ピッキングシステム

【課題】効率よくピッキング作業ができるピッキングシステムを提供する。

【解決手段】ピッキングシステム1は、複数の間口2を有するゾーンZで構成した長手状の収納棚手段3を備える。ピッキングシステム1は、ケースKを搬送する互いに平行な第1搬送手段6および第2搬送手段7と、これら両搬送手段6,7をそれぞれ個別に制御する制御手段とを備える。一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口を有するゾーンZの対応位置で、第1搬送手段6および第2搬送手段7のいずれか一方上の他のグループのケースKといずれか他方上の他のグループのケースKとが揃う。

【解決手段】ピッキングシステム1は、複数の間口2を有するゾーンZで構成した長手状の収納棚手段3を備える。ピッキングシステム1は、ケースKを搬送する互いに平行な第1搬送手段6および第2搬送手段7と、これら両搬送手段6,7をそれぞれ個別に制御する制御手段とを備える。一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口を有するゾーンZの対応位置で、第1搬送手段6および第2搬送手段7のいずれか一方上の他のグループのケースKといずれか他方上の他のグループのケースKとが揃う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、効率よくピッキング作業ができるピッキングシステムに関するものである。

【背景技術】

【0002】

従来、例えば特許文献1に記載されたピッキングシステムが知られている。

【0003】

この従来のピッキングシステムは、商品が収納される複数の間口を有するゾーンが並んで構成された長手状の収納棚手段と、間口からピッキングされた商品が投入されるケースを収納棚手段の長手方向に沿って搬送する第1搬送手段と、第1搬送手段と平行に配設され間口からピッキングされた商品が投入されるケースを収納棚手段の長手方向に沿って搬送する第2搬送手段と、第1搬送手段および第2搬送手段をそれぞれ個別に制御する制御手段とを備えている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−1152号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来のピッキングシステムでは、例えば一のグループのケースと次の他のグループのケースとが切り離されて処理されるため、グループの切り替わり時に作業者が手待ち状態となり、ピッキング作業の効率が落ちるおそれがある。

【0006】

本発明は、このような点に鑑みなされたもので、効率よくピッキング作業ができるピッキングシステムを提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1記載のピッキングシステムは、商品が収納される複数の間口を有するゾーンが並んで構成された長手状の収納棚手段と、前記間口からピッキングされた商品が投入されるケースを前記収納棚手段の長手方向に沿って搬送する第1搬送手段と、前記間口からピッキングされた商品が投入されるケースを前記収納棚手段の長手方向に沿って搬送する第2搬送手段と、前記第1搬送手段および前記第2搬送手段をそれぞれ個別に制御する制御手段とを備え、一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口を有するゾーンの対応位置で、一のグループのケースと他のグループのケースとが混在する場合に、この他のグループのケースが停止し、前記第1搬送手段および前記第2搬送手段のいずれか一方上の他のグループのケースと前記第1搬送手段および前記第2搬送手段のいずれか他方上の他のグループのケースとが揃うものである。

【0008】

請求項2記載のピッキングシステムは、請求項1記載のピッキングシステムにおいて、ケース揃えのためにケースが停止中であることを報知する報知手段を備えるものである。

【0009】

請求項3記載のピッキングシステムは、請求項2記載のピッキングシステムにおいて、報知手段は、一のグループから次の他のグループへの切り替わりに伴う商品の入れ替え後に操作されるピッキング再開用操作部を有するものである。

【0010】

請求項4記載のピッキングシステムは、請求項1ないし3のいずれか一記載のピッキングシステムにおいて、第1搬送手段および第2搬送手段のうち作業進捗が速い方における残ケース数が設定ケース数以下になった時点で、前記第1搬送手段および前記第2搬送手段の両残ケース数の均等化が実行されるものである。

【0011】

請求項5記載のピッキングシステムは、請求項1ないし3のいずれか一記載のピッキングシステムにおいて、第1搬送手段および第2搬送手段のうち作業進捗が速い方における残予測作業時間が設定予測作業時間以下になった時点で、前記第1搬送手段および前記第2搬送手段の両残予測作業時間の均等化が実行されるものである。

【0012】

請求項6記載のピッキングシステムは、請求項1ないし5のいずれか一記載のピッキングシステムにおいて、オーダ情報の分割に基づき、においのある商品とにおいのない商品とがそれぞれ別々のケースに投入されるものである。

【発明の効果】

【0013】

本発明によれば、一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口を有するゾーンの対応位置で、一のグループのケースと他のグループのケースとが混在する場合に、この他のグループのケースが停止し、第1搬送手段および第2搬送手段のいずれか一方上の他のグループのケースと第1搬送手段および第2搬送手段のいずれか他方上の他のグループのケースとが揃うようになっているため、効率よくピッキング作業ができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施の形態に係るピッキングシステムの概略構成図である。

【図2】同上ピッキングシステムの部分平面図である。

【図3】同上ピッキングシステムの部分斜視図である。

【図4】同上ピッキングシステムの部分斜視図である。

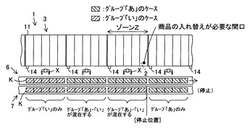

【図5】同上ピッキングシステムのケース揃えを説明するための図である。

【図6】同上ピッキングシステムのケース揃えを説明するための図である。

【図7】同上ピッキングシステムの残ケース数の均等化を説明するための図である。

【図8】同上ピッキングシステムのにおい移りの防止を説明するための図である。

【図9】同上ピッキングシステムのにおい移りの防止を説明するための図である。

【図10】同上ピッキングシステムのにおいもの処理のフローチャート(データ処理)である。

【図11】同上ピッキングシステムのにおいもの処理のフローチャート(搬送処理)である。

【図12】本発明の他の実施の形態に係るピッキングシステムの概略構成図である。

【発明を実施するための形態】

【0015】

本発明の一実施の形態について図面を参照して説明する。

【0016】

図1ないし図3において、1はピッキングシステムで、このピッキングシステム1は、例えば作業者Xがオーダ情報に基づいて多種多様な商品についてピッキング作業をするためのピッキング設備(集品システム)である。

【0017】

ピッキングシステム1は、図1ないし図3に示されるように、作業者Xがピッキングする商品(物品)が収納される複数の間口(商品収納部)2を有する複数のゾーン(収納棚)Zが長手方向に直線状に並んで構成された水平方向長手状の収納棚手段3を備えている。

【0018】

また、ピッキングシステム1は、作業者Xによって間口2からピッキングされた商品が投入されるケースKを収納棚手段3の長手方向に沿って搬送方向にタクト搬送する直線状の第1搬送手段(A系統)6と、この第1搬送手段6と平行状に配設され作業者Xによって間口2からピッキングされた商品が投入されるケースKを収納棚手段3の長手方向に沿って搬送方向にタクト搬送する第2搬送手段(B系統)7とを備えている。

【0019】

なお、第1搬送手段6と第2搬送手段7とは、少なくとも収納棚手段3と対応する部分が互いに平行状に配設されている。また、ケースKは、例えば上面が開口した箱形状の集品容器である(図3参照)。

【0020】

収納棚手段3は、例えばゾーンナンバが「1」〜「16」と決められた16のゾーンZにて構成されている。そして、各ゾーンZごとに作業者Xが1人ずつ配置されている。原則として1人の作業者Xが1つのゾーンZを担当する。

【0021】

各ゾーンZは、例えば流動棚である収納棚11にて構成されている。収納棚11は、図3に示されるように、複数列複数段、すなわち例えば4列3段(合計12)の商品収納用の間口2を有している。この図3には4列3段の間口2が示されているが、これには限定されず、例えば5列3段(合計15)の間口(図2等参照)や、6列4段(合計24)の間口等でもよい。そして、ゾーンZの複数の間口2には、それぞれ種類別に複数の商品が段ボール箱等の箱体12に入れられた状態で収納されている。

【0022】

また、各収納棚11の前面部には、各間口2に対応して位置する間口指示手段13が設けられている。間口指示手段13は、作業者Xに対してピッキングすべき商品が収納されている間口2を指示するものである。間口指示手段13は、例えば各間口2ごとに設けられたLEDランプ等である。

【0023】

さらに、各収納棚11には、図4に示されるように、報知手段としての表示手段であるゾーンモニタ14が設けられている。つまり、各ゾーンZごとに、報知手段であるゾーンモニタ14が設けられている。ゾーンモニタ14は、液晶表示部等の表示部14aと、操作ボタン等のピッキング再開用操作部14bとを有している。

【0024】

第1搬送手段6は、例えばローラコンベヤ或いはベルトコンベヤ等のコンベヤ装置にて構成されている。第1搬送手段6は、フレーム部16と、このフレーム部16に設けられケースKを複数個、例えば5個を1組として複数組が所定隙間をおいて連続的に並んだ状態となって搬送方向にタクト搬送するローラ或いはベルト等の搬送部17と、この搬送部17を作動させるモータ等の駆動部18とを有している。

【0025】

また、第1搬送手段6のフレーム部16には、第1搬送手段6の停止時にこの第1搬送手段6上の各ケースKに対応して位置する第1ケース指示手段20が設けられている。第1ケース指示手段20は、作業者Xに対して間口2からピッキングした商品を投入すべき第1搬送手段6上のケースKを指示するものである。第1ケース指示手段20は、例えば第1搬送手段6上のケースKの各商品投入停止位置ごとに設けられたLEDランプ等である。

【0026】

そして、作業者Xは、自己ゾーンZの対応位置(対向位置)に位置する複数個のケースKであって第1搬送手段6上の1組のケースK(例えば5個のケース)のうち、第1ケース指示手段20が投入指示を出した1個のケースKに対して、自己ゾーンZの間口2からピッキングした商品を投入する。

【0027】

さらに、第1搬送手段6のフレーム部16には、指示されたケースKに商品が投入された後に作業者Xによって操作される完了スイッチ手段19が各ゾーンZごとに設けられている。完了スイッチ手段19は、例えば長手方向長さ寸法が1つのゾーンZの幅寸法と略同じテープスイッチ等である。なお、完了スイッチ手段19が操作されると、間口指示手段13が次のピッキング指示を出す。

【0028】

第2搬送手段7は、第1搬送手段6と同様、例えばローラコンベヤ或いはベルトコンベヤ等のコンベヤ装置にて構成されている。第2搬送手段7は、フレーム部21と、このフレーム部21に設けられケースKを複数個、例えば5個を1組として複数組が所定隙間をおいて連続的に並んだ状態となって搬送方向にタクト搬送するローラ或いはベルト等の搬送部22と、この搬送部22を作動させるモータ等の駆動部23とを有している。

【0029】

また、第2搬送手段7のフレーム部21には、第2搬送手段7の停止時にこの第2搬送手段7上の各ケースKに対応して位置する第2ケース指示手段25が設けられている。第2ケース指示手段25は、作業者Xに対して間口2からピッキングした商品を投入すべき第2搬送手段7上のケースKを指示するものである。第2ケース指示手段25は、例えば第2搬送手段7上のケースKの各商品投入停止位置ごとに設けられたLEDランプ等である。

【0030】

そして、作業者Xは、自己ゾーンZの対応位置(対向位置)に位置する複数個のケースKであって第2搬送手段7上の1組のケースK(例えば5個のケース)のうち、第2ケース指示手段25が投入指示を出した1個のケースKに対して、自己ゾーンZの間口2からピッキングした商品を投入する。

【0031】

なお、ゾーンモニタ14、間口指示手段13、第1ケース指示手段20および第2ケース指示手段25の各々は、作業者Xから容易に目視可能な位置に配設されている。また、これら間口指示手段13、第1ケース指示手段20および第2ケース指示手段25にて指示部10が構成されている。

【0032】

また、図1に示されるように、第1搬送手段6の搬送始端部と第2搬送手段7の搬送始端部とが、1つの切出し用搬送手段26の搬送終端部に接続されている。また、第1搬送手段6の搬送終端部と第2搬送手段7の搬送終端部とが、1つの出荷用搬送手段27の搬送始端部に接続されている。

【0033】

さらに、ピッキングシステム1は、第1搬送手段6および第2搬送手段7をそれぞれ個別に制御する制御手段31を備えている。つまり、制御手段31は、オーダ情報に基づいて第1搬送手段6の駆動および停止と第2搬送手段7の駆動および停止とをそれぞれ個別に制御する。制御手段31には、搬送手段6,7,26,27、指示手段13,20,25およびゾーンモニタ14等が電気的に接続されている。

【0034】

ここで、まず、オーダ情報に関するグループの切り替わり時のケース揃え(両系統での作業進捗合わせ)の機能について説明する。

【0035】

複数のオーダ情報は、グループ(例えば、向け先や商品カテゴリ等)ごとに分けられる。すなわち例えば、グループ「あ」(例えば安城地区)のオーダ情報(ケースK)、グループ「い」(例えば三ヶ根地区)のオーダ情報(ケースK)、グループ「う」(例えば新城地区)のオーダ情報(ケースK)等に分けられる。なお、1つのオーダ情報と1個のケースKとが互いに対応し、オーダ情報とケースKとが1対1の関係にある。

【0036】

また、グループによって注文できる商品が異なる場合があり、この場合には、グループの切り替わりの際に、商品変更の必要が生じ、変更に係る間口2に割り付けられた商品の入れ替えが必要となる。

【0037】

そして、このピッキングシステム1では、第1搬送手段6上のケースKと第2搬送手段7上のケースKとがそれぞれ独立して搬送されるため、作業進捗状況によってバラつきが発生する。

【0038】

すなわち例えば図5に示すように、先行の一のグループ「あ」から次の他のグループ「い」への切り替わりに伴って商品の入れ替えが必要となる間口2を有するゾーンZ(商品入替必要間口有りゾーン)の対応位置で、第1搬送手段6上のグループ「あ」のケースKと第2搬送手段7上のグループ「い」のケースKとが混在する場合がある。

【0039】

この場合、制御手段31の制御に基づく第2搬送手段7の停止によって、この第2搬送手段7上のグループ「い」のケースKは停止位置(ケース揃え停止位置)に停止したままとなるが、第1搬送手段6は駆動し、この第1搬送手段6上のケースKに関するピッキング作業(間口2からのピッキングおよびケースKへの投入)のみが継続して行われる。

【0040】

このとき、ゾーンモニタ14は、すべての作業者Xに対して、グループの切り替わり時のケース揃えのために、停止した第2搬送手段7上のケースKが停止中であることを報知する。例えばすべてのゾーンモニタ14の表示部14aには、「ケース揃えで停止中」と表示される。

【0041】

そして、図6に示すように、商品入替必要間口有りゾーンZの対応位置で、第1搬送手段6上のグループ「い」のケースKと第2搬送手段7上のグループ「い」のケースKとが揃うと、つまり両系統のグループ「い」の先頭ケースKが揃うと、商品入替必要ゾーンZを担当する作業者Xは、商品の入れ替えを行う。

【0042】

なお、商品入替必要間口有りゾーンZの対応位置においてグループが揃った時点で、当該ゾーンZのゾーンモニタ14には「グループの切り替わり」が表示され、この表示を見て作業者Xが商品の入れ替えを行う。

【0043】

そして、商品の入れ替えが完了すると、その作業者Xは、ゾーンモニタ14のピッキング再開用操作部14bを手動で操作する。すると、両搬送手段6,7上のケース(オーダ情報)Kに関するピッキング作業、つまり両系統での作業が再開される。

【0044】

なお、このケース揃えの機能を実行する単位であるグループ(切れ目)は、向け先の場合のみでなく、センター、支所、デポ等でも可能とし、これらはすべてで停止するだけでなく、例えば人手にて設定画面で設定された特定箇所(センター、支所、デポ等)のみ有効とすることも可能とする。

【0045】

また、グループの切り替わり時(変わり目)にケースKを揃えるのは、商品が変わる場合だけでなく、棚卸作業(間口2ごとの残商品数量の確認)を行う場合等がある。

【0046】

さらに、一系統のケースKが停止して両系統のケースKが揃うゾーンZは、人手によって予め設定されたゾーンZである場合、商品の入れ替えが必要となる間口2が判定されて自動設定されたゾーンZである場合、すべてのゾーンZである場合等がある。

【0047】

次いで、A系統B系統の均等化の機能について説明する。

【0048】

ピッキングシステム1は、例えば設定画面で、ケース数(オーダ情報数)や商品点数に基づき、両搬送手段6,7での作業量を入手で均等化する機能を有する。すなわち例えば搬送手段6,7に対するグループの入れ替え等である。

【0049】

しかし、このようにケース数や商品点数に基づき人手にて均等化しても、完全には均等化できない。また作業進捗の差が生まれる。そこで、これを以下の均等化の機能により補正を行うことが可能となっている。

【0050】

すなわち、切出し用搬送手段26の切出し部において、第1搬送手段6および第2搬送手段7のうち作業進捗が速い方における残ケース数が、予め設定された設定ケース数以下になった時点で、第1搬送手段6および第2搬送手段7の両残ケース数の均等化が実行される。

【0051】

具体的には、まず、図7(a)に示すように、制御手段31は、記憶部に記憶した残りのオーダ情報に基づき、作業進捗が速い方、例えば第1搬送手段(A系統)6の残ケース数が設定ケース数(nケース)以下になった時点で、作業進捗が遅い方、例えば第2搬送手段(B系統)7の残ケース数をチェックする。

【0052】

そして、図7(b)に示すように、制御手段31は、両搬送手段6,7での残ケース数が同一または略同一になるように、遅い方のケース(オーダ情報)を移行し、両残ケース数の均等化のデータ処理を実行する。

【0053】

なお、運用上、完全に均等化する場合と、出荷用搬送手段27の搬送終端の出荷部で、ある出荷単位の数量ずつ、例えば積付けドーリー単位等の範囲で均等化する場合がある。

【0054】

また、残ケース数を用いずに、残予測作業時間を用いてもよい。つまり、切出し用搬送手段26の切出し部において、第1搬送手段6および第2搬送手段7のうち作業進捗が速い方における残予測作業時間が、予め設定された設定予測作業時間以下になった時点で、第1搬送手段6および第2搬送手段7の両残予測作業時間の均等化が実行される構成でもよい。

【0055】

次いで、におい移りの防止の機能について説明する。

【0056】

搬送手段6,7上のケース(オーダ情報)Kは、基本的には注文した注文者の単位となるが、ケースKに投入される商品には、においのない商品(におい無し商品)のほか、においのある商品(におい有り商品)もある。においのある商品は、例えば芳香剤や動物のエサ等である。

【0057】

このため、においのない商品およびにおいのある商品が同じのケースに投入されると、におい移りが生じるおそれがある。

【0058】

そこで、図8に示すように、におい移りの防止のため、制御手段31は、においのない商品とにおいのある商品とを一緒に注文しているオーダ情報に関しては、オーダ情報の分割処理を実行し、投入されるべきケースKを分ける。

【0059】

そして、図9に示すように、出荷用搬送手段27上において、作業者は、所定の寄せ作業を行う。

【0060】

つまり、「A」のケースKには袋38が被され、この袋38内ににおいのない商品が投入され、またその「A」のケースKの外面には出荷ラベル41が貼り付けられている。「A´」のケースKには袋39が被され、この袋39内ににおいのある商品が投入され、またその「A´」のケースKの外面にはにおいものラベル42が貼り付けられている。そして、作業者は、においものラベル42を袋39の外面に張り替え、その袋39を「A」のケースKの袋38内に投入する。

【0061】

その結果、においのある商品は、袋39に包まれた状態で「A」のケースKに投入されるため、においのない商品と直接接触することがない。よって、においのある商品からにおいのない商品へのにおい移りが防止される。

【0062】

なお、においものラベル42を貼らずに、区別するようにしてもよい。また、においのある商品(以下、「においもの」という)以外に、例えば「水もの」(水滴漏れ防止)も本機能で対応可能である。

【0063】

ここでさらに図10および図11のフローチャートに沿って説明する。

【0064】

図10に示すように、ピッキングシステム1の制御手段31は、上位システムより、「商品マスタ」を受信する(ステップ1)。なお、「商品マスタ」は、自システム1で保持し、作成・追加・変更等の機能を持つ場合もある。

【0065】

次いで、制御手段31は、上位システムより「集品データ」を受信し(ステップ2)、この「集品データ」から搬送順に1オーダ情報抽出の処理を行う(ステップ3)。

【0066】

次いで、制御手段31は、「集品データ」にある商品情報を「商品マスタ」と比較し、オーダ情報内の商品に「においもの」があるか否かを判別する(ステップ4)。

【0067】

そして、「においもの」があると判断した場合には、制御手段31は、1つのオーダ情報を2つに分割し、先の搬送を「においもの」以外としかつ後の搬送を「においもの」とし(ステップ5)、その後、オーダ情報をセットする(ステップ6)。なお、ステップ4で、「においもの」がないと判断した場合には、オーダ分割することなく、オーダ情報をセットする(ステップ6)。

【0068】

次いで、制御手段31は、次のオーダ情報の有無を判断し(ステップ7)、次のオーダ情報があるときはステップ3に戻り、次のオーダ情報がないときは終了となる。

【0069】

また、図11に示すように、ピッキングシステム1の制御手段31は、オーダ情報の順に切出し用搬送手段26の切出し部からケースKを切り出す(ステップ1)。

【0070】

この際、切出し部のラベル貼付手段は、「においもの」以外のケースKには出荷ラベルを貼り付け、「においもの」のケースKにはにおいものラベルを貼り付ける(ステップ2)。次いで、商品がケースKに投入集品される(ステップ3)。

【0071】

その後、作業者は、ケースKに貼り付けられたラベルをみて、においものラベルのあるケースKは商品を袋で包んで、対応オーダ情報の出荷ラベルの貼り付けられたケースKに袋ごと商品を入れる(ステップ4)。

【0072】

次いで、においものラベルの貼ってあったケースKは、出荷用搬送手段27である出荷ラインから取り除き、返却ラインへ流す(ステップ5)。

【0073】

その後、作業者は、出荷ラベルの貼ってあるケースKの商品を袋で包む。このとき、「においもの」のあるオーダ情報は、袋に包まれた「においもの」も一緒に包む(ステップ6)。つまり、「においもの」は、2枚の袋で包まれる。次いで、各オーダ情報に応じた集品商品は、出荷ラインの終端部より搬出して出荷される(ステップ7)。

【0074】

そして、上記ピッキングシステム1によれば、先行の一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口2を有するゾーンZの対応位置で、一のグループのケースKと他のグループのケースKとが混在する場合に、制御手段31の制御に基づいてこの他のグループのケースKが所定時間停止し、第1搬送手段6および第2搬送手段7のいずれか一方上の他のグループのケースKと第1搬送手段6および第2搬送手段7のいずれか他方上の他のグループのケースKとが揃うようになっているため、グループの切り替わり時に作業者が長時間に手待ち状態となることを防止でき、効率率よくピッキング作業である集品作業ができる。

【0075】

また、ケース揃えのためにケースKが停止中であることを報知するゾーンモニタ14を備えるため、例えば作業者Xは、ケース揃えのために進捗が速い方の搬送手段6,7上のケースKが停止中であることを容易に知ることができる。

【0076】

さらに、ゾーンモニタ14は、一のグループから次の他のグループへの切り替わりに伴う商品の入れ替え後に作業者Xにて操作されるピッキング再開用操作部14bを有するため、このピッキング再開用操作部14bの操作によりピッキング作業を再開できる。

【0077】

また、第1搬送手段6および第2搬送手段7のうち作業進捗が速い方における残ケース数が設定ケース数以下になった時点で、第1搬送手段6および第2搬送手段7の両残ケース数の均等化を実行することにより、より一層効率よくピッキング作業ができる。

【0078】

さらに、第1搬送手段および第2搬送手段のうち作業進捗が速い方における残予測作業時間が設定予測作業時間以下になった時点で、第1搬送手段および第2搬送手段の両残予測作業時間の均等化を実行することにより、より一層効率よくピッキング作業ができる。

【0079】

また、制御手段31による1オーダ情報の分割に基づき、においのある商品とにおいのない商品とがそれぞれ別々のケースKに投入されるようになっているため、においのある商品からにおいのない商品へのにおい移りを防止できる。

【0080】

なお、ピッキングシステム1は、図1に示すA・B系統合流タイプには限定されず、例えば図12に示すA・B系統独立タイプであってもよい。

【0081】

また、ケースを搬送する搬送手段は、2列には限定されず、3列以上でもよい。

【0082】

さらに、作業者に対してピッキング指示および投入指示を出す指示部10は、ハンディターミナル等でもよい。

【符号の説明】

【0083】

1 ピッキングシステム

2 間口

3 収納棚手段

6 第1搬送手段

7 第2搬送手段

14 報知手段であるゾーンモニタ

14b ピッキング再開用操作部

31 制御手段

【技術分野】

【0001】

本発明は、効率よくピッキング作業ができるピッキングシステムに関するものである。

【背景技術】

【0002】

従来、例えば特許文献1に記載されたピッキングシステムが知られている。

【0003】

この従来のピッキングシステムは、商品が収納される複数の間口を有するゾーンが並んで構成された長手状の収納棚手段と、間口からピッキングされた商品が投入されるケースを収納棚手段の長手方向に沿って搬送する第1搬送手段と、第1搬送手段と平行に配設され間口からピッキングされた商品が投入されるケースを収納棚手段の長手方向に沿って搬送する第2搬送手段と、第1搬送手段および第2搬送手段をそれぞれ個別に制御する制御手段とを備えている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−1152号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来のピッキングシステムでは、例えば一のグループのケースと次の他のグループのケースとが切り離されて処理されるため、グループの切り替わり時に作業者が手待ち状態となり、ピッキング作業の効率が落ちるおそれがある。

【0006】

本発明は、このような点に鑑みなされたもので、効率よくピッキング作業ができるピッキングシステムを提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1記載のピッキングシステムは、商品が収納される複数の間口を有するゾーンが並んで構成された長手状の収納棚手段と、前記間口からピッキングされた商品が投入されるケースを前記収納棚手段の長手方向に沿って搬送する第1搬送手段と、前記間口からピッキングされた商品が投入されるケースを前記収納棚手段の長手方向に沿って搬送する第2搬送手段と、前記第1搬送手段および前記第2搬送手段をそれぞれ個別に制御する制御手段とを備え、一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口を有するゾーンの対応位置で、一のグループのケースと他のグループのケースとが混在する場合に、この他のグループのケースが停止し、前記第1搬送手段および前記第2搬送手段のいずれか一方上の他のグループのケースと前記第1搬送手段および前記第2搬送手段のいずれか他方上の他のグループのケースとが揃うものである。

【0008】

請求項2記載のピッキングシステムは、請求項1記載のピッキングシステムにおいて、ケース揃えのためにケースが停止中であることを報知する報知手段を備えるものである。

【0009】

請求項3記載のピッキングシステムは、請求項2記載のピッキングシステムにおいて、報知手段は、一のグループから次の他のグループへの切り替わりに伴う商品の入れ替え後に操作されるピッキング再開用操作部を有するものである。

【0010】

請求項4記載のピッキングシステムは、請求項1ないし3のいずれか一記載のピッキングシステムにおいて、第1搬送手段および第2搬送手段のうち作業進捗が速い方における残ケース数が設定ケース数以下になった時点で、前記第1搬送手段および前記第2搬送手段の両残ケース数の均等化が実行されるものである。

【0011】

請求項5記載のピッキングシステムは、請求項1ないし3のいずれか一記載のピッキングシステムにおいて、第1搬送手段および第2搬送手段のうち作業進捗が速い方における残予測作業時間が設定予測作業時間以下になった時点で、前記第1搬送手段および前記第2搬送手段の両残予測作業時間の均等化が実行されるものである。

【0012】

請求項6記載のピッキングシステムは、請求項1ないし5のいずれか一記載のピッキングシステムにおいて、オーダ情報の分割に基づき、においのある商品とにおいのない商品とがそれぞれ別々のケースに投入されるものである。

【発明の効果】

【0013】

本発明によれば、一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口を有するゾーンの対応位置で、一のグループのケースと他のグループのケースとが混在する場合に、この他のグループのケースが停止し、第1搬送手段および第2搬送手段のいずれか一方上の他のグループのケースと第1搬送手段および第2搬送手段のいずれか他方上の他のグループのケースとが揃うようになっているため、効率よくピッキング作業ができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施の形態に係るピッキングシステムの概略構成図である。

【図2】同上ピッキングシステムの部分平面図である。

【図3】同上ピッキングシステムの部分斜視図である。

【図4】同上ピッキングシステムの部分斜視図である。

【図5】同上ピッキングシステムのケース揃えを説明するための図である。

【図6】同上ピッキングシステムのケース揃えを説明するための図である。

【図7】同上ピッキングシステムの残ケース数の均等化を説明するための図である。

【図8】同上ピッキングシステムのにおい移りの防止を説明するための図である。

【図9】同上ピッキングシステムのにおい移りの防止を説明するための図である。

【図10】同上ピッキングシステムのにおいもの処理のフローチャート(データ処理)である。

【図11】同上ピッキングシステムのにおいもの処理のフローチャート(搬送処理)である。

【図12】本発明の他の実施の形態に係るピッキングシステムの概略構成図である。

【発明を実施するための形態】

【0015】

本発明の一実施の形態について図面を参照して説明する。

【0016】

図1ないし図3において、1はピッキングシステムで、このピッキングシステム1は、例えば作業者Xがオーダ情報に基づいて多種多様な商品についてピッキング作業をするためのピッキング設備(集品システム)である。

【0017】

ピッキングシステム1は、図1ないし図3に示されるように、作業者Xがピッキングする商品(物品)が収納される複数の間口(商品収納部)2を有する複数のゾーン(収納棚)Zが長手方向に直線状に並んで構成された水平方向長手状の収納棚手段3を備えている。

【0018】

また、ピッキングシステム1は、作業者Xによって間口2からピッキングされた商品が投入されるケースKを収納棚手段3の長手方向に沿って搬送方向にタクト搬送する直線状の第1搬送手段(A系統)6と、この第1搬送手段6と平行状に配設され作業者Xによって間口2からピッキングされた商品が投入されるケースKを収納棚手段3の長手方向に沿って搬送方向にタクト搬送する第2搬送手段(B系統)7とを備えている。

【0019】

なお、第1搬送手段6と第2搬送手段7とは、少なくとも収納棚手段3と対応する部分が互いに平行状に配設されている。また、ケースKは、例えば上面が開口した箱形状の集品容器である(図3参照)。

【0020】

収納棚手段3は、例えばゾーンナンバが「1」〜「16」と決められた16のゾーンZにて構成されている。そして、各ゾーンZごとに作業者Xが1人ずつ配置されている。原則として1人の作業者Xが1つのゾーンZを担当する。

【0021】

各ゾーンZは、例えば流動棚である収納棚11にて構成されている。収納棚11は、図3に示されるように、複数列複数段、すなわち例えば4列3段(合計12)の商品収納用の間口2を有している。この図3には4列3段の間口2が示されているが、これには限定されず、例えば5列3段(合計15)の間口(図2等参照)や、6列4段(合計24)の間口等でもよい。そして、ゾーンZの複数の間口2には、それぞれ種類別に複数の商品が段ボール箱等の箱体12に入れられた状態で収納されている。

【0022】

また、各収納棚11の前面部には、各間口2に対応して位置する間口指示手段13が設けられている。間口指示手段13は、作業者Xに対してピッキングすべき商品が収納されている間口2を指示するものである。間口指示手段13は、例えば各間口2ごとに設けられたLEDランプ等である。

【0023】

さらに、各収納棚11には、図4に示されるように、報知手段としての表示手段であるゾーンモニタ14が設けられている。つまり、各ゾーンZごとに、報知手段であるゾーンモニタ14が設けられている。ゾーンモニタ14は、液晶表示部等の表示部14aと、操作ボタン等のピッキング再開用操作部14bとを有している。

【0024】

第1搬送手段6は、例えばローラコンベヤ或いはベルトコンベヤ等のコンベヤ装置にて構成されている。第1搬送手段6は、フレーム部16と、このフレーム部16に設けられケースKを複数個、例えば5個を1組として複数組が所定隙間をおいて連続的に並んだ状態となって搬送方向にタクト搬送するローラ或いはベルト等の搬送部17と、この搬送部17を作動させるモータ等の駆動部18とを有している。

【0025】

また、第1搬送手段6のフレーム部16には、第1搬送手段6の停止時にこの第1搬送手段6上の各ケースKに対応して位置する第1ケース指示手段20が設けられている。第1ケース指示手段20は、作業者Xに対して間口2からピッキングした商品を投入すべき第1搬送手段6上のケースKを指示するものである。第1ケース指示手段20は、例えば第1搬送手段6上のケースKの各商品投入停止位置ごとに設けられたLEDランプ等である。

【0026】

そして、作業者Xは、自己ゾーンZの対応位置(対向位置)に位置する複数個のケースKであって第1搬送手段6上の1組のケースK(例えば5個のケース)のうち、第1ケース指示手段20が投入指示を出した1個のケースKに対して、自己ゾーンZの間口2からピッキングした商品を投入する。

【0027】

さらに、第1搬送手段6のフレーム部16には、指示されたケースKに商品が投入された後に作業者Xによって操作される完了スイッチ手段19が各ゾーンZごとに設けられている。完了スイッチ手段19は、例えば長手方向長さ寸法が1つのゾーンZの幅寸法と略同じテープスイッチ等である。なお、完了スイッチ手段19が操作されると、間口指示手段13が次のピッキング指示を出す。

【0028】

第2搬送手段7は、第1搬送手段6と同様、例えばローラコンベヤ或いはベルトコンベヤ等のコンベヤ装置にて構成されている。第2搬送手段7は、フレーム部21と、このフレーム部21に設けられケースKを複数個、例えば5個を1組として複数組が所定隙間をおいて連続的に並んだ状態となって搬送方向にタクト搬送するローラ或いはベルト等の搬送部22と、この搬送部22を作動させるモータ等の駆動部23とを有している。

【0029】

また、第2搬送手段7のフレーム部21には、第2搬送手段7の停止時にこの第2搬送手段7上の各ケースKに対応して位置する第2ケース指示手段25が設けられている。第2ケース指示手段25は、作業者Xに対して間口2からピッキングした商品を投入すべき第2搬送手段7上のケースKを指示するものである。第2ケース指示手段25は、例えば第2搬送手段7上のケースKの各商品投入停止位置ごとに設けられたLEDランプ等である。

【0030】

そして、作業者Xは、自己ゾーンZの対応位置(対向位置)に位置する複数個のケースKであって第2搬送手段7上の1組のケースK(例えば5個のケース)のうち、第2ケース指示手段25が投入指示を出した1個のケースKに対して、自己ゾーンZの間口2からピッキングした商品を投入する。

【0031】

なお、ゾーンモニタ14、間口指示手段13、第1ケース指示手段20および第2ケース指示手段25の各々は、作業者Xから容易に目視可能な位置に配設されている。また、これら間口指示手段13、第1ケース指示手段20および第2ケース指示手段25にて指示部10が構成されている。

【0032】

また、図1に示されるように、第1搬送手段6の搬送始端部と第2搬送手段7の搬送始端部とが、1つの切出し用搬送手段26の搬送終端部に接続されている。また、第1搬送手段6の搬送終端部と第2搬送手段7の搬送終端部とが、1つの出荷用搬送手段27の搬送始端部に接続されている。

【0033】

さらに、ピッキングシステム1は、第1搬送手段6および第2搬送手段7をそれぞれ個別に制御する制御手段31を備えている。つまり、制御手段31は、オーダ情報に基づいて第1搬送手段6の駆動および停止と第2搬送手段7の駆動および停止とをそれぞれ個別に制御する。制御手段31には、搬送手段6,7,26,27、指示手段13,20,25およびゾーンモニタ14等が電気的に接続されている。

【0034】

ここで、まず、オーダ情報に関するグループの切り替わり時のケース揃え(両系統での作業進捗合わせ)の機能について説明する。

【0035】

複数のオーダ情報は、グループ(例えば、向け先や商品カテゴリ等)ごとに分けられる。すなわち例えば、グループ「あ」(例えば安城地区)のオーダ情報(ケースK)、グループ「い」(例えば三ヶ根地区)のオーダ情報(ケースK)、グループ「う」(例えば新城地区)のオーダ情報(ケースK)等に分けられる。なお、1つのオーダ情報と1個のケースKとが互いに対応し、オーダ情報とケースKとが1対1の関係にある。

【0036】

また、グループによって注文できる商品が異なる場合があり、この場合には、グループの切り替わりの際に、商品変更の必要が生じ、変更に係る間口2に割り付けられた商品の入れ替えが必要となる。

【0037】

そして、このピッキングシステム1では、第1搬送手段6上のケースKと第2搬送手段7上のケースKとがそれぞれ独立して搬送されるため、作業進捗状況によってバラつきが発生する。

【0038】

すなわち例えば図5に示すように、先行の一のグループ「あ」から次の他のグループ「い」への切り替わりに伴って商品の入れ替えが必要となる間口2を有するゾーンZ(商品入替必要間口有りゾーン)の対応位置で、第1搬送手段6上のグループ「あ」のケースKと第2搬送手段7上のグループ「い」のケースKとが混在する場合がある。

【0039】

この場合、制御手段31の制御に基づく第2搬送手段7の停止によって、この第2搬送手段7上のグループ「い」のケースKは停止位置(ケース揃え停止位置)に停止したままとなるが、第1搬送手段6は駆動し、この第1搬送手段6上のケースKに関するピッキング作業(間口2からのピッキングおよびケースKへの投入)のみが継続して行われる。

【0040】

このとき、ゾーンモニタ14は、すべての作業者Xに対して、グループの切り替わり時のケース揃えのために、停止した第2搬送手段7上のケースKが停止中であることを報知する。例えばすべてのゾーンモニタ14の表示部14aには、「ケース揃えで停止中」と表示される。

【0041】

そして、図6に示すように、商品入替必要間口有りゾーンZの対応位置で、第1搬送手段6上のグループ「い」のケースKと第2搬送手段7上のグループ「い」のケースKとが揃うと、つまり両系統のグループ「い」の先頭ケースKが揃うと、商品入替必要ゾーンZを担当する作業者Xは、商品の入れ替えを行う。

【0042】

なお、商品入替必要間口有りゾーンZの対応位置においてグループが揃った時点で、当該ゾーンZのゾーンモニタ14には「グループの切り替わり」が表示され、この表示を見て作業者Xが商品の入れ替えを行う。

【0043】

そして、商品の入れ替えが完了すると、その作業者Xは、ゾーンモニタ14のピッキング再開用操作部14bを手動で操作する。すると、両搬送手段6,7上のケース(オーダ情報)Kに関するピッキング作業、つまり両系統での作業が再開される。

【0044】

なお、このケース揃えの機能を実行する単位であるグループ(切れ目)は、向け先の場合のみでなく、センター、支所、デポ等でも可能とし、これらはすべてで停止するだけでなく、例えば人手にて設定画面で設定された特定箇所(センター、支所、デポ等)のみ有効とすることも可能とする。

【0045】

また、グループの切り替わり時(変わり目)にケースKを揃えるのは、商品が変わる場合だけでなく、棚卸作業(間口2ごとの残商品数量の確認)を行う場合等がある。

【0046】

さらに、一系統のケースKが停止して両系統のケースKが揃うゾーンZは、人手によって予め設定されたゾーンZである場合、商品の入れ替えが必要となる間口2が判定されて自動設定されたゾーンZである場合、すべてのゾーンZである場合等がある。

【0047】

次いで、A系統B系統の均等化の機能について説明する。

【0048】

ピッキングシステム1は、例えば設定画面で、ケース数(オーダ情報数)や商品点数に基づき、両搬送手段6,7での作業量を入手で均等化する機能を有する。すなわち例えば搬送手段6,7に対するグループの入れ替え等である。

【0049】

しかし、このようにケース数や商品点数に基づき人手にて均等化しても、完全には均等化できない。また作業進捗の差が生まれる。そこで、これを以下の均等化の機能により補正を行うことが可能となっている。

【0050】

すなわち、切出し用搬送手段26の切出し部において、第1搬送手段6および第2搬送手段7のうち作業進捗が速い方における残ケース数が、予め設定された設定ケース数以下になった時点で、第1搬送手段6および第2搬送手段7の両残ケース数の均等化が実行される。

【0051】

具体的には、まず、図7(a)に示すように、制御手段31は、記憶部に記憶した残りのオーダ情報に基づき、作業進捗が速い方、例えば第1搬送手段(A系統)6の残ケース数が設定ケース数(nケース)以下になった時点で、作業進捗が遅い方、例えば第2搬送手段(B系統)7の残ケース数をチェックする。

【0052】

そして、図7(b)に示すように、制御手段31は、両搬送手段6,7での残ケース数が同一または略同一になるように、遅い方のケース(オーダ情報)を移行し、両残ケース数の均等化のデータ処理を実行する。

【0053】

なお、運用上、完全に均等化する場合と、出荷用搬送手段27の搬送終端の出荷部で、ある出荷単位の数量ずつ、例えば積付けドーリー単位等の範囲で均等化する場合がある。

【0054】

また、残ケース数を用いずに、残予測作業時間を用いてもよい。つまり、切出し用搬送手段26の切出し部において、第1搬送手段6および第2搬送手段7のうち作業進捗が速い方における残予測作業時間が、予め設定された設定予測作業時間以下になった時点で、第1搬送手段6および第2搬送手段7の両残予測作業時間の均等化が実行される構成でもよい。

【0055】

次いで、におい移りの防止の機能について説明する。

【0056】

搬送手段6,7上のケース(オーダ情報)Kは、基本的には注文した注文者の単位となるが、ケースKに投入される商品には、においのない商品(におい無し商品)のほか、においのある商品(におい有り商品)もある。においのある商品は、例えば芳香剤や動物のエサ等である。

【0057】

このため、においのない商品およびにおいのある商品が同じのケースに投入されると、におい移りが生じるおそれがある。

【0058】

そこで、図8に示すように、におい移りの防止のため、制御手段31は、においのない商品とにおいのある商品とを一緒に注文しているオーダ情報に関しては、オーダ情報の分割処理を実行し、投入されるべきケースKを分ける。

【0059】

そして、図9に示すように、出荷用搬送手段27上において、作業者は、所定の寄せ作業を行う。

【0060】

つまり、「A」のケースKには袋38が被され、この袋38内ににおいのない商品が投入され、またその「A」のケースKの外面には出荷ラベル41が貼り付けられている。「A´」のケースKには袋39が被され、この袋39内ににおいのある商品が投入され、またその「A´」のケースKの外面にはにおいものラベル42が貼り付けられている。そして、作業者は、においものラベル42を袋39の外面に張り替え、その袋39を「A」のケースKの袋38内に投入する。

【0061】

その結果、においのある商品は、袋39に包まれた状態で「A」のケースKに投入されるため、においのない商品と直接接触することがない。よって、においのある商品からにおいのない商品へのにおい移りが防止される。

【0062】

なお、においものラベル42を貼らずに、区別するようにしてもよい。また、においのある商品(以下、「においもの」という)以外に、例えば「水もの」(水滴漏れ防止)も本機能で対応可能である。

【0063】

ここでさらに図10および図11のフローチャートに沿って説明する。

【0064】

図10に示すように、ピッキングシステム1の制御手段31は、上位システムより、「商品マスタ」を受信する(ステップ1)。なお、「商品マスタ」は、自システム1で保持し、作成・追加・変更等の機能を持つ場合もある。

【0065】

次いで、制御手段31は、上位システムより「集品データ」を受信し(ステップ2)、この「集品データ」から搬送順に1オーダ情報抽出の処理を行う(ステップ3)。

【0066】

次いで、制御手段31は、「集品データ」にある商品情報を「商品マスタ」と比較し、オーダ情報内の商品に「においもの」があるか否かを判別する(ステップ4)。

【0067】

そして、「においもの」があると判断した場合には、制御手段31は、1つのオーダ情報を2つに分割し、先の搬送を「においもの」以外としかつ後の搬送を「においもの」とし(ステップ5)、その後、オーダ情報をセットする(ステップ6)。なお、ステップ4で、「においもの」がないと判断した場合には、オーダ分割することなく、オーダ情報をセットする(ステップ6)。

【0068】

次いで、制御手段31は、次のオーダ情報の有無を判断し(ステップ7)、次のオーダ情報があるときはステップ3に戻り、次のオーダ情報がないときは終了となる。

【0069】

また、図11に示すように、ピッキングシステム1の制御手段31は、オーダ情報の順に切出し用搬送手段26の切出し部からケースKを切り出す(ステップ1)。

【0070】

この際、切出し部のラベル貼付手段は、「においもの」以外のケースKには出荷ラベルを貼り付け、「においもの」のケースKにはにおいものラベルを貼り付ける(ステップ2)。次いで、商品がケースKに投入集品される(ステップ3)。

【0071】

その後、作業者は、ケースKに貼り付けられたラベルをみて、においものラベルのあるケースKは商品を袋で包んで、対応オーダ情報の出荷ラベルの貼り付けられたケースKに袋ごと商品を入れる(ステップ4)。

【0072】

次いで、においものラベルの貼ってあったケースKは、出荷用搬送手段27である出荷ラインから取り除き、返却ラインへ流す(ステップ5)。

【0073】

その後、作業者は、出荷ラベルの貼ってあるケースKの商品を袋で包む。このとき、「においもの」のあるオーダ情報は、袋に包まれた「においもの」も一緒に包む(ステップ6)。つまり、「においもの」は、2枚の袋で包まれる。次いで、各オーダ情報に応じた集品商品は、出荷ラインの終端部より搬出して出荷される(ステップ7)。

【0074】

そして、上記ピッキングシステム1によれば、先行の一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口2を有するゾーンZの対応位置で、一のグループのケースKと他のグループのケースKとが混在する場合に、制御手段31の制御に基づいてこの他のグループのケースKが所定時間停止し、第1搬送手段6および第2搬送手段7のいずれか一方上の他のグループのケースKと第1搬送手段6および第2搬送手段7のいずれか他方上の他のグループのケースKとが揃うようになっているため、グループの切り替わり時に作業者が長時間に手待ち状態となることを防止でき、効率率よくピッキング作業である集品作業ができる。

【0075】

また、ケース揃えのためにケースKが停止中であることを報知するゾーンモニタ14を備えるため、例えば作業者Xは、ケース揃えのために進捗が速い方の搬送手段6,7上のケースKが停止中であることを容易に知ることができる。

【0076】

さらに、ゾーンモニタ14は、一のグループから次の他のグループへの切り替わりに伴う商品の入れ替え後に作業者Xにて操作されるピッキング再開用操作部14bを有するため、このピッキング再開用操作部14bの操作によりピッキング作業を再開できる。

【0077】

また、第1搬送手段6および第2搬送手段7のうち作業進捗が速い方における残ケース数が設定ケース数以下になった時点で、第1搬送手段6および第2搬送手段7の両残ケース数の均等化を実行することにより、より一層効率よくピッキング作業ができる。

【0078】

さらに、第1搬送手段および第2搬送手段のうち作業進捗が速い方における残予測作業時間が設定予測作業時間以下になった時点で、第1搬送手段および第2搬送手段の両残予測作業時間の均等化を実行することにより、より一層効率よくピッキング作業ができる。

【0079】

また、制御手段31による1オーダ情報の分割に基づき、においのある商品とにおいのない商品とがそれぞれ別々のケースKに投入されるようになっているため、においのある商品からにおいのない商品へのにおい移りを防止できる。

【0080】

なお、ピッキングシステム1は、図1に示すA・B系統合流タイプには限定されず、例えば図12に示すA・B系統独立タイプであってもよい。

【0081】

また、ケースを搬送する搬送手段は、2列には限定されず、3列以上でもよい。

【0082】

さらに、作業者に対してピッキング指示および投入指示を出す指示部10は、ハンディターミナル等でもよい。

【符号の説明】

【0083】

1 ピッキングシステム

2 間口

3 収納棚手段

6 第1搬送手段

7 第2搬送手段

14 報知手段であるゾーンモニタ

14b ピッキング再開用操作部

31 制御手段

【特許請求の範囲】

【請求項1】

商品が収納される複数の間口を有するゾーンが並んで構成された長手状の収納棚手段と、

前記間口からピッキングされた商品が投入されるケースを前記収納棚手段の長手方向に沿って搬送する第1搬送手段と、

前記間口からピッキングされた商品が投入されるケースを前記収納棚手段の長手方向に沿って搬送する第2搬送手段と、

前記第1搬送手段および前記第2搬送手段をそれぞれ個別に制御する制御手段とを備え、

一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口を有するゾーンの対応位置で、一のグループのケースと他のグループのケースとが混在する場合に、この他のグループのケースが停止し、前記第1搬送手段および前記第2搬送手段のいずれか一方上の他のグループのケースと前記第1搬送手段および前記第2搬送手段のいずれか他方上の他のグループのケースとが揃う

ことを特徴とするピッキングシステム。

【請求項2】

ケース揃えのためにケースが停止中であることを報知する報知手段を備える

ことを特徴とする請求項1記載のピッキングシステム。

【請求項3】

報知手段は、一のグループから次の他のグループへの切り替わりに伴う商品の入れ替え後に操作されるピッキング再開用操作部を有する

ことを特徴とする請求項2記載のピッキングシステム。

【請求項4】

第1搬送手段および第2搬送手段のうち作業進捗が速い方における残ケース数が設定ケース数以下になった時点で、前記第1搬送手段および前記第2搬送手段の両残ケース数の均等化が実行される

ことを特徴とする請求項1ないし3のいずれか一記載のピッキングシステム。

【請求項5】

第1搬送手段および第2搬送手段のうち作業進捗が速い方における残予測作業時間が設定予測作業時間以下になった時点で、前記第1搬送手段および前記第2搬送手段の両残予測作業時間の均等化が実行される

ことを特徴とする請求項1ないし3のいずれか一記載のピッキングシステム。

【請求項6】

オーダ情報の分割に基づき、においのある商品とにおいのない商品とがそれぞれ別々のケースに投入される

ことを特徴とする請求項1ないし5のいずれか一記載のピッキングシステム。

【請求項1】

商品が収納される複数の間口を有するゾーンが並んで構成された長手状の収納棚手段と、

前記間口からピッキングされた商品が投入されるケースを前記収納棚手段の長手方向に沿って搬送する第1搬送手段と、

前記間口からピッキングされた商品が投入されるケースを前記収納棚手段の長手方向に沿って搬送する第2搬送手段と、

前記第1搬送手段および前記第2搬送手段をそれぞれ個別に制御する制御手段とを備え、

一のグループから次の他のグループへの切り替わりに伴って商品の入れ替えが必要となる間口を有するゾーンの対応位置で、一のグループのケースと他のグループのケースとが混在する場合に、この他のグループのケースが停止し、前記第1搬送手段および前記第2搬送手段のいずれか一方上の他のグループのケースと前記第1搬送手段および前記第2搬送手段のいずれか他方上の他のグループのケースとが揃う

ことを特徴とするピッキングシステム。

【請求項2】

ケース揃えのためにケースが停止中であることを報知する報知手段を備える

ことを特徴とする請求項1記載のピッキングシステム。

【請求項3】

報知手段は、一のグループから次の他のグループへの切り替わりに伴う商品の入れ替え後に操作されるピッキング再開用操作部を有する

ことを特徴とする請求項2記載のピッキングシステム。

【請求項4】

第1搬送手段および第2搬送手段のうち作業進捗が速い方における残ケース数が設定ケース数以下になった時点で、前記第1搬送手段および前記第2搬送手段の両残ケース数の均等化が実行される

ことを特徴とする請求項1ないし3のいずれか一記載のピッキングシステム。

【請求項5】

第1搬送手段および第2搬送手段のうち作業進捗が速い方における残予測作業時間が設定予測作業時間以下になった時点で、前記第1搬送手段および前記第2搬送手段の両残予測作業時間の均等化が実行される

ことを特徴とする請求項1ないし3のいずれか一記載のピッキングシステム。

【請求項6】

オーダ情報の分割に基づき、においのある商品とにおいのない商品とがそれぞれ別々のケースに投入される

ことを特徴とする請求項1ないし5のいずれか一記載のピッキングシステム。

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図1】

【図4】

【図12】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図1】

【図4】

【図12】

【公開番号】特開2013−23379(P2013−23379A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−163016(P2011−163016)

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000103426)オークラ輸送機株式会社 (84)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月26日(2011.7.26)

【出願人】(000103426)オークラ輸送機株式会社 (84)

【Fターム(参考)】

[ Back to top ]