フィルム融着装置、フィルム融着方法および電池

【課題】フィルム包装におけるフィルムの重ね合わせ部を適正な強度を維持して融着し、裁断を安定して行うことができ、さらに高速で融着および裁断処理を行った場合でも、融着部における融着強度を低下させることなくフィルムを融着することができるフィルム融着装置およびフィルム融着方法を提供することを目的とする。

【解決手段】フィルム融着装置10は、折り返されたフィルム1およびフィルム間に載置された電池2を移送する移送テーブル11の上方に備えられた超音波発信機12と、この超音波発信機12の下部に備えられ、超音波発信機12からの超音波エネルギを集中するための超音波ホーン20と、この超音波ホーン20と対向して設けられ、超音波ホーン20とともにフィルム1を挟圧するローラー式受け冶具30とを備える。

【解決手段】フィルム融着装置10は、折り返されたフィルム1およびフィルム間に載置された電池2を移送する移送テーブル11の上方に備えられた超音波発信機12と、この超音波発信機12の下部に備えられ、超音波発信機12からの超音波エネルギを集中するための超音波ホーン20と、この超音波ホーン20と対向して設けられ、超音波ホーン20とともにフィルム1を挟圧するローラー式受け冶具30とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、電池などの商品をシュリンクフィルムによって包装し融着して、パックするフィルム融着装置、フィルム融着方法およびこのフィルム融着方法によってパックされた電池に関する。

【背景技術】

【0002】

例えば、電池などの比較的小型の商品を単品ごとあるいは複数同時にシュリンクフィルムによって包み込み、商品単位ごとにカットした後、フィルムを収縮させることによってパックする方法が包装形態として定着している。従来のフィルム融着装置では、超音波融着装置を備え、シュリンクフィルムの重ね合わせ部を溶融して融着するとともに、パックされた商品と不要なシュリンクフィルムとを切り分ける裁断を同時に行っている(例えば、特許文献1。)。

【0003】

図9は、従来のフィルム融着装置200における超音波ホーン201およびアンビル202によってシュリンクフィルム203を融着し、裁断している状態を移送方向に垂直な断面で示した図である。また、図10は、従来のフィルム融着装置200によって融着されたシュリンクフィルム203の融着部206の断面を示す図である。

【0004】

図9に示すように、超音波ホーン201の先端部は、先端から所定の角度でテーパー状に広がった三角形の断面形状を有し、先端は若干円弧状に形成されている。また、超音波ホーン201に対向するアンビル202は、断面が矩形であり、超音波ホーン201とシュリンクフィルム203を介して接触する面は平面で構成されている。図9に示すように、電池204を包み込んだシュリンクフィルム203の開口側の重なり合った部分を、超音波ホーン201とアンビル202とが協同して挟圧することで、シュリンクフィルム203どうしを融着し、裁断する。また、図10に示すように、融着部206は、融着ナゲット205がシュリンクフィルム203の外側で、かつ超音波ホーン側に形成される。また、裁断は、超音波ホーン201の振動加圧により融着と同時に行われ、融着部206の中央の裁断部207で分離される。

【特許文献1】特開2003−267439号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記したように、従来のフィルム融着装置200では、融着ナゲット205がシュリンクフィルム203の外側で、かつ超音波ホーン側に形成され、その融着強度は低かった。そのため、融着部における融着が不安定となり、融着強度が不足した商品、すなわち不良品が多発していた。

【0006】

そこで本発明では、このような課題を解決するためになされたもので、フィルム包装におけるフィルムの重ね合わせ部を適正な強度を維持して融着し、裁断を安定して行うことができ、さらに高速で融着および裁断処理を行った場合でも、融着部における融着強度を低下させることなくフィルムを融着することができるフィルム融着装置およびフィルム融着方法を提供することを目的とする。また、このフィルム融着方法で包装された電池を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一態様によれば、超音波発信機と、前記超音波発信機からの超音波エネルギを集中するための超音波ホーンと、前記超音波ホーンと対向して設けられ、前記超音波ホーンとともに熱融着性を有する被融着物を挟圧するローラー式受け冶具とを備えるフィルム融着装置であって、前記超音波ホーンが柱体で構成され、その一端面であり、前記被融着物を上方から挟圧する挟圧面が平面で形成され、前記ローラー式受け冶具が円盤で構成され、前記円盤の外縁部が外周方向にその厚さを所定の厚さまで徐々に減少させ、かつ前記被融着物を下方から挟圧し、前記超音波ホーンの挟圧面と対向する最外縁端の周面が平坦に形成されていることを特徴とするフィルム融着装置が提供される。

【0008】

また、本発明の一態様によれば、超音波発信機と、前記超音波発信機からの超音波エネルギを集中するための超音波ホーンと、前記超音波ホーンと対向して設けられ、前記超音波ホーンとともに熱融着性を有する被融着物を挟圧するローラー式受け冶具とを備えるフィルム融着装置におけるフィルム融着方法であって、柱体で構成され、その一端面である挟圧面が平面で形成された前記超音波ホーンと、円盤で構成され、前記円盤の外縁部が外周方向にその厚さを所定の厚さまで徐々に減少させ、前記超音波ホーンの挟圧面と対向する最外縁端の周面が平坦に形成された前記ローラー式受け冶具との間に、物品を包み込んだ被融着物の開口側の前記被融着物が重なり合った部分を移送する移送工程と、前記移送された被融着物の重なり合った部分を、前記ローラー式受け冶具の周面が下方から支持し、前記超音波ホーンからの超音波エネルギにより、前記超音波ホーンの挟圧面と前記ローラー式受け冶具の周面との間に挟圧された前記被融着物の重なり合った部分を融着し、前記被融着物の不要な部分を融着部で裁断して除去する熱融着工程とを具備することを特徴とするフィルム融着方法が提供される。

【0009】

また、本発明の一態様によれば、上記したフィルム融着方法によってファイル包装されたことを特徴とする電池が提供される。

【発明の効果】

【0010】

本発明のフィルム融着装置およびフィルム融着方法によれば、フィルム包装におけるフィルムの重ね合わせ部を適正な強度を維持して融着し、裁断を安定して行うことができ、さらに高速で融着および裁断処理を行った場合でも、融着部における融着強度を低下させることなくフィルムを融着することができる。また、本発明のフィルム融着方法によって包装された電池では、フィルムの融着部において適正な融着強度を有することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明に係る一実施の形態を図面を参照して説明する。

【0012】

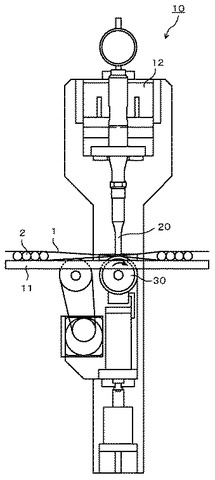

図1は、フィルム包装工程の概要を示す図である。図2は、本発明に係る一実施の形態のフィルム融着装置10を正面から見た状態の構成を示す図である。また、図3は、本発明に係る一実施の形態のフィルム融着装置10をフィルム包装された電池2が移送される方向からみた状態の構成を示す図である。図4は、フィルム融着装置10における超音波ホーン20およびローラー式受け冶具30によってフィルム1を融着し、裁断している状態を移送方向に垂直な断面で示した図である。図5は、ローラー式受け冶具30の外縁部32および超音波ホーン20の一端部の構成を移送方向に垂直な断面で示した図である。図6は、ローラー式受け冶具30の外縁部32の他の構成を移送方向に垂直な断面で示した図である。図7は、フィルム1の融着部70の断面を示す図である。

【0013】

ここで、図1に示すように、所定本数の電池のフィルム包装は、(A)所定本数ずつの電池2をフィルム1上の一側に載置し、(B)フィルム1の他側を折り返し、(C)フィルムの重なり合った部分を溶着し、不要な部分を裁断して除去し、(D)チューブ状になったフィルム中の電池を所定本数ずつに切り離し、(E)フィルムをシュリンクさせて電池をパックする工程を経て完了する。本発明に係る一実施の形態のフィルム融着装置10は、上記したフィルム包装工程の(C)の工程を主に行う装置である。

【0014】

図2および図3に示すように、フィルム融着装置10は、折り返されたフィルム1およびフィルム間に載置された電池2を移送する移送テーブル11と、この移送テーブル11の上方に備えられた超音波発信機12と、この超音波発信機12の下部に備えられ、超音波発信機12からの超音波エネルギを集中するための超音波ホーン20と、この超音波ホーン20と対向して設けられ、超音波ホーン20とともにフィルム1を挟圧するローラー式受け冶具30とを備える。

【0015】

超音波ホーン20は、図4および図5に示すように、例えば、超硬合金などの強度の高い金属からなる柱体で構成され、その一端面であり、フィルム1を上方から挟圧する挟圧面21が水平な平面で形成されている。なお、挟圧面21は、機械加工などで形成することができ、特に滑り性の観点から研削加工で形成することが好ましい。挟圧面21の形状は、四角形などで構成することができ、特に溶着点を電池に近づける観点から、長方形が好ましい。

【0016】

ローラー式受け冶具30は、いわゆるアンビルとして機能し、例えば、超硬合金などの強度の高い金属からなる円盤31で構成される。図4および図5に示すように、ローラー式受け冶具30において、円盤31の外縁部32が外周方向にその厚さを所定の厚さまで徐々に減少させ、超音波ホーン20の挟圧面21と対向する最外縁端の周面33が平坦に形成されている。すなわち、円盤31の外縁部32を、断面が台形の突条で構成した。また、ローラー式受け冶具30の周面33によって、超音波ホーン20の挟圧面21とともにフィルム1を下方から挟圧する。なお、ローラー式受け冶具30は、図示しないモータによってフィルム1の送り速度と同調して回転駆動され、例えば、エアシリンダの空気圧等によって超音波ホーン20に圧接されている。

【0017】

ここで、図5に示すように、円盤31の外縁部32を外周方向にその厚さを所定の厚さまで徐々に減少させることで形成される傾斜面34の傾斜角度θ1、θ2が、水平面に対して120〜165度であることが好ましい。傾斜角度θ1、θ2をこの範囲とすることが好ましいのは、傾斜角度θ1、θ2が120度よりも小さい場合には、フィルム1の融着部において融着ナゲットが適正に形成されず、傾斜角度θ1、θ2が165度よりも大きい場合にも、フィルム1の融着部において融着ナゲットが適正に形成されないからである。また、さらに傾斜角度θ1、θ2の好ましい範囲は、135〜165度である。なお、傾斜角度θ1と傾斜角度θ2は、上記した範囲内であればそれぞれ異なる角度で構成してもよい。また、裁断品質の観点から傾斜角度θ1と傾斜角度θ2とを同じにすることが好ましい。

【0018】

また、ローラー式受け冶具30における最外縁端の厚さTは、被融着物であるフィルム1の厚さの8〜16倍であることが好ましい。ローラー式受け冶具30における最外縁端の厚さTが、被融着物であるフィルム1の厚さの8〜16倍であることが好ましいのは、8倍よりも小さい場合には、フィルム1の融着部において融着ナゲットが十分に成長せず、16倍よりも大きい場合には、フィルム1の融着部において融着ナゲットが十分に突出しないからである。ローラー式受け冶具30における最外縁端の厚さTのさらに好ましい範囲は、フィルム1の厚さの10〜14倍である。

【0019】

また、ローラー式受け冶具30の外縁部32の傾斜角度θ1、θ2を上記した120〜165度とし、かつローラー式受け冶具30における最外縁端の厚さTをフィルム1の厚さの8〜16倍とすることがより好ましい。

【0020】

ここで、ローラー式受け冶具30は、図6に示すように、例えば、ローラー式受け冶具30の厚さ方向で、一方の側面側50aと他方の側面側50bに、それぞれ、上記した範囲の傾斜角度θ1、θ2およびL/Tとなる外縁部32を設けてもよい。これによって、一方の周面33に不具合が生じたときに、ローラー式受け冶具30の取り付け向きを入れ替える、換言すると、一方の周面33が他方の周面33側となるようにローラー式受け冶具30の取り付け向きを入れ替えることで、他方の周面33を利用することができる。なお、図6に示した、他の構成のローラー式受け冶具30では、中央部に周面33と同一平面となる凸面を有する凸条部51が構成されているが、この凸条部51を設けずに、傾斜面34の基部と同一面で構成してもよい。

【0021】

フィルム1は、被融着物として機能し、熱融着性および熱収縮性を有する樹脂で形成された、いわゆるシュリンクフィルムである。このフィルム1を形成する樹脂として、具体的には、ポリエチレンテレフタレート(PET)、塩化ビニル、ポリオレフィンなどが挙げられる。これらの中でも、環境の観点から、フィルム1は、ポリエチレンテレフタレート(PET)で形成されることが好ましい。

【0022】

次に、フィルム融着装置10によるフィルム1を融着する工程について説明する。

【0023】

フィルム1および電池2が移送される移送テーブル11の上流には、フィルム1を折り返し、電池2を包み込むための折畳ローラー(図示しない)が配設され、フィルム1の一側を持ち上げ、電池2を包み込む一方、電池2が載置されている方の端は僅かに持ち上げられ、電池2の中心部でフィルム1の開口側の両縁が重なり合った状態で、超音波ホーン20とローラー式受け冶具30との間に移送される。

【0024】

続いて、フィルム1の重なり合った部分は、超音波ホーン20とローラー式受け冶具30に挟圧され、超音波発信機12からの超音波によって昇温され融着されるとともに、フィルム1の融着部から縁までの不要な部分は、融着部の中央の裁断部で裁断(溶断)され除去される。

【0025】

ここで、図7に示すように、フィルム1の融着部70において、融着ナゲット75がフィルム1の間に形成される。このようにフィルム1の間に融着ナゲット75を形成することで、融着強度が向上される。なお、フィルム1の融着部70から縁までの不要な部分は、融着部70の中央の裁断部71で裁断(溶断)され除去される。

【0026】

このように、フィルム融着装置10では、移送工程と熱融着工程とが施される。

【0027】

上記したように、本発明に係る一実施の形態のフィルム融着装置10およびフィルム融着方法によれば、超音波ホーン20の挟圧面21を水平な平面で形成し、ローラー式受け冶具30において円盤31の外縁部32を外周方向にその厚さを所定の厚さまで徐々に減少させるとともに、超音波ホーン20の挟圧面21と対向する最外縁端の周面33を平坦に形成することで、フィルム1の融着部70において、融着ナゲット75をフィルム1の間に形成することができる。これによって、フィルム間の融着強度を向上することができる。また、高速で融着および裁断処理を行った場合でも、融着部70における融着強度を低下させることなくフィルムを融着することができる。また、本発明のフィルム融着方法によって包装された電池2では、フィルム1の融着部70において適正な融着強度を有することができる。

【0028】

(実施例および比較例)

次に、本発明に係るフィルム融着装置10でフィルム融着されたフィルムの融着部における融着強度が向上されることについて説明する。ここでは、融着強度を融着部の引張り強度を計測することで評価した。なお、本発明に係るフィルム融着装置10については、図5を参照して説明する。また、図8は、比較例に係るローラー式受け冶具100の外縁部102および超音波ホーン110の一端部の構成を移送方向に垂直な断面で示した図である。

【0029】

本発明に係るフィルム融着装置10のローラー式受け冶具30において、円盤31の外縁部32を外周方向にその厚さを所定の厚さまで徐々に減少させることで形成される傾斜面34の傾斜角度θ1および傾斜角度θ2を同じに構成し、傾斜角度θ1、θ2を120、135、150、165度に設定した。また、ローラー式受け冶具30における最外縁端の周面33の厚さTを0.25mmとした。すなわち、円盤31の外縁部32を、断面が台形の突条で構成した。また、超音波ホーン20の挟圧面21を長方形の平面とし、超音波ホーン20の挟圧面21における、ローラー式受け冶具30における最外縁端の厚さ方向の長さLを3mmとした。

【0030】

一方、比較例のフィルム融着装置におけるローラー式受け冶具100では、図8に示すように、円盤101の外縁部102を外周方向にその厚さを所定の厚さまで徐々に減少させ、最外縁端は周面を有さず、頂点となっている。すなわち、円盤101の外縁部102を、断面が三角形の突条で構成した。円盤101の外縁部102を外周方向にその厚さを所定の厚さまで徐々に減少させることで形成される傾斜面103の傾斜角度θ3および傾斜角度θ4を同じに構成し、傾斜角度θ3、θ4を上記した傾斜角度θ1、θ2と同様に、120、135、150、165度に設定した。また、超音波ホーン110の挟圧面111を長方形の平面とし、フィルムが搬送される方向の厚さ方向の長さMを3mmとした。

【0031】

上記した本発明に係るフィルム融着装置10および比較例のフィルム融着装置を用いて、ポリエチレンテレフタレート(PET)からなり厚さが0.025mmのシュリンクフィルム2枚を熱融着し、融着部から縁までの不要な部分を裁断した。すなわち、実施例では、ローラー式受け冶具30における最外縁端の周面33の厚さTを、被融着物であるシュリンクフィルムの厚さの10倍とした。

【0032】

そして、2枚のシュリンクフィルムを融着部を中心に異なる方向に引張り、融着部が破断するまでの引張り強度を計測した。ここで、本引張り試験は、融着部の長さが25mmの試験片を作製し、シュリンクフィルムの端部をチャックで固定し、それぞれのシュリンクフィルムを異なる方向でかつシュリンクフィルムが融着された方向に垂直に引張り荷重を負荷し、融着部が切断するときの負荷を測定した。

【0033】

引張り試験の結果を表1に示す。なお、表1には、本発明に係るフィルム融着装置10を用いて得られた結果を実施例として、比較例のフィルム融着装置を用いて得られた結果を比較例として示している。

【0034】

【表1】

【0035】

表1に示すように、引張り強度は、本発明に係るフィルム融着装置10で熱融着された融着部の方が、比較例のフィルム融着装置で熱融着された融着部よりも高いことがわかった。すなわち、ローラー式受け冶具30における最外縁端は、所定の厚さTを有する周面33を備える方が高い融着強度を有して融着できることがわかった。

【0036】

また、本発明に係るフィルム融着装置10で熱融着された融着部において、傾斜角度θ1、θ2が120〜165度の範囲では、適正な強度を有し、特に、135度において引張り強度が高くなることがわかった。

【0037】

なお、実施段階では本発明の技術的思想を逸脱しない範囲で構成要素を変形して具体化することができる。さらに、上記実施形態に示される複数の構成要素を適宜に組み合わせたり、また実施形態に示される全構成要素から幾つかの構成要素を削除する等、種々の変形が可能である。本発明の実施形態は本発明の技術的思想の範囲内で拡張もしくは変更することができ、この拡張、変更した実施形態も本発明の技術的範囲に含まれるものである。

【図面の簡単な説明】

【0038】

【図1】フィルム包装工程の概要を示す図。

【図2】本発明に係る一実施の形態のフィルム融着装置を正面から見た状態の構成を示す図。

【図3】本発明に係る一実施の形態のフィルム融着装置をフィルム包装された電池が移送される方向からみた状態の構成を示す図。

【図4】本発明に係る一実施の形態のフィルム融着装置における超音波ホーンおよびローラー式受け冶具によってフィルムを融着し、裁断している状態を移送方向に垂直な断面で示した図。

【図5】ローラー式受け冶具の外縁部および超音波ホーンの一端部の構成を移送方向に垂直な断面で示した図。

【図6】ローラー式受け冶具の外縁部の他の構成を移送方向に垂直な断面で示した図。

【図7】フィルムの融着部の断面を示す図。

【図8】比較例に係るローラー式受け冶具の外縁部および超音波ホーンの一端部の構成を移送方向に垂直な断面で示した図。

【図9】従来のフィルム融着装置における超音波ホーンおよびアンビルによってシュリンクフィルムを融着し、裁断している状態を移送方向に垂直な断面で示した図。

【図10】従来のフィルム融着装置によって融着されたシュリンクフィルムの融着部の断面を示す図。

【符号の説明】

【0039】

2…電池、10…フィルム融着装置、11…移送テーブル、12…超音波発信機、20…超音波ホーン、21…挟圧面、30…ローラー式受け冶具、31…円盤、32…外縁部、33…周面、34…傾斜面、θ1…傾斜角度、θ2…傾斜角度。

【技術分野】

【0001】

本発明は、例えば、電池などの商品をシュリンクフィルムによって包装し融着して、パックするフィルム融着装置、フィルム融着方法およびこのフィルム融着方法によってパックされた電池に関する。

【背景技術】

【0002】

例えば、電池などの比較的小型の商品を単品ごとあるいは複数同時にシュリンクフィルムによって包み込み、商品単位ごとにカットした後、フィルムを収縮させることによってパックする方法が包装形態として定着している。従来のフィルム融着装置では、超音波融着装置を備え、シュリンクフィルムの重ね合わせ部を溶融して融着するとともに、パックされた商品と不要なシュリンクフィルムとを切り分ける裁断を同時に行っている(例えば、特許文献1。)。

【0003】

図9は、従来のフィルム融着装置200における超音波ホーン201およびアンビル202によってシュリンクフィルム203を融着し、裁断している状態を移送方向に垂直な断面で示した図である。また、図10は、従来のフィルム融着装置200によって融着されたシュリンクフィルム203の融着部206の断面を示す図である。

【0004】

図9に示すように、超音波ホーン201の先端部は、先端から所定の角度でテーパー状に広がった三角形の断面形状を有し、先端は若干円弧状に形成されている。また、超音波ホーン201に対向するアンビル202は、断面が矩形であり、超音波ホーン201とシュリンクフィルム203を介して接触する面は平面で構成されている。図9に示すように、電池204を包み込んだシュリンクフィルム203の開口側の重なり合った部分を、超音波ホーン201とアンビル202とが協同して挟圧することで、シュリンクフィルム203どうしを融着し、裁断する。また、図10に示すように、融着部206は、融着ナゲット205がシュリンクフィルム203の外側で、かつ超音波ホーン側に形成される。また、裁断は、超音波ホーン201の振動加圧により融着と同時に行われ、融着部206の中央の裁断部207で分離される。

【特許文献1】特開2003−267439号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記したように、従来のフィルム融着装置200では、融着ナゲット205がシュリンクフィルム203の外側で、かつ超音波ホーン側に形成され、その融着強度は低かった。そのため、融着部における融着が不安定となり、融着強度が不足した商品、すなわち不良品が多発していた。

【0006】

そこで本発明では、このような課題を解決するためになされたもので、フィルム包装におけるフィルムの重ね合わせ部を適正な強度を維持して融着し、裁断を安定して行うことができ、さらに高速で融着および裁断処理を行った場合でも、融着部における融着強度を低下させることなくフィルムを融着することができるフィルム融着装置およびフィルム融着方法を提供することを目的とする。また、このフィルム融着方法で包装された電池を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一態様によれば、超音波発信機と、前記超音波発信機からの超音波エネルギを集中するための超音波ホーンと、前記超音波ホーンと対向して設けられ、前記超音波ホーンとともに熱融着性を有する被融着物を挟圧するローラー式受け冶具とを備えるフィルム融着装置であって、前記超音波ホーンが柱体で構成され、その一端面であり、前記被融着物を上方から挟圧する挟圧面が平面で形成され、前記ローラー式受け冶具が円盤で構成され、前記円盤の外縁部が外周方向にその厚さを所定の厚さまで徐々に減少させ、かつ前記被融着物を下方から挟圧し、前記超音波ホーンの挟圧面と対向する最外縁端の周面が平坦に形成されていることを特徴とするフィルム融着装置が提供される。

【0008】

また、本発明の一態様によれば、超音波発信機と、前記超音波発信機からの超音波エネルギを集中するための超音波ホーンと、前記超音波ホーンと対向して設けられ、前記超音波ホーンとともに熱融着性を有する被融着物を挟圧するローラー式受け冶具とを備えるフィルム融着装置におけるフィルム融着方法であって、柱体で構成され、その一端面である挟圧面が平面で形成された前記超音波ホーンと、円盤で構成され、前記円盤の外縁部が外周方向にその厚さを所定の厚さまで徐々に減少させ、前記超音波ホーンの挟圧面と対向する最外縁端の周面が平坦に形成された前記ローラー式受け冶具との間に、物品を包み込んだ被融着物の開口側の前記被融着物が重なり合った部分を移送する移送工程と、前記移送された被融着物の重なり合った部分を、前記ローラー式受け冶具の周面が下方から支持し、前記超音波ホーンからの超音波エネルギにより、前記超音波ホーンの挟圧面と前記ローラー式受け冶具の周面との間に挟圧された前記被融着物の重なり合った部分を融着し、前記被融着物の不要な部分を融着部で裁断して除去する熱融着工程とを具備することを特徴とするフィルム融着方法が提供される。

【0009】

また、本発明の一態様によれば、上記したフィルム融着方法によってファイル包装されたことを特徴とする電池が提供される。

【発明の効果】

【0010】

本発明のフィルム融着装置およびフィルム融着方法によれば、フィルム包装におけるフィルムの重ね合わせ部を適正な強度を維持して融着し、裁断を安定して行うことができ、さらに高速で融着および裁断処理を行った場合でも、融着部における融着強度を低下させることなくフィルムを融着することができる。また、本発明のフィルム融着方法によって包装された電池では、フィルムの融着部において適正な融着強度を有することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明に係る一実施の形態を図面を参照して説明する。

【0012】

図1は、フィルム包装工程の概要を示す図である。図2は、本発明に係る一実施の形態のフィルム融着装置10を正面から見た状態の構成を示す図である。また、図3は、本発明に係る一実施の形態のフィルム融着装置10をフィルム包装された電池2が移送される方向からみた状態の構成を示す図である。図4は、フィルム融着装置10における超音波ホーン20およびローラー式受け冶具30によってフィルム1を融着し、裁断している状態を移送方向に垂直な断面で示した図である。図5は、ローラー式受け冶具30の外縁部32および超音波ホーン20の一端部の構成を移送方向に垂直な断面で示した図である。図6は、ローラー式受け冶具30の外縁部32の他の構成を移送方向に垂直な断面で示した図である。図7は、フィルム1の融着部70の断面を示す図である。

【0013】

ここで、図1に示すように、所定本数の電池のフィルム包装は、(A)所定本数ずつの電池2をフィルム1上の一側に載置し、(B)フィルム1の他側を折り返し、(C)フィルムの重なり合った部分を溶着し、不要な部分を裁断して除去し、(D)チューブ状になったフィルム中の電池を所定本数ずつに切り離し、(E)フィルムをシュリンクさせて電池をパックする工程を経て完了する。本発明に係る一実施の形態のフィルム融着装置10は、上記したフィルム包装工程の(C)の工程を主に行う装置である。

【0014】

図2および図3に示すように、フィルム融着装置10は、折り返されたフィルム1およびフィルム間に載置された電池2を移送する移送テーブル11と、この移送テーブル11の上方に備えられた超音波発信機12と、この超音波発信機12の下部に備えられ、超音波発信機12からの超音波エネルギを集中するための超音波ホーン20と、この超音波ホーン20と対向して設けられ、超音波ホーン20とともにフィルム1を挟圧するローラー式受け冶具30とを備える。

【0015】

超音波ホーン20は、図4および図5に示すように、例えば、超硬合金などの強度の高い金属からなる柱体で構成され、その一端面であり、フィルム1を上方から挟圧する挟圧面21が水平な平面で形成されている。なお、挟圧面21は、機械加工などで形成することができ、特に滑り性の観点から研削加工で形成することが好ましい。挟圧面21の形状は、四角形などで構成することができ、特に溶着点を電池に近づける観点から、長方形が好ましい。

【0016】

ローラー式受け冶具30は、いわゆるアンビルとして機能し、例えば、超硬合金などの強度の高い金属からなる円盤31で構成される。図4および図5に示すように、ローラー式受け冶具30において、円盤31の外縁部32が外周方向にその厚さを所定の厚さまで徐々に減少させ、超音波ホーン20の挟圧面21と対向する最外縁端の周面33が平坦に形成されている。すなわち、円盤31の外縁部32を、断面が台形の突条で構成した。また、ローラー式受け冶具30の周面33によって、超音波ホーン20の挟圧面21とともにフィルム1を下方から挟圧する。なお、ローラー式受け冶具30は、図示しないモータによってフィルム1の送り速度と同調して回転駆動され、例えば、エアシリンダの空気圧等によって超音波ホーン20に圧接されている。

【0017】

ここで、図5に示すように、円盤31の外縁部32を外周方向にその厚さを所定の厚さまで徐々に減少させることで形成される傾斜面34の傾斜角度θ1、θ2が、水平面に対して120〜165度であることが好ましい。傾斜角度θ1、θ2をこの範囲とすることが好ましいのは、傾斜角度θ1、θ2が120度よりも小さい場合には、フィルム1の融着部において融着ナゲットが適正に形成されず、傾斜角度θ1、θ2が165度よりも大きい場合にも、フィルム1の融着部において融着ナゲットが適正に形成されないからである。また、さらに傾斜角度θ1、θ2の好ましい範囲は、135〜165度である。なお、傾斜角度θ1と傾斜角度θ2は、上記した範囲内であればそれぞれ異なる角度で構成してもよい。また、裁断品質の観点から傾斜角度θ1と傾斜角度θ2とを同じにすることが好ましい。

【0018】

また、ローラー式受け冶具30における最外縁端の厚さTは、被融着物であるフィルム1の厚さの8〜16倍であることが好ましい。ローラー式受け冶具30における最外縁端の厚さTが、被融着物であるフィルム1の厚さの8〜16倍であることが好ましいのは、8倍よりも小さい場合には、フィルム1の融着部において融着ナゲットが十分に成長せず、16倍よりも大きい場合には、フィルム1の融着部において融着ナゲットが十分に突出しないからである。ローラー式受け冶具30における最外縁端の厚さTのさらに好ましい範囲は、フィルム1の厚さの10〜14倍である。

【0019】

また、ローラー式受け冶具30の外縁部32の傾斜角度θ1、θ2を上記した120〜165度とし、かつローラー式受け冶具30における最外縁端の厚さTをフィルム1の厚さの8〜16倍とすることがより好ましい。

【0020】

ここで、ローラー式受け冶具30は、図6に示すように、例えば、ローラー式受け冶具30の厚さ方向で、一方の側面側50aと他方の側面側50bに、それぞれ、上記した範囲の傾斜角度θ1、θ2およびL/Tとなる外縁部32を設けてもよい。これによって、一方の周面33に不具合が生じたときに、ローラー式受け冶具30の取り付け向きを入れ替える、換言すると、一方の周面33が他方の周面33側となるようにローラー式受け冶具30の取り付け向きを入れ替えることで、他方の周面33を利用することができる。なお、図6に示した、他の構成のローラー式受け冶具30では、中央部に周面33と同一平面となる凸面を有する凸条部51が構成されているが、この凸条部51を設けずに、傾斜面34の基部と同一面で構成してもよい。

【0021】

フィルム1は、被融着物として機能し、熱融着性および熱収縮性を有する樹脂で形成された、いわゆるシュリンクフィルムである。このフィルム1を形成する樹脂として、具体的には、ポリエチレンテレフタレート(PET)、塩化ビニル、ポリオレフィンなどが挙げられる。これらの中でも、環境の観点から、フィルム1は、ポリエチレンテレフタレート(PET)で形成されることが好ましい。

【0022】

次に、フィルム融着装置10によるフィルム1を融着する工程について説明する。

【0023】

フィルム1および電池2が移送される移送テーブル11の上流には、フィルム1を折り返し、電池2を包み込むための折畳ローラー(図示しない)が配設され、フィルム1の一側を持ち上げ、電池2を包み込む一方、電池2が載置されている方の端は僅かに持ち上げられ、電池2の中心部でフィルム1の開口側の両縁が重なり合った状態で、超音波ホーン20とローラー式受け冶具30との間に移送される。

【0024】

続いて、フィルム1の重なり合った部分は、超音波ホーン20とローラー式受け冶具30に挟圧され、超音波発信機12からの超音波によって昇温され融着されるとともに、フィルム1の融着部から縁までの不要な部分は、融着部の中央の裁断部で裁断(溶断)され除去される。

【0025】

ここで、図7に示すように、フィルム1の融着部70において、融着ナゲット75がフィルム1の間に形成される。このようにフィルム1の間に融着ナゲット75を形成することで、融着強度が向上される。なお、フィルム1の融着部70から縁までの不要な部分は、融着部70の中央の裁断部71で裁断(溶断)され除去される。

【0026】

このように、フィルム融着装置10では、移送工程と熱融着工程とが施される。

【0027】

上記したように、本発明に係る一実施の形態のフィルム融着装置10およびフィルム融着方法によれば、超音波ホーン20の挟圧面21を水平な平面で形成し、ローラー式受け冶具30において円盤31の外縁部32を外周方向にその厚さを所定の厚さまで徐々に減少させるとともに、超音波ホーン20の挟圧面21と対向する最外縁端の周面33を平坦に形成することで、フィルム1の融着部70において、融着ナゲット75をフィルム1の間に形成することができる。これによって、フィルム間の融着強度を向上することができる。また、高速で融着および裁断処理を行った場合でも、融着部70における融着強度を低下させることなくフィルムを融着することができる。また、本発明のフィルム融着方法によって包装された電池2では、フィルム1の融着部70において適正な融着強度を有することができる。

【0028】

(実施例および比較例)

次に、本発明に係るフィルム融着装置10でフィルム融着されたフィルムの融着部における融着強度が向上されることについて説明する。ここでは、融着強度を融着部の引張り強度を計測することで評価した。なお、本発明に係るフィルム融着装置10については、図5を参照して説明する。また、図8は、比較例に係るローラー式受け冶具100の外縁部102および超音波ホーン110の一端部の構成を移送方向に垂直な断面で示した図である。

【0029】

本発明に係るフィルム融着装置10のローラー式受け冶具30において、円盤31の外縁部32を外周方向にその厚さを所定の厚さまで徐々に減少させることで形成される傾斜面34の傾斜角度θ1および傾斜角度θ2を同じに構成し、傾斜角度θ1、θ2を120、135、150、165度に設定した。また、ローラー式受け冶具30における最外縁端の周面33の厚さTを0.25mmとした。すなわち、円盤31の外縁部32を、断面が台形の突条で構成した。また、超音波ホーン20の挟圧面21を長方形の平面とし、超音波ホーン20の挟圧面21における、ローラー式受け冶具30における最外縁端の厚さ方向の長さLを3mmとした。

【0030】

一方、比較例のフィルム融着装置におけるローラー式受け冶具100では、図8に示すように、円盤101の外縁部102を外周方向にその厚さを所定の厚さまで徐々に減少させ、最外縁端は周面を有さず、頂点となっている。すなわち、円盤101の外縁部102を、断面が三角形の突条で構成した。円盤101の外縁部102を外周方向にその厚さを所定の厚さまで徐々に減少させることで形成される傾斜面103の傾斜角度θ3および傾斜角度θ4を同じに構成し、傾斜角度θ3、θ4を上記した傾斜角度θ1、θ2と同様に、120、135、150、165度に設定した。また、超音波ホーン110の挟圧面111を長方形の平面とし、フィルムが搬送される方向の厚さ方向の長さMを3mmとした。

【0031】

上記した本発明に係るフィルム融着装置10および比較例のフィルム融着装置を用いて、ポリエチレンテレフタレート(PET)からなり厚さが0.025mmのシュリンクフィルム2枚を熱融着し、融着部から縁までの不要な部分を裁断した。すなわち、実施例では、ローラー式受け冶具30における最外縁端の周面33の厚さTを、被融着物であるシュリンクフィルムの厚さの10倍とした。

【0032】

そして、2枚のシュリンクフィルムを融着部を中心に異なる方向に引張り、融着部が破断するまでの引張り強度を計測した。ここで、本引張り試験は、融着部の長さが25mmの試験片を作製し、シュリンクフィルムの端部をチャックで固定し、それぞれのシュリンクフィルムを異なる方向でかつシュリンクフィルムが融着された方向に垂直に引張り荷重を負荷し、融着部が切断するときの負荷を測定した。

【0033】

引張り試験の結果を表1に示す。なお、表1には、本発明に係るフィルム融着装置10を用いて得られた結果を実施例として、比較例のフィルム融着装置を用いて得られた結果を比較例として示している。

【0034】

【表1】

【0035】

表1に示すように、引張り強度は、本発明に係るフィルム融着装置10で熱融着された融着部の方が、比較例のフィルム融着装置で熱融着された融着部よりも高いことがわかった。すなわち、ローラー式受け冶具30における最外縁端は、所定の厚さTを有する周面33を備える方が高い融着強度を有して融着できることがわかった。

【0036】

また、本発明に係るフィルム融着装置10で熱融着された融着部において、傾斜角度θ1、θ2が120〜165度の範囲では、適正な強度を有し、特に、135度において引張り強度が高くなることがわかった。

【0037】

なお、実施段階では本発明の技術的思想を逸脱しない範囲で構成要素を変形して具体化することができる。さらに、上記実施形態に示される複数の構成要素を適宜に組み合わせたり、また実施形態に示される全構成要素から幾つかの構成要素を削除する等、種々の変形が可能である。本発明の実施形態は本発明の技術的思想の範囲内で拡張もしくは変更することができ、この拡張、変更した実施形態も本発明の技術的範囲に含まれるものである。

【図面の簡単な説明】

【0038】

【図1】フィルム包装工程の概要を示す図。

【図2】本発明に係る一実施の形態のフィルム融着装置を正面から見た状態の構成を示す図。

【図3】本発明に係る一実施の形態のフィルム融着装置をフィルム包装された電池が移送される方向からみた状態の構成を示す図。

【図4】本発明に係る一実施の形態のフィルム融着装置における超音波ホーンおよびローラー式受け冶具によってフィルムを融着し、裁断している状態を移送方向に垂直な断面で示した図。

【図5】ローラー式受け冶具の外縁部および超音波ホーンの一端部の構成を移送方向に垂直な断面で示した図。

【図6】ローラー式受け冶具の外縁部の他の構成を移送方向に垂直な断面で示した図。

【図7】フィルムの融着部の断面を示す図。

【図8】比較例に係るローラー式受け冶具の外縁部および超音波ホーンの一端部の構成を移送方向に垂直な断面で示した図。

【図9】従来のフィルム融着装置における超音波ホーンおよびアンビルによってシュリンクフィルムを融着し、裁断している状態を移送方向に垂直な断面で示した図。

【図10】従来のフィルム融着装置によって融着されたシュリンクフィルムの融着部の断面を示す図。

【符号の説明】

【0039】

2…電池、10…フィルム融着装置、11…移送テーブル、12…超音波発信機、20…超音波ホーン、21…挟圧面、30…ローラー式受け冶具、31…円盤、32…外縁部、33…周面、34…傾斜面、θ1…傾斜角度、θ2…傾斜角度。

【特許請求の範囲】

【請求項1】

超音波発信機と、前記超音波発信機からの超音波エネルギを集中するための超音波ホーンと、前記超音波ホーンと対向して設けられ、前記超音波ホーンとともに熱融着性を有する被融着物を挟圧するローラー式受け冶具とを備えるフィルム融着装置であって、

前記超音波ホーンが柱体で構成され、その一端面であり、前記被融着物を上方から挟圧する挟圧面が平面で形成され、

前記ローラー式受け冶具が円盤で構成され、前記円盤の外縁部が外周方向にその厚さを所定の厚さまで徐々に減少させ、かつ前記被融着物を下方から挟圧し、前記超音波ホーンの挟圧面と対向する最外縁端の周面が平坦に形成されていることを特徴とするフィルム融着装置。

【請求項2】

前記ローラー式受け冶具における最外縁端の厚さは、前記被融着物の厚さの8〜16倍であることを特徴とする請求項1記載のフィルム融着装置。

【請求項3】

前記ローラー式受け冶具において、前記円盤の外縁部を外周方向にその厚さを所定の厚さまで徐々に減少させることで形成される傾斜面の傾斜角度が、水平面に対して120〜165度であることを特徴とする請求項1または2記載のフィルム融着装置。

【請求項4】

超音波発信機と、前記超音波発信機からの超音波エネルギを集中するための超音波ホーンと、前記超音波ホーンと対向して設けられ、前記超音波ホーンとともに熱融着性を有する被融着物を挟圧するローラー式受け冶具とを備えるフィルム融着装置におけるフィルム融着方法であって、

柱体で構成され、その一端面である挟圧面が平面で形成された前記超音波ホーンと、円盤で構成され、前記円盤の外縁部が外周方向にその厚さを所定の厚さまで徐々に減少させ、前記超音波ホーンの挟圧面と対向する最外縁端の周面が平坦に形成された前記ローラー式受け冶具との間に、物品を包み込んだ被融着物の開口側の前記被融着物が重なり合った部分を移送する移送工程と、

前記移送された被融着物の重なり合った部分を、前記ローラー式受け冶具の周面が下方から支持し、前記超音波ホーンからの超音波エネルギにより、前記超音波ホーンの挟圧面と前記ローラー式受け冶具の周面との間に挟圧された前記被融着物の重なり合った部分を融着し、前記被融着物の不要な部分を融着部で裁断して除去する熱融着工程と

を具備することを特徴とするフィルム融着方法。

【請求項5】

請求項4記載のフィルム融着方法によってファイル包装されたことを特徴とする電池。

【請求項1】

超音波発信機と、前記超音波発信機からの超音波エネルギを集中するための超音波ホーンと、前記超音波ホーンと対向して設けられ、前記超音波ホーンとともに熱融着性を有する被融着物を挟圧するローラー式受け冶具とを備えるフィルム融着装置であって、

前記超音波ホーンが柱体で構成され、その一端面であり、前記被融着物を上方から挟圧する挟圧面が平面で形成され、

前記ローラー式受け冶具が円盤で構成され、前記円盤の外縁部が外周方向にその厚さを所定の厚さまで徐々に減少させ、かつ前記被融着物を下方から挟圧し、前記超音波ホーンの挟圧面と対向する最外縁端の周面が平坦に形成されていることを特徴とするフィルム融着装置。

【請求項2】

前記ローラー式受け冶具における最外縁端の厚さは、前記被融着物の厚さの8〜16倍であることを特徴とする請求項1記載のフィルム融着装置。

【請求項3】

前記ローラー式受け冶具において、前記円盤の外縁部を外周方向にその厚さを所定の厚さまで徐々に減少させることで形成される傾斜面の傾斜角度が、水平面に対して120〜165度であることを特徴とする請求項1または2記載のフィルム融着装置。

【請求項4】

超音波発信機と、前記超音波発信機からの超音波エネルギを集中するための超音波ホーンと、前記超音波ホーンと対向して設けられ、前記超音波ホーンとともに熱融着性を有する被融着物を挟圧するローラー式受け冶具とを備えるフィルム融着装置におけるフィルム融着方法であって、

柱体で構成され、その一端面である挟圧面が平面で形成された前記超音波ホーンと、円盤で構成され、前記円盤の外縁部が外周方向にその厚さを所定の厚さまで徐々に減少させ、前記超音波ホーンの挟圧面と対向する最外縁端の周面が平坦に形成された前記ローラー式受け冶具との間に、物品を包み込んだ被融着物の開口側の前記被融着物が重なり合った部分を移送する移送工程と、

前記移送された被融着物の重なり合った部分を、前記ローラー式受け冶具の周面が下方から支持し、前記超音波ホーンからの超音波エネルギにより、前記超音波ホーンの挟圧面と前記ローラー式受け冶具の周面との間に挟圧された前記被融着物の重なり合った部分を融着し、前記被融着物の不要な部分を融着部で裁断して除去する熱融着工程と

を具備することを特徴とするフィルム融着方法。

【請求項5】

請求項4記載のフィルム融着方法によってファイル包装されたことを特徴とする電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−100335(P2010−100335A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−275986(P2008−275986)

【出願日】平成20年10月27日(2008.10.27)

【出願人】(000003539)東芝電池株式会社 (109)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月27日(2008.10.27)

【出願人】(000003539)東芝電池株式会社 (109)

【Fターム(参考)】

[ Back to top ]