プリント配線板の製造方法

【課題】 レーザビアと回路パターンとの位置公差の小さいプリント配線板の製造方法を提供する。

【解決手段】 レーザによりビア用開口51dと同時に形成した位置決め用開口51bの凹部60bhを基に、レジスト膜54を形成するため、該レジスト膜54によって形成した導体回路58と、ビア用開口51dに形成したフィルドビア60との位置精度が高く、ファインピッチな配線を形成することができる。

【解決手段】 レーザによりビア用開口51dと同時に形成した位置決め用開口51bの凹部60bhを基に、レジスト膜54を形成するため、該レジスト膜54によって形成した導体回路58と、ビア用開口51dに形成したフィルドビア60との位置精度が高く、ファインピッチな配線を形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に層間絶縁層が積層され、レーザビアと回路パターンとが形成されるプリント配線板の製造方法に関するものである。

【背景技術】

【0002】

特許文献1には、内層のボトムランドにレーザビアを位置合わせする方法として、X線画像処理方式のポザ穴加工機を用いた貫通穴を基準とする製造方法が開示されている。該製造方法では、基準穴を用いてビア上の回路パターンを位置合わせしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−318535号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術の製造方法では、位置合わせ用に形成した貫通穴を基準にレーザ加工を行いレーザビアを形成しレーザビアをめっき充填してビア導体を形成し、該貫通孔を基準にレジストを露光し、現像・エッチングして回路パターンを形成しており、レーザビアに形成したビア導体と回路パターンとが、貫通孔を基準に間接的に位置合わせされるため、位置合わせの公差が大きくなり、ファインピッチに回路パターンを形成することが難しかった。

【0005】

本発明は、上述した課題を解決するためになされたものであり、その目的とするところは、レーザビアと回路パターンとの位置公差の小さいプリント配線板の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

請求項1に記載のプリント配線板の製造方法は、導体層を有する基板を準備することと;

前記基板上に層間絶縁層を形成することと;

レーザにより、前記層間絶縁層を貫通して前記導体層に至るビア用開口と、該ビア用開口よりも大径の位置決め用開口とを形成することと;

めっきにより、前記位置決め用開口内に凹部を備える導体を形成することと;

前記凹部の位置を基準として、形成しためっき上に所定パターンのレジスト膜を形成することと;を含むことを技術的特徴とする。

【発明の効果】

【0007】

請求項1のプリント配線板の製造方法では、レーザによりビア用開口と同時に形成した位置決め用開口の凹部を基に、レジスト膜を形成するため、該レジスト膜によって形成した導体回路と、ビア用開口に形成したビアとの位置精度が高く、ファインピッチな配線を形成することができる。

【0008】

請求項2のプリント配線板の製造方法では、レーザによりビア用開口と同時に形成した位置決め用開口の凹部を基に、レジスト膜を形成するため、該レジスト膜によって形成した導体回路と、ビア用開口に形成したフィルドビアとの位置精度が高く、ファインピッチな配線を形成することができる。

【0009】

請求項3のプリント配線板の製造方法では、位置決め用開口の径をビア用開口の径の1.5倍以上にすることで、ビア用開口内にフィルドビアを形成しながら、位置決め用開口内に凹部のあるめっきを形成することができる。

【0010】

請求項4のプリント配線板の製造方法では、位置決め用開口内に凹部を備えるダミービア導体を形成することで、該凹部を用いて位置決めができる。

【0011】

請求項5のプリント配線板の製造方法では、凹部の深さを30〜150μmに形成することで、上側に未硬化の感光性レジスト膜を塗布しても、該レジスト膜により凹部が埋まることがなく、凹部の位置を感光性レジスト膜を透過して光学的に検出することができる。

【0012】

請求項6のプリント配線板の製造方法では、芯材に樹脂を含浸させて成るプリプレグから層間絶縁層が形成されるので、該層間絶縁層が強度がある。

【0013】

請求項7のプリント配線板の製造方法では、層間絶縁層上に金属箔が形成されるので、レーザで所望形状のビア用開口を形成することができる。

【0014】

請求項8のプリント配線板の製造方法では、金属箔を積層後薄くするので、積層前は厚みがあり、金属箔の扱いが容易である。積層後金属箔を予め薄くするので、レーザで所望形状のビア用開口を形成することができる。

【0015】

請求項9のプリント配線板の製造方法では、複数の位置決め用開口を環状、十字、矩形等の所定の模様状に配列する。例えば、位置決め用開口を複数個環状に形成するので、幾つかの位置決め用開口が検出できなくても近似円の中心座標を正確に算出することができる。

【0016】

請求項10のプリント配線板の製造方法で、レジスト膜は、めっき上に感光性レジスト膜を形成し、該感光性レジスト膜下の凹部を基準として露光し、現像することにより所定パターンに形成する。凹部は上面から受けた光を反射するので、感光性レジスト膜下の凹部を正確に認識することができる。

【0017】

請求項11のプリント配線板の製造方法では、レーザによるビア用開口及び位置決め用開口は、基板上に予め位置決めマークを形成し、該位置決めマークを基準として形成するので、正確に形成することができる。

【0018】

請求項12のプリント配線板の製造方法では、凹部を基準として形成したレジスト膜の非形成部のめっきを除去することで回路パターンを形成するので、該凹部と同時に形成したフィルドビアと該回路パターンとの位置精度が高い。

【0019】

請求項13のプリント配線板の製造方法では、開口をレーザで形成する際に走査(トレパニング)では無く、スポット径の孔をスポット状に開けていくので、開口内に層間絶縁層の芯材が露出し難く、所望形状にビア用開口及び位置決め用開口を形成することができる。

【図面の簡単な説明】

【0020】

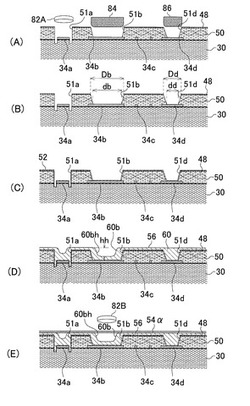

【図1】本発明の第1実施形態に係るプリント配線板の製造方法の工程図である。

【図2】第1実施形態に係るプリント配線板の製造方法の工程図である。

【図3】第1実施形態に係るプリント配線板の製造方法の工程図である。

【図4】第2実施形態に係るプリント配線板の製造方法の工程図である。

【図5】第2実施形態に係るプリント配線板の製造方法の工程図である。

【図6】第2実施形態に係るプリント配線板の製造方法の工程図である。

【図7】位置決め用凹部の配置を示す平面図である。

【図8】本発明の第2実施形態に係るプリント配線板の断面図である。

【発明を実施するための形態】

【0021】

[第1実施形態]

図3(B)に第1実施形態の製造方法に係るプリント配線板の断面図を示す。

プリント配線板10は、コア基板30上に層間絶縁層50が積層されている。コア基板30の表面には、基準ランド34a、位置決め用ランド34b、配線ライン34c、ビアランド34dが形成されている。位置決め用ランド34b上には位置決め用凹部60bhを備えるダミービア60bが形成され、また、ビアランド34d上にはフィルドビア60が形成されている。層間絶縁層50上には、導体回路58が形成されている。

【0022】

図3(B)に示されたプリント配線板の製造方法が図1〜図3(A)に示される。

(1)銅箔の積層された銅張り積層板の銅箔がパターニングされ、絶縁基板上に基準ランド34a、位置決め用ランド34b、配線ライン34c、ビアランド34dが形成され、コア基板30が用意される(図1(A))。絶縁基板は、ガラスクロス、アラミド繊維、ガラス繊維などの補強材とエポキシ樹脂、BT(ビスマレイミドトリアジン)樹脂などの樹脂とからなる。なお、図示しないが、コア基板の表裏を貫通するスルーホール導体が形成される。

【0023】

(2)コア基板30に、ガラスクロスにエポキシ樹脂を含浸させたプリプレグからなる厚み60μm層間絶縁層50と、厚み20μmの銅箔48とが積層される(図1(B))。そして、ライトエッチングにより、銅箔の厚みが5μmまで薄くされ(図1(C))、銅箔の表面に黒化処理が施され黒化膜48γが形成される(図1(D))。なお、エッチングを行うことなく、5μm銅箔をそのまま用いてもよい。

【0024】

(3)CO2レーザで、コア基板上の基準ランド34aの周囲が表面掘削され、層間絶縁層50に開口50aが形成され、基準ランド34aが露出される(図1(E))。

【0025】

(4)基準ランド34aがカメラ82Aで撮像され、該基準ランド34aを基準として、レーザで、位置決め用ランド34b上に位置決め用開口51bが、ビアランド34d上にビア開口51dが同時に形成される(図2(A))。ビア開口51dは開口トップ径Dd60μm、開口ボトム径dd55μmに、位置決め用開口51bは開口トップ径Db100μm、開口ボトム径db95μmに形成される(図2(B))。開口径とは、特にトップ径、ボトム径に限定されるのではなく、それぞれの開口の最大径を比較する。なお、ここでの同時とは、基準ランド34aで位置決めされた状態で、同じレーザ装置を使って順次、レーザ照射され開口が形成されることを意味する。

【0026】

(5)銅箔48上、及び、開口50a、位置決め用開口51b、ビア開口51d内に無電解銅めっき膜52が形成され(図2(C))、引き続き、電解めっきで電解銅めっき膜56が形成され、ビア開口51d内にフィルドビア60が形成され、位置決め用開口51b内に位置決め用凹部60bhを備えるダミービア60bが形成される(図2(D))。凹部60bhの深さhhは、50μmに形成される。ここで、位置決め用開口51bの開口径を、ビア開口51dの開口径の1.5倍以上にすることで、同じ電解めっきで、ビア開口51dにフィルドビア60が完成する時点で、凹部60bhを備えるダミービア60bを形成することができる。

【0027】

(6)電解めっき56上に、未硬化の感光性エッチングレジスト膜54αが載置され、カメラ82Bにより、感光性エッチングレジスト膜54αを透過し、上方から位置決め用凹部60bhが撮像され、位置決め用凹部60bhに基づき位置合わせされ、感光性エッチングレジスト膜54αがレーザにより露光(硬化)される(図2(E))。レーザの他にマスク方式による露光も可能である。

【0028】

(7)未硬化の感光性エッチングレジスト膜が現像され除去され、所定パターンのエッチングレジスト膜54が形成される(図3(A)))。

【0029】

(8)エッチングレジスト膜54非形成部の電解めっき56、無電解めっき膜52、銅箔48が除去され、ビアランド60R及び導体回路58が形成され、エッチングレジスト膜が除去され、プリント配線板10が完成する(図3(B))。

【0030】

図7は、第1実施形態の位置決め用凹部60bhの形成位置を示している。

図7(A)に示す例では、位置決め用開口60bhを複数個環状に形成するので、幾つかの位置決め用開口が検出できなくても近似円の中心座標Zを正確に算出することができる。ここで、位置決め用開口は、図7(B)に示すように十字状に配置することも、図7(C)に示すようにマトリクス状に配置することも可能である。

【0031】

図3(C)は、位置決め用凹部60bhを備えるダミービア60bを拡大して示す。ダミービア60bは、開口51bに沿った側壁部60bwと、位置決め用ランド34bに沿った平坦な底部60bbを備える。底部60bbを平坦でない(凸凹がある)と、影ができて撮像の感度が鈍くなる。このため、底部は平坦であれば、該位置決め用凹部60bhをカメラ82Bで、感光性エッチングレジスト膜54αを透過して鮮明に撮像できる。

【0032】

位置決め用凹部60bhの深さhhは30〜150μmに形成することが望ましい。30μm未満では、未硬化の感光性レジスト膜が凹部内に追従してしまい、撮像の感度が鈍くなる。30μm以上にすることで、上側に未硬化の感光性レジスト膜を塗布しても、該レジスト膜により凹部が埋まることがなく、凹部の位置を感光性レジスト膜を透過して光学的に検出することができる。一方、150μm超の深さに形成すると、底面からの反射光が小さくなるため撮像の感度が鈍くなる。

【0033】

第1実施形態のプリント配線板の製造方法では、レーザによりビア用開口51dと同時に形成した位置決め用開口51bの凹部60bhを基に、レジスト膜54を形成するため、該レジスト膜54によって形成した導体回路58と、ビア用開口51dに形成したフィルドビア60との位置精度が高く、ファインピッチな配線を形成することができる。

【0034】

第1実施形態のプリント配線板の製造方法では、芯材に樹脂を含浸させて成るプリプレグから層間絶縁層50が形成されるので、該層間絶縁層が強度がある。

【0035】

第1実施形態のプリント配線板の製造方法では、層間絶縁層50上に金属箔48が積層されるので、レーザで所望形状のビア用開口を形成することができる。

【0036】

第1実施形態のプリント配線板の製造方法では、金属箔48を積層後薄くするので、積層前は厚みがあり、金属箔の扱いが容易である。積層後金属箔を予め薄くするので、レーザで所望形状のビア用開口を形成することができる。

【0037】

第1実施形態のプリント配線板の製造方法で、めっき上に感光性レジスト膜54αを載置し、該感光性レジスト膜下の位置決め用凹部60bhを基準として露光し、現像することにより所定パターンにレジスト54を形成する。位置決め用凹部60bhは上面から受けた光を反射するので、感光性レジスト膜下の位置決め用凹部60bhを正確に認識することができる。

【0038】

第1実施形態のプリント配線板の製造方法では、レーザによるビア用開口51d及び位置決め用開口51bは、コア基板30上に予め基準ランド34aを形成し、該基準ランド34aを基準として形成するので、正確に形成することができる。

【0039】

なお、第1実施形態のプリント配線板の製造方法では、開口をレーザで形成する際に走査(トレパニング)では無く、レーザのスポット径の孔をスポット状に開けていくことが望ましい。層間絶縁層に芯材を備えるものを用いても、開口内に層間絶縁層の芯材が露出し難く、所望形状にビア用開口及び位置決め用開口を形成することができる。

【0040】

[第2実施形態]

図6に第2実施形態の製造方法に係るプリント配線板の断面図を示す。

プリント配線板10は、コア基板30上に層間絶縁層50が積層されている。コア基板30の表面には、基準ランド34a、位置決め用ランド34b、配線ライン34c、ビアランド34dが形成されている。位置決め用ランド34b上には凹部60bhを備えるダミービア60bが形成され、また、ビアランド34d上にはフィルドビア60が形成されている。層間絶縁層50上に導体回路58が形成されている。

【0041】

図6に示されたプリント配線板の製造方法が図4、図5に示される。

(1)銅箔の積層された銅張り積層板の銅箔がパターニングされ、絶縁基板上に基準ランド34a、位置決め用ランド34b、配線ライン34c、ビアランド34dが形成され、コア基板30が用意される(図4(A))。

【0042】

(2)コア基板30に、ガラスクロスにエポキシ樹脂を含浸させたプリプレグからなる厚み60μm層間絶縁層50と、厚み10μmの銅箔48とが積層される(図4(B))。そして、銅箔の表面に黒化処理が施され黒化膜48γが形成される(図4(C))。

【0043】

(3)レーザで、基準ランド34aの上部に銅箔48の開口48aが形成される(図4(D))。

【0044】

(4)基準ランド34aがカメラ82Aで撮像され、該基準ランド34aを基準として、レーザで、位置決め用ランド34b上に位置決め用開口51bが、ビアランド34d上にビア開口51dが同時に形成される(図4(E)、図5(A))。

【0045】

(5)銅箔48、層間絶縁層50上、及び、位置決め用開口51b、ビア開口51d内に無電解銅めっき膜52が形成される(図5(B))。

【0046】

(6)無電解銅めっき膜52上に、未硬化の感光性めっきレジスト膜57αが載置され、カメラ82Bにより、感光性めっきレジスト膜57αを透過し、上方から位置決め用開口51b内の無電解めっき膜が撮像され、位置決め用開口51bに基づき位置合わせされ、感光性めっきレジスト膜57αがレーザにより露光(硬化)される(図5(C))。

【0047】

(7)未硬化の感光性めっきレジスト膜が現像され除去され、所定パターンのめっきレジスト57が形成される(図5(D))。

【0048】

(8)電解めっきでめっきレジスト非形成部に電解銅めっき膜56が形成され、ビア開口51d内にフィルドビア60が形成され、位置決め用開口51b内に凹部60bhを備えるダミービア60bが形成される(図5(E))。

【0049】

(9)めっきレジストが剥離され、めっきレジスト下の無電解めっき膜52、銅箔48が除去され、ビアランド60R及び導体回路58が形成され、第2実施形態の製造方法に係るプリント配線板10が完成する(図6)。

【0050】

[第2実施形態]

図8は、第2実施形態に係るプリント配線板の断面図である。

プリント配線板10は、中央に配置されるコア絶縁層50Mの第1面F側に、層間絶縁層50A、50C、50E、50G、50Iが積層され、第2面S側に層間絶縁層50B、50D、50F、50H、50Jが積層されている。コア絶縁層50Mの第1面Fの導体回路58Maと第2面Sの導体回路58Mbとはビア導体60Mを介して接続されている。

【0051】

コア絶縁層50Mの第1面F側に積層される層間絶縁層50Aには、該層間絶縁層50A上の導体回路58Aを、コア絶縁層50Mの導体回路58Maへ接続させるためのビア導体60Aが形成されている。該層間絶縁層50A上に積層される層間絶縁層50Cには、該層間絶縁層50C上の導体回路58Cを、層間絶縁層50A上の導体回路58Aへ接続させるためのビア導体60Cが形成されている。該層間絶縁層50C上に積層される層間絶縁層50Eには、該層間絶縁層50E上の導体回路58Eを、層間絶縁層50C上の導体回路58Cへ接続させるビア導体60Eが形成されている。該層間絶縁層50E上に積層される層間絶縁層50Gには、該層間絶縁層50G上の導体回路58Gを、層間絶縁層50E上の導体回路58Eへ接続させるためのビア導体60Gが形成されている。該層間絶縁層50G上に積層される層間絶縁層50Iには、該層間絶縁層50I上の導体回路58Iを、層間絶縁層50G上の導体回路58Gへ接続させるためのビア導体60Iが形成されている。

【0052】

コア絶縁層50Mの第2面S側に積層される層間絶縁層50Bには、該層間絶縁層50B上の導体回路58Bを、コア絶縁層50Mの導体回路58Mbへ接続させるためのビア導体60Bが形成されている。該層間絶縁層50B上に積層される層間絶縁層50Dには、該層間絶縁層50D上の導体回路58Dを、層間絶縁層50B上の導体回路58Bへ接続させるためのビア導体60Dが形成されている。該層間絶縁層50D上に積層される層間絶縁層50Fには、該層間絶縁層50F上の導体回路58Fを、層間絶縁層50D上の導体回路58Dへ接続させるビア導体60Fが形成されている。該層間絶縁層50F上に積層される層間絶縁層50Hには、該層間絶縁層50H上の導体回路58Hを、層間絶縁層50F上の導体回路58Fへ接続させるためのビア導体60Hが形成されている。該層間絶縁層50H上に積層される層間絶縁層50Jには、該層間絶縁層50J上の導体回路58Jを、層間絶縁層50H上の導体回路58Hへ接続させるためのビア導体60Jが形成されている。

【0053】

第2実施形態のプリント配線板は、コア絶縁層50Mおよび層間絶縁層50A〜50Jが、ガラスクロス芯材を備える無機フィラーを含むエポキシ系樹脂から成る。

【0054】

第2実施形態では、図中では層間絶縁層50Iのダミービア60bのみ示すが、第1実施形態と同様に、コア絶縁層及び層間絶縁層のビア導体及び導体回路が、位置決め用凹部60bhを備えるダミービア60bを基準に位置決めされ形成される。

【産業上の利用可能性】

【0055】

本発明の構成は、内層でも、最外層でもコア層でもいずれの層にも適用可能である。また、上述した実施形態では、コア基板、層間絶縁層が芯材を備えるプリプレグを用いたが、芯材を備えない樹脂層を用いることも可能である。

【符号の説明】

【0056】

10 プリント配線板

30 コア基板

34a 基準ランド

34b 位置決め用ランド

34d ビアランド

50 層間絶縁層

51b 位置決め用開口

51d ビア開口

60 フィルドビア

60b ダミービア

60bh 位置決め用凹部

【技術分野】

【0001】

本発明は、基板上に層間絶縁層が積層され、レーザビアと回路パターンとが形成されるプリント配線板の製造方法に関するものである。

【背景技術】

【0002】

特許文献1には、内層のボトムランドにレーザビアを位置合わせする方法として、X線画像処理方式のポザ穴加工機を用いた貫通穴を基準とする製造方法が開示されている。該製造方法では、基準穴を用いてビア上の回路パターンを位置合わせしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−318535号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術の製造方法では、位置合わせ用に形成した貫通穴を基準にレーザ加工を行いレーザビアを形成しレーザビアをめっき充填してビア導体を形成し、該貫通孔を基準にレジストを露光し、現像・エッチングして回路パターンを形成しており、レーザビアに形成したビア導体と回路パターンとが、貫通孔を基準に間接的に位置合わせされるため、位置合わせの公差が大きくなり、ファインピッチに回路パターンを形成することが難しかった。

【0005】

本発明は、上述した課題を解決するためになされたものであり、その目的とするところは、レーザビアと回路パターンとの位置公差の小さいプリント配線板の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

請求項1に記載のプリント配線板の製造方法は、導体層を有する基板を準備することと;

前記基板上に層間絶縁層を形成することと;

レーザにより、前記層間絶縁層を貫通して前記導体層に至るビア用開口と、該ビア用開口よりも大径の位置決め用開口とを形成することと;

めっきにより、前記位置決め用開口内に凹部を備える導体を形成することと;

前記凹部の位置を基準として、形成しためっき上に所定パターンのレジスト膜を形成することと;を含むことを技術的特徴とする。

【発明の効果】

【0007】

請求項1のプリント配線板の製造方法では、レーザによりビア用開口と同時に形成した位置決め用開口の凹部を基に、レジスト膜を形成するため、該レジスト膜によって形成した導体回路と、ビア用開口に形成したビアとの位置精度が高く、ファインピッチな配線を形成することができる。

【0008】

請求項2のプリント配線板の製造方法では、レーザによりビア用開口と同時に形成した位置決め用開口の凹部を基に、レジスト膜を形成するため、該レジスト膜によって形成した導体回路と、ビア用開口に形成したフィルドビアとの位置精度が高く、ファインピッチな配線を形成することができる。

【0009】

請求項3のプリント配線板の製造方法では、位置決め用開口の径をビア用開口の径の1.5倍以上にすることで、ビア用開口内にフィルドビアを形成しながら、位置決め用開口内に凹部のあるめっきを形成することができる。

【0010】

請求項4のプリント配線板の製造方法では、位置決め用開口内に凹部を備えるダミービア導体を形成することで、該凹部を用いて位置決めができる。

【0011】

請求項5のプリント配線板の製造方法では、凹部の深さを30〜150μmに形成することで、上側に未硬化の感光性レジスト膜を塗布しても、該レジスト膜により凹部が埋まることがなく、凹部の位置を感光性レジスト膜を透過して光学的に検出することができる。

【0012】

請求項6のプリント配線板の製造方法では、芯材に樹脂を含浸させて成るプリプレグから層間絶縁層が形成されるので、該層間絶縁層が強度がある。

【0013】

請求項7のプリント配線板の製造方法では、層間絶縁層上に金属箔が形成されるので、レーザで所望形状のビア用開口を形成することができる。

【0014】

請求項8のプリント配線板の製造方法では、金属箔を積層後薄くするので、積層前は厚みがあり、金属箔の扱いが容易である。積層後金属箔を予め薄くするので、レーザで所望形状のビア用開口を形成することができる。

【0015】

請求項9のプリント配線板の製造方法では、複数の位置決め用開口を環状、十字、矩形等の所定の模様状に配列する。例えば、位置決め用開口を複数個環状に形成するので、幾つかの位置決め用開口が検出できなくても近似円の中心座標を正確に算出することができる。

【0016】

請求項10のプリント配線板の製造方法で、レジスト膜は、めっき上に感光性レジスト膜を形成し、該感光性レジスト膜下の凹部を基準として露光し、現像することにより所定パターンに形成する。凹部は上面から受けた光を反射するので、感光性レジスト膜下の凹部を正確に認識することができる。

【0017】

請求項11のプリント配線板の製造方法では、レーザによるビア用開口及び位置決め用開口は、基板上に予め位置決めマークを形成し、該位置決めマークを基準として形成するので、正確に形成することができる。

【0018】

請求項12のプリント配線板の製造方法では、凹部を基準として形成したレジスト膜の非形成部のめっきを除去することで回路パターンを形成するので、該凹部と同時に形成したフィルドビアと該回路パターンとの位置精度が高い。

【0019】

請求項13のプリント配線板の製造方法では、開口をレーザで形成する際に走査(トレパニング)では無く、スポット径の孔をスポット状に開けていくので、開口内に層間絶縁層の芯材が露出し難く、所望形状にビア用開口及び位置決め用開口を形成することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係るプリント配線板の製造方法の工程図である。

【図2】第1実施形態に係るプリント配線板の製造方法の工程図である。

【図3】第1実施形態に係るプリント配線板の製造方法の工程図である。

【図4】第2実施形態に係るプリント配線板の製造方法の工程図である。

【図5】第2実施形態に係るプリント配線板の製造方法の工程図である。

【図6】第2実施形態に係るプリント配線板の製造方法の工程図である。

【図7】位置決め用凹部の配置を示す平面図である。

【図8】本発明の第2実施形態に係るプリント配線板の断面図である。

【発明を実施するための形態】

【0021】

[第1実施形態]

図3(B)に第1実施形態の製造方法に係るプリント配線板の断面図を示す。

プリント配線板10は、コア基板30上に層間絶縁層50が積層されている。コア基板30の表面には、基準ランド34a、位置決め用ランド34b、配線ライン34c、ビアランド34dが形成されている。位置決め用ランド34b上には位置決め用凹部60bhを備えるダミービア60bが形成され、また、ビアランド34d上にはフィルドビア60が形成されている。層間絶縁層50上には、導体回路58が形成されている。

【0022】

図3(B)に示されたプリント配線板の製造方法が図1〜図3(A)に示される。

(1)銅箔の積層された銅張り積層板の銅箔がパターニングされ、絶縁基板上に基準ランド34a、位置決め用ランド34b、配線ライン34c、ビアランド34dが形成され、コア基板30が用意される(図1(A))。絶縁基板は、ガラスクロス、アラミド繊維、ガラス繊維などの補強材とエポキシ樹脂、BT(ビスマレイミドトリアジン)樹脂などの樹脂とからなる。なお、図示しないが、コア基板の表裏を貫通するスルーホール導体が形成される。

【0023】

(2)コア基板30に、ガラスクロスにエポキシ樹脂を含浸させたプリプレグからなる厚み60μm層間絶縁層50と、厚み20μmの銅箔48とが積層される(図1(B))。そして、ライトエッチングにより、銅箔の厚みが5μmまで薄くされ(図1(C))、銅箔の表面に黒化処理が施され黒化膜48γが形成される(図1(D))。なお、エッチングを行うことなく、5μm銅箔をそのまま用いてもよい。

【0024】

(3)CO2レーザで、コア基板上の基準ランド34aの周囲が表面掘削され、層間絶縁層50に開口50aが形成され、基準ランド34aが露出される(図1(E))。

【0025】

(4)基準ランド34aがカメラ82Aで撮像され、該基準ランド34aを基準として、レーザで、位置決め用ランド34b上に位置決め用開口51bが、ビアランド34d上にビア開口51dが同時に形成される(図2(A))。ビア開口51dは開口トップ径Dd60μm、開口ボトム径dd55μmに、位置決め用開口51bは開口トップ径Db100μm、開口ボトム径db95μmに形成される(図2(B))。開口径とは、特にトップ径、ボトム径に限定されるのではなく、それぞれの開口の最大径を比較する。なお、ここでの同時とは、基準ランド34aで位置決めされた状態で、同じレーザ装置を使って順次、レーザ照射され開口が形成されることを意味する。

【0026】

(5)銅箔48上、及び、開口50a、位置決め用開口51b、ビア開口51d内に無電解銅めっき膜52が形成され(図2(C))、引き続き、電解めっきで電解銅めっき膜56が形成され、ビア開口51d内にフィルドビア60が形成され、位置決め用開口51b内に位置決め用凹部60bhを備えるダミービア60bが形成される(図2(D))。凹部60bhの深さhhは、50μmに形成される。ここで、位置決め用開口51bの開口径を、ビア開口51dの開口径の1.5倍以上にすることで、同じ電解めっきで、ビア開口51dにフィルドビア60が完成する時点で、凹部60bhを備えるダミービア60bを形成することができる。

【0027】

(6)電解めっき56上に、未硬化の感光性エッチングレジスト膜54αが載置され、カメラ82Bにより、感光性エッチングレジスト膜54αを透過し、上方から位置決め用凹部60bhが撮像され、位置決め用凹部60bhに基づき位置合わせされ、感光性エッチングレジスト膜54αがレーザにより露光(硬化)される(図2(E))。レーザの他にマスク方式による露光も可能である。

【0028】

(7)未硬化の感光性エッチングレジスト膜が現像され除去され、所定パターンのエッチングレジスト膜54が形成される(図3(A)))。

【0029】

(8)エッチングレジスト膜54非形成部の電解めっき56、無電解めっき膜52、銅箔48が除去され、ビアランド60R及び導体回路58が形成され、エッチングレジスト膜が除去され、プリント配線板10が完成する(図3(B))。

【0030】

図7は、第1実施形態の位置決め用凹部60bhの形成位置を示している。

図7(A)に示す例では、位置決め用開口60bhを複数個環状に形成するので、幾つかの位置決め用開口が検出できなくても近似円の中心座標Zを正確に算出することができる。ここで、位置決め用開口は、図7(B)に示すように十字状に配置することも、図7(C)に示すようにマトリクス状に配置することも可能である。

【0031】

図3(C)は、位置決め用凹部60bhを備えるダミービア60bを拡大して示す。ダミービア60bは、開口51bに沿った側壁部60bwと、位置決め用ランド34bに沿った平坦な底部60bbを備える。底部60bbを平坦でない(凸凹がある)と、影ができて撮像の感度が鈍くなる。このため、底部は平坦であれば、該位置決め用凹部60bhをカメラ82Bで、感光性エッチングレジスト膜54αを透過して鮮明に撮像できる。

【0032】

位置決め用凹部60bhの深さhhは30〜150μmに形成することが望ましい。30μm未満では、未硬化の感光性レジスト膜が凹部内に追従してしまい、撮像の感度が鈍くなる。30μm以上にすることで、上側に未硬化の感光性レジスト膜を塗布しても、該レジスト膜により凹部が埋まることがなく、凹部の位置を感光性レジスト膜を透過して光学的に検出することができる。一方、150μm超の深さに形成すると、底面からの反射光が小さくなるため撮像の感度が鈍くなる。

【0033】

第1実施形態のプリント配線板の製造方法では、レーザによりビア用開口51dと同時に形成した位置決め用開口51bの凹部60bhを基に、レジスト膜54を形成するため、該レジスト膜54によって形成した導体回路58と、ビア用開口51dに形成したフィルドビア60との位置精度が高く、ファインピッチな配線を形成することができる。

【0034】

第1実施形態のプリント配線板の製造方法では、芯材に樹脂を含浸させて成るプリプレグから層間絶縁層50が形成されるので、該層間絶縁層が強度がある。

【0035】

第1実施形態のプリント配線板の製造方法では、層間絶縁層50上に金属箔48が積層されるので、レーザで所望形状のビア用開口を形成することができる。

【0036】

第1実施形態のプリント配線板の製造方法では、金属箔48を積層後薄くするので、積層前は厚みがあり、金属箔の扱いが容易である。積層後金属箔を予め薄くするので、レーザで所望形状のビア用開口を形成することができる。

【0037】

第1実施形態のプリント配線板の製造方法で、めっき上に感光性レジスト膜54αを載置し、該感光性レジスト膜下の位置決め用凹部60bhを基準として露光し、現像することにより所定パターンにレジスト54を形成する。位置決め用凹部60bhは上面から受けた光を反射するので、感光性レジスト膜下の位置決め用凹部60bhを正確に認識することができる。

【0038】

第1実施形態のプリント配線板の製造方法では、レーザによるビア用開口51d及び位置決め用開口51bは、コア基板30上に予め基準ランド34aを形成し、該基準ランド34aを基準として形成するので、正確に形成することができる。

【0039】

なお、第1実施形態のプリント配線板の製造方法では、開口をレーザで形成する際に走査(トレパニング)では無く、レーザのスポット径の孔をスポット状に開けていくことが望ましい。層間絶縁層に芯材を備えるものを用いても、開口内に層間絶縁層の芯材が露出し難く、所望形状にビア用開口及び位置決め用開口を形成することができる。

【0040】

[第2実施形態]

図6に第2実施形態の製造方法に係るプリント配線板の断面図を示す。

プリント配線板10は、コア基板30上に層間絶縁層50が積層されている。コア基板30の表面には、基準ランド34a、位置決め用ランド34b、配線ライン34c、ビアランド34dが形成されている。位置決め用ランド34b上には凹部60bhを備えるダミービア60bが形成され、また、ビアランド34d上にはフィルドビア60が形成されている。層間絶縁層50上に導体回路58が形成されている。

【0041】

図6に示されたプリント配線板の製造方法が図4、図5に示される。

(1)銅箔の積層された銅張り積層板の銅箔がパターニングされ、絶縁基板上に基準ランド34a、位置決め用ランド34b、配線ライン34c、ビアランド34dが形成され、コア基板30が用意される(図4(A))。

【0042】

(2)コア基板30に、ガラスクロスにエポキシ樹脂を含浸させたプリプレグからなる厚み60μm層間絶縁層50と、厚み10μmの銅箔48とが積層される(図4(B))。そして、銅箔の表面に黒化処理が施され黒化膜48γが形成される(図4(C))。

【0043】

(3)レーザで、基準ランド34aの上部に銅箔48の開口48aが形成される(図4(D))。

【0044】

(4)基準ランド34aがカメラ82Aで撮像され、該基準ランド34aを基準として、レーザで、位置決め用ランド34b上に位置決め用開口51bが、ビアランド34d上にビア開口51dが同時に形成される(図4(E)、図5(A))。

【0045】

(5)銅箔48、層間絶縁層50上、及び、位置決め用開口51b、ビア開口51d内に無電解銅めっき膜52が形成される(図5(B))。

【0046】

(6)無電解銅めっき膜52上に、未硬化の感光性めっきレジスト膜57αが載置され、カメラ82Bにより、感光性めっきレジスト膜57αを透過し、上方から位置決め用開口51b内の無電解めっき膜が撮像され、位置決め用開口51bに基づき位置合わせされ、感光性めっきレジスト膜57αがレーザにより露光(硬化)される(図5(C))。

【0047】

(7)未硬化の感光性めっきレジスト膜が現像され除去され、所定パターンのめっきレジスト57が形成される(図5(D))。

【0048】

(8)電解めっきでめっきレジスト非形成部に電解銅めっき膜56が形成され、ビア開口51d内にフィルドビア60が形成され、位置決め用開口51b内に凹部60bhを備えるダミービア60bが形成される(図5(E))。

【0049】

(9)めっきレジストが剥離され、めっきレジスト下の無電解めっき膜52、銅箔48が除去され、ビアランド60R及び導体回路58が形成され、第2実施形態の製造方法に係るプリント配線板10が完成する(図6)。

【0050】

[第2実施形態]

図8は、第2実施形態に係るプリント配線板の断面図である。

プリント配線板10は、中央に配置されるコア絶縁層50Mの第1面F側に、層間絶縁層50A、50C、50E、50G、50Iが積層され、第2面S側に層間絶縁層50B、50D、50F、50H、50Jが積層されている。コア絶縁層50Mの第1面Fの導体回路58Maと第2面Sの導体回路58Mbとはビア導体60Mを介して接続されている。

【0051】

コア絶縁層50Mの第1面F側に積層される層間絶縁層50Aには、該層間絶縁層50A上の導体回路58Aを、コア絶縁層50Mの導体回路58Maへ接続させるためのビア導体60Aが形成されている。該層間絶縁層50A上に積層される層間絶縁層50Cには、該層間絶縁層50C上の導体回路58Cを、層間絶縁層50A上の導体回路58Aへ接続させるためのビア導体60Cが形成されている。該層間絶縁層50C上に積層される層間絶縁層50Eには、該層間絶縁層50E上の導体回路58Eを、層間絶縁層50C上の導体回路58Cへ接続させるビア導体60Eが形成されている。該層間絶縁層50E上に積層される層間絶縁層50Gには、該層間絶縁層50G上の導体回路58Gを、層間絶縁層50E上の導体回路58Eへ接続させるためのビア導体60Gが形成されている。該層間絶縁層50G上に積層される層間絶縁層50Iには、該層間絶縁層50I上の導体回路58Iを、層間絶縁層50G上の導体回路58Gへ接続させるためのビア導体60Iが形成されている。

【0052】

コア絶縁層50Mの第2面S側に積層される層間絶縁層50Bには、該層間絶縁層50B上の導体回路58Bを、コア絶縁層50Mの導体回路58Mbへ接続させるためのビア導体60Bが形成されている。該層間絶縁層50B上に積層される層間絶縁層50Dには、該層間絶縁層50D上の導体回路58Dを、層間絶縁層50B上の導体回路58Bへ接続させるためのビア導体60Dが形成されている。該層間絶縁層50D上に積層される層間絶縁層50Fには、該層間絶縁層50F上の導体回路58Fを、層間絶縁層50D上の導体回路58Dへ接続させるビア導体60Fが形成されている。該層間絶縁層50F上に積層される層間絶縁層50Hには、該層間絶縁層50H上の導体回路58Hを、層間絶縁層50F上の導体回路58Fへ接続させるためのビア導体60Hが形成されている。該層間絶縁層50H上に積層される層間絶縁層50Jには、該層間絶縁層50J上の導体回路58Jを、層間絶縁層50H上の導体回路58Hへ接続させるためのビア導体60Jが形成されている。

【0053】

第2実施形態のプリント配線板は、コア絶縁層50Mおよび層間絶縁層50A〜50Jが、ガラスクロス芯材を備える無機フィラーを含むエポキシ系樹脂から成る。

【0054】

第2実施形態では、図中では層間絶縁層50Iのダミービア60bのみ示すが、第1実施形態と同様に、コア絶縁層及び層間絶縁層のビア導体及び導体回路が、位置決め用凹部60bhを備えるダミービア60bを基準に位置決めされ形成される。

【産業上の利用可能性】

【0055】

本発明の構成は、内層でも、最外層でもコア層でもいずれの層にも適用可能である。また、上述した実施形態では、コア基板、層間絶縁層が芯材を備えるプリプレグを用いたが、芯材を備えない樹脂層を用いることも可能である。

【符号の説明】

【0056】

10 プリント配線板

30 コア基板

34a 基準ランド

34b 位置決め用ランド

34d ビアランド

50 層間絶縁層

51b 位置決め用開口

51d ビア開口

60 フィルドビア

60b ダミービア

60bh 位置決め用凹部

【特許請求の範囲】

【請求項1】

導体層を有する基板を準備することと;

前記基板上に層間絶縁層を形成することと;

レーザにより、前記層間絶縁層を貫通して前記導体層に至るビア用開口と、該ビア用開口よりも大径の位置決め用開口とを形成することと;

めっきにより、前記位置決め用開口内に凹部を備える導体を形成することと;

前記凹部の位置を基準として、形成しためっき上に所定パターンのレジスト膜を形成することと;を含むプリント配線板の製造方法。

【請求項2】

請求項1のプリント配線板の製造方法であって:

前記めっきにより、前記ビア用開口内にフィルドビアを形成する。

【請求項3】

請求項1又は請求項2のプリント配線板の製造方法であって:

前記位置決め用開口の径を前記ビア用開口の径の1.5倍以上にする。

【請求項4】

請求項1〜請求項3のいずれか1のプリント配線板の製造方法であって:

前記位置決め用開口内に凹部を備えるダミービア導体を形成する。

【請求項5】

請求項1〜請求項4のいずれか1のプリント配線板の製造方法であって:

前記凹部の深さを30〜150μmに形成する。

【請求項6】

請求項1〜請求項5のいずれか1のプリント配線板の製造方法であって:

前記層間絶縁層は、芯材に樹脂を含浸させて成るプリプレグから成る。

【請求項7】

請求項1〜請求項6のいずれか1のプリント配線板の製造方法であって:

前記層間絶縁層上に金属箔を形成することを含み、前記めっきは前記ビア用開口内及び前記位置決め用開口内、該金属箔上に形成される。

【請求項8】

請求項7のプリント配線板の製造方法であって:

前記金属箔をレーザ照射前に厚みを薄くすることを含む。

【請求項9】

請求項1〜請求項8のいずれか1のプリント配線板の製造方法であって:

複数の前記位置決め用開口を所定の模様状に配列する。

【請求項10】

請求項1〜請求項9のいずれか1のプリント配線板の製造方法であって:

前記レジスト膜は、めっき上に感光性レジスト膜を形成し、該感光性レジスト膜下の前記凹部を基準として露光し、現像することにより前記所定パターンに形成する。

【請求項11】

請求項1〜請求項10のいずれか1のプリント配線板の製造方法であって:

前記レーザによるビア用開口及び位置決め用開口は、前記基板上に予め位置決めマークを形成し、該位置決めマークに基準として形成する。

【請求項12】

請求項1〜請求項11のいずれか1のプリント配線板の製造方法であって:

前記レジスト膜の非形成部のめっきを除去することで回路パターンを形成する。

【請求項13】

請求項1〜請求項12のいずれか1のプリント配線板の製造方法であって:

前記レーザによるビア用開口及び位置決め用開口は、レーザ光をスポット状に照射して行う。

【請求項1】

導体層を有する基板を準備することと;

前記基板上に層間絶縁層を形成することと;

レーザにより、前記層間絶縁層を貫通して前記導体層に至るビア用開口と、該ビア用開口よりも大径の位置決め用開口とを形成することと;

めっきにより、前記位置決め用開口内に凹部を備える導体を形成することと;

前記凹部の位置を基準として、形成しためっき上に所定パターンのレジスト膜を形成することと;を含むプリント配線板の製造方法。

【請求項2】

請求項1のプリント配線板の製造方法であって:

前記めっきにより、前記ビア用開口内にフィルドビアを形成する。

【請求項3】

請求項1又は請求項2のプリント配線板の製造方法であって:

前記位置決め用開口の径を前記ビア用開口の径の1.5倍以上にする。

【請求項4】

請求項1〜請求項3のいずれか1のプリント配線板の製造方法であって:

前記位置決め用開口内に凹部を備えるダミービア導体を形成する。

【請求項5】

請求項1〜請求項4のいずれか1のプリント配線板の製造方法であって:

前記凹部の深さを30〜150μmに形成する。

【請求項6】

請求項1〜請求項5のいずれか1のプリント配線板の製造方法であって:

前記層間絶縁層は、芯材に樹脂を含浸させて成るプリプレグから成る。

【請求項7】

請求項1〜請求項6のいずれか1のプリント配線板の製造方法であって:

前記層間絶縁層上に金属箔を形成することを含み、前記めっきは前記ビア用開口内及び前記位置決め用開口内、該金属箔上に形成される。

【請求項8】

請求項7のプリント配線板の製造方法であって:

前記金属箔をレーザ照射前に厚みを薄くすることを含む。

【請求項9】

請求項1〜請求項8のいずれか1のプリント配線板の製造方法であって:

複数の前記位置決め用開口を所定の模様状に配列する。

【請求項10】

請求項1〜請求項9のいずれか1のプリント配線板の製造方法であって:

前記レジスト膜は、めっき上に感光性レジスト膜を形成し、該感光性レジスト膜下の前記凹部を基準として露光し、現像することにより前記所定パターンに形成する。

【請求項11】

請求項1〜請求項10のいずれか1のプリント配線板の製造方法であって:

前記レーザによるビア用開口及び位置決め用開口は、前記基板上に予め位置決めマークを形成し、該位置決めマークに基準として形成する。

【請求項12】

請求項1〜請求項11のいずれか1のプリント配線板の製造方法であって:

前記レジスト膜の非形成部のめっきを除去することで回路パターンを形成する。

【請求項13】

請求項1〜請求項12のいずれか1のプリント配線板の製造方法であって:

前記レーザによるビア用開口及び位置決め用開口は、レーザ光をスポット状に照射して行う。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−80836(P2013−80836A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220281(P2011−220281)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]