プリント配線板及びその製造方法

【課題】 反りの発生を抑制しつつ、絶縁層と導体パターンとの密着性を充分に確保することを可能とするプリント配線板を提供する。

【解決手段】 補強材29を備えるコア基板30の両面に、補強材47に樹脂を含浸させてなる第1絶縁層40を設け、該第1絶縁層40でコア基板を補強してから、補強材を含有しない第2絶縁層50,60,70を積層する。第1絶縁層40上の第2導体パターン48の厚みは、第2絶縁層50(60,70)上の第3導体パターン58(68,78)の厚みよりも厚い。

【解決手段】 補強材29を備えるコア基板30の両面に、補強材47に樹脂を含浸させてなる第1絶縁層40を設け、該第1絶縁層40でコア基板を補強してから、補強材を含有しない第2絶縁層50,60,70を積層する。第1絶縁層40上の第2導体パターン48の厚みは、第2絶縁層50(60,70)上の第3導体パターン58(68,78)の厚みよりも厚い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コア基板上に、層間樹脂絶縁層と導体パターンとが交互に積層されてなるビルドアップ層が形成されてなるプリント配線板及びその製造方法に関するものである。

【背景技術】

【0002】

コア基板上に、層間樹脂絶縁層と導体パターンとが交互に積層されてなるビルドアップ層を有するプリント配線板としては、特許文献1が開示されている。

すなわち、コア基板の表面上及び裏面上にそれぞれ第1配線層が設けられ、これら第1配線層を覆うように第1絶縁層が形成されている。この第1絶縁層は、シート状の補強材に樹脂を含浸させてなる絶縁性シートから形成されている。

そして、製造過程では、銅箔を有する絶縁性シートをコア基板上に積層した後、銅箔を全てエッチング除去する。次いで、公知の方法により、第1絶縁層上に配線層を形成する。

特許文献1に開示されているプリント配線板においては、第1絶縁層に含有される補強材により、剛性が得られる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−42666号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、プリント配線板に実装される半導体素子は、小型化、薄型化及び高集積度化が急激に進み、それに伴って半導体素子の電極端子は狭ピッチ化、多端子化の傾向にある。その結果、半導体素子を実装するプリント配線板も、同様に薄型化等が要求されている。

このように、プリント配線板の薄型化を実現するためには、第1絶縁層等の絶縁層の厚みを薄くすることが考えられる。

上述の特許文献1に開示のプリント配線板の場合、銅箔をエッチング除去する際に、下層の第1絶縁層の表面も少なからずエッチング除去されてガラス繊維等の補強材が露出することが考えられる。その結果、第1絶縁層の表面に、補強材に起因する不均一な凹凸が発生する可能性がある。層間絶縁層の厚みが薄くなるほど、このような問題が生じやすくなる。

従って、上述の特許文献1に開示のプリント配線板においては、第1絶縁層の表面の均一な粗化を維持することが困難となり、第1絶縁層と配線層との密着性が低下する可能性がある。

【0005】

本発明は、上述した課題を解決するためになされたものであり、その目的とするところは、反りの発生を抑制しつつ、絶縁層と導体パターンとの密着性を充分に確保することを可能とするプリント配線板、及び、該プリント配線板の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、補強材に樹脂を含浸させてなるコア基板と;

該コア基板上に形成されている第1導体パターンと;

該第1導体パターンを覆うように前記コア基板上に形成され、補強材を含有してなる第1絶縁層と、該第1絶縁層上に形成されている第2導体パターンと、該第2導体パターンを覆うように前記第1絶縁層上に形成され、補強材を含有しない第2絶縁層と、前記第2絶縁層上に形成されている第3導体パターンとを有するビルドアップ層と;

を備えるプリント配線板であって;

前記コア基板の厚みは400μm以下であり、

前記第2導体パターンは金属箔を有しており、該第2導体パターンの厚みは前記第3導体パターンの厚みよりも厚いことを技術的特徴とする。

【発明の効果】

【0007】

請求項1のプリント配線板では、補強材を含有する第1絶縁層上に第2導体パターンを形成する際、金属箔を全てエッチング除去することなく、その金属箔を導体パターンとして利用する。このため、本願発明においては、上述した従来技術のように補強材が第1絶縁層の表面から露出することが抑制され、第1絶縁層の表面の均一な粗化状態が維持される。その結果、第1絶縁層と導体パターンとの良好な密着性が確保される。

さらに、第1絶縁層上の第2導体パターンの厚みは、第2絶縁層上の第3導体パターンよりも厚い。このため、例えば、プリント配線板に熱履歴が加わった場合でも、第2導体パターンの下層の絶縁層(コア基材、第1絶縁層)の変形が抑制されやすくなると考えられる。その結果、コア基材の厚みが400μm以下の場合であっても、プリント配線板の反りを効果的に低減することが可能になる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施形態に係るプリント配線板の製造工程図である。

【図2】実施形態に係るプリント配線板の製造工程図である。

【図3】実施形態に係るプリント配線板の製造工程図である。

【図4】実施形態に係るプリント配線板の製造工程図である。

【図5】実施形態に係るプリント配線板の製造工程図である。

【図6】実施形態に係るプリント配線板の製造工程図である。

【図7】実施形態に係るプリント配線板の製造工程図である。

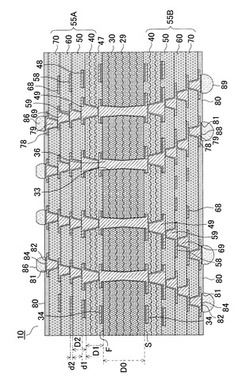

【図8】本発明の第1実施形態に係るプリント配線板の断面図である。

【図9】図9(A)は第1層間樹脂絶縁層の開口の拡大図であり、図9(B)は第1層間樹脂絶縁層のビア導体の拡大図である。

【図10】本発明の第2実施形態に係るプリント配線板の断面図である。

【発明を実施するための形態】

【0009】

本願発明の第1実施形態に係るプリント配線板の断面が図8に示される。

プリント配線板10は、第1面(上面)Fとその反対側の第2面(下面)Sとを有するコア基板30と、コア基板30の第1面F上に形成されている第1ビルドアップ層55Aと、コア基板30の第2面S上に形成されている第2ビルドアップ層55Bとを備えている。コア基板30の厚みは400μm以下である。

【0010】

コア基板30の第1面F上及び第2面S上には、それぞれ第1導体パターン34が形成されている。このコア基板30は貫通孔33を有している。貫通孔33の内部には銅めっきが充填されることでスルーホール導体36が形成されている。このスルーホール導体36により、コア基板30の第1面F上の導体パターン34と、第2面S上の第1導体パターン34とが電気的に接続されている。なお、スルーホール導体36は、貫通孔33の側壁上に設けられているめっき層により形成されてもよい。この場合、貫通孔33の内部には樹脂材が充填される。

【0011】

以下、ビルドアップ層55A,55Bについて説明する。

コア基板30の第1面F上及び第2面S上には、それぞれ第1導体パターン34を覆うように第1絶縁層40が形成されている。第1絶縁層40は補強材を含有している。この補強材としては、剛性を高めることが可能であれば特に限定されないが、例えばガラスクロス、ガラスクロス不織布、アラミドクロス、アラミド不織布などが挙げられる。第1絶縁層40上には第2導体パターン48が設けられている。第1絶縁層40の内部には第1ビア導体49が設けられ、この第1ビア導体49を介して第2導体パターン48と第1導体パターン34とが電気的に接続されている。

図9(B)に示すように、第2導体パターン48は、第1絶縁層40の表面に設けられている金属箔43と、金属箔43上に形成されている無電解めっき膜42と、無電解めっき膜42上に形成されている電解めっき膜46とから構成されている。

本実施形態では、ビルドアップ層55A,55Bにおいて、1層の第1絶縁層40と1層の第1導体パターン34とを記載しているが、これら第1絶縁層40及び第1導体パターンの層数は特に限定されない。第1絶縁層40の層数が多いほど、プリント配線板の剛性が高められる。

【0012】

図8に示すように、第1絶縁層40上には、第2導体パターン48を覆うように第2絶縁層50が形成されている。第2絶縁層50上には第3導体パターン58が設けられている。第2絶縁層50の内部には第2ビア導体59が設けられ、この第2ビア導体59を介して第3導体パターン58と第2導体パターン48とが電気的に接続されている。

第3導体パターン58は、第2絶縁層50の表面に設けられている無電解めっき膜52と、無電解めっき膜52上に形成されている電解めっき膜56とから構成されている。

本実施形態では、ビルドアップ層55A,55Bにおいて、3層の第2絶縁層50,60,70と4層の第2導体パターン48,58,68,78とを有しているが、これら第2絶縁層及び第2導体パターンの層数は特に限定されない。

【0013】

最外層の第2絶縁層70及び第2導体パターン78上には、開口81を有するソルダーレジスト層80が形成されている。

上面側のソルダーレジスト層の開口81には、半導体素子を搭載するための半田バンプ86が、下面側の開口81には、マザーボード等の外部基板へ接続するための半田バンプ89が形成されている。

【0014】

第1絶縁層40の厚みD1は約50μm、第2絶縁層50、60、70の厚みD2は約30μmである。

また、第1絶縁層40上の第2導体パターン48の厚みd1は約25μm、第2絶縁層50、60、70上の第2導体パターン58、68、78の厚みd2は約15μmに形成されている。

【0015】

実施形態のプリント配線板では、コア基板30の両面に、ガラスクロス、ガラスクロス不織布、アラミドクロス、アラミド不織布等の補強材47に樹脂を含浸させてなる第1絶縁層40が設けられている。また、第1絶縁層40の厚みは、上層の第2絶縁層50の厚みよりも厚い。これにより、プリント配線板の剛性が高められる。その結果、例えば半田バンプを形成する際や、チップキャパシタを搭載する際の熱履歴が生じた場合でも、プリント配線板の反りが抑制されると考えられる。すなわち、0.4mm以下の薄いコア基板30を用いる場合でも、プリント配線板の反りが抑制され、半導体素子の実装性が向上する。

【0016】

また、第1絶縁層40上に設けられる第1導体パターン48の厚みd1が、第2絶縁層50上の第2導体パターン58の厚みd2よりも厚く形成されている。このため、例えば、プリント配線板に上述したような熱履歴が加わった場合でも、相対的に厚い第1導体パターン48の下層の絶縁層(コア基材30、第1絶縁層40)の変形が抑制されやすくなると考えられる。その結果、コア基材30の厚みが400μm以下の場合であっても、プリント配線板の反りを効果的に低減することが可能になる。

第1絶縁層40上の第1導体パターン48は、電源用又はグランド用のプレーン層として機能する。これにより、半導体素子への電圧の供給能力が向上する。

【0017】

本実施形態のプリント配線板では、補強材を備える第1絶縁層40の厚みD1は、補強材を含有しない第2絶縁層50、60、70の厚みD2よりも厚い。このため、プリント配線板の反りを抑制する目的で使用される第1絶縁層40の効果が高められる。

【0018】

図9(B)は、第1絶縁層40内に形成される第1ビア導体49を拡大して示す。第1ビア導体49内に、第1絶縁層40の補強材47の端部が入り込んでいる。このため、第1ビア導体49と第1絶縁層40との剥離が補強材47を介して抑制されると考えられる。そして、金属からなる第1ビア導体49と補強材47とが一体となって第1絶縁層40が補強され、そうした第1絶縁層40を通じてコア基板30を補強することが可能になる。

【0019】

本実施形態のプリント配線板では、第2絶縁層50,60,70は、補強材を含んでいない。このため、径の小さいビア導体を形成することが可能となり、導体パターンの幅及び間隔を狭めることが容易となる。その結果、半導体素子の小型化、薄型化及び高集積度化に伴う、電極端子の狭ピッチ化及び多端子化に対応することが可能になる。

【0020】

図8を参照して上述したプリント配線板10の製造方法について図1〜図7に示される。

(1)補強材としてのガラスクロスにエポキシ樹脂またはBT(ビスマレイミドトリアジン)樹脂を含浸させたプリプレグを所定枚数重ね硬化させた厚さ約0.38mmの基板20と、基板20の両面にラミネートされている厚み18μmの銅箔32とを有する銅張積層板30Aを用意する。銅箔32の表面には、黒化処理が施される(図1(A))。

【0021】

(2)第1面(上面)F側からレーザが照射され、テーパを有するスルーホール導体用の開口33aが形成される(図1(B))。

【0022】

(3)第2面(下面)S側からレーザが照射され、テーパを有する開口33bが形成される。これにより、開口33a及び開口33bから成るスルーホール導体用の貫通孔33が形成される(図1(C))。

【0023】

(4)貫通孔33にデスミア処理が行われた後、無電解めっき処理により無電解めっき膜31が形成される(図1(D))。

【0024】

(5)無電解めっき膜31上に電解めっき膜35が形成される。このとき、貫通孔33の内部が電解めっき膜35により充填され、スルーホール導体36が形成される(図2(A))。

【0025】

(6)所定パターンのエッチングレジスト37が形成される(図2(B))。

【0026】

(7)レジスト非形成部の電解めっき膜35、無電解めっき膜31及び銅箔32がエッチングにより除去された後、エッチングレジストが剥離される。これにより、第1導体パターン34が形成される(図2(C))。

【0027】

(8)コア基板30の第1面F上及び第2面Sに、補強材としてのガラスクロスに樹脂を含浸させてなるプリプレグ40を積層する。このプリプレグ40の表面には、厚みが約15μmの銅箔43が貼り付けられている。次いで、プリプレグ40が加熱硬化されることで第1絶縁層40が形成される(図3(A))。

【0028】

(9)エッチングにより銅箔43の厚みが5μmまで薄くされる(図3(B))。

【0029】

(10)CO2ガスレーザにて第1絶縁層40に、直径が約60μmのビア導体用の開口41が設けられる(図3(C))。酸化剤等によって、第1絶縁層40の表面が粗化される。

ここで、開口41を拡大して図8(A)に示す。第1絶縁層40の内部に含有されている補強材47の端部が、開口41内に突出している。

【0030】

(11)第1絶縁層40の表面にパラジウムなどの触媒が付与され、無電解めっき液に5〜60分間浸漬され、無電解めっき膜42が設けられる(図3(D))。

【0031】

(12)上記処理を終えた基板30に、電解めっき膜46を形成する。このとき、開口41の内部が電解めっき膜46により充填され、第1ビア導体49が形成される(図4(A))。

【0032】

(13)所定パターンのエッチングレジスト44が形成される(図4(B))。

【0033】

(14)レジスト非形成部の電解めっき膜46、無電解めっき膜42及び銅箔43がエッチングにより除去された後、エッチングレジストが剥離される。これにより、厚みが約30μmである第2導体パターン48が形成される(図4(C))。

【0034】

(15)コア基板より少し大きめで厚さ約30μmの樹脂フィルム(味の素社製:商品名;ABF−45SH)が昇温しながら真空圧着される。これにより、第2絶縁層50が設けられる(図4(D))。第2絶縁層50には、ガラスクロス等の補強材が含有されていない。

【0035】

(16)CO2ガスレーザにて第2絶縁層50に、直径が約60μmのバイアホール用開口51が設けられる(図5(A))。酸化剤等によって、第2絶縁層50の表面を粗化する(図示せず)。

【0036】

(17)第2絶縁層50の表面にパラジウムなどの触媒が付与され、無電解めっき液に5〜60分間浸漬され、無電解めっき膜52が設けられる(図5(B))。

【0037】

(18)上記処理を終えた基板30に、所定パターンのめっきレジスト54が設けられる(図5(C))。

【0038】

(19)次に、電解めっき処理により電解めっき膜56が形成される(図5(D))。

【0039】

(20)めっきレジスト54が剥離除去され、そのめっきレジスト下の無電解めっき膜52が溶解除去される。これにより、無電解めっき膜52と電解めっき膜56とからなる、厚みが約20μmの第2導体パターン58と第2ビア導体59とが形成される(図6(A))。エッチング液によって、第2導体パターン58の表面を粗化する(図示せず)。

【0040】

(21)上記(15)〜(20)と同様にして第2導体パターン68及び第2ビア導体69を備える第2絶縁層60、導体パターン78及びビア導体79を備える第2絶縁層70が形成される(図6(B))。

【0041】

(22)市販のソルダーレジスト組成物が塗布され、露光・現像により、開口81を備えるソルダーレジスト層80が形成される(図6(C))。

【0042】

(23)無電解ニッケルめっき処理により、開口81内にニッケルめっき層82が形成される。さらに、無電解金めっき処理により、ニッケルめっき層82上に金めっき層84が形成される(図7(A))。ニッケル−金層以外にも、ニッケル−パラジウム−金層を形成してもよい。

【0043】

(24)この後、上面側開口81に半田ボール86αが、下面側開口81に半田ボール89αが搭載される(図7(B))。

【0044】

(25)リフローにより、第1面(上面)側に半田バンプ86が、第2面(裏面)側に半田バンプ89が形成され、プリント配線板10が完成される(図8)。

【0045】

本実施形態のプリント配線板の製造方法では、補強材を含有する第1絶縁層40上に第2導体パターン48を形成する際、銅箔43を全てエッチング除去することなく、銅箔43を第2導体パターン48として利用する。このため、補強材が第1絶縁層40の表面から露出することが抑制され、第1絶縁層40の表面の均一な粗化状態が維持される。その結果、第1絶縁層40と第2導体パターン48との良好な密着性が確保される。

【0046】

次に、本願発明の第2実施形態に係るプリント配線板の断面が図10に示される。

第2実施形態のプリント配線板においては、第2ビルドアップ層55Bの内部にインダクタLを設ける。

インダクタLは、第2導体パターン、第3導体パターン及び第2ビア導体より形成されている。このインダクタLは、図示しないチップキャパシタの電極と接続されており、LCフィルタとして機能する。これにより、安定した電圧を半導体素子に供給することが可能になる。

【0047】

本実施形態の場合、第2ビルドアップ層55Bを形成する第2絶縁層50,60,70の厚みを、第2ビルドアップ層55Bを形成する第2絶縁層50,60,70よりも薄くすることが好ましい。この場合、両ビルドアップ層55A,55Bにおける、樹脂体積に対する導体体積の比率の差を極力小さくすることが可能となる。その結果、プリント配線板の反りを効果的に抑制することができると考えられる。

【符号の説明】

【0048】

10 プリント配線板

29 補強材

30 コア基板

34 第1導体パターン

36 スルーホール導体

40 第1絶縁層

43 金属箔

47 補強材

48 第2導体パターン

49 第1ビア導体

50 第2絶縁層

58 第3導体パターン

59 第2ビア導体

【技術分野】

【0001】

本発明は、コア基板上に、層間樹脂絶縁層と導体パターンとが交互に積層されてなるビルドアップ層が形成されてなるプリント配線板及びその製造方法に関するものである。

【背景技術】

【0002】

コア基板上に、層間樹脂絶縁層と導体パターンとが交互に積層されてなるビルドアップ層を有するプリント配線板としては、特許文献1が開示されている。

すなわち、コア基板の表面上及び裏面上にそれぞれ第1配線層が設けられ、これら第1配線層を覆うように第1絶縁層が形成されている。この第1絶縁層は、シート状の補強材に樹脂を含浸させてなる絶縁性シートから形成されている。

そして、製造過程では、銅箔を有する絶縁性シートをコア基板上に積層した後、銅箔を全てエッチング除去する。次いで、公知の方法により、第1絶縁層上に配線層を形成する。

特許文献1に開示されているプリント配線板においては、第1絶縁層に含有される補強材により、剛性が得られる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−42666号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、プリント配線板に実装される半導体素子は、小型化、薄型化及び高集積度化が急激に進み、それに伴って半導体素子の電極端子は狭ピッチ化、多端子化の傾向にある。その結果、半導体素子を実装するプリント配線板も、同様に薄型化等が要求されている。

このように、プリント配線板の薄型化を実現するためには、第1絶縁層等の絶縁層の厚みを薄くすることが考えられる。

上述の特許文献1に開示のプリント配線板の場合、銅箔をエッチング除去する際に、下層の第1絶縁層の表面も少なからずエッチング除去されてガラス繊維等の補強材が露出することが考えられる。その結果、第1絶縁層の表面に、補強材に起因する不均一な凹凸が発生する可能性がある。層間絶縁層の厚みが薄くなるほど、このような問題が生じやすくなる。

従って、上述の特許文献1に開示のプリント配線板においては、第1絶縁層の表面の均一な粗化を維持することが困難となり、第1絶縁層と配線層との密着性が低下する可能性がある。

【0005】

本発明は、上述した課題を解決するためになされたものであり、その目的とするところは、反りの発生を抑制しつつ、絶縁層と導体パターンとの密着性を充分に確保することを可能とするプリント配線板、及び、該プリント配線板の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、補強材に樹脂を含浸させてなるコア基板と;

該コア基板上に形成されている第1導体パターンと;

該第1導体パターンを覆うように前記コア基板上に形成され、補強材を含有してなる第1絶縁層と、該第1絶縁層上に形成されている第2導体パターンと、該第2導体パターンを覆うように前記第1絶縁層上に形成され、補強材を含有しない第2絶縁層と、前記第2絶縁層上に形成されている第3導体パターンとを有するビルドアップ層と;

を備えるプリント配線板であって;

前記コア基板の厚みは400μm以下であり、

前記第2導体パターンは金属箔を有しており、該第2導体パターンの厚みは前記第3導体パターンの厚みよりも厚いことを技術的特徴とする。

【発明の効果】

【0007】

請求項1のプリント配線板では、補強材を含有する第1絶縁層上に第2導体パターンを形成する際、金属箔を全てエッチング除去することなく、その金属箔を導体パターンとして利用する。このため、本願発明においては、上述した従来技術のように補強材が第1絶縁層の表面から露出することが抑制され、第1絶縁層の表面の均一な粗化状態が維持される。その結果、第1絶縁層と導体パターンとの良好な密着性が確保される。

さらに、第1絶縁層上の第2導体パターンの厚みは、第2絶縁層上の第3導体パターンよりも厚い。このため、例えば、プリント配線板に熱履歴が加わった場合でも、第2導体パターンの下層の絶縁層(コア基材、第1絶縁層)の変形が抑制されやすくなると考えられる。その結果、コア基材の厚みが400μm以下の場合であっても、プリント配線板の反りを効果的に低減することが可能になる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施形態に係るプリント配線板の製造工程図である。

【図2】実施形態に係るプリント配線板の製造工程図である。

【図3】実施形態に係るプリント配線板の製造工程図である。

【図4】実施形態に係るプリント配線板の製造工程図である。

【図5】実施形態に係るプリント配線板の製造工程図である。

【図6】実施形態に係るプリント配線板の製造工程図である。

【図7】実施形態に係るプリント配線板の製造工程図である。

【図8】本発明の第1実施形態に係るプリント配線板の断面図である。

【図9】図9(A)は第1層間樹脂絶縁層の開口の拡大図であり、図9(B)は第1層間樹脂絶縁層のビア導体の拡大図である。

【図10】本発明の第2実施形態に係るプリント配線板の断面図である。

【発明を実施するための形態】

【0009】

本願発明の第1実施形態に係るプリント配線板の断面が図8に示される。

プリント配線板10は、第1面(上面)Fとその反対側の第2面(下面)Sとを有するコア基板30と、コア基板30の第1面F上に形成されている第1ビルドアップ層55Aと、コア基板30の第2面S上に形成されている第2ビルドアップ層55Bとを備えている。コア基板30の厚みは400μm以下である。

【0010】

コア基板30の第1面F上及び第2面S上には、それぞれ第1導体パターン34が形成されている。このコア基板30は貫通孔33を有している。貫通孔33の内部には銅めっきが充填されることでスルーホール導体36が形成されている。このスルーホール導体36により、コア基板30の第1面F上の導体パターン34と、第2面S上の第1導体パターン34とが電気的に接続されている。なお、スルーホール導体36は、貫通孔33の側壁上に設けられているめっき層により形成されてもよい。この場合、貫通孔33の内部には樹脂材が充填される。

【0011】

以下、ビルドアップ層55A,55Bについて説明する。

コア基板30の第1面F上及び第2面S上には、それぞれ第1導体パターン34を覆うように第1絶縁層40が形成されている。第1絶縁層40は補強材を含有している。この補強材としては、剛性を高めることが可能であれば特に限定されないが、例えばガラスクロス、ガラスクロス不織布、アラミドクロス、アラミド不織布などが挙げられる。第1絶縁層40上には第2導体パターン48が設けられている。第1絶縁層40の内部には第1ビア導体49が設けられ、この第1ビア導体49を介して第2導体パターン48と第1導体パターン34とが電気的に接続されている。

図9(B)に示すように、第2導体パターン48は、第1絶縁層40の表面に設けられている金属箔43と、金属箔43上に形成されている無電解めっき膜42と、無電解めっき膜42上に形成されている電解めっき膜46とから構成されている。

本実施形態では、ビルドアップ層55A,55Bにおいて、1層の第1絶縁層40と1層の第1導体パターン34とを記載しているが、これら第1絶縁層40及び第1導体パターンの層数は特に限定されない。第1絶縁層40の層数が多いほど、プリント配線板の剛性が高められる。

【0012】

図8に示すように、第1絶縁層40上には、第2導体パターン48を覆うように第2絶縁層50が形成されている。第2絶縁層50上には第3導体パターン58が設けられている。第2絶縁層50の内部には第2ビア導体59が設けられ、この第2ビア導体59を介して第3導体パターン58と第2導体パターン48とが電気的に接続されている。

第3導体パターン58は、第2絶縁層50の表面に設けられている無電解めっき膜52と、無電解めっき膜52上に形成されている電解めっき膜56とから構成されている。

本実施形態では、ビルドアップ層55A,55Bにおいて、3層の第2絶縁層50,60,70と4層の第2導体パターン48,58,68,78とを有しているが、これら第2絶縁層及び第2導体パターンの層数は特に限定されない。

【0013】

最外層の第2絶縁層70及び第2導体パターン78上には、開口81を有するソルダーレジスト層80が形成されている。

上面側のソルダーレジスト層の開口81には、半導体素子を搭載するための半田バンプ86が、下面側の開口81には、マザーボード等の外部基板へ接続するための半田バンプ89が形成されている。

【0014】

第1絶縁層40の厚みD1は約50μm、第2絶縁層50、60、70の厚みD2は約30μmである。

また、第1絶縁層40上の第2導体パターン48の厚みd1は約25μm、第2絶縁層50、60、70上の第2導体パターン58、68、78の厚みd2は約15μmに形成されている。

【0015】

実施形態のプリント配線板では、コア基板30の両面に、ガラスクロス、ガラスクロス不織布、アラミドクロス、アラミド不織布等の補強材47に樹脂を含浸させてなる第1絶縁層40が設けられている。また、第1絶縁層40の厚みは、上層の第2絶縁層50の厚みよりも厚い。これにより、プリント配線板の剛性が高められる。その結果、例えば半田バンプを形成する際や、チップキャパシタを搭載する際の熱履歴が生じた場合でも、プリント配線板の反りが抑制されると考えられる。すなわち、0.4mm以下の薄いコア基板30を用いる場合でも、プリント配線板の反りが抑制され、半導体素子の実装性が向上する。

【0016】

また、第1絶縁層40上に設けられる第1導体パターン48の厚みd1が、第2絶縁層50上の第2導体パターン58の厚みd2よりも厚く形成されている。このため、例えば、プリント配線板に上述したような熱履歴が加わった場合でも、相対的に厚い第1導体パターン48の下層の絶縁層(コア基材30、第1絶縁層40)の変形が抑制されやすくなると考えられる。その結果、コア基材30の厚みが400μm以下の場合であっても、プリント配線板の反りを効果的に低減することが可能になる。

第1絶縁層40上の第1導体パターン48は、電源用又はグランド用のプレーン層として機能する。これにより、半導体素子への電圧の供給能力が向上する。

【0017】

本実施形態のプリント配線板では、補強材を備える第1絶縁層40の厚みD1は、補強材を含有しない第2絶縁層50、60、70の厚みD2よりも厚い。このため、プリント配線板の反りを抑制する目的で使用される第1絶縁層40の効果が高められる。

【0018】

図9(B)は、第1絶縁層40内に形成される第1ビア導体49を拡大して示す。第1ビア導体49内に、第1絶縁層40の補強材47の端部が入り込んでいる。このため、第1ビア導体49と第1絶縁層40との剥離が補強材47を介して抑制されると考えられる。そして、金属からなる第1ビア導体49と補強材47とが一体となって第1絶縁層40が補強され、そうした第1絶縁層40を通じてコア基板30を補強することが可能になる。

【0019】

本実施形態のプリント配線板では、第2絶縁層50,60,70は、補強材を含んでいない。このため、径の小さいビア導体を形成することが可能となり、導体パターンの幅及び間隔を狭めることが容易となる。その結果、半導体素子の小型化、薄型化及び高集積度化に伴う、電極端子の狭ピッチ化及び多端子化に対応することが可能になる。

【0020】

図8を参照して上述したプリント配線板10の製造方法について図1〜図7に示される。

(1)補強材としてのガラスクロスにエポキシ樹脂またはBT(ビスマレイミドトリアジン)樹脂を含浸させたプリプレグを所定枚数重ね硬化させた厚さ約0.38mmの基板20と、基板20の両面にラミネートされている厚み18μmの銅箔32とを有する銅張積層板30Aを用意する。銅箔32の表面には、黒化処理が施される(図1(A))。

【0021】

(2)第1面(上面)F側からレーザが照射され、テーパを有するスルーホール導体用の開口33aが形成される(図1(B))。

【0022】

(3)第2面(下面)S側からレーザが照射され、テーパを有する開口33bが形成される。これにより、開口33a及び開口33bから成るスルーホール導体用の貫通孔33が形成される(図1(C))。

【0023】

(4)貫通孔33にデスミア処理が行われた後、無電解めっき処理により無電解めっき膜31が形成される(図1(D))。

【0024】

(5)無電解めっき膜31上に電解めっき膜35が形成される。このとき、貫通孔33の内部が電解めっき膜35により充填され、スルーホール導体36が形成される(図2(A))。

【0025】

(6)所定パターンのエッチングレジスト37が形成される(図2(B))。

【0026】

(7)レジスト非形成部の電解めっき膜35、無電解めっき膜31及び銅箔32がエッチングにより除去された後、エッチングレジストが剥離される。これにより、第1導体パターン34が形成される(図2(C))。

【0027】

(8)コア基板30の第1面F上及び第2面Sに、補強材としてのガラスクロスに樹脂を含浸させてなるプリプレグ40を積層する。このプリプレグ40の表面には、厚みが約15μmの銅箔43が貼り付けられている。次いで、プリプレグ40が加熱硬化されることで第1絶縁層40が形成される(図3(A))。

【0028】

(9)エッチングにより銅箔43の厚みが5μmまで薄くされる(図3(B))。

【0029】

(10)CO2ガスレーザにて第1絶縁層40に、直径が約60μmのビア導体用の開口41が設けられる(図3(C))。酸化剤等によって、第1絶縁層40の表面が粗化される。

ここで、開口41を拡大して図8(A)に示す。第1絶縁層40の内部に含有されている補強材47の端部が、開口41内に突出している。

【0030】

(11)第1絶縁層40の表面にパラジウムなどの触媒が付与され、無電解めっき液に5〜60分間浸漬され、無電解めっき膜42が設けられる(図3(D))。

【0031】

(12)上記処理を終えた基板30に、電解めっき膜46を形成する。このとき、開口41の内部が電解めっき膜46により充填され、第1ビア導体49が形成される(図4(A))。

【0032】

(13)所定パターンのエッチングレジスト44が形成される(図4(B))。

【0033】

(14)レジスト非形成部の電解めっき膜46、無電解めっき膜42及び銅箔43がエッチングにより除去された後、エッチングレジストが剥離される。これにより、厚みが約30μmである第2導体パターン48が形成される(図4(C))。

【0034】

(15)コア基板より少し大きめで厚さ約30μmの樹脂フィルム(味の素社製:商品名;ABF−45SH)が昇温しながら真空圧着される。これにより、第2絶縁層50が設けられる(図4(D))。第2絶縁層50には、ガラスクロス等の補強材が含有されていない。

【0035】

(16)CO2ガスレーザにて第2絶縁層50に、直径が約60μmのバイアホール用開口51が設けられる(図5(A))。酸化剤等によって、第2絶縁層50の表面を粗化する(図示せず)。

【0036】

(17)第2絶縁層50の表面にパラジウムなどの触媒が付与され、無電解めっき液に5〜60分間浸漬され、無電解めっき膜52が設けられる(図5(B))。

【0037】

(18)上記処理を終えた基板30に、所定パターンのめっきレジスト54が設けられる(図5(C))。

【0038】

(19)次に、電解めっき処理により電解めっき膜56が形成される(図5(D))。

【0039】

(20)めっきレジスト54が剥離除去され、そのめっきレジスト下の無電解めっき膜52が溶解除去される。これにより、無電解めっき膜52と電解めっき膜56とからなる、厚みが約20μmの第2導体パターン58と第2ビア導体59とが形成される(図6(A))。エッチング液によって、第2導体パターン58の表面を粗化する(図示せず)。

【0040】

(21)上記(15)〜(20)と同様にして第2導体パターン68及び第2ビア導体69を備える第2絶縁層60、導体パターン78及びビア導体79を備える第2絶縁層70が形成される(図6(B))。

【0041】

(22)市販のソルダーレジスト組成物が塗布され、露光・現像により、開口81を備えるソルダーレジスト層80が形成される(図6(C))。

【0042】

(23)無電解ニッケルめっき処理により、開口81内にニッケルめっき層82が形成される。さらに、無電解金めっき処理により、ニッケルめっき層82上に金めっき層84が形成される(図7(A))。ニッケル−金層以外にも、ニッケル−パラジウム−金層を形成してもよい。

【0043】

(24)この後、上面側開口81に半田ボール86αが、下面側開口81に半田ボール89αが搭載される(図7(B))。

【0044】

(25)リフローにより、第1面(上面)側に半田バンプ86が、第2面(裏面)側に半田バンプ89が形成され、プリント配線板10が完成される(図8)。

【0045】

本実施形態のプリント配線板の製造方法では、補強材を含有する第1絶縁層40上に第2導体パターン48を形成する際、銅箔43を全てエッチング除去することなく、銅箔43を第2導体パターン48として利用する。このため、補強材が第1絶縁層40の表面から露出することが抑制され、第1絶縁層40の表面の均一な粗化状態が維持される。その結果、第1絶縁層40と第2導体パターン48との良好な密着性が確保される。

【0046】

次に、本願発明の第2実施形態に係るプリント配線板の断面が図10に示される。

第2実施形態のプリント配線板においては、第2ビルドアップ層55Bの内部にインダクタLを設ける。

インダクタLは、第2導体パターン、第3導体パターン及び第2ビア導体より形成されている。このインダクタLは、図示しないチップキャパシタの電極と接続されており、LCフィルタとして機能する。これにより、安定した電圧を半導体素子に供給することが可能になる。

【0047】

本実施形態の場合、第2ビルドアップ層55Bを形成する第2絶縁層50,60,70の厚みを、第2ビルドアップ層55Bを形成する第2絶縁層50,60,70よりも薄くすることが好ましい。この場合、両ビルドアップ層55A,55Bにおける、樹脂体積に対する導体体積の比率の差を極力小さくすることが可能となる。その結果、プリント配線板の反りを効果的に抑制することができると考えられる。

【符号の説明】

【0048】

10 プリント配線板

29 補強材

30 コア基板

34 第1導体パターン

36 スルーホール導体

40 第1絶縁層

43 金属箔

47 補強材

48 第2導体パターン

49 第1ビア導体

50 第2絶縁層

58 第3導体パターン

59 第2ビア導体

【特許請求の範囲】

【請求項1】

補強材に樹脂を含浸させてなるコア基板と;

該コア基板上に形成されている第1導体パターンと;

該第1導体パターンを覆うように前記コア基板上に形成され、補強材を含有してなる第1絶縁層と、該第1絶縁層上に形成されている第2導体パターンと、該第2導体パターンを覆うように前記第1絶縁層上に形成され、補強材を含有しない第2絶縁層と、前記第2絶縁層上に形成されている第3導体パターンとを有するビルドアップ層と;

を備えるプリント配線板であって;

前記コア基板の厚みは400μm以下であり、

前記第2導体パターンは金属箔を有しており、該第2導体パターンの厚みは前記第3導体パターンの厚みよりも厚い。

【請求項2】

請求項1のプリント配線板であって:

前記コア基板は、第1面と該第1面とは反対側の第2面とを有しており、前記第1面上に第1ビルドアップ層が形成され、前記第2面上に第2ビルドアップ層が設けられている。

【請求項3】

請求項1のプリント配線板であって:

前記第1絶縁層の厚みは前記第2絶縁層の厚みよりも厚い。

【請求項4】

請求項1のプリント配線板であって:

前記第1絶縁層の内部には、前記第1導体パターンと前記第2導体パターンとを接続する第1ビア導体を有しており、該第1ビア導体の内部には前記補強材が突出している。

【請求項5】

請求項1のプリント配線板であって:

前記第2導体パターンは、金属箔とめっき層とからなる。

【請求項6】

請求項2のプリント配線板であって:

前記コア基板は貫通孔を有しており、該貫通孔の内部にはめっきが充填されることで前記第1導体パターン同士を接続するスルーホール導体が設けられている。

【請求項7】

請求項6のプリント配線板であって:

前記貫通孔はレーザにより形成されている。

【請求項8】

請求項1のプリント配線板であって:

前記第2導体パターンは電源用又はグランド用に用いられる。

【請求項9】

請求項2のプリント配線板であって:

前記第2ビルドアップ層には、少なくとも前記第2導体パターン及び前記第3導体パターンよりなるインダクタが設けられている。

【請求項10】

請求項9のプリント配線板であって:

前記第2ビルドアップ層を形成する第2絶縁層の厚みは、前記第1ビルドアップ層を形成する第2絶縁層の厚みよりも薄い。

【請求項11】

プリント配線板の製造方法であって:

補強材に樹脂を含浸させてなるコア基板を準備することと;

該コア基板上に第1導体パターンを形成することと;

該第1導体パターンを覆うように前記コア基板上に、表面に金属箔を有し補強材を含有してなる第1絶縁層を設けることと、

前記第1絶縁層上に、前記金属箔を含んでなる第2導体パターンを設けることと、

前記第2導体パターンを覆うように前記第1絶縁層上に、補強材を含有しない第2絶縁層を設けることと、

前記第2絶縁層上に第3導体パターンを形成することと、

を有するビルドアップ層と;

を備えるプリント配線板であって;

前記コア基板の厚みは400μm以下であり、

前記第2導体パターンの厚みを、前記第3導体パターンの厚みよりも厚くする。

【請求項12】

請求項11のプリント配線板の製造方法であって:

前記第2導体パターンを形成する際、前記金属箔をエッチングすることで薄くする。

【請求項13】

請求項11のプリント配線板の製造方法であって:

前記第3導体パターンは、セミアディティブ法により形成される。

【請求項1】

補強材に樹脂を含浸させてなるコア基板と;

該コア基板上に形成されている第1導体パターンと;

該第1導体パターンを覆うように前記コア基板上に形成され、補強材を含有してなる第1絶縁層と、該第1絶縁層上に形成されている第2導体パターンと、該第2導体パターンを覆うように前記第1絶縁層上に形成され、補強材を含有しない第2絶縁層と、前記第2絶縁層上に形成されている第3導体パターンとを有するビルドアップ層と;

を備えるプリント配線板であって;

前記コア基板の厚みは400μm以下であり、

前記第2導体パターンは金属箔を有しており、該第2導体パターンの厚みは前記第3導体パターンの厚みよりも厚い。

【請求項2】

請求項1のプリント配線板であって:

前記コア基板は、第1面と該第1面とは反対側の第2面とを有しており、前記第1面上に第1ビルドアップ層が形成され、前記第2面上に第2ビルドアップ層が設けられている。

【請求項3】

請求項1のプリント配線板であって:

前記第1絶縁層の厚みは前記第2絶縁層の厚みよりも厚い。

【請求項4】

請求項1のプリント配線板であって:

前記第1絶縁層の内部には、前記第1導体パターンと前記第2導体パターンとを接続する第1ビア導体を有しており、該第1ビア導体の内部には前記補強材が突出している。

【請求項5】

請求項1のプリント配線板であって:

前記第2導体パターンは、金属箔とめっき層とからなる。

【請求項6】

請求項2のプリント配線板であって:

前記コア基板は貫通孔を有しており、該貫通孔の内部にはめっきが充填されることで前記第1導体パターン同士を接続するスルーホール導体が設けられている。

【請求項7】

請求項6のプリント配線板であって:

前記貫通孔はレーザにより形成されている。

【請求項8】

請求項1のプリント配線板であって:

前記第2導体パターンは電源用又はグランド用に用いられる。

【請求項9】

請求項2のプリント配線板であって:

前記第2ビルドアップ層には、少なくとも前記第2導体パターン及び前記第3導体パターンよりなるインダクタが設けられている。

【請求項10】

請求項9のプリント配線板であって:

前記第2ビルドアップ層を形成する第2絶縁層の厚みは、前記第1ビルドアップ層を形成する第2絶縁層の厚みよりも薄い。

【請求項11】

プリント配線板の製造方法であって:

補強材に樹脂を含浸させてなるコア基板を準備することと;

該コア基板上に第1導体パターンを形成することと;

該第1導体パターンを覆うように前記コア基板上に、表面に金属箔を有し補強材を含有してなる第1絶縁層を設けることと、

前記第1絶縁層上に、前記金属箔を含んでなる第2導体パターンを設けることと、

前記第2導体パターンを覆うように前記第1絶縁層上に、補強材を含有しない第2絶縁層を設けることと、

前記第2絶縁層上に第3導体パターンを形成することと、

を有するビルドアップ層と;

を備えるプリント配線板であって;

前記コア基板の厚みは400μm以下であり、

前記第2導体パターンの厚みを、前記第3導体パターンの厚みよりも厚くする。

【請求項12】

請求項11のプリント配線板の製造方法であって:

前記第2導体パターンを形成する際、前記金属箔をエッチングすることで薄くする。

【請求項13】

請求項11のプリント配線板の製造方法であって:

前記第3導体パターンは、セミアディティブ法により形成される。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−80823(P2013−80823A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220063(P2011−220063)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]