プリント配線板及びプリント配線板の導体層の測定方法

【課題】 非破壊で導体層を正確に測定できるプリント配線板を提供する。

【解決手段】 絶縁層と導体パターンとが交互に積層され、異なる層に形成されている導体パターン同士がビア導体により接続されているビルドアップ層を有するプリント配線板であって、前記導体パターンのうち任意の第1導体パターンは、該第1導体パターンとは異なる層に位置する第2導体パターンとは前記絶縁層の厚み方向において重ならない測定部位を有し、該測定部位をもとに前記第1導体パターンの厚みが測定される。

【解決手段】 絶縁層と導体パターンとが交互に積層され、異なる層に形成されている導体パターン同士がビア導体により接続されているビルドアップ層を有するプリント配線板であって、前記導体パターンのうち任意の第1導体パターンは、該第1導体パターンとは異なる層に位置する第2導体パターンとは前記絶縁層の厚み方向において重ならない測定部位を有し、該測定部位をもとに前記第1導体パターンの厚みが測定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非破壊で導体層を測定するためのプリント配線板、及び、該プリント配線板の導体層の測定方法に関するものである。

【背景技術】

【0002】

現在、X線検査装置を用いることで、外側からでは観察することのできないプリント配線板等の試料の内部構造を透視画像として認識することが可能となっている。

特許文献1においては、真上から見た透視画像(垂直透視画像)としてだけでなく、斜め方向から見た透視画像(傾斜透視画像)として試料の内部構造を観察することができるようになる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−264270号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述の特許文献1においては、プリント配線板の内部構造が複雑になったとしても、その内部構造の画像認識が容易となる。しかしながら、検査装置の煩雑化を招き、好ましくない。そこで、検査装置の煩雑化を抑制しつつ、複雑な内部構造を有するプリント配線板でも容易に導体パターンの厚み等を測定し得ることが要求されている。

【0005】

本発明は、上述した課題を解決するためになされたものであり、その目的とするところは、非破壊で導体パターンの厚みを容易に測定できるプリント配線板、及び、該測定方法を提供することにある。

【課題を解決するための手段】

【0006】

請求項1の発明は、絶縁層と導体パターンとが交互に積層され、異なる層に形成されている導体パターン同士がビア導体により接続されているビルドアップ層を有するプリント配線板であって、前記導体パターンのうち任意の第1導体パターンは、該第1導体パターンとは異なる層に位置する第2導体パターンとは前記絶縁層の厚み方向において重ならない測定部位を有し、該測定部位をもとに前記第1導体パターンの厚みが測定されることを技術的特徴とする。

【0007】

請求項10の発明は、請求項1のプリント配線板の導体パターンの厚みの測定方法であって、前記第1導体パターンの前記測定部位にX線を照射することと、該X線が前記測定部位に入射する入射強度と、該X線が前記測定部位を透過した際の透過強度とから前記第1導体パターンの厚みを測定することと、を含むことを技術的特徴とする。

【発明の効果】

【0008】

請求項1では、厚みを測定したい任意の導体パターン(第1導体パターン)に、他の任意の導体パターン(第2導体パターン)とは絶縁層の厚み方向において重ならない部位(測定部位)を設けている。これによれば、第1導体パターンの厚みを測定する際、他の導体パターン(第2導体パターン)に緩衝されることなく、該測定部位をもとに第1導体パターンの厚みを容易に測定することが可能となる。

【図面の簡単な説明】

【0009】

【図1】第1実施形態のプリント配線板の製造工程図である。

【図2】第1実施形態のプリント配線板の製造工程図である。

【図3】第1実施形態のプリント配線板の製造工程図である。

【図4】第1実施形態のプリント配線板の製造工程図である。

【図5】本発明の第1実施形態に係るプリント配線板の断面図である。

【図6】図6(A)はベタ層の横断面であり、図6(B)は導体パターンの縦断面であり、図6(C)はプリント配線板の断面図である。

【図7】図7(A)はベタ層の横断面であり、図7(B)はダミー導体の縦断面である。

【図8】図8(A)はベタ層の横断面であり、図8(B)、(C)、(D)はスルーホール導体の縦断面である。

【図9】図9(A)はベタ層の横断面であり、図9(B)はアライメントマークの縦断面である。

【図10】第1実施形態に係るプリント配線板の測定装置の説明図である。

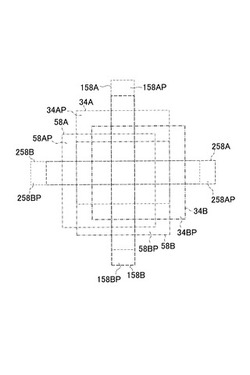

【図11】コア基板の第1面側の導体パターン34A、58A、158A、258A、及び、第2面側の導体パターン34B、58B、158B、258Bの配置を模式的に示す平面図である。

【図12】図12(A)は図11の導体パターンの配置を模式的に示す斜視図であり、図12(B)は側面図である。

【図13】スルーホール導体のX線写真である。

【図14】スルーホール導体内のボイドの説明図である。

【発明を実施するための形態】

【0010】

[第1実施形態]

本願発明の第1実施例に係るプリント配線板について、図5の断面図を参照して説明する。

プリント配線板10は、第1面(上面)Fとその反対側の第2面(下面)Sとを有するコア基板30を有している。コア基板30の第1面(上面)F側には、層間樹脂絶縁層50A、150A、250Aと導体パターン58A、158A、258Aとを有するビルドアップ層55Aが形成されている。コア基板30の第2面(下面)S側には、層間樹脂絶縁層50B、150B、250Bと導体パターン58B、158B、258Bとを有するビルドアップ層55Bが形成されている。

【0011】

コア基板30は貫通孔28を有している。貫通孔28の内部には銅めっきが充填されることでスルーホール導体36が形成されている。このスルーホール導体36により、コア基板30の第1面F上の導体パターン34Aと、第2面S上の導体パターン34Bとが電気的に接続されている。

【0012】

コア基板30の第1面F側の導体パターン34Aは、層間樹脂絶縁層50Aに形成されたフィルドビア導体60Aを介して導体パターン58Aに接続されている。層間樹脂絶縁層50A上の導体パターン58Aは、層間樹脂絶縁層150Aに形成されたフィルドビア導体160Aを介して導体パターン158Aに接続されている。

層間樹脂絶縁層250A上には、導体パターン258Aの少なくとも一部を露出させる開口部71Aを有するソルダーレジスト層70Aが形成されている。開口部71Aの内部にはバンプ76Aが形成されている。

【0013】

導体パターン34Bは、層間樹脂絶縁層50Bに形成されたフィルドビア導体60Bを介して導体パターン58Bに接続されている。層間樹脂絶縁層50B上の導体パターン58Bは、層間樹脂絶縁層150Bに形成されたフィルドビア導体160Bを介して導体パターン158Bに接続されている。層間樹脂絶縁層150B上の導体パターン158Bは、層間樹脂絶縁層250Bに形成されたフィルドビア導体260Bを介して導体パターン258Bに接続されている。

層間樹脂絶縁層250B上には、導体パターン258Bの少なくとも一部を露出させる開口部71Bを有するソルダーレジスト層70Bが形成されている。開口部71Bの内部にはバンプ76Bが形成されている。

【0014】

図11は、コア基板の第1面側の導体パターン34A、58A、158A、258A、及び、第2面側の導体パターン34B、58B、158B、258Bの配置を模式的に示す平明図であり、図12(A)は斜視図であり、図12(B)は側面図である。

【0015】

各導体パターン34A、58A、158A、258A、及び、第2面側の導体パターン34B、58B、158B、258Bの各々には、厚み方向において互いに重ならない測定部位が設けられている。即ち、図11中に示すように、第1面側の最外層の導体パターン258Aは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位258APを有している。

第2面側の最外層の導体パターン258Bは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位258BPを備える。

同様に、導体パターン158Aは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位158APを備え、導体パターン158Bは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位158BPを備える。導体パターン58Aも、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位58APを備え、導体パターン58Bも、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位58BPを備える。導体パターン34Aは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位34APを備え、導体パターン34Bも同様に、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位34BPを備える。

【0016】

更に、導体パターンの配置についての説明が詳細になされる。

図6(B)はプリント配線板の所定部位の縦断面であり、図6(A)はコア基板30の第2面S側に形成される導体パターン34Bのa1−a1横断面であり、該a1−a1横断面は、図6(A)中のb1−b1断面に対応する。

【0017】

導体パターン34Bは、ベタ状に形成されている。この導体パターン34Bは、

スルーホールランド37B、ビア接続用ランド37からなる瓢箪型のランドを配置するための瓢箪型開口34bと、コア基板30第2面Sを露出させる開口34aとを備える。そして、開口34aと対応する位置には、導体パターン58Aの測定部位58APが配置されている。これにより、後述するように、他の導体パターンのいずれとも重ならない導体パターン58Aの測定部位58APにX線を照射することで導体パターン58Aの厚みが容易且つ正確に測定される。ここで、測定部位の少なくとも一部は、導体層の導体パターンである。このため、測定用のダミーパターンを設ける必要がない。

【0018】

第1実施形態では、ベタ状の導体パターン34Bに開口34aを設けており、その開口34aに対向する箇所に、任意の導体パターン58Aの測定部位を配置している。このため、コア基板30の全面に配置されるベタ状の導体パターン34Bを備えながら、そうした導体パターン34Bに干渉されることなく導体パターン58Aの厚みを容易且つ正確に測定することが可能となる。

【0019】

図7(B)はプリント配線板の図6とは異なる部位の縦断面であり、図7(A)はコア基板30の第2面S側に形成される導体パターン(ベタ層)34Bのa2−a2横断面であり、該a2−a2横断面は、図6(A)中のb2−b2断面に対応する。

【0020】

図7の例では、ベタ状の導体パターン34Bに開口34aを設けており、その開口34aに対向する箇所に、導体パターン158Aの測定部位158ADが配置されている。この測定部位158ADはダミーパターンであり、同じ層の導体パターン158Aから隔絶されている。第1実施形態では、測定部位の少なくとも一部は、導体層のダミーパターンである。このため、導体パターンの設計自由度が向上する。

【0021】

図8(B)はプリント配線板の図6、図7とは異なる部位の縦断面であり、図8(A)はコア基板30に形成されるベタ状の導体パターン34Bのa3−a3横断面であり、該a3−a3横断面は、図8(A)中のb3−b3断面に対応する。

【0022】

図8の例では、ベタ状の導体パターン34Bに開口34aを設けており、その開口34aに対向する箇所に、測定用のスルーホール導体36Dが配置されている。

【0023】

図8(B)には、測定用のスルーホール導体36Dにボイドが無い場合が示され、図8(C)には、測定用のスルーホール導体36Dに大きなボイドB1が入っている場合が示され、図8(D)には、測定用のスルーホール導体36Dに小さなボイドB2が複数入っている場合が示されている。図8(C)、図8(D)のようにボイドが入っている場合には、図8(B)に示すボイドが入っていない場合との比較で、X線の減衰量が小さくなるので、ボイドの有無が正確に判断することができる。ここで、X線を用いることで、スルーホール導体内の状態を正確に測定することができる。

【0024】

第1実施形態では、測定用のスルーホール導体36Dと、ビルドアップ層の導体パターンとが重ならないため、スルーホール導体内にボイドが有るか否かを正確に判断することができる。完成したプリント配線板の測定用のスルーホール導体にボイドが入っている場合に、欠陥品と判断して、出荷前に除去することができる。

【0025】

引き続き、図5を参照して上述したプリント配線板10の製造方法について図1〜図4を参照して説明する。

(1)ガラスエポキシ樹脂またはBT(ビスマレイミドトリアジン)樹脂からなる、厚さ約400μmの基板20と、基板20の両面にラミネートされている厚み18μmの銅箔22とを有する銅張積層板20Aを用意する。銅箔22の表面には、黒化処理が施される(図1(A))。

【0026】

(2)第1面(上面)F側及び第1面(下面)S側からレーザが照射され、スルーホール導体用の貫通孔28が形成される(図1(B))。

【0027】

(3)貫通孔にデスミア処理が行われた後、無電解めっき処理により無電解めっき膜31が形成される(図1(C))。

【0028】

(4)電解めっき処理が施され、基板表面の無電解めっき膜31上に電解めっき膜32を形成する。このとき、貫通孔28の内部が電解めっき膜32により充填される(図1(D))。

【0029】

(5)電解めっき膜32上にエッチングレジスト40を形成した後、エッチングレジスト40が形成されていない箇所の電解めっき膜32、無電解めっき膜31及び銅箔22を除去する。(図1(E))。

【0030】

(6)エッチングレジスト40を剥離する。これにより、導体パターン34A、34B及びスルーホール導体36が形成され、コア基板30が完成される(図2(A))。

【0031】

(7)コア基板30の両面上に、コア基板より少し大きめで厚さ約30μmの層間樹脂絶縁層用樹脂フィルム(味の素社製:商品名;ABF−45SH)を昇温しながら真空圧着し、層間樹脂絶縁層50A、50Bが設けられる(図2(B))。

【0032】

(8)CO2ガスレーザにて層間樹脂絶縁層50A、50Bに直径約60μmのバイアホール用開口51A、51Bが設けられる(図2(C))。酸化剤等によって、層間樹脂絶縁層50の表面を粗化する(図示せず)。

【0033】

(9)予め層間樹脂絶縁層50A、50Bの表層にパラジウムなどの触媒が付与され、無電解めっき液に5〜60分間浸漬され、無電解めっき膜52が設けられる(図2(D))。

【0034】

(10)上記処理を終えた基板30に、所定パターンのめっきレジスト54が設けられる(図3(A))。

【0035】

(11)次に、電解めっき処理により電解めっき膜56が形成される(図3(B))。

【0036】

(12)めっきレジスト54が剥離除去され、そのめっきレジスト下の無電解めっき膜52が溶解除去され、無電解めっき膜52と電解めっき膜56からなる厚さ6μmの導体パターン58A、58B及びバイアホール60A、60Bが形成される(図3(C))。エッチング液によって、導体パターン58A、58Bの表面を粗化する(図示せず)。

【0037】

(13)上記(7)〜(12)と同様にして導体パターン158A、158B及びバイアホール160A、160Bを備える層間樹脂絶縁層150A、150Bが形成され、更に導体パターン258A、258B及びバイアホール260A、260Bを備える層間樹脂絶縁層250A、250Bが形成される(図4(A))。

【0038】

(14)市販のソルダーレジスト組成物が塗布され、露光・現像により、開口71A、71Bを備えるソルダーレジスト層70A、70Bが形成される(図4(B))。

【0039】

(15)無電解ニッケルめっき処理により、開口71A、71Bにニッケルめっき層72が形成される。さらに、無電解金めっき処理により、ニッケルめっき層72上に金めっき層74が形成される(図4(C))。ニッケル−金層以外にも、ニッケル−パラジウム−金層を形成してもよい。

【0040】

(16)この後、開口71A、71Bに半田ボールが搭載され、リフローにより、第1面(上面)側に半田バンプ76Aを、第2面(裏面)側に半田バンプ76Bが形成され、プリント配線板10が完成される(図5)。

【0041】

引き続き、第1実施形態に係るプリント配線板の導体パターンの測定方法について説明する。

図10は、測定に用いる測定装置の説明図である。測定装置は、X線源302と、撮像エリア73×55mmのカメラ304から成り、X線源302から照射されたX線がプリント配線板10を透過し、カメラ304で撮像される。カメラの画像は、ピクセル単位で、255階調でX線強度が測定される。

【0042】

ここで、

導体パターンに入射させるX線の強度:I0

導体パターンを透過した際のX線の強度:I

導体パターンを形成する銅層1μmあたりのX線の減衰量:C

導体パターンの厚み: X

としたとき、下記式1が成立する。

<式1>

I/I0=(C)X

ここで、Cは既知の値であり、約0.98である。

【0043】

例えば、導体パターン58Aの測定部位58APにX線を照射し、その際のX線の入射強度I0及び透過強度Iから導体パターン58Aの厚みが測定される。このとき、導体パターン58Aの測定部位58APは、異なる層に位置する他の導体パターンのいずれとも重ならない。このため、異なる層に位置する他の導体パターンに干渉されることなく、容易且つ正確に導体パターン58Aの厚みを測定することが可能となる。

本実施形態では、厚み方向に位置するいずれの導体パターンにも、他の導体パターンとは重ならない部位が設けられている。このため、各層の導体パターンの厚みを容易且つ正確に測定することが可能となる。

さらに、X線の照射方向を相対的に傾ける(即ち、プリント配線板側を傾ける)ことで、スルーホール導体、フィルドビア導体内のボイドの状態(ボイドのサイズと位置)を測定することができる。

【0044】

図13(A1)は、垂直方向からスルーホール導体を撮影した写真である。図13(A2)は、該スルーホール導体を5度傾斜させて撮像した写真である。これにより、図14(A)に示すように、球形のボイドと、該球形ボイド上方に楕円形状のボイドとが存在していることが分かる。

【0045】

図13(B1)は、垂直方向から別のスルーホール導体を撮影した写真である。図13(B2)は、該スルーホール導体を5度傾斜させて撮像した写真である。これにより、図14(B)に示すように、球形のボイドと、図14(A)よりも大きな楕円形状のボイドとが存在していることが分かる。

【0046】

[第2実施形態]

【0047】

図9(B)は第2実施形態に係るプリント配線板の縦断面であり、図9(A)はコア基板30の第2面S側に形成される導体パターン34Bのa5−a5横断面であり、該a5−a5横断面は、図9(A)中のb5−b5断面に対応する。

【0048】

第2実施形態では、導体パターン形成、フィルドビア導体用開口形成の際に位置決めに用いるアライメントマークを、導体パターンの厚み測定の際に用いる。導体パターン34Bに設けられた開口34aに対応する位置に、アライメントマーク34BMが形成されている。

【0049】

コア基板の第1面F側に形成されるアライメントマーク34AMに対応させて導体パターン34Bに開口34aが設けられている。同様に、第1面F側の層間樹脂絶縁層50上に形成されるアライメントマーク58AMに対応させて導体パターン34Bに開口34aが形成されている。各層のアライメントマークはズラして配置されている。なお、図9(B)においては、アライメントマーク34AM、58AMの図示は省略している。従来においては、位置合わせが容易なように、各層のアライメントマークを重なるように配置していたが、第2実施形態では、アライメントマークが重ならないようにすることで、1層のアライメントマーク(導体層)のみをX線で測定できる。

【符号の説明】

【0050】

10 プリント配線板

34A、34B 導体パターン

36 スルーホール導体

58A、58B 導体パターン

60A、60B フィルドビア導体

158A、158B 導体パターン

158A、158B 導体パターン

302 X線源

304 カメラ

【技術分野】

【0001】

本発明は、非破壊で導体層を測定するためのプリント配線板、及び、該プリント配線板の導体層の測定方法に関するものである。

【背景技術】

【0002】

現在、X線検査装置を用いることで、外側からでは観察することのできないプリント配線板等の試料の内部構造を透視画像として認識することが可能となっている。

特許文献1においては、真上から見た透視画像(垂直透視画像)としてだけでなく、斜め方向から見た透視画像(傾斜透視画像)として試料の内部構造を観察することができるようになる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−264270号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述の特許文献1においては、プリント配線板の内部構造が複雑になったとしても、その内部構造の画像認識が容易となる。しかしながら、検査装置の煩雑化を招き、好ましくない。そこで、検査装置の煩雑化を抑制しつつ、複雑な内部構造を有するプリント配線板でも容易に導体パターンの厚み等を測定し得ることが要求されている。

【0005】

本発明は、上述した課題を解決するためになされたものであり、その目的とするところは、非破壊で導体パターンの厚みを容易に測定できるプリント配線板、及び、該測定方法を提供することにある。

【課題を解決するための手段】

【0006】

請求項1の発明は、絶縁層と導体パターンとが交互に積層され、異なる層に形成されている導体パターン同士がビア導体により接続されているビルドアップ層を有するプリント配線板であって、前記導体パターンのうち任意の第1導体パターンは、該第1導体パターンとは異なる層に位置する第2導体パターンとは前記絶縁層の厚み方向において重ならない測定部位を有し、該測定部位をもとに前記第1導体パターンの厚みが測定されることを技術的特徴とする。

【0007】

請求項10の発明は、請求項1のプリント配線板の導体パターンの厚みの測定方法であって、前記第1導体パターンの前記測定部位にX線を照射することと、該X線が前記測定部位に入射する入射強度と、該X線が前記測定部位を透過した際の透過強度とから前記第1導体パターンの厚みを測定することと、を含むことを技術的特徴とする。

【発明の効果】

【0008】

請求項1では、厚みを測定したい任意の導体パターン(第1導体パターン)に、他の任意の導体パターン(第2導体パターン)とは絶縁層の厚み方向において重ならない部位(測定部位)を設けている。これによれば、第1導体パターンの厚みを測定する際、他の導体パターン(第2導体パターン)に緩衝されることなく、該測定部位をもとに第1導体パターンの厚みを容易に測定することが可能となる。

【図面の簡単な説明】

【0009】

【図1】第1実施形態のプリント配線板の製造工程図である。

【図2】第1実施形態のプリント配線板の製造工程図である。

【図3】第1実施形態のプリント配線板の製造工程図である。

【図4】第1実施形態のプリント配線板の製造工程図である。

【図5】本発明の第1実施形態に係るプリント配線板の断面図である。

【図6】図6(A)はベタ層の横断面であり、図6(B)は導体パターンの縦断面であり、図6(C)はプリント配線板の断面図である。

【図7】図7(A)はベタ層の横断面であり、図7(B)はダミー導体の縦断面である。

【図8】図8(A)はベタ層の横断面であり、図8(B)、(C)、(D)はスルーホール導体の縦断面である。

【図9】図9(A)はベタ層の横断面であり、図9(B)はアライメントマークの縦断面である。

【図10】第1実施形態に係るプリント配線板の測定装置の説明図である。

【図11】コア基板の第1面側の導体パターン34A、58A、158A、258A、及び、第2面側の導体パターン34B、58B、158B、258Bの配置を模式的に示す平面図である。

【図12】図12(A)は図11の導体パターンの配置を模式的に示す斜視図であり、図12(B)は側面図である。

【図13】スルーホール導体のX線写真である。

【図14】スルーホール導体内のボイドの説明図である。

【発明を実施するための形態】

【0010】

[第1実施形態]

本願発明の第1実施例に係るプリント配線板について、図5の断面図を参照して説明する。

プリント配線板10は、第1面(上面)Fとその反対側の第2面(下面)Sとを有するコア基板30を有している。コア基板30の第1面(上面)F側には、層間樹脂絶縁層50A、150A、250Aと導体パターン58A、158A、258Aとを有するビルドアップ層55Aが形成されている。コア基板30の第2面(下面)S側には、層間樹脂絶縁層50B、150B、250Bと導体パターン58B、158B、258Bとを有するビルドアップ層55Bが形成されている。

【0011】

コア基板30は貫通孔28を有している。貫通孔28の内部には銅めっきが充填されることでスルーホール導体36が形成されている。このスルーホール導体36により、コア基板30の第1面F上の導体パターン34Aと、第2面S上の導体パターン34Bとが電気的に接続されている。

【0012】

コア基板30の第1面F側の導体パターン34Aは、層間樹脂絶縁層50Aに形成されたフィルドビア導体60Aを介して導体パターン58Aに接続されている。層間樹脂絶縁層50A上の導体パターン58Aは、層間樹脂絶縁層150Aに形成されたフィルドビア導体160Aを介して導体パターン158Aに接続されている。

層間樹脂絶縁層250A上には、導体パターン258Aの少なくとも一部を露出させる開口部71Aを有するソルダーレジスト層70Aが形成されている。開口部71Aの内部にはバンプ76Aが形成されている。

【0013】

導体パターン34Bは、層間樹脂絶縁層50Bに形成されたフィルドビア導体60Bを介して導体パターン58Bに接続されている。層間樹脂絶縁層50B上の導体パターン58Bは、層間樹脂絶縁層150Bに形成されたフィルドビア導体160Bを介して導体パターン158Bに接続されている。層間樹脂絶縁層150B上の導体パターン158Bは、層間樹脂絶縁層250Bに形成されたフィルドビア導体260Bを介して導体パターン258Bに接続されている。

層間樹脂絶縁層250B上には、導体パターン258Bの少なくとも一部を露出させる開口部71Bを有するソルダーレジスト層70Bが形成されている。開口部71Bの内部にはバンプ76Bが形成されている。

【0014】

図11は、コア基板の第1面側の導体パターン34A、58A、158A、258A、及び、第2面側の導体パターン34B、58B、158B、258Bの配置を模式的に示す平明図であり、図12(A)は斜視図であり、図12(B)は側面図である。

【0015】

各導体パターン34A、58A、158A、258A、及び、第2面側の導体パターン34B、58B、158B、258Bの各々には、厚み方向において互いに重ならない測定部位が設けられている。即ち、図11中に示すように、第1面側の最外層の導体パターン258Aは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位258APを有している。

第2面側の最外層の導体パターン258Bは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位258BPを備える。

同様に、導体パターン158Aは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位158APを備え、導体パターン158Bは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位158BPを備える。導体パターン58Aも、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位58APを備え、導体パターン58Bも、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位58BPを備える。導体パターン34Aは、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位34APを備え、導体パターン34Bも同様に、異なる層に位置する他の導体パターンのいずれとも重ならない測定部位34BPを備える。

【0016】

更に、導体パターンの配置についての説明が詳細になされる。

図6(B)はプリント配線板の所定部位の縦断面であり、図6(A)はコア基板30の第2面S側に形成される導体パターン34Bのa1−a1横断面であり、該a1−a1横断面は、図6(A)中のb1−b1断面に対応する。

【0017】

導体パターン34Bは、ベタ状に形成されている。この導体パターン34Bは、

スルーホールランド37B、ビア接続用ランド37からなる瓢箪型のランドを配置するための瓢箪型開口34bと、コア基板30第2面Sを露出させる開口34aとを備える。そして、開口34aと対応する位置には、導体パターン58Aの測定部位58APが配置されている。これにより、後述するように、他の導体パターンのいずれとも重ならない導体パターン58Aの測定部位58APにX線を照射することで導体パターン58Aの厚みが容易且つ正確に測定される。ここで、測定部位の少なくとも一部は、導体層の導体パターンである。このため、測定用のダミーパターンを設ける必要がない。

【0018】

第1実施形態では、ベタ状の導体パターン34Bに開口34aを設けており、その開口34aに対向する箇所に、任意の導体パターン58Aの測定部位を配置している。このため、コア基板30の全面に配置されるベタ状の導体パターン34Bを備えながら、そうした導体パターン34Bに干渉されることなく導体パターン58Aの厚みを容易且つ正確に測定することが可能となる。

【0019】

図7(B)はプリント配線板の図6とは異なる部位の縦断面であり、図7(A)はコア基板30の第2面S側に形成される導体パターン(ベタ層)34Bのa2−a2横断面であり、該a2−a2横断面は、図6(A)中のb2−b2断面に対応する。

【0020】

図7の例では、ベタ状の導体パターン34Bに開口34aを設けており、その開口34aに対向する箇所に、導体パターン158Aの測定部位158ADが配置されている。この測定部位158ADはダミーパターンであり、同じ層の導体パターン158Aから隔絶されている。第1実施形態では、測定部位の少なくとも一部は、導体層のダミーパターンである。このため、導体パターンの設計自由度が向上する。

【0021】

図8(B)はプリント配線板の図6、図7とは異なる部位の縦断面であり、図8(A)はコア基板30に形成されるベタ状の導体パターン34Bのa3−a3横断面であり、該a3−a3横断面は、図8(A)中のb3−b3断面に対応する。

【0022】

図8の例では、ベタ状の導体パターン34Bに開口34aを設けており、その開口34aに対向する箇所に、測定用のスルーホール導体36Dが配置されている。

【0023】

図8(B)には、測定用のスルーホール導体36Dにボイドが無い場合が示され、図8(C)には、測定用のスルーホール導体36Dに大きなボイドB1が入っている場合が示され、図8(D)には、測定用のスルーホール導体36Dに小さなボイドB2が複数入っている場合が示されている。図8(C)、図8(D)のようにボイドが入っている場合には、図8(B)に示すボイドが入っていない場合との比較で、X線の減衰量が小さくなるので、ボイドの有無が正確に判断することができる。ここで、X線を用いることで、スルーホール導体内の状態を正確に測定することができる。

【0024】

第1実施形態では、測定用のスルーホール導体36Dと、ビルドアップ層の導体パターンとが重ならないため、スルーホール導体内にボイドが有るか否かを正確に判断することができる。完成したプリント配線板の測定用のスルーホール導体にボイドが入っている場合に、欠陥品と判断して、出荷前に除去することができる。

【0025】

引き続き、図5を参照して上述したプリント配線板10の製造方法について図1〜図4を参照して説明する。

(1)ガラスエポキシ樹脂またはBT(ビスマレイミドトリアジン)樹脂からなる、厚さ約400μmの基板20と、基板20の両面にラミネートされている厚み18μmの銅箔22とを有する銅張積層板20Aを用意する。銅箔22の表面には、黒化処理が施される(図1(A))。

【0026】

(2)第1面(上面)F側及び第1面(下面)S側からレーザが照射され、スルーホール導体用の貫通孔28が形成される(図1(B))。

【0027】

(3)貫通孔にデスミア処理が行われた後、無電解めっき処理により無電解めっき膜31が形成される(図1(C))。

【0028】

(4)電解めっき処理が施され、基板表面の無電解めっき膜31上に電解めっき膜32を形成する。このとき、貫通孔28の内部が電解めっき膜32により充填される(図1(D))。

【0029】

(5)電解めっき膜32上にエッチングレジスト40を形成した後、エッチングレジスト40が形成されていない箇所の電解めっき膜32、無電解めっき膜31及び銅箔22を除去する。(図1(E))。

【0030】

(6)エッチングレジスト40を剥離する。これにより、導体パターン34A、34B及びスルーホール導体36が形成され、コア基板30が完成される(図2(A))。

【0031】

(7)コア基板30の両面上に、コア基板より少し大きめで厚さ約30μmの層間樹脂絶縁層用樹脂フィルム(味の素社製:商品名;ABF−45SH)を昇温しながら真空圧着し、層間樹脂絶縁層50A、50Bが設けられる(図2(B))。

【0032】

(8)CO2ガスレーザにて層間樹脂絶縁層50A、50Bに直径約60μmのバイアホール用開口51A、51Bが設けられる(図2(C))。酸化剤等によって、層間樹脂絶縁層50の表面を粗化する(図示せず)。

【0033】

(9)予め層間樹脂絶縁層50A、50Bの表層にパラジウムなどの触媒が付与され、無電解めっき液に5〜60分間浸漬され、無電解めっき膜52が設けられる(図2(D))。

【0034】

(10)上記処理を終えた基板30に、所定パターンのめっきレジスト54が設けられる(図3(A))。

【0035】

(11)次に、電解めっき処理により電解めっき膜56が形成される(図3(B))。

【0036】

(12)めっきレジスト54が剥離除去され、そのめっきレジスト下の無電解めっき膜52が溶解除去され、無電解めっき膜52と電解めっき膜56からなる厚さ6μmの導体パターン58A、58B及びバイアホール60A、60Bが形成される(図3(C))。エッチング液によって、導体パターン58A、58Bの表面を粗化する(図示せず)。

【0037】

(13)上記(7)〜(12)と同様にして導体パターン158A、158B及びバイアホール160A、160Bを備える層間樹脂絶縁層150A、150Bが形成され、更に導体パターン258A、258B及びバイアホール260A、260Bを備える層間樹脂絶縁層250A、250Bが形成される(図4(A))。

【0038】

(14)市販のソルダーレジスト組成物が塗布され、露光・現像により、開口71A、71Bを備えるソルダーレジスト層70A、70Bが形成される(図4(B))。

【0039】

(15)無電解ニッケルめっき処理により、開口71A、71Bにニッケルめっき層72が形成される。さらに、無電解金めっき処理により、ニッケルめっき層72上に金めっき層74が形成される(図4(C))。ニッケル−金層以外にも、ニッケル−パラジウム−金層を形成してもよい。

【0040】

(16)この後、開口71A、71Bに半田ボールが搭載され、リフローにより、第1面(上面)側に半田バンプ76Aを、第2面(裏面)側に半田バンプ76Bが形成され、プリント配線板10が完成される(図5)。

【0041】

引き続き、第1実施形態に係るプリント配線板の導体パターンの測定方法について説明する。

図10は、測定に用いる測定装置の説明図である。測定装置は、X線源302と、撮像エリア73×55mmのカメラ304から成り、X線源302から照射されたX線がプリント配線板10を透過し、カメラ304で撮像される。カメラの画像は、ピクセル単位で、255階調でX線強度が測定される。

【0042】

ここで、

導体パターンに入射させるX線の強度:I0

導体パターンを透過した際のX線の強度:I

導体パターンを形成する銅層1μmあたりのX線の減衰量:C

導体パターンの厚み: X

としたとき、下記式1が成立する。

<式1>

I/I0=(C)X

ここで、Cは既知の値であり、約0.98である。

【0043】

例えば、導体パターン58Aの測定部位58APにX線を照射し、その際のX線の入射強度I0及び透過強度Iから導体パターン58Aの厚みが測定される。このとき、導体パターン58Aの測定部位58APは、異なる層に位置する他の導体パターンのいずれとも重ならない。このため、異なる層に位置する他の導体パターンに干渉されることなく、容易且つ正確に導体パターン58Aの厚みを測定することが可能となる。

本実施形態では、厚み方向に位置するいずれの導体パターンにも、他の導体パターンとは重ならない部位が設けられている。このため、各層の導体パターンの厚みを容易且つ正確に測定することが可能となる。

さらに、X線の照射方向を相対的に傾ける(即ち、プリント配線板側を傾ける)ことで、スルーホール導体、フィルドビア導体内のボイドの状態(ボイドのサイズと位置)を測定することができる。

【0044】

図13(A1)は、垂直方向からスルーホール導体を撮影した写真である。図13(A2)は、該スルーホール導体を5度傾斜させて撮像した写真である。これにより、図14(A)に示すように、球形のボイドと、該球形ボイド上方に楕円形状のボイドとが存在していることが分かる。

【0045】

図13(B1)は、垂直方向から別のスルーホール導体を撮影した写真である。図13(B2)は、該スルーホール導体を5度傾斜させて撮像した写真である。これにより、図14(B)に示すように、球形のボイドと、図14(A)よりも大きな楕円形状のボイドとが存在していることが分かる。

【0046】

[第2実施形態]

【0047】

図9(B)は第2実施形態に係るプリント配線板の縦断面であり、図9(A)はコア基板30の第2面S側に形成される導体パターン34Bのa5−a5横断面であり、該a5−a5横断面は、図9(A)中のb5−b5断面に対応する。

【0048】

第2実施形態では、導体パターン形成、フィルドビア導体用開口形成の際に位置決めに用いるアライメントマークを、導体パターンの厚み測定の際に用いる。導体パターン34Bに設けられた開口34aに対応する位置に、アライメントマーク34BMが形成されている。

【0049】

コア基板の第1面F側に形成されるアライメントマーク34AMに対応させて導体パターン34Bに開口34aが設けられている。同様に、第1面F側の層間樹脂絶縁層50上に形成されるアライメントマーク58AMに対応させて導体パターン34Bに開口34aが形成されている。各層のアライメントマークはズラして配置されている。なお、図9(B)においては、アライメントマーク34AM、58AMの図示は省略している。従来においては、位置合わせが容易なように、各層のアライメントマークを重なるように配置していたが、第2実施形態では、アライメントマークが重ならないようにすることで、1層のアライメントマーク(導体層)のみをX線で測定できる。

【符号の説明】

【0050】

10 プリント配線板

34A、34B 導体パターン

36 スルーホール導体

58A、58B 導体パターン

60A、60B フィルドビア導体

158A、158B 導体パターン

158A、158B 導体パターン

302 X線源

304 カメラ

【特許請求の範囲】

【請求項1】

絶縁層と導体パターンとが交互に積層され、異なる層に形成されている導体パターン同士がビア導体により接続されているビルドアップ層を有するプリント配線板であって:

前記導体パターンのうち任意の第1導体パターンは、該第1導体パターンとは異なる層に位置する第2導体パターンとは前記絶縁層の厚み方向において重ならない測定部位を有し、該測定部位をもとに前記第1導体パターンの厚みが測定されることを特徴とするプリント配線板。

【請求項2】

請求項1のプリント配線板であって、

前記導体パターンのうち各々の導体パターンは、異なる層に位置する他の導体パターンとは前記絶縁層の厚み方向において重ならない部位を有している。

【請求項3】

請求項1のプリント配線板であって、

前記第1導体パターン及び前記第2導体パターンの少なくともいずれか一方はアライメントマークである。

【請求項4】

請求項1のプリント配線板であって、

前記第1導体パターン及び前記第2導体パターンの少なくともいずれか一方はダミーパターンである。

【請求項5】

請求項1のプリント配線板であって、

前記第1導体パターン及び前記第2導体パターンの少なくともいずれか一方は電源用又はアース用のプレーン層である。

【請求項6】

請求項1のプリント配線板であって、

前記第1導体パターン及び前記第2導体パターンのいずれか一方は、コア基板の内部に設けられているスルーホール導体のランドである。

【請求項7】

請求項1のプリント配線板であって、

前記測定部位にX線を照射し、該X線の減衰量に基づき前記第1導体パターンの厚みを測定する。

【請求項8】

請求項1のプリント配線板の導体パターンの厚みの測定方法であって、

前記第1導体パターンの前記測定部位にX線を照射することと、

該X線が前記測定部位に入射する入射強度と、該X線が前記測定部位を透過した際の透過強度とから前記第1導体パターンの厚みを測定することと、

を含む。

【請求項1】

絶縁層と導体パターンとが交互に積層され、異なる層に形成されている導体パターン同士がビア導体により接続されているビルドアップ層を有するプリント配線板であって:

前記導体パターンのうち任意の第1導体パターンは、該第1導体パターンとは異なる層に位置する第2導体パターンとは前記絶縁層の厚み方向において重ならない測定部位を有し、該測定部位をもとに前記第1導体パターンの厚みが測定されることを特徴とするプリント配線板。

【請求項2】

請求項1のプリント配線板であって、

前記導体パターンのうち各々の導体パターンは、異なる層に位置する他の導体パターンとは前記絶縁層の厚み方向において重ならない部位を有している。

【請求項3】

請求項1のプリント配線板であって、

前記第1導体パターン及び前記第2導体パターンの少なくともいずれか一方はアライメントマークである。

【請求項4】

請求項1のプリント配線板であって、

前記第1導体パターン及び前記第2導体パターンの少なくともいずれか一方はダミーパターンである。

【請求項5】

請求項1のプリント配線板であって、

前記第1導体パターン及び前記第2導体パターンの少なくともいずれか一方は電源用又はアース用のプレーン層である。

【請求項6】

請求項1のプリント配線板であって、

前記第1導体パターン及び前記第2導体パターンのいずれか一方は、コア基板の内部に設けられているスルーホール導体のランドである。

【請求項7】

請求項1のプリント配線板であって、

前記測定部位にX線を照射し、該X線の減衰量に基づき前記第1導体パターンの厚みを測定する。

【請求項8】

請求項1のプリント配線板の導体パターンの厚みの測定方法であって、

前記第1導体パターンの前記測定部位にX線を照射することと、

該X線が前記測定部位に入射する入射強度と、該X線が前記測定部位を透過した際の透過強度とから前記第1導体パターンの厚みを測定することと、

を含む。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図14】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図14】

【図13】

【公開番号】特開2012−234942(P2012−234942A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101831(P2011−101831)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]