プリント配線板

【課題】 金属層を有するプリント配線板の信頼性が低い。

【解決手段】 スルーホール導体36は、プリント配線板の第1面から第2面に向かってテーパーしているとともに第2面から第1面に向かってテーパーしている。そして、金属層20の開口21の内壁が湾曲している。このため、厚みの薄い金属層が用いられても、金属層20と樹脂絶縁層24との界面に於けるクラックの発生を防ぐことができる。

【解決手段】 スルーホール導体36は、プリント配線板の第1面から第2面に向かってテーパーしているとともに第2面から第1面に向かってテーパーしている。そして、金属層20の開口21の内壁が湾曲している。このため、厚みの薄い金属層が用いられても、金属層20と樹脂絶縁層24との界面に於けるクラックの発生を防ぐことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、開口を有する金属層と金属層の開口内に形成されている充填樹脂と金属層を挟む樹脂絶縁層とスルーホール導体とを有するプリント配線板に関する。

【背景技術】

【0002】

特開2004−140216号は、貫通孔を有する金属層を有するプリント配線板を開示している。そして、金属層の貫通孔内にストレート形状のスルーホール導体が形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−140216号

【発明の概要】

【発明が解決しようとする課題】

【0004】

特開2004−140216号のスルーホール導体はストレート形状なので、金属層が電源などに利用される場合、金属層とスルーホール導体間で短絡しやすいと考えられる。また、金属層の開口内に形成されている樹脂はスルーホール導体と金属層で挟まれている。金属と樹脂は熱膨張係数が異なるので、ヒートサイクルなどで金属層の開口内に形成されている樹脂にクラックが発生すると考えられる。そのクラックにより、金属層とスルーホール導体が短絡するケースが発生すると考えられる。

本明細書内で特開2004−140216号は従来技術と記載される。

【0005】

本発明の目的は、高い信頼性を有する金属層を有するプリント配線板を提供することである。

【課題を解決するための手段】

【0006】

本発明に係るプリント配線板は、第1面と該第1面とは反対側の第2面とを有し、該第1面から該第2面に至る開口を有する金属層と、前記金属層の開口を充填している充填樹脂と、上面と該上面とは反対側の下面を有し、該下面が前記金属層の第1面と対向するように前記金属層の第1面と前記充填樹脂上に形成されている第1樹脂絶縁層と、主面と該主面とは反対側の副面を有し、該副面が前記金属層の第2面と対向するように前記金属層の第2面と前記充填樹脂上に形成されている第2樹脂絶縁層と、前記第1樹脂絶縁層の上面上に形成されている第1導体層と、前記第2樹脂絶縁層の主面上に形成されている第2導体層と、前記第1樹脂絶縁層、前記充填樹脂と前記第2樹脂絶縁層を貫通している貫通孔に形成され、前記第1導体層と前記第2導体層とを接続しているスルーホール導体と、を有する。そして、前記金属層の開口により露出する該金属層の側壁は、前記金属層の内側に湾曲していて、前記貫通孔は前記第1樹脂絶縁層を貫通し前記充填樹脂内に至る第1開口部と前記第2樹脂絶縁層を貫通し前記充填樹脂内に至り前記充填樹脂内で前記第1開口部と繋がっている第2開口部とで形成されていて、前記第1開口部は前記第1樹脂絶縁層の上面から前記第2樹脂絶縁層の主面に向って細くなっていて、前記第2開口部は前記第2樹脂絶縁層の主面から前記第1樹脂絶縁層の上面に向って細くなっている。

【図面の簡単な説明】

【0007】

【図1】本発明の第1実施形態に係る多層プリント配線板の製造方法を示す工程図

【図2】第1実施形態の多層プリント配線板の製造方法を示す工程図

【図3】第1実施形態の多層プリント配線板の製造方法を示す工程図

【図4】第1実施形態の多層プリント配線板の製造方法を示す工程図

【図5】第1実施形態の多層プリント配線板の製造方法を示す工程図

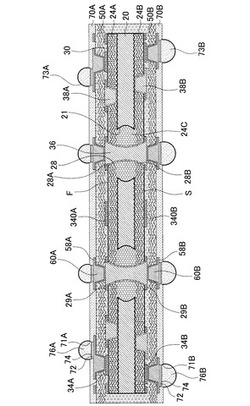

【図6】第1実施形態に係る多層プリント配線板の断面図

【図7】図6に示されている多層プリント配線板にICチップが実装されている状態を示す断面図

【図8】貫通孔や開口の大きさを示す図

【図9】金属層の開口と第1開口、第2開口の位置関係や各開口の重心の位置関係を示す図

【図10】貫通孔の径を示す図

【図11】第1と第2開口部の例

【図12】金属層の断面図

【図13】金属層の開口の説明図

【図14】従来技術のスルーホール導体と第1実施形態のスルーホール導体を示す図

【図15】接合部の位置を示す図

【図16】へこみ量(Re)を示す図

【図17】金属層の開口の形成方法の例

【図18】貫通孔の断面図の例

【発明を実施するための形態】

【0008】

[第1実施形態]

第1実施形態の多層プリント配線板10(図5(A)参照)が図6を参照して説明される。図6は多層プリント配線板10の断面図を示している。多層プリント配線板10はプリント配線板30とプリント配線板上のビルドアップ層で形成されている。プリント配線板30は、開口21を有する金属層20とその開口21内に充填されている充填樹脂24Cと金属層20を挟む第1樹脂絶縁層24Aと第2樹脂絶縁層24Bと第1樹脂絶縁層上の第1導体層34Aと第2樹脂絶縁層上の第2導体層34Bとスルーホール導体36とを有する。第1導体層や第2導体層はスルーホール導体の周りに形成されているランド29A、29Bや複数の導体回路340A、340Bを含む。金属層20は第1面と第1面と反対側の第2面を有する。また、金属層は第1面から第2面に至る開口21を有する。その開口21により露出する金属層の側壁200Aは内側に湾曲している(図13(A))。図13に金属層の断面図(図13(A))と平面図(図13(B))が示されている。図13(A)中の200Aは開口21により露出する金属層の側壁(壁面)を示している。図13(A)が示すように、金属層の側壁は側壁の上端200Uと下端200Bを結ぶ線200Lから内側に凹んでいる。金属層は第1面に開口(A)を有し、第2面に開口(B)を有する(図13(B))。図13(B)では、開口(A)の径(RA)と開口(B)の径(RB)は同じである。

【0009】

第1樹脂絶縁層は上面と上面とは反対側の下面とを有し、金属層の第1面と充填樹脂上に形成されている。第1樹脂絶縁層の下面と金属層の第1面が対向している。

第2樹脂絶縁層は主面と主面とは反対側の副面とを有し、金属層の第2面と充填樹脂上に形成されている。第2樹脂絶縁層の副面と金属層の第2面が対向している。

第1導体層34Aは第1樹脂絶縁層の上面上に形成されていて、第2導体層34Bは第2樹脂絶縁層の主面上に形成されている。

【0010】

スルーホール導体36は第1樹脂絶縁層、充填樹脂と第2樹脂絶縁層を貫通する貫通孔28に形成されている。その貫通孔は第1開口部28Aと第2開口部28Bで形成されている。第1開口部は第1樹脂絶縁層を貫通し充填樹脂に至っている。そして、第1開口部は第1樹脂絶縁層の上面から第2樹脂絶縁層の主面に向って細くなっている。第2開口部は第2樹脂絶縁層を貫通し充填樹脂に至っている。そして、第2開口部は充填樹脂内で第1開口部に繋がっている。また、第2開口部は第2樹脂絶縁層の主面から第1樹脂絶縁層の上面に向って細くなっている。

【0011】

第1開口部は第1樹脂絶縁層の上面に第1開口280Aを有し、第2開口部は第2樹脂絶縁層の主面に第2開口280Bを有している。図10に貫通孔28の断面図と径が示されている。R1は第1開口280Aの径であり、R2は第2開口280Bの径である。また、金属層の第1面と平行な位置での貫通孔の径がR3として図10に示されている。金属層の第2面と平行な位置での貫通孔の径がR4として図10に示されている。第1開口280Aの径(R1)と第2開口280Bの径(R2)の内、大きい径がスルーホール導体の径に相当する。

【0012】

図14は、従来技術のスルーホール導体(図14(A))と第1実施形態のスルーホール導体(図14(B))が同じ径を有し、従来技術の金属層の開口と第1実施形態の金属層の開口が同じ径(RA、RB)を有している例を示している。図14では、R1とR2は等しく、R3とR4は等しい。また、RAとRBは等しい。図14にスルーホール導体と金属層間の最小距離(MinD)が示されている。MinD1が第1実施形態の最小距離に相当し、MinD2が従来技術の最小距離に相当する。MinD1はMinD2より大きい。従って、第1実施形態は従来技術より絶縁信頼性に優れると考えられる。第1実施形態のプリント配線板によれば、金属層が電源層やグランド層として利用される場合、金属層とスルーホール導体は従来技術より短絡し難いと考えられる。

【0013】

また、第1実施形態のプリント配線板の最小距離はMinD2と等しくてもよい。その場合、プリント配線板に占める金属層の体積が大きくなるので、放熱性が向上する。従って、第1実施形態のプリント配線板は消費電力の大きいICチップを搭載することができる。例えば、第1実施形態のプリント配線板はパッケージオンパッケージ(POP)の下基板に用いられる。そして、第1実施形態のプリント配線板は2ワット以上の消費電力を有するICチップを搭載することができる。POPの上基板に搭載されるメモリーが誤動作し難い。第1実施形態のプリント配線板では、MinDを小さくすることで、プリント配線板のサイズを小さくすることができる。

【0014】

第1実施形態のプリント配線板のスルーホール導体は第1開口部と第2開口部の接合箇所で屈曲部28Cを有している。屈曲部KBに応力は集中し易いので、屈曲部を起点として充填樹脂にクラックが入り易い。しかしながら、図14(B)に示されているように、第1実施形態では、スルーホール導体の側壁と金属層の側壁が逆向きにへこんでいる。そのため、スルーホール導体の屈曲部と金属層間の距離が長い。従って、屈曲部を起点とするクラックが金属層に到達し難い。それ故、第1実施形態のプリント配線板では、スルーホール導体と金属層間でショートが発生し難い。第1実施形態では、最小距離(MinD1)を小さくできる。最小距離が小さいとスルーホール導体から金属層へ熱が移動しやすいので、第1実施形態のプリント配線板は放熱性に優れる。また、従来技術よりサイズが小さくなる。

本明細書内で、プリント配線板30はコア基板30とも称される。第1樹脂絶縁層の上面とコア基板の第1面は同じ面であり、第2樹脂絶縁層の主面とコア基板の第2面は同じ面である。

【0015】

コア基板30の第1面(F)と第1導体層上に上層の層間樹脂絶縁層50Aが形成されている。上層の層間樹脂絶縁層50Aは第1面と第1面とは反対側の第2面とを有している。上層の層間樹脂絶縁層50Aの第2面はコア基板の第1面と対向している。上層の層間樹脂絶縁層50Aの第1面上に導体回路58Aが形成されている。上層の層間樹脂絶縁層50A上の導体回路58Aと第1導体層またはスルーホール導体は上層の層間樹脂絶縁層50Aを貫通するビア導体60Aで接続されている。

【0016】

コア基板30の第2面(S)と第2導体層上に下層の層間樹脂絶縁層50Bが形成されている。下層の層間樹脂絶縁層50Bは第1面と第1面とは反対側の第2面とを有している。下層の層間樹脂絶縁層50Bの第2面はコア基板の第2面と対向している。下層の層間樹脂絶縁層50Bの第1面上に導体回路58Bが形成されている。下層の層間樹脂絶縁層50B上の導体回路58Bと第2導体層またはスルーホール導体は下層の層間樹脂絶縁層50Bを貫通するビア導体60Bで接続されている。

【0017】

上層の層間樹脂絶縁層50Aの第1面上に上層のソルダーレジスト層70Aが形成され、下層の層間樹脂絶縁層50Bの第1面上に下層のソルダーレジスト層70Bが形成されている。上層と下層のソルダーレジスト層70A、70Bはビア導体60A、60Bや導体回路58A、58Bを露出する開口71A、71Bを有している。開口71A、71Bにより露出するビア導体や導体回路の上面は半田パッドとして機能する。半田パッド上に半田バンプ76A、76Bが形成されている。

【0018】

金属層20の拡大図が図12に示されている。

金属層20の材質として、銅あるいはFe−Ni合金が好ましい。金属層20の厚みは、20μm〜100μmであり、第1面と第2面は粗面を有する。金属層の表面に積層される第1樹脂絶縁層、第2樹脂絶縁層と金属層との密着性が向上する。それらの粗さは、Rzで2.0〜6.0μmである。2.0μmより小さいと密着性が低く、6.0μmより大きいと樹脂絶縁層の平坦度が悪くなる。それぞれの面粗さは、例えば、KEYENCE製のレーザマイクロスコープで測定される。

【0019】

金属層の第1面と第2面の粗さは異なってもよい。この場合、金属層の第1面上にICチップが実装され、第1面の粗さはRzで3.5〜6.0μmであり、第2面の粗さはRzで2.0〜3.0μmである。第1面側に熱膨張係数の小さいICチップなどの電子部品が実装される。そのため、金属層の第1面と第1樹脂絶縁層の界面に働く応力は金属層の第2面と第2樹脂絶縁層の界面に働く応力より大きいと推察される。従って、第1面のRzは第2面のRzより大きいことが好ましい。

【0020】

コア基板30の金属層20は電源またはグランドに用いられる。第1樹脂絶縁層に第1導体層と金属層とを接続するビア導体38Aを形成することで、金属層は電源またはグランドとして機能する。もしくは、第2樹脂絶縁層に第2導体層と金属層とを接続するビア導体38Bを形成することで、金属層は電源またはグランドとして機能する。コア基板はビア導体38Aとビア導体38Bを共に有してもよい。

【0021】

第1または第2樹脂絶縁層が金属層に積層される時、第1または第2樹脂絶縁層の少なくとも一方の樹脂が金属層の開口を充填する。第1または第2樹脂絶縁層が無機粒子を含む時、無機粒子を含む樹脂で開口21は充填される。その後、樹脂は硬化され、開口21内に充填樹脂24Cが形成される。充填樹脂はガラスクロスなどの補強材を有していない。

【0022】

図6中のコア基板30に形成されているスルーホール導体36は、貫通孔を充填している金属で形成されている。金属は例えばめっきで形成される。金属は銅が好ましい。

【0023】

第1実施形態のスルーホール導体は、接合部KBを有する(図14)。接合部は屈曲部とも称される。接合部は第1開口部と第2開口部が交わる部分である。第1実施形態では、接合部の位置は、金属層の断面方向の中央と一致しても良い(図15(A))。中央は金属層の第1面と第2面から等距離の位置である。接合部の位置は金属層の中央と異なることが好ましい(図15(B))。

【0024】

スルーホール導体36の断面は砂時計形状である。開口21により露出する金属層20の壁面間距離(W)は金属層の第1面から金属層の中央に向って長くなり、所定の位置で最大になる。そして、壁面間距離(W)は所定の位置から金属層の第2面に向って短くなる(図13(A))。金属層20の壁面(側壁)は曲面であり円弧状に形成されている。

【0025】

第1実施形態の金属層の厚みは20〜100μmであることが好ましい。金属層の厚みが20μm未満の場合、スルーホール導体の接合部を金属層の第1面から第2面の間に形成することが難しい。つまり、接合部が第1または第2樹脂絶縁層内に形成される。

金属層の厚みが厚くなると、スルーホール導体と金属層の壁面との間に形成される充填樹脂の体積が増える。第1実施形態のスルーホール導体は接合部を有する。接合部は細いので、その部分で発熱すると考えられる。充填樹脂の体積が大きいほど、その熱は充填樹脂に蓄積されると考えられる。そして、充填樹脂は膨張し、スルーホール導体の接合部に力が働くと考えられる。その力が大きくなると、スルーホール導体または充填樹脂にクラックなどの不具合が発生すると考えられる。金属層の厚みが100μm以下であると、その不具合が発生し難い。

【0026】

金属層のへこみ量(Re)は金属層の厚みの2/3から1/8であることが好ましい(図16)。金属層の上端200Uを通り金属層の第1面に垂直な直線(L1)と直線(L1)から最も離れている壁面までの距離(Re1)と金属層の下端200Bを通り金属層の第1面に垂直な直線(L2)と直線(L2)から最も離れている壁面までの距離(Re2)の内、Reは大きい値である。この範囲であると、放熱性に優れるプリント配線板を提供できる。また、スルーホール導体や充填樹脂にクラックなどの不具合が発生し難い。

また、金属層20は壁面に粗面を有してもよい。充填樹脂と金属層の壁面が密着するので、充填樹脂にクラックが入りがたい。

第1と第2樹脂絶縁層24A、24Bは、芯材を備えると共に無機粒子を含むことができる。金属層20との熱膨張率差が小さくなり、ヒートサイクルに於けるクラックの発生が抑えられている。

【0027】

第1実施形態の多層プリント配線板10の製造方法が図1〜図5を参照して以下に説明される。

厚さが20〜100μmの金属層20が準備される(図1(A))。金属層は第1面(FM)と第1面とは反対側の第2面(SM)とを有する。金属層として、銅箔や42アロイや36アロイなどのFe−Ni合金を用いることができる。Fe−Ni合金が用いられる場合、表面に3〜15μmの電気銅めっき膜CuMが形成される(図12(B)、(C))。Fe−Ni合金の熱膨張係数は小さいので、Fe−Ni合金は金属層に適している。

金属層の表面にエッチング液などの粗化液で粗面が形成される。第1面と第2面のRzは2〜6μmである。

【0028】

第1面のRzと第2面のRzは異なっても良い。その場合、金属層の第2面に保護フィルムが貼られる。そして、粗化液で金属層の第1面が粗化される。金属層の第1面のRzは3.5〜6μmである。次いで、第2面から保護フィルムが除去され、第1面に保護フィルムが貼られる。粗化液で金属層の第2面が粗化される。金属層の第2面のRzは2〜3μmである。続いて、第1面から保護フィルムが除去される(図12(C))。この場合、金属層の第1面側にICチップが搭載される。

【0029】

図1(B)に示されるように、金属層の両面にエッチングレジスト22が形成される。エッチングレジストから露出する部分の金属層がエッチング液で除去される。金属層に開口21が形成される(図1(C))。開口21は金属層を貫通している。エッチングレジストが除去される。

開口21により露出する金属層の側壁(壁面)の形状はエッチング条件やエッチング方法で制御することができる。1例が以下に示されている(図17)。エッチング液を金属層の一方の面から垂直ノズルで金属層に噴射される(図17(A))。エッチングの代わりに、レーザやルーターなどの機械加工で開口21を形成することができる。金属層の壁面は略垂直となる(図17(B))。その後、エッチング液は壁面に対し斜めから噴射される。金属層の両面からエッチング液は壁面に噴射される(図17(C))。金属層の壁面は湾曲する(図17(D))。図17(C)の(1)(2)(3)(4)は噴射されるエッチング液の方向を模式的に示している。図17(C)の(1)(2)(3)(4)は個々に噴射されてもよい。噴射圧力や時間を調整することで、Reや形状は調整される。

【0030】

金属層の第1面、第2面と壁面にカップリング剤を塗布することができる。樹脂絶縁層や充填樹脂と金属層との密着強度が高くなる。

【0031】

金属層の第1面と第2面上にプリプレグ240A、240Bと銅箔25A、25Bが積層される(図1(D))。金属層、プリプレグと銅箔は加熱プレスで一体化される。この時、プリプレグの樹脂が開口21に染み出し、開口21は樹脂で充填される。同時に、プリプレグと開口内の樹脂は硬化する。金属層の第1面上に第1樹脂絶縁層24Aが形成され、金属層の第2面上に第2樹脂絶縁層24Bが形成され、開口内に充填樹脂24Cが形成される(図1(E))。第1と第2樹脂絶縁層はガラスクロス等の補強材とガラス等の無機粒子とエポキシ等の樹脂を含む。プリプレグがガラスなどの無機粒子を含む場合、開口21は無機粒子を含む樹脂で充填される。

【0032】

銅箔25A、25Bに開口が形成される(図示せず)。銅箔25Aの開口と銅箔25Bの開口は充填樹脂上に形成されている。

【0033】

第1樹脂絶縁層の上面(F1側)から、銅箔25Aの開口により露出している第1樹脂絶縁層にCO2レーザが照射される。第1樹脂絶縁層を貫通し充填樹脂内に到達する第1開口部28Aが形成される(図1(F))。例えば、第1開口部は2パルスで形成される。1パルス目のレーザの径は2パルス目のレーザの径より大きい。従って、第1開口部は第1樹脂絶縁層の上面から第2樹脂絶縁層の主面に向って細くなる。ただし、レーザのパルス数やパルス幅は制限されない。レーザの中心の強度は外周の強度より強いことが好ましい。開口部の形状がテーパー形状になりやすい。第1開口部の例が図11に示されている。図11(A)では、第1開口部は徐々に細くなっている。図11(B)では、第1開口部は所定の位置で屈曲している。図11(C)では、第1開口部は所定の位置で屈曲している。屈曲後の第1開口部は略ストレート形状である。図11(A)、(B)、(C)は第1実施形態の第1開口部の例である。

金属層に至る開口26aが第1樹脂絶縁層に必要に応じて形成される。

【0034】

第2樹脂絶縁層の主面(S1側)から、銅箔25Bの開口により露出している第2樹脂絶縁層にCO2レーザが照射される。第2樹脂絶縁層を貫通し充填樹脂内に到達する第2開口部28Bが形成される。第2開口部が充填樹脂内で第1開口部に繋がることで貫通孔28が形成される(図2(A))。例えば、第2開口部は2パルスで形成される。1パルス目のレーザの径は2パルス目のレーザの径より大きい。従って、第2開口部は第2樹脂絶縁層の主面から第1樹脂絶縁層の上面に向って細くなる。ただし、レーザのパルス数やパルス幅は制限されない。図11(D)では、第2開口部は徐々に細くなっている。図11(E)では、第2開口部は所定の位置で屈曲している。図11(F)では、第2開口部は所定の位置で屈曲している。屈曲後の第2開口部は略ストレート形状である。図11(D)、(E)、(F)は第1実施形態の第2開口部の例である。

金属層に至る開口26bが第2樹脂絶縁層に必要に応じて形成される。

【0035】

図18は第1実施形態の貫通孔28の例を示している。図18(A)では、徐々に細くなっている第1開口部と徐々に細くなっている第2開口部で貫通孔28が形成されている。図18(B)では、図11(B)に示されている第1開口部と図11(E)に示されている第2開口部で貫通孔28が形成されている。図13(C)では、図11(C)に示されている第1開口部と図11(F)に示されている第2開口部で貫通孔28が形成されている。図18(C)の貫通孔はコア基板の第1面から第2面に向かって徐々に細くなっている開口部(A)とコア基板の第2面から第1面に向かって徐々に細くなっている開口部(B)が略ストレート形状の開口部(C)で繋がっている。開口部(A)は第1樹脂絶縁層に形成され、開口部(B)は第2樹脂絶縁層に形成され、開口部(C)は充填樹脂に形成されている。

図11(A)、(B)、(C)は第1実施形態の貫通孔に含まれる。

【0036】

第1開口部と第2開口部の接合部は、コア基板30の断面方向に対して中心でも、中心からずれてもよい。

【0037】

図8(A)に貫通孔28を有するコア基板30の拡大図が示されている。第1開口部は第1開口部(1)と第1開口部(2)で形成されている(図11、図18参照)。図8の貫通孔は図18(B)と同様な形状である。第1開口部(1)は第1樹脂絶縁層に形成され、第1開口部(2)は充填樹脂に形成されている。コア基板の第1面から第2面に向って細くなる程度が第1開口部(1)と第1開口部(2)で比較されると、第1開口部(1)は第1開口部(2)より大きい。また、第2開口部は第2開口部(1)と第2開口部(2)で形成されている(図11、図18参照)。第2開口部(1)は第2樹脂絶縁層に形成され、第2開口部(2)は充填樹脂に形成されている。コア基板の第2面から第1面に向って細くなる程度が第2開口部(1)と第2開口部(2)で比較されると、第2開口部(1)は第2開口部(2)より大きい。第1と第2樹脂絶縁層はガラスクロスなどの補強材を有するのに対し、充填樹脂は補強材を有しない。第1と第2樹脂絶縁層は充填樹脂よりレーザで加工されにくい。そのため、第1実施形態では、上述の貫通孔が形成される。所定の条件により、略ストレート形状の開口部(C)が得られる(図18(C))。接合部が太くなるので、スルーホール導体の信頼性が高くなる。また、放熱性が向上する。

【0038】

図9では金属層20の第1面に第1開口280Aと第2開口280Bが等倍に投影されている。図9中の21Xは金属層の開口21の重心の位置を示している。また、28AXは第1開口280Aの重心の位置を示している。そして、28BXは第2開口280Bの重心の位置を示している。第1実施形態では、それぞれの重心が一致していない。スルーホール導体の信頼性が高くなる。また、金属層とスルーホール導体間の距離が短くなるので、放熱性が向上する。第1開口280Aの重心と第1開口280Bの重心は重なっても良い。金属層の開口の重心を通りコア基板の第1面に垂直な直線(Q1)と第1開口の重心を通りコア基板の第1面に垂直な直線(Q2)はオフセットしている。金属層の開口の重心を通りコア基板の第1面に垂直な直線(Q1)と第2開口の重心を通りコア基板の第1面に垂直な直線(Q3)はオフセットしている。直線(Q1)と直線(Q2)と直線(Q3)がオフセットしてもよい。

【0039】

スルーホール導体用貫通孔28およびビア導体用開口26a、26bを有する基板の表面および貫通孔28の側面およびビア導体用開口の側面に、無電解めっき処理により無電解めっき膜31が形成される(図2(B))。

【0040】

無電解めっき膜上にめっきレジスト40が形成される(図2(C))。

【0041】

電解めっき処理が施され、めっきレジスト40の非形成部に電解めっき膜32が形成される。同時に、貫通孔28やビア導体用開口26a、26bは電解めっき膜32で充填される(図2(D))。

【0042】

めっきレジスト40が剥離され、電解めっき膜32から露出する無電解めっき膜31および銅箔がエッチングで除去され、導体層34A、34B、スルーホール導体36及びビア導体38A、38Bが形成され、プリント配線板(コア基板)30が完成する(図2(E))。

【0043】

ドリルにより、隣接する製品間の金属層20が除去される(図3(A))。

【0044】

コア基板30の両面上に、上層の層間樹脂絶縁層50Aおよび下層の層間樹脂絶縁層50Bが形成される(図3(B))。この際、上述のドリル加工により形成される切断部が、上層の層間樹脂絶縁層50Aあるいは下層の層間樹脂絶縁層50Bで充填される。

【0045】

CO2レーザにて上層の層間樹脂絶縁層50Aおよび下層の層間樹脂絶縁層50Bに直径80μmのビア導体用開口51A、51Bが形成される(図3(C))。

【0046】

上層と下層の層間樹脂絶縁層とビア導体用開口の内壁に0.1〜5μmの範囲で無電解めっき膜52が形成される(図3(D))。

【0047】

無電解めっき膜52上にめっきレジスト54が形成される(図4(A))。

【0048】

次に、めっきレジストの非形成部に電解めっきが施され、電解めっき膜56が形成される(図4(B))。

【0049】

めっきレジスト54が除去される。続いて、電解めっき膜56間の無電解めっき膜52が除去される。無電解めっき膜52と電解めっき膜56からなる導体回路58A、58B及びビア導体60A、60Bが形成される(図4(C))。

【0050】

開口71A、71Bを備えるソルダーレジスト層70A、70Bが形成される(図5(A))。多層プリント配線板10が完成する。

【0051】

開口71A、71BにSnなどの金属膜74が形成される(図5(B))。金属膜として、ニッケル−金層やニッケル−パラジウム−金層が挙げられる。

【0052】

この後、開口71Aに半田ボールが搭載され、リフローにより、開口71Aに半田バンプ76Aが形成される。同様に、開口71Bに半田バンプ76Bが形成される(図6)。

【0053】

半田バンプ76Aを介して、多層プリント配線板10にICチップ90が実装される(図7)。

【0054】

[第2実施形態]

金属層が準備される。金属層の第1面と第2面にエッチングレジストが形成される。エッチングレジストから露出している金属層が除去される。金属層に開口21が形成される。エッチングレジストが除去される。金属層の第1面、第2面と壁面が粗化される。第1面と第2面を同時に粗化することで、第1面と第2のRzは略同等になる。また、第1実施形態と同様に、第1面と第2面を別々に粗化することができる。第1面のRzと第2面のRzは第1実施形態と同様に異なる。それ以降の工程は第1実施形態と同様である。

【0055】

[実施例]

70μmの金属層が準備される(図1(A)、図8)。金属層は第1面と第1面とは反対側の第2面とを有する。後に、金属層の第1面側にICチップが実装される。実施例の金属層は42アロイとその42アロイを被覆している電解銅めっき膜で形成されている。電解銅めっき膜の厚みは5μmである。金属層の第2面に保護フィルムが貼られる。そして、メック社製のCz液で金属層の第1面が粗化される。金属層の第1面のRzは3.5〜6μmである。次いで、第2面から保護フィルムが除去され、第1面に保護フィルムが貼られる。メック社製のCz液で金属層の第2面が粗化される。金属層の第2面のRzは2〜3μmである。続いて、第1面から保護フィルムが除去される。

【0056】

図1(B)に示すように、金属層の両面にエッチングレジスト22が形成される。エッチングレジストから露出する部分の金属層がエッチング液で除去される。金属層に開口21が形成される(図1(C))。

【0057】

続いて、US2006/199394A1で開示されているエッチング液やエッチング方法で略垂直な開口が形成される(図17(B))。続いて、金属層の壁面に金属層の第1面と第2面の斜め上方からエッチング液が噴射される(図17(C))。金属層の壁面は湾曲する(図1(D))。開口の径は230μmであり、へこみ量(Re)は20μmである。

エッチングレジスト22が除去される(図1(C))。

【0058】

金属層の第1面と第2面上に略40μm厚のプリプレグ240A、240Bと5μmの銅箔25A、25Bが積層される(図1(D))。金属層、プリプレグと銅箔は加熱プレスで一体化される。この時、プリプレグの樹脂が開口21に染み出し、開口21は樹脂で充填される。同時に、プリプレグと開口内の樹脂は硬化する。金属層の第1面上に第1樹脂絶縁層が形成され、金属層の第2面上に第2樹脂絶縁層が形成され、開口内に充填樹脂が形成される(図1(E))。第1と第2樹脂絶縁層はガラスクロスとガラス粒子とエポキシ樹脂を含む。充填樹脂はガラス粒子とエポキシを含む樹脂で充填される。第1と第2樹脂絶縁層の厚さは40μmである(図8)。

【0059】

銅箔25A、25Bに略80μmの開口が形成される。銅箔25Aの開口と銅箔25Bの開口は充填樹脂上に形成されている。

第1樹脂絶縁層の上面(F1側)から、銅箔25Aの開口により露出している第1樹脂絶縁層にCO2レーザが2パルス照射される。1パルス目のレーザの径は2パルス目のレーザの径より大きい。また、レーザの中心部のエネルギーは外周部のエネルギーより強い。第1樹脂絶縁層を貫通し充填樹脂内に到達する第1開口部28Aが形成される(図1(F))。第1開口部は第1樹脂絶縁層の上面から第2樹脂絶縁層の主面に向って細くなっている。さらに、第1開口部の内壁は充填樹脂と第1樹脂絶縁層の界面で金属層の断面方向に屈曲している(図11(B))。

金属層に至る開口26aが第1樹脂絶縁層に形成される。

【0060】

第2樹脂絶縁層の主面(S1側)から、銅箔25Bの開口により露出している第2樹脂絶縁層にCO2レーザが2パルス照射される。1パルス目のレーザの径は2パルス目のレーザの径より大きい。また、レーザの中心部のエネルギーは外周部のエネルギーより強い。第2樹脂絶縁層を貫通し充填樹脂内に到達する第2開口部28Bが形成される。第2開口部が充填樹脂内で第1開口部に繋がることで貫通孔28が形成される(図2(A))。第1開口と第2開口の径は80μmであり、接合部の径は40μmである(図8)。第2開口部は第2樹脂絶縁層の主面から第1樹脂絶縁層の上面に向って細くなる。さらに、第2開口部の内壁は充填樹脂と第2樹脂絶縁層の界面で金属層の断面方向に屈曲している(図11(E))。

金属層に至る開口26bが第2樹脂絶縁層に形成される。

【0061】

第1開口部と第2開口部の接合部は、金属層の中央から第1面側にずれている(図15(B))。この例は各実施形態においても好適な例である。第1開口の重心を通りコア基板の第1面に垂直な直線と金属層の開口の重心を通りコア基板の第1面に垂直な直線はオフセットしている。また、第2開口の重心を通りコア基板の第1面に垂直な直線と金属層の開口の重心を通りコア基板の第1面に垂直な直線はオフセットしている(図9)。

【0062】

スルーホール導体用貫通孔28およびバイアホール用開口26a、26bを有する基板の表面および貫通孔28の側面およびビアホール用開口の側面に、無電解銅めっき処理により無電解銅めっき膜31が形成される(図2(B))。

無電解銅めっき膜上にめっきレジスト40が形成される(図2(C))。

電解銅めっき処理が施され、めっきレジスト40の非形成部に電解銅めっき膜32が形成される。同時に、貫通孔28やバイアホール用開口26a、26bは電解銅めっき膜32で充填される(図2(D))。

【0063】

めっきレジスト40が剥離され、電解めっき膜32から露出する無電解銅めっき膜31および銅箔がエッチング除去され、導体回路34A、34B、スルーホール導体36及びビア導体38A、38Bが形成され、コア基板30が完成する(図2(E))。

コア基板30の両面上に、上層の層間樹脂絶縁層50Aおよび下層の層間樹脂絶縁層50Bが形成される(図3(B))。

【0064】

CO2レーザにて上層の層間樹脂絶縁層50Aおよび下層の層間樹脂絶縁層50Bに80μmのビア導体用開口51A、51Bが形成される(図3(C))。

上層と下層の層間樹脂絶縁層とビア導体用開口の内壁に0.1〜5μmの範囲で無電解銅めっき膜52が形成される(図3(D))。

【0065】

無電解銅めっき膜52上にめっきレジスト54が形成される(図4(A))。

次に、めっきレジストの非形成部に電解めっきが施され、電解めっき膜56が形成される(図4(B)参照)。

【0066】

めっきレジスト54が除去される。続いて、電解めっき膜56間の無電解めっき膜52が除去される。無電解めっき膜52と電解めっき膜56からなる導体回路58A、58B及びビア導体60A、60Bが形成される(図4(C))。

開口71A、71Bを備えるソルダーレジスト層70A、70Bが形成される(図5(B))。多層プリント配線板10が完成する(図5(A))。

【符号の説明】

【0067】

10 多層プリント配線板

20 金属層

21 開口

24 樹脂絶縁層

28 貫通孔

30 コア基板

34 導体回路

36 スルーホール導体

50 層間樹脂絶縁層

58 導体回路

60 ビア導体

76U 半田バンプ

90 ICチップ

【技術分野】

【0001】

本発明は、開口を有する金属層と金属層の開口内に形成されている充填樹脂と金属層を挟む樹脂絶縁層とスルーホール導体とを有するプリント配線板に関する。

【背景技術】

【0002】

特開2004−140216号は、貫通孔を有する金属層を有するプリント配線板を開示している。そして、金属層の貫通孔内にストレート形状のスルーホール導体が形成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−140216号

【発明の概要】

【発明が解決しようとする課題】

【0004】

特開2004−140216号のスルーホール導体はストレート形状なので、金属層が電源などに利用される場合、金属層とスルーホール導体間で短絡しやすいと考えられる。また、金属層の開口内に形成されている樹脂はスルーホール導体と金属層で挟まれている。金属と樹脂は熱膨張係数が異なるので、ヒートサイクルなどで金属層の開口内に形成されている樹脂にクラックが発生すると考えられる。そのクラックにより、金属層とスルーホール導体が短絡するケースが発生すると考えられる。

本明細書内で特開2004−140216号は従来技術と記載される。

【0005】

本発明の目的は、高い信頼性を有する金属層を有するプリント配線板を提供することである。

【課題を解決するための手段】

【0006】

本発明に係るプリント配線板は、第1面と該第1面とは反対側の第2面とを有し、該第1面から該第2面に至る開口を有する金属層と、前記金属層の開口を充填している充填樹脂と、上面と該上面とは反対側の下面を有し、該下面が前記金属層の第1面と対向するように前記金属層の第1面と前記充填樹脂上に形成されている第1樹脂絶縁層と、主面と該主面とは反対側の副面を有し、該副面が前記金属層の第2面と対向するように前記金属層の第2面と前記充填樹脂上に形成されている第2樹脂絶縁層と、前記第1樹脂絶縁層の上面上に形成されている第1導体層と、前記第2樹脂絶縁層の主面上に形成されている第2導体層と、前記第1樹脂絶縁層、前記充填樹脂と前記第2樹脂絶縁層を貫通している貫通孔に形成され、前記第1導体層と前記第2導体層とを接続しているスルーホール導体と、を有する。そして、前記金属層の開口により露出する該金属層の側壁は、前記金属層の内側に湾曲していて、前記貫通孔は前記第1樹脂絶縁層を貫通し前記充填樹脂内に至る第1開口部と前記第2樹脂絶縁層を貫通し前記充填樹脂内に至り前記充填樹脂内で前記第1開口部と繋がっている第2開口部とで形成されていて、前記第1開口部は前記第1樹脂絶縁層の上面から前記第2樹脂絶縁層の主面に向って細くなっていて、前記第2開口部は前記第2樹脂絶縁層の主面から前記第1樹脂絶縁層の上面に向って細くなっている。

【図面の簡単な説明】

【0007】

【図1】本発明の第1実施形態に係る多層プリント配線板の製造方法を示す工程図

【図2】第1実施形態の多層プリント配線板の製造方法を示す工程図

【図3】第1実施形態の多層プリント配線板の製造方法を示す工程図

【図4】第1実施形態の多層プリント配線板の製造方法を示す工程図

【図5】第1実施形態の多層プリント配線板の製造方法を示す工程図

【図6】第1実施形態に係る多層プリント配線板の断面図

【図7】図6に示されている多層プリント配線板にICチップが実装されている状態を示す断面図

【図8】貫通孔や開口の大きさを示す図

【図9】金属層の開口と第1開口、第2開口の位置関係や各開口の重心の位置関係を示す図

【図10】貫通孔の径を示す図

【図11】第1と第2開口部の例

【図12】金属層の断面図

【図13】金属層の開口の説明図

【図14】従来技術のスルーホール導体と第1実施形態のスルーホール導体を示す図

【図15】接合部の位置を示す図

【図16】へこみ量(Re)を示す図

【図17】金属層の開口の形成方法の例

【図18】貫通孔の断面図の例

【発明を実施するための形態】

【0008】

[第1実施形態]

第1実施形態の多層プリント配線板10(図5(A)参照)が図6を参照して説明される。図6は多層プリント配線板10の断面図を示している。多層プリント配線板10はプリント配線板30とプリント配線板上のビルドアップ層で形成されている。プリント配線板30は、開口21を有する金属層20とその開口21内に充填されている充填樹脂24Cと金属層20を挟む第1樹脂絶縁層24Aと第2樹脂絶縁層24Bと第1樹脂絶縁層上の第1導体層34Aと第2樹脂絶縁層上の第2導体層34Bとスルーホール導体36とを有する。第1導体層や第2導体層はスルーホール導体の周りに形成されているランド29A、29Bや複数の導体回路340A、340Bを含む。金属層20は第1面と第1面と反対側の第2面を有する。また、金属層は第1面から第2面に至る開口21を有する。その開口21により露出する金属層の側壁200Aは内側に湾曲している(図13(A))。図13に金属層の断面図(図13(A))と平面図(図13(B))が示されている。図13(A)中の200Aは開口21により露出する金属層の側壁(壁面)を示している。図13(A)が示すように、金属層の側壁は側壁の上端200Uと下端200Bを結ぶ線200Lから内側に凹んでいる。金属層は第1面に開口(A)を有し、第2面に開口(B)を有する(図13(B))。図13(B)では、開口(A)の径(RA)と開口(B)の径(RB)は同じである。

【0009】

第1樹脂絶縁層は上面と上面とは反対側の下面とを有し、金属層の第1面と充填樹脂上に形成されている。第1樹脂絶縁層の下面と金属層の第1面が対向している。

第2樹脂絶縁層は主面と主面とは反対側の副面とを有し、金属層の第2面と充填樹脂上に形成されている。第2樹脂絶縁層の副面と金属層の第2面が対向している。

第1導体層34Aは第1樹脂絶縁層の上面上に形成されていて、第2導体層34Bは第2樹脂絶縁層の主面上に形成されている。

【0010】

スルーホール導体36は第1樹脂絶縁層、充填樹脂と第2樹脂絶縁層を貫通する貫通孔28に形成されている。その貫通孔は第1開口部28Aと第2開口部28Bで形成されている。第1開口部は第1樹脂絶縁層を貫通し充填樹脂に至っている。そして、第1開口部は第1樹脂絶縁層の上面から第2樹脂絶縁層の主面に向って細くなっている。第2開口部は第2樹脂絶縁層を貫通し充填樹脂に至っている。そして、第2開口部は充填樹脂内で第1開口部に繋がっている。また、第2開口部は第2樹脂絶縁層の主面から第1樹脂絶縁層の上面に向って細くなっている。

【0011】

第1開口部は第1樹脂絶縁層の上面に第1開口280Aを有し、第2開口部は第2樹脂絶縁層の主面に第2開口280Bを有している。図10に貫通孔28の断面図と径が示されている。R1は第1開口280Aの径であり、R2は第2開口280Bの径である。また、金属層の第1面と平行な位置での貫通孔の径がR3として図10に示されている。金属層の第2面と平行な位置での貫通孔の径がR4として図10に示されている。第1開口280Aの径(R1)と第2開口280Bの径(R2)の内、大きい径がスルーホール導体の径に相当する。

【0012】

図14は、従来技術のスルーホール導体(図14(A))と第1実施形態のスルーホール導体(図14(B))が同じ径を有し、従来技術の金属層の開口と第1実施形態の金属層の開口が同じ径(RA、RB)を有している例を示している。図14では、R1とR2は等しく、R3とR4は等しい。また、RAとRBは等しい。図14にスルーホール導体と金属層間の最小距離(MinD)が示されている。MinD1が第1実施形態の最小距離に相当し、MinD2が従来技術の最小距離に相当する。MinD1はMinD2より大きい。従って、第1実施形態は従来技術より絶縁信頼性に優れると考えられる。第1実施形態のプリント配線板によれば、金属層が電源層やグランド層として利用される場合、金属層とスルーホール導体は従来技術より短絡し難いと考えられる。

【0013】

また、第1実施形態のプリント配線板の最小距離はMinD2と等しくてもよい。その場合、プリント配線板に占める金属層の体積が大きくなるので、放熱性が向上する。従って、第1実施形態のプリント配線板は消費電力の大きいICチップを搭載することができる。例えば、第1実施形態のプリント配線板はパッケージオンパッケージ(POP)の下基板に用いられる。そして、第1実施形態のプリント配線板は2ワット以上の消費電力を有するICチップを搭載することができる。POPの上基板に搭載されるメモリーが誤動作し難い。第1実施形態のプリント配線板では、MinDを小さくすることで、プリント配線板のサイズを小さくすることができる。

【0014】

第1実施形態のプリント配線板のスルーホール導体は第1開口部と第2開口部の接合箇所で屈曲部28Cを有している。屈曲部KBに応力は集中し易いので、屈曲部を起点として充填樹脂にクラックが入り易い。しかしながら、図14(B)に示されているように、第1実施形態では、スルーホール導体の側壁と金属層の側壁が逆向きにへこんでいる。そのため、スルーホール導体の屈曲部と金属層間の距離が長い。従って、屈曲部を起点とするクラックが金属層に到達し難い。それ故、第1実施形態のプリント配線板では、スルーホール導体と金属層間でショートが発生し難い。第1実施形態では、最小距離(MinD1)を小さくできる。最小距離が小さいとスルーホール導体から金属層へ熱が移動しやすいので、第1実施形態のプリント配線板は放熱性に優れる。また、従来技術よりサイズが小さくなる。

本明細書内で、プリント配線板30はコア基板30とも称される。第1樹脂絶縁層の上面とコア基板の第1面は同じ面であり、第2樹脂絶縁層の主面とコア基板の第2面は同じ面である。

【0015】

コア基板30の第1面(F)と第1導体層上に上層の層間樹脂絶縁層50Aが形成されている。上層の層間樹脂絶縁層50Aは第1面と第1面とは反対側の第2面とを有している。上層の層間樹脂絶縁層50Aの第2面はコア基板の第1面と対向している。上層の層間樹脂絶縁層50Aの第1面上に導体回路58Aが形成されている。上層の層間樹脂絶縁層50A上の導体回路58Aと第1導体層またはスルーホール導体は上層の層間樹脂絶縁層50Aを貫通するビア導体60Aで接続されている。

【0016】

コア基板30の第2面(S)と第2導体層上に下層の層間樹脂絶縁層50Bが形成されている。下層の層間樹脂絶縁層50Bは第1面と第1面とは反対側の第2面とを有している。下層の層間樹脂絶縁層50Bの第2面はコア基板の第2面と対向している。下層の層間樹脂絶縁層50Bの第1面上に導体回路58Bが形成されている。下層の層間樹脂絶縁層50B上の導体回路58Bと第2導体層またはスルーホール導体は下層の層間樹脂絶縁層50Bを貫通するビア導体60Bで接続されている。

【0017】

上層の層間樹脂絶縁層50Aの第1面上に上層のソルダーレジスト層70Aが形成され、下層の層間樹脂絶縁層50Bの第1面上に下層のソルダーレジスト層70Bが形成されている。上層と下層のソルダーレジスト層70A、70Bはビア導体60A、60Bや導体回路58A、58Bを露出する開口71A、71Bを有している。開口71A、71Bにより露出するビア導体や導体回路の上面は半田パッドとして機能する。半田パッド上に半田バンプ76A、76Bが形成されている。

【0018】

金属層20の拡大図が図12に示されている。

金属層20の材質として、銅あるいはFe−Ni合金が好ましい。金属層20の厚みは、20μm〜100μmであり、第1面と第2面は粗面を有する。金属層の表面に積層される第1樹脂絶縁層、第2樹脂絶縁層と金属層との密着性が向上する。それらの粗さは、Rzで2.0〜6.0μmである。2.0μmより小さいと密着性が低く、6.0μmより大きいと樹脂絶縁層の平坦度が悪くなる。それぞれの面粗さは、例えば、KEYENCE製のレーザマイクロスコープで測定される。

【0019】

金属層の第1面と第2面の粗さは異なってもよい。この場合、金属層の第1面上にICチップが実装され、第1面の粗さはRzで3.5〜6.0μmであり、第2面の粗さはRzで2.0〜3.0μmである。第1面側に熱膨張係数の小さいICチップなどの電子部品が実装される。そのため、金属層の第1面と第1樹脂絶縁層の界面に働く応力は金属層の第2面と第2樹脂絶縁層の界面に働く応力より大きいと推察される。従って、第1面のRzは第2面のRzより大きいことが好ましい。

【0020】

コア基板30の金属層20は電源またはグランドに用いられる。第1樹脂絶縁層に第1導体層と金属層とを接続するビア導体38Aを形成することで、金属層は電源またはグランドとして機能する。もしくは、第2樹脂絶縁層に第2導体層と金属層とを接続するビア導体38Bを形成することで、金属層は電源またはグランドとして機能する。コア基板はビア導体38Aとビア導体38Bを共に有してもよい。

【0021】

第1または第2樹脂絶縁層が金属層に積層される時、第1または第2樹脂絶縁層の少なくとも一方の樹脂が金属層の開口を充填する。第1または第2樹脂絶縁層が無機粒子を含む時、無機粒子を含む樹脂で開口21は充填される。その後、樹脂は硬化され、開口21内に充填樹脂24Cが形成される。充填樹脂はガラスクロスなどの補強材を有していない。

【0022】

図6中のコア基板30に形成されているスルーホール導体36は、貫通孔を充填している金属で形成されている。金属は例えばめっきで形成される。金属は銅が好ましい。

【0023】

第1実施形態のスルーホール導体は、接合部KBを有する(図14)。接合部は屈曲部とも称される。接合部は第1開口部と第2開口部が交わる部分である。第1実施形態では、接合部の位置は、金属層の断面方向の中央と一致しても良い(図15(A))。中央は金属層の第1面と第2面から等距離の位置である。接合部の位置は金属層の中央と異なることが好ましい(図15(B))。

【0024】

スルーホール導体36の断面は砂時計形状である。開口21により露出する金属層20の壁面間距離(W)は金属層の第1面から金属層の中央に向って長くなり、所定の位置で最大になる。そして、壁面間距離(W)は所定の位置から金属層の第2面に向って短くなる(図13(A))。金属層20の壁面(側壁)は曲面であり円弧状に形成されている。

【0025】

第1実施形態の金属層の厚みは20〜100μmであることが好ましい。金属層の厚みが20μm未満の場合、スルーホール導体の接合部を金属層の第1面から第2面の間に形成することが難しい。つまり、接合部が第1または第2樹脂絶縁層内に形成される。

金属層の厚みが厚くなると、スルーホール導体と金属層の壁面との間に形成される充填樹脂の体積が増える。第1実施形態のスルーホール導体は接合部を有する。接合部は細いので、その部分で発熱すると考えられる。充填樹脂の体積が大きいほど、その熱は充填樹脂に蓄積されると考えられる。そして、充填樹脂は膨張し、スルーホール導体の接合部に力が働くと考えられる。その力が大きくなると、スルーホール導体または充填樹脂にクラックなどの不具合が発生すると考えられる。金属層の厚みが100μm以下であると、その不具合が発生し難い。

【0026】

金属層のへこみ量(Re)は金属層の厚みの2/3から1/8であることが好ましい(図16)。金属層の上端200Uを通り金属層の第1面に垂直な直線(L1)と直線(L1)から最も離れている壁面までの距離(Re1)と金属層の下端200Bを通り金属層の第1面に垂直な直線(L2)と直線(L2)から最も離れている壁面までの距離(Re2)の内、Reは大きい値である。この範囲であると、放熱性に優れるプリント配線板を提供できる。また、スルーホール導体や充填樹脂にクラックなどの不具合が発生し難い。

また、金属層20は壁面に粗面を有してもよい。充填樹脂と金属層の壁面が密着するので、充填樹脂にクラックが入りがたい。

第1と第2樹脂絶縁層24A、24Bは、芯材を備えると共に無機粒子を含むことができる。金属層20との熱膨張率差が小さくなり、ヒートサイクルに於けるクラックの発生が抑えられている。

【0027】

第1実施形態の多層プリント配線板10の製造方法が図1〜図5を参照して以下に説明される。

厚さが20〜100μmの金属層20が準備される(図1(A))。金属層は第1面(FM)と第1面とは反対側の第2面(SM)とを有する。金属層として、銅箔や42アロイや36アロイなどのFe−Ni合金を用いることができる。Fe−Ni合金が用いられる場合、表面に3〜15μmの電気銅めっき膜CuMが形成される(図12(B)、(C))。Fe−Ni合金の熱膨張係数は小さいので、Fe−Ni合金は金属層に適している。

金属層の表面にエッチング液などの粗化液で粗面が形成される。第1面と第2面のRzは2〜6μmである。

【0028】

第1面のRzと第2面のRzは異なっても良い。その場合、金属層の第2面に保護フィルムが貼られる。そして、粗化液で金属層の第1面が粗化される。金属層の第1面のRzは3.5〜6μmである。次いで、第2面から保護フィルムが除去され、第1面に保護フィルムが貼られる。粗化液で金属層の第2面が粗化される。金属層の第2面のRzは2〜3μmである。続いて、第1面から保護フィルムが除去される(図12(C))。この場合、金属層の第1面側にICチップが搭載される。

【0029】

図1(B)に示されるように、金属層の両面にエッチングレジスト22が形成される。エッチングレジストから露出する部分の金属層がエッチング液で除去される。金属層に開口21が形成される(図1(C))。開口21は金属層を貫通している。エッチングレジストが除去される。

開口21により露出する金属層の側壁(壁面)の形状はエッチング条件やエッチング方法で制御することができる。1例が以下に示されている(図17)。エッチング液を金属層の一方の面から垂直ノズルで金属層に噴射される(図17(A))。エッチングの代わりに、レーザやルーターなどの機械加工で開口21を形成することができる。金属層の壁面は略垂直となる(図17(B))。その後、エッチング液は壁面に対し斜めから噴射される。金属層の両面からエッチング液は壁面に噴射される(図17(C))。金属層の壁面は湾曲する(図17(D))。図17(C)の(1)(2)(3)(4)は噴射されるエッチング液の方向を模式的に示している。図17(C)の(1)(2)(3)(4)は個々に噴射されてもよい。噴射圧力や時間を調整することで、Reや形状は調整される。

【0030】

金属層の第1面、第2面と壁面にカップリング剤を塗布することができる。樹脂絶縁層や充填樹脂と金属層との密着強度が高くなる。

【0031】

金属層の第1面と第2面上にプリプレグ240A、240Bと銅箔25A、25Bが積層される(図1(D))。金属層、プリプレグと銅箔は加熱プレスで一体化される。この時、プリプレグの樹脂が開口21に染み出し、開口21は樹脂で充填される。同時に、プリプレグと開口内の樹脂は硬化する。金属層の第1面上に第1樹脂絶縁層24Aが形成され、金属層の第2面上に第2樹脂絶縁層24Bが形成され、開口内に充填樹脂24Cが形成される(図1(E))。第1と第2樹脂絶縁層はガラスクロス等の補強材とガラス等の無機粒子とエポキシ等の樹脂を含む。プリプレグがガラスなどの無機粒子を含む場合、開口21は無機粒子を含む樹脂で充填される。

【0032】

銅箔25A、25Bに開口が形成される(図示せず)。銅箔25Aの開口と銅箔25Bの開口は充填樹脂上に形成されている。

【0033】

第1樹脂絶縁層の上面(F1側)から、銅箔25Aの開口により露出している第1樹脂絶縁層にCO2レーザが照射される。第1樹脂絶縁層を貫通し充填樹脂内に到達する第1開口部28Aが形成される(図1(F))。例えば、第1開口部は2パルスで形成される。1パルス目のレーザの径は2パルス目のレーザの径より大きい。従って、第1開口部は第1樹脂絶縁層の上面から第2樹脂絶縁層の主面に向って細くなる。ただし、レーザのパルス数やパルス幅は制限されない。レーザの中心の強度は外周の強度より強いことが好ましい。開口部の形状がテーパー形状になりやすい。第1開口部の例が図11に示されている。図11(A)では、第1開口部は徐々に細くなっている。図11(B)では、第1開口部は所定の位置で屈曲している。図11(C)では、第1開口部は所定の位置で屈曲している。屈曲後の第1開口部は略ストレート形状である。図11(A)、(B)、(C)は第1実施形態の第1開口部の例である。

金属層に至る開口26aが第1樹脂絶縁層に必要に応じて形成される。

【0034】

第2樹脂絶縁層の主面(S1側)から、銅箔25Bの開口により露出している第2樹脂絶縁層にCO2レーザが照射される。第2樹脂絶縁層を貫通し充填樹脂内に到達する第2開口部28Bが形成される。第2開口部が充填樹脂内で第1開口部に繋がることで貫通孔28が形成される(図2(A))。例えば、第2開口部は2パルスで形成される。1パルス目のレーザの径は2パルス目のレーザの径より大きい。従って、第2開口部は第2樹脂絶縁層の主面から第1樹脂絶縁層の上面に向って細くなる。ただし、レーザのパルス数やパルス幅は制限されない。図11(D)では、第2開口部は徐々に細くなっている。図11(E)では、第2開口部は所定の位置で屈曲している。図11(F)では、第2開口部は所定の位置で屈曲している。屈曲後の第2開口部は略ストレート形状である。図11(D)、(E)、(F)は第1実施形態の第2開口部の例である。

金属層に至る開口26bが第2樹脂絶縁層に必要に応じて形成される。

【0035】

図18は第1実施形態の貫通孔28の例を示している。図18(A)では、徐々に細くなっている第1開口部と徐々に細くなっている第2開口部で貫通孔28が形成されている。図18(B)では、図11(B)に示されている第1開口部と図11(E)に示されている第2開口部で貫通孔28が形成されている。図13(C)では、図11(C)に示されている第1開口部と図11(F)に示されている第2開口部で貫通孔28が形成されている。図18(C)の貫通孔はコア基板の第1面から第2面に向かって徐々に細くなっている開口部(A)とコア基板の第2面から第1面に向かって徐々に細くなっている開口部(B)が略ストレート形状の開口部(C)で繋がっている。開口部(A)は第1樹脂絶縁層に形成され、開口部(B)は第2樹脂絶縁層に形成され、開口部(C)は充填樹脂に形成されている。

図11(A)、(B)、(C)は第1実施形態の貫通孔に含まれる。

【0036】

第1開口部と第2開口部の接合部は、コア基板30の断面方向に対して中心でも、中心からずれてもよい。

【0037】

図8(A)に貫通孔28を有するコア基板30の拡大図が示されている。第1開口部は第1開口部(1)と第1開口部(2)で形成されている(図11、図18参照)。図8の貫通孔は図18(B)と同様な形状である。第1開口部(1)は第1樹脂絶縁層に形成され、第1開口部(2)は充填樹脂に形成されている。コア基板の第1面から第2面に向って細くなる程度が第1開口部(1)と第1開口部(2)で比較されると、第1開口部(1)は第1開口部(2)より大きい。また、第2開口部は第2開口部(1)と第2開口部(2)で形成されている(図11、図18参照)。第2開口部(1)は第2樹脂絶縁層に形成され、第2開口部(2)は充填樹脂に形成されている。コア基板の第2面から第1面に向って細くなる程度が第2開口部(1)と第2開口部(2)で比較されると、第2開口部(1)は第2開口部(2)より大きい。第1と第2樹脂絶縁層はガラスクロスなどの補強材を有するのに対し、充填樹脂は補強材を有しない。第1と第2樹脂絶縁層は充填樹脂よりレーザで加工されにくい。そのため、第1実施形態では、上述の貫通孔が形成される。所定の条件により、略ストレート形状の開口部(C)が得られる(図18(C))。接合部が太くなるので、スルーホール導体の信頼性が高くなる。また、放熱性が向上する。

【0038】

図9では金属層20の第1面に第1開口280Aと第2開口280Bが等倍に投影されている。図9中の21Xは金属層の開口21の重心の位置を示している。また、28AXは第1開口280Aの重心の位置を示している。そして、28BXは第2開口280Bの重心の位置を示している。第1実施形態では、それぞれの重心が一致していない。スルーホール導体の信頼性が高くなる。また、金属層とスルーホール導体間の距離が短くなるので、放熱性が向上する。第1開口280Aの重心と第1開口280Bの重心は重なっても良い。金属層の開口の重心を通りコア基板の第1面に垂直な直線(Q1)と第1開口の重心を通りコア基板の第1面に垂直な直線(Q2)はオフセットしている。金属層の開口の重心を通りコア基板の第1面に垂直な直線(Q1)と第2開口の重心を通りコア基板の第1面に垂直な直線(Q3)はオフセットしている。直線(Q1)と直線(Q2)と直線(Q3)がオフセットしてもよい。

【0039】

スルーホール導体用貫通孔28およびビア導体用開口26a、26bを有する基板の表面および貫通孔28の側面およびビア導体用開口の側面に、無電解めっき処理により無電解めっき膜31が形成される(図2(B))。

【0040】

無電解めっき膜上にめっきレジスト40が形成される(図2(C))。

【0041】

電解めっき処理が施され、めっきレジスト40の非形成部に電解めっき膜32が形成される。同時に、貫通孔28やビア導体用開口26a、26bは電解めっき膜32で充填される(図2(D))。

【0042】

めっきレジスト40が剥離され、電解めっき膜32から露出する無電解めっき膜31および銅箔がエッチングで除去され、導体層34A、34B、スルーホール導体36及びビア導体38A、38Bが形成され、プリント配線板(コア基板)30が完成する(図2(E))。

【0043】

ドリルにより、隣接する製品間の金属層20が除去される(図3(A))。

【0044】

コア基板30の両面上に、上層の層間樹脂絶縁層50Aおよび下層の層間樹脂絶縁層50Bが形成される(図3(B))。この際、上述のドリル加工により形成される切断部が、上層の層間樹脂絶縁層50Aあるいは下層の層間樹脂絶縁層50Bで充填される。

【0045】

CO2レーザにて上層の層間樹脂絶縁層50Aおよび下層の層間樹脂絶縁層50Bに直径80μmのビア導体用開口51A、51Bが形成される(図3(C))。

【0046】

上層と下層の層間樹脂絶縁層とビア導体用開口の内壁に0.1〜5μmの範囲で無電解めっき膜52が形成される(図3(D))。

【0047】

無電解めっき膜52上にめっきレジスト54が形成される(図4(A))。

【0048】

次に、めっきレジストの非形成部に電解めっきが施され、電解めっき膜56が形成される(図4(B))。

【0049】

めっきレジスト54が除去される。続いて、電解めっき膜56間の無電解めっき膜52が除去される。無電解めっき膜52と電解めっき膜56からなる導体回路58A、58B及びビア導体60A、60Bが形成される(図4(C))。

【0050】

開口71A、71Bを備えるソルダーレジスト層70A、70Bが形成される(図5(A))。多層プリント配線板10が完成する。

【0051】

開口71A、71BにSnなどの金属膜74が形成される(図5(B))。金属膜として、ニッケル−金層やニッケル−パラジウム−金層が挙げられる。

【0052】

この後、開口71Aに半田ボールが搭載され、リフローにより、開口71Aに半田バンプ76Aが形成される。同様に、開口71Bに半田バンプ76Bが形成される(図6)。

【0053】

半田バンプ76Aを介して、多層プリント配線板10にICチップ90が実装される(図7)。

【0054】

[第2実施形態]

金属層が準備される。金属層の第1面と第2面にエッチングレジストが形成される。エッチングレジストから露出している金属層が除去される。金属層に開口21が形成される。エッチングレジストが除去される。金属層の第1面、第2面と壁面が粗化される。第1面と第2面を同時に粗化することで、第1面と第2のRzは略同等になる。また、第1実施形態と同様に、第1面と第2面を別々に粗化することができる。第1面のRzと第2面のRzは第1実施形態と同様に異なる。それ以降の工程は第1実施形態と同様である。

【0055】

[実施例]

70μmの金属層が準備される(図1(A)、図8)。金属層は第1面と第1面とは反対側の第2面とを有する。後に、金属層の第1面側にICチップが実装される。実施例の金属層は42アロイとその42アロイを被覆している電解銅めっき膜で形成されている。電解銅めっき膜の厚みは5μmである。金属層の第2面に保護フィルムが貼られる。そして、メック社製のCz液で金属層の第1面が粗化される。金属層の第1面のRzは3.5〜6μmである。次いで、第2面から保護フィルムが除去され、第1面に保護フィルムが貼られる。メック社製のCz液で金属層の第2面が粗化される。金属層の第2面のRzは2〜3μmである。続いて、第1面から保護フィルムが除去される。

【0056】

図1(B)に示すように、金属層の両面にエッチングレジスト22が形成される。エッチングレジストから露出する部分の金属層がエッチング液で除去される。金属層に開口21が形成される(図1(C))。

【0057】

続いて、US2006/199394A1で開示されているエッチング液やエッチング方法で略垂直な開口が形成される(図17(B))。続いて、金属層の壁面に金属層の第1面と第2面の斜め上方からエッチング液が噴射される(図17(C))。金属層の壁面は湾曲する(図1(D))。開口の径は230μmであり、へこみ量(Re)は20μmである。

エッチングレジスト22が除去される(図1(C))。

【0058】

金属層の第1面と第2面上に略40μm厚のプリプレグ240A、240Bと5μmの銅箔25A、25Bが積層される(図1(D))。金属層、プリプレグと銅箔は加熱プレスで一体化される。この時、プリプレグの樹脂が開口21に染み出し、開口21は樹脂で充填される。同時に、プリプレグと開口内の樹脂は硬化する。金属層の第1面上に第1樹脂絶縁層が形成され、金属層の第2面上に第2樹脂絶縁層が形成され、開口内に充填樹脂が形成される(図1(E))。第1と第2樹脂絶縁層はガラスクロスとガラス粒子とエポキシ樹脂を含む。充填樹脂はガラス粒子とエポキシを含む樹脂で充填される。第1と第2樹脂絶縁層の厚さは40μmである(図8)。

【0059】

銅箔25A、25Bに略80μmの開口が形成される。銅箔25Aの開口と銅箔25Bの開口は充填樹脂上に形成されている。

第1樹脂絶縁層の上面(F1側)から、銅箔25Aの開口により露出している第1樹脂絶縁層にCO2レーザが2パルス照射される。1パルス目のレーザの径は2パルス目のレーザの径より大きい。また、レーザの中心部のエネルギーは外周部のエネルギーより強い。第1樹脂絶縁層を貫通し充填樹脂内に到達する第1開口部28Aが形成される(図1(F))。第1開口部は第1樹脂絶縁層の上面から第2樹脂絶縁層の主面に向って細くなっている。さらに、第1開口部の内壁は充填樹脂と第1樹脂絶縁層の界面で金属層の断面方向に屈曲している(図11(B))。

金属層に至る開口26aが第1樹脂絶縁層に形成される。

【0060】

第2樹脂絶縁層の主面(S1側)から、銅箔25Bの開口により露出している第2樹脂絶縁層にCO2レーザが2パルス照射される。1パルス目のレーザの径は2パルス目のレーザの径より大きい。また、レーザの中心部のエネルギーは外周部のエネルギーより強い。第2樹脂絶縁層を貫通し充填樹脂内に到達する第2開口部28Bが形成される。第2開口部が充填樹脂内で第1開口部に繋がることで貫通孔28が形成される(図2(A))。第1開口と第2開口の径は80μmであり、接合部の径は40μmである(図8)。第2開口部は第2樹脂絶縁層の主面から第1樹脂絶縁層の上面に向って細くなる。さらに、第2開口部の内壁は充填樹脂と第2樹脂絶縁層の界面で金属層の断面方向に屈曲している(図11(E))。

金属層に至る開口26bが第2樹脂絶縁層に形成される。

【0061】

第1開口部と第2開口部の接合部は、金属層の中央から第1面側にずれている(図15(B))。この例は各実施形態においても好適な例である。第1開口の重心を通りコア基板の第1面に垂直な直線と金属層の開口の重心を通りコア基板の第1面に垂直な直線はオフセットしている。また、第2開口の重心を通りコア基板の第1面に垂直な直線と金属層の開口の重心を通りコア基板の第1面に垂直な直線はオフセットしている(図9)。

【0062】

スルーホール導体用貫通孔28およびバイアホール用開口26a、26bを有する基板の表面および貫通孔28の側面およびビアホール用開口の側面に、無電解銅めっき処理により無電解銅めっき膜31が形成される(図2(B))。

無電解銅めっき膜上にめっきレジスト40が形成される(図2(C))。

電解銅めっき処理が施され、めっきレジスト40の非形成部に電解銅めっき膜32が形成される。同時に、貫通孔28やバイアホール用開口26a、26bは電解銅めっき膜32で充填される(図2(D))。

【0063】

めっきレジスト40が剥離され、電解めっき膜32から露出する無電解銅めっき膜31および銅箔がエッチング除去され、導体回路34A、34B、スルーホール導体36及びビア導体38A、38Bが形成され、コア基板30が完成する(図2(E))。

コア基板30の両面上に、上層の層間樹脂絶縁層50Aおよび下層の層間樹脂絶縁層50Bが形成される(図3(B))。

【0064】

CO2レーザにて上層の層間樹脂絶縁層50Aおよび下層の層間樹脂絶縁層50Bに80μmのビア導体用開口51A、51Bが形成される(図3(C))。

上層と下層の層間樹脂絶縁層とビア導体用開口の内壁に0.1〜5μmの範囲で無電解銅めっき膜52が形成される(図3(D))。

【0065】

無電解銅めっき膜52上にめっきレジスト54が形成される(図4(A))。

次に、めっきレジストの非形成部に電解めっきが施され、電解めっき膜56が形成される(図4(B)参照)。

【0066】

めっきレジスト54が除去される。続いて、電解めっき膜56間の無電解めっき膜52が除去される。無電解めっき膜52と電解めっき膜56からなる導体回路58A、58B及びビア導体60A、60Bが形成される(図4(C))。

開口71A、71Bを備えるソルダーレジスト層70A、70Bが形成される(図5(B))。多層プリント配線板10が完成する(図5(A))。

【符号の説明】

【0067】

10 多層プリント配線板

20 金属層

21 開口

24 樹脂絶縁層

28 貫通孔

30 コア基板

34 導体回路

36 スルーホール導体

50 層間樹脂絶縁層

58 導体回路

60 ビア導体

76U 半田バンプ

90 ICチップ

【特許請求の範囲】

【請求項1】

第1面と該第1面とは反対側の第2面とを有し、該第1面から該第2面に至る開口を有する金属層と、

前記金属層の開口を充填している充填樹脂と、

上面と該上面とは反対側の下面を有し、該下面が前記金属層の第1面と対向するように前記金属層の第1面と前記充填樹脂上に形成されている第1樹脂絶縁層と、

主面と該主面とは反対側の副面を有し、該副面が前記金属層の第2面と対向するように前記金属層の第2面と前記充填樹脂上に形成されている第2樹脂絶縁層と、

前記第1樹脂絶縁層の上面上に形成されている第1導体層と、

前記第2樹脂絶縁層の主面上に形成されている第2導体層と、

前記第1樹脂絶縁層、前記充填樹脂と前記第2樹脂絶縁層を貫通している貫通孔に形成され、前記第1導体層と前記第2導体層とを接続しているスルーホール導体と、を有するプリント配線板において、

前記金属層の開口により露出する該金属層の側壁は、前記金属層の内側に湾曲していて、前記貫通孔は前記第1樹脂絶縁層を貫通し前記充填樹脂内に至る第1開口部と前記第2樹脂絶縁層を貫通し前記充填樹脂内に至り前記充填樹脂内で前記第1開口部と繋がっている第2開口部とで形成されていて、前記第1開口部は前記第1樹脂絶縁層の上面から前記第2樹脂絶縁層の主面に向って細くなっていて、前記第2開口部は前記第2樹脂絶縁層の主面から前記第1樹脂絶縁層の上面に向って細くなっている。

【請求項2】

請求項1のプリント配線板において、前記貫通孔は金属層で充填されている。

【請求項3】

請求項1のプリント配線板において、前記第1開口部は前記第1樹脂絶縁層の上面に第1開口を有し、前記第2開口部は前記第2樹脂絶縁層の主面に第2開口を有し、前記第1開口の重心を通り前記第1樹脂絶縁層の上面に垂直な直線と前記第2開口の重心を通り前記第1樹脂絶縁層の上面に垂直な直線はオフセットしている。

【請求項4】

請求項1のプリント配線板において、前記充填樹脂は、前記第1樹脂絶縁層と前記第2樹脂絶縁層の少なくとも一方の樹脂を含む。

【請求項5】

請求項1のプリント配線板において、前記金属層の厚みは20μm〜100μmである。

【請求項6】

請求項1のプリント配線板において、前記金属層の表面は粗面を有し、該粗面のRzは2.0〜6.0μmである。

【請求項7】

請求項1のプリント配線板において、前記金属層の前記第1面と前記第2面は異なる粗面を有する。

【請求項8】

請求項7のプリント配線板において、前記金属層の第1面のRzは3.5〜6.0μmであり、前記金属層の第2面のRzは2.0〜3.0μmである。

【請求項9】

請求項1のプリント配線板において、前記金属層は電源あるいはグランドである。

【請求項10】

請求項1のプリント配線板において、前記第1と第2樹脂絶縁層は補強材を有し、前記充填樹脂は補強材を有しない。

【請求項11】

請求項1のプリント配線板において、前記金属層は銅あるいはFe−Ni合金で形成されている。

【請求項12】

請求項1のプリント配線板において、前記第1開口部の側壁は前記第1樹脂絶縁層と前記充填樹脂の境界で前記金属層の断面方向に屈曲している。

【請求項13】

請求項12のプリント配線板において、前記第2開口部の側壁は前記第2樹脂絶縁層と前記充填樹脂の境界で前記金属層の断面方向に屈曲している。

【請求項1】

第1面と該第1面とは反対側の第2面とを有し、該第1面から該第2面に至る開口を有する金属層と、

前記金属層の開口を充填している充填樹脂と、

上面と該上面とは反対側の下面を有し、該下面が前記金属層の第1面と対向するように前記金属層の第1面と前記充填樹脂上に形成されている第1樹脂絶縁層と、

主面と該主面とは反対側の副面を有し、該副面が前記金属層の第2面と対向するように前記金属層の第2面と前記充填樹脂上に形成されている第2樹脂絶縁層と、

前記第1樹脂絶縁層の上面上に形成されている第1導体層と、

前記第2樹脂絶縁層の主面上に形成されている第2導体層と、

前記第1樹脂絶縁層、前記充填樹脂と前記第2樹脂絶縁層を貫通している貫通孔に形成され、前記第1導体層と前記第2導体層とを接続しているスルーホール導体と、を有するプリント配線板において、

前記金属層の開口により露出する該金属層の側壁は、前記金属層の内側に湾曲していて、前記貫通孔は前記第1樹脂絶縁層を貫通し前記充填樹脂内に至る第1開口部と前記第2樹脂絶縁層を貫通し前記充填樹脂内に至り前記充填樹脂内で前記第1開口部と繋がっている第2開口部とで形成されていて、前記第1開口部は前記第1樹脂絶縁層の上面から前記第2樹脂絶縁層の主面に向って細くなっていて、前記第2開口部は前記第2樹脂絶縁層の主面から前記第1樹脂絶縁層の上面に向って細くなっている。

【請求項2】

請求項1のプリント配線板において、前記貫通孔は金属層で充填されている。

【請求項3】

請求項1のプリント配線板において、前記第1開口部は前記第1樹脂絶縁層の上面に第1開口を有し、前記第2開口部は前記第2樹脂絶縁層の主面に第2開口を有し、前記第1開口の重心を通り前記第1樹脂絶縁層の上面に垂直な直線と前記第2開口の重心を通り前記第1樹脂絶縁層の上面に垂直な直線はオフセットしている。

【請求項4】

請求項1のプリント配線板において、前記充填樹脂は、前記第1樹脂絶縁層と前記第2樹脂絶縁層の少なくとも一方の樹脂を含む。

【請求項5】

請求項1のプリント配線板において、前記金属層の厚みは20μm〜100μmである。

【請求項6】

請求項1のプリント配線板において、前記金属層の表面は粗面を有し、該粗面のRzは2.0〜6.0μmである。

【請求項7】

請求項1のプリント配線板において、前記金属層の前記第1面と前記第2面は異なる粗面を有する。

【請求項8】

請求項7のプリント配線板において、前記金属層の第1面のRzは3.5〜6.0μmであり、前記金属層の第2面のRzは2.0〜3.0μmである。

【請求項9】

請求項1のプリント配線板において、前記金属層は電源あるいはグランドである。

【請求項10】

請求項1のプリント配線板において、前記第1と第2樹脂絶縁層は補強材を有し、前記充填樹脂は補強材を有しない。

【請求項11】

請求項1のプリント配線板において、前記金属層は銅あるいはFe−Ni合金で形成されている。

【請求項12】

請求項1のプリント配線板において、前記第1開口部の側壁は前記第1樹脂絶縁層と前記充填樹脂の境界で前記金属層の断面方向に屈曲している。

【請求項13】

請求項12のプリント配線板において、前記第2開口部の側壁は前記第2樹脂絶縁層と前記充填樹脂の境界で前記金属層の断面方向に屈曲している。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−209553(P2012−209553A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2012−65334(P2012−65334)

【出願日】平成24年3月22日(2012.3.22)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成24年3月22日(2012.3.22)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]