プレス機械のスティック解除装置

【課題】油漏れのリスクがなく、軽い力でスティックを解除することができ、コンパクトでコストパフォーマンスに優れたプレス機械のスティック解除装置を提供する。

【解決手段】コネクティングロッド14の下端に設けられ、第1の曲率半径r1を備えた

雄球面16と、スライド11に設けられ、第1の曲率半径より大きい第2の曲率半径r2

を備え、前記雄球面16から所定のオフセット量eだけ偏心した雌円筒面24と、前記雄球面16と摺動自在に当接する雌球面および前記雌円筒面24と軸心廻りに摺動自在に当接する雄円筒面を備えた楔22と、その楔22を薄肉側から厚肉側に移動させる操作機構23とを備えているプレス機械のスティック解除装置20。

【解決手段】コネクティングロッド14の下端に設けられ、第1の曲率半径r1を備えた

雄球面16と、スライド11に設けられ、第1の曲率半径より大きい第2の曲率半径r2

を備え、前記雄球面16から所定のオフセット量eだけ偏心した雌円筒面24と、前記雄球面16と摺動自在に当接する雌球面および前記雌円筒面24と軸心廻りに摺動自在に当接する雄円筒面を備えた楔22と、その楔22を薄肉側から厚肉側に移動させる操作機構23とを備えているプレス機械のスティック解除装置20。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プレス機械のスティック解除装置に関する。

【背景技術】

【0002】

プレス機械では、下死点近傍において金型の上型と下型が閉じた状態で、または上型と下型の間にワークを噛み込んだ状態で停止したとき、プレス機械の本体フレームが加圧荷重によって伸び、かつコネクティングロッドやプランジャなどのスライド駆動機構が本体フレームの弾性変形によって突っ張った状態で停止し、駆動モータが正転、逆転共に不能な状態に至る現象、一般にスティックと呼ばれる現象が生ずる場合がある。このようなスティック状態を解消するスティック解除装置としては、特許文献1のように油圧を利用したものや、特許文献2のように楔を利用したものが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平4−112000号公報

【特許文献2】特開昭54−57450号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のような油圧式スティック解除装置の場合、油圧の発生源やコネクティング部材とスライドとの連結部に設けるアクチュエータ及びそれを制御する回路が必要となるため、構成が複雑で製造コストや維持コストが高い。さらにパッキンの経年劣化や配管の緩みによって油漏れが発生するリスクがある。とくにサーボモータを用いたプレス機械の場合、サーボモータでトルクを制御することにより過負荷を防止するので、油圧式の過負荷防止装置を採用しないこともある。そのため、機械式のスティック解除装置が望まれる。

【0005】

また、特許文献2のような楔を利用したプレス機械では、スティックした際には楔に対しプレス荷重方向に、プレス成形荷重と同等あるいはそれ以上の力が作用したままの状態になる。このスティック状態を解除するには、プレス荷重方向に対し垂直方向(横方向)に楔を移動させる必要がある。楔を移動させるためには上述の楔に対しプレス荷重方向に作用したままになっている力に起因してプレス荷重方向に対し垂直方向(横方向)に生ずる摩擦力を上回る力で楔を引き抜く必要がある。この楔の移動に要する力は大きく、手動によるねじの回転で楔の移動を行おうとすると、ねじのリードを小さくした場合はねじの回転に時間を要し、逆にねじのリードを大きくした場合はねじの回転に必要なトルクが大きくなり手動での操作が困難になる。従ってモータや油圧シリンダなどのアクチュエータを楔の移動のための動力源として使用する必要がある。そのため、全体として大きなスペースや、それらを制御するための制御回路を要し、コスト高になる。

【0006】

本発明は上記の問題を解消することを目的としており、油漏れのリスクがなく、比較的軽い力でスティックを解除することができ、コンパクトでコストパフォーマンスに優れたスティック解除装置を提供することを課題としている。

【課題を解決するための手段】

【0007】

本発明のプレス機械のスティック解除装置は、コネクティング部材とスライドの連結部に設けるスティック解除装置であって、前記コネクティング部材の下端に設けられ、第1の曲率半径を備えた雄湾曲面と、前記スライドに設けられ、前記第1の曲率半径より大き

い第2の曲率半径を備え、前記雄湾曲面から偏心した雌湾曲面と、前記雄湾曲面と摺動自在に当接する凹面および前記雌湾曲面と摺動自在に当接する凸面を備えた楔と、その楔を、雄湾曲面と雌湾曲面の間に厚肉部が介在する状態から薄肉部が介在する状態に移動させる移動手段とを備えていることを特徴としている(請求項1)。

【0008】

このようなスティック解除装置では、前記コネクティング部材の雄湾曲面およびそれと当接する楔の凹面が球面であるものが好ましい(請求項2)。さらに前記スライドの雌湾曲面およびそれと当接する楔の凸面が円筒面であるものが好ましい(請求項3)。また、前記移動手段が、回転操作を楔の移動の操作に変換するネジ機構を備えているものが一層好ましい(請求項4)。

【発明の効果】

【0009】

本発明のプレス機械のスティック解除装置(請求項1)は、湾曲した楔を使用することによって、楔の回転運動を伴う摺動によって引き抜くことができる。これによれば、楔を回転させるための力点を、回転中心を基準として、摺動面より離れた位置に設けることが可能となる。そのため、楔の2面の間に力点が存在する従来の装置よりも、小さな力でスティックを解除することができる。

【0010】

前記コネクティング部材の雄湾曲面およびそれと当接する楔の凹面が球面である場合(請求項2)は、従来から広く使用されているボール式コネクティングポイントを採用することができる。また様々な方向の加圧の反力を安定して受けることができる。

【0011】

前記スライドの雌湾曲面およびそれと当接する楔の凸面が円筒面である場合(請求項3)は、製造および加工が容易であり、しかも楔の移動が安定する。

【0012】

前記移動手段が、回転操作を楔の移動の操作に変換するネジ機構を備えている場合(請求項4)は、一層軽い操作でスティック解除を行うことができ、しかもネジのロック機能により、楔を移動しないように固定することができる。

【図面の簡単な説明】

【0013】

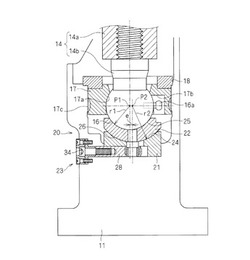

【図1】本発明のスティック解除装置を備えたプレス機械の一実施形態を示す要部側面断面図である。

【図2】図1のプレス機械の一部断面要部正面図である。

【図3】本発明のスティック解除装置の一実施形態を示す断面図である。

【図4】図3の要部拡大図である。

【図5】図4の要部拡大図である。

【図6】本発明に関わる楔の一実施形態を示す平面図である。

【図7】図6の楔の正面図である。

【図8】図6の楔の斜視図である。

【発明を実施するための形態】

【0014】

図1および図2はいわゆるCフレームタイプのプレス機械10のスライド11近辺を示している。このプレス機械10は、フレーム12と、そのフレームによって回転自在に支持されるクランクシャフト13と、そのクランクシャフトの偏心部に大端部が連結されるコネクティングロッド14と、そのコネクティングロッドの小端部に連結され、フレーム12によって上下にガイドされるスライド11とを備えている。クランクシャフト13はプレス機械10の前後方向に延びており、後端にはメインギヤ15が固定されている。このメインギヤ15には、たとえば図示しないサーボモータによって駆動されるピニオンが噛み合う。

【0015】

コネクティングロッド14の下端には、雄球面16が設けられている。コネクティングロッド14は、本体14aと、その本体に対してネジによって長さ調整可能に結合されるボール部材14bとによって構成されており、雄球面16はボール部材14bのボール部の下半面によって形成されている。雄球面16の曲率半径r1は、ボール部材14bのボ

ール部の半径と同一である。ボール部の上面側には、ボール部材14bの軸回りのトルク伝達が可能なように、かつ、首振り自在にウォームホイール17が被せられている。このようなトルク伝達可能で首振り自在な連結は、たとえば図3に示すように、ウォームホイール17の内面を雄球面16と摺動自在に当接する雌球面17aに形成すると共に、その内面に縦溝17bを形成し、その縦溝に沿って移動自在なピン16aをボール部材14bに突設するなどにより構成しうる。

【0016】

図3に示すように、ウォームホイール17はリテーナ18によってスライド11に対して回転自在に保持されており、外周にはウォームと噛み合う歯17cが形成されている。前述のコネクティングロッドの本体14a、それと螺合するボール部材14b、ウォームホイール17およびウォームは、従来公知のダイハイト調整装置を構成している。そしてウォームを回転させるとボール部材14bが本体14aに対して上下に螺進し、スライド11の下死点における高さ、すなわちダイハイトを調節することができる。

【0017】

図4に示すように、コネクティングロッド14とスライド11との間には、スティック解除装置20が介在されている。このスティック解除装置20は、ボール部材14bの下面の雄球面16と、スライド11の内底に固定される受け座21と、雄球面16と受け座21の間に介在される楔22と、その楔22を前後(図4の左右)に操作するための操作機構23とを備えている。

【0018】

前記受け座21は円柱状の部材で、その上面はプレス機械の左右方向に軸心が延びる雌円筒面24としている。楔22も円柱状の部材であり(図6〜8参照)、その上面は雄球面16と摺動する雌球面25としている。他方、下面は受け座21の雌円筒面24と摺動する雄円筒面26としている。すなわち図3に示す雄球面16の中心P1と楔22の雌球面部25の中心とは一致しており、雌円筒面24の軸心P2と雄円筒面26の軸心も一致している。そして楔22の下側の雄円筒面26の曲率半径r2は、上側の雌球面25の曲

率半径r1より大きい。さらに球面16、25の中心P1を通る鉛直線(ボール部材14

bの中心線)C1と円筒面24、26の軸心P2を通る鉛直面C2とは、プレス機械の前後方向(図3の左右方向)に所定のオフセット量eだけ偏心している(図6参照)。

【0019】

その結果、楔22の肉厚Tは図4に示すように、プレス機械の前側(図4の左)で薄く、後側(図4の右)で厚くなっており、楔22はいわば湾曲した楔状を呈する。すなわち円筒面24、26と球面16、25が同心であれば、楔22の厚さTは一定であるが、上記のように偏心させたことにより、後側に向かって厚さTが次第に厚くなっている。したがって楔22が後方(図4の右)にずれると、肉厚が薄い部位が受け座21と雄球面16の間に介在することとなる(図4の想像線J参照)。これにより、プレス機械にスティックが生じたとき、楔22を後方にずらすことによりスティックを解除することができる。

【0020】

つぎに図4および図5を参照して操作機構23を説明する。受け座21の下面側にはプレス機械の前後に延びるガイド溝21aが形成されており、そのガイド溝内にスライド部材28が摺動自在に収容されている。楔22の略中心(図6参照)にはピン29が固定され、下方に突出している。そしてピン29の下端とスライド部材28の先端(図4の右側)とは、ボールソケットジョイント(球面継手)30により首振り自在に連結されている。この実施形態ではピン29にボール31が取り付けられ、スライド部材28にソケット32が設けられている。

【0021】

ピン29はボール31に対して軸方向に移動可能に嵌合しており、それによりピン29の先端の円弧状の運動とスライド部材28の直線的な運動のずれが許容される。なお、ピン29を楔22に対して軸方向移動可能に嵌合させてもよい。図4に示すように、ピン29の長さ方向の中央部には大径部29aが設けられており、受け座21にはその大径部29aを遊嵌してピン29の首振り運動を許す空所21bが形成されている。

【0022】

スライド部材28の基端(図4の左側)には雌ねじ33が形成されており、その雌ねじ33にキャップスクリュー(六角穴付きボルト)34が螺合している。さらに図5に示すように、キャップスクリュー34の軸部34aはスライド11に固定した筒状のカラー35によって回転自在に支持されている。カラー35はキャップスクリュー34の頭部36の顎下面36aと摺動自在に係合しており、それによりキャップスクリュー34の自軸回りの回転を許しながら先端方向(図5の右側)への移動を阻止する。

【0023】

図5に示すように、カラー35にはキャップスクリュー34の頭部36を囲むカップ状のストッパ37が取り付けられている。両者はボルトなどでスライド11に対して一緒に固定されている。このストッパ37は頭部36の天面(図5の左側)と摺動自在に係合し、キャップスクリュー34の回転を許しながら天面方向(図5の左側)の移動を阻止する。ストッパ37の中央にはキャップスクリューを回す六角レンチを通すための貫通孔38が形成されている。

【0024】

上記のごとく構成されるスティック解除装置20は、プレス機械にスティックが生じたとき、以下のようにしてスティックを解除することができる。まず、六角レンチをストッパの穴38に通してキャップスクリュー34を左回り(反時計方向)に回転させる。それにより、キャップスクリュー34がスライド部材28から抜け出ようとする。なお、キャップスクリュー34のネジが右ネジであることを前提としている。左ネジの場合は右回り(時計方向)に回転させる。キャップスクリュー34がスライド部材28から抜け出ようとしても、ストッパ37によって後退が阻止されているため、反力でスライド部材28を先端側に押し込むことになる。

【0025】

それによりスライド部材38がピン29の先端部を右側に押すので、ピン29は円筒面24、26の軸心P2回りに回動し、楔22を後方にずらす。それにより前述のごとく楔22の肉厚が薄い部位が受け座21と雄球面16の間に入り、スティックが解除される。なお、円筒面24、26の軸心P2と雌球面25の中心P1とは偏心しているので、厳密にいえば、楔22が軸心P2回りに回動するときに雌球面25の中心P1がいくらか移動する。しかし偏心量eが小さいため、ほとんど影響はない。さらに球面16、25の中心P1と円筒面24、26の軸心P2の高さをほぼ同一にしておくと、楔22がP2回りに回動しても中心P1はわずかに下に移動するだけである。そのため、一層影響が小さい。

【0026】

スティックが生ずると、プレス機械のフレームが弾性変形して伸び、そのときの戻ろうとする力が楔22を上下に加圧する。そのため、摩擦抵抗が大きくなる。しかし六角レンチを回転させる段階で輪軸の作用で増力され、キャップスクリューのネジを回転させる段階でも増力される。そしてピン29の下端(力点)を押して上部(作用点)の角度を変えるときも、テコの作用で増力する。したがって比較的小さい操作力でスティックを解除することができる。そしてネジの作用などにより、スライド部材28がロックされるので、通常のプレス作業時に楔22が移動することがない。

【0027】

スティックを解除した後は、たとえばワークを外してオーバーロード状態を解消する。ついで六角レンチなどを利用してキャップスクリューを右回りに回転させ、スライド部材28を引き込む。それにより楔22が再び図4の実線で示す定位置に戻り、つぎのプレス加工の準備を行うことができる。なお、スティック状態を解消すると、通常のダイハイト

調整用のモータを使用してスライドを昇降させることができるようになるので、その後はモータでスライドを上昇させておき、無負荷の状態で楔22を復帰させる。

【0028】

前記実施形態ではスティック解除装置をCフレームタイプのプレス機械に適用したが、ストレートサイドタイプのプレス機械にも適用できる。また、コネクティングポイントが1点のプレス機械のほか、2点以上のプレス機械にも適用できる。また、前記実施形態ではコンロッドとスライドの連結部に適用しているが、プランジャなど、他のコネクティング部材とスライドの連結部にも適用できる。

【0029】

前記実施形態では楔の上面に雌球面を設け、下面に雄円筒面を設けているが、両方に球面を設けてもよい。また、コネクティングロッド(またはプランジャ)とスライドの連結形態によっては両方に円筒面を設けることもできる。円筒面の向きはコネクティングロッドの屈曲の向きに合せる。両方に球面を設ける場合は、上面に雌球面、下面に雄球面を設ける。両方に円筒面を設ける場合は、上面に雌円筒面、下面に雄円筒面を設ける。円筒面のまた、実施形態とは逆に、上面に雌円筒部を設け、下面に雄球面を設けることもできる。

【符号の説明】

【0030】

10 プレス機械

11 スライド

12 フレーム

13 クランクシャフト

14 コネクティングロッド

14a (コネクティングロッドの)本体

14b ボール部材

15 メインギヤ

16 雄球面

r1 曲率半径

16a ピン

17 ウォームホイール

17a 雌球面

17b 縦溝

17c 歯

18 リテーナ

20 スティック解除装置

21 受け座

21a ガイド溝

21b 空所

22 楔

23 操作機構

24 雌円筒面

r2 曲率半径

25 雌球面

26 雄円筒面

P1 (球面の)中心

P2 (円筒面の)軸心

C1 (中心P1を通る)鉛直線

C2 (軸心P2を通る)鉛直面

e オフセット量

T 肉厚

28 スライド部材

29 ピン

30 ボールソケットジョイント

31 ボール

32 ソケット

33 雌ねじ

34 キャップスクリュー

34a 軸部

35 カラー

36 頭部

36a顎下面

37 ストッパ

38 貫通孔

【技術分野】

【0001】

本発明は、プレス機械のスティック解除装置に関する。

【背景技術】

【0002】

プレス機械では、下死点近傍において金型の上型と下型が閉じた状態で、または上型と下型の間にワークを噛み込んだ状態で停止したとき、プレス機械の本体フレームが加圧荷重によって伸び、かつコネクティングロッドやプランジャなどのスライド駆動機構が本体フレームの弾性変形によって突っ張った状態で停止し、駆動モータが正転、逆転共に不能な状態に至る現象、一般にスティックと呼ばれる現象が生ずる場合がある。このようなスティック状態を解消するスティック解除装置としては、特許文献1のように油圧を利用したものや、特許文献2のように楔を利用したものが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平4−112000号公報

【特許文献2】特開昭54−57450号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のような油圧式スティック解除装置の場合、油圧の発生源やコネクティング部材とスライドとの連結部に設けるアクチュエータ及びそれを制御する回路が必要となるため、構成が複雑で製造コストや維持コストが高い。さらにパッキンの経年劣化や配管の緩みによって油漏れが発生するリスクがある。とくにサーボモータを用いたプレス機械の場合、サーボモータでトルクを制御することにより過負荷を防止するので、油圧式の過負荷防止装置を採用しないこともある。そのため、機械式のスティック解除装置が望まれる。

【0005】

また、特許文献2のような楔を利用したプレス機械では、スティックした際には楔に対しプレス荷重方向に、プレス成形荷重と同等あるいはそれ以上の力が作用したままの状態になる。このスティック状態を解除するには、プレス荷重方向に対し垂直方向(横方向)に楔を移動させる必要がある。楔を移動させるためには上述の楔に対しプレス荷重方向に作用したままになっている力に起因してプレス荷重方向に対し垂直方向(横方向)に生ずる摩擦力を上回る力で楔を引き抜く必要がある。この楔の移動に要する力は大きく、手動によるねじの回転で楔の移動を行おうとすると、ねじのリードを小さくした場合はねじの回転に時間を要し、逆にねじのリードを大きくした場合はねじの回転に必要なトルクが大きくなり手動での操作が困難になる。従ってモータや油圧シリンダなどのアクチュエータを楔の移動のための動力源として使用する必要がある。そのため、全体として大きなスペースや、それらを制御するための制御回路を要し、コスト高になる。

【0006】

本発明は上記の問題を解消することを目的としており、油漏れのリスクがなく、比較的軽い力でスティックを解除することができ、コンパクトでコストパフォーマンスに優れたスティック解除装置を提供することを課題としている。

【課題を解決するための手段】

【0007】

本発明のプレス機械のスティック解除装置は、コネクティング部材とスライドの連結部に設けるスティック解除装置であって、前記コネクティング部材の下端に設けられ、第1の曲率半径を備えた雄湾曲面と、前記スライドに設けられ、前記第1の曲率半径より大き

い第2の曲率半径を備え、前記雄湾曲面から偏心した雌湾曲面と、前記雄湾曲面と摺動自在に当接する凹面および前記雌湾曲面と摺動自在に当接する凸面を備えた楔と、その楔を、雄湾曲面と雌湾曲面の間に厚肉部が介在する状態から薄肉部が介在する状態に移動させる移動手段とを備えていることを特徴としている(請求項1)。

【0008】

このようなスティック解除装置では、前記コネクティング部材の雄湾曲面およびそれと当接する楔の凹面が球面であるものが好ましい(請求項2)。さらに前記スライドの雌湾曲面およびそれと当接する楔の凸面が円筒面であるものが好ましい(請求項3)。また、前記移動手段が、回転操作を楔の移動の操作に変換するネジ機構を備えているものが一層好ましい(請求項4)。

【発明の効果】

【0009】

本発明のプレス機械のスティック解除装置(請求項1)は、湾曲した楔を使用することによって、楔の回転運動を伴う摺動によって引き抜くことができる。これによれば、楔を回転させるための力点を、回転中心を基準として、摺動面より離れた位置に設けることが可能となる。そのため、楔の2面の間に力点が存在する従来の装置よりも、小さな力でスティックを解除することができる。

【0010】

前記コネクティング部材の雄湾曲面およびそれと当接する楔の凹面が球面である場合(請求項2)は、従来から広く使用されているボール式コネクティングポイントを採用することができる。また様々な方向の加圧の反力を安定して受けることができる。

【0011】

前記スライドの雌湾曲面およびそれと当接する楔の凸面が円筒面である場合(請求項3)は、製造および加工が容易であり、しかも楔の移動が安定する。

【0012】

前記移動手段が、回転操作を楔の移動の操作に変換するネジ機構を備えている場合(請求項4)は、一層軽い操作でスティック解除を行うことができ、しかもネジのロック機能により、楔を移動しないように固定することができる。

【図面の簡単な説明】

【0013】

【図1】本発明のスティック解除装置を備えたプレス機械の一実施形態を示す要部側面断面図である。

【図2】図1のプレス機械の一部断面要部正面図である。

【図3】本発明のスティック解除装置の一実施形態を示す断面図である。

【図4】図3の要部拡大図である。

【図5】図4の要部拡大図である。

【図6】本発明に関わる楔の一実施形態を示す平面図である。

【図7】図6の楔の正面図である。

【図8】図6の楔の斜視図である。

【発明を実施するための形態】

【0014】

図1および図2はいわゆるCフレームタイプのプレス機械10のスライド11近辺を示している。このプレス機械10は、フレーム12と、そのフレームによって回転自在に支持されるクランクシャフト13と、そのクランクシャフトの偏心部に大端部が連結されるコネクティングロッド14と、そのコネクティングロッドの小端部に連結され、フレーム12によって上下にガイドされるスライド11とを備えている。クランクシャフト13はプレス機械10の前後方向に延びており、後端にはメインギヤ15が固定されている。このメインギヤ15には、たとえば図示しないサーボモータによって駆動されるピニオンが噛み合う。

【0015】

コネクティングロッド14の下端には、雄球面16が設けられている。コネクティングロッド14は、本体14aと、その本体に対してネジによって長さ調整可能に結合されるボール部材14bとによって構成されており、雄球面16はボール部材14bのボール部の下半面によって形成されている。雄球面16の曲率半径r1は、ボール部材14bのボ

ール部の半径と同一である。ボール部の上面側には、ボール部材14bの軸回りのトルク伝達が可能なように、かつ、首振り自在にウォームホイール17が被せられている。このようなトルク伝達可能で首振り自在な連結は、たとえば図3に示すように、ウォームホイール17の内面を雄球面16と摺動自在に当接する雌球面17aに形成すると共に、その内面に縦溝17bを形成し、その縦溝に沿って移動自在なピン16aをボール部材14bに突設するなどにより構成しうる。

【0016】

図3に示すように、ウォームホイール17はリテーナ18によってスライド11に対して回転自在に保持されており、外周にはウォームと噛み合う歯17cが形成されている。前述のコネクティングロッドの本体14a、それと螺合するボール部材14b、ウォームホイール17およびウォームは、従来公知のダイハイト調整装置を構成している。そしてウォームを回転させるとボール部材14bが本体14aに対して上下に螺進し、スライド11の下死点における高さ、すなわちダイハイトを調節することができる。

【0017】

図4に示すように、コネクティングロッド14とスライド11との間には、スティック解除装置20が介在されている。このスティック解除装置20は、ボール部材14bの下面の雄球面16と、スライド11の内底に固定される受け座21と、雄球面16と受け座21の間に介在される楔22と、その楔22を前後(図4の左右)に操作するための操作機構23とを備えている。

【0018】

前記受け座21は円柱状の部材で、その上面はプレス機械の左右方向に軸心が延びる雌円筒面24としている。楔22も円柱状の部材であり(図6〜8参照)、その上面は雄球面16と摺動する雌球面25としている。他方、下面は受け座21の雌円筒面24と摺動する雄円筒面26としている。すなわち図3に示す雄球面16の中心P1と楔22の雌球面部25の中心とは一致しており、雌円筒面24の軸心P2と雄円筒面26の軸心も一致している。そして楔22の下側の雄円筒面26の曲率半径r2は、上側の雌球面25の曲

率半径r1より大きい。さらに球面16、25の中心P1を通る鉛直線(ボール部材14

bの中心線)C1と円筒面24、26の軸心P2を通る鉛直面C2とは、プレス機械の前後方向(図3の左右方向)に所定のオフセット量eだけ偏心している(図6参照)。

【0019】

その結果、楔22の肉厚Tは図4に示すように、プレス機械の前側(図4の左)で薄く、後側(図4の右)で厚くなっており、楔22はいわば湾曲した楔状を呈する。すなわち円筒面24、26と球面16、25が同心であれば、楔22の厚さTは一定であるが、上記のように偏心させたことにより、後側に向かって厚さTが次第に厚くなっている。したがって楔22が後方(図4の右)にずれると、肉厚が薄い部位が受け座21と雄球面16の間に介在することとなる(図4の想像線J参照)。これにより、プレス機械にスティックが生じたとき、楔22を後方にずらすことによりスティックを解除することができる。

【0020】

つぎに図4および図5を参照して操作機構23を説明する。受け座21の下面側にはプレス機械の前後に延びるガイド溝21aが形成されており、そのガイド溝内にスライド部材28が摺動自在に収容されている。楔22の略中心(図6参照)にはピン29が固定され、下方に突出している。そしてピン29の下端とスライド部材28の先端(図4の右側)とは、ボールソケットジョイント(球面継手)30により首振り自在に連結されている。この実施形態ではピン29にボール31が取り付けられ、スライド部材28にソケット32が設けられている。

【0021】

ピン29はボール31に対して軸方向に移動可能に嵌合しており、それによりピン29の先端の円弧状の運動とスライド部材28の直線的な運動のずれが許容される。なお、ピン29を楔22に対して軸方向移動可能に嵌合させてもよい。図4に示すように、ピン29の長さ方向の中央部には大径部29aが設けられており、受け座21にはその大径部29aを遊嵌してピン29の首振り運動を許す空所21bが形成されている。

【0022】

スライド部材28の基端(図4の左側)には雌ねじ33が形成されており、その雌ねじ33にキャップスクリュー(六角穴付きボルト)34が螺合している。さらに図5に示すように、キャップスクリュー34の軸部34aはスライド11に固定した筒状のカラー35によって回転自在に支持されている。カラー35はキャップスクリュー34の頭部36の顎下面36aと摺動自在に係合しており、それによりキャップスクリュー34の自軸回りの回転を許しながら先端方向(図5の右側)への移動を阻止する。

【0023】

図5に示すように、カラー35にはキャップスクリュー34の頭部36を囲むカップ状のストッパ37が取り付けられている。両者はボルトなどでスライド11に対して一緒に固定されている。このストッパ37は頭部36の天面(図5の左側)と摺動自在に係合し、キャップスクリュー34の回転を許しながら天面方向(図5の左側)の移動を阻止する。ストッパ37の中央にはキャップスクリューを回す六角レンチを通すための貫通孔38が形成されている。

【0024】

上記のごとく構成されるスティック解除装置20は、プレス機械にスティックが生じたとき、以下のようにしてスティックを解除することができる。まず、六角レンチをストッパの穴38に通してキャップスクリュー34を左回り(反時計方向)に回転させる。それにより、キャップスクリュー34がスライド部材28から抜け出ようとする。なお、キャップスクリュー34のネジが右ネジであることを前提としている。左ネジの場合は右回り(時計方向)に回転させる。キャップスクリュー34がスライド部材28から抜け出ようとしても、ストッパ37によって後退が阻止されているため、反力でスライド部材28を先端側に押し込むことになる。

【0025】

それによりスライド部材38がピン29の先端部を右側に押すので、ピン29は円筒面24、26の軸心P2回りに回動し、楔22を後方にずらす。それにより前述のごとく楔22の肉厚が薄い部位が受け座21と雄球面16の間に入り、スティックが解除される。なお、円筒面24、26の軸心P2と雌球面25の中心P1とは偏心しているので、厳密にいえば、楔22が軸心P2回りに回動するときに雌球面25の中心P1がいくらか移動する。しかし偏心量eが小さいため、ほとんど影響はない。さらに球面16、25の中心P1と円筒面24、26の軸心P2の高さをほぼ同一にしておくと、楔22がP2回りに回動しても中心P1はわずかに下に移動するだけである。そのため、一層影響が小さい。

【0026】

スティックが生ずると、プレス機械のフレームが弾性変形して伸び、そのときの戻ろうとする力が楔22を上下に加圧する。そのため、摩擦抵抗が大きくなる。しかし六角レンチを回転させる段階で輪軸の作用で増力され、キャップスクリューのネジを回転させる段階でも増力される。そしてピン29の下端(力点)を押して上部(作用点)の角度を変えるときも、テコの作用で増力する。したがって比較的小さい操作力でスティックを解除することができる。そしてネジの作用などにより、スライド部材28がロックされるので、通常のプレス作業時に楔22が移動することがない。

【0027】

スティックを解除した後は、たとえばワークを外してオーバーロード状態を解消する。ついで六角レンチなどを利用してキャップスクリューを右回りに回転させ、スライド部材28を引き込む。それにより楔22が再び図4の実線で示す定位置に戻り、つぎのプレス加工の準備を行うことができる。なお、スティック状態を解消すると、通常のダイハイト

調整用のモータを使用してスライドを昇降させることができるようになるので、その後はモータでスライドを上昇させておき、無負荷の状態で楔22を復帰させる。

【0028】

前記実施形態ではスティック解除装置をCフレームタイプのプレス機械に適用したが、ストレートサイドタイプのプレス機械にも適用できる。また、コネクティングポイントが1点のプレス機械のほか、2点以上のプレス機械にも適用できる。また、前記実施形態ではコンロッドとスライドの連結部に適用しているが、プランジャなど、他のコネクティング部材とスライドの連結部にも適用できる。

【0029】

前記実施形態では楔の上面に雌球面を設け、下面に雄円筒面を設けているが、両方に球面を設けてもよい。また、コネクティングロッド(またはプランジャ)とスライドの連結形態によっては両方に円筒面を設けることもできる。円筒面の向きはコネクティングロッドの屈曲の向きに合せる。両方に球面を設ける場合は、上面に雌球面、下面に雄球面を設ける。両方に円筒面を設ける場合は、上面に雌円筒面、下面に雄円筒面を設ける。円筒面のまた、実施形態とは逆に、上面に雌円筒部を設け、下面に雄球面を設けることもできる。

【符号の説明】

【0030】

10 プレス機械

11 スライド

12 フレーム

13 クランクシャフト

14 コネクティングロッド

14a (コネクティングロッドの)本体

14b ボール部材

15 メインギヤ

16 雄球面

r1 曲率半径

16a ピン

17 ウォームホイール

17a 雌球面

17b 縦溝

17c 歯

18 リテーナ

20 スティック解除装置

21 受け座

21a ガイド溝

21b 空所

22 楔

23 操作機構

24 雌円筒面

r2 曲率半径

25 雌球面

26 雄円筒面

P1 (球面の)中心

P2 (円筒面の)軸心

C1 (中心P1を通る)鉛直線

C2 (軸心P2を通る)鉛直面

e オフセット量

T 肉厚

28 スライド部材

29 ピン

30 ボールソケットジョイント

31 ボール

32 ソケット

33 雌ねじ

34 キャップスクリュー

34a 軸部

35 カラー

36 頭部

36a顎下面

37 ストッパ

38 貫通孔

【特許請求の範囲】

【請求項1】

コネクティング部材とスライドの連結部に設けるスティック解除装置であって、

前記コネクティング部材の下端に設けられ、第1の曲率半径を備えた雄湾曲面と、

前記スライドに設けられ、前記第1の曲率半径より大きい第2の曲率半径を備え、前記雄湾曲面から偏心した雌湾曲面と、

前記雄湾曲面と摺動自在に当接する凹面および前記雌湾曲面と摺動自在に当接する凸面を備えた楔と、

その楔を、雄湾曲面と雌湾曲面の間に厚肉部が介在する状態から薄肉部が介在する状態に移動させる移動手段

とを備えているプレス機械のスティック解除装置。

【請求項2】

前記コネクティング部材の雄湾曲面およびそれと当接する楔の凹面が球面である請求項1記載のスティック解除装置。

【請求項3】

前記スライドの雌湾曲面およびそれと当接する楔の凸面が円筒面である請求項1記載のスティック解除装置。

【請求項4】

前記移動手段が、回転操作を楔の移動の操作に変換するネジ機構を備えている請求項1記載のスティック解除装置。

【請求項1】

コネクティング部材とスライドの連結部に設けるスティック解除装置であって、

前記コネクティング部材の下端に設けられ、第1の曲率半径を備えた雄湾曲面と、

前記スライドに設けられ、前記第1の曲率半径より大きい第2の曲率半径を備え、前記雄湾曲面から偏心した雌湾曲面と、

前記雄湾曲面と摺動自在に当接する凹面および前記雌湾曲面と摺動自在に当接する凸面を備えた楔と、

その楔を、雄湾曲面と雌湾曲面の間に厚肉部が介在する状態から薄肉部が介在する状態に移動させる移動手段

とを備えているプレス機械のスティック解除装置。

【請求項2】

前記コネクティング部材の雄湾曲面およびそれと当接する楔の凹面が球面である請求項1記載のスティック解除装置。

【請求項3】

前記スライドの雌湾曲面およびそれと当接する楔の凸面が円筒面である請求項1記載のスティック解除装置。

【請求項4】

前記移動手段が、回転操作を楔の移動の操作に変換するネジ機構を備えている請求項1記載のスティック解除装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−107112(P2013−107112A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254886(P2011−254886)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000100861)アイダエンジニアリング株式会社 (153)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000100861)アイダエンジニアリング株式会社 (153)

【Fターム(参考)】

[ Back to top ]