ベアチップ実装面発光体の製造方法及びベアチップ実装面発光体

【課題】 案内表示板等を構成する面発光体について、ベアチップの基板への実装から面発光体への印刷まで、連続的に一連化させることができる面発光体の製造方法を提供することを目的とする。

【解決手段】 樹脂基板1上の前記配線パターン20に青色ベアップ3Bを接合させ、且つ、前記ベアチップ3Bの電極のメッキ層とをボンディングさせた後、以上の工程により製造された樹脂基板1に対し、加熱手段Hを用いて加温すると共に、この樹脂基板1に滴下するコーティング材8も加温し、加温されたコーティング材8を注入手段POを用いて樹脂基板1の幅に対応させて数条に分岐させて滴下する。

【解決手段】 樹脂基板1上の前記配線パターン20に青色ベアップ3Bを接合させ、且つ、前記ベアチップ3Bの電極のメッキ層とをボンディングさせた後、以上の工程により製造された樹脂基板1に対し、加熱手段Hを用いて加温すると共に、この樹脂基板1に滴下するコーティング材8も加温し、加温されたコーティング材8を注入手段POを用いて樹脂基板1の幅に対応させて数条に分岐させて滴下する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光ダイオードのベアチップを直接基板に実装した面発光体の製造方法に関連し、特にベアチップ等の保護を図る樹脂封止に際し、その表面を平滑化させて製造できる面発光体の製造方法及びその面発光体に関する。

【背景技術】

【0002】

光源に発光ダイオードを用いる各種の案内表示板においては、樹脂ベース毎にベアチップを封止した実装型の複数のLEDユニット又はベアチップ毎に砲弾形状の樹脂カバーで封止した砲弾型の複数のLEDユニット(以下、これらを本願では砲弾型LEDユニットと総称する)をベース部材に取付け、このベース部材に拡散板を固定し、この拡散板に文字や図柄等を印刷していた。

このような案内表示板として、特許文献1の「表示灯」や特許文献2の「発光表示板」を挙げることができる。

【0003】

しかし、これらの特許文献1及び特許文献2の構成においては、案内表示板が完成されるまでには、砲弾型LEDユニットの製造と、それらのベース部材への実装と、拡散板への印刷等及び取付という工程が必要であり、且つ、それぞれの工程は連続性を欠くものであった。

また、拡散板の存在は、案内表示板の大型化(重量、厚さ寸法等)につながり、製造はコスト高となっていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−42798号公報

【特許文献2】特開2003−15558号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本願発明は、砲弾型LEDユニットの製造、それらの基板への実装、拡散板への印刷並びに取付という手法ではなく、ベアチップの基板への実装から面発光体への印刷まで連続的に一連化させることができる面発光体の製造方法及びその面発光体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、樹脂基板上に、複数の突起を有する金属箔を、該突起を前記樹脂基板に食い込ませて貼り付ける工程と、前記金属箔を所定の配線パターンにエッチングする工程と、前記配線パターン上に発光ダイオードのベアチップを接合させ、且つ、前記ベアチップの電極のメッキ層とをボンディングする工程と、以上の工程により製造された樹脂基板を加温すると共に、この樹脂基板に滴下するコーティング材を加温する工程と、加温されたコーティング材を樹脂基板の幅に対応させて数条に分岐させて滴下することを特徴とするベアチップ実装面発光体の製造方法とした(請求項1に記載の発明)。

【0007】

前記コーティング材を硬化させた後、その表面に印刷する工程を付加したことを特徴とするベアチップ実装面発光体の製造方法とした(請求項2に記載の発明)。

【0008】

前記コーティング材は、急速硬化型のものであることを特徴とするベアチップ実装面発光体の製造方法とした(請求項3に記載の発明)。

【0009】

前記印刷工程によって形成される印刷層に対応させた発光ダイオードのベアチップを前記配線パターン上に配置させる工程を含むことを特徴とするベアチップ実装面発光体の製造方法とした(請求項4に記載の発明)。

【0010】

上記課題を解決するため、樹脂基板と、この樹脂基板上に貼り付けられ、加圧されることで、前記基板にアンカー部を形成させると共に、所定の配線パターンにエッチングされる金属箔と、前記配線パターン上に施されるメッキ層を介して電極が接続される発光ダイオードのベアチップと、前記ベアチップが配置された領域及び打ち抜き又は切削される領域を少なくとも除いて形成される印刷層と、平滑なコーティング層と、その上に直接印刷されて形成される印刷層を備えることを特徴とするベアチップ実装面発光体とした(請求項5に記載の発明)。

【発明の効果】

【0011】

液状のコーティング材の平滑化に関連する要素として、コーティング材の粘度及び表面張力、塗膜の厚さ、滴下されたコーティング材が形成する山と谷のうねり(波長)がある。そして、粘度が低く、表面張力が高く、塗膜の厚さが厚く、うねりの波長が小さくさいほど、平滑化が促進される。

また、コーティング材の粘度は時間の経過と共に増加することから、平滑化の精度を上げるためには、コーティング材の塗布面積に対するコーティング材の滴下時間を減少させることが望ましい。

そこで、本発明では、これらの要素の内、コーティング材の粘度とコーティング材のうねりに着目して、コーティング工程を改善して、平滑化の精度を上げることができるようにした。

即ち、コーティング材自体を加温して粘度を下げ、その加温が樹脂基板に影響されないようにその樹脂基板自体も加温する。

また、コーティング材のうねりの波長を小さくするために、コーティング材を樹脂基板の幅に対応させて数条に分岐させて滴下することとした。

これは、滴下時間を減少させることも意味する。

よって、コーティング材の平滑化が高まり、硬化後のその表面に直接印刷が可能となる。

【図面の簡単な説明】

【0012】

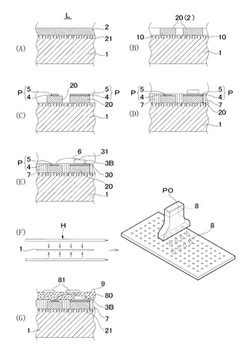

【図1】ベアチップ実装面発光体の工程説明図、

【図2】同概略断面図、

【図3】(イ)及び(ロ) 同詳細断面図、

【図4】ベアチップ実装面発光体の斜視図、

【図5】ベアチップ実装面発光体の平面図、

【図6】同発光体を構成する凸状コーティング層の拡大平面図、

【図7】同概略断面図、

【図8】同概略断面図、

【図9】ベアチップ実装面発光体の縦概略断面図、

【図10】ベアチップ実装面発光体の縦概略断面図、

【図11】ベアチップ実装面発光体の工程説明図、

【図12】ベアチップ実装面発光体の平面図、

【図13】ベアチップ実装面発光体の正面図、

【図14】同発光体を構成する凸状コーティング層の拡大平面図、

【図15】同概略断面図、

【図16】図14に図示したA−A矢視の要部断面図、

【図17】ベアチップ実装面発光体の工程説明図である。

【発明を実施するための形態】

【0013】

本発明に係る面発光体Lの製造方法を、図1(A)〜(G)に基いて説明する。

なお、この実施形態では、樹脂基板(プリント基板)1の配線パターン20に、青色発光ダイオードのベアチップ3B(以下、青色ベアチップ3Bと称する)を接続し、前記ベアチップ3Bの上にから、そのベアチップ3Bの発光を白色に波長変換させる蛍光体を混入させたコーティング材8を塗布して、白色発光の面発光体Lを製造する方法であるが、これに限定されるものではない。

【0014】

(A) 前記樹脂基板1上に、多数の突起21を有する金属箔2を、該突起21を前記樹脂基板1に食い込ませて貼り付ける(図1(A))。

例えば、金属箔2の貼り付け面には予め接着剤を塗布しておき、また、突起21が樹脂基板1に食い込むように加圧接着する。

【0015】

(B) 前記金属箔2を所定の配線パターン20に形成する(図1(B))。

即ち、金属箔2をエッチングし所定の配線パターン20を形成する。

配線パターン20の形成方法は、エッチドフォイル法等の従来公知の技術を用いて行うことができる。このエッチングにより金属箔が無くなった樹脂基板1の表面には、前記突起21の食い込みによって形成されたピンホール10が残ることになる。

なお、前記配線パターン20は、青色ベアチップ3Bを直列に接続するように、樹脂基板(プリント基板)1の横方向又は縦方向に形成される。

【0016】

(C) 所定の配線パターン20上に、メッキ層としての補助メッキ4及びその上に無電解金メッキ5を重ねて形成する(図1(C))。

青色ベアチップ3Bが固着される配線パターン20に隣接する配線パターン20上に、無電解メッキにより、実装密度を上げることができ、また皮膜の強いニッケルをメッキする。次に、この補助メッキ4の上に、無電解メッキにより金メッキ5を施す。

【0017】

(D) 前記金メッキ5及び青色ベアチップ3Bが配置される領域を少なくとも除いた領域に印刷層7を形成する(図1(D))。

これらの印刷層7は、シルク印刷によって形成する。

なお、この時、本発明においては、印刷層7の範囲を加減し、面発光体Lに対する、打ち抜き又は切削等の2次加工によって、面発光体Lを分割する場合には、その外周部分となる領域には印刷層7を形成しない。

【0018】

(E) 前記配線パターン20上に青色ベアチップ3Bを接合固着させ、且つ、前記金メッキ5との間を金線6を用いてボンディングする(図1(E))。

即ち、例えば青色ベアチップ3Bの一方の電極(例えばN側電極)30は、前記配線パターン20上にメッキ層Pを介して直接接続され、他方の電極(例えばP側電極)31は、金線6によって近接の配線パターン20上の前記金メッキ5と接続される。各青色ベアチップ3Bの電極と配線はワイヤーボンディング機器によって容易に接続させることができるが、この場合には、上述のように、前記補助メッキ4は、ボンディングポイントに加えられる溶接機による熱溶着及び圧力溶着によって、前記樹脂基板1が変形しないように保護すると共に、ボンディングの信頼を向上させる。

【0019】

次に、以上の工程を経た前記樹脂基板1を加熱ヒーター等から構成される加熱手段Hを用いて加温すると共に、加温され、且つ、蛍光体9が混入させたコーティング材8を、注入手段POを用いて樹脂基板1の幅に対応させて数条に分岐させて滴下させる(図1(F))。加温する際の温度は、約50℃〜70℃が好ましい。なお、その際、コーティング材8の「タレ」を防ぐために、樹脂基板1の外周に柵手段を設けるようにしてもよい。

【0020】

その後、コーティング層80の硬化を確認した後に、その表面に印刷層81を形成する(図1(G))。

【0021】

前記樹脂基板1は、放熱性能が優れた耐熱性有機樹脂基板を用いるのが望ましく、具体的には熱伝導性フィラー入りフェノール樹脂系基板を用いる。エポキシ樹脂基板、ガラス織布エポキシ樹脂基板、ガラス不織布エポキシ樹脂基板等を用いてもよい。

【0022】

前記金属箔2は配線パターン20を形成するものであり、例えば銅、銀、金、白金等の導電性に優れた材料が用いられ、廉価な銅箔が好適に用いられる。これらの金属箔の裏面には、多数の突起21が予め形成されている。

【0023】

前記青色発光ダイオードのベアチップ3Bは、例えばピーク波長が465nmのInGaN系化合物半導体を用いる。

【0024】

前記黄色蛍光体9として、例えばYAG(YTTRIUM ALUMINUM GARNET)系蛍光体材料、BOS(BARIUM ORTHO−SILICATE)系蛍光体材料を用いる。蛍光体は、青色発光ダイオードのベアチップ3Bの励起光を受けて白色に光るものであればよく、例えば赤と緑を混ぜた蛍光体(RG蛍光体)でもよい。

【0025】

これらの蛍光体は、前記コーティング層80を構成するコーティング材8に対して、真空脱法により撹拌され、且つ、脱泡されて混入されている。

これは、粘度の高いコーティング材を撹拌すると気泡が入り、それらの気泡は光の進路を阻害したり、乱反射の要因となり、結果的に綺麗な光とならないことから、気泡を脱泡する必要があることによる。

【0026】

前記補助メッキ4は、硬い皮膜が形成されるニッケルメッキが好ましい。かかる補助メッキ4は、無電解メッキによって、図1等に図示したように、各青色ベアチップ3Bの各電極30を接続する箇所及び各電極31を接続する金線6用のワイヤーボンディングポイントパターン部に施される。

前記メッキ層Pは、この実施形態では補助メッキ4及び/又は金メッキ5により構成されるが、これらの材質等に限定されるものではない。

【0027】

前記補助メッキ4の上に施される前記金メッキ5は、無電解メッキによって形成されるもので、高密度実装に適している。

【0028】

前記金線6としては、青色ベアチップ3Bの電極30、31とのオーミック性、機械的接続性、電気伝導性及び熱伝導性がよいものが求められ、具体的には、金、銅、白金、アルミニウム等の金属及びそれらの合金を用いた導電性ワイヤーが挙げられる。

【0029】

前記印刷層7は、配線パターン20を隠蔽したり、発光体の反射率を調整するもので、白色光に適合した色の印刷層を形成する。

印刷層7の印刷方法は特に限定されるものではなく、例えばシルク印刷、グラビア印刷、オフセット印刷等の印刷方法を用いることができ、通常はシルク印刷によって行われる。

【0030】

前記コーティング材8は、例えば急速硬化性のエポキシ系アクリルを用いる。その他のアクリル系樹脂でもよいし、エポキシ系樹脂でもよい。

【0031】

前記印刷層81の形成方法は、シルク印刷等によって行うことができ、それに使用されるインキは、コーティング層80上に強固な皮膜を作ることができるものであればよい。

【0032】

上記工程ではアンカー部のピンホール10は、金属箔2を樹脂基板1上に貼り付け、加圧することで形成されているが、予めアルミニウム等の基板上にサンドブラスト等によりアンカー部を形成し、絶縁体を成膜し、メッキ等で配線パターンを形成してもよい。或いは、アルミニウム等の基板上に絶縁体を成膜し、メッキ等で配線パターンした後に、機械的にアンカー部を形成してもよい。

【0033】

以上の工程により、前記面発光体Lは、樹脂基板1と、この樹脂基板1上に貼り付けられ、加圧されることで、基板1にアンカー部としてのピンホール10を形成させると共に、所定の配線パターン20にエッチングされる金属箔2と、前記配線パターン20上に施されるメッキ層Pとしての補助メッキ4及び金メッキ5を介して電極30、31が接続される青色ベアチップ3Bと、前記ベアチップ3Bが配置された領域及び打ち抜き又は切削される領域を少なくとも除いて形成される印刷層7と、平滑なコーティング層80と、その上に直接印刷された形成される印刷層81を備えている。

【0034】

以上のような面発光体Lの製造方法の作用効果は次の通りである。

(1) コーティング材8自体を加温して粘度を下げ、その加温が樹脂基板1

に影響されないようにその樹脂基板1自体も加温し、また、コーティング材8を数条に分岐、且つ、滴下させるため、コーティング材8のうねりの波長を小さくすることができると共に、滴下時間を減少させることができ、コーティング層80の平滑度を高めることができる。

(2) コーティング層80の平滑度を高めることができるため、ベアチップの基板への実装から面発光体への印刷まで、連続的に一連化させることができる。

(3) コーティング層80に直接印刷しているので、青色ベアチップ3Bの光強度が減衰されることなく印刷層81に届くことで、印刷層81を鮮やかに映し出すことができる。

(4) 発光面が平滑化されるので、その発光面から照射する光の画角(写角)を拡げることができる。

(5) 樹脂基板1に残されたピンホール10にコーティング層80が食い込んだ状態となっているため、樹脂基板1との接着性が極めて高いものとなる。このため、ピンホール10にコーティング層80が食い込んだ領域を利用して、プレスで打ち抜き又は切削加工等による2次加工を施すことにより、樹脂基板1とコーティング層80との剥離を引き起こすことなく、所望の形状の面発光体Lを得ることができる。

(6) 面発光体Lでは、拡散板が不要であること及び下記の要素により、薄くて、軽量な、防水性に優れ、且つ、安価な面発光体を提供することができる。

即ち、前記補助メッキ4は、ボンディングポイントに加えられる溶接機による熱溶着と圧力溶着によって、樹脂基板1が変形しないように保護すると共に、ボンディングの信頼を向上させるものである。よって、前記金メッキ5の下に補助メッキ4を介在させることで、薄型の樹脂基板(例えば、厚さ0.3mm)に青色ベアチップ3Bを実装することが可能となった。

また、この作用により、樹脂基板1の表面に塗布するコーティング層80を含めて、厚さが1.3mm±0.1の厚さの面発光体Lが製造可能である。

(7) また、基板1に形成されたピンホール10のアンカー効果により、基板1に対するコーティング材8の付着力、密着力が強まり、耐衝撃、耐振動、耐防水性に優れており、屋外でもそのまま使用可能な面発光体となっている。

【0035】

なお、コーティング材としてエポキシ樹脂を用いることができ、これに用いられる硬化剤としては、エポキシ樹脂と硬化反応を示すものであれば特に制限されず、公知の硬化剤が使用され、例えば、フェノール樹脂又は酸無水物が好ましい。特に酸無水物系硬化剤を用いると、硬化体の光学特性が著しく改善されるため、酸無水物を用いることがより好ましい。

【0036】

また、上記各樹脂組成物には、必要に応じて、酸化防止剤、着色剤、カップリング剤、変性剤、光線(紫外線、可視光線、赤外線)吸収剤、充填剤等の従来公知の添加剤を配合することができる。

【0037】

本発明の配線パターン20上に発光ダイオードのベアチップを接合させる工程において、前記印刷工程によって形成される印刷層に対応させた発光ダイオードのベアチップを前記配線パターン上に配置させるようにしてもよい。

例えば、図4のように、リンゴを描いた透光性の印刷層81に対応させて、赤色発光ダイオードのベアチップ3Rをリンゴの輪郭に沿って配置するようにしてもよい。

【0038】

次に、本発明のベアチップ実装面発光体L1(以下、面発光体L1と略称する)の構成例を,図5乃至図11に基いて説明する。なお、上記面発光体Lと同一の構成についは詳細な説明を省略する。

この面発光体L1が前記面発光体Lと異なる構成は、前記ベアチップ3Bの上にから、そのベアチップ3Bの発光を白色に波長変換させる蛍光体を混入させた凸状コーティング層8Aを均一に形成し、さらにその上から前記コーティング層80を形成したものである。

【0039】

前記凸状コーティング層8Aは、前記青色ベアチップ3Bの上から垂下されて硬化されるもので、図7に図示したように、凸状レンズに形成されるものである。

なお、前記凸状コーティング層8Aは、レンズ状のものに形成しているが、球面ではなく、曲面を備えたもの、一部に平面を備えた曲面のものでもよい。

また、この実施例では、青色ベアチップ3B本体のみに凸状コーティング層8Aが形成されているが、図8のように金線6の接続先の配線パターン部分を含むように凸状コーティング層8Aを形成するようにしてもよい。

【0040】

次に以上のように構成された面発光体L1の製造方法を、図11に基いて説明する。

【0041】

図11の工程図において、図1の工程図に共通する工程は、同一の図番で表示しており、図11(E’)及び(F’)に示した工程が図1(E)及び(F)の工程とは異なる。

即ち、(E’)工程として、前記青色ベアチップ3B上に、蛍光体9を混入させたコーティング材8を滴下させ、硬化させて凸状コーティング層8Aを形成する(図11(E’))。

また、(F’)の工程においては、蛍光体9を除いたコーティング材8を使用する。

【0042】

以上のように構成される面発光体L1では、上記(1)〜(7)までの効果に加えて次のような作用効果を奏する。

(8) レンズ状の凸状コーティング層8Aから出る光線は、広範囲に拡散されて出射され、これらの光線が、コーティング層80から出射されるので、一様な面発光体とすることができる。

その他の構成及び効果は、上記実施形態と同一である。

【0043】

次に、本発明のベアチップ実装面発光体L2(以下、面発光体L2と略称する)の構成例を,図12乃至図17に基いて説明する。なお、上記面発光体L、L1と同一の構成についは詳細な説明を省略する。

面発光体L2は、フルカラー面発光体であって、図12〜図15のように、樹脂基板1の配線パターン20に、それぞれ赤色発光ダイオードのベアチップ3R(以下、単にベアチップ3Rと称する)、緑色発光ダイオードのベアチップ3G(以下、単にベアチップ3Gと称する)及び青色発光ダイオードのベアチップ3B(以下、単にベアチップ3Bと称する)を接続し、これらを一組として、前記基板1に対し、シルクダム71により凸状コーティング層8Aを、均一に、且つ、等間隔又は略等間隔に隣接させて形成し、さらにその上から基板全体に前記コーティング層80を形成したものである。

【0044】

前記ベアチップ3Rは、例えばピーク波長が700nmのGaP系化合物半導体を用いる。前記ベアチップ3Gは、例えばピーク波長が520nmのInGaN系化合物半導体を用いる。前記ベアチップ3Bは、例えばピーク波長が465nmのInGaN系化合物半導体を用いる。

各ベアチップ3R、3G、3Bは、前記凸状コーティング層8Aが備える中心軸8cに対して、略等間隔にて、且つ、略等距離にて配置されている。

なお、この実施例では、一個のベアチップ3R、3G、3Bを一組としたが、光の強度を高めるため、複数個のベアチップ3R、3G、3Bを一組としてもよい。

【0045】

前記印刷層7は、フルカラーに適合した色、例えば黒系の印刷層を形成すればよいが、特に限定するものではない。

前記シルクダム71は、次のような機能を発揮するものである。

第1に、凸状コーティング層8Aの形状を各ベアチップ3R、3G、3Bの光線が混ざりあって出射できるように形成させること、第2に、各凸状コーティング層8Aの形状が均一に成形できるようにすること、第3に一組となる各ベアチップ3R、3G、3Bの基板に対する配置を、可能な限り等間隔に、且つ、均等に位置させること等である。

即ち、通常のシルクダムのように、凸状コーティング層8Aを形成する流動性のコーティング材が意図しない領域まで流れ出ることを防止するものではない。

前記シルクダム71は、この実施例では直径約5mm、巾約0.3mm、厚み約0.2mmに形成されている。

なお、前記シルクダム71の代わりに、基板表面にコートされるレジストを用いてリング状のパターンを形成して、これを土手部としてもよい。

このような土手部を前記面発光体L2の凸状コーティング層8Aの形成に用いてもよい。

【0046】

前記凸状コーティング層8Aが、面発光体L1の凸状コーティング層8Aと異なる構成は、上述のシルクダム71内にコーティング材を滴下させ硬化させることにより凸状に形成されている点である。

凸状コーティング層8Aは、レンズ状のものに形成しているが、球面ではなく、曲面を備えているもの、一部に平面を備えた曲面のものでもよい。

その他の構成は、上記面発光体L、L1と同様である。

なお、前記面発光体L1の凸状コーティング層8Aを、前記シルクダム71を用いて形成してもよい。

【0047】

次に以上のように構成された面発光体L2の製造方法を、図17に基いて説明する。

図17の工程図において、図1、図11の各工程図に共通する工程は、同一の図番で表示してあり、図17(D’)及び(E’)に示した工程が、図1の(D)及び(E’)工程等とは異なる。

【0048】

(D’) 前記金メッキ5及び各ベアチップ3R、3G、3Bが配置される円形領域70にシルクダム71を形成する共に、これを少なくとも除いた領域に印刷層7を形成する(図17(D’))。

これらの印刷層7及びシルクダム71は、シルク印刷によって形成する。

なお、この時、本発明においては、印刷層7の範囲を加減し、面発光体L1に対する、打ち抜き又は切削等の2次加工によって、面発光体L1を分割する場合には、その外周部分となる領域には印刷層7を形成しない。

【0049】

(E’) 前記配線パターン20上に各ベアチップ3R、3G、3Bを接合固着させ、且つ、前記金メッキ5との間を金線6を用いてボンディングする(図17(E’))。

【0050】

以上の構成による面発光体L2の作用効果は、上記面発光体L、L1の上記(1)〜(8)までの効果と同様な作用効果を奏し、さらに次のような作用を奏する。

(9) 従来のシルクダムは、専ら流動性があるコーティング材が意図しない領域まで流れ出ることを防止することを目的するものであった。一方、本発明の実施例では、第1のコーティング層8の形状を各ベアチップ3R、3G、3Bの光線が混ざりあって出射できるように形成させること、各コーティング層8の形状が均一に成形できるようにすること、各ベアチップ3R、3G、3Bの基板に対する配置を、可能な限り等間隔に、且つ、均等に位置させることを目的とするもので、各発光色が混ざり合う、安価なフルカラーの面発光体を提供することができる。

(10) 各ベアチップ3R、3G、3Bの発光を制御する基板に接続することにより、フルカラーの面発光体とすることができる。

【符号の説明】

【0051】

L L1 L2 ベアチップ実装面発光体

1 樹脂基板 10 ピンホール(アンカー部)

2 金属箔 20 配線パターン

21 突起

3R 3B 3G ベアチップ 30 31 電極

P メッキ層

4 補助メッキ

5 金メッキ

6 金線

7 印刷層

70 円状領域

71 シルクダム(土手部)

8 コーティング材

8A 凸状コーティング層

80 コーティング層

81 印刷層

【技術分野】

【0001】

本発明は、発光ダイオードのベアチップを直接基板に実装した面発光体の製造方法に関連し、特にベアチップ等の保護を図る樹脂封止に際し、その表面を平滑化させて製造できる面発光体の製造方法及びその面発光体に関する。

【背景技術】

【0002】

光源に発光ダイオードを用いる各種の案内表示板においては、樹脂ベース毎にベアチップを封止した実装型の複数のLEDユニット又はベアチップ毎に砲弾形状の樹脂カバーで封止した砲弾型の複数のLEDユニット(以下、これらを本願では砲弾型LEDユニットと総称する)をベース部材に取付け、このベース部材に拡散板を固定し、この拡散板に文字や図柄等を印刷していた。

このような案内表示板として、特許文献1の「表示灯」や特許文献2の「発光表示板」を挙げることができる。

【0003】

しかし、これらの特許文献1及び特許文献2の構成においては、案内表示板が完成されるまでには、砲弾型LEDユニットの製造と、それらのベース部材への実装と、拡散板への印刷等及び取付という工程が必要であり、且つ、それぞれの工程は連続性を欠くものであった。

また、拡散板の存在は、案内表示板の大型化(重量、厚さ寸法等)につながり、製造はコスト高となっていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−42798号公報

【特許文献2】特開2003−15558号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本願発明は、砲弾型LEDユニットの製造、それらの基板への実装、拡散板への印刷並びに取付という手法ではなく、ベアチップの基板への実装から面発光体への印刷まで連続的に一連化させることができる面発光体の製造方法及びその面発光体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、樹脂基板上に、複数の突起を有する金属箔を、該突起を前記樹脂基板に食い込ませて貼り付ける工程と、前記金属箔を所定の配線パターンにエッチングする工程と、前記配線パターン上に発光ダイオードのベアチップを接合させ、且つ、前記ベアチップの電極のメッキ層とをボンディングする工程と、以上の工程により製造された樹脂基板を加温すると共に、この樹脂基板に滴下するコーティング材を加温する工程と、加温されたコーティング材を樹脂基板の幅に対応させて数条に分岐させて滴下することを特徴とするベアチップ実装面発光体の製造方法とした(請求項1に記載の発明)。

【0007】

前記コーティング材を硬化させた後、その表面に印刷する工程を付加したことを特徴とするベアチップ実装面発光体の製造方法とした(請求項2に記載の発明)。

【0008】

前記コーティング材は、急速硬化型のものであることを特徴とするベアチップ実装面発光体の製造方法とした(請求項3に記載の発明)。

【0009】

前記印刷工程によって形成される印刷層に対応させた発光ダイオードのベアチップを前記配線パターン上に配置させる工程を含むことを特徴とするベアチップ実装面発光体の製造方法とした(請求項4に記載の発明)。

【0010】

上記課題を解決するため、樹脂基板と、この樹脂基板上に貼り付けられ、加圧されることで、前記基板にアンカー部を形成させると共に、所定の配線パターンにエッチングされる金属箔と、前記配線パターン上に施されるメッキ層を介して電極が接続される発光ダイオードのベアチップと、前記ベアチップが配置された領域及び打ち抜き又は切削される領域を少なくとも除いて形成される印刷層と、平滑なコーティング層と、その上に直接印刷されて形成される印刷層を備えることを特徴とするベアチップ実装面発光体とした(請求項5に記載の発明)。

【発明の効果】

【0011】

液状のコーティング材の平滑化に関連する要素として、コーティング材の粘度及び表面張力、塗膜の厚さ、滴下されたコーティング材が形成する山と谷のうねり(波長)がある。そして、粘度が低く、表面張力が高く、塗膜の厚さが厚く、うねりの波長が小さくさいほど、平滑化が促進される。

また、コーティング材の粘度は時間の経過と共に増加することから、平滑化の精度を上げるためには、コーティング材の塗布面積に対するコーティング材の滴下時間を減少させることが望ましい。

そこで、本発明では、これらの要素の内、コーティング材の粘度とコーティング材のうねりに着目して、コーティング工程を改善して、平滑化の精度を上げることができるようにした。

即ち、コーティング材自体を加温して粘度を下げ、その加温が樹脂基板に影響されないようにその樹脂基板自体も加温する。

また、コーティング材のうねりの波長を小さくするために、コーティング材を樹脂基板の幅に対応させて数条に分岐させて滴下することとした。

これは、滴下時間を減少させることも意味する。

よって、コーティング材の平滑化が高まり、硬化後のその表面に直接印刷が可能となる。

【図面の簡単な説明】

【0012】

【図1】ベアチップ実装面発光体の工程説明図、

【図2】同概略断面図、

【図3】(イ)及び(ロ) 同詳細断面図、

【図4】ベアチップ実装面発光体の斜視図、

【図5】ベアチップ実装面発光体の平面図、

【図6】同発光体を構成する凸状コーティング層の拡大平面図、

【図7】同概略断面図、

【図8】同概略断面図、

【図9】ベアチップ実装面発光体の縦概略断面図、

【図10】ベアチップ実装面発光体の縦概略断面図、

【図11】ベアチップ実装面発光体の工程説明図、

【図12】ベアチップ実装面発光体の平面図、

【図13】ベアチップ実装面発光体の正面図、

【図14】同発光体を構成する凸状コーティング層の拡大平面図、

【図15】同概略断面図、

【図16】図14に図示したA−A矢視の要部断面図、

【図17】ベアチップ実装面発光体の工程説明図である。

【発明を実施するための形態】

【0013】

本発明に係る面発光体Lの製造方法を、図1(A)〜(G)に基いて説明する。

なお、この実施形態では、樹脂基板(プリント基板)1の配線パターン20に、青色発光ダイオードのベアチップ3B(以下、青色ベアチップ3Bと称する)を接続し、前記ベアチップ3Bの上にから、そのベアチップ3Bの発光を白色に波長変換させる蛍光体を混入させたコーティング材8を塗布して、白色発光の面発光体Lを製造する方法であるが、これに限定されるものではない。

【0014】

(A) 前記樹脂基板1上に、多数の突起21を有する金属箔2を、該突起21を前記樹脂基板1に食い込ませて貼り付ける(図1(A))。

例えば、金属箔2の貼り付け面には予め接着剤を塗布しておき、また、突起21が樹脂基板1に食い込むように加圧接着する。

【0015】

(B) 前記金属箔2を所定の配線パターン20に形成する(図1(B))。

即ち、金属箔2をエッチングし所定の配線パターン20を形成する。

配線パターン20の形成方法は、エッチドフォイル法等の従来公知の技術を用いて行うことができる。このエッチングにより金属箔が無くなった樹脂基板1の表面には、前記突起21の食い込みによって形成されたピンホール10が残ることになる。

なお、前記配線パターン20は、青色ベアチップ3Bを直列に接続するように、樹脂基板(プリント基板)1の横方向又は縦方向に形成される。

【0016】

(C) 所定の配線パターン20上に、メッキ層としての補助メッキ4及びその上に無電解金メッキ5を重ねて形成する(図1(C))。

青色ベアチップ3Bが固着される配線パターン20に隣接する配線パターン20上に、無電解メッキにより、実装密度を上げることができ、また皮膜の強いニッケルをメッキする。次に、この補助メッキ4の上に、無電解メッキにより金メッキ5を施す。

【0017】

(D) 前記金メッキ5及び青色ベアチップ3Bが配置される領域を少なくとも除いた領域に印刷層7を形成する(図1(D))。

これらの印刷層7は、シルク印刷によって形成する。

なお、この時、本発明においては、印刷層7の範囲を加減し、面発光体Lに対する、打ち抜き又は切削等の2次加工によって、面発光体Lを分割する場合には、その外周部分となる領域には印刷層7を形成しない。

【0018】

(E) 前記配線パターン20上に青色ベアチップ3Bを接合固着させ、且つ、前記金メッキ5との間を金線6を用いてボンディングする(図1(E))。

即ち、例えば青色ベアチップ3Bの一方の電極(例えばN側電極)30は、前記配線パターン20上にメッキ層Pを介して直接接続され、他方の電極(例えばP側電極)31は、金線6によって近接の配線パターン20上の前記金メッキ5と接続される。各青色ベアチップ3Bの電極と配線はワイヤーボンディング機器によって容易に接続させることができるが、この場合には、上述のように、前記補助メッキ4は、ボンディングポイントに加えられる溶接機による熱溶着及び圧力溶着によって、前記樹脂基板1が変形しないように保護すると共に、ボンディングの信頼を向上させる。

【0019】

次に、以上の工程を経た前記樹脂基板1を加熱ヒーター等から構成される加熱手段Hを用いて加温すると共に、加温され、且つ、蛍光体9が混入させたコーティング材8を、注入手段POを用いて樹脂基板1の幅に対応させて数条に分岐させて滴下させる(図1(F))。加温する際の温度は、約50℃〜70℃が好ましい。なお、その際、コーティング材8の「タレ」を防ぐために、樹脂基板1の外周に柵手段を設けるようにしてもよい。

【0020】

その後、コーティング層80の硬化を確認した後に、その表面に印刷層81を形成する(図1(G))。

【0021】

前記樹脂基板1は、放熱性能が優れた耐熱性有機樹脂基板を用いるのが望ましく、具体的には熱伝導性フィラー入りフェノール樹脂系基板を用いる。エポキシ樹脂基板、ガラス織布エポキシ樹脂基板、ガラス不織布エポキシ樹脂基板等を用いてもよい。

【0022】

前記金属箔2は配線パターン20を形成するものであり、例えば銅、銀、金、白金等の導電性に優れた材料が用いられ、廉価な銅箔が好適に用いられる。これらの金属箔の裏面には、多数の突起21が予め形成されている。

【0023】

前記青色発光ダイオードのベアチップ3Bは、例えばピーク波長が465nmのInGaN系化合物半導体を用いる。

【0024】

前記黄色蛍光体9として、例えばYAG(YTTRIUM ALUMINUM GARNET)系蛍光体材料、BOS(BARIUM ORTHO−SILICATE)系蛍光体材料を用いる。蛍光体は、青色発光ダイオードのベアチップ3Bの励起光を受けて白色に光るものであればよく、例えば赤と緑を混ぜた蛍光体(RG蛍光体)でもよい。

【0025】

これらの蛍光体は、前記コーティング層80を構成するコーティング材8に対して、真空脱法により撹拌され、且つ、脱泡されて混入されている。

これは、粘度の高いコーティング材を撹拌すると気泡が入り、それらの気泡は光の進路を阻害したり、乱反射の要因となり、結果的に綺麗な光とならないことから、気泡を脱泡する必要があることによる。

【0026】

前記補助メッキ4は、硬い皮膜が形成されるニッケルメッキが好ましい。かかる補助メッキ4は、無電解メッキによって、図1等に図示したように、各青色ベアチップ3Bの各電極30を接続する箇所及び各電極31を接続する金線6用のワイヤーボンディングポイントパターン部に施される。

前記メッキ層Pは、この実施形態では補助メッキ4及び/又は金メッキ5により構成されるが、これらの材質等に限定されるものではない。

【0027】

前記補助メッキ4の上に施される前記金メッキ5は、無電解メッキによって形成されるもので、高密度実装に適している。

【0028】

前記金線6としては、青色ベアチップ3Bの電極30、31とのオーミック性、機械的接続性、電気伝導性及び熱伝導性がよいものが求められ、具体的には、金、銅、白金、アルミニウム等の金属及びそれらの合金を用いた導電性ワイヤーが挙げられる。

【0029】

前記印刷層7は、配線パターン20を隠蔽したり、発光体の反射率を調整するもので、白色光に適合した色の印刷層を形成する。

印刷層7の印刷方法は特に限定されるものではなく、例えばシルク印刷、グラビア印刷、オフセット印刷等の印刷方法を用いることができ、通常はシルク印刷によって行われる。

【0030】

前記コーティング材8は、例えば急速硬化性のエポキシ系アクリルを用いる。その他のアクリル系樹脂でもよいし、エポキシ系樹脂でもよい。

【0031】

前記印刷層81の形成方法は、シルク印刷等によって行うことができ、それに使用されるインキは、コーティング層80上に強固な皮膜を作ることができるものであればよい。

【0032】

上記工程ではアンカー部のピンホール10は、金属箔2を樹脂基板1上に貼り付け、加圧することで形成されているが、予めアルミニウム等の基板上にサンドブラスト等によりアンカー部を形成し、絶縁体を成膜し、メッキ等で配線パターンを形成してもよい。或いは、アルミニウム等の基板上に絶縁体を成膜し、メッキ等で配線パターンした後に、機械的にアンカー部を形成してもよい。

【0033】

以上の工程により、前記面発光体Lは、樹脂基板1と、この樹脂基板1上に貼り付けられ、加圧されることで、基板1にアンカー部としてのピンホール10を形成させると共に、所定の配線パターン20にエッチングされる金属箔2と、前記配線パターン20上に施されるメッキ層Pとしての補助メッキ4及び金メッキ5を介して電極30、31が接続される青色ベアチップ3Bと、前記ベアチップ3Bが配置された領域及び打ち抜き又は切削される領域を少なくとも除いて形成される印刷層7と、平滑なコーティング層80と、その上に直接印刷された形成される印刷層81を備えている。

【0034】

以上のような面発光体Lの製造方法の作用効果は次の通りである。

(1) コーティング材8自体を加温して粘度を下げ、その加温が樹脂基板1

に影響されないようにその樹脂基板1自体も加温し、また、コーティング材8を数条に分岐、且つ、滴下させるため、コーティング材8のうねりの波長を小さくすることができると共に、滴下時間を減少させることができ、コーティング層80の平滑度を高めることができる。

(2) コーティング層80の平滑度を高めることができるため、ベアチップの基板への実装から面発光体への印刷まで、連続的に一連化させることができる。

(3) コーティング層80に直接印刷しているので、青色ベアチップ3Bの光強度が減衰されることなく印刷層81に届くことで、印刷層81を鮮やかに映し出すことができる。

(4) 発光面が平滑化されるので、その発光面から照射する光の画角(写角)を拡げることができる。

(5) 樹脂基板1に残されたピンホール10にコーティング層80が食い込んだ状態となっているため、樹脂基板1との接着性が極めて高いものとなる。このため、ピンホール10にコーティング層80が食い込んだ領域を利用して、プレスで打ち抜き又は切削加工等による2次加工を施すことにより、樹脂基板1とコーティング層80との剥離を引き起こすことなく、所望の形状の面発光体Lを得ることができる。

(6) 面発光体Lでは、拡散板が不要であること及び下記の要素により、薄くて、軽量な、防水性に優れ、且つ、安価な面発光体を提供することができる。

即ち、前記補助メッキ4は、ボンディングポイントに加えられる溶接機による熱溶着と圧力溶着によって、樹脂基板1が変形しないように保護すると共に、ボンディングの信頼を向上させるものである。よって、前記金メッキ5の下に補助メッキ4を介在させることで、薄型の樹脂基板(例えば、厚さ0.3mm)に青色ベアチップ3Bを実装することが可能となった。

また、この作用により、樹脂基板1の表面に塗布するコーティング層80を含めて、厚さが1.3mm±0.1の厚さの面発光体Lが製造可能である。

(7) また、基板1に形成されたピンホール10のアンカー効果により、基板1に対するコーティング材8の付着力、密着力が強まり、耐衝撃、耐振動、耐防水性に優れており、屋外でもそのまま使用可能な面発光体となっている。

【0035】

なお、コーティング材としてエポキシ樹脂を用いることができ、これに用いられる硬化剤としては、エポキシ樹脂と硬化反応を示すものであれば特に制限されず、公知の硬化剤が使用され、例えば、フェノール樹脂又は酸無水物が好ましい。特に酸無水物系硬化剤を用いると、硬化体の光学特性が著しく改善されるため、酸無水物を用いることがより好ましい。

【0036】

また、上記各樹脂組成物には、必要に応じて、酸化防止剤、着色剤、カップリング剤、変性剤、光線(紫外線、可視光線、赤外線)吸収剤、充填剤等の従来公知の添加剤を配合することができる。

【0037】

本発明の配線パターン20上に発光ダイオードのベアチップを接合させる工程において、前記印刷工程によって形成される印刷層に対応させた発光ダイオードのベアチップを前記配線パターン上に配置させるようにしてもよい。

例えば、図4のように、リンゴを描いた透光性の印刷層81に対応させて、赤色発光ダイオードのベアチップ3Rをリンゴの輪郭に沿って配置するようにしてもよい。

【0038】

次に、本発明のベアチップ実装面発光体L1(以下、面発光体L1と略称する)の構成例を,図5乃至図11に基いて説明する。なお、上記面発光体Lと同一の構成についは詳細な説明を省略する。

この面発光体L1が前記面発光体Lと異なる構成は、前記ベアチップ3Bの上にから、そのベアチップ3Bの発光を白色に波長変換させる蛍光体を混入させた凸状コーティング層8Aを均一に形成し、さらにその上から前記コーティング層80を形成したものである。

【0039】

前記凸状コーティング層8Aは、前記青色ベアチップ3Bの上から垂下されて硬化されるもので、図7に図示したように、凸状レンズに形成されるものである。

なお、前記凸状コーティング層8Aは、レンズ状のものに形成しているが、球面ではなく、曲面を備えたもの、一部に平面を備えた曲面のものでもよい。

また、この実施例では、青色ベアチップ3B本体のみに凸状コーティング層8Aが形成されているが、図8のように金線6の接続先の配線パターン部分を含むように凸状コーティング層8Aを形成するようにしてもよい。

【0040】

次に以上のように構成された面発光体L1の製造方法を、図11に基いて説明する。

【0041】

図11の工程図において、図1の工程図に共通する工程は、同一の図番で表示しており、図11(E’)及び(F’)に示した工程が図1(E)及び(F)の工程とは異なる。

即ち、(E’)工程として、前記青色ベアチップ3B上に、蛍光体9を混入させたコーティング材8を滴下させ、硬化させて凸状コーティング層8Aを形成する(図11(E’))。

また、(F’)の工程においては、蛍光体9を除いたコーティング材8を使用する。

【0042】

以上のように構成される面発光体L1では、上記(1)〜(7)までの効果に加えて次のような作用効果を奏する。

(8) レンズ状の凸状コーティング層8Aから出る光線は、広範囲に拡散されて出射され、これらの光線が、コーティング層80から出射されるので、一様な面発光体とすることができる。

その他の構成及び効果は、上記実施形態と同一である。

【0043】

次に、本発明のベアチップ実装面発光体L2(以下、面発光体L2と略称する)の構成例を,図12乃至図17に基いて説明する。なお、上記面発光体L、L1と同一の構成についは詳細な説明を省略する。

面発光体L2は、フルカラー面発光体であって、図12〜図15のように、樹脂基板1の配線パターン20に、それぞれ赤色発光ダイオードのベアチップ3R(以下、単にベアチップ3Rと称する)、緑色発光ダイオードのベアチップ3G(以下、単にベアチップ3Gと称する)及び青色発光ダイオードのベアチップ3B(以下、単にベアチップ3Bと称する)を接続し、これらを一組として、前記基板1に対し、シルクダム71により凸状コーティング層8Aを、均一に、且つ、等間隔又は略等間隔に隣接させて形成し、さらにその上から基板全体に前記コーティング層80を形成したものである。

【0044】

前記ベアチップ3Rは、例えばピーク波長が700nmのGaP系化合物半導体を用いる。前記ベアチップ3Gは、例えばピーク波長が520nmのInGaN系化合物半導体を用いる。前記ベアチップ3Bは、例えばピーク波長が465nmのInGaN系化合物半導体を用いる。

各ベアチップ3R、3G、3Bは、前記凸状コーティング層8Aが備える中心軸8cに対して、略等間隔にて、且つ、略等距離にて配置されている。

なお、この実施例では、一個のベアチップ3R、3G、3Bを一組としたが、光の強度を高めるため、複数個のベアチップ3R、3G、3Bを一組としてもよい。

【0045】

前記印刷層7は、フルカラーに適合した色、例えば黒系の印刷層を形成すればよいが、特に限定するものではない。

前記シルクダム71は、次のような機能を発揮するものである。

第1に、凸状コーティング層8Aの形状を各ベアチップ3R、3G、3Bの光線が混ざりあって出射できるように形成させること、第2に、各凸状コーティング層8Aの形状が均一に成形できるようにすること、第3に一組となる各ベアチップ3R、3G、3Bの基板に対する配置を、可能な限り等間隔に、且つ、均等に位置させること等である。

即ち、通常のシルクダムのように、凸状コーティング層8Aを形成する流動性のコーティング材が意図しない領域まで流れ出ることを防止するものではない。

前記シルクダム71は、この実施例では直径約5mm、巾約0.3mm、厚み約0.2mmに形成されている。

なお、前記シルクダム71の代わりに、基板表面にコートされるレジストを用いてリング状のパターンを形成して、これを土手部としてもよい。

このような土手部を前記面発光体L2の凸状コーティング層8Aの形成に用いてもよい。

【0046】

前記凸状コーティング層8Aが、面発光体L1の凸状コーティング層8Aと異なる構成は、上述のシルクダム71内にコーティング材を滴下させ硬化させることにより凸状に形成されている点である。

凸状コーティング層8Aは、レンズ状のものに形成しているが、球面ではなく、曲面を備えているもの、一部に平面を備えた曲面のものでもよい。

その他の構成は、上記面発光体L、L1と同様である。

なお、前記面発光体L1の凸状コーティング層8Aを、前記シルクダム71を用いて形成してもよい。

【0047】

次に以上のように構成された面発光体L2の製造方法を、図17に基いて説明する。

図17の工程図において、図1、図11の各工程図に共通する工程は、同一の図番で表示してあり、図17(D’)及び(E’)に示した工程が、図1の(D)及び(E’)工程等とは異なる。

【0048】

(D’) 前記金メッキ5及び各ベアチップ3R、3G、3Bが配置される円形領域70にシルクダム71を形成する共に、これを少なくとも除いた領域に印刷層7を形成する(図17(D’))。

これらの印刷層7及びシルクダム71は、シルク印刷によって形成する。

なお、この時、本発明においては、印刷層7の範囲を加減し、面発光体L1に対する、打ち抜き又は切削等の2次加工によって、面発光体L1を分割する場合には、その外周部分となる領域には印刷層7を形成しない。

【0049】

(E’) 前記配線パターン20上に各ベアチップ3R、3G、3Bを接合固着させ、且つ、前記金メッキ5との間を金線6を用いてボンディングする(図17(E’))。

【0050】

以上の構成による面発光体L2の作用効果は、上記面発光体L、L1の上記(1)〜(8)までの効果と同様な作用効果を奏し、さらに次のような作用を奏する。

(9) 従来のシルクダムは、専ら流動性があるコーティング材が意図しない領域まで流れ出ることを防止することを目的するものであった。一方、本発明の実施例では、第1のコーティング層8の形状を各ベアチップ3R、3G、3Bの光線が混ざりあって出射できるように形成させること、各コーティング層8の形状が均一に成形できるようにすること、各ベアチップ3R、3G、3Bの基板に対する配置を、可能な限り等間隔に、且つ、均等に位置させることを目的とするもので、各発光色が混ざり合う、安価なフルカラーの面発光体を提供することができる。

(10) 各ベアチップ3R、3G、3Bの発光を制御する基板に接続することにより、フルカラーの面発光体とすることができる。

【符号の説明】

【0051】

L L1 L2 ベアチップ実装面発光体

1 樹脂基板 10 ピンホール(アンカー部)

2 金属箔 20 配線パターン

21 突起

3R 3B 3G ベアチップ 30 31 電極

P メッキ層

4 補助メッキ

5 金メッキ

6 金線

7 印刷層

70 円状領域

71 シルクダム(土手部)

8 コーティング材

8A 凸状コーティング層

80 コーティング層

81 印刷層

【特許請求の範囲】

【請求項1】

樹脂基板上に、複数の突起を有する金属箔を、該突起を前記樹脂基板に食い込ませて貼り付ける工程と、

前記金属箔を所定の配線パターンにエッチングする工程と、

前記配線パターン上に発光ダイオードのベアチップを接合させ、且つ、前記ベアチップの電極のメッキ層とをボンディングする工程と、

以上の工程により製造された樹脂基板を加温すると共に、この樹脂基板に滴下するコーティング材を加温する工程と、

加温されたコーティング材を樹脂基板の幅に対応させて数条に分岐させて滴下することを特徴とするベアチップ実装面発光体の製造方法。

【請求項2】

前記コーティング材を硬化させた後、その表面に印刷する工程を付加したことを特徴とする請求項1に記載のベアチップ実装面発光体の製造方法。

【請求項3】

前記コーティング材は、急速硬化型のものであることを特徴とする請求項2に記載のベアチップ実装面発光体の製造方法。

【請求項4】

前記印刷工程によって形成される印刷層に対応させた発光ダイオードのベアチップを前記配線パターン上に配置させる工程を含むことを特徴とする請求項2又は3に記載のベアチップ実装面発光体の製造方法。

【請求項5】

樹脂基板と、この樹脂基板上に貼り付けられ、加圧されることで、前記基板にアンカー部を形成させると共に、所定の配線パターンにエッチングされる金属箔と、前記配線パターン上に施されるメッキ層を介して電極が接続される発光ダイオードのベアチップと、前記ベアチップが配置された領域及び打ち抜き又は切削される領域を少なくとも除いて形成される印刷層と、平滑なコーティング層と、その上に直接印刷されて形成される印刷層を備えることを特徴とするベアチップ実装面発光体。

【請求項1】

樹脂基板上に、複数の突起を有する金属箔を、該突起を前記樹脂基板に食い込ませて貼り付ける工程と、

前記金属箔を所定の配線パターンにエッチングする工程と、

前記配線パターン上に発光ダイオードのベアチップを接合させ、且つ、前記ベアチップの電極のメッキ層とをボンディングする工程と、

以上の工程により製造された樹脂基板を加温すると共に、この樹脂基板に滴下するコーティング材を加温する工程と、

加温されたコーティング材を樹脂基板の幅に対応させて数条に分岐させて滴下することを特徴とするベアチップ実装面発光体の製造方法。

【請求項2】

前記コーティング材を硬化させた後、その表面に印刷する工程を付加したことを特徴とする請求項1に記載のベアチップ実装面発光体の製造方法。

【請求項3】

前記コーティング材は、急速硬化型のものであることを特徴とする請求項2に記載のベアチップ実装面発光体の製造方法。

【請求項4】

前記印刷工程によって形成される印刷層に対応させた発光ダイオードのベアチップを前記配線パターン上に配置させる工程を含むことを特徴とする請求項2又は3に記載のベアチップ実装面発光体の製造方法。

【請求項5】

樹脂基板と、この樹脂基板上に貼り付けられ、加圧されることで、前記基板にアンカー部を形成させると共に、所定の配線パターンにエッチングされる金属箔と、前記配線パターン上に施されるメッキ層を介して電極が接続される発光ダイオードのベアチップと、前記ベアチップが配置された領域及び打ち抜き又は切削される領域を少なくとも除いて形成される印刷層と、平滑なコーティング層と、その上に直接印刷されて形成される印刷層を備えることを特徴とするベアチップ実装面発光体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−89806(P2012−89806A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−237735(P2010−237735)

【出願日】平成22年10月22日(2010.10.22)

【出願人】(591255634)

【出願人】(302018503)サティスボンバー株式会社 (6)

【出願人】(000005005)不二サッシ株式会社 (118)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月22日(2010.10.22)

【出願人】(591255634)

【出願人】(302018503)サティスボンバー株式会社 (6)

【出願人】(000005005)不二サッシ株式会社 (118)

【Fターム(参考)】

[ Back to top ]