ペ−スト状ごまの製造方法

【課題】本発明は、固形分の粒度が細かく、低粘度で流動性に富み、長時間保存しても油分と固形分が分離することによる固形分の沈殿が生じにくく、また、予め粗粉砕されたペ−スト状原料ごまの粒度や粘度の高低に充分な注意を払うことなく、容易に所望の微粉砕状態のペ−スト状ごまを得ることが出来る、製造方法を提供するものである。

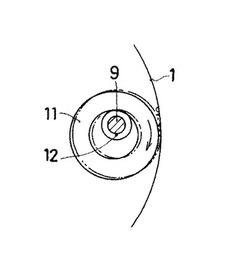

【解決手段】有底円筒状の粉砕槽1内に粗粉砕せしめたペ−スト状の原料ごまを投入せしめると共に、所要長の回転軸8外周にリング状粉砕部材11を積層状に遊嵌せしめた公転軸9が放射状に同心配設されてなる粉砕機7を挿入せしめ、粉砕機7の回転軸8を所定方向に回転作動せしめて各公転軸9を同心状に公転せしめつつ、公転によって生起する遠心力でもって遊嵌する各粉砕部材11を粉砕槽1内周面に押圧せしめ、原料ごまをペ−ス状に微粉砕せしめるものである。

【解決手段】有底円筒状の粉砕槽1内に粗粉砕せしめたペ−スト状の原料ごまを投入せしめると共に、所要長の回転軸8外周にリング状粉砕部材11を積層状に遊嵌せしめた公転軸9が放射状に同心配設されてなる粉砕機7を挿入せしめ、粉砕機7の回転軸8を所定方向に回転作動せしめて各公転軸9を同心状に公転せしめつつ、公転によって生起する遠心力でもって遊嵌する各粉砕部材11を粉砕槽1内周面に押圧せしめ、原料ごまをペ−ス状に微粉砕せしめるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ペ−スト状ごまの製造方法に関する。

【背景技術】

【0002】

ごまは、古くから栄養価が高く健康によい食品として知られ、また、その独特の風味や

香りを楽しむために食されてきた。食用ごまには、主に焙煎されただけの粒状の煎りごま

、煎りごまを擂り粉状あるいは一部粒を残した状態のすりごま、そして、充分に擂り潰さ

れたペ−スト状ねりごまがある。用途としては、他の食品のトッピング材料としてや、他

の食品に添加し調理して利用されるなど多種多様である。これら異なる3種類の形態の食

用ごまは用途によって使い分けられ、ペ−スト状ごまはドレッシング、つけダレ、胡麻豆

腐、乳製品、菓子、飲料などの食品に利用されることが多い。

【0003】

ところで、ペ−スト状ごまは、通常、原料となるごま種子を精選、洗浄、焙煎した後、

一般的に知られるコロ−ドミル、ボ−ルミルなどと呼ばれる粉砕機を用いてすり潰すこと

により製造される(例えば、特許文献1参照)。しかしながら、ごまは50%程度の脂質

を含み、ペ−スト状にすることによってごまに含まれている油分がにじみ出た油分とその

残りの固形分により懸濁液になるが、長時間保存しておくと油分と固形分の分離が起こり

、固形分が沈殿してしまう。さらに、その沈殿物は時間と共に硬化し、食材として用いる

際には攪拌して元の均一な状態に戻してから使用されるが、その際非常に手間がかかると

いう問題があった。

【0004】

そこで、分離を防ぎ沈殿を生じないようにするための手法が数多く提案されている。例

えば、ペ−スト状ごま(一般には、ねりごまと呼ばれる)に適量のエタノ−ルを添加した

ねりごま調合品(例えば、特許文献2参照)、乳化剤を添加したねりごま含有食品(例え

ば、特許文献1、3、4参照)、ねりごまに多糖類を含有する天然糊料を添加したもの

(例えば、特許文献5参照)、大きな粒子の固形分を多く含み硬化油またはショ−トニン

グを含有させたごまペ−スト(例えば、特許文献6参照)などが挙げられる。

【0005】

従来のペ−スト状ごまは、上述の如くごま以外の添加物を加えて油分と固形分の分離や

固形分の沈殿を抑制する手法が数多く開示されているが、ごまのみを用いて抑制する有効な方法は見つかっていない。近年、食品は無添加のものを嗜好する傾向にあり、また、添加物は場合によっては風味を著しく損ねたり増粘効果をもたらすことがある。粘度を極度に増大させると、一般に分離・沈殿を遅らせる効果のあることが知られているが、粘度を増大させて流動性を低下させると、ペ−スト状ごまの製造の際の移送が困難になったり、容器や袋への充填がしにくくなるといった製造効率の低下を招いたり、時には移送や充填の際に途中で詰まるなどのトラブルが発生しやすくなる。ペ−スト状ごまに食用油などの植物油を添加することによって粘度を低下させることもできるが、一般にごまは高カロリ−食品といわれ、食用油などの添加物はより高カロリ−になる。近年の健康ブ−ムの中では低カロリ−を嗜好する傾向にあり、ペ−スト状ごまを低粘度化することを目的として油を添加することは好ましくない。

【0006】

このため、固形分の粒子を細かくすることによって、油分と固形分の分離や固形分の沈

殿を遅くできることが知られている。従来の石臼状の粉砕機等を用いる場合、石臼の目を

段階的に細かくして繰り返し粉砕処理を行い、粒子を細かくする手法がよく用いられる。

しかしながら、本発明者の経験では石臼状の粉砕機では分離・沈殿を充分に抑制する程度

まで細かくすることは非常に困難である。

【0007】

そこで、ペ−スト状ごまなどの固形分を微粒子化する粉砕機として媒体攪拌ミルが有効

である。媒体攪拌ミルは、粗粉砕せしめたペ−スト状ごまにジルコニア、アルミナ、ガラ

ス、ステンレスなどからなるビ−ズと呼ばれる小球を混合して高速攪拌し、摩擦させたり

衝突させたりしてペ−スト状に微粉砕せしめるものである。

【特許文献1】特開2000−14337号公報

【特許文献1】特開2006−25658号公報

【特許文献1】特開平11−290036号公報

【特許文献1】特開平10−313817号公報

【特許文献1】特公平2−31943号公報

【特許文献1】特開2005−204568号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、媒体攪拌ミルを用いる場合、先ずペ−スト状に微粉砕されるごまは前処

理として粗粉砕しておく必要があるが、粗粉砕されたペ−スト状ごまの粘度によって効率

的に粉砕するためのビ−ズの大きさが限定される。すなわち、所望の微粉砕状態を得るた

めには、粗粉砕状態の粒度に見合った大きさのビ−ズで粉砕する必要がある。通常、ペ−

スト状ごまを製造する場合には、粗粉砕状態の粒度をあらかじめ一度測定しておき、その

粒度で所望の微粉砕状態に出来る大きさのビ−ズを用いればよいが、何らかの原因で粗粉

砕状態の粒度が通常より大きな状態であった場合、所望の微粉砕ペ−スト状ごまを得るこ

とができず、改めて所望の微粉砕状態まで得ることができる大きさのビ−ズに変更して再

粉砕を行う必要がある。すなわち、実際に微粉砕する場合は、粗粉砕された粒度をあらか

じめ媒体攪拌ミルで所望の粒度に微粉砕される所定の粒度に調整しておくか、あるいは適

当な条件で粗粉砕し、媒体攪拌ミルで微粉砕する際粗粉砕された粒度に応じてビ−ズの大

きさをかえて何度か処理を繰り返す必要があり、製造上手間がかかる。また、媒体攪拌ミ

ルは微粉砕する原料ごまが高粘度の場合、攪拌中にビ−ズが微粉砕する原料ごまの中を自

由に動き回りづらくなり、一定の位置で留まっていたり、一箇所に集まったりして効率的

に粉砕できないといった不都合が生じる。

【0009】

上記のような問題点に鑑み、本発明の目的は、固形分の粒度が細かく舌触りが滑らかで

、低粘度で流動性に富み、長時間保存しても油分と固形分が分離することによる固形分の

沈殿が生じにくく、仮に沈殿を生じてもその沈殿物が硬くなりにくく、攪拌することによ

って容易に油分と固形分が充分に混ざりあった元のペ−スト状態に戻せるようなごま種子

のみを原料とする、微粉砕状態のペ−スト状ごまの製造方法を提供することである。さら

に、本発明のペ−スト状ごまは、粘度が低く流動性に富み、ペ−スト状ごまの製造工程に

おいて移送しやすく、ペ−スト状ごま製品として容器や袋に充填しやすいなど作業効率の

高いペ−スト状ごまを提供することが出来る。また、あらかじめ粗粉砕されたペ−スト状

ごまの粒度や粘度の高低にかかわらず、容易に所望の微粉砕状態のペ−スト状ごまを得る

ことが出来る、製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明の請求項1記載の発明は、有底円筒状の粉砕槽内

に粗粉砕せしめたペ−スト状の原料ごまを投入せしめると共に、所要長の回転軸外周にリ

ング状粉砕部材を積層状に遊嵌せしめた公転軸が放射状に同心配設されてなる粉砕機を挿

入せしめ、粉砕機の回転軸を所定方向に回転作動せしめて各公転軸を同心状に公転せしめ

つつ、公転によって生起する遠心力でもって遊嵌する各粉砕部材を粉砕槽内周面に押圧せ

しめ、原料ごまをペ−ス状に微粉砕せしめることを特徴とする、ペ−スト状ごまの製造方

法を要旨とするものである。

【0011】

そして、上記請求項1記載のペ−スト状ごまの製造方法において、粗粉砕せしめたペ−

スト状ごまは少なくとも100μm以下に微粉砕せしめるものである。

【発明の効果】

【0012】

上述の如く構成された本発明は、以下の効果を奏する。

先ず第1に、ごまの固形分が細かく舌触りが滑らかで、長時間保存しても油分と固形分

の分離による沈殿物が生じにくく、また、沈殿物が生じてもその沈殿物が硬くなりにくく

、攪拌することによって容易に油分と固形分が充分混ざり合った本来のペ−スト状態に出

来る、微粉砕状態のペ−スト状ごまを生成することが出来る。

第2に、粘度が低く流動性に富み、ペ−スト状ごまの製造工程において移送しやすく、

ペ−スト状ごま製品として容器や袋に充填しやすいなど作業効率の高いペ−スト状ごまを

生成することが出来る。

第3に、あらかじめ粗粉砕されたペ−スト状ごまの粒度や粘度の高低に充分な注意を払

う必要がなく、容易に所望の微粉砕状態のペ−スト状ごまを生成することが出来る。

【発明を実施するための最良の形態】

【0013】

本発明を実施するための最良の形態を説明するが、本発明はこれに限定されるものでは

ない。

【0014】

本発明によるペ−スト状ごまの原料ごまは、粗粉砕せしめた公知の皮むきごまや黒ごま

等のペ−スト状ごまを使用する。そして、かかる粗粉砕せしめたペ−スト状の原料ごまは

、ごま種子を公知の方法により精選工程、洗浄工程、脱水工程、及び焙煎工程を経て生成

せしめる。原料ごまの粒度はできるだけ細かいほうが微粉砕する際の時間を短縮できるが

、粒度や粘度は必ずしも狭い範囲に限定されるわけではなく、粒度に関しては一般的なペ

−スト状になっておれば粉砕機の回転速度や粉砕時間によって調整できる。粘度について

も低粘度の場合は特に問題になることはなく、高粘度の場合にはあらかじめ粉砕機の回転

する動力あるいはトルクに余裕をもった設計にしておけばよい。

さらに、微粉砕せしめる際、原料ごまはその摩擦などによる温度上昇を避けることが困

難であるため、温度上昇を抑制するために冷却水を流すなど冷却機能を付加しておくこと

が好ましい。さらに、粉砕槽内に酸素が存在すると原料ごまの油分が酸化されやすいため

、粉砕槽内に窒素やアルゴンなどの不活性ガスを充填させた状態にしておくことが望まし

く、また、充満ガスをできるだけ逃がさないように粉砕槽自体をシ−ルしておくことが望

ましい。また、粉砕時間は原料ごまの粒度や粘度、あるいは粉砕機の回転速度などによっ

て異なるが、15〜60分が好ましく、また、粒径は好ましくは100μm以下に微粉砕

せしめる。

【0015】

次に、本発明によるペ−スト状ごまを製造せしめる際の好適な粉砕装置の一例を図面に

基づいて説明する。

図1乃至図4は本発明を実施するための好適な粉砕装置の一例を示すもので、同図中、

1は所要の深さと内径を備えた有底円筒状の粉砕槽、2は該粉砕槽1の外側に冷媒流路3

を区画形成せしめるべく付設されたジャケット、4・5は冷媒流路3に連通すべく該ジャ

ケット2の上下端に各々形成された冷媒供給口と冷媒排出口、6は上記粉砕槽1の上端部

に着脱自在に取付けられた蓋体である。7は粉砕槽1内に挿入して原料ごまを微粉砕せし

める粉砕機、8は該粉砕機7を構成する所要の長さを備えた回転軸で、該回転軸8は別途

付設されたモ−タ(図示略)により800〜1500rμpmの回転速度でもって所定方向に回転自在とされている。9は粉砕槽1内に位置せしめるべく上記回転軸8の下端に取付けア−ム10を介して放射状に同心配設された所要数の公転軸、11は該各公転軸9にカラ−12を介して積層状に遊嵌された所要数のリング状粉砕部材で、該各粉砕部材11は回転軸8を回転作動せしめつつ各公転軸9を同心状に公転せしめることによりその遠心力でもって粉砕槽1内周面に押圧し、原料ごまを圧縮・剪断せしめてペ−スト状に微粉砕せしめるものとされている。

【0016】

次に、上述の如く構成された粉砕装置により本発明にかかるペ−スト状ごまを製造せし

めるさいの一実施例について説明する。

【0017】

実施例1

皮むきごまを粗粉砕せしめたペ−スト状の原料ごまを1.2kgづつ調製せしめ、これ

を上記粉砕装置により5分間、15分間、30分間、及び60分間と異なる粉砕時間でも

って微粉砕せしめ、ペ−スト状ごまを生成せしめた。

即ち、冷媒供給口4より冷却水を冷媒流路3内に供給して冷媒排出口5より排出せしめ

つつ冷却せしめた粉砕槽1内に、皮むきごまを粗粉砕せしめたペ−スト状の原料ごまを投

入せしめ、次いで、図1に図示するように、粉砕槽1内に粉砕機7を挿入せしめると共に

、蓋体6でもって閉蓋せしめた。しかるのち、図3・図4に図示するように、粉砕機7の

回転軸8を1300μpmの回転速度でもって所定方向に回転作動せしめつつ、これに連

動して公転軸9を同方向に公転せしめ、粉砕槽1内の原料ごまを均一に攪拌せしめると共

に、各公転軸9の公転によって生起する遠心力でもって遊嵌する各リング状粉砕部材11

を粉砕槽1の内周面に押圧せしめ、粉砕槽1の内周面側に介在する原料ごまを順次圧縮・

剪断せしめ、原料ごまを微粉砕して微粉末状のペ−スト状ごまを順次生成せしめた。

【0018】

比較例1

実施例1と同種同量の原料ごまを砥石の目を細かくし、かつ、形状の異なる砥石を用い

て3回繰り返し微粉砕せしめ、ペ−スト状ごまを生成した。

【0019】

実施例2

黒ごまを粗粉砕せしめたペ−スト状の原料ごまを1.2kgづつ調製せしめ、実施例1

と同様に前記粉砕装置により5分間、15分間、30分間、60分間の粉砕時間に分けて

微粉砕せしめ、ペ−スト状ごまを生成せしめた。なお、黒ごまは一般に油分が少し多く含

まれる「シングルハスク」と呼ばれる品種と、油分が少し少なめで比較的硬い「ダブルハ

スク」と呼ばれる品種が知られているが、実施例2においては「ダブルハスク」を使用し

た。

【0020】

比較例2

実施例2と同種同量の原料ごまを砥石の目を細かくし、かつ形状の異なる砥石を用いて

3回繰り返し微粉砕せしめ、ペ−スト状ごまを生成した。

【0021】

次に、実施例1・2において、5分間、15分間、30分間、60分間の異なる粉砕時

間でもって生成せしめたペ−スト状ごま、及びその原料ごまをレ−ザ−回折・散乱式粒度

分布測定装置(日機装(株)製MT3300)を用いて測定した粒度分布を図5および図

6に各々示す。また、比較例1において生成せしめた皮むきごまのペ−スト状ごまを実施

例1と同様にレ−ザ−回折・散乱式粒度分布測定装置(日機装(株)製MT3100)を

用いて測定した粒度分布を図7に示し、比較例2において生成せしめた黒ごまのペ−スト

状ごまについても比較例1と同様の装置を用いて測定した粒度分布を図8に示す。

【0022】

図5から明らかな通り、実施例1のペ−スト状ごまは、30分間の粉砕加工で粒子径が

ほぼ100μm以下となり、また、図6から明らかな通り、実施例2のペ−スト状ごまの

場合は15分間の粉砕加工で粒子径がほぼ100μm以下となっていた。

それに対し、図7から明らかな通り、比較例1のペ−スト状ごまの粒度分布は、図5の

粗粉砕状態の皮むきごまのペ−スト状原料ごまの粒度分布と比較して、粒子径の小さい側

のピ−クの高さが少し高くなっていることや、100μm以上の粒子径の存在確率が少し

低くなっている程度であり、大きな違いはなかった。また、図8から比較例2の黒ごまの

ペ−スト状ごまの粒度分布は、図6の粗粉砕状態の黒ごまのペ−スト状原料ごまの粒度分

布と比較して、ほぼ同じ程度であった。

【0023】

次に、実施例1・2、及び比較例1・2において得られたぺ−スト状ごまの粘度、及び

その原料ごまの粘度を各々回転式粘度計(FUNGILABS.A.製VISCOSTR

plus)を用いて、回転子の回転速度20rpmで温度5℃、20℃、35℃の条件

下に測定した。その結果を表1に示す。

【0024】

【表1】

【0025】

表1から明らかな通り、実施例1・2の粘度はその原料ごまの粘度より小さくなってい

る。一般に低温になると粘度が上昇し硬くなるが、実施例1・2は原料ごまに比べて小さ

いため、低温においても混ぜやすい状態になっていた。また、比較例1の粘度は実施例1

より低粘度を示しており、比較例2の粘度は実施例2より低粘度であった。原料の皮むき

ごまは油分が60%〜65%程度、「ダブルハスク」の黒ごまは50%〜55%程度であ

るが、前述したように、一般にペ−スト状に生成されたごまはその一部の油分がごまの内

部から滲み出す。ペ−スト状に生成したごまの内部から滲み出す油分はごまを微粉砕する

ほど多くなると予想されるため、実施例1・2、比較例1・2、及び原料ごまの油分につ

いて、更に遠心分離器(アズワン製CN−810)を用いて回転速度3500rpm程度

で3〜9時間分離し、分離した油分割合の測定結果を表2に示す。

【0026】

【表2】

【0027】

表2から明らかな通り、実施例1・2及び比較例1・2は、その原料ごまよりごま内部

からにじみ出た油分割合が多くなっていた。ここで、一般に粒度が細かくなるとともに粘

度は増大するが、ねりごまの場合は粒度を細かくするとともに滲み出る油分割合が多くな

り、それによって粘度を低下させる効果をもたらす。すなわち、そのバランスによってね

りごまの粘度が決まると考えられる。実施例2と比較例2については、粒度分布と油分割

合のバランスにより実施例の粘度のほうが高くなっていると考えられる。

【0028】

ところで、舌触りは主に粒度に関係し、一般に粒度が小さいほうがざらつき感がなく舌

触りがよく感じられる。しかしながら、滑らかさは粒度だけでなく粘度によっても感じ方

が異なり、粒度が小さくかつ粘度が低いほうが滑らかに感じられる。実施例1・2はその

原料ごまに比べて、食べたとき舌触りがよく滑らかであり、手触りや目視で確認してもザ

ラザラ感はなく、サラサラとした状態で滑らかであった。これはまさに、前記図5・6、

表1及び表2の結果から、粒度が小さく、にじみ出た油分割合が多く低粘度であるためで

あると解釈される。

また、比較例1は、食べたときの感触は粗粉砕状態のペ−スト状原料ごまに比べて油分

が多いため、舌触りや手触りは比較的滑らかに感じたが、目視では少しざらついているよ

うに見えた。さらに、比較例2は、食べたときの感触は粗粉砕状態のペ−スト状原料ごま

に比べて油分が多いため、舌触りや手触りはかなりよく、また、滑らかに感じたが、目視

ではやはり少しざらついているように見えた。

【0029】

次に、油分と固形分の分離・沈殿について、実施例1・2、及び原料ごまをそれぞれ1

80g採取し、一定の同じ大きさの透明容器に入れて35℃下の恒温槽に静置し、経日的

に分離した油分の比率を図9に示す。ここで、分離した油分の比率は、容器の底から分離

した油分も含めたペ−スト状ごまの最上部までの高さに対する分離した上澄みの油分のみ

の高さを百分率で表した。図9から明らかな通り、原料ごまに比べて実施例1・2の分離

した油分の比率は明らかに小さく、約180日後で比較すると原料ごまの油分の比率の4

0%程度であった。すなわち、実施例1・2は、従来から一般に市販されているペ−スト

状ごまに比べて、長時間保存しても油分と固形分の分離は遅く、沈殿物を生じにくいこと

がわかる。

【0030】

さらに、ここで用いた実施例1・2を20℃程度まで下げた状態で、スプ−ンを用いて

手により攪拌したところ、両者とも原料ごまより容易に攪拌することができ、油分と固形

分が充分混ざり合った本来のペ−スト状態に戻しやすかった。

【0031】

また、比較例1を同様の方法を用いて調べ、これを図10に示す。図9に示す実施例1

の原料ごまの分離した油分の比率の経日変化と比べると、分離する油分の速さは少し遅く

なっているが、170日程度でも依然分離する油分の速さは衰えないように思われ、実施

例1の油分の分離速度より2倍程度早い。すなわち、長時間保存した場合、油分と固形分

の分離は遅くならず、沈殿物を生じにくくなることはなかった。さらに、分離・沈殿した

比較例1を20℃程度まで下げた状態で、スプ−ンを用いて手により攪拌したところ、分

離・沈殿した固形分の底に近くなるにつれて硬く、底のほうは少し粘土質のような状態で

あり、油分と固形分が充分混ざり合った本来のペ−スト状態に戻すには時間がかかった。

【0032】

さらに、比較例2を同様の方法を用いて調べ、これを図11に示す。図9に示す実施例

2の原料ごま自体の分離した油分の比率の経日変化と比べると、分離する油分の速さは遅

くなっているが、170日程度でも依然分離する油分の速さは衰えないように思われ、実

施例2の分離速度より2倍近く速い。すなわち、長時間保存した場合、油分と固形分との

分離は遅くならず、沈殿物を生じにくくなることはなかった。さらに、分離・沈殿した比

較例2を20℃程度まで下げた状態で、スプ−ンを用いて手により攪拌したところ、分離

・沈殿した固形物の底に近くなるにつれて硬く、底のほうは少し粘土質のような状態であ

り、油分と固形分が充分混ざり合った本来のペ−スト状態に戻すには時間がかかった。ま

た、比較例1に比べて、比較例2のほうが混ぜにくく、本来のペ−スト状態に戻すのに時

間がかかった。

以上のことからも、本発明は解決しようとする課題を克服し、効果を得ることが理解で

きるものである。

【図面の簡単な説明】

【0033】

【図1】本発明を実施するために好適な粉砕装置の一例を示す縦断面図である。

【図2】図1のA−A線に沿う断面図である。

【図3】実施例の粉砕装置による粉砕状態を示す一部拡大縦断面図である。

【図4】実施例の粉砕装置による粉砕状態を示す一部拡大水平断面図である。

【図5】実施例1において5分間、15分間、30分間、60分間の異なる粉砕時間でもって生成せしめたペ−スト状ごま、及びその原料ごまの粒度分布を示す図である。

【図6】実施例2において5分間、15分間、30分間、60分間の異なる粉砕時間でもって生成せしめたペ−スト状ごま、及びその原料ごまの粒度分布を示す図である。

【図7】比較例1において生成せしめたペ−スト状ごまの粒度分布を示す図である。

【図8】比較例2において生成せしめたペ−スト状ごまの粒度分布を示す図である。

【図9】実施例1・2において生成せしめたペ−スト状ごま、及びその原料ごまの分離油分比率を経日的に示す図である。

【図10】比較例1において生成せしめたペ−スト状ごまの分離油分比率を経日的に示す図である。

【図11】比較例2において生成せしめたペ−スト状ごまの分離油分比率を経日的に示す図である。

【符号の説明】

【0034】

1 粉砕槽

7 粉砕機

8 回転軸

9 公転軸

11 粉砕部材

【技術分野】

【0001】

本発明は、ペ−スト状ごまの製造方法に関する。

【背景技術】

【0002】

ごまは、古くから栄養価が高く健康によい食品として知られ、また、その独特の風味や

香りを楽しむために食されてきた。食用ごまには、主に焙煎されただけの粒状の煎りごま

、煎りごまを擂り粉状あるいは一部粒を残した状態のすりごま、そして、充分に擂り潰さ

れたペ−スト状ねりごまがある。用途としては、他の食品のトッピング材料としてや、他

の食品に添加し調理して利用されるなど多種多様である。これら異なる3種類の形態の食

用ごまは用途によって使い分けられ、ペ−スト状ごまはドレッシング、つけダレ、胡麻豆

腐、乳製品、菓子、飲料などの食品に利用されることが多い。

【0003】

ところで、ペ−スト状ごまは、通常、原料となるごま種子を精選、洗浄、焙煎した後、

一般的に知られるコロ−ドミル、ボ−ルミルなどと呼ばれる粉砕機を用いてすり潰すこと

により製造される(例えば、特許文献1参照)。しかしながら、ごまは50%程度の脂質

を含み、ペ−スト状にすることによってごまに含まれている油分がにじみ出た油分とその

残りの固形分により懸濁液になるが、長時間保存しておくと油分と固形分の分離が起こり

、固形分が沈殿してしまう。さらに、その沈殿物は時間と共に硬化し、食材として用いる

際には攪拌して元の均一な状態に戻してから使用されるが、その際非常に手間がかかると

いう問題があった。

【0004】

そこで、分離を防ぎ沈殿を生じないようにするための手法が数多く提案されている。例

えば、ペ−スト状ごま(一般には、ねりごまと呼ばれる)に適量のエタノ−ルを添加した

ねりごま調合品(例えば、特許文献2参照)、乳化剤を添加したねりごま含有食品(例え

ば、特許文献1、3、4参照)、ねりごまに多糖類を含有する天然糊料を添加したもの

(例えば、特許文献5参照)、大きな粒子の固形分を多く含み硬化油またはショ−トニン

グを含有させたごまペ−スト(例えば、特許文献6参照)などが挙げられる。

【0005】

従来のペ−スト状ごまは、上述の如くごま以外の添加物を加えて油分と固形分の分離や

固形分の沈殿を抑制する手法が数多く開示されているが、ごまのみを用いて抑制する有効な方法は見つかっていない。近年、食品は無添加のものを嗜好する傾向にあり、また、添加物は場合によっては風味を著しく損ねたり増粘効果をもたらすことがある。粘度を極度に増大させると、一般に分離・沈殿を遅らせる効果のあることが知られているが、粘度を増大させて流動性を低下させると、ペ−スト状ごまの製造の際の移送が困難になったり、容器や袋への充填がしにくくなるといった製造効率の低下を招いたり、時には移送や充填の際に途中で詰まるなどのトラブルが発生しやすくなる。ペ−スト状ごまに食用油などの植物油を添加することによって粘度を低下させることもできるが、一般にごまは高カロリ−食品といわれ、食用油などの添加物はより高カロリ−になる。近年の健康ブ−ムの中では低カロリ−を嗜好する傾向にあり、ペ−スト状ごまを低粘度化することを目的として油を添加することは好ましくない。

【0006】

このため、固形分の粒子を細かくすることによって、油分と固形分の分離や固形分の沈

殿を遅くできることが知られている。従来の石臼状の粉砕機等を用いる場合、石臼の目を

段階的に細かくして繰り返し粉砕処理を行い、粒子を細かくする手法がよく用いられる。

しかしながら、本発明者の経験では石臼状の粉砕機では分離・沈殿を充分に抑制する程度

まで細かくすることは非常に困難である。

【0007】

そこで、ペ−スト状ごまなどの固形分を微粒子化する粉砕機として媒体攪拌ミルが有効

である。媒体攪拌ミルは、粗粉砕せしめたペ−スト状ごまにジルコニア、アルミナ、ガラ

ス、ステンレスなどからなるビ−ズと呼ばれる小球を混合して高速攪拌し、摩擦させたり

衝突させたりしてペ−スト状に微粉砕せしめるものである。

【特許文献1】特開2000−14337号公報

【特許文献1】特開2006−25658号公報

【特許文献1】特開平11−290036号公報

【特許文献1】特開平10−313817号公報

【特許文献1】特公平2−31943号公報

【特許文献1】特開2005−204568号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、媒体攪拌ミルを用いる場合、先ずペ−スト状に微粉砕されるごまは前処

理として粗粉砕しておく必要があるが、粗粉砕されたペ−スト状ごまの粘度によって効率

的に粉砕するためのビ−ズの大きさが限定される。すなわち、所望の微粉砕状態を得るた

めには、粗粉砕状態の粒度に見合った大きさのビ−ズで粉砕する必要がある。通常、ペ−

スト状ごまを製造する場合には、粗粉砕状態の粒度をあらかじめ一度測定しておき、その

粒度で所望の微粉砕状態に出来る大きさのビ−ズを用いればよいが、何らかの原因で粗粉

砕状態の粒度が通常より大きな状態であった場合、所望の微粉砕ペ−スト状ごまを得るこ

とができず、改めて所望の微粉砕状態まで得ることができる大きさのビ−ズに変更して再

粉砕を行う必要がある。すなわち、実際に微粉砕する場合は、粗粉砕された粒度をあらか

じめ媒体攪拌ミルで所望の粒度に微粉砕される所定の粒度に調整しておくか、あるいは適

当な条件で粗粉砕し、媒体攪拌ミルで微粉砕する際粗粉砕された粒度に応じてビ−ズの大

きさをかえて何度か処理を繰り返す必要があり、製造上手間がかかる。また、媒体攪拌ミ

ルは微粉砕する原料ごまが高粘度の場合、攪拌中にビ−ズが微粉砕する原料ごまの中を自

由に動き回りづらくなり、一定の位置で留まっていたり、一箇所に集まったりして効率的

に粉砕できないといった不都合が生じる。

【0009】

上記のような問題点に鑑み、本発明の目的は、固形分の粒度が細かく舌触りが滑らかで

、低粘度で流動性に富み、長時間保存しても油分と固形分が分離することによる固形分の

沈殿が生じにくく、仮に沈殿を生じてもその沈殿物が硬くなりにくく、攪拌することによ

って容易に油分と固形分が充分に混ざりあった元のペ−スト状態に戻せるようなごま種子

のみを原料とする、微粉砕状態のペ−スト状ごまの製造方法を提供することである。さら

に、本発明のペ−スト状ごまは、粘度が低く流動性に富み、ペ−スト状ごまの製造工程に

おいて移送しやすく、ペ−スト状ごま製品として容器や袋に充填しやすいなど作業効率の

高いペ−スト状ごまを提供することが出来る。また、あらかじめ粗粉砕されたペ−スト状

ごまの粒度や粘度の高低にかかわらず、容易に所望の微粉砕状態のペ−スト状ごまを得る

ことが出来る、製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明の請求項1記載の発明は、有底円筒状の粉砕槽内

に粗粉砕せしめたペ−スト状の原料ごまを投入せしめると共に、所要長の回転軸外周にリ

ング状粉砕部材を積層状に遊嵌せしめた公転軸が放射状に同心配設されてなる粉砕機を挿

入せしめ、粉砕機の回転軸を所定方向に回転作動せしめて各公転軸を同心状に公転せしめ

つつ、公転によって生起する遠心力でもって遊嵌する各粉砕部材を粉砕槽内周面に押圧せ

しめ、原料ごまをペ−ス状に微粉砕せしめることを特徴とする、ペ−スト状ごまの製造方

法を要旨とするものである。

【0011】

そして、上記請求項1記載のペ−スト状ごまの製造方法において、粗粉砕せしめたペ−

スト状ごまは少なくとも100μm以下に微粉砕せしめるものである。

【発明の効果】

【0012】

上述の如く構成された本発明は、以下の効果を奏する。

先ず第1に、ごまの固形分が細かく舌触りが滑らかで、長時間保存しても油分と固形分

の分離による沈殿物が生じにくく、また、沈殿物が生じてもその沈殿物が硬くなりにくく

、攪拌することによって容易に油分と固形分が充分混ざり合った本来のペ−スト状態に出

来る、微粉砕状態のペ−スト状ごまを生成することが出来る。

第2に、粘度が低く流動性に富み、ペ−スト状ごまの製造工程において移送しやすく、

ペ−スト状ごま製品として容器や袋に充填しやすいなど作業効率の高いペ−スト状ごまを

生成することが出来る。

第3に、あらかじめ粗粉砕されたペ−スト状ごまの粒度や粘度の高低に充分な注意を払

う必要がなく、容易に所望の微粉砕状態のペ−スト状ごまを生成することが出来る。

【発明を実施するための最良の形態】

【0013】

本発明を実施するための最良の形態を説明するが、本発明はこれに限定されるものでは

ない。

【0014】

本発明によるペ−スト状ごまの原料ごまは、粗粉砕せしめた公知の皮むきごまや黒ごま

等のペ−スト状ごまを使用する。そして、かかる粗粉砕せしめたペ−スト状の原料ごまは

、ごま種子を公知の方法により精選工程、洗浄工程、脱水工程、及び焙煎工程を経て生成

せしめる。原料ごまの粒度はできるだけ細かいほうが微粉砕する際の時間を短縮できるが

、粒度や粘度は必ずしも狭い範囲に限定されるわけではなく、粒度に関しては一般的なペ

−スト状になっておれば粉砕機の回転速度や粉砕時間によって調整できる。粘度について

も低粘度の場合は特に問題になることはなく、高粘度の場合にはあらかじめ粉砕機の回転

する動力あるいはトルクに余裕をもった設計にしておけばよい。

さらに、微粉砕せしめる際、原料ごまはその摩擦などによる温度上昇を避けることが困

難であるため、温度上昇を抑制するために冷却水を流すなど冷却機能を付加しておくこと

が好ましい。さらに、粉砕槽内に酸素が存在すると原料ごまの油分が酸化されやすいため

、粉砕槽内に窒素やアルゴンなどの不活性ガスを充填させた状態にしておくことが望まし

く、また、充満ガスをできるだけ逃がさないように粉砕槽自体をシ−ルしておくことが望

ましい。また、粉砕時間は原料ごまの粒度や粘度、あるいは粉砕機の回転速度などによっ

て異なるが、15〜60分が好ましく、また、粒径は好ましくは100μm以下に微粉砕

せしめる。

【0015】

次に、本発明によるペ−スト状ごまを製造せしめる際の好適な粉砕装置の一例を図面に

基づいて説明する。

図1乃至図4は本発明を実施するための好適な粉砕装置の一例を示すもので、同図中、

1は所要の深さと内径を備えた有底円筒状の粉砕槽、2は該粉砕槽1の外側に冷媒流路3

を区画形成せしめるべく付設されたジャケット、4・5は冷媒流路3に連通すべく該ジャ

ケット2の上下端に各々形成された冷媒供給口と冷媒排出口、6は上記粉砕槽1の上端部

に着脱自在に取付けられた蓋体である。7は粉砕槽1内に挿入して原料ごまを微粉砕せし

める粉砕機、8は該粉砕機7を構成する所要の長さを備えた回転軸で、該回転軸8は別途

付設されたモ−タ(図示略)により800〜1500rμpmの回転速度でもって所定方向に回転自在とされている。9は粉砕槽1内に位置せしめるべく上記回転軸8の下端に取付けア−ム10を介して放射状に同心配設された所要数の公転軸、11は該各公転軸9にカラ−12を介して積層状に遊嵌された所要数のリング状粉砕部材で、該各粉砕部材11は回転軸8を回転作動せしめつつ各公転軸9を同心状に公転せしめることによりその遠心力でもって粉砕槽1内周面に押圧し、原料ごまを圧縮・剪断せしめてペ−スト状に微粉砕せしめるものとされている。

【0016】

次に、上述の如く構成された粉砕装置により本発明にかかるペ−スト状ごまを製造せし

めるさいの一実施例について説明する。

【0017】

実施例1

皮むきごまを粗粉砕せしめたペ−スト状の原料ごまを1.2kgづつ調製せしめ、これ

を上記粉砕装置により5分間、15分間、30分間、及び60分間と異なる粉砕時間でも

って微粉砕せしめ、ペ−スト状ごまを生成せしめた。

即ち、冷媒供給口4より冷却水を冷媒流路3内に供給して冷媒排出口5より排出せしめ

つつ冷却せしめた粉砕槽1内に、皮むきごまを粗粉砕せしめたペ−スト状の原料ごまを投

入せしめ、次いで、図1に図示するように、粉砕槽1内に粉砕機7を挿入せしめると共に

、蓋体6でもって閉蓋せしめた。しかるのち、図3・図4に図示するように、粉砕機7の

回転軸8を1300μpmの回転速度でもって所定方向に回転作動せしめつつ、これに連

動して公転軸9を同方向に公転せしめ、粉砕槽1内の原料ごまを均一に攪拌せしめると共

に、各公転軸9の公転によって生起する遠心力でもって遊嵌する各リング状粉砕部材11

を粉砕槽1の内周面に押圧せしめ、粉砕槽1の内周面側に介在する原料ごまを順次圧縮・

剪断せしめ、原料ごまを微粉砕して微粉末状のペ−スト状ごまを順次生成せしめた。

【0018】

比較例1

実施例1と同種同量の原料ごまを砥石の目を細かくし、かつ、形状の異なる砥石を用い

て3回繰り返し微粉砕せしめ、ペ−スト状ごまを生成した。

【0019】

実施例2

黒ごまを粗粉砕せしめたペ−スト状の原料ごまを1.2kgづつ調製せしめ、実施例1

と同様に前記粉砕装置により5分間、15分間、30分間、60分間の粉砕時間に分けて

微粉砕せしめ、ペ−スト状ごまを生成せしめた。なお、黒ごまは一般に油分が少し多く含

まれる「シングルハスク」と呼ばれる品種と、油分が少し少なめで比較的硬い「ダブルハ

スク」と呼ばれる品種が知られているが、実施例2においては「ダブルハスク」を使用し

た。

【0020】

比較例2

実施例2と同種同量の原料ごまを砥石の目を細かくし、かつ形状の異なる砥石を用いて

3回繰り返し微粉砕せしめ、ペ−スト状ごまを生成した。

【0021】

次に、実施例1・2において、5分間、15分間、30分間、60分間の異なる粉砕時

間でもって生成せしめたペ−スト状ごま、及びその原料ごまをレ−ザ−回折・散乱式粒度

分布測定装置(日機装(株)製MT3300)を用いて測定した粒度分布を図5および図

6に各々示す。また、比較例1において生成せしめた皮むきごまのペ−スト状ごまを実施

例1と同様にレ−ザ−回折・散乱式粒度分布測定装置(日機装(株)製MT3100)を

用いて測定した粒度分布を図7に示し、比較例2において生成せしめた黒ごまのペ−スト

状ごまについても比較例1と同様の装置を用いて測定した粒度分布を図8に示す。

【0022】

図5から明らかな通り、実施例1のペ−スト状ごまは、30分間の粉砕加工で粒子径が

ほぼ100μm以下となり、また、図6から明らかな通り、実施例2のペ−スト状ごまの

場合は15分間の粉砕加工で粒子径がほぼ100μm以下となっていた。

それに対し、図7から明らかな通り、比較例1のペ−スト状ごまの粒度分布は、図5の

粗粉砕状態の皮むきごまのペ−スト状原料ごまの粒度分布と比較して、粒子径の小さい側

のピ−クの高さが少し高くなっていることや、100μm以上の粒子径の存在確率が少し

低くなっている程度であり、大きな違いはなかった。また、図8から比較例2の黒ごまの

ペ−スト状ごまの粒度分布は、図6の粗粉砕状態の黒ごまのペ−スト状原料ごまの粒度分

布と比較して、ほぼ同じ程度であった。

【0023】

次に、実施例1・2、及び比較例1・2において得られたぺ−スト状ごまの粘度、及び

その原料ごまの粘度を各々回転式粘度計(FUNGILABS.A.製VISCOSTR

plus)を用いて、回転子の回転速度20rpmで温度5℃、20℃、35℃の条件

下に測定した。その結果を表1に示す。

【0024】

【表1】

【0025】

表1から明らかな通り、実施例1・2の粘度はその原料ごまの粘度より小さくなってい

る。一般に低温になると粘度が上昇し硬くなるが、実施例1・2は原料ごまに比べて小さ

いため、低温においても混ぜやすい状態になっていた。また、比較例1の粘度は実施例1

より低粘度を示しており、比較例2の粘度は実施例2より低粘度であった。原料の皮むき

ごまは油分が60%〜65%程度、「ダブルハスク」の黒ごまは50%〜55%程度であ

るが、前述したように、一般にペ−スト状に生成されたごまはその一部の油分がごまの内

部から滲み出す。ペ−スト状に生成したごまの内部から滲み出す油分はごまを微粉砕する

ほど多くなると予想されるため、実施例1・2、比較例1・2、及び原料ごまの油分につ

いて、更に遠心分離器(アズワン製CN−810)を用いて回転速度3500rpm程度

で3〜9時間分離し、分離した油分割合の測定結果を表2に示す。

【0026】

【表2】

【0027】

表2から明らかな通り、実施例1・2及び比較例1・2は、その原料ごまよりごま内部

からにじみ出た油分割合が多くなっていた。ここで、一般に粒度が細かくなるとともに粘

度は増大するが、ねりごまの場合は粒度を細かくするとともに滲み出る油分割合が多くな

り、それによって粘度を低下させる効果をもたらす。すなわち、そのバランスによってね

りごまの粘度が決まると考えられる。実施例2と比較例2については、粒度分布と油分割

合のバランスにより実施例の粘度のほうが高くなっていると考えられる。

【0028】

ところで、舌触りは主に粒度に関係し、一般に粒度が小さいほうがざらつき感がなく舌

触りがよく感じられる。しかしながら、滑らかさは粒度だけでなく粘度によっても感じ方

が異なり、粒度が小さくかつ粘度が低いほうが滑らかに感じられる。実施例1・2はその

原料ごまに比べて、食べたとき舌触りがよく滑らかであり、手触りや目視で確認してもザ

ラザラ感はなく、サラサラとした状態で滑らかであった。これはまさに、前記図5・6、

表1及び表2の結果から、粒度が小さく、にじみ出た油分割合が多く低粘度であるためで

あると解釈される。

また、比較例1は、食べたときの感触は粗粉砕状態のペ−スト状原料ごまに比べて油分

が多いため、舌触りや手触りは比較的滑らかに感じたが、目視では少しざらついているよ

うに見えた。さらに、比較例2は、食べたときの感触は粗粉砕状態のペ−スト状原料ごま

に比べて油分が多いため、舌触りや手触りはかなりよく、また、滑らかに感じたが、目視

ではやはり少しざらついているように見えた。

【0029】

次に、油分と固形分の分離・沈殿について、実施例1・2、及び原料ごまをそれぞれ1

80g採取し、一定の同じ大きさの透明容器に入れて35℃下の恒温槽に静置し、経日的

に分離した油分の比率を図9に示す。ここで、分離した油分の比率は、容器の底から分離

した油分も含めたペ−スト状ごまの最上部までの高さに対する分離した上澄みの油分のみ

の高さを百分率で表した。図9から明らかな通り、原料ごまに比べて実施例1・2の分離

した油分の比率は明らかに小さく、約180日後で比較すると原料ごまの油分の比率の4

0%程度であった。すなわち、実施例1・2は、従来から一般に市販されているペ−スト

状ごまに比べて、長時間保存しても油分と固形分の分離は遅く、沈殿物を生じにくいこと

がわかる。

【0030】

さらに、ここで用いた実施例1・2を20℃程度まで下げた状態で、スプ−ンを用いて

手により攪拌したところ、両者とも原料ごまより容易に攪拌することができ、油分と固形

分が充分混ざり合った本来のペ−スト状態に戻しやすかった。

【0031】

また、比較例1を同様の方法を用いて調べ、これを図10に示す。図9に示す実施例1

の原料ごまの分離した油分の比率の経日変化と比べると、分離する油分の速さは少し遅く

なっているが、170日程度でも依然分離する油分の速さは衰えないように思われ、実施

例1の油分の分離速度より2倍程度早い。すなわち、長時間保存した場合、油分と固形分

の分離は遅くならず、沈殿物を生じにくくなることはなかった。さらに、分離・沈殿した

比較例1を20℃程度まで下げた状態で、スプ−ンを用いて手により攪拌したところ、分

離・沈殿した固形分の底に近くなるにつれて硬く、底のほうは少し粘土質のような状態で

あり、油分と固形分が充分混ざり合った本来のペ−スト状態に戻すには時間がかかった。

【0032】

さらに、比較例2を同様の方法を用いて調べ、これを図11に示す。図9に示す実施例

2の原料ごま自体の分離した油分の比率の経日変化と比べると、分離する油分の速さは遅

くなっているが、170日程度でも依然分離する油分の速さは衰えないように思われ、実

施例2の分離速度より2倍近く速い。すなわち、長時間保存した場合、油分と固形分との

分離は遅くならず、沈殿物を生じにくくなることはなかった。さらに、分離・沈殿した比

較例2を20℃程度まで下げた状態で、スプ−ンを用いて手により攪拌したところ、分離

・沈殿した固形物の底に近くなるにつれて硬く、底のほうは少し粘土質のような状態であ

り、油分と固形分が充分混ざり合った本来のペ−スト状態に戻すには時間がかかった。ま

た、比較例1に比べて、比較例2のほうが混ぜにくく、本来のペ−スト状態に戻すのに時

間がかかった。

以上のことからも、本発明は解決しようとする課題を克服し、効果を得ることが理解で

きるものである。

【図面の簡単な説明】

【0033】

【図1】本発明を実施するために好適な粉砕装置の一例を示す縦断面図である。

【図2】図1のA−A線に沿う断面図である。

【図3】実施例の粉砕装置による粉砕状態を示す一部拡大縦断面図である。

【図4】実施例の粉砕装置による粉砕状態を示す一部拡大水平断面図である。

【図5】実施例1において5分間、15分間、30分間、60分間の異なる粉砕時間でもって生成せしめたペ−スト状ごま、及びその原料ごまの粒度分布を示す図である。

【図6】実施例2において5分間、15分間、30分間、60分間の異なる粉砕時間でもって生成せしめたペ−スト状ごま、及びその原料ごまの粒度分布を示す図である。

【図7】比較例1において生成せしめたペ−スト状ごまの粒度分布を示す図である。

【図8】比較例2において生成せしめたペ−スト状ごまの粒度分布を示す図である。

【図9】実施例1・2において生成せしめたペ−スト状ごま、及びその原料ごまの分離油分比率を経日的に示す図である。

【図10】比較例1において生成せしめたペ−スト状ごまの分離油分比率を経日的に示す図である。

【図11】比較例2において生成せしめたペ−スト状ごまの分離油分比率を経日的に示す図である。

【符号の説明】

【0034】

1 粉砕槽

7 粉砕機

8 回転軸

9 公転軸

11 粉砕部材

【特許請求の範囲】

【請求項1】

有底円筒状の粉砕槽内に粗粉砕せしめたペ−スト状の原料ごまを投入せしめると共に、

所要長の回転軸外周にリング状粉砕部材を積層状に遊嵌せしめた公転軸が放射状に同心配

設されてなる粉砕機を挿入せしめ、粉砕機の回転軸を所定方向に回転作動せしめて各公転

軸を同心状に公転せしめつつ、公転によって生起する遠心力でもって遊嵌する各粉砕部材

を粉砕槽内周面に押圧せしめ、原料ごまをペ−スト状に微粉砕せしめることを特徴とする

、ペ−スト状ごまの製造方法。

【請求項2】

原料ごまを少くとも100μm以下に微粉砕せしめることを特徴とする、請求項1記載

のペ−スト状ごまの製造方法。

【請求項1】

有底円筒状の粉砕槽内に粗粉砕せしめたペ−スト状の原料ごまを投入せしめると共に、

所要長の回転軸外周にリング状粉砕部材を積層状に遊嵌せしめた公転軸が放射状に同心配

設されてなる粉砕機を挿入せしめ、粉砕機の回転軸を所定方向に回転作動せしめて各公転

軸を同心状に公転せしめつつ、公転によって生起する遠心力でもって遊嵌する各粉砕部材

を粉砕槽内周面に押圧せしめ、原料ごまをペ−スト状に微粉砕せしめることを特徴とする

、ペ−スト状ごまの製造方法。

【請求項2】

原料ごまを少くとも100μm以下に微粉砕せしめることを特徴とする、請求項1記載

のペ−スト状ごまの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−86213(P2008−86213A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−268047(P2006−268047)

【出願日】平成18年9月29日(2006.9.29)

【出願人】(301004765)カタギ食品株式会社 (2)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年9月29日(2006.9.29)

【出願人】(301004765)カタギ食品株式会社 (2)

【Fターム(参考)】

[ Back to top ]