ホットメルト接着剤供給管の洗浄用治具および洗浄方法

【課題】ホットメルト接着剤を供給する管を、複雑な装置を用いず、かつ簡単な操作により、洗浄可能とする。

【解決手段】ホットメルト接着剤を供給する管を洗浄するために用いられる治具(15)として、管の内側断面より小さい孔(17)が設けられ、および管からの排出口を該孔(17)に制限するように管の排出側開口端部(11)に取り付けられることを特徴とする治具(15)を用いる。治具(15)は管の排出側開口端部(11)に、例えば継手(13)を介して取り付けられ、ホットメルト接着剤を、軟化点以上かつ使用温度未満の温度にて、管に加圧送給して該治具(15)の孔(17)より排出させることにより、管を洗浄し得る。

【解決手段】ホットメルト接着剤を供給する管を洗浄するために用いられる治具(15)として、管の内側断面より小さい孔(17)が設けられ、および管からの排出口を該孔(17)に制限するように管の排出側開口端部(11)に取り付けられることを特徴とする治具(15)を用いる。治具(15)は管の排出側開口端部(11)に、例えば継手(13)を介して取り付けられ、ホットメルト接着剤を、軟化点以上かつ使用温度未満の温度にて、管に加圧送給して該治具(15)の孔(17)より排出させることにより、管を洗浄し得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ホットメルト接着剤を供給する管の内部を洗浄するために用いられる治具およびこれを用いた洗浄方法に関する。

【背景技術】

【0002】

ホットメルト接着剤の供給装置では、一般的に、ホットメルト接着剤を加熱溶融状態で装置本体より加圧送給し、ホース(または管)により案内して、その先端部に取り付けられたガン(またはノズル)から吐出して、被接着物へと供給している。

【0003】

このようなホットメルト接着剤の供給に用いられるホースは、一般的に、外部から加熱可能に構成されており(ヒーティングホースとも呼ばれる)、ホットメルト接着剤はホース内を流れる間も加熱溶融状態が維持される。

【0004】

ホットメルト接着剤は、加熱が過ぎると熱劣化して炭化物(または劣化物)を生じる。このような炭化物の発生は、ホットメルトを高温加熱して使用している限り避けられない。特に、ホースの内壁に接する部分では、ホースの中央(バルク)部分に比べて、外部加熱源に近いためにより高い温度に曝され、また、流速が小さいために加熱時間も長くなるので、炭化物を生じやすい。また、炭化物以外にも、用いるホットメルト接着剤によってはゲル化物などが生じることもある。このようにして生じた炭化物等の固形物はホースの内壁に付着し、そのまま使用し続けると、ホース詰りを起こし、ホットメルト接着剤の吐出不良を招くという問題がある。

【0005】

ホース詰りによるホットメルト接着剤の吐出不良を予防するため、ホースの内部を定期的に洗浄して炭化物等の固形物を除去する必要がある。従来一般的な洗浄方法としては、ホースの先端部(排出側開口端部)に取り付けられているガンを取り外し、ホースの排出側開口端部に何も取り付けずに完全に解放状態とし、供給装置の設定温度を下げて、ホットメルト接着剤を加圧送給してホースに通す(ブローする)ことによって、温度の低下により粘度が上昇したホットメルト接着剤で、内壁に付着した炭化物等の固形物を押し出し、ホットメルト接着剤と一緒に排出して、廃棄することが行われている。

【0006】

【特許文献1】特開平5−31809号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来一般的な洗浄方法では、炭化物等の固形物を効率的に除去することができず、ある程度高い洗浄性を得るには、洗浄用に多量のホットメルト接着剤を使用する必要があるという難点があった。

【0008】

別の洗浄方法として、特許文献1には、ホットメルト接着剤供給装置の管内にその内径と同じかわずかに小さな直径を有する物体(球体等)を挿入し、ホットメルト接着剤もしくは洗浄剤を加圧送給することにより、この物体を管内で移動させて、管内の炭化物等を強制的に排除する洗浄方法が記載されている。

【0009】

しかしながら、特許文献1に記載の洗浄方法では、供給装置の管路のいずれかの位置に上記物体を挿入する部位を設けたり、装置本体と管との接続ジョイント等を取り外したりする必要があり、装置構成および/または操作が複雑になるという難点がある。

【0010】

本発明の目的は、ホットメルト接着剤を供給する管を、複雑な装置を用いず、かつ簡単な操作により、洗浄可能とする治具および洗浄方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の1つの要旨によれば、ホットメルト接着剤を供給する管を洗浄するために用いられる治具であって、管の内側断面より小さい孔が設けられ、および管からの排出口を該孔に制限するように管の排出側開口端部に取り付けられることを特徴とする治具が提供される。

【0012】

上記治具を用いる洗浄方法としては、例えば、ホットメルト接着剤を供給する管を洗浄するための方法であって、

(a)管の内側断面より小さい孔が設けられている治具を、管からの排出口を該孔に制限するように管の排出側開口端部に取り付け、

(b)ホットメルト接着剤を、軟化点以上かつ使用温度未満の温度にて、管に加圧送給して該治具の孔より排出させる

ことを含む方法が提供される。

【0013】

上述した従来一般的な洗浄方法では、供給装置の設定温度を下げることにより、ホットメルト接着剤の粘度を上げているが、管(例えばホース)の排出側開口端部がそのまま解放され、管の排出面積が比較的大きいため、粘度を上げたホットメルト接着剤を加圧送給しても、管の内壁にかかる圧力が小さく、炭化物等の固形物を効率的に除去できない。また、管の排出面積が比較的大きいため、排出されるホットメルト接着剤の量(洗浄のための使用量またはブロー量)も多量となる。これらの結果、ホットメルト接着剤の使用量に対して洗浄効果が低くなっているものと考えられる。これに対して、本発明の治具を管の排出側開口端部に取り付けて洗浄すると、管からの排出口が治具の孔に制限されて、管の排出面積が小さくなっているので、管の内壁にかかる圧力を大きくでき、炭化物等の固形物を効率よく除去することができる。また、管の排出面積が小さくなっているので、排出されるホットメルト接着剤の量(洗浄のための使用量またはブロー量)を少量にコントロールすることができる。これらの結果、ホットメルト接着剤の使用量を削減しつつも、洗浄効果を向上させることが可能となる。

【0014】

また、特許文献1に記載の洗浄方法では、上述したように装置構成および/または操作が複雑になるという難点があるが、本発明によれば、上記治具を管の排出側開口端部に取り付けるだけでよく、複雑な装置構成や操作を要さず、簡便である。

【0015】

本発明の好ましい態様においては、上記治具は、孔の大きさが異なるものを2つ以上組み合わせて使用され得る。

【0016】

この場合、洗浄方法は、孔の大きさが異なる少なくとも2つの治具の組を用いて、孔がより大きい治具から順に、上記工程(a)および(b)を繰り返して実施し得る。

【0017】

このような本発明の態様によれば、まず、大きい孔の治具で洗浄した後、より小さい孔の治具で洗浄しており、孔寸法が段階的に小さくなっており、よって、管の内壁にかかる圧力を段階的に上昇させているので、洗浄能力を段階的に上げることが可能となる。このような洗浄方法によれば、最終的により高い洗浄性を実現することができる。

【0018】

本発明は種々の改変が可能である。例えば、工程(b)においてホットメルト接着剤を洗浄剤として使用しているが、適当な粘度を有する他の流体を洗浄剤として用いることも可能であろう。

【発明の効果】

【0019】

本発明の治具は、管の排出側開口端部に取り付けるだけでよく、供給装置の構成を複雑化する必要がない。また、本発明の治具を用いた洗浄方法によれば、管からの排出口が孔に制限されることにより、炭化物等の固形物を、比較的少量のホットメルト接着剤で効率的に除去することができる。即ち、本発明によれば、ホットメルト接着剤を供給する管を、複雑な装置を用いず、かつ簡単な操作により、洗浄可能とする治具および洗浄方法が提供される。

【発明を実施するための最良の形態】

【0020】

本発明の1つの実施形態について、図面を参照しながら以下に詳述する。

【0021】

・通常運転時

まず、ホットメルト接着剤供給装置10よりホットメルト接着剤を被接着物に供給しているとき(本明細書において「通常運転時」と言う)の操作を説明する。

【0022】

図1を参照して、ホットメルト接着剤を装置本体1にて予め加熱溶融させてタンク(図示せず)に貯槽し、この加熱溶融状態のホットメルト接着剤をフィルター(図示せず)に通じた後、ポンプ3より加圧送給し、管5内にホットメルト接着剤を通じて加熱溶融状態を維持しながらガン(またはノズル)7へと案内し、ガン7の吐出口9から被接着物(図示せず)へと吐出供給する。

【0023】

ホットメルト接着剤供給装置10の設定温度は、一般的には、装置本体1(より詳細にはタンク)、管5およびガン7にてそれぞれ設定可能であり、ホットメルト接着剤の使用温度(例えばメーカー推奨使用温度)に応じて適宜設定され得る。

【0024】

管5は、ホットメルト接着剤の供給に一般的に利用されるような外部加熱式のフレキシブルなホース(ヒーティングホース)であってよい。管の内側断面(換言すれば流路断面)は任意の形状であってよいが、一般的には円形である。管の内側断面が円形である場合、管の内径は、例えば基本的には8mmであり得るが、これに限定されず、特注のものを使用してもよい。

【0025】

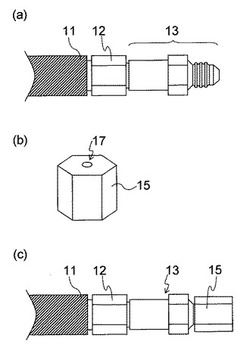

管5の排出側開口端部(図1に矢印Xにて示す部分)にはガン7が取り付けられている。図2(a)は、管5の排出側開口端部の拡大模式図であって、ガン7を取り外した状態を示す。管の排出側開口端部11には、管出口のナット12を介して、継手13の片側(図2(a)では左側)がその内部に嵌め込まれており、継手13の反対側(図2(a)では右側であり、ネジ部が設けられている部分)にガン7が着脱可能に取り付けられる。

【0026】

ポンプ3による加圧送給の圧力は、ホットメルト接着剤の溶融粘度、管5の長さ、ガン7の吐出口9の大きさおよび数などにもよるが、ホットメルト接着剤が吐出口9から適切な吐出圧で供給されるように適宜設定され得る。

【0027】

装置本体1、ポンプ3、管5およびガン7は、その他については特に制限されず、任意の適切なものを使用し得る。

【0028】

ホットメルト接着剤には、溶融状態で被接着物の表面に供給され、冷却または放冷によって固化し、固体状態での接合を形成する熱可塑性の接着剤である限り、任意の適切な接着剤が使用され得る。

【0029】

ホットメルト接着剤の軟化点および使用温度は、用いるホットメルト接着剤によって異なり得る。ホットメルト接着剤の軟化点は、JIS K6863に従って測定され得る。使用温度は、便宜的には、ホットメルト接着剤のメーカー推奨使用温度であり得るが、特に、洗浄対象である管5の通常運転時の設定温度を言うものとする。

【0030】

・洗浄時

次に、ホットメルト接着剤供給装置10の管5を洗浄するとき(本明細書において「洗浄時」と言う)の操作を説明する。

【0031】

最初に、管5の排出側開口端部11に継手13を介して取り付けられていたガン7を取り外して、図2(a)に示す状態とする。

【0032】

次に、図2(b)に示す治具15を、図2(c)に示すように、継手13およびナット12を介して、管の排出側開口端部11に取り付ける。例えば、図2(b)に示す治具15の下方内側には、継手13のネジ部(図2(a)を参照のこと)と嵌合する溝が切ってあり、これにより着脱可能に取り付けられる。

【0033】

治具15には、図2(b)に示すように孔17が治具15を貫通して設けられている。孔17は管5の内側断面より小さいことを要し、また、ガン7の吐出口9より大きいことが好ましい。孔17は、例えば円形および楕円形や、正方形および長方形を含む多角形などの任意の形状であってよいが、一般的には円形である。孔17が円形である場合、孔17の大きさは孔径で代表される。孔17、管5の内側断面、およびガン7の吐出口9がいずれも円形である場合、孔17の径は管5の内径より小さければよく、また、好ましくはガン7の吐出口9の内径より大きい。

【0034】

このようにして治具15を管の排出側開口端部11に継手13を介して取り付けた状態で、ホットメルト接着剤を、管に加圧送給して排出側の治具15の孔17より排出(ブロー)させる。

【0035】

このとき、ポンプ3による加圧送給の圧力は、通常運転時の圧力よりも大きくすることが好ましい。

【0036】

またこのとき、管を通過するホットメルト接着剤の温度が、軟化点以上かつ(通常運転時の)使用温度未満の温度となるように、ホットメルト接着剤供給装置10の設定温度、具体的には、装置本体1(より詳細にはタンク)および管5の設定温度を調整する。ホットメルト接着剤の温度は、軟化点以上かつ軟化点+20℃以下の範囲とすることが好ましい。

【0037】

上記のように管を通過するホットメルト接着剤の温度を(通常運転時の)使用温度より低くすることにより、ホットメルト接着剤の粘度が増大する。

【0038】

そして、上記のように管の排出側開口端部11に治具15が取り付けられて、管からの排出口を孔17に制限しているので、管内(特に管の内壁)には通常運転時よりも高い圧力が加わり、粘度の上昇したホットメルト接着剤が(洗浄剤として)管の内壁を高い圧力で押しながら流れるので、管の内壁に付着した炭化物等の固形物を十分に剥がして押し流すことが可能となる。

【0039】

また、上記のように管の排出側開口端部11に治具15が取り付けられて、管からの排出口を孔17に制限していることにより、洗浄剤として使用するホットメルト接着剤が比較的少量ですむという利点もある。

【0040】

治具15としては、1つのみを使用してもよいが、孔の大きさが異なる2つ以上の治具を組み合わせて用いることがより好ましい。この場合、孔の大きいものから順に用いて、管の開口端部への治具の取り付けおよびホットメルト接着剤の排出(ブロー)を繰り返す。例えば2つの治具を用いる場合、孔のより大きな治具を第1ステップの洗浄(または粗洗浄)に用い、孔のより小さな治具を仕上げ洗浄に用いる。このように孔の大きさが異なる2つ以上の治具を組み合わせて用いれば、管の内部をより高度に洗浄することができる。

【0041】

以上より、本実施形態によれば、複雑な装置構成を要さず、簡単な治具の取り付け作業および装置の設定変更だけで、管の内壁に付着した炭化物等の固形物を比較的少量のホットメルト接着剤で効率よく洗浄除去できる。換言すれば、管詰りによるホットメルト接着剤の吐出不良の予防、ホットメルト接着剤の使用量の削減、および作業の容易さにおいて優れていると言える。

【実施例】

【0042】

図1および2を参照して説明した上述の実施形態において、内径8mmの管を用い、次の2種のホットメルト接着剤(A)および(B)を用いた。

(A)日信化学工業株式会社製 W7800C

軟化点 101℃

使用温度 170〜180℃

粘度 1000mPa・s(180℃)、1800mPa・s(160℃)

(B)新田ゼラチン株式会社製 HC−271SS

軟化点 100℃

使用温度 175〜185℃

粘度 920mPa・s(180℃)、1600mPa・s(160℃)

【0043】

そして、ホットメルト接着剤(A)および(B)のいずれについても、以下の条件にて通常運転およびその後の洗浄操作を実施した。

・通常運転時

ガン:

吐出口の内径 0.41mm(シーム)、0.35mm(サイド)

尚、通常運転時はビールなどの缶飲料を梱包するための紙箱にホットメルトを供給するものとし、図3を参照して、シーム部分には内径0.41mmにて6点供給し、サイド部分には内径0.35mmにて8点供給するものとした(図3は紙箱の展開図であり、陰を付した部分がホットメルト供給部分である)。

設定温度:

装置本体(タンク) 約165℃

管 約165〜170℃

ガン 約170〜175℃

ポンプ:

加圧倍率 21:1

設定ポンプ圧力 0.18MPa

(よって、液側のホットメルト接着剤の圧力は3.78MPaとなる)

運転時間 6ヶ月

(通常運転を6ヶ月行い、1回ホース洗浄(下記)を実施する。)

・洗浄時

治具(2つ使用して、粗洗浄および仕上げ洗浄を実施):

孔径 4.0mm(粗洗浄用)および1.0mm(仕上げ洗浄用)

設定温度:

装置本体(タンク) 約100℃

管 約100℃

ポンプ:

加圧倍率 21:1

設定ポンプ圧力 0.3〜0.4MPa

(ガンを取り外してブローするため、液側のホットメルト接着剤の圧力は不明)

運転(洗浄)時間 1.5〜2時間

【0044】

他方、比較例として、洗浄時に管の排出側開口端部に何も取り付けなかった(治具を用いず、継手も取り外した)こと以外は、上記実施例と同様にして通常運転およびその後の洗浄操作を実施した。

【0045】

洗浄時のホットメルト接着剤の使用量は、比較例では約20〜30kgであったが、実施例では約6〜10kgで比較例と同等の洗浄効果を得ることができた。

【産業上の利用可能性】

【0046】

本発明はホットメルト接着剤を供給する管(例えばホース)の洗浄に幅広く利用され得る。

【図面の簡単な説明】

【0047】

【図1】本発明の1つの実施形態を説明するための図であって、通常運転時のホットメルト接着剤供給装置を示す概略図である。

【図2】本発明の1つの実施形態を説明するための図であって、図2(a)はホットメルト接着剤を供給する管の排出側開口端部(図1に矢印Xにて示す部分)および継手を示し、図2(b)は治具を示し、図2(c)は管の排出側開口端部に継手を介して治具を取り付けた状態(図2(b)に示す治具の上面が、図2(c)では左側に位置する)を示す。

【図3】本発明の実施例にてホットメルトを供給する際の紙箱への供給箇所を説明する図である。

【符号の説明】

【0048】

1 装置本体

3 ポンプ

5 管(ホース)

7 ガン

9 吐出口

10 ホットメルト接着剤供給装置

11 管の排出側開口端部

12 ナット

13 継手

15 治具

17 孔

X 排出側開口端部の近傍領域

【技術分野】

【0001】

本発明は、ホットメルト接着剤を供給する管の内部を洗浄するために用いられる治具およびこれを用いた洗浄方法に関する。

【背景技術】

【0002】

ホットメルト接着剤の供給装置では、一般的に、ホットメルト接着剤を加熱溶融状態で装置本体より加圧送給し、ホース(または管)により案内して、その先端部に取り付けられたガン(またはノズル)から吐出して、被接着物へと供給している。

【0003】

このようなホットメルト接着剤の供給に用いられるホースは、一般的に、外部から加熱可能に構成されており(ヒーティングホースとも呼ばれる)、ホットメルト接着剤はホース内を流れる間も加熱溶融状態が維持される。

【0004】

ホットメルト接着剤は、加熱が過ぎると熱劣化して炭化物(または劣化物)を生じる。このような炭化物の発生は、ホットメルトを高温加熱して使用している限り避けられない。特に、ホースの内壁に接する部分では、ホースの中央(バルク)部分に比べて、外部加熱源に近いためにより高い温度に曝され、また、流速が小さいために加熱時間も長くなるので、炭化物を生じやすい。また、炭化物以外にも、用いるホットメルト接着剤によってはゲル化物などが生じることもある。このようにして生じた炭化物等の固形物はホースの内壁に付着し、そのまま使用し続けると、ホース詰りを起こし、ホットメルト接着剤の吐出不良を招くという問題がある。

【0005】

ホース詰りによるホットメルト接着剤の吐出不良を予防するため、ホースの内部を定期的に洗浄して炭化物等の固形物を除去する必要がある。従来一般的な洗浄方法としては、ホースの先端部(排出側開口端部)に取り付けられているガンを取り外し、ホースの排出側開口端部に何も取り付けずに完全に解放状態とし、供給装置の設定温度を下げて、ホットメルト接着剤を加圧送給してホースに通す(ブローする)ことによって、温度の低下により粘度が上昇したホットメルト接着剤で、内壁に付着した炭化物等の固形物を押し出し、ホットメルト接着剤と一緒に排出して、廃棄することが行われている。

【0006】

【特許文献1】特開平5−31809号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来一般的な洗浄方法では、炭化物等の固形物を効率的に除去することができず、ある程度高い洗浄性を得るには、洗浄用に多量のホットメルト接着剤を使用する必要があるという難点があった。

【0008】

別の洗浄方法として、特許文献1には、ホットメルト接着剤供給装置の管内にその内径と同じかわずかに小さな直径を有する物体(球体等)を挿入し、ホットメルト接着剤もしくは洗浄剤を加圧送給することにより、この物体を管内で移動させて、管内の炭化物等を強制的に排除する洗浄方法が記載されている。

【0009】

しかしながら、特許文献1に記載の洗浄方法では、供給装置の管路のいずれかの位置に上記物体を挿入する部位を設けたり、装置本体と管との接続ジョイント等を取り外したりする必要があり、装置構成および/または操作が複雑になるという難点がある。

【0010】

本発明の目的は、ホットメルト接着剤を供給する管を、複雑な装置を用いず、かつ簡単な操作により、洗浄可能とする治具および洗浄方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の1つの要旨によれば、ホットメルト接着剤を供給する管を洗浄するために用いられる治具であって、管の内側断面より小さい孔が設けられ、および管からの排出口を該孔に制限するように管の排出側開口端部に取り付けられることを特徴とする治具が提供される。

【0012】

上記治具を用いる洗浄方法としては、例えば、ホットメルト接着剤を供給する管を洗浄するための方法であって、

(a)管の内側断面より小さい孔が設けられている治具を、管からの排出口を該孔に制限するように管の排出側開口端部に取り付け、

(b)ホットメルト接着剤を、軟化点以上かつ使用温度未満の温度にて、管に加圧送給して該治具の孔より排出させる

ことを含む方法が提供される。

【0013】

上述した従来一般的な洗浄方法では、供給装置の設定温度を下げることにより、ホットメルト接着剤の粘度を上げているが、管(例えばホース)の排出側開口端部がそのまま解放され、管の排出面積が比較的大きいため、粘度を上げたホットメルト接着剤を加圧送給しても、管の内壁にかかる圧力が小さく、炭化物等の固形物を効率的に除去できない。また、管の排出面積が比較的大きいため、排出されるホットメルト接着剤の量(洗浄のための使用量またはブロー量)も多量となる。これらの結果、ホットメルト接着剤の使用量に対して洗浄効果が低くなっているものと考えられる。これに対して、本発明の治具を管の排出側開口端部に取り付けて洗浄すると、管からの排出口が治具の孔に制限されて、管の排出面積が小さくなっているので、管の内壁にかかる圧力を大きくでき、炭化物等の固形物を効率よく除去することができる。また、管の排出面積が小さくなっているので、排出されるホットメルト接着剤の量(洗浄のための使用量またはブロー量)を少量にコントロールすることができる。これらの結果、ホットメルト接着剤の使用量を削減しつつも、洗浄効果を向上させることが可能となる。

【0014】

また、特許文献1に記載の洗浄方法では、上述したように装置構成および/または操作が複雑になるという難点があるが、本発明によれば、上記治具を管の排出側開口端部に取り付けるだけでよく、複雑な装置構成や操作を要さず、簡便である。

【0015】

本発明の好ましい態様においては、上記治具は、孔の大きさが異なるものを2つ以上組み合わせて使用され得る。

【0016】

この場合、洗浄方法は、孔の大きさが異なる少なくとも2つの治具の組を用いて、孔がより大きい治具から順に、上記工程(a)および(b)を繰り返して実施し得る。

【0017】

このような本発明の態様によれば、まず、大きい孔の治具で洗浄した後、より小さい孔の治具で洗浄しており、孔寸法が段階的に小さくなっており、よって、管の内壁にかかる圧力を段階的に上昇させているので、洗浄能力を段階的に上げることが可能となる。このような洗浄方法によれば、最終的により高い洗浄性を実現することができる。

【0018】

本発明は種々の改変が可能である。例えば、工程(b)においてホットメルト接着剤を洗浄剤として使用しているが、適当な粘度を有する他の流体を洗浄剤として用いることも可能であろう。

【発明の効果】

【0019】

本発明の治具は、管の排出側開口端部に取り付けるだけでよく、供給装置の構成を複雑化する必要がない。また、本発明の治具を用いた洗浄方法によれば、管からの排出口が孔に制限されることにより、炭化物等の固形物を、比較的少量のホットメルト接着剤で効率的に除去することができる。即ち、本発明によれば、ホットメルト接着剤を供給する管を、複雑な装置を用いず、かつ簡単な操作により、洗浄可能とする治具および洗浄方法が提供される。

【発明を実施するための最良の形態】

【0020】

本発明の1つの実施形態について、図面を参照しながら以下に詳述する。

【0021】

・通常運転時

まず、ホットメルト接着剤供給装置10よりホットメルト接着剤を被接着物に供給しているとき(本明細書において「通常運転時」と言う)の操作を説明する。

【0022】

図1を参照して、ホットメルト接着剤を装置本体1にて予め加熱溶融させてタンク(図示せず)に貯槽し、この加熱溶融状態のホットメルト接着剤をフィルター(図示せず)に通じた後、ポンプ3より加圧送給し、管5内にホットメルト接着剤を通じて加熱溶融状態を維持しながらガン(またはノズル)7へと案内し、ガン7の吐出口9から被接着物(図示せず)へと吐出供給する。

【0023】

ホットメルト接着剤供給装置10の設定温度は、一般的には、装置本体1(より詳細にはタンク)、管5およびガン7にてそれぞれ設定可能であり、ホットメルト接着剤の使用温度(例えばメーカー推奨使用温度)に応じて適宜設定され得る。

【0024】

管5は、ホットメルト接着剤の供給に一般的に利用されるような外部加熱式のフレキシブルなホース(ヒーティングホース)であってよい。管の内側断面(換言すれば流路断面)は任意の形状であってよいが、一般的には円形である。管の内側断面が円形である場合、管の内径は、例えば基本的には8mmであり得るが、これに限定されず、特注のものを使用してもよい。

【0025】

管5の排出側開口端部(図1に矢印Xにて示す部分)にはガン7が取り付けられている。図2(a)は、管5の排出側開口端部の拡大模式図であって、ガン7を取り外した状態を示す。管の排出側開口端部11には、管出口のナット12を介して、継手13の片側(図2(a)では左側)がその内部に嵌め込まれており、継手13の反対側(図2(a)では右側であり、ネジ部が設けられている部分)にガン7が着脱可能に取り付けられる。

【0026】

ポンプ3による加圧送給の圧力は、ホットメルト接着剤の溶融粘度、管5の長さ、ガン7の吐出口9の大きさおよび数などにもよるが、ホットメルト接着剤が吐出口9から適切な吐出圧で供給されるように適宜設定され得る。

【0027】

装置本体1、ポンプ3、管5およびガン7は、その他については特に制限されず、任意の適切なものを使用し得る。

【0028】

ホットメルト接着剤には、溶融状態で被接着物の表面に供給され、冷却または放冷によって固化し、固体状態での接合を形成する熱可塑性の接着剤である限り、任意の適切な接着剤が使用され得る。

【0029】

ホットメルト接着剤の軟化点および使用温度は、用いるホットメルト接着剤によって異なり得る。ホットメルト接着剤の軟化点は、JIS K6863に従って測定され得る。使用温度は、便宜的には、ホットメルト接着剤のメーカー推奨使用温度であり得るが、特に、洗浄対象である管5の通常運転時の設定温度を言うものとする。

【0030】

・洗浄時

次に、ホットメルト接着剤供給装置10の管5を洗浄するとき(本明細書において「洗浄時」と言う)の操作を説明する。

【0031】

最初に、管5の排出側開口端部11に継手13を介して取り付けられていたガン7を取り外して、図2(a)に示す状態とする。

【0032】

次に、図2(b)に示す治具15を、図2(c)に示すように、継手13およびナット12を介して、管の排出側開口端部11に取り付ける。例えば、図2(b)に示す治具15の下方内側には、継手13のネジ部(図2(a)を参照のこと)と嵌合する溝が切ってあり、これにより着脱可能に取り付けられる。

【0033】

治具15には、図2(b)に示すように孔17が治具15を貫通して設けられている。孔17は管5の内側断面より小さいことを要し、また、ガン7の吐出口9より大きいことが好ましい。孔17は、例えば円形および楕円形や、正方形および長方形を含む多角形などの任意の形状であってよいが、一般的には円形である。孔17が円形である場合、孔17の大きさは孔径で代表される。孔17、管5の内側断面、およびガン7の吐出口9がいずれも円形である場合、孔17の径は管5の内径より小さければよく、また、好ましくはガン7の吐出口9の内径より大きい。

【0034】

このようにして治具15を管の排出側開口端部11に継手13を介して取り付けた状態で、ホットメルト接着剤を、管に加圧送給して排出側の治具15の孔17より排出(ブロー)させる。

【0035】

このとき、ポンプ3による加圧送給の圧力は、通常運転時の圧力よりも大きくすることが好ましい。

【0036】

またこのとき、管を通過するホットメルト接着剤の温度が、軟化点以上かつ(通常運転時の)使用温度未満の温度となるように、ホットメルト接着剤供給装置10の設定温度、具体的には、装置本体1(より詳細にはタンク)および管5の設定温度を調整する。ホットメルト接着剤の温度は、軟化点以上かつ軟化点+20℃以下の範囲とすることが好ましい。

【0037】

上記のように管を通過するホットメルト接着剤の温度を(通常運転時の)使用温度より低くすることにより、ホットメルト接着剤の粘度が増大する。

【0038】

そして、上記のように管の排出側開口端部11に治具15が取り付けられて、管からの排出口を孔17に制限しているので、管内(特に管の内壁)には通常運転時よりも高い圧力が加わり、粘度の上昇したホットメルト接着剤が(洗浄剤として)管の内壁を高い圧力で押しながら流れるので、管の内壁に付着した炭化物等の固形物を十分に剥がして押し流すことが可能となる。

【0039】

また、上記のように管の排出側開口端部11に治具15が取り付けられて、管からの排出口を孔17に制限していることにより、洗浄剤として使用するホットメルト接着剤が比較的少量ですむという利点もある。

【0040】

治具15としては、1つのみを使用してもよいが、孔の大きさが異なる2つ以上の治具を組み合わせて用いることがより好ましい。この場合、孔の大きいものから順に用いて、管の開口端部への治具の取り付けおよびホットメルト接着剤の排出(ブロー)を繰り返す。例えば2つの治具を用いる場合、孔のより大きな治具を第1ステップの洗浄(または粗洗浄)に用い、孔のより小さな治具を仕上げ洗浄に用いる。このように孔の大きさが異なる2つ以上の治具を組み合わせて用いれば、管の内部をより高度に洗浄することができる。

【0041】

以上より、本実施形態によれば、複雑な装置構成を要さず、簡単な治具の取り付け作業および装置の設定変更だけで、管の内壁に付着した炭化物等の固形物を比較的少量のホットメルト接着剤で効率よく洗浄除去できる。換言すれば、管詰りによるホットメルト接着剤の吐出不良の予防、ホットメルト接着剤の使用量の削減、および作業の容易さにおいて優れていると言える。

【実施例】

【0042】

図1および2を参照して説明した上述の実施形態において、内径8mmの管を用い、次の2種のホットメルト接着剤(A)および(B)を用いた。

(A)日信化学工業株式会社製 W7800C

軟化点 101℃

使用温度 170〜180℃

粘度 1000mPa・s(180℃)、1800mPa・s(160℃)

(B)新田ゼラチン株式会社製 HC−271SS

軟化点 100℃

使用温度 175〜185℃

粘度 920mPa・s(180℃)、1600mPa・s(160℃)

【0043】

そして、ホットメルト接着剤(A)および(B)のいずれについても、以下の条件にて通常運転およびその後の洗浄操作を実施した。

・通常運転時

ガン:

吐出口の内径 0.41mm(シーム)、0.35mm(サイド)

尚、通常運転時はビールなどの缶飲料を梱包するための紙箱にホットメルトを供給するものとし、図3を参照して、シーム部分には内径0.41mmにて6点供給し、サイド部分には内径0.35mmにて8点供給するものとした(図3は紙箱の展開図であり、陰を付した部分がホットメルト供給部分である)。

設定温度:

装置本体(タンク) 約165℃

管 約165〜170℃

ガン 約170〜175℃

ポンプ:

加圧倍率 21:1

設定ポンプ圧力 0.18MPa

(よって、液側のホットメルト接着剤の圧力は3.78MPaとなる)

運転時間 6ヶ月

(通常運転を6ヶ月行い、1回ホース洗浄(下記)を実施する。)

・洗浄時

治具(2つ使用して、粗洗浄および仕上げ洗浄を実施):

孔径 4.0mm(粗洗浄用)および1.0mm(仕上げ洗浄用)

設定温度:

装置本体(タンク) 約100℃

管 約100℃

ポンプ:

加圧倍率 21:1

設定ポンプ圧力 0.3〜0.4MPa

(ガンを取り外してブローするため、液側のホットメルト接着剤の圧力は不明)

運転(洗浄)時間 1.5〜2時間

【0044】

他方、比較例として、洗浄時に管の排出側開口端部に何も取り付けなかった(治具を用いず、継手も取り外した)こと以外は、上記実施例と同様にして通常運転およびその後の洗浄操作を実施した。

【0045】

洗浄時のホットメルト接着剤の使用量は、比較例では約20〜30kgであったが、実施例では約6〜10kgで比較例と同等の洗浄効果を得ることができた。

【産業上の利用可能性】

【0046】

本発明はホットメルト接着剤を供給する管(例えばホース)の洗浄に幅広く利用され得る。

【図面の簡単な説明】

【0047】

【図1】本発明の1つの実施形態を説明するための図であって、通常運転時のホットメルト接着剤供給装置を示す概略図である。

【図2】本発明の1つの実施形態を説明するための図であって、図2(a)はホットメルト接着剤を供給する管の排出側開口端部(図1に矢印Xにて示す部分)および継手を示し、図2(b)は治具を示し、図2(c)は管の排出側開口端部に継手を介して治具を取り付けた状態(図2(b)に示す治具の上面が、図2(c)では左側に位置する)を示す。

【図3】本発明の実施例にてホットメルトを供給する際の紙箱への供給箇所を説明する図である。

【符号の説明】

【0048】

1 装置本体

3 ポンプ

5 管(ホース)

7 ガン

9 吐出口

10 ホットメルト接着剤供給装置

11 管の排出側開口端部

12 ナット

13 継手

15 治具

17 孔

X 排出側開口端部の近傍領域

【特許請求の範囲】

【請求項1】

ホットメルト接着剤を供給する管を洗浄するために用いられる治具であって、管の内側断面より小さい孔が設けられ、および管からの排出口を該孔に制限するように管の排出側開口端部に取り付けられることを特徴とする治具。

【請求項2】

請求項1に記載の治具の組であって、孔の大きさが異なる少なくとも2つの治具の組。

【請求項3】

ホットメルト接着剤を供給する管を洗浄するための方法であって、

(a)管の内側断面より小さい孔が設けられている治具を、管からの排出口を該孔に制限するように管の排出側開口端部に取り付け、

(b)ホットメルト接着剤を、軟化点以上かつ使用温度未満の温度にて、管に加圧送給して該治具の孔より排出させる

ことを含む方法。

【請求項4】

孔の大きさが異なる少なくとも2つの治具の組を用い、

孔がより大きい治具から順に、工程(a)および(b)を繰り返して実施する、請求項3に記載の方法。

【請求項1】

ホットメルト接着剤を供給する管を洗浄するために用いられる治具であって、管の内側断面より小さい孔が設けられ、および管からの排出口を該孔に制限するように管の排出側開口端部に取り付けられることを特徴とする治具。

【請求項2】

請求項1に記載の治具の組であって、孔の大きさが異なる少なくとも2つの治具の組。

【請求項3】

ホットメルト接着剤を供給する管を洗浄するための方法であって、

(a)管の内側断面より小さい孔が設けられている治具を、管からの排出口を該孔に制限するように管の排出側開口端部に取り付け、

(b)ホットメルト接着剤を、軟化点以上かつ使用温度未満の温度にて、管に加圧送給して該治具の孔より排出させる

ことを含む方法。

【請求項4】

孔の大きさが異なる少なくとも2つの治具の組を用い、

孔がより大きい治具から順に、工程(a)および(b)を繰り返して実施する、請求項3に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−142772(P2010−142772A)

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願番号】特願2008−325094(P2008−325094)

【出願日】平成20年12月22日(2008.12.22)

【出願人】(000000055)アサヒビール株式会社 (535)

【Fターム(参考)】

【公開日】平成22年7月1日(2010.7.1)

【国際特許分類】

【出願日】平成20年12月22日(2008.12.22)

【出願人】(000000055)アサヒビール株式会社 (535)

【Fターム(参考)】

[ Back to top ]