ポリテトラフルオロエチレン樹脂製チューブの製造装置及びその製造方法並びにポリテトラフルオロエチレン樹脂製チューブ

【課題】本発明は、極細のPTFE樹脂製チューブを煩雑な工程を経ることなく製造することができるPTFE樹脂製チューブの製造装置及びその製造方法並びにPTFE樹脂製チューブを提供する。

【解決手段】押出成形装置10のマンドレルを、マンドレル芯材2とマンドレル補強管3とからなる二重軸構造とする。マンドレル補強管3の下端部から突出されたマンドレル芯材2の下端部2Aを、ダイ6の開口部6Aを介してトップダイ7の形成用開口部7Aに貫通配置する。マンドレル芯材2の外径は、0.05〜1.0mmであり、マンドレル補強管3の内径はマンドレル心材2の外径と同寸法である。トップダイ7の形成用開口部7Aの直径は0.11〜1.4mmである。押出成形装置10によって製造されるPTFE樹脂製チューブの内径は0.05〜1.0mmであり、厚さは、0.03〜0.2mmである。

【解決手段】押出成形装置10のマンドレルを、マンドレル芯材2とマンドレル補強管3とからなる二重軸構造とする。マンドレル補強管3の下端部から突出されたマンドレル芯材2の下端部2Aを、ダイ6の開口部6Aを介してトップダイ7の形成用開口部7Aに貫通配置する。マンドレル芯材2の外径は、0.05〜1.0mmであり、マンドレル補強管3の内径はマンドレル心材2の外径と同寸法である。トップダイ7の形成用開口部7Aの直径は0.11〜1.4mmである。押出成形装置10によって製造されるPTFE樹脂製チューブの内径は0.05〜1.0mmであり、厚さは、0.03〜0.2mmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特にカテーテルに有用なポリテトラフルオロエチレン(PTFE)樹脂製の極細チューブの製造装置及びその製造方法並びにポリテトラフルオロエチレン樹脂製チューブに関する。

【背景技術】

【0002】

従来から、PTFE樹脂を用いてシート、チューブを成形する方法として、押出助剤を配合してペースト押し出しを行う方法が知られている。

【0003】

特許文献1には、PTFE樹脂をペースト押し出しし、厚さ0.08mm以下の薄肉チューブの成形方法が提案されている。しかしながら、特許文献1に開示されたマンドレルの直径は1mm以上であるため、特許文献1には、極細と称される内径1mm以下のチューブについては開示されていない。なお、棒状体であるマンドレルの直径を1mm以下にすれば、極細の薄肉チューブを製造することができるが、直径が1mm以下であるマンドレルは、その強度を保証することができないため、現実的には使用困難であった。

【0004】

また、特許文献2には、PTFE樹脂をペースト押し出しする際、マンドレルとしてワイヤーを用いて共押し出しする方法が提案されている。しかしながら、特許文献2の製法では、後工程でワイヤーを引き抜く工程があるため、工程が煩雑になるという欠点があった。また、ワイヤーを引き抜くためには製品長さの制限も受けるという問題もあった。

【0005】

一方、特許文献3には、ディップコーティング法による薄肉チューブの成形方法が提案されている。しかしながら、特許文献3の製法では、所望の肉厚とするためにコーティングの重ね塗りが必要で手間がかかり、コーティング毎に焼成工程が不可欠であった。また、特許文献3の製法では、後工程でワイヤーを引き抜く工程があるため、特許文献2の製法と同様に工程が煩雑になるという欠点があった。

【特許文献1】特開2007−185931号公報

【特許文献2】USP4898702号公報

【特許文献3】特開2006−205680号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような事情に鑑みてなされたものであり、極細のポリテトラフルオロエチレン樹脂製チューブを煩雑な工程を経ることなく製造することができるポリテトラフルオロエチレン樹脂製チューブの製造装置及びその製造方法並びにポリテトラフルオロエチレン樹脂製チューブを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、前述の従来技術の課題を解決するために実験を重ねた結果、極細チューブに適したマンドレルの構造を見出し、この装置を使用してペースト押し出しを行うことにより前述の問題点をすべて解決可能であることを見出し、本発明を完成するに至った。

【0008】

本発明は、マンドレルを二重軸構造にすることにより極細でありながらマンドレルの強度を維持し、後工程が煩雑となるワイヤーとの共押し出しではない極細チューブのペースト押し出しを可能とし、煩雑な後工程を必要としないペースト押し出し法による極細のポリテトラフルオロエチレン樹脂製チューブの製造装置、及び製造方法、並びにポリテトラフルオロエチレン樹脂製チューブを提供できる。

【0009】

すなわち、本発明は、前記目的を達成するために、ポリテトラフルオロエチレン樹脂に押出助剤を加えた組成物が充填されるシリンダと、前記シリンダに連結されたトップダイと、前記シリンダ内に配置されるとともに前記トップダイの成形用開口部にその先端部が挿入配置された棒状のマンドレルと、前記シリンダに充填された前記組成物を前記トップダイに向けて押し出すピストンとを備えたポリテトラフルオロエチレン樹脂製チューブの製造装置において、前記マンドレルは、先端部が前記トップダイの成形用開口部に挿入配置されるマンドレル芯材と、該マンドレル芯材の前記先端部を除く部分が挿入されてマンドレル芯材を補強するマンドレル補強管と、を有する二重軸構造に構成されていることを特徴とするポリテトラフルオロエチレン樹脂製チューブの製造装置を提供する。

【0010】

また、本発明は、前記目的を達成するために、本発明のポリテトラフルオロエチレン樹脂製チューブの製造装置を使用してポリテトラフルオロエチレン樹脂製チューブを製造することを特徴とするポリテトラフルオロエチレン樹脂製チューブの製造方法を提供する。

【0011】

更に、本発明は、前記目的を達成するために、本発明のポリテトラフルオロエチレン樹脂製チューブの製造方法により製造されたことを特徴とするポリテトラフルオロエチレン樹脂製チューブを提供する。

【0012】

また、本発明によれば、前記マンドレル芯材の直径は0.05〜1.0mmであり、前記トップダイの形成用開口部の直径は0.11〜1.4mmであることが好ましい。

【0013】

更に、本発明によれば、前記ポリテトラフルオロエチレン樹脂製チューブは、内径が0.05〜1.0mmであり、厚さが0.03〜0.2mmであることが好ましい。

【発明の効果】

【0014】

本発明によれば、マンドレルをマンドレル芯材とマンドレル補強管との二重軸構造とすることにより、極細のマンドレル芯材を使用することが可能となり、これによって、従来には無い極細のポリテトラフルオロエチレン樹脂製チューブを製造することができる。例えば、チューブ内径が0.05〜1.0mmであり、厚さが0.03〜0.2mmの極細のポリテトラフルオロエチレン樹脂製チューブを提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、添付図面に従って本発明の好ましい実施の形態について説明する。

【0016】

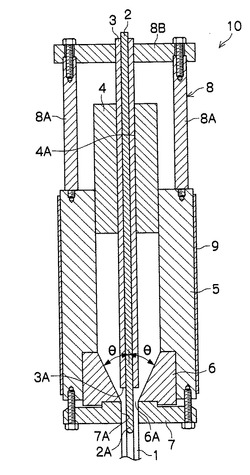

図1は、実施の形態のPTFE樹脂製チューブの製造装置である、押出成形装置10の断面図である。

【0017】

図1において、符号1は、押出成形装置10によって押し出されたチューブ成形体である。このチューブ成形体1が、後段の乾燥工程及び焼成工程を経て、実施の形態のPTFE樹脂製チューブとなる。また、図1において、符号2はマンドレル芯材、3はマンドレル補強管、4は押出ピストン、5は押出シリンダ、6はダイ、7はトップダイ、8はマンドレル保持部材、9はバンドヒーターである。

【0018】

実施の形態のマンドレルは、マンドレル芯材2とマンドレル補強管3とからなる二重軸構造体である。このマンドレルは、上端部がマンドレル保持部材8に固定されている。また、マンドレルは、押出ピンストン4の中央部に形成された貫通孔4Aに挿通され、マンドレル補強管3の下端部から突出されたマンドレル芯材2の下端部(先端部)2Aが、ダイ6の開口部6Aを介してトップダイ7の形成用開口部7Aに貫通配置されている。

【0019】

したがって、押出シリンダ5内に供給されたPTFE樹脂と押出助剤とからなる成形材料は、押出ピストン4の押し出し動作によってダイ6の傾斜面に案内されたのち、トップダイ7の成形用開口部7Aから押し出されるとともに、マンドレル芯材2の先端部2Aによってチューブ成形体1となる。

【0020】

実施の形態の押出成形装置10によって製造されるPTFE樹脂製チューブの内径は0.05〜1.0mmであることが好ましく、0.07〜0.9mmがより好ましく、0.08〜0.8mmが最も好ましい。PTFE樹脂製チューブの厚さは、0.03〜0.2mmであることが好ましい。この厚さを達成するために、トップダイ7の形成用開口部7Aの直径は0.11〜1.4mmに設定することが好ましい。

【0021】

使用するマンドレル芯材2は、ステンレス鋼製が好ましく、所望するPTFE樹脂製チューブの内径と略同寸法の外径(0.05〜1.0mm)を有している。マンドレル補強管3は、その内径がマンドレル芯材2の前記外径と同寸法であり、また、管厚さは0.05〜0.5mmであることが好ましい。

【0022】

ダイ6の傾斜面の角度θは、4〜40°であることが好ましく、6〜30°であることがより好ましく、8〜20°が最も好ましい。上記範囲の上限値40°よりもダイ6の角度が大きい場合には、PTFE樹脂製チューブの薄膜化が困難となることがあり、上記範囲の下限値4°よりも小さい場合には、PTFE樹脂製チューブが偏芯することがあるからである。

【0023】

マンドレル芯材2及びマンドレル補強管3は、棒状支持材8Aと、図2に示す補強管保持角材8Bとからなるマンドレル保持部材8の補強管保持角材8Bに固定されている。また、図1に示すようにマンドレル補強管3の下端部3Aの位置は、ダイ6の下端部より5〜10mm上方側であることが好ましい。上記範囲の上限値である10mmよりも上方側(ピストン4側)ではマンドレル芯材2の補強効果が低下するため、PTFE樹脂製チューブが偏肉することがあり、上記範囲の下限値である5mmよりも下方側(トップダイ7側)ではPTFE樹脂の流れが乱れ、PTFE樹脂製チューブの内面に肌荒れが発生することがあるからである。

【0024】

マンドレル芯材2の下端部2Aの位置は、トップダイ7よりも下方側に1〜5mm突出していることが好ましい。上記範囲の下限値である1mmよりも小さい場合にはPTFE樹脂製チューブが座屈することがあり、上記範囲の上限値である5mmよりも大きい場合にはPTFE樹脂製チューブの内面に傷を付けることがあるからである。

【0025】

リダクションレシオ(RR)は、100〜2000が好ましく、300〜1500がより好ましく、500〜1000が最も好ましい。

【0026】

極細のPTFE樹脂製極細チューブは、PTFE樹脂と押出助剤とからなる成形材料を用いてペースト押出法により製造する。

【0027】

PTFE樹脂としては、TFEの単独重合物のみでなく、実質的に溶融加工性を付与しない程度の微量のクロロトリフルオロエチレン等のハロゲン化エチレン、ヘキサフルオロプロピレン等のハロゲン化プロピレン、パーフルオロ(アルキルビニルエーテル)等のフルオロビニルエーテル等の、TFEと共重合しうる共重合成分に基づく重合単位を含むいわゆる変性PTFEも含まれる。

【0028】

また、前記押出助剤は、例えば、IPソルベント2028、IPソルベント2035(以上、商品名。出光石油社製);アイソパーM、アイソパーH(以上、商品名。エクソンモービル社製)等が挙げられ、アイソパーM、アイソパーHが好ましい。

【0029】

更に、前記成形材料は、上記製品の動粘度を有する押出助剤を1種のみ含有するものであってもよいし、2種以上含有するものであってもよい。

【0030】

また、前記押出助剤は、PTFE樹脂100質量部に対し、17〜22質量部であることが好ましい。上記範囲の下限値17質量部よりも押出助剤が少ない場合には、PTFE樹脂製チューブの薄膜化が困難となることがあり、上記範囲の上限値22質量部よりも押出助剤が多い場合には、PTFE樹脂製チューブの強度が不足することがあるからである。

【0031】

押出成形装置10による押出成形において、ダイ6の温度は30〜90℃に設定することが好ましい。

【0032】

また、ラム速度0.001〜0.1m/分で行うことができる。

【0033】

押出成形装置10によって押し出されたチューブ成形体1の乾燥温度は80〜300℃であることが好ましく、チューブ成形体1の焼成温度は350〜450℃であることが好ましい。

【実施例】

【0034】

1)実施例

PTFE樹脂CD097(旭硝子(株)製)100gに、押出助剤としてIsoper H(エクソンモービル化学製)18gをポリビンに入れて、常温(23℃±2℃)下で30分間攪拌、混合した後、常温下に10時間熟成した。熟成後、図1の押出成形装置10に上記熟成品をすり切りに入れ、1MPaの圧力で2分間圧縮することで予備成形を行った後、押出成形を行った。

【0035】

押出成形装置10の部品は、全てステンレス鋼(SUS304)製であり、シリンダ径5mm、マンドレル芯材径0.1mm、マンドレル補強管外径0.4mm×内径0.2mm、トップダイの形成用開口部の直径0.2mm、ダイ角度10°である。マンドレル補強管の先端位置は、ダイの先端より8mm手前側に設定し、マンドレル芯材の先端位置はトップダイよりも2mm突出させた位置に設定した。

【0036】

次いで、ダイ温度を40℃に設定し、押出成形装置10のラム速度4mm/分で押し出したチューブ成形体を300℃に設定した乾燥炉に10分間入れ乾燥させた後、370℃に設定した長さ50cmの焼成炉内を3m/分で引き上げた。

【0037】

得られたPTFE樹脂製チューブは、外径0.2mm、内径0.1mmで偏肉の少ない極細のチューブであった。

【0038】

2)比較例

マンドレル補強管を使用しない以外は、実施例と同様にして、PTFE樹脂製チューブを製作した。

【0039】

実施例は、偏肉の少ないPTFE樹脂製チューブであったが、比較例のPTFE樹脂製チューブは、偏肉が大きく破れを生じた。

【0040】

よって、二重軸構造のマンドレルを使用することにより、品質の安定した極細のPTFE樹脂製チューブを製造することができた。

【産業上の利用可能性】

【0041】

本発明のPTFE樹脂製チューブの製造装置及びその製造方法によって製造されるPTFE樹脂製チューブは、偏肉の少ない薄肉で極細のチューブであり、特に医療用として使用されるカテーテルとして最適である。

【図面の簡単な説明】

【0042】

【図1】実施の形態のPTFE樹脂製チューブの製造装置である押出成形装置の構成を示した断面図

【図2】図1に示した押出成形装置の上面図

【符号の説明】

【0043】

1…チューブ成形体、2…マンドレル芯材、3…マンドレル補強管、4…押出ピストン、5…押出シリンダ、6…ダイ、7…トップダイ、8…マンドレル保持部材、9…バンドヒーター、10…押出成形装置

【技術分野】

【0001】

本発明は、特にカテーテルに有用なポリテトラフルオロエチレン(PTFE)樹脂製の極細チューブの製造装置及びその製造方法並びにポリテトラフルオロエチレン樹脂製チューブに関する。

【背景技術】

【0002】

従来から、PTFE樹脂を用いてシート、チューブを成形する方法として、押出助剤を配合してペースト押し出しを行う方法が知られている。

【0003】

特許文献1には、PTFE樹脂をペースト押し出しし、厚さ0.08mm以下の薄肉チューブの成形方法が提案されている。しかしながら、特許文献1に開示されたマンドレルの直径は1mm以上であるため、特許文献1には、極細と称される内径1mm以下のチューブについては開示されていない。なお、棒状体であるマンドレルの直径を1mm以下にすれば、極細の薄肉チューブを製造することができるが、直径が1mm以下であるマンドレルは、その強度を保証することができないため、現実的には使用困難であった。

【0004】

また、特許文献2には、PTFE樹脂をペースト押し出しする際、マンドレルとしてワイヤーを用いて共押し出しする方法が提案されている。しかしながら、特許文献2の製法では、後工程でワイヤーを引き抜く工程があるため、工程が煩雑になるという欠点があった。また、ワイヤーを引き抜くためには製品長さの制限も受けるという問題もあった。

【0005】

一方、特許文献3には、ディップコーティング法による薄肉チューブの成形方法が提案されている。しかしながら、特許文献3の製法では、所望の肉厚とするためにコーティングの重ね塗りが必要で手間がかかり、コーティング毎に焼成工程が不可欠であった。また、特許文献3の製法では、後工程でワイヤーを引き抜く工程があるため、特許文献2の製法と同様に工程が煩雑になるという欠点があった。

【特許文献1】特開2007−185931号公報

【特許文献2】USP4898702号公報

【特許文献3】特開2006−205680号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような事情に鑑みてなされたものであり、極細のポリテトラフルオロエチレン樹脂製チューブを煩雑な工程を経ることなく製造することができるポリテトラフルオロエチレン樹脂製チューブの製造装置及びその製造方法並びにポリテトラフルオロエチレン樹脂製チューブを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、前述の従来技術の課題を解決するために実験を重ねた結果、極細チューブに適したマンドレルの構造を見出し、この装置を使用してペースト押し出しを行うことにより前述の問題点をすべて解決可能であることを見出し、本発明を完成するに至った。

【0008】

本発明は、マンドレルを二重軸構造にすることにより極細でありながらマンドレルの強度を維持し、後工程が煩雑となるワイヤーとの共押し出しではない極細チューブのペースト押し出しを可能とし、煩雑な後工程を必要としないペースト押し出し法による極細のポリテトラフルオロエチレン樹脂製チューブの製造装置、及び製造方法、並びにポリテトラフルオロエチレン樹脂製チューブを提供できる。

【0009】

すなわち、本発明は、前記目的を達成するために、ポリテトラフルオロエチレン樹脂に押出助剤を加えた組成物が充填されるシリンダと、前記シリンダに連結されたトップダイと、前記シリンダ内に配置されるとともに前記トップダイの成形用開口部にその先端部が挿入配置された棒状のマンドレルと、前記シリンダに充填された前記組成物を前記トップダイに向けて押し出すピストンとを備えたポリテトラフルオロエチレン樹脂製チューブの製造装置において、前記マンドレルは、先端部が前記トップダイの成形用開口部に挿入配置されるマンドレル芯材と、該マンドレル芯材の前記先端部を除く部分が挿入されてマンドレル芯材を補強するマンドレル補強管と、を有する二重軸構造に構成されていることを特徴とするポリテトラフルオロエチレン樹脂製チューブの製造装置を提供する。

【0010】

また、本発明は、前記目的を達成するために、本発明のポリテトラフルオロエチレン樹脂製チューブの製造装置を使用してポリテトラフルオロエチレン樹脂製チューブを製造することを特徴とするポリテトラフルオロエチレン樹脂製チューブの製造方法を提供する。

【0011】

更に、本発明は、前記目的を達成するために、本発明のポリテトラフルオロエチレン樹脂製チューブの製造方法により製造されたことを特徴とするポリテトラフルオロエチレン樹脂製チューブを提供する。

【0012】

また、本発明によれば、前記マンドレル芯材の直径は0.05〜1.0mmであり、前記トップダイの形成用開口部の直径は0.11〜1.4mmであることが好ましい。

【0013】

更に、本発明によれば、前記ポリテトラフルオロエチレン樹脂製チューブは、内径が0.05〜1.0mmであり、厚さが0.03〜0.2mmであることが好ましい。

【発明の効果】

【0014】

本発明によれば、マンドレルをマンドレル芯材とマンドレル補強管との二重軸構造とすることにより、極細のマンドレル芯材を使用することが可能となり、これによって、従来には無い極細のポリテトラフルオロエチレン樹脂製チューブを製造することができる。例えば、チューブ内径が0.05〜1.0mmであり、厚さが0.03〜0.2mmの極細のポリテトラフルオロエチレン樹脂製チューブを提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、添付図面に従って本発明の好ましい実施の形態について説明する。

【0016】

図1は、実施の形態のPTFE樹脂製チューブの製造装置である、押出成形装置10の断面図である。

【0017】

図1において、符号1は、押出成形装置10によって押し出されたチューブ成形体である。このチューブ成形体1が、後段の乾燥工程及び焼成工程を経て、実施の形態のPTFE樹脂製チューブとなる。また、図1において、符号2はマンドレル芯材、3はマンドレル補強管、4は押出ピストン、5は押出シリンダ、6はダイ、7はトップダイ、8はマンドレル保持部材、9はバンドヒーターである。

【0018】

実施の形態のマンドレルは、マンドレル芯材2とマンドレル補強管3とからなる二重軸構造体である。このマンドレルは、上端部がマンドレル保持部材8に固定されている。また、マンドレルは、押出ピンストン4の中央部に形成された貫通孔4Aに挿通され、マンドレル補強管3の下端部から突出されたマンドレル芯材2の下端部(先端部)2Aが、ダイ6の開口部6Aを介してトップダイ7の形成用開口部7Aに貫通配置されている。

【0019】

したがって、押出シリンダ5内に供給されたPTFE樹脂と押出助剤とからなる成形材料は、押出ピストン4の押し出し動作によってダイ6の傾斜面に案内されたのち、トップダイ7の成形用開口部7Aから押し出されるとともに、マンドレル芯材2の先端部2Aによってチューブ成形体1となる。

【0020】

実施の形態の押出成形装置10によって製造されるPTFE樹脂製チューブの内径は0.05〜1.0mmであることが好ましく、0.07〜0.9mmがより好ましく、0.08〜0.8mmが最も好ましい。PTFE樹脂製チューブの厚さは、0.03〜0.2mmであることが好ましい。この厚さを達成するために、トップダイ7の形成用開口部7Aの直径は0.11〜1.4mmに設定することが好ましい。

【0021】

使用するマンドレル芯材2は、ステンレス鋼製が好ましく、所望するPTFE樹脂製チューブの内径と略同寸法の外径(0.05〜1.0mm)を有している。マンドレル補強管3は、その内径がマンドレル芯材2の前記外径と同寸法であり、また、管厚さは0.05〜0.5mmであることが好ましい。

【0022】

ダイ6の傾斜面の角度θは、4〜40°であることが好ましく、6〜30°であることがより好ましく、8〜20°が最も好ましい。上記範囲の上限値40°よりもダイ6の角度が大きい場合には、PTFE樹脂製チューブの薄膜化が困難となることがあり、上記範囲の下限値4°よりも小さい場合には、PTFE樹脂製チューブが偏芯することがあるからである。

【0023】

マンドレル芯材2及びマンドレル補強管3は、棒状支持材8Aと、図2に示す補強管保持角材8Bとからなるマンドレル保持部材8の補強管保持角材8Bに固定されている。また、図1に示すようにマンドレル補強管3の下端部3Aの位置は、ダイ6の下端部より5〜10mm上方側であることが好ましい。上記範囲の上限値である10mmよりも上方側(ピストン4側)ではマンドレル芯材2の補強効果が低下するため、PTFE樹脂製チューブが偏肉することがあり、上記範囲の下限値である5mmよりも下方側(トップダイ7側)ではPTFE樹脂の流れが乱れ、PTFE樹脂製チューブの内面に肌荒れが発生することがあるからである。

【0024】

マンドレル芯材2の下端部2Aの位置は、トップダイ7よりも下方側に1〜5mm突出していることが好ましい。上記範囲の下限値である1mmよりも小さい場合にはPTFE樹脂製チューブが座屈することがあり、上記範囲の上限値である5mmよりも大きい場合にはPTFE樹脂製チューブの内面に傷を付けることがあるからである。

【0025】

リダクションレシオ(RR)は、100〜2000が好ましく、300〜1500がより好ましく、500〜1000が最も好ましい。

【0026】

極細のPTFE樹脂製極細チューブは、PTFE樹脂と押出助剤とからなる成形材料を用いてペースト押出法により製造する。

【0027】

PTFE樹脂としては、TFEの単独重合物のみでなく、実質的に溶融加工性を付与しない程度の微量のクロロトリフルオロエチレン等のハロゲン化エチレン、ヘキサフルオロプロピレン等のハロゲン化プロピレン、パーフルオロ(アルキルビニルエーテル)等のフルオロビニルエーテル等の、TFEと共重合しうる共重合成分に基づく重合単位を含むいわゆる変性PTFEも含まれる。

【0028】

また、前記押出助剤は、例えば、IPソルベント2028、IPソルベント2035(以上、商品名。出光石油社製);アイソパーM、アイソパーH(以上、商品名。エクソンモービル社製)等が挙げられ、アイソパーM、アイソパーHが好ましい。

【0029】

更に、前記成形材料は、上記製品の動粘度を有する押出助剤を1種のみ含有するものであってもよいし、2種以上含有するものであってもよい。

【0030】

また、前記押出助剤は、PTFE樹脂100質量部に対し、17〜22質量部であることが好ましい。上記範囲の下限値17質量部よりも押出助剤が少ない場合には、PTFE樹脂製チューブの薄膜化が困難となることがあり、上記範囲の上限値22質量部よりも押出助剤が多い場合には、PTFE樹脂製チューブの強度が不足することがあるからである。

【0031】

押出成形装置10による押出成形において、ダイ6の温度は30〜90℃に設定することが好ましい。

【0032】

また、ラム速度0.001〜0.1m/分で行うことができる。

【0033】

押出成形装置10によって押し出されたチューブ成形体1の乾燥温度は80〜300℃であることが好ましく、チューブ成形体1の焼成温度は350〜450℃であることが好ましい。

【実施例】

【0034】

1)実施例

PTFE樹脂CD097(旭硝子(株)製)100gに、押出助剤としてIsoper H(エクソンモービル化学製)18gをポリビンに入れて、常温(23℃±2℃)下で30分間攪拌、混合した後、常温下に10時間熟成した。熟成後、図1の押出成形装置10に上記熟成品をすり切りに入れ、1MPaの圧力で2分間圧縮することで予備成形を行った後、押出成形を行った。

【0035】

押出成形装置10の部品は、全てステンレス鋼(SUS304)製であり、シリンダ径5mm、マンドレル芯材径0.1mm、マンドレル補強管外径0.4mm×内径0.2mm、トップダイの形成用開口部の直径0.2mm、ダイ角度10°である。マンドレル補強管の先端位置は、ダイの先端より8mm手前側に設定し、マンドレル芯材の先端位置はトップダイよりも2mm突出させた位置に設定した。

【0036】

次いで、ダイ温度を40℃に設定し、押出成形装置10のラム速度4mm/分で押し出したチューブ成形体を300℃に設定した乾燥炉に10分間入れ乾燥させた後、370℃に設定した長さ50cmの焼成炉内を3m/分で引き上げた。

【0037】

得られたPTFE樹脂製チューブは、外径0.2mm、内径0.1mmで偏肉の少ない極細のチューブであった。

【0038】

2)比較例

マンドレル補強管を使用しない以外は、実施例と同様にして、PTFE樹脂製チューブを製作した。

【0039】

実施例は、偏肉の少ないPTFE樹脂製チューブであったが、比較例のPTFE樹脂製チューブは、偏肉が大きく破れを生じた。

【0040】

よって、二重軸構造のマンドレルを使用することにより、品質の安定した極細のPTFE樹脂製チューブを製造することができた。

【産業上の利用可能性】

【0041】

本発明のPTFE樹脂製チューブの製造装置及びその製造方法によって製造されるPTFE樹脂製チューブは、偏肉の少ない薄肉で極細のチューブであり、特に医療用として使用されるカテーテルとして最適である。

【図面の簡単な説明】

【0042】

【図1】実施の形態のPTFE樹脂製チューブの製造装置である押出成形装置の構成を示した断面図

【図2】図1に示した押出成形装置の上面図

【符号の説明】

【0043】

1…チューブ成形体、2…マンドレル芯材、3…マンドレル補強管、4…押出ピストン、5…押出シリンダ、6…ダイ、7…トップダイ、8…マンドレル保持部材、9…バンドヒーター、10…押出成形装置

【特許請求の範囲】

【請求項1】

ポリテトラフルオロエチレン樹脂に押出助剤を加えた組成物が充填されるシリンダと、前記シリンダに連結されたトップダイと、前記シリンダ内に配置されるとともに前記トップダイの成形用開口部にその先端部が挿入配置された棒状のマンドレルと、前記シリンダに充填された前記組成物を前記トップダイに向けて押し出すピストンとを備えたポリテトラフルオロエチレン樹脂製チューブの製造装置において、

前記マンドレルは、先端部が前記トップダイの成形用開口部に挿入配置されるマンドレル芯材と、該マンドレル芯材の前記先端部を除く部分が挿入されてマンドレル芯材を補強するマンドレル補強管とを有する二重軸構造に構成されていることを特徴とするポリテトラフルオロエチレン樹脂製チューブの製造装置。

【請求項2】

前記マンドレル芯材の直径は0.05〜1.0mmであり、前記トップダイの形成用開口部の直径は0.11〜1.4mmである請求項1に記載のポリテトラフルオロエチレン樹脂製チューブの製造装置。

【請求項3】

請求項1又は2に記載のポリテトラフルオロエチレン樹脂製チューブの製造装置を使用してポリテトラフルオロエチレン樹脂製チューブを製造することを特徴とするポリテトラフルオロエチレン樹脂製チューブの製造方法。

【請求項4】

請求項3に記載のポリテトラフルオロエチレン樹脂製チューブの製造方法により製造されたことを特徴とするポリテトラフルオロエチレン樹脂製チューブ。

【請求項5】

前記ポリテトラフルオロエチレン樹脂製チューブは、内径が0.05〜1.0mmであり、厚さが0.03〜0.2mmである請求項4に記載のポリテトラフルオロエチレン樹脂製チューブ。

【請求項1】

ポリテトラフルオロエチレン樹脂に押出助剤を加えた組成物が充填されるシリンダと、前記シリンダに連結されたトップダイと、前記シリンダ内に配置されるとともに前記トップダイの成形用開口部にその先端部が挿入配置された棒状のマンドレルと、前記シリンダに充填された前記組成物を前記トップダイに向けて押し出すピストンとを備えたポリテトラフルオロエチレン樹脂製チューブの製造装置において、

前記マンドレルは、先端部が前記トップダイの成形用開口部に挿入配置されるマンドレル芯材と、該マンドレル芯材の前記先端部を除く部分が挿入されてマンドレル芯材を補強するマンドレル補強管とを有する二重軸構造に構成されていることを特徴とするポリテトラフルオロエチレン樹脂製チューブの製造装置。

【請求項2】

前記マンドレル芯材の直径は0.05〜1.0mmであり、前記トップダイの形成用開口部の直径は0.11〜1.4mmである請求項1に記載のポリテトラフルオロエチレン樹脂製チューブの製造装置。

【請求項3】

請求項1又は2に記載のポリテトラフルオロエチレン樹脂製チューブの製造装置を使用してポリテトラフルオロエチレン樹脂製チューブを製造することを特徴とするポリテトラフルオロエチレン樹脂製チューブの製造方法。

【請求項4】

請求項3に記載のポリテトラフルオロエチレン樹脂製チューブの製造方法により製造されたことを特徴とするポリテトラフルオロエチレン樹脂製チューブ。

【請求項5】

前記ポリテトラフルオロエチレン樹脂製チューブは、内径が0.05〜1.0mmであり、厚さが0.03〜0.2mmである請求項4に記載のポリテトラフルオロエチレン樹脂製チューブ。

【図1】

【図2】

【図2】

【公開番号】特開2010−155361(P2010−155361A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2008−334360(P2008−334360)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]