ポリプロピレン系多層フィルム、積層体及び容器

【課題】 耐衝撃性、耐ブロッキング性、加熱殺菌後のヒートシール強度のいずれもが優れたポリプロピレンフィルム及び積層体並びに落袋強度に優れた容器を提供する。

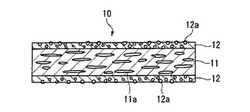

【解決手段】 本発明のポリプロピレン系多層フィルム10は、中間層11と中間層11の両面に形成された表面層12,12とを有し、中間層11及び表面層12がそれぞれポリプロピレン成分とエラストマー成分とからなるポリプロピレンブロック共重合体を主成分として含有するポリプロピレン系多層フィルムであって、前記エラストマー成分は、中間層11では、筋状のエラストマー粒子11aとして分散し、表面層12には、略球状のエラストマー粒子12aとして分散している。本発明の積層体は、上述したポリプロピレン系多層フィルム10を有する。本発明の容器は、上述した積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されている。

【解決手段】 本発明のポリプロピレン系多層フィルム10は、中間層11と中間層11の両面に形成された表面層12,12とを有し、中間層11及び表面層12がそれぞれポリプロピレン成分とエラストマー成分とからなるポリプロピレンブロック共重合体を主成分として含有するポリプロピレン系多層フィルムであって、前記エラストマー成分は、中間層11では、筋状のエラストマー粒子11aとして分散し、表面層12には、略球状のエラストマー粒子12aとして分散している。本発明の積層体は、上述したポリプロピレン系多層フィルム10を有する。本発明の容器は、上述した積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レトルト食品包装用フィルムなどの食品包装材に好適に使用されるポリプロピレン系多層フィルム及び積層体に関する。さらには、レトルト食品の包装に適した容器に関する。

【背景技術】

【0002】

ポリプロピレンフィルムは、安価で、耐熱性、耐薬品性及び易ヒートシール性などの特徴を有しており、その特徴を活かして各種食品包装材や各種医療用包装材に広く利用されている。

例えば、食品包装分野におけるレトルト食品等の包装材としては、ポリアミド層又はポリエステル層等からなる支持体と、アルミニウム箔、塩化ビニリデン樹脂、エチレン−酢酸ビニル共重合体の鹸化物等からなるガスバリア層と、ポリプロピレン等からなるヒートシール層とが組み合わされたものが挙げられる。

食品包装では、内容物を充填した後、ボイル殺菌やレトルト殺菌などの加熱殺菌を施すことがある。加熱殺菌を施す場合の食品包装材用のヒートシール層としては、例えば、プロピレンブロック共重合体又はエチレン−プロピレンランダム共重合体に熱可塑性エラストマー、例えばバナジウム系重合触媒によって得られるエチレンープロピレンエラストマーやポリブテンなどのエラストマー成分をブレンドし成形したフィルムが用いられる。また、特許文献1には、プロピレン−α−オレフィンブロック共重合体を成形して得られ、かつ、特定の条件を満たすエラストマーブロックの分散粒子を有するポリプロピレンフィルムが開示されている。

【特許文献1】特開2003−055479号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に記載のポリプロピレンフィルムは、軟質のエラストマー成分を含有するため、耐衝撃性が高く、そのフィルムを用いて適切な条件で成形された容器は内容物を充填した後の落袋強度に優れる。しかしながら、このポリプロピレンフィルムは耐ブロッキング性が低く、支持体を積層して得た積層体をロール状に巻き回した際にポリプロピレンフィルムと支持体とがブロッキングして繰り出せなくなることがあった。また、ポリプロピレンフィルム同士でブロッキングするためポリプロピレンフィルムを最内層とした袋状容器にした際に開口不良が発生し、内容物の充填に支障をきたすことがあった。さらに、加熱殺菌の際に共重合体のエチレン部分が収縮し、ボイドが形成するため、加熱殺菌処理後のヒートシール強度が大きく低下して落袋強度が低下したり、逆にフィルムの樹脂の結晶性が高くなって、ヒートシール強度が高くなる反面、落袋強度が低下したりすることがあった。

本発明は、前記事情を鑑みてなされたものであり、耐衝撃性、耐ブロッキング性、加熱殺菌後のヒートシール強度のいずれもが優れたポリプロピレンフィルム及び積層体並びにこれらからなる落袋強度が優れた容器を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明は、

(1)中間層と該中間層の両面に形成された表面層とを有し、中間層及び表面層がそれぞれポリプロピレン成分とエラストマー成分とからなるポリプロピレンブロック共重合体を主成分として含有するポリプロピレン系多層フィルムであって、

前記エラストマー成分は、

中間層では、筋状のエラストマー粒子として分散し、

表面層には、略球状のエラストマー粒子として分散しているポリプロピレン系多層フィルムである。

(2)中間層の全エラストマー粒子のうち、幅1μm以下のエラストマー粒子が50%以上であり、

表面層の全エラストマー粒子のうち、幅1μm以上のエラストマー粒子が50%以上である(1)に記載のポリプロピレン系多層フィルムである。

(3)中間層が、他のエラストマー成分を含有することを特徴とする(1)又は(2)に記載のポリプロピレン系多層フィルムである。

(4)(1)〜(3)のいずれかに記載のポリプロピレン系多層フィルムを有する積層体である。

(5)(4)に記載の積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されている容器である。

【発明の効果】

【0005】

本発明のポリプロピレン系多層フィルム及び積層体は耐衝撃性、耐ブロッキング性、加熱殺菌後のヒートシール強度のいずれもが優れる。また、本発明のポリプロピレン系多層フィルム及び積層体からなる容器は落袋強度に優れる。

【発明を実施するための最良の形態】

【0006】

(ポリプロピレン系多層フィルム)

本発明のポリプロピレン系多層フィルムについて説明する。

本発明のポリプロピレン系多層フィルム10は、図1に示すように、中間層11と、中間層の両面に形成された表面層12,12とを有するものである。また、中間層11及び表面層12はともに、ポリプロピレン成分とエラストマー成分とからなるポリプロピレンブロック共重合体を主成分として含有する。

ここで、ポリプロピレンブロック共重合体のポリプロピレン成分は、ホモポリプロピレン、又は、エチレン単位の含有量が5質量%未満のプロピレン−エチレン共重合体である。また、エラストマー成分は、ポリプロピレン成分より柔軟な成分であり、プロピレン単位とエチレン単位及び/又は炭素数4〜12のα−オレフィン単位とからなり、エチレン単位及びα−オレフィン単位の含有量が5質量%以上の共重合体である。

エラストマー成分におけるα−オレフィンとしては、1−ブテン、3−メチル−1−ブテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、4,4−ジメチル−1−ペンテン、ビニルシクロペンタン、ビニルシクロヘキサン等が挙げられる。これらのα−オレフィンは1種類でもよく2種類以上を混合して使用することもできる。

エラストマー成分において、プロピレン単位と共重合する好ましい単位はエチレン単位である。

【0007】

なお、ポリプロピレン成分とエラストマー成分は次の方法により分離することができる。オルトキシレン250mlにサンプル2.5gを入れ、加熱しながら攪拌して沸騰温度まで昇温し、30分以上かけて完全溶解させる。完全溶解を確認した後、攪拌を行いながら100℃以下になるまで放冷し、さらに25℃に保った恒温槽にて2時間保持する。その後析出した成分をろ紙によりろ別したキシレン不溶分がポリプロピレン成分である。また、ろ液を加熱しながら窒素気流下でキシレンを留去、乾燥して得たキシレン可溶分がエラストマー成分である。

【0008】

本発明に用いられるポリプロピレンブロック共重合体は、JIS K 7210に準拠し、温度230℃、荷重21.18Nで測定したメルトフローレート(以下「MFR」という。)が通常0.1〜20g/10分であり、0.2〜15g/10分であることが好ましく、0.5〜10g/10分であることがより好ましい。

【0009】

[中間層]

中間層11には、筋状のエラストマー粒子11aが分散している。

筋状のエラストマー粒子11aを形成させるためには、エラストマー成分のポリプロピレン成分に対する相溶性を高くし、また、エラストマー成分とポリプロピレン成分の極限粘度を特定の関係にすればよい。エラストマー成分のポリプロピレン成分に対する相溶性を高くするためには、エラストマー成分中のプロピレン含有量を多くすればよい。また、極限粘度については、エラストマー成分の極限粘度をポリプロピレン成分の極限粘度と同程度かそれ以下にすればよい。すなわち、エラストマー成分中のプロピレン含有量を多くすること、エラストマー成分の極限粘度の値をポリプロピレン成分の極限粘度に0.5を加えた値以下にすることにより、中間層11成形時に筋状のエラストマー粒子11aを形成させることができる。

なお、本発明において筋状のエラストマー粒子が分散しているとは、後述する形態観察において観察される形態が筋状であることをいう。フィルム中のエラストマー粒子はフィルム表面と平行に層状に分散していることが好ましい。すなわち、フィルム製造時の引き取り方向に細長く、図1の上下方向の幅に比べて、図1の奥行き方向の幅がより広くなっていることが好ましい。

【0010】

具体的には、ポリプロピレンブロック共重合体におけるエラストマー成分中のプロピレン含有量は50〜80質量%であることが好ましく、55〜70質量%であることがより好ましい。エラストマー成分中のプロピレン含有量が50質量%未満であるとエラストマー成分がポリプロピレン成分に相溶しにくいため、エラストマー成分が筋状になりにくく、耐衝撃性が低くなる傾向にある。また、エラストマー成分がエチレン−プロピレン共重合体の場合には、加熱収縮しやすいポリエチレン部分が多くなるためヒートシール強度が低下する傾向にある。一方、80質量%を超える場合にも、エラストマー成分の柔軟性が低下するため、耐衝撃性が低下する傾向にある。

ポリプロピレンブロック共重合体のエラストマー成分の極限粘度[η]は3.1〜3.8dl/gであることが好ましい。エラストマー成分の極限粘度[η]が3.1dl/g未満であると、エラストマー成分の分子量が小さくなるため、耐衝撃性が低くなる傾向にある。一方、3.8dl/gを超える場合にも、エラストマー成分が筋状になりにくく、耐衝撃性が低下する傾向にある。ここで、極限粘度はエラストマー成分の分子量が反映された値である。すなわち、エラストマー成分の分子量が大きくなる程、極限粘度は大きくなり、エラストマー成分の分子量が小さくなる程、極限粘度は小さくなる。

本発明における極限粘度[η]は、デカリン中、135℃において測定した値である。

【0011】

中間層11におけるポリプロピレンブロック共重合体中のエラストマー成分含有量は20〜50質量%であることが好ましく、25〜35質量%であることがより好ましい。ポリプロピレンブロック共重合体中のエラストマー成分含有量が20質量%未満であると、耐衝撃性が低くなる傾向にある。一方、50質量%を超えると、耐熱性が低下しレトルト処理後のヒートシール強度が低下することがある。

また、中間層11におけるエラストマー含有量は、耐衝撃性がより高くなることから、表面層12のエラストマー含有量より多いことが好ましい。中間層11のエラストマー含有量が表面層12のエラストマー含有量より多ければ、本発明のポリプロピレン系多層フィルムは、耐ブロッキング性を低下させずに耐衝撃性を向上させることが可能になる。中間層11のエラストマー含有量を多くするために、エラストマー含有量が50質量%を超える、好ましくは60質量%を超えるポリプロピレンブロック共重合体を、中間層11の全ポリプロピレンブロック共重合体中40質量%以下の割合で混合してもよい。

【0012】

さらに、中間層11中の全エラストマー成分のうち、幅1μm以下のエラストマー粒子が50%以上であることが好ましい。幅1μm以下のエラストマー粒子が50%以上であれば、耐衝撃性をより高めることができる。

ここで、中間層11中のエラストマー粒子における幅とは、筋状のエラストマー粒子の幅(長さ方向に対する2つの直交方向の長さのうち、フィルムの厚み方向の長さ)のことであり、図1の上下方向のことである。

なお、エラストマー粒子の形態観察を行うには、まず、本発明のポリプロピレン系多層フィルムを液体窒素中でフィルム製造時のフィルム引き取り方向に平行に切断して試料を作製する。そして、その試料を、キシレン中に浸漬し超音波洗浄機中で50〜60℃に加熱することで破断面からエラストマー粒子を主とする成分をエッチングして溶解させ、それにより抜け落ちた跡を、走査型電子顕微鏡で観察すればよい。この方法によれば、本発明のポリプロピレン系多層フィルムが、例えば図1に示すように観察される。

また、走査型電子顕微鏡により得られた写真を画像解析装置により画像解析することで、エラストマー粒子の形態を解析することができる。画像解析装置としてはTOSPIX−U型高精度モニター粒子解析パッケージ(株式会社東芝製)、IMAGE−PRO PLUS装置(MEDIA CYBERNETICS社製)等の市販品が挙げられる。

【0013】

また、中間層11は、耐衝撃性がより高くなり、ゆず肌の発生が抑えられることから、ポリプロピレンブロック共重合体を構成するエラストマー成分に由来するエラストマー成分に加えて、他のエラストマー成分を含有することが好ましい。

他のエラストマー成分としては、ポリプロピレンブロック共重合体を構成するエラストマー成分と同じ重合体であってもよいし異なる重合体であってもよい。具体的には、例えば、エチレン−プロピレン共重合体、エチレン−ブテン共重合体、エチレン−ブテン−プロピレン三元共重合体等のエチレン系エラストマー、スチレン−イソプレン−スチレンブロック共重合体の水素添加物(SEPS)等のスチレン系エラストマーなどが挙げられる。また、他のエラストマー成分は、JIS K 7210に準拠し、温度190℃、荷重21.18Nで測定したMFRが1〜15g/10分であることが好ましく、2〜8g/10分であることがより好ましい。

中間層11中の他のエラストマー成分の含有量は、5〜20質量%であることが好ましい。他のエラストマー成分の含有量が5質量%未満であると耐衝撃性を充分に向上させることができず、20質量%を超えると加熱処理後のヒートシール強度が低下するおそれがある。

【0014】

[表面層]

表面層12には、略球状のエラストマー粒子12aが分散している。ここで、略球状とは、真球及び真球に近い形状を意味する。

略球状のエラストマー粒子12aを形成させるためには、エラストマー成分のポリプロピレン成分に対する相溶性を低くし、また、エラストマー成分とポリプロピレン成分の極限粘度を特定の関係にすればよい。エラストマー成分のポリプロピレン成分に対する相溶性を低くするためには、エラストマー成分中のプロピレン含有量を少なくすればよい。また、極限粘度については、エラストマー成分の極限粘度の値をポリプロピレン成分の極限粘度の値に0.5、好ましくは0.8,より好ましくは1.2を加えた値より大きくすればよい。中間層11と同様に、エラストマー成分中のプロピレン含有量、エラストマー成分の極限粘度を適切な範囲にすることにより、表面層12成形時に略球状のエラストマー粒子11aを形成させることができる。

【0015】

表面層12におけるエラストマー成分中のプロピレン含有量は35〜65質量%であることが好ましく、40〜55質量%であることがより好ましい。ただし、表面層12におけるエラストマー成分中のプロピレン含有量は中間層11におけるエラストマー成分中のプロピレン含有量より少ないことが好ましい。表面層12中のエラストマー成分中のプロピレン含有量が35質量%未満であると、加熱収縮しやすいポリエチレン部分が多くなるためレトルト後のヒートシール強度が低下する傾向にある。一方、65質量%を超える場合には、ポリプロピレンとの相溶性が高くなってエラストマー成分が球状になりにくく、耐ブロッキング性が低下する傾向にある。

ポリプロピレンブロック共重合体中のエラストマー成分の含有量は15質量%以上25質量%未満であることが好ましく、18〜23質量%であることがより好ましい。エラストマー成分の含有量が15質量%未満であると、表面の凹凸形成が不十分になるため耐ブロッキング性が低下する傾向にある。一方、25質量%を超えるとヒートシール強度が低下する傾向にある。

また、ポリプロピレンブロック共重合体(A)は、エラストマー成分の極限粘度[η]が4.1〜4.6dl/gであることが好ましい。エラストマー成分の極限粘度[η]が4.1dl/g未満であると、溶融粘度が小さくなってエラストマー成分が球状になりにくくなり、ブロッキングを防止できなくなる傾向にある。一方、4.6dl/gを超えると、フィルム成形しにくくなる傾向にある。

また、レトルト後のヒートシール強度の低下がより抑えられることから、表面層12中のポリプロピレンブロック共重合体は、中間層11中のポリプロピレンブロック共重合体より、MFRが高いことが好ましい。

【0016】

さらに、表面層12中の全エラストマー粒子のうち、幅1μm以上のエラストマー粒子が50質量%以上であることが好ましい。幅1μm以上のエラストマー粒子が50質量%以上であれば、ブロッキングをより防止できる。

ここで、表面層12中のエラストマー粒子における幅とは、フィルムの連続製造工程におけるフィルムの走行方向に沿ってフィルムを切断し、電子顕微鏡で観察した際の、表面層12中の粒子の長さ方向に対する直交方向の長さのうち、フィルムの厚み方向の長さのことである。図1で言えば上下方向の長さである。

【0017】

中間層11及び表面層12には、必要に応じて、他の樹脂や添加剤が配合されていても構わない。添加剤としては、酸化防止剤、耐候性安定剤、帯電防止剤、滑剤、ブロッキング防止剤、防曇剤、染料、顔料、オイル、ワックス等が例示される。

また、表面層12,12の間には、他の層が形成されていてもよい。

【0018】

[フィルムの製造方法]

上記ポリプロピレン系多層フィルム10は、少なくとも3台の押出機を用いた公知のインフレーション成形法、Tダイ押出成形法等を用いて、各層を積層することで得られる。通常、Tダイ成形法ではダイス温度が220〜280℃である。また、冷却温度は、通常、30〜90℃であり、50〜85℃が好ましく、60〜80℃がより好ましい。冷却温度が30℃未満では、レトルト後にゆず肌を生じることがあり、90℃を超えると耐衝撃性及び透明性が低下する傾向にある。

また、中間層11のエラストマー成分がより筋状になり易いことから、押出機とダイの間にポリマーフィルターを設けたフィルム成形装置を用いて上記ポリプロピレン系多層フィルム10を製造することが好ましい。

【0019】

ポリプロピレン系多層フィルム10の厚みは、通常20〜180μmであり、好ましくは30〜170μmであり、特に好ましくは40〜160μmである。厚みが20μm未満ではヒートシール強度が低くなる傾向にあり、180μmを超えると耐衝撃性が低くなる傾向にある。

【0020】

また、ポリプロピレン系多層フィルム10における層厚比は、表面層12:中間層11:表面層12=1:8:1〜2:6:2であることが好ましい。加熱処理を施した際には、フィルムの表面がゆず肌等といわれる凹凸状の表面になることがあるが、層厚比が前記範囲にあれば、ゆず肌の形成を防止できる。したがって、層厚比が前記範囲にあるポリプロピレン系多層フィルム10を用いた容器は表面外観に優れる。

【0021】

以上説明したポリプロピレン系多層フィルム10は、ポリプロピレンブロック共重合体を主成分として含有する中間層11を有し、中間層11に筋状のエラストマー粒子11aが分散しているため、耐衝撃性に優れる。また、このポリプロピレン系多層フィルム10は、ポリプロピレンブロック共重合体を主成分として含有する表面層12を有し、表面層12に略球状のエラストマー粒子12bが分散しているため、その粒子12bの形状に応じて該フィルム表面に微細な凹凸が形成される。フィルム表面に微細な凹凸が形成されていることにより、他のフィルムと接触した際に接触面積が小さくなるので、耐ブロッキング性に優れる。

このようなポリプロピレン系多層フィルムは、加熱殺菌を施すレトルト食品用の包装材のシーラントフィルムに特に適している。

【0022】

(積層体)

本発明の積層体は、上述したポリプロピレン系多層フィルムを有し、ポリプロピレン系多層フィルム以外の他の層を有するものである。他の層としては、例えば、アルミニウム箔、金属蒸着フィルム、酸化珪素蒸着フィルム、塩化ビニリデン樹脂、エチレン−酢酸ビニル共重合体の鹸化物などのガスバリア層、ポリエステル層(特にポリエチレンテレフタレートフィルム)、ポリアミド層(特に二軸延伸ポリアミドフィルム)、ポリカーボネート層からなる支持体などが挙げられる。より具体的な積層体としては、図2に示すように、上記ポリプロピレン系多層フィルム10とアルミニウム箔20とポリエチレンテレフタレートフィルム30とを有し、それぞれが接着剤40を介して積層された積層体1が挙げられる。接着剤としては、ポリウレタン系接着剤、ポリエステル系接着剤などが挙げられる。

ポリプロピレン系多層フィルムと他の層とを積層する方法としては、公知のドライラミネート法、押し出しラミネーション法等を用いることができる。

【0023】

本発明の積層体は、上記ポリプロピレン系多層フィルムを有するので、耐衝撃性及び加熱処理後のヒートシール強度が大きく低下することが無く変化が小さい。しかも、耐ブロッキング性に優れるので、ポリプロピレン系多層フィルムと他の層(例えば支持体)とがブロッキングしにくく、積層体をロール状に巻き回しても容易に繰り出すことができる。

【0024】

(容器)

本発明の容器は、上記積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されているものである。ポリプロピレン系多層フィルムはシーラント層であり、最内のシーラント層の一部同士がヒートシールされて容器を形成している。そのような容器としては、例えば、図3(c)に示すような、折り返し部L以外の三方向の端部15,15,15におけるポリプロピレン系多層フィルムからなるシーラント層がヒートシールされた袋3などが挙げられる。なお、本発明の容器はこの一例に限定されるものではない。

この袋3を製造する際には、まず、図3(a)に示すような一枚の積層体1を中央(2点鎖線M)にてポリプロピレン系多層フィルムが内側に配置されるように2つ折りする。次いで、図3(b)に示すように、折り返し部L以外の二方向の端部15,15におけるシーラント層(ポリプロピレン系多層フィルム)同士をヒートシールして、開口部16を有する袋2を得る。次いで、袋2の開口部16から内容物を充填した後、開口部16をヒートシールして、図3(c)に示すような密封された袋3を得る。

【0025】

本発明の容器は、上記積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されているものであるため、耐衝撃性及び加熱処理後ヒートシール強度が大きく低下することが無く変化が小さく、内容物充填後の落袋強度が高い。また、最内層同士がブロッキングしないから、内容物を容器の開口部から円滑に充填することができる。

【実施例】

【0026】

(実施例1〜7、比較例1,2)

押出機3台とTダイとを備え、押出機とTダイとの間にポリマーフィルターを備えたTダイ押出成形機(シリンダー温度設定;200〜260℃)を用いて表面層/中間層/表面層(全厚さ;60μm、層厚比;表面層/中間層/表面層=1/8/1)からなるポリプロピレン系多層フィルムを製造した。なお、用いたポリマーフィルターは、金属繊維フィルター(日本精線株式会社製ナスロンフィルターNF12D)である。

中間層に用いた樹脂材料は、

サンアロマー株式会社製のポリプロピレンブロック共重合体:温度230℃、荷重21.18Nで測定したMFR;0.9g/10分、エラストマー成分のプロピレン含有量;69質量%、エラストマー成分含有量;26質量%、ポリプロピレン成分の極限粘度3.4dl/g、エラストマー成分の極限粘度;3.6dl/g(表中では「BPP−1」という。)、

バセル社製ポリプロピレンブロック共重合体:温度230℃、荷重21.18NのMFR;0.8g/10分、エラストマー成分のプロピレン含有量;33質量%、エラストマー成分含有量;65質量%、エラストマー成分の極限粘度;4.2dl/g(表中では「BPP−2」という。)、

住友化学株式会社製N0392(エチレン−ブテン共重合体):温度190℃、荷重21.18Nで測定したMFR;1.4g/10分、エチレン含有量;20質量%、(表中では「EBR」という。)、

であり、これらを表1に示すように配合した。

表面層に用いた樹脂材料は、サンアロマー株式会社製のポリプロピレンブロック共重合体:温度230℃、荷重21.18Nで測定したMFR;2.2g/10分、エラストマー成分のプロピレン含有量;45質量%、エラストマー成分含有量;20質量%、ポリプロピレン成分の極限粘度2.5dl/g、エラストマー成分の極限粘度;4.2dl/g(表中では「BPP−3」という。)である。

また、比較例として、BPP−3(比較例1)及びBPP−1(比較例2)の厚み60μmの単層フィルムを用いた。

【0027】

【表1】

【0028】

得られたフィルムを下記のようにして評価した。結果を表1に示す。

[引張破断強度、伸び]

JIS K 7127の方法に従い、幅15mmの短冊状サンプルを用いて、チャック間50mm、引っ張り速度500mm/分の条件でフィルム成形時の巻き取り方向であるMDと、MDと直交する方向であるTDとについて測定した。

【0029】

[低温衝撃強度]

フィルムを10cm×10cmの大きさにサンプリングし、−5℃の恒温室に2時間放置した。その後、この恒温室内で株式会社東洋精機製作所製のフィルムインパクトテスターに半径1/2インチの撃芯を取り付け、円形開口部直径50mmの2枚の板状サンプルホルダーに挟み込み10回試験を行い、衝撃エネルギーを測定した。これら衝撃エネルギーの値をフィルムの厚みで除して、その10点の平均値をフィルムインパクトとし耐衝撃性の尺度とした。

【0030】

[ブロッキング強度]

得られたフィルムを10cm×15cmの大きさに切り取り、そのフィルムを2枚重ね合わせ、50kgの荷重をかけ、60℃の環境下で24時間放置してサンプルを作製した。次に、引張試験機(ORIENTIC社製テンシロンUCT−500)を用い引張速度500mm/分の速度で2枚のフィルムのサンプルの一部を引き剥がした残りの10cm×10cmの範囲を引き剥がす際の強度を測定し、この強度7点の平均値をブロッキング強度(g/100cm2)とした。

【0031】

[ヒートシール強度]

厚み12ミクロンのPETフィルム/接着性樹脂/上記ポリプロピレン系多層フィルムをこの順番で積層し、次いで、ポリプロピレン系多層フィルムが内側になるよう2組重ね、テスター産業株式会社製のヒートシール機を用いてヒートシールした(ヒートシールバーの幅5mm、シール温度160℃及び170℃、0.2MPaで1秒加圧、成形時の樹脂の流動方向(MD)に対して直角方向)。

室温で48時間状態調整を行った後、ヒートシールされたフィルムを幅15mmにサンプリングし、引張速度300mm/分の速度にてヒートシール部を180°に開く方向でヒートシール部が破断するまでの引張荷重を加え、その間の平均強度を求めた。その平均強度7点の平均値をヒートシール強度とした。

また、120℃、30分でレトルト処理した後、ヒートシール強度を測定した。

【0032】

[ゆず肌評価]

厚み12μmのPETフィルム、厚み9μmのアルミニウム箔及び上記ポリプロピレン系多層フィルムをこの順番でポリウレタン系接着剤層の厚みが2μmとなるようにドライラミネート法で積層して積層体を作成した。この積層体を15cm×18cmの四角形に切断し上記ポリプロピレン系多層フィルム同士が接するように2枚重ね、周縁部3方をヒートシール幅8mmで温度230℃、圧力0.3MPa、シール時間2秒でヒートシールし、袋状の容器を作製した。この容器に、内容物として市販のレトルト食品である味の素(株)製「商品名:カンシャオシャーレン」を40グラム封入し、残り1方を、他の3方と同様にヒートシールすることにより包装袋からなる容器を作製した。この容器を、株式会社日阪製作所製RCS−40Tを用い、120℃、30分でレトルト処理し、目視により表面の凹凸状態を観察し、次の3段階で評価した。

○:ゆず肌の発生が全く観察されない。

△:不鮮明な凹凸のゆず肌が観察されるものの使用に耐える。

×:激しい凹凸形状のゆず肌で、包装袋の全面に見られ使用に耐えない。

【0033】

[落袋強度]

上記方法で作製した15cm×18cmの袋状容器に水180グラムを封入しパウチを作製した。次に、上記と同じ方法および条件にてレトルト処理した。得られたパウチ30個を、温度0℃の雰囲気下で高さ1.2mから水平にした状態で繰り返し落下させ、パウチ30個の半分である15個が破損するまでの回数(F50)を求めた。

【0034】

[粒子形態観察]

得られたフィルムを液体窒素中でフィルム製造時のフィルム引き取り方向に平行に切断して試料を作製した。そして、その試料を、温度40〜90℃のキシレン中に浸漬して超音波洗浄機に入れ、エラストマー成分をエッチングした後、写真撮影した。写真をTOSPIX−U型高精度モニター粒子解析パッケージ(株式会社東芝製)により解析し、エラストマー粒子の幅を測定した。

【0035】

表面層と中間層とを有し、表面層に略球状のエラストマー粒子が分散し、中間層に筋状のエラストマーが分散している実施例1〜7のポリプロピレン系多層フィルムは、耐衝撃性、耐ブロッキング性、ヒートシール強度のいずれもが優れていた。また、他のエラストマーであるEBRを含有する実施例5〜7のポリプロピレン系多層フィルムはゆず肌が防止されていた。

一方、略球状のエラストマー粒子が分散している層のみからなる比較例1のポリプロピレンフィルムは、耐衝撃性が低かった。すなわち、ヒートシール強度が高くなりすぎ、ヒートシール際からフィルムの破断、いわゆる根切れが起こるため落袋強度は低かった。

筋状のエラストマー粒子が分散している層のみからなる比較例2のポリプロピレンフィルムは、耐ブロッキング性、加熱処理後のヒートシール強度が低かった。

【図面の簡単な説明】

【0036】

【図1】本発明のポリプロピレン系多層フィルムをフィルム製造時の引き取り方向に沿って切断した一例を示す断面図である。

【図2】本発明の積層体の一例を示す断面図である。

【図3】本発明の容器の一例における製造工程を説明する図である。

【符号の説明】

【0037】

1 積層体

2,3 袋(容器)

10 ポリプロピレン系多層フィルム

11 中間層

12 表面層

【技術分野】

【0001】

本発明は、レトルト食品包装用フィルムなどの食品包装材に好適に使用されるポリプロピレン系多層フィルム及び積層体に関する。さらには、レトルト食品の包装に適した容器に関する。

【背景技術】

【0002】

ポリプロピレンフィルムは、安価で、耐熱性、耐薬品性及び易ヒートシール性などの特徴を有しており、その特徴を活かして各種食品包装材や各種医療用包装材に広く利用されている。

例えば、食品包装分野におけるレトルト食品等の包装材としては、ポリアミド層又はポリエステル層等からなる支持体と、アルミニウム箔、塩化ビニリデン樹脂、エチレン−酢酸ビニル共重合体の鹸化物等からなるガスバリア層と、ポリプロピレン等からなるヒートシール層とが組み合わされたものが挙げられる。

食品包装では、内容物を充填した後、ボイル殺菌やレトルト殺菌などの加熱殺菌を施すことがある。加熱殺菌を施す場合の食品包装材用のヒートシール層としては、例えば、プロピレンブロック共重合体又はエチレン−プロピレンランダム共重合体に熱可塑性エラストマー、例えばバナジウム系重合触媒によって得られるエチレンープロピレンエラストマーやポリブテンなどのエラストマー成分をブレンドし成形したフィルムが用いられる。また、特許文献1には、プロピレン−α−オレフィンブロック共重合体を成形して得られ、かつ、特定の条件を満たすエラストマーブロックの分散粒子を有するポリプロピレンフィルムが開示されている。

【特許文献1】特開2003−055479号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に記載のポリプロピレンフィルムは、軟質のエラストマー成分を含有するため、耐衝撃性が高く、そのフィルムを用いて適切な条件で成形された容器は内容物を充填した後の落袋強度に優れる。しかしながら、このポリプロピレンフィルムは耐ブロッキング性が低く、支持体を積層して得た積層体をロール状に巻き回した際にポリプロピレンフィルムと支持体とがブロッキングして繰り出せなくなることがあった。また、ポリプロピレンフィルム同士でブロッキングするためポリプロピレンフィルムを最内層とした袋状容器にした際に開口不良が発生し、内容物の充填に支障をきたすことがあった。さらに、加熱殺菌の際に共重合体のエチレン部分が収縮し、ボイドが形成するため、加熱殺菌処理後のヒートシール強度が大きく低下して落袋強度が低下したり、逆にフィルムの樹脂の結晶性が高くなって、ヒートシール強度が高くなる反面、落袋強度が低下したりすることがあった。

本発明は、前記事情を鑑みてなされたものであり、耐衝撃性、耐ブロッキング性、加熱殺菌後のヒートシール強度のいずれもが優れたポリプロピレンフィルム及び積層体並びにこれらからなる落袋強度が優れた容器を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明は、

(1)中間層と該中間層の両面に形成された表面層とを有し、中間層及び表面層がそれぞれポリプロピレン成分とエラストマー成分とからなるポリプロピレンブロック共重合体を主成分として含有するポリプロピレン系多層フィルムであって、

前記エラストマー成分は、

中間層では、筋状のエラストマー粒子として分散し、

表面層には、略球状のエラストマー粒子として分散しているポリプロピレン系多層フィルムである。

(2)中間層の全エラストマー粒子のうち、幅1μm以下のエラストマー粒子が50%以上であり、

表面層の全エラストマー粒子のうち、幅1μm以上のエラストマー粒子が50%以上である(1)に記載のポリプロピレン系多層フィルムである。

(3)中間層が、他のエラストマー成分を含有することを特徴とする(1)又は(2)に記載のポリプロピレン系多層フィルムである。

(4)(1)〜(3)のいずれかに記載のポリプロピレン系多層フィルムを有する積層体である。

(5)(4)に記載の積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されている容器である。

【発明の効果】

【0005】

本発明のポリプロピレン系多層フィルム及び積層体は耐衝撃性、耐ブロッキング性、加熱殺菌後のヒートシール強度のいずれもが優れる。また、本発明のポリプロピレン系多層フィルム及び積層体からなる容器は落袋強度に優れる。

【発明を実施するための最良の形態】

【0006】

(ポリプロピレン系多層フィルム)

本発明のポリプロピレン系多層フィルムについて説明する。

本発明のポリプロピレン系多層フィルム10は、図1に示すように、中間層11と、中間層の両面に形成された表面層12,12とを有するものである。また、中間層11及び表面層12はともに、ポリプロピレン成分とエラストマー成分とからなるポリプロピレンブロック共重合体を主成分として含有する。

ここで、ポリプロピレンブロック共重合体のポリプロピレン成分は、ホモポリプロピレン、又は、エチレン単位の含有量が5質量%未満のプロピレン−エチレン共重合体である。また、エラストマー成分は、ポリプロピレン成分より柔軟な成分であり、プロピレン単位とエチレン単位及び/又は炭素数4〜12のα−オレフィン単位とからなり、エチレン単位及びα−オレフィン単位の含有量が5質量%以上の共重合体である。

エラストマー成分におけるα−オレフィンとしては、1−ブテン、3−メチル−1−ブテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、4,4−ジメチル−1−ペンテン、ビニルシクロペンタン、ビニルシクロヘキサン等が挙げられる。これらのα−オレフィンは1種類でもよく2種類以上を混合して使用することもできる。

エラストマー成分において、プロピレン単位と共重合する好ましい単位はエチレン単位である。

【0007】

なお、ポリプロピレン成分とエラストマー成分は次の方法により分離することができる。オルトキシレン250mlにサンプル2.5gを入れ、加熱しながら攪拌して沸騰温度まで昇温し、30分以上かけて完全溶解させる。完全溶解を確認した後、攪拌を行いながら100℃以下になるまで放冷し、さらに25℃に保った恒温槽にて2時間保持する。その後析出した成分をろ紙によりろ別したキシレン不溶分がポリプロピレン成分である。また、ろ液を加熱しながら窒素気流下でキシレンを留去、乾燥して得たキシレン可溶分がエラストマー成分である。

【0008】

本発明に用いられるポリプロピレンブロック共重合体は、JIS K 7210に準拠し、温度230℃、荷重21.18Nで測定したメルトフローレート(以下「MFR」という。)が通常0.1〜20g/10分であり、0.2〜15g/10分であることが好ましく、0.5〜10g/10分であることがより好ましい。

【0009】

[中間層]

中間層11には、筋状のエラストマー粒子11aが分散している。

筋状のエラストマー粒子11aを形成させるためには、エラストマー成分のポリプロピレン成分に対する相溶性を高くし、また、エラストマー成分とポリプロピレン成分の極限粘度を特定の関係にすればよい。エラストマー成分のポリプロピレン成分に対する相溶性を高くするためには、エラストマー成分中のプロピレン含有量を多くすればよい。また、極限粘度については、エラストマー成分の極限粘度をポリプロピレン成分の極限粘度と同程度かそれ以下にすればよい。すなわち、エラストマー成分中のプロピレン含有量を多くすること、エラストマー成分の極限粘度の値をポリプロピレン成分の極限粘度に0.5を加えた値以下にすることにより、中間層11成形時に筋状のエラストマー粒子11aを形成させることができる。

なお、本発明において筋状のエラストマー粒子が分散しているとは、後述する形態観察において観察される形態が筋状であることをいう。フィルム中のエラストマー粒子はフィルム表面と平行に層状に分散していることが好ましい。すなわち、フィルム製造時の引き取り方向に細長く、図1の上下方向の幅に比べて、図1の奥行き方向の幅がより広くなっていることが好ましい。

【0010】

具体的には、ポリプロピレンブロック共重合体におけるエラストマー成分中のプロピレン含有量は50〜80質量%であることが好ましく、55〜70質量%であることがより好ましい。エラストマー成分中のプロピレン含有量が50質量%未満であるとエラストマー成分がポリプロピレン成分に相溶しにくいため、エラストマー成分が筋状になりにくく、耐衝撃性が低くなる傾向にある。また、エラストマー成分がエチレン−プロピレン共重合体の場合には、加熱収縮しやすいポリエチレン部分が多くなるためヒートシール強度が低下する傾向にある。一方、80質量%を超える場合にも、エラストマー成分の柔軟性が低下するため、耐衝撃性が低下する傾向にある。

ポリプロピレンブロック共重合体のエラストマー成分の極限粘度[η]は3.1〜3.8dl/gであることが好ましい。エラストマー成分の極限粘度[η]が3.1dl/g未満であると、エラストマー成分の分子量が小さくなるため、耐衝撃性が低くなる傾向にある。一方、3.8dl/gを超える場合にも、エラストマー成分が筋状になりにくく、耐衝撃性が低下する傾向にある。ここで、極限粘度はエラストマー成分の分子量が反映された値である。すなわち、エラストマー成分の分子量が大きくなる程、極限粘度は大きくなり、エラストマー成分の分子量が小さくなる程、極限粘度は小さくなる。

本発明における極限粘度[η]は、デカリン中、135℃において測定した値である。

【0011】

中間層11におけるポリプロピレンブロック共重合体中のエラストマー成分含有量は20〜50質量%であることが好ましく、25〜35質量%であることがより好ましい。ポリプロピレンブロック共重合体中のエラストマー成分含有量が20質量%未満であると、耐衝撃性が低くなる傾向にある。一方、50質量%を超えると、耐熱性が低下しレトルト処理後のヒートシール強度が低下することがある。

また、中間層11におけるエラストマー含有量は、耐衝撃性がより高くなることから、表面層12のエラストマー含有量より多いことが好ましい。中間層11のエラストマー含有量が表面層12のエラストマー含有量より多ければ、本発明のポリプロピレン系多層フィルムは、耐ブロッキング性を低下させずに耐衝撃性を向上させることが可能になる。中間層11のエラストマー含有量を多くするために、エラストマー含有量が50質量%を超える、好ましくは60質量%を超えるポリプロピレンブロック共重合体を、中間層11の全ポリプロピレンブロック共重合体中40質量%以下の割合で混合してもよい。

【0012】

さらに、中間層11中の全エラストマー成分のうち、幅1μm以下のエラストマー粒子が50%以上であることが好ましい。幅1μm以下のエラストマー粒子が50%以上であれば、耐衝撃性をより高めることができる。

ここで、中間層11中のエラストマー粒子における幅とは、筋状のエラストマー粒子の幅(長さ方向に対する2つの直交方向の長さのうち、フィルムの厚み方向の長さ)のことであり、図1の上下方向のことである。

なお、エラストマー粒子の形態観察を行うには、まず、本発明のポリプロピレン系多層フィルムを液体窒素中でフィルム製造時のフィルム引き取り方向に平行に切断して試料を作製する。そして、その試料を、キシレン中に浸漬し超音波洗浄機中で50〜60℃に加熱することで破断面からエラストマー粒子を主とする成分をエッチングして溶解させ、それにより抜け落ちた跡を、走査型電子顕微鏡で観察すればよい。この方法によれば、本発明のポリプロピレン系多層フィルムが、例えば図1に示すように観察される。

また、走査型電子顕微鏡により得られた写真を画像解析装置により画像解析することで、エラストマー粒子の形態を解析することができる。画像解析装置としてはTOSPIX−U型高精度モニター粒子解析パッケージ(株式会社東芝製)、IMAGE−PRO PLUS装置(MEDIA CYBERNETICS社製)等の市販品が挙げられる。

【0013】

また、中間層11は、耐衝撃性がより高くなり、ゆず肌の発生が抑えられることから、ポリプロピレンブロック共重合体を構成するエラストマー成分に由来するエラストマー成分に加えて、他のエラストマー成分を含有することが好ましい。

他のエラストマー成分としては、ポリプロピレンブロック共重合体を構成するエラストマー成分と同じ重合体であってもよいし異なる重合体であってもよい。具体的には、例えば、エチレン−プロピレン共重合体、エチレン−ブテン共重合体、エチレン−ブテン−プロピレン三元共重合体等のエチレン系エラストマー、スチレン−イソプレン−スチレンブロック共重合体の水素添加物(SEPS)等のスチレン系エラストマーなどが挙げられる。また、他のエラストマー成分は、JIS K 7210に準拠し、温度190℃、荷重21.18Nで測定したMFRが1〜15g/10分であることが好ましく、2〜8g/10分であることがより好ましい。

中間層11中の他のエラストマー成分の含有量は、5〜20質量%であることが好ましい。他のエラストマー成分の含有量が5質量%未満であると耐衝撃性を充分に向上させることができず、20質量%を超えると加熱処理後のヒートシール強度が低下するおそれがある。

【0014】

[表面層]

表面層12には、略球状のエラストマー粒子12aが分散している。ここで、略球状とは、真球及び真球に近い形状を意味する。

略球状のエラストマー粒子12aを形成させるためには、エラストマー成分のポリプロピレン成分に対する相溶性を低くし、また、エラストマー成分とポリプロピレン成分の極限粘度を特定の関係にすればよい。エラストマー成分のポリプロピレン成分に対する相溶性を低くするためには、エラストマー成分中のプロピレン含有量を少なくすればよい。また、極限粘度については、エラストマー成分の極限粘度の値をポリプロピレン成分の極限粘度の値に0.5、好ましくは0.8,より好ましくは1.2を加えた値より大きくすればよい。中間層11と同様に、エラストマー成分中のプロピレン含有量、エラストマー成分の極限粘度を適切な範囲にすることにより、表面層12成形時に略球状のエラストマー粒子11aを形成させることができる。

【0015】

表面層12におけるエラストマー成分中のプロピレン含有量は35〜65質量%であることが好ましく、40〜55質量%であることがより好ましい。ただし、表面層12におけるエラストマー成分中のプロピレン含有量は中間層11におけるエラストマー成分中のプロピレン含有量より少ないことが好ましい。表面層12中のエラストマー成分中のプロピレン含有量が35質量%未満であると、加熱収縮しやすいポリエチレン部分が多くなるためレトルト後のヒートシール強度が低下する傾向にある。一方、65質量%を超える場合には、ポリプロピレンとの相溶性が高くなってエラストマー成分が球状になりにくく、耐ブロッキング性が低下する傾向にある。

ポリプロピレンブロック共重合体中のエラストマー成分の含有量は15質量%以上25質量%未満であることが好ましく、18〜23質量%であることがより好ましい。エラストマー成分の含有量が15質量%未満であると、表面の凹凸形成が不十分になるため耐ブロッキング性が低下する傾向にある。一方、25質量%を超えるとヒートシール強度が低下する傾向にある。

また、ポリプロピレンブロック共重合体(A)は、エラストマー成分の極限粘度[η]が4.1〜4.6dl/gであることが好ましい。エラストマー成分の極限粘度[η]が4.1dl/g未満であると、溶融粘度が小さくなってエラストマー成分が球状になりにくくなり、ブロッキングを防止できなくなる傾向にある。一方、4.6dl/gを超えると、フィルム成形しにくくなる傾向にある。

また、レトルト後のヒートシール強度の低下がより抑えられることから、表面層12中のポリプロピレンブロック共重合体は、中間層11中のポリプロピレンブロック共重合体より、MFRが高いことが好ましい。

【0016】

さらに、表面層12中の全エラストマー粒子のうち、幅1μm以上のエラストマー粒子が50質量%以上であることが好ましい。幅1μm以上のエラストマー粒子が50質量%以上であれば、ブロッキングをより防止できる。

ここで、表面層12中のエラストマー粒子における幅とは、フィルムの連続製造工程におけるフィルムの走行方向に沿ってフィルムを切断し、電子顕微鏡で観察した際の、表面層12中の粒子の長さ方向に対する直交方向の長さのうち、フィルムの厚み方向の長さのことである。図1で言えば上下方向の長さである。

【0017】

中間層11及び表面層12には、必要に応じて、他の樹脂や添加剤が配合されていても構わない。添加剤としては、酸化防止剤、耐候性安定剤、帯電防止剤、滑剤、ブロッキング防止剤、防曇剤、染料、顔料、オイル、ワックス等が例示される。

また、表面層12,12の間には、他の層が形成されていてもよい。

【0018】

[フィルムの製造方法]

上記ポリプロピレン系多層フィルム10は、少なくとも3台の押出機を用いた公知のインフレーション成形法、Tダイ押出成形法等を用いて、各層を積層することで得られる。通常、Tダイ成形法ではダイス温度が220〜280℃である。また、冷却温度は、通常、30〜90℃であり、50〜85℃が好ましく、60〜80℃がより好ましい。冷却温度が30℃未満では、レトルト後にゆず肌を生じることがあり、90℃を超えると耐衝撃性及び透明性が低下する傾向にある。

また、中間層11のエラストマー成分がより筋状になり易いことから、押出機とダイの間にポリマーフィルターを設けたフィルム成形装置を用いて上記ポリプロピレン系多層フィルム10を製造することが好ましい。

【0019】

ポリプロピレン系多層フィルム10の厚みは、通常20〜180μmであり、好ましくは30〜170μmであり、特に好ましくは40〜160μmである。厚みが20μm未満ではヒートシール強度が低くなる傾向にあり、180μmを超えると耐衝撃性が低くなる傾向にある。

【0020】

また、ポリプロピレン系多層フィルム10における層厚比は、表面層12:中間層11:表面層12=1:8:1〜2:6:2であることが好ましい。加熱処理を施した際には、フィルムの表面がゆず肌等といわれる凹凸状の表面になることがあるが、層厚比が前記範囲にあれば、ゆず肌の形成を防止できる。したがって、層厚比が前記範囲にあるポリプロピレン系多層フィルム10を用いた容器は表面外観に優れる。

【0021】

以上説明したポリプロピレン系多層フィルム10は、ポリプロピレンブロック共重合体を主成分として含有する中間層11を有し、中間層11に筋状のエラストマー粒子11aが分散しているため、耐衝撃性に優れる。また、このポリプロピレン系多層フィルム10は、ポリプロピレンブロック共重合体を主成分として含有する表面層12を有し、表面層12に略球状のエラストマー粒子12bが分散しているため、その粒子12bの形状に応じて該フィルム表面に微細な凹凸が形成される。フィルム表面に微細な凹凸が形成されていることにより、他のフィルムと接触した際に接触面積が小さくなるので、耐ブロッキング性に優れる。

このようなポリプロピレン系多層フィルムは、加熱殺菌を施すレトルト食品用の包装材のシーラントフィルムに特に適している。

【0022】

(積層体)

本発明の積層体は、上述したポリプロピレン系多層フィルムを有し、ポリプロピレン系多層フィルム以外の他の層を有するものである。他の層としては、例えば、アルミニウム箔、金属蒸着フィルム、酸化珪素蒸着フィルム、塩化ビニリデン樹脂、エチレン−酢酸ビニル共重合体の鹸化物などのガスバリア層、ポリエステル層(特にポリエチレンテレフタレートフィルム)、ポリアミド層(特に二軸延伸ポリアミドフィルム)、ポリカーボネート層からなる支持体などが挙げられる。より具体的な積層体としては、図2に示すように、上記ポリプロピレン系多層フィルム10とアルミニウム箔20とポリエチレンテレフタレートフィルム30とを有し、それぞれが接着剤40を介して積層された積層体1が挙げられる。接着剤としては、ポリウレタン系接着剤、ポリエステル系接着剤などが挙げられる。

ポリプロピレン系多層フィルムと他の層とを積層する方法としては、公知のドライラミネート法、押し出しラミネーション法等を用いることができる。

【0023】

本発明の積層体は、上記ポリプロピレン系多層フィルムを有するので、耐衝撃性及び加熱処理後のヒートシール強度が大きく低下することが無く変化が小さい。しかも、耐ブロッキング性に優れるので、ポリプロピレン系多層フィルムと他の層(例えば支持体)とがブロッキングしにくく、積層体をロール状に巻き回しても容易に繰り出すことができる。

【0024】

(容器)

本発明の容器は、上記積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されているものである。ポリプロピレン系多層フィルムはシーラント層であり、最内のシーラント層の一部同士がヒートシールされて容器を形成している。そのような容器としては、例えば、図3(c)に示すような、折り返し部L以外の三方向の端部15,15,15におけるポリプロピレン系多層フィルムからなるシーラント層がヒートシールされた袋3などが挙げられる。なお、本発明の容器はこの一例に限定されるものではない。

この袋3を製造する際には、まず、図3(a)に示すような一枚の積層体1を中央(2点鎖線M)にてポリプロピレン系多層フィルムが内側に配置されるように2つ折りする。次いで、図3(b)に示すように、折り返し部L以外の二方向の端部15,15におけるシーラント層(ポリプロピレン系多層フィルム)同士をヒートシールして、開口部16を有する袋2を得る。次いで、袋2の開口部16から内容物を充填した後、開口部16をヒートシールして、図3(c)に示すような密封された袋3を得る。

【0025】

本発明の容器は、上記積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されているものであるため、耐衝撃性及び加熱処理後ヒートシール強度が大きく低下することが無く変化が小さく、内容物充填後の落袋強度が高い。また、最内層同士がブロッキングしないから、内容物を容器の開口部から円滑に充填することができる。

【実施例】

【0026】

(実施例1〜7、比較例1,2)

押出機3台とTダイとを備え、押出機とTダイとの間にポリマーフィルターを備えたTダイ押出成形機(シリンダー温度設定;200〜260℃)を用いて表面層/中間層/表面層(全厚さ;60μm、層厚比;表面層/中間層/表面層=1/8/1)からなるポリプロピレン系多層フィルムを製造した。なお、用いたポリマーフィルターは、金属繊維フィルター(日本精線株式会社製ナスロンフィルターNF12D)である。

中間層に用いた樹脂材料は、

サンアロマー株式会社製のポリプロピレンブロック共重合体:温度230℃、荷重21.18Nで測定したMFR;0.9g/10分、エラストマー成分のプロピレン含有量;69質量%、エラストマー成分含有量;26質量%、ポリプロピレン成分の極限粘度3.4dl/g、エラストマー成分の極限粘度;3.6dl/g(表中では「BPP−1」という。)、

バセル社製ポリプロピレンブロック共重合体:温度230℃、荷重21.18NのMFR;0.8g/10分、エラストマー成分のプロピレン含有量;33質量%、エラストマー成分含有量;65質量%、エラストマー成分の極限粘度;4.2dl/g(表中では「BPP−2」という。)、

住友化学株式会社製N0392(エチレン−ブテン共重合体):温度190℃、荷重21.18Nで測定したMFR;1.4g/10分、エチレン含有量;20質量%、(表中では「EBR」という。)、

であり、これらを表1に示すように配合した。

表面層に用いた樹脂材料は、サンアロマー株式会社製のポリプロピレンブロック共重合体:温度230℃、荷重21.18Nで測定したMFR;2.2g/10分、エラストマー成分のプロピレン含有量;45質量%、エラストマー成分含有量;20質量%、ポリプロピレン成分の極限粘度2.5dl/g、エラストマー成分の極限粘度;4.2dl/g(表中では「BPP−3」という。)である。

また、比較例として、BPP−3(比較例1)及びBPP−1(比較例2)の厚み60μmの単層フィルムを用いた。

【0027】

【表1】

【0028】

得られたフィルムを下記のようにして評価した。結果を表1に示す。

[引張破断強度、伸び]

JIS K 7127の方法に従い、幅15mmの短冊状サンプルを用いて、チャック間50mm、引っ張り速度500mm/分の条件でフィルム成形時の巻き取り方向であるMDと、MDと直交する方向であるTDとについて測定した。

【0029】

[低温衝撃強度]

フィルムを10cm×10cmの大きさにサンプリングし、−5℃の恒温室に2時間放置した。その後、この恒温室内で株式会社東洋精機製作所製のフィルムインパクトテスターに半径1/2インチの撃芯を取り付け、円形開口部直径50mmの2枚の板状サンプルホルダーに挟み込み10回試験を行い、衝撃エネルギーを測定した。これら衝撃エネルギーの値をフィルムの厚みで除して、その10点の平均値をフィルムインパクトとし耐衝撃性の尺度とした。

【0030】

[ブロッキング強度]

得られたフィルムを10cm×15cmの大きさに切り取り、そのフィルムを2枚重ね合わせ、50kgの荷重をかけ、60℃の環境下で24時間放置してサンプルを作製した。次に、引張試験機(ORIENTIC社製テンシロンUCT−500)を用い引張速度500mm/分の速度で2枚のフィルムのサンプルの一部を引き剥がした残りの10cm×10cmの範囲を引き剥がす際の強度を測定し、この強度7点の平均値をブロッキング強度(g/100cm2)とした。

【0031】

[ヒートシール強度]

厚み12ミクロンのPETフィルム/接着性樹脂/上記ポリプロピレン系多層フィルムをこの順番で積層し、次いで、ポリプロピレン系多層フィルムが内側になるよう2組重ね、テスター産業株式会社製のヒートシール機を用いてヒートシールした(ヒートシールバーの幅5mm、シール温度160℃及び170℃、0.2MPaで1秒加圧、成形時の樹脂の流動方向(MD)に対して直角方向)。

室温で48時間状態調整を行った後、ヒートシールされたフィルムを幅15mmにサンプリングし、引張速度300mm/分の速度にてヒートシール部を180°に開く方向でヒートシール部が破断するまでの引張荷重を加え、その間の平均強度を求めた。その平均強度7点の平均値をヒートシール強度とした。

また、120℃、30分でレトルト処理した後、ヒートシール強度を測定した。

【0032】

[ゆず肌評価]

厚み12μmのPETフィルム、厚み9μmのアルミニウム箔及び上記ポリプロピレン系多層フィルムをこの順番でポリウレタン系接着剤層の厚みが2μmとなるようにドライラミネート法で積層して積層体を作成した。この積層体を15cm×18cmの四角形に切断し上記ポリプロピレン系多層フィルム同士が接するように2枚重ね、周縁部3方をヒートシール幅8mmで温度230℃、圧力0.3MPa、シール時間2秒でヒートシールし、袋状の容器を作製した。この容器に、内容物として市販のレトルト食品である味の素(株)製「商品名:カンシャオシャーレン」を40グラム封入し、残り1方を、他の3方と同様にヒートシールすることにより包装袋からなる容器を作製した。この容器を、株式会社日阪製作所製RCS−40Tを用い、120℃、30分でレトルト処理し、目視により表面の凹凸状態を観察し、次の3段階で評価した。

○:ゆず肌の発生が全く観察されない。

△:不鮮明な凹凸のゆず肌が観察されるものの使用に耐える。

×:激しい凹凸形状のゆず肌で、包装袋の全面に見られ使用に耐えない。

【0033】

[落袋強度]

上記方法で作製した15cm×18cmの袋状容器に水180グラムを封入しパウチを作製した。次に、上記と同じ方法および条件にてレトルト処理した。得られたパウチ30個を、温度0℃の雰囲気下で高さ1.2mから水平にした状態で繰り返し落下させ、パウチ30個の半分である15個が破損するまでの回数(F50)を求めた。

【0034】

[粒子形態観察]

得られたフィルムを液体窒素中でフィルム製造時のフィルム引き取り方向に平行に切断して試料を作製した。そして、その試料を、温度40〜90℃のキシレン中に浸漬して超音波洗浄機に入れ、エラストマー成分をエッチングした後、写真撮影した。写真をTOSPIX−U型高精度モニター粒子解析パッケージ(株式会社東芝製)により解析し、エラストマー粒子の幅を測定した。

【0035】

表面層と中間層とを有し、表面層に略球状のエラストマー粒子が分散し、中間層に筋状のエラストマーが分散している実施例1〜7のポリプロピレン系多層フィルムは、耐衝撃性、耐ブロッキング性、ヒートシール強度のいずれもが優れていた。また、他のエラストマーであるEBRを含有する実施例5〜7のポリプロピレン系多層フィルムはゆず肌が防止されていた。

一方、略球状のエラストマー粒子が分散している層のみからなる比較例1のポリプロピレンフィルムは、耐衝撃性が低かった。すなわち、ヒートシール強度が高くなりすぎ、ヒートシール際からフィルムの破断、いわゆる根切れが起こるため落袋強度は低かった。

筋状のエラストマー粒子が分散している層のみからなる比較例2のポリプロピレンフィルムは、耐ブロッキング性、加熱処理後のヒートシール強度が低かった。

【図面の簡単な説明】

【0036】

【図1】本発明のポリプロピレン系多層フィルムをフィルム製造時の引き取り方向に沿って切断した一例を示す断面図である。

【図2】本発明の積層体の一例を示す断面図である。

【図3】本発明の容器の一例における製造工程を説明する図である。

【符号の説明】

【0037】

1 積層体

2,3 袋(容器)

10 ポリプロピレン系多層フィルム

11 中間層

12 表面層

【特許請求の範囲】

【請求項1】

中間層と該中間層の両面に形成された表面層とを有し、中間層及び表面層がそれぞれポリプロピレン成分とエラストマー成分とからなるポリプロピレンブロック共重合体を主成分として含有するポリプロピレン系多層フィルムであって、

前記エラストマー成分は、

中間層では、筋状のエラストマー粒子として分散し、

表面層には、略球状のエラストマー粒子として分散していることを特徴とするポリプロピレン系多層フィルム。

【請求項2】

中間層の全エラストマー粒子のうち、幅1μm以下のエラストマー粒子が50%以上であり、

表面層の全エラストマー粒子のうち、幅1μm以上のエラストマー粒子が50%以上であることを特徴とする請求項1に記載のポリプロピレン系多層フィルム。

【請求項3】

中間層が、他のエラストマー成分を含有することを特徴とする請求項1又は2に記載のポリプロピレン系多層フィルム。

【請求項4】

請求項1〜3のいずれかに記載のポリプロピレン系多層フィルムを有することを特徴とする積層体。

【請求項5】

請求項4に記載の積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されていることを特徴とする容器。

【請求項1】

中間層と該中間層の両面に形成された表面層とを有し、中間層及び表面層がそれぞれポリプロピレン成分とエラストマー成分とからなるポリプロピレンブロック共重合体を主成分として含有するポリプロピレン系多層フィルムであって、

前記エラストマー成分は、

中間層では、筋状のエラストマー粒子として分散し、

表面層には、略球状のエラストマー粒子として分散していることを特徴とするポリプロピレン系多層フィルム。

【請求項2】

中間層の全エラストマー粒子のうち、幅1μm以下のエラストマー粒子が50%以上であり、

表面層の全エラストマー粒子のうち、幅1μm以上のエラストマー粒子が50%以上であることを特徴とする請求項1に記載のポリプロピレン系多層フィルム。

【請求項3】

中間層が、他のエラストマー成分を含有することを特徴とする請求項1又は2に記載のポリプロピレン系多層フィルム。

【請求項4】

請求項1〜3のいずれかに記載のポリプロピレン系多層フィルムを有することを特徴とする積層体。

【請求項5】

請求項4に記載の積層体が成形され、ポリプロピレン系多層フィルムが最内側に配置されていることを特徴とする容器。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−198977(P2006−198977A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−15345(P2005−15345)

【出願日】平成17年1月24日(2005.1.24)

【出願人】(000000550)オカモト株式会社 (118)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月24日(2005.1.24)

【出願人】(000000550)オカモト株式会社 (118)

【Fターム(参考)】

[ Back to top ]