モルタル充填用袋体及びライナープレート並びに立坑の構築方法

【課題】モルタル充填用袋体及びそれを備えたライナープレート並びに立坑の構築方法を提供する。

【解決手段】立坑を構築するライナープレート2の地山側となる背面に袋体本体が設置されモルタルが充填されるモルタル充填用袋体1であって、袋体1は、袋体本体と注入用筒状体7と取付部13を備え、袋体本体は、通気性を有する繊維材からなると共に、内部へ連通する注入用筒状体7の基端部が縫着されて設けられ、取付部13は、袋体本体の上部から延長されて、上下に隣り合うライナープレート2の間に挟んで設置される態様で設けられるモルタル充填用袋体1とする。そのモルタル充填用袋体1をライナープレート2の地山側の背面に設置したモルタル充填用袋体1を備えたライナープレート1Bとする。モルタル充填用袋体を備えたライナープレート1Bを用いて立坑を構築する。

【解決手段】立坑を構築するライナープレート2の地山側となる背面に袋体本体が設置されモルタルが充填されるモルタル充填用袋体1であって、袋体1は、袋体本体と注入用筒状体7と取付部13を備え、袋体本体は、通気性を有する繊維材からなると共に、内部へ連通する注入用筒状体7の基端部が縫着されて設けられ、取付部13は、袋体本体の上部から延長されて、上下に隣り合うライナープレート2の間に挟んで設置される態様で設けられるモルタル充填用袋体1とする。そのモルタル充填用袋体1をライナープレート2の地山側の背面に設置したモルタル充填用袋体1を備えたライナープレート1Bとする。モルタル充填用袋体を備えたライナープレート1Bを用いて立坑を構築する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発進・到達用立坑等に用いられる立坑等のライナープレートに用いられるモルタル充填用袋体、及び立坑を形成するため用いられるライナープレート並びに立坑の構築方法に関する。

【背景技術】

【0002】

従来、立坑を構築する場合に、図15に示すように、余掘りにより、ライナープレート2と地山23との間の隙間26に、裏込め用のモルタル18を充填してモルタル層33を形成し、これにより、隙間26をなくし、隙間26がある場合の上方からの転石を防止し、かつ、ライナープレート2と地山23とを裏込め用のモルタル18を介して強固に一体化した立坑15が知られている。このようにモルタル層33を形成する場合には、ライナープレート2と地山23との強固な一体化を望める利点があり、撤去可能な仮設構造物としての立坑として、又は永久構造物としての立坑15を構築することができるという利点がある。また、硬化したモルタル層33により、隙間26の下端からの転石の落下或いは崩落が生じた場合に、作業員が怪我をする恐れを防止できる利点がある。

【0003】

前記のような立坑15を構築する場合には、次の(1)〜(2)のような工程を交互に施工して構築される。

【0004】

(1)新たなライナープレート2を立坑内に搬入して、上位のライナープレートリングに対して、下方に向って新たなライナープレート2を連結して下部に新たなライナープレートリングを形成し、新たなライナープレート2によるライナープレートリング34と地山23との余掘りによる隙間26下端を閉塞するための型枠代わりに、下端のライナープレートリング34の下部の隙間26を下端閉塞用盛り土35により閉塞してモルタル18の流出防止を図った状態とし、その後、前記新たな下端ライナープレートリング34の内側から前記隙間26にモルタル18を充填してモルタル層33を形成する工程。

【0005】

(2)前記モルタル層33を養生硬化した後、下端閉塞用盛り土35を撤去し、縦孔内の底部地盤25を掘り下げて、下端ライナープレートリング34の下側に、新たなライナープレート2によるライナープレートリングを形成するための空間を形成する工程。

【0006】

前記の(1)及び(2)の2つの工程を交互に繰り返す構築方法により施工するようになるため、モルタル層33の養生硬化に時間を要すると共に、下端閉塞用盛り土35の撤去作業・設置作業とが交互に必要になり、大型の立坑になるほど、施工が煩雑になると共に施工工期が長く、施工コストが高くなるという問題がある。

また、ライナープレートに充填用孔及びバルブを設けるようになるため、その分、ライナープレート自体の構造が複雑になり高価になるという問題がある。

【0007】

また、図14に示すように、縦孔掘削時の余掘りによるライナープレート2と掘削部分16の地山23との間の隙間26に、エアーマット36を設けて、余掘りによる隙間26を塞ぐことも知られている(例えば、特許文献1、2参照)。

【0008】

前記のように、余掘りによるライナープレート2と掘削部分16の地山23との間の隙間26に、エアーマット36を設けた場合には、隙間26の上方からの転石を防止することができるが、空気を用いたエアーマット36であるため、そのマット上方の隙間26にモルタルを充填する場合には、重量が重くなるため、エアーマット36によりモルタル重量を支えることが困難であるという問題がある。また、エアーマット36を用いた場合には、長期に渡り空気圧を一定に保つことができないため、仮設の立坑に利用できても、永久構造物の立坑とすることは困難であるという問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭57−172095号公報

【特許文献2】特開平8−296391号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、本発明の場合は、ライナープレートの背面側にモルタルを上下方向に部分的に又は上下方向全体に充填する形態の場合で、容易に撤去可能な仮設用構造物又は本設用の永久構造物のいずれの場合にも適用可能で、ライナープレート背面と掘削部分の地山との隙間からの転石の落下或いは掘削部分の地山の崩落が生じた場合に、立坑内においてその構築作業をしている作業員の怪我を防止することが可能な、ライナープレートに用いられるモルタル充填用袋体、及び立坑を形成するため用いられるライナープレート並びに立坑の構築方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

第1発明のモルタル充填用袋体では、立坑を構築するライナープレートの地山側となる背面に袋体本体が設置されモルタルが充填されるモルタル充填用袋体であって、前記袋体は、袋体本体と注入用筒状体と取付部を備え、前記袋体本体は、通気性を有する繊維材からなると共に、内部へ連通する注入用筒状体の基端部が縫着されて設けられ、前記取付部は、前記袋体本体の上部から延長されて、上下に隣り合うライナープレートの間に挟んで設置される態様で設けられていることを特徴とする。

【0012】

第2発明では、第1発明のモルタル充填用袋体において、前記取付部に、ライナープレートの周方向フランジに設けられる複数のボルト挿通孔と同じ間隔で複数のボルト挿通孔が設けられていることを特徴とする。

【0013】

第3発明のモルタル充填用袋体を備えたライナープレートにおいては、第1発明又は第2発明のモルタル充填用袋体における袋体本体が、ライナープレートにおける地山側となる背面に設置され、モルタル充填用袋体における前記注入用筒状体がライナープレートの波形鋼板に設けられた孔に挿通されて、前記注入用筒状体の先端側が、ライナープレートにおける立坑内側となる正面側に引き出されて配置されていることを特徴とする。

【0014】

第4発明では、第3発明のモルタル充填用袋体を備えたライナープレートにおいて、モルタル充填用袋体の取付部に間隔をおいて設けられた複数のボルト挿通孔の間隔が、ライナープレートの周方向フランジに間隔をおいて設けられたボルト挿通孔の間隔とほぼ同じ間隔で設けられていることを特徴とする。

【0015】

第5発明の立坑の構築方法においては、第3発明又は第4発明のモルタル充填用袋体を備えたライナープレートを、ライナープレートで構築されている立坑における先に接続された下端側のライナープレートリングの下側に配置し、かつ前記ライナープレートリングのライナープレートと前記モルタル充填用袋体を備えたライナープレートとの上下に隣り合う周方向フランジ間に取付部を挟んだ状態で配置し、上下に隣り合うライナープレートの各周方向フランジと前記取付部とに渡って挿通されたボルト及びこれにねじ込まれるナットにより、モルタル充填用袋体の取付部を固定し、周方向に隣り合うモルタル充填用袋体を備えたライナープレートの軸方向フランジ相互をボルト及びこれにねじ込まれるナットにより連結して、周方向全周に渡りモルタル充填用袋体を備えたライナープレートリングを前記先に接続された下端側のライナープレートリングの下側に構築した後、前記個々のモルタル充填用袋体内にモルタルを充填して、モルタル充填用袋体をライナープレートの波形鋼板に圧着すると共に地山に圧着して一体化することを特徴とする。

【0016】

第6発明では、第5発明の立坑の構築方法であって、モルタル充填用袋体を備えていない複数のライナープレートによる先に接続されたライナープレートリングの下方へ、モルタル充填用袋体を備えたライナープレートによるライナープレートリングが構築された場合に、個々の前記モルタル充填用袋体内にモルタルを充填して硬化させることで、複数のモルタル充填用袋体により環状支持部を形成し、その環状支持部の上の先に接続されたライナープレートリングと地山との隙間に、モルタル充填用袋体を備えていないライナープレートの注入口からモルタルを充填して、その充填したモルタルの荷重を前記環状支持部に支持させることを特徴とする。

【発明の効果】

【0017】

第1発明のモルタル充填用袋体では、立坑を構築するライナープレートに付いて、前記ライナープレートの地山側となる背面に袋体本体が設置されてモルタルが充填されるモルタル充填用袋体であって、前記袋体は、袋体本体と注入用筒状体と取付部を備え、前記袋体本体は、通気性を有する繊維材からなると共に、内部へ連通する注入用筒状体の基端部が縫着されて設けられ、前記取付部は、前記袋体本体の上部から延長されて、上下に隣り合うライナープレートの間に挟んで設置される態様で設けられているので、袋体内の空気を通気性を有する繊維材を通して外側に追い出しながらモルタルを充填することができ、また、モルタルを充填した状態で、確実に所定の位置に保持することができ、また、モルタルを充填した状態では、袋体がライナープレート側と地山側に確実に圧着させて一体化させることができる等の効果が得られる。また、モルタルを袋体内に充填しているため、撤去する場合には、袋体ごと撤去することでモルタルを撤去することができ、撤去する場合には、取付部に適宜吊金具を取り付けて容易に撤去することができる等の効果が得られる。

【0018】

第2発明では、第1発明のモルタル充填用袋体において、前記取付部に、ライナープレートの周方向フランジに設けられる複数のボルト挿通孔と同じ間隔で複数のボルト挿通孔が設けられているので、モルタル充填用袋体における取付部におけるボルト挿通孔とライナープレートの周方向フランジのボルト挿通孔とを合わせることができ、容易にライナープレート側の周方向フランジと取付部側のボルト挿通孔にボルトを挿通してナットにより、締め付けて固定することができる等の効果が得られる。

【0019】

第3発明のモルタル充填用袋体を備えたライナープレートにおいては、第1発明又は第2発明のモルタル充填用袋体における袋体本体が、ライナープレートにおける地山側となる背面に設置され、モルタル充填用袋体における前記注入用筒状体がライナープレートの波形鋼板に設けられた孔に挿通されて、前記注入用筒状体の先端側が、ライナープレートにおける立坑内側となる正面側に引き出されて配置されているので、モルタル充填用袋体における注入用筒状体を容易にライナープレートにおける立坑内側となる正面側に配置することができ、また、注入用筒状体内にモルタル供給用ホースを挿入して、注入用筒状体からライナープレートの背面の袋体内にモルタルを充填することができ、また、注入用筒状体を適宜結束することで、注入を遮断することができる等の効果が得られる。

【0020】

第4発明では、第3発明のモルタル充填用袋体を備えたライナープレートにおいて、モルタル充填用袋体の取付部に間隔をおいて設けられた複数のボルト挿通孔の間隔が、ライナープレートの周方向フランジに間隔をおいて設けられたボルト挿通孔の間隔とほぼ同じ間隔で設けられているので、立坑を組み立てる場合の上下のライナープレートの周方向フランジのボルト挿通孔と取付部におけるボルト挿通孔とに、容易にボルトを挿通してナットにより、締め付けて固定することができる等の効果が得られる。

【0021】

第5発明の立坑の構築方法では、第3発明又は第4発明のモルタル充填用袋体を備えたライナープレートを、ライナープレートで構築されている立坑における先に接続された下端側のライナープレートリングの下側に配置し、かつ前記ライナープレートリングのライナープレートと前記モルタル充填用袋体を備えたライナープレートとの上下に隣り合う周方向フランジ間に取付部を挟んだ状態で配置し、上下に隣り合うライナープレートの各周方向フランジと前記取付部とに渡って挿通されたボルト及びこれにねじ込まれるナットにより、モルタル充填用袋体の取付部を固定し、周方向に隣り合うモルタル充填用袋体を備えたライナープレートの軸方向フランジ相互をボルト及びこれにねじ込まれるナットにより連結して、周方向全周に渡りモルタル充填用袋体を備えたライナープレートリングを前記先に接続された下端側のライナープレートリングの下側に構築した後、前記個々のモルタル充填用袋体内にモルタルを充填して、モルタル充填用袋体をライナープレートの波形鋼板に圧着すると共に地山に圧着して一体化するので、ライナープレートの波形鋼板の凹凸に食い込むようにモルタル充填用袋体の前面側を圧着することができると共に、モルタル充填用袋体の背面側を地山に圧着した状態で設置することができるため、ライナープレートをモルタル充填用袋体を介して強固に設置した立坑を容易に構築することができる。また、従来のように、モルタルを充填するために、隙間下端を閉塞するための下端閉塞用盛り土の形成及び立坑構築再開時における下端閉塞用盛り土の撤去作業も省略することができるため、施工が容易になる等の効果が得られる。また、モルタルを充填した周方向の多数のモルタル充填用袋体によりリング状の環状支持部が形成されるため、上方からの転石等をリング状の環状支持部により支持することができる。また、モルタル充填用袋体内のモルタルが充填されて硬化した後においては、ライナープレートリングの環状支持部の形状が安定し、従来のように袋内に空気を充填する場合に比べて、ライナープレートリングが水平方向に移動することがない。また、従来の場合は、袋内に空気を充填した場合には小さな転石を支承することができても、袋体上方の隙間にモルタルを充填する場合には、その重量を支承できないが、本発明の場合には、転石を支承する場合、袋体上方の隙間にモルタルを充填する場合でも、確実に支承することができる。また、本発明の場合は、モルタル充填用袋体を備えたライナープレートを用いる形態であるので、モルタルの養生・硬化を待たずに下方に向って立坑を構築することができるので、施工工期を短縮することができる等の効果が得られる。

【0022】

第6発明の立坑の構築方法では、第5発明の立坑の構築方法であって、モルタル充填用袋体を備えていない複数のライナープレートによる先に接続されたライナープレートリングの下方へ、モルタル充填用袋体を備えたライナープレートによるライナープレートリングが構築された場合に、個々の前記モルタル充填用袋体内にモルタルを充填して硬化させることで、複数のモルタル充填用袋体により環状支持部を形成し、その環状支持部の上の先に接続されたライナープレートリングと地山との隙間に、モルタル充填用袋体を備えていないライナープレートの注入口からモルタルを充填して、その充填したモルタルの荷重を前記環状支持部に支持させるので、ライナープレートの波形鋼板の凹凸に食い込むようにモルタル充填用袋体の前面側を圧着することができると共に、モルタル充填用袋体の背面側を地山に圧着した状態で設置することができるため、ライナープレートをモルタル充填用袋体を介して強固に設置した立坑を容易に構築することができる。また、本発明の場合は、モルタルが充填されたモルタル充填用袋体を備えたライナープレートにより、周方向にリング状の環状支持部を形成して、その上方に充填されるモルタルを確実に支承することができ、全ての充填されたモルタルが養生・硬化されることで、強固な立坑を容易に短工期で形成することができる等の効果が得られる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態のモルタル充填用袋体を示す正面側の斜視図である。

【図2】図1のA−A矢視図である。

【図3】(a)は図1の断面図、(b)は(a)の上部付近を拡大して示す図である。

【図4】流出防止を図るための結束用の紐体を備えたセメント系充填材の注入口付近を示す断面図である。

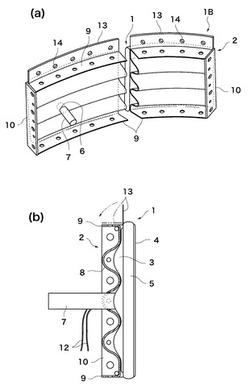

【図5】モルタル充填用袋体を備えた立坑用のライナープレートの一形態を示すものであって、(a)は一部切り欠き斜視図、(b)は断面図である。

【図6】(a)は図5に示すモルタル充填用袋体を備えた立坑用のライナープレートの正面図、(b)は(a)の平面図である。

【図7】図5に示すモルタル充填用袋体を備えた立坑用のライナープレートの断面図である。

【図8】本発明において用いる立坑用のライナープレートの一形態を示すものであって、(a)は一部切り欠き斜視図、(b)は(a)の矢視断面図である。

【図9】図8に示すライナープレートを示すものであって、(a)は正面図、(b)は平面図である。

【図10】本発明のモルタル充填用袋体を備えた立坑用のライナープレートを用いて、立坑を構築する場合の説明図である。

【図11】本発明のモルタル充填用袋体を備えた立坑用のライナープレートを用いて、立坑を構築する場合の説明図である。

【図12】本発明のモルタル充填用袋体を備えた立坑用のライナープレートを用いて、立坑を構築する場合の説明図である。

【図13】本発明のモルタル充填用袋体を備えた立坑用のライナープレートを用いて、立坑を構築する場合の説明図である。

【図14】従来の立坑用のライナープレートを用いて立坑を構築した形態を示す説明図である。

【図15】従来の立坑用のライナープレートを用いて立坑を構築した他の形態を示す説明図である。

【発明を実施するための形態】

【0024】

次に、本発明を図示の実施形態に基づいて詳細に説明する。

【0025】

図1〜図4には、本発明のモルタル充填用袋体1の一実施形態が示されている。前記のモルタル充填用袋体1に用いられる織布としては、例えば、ポリエステル系等の合成繊維を密に織った織布や、炭素繊維或いはガラス繊維等の無機繊維を密に織った織布等で、通気性がありかつ不透水性の織布を一重又は二重にした布地で、通気性がありかつ不透水性の布地とされ、そのような布地を、ライナープレート2等のライナープレートの背面側の形状に合わせて縫着幅を備えた寸法で裁断されて、例えば、図示のように左右方向に長い長方形状の正面側織布3及び背面側織布4と、これらの間に介在されて幅方向の両端部が、それぞれ前記正面側織布3と長方形状の背面側織布4とに縫着された周側面用の帯状織布5とにより、被接触面に適用するように変形して面接触可能な屈曲性のある横長の直方体状のモルタル充填用袋体本体1aが構成されている。

【0026】

前記長方形状の正面側織布3には、後記のライナープレート2における波形鋼板8に設けられている貫通孔6(図8参照)に対応する位置に、モルタル充填用の入り口が設けられ、その入り口に、モルタル充填用袋体と同様な材質からなる注入用筒状体7の基端側が連通するように縫着されている。前記注入用筒状体7の長手方向の中間部には、漏れ防止用紐12が設けられている。

【0027】

前記の正面側織布3の上端部には、取付部の一形態として、左右方向に延長するように、前記正面側織布3と同様な材質からなる織物製の取付片13が設けられて、モルタル充填用袋体1が構成されている。前記取付片13は、ライナープレート2の周方向の長さ寸法とされていることで、ライナープレート2における上部の周方向フランジ9の周方向の上面全面に配置可能にされている。

【0028】

前記の取付片13は、正面側織布3の裏生地を上方に突出するように、若干大きめの裏生地を用いることで形成されていても、所定幅の織物製の取付片13の基端側を、正面側織布3の上端部に縫着されていても、周側面用の帯状織布5の端部と共に縫着されていてもよい。

【0029】

前記漏れ防止用紐12を備えていることで、前記注入用筒状体7内に、地上のモルタル搬送車からのモルタル充填用ホースを挿入した場合に、外側から前記漏れ防止用紐12により固定して、モルタルの漏れを防止可能にしている。また、前記の漏れ防止用紐12は、モルタル充填用袋体1が折り畳まれた状態で、トラック等で工場等から搬送されるため、適宜、矩形等に折り畳まれた状態を保持するために、注入用筒状体7に一端側が固定された梱包用の結束紐を利用している。

【0030】

前記のようなモルタル充填用袋体1が、図8及び9に示すようなライナープレート2の背面に設置されて、図5〜図7に示すようなモルタル充填用袋体付きライナープレート2が構成されている。

【0031】

ここで、図8及び図9に示す前記ライナープレート2の構造について簡単に説明すると、上下方向の断面が波形断面で、周方向に円弧状に湾曲した波形鋼板8の四辺に、連結孔としてのボルト挿通孔を有する上下両端部の周方向フランジ9及び軸方向に伸びる左右両端部の軸方向フランジ10を一体に備えている。前記波形鋼板8の幅方向(上下方向の中央部)には、前記モルタル充填用袋体1における注入用筒状体7を挿通するための、貫通孔6が設けられ、その貫通孔6の直径は、注入用筒状体7の直径と略同じ直径又はその直径よりも僅かに小さくされて、注入用筒状体7の基端側にモルタルが充填された状態で、ライナープレート2側の貫通孔6がほぼ閉塞するようにされている。したがって、波形鋼板8側の貫通孔6には、バルブが特に設けられていない構造とされ、従来一般の波形鋼板よりも簡素な構造とされている。なお、前記各軸方向フランジ10には、必要に応じ、水抜き孔11が設けられている。

【0032】

図5〜図7に示すように、前記のモルタル充填用袋体付ライナープレート1Bにおけるモルタル充填用袋体1の側が、地山側となるように配置されて、適宜、モルタル充填用袋体1の隅部等が両面テープや仮固定ボルト(図示を省略した。)により固定されている。なお、前記の両面テープや仮固定ボルトは、モルタル充填用袋体1をライナープレート2の組み立て時において一次的に固定される。モルタル充填用袋体1内にモルタル18を充填した時におけるモルタル重量を支持するために強固に支持する必要はない。また、前記のモルタル充填用袋体1における注入用筒状体7が、ライナープレート2における波形鋼板8の貫通孔6に地山側である背面側から挿入されて、立坑内側である前面側に引き出されて、モルタル充填用袋体付きライナープレート1Bが形成されている。また、取付片13がライナープレート2の上部の周方向フランジ9の上面に重ねるように折り曲げられ、周方向フランジ9のボルト挿通孔に合致するように予め設けられた取付片13側のボルト挿通孔14のピッチを合わせるか、現場においてシノ等の先鋭先端部を有する工具又は穿孔具によりボルト挿通孔を形成する。このようなモルタル充填用袋体付きライナープレート1Bは、工場において、ライナープレート2にモルタル充填用袋体1を組み込んで製造したものを現場に搬送してもよい。また、ライナープレート2とモルタル充填用袋体1とを別個に現場に搬入して、モルタル充填用袋体1をライナープレート2の背面に現場において組み立てるようにしてもよい。なお、前記取付片13をライナープレート2の上部の周方向フランジ9の上面に重ねる場合に、適宜、仮固定ボルト又は両面テープ等を介在させて、取付片13を周方向フランジ9に貼り付けておいてもよい。

【0033】

次に、前記のようなモルタル充填用袋体付きライナープレート1Bを用いて、立坑15を構築する場合の形態について、図10〜図12を参照して説明する。

【0034】

図10及び図12に示す形態では、モルタル充填用袋体付きライナープレート1Bを、掘削部分16内に先に接続された下端側のライナープレートリング17の下側に、周方向に配置ピッチをずらして、例えば千鳥状に配置して組み立てて、立坑15を下方に向って構築している途中の状態が示されている。前記の先に接続された下端側のライナープレートリング17は、複数のモルタル充填用袋体付きライナープレート1Bにおける上部の周方向フランジ9を、その上側の先に接続されたライナープレートリング17におけるライナープレート2の下部の周方向フランジ9にボルト・ナットにより固定し、モルタル充填用袋体内にモルタル18を充填し、養生・硬化し、先に接続された下端側のライナープレートリング17の下側に、新たに接続された下端ライナープレートリング21を構築している途中の状態である。

【0035】

新たに接続された下端ライナープレートリング21は、モルタル充填用袋体付きライナープレート1Bが立坑内に搬送されて組み立てられ、先に接続されたライナープレートリング17の下部の周方向フランジ9の下側に設けられる。取付片13は、新設のモルタル充填用袋体付きライナープレート1Bにおける上部の周方向フランジ9の上面に重なるように折り曲げられ(図5bの上部に示す2点鎖線参照)、かつ、取付片13には、その長手方向に間隔をおいて、工場において穿孔具又は現場においてシノ等の先鋭先端部を有する穴明け具により、ライナープレート2側の多数のボルト挿通孔に対応してほぼ合致するようにボルト挿通孔14が設けられる。前記の取付片13側のボルト挿通孔14について、上下のライナープレートにおけるフランジ9間に挟んだ後に、先鋭先端部を有する鋼製穴明け工具をフランジ相互のボルト挿通孔に渡って貫通させることで、穿孔するようにしてもよい。モルタル充填用袋体付きライナープレート1Bを組み込む場合には、例えば、その周方向の一端側の仮固定ボルトを取り外した状態で、一端側を先に接続された下端側のライナープレートリング17の下側に配置して、ボルトにより仮締めして組み込み、次いで、残りの部分の全部の仮固定ボルトを取り外して、モルタル充填用袋体付きライナープレート1Bの他端側を先に接続された下端ライナープレートリング17の下側に水平回動するように配置し、ボルト・ナット20により固定することで、組み込むことができる。ボルト・ナット20と仮固定ボルトを兼ねることでもよい。

【0036】

前記のようなモルタル充填用袋体付きライナープレート1Bが、先に接続されたモルタル充填用袋体付きライナープレート1Bの下側に設置されると共に、周方向に隣り合うモルタル充填用袋体付きライナープレート1B相互が、軸方向フランジ10に渡って挿通されたボルト及びこれにねじ込まれたボルト・ナット20により固定されて、新たに接続された下端ライナープレートリング21が形成されている。

【0037】

また、地上に配置されたモルタル充填用供給車(図示を省略した)から繰り出される供給用ホース22の先端部が注入用筒状体7内に挿入され、注入用筒状体7の外側からワイヤー等により結束された状態で、モルタル18がモルタル充填用袋体1内に充填され、同時にモルタル充填用袋体1内の空気を逃がしている。そして、モルタル充填用袋体1がモルタル18の充填により膨出される。前記のようなモルタル充填作業を周方向の各モルタル充填用袋体付きライナープレート1Bに順次行う。このようにすることで、各モルタル充填用袋体付きライナープレート1Bのモルタル充填用袋体1にモルタル18を膨出させる。そして、モルタル充填用袋体1の前面がライナープレート2における波形鋼板8の波凹部に食い込んだ状態で圧着し、また、モルタル充填用袋体1の地山側の背面が掘削部分16の地山23に食い込むように圧着される。また、その状態で、波形鋼板8内側の注入用筒状体7の基端側を絞るように、注入用筒状体7を自体で結んで縛るか、或いは前記漏れ防止用紐12を取り付けて、モルタル充填用袋体1内のモルタル18の養生・硬化を図る。前記のように、周方向の全てのモルタル充填用袋体1内にモルタル18を充填することで、周方向に隣り合うモルタル充填用袋体1相互が密着した状態になるため、周方向の多数のモルタル充填用袋体1による連続した環状支持部24を形成することができる。また、前記環状支持部24は、上段側のライナープレートリングにおけるモルタル充填用袋体1に圧着した状態で配置されている。

【0038】

本発明では、モルタル18がモルタル充填用袋体1に充填されているため、前記の養生・硬化を図っている間に、図11に示すように、さらに下側に新たに接続された下端ライナープレートリングを形成するべく、2点鎖線で示す底部地盤レベルから、掘削部分16の底部地盤25を下方に向って掘削して掘り下げて、実線で示す底部地盤レベルとし、新たなモルタル充填用袋体付きライナープレート1Bを設置する作業を連続して交互に行うことができる。

【0039】

図10及び図11に示す形態では、上下方向に隣り合うライナープレートリングは、すべてモルタル充填用袋体付きライナープレート1Bが用いられてモルタル18が充填されているため、余掘りによる隙間26の部分は、モルタル18が充填された多数のモルタル充填用袋体1により環状になって埋まるため、転石の落下の恐れもなく、強固な立坑を構築することができる。なお、一日の作業終了時の状態を、図10に示すような状態、すなわち、余掘りによる隙間26の部分は、モルタル18が充填されたモルタル充填用袋体1により埋まった状態の新たに接続された下端ライナープレートリング21とすることで、地山との一体化を確実に図ることができ、また、前記隙間26の下端からの転石の恐れを排除し、及び掘削部分16の内周壁が崩落する恐れを排除することができる。

【0040】

所定の深さまでライナープレートリング21(17)を構築し、適宜、コンクリート製底版等を設けて、発進用の立坑15又は到達用の立坑15を構築する。

【0041】

前記実施形態及び後記の実施形態も同様であるが、立坑15を構築した後、所定の使用期間が経過した後に、撤去する場合でも、上下に隣り合うライナープレートリングにおけるモルタル充填用袋体付きライナープレート1B相互の周方向フランジ9を固定しているボルト・ナット20及び周方向に隣り合うモルタル充填用袋体付きライナープレート1B相互の軸方向フランジ10を固定しているボルト・ナット20(図示を省略した。)を取り外すことで、モルタル充填用袋体付きライナープレート1Bを容易に地山から下方または半径方向内側に離して、分離し吊り上げて撤去することができるため、永久構造物としての立坑あるいは容易に撤去可能な仮設構造物としての立坑のいずれの場合でも対応可能である。

【0042】

全てモルタル充填用袋体を備えたライナープレート2により立坑15を構築する概略手順について、図10及び11を参照して簡単に説明すると、モルタル充填用袋体1を備えたライナープレート2を、掘削部分16に構築された下端側の先に接続されたライナープレートリング17の下側に配置し、かつ前記下端側の先に接続されたライナープレートリング17のライナープレート2と前記モルタル充填用袋体を備えたライナープレート2との上下に隣り合うライナープレート2の周方向フランジ9間に取付片13を挟んだ状態で配置し、上下に隣り合うライナープレート2の各周方向フランジ9と前記取付片13とに渡って挿通されたボルト・ナット20により、モルタル充填用袋体を固定する共にモルタル充填用袋体を備えたライナープレート2を固定し、周方向に隣り合うモルタル充填用袋体を備えたライナープレート2の軸方向フランジ10相互を連結して、周方向全周に渡りモルタル充填用袋体を備えた新たに接続された下端ライナープレートリング21を前記下端側の下端の先に接続されたライナープレートリング17の下側に構築する。その後、地上におけるモルタル搬送車からの供給用ホース22を注入用筒状体7に挿入した状態で、注入用筒状体7の外側からワイヤー或いは紐により縛り、その後、新たに接続された下端ライナープレートリング21における個々のモルタル充填用袋体1内の空気を通気性繊維材又は通気性織物等の通気性を利用して追い出しながらその袋体内にモルタル18を充填して、モルタル充填用袋体1をライナープレート2の波形鋼板に圧着すると共に掘削部分16の内周面の地山に圧着して一体化する。また、周方向に隣り合うライナープレート2のモルタル充填用袋体1は、互いに密着した状態で、環状支持部24を形成することができ、充填したモルタル18が硬化した後には、安定した環状支持部24になる。このようにすると、モルタル充填用袋体1の前面をライナープレート2に圧着し、モルタル充填用袋体1の地山側の背面を縦孔内周面の地山23に圧着した状態でモルタル18を養生・硬化することができるため、ライナープレート2とモルタル充填用袋体1と立坑内周面の地山との一体化を確実に図ることができる。

【0043】

前記のように、上下方向の全てのライナープレートリングを、モルタル充填用袋体付きライナープレート1Bを用い、全てのモルタル充填用袋体1にモルタル18を充填するようにしてもよいが、図12に示すように、上下方向にライナープレートリングを一つおき、又はライナープレートリングを複数おきに、モルタル充填用袋体付きライナープレート1Bを用いたライナープレートリングとしてもよい。すなわち、ライナープレート2によるライナープレートリング27と、モルタル充填用袋体1を備えたモルタル充填用袋体付きライナープレート1Bによるライナープレートリング28とを、上下方向に交互に、又はライナープレートリングを2つずつ等適宜の組合せで、ライナープレートリングを複数備えた立坑15としてもよい。モルタル充填用袋体1を備えたモルタル充填用袋体付ライナープレート1Bによるライナープレートリングを、先に接続されたライナープレートリングの下側に配置する場合には、前記のように、モルタル充填用袋体1を備えたモルタル充填用袋体付ライナープレート1Bにおける上部の周方向フランジ9上に重ねられる取付片13を、先に接続されたライナープレートリングの下部の周方向フランジの下側に挟むようにして、モルタル充填用袋体1を備えたライナープレート2を配置して、周方向フランジ相互をボルト・ナット20により結合すると共に、周方向に隣り合うモルタル充填用袋体1を備えたライナープレート2相互の軸方向フランジ相互をボルト・ナット20(図示を省略した。)により結合し、個々のモルタル充填用袋体1内にモルタル18を充填して、新たに接続された下端ライナープレートリングを構築するようにすればよい。また、モルタル充填用袋体1を備えていないライナープレート2は、前記新たに接続された下端ライナープレートリングを、先に接続されたライナープレートリングとして、その下側に先に接続されたライナープレートリングを構成しているライナープレート2における下部の周方向フランジ9に、新たなライナープレート2における上部の周方向フランジ9を、ボルト・ナット20により連結すると共に、周方向に隣り合うライナープレート2相互の軸方向フランジ10相互をボルト・ナットで連結することで、モルタル充填用袋体1を備えていない新たに接続するライナープレートリング27を構築するようにすればよい。

【0044】

次に、立坑を構築する場合には、例えば、先に接続されたライナープレートリングの下方の底部地盤25の掘削による掘り下げと、先に接続されたライナープレートリングの下側への新たに接続するライナープレートリングの構築とを、交互に施工し、10段〜20段のライナープレートリングで深度5〜15M〜20M程度の立坑を構築する場合には、1日で施工が完了することができない場合が多く、複数日に渡り施工するようになる。このように1日で施工が完了しない場合に、1日の工程の終了時における新たに接続された下端ライナープレートリングの形態が、下端が開放された隙間26を生じた形態で終了すると、ライナープレートリング下端側が開放されているため、掘削部分16の内周面の地山が崩落する恐れが生じる。

【0045】

そこで、本発明のライナープレート2によるライナープレートリングと、モルタル充填用袋体を備えたライナープレート2とによるライナープレートリングとを立坑の上下方向に、一つ又は複数置きに組み立てて、図12に示すような立坑15を構築する場合の手順について、簡単に説明する。

【0046】

ライナープレート2によるライナープレートリングと、前記のようなモルタル充填用袋体を備えたライナープレート2とによるライナープレートリングとを、上下方向に複数ライナープレートリング備えた立坑を複数工程に分けて順次下方に向って構築する立坑の構築する場合には次のようにすればよい。ライナープレートリングを組み立ててその日の工程を終了し、複数日による各日の工程の最終状態では、モルタル充填用袋体1を備えたライナープレート1Bを、掘削部分16内に構築された下端側の先に接続されたライナープレートリング17の下側に配置する。そして前記下端側の先に接続されたライナープレートリング17のライナープレート2と、前記モルタル充填用袋体1を備えたライナープレート1Bとの上下に隣り合うライナープレート2の周方向フランジ9間に取付片13を挟んだ状態で配置する。そして、上下に隣り合うライナープレートの各周方向フランジ9と、それらの間の前記取付片13とに渡って挿通されたボルト・ナット20により、モルタル充填用袋体1の上端部を固定する。そして、周方向に隣り合うモルタル充填用袋体1を備えたライナープレート1Bの軸方向フランジ10相互を連結して、モルタル充填用袋体1を備えたライナープレート1Bによる新たに接続された下端ライナープレートリング21を、前記下端側の先に接続されたライナープレートリング17の下側に構築する。その後、前記新たに接続された下端ライナープレートリング21における個々のモルタル充填用袋体1内にモルタル18を充填して、モルタル充填用袋体1をライナープレート2の波形鋼板8に圧着すると共に地山23に圧着して一体化した状態で各工程を終了するようにしている。このようにすると、モルタル充填用袋体1を備えたライナープレート2を確実に設置して、モルタル充填用袋体1内にモルタル18を確実に充填することができる。これにより、従来のように、モルタル18の充填ために、隙間下端を閉塞するための下端閉塞用盛り土35の形成及び立坑構築再開時における下端閉塞用盛り土35の撤去作業も省略することができる。また、転石等も周方向のモルタル充填用袋体1による環状支持部24により支承することができる。

【0047】

前記のような場合には、モルタル18が充填されたモルタル充填用袋体1を備えたライナープレート1Bによるライナープレートリング28と、モルタル充填用袋体1を備えていないライナープレート2によるライナープレートリング29とが形成され、モルタル充填用袋体1を備えていないライナープレート2によるライナープレートリング29と、地山23との間には、隙間26が生じているため、前記の隙間26をモルタル18で埋める場合の施工方法としては、下記のような施工方法により立坑を構築するようにすればよい。

【0048】

前記のような場合に、モルタル充填用袋体1を備えたライナープレート1Bによる新たに接続された下端ライナープレートリング21を、前記下端側の先に接続されたライナープレートリング17の下側に構築した後、前記新たに接続された下端ライナープレートリング21における個々のモルタル充填用袋体1内にモルタル18を充填して、モルタル充填用袋体1を膨張させて、ライナープレート2の波形鋼板8に圧着すると共に地山23に圧着して一体化する。その状態で、モルタル充填用袋体1を備えたライナープレート2による新たに接続された下端ライナープレートリング21の前記モルタル18が充填された多数のモルタル充填用袋体1による環状支持部24上の、一つ又は複数の先に接続されたライナープレートリング17と地山23との隙間26に、モルタル充填用袋体1を備えていないライナープレート2の注入口からモルタル18を充填して、前記モルタル18の荷重を前記多数のモルタル充填用袋体1による環状支持部24に支持させるようにすればよい。このようにすると、モルタル18が充填されたモルタル充填用袋体1を備えたライナープレート2により、周方向に環状支持部24を形成して、その上方に充填されるモルタル18を確実に支承することができ、全ての充填されたモルタル18が養生・硬化されることで、強固な立坑15を容易に短工期で形成することができる。

【0049】

前記のモルタル充填用袋体1を備えていないライナープレート2の注入口としては、貫通孔6の部分に、雌ねじ孔を有する表裏に貫通する鋼製の充填用筒体30を備え、その充填用筒体30の雌ねじ孔に、雄ねじ軸部をねじ込んだ着脱可能なプラグ31を備えたライナープレート2を用いる場合には、前記のプラグ31を外すことで充填用筒体30による注入口とすればよい。

【0050】

本発明を実施する場合、モルタル充填用袋体付ライナープレート1Bにおけるライナープレート2として、貫通孔6の部分に、雌ねじ孔を有する表裏に貫通する鋼製の充填用筒体30を備え、その充填用筒体30の雌ねじ孔に雄ねじ軸部をねじ込んだ着脱可能なプラグ31を備えたライナープレート2を用いる場合には、前記のプラグ31を外すことで充填用筒体30の注入口となるため、前記充填用筒体30内に、注入用筒状体7を通して、ライナープレート2の前面側に引き出すようにして、注入用筒状体7を前面側に配置すればよい。

【0051】

また、本発明を実施する場合、モルタル充填用袋体1に設ける取付部13は、実施例に記載した取付片とする態様以外に、袋体本体の上部を直接、上下に隣り合うライナープレートの間に挟んで取り付ける態様とする取付部としてもよい。このような場合には、袋体本体の上部にボルト挿通孔を設けるようにすればよい。

【0052】

通気性を有する繊維材からなる袋体本体としては、例えば、織物製の袋体、繊維製のフェルト材、不織布等の材料を使用してもよい。

【0053】

モルタル充填用袋体1の高さ寸法(立坑軸方向の高さ寸法)は、そのモルタル充填用袋体内にモルタルを充填した状態でも、ライナープレート2の高さ寸法以下とされている。これにより、モルタル充填用袋体を備えたライナープレートリングの下側に、新たなライナープレートを設置する場合に、モルタルが充填された袋体1に干渉することなく設置することができる。

【0054】

また、モルタル充填用袋体1において、前記取付部13は、ライナープレートの周方向の長さ寸法と略同じ寸法とされていると、周方向の全てのライナープレートの周方向フランジに設置した場合には、周方向の全ての取付部により周方向の全周に渡ってリング状に設置することができ、周方向のライナープレートにより構成されるライナープレートリング間の止水を確実にすることができる。

【0055】

なお、本発明の場合には、モルタルを袋体内に充填しているため、立坑を撤去する場合には、袋体ごと撤去することでモルタルを撤去することができ、撤去する場合には、取付片13等の取付部に適宜吊金具を取り付けて、ライナープレートとモルタルが充填された袋体とを別々に、容易に撤去できるようにされている。又は、取付片13等の取付部とライナープレートの上フランジとに渡って適宜吊金具を取り付けて、ライナープレートと共モルタルが充填された袋体を容易に撤去することができるようにされている。

【符号の説明】

【0056】

1 モルタル充填用袋体

1a モルタル充填用袋本体

1B モルタル充填用袋体付ライナープレート

2 ライナープレート

3 正面側織布

4 背面側織布

5 帯状織布

6 貫通孔

7 注入用筒状体

8 波形鋼板

9 周方向フランジ

10 軸方向フランジ

11 水抜き孔

12 漏れ防止用紐

13 取付部(取付片)

14 ボルト挿通孔

15 立坑

16 掘削部分

17 先に接続されたライナープレートリング

18 モルタル

20 ボルト・ナット

21 新たに接続された下端ライナープレートリング

22 供給用ホース

23 地山

24 環状支持部

25 底部地盤

26 隙間

27 ライナープレートリング

28 モルタル充填用袋体付きライナープレートリング

29 モルタル充填用袋体を備えていないライナープレートリング

30 充填用筒体

31 プラグ

33 モルタル層

34 下端ライナープレートリング

35 下端閉塞用盛り土

【技術分野】

【0001】

本発明は、発進・到達用立坑等に用いられる立坑等のライナープレートに用いられるモルタル充填用袋体、及び立坑を形成するため用いられるライナープレート並びに立坑の構築方法に関する。

【背景技術】

【0002】

従来、立坑を構築する場合に、図15に示すように、余掘りにより、ライナープレート2と地山23との間の隙間26に、裏込め用のモルタル18を充填してモルタル層33を形成し、これにより、隙間26をなくし、隙間26がある場合の上方からの転石を防止し、かつ、ライナープレート2と地山23とを裏込め用のモルタル18を介して強固に一体化した立坑15が知られている。このようにモルタル層33を形成する場合には、ライナープレート2と地山23との強固な一体化を望める利点があり、撤去可能な仮設構造物としての立坑として、又は永久構造物としての立坑15を構築することができるという利点がある。また、硬化したモルタル層33により、隙間26の下端からの転石の落下或いは崩落が生じた場合に、作業員が怪我をする恐れを防止できる利点がある。

【0003】

前記のような立坑15を構築する場合には、次の(1)〜(2)のような工程を交互に施工して構築される。

【0004】

(1)新たなライナープレート2を立坑内に搬入して、上位のライナープレートリングに対して、下方に向って新たなライナープレート2を連結して下部に新たなライナープレートリングを形成し、新たなライナープレート2によるライナープレートリング34と地山23との余掘りによる隙間26下端を閉塞するための型枠代わりに、下端のライナープレートリング34の下部の隙間26を下端閉塞用盛り土35により閉塞してモルタル18の流出防止を図った状態とし、その後、前記新たな下端ライナープレートリング34の内側から前記隙間26にモルタル18を充填してモルタル層33を形成する工程。

【0005】

(2)前記モルタル層33を養生硬化した後、下端閉塞用盛り土35を撤去し、縦孔内の底部地盤25を掘り下げて、下端ライナープレートリング34の下側に、新たなライナープレート2によるライナープレートリングを形成するための空間を形成する工程。

【0006】

前記の(1)及び(2)の2つの工程を交互に繰り返す構築方法により施工するようになるため、モルタル層33の養生硬化に時間を要すると共に、下端閉塞用盛り土35の撤去作業・設置作業とが交互に必要になり、大型の立坑になるほど、施工が煩雑になると共に施工工期が長く、施工コストが高くなるという問題がある。

また、ライナープレートに充填用孔及びバルブを設けるようになるため、その分、ライナープレート自体の構造が複雑になり高価になるという問題がある。

【0007】

また、図14に示すように、縦孔掘削時の余掘りによるライナープレート2と掘削部分16の地山23との間の隙間26に、エアーマット36を設けて、余掘りによる隙間26を塞ぐことも知られている(例えば、特許文献1、2参照)。

【0008】

前記のように、余掘りによるライナープレート2と掘削部分16の地山23との間の隙間26に、エアーマット36を設けた場合には、隙間26の上方からの転石を防止することができるが、空気を用いたエアーマット36であるため、そのマット上方の隙間26にモルタルを充填する場合には、重量が重くなるため、エアーマット36によりモルタル重量を支えることが困難であるという問題がある。また、エアーマット36を用いた場合には、長期に渡り空気圧を一定に保つことができないため、仮設の立坑に利用できても、永久構造物の立坑とすることは困難であるという問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭57−172095号公報

【特許文献2】特開平8−296391号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、本発明の場合は、ライナープレートの背面側にモルタルを上下方向に部分的に又は上下方向全体に充填する形態の場合で、容易に撤去可能な仮設用構造物又は本設用の永久構造物のいずれの場合にも適用可能で、ライナープレート背面と掘削部分の地山との隙間からの転石の落下或いは掘削部分の地山の崩落が生じた場合に、立坑内においてその構築作業をしている作業員の怪我を防止することが可能な、ライナープレートに用いられるモルタル充填用袋体、及び立坑を形成するため用いられるライナープレート並びに立坑の構築方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

第1発明のモルタル充填用袋体では、立坑を構築するライナープレートの地山側となる背面に袋体本体が設置されモルタルが充填されるモルタル充填用袋体であって、前記袋体は、袋体本体と注入用筒状体と取付部を備え、前記袋体本体は、通気性を有する繊維材からなると共に、内部へ連通する注入用筒状体の基端部が縫着されて設けられ、前記取付部は、前記袋体本体の上部から延長されて、上下に隣り合うライナープレートの間に挟んで設置される態様で設けられていることを特徴とする。

【0012】

第2発明では、第1発明のモルタル充填用袋体において、前記取付部に、ライナープレートの周方向フランジに設けられる複数のボルト挿通孔と同じ間隔で複数のボルト挿通孔が設けられていることを特徴とする。

【0013】

第3発明のモルタル充填用袋体を備えたライナープレートにおいては、第1発明又は第2発明のモルタル充填用袋体における袋体本体が、ライナープレートにおける地山側となる背面に設置され、モルタル充填用袋体における前記注入用筒状体がライナープレートの波形鋼板に設けられた孔に挿通されて、前記注入用筒状体の先端側が、ライナープレートにおける立坑内側となる正面側に引き出されて配置されていることを特徴とする。

【0014】

第4発明では、第3発明のモルタル充填用袋体を備えたライナープレートにおいて、モルタル充填用袋体の取付部に間隔をおいて設けられた複数のボルト挿通孔の間隔が、ライナープレートの周方向フランジに間隔をおいて設けられたボルト挿通孔の間隔とほぼ同じ間隔で設けられていることを特徴とする。

【0015】

第5発明の立坑の構築方法においては、第3発明又は第4発明のモルタル充填用袋体を備えたライナープレートを、ライナープレートで構築されている立坑における先に接続された下端側のライナープレートリングの下側に配置し、かつ前記ライナープレートリングのライナープレートと前記モルタル充填用袋体を備えたライナープレートとの上下に隣り合う周方向フランジ間に取付部を挟んだ状態で配置し、上下に隣り合うライナープレートの各周方向フランジと前記取付部とに渡って挿通されたボルト及びこれにねじ込まれるナットにより、モルタル充填用袋体の取付部を固定し、周方向に隣り合うモルタル充填用袋体を備えたライナープレートの軸方向フランジ相互をボルト及びこれにねじ込まれるナットにより連結して、周方向全周に渡りモルタル充填用袋体を備えたライナープレートリングを前記先に接続された下端側のライナープレートリングの下側に構築した後、前記個々のモルタル充填用袋体内にモルタルを充填して、モルタル充填用袋体をライナープレートの波形鋼板に圧着すると共に地山に圧着して一体化することを特徴とする。

【0016】

第6発明では、第5発明の立坑の構築方法であって、モルタル充填用袋体を備えていない複数のライナープレートによる先に接続されたライナープレートリングの下方へ、モルタル充填用袋体を備えたライナープレートによるライナープレートリングが構築された場合に、個々の前記モルタル充填用袋体内にモルタルを充填して硬化させることで、複数のモルタル充填用袋体により環状支持部を形成し、その環状支持部の上の先に接続されたライナープレートリングと地山との隙間に、モルタル充填用袋体を備えていないライナープレートの注入口からモルタルを充填して、その充填したモルタルの荷重を前記環状支持部に支持させることを特徴とする。

【発明の効果】

【0017】

第1発明のモルタル充填用袋体では、立坑を構築するライナープレートに付いて、前記ライナープレートの地山側となる背面に袋体本体が設置されてモルタルが充填されるモルタル充填用袋体であって、前記袋体は、袋体本体と注入用筒状体と取付部を備え、前記袋体本体は、通気性を有する繊維材からなると共に、内部へ連通する注入用筒状体の基端部が縫着されて設けられ、前記取付部は、前記袋体本体の上部から延長されて、上下に隣り合うライナープレートの間に挟んで設置される態様で設けられているので、袋体内の空気を通気性を有する繊維材を通して外側に追い出しながらモルタルを充填することができ、また、モルタルを充填した状態で、確実に所定の位置に保持することができ、また、モルタルを充填した状態では、袋体がライナープレート側と地山側に確実に圧着させて一体化させることができる等の効果が得られる。また、モルタルを袋体内に充填しているため、撤去する場合には、袋体ごと撤去することでモルタルを撤去することができ、撤去する場合には、取付部に適宜吊金具を取り付けて容易に撤去することができる等の効果が得られる。

【0018】

第2発明では、第1発明のモルタル充填用袋体において、前記取付部に、ライナープレートの周方向フランジに設けられる複数のボルト挿通孔と同じ間隔で複数のボルト挿通孔が設けられているので、モルタル充填用袋体における取付部におけるボルト挿通孔とライナープレートの周方向フランジのボルト挿通孔とを合わせることができ、容易にライナープレート側の周方向フランジと取付部側のボルト挿通孔にボルトを挿通してナットにより、締め付けて固定することができる等の効果が得られる。

【0019】

第3発明のモルタル充填用袋体を備えたライナープレートにおいては、第1発明又は第2発明のモルタル充填用袋体における袋体本体が、ライナープレートにおける地山側となる背面に設置され、モルタル充填用袋体における前記注入用筒状体がライナープレートの波形鋼板に設けられた孔に挿通されて、前記注入用筒状体の先端側が、ライナープレートにおける立坑内側となる正面側に引き出されて配置されているので、モルタル充填用袋体における注入用筒状体を容易にライナープレートにおける立坑内側となる正面側に配置することができ、また、注入用筒状体内にモルタル供給用ホースを挿入して、注入用筒状体からライナープレートの背面の袋体内にモルタルを充填することができ、また、注入用筒状体を適宜結束することで、注入を遮断することができる等の効果が得られる。

【0020】

第4発明では、第3発明のモルタル充填用袋体を備えたライナープレートにおいて、モルタル充填用袋体の取付部に間隔をおいて設けられた複数のボルト挿通孔の間隔が、ライナープレートの周方向フランジに間隔をおいて設けられたボルト挿通孔の間隔とほぼ同じ間隔で設けられているので、立坑を組み立てる場合の上下のライナープレートの周方向フランジのボルト挿通孔と取付部におけるボルト挿通孔とに、容易にボルトを挿通してナットにより、締め付けて固定することができる等の効果が得られる。

【0021】

第5発明の立坑の構築方法では、第3発明又は第4発明のモルタル充填用袋体を備えたライナープレートを、ライナープレートで構築されている立坑における先に接続された下端側のライナープレートリングの下側に配置し、かつ前記ライナープレートリングのライナープレートと前記モルタル充填用袋体を備えたライナープレートとの上下に隣り合う周方向フランジ間に取付部を挟んだ状態で配置し、上下に隣り合うライナープレートの各周方向フランジと前記取付部とに渡って挿通されたボルト及びこれにねじ込まれるナットにより、モルタル充填用袋体の取付部を固定し、周方向に隣り合うモルタル充填用袋体を備えたライナープレートの軸方向フランジ相互をボルト及びこれにねじ込まれるナットにより連結して、周方向全周に渡りモルタル充填用袋体を備えたライナープレートリングを前記先に接続された下端側のライナープレートリングの下側に構築した後、前記個々のモルタル充填用袋体内にモルタルを充填して、モルタル充填用袋体をライナープレートの波形鋼板に圧着すると共に地山に圧着して一体化するので、ライナープレートの波形鋼板の凹凸に食い込むようにモルタル充填用袋体の前面側を圧着することができると共に、モルタル充填用袋体の背面側を地山に圧着した状態で設置することができるため、ライナープレートをモルタル充填用袋体を介して強固に設置した立坑を容易に構築することができる。また、従来のように、モルタルを充填するために、隙間下端を閉塞するための下端閉塞用盛り土の形成及び立坑構築再開時における下端閉塞用盛り土の撤去作業も省略することができるため、施工が容易になる等の効果が得られる。また、モルタルを充填した周方向の多数のモルタル充填用袋体によりリング状の環状支持部が形成されるため、上方からの転石等をリング状の環状支持部により支持することができる。また、モルタル充填用袋体内のモルタルが充填されて硬化した後においては、ライナープレートリングの環状支持部の形状が安定し、従来のように袋内に空気を充填する場合に比べて、ライナープレートリングが水平方向に移動することがない。また、従来の場合は、袋内に空気を充填した場合には小さな転石を支承することができても、袋体上方の隙間にモルタルを充填する場合には、その重量を支承できないが、本発明の場合には、転石を支承する場合、袋体上方の隙間にモルタルを充填する場合でも、確実に支承することができる。また、本発明の場合は、モルタル充填用袋体を備えたライナープレートを用いる形態であるので、モルタルの養生・硬化を待たずに下方に向って立坑を構築することができるので、施工工期を短縮することができる等の効果が得られる。

【0022】

第6発明の立坑の構築方法では、第5発明の立坑の構築方法であって、モルタル充填用袋体を備えていない複数のライナープレートによる先に接続されたライナープレートリングの下方へ、モルタル充填用袋体を備えたライナープレートによるライナープレートリングが構築された場合に、個々の前記モルタル充填用袋体内にモルタルを充填して硬化させることで、複数のモルタル充填用袋体により環状支持部を形成し、その環状支持部の上の先に接続されたライナープレートリングと地山との隙間に、モルタル充填用袋体を備えていないライナープレートの注入口からモルタルを充填して、その充填したモルタルの荷重を前記環状支持部に支持させるので、ライナープレートの波形鋼板の凹凸に食い込むようにモルタル充填用袋体の前面側を圧着することができると共に、モルタル充填用袋体の背面側を地山に圧着した状態で設置することができるため、ライナープレートをモルタル充填用袋体を介して強固に設置した立坑を容易に構築することができる。また、本発明の場合は、モルタルが充填されたモルタル充填用袋体を備えたライナープレートにより、周方向にリング状の環状支持部を形成して、その上方に充填されるモルタルを確実に支承することができ、全ての充填されたモルタルが養生・硬化されることで、強固な立坑を容易に短工期で形成することができる等の効果が得られる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態のモルタル充填用袋体を示す正面側の斜視図である。

【図2】図1のA−A矢視図である。

【図3】(a)は図1の断面図、(b)は(a)の上部付近を拡大して示す図である。

【図4】流出防止を図るための結束用の紐体を備えたセメント系充填材の注入口付近を示す断面図である。

【図5】モルタル充填用袋体を備えた立坑用のライナープレートの一形態を示すものであって、(a)は一部切り欠き斜視図、(b)は断面図である。

【図6】(a)は図5に示すモルタル充填用袋体を備えた立坑用のライナープレートの正面図、(b)は(a)の平面図である。

【図7】図5に示すモルタル充填用袋体を備えた立坑用のライナープレートの断面図である。

【図8】本発明において用いる立坑用のライナープレートの一形態を示すものであって、(a)は一部切り欠き斜視図、(b)は(a)の矢視断面図である。

【図9】図8に示すライナープレートを示すものであって、(a)は正面図、(b)は平面図である。

【図10】本発明のモルタル充填用袋体を備えた立坑用のライナープレートを用いて、立坑を構築する場合の説明図である。

【図11】本発明のモルタル充填用袋体を備えた立坑用のライナープレートを用いて、立坑を構築する場合の説明図である。

【図12】本発明のモルタル充填用袋体を備えた立坑用のライナープレートを用いて、立坑を構築する場合の説明図である。

【図13】本発明のモルタル充填用袋体を備えた立坑用のライナープレートを用いて、立坑を構築する場合の説明図である。

【図14】従来の立坑用のライナープレートを用いて立坑を構築した形態を示す説明図である。

【図15】従来の立坑用のライナープレートを用いて立坑を構築した他の形態を示す説明図である。

【発明を実施するための形態】

【0024】

次に、本発明を図示の実施形態に基づいて詳細に説明する。

【0025】

図1〜図4には、本発明のモルタル充填用袋体1の一実施形態が示されている。前記のモルタル充填用袋体1に用いられる織布としては、例えば、ポリエステル系等の合成繊維を密に織った織布や、炭素繊維或いはガラス繊維等の無機繊維を密に織った織布等で、通気性がありかつ不透水性の織布を一重又は二重にした布地で、通気性がありかつ不透水性の布地とされ、そのような布地を、ライナープレート2等のライナープレートの背面側の形状に合わせて縫着幅を備えた寸法で裁断されて、例えば、図示のように左右方向に長い長方形状の正面側織布3及び背面側織布4と、これらの間に介在されて幅方向の両端部が、それぞれ前記正面側織布3と長方形状の背面側織布4とに縫着された周側面用の帯状織布5とにより、被接触面に適用するように変形して面接触可能な屈曲性のある横長の直方体状のモルタル充填用袋体本体1aが構成されている。

【0026】

前記長方形状の正面側織布3には、後記のライナープレート2における波形鋼板8に設けられている貫通孔6(図8参照)に対応する位置に、モルタル充填用の入り口が設けられ、その入り口に、モルタル充填用袋体と同様な材質からなる注入用筒状体7の基端側が連通するように縫着されている。前記注入用筒状体7の長手方向の中間部には、漏れ防止用紐12が設けられている。

【0027】

前記の正面側織布3の上端部には、取付部の一形態として、左右方向に延長するように、前記正面側織布3と同様な材質からなる織物製の取付片13が設けられて、モルタル充填用袋体1が構成されている。前記取付片13は、ライナープレート2の周方向の長さ寸法とされていることで、ライナープレート2における上部の周方向フランジ9の周方向の上面全面に配置可能にされている。

【0028】

前記の取付片13は、正面側織布3の裏生地を上方に突出するように、若干大きめの裏生地を用いることで形成されていても、所定幅の織物製の取付片13の基端側を、正面側織布3の上端部に縫着されていても、周側面用の帯状織布5の端部と共に縫着されていてもよい。

【0029】

前記漏れ防止用紐12を備えていることで、前記注入用筒状体7内に、地上のモルタル搬送車からのモルタル充填用ホースを挿入した場合に、外側から前記漏れ防止用紐12により固定して、モルタルの漏れを防止可能にしている。また、前記の漏れ防止用紐12は、モルタル充填用袋体1が折り畳まれた状態で、トラック等で工場等から搬送されるため、適宜、矩形等に折り畳まれた状態を保持するために、注入用筒状体7に一端側が固定された梱包用の結束紐を利用している。

【0030】

前記のようなモルタル充填用袋体1が、図8及び9に示すようなライナープレート2の背面に設置されて、図5〜図7に示すようなモルタル充填用袋体付きライナープレート2が構成されている。

【0031】

ここで、図8及び図9に示す前記ライナープレート2の構造について簡単に説明すると、上下方向の断面が波形断面で、周方向に円弧状に湾曲した波形鋼板8の四辺に、連結孔としてのボルト挿通孔を有する上下両端部の周方向フランジ9及び軸方向に伸びる左右両端部の軸方向フランジ10を一体に備えている。前記波形鋼板8の幅方向(上下方向の中央部)には、前記モルタル充填用袋体1における注入用筒状体7を挿通するための、貫通孔6が設けられ、その貫通孔6の直径は、注入用筒状体7の直径と略同じ直径又はその直径よりも僅かに小さくされて、注入用筒状体7の基端側にモルタルが充填された状態で、ライナープレート2側の貫通孔6がほぼ閉塞するようにされている。したがって、波形鋼板8側の貫通孔6には、バルブが特に設けられていない構造とされ、従来一般の波形鋼板よりも簡素な構造とされている。なお、前記各軸方向フランジ10には、必要に応じ、水抜き孔11が設けられている。

【0032】

図5〜図7に示すように、前記のモルタル充填用袋体付ライナープレート1Bにおけるモルタル充填用袋体1の側が、地山側となるように配置されて、適宜、モルタル充填用袋体1の隅部等が両面テープや仮固定ボルト(図示を省略した。)により固定されている。なお、前記の両面テープや仮固定ボルトは、モルタル充填用袋体1をライナープレート2の組み立て時において一次的に固定される。モルタル充填用袋体1内にモルタル18を充填した時におけるモルタル重量を支持するために強固に支持する必要はない。また、前記のモルタル充填用袋体1における注入用筒状体7が、ライナープレート2における波形鋼板8の貫通孔6に地山側である背面側から挿入されて、立坑内側である前面側に引き出されて、モルタル充填用袋体付きライナープレート1Bが形成されている。また、取付片13がライナープレート2の上部の周方向フランジ9の上面に重ねるように折り曲げられ、周方向フランジ9のボルト挿通孔に合致するように予め設けられた取付片13側のボルト挿通孔14のピッチを合わせるか、現場においてシノ等の先鋭先端部を有する工具又は穿孔具によりボルト挿通孔を形成する。このようなモルタル充填用袋体付きライナープレート1Bは、工場において、ライナープレート2にモルタル充填用袋体1を組み込んで製造したものを現場に搬送してもよい。また、ライナープレート2とモルタル充填用袋体1とを別個に現場に搬入して、モルタル充填用袋体1をライナープレート2の背面に現場において組み立てるようにしてもよい。なお、前記取付片13をライナープレート2の上部の周方向フランジ9の上面に重ねる場合に、適宜、仮固定ボルト又は両面テープ等を介在させて、取付片13を周方向フランジ9に貼り付けておいてもよい。

【0033】

次に、前記のようなモルタル充填用袋体付きライナープレート1Bを用いて、立坑15を構築する場合の形態について、図10〜図12を参照して説明する。

【0034】

図10及び図12に示す形態では、モルタル充填用袋体付きライナープレート1Bを、掘削部分16内に先に接続された下端側のライナープレートリング17の下側に、周方向に配置ピッチをずらして、例えば千鳥状に配置して組み立てて、立坑15を下方に向って構築している途中の状態が示されている。前記の先に接続された下端側のライナープレートリング17は、複数のモルタル充填用袋体付きライナープレート1Bにおける上部の周方向フランジ9を、その上側の先に接続されたライナープレートリング17におけるライナープレート2の下部の周方向フランジ9にボルト・ナットにより固定し、モルタル充填用袋体内にモルタル18を充填し、養生・硬化し、先に接続された下端側のライナープレートリング17の下側に、新たに接続された下端ライナープレートリング21を構築している途中の状態である。

【0035】

新たに接続された下端ライナープレートリング21は、モルタル充填用袋体付きライナープレート1Bが立坑内に搬送されて組み立てられ、先に接続されたライナープレートリング17の下部の周方向フランジ9の下側に設けられる。取付片13は、新設のモルタル充填用袋体付きライナープレート1Bにおける上部の周方向フランジ9の上面に重なるように折り曲げられ(図5bの上部に示す2点鎖線参照)、かつ、取付片13には、その長手方向に間隔をおいて、工場において穿孔具又は現場においてシノ等の先鋭先端部を有する穴明け具により、ライナープレート2側の多数のボルト挿通孔に対応してほぼ合致するようにボルト挿通孔14が設けられる。前記の取付片13側のボルト挿通孔14について、上下のライナープレートにおけるフランジ9間に挟んだ後に、先鋭先端部を有する鋼製穴明け工具をフランジ相互のボルト挿通孔に渡って貫通させることで、穿孔するようにしてもよい。モルタル充填用袋体付きライナープレート1Bを組み込む場合には、例えば、その周方向の一端側の仮固定ボルトを取り外した状態で、一端側を先に接続された下端側のライナープレートリング17の下側に配置して、ボルトにより仮締めして組み込み、次いで、残りの部分の全部の仮固定ボルトを取り外して、モルタル充填用袋体付きライナープレート1Bの他端側を先に接続された下端ライナープレートリング17の下側に水平回動するように配置し、ボルト・ナット20により固定することで、組み込むことができる。ボルト・ナット20と仮固定ボルトを兼ねることでもよい。

【0036】

前記のようなモルタル充填用袋体付きライナープレート1Bが、先に接続されたモルタル充填用袋体付きライナープレート1Bの下側に設置されると共に、周方向に隣り合うモルタル充填用袋体付きライナープレート1B相互が、軸方向フランジ10に渡って挿通されたボルト及びこれにねじ込まれたボルト・ナット20により固定されて、新たに接続された下端ライナープレートリング21が形成されている。

【0037】

また、地上に配置されたモルタル充填用供給車(図示を省略した)から繰り出される供給用ホース22の先端部が注入用筒状体7内に挿入され、注入用筒状体7の外側からワイヤー等により結束された状態で、モルタル18がモルタル充填用袋体1内に充填され、同時にモルタル充填用袋体1内の空気を逃がしている。そして、モルタル充填用袋体1がモルタル18の充填により膨出される。前記のようなモルタル充填作業を周方向の各モルタル充填用袋体付きライナープレート1Bに順次行う。このようにすることで、各モルタル充填用袋体付きライナープレート1Bのモルタル充填用袋体1にモルタル18を膨出させる。そして、モルタル充填用袋体1の前面がライナープレート2における波形鋼板8の波凹部に食い込んだ状態で圧着し、また、モルタル充填用袋体1の地山側の背面が掘削部分16の地山23に食い込むように圧着される。また、その状態で、波形鋼板8内側の注入用筒状体7の基端側を絞るように、注入用筒状体7を自体で結んで縛るか、或いは前記漏れ防止用紐12を取り付けて、モルタル充填用袋体1内のモルタル18の養生・硬化を図る。前記のように、周方向の全てのモルタル充填用袋体1内にモルタル18を充填することで、周方向に隣り合うモルタル充填用袋体1相互が密着した状態になるため、周方向の多数のモルタル充填用袋体1による連続した環状支持部24を形成することができる。また、前記環状支持部24は、上段側のライナープレートリングにおけるモルタル充填用袋体1に圧着した状態で配置されている。

【0038】

本発明では、モルタル18がモルタル充填用袋体1に充填されているため、前記の養生・硬化を図っている間に、図11に示すように、さらに下側に新たに接続された下端ライナープレートリングを形成するべく、2点鎖線で示す底部地盤レベルから、掘削部分16の底部地盤25を下方に向って掘削して掘り下げて、実線で示す底部地盤レベルとし、新たなモルタル充填用袋体付きライナープレート1Bを設置する作業を連続して交互に行うことができる。

【0039】

図10及び図11に示す形態では、上下方向に隣り合うライナープレートリングは、すべてモルタル充填用袋体付きライナープレート1Bが用いられてモルタル18が充填されているため、余掘りによる隙間26の部分は、モルタル18が充填された多数のモルタル充填用袋体1により環状になって埋まるため、転石の落下の恐れもなく、強固な立坑を構築することができる。なお、一日の作業終了時の状態を、図10に示すような状態、すなわち、余掘りによる隙間26の部分は、モルタル18が充填されたモルタル充填用袋体1により埋まった状態の新たに接続された下端ライナープレートリング21とすることで、地山との一体化を確実に図ることができ、また、前記隙間26の下端からの転石の恐れを排除し、及び掘削部分16の内周壁が崩落する恐れを排除することができる。

【0040】

所定の深さまでライナープレートリング21(17)を構築し、適宜、コンクリート製底版等を設けて、発進用の立坑15又は到達用の立坑15を構築する。

【0041】

前記実施形態及び後記の実施形態も同様であるが、立坑15を構築した後、所定の使用期間が経過した後に、撤去する場合でも、上下に隣り合うライナープレートリングにおけるモルタル充填用袋体付きライナープレート1B相互の周方向フランジ9を固定しているボルト・ナット20及び周方向に隣り合うモルタル充填用袋体付きライナープレート1B相互の軸方向フランジ10を固定しているボルト・ナット20(図示を省略した。)を取り外すことで、モルタル充填用袋体付きライナープレート1Bを容易に地山から下方または半径方向内側に離して、分離し吊り上げて撤去することができるため、永久構造物としての立坑あるいは容易に撤去可能な仮設構造物としての立坑のいずれの場合でも対応可能である。

【0042】

全てモルタル充填用袋体を備えたライナープレート2により立坑15を構築する概略手順について、図10及び11を参照して簡単に説明すると、モルタル充填用袋体1を備えたライナープレート2を、掘削部分16に構築された下端側の先に接続されたライナープレートリング17の下側に配置し、かつ前記下端側の先に接続されたライナープレートリング17のライナープレート2と前記モルタル充填用袋体を備えたライナープレート2との上下に隣り合うライナープレート2の周方向フランジ9間に取付片13を挟んだ状態で配置し、上下に隣り合うライナープレート2の各周方向フランジ9と前記取付片13とに渡って挿通されたボルト・ナット20により、モルタル充填用袋体を固定する共にモルタル充填用袋体を備えたライナープレート2を固定し、周方向に隣り合うモルタル充填用袋体を備えたライナープレート2の軸方向フランジ10相互を連結して、周方向全周に渡りモルタル充填用袋体を備えた新たに接続された下端ライナープレートリング21を前記下端側の下端の先に接続されたライナープレートリング17の下側に構築する。その後、地上におけるモルタル搬送車からの供給用ホース22を注入用筒状体7に挿入した状態で、注入用筒状体7の外側からワイヤー或いは紐により縛り、その後、新たに接続された下端ライナープレートリング21における個々のモルタル充填用袋体1内の空気を通気性繊維材又は通気性織物等の通気性を利用して追い出しながらその袋体内にモルタル18を充填して、モルタル充填用袋体1をライナープレート2の波形鋼板に圧着すると共に掘削部分16の内周面の地山に圧着して一体化する。また、周方向に隣り合うライナープレート2のモルタル充填用袋体1は、互いに密着した状態で、環状支持部24を形成することができ、充填したモルタル18が硬化した後には、安定した環状支持部24になる。このようにすると、モルタル充填用袋体1の前面をライナープレート2に圧着し、モルタル充填用袋体1の地山側の背面を縦孔内周面の地山23に圧着した状態でモルタル18を養生・硬化することができるため、ライナープレート2とモルタル充填用袋体1と立坑内周面の地山との一体化を確実に図ることができる。

【0043】

前記のように、上下方向の全てのライナープレートリングを、モルタル充填用袋体付きライナープレート1Bを用い、全てのモルタル充填用袋体1にモルタル18を充填するようにしてもよいが、図12に示すように、上下方向にライナープレートリングを一つおき、又はライナープレートリングを複数おきに、モルタル充填用袋体付きライナープレート1Bを用いたライナープレートリングとしてもよい。すなわち、ライナープレート2によるライナープレートリング27と、モルタル充填用袋体1を備えたモルタル充填用袋体付きライナープレート1Bによるライナープレートリング28とを、上下方向に交互に、又はライナープレートリングを2つずつ等適宜の組合せで、ライナープレートリングを複数備えた立坑15としてもよい。モルタル充填用袋体1を備えたモルタル充填用袋体付ライナープレート1Bによるライナープレートリングを、先に接続されたライナープレートリングの下側に配置する場合には、前記のように、モルタル充填用袋体1を備えたモルタル充填用袋体付ライナープレート1Bにおける上部の周方向フランジ9上に重ねられる取付片13を、先に接続されたライナープレートリングの下部の周方向フランジの下側に挟むようにして、モルタル充填用袋体1を備えたライナープレート2を配置して、周方向フランジ相互をボルト・ナット20により結合すると共に、周方向に隣り合うモルタル充填用袋体1を備えたライナープレート2相互の軸方向フランジ相互をボルト・ナット20(図示を省略した。)により結合し、個々のモルタル充填用袋体1内にモルタル18を充填して、新たに接続された下端ライナープレートリングを構築するようにすればよい。また、モルタル充填用袋体1を備えていないライナープレート2は、前記新たに接続された下端ライナープレートリングを、先に接続されたライナープレートリングとして、その下側に先に接続されたライナープレートリングを構成しているライナープレート2における下部の周方向フランジ9に、新たなライナープレート2における上部の周方向フランジ9を、ボルト・ナット20により連結すると共に、周方向に隣り合うライナープレート2相互の軸方向フランジ10相互をボルト・ナットで連結することで、モルタル充填用袋体1を備えていない新たに接続するライナープレートリング27を構築するようにすればよい。

【0044】

次に、立坑を構築する場合には、例えば、先に接続されたライナープレートリングの下方の底部地盤25の掘削による掘り下げと、先に接続されたライナープレートリングの下側への新たに接続するライナープレートリングの構築とを、交互に施工し、10段〜20段のライナープレートリングで深度5〜15M〜20M程度の立坑を構築する場合には、1日で施工が完了することができない場合が多く、複数日に渡り施工するようになる。このように1日で施工が完了しない場合に、1日の工程の終了時における新たに接続された下端ライナープレートリングの形態が、下端が開放された隙間26を生じた形態で終了すると、ライナープレートリング下端側が開放されているため、掘削部分16の内周面の地山が崩落する恐れが生じる。

【0045】

そこで、本発明のライナープレート2によるライナープレートリングと、モルタル充填用袋体を備えたライナープレート2とによるライナープレートリングとを立坑の上下方向に、一つ又は複数置きに組み立てて、図12に示すような立坑15を構築する場合の手順について、簡単に説明する。

【0046】

ライナープレート2によるライナープレートリングと、前記のようなモルタル充填用袋体を備えたライナープレート2とによるライナープレートリングとを、上下方向に複数ライナープレートリング備えた立坑を複数工程に分けて順次下方に向って構築する立坑の構築する場合には次のようにすればよい。ライナープレートリングを組み立ててその日の工程を終了し、複数日による各日の工程の最終状態では、モルタル充填用袋体1を備えたライナープレート1Bを、掘削部分16内に構築された下端側の先に接続されたライナープレートリング17の下側に配置する。そして前記下端側の先に接続されたライナープレートリング17のライナープレート2と、前記モルタル充填用袋体1を備えたライナープレート1Bとの上下に隣り合うライナープレート2の周方向フランジ9間に取付片13を挟んだ状態で配置する。そして、上下に隣り合うライナープレートの各周方向フランジ9と、それらの間の前記取付片13とに渡って挿通されたボルト・ナット20により、モルタル充填用袋体1の上端部を固定する。そして、周方向に隣り合うモルタル充填用袋体1を備えたライナープレート1Bの軸方向フランジ10相互を連結して、モルタル充填用袋体1を備えたライナープレート1Bによる新たに接続された下端ライナープレートリング21を、前記下端側の先に接続されたライナープレートリング17の下側に構築する。その後、前記新たに接続された下端ライナープレートリング21における個々のモルタル充填用袋体1内にモルタル18を充填して、モルタル充填用袋体1をライナープレート2の波形鋼板8に圧着すると共に地山23に圧着して一体化した状態で各工程を終了するようにしている。このようにすると、モルタル充填用袋体1を備えたライナープレート2を確実に設置して、モルタル充填用袋体1内にモルタル18を確実に充填することができる。これにより、従来のように、モルタル18の充填ために、隙間下端を閉塞するための下端閉塞用盛り土35の形成及び立坑構築再開時における下端閉塞用盛り土35の撤去作業も省略することができる。また、転石等も周方向のモルタル充填用袋体1による環状支持部24により支承することができる。

【0047】

前記のような場合には、モルタル18が充填されたモルタル充填用袋体1を備えたライナープレート1Bによるライナープレートリング28と、モルタル充填用袋体1を備えていないライナープレート2によるライナープレートリング29とが形成され、モルタル充填用袋体1を備えていないライナープレート2によるライナープレートリング29と、地山23との間には、隙間26が生じているため、前記の隙間26をモルタル18で埋める場合の施工方法としては、下記のような施工方法により立坑を構築するようにすればよい。

【0048】

前記のような場合に、モルタル充填用袋体1を備えたライナープレート1Bによる新たに接続された下端ライナープレートリング21を、前記下端側の先に接続されたライナープレートリング17の下側に構築した後、前記新たに接続された下端ライナープレートリング21における個々のモルタル充填用袋体1内にモルタル18を充填して、モルタル充填用袋体1を膨張させて、ライナープレート2の波形鋼板8に圧着すると共に地山23に圧着して一体化する。その状態で、モルタル充填用袋体1を備えたライナープレート2による新たに接続された下端ライナープレートリング21の前記モルタル18が充填された多数のモルタル充填用袋体1による環状支持部24上の、一つ又は複数の先に接続されたライナープレートリング17と地山23との隙間26に、モルタル充填用袋体1を備えていないライナープレート2の注入口からモルタル18を充填して、前記モルタル18の荷重を前記多数のモルタル充填用袋体1による環状支持部24に支持させるようにすればよい。このようにすると、モルタル18が充填されたモルタル充填用袋体1を備えたライナープレート2により、周方向に環状支持部24を形成して、その上方に充填されるモルタル18を確実に支承することができ、全ての充填されたモルタル18が養生・硬化されることで、強固な立坑15を容易に短工期で形成することができる。

【0049】

前記のモルタル充填用袋体1を備えていないライナープレート2の注入口としては、貫通孔6の部分に、雌ねじ孔を有する表裏に貫通する鋼製の充填用筒体30を備え、その充填用筒体30の雌ねじ孔に、雄ねじ軸部をねじ込んだ着脱可能なプラグ31を備えたライナープレート2を用いる場合には、前記のプラグ31を外すことで充填用筒体30による注入口とすればよい。

【0050】

本発明を実施する場合、モルタル充填用袋体付ライナープレート1Bにおけるライナープレート2として、貫通孔6の部分に、雌ねじ孔を有する表裏に貫通する鋼製の充填用筒体30を備え、その充填用筒体30の雌ねじ孔に雄ねじ軸部をねじ込んだ着脱可能なプラグ31を備えたライナープレート2を用いる場合には、前記のプラグ31を外すことで充填用筒体30の注入口となるため、前記充填用筒体30内に、注入用筒状体7を通して、ライナープレート2の前面側に引き出すようにして、注入用筒状体7を前面側に配置すればよい。

【0051】

また、本発明を実施する場合、モルタル充填用袋体1に設ける取付部13は、実施例に記載した取付片とする態様以外に、袋体本体の上部を直接、上下に隣り合うライナープレートの間に挟んで取り付ける態様とする取付部としてもよい。このような場合には、袋体本体の上部にボルト挿通孔を設けるようにすればよい。

【0052】

通気性を有する繊維材からなる袋体本体としては、例えば、織物製の袋体、繊維製のフェルト材、不織布等の材料を使用してもよい。

【0053】

モルタル充填用袋体1の高さ寸法(立坑軸方向の高さ寸法)は、そのモルタル充填用袋体内にモルタルを充填した状態でも、ライナープレート2の高さ寸法以下とされている。これにより、モルタル充填用袋体を備えたライナープレートリングの下側に、新たなライナープレートを設置する場合に、モルタルが充填された袋体1に干渉することなく設置することができる。

【0054】

また、モルタル充填用袋体1において、前記取付部13は、ライナープレートの周方向の長さ寸法と略同じ寸法とされていると、周方向の全てのライナープレートの周方向フランジに設置した場合には、周方向の全ての取付部により周方向の全周に渡ってリング状に設置することができ、周方向のライナープレートにより構成されるライナープレートリング間の止水を確実にすることができる。

【0055】

なお、本発明の場合には、モルタルを袋体内に充填しているため、立坑を撤去する場合には、袋体ごと撤去することでモルタルを撤去することができ、撤去する場合には、取付片13等の取付部に適宜吊金具を取り付けて、ライナープレートとモルタルが充填された袋体とを別々に、容易に撤去できるようにされている。又は、取付片13等の取付部とライナープレートの上フランジとに渡って適宜吊金具を取り付けて、ライナープレートと共モルタルが充填された袋体を容易に撤去することができるようにされている。

【符号の説明】

【0056】

1 モルタル充填用袋体

1a モルタル充填用袋本体

1B モルタル充填用袋体付ライナープレート

2 ライナープレート

3 正面側織布

4 背面側織布

5 帯状織布

6 貫通孔

7 注入用筒状体

8 波形鋼板

9 周方向フランジ

10 軸方向フランジ

11 水抜き孔

12 漏れ防止用紐

13 取付部(取付片)

14 ボルト挿通孔

15 立坑

16 掘削部分

17 先に接続されたライナープレートリング

18 モルタル

20 ボルト・ナット

21 新たに接続された下端ライナープレートリング

22 供給用ホース

23 地山

24 環状支持部

25 底部地盤

26 隙間

27 ライナープレートリング

28 モルタル充填用袋体付きライナープレートリング

29 モルタル充填用袋体を備えていないライナープレートリング

30 充填用筒体

31 プラグ

33 モルタル層

34 下端ライナープレートリング

35 下端閉塞用盛り土

【特許請求の範囲】

【請求項1】

立坑を構築するライナープレートの地山側となる背面に袋体本体が設置されモルタルが充填されるモルタル充填用袋体であって、

前記袋体は、袋体本体と注入用筒状体と取付部を備え、

前記袋体本体は、通気性を有する繊維材からなると共に、内部へ連通する注入用筒状体の基端部が縫着されて設けられ、

前記取付部は、前記袋体本体の上部から延長されて、上下に隣り合うライナープレートの間に挟んで設置される態様で設けられていること

を特徴とするモルタル充填用袋体。

【請求項2】

前記取付部に、ライナープレートの周方向フランジに設けられる複数のボルト挿通孔と同じ間隔で複数のボルト挿通孔が設けられていることを特徴とする請求項1に記載のモルタル充填用袋体。

【請求項3】

請求項1又は2に記載のモルタル充填用袋体における袋体本体が、ライナープレートにおける地山側となる背面に設置され、モルタル充填用袋体における前記注入用筒状体がライナープレートの波形鋼板に設けられた孔に挿通されて、前記注入用筒状体の先端側が、ライナープレートにおける立坑内側となる正面側に引き出されて配置されていることを特徴とするモルタル充填用袋体を備えたライナープレート。

【請求項4】

モルタル充填用袋体の取付部に間隔をおいて設けられた複数のボルト挿通孔の間隔が、ライナープレートの周方向フランジに間隔をおいて設けられたボルト挿通孔の間隔とほぼ同じ間隔で設けられていることを特徴とする請求項3に記載のモルタル充填用袋体を備えたライナープレート。

【請求項5】

請求項3又は請求項4のモルタル充填用袋体を備えたライナープレートを、ライナープレートで構築されている立坑における先に接続された下端側のライナープレートリングの下側に配置し、かつ前記ライナープレートリングのライナープレートと前記モルタル充填用袋体を備えたライナープレートとの上下に隣り合う周方向フランジ間に取付部を挟んだ状態で配置し、上下に隣り合うライナープレートの各周方向フランジと前記取付部とに渡って挿通されたボルト及びこれにねじ込まれるナットにより、モルタル充填用袋体の取付部を固定し、周方向に隣り合うモルタル充填用袋体を備えたライナープレートの軸方向フランジ相互をボルト及びこれにねじ込まれるナットにより連結して、周方向全周に渡りモルタル充填用袋体を備えたライナープレートリングを前記先に接続された下端側のライナープレートリングの下側に構築した後、前記個々のモルタル充填用袋体内にモルタルを充填して、モルタル充填用袋体をライナープレートの波形鋼板に圧着すると共に地山に圧着して一体化することを特徴とする立坑の構築方法。

【請求項6】

請求項5に記載の立坑の構築方法であって、

モルタル充填用袋体を備えていない複数のライナープレートによる先に接続されたライナープレートリングの下方へ、モルタル充填用袋体を備えたライナープレートによるライナープレートリングが構築された場合に、個々の前記モルタル充填用袋体内にモルタルを充填して硬化させることで、複数のモルタル充填用袋体により環状支持部を形成し、その環状支持部の上の先に接続されたライナープレートリングと地山との隙間に、モルタル充填用袋体を備えていないライナープレートの注入口からモルタルを充填して、その充填したモルタルの荷重を前記環状支持部に支持させることを特徴とする立坑の構築方法。

【請求項1】

立坑を構築するライナープレートの地山側となる背面に袋体本体が設置されモルタルが充填されるモルタル充填用袋体であって、

前記袋体は、袋体本体と注入用筒状体と取付部を備え、

前記袋体本体は、通気性を有する繊維材からなると共に、内部へ連通する注入用筒状体の基端部が縫着されて設けられ、

前記取付部は、前記袋体本体の上部から延長されて、上下に隣り合うライナープレートの間に挟んで設置される態様で設けられていること

を特徴とするモルタル充填用袋体。

【請求項2】

前記取付部に、ライナープレートの周方向フランジに設けられる複数のボルト挿通孔と同じ間隔で複数のボルト挿通孔が設けられていることを特徴とする請求項1に記載のモルタル充填用袋体。

【請求項3】

請求項1又は2に記載のモルタル充填用袋体における袋体本体が、ライナープレートにおける地山側となる背面に設置され、モルタル充填用袋体における前記注入用筒状体がライナープレートの波形鋼板に設けられた孔に挿通されて、前記注入用筒状体の先端側が、ライナープレートにおける立坑内側となる正面側に引き出されて配置されていることを特徴とするモルタル充填用袋体を備えたライナープレート。

【請求項4】

モルタル充填用袋体の取付部に間隔をおいて設けられた複数のボルト挿通孔の間隔が、ライナープレートの周方向フランジに間隔をおいて設けられたボルト挿通孔の間隔とほぼ同じ間隔で設けられていることを特徴とする請求項3に記載のモルタル充填用袋体を備えたライナープレート。

【請求項5】

請求項3又は請求項4のモルタル充填用袋体を備えたライナープレートを、ライナープレートで構築されている立坑における先に接続された下端側のライナープレートリングの下側に配置し、かつ前記ライナープレートリングのライナープレートと前記モルタル充填用袋体を備えたライナープレートとの上下に隣り合う周方向フランジ間に取付部を挟んだ状態で配置し、上下に隣り合うライナープレートの各周方向フランジと前記取付部とに渡って挿通されたボルト及びこれにねじ込まれるナットにより、モルタル充填用袋体の取付部を固定し、周方向に隣り合うモルタル充填用袋体を備えたライナープレートの軸方向フランジ相互をボルト及びこれにねじ込まれるナットにより連結して、周方向全周に渡りモルタル充填用袋体を備えたライナープレートリングを前記先に接続された下端側のライナープレートリングの下側に構築した後、前記個々のモルタル充填用袋体内にモルタルを充填して、モルタル充填用袋体をライナープレートの波形鋼板に圧着すると共に地山に圧着して一体化することを特徴とする立坑の構築方法。

【請求項6】

請求項5に記載の立坑の構築方法であって、

モルタル充填用袋体を備えていない複数のライナープレートによる先に接続されたライナープレートリングの下方へ、モルタル充填用袋体を備えたライナープレートによるライナープレートリングが構築された場合に、個々の前記モルタル充填用袋体内にモルタルを充填して硬化させることで、複数のモルタル充填用袋体により環状支持部を形成し、その環状支持部の上の先に接続されたライナープレートリングと地山との隙間に、モルタル充填用袋体を備えていないライナープレートの注入口からモルタルを充填して、その充填したモルタルの荷重を前記環状支持部に支持させることを特徴とする立坑の構築方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−100695(P2013−100695A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245652(P2011−245652)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000006839)日鐵住金建材株式会社 (371)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000006839)日鐵住金建材株式会社 (371)

【Fターム(参考)】

[ Back to top ]