ラベル及びその製造方法

【課題】 本発明は金属薄膜層で加飾したラベルについて、内容物等による金属薄膜の侵食がなく、一貫ラインで生産可能な層構成を創出することを技術的課題とするものである。

【解決手段】 合成樹脂製成形品の表面に貼着して使用するラベルにおいて、合成樹脂製の基材フィルムの裏面側に、所定のパターンに部分的に第1の紫外線硬化型粘着剤を紫外線照射により硬化させた第1の粘着層を積層し、第1の粘着剤層に金属薄膜層を積層し、金属薄膜層を含む基材フィルムの裏面側に第2の紫外線硬化型粘着剤を紫外線照射により硬化させた第2の粘着層を積層し、さらに透明性の剥離フィルムを積層した構成とする。

【解決手段】 合成樹脂製成形品の表面に貼着して使用するラベルにおいて、合成樹脂製の基材フィルムの裏面側に、所定のパターンに部分的に第1の紫外線硬化型粘着剤を紫外線照射により硬化させた第1の粘着層を積層し、第1の粘着剤層に金属薄膜層を積層し、金属薄膜層を含む基材フィルムの裏面側に第2の紫外線硬化型粘着剤を紫外線照射により硬化させた第2の粘着層を積層し、さらに透明性の剥離フィルムを積層した構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は合成樹脂製成形品の表面に貼着して使用するラベル及びその製造方法

に関する。

【背景技術】

【0002】

従来、合成樹脂製の成形品の表面の加飾方法として、例えば特許文献1に記載があるように粘着ラベルを貼着する方法、特許文献2に記載があるように転写フィルムを用いホットスタンプ法により金属薄膜を転写する方法、さらには金属薄膜層を表面に転写したラベルを貼付する方法等がある。

図4(a)は従来から使用されている粘着ラベルの代表的な層構成を示す断面図であり、このラベル101は基材フィルム102の裏面側に粘着層104を積層し、さらに剥離紙106を貼り合わせ、表面側に加飾層となる印刷層103を積層し、そして、所望の形状に剥離紙106以外を抜き加工し、不要な部分を巻き取り、除去したものである。成形品等の被貼着物に貼着する場合には、剥離紙106を剥離し、圧力を作用させて粘着層104により成形品等の被貼着物の表面に貼着する。

【0003】

一方、図5は従来の転写フィルムの代表的な例であり、この転写フィルム111は基材フィルム112、剥離層113、保護層114、金属薄膜層115、接着層116から構成されている。

そして、この転写フィルム111をホットスタンプ法の工程に従って、成形品の表面に重合し、加熱した状態の版により圧力を作用させ、版に刻設された所定の図柄に沿って剥離層113と保護層114と金属薄膜層115と接着層116からなる転写箔111tが、接着層116を介して成形品の表面に接着、転写され、成形品の表面を所定の図案に沿って転写された金属薄膜層115により加飾することができる。

そして、成形品表面に転写された転写箔111t部分以外の、転写箔111t部分は基材フィルム112と共に除去される。

【0004】

また、図4(b)は、図5の転写フィルム111を用いて、図4(a)に示したラベル101の表面側に所定のパターンに部分的に転写箔111tを転写した例を示す。

このような、印刷層103と金属薄膜層115により加飾されたラベル101を成形品の表面に貼着することにより、成形品をより高度に加飾することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−112361号公報

【特許文献2】特開2005−280826号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、図4(b)に示した層構成、すなわちホットスタンプ法により金属薄膜層115を所定のパターンに部分的に転写、積層したラベル101についてみると、金属薄膜層115は多くの場合、真空蒸着法やスパッタリング法によりアルミニウム等の金属微粒子を0.05マイクロメートル程度の薄膜状に形成したもので、擦れ等より傷付く等、毀損し易く、保護層114はこのような金属薄膜層115の毀損を抑制するために必須な層である。

しかし、この保護層114はアクリル系樹脂やエポキシ系樹脂を塗布した層厚が1マイクロメートル程度のもので、微細なピンホールやクラックの形成が避け難く、上記のように擦れによる傷付き等を防ぐためには有効であるが、

たとえば、合成樹脂製の容器に収納する内容物が消費者の使用や液垂れ等により外表面に付着するような場合には、内容物が保護層114のピンホールやクラックから金属薄膜層115に侵入し、この内容物の種類によっては金属薄膜層115が侵食、腐食され、外観性を大きく損なうと云う問題がある。

【0007】

また、図4(a)に示した層構成を有するラベル101の製造工程についてみると、通常、ラベルメーカーが、基材フィルム102の全面に粘着層104が塗布され、さらに剥離紙106が積層された原紙を購入し、

この原紙の表面側、すなわち基材フィルム102の表面側に印刷層103を印刷、積層し、矩形状等の所定の形状に、基材フィルム102と粘着層104を打抜くようにする打抜き加工を行い、不要な、基材フィルム102と粘着層104部分を巻き取りながら除去すると共に、ラベルとして使用される部分を剥離紙106と共に巻き取り、ロール状とするのが一般的であり、

原紙の製造工程と、印刷層の印刷及び打抜き加工工程が別工程であるためにコスト高となると云う問題がある。

【0008】

さらに、図4(b)に示した層構成を有するラベルの製造工程になると、金属薄膜層115を含む転写箔111tのホットスタンプ法による転写工程が必要となる。

ここでホットスタンプ法による転写工程は、転写フィルム111を加熱、加圧した状態で静止時間(0.5〜1秒)を必要とするものであるので、印刷層103の印刷工程と転写工程を一貫ラインで、一定速度で実施することは難しく、別工程で実施する必要があり、さらにコスト高になってしまうと云う、問題点を有する。

【0009】

そこで、本発明は金属薄膜層で加飾したラベルについて、内容物等による金属薄膜の侵食がなく、また一貫ラインで生産可能な層構成を創出することを技術的課題とするものである。

【課題を解決するための手段】

【0010】

本発明はラベル及びその製造方法に関し、以下、まずラベルの構成について説明し、次にその製造方法について説明する。

上記技術的課題を解決する手段に係る本発明のラベルに係る主たる構成は、合成樹脂製成形品の表面に貼着して使用するラベルにおいて、

合成樹脂製の基材フィルムの裏面側に、所定のパターンに部分的に第1の紫外線硬化型粘着剤を紫外線照射により硬化させた第1の粘着層を積層し、

第1の粘着剤層に金属薄膜層を積層し、

金属薄膜層を含む基材フィルムの裏面側に第2の紫外線硬化型粘着剤を紫外線照射により硬化させた第2の粘着層を積層し、

さらに透明性の剥離フィルムを積層した構成とする、と云うものである。

【0011】

本発明のラベルに係る他の構成は上記主たる構成において、基材フィルムの裏面側に印刷層を積層する、と云うものである。

【0012】

上記構成のラベルによれば、最表面側の合成樹脂製基材フィルムの裏面に印刷が積層されるため、保護層を追加することなく印刷層の擦れによる傷付き等の毀損を確実に防ぐことができる。

【0013】

また、後述するように第1の粘着層は第1のUV硬化型粘着剤をUV照射により硬化させた粘着層であり、加熱することなく圧力のみで、所謂、コールドスタンプ法で第1の粘着層を介して転写フィルムから金属薄膜層を、基材フィルムの裏面側に転写することができ、印刷層の印刷工程と金属薄膜層の転写工程、更にはラベルの打抜き加工工程も含め、ラベルを一貫ラインで製造することが可能となる。

【0014】

なお、上記構成、あるいは以降の説明では、ラベルの層構成を明確にするために、たとえば基材フィルムの裏面側と云うように、便宜上、表面側あるいは裏面側と云う層構成の方向性を示す用語を用いているが、裏面側は成形品の表面に貼着される側、表面側はその反対側である。

また、上記構成、あるいは以降の説明では第1の紫外線硬化型粘着剤と第2の紫外線硬化型粘着剤、あるいは第1の粘着層と第2の粘着層と云うように、第1、第2と云う用語を使用しているが、これらは単に両紫外線硬化型粘着剤と両粘着層を区別するためのものである。

また以降の説明では例えば第1の紫外線硬化型粘着剤を第1のUV硬化型粘着剤とするように、紫外線をUVと略記する。

【0015】

次に、本発明のラベルの製造方法に係る主たる構成は、

透明性の基材フィルムの裏面側に印刷により所定のパターンに部分的に第1のUV硬化粘着剤を積層し、

第1のUV硬化型粘着剤にUVを照射して第1の粘着層を形成、積層し、

転写フィルムを、第1の粘着剤層を含む基材フィルムの裏面側に重合し加熱することなく圧力のみで第1の粘着層に金属薄膜層を転写、積層し、

転写された金属薄膜層を含む基材フィルムの裏面側を、印刷により第2のUV硬化型粘着剤で被覆し、さらに透明な剥離フィルムを積層し、

この剥離フィルム側から第2のUV硬化粘着剤にUVを照射して合成樹脂製成形品の表面に貼着する第2の粘着層を形成、積層する、

と云うものである。

【0016】

上記製造方法によれば、第1の粘着層および第2の粘着層は、UV硬化型粘着剤を印刷しUVを照射することにより形成、積層されるものであり、加熱等の工程も必要もなく短時間で形成することができ、また第1粘着層への金属薄膜層の転写も加熱することなく圧力だけで短時間で達成することができ、

原紙の製造工程、印刷工程、金属薄膜層の転写工程等を別工程とすることなく、粘着層の形成、積層工程も含めて、

ラベルを次の(1)〜(5)に記載した工程に沿って、一貫ラインで、低コストで製造することが可能となる。

(1)印刷により基材フィルムの表面側若しくは裏面側に印刷層を所定のパターンに形成、積層する。

(2)印刷により基材フィルムの裏面側に第1のUV硬化型粘着剤を所定のパターンに部分的に印刷し、UVを照射して第1の粘着層を形成、積層する。

(3)転写フィルムを、第1の粘着剤層を含む基材フィルムの裏面側に重合して加熱することなく圧力のみで(コールドスタンプ法で)第1の粘着層に金属薄膜層を転写、積層する。

(4)印刷により転写された金属薄膜層を含む基材フィルムの裏面側に第2のUV硬化粘着剤を被覆する。

(5)塗布したUV硬化粘着剤に透明な剥離フィルムを積層し、この剥離フィルム側から第2のUV硬化粘着剤にUVを照射して合成樹脂製成形品の表面に貼着する第2の粘着層を形成、積層する。

また、一貫ラインとして、上記(1)〜(5)の工程の後にラベルを打ち抜き加工する工程を追加することも可能である。

【発明の効果】

【0017】

本発明は、上記した構成となっているので、以下に示す効果を奏する。

すなわち、本発明の主たる構成を有するラベルの特徴は、最表面側に合成樹脂製の基材フィルムが積層される点にあり、従来の金属薄膜層を含む転写箔のようにアクリル系樹脂やエポキシ系樹脂を塗布して形成した層厚が1マイクロメートル程度の従来の保護層では避けがたいピンホールやクラックの発生と云う問題はなく、擦れによる傷付き等の問題は勿論のこと、内容物の付着等による金属薄膜層の侵食、腐食、クラックの発生、捲れ等の問題を効果的に抑制することができ、金属薄膜層による加飾性を長期間損なうことなく美麗に保持することができる。

また、基材フィルムにより保護層の機能が発揮されるので、別途保護層を積層する必要がなく、層構成を全体的に簡略化することができ、コストを抑えることができる。

【0018】

また、本発明の製造方法によれば、第1の粘着層および第2の粘着層は、UV硬化型粘着剤を印刷し紫外線を照射することにより形成、積層されるものであり、加熱等の工程も必要なく短時間で形成することができ、また第1粘着層への金属薄膜層の転写もコールドスタンプ法で加熱することなく圧力だけで短時間で達成することができ、

原紙の製造工程、印刷工程、金属薄膜の転写工程等を、粘着層の形成、積層工程を含めて別工程とすることなく、ラベルを一貫ラインで、低コストで製造することができる。

【図面の簡単な説明】

【0019】

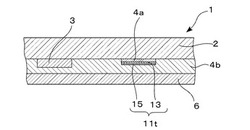

【図1】本発明のラベルの一実施例の層構成を示す断面図である。

【図2】図1のラベルに使用する転写フィルムの層構成を示す断面図である。

【図3】本発明のラベルの製造方法の一例を示す概略説明図である。

【図4】従来から使用されているラベルの代表的な層構成を示す断面図である。

【図5】従来から使用されている転写フィルムの代表的な層構成を示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を、実施例に沿って図面を参照しながら説明する。

図1は本発明のラベルの一実施例の層構成を示す断面図であり、その基本的な層構成は表面側から(図中の上から)順に、

[基材フィルム2/第1の粘着層4a/転写箔11t(剥離層13/金属薄膜層15)/第2の粘着層4b/剥離フィルム6]と云う積層構造を有する。

また基材フィルム2の裏面側には印刷層3も積層されている。

【0021】

そして本実施例では、

基材フィルム2には透明な、ポリプロピレン樹脂製の無延伸フィルム(CPPフィルム)を使用しておりフィルム厚さは50マイクロメートルである。

また、第1の粘着層4aはアクリル系の第1のUV硬化型粘着剤を印刷により所定のパターンに部分的に積層し、UV照射して硬化した層で、層厚は1マイクロメートルである。

また、第2の粘着層4bは第1の粘着層4aと同様にアクリル系の第2のUV硬化型粘着剤を印刷により積層し、UV照射して硬化した層で、層厚は3マイクロメートルである。

また、剥離フィルム6には、透明な、ポリプロピレン樹脂製の延伸フィルム(OPPフィルム)を使用しておりフィルム厚さは30マイクロメートルである。

また、剥離フィルム6の第2の粘着層4bと接する面にはシリコーン樹脂が塗布されている。

【0022】

図2は図1のラベル1に使用する転写フィルム11の層構成を示す断面図であり、[基材フィルム12/剥離層13/金属薄膜層15]なる層構成を有する。

本実施例では、

基材フィルム2にはPET樹脂製のフィルムを使用しておりフィルム厚さは16マイクロメートルである。

また、剥離層13はワックス系で0.5マイクロメートル程度の層厚を有する。

また、金属薄膜層15はアルミニウムを真空蒸着法により積層したもので0.05マイクロメートル程度の膜厚を有する。

ここで、この転写フィルム11は、図5に示される従来のホットスタンプ用の転写フィルム111の層構成における保護層114と接着層116に相当する層がなく、シンプルな層構成を有するものである。

【0023】

そして、図1の層構成を有するラベル1を合成樹脂製容器等の成形品の表面に貼付する際には、剥離フィルム6を剥がして、加熱することなく加圧によって第2の粘着層4bを介して合成樹脂製の成形品の表面に貼着することができる。

【0024】

次に、図3は本発明のラベルの製造方法の一例で、図1のラベル1の製造工程の概略説明図であり、図1に示される層構成を有するラベル1は、大まかに図示されるように以下の工程P1〜工程P6からなる一貫ラインで製造することができる。

・工程P1(印刷層3の印刷工程)

コロナ処理をした基材フィルム2の裏面側(図3中では上面側)に印刷により印刷層3を形成する。

本実施例ではフレキソ印刷機によりUV硬化型インキを使用して印刷し、次いでUV照射してインキを硬化させて、図案化された文字A〜Hを円周上に並べるように印刷層3を形成している。

なお、印刷方法はフレキソ方式に限定されるものではなく、ドライオフセット方式、凸版方式等、公知の方式を用いることができるが、

第1の粘着層4aと第2の粘着層4bを、UV硬化型粘着剤を印刷後UV照射して形成するため、一貫ラインによる製造を考慮すると、印刷層3の印刷にはUV硬化型インキを使用するのが好ましい。

【0025】

・工程P2(第1の粘着層4aの形成、積層工程)

基材フィルム2の裏面側に印刷により、第1のUV硬化型粘着剤Aを所定のパターン(本実施例では星型)で部分的に積層し、UV照射して第1の粘着層4aを形成、積層する。

本実施例では、第1のUV硬化型粘着剤Aとしてアクリル系のUV硬化型粘着剤を使用しフレキソ印刷機により所定のパターンに印刷した。

UV硬化型粘着剤としては他にもエポキシ系等のものを使用することができる。

また印刷方式もオフセット印刷等の方式を採用することができる。

【0026】

・工程P3(金属薄膜層の転写工程)

図2に示した層構成を有する転写フィルム11の金属薄膜層15側を、第1の粘着剤層4aを含む基材フィルム2の裏面側に重合し、加圧ロールにより加熱することなく圧力のみで、転写箔11tを工程P2で所定(星型)のパターンに形成、積層された第1の粘着層4aに転写、積層する。

【0027】

・工程P4(第2のUV硬化型粘着剤Bの被覆工程)

印刷により、工程P3で所定(星型)のパターンに転写、積層された転写箔11tを含む基材フィルム2の裏面側に第2のUV硬化粘着剤Bを被覆する。

本実施例では第2のUV硬化型粘着剤Bとしてアクリル系のUV硬化型粘着剤を使用してフレキソ印刷機により印刷した。

UV硬化型粘着剤としては他にもエポキシ系等のものを使用することができる。

また印刷方式もオフセット印刷等の方式を採用することができる。

【0028】

・工程P5(剥離フィルム6の積層及び第2の粘着層4bの形成、積層工程)

工程P4で印刷した第2のUV硬化型粘着剤Bによる被覆層に、透明な剥離フィルム6を積層し、この剥離フィルム6側からUVを照射して第2の粘着層4bを形成する。

ここで、第2のUV硬化型粘着剤Bを被覆し、紫外線照射した後、透明性の剥離フィルムを積層しても良い。

本実施例では剥離フィルム6に透明で、厚さが30マイクロメートルのOPPフィルムを使用した。また、剥離フィルム6の第2の粘着層4bと接する面にはシリコーン樹脂が塗布されている。

【0029】

工程P6(ラベルの打抜き加工工程)

所定のラベル形状(図3中では矩形状)に打抜き加工し、不必要な部分を巻き取りながら除去し、剥離フィルム6と共に必要なラベル部分を巻き取り、ロール状にする。

なお、図1のラベル1では剥離フィルム6を残して基材フィルム2と第2の粘着剤層4bまでを矩形状に打抜き加工する。

【0030】

以上、実施例に沿って本願発明の構成とその作用効果を説明したが、本願発明のラベル及びその製造方法は、これまでの説明の中でも個別的に記載したようにこれら実施例に限定されるものではない。

たとえば上記実施例ではラベルの基材フィルムとしてCPPフィルム、剥離フィルムとしてOPPフィルムを使用したが、基材フィルムや剥離フィルムの機能、打抜き加工性、ラベル貼着性、製造ライン適性等を考慮して、他の合成樹脂製フィルムを適宜選択することができる。

また、UV硬化型粘着剤についても、印刷特性、硬化後の粘着性を考慮してその材料を選択することができ、UVの照射量によりその粘着性を調整することができる。

【0031】

また、本発明のラベルの製造工程は、上記説明した工程P1〜工程P6からなるラベル1の一貫製造ラインにおいて、全体的な生産効率を考慮し、例えば工程P1と工程P2の順番は入れ替える、工程P6の打抜き加工工程は別ラインで実施することもでき、そのラベルの加飾態様や、生産性を考慮して本発明の範疇の中で、さまざまなバリエーションのものとすることができる。

また、金属薄膜層特有の色調だけではなく、ハーフトーンの着色印刷層に第1の粘着層、金属薄膜層を積層し、任意に着色された金属光沢を有する加飾とすることもできる。

【産業上の利用可能性】

【0032】

以上、説明したように本発明のラベルは、内容物の付着等による金属薄膜層の侵食、腐食、クラックの発生、剥離等の発生を効果的に抑制し金属薄膜層による加飾性を長期間損なうことなく美麗に保持することができると共に、一貫ラインでの生産により低コストで製造できるものであり、合成樹脂成容器等の分野での幅広い利用展開が期待される。

【符号の説明】

【0033】

1 ;ラベル

2 ;基材フィルム

3 ;印刷層

4a;第1の粘着層

4b;第2の粘着層

6 ;剥離フィルム

A ;第1の紫外線(UV)硬化粘着剤

B ;第2の紫外線(UV)硬化粘着剤

11;(コールドスタンプ用)転写フィルム

11t;転写箔

12;基材フィルム

13;剥離層

15;金属薄膜層

101;粘着ラベル

102;基材フィルム

103;印刷層

104;粘着層

106;剥離紙

111;(ホットスタンプ用)転写フィルム

111t;転写箔

112;基材フィルム

113;剥離層

114;保護層

115;金属薄膜層

116;接着層

【技術分野】

【0001】

本発明は合成樹脂製成形品の表面に貼着して使用するラベル及びその製造方法

に関する。

【背景技術】

【0002】

従来、合成樹脂製の成形品の表面の加飾方法として、例えば特許文献1に記載があるように粘着ラベルを貼着する方法、特許文献2に記載があるように転写フィルムを用いホットスタンプ法により金属薄膜を転写する方法、さらには金属薄膜層を表面に転写したラベルを貼付する方法等がある。

図4(a)は従来から使用されている粘着ラベルの代表的な層構成を示す断面図であり、このラベル101は基材フィルム102の裏面側に粘着層104を積層し、さらに剥離紙106を貼り合わせ、表面側に加飾層となる印刷層103を積層し、そして、所望の形状に剥離紙106以外を抜き加工し、不要な部分を巻き取り、除去したものである。成形品等の被貼着物に貼着する場合には、剥離紙106を剥離し、圧力を作用させて粘着層104により成形品等の被貼着物の表面に貼着する。

【0003】

一方、図5は従来の転写フィルムの代表的な例であり、この転写フィルム111は基材フィルム112、剥離層113、保護層114、金属薄膜層115、接着層116から構成されている。

そして、この転写フィルム111をホットスタンプ法の工程に従って、成形品の表面に重合し、加熱した状態の版により圧力を作用させ、版に刻設された所定の図柄に沿って剥離層113と保護層114と金属薄膜層115と接着層116からなる転写箔111tが、接着層116を介して成形品の表面に接着、転写され、成形品の表面を所定の図案に沿って転写された金属薄膜層115により加飾することができる。

そして、成形品表面に転写された転写箔111t部分以外の、転写箔111t部分は基材フィルム112と共に除去される。

【0004】

また、図4(b)は、図5の転写フィルム111を用いて、図4(a)に示したラベル101の表面側に所定のパターンに部分的に転写箔111tを転写した例を示す。

このような、印刷層103と金属薄膜層115により加飾されたラベル101を成形品の表面に貼着することにより、成形品をより高度に加飾することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−112361号公報

【特許文献2】特開2005−280826号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ここで、図4(b)に示した層構成、すなわちホットスタンプ法により金属薄膜層115を所定のパターンに部分的に転写、積層したラベル101についてみると、金属薄膜層115は多くの場合、真空蒸着法やスパッタリング法によりアルミニウム等の金属微粒子を0.05マイクロメートル程度の薄膜状に形成したもので、擦れ等より傷付く等、毀損し易く、保護層114はこのような金属薄膜層115の毀損を抑制するために必須な層である。

しかし、この保護層114はアクリル系樹脂やエポキシ系樹脂を塗布した層厚が1マイクロメートル程度のもので、微細なピンホールやクラックの形成が避け難く、上記のように擦れによる傷付き等を防ぐためには有効であるが、

たとえば、合成樹脂製の容器に収納する内容物が消費者の使用や液垂れ等により外表面に付着するような場合には、内容物が保護層114のピンホールやクラックから金属薄膜層115に侵入し、この内容物の種類によっては金属薄膜層115が侵食、腐食され、外観性を大きく損なうと云う問題がある。

【0007】

また、図4(a)に示した層構成を有するラベル101の製造工程についてみると、通常、ラベルメーカーが、基材フィルム102の全面に粘着層104が塗布され、さらに剥離紙106が積層された原紙を購入し、

この原紙の表面側、すなわち基材フィルム102の表面側に印刷層103を印刷、積層し、矩形状等の所定の形状に、基材フィルム102と粘着層104を打抜くようにする打抜き加工を行い、不要な、基材フィルム102と粘着層104部分を巻き取りながら除去すると共に、ラベルとして使用される部分を剥離紙106と共に巻き取り、ロール状とするのが一般的であり、

原紙の製造工程と、印刷層の印刷及び打抜き加工工程が別工程であるためにコスト高となると云う問題がある。

【0008】

さらに、図4(b)に示した層構成を有するラベルの製造工程になると、金属薄膜層115を含む転写箔111tのホットスタンプ法による転写工程が必要となる。

ここでホットスタンプ法による転写工程は、転写フィルム111を加熱、加圧した状態で静止時間(0.5〜1秒)を必要とするものであるので、印刷層103の印刷工程と転写工程を一貫ラインで、一定速度で実施することは難しく、別工程で実施する必要があり、さらにコスト高になってしまうと云う、問題点を有する。

【0009】

そこで、本発明は金属薄膜層で加飾したラベルについて、内容物等による金属薄膜の侵食がなく、また一貫ラインで生産可能な層構成を創出することを技術的課題とするものである。

【課題を解決するための手段】

【0010】

本発明はラベル及びその製造方法に関し、以下、まずラベルの構成について説明し、次にその製造方法について説明する。

上記技術的課題を解決する手段に係る本発明のラベルに係る主たる構成は、合成樹脂製成形品の表面に貼着して使用するラベルにおいて、

合成樹脂製の基材フィルムの裏面側に、所定のパターンに部分的に第1の紫外線硬化型粘着剤を紫外線照射により硬化させた第1の粘着層を積層し、

第1の粘着剤層に金属薄膜層を積層し、

金属薄膜層を含む基材フィルムの裏面側に第2の紫外線硬化型粘着剤を紫外線照射により硬化させた第2の粘着層を積層し、

さらに透明性の剥離フィルムを積層した構成とする、と云うものである。

【0011】

本発明のラベルに係る他の構成は上記主たる構成において、基材フィルムの裏面側に印刷層を積層する、と云うものである。

【0012】

上記構成のラベルによれば、最表面側の合成樹脂製基材フィルムの裏面に印刷が積層されるため、保護層を追加することなく印刷層の擦れによる傷付き等の毀損を確実に防ぐことができる。

【0013】

また、後述するように第1の粘着層は第1のUV硬化型粘着剤をUV照射により硬化させた粘着層であり、加熱することなく圧力のみで、所謂、コールドスタンプ法で第1の粘着層を介して転写フィルムから金属薄膜層を、基材フィルムの裏面側に転写することができ、印刷層の印刷工程と金属薄膜層の転写工程、更にはラベルの打抜き加工工程も含め、ラベルを一貫ラインで製造することが可能となる。

【0014】

なお、上記構成、あるいは以降の説明では、ラベルの層構成を明確にするために、たとえば基材フィルムの裏面側と云うように、便宜上、表面側あるいは裏面側と云う層構成の方向性を示す用語を用いているが、裏面側は成形品の表面に貼着される側、表面側はその反対側である。

また、上記構成、あるいは以降の説明では第1の紫外線硬化型粘着剤と第2の紫外線硬化型粘着剤、あるいは第1の粘着層と第2の粘着層と云うように、第1、第2と云う用語を使用しているが、これらは単に両紫外線硬化型粘着剤と両粘着層を区別するためのものである。

また以降の説明では例えば第1の紫外線硬化型粘着剤を第1のUV硬化型粘着剤とするように、紫外線をUVと略記する。

【0015】

次に、本発明のラベルの製造方法に係る主たる構成は、

透明性の基材フィルムの裏面側に印刷により所定のパターンに部分的に第1のUV硬化粘着剤を積層し、

第1のUV硬化型粘着剤にUVを照射して第1の粘着層を形成、積層し、

転写フィルムを、第1の粘着剤層を含む基材フィルムの裏面側に重合し加熱することなく圧力のみで第1の粘着層に金属薄膜層を転写、積層し、

転写された金属薄膜層を含む基材フィルムの裏面側を、印刷により第2のUV硬化型粘着剤で被覆し、さらに透明な剥離フィルムを積層し、

この剥離フィルム側から第2のUV硬化粘着剤にUVを照射して合成樹脂製成形品の表面に貼着する第2の粘着層を形成、積層する、

と云うものである。

【0016】

上記製造方法によれば、第1の粘着層および第2の粘着層は、UV硬化型粘着剤を印刷しUVを照射することにより形成、積層されるものであり、加熱等の工程も必要もなく短時間で形成することができ、また第1粘着層への金属薄膜層の転写も加熱することなく圧力だけで短時間で達成することができ、

原紙の製造工程、印刷工程、金属薄膜層の転写工程等を別工程とすることなく、粘着層の形成、積層工程も含めて、

ラベルを次の(1)〜(5)に記載した工程に沿って、一貫ラインで、低コストで製造することが可能となる。

(1)印刷により基材フィルムの表面側若しくは裏面側に印刷層を所定のパターンに形成、積層する。

(2)印刷により基材フィルムの裏面側に第1のUV硬化型粘着剤を所定のパターンに部分的に印刷し、UVを照射して第1の粘着層を形成、積層する。

(3)転写フィルムを、第1の粘着剤層を含む基材フィルムの裏面側に重合して加熱することなく圧力のみで(コールドスタンプ法で)第1の粘着層に金属薄膜層を転写、積層する。

(4)印刷により転写された金属薄膜層を含む基材フィルムの裏面側に第2のUV硬化粘着剤を被覆する。

(5)塗布したUV硬化粘着剤に透明な剥離フィルムを積層し、この剥離フィルム側から第2のUV硬化粘着剤にUVを照射して合成樹脂製成形品の表面に貼着する第2の粘着層を形成、積層する。

また、一貫ラインとして、上記(1)〜(5)の工程の後にラベルを打ち抜き加工する工程を追加することも可能である。

【発明の効果】

【0017】

本発明は、上記した構成となっているので、以下に示す効果を奏する。

すなわち、本発明の主たる構成を有するラベルの特徴は、最表面側に合成樹脂製の基材フィルムが積層される点にあり、従来の金属薄膜層を含む転写箔のようにアクリル系樹脂やエポキシ系樹脂を塗布して形成した層厚が1マイクロメートル程度の従来の保護層では避けがたいピンホールやクラックの発生と云う問題はなく、擦れによる傷付き等の問題は勿論のこと、内容物の付着等による金属薄膜層の侵食、腐食、クラックの発生、捲れ等の問題を効果的に抑制することができ、金属薄膜層による加飾性を長期間損なうことなく美麗に保持することができる。

また、基材フィルムにより保護層の機能が発揮されるので、別途保護層を積層する必要がなく、層構成を全体的に簡略化することができ、コストを抑えることができる。

【0018】

また、本発明の製造方法によれば、第1の粘着層および第2の粘着層は、UV硬化型粘着剤を印刷し紫外線を照射することにより形成、積層されるものであり、加熱等の工程も必要なく短時間で形成することができ、また第1粘着層への金属薄膜層の転写もコールドスタンプ法で加熱することなく圧力だけで短時間で達成することができ、

原紙の製造工程、印刷工程、金属薄膜の転写工程等を、粘着層の形成、積層工程を含めて別工程とすることなく、ラベルを一貫ラインで、低コストで製造することができる。

【図面の簡単な説明】

【0019】

【図1】本発明のラベルの一実施例の層構成を示す断面図である。

【図2】図1のラベルに使用する転写フィルムの層構成を示す断面図である。

【図3】本発明のラベルの製造方法の一例を示す概略説明図である。

【図4】従来から使用されているラベルの代表的な層構成を示す断面図である。

【図5】従来から使用されている転写フィルムの代表的な層構成を示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を、実施例に沿って図面を参照しながら説明する。

図1は本発明のラベルの一実施例の層構成を示す断面図であり、その基本的な層構成は表面側から(図中の上から)順に、

[基材フィルム2/第1の粘着層4a/転写箔11t(剥離層13/金属薄膜層15)/第2の粘着層4b/剥離フィルム6]と云う積層構造を有する。

また基材フィルム2の裏面側には印刷層3も積層されている。

【0021】

そして本実施例では、

基材フィルム2には透明な、ポリプロピレン樹脂製の無延伸フィルム(CPPフィルム)を使用しておりフィルム厚さは50マイクロメートルである。

また、第1の粘着層4aはアクリル系の第1のUV硬化型粘着剤を印刷により所定のパターンに部分的に積層し、UV照射して硬化した層で、層厚は1マイクロメートルである。

また、第2の粘着層4bは第1の粘着層4aと同様にアクリル系の第2のUV硬化型粘着剤を印刷により積層し、UV照射して硬化した層で、層厚は3マイクロメートルである。

また、剥離フィルム6には、透明な、ポリプロピレン樹脂製の延伸フィルム(OPPフィルム)を使用しておりフィルム厚さは30マイクロメートルである。

また、剥離フィルム6の第2の粘着層4bと接する面にはシリコーン樹脂が塗布されている。

【0022】

図2は図1のラベル1に使用する転写フィルム11の層構成を示す断面図であり、[基材フィルム12/剥離層13/金属薄膜層15]なる層構成を有する。

本実施例では、

基材フィルム2にはPET樹脂製のフィルムを使用しておりフィルム厚さは16マイクロメートルである。

また、剥離層13はワックス系で0.5マイクロメートル程度の層厚を有する。

また、金属薄膜層15はアルミニウムを真空蒸着法により積層したもので0.05マイクロメートル程度の膜厚を有する。

ここで、この転写フィルム11は、図5に示される従来のホットスタンプ用の転写フィルム111の層構成における保護層114と接着層116に相当する層がなく、シンプルな層構成を有するものである。

【0023】

そして、図1の層構成を有するラベル1を合成樹脂製容器等の成形品の表面に貼付する際には、剥離フィルム6を剥がして、加熱することなく加圧によって第2の粘着層4bを介して合成樹脂製の成形品の表面に貼着することができる。

【0024】

次に、図3は本発明のラベルの製造方法の一例で、図1のラベル1の製造工程の概略説明図であり、図1に示される層構成を有するラベル1は、大まかに図示されるように以下の工程P1〜工程P6からなる一貫ラインで製造することができる。

・工程P1(印刷層3の印刷工程)

コロナ処理をした基材フィルム2の裏面側(図3中では上面側)に印刷により印刷層3を形成する。

本実施例ではフレキソ印刷機によりUV硬化型インキを使用して印刷し、次いでUV照射してインキを硬化させて、図案化された文字A〜Hを円周上に並べるように印刷層3を形成している。

なお、印刷方法はフレキソ方式に限定されるものではなく、ドライオフセット方式、凸版方式等、公知の方式を用いることができるが、

第1の粘着層4aと第2の粘着層4bを、UV硬化型粘着剤を印刷後UV照射して形成するため、一貫ラインによる製造を考慮すると、印刷層3の印刷にはUV硬化型インキを使用するのが好ましい。

【0025】

・工程P2(第1の粘着層4aの形成、積層工程)

基材フィルム2の裏面側に印刷により、第1のUV硬化型粘着剤Aを所定のパターン(本実施例では星型)で部分的に積層し、UV照射して第1の粘着層4aを形成、積層する。

本実施例では、第1のUV硬化型粘着剤Aとしてアクリル系のUV硬化型粘着剤を使用しフレキソ印刷機により所定のパターンに印刷した。

UV硬化型粘着剤としては他にもエポキシ系等のものを使用することができる。

また印刷方式もオフセット印刷等の方式を採用することができる。

【0026】

・工程P3(金属薄膜層の転写工程)

図2に示した層構成を有する転写フィルム11の金属薄膜層15側を、第1の粘着剤層4aを含む基材フィルム2の裏面側に重合し、加圧ロールにより加熱することなく圧力のみで、転写箔11tを工程P2で所定(星型)のパターンに形成、積層された第1の粘着層4aに転写、積層する。

【0027】

・工程P4(第2のUV硬化型粘着剤Bの被覆工程)

印刷により、工程P3で所定(星型)のパターンに転写、積層された転写箔11tを含む基材フィルム2の裏面側に第2のUV硬化粘着剤Bを被覆する。

本実施例では第2のUV硬化型粘着剤Bとしてアクリル系のUV硬化型粘着剤を使用してフレキソ印刷機により印刷した。

UV硬化型粘着剤としては他にもエポキシ系等のものを使用することができる。

また印刷方式もオフセット印刷等の方式を採用することができる。

【0028】

・工程P5(剥離フィルム6の積層及び第2の粘着層4bの形成、積層工程)

工程P4で印刷した第2のUV硬化型粘着剤Bによる被覆層に、透明な剥離フィルム6を積層し、この剥離フィルム6側からUVを照射して第2の粘着層4bを形成する。

ここで、第2のUV硬化型粘着剤Bを被覆し、紫外線照射した後、透明性の剥離フィルムを積層しても良い。

本実施例では剥離フィルム6に透明で、厚さが30マイクロメートルのOPPフィルムを使用した。また、剥離フィルム6の第2の粘着層4bと接する面にはシリコーン樹脂が塗布されている。

【0029】

工程P6(ラベルの打抜き加工工程)

所定のラベル形状(図3中では矩形状)に打抜き加工し、不必要な部分を巻き取りながら除去し、剥離フィルム6と共に必要なラベル部分を巻き取り、ロール状にする。

なお、図1のラベル1では剥離フィルム6を残して基材フィルム2と第2の粘着剤層4bまでを矩形状に打抜き加工する。

【0030】

以上、実施例に沿って本願発明の構成とその作用効果を説明したが、本願発明のラベル及びその製造方法は、これまでの説明の中でも個別的に記載したようにこれら実施例に限定されるものではない。

たとえば上記実施例ではラベルの基材フィルムとしてCPPフィルム、剥離フィルムとしてOPPフィルムを使用したが、基材フィルムや剥離フィルムの機能、打抜き加工性、ラベル貼着性、製造ライン適性等を考慮して、他の合成樹脂製フィルムを適宜選択することができる。

また、UV硬化型粘着剤についても、印刷特性、硬化後の粘着性を考慮してその材料を選択することができ、UVの照射量によりその粘着性を調整することができる。

【0031】

また、本発明のラベルの製造工程は、上記説明した工程P1〜工程P6からなるラベル1の一貫製造ラインにおいて、全体的な生産効率を考慮し、例えば工程P1と工程P2の順番は入れ替える、工程P6の打抜き加工工程は別ラインで実施することもでき、そのラベルの加飾態様や、生産性を考慮して本発明の範疇の中で、さまざまなバリエーションのものとすることができる。

また、金属薄膜層特有の色調だけではなく、ハーフトーンの着色印刷層に第1の粘着層、金属薄膜層を積層し、任意に着色された金属光沢を有する加飾とすることもできる。

【産業上の利用可能性】

【0032】

以上、説明したように本発明のラベルは、内容物の付着等による金属薄膜層の侵食、腐食、クラックの発生、剥離等の発生を効果的に抑制し金属薄膜層による加飾性を長期間損なうことなく美麗に保持することができると共に、一貫ラインでの生産により低コストで製造できるものであり、合成樹脂成容器等の分野での幅広い利用展開が期待される。

【符号の説明】

【0033】

1 ;ラベル

2 ;基材フィルム

3 ;印刷層

4a;第1の粘着層

4b;第2の粘着層

6 ;剥離フィルム

A ;第1の紫外線(UV)硬化粘着剤

B ;第2の紫外線(UV)硬化粘着剤

11;(コールドスタンプ用)転写フィルム

11t;転写箔

12;基材フィルム

13;剥離層

15;金属薄膜層

101;粘着ラベル

102;基材フィルム

103;印刷層

104;粘着層

106;剥離紙

111;(ホットスタンプ用)転写フィルム

111t;転写箔

112;基材フィルム

113;剥離層

114;保護層

115;金属薄膜層

116;接着層

【特許請求の範囲】

【請求項1】

合成樹脂製の透明性の基材フィルム(2)の裏面側に所定のパターンに部分的に第1の紫外線硬化型粘着剤(A)を紫外線照射により硬化させた第1の粘着層(4a)を積層し、該第1の粘着剤層(4a)に金属薄膜層(15)を積層し、該金属薄膜層(15)を含む基材フィルム(2)の裏面側に第2の紫外線硬化型粘着剤(B)を紫外線照射により硬化させた第2の粘着層(4b)を積層し、さらに透明性の剥離フィルム(6)を積層したことを特徴とするラベル。

【請求項2】

基材フィルム(2)の裏面側に所定のパターンに印刷層(3)を形成、積層した請求項1記載のラベル。

【請求項3】

透明性の基材フィルム(2)の裏面側に印刷により所定のパターンに部分的に第1の紫外線硬化粘着剤(A)を積層し、次に前記第1の紫外線硬化型粘着剤(A)に紫外線を照射して第1の粘着層(4a)を形成、積層し、次に転写フィルム(11)を、前記第1の粘着剤層(4a)を含む基材フィルム(2)の裏面側に重合し加熱することなく圧力のみで前記第1の粘着層(4a)に金属薄膜層(15)を転写、積層し、次に前記金属薄膜層(15)を含む基材フィルム(2)の裏面側を印刷により第2の紫外線硬化粘着剤(B)で被覆し、さらに透明な剥離フィルム(6)を積層し、次に該剥離フィルム(6)側から第2の紫外線硬化粘着剤(B)による被覆層に紫外線を照射して合成樹脂製成形品の表面に貼着する第2の粘着層(4b)を形成、積層することを特徴とするラベルの製造方法。

【請求項1】

合成樹脂製の透明性の基材フィルム(2)の裏面側に所定のパターンに部分的に第1の紫外線硬化型粘着剤(A)を紫外線照射により硬化させた第1の粘着層(4a)を積層し、該第1の粘着剤層(4a)に金属薄膜層(15)を積層し、該金属薄膜層(15)を含む基材フィルム(2)の裏面側に第2の紫外線硬化型粘着剤(B)を紫外線照射により硬化させた第2の粘着層(4b)を積層し、さらに透明性の剥離フィルム(6)を積層したことを特徴とするラベル。

【請求項2】

基材フィルム(2)の裏面側に所定のパターンに印刷層(3)を形成、積層した請求項1記載のラベル。

【請求項3】

透明性の基材フィルム(2)の裏面側に印刷により所定のパターンに部分的に第1の紫外線硬化粘着剤(A)を積層し、次に前記第1の紫外線硬化型粘着剤(A)に紫外線を照射して第1の粘着層(4a)を形成、積層し、次に転写フィルム(11)を、前記第1の粘着剤層(4a)を含む基材フィルム(2)の裏面側に重合し加熱することなく圧力のみで前記第1の粘着層(4a)に金属薄膜層(15)を転写、積層し、次に前記金属薄膜層(15)を含む基材フィルム(2)の裏面側を印刷により第2の紫外線硬化粘着剤(B)で被覆し、さらに透明な剥離フィルム(6)を積層し、次に該剥離フィルム(6)側から第2の紫外線硬化粘着剤(B)による被覆層に紫外線を照射して合成樹脂製成形品の表面に貼着する第2の粘着層(4b)を形成、積層することを特徴とするラベルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−114040(P2013−114040A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260267(P2011−260267)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000006909)株式会社吉野工業所 (2,913)

[ Back to top ]