レーザ加工方法、及び、レーザ加工装置

【課題】レーザ加工方法及びレーザ加工装置において、ハーフトーン露光により基板に形成されたハーフトーン部の欠陥を修正する。

【解決手段】レーザ加工方法は、基板上の欠陥の画像を取得する画像取得工程(S2)と、前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出工程(S3)と、前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定工程(S4)と、前記判定工程(S4)にて前記欠陥がハーフトーン欠陥であると判定された場合に前記ハーフトーン部の高さを測定する高さ測定工程(S9,S12)と、この高さ測定工程で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射工程(S10)と、を含む。

【解決手段】レーザ加工方法は、基板上の欠陥の画像を取得する画像取得工程(S2)と、前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出工程(S3)と、前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定工程(S4)と、前記判定工程(S4)にて前記欠陥がハーフトーン欠陥であると判定された場合に前記ハーフトーン部の高さを測定する高さ測定工程(S9,S12)と、この高さ測定工程で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射工程(S10)と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェハや液晶ディスプレイ(LCD)のTFT(thin film transistor)基板上に形成する微細電気回路の形成工程などにおいて、ハーフトーン露光により形成されるフォトレジストのハーフトーン部に生じる欠陥をレーザ光により修正するレーザ加工方法及びレーザ加工装置に関する。

【背景技術】

【0002】

従来の液晶ディスプレイの製造工程において、ガラス基板上にTFT回路を形成する場合の製造方法には4マスクの製造方法と5マスクの製造方法とがある。

【0003】

4マスクの製造方法では、レジストのハーフトーン露光(またはグレートーン露光)及びレジストアッシングを行うのが一般的である。ハーフトーン露光は、TFTのギャップ部分に対し、例えば、半透過膜又は多孔膜を用いたマスクによって行われる。

【0004】

図9は、ハーフトーン露光によって形成するレジスト膜のハーフトーン部の形成方法を示す工程図である。

まず、真空蒸着やスパッタリング、CVDなどの工程によって図示しない基板上にゲート層70、半導体層71、S−D層72の薄膜が順に積層される。次に、フォトレジスト塗布工程によってレジスト膜73が積層される。次に、この基板に対して半透過膜又は多孔膜を用いたマスクを用いてレジスト膜73に露光する露光工程によって、ハーフトーン露光が行われる。次の現像工程では、露光された部分のレジスト膜73が除去される。これにより、他の部分よりも膜厚の薄いレジスト膜のハーフトーン部73aが形成される。

【0005】

そして、次のエッチング工程によって、レジスト膜73が完全に除去された領域の半導体層71及びS−D層72の薄膜が除去される。

そして、アッシングと呼ばれるレジスト剥離工程によってレジスト膜73は半分程度の厚さまで薄くなる。このアッシングによって、ハーフトーン部73aは消滅する。

【0006】

ハーフトーン部73aが消滅した後、このハーフトーン部73aが消滅した領域のS−D層72が、次のエッチング工程で除去される。そして、さらなるレジスト剥離工程で、残ったレジスト膜73が除去される。これら一連の工程を、例えば4度繰り返し行うことによって、基板上に目的のTFT回路が形成される。

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、ハーフトーン露光は、露光量の微細な調整の難易度が極めて高い。そのため、例えば露光不足により良好なハーフトーン部を形成できないと、後のエッチング不良などの問題を引き起こし、ひいては、液晶パネル基板の製造の歩留まりを低下させてしまう。

【0008】

本発明の課題は、上記従来の実情に鑑み、ハーフトーン露光により基板に形成されたハーフトーン部の欠陥を修正することができるレーザ加工方法及びレーザ加工装置を提供することである。

【課題を解決するための手段】

【0009】

本発明のレーザ加工方法は、基板上の欠陥の画像を取得する画像取得工程と、前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出工程と、前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定工程と、前記判定工程にて前記欠陥がハーフトーン欠陥であると判定された場合に、前記ハーフトーン部の高さを測定する高さ測定工程と、該高さ測定工程で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射工程と、を含む。

【0010】

本発明のレーザ加工装置は、基板上の欠陥の画像を取得する画像取得手段と、前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出手段と、前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定手段と、前記判定手段により前記欠陥がハーフトーン欠陥であると判定された場合に、ハーフトーン露光により基板に形成されたハーフトーン部の高さを測定する高さ測定部と、この高さ測定部で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射部と、を備える。

【発明の効果】

【0011】

本発明によれば、ハーフトーン露光により基板に形成されたハーフトーン部の欠陥を修正することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態に係るレーザ加工装置を示す概略構成図である。

【図2】本発明の第1実施形態に係るレーザ加工装置のディスク式共焦点光学系を示す概略構成図である。

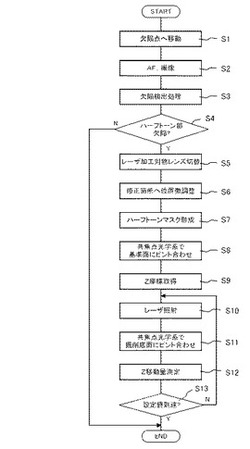

【図3】本発明の第1実施形態における欠陥修正の手順を示すフローチャートである。

【図4A】本発明の第1実施形態におけるマスクパターン(その1)を説明するための説明図である。

【図4B】本発明の第1実施形態におけるマスクパターン(その2)を説明するための説明図である。

【図5】本発明の第1実施形態におけるレーザ加工方法の一例を示す工程図である。

【図6】本発明の第1実施形態における掘削量の調整を説明するための概略断面図である。

【図7】本発明の第2実施形態に係るレーザ加工装置のディスク式共焦点光学系を示す概略構成図である。

【図8】本発明の第3実施形態に係るレーザ加工装置を示す概略構成図である。

【図9】ハーフトーン部の形成方法を示す工程図である。

【発明を実施するための形態】

【0013】

以下、本発明の第1〜第3実施形態に係るレーザ加工方法及びレーザ加工装置について、図面を参照しながら説明する。

<第1実施形態>

【0014】

図1は、本発明の第1実施形態に係るレーザ加工装置10を示す概略構成図である。

レーザ加工装置10は、例えば、液晶ディスプレイ(LCD)のTFT形成工程においてハーフトーン露光によりガラス基板Aに形成されたハーフトーン部等に欠陥が検出された場合に、レーザ光により欠陥を除去するリペア加工等に用いられる。

【0015】

レーザ加工装置10は、ステージ11と、レーザ光照射部としてのレーザ光源12及び照射光学系14と、空間変調素子としてのDMD(Digital Mirror Device)13と、高さ測定部である共焦点光学系としてのディスク式共焦点光学ユニット15とを備える。これらは、制御PC16によってその動作が制御される。

【0016】

ステージ11は、加工対象であるガラス基板Aを、例えばエアの吐出により浮上させ、水平に保持する。

レーザ光源12は、ナノ秒パルス又はそれ以下のパルス幅のレーザ光を発振する。レーザ光源12によって発振されたレーザ光は、光ファイバ17、ファイバカプリング18及びミラー19によってDMD13に導光される。

【0017】

DMD13は、レーザ光を空間変調(所望の形状に変換)する。DMD13には、オン状態とオフ状態とに独立して揺動制御可能な複数の微小ミラーが矩形状の変調領域内に2次元的に等ピッチで配列されている。

【0018】

照射光学系14は、レーザ光源12と共にレーザ光照射部として用いられ、DMD13により空間変調されたオン光による像をガラス基板A上に所望の倍率で結像する結像光学系を構成する光学素子群である。

【0019】

照射光学系14は、DMD13側に設けられた結像レンズ21と、ガラス基板A側に設けられた対物レンズ22aとを有する。この対物レンズ22aは、対物レンズ切替ユニット22に複数個配置され、レボルバ機構によって切り替え可能に保持されている。なお、結像レンズ21と対物レンズ22aとの間には、レーザ光を鉛直下方に対物レンズ22aに向けて反射させるダイクロイックミラー39が配置されている。

【0020】

ディスク式共焦点光学ユニット15は、図2に示すように、下側結像レンズ23と、ピンホールディスク24と、モータ25と、リレーレンズ26と、上側結像レンズ27とを有する。

【0021】

下側結像レンズ23は、ダイクロイックミラー39を透過したレーザ光からピンホールディスク24に1次像面を結像する。

ピンホールディスク24には、複数のピンホールが形成されている。ピンホールディスク24は、モータ25によって高速回転することで、焦点の合う光のみをピンホールにおいて透過させる。

【0022】

リレーレンズ26は、ピンホールディスク24を透過した光から2次像面を形成する。この2次像面は、上側結像レンズ27に入射し、図1に示す撮像素子28(基板上の欠陥の画像を取得する画像取得手段の一例)によって撮像される。このようにディスク式共焦点光学ユニット15を配置することで、対物レンズ22aの焦点深度を小さくすることができる。そのため、焦点が合う位置の高さを取得することで、高精度な高さ情報を得ることができる。

【0023】

図1に示す照明光源29は、ダイクロイックミラー39と対物レンズ22aとの間の光路の側方に設けられ、ガラス基板A上の加工可能領域内を照明するための照明光を発する。照明光源29は、例えば可視光である照明光を照射する。この照明光は、結像レンズ30及びダイクロイックミラー31を介して、対物レンズ22aに導光される。

【0024】

制御PC16は、主制御部32と、画像処理部33と、レシピ格納部34と、ステージ制御部35と、対物レンズ切替制御部36と、DMD制御部37と、レーザ制御部38とを備える。制御PC16は、基板上の欠陥の画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出手段の一例である。また、制御PC16は、欠陥情報から欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定手段の一例でもある。

【0025】

なお、制御PC16としては、ごく標準的な構成を有するコンピュータ、すなわち、制御プログラムを実行することで各構成要素を制御するCPUと、ROMやRAM及び磁気記録媒体などからなり、CPUに各構成要素を制御させる制御プログラムの記憶や、CPUが制御プログラムを実行する際のワークエリアあるいは各種データの記憶領域として使用させる記憶部と、ユーザによる操作に対応する各種のデータが取得される入力部と、ディスプレイなどに各種のデータを提示してユーザに通知する出力部と、他の機器とのデータ授受のためのインターフェース機能を提供するI/F部とを備える情報処理端末を用いることができる。

【0026】

主制御部32は、各制御部33〜38に接続されている。

画像処理部33は、撮像素子28により得られた画像の画像処理を行う。

レシピ格納部34は、TFTの正常パターンの情報を参照情報として格納している。この参照情報は、TFTの正常パターン形状をリファレンス画像として予め格納したものである。このリファレンス画像は、画像処理部33によって、撮像素子28により得られた画像とパターンマッチングされる。

【0027】

ステージ制御部35は、ガラス基板Aを保持するステージ11を作動させ、ガラス基板Aの欠陥位置を加工可能な位置に移動させる。

対物レンズ切替制御部36は、対物レンズ切替ユニット22において、対物レンズ22aを切替える。

【0028】

DMD制御部37は、ハーフトーン部などの欠陥の形状データに基づき、DMD13の図4Aに示すマスクパターン13aのうち、欠陥の形状に対応する照射領域13bの微小ミラーをオン状態にする。なお、詳しくは後述するが、マスクパターン13aは、照射領域13bの微小ミラーの全てをオン状態としてもよいが、図4Bに示すマスクパターン13cのように照射領域13dの微小ミラーを部分的にオフ状態として間引くことで、レーザ光によるハーフトーン部の掘削量を減らす(調整する)ことができる。

【0029】

レーザ制御部38は、レーザ光源12の予め定められた照射条件、例えば、波長、光出力、発振パルス幅などに基づいて、レーザ光源12にレーザ光を発振させる。

【0030】

以下、レーザ加工装置10を用いたハーフトーン部の欠陥修正について説明する。

図3は、本実施形態における欠陥修正の手順を示すフローチャートである。

まず、制御PC16は、外観検査装置等によって検出された欠陥の座標を取得し、この欠陥の座標へ、レーザ加工装置10の加工ヘッド(例えば、制御PC16やレーザ光源12などを除く可動部分)を移動させる(S1)。

【0031】

そして、自動焦点合わせ(AF:automatic focus)が行われた後、撮像素子28によって上記欠陥の欠陥画像を撮像する(S2:画像取得工程)。

制御PC16は、画像処理部33の上述のパターンマッチングなどによって、上記欠陥画像に基づき、欠陥の種類・大きさ・許容性を判別し、欠陥の情報を検出する(S3:欠陥抽出工程)。なお、この欠陥検出処理は、人間が目視により行ってもよい。

【0032】

そして、欠陥がTFTのハーフトーン部の欠陥か否か判断し(S4:判定工程)、ハーフトーン部以外の欠陥である場合には、従来どおりレーザ光源12やDMD13を用いて欠陥を修正する。この欠陥修正においても、後述する処理の一部(S5,S6、S10等)と同様の処理が行われる。なお、許容できる程度の欠陥であれば修正を行わない。尚、ハーフトーン部の欠陥か否かの判断は、参照画像とのパターンマッチング等の画像処理や座標情報に基づく方法等に基づいて判定される。

【0033】

一方、欠陥がハーフトーン部のものである場合は、まず、対物レンズ切替制御部36が対物レンズ切替ユニット22において対物レンズ22aをレーザ加工用のものに切替える(S5)。そして、制御PC16は、上記加工ヘッドの位置を修正箇所へ微調整する(S6)。なお、この微調整は、ステージ制御部35がガラス基板Aを移動させることで行ってもよい。

【0034】

次に、DMD制御部37は、ハーフトーン部の欠陥の形状データに基づき、図4Aに示すように欠陥の形状に対応する照射領域13bの微小ミラーをオン状態にしてハーフトーンマスク13aを形成する(S7)。

なお、DMD制御部37は、図4Bに示すマスクパターン13cのようにレーザ光の照射領域13dに位置する微小ミラーの一部をオフ状態とすることによりハーフトーン部の掘削量を減らす(調整する)ことができる。

【0035】

また、後述するレーザ光の照射途中(S10)、例えば、レーザ光の複数回の照射のうちの最後に、レーザ光の照射領域に位置するオン状態の微小ミラーの数を増減させてハーフトーン部の掘削量を調整することで、詳しくは後述するが、目的の掘削量と、この掘削量に近似させるための回数分レーザ光を照射することによる掘削量との差(端数)を解消することができる。

【0036】

ハーフトーンマスクが形成された後、上述のディスク式共焦点光学ユニット15が、まずレジスト膜表面である基準面にピント合わせ(自動焦点合わせ)を行い(S8)、その後、ハーフトーン部のZ座標(高さ)を取得する(S9:高さ測定工程)。

【0037】

そして、レーザ制御部38は、レーザ照射部12にレーザ光を照射させる(S10:レーザ照射工程)。例えば、図5に示すように、ゲート層40、半導体層41、S−D層42及びレジスト膜43が下から順に積層された状態で露光を行った場合に、レジスト膜43に、ハーフトーン部43aを覆う膜残り欠陥が生じたとする。このときには、レジスト膜43を消滅させるべき部分についてはレーザ光によりフルカットし、ハーフトーン露光すべき部分については上記ハーフトーンマスクを用いてレーザ光によりハーフトーン部43aを再現する。

【0038】

なお、レーザ制御部38は、照射条件、例えば、波長、光出力、発振パルス幅など、を変更することで、ハーフトーン部43aの掘削量を調整することができる。

ディスク式共焦点光学ユニット15は、レーザ光により掘削されたハーフトーン部43aの掘削底面にピント合わせ(自動焦点合わせ)を行い(S11)、Z座標の移動量を測定する(S12:高さ測定工程)。Z座標の移動量は、レーザ照射の前後で差分をとることで、レーザ加工後の加工深さを算出する。

【0039】

掘削底面のZ座標が設定値に到達していれば(S13)、ハーフトーン部43aの欠陥修正は終了する。設定値に到達していなければ(S13)、レーザ光照射(S10)からの処理を再度行う。

【0040】

なお、レーザ光の照射途中(2回目以降のS10)、例えば、複数回のレーザ光の照射のうちの最後に、レーザ光の照射条件を変更してハーフトーン部43aの掘削量を調整することで、DMD13の微小ミラーの一部をオフ状態とする場合と同様に、目的の掘削量と、この掘削量に近似させるためにレーザ光を複数回照射ことによる掘削量との差(端数)を解消することができる。

【0041】

具体的には、図6に示すように、レジスト膜43のハーフトーン部43aの目的の掘削量が深さZとして、レーザ光を3回照射した場合の深さz3は深さZより小さく、レーザ光を4回照射した場合の深さz4は深さZより大きくなる場合、4回目のレーザ光の照射の際に照射条件を変更するか或いは照射領域に位置するオン状態の微小ミラーの数を3回目までのレーザ光の照射の際よりも減らすことで、掘削量を深さZに近づけることができる。なお、3回目のレーザ光の照射の際に照射条件を変更するか或いは照射領域に位置するオン状態の微小ミラーの数を2回目までのレーザ光の照射の際よりも増やすことでも、掘削量をZに近づけることができる。ハーフトーン部43aは、図9に示すアッシングで除去できればよいため、掘削量を調整しない場合、図6の場合では目的の深さZより小さい深さz3となる3回の照射よりも、深さZより大きい深さz4となる4回の照射が望ましい。

【0042】

以上説明した本実施形態では、ハーフトーン露光により基板に形成されたハーフトーン部43aの高さを測定し(S9,S12:高さ測定工程)、高さを測定したハーフトーン部43aにレーザ光を照射する(S10:レーザ照射工程)。そのため、露光不足などによるハーフトーン部43aの欠陥を掘削して修正することができる。よって、本実施形態によれば、ハーフトーン部43aの欠陥を修正することができる。

【0043】

また、本実施形態では、高さ測定工程(S9,S12)とレーザ光照射工程(S10)とが交互に行われている。そのため、ハーフトーン部43aの欠陥を確実に修正することができる。

【0044】

また、本実施形態では、レーザ光照射工程(S10)において、空間変調素子としてのDMD13で空間変調されたレーザ光がガラス基板Aに照射される。そのため、DMDの微小ミラーによって、ハーフトーン部43aの欠陥を高精度に修正することができる。

【0045】

また、本実施形態では、図4Bに示すようにマスクパターン13cの照射領域13dに位置する微小ミラーの一部をオフ状態とすることによりハーフトーン部43aの掘削量が調整される。そのため、ハーフトーン部43aの欠陥をより高精度に修正することができる。

【0046】

また、本実施形態では、レーザ光の照射途中、例えば、複数回のレーザ光の照射のうちの最後に、ハーフトーン部43aの掘削量を調整する。そのため、目的の掘削量と、この掘削量に近似させるためにレーザ光を複数回照射ことによる掘削量との差(端数)を解消することができる。

【0047】

また、本実施形態では、共焦点光学系としてのディスク式共焦点光学ユニット15はハーフトーン部43aの高さを測定する。そのため、ハーフトーン部43aの高さを高精度に測定することができ、したがって、欠陥を高精度に修正することができる。

【0048】

<第2実施形態>

図7は、本発明の第2実施形態に係るレーザ加工装置のディスク式共焦点光学系15´を示す概略構成図である。

【0049】

本実施形態では、高さ測定部である共焦点光学系として、上記第1実施形態のディスク式共焦点光学ユニット15に代えて、レーザ式共焦点光学ユニット15´を配置した点のみ上記第1実施形態と相違し、その他の点は同様であるため、詳細な説明は省略する。

【0050】

レーザ式共焦点光学ユニット15´は、LD(laser diode)励起レーザ50と、ダイクロイックミラー51と、スキャナ52と、結像レンズ53と、ダイクロイックミラー54と、ピンホール55と、受光素子56と、結像レンズ57とを有する。尚、スキャナ52としては、ポリゴンミラーやガルバノメータスキャナ、レゾナントスキャナなどの共振型スキャナを用いればよい。

【0051】

LD励起レーザ50は、レーザ光を連続発振する。このレーザ光は、ダイクロイックミラー51を透過して、スキャナ52に導光される。

スキャナ52は、縦方向及び横方向に微小かつ高速に動作するミラー部52aを有し、上記レーザ光を反射させる。反射したレーザ光は、結像レンズ53及びダイクロイックミラー54を介して図1に示す対物レンズ22aに導光される。そのため、スキャナ52のミラー部52aを連続的に回転(動作)させることで、所望の場所にレーザ光をスキャニングでき、ある特定の領域の共焦点画像を得ることができる。このように、対物レンズ22aの焦点深度を小さくすることができるため、焦点が合う位置の高さを取得することで、高精度な高さ情報を得ることができる。

【0052】

ピンホール55は、ガラス基板Aで反射し、対物レンズ22a、ダイクロイックミラー54、結像レンズ53、スキャナ52のミラー部52a及びダイクロイックミラー51を介して導光されたレーザ光を通過させる。この通過したレーザ光は、受光素子56により受光される。なお、図1に示す撮像素子28は、ダイクロイックミラー54を透過し、結像レンズ57により結像された光が導光される。

【0053】

以上のようなレーザ式共焦点光学ユニット15´によっても、ハーフトーン部43aの高さを高精度に測定することができる。よって、本実施形態によっても、上記第1実施形態と同様に、ハーフトーン部43aの欠陥を高精度に修正することができる。

【0054】

<第3実施形態>

図8は、本発明の第3実施形態に係るレーザ加工装置60を示す概略構成図である。

本実施形態に係るレーザ加工装置60は、上記第1実施形態の図1に示すレーザ加工装置10に加工条件学習部61を加えた点のみ上記第1実施形態及び第2実施形態と相違するため、詳細な説明は省略する。

【0055】

制御PC16の加工条件学習部61は、上述の第1実施形態及び第2実施形態において行ったレーザ光の加工条件(照射条件)と、それに対応する加工深さ(掘削量)とを紐付けて記憶する記憶部である。このようなデータを保存し、レーザ加工条件と加工深さの相関をとる。このようにすることで、指定する加工深さでレーザ加工したい場合のレーザエネルギ、ショット数、繰り返し周波数等を自動制御することができる。

【0056】

そのため、所望のレーザ加工深さに対しレーザ加工条件を自動判断できるようになり、蓄積されたデータから相関をとることで、データ蓄積後は、高さ測定を省略して、所望の加工深さでレーザ加工が可能になる。

【0057】

よって、本実施形態によれば、上記第1実施形態及び第2実施形態と同様に、ハーフトーン部43aの欠陥を修正することができるのに加えて、高さ測定の処理を省略することができるため欠陥修正処理時間を大幅に短縮することができる。

【符号の説明】

【0058】

10 レーザ加工装置

11 ステージ

12 レーザ光源

13 DMD

13a,13c マスクパターン

13b,13d 照射領域

14 照射光学系

15 ディスク式共焦点光学ユニット

15´ レーザ式共焦点光学ユニット15

16 制御PC

17 光ファイバ

18 ファイバカプリング

19 ミラー

20 ミラー

21 結像レンズ

22 対物レンズ切替ユニット

22a 対物レンズ

23 下側結像レンズ

24 ピンホールディスク

25 モータ

26 リレーレンズ

27 上側結像レンズ

28 撮像素子

29 照明光源

30 結像レンズ

31 ダイクロイックミラー

32 主制御部

33 画像処理部

34 レシピ格納部

35 ステージ制御部

36 対物レンズ切替制御部

37 DMD制御部

38 レーザ制御部

39 ダイクロイックミラー

40 ゲート層

41 半導体層

42 S−D層

43 レジスト膜

43a ハーフトーン部

50 LD励起レーザ

51 ダイクロイックミラー

52 スキャナ

52a ミラー部

53 結像レンズ

54 ダイクロイックミラー

55 ピンホール

56 受光素子

57 結像レンズ

60 レーザ加工装置

61 加工条件学習部

【技術分野】

【0001】

本発明は、半導体ウェハや液晶ディスプレイ(LCD)のTFT(thin film transistor)基板上に形成する微細電気回路の形成工程などにおいて、ハーフトーン露光により形成されるフォトレジストのハーフトーン部に生じる欠陥をレーザ光により修正するレーザ加工方法及びレーザ加工装置に関する。

【背景技術】

【0002】

従来の液晶ディスプレイの製造工程において、ガラス基板上にTFT回路を形成する場合の製造方法には4マスクの製造方法と5マスクの製造方法とがある。

【0003】

4マスクの製造方法では、レジストのハーフトーン露光(またはグレートーン露光)及びレジストアッシングを行うのが一般的である。ハーフトーン露光は、TFTのギャップ部分に対し、例えば、半透過膜又は多孔膜を用いたマスクによって行われる。

【0004】

図9は、ハーフトーン露光によって形成するレジスト膜のハーフトーン部の形成方法を示す工程図である。

まず、真空蒸着やスパッタリング、CVDなどの工程によって図示しない基板上にゲート層70、半導体層71、S−D層72の薄膜が順に積層される。次に、フォトレジスト塗布工程によってレジスト膜73が積層される。次に、この基板に対して半透過膜又は多孔膜を用いたマスクを用いてレジスト膜73に露光する露光工程によって、ハーフトーン露光が行われる。次の現像工程では、露光された部分のレジスト膜73が除去される。これにより、他の部分よりも膜厚の薄いレジスト膜のハーフトーン部73aが形成される。

【0005】

そして、次のエッチング工程によって、レジスト膜73が完全に除去された領域の半導体層71及びS−D層72の薄膜が除去される。

そして、アッシングと呼ばれるレジスト剥離工程によってレジスト膜73は半分程度の厚さまで薄くなる。このアッシングによって、ハーフトーン部73aは消滅する。

【0006】

ハーフトーン部73aが消滅した後、このハーフトーン部73aが消滅した領域のS−D層72が、次のエッチング工程で除去される。そして、さらなるレジスト剥離工程で、残ったレジスト膜73が除去される。これら一連の工程を、例えば4度繰り返し行うことによって、基板上に目的のTFT回路が形成される。

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、ハーフトーン露光は、露光量の微細な調整の難易度が極めて高い。そのため、例えば露光不足により良好なハーフトーン部を形成できないと、後のエッチング不良などの問題を引き起こし、ひいては、液晶パネル基板の製造の歩留まりを低下させてしまう。

【0008】

本発明の課題は、上記従来の実情に鑑み、ハーフトーン露光により基板に形成されたハーフトーン部の欠陥を修正することができるレーザ加工方法及びレーザ加工装置を提供することである。

【課題を解決するための手段】

【0009】

本発明のレーザ加工方法は、基板上の欠陥の画像を取得する画像取得工程と、前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出工程と、前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定工程と、前記判定工程にて前記欠陥がハーフトーン欠陥であると判定された場合に、前記ハーフトーン部の高さを測定する高さ測定工程と、該高さ測定工程で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射工程と、を含む。

【0010】

本発明のレーザ加工装置は、基板上の欠陥の画像を取得する画像取得手段と、前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出手段と、前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定手段と、前記判定手段により前記欠陥がハーフトーン欠陥であると判定された場合に、ハーフトーン露光により基板に形成されたハーフトーン部の高さを測定する高さ測定部と、この高さ測定部で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射部と、を備える。

【発明の効果】

【0011】

本発明によれば、ハーフトーン露光により基板に形成されたハーフトーン部の欠陥を修正することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態に係るレーザ加工装置を示す概略構成図である。

【図2】本発明の第1実施形態に係るレーザ加工装置のディスク式共焦点光学系を示す概略構成図である。

【図3】本発明の第1実施形態における欠陥修正の手順を示すフローチャートである。

【図4A】本発明の第1実施形態におけるマスクパターン(その1)を説明するための説明図である。

【図4B】本発明の第1実施形態におけるマスクパターン(その2)を説明するための説明図である。

【図5】本発明の第1実施形態におけるレーザ加工方法の一例を示す工程図である。

【図6】本発明の第1実施形態における掘削量の調整を説明するための概略断面図である。

【図7】本発明の第2実施形態に係るレーザ加工装置のディスク式共焦点光学系を示す概略構成図である。

【図8】本発明の第3実施形態に係るレーザ加工装置を示す概略構成図である。

【図9】ハーフトーン部の形成方法を示す工程図である。

【発明を実施するための形態】

【0013】

以下、本発明の第1〜第3実施形態に係るレーザ加工方法及びレーザ加工装置について、図面を参照しながら説明する。

<第1実施形態>

【0014】

図1は、本発明の第1実施形態に係るレーザ加工装置10を示す概略構成図である。

レーザ加工装置10は、例えば、液晶ディスプレイ(LCD)のTFT形成工程においてハーフトーン露光によりガラス基板Aに形成されたハーフトーン部等に欠陥が検出された場合に、レーザ光により欠陥を除去するリペア加工等に用いられる。

【0015】

レーザ加工装置10は、ステージ11と、レーザ光照射部としてのレーザ光源12及び照射光学系14と、空間変調素子としてのDMD(Digital Mirror Device)13と、高さ測定部である共焦点光学系としてのディスク式共焦点光学ユニット15とを備える。これらは、制御PC16によってその動作が制御される。

【0016】

ステージ11は、加工対象であるガラス基板Aを、例えばエアの吐出により浮上させ、水平に保持する。

レーザ光源12は、ナノ秒パルス又はそれ以下のパルス幅のレーザ光を発振する。レーザ光源12によって発振されたレーザ光は、光ファイバ17、ファイバカプリング18及びミラー19によってDMD13に導光される。

【0017】

DMD13は、レーザ光を空間変調(所望の形状に変換)する。DMD13には、オン状態とオフ状態とに独立して揺動制御可能な複数の微小ミラーが矩形状の変調領域内に2次元的に等ピッチで配列されている。

【0018】

照射光学系14は、レーザ光源12と共にレーザ光照射部として用いられ、DMD13により空間変調されたオン光による像をガラス基板A上に所望の倍率で結像する結像光学系を構成する光学素子群である。

【0019】

照射光学系14は、DMD13側に設けられた結像レンズ21と、ガラス基板A側に設けられた対物レンズ22aとを有する。この対物レンズ22aは、対物レンズ切替ユニット22に複数個配置され、レボルバ機構によって切り替え可能に保持されている。なお、結像レンズ21と対物レンズ22aとの間には、レーザ光を鉛直下方に対物レンズ22aに向けて反射させるダイクロイックミラー39が配置されている。

【0020】

ディスク式共焦点光学ユニット15は、図2に示すように、下側結像レンズ23と、ピンホールディスク24と、モータ25と、リレーレンズ26と、上側結像レンズ27とを有する。

【0021】

下側結像レンズ23は、ダイクロイックミラー39を透過したレーザ光からピンホールディスク24に1次像面を結像する。

ピンホールディスク24には、複数のピンホールが形成されている。ピンホールディスク24は、モータ25によって高速回転することで、焦点の合う光のみをピンホールにおいて透過させる。

【0022】

リレーレンズ26は、ピンホールディスク24を透過した光から2次像面を形成する。この2次像面は、上側結像レンズ27に入射し、図1に示す撮像素子28(基板上の欠陥の画像を取得する画像取得手段の一例)によって撮像される。このようにディスク式共焦点光学ユニット15を配置することで、対物レンズ22aの焦点深度を小さくすることができる。そのため、焦点が合う位置の高さを取得することで、高精度な高さ情報を得ることができる。

【0023】

図1に示す照明光源29は、ダイクロイックミラー39と対物レンズ22aとの間の光路の側方に設けられ、ガラス基板A上の加工可能領域内を照明するための照明光を発する。照明光源29は、例えば可視光である照明光を照射する。この照明光は、結像レンズ30及びダイクロイックミラー31を介して、対物レンズ22aに導光される。

【0024】

制御PC16は、主制御部32と、画像処理部33と、レシピ格納部34と、ステージ制御部35と、対物レンズ切替制御部36と、DMD制御部37と、レーザ制御部38とを備える。制御PC16は、基板上の欠陥の画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出手段の一例である。また、制御PC16は、欠陥情報から欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定手段の一例でもある。

【0025】

なお、制御PC16としては、ごく標準的な構成を有するコンピュータ、すなわち、制御プログラムを実行することで各構成要素を制御するCPUと、ROMやRAM及び磁気記録媒体などからなり、CPUに各構成要素を制御させる制御プログラムの記憶や、CPUが制御プログラムを実行する際のワークエリアあるいは各種データの記憶領域として使用させる記憶部と、ユーザによる操作に対応する各種のデータが取得される入力部と、ディスプレイなどに各種のデータを提示してユーザに通知する出力部と、他の機器とのデータ授受のためのインターフェース機能を提供するI/F部とを備える情報処理端末を用いることができる。

【0026】

主制御部32は、各制御部33〜38に接続されている。

画像処理部33は、撮像素子28により得られた画像の画像処理を行う。

レシピ格納部34は、TFTの正常パターンの情報を参照情報として格納している。この参照情報は、TFTの正常パターン形状をリファレンス画像として予め格納したものである。このリファレンス画像は、画像処理部33によって、撮像素子28により得られた画像とパターンマッチングされる。

【0027】

ステージ制御部35は、ガラス基板Aを保持するステージ11を作動させ、ガラス基板Aの欠陥位置を加工可能な位置に移動させる。

対物レンズ切替制御部36は、対物レンズ切替ユニット22において、対物レンズ22aを切替える。

【0028】

DMD制御部37は、ハーフトーン部などの欠陥の形状データに基づき、DMD13の図4Aに示すマスクパターン13aのうち、欠陥の形状に対応する照射領域13bの微小ミラーをオン状態にする。なお、詳しくは後述するが、マスクパターン13aは、照射領域13bの微小ミラーの全てをオン状態としてもよいが、図4Bに示すマスクパターン13cのように照射領域13dの微小ミラーを部分的にオフ状態として間引くことで、レーザ光によるハーフトーン部の掘削量を減らす(調整する)ことができる。

【0029】

レーザ制御部38は、レーザ光源12の予め定められた照射条件、例えば、波長、光出力、発振パルス幅などに基づいて、レーザ光源12にレーザ光を発振させる。

【0030】

以下、レーザ加工装置10を用いたハーフトーン部の欠陥修正について説明する。

図3は、本実施形態における欠陥修正の手順を示すフローチャートである。

まず、制御PC16は、外観検査装置等によって検出された欠陥の座標を取得し、この欠陥の座標へ、レーザ加工装置10の加工ヘッド(例えば、制御PC16やレーザ光源12などを除く可動部分)を移動させる(S1)。

【0031】

そして、自動焦点合わせ(AF:automatic focus)が行われた後、撮像素子28によって上記欠陥の欠陥画像を撮像する(S2:画像取得工程)。

制御PC16は、画像処理部33の上述のパターンマッチングなどによって、上記欠陥画像に基づき、欠陥の種類・大きさ・許容性を判別し、欠陥の情報を検出する(S3:欠陥抽出工程)。なお、この欠陥検出処理は、人間が目視により行ってもよい。

【0032】

そして、欠陥がTFTのハーフトーン部の欠陥か否か判断し(S4:判定工程)、ハーフトーン部以外の欠陥である場合には、従来どおりレーザ光源12やDMD13を用いて欠陥を修正する。この欠陥修正においても、後述する処理の一部(S5,S6、S10等)と同様の処理が行われる。なお、許容できる程度の欠陥であれば修正を行わない。尚、ハーフトーン部の欠陥か否かの判断は、参照画像とのパターンマッチング等の画像処理や座標情報に基づく方法等に基づいて判定される。

【0033】

一方、欠陥がハーフトーン部のものである場合は、まず、対物レンズ切替制御部36が対物レンズ切替ユニット22において対物レンズ22aをレーザ加工用のものに切替える(S5)。そして、制御PC16は、上記加工ヘッドの位置を修正箇所へ微調整する(S6)。なお、この微調整は、ステージ制御部35がガラス基板Aを移動させることで行ってもよい。

【0034】

次に、DMD制御部37は、ハーフトーン部の欠陥の形状データに基づき、図4Aに示すように欠陥の形状に対応する照射領域13bの微小ミラーをオン状態にしてハーフトーンマスク13aを形成する(S7)。

なお、DMD制御部37は、図4Bに示すマスクパターン13cのようにレーザ光の照射領域13dに位置する微小ミラーの一部をオフ状態とすることによりハーフトーン部の掘削量を減らす(調整する)ことができる。

【0035】

また、後述するレーザ光の照射途中(S10)、例えば、レーザ光の複数回の照射のうちの最後に、レーザ光の照射領域に位置するオン状態の微小ミラーの数を増減させてハーフトーン部の掘削量を調整することで、詳しくは後述するが、目的の掘削量と、この掘削量に近似させるための回数分レーザ光を照射することによる掘削量との差(端数)を解消することができる。

【0036】

ハーフトーンマスクが形成された後、上述のディスク式共焦点光学ユニット15が、まずレジスト膜表面である基準面にピント合わせ(自動焦点合わせ)を行い(S8)、その後、ハーフトーン部のZ座標(高さ)を取得する(S9:高さ測定工程)。

【0037】

そして、レーザ制御部38は、レーザ照射部12にレーザ光を照射させる(S10:レーザ照射工程)。例えば、図5に示すように、ゲート層40、半導体層41、S−D層42及びレジスト膜43が下から順に積層された状態で露光を行った場合に、レジスト膜43に、ハーフトーン部43aを覆う膜残り欠陥が生じたとする。このときには、レジスト膜43を消滅させるべき部分についてはレーザ光によりフルカットし、ハーフトーン露光すべき部分については上記ハーフトーンマスクを用いてレーザ光によりハーフトーン部43aを再現する。

【0038】

なお、レーザ制御部38は、照射条件、例えば、波長、光出力、発振パルス幅など、を変更することで、ハーフトーン部43aの掘削量を調整することができる。

ディスク式共焦点光学ユニット15は、レーザ光により掘削されたハーフトーン部43aの掘削底面にピント合わせ(自動焦点合わせ)を行い(S11)、Z座標の移動量を測定する(S12:高さ測定工程)。Z座標の移動量は、レーザ照射の前後で差分をとることで、レーザ加工後の加工深さを算出する。

【0039】

掘削底面のZ座標が設定値に到達していれば(S13)、ハーフトーン部43aの欠陥修正は終了する。設定値に到達していなければ(S13)、レーザ光照射(S10)からの処理を再度行う。

【0040】

なお、レーザ光の照射途中(2回目以降のS10)、例えば、複数回のレーザ光の照射のうちの最後に、レーザ光の照射条件を変更してハーフトーン部43aの掘削量を調整することで、DMD13の微小ミラーの一部をオフ状態とする場合と同様に、目的の掘削量と、この掘削量に近似させるためにレーザ光を複数回照射ことによる掘削量との差(端数)を解消することができる。

【0041】

具体的には、図6に示すように、レジスト膜43のハーフトーン部43aの目的の掘削量が深さZとして、レーザ光を3回照射した場合の深さz3は深さZより小さく、レーザ光を4回照射した場合の深さz4は深さZより大きくなる場合、4回目のレーザ光の照射の際に照射条件を変更するか或いは照射領域に位置するオン状態の微小ミラーの数を3回目までのレーザ光の照射の際よりも減らすことで、掘削量を深さZに近づけることができる。なお、3回目のレーザ光の照射の際に照射条件を変更するか或いは照射領域に位置するオン状態の微小ミラーの数を2回目までのレーザ光の照射の際よりも増やすことでも、掘削量をZに近づけることができる。ハーフトーン部43aは、図9に示すアッシングで除去できればよいため、掘削量を調整しない場合、図6の場合では目的の深さZより小さい深さz3となる3回の照射よりも、深さZより大きい深さz4となる4回の照射が望ましい。

【0042】

以上説明した本実施形態では、ハーフトーン露光により基板に形成されたハーフトーン部43aの高さを測定し(S9,S12:高さ測定工程)、高さを測定したハーフトーン部43aにレーザ光を照射する(S10:レーザ照射工程)。そのため、露光不足などによるハーフトーン部43aの欠陥を掘削して修正することができる。よって、本実施形態によれば、ハーフトーン部43aの欠陥を修正することができる。

【0043】

また、本実施形態では、高さ測定工程(S9,S12)とレーザ光照射工程(S10)とが交互に行われている。そのため、ハーフトーン部43aの欠陥を確実に修正することができる。

【0044】

また、本実施形態では、レーザ光照射工程(S10)において、空間変調素子としてのDMD13で空間変調されたレーザ光がガラス基板Aに照射される。そのため、DMDの微小ミラーによって、ハーフトーン部43aの欠陥を高精度に修正することができる。

【0045】

また、本実施形態では、図4Bに示すようにマスクパターン13cの照射領域13dに位置する微小ミラーの一部をオフ状態とすることによりハーフトーン部43aの掘削量が調整される。そのため、ハーフトーン部43aの欠陥をより高精度に修正することができる。

【0046】

また、本実施形態では、レーザ光の照射途中、例えば、複数回のレーザ光の照射のうちの最後に、ハーフトーン部43aの掘削量を調整する。そのため、目的の掘削量と、この掘削量に近似させるためにレーザ光を複数回照射ことによる掘削量との差(端数)を解消することができる。

【0047】

また、本実施形態では、共焦点光学系としてのディスク式共焦点光学ユニット15はハーフトーン部43aの高さを測定する。そのため、ハーフトーン部43aの高さを高精度に測定することができ、したがって、欠陥を高精度に修正することができる。

【0048】

<第2実施形態>

図7は、本発明の第2実施形態に係るレーザ加工装置のディスク式共焦点光学系15´を示す概略構成図である。

【0049】

本実施形態では、高さ測定部である共焦点光学系として、上記第1実施形態のディスク式共焦点光学ユニット15に代えて、レーザ式共焦点光学ユニット15´を配置した点のみ上記第1実施形態と相違し、その他の点は同様であるため、詳細な説明は省略する。

【0050】

レーザ式共焦点光学ユニット15´は、LD(laser diode)励起レーザ50と、ダイクロイックミラー51と、スキャナ52と、結像レンズ53と、ダイクロイックミラー54と、ピンホール55と、受光素子56と、結像レンズ57とを有する。尚、スキャナ52としては、ポリゴンミラーやガルバノメータスキャナ、レゾナントスキャナなどの共振型スキャナを用いればよい。

【0051】

LD励起レーザ50は、レーザ光を連続発振する。このレーザ光は、ダイクロイックミラー51を透過して、スキャナ52に導光される。

スキャナ52は、縦方向及び横方向に微小かつ高速に動作するミラー部52aを有し、上記レーザ光を反射させる。反射したレーザ光は、結像レンズ53及びダイクロイックミラー54を介して図1に示す対物レンズ22aに導光される。そのため、スキャナ52のミラー部52aを連続的に回転(動作)させることで、所望の場所にレーザ光をスキャニングでき、ある特定の領域の共焦点画像を得ることができる。このように、対物レンズ22aの焦点深度を小さくすることができるため、焦点が合う位置の高さを取得することで、高精度な高さ情報を得ることができる。

【0052】

ピンホール55は、ガラス基板Aで反射し、対物レンズ22a、ダイクロイックミラー54、結像レンズ53、スキャナ52のミラー部52a及びダイクロイックミラー51を介して導光されたレーザ光を通過させる。この通過したレーザ光は、受光素子56により受光される。なお、図1に示す撮像素子28は、ダイクロイックミラー54を透過し、結像レンズ57により結像された光が導光される。

【0053】

以上のようなレーザ式共焦点光学ユニット15´によっても、ハーフトーン部43aの高さを高精度に測定することができる。よって、本実施形態によっても、上記第1実施形態と同様に、ハーフトーン部43aの欠陥を高精度に修正することができる。

【0054】

<第3実施形態>

図8は、本発明の第3実施形態に係るレーザ加工装置60を示す概略構成図である。

本実施形態に係るレーザ加工装置60は、上記第1実施形態の図1に示すレーザ加工装置10に加工条件学習部61を加えた点のみ上記第1実施形態及び第2実施形態と相違するため、詳細な説明は省略する。

【0055】

制御PC16の加工条件学習部61は、上述の第1実施形態及び第2実施形態において行ったレーザ光の加工条件(照射条件)と、それに対応する加工深さ(掘削量)とを紐付けて記憶する記憶部である。このようなデータを保存し、レーザ加工条件と加工深さの相関をとる。このようにすることで、指定する加工深さでレーザ加工したい場合のレーザエネルギ、ショット数、繰り返し周波数等を自動制御することができる。

【0056】

そのため、所望のレーザ加工深さに対しレーザ加工条件を自動判断できるようになり、蓄積されたデータから相関をとることで、データ蓄積後は、高さ測定を省略して、所望の加工深さでレーザ加工が可能になる。

【0057】

よって、本実施形態によれば、上記第1実施形態及び第2実施形態と同様に、ハーフトーン部43aの欠陥を修正することができるのに加えて、高さ測定の処理を省略することができるため欠陥修正処理時間を大幅に短縮することができる。

【符号の説明】

【0058】

10 レーザ加工装置

11 ステージ

12 レーザ光源

13 DMD

13a,13c マスクパターン

13b,13d 照射領域

14 照射光学系

15 ディスク式共焦点光学ユニット

15´ レーザ式共焦点光学ユニット15

16 制御PC

17 光ファイバ

18 ファイバカプリング

19 ミラー

20 ミラー

21 結像レンズ

22 対物レンズ切替ユニット

22a 対物レンズ

23 下側結像レンズ

24 ピンホールディスク

25 モータ

26 リレーレンズ

27 上側結像レンズ

28 撮像素子

29 照明光源

30 結像レンズ

31 ダイクロイックミラー

32 主制御部

33 画像処理部

34 レシピ格納部

35 ステージ制御部

36 対物レンズ切替制御部

37 DMD制御部

38 レーザ制御部

39 ダイクロイックミラー

40 ゲート層

41 半導体層

42 S−D層

43 レジスト膜

43a ハーフトーン部

50 LD励起レーザ

51 ダイクロイックミラー

52 スキャナ

52a ミラー部

53 結像レンズ

54 ダイクロイックミラー

55 ピンホール

56 受光素子

57 結像レンズ

60 レーザ加工装置

61 加工条件学習部

【特許請求の範囲】

【請求項1】

基板上の欠陥の画像を取得する画像取得工程と、

前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出工程と、

前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定工程と、

前記判定工程にて前記欠陥がハーフトーン欠陥であると判定された場合に、前記ハーフトーン部の高さを測定する高さ測定工程と、

該高さ測定工程で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射工程と、

を含むことを特徴とするレーザ加工方法。

【請求項2】

前記高さ測定工程と前記レーザ光照射工程とを交互に行うことを特徴とする請求項1記載のレーザ加工方法。

【請求項3】

前記レーザ光照射工程において、空間変調素子で空間変調されたレーザ光を照射することを特徴とする請求項1又は請求項2記載のレーザ加工方法。

【請求項4】

前記レーザ光照射工程において、前記空間変調素子の照射領域に位置する微小ミラーの一部をオフ状態とすることにより前記ハーフトーン部の掘削量を調整することを特徴とする請求項3記載のレーザ加工方法。

【請求項5】

前記レーザ光照射工程において、前記レーザ光の照射途中で、前記ハーフトーン部の掘削量を調整することを特徴とする請求項1から請求項4のいずれか1項記載のレーザ加工方法。

【請求項6】

前記レーザ光照射工程において、前記レーザ光を複数回照射し、最後に前記レーザ光を照射する際に前記ハーフトーン部の掘削量を調整することを特徴とする請求項5記載のレーザ加工方法。

【請求項7】

前記高さ測定工程において、共焦点光学系を用いて前記ハーフトーン部の高さを測定することを特徴とする請求項1から請求項6のいずれか1項記載のレーザ加工方法。

【請求項8】

前記レーザ光の照射条件と、それに対応する掘削量とを紐付けて記憶する加工条件学習工程を更に含むことを特徴とする請求項1から請求項7のいずれか1項記載のレーザ加工方法。

【請求項9】

基板上の欠陥の画像を取得する画像取得手段と、

前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出手段と、

前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定手段と、

前記判定手段により前記欠陥がハーフトーン欠陥であると判定された場合に、ハーフトーン露光により基板に形成されたハーフトーン部の高さを測定する高さ測定部と、

該高さ測定部で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射部と、

を備えることを特徴とするレーザ加工装置。

【請求項1】

基板上の欠陥の画像を取得する画像取得工程と、

前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出工程と、

前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定工程と、

前記判定工程にて前記欠陥がハーフトーン欠陥であると判定された場合に、前記ハーフトーン部の高さを測定する高さ測定工程と、

該高さ測定工程で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射工程と、

を含むことを特徴とするレーザ加工方法。

【請求項2】

前記高さ測定工程と前記レーザ光照射工程とを交互に行うことを特徴とする請求項1記載のレーザ加工方法。

【請求項3】

前記レーザ光照射工程において、空間変調素子で空間変調されたレーザ光を照射することを特徴とする請求項1又は請求項2記載のレーザ加工方法。

【請求項4】

前記レーザ光照射工程において、前記空間変調素子の照射領域に位置する微小ミラーの一部をオフ状態とすることにより前記ハーフトーン部の掘削量を調整することを特徴とする請求項3記載のレーザ加工方法。

【請求項5】

前記レーザ光照射工程において、前記レーザ光の照射途中で、前記ハーフトーン部の掘削量を調整することを特徴とする請求項1から請求項4のいずれか1項記載のレーザ加工方法。

【請求項6】

前記レーザ光照射工程において、前記レーザ光を複数回照射し、最後に前記レーザ光を照射する際に前記ハーフトーン部の掘削量を調整することを特徴とする請求項5記載のレーザ加工方法。

【請求項7】

前記高さ測定工程において、共焦点光学系を用いて前記ハーフトーン部の高さを測定することを特徴とする請求項1から請求項6のいずれか1項記載のレーザ加工方法。

【請求項8】

前記レーザ光の照射条件と、それに対応する掘削量とを紐付けて記憶する加工条件学習工程を更に含むことを特徴とする請求項1から請求項7のいずれか1項記載のレーザ加工方法。

【請求項9】

基板上の欠陥の画像を取得する画像取得手段と、

前記画像と予め格納されている参照情報とに基づいて欠陥情報を抽出する欠陥抽出手段と、

前記欠陥情報から前記欠陥がハーフトーン露光により基板に形成されたハーフトーン部の欠陥であるか否かを判定する判定手段と、

前記判定手段により前記欠陥がハーフトーン欠陥であると判定された場合に、ハーフトーン露光により基板に形成されたハーフトーン部の高さを測定する高さ測定部と、

該高さ測定部で高さを測定したハーフトーン部にレーザ光を照射するレーザ光照射部と、

を備えることを特徴とするレーザ加工装置。

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図4A】

【図4B】

【図5】

【図9】

【図2】

【図3】

【図6】

【図7】

【図8】

【図4A】

【図4B】

【図5】

【図9】

【公開番号】特開2013−105158(P2013−105158A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251120(P2011−251120)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]