ローディングショベルのバケットシリンダの衝撃防止制御方法および衝撃防止制御装置

【課題】土砂の影響によりバケット角度検出用のリンクの損傷を防止することができるローディングショベルのバケットシリンダの衝撃防止制御方法並びに衝撃防止制御装置を提供する。

【解決手段】アーム12のブーム7に対するアーム回動角を検出するアーム角度検出器30を備える。バケットシリンダ20のブーム7への連結部近傍に、バケットシリンダ20の回動角を検出するシリンダ角度検出器31を設ける。シリンダ角度検出器31により検出されるバケットシリンダ20の回動角と、その増減信号と、アーム角度検出器30により検出されるアーム回動角と、バケットシリンダ20が伸長方向、収縮方向のいずれの方向に操作されているかを示す操作方向を示す信号とから、ローディングバケット17の回動位置を検出する。

【解決手段】アーム12のブーム7に対するアーム回動角を検出するアーム角度検出器30を備える。バケットシリンダ20のブーム7への連結部近傍に、バケットシリンダ20の回動角を検出するシリンダ角度検出器31を設ける。シリンダ角度検出器31により検出されるバケットシリンダ20の回動角と、その増減信号と、アーム角度検出器30により検出されるアーム回動角と、バケットシリンダ20が伸長方向、収縮方向のいずれの方向に操作されているかを示す操作方向を示す信号とから、ローディングバケット17の回動位置を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ローディングショベルのバケットシリンダのストロークエンドにおける衝撃防止制御方法および衝撃防止制御装置に関する。

【背景技術】

【0002】

ローディングショベルにおいては、バケットシリンダのストロークエンドにおける衝撃や、ローディングバケットがアームに設けたストッパに衝突する際における衝撃を防止するため、ストロークエンド直前、あるいはローディングバケットがストッパに衝突する直前でバケットシリンダの伸縮速度を低下させて衝撃を防止する制御を行なっている。この衝撃防止制御は、運転室上のオペレータの乗り心地を向上させると同時に、構造物への悪影響を防止するために行なわれる。このような衝撃防止制御を行なうため、従来は、特許文献1に記載のように、アームの先端側にバケット角度を検出するための角度検出器(ポテンショメータ)を設け、この角度検出器のアームを、バケット回動用リンクに角度検出用リンクで連結して取付けている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭61−35961号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、ローディングショベルは、バケットシリンダを伸長させてバケットをチルト方向(バケット前端が持ち上がる方向)に回動させて掘削を行なうものであるため、バケット回動用リンクに連結された角度検出用リンクが土砂に接触する等によりこの角度検出用リンクが損傷しやすい構造である。このように角度検出用リンクが損傷すると、バケット角度検出ができなくなり、バケットシリンダの衝撃防止制御機能が作用しなくなるので、衝撃が緩和できず、乗り心地が悪くなったり、衝撃が構造物の損傷を促進するという問題点があった。

【0005】

本発明は、上記の問題点に鑑み、土砂の影響によりバケット角度検出用のリンクの損傷を防止することができ、バケット角度検出機能を長期にわたって維持できるローディングショベルのバケットシリンダの衝撃防止制御方法および衝撃防止制御装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1のローディングショベルのバケットシリンダの衝撃防止制御方法は、

上部旋回体にブームシリンダにより起伏可能に取付けられたブームと、前記ブームの先端に回動可能に取付けられたアームと、前記ブームと前記アームとの間に取付けられ、前記アームを回動させるアームシリンダと、前記アームの先端に回動可能に取付けられたローディングバケットと、前記ブームと前記ローディングバケットとの間に設けられ、前記ローディングバケットを回動させるバケットシリンダとを備えたローディングショベルのバケットシリンダの衝撃防止制御方法において、

前記アームの回動角を検出するアーム角度検出器を備え、かつ前記バケットシリンダの前記ブームへの連結部近傍にバケットシリンダの回動角を検出するシリンダ角度検出器を設けると共に、

前記ローディングバケットのチルト側衝撃防止制御開始角と、ダンプ側衝撃防止制御開始角とを、前記シリンダ角度検出器により検出される角度により表示される角度として、アーム回動角対応に記憶しておき、

前記シリンダ角度検出器により検出されるシリンダの回動角の増減を示す信号と、前記バケットシリンダの操作方向を示す信号とからローディングバケットがチルト側、ダンプ側のいずれの回動位置にあるかを検出し、

検出された前記回動位置が衝撃防止制御開始を準備すべきチルト側またはダンプ側の回動位置に達した後、前記シリンダ角度検出器により検出されるシリンダ回動角と前記チルト側またはダンプ側衝撃防止制御開始角とを比較し、

前記シリンダ角度検出器により検出されるシリンダの回動角が前記衝撃防止制御開始角に達すると前記バケットシリンダの伸長速度または収縮速度を低下させる衝撃防止制御を行なうことを特徴とする。

【0007】

請求項2のローディングショベルのバケットシリンダの衝撃防止制御装置は、

上部旋回体にブームシリンダにより起伏可能に取付けられたブームと、前記ブームの先端に回動可能に取付けられたアームと、前記ブームと前記アームとの間に取付けられ、前記アームを回動させるアームシリンダと、前記アームの先端に回動可能に取付けられたローディングバケットと、前記ブームと前記ローディングバケットとの間に設けられ、前記ローディングバケットを回動させるバケットシリンダとを備えたローディングショベルにおけるバケットシリンダの衝撃防止制御装置において、

前記アームの回動角を検出するアーム角度検出器と、

前記バケットシリンダの前記ブームへの連結部近傍に設けられ、前記バケットシリンダの回動角を検出するシリンダ角度検出器と、

前記ローディングバケットのチルト側衝撃防止制御開始角と、ダンプ側衝撃防止制御開始角とを、前記シリンダ角度検出器により検出される回動角により表示される角度として、アームの回動角対応に記憶しておく記憶手段と、

前記シリンダ角度検出器により検出されるシリンダの回動角の増減を示す信号と、前記バケットシリンダの操作方向を示す信号とから、ローディングバケットがチルト側、ダンプ側のいずれの回動位置にあるかを検出する回転位置検出手段と、

検出された前記回動位置が衝撃防止制御開始を準備すべきチルト側またはダンプ側の回動位置に達した後、前記シリンダ角度検出器により検出されるシリンダの回動角と前記チルト側またはダンプ側衝撃防止制御開始角とを比較する比較手段と、

前記比較手段により前記シリンダ角度検出器によって検出されるシリンダの回動角が前記衝撃防止制御開始角に達したことが判明した際に前記バケットシリンダの伸長速度または収縮速度を低下させるように前記バケットシリンダのコントロール弁の操作圧を低下させるパイロット弁制御回路とを備えたことを特徴とする。

【発明の効果】

【0008】

本発明によれば、ローディングバケットの回動位置を、バケットシリンダの回動角とアーム回動角とバケットシリンダの操作信号とから求めるものであり、このため、バケットの角度検出器をアームの前端側に取付ける必要がなく、バケットの角度検出器に連結されるリンクが掘削土砂によって損傷を受けることが防止される。このため、バケットの回動位置を検出するための角度検出器の角度検出機能を長期にわたって維持できる。また、角度検出器の角度検出機能が長期にわたり維持できるので、ストロークエンドにおける衝撃防止制御機能が長期にわたって維持できる。

【図面の簡単な説明】

【0009】

【図1】本発明を適用するローディングショベルの一例を示す側面図である。

【図2】本発明による衝撃防止制御装置の一実施の形態であるローディングショベルの作業用フロントを、バケットのダンプ状態で示す側面図である。

【図3】図2のローディングショベルの作業用フロントを、バケットのチルト状態で示す側面図である。

【図4】この実施の形態のローディングバケットを拡大して示す側面図である。

【図5】この実施の形態のシリンダ角度検出器の取付け構造を示す側面図である。

【図6】この実施の形態のアームの回動範囲とローディングバケットの回動範囲をバケットシリンダの長さと共に説明する側面図である。

【図7】この実施の形態におけるアームの回動角とバケットシリンダのストローク等との関係を示すグラフである。

【図8】この実施の形態のバケットシリンダ衝撃防止制御装置の電気油圧回路図である。

【図9】図8の装置の構成の一例を示す機能ブロック図である。

【図10】この実施の形態において、アーム回動角が中間程度の場合のシリンダ角度検出器の動作範囲を示す側面図である。

【図11】図9の装置の動作を説明するフローチャートである。

【発明を実施するための形態】

【0010】

図1は本発明を適用するローディングショベルを示す側面図である。図1において、1は建設機械の履帯式下部走行体、2aはこの下部走行体1上に旋回装置3を介して設置した旋回フレーム、4は旋回フレーム2a上に搭載したエンジンや油圧源等を含むパワーユニット、5は旋回フレーム2aに搭載した運転室である。旋回フレーム2aとパワーユニット4と運転室5等により上部旋回体2が構成される。

【0011】

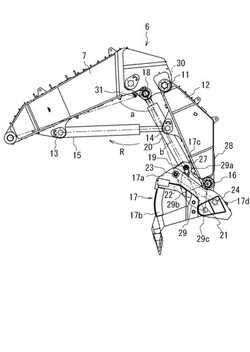

6はローディングショベルの作業用フロントであり、このフロント6は、旋回フレーム2aに起伏可能に取付けられたブーム7と、旋回フレーム2aに一端をピン8により連結し、他端をブーム7にピン9により連結したブームシリンダ10と、ブーム7にピン11により回動可能に取付けられたアーム12と、ブーム7に一端をピン13により連結し、他端をアーム12にピン14により連結したアームシリンダ15と、アーム12の先端にピン16により回動可能に取付けたローディングバケット17と、ブーム7に一端をピン18により連結し、他端をバケット17にピン19により連結したバケットシリンダ20とからなる。

【0012】

図2、図3はそれぞれフロント6をバケット17のダンプ状態、チルト状態で示す側面図であり、図4はローディングバケットの拡大図である。図4に示すように、バケット17は、リアバケット17aとフロントバケット17bとをピン21により開閉可能に結合したものであり、リアバケット17aは前記ピン16,19によりアーム12とバケットシリンダ20に連結される。22はリアバケット17aに対してフロントバケット17bを開閉する油圧シリンダであり、この油圧シリンダ22はバケット17の左右両側において、一端をリアバケット17aにピン23により連結し、他端をフロントバケット17bにピン24により連結して取付ける。油圧シリンダ22を伸長すると、フロントバケット17bとリアバケット17aとの間が開き、バケット17内の土砂を放土することができる。

【0013】

アーム12の先端部背面には、バケット17のダンプ側回動限界位置において、バケット17の一方の当接部17cを当接させるダンプ側ストッパ27を設ける。また、アーム12の先端部前面には、バケット17のチルト側回動限界位置において、バケット17の他方の当接部17dを当接させるチルト側ストッパ28を設ける。

【0014】

図2、図3において、30は前記アーム回動角αを検出するアーム角度検出器であり、公知のものである。31はブームシリンダ20の回動角を検出するシリンダ角度検出器であり、このシリンダ角度検出器31は、バケット17の角度を直接検出する従来のバケット角度検出器の代わりに設けるものである。

【0015】

図5はシリンダ角度検出器31の取付け構造を示す側面図である。シリンダ角度検出器31は、ブーム7におけるシリンダ角度検出器31の連結ピン18の近傍に取付けられる。このシリンダ角度検出器31の角度検出アーム31aは、バケットシリンダ20のボス20aの外周に設けたブラケット20bに長さ調整可能なリンク32およびピン33,34により連結される。このため、例えばバケットシリンダ20が矢印R1に示すように回動するとリンク32が矢印R2方向に引かれるかあるいは押されてシリンダ角度検出器31の検出回動角が変化するものである。

【0016】

図6はこのバケット17の動作範囲とアームシリンダ15およびバケットシリンダ20の長さとの関係を示す。アーム12は実線で示す状態がアームシリンダ15を最も収縮させた状態(アーム回動角α=0)であり、この時のアームシリンダ15の長さはL1である。また、2点鎖線で示すアーム12の状態(アーム回動角αが最大であり、この実施の形態においては、アーム回動角α=69度とした。)がアームシリンダ15を最も伸長させた状態であり、この時のアームシリンダ15の長さはL2である。

【0017】

図6において、実線Aで示すアーム12の状態において、L3はバケットシリンダ20を最も収縮させた状態におけるバケットシリンダ20の長さである。このようにバケットシリンダ20を最も収縮させた場合、バケット17は実線Bに示す状態となり、この時はダンプ側当接部17cはダンプ側ストッパ27に当接できない。この時、バケットシリンダ20のダンプ側衝撃防止制御の開始は、バケットシリンダ17の収縮側ストロークエンドの直前で行なうことになる。また、このアーム回動角α=0の状態において、バケットシリンダ20を最大ストローク近くまで伸長させた状態では、バケット17のチルト側当接部17dは2点鎖線Cで示すようにチルト側ストッパ28に当接する。この時の衝撃防止制御の開始は、バケット17のチルト側当接部17dがチルト側ストッパ28に当接する直前で行なうことになる。

【0018】

また、アーム12を2点鎖線Dで示すようにアーム回動角α=69度まで前出しした状態においては、バケットシリンダ20を収縮させると、バケットシリンダ20の長さがL4まで収縮した際(この長さはバケットシリンダ20の最短長さL3より長く、L3<L4である。)に、バケット17は2点鎖線で示す状態となり、バケット17のダンプ側当接部17cはダンプ側ストッパ27に当接する。このため、この時の衝撃防止制御の開始は、バケット17がダンプ側ストッパ27に当接する直前で行なうことになる。一方、バケットシリンダ20を伸長させると、2点鎖線Fで示す状態となり、バケットシリンダ20が最も長くなる前にバケット17のチルト側当接部17dがチルト側ストッパ28に当接する。このため、この時の衝撃防止制御の開始は、バケット17のチルト側当接部17dがチルト側ストッパ28に当接する直前で行なうことになる。

【0019】

図7はアーム回動角αに対するバケットシリンダ20のストローク長や衝撃防止制御開始点の変化を示す図である。図7に示すように、この実施の形態においては、アーム回動角αが所定の角(α=48度)に達するまでは、バケットシリンダ20は最短の長さまで収縮し、ダンプ側当接部17cはダンプ側ストッパ27に当接しない。一方、アーム12の全回動範囲において、バケットシリンダ20の伸長側では、バケット17のチルト側当接部17dがチルト側ストッパ28に当接した状態まで回動する。

【0020】

図2、図3に示すように、バケットシリンダ20の伸縮に伴い、バケットシリンダ20をバケット17に連結するピン19の位置は、アーム12にバケット17を取付けているピン16を中心とした円弧状の軌跡29を描く。図2〜図4において、29aはバケットシリンダ20が最も収縮した状態、すなわちこの場合はバケット17のダンプ側当接部17cがダンプ側ストッパ27に当接した場合のピン19の位置である。29bはブーム7に対するバケットシリンダ20の角度aが最も小さい(後述のバケットシリンダ回動角βが最大)場合のピン19の位置である。29cはバケットシリンダ20が最も伸長した状態、すなわちこの場合はバケット17のチルト側当接部17dがチルト側ストッパ28に当接した場合のピン19の位置である。このため、バケットシリンダ20の伸縮に伴い、バケットシリンダ20のブーム7に対する傾斜角度aは角度bに示す範囲で変化する。

【0021】

このように、バケットシリンダ20のブーム7に対する角度aはバケットシリンダ20の伸縮に伴って変化するが、しかしながら、軌跡29を見れば分かるように、バケット17の回動角(バケットシリンダ20の伸長度合)が異なっていても、バケットシリンダ20のブーム7に対する角度が一致する位置が存在する。このため、仮にアーム2の回動角が既知であるとしても、バケットシリンダ20の回動角だけではピン19の位置が点29aと29bとの間の領域(ダンプ位置)にあるかあるいは点29bと点29cとの間の領域(チルト位置)にあるかは不明であり、この位置を検出する必要がある。このため、本発明においては、後述のように、シリンダ角度検出器31の角度が増加しているか否かを検出すると共に、バケットシリンダ20が伸長方向に操作されているかまたは収縮方向に操作されているかを検出して、バケット20の回動位置を求めるものである。

【0022】

さらに、バケットシリンダ20の回動角は、アーム12の回動角αの変化によっても変化する。このため、本発明においては、シリンダ角度検出器31により得られるバケットシリンダ回動角と、その増減信号と、バケットシリンダ20の操作方向と、アーム角度検出器30により得られるアーム回動角とから、バケット17の衝撃防止制御の準備をすべきかどうかを判断するための回動位置、すなわちチルト側にあるか、ダンプ側にあるかの回動位置を検出する。さらにそのバケット17の回動位置が衝撃防止制御を開始すべき位置に達すると衝撃防止制御を開始する。

【0023】

図8は上述した検出要素に基づいた本発明による衝撃防止制御方法を実施する装置の構成を示す電気油圧回路図である。図8において、35,36はそれぞれパワーユニット4に含まれる主油圧ポンプおよびパイロット油圧ポンプである。37はコントローラであり、このコントローラ37には前記アーム角度検出器30やシリンダ角度検出器31の出力信号が入力されると共に、バケットシリンダ20の操作レバー38の操作信号が入力される。39は各油圧アクチュエータの動作を可能とするリードオフ弁、40,41はそれぞれ主油圧ポンプ35、パイロット油圧ポンプ36の吐出圧の最高圧を設定するリリーフ弁である。

【0024】

42はバケットシリンダ20のコントロール弁、43,44はそれぞれコントロール弁42のパイロット弁となる比例電磁弁であり、コントローラ37からソレノイド43a,44aへの電流を調整することにより、コントロール弁42の操作室42a,42bに加えられるパイロット油圧が調整されてコントロール弁内に形成される流路の開度を調整できるものである。45,46はそれぞれコントロール弁42の二次側管路の油圧が過大になることを防止して装置を保護するリリーフ弁である。

【0025】

図9はアーム角度検出器30、シリンダ角度検出器31および操作レバー38の各出力信号から、コントローラ37により衝撃防止制御を行なうための構成の一例を示す機能ブロック図である。図9において、符号50〜55はコントローラ37により実現される構成要素であり、一部は演算装置により実現される。角度増減検出手段50は、シリンダ角度検出器31の出力信号を監視し、角度信号の前後の大小関係から、バケットシリンダ20の角度β(図10参照)が増大方向にあるか減少方向にあるかを検出するものである。

【0026】

操作方向検出手段51は操作レバー38の操作により発生する操作信号から操作方向がチルト側(バケットシリンダ20の伸長側)、ダンプ側(バケットシリンダ20の収縮側)に操作されているかを判定するものである。回動位置検出手段52は、角度増減検出手段50による検出信号と操作方向検出手段51による検出信号とから、バケット17がダンプ側(図4において、ピン19の位置が点29a〜29bの範囲にある場合)にあるか、あるいはチルト側(図4において、ピン19の位置が点29b〜29cの範囲にある場合)にあるかを判定するものである。

【0027】

例えば、操作方向検出手段51によって検出される操作レバー38の操作信号がバケットシリンダ20を伸長させるもの(チルト方向)であって、角度増減検出手段50による検出信号がバケットシリンダ20の回動角βが増大する方向(図2の矢印Rの方向)である場合、バケット17はダンプ側にあると判定する。この時、衝撃防止制御の準備は不要である。

【0028】

一方、操作方向検出手段51によって検出される操作レバー38の操作信号がバケットシリンダ20を伸長させるもの(チルト方向)であって、角度増減検出手段50による検出信号がバケットシリンダ20の傾斜角度が減少する方向(図2の矢印Rの反対方向)である場合、バケット17はチルト側にあると判定する。この時は衝撃防止制御の準備は必要となる。

【0029】

反対に、操作方向検出手段51によって検出される操作レバー38の操作信号がバケットシリンダ20を収縮させるもの(ダンプ方向)であって、角度増減検出手段50による検出信号がバケットシリンダ20の傾斜角度が増大する方向(図2の矢印R方向)である場合、バケット17はチルト側にあると判定する。この時、衝撃防止制御の準備は不要である。

【0030】

一方、操作方向検出手段51によって検出される操作レバー38の操作信号がバケットシリンダ20を収縮させるもの(ダンプ方向)であって、角度増減検出手段50による検出信号がバケットシリンダ20の傾斜角度が減少する方向(図2の矢印Rの反対方向)である場合、バケット17はダンプ側にあると判定する。この時、衝撃防止制御の準備が必要となる。

【0031】

制御開始シリンダ角度メモリ53は、アーム角度検出器30により検出される種々のアーム回動角αについて、それぞれバケットシリンダ20がチルト(伸長)方向、ダンプ(収縮)方向に操作される時の、衝撃防止制御を開始する角度βsを、バケットシリンダ20の回動角βの値で表示される角度データとして記憶しておくものである。

【0032】

表1にアーム回動角αに対するダンプ操作、チルト操作における制御の終点が油圧シリンダの最収縮状態で終わるかあるいはストップ接触で終わるかを示すと共に、ダンプ側、チルト側ストロークエンド角と、検出される最大角と、衝撃防止制御開始角の一例をアーム回動角の一部について示す。ここで、シリンダ角度検出器31により検出される角度とは、図5に示したシリンダ角度検出器31の取付け位置、バケットシリンダ20のボス20aに設けられるブラケット20bの位置、検出アーム31aの向きや長さ、およびリンク32の長さ等によって決定される角度である。

【0033】

【表1】

【0034】

例えば、図10に示すように、アーム回動角α=40度の場合、検出アーム31aの向きが線57上にあるときのシリンダ角度検出器31の検出角度βが0度であるように設定されている場合、シリンダ角度検出器31の検出角度はβで示され、検出される最大角(図5において、ピン19の位置が点29bの位置にある角度)は108.0度であり、バケットシリンダ20が最も収縮した時(ダンプエンド=ピン19の位置が点29aの位置にある角度)の角度βは96.4度である。また、バケット17の当接部17dがチルト側ストッパ28に当接した時(チルトエンド=ピン19の位置が点29cの位置にある角度)の角度βは98.9度である。Δβは最大角からダンプエンド角に至る変化角である。

【0035】

なお、バケットシリンダ20が最も短い長さL3で終わるダンプエンド状態から、バケットの当接部17cがダンプ側ストッパ27に当接することによりダンプエンド状態に変化するアーム回動角αは、この実施例の場合、前述のように48度であった。従って、アーム回動角αが48度未満では、表1にも示すように、ダンプ側の制御終点は、バケットシリンダ20が最も収縮した状態でのストロークエンドであり、48度以上では、バケット17のダンプ側当接部17cがダンプ側ストッパ27に当接した状態が制御終点となる。また、チルト側の制御終点は、すべてバケット17のチルト側当接部17dがチルト側ストッパ28に当接した状態である。

【0036】

表1に示すように、制御開始角は、ストロークエンド角に若干の角度γを加えた角度であり、この角度は、アーム回動角αの大小によって変化させてもよい。

【0037】

図11は図7、図8に示す操作、動作を説明するフローチャートである。図11において、ローディングショベルが稼働状態にある時、操作レバー38の操作を待つ状態(S1)にあり、操作レバー38が操作されると、図8に示した操作方向検出手段51は操作方向(S2,S3)を検出し、チルト操作であれば、図7の回路図において、比例電磁弁43のソレノイド43aに通電され、この比例電磁弁43が左位置に切換えられ、コントロール弁42の操作室42aにパイロット油圧ポンプ36からのパイロット圧油が供給され、コントロール弁42が右位置に切換えられるので、バケットシリンダ20のボトム室20cに主油圧ポンプ35からの圧油が供給され、バケットシリンダ20が伸長する。このようなバケットシリンダ20を伸長させる動作において、シリンダ角度検出器31によりシリンダ角βを検出する(S4)。角度増減検出手段50は、このシリンダ角βが減少中であるか否かを検出する(S5)。

【0038】

回動位置検出手段52は、操作方向検出手段51の出力信号がチルト操作であることに基づき、角度増減検出手段50の出力信号がシリンダ角βが増大中を表示するものであれば、図4において、バケットの回動位置は、ピン19の位置が29aから29bの間にある位置(ダンプ位置)にあると判定し、ステップS2に戻る。反対にシリンダ角βが減少中であることを示すものであれば、図4において、バケットの回動位置は、ピン19の位置が29bから29cの間にある位置(チルト位置)と判定し、衝撃防止制御に備える。

【0039】

このようにチルト操作においてバケット17がチルト位置にある場合、アーム角度検出器30によりアーム回動角αを検出し(S6)、予めアーム回動角α対応にメモリ53に記憶されている衝撃防止制御を開始すべき角度βs(=制御終点となる角度+γ)を抽出し、バケットシリンダの検出角度βと衝撃防止制御を開始すべき角度βsとを比較手段54により比較する(S8)。そしてバケットシリンダの検出角度βが衝撃防止制御を開始すべき角度βsに達していなければ(β>βs)、ステップS2に戻る。

【0040】

反対に、バケットシリンダの検出角度βが衝撃防止制御を開始すべき角度βsに達していれば(β≦βs)、比較手段54はパイロット弁制御回路55に制御信号を送り、このパイロット弁制御回路55は、操作レバー38の操作信号を抑制し、比例電磁弁43のソレノイド43aに供給する電流を減少させて比例電磁弁43の二次側パイロット油圧を低下させ(S9)、コントロール弁42の流量を減少させてバケットシリンダ20の伸長速度を低下させ、バケット17の当接部17dがチルト側ストッパ28に当接する際の衝撃を緩和する。

【0041】

操作レバー38がダンプ側に操作された際には、コントローラ37は比例電磁弁44のソレノイド44aに通電し、コントロール弁42の操作室42bにパイロット圧油が供給され、バケットシリンダ20のロッド室20cに圧油が供給されてバケットシリンダ20が収縮する。この場合、図11のS10〜S15のステップによりチルト側の衝撃防止制御と同様の制御を行なう。

【0042】

この実施の形態によれば、バケット17の回動位置をバケットシリンダ20の回動角とアーム回動角とバケットシリンダ20の操作信号から求めるようにしたので、バケット17の角度検出器をアーム12の前端側に取付ける必要がなく、角度検出器31に連結されるリンク32が掘削土砂によって損傷を受けることが防止される。このため、バケットの回動位置を検出するための角度検出器の角度検出機能を長期にわたって維持できる。また、角度検出器の角度検出機能が長期にわたり維持できるので、ストロークエンドにおける衝撃防止制御機能を長期にわたって維持することができる。

【0043】

以上本発明を実施の形態により説明したが、本発明は、バケットシリンダ20とバケット17との間に、バケットシリンダ20とアーム12との間を連結するアームリンクと、バケットシリンダ20とバケット17との間を連結するバケットリンクとを備えて構成されるローディングショベルにも適用できる。その他、本発明を実施する場合、上記実施の形態に限らず、本発明の要旨を逸脱しない範囲において、種々の変更、付加を行なうことが可能である。

【符号の説明】

【0044】

1:履帯式下部走行体、2a:旋回フレーム、3:旋回装置、4:パワーユニット、5:運転室、6:作業用フロント、7:ブーム、10:ブームシリンダ、12:アーム、15:アームシリンダ、17:ローディングバケット、17c:ダンプ側当接部、17d:チルト側当接部、18,19:ピン、20:バケットシリンダ、20a:ボス、20b:ブラケット、21:ピン、22:油圧シリンダ、27:ダンプ側ストッパ、28:チルト側ストッパ、29:ピン19の軌跡、30:アーム角度検出器、31:シリンダ角度検出器、31a:角度検出アーム、32:リンク、35:主油圧ポンプ、36:パイロット油圧ポンプ、37:コントローラ、38:操作レバー、42:コントロール弁、43,44:比例電磁弁、43a,44a:ソレノイド

【技術分野】

【0001】

本発明は、ローディングショベルのバケットシリンダのストロークエンドにおける衝撃防止制御方法および衝撃防止制御装置に関する。

【背景技術】

【0002】

ローディングショベルにおいては、バケットシリンダのストロークエンドにおける衝撃や、ローディングバケットがアームに設けたストッパに衝突する際における衝撃を防止するため、ストロークエンド直前、あるいはローディングバケットがストッパに衝突する直前でバケットシリンダの伸縮速度を低下させて衝撃を防止する制御を行なっている。この衝撃防止制御は、運転室上のオペレータの乗り心地を向上させると同時に、構造物への悪影響を防止するために行なわれる。このような衝撃防止制御を行なうため、従来は、特許文献1に記載のように、アームの先端側にバケット角度を検出するための角度検出器(ポテンショメータ)を設け、この角度検出器のアームを、バケット回動用リンクに角度検出用リンクで連結して取付けている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭61−35961号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、ローディングショベルは、バケットシリンダを伸長させてバケットをチルト方向(バケット前端が持ち上がる方向)に回動させて掘削を行なうものであるため、バケット回動用リンクに連結された角度検出用リンクが土砂に接触する等によりこの角度検出用リンクが損傷しやすい構造である。このように角度検出用リンクが損傷すると、バケット角度検出ができなくなり、バケットシリンダの衝撃防止制御機能が作用しなくなるので、衝撃が緩和できず、乗り心地が悪くなったり、衝撃が構造物の損傷を促進するという問題点があった。

【0005】

本発明は、上記の問題点に鑑み、土砂の影響によりバケット角度検出用のリンクの損傷を防止することができ、バケット角度検出機能を長期にわたって維持できるローディングショベルのバケットシリンダの衝撃防止制御方法および衝撃防止制御装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1のローディングショベルのバケットシリンダの衝撃防止制御方法は、

上部旋回体にブームシリンダにより起伏可能に取付けられたブームと、前記ブームの先端に回動可能に取付けられたアームと、前記ブームと前記アームとの間に取付けられ、前記アームを回動させるアームシリンダと、前記アームの先端に回動可能に取付けられたローディングバケットと、前記ブームと前記ローディングバケットとの間に設けられ、前記ローディングバケットを回動させるバケットシリンダとを備えたローディングショベルのバケットシリンダの衝撃防止制御方法において、

前記アームの回動角を検出するアーム角度検出器を備え、かつ前記バケットシリンダの前記ブームへの連結部近傍にバケットシリンダの回動角を検出するシリンダ角度検出器を設けると共に、

前記ローディングバケットのチルト側衝撃防止制御開始角と、ダンプ側衝撃防止制御開始角とを、前記シリンダ角度検出器により検出される角度により表示される角度として、アーム回動角対応に記憶しておき、

前記シリンダ角度検出器により検出されるシリンダの回動角の増減を示す信号と、前記バケットシリンダの操作方向を示す信号とからローディングバケットがチルト側、ダンプ側のいずれの回動位置にあるかを検出し、

検出された前記回動位置が衝撃防止制御開始を準備すべきチルト側またはダンプ側の回動位置に達した後、前記シリンダ角度検出器により検出されるシリンダ回動角と前記チルト側またはダンプ側衝撃防止制御開始角とを比較し、

前記シリンダ角度検出器により検出されるシリンダの回動角が前記衝撃防止制御開始角に達すると前記バケットシリンダの伸長速度または収縮速度を低下させる衝撃防止制御を行なうことを特徴とする。

【0007】

請求項2のローディングショベルのバケットシリンダの衝撃防止制御装置は、

上部旋回体にブームシリンダにより起伏可能に取付けられたブームと、前記ブームの先端に回動可能に取付けられたアームと、前記ブームと前記アームとの間に取付けられ、前記アームを回動させるアームシリンダと、前記アームの先端に回動可能に取付けられたローディングバケットと、前記ブームと前記ローディングバケットとの間に設けられ、前記ローディングバケットを回動させるバケットシリンダとを備えたローディングショベルにおけるバケットシリンダの衝撃防止制御装置において、

前記アームの回動角を検出するアーム角度検出器と、

前記バケットシリンダの前記ブームへの連結部近傍に設けられ、前記バケットシリンダの回動角を検出するシリンダ角度検出器と、

前記ローディングバケットのチルト側衝撃防止制御開始角と、ダンプ側衝撃防止制御開始角とを、前記シリンダ角度検出器により検出される回動角により表示される角度として、アームの回動角対応に記憶しておく記憶手段と、

前記シリンダ角度検出器により検出されるシリンダの回動角の増減を示す信号と、前記バケットシリンダの操作方向を示す信号とから、ローディングバケットがチルト側、ダンプ側のいずれの回動位置にあるかを検出する回転位置検出手段と、

検出された前記回動位置が衝撃防止制御開始を準備すべきチルト側またはダンプ側の回動位置に達した後、前記シリンダ角度検出器により検出されるシリンダの回動角と前記チルト側またはダンプ側衝撃防止制御開始角とを比較する比較手段と、

前記比較手段により前記シリンダ角度検出器によって検出されるシリンダの回動角が前記衝撃防止制御開始角に達したことが判明した際に前記バケットシリンダの伸長速度または収縮速度を低下させるように前記バケットシリンダのコントロール弁の操作圧を低下させるパイロット弁制御回路とを備えたことを特徴とする。

【発明の効果】

【0008】

本発明によれば、ローディングバケットの回動位置を、バケットシリンダの回動角とアーム回動角とバケットシリンダの操作信号とから求めるものであり、このため、バケットの角度検出器をアームの前端側に取付ける必要がなく、バケットの角度検出器に連結されるリンクが掘削土砂によって損傷を受けることが防止される。このため、バケットの回動位置を検出するための角度検出器の角度検出機能を長期にわたって維持できる。また、角度検出器の角度検出機能が長期にわたり維持できるので、ストロークエンドにおける衝撃防止制御機能が長期にわたって維持できる。

【図面の簡単な説明】

【0009】

【図1】本発明を適用するローディングショベルの一例を示す側面図である。

【図2】本発明による衝撃防止制御装置の一実施の形態であるローディングショベルの作業用フロントを、バケットのダンプ状態で示す側面図である。

【図3】図2のローディングショベルの作業用フロントを、バケットのチルト状態で示す側面図である。

【図4】この実施の形態のローディングバケットを拡大して示す側面図である。

【図5】この実施の形態のシリンダ角度検出器の取付け構造を示す側面図である。

【図6】この実施の形態のアームの回動範囲とローディングバケットの回動範囲をバケットシリンダの長さと共に説明する側面図である。

【図7】この実施の形態におけるアームの回動角とバケットシリンダのストローク等との関係を示すグラフである。

【図8】この実施の形態のバケットシリンダ衝撃防止制御装置の電気油圧回路図である。

【図9】図8の装置の構成の一例を示す機能ブロック図である。

【図10】この実施の形態において、アーム回動角が中間程度の場合のシリンダ角度検出器の動作範囲を示す側面図である。

【図11】図9の装置の動作を説明するフローチャートである。

【発明を実施するための形態】

【0010】

図1は本発明を適用するローディングショベルを示す側面図である。図1において、1は建設機械の履帯式下部走行体、2aはこの下部走行体1上に旋回装置3を介して設置した旋回フレーム、4は旋回フレーム2a上に搭載したエンジンや油圧源等を含むパワーユニット、5は旋回フレーム2aに搭載した運転室である。旋回フレーム2aとパワーユニット4と運転室5等により上部旋回体2が構成される。

【0011】

6はローディングショベルの作業用フロントであり、このフロント6は、旋回フレーム2aに起伏可能に取付けられたブーム7と、旋回フレーム2aに一端をピン8により連結し、他端をブーム7にピン9により連結したブームシリンダ10と、ブーム7にピン11により回動可能に取付けられたアーム12と、ブーム7に一端をピン13により連結し、他端をアーム12にピン14により連結したアームシリンダ15と、アーム12の先端にピン16により回動可能に取付けたローディングバケット17と、ブーム7に一端をピン18により連結し、他端をバケット17にピン19により連結したバケットシリンダ20とからなる。

【0012】

図2、図3はそれぞれフロント6をバケット17のダンプ状態、チルト状態で示す側面図であり、図4はローディングバケットの拡大図である。図4に示すように、バケット17は、リアバケット17aとフロントバケット17bとをピン21により開閉可能に結合したものであり、リアバケット17aは前記ピン16,19によりアーム12とバケットシリンダ20に連結される。22はリアバケット17aに対してフロントバケット17bを開閉する油圧シリンダであり、この油圧シリンダ22はバケット17の左右両側において、一端をリアバケット17aにピン23により連結し、他端をフロントバケット17bにピン24により連結して取付ける。油圧シリンダ22を伸長すると、フロントバケット17bとリアバケット17aとの間が開き、バケット17内の土砂を放土することができる。

【0013】

アーム12の先端部背面には、バケット17のダンプ側回動限界位置において、バケット17の一方の当接部17cを当接させるダンプ側ストッパ27を設ける。また、アーム12の先端部前面には、バケット17のチルト側回動限界位置において、バケット17の他方の当接部17dを当接させるチルト側ストッパ28を設ける。

【0014】

図2、図3において、30は前記アーム回動角αを検出するアーム角度検出器であり、公知のものである。31はブームシリンダ20の回動角を検出するシリンダ角度検出器であり、このシリンダ角度検出器31は、バケット17の角度を直接検出する従来のバケット角度検出器の代わりに設けるものである。

【0015】

図5はシリンダ角度検出器31の取付け構造を示す側面図である。シリンダ角度検出器31は、ブーム7におけるシリンダ角度検出器31の連結ピン18の近傍に取付けられる。このシリンダ角度検出器31の角度検出アーム31aは、バケットシリンダ20のボス20aの外周に設けたブラケット20bに長さ調整可能なリンク32およびピン33,34により連結される。このため、例えばバケットシリンダ20が矢印R1に示すように回動するとリンク32が矢印R2方向に引かれるかあるいは押されてシリンダ角度検出器31の検出回動角が変化するものである。

【0016】

図6はこのバケット17の動作範囲とアームシリンダ15およびバケットシリンダ20の長さとの関係を示す。アーム12は実線で示す状態がアームシリンダ15を最も収縮させた状態(アーム回動角α=0)であり、この時のアームシリンダ15の長さはL1である。また、2点鎖線で示すアーム12の状態(アーム回動角αが最大であり、この実施の形態においては、アーム回動角α=69度とした。)がアームシリンダ15を最も伸長させた状態であり、この時のアームシリンダ15の長さはL2である。

【0017】

図6において、実線Aで示すアーム12の状態において、L3はバケットシリンダ20を最も収縮させた状態におけるバケットシリンダ20の長さである。このようにバケットシリンダ20を最も収縮させた場合、バケット17は実線Bに示す状態となり、この時はダンプ側当接部17cはダンプ側ストッパ27に当接できない。この時、バケットシリンダ20のダンプ側衝撃防止制御の開始は、バケットシリンダ17の収縮側ストロークエンドの直前で行なうことになる。また、このアーム回動角α=0の状態において、バケットシリンダ20を最大ストローク近くまで伸長させた状態では、バケット17のチルト側当接部17dは2点鎖線Cで示すようにチルト側ストッパ28に当接する。この時の衝撃防止制御の開始は、バケット17のチルト側当接部17dがチルト側ストッパ28に当接する直前で行なうことになる。

【0018】

また、アーム12を2点鎖線Dで示すようにアーム回動角α=69度まで前出しした状態においては、バケットシリンダ20を収縮させると、バケットシリンダ20の長さがL4まで収縮した際(この長さはバケットシリンダ20の最短長さL3より長く、L3<L4である。)に、バケット17は2点鎖線で示す状態となり、バケット17のダンプ側当接部17cはダンプ側ストッパ27に当接する。このため、この時の衝撃防止制御の開始は、バケット17がダンプ側ストッパ27に当接する直前で行なうことになる。一方、バケットシリンダ20を伸長させると、2点鎖線Fで示す状態となり、バケットシリンダ20が最も長くなる前にバケット17のチルト側当接部17dがチルト側ストッパ28に当接する。このため、この時の衝撃防止制御の開始は、バケット17のチルト側当接部17dがチルト側ストッパ28に当接する直前で行なうことになる。

【0019】

図7はアーム回動角αに対するバケットシリンダ20のストローク長や衝撃防止制御開始点の変化を示す図である。図7に示すように、この実施の形態においては、アーム回動角αが所定の角(α=48度)に達するまでは、バケットシリンダ20は最短の長さまで収縮し、ダンプ側当接部17cはダンプ側ストッパ27に当接しない。一方、アーム12の全回動範囲において、バケットシリンダ20の伸長側では、バケット17のチルト側当接部17dがチルト側ストッパ28に当接した状態まで回動する。

【0020】

図2、図3に示すように、バケットシリンダ20の伸縮に伴い、バケットシリンダ20をバケット17に連結するピン19の位置は、アーム12にバケット17を取付けているピン16を中心とした円弧状の軌跡29を描く。図2〜図4において、29aはバケットシリンダ20が最も収縮した状態、すなわちこの場合はバケット17のダンプ側当接部17cがダンプ側ストッパ27に当接した場合のピン19の位置である。29bはブーム7に対するバケットシリンダ20の角度aが最も小さい(後述のバケットシリンダ回動角βが最大)場合のピン19の位置である。29cはバケットシリンダ20が最も伸長した状態、すなわちこの場合はバケット17のチルト側当接部17dがチルト側ストッパ28に当接した場合のピン19の位置である。このため、バケットシリンダ20の伸縮に伴い、バケットシリンダ20のブーム7に対する傾斜角度aは角度bに示す範囲で変化する。

【0021】

このように、バケットシリンダ20のブーム7に対する角度aはバケットシリンダ20の伸縮に伴って変化するが、しかしながら、軌跡29を見れば分かるように、バケット17の回動角(バケットシリンダ20の伸長度合)が異なっていても、バケットシリンダ20のブーム7に対する角度が一致する位置が存在する。このため、仮にアーム2の回動角が既知であるとしても、バケットシリンダ20の回動角だけではピン19の位置が点29aと29bとの間の領域(ダンプ位置)にあるかあるいは点29bと点29cとの間の領域(チルト位置)にあるかは不明であり、この位置を検出する必要がある。このため、本発明においては、後述のように、シリンダ角度検出器31の角度が増加しているか否かを検出すると共に、バケットシリンダ20が伸長方向に操作されているかまたは収縮方向に操作されているかを検出して、バケット20の回動位置を求めるものである。

【0022】

さらに、バケットシリンダ20の回動角は、アーム12の回動角αの変化によっても変化する。このため、本発明においては、シリンダ角度検出器31により得られるバケットシリンダ回動角と、その増減信号と、バケットシリンダ20の操作方向と、アーム角度検出器30により得られるアーム回動角とから、バケット17の衝撃防止制御の準備をすべきかどうかを判断するための回動位置、すなわちチルト側にあるか、ダンプ側にあるかの回動位置を検出する。さらにそのバケット17の回動位置が衝撃防止制御を開始すべき位置に達すると衝撃防止制御を開始する。

【0023】

図8は上述した検出要素に基づいた本発明による衝撃防止制御方法を実施する装置の構成を示す電気油圧回路図である。図8において、35,36はそれぞれパワーユニット4に含まれる主油圧ポンプおよびパイロット油圧ポンプである。37はコントローラであり、このコントローラ37には前記アーム角度検出器30やシリンダ角度検出器31の出力信号が入力されると共に、バケットシリンダ20の操作レバー38の操作信号が入力される。39は各油圧アクチュエータの動作を可能とするリードオフ弁、40,41はそれぞれ主油圧ポンプ35、パイロット油圧ポンプ36の吐出圧の最高圧を設定するリリーフ弁である。

【0024】

42はバケットシリンダ20のコントロール弁、43,44はそれぞれコントロール弁42のパイロット弁となる比例電磁弁であり、コントローラ37からソレノイド43a,44aへの電流を調整することにより、コントロール弁42の操作室42a,42bに加えられるパイロット油圧が調整されてコントロール弁内に形成される流路の開度を調整できるものである。45,46はそれぞれコントロール弁42の二次側管路の油圧が過大になることを防止して装置を保護するリリーフ弁である。

【0025】

図9はアーム角度検出器30、シリンダ角度検出器31および操作レバー38の各出力信号から、コントローラ37により衝撃防止制御を行なうための構成の一例を示す機能ブロック図である。図9において、符号50〜55はコントローラ37により実現される構成要素であり、一部は演算装置により実現される。角度増減検出手段50は、シリンダ角度検出器31の出力信号を監視し、角度信号の前後の大小関係から、バケットシリンダ20の角度β(図10参照)が増大方向にあるか減少方向にあるかを検出するものである。

【0026】

操作方向検出手段51は操作レバー38の操作により発生する操作信号から操作方向がチルト側(バケットシリンダ20の伸長側)、ダンプ側(バケットシリンダ20の収縮側)に操作されているかを判定するものである。回動位置検出手段52は、角度増減検出手段50による検出信号と操作方向検出手段51による検出信号とから、バケット17がダンプ側(図4において、ピン19の位置が点29a〜29bの範囲にある場合)にあるか、あるいはチルト側(図4において、ピン19の位置が点29b〜29cの範囲にある場合)にあるかを判定するものである。

【0027】

例えば、操作方向検出手段51によって検出される操作レバー38の操作信号がバケットシリンダ20を伸長させるもの(チルト方向)であって、角度増減検出手段50による検出信号がバケットシリンダ20の回動角βが増大する方向(図2の矢印Rの方向)である場合、バケット17はダンプ側にあると判定する。この時、衝撃防止制御の準備は不要である。

【0028】

一方、操作方向検出手段51によって検出される操作レバー38の操作信号がバケットシリンダ20を伸長させるもの(チルト方向)であって、角度増減検出手段50による検出信号がバケットシリンダ20の傾斜角度が減少する方向(図2の矢印Rの反対方向)である場合、バケット17はチルト側にあると判定する。この時は衝撃防止制御の準備は必要となる。

【0029】

反対に、操作方向検出手段51によって検出される操作レバー38の操作信号がバケットシリンダ20を収縮させるもの(ダンプ方向)であって、角度増減検出手段50による検出信号がバケットシリンダ20の傾斜角度が増大する方向(図2の矢印R方向)である場合、バケット17はチルト側にあると判定する。この時、衝撃防止制御の準備は不要である。

【0030】

一方、操作方向検出手段51によって検出される操作レバー38の操作信号がバケットシリンダ20を収縮させるもの(ダンプ方向)であって、角度増減検出手段50による検出信号がバケットシリンダ20の傾斜角度が減少する方向(図2の矢印Rの反対方向)である場合、バケット17はダンプ側にあると判定する。この時、衝撃防止制御の準備が必要となる。

【0031】

制御開始シリンダ角度メモリ53は、アーム角度検出器30により検出される種々のアーム回動角αについて、それぞれバケットシリンダ20がチルト(伸長)方向、ダンプ(収縮)方向に操作される時の、衝撃防止制御を開始する角度βsを、バケットシリンダ20の回動角βの値で表示される角度データとして記憶しておくものである。

【0032】

表1にアーム回動角αに対するダンプ操作、チルト操作における制御の終点が油圧シリンダの最収縮状態で終わるかあるいはストップ接触で終わるかを示すと共に、ダンプ側、チルト側ストロークエンド角と、検出される最大角と、衝撃防止制御開始角の一例をアーム回動角の一部について示す。ここで、シリンダ角度検出器31により検出される角度とは、図5に示したシリンダ角度検出器31の取付け位置、バケットシリンダ20のボス20aに設けられるブラケット20bの位置、検出アーム31aの向きや長さ、およびリンク32の長さ等によって決定される角度である。

【0033】

【表1】

【0034】

例えば、図10に示すように、アーム回動角α=40度の場合、検出アーム31aの向きが線57上にあるときのシリンダ角度検出器31の検出角度βが0度であるように設定されている場合、シリンダ角度検出器31の検出角度はβで示され、検出される最大角(図5において、ピン19の位置が点29bの位置にある角度)は108.0度であり、バケットシリンダ20が最も収縮した時(ダンプエンド=ピン19の位置が点29aの位置にある角度)の角度βは96.4度である。また、バケット17の当接部17dがチルト側ストッパ28に当接した時(チルトエンド=ピン19の位置が点29cの位置にある角度)の角度βは98.9度である。Δβは最大角からダンプエンド角に至る変化角である。

【0035】

なお、バケットシリンダ20が最も短い長さL3で終わるダンプエンド状態から、バケットの当接部17cがダンプ側ストッパ27に当接することによりダンプエンド状態に変化するアーム回動角αは、この実施例の場合、前述のように48度であった。従って、アーム回動角αが48度未満では、表1にも示すように、ダンプ側の制御終点は、バケットシリンダ20が最も収縮した状態でのストロークエンドであり、48度以上では、バケット17のダンプ側当接部17cがダンプ側ストッパ27に当接した状態が制御終点となる。また、チルト側の制御終点は、すべてバケット17のチルト側当接部17dがチルト側ストッパ28に当接した状態である。

【0036】

表1に示すように、制御開始角は、ストロークエンド角に若干の角度γを加えた角度であり、この角度は、アーム回動角αの大小によって変化させてもよい。

【0037】

図11は図7、図8に示す操作、動作を説明するフローチャートである。図11において、ローディングショベルが稼働状態にある時、操作レバー38の操作を待つ状態(S1)にあり、操作レバー38が操作されると、図8に示した操作方向検出手段51は操作方向(S2,S3)を検出し、チルト操作であれば、図7の回路図において、比例電磁弁43のソレノイド43aに通電され、この比例電磁弁43が左位置に切換えられ、コントロール弁42の操作室42aにパイロット油圧ポンプ36からのパイロット圧油が供給され、コントロール弁42が右位置に切換えられるので、バケットシリンダ20のボトム室20cに主油圧ポンプ35からの圧油が供給され、バケットシリンダ20が伸長する。このようなバケットシリンダ20を伸長させる動作において、シリンダ角度検出器31によりシリンダ角βを検出する(S4)。角度増減検出手段50は、このシリンダ角βが減少中であるか否かを検出する(S5)。

【0038】

回動位置検出手段52は、操作方向検出手段51の出力信号がチルト操作であることに基づき、角度増減検出手段50の出力信号がシリンダ角βが増大中を表示するものであれば、図4において、バケットの回動位置は、ピン19の位置が29aから29bの間にある位置(ダンプ位置)にあると判定し、ステップS2に戻る。反対にシリンダ角βが減少中であることを示すものであれば、図4において、バケットの回動位置は、ピン19の位置が29bから29cの間にある位置(チルト位置)と判定し、衝撃防止制御に備える。

【0039】

このようにチルト操作においてバケット17がチルト位置にある場合、アーム角度検出器30によりアーム回動角αを検出し(S6)、予めアーム回動角α対応にメモリ53に記憶されている衝撃防止制御を開始すべき角度βs(=制御終点となる角度+γ)を抽出し、バケットシリンダの検出角度βと衝撃防止制御を開始すべき角度βsとを比較手段54により比較する(S8)。そしてバケットシリンダの検出角度βが衝撃防止制御を開始すべき角度βsに達していなければ(β>βs)、ステップS2に戻る。

【0040】

反対に、バケットシリンダの検出角度βが衝撃防止制御を開始すべき角度βsに達していれば(β≦βs)、比較手段54はパイロット弁制御回路55に制御信号を送り、このパイロット弁制御回路55は、操作レバー38の操作信号を抑制し、比例電磁弁43のソレノイド43aに供給する電流を減少させて比例電磁弁43の二次側パイロット油圧を低下させ(S9)、コントロール弁42の流量を減少させてバケットシリンダ20の伸長速度を低下させ、バケット17の当接部17dがチルト側ストッパ28に当接する際の衝撃を緩和する。

【0041】

操作レバー38がダンプ側に操作された際には、コントローラ37は比例電磁弁44のソレノイド44aに通電し、コントロール弁42の操作室42bにパイロット圧油が供給され、バケットシリンダ20のロッド室20cに圧油が供給されてバケットシリンダ20が収縮する。この場合、図11のS10〜S15のステップによりチルト側の衝撃防止制御と同様の制御を行なう。

【0042】

この実施の形態によれば、バケット17の回動位置をバケットシリンダ20の回動角とアーム回動角とバケットシリンダ20の操作信号から求めるようにしたので、バケット17の角度検出器をアーム12の前端側に取付ける必要がなく、角度検出器31に連結されるリンク32が掘削土砂によって損傷を受けることが防止される。このため、バケットの回動位置を検出するための角度検出器の角度検出機能を長期にわたって維持できる。また、角度検出器の角度検出機能が長期にわたり維持できるので、ストロークエンドにおける衝撃防止制御機能を長期にわたって維持することができる。

【0043】

以上本発明を実施の形態により説明したが、本発明は、バケットシリンダ20とバケット17との間に、バケットシリンダ20とアーム12との間を連結するアームリンクと、バケットシリンダ20とバケット17との間を連結するバケットリンクとを備えて構成されるローディングショベルにも適用できる。その他、本発明を実施する場合、上記実施の形態に限らず、本発明の要旨を逸脱しない範囲において、種々の変更、付加を行なうことが可能である。

【符号の説明】

【0044】

1:履帯式下部走行体、2a:旋回フレーム、3:旋回装置、4:パワーユニット、5:運転室、6:作業用フロント、7:ブーム、10:ブームシリンダ、12:アーム、15:アームシリンダ、17:ローディングバケット、17c:ダンプ側当接部、17d:チルト側当接部、18,19:ピン、20:バケットシリンダ、20a:ボス、20b:ブラケット、21:ピン、22:油圧シリンダ、27:ダンプ側ストッパ、28:チルト側ストッパ、29:ピン19の軌跡、30:アーム角度検出器、31:シリンダ角度検出器、31a:角度検出アーム、32:リンク、35:主油圧ポンプ、36:パイロット油圧ポンプ、37:コントローラ、38:操作レバー、42:コントロール弁、43,44:比例電磁弁、43a,44a:ソレノイド

【特許請求の範囲】

【請求項1】

上部旋回体にブームシリンダにより起伏可能に取付けられたブームと、前記ブームの先端に回動可能に取付けられたアームと、前記ブームと前記アームとの間に取付けられ、前記アームを回動させるアームシリンダと、前記アームの先端に回動可能に取付けられたローディングバケットと、前記ブームと前記ローディングバケットとの間に設けられ、前記ローディングバケットを回動させるバケットシリンダとを備えたローディングショベルのバケットシリンダの衝撃防止制御方法において、

前記アームの回動角を検出するアーム角度検出器を備え、かつ前記バケットシリンダの前記ブームへの連結部近傍にバケットシリンダの回動角を検出するシリンダ角度検出器を設けると共に、

前記ローディングバケットのチルト側衝撃防止制御開始角と、ダンプ側衝撃防止制御開始角とを、前記シリンダ角度検出器により検出される角度により表示される角度として、アーム回動角対応に記憶しておき、

前記シリンダ角度検出器により検出されるシリンダの回動角の増減を示す信号と、前記バケットシリンダの操作方向を示す信号とからローディングバケットがチルト側、ダンプ側のいずれの回動位置にあるかを検出し、

検出された前記回動位置が衝撃防止制御開始を準備すべきチルト側またはダンプ側の回動位置に達した後、前記シリンダ角度検出器により検出されるシリンダ回動角と前記チルト側またはダンプ側衝撃防止制御開始角とを比較し、

前記シリンダ角度検出器により検出されるシリンダの回動角が前記衝撃防止制御開始角に達すると前記バケットシリンダの伸長速度または収縮速度を低下させる衝撃防止制御を行なうことを特徴とするローディングショベルのバケットシリンダの衝撃防止制御方法。

【請求項2】

上部旋回体にブームシリンダにより起伏可能に取付けられたブームと、前記ブームの先端に回動可能に取付けられたアームと、前記ブームと前記アームとの間に取付けられ、前記アームを回動させるアームシリンダと、前記アームの先端に回動可能に取付けられたローディングバケットと、前記ブームと前記ローディングバケットとの間に設けられ、前記ローディングバケットを回動させるバケットシリンダとを備えたローディングショベルのバケットシリンダの衝撃防止制御装置において、

前記アームの回動角を検出するアーム角度検出器と、

前記バケットシリンダの前記ブームへの連結部近傍に設けられ、前記バケットシリンダの回動角を検出するシリンダ角度検出器と、

前記ローディングバケットのチルト側衝撃防止制御開始角と、ダンプ側衝撃防止制御開始角とを、前記シリンダ角度検出器により検出される回動角により表示される角度として、アームの回動角対応に記憶しておく記憶手段と、

前記シリンダ角度検出器により検出されるシリンダの回動角の増減を示す信号と、前記バケットシリンダの操作方向を示す信号とから、ローディングバケットがチルト側、ダンプ側のいずれの回動位置にあるかを検出する回転位置検出手段と、

検出された前記回動位置が衝撃防止制御開始を準備すべきチルト側またはダンプ側の回動位置に達した後、前記シリンダ角度検出器により検出されるシリンダの回動角と前記チルト側またはダンプ側衝撃防止制御開始角とを比較する比較手段と、

前記比較手段により前記シリンダ角度検出器によって検出されるシリンダの回動角が前記衝撃防止制御開始角に達したことが判明した際に前記バケットシリンダの伸長速度または収縮速度を低下させるように前記バケットシリンダのコントロール弁の操作圧を低下させるパイロット弁制御回路とを備えたことを特徴とするローディングショベルのバケットシリンダの衝撃防止制御装置。

【請求項1】

上部旋回体にブームシリンダにより起伏可能に取付けられたブームと、前記ブームの先端に回動可能に取付けられたアームと、前記ブームと前記アームとの間に取付けられ、前記アームを回動させるアームシリンダと、前記アームの先端に回動可能に取付けられたローディングバケットと、前記ブームと前記ローディングバケットとの間に設けられ、前記ローディングバケットを回動させるバケットシリンダとを備えたローディングショベルのバケットシリンダの衝撃防止制御方法において、

前記アームの回動角を検出するアーム角度検出器を備え、かつ前記バケットシリンダの前記ブームへの連結部近傍にバケットシリンダの回動角を検出するシリンダ角度検出器を設けると共に、

前記ローディングバケットのチルト側衝撃防止制御開始角と、ダンプ側衝撃防止制御開始角とを、前記シリンダ角度検出器により検出される角度により表示される角度として、アーム回動角対応に記憶しておき、

前記シリンダ角度検出器により検出されるシリンダの回動角の増減を示す信号と、前記バケットシリンダの操作方向を示す信号とからローディングバケットがチルト側、ダンプ側のいずれの回動位置にあるかを検出し、

検出された前記回動位置が衝撃防止制御開始を準備すべきチルト側またはダンプ側の回動位置に達した後、前記シリンダ角度検出器により検出されるシリンダ回動角と前記チルト側またはダンプ側衝撃防止制御開始角とを比較し、

前記シリンダ角度検出器により検出されるシリンダの回動角が前記衝撃防止制御開始角に達すると前記バケットシリンダの伸長速度または収縮速度を低下させる衝撃防止制御を行なうことを特徴とするローディングショベルのバケットシリンダの衝撃防止制御方法。

【請求項2】

上部旋回体にブームシリンダにより起伏可能に取付けられたブームと、前記ブームの先端に回動可能に取付けられたアームと、前記ブームと前記アームとの間に取付けられ、前記アームを回動させるアームシリンダと、前記アームの先端に回動可能に取付けられたローディングバケットと、前記ブームと前記ローディングバケットとの間に設けられ、前記ローディングバケットを回動させるバケットシリンダとを備えたローディングショベルのバケットシリンダの衝撃防止制御装置において、

前記アームの回動角を検出するアーム角度検出器と、

前記バケットシリンダの前記ブームへの連結部近傍に設けられ、前記バケットシリンダの回動角を検出するシリンダ角度検出器と、

前記ローディングバケットのチルト側衝撃防止制御開始角と、ダンプ側衝撃防止制御開始角とを、前記シリンダ角度検出器により検出される回動角により表示される角度として、アームの回動角対応に記憶しておく記憶手段と、

前記シリンダ角度検出器により検出されるシリンダの回動角の増減を示す信号と、前記バケットシリンダの操作方向を示す信号とから、ローディングバケットがチルト側、ダンプ側のいずれの回動位置にあるかを検出する回転位置検出手段と、

検出された前記回動位置が衝撃防止制御開始を準備すべきチルト側またはダンプ側の回動位置に達した後、前記シリンダ角度検出器により検出されるシリンダの回動角と前記チルト側またはダンプ側衝撃防止制御開始角とを比較する比較手段と、

前記比較手段により前記シリンダ角度検出器によって検出されるシリンダの回動角が前記衝撃防止制御開始角に達したことが判明した際に前記バケットシリンダの伸長速度または収縮速度を低下させるように前記バケットシリンダのコントロール弁の操作圧を低下させるパイロット弁制御回路とを備えたことを特徴とするローディングショベルのバケットシリンダの衝撃防止制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−113035(P2013−113035A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261645(P2011−261645)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]