不飽和ウレタンオリゴマー、硬化性樹脂組成物、透明積層体およびその製造方法

【課題】透明性に優れ、かつ難燃性に優れる透明積層体およびその製造方法を提供する。

【解決手段】1分子あたりの水酸基数が2〜3であり、水酸基価が18.5〜84.2mgKOH/gであり、分子中にリン原子を有しないポリオール(A1)と、ポリイソシアネート化合物(A2)と、下記硬化性官能基と水酸基とを有し、リン原子を含有する不飽和ヒドロキシ化合物(A3)との反応生成物であって、硬化性官能基を1分子あたり平均2〜4個有し、リン原子含有量が0.1〜5質量%である不飽和ウレタンオリゴマー(A)を含む硬化性樹脂組成物14を、一対の透明基板10、16の間に挟持させ、硬化させて透明積層体を得る。硬化性官能基:CH2=C(R)C(O)O−で表される基(ただし、Rは水素原子またはメチル基である)。

【解決手段】1分子あたりの水酸基数が2〜3であり、水酸基価が18.5〜84.2mgKOH/gであり、分子中にリン原子を有しないポリオール(A1)と、ポリイソシアネート化合物(A2)と、下記硬化性官能基と水酸基とを有し、リン原子を含有する不飽和ヒドロキシ化合物(A3)との反応生成物であって、硬化性官能基を1分子あたり平均2〜4個有し、リン原子含有量が0.1〜5質量%である不飽和ウレタンオリゴマー(A)を含む硬化性樹脂組成物14を、一対の透明基板10、16の間に挟持させ、硬化させて透明積層体を得る。硬化性官能基:CH2=C(R)C(O)O−で表される基(ただし、Rは水素原子またはメチル基である)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一対の透明基板の間に挟持された硬化性樹脂組成物を硬化させて透明積層体を製造する方法に好適な難燃性の不飽和ウレタンオリゴマー、該不飽和ウレタンオリゴマーを含む硬化性樹脂組成物、該硬化性樹脂組成物の硬化物からなる硬化樹脂の層を有する透明積層体、および該硬化性樹脂組成物を用いた透明積層体の製造方法に関する。

【背景技術】

【0002】

一対の透明基板と、該透明基板の間に挟まれた接着性樹脂層を有する透明積層体としては、一対のガラス板を、接着性樹脂層を介して一体化した合わせガラスが知られている。該合わせガラスは、破損したガラス破片がフィルム状の接着性樹脂層に付着して飛散しないことから自動車の風防ガラスとして用いられている。また、該合わせガラスは、貫通し難く強度が優れていることから、建物の窓ガラス(安全ガラス、防犯ガラス、防火安全ガラス等)として用いられている。したがって、窓ガラスとして用いる場合、接着性樹脂層には、透明性に優れるほかに、難燃性が良好であることが要求されることがある。

【0003】

防火安全ガラスは、火災時には防火戸として機能し、平常時には安全ガラスとして機能するガラスである。通常、合わせガラスの接着性樹脂層に用いる樹脂材料は、その分解温度に達すると徐々に低分子量物質に熱分解する。揮発性物質にまで分解する温度が、生成する揮発性物質の着火温度より高い場合には着火し発火する。したがって、防火安全ガラス用の接着性樹脂層の樹脂材料には、分解生成物の酸化反応を抑制する樹脂材料、分解生成物が生成してもそれが揮発しにくい樹脂材料、熱分解と同時に架橋反応や環化反応を起こして炭化する樹脂材料、すなわち、難燃性の高い樹脂材料を用いる必要がある。

【0004】

特許文献1には、一枚の透明基板上に硬化性樹脂組成物の層を形成し、減圧下にもう一枚の透明基板を該硬化性樹脂組成物の層の上に重ねて、一対の透明基板の間に硬化性樹脂組成物を密閉した後、大気圧下で該硬化性樹脂組成物を硬化させる、減圧積層方法による合わせガラスの製造方法が記載されている。硬化性樹脂組成物としては、リン原子を含有する不飽和ウレタンオリゴマーを含む組成物が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2011/013720号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の合わせガラスの透過率は最大で93.4%であり、ヘイズは最小で6.6%であり、建築物の窓ガラスとし使用する際には透明性が不充分なことがあった。

本発明は、透明性に優れ、かつ難燃性に優れる硬化物を得ることができる不飽和ウレタンオリゴマーおよび硬化性樹脂組成物を提供する。また、透明積層体を製造する方法に用いられる硬化性樹脂組成物を提供する。さらに、透明性に優れ、かつ難燃性に優れる透明積層体およびその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明は、下記[1]〜[13]の構成を有する不飽和ウレタンオリゴマー、硬化性樹脂組成物、透明積層体およびその製造方法の発明である。

[1] 下記ポリオール(A1)と、ポリイソシアネート化合物(A2)と、下記リン原子含有不飽和ヒドロキシ化合物(A3)との反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン含有量が0.1〜5質量%である、不飽和ウレタンオリゴマー(A)。

ポリオール(A1):1分子あたりの水酸基数が2〜3であり、水酸基価が18.5〜84.2mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(A3):下記硬化性官能基と水酸基とを有し、リン原子を含有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

[2] 前記不飽和ヒドロキシ化合物(A3)が、下式(1)で表される化合物である、[1]の不飽和ウレタンオリゴマー(A)。

P(O)(R11)(R12)(R13)・・・(1)

ただし、

R11は、CH2=C(R)C(O)O−(R1O)m−で表される基であり、

R12およびR13は、それぞれ独立に、水酸基、炭素数8以下のアルコキシ基またはCH2=C(R)C(O)O−(R1O)m−で表される基であり、

mは、1〜8の整数であり、

Rは、水素原子またはメチル基であり、

R1は、炭素数2〜8のアルキレン基であり、

m、R、およびR1は、R11、R12、およびR13ごとにそれぞれ異なってもよい。

[3] 前記不飽和ヒドロキシ化合物(A3)が不飽和ウレタンオリゴマー(A)(100質量部)中に1.5〜12質量部含まれる、[1]または[2]の不飽和ウレタンオリゴマー(A)。

【0008】

[4] [1]〜[3]のいずれかの不飽和ウレタンオリゴマー(A)を含む、硬化性樹脂組成物。

[5] 下記単量体(C)をさらに含む、[4]の硬化性樹脂組成物。

単量体(C):CH2=C(R)C(O)O−R2で表される化合物(ただし、Rは、水素原子またはメチル基であり、R2は、水酸基数が1〜2であり、炭素数が3〜4のヒドロキシアルキル基である。)。

[6] 下記不飽和ウレタンオリゴマー(B)をさらに含む、[4]または[5]の硬化性樹脂組成物。

不飽和ウレタンオリゴマー(B):下記ポリオール成分(B1)と、ポリイソシアネート化合物(B2)と、下記不飽和ヒドロキシ化合物(B3)の反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子を有しない、不飽和ウレタンオリゴマー。

ポリオール(B1):1分子あたりの水酸基数が2〜3であり、水酸基価が35〜150mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(B3):下記硬化性官能基と水酸基とを有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

[7] 光重合開始剤(D)をさらに含む、[4]〜[6]のいずれかの硬化性樹脂組成物。

[8] 硬化性樹脂組成物中のリン原子含有量が、0.01〜0.5質量%である、[4]〜[7]のいずれかの硬化性樹脂組成物。

[9] 一対の透明基板と、該透明基板の間に挟まれた硬化樹脂の層とを有する透明積層体であって、

前記硬化樹脂が、[4]〜[8]の硬化性樹脂組成物の硬化物である、透明積層体。

[10] 前記一対の透明基板の少なくとも一方が、ガラス板である、[9]の透明積層体。

[11] 減圧雰囲気中で、一対の透明基板間に、[4]〜[8]の硬化性樹脂組成物を内部に収容した密閉空間を形成して、一対の透明基板と該一対の透明基板間に密閉された前記硬化性樹脂組成物とを有する積層前駆体を製造する第1の工程と、

前記積層前駆体を、前記減圧雰囲気よりも圧力が高い雰囲気に置き、その雰囲気下で前記硬化性樹脂組成物を硬化させる第2の工程と

を有する、透明積層体の製造方法。

[12] 前記減圧雰囲気が100Pa以下の圧力雰囲気であり、前記減圧雰囲気よりも圧力が高い雰囲気が大気圧雰囲気である、[11]の透明積層体の製造方法。

[13] 前記硬化性樹脂組成物が光硬化性樹脂組成物であり、第2の工程において前記積層前駆体に光を照射して前記硬化性樹脂組成物を硬化させる、[11]または[12]の透明積層体の製造方法。

【発明の効果】

【0009】

本発明の不飽和ウレタンオリゴマーを含有する硬化性樹脂組成物によれば、透明性に優れ、かつ難燃性に優れる硬化物を得ることができる。

本発明の透明積層体は、透明性に優れ、かつ難燃性に優れる。

本発明の透明積層体の製造方法によれば、透明性に優れ、かつ難燃性に優れる透明積層体を製造できる。

【図面の簡単な説明】

【0010】

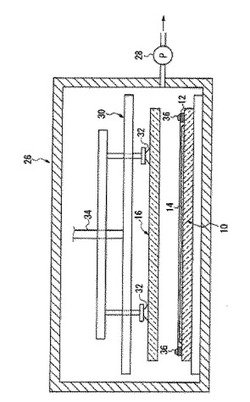

【図1】透明積層体の製造における一工程を示す断面図である。

【発明を実施するための形態】

【0011】

本明細書におけるCH2=C(R)C(O)O−(ただし、Rは水素原子またはメチル基である。)で表される硬化性官能基は、アクリロイルオキシ基(Rが水素原子の場合)またはメタクリロイルオキシ基(Rがメチル基の場合)であり、以下に該式で表される基を(メタ)アクリロイルオキシ基ともいう。同様に、「アクリレート」と「メタクリレート」の総称として、「(メタ)アクリレート」を用いる。

本明細書における「硬化物」とは、本願の硬化性樹脂組成物が硬化した物である。

本明細書における「硬化樹脂」とは、本願の硬化性樹脂組成物の硬化物である。

【0012】

[不飽和ウレタンオリゴマー(A)]

本発明の不飽和ウレタンオリゴマー(A)は、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子含有量が0.1〜5質量%のウレタン(メタ)アクリレートオリゴマーである。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

【0013】

不飽和ウレタンオリゴマー(A)は、一対の透明基板の間に狭持された硬化性樹脂組成物を硬化させて透明積層体を製造する方法に用いられる硬化性樹脂組成物の一成分として好適なものである。不飽和ウレタンオリゴマー(A)は、分子中にリン原子を有するため、不飽和ウレタンオリゴマー(A)を含有する硬化性樹脂組成物が硬化した硬化物は難燃性を有する。また、不飽和ウレタンオリゴマー(A)を硬化性樹脂組成物中に含ませることで効率的に難燃性を発現できるため、結果として、硬化性樹脂組成物中に含まれるリン原子含有量を少量とすることができ、得られる硬化物のヘイズを小さくできる。

【0014】

不飽和ウレタンオリゴマー(A)の1分子あたりの平均硬化性官能基数は、2〜4であり、2〜3が好ましい。平均硬化性官能基数が上記範囲の下限値以上であれば、硬化樹脂の層の一部に架橋構造を導入でき、耐熱性が増し、高温にさらされた場合に硬化樹脂の層が流動変形しにくい。平均硬化性官能基数が上記範囲の上限値以下であれば、架橋密度が大きくなりすぎず、硬化樹脂の層の柔軟性が良好になり、耐衝撃性が良好になる。

【0015】

不飽和ウレタンオリゴマー(A)の1分子あたりの平均硬化性官能基数は、後述するポリオール(A1)の水酸基数、ポリイソシアネート化合物(A2)のイソシアネート基数、不飽和ヒドロキシ化合物(A3)の硬化性官能基数および水酸基数により調整される。ポリイソシアネート化合物(A2)としてはイソシアネート基数が2であるジイソシアネートが好ましいこと、不飽和ヒドロキシ化合物(A3)としては硬化性官能基数が1である不飽和モノオールまたは2である不飽和ジオールが好ましいことから、これらを用いて得られる不飽和ウレタンオリゴマー(A)の1分子あたりの平均硬化性官能基数は、不飽和ヒドロキシ化合物(A3)として不飽和モノオールを用いる場合、ポリオール(A1)1分子あたりの平均水酸基数とほぼ同じとなる。また、不飽和ヒドロキシ化合物(A3)として不飽和ジオールを用いる場合、ポリオール(A1)1分子あたりの平均水酸基数のほぼ半分となる。例えば、ポリオール(A1)としてジオールのみ、不飽和ヒドロキシ化合物(A3)としてモノオールを用いることにより、1分子あたりの平均硬化性官能基数が2の不飽和ウレタンオリゴマー(A)が得られる。ポリオール(A1)としてジオールのみ、不飽和ヒドロキシ化合物(A3)として不飽和モノオールと不飽和ジオールを用いることにより、1分子あたりの平均硬化性官能基数が1と2の間の数の不飽和ウレタンオリゴマー(A)が得られる。同様に、ポリオール(A1)としてジオールとトリオール、不飽和ヒドロキシ化合物(A3)として不飽和モノオールを用いることにより平均硬化性官能基数が2と3の間の数の不飽和ウレタンオリゴマー(A)が得られる。ポリオール(A1)としてジオールとトリオール、不飽和ヒドロキシ化合物(A3)として不飽和ジオールを用いることにより平均硬化性官能基数が1と2の間の数の不飽和ウレタンオリゴマー(A)が得られる。ポリオール(A1)としてトリオールのみ、不飽和ヒドロキシ化合物(A3)として不飽和モノオールを用いることにより平均硬化性官能基数が3の不飽和ウレタンオリゴマー(A)が得られる。

【0016】

1分子中に複数存在する硬化性官能基は、同一でもあってもよく、異なっていてもよい。しかし、通常は、1分子中に複数の硬化性官能基を有する場合には、同一の硬化性官能基あることが好ましい。

【0017】

不飽和ウレタンオリゴマー(A)中の硬化性官能基は、アクリロイルオキシ基であることが好ましい。不飽和ウレタンオリゴマー(A)中の硬化性官能基は、不飽和ウレタンオリゴマー(A)が高分子量であるほど反応性が低くなりやすく、相対的に低分子量の化合物と併用した場合、両者の硬化性官能基の反応性の差を少なくするためには、不飽和ウレタンオリゴマー(A)中の硬化性官能基の反応性は高いことが好ましい。そのため、不飽和ウレタンオリゴマー(A)中の硬化性官能基としては、メタクリロイルオキシ基よりも反応性の高いアクリロイルオキシ基が好ましい。

【0018】

不飽和ウレタンオリゴマー(A)中のリン原子含有量は、0.1〜5質量%であり、0.1〜3質量%が好ましく、0.1〜1.5質量%が特に好ましい。リン原子含有量が上記範囲の下限値以上であれば、難燃性に優れる硬化物を得ることができる。上記範囲の上限値以下であれば、不飽和ウレタンオリゴマー(A)製造時における、オリゴマーの高分子量化(ゲル化)や、相溶性の低下による不均質なオリゴマーの生成がなく、透明性に優れる硬化物を得ることができる。

不飽和ウレタンオリゴマー(A)中に不飽和ヒドロキシ化合物(A3)を1.5〜12質量%含むことで、不飽和ウレタンオリゴマー(A)中のリン原子含有量を0.1〜5質量%にすることができる。

【0019】

不飽和ウレタンオリゴマー(A)は、ポリオール(A1)とポリイソシアネート化合物(A2)と不飽和ヒドロキシ化合物(A3)との反応生成物であり、該反応生成物を得る方法としては、例えば、下記(1)〜(3)の方法が挙げられる。

(1)ポリオール(A1)、ポリイソシアネート化合物(A2)および不飽和ヒドロキシ化合物(A3)を同時に反応させる方法。

(2)ポリイソシアネート化合物(A2)と不飽和ヒドロキシ化合物(A3)とを化学量論的にイソシアネート基が過剰の条件で反応させた後、得られた反応物にさらにポリオール(A1)を反応させる方法。

(3)ポリオール(A1)とポリイソシアネート化合物(A2)とを化学量論的にイソシナネート基が過剰の条件で反応させた後、得られた反応物にさらに不飽和ヒドロキシ化合物(A3)を反応させる方法。

【0020】

(1)の方法は、容易であるが、不飽和ウレタンオリゴマー(A)の分子量や粘度にばらつきが見られやすく、工業的に好ましくない。

(2)の方法は、ポリオール(A1)の水酸基数が3以上の場合に、超高分子量生成物(ゲル成分)が生成しにくい。

(3)の方法は、定常的に定性的な不飽和ウレタンオリゴマー(A)を得ることができるため、工業的に好ましい。

(3)の方法としては、下記の工程(3−1)、工程(3−2)を有する方法が挙げられる。

(3−1)必要に応じてウレタン化触媒の存在下、ポリオール(A1)とポリイソシアネート化合物(A2)とを化学量論的にイソシアネート基が過剰な条件で反応させ、イソシアネート基末端ウレタンプレポリマーを得る工程。

(3−2)必要に応じて重合禁止剤の存在下、不飽和ヒドロキシ化合物(A3)をウレタンプレポリマーの末端のイソシアネート基と反応させる工程。

【0021】

工程(3−1):

ウレタン化触媒としては、ナフテン酸コバルト、ナフテン酸亜鉛、2−エチルヘキサン酸亜鉛、ジブチル錫ジラウレート、2−エチルヘキサン酸錫、トリエチルアミン、1,4−ジアビシクロ[2.2.2]オクタン等が挙げられる。

ポリオール(A1)とポリイソシアネート化合物(A2)との割合は、イソシアネート基:水酸基のモル比が1.2:1〜3:1となる割合が好ましく、1.2:1〜2:1となる割合が特に好ましい。反応温度は、通常のウレタン化反応における温度、すなわち30〜90℃が好ましい。

【0022】

工程(3−2):

重合禁止剤としては、ヒドロキノン、ヒドロキノンモノメチルエーテル、2,6−ジ−tert−ブチル−ヒドロキノン、o−ニトロトルエン等が挙げられる。重合禁止剤の量は、不飽和ヒドロキシ化合物(A3)に対して50〜5,000ppmが好ましい。

ウレタンプレポリマーと不飽和ヒドロキシ化合物(A3)との割合は、イソシアネート基:水酸基のモル比が1:1〜1:1.5となるような割合が好ましい。反応温度は、30〜90℃が好ましい。

【0023】

(ポリオール(A1))

ポリオール(A1)は、1分子あたりの水酸基数が2〜3であり、水酸基価が18.5〜84.2mgKOH/gであり、分子中にリン原子を有しないポリオールである。

ポリオール(A1)の1分子あたりの水酸基数は、2〜3であり、2が好ましい。水酸基数が上記範囲であれば、不飽和ウレタンオリゴマー(A)が容易に得られる。

ポリオール(A1)の水酸基価は、20〜56.1mgKOH/gが好ましく、28〜56.1mgKOH/gが特に好ましい。水酸基価が上記範囲の下限値以上であれば、ポリオール(A1)の分子量が大きくなりすぎず、ポリオール(A1)の粘度が大きくなりすぎないため、作業性が良好になる。上記範囲の上限値以下であれば、単量体(C)との相溶性が良好になり、硬化物の透明性が良好となる。

なお、ポリオール(A1)の水酸基価は、JIS K1557−1(2007年版)にしたがって測定する。他のポリオールの水酸基価も同様である。

ポリオール(A1)は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0024】

(ポリイソシアネート化合物(A2))

ポリイソシアネート化合物(A2)としては、1分子あたりの平均イソシアネート基数が2以上の、脂環族系ポリイソシアネート、脂肪族系ポリイソシアネート、芳香環含有脂肪族系ポリイソシアネート、これらを変性して得られる変性ポリイソシアネート等が挙げられる。芳香環に結合したイソシアネート基を有する芳香族系ポリイソシアネートは、硬化物の黄変をもたらすおそれが大きいため、用いないことが好ましい。

【0025】

ポリイソシアネート化合物(A2)の1分子あたりの平均イソシアネート基数は、2〜4が好ましく、2が特に好ましい。すなわち、ポリイソシアネート化合物(A2)としては、ジイソシアネートが特に好ましい。ポリイソシアネート化合物(A2)は、1種を単独でも用いてもよく、2種以上を併用してもよい。

【0026】

ポリイソシアネート化合物(A2)の具体例としては、イソホロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ヘキサメチレンジイソシアネート、キシレンジイソシアネート等のジイソシアネート、該ジイソシアネートのプレポリマー変性体、ヌレート変性体、ウレア変性体、カルボジイミド変性体等が挙げられ、イソホロンジイソシアネート、ヘキサメチレンジイソシアネートが特に好ましい。

【0027】

(不飽和ヒドロキシ化合物(A3))

不飽和ヒドロキシ化合物(A3)は、硬化性官能基と水酸基とを有し、リン原子を含有する化合物である。1分子中に硬化性官能基が2以上存在していてもよく、1分子中に水酸基が2以上存在していてもよい。不飽和ウレタンオリゴマー(A)を製造できる点で、1分子中に硬化性官能基と水酸基とリン原子とをそれぞれ1個有する化合物が好ましい。

【0028】

不飽和ヒドロキシ化合物(A3)は、下式(1)で表される化合物であることが好ましい。

P(O)(R11)(R12)(R13)・・・(1)

ただし、

R11は、CH2=C(R)C(O)O−(R1O)m−で表される基であり、

R12およびR13は、それぞれ独立に、水酸基、炭素数8以下のアルコキシ基またはCH2=C(R)C(O)O−(R1O)m−で表される基であり、

mは、1〜8の整数であり、

Rは、水素原子またはメチル基であり、

R1は、炭素数2〜8のアルキレン基であり、

m、RおよびR1は、R11、R12およびR13ごとにそれぞれ異なってもよい。

式(1)で表される化合物としては、入手容易な点から、R11がCH2=CHC(O)O−(CH2CH2O)−またはCH2=C(CH3)C(O)O−(CH2CH2O)−、R12が水酸基、R13が水酸基または炭素数8以下のアルコキシ基である化合物が好ましい。

【0029】

不飽和ヒドロキシ化合物(A3)は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0030】

不飽和ヒドロキシ化合物(A3)は製造しても市販品を使用してもよい。市販品としては、EO変性リン酸アクリレート(共栄社化学社製、製品名:ライトアクリレートP−1A)、EO変性リン酸メタクリレート(共栄社化学社製、製品名:ライトエステルP−1M)等が挙げられる。

【0031】

不飽和ヒドロキシ化合物(A3)の製造方法としては、溶剤中で、五酸化二リンと水酸基と(メタ)アクリレートとを有する化合物とを反応させる方法等が挙げられる。溶媒としては、五酸化二リンを溶解する溶媒が好ましい。有機溶媒が好ましく、フッ素系有機溶媒が特に好ましい。該溶媒は、水や水酸基を含まないことが、副生成物が生成しない点で好ましい。水酸基と(メタ)アクリレートとを有する化合物としては、2−ヒドロキシエチル(メタ)アクリレート等が挙げられる。反応温度は、20〜50℃が好ましく、2520〜45℃が特に好ましい。反応が50℃以下であると、得られた不飽和ヒドロキシ化合物(A3)にさらに水酸基と(メタ)アクリレートとを有する化合物が反応することが低減する。五酸化二リンと、水酸基と(メタ)アクリレートとを有する化合物とは、化学量論的に1対1で反応させることが好ましい。水酸基と(メタ)アクリレートとを有する化合物が過剰に存在すると、得られた不飽和ヒドロキシ化合物(A3)にさらに水酸基と(メタ)アクリレートとを有する化合物が反応してしまい、水酸基を有しない不飽和ヒドロキシ化合物が生成してしまうため、好ましくない。

【0032】

[硬化性樹脂組成物]

本発明の硬化性樹脂組成物は、不飽和ウレタンオリゴマー(A)を含む組成物であり、後述する、一対の透明基板の間に狭持された硬化性樹脂組成物を硬化させて透明積層体を製造する方法に用いられる硬化性樹脂組成物として好適のものである。

不飽和ウレタンオリゴマー(A)を含む硬化性樹脂組成物は、接着剤、コーティング剤、その他の用途に用いることができる。硬化性樹脂組成物には、用途に応じて種々の添加剤を添加できる。硬化性樹脂組成物を硬化させるための硬化剤の配合は通常必須であり、硬化剤としてはラジカル発生剤や光重合開始剤が好ましい。熱によりラジカルを発生する硬化剤が配合された硬化性樹脂組成物は熱硬化型となり、光重合開始剤が配合された硬化性樹脂組成物は光硬化型となる。

【0033】

本発明の硬化性樹脂組成物は、不飽和ウレタンオリゴマー(A)を必須成分として含み、不飽和ウレタンオリゴマー(B)、単量体(C)、光重合開始剤(D)、他の単量体(F)、添加剤(G)等をさらに含んでいてもよい。

【0034】

(不飽和ウレタンオリゴマー(B))

本発明の硬化性樹脂組成物は、該組成物の粘度の低減や硬化物の柔軟性の向上を目的として、不飽和ウレタンオリゴマー(A)以外の不飽和ウレタンオリゴマー(B)を含むことが好ましい。

不飽和ウレタンオリゴマー(B)としては、リン原子を含有しないポリオールを用いて得られるウレタン(メタ)アクリレートオリゴマー、ポリオキシアルキレンポリオールのポリ(メタ)アクリレート、ポリエステルポリオールのポリ(メタ)アクリレート等が挙げられる。

【0035】

不飽和ウレタンオリゴマー(B)としては、下記ポリオール(B1)と、ポリイソシアネート化合物(B2)と、下記不飽和ヒドロキシ化合物(B3)との反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子を有しない、不飽和ウレタンオリゴマーが好ましい。

ポリオール(B1):1分子あたりの水酸基数が2〜3であり、水酸基価が35〜150mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(B3):下記硬化性官能基と水酸基とを有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である)。

【0036】

ポリイソシアネート化合物(B2)としては、1分子あたりの平均イソシアネート基数が2以上の、脂環族系ポリイソシアネート、脂肪族系ポリイソシアネート、芳香環含有脂肪族系ポリイソシアネート、これらを変性して得られる変性ポリイソシアネート等が挙げられる。芳香環に結合したイソシアネート基を有する芳香族系ポリイソシアネートは、硬化物の黄変をもたらすおそれが大きいため、用いないことが好ましい。

ポリイソシアネート化合物(B2)の1分子あたりの平均イソシアネート基数は、2〜4が好ましく、2が特に好ましい。ポリイソシアネート化合物(B2)は、1種を単独でも用いてもよく、2種以上を併用してもよい。

【0037】

ポリイソシアネート化合物(B2)の具体例としては、上述のポリイソシアネート化合物(A2)に記載の化合物が挙げられ、イソホロンジイソシアネート、ヘキサメチレンジイソシアネートが特に好ましい。

【0038】

(単量体(C))

本発明の硬化性樹脂組成物は、硬化物と透明基材の表面との密着性を向上させる目的で、単量体(C)を含むことが好ましい。単量体(C)は、CH2=C(R)C(O)O−R2で表される化合物(ただし、Rは水素原子またはメチル基であり、R2は水酸基数が1〜2であり、炭素数が3〜4のヒドロキシアルキル基である。)である。

【0039】

単量体(C)はヒドロキシアルキル基またはジヒドロキシアルキル基を有する(メタ)アクリレートであり、不飽和ウレタンオリゴマー(A)との反応を均一に進めるためにはメタクリレートであることが好ましい。不飽和ウレタンオリゴマー(A)は、硬化性官能基がたとえアクリロイルオキシ基であっても反応性が低く、単量体(C)の硬化性官能基がアクリロイルオキシ基である場合に、両硬化性官能基の反応性の差が大きくなり、均一な硬化が得られないおそれがある。したがって、不飽和ウレタンオリゴマー(A)の硬化性官能基がアクリロイルオキシ基であり、単量体(C)の硬化性官能基がメタクリロイルオキシ基である組み合わせが好ましい。単量体(C)は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0040】

(光重合開始剤(D))

本発明の硬化性樹脂組成物は、光重合開始剤(D)を含むことにより、光硬化性樹脂組成物となる。

光重合開始剤(D)としては、可視光線または紫外線(波長300〜400nm)の照射により励起され、活性化して硬化反応を促進するものが好ましく、ベンゾインエーテル系光重合開始剤、α−ヒドロキシアルキルフェノン系光重合開始剤、アシルフォスフィンオキシド系光重合開始剤等が挙げられる。

【0041】

光重合開始剤(D)の具体例としては、ベンゾフェノン、4−クロロベンゾフェノン、4、4’−ジメトキシベンゾフェノン、4、4’−ジアミノベンゾフェノン、アセトフェノン、3−メチルアセトフェノン、ベンゾイル、ベンゾインイソブチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインエチルエーテル、アントラキノン、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキシド等が挙げられ、1−ヒドロキシシクロヘキシルフェニルケトン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキシド等が好ましく、微量の添加においても充分に硬化性樹脂組成物を硬化できる点から、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキシド等のアシルフォスフィンオキシド系光重合開始剤が特に好ましい。光重合開始剤(D)は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0042】

(他の単量体(F))

本発明の硬化性樹脂組成物は、硬化物の物性を調整する目的で、単量体(C)以外の他の単量体(F)を少量含んでいてもよい。他の単量体(F)としては、多価アルコールのポリ(メタ)アクリレート等が挙げられる。

ただし、後述の減圧積層方法で透明積層体を製造する場合は、硬化性樹脂組成物が低沸点の化合物を含むことは好ましくない。周辺をシールした一対の透明基板の間に液状の硬化性樹脂組成物を注入して硬化させる方法では、たとえ透明基板の間を減圧にして注入する場合であっても、注入時に減圧にさらされる硬化性樹脂組成物の表面の面積は狭く、また、減圧度もさほど高くする必要がないことから、硬化性樹脂組成物が比較的低沸点の化合物を含んでいてもその揮発が問題となることは少ない。一方、減圧積層方法では、透明基板の周縁部を除くほぼ全面に硬化性樹脂組成物が広がった状態で減圧にさらされることから、硬化性樹脂組成物が低沸点の化合物を含んでいるとその揮発による消失が激しく、硬化性樹脂組成物の組成が大きく変化するおそれがある。加えて、揮発性化合物の揮発により必要な減圧度の減圧雰囲気を維持することが困難となる。

【0043】

硬化性樹脂組成物中の低沸点となりやすい成分は主に単量体である。単量体(C)は、ヒドロキシアルキル(メタ)アクリレートであり、沸点は充分に高い。アルキル基の炭素数の低いアルキル(メタ)アクリレートは低沸点であることが多く、このような低沸点のアルキル(メタ)アクリレートを他の単量体(F)として含む硬化性樹脂組成物は、減圧積層方法で透明積層体を製造するための硬化性樹脂組成物として用いることができない。減圧積層方法に用いることができる硬化性樹脂組成物は、常圧の沸点が150℃以下、好ましくは200℃以下の単量体を含まないことが好ましい。

【0044】

(添加剤(G))

本発明の硬化性樹脂組成物は、反応に関与しない各種添加剤(G)を含んでいてもよい。添加剤(G)としては、紫外線吸収剤(ベンゾトリアゾール系、ヒドロキシフェニルトリアジン系等。)、光安定剤(ヒンダードアミン系等。)、顔料、染料、金属酸化物微粒子、フィラー等が挙げられる。

【0045】

本発明の硬化性樹脂組成物は、リン原子含有量が0.01〜0.5質量%であることが好ましく、0.01〜0.3質量%がより好ましく、0.01〜0.2質量%が特に好ましい。リン原子含有量が上記範囲の下限値以上であれば、硬化物が難燃性を発現できる。上記範囲の上限値以下であれば、硬化物が硬く脆くならず、一対の透明基板間に狭持された硬化性樹脂組成物を硬化させた透明積層体の耐衝撃性が充分になる。なお、硬化性樹脂組成物は、不飽和ウレタンオリゴマー(A)を含むことでリン原子を含むことができる。

【0046】

不飽和ウレタンオリゴマー(A)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、5〜100質量%が好ましく、5〜50質量%がより好ましく、5〜30質量%が特に好ましい。上記範囲の下限値以上であれば、硬化物の難燃性が良好となる。

不飽和ウレタンオリゴマー(B)を含む場合の不飽和ウレタンオリゴマー(B)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、25〜80質量%が好ましく、30〜60質量%が特に好ましい。上記範囲の下限値以上であれば、硬化物の柔軟性が向上させることができる。

硬化性樹脂組成物が単量体(C)を含む場合の単量体(C)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、25〜65質量%が好ましく、35〜50質量%が特に好ましい。単量体(C)が上記範囲の上限値以下であると、不飽和ウレタンオリゴマー(A)との相溶性が良好で、硬化物が充分な透明性を有する。

硬化性樹脂組成物が光重合開始剤(D)を含む場合の光重合開始剤(D)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、0.01〜10質量%が好ましく、0.05〜2.5質量%が特に好ましい。

硬化性樹脂組成物が他の単量体(F)を含む場合の他の単量体(F)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、50質量%以下が好ましく、40質量%以下が特に好ましい。

硬化性樹脂組成物が添加剤(G)を含む場合の添加剤(G)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、5質量%以下が好ましく、3質量%以下が特に好ましい。

【0047】

本発明の硬化性樹脂組成物の好ましい組み合わせは、

不飽和ウレタンオリゴマー(A):不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、5〜30質量%、

不飽和ウレタンオリゴマー(B):硬化性樹脂組成物が不飽和ウレタンオリゴマー(B)を含む場合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、30〜60質量%、

単量体(C):不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、35〜50質量%、

光重合開始剤(D):不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、0.05〜2.5質量%、

の組み合わせである。

【0048】

(硬化性樹脂組成物の粘度)

本発明の硬化性樹脂組成物の粘度は、透明積層体を製造する方法に用いられるため、40℃での粘度V40で50Pa・s以下であることが好ましい。また、25℃での粘度V25は0.05Pa・s以上であることが好ましい。

粘度は、E型粘度計(東機産業社製、RE−85U)を用いて測定する。ただし、硬化性樹脂組成物の粘度が100Pa・s以下の場合は、ロータとして1°34'×R24を用い、それ以上の粘度の場合は、ロータとして3°×R9.7を用いる。

粘度V40が50Pa・s以下であると流動性が良好で、後述する減圧積層方法に用いる場合に硬化性樹脂組成物中に消失しにくい気泡が生成しにくい。ただし、硬化性樹脂組成物を、溶剤を用いることができる用途に用いる場合は、溶剤を配合して流動性を高めて塗布等を行い、その後溶剤を除いて得られる硬化性樹脂組成物を硬化させることができる。硬化性樹脂組成物のV25を0.05Pa・s以上にすると、硬化物の物性が良好になる。

【0049】

以上説明した本発明の、透明積層体を製造する方法に用いられる硬化性樹脂組成物にあっては、上述した特定のポリオール(A1)を用いて得られた特定の不飽和ウレタンオリゴマー(A)を含んでいるため、該組成物を硬化した場合には、透明性に優れ、かつ難燃性に優れる硬化物となる。

【0050】

本発明の硬化性樹脂組成物は、後述の透明積層体を製造するための硬化性樹脂組成物として使用することが好ましい。しかし、この用途に限られず、硬化性樹脂として、特に光硬化性樹脂として他の用途に使用することもできる。他の用途としては、後述の透明積層体と同様の構成を有し、一方の透明基板が不透明基板または透過光の透過率が低い透明基板である積層体を製造するための硬化性樹脂組成物である。そのような積層体としては、例えば、太陽電池モジュールがある。このような積層体は、少なくとも片側の基板が透明であることで光硬化性樹脂組成物の硬化に必要な光の入射が可能である。両面の基板が不透明な場合には、熱硬化性樹脂組成物を用い熱硬化させることもできるが、不透明基板が可視光に対して不透明であっても、例えば光硬化に必要な紫外線に対して透明であれば、両面が不透明基板であっても光硬化性樹脂組成物を用いることができる。

【0051】

光透過率が低い透明基板として、薄膜太陽電池が形成されたガラス基板を用い、対向のガラス基板との間に本発明の硬化性樹脂組成物の硬化物からなる層を形成して太陽電池モジュールを提供することができる。本発明の硬化性樹脂組成物の硬化物からなる接合層により、太陽電池モジュールに難燃性能を付与することができ、建造物に設置する際に安全性を高めることができる。薄膜太陽電池としては、薄膜シリコンや化合物半導体(銅−インジウム−ガリウム−セレン等)による発電層を用いることができる。両面のガラス基板に薄膜シリコンによる発電層を設けたり、薄膜シリコン基板と化合物半導体の薄膜を形成したガラス基板を組み合わせて積層させたりすることもできる。なお、太陽電池モジュールの場合、ガラス基板等の両面の基板はいずれも透明であってもよい。

【0052】

さらに、一対のガラス基板の間に、単結晶シリコンや微結晶シリコンからなる複数の太陽電池基板を配置して、本発明の硬化性樹脂組成物の硬化物によって、太陽電池基板をガラス基板間に封入することもできる。ガラス基板の片方を防水樹脂シートとしてもよい。このような太陽電池モジュールは難燃性を有し、建造物に設置する際に安全性が高まる。また、封入される太陽電池基板の一部に不良が発生して過度の電流が流れるなどして発熱したとしても、本発明の硬化性樹脂組成物の硬化物をその封入樹脂として用いることで封入樹脂が難燃性を有するため安全性を高めることができる。

【0053】

[透明積層体]

本発明の透明積層体は、一対の透明基板と、該透明基板の間に挟まれた硬化樹脂の層とを有する。なお、該透明積層体や該透明基板は、可視光線に対して透明であることを意味する。

透明基板としては、ガラス板または樹脂板が挙げられる。ガラス板を用いれば、合わせガラスが得られる。樹脂板としてポリカーボネート板を用いれば、耐衝撃性が高く軽量な透明パネルが得られる。また、ガラス板と樹脂板とを組み合わせて用いてもよい。

透明基板の大きさは、特に限定されないが、300mm以上、より好ましくは600mm以上の辺を少なくとも1つ有する透明基板であれば、建築用や車両用の開口部に設置する透明部材として広く利用できる。通常の用途においては、4m2以下の大きさが適当である。

【0054】

透明積層体に含まれる硬化樹脂の層は、本発明の硬化性樹脂組成物の硬化物からなる層である。

硬化樹脂の層の厚さは、0.2〜4mmが好ましい。硬化樹脂の層の厚さが0.2mm以上であれば、透明積層体の機械的強度が良好となる。硬化樹脂の層の厚さが4mm以下であれば、透明積層体の透明性に優れ、窓ガラスとして用いることができる。

【0055】

以上説明した本発明の透明積層体にあっては、透明基板の間に挟まれた硬化樹脂の層が本発明の硬化性樹脂組成物の硬化物からなるため、透明性に優れ、かつ難燃性に優れる。

【0056】

[透明積層体の製造方法]

本発明の透明積層体は、公知の製造方法(例えば、一対の透明基板の間に硬化性樹脂組成物を狭持させ、該硬化性樹脂組成物を硬化させる方法等)によって製造でき、本発明の硬化性樹脂組成物を用いた減圧積層方法によって製造することが好ましい。減圧積層方法自体は、国際公開第2008/081838号、国際公開第2009/016943号に記載されている。

【0057】

減圧積層方法の特徴は、1枚の透明基板上に硬化性樹脂組成物の層を形成し、減圧雰囲気下で硬化性樹脂組成物の層の上にもう1枚の透明基板を重ねて2枚の透明基板の間に硬化性樹脂組成物を密閉し、その後、前記減圧雰囲気よりも高い圧力雰囲気(通常は大気圧雰囲気)に置いて硬化性樹脂組成物を硬化させることにある。このため、本発明の透明積層体の製造方法は、下記第1の工程と第2の工程とを必須とする。

【0058】

第1の工程:減圧雰囲気中で、一対の透明基板間に硬化性樹脂組成物を内部に収容した密閉空間を形成して、一対の透明基板と該一対の透明基板間に密閉された前記硬化性樹脂組成物とを有する積層前駆体を製造する工程。

第2の工程:前記積層前駆体を、前記減圧雰囲気よりも圧力が高い雰囲気に置き、その雰囲気下で前記硬化性樹脂組成物を硬化させる工程。

【0059】

第1の工程における減圧雰囲気は、1kPa以下の圧力雰囲気が好ましく、100Pa以下の圧力雰囲気がより好ましい。また、減圧雰囲気の圧力があまりに低すぎると単量体等の硬化性樹脂組成物の揮発のおそれが生じることから、減圧雰囲気は1Pa以上の圧力雰囲気が好ましく、10Pa以上の圧力雰囲気がより好ましい。

第2の工程における、前記減圧雰囲気よりも圧力が高い雰囲気としては、50kPa以上の圧力雰囲気が好ましく、100kPa以上の圧力雰囲気がより好ましい。第2の工程における圧力雰囲気は、通常、大気圧雰囲気である。

【0060】

以下、前記減圧雰囲気よりも圧力が高い雰囲気が大気圧雰囲気である場合を例として該製造方法を説明する。

【0061】

第1の工程において、密閉空間内の硬化性樹脂組成物に気泡が残存しても硬化性樹脂組成物が硬化する前にその気泡は消失しやすく、気泡のない硬化樹脂の層が得られやすい。第1の工程で形成された積層前駆体を大気圧下に置くと、大気圧下の透明基板からの圧力により密閉空間内の硬化性樹脂組成物にも圧力がかかる。一方、硬化性樹脂組成物中の気泡内部は第1の工程の減圧雰囲気圧力にあることから、第2の工程では硬化性樹脂組成物にかかる圧力によりこの気泡の体積が縮小し、また気泡内の気体が硬化性樹脂組成物に溶解することにより、気泡が消失するに至る。気泡を消失させるために、硬化性樹脂組成物を硬化させる前に積層前駆体をしばらく大気圧下に保持することが好ましい。保持時間は5分以上が好ましいが、気泡がない場合や気泡が微小で速やかに消失する場合などでは保持時間はさらに短時間であってもよい。

【0062】

第1の工程において、減圧雰囲気は密閉空間を形成する段階で必要とし、それ以前の段階では必要としない。例えば、一方の透明基板の一方の面の周辺部全周に所定の厚さのシール材を設け、シール材に囲まれた領域内の透明基板表面に硬化性樹脂組成物を供給して硬化性樹脂組成物の層を形成する場合、これらの段階では大気圧雰囲気で行うことができる。密閉空間の形成は以下のように行うことが好ましい。

【0063】

前記のようにして得られた硬化性樹脂組成物の層を有する透明基板と、他方の透明基板とを減圧チャンバーに入れ、所定の配置とする。すなわち、硬化性樹脂組成物の層を有する透明基板を、硬化性樹脂組成物の層を上にして水平な定盤上に乗せ、他方の透明基板を、上下しうるシリンダーの先に取り付けられた水平な定盤の下面に取り付け、硬化性樹脂組成物の層が他方の透明基板に接触させることなく、両透明基板を平行に位置させる。その後、減圧チャンバーを閉じて排気し、減圧チャンバー内を所定の減圧雰囲気とする。減圧チャンバー内が所定の減圧雰囲気となった後、シリンダーを作動させて両透明基板を硬化性樹脂組成物の層を介して重ね、両透明基板とシール材で囲まれた空間内に硬化性樹脂組成物を密閉し、積層前駆体を形成する。積層前駆体を形成した後、減圧チャンバー内を大気圧雰囲気の戻し、減圧チャンバーから積層前駆体を取り出す。

【0064】

両透明基板とシール材との密着強度は、積層前駆体を大気圧下に置いたとき、透明基板とシール材の界面から気体が進入しない程度であればよい。例えば、シール材の表面に感圧接着剤の層を設けて透明基板とシール材とを密着させることができる。また必要な場合は、透明基板とシール材との界面に硬化性接着剤を設け、またはシール材を硬化性樹脂で形成し、積層前駆体を形成した後、減圧チャンバー内でまたは減圧チャンバーから取り出した後にこれら硬化性接着剤や硬化性樹脂を硬化させて透明基板とシール材との密着強度を高めることができる。

【0065】

第2の工程は、前記積層前駆体を大気圧下に置き、硬化性樹脂組成物を硬化させる工程である。硬化性樹脂組成物は熱硬化性の硬化性樹脂である場合は熱硬化させる。より好ましくは、硬化性樹脂組成物として光硬化性樹脂組成物を用い、光硬化させる。光硬化は紫外線ランプ等の光源から光を、透明基板を通して照射することによって行うことができる。光照射は3〜30分間行うのが好ましい。前記のように、積層前駆体を大気圧下でしばらく保持した後、硬化性樹脂組成物を硬化させることが好ましい。硬化性樹脂組成物を硬化させることにより硬化性樹脂組成物は硬化樹脂となって前記のような透明積層体が得られる。

【実施例】

【0066】

以下に本発明を実施例によって具体的に説明するが、本発明はこれら実施例のみに限定されない。

例1〜8は実施例であり、例9〜11は比較例である。

【0067】

[評価方法]

(リン原子含有量)

各試料中のリン原子含有量を、誘導結合プラズマ発光分光分析装置(セイコーインスツル社製、SPS3100)を用い、原子吸光法により測定した。

(粘度)

E型粘度計(東機産業社製、RE−85U)を用いて硬化性樹脂組成物の25℃での粘度V25を測定した。ただし、組成物の粘度が100Pa・s以下の場合は、ロータとして1°34'×R24を用い、それ以上の粘度の場合は、ロータとして3°×R9.7を用いた。

【0068】

以下、例で使用した化合物を記載する。

ポリオール(A5):水酸化カリウムを触媒とし、開始剤にプロピレンオキシドを反応させ、精製して、ポリオキシアルキレンポリオール(水酸基数:2、水酸基価:112mgKOH/g)を得た。

(ポリオール(A1))

ポリオール(A1−1):亜鉛ヘキサシアノコバルテート−グライム錯体を触媒とし、開始剤にプロピレンオキシドを反応させ、触媒を失活させた。次いで、水酸化カリウムを触媒とし、エチレンオキシドを反応させた。触媒を失活させた後、精製して、ポリオキシアルキレンポリオール(水酸基数:2、水酸基価:28mgKOH/g、オキシエチレン基の割合:24質量%)を得た。

(ポリイソシアネート化合物(A2))

ポリイソシアネート化合物(A2−1):IPDI、イソホロンジイソシアネート。

ポリイソシアネート化合物(A2−2):HDI、ヘキサメチレンジイソシアネート。

(不飽和ヒドロキシ化合物(A3))

不飽和ヒドロキシ化合物(A3-1):共栄社化学社製ライトアクリレートP-1A、(リン原子含有率:11.8質量%)。

不飽和ヒドロキシ化合物(A3-2):共栄社化学社製ライトエステルP-1M(リン原子含有率:11.5質量%)。

不飽和ヒドロキシ化合物(A3-3):旭硝子社製フッ素系溶剤AK−225の6.68mLに、五酸化ニリンの24.5g(0.21mol)を溶解させて、反応温度である45℃まで昇温させた。ヒドロキエチルアクリレートの10.0g(0.07mol)をゆっくり滴下させて反応させた。反応終了後、減圧下にて脱溶媒し、不飽和ヒドロキシ化合物(A3-3)を得た。なお、リン原子含有量は13.2質量%であった。

不飽和ヒドロキシ化合物(A3-4):旭硝子社製フッ素系溶剤AK−225の12.22mL中に、エチルヘキシル二水素ホスファートの44.2g(0.21mol)を溶解させて、反応温度である45℃まで昇温させた。ヒドロキエチルアクリレートの10.0g(0.07mol)をゆっくり滴下させて反応させた。反応終了後、減圧下にて脱溶媒し、不飽和ヒドロキシ化合物(A3-4)を得た。なお、リン原子含有量は9.0質量%であった。

不飽和ヒドロキシ化合物(A3-5):ヒドロキエチルアクリレート(リン原子含有量:0質量%)。

【0069】

(不飽和ウレタンオリゴマー(B))

上述したポリオール(A1−1)の100質量部にIPDIの0.01質量部の存在下、80℃で4時間反応させ、ウレタンプレポリマーを得た。該ウレタンプレポリマーにDBTDLの0.05質量部、ヒドロキノンモノメチルエーテル(以下、HQMEと記す。)の0.05質量部を加え、50℃にて2−ヒドロキシエチルアクリレート(以下、HEAと記す。)の1.9質量部を加え、60℃で撹拌し、JIS K1603−1に則ったNCO滴定にてイソシアネート基含有率の測定を行いながら、イソシアネート基がなくなるまで反応を行い、不飽和ウレタンオリゴマー(B)を得た。

(単量体(C))

HBMA:2-ヒドロキシブチルメタクリレート。

(光重合開始剤(D))

HCHPK:1−ヒドロキシシクロヘキシルフェニルケトン。

【0070】

[例1]

(不飽和ウレタンオリゴマーの合成)

ポリオール(A1−1)の87.6質量部にHDIの7.6質量部を加え、DBTDLの0.01質量部の存在下、80℃で4時間反応させ、ウレタンプレポリマーを得た。該ウレタンプレポリマーにDBTDLの0.05質量部、HQMEの0.05質量部を加え、50℃にて不飽和ヒドロキシ化合物(A3-1)の9.8質量部を加え、60℃で撹拌し、JIS K1603−1に則ったNCO滴定にてイソシアネート基含有率の測定を行いながら、イソシアネート基がなくなるまで反応を行い、不飽和ウレタンオリゴマー(A−1)を得た。

(硬化性樹脂組成物を調製)

得られた不飽和ウレタンオリゴマー(A−1)の10質量部、不飽和オリゴマー(B)の50質量部、HBMAの40質量部を混合し、HCHPKの0.1質量部を加え、硬化性樹脂組成物を調製した。

【0071】

[例2〜12]

表1および2に記載のポリオール(A5)、ポリオール(A1)、ポリイソシアネート化合物(A2)および不飽和ヒドロキシ化合物(A3)を例1と同様に反応させて、不飽和ウレタンオリゴマー(A−2)〜(A−12)を合成した。なお、例9、11および12は、ポリオール(A1)のかわりにポリオール(A5)を使用した。次に、不飽和ウレタンオリゴマー(A−1)のかわりに不飽和ウレタンオリゴマー(A−2)〜(A−12)を用いて、例1と同様に硬化性樹脂組成物を調製した。

【0072】

[不飽和ウレタンオリゴマー(A)の物性]

例1〜12で合成した不飽和ウレタンオリゴマー(A−1)〜(A−12)について、リン原子含有量を測定した。結果を表1および2に示す。

【0073】

[硬化性樹脂組成物の物性]

例1〜12で得た硬化性樹脂組成物について、リン原子含有量と25℃における粘度を測定した。結果を表1および2に示す。

【0074】

[積層体の製造]

例1〜12で得た硬化性樹脂組成物を用いて透明積層体(合わせガラス)を以下のようにして製造した。

硬化性樹脂組成物は、容器に入れたまま開放状態で減圧チャンバー内に収容し、減圧チャンバー内を約200Pa・sに減圧して10分間保持することで脱泡処理を行ってから使用した。

透明基板として、長さ:610mm、幅:610mm、厚さ:2mmのソーダライムガラスを2枚用意した。一方の透明基板の4辺の端部に沿って、厚さ:1mm、幅:10mmの両面接着テープ(シール材)を貼った後、該両面接着テープの上面の離型フィルムを除去した。

【0075】

あらかじめウレタンアクリレートオリゴマー(共栄社化学社製、製品名:UF8001G)の100質量部とベンゾインイソプロピルエーテル(重合開始剤)の1質量部を均一に混合して調製したシール用紫外線硬化性樹脂を、前記両面接着テープの上面に、塗布厚さ約0.3mmでディスペンサーにて塗布し、シール用紫外線硬化性樹脂の層を形成した。透明基板の両面接着テープを貼った面上の、両面接着テープで囲まれた領域内に硬化性樹脂組成物を、ディスペンサーを用いて総質量が380gとなるように複数個所に滴下した。

【0076】

図1に示すように、両面接着テープ12(シール材)で囲まれた領域内に硬化性樹脂組成物14を滴下した透明基板10を、真空チャンバー28内に水平に載置した。

他方の透明基板16を、真空チャンバー28内の上定盤30に吸着パッド32を用いて保持させるとともに、透明基板10と平行に対向し、かつ透明基板10との距離が10mmとなるようにした。

真空チャンバー26を密封状態とし、真空ポンプ28を作動させて減圧チャンバー26内が約30Paとなるまで排気した。このとき、硬化性樹脂組成物14は、発泡が継続することはなかった。

シリンダー34によって上定盤30を降下させ、透明基板10と透明基板16とを2kPaの圧力で圧着し、1分間保持した。

約30秒で真空チャンバー26内を大気圧に戻し、透明基板10と透明基板16とが硬化性樹脂組成物14の未硬化層を介して密着している積層前駆体を得た。

【0077】

シリンダー34によって上定盤30を上昇させ、上定盤30の吸着パッド32に貼着している積層前駆体を上定盤30から剥離させた。

積層前駆体の外周部の両面接着テープ12が存在する部分に対して、透明基板16越しに高圧水銀ランプを光源とするファイバー光源から紫外線を10分間照射し、両面接着テープ12の上面のシール用紫外線硬化性樹脂36を硬化させた。この後、積層前駆体を水平に保って約1時間静置した。

積層前駆体の両面方向から、均一に高圧水銀ランプにより、それぞれ1mW/cm2の強度の紫外線を10分間照射して、硬化性樹脂組成物14を硬化させることにより透明積層体(合わせガラス)を得た。透明積層体において、難燃性、ヘイズ、引裂試験の評価を行い、結果を表1および2に示す。

【0078】

(難燃性)

建築基準法施工令第109条の2法第2条第9号の2ロの政令で定められた技術的基準に近い加熱状態を電気炉において提供して、より小型の試験体にて類似の防火試験を行い、難燃性を評価した。100×100mmの合わせガラスを準備し、非加熱面のガラスを一部剥がして、硬化樹脂の層が空気に接触できるようにした。正面扉を開放した電気炉の扉面に、試験体の加熱面が恒温槽の槽内に向くようにして前記合わせガラス1枚を設置して電気炉の扉面を塞いで、試験体の非加熱面を空気と接触させた。建築基準法施工令第109条の2法第2条第9号の2ロの政令で定められた温度プロファイルとほぼ同様の温度プロファイルになるように恒温槽を昇温した。20分間の昇温過程において、非加熱面から火炎の発生がないものを「合格:○」、非加熱面から火炎の発生があるものを「不合格:×」とした。

【0079】

(ヘイズ)

透明積層体の硬化樹脂の層が存在する部分の透明性の評価としてヘイズ値を測定した。ヘイズ値は、ヘイズガードII(東洋精機製作所社製)を用い、ASTM D1003に準じて測定した。

透明積層体のヘイズは、例えば合わせガラスとして用いた場合、視界がクリアになる点から、2%以下が好ましく、特に好ましくは1%以下である。

(引裂試験)

透明積層体の一方の透明基板の一部を除去して硬化樹脂の層を露出させ、他方の透明基板から硬化樹脂の層の一部(10mm×30mm程度の大きさ)を剥離して試験片とした。得られた試験片の長辺のほぼ中央に約1mmの切れ目を入れて引き裂き、ボンドテスター(商品名:SS−15KP、SESHIN社製)を用いて、硬化樹脂を上下に引っ張る応力によって破断するときの抵抗力を引裂強度として評価した。引き裂き時の弾性率を引き裂き歪みとして評価した。引裂き歪みは、引裂き部として透明基板から剥離させた樹脂層の長さ(30mm程度)を測定し(L1)、次いで、引裂試験を行い、破断した時点での伸びきった長さ(L2)との比から以下の式で算出した。

引き裂き歪み(%)=L2/L1×100

例えば、30mmの樹脂層が破断時に60mmであれば、引裂き歪みは100%とした。なお、測定条件は、測定温度:25℃、相対湿度:50%、標線間:20mm、引張速度:50mm/minで行った。

【0080】

【表1】

【0081】

【表2】

【0082】

本発明の不飽和ウレタンオリゴマー(A)を含む硬化性樹脂組成物を用いた例1〜8の透明積層体は、難燃性が良好であり、ヘイズが1%以下と非常に低かった。

これに対し、リン含有量が0.1質量%未満の不飽和ウレタンオリゴマーを含む硬化性樹脂組成物を用いた例9および10の透明積層体は、難燃性が不充分であった。例11および12は水酸基価が18.5〜84.2mgKOH/gのポリオール(A1)を含まないため、ヘイズが60%以上と非常に高い値となった。これは、ポリオールの水酸基価が高いため、不飽和ウレタンオリゴマー(A)と単量体(C)とが相溶しなかったためと考えられる。

【産業上の利用可能性】

【0083】

本発明の不飽和ウレタンオリゴマー(A)を含む硬化性樹脂組成物は、合わせガラスの接着性樹脂層の原料として有用である。本発明の硬化性樹脂組成物の硬化物からなる透明積層体は、合わせガラス(風防ガラス、安全ガラス、防犯ガラス、防火安全ガラス等)、ディスプレイ用、太陽電池モジュール用等として有用である。

【符号の説明】

【0084】

10 透明基板

12 両面接着テープ

14 硬化性樹脂組成物

16 透明基板

26 減圧チャンバー

28 真空ポンプ

30 上定盤

32 吸着パッド

34 シリンダー

36 シール用紫外線硬化性樹脂

【技術分野】

【0001】

本発明は、一対の透明基板の間に挟持された硬化性樹脂組成物を硬化させて透明積層体を製造する方法に好適な難燃性の不飽和ウレタンオリゴマー、該不飽和ウレタンオリゴマーを含む硬化性樹脂組成物、該硬化性樹脂組成物の硬化物からなる硬化樹脂の層を有する透明積層体、および該硬化性樹脂組成物を用いた透明積層体の製造方法に関する。

【背景技術】

【0002】

一対の透明基板と、該透明基板の間に挟まれた接着性樹脂層を有する透明積層体としては、一対のガラス板を、接着性樹脂層を介して一体化した合わせガラスが知られている。該合わせガラスは、破損したガラス破片がフィルム状の接着性樹脂層に付着して飛散しないことから自動車の風防ガラスとして用いられている。また、該合わせガラスは、貫通し難く強度が優れていることから、建物の窓ガラス(安全ガラス、防犯ガラス、防火安全ガラス等)として用いられている。したがって、窓ガラスとして用いる場合、接着性樹脂層には、透明性に優れるほかに、難燃性が良好であることが要求されることがある。

【0003】

防火安全ガラスは、火災時には防火戸として機能し、平常時には安全ガラスとして機能するガラスである。通常、合わせガラスの接着性樹脂層に用いる樹脂材料は、その分解温度に達すると徐々に低分子量物質に熱分解する。揮発性物質にまで分解する温度が、生成する揮発性物質の着火温度より高い場合には着火し発火する。したがって、防火安全ガラス用の接着性樹脂層の樹脂材料には、分解生成物の酸化反応を抑制する樹脂材料、分解生成物が生成してもそれが揮発しにくい樹脂材料、熱分解と同時に架橋反応や環化反応を起こして炭化する樹脂材料、すなわち、難燃性の高い樹脂材料を用いる必要がある。

【0004】

特許文献1には、一枚の透明基板上に硬化性樹脂組成物の層を形成し、減圧下にもう一枚の透明基板を該硬化性樹脂組成物の層の上に重ねて、一対の透明基板の間に硬化性樹脂組成物を密閉した後、大気圧下で該硬化性樹脂組成物を硬化させる、減圧積層方法による合わせガラスの製造方法が記載されている。硬化性樹脂組成物としては、リン原子を含有する不飽和ウレタンオリゴマーを含む組成物が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2011/013720号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の合わせガラスの透過率は最大で93.4%であり、ヘイズは最小で6.6%であり、建築物の窓ガラスとし使用する際には透明性が不充分なことがあった。

本発明は、透明性に優れ、かつ難燃性に優れる硬化物を得ることができる不飽和ウレタンオリゴマーおよび硬化性樹脂組成物を提供する。また、透明積層体を製造する方法に用いられる硬化性樹脂組成物を提供する。さらに、透明性に優れ、かつ難燃性に優れる透明積層体およびその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明は、下記[1]〜[13]の構成を有する不飽和ウレタンオリゴマー、硬化性樹脂組成物、透明積層体およびその製造方法の発明である。

[1] 下記ポリオール(A1)と、ポリイソシアネート化合物(A2)と、下記リン原子含有不飽和ヒドロキシ化合物(A3)との反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン含有量が0.1〜5質量%である、不飽和ウレタンオリゴマー(A)。

ポリオール(A1):1分子あたりの水酸基数が2〜3であり、水酸基価が18.5〜84.2mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(A3):下記硬化性官能基と水酸基とを有し、リン原子を含有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

[2] 前記不飽和ヒドロキシ化合物(A3)が、下式(1)で表される化合物である、[1]の不飽和ウレタンオリゴマー(A)。

P(O)(R11)(R12)(R13)・・・(1)

ただし、

R11は、CH2=C(R)C(O)O−(R1O)m−で表される基であり、

R12およびR13は、それぞれ独立に、水酸基、炭素数8以下のアルコキシ基またはCH2=C(R)C(O)O−(R1O)m−で表される基であり、

mは、1〜8の整数であり、

Rは、水素原子またはメチル基であり、

R1は、炭素数2〜8のアルキレン基であり、

m、R、およびR1は、R11、R12、およびR13ごとにそれぞれ異なってもよい。

[3] 前記不飽和ヒドロキシ化合物(A3)が不飽和ウレタンオリゴマー(A)(100質量部)中に1.5〜12質量部含まれる、[1]または[2]の不飽和ウレタンオリゴマー(A)。

【0008】

[4] [1]〜[3]のいずれかの不飽和ウレタンオリゴマー(A)を含む、硬化性樹脂組成物。

[5] 下記単量体(C)をさらに含む、[4]の硬化性樹脂組成物。

単量体(C):CH2=C(R)C(O)O−R2で表される化合物(ただし、Rは、水素原子またはメチル基であり、R2は、水酸基数が1〜2であり、炭素数が3〜4のヒドロキシアルキル基である。)。

[6] 下記不飽和ウレタンオリゴマー(B)をさらに含む、[4]または[5]の硬化性樹脂組成物。

不飽和ウレタンオリゴマー(B):下記ポリオール成分(B1)と、ポリイソシアネート化合物(B2)と、下記不飽和ヒドロキシ化合物(B3)の反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子を有しない、不飽和ウレタンオリゴマー。

ポリオール(B1):1分子あたりの水酸基数が2〜3であり、水酸基価が35〜150mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(B3):下記硬化性官能基と水酸基とを有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

[7] 光重合開始剤(D)をさらに含む、[4]〜[6]のいずれかの硬化性樹脂組成物。

[8] 硬化性樹脂組成物中のリン原子含有量が、0.01〜0.5質量%である、[4]〜[7]のいずれかの硬化性樹脂組成物。

[9] 一対の透明基板と、該透明基板の間に挟まれた硬化樹脂の層とを有する透明積層体であって、

前記硬化樹脂が、[4]〜[8]の硬化性樹脂組成物の硬化物である、透明積層体。

[10] 前記一対の透明基板の少なくとも一方が、ガラス板である、[9]の透明積層体。

[11] 減圧雰囲気中で、一対の透明基板間に、[4]〜[8]の硬化性樹脂組成物を内部に収容した密閉空間を形成して、一対の透明基板と該一対の透明基板間に密閉された前記硬化性樹脂組成物とを有する積層前駆体を製造する第1の工程と、

前記積層前駆体を、前記減圧雰囲気よりも圧力が高い雰囲気に置き、その雰囲気下で前記硬化性樹脂組成物を硬化させる第2の工程と

を有する、透明積層体の製造方法。

[12] 前記減圧雰囲気が100Pa以下の圧力雰囲気であり、前記減圧雰囲気よりも圧力が高い雰囲気が大気圧雰囲気である、[11]の透明積層体の製造方法。

[13] 前記硬化性樹脂組成物が光硬化性樹脂組成物であり、第2の工程において前記積層前駆体に光を照射して前記硬化性樹脂組成物を硬化させる、[11]または[12]の透明積層体の製造方法。

【発明の効果】

【0009】

本発明の不飽和ウレタンオリゴマーを含有する硬化性樹脂組成物によれば、透明性に優れ、かつ難燃性に優れる硬化物を得ることができる。

本発明の透明積層体は、透明性に優れ、かつ難燃性に優れる。

本発明の透明積層体の製造方法によれば、透明性に優れ、かつ難燃性に優れる透明積層体を製造できる。

【図面の簡単な説明】

【0010】

【図1】透明積層体の製造における一工程を示す断面図である。

【発明を実施するための形態】

【0011】

本明細書におけるCH2=C(R)C(O)O−(ただし、Rは水素原子またはメチル基である。)で表される硬化性官能基は、アクリロイルオキシ基(Rが水素原子の場合)またはメタクリロイルオキシ基(Rがメチル基の場合)であり、以下に該式で表される基を(メタ)アクリロイルオキシ基ともいう。同様に、「アクリレート」と「メタクリレート」の総称として、「(メタ)アクリレート」を用いる。

本明細書における「硬化物」とは、本願の硬化性樹脂組成物が硬化した物である。

本明細書における「硬化樹脂」とは、本願の硬化性樹脂組成物の硬化物である。

【0012】

[不飽和ウレタンオリゴマー(A)]

本発明の不飽和ウレタンオリゴマー(A)は、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子含有量が0.1〜5質量%のウレタン(メタ)アクリレートオリゴマーである。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

【0013】

不飽和ウレタンオリゴマー(A)は、一対の透明基板の間に狭持された硬化性樹脂組成物を硬化させて透明積層体を製造する方法に用いられる硬化性樹脂組成物の一成分として好適なものである。不飽和ウレタンオリゴマー(A)は、分子中にリン原子を有するため、不飽和ウレタンオリゴマー(A)を含有する硬化性樹脂組成物が硬化した硬化物は難燃性を有する。また、不飽和ウレタンオリゴマー(A)を硬化性樹脂組成物中に含ませることで効率的に難燃性を発現できるため、結果として、硬化性樹脂組成物中に含まれるリン原子含有量を少量とすることができ、得られる硬化物のヘイズを小さくできる。

【0014】

不飽和ウレタンオリゴマー(A)の1分子あたりの平均硬化性官能基数は、2〜4であり、2〜3が好ましい。平均硬化性官能基数が上記範囲の下限値以上であれば、硬化樹脂の層の一部に架橋構造を導入でき、耐熱性が増し、高温にさらされた場合に硬化樹脂の層が流動変形しにくい。平均硬化性官能基数が上記範囲の上限値以下であれば、架橋密度が大きくなりすぎず、硬化樹脂の層の柔軟性が良好になり、耐衝撃性が良好になる。

【0015】

不飽和ウレタンオリゴマー(A)の1分子あたりの平均硬化性官能基数は、後述するポリオール(A1)の水酸基数、ポリイソシアネート化合物(A2)のイソシアネート基数、不飽和ヒドロキシ化合物(A3)の硬化性官能基数および水酸基数により調整される。ポリイソシアネート化合物(A2)としてはイソシアネート基数が2であるジイソシアネートが好ましいこと、不飽和ヒドロキシ化合物(A3)としては硬化性官能基数が1である不飽和モノオールまたは2である不飽和ジオールが好ましいことから、これらを用いて得られる不飽和ウレタンオリゴマー(A)の1分子あたりの平均硬化性官能基数は、不飽和ヒドロキシ化合物(A3)として不飽和モノオールを用いる場合、ポリオール(A1)1分子あたりの平均水酸基数とほぼ同じとなる。また、不飽和ヒドロキシ化合物(A3)として不飽和ジオールを用いる場合、ポリオール(A1)1分子あたりの平均水酸基数のほぼ半分となる。例えば、ポリオール(A1)としてジオールのみ、不飽和ヒドロキシ化合物(A3)としてモノオールを用いることにより、1分子あたりの平均硬化性官能基数が2の不飽和ウレタンオリゴマー(A)が得られる。ポリオール(A1)としてジオールのみ、不飽和ヒドロキシ化合物(A3)として不飽和モノオールと不飽和ジオールを用いることにより、1分子あたりの平均硬化性官能基数が1と2の間の数の不飽和ウレタンオリゴマー(A)が得られる。同様に、ポリオール(A1)としてジオールとトリオール、不飽和ヒドロキシ化合物(A3)として不飽和モノオールを用いることにより平均硬化性官能基数が2と3の間の数の不飽和ウレタンオリゴマー(A)が得られる。ポリオール(A1)としてジオールとトリオール、不飽和ヒドロキシ化合物(A3)として不飽和ジオールを用いることにより平均硬化性官能基数が1と2の間の数の不飽和ウレタンオリゴマー(A)が得られる。ポリオール(A1)としてトリオールのみ、不飽和ヒドロキシ化合物(A3)として不飽和モノオールを用いることにより平均硬化性官能基数が3の不飽和ウレタンオリゴマー(A)が得られる。

【0016】

1分子中に複数存在する硬化性官能基は、同一でもあってもよく、異なっていてもよい。しかし、通常は、1分子中に複数の硬化性官能基を有する場合には、同一の硬化性官能基あることが好ましい。

【0017】

不飽和ウレタンオリゴマー(A)中の硬化性官能基は、アクリロイルオキシ基であることが好ましい。不飽和ウレタンオリゴマー(A)中の硬化性官能基は、不飽和ウレタンオリゴマー(A)が高分子量であるほど反応性が低くなりやすく、相対的に低分子量の化合物と併用した場合、両者の硬化性官能基の反応性の差を少なくするためには、不飽和ウレタンオリゴマー(A)中の硬化性官能基の反応性は高いことが好ましい。そのため、不飽和ウレタンオリゴマー(A)中の硬化性官能基としては、メタクリロイルオキシ基よりも反応性の高いアクリロイルオキシ基が好ましい。

【0018】

不飽和ウレタンオリゴマー(A)中のリン原子含有量は、0.1〜5質量%であり、0.1〜3質量%が好ましく、0.1〜1.5質量%が特に好ましい。リン原子含有量が上記範囲の下限値以上であれば、難燃性に優れる硬化物を得ることができる。上記範囲の上限値以下であれば、不飽和ウレタンオリゴマー(A)製造時における、オリゴマーの高分子量化(ゲル化)や、相溶性の低下による不均質なオリゴマーの生成がなく、透明性に優れる硬化物を得ることができる。

不飽和ウレタンオリゴマー(A)中に不飽和ヒドロキシ化合物(A3)を1.5〜12質量%含むことで、不飽和ウレタンオリゴマー(A)中のリン原子含有量を0.1〜5質量%にすることができる。

【0019】

不飽和ウレタンオリゴマー(A)は、ポリオール(A1)とポリイソシアネート化合物(A2)と不飽和ヒドロキシ化合物(A3)との反応生成物であり、該反応生成物を得る方法としては、例えば、下記(1)〜(3)の方法が挙げられる。

(1)ポリオール(A1)、ポリイソシアネート化合物(A2)および不飽和ヒドロキシ化合物(A3)を同時に反応させる方法。

(2)ポリイソシアネート化合物(A2)と不飽和ヒドロキシ化合物(A3)とを化学量論的にイソシアネート基が過剰の条件で反応させた後、得られた反応物にさらにポリオール(A1)を反応させる方法。

(3)ポリオール(A1)とポリイソシアネート化合物(A2)とを化学量論的にイソシナネート基が過剰の条件で反応させた後、得られた反応物にさらに不飽和ヒドロキシ化合物(A3)を反応させる方法。

【0020】

(1)の方法は、容易であるが、不飽和ウレタンオリゴマー(A)の分子量や粘度にばらつきが見られやすく、工業的に好ましくない。

(2)の方法は、ポリオール(A1)の水酸基数が3以上の場合に、超高分子量生成物(ゲル成分)が生成しにくい。

(3)の方法は、定常的に定性的な不飽和ウレタンオリゴマー(A)を得ることができるため、工業的に好ましい。

(3)の方法としては、下記の工程(3−1)、工程(3−2)を有する方法が挙げられる。

(3−1)必要に応じてウレタン化触媒の存在下、ポリオール(A1)とポリイソシアネート化合物(A2)とを化学量論的にイソシアネート基が過剰な条件で反応させ、イソシアネート基末端ウレタンプレポリマーを得る工程。

(3−2)必要に応じて重合禁止剤の存在下、不飽和ヒドロキシ化合物(A3)をウレタンプレポリマーの末端のイソシアネート基と反応させる工程。

【0021】

工程(3−1):

ウレタン化触媒としては、ナフテン酸コバルト、ナフテン酸亜鉛、2−エチルヘキサン酸亜鉛、ジブチル錫ジラウレート、2−エチルヘキサン酸錫、トリエチルアミン、1,4−ジアビシクロ[2.2.2]オクタン等が挙げられる。

ポリオール(A1)とポリイソシアネート化合物(A2)との割合は、イソシアネート基:水酸基のモル比が1.2:1〜3:1となる割合が好ましく、1.2:1〜2:1となる割合が特に好ましい。反応温度は、通常のウレタン化反応における温度、すなわち30〜90℃が好ましい。

【0022】

工程(3−2):

重合禁止剤としては、ヒドロキノン、ヒドロキノンモノメチルエーテル、2,6−ジ−tert−ブチル−ヒドロキノン、o−ニトロトルエン等が挙げられる。重合禁止剤の量は、不飽和ヒドロキシ化合物(A3)に対して50〜5,000ppmが好ましい。

ウレタンプレポリマーと不飽和ヒドロキシ化合物(A3)との割合は、イソシアネート基:水酸基のモル比が1:1〜1:1.5となるような割合が好ましい。反応温度は、30〜90℃が好ましい。

【0023】

(ポリオール(A1))

ポリオール(A1)は、1分子あたりの水酸基数が2〜3であり、水酸基価が18.5〜84.2mgKOH/gであり、分子中にリン原子を有しないポリオールである。

ポリオール(A1)の1分子あたりの水酸基数は、2〜3であり、2が好ましい。水酸基数が上記範囲であれば、不飽和ウレタンオリゴマー(A)が容易に得られる。

ポリオール(A1)の水酸基価は、20〜56.1mgKOH/gが好ましく、28〜56.1mgKOH/gが特に好ましい。水酸基価が上記範囲の下限値以上であれば、ポリオール(A1)の分子量が大きくなりすぎず、ポリオール(A1)の粘度が大きくなりすぎないため、作業性が良好になる。上記範囲の上限値以下であれば、単量体(C)との相溶性が良好になり、硬化物の透明性が良好となる。

なお、ポリオール(A1)の水酸基価は、JIS K1557−1(2007年版)にしたがって測定する。他のポリオールの水酸基価も同様である。

ポリオール(A1)は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0024】

(ポリイソシアネート化合物(A2))

ポリイソシアネート化合物(A2)としては、1分子あたりの平均イソシアネート基数が2以上の、脂環族系ポリイソシアネート、脂肪族系ポリイソシアネート、芳香環含有脂肪族系ポリイソシアネート、これらを変性して得られる変性ポリイソシアネート等が挙げられる。芳香環に結合したイソシアネート基を有する芳香族系ポリイソシアネートは、硬化物の黄変をもたらすおそれが大きいため、用いないことが好ましい。

【0025】

ポリイソシアネート化合物(A2)の1分子あたりの平均イソシアネート基数は、2〜4が好ましく、2が特に好ましい。すなわち、ポリイソシアネート化合物(A2)としては、ジイソシアネートが特に好ましい。ポリイソシアネート化合物(A2)は、1種を単独でも用いてもよく、2種以上を併用してもよい。

【0026】

ポリイソシアネート化合物(A2)の具体例としては、イソホロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ヘキサメチレンジイソシアネート、キシレンジイソシアネート等のジイソシアネート、該ジイソシアネートのプレポリマー変性体、ヌレート変性体、ウレア変性体、カルボジイミド変性体等が挙げられ、イソホロンジイソシアネート、ヘキサメチレンジイソシアネートが特に好ましい。

【0027】

(不飽和ヒドロキシ化合物(A3))

不飽和ヒドロキシ化合物(A3)は、硬化性官能基と水酸基とを有し、リン原子を含有する化合物である。1分子中に硬化性官能基が2以上存在していてもよく、1分子中に水酸基が2以上存在していてもよい。不飽和ウレタンオリゴマー(A)を製造できる点で、1分子中に硬化性官能基と水酸基とリン原子とをそれぞれ1個有する化合物が好ましい。

【0028】

不飽和ヒドロキシ化合物(A3)は、下式(1)で表される化合物であることが好ましい。

P(O)(R11)(R12)(R13)・・・(1)

ただし、

R11は、CH2=C(R)C(O)O−(R1O)m−で表される基であり、

R12およびR13は、それぞれ独立に、水酸基、炭素数8以下のアルコキシ基またはCH2=C(R)C(O)O−(R1O)m−で表される基であり、

mは、1〜8の整数であり、

Rは、水素原子またはメチル基であり、

R1は、炭素数2〜8のアルキレン基であり、

m、RおよびR1は、R11、R12およびR13ごとにそれぞれ異なってもよい。

式(1)で表される化合物としては、入手容易な点から、R11がCH2=CHC(O)O−(CH2CH2O)−またはCH2=C(CH3)C(O)O−(CH2CH2O)−、R12が水酸基、R13が水酸基または炭素数8以下のアルコキシ基である化合物が好ましい。

【0029】

不飽和ヒドロキシ化合物(A3)は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0030】

不飽和ヒドロキシ化合物(A3)は製造しても市販品を使用してもよい。市販品としては、EO変性リン酸アクリレート(共栄社化学社製、製品名:ライトアクリレートP−1A)、EO変性リン酸メタクリレート(共栄社化学社製、製品名:ライトエステルP−1M)等が挙げられる。

【0031】

不飽和ヒドロキシ化合物(A3)の製造方法としては、溶剤中で、五酸化二リンと水酸基と(メタ)アクリレートとを有する化合物とを反応させる方法等が挙げられる。溶媒としては、五酸化二リンを溶解する溶媒が好ましい。有機溶媒が好ましく、フッ素系有機溶媒が特に好ましい。該溶媒は、水や水酸基を含まないことが、副生成物が生成しない点で好ましい。水酸基と(メタ)アクリレートとを有する化合物としては、2−ヒドロキシエチル(メタ)アクリレート等が挙げられる。反応温度は、20〜50℃が好ましく、2520〜45℃が特に好ましい。反応が50℃以下であると、得られた不飽和ヒドロキシ化合物(A3)にさらに水酸基と(メタ)アクリレートとを有する化合物が反応することが低減する。五酸化二リンと、水酸基と(メタ)アクリレートとを有する化合物とは、化学量論的に1対1で反応させることが好ましい。水酸基と(メタ)アクリレートとを有する化合物が過剰に存在すると、得られた不飽和ヒドロキシ化合物(A3)にさらに水酸基と(メタ)アクリレートとを有する化合物が反応してしまい、水酸基を有しない不飽和ヒドロキシ化合物が生成してしまうため、好ましくない。

【0032】

[硬化性樹脂組成物]

本発明の硬化性樹脂組成物は、不飽和ウレタンオリゴマー(A)を含む組成物であり、後述する、一対の透明基板の間に狭持された硬化性樹脂組成物を硬化させて透明積層体を製造する方法に用いられる硬化性樹脂組成物として好適のものである。

不飽和ウレタンオリゴマー(A)を含む硬化性樹脂組成物は、接着剤、コーティング剤、その他の用途に用いることができる。硬化性樹脂組成物には、用途に応じて種々の添加剤を添加できる。硬化性樹脂組成物を硬化させるための硬化剤の配合は通常必須であり、硬化剤としてはラジカル発生剤や光重合開始剤が好ましい。熱によりラジカルを発生する硬化剤が配合された硬化性樹脂組成物は熱硬化型となり、光重合開始剤が配合された硬化性樹脂組成物は光硬化型となる。

【0033】

本発明の硬化性樹脂組成物は、不飽和ウレタンオリゴマー(A)を必須成分として含み、不飽和ウレタンオリゴマー(B)、単量体(C)、光重合開始剤(D)、他の単量体(F)、添加剤(G)等をさらに含んでいてもよい。

【0034】

(不飽和ウレタンオリゴマー(B))

本発明の硬化性樹脂組成物は、該組成物の粘度の低減や硬化物の柔軟性の向上を目的として、不飽和ウレタンオリゴマー(A)以外の不飽和ウレタンオリゴマー(B)を含むことが好ましい。

不飽和ウレタンオリゴマー(B)としては、リン原子を含有しないポリオールを用いて得られるウレタン(メタ)アクリレートオリゴマー、ポリオキシアルキレンポリオールのポリ(メタ)アクリレート、ポリエステルポリオールのポリ(メタ)アクリレート等が挙げられる。

【0035】

不飽和ウレタンオリゴマー(B)としては、下記ポリオール(B1)と、ポリイソシアネート化合物(B2)と、下記不飽和ヒドロキシ化合物(B3)との反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子を有しない、不飽和ウレタンオリゴマーが好ましい。

ポリオール(B1):1分子あたりの水酸基数が2〜3であり、水酸基価が35〜150mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(B3):下記硬化性官能基と水酸基とを有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である)。

【0036】

ポリイソシアネート化合物(B2)としては、1分子あたりの平均イソシアネート基数が2以上の、脂環族系ポリイソシアネート、脂肪族系ポリイソシアネート、芳香環含有脂肪族系ポリイソシアネート、これらを変性して得られる変性ポリイソシアネート等が挙げられる。芳香環に結合したイソシアネート基を有する芳香族系ポリイソシアネートは、硬化物の黄変をもたらすおそれが大きいため、用いないことが好ましい。

ポリイソシアネート化合物(B2)の1分子あたりの平均イソシアネート基数は、2〜4が好ましく、2が特に好ましい。ポリイソシアネート化合物(B2)は、1種を単独でも用いてもよく、2種以上を併用してもよい。

【0037】

ポリイソシアネート化合物(B2)の具体例としては、上述のポリイソシアネート化合物(A2)に記載の化合物が挙げられ、イソホロンジイソシアネート、ヘキサメチレンジイソシアネートが特に好ましい。

【0038】

(単量体(C))

本発明の硬化性樹脂組成物は、硬化物と透明基材の表面との密着性を向上させる目的で、単量体(C)を含むことが好ましい。単量体(C)は、CH2=C(R)C(O)O−R2で表される化合物(ただし、Rは水素原子またはメチル基であり、R2は水酸基数が1〜2であり、炭素数が3〜4のヒドロキシアルキル基である。)である。

【0039】

単量体(C)はヒドロキシアルキル基またはジヒドロキシアルキル基を有する(メタ)アクリレートであり、不飽和ウレタンオリゴマー(A)との反応を均一に進めるためにはメタクリレートであることが好ましい。不飽和ウレタンオリゴマー(A)は、硬化性官能基がたとえアクリロイルオキシ基であっても反応性が低く、単量体(C)の硬化性官能基がアクリロイルオキシ基である場合に、両硬化性官能基の反応性の差が大きくなり、均一な硬化が得られないおそれがある。したがって、不飽和ウレタンオリゴマー(A)の硬化性官能基がアクリロイルオキシ基であり、単量体(C)の硬化性官能基がメタクリロイルオキシ基である組み合わせが好ましい。単量体(C)は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0040】

(光重合開始剤(D))

本発明の硬化性樹脂組成物は、光重合開始剤(D)を含むことにより、光硬化性樹脂組成物となる。

光重合開始剤(D)としては、可視光線または紫外線(波長300〜400nm)の照射により励起され、活性化して硬化反応を促進するものが好ましく、ベンゾインエーテル系光重合開始剤、α−ヒドロキシアルキルフェノン系光重合開始剤、アシルフォスフィンオキシド系光重合開始剤等が挙げられる。

【0041】

光重合開始剤(D)の具体例としては、ベンゾフェノン、4−クロロベンゾフェノン、4、4’−ジメトキシベンゾフェノン、4、4’−ジアミノベンゾフェノン、アセトフェノン、3−メチルアセトフェノン、ベンゾイル、ベンゾインイソブチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインエチルエーテル、アントラキノン、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキシド等が挙げられ、1−ヒドロキシシクロヘキシルフェニルケトン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキシド等が好ましく、微量の添加においても充分に硬化性樹脂組成物を硬化できる点から、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキシド等のアシルフォスフィンオキシド系光重合開始剤が特に好ましい。光重合開始剤(D)は、1種を単独で用いてもよく、2種以上を併用してもよい。

【0042】

(他の単量体(F))

本発明の硬化性樹脂組成物は、硬化物の物性を調整する目的で、単量体(C)以外の他の単量体(F)を少量含んでいてもよい。他の単量体(F)としては、多価アルコールのポリ(メタ)アクリレート等が挙げられる。

ただし、後述の減圧積層方法で透明積層体を製造する場合は、硬化性樹脂組成物が低沸点の化合物を含むことは好ましくない。周辺をシールした一対の透明基板の間に液状の硬化性樹脂組成物を注入して硬化させる方法では、たとえ透明基板の間を減圧にして注入する場合であっても、注入時に減圧にさらされる硬化性樹脂組成物の表面の面積は狭く、また、減圧度もさほど高くする必要がないことから、硬化性樹脂組成物が比較的低沸点の化合物を含んでいてもその揮発が問題となることは少ない。一方、減圧積層方法では、透明基板の周縁部を除くほぼ全面に硬化性樹脂組成物が広がった状態で減圧にさらされることから、硬化性樹脂組成物が低沸点の化合物を含んでいるとその揮発による消失が激しく、硬化性樹脂組成物の組成が大きく変化するおそれがある。加えて、揮発性化合物の揮発により必要な減圧度の減圧雰囲気を維持することが困難となる。

【0043】

硬化性樹脂組成物中の低沸点となりやすい成分は主に単量体である。単量体(C)は、ヒドロキシアルキル(メタ)アクリレートであり、沸点は充分に高い。アルキル基の炭素数の低いアルキル(メタ)アクリレートは低沸点であることが多く、このような低沸点のアルキル(メタ)アクリレートを他の単量体(F)として含む硬化性樹脂組成物は、減圧積層方法で透明積層体を製造するための硬化性樹脂組成物として用いることができない。減圧積層方法に用いることができる硬化性樹脂組成物は、常圧の沸点が150℃以下、好ましくは200℃以下の単量体を含まないことが好ましい。

【0044】

(添加剤(G))

本発明の硬化性樹脂組成物は、反応に関与しない各種添加剤(G)を含んでいてもよい。添加剤(G)としては、紫外線吸収剤(ベンゾトリアゾール系、ヒドロキシフェニルトリアジン系等。)、光安定剤(ヒンダードアミン系等。)、顔料、染料、金属酸化物微粒子、フィラー等が挙げられる。

【0045】

本発明の硬化性樹脂組成物は、リン原子含有量が0.01〜0.5質量%であることが好ましく、0.01〜0.3質量%がより好ましく、0.01〜0.2質量%が特に好ましい。リン原子含有量が上記範囲の下限値以上であれば、硬化物が難燃性を発現できる。上記範囲の上限値以下であれば、硬化物が硬く脆くならず、一対の透明基板間に狭持された硬化性樹脂組成物を硬化させた透明積層体の耐衝撃性が充分になる。なお、硬化性樹脂組成物は、不飽和ウレタンオリゴマー(A)を含むことでリン原子を含むことができる。

【0046】

不飽和ウレタンオリゴマー(A)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、5〜100質量%が好ましく、5〜50質量%がより好ましく、5〜30質量%が特に好ましい。上記範囲の下限値以上であれば、硬化物の難燃性が良好となる。

不飽和ウレタンオリゴマー(B)を含む場合の不飽和ウレタンオリゴマー(B)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、25〜80質量%が好ましく、30〜60質量%が特に好ましい。上記範囲の下限値以上であれば、硬化物の柔軟性が向上させることができる。

硬化性樹脂組成物が単量体(C)を含む場合の単量体(C)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、25〜65質量%が好ましく、35〜50質量%が特に好ましい。単量体(C)が上記範囲の上限値以下であると、不飽和ウレタンオリゴマー(A)との相溶性が良好で、硬化物が充分な透明性を有する。

硬化性樹脂組成物が光重合開始剤(D)を含む場合の光重合開始剤(D)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、0.01〜10質量%が好ましく、0.05〜2.5質量%が特に好ましい。

硬化性樹脂組成物が他の単量体(F)を含む場合の他の単量体(F)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、50質量%以下が好ましく、40質量%以下が特に好ましい。

硬化性樹脂組成物が添加剤(G)を含む場合の添加剤(G)の含有割合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、5質量%以下が好ましく、3質量%以下が特に好ましい。

【0047】

本発明の硬化性樹脂組成物の好ましい組み合わせは、

不飽和ウレタンオリゴマー(A):不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、5〜30質量%、

不飽和ウレタンオリゴマー(B):硬化性樹脂組成物が不飽和ウレタンオリゴマー(B)を含む場合は、不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、30〜60質量%、

単量体(C):不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、35〜50質量%、

光重合開始剤(D):不飽和ウレタンオリゴマー(A)、不飽和ウレタンオリゴマー(B)、単量体(C)および他の単量体(F)の合計量に対して、0.05〜2.5質量%、

の組み合わせである。

【0048】

(硬化性樹脂組成物の粘度)

本発明の硬化性樹脂組成物の粘度は、透明積層体を製造する方法に用いられるため、40℃での粘度V40で50Pa・s以下であることが好ましい。また、25℃での粘度V25は0.05Pa・s以上であることが好ましい。

粘度は、E型粘度計(東機産業社製、RE−85U)を用いて測定する。ただし、硬化性樹脂組成物の粘度が100Pa・s以下の場合は、ロータとして1°34'×R24を用い、それ以上の粘度の場合は、ロータとして3°×R9.7を用いる。

粘度V40が50Pa・s以下であると流動性が良好で、後述する減圧積層方法に用いる場合に硬化性樹脂組成物中に消失しにくい気泡が生成しにくい。ただし、硬化性樹脂組成物を、溶剤を用いることができる用途に用いる場合は、溶剤を配合して流動性を高めて塗布等を行い、その後溶剤を除いて得られる硬化性樹脂組成物を硬化させることができる。硬化性樹脂組成物のV25を0.05Pa・s以上にすると、硬化物の物性が良好になる。

【0049】

以上説明した本発明の、透明積層体を製造する方法に用いられる硬化性樹脂組成物にあっては、上述した特定のポリオール(A1)を用いて得られた特定の不飽和ウレタンオリゴマー(A)を含んでいるため、該組成物を硬化した場合には、透明性に優れ、かつ難燃性に優れる硬化物となる。

【0050】

本発明の硬化性樹脂組成物は、後述の透明積層体を製造するための硬化性樹脂組成物として使用することが好ましい。しかし、この用途に限られず、硬化性樹脂として、特に光硬化性樹脂として他の用途に使用することもできる。他の用途としては、後述の透明積層体と同様の構成を有し、一方の透明基板が不透明基板または透過光の透過率が低い透明基板である積層体を製造するための硬化性樹脂組成物である。そのような積層体としては、例えば、太陽電池モジュールがある。このような積層体は、少なくとも片側の基板が透明であることで光硬化性樹脂組成物の硬化に必要な光の入射が可能である。両面の基板が不透明な場合には、熱硬化性樹脂組成物を用い熱硬化させることもできるが、不透明基板が可視光に対して不透明であっても、例えば光硬化に必要な紫外線に対して透明であれば、両面が不透明基板であっても光硬化性樹脂組成物を用いることができる。

【0051】

光透過率が低い透明基板として、薄膜太陽電池が形成されたガラス基板を用い、対向のガラス基板との間に本発明の硬化性樹脂組成物の硬化物からなる層を形成して太陽電池モジュールを提供することができる。本発明の硬化性樹脂組成物の硬化物からなる接合層により、太陽電池モジュールに難燃性能を付与することができ、建造物に設置する際に安全性を高めることができる。薄膜太陽電池としては、薄膜シリコンや化合物半導体(銅−インジウム−ガリウム−セレン等)による発電層を用いることができる。両面のガラス基板に薄膜シリコンによる発電層を設けたり、薄膜シリコン基板と化合物半導体の薄膜を形成したガラス基板を組み合わせて積層させたりすることもできる。なお、太陽電池モジュールの場合、ガラス基板等の両面の基板はいずれも透明であってもよい。

【0052】

さらに、一対のガラス基板の間に、単結晶シリコンや微結晶シリコンからなる複数の太陽電池基板を配置して、本発明の硬化性樹脂組成物の硬化物によって、太陽電池基板をガラス基板間に封入することもできる。ガラス基板の片方を防水樹脂シートとしてもよい。このような太陽電池モジュールは難燃性を有し、建造物に設置する際に安全性が高まる。また、封入される太陽電池基板の一部に不良が発生して過度の電流が流れるなどして発熱したとしても、本発明の硬化性樹脂組成物の硬化物をその封入樹脂として用いることで封入樹脂が難燃性を有するため安全性を高めることができる。

【0053】

[透明積層体]

本発明の透明積層体は、一対の透明基板と、該透明基板の間に挟まれた硬化樹脂の層とを有する。なお、該透明積層体や該透明基板は、可視光線に対して透明であることを意味する。

透明基板としては、ガラス板または樹脂板が挙げられる。ガラス板を用いれば、合わせガラスが得られる。樹脂板としてポリカーボネート板を用いれば、耐衝撃性が高く軽量な透明パネルが得られる。また、ガラス板と樹脂板とを組み合わせて用いてもよい。

透明基板の大きさは、特に限定されないが、300mm以上、より好ましくは600mm以上の辺を少なくとも1つ有する透明基板であれば、建築用や車両用の開口部に設置する透明部材として広く利用できる。通常の用途においては、4m2以下の大きさが適当である。

【0054】

透明積層体に含まれる硬化樹脂の層は、本発明の硬化性樹脂組成物の硬化物からなる層である。

硬化樹脂の層の厚さは、0.2〜4mmが好ましい。硬化樹脂の層の厚さが0.2mm以上であれば、透明積層体の機械的強度が良好となる。硬化樹脂の層の厚さが4mm以下であれば、透明積層体の透明性に優れ、窓ガラスとして用いることができる。

【0055】

以上説明した本発明の透明積層体にあっては、透明基板の間に挟まれた硬化樹脂の層が本発明の硬化性樹脂組成物の硬化物からなるため、透明性に優れ、かつ難燃性に優れる。

【0056】

[透明積層体の製造方法]

本発明の透明積層体は、公知の製造方法(例えば、一対の透明基板の間に硬化性樹脂組成物を狭持させ、該硬化性樹脂組成物を硬化させる方法等)によって製造でき、本発明の硬化性樹脂組成物を用いた減圧積層方法によって製造することが好ましい。減圧積層方法自体は、国際公開第2008/081838号、国際公開第2009/016943号に記載されている。

【0057】

減圧積層方法の特徴は、1枚の透明基板上に硬化性樹脂組成物の層を形成し、減圧雰囲気下で硬化性樹脂組成物の層の上にもう1枚の透明基板を重ねて2枚の透明基板の間に硬化性樹脂組成物を密閉し、その後、前記減圧雰囲気よりも高い圧力雰囲気(通常は大気圧雰囲気)に置いて硬化性樹脂組成物を硬化させることにある。このため、本発明の透明積層体の製造方法は、下記第1の工程と第2の工程とを必須とする。

【0058】

第1の工程:減圧雰囲気中で、一対の透明基板間に硬化性樹脂組成物を内部に収容した密閉空間を形成して、一対の透明基板と該一対の透明基板間に密閉された前記硬化性樹脂組成物とを有する積層前駆体を製造する工程。

第2の工程:前記積層前駆体を、前記減圧雰囲気よりも圧力が高い雰囲気に置き、その雰囲気下で前記硬化性樹脂組成物を硬化させる工程。

【0059】

第1の工程における減圧雰囲気は、1kPa以下の圧力雰囲気が好ましく、100Pa以下の圧力雰囲気がより好ましい。また、減圧雰囲気の圧力があまりに低すぎると単量体等の硬化性樹脂組成物の揮発のおそれが生じることから、減圧雰囲気は1Pa以上の圧力雰囲気が好ましく、10Pa以上の圧力雰囲気がより好ましい。

第2の工程における、前記減圧雰囲気よりも圧力が高い雰囲気としては、50kPa以上の圧力雰囲気が好ましく、100kPa以上の圧力雰囲気がより好ましい。第2の工程における圧力雰囲気は、通常、大気圧雰囲気である。

【0060】

以下、前記減圧雰囲気よりも圧力が高い雰囲気が大気圧雰囲気である場合を例として該製造方法を説明する。

【0061】

第1の工程において、密閉空間内の硬化性樹脂組成物に気泡が残存しても硬化性樹脂組成物が硬化する前にその気泡は消失しやすく、気泡のない硬化樹脂の層が得られやすい。第1の工程で形成された積層前駆体を大気圧下に置くと、大気圧下の透明基板からの圧力により密閉空間内の硬化性樹脂組成物にも圧力がかかる。一方、硬化性樹脂組成物中の気泡内部は第1の工程の減圧雰囲気圧力にあることから、第2の工程では硬化性樹脂組成物にかかる圧力によりこの気泡の体積が縮小し、また気泡内の気体が硬化性樹脂組成物に溶解することにより、気泡が消失するに至る。気泡を消失させるために、硬化性樹脂組成物を硬化させる前に積層前駆体をしばらく大気圧下に保持することが好ましい。保持時間は5分以上が好ましいが、気泡がない場合や気泡が微小で速やかに消失する場合などでは保持時間はさらに短時間であってもよい。

【0062】

第1の工程において、減圧雰囲気は密閉空間を形成する段階で必要とし、それ以前の段階では必要としない。例えば、一方の透明基板の一方の面の周辺部全周に所定の厚さのシール材を設け、シール材に囲まれた領域内の透明基板表面に硬化性樹脂組成物を供給して硬化性樹脂組成物の層を形成する場合、これらの段階では大気圧雰囲気で行うことができる。密閉空間の形成は以下のように行うことが好ましい。

【0063】

前記のようにして得られた硬化性樹脂組成物の層を有する透明基板と、他方の透明基板とを減圧チャンバーに入れ、所定の配置とする。すなわち、硬化性樹脂組成物の層を有する透明基板を、硬化性樹脂組成物の層を上にして水平な定盤上に乗せ、他方の透明基板を、上下しうるシリンダーの先に取り付けられた水平な定盤の下面に取り付け、硬化性樹脂組成物の層が他方の透明基板に接触させることなく、両透明基板を平行に位置させる。その後、減圧チャンバーを閉じて排気し、減圧チャンバー内を所定の減圧雰囲気とする。減圧チャンバー内が所定の減圧雰囲気となった後、シリンダーを作動させて両透明基板を硬化性樹脂組成物の層を介して重ね、両透明基板とシール材で囲まれた空間内に硬化性樹脂組成物を密閉し、積層前駆体を形成する。積層前駆体を形成した後、減圧チャンバー内を大気圧雰囲気の戻し、減圧チャンバーから積層前駆体を取り出す。

【0064】

両透明基板とシール材との密着強度は、積層前駆体を大気圧下に置いたとき、透明基板とシール材の界面から気体が進入しない程度であればよい。例えば、シール材の表面に感圧接着剤の層を設けて透明基板とシール材とを密着させることができる。また必要な場合は、透明基板とシール材との界面に硬化性接着剤を設け、またはシール材を硬化性樹脂で形成し、積層前駆体を形成した後、減圧チャンバー内でまたは減圧チャンバーから取り出した後にこれら硬化性接着剤や硬化性樹脂を硬化させて透明基板とシール材との密着強度を高めることができる。

【0065】

第2の工程は、前記積層前駆体を大気圧下に置き、硬化性樹脂組成物を硬化させる工程である。硬化性樹脂組成物は熱硬化性の硬化性樹脂である場合は熱硬化させる。より好ましくは、硬化性樹脂組成物として光硬化性樹脂組成物を用い、光硬化させる。光硬化は紫外線ランプ等の光源から光を、透明基板を通して照射することによって行うことができる。光照射は3〜30分間行うのが好ましい。前記のように、積層前駆体を大気圧下でしばらく保持した後、硬化性樹脂組成物を硬化させることが好ましい。硬化性樹脂組成物を硬化させることにより硬化性樹脂組成物は硬化樹脂となって前記のような透明積層体が得られる。

【実施例】

【0066】

以下に本発明を実施例によって具体的に説明するが、本発明はこれら実施例のみに限定されない。

例1〜8は実施例であり、例9〜11は比較例である。

【0067】

[評価方法]

(リン原子含有量)

各試料中のリン原子含有量を、誘導結合プラズマ発光分光分析装置(セイコーインスツル社製、SPS3100)を用い、原子吸光法により測定した。

(粘度)

E型粘度計(東機産業社製、RE−85U)を用いて硬化性樹脂組成物の25℃での粘度V25を測定した。ただし、組成物の粘度が100Pa・s以下の場合は、ロータとして1°34'×R24を用い、それ以上の粘度の場合は、ロータとして3°×R9.7を用いた。

【0068】

以下、例で使用した化合物を記載する。

ポリオール(A5):水酸化カリウムを触媒とし、開始剤にプロピレンオキシドを反応させ、精製して、ポリオキシアルキレンポリオール(水酸基数:2、水酸基価:112mgKOH/g)を得た。

(ポリオール(A1))

ポリオール(A1−1):亜鉛ヘキサシアノコバルテート−グライム錯体を触媒とし、開始剤にプロピレンオキシドを反応させ、触媒を失活させた。次いで、水酸化カリウムを触媒とし、エチレンオキシドを反応させた。触媒を失活させた後、精製して、ポリオキシアルキレンポリオール(水酸基数:2、水酸基価:28mgKOH/g、オキシエチレン基の割合:24質量%)を得た。

(ポリイソシアネート化合物(A2))

ポリイソシアネート化合物(A2−1):IPDI、イソホロンジイソシアネート。

ポリイソシアネート化合物(A2−2):HDI、ヘキサメチレンジイソシアネート。

(不飽和ヒドロキシ化合物(A3))

不飽和ヒドロキシ化合物(A3-1):共栄社化学社製ライトアクリレートP-1A、(リン原子含有率:11.8質量%)。

不飽和ヒドロキシ化合物(A3-2):共栄社化学社製ライトエステルP-1M(リン原子含有率:11.5質量%)。

不飽和ヒドロキシ化合物(A3-3):旭硝子社製フッ素系溶剤AK−225の6.68mLに、五酸化ニリンの24.5g(0.21mol)を溶解させて、反応温度である45℃まで昇温させた。ヒドロキエチルアクリレートの10.0g(0.07mol)をゆっくり滴下させて反応させた。反応終了後、減圧下にて脱溶媒し、不飽和ヒドロキシ化合物(A3-3)を得た。なお、リン原子含有量は13.2質量%であった。

不飽和ヒドロキシ化合物(A3-4):旭硝子社製フッ素系溶剤AK−225の12.22mL中に、エチルヘキシル二水素ホスファートの44.2g(0.21mol)を溶解させて、反応温度である45℃まで昇温させた。ヒドロキエチルアクリレートの10.0g(0.07mol)をゆっくり滴下させて反応させた。反応終了後、減圧下にて脱溶媒し、不飽和ヒドロキシ化合物(A3-4)を得た。なお、リン原子含有量は9.0質量%であった。

不飽和ヒドロキシ化合物(A3-5):ヒドロキエチルアクリレート(リン原子含有量:0質量%)。

【0069】

(不飽和ウレタンオリゴマー(B))

上述したポリオール(A1−1)の100質量部にIPDIの0.01質量部の存在下、80℃で4時間反応させ、ウレタンプレポリマーを得た。該ウレタンプレポリマーにDBTDLの0.05質量部、ヒドロキノンモノメチルエーテル(以下、HQMEと記す。)の0.05質量部を加え、50℃にて2−ヒドロキシエチルアクリレート(以下、HEAと記す。)の1.9質量部を加え、60℃で撹拌し、JIS K1603−1に則ったNCO滴定にてイソシアネート基含有率の測定を行いながら、イソシアネート基がなくなるまで反応を行い、不飽和ウレタンオリゴマー(B)を得た。

(単量体(C))

HBMA:2-ヒドロキシブチルメタクリレート。

(光重合開始剤(D))

HCHPK:1−ヒドロキシシクロヘキシルフェニルケトン。

【0070】

[例1]

(不飽和ウレタンオリゴマーの合成)

ポリオール(A1−1)の87.6質量部にHDIの7.6質量部を加え、DBTDLの0.01質量部の存在下、80℃で4時間反応させ、ウレタンプレポリマーを得た。該ウレタンプレポリマーにDBTDLの0.05質量部、HQMEの0.05質量部を加え、50℃にて不飽和ヒドロキシ化合物(A3-1)の9.8質量部を加え、60℃で撹拌し、JIS K1603−1に則ったNCO滴定にてイソシアネート基含有率の測定を行いながら、イソシアネート基がなくなるまで反応を行い、不飽和ウレタンオリゴマー(A−1)を得た。

(硬化性樹脂組成物を調製)

得られた不飽和ウレタンオリゴマー(A−1)の10質量部、不飽和オリゴマー(B)の50質量部、HBMAの40質量部を混合し、HCHPKの0.1質量部を加え、硬化性樹脂組成物を調製した。

【0071】

[例2〜12]

表1および2に記載のポリオール(A5)、ポリオール(A1)、ポリイソシアネート化合物(A2)および不飽和ヒドロキシ化合物(A3)を例1と同様に反応させて、不飽和ウレタンオリゴマー(A−2)〜(A−12)を合成した。なお、例9、11および12は、ポリオール(A1)のかわりにポリオール(A5)を使用した。次に、不飽和ウレタンオリゴマー(A−1)のかわりに不飽和ウレタンオリゴマー(A−2)〜(A−12)を用いて、例1と同様に硬化性樹脂組成物を調製した。

【0072】

[不飽和ウレタンオリゴマー(A)の物性]

例1〜12で合成した不飽和ウレタンオリゴマー(A−1)〜(A−12)について、リン原子含有量を測定した。結果を表1および2に示す。

【0073】

[硬化性樹脂組成物の物性]

例1〜12で得た硬化性樹脂組成物について、リン原子含有量と25℃における粘度を測定した。結果を表1および2に示す。

【0074】

[積層体の製造]

例1〜12で得た硬化性樹脂組成物を用いて透明積層体(合わせガラス)を以下のようにして製造した。

硬化性樹脂組成物は、容器に入れたまま開放状態で減圧チャンバー内に収容し、減圧チャンバー内を約200Pa・sに減圧して10分間保持することで脱泡処理を行ってから使用した。

透明基板として、長さ:610mm、幅:610mm、厚さ:2mmのソーダライムガラスを2枚用意した。一方の透明基板の4辺の端部に沿って、厚さ:1mm、幅:10mmの両面接着テープ(シール材)を貼った後、該両面接着テープの上面の離型フィルムを除去した。

【0075】

あらかじめウレタンアクリレートオリゴマー(共栄社化学社製、製品名:UF8001G)の100質量部とベンゾインイソプロピルエーテル(重合開始剤)の1質量部を均一に混合して調製したシール用紫外線硬化性樹脂を、前記両面接着テープの上面に、塗布厚さ約0.3mmでディスペンサーにて塗布し、シール用紫外線硬化性樹脂の層を形成した。透明基板の両面接着テープを貼った面上の、両面接着テープで囲まれた領域内に硬化性樹脂組成物を、ディスペンサーを用いて総質量が380gとなるように複数個所に滴下した。

【0076】

図1に示すように、両面接着テープ12(シール材)で囲まれた領域内に硬化性樹脂組成物14を滴下した透明基板10を、真空チャンバー28内に水平に載置した。

他方の透明基板16を、真空チャンバー28内の上定盤30に吸着パッド32を用いて保持させるとともに、透明基板10と平行に対向し、かつ透明基板10との距離が10mmとなるようにした。

真空チャンバー26を密封状態とし、真空ポンプ28を作動させて減圧チャンバー26内が約30Paとなるまで排気した。このとき、硬化性樹脂組成物14は、発泡が継続することはなかった。

シリンダー34によって上定盤30を降下させ、透明基板10と透明基板16とを2kPaの圧力で圧着し、1分間保持した。

約30秒で真空チャンバー26内を大気圧に戻し、透明基板10と透明基板16とが硬化性樹脂組成物14の未硬化層を介して密着している積層前駆体を得た。

【0077】

シリンダー34によって上定盤30を上昇させ、上定盤30の吸着パッド32に貼着している積層前駆体を上定盤30から剥離させた。

積層前駆体の外周部の両面接着テープ12が存在する部分に対して、透明基板16越しに高圧水銀ランプを光源とするファイバー光源から紫外線を10分間照射し、両面接着テープ12の上面のシール用紫外線硬化性樹脂36を硬化させた。この後、積層前駆体を水平に保って約1時間静置した。

積層前駆体の両面方向から、均一に高圧水銀ランプにより、それぞれ1mW/cm2の強度の紫外線を10分間照射して、硬化性樹脂組成物14を硬化させることにより透明積層体(合わせガラス)を得た。透明積層体において、難燃性、ヘイズ、引裂試験の評価を行い、結果を表1および2に示す。

【0078】

(難燃性)

建築基準法施工令第109条の2法第2条第9号の2ロの政令で定められた技術的基準に近い加熱状態を電気炉において提供して、より小型の試験体にて類似の防火試験を行い、難燃性を評価した。100×100mmの合わせガラスを準備し、非加熱面のガラスを一部剥がして、硬化樹脂の層が空気に接触できるようにした。正面扉を開放した電気炉の扉面に、試験体の加熱面が恒温槽の槽内に向くようにして前記合わせガラス1枚を設置して電気炉の扉面を塞いで、試験体の非加熱面を空気と接触させた。建築基準法施工令第109条の2法第2条第9号の2ロの政令で定められた温度プロファイルとほぼ同様の温度プロファイルになるように恒温槽を昇温した。20分間の昇温過程において、非加熱面から火炎の発生がないものを「合格:○」、非加熱面から火炎の発生があるものを「不合格:×」とした。

【0079】

(ヘイズ)

透明積層体の硬化樹脂の層が存在する部分の透明性の評価としてヘイズ値を測定した。ヘイズ値は、ヘイズガードII(東洋精機製作所社製)を用い、ASTM D1003に準じて測定した。

透明積層体のヘイズは、例えば合わせガラスとして用いた場合、視界がクリアになる点から、2%以下が好ましく、特に好ましくは1%以下である。

(引裂試験)

透明積層体の一方の透明基板の一部を除去して硬化樹脂の層を露出させ、他方の透明基板から硬化樹脂の層の一部(10mm×30mm程度の大きさ)を剥離して試験片とした。得られた試験片の長辺のほぼ中央に約1mmの切れ目を入れて引き裂き、ボンドテスター(商品名:SS−15KP、SESHIN社製)を用いて、硬化樹脂を上下に引っ張る応力によって破断するときの抵抗力を引裂強度として評価した。引き裂き時の弾性率を引き裂き歪みとして評価した。引裂き歪みは、引裂き部として透明基板から剥離させた樹脂層の長さ(30mm程度)を測定し(L1)、次いで、引裂試験を行い、破断した時点での伸びきった長さ(L2)との比から以下の式で算出した。

引き裂き歪み(%)=L2/L1×100

例えば、30mmの樹脂層が破断時に60mmであれば、引裂き歪みは100%とした。なお、測定条件は、測定温度:25℃、相対湿度:50%、標線間:20mm、引張速度:50mm/minで行った。

【0080】

【表1】

【0081】

【表2】

【0082】

本発明の不飽和ウレタンオリゴマー(A)を含む硬化性樹脂組成物を用いた例1〜8の透明積層体は、難燃性が良好であり、ヘイズが1%以下と非常に低かった。

これに対し、リン含有量が0.1質量%未満の不飽和ウレタンオリゴマーを含む硬化性樹脂組成物を用いた例9および10の透明積層体は、難燃性が不充分であった。例11および12は水酸基価が18.5〜84.2mgKOH/gのポリオール(A1)を含まないため、ヘイズが60%以上と非常に高い値となった。これは、ポリオールの水酸基価が高いため、不飽和ウレタンオリゴマー(A)と単量体(C)とが相溶しなかったためと考えられる。

【産業上の利用可能性】

【0083】

本発明の不飽和ウレタンオリゴマー(A)を含む硬化性樹脂組成物は、合わせガラスの接着性樹脂層の原料として有用である。本発明の硬化性樹脂組成物の硬化物からなる透明積層体は、合わせガラス(風防ガラス、安全ガラス、防犯ガラス、防火安全ガラス等)、ディスプレイ用、太陽電池モジュール用等として有用である。

【符号の説明】

【0084】

10 透明基板

12 両面接着テープ

14 硬化性樹脂組成物

16 透明基板

26 減圧チャンバー

28 真空ポンプ

30 上定盤

32 吸着パッド

34 シリンダー

36 シール用紫外線硬化性樹脂

【特許請求の範囲】

【請求項1】

下記ポリオール(A1)と、ポリイソシアネート化合物(A2)と、下記リン原子含有不飽和ヒドロキシ化合物(A3)との反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子含有量が0.1〜5質量%である、不飽和ウレタンオリゴマー(A)。

ポリオール(A1):1分子あたりの水酸基数が2〜3であり、水酸基価が18.5〜84.2mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(A3):下記硬化性官能基と水酸基とを有し、リン原子を含有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

【請求項2】

前記不飽和ヒドロキシ化合物(A3)が、下式(1)で表される化合物である、請求項1に記載の不飽和ウレタンオリゴマー(A)。

P(O)(R11)(R12)(R13)・・・(1)

ただし、

R11は、CH2=C(R)C(O)O−(R1O)m−で表される基であり、

R12およびR13は、それぞれ独立に、水酸基、炭素数8以下のアルコキシ基またはCH2=C(R)C(O)O−(R1O)m−で表される基であり、

mは、1〜8の整数であり、

Rは、水素原子またはメチル基であり、

R1は、炭素数2〜8のアルキレン基であり、

m、RおよびR1は、R11、R12およびR13ごとにそれぞれ異なっていてもよい。

【請求項3】

前記不飽和ヒドロキシ化合物(A3)が不飽和ウレタンオリゴマー(A)(100質量部)中に1.5〜12質量部含まれる、請求項1または2に記載の不飽和ウレタンオリゴマー(A)。

【請求項4】

請求項1〜3のいずれか一項に記載の不飽和ウレタンオリゴマー(A)を含む、硬化性樹脂組成物。

【請求項5】

下記単量体(C)をさらに含む、請求項4に記載の硬化性樹脂組成物。

単量体(C):CH2=C(R)C(O)O−R2で表される化合物(ただし、Rは、水素原子またはメチル基であり、R2は、水酸基数が1〜2であり、炭素数が3〜4のヒドロキシアルキル基である。)。

【請求項6】

下記不飽和ウレタンオリゴマー(B)をさらに含む、請求項4または5に記載の硬化性樹脂組成物。

不飽和ウレタンオリゴマー(B):下記ポリオール成分(B1)と、ポリイソシアネート化合物(B2)と、下記不飽和ヒドロキシ化合物(B3)の反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子を有しない、不飽和ウレタンオリゴマー。

ポリオール(B1):1分子あたりの水酸基数が2〜3であり、水酸基価が35〜150mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(B3):下記硬化性官能基と水酸基とを有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

【請求項7】

光重合開始剤(D)をさらに含む、請求項4〜6のいずれか一項に記載の硬化性樹脂組成物。

【請求項8】

硬化性樹脂組成物中のリン原子含有量が、0.01〜0.5質量%である、請求項4〜7のいずれか一項に記載の硬化性樹脂組成物。

【請求項9】

一対の透明基板と、該透明基板の間に挟まれた硬化樹脂の層とを有する透明積層体であって、

前記硬化樹脂が、請求項4〜8のいずれか一項に記載の硬化性樹脂組成物の硬化物である、透明積層体。

【請求項10】

前記一対の透明基板の少なくとも一方が、ガラス板である、請求項9に記載の透明積層体。

【請求項11】

減圧雰囲気中で、一対の透明基板間に、請求項4〜8のいずれか一項に記載の硬化性樹脂組成物を内部に収容した密閉空間を形成して、一対の透明基板と該一対の透明基板間に密閉された前記硬化性樹脂組成物とを有する積層前駆体を製造する第1の工程と、

前記積層前駆体を、前記減圧雰囲気よりも圧力が高い雰囲気に置き、その雰囲気下で前記硬化性樹脂組成物を硬化させる第2の工程と

を有する、透明積層体の製造方法。

【請求項12】

前記減圧雰囲気が100Pa以下の圧力雰囲気であり、前記減圧雰囲気よりも圧力が高い雰囲気が大気圧雰囲気である、請求項11に記載の透明積層体の製造方法。

【請求項13】

前記硬化性樹脂組成物が光硬化性樹脂組成物であり、第2の工程において前記積層前駆体に光を照射して前記硬化性樹脂組成物を硬化させる、請求項11または12に記載の透明積層体の製造方法。

【請求項1】

下記ポリオール(A1)と、ポリイソシアネート化合物(A2)と、下記リン原子含有不飽和ヒドロキシ化合物(A3)との反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子含有量が0.1〜5質量%である、不飽和ウレタンオリゴマー(A)。

ポリオール(A1):1分子あたりの水酸基数が2〜3であり、水酸基価が18.5〜84.2mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(A3):下記硬化性官能基と水酸基とを有し、リン原子を含有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

【請求項2】

前記不飽和ヒドロキシ化合物(A3)が、下式(1)で表される化合物である、請求項1に記載の不飽和ウレタンオリゴマー(A)。

P(O)(R11)(R12)(R13)・・・(1)

ただし、

R11は、CH2=C(R)C(O)O−(R1O)m−で表される基であり、

R12およびR13は、それぞれ独立に、水酸基、炭素数8以下のアルコキシ基またはCH2=C(R)C(O)O−(R1O)m−で表される基であり、

mは、1〜8の整数であり、

Rは、水素原子またはメチル基であり、

R1は、炭素数2〜8のアルキレン基であり、

m、RおよびR1は、R11、R12およびR13ごとにそれぞれ異なっていてもよい。

【請求項3】

前記不飽和ヒドロキシ化合物(A3)が不飽和ウレタンオリゴマー(A)(100質量部)中に1.5〜12質量部含まれる、請求項1または2に記載の不飽和ウレタンオリゴマー(A)。

【請求項4】

請求項1〜3のいずれか一項に記載の不飽和ウレタンオリゴマー(A)を含む、硬化性樹脂組成物。

【請求項5】

下記単量体(C)をさらに含む、請求項4に記載の硬化性樹脂組成物。

単量体(C):CH2=C(R)C(O)O−R2で表される化合物(ただし、Rは、水素原子またはメチル基であり、R2は、水酸基数が1〜2であり、炭素数が3〜4のヒドロキシアルキル基である。)。

【請求項6】

下記不飽和ウレタンオリゴマー(B)をさらに含む、請求項4または5に記載の硬化性樹脂組成物。

不飽和ウレタンオリゴマー(B):下記ポリオール成分(B1)と、ポリイソシアネート化合物(B2)と、下記不飽和ヒドロキシ化合物(B3)の反応生成物であって、下記硬化性官能基を1分子あたり平均2〜4個有し、リン原子を有しない、不飽和ウレタンオリゴマー。

ポリオール(B1):1分子あたりの水酸基数が2〜3であり、水酸基価が35〜150mgKOH/gであり、分子中にリン原子を有しないポリオール。

不飽和ヒドロキシ化合物(B3):下記硬化性官能基と水酸基とを有する化合物。

硬化性官能基:CH2=C(R)C(O)O−(ただし、Rは、水素原子またはメチル基である。)。

【請求項7】

光重合開始剤(D)をさらに含む、請求項4〜6のいずれか一項に記載の硬化性樹脂組成物。

【請求項8】

硬化性樹脂組成物中のリン原子含有量が、0.01〜0.5質量%である、請求項4〜7のいずれか一項に記載の硬化性樹脂組成物。

【請求項9】

一対の透明基板と、該透明基板の間に挟まれた硬化樹脂の層とを有する透明積層体であって、

前記硬化樹脂が、請求項4〜8のいずれか一項に記載の硬化性樹脂組成物の硬化物である、透明積層体。

【請求項10】

前記一対の透明基板の少なくとも一方が、ガラス板である、請求項9に記載の透明積層体。

【請求項11】

減圧雰囲気中で、一対の透明基板間に、請求項4〜8のいずれか一項に記載の硬化性樹脂組成物を内部に収容した密閉空間を形成して、一対の透明基板と該一対の透明基板間に密閉された前記硬化性樹脂組成物とを有する積層前駆体を製造する第1の工程と、

前記積層前駆体を、前記減圧雰囲気よりも圧力が高い雰囲気に置き、その雰囲気下で前記硬化性樹脂組成物を硬化させる第2の工程と

を有する、透明積層体の製造方法。

【請求項12】

前記減圧雰囲気が100Pa以下の圧力雰囲気であり、前記減圧雰囲気よりも圧力が高い雰囲気が大気圧雰囲気である、請求項11に記載の透明積層体の製造方法。

【請求項13】

前記硬化性樹脂組成物が光硬化性樹脂組成物であり、第2の工程において前記積層前駆体に光を照射して前記硬化性樹脂組成物を硬化させる、請求項11または12に記載の透明積層体の製造方法。

【図1】

【公開番号】特開2013−91685(P2013−91685A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−232959(P2011−232959)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]