中空体の製造方法

【課題】内径及び肉厚が均一で、かつ内面の平滑性に優れた熱可塑性樹脂製の中空体、特に屈曲部を有するパイプ状の中空体を、射出成形にて製造する。

【解決手段】一端にフローティングコア6を備えた加圧ポート4を有し他端に排出口5を有する型キャビティ2を備えた金型1の型キャビティ2内に、溶融樹脂8を射出した後、加圧ポート4から加圧流体を圧入して、フローティングコア6を排出口5側に移動させると共に排出口5から溶融樹脂8を押し出させる工程を有する中空体の製造方法において、

フローティングコア6は、円柱部と、円柱部の一方の面に連接し、円柱部の中心軸と垂直な断面積が円柱部の一方の面側から漸減する形状を有する頂部からなり、円柱部の直径をAとした時、円柱部の高さは0.1A〜1A、頂部の高さは0.3A〜1.6Aである中空体の製造方法。

【解決手段】一端にフローティングコア6を備えた加圧ポート4を有し他端に排出口5を有する型キャビティ2を備えた金型1の型キャビティ2内に、溶融樹脂8を射出した後、加圧ポート4から加圧流体を圧入して、フローティングコア6を排出口5側に移動させると共に排出口5から溶融樹脂8を押し出させる工程を有する中空体の製造方法において、

フローティングコア6は、円柱部と、円柱部の一方の面に連接し、円柱部の中心軸と垂直な断面積が円柱部の一方の面側から漸減する形状を有する頂部からなり、円柱部の直径をAとした時、円柱部の高さは0.1A〜1A、頂部の高さは0.3A〜1.6Aである中空体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は中空体の製造方法に関し、特に熱可塑性樹脂製の屈曲パイプ類の製造に好適な中空体の製造方法に関する。

【背景技術】

【0002】

熱可塑性樹脂からなるパイプ成形法としては、押出し成形、ブロー成形が従来用いられてきている。

【0003】

押出し成形によるパイプは本質的には直管パイプであるが、パイプの材質を軟質な物にする、或いはパイプデザインを例えばコルゲート状にすることにより屈曲性を与えることが可能である。しかしながら、押出し成形法ではパイプ材質そのものが剛直でパイプ内外面が平滑な屈曲パイプを得ることは不可能であった。また、パイプに鍔部や取り付け部、パイプ端部にカップリング機能を有する成形体部などを一体に成形することも不可能である。

【0004】

ブロー成形法は、近年金型傾斜機構や金型揺動装置を有する多目的ブロー成形機の発達により3次元屈曲パイプの成形が可能になっているが、肉厚精度、表面の仕上がり精度、寸法精度、部品一体化機能等は射出成形に比較して満足できるレベルにはない。また、使用材料面では材料の流動特性や溶融粘弾性等の特性面で制約を受け、特にエンジニアリングプラスチック等は前記制約を多く受けるなど問題が多い。

【0005】

射出成形による中空体の成形法として、ガス支援射出成形法が知られているが(特許文献1,2)、この方法で中空パイプ部を成形することは可能であるものの、均一な内径を確保することは不可能である。流体としてガスの変わりに水を使用して中空パイプ部を形成する水支援成形(WIT)方法も知られているが(非特許文献1)、これもパイプ内径の均一性、パイプ肉厚の均一性、パイプ内面の表面性等に課題があり、射出成形によるパイプ成形の拡大には限界がある。

【0006】

これらの問題を解決する成形法として、フローティングコアを用いる方法が知られている(特許文献3,4)。特許文献3,4の方法によれば、得られるパイプの内径・肉厚の均一性については、特許文献1,2の方法に比較してはるかに優れる。しかし、高強度で高耐久性を要するパイプに応用するには、より高度なパイプ内径・肉厚の均一性、パイプ内面の平滑性が要求され、用途拡大に限界があるのが実情であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭57−14968号公報

【特許文献2】特開昭63−268611号公報

【特許文献3】特許1988870号公報

【特許文献4】特許3411710号公報

【非特許文献】

【0008】

【非特許文献1】プラスチックエージ2007年9月号106頁

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記課題を解決し、内径及び肉厚が均一で、かつ内面の平滑性に優れた熱可塑性樹脂製の中空体、特に屈曲部を有するパイプ状の中空体を、射出成形にて製造することを目的としている。

【課題を解決するための手段】

【0010】

本発明の中空体の製造方法は、一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有する型キャビティを備えた金型の該型キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させる工程を有する中空体の製造方法において、

前記フローティングコアは、円柱部と、該円柱部の一方の面に連接し、該円柱部の中心軸と垂直な断面積が該円柱部の一方の面側から漸減する形状を有する頂部からなり、該円柱部の直径をAとした時、該円柱部の高さは0.1A〜1A、前記頂部の高さは0.3A〜1.6Aであることを特徴とする。

【発明の効果】

【0011】

本発明によれば、内径及び肉厚が均一で、かつ内面の平滑性に優れた熱可塑性樹脂製の中空体、特に屈曲部を有するパイプ状の中空体を、射出成形にて製造することが可能である。また、射出成形にて成形するため、屈曲パイプ等の中空体とともに、取りつけ部、接続部、シール部等の各種複雑な付属部位を一体成形可能であり、コストダウンもはかれる。

【図面の簡単な説明】

【0012】

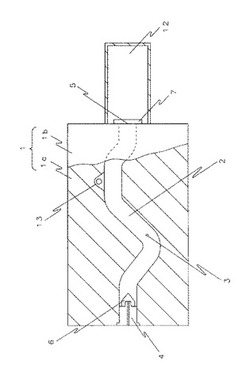

【図1】本発明に用いる金型の一例を示す図である。

【図2】本発明の成形方法の説明図である。

【図3】本発明の成形方法の説明図である。

【図4】本発明の成形方法の説明図である。

【図5】本発明で得られる中空体の一例を示す斜視図である。

【図6】本発明に用いられるフローティングコアの一例を示す縦断面図である。

【図7】本発明に用いられるフローティングコアの他の例を示す縦断面図である。

【図8】本発明で用いられる加圧ポートとフローティングコアの一例を示す縦断面図図である。

【図9】本発明で用いられる加圧ポートとフローティングコアの他の例を示す縦断面図である。

【図10】実施例1で用いたフローティングコアを示す縦断面図である。

【図11】実施例7で用いた加圧ポートとフローティングコアを示す縦断面図である。

【図12】比較例1で用いた加圧ポートとフローティングコアを示す縦断面図である。

【発明を実施するための形態】

【0013】

以下、本発明について、詳細に説明する。

【0014】

図1は、図5に示す様な曲管部と直管部を有する屈曲パイプを成形するための金型の一例を示す一部切欠図である。図1において金型1は、型1a、1bとから構成されている。そして型1a、1bのそれぞれの合わせ面にはパイプ形状に一致する型キャビティ2が形成されている。型1aには射出注入口3が形成されている。そして型キャビティ2の一端には外部と連通する加圧ポート4が、他端には外部と連通する排出口5が形成されている。加圧ポート4には型キャビティ2の内径より小さい断面径を有するフローティングコア6が、移動しうるよう嵌合されている。排出口5には開閉手段7が設けられている。排出口5には連通して、余剰樹脂とフローティングコア6を収容可能な余剰樹脂収容キャビティ12が設けられている。

【0015】

次に、図1に示す金型を用いて図5に示す屈曲パイプを製造する方法を、図2〜図4により説明する。

【0016】

まず、型1aの射出注入口3から、溶融樹脂8を射出し、図2に示すように、型キャビティ2内を溶融樹脂8にて充填する。

【0017】

溶融樹脂8充填後、開閉手段7を開き、次いで加圧ポート4の加圧流体口9に、加圧流体源(図示せず)から加圧流体を圧入し、フローティングコア6を溶融樹脂8中に押し込む。図3に示すように、フローティングコア6は、まだ溶融状態にある樹脂の中心部、すなわち粘度が比較的低い部分に沿い排出口5に向かって移動する。加圧流体を引続き圧入し、図4に示すように、フローティングコア6を、排出口5から排出し、余剰樹脂収容キャビティ12に収容する。

【0018】

この際、フローティングコア6は、その前方にある溶融樹脂8を型キャビティ2の内面に押し付けながら、余剰の溶融樹脂8を排出口5から余剰樹脂収容キャビティ12に押出す。従って、フローティングコア6が中心部を通過したあとは、型キャビティー2の内面に均一な肉厚の樹脂が残り、フローティングコア6の断面径にほぼ等しい内径を有する中空部10、及びパイプ部11が形成される。このようにフローティングコア6が型キャビティ2にそって移動する為、複雑多次元形状であっても、良好な中空部10が形成される。また、溶融樹脂8は、中空部10から圧力が加わって型キャビティ2に押し付けられている為、出来上がった屈曲パイプの表面状態は綺麗であり、ヒケやそりもない。

【0019】

溶融樹脂8が冷却固化した後、加圧流体は、加圧ポートから或いは適宜な方法で外部に放出或いは回収され、次いで金型1を開いて、屈曲パイプを取り出す。

【0020】

フローティングコア6によって押出された余剰樹脂は、余剰樹脂収容キャビティ12に収納された後、スプルーやランナー、更にはフローティングコア6が同一樹脂からなる場合にはフローティングコア6も含めて、再度製品の材料として再利用可能であり、材料ロスがない。また、型キャビティ2の内径に対してフローティングコア6の断面径を変えることにより、所望の肉厚の屈曲パイプ製品を得ることが可能である。さらに、ブロー成形や押出し成形ではなし得なかった屈曲したパイプ部11と、一般の射出成形にて成形可能なブラケットやリブ、取りつけ部13等の突起物を同時に一体成形可能である。

【0021】

本発明で用いるフローティングコアの一例の縦断面図を図6に示す。本発明のフローティングコアは、円柱部14と、円柱部14の一方の面に連接し、円柱部14の中心軸と垂直な断面積が、円柱部14の一方の面側から先端側に向かって漸減する形状(図6(a)では円錐、図6(b)では半球)を有する頂部15からなる。そして、図6に示すフローティングコアは、円柱部14の一方の面の面積と、頂部15が円柱部14と接する面の面積が等しく、円柱部14の中心軸と、頂部15の中心軸が等しい。

【0022】

フローティングコアが球体では、得られる中空体の中空部内面にスジ状の傷が発生し、内面の平滑性が損なわれてしまう。特に、中空体が屈曲部を有する場合、屈曲部周辺で、この現象が顕著である。また、フローティングコアが、単なる円錐体、半球体等の円柱部を有さない形状では、フローティングコアが型キャビティの途中で移動しなくなり、所望の中空体が得られない。

【0023】

本発明で用いるフローティングコアは、図6に示すものに限定されない。例えば、図7(a)に示す様に、円柱部14の中心軸と、頂部15の中心軸が異なっていてもよいし、図7(b)に示す様に、頂部15が円柱部14と接する面の面積が、円柱部14の一方の面の面積より小さくてもよい。また、頂部15として、図7(c)(d)に示す様に、円錐と半球を重ねて設けてもよいし、図7(e)に示す様に、複数の円錐を並べて設けてもよい。また、図6,7における半球は、半回転楕円体でもよい。

【0024】

本発明で用いるフローティングコアは、図6(a)に示す様に、円柱部14の直径をAとした時、円柱部14の高さH1は0.1A〜1A、好ましくは0.3A〜0.9Aであり、頂部15の高さH2は0.3A〜1.6A、好ましくは0.3A〜1.2Aである。尚、頂部15の高さH2は、図7(e)に示す様なフローティングコアでは、最も高い部分の高さをいう。

【0025】

円柱部14の高さH1が0.1A未満では、フローティングコアが型キャビティの途中までしか移動しない。また、円柱部14の高さH1が1Aを超えると、得られる中空体の中空部内面、特に屈曲部にスジ状の傷が形成され内面平滑性に劣った物になってしまう。一方、頂部15の高さH2が上記範囲外では、フローティングコアが型キャビティの途中までしか移動しないか、最後まで移動しても内面平滑性が劣った物しか得られない。

【0026】

本発明で用いるフローティングコアは、図6に示す様に、円柱部14の他方の面(底面19)の周縁に、曲率半径A/1000〜A/3、より好ましくはA/100〜A/3の面取り加工が施された面取り加工部20を有することが好ましい。曲率半径がA/1000以上であれば、中空体の中空部内面、特に屈曲部にスジ状の傷が発生しにくく、曲率半径が1/3A以下であれば、フローティングコアの型キャビティ内での移動が推進される。

【0027】

本発明で用いるフローティングコアは、図6に示す様に、円柱部14の他方の面(底面19)に、加圧ポートに嵌合し得る凹部16を有することが好ましい。図1に示す様に、フローティングコア6が、加圧ポート4に嵌合していることにより、溶融樹脂を射出注入する際に、フローティングコアが、得られる中空体の中空部中心からずれるのを防止でき、肉厚のより均一な中空体を得ることができる。図8に、加圧ポートとフローティングコアの拡大図を示すが、図8に示す様に、加圧ポート4の凸部17にはテーパーがついていることが好ましく、これにきっちり嵌合するように、フローティングコアの凹部16にも、ほぼ同じ角度のテーパーがつけられていることが好ましい。尚、図9に示す様に、フローティングコアが底面に凸部16’を有し、これにより加圧ポート4の凹部17’に嵌合するようにしても、同様の効果を得られる。

【0028】

フローティングコアの材質は、溶融樹脂圧や温度に耐え得る硬質なものであれば、樹脂、金属、セラミックスなど適宜なものが適用可能である。フローティングコアが中空体の原料樹脂と同じ樹脂からなる場合には、余剰樹脂と同時にリサイクルが可能であり、また、金型の任意の位置にフローティングコア成形キャビティを設けることによって、中空体成形時にフローティングコアを同時に成形することが可能であり、好ましい。

【0029】

加圧ポートから圧入される流体としては、空気、窒素ガス等の気体、水、油などの液体も適用可能であるが、高温高圧の環境下に圧入されるため、窒素ガス等の不活性ガスが好ましい。

【0030】

また、中空体の原料となる樹脂は、一般の射出成形可能な樹脂であれば特に限定は無く、例えばポリエチレン、ポリプロピレン、ポリスチレン、ABS、AS、PMMA、PVC樹脂等の汎用樹脂、ポリカーボネイト、ポリアミド、ポリアセタール、変性PPE、PPS、LCPなどのエンジニアリング樹脂等が挙げられる。また、中空体の用途に応じて、これらの樹脂に、ガラス繊維やタルク等の強化材、着色剤、安定剤などの添加剤等を混合してもよい。

【0031】

本発明により得られた中空体、特に屈曲部を有するパイプ状の中空体は、肉厚が均一であるため、強度、耐久性に優れ、また内径が均一であり、かつ内面平滑性に優れるため、流体の流れがスムースで流量が均一である。そのため、車両のエンジン冷却系或いは温調系に用いられる各種パイプに最適である。更に住宅設備、浴室、トイレなどに用いられるパイプ類などにも展開可能である。

【実施例】

【0032】

以下、本発明を実施例にてさらに詳細に説明する。

【0033】

<実施例1>

図1の金型を用い、図5に示す、パイプ部11(外径21mm、内径16mm、肉厚2.5mm、長さ250mm)に取りつけ部13が一体成形された屈曲パイプを成形した。

【0034】

フローティングコアとしては図10に示すものを用いた。図10のフローティングコアは、GF強化ポリアミド66樹脂(旭化成ケミカルズ製「レオナ14G33」)からなり、円柱部直径(A)16mm、円柱部高さ(H1)6mm、円錐状の頂部高さ(H2)10mmである。また、円柱部の底面には、凹部(径6mm、深さ6mm、テーパー3°)を有し、周縁に曲率1mmの面取り加工が施されている。

【0035】

射出成形機(東洋機械金属製「TP−180H」)を用いて、GF強化ポリアミド66樹脂(旭化成ケミカルズ製「レオナ14G33」)を、樹脂温度260℃、射出圧力11.77MPa(120Kg/cm2)にて射出し、図2に示すように、型キャビティ2内を溶融樹脂にて充填した。

【0036】

射出完了1秒後に、開閉手段7を開き、圧力22.56MPa(230Kg/cm2)の窒素ガスを、ガス中空成形用ガス発生装置(旭エンジニアリング社製「エアモールド」)に接続した加圧ポート4の加圧流体口9より圧入して、図3に示すようにフローティングコア6を移動させ、図4に示す様に、フローティングコア6が余剰樹脂収容キャビティ12に収容された後、30秒間冷却し、屈曲パイプを取り出した。

【0037】

パイプ部11の肉厚の最大値と最小値の差は1mmであり、内面には傷等の欠陥も無く平滑であった。また、この屈曲パイプに、80℃の温水を147.10kPa(1.5Kg/cm2)の内圧を負荷して1000時間流したところ、流動抵抗の増大や亀裂の発生等の問題を生じることなく、耐久性にも優れていた。

【0038】

<実施例2〜6、比較例2,3>

フローティングコアの形状を表1に示した形状に変更した以外は実施例1と同様にして屈曲パイプを得た。結果を表1に示す。

【0039】

<実施例7>

凹部を有さない以外は実施例1と同じフローティングコアと、図11に示す様に、フローティングコア6と平面接触する加圧ポート4を用いた以外は実施例1と同様にして屈曲パイプを得た。結果を表1に示す。

【0040】

<実施例8>

屈曲パイプ及びフローティングコアの熱可塑性樹脂材料として、変性PPE樹脂(旭化成ケミカルズ製「ザイロンG702H」)を用いた以外は実施例1と同様にして屈曲パイプを得た。結果を表1に示す。

【0041】

<比較例1>

図12に示す様に、球状(直径16mm)のフローティングコア6と、フローティングコア6と嵌合し得る半球状の凹部を有する加圧ポート4を用いた以外は実施例1と同様にして屈曲パイプを得た。結果を表1に示す。

【0042】

【表1】

【符号の説明】

【0043】

1 金型

2 型キャビティ

3 射出注入口

4 加圧ポート

5 排出口

6 フローティングコア

7 開閉手段

8 溶融樹脂

9 加圧流体口

10 中空部

11 パイプ部

12 余剰樹脂収容キャビティ

13 取りつけ部

14 円柱部

15 頂部

16 凹部

16’ 凸部

17 凸部

17’ 凹部

19 底面

20 面取り加工部

【技術分野】

【0001】

本発明は中空体の製造方法に関し、特に熱可塑性樹脂製の屈曲パイプ類の製造に好適な中空体の製造方法に関する。

【背景技術】

【0002】

熱可塑性樹脂からなるパイプ成形法としては、押出し成形、ブロー成形が従来用いられてきている。

【0003】

押出し成形によるパイプは本質的には直管パイプであるが、パイプの材質を軟質な物にする、或いはパイプデザインを例えばコルゲート状にすることにより屈曲性を与えることが可能である。しかしながら、押出し成形法ではパイプ材質そのものが剛直でパイプ内外面が平滑な屈曲パイプを得ることは不可能であった。また、パイプに鍔部や取り付け部、パイプ端部にカップリング機能を有する成形体部などを一体に成形することも不可能である。

【0004】

ブロー成形法は、近年金型傾斜機構や金型揺動装置を有する多目的ブロー成形機の発達により3次元屈曲パイプの成形が可能になっているが、肉厚精度、表面の仕上がり精度、寸法精度、部品一体化機能等は射出成形に比較して満足できるレベルにはない。また、使用材料面では材料の流動特性や溶融粘弾性等の特性面で制約を受け、特にエンジニアリングプラスチック等は前記制約を多く受けるなど問題が多い。

【0005】

射出成形による中空体の成形法として、ガス支援射出成形法が知られているが(特許文献1,2)、この方法で中空パイプ部を成形することは可能であるものの、均一な内径を確保することは不可能である。流体としてガスの変わりに水を使用して中空パイプ部を形成する水支援成形(WIT)方法も知られているが(非特許文献1)、これもパイプ内径の均一性、パイプ肉厚の均一性、パイプ内面の表面性等に課題があり、射出成形によるパイプ成形の拡大には限界がある。

【0006】

これらの問題を解決する成形法として、フローティングコアを用いる方法が知られている(特許文献3,4)。特許文献3,4の方法によれば、得られるパイプの内径・肉厚の均一性については、特許文献1,2の方法に比較してはるかに優れる。しかし、高強度で高耐久性を要するパイプに応用するには、より高度なパイプ内径・肉厚の均一性、パイプ内面の平滑性が要求され、用途拡大に限界があるのが実情であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭57−14968号公報

【特許文献2】特開昭63−268611号公報

【特許文献3】特許1988870号公報

【特許文献4】特許3411710号公報

【非特許文献】

【0008】

【非特許文献1】プラスチックエージ2007年9月号106頁

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記課題を解決し、内径及び肉厚が均一で、かつ内面の平滑性に優れた熱可塑性樹脂製の中空体、特に屈曲部を有するパイプ状の中空体を、射出成形にて製造することを目的としている。

【課題を解決するための手段】

【0010】

本発明の中空体の製造方法は、一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有する型キャビティを備えた金型の該型キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させる工程を有する中空体の製造方法において、

前記フローティングコアは、円柱部と、該円柱部の一方の面に連接し、該円柱部の中心軸と垂直な断面積が該円柱部の一方の面側から漸減する形状を有する頂部からなり、該円柱部の直径をAとした時、該円柱部の高さは0.1A〜1A、前記頂部の高さは0.3A〜1.6Aであることを特徴とする。

【発明の効果】

【0011】

本発明によれば、内径及び肉厚が均一で、かつ内面の平滑性に優れた熱可塑性樹脂製の中空体、特に屈曲部を有するパイプ状の中空体を、射出成形にて製造することが可能である。また、射出成形にて成形するため、屈曲パイプ等の中空体とともに、取りつけ部、接続部、シール部等の各種複雑な付属部位を一体成形可能であり、コストダウンもはかれる。

【図面の簡単な説明】

【0012】

【図1】本発明に用いる金型の一例を示す図である。

【図2】本発明の成形方法の説明図である。

【図3】本発明の成形方法の説明図である。

【図4】本発明の成形方法の説明図である。

【図5】本発明で得られる中空体の一例を示す斜視図である。

【図6】本発明に用いられるフローティングコアの一例を示す縦断面図である。

【図7】本発明に用いられるフローティングコアの他の例を示す縦断面図である。

【図8】本発明で用いられる加圧ポートとフローティングコアの一例を示す縦断面図図である。

【図9】本発明で用いられる加圧ポートとフローティングコアの他の例を示す縦断面図である。

【図10】実施例1で用いたフローティングコアを示す縦断面図である。

【図11】実施例7で用いた加圧ポートとフローティングコアを示す縦断面図である。

【図12】比較例1で用いた加圧ポートとフローティングコアを示す縦断面図である。

【発明を実施するための形態】

【0013】

以下、本発明について、詳細に説明する。

【0014】

図1は、図5に示す様な曲管部と直管部を有する屈曲パイプを成形するための金型の一例を示す一部切欠図である。図1において金型1は、型1a、1bとから構成されている。そして型1a、1bのそれぞれの合わせ面にはパイプ形状に一致する型キャビティ2が形成されている。型1aには射出注入口3が形成されている。そして型キャビティ2の一端には外部と連通する加圧ポート4が、他端には外部と連通する排出口5が形成されている。加圧ポート4には型キャビティ2の内径より小さい断面径を有するフローティングコア6が、移動しうるよう嵌合されている。排出口5には開閉手段7が設けられている。排出口5には連通して、余剰樹脂とフローティングコア6を収容可能な余剰樹脂収容キャビティ12が設けられている。

【0015】

次に、図1に示す金型を用いて図5に示す屈曲パイプを製造する方法を、図2〜図4により説明する。

【0016】

まず、型1aの射出注入口3から、溶融樹脂8を射出し、図2に示すように、型キャビティ2内を溶融樹脂8にて充填する。

【0017】

溶融樹脂8充填後、開閉手段7を開き、次いで加圧ポート4の加圧流体口9に、加圧流体源(図示せず)から加圧流体を圧入し、フローティングコア6を溶融樹脂8中に押し込む。図3に示すように、フローティングコア6は、まだ溶融状態にある樹脂の中心部、すなわち粘度が比較的低い部分に沿い排出口5に向かって移動する。加圧流体を引続き圧入し、図4に示すように、フローティングコア6を、排出口5から排出し、余剰樹脂収容キャビティ12に収容する。

【0018】

この際、フローティングコア6は、その前方にある溶融樹脂8を型キャビティ2の内面に押し付けながら、余剰の溶融樹脂8を排出口5から余剰樹脂収容キャビティ12に押出す。従って、フローティングコア6が中心部を通過したあとは、型キャビティー2の内面に均一な肉厚の樹脂が残り、フローティングコア6の断面径にほぼ等しい内径を有する中空部10、及びパイプ部11が形成される。このようにフローティングコア6が型キャビティ2にそって移動する為、複雑多次元形状であっても、良好な中空部10が形成される。また、溶融樹脂8は、中空部10から圧力が加わって型キャビティ2に押し付けられている為、出来上がった屈曲パイプの表面状態は綺麗であり、ヒケやそりもない。

【0019】

溶融樹脂8が冷却固化した後、加圧流体は、加圧ポートから或いは適宜な方法で外部に放出或いは回収され、次いで金型1を開いて、屈曲パイプを取り出す。

【0020】

フローティングコア6によって押出された余剰樹脂は、余剰樹脂収容キャビティ12に収納された後、スプルーやランナー、更にはフローティングコア6が同一樹脂からなる場合にはフローティングコア6も含めて、再度製品の材料として再利用可能であり、材料ロスがない。また、型キャビティ2の内径に対してフローティングコア6の断面径を変えることにより、所望の肉厚の屈曲パイプ製品を得ることが可能である。さらに、ブロー成形や押出し成形ではなし得なかった屈曲したパイプ部11と、一般の射出成形にて成形可能なブラケットやリブ、取りつけ部13等の突起物を同時に一体成形可能である。

【0021】

本発明で用いるフローティングコアの一例の縦断面図を図6に示す。本発明のフローティングコアは、円柱部14と、円柱部14の一方の面に連接し、円柱部14の中心軸と垂直な断面積が、円柱部14の一方の面側から先端側に向かって漸減する形状(図6(a)では円錐、図6(b)では半球)を有する頂部15からなる。そして、図6に示すフローティングコアは、円柱部14の一方の面の面積と、頂部15が円柱部14と接する面の面積が等しく、円柱部14の中心軸と、頂部15の中心軸が等しい。

【0022】

フローティングコアが球体では、得られる中空体の中空部内面にスジ状の傷が発生し、内面の平滑性が損なわれてしまう。特に、中空体が屈曲部を有する場合、屈曲部周辺で、この現象が顕著である。また、フローティングコアが、単なる円錐体、半球体等の円柱部を有さない形状では、フローティングコアが型キャビティの途中で移動しなくなり、所望の中空体が得られない。

【0023】

本発明で用いるフローティングコアは、図6に示すものに限定されない。例えば、図7(a)に示す様に、円柱部14の中心軸と、頂部15の中心軸が異なっていてもよいし、図7(b)に示す様に、頂部15が円柱部14と接する面の面積が、円柱部14の一方の面の面積より小さくてもよい。また、頂部15として、図7(c)(d)に示す様に、円錐と半球を重ねて設けてもよいし、図7(e)に示す様に、複数の円錐を並べて設けてもよい。また、図6,7における半球は、半回転楕円体でもよい。

【0024】

本発明で用いるフローティングコアは、図6(a)に示す様に、円柱部14の直径をAとした時、円柱部14の高さH1は0.1A〜1A、好ましくは0.3A〜0.9Aであり、頂部15の高さH2は0.3A〜1.6A、好ましくは0.3A〜1.2Aである。尚、頂部15の高さH2は、図7(e)に示す様なフローティングコアでは、最も高い部分の高さをいう。

【0025】

円柱部14の高さH1が0.1A未満では、フローティングコアが型キャビティの途中までしか移動しない。また、円柱部14の高さH1が1Aを超えると、得られる中空体の中空部内面、特に屈曲部にスジ状の傷が形成され内面平滑性に劣った物になってしまう。一方、頂部15の高さH2が上記範囲外では、フローティングコアが型キャビティの途中までしか移動しないか、最後まで移動しても内面平滑性が劣った物しか得られない。

【0026】

本発明で用いるフローティングコアは、図6に示す様に、円柱部14の他方の面(底面19)の周縁に、曲率半径A/1000〜A/3、より好ましくはA/100〜A/3の面取り加工が施された面取り加工部20を有することが好ましい。曲率半径がA/1000以上であれば、中空体の中空部内面、特に屈曲部にスジ状の傷が発生しにくく、曲率半径が1/3A以下であれば、フローティングコアの型キャビティ内での移動が推進される。

【0027】

本発明で用いるフローティングコアは、図6に示す様に、円柱部14の他方の面(底面19)に、加圧ポートに嵌合し得る凹部16を有することが好ましい。図1に示す様に、フローティングコア6が、加圧ポート4に嵌合していることにより、溶融樹脂を射出注入する際に、フローティングコアが、得られる中空体の中空部中心からずれるのを防止でき、肉厚のより均一な中空体を得ることができる。図8に、加圧ポートとフローティングコアの拡大図を示すが、図8に示す様に、加圧ポート4の凸部17にはテーパーがついていることが好ましく、これにきっちり嵌合するように、フローティングコアの凹部16にも、ほぼ同じ角度のテーパーがつけられていることが好ましい。尚、図9に示す様に、フローティングコアが底面に凸部16’を有し、これにより加圧ポート4の凹部17’に嵌合するようにしても、同様の効果を得られる。

【0028】

フローティングコアの材質は、溶融樹脂圧や温度に耐え得る硬質なものであれば、樹脂、金属、セラミックスなど適宜なものが適用可能である。フローティングコアが中空体の原料樹脂と同じ樹脂からなる場合には、余剰樹脂と同時にリサイクルが可能であり、また、金型の任意の位置にフローティングコア成形キャビティを設けることによって、中空体成形時にフローティングコアを同時に成形することが可能であり、好ましい。

【0029】

加圧ポートから圧入される流体としては、空気、窒素ガス等の気体、水、油などの液体も適用可能であるが、高温高圧の環境下に圧入されるため、窒素ガス等の不活性ガスが好ましい。

【0030】

また、中空体の原料となる樹脂は、一般の射出成形可能な樹脂であれば特に限定は無く、例えばポリエチレン、ポリプロピレン、ポリスチレン、ABS、AS、PMMA、PVC樹脂等の汎用樹脂、ポリカーボネイト、ポリアミド、ポリアセタール、変性PPE、PPS、LCPなどのエンジニアリング樹脂等が挙げられる。また、中空体の用途に応じて、これらの樹脂に、ガラス繊維やタルク等の強化材、着色剤、安定剤などの添加剤等を混合してもよい。

【0031】

本発明により得られた中空体、特に屈曲部を有するパイプ状の中空体は、肉厚が均一であるため、強度、耐久性に優れ、また内径が均一であり、かつ内面平滑性に優れるため、流体の流れがスムースで流量が均一である。そのため、車両のエンジン冷却系或いは温調系に用いられる各種パイプに最適である。更に住宅設備、浴室、トイレなどに用いられるパイプ類などにも展開可能である。

【実施例】

【0032】

以下、本発明を実施例にてさらに詳細に説明する。

【0033】

<実施例1>

図1の金型を用い、図5に示す、パイプ部11(外径21mm、内径16mm、肉厚2.5mm、長さ250mm)に取りつけ部13が一体成形された屈曲パイプを成形した。

【0034】

フローティングコアとしては図10に示すものを用いた。図10のフローティングコアは、GF強化ポリアミド66樹脂(旭化成ケミカルズ製「レオナ14G33」)からなり、円柱部直径(A)16mm、円柱部高さ(H1)6mm、円錐状の頂部高さ(H2)10mmである。また、円柱部の底面には、凹部(径6mm、深さ6mm、テーパー3°)を有し、周縁に曲率1mmの面取り加工が施されている。

【0035】

射出成形機(東洋機械金属製「TP−180H」)を用いて、GF強化ポリアミド66樹脂(旭化成ケミカルズ製「レオナ14G33」)を、樹脂温度260℃、射出圧力11.77MPa(120Kg/cm2)にて射出し、図2に示すように、型キャビティ2内を溶融樹脂にて充填した。

【0036】

射出完了1秒後に、開閉手段7を開き、圧力22.56MPa(230Kg/cm2)の窒素ガスを、ガス中空成形用ガス発生装置(旭エンジニアリング社製「エアモールド」)に接続した加圧ポート4の加圧流体口9より圧入して、図3に示すようにフローティングコア6を移動させ、図4に示す様に、フローティングコア6が余剰樹脂収容キャビティ12に収容された後、30秒間冷却し、屈曲パイプを取り出した。

【0037】

パイプ部11の肉厚の最大値と最小値の差は1mmであり、内面には傷等の欠陥も無く平滑であった。また、この屈曲パイプに、80℃の温水を147.10kPa(1.5Kg/cm2)の内圧を負荷して1000時間流したところ、流動抵抗の増大や亀裂の発生等の問題を生じることなく、耐久性にも優れていた。

【0038】

<実施例2〜6、比較例2,3>

フローティングコアの形状を表1に示した形状に変更した以外は実施例1と同様にして屈曲パイプを得た。結果を表1に示す。

【0039】

<実施例7>

凹部を有さない以外は実施例1と同じフローティングコアと、図11に示す様に、フローティングコア6と平面接触する加圧ポート4を用いた以外は実施例1と同様にして屈曲パイプを得た。結果を表1に示す。

【0040】

<実施例8>

屈曲パイプ及びフローティングコアの熱可塑性樹脂材料として、変性PPE樹脂(旭化成ケミカルズ製「ザイロンG702H」)を用いた以外は実施例1と同様にして屈曲パイプを得た。結果を表1に示す。

【0041】

<比較例1>

図12に示す様に、球状(直径16mm)のフローティングコア6と、フローティングコア6と嵌合し得る半球状の凹部を有する加圧ポート4を用いた以外は実施例1と同様にして屈曲パイプを得た。結果を表1に示す。

【0042】

【表1】

【符号の説明】

【0043】

1 金型

2 型キャビティ

3 射出注入口

4 加圧ポート

5 排出口

6 フローティングコア

7 開閉手段

8 溶融樹脂

9 加圧流体口

10 中空部

11 パイプ部

12 余剰樹脂収容キャビティ

13 取りつけ部

14 円柱部

15 頂部

16 凹部

16’ 凸部

17 凸部

17’ 凹部

19 底面

20 面取り加工部

【特許請求の範囲】

【請求項1】

一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有する型キャビティを備えた金型の該型キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させる工程を有する中空体の製造方法において、

前記フローティングコアは、円柱部と、該円柱部の一方の面に連接し、該円柱部の中心軸と垂直な断面積が該円柱部の一方の面側から漸減する形状を有する頂部からなり、該円柱部の直径をAとした時、該円柱部の高さは0.1A〜1A、前記頂部の高さは0.3A〜1.6Aであることを特徴とする中空体の製造方法。

【請求項2】

前記フローティングコアは、前記円柱部の他方の面側で、前記加圧ポートに嵌合していることを特徴とする請求項1に記載の中空体の製造方法。

【請求項3】

前記フローティングコアは、前記円柱部の他方の面に設けられた凹部により、前記加圧ポートの凸部に嵌合していることを特徴とする請求項2に記載の中空体の製造方法。

【請求項4】

前記フローティングコアの円柱部の他方の面の周縁には曲率半径A/1000〜A/3の面取り加工が施されていることを特徴とする請求項1〜3のいずれかに記載の中空体の製造方法。

【請求項5】

前記円柱部の一方の面の面積と、前記頂部が前記円柱部と接する面の面積が等しいことを特徴とする請求項1〜4のいずれかに記載の中空体の製造方法。

【請求項6】

前記円柱部の中心軸と、前記頂部の中心軸が等しいことを特徴とする請求項1〜5のいずれかに記載の中空体の製造方法。

【請求項7】

前記頂部の形状が、円錐または半回転楕円体であることを特徴とする請求項1〜6のいずれかに記載の中空体の製造方法。

【請求項8】

前記半回転楕円体が、半球であることを特徴とする請求項7に記載の中空体の製造方法。

【請求項1】

一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有する型キャビティを備えた金型の該型キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させる工程を有する中空体の製造方法において、

前記フローティングコアは、円柱部と、該円柱部の一方の面に連接し、該円柱部の中心軸と垂直な断面積が該円柱部の一方の面側から漸減する形状を有する頂部からなり、該円柱部の直径をAとした時、該円柱部の高さは0.1A〜1A、前記頂部の高さは0.3A〜1.6Aであることを特徴とする中空体の製造方法。

【請求項2】

前記フローティングコアは、前記円柱部の他方の面側で、前記加圧ポートに嵌合していることを特徴とする請求項1に記載の中空体の製造方法。

【請求項3】

前記フローティングコアは、前記円柱部の他方の面に設けられた凹部により、前記加圧ポートの凸部に嵌合していることを特徴とする請求項2に記載の中空体の製造方法。

【請求項4】

前記フローティングコアの円柱部の他方の面の周縁には曲率半径A/1000〜A/3の面取り加工が施されていることを特徴とする請求項1〜3のいずれかに記載の中空体の製造方法。

【請求項5】

前記円柱部の一方の面の面積と、前記頂部が前記円柱部と接する面の面積が等しいことを特徴とする請求項1〜4のいずれかに記載の中空体の製造方法。

【請求項6】

前記円柱部の中心軸と、前記頂部の中心軸が等しいことを特徴とする請求項1〜5のいずれかに記載の中空体の製造方法。

【請求項7】

前記頂部の形状が、円錐または半回転楕円体であることを特徴とする請求項1〜6のいずれかに記載の中空体の製造方法。

【請求項8】

前記半回転楕円体が、半球であることを特徴とする請求項7に記載の中空体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−241084(P2010−241084A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−95413(P2009−95413)

【出願日】平成21年4月10日(2009.4.10)

【出願人】(000100595)アァルピィ東プラ株式会社 (27)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月10日(2009.4.10)

【出願人】(000100595)アァルピィ東プラ株式会社 (27)

【Fターム(参考)】

[ Back to top ]