二酸化チタン精鉱の製造方法

【課題】低品位の二酸化チタン鉱石から、二酸化チタンが高濃度に濃縮された高品位精鉱を低コストに製造する。

【解決手段】粉状の二酸化チタン鉱石に逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すに当たり、逆浮遊選鉱(A)では、陽イオン捕集剤と澱粉が添加されるとともに、pHが10以上に調整された水溶液中で精鉱を沈降分離し、浮遊選鉱(B)では、陰イオン捕集剤とフッ酸と気泡剤が添加されるとともに、pHが2〜3に調整された水溶液中で精鉱を浮遊分離する。好ましくは、逆浮遊選鉱(A)−浮遊選鉱(B)の前工程として、粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に比重選鉱(G)と磁力選鉱(H)を順に施し、逆浮遊選鉱(A)−浮遊選鉱(B)の後工程として、浮遊選鉱(B)において浮遊分離された精鉱に比重選鉱(C)と乾燥処理(D)と磁力選鉱(E)を順に施す。

【解決手段】粉状の二酸化チタン鉱石に逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すに当たり、逆浮遊選鉱(A)では、陽イオン捕集剤と澱粉が添加されるとともに、pHが10以上に調整された水溶液中で精鉱を沈降分離し、浮遊選鉱(B)では、陰イオン捕集剤とフッ酸と気泡剤が添加されるとともに、pHが2〜3に調整された水溶液中で精鉱を浮遊分離する。好ましくは、逆浮遊選鉱(A)−浮遊選鉱(B)の前工程として、粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に比重選鉱(G)と磁力選鉱(H)を順に施し、逆浮遊選鉱(A)−浮遊選鉱(B)の後工程として、浮遊選鉱(B)において浮遊分離された精鉱に比重選鉱(C)と乾燥処理(D)と磁力選鉱(E)を順に施す。

【発明の詳細な説明】

【技術分野】

【0001】

二酸化チタン鉱石を選鉱することで、二酸化チタンの濃度が高められた精鉱、好ましくは二酸化チタンが高濃度に濃縮された高品位精鉱を得るための二酸化チタン精鉱の製造方法に関する。

【背景技術】

【0002】

工業製品に利用される金属チタンや二酸化チタンは、ルチル鉱石などのような二酸化チタン鉱石(天然鉱石)を選鉱して二酸化チタンが高濃度に濃縮された精鉱から製造される。

二酸化チタン鉱石を選鉱して二酸化チタンが濃縮された精鉱を得るための従来技術としては、例えば、以下のようなものがある。

(1)比重選鉱、磁力選鉱、静電選鉱などを組み合わせ、鉱石中の脈石分(石英、マグネタイト、モナザイト、ジルコンなど)を分離除去する方法(例えば、非特許文献1)

(2)主に鉄を除去するために行われる酸浸出と、TiO2−スラグの形成のための高温還元を組み合わせた化学的な方法(例えば、特許文献1)

(3)磁力選鉱、浮遊選鉱、静電選鉱、高温還元などを組み合わせた方法(例えば、特許文献2)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2009−511755号公報

【特許文献2】特開昭55−59853号公報

【非特許文献】

【0004】

【非特許文献1】工業技術院公害資源研究所冨田堅二著、「非金属鉱物の選鉱法」、社団法人窯業協会、昭和49年7月10日、p.193-197

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記従来技術のうち(1),(3)の方法は、精鉱の二酸化チタン濃度を高めるのに限界があり、高品位の二酸化チタン精鉱を得ることが難しいという問題がある。特に、ブラジル・ミナスジェライス州で産出するルチル鉱石については、カイヤナイト(SiO2・Al2O3)が共生するため、従来方法では高品位精鉱を得ることは非常に難しい。また、(2),(3)の方法は、精鉱の二酸化チタン濃度を廉価に高めるのに限界がある。

したがって本発明の目的は、低品位の二酸化チタン鉱石から二酸化チタンの濃度が高められた精鉱を低コストに得ることができ、好ましくは二酸化チタンが高濃度に濃縮された高品位精鉱を低コストに得ることができる二酸化チタン精鉱の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決すべく、物理的な選鉱のみを利用して低コストに高品位精鉱を得ることができる方法について検討を重ねた結果、粉状の二酸化チタン鉱石に対して特定の条件で逆浮遊選鉱と浮遊選鉱を順に施すことにより、さらに好ましくは、この逆浮遊選鉱+浮遊選鉱の工程の前後に粒度調整、比重選鉱、磁力選鉱などの工程を特定の形態で組み合わせることにより、低品位の二酸化チタン鉱石から二酸化チタンが高濃度に濃縮された高品位精鉱を得ることができ、特にカイヤナイトが共生するような低品位の二酸化チタン鉱石からでも高品位精鉱を得ることができることを見出した。

【0007】

本発明はこのような知見に基づきなされたもので、以下を要旨とするものである。

[1]二酸化チタン鉱石を選鉱して二酸化チタンの濃度を高めた精鉱を得るための方法であって、粉状の二酸化チタン鉱石に逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すに当たり、逆浮遊選鉱(A)では、陽イオン捕集剤と澱粉が添加されるとともに、pHが10以上に調整された水溶液中で精鉱を沈降分離し、浮遊選鉱(B)では、陰イオン捕集剤とフッ酸と気泡剤が添加されるとともに、pHが2〜3に調整された水溶液中で精鉱を浮遊分離することを特徴とする二酸化チタン精鉱の製造方法。

[2]上記[1]の製造方法において、浮遊選鉱(B)において浮遊分離された精鉱に、比重選鉱(C)と乾燥処理(D)と磁力選鉱(E)を順に施すことを特徴とする二酸化チタン精鉱の製造方法。

【0008】

[3]上記[2]の製造方法において、磁力選鉱(E)では8000ガウス以上での乾式高磁力選鉱を行うことを特徴とする二酸化チタン精鉱の製造方法。

[4]上記[1]〜[3]のいずれかの製造方法において、粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に比重選鉱(G)と磁力選鉱(H)を順に施し、しかる後、逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すことを特徴とする二酸化チタン精鉱の製造方法。

[5]上記[4]の製造方法において、粒度調整(F)では二酸化チタン鉱石の粉砕処理と分級処理を行い、粉状の二酸化チタン鉱石を得ることを特徴とする二酸化チタン精鉱の製造方法。

【0009】

[6]上記[4]又は[5]の製造方法において、比重選鉱(G)を経た精鉱に粒度調整(I)を施し、しかる後、磁力選鉱(H)を施すことを特徴とする二酸化チタン精鉱の製造方法。

[7]上記[2]〜[6]のいずれかの製造方法において、比重選鉱(C)及び比重選鉱(G)では、テーブル式選鉱機による選鉱、スパイラル選鉱機による選鉱、ジグ式選鉱機による選鉱のうちの1つ以上を行うことを特徴とする二酸化チタン精鉱の製造方法。

[8]上記[1]〜[7]のいずれかの製造方法において、二酸化チタン鉱石がルチル鉱石であることを特徴とする二酸化チタン精鉱の製造方法。

[9]上記[1]〜[8]のいずれかの製造方法において、二酸化チタン含有量が90質量%以上の二酸化チタン精鉱を得ることを特徴とする二酸化チタン精鉱の製造方法。

【発明の効果】

【0010】

本発明によれば、低品位の二酸化チタン鉱石から二酸化チタンが高濃度に濃縮された高品位精鉱を得ることができ、しかも、化学的・熱的な精製技術を用いないため低コストに実施することができる。このため、ブラジル・ミナスジェライス州産のカイヤナイト(SiO2・Al2O3)が共生するルチル鉱石からであっても、二酸化チタンが高濃度に濃縮された高品位精鉱を低コストに得ることができる。

【図面の簡単な説明】

【0011】

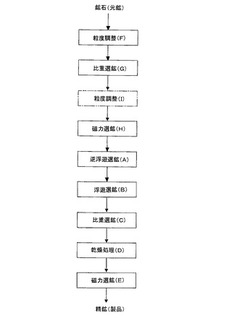

【図1】本発明の一実施形態の処理フローを示す説明図

【図2】本発明のより具体的な実施形態の処理フローの一部を示す説明図

【図3】本発明のより具体的な実施形態の処理フローの一部(図2の処理フローの続き)を示す説明図

【図4】本発明のより具体的な実施形態の処理フローの一部(図3の処理フローの続き)を示す説明図

【発明を実施するための形態】

【0012】

本発明の二酸化チタン精鉱の製造方法は、二酸化チタン鉱石を選鉱して二酸化チタンが濃縮された精鉱を得るための方法であり、粉状の二酸化チタン鉱石に、特定の条件で逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すことを基本とする。また、好ましくは、(1)逆浮遊選鉱(A)−浮遊選鉱(B)の前工程として、粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に比重選鉱(G)と磁力選鉱(H)を順に施す(その後、逆浮遊選鉱(A)と浮遊選鉱(B)を順に施す)こと、(2)逆浮遊選鉱(A)−浮遊選鉱(B)の後工程として、浮遊選鉱(B)において浮遊分離された精鉱に比重選鉱(C)と乾燥処理(D)と磁力選鉱(E)を順に施すこと、などの工程が行われる。

本発明において、精鉱とは、二酸化チタンが濃縮された精鉱(製品)を得るため各工程で処理又は分離される「二酸化チタンを含む鉱物」を指す。

【0013】

本発明において選鉱の対象となる二酸化チタン鉱石は、代表例としてルチル鉱石を挙げることができるが、それ以外に、例えば、鋭錐鉱、板チタン石などがあり、これらの1種以上を用いることができる。また、特にブラジル・ミナスジェライス州産のカイヤナイト(SiO2・Al2O3)が共生するルチル鉱石は、高品位の二酸化チタン精鉱を得ることが難しいとされているが、このようなルチル鉱石も選鉱の対象とすることができる。このルチル鉱石が産出する地域には変成岩の片麻岩、片岩が主に分布し、ルチル鉱床はそれらに貫入するペグマタト脈からなる。この鉱床はペグマタトが風化し、ルチルが濃縮した風化残留型である。ルチルの粒度構成は0.5〜0.045mmが80質量%程度であり、粒度0.15mm程度からルチルの単体分離が顕著になる。

【0014】

一般に、ルチル鉱石などの二酸化チタン鉱石(天然鉱物)のTiO2含有量は2質量%以下であり、本発明では、このようなTiO2含有量の二酸化チタン鉱石からTiO2が高度に濃縮された精鉱(好ましくはTiO2含有量が90質量%以上、より好ましくは95質量%以上の精鉱)を得ることを目的としている。なお、製造コストや処理効率などの面から、本発明において原料として用いる二酸化チタン鉱石(天然鉱物)は、TiO2含有量が0.5質量%以上のものが好ましい。

本発明の一連の工程で分離除去される鉱石の脈石分は、例えば、石英(SiO2)、カイヤナイト(SiO2・Al2O3)、ジルコン(ZrSiO4)、モナザイト((Ce・Th)PO4)、ガーネット(3FeO・Al2O3・3SiO2)、ボーキサイト(Al2O3・3H2O)などであり、これらの脈石分が分離除去される結果、TiO2が高度に濃縮された精鉱が得られる。

【0015】

図1は、本発明の一実施形態の処理フローを示すものである。この実施形態では、鉱石(元鉱)に対して、粒度調整(F)、比重選鉱(G)、粒度調整(I)、磁力選鉱(H)、逆浮遊選鉱(A)、浮遊選鉱(B)、比重選鉱(C)、乾燥処理(D)、磁力選鉱(E)の順に処理がなされ、高品位の二酸化チタン精鉱が得られる。

最初の工程である粒度調整(F)では、元鉱(原料鉱石)に対して分級と破砕・粉砕処理が施され、鉱石が選鉱に適した粒度に調整される。ここでは、分級を兼ねて鉱石の洗浄(水洗)を行ってもよい。通常、この粒度調整(F)での分級は2段階以上で行われるが、最終の分級は湿式分級機であるサイクロンセパレータを用いることが好ましい。また、この粒度調整(F)では、鉱石を1mm以下(好ましくは0.020mm以上、1mm以下)の粒度に調整することが好ましい。

【0016】

比重選鉱(G)は、前記粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に施されるもので、低比重鉱物の分離除去を目的とする。比重選鉱機としては、テーブル式選鉱機、ジグ式選鉱機、スパイラル選鉱機などを用いることができるが、遠心重力を利用するスパイラル選鉱機が特に好ましい。

粒度調整(I)は必要に応じて実施されるもので、前記比重選鉱(G)で選鉱された精鉱に対して、さらに分級と粉砕処理を施すことにより微粒化し、より選鉱(逆浮遊選鉱(A)及び浮遊選鉱(B))に適した粒度に調整する。この粒度調整(I)では、鉱石を0.25mm以下(好ましくは0.020mm以上、0.25mm以下)の粒度に調整することが好ましい。また、この工程での分級も、湿式分級機であるサイクロンセパレータを用いることが好ましい。

磁力選鉱(H)は、前記比重選鉱(G)又は粒度調整(I)を経た精鉱に対して実施され、主たる鉄酸化物(磁着物)が除去される。この磁力選鉱は、湿式磁力選鉱機を用いることが好ましい。

【0017】

逆浮遊選鉱(A)と浮遊選鉱(B)は、前記磁力選鉱(H)を経た精鉱に対して順次実施される。逆浮遊選鉱工程(A)は、主に石英分の取り残りをほぼ完全に除去することを目的とし、引き続き行われる浮遊選鉱(B)は、主にカイヤナイトやジルコンからなる脈石分を分離除去することを目的とする。

逆浮遊選鉱(A)では、陽イオン捕集剤と澱粉が添加されるとともに、pHが10以上に調整された水溶液中で精鉱を沈降分離する。この逆浮遊選鉱では、脈石分を浮遊物(フロス)として分離し、精鉱を沈降物(シンク)として回収するものであり、このため、浮遊物として分離除去すべき脈石分の表面を疎水性に変え、且つ気泡を発生させるための陽イオン捕集剤と、精鉱を親水性にして沈降しやすくするための澱粉が添加される。重元素を多く含む鉱物は澱粉と結合しやすく、結合した状態で親水性となり、気泡が付着しにくくなるため沈降しやすくなる。また、各鉱物粒子を分散させ、脈石分の凝集・沈降を抑えるために水溶液のpHが10以上に調整される。

【0018】

陽イオン捕集剤としては、モノアミノ系捕集剤やジアミノ系捕集剤などのアミノ系捕集剤が特に好ましく、なかでもモノアミノ系捕集剤(例えば、商品名「EDA3」,Clariant S.A.社製)が最も好ましい。添加量は200〜300g/t(g/t:被処理物の固形分1トン当たりの添加量。以下同様)程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると精鉱が浮遊しやすくなる。

また、澱粉の添加量は300〜600g/t程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると脈石分が沈降しやすくなる。

逆浮遊選鉱(A)が行われる水溶液のpHが10未満では、脈石分の分散に支障をきたす。一方、pHが11を超えても脈石分の分散に大きな変化をきたすことはないが、pH調整剤の使用量が増えるので、pH調整剤の使用量の抑制のためにはpH11程度を上限とすることが好ましい。通常、pH調整剤として苛性ソーダなどのアルカリが添加される。

【0019】

浮遊選鉱(B)では、陰イオン捕集剤とフッ酸と気泡剤が添加されるとともに、pHが2〜3に調整された水溶液中で精鉱を浮遊分離する。この浮遊選鉱では、精鉱を浮遊物(フロス)として回収し、脈石分を沈降物(シンク)として分離するものであり、このため、精鉱と他の重鉱物(脈石分)の分離に選択性を持たせるために陰イオン捕集剤が添加されるとともに、分離除去すべき脈石分の表面に吸着して親水性にするためのフッ酸(抑制剤)が添加され、さらに、気泡を発生させるために気泡剤が添加される。また、陰イオン捕集剤の吸着を促進することで精鉱の浮遊性を確保するために、水溶液のpHが2〜3に調整される。

【0020】

陰イオン捕集剤としては、ホスホン酸系捕集剤(例えば、商品名「Flotinor 1683」,Clariant S.A.製)が特に好ましい。添加量は150〜200g/t程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると精鉱以外の重鉱物(脈石分)が浮遊しやすくなる。

また、フッ酸としては、例えばフッ化水素、フッ化水素塩などが好ましく、これらの1種以上を使用することができる。添加量は600〜1000g/t程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると精鉱の浮遊が抑制されるおそれがある。

【0021】

気泡剤としては、石油系気泡剤(商品名「MIBC」,シェル石油社製)、合成アルコール系気泡剤(商品名「AEROFROTH 65」,Cytec社製)などが特に好ましく、これらの1種以上を使用することができる。添加量は1〜2g/t程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると精鉱以外の他鉱物(脈石分)が浮遊しやすくなる。

浮遊選鉱(B)が行われる水溶液のpHが2未満では、捕集剤の吸着が減少しやすくなり、一方、pHが3を超えると精鉱以外の他鉱物(脈石分)が浮遊しやすくなる。通常、pH調整剤として酸(塩酸溶液など)が添加される。

なお、浮遊選鉱(B)の沈降物には少量のTiO2が含まれているので、これを回収して浮遊選鉱(B)系に再投入してもよい。

逆浮遊選鉱(A)及び浮遊選鉱(B)で用いられる浮遊選鉱機には、アジテア型浮遊選鉱機、デンバーA型浮遊選鉱機などがあるが、いずれの機種を使用してもよい。通常の浮遊選鉱機では、鉱物を含む水溶液(スラリー)が入れられた処理槽に空気を圧入しつつ、インペラなどの撹拌手段で撹拌することにより鉱物と空気(気泡)を混和させ、鉱物の一部に気泡を付着させてフロスとして浮遊分離し、残部の鉱物をシンクとして沈降させる。

【0022】

比重選鉱(C)は、前記浮遊選鉱(B)で得られた精鉱(フロス)に対して実施されるもので、浮遊選鉱(B)で分離除去しきれなかった主にカイヤナイトやジルコンなどの脈石分を分離除去することを目的とする。通常、比重選鉱機としては振動テーブル(例えば、ジェームステーブル、ウイルフレーテーブルなど)が用いられるが、この比重選鉱(C)のように細粒の鉱物が対象の場合には、振動テーブルのなかのジェームステーブルが特に好ましい。

乾燥処理(D)では、前記比重選鉱(C)で回収された精鉱を乾燥処理する。この乾燥処理(D)は、次工程の磁力選鉱を容易にするために行うのもので、一般に高磁力選鉱機は乾式仕様である。この乾燥処理では、通常、精鉱を水分量が1〜2質量%程度になるまで乾燥させる。乾燥機としては、ロータリー式乾燥機などを用いることができる。

【0023】

磁力選鉱(E)は、乾燥処理(D)で乾燥させた精鉱に対して実施される。この磁力選鉱(E)は、主にモナザイトを分離除去することを目的とするもので、8000ガウス以上の磁力で乾式高磁力選鉱を行うことが好ましい。一般に、磁力が8000ガウス未満ではモナザイトの除去が困難である。なお、一般的な磁力選鉱機の磁力は10000ガウス程度が上限となる。

この磁力選鉱(E)により、非磁着物としてTiO2含有量が90質量%以上(好ましくは95質量%以上)の二酸化チタン精鉱を得ることができる。

【0024】

一般に、二酸化チタン鉱石のなかでもカイヤナイト(SiO2・Al2O3)が共生するルチル鉱石は、カイヤナイトと二酸化チタンとの分離が非常に難しいとされているが、本発明によれば、特定条件の逆浮遊選鉱(A)と浮遊選鉱(B)を組み合わせることにより、さらに好ましくはこの逆浮遊選鉱(A)+浮遊選鉱(B)の工程の前後に粒度調整、比重選鉱、磁力選鉱など工程を特定の形態で組み合わせることにより、カイヤナイトを含めた脈石分を効率的に分離除去することができ、高品位の二酸化チタン精鉱を得ることができる。

【0025】

図2〜図4は、本発明の具体的な一実施形態の処理フローを示すものである。以下、この具体的な実施形態について、工程順に説明する。

・粒度調整(F)

図2に示されるように、所定の粒度(例えば100mm以下)の鉱石(元鉱)が、振動フィーダー25を通じて所定の篩目(例えば篩目20mm)のドラムウオッシャー20に装入され、このドラムウオッシャー20で水洗されつつ分級され、篩下の鉱石(例えば−20mm)は次工程である篩22に送られる。一方、篩上の鉱石(例えば+20mm)はコーンクラシャ等からなる破砕機21で粉砕され、ドラムウオッシャー20に再装入される。なお、ドラムウオッシャー20は、水で鉱石をほぐす役目もする。

【0026】

ドラムウオッシャー20における前記篩下の鉱石(例えば−20mm)は、より篩目の小さい篩22(例えば篩目1mm)にかけられ、篩下の鉱石(例えば−1mm)は次工程であるサイクロンセパレータ24に送られる。篩上の鉱石(例えば+1mm)は湿式粉砕機23で再粉砕された後、篩22で再度篩分けされる。湿式粉砕機23としては、ボールミル、ロッドミル、振動ミル等を使用することができる。篩22での篩下の鉱石(例えば−1mm)は湿式分級機であるサイクロンセパレータ24で分級され、所定の粒径(例えば0.020mm)を分級点として微粉分(例えば−0.020mm)が分離される。このように微粉分が分離除去されるのは、鉱石中の粘土分の除去のためである。この1段目のサイクロンセパレータ24による分級は、入側の圧力(例えば、1kg/cm2)により管理し、アルミナ(Al2O3)、シリカ(SiO2)を多く含む泥土分はオーバーフロー水として系外に排出され、尾鉱(テーリング)として処理される。

【0027】

・比重選鉱(G)

前記サイクロンセパレータ24による分級を経た所定の粒度(例えば0.020〜1mm)の鉱石は、図3に示されるように、2段の比重選鉱機30,31により精鉱C(コンセントレート)、中間物M(ミドリング)、尾鉱T(テーリング)に分離される。比重選鉱機には、テーブル式やジグ方式などのものもあるが、遠心重力を利用するスパイラル選鉱機が特に好ましい。本実施形態では、1段目はラッファー用のスパイラル選鉱機を使用し、2段目は低品位用スパイラル選鉱機と中品位用スパイラル選鉱機を使用しており、図示するような精鉱C、中間物M、尾鉱Tの流れで、次工程に送られる精鉱が得られる。廃棄される尾鉱は、主に粘土と石英である。

【0028】

・粒度調整(I)

前記比重選鉱(G)で選鉱された精鉱(鉱石)は、湿式分級機であるサイクロンセパレータ40(2段目のサイクロンセパレータ)で分級され、所定の粒径(例えば0.25mm)を分級点として粗粒分(例えば+0.25mm)が分離される。この2段目のサイクロンセパレータ40による分級は、入側の圧力(1kg/cm2)により管理し、細粒(例えば−0.25mm)の精鉱は次工程である磁力選鉱(H)に送られる。粗粒(例えば+0.25mm)の精鉱は湿式粉砕機41により粉砕された後、湿式分級機である3段目のサイクロンセパレータ42で分級され、所定の粒径(例えば0.020mm)を分級点として微粉分(例えば−0.020mm)が分離される。一方、粗粒(例えば+0.020mm)の精鉱は2段目のサイクロンセパレータ40にリサイクルされる。

【0029】

・磁力選鉱(H)

前記粒度調整(I)のサイクロンセパレータ40による分級を経た所定の粒度(例えば0.020〜0.25mm)の精鉱は、湿式磁力選鉱機50で磁力選別される。ここでは、例えば1000ガウス程度の磁力を有するドラム型永久磁石を備えた湿式磁力選鉱機を用い、磁力選鉱により磁着物と非磁着物とに分離する。廃棄される磁着物は主に強磁性を有する鉄酸化物であり、非磁着物が精鉱として回収される。

【0030】

・逆浮遊選鉱(A)−浮遊選鉱(B)

前記磁力選鉱(H)で分離された精鉱(非磁着物)は、図4に示されるように、コンデショナータンク11a,11bに貯留され、ここで逆浮遊選鉱のための成分調整(水や添加剤の添加など)が行われる。さきに述べたように、この逆浮遊選鉱は、脈石分を浮遊物(フロス)として分離し、精鉱を沈降物(シンク)として回収するものであり、このため浮遊物として分離除去すべき脈石分の表面に吸着して疎水性と気泡性を向上させるための陽イオン捕集剤が添加されるとともに、精鉱を親水性にして沈降しやすくするための澱粉が添加される。また、鉱物粒子群の分散を促すため水溶液のpHが10以上(好ましくは11以下)に調整される。

コンデショナータンク11aとコンデショナータンク11bで成分調整された精鉱(スラリー)は、浮遊選鉱機10に送られて逆浮遊選鉱が行われ、主に石英からなる脈石分が浮遊物(フロス)として分離除去(廃棄)され、精鉱が沈降物(シンク)として回収される。

【0031】

逆浮遊選鉱(A)で回収された精鉱(沈降物)はコンデショナータンク13a,13bに貯留され、ここで浮遊選鉱のための成分調整(水や添加剤の添加など)が行われる。さきに述べたように、この浮遊選鉱では、精鉱を浮遊物(フロス)として回収し、脈石分を沈降物(シンク)として分離するものであり、このため、精鉱と他の重鉱物(脈成分)に選択性を持たせるために陰イオン捕集剤が添加されるとともに、分離除去すべき脈石分の表面に吸着して親水性にするためのフッ酸(抑制剤)が添加され、さらに、気泡を発生させるために気泡剤が添加される。また、精鉱の浮遊性を確保するため水溶液のpHが2〜3に調整される。

【0032】

コンデショナータンク13aとコンデショナータンク13bで成分調整された精鉱(スラリー)は、浮遊選鉱機12に送られて浮遊選鉱が行われ、主にカイヤナイトやジルコンからなる脈石分が沈降物(シンク)として分離除去(廃棄)され、浮遊物(フロス)が精鉱として回収される。

なお、浮遊選鉱機には、アジテア型浮遊選鉱機、デンバーA型浮遊選鉱機などがあるが、逆浮遊選鉱(A)や浮遊選鉱(B)ではいずれの選鉱機を用いてもよい。沈降物(シンク)はシックナーで沈降処理し、脱水手段(脱水スクリーンなど)で脱水処理される。また、シックナーで処理されたオーバーフロー水はプロセス水として再循環する。図4において、14は脱水スクリーンである。

【0033】

・比重選鉱(C)

前記浮遊選鉱(B)で回収された精鉱(フロス)は、比重選鉱機である振動テーブル60に送られ、さらに精鉱と尾鉱に分離される。通常、振動テーブル60としてはジェームステーブルが用いられる。

・乾燥処理(D)

前記比重選鉱(C)で回収された精鉱は、ロータリー式ドライヤーなどの乾燥機70で乾燥処理される。

・磁力選鉱(E)

前記乾燥処理(D)で乾燥させた精鉱は、乾式高磁力磁選機80で磁選し、非磁着物である精鉱を得る。乾式高磁力磁選機80としては、レア・アースロールセパレータが好ましい。

以上の各工程を経ることにより、TiO2含有量が90質量%以上(好ましくは95質量%以上)の二酸化チタン精鉱を得ることができる。

【0034】

本発明において、逆浮遊選鉱(A)と浮遊選鉱(B)以外の工程は任意であり、例えば、図1及び図2〜図4に示されるような各種工程を、必要に応じて適宜組み合わせて実施することができる。また、図1及び図2〜図4の実施形態において、比重選鉱(G)、粒度調整(I)及び磁力選鉱(H)を省略し、粒度調整(F)を経た鉱石に対して逆浮遊選鉱(A)と浮遊選鉱(B)を順次施すようにしてもよい。或いは、図1及び図2〜図4の実施形態において、比重選鉱(C)、乾燥処理(D)及び磁力選鉱(E)を省略し、その代わりに、逆浮遊選鉱(A)と浮遊選鉱(B)を2回以上繰り返すようにしてもよい。すなわち、下記(1)〜(3)のような実施形態とすることができる。なお、下記(1),(3)の実施形態における粒度調整(F)では、図1や図2〜図4の実施形態における粒度調整(F)よりも鉱石の粒度を十分に小さくする(例えば、0.025mm以下)ことが好ましい。

(1)粒度調整(F)→逆浮遊選鉱(A)→浮遊選鉱(B)→比重選鉱(C)→乾燥処理(D)→磁力選鉱(E)

(2)粒度調整(F)→比重選鉱(G)→粒度調整(I)→磁力選鉱(H)→[逆浮遊選鉱(A)→浮遊選鉱(B)]を2回以上繰り返す

(3)粒度調整(F)→[逆浮遊選鉱(A)→浮遊選鉱(B)]を2回以上繰り返す

【実施例】

【0035】

ブラジル・ミナスジェライス州産のルチル鉱石を、図2〜図4に示す処理フローに従い、以下のような条件で選鉱した。表1に原鉱品位と精鉱(製品)品位を示す。

【表1】

【0036】

山元から採掘された鉱石(粒度100mm以下)を振動フィーダー25を通じて篩目(開孔)20mmを有するドラムウオッシャー20に500t/h(t/h:時間当たりトン数。以下同様)で供給し、水洗しつつ分級した。+20mmの鉱石は破砕機21(コーンクラッシャ)で−20mmになるように破砕し、ドラムウオッシャー20に再装入した。−20mmの鉱石を篩目1mmの篩22により篩い分けし、+1mmの鉱石は湿式粉砕機23(ボールミル)で粉砕し、篩22で再度篩分けした。破砕工程は閉回路であり、鉱石の全量が−1mmの鉱石となるが、次工程のサイクロンセパレータ24に供給される鉱石は500t/hであった。

【0037】

−1mmの鉱石はサイクロンセパレータ24で分級され、0.020mmを分級点として微粉分(−0.020mm)を分離した。このサイクロンセパレータ24では、分級点が0.020mmとなるよう流入圧力を1kg/cm2とした。サイクロンセパレータ24で分離された微粉分(−0.020mm)は35t/hであり、これは尾鉱として廃棄した。次工程に送られる精鉱(0.020〜1mm)は465t/hであった。

次に、1段目のスパイラル式の比重選鉱機30に供給して精鉱C(コンセントレート)、中間物M(ミドリング)、尾鉱T(テーリング)に選別し、さらに各々を2段目のスパイラル式の比重選鉱機31に供給して選別を行った。この2段目の比重選鉱機31への供給量は、精鉱C:35t/h(8質量%)、中間物M:115t/h(25質量%)、尾鉱T:315t/h(67質量%)であった。

【0038】

この2段目の比重選鉱機31で得られた精鉱(2次精鉱)は25t/h、尾鉱として廃棄する量は440t/hであり、得られた精鉱は前工程のサイクロンセパレータ24から供給された精鉱の5.4質量%であった。この比重選鉱により得られた精鉱を2段目のサイクロンセパレータ40で分級し、0.25mmを分級点として+0.25mmを分離した。このサイクロンセパレータ40では、分級点が0.25mmとなるよう流入圧力を1kg/cm2とした。+0.25mmの精鉱の発生量は15t/hであり、これを湿式粉砕機41で粉砕した後、3段目のサイクロンセパレータ42で分級した。この3段目のサイクロンセパレータ42の分級点は0.020mmであり、−0.020mmは尾鉱とし系外に排出し、+0.020mmは2段目のサイクロンセパレータ40にリサイクルした。2段目のサイクロンセパレータ40で分級されて次工程に送られる精鉱(3次精鉱)は23t/hであった。

【0039】

次に、1000ガウスのドラム型永久磁石を備えた湿式磁力選鉱機50を用いた磁力選鉱により、磁着物と非磁着物とに分離した。磁着物と非磁着物の割合は、98.7質量%と1.3質量%であった。

磁力選鉱で選別された精鉱(磁着物)をコンデショナータンク11a,11bに順次貯留し、逆浮遊選鉱のための成分調整を行った。コンデショナータンク11aでは、pH値を10〜11の範囲にするため苛性ソーダ(NaOH)液を添加するとともに、抑制剤である澱粉を600g/t添加した。次いで、コンデショナータンク11bにおいて、陽イオン捕集剤として「EDA3」を300g/t添加した。条件付け時間(添加剤を加えた後、馴染ませるために採る時間)は5分であった。

【0040】

浮遊選鉱機10としてアジテア型浮遊選鉱機を用い、逆浮遊選鉱を2段階(粗選−清掃)で行った。処理槽内に供給した空気圧力は2kg/cm2、インペラの回転数は1000rpmであった。

この逆浮遊選鉱で得られたシンク(沈降物)は15.7t/h、フロス(浮遊物)は7t/hであり、割合は各々69.1質量%、30.9質量%であった。このシンク(沈降物)をコンデショナータンク13a,13bに順次貯留し、浮遊選鉱のための成分調整を行った。コンデショナータンク13aでは、pH値を3にするため50%濃度の塩酸溶液を添加するとともに、抑制剤であるフッ化水素を1000g/t、気泡剤として「AEROFROTH 65」(合成アルコール系気泡剤)を1g/t、それぞれ添加した。次いで、コンデショナータンク13bにおいて、陰イオン捕集剤として「Flotinor 1683」を200g/t添加した。条件付け時間(添加剤を加えた後、馴染ませるために採る時間)は5分であった。

浮遊選鉱機12としてアジテア型浮遊選鉱機を用い、浮遊選鉱を3段階(粗選−精選−再精選)で行った。行った。処理槽内に供給した空気圧力は2kg/cm2、インペラの回転数は1000rpmであった。

【0041】

ここで、逆浮遊選鉱で分離されたフロス(第1段階である「粗選」で分離されたフロス1、第2段階である「清掃」で分離されたフロス2)と、浮遊選鉱で分離されたシンク(第1段階である「粗選」で分離されたシンク1、第2段階である「精選」で分離されたシンク2、第3段階である「再精選」で分離されたシンク3)と、逆浮遊選鉱−浮遊選鉱後の精鉱について、TiO2、Fe2O3、SiO2、Al2O3、P2O5、Zr2Oの各成分バランスを表2に示す。

【0042】

表2に示されるように、逆浮遊選鉱では、フロス1として、Fe2O3:15.9質量%、SiO2:79.34質量%、Al2O3:34.22質量%、P2O5:35.87質量%、Zr2O:58.0質量%が除去され、フロス2として、Fe2O3:2.4質量%、SiO2:9.71質量%、Al2O3:5.96質量%、P2O5:4.28質量%、Zr2O:11.8質量%が除去された。続く浮遊選鉱では、シンク1として、Fe2O3:62.9質量%、SiO2:10.59質量%、Al2O3:52.92質量%、P2O5:48.6質量%、Zr2O:18.2質量%が除去され、シンク2として、Fe2O3:14.8質量%、SiO2:0.32質量%、Al2O3:6.04質量%、P2O5:8.83質量%、Zr2O:8.1質量%が除去され、シンク3として、Fe2O3:1.3質量%、Al2O3:0.45質量%、P2O5:0.76質量%、Zr2O:0.6質量%が除去された。以上の結果、TiO2を30.4質量%含有する精鉱が得られた。

【0043】

【表2】

【0044】

浮遊選鉱で得たフロス(浮遊物)は12.7t/hであり、細粒及び微粒を含んでいるため比重選鉱機である振動テーブル60(ジェームステーブル)で比重選鉱を行った。これにより得られた精鉱(4次精鉱)は9.7t/hであった。

次に、この精鉱を乾燥機70で乾燥した後、乾式高磁力磁選機80(レア・アースロールセパレータ)において9000ガウスで磁選し、非磁着物として製品である二酸化チタン精鉱を得た。得られた精鉱は7.5t/hであり、表1に示すようにTiO2含有量は94質量%であった。

【符号の説明】

【0045】

10 浮遊選鉱機

11a,11b コンデショナータンク

12 浮遊選鉱機

13a,13b コンデショナータンク

14 脱水スクリーン

20 ドラムウオッシャー

21 破砕機

22 篩

23 湿式粉砕機

24 サイクロンセパレータ

25 振動フィーダー

30,31 比重選鉱機

40 サイクロンセパレータ

41 湿式粉砕機

42 サイクロンセパレータ

50 湿式磁力選鉱機

60 振動テーブル

70 乾燥機

80 乾式高磁力磁選機

【技術分野】

【0001】

二酸化チタン鉱石を選鉱することで、二酸化チタンの濃度が高められた精鉱、好ましくは二酸化チタンが高濃度に濃縮された高品位精鉱を得るための二酸化チタン精鉱の製造方法に関する。

【背景技術】

【0002】

工業製品に利用される金属チタンや二酸化チタンは、ルチル鉱石などのような二酸化チタン鉱石(天然鉱石)を選鉱して二酸化チタンが高濃度に濃縮された精鉱から製造される。

二酸化チタン鉱石を選鉱して二酸化チタンが濃縮された精鉱を得るための従来技術としては、例えば、以下のようなものがある。

(1)比重選鉱、磁力選鉱、静電選鉱などを組み合わせ、鉱石中の脈石分(石英、マグネタイト、モナザイト、ジルコンなど)を分離除去する方法(例えば、非特許文献1)

(2)主に鉄を除去するために行われる酸浸出と、TiO2−スラグの形成のための高温還元を組み合わせた化学的な方法(例えば、特許文献1)

(3)磁力選鉱、浮遊選鉱、静電選鉱、高温還元などを組み合わせた方法(例えば、特許文献2)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2009−511755号公報

【特許文献2】特開昭55−59853号公報

【非特許文献】

【0004】

【非特許文献1】工業技術院公害資源研究所冨田堅二著、「非金属鉱物の選鉱法」、社団法人窯業協会、昭和49年7月10日、p.193-197

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記従来技術のうち(1),(3)の方法は、精鉱の二酸化チタン濃度を高めるのに限界があり、高品位の二酸化チタン精鉱を得ることが難しいという問題がある。特に、ブラジル・ミナスジェライス州で産出するルチル鉱石については、カイヤナイト(SiO2・Al2O3)が共生するため、従来方法では高品位精鉱を得ることは非常に難しい。また、(2),(3)の方法は、精鉱の二酸化チタン濃度を廉価に高めるのに限界がある。

したがって本発明の目的は、低品位の二酸化チタン鉱石から二酸化チタンの濃度が高められた精鉱を低コストに得ることができ、好ましくは二酸化チタンが高濃度に濃縮された高品位精鉱を低コストに得ることができる二酸化チタン精鉱の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決すべく、物理的な選鉱のみを利用して低コストに高品位精鉱を得ることができる方法について検討を重ねた結果、粉状の二酸化チタン鉱石に対して特定の条件で逆浮遊選鉱と浮遊選鉱を順に施すことにより、さらに好ましくは、この逆浮遊選鉱+浮遊選鉱の工程の前後に粒度調整、比重選鉱、磁力選鉱などの工程を特定の形態で組み合わせることにより、低品位の二酸化チタン鉱石から二酸化チタンが高濃度に濃縮された高品位精鉱を得ることができ、特にカイヤナイトが共生するような低品位の二酸化チタン鉱石からでも高品位精鉱を得ることができることを見出した。

【0007】

本発明はこのような知見に基づきなされたもので、以下を要旨とするものである。

[1]二酸化チタン鉱石を選鉱して二酸化チタンの濃度を高めた精鉱を得るための方法であって、粉状の二酸化チタン鉱石に逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すに当たり、逆浮遊選鉱(A)では、陽イオン捕集剤と澱粉が添加されるとともに、pHが10以上に調整された水溶液中で精鉱を沈降分離し、浮遊選鉱(B)では、陰イオン捕集剤とフッ酸と気泡剤が添加されるとともに、pHが2〜3に調整された水溶液中で精鉱を浮遊分離することを特徴とする二酸化チタン精鉱の製造方法。

[2]上記[1]の製造方法において、浮遊選鉱(B)において浮遊分離された精鉱に、比重選鉱(C)と乾燥処理(D)と磁力選鉱(E)を順に施すことを特徴とする二酸化チタン精鉱の製造方法。

【0008】

[3]上記[2]の製造方法において、磁力選鉱(E)では8000ガウス以上での乾式高磁力選鉱を行うことを特徴とする二酸化チタン精鉱の製造方法。

[4]上記[1]〜[3]のいずれかの製造方法において、粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に比重選鉱(G)と磁力選鉱(H)を順に施し、しかる後、逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すことを特徴とする二酸化チタン精鉱の製造方法。

[5]上記[4]の製造方法において、粒度調整(F)では二酸化チタン鉱石の粉砕処理と分級処理を行い、粉状の二酸化チタン鉱石を得ることを特徴とする二酸化チタン精鉱の製造方法。

【0009】

[6]上記[4]又は[5]の製造方法において、比重選鉱(G)を経た精鉱に粒度調整(I)を施し、しかる後、磁力選鉱(H)を施すことを特徴とする二酸化チタン精鉱の製造方法。

[7]上記[2]〜[6]のいずれかの製造方法において、比重選鉱(C)及び比重選鉱(G)では、テーブル式選鉱機による選鉱、スパイラル選鉱機による選鉱、ジグ式選鉱機による選鉱のうちの1つ以上を行うことを特徴とする二酸化チタン精鉱の製造方法。

[8]上記[1]〜[7]のいずれかの製造方法において、二酸化チタン鉱石がルチル鉱石であることを特徴とする二酸化チタン精鉱の製造方法。

[9]上記[1]〜[8]のいずれかの製造方法において、二酸化チタン含有量が90質量%以上の二酸化チタン精鉱を得ることを特徴とする二酸化チタン精鉱の製造方法。

【発明の効果】

【0010】

本発明によれば、低品位の二酸化チタン鉱石から二酸化チタンが高濃度に濃縮された高品位精鉱を得ることができ、しかも、化学的・熱的な精製技術を用いないため低コストに実施することができる。このため、ブラジル・ミナスジェライス州産のカイヤナイト(SiO2・Al2O3)が共生するルチル鉱石からであっても、二酸化チタンが高濃度に濃縮された高品位精鉱を低コストに得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態の処理フローを示す説明図

【図2】本発明のより具体的な実施形態の処理フローの一部を示す説明図

【図3】本発明のより具体的な実施形態の処理フローの一部(図2の処理フローの続き)を示す説明図

【図4】本発明のより具体的な実施形態の処理フローの一部(図3の処理フローの続き)を示す説明図

【発明を実施するための形態】

【0012】

本発明の二酸化チタン精鉱の製造方法は、二酸化チタン鉱石を選鉱して二酸化チタンが濃縮された精鉱を得るための方法であり、粉状の二酸化チタン鉱石に、特定の条件で逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すことを基本とする。また、好ましくは、(1)逆浮遊選鉱(A)−浮遊選鉱(B)の前工程として、粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に比重選鉱(G)と磁力選鉱(H)を順に施す(その後、逆浮遊選鉱(A)と浮遊選鉱(B)を順に施す)こと、(2)逆浮遊選鉱(A)−浮遊選鉱(B)の後工程として、浮遊選鉱(B)において浮遊分離された精鉱に比重選鉱(C)と乾燥処理(D)と磁力選鉱(E)を順に施すこと、などの工程が行われる。

本発明において、精鉱とは、二酸化チタンが濃縮された精鉱(製品)を得るため各工程で処理又は分離される「二酸化チタンを含む鉱物」を指す。

【0013】

本発明において選鉱の対象となる二酸化チタン鉱石は、代表例としてルチル鉱石を挙げることができるが、それ以外に、例えば、鋭錐鉱、板チタン石などがあり、これらの1種以上を用いることができる。また、特にブラジル・ミナスジェライス州産のカイヤナイト(SiO2・Al2O3)が共生するルチル鉱石は、高品位の二酸化チタン精鉱を得ることが難しいとされているが、このようなルチル鉱石も選鉱の対象とすることができる。このルチル鉱石が産出する地域には変成岩の片麻岩、片岩が主に分布し、ルチル鉱床はそれらに貫入するペグマタト脈からなる。この鉱床はペグマタトが風化し、ルチルが濃縮した風化残留型である。ルチルの粒度構成は0.5〜0.045mmが80質量%程度であり、粒度0.15mm程度からルチルの単体分離が顕著になる。

【0014】

一般に、ルチル鉱石などの二酸化チタン鉱石(天然鉱物)のTiO2含有量は2質量%以下であり、本発明では、このようなTiO2含有量の二酸化チタン鉱石からTiO2が高度に濃縮された精鉱(好ましくはTiO2含有量が90質量%以上、より好ましくは95質量%以上の精鉱)を得ることを目的としている。なお、製造コストや処理効率などの面から、本発明において原料として用いる二酸化チタン鉱石(天然鉱物)は、TiO2含有量が0.5質量%以上のものが好ましい。

本発明の一連の工程で分離除去される鉱石の脈石分は、例えば、石英(SiO2)、カイヤナイト(SiO2・Al2O3)、ジルコン(ZrSiO4)、モナザイト((Ce・Th)PO4)、ガーネット(3FeO・Al2O3・3SiO2)、ボーキサイト(Al2O3・3H2O)などであり、これらの脈石分が分離除去される結果、TiO2が高度に濃縮された精鉱が得られる。

【0015】

図1は、本発明の一実施形態の処理フローを示すものである。この実施形態では、鉱石(元鉱)に対して、粒度調整(F)、比重選鉱(G)、粒度調整(I)、磁力選鉱(H)、逆浮遊選鉱(A)、浮遊選鉱(B)、比重選鉱(C)、乾燥処理(D)、磁力選鉱(E)の順に処理がなされ、高品位の二酸化チタン精鉱が得られる。

最初の工程である粒度調整(F)では、元鉱(原料鉱石)に対して分級と破砕・粉砕処理が施され、鉱石が選鉱に適した粒度に調整される。ここでは、分級を兼ねて鉱石の洗浄(水洗)を行ってもよい。通常、この粒度調整(F)での分級は2段階以上で行われるが、最終の分級は湿式分級機であるサイクロンセパレータを用いることが好ましい。また、この粒度調整(F)では、鉱石を1mm以下(好ましくは0.020mm以上、1mm以下)の粒度に調整することが好ましい。

【0016】

比重選鉱(G)は、前記粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に施されるもので、低比重鉱物の分離除去を目的とする。比重選鉱機としては、テーブル式選鉱機、ジグ式選鉱機、スパイラル選鉱機などを用いることができるが、遠心重力を利用するスパイラル選鉱機が特に好ましい。

粒度調整(I)は必要に応じて実施されるもので、前記比重選鉱(G)で選鉱された精鉱に対して、さらに分級と粉砕処理を施すことにより微粒化し、より選鉱(逆浮遊選鉱(A)及び浮遊選鉱(B))に適した粒度に調整する。この粒度調整(I)では、鉱石を0.25mm以下(好ましくは0.020mm以上、0.25mm以下)の粒度に調整することが好ましい。また、この工程での分級も、湿式分級機であるサイクロンセパレータを用いることが好ましい。

磁力選鉱(H)は、前記比重選鉱(G)又は粒度調整(I)を経た精鉱に対して実施され、主たる鉄酸化物(磁着物)が除去される。この磁力選鉱は、湿式磁力選鉱機を用いることが好ましい。

【0017】

逆浮遊選鉱(A)と浮遊選鉱(B)は、前記磁力選鉱(H)を経た精鉱に対して順次実施される。逆浮遊選鉱工程(A)は、主に石英分の取り残りをほぼ完全に除去することを目的とし、引き続き行われる浮遊選鉱(B)は、主にカイヤナイトやジルコンからなる脈石分を分離除去することを目的とする。

逆浮遊選鉱(A)では、陽イオン捕集剤と澱粉が添加されるとともに、pHが10以上に調整された水溶液中で精鉱を沈降分離する。この逆浮遊選鉱では、脈石分を浮遊物(フロス)として分離し、精鉱を沈降物(シンク)として回収するものであり、このため、浮遊物として分離除去すべき脈石分の表面を疎水性に変え、且つ気泡を発生させるための陽イオン捕集剤と、精鉱を親水性にして沈降しやすくするための澱粉が添加される。重元素を多く含む鉱物は澱粉と結合しやすく、結合した状態で親水性となり、気泡が付着しにくくなるため沈降しやすくなる。また、各鉱物粒子を分散させ、脈石分の凝集・沈降を抑えるために水溶液のpHが10以上に調整される。

【0018】

陽イオン捕集剤としては、モノアミノ系捕集剤やジアミノ系捕集剤などのアミノ系捕集剤が特に好ましく、なかでもモノアミノ系捕集剤(例えば、商品名「EDA3」,Clariant S.A.社製)が最も好ましい。添加量は200〜300g/t(g/t:被処理物の固形分1トン当たりの添加量。以下同様)程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると精鉱が浮遊しやすくなる。

また、澱粉の添加量は300〜600g/t程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると脈石分が沈降しやすくなる。

逆浮遊選鉱(A)が行われる水溶液のpHが10未満では、脈石分の分散に支障をきたす。一方、pHが11を超えても脈石分の分散に大きな変化をきたすことはないが、pH調整剤の使用量が増えるので、pH調整剤の使用量の抑制のためにはpH11程度を上限とすることが好ましい。通常、pH調整剤として苛性ソーダなどのアルカリが添加される。

【0019】

浮遊選鉱(B)では、陰イオン捕集剤とフッ酸と気泡剤が添加されるとともに、pHが2〜3に調整された水溶液中で精鉱を浮遊分離する。この浮遊選鉱では、精鉱を浮遊物(フロス)として回収し、脈石分を沈降物(シンク)として分離するものであり、このため、精鉱と他の重鉱物(脈石分)の分離に選択性を持たせるために陰イオン捕集剤が添加されるとともに、分離除去すべき脈石分の表面に吸着して親水性にするためのフッ酸(抑制剤)が添加され、さらに、気泡を発生させるために気泡剤が添加される。また、陰イオン捕集剤の吸着を促進することで精鉱の浮遊性を確保するために、水溶液のpHが2〜3に調整される。

【0020】

陰イオン捕集剤としては、ホスホン酸系捕集剤(例えば、商品名「Flotinor 1683」,Clariant S.A.製)が特に好ましい。添加量は150〜200g/t程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると精鉱以外の重鉱物(脈石分)が浮遊しやすくなる。

また、フッ酸としては、例えばフッ化水素、フッ化水素塩などが好ましく、これらの1種以上を使用することができる。添加量は600〜1000g/t程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると精鉱の浮遊が抑制されるおそれがある。

【0021】

気泡剤としては、石油系気泡剤(商品名「MIBC」,シェル石油社製)、合成アルコール系気泡剤(商品名「AEROFROTH 65」,Cytec社製)などが特に好ましく、これらの1種以上を使用することができる。添加量は1〜2g/t程度が好ましい。添加量が少ないと添加による効果が小さく、一方、多すぎると精鉱以外の他鉱物(脈石分)が浮遊しやすくなる。

浮遊選鉱(B)が行われる水溶液のpHが2未満では、捕集剤の吸着が減少しやすくなり、一方、pHが3を超えると精鉱以外の他鉱物(脈石分)が浮遊しやすくなる。通常、pH調整剤として酸(塩酸溶液など)が添加される。

なお、浮遊選鉱(B)の沈降物には少量のTiO2が含まれているので、これを回収して浮遊選鉱(B)系に再投入してもよい。

逆浮遊選鉱(A)及び浮遊選鉱(B)で用いられる浮遊選鉱機には、アジテア型浮遊選鉱機、デンバーA型浮遊選鉱機などがあるが、いずれの機種を使用してもよい。通常の浮遊選鉱機では、鉱物を含む水溶液(スラリー)が入れられた処理槽に空気を圧入しつつ、インペラなどの撹拌手段で撹拌することにより鉱物と空気(気泡)を混和させ、鉱物の一部に気泡を付着させてフロスとして浮遊分離し、残部の鉱物をシンクとして沈降させる。

【0022】

比重選鉱(C)は、前記浮遊選鉱(B)で得られた精鉱(フロス)に対して実施されるもので、浮遊選鉱(B)で分離除去しきれなかった主にカイヤナイトやジルコンなどの脈石分を分離除去することを目的とする。通常、比重選鉱機としては振動テーブル(例えば、ジェームステーブル、ウイルフレーテーブルなど)が用いられるが、この比重選鉱(C)のように細粒の鉱物が対象の場合には、振動テーブルのなかのジェームステーブルが特に好ましい。

乾燥処理(D)では、前記比重選鉱(C)で回収された精鉱を乾燥処理する。この乾燥処理(D)は、次工程の磁力選鉱を容易にするために行うのもので、一般に高磁力選鉱機は乾式仕様である。この乾燥処理では、通常、精鉱を水分量が1〜2質量%程度になるまで乾燥させる。乾燥機としては、ロータリー式乾燥機などを用いることができる。

【0023】

磁力選鉱(E)は、乾燥処理(D)で乾燥させた精鉱に対して実施される。この磁力選鉱(E)は、主にモナザイトを分離除去することを目的とするもので、8000ガウス以上の磁力で乾式高磁力選鉱を行うことが好ましい。一般に、磁力が8000ガウス未満ではモナザイトの除去が困難である。なお、一般的な磁力選鉱機の磁力は10000ガウス程度が上限となる。

この磁力選鉱(E)により、非磁着物としてTiO2含有量が90質量%以上(好ましくは95質量%以上)の二酸化チタン精鉱を得ることができる。

【0024】

一般に、二酸化チタン鉱石のなかでもカイヤナイト(SiO2・Al2O3)が共生するルチル鉱石は、カイヤナイトと二酸化チタンとの分離が非常に難しいとされているが、本発明によれば、特定条件の逆浮遊選鉱(A)と浮遊選鉱(B)を組み合わせることにより、さらに好ましくはこの逆浮遊選鉱(A)+浮遊選鉱(B)の工程の前後に粒度調整、比重選鉱、磁力選鉱など工程を特定の形態で組み合わせることにより、カイヤナイトを含めた脈石分を効率的に分離除去することができ、高品位の二酸化チタン精鉱を得ることができる。

【0025】

図2〜図4は、本発明の具体的な一実施形態の処理フローを示すものである。以下、この具体的な実施形態について、工程順に説明する。

・粒度調整(F)

図2に示されるように、所定の粒度(例えば100mm以下)の鉱石(元鉱)が、振動フィーダー25を通じて所定の篩目(例えば篩目20mm)のドラムウオッシャー20に装入され、このドラムウオッシャー20で水洗されつつ分級され、篩下の鉱石(例えば−20mm)は次工程である篩22に送られる。一方、篩上の鉱石(例えば+20mm)はコーンクラシャ等からなる破砕機21で粉砕され、ドラムウオッシャー20に再装入される。なお、ドラムウオッシャー20は、水で鉱石をほぐす役目もする。

【0026】

ドラムウオッシャー20における前記篩下の鉱石(例えば−20mm)は、より篩目の小さい篩22(例えば篩目1mm)にかけられ、篩下の鉱石(例えば−1mm)は次工程であるサイクロンセパレータ24に送られる。篩上の鉱石(例えば+1mm)は湿式粉砕機23で再粉砕された後、篩22で再度篩分けされる。湿式粉砕機23としては、ボールミル、ロッドミル、振動ミル等を使用することができる。篩22での篩下の鉱石(例えば−1mm)は湿式分級機であるサイクロンセパレータ24で分級され、所定の粒径(例えば0.020mm)を分級点として微粉分(例えば−0.020mm)が分離される。このように微粉分が分離除去されるのは、鉱石中の粘土分の除去のためである。この1段目のサイクロンセパレータ24による分級は、入側の圧力(例えば、1kg/cm2)により管理し、アルミナ(Al2O3)、シリカ(SiO2)を多く含む泥土分はオーバーフロー水として系外に排出され、尾鉱(テーリング)として処理される。

【0027】

・比重選鉱(G)

前記サイクロンセパレータ24による分級を経た所定の粒度(例えば0.020〜1mm)の鉱石は、図3に示されるように、2段の比重選鉱機30,31により精鉱C(コンセントレート)、中間物M(ミドリング)、尾鉱T(テーリング)に分離される。比重選鉱機には、テーブル式やジグ方式などのものもあるが、遠心重力を利用するスパイラル選鉱機が特に好ましい。本実施形態では、1段目はラッファー用のスパイラル選鉱機を使用し、2段目は低品位用スパイラル選鉱機と中品位用スパイラル選鉱機を使用しており、図示するような精鉱C、中間物M、尾鉱Tの流れで、次工程に送られる精鉱が得られる。廃棄される尾鉱は、主に粘土と石英である。

【0028】

・粒度調整(I)

前記比重選鉱(G)で選鉱された精鉱(鉱石)は、湿式分級機であるサイクロンセパレータ40(2段目のサイクロンセパレータ)で分級され、所定の粒径(例えば0.25mm)を分級点として粗粒分(例えば+0.25mm)が分離される。この2段目のサイクロンセパレータ40による分級は、入側の圧力(1kg/cm2)により管理し、細粒(例えば−0.25mm)の精鉱は次工程である磁力選鉱(H)に送られる。粗粒(例えば+0.25mm)の精鉱は湿式粉砕機41により粉砕された後、湿式分級機である3段目のサイクロンセパレータ42で分級され、所定の粒径(例えば0.020mm)を分級点として微粉分(例えば−0.020mm)が分離される。一方、粗粒(例えば+0.020mm)の精鉱は2段目のサイクロンセパレータ40にリサイクルされる。

【0029】

・磁力選鉱(H)

前記粒度調整(I)のサイクロンセパレータ40による分級を経た所定の粒度(例えば0.020〜0.25mm)の精鉱は、湿式磁力選鉱機50で磁力選別される。ここでは、例えば1000ガウス程度の磁力を有するドラム型永久磁石を備えた湿式磁力選鉱機を用い、磁力選鉱により磁着物と非磁着物とに分離する。廃棄される磁着物は主に強磁性を有する鉄酸化物であり、非磁着物が精鉱として回収される。

【0030】

・逆浮遊選鉱(A)−浮遊選鉱(B)

前記磁力選鉱(H)で分離された精鉱(非磁着物)は、図4に示されるように、コンデショナータンク11a,11bに貯留され、ここで逆浮遊選鉱のための成分調整(水や添加剤の添加など)が行われる。さきに述べたように、この逆浮遊選鉱は、脈石分を浮遊物(フロス)として分離し、精鉱を沈降物(シンク)として回収するものであり、このため浮遊物として分離除去すべき脈石分の表面に吸着して疎水性と気泡性を向上させるための陽イオン捕集剤が添加されるとともに、精鉱を親水性にして沈降しやすくするための澱粉が添加される。また、鉱物粒子群の分散を促すため水溶液のpHが10以上(好ましくは11以下)に調整される。

コンデショナータンク11aとコンデショナータンク11bで成分調整された精鉱(スラリー)は、浮遊選鉱機10に送られて逆浮遊選鉱が行われ、主に石英からなる脈石分が浮遊物(フロス)として分離除去(廃棄)され、精鉱が沈降物(シンク)として回収される。

【0031】

逆浮遊選鉱(A)で回収された精鉱(沈降物)はコンデショナータンク13a,13bに貯留され、ここで浮遊選鉱のための成分調整(水や添加剤の添加など)が行われる。さきに述べたように、この浮遊選鉱では、精鉱を浮遊物(フロス)として回収し、脈石分を沈降物(シンク)として分離するものであり、このため、精鉱と他の重鉱物(脈成分)に選択性を持たせるために陰イオン捕集剤が添加されるとともに、分離除去すべき脈石分の表面に吸着して親水性にするためのフッ酸(抑制剤)が添加され、さらに、気泡を発生させるために気泡剤が添加される。また、精鉱の浮遊性を確保するため水溶液のpHが2〜3に調整される。

【0032】

コンデショナータンク13aとコンデショナータンク13bで成分調整された精鉱(スラリー)は、浮遊選鉱機12に送られて浮遊選鉱が行われ、主にカイヤナイトやジルコンからなる脈石分が沈降物(シンク)として分離除去(廃棄)され、浮遊物(フロス)が精鉱として回収される。

なお、浮遊選鉱機には、アジテア型浮遊選鉱機、デンバーA型浮遊選鉱機などがあるが、逆浮遊選鉱(A)や浮遊選鉱(B)ではいずれの選鉱機を用いてもよい。沈降物(シンク)はシックナーで沈降処理し、脱水手段(脱水スクリーンなど)で脱水処理される。また、シックナーで処理されたオーバーフロー水はプロセス水として再循環する。図4において、14は脱水スクリーンである。

【0033】

・比重選鉱(C)

前記浮遊選鉱(B)で回収された精鉱(フロス)は、比重選鉱機である振動テーブル60に送られ、さらに精鉱と尾鉱に分離される。通常、振動テーブル60としてはジェームステーブルが用いられる。

・乾燥処理(D)

前記比重選鉱(C)で回収された精鉱は、ロータリー式ドライヤーなどの乾燥機70で乾燥処理される。

・磁力選鉱(E)

前記乾燥処理(D)で乾燥させた精鉱は、乾式高磁力磁選機80で磁選し、非磁着物である精鉱を得る。乾式高磁力磁選機80としては、レア・アースロールセパレータが好ましい。

以上の各工程を経ることにより、TiO2含有量が90質量%以上(好ましくは95質量%以上)の二酸化チタン精鉱を得ることができる。

【0034】

本発明において、逆浮遊選鉱(A)と浮遊選鉱(B)以外の工程は任意であり、例えば、図1及び図2〜図4に示されるような各種工程を、必要に応じて適宜組み合わせて実施することができる。また、図1及び図2〜図4の実施形態において、比重選鉱(G)、粒度調整(I)及び磁力選鉱(H)を省略し、粒度調整(F)を経た鉱石に対して逆浮遊選鉱(A)と浮遊選鉱(B)を順次施すようにしてもよい。或いは、図1及び図2〜図4の実施形態において、比重選鉱(C)、乾燥処理(D)及び磁力選鉱(E)を省略し、その代わりに、逆浮遊選鉱(A)と浮遊選鉱(B)を2回以上繰り返すようにしてもよい。すなわち、下記(1)〜(3)のような実施形態とすることができる。なお、下記(1),(3)の実施形態における粒度調整(F)では、図1や図2〜図4の実施形態における粒度調整(F)よりも鉱石の粒度を十分に小さくする(例えば、0.025mm以下)ことが好ましい。

(1)粒度調整(F)→逆浮遊選鉱(A)→浮遊選鉱(B)→比重選鉱(C)→乾燥処理(D)→磁力選鉱(E)

(2)粒度調整(F)→比重選鉱(G)→粒度調整(I)→磁力選鉱(H)→[逆浮遊選鉱(A)→浮遊選鉱(B)]を2回以上繰り返す

(3)粒度調整(F)→[逆浮遊選鉱(A)→浮遊選鉱(B)]を2回以上繰り返す

【実施例】

【0035】

ブラジル・ミナスジェライス州産のルチル鉱石を、図2〜図4に示す処理フローに従い、以下のような条件で選鉱した。表1に原鉱品位と精鉱(製品)品位を示す。

【表1】

【0036】

山元から採掘された鉱石(粒度100mm以下)を振動フィーダー25を通じて篩目(開孔)20mmを有するドラムウオッシャー20に500t/h(t/h:時間当たりトン数。以下同様)で供給し、水洗しつつ分級した。+20mmの鉱石は破砕機21(コーンクラッシャ)で−20mmになるように破砕し、ドラムウオッシャー20に再装入した。−20mmの鉱石を篩目1mmの篩22により篩い分けし、+1mmの鉱石は湿式粉砕機23(ボールミル)で粉砕し、篩22で再度篩分けした。破砕工程は閉回路であり、鉱石の全量が−1mmの鉱石となるが、次工程のサイクロンセパレータ24に供給される鉱石は500t/hであった。

【0037】

−1mmの鉱石はサイクロンセパレータ24で分級され、0.020mmを分級点として微粉分(−0.020mm)を分離した。このサイクロンセパレータ24では、分級点が0.020mmとなるよう流入圧力を1kg/cm2とした。サイクロンセパレータ24で分離された微粉分(−0.020mm)は35t/hであり、これは尾鉱として廃棄した。次工程に送られる精鉱(0.020〜1mm)は465t/hであった。

次に、1段目のスパイラル式の比重選鉱機30に供給して精鉱C(コンセントレート)、中間物M(ミドリング)、尾鉱T(テーリング)に選別し、さらに各々を2段目のスパイラル式の比重選鉱機31に供給して選別を行った。この2段目の比重選鉱機31への供給量は、精鉱C:35t/h(8質量%)、中間物M:115t/h(25質量%)、尾鉱T:315t/h(67質量%)であった。

【0038】

この2段目の比重選鉱機31で得られた精鉱(2次精鉱)は25t/h、尾鉱として廃棄する量は440t/hであり、得られた精鉱は前工程のサイクロンセパレータ24から供給された精鉱の5.4質量%であった。この比重選鉱により得られた精鉱を2段目のサイクロンセパレータ40で分級し、0.25mmを分級点として+0.25mmを分離した。このサイクロンセパレータ40では、分級点が0.25mmとなるよう流入圧力を1kg/cm2とした。+0.25mmの精鉱の発生量は15t/hであり、これを湿式粉砕機41で粉砕した後、3段目のサイクロンセパレータ42で分級した。この3段目のサイクロンセパレータ42の分級点は0.020mmであり、−0.020mmは尾鉱とし系外に排出し、+0.020mmは2段目のサイクロンセパレータ40にリサイクルした。2段目のサイクロンセパレータ40で分級されて次工程に送られる精鉱(3次精鉱)は23t/hであった。

【0039】

次に、1000ガウスのドラム型永久磁石を備えた湿式磁力選鉱機50を用いた磁力選鉱により、磁着物と非磁着物とに分離した。磁着物と非磁着物の割合は、98.7質量%と1.3質量%であった。

磁力選鉱で選別された精鉱(磁着物)をコンデショナータンク11a,11bに順次貯留し、逆浮遊選鉱のための成分調整を行った。コンデショナータンク11aでは、pH値を10〜11の範囲にするため苛性ソーダ(NaOH)液を添加するとともに、抑制剤である澱粉を600g/t添加した。次いで、コンデショナータンク11bにおいて、陽イオン捕集剤として「EDA3」を300g/t添加した。条件付け時間(添加剤を加えた後、馴染ませるために採る時間)は5分であった。

【0040】

浮遊選鉱機10としてアジテア型浮遊選鉱機を用い、逆浮遊選鉱を2段階(粗選−清掃)で行った。処理槽内に供給した空気圧力は2kg/cm2、インペラの回転数は1000rpmであった。

この逆浮遊選鉱で得られたシンク(沈降物)は15.7t/h、フロス(浮遊物)は7t/hであり、割合は各々69.1質量%、30.9質量%であった。このシンク(沈降物)をコンデショナータンク13a,13bに順次貯留し、浮遊選鉱のための成分調整を行った。コンデショナータンク13aでは、pH値を3にするため50%濃度の塩酸溶液を添加するとともに、抑制剤であるフッ化水素を1000g/t、気泡剤として「AEROFROTH 65」(合成アルコール系気泡剤)を1g/t、それぞれ添加した。次いで、コンデショナータンク13bにおいて、陰イオン捕集剤として「Flotinor 1683」を200g/t添加した。条件付け時間(添加剤を加えた後、馴染ませるために採る時間)は5分であった。

浮遊選鉱機12としてアジテア型浮遊選鉱機を用い、浮遊選鉱を3段階(粗選−精選−再精選)で行った。行った。処理槽内に供給した空気圧力は2kg/cm2、インペラの回転数は1000rpmであった。

【0041】

ここで、逆浮遊選鉱で分離されたフロス(第1段階である「粗選」で分離されたフロス1、第2段階である「清掃」で分離されたフロス2)と、浮遊選鉱で分離されたシンク(第1段階である「粗選」で分離されたシンク1、第2段階である「精選」で分離されたシンク2、第3段階である「再精選」で分離されたシンク3)と、逆浮遊選鉱−浮遊選鉱後の精鉱について、TiO2、Fe2O3、SiO2、Al2O3、P2O5、Zr2Oの各成分バランスを表2に示す。

【0042】

表2に示されるように、逆浮遊選鉱では、フロス1として、Fe2O3:15.9質量%、SiO2:79.34質量%、Al2O3:34.22質量%、P2O5:35.87質量%、Zr2O:58.0質量%が除去され、フロス2として、Fe2O3:2.4質量%、SiO2:9.71質量%、Al2O3:5.96質量%、P2O5:4.28質量%、Zr2O:11.8質量%が除去された。続く浮遊選鉱では、シンク1として、Fe2O3:62.9質量%、SiO2:10.59質量%、Al2O3:52.92質量%、P2O5:48.6質量%、Zr2O:18.2質量%が除去され、シンク2として、Fe2O3:14.8質量%、SiO2:0.32質量%、Al2O3:6.04質量%、P2O5:8.83質量%、Zr2O:8.1質量%が除去され、シンク3として、Fe2O3:1.3質量%、Al2O3:0.45質量%、P2O5:0.76質量%、Zr2O:0.6質量%が除去された。以上の結果、TiO2を30.4質量%含有する精鉱が得られた。

【0043】

【表2】

【0044】

浮遊選鉱で得たフロス(浮遊物)は12.7t/hであり、細粒及び微粒を含んでいるため比重選鉱機である振動テーブル60(ジェームステーブル)で比重選鉱を行った。これにより得られた精鉱(4次精鉱)は9.7t/hであった。

次に、この精鉱を乾燥機70で乾燥した後、乾式高磁力磁選機80(レア・アースロールセパレータ)において9000ガウスで磁選し、非磁着物として製品である二酸化チタン精鉱を得た。得られた精鉱は7.5t/hであり、表1に示すようにTiO2含有量は94質量%であった。

【符号の説明】

【0045】

10 浮遊選鉱機

11a,11b コンデショナータンク

12 浮遊選鉱機

13a,13b コンデショナータンク

14 脱水スクリーン

20 ドラムウオッシャー

21 破砕機

22 篩

23 湿式粉砕機

24 サイクロンセパレータ

25 振動フィーダー

30,31 比重選鉱機

40 サイクロンセパレータ

41 湿式粉砕機

42 サイクロンセパレータ

50 湿式磁力選鉱機

60 振動テーブル

70 乾燥機

80 乾式高磁力磁選機

【特許請求の範囲】

【請求項1】

二酸化チタン鉱石を選鉱して二酸化チタンの濃度を高めた精鉱を得るための方法であって、

粉状の二酸化チタン鉱石に逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すに当たり、

逆浮遊選鉱(A)では、陽イオン捕集剤と澱粉が添加されるとともに、pHが10以上に調整された水溶液中で精鉱を沈降分離し、

浮遊選鉱(B)では、陰イオン捕集剤とフッ酸と気泡剤が添加されるとともに、pHが2〜3に調整された水溶液中で精鉱を浮遊分離することを特徴とする二酸化チタン精鉱の製造方法。

【請求項2】

浮遊選鉱(B)において浮遊分離された精鉱に、比重選鉱(C)と乾燥処理(D)と磁力選鉱(E)を順に施すことを特徴とする請求項1に記載の二酸化チタン精鉱の製造方法。

【請求項3】

磁力選鉱(E)では8000ガウス以上での乾式高磁力選鉱を行うことを特徴とする請求項2に記載の二酸化チタン精鉱の製造方法。

【請求項4】

粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に比重選鉱(G)と磁力選鉱(H)を順に施し、しかる後、逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すことを特徴とする請求項1〜3のいずれかに記載の二酸化チタン精鉱の製造方法。

【請求項5】

粒度調整(F)では二酸化チタン鉱石の粉砕処理と分級処理を行い、粉状の二酸化チタン鉱石を得ることを特徴とする請求項4に記載の二酸化チタン精鉱の製造方法。

【請求項6】

比重選鉱(G)を経た精鉱に粒度調整(I)を施し、しかる後、磁力選鉱(H)を施すことを特徴とする請求項4又は5に記載の二酸化チタン精鉱の製造方法。

【請求項7】

比重選鉱(C)及び比重選鉱(G)では、テーブル式選鉱機による選鉱、スパイラル選鉱機による選鉱、ジグ式選鉱機による選鉱のうちの1つ以上を行うことを特徴とする請求項2〜6のいずれかに記載の二酸化チタン精鉱の製造方法。

【請求項8】

二酸化チタン鉱石がルチル鉱石であることを特徴とする請求項1〜7のいずれかに記載の二酸化チタン精鉱の製造方法。

【請求項9】

二酸化チタン含有量が90質量%以上の二酸化チタン精鉱を得ることを特徴とする請求項1〜8のいずれかに記載の二酸化チタン精鉱の製造方法。

【請求項1】

二酸化チタン鉱石を選鉱して二酸化チタンの濃度を高めた精鉱を得るための方法であって、

粉状の二酸化チタン鉱石に逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すに当たり、

逆浮遊選鉱(A)では、陽イオン捕集剤と澱粉が添加されるとともに、pHが10以上に調整された水溶液中で精鉱を沈降分離し、

浮遊選鉱(B)では、陰イオン捕集剤とフッ酸と気泡剤が添加されるとともに、pHが2〜3に調整された水溶液中で精鉱を浮遊分離することを特徴とする二酸化チタン精鉱の製造方法。

【請求項2】

浮遊選鉱(B)において浮遊分離された精鉱に、比重選鉱(C)と乾燥処理(D)と磁力選鉱(E)を順に施すことを特徴とする請求項1に記載の二酸化チタン精鉱の製造方法。

【請求項3】

磁力選鉱(E)では8000ガウス以上での乾式高磁力選鉱を行うことを特徴とする請求項2に記載の二酸化チタン精鉱の製造方法。

【請求項4】

粒度調整(F)を経て得られた粉状の二酸化チタン鉱石に比重選鉱(G)と磁力選鉱(H)を順に施し、しかる後、逆浮遊選鉱(A)と浮遊選鉱(B)を順に施すことを特徴とする請求項1〜3のいずれかに記載の二酸化チタン精鉱の製造方法。

【請求項5】

粒度調整(F)では二酸化チタン鉱石の粉砕処理と分級処理を行い、粉状の二酸化チタン鉱石を得ることを特徴とする請求項4に記載の二酸化チタン精鉱の製造方法。

【請求項6】

比重選鉱(G)を経た精鉱に粒度調整(I)を施し、しかる後、磁力選鉱(H)を施すことを特徴とする請求項4又は5に記載の二酸化チタン精鉱の製造方法。

【請求項7】

比重選鉱(C)及び比重選鉱(G)では、テーブル式選鉱機による選鉱、スパイラル選鉱機による選鉱、ジグ式選鉱機による選鉱のうちの1つ以上を行うことを特徴とする請求項2〜6のいずれかに記載の二酸化チタン精鉱の製造方法。

【請求項8】

二酸化チタン鉱石がルチル鉱石であることを特徴とする請求項1〜7のいずれかに記載の二酸化チタン精鉱の製造方法。

【請求項9】

二酸化チタン含有量が90質量%以上の二酸化チタン精鉱を得ることを特徴とする請求項1〜8のいずれかに記載の二酸化チタン精鉱の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−219313(P2012−219313A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85138(P2011−85138)

【出願日】平成23年4月7日(2011.4.7)

【特許番号】特許第4870845号(P4870845)

【特許公報発行日】平成24年2月8日(2012.2.8)

【出願人】(000200301)JFEミネラル株式会社 (79)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【特許番号】特許第4870845号(P4870845)

【特許公報発行日】平成24年2月8日(2012.2.8)

【出願人】(000200301)JFEミネラル株式会社 (79)

【Fターム(参考)】

[ Back to top ]