人工石材の製造方法

【課題】スラグ原料の水和固化体からなる人工石材を高い生産性で製造する。

【解決手段】製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aをヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに複数条の平行な畝を設け、該畝間の溝に混練物Aを打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とする。畝間に細長い水和固化体が形成されるので、粗破砕工程では水和固化体を幅方向で2面破砕するだけで塊状石材が得られ、粗破砕作業を極めて効率的に行えることなどにより、スラグ原料の水和固化体からなる人工石材を高い生産性で製造できる。

【解決手段】製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aをヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに複数条の平行な畝を設け、該畝間の溝に混練物Aを打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とする。畝間に細長い水和固化体が形成されるので、粗破砕工程では水和固化体を幅方向で2面破砕するだけで塊状石材が得られ、粗破砕作業を極めて効率的に行えることなどにより、スラグ原料の水和固化体からなる人工石材を高い生産性で製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、製鋼スラグと高炉スラグ微粉末を主体とする原料と水の混練物をヤードに打設して水和硬化させ、この水和固化体を粗破砕して人工石材を製造する方法に関する。

【背景技術】

【0002】

粉粒状の製鋼スラグと高炉スラグ微粉末を主体とする原料を水で混練し、これを水和硬化させた水和固化体が知られており(例えば、特許文献1)、この水和固化体は、路盤材、土木材料、港湾土木材料、その他のコンクリート代替品として使用可能である。

このような水和固化体の製造方法の一つとして、原料と水の混練物をヤードに打設し、硬化後に粗破砕して人工石材を得る方法が知られている(非特許文献1)。この方法で得られる不定形な人工石材は、港湾土木材料である被覆石、根固め石、捨石、潜堤材などに特に適している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3654122号公報

【非特許文献】

【0004】

【非特許文献1】「沿岸開発技術ライブラリーNo.16,鉄鋼スラグ水和固化体 技術マニュアル,製鋼スラグの有効利用技術」,平成15年3月,財団法人沿岸開発技術センター

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、非特許文献1に示されるような人工石材の従来の製造方法は、原料と水の混練物をヤードの広い範囲に打設して平らにならし、硬化後の水和固化体をコンクリートブレーカーなどの重機を用いて100〜300kg/個程度のサイズの塊状石材に粗破砕するものであり、全体として作業効率が悪く、高い生産性が得られないという問題があった。

したがって本発明の目的は、製鋼スラグと高炉スラグ微粉末を主体とする原料と水の混練物をヤードに打設して水和硬化させ、この水和固化体を粗破砕して人工石材を製造する方法において、高い生産性で人工石材を製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の要旨は以下のとおりである。

[1]製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物(A)をヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに複数条の平行な畝を設け、該畝間の溝に混練物(A)を打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とすることを特徴とする人工石材の製造方法。

[2]製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物(A)をヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに畝を設けるととともに、該畝と平行な型枠板を配置し、前記畝と型枠板間の溝に混練物(A)を打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とすることを特徴とする人工石材の製造方法。

【0007】

[3]上記[1]または[2]の製造方法において、混練物(A)の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成したことを特徴とする人工石材の製造方法。

[4]上記[3]の製造方法において、打設した混練物(A)の流動性が無くなってから、混練物(A)の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成することを特徴とする人工石材の製造方法。

[5]上記[4]の製造方法において、重機の作業アームの一部を打設体の上面から内部に押し込むことにより、打設体の幅方向に沿って溝または複数の穴部を形成することを特徴とする人工石材の製造方法。

[6]上記[1]〜[5]のいずれかの製造方法において、原料が、さらに、粉粒状の高炉水砕スラグ、フライアッシュ、アルカリ刺激材の中から選ばれる1種以上を含むことを特徴とする人工石材の製造方法。

【発明の効果】

【0008】

本発明の製造方法によれば、従来法に較べて、以下のような点において作業効率が大きく向上するので、スラグ水和固化体からなる人工石材を高い生産性で製造することができる。

(a)畝間または畝と型枠板間に細長い水和固化体が形成されるので、粗破砕工程では水和固化体を幅方向で2面破砕(破断)するだけで塊状石材が得られ、粗破砕工程で4面の破砕(破断)を行っていた従来法に較べて、粗破砕作業を効率化できる。

(b)混練物の打設工程では、畝間または畝と型枠板間に混練物を流し込むだけでよく、従来法のように打設した混練物を平らにならす必要がないため、従来法に較べて打設作業も効率化できる。

【0009】

(c)混練物の打設、水和固化体の粗破砕、塊状石材の掻き出しの各作業を、重機を直線移動させることだけで行うことができ、従来法のように重機を広い範囲であちこち移動させる必要がなく、しかも、水和固化体の粗破砕と塊状石材の掻き出しを同時に行うことができるので、従来法に較べて全体の作業効率を向上させることができる。

(d)混練物の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成しておくことにより、粗破砕工程において少ない工数で水和固化体を破砕(破断)することができ、粗破砕作業をより効率的に行うことができる。

【図面の簡単な説明】

【0010】

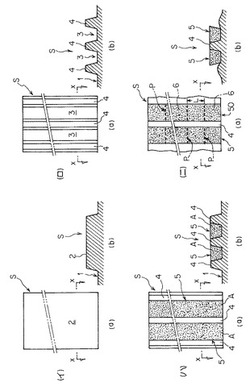

【図1】本発明の第一の製造方法の一実施形態を工程順に示す説明図

【図2】本発明の第一の製造方法の他の実施形態を示す説明図

【図3】本発明の第一の製造方法の他の実施形態を示す説明図

【図4】本発明の第二の製造方法の一実施形態を工程順に示す説明図

【図5】本発明の製造方法で得られる塊状石材の断面形状を示す説明図

【発明を実施するための形態】

【0011】

本発明の第一の製造方法は、粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aをヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに複数条の平行な畝を設け、該畝間の溝に混練物Aを打設するものである。

この製造方法が実施されるヤードに特別な制限はなく、畝が形成できるような普通の屋外の地面でよい。また、この製造方法において、ヤードに複数条の平行な畝を形成するには、地面に盛土をしてもよいし、溝を造るように地面を掘り起こしてもよい。但し、作業効率の面では前者の方が好ましい。盛土などによって畝を構成することになる地面(ヤード)の構成土は、混練物Aと混ざっても良いように、原料のスラグや人工石材の端材(粉粒物、小塊など)からなることが好ましい。

【0012】

図1(イ)〜(ニ)は、本発明の第一の製造方法の一実施形態を工程順に示すものであり、(a)は平面図、(b)は図(a)のX−X線に沿う断面図である。

まず、図1(イ)に示すように、1つの施工区S内で重機(バックホーなど)により地面1に所定の幅と長さで盛土2を行う。なお、通常は1つのヤード内で適宜なレイアウトにより複数の施工区Sが設けられる。

次いで、図1(ロ)に示すように、重機(バックホーなど)で盛土2の長手方向に複数条の平行な溝3を形成し(盛土2の一部を溝状に取り除く)、これにより盛土2の残部で複数条の平行な畝4が形成される。なお、盛土2や畝4の形成時に、重機を用いてそれらの締め固めを行ってもよい。

【0013】

溝3の幅は、製造すべき石材のサイズ(粒径)に応じて適宜決められるが、通常は上端部で60〜150cm程度が適当であり、混練物Aの打設厚さとの関係では、一般に混練物Aの打設厚さ(高さ)中央での溝幅と打設厚さとがほぼ同じになるようにする。また、溝3の深さ(畝4の高さ)は、混練物の打設厚さに応じて適宜決められる。また、畝4の幅は、少なくとも畝がその形状を安定に維持できるような幅とする。

1つの施工区Sにおいて形成される溝3の本数(条数)に特別な制限はないが、作業効率および重機の可動範囲などの面から2〜5本(条)程度が適当であり、本実施形態では3本(条)の畝4により2本(条)の溝3が形成されている。また、1つの施工区Sの長さ(畝4および溝3の長さ)に特別な制限はなく、ヤードの大きさ、重機の移動効率などの面から決めればよい。

【0014】

次いで、図1(ハ)に示すように、原料と水の混練物Aを畝4間の溝3に打設し(流し込み)、溝3に沿った細長い打設体5を形成する。具体的には、例えば、生コンクリートプラントなどの設備において、粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aを作り、これをコンクリートポンプなどの搬送手段で施工区Sに搬送し、適宜な供給手段から畝4間の溝3に流し込み、溝3に沿った打設体5を形成する。一般に混練物Aの打設は、前記供給手段を溝3の長手方向で移動させることにより行われる。溝3内に流し込まれた混練物Aは溝3の幅方向で流動するため、通常はならし作業などは必要ない。

混練物Aの打設厚さ(打設体5の厚さ)は、製造すべき石材のサイズ(粒径)に応じて適宜決められるが、通常20〜80cm程度が適当である。なお、混練物Aの原料に関しては、後述する。

【0015】

この混練物Aの打設体5を適当な時間養生させて適度に硬化させた後、図1(ニ)に示すように、重機(例えば、コンクリートブレーカー)を用い、打設体5(水和固化体)の長手方向で適宜間隔をおいた位置pをその幅方向で破砕(破断)し、塊状石材6とする。この粗破砕の間隔Lは、製造すべき石材のサイズ(粒径)に応じて適宜決められるが、通常40〜120cm程度が適当である。本発明の製造方法では、打設体5(水和固化体)をその幅方向で2面破砕(破断)するだけで塊状石材6が得られるので、粗破砕作業を非常に効率的に行うことができる。

【0016】

ここで、打設体5の水和硬化が十分でなく、圧縮強度が低い状態で粗破砕を行うと粉が多く発生し、歩留まりが低下しやすく、一方、水和硬化が進んで圧縮強度が高くなり過ぎると破砕しにくくなるとともに、小塊が発生して歩留まりも低下するので、打設体5を粗破砕するまでの養生時間は24〜72時間程度とすることが好ましい。

打設体5(水和固化体)を粗破砕して得られた塊状石材6は、ショベルカーなどで施工区Sから掻き出され、必要に応じてグリズリーなどで篩い分けされた後、さらにストックヤードなどで数週間程度養生し、製品となる。

【0017】

本発明の製造方法では、打設体5(水和固化体)の粗破砕をより効率的に行うために、打設体5の長手方向で適宜間隔をおいた位置、すなわち打設体5を幅方向で破砕(破断)すべき位置に、打設体5の幅方向に沿って溝または複数の穴部を形成してもよい。図2はその一実施形態を示したもので、(a)は平面図、(b-1)および(b-2)は、(a)図のX−X線に沿う断面図である。

図2(a)に示すような、打設体5の長手方向で適宜間隔をおいた位置p(打設体5を幅方向で破砕すべき位置)に、図2(b-1)の場合には打設体幅方向に沿って溝7aが形成され、また、図2(b-2)の場合には打設体幅方向に沿って複数の穴部7bが間隔的に形成されている。これらの溝7aや穴部7bの形成方法は任意であるが、例えば、打設した混練物Aの流動性が無くなってから、重機(例えば、コンクリートブレーカー)の作業アームの一部を打設体5の上面から内部に押し込むなどして形成することができる。通常、混練物Aの流動性は打設後60〜90分程度で無くなるので、それ以降に溝7aや穴部7bを形成すればよい。

【0018】

また、溝7aや穴部7bの深さは任意であるが、打設体5の厚さの50%以上、望ましくは60%以上とすることが好ましい。また、打設体幅方向に沿って複数の穴部7bを間隔的に形成する場合には、隣り合う穴部7bどうしの間隔(穴部外縁間の距離)は穴径の2倍以下とすることが好ましい。

図2のように、打設体5を粗破砕(破断)すべき位置に幅方向に沿って溝7aまたは複数の穴部7bを適正に形成しておけば、コンクリートブレーカーなどの重機による一撃で打設体5の全幅を破断させることができる。

【0019】

本発明の製造方法では、溝3内に上下2段に打設体5を形成してもよい。図3は、その一実施形態を示す断面図であり、溝3内に混練物Aを打設して打設体5aを形成し、打設した混練物Aの流動性が無くなった後、その上にさらに混練物Aを打設して打設体5bを形成する。これにより、両打設体5a,5bを破砕(破断)することにより、それぞれから塊状石材6が得られ、比較的サイズの小さい石材を製造する場合の生産効率を高めることができる。

なお、上下の打設体5a,5bどうしの接合をより確実に防止するために、混練物Aを打設して打設体5aを形成し、その混練物Aの流動性が無くなった後、原料に配合される細骨材や他のスラグなどの粉粒物9を打設体5aの上に撒いて薄い層を作り、その上にさらに混練物Aを打設して打設体5bを形成することが好ましい。

【0020】

本発明の第二の製造方法は、粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aをヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに畝を設けるととともに、この畝と平行な型枠板を配置し、前記畝と型枠板間の溝に混練物Aを打設するものである。

この製造方法が実施されるヤードに特別な制限はなく、畝が形成できるような普通の屋外の地面でよい。また、この製造方法において、ヤードに畝を形成するには、地面に盛土をしてもよいし、溝を造るように地面を掘り起こしてもよい。

【0021】

図4(イ)〜(ニ)は、本発明の第二の製造方法の一実施形態を工程順に示すものであり、(a)は平面図、(b)は図(a)のX−X線に沿う断面図である。

まず、図4(イ)に示すように、1つの施工区S内で地面に型枠板8を立設・固定するとともに、その型枠板8の両側に接するようにして、型枠板長手方向に沿って重機(バックホーなど)により地面1に所定の幅と長さで盛土2を行う。なお、1つの施工区Sにおいて、2つ以上の型枠板8を並列的に設けてもよい。

次いで、図4(ロ)に示すように、重機(バックホーなど)で型枠板8の両側の盛土2の長手方向に溝3を形成し(盛土2の一部を溝状に取り除く)、これにより型枠板8の両側に盛土2の残部で畝4が形成される。

【0022】

次いで、図4(ハ)に示すように、粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aを、前記型枠板8と畝4間の溝3に打設し(流し込み)、溝3に沿った細長い打設体5を形成する。

この混練物Aの打設体5を適当な時間養生させて適度に硬化させた後、図4(ニ)に示すように、重機(例えば、コンクリートブレーカー)を用い、打設体5(水和固化体)の長手方向で適宜間隔をおいた位置pをその幅方向で破砕(破断)し、塊状石材6とする。この塊状石材6は、ショベルカーなどで施工区Sから掻き出され、必要に応じてグリズリーなどで篩い分けされた後、さらにストックヤードなどで数週間程度養生し、製品となる。

【0023】

なお、以上述べた本発明の第二の製造方法において、ヤードの構成土などの条件、施工区S、溝3および畝4の形成方法、形態およびその他の条件、混練物Aや打設体の打設方法、形態およびその他の条件、混練物Aの養生条件、打設体(水和固化体)の粗破砕方法、形態およびその他の条件、などについては、さきに述べた本発明の第一の製造方法(図1の実施形態)と同様である。また、同様に図2および図3の実施形態を適用することも可能である。

【0024】

本発明の製造方法で形成される畝4は、側面に適度な傾斜をもって形成されるため、本発明の第一の製造方法(図1の実施形態)で製造される石材6は、図5(イ)に示すように断面台形状になり、このような塊状石材6は、ハンドリング中に鋭角の角部60が欠けやすく、歩留まりが低下しやすい。これに対して、本発明の第二の製造方法(図4の実施形態)で製造される塊状石材6は、図5(ロ)に示すように片側の断面形状が矩形になるので、その角部61が欠落しにくく、その分、歩留まりを高めることができる。

【0025】

以上述べたような人工石材の製造方法では、以下のような点において作業効率が大きく向上し、このため従来法に較べてトータルの作業時間を約50%程度も短縮化でき、生産性を大きく向上させることができる。

(i)畝4間または畝4と型枠板8間に細長い水和固化体(打設体5)が形成されるので、粗破砕工程では水和固化体を幅方向で2面破砕(破断)するだけで塊状石材が得られ、粗破砕作業を効率化できる。

(ii)混練物Aの打設工程では、畝4間または畝4と型枠板8間に混練物Aを流し込むだけでよく、混練物Aを平らにならす必要がないため、打設作業も効率化できる。

【0026】

(iii)混練物Aの打設、水和固化体(打設体5)の粗破砕、塊状石材6の掻き出しの各作業を、重機を直線移動させることだけで行うことができ、しかも、水和固化体の粗破砕と塊状石材6の掻き出しを同時に行うことができため、全体の作業効率を向上させることができる。

(iv)打設体長手方向で適宜間隔をおいた位置に、打設体5の幅方向に沿って溝7aまたは複数の穴部7bを形成しておくことにより、粗破砕工程において少ない工数で水和固化体を破砕(破断)することができ、粗破砕作業をより効率的に行うことができる。

【0027】

以下、本発明の製造方法で用いる原料の好ましい条件について説明する。

本発明で用いる粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料は、粉粒状の製鋼スラグが水和固化体の主たる骨材となり、高炉スラグ微粉末が水和固化体の主たる結合材となる。

粉粒状の製鋼スラグの種類に特別な制限はない。製鋼スラグとしては、転炉脱炭スラグ、溶銑予備処理スラグ(例えば、脱燐スラグ、脱珪スラグ)、電気炉スラグ、二次精錬スラグ、造塊スラグなどが挙げられ、これらの2種以上を用いてもよい。なお、製鋼スラグのなかでも溶銑予備処理スラグは、free−CaOが少ないために大気エージングの終了が早いだけでなく、free−MgO相が少ないため水和膨張による割れなどが生じにくいので、特に好ましい。

【0028】

また、製鋼スラグは、事前に自然エージングや蒸気エージングを施したものや、炭酸化処理などの各種処理を施したものを用いてもよい。

製鋼スラグは、スラグ粒子の粒径が大きいほど、内部にfree−CaOやfree−MgOの粒を含む可能性が高くなり、水和固化体の膨張安定性にとって問題が生じる可能性が高くなるので、粒径25mm以下のものが好ましい。

また、水和固化体の主たる結合材となる高炉スラグ微粉末は、JIS A 6206:1997に適合したもの使用することが好ましい。

【0029】

原料には、さらに必要に応じて、粉粒状の高炉水砕スラグ、フライアッシュ、アルカリ刺激材などの中から選ばれる1種以上を配合することができる。

前記粉粒状の高炉水砕スラグは、基本的には骨材の一部として配合されるが、弱い水硬性を有しているので、水和固化体中にあっては、アルカリ刺激材によりアルカリ刺激を受けて固化し、強度にも寄与する。

前記フライアッシュはポゾラン物質として働き、長期材齢での強度向上に役立つとともに、水和固化体全体としてのアルカリ性を低減させ、水和固化体を水に浸したときに溶出するアルカリ物質の量を低減させる働きもある。

【0030】

前記アルカリ刺激材としては、例えば、消石灰やセメントなどのCa系のものを用いことができる。高炉スラグ微粉末は潜在水硬性を有し、アルカリ刺激によって硬化が促進される。このためアルカリ刺激材を添加することで、より安定的に高い強度を得ることができる。

一般的な原料配合割合としては、例えば、製鋼スラグを60〜85質量%、高炉スラグ微粉末を5〜30質量%程度(残部は水)とし、必要に応じて他の成分(高炉水砕スラグ、フライアッシュ、アルカリ刺激材などの1種以上)を適量加える。

【実施例】

【0031】

図1に示す本発明の製造方法(発明例1〜4)と従来法(=比較例1,2:混練物Aをヤードの広い範囲に打設して平らにならし、硬化後の水和固化体を塊状石材に粗破砕する方法)により塊状石材を製造し、生産速度(時間当たりの混練物Aの加工量)と製品(塊状石材)歩留まりを調べた。その結果を、製造条件とともに表1に示す。

なお、本発明例では、打設体幅方向に図2のような溝7a等を形成しない方法(発明例1,3)と、打設体幅方向に図2のような溝7aを形成する方法(発明例2,4)の二通りを行った。

表1によれば、本発明例は比較例(従来法)に較べて生産速度が極めて高く、また、製品歩留まりも大きく向上している。また、打設体幅方向に図2のような溝7aを形成した発明例2,4では、特に優れた生産性と製品歩留まりが得られている。

【0032】

【表1】

【符号の説明】

【0033】

1 地面

2 盛土

3 溝

4 畝

5,5a,5b 打設体

6 塊状石材

7a 溝

7b 穴部

8 型枠板

9 粉粒物

60,61 角部

A 混練物

S 施工区

p 位置

【技術分野】

【0001】

この発明は、製鋼スラグと高炉スラグ微粉末を主体とする原料と水の混練物をヤードに打設して水和硬化させ、この水和固化体を粗破砕して人工石材を製造する方法に関する。

【背景技術】

【0002】

粉粒状の製鋼スラグと高炉スラグ微粉末を主体とする原料を水で混練し、これを水和硬化させた水和固化体が知られており(例えば、特許文献1)、この水和固化体は、路盤材、土木材料、港湾土木材料、その他のコンクリート代替品として使用可能である。

このような水和固化体の製造方法の一つとして、原料と水の混練物をヤードに打設し、硬化後に粗破砕して人工石材を得る方法が知られている(非特許文献1)。この方法で得られる不定形な人工石材は、港湾土木材料である被覆石、根固め石、捨石、潜堤材などに特に適している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3654122号公報

【非特許文献】

【0004】

【非特許文献1】「沿岸開発技術ライブラリーNo.16,鉄鋼スラグ水和固化体 技術マニュアル,製鋼スラグの有効利用技術」,平成15年3月,財団法人沿岸開発技術センター

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、非特許文献1に示されるような人工石材の従来の製造方法は、原料と水の混練物をヤードの広い範囲に打設して平らにならし、硬化後の水和固化体をコンクリートブレーカーなどの重機を用いて100〜300kg/個程度のサイズの塊状石材に粗破砕するものであり、全体として作業効率が悪く、高い生産性が得られないという問題があった。

したがって本発明の目的は、製鋼スラグと高炉スラグ微粉末を主体とする原料と水の混練物をヤードに打設して水和硬化させ、この水和固化体を粗破砕して人工石材を製造する方法において、高い生産性で人工石材を製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の要旨は以下のとおりである。

[1]製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物(A)をヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに複数条の平行な畝を設け、該畝間の溝に混練物(A)を打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とすることを特徴とする人工石材の製造方法。

[2]製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物(A)をヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに畝を設けるととともに、該畝と平行な型枠板を配置し、前記畝と型枠板間の溝に混練物(A)を打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とすることを特徴とする人工石材の製造方法。

【0007】

[3]上記[1]または[2]の製造方法において、混練物(A)の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成したことを特徴とする人工石材の製造方法。

[4]上記[3]の製造方法において、打設した混練物(A)の流動性が無くなってから、混練物(A)の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成することを特徴とする人工石材の製造方法。

[5]上記[4]の製造方法において、重機の作業アームの一部を打設体の上面から内部に押し込むことにより、打設体の幅方向に沿って溝または複数の穴部を形成することを特徴とする人工石材の製造方法。

[6]上記[1]〜[5]のいずれかの製造方法において、原料が、さらに、粉粒状の高炉水砕スラグ、フライアッシュ、アルカリ刺激材の中から選ばれる1種以上を含むことを特徴とする人工石材の製造方法。

【発明の効果】

【0008】

本発明の製造方法によれば、従来法に較べて、以下のような点において作業効率が大きく向上するので、スラグ水和固化体からなる人工石材を高い生産性で製造することができる。

(a)畝間または畝と型枠板間に細長い水和固化体が形成されるので、粗破砕工程では水和固化体を幅方向で2面破砕(破断)するだけで塊状石材が得られ、粗破砕工程で4面の破砕(破断)を行っていた従来法に較べて、粗破砕作業を効率化できる。

(b)混練物の打設工程では、畝間または畝と型枠板間に混練物を流し込むだけでよく、従来法のように打設した混練物を平らにならす必要がないため、従来法に較べて打設作業も効率化できる。

【0009】

(c)混練物の打設、水和固化体の粗破砕、塊状石材の掻き出しの各作業を、重機を直線移動させることだけで行うことができ、従来法のように重機を広い範囲であちこち移動させる必要がなく、しかも、水和固化体の粗破砕と塊状石材の掻き出しを同時に行うことができるので、従来法に較べて全体の作業効率を向上させることができる。

(d)混練物の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成しておくことにより、粗破砕工程において少ない工数で水和固化体を破砕(破断)することができ、粗破砕作業をより効率的に行うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明の第一の製造方法の一実施形態を工程順に示す説明図

【図2】本発明の第一の製造方法の他の実施形態を示す説明図

【図3】本発明の第一の製造方法の他の実施形態を示す説明図

【図4】本発明の第二の製造方法の一実施形態を工程順に示す説明図

【図5】本発明の製造方法で得られる塊状石材の断面形状を示す説明図

【発明を実施するための形態】

【0011】

本発明の第一の製造方法は、粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aをヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに複数条の平行な畝を設け、該畝間の溝に混練物Aを打設するものである。

この製造方法が実施されるヤードに特別な制限はなく、畝が形成できるような普通の屋外の地面でよい。また、この製造方法において、ヤードに複数条の平行な畝を形成するには、地面に盛土をしてもよいし、溝を造るように地面を掘り起こしてもよい。但し、作業効率の面では前者の方が好ましい。盛土などによって畝を構成することになる地面(ヤード)の構成土は、混練物Aと混ざっても良いように、原料のスラグや人工石材の端材(粉粒物、小塊など)からなることが好ましい。

【0012】

図1(イ)〜(ニ)は、本発明の第一の製造方法の一実施形態を工程順に示すものであり、(a)は平面図、(b)は図(a)のX−X線に沿う断面図である。

まず、図1(イ)に示すように、1つの施工区S内で重機(バックホーなど)により地面1に所定の幅と長さで盛土2を行う。なお、通常は1つのヤード内で適宜なレイアウトにより複数の施工区Sが設けられる。

次いで、図1(ロ)に示すように、重機(バックホーなど)で盛土2の長手方向に複数条の平行な溝3を形成し(盛土2の一部を溝状に取り除く)、これにより盛土2の残部で複数条の平行な畝4が形成される。なお、盛土2や畝4の形成時に、重機を用いてそれらの締め固めを行ってもよい。

【0013】

溝3の幅は、製造すべき石材のサイズ(粒径)に応じて適宜決められるが、通常は上端部で60〜150cm程度が適当であり、混練物Aの打設厚さとの関係では、一般に混練物Aの打設厚さ(高さ)中央での溝幅と打設厚さとがほぼ同じになるようにする。また、溝3の深さ(畝4の高さ)は、混練物の打設厚さに応じて適宜決められる。また、畝4の幅は、少なくとも畝がその形状を安定に維持できるような幅とする。

1つの施工区Sにおいて形成される溝3の本数(条数)に特別な制限はないが、作業効率および重機の可動範囲などの面から2〜5本(条)程度が適当であり、本実施形態では3本(条)の畝4により2本(条)の溝3が形成されている。また、1つの施工区Sの長さ(畝4および溝3の長さ)に特別な制限はなく、ヤードの大きさ、重機の移動効率などの面から決めればよい。

【0014】

次いで、図1(ハ)に示すように、原料と水の混練物Aを畝4間の溝3に打設し(流し込み)、溝3に沿った細長い打設体5を形成する。具体的には、例えば、生コンクリートプラントなどの設備において、粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aを作り、これをコンクリートポンプなどの搬送手段で施工区Sに搬送し、適宜な供給手段から畝4間の溝3に流し込み、溝3に沿った打設体5を形成する。一般に混練物Aの打設は、前記供給手段を溝3の長手方向で移動させることにより行われる。溝3内に流し込まれた混練物Aは溝3の幅方向で流動するため、通常はならし作業などは必要ない。

混練物Aの打設厚さ(打設体5の厚さ)は、製造すべき石材のサイズ(粒径)に応じて適宜決められるが、通常20〜80cm程度が適当である。なお、混練物Aの原料に関しては、後述する。

【0015】

この混練物Aの打設体5を適当な時間養生させて適度に硬化させた後、図1(ニ)に示すように、重機(例えば、コンクリートブレーカー)を用い、打設体5(水和固化体)の長手方向で適宜間隔をおいた位置pをその幅方向で破砕(破断)し、塊状石材6とする。この粗破砕の間隔Lは、製造すべき石材のサイズ(粒径)に応じて適宜決められるが、通常40〜120cm程度が適当である。本発明の製造方法では、打設体5(水和固化体)をその幅方向で2面破砕(破断)するだけで塊状石材6が得られるので、粗破砕作業を非常に効率的に行うことができる。

【0016】

ここで、打設体5の水和硬化が十分でなく、圧縮強度が低い状態で粗破砕を行うと粉が多く発生し、歩留まりが低下しやすく、一方、水和硬化が進んで圧縮強度が高くなり過ぎると破砕しにくくなるとともに、小塊が発生して歩留まりも低下するので、打設体5を粗破砕するまでの養生時間は24〜72時間程度とすることが好ましい。

打設体5(水和固化体)を粗破砕して得られた塊状石材6は、ショベルカーなどで施工区Sから掻き出され、必要に応じてグリズリーなどで篩い分けされた後、さらにストックヤードなどで数週間程度養生し、製品となる。

【0017】

本発明の製造方法では、打設体5(水和固化体)の粗破砕をより効率的に行うために、打設体5の長手方向で適宜間隔をおいた位置、すなわち打設体5を幅方向で破砕(破断)すべき位置に、打設体5の幅方向に沿って溝または複数の穴部を形成してもよい。図2はその一実施形態を示したもので、(a)は平面図、(b-1)および(b-2)は、(a)図のX−X線に沿う断面図である。

図2(a)に示すような、打設体5の長手方向で適宜間隔をおいた位置p(打設体5を幅方向で破砕すべき位置)に、図2(b-1)の場合には打設体幅方向に沿って溝7aが形成され、また、図2(b-2)の場合には打設体幅方向に沿って複数の穴部7bが間隔的に形成されている。これらの溝7aや穴部7bの形成方法は任意であるが、例えば、打設した混練物Aの流動性が無くなってから、重機(例えば、コンクリートブレーカー)の作業アームの一部を打設体5の上面から内部に押し込むなどして形成することができる。通常、混練物Aの流動性は打設後60〜90分程度で無くなるので、それ以降に溝7aや穴部7bを形成すればよい。

【0018】

また、溝7aや穴部7bの深さは任意であるが、打設体5の厚さの50%以上、望ましくは60%以上とすることが好ましい。また、打設体幅方向に沿って複数の穴部7bを間隔的に形成する場合には、隣り合う穴部7bどうしの間隔(穴部外縁間の距離)は穴径の2倍以下とすることが好ましい。

図2のように、打設体5を粗破砕(破断)すべき位置に幅方向に沿って溝7aまたは複数の穴部7bを適正に形成しておけば、コンクリートブレーカーなどの重機による一撃で打設体5の全幅を破断させることができる。

【0019】

本発明の製造方法では、溝3内に上下2段に打設体5を形成してもよい。図3は、その一実施形態を示す断面図であり、溝3内に混練物Aを打設して打設体5aを形成し、打設した混練物Aの流動性が無くなった後、その上にさらに混練物Aを打設して打設体5bを形成する。これにより、両打設体5a,5bを破砕(破断)することにより、それぞれから塊状石材6が得られ、比較的サイズの小さい石材を製造する場合の生産効率を高めることができる。

なお、上下の打設体5a,5bどうしの接合をより確実に防止するために、混練物Aを打設して打設体5aを形成し、その混練物Aの流動性が無くなった後、原料に配合される細骨材や他のスラグなどの粉粒物9を打設体5aの上に撒いて薄い層を作り、その上にさらに混練物Aを打設して打設体5bを形成することが好ましい。

【0020】

本発明の第二の製造方法は、粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aをヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、ヤードに畝を設けるととともに、この畝と平行な型枠板を配置し、前記畝と型枠板間の溝に混練物Aを打設するものである。

この製造方法が実施されるヤードに特別な制限はなく、畝が形成できるような普通の屋外の地面でよい。また、この製造方法において、ヤードに畝を形成するには、地面に盛土をしてもよいし、溝を造るように地面を掘り起こしてもよい。

【0021】

図4(イ)〜(ニ)は、本発明の第二の製造方法の一実施形態を工程順に示すものであり、(a)は平面図、(b)は図(a)のX−X線に沿う断面図である。

まず、図4(イ)に示すように、1つの施工区S内で地面に型枠板8を立設・固定するとともに、その型枠板8の両側に接するようにして、型枠板長手方向に沿って重機(バックホーなど)により地面1に所定の幅と長さで盛土2を行う。なお、1つの施工区Sにおいて、2つ以上の型枠板8を並列的に設けてもよい。

次いで、図4(ロ)に示すように、重機(バックホーなど)で型枠板8の両側の盛土2の長手方向に溝3を形成し(盛土2の一部を溝状に取り除く)、これにより型枠板8の両側に盛土2の残部で畝4が形成される。

【0022】

次いで、図4(ハ)に示すように、粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物Aを、前記型枠板8と畝4間の溝3に打設し(流し込み)、溝3に沿った細長い打設体5を形成する。

この混練物Aの打設体5を適当な時間養生させて適度に硬化させた後、図4(ニ)に示すように、重機(例えば、コンクリートブレーカー)を用い、打設体5(水和固化体)の長手方向で適宜間隔をおいた位置pをその幅方向で破砕(破断)し、塊状石材6とする。この塊状石材6は、ショベルカーなどで施工区Sから掻き出され、必要に応じてグリズリーなどで篩い分けされた後、さらにストックヤードなどで数週間程度養生し、製品となる。

【0023】

なお、以上述べた本発明の第二の製造方法において、ヤードの構成土などの条件、施工区S、溝3および畝4の形成方法、形態およびその他の条件、混練物Aや打設体の打設方法、形態およびその他の条件、混練物Aの養生条件、打設体(水和固化体)の粗破砕方法、形態およびその他の条件、などについては、さきに述べた本発明の第一の製造方法(図1の実施形態)と同様である。また、同様に図2および図3の実施形態を適用することも可能である。

【0024】

本発明の製造方法で形成される畝4は、側面に適度な傾斜をもって形成されるため、本発明の第一の製造方法(図1の実施形態)で製造される石材6は、図5(イ)に示すように断面台形状になり、このような塊状石材6は、ハンドリング中に鋭角の角部60が欠けやすく、歩留まりが低下しやすい。これに対して、本発明の第二の製造方法(図4の実施形態)で製造される塊状石材6は、図5(ロ)に示すように片側の断面形状が矩形になるので、その角部61が欠落しにくく、その分、歩留まりを高めることができる。

【0025】

以上述べたような人工石材の製造方法では、以下のような点において作業効率が大きく向上し、このため従来法に較べてトータルの作業時間を約50%程度も短縮化でき、生産性を大きく向上させることができる。

(i)畝4間または畝4と型枠板8間に細長い水和固化体(打設体5)が形成されるので、粗破砕工程では水和固化体を幅方向で2面破砕(破断)するだけで塊状石材が得られ、粗破砕作業を効率化できる。

(ii)混練物Aの打設工程では、畝4間または畝4と型枠板8間に混練物Aを流し込むだけでよく、混練物Aを平らにならす必要がないため、打設作業も効率化できる。

【0026】

(iii)混練物Aの打設、水和固化体(打設体5)の粗破砕、塊状石材6の掻き出しの各作業を、重機を直線移動させることだけで行うことができ、しかも、水和固化体の粗破砕と塊状石材6の掻き出しを同時に行うことができため、全体の作業効率を向上させることができる。

(iv)打設体長手方向で適宜間隔をおいた位置に、打設体5の幅方向に沿って溝7aまたは複数の穴部7bを形成しておくことにより、粗破砕工程において少ない工数で水和固化体を破砕(破断)することができ、粗破砕作業をより効率的に行うことができる。

【0027】

以下、本発明の製造方法で用いる原料の好ましい条件について説明する。

本発明で用いる粉粒状の製鋼スラグおよび高炉スラグ微粉末を主体とする原料は、粉粒状の製鋼スラグが水和固化体の主たる骨材となり、高炉スラグ微粉末が水和固化体の主たる結合材となる。

粉粒状の製鋼スラグの種類に特別な制限はない。製鋼スラグとしては、転炉脱炭スラグ、溶銑予備処理スラグ(例えば、脱燐スラグ、脱珪スラグ)、電気炉スラグ、二次精錬スラグ、造塊スラグなどが挙げられ、これらの2種以上を用いてもよい。なお、製鋼スラグのなかでも溶銑予備処理スラグは、free−CaOが少ないために大気エージングの終了が早いだけでなく、free−MgO相が少ないため水和膨張による割れなどが生じにくいので、特に好ましい。

【0028】

また、製鋼スラグは、事前に自然エージングや蒸気エージングを施したものや、炭酸化処理などの各種処理を施したものを用いてもよい。

製鋼スラグは、スラグ粒子の粒径が大きいほど、内部にfree−CaOやfree−MgOの粒を含む可能性が高くなり、水和固化体の膨張安定性にとって問題が生じる可能性が高くなるので、粒径25mm以下のものが好ましい。

また、水和固化体の主たる結合材となる高炉スラグ微粉末は、JIS A 6206:1997に適合したもの使用することが好ましい。

【0029】

原料には、さらに必要に応じて、粉粒状の高炉水砕スラグ、フライアッシュ、アルカリ刺激材などの中から選ばれる1種以上を配合することができる。

前記粉粒状の高炉水砕スラグは、基本的には骨材の一部として配合されるが、弱い水硬性を有しているので、水和固化体中にあっては、アルカリ刺激材によりアルカリ刺激を受けて固化し、強度にも寄与する。

前記フライアッシュはポゾラン物質として働き、長期材齢での強度向上に役立つとともに、水和固化体全体としてのアルカリ性を低減させ、水和固化体を水に浸したときに溶出するアルカリ物質の量を低減させる働きもある。

【0030】

前記アルカリ刺激材としては、例えば、消石灰やセメントなどのCa系のものを用いことができる。高炉スラグ微粉末は潜在水硬性を有し、アルカリ刺激によって硬化が促進される。このためアルカリ刺激材を添加することで、より安定的に高い強度を得ることができる。

一般的な原料配合割合としては、例えば、製鋼スラグを60〜85質量%、高炉スラグ微粉末を5〜30質量%程度(残部は水)とし、必要に応じて他の成分(高炉水砕スラグ、フライアッシュ、アルカリ刺激材などの1種以上)を適量加える。

【実施例】

【0031】

図1に示す本発明の製造方法(発明例1〜4)と従来法(=比較例1,2:混練物Aをヤードの広い範囲に打設して平らにならし、硬化後の水和固化体を塊状石材に粗破砕する方法)により塊状石材を製造し、生産速度(時間当たりの混練物Aの加工量)と製品(塊状石材)歩留まりを調べた。その結果を、製造条件とともに表1に示す。

なお、本発明例では、打設体幅方向に図2のような溝7a等を形成しない方法(発明例1,3)と、打設体幅方向に図2のような溝7aを形成する方法(発明例2,4)の二通りを行った。

表1によれば、本発明例は比較例(従来法)に較べて生産速度が極めて高く、また、製品歩留まりも大きく向上している。また、打設体幅方向に図2のような溝7aを形成した発明例2,4では、特に優れた生産性と製品歩留まりが得られている。

【0032】

【表1】

【符号の説明】

【0033】

1 地面

2 盛土

3 溝

4 畝

5,5a,5b 打設体

6 塊状石材

7a 溝

7b 穴部

8 型枠板

9 粉粒物

60,61 角部

A 混練物

S 施工区

p 位置

【特許請求の範囲】

【請求項1】

製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物(A)をヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、

ヤードに複数条の平行な畝を設け、該畝間の溝に混練物(A)を打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とすることを特徴とする人工石材の製造方法。

【請求項2】

製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物(A)をヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、

ヤードに畝を設けるととともに、該畝と平行な型枠板を配置し、前記畝と型枠板間の溝に混練物(A)を打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とすることを特徴とする人工石材の製造方法。

【請求項3】

混練物(A)の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成したことを特徴とする請求項1または2に記載の人工石材の製造方法。

【請求項4】

打設した混練物(A)の流動性が無くなってから、混練物(A)の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成することを特徴とする請求項3に記載の人工石材の製造方法。

【請求項5】

重機の作業アームの一部を打設体の上面から内部に押し込むことにより、打設体の幅方向に沿って溝または複数の穴部を形成することを特徴とする請求項4に記載の人工石材の製造方法。

【請求項6】

原料が、さらに、粉粒状の高炉水砕スラグ、フライアッシュ、アルカリ刺激材の中から選ばれる1種以上を含むことを特徴とする請求項1〜5のいずれかに記載の人工石材の製造方法。

【請求項1】

製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物(A)をヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、

ヤードに複数条の平行な畝を設け、該畝間の溝に混練物(A)を打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とすることを特徴とする人工石材の製造方法。

【請求項2】

製鋼スラグおよび高炉スラグ微粉末を主体とする原料と水の混練物(A)をヤードに打設して水和硬化させ、その水和固化体を粗破砕して人工石材を製造する方法において、

ヤードに畝を設けるととともに、該畝と平行な型枠板を配置し、前記畝と型枠板間の溝に混練物(A)を打設し、該混練物(A)の打設体が硬化した後、その打設体の長手方向で適宜間隔をおいた位置を重機により幅方向で破砕し、塊状石材とすることを特徴とする人工石材の製造方法。

【請求項3】

混練物(A)の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成したことを特徴とする請求項1または2に記載の人工石材の製造方法。

【請求項4】

打設した混練物(A)の流動性が無くなってから、混練物(A)の打設体長手方向で適宜間隔をおいた位置に、打設体の幅方向に沿って溝または複数の穴部を形成することを特徴とする請求項3に記載の人工石材の製造方法。

【請求項5】

重機の作業アームの一部を打設体の上面から内部に押し込むことにより、打設体の幅方向に沿って溝または複数の穴部を形成することを特徴とする請求項4に記載の人工石材の製造方法。

【請求項6】

原料が、さらに、粉粒状の高炉水砕スラグ、フライアッシュ、アルカリ刺激材の中から選ばれる1種以上を含むことを特徴とする請求項1〜5のいずれかに記載の人工石材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−25658(P2012−25658A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2011−188501(P2011−188501)

【出願日】平成23年8月31日(2011.8.31)

【分割の表示】特願2007−284310(P2007−284310)の分割

【原出願日】平成19年10月31日(2007.10.31)

【出願人】(000200301)JFEミネラル株式会社 (79)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【分割の表示】特願2007−284310(P2007−284310)の分割

【原出願日】平成19年10月31日(2007.10.31)

【出願人】(000200301)JFEミネラル株式会社 (79)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]