作業車両

【課題】作業車両において、作業機を昇降させることのできるフィンガーレバーを利用した左右操舵装置、及びウインカ点滅を可能にする。

【解決手段】ステアリングハンドルの近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー、該フィンガーレバーの昇降操作検出用のフィンガーレバー上げ用スイッチ、フィンガーレバー下げ用スイッチ、及び、チエックヒューズを設け、旋回切れ角センサの故障時には前記チエックヒューズを取り外すと緊急操舵モードに移行し、前記フィンガーレバーの昇降操作に基づく前記フィンガーレバー上げ用スイッチ、フィンガーレバー下げ用スイッチの検出信号により、前記旋回切れ角センサの検出値を無視して前記旋回駆動手段、前記操舵装置を作動させて左右操舵するコントローラを設けたことを特徴とする作業車両とする。

【解決手段】ステアリングハンドルの近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー、該フィンガーレバーの昇降操作検出用のフィンガーレバー上げ用スイッチ、フィンガーレバー下げ用スイッチ、及び、チエックヒューズを設け、旋回切れ角センサの故障時には前記チエックヒューズを取り外すと緊急操舵モードに移行し、前記フィンガーレバーの昇降操作に基づく前記フィンガーレバー上げ用スイッチ、フィンガーレバー下げ用スイッチの検出信号により、前記旋回切れ角センサの検出値を無視して前記旋回駆動手段、前記操舵装置を作動させて左右操舵するコントローラを設けたことを特徴とする作業車両とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、作業車両に関する。

【背景技術】

【0002】

作業車両において、作業機を昇降自在に連結し、運転席のステアリングハンドルの近傍に作業機を昇降させる昇降レバーを設け、この昇降レバーに作業機の昇降制御の設定用の設定器を一体的に取り付けたものは、公知である(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−9009号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、作業機昇降レバーと作業機を少しずつ昇降させることのできるフィンガーレバーを備えた作業車両において、このフィンガーレバーを利用した操舵装置、ウインカの操作装置を提供しようとするものである。

【課題を解決するための手段】

【0005】

本発明は、このような課題を解決するために次のような技術的手段を講じた。

請求項1の発明は、作業機昇降用の作業機昇降レバー(15)を備え、ステアリングハンドル(8)の旋回操作を旋回切れ角センサ(SE1)で検出し旋回駆動手段(SL1,SL2)により操舵装置を作動させる作業車両において、

前記ステアリングハンドル(8)の近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー(22)、該フィンガーレバー(22)の昇降操作検出用のフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)、及び、チエックヒューズ(SW1)を設け、前記旋回切れ角センサ(SE1)の故障時には前記チエックヒューズ(SW1)を取り外すと緊急操舵モードに移行し、前記フィンガーレバー(22)の昇降操作に基づく前記フィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号により、前記旋回切れ角センサ(SE1)の検出値を無視して前記旋回駆動手段(SL1,SL2)、前記操舵装置を作動させて左右操舵するコントローラ(21)を設けたことを特徴とする作業車両とする。

【0006】

請求項2の発明は、作業機昇降用の作業機昇降レバー(15)を備え、ステアリングハンドル(8)の旋回操作を旋回切れ角センサ(SE1)で検出し旋回駆動手段(SL1,SL2)により操舵装置を作動させる作業車両において、

前記ステアリングハンドル(8)の近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー(22)、該フィンガーレバー(22)の昇降操作検出用のフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)、作業種類切り換え用の作業切換ダイヤル(25)、及び、左右ウインカ(23,23)を設け、前記作業切換ダイヤル(25)を路上走行位置に切り換えると、前記フィンガーレバー(22)の操作に基づく左右ウインカ(23,23)の点滅モードに移行し、前記フィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号に基づき左右ウインカ(23,23)を点滅させ、且つ、前記ステアリングハンドル(8)の中立復帰の関連検出により左右ウインカ(23、23)の点滅を終了させるコントローラ(21)を設けたことを特徴とする作業車両とする。

【発明の効果】

【0007】

請求項1の発明によると、旋回切れ角センサ(SE1)が故障の場合には、チエックヒューズ(SW1)を取り外すことにより、作業機昇降用のフィンガーレバー(22)を利用した非常操舵モードに移行し、オペレータの運転席でのフィンガーレバー(22)の操作によるフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号を旋回信号と看做し、旋回切れ角センサ(SE1)の検出値を無視して左右旋回手段(SL1,SL2)を作動させて左右操舵することができる。

【0008】

請求項2の発明によると、作業切換ダイヤル(25)を路上走行位置に切り換えると、作業機昇降用のフィンガーレバー(22)を利用して左右ウインカ(23,23)を点滅させることができ、構成を簡単化しコストの低減を図ることができる。また、ステアリングハンドル(8)の中立復帰により左右ウインカ(23、23)の点滅を終了させるので、ウインカ点滅操作を簡単にすることができる。

【図面の簡単な説明】

【0009】

【図1】トラクタの全体側面図。

【図2】トラクタの全体平面図。

【図3】ステアリングハンドル部の側面図、切断背面図。

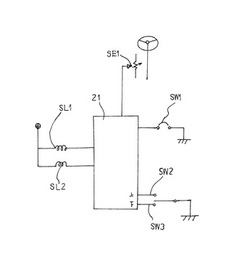

【図4】制御ブロック図。

【図5】制御ブロック図。

【図6】作業切換ダイヤルの正面図。

【図7】フローチャート。

【図8】操作パネルの正面図。

【図9】操作パネルのモニタ表示部の斜視図、切断側面図、回路図。

【図10】操作パネルのモニタ表示部、ランプソケット部の斜視図。

【図11】フローチャート。

【図12】操作パネルの正面図。

【図13】操作パネルの正面図、表示内容を示す図。

【図14】フェンダに設けたスイッチの正面図、制御ブロック図。

【図15】傾斜センサの側面図。

【図16】操作パネルの作業切換ダイヤルの正面図、側面図。

【図17】ステアリングハンドルの斜視図。

【図18】ステアリングハンドルの斜視図。

【発明を実施するための形態】

【0010】

以下、図面に基づいてこの発明を農業用トラクタに施した実施例について説明する。

トラクタTは、図1及び図2に示すように、車体前側部のボンネット1内にエンジン(図示省略)を配設し、エンジンの回転動力をミッションケース2内の主変速装置及び副変速装置を経由して左右前輪3,3及び左右後輪4,4へ伝達している。左右後輪4,4を左右フェンダ5,5で被覆し、左右フェンダ5,5の間にシート6を設けている。ボンネット1の後方にステアリングコラムを介してステアリングハンドル8を設けている。

【0011】

また、前記ミッションケース2の後側上部には、作業機昇降用の油圧シリンダ(図示省略)を内装しているシリンダケース11を配設し、シリンダケース11にリフトアーム12,12を上下回動自在に軸架し、昇降油圧シリンダ(図示省略)のピストンの伸縮作動により、リフトアーム12,12を上下回動するように構成している。ミッションケース2の後側部には、上部リンク13aと左右ロワーリンク13b,13bからなる三点リンク機構13を設けて、作業機である例えばロータリ耕耘装置(図示省略)を取り付け、リフトアーム12,12、リフトロッド14,14により作業機を昇降するように構成している。

【0012】

左右フェンダ5,5の一側には、作業機昇降レバー15を設け、作業機昇降レバー15を後側へ回動操作すると、昇降制御弁(図示省略)を上昇状態に切り換えて作業機を上昇し、また、作業機昇降レバー15を前側へ回動操作すると、作業機を下降するように構成している。

【0013】

次に、図3及び図4に基づきトラクタの非常時の操舵構成について説明する。

図3に示すように、ステアリングコラム7の上部にフィンガーレバー22を設けている。このフィンガーレバー22はステアリングハンドル8の下方に位置し、ステアリングハンドル8を操作しながら小指、薬指の指先で上下に操作することができる。フィンガーレバー22を上側へ操作すると、昇降制御弁を上昇状態に切り換え、一回の操作で作業機を最大位置まで上昇させ、また、指先で下側へ操作すると、昇降制御弁を下降状態に切り換え、一回の操作で作業機を下側まで下降させる。このトラクタの操舵構成は、このフィンガーレバー22を有効に活用し、非常時の操舵操作に利用しようとするものである。

【0014】

図4に示すように、コントローラ21の入力側には、ステアリングハンドル8の旋回切れ角検出用の旋回切れ角センサSE1、チエックヒューズSW1、フィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW2を接続している。また、コントローラ21の出力側には、駆動回路を経由して左旋回ソレノイドSL1、右旋回ソレノイドSL2を接続している。

【0015】

旋回切れ角センサSE1の検出信号に基づきコントローラの指令により、左右旋回ソレノイドSL1、SL2、油圧操舵装置(図示省略)を作動させて左右前輪3,3を操舵するように構成している。

【0016】

また、トラクタにはステアリングハンドル8の操舵操作検出用の旋回切れ角センサSE1を設けている。旋回切れ角センサSE1が所定角度以上の左右旋回操作を検出すると、前輪3,3を後輪4,4よりも高速で回転させて小回り旋回する機能、あるいは、旋回切れ角センサSE1が所定角度以上の左右旋回操作を検出すると、作業機を自動的に所定高さまで自動的に上昇させ、旋回切れ角センサSE1が直進走行を検出すると、作業機を作業位置に下降させる作業機自動昇降制御機能を備えている。

【0017】

このような操舵装置、制御機能を備えたトラクタTにおいて、ステアリングハンドル9の旋回切れ角センサSE1が故障し、左右操舵不能の非常事態になったときに、チエックヒューズSW1を取り外すと緊急操舵モードに移行する。しかして、作業機昇降操作用のフィンガーレバー22の上下操作をフィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW3が検出すると、前記旋回切れ角センサSE1の検出値を無視して、左右旋回ソレノイドSL1,SL2をONして油圧操舵装置(図示省略)を作動し、左右前輪3,3を左右操舵するように構成している。

【0018】

トラクタTが湿田作業中に旋回切れ角センサSE1が故障し、左右操舵ができなくなると、オペレータは非常に困る。少なくともトラックにトラクタTを積み込むために、圃場から脱出し、運搬用のトラックに積み込む必要がある。

【0019】

そこで、本実施例では、ステアリングハンドル8の切れ角が旋回切れ角センサSE1で検出できない場合に、チエックヒューズSW1を取り外すことにより、非常操舵モードに移行し、旋回切れ角センサSE1の検出値を無視して、フィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW3の検出信号を旋回信号と看做すようにしている。

【0020】

しかして、フィンガーレバー22の下方操作によるフィンガーレバースイッチ(下げ)SW3の検出信号に基づき左旋回ソレノイドSL1を作動させて油圧操舵装置(図示省略)を右旋回作動させ、また、フィンガーレバー22の上げ操作によるフィンガーレバースイッチ(上げ)の検出信号に基づき右旋回ソレノイドSL2を作動させて油圧操舵装置を右旋回作動させる。

【0021】

前記構成によると、ステアリングハンドル8の旋回検出用の旋回切れ角センサSE1が故障した場合にも、チエックヒューズSW1を取り外すことにより非常操舵モードに移行させ、オペレータが運転席からフィンガーレバー22を操作することにより、フィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW3の検出信号により左右前輪3,3を左右操舵し、圃場から脱出することができる。

【0022】

なお、フィンガーレバー22に代えて、ウインカスイッチ(図示省略)の左右切り替え操作により、左右旋回させるようにしてもよい。

次に、図5〜図7に基づき左右ウインカ23,23の操作構成について説明する。

【0023】

車輪型のトラクタTのステアリングハンドル8の近傍の操作パネル24には、図6(A)に示すように、作業切換ダイヤル25を設けている。この作業切換ダイヤル25の周辺部には、走行切換位置25a、四WD切換位置25b、前輪高速旋回切換位置25c、作業機自動昇降切換位置25d、耕耘作業切換位置25eを設け、作業切換ダイヤル25によりこれらの切換位置を選択できるように構成している。また、他の簡易型式では図6(B)に示すように構成している。

【0024】

また、左右前輪3,3と、後車軸で駆動する左右クローラを備えたセミクローラ型のトラクタTでは、図6(C)に示すように、作業切換ダイヤル25の周辺部には、路上走行切換位置25f、マイルド旋回切換位置25g、ブレーキ旋回切換位置25h、スピン旋回切換位置25iを設け、作業切換ダイヤル25によりこれらの切換位置を選択できるように構成している。

【0025】

また、ステアリングコラム8のステアリングハンドル8の下方部位に、フィンガーレバー22を設けている。なお、図12に示すように、操作パネル24のモニタ表示部27の下方部位に、上側に膨出するようにレバー取付部24aを構成し、レバー取付部24aにフィンガーレバー22をステアリングハンドル8の下方に位置するように取り付け、フィンガーレバー22の取り付けを容易にしている。

【0026】

また、図5に示すように、コントローラ21の入力側には、ステアリングハンドル8の旋回切れ角検出用の旋回切れ角センサSE1、フィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW2、作業切換ダイヤル25をそれぞれ接続している。また、コントローラ21の出力側には、左ウインカ23,右ウインカ23を接続している。

【0027】

この左右ウインカ23,23の操作構成は、作業切換ダイヤル25で走行切換位置25a、路上走行切換位置25fを選択し路上走行モードにすると、フィンガーレバー22による左右ウインカ23,23の点滅モードに移行する。しかして、フィンガーレバースイッチ(上げ)SW2がON検出すると、例えば左ウインカ23が点滅し、また、フィンガーレバースイッチ(下げ)SW3がON検出すると、右ウインカ23が点滅する。そして、旋回切れ角センサSE1がステアリングハンドル8の中立復帰を検出すると、左右ウインカ23,23の点滅が終了するようにしている。なお、図7はそのフローチャートである。

【0028】

前記構成によると、作業機昇降用のフィンガーレバー22を利用して左右ウインカ23,23を点滅させることができ、構成を簡単化しコストの低減を図ることができる。また、ステアリングハンドル8の中立復帰により左右ウインカ23、23の点滅を終了させるので、ウインカ操作を簡単にすることができる。

【0029】

次に、図8及び図9に基づきメータパネル26の照明構成について説明する。

操作パネル24のモニタ表示部27には、上部から下部にかけて、モニタランプ表示部27a〜27g、照明表示部27h、左右ウインカ表示部27i,27j、燃料表示部27k、速度計27m、エンジン温度表示部27nを設けている。

【0030】

この実施例は、操作パネル24のモニタ表示部27において、ランプ表示部27a〜27gにランプ(白熱球)30とLED31のいずれでも装着できるソケットを提供しようとするものである。

【0031】

トラクタの型式によって連続してランプ30,…が同時に点灯するようにする場合と、そうでない場合とがある。この実施例では、ランプ30,…が連続して点灯される箇所に交互にLED31を装着できるようにしている。

【0032】

図9に示すように、基板28の取付穴28a,…を所定間隔毎に構成し、この取付穴28aにランプソケット29を直接取り付ける構成としている。そして、基板28は両面基板になっていて、例えば、表側にランプ30用の配線30aを所定間隔毎にパターン配設し、裏面にLED31用の抵抗を挿入している配線30bを所定間隔毎にパターン配置している。しかしてランプ30の方が安価であるので、ランプ30を優先的に配置し、ランプ30の連続配置となる部分に、ランプ30とLED31を交互に配設するようにしている。

【0033】

前記構成によると、ランプ30,…の連続した箇所でも一部をLED31に変更することにより、ランプ30,…の周辺の基板28が溶けるのを防止することができる。また、ランプ30,…とLED31の色を統一することにより、見やすいパネル構成とすることができる。

【0034】

次に、図10について説明する。

ランプ、ブザー併用型のランプソケット29には、図10(B)に示すように、上部にランプ30を取り付け、下部にブザー32を取り付けている。また、ブザー単体型のランプソケット29には、図10(C)に示すように、下部にブザー32を取り付けている。

【0035】

しかして、コントローラ21付き型式の場合には、ブザー32、ランプ30付きのソケット29を選択して取り付ける。また、コントローラ21なしの型式の場合には、ブザー32だけのソケット29を取り付ける。従って、基板28を共用化し、コストの低減を図りながら、複数の型式に対応することができる。

【0036】

次に、図11に基づきトラクタの燃料給油時の満量警報構成について説明する。

メインキー(図示省略)がキースイッチのOFF位置に挿入したバッテリ通電状態(エンジン停止状態)を検出すると(ステップS1)、燃料の満量検出制御が開始される。すると、燃料タンクの燃料検出用燃料ゲージの抵抗値をコントローラに読み込み、燃料が満量か否かを判定する(ステップS2)。ここでNoであると再度ステップS2に戻り、Yesであるとコントローラの指令によりブザーON出力しブザーによる警報がなされる(ステップS3)。

【0037】

次いで、メインキーがエンジン始動されたか否かを判定し(ステップS4)、Noであると、前記ステップS3に戻り、Yesであると、ブザー出力をOFFにする(ステップS5)。

【0038】

前記構成によると、燃料給油に際し満量検出時のブザーによる警報を聞き取り易くし、ブザー停止操作を簡単化することができる。また、エンジン停止状態での燃料の補給を推進することになり安全である。

【0039】

次に、トラクタの燃料満量警報構成の他の実施例について説明する。

メインキーがキースイッチのON状態で、且つ、エンジンのオイルプレッシャスイッチがオイルの満量検出した場合には、燃料タンクの燃料検出用燃料ゲージの抵抗値が満量検出となると、ブザーによる警報を実行し、燃料給油後の誤検出を防止している。

【0040】

トラクタがエンジン駆動中の移動及び作業中の場合に、トラクタの傾斜姿勢への変動によって一時的に燃料タンクの満量検出をすることがある。前記構成によると、このような場合にはブザー警報を停止するので、満量の誤検出を防止することができる。

【0041】

また、次のように構成してもよい。燃料タンクの燃料検出用燃料ゲージの抵抗値が満量検出をし、且つ、給油時の満量検出に至る燃料ゲージの抵抗値の変動速度を測定し、この基準変動速度以下の低速で抵抗値が変動している場合には、燃料給油後のエンジン駆動状態と判定し、ブザーによる満量警報を中止する。

【0042】

燃料タンクに燃料を満タンとした直後において、燃料消費量が少ないときには機体の傾斜等により満量警報がなされることがある。しかし、前記構成によると、このような誤作動を防止することができる。

【0043】

また、燃料タンクの燃料検出用燃料ゲージの抵抗値が燃料の減少検出をすると、モニタ表示部27の燃料表示部27kを点灯するようにすると、コストの低減をしながら、燃料切れを防止するようにしている。

【0044】

次に、図13に基づき操作パネル24の他の実施例について説明する。

操作パネル24のモニタ表示部27には、上部から下部にかけて、モニタランプ表示部27a〜27g、照明表示部27h、左ウインカ表示部27i、右ウインカ表示部27j、燃料表示部27k、速度計27mを設けている。

【0045】

そして、速度計27mの下方にアワメータ27pを設けている。このアワメータ27pを、キースイッチのOFF挿入のエンジン停止状態では、図13(B)に示すように、アワメータ27pに時速表示及び駆動累計時間表示をする。また、キースイッチのエンジン始動後のON状態では、図13(C)に示すように、アワメータ27pに時速表示をし、駆動累計時間表示部にエンジン始動後のラジエータの水温を表示し、独立したエンジン温度表示部を廃止するようにしている。前記構成により機能アップとコストの低減を図ることができる。

【0046】

次に、図14に基づき作業機の傾斜制御構成について説明する。

トラクタには作業機の傾斜制御機能を備えている。本制御は、傾斜のある圃場で作業機を圃場面と平行にする制御で、トラクタと作業機の傾斜変化が少ない場合には、作業機をトラクタ本機と平行に維持し、また、傾斜変化の大きい場合には、作業機の現在の傾斜を維持するようにしている。

【0047】

この実施例は、自動水平制御の基準値の設定を簡単な操作で可能にし、傾斜センサSE2の傾きを調整するスイッチ機能を廃止し、コストの低減及び部品点数の削減を図ろうとするものである。

【0048】

左右フェンダ37,37のいずれかに、図14(A)に示すように、右下げスイッチSW13、右上げスイッチSW14、トラクタの後進時あるいは旋回時に作業機を自動上昇する制御の入切用のバックアップスイッチSW15、自動水平制御入切用の自動水平入切スイッチSW16を設けている。

【0049】

また、図14(B)に示すように、コントローラ21の入力側には、右下げスイッチSW13、右上げスイッチSW14、バックアップスイッチSW15、自動水平入切スイッチSW16及び作業機側に設けた傾斜センサSE2を接続している。

【0050】

また、コントローラ21の出力側には、駆動回路を経由して油圧制御弁(伸長)38、油圧制御弁(短縮)39を接続し、リフトアーム13に吊り下げている左右リフトロッド14,14の一方の伸縮調整をする油圧シリンダ40に制御油圧を送り、作業機の左右傾斜調節をするように構成している。

【0051】

この自動水平入切スイッチSW16は、1回押す度に入切を繰り返すトグル式に構成されていて、この自動水平入切スイッチSW16を所定時間(例えば5秒)継続して押し続けると、現在の作業機の傾斜角度を基準値として記憶するようにしている。しかして、傾斜角度設定後はこの設定傾斜角度を基準値として水平制御が実行される。

【0052】

また、作業機のブラケット41には、図15に示すように、センサブラケット42を前後方向に沿ったボルト42a回りに回動自在に支持し、ナット42bをねじ込みセンサブラケット41を左右傾斜調整可能に構成している。このセンサブラケット42に傾斜センサSE2を取り付けている。

【0053】

何らかの事情で傾斜基準値を調整したい場合には、センサブラケット42に取り付けているレバー42cをボルト42a回りに手動操作することにより、傾斜センサSE2を左右傾斜調整することができる。次いで、自動水平入切スイッチSW16を所定時間継続して押し続けると、傾斜基準値を再設定することができる。しかして、作業機を所定の傾斜状態に維持しながら作業をすることができる。

【0054】

次に、図16に基づき作業機の自動水平制御装置の他の実施例について説明する。

左右フェンダ37,37のいずれか一方に、図16(A)に示すように、右下げスイッチSW13、右上げスイッチSW14、自動水平入切スイッチSW16、水平位置記憶スイッチSW17を設けている。

【0055】

操作パネル24には、図16(B、C)に示すように、作業切換ダイヤル25を設け、その周辺部に走行切換位置25a、四WD切換位置25b、前輪高速旋回切換位置25c、後進時作業機上昇切換位置25d、耕耘作業切換位置25eを設け、作業切換ダイヤル25の回動操作によりこれら切換位置を選択できるように構成している。

【0056】

前記構成によると、オペレータが作業機の水平自動制御の基準値を設定する場合には、右下げスイッチSW13及び右上げスイッチSW14を操作して作業機の左右傾斜角度に調節し、次いで、水平位置記憶スイッチSW17を押すことにより傾斜基準値を設定することができる。しかして、この設定した基準値を基にして自動水平制御が実行される。

【0057】

次に、図17に基づきステアリングハンドル8の他の実施例について説明する。

ステアリングハンドル8に操作スイッチ45,…を設け、操作スイッチ45,…の操作信号を送信機48により電波でミッションケース2に搭載しているコントローラ21の受信器に送信し、コントローラ21の指令によりブザーや油圧制御弁を作動するようにしている。また、ステアリングハンドル8の例えば中央部にソーラパネル46を配設し、ソーラパネル46で発電した電力をバッテリ47に蓄え、操作スイッチ45,…の送信電源としている。

【0058】

前記構成によると、ステアリングハンドル8に操作スイッチ45,…を配置し、スイッチの操作性の向上を図り、断線や接触不良を回避しながら、スイッチ操作の信頼性を高めることができる。

【0059】

次に、図18に基づき他の実施例について説明する。ソーラパネル46を備えたステアリングハンドル8には、振動センサ49を内蔵し、LED31,…による照明装置を設けている。しかして、振動センサ49が静的状態からステアリングハンドル8の強い振動を検出すると、コントローラの指令によりLED31,…を所定時間(例えば10秒程度)にわたり通電発光させ、ステアリングハンドル8周辺のキースイッチ50部分を明るくし、所定時間経過すると消灯するようにしている。なお、LED31,…を消灯するにあたり、振動センサ49が連続振動状態から振動が消滅すると、所定時間経過後にLED31,…を消灯するように構成してもよい。前記構成によると、信頼性を高めながら、夜間のトラクタの乗り降りを楽にすることができる。

【符号の説明】

【0060】

8 ステアリングハンドル

15 作業機昇降レバー

21 コントローラ

22 フィンガーレバー

23 左右ウインカ

25 作業切換ダイヤル

SW1 チエックヒューズ

SW2 フィンガーレバースイッチ(上げ)

SW3 フィンガーレバースイッチ(下げ)

SE1 旋回切れ角センサ

SL1 旋回駆動手段

SL2 旋回駆動手段

【技術分野】

【0001】

本発明は、作業車両に関する。

【背景技術】

【0002】

作業車両において、作業機を昇降自在に連結し、運転席のステアリングハンドルの近傍に作業機を昇降させる昇降レバーを設け、この昇降レバーに作業機の昇降制御の設定用の設定器を一体的に取り付けたものは、公知である(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−9009号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、作業機昇降レバーと作業機を少しずつ昇降させることのできるフィンガーレバーを備えた作業車両において、このフィンガーレバーを利用した操舵装置、ウインカの操作装置を提供しようとするものである。

【課題を解決するための手段】

【0005】

本発明は、このような課題を解決するために次のような技術的手段を講じた。

請求項1の発明は、作業機昇降用の作業機昇降レバー(15)を備え、ステアリングハンドル(8)の旋回操作を旋回切れ角センサ(SE1)で検出し旋回駆動手段(SL1,SL2)により操舵装置を作動させる作業車両において、

前記ステアリングハンドル(8)の近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー(22)、該フィンガーレバー(22)の昇降操作検出用のフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)、及び、チエックヒューズ(SW1)を設け、前記旋回切れ角センサ(SE1)の故障時には前記チエックヒューズ(SW1)を取り外すと緊急操舵モードに移行し、前記フィンガーレバー(22)の昇降操作に基づく前記フィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号により、前記旋回切れ角センサ(SE1)の検出値を無視して前記旋回駆動手段(SL1,SL2)、前記操舵装置を作動させて左右操舵するコントローラ(21)を設けたことを特徴とする作業車両とする。

【0006】

請求項2の発明は、作業機昇降用の作業機昇降レバー(15)を備え、ステアリングハンドル(8)の旋回操作を旋回切れ角センサ(SE1)で検出し旋回駆動手段(SL1,SL2)により操舵装置を作動させる作業車両において、

前記ステアリングハンドル(8)の近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー(22)、該フィンガーレバー(22)の昇降操作検出用のフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)、作業種類切り換え用の作業切換ダイヤル(25)、及び、左右ウインカ(23,23)を設け、前記作業切換ダイヤル(25)を路上走行位置に切り換えると、前記フィンガーレバー(22)の操作に基づく左右ウインカ(23,23)の点滅モードに移行し、前記フィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号に基づき左右ウインカ(23,23)を点滅させ、且つ、前記ステアリングハンドル(8)の中立復帰の関連検出により左右ウインカ(23、23)の点滅を終了させるコントローラ(21)を設けたことを特徴とする作業車両とする。

【発明の効果】

【0007】

請求項1の発明によると、旋回切れ角センサ(SE1)が故障の場合には、チエックヒューズ(SW1)を取り外すことにより、作業機昇降用のフィンガーレバー(22)を利用した非常操舵モードに移行し、オペレータの運転席でのフィンガーレバー(22)の操作によるフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号を旋回信号と看做し、旋回切れ角センサ(SE1)の検出値を無視して左右旋回手段(SL1,SL2)を作動させて左右操舵することができる。

【0008】

請求項2の発明によると、作業切換ダイヤル(25)を路上走行位置に切り換えると、作業機昇降用のフィンガーレバー(22)を利用して左右ウインカ(23,23)を点滅させることができ、構成を簡単化しコストの低減を図ることができる。また、ステアリングハンドル(8)の中立復帰により左右ウインカ(23、23)の点滅を終了させるので、ウインカ点滅操作を簡単にすることができる。

【図面の簡単な説明】

【0009】

【図1】トラクタの全体側面図。

【図2】トラクタの全体平面図。

【図3】ステアリングハンドル部の側面図、切断背面図。

【図4】制御ブロック図。

【図5】制御ブロック図。

【図6】作業切換ダイヤルの正面図。

【図7】フローチャート。

【図8】操作パネルの正面図。

【図9】操作パネルのモニタ表示部の斜視図、切断側面図、回路図。

【図10】操作パネルのモニタ表示部、ランプソケット部の斜視図。

【図11】フローチャート。

【図12】操作パネルの正面図。

【図13】操作パネルの正面図、表示内容を示す図。

【図14】フェンダに設けたスイッチの正面図、制御ブロック図。

【図15】傾斜センサの側面図。

【図16】操作パネルの作業切換ダイヤルの正面図、側面図。

【図17】ステアリングハンドルの斜視図。

【図18】ステアリングハンドルの斜視図。

【発明を実施するための形態】

【0010】

以下、図面に基づいてこの発明を農業用トラクタに施した実施例について説明する。

トラクタTは、図1及び図2に示すように、車体前側部のボンネット1内にエンジン(図示省略)を配設し、エンジンの回転動力をミッションケース2内の主変速装置及び副変速装置を経由して左右前輪3,3及び左右後輪4,4へ伝達している。左右後輪4,4を左右フェンダ5,5で被覆し、左右フェンダ5,5の間にシート6を設けている。ボンネット1の後方にステアリングコラムを介してステアリングハンドル8を設けている。

【0011】

また、前記ミッションケース2の後側上部には、作業機昇降用の油圧シリンダ(図示省略)を内装しているシリンダケース11を配設し、シリンダケース11にリフトアーム12,12を上下回動自在に軸架し、昇降油圧シリンダ(図示省略)のピストンの伸縮作動により、リフトアーム12,12を上下回動するように構成している。ミッションケース2の後側部には、上部リンク13aと左右ロワーリンク13b,13bからなる三点リンク機構13を設けて、作業機である例えばロータリ耕耘装置(図示省略)を取り付け、リフトアーム12,12、リフトロッド14,14により作業機を昇降するように構成している。

【0012】

左右フェンダ5,5の一側には、作業機昇降レバー15を設け、作業機昇降レバー15を後側へ回動操作すると、昇降制御弁(図示省略)を上昇状態に切り換えて作業機を上昇し、また、作業機昇降レバー15を前側へ回動操作すると、作業機を下降するように構成している。

【0013】

次に、図3及び図4に基づきトラクタの非常時の操舵構成について説明する。

図3に示すように、ステアリングコラム7の上部にフィンガーレバー22を設けている。このフィンガーレバー22はステアリングハンドル8の下方に位置し、ステアリングハンドル8を操作しながら小指、薬指の指先で上下に操作することができる。フィンガーレバー22を上側へ操作すると、昇降制御弁を上昇状態に切り換え、一回の操作で作業機を最大位置まで上昇させ、また、指先で下側へ操作すると、昇降制御弁を下降状態に切り換え、一回の操作で作業機を下側まで下降させる。このトラクタの操舵構成は、このフィンガーレバー22を有効に活用し、非常時の操舵操作に利用しようとするものである。

【0014】

図4に示すように、コントローラ21の入力側には、ステアリングハンドル8の旋回切れ角検出用の旋回切れ角センサSE1、チエックヒューズSW1、フィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW2を接続している。また、コントローラ21の出力側には、駆動回路を経由して左旋回ソレノイドSL1、右旋回ソレノイドSL2を接続している。

【0015】

旋回切れ角センサSE1の検出信号に基づきコントローラの指令により、左右旋回ソレノイドSL1、SL2、油圧操舵装置(図示省略)を作動させて左右前輪3,3を操舵するように構成している。

【0016】

また、トラクタにはステアリングハンドル8の操舵操作検出用の旋回切れ角センサSE1を設けている。旋回切れ角センサSE1が所定角度以上の左右旋回操作を検出すると、前輪3,3を後輪4,4よりも高速で回転させて小回り旋回する機能、あるいは、旋回切れ角センサSE1が所定角度以上の左右旋回操作を検出すると、作業機を自動的に所定高さまで自動的に上昇させ、旋回切れ角センサSE1が直進走行を検出すると、作業機を作業位置に下降させる作業機自動昇降制御機能を備えている。

【0017】

このような操舵装置、制御機能を備えたトラクタTにおいて、ステアリングハンドル9の旋回切れ角センサSE1が故障し、左右操舵不能の非常事態になったときに、チエックヒューズSW1を取り外すと緊急操舵モードに移行する。しかして、作業機昇降操作用のフィンガーレバー22の上下操作をフィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW3が検出すると、前記旋回切れ角センサSE1の検出値を無視して、左右旋回ソレノイドSL1,SL2をONして油圧操舵装置(図示省略)を作動し、左右前輪3,3を左右操舵するように構成している。

【0018】

トラクタTが湿田作業中に旋回切れ角センサSE1が故障し、左右操舵ができなくなると、オペレータは非常に困る。少なくともトラックにトラクタTを積み込むために、圃場から脱出し、運搬用のトラックに積み込む必要がある。

【0019】

そこで、本実施例では、ステアリングハンドル8の切れ角が旋回切れ角センサSE1で検出できない場合に、チエックヒューズSW1を取り外すことにより、非常操舵モードに移行し、旋回切れ角センサSE1の検出値を無視して、フィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW3の検出信号を旋回信号と看做すようにしている。

【0020】

しかして、フィンガーレバー22の下方操作によるフィンガーレバースイッチ(下げ)SW3の検出信号に基づき左旋回ソレノイドSL1を作動させて油圧操舵装置(図示省略)を右旋回作動させ、また、フィンガーレバー22の上げ操作によるフィンガーレバースイッチ(上げ)の検出信号に基づき右旋回ソレノイドSL2を作動させて油圧操舵装置を右旋回作動させる。

【0021】

前記構成によると、ステアリングハンドル8の旋回検出用の旋回切れ角センサSE1が故障した場合にも、チエックヒューズSW1を取り外すことにより非常操舵モードに移行させ、オペレータが運転席からフィンガーレバー22を操作することにより、フィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW3の検出信号により左右前輪3,3を左右操舵し、圃場から脱出することができる。

【0022】

なお、フィンガーレバー22に代えて、ウインカスイッチ(図示省略)の左右切り替え操作により、左右旋回させるようにしてもよい。

次に、図5〜図7に基づき左右ウインカ23,23の操作構成について説明する。

【0023】

車輪型のトラクタTのステアリングハンドル8の近傍の操作パネル24には、図6(A)に示すように、作業切換ダイヤル25を設けている。この作業切換ダイヤル25の周辺部には、走行切換位置25a、四WD切換位置25b、前輪高速旋回切換位置25c、作業機自動昇降切換位置25d、耕耘作業切換位置25eを設け、作業切換ダイヤル25によりこれらの切換位置を選択できるように構成している。また、他の簡易型式では図6(B)に示すように構成している。

【0024】

また、左右前輪3,3と、後車軸で駆動する左右クローラを備えたセミクローラ型のトラクタTでは、図6(C)に示すように、作業切換ダイヤル25の周辺部には、路上走行切換位置25f、マイルド旋回切換位置25g、ブレーキ旋回切換位置25h、スピン旋回切換位置25iを設け、作業切換ダイヤル25によりこれらの切換位置を選択できるように構成している。

【0025】

また、ステアリングコラム8のステアリングハンドル8の下方部位に、フィンガーレバー22を設けている。なお、図12に示すように、操作パネル24のモニタ表示部27の下方部位に、上側に膨出するようにレバー取付部24aを構成し、レバー取付部24aにフィンガーレバー22をステアリングハンドル8の下方に位置するように取り付け、フィンガーレバー22の取り付けを容易にしている。

【0026】

また、図5に示すように、コントローラ21の入力側には、ステアリングハンドル8の旋回切れ角検出用の旋回切れ角センサSE1、フィンガーレバースイッチ(上げ)SW2、フィンガーレバースイッチ(下げ)SW2、作業切換ダイヤル25をそれぞれ接続している。また、コントローラ21の出力側には、左ウインカ23,右ウインカ23を接続している。

【0027】

この左右ウインカ23,23の操作構成は、作業切換ダイヤル25で走行切換位置25a、路上走行切換位置25fを選択し路上走行モードにすると、フィンガーレバー22による左右ウインカ23,23の点滅モードに移行する。しかして、フィンガーレバースイッチ(上げ)SW2がON検出すると、例えば左ウインカ23が点滅し、また、フィンガーレバースイッチ(下げ)SW3がON検出すると、右ウインカ23が点滅する。そして、旋回切れ角センサSE1がステアリングハンドル8の中立復帰を検出すると、左右ウインカ23,23の点滅が終了するようにしている。なお、図7はそのフローチャートである。

【0028】

前記構成によると、作業機昇降用のフィンガーレバー22を利用して左右ウインカ23,23を点滅させることができ、構成を簡単化しコストの低減を図ることができる。また、ステアリングハンドル8の中立復帰により左右ウインカ23、23の点滅を終了させるので、ウインカ操作を簡単にすることができる。

【0029】

次に、図8及び図9に基づきメータパネル26の照明構成について説明する。

操作パネル24のモニタ表示部27には、上部から下部にかけて、モニタランプ表示部27a〜27g、照明表示部27h、左右ウインカ表示部27i,27j、燃料表示部27k、速度計27m、エンジン温度表示部27nを設けている。

【0030】

この実施例は、操作パネル24のモニタ表示部27において、ランプ表示部27a〜27gにランプ(白熱球)30とLED31のいずれでも装着できるソケットを提供しようとするものである。

【0031】

トラクタの型式によって連続してランプ30,…が同時に点灯するようにする場合と、そうでない場合とがある。この実施例では、ランプ30,…が連続して点灯される箇所に交互にLED31を装着できるようにしている。

【0032】

図9に示すように、基板28の取付穴28a,…を所定間隔毎に構成し、この取付穴28aにランプソケット29を直接取り付ける構成としている。そして、基板28は両面基板になっていて、例えば、表側にランプ30用の配線30aを所定間隔毎にパターン配設し、裏面にLED31用の抵抗を挿入している配線30bを所定間隔毎にパターン配置している。しかしてランプ30の方が安価であるので、ランプ30を優先的に配置し、ランプ30の連続配置となる部分に、ランプ30とLED31を交互に配設するようにしている。

【0033】

前記構成によると、ランプ30,…の連続した箇所でも一部をLED31に変更することにより、ランプ30,…の周辺の基板28が溶けるのを防止することができる。また、ランプ30,…とLED31の色を統一することにより、見やすいパネル構成とすることができる。

【0034】

次に、図10について説明する。

ランプ、ブザー併用型のランプソケット29には、図10(B)に示すように、上部にランプ30を取り付け、下部にブザー32を取り付けている。また、ブザー単体型のランプソケット29には、図10(C)に示すように、下部にブザー32を取り付けている。

【0035】

しかして、コントローラ21付き型式の場合には、ブザー32、ランプ30付きのソケット29を選択して取り付ける。また、コントローラ21なしの型式の場合には、ブザー32だけのソケット29を取り付ける。従って、基板28を共用化し、コストの低減を図りながら、複数の型式に対応することができる。

【0036】

次に、図11に基づきトラクタの燃料給油時の満量警報構成について説明する。

メインキー(図示省略)がキースイッチのOFF位置に挿入したバッテリ通電状態(エンジン停止状態)を検出すると(ステップS1)、燃料の満量検出制御が開始される。すると、燃料タンクの燃料検出用燃料ゲージの抵抗値をコントローラに読み込み、燃料が満量か否かを判定する(ステップS2)。ここでNoであると再度ステップS2に戻り、Yesであるとコントローラの指令によりブザーON出力しブザーによる警報がなされる(ステップS3)。

【0037】

次いで、メインキーがエンジン始動されたか否かを判定し(ステップS4)、Noであると、前記ステップS3に戻り、Yesであると、ブザー出力をOFFにする(ステップS5)。

【0038】

前記構成によると、燃料給油に際し満量検出時のブザーによる警報を聞き取り易くし、ブザー停止操作を簡単化することができる。また、エンジン停止状態での燃料の補給を推進することになり安全である。

【0039】

次に、トラクタの燃料満量警報構成の他の実施例について説明する。

メインキーがキースイッチのON状態で、且つ、エンジンのオイルプレッシャスイッチがオイルの満量検出した場合には、燃料タンクの燃料検出用燃料ゲージの抵抗値が満量検出となると、ブザーによる警報を実行し、燃料給油後の誤検出を防止している。

【0040】

トラクタがエンジン駆動中の移動及び作業中の場合に、トラクタの傾斜姿勢への変動によって一時的に燃料タンクの満量検出をすることがある。前記構成によると、このような場合にはブザー警報を停止するので、満量の誤検出を防止することができる。

【0041】

また、次のように構成してもよい。燃料タンクの燃料検出用燃料ゲージの抵抗値が満量検出をし、且つ、給油時の満量検出に至る燃料ゲージの抵抗値の変動速度を測定し、この基準変動速度以下の低速で抵抗値が変動している場合には、燃料給油後のエンジン駆動状態と判定し、ブザーによる満量警報を中止する。

【0042】

燃料タンクに燃料を満タンとした直後において、燃料消費量が少ないときには機体の傾斜等により満量警報がなされることがある。しかし、前記構成によると、このような誤作動を防止することができる。

【0043】

また、燃料タンクの燃料検出用燃料ゲージの抵抗値が燃料の減少検出をすると、モニタ表示部27の燃料表示部27kを点灯するようにすると、コストの低減をしながら、燃料切れを防止するようにしている。

【0044】

次に、図13に基づき操作パネル24の他の実施例について説明する。

操作パネル24のモニタ表示部27には、上部から下部にかけて、モニタランプ表示部27a〜27g、照明表示部27h、左ウインカ表示部27i、右ウインカ表示部27j、燃料表示部27k、速度計27mを設けている。

【0045】

そして、速度計27mの下方にアワメータ27pを設けている。このアワメータ27pを、キースイッチのOFF挿入のエンジン停止状態では、図13(B)に示すように、アワメータ27pに時速表示及び駆動累計時間表示をする。また、キースイッチのエンジン始動後のON状態では、図13(C)に示すように、アワメータ27pに時速表示をし、駆動累計時間表示部にエンジン始動後のラジエータの水温を表示し、独立したエンジン温度表示部を廃止するようにしている。前記構成により機能アップとコストの低減を図ることができる。

【0046】

次に、図14に基づき作業機の傾斜制御構成について説明する。

トラクタには作業機の傾斜制御機能を備えている。本制御は、傾斜のある圃場で作業機を圃場面と平行にする制御で、トラクタと作業機の傾斜変化が少ない場合には、作業機をトラクタ本機と平行に維持し、また、傾斜変化の大きい場合には、作業機の現在の傾斜を維持するようにしている。

【0047】

この実施例は、自動水平制御の基準値の設定を簡単な操作で可能にし、傾斜センサSE2の傾きを調整するスイッチ機能を廃止し、コストの低減及び部品点数の削減を図ろうとするものである。

【0048】

左右フェンダ37,37のいずれかに、図14(A)に示すように、右下げスイッチSW13、右上げスイッチSW14、トラクタの後進時あるいは旋回時に作業機を自動上昇する制御の入切用のバックアップスイッチSW15、自動水平制御入切用の自動水平入切スイッチSW16を設けている。

【0049】

また、図14(B)に示すように、コントローラ21の入力側には、右下げスイッチSW13、右上げスイッチSW14、バックアップスイッチSW15、自動水平入切スイッチSW16及び作業機側に設けた傾斜センサSE2を接続している。

【0050】

また、コントローラ21の出力側には、駆動回路を経由して油圧制御弁(伸長)38、油圧制御弁(短縮)39を接続し、リフトアーム13に吊り下げている左右リフトロッド14,14の一方の伸縮調整をする油圧シリンダ40に制御油圧を送り、作業機の左右傾斜調節をするように構成している。

【0051】

この自動水平入切スイッチSW16は、1回押す度に入切を繰り返すトグル式に構成されていて、この自動水平入切スイッチSW16を所定時間(例えば5秒)継続して押し続けると、現在の作業機の傾斜角度を基準値として記憶するようにしている。しかして、傾斜角度設定後はこの設定傾斜角度を基準値として水平制御が実行される。

【0052】

また、作業機のブラケット41には、図15に示すように、センサブラケット42を前後方向に沿ったボルト42a回りに回動自在に支持し、ナット42bをねじ込みセンサブラケット41を左右傾斜調整可能に構成している。このセンサブラケット42に傾斜センサSE2を取り付けている。

【0053】

何らかの事情で傾斜基準値を調整したい場合には、センサブラケット42に取り付けているレバー42cをボルト42a回りに手動操作することにより、傾斜センサSE2を左右傾斜調整することができる。次いで、自動水平入切スイッチSW16を所定時間継続して押し続けると、傾斜基準値を再設定することができる。しかして、作業機を所定の傾斜状態に維持しながら作業をすることができる。

【0054】

次に、図16に基づき作業機の自動水平制御装置の他の実施例について説明する。

左右フェンダ37,37のいずれか一方に、図16(A)に示すように、右下げスイッチSW13、右上げスイッチSW14、自動水平入切スイッチSW16、水平位置記憶スイッチSW17を設けている。

【0055】

操作パネル24には、図16(B、C)に示すように、作業切換ダイヤル25を設け、その周辺部に走行切換位置25a、四WD切換位置25b、前輪高速旋回切換位置25c、後進時作業機上昇切換位置25d、耕耘作業切換位置25eを設け、作業切換ダイヤル25の回動操作によりこれら切換位置を選択できるように構成している。

【0056】

前記構成によると、オペレータが作業機の水平自動制御の基準値を設定する場合には、右下げスイッチSW13及び右上げスイッチSW14を操作して作業機の左右傾斜角度に調節し、次いで、水平位置記憶スイッチSW17を押すことにより傾斜基準値を設定することができる。しかして、この設定した基準値を基にして自動水平制御が実行される。

【0057】

次に、図17に基づきステアリングハンドル8の他の実施例について説明する。

ステアリングハンドル8に操作スイッチ45,…を設け、操作スイッチ45,…の操作信号を送信機48により電波でミッションケース2に搭載しているコントローラ21の受信器に送信し、コントローラ21の指令によりブザーや油圧制御弁を作動するようにしている。また、ステアリングハンドル8の例えば中央部にソーラパネル46を配設し、ソーラパネル46で発電した電力をバッテリ47に蓄え、操作スイッチ45,…の送信電源としている。

【0058】

前記構成によると、ステアリングハンドル8に操作スイッチ45,…を配置し、スイッチの操作性の向上を図り、断線や接触不良を回避しながら、スイッチ操作の信頼性を高めることができる。

【0059】

次に、図18に基づき他の実施例について説明する。ソーラパネル46を備えたステアリングハンドル8には、振動センサ49を内蔵し、LED31,…による照明装置を設けている。しかして、振動センサ49が静的状態からステアリングハンドル8の強い振動を検出すると、コントローラの指令によりLED31,…を所定時間(例えば10秒程度)にわたり通電発光させ、ステアリングハンドル8周辺のキースイッチ50部分を明るくし、所定時間経過すると消灯するようにしている。なお、LED31,…を消灯するにあたり、振動センサ49が連続振動状態から振動が消滅すると、所定時間経過後にLED31,…を消灯するように構成してもよい。前記構成によると、信頼性を高めながら、夜間のトラクタの乗り降りを楽にすることができる。

【符号の説明】

【0060】

8 ステアリングハンドル

15 作業機昇降レバー

21 コントローラ

22 フィンガーレバー

23 左右ウインカ

25 作業切換ダイヤル

SW1 チエックヒューズ

SW2 フィンガーレバースイッチ(上げ)

SW3 フィンガーレバースイッチ(下げ)

SE1 旋回切れ角センサ

SL1 旋回駆動手段

SL2 旋回駆動手段

【特許請求の範囲】

【請求項1】

作業機昇降用の作業機昇降レバー(15)を備え、ステアリングハンドル(8)の旋回操作を旋回切れ角センサ(SE1)で検出し旋回駆動手段(SL1,SL2)により操舵装置を作動させる作業車両において、

前記ステアリングハンドル(8)の近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー(22)、該フィンガーレバー(22)の昇降操作検出用のフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)、及び、チエックヒューズ(SW1)を設け、前記旋回切れ角センサ(SE1)の故障時には前記チエックヒューズ(SW1)を取り外すと緊急操舵モードに移行し、前記フィンガーレバー(22)の昇降操作に基づく前記フィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号により、前記旋回切れ角センサ(SE1)の検出値を無視して前記旋回駆動手段(SL1,SL2)、前記操舵装置を作動させて左右操舵するコントローラ(21)を設けたことを特徴とする作業車両。

【請求項2】

作業機昇降用の作業機昇降レバー(15)を備え、ステアリングハンドル(8)の旋回操作を旋回切れ角センサ(SE1)で検出し旋回駆動手段(SL1,SL2)により操舵装置を作動させる作業車両において、

前記ステアリングハンドル(8)の近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー(22)、該フィンガーレバー(22)の昇降操作検出用のフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)、作業種類切り換え用の作業切換ダイヤル(25)、及び、左右ウインカ(23,23)を設け、前記作業切換ダイヤル(25)を路上走行位置に切り換えると、前記フィンガーレバー(22)の操作に基づく左右ウインカ(23,23)の点滅モードに移行し、前記フィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号に基づき左右ウインカ(23,23)を点滅させ、且つ、前記ステアリングハンドル(8)の中立復帰の関連検出により左右ウインカ(23、23)の点滅を終了させるコントローラ(21)を設けたことを特徴とする作業車両。

【請求項1】

作業機昇降用の作業機昇降レバー(15)を備え、ステアリングハンドル(8)の旋回操作を旋回切れ角センサ(SE1)で検出し旋回駆動手段(SL1,SL2)により操舵装置を作動させる作業車両において、

前記ステアリングハンドル(8)の近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー(22)、該フィンガーレバー(22)の昇降操作検出用のフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)、及び、チエックヒューズ(SW1)を設け、前記旋回切れ角センサ(SE1)の故障時には前記チエックヒューズ(SW1)を取り外すと緊急操舵モードに移行し、前記フィンガーレバー(22)の昇降操作に基づく前記フィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号により、前記旋回切れ角センサ(SE1)の検出値を無視して前記旋回駆動手段(SL1,SL2)、前記操舵装置を作動させて左右操舵するコントローラ(21)を設けたことを特徴とする作業車両。

【請求項2】

作業機昇降用の作業機昇降レバー(15)を備え、ステアリングハンドル(8)の旋回操作を旋回切れ角センサ(SE1)で検出し旋回駆動手段(SL1,SL2)により操舵装置を作動させる作業車両において、

前記ステアリングハンドル(8)の近傍に一回の操作で作業機を昇降させることのできるフィンガーレバー(22)、該フィンガーレバー(22)の昇降操作検出用のフィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)、作業種類切り換え用の作業切換ダイヤル(25)、及び、左右ウインカ(23,23)を設け、前記作業切換ダイヤル(25)を路上走行位置に切り換えると、前記フィンガーレバー(22)の操作に基づく左右ウインカ(23,23)の点滅モードに移行し、前記フィンガーレバー上げ用スイッチ(SW2)、フィンガーレバー下げ用スイッチ(SW3)の検出信号に基づき左右ウインカ(23,23)を点滅させ、且つ、前記ステアリングハンドル(8)の中立復帰の関連検出により左右ウインカ(23、23)の点滅を終了させるコントローラ(21)を設けたことを特徴とする作業車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−111022(P2011−111022A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−268691(P2009−268691)

【出願日】平成21年11月26日(2009.11.26)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月26日(2009.11.26)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]