作業車両

【課題】肥料の過多や不足などがなく、圃場に応じた適切な施肥が行え、圃場全体の肥料濃度を均一にできる施肥装置を備えた作業車両の提供である。

【解決手段】苗植装置4を搭載した作業車両に、施肥量調節板41を駆動して施肥量を調節する調節モータ6と、調節モータ6により回転する回転軸7と、回転軸7の回転により軸方向に移動する指示針9と、指示針9の移動量を検出するストロークセンサ14と、走行しながら土壌中の肥料濃度を検出する肥料濃度センサ71と、センサ71による検出値に基づき基準施肥量を算出する基準施肥量算出部とストロークセンサ14による検出値に基づき調節板41の調節施肥量を算出する調節施肥量算出部とを備え基準施肥量算出部による施肥量に調節施肥量算出部による施肥量が一致するように調節モータ6を駆動すると共に両算出部の施肥量が一致すると調節モータ6を停止させる制御装置72とを備えた施肥装置5を設ける。

【解決手段】苗植装置4を搭載した作業車両に、施肥量調節板41を駆動して施肥量を調節する調節モータ6と、調節モータ6により回転する回転軸7と、回転軸7の回転により軸方向に移動する指示針9と、指示針9の移動量を検出するストロークセンサ14と、走行しながら土壌中の肥料濃度を検出する肥料濃度センサ71と、センサ71による検出値に基づき基準施肥量を算出する基準施肥量算出部とストロークセンサ14による検出値に基づき調節板41の調節施肥量を算出する調節施肥量算出部とを備え基準施肥量算出部による施肥量に調節施肥量算出部による施肥量が一致するように調節モータ6を駆動すると共に両算出部の施肥量が一致すると調節モータ6を停止させる制御装置72とを備えた施肥装置5を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

圃場を走行しながら土壌面の肥料濃度を検出して、この肥料濃度に対応した施肥量を施用制御する施肥装置を備えた作業車両に関するものである。

【背景技術】

【0002】

土壌の泥部の深度や硬度、電気伝導度などの土壌特性から肥沃度を算出し、更にこの肥沃度に基づいて施肥量を算出して、適切な量の肥料を施肥する技術(例えば、下記特許文献1参照)が知られている。

このようにすることで、水田の土壌特性を均一にすることができ、また土壌特性の測定と同時に苗の植え付けを行うことで、効率的な農作業を行うことができる。

【0003】

また、施肥量調節機構の調節軸を正逆転可能な電動モータで回転可能に構成し、走行速度の変更に対応して施肥量を変更する技術(例えば、下記特許文献2参照)が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−19号公報

【特許文献2】特許第3641102号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1によれば、土壌特性によって施肥量を検出、算出し、この算出した施肥量に応じて施肥手段を制御することで水田に肥料を施肥する。具体的には、肥料を収容したタンクから、前記算出した施肥量に応じた所定量の肥料を下方に送り出し、ノズルによって散布する。この送り出し手段として、通常は繰出ロールが使用され、回転する繰出モータの電動制御によって、施肥繰出量を制御する。この場合、正確な施肥量を維持し難く、施肥量制御の誤差変動が大きくなりやすい。したがって、圃場全体の肥料濃度を均一にすることができず、肥料の過多や肥料不足が生じて苗の生育不良が起こるという問題がある。

【0006】

例えば、上記特許文献2には、走行速度の変速に連動して施肥量が変更されるよう、電動モータを制御して繰出しロールの作動速度を変更する構成が開示されている。

この場合に、繰出モータの回転速度が遅いと、検出した走行速度に対応する施肥量に変更されるまでのタイムラグが大きくなるので、施肥量が必要以上に多くなり、苗が肥料過多により生育不良を起こす問題や、強風により倒伏しやすくなり、コンバイン等の収穫機を用いた収穫作業が困難になるという問題がある。

一方で、必要量の肥料が供給されず、苗が肥料不足により生育不良となり、作物の品質や収量が低下するという問題もある。

【0007】

また、繰出モータの回転速度が速いと、施肥装置に繰出モータからの振動が伝わって揺れることでタンク(貯留ホッパ)や繰出ロールから放出される肥料の量が増減してしまう。したがって、この場合も適切な肥料の供給ができない。

【0008】

そして、走行速度の増減に対して繰出モータの作動量を決定する場合、現在のモータの回転位置から正転・逆転のどちら側に何回転させるかを割り出す必要がある。このため、その他のセンサを複雑に配置しなければならず、また制御装置の制御処理も複雑になるため、機体構成そのものが複雑になり、メンテナンス性の低下を招く問題があると同時に、高コスト化を招く。

繰出モータの回転数を細かく制御するためには、その分微細な停止が可能な高性能モータが必要となり、且つ制御装置が1ミリ単位で停止信号を発信する必要があるので、いっそうメンテナンス性が低下してしまう。

【0009】

本発明の課題は、肥料の過多や肥料不足などが生じることなく、圃場に応じた適切な施肥が行え、圃場全体の肥料濃度を均一にすることができる簡易な構成の施肥装置を備えた作業車両を提供することである。

【課題を解決するための手段】

【0010】

上記課題は下記の構成を採用することにより達成される。

請求項1に記載の発明は、走行車輪(10,11)を備えた車体フレーム(2)の後部に作業装置(4)を設け、前記車体フレーム(2)の上方に、肥料を貯留する貯留部(60)と該貯留部(60)の下方に設けられ貯留部(60)から供給される肥料を繰り出す繰出し部(13)と前記貯留部(60)から前記繰出し部(13)に供給される施肥量を調節する施肥量調節部(41)とを備え圃場に肥料を供給する施肥装置(5)を設けた作業車両において、前記施肥装置(5)は、前記施肥量調節部(41)を駆動させて前記施肥量を調節する調節アクチュエータ(6)と、前記調節アクチュエータ(6)の駆動により回転する回転軸(7)と、該回転軸(7)に設けられ回転軸(7)の回転により軸方向に移動する移動部材(9)と、該移動部材(9)の移動量を検出する移動量検出手段(14)と、施肥走行しながら土壌中の肥料濃度を検出する肥料濃度検出手段(71)と、該肥料濃度検出手段(71)により検出される肥料濃度に基づき基準となる施肥量を算出する基準施肥量算出部と、前記移動量検出手段(14)により検出される移動部材(9)の移動量に基づき前記施肥量調節部(41)により調節される施肥量を算出する調節施肥量算出部とを備え、前記基準施肥量算出部により算出される施肥量に調節施肥量算出部により算出される施肥量が一致するように前記調節アクチュエータ(6)を駆動すると共に前記基準施肥量算出部により算出される施肥量と調節施肥量算出部により算出される施肥量が一致すると前記調節アクチュエータ(6)を停止させる制御装置(72)とを備えた作業車両である。

【0011】

請求項2に記載の発明は、前記調節アクチュエータ(6)を内装するアクチュエータカバー(103)を車体フレーム(2)の後部上方に設け、前記アクチュエータカバー(103)と車体フレーム(2)との間に衝撃吸収用の弾性部材(101)を設けた請求項1記載の作業車両である。

【0012】

請求項3に記載の発明は、前記調節アクチュエータ(6)を内装するアクチュエータカバー(103)を前記貯留部(60)の近傍に設け、前記アクチュエータカバー(103)と貯留部(60)との間に衝撃吸収用の伸縮部材(107)を設けた請求項1又は2に記載の作業車両である。

【0013】

請求項4に記載の発明は、前記回転軸(7)を螺旋軸(7)とし、前記貯留部(60)の近傍で、且つ前記アクチュエータ(6)とは反対側の回転軸(7)端部に、該回転軸(7)の螺旋に沿って前後方向に移動可能なバランスウェイト(111)を設け、前記バランスウェイト(111)と貯留部(60)との間に衝撃吸収用の伸縮部材(108)を設けたことを特徴とする請求項1から3のいずれか1項に記載の作業車両である。

【0014】

請求項5に記載の発明は、前記走行車輪(10,11)は左右の前輪(10,10)及び左右の後輪(11,11)からなり、前記肥料濃度検出手段(71)は左右の前輪(10,10)の内側に設けた電極板(71)であり、前記制御装置(72)の基準施肥量算出部は前記電極板(71)により検出される通電量によって施肥量を算出する構成であることを特徴とする請求項1から4のいずれか1項に記載の作業車両である。

【0015】

請求項6に記載の発明は、前記貯留部(60)は水平方向に長手方向を有するホッパ(60)からなり、該ホッパ(60)下部の傾斜部(60b)を貫通する回転駆動軸(115)を前記長手方向に沿って設け、該回転駆動軸(115)の外周面に、回転駆動軸(115)と共に回転して傾斜部(60b)内の肥料を攪拌する攪拌部材(117)を設け、前記回転駆動軸(115)の駆動アクチュエータ(119)をホッパ(60)側壁の外側に設けたことを特徴とする請求項1から5のいずれか1項に記載の作業車両である。

【発明の効果】

【0016】

請求項1に記載の発明によれば、圃場の肥料濃度に合わせて施肥装置(5)の肥料供給量が自動的に調節されるので、圃場全体の肥料濃度を均一にすることができる。したがって、圃場全体で作物が均一に育ち、除草や防虫等を行う時期が判断しやすくなると共に、収穫作業が能率的に行える。

【0017】

また、施肥量調節部(41)の施肥量を移動部材(9)の移動量(作動停止位置)として移動量検出手段(14)によって検出することで、施肥量に変化があった場合に微量の作動量であっても変化を捉えて調節アクチュエータ(6)による調節が可能となるため、細かい量の変化にも対応しやすい。したがって、簡素な構成でより適切な量の施肥が行え、圃場の肥料濃度の均一化及び施肥精度が向上し、作物の生育の安定、及び品質向上が図られる。

【0018】

請求項2に記載の発明によれば、上記請求項1記載の発明の効果に加えて、調節アクチュエータ(6)のアクチュエータカバー(103)と車体フレーム(2)との間に設けた弾性部材(101)により、調節アクチュエータ(6)が高速で連続的に作動する際に生じる振動を吸収できるため、調節アクチュエータ(6)の振動に伴う貯留部(60)や繰出し部材(13)の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0019】

請求項3に記載の発明によれば、上記請求項1又は2に記載の発明の効果に加えて、調節アクチュエータ(6)のアクチュエータカバー(103)と貯留部(60)の側壁(60a)との間に設けた伸縮部材(107)により、調節アクチュエータ(6)が高速で連続的に作動する際に生じる振動を吸収できるため、調節アクチュエータ(6)の振動に伴う貯留部(60)や繰出し部材(13)の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0020】

また、車体フレーム(2)の後部に伸縮部材を設けると、作業者が施肥装置(5)や作業装置(4)に肥料や薬剤、苗等を供給する作業の邪魔になる場合がある。しかし、このように伸縮部材(107)の位置を工夫することでスペースの有効利用が図れ、また車体フレーム(2)の後部を開放できるため、作業者が車体フレーム(2)上で作業しやすくなり、作業能率も向上する。

【0021】

請求項4に記載の発明によれば、上記請求項1から3のいずれか1項に記載の発明の効果に加えて、調節アクチュエータ(6)とは反対側の回転軸(7)端部に、該回転軸(7)の螺旋に沿って移動可能なバランスウェイト(111)を設けることで、施肥量を増減させる際に調節アクチュエータ(6)が高速で作動しても、バランスウエイト(111)の重量で振動の発生を防止できる。したがって、調節アクチュエータ(6)の振動に伴う貯留部(60)や繰出し部材(13)の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0022】

また、バランスウエイト(111)を手動で移動可能とすれば、容易にバランスウエイト(111)の作用効力を変更できるため、確実に振動の発生を防止でき、肥料の供給を一層適正に行うことができる。更に、バランスウエイト(111)と貯留部(60)との間に設けた伸縮部材(108)により、より一層、調節アクチュエータ(6)の振動に伴う貯留部(60)や繰出し部材(13)の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0023】

請求項5に記載の発明によれば、上記請求項1から4のいずれか1項に記載の発明の効果に加えて、肥料濃度検出手段である電極板(71)が常時圃場に接するため、肥料濃度の検出漏れが生じることが防止される。したがって、圃場の肥料濃度に合わせた肥料供給量の変化を精度良く算出できる。

【0024】

請求項6に記載の発明によれば、上記請求項1から5のいずれか1項に記載の発明の効果に加えて、攪拌部材(117)によってホッパ(60)の傾斜部(60b)に溜まる肥料を攪拌できるため、繰出し部材(13)に供給される肥料の量が一定に保たれる。したがって、肥料の供給量が安定し、作物の生育が良好になる。

【0025】

また、ホッパ(60)内で肥料が溜まり、固まって層を形成すると、ホッパ(60)内に肥料があるのにもかかわらず、施肥されない事態が生じてしまう。しかし、攪拌部材(117)を設けることでこのようなことが防止され、施肥が行われずに作物が肥料不足で生育不良を起こしてしまうことも防止できる。

【0026】

更に、回転駆動軸(115)の駆動アクチュエータ(119)をホッパ(60)側壁の外側に配置することで、ホッパ(60)上に肥料や薬剤、苗等の物を置くことができるため、貯留部(60)付近で作業が行える。したがって、作業能率が向上する。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施形態の苗移植機の側面図である。

【図2】図1の苗移植機の平面図である。

【図3】図1の苗移植機の前輪部の正面図である。

【図4】図1の苗移植機の前部の側面図である。

【図5】図1の苗移植機の施肥装置の右側面図である。

【図6】図1の苗移植機の施肥装置の作動機構を示した左側面図である。

【図7】図1の苗移植機の制御装置のブロック図である。

【図8】図1の苗移植機のアクスルハウジング部の正断面図である。

【図9】図9(a)は、図1の苗移植機のアクスルハウジング部のスリップリング部の側面図であり、図9(b)は、別実施例のスリップリング部の側面図である。

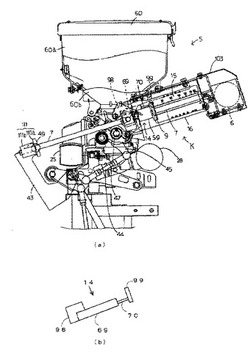

【図10】ストロークセンサ部の別実施例の側面図である。

【図11】図10のストロークセンサ部の平面図である。

【図12】図12(a)は、前輪部の別実施例を示した正断面図であり、図12(b)は、図12(a)の側面図である。

【図13】施肥装置の別実施例の側面図である。

【図14】施肥装置の別実施例の側面図である。

【図15】施肥装置の別実施例の側面図である。

【図16】図16(a)は、図1の苗移植機の施肥装置のホッパ部分の背面図であり、図16(b)は、図16(a)の平面図である。

【図17】ホッパに設ける撹拌羽根の断面形状を示した図である。

【図18】図18(a)は、施肥装置のホッパ部分の別実施例の背面図であり、図18(b)は、図18(a)の平面図であり、図18(c)は、図18(a)の側面図である。

【図19】施肥装置のホッパ部分の別実施例の背面図である。

【発明を実施するための形態】

【0028】

図面に基づいて、本実施形態について説明する。本実施形態では、作業装置として苗植装置4を連結した苗移植機について説明するが、耕耘装置、播種装置、除草機(水稲などの栽培途中で、雑草を処理する機械であって、このとき、作業中に施肥する)、溝切機(苗の移植作業後、苗と苗の間の土を刻み、空気の土中への吸入率を向上させると共に、生育を妨げる土中のガス抜きを行う機械)などを搭載した作業車両でも良い。

【0029】

図1には、本発明の一実施形態の苗移植機の側面図を示し、図2には、図1の苗移植機の平面図を示し、図3には、図1の苗移植機の前輪部の正面図を示す。また、図4には、図1の苗移植機の前部の側面図を示し、図5には、図1の苗移植機の施肥装置の右側面図を示し、図6には、図1の苗移植機の施肥装置の作動機構(左側面)を示し、図7には、図1の苗移植機の施肥量を制御する制御装置のブロック図を示す。更に、図8には、図1の苗移植機のアクスルハウジング部の正断面図を示し、図9(a)には、アクスルハウジング部のスリップリング部の側面図を示し、図9(b)には、別実施例のスリップリング部の側面図を示し、図10には、ストロークセンサ部の別実施例の側面図を示し、図11には、図10のストロークセンサ部の平面図を示す。

【0030】

苗植機1は、圃場を走行する走行装置10,11を設けた車体フレーム2の後側に平行リンク構成の昇降リンク3を設け、昇降リンク3に土壌面に苗を植え付ける多条植え形態の苗植装置4を連結し、車体フレーム2の後部に、苗を植付ける土壌面に肥料を施す施肥装置5を搭載している。車体フレーム2は、左右一対の前輪10と後輪11を配置して乗用四輪走行形態のトラクタ車体形態として、前部にミッションケース12を配置し、上部に運転席31を有し、ステアリングハンドル34を有するステアリングポストの前側には各種操作機構を内蔵したフロントカバー32を有し、直進走行の指標となるセンタマスコット33等を設けている。

【0031】

また、車体フレーム2上にはフロアステップ35を設け、車体フレーム2の前部左右両側でかつ機体よりも側方に張り出して補給用の苗を載せる予備苗載台38を設ける。フロントカバー32の上面には苗移植機1を操作するための操作パネル39を設けている。

【0032】

前記苗植装置4は、苗を載せて植付部へ繰り出す苗タンク51や、この苗タンク51から繰り出される苗を分離保持して土壌面へ植付ける植付装置52を配置して、センタフロート55、及びサイドフロート56で均平される土壌面に、フロート55、56毎に二条ずつ植え付ける、合計六条植付の多条植え形態の構成としている。

【0033】

これらセンタフロート55、及びサイドフロート56は、それぞれ苗植装置4下部の中央部、及び左右両側部に接地滑走し、上下揺動して、土壌面を均平しながら、このセンタフロート55の揺動によって昇降シリンダ53を伸縮して、苗植装置4を所望の対地高さに昇降制御することによって苗植付深さを一定に維持させるように昇降制御する。

【0034】

前記施肥装置5は、上部に肥料を貯留するホッパ60を有し、このホッパ60の下部(底部)の供給口60c(図5)から流下する肥料を受けて繰り出す繰出ロール13を、繰出ケース20内に繰出軸21で軸装し、この供給口60cには、シャッター40や施肥量調節用の調節板41等を設けている。なお、シャッター40は手動操作するものであり、供給口60c側にスライドさせると、供給口60cが塞がれる。

そして、調節板41による供給口60cの開度調節によってホッパ60から繰出ロール13に供給される施肥量を増減変更して調節する。

【0035】

また、前記苗植付装置52による苗植付位置近くに施肥用溝を形成する施肥ガイド63を、苗植付装置52の植付作用位置よりも前側位置のフロート55、56部に取付けている。繰出ロール13が繰り出した肥料は施肥ホース62により導かれ、土壌の施肥溝部に吐出して施肥する。

【0036】

更に、施肥走行しながら土壌中の肥料濃度を検出する肥料濃度センサ71を、左右の走行前輪10の内側に設けている。この肥料濃度センサ71を土壌中に突入させて、その左右のセンサ71間の土壌における通電抵抗又は電気伝導度を検出する。この肥料濃度センサ71は円板状の電極板から構成される。

【0037】

フロントカバー32に内蔵する施肥量の制御装置72は、肥料濃度センサ71の検出データに基づいて繰出ロール13による繰出量を調節する調節アクチュエータを制御して、施肥装置5の施肥量を変更、調節する。本実施形態では、調節アクチュエータ(駆動装置)として、調節モータ6を使用した例を示している。

調節モータ6は調節板41を作動させ、上記のように供給口60cの開度を調節することで、ホッパ60から繰出ロール13に送り出される施肥量、すなわち繰出ロール13による繰出量を調節する。この施肥量調節機構については後に詳しく説明する。

【0038】

苗植機1が圃場を走行すると、ホッパ60内の肥料が繰出ケース20内の繰出ロール13および施肥ホース62等を介して、施肥ガイド63からセンタフロート55、サイドフロート56の前側の土壌に吐出される。これらセンタフロート55、サイドフロート56が滑走して整地した土壌に対して苗植付装置52が作用して苗タンク51の苗を植付ける。この際に、左右一対の肥料濃度センサ71によって、左右の走行前輪10間の土壌の通電抵抗又は電気伝導度を検出して、制御装置72において土壌の肥料濃度として算出する。

【0039】

また、土壌の温度を検出する温度センサ73を設け、検出した温度データに基づき前記肥料濃度センサ71の検出データを補正し、この補正後の検出データに基づき調節モータ6を制御して肥料繰出量を増減変更し、施肥装置5の施肥量を変更しても良い。土壌の温度の違いによる通電抵抗又は電気伝導度の変化に合わせて施肥量を適量に変更できるようになり、簡易な測定方法で施肥の調節精度を向上させることができる。

【0040】

具体的には、土壌の温度が高いと分子の動きが活発化するので通電しやすいため、施肥量を変更する通電量の基準値を高くする。一方、土壌の温度が低いと分子の動きが鈍くなるので通電しにくいため、施肥量を変更する通電量の基準値を低くする。

【0041】

また、圃場の耕盤深さを検出する耕盤深さセンサ74を設け、土壌の硬度を検出し、この硬度の検出データに基づき前記肥料濃度センサ71の検出データを補正し、この補正後の検出データに基づき調節モータ6を制御して肥料繰出量を増減変更し、施肥装置5の施肥量を変更しても良い。土壌の硬度の違いによる通電抵抗又は電気伝導度の変化に合わせて施肥量を適量に変更できるようになり、簡易な測定方法で施肥の調節精度を向上させることができる。

【0042】

具体的に、硬い圃場は、前輪10や後輪11や整地ロータ(図示せず)などの接触があっても崩れたり変形したりしにくいため、肥料成分が漏出しにくく、通電量の変化があまり発生しない。このため、施肥量変更の基準値を低く変更する。一方、柔らかい圃場は前輪10や後輪11や整地ロータなどの接触で崩れたり変形したりしやすいため、肥料成分が漏出しやすく、通電量が頻繁に変化する。このため、施肥量変更の基準値を高く変更する。

【0043】

また、上空の複数個の衛生からGPS信号を受信して自身の位置データを取得するGPS受信機75を搭載し、GPS受信機75が取得した位置データ毎に圃場内各所における肥料濃度および施肥量のデータを記憶するデータボックス76を設けても良い。

このようにすれば、同じ圃場や環境の似た圃場で施肥作業を行う際の基準となるデータを取得できるので、制御装置72に取得したデータを記憶させるときは、このデータに基づいて施肥装置5の施肥量を自動的に変更させることにより、次回以降の施肥制御が向上する。

【0044】

また、取得したデータボックス76内のデータに基づき最適な施肥作業を行うことができるとともに、制御装置72が苗植機1を所望の走行経路で走行するよう制御するようになり、作業の無人化を図ることができる。

【0045】

さらに、肥料濃度センサ71の検出データと温度センサ73の検出データと耕盤深さセンサ74の検出データとを統合し、この統合したデータに基づき、制御装置72によって調節モータ6を制御して施肥装置5の施肥量を変更するようにしても良い。このようにすることで、作業条件の変化に追従して施肥量を適量に変更させることができるようになり、施肥精度がいっそう向上するとともに、様々な作業条件に適応可能となる。

【0046】

ここで、この制御装置72は、肥料濃度センサ71の検出値に基づき圃場に応じた適正な施肥量、すなわち基準となる施肥量を算出する基準施肥量算出部を有し、基準施肥量算出部により算出された施肥量となるように、調節モータ6を駆動して繰出ロール13からの繰り出し量を調節する。調節モータ6で回転する螺旋軸7には、施肥量の目安を指示する指示針(移動部材)9を設け、螺旋軸7が回動するとその螺旋に沿って指示針9は移動する。

【0047】

このように、調節モータ6は調節板41を作動させて繰出ロール13による繰出量を調節すると共に、指示針9を移動させる構成である。この指示針9の移動量はストロークセンサ(移動量検出手段)14により検出される。制御装置72はストロークセンサ14による検出値に基づく調節板41の位置から、調節板41によって調節される施肥量を算出する調節施肥量算出部を有しており、この調節施肥量算出部で算出される施肥量と前記基準施肥量算出部により算出される施肥量の値が一致するように前記調節モータ6を駆動させ、両施肥量値が一致すると駆動を停止するように構成する。

【0048】

この調節板41(図5にあり、図6では図示省略)はその下面にラックを有しており、該ラックに調節軸42のピニオンを噛合させている。したがって、調節軸42が回動するとラックとピニオンにより調節板41が直線移動し、調節板41の位置が調節される。この調節板41を移動させる調節軸42は、調節モータ6により、螺旋軸7、ベルクランク43、リンクロッド44、リンクアーム45、及びギヤ46、47等を介して連動回動され、調節板41の開度を調節する。ベルクランク43はリアフレーム19に揺動軸48周りに回動自在で、このベルクランク43の上端に螺旋軸7の先端部を連動ピン49で上下回動自在に嵌合させている。

【0049】

苗植機1の走行によって肥料濃度センサ71で土壌中の肥料成分の濃度を検出して、制御装置72でこの走行位置の土壌中の施肥量を算出しながら、調節モータ6を駆動して螺旋軸7により、繰出ロール13による施肥装置4の施肥量(繰出量)を調節すると共に、指示針9を移動させる。

【0050】

この指示針9の移動はストロークセンサ14によって検出されており、ストロークセンサ14による検出値から調節板41による送り出し量、すなわち施肥量を算出し、この算出される施肥量が基準施肥量算出部により算出される施肥量の値に達することによって、この調節モータ6の駆動を停止して、施肥量の調節を停止する。

【0051】

従来は、繰出モータの回転速度が遅いと、検出した走行速度に対応する施肥量に変更されるまでのタイムラグが大きくなるという問題があった。また、繰出モータの回転数を細かく制御するためには高コスト化やメンテナンス性の低下を招くという問題もあった。

【0052】

しかし、本実施形態のストロークセンサ14の検出値(検知部と被検知部の距離)から現在の施肥量を判断する構成では、施肥量に変化があった場合、ストロークセンサ14の距離変化を捉えて調節モータ6の停止信号を発するので、部品点数や制御処理が簡潔になるため、簡素な構成でメンテナンス性が向上すると共に、細かい量の変化にも対応しやすいので、より適切な量の施肥を行える。

本構成によれば、圃場の肥料濃度に合わせて施肥装置5の肥料供給量が自動的に調節されるので、圃場全体の肥料濃度を均一にすることができる。したがって、圃場全体で作物が均一に育ち、除草や防虫等を行う時期が判断しやすくなると共に、収穫作業が能率的に行える。

【0053】

また、調節板41による施肥量を指示針9の移動量(作動停止位置)としてストロークセンサ14によって検出することで、微量の(例えばミリ単位の)作動量であっても調節モータ6による調節が可能となるため、圃場の肥料濃度の均一化及び施肥精度が向上し、作物の生育の安定、及び品質向上が図られる。

【0054】

また、適正な施肥量を算出するための制御装置72は、肥料濃度センサ71による検出と、土壌耕盤の深さを検出する耕盤深さセンサ74による検出とによって施肥量を算出する構成としても良い。

【0055】

すなわち、制御装置72の基準施肥量算出部で算出する施肥量は、肥料濃度センサ71によって検出した肥料濃度と、この施肥しようとする土壌層の深さを検出する耕盤深さセンサ74による検出とによって、この走行時の土壌位置に対する適正な施肥量を算出するもので、これら各センサ71、74による検出条件のもとに、調節モータ6を駆動して繰出ロール13の回転が制御されて肥料の繰出、施肥量が調節されると共に、指示針9を移動させながら、この指示針9の移動停止位置をストロークセンサ14によって検出するものであるから、土壌耕盤の深度変化に応じて深い土壌では多量に施肥し、浅い土壌では少量に施肥して、土壌の深、浅変化に拘らず肥料濃度を均一にして施用することができる。

【0056】

更には、前記螺旋軸7、及びこの螺旋軸7によって移動される指示針9を、インジケータ15を施したセンサケース16内に設けて、この指示針9の移動位置をセンサケース16外側から透視可能としても良い。

前記のように施肥走行中の土壌面の肥料濃度は、肥料濃度センサ71の検出のもとに調節モータ6が作動されて調節板41を作動すると共に、指示針9を移動させるが、作業者は、この指示針9の移動状態や、ストロークセンサ14によって検出される指示針9や、この停止指示位置等をセンサケース16の外側から透視することができる。

【0057】

そして、各施肥装置5は左右、横方向(水平方向)に並設されている。そして、回転周面に一定容積の繰出溝を形成した繰出ロール(断面が星形)13を繰出軸21に沿って配置し、横方向に幅広に形成された上側のホッパ60から各繰出ケース20に流下供給される粉、粒材等からなる肥料を繰出溝に嵌合させて回転させることで、繰出す。この繰出軸21は、ミッションケース12より駆動力を供給されて回転するPTO軸36から連動される連動軸27のギヤ22、23等を介して連動回転され、前輪10、及び後輪11の伝動回転と一定の連動比を有して伝動回転されて、繰出ロール13から繰出し、施肥する。リアフレーム19近傍に、前記PTO軸36の駆動力を施肥装置5に供給する施肥伝動機構(図示省略)を設けており、該施肥伝動機構から連動軸27の回転駆動力が供給される。

【0058】

各繰出ケース20の前後には、横方向に沿って送風ダクト25、及び肥料回収ダクト28を配置して、これら一側端を送風機29から切替弁で切替えて送風ダクト25、又は回収ダクト28へ送風する。前記繰出ケース20の下部には排出口26を施肥筒24に臨ませて、繰出ロール13によって繰り出された肥料を受けて、送風ダクト25から吹き込む送風によって施肥ホース62へ搬送させる。各施肥ホース62は該施肥ホース62後下端の吐出口を施肥ガイド63上に臨ませて、この施肥ガイド63で成形される作溝内に肥料を噴出して施肥する。

【0059】

ホッパ60の下端部の供給口60cは繰出ケース20上部に連通しており、このホッパ60内の肥料を繰出ロール13へ流入させる。この施肥量を調節する施肥量調節機構Kは、上記のように供給口60cに設けた開閉自在なシャッター40と、このシャッター40の下側に設けた前後方向へ移動調節可能な調節板41、その他調節軸42、螺旋軸7、ベルクランク43、リンクロッド44、リンクアーム45、及びギヤ46、47、揺動軸48、連動ピン49、調節モータ6などからなり、調節モータ6の駆動で調節板41が移動することによって供給口60cの開度を調節して繰出ロール13に対する肥料の供給量を調節する。

【0060】

調節モータ6や、ストロークセンサ14、螺旋軸7、センサケース16、及び螺旋軸7から調節軸42を連動するリンク機構やギヤ機構等の連動機構は、前記繰出ロール13を内装した繰出ケース20の外側に配置され、前記センサケース16や調節モータ6等を繰出ケース20の前側、運転席31側に配置して、運転者がインジケータ15やセンサケース16内の指示針9の位置を透視し易くしている。

そして、前記螺旋軸7にボス部59(図10)を螺合して前後移動される指示針9を、図6では、この調節モータ6側に位置するレーザー発振器98によって、レーザビームを当てることにより移動位置を検出する形態としている。指示針9側に受光板(図示せず)が設けられており、この例ではストロークセンサ14はレーザー発振器98と受光板から構成している。

【0061】

また、図10や図11のように、センサケース16側の定位置に固定するシリンダ69と、指示針9側に一体のスピンドル70によって、嵌合伸縮して指示針9の移動量を検出するストロークセンサ14の構成とすることもできる。なお、図6では調節モータ6側にレーザー発振器98を設けているが、図10では調節モータ6とは反対側にレーザー発振器98を設けており、この点で図6の構成とは異なるが、その他の基本構成は同じである。

【0062】

図10によれば、シリンダ69の側部にレーザー発振器98が設けられ、スピンドル70にレーザーの受光板99が取り付けられている。なお、図10(b)は、図10(a)のストロークセンサ14部分の図である。

【0063】

距離検知装置であるストロークセンサ14は、レーザー変位センサ型の場合、受光素子(受光板99)が移動すると発光素子(レーザー発振器98)から放射されるスポットが変化するため、この変化量から距離を算出する。図11には、受光板99が調節モータ6側へ移動した場合を一点鎖線で示している。肥料濃度センサ71の検出値が変更されると、制御装置72が増加方向か減少方向かを判断して調節モータ6を回転させ、螺旋軸7を回転させる。受光板99はこの螺旋軸7の回転に伴いスライド移動する構成としており、肥料濃度センサ71の検出値から算出された移動距離(発光素子と受光素子の距離、レーザー光100で示す)が一定になるまで移動する。

【0064】

レーザーを使っていることで瞬時に距離の変更を算出できるため、僅かな変化(ミリ単位)の変化に対応できる。また、調節モータ6の作動は増加方向か減少方向かが制御装置72から発信されるとすぐに作動するため、従来と比べて反応速度が大幅に向上する。

【0065】

図8、図9に示すように、前輪10は、車軸80を支持するフロントアクスルハウジング93の終端部において、キングピン軸84周りに回動可能に設けられて、ステアリングハンドル34の操作によって操向連動される。

【0066】

本実施形態では、土壌の肥料濃度を検出する肥料濃度センサを前輪10の車軸80に電極板71として軸装しており、操向ケース82の内側には、前輪10の車軸80と一体回転して電極板71に接合するスリップリング64の回転側電極81と、これに接触する接触子の固定側電極83を設けて、この回転側電極81と固定側電極83との摺接によって電極板71と制御装置72との間を常時通電状態に設定する。

【0067】

そして、前輪10の車軸80を軸装するフロントアクスルハウジング93には、この車軸80と一体回転のスリップリング64と、このスリップリング64の回転周面65上部に摺接する一対の電導ブラシ67、68を設ける。

【0068】

施肥機車体2の施肥走行時には、前輪10と共にこの車軸80上に設けられる左右の電極板71が土壌中に踏込まれて回転しながら、左右電極板71間の電導度によってこの土壌の含有する肥料の濃度を検出する。この電極板71間の電導度は、この電極板71からスリップリンク64、及びこのスリップリング64の回転周面65に摺接する電導ブラシ67、68を介して制御装置72に通電される。そして、これらスリップリンク64と電導ブラシ67、68が回転周面65に沿って前後一対の形態として配置されるため、前後何れかの電導ブラシ67、又は68をスリップリング64の回転周面65に摺接させて、正確な安定した電導、検出状態を維持させる。また、このスリップリング64と電導ブラシ67、68等の外周部をフロントアクスルハウジング93で覆って、泥水等の侵入を阻止しているため、正確な肥料濃度を検出するように維持する。

【0069】

左右の前輪10,10の内側に肥料濃度センサとして電極板71を設けることで、電極板17が常時圃場に接するため、肥料濃度の検出漏れが生じることが防止される。したがって、圃場の肥料濃度に合わせた肥料供給量の変化を精度良く算出できる。

【0070】

また、下側ほど車体フレーム2の左右方向外側に偏位する上下方向に設けたキングピン軸84、このキングピン軸84から車軸80へ伝動する一対のベベルギヤ85、固定側電極83へ導電するハーネス86、機体正面視でキングピン軸84に沿って下側ほど走行車体2の左右方向外側に偏位させて配置された案内パイプ87、回転側電極81へ導電するハーネス88、ハーネス88を通すための孔89、前輪10のスポーク部90、スポーク部90に電極板71を固定する一対の固定具91、前輪10のホイルキャップ92などを設けている。

【0071】

電極板71は、その外周が前輪10の外周径よりも小径の円形状であり、この円形の中心を車軸80に嵌合して、走行前輪10の左右幅内つまり走行車体2の左右両側にそれぞれ配置されている。そして、車軸80と一体回転して電極板71に接続する回転側電極81と、車軸80を支持する操向ケース82内に設けられ回転側電極81に接触する固定側電極83とを設け、電極板71と制御装置72との間を通電するように構成している。

【0072】

前記のように、フロントアクスルハウジング93内部に設けた電導ブラシ67、68は、直上端部(図9(a)参照)にアーム77を取付けて、このアーム77の前後端部に電導ブラシ67、68を取付けて、電導ブラシ67、68の軸部の外周にスプリング78,78を設け、各々スプリング78によって、スリップリング64の回転周面65に押圧させている。

【0073】

この電導ブラシ67、68は、アクスルハウジング93の外周面から取付穴79を介して着脱することができるように構成して、この取付穴79はキャップで開閉することができる。

また、アーム77及び電導ブラシ67、68は、車軸80の直上位置から適宜角度前後に偏倚した位置に配置することができる(図9(b)参照)。更に、電動ブラシ67、68は板ばね形態として、スリップリング64の回転周面65を挟む形態に摺接させている。

【0074】

また、図12には、前輪部の別実施例を示す。

図12に示すように、電極板71を、車輪10のリム径部の内側面に沿うプレートリングの形態として形成して、各スポーク部90の先端部に固定具95で取付けても良い。この電極板71のハーネス88は、車軸80の孔89からスポーク90に沿って取付けるパイプ97内を通して防水状態に連結する。

【0075】

図13には、施肥装置の別実施例の側面図を示す。

図13に示す施肥装置5は、図10に示す施肥装置5に弾性体101を設けた構成であり、それ以外は図10と同様であるので説明は省略する。なお、以下の構成は、図6に示す施肥装置5の構成にも適用されることは言うまでもない。

【0076】

調節モータ6は運転席31のすぐ後ろに位置するため、運転席31に座る作業者が直接触れないようにモータカバー103に内装されている。また、車体フレーム2上にはエンジンEを内装すると共に運転席31を支持するエンジンカバー104や運転席31後方のリアステップ105が設けられている。

【0077】

そして、本構成によれば、図13に示すように、衝撃吸収用の弾性体101をリアステップ105とモータカバー103との間に設けており、この弾性体101によって、調節モータ6が高速で連続的に作動する際に生じる振動を吸収できるため、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。調節モータ6やストロークセンサ14部はホッパ60側への取付け用支点(回動支点)106を中心に上下方向に回動する。

【0078】

弾性体101は、スプリングやサスペンションなどで良く、上部をモータカバー103側に、下部をリアステップ105側にネジ、ボルトやナットなどの固定手段によって固定すれば良い。図示例では、回動支点106よりも前方に設けている。

図13に示す施肥装置5は、前後方向に長手方向を有する螺旋軸7などによって前後に長い施肥量調節機構Kを有するため、特に重量感のある調節モータ6の下部を弾性体101で支持することで、施肥装置5が全体的に安定する。

【0079】

図14には、施肥装置の別実施例の側面図を示す。

図14に示す施肥装置5は、図10に示すホッパ60の前部に伸縮体107を設けた構成であり、それ以外は図10と同様であるので説明は省略する。

調節モータ6のモータカバー103とホッパ60の側壁60aとの間に設けた伸縮体107により、モータカバー103が高速で連続的に作動する際に生じる振動を吸収できるため、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0080】

また、リアステップ105とモータカバー103との間などの車体フレーム2側の後部に伸縮体107を設けると、リアステップ105上で作業者が施肥装置5や苗植装置4に肥料や薬剤、苗等を供給する作業の邪魔になる場合がある。しかし、このように伸縮体107の位置を工夫することでスペースの有効利用が図れ、また車体フレーム2の後部のリアステップ105上の空間を開放できるため、作業者が車体フレーム2上で作業しやすくなり、作業能率も向上する。

なお、伸縮体107は、ダンパやシリンダなどで良く、上部をホッパ60側に、下部をモータカバー103側にネジ、ボルトやナットなどの固定手段によって固定すれば良い。

【0081】

図14に示す施肥装置5は、前後方向に長手方向を有する螺旋軸7などによって前後に長い施肥量調節機構Kを有するため、特に重量感のある調節モータ6の上部を伸縮体107で支持することで、施肥装置5が全体的に安定する。また、更に、図13に示す弾性体101を設けると、調節モータ6の下部と上部から調節モータ6を支持できるため、より一層、安定感が増す。

【0082】

また、図10や図13〜図14に示すように、螺旋軸7の後端部に重量感のあるボールネジ111を設け、螺旋軸7に沿って前後方向に移動可能とすれば、ボールネジ111はバランスウェイトとしても機能する。ボールネジ111は、取手部111aとバランスウェイト部111bからなり、銅、鉄などの金属製とすれば良い。ボールネジ111を調節モータ6とは回動支点106から見て反対側(回動支点106よりも後方)に設けることで、調節モータ6の重量とバランスが保てるため、施肥装置5の安定感が増す。

【0083】

本構成によれば、施肥量を増減させる際に調節モータ6が高速で作動しても、ボールネジ111の重量で振動の発生を防止できる。したがって、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0084】

また、ボールネジ111の取手部111aを持って手動で回転させるとボールネジ111の位置が変わることで、バランスウェイトとしての作用効力も容易に調節可能であるため、確実に振動の発生を防止でき、肥料の供給を一層適正に行うことができる。更に、ボールネジ111とは別にバランスウェイトを設ける必要がないため、簡素な構成となり低コスト化も達成される。

【0085】

図15には、施肥装置の別実施例の側面図を示す。

図15に示す施肥装置5は、図10に示すホッパ60の後部に伸縮体108を設けた構成であり、それ以外は図10と同様であるので説明は省略する。

螺旋軸7の後端部とホッパ60の側壁60aとの間に設けた伸縮体108により、モータカバー103が高速で連続的に作動する際に生じる振動を吸収できるため、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0086】

なお、伸縮体108は、図14に示すモータカバー103とホッパ60の側壁60aとの間に設けた伸縮体107と同様に、ダンパやシリンダなどで良く、上部をホッパ60側に、下部をボールネジ111側にネジ、ボルトやナットなどの固定手段によって固定すれば良い。なお、図示していないが、ボールネジ111のバランスウェイト部111bの周囲にカバーがあり、ベアリングでカバーがボールネジ111に支持されていて、このカバーに伸縮体108が取り付けられる。

【0087】

ボールネジ111とホッパ60との間に設けた伸縮体108によって、より一層、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。また、ボールネジ111の位置を変えると、伸縮体108は一点鎖線位置に移動し、図示例では短縮される。

なお、図14に示す回動支点106よりも前方の伸縮体107と、図15に示す回動支点106よりも後方の伸縮体108を両方設置しても良い。その場合は、回動支点106の前後両方から施肥装置5の施肥量調節機構Kが支持されるため、安定感が増す。

【0088】

図16には、施肥装置5のホッパ60部分の図を示す。図16(a)には、ホッパ60部分の背面図を示し、図16(b)には、ホッパ60部分の平面図を示す。

また、横方向に長手方向を有するホッパ60の下部には下方に向かって狭まる傾斜部60bを複数形成し、各傾斜部60bの下端部に供給口60cを設けている。したがって、ホッパ60内の肥料は傾斜部60bから供給口60cを介して下方の繰出ロール13に送り出される。

【0089】

ホッパ60の傾斜部60bには肥料が溜まりやすく、肥料が自重や水分で固まらないように、ホッパ60の外側からたたいて中央部の供給口60cに肥料を寄せなければならない。また、ホッパ60内で肥料が溜まり、固まって層を形成すると、ホッパ60内に肥料があるのにもかかわらず、施肥されない事態が生じてしまう。

【0090】

しかし、図16に示すように、ホッパ60内の肥料を撹拌する撹拌羽根(板でも良い)117を設けると、撹拌羽根117によってホッパ60の傾斜部60bに溜まる肥料を攪拌できるため、肥料が固まって層を作ることが防止され、繰出ロール13に排出される肥料の量が一定に保たれる。したがって、肥料の供給量が安定し、作物の生育が良好になる。

【0091】

また、ホッパ60内に肥料があるのにもかかわらず、施肥されないという問題も解消されるため、施肥が行われずに作物が肥料不足で生育不良を起こしてしまうことも防止できる。

【0092】

図16に示すように、ホッパ60の側方に駆動アクチュエータである攪拌モータ119を設け、各傾斜部60bを貫通する回転駆動軸115を攪拌モータ119によって駆動する。回転駆動軸115の外周面に撹拌羽根117を取り付けることで、回転駆動軸115が回転すると撹拌羽根117も回転し、ホッパ60の傾斜部60b内の肥料に当たって攪拌する。撹拌羽根117の断面形状は、図17に示すような星形や十字型(まんじ型も含む)などでも良い。

【0093】

そして、回転駆動軸115の駆動用の攪拌モータ119をホッパ60の側壁60aの外側に配置することで、ホッパ60上に肥料や薬剤、苗等の物を置くことができるため、ホッパ60付近で作業が行える。したがって、作業能率が向上する。

また、攪拌モータ119の上端がホッパ60の上端よりも低い位置になるように、攪拌モータ119を設置すると、ホッパ60上を広く使えて肥料や薬剤、苗等の物を置くことができるため、より一層、作業能率が向上する。

【0094】

そして、攪拌モータ119の回転駆動軸115を各傾斜部60bの下部に設けた場合は狭い空間で攪拌することになり、少量の肥料を攪拌することから効率が良くないが、回転駆動軸115を各傾斜部60bの上部、例えば各傾斜部60bの上端部(傾斜始端部)Sに設けると、ホッパ60の傾斜部に流下する多量の肥料を広い空間で効率よく攪拌できる。

【0095】

図18には、施肥装置5のホッパ60部分の別実施例の図を示す。図18(a)には、ホッパ60部分の背面図を示し、図18(b)には、ホッパ60部分の平面図を示し、図18(c)には、ホッパ60部分の側面図(一部断面を示す間略図)を示す。

ホッパ60内に肥料の塊が落ちてくると、傾斜部60bで詰まりやすくなるため、図18に示すように、ホッパ60にふるい用の網130を設けても良い。網130はホッパ60の各傾斜部60bの上端部Sに設け、駆動アクチュエータ、例えばモータ135の駆動により左右方向にスライドするスライドシャフト132に取り付ける。例えば、位置決めピン139によって網部分130aの位置決めをすると、位置決めと取り外しが簡単に行え、メンテナンス性が向上する。

【0096】

そして、ホッパ60の各傾斜部60b上端の前後両端にレール137を設けると、網130がレール137上を左右にスライド可能となる。

ホッパ60内の肥料は左右に揺動する網130によってふるい落とされるため、傾斜部60bで詰まることが防止される。網作動用スイッチ140を運転席31に設け、網作動用スイッチ140の入切により網作動用モータ135を駆動させ、網130を揺動させる。

【0097】

網130に偏った振動を与えると、次第にねじれたり歪んだりして、網目の形が変わっていく。網130としての役割を正常に果たすには均等な網目が必要なため、変形が生じない方が良い。

そこで、図18(a)に示すように、スライドシャフト132を網部分130aの前後方向中央部に通すと、スライド時にかかる力が前後共に略同じになるので、網部分130aが変形しにくくなり、変形を防止できる。

【0098】

図19には、施肥装置5のホッパ60部分の別実施例の背面図を示す。

図18に示した網130を植付クラッチ(図示せず)と連動する構成としても良い。植付クラッチケース(図示せず)内の植付クラッチ(図示せず)から植付伝動軸138(図1)を介してエンジン動力が苗植装置4の植付伝動ケース142内へ伝動されることで、苗タンク51及び植付装置5が作動する。

【0099】

植付クラッチの入り切りは、運転席31近傍に設けた植付操作レバー141(図2)を操作することで行われる。

そこで、植付操作レバー141の入り時に、網130が左右に揺動する構成とすれば、植付け作業中の肥料の固着や滞留を防止できる。

【0100】

図19に示すように、植付操作レバー141に植付スイッチ145を設け、植付操作レバー141の入切を検出して網130の作動用モータ135を制御する。植付スイッチ145は、植付操作レバー141を操作すると当たる位置に設けると良い。また、植付操作レバー141の基部にポテンショメータを設けて角度変化を検知する方式もある。したがって、植付操作レバー141が入状態、すなわち植付作業中に肥料が固まらないようにすることができる。なお、この際に撹拌羽根117の回転による振動が発生するが、肥料が塊になって施肥が適切に行われず、無施肥区間が生じて苗の生育に問題が生じることを防止できる。

【0101】

一方、苗移植機1の旋回時、すなわち植付操作レバー141の切り時に、網130が左右に揺動する構成とした場合も考えられる。

苗移植機1の旋回時は植付操作レバー141が自動的に切になるため、旋回時の短時間で網130を揺動することで、植付け作業中の肥料の固着や滞留を防止できる。なお、本実施形態の苗移植機1では、旋回時にハンドル34を所定角度以上切ると旋回操作と判断し、植付部4を自動的に上昇させる機能があり、このとき、植付クラッチは切になり、これに伴い自動的に植付操作レバー141が切状態に操作される。

【0102】

そして、植付操作レバー141が切状態、すなわち植付作業を行わない状態でのみホッパ60内の肥料の撹拌を行う構成である。植付を停止させると施肥も連動して停止するので、施肥装置5に作業により生じていた振動がかからなくなり、固まりやすくなる。このため、撹拌羽根117を回すことにより、肥料が塊になることを防止できる。また、植付作業中は余分な振動が生じないので、作業者が不快感を覚えにくくなるとともに、作動時間が短いので、消費電力が減少するという利点がある。

【産業上の利用可能性】

【0103】

本発明は、苗植装置を連結した苗移植機に限らず、耕耘装置を連結したトラクタなどにも利用可能性がある。

【符号の説明】

【0104】

1 苗植機 2 車体フレーム

3 昇降リンク 4 苗植装置

5 施肥装置 6 調節モータ

7 螺旋軸 9 指示針

10 前輪 11 後輪

12 ミッションケース

13 繰出ロール 14 ストロークセンサ

15 インジケータ 16 センサケース

19 リアフレーム 20 繰出ケース

21 繰出軸 22、23 ギヤ

24 施肥筒 25 送風ダクト

26 排出口 27 連動軸

28 肥料回収ダクト 29 送風機

31 運転席 32 フロントカバー

33 センタマスコット 34 ステアリングハンドル

35 フロアステップ 36 PTO軸

38 予備苗載台 39 操作パネル

40 シャッター 41 調節板

42 調節軸 43 ベルクランク

44 リンクロッド 45 リンクアーム

46、47 ギヤ 48 揺動軸

49 連動ピン 51 苗タンク

52 植付装置 53 昇降シリンダ

55 センタフロート 56 サイドフロート

59 ボス部 60 ホッパ

62 施肥ホース 63 施肥ガイド

64 スリップリング 65 回動周面

67,68 電導ブラシ 69 シリンダ

70 スピンドル 71 肥料濃度センサ(電極板)

72 制御装置 73 温度センサ

74 耕盤深さセンサ 75 GPS受信機

76 データボックス 77 アーム

78 スプリング 79 取付穴

80 車軸 81 回転側電極

82 操向ケース 83 固定側電極

84 キングピン軸 85 ベベルギヤ

86,88 ハーネス 87 案内パイプ

89 孔 90 スポーク部

91 固定具 92 ホイルキャップ

93 アクスルハウジング 95 固定具

97 パイプ 98 レーザー発振器

99 レーザー受光板 100 レーザー光

101 弾性体 103 モータカバー

104 エンジンカバー 105 リアステップ

106 回動支点 107,108 伸縮体

111 ボールネジ(バランスウェイト)

115 回転駆動軸 117 攪拌羽根

119 攪拌モータ 130 網

132 スライドシャフト 135 網作動用モータ

137 レール 138 植付伝動軸

139 位置決めピン 140 網作動用スイッチ

141 植付操作レバー 142 植付伝動ケース

145 植付スイッチ

【技術分野】

【0001】

圃場を走行しながら土壌面の肥料濃度を検出して、この肥料濃度に対応した施肥量を施用制御する施肥装置を備えた作業車両に関するものである。

【背景技術】

【0002】

土壌の泥部の深度や硬度、電気伝導度などの土壌特性から肥沃度を算出し、更にこの肥沃度に基づいて施肥量を算出して、適切な量の肥料を施肥する技術(例えば、下記特許文献1参照)が知られている。

このようにすることで、水田の土壌特性を均一にすることができ、また土壌特性の測定と同時に苗の植え付けを行うことで、効率的な農作業を行うことができる。

【0003】

また、施肥量調節機構の調節軸を正逆転可能な電動モータで回転可能に構成し、走行速度の変更に対応して施肥量を変更する技術(例えば、下記特許文献2参照)が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−19号公報

【特許文献2】特許第3641102号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1によれば、土壌特性によって施肥量を検出、算出し、この算出した施肥量に応じて施肥手段を制御することで水田に肥料を施肥する。具体的には、肥料を収容したタンクから、前記算出した施肥量に応じた所定量の肥料を下方に送り出し、ノズルによって散布する。この送り出し手段として、通常は繰出ロールが使用され、回転する繰出モータの電動制御によって、施肥繰出量を制御する。この場合、正確な施肥量を維持し難く、施肥量制御の誤差変動が大きくなりやすい。したがって、圃場全体の肥料濃度を均一にすることができず、肥料の過多や肥料不足が生じて苗の生育不良が起こるという問題がある。

【0006】

例えば、上記特許文献2には、走行速度の変速に連動して施肥量が変更されるよう、電動モータを制御して繰出しロールの作動速度を変更する構成が開示されている。

この場合に、繰出モータの回転速度が遅いと、検出した走行速度に対応する施肥量に変更されるまでのタイムラグが大きくなるので、施肥量が必要以上に多くなり、苗が肥料過多により生育不良を起こす問題や、強風により倒伏しやすくなり、コンバイン等の収穫機を用いた収穫作業が困難になるという問題がある。

一方で、必要量の肥料が供給されず、苗が肥料不足により生育不良となり、作物の品質や収量が低下するという問題もある。

【0007】

また、繰出モータの回転速度が速いと、施肥装置に繰出モータからの振動が伝わって揺れることでタンク(貯留ホッパ)や繰出ロールから放出される肥料の量が増減してしまう。したがって、この場合も適切な肥料の供給ができない。

【0008】

そして、走行速度の増減に対して繰出モータの作動量を決定する場合、現在のモータの回転位置から正転・逆転のどちら側に何回転させるかを割り出す必要がある。このため、その他のセンサを複雑に配置しなければならず、また制御装置の制御処理も複雑になるため、機体構成そのものが複雑になり、メンテナンス性の低下を招く問題があると同時に、高コスト化を招く。

繰出モータの回転数を細かく制御するためには、その分微細な停止が可能な高性能モータが必要となり、且つ制御装置が1ミリ単位で停止信号を発信する必要があるので、いっそうメンテナンス性が低下してしまう。

【0009】

本発明の課題は、肥料の過多や肥料不足などが生じることなく、圃場に応じた適切な施肥が行え、圃場全体の肥料濃度を均一にすることができる簡易な構成の施肥装置を備えた作業車両を提供することである。

【課題を解決するための手段】

【0010】

上記課題は下記の構成を採用することにより達成される。

請求項1に記載の発明は、走行車輪(10,11)を備えた車体フレーム(2)の後部に作業装置(4)を設け、前記車体フレーム(2)の上方に、肥料を貯留する貯留部(60)と該貯留部(60)の下方に設けられ貯留部(60)から供給される肥料を繰り出す繰出し部(13)と前記貯留部(60)から前記繰出し部(13)に供給される施肥量を調節する施肥量調節部(41)とを備え圃場に肥料を供給する施肥装置(5)を設けた作業車両において、前記施肥装置(5)は、前記施肥量調節部(41)を駆動させて前記施肥量を調節する調節アクチュエータ(6)と、前記調節アクチュエータ(6)の駆動により回転する回転軸(7)と、該回転軸(7)に設けられ回転軸(7)の回転により軸方向に移動する移動部材(9)と、該移動部材(9)の移動量を検出する移動量検出手段(14)と、施肥走行しながら土壌中の肥料濃度を検出する肥料濃度検出手段(71)と、該肥料濃度検出手段(71)により検出される肥料濃度に基づき基準となる施肥量を算出する基準施肥量算出部と、前記移動量検出手段(14)により検出される移動部材(9)の移動量に基づき前記施肥量調節部(41)により調節される施肥量を算出する調節施肥量算出部とを備え、前記基準施肥量算出部により算出される施肥量に調節施肥量算出部により算出される施肥量が一致するように前記調節アクチュエータ(6)を駆動すると共に前記基準施肥量算出部により算出される施肥量と調節施肥量算出部により算出される施肥量が一致すると前記調節アクチュエータ(6)を停止させる制御装置(72)とを備えた作業車両である。

【0011】

請求項2に記載の発明は、前記調節アクチュエータ(6)を内装するアクチュエータカバー(103)を車体フレーム(2)の後部上方に設け、前記アクチュエータカバー(103)と車体フレーム(2)との間に衝撃吸収用の弾性部材(101)を設けた請求項1記載の作業車両である。

【0012】

請求項3に記載の発明は、前記調節アクチュエータ(6)を内装するアクチュエータカバー(103)を前記貯留部(60)の近傍に設け、前記アクチュエータカバー(103)と貯留部(60)との間に衝撃吸収用の伸縮部材(107)を設けた請求項1又は2に記載の作業車両である。

【0013】

請求項4に記載の発明は、前記回転軸(7)を螺旋軸(7)とし、前記貯留部(60)の近傍で、且つ前記アクチュエータ(6)とは反対側の回転軸(7)端部に、該回転軸(7)の螺旋に沿って前後方向に移動可能なバランスウェイト(111)を設け、前記バランスウェイト(111)と貯留部(60)との間に衝撃吸収用の伸縮部材(108)を設けたことを特徴とする請求項1から3のいずれか1項に記載の作業車両である。

【0014】

請求項5に記載の発明は、前記走行車輪(10,11)は左右の前輪(10,10)及び左右の後輪(11,11)からなり、前記肥料濃度検出手段(71)は左右の前輪(10,10)の内側に設けた電極板(71)であり、前記制御装置(72)の基準施肥量算出部は前記電極板(71)により検出される通電量によって施肥量を算出する構成であることを特徴とする請求項1から4のいずれか1項に記載の作業車両である。

【0015】

請求項6に記載の発明は、前記貯留部(60)は水平方向に長手方向を有するホッパ(60)からなり、該ホッパ(60)下部の傾斜部(60b)を貫通する回転駆動軸(115)を前記長手方向に沿って設け、該回転駆動軸(115)の外周面に、回転駆動軸(115)と共に回転して傾斜部(60b)内の肥料を攪拌する攪拌部材(117)を設け、前記回転駆動軸(115)の駆動アクチュエータ(119)をホッパ(60)側壁の外側に設けたことを特徴とする請求項1から5のいずれか1項に記載の作業車両である。

【発明の効果】

【0016】

請求項1に記載の発明によれば、圃場の肥料濃度に合わせて施肥装置(5)の肥料供給量が自動的に調節されるので、圃場全体の肥料濃度を均一にすることができる。したがって、圃場全体で作物が均一に育ち、除草や防虫等を行う時期が判断しやすくなると共に、収穫作業が能率的に行える。

【0017】

また、施肥量調節部(41)の施肥量を移動部材(9)の移動量(作動停止位置)として移動量検出手段(14)によって検出することで、施肥量に変化があった場合に微量の作動量であっても変化を捉えて調節アクチュエータ(6)による調節が可能となるため、細かい量の変化にも対応しやすい。したがって、簡素な構成でより適切な量の施肥が行え、圃場の肥料濃度の均一化及び施肥精度が向上し、作物の生育の安定、及び品質向上が図られる。

【0018】

請求項2に記載の発明によれば、上記請求項1記載の発明の効果に加えて、調節アクチュエータ(6)のアクチュエータカバー(103)と車体フレーム(2)との間に設けた弾性部材(101)により、調節アクチュエータ(6)が高速で連続的に作動する際に生じる振動を吸収できるため、調節アクチュエータ(6)の振動に伴う貯留部(60)や繰出し部材(13)の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0019】

請求項3に記載の発明によれば、上記請求項1又は2に記載の発明の効果に加えて、調節アクチュエータ(6)のアクチュエータカバー(103)と貯留部(60)の側壁(60a)との間に設けた伸縮部材(107)により、調節アクチュエータ(6)が高速で連続的に作動する際に生じる振動を吸収できるため、調節アクチュエータ(6)の振動に伴う貯留部(60)や繰出し部材(13)の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0020】

また、車体フレーム(2)の後部に伸縮部材を設けると、作業者が施肥装置(5)や作業装置(4)に肥料や薬剤、苗等を供給する作業の邪魔になる場合がある。しかし、このように伸縮部材(107)の位置を工夫することでスペースの有効利用が図れ、また車体フレーム(2)の後部を開放できるため、作業者が車体フレーム(2)上で作業しやすくなり、作業能率も向上する。

【0021】

請求項4に記載の発明によれば、上記請求項1から3のいずれか1項に記載の発明の効果に加えて、調節アクチュエータ(6)とは反対側の回転軸(7)端部に、該回転軸(7)の螺旋に沿って移動可能なバランスウェイト(111)を設けることで、施肥量を増減させる際に調節アクチュエータ(6)が高速で作動しても、バランスウエイト(111)の重量で振動の発生を防止できる。したがって、調節アクチュエータ(6)の振動に伴う貯留部(60)や繰出し部材(13)の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0022】

また、バランスウエイト(111)を手動で移動可能とすれば、容易にバランスウエイト(111)の作用効力を変更できるため、確実に振動の発生を防止でき、肥料の供給を一層適正に行うことができる。更に、バランスウエイト(111)と貯留部(60)との間に設けた伸縮部材(108)により、より一層、調節アクチュエータ(6)の振動に伴う貯留部(60)や繰出し部材(13)の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0023】

請求項5に記載の発明によれば、上記請求項1から4のいずれか1項に記載の発明の効果に加えて、肥料濃度検出手段である電極板(71)が常時圃場に接するため、肥料濃度の検出漏れが生じることが防止される。したがって、圃場の肥料濃度に合わせた肥料供給量の変化を精度良く算出できる。

【0024】

請求項6に記載の発明によれば、上記請求項1から5のいずれか1項に記載の発明の効果に加えて、攪拌部材(117)によってホッパ(60)の傾斜部(60b)に溜まる肥料を攪拌できるため、繰出し部材(13)に供給される肥料の量が一定に保たれる。したがって、肥料の供給量が安定し、作物の生育が良好になる。

【0025】

また、ホッパ(60)内で肥料が溜まり、固まって層を形成すると、ホッパ(60)内に肥料があるのにもかかわらず、施肥されない事態が生じてしまう。しかし、攪拌部材(117)を設けることでこのようなことが防止され、施肥が行われずに作物が肥料不足で生育不良を起こしてしまうことも防止できる。

【0026】

更に、回転駆動軸(115)の駆動アクチュエータ(119)をホッパ(60)側壁の外側に配置することで、ホッパ(60)上に肥料や薬剤、苗等の物を置くことができるため、貯留部(60)付近で作業が行える。したがって、作業能率が向上する。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施形態の苗移植機の側面図である。

【図2】図1の苗移植機の平面図である。

【図3】図1の苗移植機の前輪部の正面図である。

【図4】図1の苗移植機の前部の側面図である。

【図5】図1の苗移植機の施肥装置の右側面図である。

【図6】図1の苗移植機の施肥装置の作動機構を示した左側面図である。

【図7】図1の苗移植機の制御装置のブロック図である。

【図8】図1の苗移植機のアクスルハウジング部の正断面図である。

【図9】図9(a)は、図1の苗移植機のアクスルハウジング部のスリップリング部の側面図であり、図9(b)は、別実施例のスリップリング部の側面図である。

【図10】ストロークセンサ部の別実施例の側面図である。

【図11】図10のストロークセンサ部の平面図である。

【図12】図12(a)は、前輪部の別実施例を示した正断面図であり、図12(b)は、図12(a)の側面図である。

【図13】施肥装置の別実施例の側面図である。

【図14】施肥装置の別実施例の側面図である。

【図15】施肥装置の別実施例の側面図である。

【図16】図16(a)は、図1の苗移植機の施肥装置のホッパ部分の背面図であり、図16(b)は、図16(a)の平面図である。

【図17】ホッパに設ける撹拌羽根の断面形状を示した図である。

【図18】図18(a)は、施肥装置のホッパ部分の別実施例の背面図であり、図18(b)は、図18(a)の平面図であり、図18(c)は、図18(a)の側面図である。

【図19】施肥装置のホッパ部分の別実施例の背面図である。

【発明を実施するための形態】

【0028】

図面に基づいて、本実施形態について説明する。本実施形態では、作業装置として苗植装置4を連結した苗移植機について説明するが、耕耘装置、播種装置、除草機(水稲などの栽培途中で、雑草を処理する機械であって、このとき、作業中に施肥する)、溝切機(苗の移植作業後、苗と苗の間の土を刻み、空気の土中への吸入率を向上させると共に、生育を妨げる土中のガス抜きを行う機械)などを搭載した作業車両でも良い。

【0029】

図1には、本発明の一実施形態の苗移植機の側面図を示し、図2には、図1の苗移植機の平面図を示し、図3には、図1の苗移植機の前輪部の正面図を示す。また、図4には、図1の苗移植機の前部の側面図を示し、図5には、図1の苗移植機の施肥装置の右側面図を示し、図6には、図1の苗移植機の施肥装置の作動機構(左側面)を示し、図7には、図1の苗移植機の施肥量を制御する制御装置のブロック図を示す。更に、図8には、図1の苗移植機のアクスルハウジング部の正断面図を示し、図9(a)には、アクスルハウジング部のスリップリング部の側面図を示し、図9(b)には、別実施例のスリップリング部の側面図を示し、図10には、ストロークセンサ部の別実施例の側面図を示し、図11には、図10のストロークセンサ部の平面図を示す。

【0030】

苗植機1は、圃場を走行する走行装置10,11を設けた車体フレーム2の後側に平行リンク構成の昇降リンク3を設け、昇降リンク3に土壌面に苗を植え付ける多条植え形態の苗植装置4を連結し、車体フレーム2の後部に、苗を植付ける土壌面に肥料を施す施肥装置5を搭載している。車体フレーム2は、左右一対の前輪10と後輪11を配置して乗用四輪走行形態のトラクタ車体形態として、前部にミッションケース12を配置し、上部に運転席31を有し、ステアリングハンドル34を有するステアリングポストの前側には各種操作機構を内蔵したフロントカバー32を有し、直進走行の指標となるセンタマスコット33等を設けている。

【0031】

また、車体フレーム2上にはフロアステップ35を設け、車体フレーム2の前部左右両側でかつ機体よりも側方に張り出して補給用の苗を載せる予備苗載台38を設ける。フロントカバー32の上面には苗移植機1を操作するための操作パネル39を設けている。

【0032】

前記苗植装置4は、苗を載せて植付部へ繰り出す苗タンク51や、この苗タンク51から繰り出される苗を分離保持して土壌面へ植付ける植付装置52を配置して、センタフロート55、及びサイドフロート56で均平される土壌面に、フロート55、56毎に二条ずつ植え付ける、合計六条植付の多条植え形態の構成としている。

【0033】

これらセンタフロート55、及びサイドフロート56は、それぞれ苗植装置4下部の中央部、及び左右両側部に接地滑走し、上下揺動して、土壌面を均平しながら、このセンタフロート55の揺動によって昇降シリンダ53を伸縮して、苗植装置4を所望の対地高さに昇降制御することによって苗植付深さを一定に維持させるように昇降制御する。

【0034】

前記施肥装置5は、上部に肥料を貯留するホッパ60を有し、このホッパ60の下部(底部)の供給口60c(図5)から流下する肥料を受けて繰り出す繰出ロール13を、繰出ケース20内に繰出軸21で軸装し、この供給口60cには、シャッター40や施肥量調節用の調節板41等を設けている。なお、シャッター40は手動操作するものであり、供給口60c側にスライドさせると、供給口60cが塞がれる。

そして、調節板41による供給口60cの開度調節によってホッパ60から繰出ロール13に供給される施肥量を増減変更して調節する。

【0035】

また、前記苗植付装置52による苗植付位置近くに施肥用溝を形成する施肥ガイド63を、苗植付装置52の植付作用位置よりも前側位置のフロート55、56部に取付けている。繰出ロール13が繰り出した肥料は施肥ホース62により導かれ、土壌の施肥溝部に吐出して施肥する。

【0036】

更に、施肥走行しながら土壌中の肥料濃度を検出する肥料濃度センサ71を、左右の走行前輪10の内側に設けている。この肥料濃度センサ71を土壌中に突入させて、その左右のセンサ71間の土壌における通電抵抗又は電気伝導度を検出する。この肥料濃度センサ71は円板状の電極板から構成される。

【0037】

フロントカバー32に内蔵する施肥量の制御装置72は、肥料濃度センサ71の検出データに基づいて繰出ロール13による繰出量を調節する調節アクチュエータを制御して、施肥装置5の施肥量を変更、調節する。本実施形態では、調節アクチュエータ(駆動装置)として、調節モータ6を使用した例を示している。

調節モータ6は調節板41を作動させ、上記のように供給口60cの開度を調節することで、ホッパ60から繰出ロール13に送り出される施肥量、すなわち繰出ロール13による繰出量を調節する。この施肥量調節機構については後に詳しく説明する。

【0038】

苗植機1が圃場を走行すると、ホッパ60内の肥料が繰出ケース20内の繰出ロール13および施肥ホース62等を介して、施肥ガイド63からセンタフロート55、サイドフロート56の前側の土壌に吐出される。これらセンタフロート55、サイドフロート56が滑走して整地した土壌に対して苗植付装置52が作用して苗タンク51の苗を植付ける。この際に、左右一対の肥料濃度センサ71によって、左右の走行前輪10間の土壌の通電抵抗又は電気伝導度を検出して、制御装置72において土壌の肥料濃度として算出する。

【0039】

また、土壌の温度を検出する温度センサ73を設け、検出した温度データに基づき前記肥料濃度センサ71の検出データを補正し、この補正後の検出データに基づき調節モータ6を制御して肥料繰出量を増減変更し、施肥装置5の施肥量を変更しても良い。土壌の温度の違いによる通電抵抗又は電気伝導度の変化に合わせて施肥量を適量に変更できるようになり、簡易な測定方法で施肥の調節精度を向上させることができる。

【0040】

具体的には、土壌の温度が高いと分子の動きが活発化するので通電しやすいため、施肥量を変更する通電量の基準値を高くする。一方、土壌の温度が低いと分子の動きが鈍くなるので通電しにくいため、施肥量を変更する通電量の基準値を低くする。

【0041】

また、圃場の耕盤深さを検出する耕盤深さセンサ74を設け、土壌の硬度を検出し、この硬度の検出データに基づき前記肥料濃度センサ71の検出データを補正し、この補正後の検出データに基づき調節モータ6を制御して肥料繰出量を増減変更し、施肥装置5の施肥量を変更しても良い。土壌の硬度の違いによる通電抵抗又は電気伝導度の変化に合わせて施肥量を適量に変更できるようになり、簡易な測定方法で施肥の調節精度を向上させることができる。

【0042】

具体的に、硬い圃場は、前輪10や後輪11や整地ロータ(図示せず)などの接触があっても崩れたり変形したりしにくいため、肥料成分が漏出しにくく、通電量の変化があまり発生しない。このため、施肥量変更の基準値を低く変更する。一方、柔らかい圃場は前輪10や後輪11や整地ロータなどの接触で崩れたり変形したりしやすいため、肥料成分が漏出しやすく、通電量が頻繁に変化する。このため、施肥量変更の基準値を高く変更する。

【0043】

また、上空の複数個の衛生からGPS信号を受信して自身の位置データを取得するGPS受信機75を搭載し、GPS受信機75が取得した位置データ毎に圃場内各所における肥料濃度および施肥量のデータを記憶するデータボックス76を設けても良い。

このようにすれば、同じ圃場や環境の似た圃場で施肥作業を行う際の基準となるデータを取得できるので、制御装置72に取得したデータを記憶させるときは、このデータに基づいて施肥装置5の施肥量を自動的に変更させることにより、次回以降の施肥制御が向上する。

【0044】

また、取得したデータボックス76内のデータに基づき最適な施肥作業を行うことができるとともに、制御装置72が苗植機1を所望の走行経路で走行するよう制御するようになり、作業の無人化を図ることができる。

【0045】

さらに、肥料濃度センサ71の検出データと温度センサ73の検出データと耕盤深さセンサ74の検出データとを統合し、この統合したデータに基づき、制御装置72によって調節モータ6を制御して施肥装置5の施肥量を変更するようにしても良い。このようにすることで、作業条件の変化に追従して施肥量を適量に変更させることができるようになり、施肥精度がいっそう向上するとともに、様々な作業条件に適応可能となる。

【0046】

ここで、この制御装置72は、肥料濃度センサ71の検出値に基づき圃場に応じた適正な施肥量、すなわち基準となる施肥量を算出する基準施肥量算出部を有し、基準施肥量算出部により算出された施肥量となるように、調節モータ6を駆動して繰出ロール13からの繰り出し量を調節する。調節モータ6で回転する螺旋軸7には、施肥量の目安を指示する指示針(移動部材)9を設け、螺旋軸7が回動するとその螺旋に沿って指示針9は移動する。

【0047】

このように、調節モータ6は調節板41を作動させて繰出ロール13による繰出量を調節すると共に、指示針9を移動させる構成である。この指示針9の移動量はストロークセンサ(移動量検出手段)14により検出される。制御装置72はストロークセンサ14による検出値に基づく調節板41の位置から、調節板41によって調節される施肥量を算出する調節施肥量算出部を有しており、この調節施肥量算出部で算出される施肥量と前記基準施肥量算出部により算出される施肥量の値が一致するように前記調節モータ6を駆動させ、両施肥量値が一致すると駆動を停止するように構成する。

【0048】

この調節板41(図5にあり、図6では図示省略)はその下面にラックを有しており、該ラックに調節軸42のピニオンを噛合させている。したがって、調節軸42が回動するとラックとピニオンにより調節板41が直線移動し、調節板41の位置が調節される。この調節板41を移動させる調節軸42は、調節モータ6により、螺旋軸7、ベルクランク43、リンクロッド44、リンクアーム45、及びギヤ46、47等を介して連動回動され、調節板41の開度を調節する。ベルクランク43はリアフレーム19に揺動軸48周りに回動自在で、このベルクランク43の上端に螺旋軸7の先端部を連動ピン49で上下回動自在に嵌合させている。

【0049】

苗植機1の走行によって肥料濃度センサ71で土壌中の肥料成分の濃度を検出して、制御装置72でこの走行位置の土壌中の施肥量を算出しながら、調節モータ6を駆動して螺旋軸7により、繰出ロール13による施肥装置4の施肥量(繰出量)を調節すると共に、指示針9を移動させる。

【0050】

この指示針9の移動はストロークセンサ14によって検出されており、ストロークセンサ14による検出値から調節板41による送り出し量、すなわち施肥量を算出し、この算出される施肥量が基準施肥量算出部により算出される施肥量の値に達することによって、この調節モータ6の駆動を停止して、施肥量の調節を停止する。

【0051】

従来は、繰出モータの回転速度が遅いと、検出した走行速度に対応する施肥量に変更されるまでのタイムラグが大きくなるという問題があった。また、繰出モータの回転数を細かく制御するためには高コスト化やメンテナンス性の低下を招くという問題もあった。

【0052】

しかし、本実施形態のストロークセンサ14の検出値(検知部と被検知部の距離)から現在の施肥量を判断する構成では、施肥量に変化があった場合、ストロークセンサ14の距離変化を捉えて調節モータ6の停止信号を発するので、部品点数や制御処理が簡潔になるため、簡素な構成でメンテナンス性が向上すると共に、細かい量の変化にも対応しやすいので、より適切な量の施肥を行える。

本構成によれば、圃場の肥料濃度に合わせて施肥装置5の肥料供給量が自動的に調節されるので、圃場全体の肥料濃度を均一にすることができる。したがって、圃場全体で作物が均一に育ち、除草や防虫等を行う時期が判断しやすくなると共に、収穫作業が能率的に行える。

【0053】

また、調節板41による施肥量を指示針9の移動量(作動停止位置)としてストロークセンサ14によって検出することで、微量の(例えばミリ単位の)作動量であっても調節モータ6による調節が可能となるため、圃場の肥料濃度の均一化及び施肥精度が向上し、作物の生育の安定、及び品質向上が図られる。

【0054】

また、適正な施肥量を算出するための制御装置72は、肥料濃度センサ71による検出と、土壌耕盤の深さを検出する耕盤深さセンサ74による検出とによって施肥量を算出する構成としても良い。

【0055】

すなわち、制御装置72の基準施肥量算出部で算出する施肥量は、肥料濃度センサ71によって検出した肥料濃度と、この施肥しようとする土壌層の深さを検出する耕盤深さセンサ74による検出とによって、この走行時の土壌位置に対する適正な施肥量を算出するもので、これら各センサ71、74による検出条件のもとに、調節モータ6を駆動して繰出ロール13の回転が制御されて肥料の繰出、施肥量が調節されると共に、指示針9を移動させながら、この指示針9の移動停止位置をストロークセンサ14によって検出するものであるから、土壌耕盤の深度変化に応じて深い土壌では多量に施肥し、浅い土壌では少量に施肥して、土壌の深、浅変化に拘らず肥料濃度を均一にして施用することができる。

【0056】

更には、前記螺旋軸7、及びこの螺旋軸7によって移動される指示針9を、インジケータ15を施したセンサケース16内に設けて、この指示針9の移動位置をセンサケース16外側から透視可能としても良い。

前記のように施肥走行中の土壌面の肥料濃度は、肥料濃度センサ71の検出のもとに調節モータ6が作動されて調節板41を作動すると共に、指示針9を移動させるが、作業者は、この指示針9の移動状態や、ストロークセンサ14によって検出される指示針9や、この停止指示位置等をセンサケース16の外側から透視することができる。

【0057】

そして、各施肥装置5は左右、横方向(水平方向)に並設されている。そして、回転周面に一定容積の繰出溝を形成した繰出ロール(断面が星形)13を繰出軸21に沿って配置し、横方向に幅広に形成された上側のホッパ60から各繰出ケース20に流下供給される粉、粒材等からなる肥料を繰出溝に嵌合させて回転させることで、繰出す。この繰出軸21は、ミッションケース12より駆動力を供給されて回転するPTO軸36から連動される連動軸27のギヤ22、23等を介して連動回転され、前輪10、及び後輪11の伝動回転と一定の連動比を有して伝動回転されて、繰出ロール13から繰出し、施肥する。リアフレーム19近傍に、前記PTO軸36の駆動力を施肥装置5に供給する施肥伝動機構(図示省略)を設けており、該施肥伝動機構から連動軸27の回転駆動力が供給される。

【0058】

各繰出ケース20の前後には、横方向に沿って送風ダクト25、及び肥料回収ダクト28を配置して、これら一側端を送風機29から切替弁で切替えて送風ダクト25、又は回収ダクト28へ送風する。前記繰出ケース20の下部には排出口26を施肥筒24に臨ませて、繰出ロール13によって繰り出された肥料を受けて、送風ダクト25から吹き込む送風によって施肥ホース62へ搬送させる。各施肥ホース62は該施肥ホース62後下端の吐出口を施肥ガイド63上に臨ませて、この施肥ガイド63で成形される作溝内に肥料を噴出して施肥する。

【0059】

ホッパ60の下端部の供給口60cは繰出ケース20上部に連通しており、このホッパ60内の肥料を繰出ロール13へ流入させる。この施肥量を調節する施肥量調節機構Kは、上記のように供給口60cに設けた開閉自在なシャッター40と、このシャッター40の下側に設けた前後方向へ移動調節可能な調節板41、その他調節軸42、螺旋軸7、ベルクランク43、リンクロッド44、リンクアーム45、及びギヤ46、47、揺動軸48、連動ピン49、調節モータ6などからなり、調節モータ6の駆動で調節板41が移動することによって供給口60cの開度を調節して繰出ロール13に対する肥料の供給量を調節する。

【0060】

調節モータ6や、ストロークセンサ14、螺旋軸7、センサケース16、及び螺旋軸7から調節軸42を連動するリンク機構やギヤ機構等の連動機構は、前記繰出ロール13を内装した繰出ケース20の外側に配置され、前記センサケース16や調節モータ6等を繰出ケース20の前側、運転席31側に配置して、運転者がインジケータ15やセンサケース16内の指示針9の位置を透視し易くしている。

そして、前記螺旋軸7にボス部59(図10)を螺合して前後移動される指示針9を、図6では、この調節モータ6側に位置するレーザー発振器98によって、レーザビームを当てることにより移動位置を検出する形態としている。指示針9側に受光板(図示せず)が設けられており、この例ではストロークセンサ14はレーザー発振器98と受光板から構成している。

【0061】

また、図10や図11のように、センサケース16側の定位置に固定するシリンダ69と、指示針9側に一体のスピンドル70によって、嵌合伸縮して指示針9の移動量を検出するストロークセンサ14の構成とすることもできる。なお、図6では調節モータ6側にレーザー発振器98を設けているが、図10では調節モータ6とは反対側にレーザー発振器98を設けており、この点で図6の構成とは異なるが、その他の基本構成は同じである。

【0062】

図10によれば、シリンダ69の側部にレーザー発振器98が設けられ、スピンドル70にレーザーの受光板99が取り付けられている。なお、図10(b)は、図10(a)のストロークセンサ14部分の図である。

【0063】

距離検知装置であるストロークセンサ14は、レーザー変位センサ型の場合、受光素子(受光板99)が移動すると発光素子(レーザー発振器98)から放射されるスポットが変化するため、この変化量から距離を算出する。図11には、受光板99が調節モータ6側へ移動した場合を一点鎖線で示している。肥料濃度センサ71の検出値が変更されると、制御装置72が増加方向か減少方向かを判断して調節モータ6を回転させ、螺旋軸7を回転させる。受光板99はこの螺旋軸7の回転に伴いスライド移動する構成としており、肥料濃度センサ71の検出値から算出された移動距離(発光素子と受光素子の距離、レーザー光100で示す)が一定になるまで移動する。

【0064】

レーザーを使っていることで瞬時に距離の変更を算出できるため、僅かな変化(ミリ単位)の変化に対応できる。また、調節モータ6の作動は増加方向か減少方向かが制御装置72から発信されるとすぐに作動するため、従来と比べて反応速度が大幅に向上する。

【0065】

図8、図9に示すように、前輪10は、車軸80を支持するフロントアクスルハウジング93の終端部において、キングピン軸84周りに回動可能に設けられて、ステアリングハンドル34の操作によって操向連動される。

【0066】

本実施形態では、土壌の肥料濃度を検出する肥料濃度センサを前輪10の車軸80に電極板71として軸装しており、操向ケース82の内側には、前輪10の車軸80と一体回転して電極板71に接合するスリップリング64の回転側電極81と、これに接触する接触子の固定側電極83を設けて、この回転側電極81と固定側電極83との摺接によって電極板71と制御装置72との間を常時通電状態に設定する。

【0067】

そして、前輪10の車軸80を軸装するフロントアクスルハウジング93には、この車軸80と一体回転のスリップリング64と、このスリップリング64の回転周面65上部に摺接する一対の電導ブラシ67、68を設ける。

【0068】

施肥機車体2の施肥走行時には、前輪10と共にこの車軸80上に設けられる左右の電極板71が土壌中に踏込まれて回転しながら、左右電極板71間の電導度によってこの土壌の含有する肥料の濃度を検出する。この電極板71間の電導度は、この電極板71からスリップリンク64、及びこのスリップリング64の回転周面65に摺接する電導ブラシ67、68を介して制御装置72に通電される。そして、これらスリップリンク64と電導ブラシ67、68が回転周面65に沿って前後一対の形態として配置されるため、前後何れかの電導ブラシ67、又は68をスリップリング64の回転周面65に摺接させて、正確な安定した電導、検出状態を維持させる。また、このスリップリング64と電導ブラシ67、68等の外周部をフロントアクスルハウジング93で覆って、泥水等の侵入を阻止しているため、正確な肥料濃度を検出するように維持する。

【0069】

左右の前輪10,10の内側に肥料濃度センサとして電極板71を設けることで、電極板17が常時圃場に接するため、肥料濃度の検出漏れが生じることが防止される。したがって、圃場の肥料濃度に合わせた肥料供給量の変化を精度良く算出できる。

【0070】

また、下側ほど車体フレーム2の左右方向外側に偏位する上下方向に設けたキングピン軸84、このキングピン軸84から車軸80へ伝動する一対のベベルギヤ85、固定側電極83へ導電するハーネス86、機体正面視でキングピン軸84に沿って下側ほど走行車体2の左右方向外側に偏位させて配置された案内パイプ87、回転側電極81へ導電するハーネス88、ハーネス88を通すための孔89、前輪10のスポーク部90、スポーク部90に電極板71を固定する一対の固定具91、前輪10のホイルキャップ92などを設けている。

【0071】

電極板71は、その外周が前輪10の外周径よりも小径の円形状であり、この円形の中心を車軸80に嵌合して、走行前輪10の左右幅内つまり走行車体2の左右両側にそれぞれ配置されている。そして、車軸80と一体回転して電極板71に接続する回転側電極81と、車軸80を支持する操向ケース82内に設けられ回転側電極81に接触する固定側電極83とを設け、電極板71と制御装置72との間を通電するように構成している。

【0072】

前記のように、フロントアクスルハウジング93内部に設けた電導ブラシ67、68は、直上端部(図9(a)参照)にアーム77を取付けて、このアーム77の前後端部に電導ブラシ67、68を取付けて、電導ブラシ67、68の軸部の外周にスプリング78,78を設け、各々スプリング78によって、スリップリング64の回転周面65に押圧させている。

【0073】

この電導ブラシ67、68は、アクスルハウジング93の外周面から取付穴79を介して着脱することができるように構成して、この取付穴79はキャップで開閉することができる。

また、アーム77及び電導ブラシ67、68は、車軸80の直上位置から適宜角度前後に偏倚した位置に配置することができる(図9(b)参照)。更に、電動ブラシ67、68は板ばね形態として、スリップリング64の回転周面65を挟む形態に摺接させている。

【0074】

また、図12には、前輪部の別実施例を示す。

図12に示すように、電極板71を、車輪10のリム径部の内側面に沿うプレートリングの形態として形成して、各スポーク部90の先端部に固定具95で取付けても良い。この電極板71のハーネス88は、車軸80の孔89からスポーク90に沿って取付けるパイプ97内を通して防水状態に連結する。

【0075】

図13には、施肥装置の別実施例の側面図を示す。

図13に示す施肥装置5は、図10に示す施肥装置5に弾性体101を設けた構成であり、それ以外は図10と同様であるので説明は省略する。なお、以下の構成は、図6に示す施肥装置5の構成にも適用されることは言うまでもない。

【0076】

調節モータ6は運転席31のすぐ後ろに位置するため、運転席31に座る作業者が直接触れないようにモータカバー103に内装されている。また、車体フレーム2上にはエンジンEを内装すると共に運転席31を支持するエンジンカバー104や運転席31後方のリアステップ105が設けられている。

【0077】

そして、本構成によれば、図13に示すように、衝撃吸収用の弾性体101をリアステップ105とモータカバー103との間に設けており、この弾性体101によって、調節モータ6が高速で連続的に作動する際に生じる振動を吸収できるため、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。調節モータ6やストロークセンサ14部はホッパ60側への取付け用支点(回動支点)106を中心に上下方向に回動する。

【0078】

弾性体101は、スプリングやサスペンションなどで良く、上部をモータカバー103側に、下部をリアステップ105側にネジ、ボルトやナットなどの固定手段によって固定すれば良い。図示例では、回動支点106よりも前方に設けている。

図13に示す施肥装置5は、前後方向に長手方向を有する螺旋軸7などによって前後に長い施肥量調節機構Kを有するため、特に重量感のある調節モータ6の下部を弾性体101で支持することで、施肥装置5が全体的に安定する。

【0079】

図14には、施肥装置の別実施例の側面図を示す。

図14に示す施肥装置5は、図10に示すホッパ60の前部に伸縮体107を設けた構成であり、それ以外は図10と同様であるので説明は省略する。

調節モータ6のモータカバー103とホッパ60の側壁60aとの間に設けた伸縮体107により、モータカバー103が高速で連続的に作動する際に生じる振動を吸収できるため、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0080】

また、リアステップ105とモータカバー103との間などの車体フレーム2側の後部に伸縮体107を設けると、リアステップ105上で作業者が施肥装置5や苗植装置4に肥料や薬剤、苗等を供給する作業の邪魔になる場合がある。しかし、このように伸縮体107の位置を工夫することでスペースの有効利用が図れ、また車体フレーム2の後部のリアステップ105上の空間を開放できるため、作業者が車体フレーム2上で作業しやすくなり、作業能率も向上する。

なお、伸縮体107は、ダンパやシリンダなどで良く、上部をホッパ60側に、下部をモータカバー103側にネジ、ボルトやナットなどの固定手段によって固定すれば良い。

【0081】

図14に示す施肥装置5は、前後方向に長手方向を有する螺旋軸7などによって前後に長い施肥量調節機構Kを有するため、特に重量感のある調節モータ6の上部を伸縮体107で支持することで、施肥装置5が全体的に安定する。また、更に、図13に示す弾性体101を設けると、調節モータ6の下部と上部から調節モータ6を支持できるため、より一層、安定感が増す。

【0082】

また、図10や図13〜図14に示すように、螺旋軸7の後端部に重量感のあるボールネジ111を設け、螺旋軸7に沿って前後方向に移動可能とすれば、ボールネジ111はバランスウェイトとしても機能する。ボールネジ111は、取手部111aとバランスウェイト部111bからなり、銅、鉄などの金属製とすれば良い。ボールネジ111を調節モータ6とは回動支点106から見て反対側(回動支点106よりも後方)に設けることで、調節モータ6の重量とバランスが保てるため、施肥装置5の安定感が増す。

【0083】

本構成によれば、施肥量を増減させる際に調節モータ6が高速で作動しても、ボールネジ111の重量で振動の発生を防止できる。したがって、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0084】

また、ボールネジ111の取手部111aを持って手動で回転させるとボールネジ111の位置が変わることで、バランスウェイトとしての作用効力も容易に調節可能であるため、確実に振動の発生を防止でき、肥料の供給を一層適正に行うことができる。更に、ボールネジ111とは別にバランスウェイトを設ける必要がないため、簡素な構成となり低コスト化も達成される。

【0085】

図15には、施肥装置の別実施例の側面図を示す。

図15に示す施肥装置5は、図10に示すホッパ60の後部に伸縮体108を設けた構成であり、それ以外は図10と同様であるので説明は省略する。

螺旋軸7の後端部とホッパ60の側壁60aとの間に設けた伸縮体108により、モータカバー103が高速で連続的に作動する際に生じる振動を吸収できるため、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。

【0086】

なお、伸縮体108は、図14に示すモータカバー103とホッパ60の側壁60aとの間に設けた伸縮体107と同様に、ダンパやシリンダなどで良く、上部をホッパ60側に、下部をボールネジ111側にネジ、ボルトやナットなどの固定手段によって固定すれば良い。なお、図示していないが、ボールネジ111のバランスウェイト部111bの周囲にカバーがあり、ベアリングでカバーがボールネジ111に支持されていて、このカバーに伸縮体108が取り付けられる。

【0087】

ボールネジ111とホッパ60との間に設けた伸縮体108によって、より一層、調節モータ6の振動に伴うホッパ60や繰出ロール13の肥料放出量が乱れることが防止され、適切量の肥料が供給される。また、ボールネジ111の位置を変えると、伸縮体108は一点鎖線位置に移動し、図示例では短縮される。

なお、図14に示す回動支点106よりも前方の伸縮体107と、図15に示す回動支点106よりも後方の伸縮体108を両方設置しても良い。その場合は、回動支点106の前後両方から施肥装置5の施肥量調節機構Kが支持されるため、安定感が増す。

【0088】

図16には、施肥装置5のホッパ60部分の図を示す。図16(a)には、ホッパ60部分の背面図を示し、図16(b)には、ホッパ60部分の平面図を示す。

また、横方向に長手方向を有するホッパ60の下部には下方に向かって狭まる傾斜部60bを複数形成し、各傾斜部60bの下端部に供給口60cを設けている。したがって、ホッパ60内の肥料は傾斜部60bから供給口60cを介して下方の繰出ロール13に送り出される。

【0089】

ホッパ60の傾斜部60bには肥料が溜まりやすく、肥料が自重や水分で固まらないように、ホッパ60の外側からたたいて中央部の供給口60cに肥料を寄せなければならない。また、ホッパ60内で肥料が溜まり、固まって層を形成すると、ホッパ60内に肥料があるのにもかかわらず、施肥されない事態が生じてしまう。

【0090】

しかし、図16に示すように、ホッパ60内の肥料を撹拌する撹拌羽根(板でも良い)117を設けると、撹拌羽根117によってホッパ60の傾斜部60bに溜まる肥料を攪拌できるため、肥料が固まって層を作ることが防止され、繰出ロール13に排出される肥料の量が一定に保たれる。したがって、肥料の供給量が安定し、作物の生育が良好になる。

【0091】

また、ホッパ60内に肥料があるのにもかかわらず、施肥されないという問題も解消されるため、施肥が行われずに作物が肥料不足で生育不良を起こしてしまうことも防止できる。

【0092】

図16に示すように、ホッパ60の側方に駆動アクチュエータである攪拌モータ119を設け、各傾斜部60bを貫通する回転駆動軸115を攪拌モータ119によって駆動する。回転駆動軸115の外周面に撹拌羽根117を取り付けることで、回転駆動軸115が回転すると撹拌羽根117も回転し、ホッパ60の傾斜部60b内の肥料に当たって攪拌する。撹拌羽根117の断面形状は、図17に示すような星形や十字型(まんじ型も含む)などでも良い。

【0093】

そして、回転駆動軸115の駆動用の攪拌モータ119をホッパ60の側壁60aの外側に配置することで、ホッパ60上に肥料や薬剤、苗等の物を置くことができるため、ホッパ60付近で作業が行える。したがって、作業能率が向上する。

また、攪拌モータ119の上端がホッパ60の上端よりも低い位置になるように、攪拌モータ119を設置すると、ホッパ60上を広く使えて肥料や薬剤、苗等の物を置くことができるため、より一層、作業能率が向上する。

【0094】

そして、攪拌モータ119の回転駆動軸115を各傾斜部60bの下部に設けた場合は狭い空間で攪拌することになり、少量の肥料を攪拌することから効率が良くないが、回転駆動軸115を各傾斜部60bの上部、例えば各傾斜部60bの上端部(傾斜始端部)Sに設けると、ホッパ60の傾斜部に流下する多量の肥料を広い空間で効率よく攪拌できる。

【0095】

図18には、施肥装置5のホッパ60部分の別実施例の図を示す。図18(a)には、ホッパ60部分の背面図を示し、図18(b)には、ホッパ60部分の平面図を示し、図18(c)には、ホッパ60部分の側面図(一部断面を示す間略図)を示す。

ホッパ60内に肥料の塊が落ちてくると、傾斜部60bで詰まりやすくなるため、図18に示すように、ホッパ60にふるい用の網130を設けても良い。網130はホッパ60の各傾斜部60bの上端部Sに設け、駆動アクチュエータ、例えばモータ135の駆動により左右方向にスライドするスライドシャフト132に取り付ける。例えば、位置決めピン139によって網部分130aの位置決めをすると、位置決めと取り外しが簡単に行え、メンテナンス性が向上する。

【0096】

そして、ホッパ60の各傾斜部60b上端の前後両端にレール137を設けると、網130がレール137上を左右にスライド可能となる。

ホッパ60内の肥料は左右に揺動する網130によってふるい落とされるため、傾斜部60bで詰まることが防止される。網作動用スイッチ140を運転席31に設け、網作動用スイッチ140の入切により網作動用モータ135を駆動させ、網130を揺動させる。

【0097】

網130に偏った振動を与えると、次第にねじれたり歪んだりして、網目の形が変わっていく。網130としての役割を正常に果たすには均等な網目が必要なため、変形が生じない方が良い。

そこで、図18(a)に示すように、スライドシャフト132を網部分130aの前後方向中央部に通すと、スライド時にかかる力が前後共に略同じになるので、網部分130aが変形しにくくなり、変形を防止できる。

【0098】

図19には、施肥装置5のホッパ60部分の別実施例の背面図を示す。

図18に示した網130を植付クラッチ(図示せず)と連動する構成としても良い。植付クラッチケース(図示せず)内の植付クラッチ(図示せず)から植付伝動軸138(図1)を介してエンジン動力が苗植装置4の植付伝動ケース142内へ伝動されることで、苗タンク51及び植付装置5が作動する。

【0099】

植付クラッチの入り切りは、運転席31近傍に設けた植付操作レバー141(図2)を操作することで行われる。

そこで、植付操作レバー141の入り時に、網130が左右に揺動する構成とすれば、植付け作業中の肥料の固着や滞留を防止できる。

【0100】

図19に示すように、植付操作レバー141に植付スイッチ145を設け、植付操作レバー141の入切を検出して網130の作動用モータ135を制御する。植付スイッチ145は、植付操作レバー141を操作すると当たる位置に設けると良い。また、植付操作レバー141の基部にポテンショメータを設けて角度変化を検知する方式もある。したがって、植付操作レバー141が入状態、すなわち植付作業中に肥料が固まらないようにすることができる。なお、この際に撹拌羽根117の回転による振動が発生するが、肥料が塊になって施肥が適切に行われず、無施肥区間が生じて苗の生育に問題が生じることを防止できる。

【0101】

一方、苗移植機1の旋回時、すなわち植付操作レバー141の切り時に、網130が左右に揺動する構成とした場合も考えられる。

苗移植機1の旋回時は植付操作レバー141が自動的に切になるため、旋回時の短時間で網130を揺動することで、植付け作業中の肥料の固着や滞留を防止できる。なお、本実施形態の苗移植機1では、旋回時にハンドル34を所定角度以上切ると旋回操作と判断し、植付部4を自動的に上昇させる機能があり、このとき、植付クラッチは切になり、これに伴い自動的に植付操作レバー141が切状態に操作される。

【0102】

そして、植付操作レバー141が切状態、すなわち植付作業を行わない状態でのみホッパ60内の肥料の撹拌を行う構成である。植付を停止させると施肥も連動して停止するので、施肥装置5に作業により生じていた振動がかからなくなり、固まりやすくなる。このため、撹拌羽根117を回すことにより、肥料が塊になることを防止できる。また、植付作業中は余分な振動が生じないので、作業者が不快感を覚えにくくなるとともに、作動時間が短いので、消費電力が減少するという利点がある。

【産業上の利用可能性】

【0103】

本発明は、苗植装置を連結した苗移植機に限らず、耕耘装置を連結したトラクタなどにも利用可能性がある。

【符号の説明】

【0104】

1 苗植機 2 車体フレーム

3 昇降リンク 4 苗植装置

5 施肥装置 6 調節モータ

7 螺旋軸 9 指示針

10 前輪 11 後輪

12 ミッションケース

13 繰出ロール 14 ストロークセンサ

15 インジケータ 16 センサケース

19 リアフレーム 20 繰出ケース

21 繰出軸 22、23 ギヤ

24 施肥筒 25 送風ダクト

26 排出口 27 連動軸

28 肥料回収ダクト 29 送風機

31 運転席 32 フロントカバー

33 センタマスコット 34 ステアリングハンドル

35 フロアステップ 36 PTO軸

38 予備苗載台 39 操作パネル

40 シャッター 41 調節板

42 調節軸 43 ベルクランク

44 リンクロッド 45 リンクアーム

46、47 ギヤ 48 揺動軸

49 連動ピン 51 苗タンク

52 植付装置 53 昇降シリンダ

55 センタフロート 56 サイドフロート

59 ボス部 60 ホッパ

62 施肥ホース 63 施肥ガイド

64 スリップリング 65 回動周面

67,68 電導ブラシ 69 シリンダ

70 スピンドル 71 肥料濃度センサ(電極板)

72 制御装置 73 温度センサ

74 耕盤深さセンサ 75 GPS受信機

76 データボックス 77 アーム

78 スプリング 79 取付穴

80 車軸 81 回転側電極

82 操向ケース 83 固定側電極

84 キングピン軸 85 ベベルギヤ

86,88 ハーネス 87 案内パイプ

89 孔 90 スポーク部

91 固定具 92 ホイルキャップ

93 アクスルハウジング 95 固定具

97 パイプ 98 レーザー発振器

99 レーザー受光板 100 レーザー光

101 弾性体 103 モータカバー

104 エンジンカバー 105 リアステップ

106 回動支点 107,108 伸縮体

111 ボールネジ(バランスウェイト)

115 回転駆動軸 117 攪拌羽根

119 攪拌モータ 130 網

132 スライドシャフト 135 網作動用モータ

137 レール 138 植付伝動軸

139 位置決めピン 140 網作動用スイッチ

141 植付操作レバー 142 植付伝動ケース

145 植付スイッチ

【特許請求の範囲】

【請求項1】

走行車輪(10,11)を備えた車体フレーム(2)の後部に作業装置(4)を設け、前記車体フレーム(2)の上方に、肥料を貯留する貯留部(60)と該貯留部(60)の下方に設けられ貯留部(60)から供給される肥料を繰り出す繰出し部(13)と前記貯留部(60)から前記繰出し部(13)に供給される施肥量を調節する施肥量調節部(41)とを備え圃場に肥料を供給する施肥装置(5)を設けた作業車両において、

前記施肥装置(5)は、

前記施肥量調節部(41)を駆動させて前記施肥量を調節する調節アクチュエータ(6)と、

前記調節アクチュエータ(6)の駆動により回転する回転軸(7)と、

該回転軸(7)に設けられ回転軸(7)の回転により軸方向に移動する移動部材(9)と、

該移動部材(9)の移動量を検出する移動量検出手段(14)と、

施肥走行しながら土壌中の肥料濃度を検出する肥料濃度検出手段(71)と、

該肥料濃度検出手段(71)により検出される肥料濃度に基づき基準となる施肥量を算出する基準施肥量算出部と、前記移動量検出手段(14)により検出される移動部材(9)の移動量に基づき前記施肥量調節部(41)により調節される施肥量を算出する調節施肥量算出部とを備え、前記基準施肥量算出部により算出される施肥量に調節施肥量算出部により算出される施肥量が一致するように前記調節アクチュエータ(6)を駆動すると共に前記基準施肥量算出部により算出される施肥量と調節施肥量算出部により算出される施肥量が一致すると前記調節アクチュエータ(6)を停止させる制御装置(72)とを備えたことを特徴とする作業車両。

【請求項2】

前記調節アクチュエータ(6)を内装するアクチュエータカバー(103)を車体フレーム(2)の後部上方に設け、

前記アクチュエータカバー(103)と車体フレーム(2)との間に衝撃吸収用の弾性部材(101)を設けたことを特徴とする請求項1記載の作業車両。

【請求項3】

前記調節アクチュエータ(6)を内装するアクチュエータカバー(103)を前記貯留部(60)の近傍に設け、

前記アクチュエータカバー(103)と貯留部(60)との間に衝撃吸収用の伸縮部材(107)を設けたことを特徴とする請求項1又は2に記載の作業車両。

【請求項4】

前記回転軸(7)を螺旋軸(7)とし、

前記貯留部(60)の近傍で、且つ前記アクチュエータ(6)とは反対側の回転軸(7)端部に、該回転軸(7)の螺旋に沿って前後方向に移動可能なバランスウェイト(111)を設け、

前記バランスウェイト(111)と貯留部(60)との間に衝撃吸収用の伸縮部材(108)を設けたことを特徴とする請求項1から3のいずれか1項に記載の作業車両。

【請求項5】

前記走行車輪(10,11)は左右の前輪(10,10)及び左右の後輪(11,11)からなり、

前記肥料濃度検出手段(71)は左右の前輪(10,10)の内側に設けた電極板(71)であり、

前記制御装置(72)の基準施肥量算出部は前記電極板(71)により検出される通電量によって施肥量を算出する構成であることを特徴とする請求項1から4のいずれか1項に記載の作業車両。

【請求項6】

前記貯留部(60)は水平方向に長手方向を有するホッパ(60)からなり、

該ホッパ(60)下部の傾斜部(60b)を貫通する回転駆動軸(115)を前記長手方向に沿って設け、

該回転駆動軸(115)の外周面に、回転駆動軸(115)と共に回転して傾斜部(60b)内の肥料を攪拌する攪拌部材(117)を設け、

前記回転駆動軸(115)の駆動アクチュエータ(119)をホッパ(60)側壁の外側に設けたことを特徴とする請求項1から5のいずれか1項に記載の作業車両。

【請求項1】

走行車輪(10,11)を備えた車体フレーム(2)の後部に作業装置(4)を設け、前記車体フレーム(2)の上方に、肥料を貯留する貯留部(60)と該貯留部(60)の下方に設けられ貯留部(60)から供給される肥料を繰り出す繰出し部(13)と前記貯留部(60)から前記繰出し部(13)に供給される施肥量を調節する施肥量調節部(41)とを備え圃場に肥料を供給する施肥装置(5)を設けた作業車両において、

前記施肥装置(5)は、

前記施肥量調節部(41)を駆動させて前記施肥量を調節する調節アクチュエータ(6)と、

前記調節アクチュエータ(6)の駆動により回転する回転軸(7)と、

該回転軸(7)に設けられ回転軸(7)の回転により軸方向に移動する移動部材(9)と、

該移動部材(9)の移動量を検出する移動量検出手段(14)と、

施肥走行しながら土壌中の肥料濃度を検出する肥料濃度検出手段(71)と、

該肥料濃度検出手段(71)により検出される肥料濃度に基づき基準となる施肥量を算出する基準施肥量算出部と、前記移動量検出手段(14)により検出される移動部材(9)の移動量に基づき前記施肥量調節部(41)により調節される施肥量を算出する調節施肥量算出部とを備え、前記基準施肥量算出部により算出される施肥量に調節施肥量算出部により算出される施肥量が一致するように前記調節アクチュエータ(6)を駆動すると共に前記基準施肥量算出部により算出される施肥量と調節施肥量算出部により算出される施肥量が一致すると前記調節アクチュエータ(6)を停止させる制御装置(72)とを備えたことを特徴とする作業車両。

【請求項2】

前記調節アクチュエータ(6)を内装するアクチュエータカバー(103)を車体フレーム(2)の後部上方に設け、

前記アクチュエータカバー(103)と車体フレーム(2)との間に衝撃吸収用の弾性部材(101)を設けたことを特徴とする請求項1記載の作業車両。

【請求項3】

前記調節アクチュエータ(6)を内装するアクチュエータカバー(103)を前記貯留部(60)の近傍に設け、

前記アクチュエータカバー(103)と貯留部(60)との間に衝撃吸収用の伸縮部材(107)を設けたことを特徴とする請求項1又は2に記載の作業車両。

【請求項4】

前記回転軸(7)を螺旋軸(7)とし、

前記貯留部(60)の近傍で、且つ前記アクチュエータ(6)とは反対側の回転軸(7)端部に、該回転軸(7)の螺旋に沿って前後方向に移動可能なバランスウェイト(111)を設け、

前記バランスウェイト(111)と貯留部(60)との間に衝撃吸収用の伸縮部材(108)を設けたことを特徴とする請求項1から3のいずれか1項に記載の作業車両。

【請求項5】

前記走行車輪(10,11)は左右の前輪(10,10)及び左右の後輪(11,11)からなり、

前記肥料濃度検出手段(71)は左右の前輪(10,10)の内側に設けた電極板(71)であり、

前記制御装置(72)の基準施肥量算出部は前記電極板(71)により検出される通電量によって施肥量を算出する構成であることを特徴とする請求項1から4のいずれか1項に記載の作業車両。

【請求項6】

前記貯留部(60)は水平方向に長手方向を有するホッパ(60)からなり、

該ホッパ(60)下部の傾斜部(60b)を貫通する回転駆動軸(115)を前記長手方向に沿って設け、

該回転駆動軸(115)の外周面に、回転駆動軸(115)と共に回転して傾斜部(60b)内の肥料を攪拌する攪拌部材(117)を設け、

前記回転駆動軸(115)の駆動アクチュエータ(119)をホッパ(60)側壁の外側に設けたことを特徴とする請求項1から5のいずれか1項に記載の作業車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−70678(P2013−70678A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213162(P2011−213162)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]