作業靴

【課題】地下足袋に準じた柔軟性と着用時のフィット性を有し、歩行面から伝わる衝撃を緩和するとともに、地下足袋よりも耐久性に優れた作業靴を提供すること。

【解決手段】

踵部からふくらはぎの下端付近までの脚部を包囲する筒状部と当該筒状部の下方から足先までを覆う袋状の足入部を有したアッパー体を有し、前記筒状部と靴先部を除く足入部を織布または編布によって形成するとともに筒状部下端の踵部外周に帯状の補強片を設け、前記靴底をアウトソールと当該アウトソールと前記アッパー体の底部との間に充填される発泡素材によるミッドソールによって形成したことを特徴とする。

【解決手段】

踵部からふくらはぎの下端付近までの脚部を包囲する筒状部と当該筒状部の下方から足先までを覆う袋状の足入部を有したアッパー体を有し、前記筒状部と靴先部を除く足入部を織布または編布によって形成するとともに筒状部下端の踵部外周に帯状の補強片を設け、前記靴底をアウトソールと当該アウトソールと前記アッパー体の底部との間に充填される発泡素材によるミッドソールによって形成したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建設現場等で使用する作業靴に関するものであり、特に高所作業における使用を目的とした作業靴に関するものである。

【背景技術】

【0002】

高層ビルを建築する場合、組み上げた鉄骨の上を歩いたり、不安定な足場で鉄筋結束を行う等の作業が必要となる。このような高所作業に従事する作業者の多くは、地下足袋を愛用している。地下足袋は、靴底が薄く足を入れる袋部分(アッパー)も柔らかい布で形成されているので全体的に柔軟性が高く、収容した足の運動を阻害しにくいという特徴を有している。

【0003】

一方、地下足袋は靴底を形成するゴム層が薄く形成されているので、コンクリートや鉄骨などの硬い歩行面上で作業を行うと、靴底で吸収しきれない衝撃が膝や腰に伝わり作業者は疲労を感じやすくなる。

また、鉄骨の上を歩いたり格子状に敷き詰めた鉄筋の間を移動しながら鉄筋結束作業等を行う場合、使用する靴には鉄骨の角や尖った金属部位との接触、コンクリートに対する擦りつけ等の様々なストレスが作用する。このため、地下足袋を着用した場合には、足を入れる袋部分の布がすり切れたり、爪先部分がすり切れて内蔵した先芯が露出する等の耐久性の問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実用新案登録第2582992号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記課題に鑑み発明されたものであって、地下足袋に準じた柔軟性と着用時のフィット性を有し、歩行面から伝わる衝撃を緩和するとともに、地下足袋よりも耐久性に優れた作業靴を提供することを課題とするものである。

なお、本発明は上記課題の全ておよび明細書中に記載した各種の課題を解決することを目的とするものであるが、特許請求の各請求項に記載した発明特定事項のみによって上記全ての課題を解決するわけではなく、作業靴若しくは安全靴として当然に備えている他の構成を前提として解決されるものである。また、特許請求の範囲に記載した発明特定事項は、特許発明として成立しうる必須の構成を記載したものである。したがって、特許請求の範囲に記載した発明特定事項以外は不要であるということではないし、上記課題と請求項に記載した発明特定事項が逐一対応していないからといって特許請求の範囲に記載した発明が不明確になることはなく、そのことのみを理由として拒絶されるべきものでないことはいうまでもない。

【課題を解決するための手段】

【0006】

上記課題を解決するために本発明は以下の構成を有する。即ち第1の手段は、

足入れ部を構成するアッパー体と当該アッパー体の底部に形成した靴底を有する作業靴であって、

前記アッパー体は、踵部からふくらはぎの下端付近までの脚部を包囲する筒状部と、当該筒状部の下方から足先までを覆う袋状の足入部を有し、

前記筒状部と靴先部を除く足入部を織布または編布によって形成するとともに、筒状部下端の踵部外周に帯状の補強片を設け、

前記靴底を、接地部を構成する未発泡素材によるアウトソールと当該アウトソールと前記アッパー体の底部との間に充填される発泡素材によるミッドソールによって形成するとともに、前記ミッドソールの外周上部に前記アッパー体の下部外周と密着する起立部を設け、

前記補強片を設けた部位または当該部位をやや超えた位置に対応するアッパー体の表面に、前記起立部の上端が配置されるように前記ミッドソールを設けたことを特徴とする作業靴。

【0007】

また、本発明に係る第2の手段は上記構成の作業靴であって以下の構成を有する。すなわち、

また、本発明に係る第2の手段は以下の構成を有する。すなわち、

前記筒状部および靴先部を除く足入部の下端内面に前記補強片と同程度の幅に形成した帯状の補強布を取り付けたことを特徴とする。

【0008】

また、本発明に係る第3の手段は上記構成の作業靴であって以下の構成を有する。すなわち、

前記補強片を、皮革素材を押し固めてシート状に形成した可撓性のある皮革素材によって形成したことを特徴とする。

【0009】

また、本発明に係る第4の手段は上記構成の作業靴であって以下の構成を有する。すなわち、

前記足入部の先端に先芯を設けるとともに、当該先芯を覆う保護カバーを前記足入部の一部として設け、

前記保護カバーを表面を起毛させた1〜2mm程度の肉厚を有する天然皮革若しくは人口皮革によって形成したことを特徴とする。

【0010】

また、本発明に係る第5の手段は上記構成の作業靴であって以下の構成を有する。すなわち、

前足底部における前記靴底の厚さを大凡1cm程度に形成するとともに踵部における靴底の肉厚を2.5〜3cmに形成し、

前記踵部を形成する靴底に含まれるミッドソールの最大肉厚が大凡1.5〜2.5cmとなるように設けられていることを特徴とする。

【発明の効果】

【0011】

本発明に係る作業靴は、足入れ部を構成するアッパー体を繊維糸による織布または編布によって形成している。したがって、踵部からふくらはぎの下端付近までの脚部を包囲する筒状部を有した半長靴タイプの作業靴であっても、織布または編布の柔軟性によって足首の屈曲動作を妨げないものとなっている。

また、先芯を内蔵した先端部分を除き、アッパー体の他の部分を織布または編布によって形成しているので、天然皮革によってアッパー体を形成した靴と比較して重量を軽くすることができ、前記アッパー体の柔軟性との相乗効果により作業性の良い作業靴を提供するものとなっている。

また、靴先に硬質の先芯を内蔵した靴は、靴先を硬いものにぶつけると先芯を覆う表皮が損傷しやすいものである。本発明に係る作業靴は先端の先芯を覆うカバーのみを、アッパー体の他の部位を構成する織布または編布によるものとは異なり、表面を起毛させた皮革によって形成している。先芯は屈曲しないので、当該部位に強度の高い皮革素材を用いても靴全体としての柔軟性に影響はない。本発明に係る作業靴は、先芯を覆うカバーのみに皮革素材を用いることで、靴全体としての柔軟性を損なうことなく先芯を保護することができるという特徴を有している。

【0012】

また、本発明に係る作業靴は、アッパー体を織布または編布および起毛した皮革素材によって形成している。したがって、素材自体の接着性が良いので靴底との接着性を高めるために必要となる起毛処理を要せず、作業工程を簡略化することができるという特徴を有している。

また、本発明に係る作業靴は、靴底の耐摩耗性、耐滑性を考慮した合理的な条件の中で前足底部分の靴底を出来るだけ薄く形成するとともに踵部分の靴底を厚く形成し、かつミッドソールの肉厚をできるだけ厚く形成している。このように形成することにより、本発明に係る作業靴は、踵から脚部に対する衝撃を緩和するとともに足の屈曲動作に応じて変形しやすく、かつ靴底面から伝わる歩行面の感触を感知しやすいという特徴を有している。

また、本発明に係る作業靴は、アッパー体が単に屈曲しやすいだけではなく、屈曲に影響しない踵周囲を帯状補強片や帯状補強布に補強して形状を崩れにくくしている。これによって、靴内における足の移動を制限(ホールド)することができるので、足と靴の一体感を向上させることができるようになっている。

【図面の簡単な説明】

【0013】

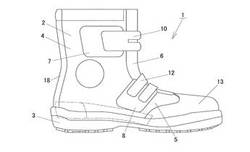

【図1】本発明に係る作業靴の外足側の側面図である。

【図2】本発明に係る作業靴の内足側の側面図である。

【図3】本発明に係る作業靴の各部位における側面図である。

【図4】本発明に用いる帯状補強片の説明図である。

【図5】本発明に用いる帯状補強布の説明図である。

【図6】本発明に係る作業靴の踵部位における断面図である。

【図7】本発明に用いる帯状補強片の他の実施例を表す説明図である。

【図8】従来の作業靴に用いられている月形補強片の外観図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について説明する。図1は、本発明の一実施例である作業靴1の外足側の側面図を表している。また、図2は、同作業靴1の内足側の側面図を表している。

作業靴1は、主な構成として足入れ部を構成するアッパー体2と当該アッパー体2の底部に形成された靴底3を有している。作業靴1は、所謂半長靴と称されるタイプの靴であり、くるぶしと膝の中間あたりまで(ふくらはぎの下部付近まで)の脚部を覆う筒状部4を有したブーツ状の靴である。筒状部4の下方には、当該筒状部4の下方から足先までを覆う袋状の足入部5が一体的に設けられている。

【0015】

靴先部分を除き、筒状部4および足入部5は繊維糸を織って形成した織布によって形成されている。織布を用いたのは、半長靴タイプの靴でありながら足の運動や作業時に生じる様々な足の屈曲動作や姿勢を阻害せずかつ軽量だからである。なお、織布に換えて編布を用いても差し支えない。

また、上記アッパー体3に用いる織布には、一例として線径が0.5mm程度の太繊維により形成した厚手の織布と線径が0.1〜0.2mm程度の細繊維により形成した薄手の織布を重ね合わせた2層構造のものを用いている。当該2層構造の布を用いたのは、外側の表面に厚織布を用いることで鋭利な突起物等によって生じる引き裂きや摩耗に対する強度を高めるとともに、引き裂きが生じた場合であっても当該引き裂きの進行を内側に貼り付けた薄織布によって阻止し、かつ摩耗によって厚織布に穴が開いた場合であっても内部まで直ちに貫通するのを防止するためである。

【0016】

アッパー体2の筒状部4は、脛に当接する位置に設けられた撓み部分6とともに筒状を成している。筒状部4の内足側の側面には、面ファスナーの雌側シート(微細ループを多数設けた締結具)7,8が設けられている。筒状部4の外足側の側面には、面ファスナー

の雄側シート(微細フックを多数設けた締結具)を取り付けたベルト10と、同様の雄側シートを取り付けたベルト12が設けられている。

ベルト10とベルト12は、作業靴1を履いた状態で撓み部分6を内包しつつ端部のファスナー部を反対面のシート7,8に係合させることで、筒状部4を脚部分に密着させることができるようになっている。筒状部4の上端は、大凡ふくらはぎの筋肉が膨らみ始める辺りと一致するように設けられている。靴のサイズによって異なるが、26cmサイズの靴の場合、筒状部4の上端から靴内部の中底面までの高さは約180〜200cmである。

【0017】

足入部5は、筒状部4の下方から足先までを覆う袋状の部分として形成された部分であり、足の甲部から側方部分に亘る筒状部4と連続した布体で形成された部位と、当該部位の先端に縫合された靴先を覆うカバー13を有した部分である。

カバー13は、バックスキン、床革といった表面が起毛した皮革によって形成されている。表面が起毛した皮革は、表面が柔らかくクッション性があるので、鉄骨などの堅いものにぶつけても傷つきにくいという特徴を有している。本実施例に係る作業靴1は、靴の先端に足先を保護するための硬質の先芯を内蔵した作業靴として形成されたものであるので、靴先を鉄骨などの堅いものにぶつけてしまうと、その部分が先芯との間に挟まれるかたちとなって損傷しやすくなる。本実施例ではこのような観点から先芯を覆う靴先のカバー13として表面が起毛した皮革を用いている。

【0018】

また、カバー13の裏面には、足先部分を覆う不織布等によって形成された先裏布14が設けられている(図3参照)。先裏布14は、足入部5を構成する布部分を延長するように縫着されたものであり、足甲部から爪先までを覆うように形成されたものである。

上記筒状部4および足入部5を構成する各布部分とカバー13および先裏布14を縫着して結合すると下端に開口を有した状態のアッパー体2が形成される。そして、前記開口を塞ぐように中底15を縫着することで袋状のアッパー体2が形成される。中底15はフェルトシート、織布、不織布等を積層して押し固め、1〜2mmの厚さに形成した板状片である。

【0019】

上記中底15を縫着する際、中底15とカバー13の下端は縫着されずに、カバー13と先裏布14との間に下端開口の隙間が形成されるようになっている。当該隙間は、先芯16を収容する部位であり、先芯16を収容した後にカバー13の下端を中底15側につり込み(引っ張り)、当該つり込んだ下端部位を靴底を形成する際に同時に固定するようになっている。

前記中底15の裏面にはバネ性を有する鋼板またはステンレス鋼板によって形成された肉厚約0.5mmの踏み抜き防止板17が貼り付けられている。踏み抜き防止板17は、釘、ネジ、その他鋭利な金属、ガラス片などが靴底を介して足裏に刺さらないように防御する板であり、中底15よりもやや小さく形成されたものである。

【0020】

アッパー体2の構造について詳しく説明する。図3(a)は上記作業靴1を内足面側から表した中央断面図であり、図3(b)は図2におけるA−A’線断面図、図3(c)は図2におけるB−B’線矢視図を表している。

筒状部4の背面部には、上下方向に亘って所定幅の帯状の布片(以下「帯状片」という)18が縫着されている。筒状部4は、両側面を構成する2枚の布片を背面部において接合して縫着しており、その縫着部が脚部の背面(アキレス腱側)に沿って上下に亘って形成されている。背面補強片18は、上記背面側に表出する縫着部を覆うことで縫い糸の損傷を防止するとともに、外部からの衝撃等を軽減し足のアキレス腱付近を保護する作用を有したものである。背面補強片18には前述した2層構造の布を用いている。

【0021】

また、背面補強片18は、筒状部4に縫着されるとやや円弧状に湾曲した状態で長手方

向(上下方向)に沿って取り付けられるため、布製ではあるものの屈曲に抗する剛性が生じる。背面補強片18は、この剛性によって筒状部4の形状を筒状体として保つ形状保持作用も有している。作業靴1は、柔軟性を有していることが好ましいのであるが、筒状部4に自立する程度の剛性がないと、足を入れる開口が上を向かず履きにくい靴となる。背面補強片18は、次に述べる補強片等とともにアッパー体2に最低限の剛性を付与することで、着脱時の利便と着用時のフィット感、足のホールド性を得ることができるようになっているものである。

【0022】

また、筒状部4下端の内側には、踵の外周を取り巻くように所定幅の帯状補強片19が設けられている。当該帯状補強片19の下端はアッパー体2の下端と一致しており、アッパー体2の下端とともに中底15に対して縫着されている。

当該帯状補強片19は、踵に沿って円弧状に湾曲させることができる程度の剛性を有した所定幅の帯状片であり図4に示す形状を成している。本実施の形態に用いる帯状補強片19は、天然皮革を高圧で押し固めたシートを、大凡3cm程度の幅となるように形成したものである。本実施の形態における帯状補強片19は、大凡1.5cmの細幅片20と大凡3cmの太幅片21を重ねて一枚の帯状補強片として形成したものを用いているが、図7に示すようなシート単体によって形成したもの(帯状補強片19a)であっても差し支えがないものである。

【0023】

また、アッパー体2の下端部には、両側方から踵にかけて配置される帯状補強布22が設けられている。帯状補強布22は図5に示す形状を成しており、前記帯状補強片19と同様の幅に形成されており、踵の外周部では前記帯状補強片19と重なりあった状態で中底15に対して縫着されている。また、踵よりも前方の部分では、帯状補強片19の下端はアッパー体2の下端と一致しており、アッパー体2の下端とともに中底15に対して縫着されている。本実施の形態に係る帯状補強布22には、筒状部4および足入部5を形成した2層構造の布地と同じものを用いている。

【0024】

筒状部4内の踵部には、アキレス腱部分の保護と靴内と足の密着性を高めるためのパッド23が設けられ、当該パッド23を覆うように内装布24が設けられている。パッド23は発泡させたスポンジ状の素材によって形成されたクッションとして形成され、内装布24は比較的摩擦に強く柔らかい人工皮革や不織布等の素材によって形成されている。

パッド23および内装布24は、パーツ単体では半円若しくは半楕円状のシート状に形成されたものであり、これらを踵の周囲に配置することによって、後方のやや高い位置から前方に向かって下降傾斜する側壁を有する踵の保持部を形成するようになっている。

【0025】

上記構成を有するアッパー体2の底部には、射出成形によって形成された靴底3が設けられている。靴底3は、所謂2層底と称されている形態の靴底であり、未発泡のゴムにより形成した接地面を有するアウトソール25と、当該アウトソール25とアッパー体2との中間に設けられた発泡ゴム、発泡ウレタン等のクッション性のある発泡素材により形成したミッドソール26によって形成されたものである。なお、ミッドソールの成形材料としては、好ましくは発泡ゴムが最適である。その理由として、ゴムによって靴底3を形成することで加水分解を生じることがなく、耐熱性にも優れた靴底を得ることができるからである。

【0026】

靴底3形成に関する詳細な説明は省略するが、各種パーツ、中底15の縫着を完了したアッパー体2の内部に足の形を成した靴型を装着し、当該靴型を装着したアッパー体2先端のカバー13内に先芯16を装着し、靴底を形成するための金型にアッパー体2を装着して底部に靴底3を形成するものである。当該靴底3の形成には2工程あり、初めに靴底形成用の金型にミッドソールの表面形状を有したダミー型を装着してアウトソール25を形成し、次いで前記ダミー型を取り去った後に靴型を装着したアッパー体2を装着し、先

に形成したアウトソール25と装着したアッパー体2の間に発泡ゴムを注入し、ミッドソール26を形成するという手順で行われる。アウトソール25とアッパー体2の間に注入された発泡ゴムは、発泡による膨張圧力を利用して金型内に充填され、アウトソール25とアッパー体2を強固に接着しつつクッション層を形成するようになっている。

【0027】

図6は、中底15上に載置される中敷き28を外した状態の作業靴1における踵部分の断面図を表している。踵部分は靴底が減りやすく、前方部分よりも屈曲性が求められない部分なので、他の部位と比較してアウトソール25は厚く形成されている。また、ミッドソール26は、アッパー体2の下部を包むように靴底全周に亘って起立部29を有しており、当該起立部29の上端30の位置はアッパー体2内部の直近の中底15面よりも高い位置となるように形成されている。

【0028】

上述した中底15面に対する起立部29上端30の高さh1は、アッパー体2外周の全ての箇所で等しいわけではなく、部位によって異なっている。すなわち、屈曲性が要求される部分における高さh1は低く、比較的屈曲性が要求されない部分における高さh1は高く形成されている。具体的には、土踏まずから前方部分においては比較的低く、踵付近においては高く形成されている。本実施の形態に係る作業靴1の場合、中底15面に対するミッドソール26の起立部29の高さh1は5mm〜1.5cm程度の範囲内となるように形成されている。

【0029】

また、中底15面に対する前述した帯状補強片19と帯状補強布22の上端位置の高さh2は大凡2cm程度を超えない高さとなるように形成されている。そして、帯状補強片19と帯状補強布22の上端位置の高さh2は、少なくとも中底15面に対するミッドソール26の高さh1よりも高くなるように形成されている。

従来一般の靴の場合、踵部には図8に示すような所謂月形補強片100が装着されていた。これに対して本発明に係る作業靴は、月形補強片に相当する帯状補強片19の高さが低く形成されている。具体的には、中底15面に対する帯状補強片19の上端の高さは、着用者の足底と踝との中間位置程度の高さとなるのが好ましいことから、前述したように大凡2cm程度であり、中底15面に対してほぼ平行を成すように設定されている。

【0030】

上記のように、月形補強片100に換えてほぼ等しい幅の帯状補強片19を用いたのは、踵部における足の屈曲運動を妨げないためである。踵周辺における足の構造は、踝よりも下の部分ではほぼ屈曲しないようになっている。したがって、踵周辺の下側に、当該踵を取り巻くように補強片を設けても足の屈曲性を妨げることはない。したがって、本願発明においては、足の屈曲性を妨げることなく踵部を補強するために上記形状の帯状補強片19を用いている。

また、本発明に係る作業靴は、靴の左右両側それぞれに帯状補強布22を設けている。当該帯状補強布22の後端部位は、踵部の周囲において前記帯状補強片19と上端の高さを同じくして重なり合うように設けられている。また、各帯状補強布22の先端部は、表面を起毛させた肉厚の皮革であるカバー13の後端と近接する位置まで設けられている。

【0031】

上記のように、アッパー体2の下方部分は、布地の重ね合わせ若しくは肉厚の皮革素材で形成し肉厚方向にやや弾力性を有するように形成している。

靴底を形成する際、アッパー体2の内部にラストと称される靴型を挿入し、当該ラストを挿入したアッパー体2を金型に装着して射出成形を行う。この際、アッパー体2の下方部分をラストと金型の開口部によって挟むことで、開口部からの樹脂の漏洩を防止するようになっている。

しかし、前記アッパー体2を挟む力が弱いと金型内に射出された樹脂がアッパー体2の表面と金型の開口部との隙間から漏れだしてしまうので、射出された樹脂が漏れないように強い力で加圧しなければならない。一方、金型によって挟まれる部分の布地が薄いと、

この挟む力が局部的に集中した場合に布地を切断してしまう場合がある。

そこで、本発明に係る作業靴は、金型による挟む力を弾性的に受け止めて布地の切断等を伴うことないように、アッパー体2下方全周の金型による締め付け部位を他の部位よりも肉厚に形成しているものである。

【0032】

また、本発明に係る作業靴は、安全靴として靴先に硬質の先芯を内蔵したものである。硬質の先芯を内蔵した靴は、外皮に張力をかけて先芯の表面に密着させる必要があるので、通常の靴の場合アッパー体の下端全周を靴底裏面方向に引っ張るつりこみという工程を必要とする。

これに対して本発明に係る作業靴は、カバー13の下端27のみをつり込めばよく、布地で形成した筒状部4および足入部5部分をつり込む必要がない。したがって、アッパー体の下端全周をつり込む必要がないので、製造時の工程を簡略化することができるという構造的な特徴を有している。

【0033】

また、射出成型によって靴底を形成する場合、アッパー体とミッドソールを強固に接着する必要がある。このため、光沢のある銀面を表皮として有する天然皮革を使用した一般的な安全靴の場合、ミッドソールとの接着性を高めるために光沢面にヤスリをかける等の起毛処理が必要となる。

これに対して本発明は、靴底との接着部位に起毛処理を必要とする素材を使用していない。具体的に説明すると、本発明に係る作業靴は、先芯を覆うカバー13にはすでに表面が起毛した肉厚(1〜2mm)の床革等を用い、他の筒状部4および足入部5には繊維糸を織って(若しくは編んで)形成した布体を用いている。これらの各素材は、すでに表面が起毛しているのと同様であるので、射出成形される樹脂との接着性が極めて良好である。

したがって、本発明に係る作業靴は、従来靴底を形成する際に必要としていた起毛処理を必要としないという特徴を有している。

【0034】

以上説明した本発明に係る作業靴は、半長靴タイプの靴でありながら、筒状部4と足入部5を織布等を用いて形成することで柔軟性を確保し、足の運動や作業時に生じる様々な足の屈曲動作や姿勢を阻害しないという特徴を有している。

【0035】

一方、本発明に係る作業靴は、衝撃吸収層として作用する踵部分のミッドソールを厚く形成しているもので、重量物を持って歩行する場合や鉄骨、コンクリート等の硬い部位を歩行する場合であっても足に伝わる衝撃を軽減することができるという特徴を有している。

しかし、踵部分のミッドソールを厚くするということは、踵の位置を床面から高くすることなので、高所作業での安全性を求められる靴にとって安定性を損なう要素となりかねないものである。本発明に係る作業靴は、当該事情を考慮し、踵部分のミッドソールを厚く形成したにもかかわらず、踵の周囲に設けた帯状補強片19の作用によって踵のホールドと筒状部4および足入部5の型くずれ、腰砕けのような変形を防止し、着用時の安定性も確保できるようになっているものである。また、帯状補強片19は、前述のように従来一般的に用いている月形補強片とは異なるものであるから、上記着用時の安定性を確保しつつ足首の屈曲運動を阻害しないという特徴を有している。

【産業上の利用可能性】

【0036】

本発明は、高所作業に適した作業靴に利用可能である。

【符号の説明】

【0037】

1 作業靴

2 アッパー体

3 靴底

4 筒状部

5 足入部

6 撓み部分

7,8 シート

10 ベルト

12 ベルト

13 カバー

14 先裏布

15 中底

16 先芯

17 踏み抜き防止板

18 背面補強片

19 帯状補強片

20 細幅片

21 太幅片

22 帯状補強布

23 パッド

24 内装布

25 アウトソール

26 ミッドソール

【技術分野】

【0001】

本発明は、建設現場等で使用する作業靴に関するものであり、特に高所作業における使用を目的とした作業靴に関するものである。

【背景技術】

【0002】

高層ビルを建築する場合、組み上げた鉄骨の上を歩いたり、不安定な足場で鉄筋結束を行う等の作業が必要となる。このような高所作業に従事する作業者の多くは、地下足袋を愛用している。地下足袋は、靴底が薄く足を入れる袋部分(アッパー)も柔らかい布で形成されているので全体的に柔軟性が高く、収容した足の運動を阻害しにくいという特徴を有している。

【0003】

一方、地下足袋は靴底を形成するゴム層が薄く形成されているので、コンクリートや鉄骨などの硬い歩行面上で作業を行うと、靴底で吸収しきれない衝撃が膝や腰に伝わり作業者は疲労を感じやすくなる。

また、鉄骨の上を歩いたり格子状に敷き詰めた鉄筋の間を移動しながら鉄筋結束作業等を行う場合、使用する靴には鉄骨の角や尖った金属部位との接触、コンクリートに対する擦りつけ等の様々なストレスが作用する。このため、地下足袋を着用した場合には、足を入れる袋部分の布がすり切れたり、爪先部分がすり切れて内蔵した先芯が露出する等の耐久性の問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実用新案登録第2582992号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記課題に鑑み発明されたものであって、地下足袋に準じた柔軟性と着用時のフィット性を有し、歩行面から伝わる衝撃を緩和するとともに、地下足袋よりも耐久性に優れた作業靴を提供することを課題とするものである。

なお、本発明は上記課題の全ておよび明細書中に記載した各種の課題を解決することを目的とするものであるが、特許請求の各請求項に記載した発明特定事項のみによって上記全ての課題を解決するわけではなく、作業靴若しくは安全靴として当然に備えている他の構成を前提として解決されるものである。また、特許請求の範囲に記載した発明特定事項は、特許発明として成立しうる必須の構成を記載したものである。したがって、特許請求の範囲に記載した発明特定事項以外は不要であるということではないし、上記課題と請求項に記載した発明特定事項が逐一対応していないからといって特許請求の範囲に記載した発明が不明確になることはなく、そのことのみを理由として拒絶されるべきものでないことはいうまでもない。

【課題を解決するための手段】

【0006】

上記課題を解決するために本発明は以下の構成を有する。即ち第1の手段は、

足入れ部を構成するアッパー体と当該アッパー体の底部に形成した靴底を有する作業靴であって、

前記アッパー体は、踵部からふくらはぎの下端付近までの脚部を包囲する筒状部と、当該筒状部の下方から足先までを覆う袋状の足入部を有し、

前記筒状部と靴先部を除く足入部を織布または編布によって形成するとともに、筒状部下端の踵部外周に帯状の補強片を設け、

前記靴底を、接地部を構成する未発泡素材によるアウトソールと当該アウトソールと前記アッパー体の底部との間に充填される発泡素材によるミッドソールによって形成するとともに、前記ミッドソールの外周上部に前記アッパー体の下部外周と密着する起立部を設け、

前記補強片を設けた部位または当該部位をやや超えた位置に対応するアッパー体の表面に、前記起立部の上端が配置されるように前記ミッドソールを設けたことを特徴とする作業靴。

【0007】

また、本発明に係る第2の手段は上記構成の作業靴であって以下の構成を有する。すなわち、

また、本発明に係る第2の手段は以下の構成を有する。すなわち、

前記筒状部および靴先部を除く足入部の下端内面に前記補強片と同程度の幅に形成した帯状の補強布を取り付けたことを特徴とする。

【0008】

また、本発明に係る第3の手段は上記構成の作業靴であって以下の構成を有する。すなわち、

前記補強片を、皮革素材を押し固めてシート状に形成した可撓性のある皮革素材によって形成したことを特徴とする。

【0009】

また、本発明に係る第4の手段は上記構成の作業靴であって以下の構成を有する。すなわち、

前記足入部の先端に先芯を設けるとともに、当該先芯を覆う保護カバーを前記足入部の一部として設け、

前記保護カバーを表面を起毛させた1〜2mm程度の肉厚を有する天然皮革若しくは人口皮革によって形成したことを特徴とする。

【0010】

また、本発明に係る第5の手段は上記構成の作業靴であって以下の構成を有する。すなわち、

前足底部における前記靴底の厚さを大凡1cm程度に形成するとともに踵部における靴底の肉厚を2.5〜3cmに形成し、

前記踵部を形成する靴底に含まれるミッドソールの最大肉厚が大凡1.5〜2.5cmとなるように設けられていることを特徴とする。

【発明の効果】

【0011】

本発明に係る作業靴は、足入れ部を構成するアッパー体を繊維糸による織布または編布によって形成している。したがって、踵部からふくらはぎの下端付近までの脚部を包囲する筒状部を有した半長靴タイプの作業靴であっても、織布または編布の柔軟性によって足首の屈曲動作を妨げないものとなっている。

また、先芯を内蔵した先端部分を除き、アッパー体の他の部分を織布または編布によって形成しているので、天然皮革によってアッパー体を形成した靴と比較して重量を軽くすることができ、前記アッパー体の柔軟性との相乗効果により作業性の良い作業靴を提供するものとなっている。

また、靴先に硬質の先芯を内蔵した靴は、靴先を硬いものにぶつけると先芯を覆う表皮が損傷しやすいものである。本発明に係る作業靴は先端の先芯を覆うカバーのみを、アッパー体の他の部位を構成する織布または編布によるものとは異なり、表面を起毛させた皮革によって形成している。先芯は屈曲しないので、当該部位に強度の高い皮革素材を用いても靴全体としての柔軟性に影響はない。本発明に係る作業靴は、先芯を覆うカバーのみに皮革素材を用いることで、靴全体としての柔軟性を損なうことなく先芯を保護することができるという特徴を有している。

【0012】

また、本発明に係る作業靴は、アッパー体を織布または編布および起毛した皮革素材によって形成している。したがって、素材自体の接着性が良いので靴底との接着性を高めるために必要となる起毛処理を要せず、作業工程を簡略化することができるという特徴を有している。

また、本発明に係る作業靴は、靴底の耐摩耗性、耐滑性を考慮した合理的な条件の中で前足底部分の靴底を出来るだけ薄く形成するとともに踵部分の靴底を厚く形成し、かつミッドソールの肉厚をできるだけ厚く形成している。このように形成することにより、本発明に係る作業靴は、踵から脚部に対する衝撃を緩和するとともに足の屈曲動作に応じて変形しやすく、かつ靴底面から伝わる歩行面の感触を感知しやすいという特徴を有している。

また、本発明に係る作業靴は、アッパー体が単に屈曲しやすいだけではなく、屈曲に影響しない踵周囲を帯状補強片や帯状補強布に補強して形状を崩れにくくしている。これによって、靴内における足の移動を制限(ホールド)することができるので、足と靴の一体感を向上させることができるようになっている。

【図面の簡単な説明】

【0013】

【図1】本発明に係る作業靴の外足側の側面図である。

【図2】本発明に係る作業靴の内足側の側面図である。

【図3】本発明に係る作業靴の各部位における側面図である。

【図4】本発明に用いる帯状補強片の説明図である。

【図5】本発明に用いる帯状補強布の説明図である。

【図6】本発明に係る作業靴の踵部位における断面図である。

【図7】本発明に用いる帯状補強片の他の実施例を表す説明図である。

【図8】従来の作業靴に用いられている月形補強片の外観図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について説明する。図1は、本発明の一実施例である作業靴1の外足側の側面図を表している。また、図2は、同作業靴1の内足側の側面図を表している。

作業靴1は、主な構成として足入れ部を構成するアッパー体2と当該アッパー体2の底部に形成された靴底3を有している。作業靴1は、所謂半長靴と称されるタイプの靴であり、くるぶしと膝の中間あたりまで(ふくらはぎの下部付近まで)の脚部を覆う筒状部4を有したブーツ状の靴である。筒状部4の下方には、当該筒状部4の下方から足先までを覆う袋状の足入部5が一体的に設けられている。

【0015】

靴先部分を除き、筒状部4および足入部5は繊維糸を織って形成した織布によって形成されている。織布を用いたのは、半長靴タイプの靴でありながら足の運動や作業時に生じる様々な足の屈曲動作や姿勢を阻害せずかつ軽量だからである。なお、織布に換えて編布を用いても差し支えない。

また、上記アッパー体3に用いる織布には、一例として線径が0.5mm程度の太繊維により形成した厚手の織布と線径が0.1〜0.2mm程度の細繊維により形成した薄手の織布を重ね合わせた2層構造のものを用いている。当該2層構造の布を用いたのは、外側の表面に厚織布を用いることで鋭利な突起物等によって生じる引き裂きや摩耗に対する強度を高めるとともに、引き裂きが生じた場合であっても当該引き裂きの進行を内側に貼り付けた薄織布によって阻止し、かつ摩耗によって厚織布に穴が開いた場合であっても内部まで直ちに貫通するのを防止するためである。

【0016】

アッパー体2の筒状部4は、脛に当接する位置に設けられた撓み部分6とともに筒状を成している。筒状部4の内足側の側面には、面ファスナーの雌側シート(微細ループを多数設けた締結具)7,8が設けられている。筒状部4の外足側の側面には、面ファスナー

の雄側シート(微細フックを多数設けた締結具)を取り付けたベルト10と、同様の雄側シートを取り付けたベルト12が設けられている。

ベルト10とベルト12は、作業靴1を履いた状態で撓み部分6を内包しつつ端部のファスナー部を反対面のシート7,8に係合させることで、筒状部4を脚部分に密着させることができるようになっている。筒状部4の上端は、大凡ふくらはぎの筋肉が膨らみ始める辺りと一致するように設けられている。靴のサイズによって異なるが、26cmサイズの靴の場合、筒状部4の上端から靴内部の中底面までの高さは約180〜200cmである。

【0017】

足入部5は、筒状部4の下方から足先までを覆う袋状の部分として形成された部分であり、足の甲部から側方部分に亘る筒状部4と連続した布体で形成された部位と、当該部位の先端に縫合された靴先を覆うカバー13を有した部分である。

カバー13は、バックスキン、床革といった表面が起毛した皮革によって形成されている。表面が起毛した皮革は、表面が柔らかくクッション性があるので、鉄骨などの堅いものにぶつけても傷つきにくいという特徴を有している。本実施例に係る作業靴1は、靴の先端に足先を保護するための硬質の先芯を内蔵した作業靴として形成されたものであるので、靴先を鉄骨などの堅いものにぶつけてしまうと、その部分が先芯との間に挟まれるかたちとなって損傷しやすくなる。本実施例ではこのような観点から先芯を覆う靴先のカバー13として表面が起毛した皮革を用いている。

【0018】

また、カバー13の裏面には、足先部分を覆う不織布等によって形成された先裏布14が設けられている(図3参照)。先裏布14は、足入部5を構成する布部分を延長するように縫着されたものであり、足甲部から爪先までを覆うように形成されたものである。

上記筒状部4および足入部5を構成する各布部分とカバー13および先裏布14を縫着して結合すると下端に開口を有した状態のアッパー体2が形成される。そして、前記開口を塞ぐように中底15を縫着することで袋状のアッパー体2が形成される。中底15はフェルトシート、織布、不織布等を積層して押し固め、1〜2mmの厚さに形成した板状片である。

【0019】

上記中底15を縫着する際、中底15とカバー13の下端は縫着されずに、カバー13と先裏布14との間に下端開口の隙間が形成されるようになっている。当該隙間は、先芯16を収容する部位であり、先芯16を収容した後にカバー13の下端を中底15側につり込み(引っ張り)、当該つり込んだ下端部位を靴底を形成する際に同時に固定するようになっている。

前記中底15の裏面にはバネ性を有する鋼板またはステンレス鋼板によって形成された肉厚約0.5mmの踏み抜き防止板17が貼り付けられている。踏み抜き防止板17は、釘、ネジ、その他鋭利な金属、ガラス片などが靴底を介して足裏に刺さらないように防御する板であり、中底15よりもやや小さく形成されたものである。

【0020】

アッパー体2の構造について詳しく説明する。図3(a)は上記作業靴1を内足面側から表した中央断面図であり、図3(b)は図2におけるA−A’線断面図、図3(c)は図2におけるB−B’線矢視図を表している。

筒状部4の背面部には、上下方向に亘って所定幅の帯状の布片(以下「帯状片」という)18が縫着されている。筒状部4は、両側面を構成する2枚の布片を背面部において接合して縫着しており、その縫着部が脚部の背面(アキレス腱側)に沿って上下に亘って形成されている。背面補強片18は、上記背面側に表出する縫着部を覆うことで縫い糸の損傷を防止するとともに、外部からの衝撃等を軽減し足のアキレス腱付近を保護する作用を有したものである。背面補強片18には前述した2層構造の布を用いている。

【0021】

また、背面補強片18は、筒状部4に縫着されるとやや円弧状に湾曲した状態で長手方

向(上下方向)に沿って取り付けられるため、布製ではあるものの屈曲に抗する剛性が生じる。背面補強片18は、この剛性によって筒状部4の形状を筒状体として保つ形状保持作用も有している。作業靴1は、柔軟性を有していることが好ましいのであるが、筒状部4に自立する程度の剛性がないと、足を入れる開口が上を向かず履きにくい靴となる。背面補強片18は、次に述べる補強片等とともにアッパー体2に最低限の剛性を付与することで、着脱時の利便と着用時のフィット感、足のホールド性を得ることができるようになっているものである。

【0022】

また、筒状部4下端の内側には、踵の外周を取り巻くように所定幅の帯状補強片19が設けられている。当該帯状補強片19の下端はアッパー体2の下端と一致しており、アッパー体2の下端とともに中底15に対して縫着されている。

当該帯状補強片19は、踵に沿って円弧状に湾曲させることができる程度の剛性を有した所定幅の帯状片であり図4に示す形状を成している。本実施の形態に用いる帯状補強片19は、天然皮革を高圧で押し固めたシートを、大凡3cm程度の幅となるように形成したものである。本実施の形態における帯状補強片19は、大凡1.5cmの細幅片20と大凡3cmの太幅片21を重ねて一枚の帯状補強片として形成したものを用いているが、図7に示すようなシート単体によって形成したもの(帯状補強片19a)であっても差し支えがないものである。

【0023】

また、アッパー体2の下端部には、両側方から踵にかけて配置される帯状補強布22が設けられている。帯状補強布22は図5に示す形状を成しており、前記帯状補強片19と同様の幅に形成されており、踵の外周部では前記帯状補強片19と重なりあった状態で中底15に対して縫着されている。また、踵よりも前方の部分では、帯状補強片19の下端はアッパー体2の下端と一致しており、アッパー体2の下端とともに中底15に対して縫着されている。本実施の形態に係る帯状補強布22には、筒状部4および足入部5を形成した2層構造の布地と同じものを用いている。

【0024】

筒状部4内の踵部には、アキレス腱部分の保護と靴内と足の密着性を高めるためのパッド23が設けられ、当該パッド23を覆うように内装布24が設けられている。パッド23は発泡させたスポンジ状の素材によって形成されたクッションとして形成され、内装布24は比較的摩擦に強く柔らかい人工皮革や不織布等の素材によって形成されている。

パッド23および内装布24は、パーツ単体では半円若しくは半楕円状のシート状に形成されたものであり、これらを踵の周囲に配置することによって、後方のやや高い位置から前方に向かって下降傾斜する側壁を有する踵の保持部を形成するようになっている。

【0025】

上記構成を有するアッパー体2の底部には、射出成形によって形成された靴底3が設けられている。靴底3は、所謂2層底と称されている形態の靴底であり、未発泡のゴムにより形成した接地面を有するアウトソール25と、当該アウトソール25とアッパー体2との中間に設けられた発泡ゴム、発泡ウレタン等のクッション性のある発泡素材により形成したミッドソール26によって形成されたものである。なお、ミッドソールの成形材料としては、好ましくは発泡ゴムが最適である。その理由として、ゴムによって靴底3を形成することで加水分解を生じることがなく、耐熱性にも優れた靴底を得ることができるからである。

【0026】

靴底3形成に関する詳細な説明は省略するが、各種パーツ、中底15の縫着を完了したアッパー体2の内部に足の形を成した靴型を装着し、当該靴型を装着したアッパー体2先端のカバー13内に先芯16を装着し、靴底を形成するための金型にアッパー体2を装着して底部に靴底3を形成するものである。当該靴底3の形成には2工程あり、初めに靴底形成用の金型にミッドソールの表面形状を有したダミー型を装着してアウトソール25を形成し、次いで前記ダミー型を取り去った後に靴型を装着したアッパー体2を装着し、先

に形成したアウトソール25と装着したアッパー体2の間に発泡ゴムを注入し、ミッドソール26を形成するという手順で行われる。アウトソール25とアッパー体2の間に注入された発泡ゴムは、発泡による膨張圧力を利用して金型内に充填され、アウトソール25とアッパー体2を強固に接着しつつクッション層を形成するようになっている。

【0027】

図6は、中底15上に載置される中敷き28を外した状態の作業靴1における踵部分の断面図を表している。踵部分は靴底が減りやすく、前方部分よりも屈曲性が求められない部分なので、他の部位と比較してアウトソール25は厚く形成されている。また、ミッドソール26は、アッパー体2の下部を包むように靴底全周に亘って起立部29を有しており、当該起立部29の上端30の位置はアッパー体2内部の直近の中底15面よりも高い位置となるように形成されている。

【0028】

上述した中底15面に対する起立部29上端30の高さh1は、アッパー体2外周の全ての箇所で等しいわけではなく、部位によって異なっている。すなわち、屈曲性が要求される部分における高さh1は低く、比較的屈曲性が要求されない部分における高さh1は高く形成されている。具体的には、土踏まずから前方部分においては比較的低く、踵付近においては高く形成されている。本実施の形態に係る作業靴1の場合、中底15面に対するミッドソール26の起立部29の高さh1は5mm〜1.5cm程度の範囲内となるように形成されている。

【0029】

また、中底15面に対する前述した帯状補強片19と帯状補強布22の上端位置の高さh2は大凡2cm程度を超えない高さとなるように形成されている。そして、帯状補強片19と帯状補強布22の上端位置の高さh2は、少なくとも中底15面に対するミッドソール26の高さh1よりも高くなるように形成されている。

従来一般の靴の場合、踵部には図8に示すような所謂月形補強片100が装着されていた。これに対して本発明に係る作業靴は、月形補強片に相当する帯状補強片19の高さが低く形成されている。具体的には、中底15面に対する帯状補強片19の上端の高さは、着用者の足底と踝との中間位置程度の高さとなるのが好ましいことから、前述したように大凡2cm程度であり、中底15面に対してほぼ平行を成すように設定されている。

【0030】

上記のように、月形補強片100に換えてほぼ等しい幅の帯状補強片19を用いたのは、踵部における足の屈曲運動を妨げないためである。踵周辺における足の構造は、踝よりも下の部分ではほぼ屈曲しないようになっている。したがって、踵周辺の下側に、当該踵を取り巻くように補強片を設けても足の屈曲性を妨げることはない。したがって、本願発明においては、足の屈曲性を妨げることなく踵部を補強するために上記形状の帯状補強片19を用いている。

また、本発明に係る作業靴は、靴の左右両側それぞれに帯状補強布22を設けている。当該帯状補強布22の後端部位は、踵部の周囲において前記帯状補強片19と上端の高さを同じくして重なり合うように設けられている。また、各帯状補強布22の先端部は、表面を起毛させた肉厚の皮革であるカバー13の後端と近接する位置まで設けられている。

【0031】

上記のように、アッパー体2の下方部分は、布地の重ね合わせ若しくは肉厚の皮革素材で形成し肉厚方向にやや弾力性を有するように形成している。

靴底を形成する際、アッパー体2の内部にラストと称される靴型を挿入し、当該ラストを挿入したアッパー体2を金型に装着して射出成形を行う。この際、アッパー体2の下方部分をラストと金型の開口部によって挟むことで、開口部からの樹脂の漏洩を防止するようになっている。

しかし、前記アッパー体2を挟む力が弱いと金型内に射出された樹脂がアッパー体2の表面と金型の開口部との隙間から漏れだしてしまうので、射出された樹脂が漏れないように強い力で加圧しなければならない。一方、金型によって挟まれる部分の布地が薄いと、

この挟む力が局部的に集中した場合に布地を切断してしまう場合がある。

そこで、本発明に係る作業靴は、金型による挟む力を弾性的に受け止めて布地の切断等を伴うことないように、アッパー体2下方全周の金型による締め付け部位を他の部位よりも肉厚に形成しているものである。

【0032】

また、本発明に係る作業靴は、安全靴として靴先に硬質の先芯を内蔵したものである。硬質の先芯を内蔵した靴は、外皮に張力をかけて先芯の表面に密着させる必要があるので、通常の靴の場合アッパー体の下端全周を靴底裏面方向に引っ張るつりこみという工程を必要とする。

これに対して本発明に係る作業靴は、カバー13の下端27のみをつり込めばよく、布地で形成した筒状部4および足入部5部分をつり込む必要がない。したがって、アッパー体の下端全周をつり込む必要がないので、製造時の工程を簡略化することができるという構造的な特徴を有している。

【0033】

また、射出成型によって靴底を形成する場合、アッパー体とミッドソールを強固に接着する必要がある。このため、光沢のある銀面を表皮として有する天然皮革を使用した一般的な安全靴の場合、ミッドソールとの接着性を高めるために光沢面にヤスリをかける等の起毛処理が必要となる。

これに対して本発明は、靴底との接着部位に起毛処理を必要とする素材を使用していない。具体的に説明すると、本発明に係る作業靴は、先芯を覆うカバー13にはすでに表面が起毛した肉厚(1〜2mm)の床革等を用い、他の筒状部4および足入部5には繊維糸を織って(若しくは編んで)形成した布体を用いている。これらの各素材は、すでに表面が起毛しているのと同様であるので、射出成形される樹脂との接着性が極めて良好である。

したがって、本発明に係る作業靴は、従来靴底を形成する際に必要としていた起毛処理を必要としないという特徴を有している。

【0034】

以上説明した本発明に係る作業靴は、半長靴タイプの靴でありながら、筒状部4と足入部5を織布等を用いて形成することで柔軟性を確保し、足の運動や作業時に生じる様々な足の屈曲動作や姿勢を阻害しないという特徴を有している。

【0035】

一方、本発明に係る作業靴は、衝撃吸収層として作用する踵部分のミッドソールを厚く形成しているもので、重量物を持って歩行する場合や鉄骨、コンクリート等の硬い部位を歩行する場合であっても足に伝わる衝撃を軽減することができるという特徴を有している。

しかし、踵部分のミッドソールを厚くするということは、踵の位置を床面から高くすることなので、高所作業での安全性を求められる靴にとって安定性を損なう要素となりかねないものである。本発明に係る作業靴は、当該事情を考慮し、踵部分のミッドソールを厚く形成したにもかかわらず、踵の周囲に設けた帯状補強片19の作用によって踵のホールドと筒状部4および足入部5の型くずれ、腰砕けのような変形を防止し、着用時の安定性も確保できるようになっているものである。また、帯状補強片19は、前述のように従来一般的に用いている月形補強片とは異なるものであるから、上記着用時の安定性を確保しつつ足首の屈曲運動を阻害しないという特徴を有している。

【産業上の利用可能性】

【0036】

本発明は、高所作業に適した作業靴に利用可能である。

【符号の説明】

【0037】

1 作業靴

2 アッパー体

3 靴底

4 筒状部

5 足入部

6 撓み部分

7,8 シート

10 ベルト

12 ベルト

13 カバー

14 先裏布

15 中底

16 先芯

17 踏み抜き防止板

18 背面補強片

19 帯状補強片

20 細幅片

21 太幅片

22 帯状補強布

23 パッド

24 内装布

25 アウトソール

26 ミッドソール

【特許請求の範囲】

【請求項1】

足入れ部を構成するアッパー体と当該アッパー体の底部に形成した靴底を有する作業靴であって、

前記アッパー体は、踵部からふくらはぎの下端付近までの脚部を包囲する筒状部と、当該筒状部の下方から足先までを覆う袋状の足入部を有し、

前記筒状部と靴先部を除く足入部を織布または編布によって形成するとともに、筒状部下端の踵部外周に帯状の補強片を設け、

前記靴底を、接地部を構成する未発泡素材によるアウトソールと当該アウトソールと前記アッパー体の底部との間に充填される発泡素材によるミッドソールによって形成するとともに、前記ミッドソールの外周上部に前記アッパー体の下部外周と密着する起立部を設け、

前記補強片を設けた部位または当該部位をやや超えた位置に対応するアッパー体の表面に、前記起立部の上端が配置されるように前記ミッドソールを設けたことを特徴とする作業靴。

【請求項2】

前記筒状部および靴先部を除く足入部の下端内面に前記補強片と同程度の幅に形成した帯状の補強布を取り付けたことを特徴とする請求項1記載の作業靴。

【請求項3】

前記補強片を、皮革素材を押し固めてシート状に形成した可撓性のある皮革素材によって形成したことを特徴とする請求項1または2記載の作業靴。

【請求項4】

前記足入部の先端に先芯を設けるとともに、当該先芯を覆う保護カバーを前記足入部の一部として設け、

前記保護カバーを表面を起毛させた1〜2mm程度の肉厚を有する天然皮革若しくは人口皮革によって形成したことを特徴とする請求項1乃至3の何れか一項記載の作業靴。

【請求項5】

前足底部における前記靴底の厚さを大凡1cm程度に形成するとともに踵部における靴底の肉厚を2.5〜3cmに形成し、

前記踵部を形成する靴底に含まれるミッドソールの最大肉厚が大凡1.5〜2.5cmとなるように設けられていることを特徴とする請求項1乃至4の何れか一項記載の作業靴。

【請求項1】

足入れ部を構成するアッパー体と当該アッパー体の底部に形成した靴底を有する作業靴であって、

前記アッパー体は、踵部からふくらはぎの下端付近までの脚部を包囲する筒状部と、当該筒状部の下方から足先までを覆う袋状の足入部を有し、

前記筒状部と靴先部を除く足入部を織布または編布によって形成するとともに、筒状部下端の踵部外周に帯状の補強片を設け、

前記靴底を、接地部を構成する未発泡素材によるアウトソールと当該アウトソールと前記アッパー体の底部との間に充填される発泡素材によるミッドソールによって形成するとともに、前記ミッドソールの外周上部に前記アッパー体の下部外周と密着する起立部を設け、

前記補強片を設けた部位または当該部位をやや超えた位置に対応するアッパー体の表面に、前記起立部の上端が配置されるように前記ミッドソールを設けたことを特徴とする作業靴。

【請求項2】

前記筒状部および靴先部を除く足入部の下端内面に前記補強片と同程度の幅に形成した帯状の補強布を取り付けたことを特徴とする請求項1記載の作業靴。

【請求項3】

前記補強片を、皮革素材を押し固めてシート状に形成した可撓性のある皮革素材によって形成したことを特徴とする請求項1または2記載の作業靴。

【請求項4】

前記足入部の先端に先芯を設けるとともに、当該先芯を覆う保護カバーを前記足入部の一部として設け、

前記保護カバーを表面を起毛させた1〜2mm程度の肉厚を有する天然皮革若しくは人口皮革によって形成したことを特徴とする請求項1乃至3の何れか一項記載の作業靴。

【請求項5】

前足底部における前記靴底の厚さを大凡1cm程度に形成するとともに踵部における靴底の肉厚を2.5〜3cmに形成し、

前記踵部を形成する靴底に含まれるミッドソールの最大肉厚が大凡1.5〜2.5cmとなるように設けられていることを特徴とする請求項1乃至4の何れか一項記載の作業靴。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−45654(P2011−45654A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−198723(P2009−198723)

【出願日】平成21年8月28日(2009.8.28)

【出願人】(391009372)ミドリ安全株式会社 (201)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月28日(2009.8.28)

【出願人】(391009372)ミドリ安全株式会社 (201)

【Fターム(参考)】

[ Back to top ]