保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法

【課題】 保持シール材が排ガス浄化装置内で高温に曝された際の排ガス中の有機成分の増加を抑制することが可能であり、製造に必要な工数が少なく、かつ、積層するマットの組み合わせを誤ることを防止し得る保持シール材を提供すること。

【解決手段】 無機繊維を含む1枚のマットからなる保持シール材であって、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっていることを特徴とする保持シール材。

【解決手段】 無機繊維を含む1枚のマットからなる保持シール材であって、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっていることを特徴とする保持シール材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法に関する。

【背景技術】

【0002】

ディーゼルエンジン等の内燃機関から排出される排ガス中には、パティキュレートマター(以下、PMともいう)が含まれており、近年、このPMが環境や人体に害を及ぼすことが問題となっている。また、排ガス中には、COやHC、NOx等の有害なガス成分も含まれていることから、この有害なガス成分が環境や人体に及ぼす影響についても懸念されている。

【0003】

そこで、排ガス中のPMを捕集したり、有害なガス成分を浄化したりする排ガス浄化装置として、炭化ケイ素やコージェライトなどの多孔質セラミックからなる排ガス処理体と、排ガス処理体を収容するケーシングと、排ガス処理体とケーシングとの間に配設される保持シール材とから構成される排ガス浄化装置が種々提案されている。この保持シール材は、自動車の走行等により生じる振動や衝撃により、排ガス処理体がその外周を覆うケーシングと接触して破損するのを防止することや、排ガス処理体とケーシングとの間から排気ガスが漏れることを防止すること等を主な目的として配設されている。

【0004】

ここで、内燃機関については、燃費の向上を目的として理論空燃比に近い条件で運転するため、排ガスが高温化、高圧化している傾向にある。排ガス浄化装置に高温、高圧の排ガスが到達すると、排ガス処理体とケーシングとの熱膨張率の差によってこれらの間の間隔が変動することもあることから、保持シール材には多少の間隔の変動によっても変化しない排ガス処理体の保持力が要求される。また、排ガス処理体の排ガス処理性能を有効に機能させるために、排ガス処理体を保温する保温性能を有する保持シール材への要求も高まりつつある。

【0005】

これらの要求を満たすために、近年では、保持シール材の厚さを厚くして保温性能を高めようとする設計手法もとられている。こうした保持シール材において、保持力の要因たる無機繊維の反発力を確保するには、保持シール材の単位面積当たりの重量を高くする必要がある。

【0006】

しかし、保持シール材の厚さを厚くするにつれ、厚さ方向での剥離強度を高めるために製造過程において行われるニードリング処理では充分な剥離強度を得にくくなり、保持シール材を巻き付けた排ガス処理体をケーシングへ圧入する際に保持シール材の著しい剪断変形等が生じることもあった。

【0007】

一方、保持シール材ごとの厚さを変更するのではなく、従来の保持シール材と同等の重量を有するマットを複数枚組み合わせすることで高重量にした保持シール材も提案されている。このような保持シール材としては、耐熱性のマットを複数枚積層して構成され、各マットは、積層状態でモノリスに巻回した際、それぞれに緩みなく巻回できかつ勘合部が勘合する長さに設定されている保持シール材が開示されている(特許文献1)。

【0008】

また、複数枚のマットが積層され、マット同士がミシン縫いによって固定されてなる保持シール材が開示されている(特許文献2、3)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−218221号公報

【特許文献2】特開2009−264186号公報

【特許文献3】特開2009−264187号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

複数枚のマットが積層されてなる保持シール材では、ケーシングに保持シール材を圧入する工程において複数枚のマットの位置関係がずれることが問題となる。

そのため、特許文献1〜3には、複数枚のマットをミシン糸、接着材等を用いて固定する方法が開示されている。

【0011】

しかしながら、ミシン糸、接着材等は有機成分を含む。

そのため、保持シール材が排ガス浄化装置内で高温に曝された際には、ミシン糸、接着材等が分解することに起因して排ガス中の有機成分が増加する。有機成分が多いと、排ガスから悪臭や有毒ガスが生じるため、周囲の環境に悪影響を及ぼすという問題が生じる。

また、複数枚のマットを製造したのちに固定して保持シール材とする製造工程においては、複数枚のマットを固定する工程が必要となる。そのため、保持シール材の製造に工数を要し、マットを固定しない場合と比較してコスト増加や生産性に悪影響がでてくる。

また、複数のマットを別々に製造し、積層する場合には、積層するマットの組み合わせや表裏等を誤ってしまうことがあり得る。

【0012】

本発明は、上記課題を鑑みてなされたものであり、保持シール材が排ガス浄化装置内で高温に曝された際の排ガス中の有機成分の増加を抑制することが可能であり、製造に必要な工数が少なく、かつ、積層するマットの組み合わせを誤ることを防止し得る保持シール材、及び、保持シール材の製造方法、並びに、上記保持シール材を用いた排ガス浄化装置、及び、排ガス浄化装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

請求項1に記載の保持シール材は、無機繊維を含む1枚のマットからなる保持シール材であって、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっていることを特徴とする。

【0014】

上記保持シール材は、1枚のマットからなり、1枚のマットは第1マットと第2マットを有している。そして、第1マットと第2マットが折り曲げ可能に繋がっている。

従って、第1マットと第2マットが繋がっている部位を折り曲げてマットを積層することによって、複数枚のマットが積層された保持シール材とすることができる。複数枚のマットが積層されていると保持シール材の厚さが厚くなるため、保温性能の高い保持シール材とすることができる。

また、保持シール材全体が1枚のマットからなるため、積層するマットの組み合わせを間違えるという問題は生じない。

【0015】

上記保持シール材では、第1マットと第2マットとは、第1の側面の一部と第2の側面の一部とで繋がっている。このことは、第1マットと第2マットの側面がすべてに渡って繋がっておらず、第1マットと第2マットの側面間が切断された部位が存在することを意味している。

第1マットと第2マットとが繋がっている部位がそれぞれのマットの側面の一部であると、排ガス処理体に保持シール材を巻き付ける際に保持シール材にしわが生じることがない。そのため、巻き付け作業を容易に行うことができる。

【0016】

上記保持シール材では、第1マットと第2マットとが繋がっている部位に、接着材やミシン糸といった、マット同士を固定するための別の材料が用いられているわけではない。第1マットと第2マットとが繋がっている部分には、第1マットと第2マットを構成する材料が連続して存在しているのみである。そのため、保持シール材が排ガス浄化装置内で高温に曝された際の排ガス中の有機成分の増加を抑制することができる。

【0017】

請求項2に記載の保持シール材では、上記第1マットの長手方向の長さと上記第2マットの長手方向の長さが異なる。

第1マットの長手方向の長さと第2マットの長手方向の長さが異なると、排ガス処理体に巻き付けた際の周差(隙間なく巻き付けるために必要な、外側のマットと内側のマットの長さの差)を緩和して、排ガス処理体の外周全体を均一に保持することができる。

また、排ガス処理体に巻き付けた際に外側に位置するマットの端部に隙間が生じることを防止して、ガスシール性を高めることができる。

【0018】

請求項3に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分は、上記第1マットの長手方向及び上記第2マットの長手方向に平行な方向に存在する。

上記保持シール材では、第1マットと第2マットとが繋がっている部分を折り曲げた際に、折り曲げる側面と対向する側面との間の距離が短い。そのため、折り曲げる線がマットの長手方向に対して少し傾いた場合であってもマット同士の位置ずれの量を小さくすることができる。

【0019】

請求項4に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分の長さは、上記1枚のマットの長手方向の長さの1/20〜1/3である。

請求項5に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分の長さは、5mm〜150mmである。

第1マットと第2マットとが繋がっている部分の長さが上記範囲内であると、第1マットと第2マットとが繋がっている長さが短すぎないため、1枚のマットが引き裂かれて分離してしまうことが防止される。また、第1マットと第2マットとが繋がっている長さが長すぎないため、保持シール材を排ガス処理体に巻き付ける際に周差に起因して生じる反発力が緩和されて、排ガス処理体への保持シール材の巻き付け作業を容易に行うことができる。

【0020】

請求項6に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分には、上記1枚のマットの表面及び裏面の少なくとも一方から上記1枚のマットの厚さ方向に切込みが設けられている。

請求項7に記載の保持シール材では、上記切込みの深さは、上記1枚のマットの厚さの1/5〜4/5である。

上記切込みが設けられていると、第1マットと第2マットが繋がっている部分を折り曲げる作業を容易に行うことができる。また、切込みの深さが1枚のマットの厚さの1/5〜4/5であると、第1マットと第2マットが繋がっている部分を折り曲げる作業を特に容易に行うことができ、また、1枚のマットが引き裂かれて分離してしまうことが防止される。

【0021】

請求項8に記載の保持シール材では、上記第1マット及び上記第2マットは、排ガス処理体に巻き付けた際に嵌合する部位となる嵌合部を有する。

第1マット及び第2マットが嵌合部を有すると、排ガス処理体に保持シール材を巻き付けた際に第1マット及び第2マットのそれぞれの両端を嵌合させることによって保持シール材の位置を安定させることができる。

【0022】

請求項9に記載の保持シール材では、上記第1マットの嵌合部の凹凸の向きと、上記第2マットの嵌合部の凹凸の向きとが異なる。

【0023】

請求項10に記載の保持シール材では、上記第1マットの嵌合部と、上記第2マットの嵌合部の位置は、円柱状の排ガス処理体に巻き付けた際に、以下の式(1)又は(2)を満たし、排ガス処理体の外周面の異なる位置に配置するように設けられている。

a≧b×L1/L2のとき

(b+c)×L1/L2≦a≦(b−c+L2)×L1/L2・・・(1)

a<b×L1/L2のとき

(b+c−L2)×L1/L2≦a≦(b−c)×L1/L2・・・(2)

a:第1マットの”凸部の開始位置”から”繋がっている部分の中心”までの距離

b:第2マットの”凸部の開始位置”から”繋がっている部分の中心”までの距離

c:嵌合部の凸部長さ

L1:第1マットの長手方向の長さ

L2:第2マットの長手方向の長さ

嵌合部には隙間が生じることがあるので、嵌合部では保持シール材上の嵌合部以外の部位と比較して局所的に面圧が低くなることがある。上記式を満たす位置に嵌合部が設けられていることは、保持シール材を排ガス処理体に巻き付けた際に第1マットの嵌合部と第2マットの嵌合部との位置が異なる位置に存在することを意味している。局所的に面圧の低い部位の位置が保持シール材の厚さ方向で重ならないため、面圧分布が均一な保持シール材とすることができる。

【0024】

請求項11に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分が2箇所以上設けられている。

第1マットと第2マットとが2箇所以上で繋がっていると、第1マットと第2マットが繋がっている部分を折り曲げる際に第1マットと第2マットの位置が斜めにずれることが防止される。そして、第1マットの第1の側面と第2マットの第2の側面が平行な状態を維持して第1マットと第2マットを積層させることができる。

【0025】

請求項12に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分のうち、一方の長さが他方の長さよりも短く、かつ、切れやすくなっている。

上記保持シール材では、第1マットと第2マットが繋がっている部分を折り曲げる際に第1マットと第2マットの位置が斜めにずれることを防止することができる。さらに、第1マットと第2マットとが繋がっている部分のうち、短く、切れやすい方の部分を巻き付け作業時に切断することができるため、保持シール材を巻き付ける際に周差に起因して生じる反発力を緩和して、排ガス処理体への保持シール材の巻き付け作業を容易に行うことができる。

【0026】

請求項13に記載の保持シール材では、上記1枚のマットの厚さは、1.5mm〜15mmである。1枚のマットの厚さが上記範囲内であると、第1マットと第2マットが繋がっている部分を折り曲げる際に1枚のマットが引き裂かれて分離してしまうことが防止される。

【0027】

請求項14に記載の保持シール材では、上記1枚のマットの面比重は、400g/cm2〜2000g/cm2である。

面比重が上記範囲内にある1枚のマットは、積層することによって保温性能の高い保持シール材とすることができる。

【0028】

請求項15に記載の保持シール材では、上記1枚のマットは、ニードルパンチング処理が施されている。

1枚のマットにニードルパンチング処理が施されていると、第1マットと第2マットが繋がっている部分を折り曲げる際に1枚のマットが引き裂かれて分離してしまうことが防止される。

また、ニードルパンチングの方向を折り曲げる方向と揃えておくと、ニードルパンチング処理が施されマットの折り曲げが容易になる。その他、ニードルパンチング処理が施されマットを排ガス処理体に巻回した際に外側に位置するマットのニードルパンチング処理の密度を大きくするなど、第1のマットと第2のマットでニードルパンチング処理の密度を変化させることにより折り曲げが容易となる。

【0029】

請求項16に記載の保持シール材では、上記無機繊維の平均繊維長は、4mm〜120mmである。

無機繊維の平均繊維長が上記範囲内にあると、第1マットと第2マットが繋がっている部分を折り曲げる際にマット同士が引き裂かれて分離してしまうことが防止される。

【0030】

請求項17に記載の保持シール材では、上記1枚のマットは、少なくとも1つの面上に、折り曲げる向きを識別可能な識別情報をさらに有する。

識別情報を有することによって、第1マットと第2マットが繋がっている部分を折り曲げる向きを誤ることを防止することができる。

【0031】

請求項18に記載の保持シール材では、上記無機繊維は、低結晶性アルミナ質である。

また、請求項19に記載の保持シール材では、上記無機繊維は、ムライト組成の低結晶性アルミナ質である。

無機繊維の材質が低結晶性アルミナ質であると、第1マットと第2マットが繋がっている部分を折り曲げる際に繊維が折損しにくい。無機繊維の材質がムライト組成の低結晶性アルミナ質であると、第1マットと第2マットが繋がっている部分を折り曲げる際に繊維がより折損しにくい。

【0032】

請求項20に記載の保持シール材では、上記第1マットの、上記長手方向と直行する方向である幅方向の長さは、上記第2マットの、上記長手方向と直行する方向である幅方向の長さと異なる。

また、請求項21に記載の保持シール材では、上記第1マットの上記幅方向の長さと上記第2マットの上記幅方向の長さの差が10mm以下である。

第1マットと第2マットの幅方向の長さが異なると、保持シール材を排ガス処理体に巻き付けた際に保持シール材の端部に段差が生じる。上記段差を先端にしてケーシングへの圧入を行うと、圧入を容易に行うことができる。また、上記段差を後端にしてケーシングへの圧入を行うと、圧入後に保持シール材がケーシングの端部からはみ出すことを防止することができる。

上記幅方向の長さの差が10mm以下であると、上記効果が好適に発揮されるため好ましい。

【0033】

請求項22に記載の保持シール材の製造方法は、無機繊維を含むマット材を準備する工程と、上記マット材から、第1の側面を有する第1マットと、第2の側面を有する第2マットを含む1枚のマットを、上記第1の側面の一部と上記第2の側面の一部とで上記第1マットと上記第2マットとが折り曲げ可能に繋がっている状態で打ち抜く打ち抜き工程と、

上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させる積層工程とを含むことを特徴とする。

上記保持シール材の製造方法では、複数枚のマットを固定する工程を行う必要がなく、打ち抜き工程と積層工程を行うことによって複数枚のマットが積層された保持シール材を製造することができる。すなわち、複数枚のマットが積層された保持シール材を製造するために必要な工数を少なくすることができる。

また、第1マットと第2マットとが繋がっている部分を折り曲げて第1マットと第2マットを積層させることから、積層するマットの組み合わせを誤ることを防止することができる。

【0034】

請求項23に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分が、上記第1マットの長手方向及び上記第2マットの長手方向に平行な方向に存在するように上記打ち抜き工程を行う。

第1マットと上記第2マットとが折り曲げ可能に繋がっている部分が、第1マットの長手方向及び第2マットの長手方向に平行な方向に存在すると、積層工程において第1マットと第2マットとが繋がっている部分を折り曲げた際に、折り曲げる側面と対向する側面との間の距離が短くなる。そのため、折り曲げる線がマットの長手方向に対して少し傾いた場合であってもマット同士の位置ずれの量を小さくすることができる。そして、位置ずれの少ない保持シール材を製造することができる。

【0035】

請求項24に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分が、上記1枚のマットの長手方向の長さの1/20〜1/3となるように上記打ち抜き工程を行う。

請求項25に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分の長さが5mm〜150mmとなるように上記打ち抜き工程を行う。

【0036】

請求項26に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分に、上記1枚のマットの表面及び裏面の少なくとも一方から上記1枚のマットの厚さ方向に切込みを入れる切込み形成工程をさらに行う。

1枚のマットの厚さ方向に切込みを入れることによって、積層工程において第1マットと第2マットが繋がっている部分を折り曲げる作業を容易に行って保持シール材を製造することができる。

【0037】

請求項27に記載の保持シール材の製造方法では、上記切込み形成工程を、上記打ち抜き工程と同時に行う。

上記方法であると、工数を増加させることなく切込みを形成することができる。

【0038】

請求項28に記載の保持シール材の製造方法では、上記切込み形成工程を、上記打ち抜き工程の後に行う。

切込み形成工程を打ち抜き工程の後に行う場合は、切込みの深さ及び位置を細かく調整することができる。

【0039】

請求項29に記載の保持シール材の製造方法では、上記切込みの深さが上記1枚のマットの厚さの1/5〜4/5となるように上記切込み形成工程を行う。

【0040】

請求項30に記載の保持シール材の製造方法では、上記打ち抜き工程において、保持シール材を排ガス処理体に巻き付けた際に嵌合する部位となる嵌合部を形成する。

【0041】

請求項31に記載の保持シール材の製造方法では、上記打ち抜き工程において、上記第1マットの嵌合部の凹凸の向きと、上記第2マットの嵌合部の凹凸の向きとが異なるように嵌合部を形成する。

マット材に表裏の区別が存在する場合を考える。この場合に、第1マットの嵌合部の凹凸の向きと第2マットの嵌合部の凹凸の向きとが異なっていると、第1マットと第2マットとが繋がっている部分と凹凸の位置関係がマット材の表裏に関係なく同じ関係となる。そのため、マット材の表裏の区別に関係なく、同じ保持シール材を1枚のマット材から製造することができる。

【0042】

請求項32に記載の保持シール材の製造方法では、上記打ち抜き工程において、上記第1マット及び上記第2マットの長手方向の端部の位置が揃うようにマット材を打ち抜く。

上記方法であると、マット材の材料の無駄を減らして、材料歩留まりを高めることができる。

【0043】

請求項33に記載の保持シール材の製造方法では、上記1枚のマットの少なくとも1つの面上に、折り曲げる向きを識別可能な識別情報を付与する識別情報付与工程をさらに行う。

識別情報を付与することによって、折り曲げ工程において第1マットと第2マットとが繋がっている部分を折り曲げる向きを誤ることを防止することができ、保持シール材の生産性を高めることができる。

【0044】

請求項34に記載の保持シール材の製造方法では、上記識別情報付与工程は、上記打ち抜き工程の前に行われる。

打ち抜き工程の前にマット材の表裏及び第1マットと第2マットとが繋がっている部分を折り曲げる向きを確認しておき、識別情報を付与しておくと、打ち抜き工程後に多数のマットの表裏が混在した状態になったとしても、第1マットと第2マットとが繋がっている部分を折り曲げる向きを誤ることを防止することができる。

【0045】

請求項35に記載の保持シール材の製造方法では、上記打ち抜き工程において、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分を2箇所以上設ける。

また、請求項36に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分のうち、一方の長さが他方の長さよりも短く、かつ、切れやすくなるように上記打ち抜き工程を行う。

第1マットと第2マットとが2箇所以上で繋がっていると、第1マットと第2マットとが繋がっている部分を折り曲げる際に第1マット及び第2マットの位置が斜めにずれることが防止される。そして、第1マットの第1の側面と第2マットの第2の側面が平行な状態を維持してマットを積層させることができる。

【0046】

請求項37に記載の排ガス浄化装置は、排ガス処理体と、上記排ガス処理体を収容するケーシングと、上記排ガス処理体の周囲に巻き付けられ、上記排ガス処理体及び上記ケーシングの間に配設された保持シール材とを備える排ガス浄化装置であって、上記保持シール材は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させた状態で上記排ガス処理体及び上記ケーシングの間に配設されていることを特徴とする。

上記排ガス浄化装置は、第1マットと第2マットが積層されてなる厚い保持シール材を備えているため、排ガス処理体を保温する性能に優れる。

また、複数枚のマットを固定するためのミシン糸、接着材等の有機成分を含まないため、排ガス中の有機成分を低減させることができる。

【0047】

請求項38に記載の排ガス浄化装置の製造方法は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とで、上記第1マットと上記第2マットとが折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットが積層されてなる保持シール材を準備する工程と、排ガス処理体の周囲に上記保持シール材を巻き付ける工程と、上記保持シール材を巻き付けた上記排ガス処理体をケーシング内に収容させる工程とを含むことを特徴とする。

上記方法であると、第1マットと第2マットが積層された保持シール材を少ない工数で製造することができ、また、積層するマットの組み合わせを誤ることなく保持シール材を製造することができる。

そのため、複数枚のマットが積層された保持シール材を備える排ガス浄化装置を少ない工数で、歩留まりよく製造することができる。

【0048】

請求項39に記載の保持シール材は、無機繊維を含む1枚のマットからなる保持シール材であって、上記1枚のマットは、平面視形状略矩形の第1矩形マットと、上記第1矩形マットと連続して繋がっている平面視形状略矩形の第2矩形マットとを有し、

上記第1矩形マットと上記第2矩形マットの間の境界線は、上記第1矩形マットを平面視した矩形の一辺の一部であり、かつ、上記第2矩形マットを平面視した矩形の一辺の一部であり、上記境界線に沿って上記1枚のマットを折り曲げることによって上記第1矩形マットと上記第2矩形マットを積層可能であることを特徴とする。

【図面の簡単な説明】

【0049】

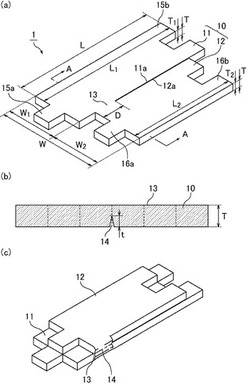

【図1】図1(a)は、本発明の第一実施形態に係る保持シール材の一例を模式的に示す斜視図である。図1(b)は、図1(a)に示した保持シール材のA−A線断面図である。図1(c)は、図1(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【図2】図2は、マット材から本発明の第一実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

【図3】図3(a)は、排ガス浄化装置の一例を模式的に示す斜視図であり、図3(b)は、図3(a)に示した排ガス浄化装置のB−B線断面図である。

【図4】図4(a)は、ハニカムフィルタの一例を模式的に示す斜視図であり、図4(b)は、ケーシングの一例を模式的に示す斜視図である。

【図5】図5は、排ガス浄化装置を製造する手順を模式的に示した斜視図である。

【図6】図6は、本発明の第二実施形態に係る保持シール材の一例を模式的に示す平面図である。

【図7】図7は、マット材から本発明の第二実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

【図8】図8は、本発明の第三実施形態に係る保持シール材の一例を模式的に示す平面図である。

【図9】図9は、マット材から本発明の第三実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

【図10】図10(a)は、本発明の第四実施形態に係る保持シール材の一例を模式的に示す斜視図である。図10(b)は、図10(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【図11】図11(a)は、本発明の第五実施形態に係る保持シール材の一例を模式的に示す斜視図である。図11(b)は、図11(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【図12】図12(a)は、本発明の第五実施形態に係る保持シール材の別の一例を模式的に示す斜視図である。図12(b)は、図12(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【図13】図13は、図11(b)に示す本発明の第五実施形態に係る保持シール材を巻きつけた排ガス処理体をケーシングに圧入する様子を模式的に示す断面図である。

【図14】図14(a)及び図14(b)は、図12(b)に示す本発明の第五実施形態に係る保持シール材を巻きつけた排ガス処理体をケーシングに圧入する様子を模式的に示す断面図である。

【図15】図15は、本発明の第六実施形態に係る保持シール材の一例を模式的に示す平面図である。

【図16】図16(a)は、図15に示す保持シール材を円柱状の排ガス処理体に巻き付けた場合の一例を模式的に示す斜視図である。図16(b)は、図16(a)の側面図である。

【図17】図17(a)は、本発明の第七実施形態に係る保持シール材の一例を模式的に示す平面図である。図17(b)は、図17(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す平面図である。図17(c)は、図17(b)の正面図である。

【図18】図18(a)は、本発明の第七実施形態に係る保持シール材の別の一例を模式的に示す平面図である。図18(b)は、図18(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す平面図である。図18(c)は、図18(b)の正面図である。

【図19】図19(a)は、本発明の第八実施形態に係る保持シール材の一例を模式的に示す斜視図である。図19(b)は、図19(a)に示す第1矩形マットと第2矩形マットの間の境界線に沿って1枚のマットを折り曲げて第1矩形マットと第2矩形マットを積層させた状態を模式的に示す斜視図である。

【発明を実施するための形態】

【0050】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0051】

(第一実施形態)

以下、本発明の保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第一実施形態について説明する。

【0052】

まず、本発明の第一実施形態に係る保持シール材について説明する。

本発明の第一実施形態に係る保持シール材は、無機繊維を含む1枚のマットからなる。上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有する。上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっている。

【0053】

図1(a)は、本発明の第一実施形態に係る保持シール材の一例を模式的に示す斜視図である。

図1(b)は、図1(a)に示した保持シール材のA−A線断面図である。

図1(c)は、図1(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【0054】

図1(a)に示す本実施形態の保持シール材1は、無機繊維を含む1枚のマット10からなる。

1枚のマット10は、第1マット11及び第2マット12を備えている。

第1マット11及び第2マット12は、それぞれ所定の長手方向の長さ、幅及び厚さを有する、平面視形状略矩形のマットである。第1マット11及び第2マット12のような平面視形状略矩形のマットを、以下、矩形マットとも呼ぶ。

【0055】

第1マット11は、長手方向の長さがL1、幅がW1、厚さがT1である。

第1マット11の側面のうち、第2マット12と対向する側面を第1の側面11aとする。

本実施形態では、第1の側面11aは、第1マット11の長手方向(両矢印L1で示される方向)に平行な方向に存在する。

【0056】

第2マット12は、長手方向の長さがL2、幅がW2、厚さがT2である。

第2マット12の側面のうち、第1マット11と対向する側面を第2の側面12aとする。

本実施形態では、第2の側面12aは、第2マット12の長手方向(両矢印L2で示される方向)に平行な方向に存在する。

第2マット12の長手方向の長さL2は第1マット11の長手方向の長さL1よりも短い。

すなわち、第1マット11の長手方向の長さL1と第2マット12の長手方向の長さL2は異なっている。

第2マット12の幅W2、厚さT2は、それぞれ第1マット11の幅W1、厚さT1と同じである。

【0057】

第1マット11及び第2マット12とは、その一部が連続して繋がっている。第1マット11と第2マット12とが繋がっている部分13は、第1の側面11aの一部かつ第2の側面12aの一部となっている。

以下、本明細書においては、第1マットと第2マットとが繋がっている部分を、繋がり部とも呼ぶ。

【0058】

第1マット11と第2マット12とが、繋がり部13で繋がっているため、マット10は第1マット11と第2マット12を備えた、全体として1枚のマットとなっている。

すなわち、マット10は、矩形マットを2枚備えた1枚のマットであるといえる。

【0059】

1枚のマット10の長手方向の長さは、図1(a)においてLで示す長さである。本明細書における、1枚のマットの長手方向の長さは、1枚のマットに含まれる矩形マットの長手方向の長さのうち、最も長いものの長さとして定める。図1(a)に示す1枚のマット10における長手方向の長さLは、第1マット11の長手方向の長さL1と同じである。

1枚のマット10の幅は、図1(a)においてWで示す長さである。本明細書における、1枚のマットの幅は、1枚のマットに含まれる矩形マットの幅の合計の長さとして定める。図1(a)に示す1枚のマット10における幅Wは、第1マット11の幅W1と第2マット12の幅W2の合計と同じである。

1枚のマット10の厚さは、図1(a)においてTで示す長さである。本明細書における、1枚のマットの幅は、通常は、1枚のマットに含まれる各矩形マットの厚さと同じである。図1(a)に示す1枚のマット10における厚さTは、第1マット11の厚さT1及び第2マット12の厚さT2と同じである。

本実施形態の保持シール材では、1枚のマットの厚さTは、1.5mm〜15mmであることが望ましい。

【0060】

第1マット11と第2マット12とが折り曲げ可能に繋がっている部分13の長さは、図1(a)においてDで示す長さである。

本実施形態の保持シール材では、第1マット11と上記第2マット12とが折り曲げ可能に繋がっている部分13の長さDは、1枚のマット10の長手方向の長さLの1/20〜1/3となっていることが望ましい。

また、第1マット11と上記第2マット12とが折り曲げ可能に繋がっている部分13の長さDは、5mm〜10mmとなっていることが望ましい。

【0061】

第1マット11及び第2マット12は、それぞれ嵌合部を有する。

第1マット11の一方の端部には、凸部15aが形成されており、他方の端部には、凹部15bが形成されている。凸部15aと凹部15bを合わせて嵌合部となる。

また、第2マット12の一方の端部には、凸部16aが形成されており、他方の端部には、凹部16bが形成されている。凸部16aと凹部16bを合わせて嵌合部となる。

第1マット11の凸部15a及び凹部15b、並びに、第2マット12の凸部16a及び凹部16bは、後述する排ガス浄化装置を組み立てるために排ガス処理体に保持シール材10を巻き付けた際に、ちょうど互いに嵌合するような形状となっている。

【0062】

本実施形態に係る保持シール材では、保持シール材を構成する1枚のマットは、無機繊維からなる素地マットに対してニードルパンチング処理を施して得られるニードルマットであることが望ましい。ニードルパンチング処理とは、ニードル等の繊維交絡手段を素地マットに対して抜き差しすることをいう。

図1(a)に示す保持シール材1を構成する1枚のマット10では、比較的平均繊維長の長い無機繊維がニードルパンチング処理により3次元的に交絡している。1枚のマット10は、長手方向に垂直な幅方向でニードルパンチング処理されている。

なお、交絡構造を呈するために、無機繊維はある程度の平均繊維長を有しており、例えば、無機繊維の平均繊維長は、4mm〜120mmであることが望ましい。

また、1枚のマット10の面比重は、400g/cm2〜2000g/cm2であることが望ましい。

【0063】

1枚のマットを構成する無機繊維としては、特に限定されず、アルミナ−シリカ繊維であってもよく、アルミナ繊維、シリカ繊維等であってもよい。また、ガラス繊維であってもよい。耐熱性や耐風蝕性等、保持シール材に要求される特性等に応じて変更すればよい。

この中でも、低結晶性アルミナ質の無機繊維が望ましく、ムライト組成の低結晶性アルミナ質の無機繊維がより望ましい。

【0064】

図1(b)は、図1(a)に示した保持シール材のA−A線断面図である。

図1(b)に示すように、第1マットと第2マットとが折り曲げ可能に繋がっている部分13には、1枚のマット10の厚さ方向に切込み14が設けられている。

本実施形態の保持シール材では、切込み14の深さtは、1枚のマット10の厚さTの1/5〜4/5となっている。

【0065】

図1(c)は、図1(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

図1(c)に示すように、繋がり部13を折り曲げることによって、第2マット12を第1マット11の上に積層して、積層マットとすることができる。

繋がり部13に設けられた切込み14を拡げるようにして折り曲げると、折り曲げ作業を容易に行うことができる。

なお、繋がり部13を折り曲げる方向は特に限定されるものではなく、切込み14を拡げる方向とは反対の方向に折り曲げることによって積層マットとしても構わない。

【0066】

1枚のマットには、少なくとも1つの面上に、折り曲げる向きを識別可能な識別情報が設けられていることが望ましい。

識別情報として、インクジェットによる印字、油性ペンでのマーキング、テープなどを使用することができる。上記情報表示により表示される情報の内容は、「この面が内側」、「この面が外側」等であるが、その他の情報としては、製品名、製品番号、製造番号、品種、重量、製品サイズ、適用車種、注意喚起、連絡先及び会社名から選ばれる少なくとも一つの情報を記載することができる。また、上記文字部で表示される文字は、アルファベット、数字、漢字、ひらがな、カタカナ、記号及びドットから選ばれる少なくとも一つの情報であることが望ましい。

また、繋がり部に切込みがある場合、切込みを拡げるようにして折り曲げることが通常であるので、「この面に切れ込みあり」等の切込みの向きを識別情報と解釈することもできる。

【0067】

次に、本発明の第一実施形態に係る保持シール材の製造方法を説明する。

本発明の第一実施形態に係る保持シール材の製造方法は、無機繊維を含むマット材を準備する工程と、上記マット材から、第1の側面を有する第1マットと、第2の側面を有する第2マットを含む1枚のマットを、上記第1の側面の一部と上記第2の側面の一部とで上記第1マットと上記第2マットとが折り曲げ可能に繋がっている状態で打ち抜く打ち抜き工程と、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させる積層工程とを含む。

【0068】

まず、所定の大きさのマット材を準備する。

マット材は、上述したニードルパンチング処理を素地マット材に施すことで作製することができる。素地マット材では、無機繊維が紡糸工程を経て緩く絡み合っている。この緩く絡み合った無機繊維に対してニードルパンチング処理を施すことで、より複雑に無機繊維が絡み合い、交絡構造を有するマット材とすることができる。

【0069】

マット材には、必要に応じてバインダを付着させる。マット材にバインダを付着させることで、無機繊維同士の交絡構造をより強固なものとすることができるとともに、マット材の嵩高さを抑えることができる。

【0070】

バインダとしては、アクリル系ラテックスやゴム系ラテックス等を水に分散させて調製したエマルジョンを用いることができる。このバインダをスプレー等を用いてマット材全体に均一に吹きかけて、バインダをマット材に付着させる。

【0071】

その後、バインダ中の水分を除去するために、マット材を乾燥させる。乾燥条件としては、例えば、95〜150℃で1〜30分間乾燥させればよい。乾燥工程を経ることでマット材を作製することができる。

【0072】

打ち抜き工程の前に、マット材に識別情報を付与することが望ましい。識別情報を付与する方法としては、例えば、インクジェット印字を行う方法等が挙げられる。打ち抜く前のマット材の片面に識別情報を付与することによって、打ち抜き後の1枚のマットについて表裏の区別を可能にするとともに、繋がり部を折り曲げる向きを間違えることを防止することができる。

【0073】

次に、打ち抜き工程を行う。

図2は、マット材から本発明の第一実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

図2に示すマット材50は、本実施形態に係る1枚のマット10を複数枚打ち抜き可能な面積を有している。図2における実線部分でマット材を切断して、第1マット11と第2マット12とが繋がっている1枚のマット10を作製する。

第1マット11及び第2マット12の形状については、既に説明したためその詳細な説明は省略する。

図2では、第2マット12に網状の模様を付している。

【0074】

マット材の打ち抜きの方法及びマット材の打ち抜きに使用する装置は、特に限定されるものではなく、従来公知の方法を使用することができる。

例えば、打ち抜き刃として図2に示す実線部分のパターンと同形状に設計された刃を有するトムソン刃を用い、打ち抜き装置として油圧プレス機等を用いることができる。

第1マット11と第2マット12とが繋がっている部分13(繋がり部)を設けるための方法としては、トムソン刃の一部を不連続にしておく方法が挙げられる。

また、1枚のマット10の外周部分となる部分だけをトムソン刃で打ち抜いた後、繋がり部となる部分のみを残して第1マット11と第2マット12の境界線をカッターで切断する方法も挙げられる。

【0075】

打ち抜き工程と同時に、もしくは打ち抜き工程の前後において、繋がり部に切込みを入れてもよい。

打ち抜き工程と同時に切込みを入れる場合、繋がり部となる部位の刃長が短くなるような段差を有するトムソン刃を用いる方法を用いることができる。この場合、マット材を切断する部位のトムソン刃がマット材を貫通した際に、繋がり部となる部位に接触するトムソン刃がマット材の厚さ方向の途中にまで達するようにする。

【0076】

打ち抜き工程の前後で切込みを入れる場合は、1枚のマット10の外周部分となる部分だけをトムソン刃で打ち抜いた後、もしくは、打ち抜き工程の前に、繋がり部となる部分を厚さ方向の途中にまで達するようにカッターで切込みを入れる方法が挙げられる。

【0077】

これらの方法では、繋がり部となる部位に接触するトムソン刃の刃長やカッターでの切込みの深さを調整することによって、切込みの深さを調整することができる。

【0078】

第1マット及び第2マットの寸法、繋がり部の位置及び寸法、嵌合部の寸法等は、打ち抜き刃として使用するトムソン刃のパターンを変更することで定めることができる。

【0079】

上記工程によって得られた1枚のマットについて、第1マットと第2マットが繋がっている部分を折り曲げて第1マットと第2マットを積層させる積層工程を行う。

このような方法により、第1マットと第2マットが積層された保持シール材が製造される。

【0080】

次に、本発明の第一実施形態に係る排ガス浄化装置について説明する。

本発明の第一実施形態に係る排ガス浄化装置は、排ガス処理体と、上記排ガス処理体を収容するケーシングと、上記排ガス処理体の周囲に巻き付けられ、上記排ガス処理体及び上記ケーシングの間に配設された保持シール材とを備える排ガス浄化装置であって、上記保持シール材は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させた状態で上記排ガス処理体及び上記ケーシングの間に配設されている。

【0081】

以下、本実施形態の保持シール材を用いた排ガス浄化装置の一例について図3(a)及び図3(b)を用いて説明する。

図3(a)は、排ガス浄化装置の一例を模式的に示す斜視図であり、図3(b)は、図3(a)に示した排ガス浄化装置のB−B線断面図である。

図3(a)及び図3(b)に示したように、排ガス浄化装置20は、多数のセル31がセル壁32を隔てて長手方向に並設された柱状の排ガス処理体30と、排ガス処理体30を収容するケーシング40と、排ガス処理体30とケーシング40との間に配設され、排ガス処理体30を保持する保持シール材1とから構成されている。

保持シール材1は、1枚のマット10の第1マット11と第2マット12が、繋がり部13を折り曲げることによって積層されてなる。保持シール材1は、第1マット11が外側、第2マット12が外側になるようにして排ガス処理体30に巻きつけられている。

ケーシング40の端部には、必要に応じて、内燃機関から排出された排ガスを導入する導入管と排ガス浄化装置を通過した排ガスが外部に排出される排出管とが接続されることになる。

なお、排ガス浄化装置20では、図3(b)に示すように、排ガス処理体30として、各々のセルにおけるいずれか一方が封止材33によって目封じされたハニカムフィルタ30を用いている。

【0082】

上述した構成を有する排ガス浄化装置20を排ガスが通過する場合について図3(b)を用いて以下に説明する。

図3(b)に示したように、内燃機関から排出され、排ガス浄化装置20に流入した排ガス(図3(b)中、排ガスをGで示し、排ガスの流れを矢印で示す)は、ハニカムフィルタ30の排ガス流入側端面30aに開口した一のセル31に流入し、セル31を隔てるセル壁32を通過する。この際、排ガス中のPMがセル壁32で捕集され、排ガスが浄化されることとなる。浄化された排ガスは、排ガス流出側端面30bに開口した他のセル31から流出し、外部に排出される。

【0083】

次に、排ガス浄化装置20を構成するハニカムフィルタ及びケーシングについて図4(a)、図4(b)を用いて説明する。

なお、保持シール材1の構成については、既に述べているので省略する。

図4(a)は、ハニカムフィルタの一例を模式的に示す斜視図であり、図4(b)は、ケーシングの一例を模式的に示す斜視図である。

【0084】

図4(a)に示したように、ハニカムフィルタ30は、主に多孔質セラミックからなり、その形状は円柱状である。また、ハニカムフィルタ30の外周には、ハニカムフィルタ30の外周部を補強したり、形状を整えたり、ハニカムフィルタ30の断熱性を向上させたりする目的で、シール材層34が設けられている。

なお、ハニカムフィルタ30の内部の構成については、上述した本実施形態の排ガス浄化装置の説明で既に述べたとおりである(図3(b)参照)。

【0085】

次いで、ケーシング40について説明する。図4(b)に示すケーシング40は、主にステンレス等の金属からなり、その形状は、円筒状である。また、その内径は、ハニカムフィルタ30の端面の直径とハニカムフィルタ30に巻付けられた状態の保持シール材1の厚さとを合わせた長さより若干短くなっており、その長さは、ハニカムフィルタ30の長手方向(図4(a)中、矢印aの方向)における長さと略同一となっている。

なお、ケーシングの内径を考慮する際に用いる保持シール材の厚さは、積層された保持シール材の厚さ(第1マットの厚さと第2マットの厚さの合計)である。

【0086】

次いで、排ガス浄化装置の製造方法について図面を参照して説明する。

本発明の第一実施形態に係る排ガス浄化装置の製造方法は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とで、上記第1マットと上記第2マットとが折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットが積層されてなる保持シール材を準備する工程と、排ガス処理体の周囲に上記保持シール材を巻き付ける工程と、上記保持シール材を巻き付けた上記排ガス処理体をケーシング内に収容させる工程とを含む。

【0087】

図5は、排ガス浄化装置を製造する手順を模式的に示した斜視図である。

従来公知の方法により作製した円柱形状のハニカムフィルタ30の外周に、上記工程で製造した、第1マット11と第2マット12が積層されてなる保持シール材1を第1マット11の凸部15aと凹部15bとが嵌合するように、かつ、第2マット12の凸部16aと凹部16b(図1(a)参照)とが嵌合するようにして巻き付ける。そして、図5に示したように、保持シール材1を巻き付けた排ガス処理体30を所定の大きさを有する円筒状であって、主に金属等からなるケーシング40に圧入することで排ガス浄化装置20を製造する。

【0088】

圧入後にシール材が圧縮して所定の反発力(すなわち、ハニカムフィルタを保持する力)を発揮するために、ケーシング40の内径は、保持シール材1を巻き付けたハニカムフィルタ30の保持シール材1の厚さを含めた最外径より少し小さくなっている。

【0089】

保持シール材を巻きつけた排ガス処理体をケーシング内に収容させる方法は、圧入方式(スタッフィング方式)に限定されるものではなく、サイジング方式(スウェージング方式)、及び、クラムシェル方式等も挙げられる。

サイジング方式(スウェージング方式)では、保持シール材を巻きつけた排ガス処理体をケーシングの内部に挿入した後、ケーシングの内径を縮めるように外周側から圧縮する。クラムシェル方式では、ケーシングを、第1のケーシング及び第2のケーシングの2つの部品に分離可能な形状としておき、保持シール材を巻きつけた排ガス処理体を第1のケーシング上に載置した後に第2のケーシングを被せて密封する。

保持シール材を巻きつけた排ガス処理体をケーシングに収容する方法の中では、圧入方式(スタッフィング方式)又はサイジング方式(スウェージング方式)が望ましい。圧入方式(スタッフィング方式)又はサイジング方式(スウェージング方式)では、ケーシングとして2つの部品を用いる必要がないため、製造工程の数を少なくすることができるからである。

【0090】

以下に、本発明の第一実施形態に係る保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の作用効果について列挙する。

(1)本実施形態の保持シール材は、1枚のマットからなり、1枚のマットは第1マットと第2マットを有している。そして、第1マットと第2マットが折り曲げ可能に繋がっている。

従って、第1マットと第2マットが繋がっている部位を折り曲げてマットを積層することによって、複数枚のマットが積層された保持シール材とすることができる。複数枚のマットが積層されていると保持シール材の厚さが厚くなるため、保温性能の高い保持シール材とすることができる。

また、保持シール材全体が1枚のマットからなるため、積層するマットの組み合わせを間違えるという問題は生じない。

【0091】

(2)本実施形態の保持シール材では、第1マットと第2マットとは、第1の側面の一部と第2の側面の一部とで繋がっている。このことは、第1マットと第2マットの側面がすべてに渡って繋がっておらず、第1マットと第2マットの側面間が切断された部位が存在することを意味している。

第1マットと第2マットとが繋がっている部位がそれぞれのマットの側面の一部であると、排ガス処理体に保持シール材を巻き付ける際に保持シール材にしわが生じることがない。そのため、巻き付け作業を容易に行うことができる。

【0092】

(3)本実施形態の保持シール材では、第1マットと第2マットとが繋がっている部位に、接着材やミシン糸といった、マット同士を固定するための別の材料が用いられているわけではない。第1マットと第2マットとが繋がっている部分には、第1マットと第2マットを構成する材料が連続して存在しているのみである。そのため、保持シール材が排ガス浄化装置内で高温に曝された際の排ガス中の有機成分の増加を抑制することができる。

【0093】

(4)本実施形態の保持シール材の製造方法は、無機繊維を含むマット材を準備する工程と、上記マット材から、第1の側面を有する第1マットと、第2の側面を有する第2マットを含む1枚のマットを、上記第1の側面の一部と上記第2の側面の一部とで上記第1マットと上記第2マットとが折り曲げ可能に繋がっている状態で打ち抜く打ち抜き工程と、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させる積層工程とを含む。

上記保持シール材の製造方法では、複数枚のマットを固定する工程を行う必要がなく、打ち抜き工程と積層工程を行うことによって複数枚のマットが積層された保持シール材を製造することができる。すなわち、複数枚のマットが積層された保持シール材を製造するために必要な工数を少なくすることができる。

また、第1マットと第2マットとが繋がっている部分を折り曲げて第1マットと第2マットを積層させることから、積層するマットの組み合わせを誤ることを防止することができる。

【0094】

(5)本実施形態の保持シール材では、第1マットの長手方向の長さと第2マットの長手方向の長さが異なる。第1マットの長手方向の長さと第2マットの長手方向の長さが異なると、排ガス処理体に巻き付けた際の周差(隙間なく巻き付けるために必要な、外側のマットと内側のマットの長さの差)を緩和して、排ガス処理体の外周全体を均一に保持することができる。

また、排ガス処理体に巻き付けた際に外側に位置するマットの端部に隙間が生じることを防止して、ガスシール性を高めることができる。

【0095】

(6)本実施形態の保持シール材及び本実施形態の保持シール材の製造方法では、第1マットと第2マットとが折り曲げ可能に繋がっている部分は、第1マットの長手方向及び第2マットの長手方向に平行な方向に存在する。

上記保持シール材では、第1マットと第2マットとが繋がっている部分を折り曲げた際に、折り曲げる側面と対向する側面との間の距離が短い。そのため、折り曲げる線がマットの長手方向に対して少し傾いた場合であってもマット同士の位置ずれの量を小さくすることができる。そして、位置ずれの少ない保持シール材を製造することができる。

【0096】

(7)本実施形態の保持シール材及び本実施形態の保持シール材の製造方法では、第1マットと第2マットとが折り曲げ可能に繋がっている部分の長さは、1枚のマットの長手方向の長さの1/20〜1/3であることが望ましい。また、第1マットと第2マットとが折り曲げ可能に繋がっている部分の長さは、5mm〜150mmであることが望ましい。

第1マットと第2マットとが繋がっている部分の長さが上記範囲内であると、第1マットと第2マットとが繋がっている長さが短すぎないため、1枚のマットが引き裂かれて分離してしまうことが防止される。また、第1マットと第2マットとが繋がっている長さが長すぎないため、保持シール材を排ガス処理体に巻き付ける際に周差に起因して生じる反発力が緩和されて、排ガス処理体への保持シール材の巻き付け作業を容易に行うことができる。

しかし、第1マットと第2マットとが繋がっている部分の長さが、1枚のマットの長手方向の長さの1/20または5mm未満であると、第1マットと第2マットとを折り曲げる前の段階である搬送時に引き裂かれて分離するおそれがある。

また、第1マットと第2マットとが繋がっている部分の長さが、1/3または150mmを超えると、第1マットと第2マットとを折り曲げる際に強い反発力を生じて生産性を低下させるおそれがある。さらに排ガス処理体に巻きつける際に周差に起因する反発力が発生したり、マットに巻きシワが生じるため、生産性が悪化するおそれがあり、触媒コンバータの品質も悪化するおそれがある。

【0097】

(8)本実施形態の保持シール材及び本実施形態の保持シール材の製造方法では、第1マットと第2マットとが折り曲げ可能に繋がっている部分には、1枚のマットの表面及び裏面の少なくとも一方から1枚のマットの厚さ方向に切込みが設けられている。また、上記切込みの深さは、1枚のマットの厚さの1/5〜4/5であることが望ましい。

上記切込みが設けられていると、第1マットと第2マットが繋がっている部分を折り曲げる作業を容易に行うことができる。また、切込みの深さが1枚のマットの厚さの1/5〜4/5であると、第1マットと第2マットが繋がっている部分を折り曲げる作業を特に容易に行うことができ、また、1枚のマットが引き裂かれて分離してしまうことが防止される。

しかし、切り込みの深さがマット厚さの1/5mm未満であると、折り曲げた際に依然として反発力が強く生じるため、好ましくない。

また、切り込みの深さが4/5mmを超えると、第1マットと第2マットとを折り曲げる前段階の搬送時や、排ガス処理体に巻きつける際に引き裂かれて分離するおそれがあるため好ましくない。

【0098】

(9)本実施形態の保持シール材の製造方法では、切込み形成工程を、上記打ち抜き工程と同時に行ってもよい。

上記方法であると、工数を増加させることなく切込みを形成することができる。

【0099】

(10)本実施形態の保持シール材の製造方法では、切込み形成工程を、上記打ち抜き工程の後に行ってもよい。

切込み形成工程を打ち抜き工程の後に行う場合は、切込みの深さ及び位置を細かく調整することができる。

【0100】

(11)本実施形態の保持シール材及び本実施形態の保持シール材の製造方法では、第1マット及び第2マットは、排ガス処理体に巻き付けた際に嵌合する部位となる嵌合部を有する。

第1マット及び第2マットが嵌合部を有すると、排ガス処理体に保持シール材を巻き付けた際に第1マット及び第2マットのそれぞれの両端を嵌合させることによって保持シール材の位置を安定させることができる。

【0101】

(12)本実施形態の保持シール材では、1枚のマットの厚さは、1.5mm〜15mmであることが望ましい。1枚のマットの厚さが上記範囲内であると、第1マットと第2マットが繋がっている部分を折り曲げる際に1枚のマットが引き裂かれて分離してしまうことが防止される。

【0102】

(13)本実施形態の保持シール材では、1枚のマットの面比重は、400g/cm2〜2000g/cm2であることが望ましい。

面比重が上記範囲内にある1枚のマットは、積層することによって保温性能の高い保持シール材とすることができる。

【0103】

(14)本実施形態の保持シール材では、1枚のマットは、ニードルパンチング処理が施されている。

1枚のマットにニードルパンチング処理が施されていると、第1マットと第2マットが繋がっている部分を折り曲げる際に1枚のマットが引き裂かれて分離してしまうことが防止される。

また、ニードルパンチングの方向を折り曲げる方向と揃えておくと、折り曲げが容易になる。

【0104】

(15)本実施形態の保持シール材では、無機繊維の平均繊維長は、4mm〜120mmであることが望ましい。

無機繊維の平均繊維長が上記範囲内にあると、第1マットと第2マットが繋がっている部分を折り曲げる際にマット同士が引き裂かれて分離してしまうことが防止される。

【0105】

(16)本実施形態の保持シール材及び本実施形態の保持シール材の製造方法では、1枚のマットは、少なくとも1つの面上に、折り曲げる向きを識別可能な識別情報をさらに有する。

識別情報を有することによって、第1マットと第2マットが繋がっている部分を折り曲げる向きを誤ることを防止することができる。

【0106】

(17)本実施形態の保持シール材の製造方法では、識別情報付与工程は、上記打ち抜き工程の前に行われることが望ましい。

打ち抜き工程の前にマット材の表裏及び第1マットと第2マットとが繋がっている部分を折り曲げる向きを確認しておき、識別情報を付与しておくと、打ち抜き工程後に多数のマットの表裏が混在した状態になったとしても、第1マットと第2マットとが繋がっている部分を折り曲げる向きを誤ることを防止することができる。

【0107】

(18)本実施形態の保持シール材では、無機繊維は、低結晶性アルミナ質であることが望ましく、無機繊維は、ムライト組成の低結晶性アルミナ質であることがより望ましい。

無機繊維の材質が低結晶性アルミナ質であると、第1マットと第2マットが繋がっている部分を折り曲げる際に繊維が折損しにくい。無機繊維の材質がムライト組成の低結晶性アルミナ質であると、第1マットと第2マットが繋がっている部分を折り曲げる際に繊維がより折損しにくい。

【0108】

(19)本実施形態の排ガス浄化装置は、排ガス処理体と、上記排ガス処理体を収容するケーシングと、上記排ガス処理体の周囲に巻き付けられ、上記排ガス処理体及び上記ケーシングの間に配設された保持シール材とを備える排ガス浄化装置であって、上記保持シール材は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させた状態で上記排ガス処理体及び上記ケーシングの間に配設されていることを特徴とする。

上記排ガス浄化装置は、第1マットと第2マットが積層されてなる厚い保持シール材を備えているため、排ガス処理体を保温する性能に優れる。

また、複数枚のマットを固定するためのミシン糸、接着材等の有機成分を含まないため、排ガス中の有機成分を低減させることができる。

【0109】

(20)本実施形態の排ガス浄化装置の製造方法は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とで、上記第1マットと上記第2マットとが折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットが積層されてなる保持シール材を準備する工程と、排ガス処理体の周囲に上記保持シール材を巻き付ける工程と、上記保持シール材を巻き付けた上記排ガス処理体をケーシング内に収容させる工程とを含むことを特徴とする。

上記方法であると、第1マットと第2マットが積層された保持シール材を少ない工数で製造することができ、また、積層するマットの組み合わせを誤ることなく保持シール材を製造することができる。

そのため、複数枚のマットが積層された保持シール材を備える排ガス浄化装置を少ない工数で、歩留まりよく製造することができる。

【0110】

(第二実施形態)

以下、本発明の保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第二実施形態について説明する。

本発明の第二実施形態に係る保持シール材は、第1マットの嵌合部の凹凸の向きと、第2マットの嵌合部の凹凸の向きとが異なる。その他の構成は本発明の第一実施形態に係る保持シール材と同様である。

【0111】

図6は、本発明の第二実施形態に係る保持シール材の一例を模式的に示す平面図である。

図6に示す本実施形態の保持シール材2は、無機繊維を含む1枚のマット210からなる。

1枚のマット210は、第1マット211と第2マット212を有し、第1マット211と第2マット212が繋がり部213で折り曲げ可能に繋がっている。

【0112】

本実施形態の保持シール材2は、第1マット211の嵌合部の凹凸の向きと、第2マット212の嵌合部の凹凸の向きとが異なる。すなわち、第1マット211の嵌合部の凸部215aと同じ側に、第2マット212の嵌合部の凹部216bが位置する。また、第1マット211の嵌合部の凹部215bと同じ側に、第2マット212の嵌合部の凸部216aが位置する。

【0113】

本実施形態の保持シール材2の機能は、本発明の第一実施形態に係る保持シール材と同様であるが、保持シール材の製造工程において、マット材から1枚のマットを打ち抜く際の態様が異なるので、以下に説明する。

【0114】

図7は、マット材から本発明の第二実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

図7に示すマット材60は、図2に示すマット材50と同様に、本実施形態に係る1枚のマット210を複数枚打ち抜き可能な面積を有している。

ここで、マット材60から打ち抜かれる1枚のマットのうち、1枚のマット210Aと、1枚のマット210Aに隣接する位置で打ち抜かれる1枚のマット210Bに着目する。

【0115】

1枚のマット210Aは第1マット211A及び第2マット212Aを有しており、第1マット211Aと第2マット212Aは繋がり部213Aで折り曲げ可能に繋がっている。

1枚のマット210Bは第1マット211B及び第2マット212Bを有しており、第1マット211Bと第2マット212Bは繋がり部213Bで折り曲げ可能に繋がっている。

【0116】

マット材60から打ち抜かれる1枚のマット210Aと1枚のマット210Bを比較すると、これら2枚のマットは同一のものとなっている。

図7において、1枚のマット210Aの第1マット211Aと、1枚のマット210Bの第1マット211Bは上下(左右)対称の位置に描かれており、一見すると異なる配置に見える。しかしながら、1枚のマット210Bを180°回転させると、1枚のマット210Aと1枚のマット210Bの配置が同じになることがわかる。すなわち、1枚のマット210Aと1枚のマット210Bは同一のものである。

【0117】

一方、図2に示すような、第一実施形態に係るマットを打ち抜く場合の打ち抜きパターンでは、打ち抜かれた1枚のマットを180°回転させても、隣り合う位置で打ち抜かれた1枚のマットとは同じ配置にならない。この場合、隣り合う1枚のマットと同じ配置にするためには、1枚のマットの裏表を反対にする必要がある。この場合、マット材に表裏の区別がなければ、ある1枚のマットと、隣り合う位置で打ち抜かれた1枚のマットとは同一のものとなるが、マット材に表裏の区別がある場合には、同一のマットとはならない。

すなわち、本実施形態のマットを打ち抜く場合は、マット材の表裏の区別に関係なく、同じ保持シール材を1枚のマット材から製造することができる。

【0118】

上記に説明した以外の、保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の実施形態については、本発明の第一実施形態と同様であるので、その詳細な説明は省略する。

【0119】

本発明の第二実施形態では、本発明の第一実施形態において説明した効果(1)〜(20)を発揮することができるとともに、以下の効果を発揮することができる。

(21)本実施形態の保持シール材及び本実施形態の保持シール材の製造方法では、第1マットの嵌合部の凹凸の向きと、上記第2マットの嵌合部の凹凸の向きとが異なる。

マット材に表裏の区別が存在する場合を考えたときに、第1マットの嵌合部の凹凸の向きと第2マットの嵌合部の凹凸の向きとが異なっていると、第1マットと第2マットとが繋がっている部分と凹凸の位置関係がマット材の表裏に関係なく同じ関係となる。そのため、マット材の表裏の区別に関係なく、同じ保持シール材を1枚のマット材から製造することができる。

【0120】

(第三実施形態)

以下、本発明の保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第三実施形態について説明する。

本発明の第三実施形態に係る保持シール材は、第1マット及び第2マットの長手方向の端部の位置が揃っている。その他の構成は本発明の第一実施形態又は第二実施形態に係る保持シール材と同様である。

【0121】

図8は、本発明の第三実施形態に係る保持シール材の一例を模式的に示す平面図である。

図8に示す本実施形態の保持シール材3は、無機繊維を含む1枚のマット310からなる。

1枚のマット310は、第1マット311と第2マット312を有し、第1マット311と第2マット312が繋がり部313で折り曲げ可能に繋がっている。

【0122】

本実施形態の保持シール材3では、第1マット311の長手方向の端部317(凸部315aの先端)と、第2マット312の長手方向の端部318(凹部316bの突出部の先端)の位置が揃っている。

「長手方向の端部」とは、第1マット又は第2マットにおいて、長手方向でみたときに最も端に位置する部位であり、嵌合部を有する場合は、凸部の先端又は凹部の突出部の先端である。

また、「長手方向の端部の位置が揃っている」とは、長手方向の端部のうち、いずれか一方の端部が揃っていることを意味する。図8に示す本実施形態の保持シール材3では、第1マット311及び第2マット312の長手方向の右側の端部の位置が揃っているが、左側の端部の位置(凹部315bの突出部の先端と凸部316aの先端)は揃っていない。

【0123】

図8に示す保持シール材3では、本発明の第二実施形態の保持シール材と同様に、第1マットの嵌合部(315a、315b)の凹凸の向きと、第2マットの嵌合部(316a、316b)の凹凸の向きとが異なっている。

ただし、本実施形態の保持シール材は、第1マット及び第2マットの長手方向の端部の位置が揃っていればよく、本発明の第一実施形態の保持シール材と同様に、第1マットの嵌合部の凹凸の向きと、第2マットの嵌合部の凹凸の向きとが同じ向きであってもよい。

【0124】

本実施形態の保持シール材3の機能は、本発明の第一実施形態に係る保持シール材及び本発明の第二実施形態に係る保持シール材と同様であるが、保持シール材の製造工程において、マット材から1枚のマットを打ち抜く際の態様が異なるので、以下に説明する。

【0125】

図9は、マット材から本発明の第三実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

図9に示すマット材70は、図7に示すマット材60と同様に、本実施形態に係る1枚のマット310を複数枚打ち抜き可能な面積を有している。図7と図9における第1マット及び第2マットの寸法は同じであり、1枚のマットを打ち抜く数も同じである。

【0126】

本実施形態の保持シール材の製造方法では、図9に示すように、第1マット及び第2マットの長手方向の端部の位置が揃うようにマット材を打ち抜く。このようにすると、第1マットの長手方向の端部317及び第2マットの長手方向の端部318が揃っており、マット材の長手方向の両端において凸部又は凹部が飛び出しているということがない。そのため、第1マット及び第2マットの寸法が同じ1枚のマットを同じ数だけ打ち抜くために要するマット材の大きさが小さくて済み、マット材の材料の無駄を減らすことができる。

【0127】

上記に説明した以外の、保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の実施形態については、本発明の第一実施形態及び本発明の第二実施形態と同様であるので、その詳細な説明は省略する。

【0128】

本発明の第三実施形態では、本発明の第一実施形態及び本発明の第二実施形態において説明した効果(1)〜(21)を発揮することができるとともに、以下の効果を発揮することができる。

(22)本実施形態の保持シール材の製造方法では、第1マット及び第2マットの長手方向の端部の位置が揃うようにマット材を打ち抜く。

上記方法であると、マット材の材料の無駄を減らして、材料歩留まりを高めることができる。

【0129】

(第四実施形態)

以下、本発明の保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第四実施形態について説明する。

本発明の第四実施形態に係る保持シール材では、第1マットと第2マットとが折り曲げ可能に繋がっている部分が2箇所以上設けられている。

その他の構成は本発明の第一実施形態に係る保持シール材と同様である。

【0130】

図10(a)は、本発明の第四実施形態に係る保持シール材の一例を模式的に示す斜視図である。

図10(b)は、図10(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

図10(a)に示す本実施形態の保持シール材4は、無機繊維を含む1枚のマット410からなる。

1枚のマット410は、第1マット411と第2マット412を有する。

第1マット411と第2マット412が2カ所の繋がり部413a、413bで折り曲げ可能に繋がっている。

【0131】

繋がり部413a、413bは、第1マット411の第1の側面411aの一部かつ第2マット412の第2の側面412aの一部となっている。

繋がり部が2カ所以上ある場合、第1マット411と第2マット412とが折り曲げ可能に繋がっている部分の長さは、図10(a)においてDaで示す繋がり部413aの長さと、Dbで示す繋がり部413bの長さの合計として定められる。

複数ある繋がり部の長さは、同じ長さでもよく、一方の繋がり部の長さが他方の繋がり部の長さより短くてもよい。

複数の繋がり部の長さに差を設けることによって、他の繋がり部よりも短い繋がり部を、切れやすい繋がり部とすることができる。

【0132】

繋がり部413a、413bには、本発明の第一実施形態の保持シール材における繋がり部と同様に、切込みが設けられていてもよい。

切込みの深さは、複数の繋がり部の間で同じ深さでもよく、一方の繋がり部の切込みの深さを他方の繋がり部の切込みの深さよりも深くするようにしてもよい。

複数の繋がり部の切込みの深さに差を設けることによって、他の繋がり部よりも切込みの深さが深い繋がり部を、切れやすい繋がり部とすることができる。

【0133】

図10(b)は、図10(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

図10(b)に示すように、繋がり部413a、413bを折り曲げることによって、第2マット412を第1マット411の上に積層して、積層マットとすることができる。

図10(b)には切込み414a、414bを拡げるようにして繋がり部413a、413bを折り曲げた様子を示している。

【0134】

本実施形態の保持シール材4を製造する方法としては、本発明の第一実施形態の保持シール材の製造方法の打ち抜き工程において使用するトムソン刃のパターンを変更する方法が挙げられる。具体的には、トムソン刃がマット材を貫通しない部分を2カ所設けておけばよい。また、複数の切込み部の深さが異なるようにするには、トムソン刃がマット材を貫通しない部分におけるトムソン刃の刃長が異なるようにすればよい。

【0135】

上記に説明した以外の、保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の実施形態については、本発明の第一実施形態と同様であるので、その詳細な説明は省略する。

【0136】

本発明の第四実施形態では、本発明の第一〜第三実施形態において説明した効果(1)〜(22)を発揮することができるとともに、以下の効果を発揮することができる。

(23)本実施形態の保持シール材及び本実施形態の保持シール材の製造方法では、第1マットと第2マットとが折り曲げ可能に繋がっている部分が2箇所以上設けられている。

第1マットと第2マットとが2箇所以上で繋がっていると、第1マットと第2マットが繋がっている部分を折り曲げる際に第1マットと第2マットの位置が斜めにずれることが防止される。そして、第1マットの第1の側面と第2マットの第2の側面が平行な状態を維持して第1マットと第2マットを積層させることができる。

【0137】

(24)本実施形態の保持シール材及び本実施形態の保持シール材の製造方法では、第1マットと第2マットとが折り曲げ可能に繋がっている部分のうち、一方の長さが他方の長さよりも短く、かつ、切れやすくなっている。

上記保持シール材では、第1マットと第2マットが繋がっている部分を折り曲げる際に第1マットと第2マットの位置が斜めにずれることを防止することができる。さらに、第1マットと第2マットとが繋がっている部分のうち、短く、切れやすい方の部分を巻き付け作業時に切断することができるため、保持シール材を巻き付ける際に周差に起因して生じる反発力を緩和して、排ガス処理体への保持シール材の巻き付け作業を容易に行うことができる。

【0138】

(第五実施形態)

以下、本発明の保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第五実施形態について説明する。

本発明の第五実施形態に係る保持シール材では、第1マットの、長手方向と直行する方向である幅方向の長さは、第2マットの、長手方向と直行する方向である幅方向の長さと異なる。

その他の構成は本発明の第一実施形態に係る保持シール材と同様である。

【0139】

図11(a)は、本発明の第五実施形態に係る保持シール材の一例を模式的に示す斜視図である。

図11(b)は、図11(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

図11(a)に示す本実施形態の保持シール材5は、無機繊維を含む1枚のマット510からなる。

1枚のマット510は、第1マット511と第2マット512を有する。

第1マット511と第2マット512が繋がり部513で折り曲げ可能に繋がっている。

【0140】

第1マット511の長手方向の長さL1は、第2マット512の長手方向の長さL2よりも長く、第1マット511の幅W1は、第2マット512の幅W2よりも長くなっている。

図11(b)に示すように、第1マット511と第2マット512が繋がった部分513を折り曲げて第1マット511と第2マット512を積層させた場合、第1マット511の幅W1と第2マットの512幅W2の差(W1−W2)分だけ、第1マット511の上に第2マット512が積層されていない部分が存在する。

このように積層された保持シール材5は、第2マット512を排ガス処理体側にして排ガス処理体に巻きつけられるが、その場合に生じる効果については後述する。

【0141】

図12(a)は、本発明の第五実施形態に係る保持シール材の別の一例を模式的に示す斜視図である。

図12(b)は、図12(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

図12(a)に示す本実施形態の保持シール材6は、無機繊維を含む1枚のマット610からなる。

1枚のマット610は、第1マット611と第2マット612を有する。

第1マット611と第2マット612が繋がり部613で折り曲げ可能に繋がっている。

【0142】

第1マット611の長手方向の長さL1は、第2マット612の長手方向の長さL2よりも長く、第1マット611の幅W1は、第2マット612の幅W2よりも短くなっている。

図12(b)に示すように、第1マット611と第2マット612が繋がった部分613を折り曲げて第1マット611と第2マット612を積層させた場合、第1マット611の幅W1と第2マットの612幅W2の差(W2−W1)分だけ、第2マット612が第1マット611の上からはみ出している部分が存在する。

このように積層された保持シール材6は、第2マット612を排ガス処理体側にして排ガス処理体に巻きつけられるが、その場合に生じる効果については後述する。

【0143】

なお、本実施形態に係る保持シール材において、第1マットの幅方向の長さと第2マットの幅方向の長さの差は10mm以下であることが望ましい。

【0144】

図13は、図11(b)に示す本発明の第五実施形態に係る保持シール材を巻きつけた排ガス処理体をケーシングに圧入する様子を模式的に示す断面図である。

図13には、圧入の方向を矢印で示している。

図11(b)に示すような、第1マット511と第2マット512が積層された保持シール材5を排ガス処理体30に巻きつける際には、長手方向の長さが短い第2マット512を排ガス処理体30の側にして巻きつける。

保持シール材5は、第1マット511の幅W1と第2マットの512幅W2の差(W1−W2)分だけ、第1マット511と第2マット512が積層されていない部分を有する。

そのため、保持シール材の端部(図13では左側の端部)に段差515が生じる。

段差515によって、第1マット511と排ガス処理体30の間に空間が生じる。そのため、段差515を先端にして排ガス処理体をケーシング40へ圧入すると、圧入の最初に第1マット511が内側(排ガス処理体の側)に折れ曲がるため、圧入を容易に行うことができる。

【0145】

図14(a)及び図14(b)は、図12(b)に示す本発明の第五実施形態に係る保持シール材を巻きつけた排ガス処理体をケーシングに圧入する様子を模式的に示す断面図である。

図14(a)には、圧入の方向を矢印で示している。

図12(b)に示すような、第1マット611と第2マット612が積層された保持シール材6を排ガス処理体30に巻きつける際には、長手方向の長さが短い第2マット612を排ガス処理体30の側にして巻きつける。

保持シール材6は、第1マット611の幅W1と第2マットの612幅W2の差(W2−W1)分だけ、第1マット611と第2マット612が積層されていない部分を有する。

そのため、保持シール材の端部(図14(a)では右側の端部)に段差615が生じる。

【0146】

図14(b)には、保持シール材に段差が生じていない側の端部(図14(a)では左側の端部)を先端にして排ガス処理体をケーシングへ圧入した後の排ガス浄化装置の様子を模式的に示している。

保持シール材を巻きつけた排ガス処理体をケーシングに圧入すると、ケーシングと保持シール材の摩擦により、保持シール材の断面が排ガス処理体の端面に対して傾く。

図14(b)では、排ガス処理体の上側に示す保持シール材の断面は右上から左下方向に傾いている。以下、排ガス処理体の上側に示す保持シール材の断面に着目する。

この場合、保持シール材を構成する第1マット及び第2マットも右上から左下方向に傾く。排ガス処理体30の長手方向の長さとほぼ同じ幅を有する第2マット612の右端は、排ガス処理体30の右側の端面よりも右側に突出することになる。

【0147】

ここで、第1マット611が排ガス処理体30の長手方向の長さとほぼ同じ幅を有する場合には、第1マット611の右端は、排ガス処理体30の右側の端面よりもさらに右側に突出することになる。場合によってはケーシング40の右端からはみ出すことになってしまう。

図12(b)に示すような本実施形態の保持シール材6のように、保持シール材の端部に段差615が設けられていると、第1マット611が圧入によって右上から左下方向に傾いたとしても、第1マット611がケーシング40の右端からはみ出すことを防止することができる。

【0148】

上記に説明した以外の、保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の実施形態については、本発明の第一実施形態と同様であるので、その詳細な説明は省略する。

【0149】

本発明の第五実施形態では、本発明の第一〜第四実施形態において説明した効果(1)〜(24)を発揮することができるとともに、以下の効果を発揮することができる。

(25)本実施形態の保持シール材は、第1マットの、長手方向と直行する方向である幅方向の長さは、第2マットの、長手方向と直行する方向である幅方向の長さと異なる。また、第1マットの幅方向の長さと第2マットの幅方向の長さの差が10mm以下であることが望ましい。

第1マットと第2マットの幅方向の長さが異なると、保持シール材を排ガス処理体に巻き付けた際に保持シール材の端部に段差が生じる。上記段差を先端にしてケーシングへの圧入を行うと、圧入を容易に行うことができる。また、上記段差を後端にしてケーシングへの圧入を行うと、圧入後に保持シール材がケーシングの端部からはみ出すことを防止することができる。

上記幅方向の長さの差が10mm以下であると、上記効果が好適に発揮されるため好ましい。

【0150】

(第六実施形態)

以下、本発明の保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第六実施形態について説明する。

本発明の第六実施形態に係る保持シール材は、第1マットの嵌合部の位置と、第2マットの嵌合部の位置が、円柱状の排ガス処理体に巻き付けた際に、以下の式(1)又は(2)を満たし、排ガス処理体の外周面の異なる位置に配置するように設けられている。

a≧b×L1/L2のとき

(b+c)×L1/L2≦a≦(b−c+L2)×L1/L2・・・(1)

a<b×L1/L2のとき

(b+c−L2)×L1/L2≦a≦(b−c)×L1/L2・・・(2)

a:第1マットの”凸部の開始位置”から”繋がっている部分の中心”までの距離

b:第2マットの”凸部の開始位置”から”繋がっている部分の中心”までの距離

c:嵌合部の凸部長さ

L1:第1マットの長手方向の長さ

L2:第2マットの長手方向の長さ

【0151】

図15は、本発明の第六実施形態に係る保持シール材の一例を模式的に示す平面図である。

図16(a)は、図15に示す保持シール材を円柱状の排ガス処理体に巻き付けた場合の一例を模式的に示す斜視図である。図16(b)は、図16(a)の側面図である。

【0152】

図15に示す本実施形態の保持シール材7は、無機繊維を含む1枚のマット710からなる。

1枚のマット710は、第1マット711と第2マット712を有する。

第1マット711と第2マット712が繋がり部713で折り曲げ可能に繋がっている。

【0153】

図15には、上記式(1)及び(2)で使用される長さが示されている。

第1マット711の長手方向の長さL1は、第2マット712の長手方向の長さL2よりも長くなっている。

通常、保持シール材を排ガス処理体に巻きつける際には、排ガス処理体に近い側に、長手方向の長さが短い第2マットを配し、排ガス処理体に遠い側に、長手方向の長さが長い第1マットを配する。

第1マットと第2マットをいずれも過不足なく巻きつけるためには、外側に配置される第1マットの長手方向の長さが内側に配置される第2マットの長手方向の長さよりも長いことが必要となり、(L1−L2)で示される長さが、第1マットと第2マットをいずれも過不足なく巻きつけるために必要な長さに相当する。この長さを「周差」ともいう。

【0154】

第1マット711及び第2マット712の”凸部の開始位置”は、各マットの凸部が突出する開始位置であり、図中717a、717bで示した位置である。

この位置と、繋がり部713の中心718までの距離は、それぞれ、第1マット711についてa、第2マット712についてbで示す長さであり、長手方向に平行な線で示される長さである。

第1マット711及び第2マット712の嵌合部の凸部715a、716aの長さはcで表される。

【0155】

図16(a)及び図16(b)には、「第1マットの嵌合部の位置と、第2マットの嵌合部の位置が、円柱状の排ガス処理体に巻き付けた際に、排ガス処理体の外周面の異なる位置に配置する」という状態を模式的に示している。

図16(a)では、第1マット711の嵌合部(凸部715a、凹部715b)と、第2マット712の嵌合部(凸部716a、凹部716b)の位置が重なっていないことが示されている。

図16(b)では、第1マット711の嵌合部715の位置、及び、第2マット712の嵌合部716の位置はそれぞれ網状の模様を付した位置である。

すなわち、「嵌合部の位置が排ガス処理体の外周面の異なる位置にある」ということは、保持シール材の厚さ方向に見た際に、外側に位置する第1マットの嵌合部の位置と内側に位置する第2マットの嵌合部の位置が重なっていない状態を意味している。

【0156】

上記式(1)及び(2)は、保持シール材を円柱状の排ガス処理体に巻き付けた際に、第1マットの嵌合部の位置と、第2マットの嵌合部の位置が、排ガス処理体の外周面の異なる位置に配置されるための条件となる数式である。

上述したL1、L2、a、bを用いて、嵌合部の位置のずれを表すと、下記式となる。

嵌合部の位置ずれ量=(a−b)−a/L1×(L1−L2)

(a−b)は、保持シール材を平面視した際の凸部の位置ずれを表している。

a/L1×(L1−L2)は、排ガス処理体への巻きつけによって生じる周差(L1−L2)を考慮した補正項である。

上記式を変形すると以下の形となる。

嵌合部の位置ずれ量=L2/L1×a−b・・・式(3)

【0157】

式(3)で表される嵌合部の位置ずれ量が、凸部の長さcよりも大きいことが、第1マットの嵌合部の位置と、第2マットの嵌合部の位置が、排ガス処理体の外周面の異なる位置に配置されるための条件の一つである。

すなわち、(L2/L1×a−b)2−c2≧0・・・式(4)が成り立てばよい。

式(4)を(L2/L1×a−b)の正負で場合分けすると、以下のようになる。

a≧b×L1/L2のとき

a≧L1/L2×(b+c)・・・式(5)

a<b×L1/L2のとき

a≦L1/L2×(b−c)・・・式(6)

【0158】

ここで、嵌合部の位置ずれ量が大きくなりすぎて、排ガス処理体の外周1周に相当する長さだけずれた場合は、嵌合部は完全に重なることになる。

嵌合部の位置ずれ量が大きくなることによって嵌合部が重なる場合を除外するための条件は以下のとおりである。

a≧b×L1/L2のとき

L2−(嵌合部の位置ずれ量)≧c

すなわち、a≦L1/L2×(b−c+L2)・・・式(7)

a<b×L1/L2のとき

−L2−(嵌合部の位置ずれ量)≦−c

すなわち、a≧L1/L2×(b+c−L2)・・・式(8)

【0159】

以上をまとめると、式(5)〜(8)から、以下のようになる。

a≧b×L1/L2のとき

(b+c)×L1/L2≦a≦(b−c+L2)×L1/L2・・・(1)

a<b×L1/L2のとき

(b+c−L2)×L1/L2≦a≦(b−c)×L1/L2・・・(2)

【0160】

また、嵌合部の位置ずれ量は、第1マットの嵌合部の位置と、第2マットの嵌合部の位置が排ガス処理体の外周面の異なる位置に配置される限りにおいては小さいほうが望ましい。嵌合部の位置ずれ量が大きいと、マット全体としての長さが無駄に長くなるためである。

具体的には、嵌合部の位置ずれ量が排ガス処理体の外周に相当する長さの半分以下であるほうが望ましく、そのための条件は、

a≧b×L1/L2のとき

a≦(b+L2/2)×L1/L2・・・式(9)

a<b×L1/L2のとき

a≧(b−L2/2)×L1/L2・・・式(10)

である。

【0161】

以上をまとめると、式(5)、(6)、(9)、(10)から、より望ましい関係式は以下のようになる。

a≧b×L1/L2のとき

(b+c)×L1/L2≦a≦(b+L2/2)×L1/L2・・・(11)

a<b×L1/L2のとき

(b−L2/2)×L1/L2≦a≦(b−c)×L1/L2・・・(12)

【0162】

上記に説明した以外の、保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の実施形態については、本発明の第一実施形態と同様であるので、その詳細な説明は省略する。

【0163】

本発明の第六実施形態では、本発明の第一〜第五実施形態において説明した効果(1)〜(25)を発揮することができるとともに、以下の効果を発揮することができる。

(26)本実施形態の保持シール材では、第1マットの嵌合部と、第2マットの嵌合部の位置は、円柱状の排ガス処理体に巻き付けた際に、上記式(1)又は(2)を満たし、排ガス処理体の外周面の異なる位置に配置するように設けられている。

嵌合部には隙間が生じることがあるので、嵌合部では保持シール材上の嵌合部以外の部位と比較して局所的に面圧が低くなることがある。上記式を満たす位置に嵌合部が設けられていることは、保持シール材を排ガス処理体に巻き付けた際に第1マットの嵌合部と第2マットの嵌合部との位置が異なる位置に存在することを意味している。局所的に面圧の低い部位の位置が保持シール材の厚さ方向で重ならないため、面圧分布が均一な保持シール材とすることができる。

【0164】

(第七実施形態)

以下、本発明の保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第六実施形態について説明する。

本発明の第六実施形態に係る保持シール材では、第1マットと第2マットが折り曲げ可能に繋がっている部分は、第1マットの長手方向及び上記第2マットの長手方向に垂直な方向に存在する。

【0165】

図17(a)は、本発明の第七実施形態に係る保持シール材の一例を模式的に示す平面図である。

図17(b)は、図17(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す平面図である。

図17(c)は、図17(b)の正面図である。

図17(a)に示す本実施形態の保持シール材8は、無機繊維を含む1枚のマット810からなる。

1枚のマット810は、第1マット811と第2マット812を有する。

図17(a)では、第1マット811と第2マット812を区別するために、第2マット812の部分に網状の模様を付している。

第1マット811は嵌合部として凸部815a及び凹部815bを有しており、第2マット812は嵌合部として凸部816a及び凹部816bを有している。

そして、第1マット811の凹部815bの間に第2マット812の凸部816aが入り込むように第1マット811と第2マット812が配置されている。

【0166】

図17(a)に示す保持シール材8では、第1マット811の第1の側面811aは、第1マットの長手方向に平行な方向の側面ではなく、垂直な方向の側面である。また、第2マット812の第2の側面812aは、第2マットの長手方向に平行な方向の側面ではなく、垂直な方向の側面である。

そして、第1マット811と第2マット812が折り曲げ可能に繋がった部分813は、側面811aと側面812aが繋がった部分であり、第1マット811の凹部815bの突出部の先端である。繋がり部813は、2カ所に存在している。

また、繋がり部813には切込み814(図17(c)参照)が設けられていてもよい。

【0167】

そして、2カ所の繋がり部813を折り曲げることによって、図17(b)及び図17(c)に示すように第2マット812を第1マット811の上に積層することができる。

積層された保持シール材8では、第2マット812の凸部816aが右端に突出した状態となる。

【0168】

図18(a)は、本発明の第七実施形態に係る保持シール材の別の一例を模式的に示す平面図である。

図18(b)は、図18(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す平面図である。

図18(c)は、図18(b)の正面図である。

図18(a)に示す本実施形態の保持シール材9は、無機繊維を含む1枚のマット910からなる。

1枚のマット910は、第1マット911と第2マット912を有する。

図18(a)では、第1マット911と第2マット912を区別するために、第2マット912の部分に網状の模様を付している。

第1マット911は嵌合部として凸部915a及び凹部915bを有しており、第2マット912は嵌合部として凸部916a及び凹部916bを有している。

そして、第1マット911の凹部915bの間に第2マット912の凸部916aが入り込むように第1マット911と第2マット912が配置されている。

【0169】

図18(a)に示す保持シール材9では、第1マット911の第1の側面911aは、第1マットの長手方向に平行な方向の側面ではなく、垂直な方向の側面である。また、第2マット912の第2の側面912aは、第2マットの長手方向に平行な方向の側面ではなく、垂直な方向の側面である。

そして、第1マット911と第2マット912が折り曲げ可能に繋がった部分913は、側面911aと側面912aが繋がった部分であり、第2マット912の凸部916aの先端である。

また、繋がり部913には切込み914(図18(c)参照)が設けられていてもよい。

【0170】

図18(a)に示す保持シール材9は、繋がり部913を折り曲げることによって、図18(b)及び図18(c)に示すように第2マット912を第1マット911の上に積層することができる。

積層された保持シール材9では、第1マット911の凹部915bが右端に突出した状態となる。

【0171】

上記に説明した以外の、保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の実施形態については、本発明の第一実施形態と同様であるので、その詳細な説明は省略する。

【0172】

本発明の第七実施形態では、本発明の第一、第四、第五実施形態において説明した効果(1)〜(5)、(8)〜(20)、(23)〜(25)を発揮することができる。

【0173】

(第八実施形態)

以下、本発明の保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第八実施形態について説明する。

本発明の第八実施形態に係る保持シール材は、無機繊維を含む1枚のマットからなる保持シール材であって、上記1枚のマットは、平面視形状略矩形の第1矩形マットと、上記第1矩形マットと連続して繋がっている平面視形状略矩形の第2矩形マットとを有し、

上記第1矩形マットと上記第2矩形マットの間の境界線は、上記第1矩形マットを平面視した矩形の一辺の一部であり、かつ、上記第2矩形マットを平面視した矩形の一辺の一部であり、上記境界線に沿って上記1枚のマットを折り曲げることによって上記第1矩形マットと上記第2矩形マットを積層可能であることを特徴とする。

【0174】

図19(a)は、本発明の第八実施形態に係る保持シール材の一例を模式的に示す斜視図である。図19(b)は、図19(a)に示す第1矩形マットと第2矩形マットの間の境界線に沿って1枚のマットを折り曲げて第1矩形マットと第2矩形マットを積層させた状態を模式的に示す斜視図である。

図19(a)に示す本実施形態の保持シール材1001は、無機繊維を含む1枚のマット1010からなる。1枚のマット1010は、平面視形状略矩形の第1矩形マット1011及び平面視形状略矩形の第2矩形マット1012を備えている。

第1矩形マット1011は嵌合部として凸部1015a、凹部1015bを有しており、第2矩形マット1012は嵌合部として凸部1016a、凹部1016bを有している。

平面視形状略矩形のマットとは、平面視形状が矩形のマット、及び、嵌合部を有する場合は嵌合部を除外した際の平面視形状が矩形になる形状のマットを含む概念である。

【0175】

第1矩形マット1011と第2矩形マット1012は連続して繋がっており、第1矩形マット1011と第2矩形マット1012の間には境界線1013が定められる。

境界線1013は、第1矩形マット1011を平面視した矩形(嵌合部を除外した矩形)の一辺1011aの一部であり、かつ、第2矩形マット1012を平面視した矩形(嵌合部を除外した矩形)の一辺1012aの一部である。

図19には境界線1013を点線で示しているが、この線の位置に不連続な部分が存在しているわけではない。

【0176】

図19(b)に示すように、本実施形態の保持シール材1001は、境界線1013に沿って1枚のマット1010を折り曲げることができる。

そして、第2矩形マット1012を第1矩形マット1011の上に積層して、積層マットとすることができる。

なお、図19(b)に示すように、境界線1013に沿って折り曲げるための切込み1014が設けられていてもよい。

【0177】

本実施形態の保持シール材は、本発明の第一実施形態の保持シール材の製造方法により製造することができる。また、本実施形態の排ガス浄化装置、及び、排ガス浄化装置の製造方法の実施形態については、本発明の第一実施形態と同様であるので、その詳細な説明は省略する。

【0178】

以下に、本発明の第八実施形態に係る保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の作用効果について列挙する。

(27)本実施形態の保持シール材は、1枚のマットからなり、1枚のマットは第1矩形マットと第2矩形マットを有している。そして、第1矩形マットと第2矩形マットが連続して繋がっている。

また、第1矩形マットと第2矩形マットの間の境界線に沿って一枚のマットを折り曲げることによって、第1矩形マットと第2矩形マットを積層することができる。

上記構成であると、複数枚のマットが積層された保持シール材とすることができる。複数枚のマットが積層されていると保持シール材の厚さが厚くなるため、保温性能の高い保持シール材とすることができる。

また、保持シール材全体が1枚のマットからなるため、積層するマットの組み合わせを間違えるという問題は生じない。

【0179】

(28)本実施形態の保持シール材では、第1矩形マットと第2矩形マットとの間の境界線は、第1矩形マットを平面視した矩形の一辺の一部であり、かつ、第2矩形マットを平面視した矩形の一辺の一部である。

このことは、第1マットを平面視した矩形の一辺と、第2マットを平面視した矩形の一辺がすべてに渡って繋がっておらず、第1マットを平面視した矩形の一辺と、第2マットを平面視した矩形の一辺の間が切断された部位が存在することを意味している。

上記構成であると、排ガス処理体に保持シール材を巻き付ける際に保持シール材にしわが生じることがない。そのため、巻き付け作業を容易に行うことができる。

【0180】

(29)本実施形態の保持シール材では、第1矩形マットと第2矩形マットが繋がっている部位に、接着材やミシン糸といった、マット同士を固定するための別の材料が用いられているわけではない。第1矩形マットと第2矩形マットとが繋がっている部分には、第1矩形マットと第2矩形マットを構成する材料が連続して存在しているのみである。そのため、保持シール材が排ガス浄化装置内で高温に曝された際の排ガス中の有機成分の増加を抑制することができる。

【0181】

上記(27)〜(29)の効果に加えて、本発明の第八実施形態に係る保持シール材に、本発明の第一〜第七実施形態で説明した各構成を備えるようにすることによって、本発明の第一〜第七実施形態において説明した効果(4)〜(26)を発揮することができる。

【0182】

(実施例)

以下に、本発明の実施形態をより具体的に開示した実施例を示すが、本発明の実施形態はこれらの実施例のみに限定されるものではない。

【0183】

(実施例1)

アルミナ−シリカ組成を有するアルミナ繊維製の素地マットとして、組成比がAl2O3:SiO2=72:28である素地マットを用意した。この素地マットに対し、ニードルパンチング処理を施すことで、嵩密度が0.15g/cm3であり、目付量が1050g/m2であるニードルマットを作製した。

【0184】

別途、アクリル系ラテックスを水に充分に分散させることで、アクリル系ラテックスエマルジョンを調製しておき、これをバインダとして用いた。

【0185】

次に、ニードルマットを平面視寸法で全長1250mm×幅1200mmに裁断した。裁断したニードルマットのアルミナ繊維量に対し1.0重量%となるように、裁断したニードルマットに対してスプレーを用いてバインダを均一に吹き付けた。

【0186】

その後、バインダを付着させたニードルマットを140℃の温度で6分間通気乾燥させることにより、マット材を作製した。

【0187】

続いて、マット材から図1(a)に示すような形状の1枚のマットを打ち抜いた。

マット材の打ち抜きは、トムソン刃及び油圧プレス機を用いて行った。

打ち抜いた1枚のマットの寸法は、第1マットの長手方向の長さがL1=883mm、幅がW1=295mm、厚さがT1=9.1mmであり、第2マットの長手方向の長さがL2=826mm、幅がW2=295mm、厚さがT2=9.1mmである。

1枚のマットの長手方向の長さL=L1=883mmである。

繋がり部の長さD=5mmである。

第1マットの”凸部の開始位置”から”繋がっている部分の中心”までの距離a=15mm、第2マットの”凸部の開始位置”から”繋がっている部分の中心”までの距離b=15mmである。

繋がり部に切込みは設けられていない。

これらの寸法を表1にまとめて示した。

【0188】

繋がり部を折り曲げて第2マットを第1マットの上に積層して、第1マットと第2マットが積層された保持シール材を作製した。この際、折り曲げやすさを作業者の感覚により評価した。

評価基準は、◎:非常に折り曲げ易い、○:折り曲げ易い、△:折り曲げ可能である、×:折り曲げが困難 の4段階で評価した。

実施例1では、“◎:非常に折り曲げ易い”の評価となった。

【0189】

折り曲げ時にマットの幅方向に位置ずれが生じた程度を目視で評価した。

評価基準は、◎:位置ずれがない、○:位置ずれが小さい、△:位置ずれがやや大きい、×:位置ずれが大きい の4段階で評価した。

実施例1では、“△:位置ずれがやや大きい”の評価となった。

【0190】

また、直径254mm(10inch)の排ガス処理体(SiC製ハニカムフィルタ)に巻きつけた際に、排ガス処理体に近いマット(第2マット)にしわが発生している程度を目視で評価した。

評価基準は、○:しわがない、△:小さいしわが発生、×:大きくしわが発生 の3段階で評価した。実施例1では、“○:しわがない”の評価となった。

【0191】

繋がり部を折り曲げた際に繋がり部が切れてしまうかどうかを目視で評価した。

評価基準は、○:切れがない、△:小さな切れが発生、×:大きな切れが発生 の3段階で評価した。実施例1では、“○:切れがない”の評価となった。

【0192】

直径254mm(10inch)の排ガス処理体(SiC製ハニカムフィルタ)に巻きつけた際に、第1マットの嵌合部の位置と第2マットの嵌合部の位置が重なるようになっているかを目視で評価した。

評価基準は、有:嵌合部の位置が重なっていない、無:嵌合部の位置が重なっている の2段階で評価した。実施例1では、“無:嵌合部の位置が重なっている”の評価となった。

【0193】

表1及び表2には、実施例1で使用した1枚のマットの評価結果をまとめて示した。

表2における「固定における追加有機分」は、第1マット及び第2マットを固定する手段として有機成分を用いた場合にその有機成分の含有量を1枚のマット全体の重量を100%として示した量(%)である。実施例1では第1マット及び第2マットを固定する手段として有機成分を用いていないのでこの値は0%であった。

【0194】

(実施例2〜7)

表1に示すように、繋がり部の長さDを変更して打ち抜きを行った他は実施例1と同様にして保持シール材を作製した。

保持シール材の寸法及び評価結果を表1及び表2に示した。

【0195】

(実施例8〜10)

表1に示すように、凸部の開始位置から繋がっている部分の中心までの距離“a”と“b”の値が異なるように打ち抜きを行った他は実施例1と同様にして保持シール材を作製した。

保持シール材の寸法及び評価結果を表1及び表2に示した。

【0196】

(実施例11〜14)

繋がり部に、表1に示す深さtの切込みを入れて、切込みを拡げる方向に折り曲げることによって保持シール材を作製した。切込み以外の構成は実施例8と同様にした。

保持シール材の寸法及び評価結果を表1及び表2に示した。

【0197】

(実施例15)

図6に示すように、第1マットの嵌合部の凹凸の向きと、第2マットの嵌合部の凹凸の向きとが異なるように打ち抜きを行った他は実施例8と同様にして保持シール材を作製した。

保持シール材の寸法及び評価結果を表1及び表2に示した。

【0198】

(実施例16)

図10に示すように、繋がり部を2カ所に設けるように打ち抜きを行った他は実施例8と同様にして保持シール材を作製した。

繋がり部の一方の寸法Da=50mm、他方の寸法Db=4mmとした。

Daは凸部に近い側の繋がり部の寸法であり、Dbは凹部に近い側の繋がり部の寸法である。

保持シール材の寸法及び評価結果を表1及び表2に示した。繋がり部の寸法DとしてはDaの値を示している。凸部の開始位置から繋がっている部分の中心までの距離“a”と“b”の値は、Daを基準に算出している。

保持シール材の寸法及び評価結果を表1及び表2に示した。

【0199】

(比較例1)

第1マットと第2マットの側面がすべて繋がっているように1枚のマットを作製した。

第1マットと第2マットの長手方向の長さは同じ883mmであり、繋がり部の長さも883mmとなる。

その他の構成は実施例1と同様にした。

保持シール材の寸法及び評価結果を表1及び表2に示した。

【0200】

(比較例2)

実施例1と同様にしてマット材を作製した後、打ち抜き工程において第1マットと第2マットが分離されるようにマット材を打ち抜いて、第1マットと第2マットを別々に作製した。

第1マットの長手方向の長さL1は883mmで、第2マットの長手方向の長さはL2は826mmとした。

そして、第1マットと第2マットの間にバインダを塗布して重ねた後に圧縮固定して110℃、20分間乾燥させて、第1マットと第2マットを接合して、保持シール材を作製した。

バインダの塗布領域は長手方向に50mm、幅方向に295mmとした。

バインダとしてはアクリル系ラテックスエマルジョンを用いた。

保持シール材の寸法及び評価結果を表1及び表2に示した。

【0201】

(比較例3)

比較例2において、第1マットと第2マットを接合させる方法として、バインダによる接合に代えて、ミシン縫いによる糸縫いを用いて保持シール材を作製した。

糸としては木綿糸を用いた。

保持シール材の寸法及び評価結果を表1及び表2に示した。

【0202】

【表1】

【0203】

【表2】

【0204】

実施例1〜16で作製した1枚のマットは、繋がり部を曲げることによって複数枚のマットが積層された保持シール材となっている。

折り曲げ時の曲げ易さは、繋がり部の長さが短い場合、または、繋がり部に切込みを設けた場合に特に良好となっていた。

繋がり部の長さが短すぎない場合、折り曲げ時の幅方向の位置ずれが小さくなっていた。特に、繋がり部を2カ所設けた場合には位置ずれがなかった。

繋がり部の長さが長すぎない場合、排ガス処理体への巻き付け時のシワの発生がなく、巻きつけ作業を容易に行うことができた。

繋がり部の長さが短すぎない場合、又は、切込みの深さが深すぎない場合には、繋がり部を折り曲げた際に繋がり部が切れてしまうことがなかった。

また、繋がり部を2カ所設けた実施例16においては、長さの短い繋がり部(Db=4mm)を巻きつけ作業時に切断することによって、巻きつけの作業性を向上させることができた。

また、実施例9〜16で作製した保持シール材は、排ガス処理体に巻きつけた際に嵌合部の位置が重なっていない状態となっていた。このような保持シール材では面圧分布が均一となる。

【0205】

比較例1で作製した保持シール材は、第1マットと第2マットの側面がすべて繋がっているため、繋がり部を折り曲げて積層マットとすることが困難であった。また、排ガス処理体への巻き付け時に大きくしわが発生した。

【0206】

比較例2及び3で作製した保持シール材は、第1マットと第2マットの積層を有機成分(バインダ又は糸)を用いて行っているため、固定における追加有機分が増加していた。

【0207】

(その他の実施形態)

本発明の実施形態に係る保持シール材において積層するマットの枚数は、2枚に限定されるわけではなく、3枚以上のマットを積層するようにしてもよい。

例えば、本発明の第一実施形態の保持シール材において、第1マットと第2マットが折り曲げ可能に繋がっている態様と同様に、さらに、第1マットに第3マットが折り曲げ可能に繋がっているような構成例が挙げられる。

すなわち、本発明の保持シール材は、1枚のマットを少なくとも2層に積層可能な保持シール材であるといえる。

【0208】

本発明の実施形態に係る保持シール材に形成された凹部及び凸部の形状は、凹部と凸部とが嵌合することができる形状であれば特に限定されないが、一組の凹部及び凸部からなる場合には、幅10mm×長さ10mm〜幅300mm×長さ100mmの大きさに渡って突出した凸部が形成されており、それに嵌合する形状の凹部が形成されていることが望ましい。

このような凹部及び凸部の形状を有する保持シール材を用いて排ガス浄化装置を製造する場合には、保持シール材で排ガス処理体を確実に保持することができるので、取り扱い性に優れることとなる。

凸部の大きさが、幅10mm×長さ10mmよりも小さい場合、及び、幅300mm×長さ100mmよりも大きい場合には、排ガス処理体に保持シール材を巻き付けた際に、保持シール材の端面同士との接触面積が少ないため、保持シール材の端面同士が当接されにくくなる。その結果、保持シール材が排ガス処理体を保持しにくくなる。

なお、本発明の実施形態に係る保持シール材において、上記保持シール材の短辺には、互いに嵌合する複数の凹部及び凸部が形成されていてもよいし、凹部及び凸部が形成されていなくてもよい。

【0209】

本発明の実施形態に係る排ガス浄化装置を構成する排ガス処理体の形状は、柱状であれば特に限定されず、略円柱状の他に、例えば、略楕円柱状や略角柱状等任意の形状、大きさのものであってもよい。

【0210】

本発明の実施形態に係る排ガス浄化装置を構成する排ガス処理体としては、コージェライト等からなり、図4(a)に示したように一体的に形成された一体型ハニカム構造体であってもよく、あるいは、炭化ケイ素等からなり、多数の貫通孔が隔壁を隔てて長手方向に並設された柱状のハニカム焼成体を主にセラミックを含む接着材層を介して複数個結束してなる集合型ハニカム構造体であってもよい。

【0211】

本発明の実施形態に係る排ガス浄化装置を構成する排ガス処理体には、触媒が担持されていてもよい。

排ガス処理体に担持されている触媒としては、例えば、白金、パラジウム、ロジウム等の貴金属、カリウム、ナトリウム等のアルカリ金属、バリウム等のアルカリ土類金属、又は、酸化セリウム等の金属酸化物等が挙げられる。これらの触媒は、単独で用いてもよいし、2種以上を併用してもよい。

【0212】

本発明の実施形態に係る排ガス浄化装置において、排ガス処理体がハニカム構造体である場合、セルに封止材が設けられずに、セルの端部が封止されていなくてもよい。この場合、排ガス処理体は、白金等の触媒を担持させることによって、排ガス中に含まれるCO、HC又はNOx等の有害なガス成分を浄化する触媒担体として機能する。

【0213】

本発明の保持シール材は、無機繊維を含む1枚のマットからなること、及び、上記1枚のマットが、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっていることが必須の構成要素である。

また、本発明の保持シール材の製造方法は、無機繊維を含むマット材を準備する工程と、打ち抜き工程と、積層工程を含むことが必須の構成要素である。

また、本発明の排ガス浄化装置、及び、本発明の排ガス浄化装置の製造方法においては、本発明の保持シール材を用いることが必須の構成要素である。

係る必須の構成要素に、本発明の第一実施形態〜第八実施形態、及び、本発明のその他の実施形態で詳述した種々の構成(例えば、繋がり部の位置及び数、切込みの有無、嵌合部の有無、並びに、嵌合部の向き等)を適宜組み合わせることにより所望の効果を得ることができる。

【符号の説明】

【0214】

1〜9、1001 保持シール材

10、210、310、410、510、610、710、810、910、1010 1枚のマット

11、211、311、411、511、611、711、811、911 第1マット

11a、411a、811a、911a 第1の側面

12、212、312、412、512、612、712、812、912 第2マット

12a、412a、812a、912a 第2の側面

13、213、313、413、513、613、713、813、913 第1マットと第2マットとが折り曲げ可能に繋がっている部分(繋がり部)

14、414a、414b、814、914 切込み

15a、215a、315a、715a、815a、915a 第1マットの嵌合部(凸部)

15b、215b、315b、715b、815b、915b 第1マットの嵌合部(凹部)

16a、216a、316a、716a、816a、916a 第2マットの嵌合部(凸部)

16b、216b、316b、716b、816b、916b 第2マットの嵌合部(凹部)

20 排ガス浄化装置

30 排ガス処理体(ハニカムフィルタ)

40 ケーシング

50、60、70 マット材

317 第1マットの長手方向の端部

318 第2マットの長手方向の端部

1011 第1矩形マット

1011a 第1矩形マットを平面視した矩形の一辺

1012 第2矩形マット

1012a 第2矩形マットを平面視した矩形の一辺

1013 境界線

1015a 第1矩形マットの嵌合部(凸部)

【技術分野】

【0001】

本発明は、保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法に関する。

【背景技術】

【0002】

ディーゼルエンジン等の内燃機関から排出される排ガス中には、パティキュレートマター(以下、PMともいう)が含まれており、近年、このPMが環境や人体に害を及ぼすことが問題となっている。また、排ガス中には、COやHC、NOx等の有害なガス成分も含まれていることから、この有害なガス成分が環境や人体に及ぼす影響についても懸念されている。

【0003】

そこで、排ガス中のPMを捕集したり、有害なガス成分を浄化したりする排ガス浄化装置として、炭化ケイ素やコージェライトなどの多孔質セラミックからなる排ガス処理体と、排ガス処理体を収容するケーシングと、排ガス処理体とケーシングとの間に配設される保持シール材とから構成される排ガス浄化装置が種々提案されている。この保持シール材は、自動車の走行等により生じる振動や衝撃により、排ガス処理体がその外周を覆うケーシングと接触して破損するのを防止することや、排ガス処理体とケーシングとの間から排気ガスが漏れることを防止すること等を主な目的として配設されている。

【0004】

ここで、内燃機関については、燃費の向上を目的として理論空燃比に近い条件で運転するため、排ガスが高温化、高圧化している傾向にある。排ガス浄化装置に高温、高圧の排ガスが到達すると、排ガス処理体とケーシングとの熱膨張率の差によってこれらの間の間隔が変動することもあることから、保持シール材には多少の間隔の変動によっても変化しない排ガス処理体の保持力が要求される。また、排ガス処理体の排ガス処理性能を有効に機能させるために、排ガス処理体を保温する保温性能を有する保持シール材への要求も高まりつつある。

【0005】

これらの要求を満たすために、近年では、保持シール材の厚さを厚くして保温性能を高めようとする設計手法もとられている。こうした保持シール材において、保持力の要因たる無機繊維の反発力を確保するには、保持シール材の単位面積当たりの重量を高くする必要がある。

【0006】

しかし、保持シール材の厚さを厚くするにつれ、厚さ方向での剥離強度を高めるために製造過程において行われるニードリング処理では充分な剥離強度を得にくくなり、保持シール材を巻き付けた排ガス処理体をケーシングへ圧入する際に保持シール材の著しい剪断変形等が生じることもあった。

【0007】

一方、保持シール材ごとの厚さを変更するのではなく、従来の保持シール材と同等の重量を有するマットを複数枚組み合わせすることで高重量にした保持シール材も提案されている。このような保持シール材としては、耐熱性のマットを複数枚積層して構成され、各マットは、積層状態でモノリスに巻回した際、それぞれに緩みなく巻回できかつ勘合部が勘合する長さに設定されている保持シール材が開示されている(特許文献1)。

【0008】

また、複数枚のマットが積層され、マット同士がミシン縫いによって固定されてなる保持シール材が開示されている(特許文献2、3)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−218221号公報

【特許文献2】特開2009−264186号公報

【特許文献3】特開2009−264187号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

複数枚のマットが積層されてなる保持シール材では、ケーシングに保持シール材を圧入する工程において複数枚のマットの位置関係がずれることが問題となる。

そのため、特許文献1〜3には、複数枚のマットをミシン糸、接着材等を用いて固定する方法が開示されている。

【0011】

しかしながら、ミシン糸、接着材等は有機成分を含む。

そのため、保持シール材が排ガス浄化装置内で高温に曝された際には、ミシン糸、接着材等が分解することに起因して排ガス中の有機成分が増加する。有機成分が多いと、排ガスから悪臭や有毒ガスが生じるため、周囲の環境に悪影響を及ぼすという問題が生じる。

また、複数枚のマットを製造したのちに固定して保持シール材とする製造工程においては、複数枚のマットを固定する工程が必要となる。そのため、保持シール材の製造に工数を要し、マットを固定しない場合と比較してコスト増加や生産性に悪影響がでてくる。

また、複数のマットを別々に製造し、積層する場合には、積層するマットの組み合わせや表裏等を誤ってしまうことがあり得る。

【0012】

本発明は、上記課題を鑑みてなされたものであり、保持シール材が排ガス浄化装置内で高温に曝された際の排ガス中の有機成分の増加を抑制することが可能であり、製造に必要な工数が少なく、かつ、積層するマットの組み合わせを誤ることを防止し得る保持シール材、及び、保持シール材の製造方法、並びに、上記保持シール材を用いた排ガス浄化装置、及び、排ガス浄化装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

請求項1に記載の保持シール材は、無機繊維を含む1枚のマットからなる保持シール材であって、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっていることを特徴とする。

【0014】

上記保持シール材は、1枚のマットからなり、1枚のマットは第1マットと第2マットを有している。そして、第1マットと第2マットが折り曲げ可能に繋がっている。

従って、第1マットと第2マットが繋がっている部位を折り曲げてマットを積層することによって、複数枚のマットが積層された保持シール材とすることができる。複数枚のマットが積層されていると保持シール材の厚さが厚くなるため、保温性能の高い保持シール材とすることができる。

また、保持シール材全体が1枚のマットからなるため、積層するマットの組み合わせを間違えるという問題は生じない。

【0015】

上記保持シール材では、第1マットと第2マットとは、第1の側面の一部と第2の側面の一部とで繋がっている。このことは、第1マットと第2マットの側面がすべてに渡って繋がっておらず、第1マットと第2マットの側面間が切断された部位が存在することを意味している。

第1マットと第2マットとが繋がっている部位がそれぞれのマットの側面の一部であると、排ガス処理体に保持シール材を巻き付ける際に保持シール材にしわが生じることがない。そのため、巻き付け作業を容易に行うことができる。

【0016】

上記保持シール材では、第1マットと第2マットとが繋がっている部位に、接着材やミシン糸といった、マット同士を固定するための別の材料が用いられているわけではない。第1マットと第2マットとが繋がっている部分には、第1マットと第2マットを構成する材料が連続して存在しているのみである。そのため、保持シール材が排ガス浄化装置内で高温に曝された際の排ガス中の有機成分の増加を抑制することができる。

【0017】

請求項2に記載の保持シール材では、上記第1マットの長手方向の長さと上記第2マットの長手方向の長さが異なる。

第1マットの長手方向の長さと第2マットの長手方向の長さが異なると、排ガス処理体に巻き付けた際の周差(隙間なく巻き付けるために必要な、外側のマットと内側のマットの長さの差)を緩和して、排ガス処理体の外周全体を均一に保持することができる。

また、排ガス処理体に巻き付けた際に外側に位置するマットの端部に隙間が生じることを防止して、ガスシール性を高めることができる。

【0018】

請求項3に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分は、上記第1マットの長手方向及び上記第2マットの長手方向に平行な方向に存在する。

上記保持シール材では、第1マットと第2マットとが繋がっている部分を折り曲げた際に、折り曲げる側面と対向する側面との間の距離が短い。そのため、折り曲げる線がマットの長手方向に対して少し傾いた場合であってもマット同士の位置ずれの量を小さくすることができる。

【0019】

請求項4に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分の長さは、上記1枚のマットの長手方向の長さの1/20〜1/3である。

請求項5に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分の長さは、5mm〜150mmである。

第1マットと第2マットとが繋がっている部分の長さが上記範囲内であると、第1マットと第2マットとが繋がっている長さが短すぎないため、1枚のマットが引き裂かれて分離してしまうことが防止される。また、第1マットと第2マットとが繋がっている長さが長すぎないため、保持シール材を排ガス処理体に巻き付ける際に周差に起因して生じる反発力が緩和されて、排ガス処理体への保持シール材の巻き付け作業を容易に行うことができる。

【0020】

請求項6に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分には、上記1枚のマットの表面及び裏面の少なくとも一方から上記1枚のマットの厚さ方向に切込みが設けられている。

請求項7に記載の保持シール材では、上記切込みの深さは、上記1枚のマットの厚さの1/5〜4/5である。

上記切込みが設けられていると、第1マットと第2マットが繋がっている部分を折り曲げる作業を容易に行うことができる。また、切込みの深さが1枚のマットの厚さの1/5〜4/5であると、第1マットと第2マットが繋がっている部分を折り曲げる作業を特に容易に行うことができ、また、1枚のマットが引き裂かれて分離してしまうことが防止される。

【0021】

請求項8に記載の保持シール材では、上記第1マット及び上記第2マットは、排ガス処理体に巻き付けた際に嵌合する部位となる嵌合部を有する。

第1マット及び第2マットが嵌合部を有すると、排ガス処理体に保持シール材を巻き付けた際に第1マット及び第2マットのそれぞれの両端を嵌合させることによって保持シール材の位置を安定させることができる。

【0022】

請求項9に記載の保持シール材では、上記第1マットの嵌合部の凹凸の向きと、上記第2マットの嵌合部の凹凸の向きとが異なる。

【0023】

請求項10に記載の保持シール材では、上記第1マットの嵌合部と、上記第2マットの嵌合部の位置は、円柱状の排ガス処理体に巻き付けた際に、以下の式(1)又は(2)を満たし、排ガス処理体の外周面の異なる位置に配置するように設けられている。

a≧b×L1/L2のとき

(b+c)×L1/L2≦a≦(b−c+L2)×L1/L2・・・(1)

a<b×L1/L2のとき

(b+c−L2)×L1/L2≦a≦(b−c)×L1/L2・・・(2)

a:第1マットの”凸部の開始位置”から”繋がっている部分の中心”までの距離

b:第2マットの”凸部の開始位置”から”繋がっている部分の中心”までの距離

c:嵌合部の凸部長さ

L1:第1マットの長手方向の長さ

L2:第2マットの長手方向の長さ

嵌合部には隙間が生じることがあるので、嵌合部では保持シール材上の嵌合部以外の部位と比較して局所的に面圧が低くなることがある。上記式を満たす位置に嵌合部が設けられていることは、保持シール材を排ガス処理体に巻き付けた際に第1マットの嵌合部と第2マットの嵌合部との位置が異なる位置に存在することを意味している。局所的に面圧の低い部位の位置が保持シール材の厚さ方向で重ならないため、面圧分布が均一な保持シール材とすることができる。

【0024】

請求項11に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分が2箇所以上設けられている。

第1マットと第2マットとが2箇所以上で繋がっていると、第1マットと第2マットが繋がっている部分を折り曲げる際に第1マットと第2マットの位置が斜めにずれることが防止される。そして、第1マットの第1の側面と第2マットの第2の側面が平行な状態を維持して第1マットと第2マットを積層させることができる。

【0025】

請求項12に記載の保持シール材では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分のうち、一方の長さが他方の長さよりも短く、かつ、切れやすくなっている。

上記保持シール材では、第1マットと第2マットが繋がっている部分を折り曲げる際に第1マットと第2マットの位置が斜めにずれることを防止することができる。さらに、第1マットと第2マットとが繋がっている部分のうち、短く、切れやすい方の部分を巻き付け作業時に切断することができるため、保持シール材を巻き付ける際に周差に起因して生じる反発力を緩和して、排ガス処理体への保持シール材の巻き付け作業を容易に行うことができる。

【0026】

請求項13に記載の保持シール材では、上記1枚のマットの厚さは、1.5mm〜15mmである。1枚のマットの厚さが上記範囲内であると、第1マットと第2マットが繋がっている部分を折り曲げる際に1枚のマットが引き裂かれて分離してしまうことが防止される。

【0027】

請求項14に記載の保持シール材では、上記1枚のマットの面比重は、400g/cm2〜2000g/cm2である。

面比重が上記範囲内にある1枚のマットは、積層することによって保温性能の高い保持シール材とすることができる。

【0028】

請求項15に記載の保持シール材では、上記1枚のマットは、ニードルパンチング処理が施されている。

1枚のマットにニードルパンチング処理が施されていると、第1マットと第2マットが繋がっている部分を折り曲げる際に1枚のマットが引き裂かれて分離してしまうことが防止される。

また、ニードルパンチングの方向を折り曲げる方向と揃えておくと、ニードルパンチング処理が施されマットの折り曲げが容易になる。その他、ニードルパンチング処理が施されマットを排ガス処理体に巻回した際に外側に位置するマットのニードルパンチング処理の密度を大きくするなど、第1のマットと第2のマットでニードルパンチング処理の密度を変化させることにより折り曲げが容易となる。

【0029】

請求項16に記載の保持シール材では、上記無機繊維の平均繊維長は、4mm〜120mmである。

無機繊維の平均繊維長が上記範囲内にあると、第1マットと第2マットが繋がっている部分を折り曲げる際にマット同士が引き裂かれて分離してしまうことが防止される。

【0030】

請求項17に記載の保持シール材では、上記1枚のマットは、少なくとも1つの面上に、折り曲げる向きを識別可能な識別情報をさらに有する。

識別情報を有することによって、第1マットと第2マットが繋がっている部分を折り曲げる向きを誤ることを防止することができる。

【0031】

請求項18に記載の保持シール材では、上記無機繊維は、低結晶性アルミナ質である。

また、請求項19に記載の保持シール材では、上記無機繊維は、ムライト組成の低結晶性アルミナ質である。

無機繊維の材質が低結晶性アルミナ質であると、第1マットと第2マットが繋がっている部分を折り曲げる際に繊維が折損しにくい。無機繊維の材質がムライト組成の低結晶性アルミナ質であると、第1マットと第2マットが繋がっている部分を折り曲げる際に繊維がより折損しにくい。

【0032】

請求項20に記載の保持シール材では、上記第1マットの、上記長手方向と直行する方向である幅方向の長さは、上記第2マットの、上記長手方向と直行する方向である幅方向の長さと異なる。

また、請求項21に記載の保持シール材では、上記第1マットの上記幅方向の長さと上記第2マットの上記幅方向の長さの差が10mm以下である。

第1マットと第2マットの幅方向の長さが異なると、保持シール材を排ガス処理体に巻き付けた際に保持シール材の端部に段差が生じる。上記段差を先端にしてケーシングへの圧入を行うと、圧入を容易に行うことができる。また、上記段差を後端にしてケーシングへの圧入を行うと、圧入後に保持シール材がケーシングの端部からはみ出すことを防止することができる。

上記幅方向の長さの差が10mm以下であると、上記効果が好適に発揮されるため好ましい。

【0033】

請求項22に記載の保持シール材の製造方法は、無機繊維を含むマット材を準備する工程と、上記マット材から、第1の側面を有する第1マットと、第2の側面を有する第2マットを含む1枚のマットを、上記第1の側面の一部と上記第2の側面の一部とで上記第1マットと上記第2マットとが折り曲げ可能に繋がっている状態で打ち抜く打ち抜き工程と、

上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させる積層工程とを含むことを特徴とする。

上記保持シール材の製造方法では、複数枚のマットを固定する工程を行う必要がなく、打ち抜き工程と積層工程を行うことによって複数枚のマットが積層された保持シール材を製造することができる。すなわち、複数枚のマットが積層された保持シール材を製造するために必要な工数を少なくすることができる。

また、第1マットと第2マットとが繋がっている部分を折り曲げて第1マットと第2マットを積層させることから、積層するマットの組み合わせを誤ることを防止することができる。

【0034】

請求項23に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分が、上記第1マットの長手方向及び上記第2マットの長手方向に平行な方向に存在するように上記打ち抜き工程を行う。

第1マットと上記第2マットとが折り曲げ可能に繋がっている部分が、第1マットの長手方向及び第2マットの長手方向に平行な方向に存在すると、積層工程において第1マットと第2マットとが繋がっている部分を折り曲げた際に、折り曲げる側面と対向する側面との間の距離が短くなる。そのため、折り曲げる線がマットの長手方向に対して少し傾いた場合であってもマット同士の位置ずれの量を小さくすることができる。そして、位置ずれの少ない保持シール材を製造することができる。

【0035】

請求項24に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分が、上記1枚のマットの長手方向の長さの1/20〜1/3となるように上記打ち抜き工程を行う。

請求項25に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分の長さが5mm〜150mmとなるように上記打ち抜き工程を行う。

【0036】

請求項26に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分に、上記1枚のマットの表面及び裏面の少なくとも一方から上記1枚のマットの厚さ方向に切込みを入れる切込み形成工程をさらに行う。

1枚のマットの厚さ方向に切込みを入れることによって、積層工程において第1マットと第2マットが繋がっている部分を折り曲げる作業を容易に行って保持シール材を製造することができる。

【0037】

請求項27に記載の保持シール材の製造方法では、上記切込み形成工程を、上記打ち抜き工程と同時に行う。

上記方法であると、工数を増加させることなく切込みを形成することができる。

【0038】

請求項28に記載の保持シール材の製造方法では、上記切込み形成工程を、上記打ち抜き工程の後に行う。

切込み形成工程を打ち抜き工程の後に行う場合は、切込みの深さ及び位置を細かく調整することができる。

【0039】

請求項29に記載の保持シール材の製造方法では、上記切込みの深さが上記1枚のマットの厚さの1/5〜4/5となるように上記切込み形成工程を行う。

【0040】

請求項30に記載の保持シール材の製造方法では、上記打ち抜き工程において、保持シール材を排ガス処理体に巻き付けた際に嵌合する部位となる嵌合部を形成する。

【0041】

請求項31に記載の保持シール材の製造方法では、上記打ち抜き工程において、上記第1マットの嵌合部の凹凸の向きと、上記第2マットの嵌合部の凹凸の向きとが異なるように嵌合部を形成する。

マット材に表裏の区別が存在する場合を考える。この場合に、第1マットの嵌合部の凹凸の向きと第2マットの嵌合部の凹凸の向きとが異なっていると、第1マットと第2マットとが繋がっている部分と凹凸の位置関係がマット材の表裏に関係なく同じ関係となる。そのため、マット材の表裏の区別に関係なく、同じ保持シール材を1枚のマット材から製造することができる。

【0042】

請求項32に記載の保持シール材の製造方法では、上記打ち抜き工程において、上記第1マット及び上記第2マットの長手方向の端部の位置が揃うようにマット材を打ち抜く。

上記方法であると、マット材の材料の無駄を減らして、材料歩留まりを高めることができる。

【0043】

請求項33に記載の保持シール材の製造方法では、上記1枚のマットの少なくとも1つの面上に、折り曲げる向きを識別可能な識別情報を付与する識別情報付与工程をさらに行う。

識別情報を付与することによって、折り曲げ工程において第1マットと第2マットとが繋がっている部分を折り曲げる向きを誤ることを防止することができ、保持シール材の生産性を高めることができる。

【0044】

請求項34に記載の保持シール材の製造方法では、上記識別情報付与工程は、上記打ち抜き工程の前に行われる。

打ち抜き工程の前にマット材の表裏及び第1マットと第2マットとが繋がっている部分を折り曲げる向きを確認しておき、識別情報を付与しておくと、打ち抜き工程後に多数のマットの表裏が混在した状態になったとしても、第1マットと第2マットとが繋がっている部分を折り曲げる向きを誤ることを防止することができる。

【0045】

請求項35に記載の保持シール材の製造方法では、上記打ち抜き工程において、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分を2箇所以上設ける。

また、請求項36に記載の保持シール材の製造方法では、上記第1マットと上記第2マットとが折り曲げ可能に繋がっている部分のうち、一方の長さが他方の長さよりも短く、かつ、切れやすくなるように上記打ち抜き工程を行う。

第1マットと第2マットとが2箇所以上で繋がっていると、第1マットと第2マットとが繋がっている部分を折り曲げる際に第1マット及び第2マットの位置が斜めにずれることが防止される。そして、第1マットの第1の側面と第2マットの第2の側面が平行な状態を維持してマットを積層させることができる。

【0046】

請求項37に記載の排ガス浄化装置は、排ガス処理体と、上記排ガス処理体を収容するケーシングと、上記排ガス処理体の周囲に巻き付けられ、上記排ガス処理体及び上記ケーシングの間に配設された保持シール材とを備える排ガス浄化装置であって、上記保持シール材は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させた状態で上記排ガス処理体及び上記ケーシングの間に配設されていることを特徴とする。

上記排ガス浄化装置は、第1マットと第2マットが積層されてなる厚い保持シール材を備えているため、排ガス処理体を保温する性能に優れる。

また、複数枚のマットを固定するためのミシン糸、接着材等の有機成分を含まないため、排ガス中の有機成分を低減させることができる。

【0047】

請求項38に記載の排ガス浄化装置の製造方法は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とで、上記第1マットと上記第2マットとが折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットが積層されてなる保持シール材を準備する工程と、排ガス処理体の周囲に上記保持シール材を巻き付ける工程と、上記保持シール材を巻き付けた上記排ガス処理体をケーシング内に収容させる工程とを含むことを特徴とする。

上記方法であると、第1マットと第2マットが積層された保持シール材を少ない工数で製造することができ、また、積層するマットの組み合わせを誤ることなく保持シール材を製造することができる。

そのため、複数枚のマットが積層された保持シール材を備える排ガス浄化装置を少ない工数で、歩留まりよく製造することができる。

【0048】

請求項39に記載の保持シール材は、無機繊維を含む1枚のマットからなる保持シール材であって、上記1枚のマットは、平面視形状略矩形の第1矩形マットと、上記第1矩形マットと連続して繋がっている平面視形状略矩形の第2矩形マットとを有し、

上記第1矩形マットと上記第2矩形マットの間の境界線は、上記第1矩形マットを平面視した矩形の一辺の一部であり、かつ、上記第2矩形マットを平面視した矩形の一辺の一部であり、上記境界線に沿って上記1枚のマットを折り曲げることによって上記第1矩形マットと上記第2矩形マットを積層可能であることを特徴とする。

【図面の簡単な説明】

【0049】

【図1】図1(a)は、本発明の第一実施形態に係る保持シール材の一例を模式的に示す斜視図である。図1(b)は、図1(a)に示した保持シール材のA−A線断面図である。図1(c)は、図1(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【図2】図2は、マット材から本発明の第一実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

【図3】図3(a)は、排ガス浄化装置の一例を模式的に示す斜視図であり、図3(b)は、図3(a)に示した排ガス浄化装置のB−B線断面図である。

【図4】図4(a)は、ハニカムフィルタの一例を模式的に示す斜視図であり、図4(b)は、ケーシングの一例を模式的に示す斜視図である。

【図5】図5は、排ガス浄化装置を製造する手順を模式的に示した斜視図である。

【図6】図6は、本発明の第二実施形態に係る保持シール材の一例を模式的に示す平面図である。

【図7】図7は、マット材から本発明の第二実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

【図8】図8は、本発明の第三実施形態に係る保持シール材の一例を模式的に示す平面図である。

【図9】図9は、マット材から本発明の第三実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

【図10】図10(a)は、本発明の第四実施形態に係る保持シール材の一例を模式的に示す斜視図である。図10(b)は、図10(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【図11】図11(a)は、本発明の第五実施形態に係る保持シール材の一例を模式的に示す斜視図である。図11(b)は、図11(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【図12】図12(a)は、本発明の第五実施形態に係る保持シール材の別の一例を模式的に示す斜視図である。図12(b)は、図12(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【図13】図13は、図11(b)に示す本発明の第五実施形態に係る保持シール材を巻きつけた排ガス処理体をケーシングに圧入する様子を模式的に示す断面図である。

【図14】図14(a)及び図14(b)は、図12(b)に示す本発明の第五実施形態に係る保持シール材を巻きつけた排ガス処理体をケーシングに圧入する様子を模式的に示す断面図である。

【図15】図15は、本発明の第六実施形態に係る保持シール材の一例を模式的に示す平面図である。

【図16】図16(a)は、図15に示す保持シール材を円柱状の排ガス処理体に巻き付けた場合の一例を模式的に示す斜視図である。図16(b)は、図16(a)の側面図である。

【図17】図17(a)は、本発明の第七実施形態に係る保持シール材の一例を模式的に示す平面図である。図17(b)は、図17(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す平面図である。図17(c)は、図17(b)の正面図である。

【図18】図18(a)は、本発明の第七実施形態に係る保持シール材の別の一例を模式的に示す平面図である。図18(b)は、図18(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す平面図である。図18(c)は、図18(b)の正面図である。

【図19】図19(a)は、本発明の第八実施形態に係る保持シール材の一例を模式的に示す斜視図である。図19(b)は、図19(a)に示す第1矩形マットと第2矩形マットの間の境界線に沿って1枚のマットを折り曲げて第1矩形マットと第2矩形マットを積層させた状態を模式的に示す斜視図である。

【発明を実施するための形態】

【0050】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0051】

(第一実施形態)

以下、本発明の保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第一実施形態について説明する。

【0052】

まず、本発明の第一実施形態に係る保持シール材について説明する。

本発明の第一実施形態に係る保持シール材は、無機繊維を含む1枚のマットからなる。上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有する。上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっている。

【0053】

図1(a)は、本発明の第一実施形態に係る保持シール材の一例を模式的に示す斜視図である。

図1(b)は、図1(a)に示した保持シール材のA−A線断面図である。

図1(c)は、図1(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

【0054】

図1(a)に示す本実施形態の保持シール材1は、無機繊維を含む1枚のマット10からなる。

1枚のマット10は、第1マット11及び第2マット12を備えている。

第1マット11及び第2マット12は、それぞれ所定の長手方向の長さ、幅及び厚さを有する、平面視形状略矩形のマットである。第1マット11及び第2マット12のような平面視形状略矩形のマットを、以下、矩形マットとも呼ぶ。

【0055】

第1マット11は、長手方向の長さがL1、幅がW1、厚さがT1である。

第1マット11の側面のうち、第2マット12と対向する側面を第1の側面11aとする。

本実施形態では、第1の側面11aは、第1マット11の長手方向(両矢印L1で示される方向)に平行な方向に存在する。

【0056】

第2マット12は、長手方向の長さがL2、幅がW2、厚さがT2である。

第2マット12の側面のうち、第1マット11と対向する側面を第2の側面12aとする。

本実施形態では、第2の側面12aは、第2マット12の長手方向(両矢印L2で示される方向)に平行な方向に存在する。

第2マット12の長手方向の長さL2は第1マット11の長手方向の長さL1よりも短い。

すなわち、第1マット11の長手方向の長さL1と第2マット12の長手方向の長さL2は異なっている。

第2マット12の幅W2、厚さT2は、それぞれ第1マット11の幅W1、厚さT1と同じである。

【0057】

第1マット11及び第2マット12とは、その一部が連続して繋がっている。第1マット11と第2マット12とが繋がっている部分13は、第1の側面11aの一部かつ第2の側面12aの一部となっている。

以下、本明細書においては、第1マットと第2マットとが繋がっている部分を、繋がり部とも呼ぶ。

【0058】

第1マット11と第2マット12とが、繋がり部13で繋がっているため、マット10は第1マット11と第2マット12を備えた、全体として1枚のマットとなっている。

すなわち、マット10は、矩形マットを2枚備えた1枚のマットであるといえる。

【0059】

1枚のマット10の長手方向の長さは、図1(a)においてLで示す長さである。本明細書における、1枚のマットの長手方向の長さは、1枚のマットに含まれる矩形マットの長手方向の長さのうち、最も長いものの長さとして定める。図1(a)に示す1枚のマット10における長手方向の長さLは、第1マット11の長手方向の長さL1と同じである。

1枚のマット10の幅は、図1(a)においてWで示す長さである。本明細書における、1枚のマットの幅は、1枚のマットに含まれる矩形マットの幅の合計の長さとして定める。図1(a)に示す1枚のマット10における幅Wは、第1マット11の幅W1と第2マット12の幅W2の合計と同じである。

1枚のマット10の厚さは、図1(a)においてTで示す長さである。本明細書における、1枚のマットの幅は、通常は、1枚のマットに含まれる各矩形マットの厚さと同じである。図1(a)に示す1枚のマット10における厚さTは、第1マット11の厚さT1及び第2マット12の厚さT2と同じである。

本実施形態の保持シール材では、1枚のマットの厚さTは、1.5mm〜15mmであることが望ましい。

【0060】

第1マット11と第2マット12とが折り曲げ可能に繋がっている部分13の長さは、図1(a)においてDで示す長さである。

本実施形態の保持シール材では、第1マット11と上記第2マット12とが折り曲げ可能に繋がっている部分13の長さDは、1枚のマット10の長手方向の長さLの1/20〜1/3となっていることが望ましい。

また、第1マット11と上記第2マット12とが折り曲げ可能に繋がっている部分13の長さDは、5mm〜10mmとなっていることが望ましい。

【0061】

第1マット11及び第2マット12は、それぞれ嵌合部を有する。

第1マット11の一方の端部には、凸部15aが形成されており、他方の端部には、凹部15bが形成されている。凸部15aと凹部15bを合わせて嵌合部となる。

また、第2マット12の一方の端部には、凸部16aが形成されており、他方の端部には、凹部16bが形成されている。凸部16aと凹部16bを合わせて嵌合部となる。

第1マット11の凸部15a及び凹部15b、並びに、第2マット12の凸部16a及び凹部16bは、後述する排ガス浄化装置を組み立てるために排ガス処理体に保持シール材10を巻き付けた際に、ちょうど互いに嵌合するような形状となっている。

【0062】

本実施形態に係る保持シール材では、保持シール材を構成する1枚のマットは、無機繊維からなる素地マットに対してニードルパンチング処理を施して得られるニードルマットであることが望ましい。ニードルパンチング処理とは、ニードル等の繊維交絡手段を素地マットに対して抜き差しすることをいう。

図1(a)に示す保持シール材1を構成する1枚のマット10では、比較的平均繊維長の長い無機繊維がニードルパンチング処理により3次元的に交絡している。1枚のマット10は、長手方向に垂直な幅方向でニードルパンチング処理されている。

なお、交絡構造を呈するために、無機繊維はある程度の平均繊維長を有しており、例えば、無機繊維の平均繊維長は、4mm〜120mmであることが望ましい。

また、1枚のマット10の面比重は、400g/cm2〜2000g/cm2であることが望ましい。

【0063】

1枚のマットを構成する無機繊維としては、特に限定されず、アルミナ−シリカ繊維であってもよく、アルミナ繊維、シリカ繊維等であってもよい。また、ガラス繊維であってもよい。耐熱性や耐風蝕性等、保持シール材に要求される特性等に応じて変更すればよい。

この中でも、低結晶性アルミナ質の無機繊維が望ましく、ムライト組成の低結晶性アルミナ質の無機繊維がより望ましい。

【0064】

図1(b)は、図1(a)に示した保持シール材のA−A線断面図である。

図1(b)に示すように、第1マットと第2マットとが折り曲げ可能に繋がっている部分13には、1枚のマット10の厚さ方向に切込み14が設けられている。

本実施形態の保持シール材では、切込み14の深さtは、1枚のマット10の厚さTの1/5〜4/5となっている。

【0065】

図1(c)は、図1(a)に示す第1マットと第2マットが繋がった部分を折り曲げて第1マットと第2マットを積層させた状態を模式的に示す斜視図である。

図1(c)に示すように、繋がり部13を折り曲げることによって、第2マット12を第1マット11の上に積層して、積層マットとすることができる。

繋がり部13に設けられた切込み14を拡げるようにして折り曲げると、折り曲げ作業を容易に行うことができる。

なお、繋がり部13を折り曲げる方向は特に限定されるものではなく、切込み14を拡げる方向とは反対の方向に折り曲げることによって積層マットとしても構わない。

【0066】

1枚のマットには、少なくとも1つの面上に、折り曲げる向きを識別可能な識別情報が設けられていることが望ましい。

識別情報として、インクジェットによる印字、油性ペンでのマーキング、テープなどを使用することができる。上記情報表示により表示される情報の内容は、「この面が内側」、「この面が外側」等であるが、その他の情報としては、製品名、製品番号、製造番号、品種、重量、製品サイズ、適用車種、注意喚起、連絡先及び会社名から選ばれる少なくとも一つの情報を記載することができる。また、上記文字部で表示される文字は、アルファベット、数字、漢字、ひらがな、カタカナ、記号及びドットから選ばれる少なくとも一つの情報であることが望ましい。

また、繋がり部に切込みがある場合、切込みを拡げるようにして折り曲げることが通常であるので、「この面に切れ込みあり」等の切込みの向きを識別情報と解釈することもできる。

【0067】

次に、本発明の第一実施形態に係る保持シール材の製造方法を説明する。

本発明の第一実施形態に係る保持シール材の製造方法は、無機繊維を含むマット材を準備する工程と、上記マット材から、第1の側面を有する第1マットと、第2の側面を有する第2マットを含む1枚のマットを、上記第1の側面の一部と上記第2の側面の一部とで上記第1マットと上記第2マットとが折り曲げ可能に繋がっている状態で打ち抜く打ち抜き工程と、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させる積層工程とを含む。

【0068】

まず、所定の大きさのマット材を準備する。

マット材は、上述したニードルパンチング処理を素地マット材に施すことで作製することができる。素地マット材では、無機繊維が紡糸工程を経て緩く絡み合っている。この緩く絡み合った無機繊維に対してニードルパンチング処理を施すことで、より複雑に無機繊維が絡み合い、交絡構造を有するマット材とすることができる。

【0069】

マット材には、必要に応じてバインダを付着させる。マット材にバインダを付着させることで、無機繊維同士の交絡構造をより強固なものとすることができるとともに、マット材の嵩高さを抑えることができる。

【0070】

バインダとしては、アクリル系ラテックスやゴム系ラテックス等を水に分散させて調製したエマルジョンを用いることができる。このバインダをスプレー等を用いてマット材全体に均一に吹きかけて、バインダをマット材に付着させる。

【0071】

その後、バインダ中の水分を除去するために、マット材を乾燥させる。乾燥条件としては、例えば、95〜150℃で1〜30分間乾燥させればよい。乾燥工程を経ることでマット材を作製することができる。

【0072】

打ち抜き工程の前に、マット材に識別情報を付与することが望ましい。識別情報を付与する方法としては、例えば、インクジェット印字を行う方法等が挙げられる。打ち抜く前のマット材の片面に識別情報を付与することによって、打ち抜き後の1枚のマットについて表裏の区別を可能にするとともに、繋がり部を折り曲げる向きを間違えることを防止することができる。

【0073】

次に、打ち抜き工程を行う。

図2は、マット材から本発明の第一実施形態に係るマットを打ち抜く際の打ち抜きパターンを模式的に示す平面図である。

図2に示すマット材50は、本実施形態に係る1枚のマット10を複数枚打ち抜き可能な面積を有している。図2における実線部分でマット材を切断して、第1マット11と第2マット12とが繋がっている1枚のマット10を作製する。

第1マット11及び第2マット12の形状については、既に説明したためその詳細な説明は省略する。

図2では、第2マット12に網状の模様を付している。

【0074】

マット材の打ち抜きの方法及びマット材の打ち抜きに使用する装置は、特に限定されるものではなく、従来公知の方法を使用することができる。

例えば、打ち抜き刃として図2に示す実線部分のパターンと同形状に設計された刃を有するトムソン刃を用い、打ち抜き装置として油圧プレス機等を用いることができる。

第1マット11と第2マット12とが繋がっている部分13(繋がり部)を設けるための方法としては、トムソン刃の一部を不連続にしておく方法が挙げられる。

また、1枚のマット10の外周部分となる部分だけをトムソン刃で打ち抜いた後、繋がり部となる部分のみを残して第1マット11と第2マット12の境界線をカッターで切断する方法も挙げられる。

【0075】

打ち抜き工程と同時に、もしくは打ち抜き工程の前後において、繋がり部に切込みを入れてもよい。

打ち抜き工程と同時に切込みを入れる場合、繋がり部となる部位の刃長が短くなるような段差を有するトムソン刃を用いる方法を用いることができる。この場合、マット材を切断する部位のトムソン刃がマット材を貫通した際に、繋がり部となる部位に接触するトムソン刃がマット材の厚さ方向の途中にまで達するようにする。

【0076】

打ち抜き工程の前後で切込みを入れる場合は、1枚のマット10の外周部分となる部分だけをトムソン刃で打ち抜いた後、もしくは、打ち抜き工程の前に、繋がり部となる部分を厚さ方向の途中にまで達するようにカッターで切込みを入れる方法が挙げられる。

【0077】

これらの方法では、繋がり部となる部位に接触するトムソン刃の刃長やカッターでの切込みの深さを調整することによって、切込みの深さを調整することができる。

【0078】

第1マット及び第2マットの寸法、繋がり部の位置及び寸法、嵌合部の寸法等は、打ち抜き刃として使用するトムソン刃のパターンを変更することで定めることができる。

【0079】

上記工程によって得られた1枚のマットについて、第1マットと第2マットが繋がっている部分を折り曲げて第1マットと第2マットを積層させる積層工程を行う。

このような方法により、第1マットと第2マットが積層された保持シール材が製造される。

【0080】

次に、本発明の第一実施形態に係る排ガス浄化装置について説明する。

本発明の第一実施形態に係る排ガス浄化装置は、排ガス処理体と、上記排ガス処理体を収容するケーシングと、上記排ガス処理体の周囲に巻き付けられ、上記排ガス処理体及び上記ケーシングの間に配設された保持シール材とを備える排ガス浄化装置であって、上記保持シール材は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とが連続して折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットを積層させた状態で上記排ガス処理体及び上記ケーシングの間に配設されている。

【0081】

以下、本実施形態の保持シール材を用いた排ガス浄化装置の一例について図3(a)及び図3(b)を用いて説明する。

図3(a)は、排ガス浄化装置の一例を模式的に示す斜視図であり、図3(b)は、図3(a)に示した排ガス浄化装置のB−B線断面図である。

図3(a)及び図3(b)に示したように、排ガス浄化装置20は、多数のセル31がセル壁32を隔てて長手方向に並設された柱状の排ガス処理体30と、排ガス処理体30を収容するケーシング40と、排ガス処理体30とケーシング40との間に配設され、排ガス処理体30を保持する保持シール材1とから構成されている。

保持シール材1は、1枚のマット10の第1マット11と第2マット12が、繋がり部13を折り曲げることによって積層されてなる。保持シール材1は、第1マット11が外側、第2マット12が外側になるようにして排ガス処理体30に巻きつけられている。

ケーシング40の端部には、必要に応じて、内燃機関から排出された排ガスを導入する導入管と排ガス浄化装置を通過した排ガスが外部に排出される排出管とが接続されることになる。

なお、排ガス浄化装置20では、図3(b)に示すように、排ガス処理体30として、各々のセルにおけるいずれか一方が封止材33によって目封じされたハニカムフィルタ30を用いている。

【0082】

上述した構成を有する排ガス浄化装置20を排ガスが通過する場合について図3(b)を用いて以下に説明する。

図3(b)に示したように、内燃機関から排出され、排ガス浄化装置20に流入した排ガス(図3(b)中、排ガスをGで示し、排ガスの流れを矢印で示す)は、ハニカムフィルタ30の排ガス流入側端面30aに開口した一のセル31に流入し、セル31を隔てるセル壁32を通過する。この際、排ガス中のPMがセル壁32で捕集され、排ガスが浄化されることとなる。浄化された排ガスは、排ガス流出側端面30bに開口した他のセル31から流出し、外部に排出される。

【0083】

次に、排ガス浄化装置20を構成するハニカムフィルタ及びケーシングについて図4(a)、図4(b)を用いて説明する。

なお、保持シール材1の構成については、既に述べているので省略する。

図4(a)は、ハニカムフィルタの一例を模式的に示す斜視図であり、図4(b)は、ケーシングの一例を模式的に示す斜視図である。

【0084】

図4(a)に示したように、ハニカムフィルタ30は、主に多孔質セラミックからなり、その形状は円柱状である。また、ハニカムフィルタ30の外周には、ハニカムフィルタ30の外周部を補強したり、形状を整えたり、ハニカムフィルタ30の断熱性を向上させたりする目的で、シール材層34が設けられている。

なお、ハニカムフィルタ30の内部の構成については、上述した本実施形態の排ガス浄化装置の説明で既に述べたとおりである(図3(b)参照)。

【0085】

次いで、ケーシング40について説明する。図4(b)に示すケーシング40は、主にステンレス等の金属からなり、その形状は、円筒状である。また、その内径は、ハニカムフィルタ30の端面の直径とハニカムフィルタ30に巻付けられた状態の保持シール材1の厚さとを合わせた長さより若干短くなっており、その長さは、ハニカムフィルタ30の長手方向(図4(a)中、矢印aの方向)における長さと略同一となっている。

なお、ケーシングの内径を考慮する際に用いる保持シール材の厚さは、積層された保持シール材の厚さ(第1マットの厚さと第2マットの厚さの合計)である。

【0086】

次いで、排ガス浄化装置の製造方法について図面を参照して説明する。

本発明の第一実施形態に係る排ガス浄化装置の製造方法は、無機繊維を含む1枚のマットからなり、上記1枚のマットは、第1の側面を有する第1マットと、第2の側面を有する第2マットとを有し、上記第1の側面の一部と上記第2の側面の一部とで、上記第1マットと上記第2マットとが折り曲げ可能に繋がっており、上記第1マットと上記第2マットとが繋がっている部分を折り曲げて上記第1マットと上記第2マットが積層されてなる保持シール材を準備する工程と、排ガス処理体の周囲に上記保持シール材を巻き付ける工程と、上記保持シール材を巻き付けた上記排ガス処理体をケーシング内に収容させる工程とを含む。

【0087】

図5は、排ガス浄化装置を製造する手順を模式的に示した斜視図である。

従来公知の方法により作製した円柱形状のハニカムフィルタ30の外周に、上記工程で製造した、第1マット11と第2マット12が積層されてなる保持シール材1を第1マット11の凸部15aと凹部15bとが嵌合するように、かつ、第2マット12の凸部16aと凹部16b(図1(a)参照)とが嵌合するようにして巻き付ける。そして、図5に示したように、保持シール材1を巻き付けた排ガス処理体30を所定の大きさを有する円筒状であって、主に金属等からなるケーシング40に圧入することで排ガス浄化装置20を製造する。

【0088】

圧入後にシール材が圧縮して所定の反発力(すなわち、ハニカムフィルタを保持する力)を発揮するために、ケーシング40の内径は、保持シール材1を巻き付けたハニカムフィルタ30の保持シール材1の厚さを含めた最外径より少し小さくなっている。

【0089】

保持シール材を巻きつけた排ガス処理体をケーシング内に収容させる方法は、圧入方式(スタッフィング方式)に限定されるものではなく、サイジング方式(スウェージング方式)、及び、クラムシェル方式等も挙げられる。

サイジング方式(スウェージング方式)では、保持シール材を巻きつけた排ガス処理体をケーシングの内部に挿入した後、ケーシングの内径を縮めるように外周側から圧縮する。クラムシェル方式では、ケーシングを、第1のケーシング及び第2のケーシングの2つの部品に分離可能な形状としておき、保持シール材を巻きつけた排ガス処理体を第1のケーシング上に載置した後に第2のケーシングを被せて密封する。

保持シール材を巻きつけた排ガス処理体をケーシングに収容する方法の中では、圧入方式(スタッフィング方式)又はサイジング方式(スウェージング方式)が望ましい。圧入方式(スタッフィング方式)又はサイジング方式(スウェージング方式)では、ケーシングとして2つの部品を用いる必要がないため、製造工程の数を少なくすることができるからである。

【0090】

以下に、本発明の第一実施形態に係る保持シール材、保持シール材の製造方法、排ガス浄化装置、及び、排ガス浄化装置の製造方法の作用効果について列挙する。

(1)本実施形態の保持シール材は、1枚のマットからなり、1枚のマットは第1マットと第2マットを有している。そして、第1マットと第2マットが折り曲げ可能に繋がっている。

従って、第1マットと第2マットが繋がっている部位を折り曲げてマットを積層することによって、複数枚のマットが積層された保持シール材とすることができる。複数枚のマットが積層されていると保持シール材の厚さが厚くなるため、保温性能の高い保持シール材とすることができる。

また、保持シール材全体が1枚のマットからなるため、積層するマットの組み合わせを間違えるという問題は生じない。

【0091】

(2)本実施形態の保持シール材では、第1マットと第2マットとは、第1の側面の一部と第2の側面の一部とで繋がっている。このことは、第1マットと第2マットの側面がすべてに渡って繋がっておらず、第1マットと第2マットの側面間が切断された部位が存在することを意味している。