保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法

【課題】複数枚のマットが積層されてなる保持シール材であって、巻き付け性(排ガス処理体の周囲に巻き付ける際における作業性)に優れる保持シール材を提供する。

【解決手段】保持シール材10Aは、無機繊維からなるマットが複数枚積層されており、上記複数枚のマット11、12は、固着力を有していない、少なくとも1つの帯状体16a、17aにより結束されていることを特徴とする保持シール材。複数枚のマットが、固着力を有していない帯状体により結束されている。従って、マット同士が固定されていないため、排ガス処理体の周囲に巻き付ける際、マットを長さ方向にずらすことができる。そのため、マットの位置がずれている場合であっても、保持シール材を排ガス処理体の周囲に巻き付ける際に、マット間の相対的な位置の微調整を行うことができる。その結果、マットの端面(マットの長さ方向側の端面)を隙間なく嵌合することができる。

【解決手段】保持シール材10Aは、無機繊維からなるマットが複数枚積層されており、上記複数枚のマット11、12は、固着力を有していない、少なくとも1つの帯状体16a、17aにより結束されていることを特徴とする保持シール材。複数枚のマットが、固着力を有していない帯状体により結束されている。従って、マット同士が固定されていないため、排ガス処理体の周囲に巻き付ける際、マットを長さ方向にずらすことができる。そのため、マットの位置がずれている場合であっても、保持シール材を排ガス処理体の周囲に巻き付ける際に、マット間の相対的な位置の微調整を行うことができる。その結果、マットの端面(マットの長さ方向側の端面)を隙間なく嵌合することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法に関する。

【背景技術】

【0002】

ディーゼルエンジン等の内燃機関から排出される排ガス中には、スス等のパティキュレートマター(以下、PMともいう)が含まれており、近年、このPMが環境及び人体に害を及ぼすことが問題となっている。また、排ガス中には、CO、HC及びNOx等の有害なガス成分も含まれていることから、この有害なガス成分が環境及び人体に及ぼす影響についても懸念されている。

【0003】

そこで、排ガス中のPMを捕集したり、有害なガス成分を浄化したりする排ガス浄化装置として、炭化ケイ素又はコージェライト等の多孔質セラミックからなる排ガス処理体と、排ガス処理体を収容するケーシングと、排ガス処理体とケーシングとの間に配設される無機繊維からなる保持シール材とから構成される排ガス浄化装置が種々提案されている。この保持シール材は、自動車の走行等により生じる振動や衝撃により、排ガス処理体がその外周を覆うケーシングと接触して破損することを防止すること、又は、排ガス処理体とケーシングとの間から排気ガスが漏れることを防止すること等を主な目的として配設されている。

【0004】

ここで、内燃機関については、燃費の向上を目的として理論空燃比に近い条件で運転するため、排ガスが高温化及び高圧化している傾向にある。排ガス浄化装置に高温及び高圧の排ガスが到達すると、排ガス処理体とケーシングとの熱膨張率の差によってこれらの間の間隔が変動する。つまり、排ガス処理体とケーシングとの間隔は、低温時に比べて高温時には大きくなる。そのため、保持シール材には、多少の間隔の変動によっても排ガス処理体の位置が変化しない、排ガス処理体の保持力が要求される。また、排ガス処理体の排ガス処理性能を有効に機能させるために、排ガス処理体を保温する保温性能を有する保持シール材への要求も高まりつつある。

【0005】

これらの要求を満たすために、近年では、保持シール材の厚さを厚くして保温性能を高めようとする設計手法も採られている。こうした保持シール材において、保持力の要因たる無機繊維の反発力を確保するには、保持シール材の単位面積当たりの重量を大きくする必要がある。

【0006】

しかし、保持シール材の厚さを厚くするにつれ、厚さ方向での剥離強度を高めるために製造過程において行われるニードリング処理では充分な剥離強度を得にくくなり、保持シール材を巻き付けた排ガス処理体をケーシングへ圧入する際に保持シール材の著しい剪断変形等が生じるという問題が生じる。

【0007】

一方、保持シール材ごとの厚さを変更するのではなく、従来と同等の重量を有するマットを複数枚組み合わせすることで重量を大きくした保持シール材も提案されている。このような保持シール材として、特許文献1には、複数枚のマットが積層されてなる保持シール材が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−218221号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の従来の保持シール材において、複数枚のマットは、ミシン加工による結束部によって互いに固定されている。

しかし、特許文献1に記載の従来の保持シール材では、複数枚のマット同士が結束部によって固定されているため、マットは互いに長さ方向に移動することができない。従って、マットの位置がずれている場合に、マット間の相対的な位置の微調整を行うことができないという問題が生じる。

また、特許文献1に記載の従来の保持シール材を排ガス処理体の周囲に巻き付ける際、結束部以外の箇所(以下、固定部という)で保持シール材を固定すると、マットの端面(マットの長さ方向側の端面)から固定部及び結束部に向かう引っ張り力が発生する。その結果、保持シール材を排ガス処理体の周囲に巻き付けようとしても、マットの長さが不足するため、マットの端面を隙間なく嵌合することができないという問題が生じる。

さらに、特許文献1に記載の従来の保持シール材では、ミシン加工により複数枚のマットを固定しているため、結束部の幅が小さい。そのため、上記結束部を中心としたマットの幅方向における位置ずれを充分に抑えることができないという問題も生じる。

【0010】

本発明は、上記の問題を解決するためになされたものであり、複数枚のマットが積層されてなる保持シール材であって、巻き付け性(排ガス処理体の周囲に巻き付ける際における作業性)に優れる保持シール材を提供することを目的とする。また、本発明は、上記保持シール材を用いた排ガス浄化装置、及び、上記保持シール材を用いた排ガス浄化装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上述した課題を解決すべく鋭意検討を行った結果、マット同士は固定せず、固着力のない帯状体により複数枚のマットを結束することにより、マットを長さ方向にずらすことができることを見出し、本発明を完成した。

【0012】

すなわち、請求項1に記載の保持シール材は、

無機繊維からなるマットが複数枚積層されており、

上記複数枚のマットは、固着力を有していない、少なくとも1つの帯状体により結束されていることを特徴とする。

【0013】

請求項1に記載の保持シール材では、複数枚のマットが、固着力を有していない帯状体により結束されている。従って、マット同士が固定されていないため、排ガス処理体の周囲に巻き付ける際、マットを長さ方向にずらすことができる。そのため、マットの位置がずれている場合であっても、保持シール材を排ガス処理体の周囲に巻き付ける際に、マット間の相対的な位置の微調整を行うことができる。その結果、マットの端面(マットの長さ方向側の端面)を隙間なく嵌合することができる。

【0014】

そして、請求項1に記載の保持シール材では、複数枚のマットが、マットの長さ(マットの長手方向の長さ)に対して一定の幅を有する帯状体によって結束されている。従って、マットの幅方向における位置ずれを防止することができる。

【0015】

また、請求項1に記載の保持シール材では、固着力を有していない帯状体が用いられている。そのため、接着テープ等を用いて複数枚のマットを固定する場合と違って、有機成分の使用量を低減することができる。

【0016】

さらに、請求項1に記載の保持シール材では、複数枚のマットを積層することに失敗した場合であっても、帯状体を切断等によって除去すればやり直すことができ、マットに傷が付く等の問題はない。一方、特許文献1に記載の従来の保持シール材では、複数枚のマットを積層することに失敗した場合、マットにはミシン跡が残るため、マットを再利用することが困難である。このように、請求項1に記載の保持シール材では、保持シール材を製造するために必要な材料の無駄を低減することができる。

【0017】

請求項2に記載の保持シール材では、上記マットの幅方向側の第1の端面及び第2の端面には、上記帯状体を固定することができるように構成された溝部が形成されている。

マットの幅方向側の端面に溝部が形成されていると、上記溝部により帯状体の位置を固定することができるため、マットの幅方向における位置ずれをより防止することができる。

なお、請求項2に記載の保持シール材であっても、マット同士は固定されていないため、請求項1に記載の保持シール材と同様に、マット間の相対的な位置の微調整を行うことができる。

【0018】

請求項3に記載の保持シール材では、上記複数枚のマットは、2つ以上の上記帯状体により結束されている。

複数枚のマットが2箇所以上で固定されていると、マットの幅方向における位置ずれをより防止することができる。なぜなら、各帯状体から保持シール材の両端部を見たときには、少なくとも一方の端部側に固定端が存在することから、マットの幅方向における位置ずれの自由度が大きく規制されることになるためである。

【0019】

請求項4に記載の保持シール材では、上記複数枚のマットが1つの帯状体により結束されている場合には、上記帯状体の幅が、上記マットの長手方向の長さの30%以下であり、上記複数枚のマットが2つ以上の帯状体により結束されている場合には、上記マットの長さ方向の第1の端面に最も近い帯状体の端と、上記マットの長さ方向の第2の端面に最も近い帯状体の端との間の距離が、上記マットの長手方向の長さの30%以下である。

保持シール材における上記距離が30%を超えると、保持シール材(マット)の面積に対する帯状体の面積が大きすぎるため、保持シール材の保持力が低下してしまう。

帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体の面積が大きくなると、保持シール材を排ガス浄化装置に用いた際、排ガスの熱によって帯状体から加熱分解する有機成分が増加すると考えられる。そして、加熱分解した流動性のある有機成分が、排ガス浄化装置を構成するマット(保持シール材)とケーシングとの間の摩擦、又は、マット(保持シール材)と排ガス処理体との間の摩擦を低下させてしまうため、保持シール材の保持力が低下すると考えられる。

【0020】

請求項5に記載の保持シール材では、上記帯状体の1つの幅は、10〜100mmである。

帯状体の1つの幅が10mm未満であると、帯状体の数が1つである場合に、複数枚のマットを固定する幅が小さすぎるため、マットの幅方向における位置ずれを防止する効果が充分に得られない。一方、帯状体の1つの幅が100mmを超えると、帯状体の数が多くなった場合に、保持シール材の面積に対する帯状体の面積が大きすぎるため、保持シール材の保持力が低下してしまう。上述したように、帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体の面積が大きくなると、保持シール材を排ガス浄化装置に用いた際、排ガスの熱によって帯状体から加熱分解する有機成分が増加すると考えられるためである。

【0021】

請求項6に記載の保持シール材では、上記帯状体は、紙又はフィルムからなる。

また、請求項7に記載の保持シール材では、上記帯状体は、フィルムからなり、上記フィルムの構成材料は、ポリエチレン又はポリオレフィンである。

紙又はフィルムは、マット表面と帯状体との間で固着力のない帯状体として好適に用いることができる。また、紙又はフィルムは、入手も容易であることから望ましい。

【0022】

請求項8に記載の保持シール材では、上記帯状体の長手方向の端部の少なくとも一方が、接着部により帯状体上で接着されている。

例えば、一定の幅を有する長いテープを用意しておき、複数枚のマットの周囲に巻き付けた後にテープを切断し、テープの端部の少なくとも一方をテープ上で接着することによって、帯状体を作製することができる。従って、結束するマットの枚数(厚さ)に応じた帯状体を容易に作製することができる。

【0023】

請求項9に記載の保持シール材では、上記帯状体には、上記マットの識別情報を表示するための印字及び/又は着色が施されている。

帯状体にマットの識別情報が表示されていると、帯状体を見ることによって、マットの識別情報を確認することができる。例えば、保持シール材の裏表の識別情報が帯状体に付されていると、熟練していない作業者であっても、保持シール材の裏表を容易に判別することができる。

【0024】

請求項10に記載の保持シール材では、上記印字又は上記着色は、上記マットの幅方向側の第1の端面上及び/又は第2の端面上に位置する帯状体の部分に施されている。

帯状体の上記位置にマットの識別情報が表示されていると、保持シール材を排ガス処理体の周囲に巻き付けた後であっても、マットの識別情報を確認することができる。識別情報としては、例えば、保持シール材のロット番号及び製造履歴等の識別情報等が考えられる。

【0025】

請求項11に記載の保持シール材では、上記印字又は上記着色は、無機顔料により施されている。

無機顔料によって印字及び/又は着色が帯状体に施されていると、エンジン近傍等の高温となる箇所で保持シール材が使用された場合に、帯状体上の識別情報をマットに熱転写することができる。従って、マットに直接識別情報を印字及び/又は着色する必要がないため、保持シール材の製造効率を向上させることができる。

また、無機顔料は耐熱性が高いため、高温環境下でも識別情報が残留する。従って、保持シール材が高温環境下で使用された後に不具合等があった場合でも、保持シール材の製造履歴等の識別情報を確認することができる。

【0026】

請求項12に記載の排ガス浄化装置は、

ケーシングと、

上記ケーシングに収容された排ガス処理体と、

上記排ガス処理体の周囲に巻き付けられ、上記排ガス処理体及び上記ケーシングの間に配設された保持シール材とを備える排ガス浄化装置であって、

上記保持シール材は、請求項1〜11のいずれかに記載の保持シール材であることを特徴とする。

請求項12に記載の排ガス浄化装置では、保持シール材として本発明の保持シール材が用いられているため、保持シール材を排ガス処理体の周囲に隙間なく巻き付けることができる。従って、排ガス浄化装置における排ガスの漏れ及び耐久性の低下を防止することができる。

【0027】

請求項13に記載の排ガス浄化装置では、上記保持シール材を構成する帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、上記帯状体の接着部は、上記排ガス処理体に当接する側と反対側のマットの主面、又は、上記排ガス処理体に当接する側のマットの主面に位置する。

帯状体の接着部が排ガス処理体に当接する側と反対側のマットの主面に位置していると、はさみ等の道具を用いることなく、接着部を剥がすことによって帯状体を容易に除去することができる。

一方、帯状体の接着部が排ガス処理体に当接する側のマットの主面に位置していると、保持シール材が巻き付けられた排ガス処理体をケーシングに収容する際、接着部がケーシングに引っ掛からないため、保持シール材が巻き付けられた排ガス処理体をケーシングに容易に収容することができる。

【0028】

請求項14に記載の排ガス浄化装置では、上記保持シール材を構成する帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、上記帯状体の接着部は、マットの幅方向側の第1の端面又は第2の端面に位置する。

帯状体の接着部がマットの主面に位置していないと、マットの主面のどちら側でも排ガス処理体に当接させることができる。従って、保持シール材を巻き付ける際に保持シール材の裏表を区別する必要がないため、排ガス浄化装置の製造効率を向上させることができる。

【0029】

請求項15に記載の排ガス浄化装置の製造方法は、

ケーシングと、

上記ケーシングに収容された排ガス処理体と、

上記排ガス処理体の周囲に巻き付けられ、上記排ガス処理体及び上記ケーシングの間に配設された保持シール材とを備える排ガス浄化装置の製造方法であって、

請求項1〜11のいずれかに記載の保持シール材が周囲に巻き付けられた上記排ガス処理体を、上記ケーシングに収容する収容工程を含むことを特徴とする。

請求項15に記載の排ガス浄化装置の製造方法では、請求項12に記載の排ガス浄化装置を製造することができる。

【0030】

請求項16に記載の排ガス浄化装置の製造方法は、上記収容工程の前に、上記保持シール材を上記排ガス処理体の周囲に巻き付ける巻き付け工程をさらに含み、上記巻き付け工程では、上記帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、かつ、上記帯状体の接着部がマットの主面に位置した保持シール材を用いて、上記帯状体の接着部が位置する側と反対側のマットの主面を上記排ガス処理体に当接させるように、又は、上記帯状体の接着部が位置する側のマットの主面を上記排ガス処理体に当接させるように、上記保持シール材を上記排ガス処理体の周囲に巻き付ける。

請求項16に記載の排ガス浄化装置の製造方法では、請求項13に記載の排ガス浄化装置を製造することができる。

【0031】

請求項17に記載の排ガス浄化装置の製造方法では、上記保持シール材として、上記帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、かつ、上記帯状体の接着部がマットの幅方向の第1の端面又は第2の端面に位置した保持シール材を用いる。

請求項17に記載の排ガス浄化装置の製造方法では、請求項14に記載の排ガス浄化装置を製造することができる。

【0032】

請求項18に記載の排ガス浄化装置の製造方法は、上記収容工程の前に、上記保持シール材を上記排ガス処理体の周囲に巻き付ける巻き付け工程と、上記巻き付け工程の後、上記収容工程の前に、上記保持シール材を構成する帯状体を除去する除去工程とをさらに含む。

請求項18に記載の排ガス浄化装置の製造方法では、特許文献1に記載の従来の保持シール材と違って、帯状体を除去することができる。

帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体を除去することにより、排ガス浄化装置を使用する際、排ガスの熱によって帯状体から加熱分解する有機成分の量を低減することができる。

【0033】

請求項19に記載の排ガス浄化装置の製造方法では、上記保持シール材として、上記複数枚のマットが2つ以上の上記帯状体により結束され、上記マットの識別情報を表示するための印字及び/又は着色が上記帯状体に施された保持シール材を用いて、上記除去工程では、不要な識別情報が表示された帯状体のみを除去する。

請求項19に記載の排ガス浄化装置の製造方法では、不要な識別情報が表示された帯状体を除去することができるため、製造工程の混乱を防ぐことができる。また、例えば、自社情報が表示された帯状体と、顧客情報が表示された帯状体を含む保持シール材を用いて排ガス浄化装置を製造する場合、排ガス浄化装置を顧客へ渡す前に、自社情報が表示された帯状体のみを除去しておくことができる。

【図面の簡単な説明】

【0034】

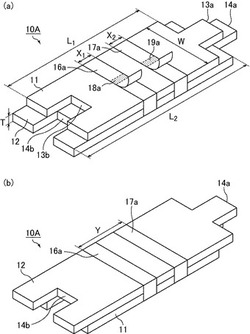

【図1】図1(a)及び図1(b)は、本発明の第一実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図2】図2は、図1(a)及び図1(b)に示す保持シール材における第1の帯状体の接着部を模式的に示す断面図である。

【図3】図3(a)及び図3(b)は、本発明の第一実施形態に係る保持シール材の別の一例を模式的に示す断面図である。

【図4】図4(a)は、本発明の第一実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図であり、図4(b)は、図4(a)に示す排ガス浄化装置のA−A線断面図である。

【図5】図5は、本発明の第一実施形態に係る排ガス浄化装置を構成する排ガス処理体の一例を模式的に示す斜視図である。

【図6】図6は、本発明の第一実施形態に係る排ガス浄化装置を構成するケーシングの一例を模式的に示す斜視図である。

【図7】図7(a)、図7(b)及び図7(c)は、本発明の第一実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

【図8】図8(a)及び図8(b)は、本発明の第二実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図9】図9は、本発明の第二実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図である。

【図10】図10(a)、図10(b)及び図10(c)は、本発明の第二実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

【図11】図11は、本発明の第三実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図12】図12は、図11に示す保持シール材における第1の帯状体の接着部を模式的に示す断面図である。

【図13】図13(a)及び図13(b)は、本発明の第三実施形態に係る保持シール材の別の一例を模式的に示す断面図である。

【図14】図14は、本発明の第三実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図である。

【図15】図15(a)、図15(b)及び図15(c)は、本発明の第三実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

【図16】図16は、本発明の第四実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図17】図17は、本発明の第五実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図18】図18は、本発明の第六実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図19】図19は、本発明の第六実施形態に係る保持シール材の別の一例を模式的に示す斜視図である。

【図20】図20(a)及び図20(b)は、本発明の第六実施形態に係る保持シール材のさらに別の一例を模式的に示す斜視図である。

【図21】図21(a)及び図21(b)は、保持シール材の位置ずれ試験を行う手順を模式的に示す図である。

【発明を実施するための形態】

【0035】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0036】

(第一実施形態)

以下、本発明の保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第一実施形態について説明する。

【0037】

まず、本発明の第一実施形態に係る保持シール材について説明する。

本発明の第一実施形態に係る保持シール材は、無機繊維からなるマットが複数枚積層されており、上記複数枚のマットは、固着力を有していない、2つ以上の帯状体により結束されている。また、保持シール材を構成する帯状体の長手方向の端部の少なくとも一方は、接着部により帯状体上で接着されている。そして、帯状体の接着部は、上記保持シール材を用いて排ガス浄化装置を製造した際、排ガス処理体に当接する側のマットの主面に位置している。

【0038】

図1(a)及び図1(b)は、本発明の第一実施形態に係る保持シール材の一例を模式的に示す斜視図である。図1(a)は、保持シール材を第1のマット側から見た斜視図であり、図1(b)は、保持シール材を第2のマット側から見た斜視図である。

図1(a)及び図1(b)に示すように、本発明の第一実施形態に係る保持シール材10Aでは、所定の長手方向の長さ(以下、単に全長ともいう。図1(a)中、矢印L1、L2で示す)、幅(図1(a)中、矢印Wで示す)及び厚さ(図1(a)中、矢印Tで示す)を有する平面視略矩形の2枚のマット(第1のマット11及び第2のマット12)が積層されている。第1のマット11の全長L1は、第2のマット12の全長L2よりも短い。

以下の説明において、第1のマットと第2のマットとを特に区別する必要がない場合、単にマットと表記する。

なお、本明細書において、マットの全長とは、マットの端部に形成される凸部又は凹部の寸法を考慮しない長さである。図1(a)において、第1のマット11の全長は、矢印L1で示される長さであり、第2のマット12の全長は、矢印L2で示される長さである。

【0039】

図1(a)及び図1(b)に示す保持シール材10Aでは、第1のマット11の長さ方向側の端部のうち、一方の端部には、凸部13aが形成されており、他方の端部には、凹部13bが形成されている。また、第2のマット12の長さ方向側の端部のうち、一方の端部には、凸部14aが形成されており、他方の端部には、凹部14bが形成されている。第1のマット11の凸部13a及び凹部13b、並びに、第2のマット12の凸部14a及び凹部14bは、後述する排ガス浄化装置を組み立てるために排ガス処理体に保持シール材10Aを巻き付けた際に、ちょうど互いに嵌合するような形状となっている。

【0040】

本発明の第一実施形態に係る保持シール材では、保持シール材を構成するマットは、無機繊維からなる素地マットに対してニードリング処理を施して得られるニードルマットであることが望ましい。ニードリング処理とは、ニードル等の繊維交絡手段を素地マットに対して抜き差しすることをいう。

図1(a)及び図1(b)に示す保持シール材10Aを構成する第1のマット11及び第2のマット12では、比較的平均繊維長の長い無機繊維がニードリング処理により3次元的に交絡している。第1のマット11及び第2のマット12は、長手方向に垂直な幅方向でニードリング処理されている。

なお、交絡構造を呈するために、無機繊維はある程度の平均繊維長を有しており、例えば、無機繊維の平均繊維長は、50μm〜100mmであることが望ましい。

【0041】

本発明の第一実施形態に係る保持シール材では、保持シール材の嵩高さを抑えたり、排ガス浄化装置の組み立て前の作業性を高めたりするために、保持シール材を構成するマットに、さらに有機バインダ等のバインダが含まれていてもよい。

【0042】

図1(a)及び図1(b)に示す保持シール材10Aでは、厚さ1.5〜15mmの2枚のマットが積層されている例を示しているが、本発明の第一実施形態に係る保持シール材において、積層するマットの数は特に限定されず、3枚以上であってもよい。複数枚のマットのうち全長が最も短いマット(以下、最短マットともいう)が排ガス処理体の周囲に巻き付けられるマットであり、次いで、最短マットより全長の長いマットが積層され、その後、順次積層されていくにつれて、マットの全長が長くなっていく。なお、図1(a)及び図1(b)に示す保持シール材10Aのように、保持シール材が2枚のマット(第1のマット11及び第2のマット12)で構成されていても、他方より全長が短い方のマット(第1のマット11)を最短マットという。

【0043】

図1(a)及び図1(b)に示す保持シール材10Aでは、第1のマット11と第2のマット12とが、2つの帯状体(第1の帯状体16a及び第2の帯状体17a)により結束されている。

第1の帯状体16a及び第2の帯状体17aは、それぞれ、マットの長さ方向に所定の幅(図1(a)中、矢印X1、X2で示す)を有しており、かつ、積層された第1のマット11及び第2のマット12の周囲をマットの幅方向に巻き付いている。

以下の説明において、第1の帯状体と第2の帯状体とを特に区別する必要がない場合、単に帯状体と表記する。

【0044】

本発明の第一実施形態に係る保持シール材において、帯状体は、固着力を有していない材料からなる。つまり、帯状体とマットとは固着されていない。そのため、マット同士は完全に固定されず、マットを長さ方向に移動させる(ずらす)ことができる。

【0045】

本発明の第一実施形態に係る保持シール材において、帯状体の材料としては、固着力を有していない材料であれば特に限定されないが、例えば、紙、フィルム、布、及び、ゴム等が挙げられる。

帯状体を構成する紙は、植物繊維を原料として作られる一般的な紙の他、表面にラミネート加工等の加工が施された紙等であってもよく、その種類及び材質は特に限定されない。

帯状体を構成するフィルムは、有機フィルムであることが望ましいが、無機フィルムであってもよい。

有機フィルムは、合成樹脂等の有機材料からなることが望ましい。有機フィルムの具体例としては、ポリエチレンフィルム、ポリオレフィンフィルム、ポリ塩化ビニルフィルム、ポリビニルアルコールフィルム、ポリプロピレンフィルム、ポリエステルフィルム、ポリカーボネートフィルム、ポリスチレンフィルム、ポリアミドフィルム、又は、ポリイミドフィルム等が挙げられる。

無機フィルムは、金属又はセラミック等の無機材料からなることが望ましい。無機フィルムの具体例としては、アルミニウム、銅、鉄、銀、金等若しくはこれらの混合物からなる金属箔、又は、アルミナ若しくはシリカ等からなるセラミックフィルム等が挙げられる。

帯状体の材料の中では、入手の容易さの観点から、紙又はフィルムが望ましい。また、フィルムの中では、有機フィルムが望ましく、ポリエチレンフィルム又はポリオレフィンフィルムがより望ましい。

また、これらの複数の素材から構成されるフィルムであってもよい。

帯状体を構成するゴムは、合成ゴムであることが望ましいが、天然ゴムであってもよい。

合成ゴムの具体例としては、アクリルゴム、ニトリルゴム、スチレン−ブタジエンゴム、ブタジエンゴム、エチレン−プロピレンゴム、ウレタンゴム、又は、シリコーンゴム等が挙げられる。

帯状体を構成する布の具体例としては、植物繊維布、無機繊維布、ガラス繊維布、不織布、又は、人造繊維から作られる布等が挙げられる。

【0046】

図1(a)及び図1(b)に示す保持シール材10Aにおいて、第1の帯状体16aの長手方向の端部の一方は、接着部18aにより帯状体上で接着されている。そして、第1の帯状体16aの長手方向の端部の他方は、帯状体上で接着されていない。同様に、第2の帯状体17aの長手方向の端部の一方は、接着部19aにより帯状体上で接着されている。そして、第2の帯状体17aの長手方向の端部の他方は、帯状体上で接着されていない。

第1の帯状体16aの接着部18a、及び、第2の帯状体17aの接着部19aは、どちらも、第1のマット11の主面に位置する。

なお、帯状体の長手方向とは、帯状体の幅方向に垂直な方向のことであり、図1(a)及び図1(b)において、帯状体の長手方向は、マットの幅方向と一致する。

【0047】

本発明の第一実施形態に係る保持シール材における帯状体の接着部について、詳細に説明する。

以下の説明では、第1の帯状体の構成について説明しているが、第2の帯状体についても同様の構成を採用することができる。

図2は、図1(a)及び図1(b)に示す保持シール材における第1の帯状体の接着部を模式的に示す断面図である。

図2に示す保持シール材10Aでは、第1の帯状体16aの長手方向の第1の端部16a1が、接着部18aにより帯状体上で接着されている。第1の帯状体16aの長手方向の第2の端部16a2は、帯状体上で接着されていない。また、接着部18aは、保持シール材10Aの一方の表面である第1のマット11の主面11aに位置する。

【0048】

本発明の第一実施形態に係る保持シール材において、帯状体の接着部の構成としては、図2に示した構成に限定されず、例えば、以下に示す構成が挙げられる。

図3(a)及び図3(b)は、本発明の第一実施形態に係る保持シール材の別の一例を模式的に示す断面図である。

図3(a)に示す保持シール材10Bでは、第1の帯状体16bの長手方向の両端(第1の端部16b1及び第2の端部16b2)が、接着部18bにより帯状体上で接着されている。また、接着部18bは、保持シール材10Aの一方の表面である第1のマット11の主面11aに位置する。

図3(b)に示す保持シール材10Cでは、第1の帯状体16cの長手方向の両端(第1の端部16c1及び第2の端部16c2)、及び、第1の端部16c1と第2の端部16c2との間の部分が、接着部18cにより帯状体上で接着されている。また、接着部18cは、保持シール材10Aの一方の表面である第1のマット11の主面11aに位置する。

図3(a)に示す第1の帯状体16bと図3(b)に示す第1の帯状体16cとでは、帯状体の両端が接着されている点は共通するが、接着部の大きさが異なっている。

【0049】

図2に示す保持シール材10A、図3(a)に示す保持シール材10B、及び、図3(b)に示す保持シール材10Cでは、すべて、帯状体の長手方向の第1の端部が、帯状体の長手方向の第2の端部よりも第1のマット11側に位置している。

しかしながら、本発明の第一実施形態に係る保持シール材においては、帯状体の長手方向の第2の端部が、帯状体の長手方向の第1の端部よりも第1のマット11側に位置していてもよい。また、図2に示す保持シール材10Aでは、第1の帯状体の長手方向の第1の端部が接着部により帯状体上で接着されており、第1の帯状体の長手方向の第2の端部が帯状体上で接着されていないが、本発明の第一実施形態に係る保持シール材においては、第1の帯状体の長手方向の第2の端部が接着部により帯状体上で接着されており、第1の帯状体の長手方向の第1の端部が帯状体上で接着されていなくてもよい。

【0050】

本発明の第一実施形態に係る保持シール材において、第1の帯状体の接着部は、保持シール材の一方の表面である第1のマットの主面に位置する限り、特に限定されず、どの位置にあってもよい。

【0051】

図1(a)及び図1(b)に示す保持シール材10Aでは、第1の帯状体16aの接着部18a、及び、第2の帯状体17aの接着部19aが、どちらも同じ構成を有しており、かつ、同じ位置にある。

しかしながら、本発明の第一実施形態に係る保持シール材においては、接着部の構成はそれぞれ異なっていてもよい。また、同じ構成の接着部であっても、接着部の位置がそれぞれ異なっていてもよい。

【0052】

本発明の第一実施形態に係る保持シール材において、帯状体に接着部を設ける方法は特に限定されず、任意の方法を用いて、帯状体の端部をその帯状体上に接着することにより接着部を形成することができる。

帯状体を接着する方法は、帯状体の材料に応じて適宜決定することができるが、例えば、糊若しくは粘着テープ等の接着剤を用いて接着する方法、ホットメルト若しくは超音波等を用いて接着する方法、又は、帯状体自身の熱接着を利用して接着する方法等が挙げられる。

【0053】

本発明の第一実施形態に係る保持シール材において、帯状体の数は2つに限定されず、3つ以上であってもよい。本発明の第一実施形態に係る保持シール材において、帯状体が3つ以上ある場合、それぞれの帯状体が接着部を有しており、接着部が第1のマットの主面に位置していればよい。また、接着部の構成及び位置は、互いに同じであってもよいし、異なっていてもよい。

【0054】

本発明の第一実施形態に係る保持シール材において、帯状体の1つの幅(図1(a)中、矢印X1、X2で示す長さ)は、10〜100mmであることが望ましく、20〜80mmであることがより望ましく、30〜50mmであることがさらに望ましい。

帯状体の1つの幅が10mm未満であると、帯状体が破れやすくなる。一方、帯状体の1つの幅が100mmを超えると、帯状体の数が多くなった場合に、保持シール材の面積に対する帯状体の面積が大きすぎるため、保持シール材の保持力が低下してしまう。

帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体の面積が大きくなると、保持シール材を排ガス浄化装置に用いた際、排ガスの熱によって帯状体から加熱分解する有機成分が増加すると考えられる。そして、加熱分解した流動性のある有機成分が、排ガス浄化装置を構成するマット(保持シール材)とケーシングとの間の摩擦、又は、マット(保持シール材)と排ガス処理体との間の摩擦を低下させてしまうため、保持シール材の保持力が低下すると考えられる。

【0055】

本発明の第一実施形態に係る保持シール材において、マットの長さ方向の第1の端面に最も近い帯状体の端と、マットの長さ方向の第2の端面に最も近い帯状体の端との間の距離(図1(b)中、矢印Yで示す長さ)は、最短マットの長手方向の長さの30%以下であることが望ましく、4〜20%であることがより望ましい。

保持シール材における上記距離が30%を超えると、保持シール材(マット)の面積に対する帯状体の面積が大きすぎるため、保持シール材の保持力が低下してしまう。上述したように、帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体の面積が大きくなると、保持シール材を排ガス浄化装置に用いた際、排ガスの熱によって帯状体から加熱分解する有機成分が増加すると考えられるためである。

【0056】

本発明の第一実施形態に係る保持シール材において、マットの長さ方向の第1の端面に最も近い帯状体の端、及び、マットの長さ方向の第2の端面に最も近い帯状体の端は、マットを長さ方向に2等分する位置からマットの長さ方向の各端面に向かって、最短マットの全長の5〜90%の位置にあることが望ましく、8〜30%の位置にあることがより望ましく、10〜15%の位置にあることがさらに望ましい。

マットの長さ方向の第1の端面に最も近い帯状体の端、及び、マットの長さ方向の第2の端面に最も近い帯状体の端が、マットを長さ方向に2等分する位置からマットの長さ方向の各端面に向かって、最短マットの全長の5%未満の位置にあると、帯状体がマットの長さ方向における中央に寄り過ぎてしまい、マットの幅方向における位置ずれを防止する効果が充分に得られない。一方、マットの長さ方向の第1の端面に最も近い帯状体の端、及び、マットの長さ方向の第2の端面に最も近い帯状体の端が、マットを長さ方向に2等分する位置からマットの長さ方向の各端面に向かって、最短マットの全長の90%を超える位置にあると、帯状体がマットの長さ方向の端面に近付きすぎてしまい、帯状体がマットから外れやすくなる。

【0057】

本発明の第一実施形態に係る保持シール材において、帯状体の厚さは、0.008〜1.5mmであることが望ましい。

帯状体の厚さが0.008mm未満であると、帯状体が破れやすくなり、マットを結束しにくくなる。一方、帯状体の厚さが1.5mmを超えると、排ガス浄化装置を製造する際の保持シール材を巻き付ける工程において邪魔になったり、他の箇所に引っ掛かりやすくなる。その結果、排ガス浄化装置の製造効率が低下しやすくなる。

【0058】

本発明の第一実施形態に係る保持シール材において、マットの幅方向における帯状体の接着部の長さ(図2中、矢印Zで示す)は、特に限定されないが、マットの幅の3%以上であることが望ましく、5〜15%であることがより望ましい。

マットの幅方向における帯状体の接着部の長さが、マットの幅の3%未満であると、接着部が小さすぎるため、帯状体の端部が剥がれやすくなる。

【0059】

本発明の第一実施形態に係る保持シール材において、図2に示すように、帯状体の長手方向の第2の端部が帯状体上で接着されていない場合、帯状体の長手方向の第2の端部から接着部までの長さは、マットの幅の30%以下であることが望ましく、5〜20%であることがより望ましい。

帯状体の長手方向の第2の端部から接着部までの長さが、マットの幅の30%を超えると、排ガス浄化装置を製造する際の保持シール材を巻き付ける工程において邪魔になったり、他の箇所に引っ掛かりやすくなる。その結果、排ガス浄化装置の製造効率が低下しやすくなる。

また、本発明の第一実施形態に係る保持シール材において、帯状体の長手方向の第1の端部が帯状体上で接着されていない場合も同様である。

【0060】

本発明の第一実施形態に係る保持シール材において、帯状体の接着部は、図1(a)、図1(b)及び図2に示すように、マットの長さ方向及び幅方向に一様に帯状体上に形成されていることが望ましい。つまり、帯状体の接着部は、平面視略矩形状に形成されていることが望ましい。帯状体の端部をしっかりと接着することができるためである。

しかしながら、本発明の第一実施形態に係る保持シール材において、帯状体の接着部の平面視形状は特に限定されず、略円形状、略楕円形状、又は、略多角形状等、任意の形状であってよい。また、帯状体の接着部は、平面視略ドーナツ形状等のように、一部に接着部が形成されていない部分があってもよい。

【0061】

本発明の第一実施形態に係る保持シール材の製造方法の一例を説明する。

まず、紡糸法により、無機繊維を絡み合わせて作製した素地マットを打ち抜き、長さの異なる素地マットを用意する。

そして、長さの異なる複数の素地マットに対して、必要に応じてニードリング処理を施して、保持シール材を製造するために必要な複数のマットを作製する。

素地マットでは、無機繊維が紡糸工程を経て緩く絡み合っている。この緩く絡み合った無機繊維に対してニードリング処理を施すことで、より複雑に無機繊維が絡み合い、バインダが存在しなくてもある程度の形状維持が可能な交絡構造を有するマットとすることができる。

【0062】

ここで、排ガス処理体に巻き付けられることになる最短マットの全長は、排ガス処理体の円周長に対応していることから、まず、最短マットの全長を排ガス処理体の円周長に基づいて決定する。次いで、最短マットの外側に位置することになるマットの全長は、排ガス処理体の直径に、巻き付けた際の最短マットの厚さを加えた直径に対する円周長に対応することから、この円周長を求めて最短マットの外側に位置するマットの全長を決定する。これらの手順を順に繰り返し、積層させる複数のマットのそれぞれの全長を決定していく。

【0063】

続いて、ニードリング処理を施したマットに、必要に応じてバインダを付着させる。マットにバインダを付着させることで、無機繊維同士の交絡構造をより強固なものとすることができるとともに、マットの嵩高さを抑えることができる。

【0064】

バインダとしては、アクリル系ラテックスやゴム系ラテックス等を水に分散させて調製したエマルジョンを用いることができる。このバインダをスプレー等を用いてマット全体に均一に吹きかけて、バインダをマットに付着させる。

【0065】

その後、バインダ中の水分を除去するために、マットを乾燥させる。乾燥条件としては、例えば、95〜150℃で1〜30分間乾燥させればよい。乾燥工程を経ることでマットを作製することができる。

【0066】

本発明の第一実施形態では、長さの異なる複数のマットを作製し、複数のマットを長さが長くなる順で、又は、短くなる順で積層していく。積層させるマットの数は、保持シール材に求められる保持力や保温性能に応じて変更すればよい。代表的な積層手順としては、最も全長の長いマットを初めに敷き、積層するにつれて全長が短くなるように、順次マットを積層していく。積層させるマットの相対位置は、積層される全長の短いマットがその下にある全長の長いマットのどちらかの端から飛び出さないような位置に積層してもよく、互いに長手方向にずれて全長の長いマットのどちらかの端から飛び出すような位置に積層してもよい。

【0067】

次に、積層した複数のマットを帯状体により結束する。

例えば、一定の幅を有する長い紙製のテープを用意しておき、複数枚のマットの周囲に巻き付けた後にテープを切断し、テープの端部の少なくとも一方をテープ上で接着する工程を帯状体の数だけ繰り返す方法等が挙げられる。テープを接着する方法としては、上述したように、糊若しくは粘着テープ等の接着剤を用いて接着する方法、ホットメルト若しくは超音波を用いて接着する方法、又は、帯状体自身の熱接着を利用して接着する方法等が挙げられる。

以上の方法により、本発明の第一実施形態に係る保持シール材を製造することができる。

【0068】

次に、本発明の第一実施形態に係る保持シール材を用いた本発明の第一実施形態に係る排ガス浄化装置について説明する。

図4(a)は、本発明の第一実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図であり、図4(b)は、図4(a)に示す排ガス浄化装置のA−A線断面図である。

図4(a)及び図4(b)に示すように、本発明の第一実施形態に係る排ガス浄化装置100は、多数のセル131がセル壁132を隔てて長手方向に並設された柱状の排ガス処理体130と、排ガス処理体130を収容するケーシング120と、排ガス処理体130とケーシング120との間に配設され、排ガス処理体130を保持する保持シール材110とから構成されている。

ケーシング120の端部には、必要に応じて、内燃機関から排出された排ガスを導入する導入管と排ガス浄化装置を通過した排ガスが外部に排出される排出管とが接続されることになる。

なお、図4(a)及び図4(b)に示す排ガス浄化装置100では、図4(b)に示すように、排ガス処理体130として、各々のセルにおけるいずれか一方が封止材133によって目封じされたハニカムフィルタを用いている。

【0069】

図4(a)及び図4(b)に示す排ガス浄化装置100では、保持シール材110として、図1(a)、図1(b)及び図2に示した保持シール材10Aが用いられている。

本発明の第一実施形態に係る排ガス浄化装置では、保持シール材として、本発明の第一実施形態に係る任意の保持シール材を用いることができる。

【0070】

上述した構成を有する排ガス浄化装置100を排ガスが通過する場合について、図4(b)を用いて以下に説明する。

図4(b)に示すように、内燃機関から排出され、排ガス浄化装置100に流入した排ガス(図4(b)中、排ガスをGで示し、排ガスの流れを矢印で示す)は、排ガス処理体(ハニカムフィルタ)130の排ガス流入側端面130aに開口した一のセル131に流入し、セル131を隔てるセル壁132を通過する。この際、排ガス中のPMがセル壁132で捕集され、排ガスが浄化されることとなる。浄化された排ガスは、排ガス流出側端面130bに開口した他のセル131から流出し、外部に排出される。

【0071】

次に、図4(a)及び図4(b)に示す排ガス浄化装置100を構成する排ガス処理体(ハニカムフィルタ)及びケーシングについて説明する。

なお、保持シール材110の構成については、本発明の第一実施形態に係る保持シール材として既に説明しているので省略する。

【0072】

まず、排ガス浄化装置を構成する排ガス処理体について説明する。

図5は、本発明の第一実施形態に係る排ガス浄化装置を構成する排ガス処理体の一例を模式的に示す斜視図である。

図5に示すように、排ガス処理体(ハニカムフィルタ)130は、主に多孔質セラミックからなり、その形状は略円柱状である。また、ハニカムフィルタ130の外周には、ハニカムフィルタ130の外周部を補強したり、形状を整えたり、ハニカムフィルタ130の断熱性を向上させたりする目的で、外周コート層134が設けられている。

なお、ハニカムフィルタ130の内部の構成については、上述した本発明の第一実施形態に係る排ガス浄化装置の説明で既に述べた通りである(図4(b)参照)。

【0073】

次に、排ガス浄化装置を構成するケーシングについて説明する。

図6は、本発明の第一実施形態に係る排ガス浄化装置を構成するケーシングの一例を模式的に示す斜視図である。

図6に示すケーシング120は、主にステンレス等の金属からなり、その形状は、略円筒状である。また、その内径は、ハニカムフィルタ130の端面の直径とハニカムフィルタ130に巻付けられた状態の保持シール材10Aの厚さとを合わせた長さより若干短くなっており、その長さは、ハニカムフィルタ130の長手方向(図5中、矢印aの方向)における長さと略同一となっている。

【0074】

続いて、本発明の第一実施形態に係る排ガス浄化装置の製造方法について説明する。

図7(a)、図7(b)及び図7(c)は、本発明の第一実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

図7(a)、図7(b)及び図7(c)では、本発明の第一実施形態に係る排ガス浄化装置の製造方法の一例として、図4(a)及び図4(b)に示した排ガス浄化装置100の製造方法について説明する。

【0075】

まず、図7(a)及び図7(b)に示すように、図1(a)、図1(b)及び図2に示した保持シール材10Aを排ガス処理体(ハニカムフィルタ)130の周囲に巻き付けることにより、巻付体(保持シール材が巻き付けられた排ガス処理体)150を作製する巻き付け工程を行う。

巻き付け工程では、従来公知の方法により作製した略円柱形状の排ガス処理体130の外周に、上記工程で製造した保持シール材10Aを凸部13aと凹部13bとが嵌合するように、かつ、凸部14aと凹部14bとが嵌合するようにして巻き付ける。

この際、図7(a)に示すように、保持シール材10Aの第1の帯状体16aの接着部18a及び第2の帯状体17aの接着部19aが位置する側のマットの主面、つまり、第1のマット11の主面を排ガス処理体130に当接させるように、保持シール材10Aを排ガス処理体130の周囲に巻き付ける(図7(a)では、第1の帯状体16aの接着部18a及び第2の帯状体17aの接着部19aを図示していない)。

その結果、図7(b)に示す巻付体150を作製することができる。

【0076】

次に、図7(c)に示すように、作製した巻付体150を、所定の大きさを有する略円筒状であって、主に金属等からなるケーシング120に収容する収容工程を行う。

収容後にシール材が圧縮して所定の反発力(すなわち、排ガス処理体を保持する力)を発揮するために、ケーシング120の内径は、保持シール材10Aを巻き付けた排ガス処理体130の保持シール材10Aの厚さを含めた最外径より少し小さくなっている。

以上の方法により、図4(a)及び図4(b)に示した排ガス浄化装置100を製造することができる。

【0077】

収容工程において、巻付体をケーシングに収容する方法としては、例えば、圧入方式(スタッフィング方式)、サイジング方式(スウェージング方式)、及び、クラムシェル方式等が挙げられる。

圧入方式(スタッフィング方式)では、圧入治具等を用いて、ケーシングの内部の所定の位置まで巻付体を圧入する。サイジング方式(スウェージング方式)では、巻付体をケーシングの内部に挿入した後、ケーシングの内径を縮めるように外周側から圧縮する。クラムシェル方式では、ケーシングを、第1のケーシング及び第2のケーシングの2つの部品に分離可能な形状としておき、巻付体を第1のケーシング上に載置した後に第2のケーシングを被せて密封する。

巻付体をケーシングに収容する方法の中では、圧入方式(スタッフィング方式)又はサイジング方式(スウェージング方式)が望ましい。圧入方式(スタッフィング方式)又はサイジング方式(スウェージング方式)では、ケーシングとして2つの部品を用いる必要がないため、製造工程の数を少なくすることができるからである。

【0078】

また、本発明の第一実施形態に係る排ガス浄化装置の製造方法では、巻き付け工程の後、収容工程の前に、保持シール材を構成する帯状体を除去する除去工程を行ってもよい。

例えば、保持シール材を排ガス処理体の周囲に巻き付けた後、粘着テープ等を用いて保持シール材及び排ガス処理体の位置を固定すれば、帯状体は不要となる。そのため、はさみ及びカッター等の切断治具を用いることによって、帯状体を除去することができる。

帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体を除去することにより、排ガス浄化装置を使用する際、排ガスの熱によって帯状体から加熱分解する有機成分の量を低減することができる。

以上より、本発明の第一実施形態に係る排ガス浄化装置の製造方法では、製造後の排ガス浄化装置に、帯状体が残っていてもよいし、残っていなくてもよい。

【0079】

以下に、本発明の第一実施形態に係る保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法の作用効果について列挙する。

(1)本実施形態の保持シール材では、複数枚のマットが、固着力を有していない帯状体により結束されている。従って、マット同士が固定されていないため、排ガス処理体の周囲に巻き付ける際、マットを長さ方向にずらすことができる。そのため、マットの位置がずれている場合であっても、保持シール材を排ガス処理体の周囲に巻き付ける際に、マット間の相対的な位置の微調整を行うことができる。その結果、マットの端面(マットの長さ方向側の端面)を隙間なく嵌合することができる。

【0080】

(2)本実施形態の保持シール材では、複数枚のマットが、マットの長さ(マットの長手方向の長さ)に対して一定の幅を有する帯状体によって結束されている。従って、マットの幅方向における位置ずれを防止することができる。

【0081】

(3)本実施形態の保持シール材では、固着力を有していない帯状体が用いられている。そのため、接着テープ等を用いて複数枚のマットを固定する場合と違って、有機成分の使用量を低減することができる。

【0082】

(4)本実施形態の保持シール材では、複数枚のマットを積層することに失敗した場合であっても、帯状体を切断等によって除去すればやり直すことができ、マットに傷が付く等の問題はない。一方、特許文献1に記載の従来の保持シール材では、複数枚のマットを積層することに失敗した場合、マットにはミシン跡が残るため、マットを再利用することが困難である。このように、本実施形態の保持シール材では、保持シール材を製造するために必要な材料の無駄を低減することができる。

【0083】

(5)本実施形態の保持シール材では、上記複数枚のマットは、2つ以上の上記帯状体により結束されている。

複数枚のマットが2箇所以上で固定されていると、マットの幅方向における位置ずれをより防止することができる。なぜなら、各帯状体から保持シール材の両端部を見たときには、少なくとも一方の端部側に固定端が存在することから、マットの幅方向における位置ずれの自由度が大きく規制されることになるためである。

【0084】

(6)本実施形態の保持シール材では、上記帯状体の長手方向の端部の少なくとも一方が、接着部により帯状体上で接着されている。

例えば、一定の幅を有する長いテープを用意しておき、複数枚のマットの周囲に巻き付けた後にテープを切断し、テープの端部の少なくとも一方をテープ上で接着することによって、帯状体を作製することができる。従って、結束するマットの枚数(厚さ)に応じた帯状体を容易に作製することができる。

【0085】

(7)本実施形態の排ガス浄化装置、及び、排ガス浄化装置の製造方法では、保持シール材として本実施形態の保持シール材が用いられているため、保持シール材を排ガス処理体の周囲に隙間なく巻き付けることができる。従って、排ガス浄化装置における排ガスの漏れ及び耐久性の低下を防止することができる。

【0086】

(8)本実施形態の排ガス浄化装置、及び、排ガス浄化装置の製造方法では、上記保持シール材を構成する帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、上記排ガス処理体に当接する側のマットの主面に位置する。

帯状体の接着部が排ガス処理体に当接する側のマットの主面に位置していると、保持シール材が巻き付けられた排ガス処理体をケーシングに収容する際、接着部がケーシングに引っ掛からないため、保持シール材が巻き付けられた排ガス処理体をケーシングに容易に収容することができる。

【0087】

(第二実施形態)

以下、本発明の保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第二実施形態について説明する。

【0088】

まず、本発明の第二実施形態に係る保持シール材について説明する。

本発明の第二実施形態に係る保持シール材は、無機繊維からなるマットが複数枚積層されており、上記複数枚のマットは、固着力を有していない、2つ以上の帯状体により結束されている。また、保持シール材を構成する帯状体の長手方向の端部の少なくとも一方は、接着部により帯状体上で接着されている。そして、帯状体の接着部は、上記保持シール材を用いて排ガス浄化装置を製造した際、排ガス処理体に当接する側と反対側のマットの主面に位置している。

【0089】

図8(a)及び図8(b)は、本発明の第二実施形態に係る保持シール材の一例を模式的に示す斜視図である。図8(a)は、保持シール材を第1のマット側から見た斜視図であり、図8(b)は、保持シール材を第2のマット側から見た斜視図である。

図8(a)及び図8(b)に示す保持シール材20Aでは、第1のマット21と第2のマット22とが、2つの帯状体(第1の帯状体26a及び第2の帯状体27a)により結束されている。

【0090】

図8(a)及び図8(b)に示す保持シール材20Aにおいて、第1の帯状体26aの長手方向の端部の一方は、接着部28aにより帯状体上で接着されている。そして、第1の帯状体26aの長手方向の端部の他方は、帯状体上で接着されていない。同様に、第2の帯状体27aの長手方向の端部の一方は、接着部29aにより帯状体上で接着されている。そして、第2の帯状体27aの長手方向の端部の他方は、帯状体上で接着されていない。

第1の帯状体26aの接着部28a、及び、第2の帯状体27aの接着部29aは、どちらも、第2のマット22の主面に位置する。

【0091】

本発明の第二実施形態に係る保持シール材においては、帯状体の接着部の位置が、本発明の第一実施形態に係る保持シール材と異なるだけである。

そのため、帯状体の接着部の構成としては、図2、図3(a)及び図3(b)に示した構成をはじめとする、本発明の第一実施形態に係る保持シール材で説明した構成と同様の構成を挙げることができる。

【0092】

本発明の第二実施形態に係る保持シール材において、図8(b)に示すように、帯状体の長手方向の一方の端部が帯状体上で接着されていない場合、帯状体の長手方向の一方の端部から接着部までの長さは、マットの幅の5〜20%であることが望ましい。

本発明の第二実施形態に係る保持シール材では、帯状体の長手方向の一方の端部が帯状体上で接着されていないと、保持シール材を排ガス処理体の周囲に巻き付けた後、容易に帯状体を剥がすことができる。

帯状体の長手方向の第2の端部から接着部までの長さが、マットの幅の5%未満であると、保持シール材を排ガス処理体の周囲に巻き付けた後に帯状体を剥がしにくくなる。一方、帯状体の長手方向の第2の端部から接着部までの長さが、マットの幅の20%を超えると、排ガス浄化装置を製造する際の保持シール材を巻き付ける工程において邪魔になったり、他の箇所に引っ掛かりやすくなる。その結果、排ガス浄化装置の製造効率が低下しやすくなる。

なお、保持シール材を排ガス処理体の周囲に巻き付けた後に、帯状体を除去しない場合には、帯状体の両端同士が接着部に接着されていても問題ない。

また、本発明の第二実施形態に係る保持シール材において、帯状体の長手方向の第1の端部が帯状体上で接着されていない場合も同様である。

【0093】

本発明の第二実施形態に係る保持シール材のその他の構成は、本発明の第一実施形態に係る保持シール材と同様であるので、その詳細な説明を省略する。

【0094】

次に、本発明の第二実施形態に係る保持シール材を用いた本発明の第二実施形態に係る排ガス浄化装置について説明する。

図9は、本発明の第二実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図である。

図9に示すように、本発明の第二実施形態に係る排ガス浄化装置200は、排ガス処理体(ハニカムフィルタ)230と、排ガス処理体230を収容するケーシング220と、排ガス処理体230とケーシング220との間に配設され、排ガス処理体230を保持する保持シール材210とから構成されている。

【0095】

図9に示す排ガス浄化装置200では、保持シール材210として、図8(a)及び図8(b)に示した保持シール材20Aが用いられている。

本発明の第二実施形態に係る排ガス浄化装置では、保持シール材として、本発明の第二実施形態に係る任意の保持シール材を用いることができる。

【0096】

本発明の第二実施形態に係る排ガス浄化装置のその他の構成は、本発明の第一実施形態に係る排ガス浄化装置と同様であるので、その詳細な説明を省略する。

【0097】

続いて、本発明の第二実施形態に係る排ガス浄化装置の製造方法について説明する。

図10(a)、図10(b)及び図10(c)は、本発明の第二実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

図10(a)、図10(b)及び図10(c)では、本発明の第二実施形態に係る排ガス浄化装置の製造方法の一例として、図9に示した排ガス浄化装置200の製造方法について説明する。

【0098】

まず、図10(a)及び図10(b)に示すように、図8(a)及び図8(b)に示した保持シール材20Aを排ガス処理体(ハニカムフィルタ)230の周囲に巻き付けることにより、巻付体(保持シール材が巻き付けられた排ガス処理体)250を作製する巻き付け工程を行う。

この際、図10(a)に示すように、保持シール材20Aの第1の帯状体26aの接着部28a及び第2の帯状体27aの接着部29aが位置する側と反対側のマットの主面、つまり、第1のマット21の主面を排ガス処理体230に当接させるように、保持シール材20Aを排ガス処理体230の周囲に巻き付ける(図10(a)では、第2の帯状体27aの接着部29aを図示していない)。

その結果、図10(b)に示す巻付体250を作製することができる。

【0099】

次に、図10(c)に示すように、作製した巻付体250を、所定の大きさを有する略円筒状であって、主に金属等からなるケーシング220に収容する収容工程を行う。

以上の方法により、図9に示した排ガス浄化装置200を製造することができる。

【0100】

また、本発明の第二実施形態に係る排ガス浄化装置の製造方法では、巻き付け工程の後、収容工程の前に、保持シール材を構成する帯状体を除去する除去工程を行ってもよい。

本発明の第二実施形態に係る排ガス浄化装置の製造方法では、帯状体の接着部が、保持シール材の最も外側のマットに位置している。そのため、接着部を剥がすことによって帯状体を容易に除去することができる。さらに、帯状体の長手方向の一方の端部が帯状体上で接着されていないと、接着されていない端部から帯状体を容易に除去することができる。

もちろん、はさみ及びカッター等の切断治具を用いることによって、帯状体を除去してもよい。

以上より、本発明の第二実施形態に係る排ガス浄化装置の製造方法では、製造後の排ガス浄化装置に、帯状体が残っていてもよいし、残っていなくてもよい。

【0101】

本発明の第二実施形態に係る排ガス浄化装置の製造方法は、上記の点を除いて、本発明の第一実施形態に係る排ガス浄化装置の製造方法と同様であるので、その詳細な説明を省略する。

【0102】

本発明の第二実施形態では、本発明の第一実施形態において説明した効果(1)〜(7)を発揮することができるとともに、以下の効果を発揮することができる。

(9)本実施形態の排ガス浄化装置、及び、排ガス浄化装置の製造方法では、上記保持シール材を構成する帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、上記帯状体の接着部は、上記排ガス処理体に当接する側と反対側のマットの主面に位置する。

帯状体の接着部が排ガス処理体に当接する側と反対側のマットの主面に位置していると、はさみ等の道具を用いることなく、接着部を剥がすことによって帯状体を容易に除去することができる。

【0103】

(第三実施形態)

以下、本発明の保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第三実施形態について説明する。

【0104】

まず、本発明の第三実施形態に係る保持シール材について説明する。

本発明の第三実施形態に係る保持シール材は、無機繊維からなるマットが複数枚積層されており、上記複数枚のマットは、固着力を有していない、2つ以上の帯状体により結束されている。また、保持シール材を構成する帯状体の長手方向の端部の少なくとも一方は、接着部により帯状体上で接着されている。そして、帯状体の接着部は、マットの幅方向側の第1の端面又は第2の端面に位置する。

【0105】

図11は、本発明の第三実施形態に係る保持シール材の一例を模式的に示す斜視図である。

図11に示す保持シール材30Aでは、第1のマット31と第2のマット32とが、2つの帯状体(第1の帯状体36a及び第2の帯状体37a)により結束されている。

【0106】

図11に示す保持シール材30Aにおいて、第1の帯状体36aの長手方向の端部の一方は、接着部38aにより帯状体上で接着されている。そして、第1の帯状体36aの長手方向の端部の他方は、帯状体上で接着されていない。同様に、第2の帯状体37aの長手方向の端部の一方は、接着部39aにより帯状体上で接着されている。そして、第2の帯状体37aの長手方向の端部の他方は、帯状体上で接着されていない。

第1の帯状体36aの接着部38a、及び、第2の帯状体37aの接着部39aは、どちらも、マットの幅方向側の第1の端面に位置する。

【0107】

本発明の第三実施形態に係る保持シール材における帯状体の接着部について、詳細に説明する。

以下の説明では、第1の帯状体の構成について説明しているが、第2の帯状体についても同様の構成を採用することができる。

図12は、図11に示す保持シール材における第1の帯状体の接着部を模式的に示す断面図である。

図12に示す保持シール材30Aでは、第1の帯状体36aの長手方向の第1の端部36a1が、接着部38aにより帯状体上で接着されている。第1の帯状体36aの長手方向の第2の端部36a2は、帯状体上で接着されていない。また、接着部38aは、保持シール材30Aの一方の側面であるマットの幅方向側の第1の端面(第1のマット31の幅方向側の第1の端面31b及び第2のマット32の幅方向側の第1の端面32b)に位置する。

【0108】

本発明の第三実施形態に係る保持シール材において、帯状体の接着部の構成としては、図12に示した構成に限定されず、例えば、以下に示す構成が挙げられる。

図13(a)及び図13(b)は、本発明の第三実施形態に係る保持シール材の別の一例を模式的に示す断面図である。

図13(a)に示す保持シール材30Bでは、第1の帯状体36bの長手方向の両端(第1の端部36b1及び第2の端部36b2)が、接着部38bにより帯状体上で接着されている。また、接着部38bは、保持シール材30Aの一方の側面であるマットの幅方向側の第1の端面(第1のマット31の幅方向側の第1の端面31b及び第2のマット32の幅方向側の第1の端面32b)に位置する。

図13(b)に示す保持シール材30Cでは、第1の帯状体36cの長手方向の両端(第1の端部36c1及び第2の端部36c2)、及び、第1の端部36c1と第2の端部36c2との間の部分が、接着部38cにより帯状体上で接着されている。また、接着部38cは、保持シール材30Aの一方の側面であるマットの幅方向側の第1の端面(第1のマット31の幅方向側の第1の端面31b及び第2のマット32の幅方向側の第1の端面32b)に位置する。

図13(a)に示す第1の帯状体36bと図13(b)に示す第1の帯状体36cとでは、帯状体の両端が接着されている点は共通するが、接着部の大きさが異なっている。

【0109】

図12に示す保持シール材30A、図13(a)に示す保持シール材30B、及び、図13(b)に示す保持シール材30Cでは、すべて、帯状体の長手方向の第1の端部が、帯状体の長手方向の第2の端部よりも第1のマット31及び第2のマット32側に位置している。

しかしながら、本発明の第三実施形態に係る保持シール材においては、帯状体の長手方向の第2の端部が、帯状体の長手方向の第1の端部よりも第1のマット31及び第2のマット32側に位置していてもよい。また、図12に示す保持シール材30Aでは、第1の帯状体の長手方向の第1の端部が接着部により帯状体上で接着されており、第1の帯状体の長手方向の第2の端部が帯状体上で接着されていないが、本発明の第三実施形態に係る保持シール材においては、第1の帯状体の長手方向の第2の端部が接着部により帯状体上で接着されており、第1の帯状体の長手方向の第1の端部が帯状体上で接着されていなくてもよい。

【0110】

本発明の第三実施形態に係る保持シール材において、第1の帯状体の接着部は、保持シール材の一方の側面であるマットの幅方向側の第1の端面ではなく、マットの幅方向側の第1の端面と対向する第2の端面に位置していてもよい。

また、本発明の第三実施形態に係る保持シール材において、第1の帯状体の接着部は、マットの幅方向側の第1の端面又は第2の端面に位置する限り、特に限定されず、どの位置にあってもよい。

【0111】

図11に示す保持シール材30Aでは、第1の帯状体36aの接着部38a、及び、第2の帯状体37aの接着部39aが、どちらも同じ構成を有しており、かつ、同じ位置にある。

しかしながら、本発明の第三実施形態に係る保持シール材においては、接着部の構成はそれぞれ異なっていてもよい。また、同じ構成の接着部であっても、接着部の位置がそれぞれ異なっていてもよい。さらに、マットの幅方向側の第1の端面に接着部が位置する帯状体と、マットの幅方向側の第2の端面に接着部が位置する帯状体とが混在していてもよい。

【0112】

本発明の第三実施形態に係る保持シール材において、図12に示すように、帯状体の長手方向の一方の端部が帯状体上で接着されていない場合、帯状体の長手方向の一方の端部から接着部までの長さは、マットの幅の5〜10%であることが望ましい。

本発明の第三実施形態に係る保持シール材では、帯状体の長手方向の一方の端部が帯状体上で接着されていないと、保持シール材を排ガス処理体の周囲に巻き付けた後、容易に帯状体を剥がすことができる。

帯状体の長手方向の第2の端部から接着部までの長さが、マットの幅の5%未満であると、保持シール材を排ガス処理体の周囲に巻き付けた後に帯状体を剥がしにくくなる。一方、帯状体の長手方向の第2の端部から接着部までの長さが、マットの幅の10%を超えると、排ガス浄化装置を製造する際の保持シール材を巻き付ける工程において邪魔になったり、他の箇所に引っ掛かりやすくなる。その結果、排ガス浄化装置の製造効率が低下しやすくなる。

なお、保持シール材を排ガス処理体の周囲に巻き付けた後に、帯状体を除去しない場合には、帯状体の両端同士が接着部に接着されていても問題ない。

また、本発明の第三実施形態に係る保持シール材において、帯状体の長手方向の第1の端部が帯状体上で接着されていない場合も同様である。

【0113】

本発明の第三実施形態に係る保持シール材のその他の構成は、本発明の第一実施形態に係る保持シール材と同様であるので、その詳細な説明を省略する。

【0114】

次に、本発明の第三実施形態に係る保持シール材を用いた本発明の第三実施形態に係る排ガス浄化装置について説明する。

図14は、本発明の第三実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図である。

図14に示すように、本発明の第三実施形態に係る排ガス浄化装置300は、排ガス処理体(ハニカムフィルタ)330と、排ガス処理体330を収容するケーシング320と、排ガス処理体330とケーシング320との間に配設され、排ガス処理体330を保持する保持シール材310とから構成されている。

【0115】

図14に示す排ガス浄化装置300では、保持シール材310として、図11及び図12に示した保持シール材30Aが用いられている。

本発明の第三実施形態に係る排ガス浄化装置では、保持シール材として、本発明の第三実施形態に係る任意の保持シール材を用いることができる。

【0116】

本発明の第三実施形態に係る排ガス浄化装置のその他の構成は、本発明の第三実施形態に係る排ガス浄化装置と同様であるので、その詳細な説明を省略する。

【0117】

続いて、本発明の第三実施形態に係る排ガス浄化装置の製造方法について説明する。

図15(a)、図15(b)及び図15(c)は、本発明の第三実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

図15(a)、図15(b)及び図15(c)では、本発明の第三実施形態に係る排ガス浄化装置の製造方法の一例として、図14に示した排ガス浄化装置300の製造方法について説明する。

【0118】

まず、図15(a)及び図15(b)に示すように、図11及び図12に示した保持シール材30Aを排ガス処理体(ハニカムフィルタ)330の周囲に巻き付けることにより、巻付体(保持シール材が巻き付けられた排ガス処理体)350を作製する巻き付け工程を行う。

この際、図15(a)に示すように、保持シール材30Aの第1のマット31の主面を排ガス処理体330に当接させるように、保持シール材30Aを排ガス処理体330の周囲に巻き付ける。

その結果、図15(b)に示す巻付体350を作製することができる。

【0119】

次に、図15(c)に示すように、作製した巻付体350を、所定の大きさを有する略円筒状であって、主に金属等からなるケーシング320に収容する収容工程を行う。

以上の方法により、図14に示した排ガス浄化装置300を製造することができる。

【0120】

また、本発明の第三実施形態に係る排ガス浄化装置の製造方法では、巻き付け工程の後、収容工程の前に、保持シール材を構成する帯状体を除去する除去工程を行ってもよい。

本発明の第三実施形態に係る排ガス浄化装置の製造方法では、帯状体の接着部が、マットの幅方向の第1の端面又は第2の端面に位置している。そのため、接着部を剥がすことによって帯状体を容易に除去することができる。さらに、帯状体の長手方向の一方の端部が帯状体上で接着されていないと、接着されていない端部から帯状体を容易に除去することができる。

もちろん、はさみ及びカッター等の切断治具を用いることによって、帯状体を除去してもよい。

以上より、本発明の第三実施形態に係る排ガス浄化装置の製造方法では、製造後の排ガス浄化装置に、帯状体が残っていてもよいし、残っていなくてもよい。

【0121】

本発明の第三実施形態に係る排ガス浄化装置の製造方法は、上記の点を除いて、本発明の第一実施形態に係る排ガス浄化装置の製造方法と同様であるので、その詳細な説明を省略する。

【0122】

本発明の第三実施形態では、本発明の第一実施形態において説明した効果(1)〜(7)を発揮することができるとともに、以下の効果を発揮することができる。

(10)本実施形態の排ガス浄化装置の製造方法では、上記保持シール材を構成する帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、上記帯状体の接着部は、マットの幅方向側の第1の端面又は第2の端面に位置する。そのため、接着部を剥がすことによって帯状体を容易に除去することができる。

【0123】

(第四実施形態)

以下、本発明の保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第四実施形態について説明する。

【0124】

まず、本発明の第四実施形態に係る保持シール材について説明する。

本発明の第四実施形態に係る保持シール材は、無機繊維からなるマットが複数枚積層されており、上記複数枚のマットは、固着力を有していない、1つの帯状体により結束されている。

上記の点を除いて、本発明の第四実施形態に係る保持シール材は、本発明の第一実施形態〜第三実施形態のいずれかに係る保持シール材と同様の構成を有する。

【0125】

図16は、本発明の第四実施形態に係る保持シール材の一例を模式的に示す斜視図である。

図16に示す保持シール材40Aでは、第1のマット41と第2のマット42とが、1つの帯状体46aにより結束されている。

【0126】

図16に示す保持シール材40Aにおいて、帯状体46aの長手方向の端部の一方は、接着部48aにより帯状体上で接着されている。そして、帯状体46aの長手方向の端部の他方は、帯状体上で接着されていない。帯状体46aの接着部48aは、第1のマット41の主面に位置する。

【0127】

本発明の第四実施形態に係る保持シール材においては、帯状体の数が1つであるので、「マットの長さ方向の第1の端面に最も近い帯状体の端と、マットの長さ方向の第2の端面に最も近い帯状体の端との間の距離」は、帯状体の1つの幅(図16中、矢印X3で示す長さ)と一致する。

本発明の第四実施形態に係る保持シール材において、帯状体の1つの幅は、10〜100mmであることが望ましく、20〜80mmであることがより望ましく、30〜50mmであることがさらに望ましい。

帯状体の1つの幅が10mm未満であると、複数枚のマットを固定する幅が小さすぎるため、マットの幅方向における位置ずれを防止する効果が充分に得られない。一方、帯状体の1つの幅が100mmを超えると、保持シール材の面積に対する帯状体の面積が大きすぎるため、保持シール材の保持力が低下してしまう。

【0128】

本発明の第四実施形態に係る保持シール材においては、帯状体の数が1つである点が、本発明の第一実施形態〜第三実施形態に係る保持シール材と異なる。

本発明の第四実施形態に係る保持シール材のその他の構成は、本発明の第一実施形態〜第三実施形態のいずれかに係る保持シール材と同様である。そのため、その詳細な説明を省略する。

【0129】

本発明の第四実施形態に係る排ガス浄化装置は、本発明の第四実施形態に係る保持シール材が用いられている点を除いて、本発明の第一実施形態〜第三実施形態のいずれかに係る排ガス浄化装置と同様の構成を有している。そのため、その詳細な説明を省略する。

【0130】

本発明の第四実施形態に係る排ガス浄化装置の製造方法は、本発明の第四実施形態に係る保持シール材を用いる点を除いて、本発明の第一実施形態〜第三実施形態のいずれかに係る排ガス浄化装置の製造方法と同様の構成を有している。そのため、その詳細な説明を省略する。

【0131】

本発明の第四実施形態では、本発明の第一実施形態〜第三実施形態において説明した効果(1)〜(4)及び(6)〜(10)を発揮することができる。

【0132】

(第五実施形態)

以下、本発明の保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第五実施形態について説明する。

【0133】

まず、本発明の第五実施形態に係る保持シール材について説明する。

本発明の第五実施形態に係る保持シール材では、マットの幅方向側の第1の端面及び第2の端面に、帯状体を固定することができるように構成された溝部が形成されている。

上記の点を除いて、本発明の第五実施形態に係る保持シール材は、本発明の第一実施形態〜第四実施形態のいずれかに係る保持シール材と同様の構成を有する。

【0134】

図17は、本発明の第五実施形態に係る保持シール材の一例を模式的に示す斜視図である。

図17に示す保持シール材50Aでは、第1のマット51と第2のマット52とが、2つの帯状体(第1の帯状体56a及び第2の帯状体57a)により結束されている。

【0135】

図17に示す保持シール材50Aにおいて、マットの幅方向側の第1の端面には、第1の帯状体56aを固定することができるように構成された溝部53a、及び、第2の帯状体57aを固定することができるように構成された溝部54aが形成されている。同様に、マットの幅方向側の第2の端面には、第1の帯状体56aを固定することができるように構成された溝部53b、及び、第2の帯状体57aを固定することができるように構成された溝部54bが形成されている。

【0136】

本発明の第五実施形態に係る保持シール材において、帯状体を固定することができるように構成された溝部の幅(マットの長さ方向における長さ)は、帯状体の幅と同じ長さであってもよいが、帯状体の幅よりも長いことが望ましい。この場合、帯状体と溝部との間に隙間が存在するため、マットを長さ方向に移動させる(ずらす)ことができる。

具体的には、帯状体を固定することができるように構成された溝部の幅は、帯状体の幅の101〜110%であることが望ましい。

上記溝部の幅が、帯状体の幅の101%未満であると、帯状体と溝部との間の隙間が小さいため、マットが長さ方向に移動しにくくなる。その結果、保持シール材を排ガス処理体の周囲に巻き付ける際に、マットの端面にずれが生じやすくなる。一方、上記溝部の幅が、帯状体の幅の110%を超えると、マットの有効面積が減少するため、保持シール材の保持力を損なうこととなる。

【0137】

本発明の第五実施形態に係る保持シール材において、帯状体を固定することができるように構成された溝部の深さ(マットの幅方向における長さ)は、0.1〜5mmであることが望ましく、0.2〜2mmであることがより望ましい。

上記溝部の深さが0.1mm未満であると、溝部を設ける効果を充分に得ることができない。一方、上記溝部の深さが5mmを超えると、帯状体がマットに食い込みすぎるため、マットが長さ方向に移動しにくくなる。

【0138】

本発明の第五実施形態に係る保持シール材においては、帯状体を固定することができるように構成された溝部が形成されている点が、本発明の第一実施形態〜第四実施形態に係る保持シール材と異なる。

本発明の第五実施形態に係る保持シール材のその他の構成は、本発明の第一実施形態〜第四実施形態のいずれかに係る保持シール材と同様である。そのため、その詳細な説明を省略する。

【0139】

本発明の第五実施形態に係る保持シール材を製造するためには、溝部が形成された所定の形状に打ち抜いたマットを用いてもよいし、本発明の第一実施形態〜第四実施形態のいずれかに係る保持シール材で用いるマットの端面を研削することにより溝部を形成してもよい。

以上のようなマットを用いることにより、本発明の第五実施形態に係る保持シール材を製造することができる。

【0140】

本発明の第五実施形態に係る排ガス浄化装置は、本発明の第五実施形態に係る保持シール材が用いられている点を除いて、本発明の第一実施形態〜第四実施形態のいずれかに係る排ガス浄化装置と同様の構成を有している。そのため、その詳細な説明を省略する。

【0141】

本発明の第五実施形態に係る排ガス浄化装置の製造方法は、本発明の第五実施形態に係る保持シール材を用いる点を除いて、本発明の第一実施形態〜第四実施形態のいずれかに係る排ガス浄化装置の製造方法と同様の構成を有している。そのため、その詳細な説明を省略する。

【0142】

本発明の第五実施形態では、本発明の第一実施形態〜第三実施形態において説明した効果(1)〜(10)を発揮することができるとともに、以下の効果を発揮することができる。

(11)本実施形態の保持シール材では、上記マットの幅方向側の第1の端面及び第2の端面には、上記帯状体を固定することができるように構成された溝部が形成されている。

マットの幅方向側の端面に溝部が形成されていると、上記溝部により帯状体の位置を固定することができるため、マットの幅方向における位置ずれをより防止することができる。

【0143】

(第六実施形態)

以下、本発明の保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第六実施形態について説明する。

【0144】

まず、本発明の第六実施形態に係る保持シール材について説明する。

本発明の第六実施形態に係る保持シール材では、帯状体に、マットの識別情報を表示するための印字及び/又は着色が施されている。

上記の点を除いて、本発明の第六実施形態に係る保持シール材は、本発明の第一実施形態〜第六実施形態のいずれかに係る保持シール材と同様の構成を有する。

【0145】

図18は、本発明の第六実施形態に係る保持シール材の一例を模式的に示す斜視図である。

図18に示す保持シール材60Aでは、第1のマット61と第2のマット62とが、2つの帯状体(第1の帯状体66a及び第2の帯状体67a)により結束されている。

【0146】

図18に示す保持シール材60Aでは、第1の帯状体66a及び第2の帯状体67aに、マットの識別情報を表示するための印字が施されている。つまり、保持シール材60Aに、文字による情報が付与されている。

文字で表す情報としては、例えば、ロット番号、製品の名称、又は、製造年月日等に関する情報が挙げられるが、その情報の種類は特に限定されるものではない。また、保持シール材の裏表の情報を文字として表していてもよい。

印字の色は特に限定されず、赤色、青色、黄色、緑色、黒色等が挙げられる。また、印字の色は、すべて同じであってもよいし、情報によって異なっていてもよい。

【0147】

図18に示す保持シール材60Aでは、マットの識別情報を表示するための印字が、第1のマット61の主面上に位置する帯状体の部分に施されている。

しかしながら、本発明の第六実施形態に係る保持シール材においては、マットの識別情報が帯状体に印字されている限り、印字が施されている箇所は特に限定されない。

【0148】

図19は、本発明の第六実施形態に係る保持シール材の別の一例を模式的に示す斜視図である。

図19に示す保持シール材60Bでは、マットの識別情報を表示するための印字が、マットの第1の端面上に位置する帯状体の部分に施されている。

【0149】

本発明の第六実施形態に係る保持シール材において、帯状体に印字されるマットの識別情報としては、文字による情報に限定されず、一次元コードによる情報又は二次元コードによる情報であってもよい。

一次元コードとしては、例えば、バーコード等が挙げられる。

二次元コードとしては、例えば、QRコード等が挙げられる。

二次元コードで表す情報としては、例えば、ロット番号、製品の名称、製造履歴、又は、原材料等の情報が挙げられるが、その情報の種類は特に限定されるものではない。

また、文字による情報と一次元コード及び/又は二次元コードによる情報とが、混在していてもよい。

【0150】

図20(a)及び図20(b)は、本発明の第六実施形態に係る保持シール材のさらに別の一例を模式的に示す斜視図である。図20(a)は、保持シール材を第1のマット側から見た斜視図であり、図20(b)は、保持シール材を第2のマット側から見た斜視図である。

図20(a)及び図20(b)に示す保持シール材60Cでは、第1の帯状体66c及び第2の帯状体67cに、マットの識別情報を表示するための着色が施されている。具体的には、第1の帯状体66c及び第2の帯状体67cにおいて、第1のマット61側の色と第2のマット62側の色とが異なっている。

【0151】

第1の帯状体66c及び第2の帯状体67cにおいて、第1のマット61側の色と第2のマット62側の色とが異なっていると、保持シール材60Cを取り扱う作業者は、帯状体の色の違いに基づき、保持シール材60Cの表裏(第1のマット61側と第2のマット62側)を簡便に判別することができる。

すなわち、着色は、保持シール材の表裏を示す識別情報であるといえる。

色は特に限定されず、赤色、青色、黄色、緑色、黒色等であってもよく、これらの中から識別が容易な色の組み合わせを選択すればよい。

例えば、第1のマット側を赤色とし、第2のマット側を黒色とする等の組み合わせが挙げられる。

なお、帯状体に着色を施す場合、帯状体の色は、マットの色と異なる色であることが望ましい。

【0152】

本発明の第六実施形態に係る保持シール材において、帯状体に着色が施される場合、帯状体の全面に着色が施されている必要はなく、帯状体の一部に着色が施されていてもよい。

【0153】

本発明の第六実施形態に係る保持シール材においては、マットの識別情報が帯状体に着色されている限り、着色が施されている箇所は特に限定されない。

【0154】

本発明の第六実施形態に係る保持シール材においては、1つの帯状体に印字及び着色の両方が施されていてもよい。

また、帯状体が2つ以上ある場合には、印字のみが施された帯状体、着色のみが施された帯状体、印字及び着色の両方が施された帯状体を任意に組み合わせることもできる。

【0155】

本発明の第六実施形態に係る保持シール材において、帯状体に印字又は着色が施されている箇所は特に限定されないが、マットの幅方向側の第1の端面上及び/又は第2の端面上に位置する帯状体の部分に施されていることが望ましい。帯状体の上記位置にマットの識別情報が表示されていると、保持シール材を排ガス処理体の周囲に巻き付けた後であっても、マットの識別情報を確認することができるためである。

【0156】

本発明の第六実施形態に係る保持シール材において、帯状体への印字又は着色は、有機顔料又は無機顔料により施されていることが望ましく、無機顔料により施されていることがより望ましい。

無機顔料によって印字及び/又は着色が帯状体に施されていると、エンジン近傍等の高温となる箇所で保持シール材が使用された場合に、帯状体上の識別情報をマットに熱転写することができる。従って、マットに直接識別情報を印字及び/又は着色する必要がないため、保持シール材の製造効率を向上させることができる。

また、無機顔料は耐熱性が高いため、高温環境下でも識別情報が残留する。従って、保持シール材が高温環境下で使用された後に不具合等があった場合でも、保持シール材の製造履歴等の識別情報を確認することができる。

【0157】

本発明の第六実施形態に係る保持シール材においては、マットの識別情報を表示するための印字及び/又は着色が施されている点が、本発明の第一実施形態〜第五実施形態に係る保持シール材と異なる。

本発明の第六実施形態に係る保持シール材のその他の構成は、本発明の第一実施形態〜第五実施形態のいずれかに係る保持シール材と同様である。そのため、その詳細な説明を省略する。

【0158】

本発明の第六実施形態に係る排ガス浄化装置は、本発明の第六実施形態に係る保持シール材が用いられている点を除いて、本発明の第一実施形態〜第五実施形態のいずれかに係る排ガス浄化装置と同様の構成を有している。そのため、その詳細な説明を省略する。

【0159】

本発明の第六実施形態に係る排ガス浄化装置の製造方法は、本発明の第六実施形態に係る保持シール材を用いる点を除いて、本発明の第一実施形態〜第五実施形態のいずれかに係る排ガス浄化装置の製造方法と同様の構成を有している。そのため、その詳細な説明を省略する。

【0160】

なお、本発明の第六実施形態に係る排ガス浄化装置の製造方法において、除去工程を行う場合、不要な識別情報が表示された帯状体のみを除去することが望ましい。不要な識別情報が表示された帯状体を除去することにより、製造工程の混乱を防ぐことができる。また、例えば、自社情報が表示された帯状体と、顧客情報が表示された帯状体を含む保持シール材を用いて排ガス浄化装置を製造する場合、排ガス浄化装置を顧客へ渡す前に、自社情報が表示された帯状体のみを除去しておくことができる。

【0161】

本発明の第六実施形態では、本発明の第一実施形態〜第五実施形態において説明した効果(1)〜(11)を発揮することができるとともに、以下の効果を発揮することができる。

(12)本実施形態の保持シール材では、上記帯状体には、上記マットの識別情報を表示するための印字及び/又は着色が施されている。

帯状体にマットの識別情報が表示されていると、帯状体を見ることによって、マットの識別情報を確認することができる。

【0162】

(実施例)

以下、本発明の第一実施形態〜第六実施形態をより具体的に開示した実施例を示す。なお、本発明はこれらの実施例のみに限定されるものではない。

【0163】

(保持シール材の製造)

(実施例1)

アルミナ−シリカ組成を有するアルミナ繊維製の素地マットとして、組成比がAl2O3:SiO2=72:28である素地マットを用意した。この素地マットに対し、ニードリング処理を施すことで、嵩密度が0.15g/cm3であり、目付量が1500g/m2であるニードル処理マットを作製した。

【0164】

別途、アクリル系ラテックスを水に充分に分散させることで、アクリル系ラテックスエマルジョンを調製しておき、これをバインダーとして用いた。

【0165】

次に、ニードル処理マットを平面視寸法で全長980mm×幅150mmに裁断した。裁断したニードル処理マットのアルミナ繊維量に対し10重量%となるように、裁断したニードル処理マットに対してスプレーを用いてバインダーを均一に吹き付けた。

【0166】

その後、バインダーを付着させたニードル処理マットを140℃の温度で5分間通気乾燥させることにより、最短マットを作製した。

【0167】

さらに、全長を1020mmとしたこと以外は上記手順と同様に、最短マットの外側に位置するマット(以下、最外マットともいう)を作製した。作製した2枚のマットの目付量は、1500g/m2であった。また、マットの厚さは、ともに9mmであった。

【0168】

このようにして作製した2枚のマットを、それぞれのマットの全長を2等分する位置が上下で重なるように積層させた。

【0169】

次いで、マットの全長を2等分する位置を挟んで対称的に帯状体を2箇所形成することにより、積層した2枚のマットを結束した。

具体的には、幅30mmの紙製テープを2枚のマットの周囲に巻き付けた後、紙製テープを切断し、紙製テープの両端同士を糊を用いて接着することによって帯状体を作製した。なお、マットの長さ方向の第1の端面に最も近い帯状体の端、及び、マットの長さ方向の第2の端面に最も近い帯状体の端が、それぞれ、マットを長さ方向に2等分する位置からマットの長さ方向の各端面に向かって、最短マットの全長の8%の位置になるように帯状体を形成した。また、帯状体の接着部は、最外マット側に形成した。

以上の工程により、保持シール材を製造した。

【0170】

(実施例2)

幅30mmの紙製テープを用いて帯状体を3箇所形成したこと以外は、実施例1と同様に保持シール材を製造した。

1つ目の帯状体は、帯状体の幅方向の中心がマットを長さ方向に2等分する位置になるように形成した。残り2つの帯状体は、実施例1と同じ位置に形成した。

【0171】

(実施例3)

実施例1と同様に、帯状体を2箇所形成した保持シール材を製造した。帯状体を形成した位置も実施例1と同じである。

実施例3では、形成する帯状体の中心線を基準に、マットの幅方向側の第1の端面及び第2の端面に、幅32mm、深さ2mmの溝部を形成したマットを用いた。

溝部は、実施例1で作製したマットの端面を研削することにより形成した。

【0172】

(実施例4)

紙製テープに代えて、ポリエチレンフィルムを用いて帯状体を形成したこと以外は、実施例1と同様に保持シール材を製造した。

【0173】

(実施例5)

幅50mmの紙製テープを用いて、帯状体を1箇所形成したこと以外は、実施例1と同様に保持シール材を製造した。

帯状体は、帯状体の幅方向の中心がマットを長さ方向に2等分する位置になるように形成した。

【0174】

(比較例1)

実施例1で形成した2箇所の帯状体の位置において、帯状体の中心線(帯状体の幅方向の中心)の位置にミシン縫いを行ったこと以外は、実施例1と同様に保持シール材を製造した。ミシン縫いは、マットの幅方向全体に行った。

【0175】

(比較例2)

マットを長さ方向に2等分する位置にミシン縫いを行ったこと以外は、実施例1と同様に保持シール材を製造した。ミシン縫いは、マットの幅方向全体に行った。

【0176】

(比較例3)

実施例1で形成した帯状体の位置に、幅30mmの粘着テープを用いてマットを接着したこと以外は、実施例1と同様に保持シール材を製造した。

【0177】

(比較例4)

マットを長さ方向に2等分する位置に、幅30mmの粘着テープを用いてマットを接着したこと以外は、実施例1と同様に保持シール材を製造した。

粘着テープの幅方向の中心がマットの長さ方向に2等分する位置になるように粘着テープを貼り付けた。

【0178】

(比較例5)

2枚のマットの主面の全体に糊を付与することにより、マットを接着したこと以外は、実施例1と同様に保持シール材を製造した。

【0179】

(保持シール材の評価)

実施例1〜5及び比較例1〜5で製造した保持シール材のそれぞれについて、位置ずれ試験、及び、巻き付け性試験を行った。

【0180】

(位置ずれ試験)

図21(a)及び図21(b)は、保持シール材の位置ずれ試験を行う手順を模式的に示す図である。

図21(a)に示すように、保持シール材70Aの幅方向が鉛直方向となるようにしてから、まず、2枚のマットのうち最外マット72を全長にわたって壁Wに固定した。次いで、最短マット71の一方の端部に錘M(250g;2.5N)を吊るし、そのときの最外マット72の一方の端部とこの端部と同じ側の最短マット71の端部との間の距離(mm)(図21(b)中、αで示される間隔)を位置ずれ量α(mm)として測定することで、位置ずれの度合いを評価した。

位置ずれ試験の結果を表1に示す。表1では、位置ずれ量α(mm)が、0≦α<2の場合をA、2≦α<5の場合をB、5≦α<10の場合をC、10≦αの場合をDとして、位置ずれ試験を評価した。

【0181】

(巻き付け性試験)

作製した保持シール材を直径12インチの排ガス処理体に巻き付けた後の保持シール材の外観を確認した。このときの保持シール材の外観において、保持シール材の両端部間に生じた隙間β(mm)を基準として巻き付け性を評価した。

なお、最短マットの全長は、排ガス処理体の円周長に等しくなるように設定している。つまり、隙間の設計値は0mmである。

巻き付け性試験の結果を表1に示す。表1では、隙間β(mm)が、β=0の場合をA、0<β<0.5の場合をB、0.5≦β<1の場合をC、1≦βの場合をDとして、巻き付け性試験を評価した。

【0182】

実施例1〜5及び比較例1〜5で製造した保持シール材について、マットの固定方法、マットの固定箇所、位置ずれ試験の結果(位置ずれ量及び評価)、巻き付け性試験(隙間及び評価)、及び、総合評価をまとめて表1に示す。

表1において、位置ずれ試験の評価及び巻き付け性試験の評価のうち、悪い方の評価を総合評価とした。例えば、実施例1では、位置ずれ試験の評価がBであり、巻き付け性試験の評価がAであるため、総合評価はBである。また、比較例1では、位置ずれ試験の評価がBであり、巻き付け性試験の評価がCであるため、総合評価はCである。

【0183】

【表1】

【0184】

実施例1〜5の保持シール材では、位置ずれ試験において位置ずれ量が小さく、かつ、巻き付け性試験において隙間が生じなかった。従って、実施例1〜5の保持シール材では、マット間の位置ずれを充分に抑制することができ、かつ、保持シール材を排ガス処理体の周囲に巻き付ける際に、マットの端面(マットの長さ方向側の端面)を隙間なく嵌合することができると考えられる。

【0185】

実施例1〜5の保持シール材において位置ずれ量が小さい理由は、以下のように考えられる。実施例1〜4の保持シール材では、2枚のマットが、2つ又は3つの帯状体により結束されているため、各帯状体から保持シール材の両端部を見たときに、少なくとも一方の端部側に固定端が存在することから、マットの幅方向における位置ずれの自由度を大きく規制することができる。また、実施例5の保持シール材では、2枚のマットが、マットの長さ(マットの長手方向の長さ)に対して一定の幅を有する帯状体によって結束されているため、マットの幅方向における位置ずれを防止することができる。

【0186】

実施例1〜5の保持シール材において隙間が生じなかった理由は、以下のように考えられる。実施例1〜5の保持シール材では、2枚のマットが、固着力を有していない帯状体により結束されている。従って、マット同士が固定されていないため、排ガス処理体の周囲に巻き付ける際、マットを長さ方向にずらすことができる。そのため、マット間の相対的な位置の微調整を行うことができる。

【0187】

比較例1の保持シール材では、2枚のマットが、マットの長さ方向において異なる2箇所でミシン縫いにより固定されている。そのため、位置ずれ試験における位置ずれ量は小さかった。

しかしながら、2枚のマット同士がミシン縫いにより固定されているため、巻き付け性試験において、0.6mmの隙間が生じた。これは、比較例1の保持シール材を排ガス処理体の周囲に巻き付ける際、マットの端面から2箇所の固定部に向かう引っ張り力が発生する結果、マットの長さが不足するためと考えられる。

【0188】

比較例2の保持シール材では、2枚のマットが、1箇所でミシン縫いにより固定されている。そのため、巻き付け性試験において隙間は生じなかったが、位置ずれ試験における位置ずれ量が大きかった。

【0189】

比較例3の保持シール材では、2枚のマットが、マットの長さ方向において異なる2箇所で粘着テープにより固定されている。そのため、比較例1の保持シール材と同様、位置ずれ試験における位置ずれ量は小さいものの、巻き付け性試験において隙間が生じた。

【0190】

比較例4の保持シール材では、2枚のマットが、1箇所で粘着テープにより固定されている。そのため、比較例2の保持シール材と同様、巻き付け性試験において隙間は生じなかったが、位置ずれ試験における位置ずれ量が大きかった。

【0191】

比較例5の保持シール材では、2枚のマットが糊により接着されている。2枚のマットが接着されているため、位置ずれ試験における位置ずれ量は最も小さかった。しかしながら、保持シール材を排ガス処理体の周囲に巻き付ける際、マットの端面が引っ張られる力が大きいため、巻き付け性試験における隙間が最も大きかった。

【0192】

以上の結果から、複数枚のマットが積層されてなる保持シール材においては、固着力を有していない、一定の幅を有する帯状体により複数枚のマットを結束することにより、マットの幅方向における位置ずれが小さく、かつ、巻き付け性に優れた保持シール材とすることができると考えられる。

【0193】

(その他の実施形態)

本発明の第一実施形態〜第六実施形態に係る保持シール材では、複数枚のマットのそれぞれの全長(マットの長さ方向の長さ)は、積層されるにつれて順次長くなっている。

このように、本発明の実施形態に係る保持シール材では、複数枚のマットのそれぞれの全長が、積層されるにつれて順次長くなっていることが望ましいが、積層されるすべてのマットの全長が同じであってもよい。

積層されるすべてのマットの全長が同じである保持シール材を排ガス処理体の周囲に巻き付けた場合、外側のマットの長さが不足し、マットの端面を隙間なく嵌合することはできないが、少なくとも最短マットの端面について、隙間なく嵌合することができる。

【0194】

また、本発明の実施形態に係る保持シール材において、積層されるすべてのマットの全長が同じである場合、マットの主面のどちら側でも排ガス処理体に当接させることができる。従って、保持シール材を巻き付ける際に保持シール材の裏表を区別する必要がないため、排ガス浄化装置の製造効率を向上させることができる。

この場合、帯状体の接着部が、マットの幅方向側の第1の端面又は第2の端面に位置していることが望ましい。帯状体の接着部がマットの主面に位置していると、接着部が存在するマットの主面と、接着部が存在していないマットの主面のどちらを排ガス処理体に当接させるか考慮する必要があるが、帯状体の接着部がマットの幅方向側の第1の端面又は第2の端面に位置していると、その点も考慮する必要がないためである。

【0195】

本発明の実施形態に係る保持シール材において、1つの帯状体に接着部が形成されている場合、接着部の数が1つであることが望ましいが、接着部の数は2つであってもよい。

例えば、一方の接着部が第1のマットの主面に位置し、他方の接着部が第2のマットの主面に位置していてもよい。また、一方の接着部が、マットの幅方向側の第1の端面に位置し、他方の接着部が、マットの幅方向側の第2の端面に位置していてもよい。もちろん、2つの接着部がマットの同一面に位置していてもよい。

さらに、本発明の実施形態に係る保持シール材において、1つの帯状体に接着部が形成されている場合、接着部の数は3つ以上であってもよい。

また、本発明の実施形態に係る保持シール材において、複数枚のマットが2つ以上の帯状体により結束されている場合、接着部の数は帯状体毎に同じであってもよいし、異なっていてもよい。

【0196】

本発明の実施形態に係る保持シール材において、1つの帯状体に1つの接着部が形成されている場合、その接着部が、マットの主面及びマットの幅方向側の端面の両方にまたがって位置していてもよい。

【0197】

本発明の実施形態に係る保持シール材においては、帯状体に接着部が形成されていなくてもよい。

また、本発明の実施形態に係る保持シール材において、複数枚のマットが2つ以上の帯状体により結束されている場合、接着部が形成された帯状体と、接着部が形成されていない帯状体とが混在していてもよい。

【0198】

本発明の実施形態に係る保持シール材において、マットが積層されている場合の態様は、図1(a)及び図1(b)に示したような最短マットが平面視で他のマットのどちらかの端から飛び出さないような位置に積層されている態様に限定されない。

例えば、最短マットと、最短マットの全長より長い全長を有するマット(以下、長いマットともいう)とが互いに長手方向にずれるように積層されていてもよい。具体的には、平面視した際に最短マットの左端が長いマットの左端よりも飛び出しており、長いマットの右端が最短マットの右端より大幅に飛び出しているような態様であってもよい。

また、最短マットと、最短マットの全長より長い全長を有するマットの左端が揃えられており、右端において長いマットが最短マットの右端から飛び出しているような態様であってもよい。

【0199】

本発明の実施形態に係る保持シール材の短辺に形成された凹部及び凸部の形状は、凹部と凸部とが嵌合することができる形状であれば特に限定されないが、一組の凹部及び凸部からなる場合には、一方の短辺の一部に幅10mm×長さ10mm〜幅300mm×長さ100mmの大きさに渡って突出した凸部が形成されており、他方の短辺の一部にそれに嵌合する形状の凹部が形成されていることが望ましい。

このような凹部及び凸部の形状を有する保持シール材を用いて排ガス浄化装置を製造する場合には、保持シール材で排ガス処理体を確実に保持することができるので、取り扱い性に優れることとなる。

凸部の大きさが、幅10mm×長さ10mmよりも小さい場合、及び、幅300mm×長さ100mmよりも大きい場合には、排ガス処理体に保持シール材を巻き付けた際に、保持シール材の端面同士との接触面積が少ないため、保持シール材の端面同士が当接されにくくなる。その結果、保持シール材が排ガス処理体を保持しにくくなる。

なお、本発明の実施形態に係る保持シール材において、上記保持シール材の短辺には、互いに嵌合する複数の凹部及び凸部が形成されていてもよいし、凹部及び凸部が形成されていなくてもよい。

【0200】

本発明の実施形態に係る保持シール材において、マットを構成する無機繊維としては、特に限定されず、アルミナ−シリカ繊維であってもよく、アルミナ繊維、シリカ繊維等であってもよい。また、ガラス繊維であってもよい。耐熱性や耐風蝕性等、保持シール材に要求される特性等に応じて変更すればよい。アルミナ−シリカ繊維を無機繊維として用いる場合には、例えば、アルミナとシリカとの組成比が、重量比で、Al2O3:SiO2=60:40〜80:20の繊維を用いることができる。

上記組成比において、アルミナ組成比の望ましい上限値(Al2O3:SiO2=80:20)よりも多くアルミナが含まれていると、アルミナ−シリカの結晶化が進みやすく無機繊維の柔軟性が失われやすい。また、上記組成比において、アルミナ組成比の望ましい下限値(Al2O3:SiO2=60:40)よりもアルミナが少ないと、高温時の耐熱温度が低下する傾向となる上、無機繊維の剛性が不足し、排ガス処理体を保持するためにマット表面に発生させる面圧が充分に得られにくい。

【0201】

本発明の実施形態に係る保持シール材において、マットを構成する無機繊維の平均繊維長は、30μm〜120mmであることが望ましく、50μm〜100mmであることがより望ましい。

無機繊維の平均繊維長が30μm未満であると、無機繊維の繊維長が短すぎるため、無機繊維同士の交絡が不充分となり、保持シール材のせん断強度が低くなる。また、無機繊維の平均繊維長が120mmを超えると、無機繊維の繊維長が長すぎるため、保持シール材の製造時における無機繊維の取り扱い性が低下する。その結果、排ガス処理体への巻き付け性が低下し、保持シール材が割れやすくなる。

【0202】

本発明の実施形態に係る保持シール材において、マットを構成する無機繊維の平均繊維径は、2〜15μmであることが望ましく、3〜12μmであることがより望ましい。

無機繊維の平均繊維径が2〜15μmであると、無機繊維の強度及び柔軟性が充分に高くなり、保持シール材のせん断強度を向上させることができる。

無機繊維の平均繊維径が2μm未満であると、無機繊維が細く切れやすいので、無機繊維の引っ張り強度が不充分となる。一方、無機繊維の平均繊維径が15μmを超えると、無機繊維が曲がりにくいため、柔軟性が不充分となる。

【0203】

本発明の実施形態に係る保持シール材において、マットの目付量(単位面積あたりの重量)は、特に限定されないが、200〜4000g/m2であることが望ましく、1000〜3000g/m2であることがより望ましい。保持シール材の目付量が200g/m2未満であると、保持シール材の保持力が充分ではなく、保持シール材の目付量が4000g/m2を超えると、保持シール材の嵩が低くなりにくい。そのため、このような保持シール材を用いて排ガス浄化装置を製造する場合、排ガス処理体がケーシングから脱落しやすくなる。

また、保持シール材の嵩密度(巻付体をケーシングに圧入する前の保持シール材の嵩密度)についても、特に限定されないが、0.10〜0.30g/cm3であることが望ましい。保持シール材の嵩密度が0.10g/cm3未満であると、無機繊維の絡み合いが弱く、無機繊維が剥離しやすいため、保持シール材の形状を所定の形状に保ちにくくなる。また、保持シール材の嵩密度が0.30g/cm3を超えると、保持シール材が硬くなり、排ガス処理体への巻き付け性が低下し、保持シール材が割れやすくなる。

【0204】

本発明の実施形態に係る保持シール材において、1枚のマットの厚さは、特に限定されないが、1.5〜50mmであることが望ましく、6〜20mmであることがより望ましい。

1枚のマットの厚さが1.5mm未満であると、保持シール材の保持力が充分ではない。そのため、このような保持シール材を用いて排ガス浄化装置を製造する場合、排ガス処理体がケーシングから脱落しやすくなる。また、1枚のマットの厚さが50mmを超えると、保持シール材が厚すぎるため、排ガス処理体への巻き付け性が低下し、保持シール材が割れやすくなる。

また、各マットの厚さは、互いに略同じであってもよいし、互いに異なっていてもよい。保持シール材に要求される柔軟性又は保持力等を考慮して、適宜変更することができる。

【0205】

本発明の実施形態に係る保持シール材を構成するマットがニードルマットである場合、例えば、以下の方法により、ニードルマットを作製することができる。

(1)紡糸工程

Al含有量、及び、AlとClとの原子比が所定の値となるように調製された塩基性塩化アルミニウム水溶液に、焼成後の無機繊維における組成比が、Al2O3:SiO2=6

0:40〜80:20(重量比)となるようにシリカゾルを添加する。さらに、成形性向上を目的として有機重合体を適量添加して混合液を調製する。

得られた混合液を濃縮して紡糸用混合物とし、この紡糸用混合物をブローイング法により紡糸して3〜10μmの平均繊維径を有する無機繊維前駆体を作製する。

なお、本明細書において、ブローイング法とは、エアーノズルから吹き出す高速のガス流(空気流)の中に、紡糸用混合物供給用ノズルから押し出される紡糸用混合物を供給することによって無機繊維前駆体の紡糸を行う方法のことをいう。

【0206】

(2)圧縮工程

次に、上記無機繊維前駆体を圧縮して所定の大きさの連続したシート状物を作製する。

【0207】

(3)ニードリング工程

上記シート状物の一方の表面の上方に、ニードルが7〜30個/cm2の密度で取り付けられたニードルボードを配設する。そして、ニードルボードをシート状物の厚さ方向に沿って一回上下させることによりニードリング処理を行い、ニードリング処理体を作製する。この場合に、ニードルの先端部分に形成されたバーブがシート状物の反対側の表面に完全に貫出するまでニードルを貫通させる。

上記ニードリング処理によって得られるニードリング処理体の表面のニードルが貫入した箇所には、ニードル貫入痕が形成され、また、ニードリング処理体の表面のニードルが貫出した箇所には、ニードル貫出痕が形成されることとなる。そして、ニードル貫出痕においては、無機繊維前駆体が閉ループ状に配向してなる束状の無機繊維前駆体が形成されることとなる。

【0208】

(4)焼成工程

続いて、上記ニードルリング処理体を、最高温度約1000〜約1600℃で連続焼成して焼成マット(ニードルマット)を作製する。

以上の工程により、ニードルマットを作製することができる。

【0209】

本発明の実施形態に係る保持シール材において、保持シール材の製造に用いられる有機バインダとしては、アクリル系樹脂に限られず、例えば、アクリルゴム等のゴム、カルボキシメチルセルロース又はポリビニルアルコール等の水溶性有機重合体、スチレン樹脂等の熱可塑性樹脂、エポキシ樹脂等の熱硬化性樹脂等であってもよい。これらの中では、アクリルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴムが特に望ましい。

【0210】

本発明の実施形態に係る保持シール材において、保持シール材の製造に用いられるエマルジョン(バインダ溶液)には、上述した有機バインダが複数種類含まれていてもよい。

また、上記バインダ溶液としては、上述した有機バインダを水に分散させたラテックスの他に、上述した有機バインダを水又は有機溶媒に溶解させた溶液等であってもよい。

【0211】

本発明の実施形態に係る保持シール材において、保持シール材の製造に用いられるエマルジョン(バインダ溶液)には、無機バインダがさらに含まれていてもよい。

上記バインダ溶液に無機バインダが含まれる場合、無機バインダとしては、例えば、アルミナゾル、シリカゾル等が挙げられる。

【0212】

本発明の実施形態に係る排ガス浄化装置を構成するケーシングの材質は、耐熱性を有する金属であれば特に限定されず、具体的には、ステンレス、アルミニウム、鉄等の金属類が挙げられる。

【0213】

本発明の実施形態に係る排ガス浄化装置を構成するケーシングの形状は、略円筒型形状の他、クラムシェル型形状、ダウンサイジング型形状等を好適に用いることができる。

【0214】

本発明の実施形態に係る排ガス浄化装置を構成する排ガス処理体の形状は、柱状であれば特に限定されず、略円柱状の他に、例えば、略楕円柱状や略角柱状等任意の形状、大きさのものであってもよい。

【0215】

本発明の実施形態に係る排ガス浄化装置を構成する排ガス処理体としては、コージェライト等からなり、図5に示したように一体的に形成された一体型ハニカム構造体であってもよく、あるいは、炭化ケイ素等からなり、多数の貫通孔が隔壁を隔てて長手方向に並設された柱状のハニカム焼成体を主にセラミックを含む接着材層を介して複数個結束してなる集合型ハニカム構造体であってもよい。

【0216】

本発明の実施形態に係る排ガス浄化装置を構成する排ガス処理体には、触媒が担持されていてもよい。

排ガス処理体に担持されている触媒としては、例えば、白金、パラジウム、ロジウム等の貴金属、カリウム、ナトリウム等のアルカリ金属、バリウム等のアルカリ土類金属、又は、酸化セリウム等の金属酸化物等が挙げられる。これらの触媒は、単独で用いてもよいし、2種以上を併用してもよい。

【0217】

本発明の実施形態に係る排ガス浄化装置において、排ガス処理体がハニカム構造体である場合、セルに封止材が設けられずに、セルの端部が封止されていなくてもよい。この場合、排ガス処理体は、白金等の触媒を担持させることによって、排ガス中に含まれるCO、HC又はNOx等の有害なガス成分を浄化する触媒担体として機能する。

【0218】

本発明の保持シール材においては、無機繊維からなるマットが複数枚積層されていること、及び、上記複数枚のマットは、固着力を有していない、少なくとも1つの帯状体により結束されていることが必須の構成要素である。また、本発明の排ガス浄化装置、及び、本発明の排ガス浄化装置の製造方法においては、本発明の保持シール材を用いることが必須の構成要素である。

係る必須の構成要素に、本発明の第一実施形態〜第六実施形態、及び、本発明のその他の実施形態で詳述した種々の構成(例えば、帯状体の構成、接着部の有無及び構成、溝部の有無、印字及び/又は着色の有無等)を適宜組み合わせることにより所望の効果を得ることができる。

【符号の説明】

【0219】

10A、10B、10C、20A、30A、30B、30C、40A、50A、60A、60B、60C、70A、110、210、310 保持シール材

11、12、21、22、31、32、41、42、51、52、61、62、71、72 マット

16a、16b、16c、17a、26a、27a、36a、36b、36c、37a、46a、56a、57a、66a、66b、66c、67a、67b、67c 帯状体

18a、18b、18c、19a、28a、29a、38a、38b、38c、39a、48a 接着部

53a、53b、54a、54b 溝部

100、200、300 排ガス浄化装置

120、220、320 ケーシング

130、230、330 排ガス処理体

【技術分野】

【0001】

本発明は、保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法に関する。

【背景技術】

【0002】

ディーゼルエンジン等の内燃機関から排出される排ガス中には、スス等のパティキュレートマター(以下、PMともいう)が含まれており、近年、このPMが環境及び人体に害を及ぼすことが問題となっている。また、排ガス中には、CO、HC及びNOx等の有害なガス成分も含まれていることから、この有害なガス成分が環境及び人体に及ぼす影響についても懸念されている。

【0003】

そこで、排ガス中のPMを捕集したり、有害なガス成分を浄化したりする排ガス浄化装置として、炭化ケイ素又はコージェライト等の多孔質セラミックからなる排ガス処理体と、排ガス処理体を収容するケーシングと、排ガス処理体とケーシングとの間に配設される無機繊維からなる保持シール材とから構成される排ガス浄化装置が種々提案されている。この保持シール材は、自動車の走行等により生じる振動や衝撃により、排ガス処理体がその外周を覆うケーシングと接触して破損することを防止すること、又は、排ガス処理体とケーシングとの間から排気ガスが漏れることを防止すること等を主な目的として配設されている。

【0004】

ここで、内燃機関については、燃費の向上を目的として理論空燃比に近い条件で運転するため、排ガスが高温化及び高圧化している傾向にある。排ガス浄化装置に高温及び高圧の排ガスが到達すると、排ガス処理体とケーシングとの熱膨張率の差によってこれらの間の間隔が変動する。つまり、排ガス処理体とケーシングとの間隔は、低温時に比べて高温時には大きくなる。そのため、保持シール材には、多少の間隔の変動によっても排ガス処理体の位置が変化しない、排ガス処理体の保持力が要求される。また、排ガス処理体の排ガス処理性能を有効に機能させるために、排ガス処理体を保温する保温性能を有する保持シール材への要求も高まりつつある。

【0005】

これらの要求を満たすために、近年では、保持シール材の厚さを厚くして保温性能を高めようとする設計手法も採られている。こうした保持シール材において、保持力の要因たる無機繊維の反発力を確保するには、保持シール材の単位面積当たりの重量を大きくする必要がある。

【0006】

しかし、保持シール材の厚さを厚くするにつれ、厚さ方向での剥離強度を高めるために製造過程において行われるニードリング処理では充分な剥離強度を得にくくなり、保持シール材を巻き付けた排ガス処理体をケーシングへ圧入する際に保持シール材の著しい剪断変形等が生じるという問題が生じる。

【0007】

一方、保持シール材ごとの厚さを変更するのではなく、従来と同等の重量を有するマットを複数枚組み合わせすることで重量を大きくした保持シール材も提案されている。このような保持シール材として、特許文献1には、複数枚のマットが積層されてなる保持シール材が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−218221号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の従来の保持シール材において、複数枚のマットは、ミシン加工による結束部によって互いに固定されている。

しかし、特許文献1に記載の従来の保持シール材では、複数枚のマット同士が結束部によって固定されているため、マットは互いに長さ方向に移動することができない。従って、マットの位置がずれている場合に、マット間の相対的な位置の微調整を行うことができないという問題が生じる。

また、特許文献1に記載の従来の保持シール材を排ガス処理体の周囲に巻き付ける際、結束部以外の箇所(以下、固定部という)で保持シール材を固定すると、マットの端面(マットの長さ方向側の端面)から固定部及び結束部に向かう引っ張り力が発生する。その結果、保持シール材を排ガス処理体の周囲に巻き付けようとしても、マットの長さが不足するため、マットの端面を隙間なく嵌合することができないという問題が生じる。

さらに、特許文献1に記載の従来の保持シール材では、ミシン加工により複数枚のマットを固定しているため、結束部の幅が小さい。そのため、上記結束部を中心としたマットの幅方向における位置ずれを充分に抑えることができないという問題も生じる。

【0010】

本発明は、上記の問題を解決するためになされたものであり、複数枚のマットが積層されてなる保持シール材であって、巻き付け性(排ガス処理体の周囲に巻き付ける際における作業性)に優れる保持シール材を提供することを目的とする。また、本発明は、上記保持シール材を用いた排ガス浄化装置、及び、上記保持シール材を用いた排ガス浄化装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上述した課題を解決すべく鋭意検討を行った結果、マット同士は固定せず、固着力のない帯状体により複数枚のマットを結束することにより、マットを長さ方向にずらすことができることを見出し、本発明を完成した。

【0012】

すなわち、請求項1に記載の保持シール材は、

無機繊維からなるマットが複数枚積層されており、

上記複数枚のマットは、固着力を有していない、少なくとも1つの帯状体により結束されていることを特徴とする。

【0013】

請求項1に記載の保持シール材では、複数枚のマットが、固着力を有していない帯状体により結束されている。従って、マット同士が固定されていないため、排ガス処理体の周囲に巻き付ける際、マットを長さ方向にずらすことができる。そのため、マットの位置がずれている場合であっても、保持シール材を排ガス処理体の周囲に巻き付ける際に、マット間の相対的な位置の微調整を行うことができる。その結果、マットの端面(マットの長さ方向側の端面)を隙間なく嵌合することができる。

【0014】

そして、請求項1に記載の保持シール材では、複数枚のマットが、マットの長さ(マットの長手方向の長さ)に対して一定の幅を有する帯状体によって結束されている。従って、マットの幅方向における位置ずれを防止することができる。

【0015】

また、請求項1に記載の保持シール材では、固着力を有していない帯状体が用いられている。そのため、接着テープ等を用いて複数枚のマットを固定する場合と違って、有機成分の使用量を低減することができる。

【0016】

さらに、請求項1に記載の保持シール材では、複数枚のマットを積層することに失敗した場合であっても、帯状体を切断等によって除去すればやり直すことができ、マットに傷が付く等の問題はない。一方、特許文献1に記載の従来の保持シール材では、複数枚のマットを積層することに失敗した場合、マットにはミシン跡が残るため、マットを再利用することが困難である。このように、請求項1に記載の保持シール材では、保持シール材を製造するために必要な材料の無駄を低減することができる。

【0017】

請求項2に記載の保持シール材では、上記マットの幅方向側の第1の端面及び第2の端面には、上記帯状体を固定することができるように構成された溝部が形成されている。

マットの幅方向側の端面に溝部が形成されていると、上記溝部により帯状体の位置を固定することができるため、マットの幅方向における位置ずれをより防止することができる。

なお、請求項2に記載の保持シール材であっても、マット同士は固定されていないため、請求項1に記載の保持シール材と同様に、マット間の相対的な位置の微調整を行うことができる。

【0018】

請求項3に記載の保持シール材では、上記複数枚のマットは、2つ以上の上記帯状体により結束されている。

複数枚のマットが2箇所以上で固定されていると、マットの幅方向における位置ずれをより防止することができる。なぜなら、各帯状体から保持シール材の両端部を見たときには、少なくとも一方の端部側に固定端が存在することから、マットの幅方向における位置ずれの自由度が大きく規制されることになるためである。

【0019】

請求項4に記載の保持シール材では、上記複数枚のマットが1つの帯状体により結束されている場合には、上記帯状体の幅が、上記マットの長手方向の長さの30%以下であり、上記複数枚のマットが2つ以上の帯状体により結束されている場合には、上記マットの長さ方向の第1の端面に最も近い帯状体の端と、上記マットの長さ方向の第2の端面に最も近い帯状体の端との間の距離が、上記マットの長手方向の長さの30%以下である。

保持シール材における上記距離が30%を超えると、保持シール材(マット)の面積に対する帯状体の面積が大きすぎるため、保持シール材の保持力が低下してしまう。

帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体の面積が大きくなると、保持シール材を排ガス浄化装置に用いた際、排ガスの熱によって帯状体から加熱分解する有機成分が増加すると考えられる。そして、加熱分解した流動性のある有機成分が、排ガス浄化装置を構成するマット(保持シール材)とケーシングとの間の摩擦、又は、マット(保持シール材)と排ガス処理体との間の摩擦を低下させてしまうため、保持シール材の保持力が低下すると考えられる。

【0020】

請求項5に記載の保持シール材では、上記帯状体の1つの幅は、10〜100mmである。

帯状体の1つの幅が10mm未満であると、帯状体の数が1つである場合に、複数枚のマットを固定する幅が小さすぎるため、マットの幅方向における位置ずれを防止する効果が充分に得られない。一方、帯状体の1つの幅が100mmを超えると、帯状体の数が多くなった場合に、保持シール材の面積に対する帯状体の面積が大きすぎるため、保持シール材の保持力が低下してしまう。上述したように、帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体の面積が大きくなると、保持シール材を排ガス浄化装置に用いた際、排ガスの熱によって帯状体から加熱分解する有機成分が増加すると考えられるためである。

【0021】

請求項6に記載の保持シール材では、上記帯状体は、紙又はフィルムからなる。

また、請求項7に記載の保持シール材では、上記帯状体は、フィルムからなり、上記フィルムの構成材料は、ポリエチレン又はポリオレフィンである。

紙又はフィルムは、マット表面と帯状体との間で固着力のない帯状体として好適に用いることができる。また、紙又はフィルムは、入手も容易であることから望ましい。

【0022】

請求項8に記載の保持シール材では、上記帯状体の長手方向の端部の少なくとも一方が、接着部により帯状体上で接着されている。

例えば、一定の幅を有する長いテープを用意しておき、複数枚のマットの周囲に巻き付けた後にテープを切断し、テープの端部の少なくとも一方をテープ上で接着することによって、帯状体を作製することができる。従って、結束するマットの枚数(厚さ)に応じた帯状体を容易に作製することができる。

【0023】

請求項9に記載の保持シール材では、上記帯状体には、上記マットの識別情報を表示するための印字及び/又は着色が施されている。

帯状体にマットの識別情報が表示されていると、帯状体を見ることによって、マットの識別情報を確認することができる。例えば、保持シール材の裏表の識別情報が帯状体に付されていると、熟練していない作業者であっても、保持シール材の裏表を容易に判別することができる。

【0024】

請求項10に記載の保持シール材では、上記印字又は上記着色は、上記マットの幅方向側の第1の端面上及び/又は第2の端面上に位置する帯状体の部分に施されている。

帯状体の上記位置にマットの識別情報が表示されていると、保持シール材を排ガス処理体の周囲に巻き付けた後であっても、マットの識別情報を確認することができる。識別情報としては、例えば、保持シール材のロット番号及び製造履歴等の識別情報等が考えられる。

【0025】

請求項11に記載の保持シール材では、上記印字又は上記着色は、無機顔料により施されている。

無機顔料によって印字及び/又は着色が帯状体に施されていると、エンジン近傍等の高温となる箇所で保持シール材が使用された場合に、帯状体上の識別情報をマットに熱転写することができる。従って、マットに直接識別情報を印字及び/又は着色する必要がないため、保持シール材の製造効率を向上させることができる。

また、無機顔料は耐熱性が高いため、高温環境下でも識別情報が残留する。従って、保持シール材が高温環境下で使用された後に不具合等があった場合でも、保持シール材の製造履歴等の識別情報を確認することができる。

【0026】

請求項12に記載の排ガス浄化装置は、

ケーシングと、

上記ケーシングに収容された排ガス処理体と、

上記排ガス処理体の周囲に巻き付けられ、上記排ガス処理体及び上記ケーシングの間に配設された保持シール材とを備える排ガス浄化装置であって、

上記保持シール材は、請求項1〜11のいずれかに記載の保持シール材であることを特徴とする。

請求項12に記載の排ガス浄化装置では、保持シール材として本発明の保持シール材が用いられているため、保持シール材を排ガス処理体の周囲に隙間なく巻き付けることができる。従って、排ガス浄化装置における排ガスの漏れ及び耐久性の低下を防止することができる。

【0027】

請求項13に記載の排ガス浄化装置では、上記保持シール材を構成する帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、上記帯状体の接着部は、上記排ガス処理体に当接する側と反対側のマットの主面、又は、上記排ガス処理体に当接する側のマットの主面に位置する。

帯状体の接着部が排ガス処理体に当接する側と反対側のマットの主面に位置していると、はさみ等の道具を用いることなく、接着部を剥がすことによって帯状体を容易に除去することができる。

一方、帯状体の接着部が排ガス処理体に当接する側のマットの主面に位置していると、保持シール材が巻き付けられた排ガス処理体をケーシングに収容する際、接着部がケーシングに引っ掛からないため、保持シール材が巻き付けられた排ガス処理体をケーシングに容易に収容することができる。

【0028】

請求項14に記載の排ガス浄化装置では、上記保持シール材を構成する帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、上記帯状体の接着部は、マットの幅方向側の第1の端面又は第2の端面に位置する。

帯状体の接着部がマットの主面に位置していないと、マットの主面のどちら側でも排ガス処理体に当接させることができる。従って、保持シール材を巻き付ける際に保持シール材の裏表を区別する必要がないため、排ガス浄化装置の製造効率を向上させることができる。

【0029】

請求項15に記載の排ガス浄化装置の製造方法は、

ケーシングと、

上記ケーシングに収容された排ガス処理体と、

上記排ガス処理体の周囲に巻き付けられ、上記排ガス処理体及び上記ケーシングの間に配設された保持シール材とを備える排ガス浄化装置の製造方法であって、

請求項1〜11のいずれかに記載の保持シール材が周囲に巻き付けられた上記排ガス処理体を、上記ケーシングに収容する収容工程を含むことを特徴とする。

請求項15に記載の排ガス浄化装置の製造方法では、請求項12に記載の排ガス浄化装置を製造することができる。

【0030】

請求項16に記載の排ガス浄化装置の製造方法は、上記収容工程の前に、上記保持シール材を上記排ガス処理体の周囲に巻き付ける巻き付け工程をさらに含み、上記巻き付け工程では、上記帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、かつ、上記帯状体の接着部がマットの主面に位置した保持シール材を用いて、上記帯状体の接着部が位置する側と反対側のマットの主面を上記排ガス処理体に当接させるように、又は、上記帯状体の接着部が位置する側のマットの主面を上記排ガス処理体に当接させるように、上記保持シール材を上記排ガス処理体の周囲に巻き付ける。

請求項16に記載の排ガス浄化装置の製造方法では、請求項13に記載の排ガス浄化装置を製造することができる。

【0031】

請求項17に記載の排ガス浄化装置の製造方法では、上記保持シール材として、上記帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、かつ、上記帯状体の接着部がマットの幅方向の第1の端面又は第2の端面に位置した保持シール材を用いる。

請求項17に記載の排ガス浄化装置の製造方法では、請求項14に記載の排ガス浄化装置を製造することができる。

【0032】

請求項18に記載の排ガス浄化装置の製造方法は、上記収容工程の前に、上記保持シール材を上記排ガス処理体の周囲に巻き付ける巻き付け工程と、上記巻き付け工程の後、上記収容工程の前に、上記保持シール材を構成する帯状体を除去する除去工程とをさらに含む。

請求項18に記載の排ガス浄化装置の製造方法では、特許文献1に記載の従来の保持シール材と違って、帯状体を除去することができる。

帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体を除去することにより、排ガス浄化装置を使用する際、排ガスの熱によって帯状体から加熱分解する有機成分の量を低減することができる。

【0033】

請求項19に記載の排ガス浄化装置の製造方法では、上記保持シール材として、上記複数枚のマットが2つ以上の上記帯状体により結束され、上記マットの識別情報を表示するための印字及び/又は着色が上記帯状体に施された保持シール材を用いて、上記除去工程では、不要な識別情報が表示された帯状体のみを除去する。

請求項19に記載の排ガス浄化装置の製造方法では、不要な識別情報が表示された帯状体を除去することができるため、製造工程の混乱を防ぐことができる。また、例えば、自社情報が表示された帯状体と、顧客情報が表示された帯状体を含む保持シール材を用いて排ガス浄化装置を製造する場合、排ガス浄化装置を顧客へ渡す前に、自社情報が表示された帯状体のみを除去しておくことができる。

【図面の簡単な説明】

【0034】

【図1】図1(a)及び図1(b)は、本発明の第一実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図2】図2は、図1(a)及び図1(b)に示す保持シール材における第1の帯状体の接着部を模式的に示す断面図である。

【図3】図3(a)及び図3(b)は、本発明の第一実施形態に係る保持シール材の別の一例を模式的に示す断面図である。

【図4】図4(a)は、本発明の第一実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図であり、図4(b)は、図4(a)に示す排ガス浄化装置のA−A線断面図である。

【図5】図5は、本発明の第一実施形態に係る排ガス浄化装置を構成する排ガス処理体の一例を模式的に示す斜視図である。

【図6】図6は、本発明の第一実施形態に係る排ガス浄化装置を構成するケーシングの一例を模式的に示す斜視図である。

【図7】図7(a)、図7(b)及び図7(c)は、本発明の第一実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

【図8】図8(a)及び図8(b)は、本発明の第二実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図9】図9は、本発明の第二実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図である。

【図10】図10(a)、図10(b)及び図10(c)は、本発明の第二実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

【図11】図11は、本発明の第三実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図12】図12は、図11に示す保持シール材における第1の帯状体の接着部を模式的に示す断面図である。

【図13】図13(a)及び図13(b)は、本発明の第三実施形態に係る保持シール材の別の一例を模式的に示す断面図である。

【図14】図14は、本発明の第三実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図である。

【図15】図15(a)、図15(b)及び図15(c)は、本発明の第三実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

【図16】図16は、本発明の第四実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図17】図17は、本発明の第五実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図18】図18は、本発明の第六実施形態に係る保持シール材の一例を模式的に示す斜視図である。

【図19】図19は、本発明の第六実施形態に係る保持シール材の別の一例を模式的に示す斜視図である。

【図20】図20(a)及び図20(b)は、本発明の第六実施形態に係る保持シール材のさらに別の一例を模式的に示す斜視図である。

【図21】図21(a)及び図21(b)は、保持シール材の位置ずれ試験を行う手順を模式的に示す図である。

【発明を実施するための形態】

【0035】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0036】

(第一実施形態)

以下、本発明の保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法の一実施形態である第一実施形態について説明する。

【0037】

まず、本発明の第一実施形態に係る保持シール材について説明する。

本発明の第一実施形態に係る保持シール材は、無機繊維からなるマットが複数枚積層されており、上記複数枚のマットは、固着力を有していない、2つ以上の帯状体により結束されている。また、保持シール材を構成する帯状体の長手方向の端部の少なくとも一方は、接着部により帯状体上で接着されている。そして、帯状体の接着部は、上記保持シール材を用いて排ガス浄化装置を製造した際、排ガス処理体に当接する側のマットの主面に位置している。

【0038】

図1(a)及び図1(b)は、本発明の第一実施形態に係る保持シール材の一例を模式的に示す斜視図である。図1(a)は、保持シール材を第1のマット側から見た斜視図であり、図1(b)は、保持シール材を第2のマット側から見た斜視図である。

図1(a)及び図1(b)に示すように、本発明の第一実施形態に係る保持シール材10Aでは、所定の長手方向の長さ(以下、単に全長ともいう。図1(a)中、矢印L1、L2で示す)、幅(図1(a)中、矢印Wで示す)及び厚さ(図1(a)中、矢印Tで示す)を有する平面視略矩形の2枚のマット(第1のマット11及び第2のマット12)が積層されている。第1のマット11の全長L1は、第2のマット12の全長L2よりも短い。

以下の説明において、第1のマットと第2のマットとを特に区別する必要がない場合、単にマットと表記する。

なお、本明細書において、マットの全長とは、マットの端部に形成される凸部又は凹部の寸法を考慮しない長さである。図1(a)において、第1のマット11の全長は、矢印L1で示される長さであり、第2のマット12の全長は、矢印L2で示される長さである。

【0039】

図1(a)及び図1(b)に示す保持シール材10Aでは、第1のマット11の長さ方向側の端部のうち、一方の端部には、凸部13aが形成されており、他方の端部には、凹部13bが形成されている。また、第2のマット12の長さ方向側の端部のうち、一方の端部には、凸部14aが形成されており、他方の端部には、凹部14bが形成されている。第1のマット11の凸部13a及び凹部13b、並びに、第2のマット12の凸部14a及び凹部14bは、後述する排ガス浄化装置を組み立てるために排ガス処理体に保持シール材10Aを巻き付けた際に、ちょうど互いに嵌合するような形状となっている。

【0040】

本発明の第一実施形態に係る保持シール材では、保持シール材を構成するマットは、無機繊維からなる素地マットに対してニードリング処理を施して得られるニードルマットであることが望ましい。ニードリング処理とは、ニードル等の繊維交絡手段を素地マットに対して抜き差しすることをいう。

図1(a)及び図1(b)に示す保持シール材10Aを構成する第1のマット11及び第2のマット12では、比較的平均繊維長の長い無機繊維がニードリング処理により3次元的に交絡している。第1のマット11及び第2のマット12は、長手方向に垂直な幅方向でニードリング処理されている。

なお、交絡構造を呈するために、無機繊維はある程度の平均繊維長を有しており、例えば、無機繊維の平均繊維長は、50μm〜100mmであることが望ましい。

【0041】

本発明の第一実施形態に係る保持シール材では、保持シール材の嵩高さを抑えたり、排ガス浄化装置の組み立て前の作業性を高めたりするために、保持シール材を構成するマットに、さらに有機バインダ等のバインダが含まれていてもよい。

【0042】

図1(a)及び図1(b)に示す保持シール材10Aでは、厚さ1.5〜15mmの2枚のマットが積層されている例を示しているが、本発明の第一実施形態に係る保持シール材において、積層するマットの数は特に限定されず、3枚以上であってもよい。複数枚のマットのうち全長が最も短いマット(以下、最短マットともいう)が排ガス処理体の周囲に巻き付けられるマットであり、次いで、最短マットより全長の長いマットが積層され、その後、順次積層されていくにつれて、マットの全長が長くなっていく。なお、図1(a)及び図1(b)に示す保持シール材10Aのように、保持シール材が2枚のマット(第1のマット11及び第2のマット12)で構成されていても、他方より全長が短い方のマット(第1のマット11)を最短マットという。

【0043】

図1(a)及び図1(b)に示す保持シール材10Aでは、第1のマット11と第2のマット12とが、2つの帯状体(第1の帯状体16a及び第2の帯状体17a)により結束されている。

第1の帯状体16a及び第2の帯状体17aは、それぞれ、マットの長さ方向に所定の幅(図1(a)中、矢印X1、X2で示す)を有しており、かつ、積層された第1のマット11及び第2のマット12の周囲をマットの幅方向に巻き付いている。

以下の説明において、第1の帯状体と第2の帯状体とを特に区別する必要がない場合、単に帯状体と表記する。

【0044】

本発明の第一実施形態に係る保持シール材において、帯状体は、固着力を有していない材料からなる。つまり、帯状体とマットとは固着されていない。そのため、マット同士は完全に固定されず、マットを長さ方向に移動させる(ずらす)ことができる。

【0045】

本発明の第一実施形態に係る保持シール材において、帯状体の材料としては、固着力を有していない材料であれば特に限定されないが、例えば、紙、フィルム、布、及び、ゴム等が挙げられる。

帯状体を構成する紙は、植物繊維を原料として作られる一般的な紙の他、表面にラミネート加工等の加工が施された紙等であってもよく、その種類及び材質は特に限定されない。

帯状体を構成するフィルムは、有機フィルムであることが望ましいが、無機フィルムであってもよい。

有機フィルムは、合成樹脂等の有機材料からなることが望ましい。有機フィルムの具体例としては、ポリエチレンフィルム、ポリオレフィンフィルム、ポリ塩化ビニルフィルム、ポリビニルアルコールフィルム、ポリプロピレンフィルム、ポリエステルフィルム、ポリカーボネートフィルム、ポリスチレンフィルム、ポリアミドフィルム、又は、ポリイミドフィルム等が挙げられる。

無機フィルムは、金属又はセラミック等の無機材料からなることが望ましい。無機フィルムの具体例としては、アルミニウム、銅、鉄、銀、金等若しくはこれらの混合物からなる金属箔、又は、アルミナ若しくはシリカ等からなるセラミックフィルム等が挙げられる。

帯状体の材料の中では、入手の容易さの観点から、紙又はフィルムが望ましい。また、フィルムの中では、有機フィルムが望ましく、ポリエチレンフィルム又はポリオレフィンフィルムがより望ましい。

また、これらの複数の素材から構成されるフィルムであってもよい。

帯状体を構成するゴムは、合成ゴムであることが望ましいが、天然ゴムであってもよい。

合成ゴムの具体例としては、アクリルゴム、ニトリルゴム、スチレン−ブタジエンゴム、ブタジエンゴム、エチレン−プロピレンゴム、ウレタンゴム、又は、シリコーンゴム等が挙げられる。

帯状体を構成する布の具体例としては、植物繊維布、無機繊維布、ガラス繊維布、不織布、又は、人造繊維から作られる布等が挙げられる。

【0046】

図1(a)及び図1(b)に示す保持シール材10Aにおいて、第1の帯状体16aの長手方向の端部の一方は、接着部18aにより帯状体上で接着されている。そして、第1の帯状体16aの長手方向の端部の他方は、帯状体上で接着されていない。同様に、第2の帯状体17aの長手方向の端部の一方は、接着部19aにより帯状体上で接着されている。そして、第2の帯状体17aの長手方向の端部の他方は、帯状体上で接着されていない。

第1の帯状体16aの接着部18a、及び、第2の帯状体17aの接着部19aは、どちらも、第1のマット11の主面に位置する。

なお、帯状体の長手方向とは、帯状体の幅方向に垂直な方向のことであり、図1(a)及び図1(b)において、帯状体の長手方向は、マットの幅方向と一致する。

【0047】

本発明の第一実施形態に係る保持シール材における帯状体の接着部について、詳細に説明する。

以下の説明では、第1の帯状体の構成について説明しているが、第2の帯状体についても同様の構成を採用することができる。

図2は、図1(a)及び図1(b)に示す保持シール材における第1の帯状体の接着部を模式的に示す断面図である。

図2に示す保持シール材10Aでは、第1の帯状体16aの長手方向の第1の端部16a1が、接着部18aにより帯状体上で接着されている。第1の帯状体16aの長手方向の第2の端部16a2は、帯状体上で接着されていない。また、接着部18aは、保持シール材10Aの一方の表面である第1のマット11の主面11aに位置する。

【0048】

本発明の第一実施形態に係る保持シール材において、帯状体の接着部の構成としては、図2に示した構成に限定されず、例えば、以下に示す構成が挙げられる。

図3(a)及び図3(b)は、本発明の第一実施形態に係る保持シール材の別の一例を模式的に示す断面図である。

図3(a)に示す保持シール材10Bでは、第1の帯状体16bの長手方向の両端(第1の端部16b1及び第2の端部16b2)が、接着部18bにより帯状体上で接着されている。また、接着部18bは、保持シール材10Aの一方の表面である第1のマット11の主面11aに位置する。

図3(b)に示す保持シール材10Cでは、第1の帯状体16cの長手方向の両端(第1の端部16c1及び第2の端部16c2)、及び、第1の端部16c1と第2の端部16c2との間の部分が、接着部18cにより帯状体上で接着されている。また、接着部18cは、保持シール材10Aの一方の表面である第1のマット11の主面11aに位置する。

図3(a)に示す第1の帯状体16bと図3(b)に示す第1の帯状体16cとでは、帯状体の両端が接着されている点は共通するが、接着部の大きさが異なっている。

【0049】

図2に示す保持シール材10A、図3(a)に示す保持シール材10B、及び、図3(b)に示す保持シール材10Cでは、すべて、帯状体の長手方向の第1の端部が、帯状体の長手方向の第2の端部よりも第1のマット11側に位置している。

しかしながら、本発明の第一実施形態に係る保持シール材においては、帯状体の長手方向の第2の端部が、帯状体の長手方向の第1の端部よりも第1のマット11側に位置していてもよい。また、図2に示す保持シール材10Aでは、第1の帯状体の長手方向の第1の端部が接着部により帯状体上で接着されており、第1の帯状体の長手方向の第2の端部が帯状体上で接着されていないが、本発明の第一実施形態に係る保持シール材においては、第1の帯状体の長手方向の第2の端部が接着部により帯状体上で接着されており、第1の帯状体の長手方向の第1の端部が帯状体上で接着されていなくてもよい。

【0050】

本発明の第一実施形態に係る保持シール材において、第1の帯状体の接着部は、保持シール材の一方の表面である第1のマットの主面に位置する限り、特に限定されず、どの位置にあってもよい。

【0051】

図1(a)及び図1(b)に示す保持シール材10Aでは、第1の帯状体16aの接着部18a、及び、第2の帯状体17aの接着部19aが、どちらも同じ構成を有しており、かつ、同じ位置にある。

しかしながら、本発明の第一実施形態に係る保持シール材においては、接着部の構成はそれぞれ異なっていてもよい。また、同じ構成の接着部であっても、接着部の位置がそれぞれ異なっていてもよい。

【0052】

本発明の第一実施形態に係る保持シール材において、帯状体に接着部を設ける方法は特に限定されず、任意の方法を用いて、帯状体の端部をその帯状体上に接着することにより接着部を形成することができる。

帯状体を接着する方法は、帯状体の材料に応じて適宜決定することができるが、例えば、糊若しくは粘着テープ等の接着剤を用いて接着する方法、ホットメルト若しくは超音波等を用いて接着する方法、又は、帯状体自身の熱接着を利用して接着する方法等が挙げられる。

【0053】

本発明の第一実施形態に係る保持シール材において、帯状体の数は2つに限定されず、3つ以上であってもよい。本発明の第一実施形態に係る保持シール材において、帯状体が3つ以上ある場合、それぞれの帯状体が接着部を有しており、接着部が第1のマットの主面に位置していればよい。また、接着部の構成及び位置は、互いに同じであってもよいし、異なっていてもよい。

【0054】

本発明の第一実施形態に係る保持シール材において、帯状体の1つの幅(図1(a)中、矢印X1、X2で示す長さ)は、10〜100mmであることが望ましく、20〜80mmであることがより望ましく、30〜50mmであることがさらに望ましい。

帯状体の1つの幅が10mm未満であると、帯状体が破れやすくなる。一方、帯状体の1つの幅が100mmを超えると、帯状体の数が多くなった場合に、保持シール材の面積に対する帯状体の面積が大きすぎるため、保持シール材の保持力が低下してしまう。

帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体の面積が大きくなると、保持シール材を排ガス浄化装置に用いた際、排ガスの熱によって帯状体から加熱分解する有機成分が増加すると考えられる。そして、加熱分解した流動性のある有機成分が、排ガス浄化装置を構成するマット(保持シール材)とケーシングとの間の摩擦、又は、マット(保持シール材)と排ガス処理体との間の摩擦を低下させてしまうため、保持シール材の保持力が低下すると考えられる。

【0055】

本発明の第一実施形態に係る保持シール材において、マットの長さ方向の第1の端面に最も近い帯状体の端と、マットの長さ方向の第2の端面に最も近い帯状体の端との間の距離(図1(b)中、矢印Yで示す長さ)は、最短マットの長手方向の長さの30%以下であることが望ましく、4〜20%であることがより望ましい。

保持シール材における上記距離が30%を超えると、保持シール材(マット)の面積に対する帯状体の面積が大きすぎるため、保持シール材の保持力が低下してしまう。上述したように、帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体の面積が大きくなると、保持シール材を排ガス浄化装置に用いた際、排ガスの熱によって帯状体から加熱分解する有機成分が増加すると考えられるためである。

【0056】

本発明の第一実施形態に係る保持シール材において、マットの長さ方向の第1の端面に最も近い帯状体の端、及び、マットの長さ方向の第2の端面に最も近い帯状体の端は、マットを長さ方向に2等分する位置からマットの長さ方向の各端面に向かって、最短マットの全長の5〜90%の位置にあることが望ましく、8〜30%の位置にあることがより望ましく、10〜15%の位置にあることがさらに望ましい。

マットの長さ方向の第1の端面に最も近い帯状体の端、及び、マットの長さ方向の第2の端面に最も近い帯状体の端が、マットを長さ方向に2等分する位置からマットの長さ方向の各端面に向かって、最短マットの全長の5%未満の位置にあると、帯状体がマットの長さ方向における中央に寄り過ぎてしまい、マットの幅方向における位置ずれを防止する効果が充分に得られない。一方、マットの長さ方向の第1の端面に最も近い帯状体の端、及び、マットの長さ方向の第2の端面に最も近い帯状体の端が、マットを長さ方向に2等分する位置からマットの長さ方向の各端面に向かって、最短マットの全長の90%を超える位置にあると、帯状体がマットの長さ方向の端面に近付きすぎてしまい、帯状体がマットから外れやすくなる。

【0057】

本発明の第一実施形態に係る保持シール材において、帯状体の厚さは、0.008〜1.5mmであることが望ましい。

帯状体の厚さが0.008mm未満であると、帯状体が破れやすくなり、マットを結束しにくくなる。一方、帯状体の厚さが1.5mmを超えると、排ガス浄化装置を製造する際の保持シール材を巻き付ける工程において邪魔になったり、他の箇所に引っ掛かりやすくなる。その結果、排ガス浄化装置の製造効率が低下しやすくなる。

【0058】

本発明の第一実施形態に係る保持シール材において、マットの幅方向における帯状体の接着部の長さ(図2中、矢印Zで示す)は、特に限定されないが、マットの幅の3%以上であることが望ましく、5〜15%であることがより望ましい。

マットの幅方向における帯状体の接着部の長さが、マットの幅の3%未満であると、接着部が小さすぎるため、帯状体の端部が剥がれやすくなる。

【0059】

本発明の第一実施形態に係る保持シール材において、図2に示すように、帯状体の長手方向の第2の端部が帯状体上で接着されていない場合、帯状体の長手方向の第2の端部から接着部までの長さは、マットの幅の30%以下であることが望ましく、5〜20%であることがより望ましい。

帯状体の長手方向の第2の端部から接着部までの長さが、マットの幅の30%を超えると、排ガス浄化装置を製造する際の保持シール材を巻き付ける工程において邪魔になったり、他の箇所に引っ掛かりやすくなる。その結果、排ガス浄化装置の製造効率が低下しやすくなる。

また、本発明の第一実施形態に係る保持シール材において、帯状体の長手方向の第1の端部が帯状体上で接着されていない場合も同様である。

【0060】

本発明の第一実施形態に係る保持シール材において、帯状体の接着部は、図1(a)、図1(b)及び図2に示すように、マットの長さ方向及び幅方向に一様に帯状体上に形成されていることが望ましい。つまり、帯状体の接着部は、平面視略矩形状に形成されていることが望ましい。帯状体の端部をしっかりと接着することができるためである。

しかしながら、本発明の第一実施形態に係る保持シール材において、帯状体の接着部の平面視形状は特に限定されず、略円形状、略楕円形状、又は、略多角形状等、任意の形状であってよい。また、帯状体の接着部は、平面視略ドーナツ形状等のように、一部に接着部が形成されていない部分があってもよい。

【0061】

本発明の第一実施形態に係る保持シール材の製造方法の一例を説明する。

まず、紡糸法により、無機繊維を絡み合わせて作製した素地マットを打ち抜き、長さの異なる素地マットを用意する。

そして、長さの異なる複数の素地マットに対して、必要に応じてニードリング処理を施して、保持シール材を製造するために必要な複数のマットを作製する。

素地マットでは、無機繊維が紡糸工程を経て緩く絡み合っている。この緩く絡み合った無機繊維に対してニードリング処理を施すことで、より複雑に無機繊維が絡み合い、バインダが存在しなくてもある程度の形状維持が可能な交絡構造を有するマットとすることができる。

【0062】

ここで、排ガス処理体に巻き付けられることになる最短マットの全長は、排ガス処理体の円周長に対応していることから、まず、最短マットの全長を排ガス処理体の円周長に基づいて決定する。次いで、最短マットの外側に位置することになるマットの全長は、排ガス処理体の直径に、巻き付けた際の最短マットの厚さを加えた直径に対する円周長に対応することから、この円周長を求めて最短マットの外側に位置するマットの全長を決定する。これらの手順を順に繰り返し、積層させる複数のマットのそれぞれの全長を決定していく。

【0063】

続いて、ニードリング処理を施したマットに、必要に応じてバインダを付着させる。マットにバインダを付着させることで、無機繊維同士の交絡構造をより強固なものとすることができるとともに、マットの嵩高さを抑えることができる。

【0064】

バインダとしては、アクリル系ラテックスやゴム系ラテックス等を水に分散させて調製したエマルジョンを用いることができる。このバインダをスプレー等を用いてマット全体に均一に吹きかけて、バインダをマットに付着させる。

【0065】

その後、バインダ中の水分を除去するために、マットを乾燥させる。乾燥条件としては、例えば、95〜150℃で1〜30分間乾燥させればよい。乾燥工程を経ることでマットを作製することができる。

【0066】

本発明の第一実施形態では、長さの異なる複数のマットを作製し、複数のマットを長さが長くなる順で、又は、短くなる順で積層していく。積層させるマットの数は、保持シール材に求められる保持力や保温性能に応じて変更すればよい。代表的な積層手順としては、最も全長の長いマットを初めに敷き、積層するにつれて全長が短くなるように、順次マットを積層していく。積層させるマットの相対位置は、積層される全長の短いマットがその下にある全長の長いマットのどちらかの端から飛び出さないような位置に積層してもよく、互いに長手方向にずれて全長の長いマットのどちらかの端から飛び出すような位置に積層してもよい。

【0067】

次に、積層した複数のマットを帯状体により結束する。

例えば、一定の幅を有する長い紙製のテープを用意しておき、複数枚のマットの周囲に巻き付けた後にテープを切断し、テープの端部の少なくとも一方をテープ上で接着する工程を帯状体の数だけ繰り返す方法等が挙げられる。テープを接着する方法としては、上述したように、糊若しくは粘着テープ等の接着剤を用いて接着する方法、ホットメルト若しくは超音波を用いて接着する方法、又は、帯状体自身の熱接着を利用して接着する方法等が挙げられる。

以上の方法により、本発明の第一実施形態に係る保持シール材を製造することができる。

【0068】

次に、本発明の第一実施形態に係る保持シール材を用いた本発明の第一実施形態に係る排ガス浄化装置について説明する。

図4(a)は、本発明の第一実施形態に係る排ガス浄化装置の一例を模式的に示す斜視図であり、図4(b)は、図4(a)に示す排ガス浄化装置のA−A線断面図である。

図4(a)及び図4(b)に示すように、本発明の第一実施形態に係る排ガス浄化装置100は、多数のセル131がセル壁132を隔てて長手方向に並設された柱状の排ガス処理体130と、排ガス処理体130を収容するケーシング120と、排ガス処理体130とケーシング120との間に配設され、排ガス処理体130を保持する保持シール材110とから構成されている。

ケーシング120の端部には、必要に応じて、内燃機関から排出された排ガスを導入する導入管と排ガス浄化装置を通過した排ガスが外部に排出される排出管とが接続されることになる。

なお、図4(a)及び図4(b)に示す排ガス浄化装置100では、図4(b)に示すように、排ガス処理体130として、各々のセルにおけるいずれか一方が封止材133によって目封じされたハニカムフィルタを用いている。

【0069】

図4(a)及び図4(b)に示す排ガス浄化装置100では、保持シール材110として、図1(a)、図1(b)及び図2に示した保持シール材10Aが用いられている。

本発明の第一実施形態に係る排ガス浄化装置では、保持シール材として、本発明の第一実施形態に係る任意の保持シール材を用いることができる。

【0070】

上述した構成を有する排ガス浄化装置100を排ガスが通過する場合について、図4(b)を用いて以下に説明する。

図4(b)に示すように、内燃機関から排出され、排ガス浄化装置100に流入した排ガス(図4(b)中、排ガスをGで示し、排ガスの流れを矢印で示す)は、排ガス処理体(ハニカムフィルタ)130の排ガス流入側端面130aに開口した一のセル131に流入し、セル131を隔てるセル壁132を通過する。この際、排ガス中のPMがセル壁132で捕集され、排ガスが浄化されることとなる。浄化された排ガスは、排ガス流出側端面130bに開口した他のセル131から流出し、外部に排出される。

【0071】

次に、図4(a)及び図4(b)に示す排ガス浄化装置100を構成する排ガス処理体(ハニカムフィルタ)及びケーシングについて説明する。

なお、保持シール材110の構成については、本発明の第一実施形態に係る保持シール材として既に説明しているので省略する。

【0072】

まず、排ガス浄化装置を構成する排ガス処理体について説明する。

図5は、本発明の第一実施形態に係る排ガス浄化装置を構成する排ガス処理体の一例を模式的に示す斜視図である。

図5に示すように、排ガス処理体(ハニカムフィルタ)130は、主に多孔質セラミックからなり、その形状は略円柱状である。また、ハニカムフィルタ130の外周には、ハニカムフィルタ130の外周部を補強したり、形状を整えたり、ハニカムフィルタ130の断熱性を向上させたりする目的で、外周コート層134が設けられている。

なお、ハニカムフィルタ130の内部の構成については、上述した本発明の第一実施形態に係る排ガス浄化装置の説明で既に述べた通りである(図4(b)参照)。

【0073】

次に、排ガス浄化装置を構成するケーシングについて説明する。

図6は、本発明の第一実施形態に係る排ガス浄化装置を構成するケーシングの一例を模式的に示す斜視図である。

図6に示すケーシング120は、主にステンレス等の金属からなり、その形状は、略円筒状である。また、その内径は、ハニカムフィルタ130の端面の直径とハニカムフィルタ130に巻付けられた状態の保持シール材10Aの厚さとを合わせた長さより若干短くなっており、その長さは、ハニカムフィルタ130の長手方向(図5中、矢印aの方向)における長さと略同一となっている。

【0074】

続いて、本発明の第一実施形態に係る排ガス浄化装置の製造方法について説明する。

図7(a)、図7(b)及び図7(c)は、本発明の第一実施形態に係る排ガス浄化装置の製造方法の一例を模式的に示す斜視図である。

図7(a)、図7(b)及び図7(c)では、本発明の第一実施形態に係る排ガス浄化装置の製造方法の一例として、図4(a)及び図4(b)に示した排ガス浄化装置100の製造方法について説明する。

【0075】

まず、図7(a)及び図7(b)に示すように、図1(a)、図1(b)及び図2に示した保持シール材10Aを排ガス処理体(ハニカムフィルタ)130の周囲に巻き付けることにより、巻付体(保持シール材が巻き付けられた排ガス処理体)150を作製する巻き付け工程を行う。

巻き付け工程では、従来公知の方法により作製した略円柱形状の排ガス処理体130の外周に、上記工程で製造した保持シール材10Aを凸部13aと凹部13bとが嵌合するように、かつ、凸部14aと凹部14bとが嵌合するようにして巻き付ける。

この際、図7(a)に示すように、保持シール材10Aの第1の帯状体16aの接着部18a及び第2の帯状体17aの接着部19aが位置する側のマットの主面、つまり、第1のマット11の主面を排ガス処理体130に当接させるように、保持シール材10Aを排ガス処理体130の周囲に巻き付ける(図7(a)では、第1の帯状体16aの接着部18a及び第2の帯状体17aの接着部19aを図示していない)。

その結果、図7(b)に示す巻付体150を作製することができる。

【0076】

次に、図7(c)に示すように、作製した巻付体150を、所定の大きさを有する略円筒状であって、主に金属等からなるケーシング120に収容する収容工程を行う。

収容後にシール材が圧縮して所定の反発力(すなわち、排ガス処理体を保持する力)を発揮するために、ケーシング120の内径は、保持シール材10Aを巻き付けた排ガス処理体130の保持シール材10Aの厚さを含めた最外径より少し小さくなっている。

以上の方法により、図4(a)及び図4(b)に示した排ガス浄化装置100を製造することができる。

【0077】

収容工程において、巻付体をケーシングに収容する方法としては、例えば、圧入方式(スタッフィング方式)、サイジング方式(スウェージング方式)、及び、クラムシェル方式等が挙げられる。

圧入方式(スタッフィング方式)では、圧入治具等を用いて、ケーシングの内部の所定の位置まで巻付体を圧入する。サイジング方式(スウェージング方式)では、巻付体をケーシングの内部に挿入した後、ケーシングの内径を縮めるように外周側から圧縮する。クラムシェル方式では、ケーシングを、第1のケーシング及び第2のケーシングの2つの部品に分離可能な形状としておき、巻付体を第1のケーシング上に載置した後に第2のケーシングを被せて密封する。

巻付体をケーシングに収容する方法の中では、圧入方式(スタッフィング方式)又はサイジング方式(スウェージング方式)が望ましい。圧入方式(スタッフィング方式)又はサイジング方式(スウェージング方式)では、ケーシングとして2つの部品を用いる必要がないため、製造工程の数を少なくすることができるからである。

【0078】

また、本発明の第一実施形態に係る排ガス浄化装置の製造方法では、巻き付け工程の後、収容工程の前に、保持シール材を構成する帯状体を除去する除去工程を行ってもよい。

例えば、保持シール材を排ガス処理体の周囲に巻き付けた後、粘着テープ等を用いて保持シール材及び排ガス処理体の位置を固定すれば、帯状体は不要となる。そのため、はさみ及びカッター等の切断治具を用いることによって、帯状体を除去することができる。

帯状体の構成材料が紙又はフィルム等の有機物である場合、帯状体を除去することにより、排ガス浄化装置を使用する際、排ガスの熱によって帯状体から加熱分解する有機成分の量を低減することができる。

以上より、本発明の第一実施形態に係る排ガス浄化装置の製造方法では、製造後の排ガス浄化装置に、帯状体が残っていてもよいし、残っていなくてもよい。

【0079】

以下に、本発明の第一実施形態に係る保持シール材、排ガス浄化装置、及び、排ガス浄化装置の製造方法の作用効果について列挙する。

(1)本実施形態の保持シール材では、複数枚のマットが、固着力を有していない帯状体により結束されている。従って、マット同士が固定されていないため、排ガス処理体の周囲に巻き付ける際、マットを長さ方向にずらすことができる。そのため、マットの位置がずれている場合であっても、保持シール材を排ガス処理体の周囲に巻き付ける際に、マット間の相対的な位置の微調整を行うことができる。その結果、マットの端面(マットの長さ方向側の端面)を隙間なく嵌合することができる。

【0080】

(2)本実施形態の保持シール材では、複数枚のマットが、マットの長さ(マットの長手方向の長さ)に対して一定の幅を有する帯状体によって結束されている。従って、マットの幅方向における位置ずれを防止することができる。

【0081】

(3)本実施形態の保持シール材では、固着力を有していない帯状体が用いられている。そのため、接着テープ等を用いて複数枚のマットを固定する場合と違って、有機成分の使用量を低減することができる。

【0082】

(4)本実施形態の保持シール材では、複数枚のマットを積層することに失敗した場合であっても、帯状体を切断等によって除去すればやり直すことができ、マットに傷が付く等の問題はない。一方、特許文献1に記載の従来の保持シール材では、複数枚のマットを積層することに失敗した場合、マットにはミシン跡が残るため、マットを再利用することが困難である。このように、本実施形態の保持シール材では、保持シール材を製造するために必要な材料の無駄を低減することができる。

【0083】

(5)本実施形態の保持シール材では、上記複数枚のマットは、2つ以上の上記帯状体により結束されている。

複数枚のマットが2箇所以上で固定されていると、マットの幅方向における位置ずれをより防止することができる。なぜなら、各帯状体から保持シール材の両端部を見たときには、少なくとも一方の端部側に固定端が存在することから、マットの幅方向における位置ずれの自由度が大きく規制されることになるためである。

【0084】

(6)本実施形態の保持シール材では、上記帯状体の長手方向の端部の少なくとも一方が、接着部により帯状体上で接着されている。

例えば、一定の幅を有する長いテープを用意しておき、複数枚のマットの周囲に巻き付けた後にテープを切断し、テープの端部の少なくとも一方をテープ上で接着することによって、帯状体を作製することができる。従って、結束するマットの枚数(厚さ)に応じた帯状体を容易に作製することができる。

【0085】

(7)本実施形態の排ガス浄化装置、及び、排ガス浄化装置の製造方法では、保持シール材として本実施形態の保持シール材が用いられているため、保持シール材を排ガス処理体の周囲に隙間なく巻き付けることができる。従って、排ガス浄化装置における排ガスの漏れ及び耐久性の低下を防止することができる。

【0086】

(8)本実施形態の排ガス浄化装置、及び、排ガス浄化装置の製造方法では、上記保持シール材を構成する帯状体の長手方向の端部の少なくとも一方が接着部により帯状体上で接着されており、上記排ガス処理体に当接する側のマットの主面に位置する。