光ファイバの製造方法、制御装置、及びプログラム

【課題】貫通孔形成位置又はプリフォーム径がプリフォームの長手方向に沿って変化する場合であっても、光ファイバの空孔径を所望の値にする製造方法を提供する。

【解決手段】光ファイバ製造装置100においてプリフォーム20の各部分を溶融延伸する際に貫通孔20aに導入するガスの圧力を、該部分におけるプリフォーム20の外径、及び、該部分における貫通孔20aの位置の少なくとも何れか一方に基づいて決定する圧力制御装置200を備えている。

【解決手段】光ファイバ製造装置100においてプリフォーム20の各部分を溶融延伸する際に貫通孔20aに導入するガスの圧力を、該部分におけるプリフォーム20の外径、及び、該部分における貫通孔20aの位置の少なくとも何れか一方に基づいて決定する圧力制御装置200を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバを製造する光ファイバ製造方法に関する。また、光ファイバを製造する光ファイバ製造装置を制御する制御装置、及び、そのような制御装置としてコンピュータを動作させるためのプログラムに関する。

【背景技術】

【0002】

近年、空孔付き光ファイバが注目を集めている。空孔付き光ファイバは、シリカガラスを主成分とする光ファイバに、その長手方向に延びる空孔を形成したものであり、ホーリーファイバとも呼ばれる。空孔付き光ファイバにおいては、従来の光ファイバでは実現できなかった光学特性が得られることが知られている。

【0003】

空孔付き光ファイバには、基材の屈折率が一様なものと、基材の屈折率がコアとクラッドとで異なるものとがある。後者の空孔付き光ファイバは、ホールアシステッドファイバとも呼ばれ、一層の空孔群をクラッド内に形成したものが代表的である。空孔群をクラッド内に形成することによって、光の閉じ込め効果が高まり、曲げ損失が低下することが知られている。このため、このような空孔付き光ファイバは、低曲げ損失性が求められる宅内光通信網用として、既に実用化されている。

【0004】

空孔付き光ファイバは、(1)シリカガラスからなる円柱状の母材(以下「プリフォーム」と記載)を作製するプリフォーム作製工程と、(2)空孔の母体となる貫通孔をドリル穿孔加工等によりプリフォームに形成する貫通孔形成工程と、(3)貫通孔が形成されたプリフォームを溶融延伸する線引工程とを経て製造される。

【0005】

空孔付き光ファイバにおいては、空孔の直径(以下「空孔径」と記載)及び空孔の位置(以下「空孔位置」と記載)とがその光学特性に大きく影響する。例えば、空孔径の大小によって、あるいは、空孔の中心軸からの遠近によって、曲げ損失が大きく変わることが知られている。空孔位置は、貫通孔形成工程においてプリフォームに形成する貫通孔の位置によって左右される。また、空孔径は、貫通孔形成工程においてプリフォームに形成する貫通孔の直径(以下「貫通孔径」と記載)によって左右される。

【0006】

ただし、空孔径は、線引工程の実施条件によって調整することができる。空孔径を左右する線引工程の実施条件としては、貫通孔に導入するガスの圧力(以下、「導入ガス圧」と記載)が代表的である(溶融炉の温度や線引速度なども空孔径に影響することがある)。したがって、プリフォームにおける貫通孔径に多少のズレがあっても、導入ガス圧を適切に制御すれば、これを補償することができる。

【0007】

線引工程において導入ガス圧を制御する方法として、線引き中の空孔付き光ファイバの空孔径を測定し、その測定結果に応じて導入ガス圧を決定するフィードバック制御が知られている。このようなフィードバック制御における空孔径の測定方法としては、例えば、特許文献1〜3に記載のものなどが知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−264398号公報(1993年10月12日公開)

【特許文献2】特開2005−247621号公報(2005年9月15日公開)

【特許文献3】特開2009−7201号公報(2009年1月15日公開)

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、光ファイバにおける空孔径を左右するのは、プリフォームにおける貫通孔径だけではない。例えば、プリフォームにおける貫通孔の位置(以下「貫通孔位置」と記載)、及び、プリフォームの外径(以下「プリフォーム径」と記載)も、光ファイバの空孔径を変化させる要因となる。

【0010】

プリフォームの表面に近いほど、溶融延伸時に高温となり、溶融粘度が低下する。このため、プリフォームの表面に近い位置に形成された貫通孔ほど、溶融延伸時に潰れ易くなる。光ファイバの空孔径が貫通孔形成位置によって左右されるのは、このためである。また、プリフォームの外径が変化すると、プリフォームの断面においてガラス部の占める割合が変化する。光ファイバの空孔径がプリフォーム径によって左右されるのは、このためである。なお、プリフォーム径の変動に伴う空孔径の変動は、プリフォーム径が大きいほど、また、貫通孔径が小さいほど大きなものとなる。

【0011】

そして、貫通孔位置及びプリフォーム径は、プリフォームの長手方向に沿って変化する場合がある。すなわち、一端から他端に向かって貫通孔が次第に内側又は外側に寄っていく場合、あるいは、一端から他端に向かってプリフォームが次第に太く又は細くなる場合がある。このような場合、従来のフィードバック制御では、光ファイバの空孔径を所望の値にすることができない。このため、製造歩留まりが悪くなる。

【0012】

例えば、特許文献3に記載のフィードバック制御は、巻取器で巻き取る直前の光ファイバの空孔径を測定し、その測定結果に応じて導入ガス圧を制御するものである。すなわち、特許文献3に記載のフィードバック制御には、必ず時間遅れが伴う。したがって、貫通孔位置又はプリフォーム径がプリフォームの長手方向に沿って変化する場合、特許文献3に記載のフィードバック制御では光ファイバの空孔径を所望の値にすることができない。

【0013】

本発明は上記の問題に鑑みてなされたものであり、その目的は、貫通孔形成位置又はプリフォーム径がプリフォームの長手方向に沿って変化する場合であっても、光ファイバの空孔径を所望の値にし得る光ファイバの製造方法を実現することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明に係る光ファイバの製造方法は、貫通孔が形成されたプリフォームから光ファイバを製造する光ファイバの製造方法において、上記貫通孔にガスを導入しながら上記プリフォームを溶融延伸する線引工程と、上記線引工程において上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力を、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定する圧力決定工程と、を含んでいる、ことを特徴とする。

【0015】

上記の構成によれば、上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力は、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定される。したがって、貫通孔形成位置又はプリフォーム径がプリフォームの長手方向に沿って変化する場合であっても、光ファイバの空孔径を所望の値にすることができる。

【0016】

上記光ファイバの製造方法において、上記圧力決定工程は、予め実験により定められた上記プリフォームの外径の変化量ΔDと上記光ファイバにおける空孔径の変化量Δdとの相関関係、及び、予め実験により定められた上記貫通孔の位置の変化量ΔRと上記光ファイバにおける空孔径の変化量Δdとの相関関係の少なくとも何れか一方を参照して、上記貫通孔に導入するガスの圧力を決定するものである、ことが好ましい。

【0017】

上記の構成によれば、簡単かつ正確に光ファイバの空孔径を所望の値にすることができる。

【0018】

上記光ファイバの製造方法において、上記線引工程にて溶融延伸された上記光ファイバの空孔径を測定する測定工程をさらに含み、上記圧力決定工程は、上記貫通孔に導入するガスの圧力を、上記プリフォームの外径及び上記貫通孔の位置の少なくとも何れか一方に加え、上記測定工程で測定された上記光ファイバの空孔径に基づいて決定する、ことが好ましい。

【0019】

上記構成によれば、上記貫通孔に導入するガスの圧力を、上記プリフォームの外径及び上記貫通孔の位置の少なくとも何れか一方のみに基づいて決定する場合と比べて、より正確に光ファイバの空孔径を所望の値にすることができる。

【0020】

また、本発明に係る制御装置は、プリフォームに形成された貫通孔にガスを導入しながら該プリフォームを溶融延伸することによって光ファイバを製造する光ファイバ製造装置を制御する制御装置であって、上記光ファイバ製造装置によって上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力を、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定する圧力決定手段を備えている、ことを特徴とする。

【0021】

上記の構成によれば、上記光ファイバの製造方法と同様の効果を奏することができる。

【0022】

また、本発明に係るプログラムは、コンピュータを上記制御装置として機能させるためのプログラムであって、上記コンピュータを上記圧力決定手段として機能させることを特徴とする。

【0023】

本発明によれば、上記光ファイバの製造方法と同様の効果を奏することができる。

【発明の効果】

【0024】

本発明によれば、貫通孔形成位置又はプリフォーム径がプリフォームの長手方向に沿って変化する場合であっても、光ファイバの空孔径を所望の値にすることができる。

【図面の簡単な説明】

【0025】

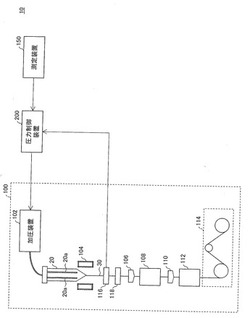

【図1】実施形態に係る光ファイバ製造システムの概略構成を示す図である。

【図2】実施形態に係る光ファイバ製造システム10に用いられるプリフォーム20の断面図である。

【図3】実施形態に係る光ファイバ製造システムによる、光ファイバの製造手順を示すフローチャートである。

【図4】実施形態に係る測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。

【図5】実施形態に係る測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。

【図6】実施形態に係る光ファイバ製造装置において、プリフォームに加えられた圧力の変化を示すグラフである。

【図7】実施形態に係る光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【図8】比較例1で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。

【図9】比較例1で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。

【図10】比較例1で用いた光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【図11】実施形態に係る測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。

【図12】実施形態に係る測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。

【図13】実施形態に係る光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【図14】比較例2で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。

【図15】比較例2で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。

【図16】比較例2で用いた光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【発明を実施するための形態】

【0026】

以下、本発明に係る実施形態について、図面を参照して説明する。

【0027】

(光ファイバ製造システムの構成)

まず、実施形態に係る光ファイバ製造システム10の構成について説明する。図1は、実施形態に係る光ファイバ製造システム10の概略構成を示す図である。図1に示すように、光ファイバ製造システム10は、光ファイバ製造装置100、測定装置150、および圧力制御装置200を備えて構成されている。

【0028】

光ファイバ製造システム10は、光ファイバ母材である円柱状のプリフォームをその長手方向(軸方向)に線引きすることにより、当該プリフォームから光ファイバを製造するシステムである。特に、光ファイバ製造システムは、貫通孔20aが形成されたプリフォーム20から、空孔30aが形成された光ファイバ30を製造することが可能である。

【0029】

(プリフォームの構成)

次に、プリフォーム20の構成について説明する。図2は、実施形態に係る光ファイバ製造システム10に用いられるプリフォーム20の断面図である。図2に示すように、プリフォーム20は、中心部分であるコア部22と、コア部の周囲の部分であるクラッド部24とを有する。

【0030】

コア部22の屈折率は比較的高くなっており、クラッド部24の屈折率は比較的低くなっている。貫通孔20aは、クラッド部24に形成されており、かつプリフォーム20の両端面間を貫通する貫通孔である。特に、プリフォーム20には、その中心軸を中心とする同心円上に、複数の貫通孔20aが形成されている。貫通孔20aは、主に、コア部22における光の閉じ込め効果を強くし、曲げ特性を改善するために設けられている。

【0031】

プリフォーム20としては、例えば、石英ガラスを主成分とするものが用いられる。また、プリフォーム20として、ゲルマニウムやフッ素等をドーパントとして含んでいるものが用いられる場合もある。

【0032】

(各装置の構成)

次に、光ファイバ製造システム10が備える各装置の構成について説明する。

【0033】

図1に示すように、光ファイバ製造装置100は、加圧装置102、溶融炉104、一次被覆層形成装置106、一次被覆層硬化装置108、二次被覆層形成装置110、二次被覆層硬化装置112、および巻き取り装置114を備えている。

【0034】

加圧装置102は、各貫通孔20aに対してガスを供給することにより、各貫通孔20a内に圧力を加える。上記ガスとしては、窒素ガス、ヘリウムガス、アルゴンガス等の不活性ガスが用いられる。

【0035】

溶融炉104は、プリフォーム20を熱溶融する。プリフォーム20の熱溶融された部分は、巻き取り装置114による光ファイバ30(既に生成されている部分)の巻き取り動作によって線引きされ、光ファイバ30(裸線)となる。このとき、プリフォーム20に形成されている貫通孔20aは、そのまま、光ファイバ30に形成されている空孔30aとなる。この空孔30aの内径は、当該空孔30a内の圧力に応じたものとなる。すなわち、当該空孔30a内の圧力が高いほど、空孔30aの内径は大きくなる。

【0036】

一次被覆層形成装置106は、光ファイバ30(裸線)の表面に、一次被覆層を形成する。一次被覆層硬化装置108は、光ファイバ30(裸線)の表面形成された一次被覆層を硬化させる。

【0037】

二次被覆層形成装置110、光ファイバ30の一次被覆層の表面に、二次被覆層を形成する。二次被覆層硬化装置112は、光ファイバ30の一次被覆層の表面に形成された二次被層を硬化させる。

【0038】

例えば、一次被覆層および二次被覆層としては、紫外線硬化型樹脂が用いられる。この場合、一次被覆層硬化装置108および二次被覆層硬化装置112としては、紫外線ランプが用いられる。

【0039】

巻き取り装置114は、一次被覆層および二次被覆層が形成された光ファイバ30を巻き取る。

【0040】

測定装置150は、貫通孔20aが形成されたプリフォーム20の長手方向の複数の地点の各々における、上記貫通孔20aの位置および当該プリフォーム20の外径Dを測定する。本実施形態では、上記貫通孔20aの位置として、プリフォーム20の中心軸からの距離を用いている。

【0041】

圧力制御装置200は、測定装置150によって測定された、上記複数の地点の各々における上記貫通孔20aの位置、および、上記複数の地点の各々における上記外径Dの少なくともいずれか一方に基づいて、上記複数の地点の各々について、光ファイバ製造装置100が光ファイバ30を製造する際に、貫通孔20a内に加える圧力を制御する。この制御により、加圧装置102が供給するガス量が調整され、これにより、光ファイバ製造装置100は、光ファイバ30の空孔径を適切なものとすべく、適切な圧力を貫通孔20a内に加えることが可能となっている。

【0042】

(フィードバック機能)

光ファイバ製造装置100は、空孔径測定装置116および外径測定装置118をさらに備えている。空孔径測定装置116は、光ファイバ30に形成されている空孔30aの内径を測定する装置である。外径測定装置118は、光ファイバ30の外径を測定する装置である。

【0043】

空孔径測定装置116によって測定された空孔30aの内径は、圧力制御装置200へフィードバックされる。圧力制御装置200は、このフィードバックされた光ファイバ30の空孔径にさらに基づいて、貫通孔20a内に加える圧力を制御することが可能となっている。例えば、圧力制御装置200は、光ファイバ30の空孔径が目標値よりも小さい場合は、この目標値からの差分に応じて、貫通孔20a内に加える圧力を高めるように制御する。反対に、圧力制御装置200は、光ファイバ30の空孔径が目標値よりも大きい場合は、この目標値からの差分に応じて、貫通孔20a内に加える圧力を低めるように制御する。この制御により、光ファイバ製造装置100は、光ファイバ30の空孔径をより適切なものとすべく、より適切な圧力を貫通孔20a内に加えることが可能となっている。

【0044】

(光ファイバの製造手順)

次に、実施形態に係る光ファイバ製造システム10による、光ファイバ30の製造手順について説明する。図3は、実施形態に係る光ファイバ製造システム10による、光ファイバ30の製造手順を示すフローチャートである。

【0045】

(測定工程)

まず、ユーザは、測定装置150に対して、プリフォーム20をセットする。そして、測定装置150が、プリフォーム20の長手方向の複数の地点の各々における、貫通孔20aの位置を測定する(ステップS302)。同時に、測定装置150は、プリフォーム20の長手方向の複数の地点の各々における、外径Dを測定する(ステップS304)。そして、測定装置150は、ステップS302の測定結果およびステップS304の測定結果が示された測定データを出力する(ステップS306)。

【0046】

(圧力決定工程)

続いて、圧力制御装置200が、ステップS306で出力された測定データを取得する(ステップS308)。測定装置150から圧力制御装置200への測定データの受け渡しは、通信によるものであってもよく、何らかの記録媒体(例えば、フロッピーディスク、メモリカード、CD−ROM等)によるものであってもよい。

【0047】

そして、圧力制御装置200は、ステップS308で取得された測定データに基づいて、貫通孔20a内に加える圧力を決定する(ステップS310)。

【0048】

さらに、圧力制御装置200は、ステップS310で決定された圧力を貫通孔20a内に加えるように加圧装置102を制御するための制御データを、光ファイバ製造装置100へ出力する(ステップS312)。

【0049】

(加圧工程、線引き工程)

続いて、光ファイバ製造装置100が、ステップS312で出力された制御データを取得する(ステップS314)。光ファイバ製造装置100は、この制御データに応じて、ステップS310で決定された圧力を貫通孔20a内に加える(ステップS316)。圧力制御装置200から光ファイバ製造装置100への制御データの受け渡しは、通信によるものであってもよく、何らかの記録媒体(例えば、フロッピーディスク、メモリカード、CD−ROM等)によるものであってもよい。

【0050】

そして、光ファイバ製造装置100は、貫通孔20a内に上記圧力が加えられた状態で、プリフォーム20を熱溶融および線引きし(ステップS318)、さらに一次被覆層および二次被覆層を生成および硬化することで(ステップS320)、光ファイバ30を生成する。

このように生成された光ファイバ30は、巻き取り装置114によって巻き取られる(ステップS322)。

【0051】

上記手順により、光ファイバ製造装置100は、プリフォーム20の貫通孔位置およびプリフォーム20の外径Dに応じて、より適切な圧力を貫通孔20a内に加え、光ファイバ30の空孔径をより適切なものとすることが可能となっている。

【0052】

なお、上記手順において、光ファイバ製造装置100は、プリフォーム20を熱溶融および線引きが進むにつれて、プリフォーム20の線引きを行う位置が変化する毎に、上記測定データに基づいて、その位置に応じた適切な圧力を貫通孔20a内に加える。

【0053】

また、上記手順において、光ファイバ製造装置100による、光ファイバ30の空孔径および光ファイバ30の外径を測定する処理、およびこれらの測定値を圧力制御装置200にフィードバックする処理を含める場合、これらの処理は、ステップS318とステップS320との間に行われることとなる。

【0054】

(貫通孔位置および外径を測定する方法)

以下、測定装置150がプリフォーム20の貫通孔位置および外径Dを測定する方法について、具体的に説明する。

【0055】

測定装置150は、プリフォーム20の長手方向における複数の地点の各々における貫通孔位置を測定する。例えば、プリフォーム20の長手方向における一方の端面の位置を基準位置0とし、ある測定位置を位置x(xは、基準位置0からの距離)とすると、測定装置150は、複数の位置x(基準位置0を含む)の各々における貫通孔位置R(x)を測定する。

【0056】

この測定方法としては、プリフォーム20の両端面の各々において、光学顕微鏡を用いて計測する方法や、光学系を用いてプリフォーム20の側方から計測する方法(例えば、国際公開第2011/052541号に開示されている方法)等、公知の様々な測定方法のうちのいずれを用いてもよい。

【0057】

貫通孔位置R(x)は、プリフォーム20の中心軸から貫通孔20aの中心までの距離によって表される。プリフォーム20には、複数の貫通孔20aが形成されているため、測定装置150は、複数の貫通孔20aの各々について、貫通孔位置R(x)を測定することが好ましい。

【0058】

また、測定装置150は、プリフォーム20の長手方向における複数の地点の各々における外径Dを測定する。プリフォーム20の長手方向における一方の端面の位置を基準位置0とし、ある測定位置を位置x(xは、基準位置0からの距離)とすると、測定装置150は、複数の位置x(基準位置0を含む)の各々における外径D(x)を測定する。この測定方法としては、汎用のレーザ式外径測定器を用いて計測する等、公知の様々な測定方法のうちのいずれを用いてもよい。

【0059】

(圧力を決定する方法)

続いて、圧力制御装置200が貫通孔20a内に加える圧力を決定する方法について、具体的に説明する。

【0060】

既に説明したとおり、圧力制御装置200は、プリフォーム20の長手方向における複数の地点の各々における貫通孔位置および外径Dが示された測定データを測定装置150から取得し、取得した測定データに基づいて、貫通孔20a内に加える圧力を決定する。

【0061】

例えば、測定装置150から取得した測定データに、プリフォーム20の長手方向における複数の位置xの各々についての、貫通孔位置R(x)および外径D(x)が示されているとする。また、この測定データには、基準位置0についての、貫通孔位置R(0)および外径D(0)が示されているとする。

【0062】

(貫通孔位置の変化に応じて圧力を決定する方法)

この場合、圧力制御装置200は、複数の位置xの各々について、貫通孔位置R(x)の貫通孔位置R(0)からの変化に基づいて、貫通孔20a内に加える圧力を決定する。

【0063】

まず、圧力制御装置200は、複数の位置xの各々について、以下数式(1)によって、位置0からの貫通孔位置の変化による光ファイバ30の空孔径の変化量Δd´を算出する。

【0064】

Δd´=(Δd/ΔR)×(R(x)−R(0))・・・(1)

上記数式(1)において、Δd/ΔRは、その長手方向において貫通孔位置が異なるプリフォーム20を用いて、予め実験的に求めておいた、光ファイバ30の空孔径の変化(Δd)とプリフォーム20の貫通孔位置の変化(ΔR)との比を表すものである。

【0065】

なお、本実施形態においては、貫通孔位置の変化量ΔR=(R(x)−R(0))と空孔径の変化量Δd´との相関関係として比例関係(Δd´=α1ΔR)を仮定し、予め実験により定めた係数α1=Δd/ΔRを参照して貫通孔位置の変化量ΔRから空孔径の変化量Δd´を導出する構成を採用しているが、本発明はこれに限定されない。例えば、貫通孔位置の変化量ΔRと空孔径の変化量Δd´との相関関係としてΔd´=α0+α1ΔR+α2ΔR2+…+αNΔRNを仮定し、予め実験により定めた係数α0〜αNを参照して貫通孔位置の変化量ΔRから空孔径の変化量Δd´を導出する構成も可能である。

【0066】

さらに、圧力制御装置200は、算出された光ファイバ30の空孔径の変化量Δd´に応じて、貫通孔20a内に加える圧力の差分ΔP´を、以下数式(2)によって算出する。

【0067】

ΔP´=Δd´÷(Δd/ΔP)・・・(2)

上記数式(2)において、Δd/ΔPは、予め実験的に求めておいた、光ファイバ30の空孔径の変化(Δd)とプリフォーム20の貫通孔20a内に加圧する圧力の変化(ΔP)との比を表すものである。

【0068】

なお、Δd/ΔPは、プリフォーム20の線引きを行う際の各種条件(例えば、プリフォーム20の貫通孔径や、溶融炉104内の温度等)によって変動するため、光ファイバ30の製造時と同じ条件で求めておくことが好ましい。

【0069】

このようにして算出されたΔP´を、基準位置0を線引きする際に貫通孔20a内に加える圧力に加算することにより、位置xを線引きする際に貫通孔20a内に加える圧力が得られる。

【0070】

(外径の変化に応じて圧力を決定する方法)

また、圧力制御装置200は、複数の位置xの各々について、外径D(x)の外径D(0)からの変化に基づいて、貫通孔20a内に加える圧力を決定する。

【0071】

まず、圧力制御装置200は、複数の位置xの各々について、以下数式(3)によって、位置0からの外径の変化による光ファイバ30の空孔径の変化量Δd´´を算出する。

【0072】

Δd´´=(Δd/ΔD)×(D(x)−D(0))・・・(3)

上記数式(1)において、Δd/ΔDは、その長手方向において外径が異なるプリフォーム20を用いて、予め実験的に求めておいた、光ファイバ30の空孔径の変化(Δd)とプリフォーム20の外径の変化(ΔD)との比を表すものである。

【0073】

なお、本実施形態においては、貫通孔径の変化量ΔD=(D(x)−D(0))と空孔径の変化量Δd´´との相関関係として比例関係(Δd´´=β1ΔD)を仮定し、予め実験により定めた係数β1=Δd/ΔDを参照して貫通孔径の変化量ΔDから空孔径の変化量Δd´´を導出する構成を採用しているが、本発明はこれに限定されない。例えば、貫通孔径の変化量ΔDと空孔径の変化量Δd´´との相関関係としてΔd´´=β0+β1ΔD+β2ΔD2+…+βNΔDNを仮定し、予め実験により定めた係数β0〜βNを参照して貫通孔径の変化量ΔDから空孔径の変化量Δd´´を導出する構成も可能である。

【0074】

さらに、圧力制御装置200は、算出された光ファイバ30の空孔径の変化量Δd´´に応じて、貫通孔20a内に加える圧力の差分ΔP´´を、以下数式(4)によって算出する。

【0075】

ΔP´´=Δd´´÷(Δd/ΔP)・・・(4)

このようにして算出されたΔP´´を、基準位置0を線引きする際に貫通孔20a内に加える圧力に加算することにより、位置xを線引きする際に貫通孔20a内に加える圧力が得られる。

【0076】

上記のとおり、各位置xに対して求められた圧力ΔP´をさらに加えることにより、その位置xにおけるプリフォーム20の貫通孔位置に応じた適切な圧力を貫通孔20a内に加えることができ、光ファイバ30の空孔径を適切なものとすることができる。

【0077】

また、各位置xに対して求められた圧力ΔP´´をさらに加えることにより、その位置xにおけるプリフォーム20の外径に応じた適切な圧力を貫通孔20a内に加えることができ、光ファイバ30の空孔径を適切なものとすることができる。

【0078】

したがって、各位置xに対して求められた圧力ΔP´および圧力ΔP´´の双方をさらに加えることにより、その位置xにおけるプリフォーム20の貫通孔位置および外径の双方に応じた適切な圧力を貫通孔20a内に加えることができ、光ファイバ30の空孔径を適切なものとすることができる。

【0079】

(空孔径および外径をフィードバックする方法)

さらに、圧力制御装置200は、空孔径測定装置116からフィードバックされた光ファイバ30の空孔径に応じて、プリフォーム20の貫通孔20a内に加圧する圧力を決定することができる。

【0080】

例えば、空孔径測定装置116からフィードバックされた光ファイバ30の空孔径をdmとし、所望の空孔径をdtとした場合、圧力制御装置200は、貫通孔20a内に加える圧力の差分ΔP´´´を、以下数式(5)によって算出する。

【0081】

ΔP´´´=(dt−dm)÷(Δd/ΔP)・・・(5)

そして、圧力制御装置200は、求められた圧力ΔP´´´をさらに加えることにより、光ファイバ30の空孔径に応じた適切な圧力を貫通孔20a内に加えることができ、光ファイバ30の空孔径をより適切なものとすることができる。

【0082】

空孔径測定装置116による光ファイバ30の空孔径の測定方法としては、公知の様々な測定方法(例えば、特開2010−145288公報、国際公開第2010/116762号に開示されている方法)のうちのいずれを用いてもよい。

【0083】

光ファイバ製造装置100は、圧力制御装置200によって決定された圧力に従って、プリフォーム20の線引きが進むにつれて、プリフォーム20の線引き位置が変化する毎に、プリフォーム20に貫通孔20a内に加える圧力を変化させることとなるが、その適切なタイミングは、線引きの際の各種条件(線引き速度、溶融炉104にプリフォーム20を送り込む速度、溶融炉104内の温度、プリフォーム20の外径、光ファイバ30の外径等)によって異なるため、実際に線引きの際に適用される各種条件に応じたタイミングとすることが好ましい。

【実施例】

【0084】

以下に実施例を示して、本発明の実施形態についてさらに詳しく説明する。もちろん、本発明は以下の実施例に限定されるものではなく、細部については様々な様態が可能である。

【0085】

〔実施例1〕

まず、実施例1を説明する。

【0086】

(実施手順)

本実施例1では、本発明を適用した以下の手順により光ファイバ30を製造し、本発明の有効性を確認した。

【0087】

(1)外径100mm、長さ900mmのプリフォーム20を用意し、このプリフォーム20に対して、図2に示したように、8つの貫通孔20aをドリル穿孔加工により同心円状に形成した。なお、各貫通孔20aの貫通孔径を4mmとし、貫通孔位置を10mmとした。

【0088】

(2)測定装置150により、上記プリフォーム20の長手方向の複数の位置の各々における、貫通孔位置を測定した。この測定方法としては、国際公開第2011/052541号に開示されている方法を用いた。この測定結果は、図4に示すとおりとなった。

【0089】

(3)測定装置150により、上記プリフォーム20の長手方向の複数の位置の各々における、当該プリフォーム20の外径を測定した。この測定装置150としては、レーザ方式の外径測定器を用いた。この測定結果は、図5に示すとおりとなった。

【0090】

(4)本実施形態の光ファイバ製造装置100に上記プリフォーム20をセットした。また、光ファイバ製造装置100に対し、線引き開始時の加圧圧力を0.5kpaに設定した。また、目標とする光ファイバ30の外径を125μmと、目標とする光ファイバ30の空孔径を5μmとした。

【0091】

(5)本実施形態の光ファイバ製造装置100により、このプリフォーム20から光ファイバ30を製造した。このとき光ファイバ製造装置100において、プリフォーム20に加えられた圧力は、図6に示すように、動的に変更された。

【0092】

(6)生成された光ファイバ30を複数の線引き位置の各々で切断し、その各々について、空孔30aの空孔径を測定した。この測定結果は、図7に示すとおりとなった。

【0093】

(測定結果等)

図4は、実施形態に係る測定装置150によって測定された、プリフォーム20の長手方向の複数の位置の各々における貫通孔位置を示すグラフである。図5は、実施形態に係る測定装置150によって測定された、プリフォーム20の長手方向の複数の位置の各々における外径を示すグラフである。図6は、実施形態に係る光ファイバ製造装置100において、プリフォーム20に加えられた圧力の変化を示すグラフである。図7は、実施形態に係る光ファイバ製造装置100によって製造された光ファイバ30の長手方向の複数の位置の各々における空孔位置を示すグラフである。

【0094】

図4および図5に示すグラフから、光ファイバ30を製造する際に用いたプリフォーム20の長手方向において、貫通孔20aの貫通孔位置およびプリフォーム20の外径に、誤差が生じていることがわかる。

【0095】

これに応じて、図6に示すように、光ファイバ製造装置100において、上記誤差に応じた適切な圧力がプリフォーム20に加えられており、この結果、図7に示すように、光ファイバ製造装置100により、その長手方向における空孔径が略均一な光ファイバ30が製造されたことがわかる。特に、図7に示すグラフから、光ファイバ30の長手方向における空孔径の誤差は、僅か±0.1μm程度であることがわかる。これらの測定結果から、光ファイバを製造する際に本発明を適用することが非常に有効であることを確認した。

【0096】

〔比較例1〕

次に、比較例1を説明する。本比較例1は、実施例1の比較例である。実施例1では、プリフォームに加える圧力を、プリフォームの貫通孔位置、プリフォームの外径、および光ファイバの空孔径に基づいて決定する構成としているが、本比較例1では、プリフォームに加える圧力を、光ファイバの空孔径のみに基づいて決定する構成としている。

【0097】

(実施手順)

本比較例1では、本発明を適用しない以下の手順により光ファイバを製造し、本発明の有効性を確認した。

【0098】

(1)実施例1と同様に、外径100mm、長さ900mmのプリフォームを用意し、このプリフォームに対して、図2に示したように、8つの貫通孔20aをドリル穿孔加工により同心円状に形成した。なお、各貫通孔20aの貫通孔径を4mmとし、貫通孔位置を10mmとした。

【0099】

(2)実施例1と同様に、測定装置により、上記プリフォームの長手方向の複数の位置の各々における、貫通孔位置を測定した。この測定方法としては、国際公開第2011/052541号に開示されている方法を用いた。この測定結果は、図8に示すとおりとなった。

【0100】

(3)実施例1と同様に、測定装置により、上記プリフォームの長手方向の複数の位置の各々における、当該プリフォームの外径を測定した。この測定装置としては、レーザ方式の外径測定器を用いた。この測定結果は、図9に示すとおりとなった。

【0101】

(4)光ファイバ製造装置に上記プリフォームをセットした。また、光ファイバ製造装置に対し、線引き開始時の加圧圧力を0.5kpaに設定した。また、目標とする光ファイバの外径を125μmと、目標とする光ファイバの空孔径を5μmとした。ここで用いた光ファイバ製造装置は、実施例1の光ファイバ製造装置100と同様の構成であり、光ファイバの空孔径がフィードバックされた圧力をプリフォームに加える構成も同様であるが、プリフォームの貫通孔位置および外径に応じた圧力をプリフォームに加えるものではない点で、実施例1の光ファイバ製造装置100と異なる。

【0102】

(5)光ファイバ製造装置により、このプリフォームから光ファイバを製造した。

【0103】

(6)生成された光ファイバを複数の線引き位置の各々で切断し、その各々について、空孔径を測定した。この測定結果は、図10に示すとおりとなった。

【0104】

(測定結果等)

図8は、比較例1で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。図9は、比較例1で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。図10は、比較例1で用いた光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【0105】

図8および図9に示すグラフから、実施例1と同様に、光ファイバを製造する際に用いたプリフォームの長手方向において、貫通孔位置および外径に、誤差が生じていることがわかる。

【0106】

比較例1で用いた光ファイバ製造装置は、これらの誤差に応じた圧力をプリフォーム20に加えることができず、この結果、図10に示すように、光ファイバ製造装置により、その長手方向における空孔径が不均一な光ファイバが製造されたことがわかる。特に、図10に示すグラフから、光ファイバの長手方向における空孔径の誤差は、±0.4μm程度であることがわかる。これらの測定結果から、光ファイバを製造する際に本発明を適用することが非常に有効であることを確認した。

【0107】

〔実施例2〕

次に、実施例2を説明する。本実施例2は、実施例1の変形例である。実施例1では、プリフォームに加える圧力を、プリフォームの貫通孔位置、プリフォームの外径、および光ファイバの空孔径に基づいて決定する構成としているが、本実施例2では、プリフォームの貫通孔位置、およびプリフォームの外径に基づいて決定する構成としている。すなわち、光ファイバの空孔径を上記圧力にフィードバックしない構成としている。

【0108】

(実施手順)

本実施例2では、本発明を適用した以下の手順により光ファイバ30を製造し、本発明の有効性を確認した。

【0109】

(1)実施例1と同様に、外径100mm、長さ900mmのプリフォーム20を用意し、このプリフォーム20に対して、図2に示したように、8つの貫通孔20aをドリル穿孔加工により同心円状に形成した。なお、各貫通孔20aの貫通孔径を4mmとし、貫通孔位置を10mmとした。

【0110】

(2)実施例1と同様に、測定装置150により、上記プリフォーム20の長手方向の複数の位置の各々における、貫通孔位置を測定した。この測定方法としては、国際公開第2011/052541号に開示されている方法を用いた。この測定結果は、図11に示すとおりとなった。

【0111】

(3)実施例1と同様に、測定装置150により、上記プリフォーム20の長手方向の複数の位置の各々における、当該プリフォーム20の外径を測定した。この測定装置150としては、レーザ方式の外径測定器を用いた。この測定結果は、図12に示すとおりとなった。

【0112】

(4)実施例1と同様に、本実施形態の光ファイバ製造装置100に上記プリフォーム20をセットした。また、光ファイバ製造装置100に対し、線引き開始時の加圧圧力を0.5kpaに設定した。また、目標とする光ファイバ30の外径を125μmと、目標とする光ファイバ30の空孔径を5μmとした。

【0113】

(5)実施例1と同様に、本実施形態の光ファイバ製造装置100により、このプリフォーム20から光ファイバ30を製造した。

【0114】

(6)実施例1と同様に、生成された光ファイバ30を複数の線引き位置の各々で切断し、その各々について、空孔30aの空孔径を測定した。この測定結果は、図13に示すとおりとなった。

【0115】

(測定結果等)

図11は、実施形態に係る測定装置150によって測定された、プリフォーム20の長手方向の複数の位置の各々における貫通孔位置を示すグラフである。図12は、実施形態に係る測定装置150によって測定された、プリフォーム20の長手方向の複数の位置の各々における外径を示すグラフである。図13は、実施形態に係る光ファイバ製造装置100によって製造された光ファイバ30の長手方向の複数の位置の各々における空孔位置を示すグラフである。

【0116】

図12および図13に示すグラフから、光ファイバ30を製造する際に用いたプリフォーム20の長手方向において、貫通孔20aの貫通孔位置およびプリフォーム20の外径に、誤差が生じていることがわかる。

【0117】

これに応じて、光ファイバ製造装置100において、上記誤差に応じた適切な圧力がプリフォーム20に加えられており、この結果、図14に示すように、光ファイバ製造装置100により、その長手方向における空孔径が略均一な光ファイバ30が製造されたことがわかる。特に、図14に示すグラフから、光ファイバ30の長手方向における空孔径の誤差は、僅か±0.2μm程度であることがわかる。これらの測定結果から、光ファイバを製造する際に本発明を適用することが非常に有効であることを確認した。

【0118】

〔比較例2〕

次に、比較例2を説明する。本比較例2は、実施例2の比較例である。実施例2では、プリフォームに加える圧力を、プリフォームの貫通孔位置、およびプリフォームの外径に基づいて決定する構成としているが、本比較例2では、プリフォームに加える圧力を、これらのいずれにも基づかずに決定する構成としている。

【0119】

(実施手順)

本比較例2では、本発明を適用しない以下の手順により光ファイバを製造し、本発明の有効性を確認した。

【0120】

(1)実施例2と同様に、外径100mm、長さ900mmのプリフォームを用意し、このプリフォームに対して、図2に示したように、8つの貫通孔20aをドリル穿孔加工により同心円状に形成した。なお、各貫通孔20aの貫通孔径を4mmとし、貫通孔位置を10mmとした。

【0121】

(2)実施例2と同様に、測定装置により、上記プリフォームの長手方向の複数の位置の各々における、貫通孔位置を測定した。この測定方法としては、国際公開第2011/052541号に開示されている方法を用いた。この測定結果は、図14に示すとおりとなった。

【0122】

(3)実施例2と同様に、測定装置により、上記プリフォームの長手方向の複数の位置の各々における、当該プリフォームの外径を測定した。この測定装置としては、レーザ方式の外径測定器を用いた。この測定結果は、図15に示すとおりとなった。

【0123】

(4)光ファイバ製造装置に上記プリフォームをセットした。また、光ファイバ製造装置に対し、線引き開始時の加圧圧力を0.5kpaに設定した。また、目標とする光ファイバの外径を125μmと、目標とする光ファイバの空孔径を5μmとした。ここで用いた光ファイバ製造装置は、実施例1の光ファイバ製造装置100と同様の構成であるが、光ファイバの空孔径がフィードバックされた圧力をプリフォームに加えるものではなく、プリフォームの貫通孔位置および外径に応じた圧力をプリフォームに加えるものでもない点で、実施例1の光ファイバ製造装置100と異なる。

【0124】

(5)光ファイバ製造装置により、このプリフォームから光ファイバを製造した。

【0125】

(6)生成された光ファイバを複数の線引き位置の各々で切断し、その各々について、空孔径を測定した。この測定結果は、図16に示すとおりとなった。

【0126】

(測定結果等)

図14は、比較例2で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。図15は、比較例2で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。図16は、比較例2で用いた光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【0127】

図14および図15に示すグラフから、実施例2と同様に、光ファイバを製造する際に用いたプリフォームの長手方向において、貫通孔位置および外径に、誤差が生じていることがわかる。

【0128】

比較例2で用いた光ファイバ製造装置は、これらの誤差に応じた圧力をプリフォーム20に加えることができず、この結果、図16に示すように、光ファイバ製造装置により、その長手方向における空孔径が不均一な光ファイバが製造されたことがわかる。特に、図16に示すグラフから、光ファイバの長手方向における空孔径の誤差は、±0.5μm程度であることがわかる。これらの測定結果から、光ファイバを製造する際に本発明を適用することが非常に有効であることを確認した。

【0129】

(プログラム、記憶媒体)

上記各実施形態で説明した圧力制御装置200の各機能は、集積回路(ICチップ)上に形成された論理回路によってハードウェア的に実現してもよいし、CPU(Central Processing Unit)を用いてソフトウェア的に実現してもよい。

【0130】

例えば、圧力制御装置200は、各機能を実現するプログラムの命令を実行するCPU、上記プログラムを格納したROM、上記プログラムを展開するRAM、上記プログラム及び各種データを格納する各種記憶装置(記録媒体)を備えている。そして、上記CPUが、上記各種記憶装置に格納されているプログラムを読み出し、このプログラムを実行することによって、圧力制御装置200の各機能を実現することができる。

【0131】

上記記録媒体としては、例えば、磁気テープやカセットテープ等のテープ類、フロッピー(登録商標)ディスク/ハードディスク等の磁気ディスクやCD−ROM/MO/MD/DVD/CD−R等の光ディスクを含むディスク類、ICカード(メモリカードを含む)/光カード等のカード類、マスクROM/EPROM/EEPROM/フラッシュROM等の半導体メモリ類、あるいはPLD(Programmable logic device)やFPGA(Field Programmable Gate Array)等の論理回路類等を用いることができる。

【0132】

なお、上記プログラムは、通信ネットワークを介して圧力制御装置200に供給されてもよい。この通信ネットワークは、少なくとも上記プログラムを圧力制御装置200に伝送可能であればよく、その種類はどのようなものであっても良い。例えば、通信ネットワークとしては、インターネット、イントラネット、エキストラネット、LAN、ISDN、VAN、CATV通信網、仮想専用網(Virtual Private Network)、電話回線網、移動体通信網、衛星通信網等が利用可能である。

【0133】

また、上記プログラムを圧力制御装置200に供給するための伝送媒体としても、どのような種類のものを利用しても良い。例えば、伝送媒体として、IEEE1394、USB、電力線搬送、ケーブルTV回線、電話線、ADSL(Asymmetric Digital Subscriber Line)回線等の有線によるものを利用しても良い。また、伝送媒体として、IrDAやリモコンのような赤外線、Bluetooth(登録商標)、IEEE80211無線、HDR(High Data Rate)、NFC(Near Field Communication)、DLNA、携帯電話網、衛星回線、地上波デジタル網等の無線によるものを利用しても良い。

【0134】

(補足説明)

本発明は上述した実施形態および実施例に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、開示された技術的手段を適宜組み合わせて得られる実施形態および実施方法についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0135】

本発明に係る光ファイバ製造方法、光ファイバ製造システム、圧力制御装置、およびプログラムは、空孔アシストファイバやフォトニックバンドギャップファイバなど、少なくとも空孔が形成された光ファイバ(ホーリーファイバ)であれば、あらゆる光ファイバの製造に好適に利用することができる。

【符号の説明】

【0136】

10 光ファイバ製造システム

20 プリフォーム

20a 貫通孔

22 コア部

24 クラッド部

30 光ファイバ

30a 空孔

100 光ファイバ製造装置

102 加圧装置

104 溶融炉

106 一次被覆層形成装置

108 一次被覆層硬化装置

110 二次被覆層形成装置

112 二次被覆層硬化装置

114 巻き取り装置

150 測定装置

200 圧力制御装置(制御装置)

【技術分野】

【0001】

本発明は、光ファイバを製造する光ファイバ製造方法に関する。また、光ファイバを製造する光ファイバ製造装置を制御する制御装置、及び、そのような制御装置としてコンピュータを動作させるためのプログラムに関する。

【背景技術】

【0002】

近年、空孔付き光ファイバが注目を集めている。空孔付き光ファイバは、シリカガラスを主成分とする光ファイバに、その長手方向に延びる空孔を形成したものであり、ホーリーファイバとも呼ばれる。空孔付き光ファイバにおいては、従来の光ファイバでは実現できなかった光学特性が得られることが知られている。

【0003】

空孔付き光ファイバには、基材の屈折率が一様なものと、基材の屈折率がコアとクラッドとで異なるものとがある。後者の空孔付き光ファイバは、ホールアシステッドファイバとも呼ばれ、一層の空孔群をクラッド内に形成したものが代表的である。空孔群をクラッド内に形成することによって、光の閉じ込め効果が高まり、曲げ損失が低下することが知られている。このため、このような空孔付き光ファイバは、低曲げ損失性が求められる宅内光通信網用として、既に実用化されている。

【0004】

空孔付き光ファイバは、(1)シリカガラスからなる円柱状の母材(以下「プリフォーム」と記載)を作製するプリフォーム作製工程と、(2)空孔の母体となる貫通孔をドリル穿孔加工等によりプリフォームに形成する貫通孔形成工程と、(3)貫通孔が形成されたプリフォームを溶融延伸する線引工程とを経て製造される。

【0005】

空孔付き光ファイバにおいては、空孔の直径(以下「空孔径」と記載)及び空孔の位置(以下「空孔位置」と記載)とがその光学特性に大きく影響する。例えば、空孔径の大小によって、あるいは、空孔の中心軸からの遠近によって、曲げ損失が大きく変わることが知られている。空孔位置は、貫通孔形成工程においてプリフォームに形成する貫通孔の位置によって左右される。また、空孔径は、貫通孔形成工程においてプリフォームに形成する貫通孔の直径(以下「貫通孔径」と記載)によって左右される。

【0006】

ただし、空孔径は、線引工程の実施条件によって調整することができる。空孔径を左右する線引工程の実施条件としては、貫通孔に導入するガスの圧力(以下、「導入ガス圧」と記載)が代表的である(溶融炉の温度や線引速度なども空孔径に影響することがある)。したがって、プリフォームにおける貫通孔径に多少のズレがあっても、導入ガス圧を適切に制御すれば、これを補償することができる。

【0007】

線引工程において導入ガス圧を制御する方法として、線引き中の空孔付き光ファイバの空孔径を測定し、その測定結果に応じて導入ガス圧を決定するフィードバック制御が知られている。このようなフィードバック制御における空孔径の測定方法としては、例えば、特許文献1〜3に記載のものなどが知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−264398号公報(1993年10月12日公開)

【特許文献2】特開2005−247621号公報(2005年9月15日公開)

【特許文献3】特開2009−7201号公報(2009年1月15日公開)

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、光ファイバにおける空孔径を左右するのは、プリフォームにおける貫通孔径だけではない。例えば、プリフォームにおける貫通孔の位置(以下「貫通孔位置」と記載)、及び、プリフォームの外径(以下「プリフォーム径」と記載)も、光ファイバの空孔径を変化させる要因となる。

【0010】

プリフォームの表面に近いほど、溶融延伸時に高温となり、溶融粘度が低下する。このため、プリフォームの表面に近い位置に形成された貫通孔ほど、溶融延伸時に潰れ易くなる。光ファイバの空孔径が貫通孔形成位置によって左右されるのは、このためである。また、プリフォームの外径が変化すると、プリフォームの断面においてガラス部の占める割合が変化する。光ファイバの空孔径がプリフォーム径によって左右されるのは、このためである。なお、プリフォーム径の変動に伴う空孔径の変動は、プリフォーム径が大きいほど、また、貫通孔径が小さいほど大きなものとなる。

【0011】

そして、貫通孔位置及びプリフォーム径は、プリフォームの長手方向に沿って変化する場合がある。すなわち、一端から他端に向かって貫通孔が次第に内側又は外側に寄っていく場合、あるいは、一端から他端に向かってプリフォームが次第に太く又は細くなる場合がある。このような場合、従来のフィードバック制御では、光ファイバの空孔径を所望の値にすることができない。このため、製造歩留まりが悪くなる。

【0012】

例えば、特許文献3に記載のフィードバック制御は、巻取器で巻き取る直前の光ファイバの空孔径を測定し、その測定結果に応じて導入ガス圧を制御するものである。すなわち、特許文献3に記載のフィードバック制御には、必ず時間遅れが伴う。したがって、貫通孔位置又はプリフォーム径がプリフォームの長手方向に沿って変化する場合、特許文献3に記載のフィードバック制御では光ファイバの空孔径を所望の値にすることができない。

【0013】

本発明は上記の問題に鑑みてなされたものであり、その目的は、貫通孔形成位置又はプリフォーム径がプリフォームの長手方向に沿って変化する場合であっても、光ファイバの空孔径を所望の値にし得る光ファイバの製造方法を実現することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明に係る光ファイバの製造方法は、貫通孔が形成されたプリフォームから光ファイバを製造する光ファイバの製造方法において、上記貫通孔にガスを導入しながら上記プリフォームを溶融延伸する線引工程と、上記線引工程において上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力を、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定する圧力決定工程と、を含んでいる、ことを特徴とする。

【0015】

上記の構成によれば、上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力は、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定される。したがって、貫通孔形成位置又はプリフォーム径がプリフォームの長手方向に沿って変化する場合であっても、光ファイバの空孔径を所望の値にすることができる。

【0016】

上記光ファイバの製造方法において、上記圧力決定工程は、予め実験により定められた上記プリフォームの外径の変化量ΔDと上記光ファイバにおける空孔径の変化量Δdとの相関関係、及び、予め実験により定められた上記貫通孔の位置の変化量ΔRと上記光ファイバにおける空孔径の変化量Δdとの相関関係の少なくとも何れか一方を参照して、上記貫通孔に導入するガスの圧力を決定するものである、ことが好ましい。

【0017】

上記の構成によれば、簡単かつ正確に光ファイバの空孔径を所望の値にすることができる。

【0018】

上記光ファイバの製造方法において、上記線引工程にて溶融延伸された上記光ファイバの空孔径を測定する測定工程をさらに含み、上記圧力決定工程は、上記貫通孔に導入するガスの圧力を、上記プリフォームの外径及び上記貫通孔の位置の少なくとも何れか一方に加え、上記測定工程で測定された上記光ファイバの空孔径に基づいて決定する、ことが好ましい。

【0019】

上記構成によれば、上記貫通孔に導入するガスの圧力を、上記プリフォームの外径及び上記貫通孔の位置の少なくとも何れか一方のみに基づいて決定する場合と比べて、より正確に光ファイバの空孔径を所望の値にすることができる。

【0020】

また、本発明に係る制御装置は、プリフォームに形成された貫通孔にガスを導入しながら該プリフォームを溶融延伸することによって光ファイバを製造する光ファイバ製造装置を制御する制御装置であって、上記光ファイバ製造装置によって上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力を、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定する圧力決定手段を備えている、ことを特徴とする。

【0021】

上記の構成によれば、上記光ファイバの製造方法と同様の効果を奏することができる。

【0022】

また、本発明に係るプログラムは、コンピュータを上記制御装置として機能させるためのプログラムであって、上記コンピュータを上記圧力決定手段として機能させることを特徴とする。

【0023】

本発明によれば、上記光ファイバの製造方法と同様の効果を奏することができる。

【発明の効果】

【0024】

本発明によれば、貫通孔形成位置又はプリフォーム径がプリフォームの長手方向に沿って変化する場合であっても、光ファイバの空孔径を所望の値にすることができる。

【図面の簡単な説明】

【0025】

【図1】実施形態に係る光ファイバ製造システムの概略構成を示す図である。

【図2】実施形態に係る光ファイバ製造システム10に用いられるプリフォーム20の断面図である。

【図3】実施形態に係る光ファイバ製造システムによる、光ファイバの製造手順を示すフローチャートである。

【図4】実施形態に係る測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。

【図5】実施形態に係る測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。

【図6】実施形態に係る光ファイバ製造装置において、プリフォームに加えられた圧力の変化を示すグラフである。

【図7】実施形態に係る光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【図8】比較例1で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。

【図9】比較例1で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。

【図10】比較例1で用いた光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【図11】実施形態に係る測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。

【図12】実施形態に係る測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。

【図13】実施形態に係る光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【図14】比較例2で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。

【図15】比較例2で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。

【図16】比較例2で用いた光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【発明を実施するための形態】

【0026】

以下、本発明に係る実施形態について、図面を参照して説明する。

【0027】

(光ファイバ製造システムの構成)

まず、実施形態に係る光ファイバ製造システム10の構成について説明する。図1は、実施形態に係る光ファイバ製造システム10の概略構成を示す図である。図1に示すように、光ファイバ製造システム10は、光ファイバ製造装置100、測定装置150、および圧力制御装置200を備えて構成されている。

【0028】

光ファイバ製造システム10は、光ファイバ母材である円柱状のプリフォームをその長手方向(軸方向)に線引きすることにより、当該プリフォームから光ファイバを製造するシステムである。特に、光ファイバ製造システムは、貫通孔20aが形成されたプリフォーム20から、空孔30aが形成された光ファイバ30を製造することが可能である。

【0029】

(プリフォームの構成)

次に、プリフォーム20の構成について説明する。図2は、実施形態に係る光ファイバ製造システム10に用いられるプリフォーム20の断面図である。図2に示すように、プリフォーム20は、中心部分であるコア部22と、コア部の周囲の部分であるクラッド部24とを有する。

【0030】

コア部22の屈折率は比較的高くなっており、クラッド部24の屈折率は比較的低くなっている。貫通孔20aは、クラッド部24に形成されており、かつプリフォーム20の両端面間を貫通する貫通孔である。特に、プリフォーム20には、その中心軸を中心とする同心円上に、複数の貫通孔20aが形成されている。貫通孔20aは、主に、コア部22における光の閉じ込め効果を強くし、曲げ特性を改善するために設けられている。

【0031】

プリフォーム20としては、例えば、石英ガラスを主成分とするものが用いられる。また、プリフォーム20として、ゲルマニウムやフッ素等をドーパントとして含んでいるものが用いられる場合もある。

【0032】

(各装置の構成)

次に、光ファイバ製造システム10が備える各装置の構成について説明する。

【0033】

図1に示すように、光ファイバ製造装置100は、加圧装置102、溶融炉104、一次被覆層形成装置106、一次被覆層硬化装置108、二次被覆層形成装置110、二次被覆層硬化装置112、および巻き取り装置114を備えている。

【0034】

加圧装置102は、各貫通孔20aに対してガスを供給することにより、各貫通孔20a内に圧力を加える。上記ガスとしては、窒素ガス、ヘリウムガス、アルゴンガス等の不活性ガスが用いられる。

【0035】

溶融炉104は、プリフォーム20を熱溶融する。プリフォーム20の熱溶融された部分は、巻き取り装置114による光ファイバ30(既に生成されている部分)の巻き取り動作によって線引きされ、光ファイバ30(裸線)となる。このとき、プリフォーム20に形成されている貫通孔20aは、そのまま、光ファイバ30に形成されている空孔30aとなる。この空孔30aの内径は、当該空孔30a内の圧力に応じたものとなる。すなわち、当該空孔30a内の圧力が高いほど、空孔30aの内径は大きくなる。

【0036】

一次被覆層形成装置106は、光ファイバ30(裸線)の表面に、一次被覆層を形成する。一次被覆層硬化装置108は、光ファイバ30(裸線)の表面形成された一次被覆層を硬化させる。

【0037】

二次被覆層形成装置110、光ファイバ30の一次被覆層の表面に、二次被覆層を形成する。二次被覆層硬化装置112は、光ファイバ30の一次被覆層の表面に形成された二次被層を硬化させる。

【0038】

例えば、一次被覆層および二次被覆層としては、紫外線硬化型樹脂が用いられる。この場合、一次被覆層硬化装置108および二次被覆層硬化装置112としては、紫外線ランプが用いられる。

【0039】

巻き取り装置114は、一次被覆層および二次被覆層が形成された光ファイバ30を巻き取る。

【0040】

測定装置150は、貫通孔20aが形成されたプリフォーム20の長手方向の複数の地点の各々における、上記貫通孔20aの位置および当該プリフォーム20の外径Dを測定する。本実施形態では、上記貫通孔20aの位置として、プリフォーム20の中心軸からの距離を用いている。

【0041】

圧力制御装置200は、測定装置150によって測定された、上記複数の地点の各々における上記貫通孔20aの位置、および、上記複数の地点の各々における上記外径Dの少なくともいずれか一方に基づいて、上記複数の地点の各々について、光ファイバ製造装置100が光ファイバ30を製造する際に、貫通孔20a内に加える圧力を制御する。この制御により、加圧装置102が供給するガス量が調整され、これにより、光ファイバ製造装置100は、光ファイバ30の空孔径を適切なものとすべく、適切な圧力を貫通孔20a内に加えることが可能となっている。

【0042】

(フィードバック機能)

光ファイバ製造装置100は、空孔径測定装置116および外径測定装置118をさらに備えている。空孔径測定装置116は、光ファイバ30に形成されている空孔30aの内径を測定する装置である。外径測定装置118は、光ファイバ30の外径を測定する装置である。

【0043】

空孔径測定装置116によって測定された空孔30aの内径は、圧力制御装置200へフィードバックされる。圧力制御装置200は、このフィードバックされた光ファイバ30の空孔径にさらに基づいて、貫通孔20a内に加える圧力を制御することが可能となっている。例えば、圧力制御装置200は、光ファイバ30の空孔径が目標値よりも小さい場合は、この目標値からの差分に応じて、貫通孔20a内に加える圧力を高めるように制御する。反対に、圧力制御装置200は、光ファイバ30の空孔径が目標値よりも大きい場合は、この目標値からの差分に応じて、貫通孔20a内に加える圧力を低めるように制御する。この制御により、光ファイバ製造装置100は、光ファイバ30の空孔径をより適切なものとすべく、より適切な圧力を貫通孔20a内に加えることが可能となっている。

【0044】

(光ファイバの製造手順)

次に、実施形態に係る光ファイバ製造システム10による、光ファイバ30の製造手順について説明する。図3は、実施形態に係る光ファイバ製造システム10による、光ファイバ30の製造手順を示すフローチャートである。

【0045】

(測定工程)

まず、ユーザは、測定装置150に対して、プリフォーム20をセットする。そして、測定装置150が、プリフォーム20の長手方向の複数の地点の各々における、貫通孔20aの位置を測定する(ステップS302)。同時に、測定装置150は、プリフォーム20の長手方向の複数の地点の各々における、外径Dを測定する(ステップS304)。そして、測定装置150は、ステップS302の測定結果およびステップS304の測定結果が示された測定データを出力する(ステップS306)。

【0046】

(圧力決定工程)

続いて、圧力制御装置200が、ステップS306で出力された測定データを取得する(ステップS308)。測定装置150から圧力制御装置200への測定データの受け渡しは、通信によるものであってもよく、何らかの記録媒体(例えば、フロッピーディスク、メモリカード、CD−ROM等)によるものであってもよい。

【0047】

そして、圧力制御装置200は、ステップS308で取得された測定データに基づいて、貫通孔20a内に加える圧力を決定する(ステップS310)。

【0048】

さらに、圧力制御装置200は、ステップS310で決定された圧力を貫通孔20a内に加えるように加圧装置102を制御するための制御データを、光ファイバ製造装置100へ出力する(ステップS312)。

【0049】

(加圧工程、線引き工程)

続いて、光ファイバ製造装置100が、ステップS312で出力された制御データを取得する(ステップS314)。光ファイバ製造装置100は、この制御データに応じて、ステップS310で決定された圧力を貫通孔20a内に加える(ステップS316)。圧力制御装置200から光ファイバ製造装置100への制御データの受け渡しは、通信によるものであってもよく、何らかの記録媒体(例えば、フロッピーディスク、メモリカード、CD−ROM等)によるものであってもよい。

【0050】

そして、光ファイバ製造装置100は、貫通孔20a内に上記圧力が加えられた状態で、プリフォーム20を熱溶融および線引きし(ステップS318)、さらに一次被覆層および二次被覆層を生成および硬化することで(ステップS320)、光ファイバ30を生成する。

このように生成された光ファイバ30は、巻き取り装置114によって巻き取られる(ステップS322)。

【0051】

上記手順により、光ファイバ製造装置100は、プリフォーム20の貫通孔位置およびプリフォーム20の外径Dに応じて、より適切な圧力を貫通孔20a内に加え、光ファイバ30の空孔径をより適切なものとすることが可能となっている。

【0052】

なお、上記手順において、光ファイバ製造装置100は、プリフォーム20を熱溶融および線引きが進むにつれて、プリフォーム20の線引きを行う位置が変化する毎に、上記測定データに基づいて、その位置に応じた適切な圧力を貫通孔20a内に加える。

【0053】

また、上記手順において、光ファイバ製造装置100による、光ファイバ30の空孔径および光ファイバ30の外径を測定する処理、およびこれらの測定値を圧力制御装置200にフィードバックする処理を含める場合、これらの処理は、ステップS318とステップS320との間に行われることとなる。

【0054】

(貫通孔位置および外径を測定する方法)

以下、測定装置150がプリフォーム20の貫通孔位置および外径Dを測定する方法について、具体的に説明する。

【0055】

測定装置150は、プリフォーム20の長手方向における複数の地点の各々における貫通孔位置を測定する。例えば、プリフォーム20の長手方向における一方の端面の位置を基準位置0とし、ある測定位置を位置x(xは、基準位置0からの距離)とすると、測定装置150は、複数の位置x(基準位置0を含む)の各々における貫通孔位置R(x)を測定する。

【0056】

この測定方法としては、プリフォーム20の両端面の各々において、光学顕微鏡を用いて計測する方法や、光学系を用いてプリフォーム20の側方から計測する方法(例えば、国際公開第2011/052541号に開示されている方法)等、公知の様々な測定方法のうちのいずれを用いてもよい。

【0057】

貫通孔位置R(x)は、プリフォーム20の中心軸から貫通孔20aの中心までの距離によって表される。プリフォーム20には、複数の貫通孔20aが形成されているため、測定装置150は、複数の貫通孔20aの各々について、貫通孔位置R(x)を測定することが好ましい。

【0058】

また、測定装置150は、プリフォーム20の長手方向における複数の地点の各々における外径Dを測定する。プリフォーム20の長手方向における一方の端面の位置を基準位置0とし、ある測定位置を位置x(xは、基準位置0からの距離)とすると、測定装置150は、複数の位置x(基準位置0を含む)の各々における外径D(x)を測定する。この測定方法としては、汎用のレーザ式外径測定器を用いて計測する等、公知の様々な測定方法のうちのいずれを用いてもよい。

【0059】

(圧力を決定する方法)

続いて、圧力制御装置200が貫通孔20a内に加える圧力を決定する方法について、具体的に説明する。

【0060】

既に説明したとおり、圧力制御装置200は、プリフォーム20の長手方向における複数の地点の各々における貫通孔位置および外径Dが示された測定データを測定装置150から取得し、取得した測定データに基づいて、貫通孔20a内に加える圧力を決定する。

【0061】

例えば、測定装置150から取得した測定データに、プリフォーム20の長手方向における複数の位置xの各々についての、貫通孔位置R(x)および外径D(x)が示されているとする。また、この測定データには、基準位置0についての、貫通孔位置R(0)および外径D(0)が示されているとする。

【0062】

(貫通孔位置の変化に応じて圧力を決定する方法)

この場合、圧力制御装置200は、複数の位置xの各々について、貫通孔位置R(x)の貫通孔位置R(0)からの変化に基づいて、貫通孔20a内に加える圧力を決定する。

【0063】

まず、圧力制御装置200は、複数の位置xの各々について、以下数式(1)によって、位置0からの貫通孔位置の変化による光ファイバ30の空孔径の変化量Δd´を算出する。

【0064】

Δd´=(Δd/ΔR)×(R(x)−R(0))・・・(1)

上記数式(1)において、Δd/ΔRは、その長手方向において貫通孔位置が異なるプリフォーム20を用いて、予め実験的に求めておいた、光ファイバ30の空孔径の変化(Δd)とプリフォーム20の貫通孔位置の変化(ΔR)との比を表すものである。

【0065】

なお、本実施形態においては、貫通孔位置の変化量ΔR=(R(x)−R(0))と空孔径の変化量Δd´との相関関係として比例関係(Δd´=α1ΔR)を仮定し、予め実験により定めた係数α1=Δd/ΔRを参照して貫通孔位置の変化量ΔRから空孔径の変化量Δd´を導出する構成を採用しているが、本発明はこれに限定されない。例えば、貫通孔位置の変化量ΔRと空孔径の変化量Δd´との相関関係としてΔd´=α0+α1ΔR+α2ΔR2+…+αNΔRNを仮定し、予め実験により定めた係数α0〜αNを参照して貫通孔位置の変化量ΔRから空孔径の変化量Δd´を導出する構成も可能である。

【0066】

さらに、圧力制御装置200は、算出された光ファイバ30の空孔径の変化量Δd´に応じて、貫通孔20a内に加える圧力の差分ΔP´を、以下数式(2)によって算出する。

【0067】

ΔP´=Δd´÷(Δd/ΔP)・・・(2)

上記数式(2)において、Δd/ΔPは、予め実験的に求めておいた、光ファイバ30の空孔径の変化(Δd)とプリフォーム20の貫通孔20a内に加圧する圧力の変化(ΔP)との比を表すものである。

【0068】

なお、Δd/ΔPは、プリフォーム20の線引きを行う際の各種条件(例えば、プリフォーム20の貫通孔径や、溶融炉104内の温度等)によって変動するため、光ファイバ30の製造時と同じ条件で求めておくことが好ましい。

【0069】

このようにして算出されたΔP´を、基準位置0を線引きする際に貫通孔20a内に加える圧力に加算することにより、位置xを線引きする際に貫通孔20a内に加える圧力が得られる。

【0070】

(外径の変化に応じて圧力を決定する方法)

また、圧力制御装置200は、複数の位置xの各々について、外径D(x)の外径D(0)からの変化に基づいて、貫通孔20a内に加える圧力を決定する。

【0071】

まず、圧力制御装置200は、複数の位置xの各々について、以下数式(3)によって、位置0からの外径の変化による光ファイバ30の空孔径の変化量Δd´´を算出する。

【0072】

Δd´´=(Δd/ΔD)×(D(x)−D(0))・・・(3)

上記数式(1)において、Δd/ΔDは、その長手方向において外径が異なるプリフォーム20を用いて、予め実験的に求めておいた、光ファイバ30の空孔径の変化(Δd)とプリフォーム20の外径の変化(ΔD)との比を表すものである。

【0073】

なお、本実施形態においては、貫通孔径の変化量ΔD=(D(x)−D(0))と空孔径の変化量Δd´´との相関関係として比例関係(Δd´´=β1ΔD)を仮定し、予め実験により定めた係数β1=Δd/ΔDを参照して貫通孔径の変化量ΔDから空孔径の変化量Δd´´を導出する構成を採用しているが、本発明はこれに限定されない。例えば、貫通孔径の変化量ΔDと空孔径の変化量Δd´´との相関関係としてΔd´´=β0+β1ΔD+β2ΔD2+…+βNΔDNを仮定し、予め実験により定めた係数β0〜βNを参照して貫通孔径の変化量ΔDから空孔径の変化量Δd´´を導出する構成も可能である。

【0074】

さらに、圧力制御装置200は、算出された光ファイバ30の空孔径の変化量Δd´´に応じて、貫通孔20a内に加える圧力の差分ΔP´´を、以下数式(4)によって算出する。

【0075】

ΔP´´=Δd´´÷(Δd/ΔP)・・・(4)

このようにして算出されたΔP´´を、基準位置0を線引きする際に貫通孔20a内に加える圧力に加算することにより、位置xを線引きする際に貫通孔20a内に加える圧力が得られる。

【0076】

上記のとおり、各位置xに対して求められた圧力ΔP´をさらに加えることにより、その位置xにおけるプリフォーム20の貫通孔位置に応じた適切な圧力を貫通孔20a内に加えることができ、光ファイバ30の空孔径を適切なものとすることができる。

【0077】

また、各位置xに対して求められた圧力ΔP´´をさらに加えることにより、その位置xにおけるプリフォーム20の外径に応じた適切な圧力を貫通孔20a内に加えることができ、光ファイバ30の空孔径を適切なものとすることができる。

【0078】

したがって、各位置xに対して求められた圧力ΔP´および圧力ΔP´´の双方をさらに加えることにより、その位置xにおけるプリフォーム20の貫通孔位置および外径の双方に応じた適切な圧力を貫通孔20a内に加えることができ、光ファイバ30の空孔径を適切なものとすることができる。

【0079】

(空孔径および外径をフィードバックする方法)

さらに、圧力制御装置200は、空孔径測定装置116からフィードバックされた光ファイバ30の空孔径に応じて、プリフォーム20の貫通孔20a内に加圧する圧力を決定することができる。

【0080】

例えば、空孔径測定装置116からフィードバックされた光ファイバ30の空孔径をdmとし、所望の空孔径をdtとした場合、圧力制御装置200は、貫通孔20a内に加える圧力の差分ΔP´´´を、以下数式(5)によって算出する。

【0081】

ΔP´´´=(dt−dm)÷(Δd/ΔP)・・・(5)

そして、圧力制御装置200は、求められた圧力ΔP´´´をさらに加えることにより、光ファイバ30の空孔径に応じた適切な圧力を貫通孔20a内に加えることができ、光ファイバ30の空孔径をより適切なものとすることができる。

【0082】

空孔径測定装置116による光ファイバ30の空孔径の測定方法としては、公知の様々な測定方法(例えば、特開2010−145288公報、国際公開第2010/116762号に開示されている方法)のうちのいずれを用いてもよい。

【0083】

光ファイバ製造装置100は、圧力制御装置200によって決定された圧力に従って、プリフォーム20の線引きが進むにつれて、プリフォーム20の線引き位置が変化する毎に、プリフォーム20に貫通孔20a内に加える圧力を変化させることとなるが、その適切なタイミングは、線引きの際の各種条件(線引き速度、溶融炉104にプリフォーム20を送り込む速度、溶融炉104内の温度、プリフォーム20の外径、光ファイバ30の外径等)によって異なるため、実際に線引きの際に適用される各種条件に応じたタイミングとすることが好ましい。

【実施例】

【0084】

以下に実施例を示して、本発明の実施形態についてさらに詳しく説明する。もちろん、本発明は以下の実施例に限定されるものではなく、細部については様々な様態が可能である。

【0085】

〔実施例1〕

まず、実施例1を説明する。

【0086】

(実施手順)

本実施例1では、本発明を適用した以下の手順により光ファイバ30を製造し、本発明の有効性を確認した。

【0087】

(1)外径100mm、長さ900mmのプリフォーム20を用意し、このプリフォーム20に対して、図2に示したように、8つの貫通孔20aをドリル穿孔加工により同心円状に形成した。なお、各貫通孔20aの貫通孔径を4mmとし、貫通孔位置を10mmとした。

【0088】

(2)測定装置150により、上記プリフォーム20の長手方向の複数の位置の各々における、貫通孔位置を測定した。この測定方法としては、国際公開第2011/052541号に開示されている方法を用いた。この測定結果は、図4に示すとおりとなった。

【0089】

(3)測定装置150により、上記プリフォーム20の長手方向の複数の位置の各々における、当該プリフォーム20の外径を測定した。この測定装置150としては、レーザ方式の外径測定器を用いた。この測定結果は、図5に示すとおりとなった。

【0090】

(4)本実施形態の光ファイバ製造装置100に上記プリフォーム20をセットした。また、光ファイバ製造装置100に対し、線引き開始時の加圧圧力を0.5kpaに設定した。また、目標とする光ファイバ30の外径を125μmと、目標とする光ファイバ30の空孔径を5μmとした。

【0091】

(5)本実施形態の光ファイバ製造装置100により、このプリフォーム20から光ファイバ30を製造した。このとき光ファイバ製造装置100において、プリフォーム20に加えられた圧力は、図6に示すように、動的に変更された。

【0092】

(6)生成された光ファイバ30を複数の線引き位置の各々で切断し、その各々について、空孔30aの空孔径を測定した。この測定結果は、図7に示すとおりとなった。

【0093】

(測定結果等)

図4は、実施形態に係る測定装置150によって測定された、プリフォーム20の長手方向の複数の位置の各々における貫通孔位置を示すグラフである。図5は、実施形態に係る測定装置150によって測定された、プリフォーム20の長手方向の複数の位置の各々における外径を示すグラフである。図6は、実施形態に係る光ファイバ製造装置100において、プリフォーム20に加えられた圧力の変化を示すグラフである。図7は、実施形態に係る光ファイバ製造装置100によって製造された光ファイバ30の長手方向の複数の位置の各々における空孔位置を示すグラフである。

【0094】

図4および図5に示すグラフから、光ファイバ30を製造する際に用いたプリフォーム20の長手方向において、貫通孔20aの貫通孔位置およびプリフォーム20の外径に、誤差が生じていることがわかる。

【0095】

これに応じて、図6に示すように、光ファイバ製造装置100において、上記誤差に応じた適切な圧力がプリフォーム20に加えられており、この結果、図7に示すように、光ファイバ製造装置100により、その長手方向における空孔径が略均一な光ファイバ30が製造されたことがわかる。特に、図7に示すグラフから、光ファイバ30の長手方向における空孔径の誤差は、僅か±0.1μm程度であることがわかる。これらの測定結果から、光ファイバを製造する際に本発明を適用することが非常に有効であることを確認した。

【0096】

〔比較例1〕

次に、比較例1を説明する。本比較例1は、実施例1の比較例である。実施例1では、プリフォームに加える圧力を、プリフォームの貫通孔位置、プリフォームの外径、および光ファイバの空孔径に基づいて決定する構成としているが、本比較例1では、プリフォームに加える圧力を、光ファイバの空孔径のみに基づいて決定する構成としている。

【0097】

(実施手順)

本比較例1では、本発明を適用しない以下の手順により光ファイバを製造し、本発明の有効性を確認した。

【0098】

(1)実施例1と同様に、外径100mm、長さ900mmのプリフォームを用意し、このプリフォームに対して、図2に示したように、8つの貫通孔20aをドリル穿孔加工により同心円状に形成した。なお、各貫通孔20aの貫通孔径を4mmとし、貫通孔位置を10mmとした。

【0099】

(2)実施例1と同様に、測定装置により、上記プリフォームの長手方向の複数の位置の各々における、貫通孔位置を測定した。この測定方法としては、国際公開第2011/052541号に開示されている方法を用いた。この測定結果は、図8に示すとおりとなった。

【0100】

(3)実施例1と同様に、測定装置により、上記プリフォームの長手方向の複数の位置の各々における、当該プリフォームの外径を測定した。この測定装置としては、レーザ方式の外径測定器を用いた。この測定結果は、図9に示すとおりとなった。

【0101】

(4)光ファイバ製造装置に上記プリフォームをセットした。また、光ファイバ製造装置に対し、線引き開始時の加圧圧力を0.5kpaに設定した。また、目標とする光ファイバの外径を125μmと、目標とする光ファイバの空孔径を5μmとした。ここで用いた光ファイバ製造装置は、実施例1の光ファイバ製造装置100と同様の構成であり、光ファイバの空孔径がフィードバックされた圧力をプリフォームに加える構成も同様であるが、プリフォームの貫通孔位置および外径に応じた圧力をプリフォームに加えるものではない点で、実施例1の光ファイバ製造装置100と異なる。

【0102】

(5)光ファイバ製造装置により、このプリフォームから光ファイバを製造した。

【0103】

(6)生成された光ファイバを複数の線引き位置の各々で切断し、その各々について、空孔径を測定した。この測定結果は、図10に示すとおりとなった。

【0104】

(測定結果等)

図8は、比較例1で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。図9は、比較例1で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。図10は、比較例1で用いた光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【0105】

図8および図9に示すグラフから、実施例1と同様に、光ファイバを製造する際に用いたプリフォームの長手方向において、貫通孔位置および外径に、誤差が生じていることがわかる。

【0106】

比較例1で用いた光ファイバ製造装置は、これらの誤差に応じた圧力をプリフォーム20に加えることができず、この結果、図10に示すように、光ファイバ製造装置により、その長手方向における空孔径が不均一な光ファイバが製造されたことがわかる。特に、図10に示すグラフから、光ファイバの長手方向における空孔径の誤差は、±0.4μm程度であることがわかる。これらの測定結果から、光ファイバを製造する際に本発明を適用することが非常に有効であることを確認した。

【0107】

〔実施例2〕

次に、実施例2を説明する。本実施例2は、実施例1の変形例である。実施例1では、プリフォームに加える圧力を、プリフォームの貫通孔位置、プリフォームの外径、および光ファイバの空孔径に基づいて決定する構成としているが、本実施例2では、プリフォームの貫通孔位置、およびプリフォームの外径に基づいて決定する構成としている。すなわち、光ファイバの空孔径を上記圧力にフィードバックしない構成としている。

【0108】

(実施手順)

本実施例2では、本発明を適用した以下の手順により光ファイバ30を製造し、本発明の有効性を確認した。

【0109】

(1)実施例1と同様に、外径100mm、長さ900mmのプリフォーム20を用意し、このプリフォーム20に対して、図2に示したように、8つの貫通孔20aをドリル穿孔加工により同心円状に形成した。なお、各貫通孔20aの貫通孔径を4mmとし、貫通孔位置を10mmとした。

【0110】

(2)実施例1と同様に、測定装置150により、上記プリフォーム20の長手方向の複数の位置の各々における、貫通孔位置を測定した。この測定方法としては、国際公開第2011/052541号に開示されている方法を用いた。この測定結果は、図11に示すとおりとなった。

【0111】

(3)実施例1と同様に、測定装置150により、上記プリフォーム20の長手方向の複数の位置の各々における、当該プリフォーム20の外径を測定した。この測定装置150としては、レーザ方式の外径測定器を用いた。この測定結果は、図12に示すとおりとなった。

【0112】

(4)実施例1と同様に、本実施形態の光ファイバ製造装置100に上記プリフォーム20をセットした。また、光ファイバ製造装置100に対し、線引き開始時の加圧圧力を0.5kpaに設定した。また、目標とする光ファイバ30の外径を125μmと、目標とする光ファイバ30の空孔径を5μmとした。

【0113】

(5)実施例1と同様に、本実施形態の光ファイバ製造装置100により、このプリフォーム20から光ファイバ30を製造した。

【0114】

(6)実施例1と同様に、生成された光ファイバ30を複数の線引き位置の各々で切断し、その各々について、空孔30aの空孔径を測定した。この測定結果は、図13に示すとおりとなった。

【0115】

(測定結果等)

図11は、実施形態に係る測定装置150によって測定された、プリフォーム20の長手方向の複数の位置の各々における貫通孔位置を示すグラフである。図12は、実施形態に係る測定装置150によって測定された、プリフォーム20の長手方向の複数の位置の各々における外径を示すグラフである。図13は、実施形態に係る光ファイバ製造装置100によって製造された光ファイバ30の長手方向の複数の位置の各々における空孔位置を示すグラフである。

【0116】

図12および図13に示すグラフから、光ファイバ30を製造する際に用いたプリフォーム20の長手方向において、貫通孔20aの貫通孔位置およびプリフォーム20の外径に、誤差が生じていることがわかる。

【0117】

これに応じて、光ファイバ製造装置100において、上記誤差に応じた適切な圧力がプリフォーム20に加えられており、この結果、図14に示すように、光ファイバ製造装置100により、その長手方向における空孔径が略均一な光ファイバ30が製造されたことがわかる。特に、図14に示すグラフから、光ファイバ30の長手方向における空孔径の誤差は、僅か±0.2μm程度であることがわかる。これらの測定結果から、光ファイバを製造する際に本発明を適用することが非常に有効であることを確認した。

【0118】

〔比較例2〕

次に、比較例2を説明する。本比較例2は、実施例2の比較例である。実施例2では、プリフォームに加える圧力を、プリフォームの貫通孔位置、およびプリフォームの外径に基づいて決定する構成としているが、本比較例2では、プリフォームに加える圧力を、これらのいずれにも基づかずに決定する構成としている。

【0119】

(実施手順)

本比較例2では、本発明を適用しない以下の手順により光ファイバを製造し、本発明の有効性を確認した。

【0120】

(1)実施例2と同様に、外径100mm、長さ900mmのプリフォームを用意し、このプリフォームに対して、図2に示したように、8つの貫通孔20aをドリル穿孔加工により同心円状に形成した。なお、各貫通孔20aの貫通孔径を4mmとし、貫通孔位置を10mmとした。

【0121】

(2)実施例2と同様に、測定装置により、上記プリフォームの長手方向の複数の位置の各々における、貫通孔位置を測定した。この測定方法としては、国際公開第2011/052541号に開示されている方法を用いた。この測定結果は、図14に示すとおりとなった。

【0122】

(3)実施例2と同様に、測定装置により、上記プリフォームの長手方向の複数の位置の各々における、当該プリフォームの外径を測定した。この測定装置としては、レーザ方式の外径測定器を用いた。この測定結果は、図15に示すとおりとなった。

【0123】

(4)光ファイバ製造装置に上記プリフォームをセットした。また、光ファイバ製造装置に対し、線引き開始時の加圧圧力を0.5kpaに設定した。また、目標とする光ファイバの外径を125μmと、目標とする光ファイバの空孔径を5μmとした。ここで用いた光ファイバ製造装置は、実施例1の光ファイバ製造装置100と同様の構成であるが、光ファイバの空孔径がフィードバックされた圧力をプリフォームに加えるものではなく、プリフォームの貫通孔位置および外径に応じた圧力をプリフォームに加えるものでもない点で、実施例1の光ファイバ製造装置100と異なる。

【0124】

(5)光ファイバ製造装置により、このプリフォームから光ファイバを製造した。

【0125】

(6)生成された光ファイバを複数の線引き位置の各々で切断し、その各々について、空孔径を測定した。この測定結果は、図16に示すとおりとなった。

【0126】

(測定結果等)

図14は、比較例2で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における貫通孔位置を示すグラフである。図15は、比較例2で用いた測定装置によって測定された、プリフォームの長手方向の複数の位置の各々における外径を示すグラフである。図16は、比較例2で用いた光ファイバ製造装置によって製造された光ファイバの長手方向の複数の位置の各々における空孔位置を示すグラフである。

【0127】

図14および図15に示すグラフから、実施例2と同様に、光ファイバを製造する際に用いたプリフォームの長手方向において、貫通孔位置および外径に、誤差が生じていることがわかる。

【0128】

比較例2で用いた光ファイバ製造装置は、これらの誤差に応じた圧力をプリフォーム20に加えることができず、この結果、図16に示すように、光ファイバ製造装置により、その長手方向における空孔径が不均一な光ファイバが製造されたことがわかる。特に、図16に示すグラフから、光ファイバの長手方向における空孔径の誤差は、±0.5μm程度であることがわかる。これらの測定結果から、光ファイバを製造する際に本発明を適用することが非常に有効であることを確認した。

【0129】

(プログラム、記憶媒体)

上記各実施形態で説明した圧力制御装置200の各機能は、集積回路(ICチップ)上に形成された論理回路によってハードウェア的に実現してもよいし、CPU(Central Processing Unit)を用いてソフトウェア的に実現してもよい。

【0130】

例えば、圧力制御装置200は、各機能を実現するプログラムの命令を実行するCPU、上記プログラムを格納したROM、上記プログラムを展開するRAM、上記プログラム及び各種データを格納する各種記憶装置(記録媒体)を備えている。そして、上記CPUが、上記各種記憶装置に格納されているプログラムを読み出し、このプログラムを実行することによって、圧力制御装置200の各機能を実現することができる。

【0131】

上記記録媒体としては、例えば、磁気テープやカセットテープ等のテープ類、フロッピー(登録商標)ディスク/ハードディスク等の磁気ディスクやCD−ROM/MO/MD/DVD/CD−R等の光ディスクを含むディスク類、ICカード(メモリカードを含む)/光カード等のカード類、マスクROM/EPROM/EEPROM/フラッシュROM等の半導体メモリ類、あるいはPLD(Programmable logic device)やFPGA(Field Programmable Gate Array)等の論理回路類等を用いることができる。

【0132】

なお、上記プログラムは、通信ネットワークを介して圧力制御装置200に供給されてもよい。この通信ネットワークは、少なくとも上記プログラムを圧力制御装置200に伝送可能であればよく、その種類はどのようなものであっても良い。例えば、通信ネットワークとしては、インターネット、イントラネット、エキストラネット、LAN、ISDN、VAN、CATV通信網、仮想専用網(Virtual Private Network)、電話回線網、移動体通信網、衛星通信網等が利用可能である。

【0133】

また、上記プログラムを圧力制御装置200に供給するための伝送媒体としても、どのような種類のものを利用しても良い。例えば、伝送媒体として、IEEE1394、USB、電力線搬送、ケーブルTV回線、電話線、ADSL(Asymmetric Digital Subscriber Line)回線等の有線によるものを利用しても良い。また、伝送媒体として、IrDAやリモコンのような赤外線、Bluetooth(登録商標)、IEEE80211無線、HDR(High Data Rate)、NFC(Near Field Communication)、DLNA、携帯電話網、衛星回線、地上波デジタル網等の無線によるものを利用しても良い。

【0134】

(補足説明)

本発明は上述した実施形態および実施例に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、開示された技術的手段を適宜組み合わせて得られる実施形態および実施方法についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0135】

本発明に係る光ファイバ製造方法、光ファイバ製造システム、圧力制御装置、およびプログラムは、空孔アシストファイバやフォトニックバンドギャップファイバなど、少なくとも空孔が形成された光ファイバ(ホーリーファイバ)であれば、あらゆる光ファイバの製造に好適に利用することができる。

【符号の説明】

【0136】

10 光ファイバ製造システム

20 プリフォーム

20a 貫通孔

22 コア部

24 クラッド部

30 光ファイバ

30a 空孔

100 光ファイバ製造装置

102 加圧装置

104 溶融炉

106 一次被覆層形成装置

108 一次被覆層硬化装置

110 二次被覆層形成装置

112 二次被覆層硬化装置

114 巻き取り装置

150 測定装置

200 圧力制御装置(制御装置)

【特許請求の範囲】

【請求項1】

貫通孔が形成されたプリフォームから光ファイバを製造する光ファイバの製造方法において、

上記貫通孔にガスを導入しながら上記プリフォームを溶融延伸する線引工程と、

上記線引工程において上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力を、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定する圧力決定工程と、を含んでいる、

ことを特徴とする光ファイバの製造方法。

【請求項2】

上記圧力決定工程は、

予め実験により定められた上記プリフォームの外径の変化量ΔDと上記光ファイバにおける空孔径の変化量Δdとの相関関係、及び、予め実験により定められた上記貫通孔の位置の変化量ΔRと上記光ファイバにおける空孔径の変化量Δdとの相関関係の少なくとも何れか一方を参照して、上記貫通孔に導入するガスの圧力を決定するものである、

ことを特徴とする請求項1に記載の光ファイバの製造方法。

【請求項3】

上記線引工程にて溶融延伸された上記光ファイバの空孔径を測定する測定工程を更に含み、

上記圧力決定工程は、上記貫通孔に導入するガスの圧力を、上記プリフォームの外径及び上記貫通孔の位置の少なくとも何れか一方に加え、上記測定工程で測定された上記光ファイバの空孔径に基づいて決定するものである、

ことを特徴とする請求項1又は2に記載の光ファイバの製造方法。

【請求項4】

貫通孔が形成されたプリフォームから光ファイバを製造する光ファイバ製造装置を制御する制御装置において、

上記光ファイバ製造装置は、上記貫通孔にガスを導入しながら上記プリフォームを溶融延伸するものであり、

当該制御装置は、上記光ファイバ製造装置によって上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力を、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定する圧力決定手段を備えている、

ことを特徴とする制御装置。

【請求項5】

コンピュータを請求項4に記載の制御装置として動作させるためのプログラムであって、上記コンピュータを上記圧力決定手段として機能させる、

ことを特徴とするプログラム。

【請求項1】

貫通孔が形成されたプリフォームから光ファイバを製造する光ファイバの製造方法において、

上記貫通孔にガスを導入しながら上記プリフォームを溶融延伸する線引工程と、

上記線引工程において上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力を、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定する圧力決定工程と、を含んでいる、

ことを特徴とする光ファイバの製造方法。

【請求項2】

上記圧力決定工程は、

予め実験により定められた上記プリフォームの外径の変化量ΔDと上記光ファイバにおける空孔径の変化量Δdとの相関関係、及び、予め実験により定められた上記貫通孔の位置の変化量ΔRと上記光ファイバにおける空孔径の変化量Δdとの相関関係の少なくとも何れか一方を参照して、上記貫通孔に導入するガスの圧力を決定するものである、

ことを特徴とする請求項1に記載の光ファイバの製造方法。

【請求項3】

上記線引工程にて溶融延伸された上記光ファイバの空孔径を測定する測定工程を更に含み、

上記圧力決定工程は、上記貫通孔に導入するガスの圧力を、上記プリフォームの外径及び上記貫通孔の位置の少なくとも何れか一方に加え、上記測定工程で測定された上記光ファイバの空孔径に基づいて決定するものである、

ことを特徴とする請求項1又は2に記載の光ファイバの製造方法。

【請求項4】

貫通孔が形成されたプリフォームから光ファイバを製造する光ファイバ製造装置を制御する制御装置において、

上記光ファイバ製造装置は、上記貫通孔にガスを導入しながら上記プリフォームを溶融延伸するものであり、

当該制御装置は、上記光ファイバ製造装置によって上記プリフォームの各部分を溶融延伸する際に上記貫通孔に導入するガスの圧力を、予め測定された該部分における上記プリフォームの外径、及び、予め測定された該部分における上記貫通孔の位置の少なくとも何れか一方に基づいて決定する圧力決定手段を備えている、

ことを特徴とする制御装置。

【請求項5】

コンピュータを請求項4に記載の制御装置として動作させるためのプログラムであって、上記コンピュータを上記圧力決定手段として機能させる、

ことを特徴とするプログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−112551(P2013−112551A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259004(P2011−259004)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]