光電変換素子の製造方法および光電変換素子

【課題】一対の対向する電極間に有機半導体として芳香族化合物を含有する有機半導体層を有する光電変換素子の製造に際して、有機半導体層内で芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列するように、有効に制御された製造方法および、一対の対向する電極間に、有機半導体としての芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列した有機半導体層を有する光電変換素子を提供する。

【解決手段】互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向している光電変換素子。

【解決手段】互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向している光電変換素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機半導体層を有する光電変換素子の製造方法および光電変換素子に関する。

【背景技術】

【0002】

光電変換素子のひとつである太陽電池として、有機薄膜を用いた太陽電池の開発が行われている。有機薄膜における光電変換は、陰極と陽極間に挟まれた、電子供与体相と電子受容体相を組合せた薄膜内で行われる。具体的には、光吸収により電子供与体相内で発生した励起子が電子供与体相と電子受容体相との界面まで移動し、そこで正孔および電子に電荷分離される。電荷分離後、電子は電子受容体相内を陰極へ、正孔は電子供与体相内を陽極へそれぞれ移動する、すなわち電荷輸送が行われることで発電が行われる。

【0003】

有機薄膜を用いた光電変換素子において、光電変換効率を上げるには、光の吸収効率を上げ、さらに電荷分離および電荷輸送を効率よく行うことが必要とされる。光の吸収効率を上げるために、有機薄膜には膜厚を所望の厚さ、具体的には100nmオーダーに確保することが要求される。電荷分離効率を上げるためには、移動可能距離が約10nmとされる励起子を効率よく電子供与体相と電子受容体相の界面に接触させる必要があり、該界面の面積を十分に大きくとることが要求される。また、電荷輸送効率を上げるためには、上記2つの要求特性を確保した上で、電子供与体相と電子受容体相がそれぞれ陽極と陰極まで連続して存在する構造が求められている。

【0004】

有機薄膜に用いられる電子供与体および電子受容体は有機半導体化合物からなり、これらには、芳香族化合物が一般に用いられている。芳香族化合物においては、芳香族骨格により形成される面(以下、「芳香族骨格面」ということもある)同士が平行な位置関係で分子が積み重なるπ−πスタッキングと言われる分子配向が形成されやすい。

基板上に一般的な湿式塗布法で形成される有機半導体層においては、芳香族化合物はその芳香族骨格面を基板面に直交する方向に向けて配列してπ−πスタッキングを形成しやすいことが知られている。また、例えば、非特許文献1には、トランジスタ用の有機半導体層において、このような基板面に直交する向きで芳香族化合物によるπ−πスタッキングが形成されると、これを構成する芳香族化合物の芳香族骨格面に直交する方向、すなわち基板面に垂直な方向において電荷移動度が高まり、有用であることが報告されている。

【0005】

さらに、光電変換素子については、基板上に形成した有機半導体層において、芳香族化合物がその芳香族骨格面を基板面に平行する方向に向けて配列してπ−πスタッキングを形成すると光電変換効率が向上することが報告されている(例えば、非特許文献2参照)。

しかしながら、これまでに、光電変換素子の製造に際して、有機半導体層が含有する有機半導体としての芳香族化合物が、その芳香族骨格面を基板面に平行する方向に向けて配列してπ−πスタッキングを形成するように、有効に制御された工業的な製造方法は知られていない。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Nature, Vol. 401, 1999.10.14, 685-688

【非特許文献2】J. Phys. Chem. B, Vol. 114, No. 2, 2010, 742-748

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、一対の対向する電極間に有機半導体として芳香族化合物を含有する有機半導体層を有する光電変換素子の製造に際して、有機半導体層内で芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列するように、有効に制御された製造方法および、一対の対向する電極間に、有機半導体としての芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列した有機半導体層を有する光電変換素子の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明の光電変換素子の製造方法は、互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向している光電変換素子を製造する方法であって、下記(a)〜(d)の工程を有することを特徴とする。

【0009】

(a)前記陽極および陰極のいずれか一方の電極を形成する工程、

(b)前記(a)工程で形成された電極の一方の主面に有機半導体層を形成する工程、

(c)前記有機半導体層を該層の主面に対して直交する方向に熱プレス処理して前記芳香族化合物が前記状態に配向した有機半導体層を得る工程、

(d)前記有機半導体層または前記芳香族化合物が前記状態に配向した有機半導体層の上部に前記(a)の工程で形成されていない他方の電極を形成する工程。

【0010】

本発明の製造方法において、前記熱プレス処理の温度として、具体的には、前記芳香族化合物がガラス転移温度を有する場合は、該ガラス転移温度−10℃の温度以上前記芳香族化合物の融点未満であり、芳香族化合物がガラス転移温度を有しない場合は、30℃以上前記芳香族化合物の融点未満が挙げられる。

【0011】

本発明の製造方法において、前記熱プレス処理の圧力として、具体的には、30MPa以上600MPa以下が挙げられる。また、前記熱プレス処理の時間として、具体的には、0.1秒間以上1時間以下が挙げられる。

【0012】

本発明の製造方法において前記熱プレス処理を行う条件として、具体的には、前記光電変換素子において前記有機半導体層を前記芳香族化合物のみで構成した試験素子を、前記(a)〜(d)の工程を有する方法で作製した際に、TOF法により、25℃、0.5Paの条件下、波長504nmの光を直径3mmの範囲に露光して測定される電荷移動度の、熱プレス処理前後における比が、熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度として、1.2以上となるような熱プレス条件が挙げられる。

【0013】

本発明の光電変換素子は、互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向していることを特徴とする。

【0014】

本発明の光電変換素子において、前記有機半導体層の厚さとして、具体的には、50nm〜30μmが挙げられる。本発明の光電変換素子において、前記芳香族化合物として、具体的には、芳香環として5員環および/または6員環を有する化合物が挙げられる。

【発明の効果】

【0015】

本発明によれば、一対の対向する電極間に有機半導体として芳香族化合物を含有する有機半導体層を有する光電変換素子の製造に際して、有機半導体層内で芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列するように、有効に制御された製造方法および、一対の対向する電極間に、有機半導体としての芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列した有機半導体層を有する光電変換素子の提供が可能である。

【図面の簡単な説明】

【0016】

【図1】本発明の製造方法が適用される光電変換素子の一例の断面を含む斜視図である。

【図2】図1に示す光電変換素子の有機半導体層(フェイス−オン配向)における芳香族化合物の配向状態を示す概念図である。

【図3】エッジ−オン配向の有機半導体層の一例における芳香族化合物の配向状態を示す概念図である。

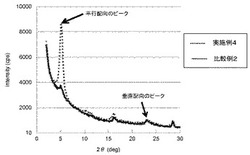

【図4】実施例4および比較例2で得られた試験素子についてのXRD(in−plane)の測定結果を示すグラフである。

【図5】実施例2で得られた試験素子についてのTOF法による電荷移動度の測定結果を示すグラフである。

【発明を実施するための形態】

【0017】

以下に、本発明の実施の形態を説明する。なお、本発明は、下記説明に限定して解釈されるものではない。

[光電変換素子の製造方法]

本発明の光電変換素子の製造方法は、互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向している光電変換素子を製造する方法であって、下記(a)〜(d)の工程を有する。

【0018】

(a)前記陽極および陰極のいずれか一方の電極を形成する工程(以下、「第1の電極形成工程」という)、

(b)前記(a)工程で形成された電極の一方の主面に有機半導体層を形成する工程(以下、「有機半導体層形成工程」という)、

(c)前記有機半導体層を該層の主面に対して直交する方向に熱プレス処理して前記芳香族化合物が前記状態に配向した有機半導体層を得る工程(以下、「熱プレス処理工程」という)、

(d)前記有機半導体層または前記芳香族化合物が前記状態に配向した有機半導体層の上部に前記(a)の工程で形成されていない他方の電極を形成する工程(以下、「第2の電極形成工程」という)。

【0019】

本明細書においては、上記電極間に形成した芳香族化合物を含有する有機半導体層において、該層が含有する芳香族化合物がその芳香族骨格面を電極面にフェイス−オン状態に配向した状態を「フェイス−オン配向」という。また、フェイス−オン配向とは、有機半導体層が含有する大部分の芳香族化合物の芳香族骨格面が、電極面と略平行になることをいう。なお、略平行とは、電極面と平行する面と芳香族骨格面のなす角度(以下、「芳香族骨格面の角度」ともいう。)が0度(平行)を中心に一方向を+、反対の方向を−とした場合に±30度までの範囲をいう。また、大部分が略平行とは有機半導体層が含有する芳香族化合物の50%を超える分子について、芳香族骨格面の角度が±30度以内であることをいい、該角度は好ましくは±20度以内である。本発明の製造方法において、得られる光電変換素子の有機半導体層は、含有する芳香族化合物の70%を超える分子について芳香族骨格面の角度が±30度以内であることが好ましく、±20度以内であることがより好ましい。本明細書においては、芳香族化合物をフェイス−オン配向の状態で含有する有機半導体層をフェイス−オン配向の有機半導体層という。

【0020】

一方、上記電極間に形成した芳香族化合物を含有する有機半導体層において、該層が含有する芳香族化合物がその芳香族骨格面を電極面にエッジ−オン状態に配向した状態を「エッジ−オン配向」という。エッジ−オン配向とは、有機半導体層が含有する大部分の芳香族化合物の芳香族骨格面が、電極面と略垂直になることをいう。なお、略垂直とは、芳香族骨格面の角度が90度(垂直)を中心として90±30度までの範囲をいう。また、芳香族化合物をエッジ−オン配向の状態で含有する有機半導体層をエッジ−オン配向の有機半導体層という。

【0021】

本発明の製造方法が適用される光電変換素子は、互いに対向する陽極および陰極と、これらの電極間に配設された、電子供与性有機材料および電子受容性有機材料を含有し、これらの少なくとも一方がフェイス−オン配向した有機半導体層と、を有する光電変換素子である。上記有機半導体層は、電子供与性有機材料および電子受容性有機材料を含有することで光電変換層として機能する。この2種の有機材料の少なくとも一方が芳香族化合物を含み、該芳香族化合物がフェイス−オン配向した層が上記フェイス−オン配向の有機半導体層である。

【0022】

上記の通り光電変換層である有機半導体層においてフェイス−オン配向が形成されれば、陽極および陰極間における電荷移動度が高まり、光電変換効率が向上することが知られている。本発明の製造方法は、上記(a)〜(d)工程を有することで、有機半導体層中の芳香族化合物を効率よくかつ再現性をもってフェイス−オン配向することを可能としたものであり、よって得られる光電変換素子は光電変換効率に優れるものである。

【0023】

以下、図1〜図4を参照しながらフェイスオン配向および、その比較としてエッジ−オン配向を説明する。

図1は、互いに対向する陽極1および陰極2と、これらの電極間に配設された有機半導体層3とを有し、陽極1の有機半導体層3と反対側に透明基板4を有する本発明の製造方法が適用される光電変換素子の一例を示す。また、図2に、図1に示す光電変換素子の有機半導体層(フェイス−オン配向)における芳香族化合物の配向状態を概念図として示す。また、図3にエッジ−オン配向の有機半導体層の一例における芳香族化合物の配向状態を概念図として示す。

【0024】

図2および図3に示す有機半導体層は、電子供与性有機材料として機能する芳香族化合物である、置換基(R)を有するチオフェン誘導体の単独重合体を含有する。該重合体の主鎖はチオフェン骨格が単結合で結合する芳香族骨格であり、図2および図3では該芳香族骨格を、符号5を付して細長い平板状に示している。なお、図2および図3では、電子受容性有機材料の記載は省略した。

【0025】

図2に示す例において、フェイス−オン配向の有機半導体層3内では、全ての芳香族化合物分子において芳香族骨格5の骨格面6は電極面1’に対して平行(芳香族骨格面6の角度は0度)であり、さらに、複数の分子単位で芳香族化合物分子の芳香族骨格5が分子間π−π相互作用により有機半導体層3の厚さ方向に積み重なって配列している。芳香族化合物がこのような配列を形成することで、有機半導体層3の厚さ方向への電荷移動度が高まると考えられる。なお、芳香族骨格5の積み重なった列間の間隔は置換基(R)が存在する分子密度の低い部分を示し、置換基(R)の種類や長さにより調整可能である。

【0026】

ここで、図2に示す例では典型的なフェイス−オン配向の有機半導体層を示したものであり、本発明におけるフェイス−オン配向の有機半導体層が、必ずしも図2に示される構成に限定されるものではない。図2に(a’)として、有機半導体層が含有する芳香族化合物の芳香族骨格面が電極面に対して略平行である範囲(芳香族骨格面の角度が0度(平行)±30度)を示す。本発明においてフェイス−オン配向の有機半導体層は、含有する芳香族化合物の50%を超える分子について、図2(a’)に示す略平行の範囲にあればよい。なお、有機半導体層は、通常、例えば、芳香族化合物の概ね100%が略平行の範囲内にある部分と、芳香族化合物の概ね100%が略垂直の範囲内にある部分等の芳香族骨格面のなす角度が0度(平行)±30度の範囲外の部分が混在して形成されている。フェイス−オン配向の有機半導体層では、芳香族化合物の概ね100%が略平行の範囲内にある部分が合計で全体の50%を超す領域を占める構成であることが好ましく、70%以上の領域を占める構成であることがより好ましく、100%である構成が特に好ましい。

【0027】

図3には、比較のために本発明の製造方法が適用外であるエッジ−オン配向の有機半導体層の一例における芳香族化合物の配向状態の概念図を示す。

図3に示す例において、電極11上に形成されたエッジ−オン配向の有機半導体層31内では、全ての芳香族化合物分子において芳香族骨格5の骨格面6は電極面11’に対して垂直(芳香族骨格面6の角度は90度)である。さらに、複数の分子単位で芳香族化合物分子の芳香族骨格5が分子間π−π相互作用により有機半導体層3の厚さ方向に積み重なって配列している。なお、芳香族骨格5の積み重なった列間の間隔は置換基(R)が存在する分子密度の低い部分を示し、置換基(R)の種類や長さにより調整可能である。

【0028】

さらに、複数の分子単位で芳香族化合物分子の芳香族骨格5が分子間π−π相互作用により有機半導体層31の厚さ方向と直交する方向で重なり合っている。芳香族化合物がこのような配列を形成することで、有機半導体層の厚さ方向と直交する方向に電荷移動度が高まると考えられる。

ここで、図3に示す例では典型的なエッジ−オン配向の有機半導体層を示したものである。上記フェイス−オン配向の有機半導体層と同様に、エッジ−オン配向の有機半導体層とは、図3に(a’)に示す、芳香族骨格面の角度が90度(垂直)±30度の範囲の略垂直であるものが有機半導体層の芳香族化合物として50%を超える場合をいう。

【0029】

ここで、有機半導体層における芳香族化合物のフェイス−オン配向およびエッジ−オン配向の状態は、例えば、X線回折(XRD)の測定により確認することができる。図4に、後述の実施例3および比較例2で得られた試験素子における有機半導体層(ただし芳香族化合物のみからなる)についてのXRDの測定結果を示す。図4に示す結果は、基板の反射の影響を考慮して(X線の入射角度0.18度)XRD(in−plane)で行ったXRD測定の結果であり、有機半導体層の全体の厚さ(この例では240nm)における測定結果である。図4において2θが5度付近のピークが、芳香族化合物が芳香族骨格面を電極面に対して略平行にして(芳香族骨格面の角度が0度(平行)±30度)配向した領域に対応するピーク(以下、該領域を「平行配向領域」、該ピークを「平行配向のピーク」ともいう)であり、2θが23度付近のピークが、芳香族化合物が芳香族骨格面を電極面に対して略垂直にして(芳香族骨格面の角度が90度(垂直)±30度)配向した領域に対応するのピーク(以下、該領域を「垂直配向領域」、該ピークを「垂直配向のピーク」ともいう)である。

【0030】

各ピークにおけるピーク面積(ピーク積分強度)は、図4における平行配向のピークにおいては、芳香族骨格面が電極面となす角度が0度±30度の範囲内にある分子の配列の量すなわち平行配向領域の合計量を示しており、垂直配向のピークにおいては、芳香族骨格面が電極面となす角度が概ね90度±30度の範囲内にある分子の配列の量すなわち垂直配向領域の合計量を示している。

【0031】

ただし、図4において各ピークの幅は、それぞれのピークを構成する芳香族化合物分子において、芳香族骨格面が電極面となす角度に分布が存在することを示すものである。図4ではいずれの測定結果も、このピーク幅が略平行および、略垂直の範囲内であると想定されることから、それぞれピーク面積全体を平行配向領域の合計量、および垂直配向領域の合計量として扱うこととした。

本発明の製造方法で得られる光学素子の有機半導体層においては、XRD(in−plane)測定結果において、上記平行配向のピークのピーク面積が大きい方が好ましく、さらに該ピークにおける半値幅は狭い方が、電荷移動度を向上させる点から好ましい。

【0032】

上記XRD(in−plane)の測定結果を用いて、2θが5度付近のピーク面積と2θが23度付近のピーク面積をもとに有機半導体層における芳香族化合物の平行配向領域と垂直配向領域の量的な関係を求めることができる。本明細書においては、XRD(in−plane)測定の結果として、平行配向領域と垂直配向領域の合計を100とした場合に、該合計に対する平行配向領域の割合が、50より大きい場合を、フェイス−オン配向した状態としている。

【0033】

なお、上記有機半導体層は電子供与性有機材料および電子受容性有機材料を共に有する、いわゆるバルクヘテロ接合型の光電変換層である。本発明の製造方法によれば、有機半導体層内には、これら有機材料の少なくとも一方が含有する芳香族化合物のフェイス−オン配向によって、ナノスケールで電子供与性有機材料からなる電子供与体相と電子受容性有機材料からなる電子受容体相が形成される。

【0034】

例えば、電子供与性有機材料が芳香族化合物で構成される場合、フェイス−オン配向の電子供与体相が列状に配列し、その列の間に電子受容性有機材料が入り込む形に電子受容体相が形成される。このように形成された有機半導体層は、電子供与体相と電子受容体相の接合面、すなわち、励起子がキャリア対(正孔と電子)に解離し得る領域を広く確保でき、高い電荷分離効率の達成が可能である。また、特に十分な光吸収量が得られる有機半導体層の厚さにおいても、有機半導体層の厚さ方向にわたってフェイス−オン配向が十分になされていることで、電荷移動度を高いレベルに確保できる。

【0035】

ここで、光電変換素子においては、有機半導体層を挟み込むように互いに対向する陽極および陰極のいずれか一方は光電変換される光に対して透明な透明電極であり、透明電極側から光が照射される機構となっている。通常、陽極が透明電極として形成される。また、この場合、陰極は金属薄膜として形成される。これらの電極は薄膜として形成されるため、通常、電極の少なくとも一方はその互いに対向しない面上、すなわち外側の面上に基板を有する。透明電極側に設けられる基板は、光電変換される光に対して透明な透明基板である。

【0036】

本発明の製造方法が適用される光電変換素子としては、互いに対向する陽極および陰極と、これらの電極間に配設された、電子供与性有機材料および電子受容性有機材料を含有し、これらの少なくとも一方がフェイス−オン配向した有機半導体層とを有する光電変換素子であれば、特に制限されない。

以下、平板状の透明基板上に、陽極としての透明電極、電子供与性有機材料および電子受容性有機材料を含有するフェイス−オン配向の有機半導体層、陰極としての金属電極がその順に積層された構成の光電変換素子を例として本発明の製造方法における実施形態を説明する。なお、この実施形態においては、透明基板上に形成される陽極としての透明電極が(a)工程において第1の電極として形成され、陰極としての金属電極が(d)工程において第2の電極として形成される。

【0037】

(a)第1の電極(陽極)形成工程

透明基板を準備し、その一方の主面上に、第1の電極、本実施形態においては透明電極(陽極)を形成する。

透明基板としては、従来から光電変換素子の用途で用いられている、光電変換される光、例えば、太陽光を十分透過するガラス基板や折り曲げ可能な透明樹脂基板を用いることができる。この際、後述の(c)熱プレス処理の方法に応じて透明基板の材質を適宜選定する。

【0038】

折り曲げ可能な透明樹脂基板は、化学的安定性、機械的強度および透明性に優れたものが好ましく、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリイミド、ポリエーテルエーテルケトン(PEEK)、ポリエーテルスルホン(PES)、およびポリエーテルイミド(PEI)等が挙げられる。

【0039】

透明基板の厚さとしては、ガラス基板の場合には、作業性と光透過性を両立させるために、0.3〜1.0mmが好ましい。透明樹脂基板の場合には、厚さは50〜300μmが好ましい。透明樹脂基板の厚さが50μm未満であると、基板を透過する酸素や水分の量が増し、有機半導体層3が損傷を受けるおそれがある。一方、透明樹脂基板の厚さが300μmを超えると、光透過性が不十分となるおそれがある。

【0040】

上記で準備した透明基板の一方の主面上に、透明電極(陽極)を薄膜状に形成する。薄膜状の透明電極(陽極)としては、インジウムスズ酸化物(ITO)、インジウム亜鉛酸化物(IZO)などの透明酸化物からなる薄膜、グラファイト等のカーボン薄膜、金、銀(特に銀ナノワイヤー)等からなる金属薄膜、導電性高分子薄膜、グラフェン薄膜、グラフェン酸化物薄膜、炭素ナノチューブ薄膜のような有機透明薄膜、金属が結合された炭素ナノチューブ薄膜のような有機・無機結合透明薄膜などを用いることができる。

透明電極の厚さは、特に制限はないが、1〜200nmであることが好ましい。

【0041】

透明電極を形成した透明基板のシート抵抗は、5〜100Ω/□であることが好ましい。シート抵抗が5Ω/□未満であると、透明電極に着色が生じ、有機半導体層の光吸収量が低減するおそれがある。一方、シート抵抗が100Ω/□を超えると、シート抵抗が過多となり、発電効果を得られなくなるおそれがある。

【0042】

透明電極の形成は、上述した透明電極物質を、透明基板の一方の主面上に、例えば、スパッタリングすることにより、または、湿式塗布、乾燥することにより薄膜状に成形することで行うことができる。透明電極を湿式塗布、乾燥により形成する場合には、例えば水、メタノール等の溶媒に透明電極物質を溶解させた塗工液を、透明基板上にスピンコート法等により塗布し、乾燥して形成することができる。乾燥は、例えば100〜200℃の温度で1〜60分間保持することにより行うことができる。

【0043】

(b)有機半導体層形成工程

次いで、上記(a)工程で形成された透明電極(陽極)の一方の主面に、電子供与性有機材料および電子受容性有機材料を含有し、これらの少なくとも一方が芳香族化合物を含む、有機半導体層を形成する。

有機半導体層の形成は、有機半導体層を形成するための組成物(以下、「有機半導体層形成用組成物」ということもある。)を、透明電極(陽極)の一方の主面に塗布することで行われる。有機半導体層形成用組成物は、透明電極の主面に均一な塗工を施すことが可能であれば、有機半導体層を構成する固形成分のみで構成されてもよく、固形成分と溶媒からなってもよい。

【0044】

有機半導体層を構成する固形成分は、電子供与性有機材料および電子受容性有機材料を含有するものであって、この2種の有機材料の少なくとも一方は芳香族化合物を含む。ここで、芳香族化合物はπ共役の分子構造を有することから、有機半導体層を構成する固形成分に配合することで、電子供与性有機材料としての機能をもたせることができる。したがって、有機半導体層に芳香族化合物を用いる場合、通常、該芳香族化合物は電子供与性有機材料として用いられる。

【0045】

本発明の製造方法において、電子供与性有機材料として用いられる芳香族化合物としては、芳香環として5員環および/または6員環を有する化合物が好ましい。該芳香族化合物としては、5員環のみを有する化合物、6員環のみを有する化合物、5員環と6員環の両方を有する化合物に分類される。また、これらの芳香族化合物はそれぞれ、単環構造、多環集合構造、縮合多環構造等を有してもよい。さらに、芳香環はヘテロ原子を含む複素環であってもよい。ヘテロ原子としては酸素原子、硫黄原子、セレン原子、テルル原子等のカルコゲン原子;窒素原子、リン原子等が挙げられる。複素環におけるヘテロ原子の組合せおよびその数は特に制限されない。

【0046】

複素環としては、カルコゲン原子を含むものが好ましい。また、カルコゲン原子を含む複素環は、窒素等のカルコゲン原子以外のヘテロ原子を含んでもよい。カルコゲン原子としては硫黄原子が好ましい。芳香環内における硫黄原子の数としては、1つまたは2つであることが好ましい。

【0047】

多環集合構造は、同一または種類の異なる2個以上の単環同士が単結合により結合した構造のほかに、単結合のかわりの酸素原子、硫黄原子、窒素原子等を介して結合した構造であってもよい。さらに単環同士の結合は環構成原子の1個を用いて行われても2個以上を用いて行われてもよい。

【0048】

上記芳香族化合物において、5員または6員の芳香環は置換基を有していてもよい。置換基として具体的には、炭素原子間または該芳香環と結合する側の末端にエーテル結合(−O−)やエステル結合(−C(=O)O−、−OC(=O)−)を有してもよい炭素原子数が1〜24の直鎖、環状または分岐鎖を有するアルキル基や含フッ素アルキル基、フッ素原子等が挙げられる。これらのなかでも、アルキル基が好ましく、直鎖または分岐鎖を有する炭素原子数3〜20のアルキル基がより好ましい。また、アルキル基の炭素原子数は6〜16が特に好ましい。

【0049】

直鎖または分岐鎖を有する炭素原子数3〜20のアルキル基として、イソプロピル基、イソブチル基、sec−ブチル基、ペンチル基、イソペンチル基、2−メチルブチル基、1,1−ジメチルプロピル基、2,2−ジメチルプロピル基、ヘキシル基、ヘプチル基、2−エチルヘキシル基、3,7−ジメチルオクチル基、ドデシル基、ヘキサデシル基、2−ブチルオクチル基、2−ヘキシルデシル基、2−オクチルドデシル基、2−デシルテトラデシル基がより好ましく、ヘキシル基、2−エチルヘキシル基、2−ヘキシルデシル基、が特に好ましい。なお、これらは、芳香環と結合する側の末端にエーテル結合(−O−)やエステル結合(−C(=O)O−、−OC(=O)−)を有していてもよい。

【0050】

有機半導体層が電子供与性有機材料として含有する芳香族化合物としては、5員環または6員環の単環構造の化合物(単量体)であってもよいが、これらから選ばれる1種以上を重合単位とする重合体または共重合体が好ましい。この場合、単環構造、多環集合構造、縮合多環構造がそれぞれ重合単位となりうる。また、これらの各環構造にビニレン基またはエチニリデン基が結合した構造を重合単位として有する重合体または共重合体であってもよい。

【0051】

芳香環として6員環のみを有する重合単位としては、上記置換基を有してもよいフェニレン、フェニレンビニレン等の重合単位、アニリン、ピリミジン、ピラジン、トリアジン等の単量体に基づく重合単位等が挙げられる。以下、単量体に基づく重合単位を単にその単量体の重合単位、例えば、アニリンが単量体である場合、アニリンの重合単位という。これらの重合単位を有する重合体として、ポリフェニレン等のフェニレン重合単位のみを有する単独重合体、フェニレンビニレン重合単位のみを有する単独重合体、ポリアニリン等のアニリン重合単位のみを有する単独重合体等が挙げられる。なお、これらの単独重合体は、それぞれ上記置換基を有するフェニレン、フェニレンビニレン、アニリン等の重合単位で構成された単独重合体であってもよい。

【0052】

これらのなかでも、ポリ[2−メトキシ−5−(エチルヘキシロキシ)−1,4−フェニレンビニレン])、ポリ[2−メトキシ−5−(3’,7’−ジメトキシオクチロキシ)−1,4−フェニレンビニレン])が好ましい。

【0053】

芳香環として5員環のみを有する重合単位としては、ヘテロ原子として硫黄原子を有するチオフェン、チアゾール、窒素原子を有するピロール、ピラゾール等が挙げられる。これらは上記同様に、上記置換基を有してもよい。また、硫黄原子を有する縮環構造としては、上記置換基を有してもよいベンゾチアジアゾール、ジチエノベンゾチアジアゾール、チエノチオフェン、チエノピロール、ベンゾジチオフェン、シクロペンタジチオフェン、ジチエノシロール、チアゾロチアゾール、テトラチアフルバレン等が挙げられる。

【0054】

硫黄原子を有する単環構造を有する重合体としては置換基を有してもよいチオフェンの単独重合体、置換基を有してもよいチオフェン重合単位と、置換基を有してもよいフェニレン重合単位を有する共重合体が挙げられる。これらのなかでもアルキル基で置換されたチオフェンの単独重合体が好ましく、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(以下、「P3HT」ということもある。)、ポリ(3−オクチルチオフェン−2,5−ジイル)(以下、「P3OT」ということもある。)、ポリ(3−ドデシルチオフェン−2,5−ジイル)(以下、「P3DDT」ということもある。)等がより好ましく、ポリ(3−ヘキシルチオフェン−2,5−ジイル)が特に好ましい。

【0055】

硫黄原子を有する縮環重合体としては、チオフェンとフルオレンとの共重合体、チオフェンとチエノチオフェンとの共重合体、チオフェンとチアゾロチアゾールとの共重合体、チオフェンとチエノチオフェンとの共重合体、シクロペンタジチオフェンとチエノチオフェンとの共重合体、ジチエノシロールとベンゾベンゾチアジアゾールとの共重合体、フルオレンとジチエノベンゾチアジアゾールとの共重合体、フルオレンとベンゾチアジアゾールとの共重合体、ジベンゾシロールとジチエノベンゾチアジアゾールとの共重合体、カルバゾールとジチエノベンゾチアジアゾールとの共重合体、ベンゾジチオフェンとチエノピロールとの共重合体、ベンゾジチオフェンとチエノチオフェンとの共重合体、フルオレンとジチオフェンとの共重合体等が挙げられる。

【0056】

これらのなかでも、チオフェンとチエノチオフェンとの交互共重合体、フルオレンとベンゾチアジアゾールとの交互共重合体、フルオレンとジチオフェンとのブロック共重合体が好ましい。なお、これらはいずれも上記同様の置換基を有していてもよい。

【0057】

チオフェンとチエノチオフェンとの交互共重合体としては、ポリ(2,5−ビス−(3−ドデシルチオフェン−2−イル)チエノ[3,2−b]チオフェン)、ポリ(2,5−ビス−(3−ヘキサデシルチオフェン−2−イル)チエノ[3,2−b]チオフェン)、フルオレンとベンゾチアジアゾールとの交互共重合体としては、ポリ[(9,9−ジ−n−オクチルフルオレニル−2,7−ジイル)−オルト−(ベンゾ[2,1,3]チアジアゾール−4,8−ジイル])、フルオレンとジチオフェンとのブロック共重合体としては、ポリ[(9,9−ジオクチルフルオレニル−2,7−ジイル)−コ−ビチオフェン]が挙げられる。

【0058】

上記5員環および/または6員環の芳香族骨格を有する重合体または共重合体の重合度は、2以上であれば特に制限されないが、電荷移動度を十分に確保する観点から、平均重合度として10〜600が好ましく、60〜300が特に好ましい。また、上記重合体または共重合体の数平均分子量としては、1,500〜100,000が好ましく、10,000〜50,000が特に好ましい。

【0059】

本発明に用いる電子供与性有機材料が上に説明した芳香族化合物を含有する場合、これらは1種を単独で用いてもよく、2種以上を併用してもよい。配向性および電子供与性の観点から電子供与性有機材料は単独の芳香族化合物からなることが好ましい。

【0060】

また、上記芳香族化合物を電子供与性有機材料として用いる場合に、これと組合せて用いる電子受容性有機材料としては、該電子供与性有機材料と組合せた際に電子受容体として機能する有機材料であれば特に制限されない。電子受容性有機材料として、具体的には、電子供与性有機材料との間に以下の関係を満たす有機化合物が挙げられる。

【0061】

電子供与性有機材料と電子受容性有機材料のエネルギー準位の関係については、電子受容性有機材料のLUMO(励起状態)のエネルギー準位が、電子供与性有機材料のLUMO(励起状態)のエネルギー準位より低く、かつ電子供与性有機材料のHOMO(基底状態)のエネルギー準位より高いことが求められ、電子受容性有機材料のHOMO(基底状態)のエネルギー準位が電子供与性有機材料のHOMO(基底状態)のエネルギー準位より低いことが求められる。

【0062】

この関係から、上記電子供与性有機材料と組み合わせて用いられる電子受容性有機材料としては、フラーレンおよびその誘導体、ペレリンおよびその誘導体、ナフタレンおよびその誘導体、カーボンナノチューブ類等から選ばれる少なくとも1種が好ましく挙げられる。これらのなかでも、フラーレンおよびその誘導体が特に好ましい。

【0063】

フラーレンとしては、フラーレン(C60)、フラーレン(C70)、フラーレン(C80)、フラーレン(C84)、フラーレン(C120)等の高次フラーレンが挙げられる。フラーレン誘導体としては、(6,6)−フェニル−C61−ブチル酸メチルエステル(PCBM)、(6,6)−フェニル−C71−ブチル酸メチルエステル(C70−PCBM)、(6,6)−チエニル−C61−ブチル酸メチルエステル(ThCBM)等が挙げられる。これらのなかでも、フラーレン(C60)、PCBM、C70−PCBMが好適なものとして挙げられる。

【0064】

なお、上記芳香族化合物を電子供与性有機材料として含有する有機半導体層における電子供与性有機材料と電子受容性有機材料の含有割合としては、電子供与性有機材料100質量部に対する電子受容性有機材料の含有量として30〜100質量部が好ましく、50〜90質量部がより好ましい。

【0065】

有機半導体層形成用組成物は、固形成分として上に説明した電子供与性有機材料と電子受容性有機材料を含有する。さらに、これら以外の固形成分として、必要に応じて、本発明の効果を損なわない範囲で、紫外線吸収剤、酸化防止剤、光安定剤、界面活性剤、はじき防止剤等を含有してもよい。これら任意成分は、任意成分の種類によるが、上記必須の固形成分の合計量100質量部に対して各5質量部程度まで配合することができる。

【0066】

(a)工程で形成された透明電極(陽極)の一方の主面に、上記固形成分からなる有機半導体層を形成するために、有機半導体層形成用組成物は、必要に応じて溶媒を含有する。溶媒は上記固形成分を均一に溶解または分散することができれば特に制限なく、用いられる固形成分に応じて適宜選択される。

【0067】

溶媒として、具体的には、エステル類、エーテル類、ケトン類、アルコール類、多価アルコール誘導体類、芳香族炭化水素類などを選択することができる。これらのうちでも、沸点が250℃以下のエステル類、芳香族炭化水素類が好ましく、さらに沸点150℃以下の溶媒がより好ましい。具体的には、ベンゼン、トルエン、クロロベンゼン、ジクロロベンゼン、メチシレン、アセトフェノン等が好ましく挙げられる。上記固形成分に対する溶媒の量は、全固形成分100質量部に対して、1,000〜20,000質量部が好ましく、2,000〜10,000質量部がより好ましい。

【0068】

上記固形成分は上記所定の割合で配合され、さらに、必要に応じて溶媒が添加され、均一に混合されて、有機半導体層形成用組成物として調製される。得られた有機半導体層形成用組成物は、インクジェット法、スピンコート法、ドクターブレード法、スプレーコート法、ダイコート法、バーコート法、ロールコート法等の一般的な方法により、上記透明電極(陽極)の一方の主面に塗布される。パターン形成が必要な場合には、スクリーン印刷、グラビア印刷、フレキソ印刷等の方法でパターンを形成する。なお、塗膜の厚さは、以下の熱プレス処理後に最終的に得られるフェイス−オン配向の有機半導体層の厚さとして、所定の厚さになるように塗膜を形成する。

【0069】

熱プレス処理後に最終的に得られるフェイス−オン配向の有機半導体層の厚さとして、具体的には、50nm〜30μmが好ましく、100nm〜10μmがより好ましく、200nm〜1μmが特に好ましい。上記範囲とすることで光吸収量を十分に確保できる層の厚さにおいて、層の全厚さにわたってフェイス−オン配向が連続的に形成された有機半導体層となりうる。

【0070】

ここで、有機半導体層形成用組成物が溶媒を含有しない場合は、有機半導体層形成用組成物により形成された塗膜がそのまま有機半導体層となる。また、有機半導体層形成用組成物により形成された塗膜が溶媒を含有している場合には、該塗膜に対して、溶媒を除去するための乾燥処理を施し、有機半導体層とする。乾燥処理は、例えば、透明基板上の透明電極主面に形成された上記塗膜を、50〜120℃の温度で5分間〜5日間保持することにより行うことができる。また、必要に応じて減圧乾燥を行うことも可能であり、さらに、加熱と減圧を組み合わせて乾燥処理を行ってもよい。

【0071】

(c)熱プレス処理工程

上記(b)工程により形成された有機半導体層を該層の主面に対して直交する方向に熱プレス処理して、有機半導体層中の大部分の芳香族化合物が透明電極(陽極)の主面に対してその芳香化合物骨格面を略平行にして配向した、すなわち、フェイス−オン配向した有機半導体層を得る。

【0072】

熱プレス処理の温度として、具体的には、芳香族化合物がガラス転移温度(Tg)を有する場合は、該ガラス転移温度(Tg)−10℃の温度以上前記芳香族化合物の融点(Tm)未満の温度範囲が挙げられる。この場合、Tg−10℃〜Tm−30℃がより好ましい。また、芳香族化合物がガラス転移温度を有しない場合は、30℃以上前記芳香族化合物の融点未満が挙げられる。この場合、40℃〜Tm−30℃がより好ましい。ただし、この場合に、芳香族化合物の融点は30℃超であることが好ましく、40℃超であることがより好ましく、70℃超であることが特に好ましい。

【0073】

上記温度範囲で、熱プレス処理を行うことで、有機半導体層中の他の成分や光電変換素子を構成する他の構成部材に熱による影響を与えることなく、かつ有機半導体層の形状を維持した状態で芳香族化合物を十分にフェイス−オン配向することができる。これは、上記温度範囲においては、芳香族化合物は分子間に働く相互作用が比較的弱くなり、その状態で加圧されると圧力がかけられた方向に対して芳香族骨格面が直交するように向きを変えるためと考えられる。

【0074】

芳香族化合物として、例えば、平均重合度が60〜300、数平均分子量が10,000〜50,000程度のポリ(3−ヘキシルチオフェン−2,5−ジイル)を用いる場合には、この化合物の融点(Tm)が約240℃であることから、熱プレス処理の温度条件としては、30〜210℃が好ましく、40〜200℃がより好ましい。また、例えば、芳香族化合物として平均重合度が10〜80、数平均分子量が10,000〜50,000程度のポリ(2,5−ビス(3−テトラデシルチオフェン−2−イル)チエノ[3,2−b]チオフェン)(以下、PBTTTと呼ぶこともある。)を用いる場合、融点(Tm)が約250℃であることから、熱プレス処理の温度条件としては、30〜230℃が好ましく、40〜220℃がより好ましい。

【0075】

また、熱プレス処理の圧力条件としては、有機半導体層が含有する芳香族化合物の種類や上記温度条件等にもよるが、具体的には、30MPa以上600MPa以下が挙げられる。熱プレス処理の圧力条件は、30〜300MPaがより好ましく、30〜100MPaが特に好ましい。

【0076】

また、熱プレス処理の時間としては、有機半導体層が含有する芳香族化合物の種類や上記温度、圧力条件等にもよるが、具体的には、0.1秒間以上1時間以下が挙げられる。熱プレス処理の時間は、0.1〜30分間がより好ましく、0.1〜10分間が特に好ましい。上記温度範囲において、上記圧力範囲で、上記の時間、熱プレス処理を行うことで、有機半導体層中の他の成分や光電変換素子を構成する他の構成部材に熱や圧力による影響を与えることなく、かつ有機半導体層の形状を維持した状態で芳香族化合物を十分にフェイス−オン配向することができる。

【0077】

また、本発明の製造方法において上記熱プレス処理を行う条件を最適化するための方法として以下の方法が挙げられる。

(1)上記(a)〜(d)の工程を有する方法で、上記光電変換素子において有機半導体層を芳香族化合物のみで構成した試験素子を作製する。

(2)上記(1)の試験素子の作製過程において、上記(a)工程、(b)工程および以下の(d)工程が終了後の、すなわち(c)工程の熱プレス処理のみが未実施の試験素子についてTOF法により、25℃、0.5Pa(略真空)の条件下、波長504nmの光を直径3mmの範囲に露光して電荷移動度を測定する。

【0078】

(3)その後、さらに、所定の条件で(c)工程を実施した試験素子についてTOF法により上記(2)と同じ条件で電荷移動度を測定する。

(4)上記(2)で測定した電荷移動度と(3)で測定した電荷移動度の比、すなわち、熱プレス処理前後における電荷移動度の比を、熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度として算出する。

(5)上記(4)で得られる比の値が1.2以上となるように、(c)工程の熱プレス条件を調整し、実際の光電変換素子の製造時の(c)工程の熱プレス条件とする。

ここで、上記(4)で得られる熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度の値は、1.5以上がより好ましく、2.0以上が特に好ましい。

【0079】

(TOF法による電荷移動度の測定)

上記TOF(Time−of−flight)法による電荷移動度の測定を行う場合の試験素子の構成として、具体的には、透明基板、ITO透明電極(陽極)、正孔ブロック層としてのTiO2薄膜(電荷移動度測定のために任意に設けられる層)、有機半導体層およびAl電極(陰極)をこの順に積層した構成が挙げられる。TOF法による電荷移動度の測定は、有機半導体層の一方の表面近傍で光を吸収して発生した電荷が層内を厚さ方向に移動して他方の表面に到達する時間により電荷の移動のし易さを測るものである。したがって、測定に用いる試験素子における有機半導体層の厚さは、1μm以上が好ましく、3μm以上がより好ましい。

【0080】

上記測定においては、波長504nmの光は直径3mmの範囲に透明基板側に5ns照射される。例えば、図5に示す実施例のグラフのように、光の照射開始時を0秒としてITO透明電極(陽極)とAl電極(陰極)を接続した回路に流れる光電流量の経時変化を光電流量が降下する時点まで測定して時間応答曲線を得ることで、電荷移動度を算出することができる。

【0081】

熱プレス処理は、例えば、バッチ式で行う場合には、平面内で均等に温度、圧力制御が可能なホットプレス装置等を用いて行うことができる。また、連続生産においては、熱ロール間を通過させる方法、通常の連続生産における熱プレス処理方法等が挙げられる。

【0082】

(d)第2の電極(陰極)形成工程

(d)工程は、上記(b)工程後の有機半導体層または上記(c)工程後の芳香族化合物が配向した有機半導体層の上部に前記(a)の工程で形成されていない他方の電極を形成する工程である。本実施形態においては上記(a)の工程で透明電極(陽極)が形成されているので、この(d)工程では陰極が形成される。

【0083】

なお、本発明の製造方法において、上記(c)工程とこの(d)工程を行う順番は特に制限されない。すなわち、本発明の製造方法は、(a)工程、(b)工程、(c)工程と(d)工程の順に行われてもよく、(a)工程、(b)工程、(d)工程、(c)工程の順に行われてもよい。生産性および不純物の混入を回避する等の観点から好ましくは、(a)工程、(b)工程、(d)工程、(c)工程の順に行われる。

【0084】

陰極としては、通常、金属電極が用いられる。金属電極(陰極)を構成する金属電極物質としては、カルシウム、リチウム、アルミニウム、リチウムフロライドとリチウムの合金、金、導電性高分子またはこれらの混合物等が挙げられる。これらのなかでも、アルミニウム、金を好適に用いることができる。また、陽極として金電極等を使用した場合には、陰極としてITOやIZO等の金属酸化物の薄膜を用いることもできる。

【0085】

なお、好ましい電極材料の組み合わせ(陽極/陰極)としては、ITO/アルミニウム、IZO/アルミニウム、銀(特に銀ナノワイヤー)/アルミニウム、カーボン(グラファイト等)/アルミニウム、金/ITO、金/IZO等が挙げられる。

【0086】

金属電極の形成方法としては、上記(b)工程後の有機半導体層または上記(c)工程後の芳香族化合物が配向した有機半導体層の上面に、例えば真空蒸着法等の方法により金属電極物質を蒸着させることにより行うことができる。なお、金属電極物質の蒸着は、シャドウマスクを使用して行うこともできる。

【0087】

金属電極の厚さは、50〜150nmであることが好ましい。金属電極の厚さが50nm未満であると、芳香族化合物がフェイス−オン配向した有機半導体層が水分、酸素等によって損傷を受けるおそれがあり、また、シート抵抗が過度に高くなるおそれがある。一方、金属電極の厚さが150nmを超えると、金属電極の形成に要する時間が過度に長くなり、またコストが高くなるおそれがある。

【0088】

なお、(d)工程および(c)工程は、その順番が変わっても工程自体の操作や条件は全く変えずに同様に行うことができる。

上記(a)〜(d)の各工程を経ることで、互いに対向する陽極および陰極と、これらの電極間に配設された、少なくとも一方が芳香族化合物を含む電子供与性有機材料および電子受容性有機材料を含有し、この芳香族化合物がフェイス−オン配向している有機半導体層とを有する光電変換素子が製造される。

【0089】

ここで、光電変換素子が有する有機半導体層における芳香族化合物のフェイス−オン配向の確認は、例えば、上記の実施形態による光電変換素子の構成では、金属電極(陰極)を除去した試験片についてXRD(in−plane)を測定することにより行うことができる。本発明の製造方法においては、このようにして、例えば、XRD(in−plane)測定の結果として、フェイス−オン配向部分とエッジ−オン配向部分の合計を100とした場合に、該合計に対するフェイス−オン配向部分の割合が、50より大きくなるようにフェイス−オン配向した状態の有機半導体層を一対の対向する電極間に有する光電変換素子を、製造条件を十分に制御することで、再現性よく製造することが可能である。

【0090】

以上、本発明の製造方法について、平板状の透明基板上に、陽極としての透明電極、電子供与性有機材料および電子受容性有機材料を含有するフェイス−オン配向の有機半導体層、陰極としての金属電極がその順に積層された構成の光電変換素子を例に説明したが、本発明の製造方法が適用される光電変換素子はこれに限定されない。

【0091】

例えば、上記実施形態の構成の光電変換素子において、金属電極(陰極)の上面に基板を配設したものであってもよい。基板としては、透明基板と同一の大きさ、材質のものを用いることが好ましいが、必ずしも透明基板のように透明でなくてもよい。この基板を配設する工程を(e)工程とすると、(e)工程は(d)工程の後で行われれば、(c)工程の前に行われても、後に行われてもよい。好ましい順番は、(a)工程、(b)工程、(d)工程、(c)工程、(e)工程の順である。(e)工程において、基板は、金属電極(陰極)上面に、例えばエポキシ樹脂、アクリル樹脂等を用いて接着させて設置することができる。

【0092】

また、上記一対の電極の両方の外側に基板を有する構成の光電変換素子においては、上記(a)工程で形成される第1の電極を金属電極(陰極)とし、(d)工程で形成される第2の電極を透明電極(陽極)として、上記同様に本発明の製造方法を実行することも可能である。ただし、この場合、金属電極(陰極)の形成面は基板の一方の主面となり、透明電極(陽極)の形成面は(b)工程後の有機半導体層または(c)工程後の芳香族化合物が配向した有機半導体層の上部となる。なお、透明基板は、(d)工程で形成された透明電極(陽極)の上面に、例えば透明の接着剤等を用いて配設される((e)工程)。

【0093】

本発明の製造方法における光電変換素子は、互いに対向する陽極および陰極と、前記電極間に配設された、電子供与性有機材料および電子受容性有機材料を含有し、その少なくとも一方がフェイス−オン配向した有機半導体層と、を構成に含む限りにおいて、上記本発明の効果を損ねない範囲で、通常、光電変換素子が有する各種機能層を任意に有してもよい。機能層としては、例えば、陽極と有機半導体層の間に設けられる電子の陽極への移行阻止、短絡防止、および正孔の捕集等のための正孔輸送層、有機半導体層と陰極の間に設けられる正孔の陰極への移行阻止、短絡防止、電子の捕集等のための電子輸送層等が挙げられる。このような正孔輸送層および電子輸送層は、光電変換素子に設けることが特に好ましい機能層である。

【0094】

なお、正孔輸送層や電子輸送層のような機能層は、陽極や陰極のような電極に比べて、表面状態を塗膜形成や配向に有利な状態に調整しやすい。本発明においては、例えば、上記機能層として正孔輸送層や電子輸送層を用いる場合に、親水性の表面が得られる正孔輸送層や電子輸送層を選択することが好ましい。

【0095】

光電変換素子が、例えば、平板状の透明基板上に、陽極としての透明電極、正孔輸送層、電子供与性有機材料および電子受容性有機材料を含有するフェイス−オン配向の有機半導体層、電子輸送層、陰極としての金属電極、および基板がその順に積層されて構成される場合、本発明の製造方法は、例えば、以下のように行うことができる。

【0096】

(a)工程で透明電極(陽極)を形成する場合、(a)工程後、透明電極(陽極)の主面上に正孔輸送層を形成し(以下、(a’)工程という。)、その後(b)工程で正孔輸送層の主面上に有機半導体層を形成する。

【0097】

正孔輸送層は、このようにして、透明電極と有機半導体層との間に、薄膜状に設けられる。正孔輸送層を構成する正孔輸送物質としては、例えば、ポリ(3,4−エチレンジオキシチオフェン)−ポリスチレンスルホネート(PEDOT:PSS)、ポリアニリン、銅フタロシアニン(CuPC)、ポリチオフェニレンビニレン、ポリビニルカルバゾール、ポリパラフェニレンビニレン、ポリメチルフェニルシラン等の有機化合物、V2O5、MoO3等の無機化合物が挙げられる。これらのなかでも、上記機能に加えて、親水性表面も得られるPEDOT:PSSが好ましい。なお、これらは1種のみを用いてもよいし、2種以上を併用してもよい。

【0098】

透明電極の上面に、正孔輸送物質を成膜して正孔輸送層を形成する方法は、例えば、上述した正孔輸送物質と溶媒を含む塗工液を、例えば、スピンコート法等の上記有機半導体層形成用組成物を塗工するのと同様の方法により塗布し、これを乾燥(溶媒除去)することにより形成することができる。乾燥は、例えば120〜250℃の温度で5〜60分間保持することにより行うことができる。

【0099】

正孔輸送層の厚みは、30〜100nmであることが好ましい。正孔輸送層の厚みが30nm未満であると、正孔の捕集、電子の陽極への移行阻止、短絡防止等の機能が十分に得られないおそれがある。一方、正孔輸送層の厚みが100nmを超えると、正孔輸送層自体の電気抵抗の影響で、シート抵抗が過度に高くなったり、正孔輸送層自体の光吸収により、有機半導体層における光吸収量が低減したりするおそれがある。

【0100】

次いで、(b)工程で正孔輸送層の上面に有機半導体層が形成される。(b)工程は、有機半導体層の形成される面が、透明電極の上面から正孔輸送層の上面にかわった以外は、上記と全く同様とすることができる。

【0101】

また、電子輸送層の形成を(d’)工程とすると、(d’)工程は、上記(b)工程後、または(c)工程後、(d)工程の前に行われる。すなわち、(d’)工程において、電子輸送層は、上記(b)工程後の有機半導体層または上記(c)工程後の芳香族化合物が配向した有機半導体層の上部に形成される。

【0102】

電子輸送層は、有機半導体層と金属電極との間の領域に、薄膜状に設けられ、上記の通り正孔の陰極への移行阻止、短絡防止、電子の捕集等の機能を有する。電子輸送層を構成する電子輸送物質としては、例えばアルカリ金属ハロゲン化物(このうち例えばリチウムフロライド(LiF))、アルカリ土類金属ハロゲン化物、カルシウム、リチウム、インジウム、酸化亜鉛、チタン酸化物(TiO2)、2,9−ジメチル−4,7−ジフェニル−1,10−フェナントロリン(BCP)等が挙げられる。これらの中でもLiF、チタン酸化物を好適に用いることができる。

【0103】

電子輸送層の形成方法としては、有機半導体層または芳香族化合物が配向した有機半導体層の上面に、真空蒸着法、スパッタリング等の方法により電子輸送物質を蒸着させるか、または電子輸送物質を溶媒に溶解させ、スピンコート法、ドクターブレード法等の方法により塗布し、乾燥させて形成することができる。このなかでも、電子輸送物質を、有機半導体層または芳香族化合物が配向した有機半導体層の表面に均一に成膜する観点からは、真空蒸着法が好ましく用いられる。なお、電子輸送物質の蒸着および溶媒に溶解させた電子輸送物質の塗布は、シャドウマスクを使用して行うこともできる。

【0104】

電子輸送層の厚さは、0.1〜5nmであることが好ましい。電子輸送層の厚みが0.1nm未満であると、膜厚の制御が困難となり、安定した特性を得られないおそれがある。一方、電子輸送層6の厚みが5nmを超えると、シート抵抗が過度に高くなり、電流値が低下するおそれがある。

【0105】

このようにして(d’)工程で形成された電子輸送層の上面に(d)工程において金属電極(陰極)が形成される。金属電極(陰極)の形成は、該電極の形成される面が、上記(b)工程後の有機半導体層または上記(c)工程後の芳香族化合物が配向した有機半導体層の上面から電子輸送層の上面にかわった以外は、上記と全く同様とすることができる。

また、この場合、特に説明しなかった(a)工程、(c)工程、(e)工程は、上記正孔輸送層および電子輸送層を有しない場合と全く同様に行うことができる。

【0106】

さらに、上記において(a)工程で透明電極(陽極)にかわって金属電極(陰極)を形成し、(d)工程で金属電極(陰極)にかわって透明電極(陽極)を形成する場合には、上記(a')工程で正孔輸送層のかわりに電子輸送層を形成し、(d’)工程で電子輸送層のかわりに正孔輸送層を形成する以外は、上記同様に各工程を行えばよい。

【0107】

以上、本発明の製造方法の実施形態を説明したが、本発明の光電変換素子の製造方法はこれらに限定されず、本発明の趣旨に反しない限度において、適宜変更可能である。

【0108】

[光電変換素子]

本発明は、例えば、上記本発明の製造方法で得られる、互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面に平行する方向となるように配向していることを特徴とする光電変換素子を提供する。

【0109】

本発明の光電変換素子において、上記有機半導体層は電子供与性有機材料および電子受容性有機材料を共に有する、いわゆるバルクヘテロ接合型の光電変換層である。詳細には、これら有機材料の少なくとも一方が含有する芳香族化合物がフェイス−オン配向することで、ナノスケールで電子供与性有機材料からなる電子供与体相と電子受容性有機材料からなる電子受容体相が、交互に上記対向する電極面に直交するかたちに形成された状態の光電変換層である。

【0110】

本発明の光電変換素子において、光電変換層である上記有機半導体層の厚さとして、具体的には、50nm〜30μmが挙げられる。有機半導体層の厚さは、100nm〜5μmがより好ましく、200nm〜1μmが特に好ましい。本発明の光電変換素子においては、上記厚さの範囲において、上に説明したXRD(in−plane)の測定結果を用いて求められる、有機半導体層におけるフェイス−オン配向部分とエッジ−オン配向部分の合計を100とした場合の該合計に対するフェイス−オン配向部分の割合が、

50より大きいことである。なお、この割合は、さらに70以上が好ましく、90以上がより好ましい。

上記のように電子供与性有機材料および電子受容性有機材料を含有し、かつフェイス−オン配向された有機半導体層において、その厚さを上記範囲とすることで、該有機半導体層は、十分に大きい光吸収量を有するとともに、十分に高い電荷移動度が達成された高光電変換効率の光電変換層として機能することが可能となる。

【0111】

本発明の光電変換素子において、有機半導体層が含有する電子供与性有機材料および電子受容性有機材料としては、上記本発明の光電変換素子の製造方法で例示した有機材料が好ましい態様を含めて全て同様に使用可能である。

本発明の光電変換素子が有する陽極および陰極についても、上記本発明の光電変換素子の製造方法で例示した陽極および陰極が好ましい態様を含めて全て同様に使用可能である。

さらに、本発明の光電変換素子における、陽極、陰極、電子供与性有機材料および電子受容性有機材料を含有しかつフェイス−オン配向された有機半導体層以外の構成部材についても、上記本発明の光電変換素子の製造方法で例示した各種構成部材、例えば、陽極および陰極の外側に設けられる透明基板や基板、陽極および陰極の内側に設けられる正孔輸送層や電子輸送層等が上記同様に使用可能である。

【0112】

本発明の光電変換素子は、有機半導体層が上記構成を有することで、光吸収量および電荷移動度が高い水準にある、高光電変換効率の光電変換素子である。また、本発明の製造方法によれば、このような光電変換素子を十分に制御された方法で効率よく製造できる。このような本発明の光電変換素子は、例えば、これを樹脂で封止して太陽電池モジュールとして用いれば、高光電変換効率の太陽電池が得られる。

【実施例】

【0113】

以下に本発明の実施例を説明する。

(実施例1)

以下の方法で、光電変換素子において有機半導体層を芳香族化合物のみで構成した試験素子(熱プレス処理あり)を作製し、TOF法により電荷移動度を測定した。

(試験素子の作製)

(a)工程:透明電極(陽極)つきガラス基板の準備

ITO透明電極つきガラス基板(ITOのシート抵抗:10Ω/□、ガラス基板の大きさ:25×25mm、厚さ:0.7mm、(a)工程後の基板)を、超音波洗浄機を用いて、アルカリ洗剤、超純水、アセトン、イソプロパノールの順にそれぞれ30分間洗浄した後、窒素ガンを用いて窒素ブローにより乾燥させた。その後、紫外線オゾンにより20分間洗浄した。

【0114】

(a’)工程:正孔ブロック層の形成(TOF法において形成される正孔ブロック層は、光電変換素子において透明電極(陽極)と有機半導体層の間に形成される正孔輸送層と同じ位置に形成されることから、ここでは正孔ブロック層の形成を(a’)工程として記載した。)

NDH−510C(チタンアルコキシド溶液、商品名、日本曹達社製)とエタノールを容積比で1:2となるように調整した溶液を、上記で準備した洗浄済みITO透明電極つきガラス基板のITO透明電極上面に、スピンコート法により塗布した。塗布後、140℃で40分間乾燥した後、続いて、500℃で30分間の焼成処理を行った。これにより得られた、ガラス基板、ITO透明電極、TiO2層(正孔ブロック層に相当)の順に積層された基板を、アセトン、イソプロピルアルコールの順にそれぞれ30分間洗浄した後、窒素ガンを用いて窒素ブローにより乾燥させた。得られたTiO2層の厚みは、30nmであった。この基板のTiO2層の上面に、以下の方法で芳香族化合物層を製膜した。なお、TiO2層形成後、芳香族化合物層を形成するまでは遮光した状態で保管した。

【0115】

(b)工程:芳香族化合物層の形成

有機半導体物質であり芳香族化合物であるポリ(3−ヘキシルチオフェン−2,5−ジイル)(Merck社製、平均重合度:約120、平均分子量:約20,000、Tm:約240℃)の0.1gをクロロベンゼンの1.1gに溶解させ、100mg/mlとなるように調整してP3HT溶液(濃度:8.3質量%)を作製した。得られたP3HT溶液を、0.20μm(MILIPORE社製、SLLGH13NL(商品名))のフィルタを用いてろ過した。このP3HT溶液を、キャスト法により上記で得られた基板のTiO2層の上面に塗布した後、グローブボックス中で室温にて3日間乾燥させ、溶媒(クロロベンゼン)を除去した。乾燥後に得られたP3HT層の厚みは、5.9μmであった。

【0116】

(d)工程:金属電極の形成

上記で得られた基板のP3HT層の上面にシャドウマスクを載せ、真空蒸着装置内に移し、蒸着装置内を10−3Pa以下まで減圧した条件下で、P3HT層上にアルミニウムを蒸着し、アルミニウム電極(金属電極)を形成した。アルミニウム電極(金属電極)の厚みは100nmであった。

【0117】

(c)工程:P3HT層(芳香族化合物層)の熱プレス処理工程

熱プレス処理は、熱プレス装置AH−1TC(アズワン社製)を用いて行った。50℃に設定された熱プレス装置の下側の定板(ヒーター内蔵)上に、ガラス基板と同じ大きさのポリテトラフルオロエチレン板(厚さ:1mm)を載せ、その上に、上記で得られた、ガラス基板、ITO透明電極、TiO2層、P3HT層、アルミニウム電極の順で積層された積層体を、ガラス基板を下にして設置した。積層体の最上層であるアルミニウム電極の上にガラス基板と同じ大きさの感圧紙(厚さ:0.12mm)を載せ、さらにその上にガラス基板と同じ大きさのポリテトラフルオロエチレン板(厚さ:1mm)を載せた。その上に、50℃に設定された上側の定板(ヒーター内蔵)が配置されるようにして、熱プレス装置の設定値を20MPaとして10分間の熱プレス処理を行った。なお、該熱プレス装置は、上下に平行配置された定板がその間隔を調整することで、定板の間に設置された積層体の主面に対して直交する方向(厚さ方向)に圧力が印加される機構を有するものである。

【0118】

なお、熱プレス処理時におけるP3HT層の温度を熱電対で計測したところ、熱プレス処理開始30秒後に50℃に達し、熱プレス処理中はその温度を維持していた。また、熱プレス処理後、感圧紙によりP3HT層に加えられた圧力は、面内で均一であり50MPaであると判定された。さらに、熱プレス処理後のP3HT層の厚みは、5.3μmであった。得られた試験素子を用いて電荷移動度を測定した。

【0119】

(電荷移動度の測定)

上記で得られた試験素子についてTOF法により電荷移動度を測定した。測定は、0.5Paの減圧条件下にて、室温(25℃)で行った。測定の際のレーザー光の励起パルス波長は504nmとした。試験素子へのレーザー光照射は、ガラス基板側から5ns行い、露光範囲は直径3mmとした。光励起キャリア移動度測定装置:TOF−401(住友重機械工業社製)により試験開始時から経時的に光電流をバイアス電圧400V、積算回数128回の条件で測定し時間応答曲線を得た。該時間応答曲線から上記で得られた試験素子における電荷移動度は、1×10−5(cm2/Vs)と測定された。

【0120】

(実施例2)

実施例1において、(c)工程のP3HT層(芳香族化合物層)の熱プレス処理工程について、熱プレス装置の設定温度を、100℃とし、処理時間を20分間とした以外は、実施例1と同様にして、試験素子を作製した。なお、熱プレス処理時におけるP3HT層の温度は、熱プレス処理開始30秒後に100℃に達し、熱プレス処理中はその温度を維持していた。また、感圧紙によりP3HT層に加えられた圧力は、実施例1と同様に面内で均一であり50MPaであると判定された。

【0121】

得られた試験素子について、実施例1と同様にしてTOF法により電荷移動度を測定し時間応答曲線を得た。測定結果を図5に示す。図5においてグラフの開始点がレーザー光照射の開始時であり、P3HT層の陽極側で光照射により発生した電荷が陰極側に到達した時点が測定値が急降下している時点である。このグラフから実施例2で得られた試験素子における電荷移動度は、1×10−5(cm2/Vs)と測定された。

【0122】

(実施例3、4)

以下の方法で、光電変換素子において有機半導体層を芳香族化合物のみで構成した試験素子(熱プレス処理あり)を作製し、XRD(in−plane)を測定して平行配向領域の割合すなわちフェイス−オン配向の状態を評価した。

(試験素子の作製)

上記実施例1で得られた試験素子において、P3HT層の厚さが50nm(実施例3)および240nm(実施例4)である以外は、全て同様の構成の試験素子を作製した。

すなわち、上記(b)工程における、芳香族化合物層の形成において、P3HT溶液の塗布をスピンコート法で行い、乾燥後のP3HT層の厚みが、50nm(実施例3)、および240nm(実施例4)の基板を得た。

このP3HT層に、上記実施例1と同様にしてアルミニウムの金属電極を形成した後、実施例1と同様の装置を用いて熱プレス処理を行った。なお、熱プレス処理の条件は、実施例3においては、装置の設定値:50℃、20MPa、実際の温度、50℃、圧力50MPaであり時間は10分間であった。実施例4においては、装置の設定値:50℃、20MPa、実際の温度、50℃、圧力50MPaであり時間は10分間であった。

【0123】

(XRD(in−plane)測定)

上記で得られた実施例3、実施例4の試験素子におけるP3HT層内のP3HT分子の配向状態を、XRD(in−plane)測定の結果から確認した。

なお、XRD(in−plane)測定の測定前に1%塩化銅水溶液を用いて、試験素子からアルミニウム電極を完全に除去した。XRD(in−plane)測定はSmart lab(リガク社製)を用いて、CuK・線(λ=0.154nm)により、X線入射角を0.18度に設定して行った。ここで、この条件で測定することにより、P3HT層の全体の厚さについてXRD測定がなされていることは確認されている。

【0124】

実施例4のXRD(in−plane)測定結果を図4に点線として示す。図4において、実施例4の測定結果では、2θ≒5度に平行配向領域に相当するピークが大きな強度でさらにシャープな形状で観察された。また、2θ≒23度に垂直配向領域に相当する強度の小さなピークが観察された。それぞれのピークの積分強度(ピーク面積)を求め、これらの積分強度より、P3HT層内の平行配向領域と垂直配向領域の合計に対する両者の割合を求めた。

【0125】

結果は、平行配向領域と垂直配向領域の合計を100とした場合に、該合計に対する平行配向領域の割合は、実施例3については95であり、実施例4については93であった。

【0126】

(比較例1)

上記実施例1において、熱プレス処理のかわりに熱処理を実施した以外は、実施例1と同様にして比較例1の試験素子を得た。なお、熱処理は、実施例1において作製したのと同様の各種層が形成されたガラス基板(ただし、熱プレス処理前)を、50℃に設定したホットプレートで10分間保持することで行った。得られた比較例1の試験素子において、P3HT層の厚さは、5.9μmであった。

【0127】

上記で得られた比較例1の試験素子について、実施例1と同様の方法、すなわちTOF法で電荷移動度の測定を行った。電荷移動度の測定結果は、5×10−6(cm2/Vs)であった。

なお、比較例1の試験素子は、実施例1の試験素子および実施例2の試験素子に対して、熱プレス処理前の試験素子と同等と考えられる。したがって、実施例1および実施例2の製造方法において、熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度=1×10−5/5×10−6=2として求められ、実施例1および実施例2における熱プレス処理条件は、本発明の光電変換素子の製造方法に適用可能と判断された。

【0128】

(比較例2)

上記実施例4において、熱プレス処理のかわりに熱処理を実施した以外は、実施例4と同様にして比較例2の試験素子を得た。なお、熱処理は、実施例4において作製したのと同様の各種層が形成されたガラス基板(ただし、熱プレス処理前)を、50℃に設定した恒温槽で10分間保持することで行った。得られた比較例2の試験素子において、P3HT層の厚さは、240nmであった。

【0129】

上記で得られた比較例2の試験素子について、P3HT層内のP3HT分子の配向状態を、実施例3、実施例4の試験素子と同様にして、XRD(in−plane)測定の結果から確認した。結果は、平行配向領域と垂直配向領域の合計を100とした場合に、該合計に対する平行配向領域の割合は、比較例2については45であった。

【符号の説明】

【0130】

10…光電変換素子、1…陽極、2…陰極、3…有機半導体層、4…透明基板

5…芳香族骨格、6…芳香族骨格面

【技術分野】

【0001】

本発明は、有機半導体層を有する光電変換素子の製造方法および光電変換素子に関する。

【背景技術】

【0002】

光電変換素子のひとつである太陽電池として、有機薄膜を用いた太陽電池の開発が行われている。有機薄膜における光電変換は、陰極と陽極間に挟まれた、電子供与体相と電子受容体相を組合せた薄膜内で行われる。具体的には、光吸収により電子供与体相内で発生した励起子が電子供与体相と電子受容体相との界面まで移動し、そこで正孔および電子に電荷分離される。電荷分離後、電子は電子受容体相内を陰極へ、正孔は電子供与体相内を陽極へそれぞれ移動する、すなわち電荷輸送が行われることで発電が行われる。

【0003】

有機薄膜を用いた光電変換素子において、光電変換効率を上げるには、光の吸収効率を上げ、さらに電荷分離および電荷輸送を効率よく行うことが必要とされる。光の吸収効率を上げるために、有機薄膜には膜厚を所望の厚さ、具体的には100nmオーダーに確保することが要求される。電荷分離効率を上げるためには、移動可能距離が約10nmとされる励起子を効率よく電子供与体相と電子受容体相の界面に接触させる必要があり、該界面の面積を十分に大きくとることが要求される。また、電荷輸送効率を上げるためには、上記2つの要求特性を確保した上で、電子供与体相と電子受容体相がそれぞれ陽極と陰極まで連続して存在する構造が求められている。

【0004】

有機薄膜に用いられる電子供与体および電子受容体は有機半導体化合物からなり、これらには、芳香族化合物が一般に用いられている。芳香族化合物においては、芳香族骨格により形成される面(以下、「芳香族骨格面」ということもある)同士が平行な位置関係で分子が積み重なるπ−πスタッキングと言われる分子配向が形成されやすい。

基板上に一般的な湿式塗布法で形成される有機半導体層においては、芳香族化合物はその芳香族骨格面を基板面に直交する方向に向けて配列してπ−πスタッキングを形成しやすいことが知られている。また、例えば、非特許文献1には、トランジスタ用の有機半導体層において、このような基板面に直交する向きで芳香族化合物によるπ−πスタッキングが形成されると、これを構成する芳香族化合物の芳香族骨格面に直交する方向、すなわち基板面に垂直な方向において電荷移動度が高まり、有用であることが報告されている。

【0005】

さらに、光電変換素子については、基板上に形成した有機半導体層において、芳香族化合物がその芳香族骨格面を基板面に平行する方向に向けて配列してπ−πスタッキングを形成すると光電変換効率が向上することが報告されている(例えば、非特許文献2参照)。

しかしながら、これまでに、光電変換素子の製造に際して、有機半導体層が含有する有機半導体としての芳香族化合物が、その芳香族骨格面を基板面に平行する方向に向けて配列してπ−πスタッキングを形成するように、有効に制御された工業的な製造方法は知られていない。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Nature, Vol. 401, 1999.10.14, 685-688

【非特許文献2】J. Phys. Chem. B, Vol. 114, No. 2, 2010, 742-748

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、一対の対向する電極間に有機半導体として芳香族化合物を含有する有機半導体層を有する光電変換素子の製造に際して、有機半導体層内で芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列するように、有効に制御された製造方法および、一対の対向する電極間に、有機半導体としての芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列した有機半導体層を有する光電変換素子の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明の光電変換素子の製造方法は、互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向している光電変換素子を製造する方法であって、下記(a)〜(d)の工程を有することを特徴とする。

【0009】

(a)前記陽極および陰極のいずれか一方の電極を形成する工程、

(b)前記(a)工程で形成された電極の一方の主面に有機半導体層を形成する工程、

(c)前記有機半導体層を該層の主面に対して直交する方向に熱プレス処理して前記芳香族化合物が前記状態に配向した有機半導体層を得る工程、

(d)前記有機半導体層または前記芳香族化合物が前記状態に配向した有機半導体層の上部に前記(a)の工程で形成されていない他方の電極を形成する工程。

【0010】

本発明の製造方法において、前記熱プレス処理の温度として、具体的には、前記芳香族化合物がガラス転移温度を有する場合は、該ガラス転移温度−10℃の温度以上前記芳香族化合物の融点未満であり、芳香族化合物がガラス転移温度を有しない場合は、30℃以上前記芳香族化合物の融点未満が挙げられる。

【0011】

本発明の製造方法において、前記熱プレス処理の圧力として、具体的には、30MPa以上600MPa以下が挙げられる。また、前記熱プレス処理の時間として、具体的には、0.1秒間以上1時間以下が挙げられる。

【0012】

本発明の製造方法において前記熱プレス処理を行う条件として、具体的には、前記光電変換素子において前記有機半導体層を前記芳香族化合物のみで構成した試験素子を、前記(a)〜(d)の工程を有する方法で作製した際に、TOF法により、25℃、0.5Paの条件下、波長504nmの光を直径3mmの範囲に露光して測定される電荷移動度の、熱プレス処理前後における比が、熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度として、1.2以上となるような熱プレス条件が挙げられる。

【0013】

本発明の光電変換素子は、互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向していることを特徴とする。

【0014】

本発明の光電変換素子において、前記有機半導体層の厚さとして、具体的には、50nm〜30μmが挙げられる。本発明の光電変換素子において、前記芳香族化合物として、具体的には、芳香環として5員環および/または6員環を有する化合物が挙げられる。

【発明の効果】

【0015】

本発明によれば、一対の対向する電極間に有機半導体として芳香族化合物を含有する有機半導体層を有する光電変換素子の製造に際して、有機半導体層内で芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列するように、有効に制御された製造方法および、一対の対向する電極間に、有機半導体としての芳香族化合物がその芳香族骨格面を対向する電極面にフェイス−オン状態に配列した有機半導体層を有する光電変換素子の提供が可能である。

【図面の簡単な説明】

【0016】

【図1】本発明の製造方法が適用される光電変換素子の一例の断面を含む斜視図である。

【図2】図1に示す光電変換素子の有機半導体層(フェイス−オン配向)における芳香族化合物の配向状態を示す概念図である。

【図3】エッジ−オン配向の有機半導体層の一例における芳香族化合物の配向状態を示す概念図である。

【図4】実施例4および比較例2で得られた試験素子についてのXRD(in−plane)の測定結果を示すグラフである。

【図5】実施例2で得られた試験素子についてのTOF法による電荷移動度の測定結果を示すグラフである。

【発明を実施するための形態】

【0017】

以下に、本発明の実施の形態を説明する。なお、本発明は、下記説明に限定して解釈されるものではない。

[光電変換素子の製造方法]

本発明の光電変換素子の製造方法は、互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向している光電変換素子を製造する方法であって、下記(a)〜(d)の工程を有する。

【0018】

(a)前記陽極および陰極のいずれか一方の電極を形成する工程(以下、「第1の電極形成工程」という)、

(b)前記(a)工程で形成された電極の一方の主面に有機半導体層を形成する工程(以下、「有機半導体層形成工程」という)、

(c)前記有機半導体層を該層の主面に対して直交する方向に熱プレス処理して前記芳香族化合物が前記状態に配向した有機半導体層を得る工程(以下、「熱プレス処理工程」という)、

(d)前記有機半導体層または前記芳香族化合物が前記状態に配向した有機半導体層の上部に前記(a)の工程で形成されていない他方の電極を形成する工程(以下、「第2の電極形成工程」という)。

【0019】

本明細書においては、上記電極間に形成した芳香族化合物を含有する有機半導体層において、該層が含有する芳香族化合物がその芳香族骨格面を電極面にフェイス−オン状態に配向した状態を「フェイス−オン配向」という。また、フェイス−オン配向とは、有機半導体層が含有する大部分の芳香族化合物の芳香族骨格面が、電極面と略平行になることをいう。なお、略平行とは、電極面と平行する面と芳香族骨格面のなす角度(以下、「芳香族骨格面の角度」ともいう。)が0度(平行)を中心に一方向を+、反対の方向を−とした場合に±30度までの範囲をいう。また、大部分が略平行とは有機半導体層が含有する芳香族化合物の50%を超える分子について、芳香族骨格面の角度が±30度以内であることをいい、該角度は好ましくは±20度以内である。本発明の製造方法において、得られる光電変換素子の有機半導体層は、含有する芳香族化合物の70%を超える分子について芳香族骨格面の角度が±30度以内であることが好ましく、±20度以内であることがより好ましい。本明細書においては、芳香族化合物をフェイス−オン配向の状態で含有する有機半導体層をフェイス−オン配向の有機半導体層という。

【0020】

一方、上記電極間に形成した芳香族化合物を含有する有機半導体層において、該層が含有する芳香族化合物がその芳香族骨格面を電極面にエッジ−オン状態に配向した状態を「エッジ−オン配向」という。エッジ−オン配向とは、有機半導体層が含有する大部分の芳香族化合物の芳香族骨格面が、電極面と略垂直になることをいう。なお、略垂直とは、芳香族骨格面の角度が90度(垂直)を中心として90±30度までの範囲をいう。また、芳香族化合物をエッジ−オン配向の状態で含有する有機半導体層をエッジ−オン配向の有機半導体層という。

【0021】

本発明の製造方法が適用される光電変換素子は、互いに対向する陽極および陰極と、これらの電極間に配設された、電子供与性有機材料および電子受容性有機材料を含有し、これらの少なくとも一方がフェイス−オン配向した有機半導体層と、を有する光電変換素子である。上記有機半導体層は、電子供与性有機材料および電子受容性有機材料を含有することで光電変換層として機能する。この2種の有機材料の少なくとも一方が芳香族化合物を含み、該芳香族化合物がフェイス−オン配向した層が上記フェイス−オン配向の有機半導体層である。

【0022】

上記の通り光電変換層である有機半導体層においてフェイス−オン配向が形成されれば、陽極および陰極間における電荷移動度が高まり、光電変換効率が向上することが知られている。本発明の製造方法は、上記(a)〜(d)工程を有することで、有機半導体層中の芳香族化合物を効率よくかつ再現性をもってフェイス−オン配向することを可能としたものであり、よって得られる光電変換素子は光電変換効率に優れるものである。

【0023】

以下、図1〜図4を参照しながらフェイスオン配向および、その比較としてエッジ−オン配向を説明する。

図1は、互いに対向する陽極1および陰極2と、これらの電極間に配設された有機半導体層3とを有し、陽極1の有機半導体層3と反対側に透明基板4を有する本発明の製造方法が適用される光電変換素子の一例を示す。また、図2に、図1に示す光電変換素子の有機半導体層(フェイス−オン配向)における芳香族化合物の配向状態を概念図として示す。また、図3にエッジ−オン配向の有機半導体層の一例における芳香族化合物の配向状態を概念図として示す。

【0024】

図2および図3に示す有機半導体層は、電子供与性有機材料として機能する芳香族化合物である、置換基(R)を有するチオフェン誘導体の単独重合体を含有する。該重合体の主鎖はチオフェン骨格が単結合で結合する芳香族骨格であり、図2および図3では該芳香族骨格を、符号5を付して細長い平板状に示している。なお、図2および図3では、電子受容性有機材料の記載は省略した。

【0025】

図2に示す例において、フェイス−オン配向の有機半導体層3内では、全ての芳香族化合物分子において芳香族骨格5の骨格面6は電極面1’に対して平行(芳香族骨格面6の角度は0度)であり、さらに、複数の分子単位で芳香族化合物分子の芳香族骨格5が分子間π−π相互作用により有機半導体層3の厚さ方向に積み重なって配列している。芳香族化合物がこのような配列を形成することで、有機半導体層3の厚さ方向への電荷移動度が高まると考えられる。なお、芳香族骨格5の積み重なった列間の間隔は置換基(R)が存在する分子密度の低い部分を示し、置換基(R)の種類や長さにより調整可能である。

【0026】

ここで、図2に示す例では典型的なフェイス−オン配向の有機半導体層を示したものであり、本発明におけるフェイス−オン配向の有機半導体層が、必ずしも図2に示される構成に限定されるものではない。図2に(a’)として、有機半導体層が含有する芳香族化合物の芳香族骨格面が電極面に対して略平行である範囲(芳香族骨格面の角度が0度(平行)±30度)を示す。本発明においてフェイス−オン配向の有機半導体層は、含有する芳香族化合物の50%を超える分子について、図2(a’)に示す略平行の範囲にあればよい。なお、有機半導体層は、通常、例えば、芳香族化合物の概ね100%が略平行の範囲内にある部分と、芳香族化合物の概ね100%が略垂直の範囲内にある部分等の芳香族骨格面のなす角度が0度(平行)±30度の範囲外の部分が混在して形成されている。フェイス−オン配向の有機半導体層では、芳香族化合物の概ね100%が略平行の範囲内にある部分が合計で全体の50%を超す領域を占める構成であることが好ましく、70%以上の領域を占める構成であることがより好ましく、100%である構成が特に好ましい。

【0027】

図3には、比較のために本発明の製造方法が適用外であるエッジ−オン配向の有機半導体層の一例における芳香族化合物の配向状態の概念図を示す。

図3に示す例において、電極11上に形成されたエッジ−オン配向の有機半導体層31内では、全ての芳香族化合物分子において芳香族骨格5の骨格面6は電極面11’に対して垂直(芳香族骨格面6の角度は90度)である。さらに、複数の分子単位で芳香族化合物分子の芳香族骨格5が分子間π−π相互作用により有機半導体層3の厚さ方向に積み重なって配列している。なお、芳香族骨格5の積み重なった列間の間隔は置換基(R)が存在する分子密度の低い部分を示し、置換基(R)の種類や長さにより調整可能である。

【0028】

さらに、複数の分子単位で芳香族化合物分子の芳香族骨格5が分子間π−π相互作用により有機半導体層31の厚さ方向と直交する方向で重なり合っている。芳香族化合物がこのような配列を形成することで、有機半導体層の厚さ方向と直交する方向に電荷移動度が高まると考えられる。

ここで、図3に示す例では典型的なエッジ−オン配向の有機半導体層を示したものである。上記フェイス−オン配向の有機半導体層と同様に、エッジ−オン配向の有機半導体層とは、図3に(a’)に示す、芳香族骨格面の角度が90度(垂直)±30度の範囲の略垂直であるものが有機半導体層の芳香族化合物として50%を超える場合をいう。

【0029】

ここで、有機半導体層における芳香族化合物のフェイス−オン配向およびエッジ−オン配向の状態は、例えば、X線回折(XRD)の測定により確認することができる。図4に、後述の実施例3および比較例2で得られた試験素子における有機半導体層(ただし芳香族化合物のみからなる)についてのXRDの測定結果を示す。図4に示す結果は、基板の反射の影響を考慮して(X線の入射角度0.18度)XRD(in−plane)で行ったXRD測定の結果であり、有機半導体層の全体の厚さ(この例では240nm)における測定結果である。図4において2θが5度付近のピークが、芳香族化合物が芳香族骨格面を電極面に対して略平行にして(芳香族骨格面の角度が0度(平行)±30度)配向した領域に対応するピーク(以下、該領域を「平行配向領域」、該ピークを「平行配向のピーク」ともいう)であり、2θが23度付近のピークが、芳香族化合物が芳香族骨格面を電極面に対して略垂直にして(芳香族骨格面の角度が90度(垂直)±30度)配向した領域に対応するのピーク(以下、該領域を「垂直配向領域」、該ピークを「垂直配向のピーク」ともいう)である。

【0030】

各ピークにおけるピーク面積(ピーク積分強度)は、図4における平行配向のピークにおいては、芳香族骨格面が電極面となす角度が0度±30度の範囲内にある分子の配列の量すなわち平行配向領域の合計量を示しており、垂直配向のピークにおいては、芳香族骨格面が電極面となす角度が概ね90度±30度の範囲内にある分子の配列の量すなわち垂直配向領域の合計量を示している。

【0031】

ただし、図4において各ピークの幅は、それぞれのピークを構成する芳香族化合物分子において、芳香族骨格面が電極面となす角度に分布が存在することを示すものである。図4ではいずれの測定結果も、このピーク幅が略平行および、略垂直の範囲内であると想定されることから、それぞれピーク面積全体を平行配向領域の合計量、および垂直配向領域の合計量として扱うこととした。

本発明の製造方法で得られる光学素子の有機半導体層においては、XRD(in−plane)測定結果において、上記平行配向のピークのピーク面積が大きい方が好ましく、さらに該ピークにおける半値幅は狭い方が、電荷移動度を向上させる点から好ましい。

【0032】

上記XRD(in−plane)の測定結果を用いて、2θが5度付近のピーク面積と2θが23度付近のピーク面積をもとに有機半導体層における芳香族化合物の平行配向領域と垂直配向領域の量的な関係を求めることができる。本明細書においては、XRD(in−plane)測定の結果として、平行配向領域と垂直配向領域の合計を100とした場合に、該合計に対する平行配向領域の割合が、50より大きい場合を、フェイス−オン配向した状態としている。

【0033】

なお、上記有機半導体層は電子供与性有機材料および電子受容性有機材料を共に有する、いわゆるバルクヘテロ接合型の光電変換層である。本発明の製造方法によれば、有機半導体層内には、これら有機材料の少なくとも一方が含有する芳香族化合物のフェイス−オン配向によって、ナノスケールで電子供与性有機材料からなる電子供与体相と電子受容性有機材料からなる電子受容体相が形成される。

【0034】

例えば、電子供与性有機材料が芳香族化合物で構成される場合、フェイス−オン配向の電子供与体相が列状に配列し、その列の間に電子受容性有機材料が入り込む形に電子受容体相が形成される。このように形成された有機半導体層は、電子供与体相と電子受容体相の接合面、すなわち、励起子がキャリア対(正孔と電子)に解離し得る領域を広く確保でき、高い電荷分離効率の達成が可能である。また、特に十分な光吸収量が得られる有機半導体層の厚さにおいても、有機半導体層の厚さ方向にわたってフェイス−オン配向が十分になされていることで、電荷移動度を高いレベルに確保できる。

【0035】

ここで、光電変換素子においては、有機半導体層を挟み込むように互いに対向する陽極および陰極のいずれか一方は光電変換される光に対して透明な透明電極であり、透明電極側から光が照射される機構となっている。通常、陽極が透明電極として形成される。また、この場合、陰極は金属薄膜として形成される。これらの電極は薄膜として形成されるため、通常、電極の少なくとも一方はその互いに対向しない面上、すなわち外側の面上に基板を有する。透明電極側に設けられる基板は、光電変換される光に対して透明な透明基板である。

【0036】

本発明の製造方法が適用される光電変換素子としては、互いに対向する陽極および陰極と、これらの電極間に配設された、電子供与性有機材料および電子受容性有機材料を含有し、これらの少なくとも一方がフェイス−オン配向した有機半導体層とを有する光電変換素子であれば、特に制限されない。

以下、平板状の透明基板上に、陽極としての透明電極、電子供与性有機材料および電子受容性有機材料を含有するフェイス−オン配向の有機半導体層、陰極としての金属電極がその順に積層された構成の光電変換素子を例として本発明の製造方法における実施形態を説明する。なお、この実施形態においては、透明基板上に形成される陽極としての透明電極が(a)工程において第1の電極として形成され、陰極としての金属電極が(d)工程において第2の電極として形成される。

【0037】

(a)第1の電極(陽極)形成工程

透明基板を準備し、その一方の主面上に、第1の電極、本実施形態においては透明電極(陽極)を形成する。

透明基板としては、従来から光電変換素子の用途で用いられている、光電変換される光、例えば、太陽光を十分透過するガラス基板や折り曲げ可能な透明樹脂基板を用いることができる。この際、後述の(c)熱プレス処理の方法に応じて透明基板の材質を適宜選定する。

【0038】

折り曲げ可能な透明樹脂基板は、化学的安定性、機械的強度および透明性に優れたものが好ましく、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリイミド、ポリエーテルエーテルケトン(PEEK)、ポリエーテルスルホン(PES)、およびポリエーテルイミド(PEI)等が挙げられる。

【0039】

透明基板の厚さとしては、ガラス基板の場合には、作業性と光透過性を両立させるために、0.3〜1.0mmが好ましい。透明樹脂基板の場合には、厚さは50〜300μmが好ましい。透明樹脂基板の厚さが50μm未満であると、基板を透過する酸素や水分の量が増し、有機半導体層3が損傷を受けるおそれがある。一方、透明樹脂基板の厚さが300μmを超えると、光透過性が不十分となるおそれがある。

【0040】

上記で準備した透明基板の一方の主面上に、透明電極(陽極)を薄膜状に形成する。薄膜状の透明電極(陽極)としては、インジウムスズ酸化物(ITO)、インジウム亜鉛酸化物(IZO)などの透明酸化物からなる薄膜、グラファイト等のカーボン薄膜、金、銀(特に銀ナノワイヤー)等からなる金属薄膜、導電性高分子薄膜、グラフェン薄膜、グラフェン酸化物薄膜、炭素ナノチューブ薄膜のような有機透明薄膜、金属が結合された炭素ナノチューブ薄膜のような有機・無機結合透明薄膜などを用いることができる。

透明電極の厚さは、特に制限はないが、1〜200nmであることが好ましい。

【0041】

透明電極を形成した透明基板のシート抵抗は、5〜100Ω/□であることが好ましい。シート抵抗が5Ω/□未満であると、透明電極に着色が生じ、有機半導体層の光吸収量が低減するおそれがある。一方、シート抵抗が100Ω/□を超えると、シート抵抗が過多となり、発電効果を得られなくなるおそれがある。

【0042】

透明電極の形成は、上述した透明電極物質を、透明基板の一方の主面上に、例えば、スパッタリングすることにより、または、湿式塗布、乾燥することにより薄膜状に成形することで行うことができる。透明電極を湿式塗布、乾燥により形成する場合には、例えば水、メタノール等の溶媒に透明電極物質を溶解させた塗工液を、透明基板上にスピンコート法等により塗布し、乾燥して形成することができる。乾燥は、例えば100〜200℃の温度で1〜60分間保持することにより行うことができる。

【0043】

(b)有機半導体層形成工程

次いで、上記(a)工程で形成された透明電極(陽極)の一方の主面に、電子供与性有機材料および電子受容性有機材料を含有し、これらの少なくとも一方が芳香族化合物を含む、有機半導体層を形成する。

有機半導体層の形成は、有機半導体層を形成するための組成物(以下、「有機半導体層形成用組成物」ということもある。)を、透明電極(陽極)の一方の主面に塗布することで行われる。有機半導体層形成用組成物は、透明電極の主面に均一な塗工を施すことが可能であれば、有機半導体層を構成する固形成分のみで構成されてもよく、固形成分と溶媒からなってもよい。

【0044】

有機半導体層を構成する固形成分は、電子供与性有機材料および電子受容性有機材料を含有するものであって、この2種の有機材料の少なくとも一方は芳香族化合物を含む。ここで、芳香族化合物はπ共役の分子構造を有することから、有機半導体層を構成する固形成分に配合することで、電子供与性有機材料としての機能をもたせることができる。したがって、有機半導体層に芳香族化合物を用いる場合、通常、該芳香族化合物は電子供与性有機材料として用いられる。

【0045】

本発明の製造方法において、電子供与性有機材料として用いられる芳香族化合物としては、芳香環として5員環および/または6員環を有する化合物が好ましい。該芳香族化合物としては、5員環のみを有する化合物、6員環のみを有する化合物、5員環と6員環の両方を有する化合物に分類される。また、これらの芳香族化合物はそれぞれ、単環構造、多環集合構造、縮合多環構造等を有してもよい。さらに、芳香環はヘテロ原子を含む複素環であってもよい。ヘテロ原子としては酸素原子、硫黄原子、セレン原子、テルル原子等のカルコゲン原子;窒素原子、リン原子等が挙げられる。複素環におけるヘテロ原子の組合せおよびその数は特に制限されない。

【0046】

複素環としては、カルコゲン原子を含むものが好ましい。また、カルコゲン原子を含む複素環は、窒素等のカルコゲン原子以外のヘテロ原子を含んでもよい。カルコゲン原子としては硫黄原子が好ましい。芳香環内における硫黄原子の数としては、1つまたは2つであることが好ましい。

【0047】

多環集合構造は、同一または種類の異なる2個以上の単環同士が単結合により結合した構造のほかに、単結合のかわりの酸素原子、硫黄原子、窒素原子等を介して結合した構造であってもよい。さらに単環同士の結合は環構成原子の1個を用いて行われても2個以上を用いて行われてもよい。

【0048】

上記芳香族化合物において、5員または6員の芳香環は置換基を有していてもよい。置換基として具体的には、炭素原子間または該芳香環と結合する側の末端にエーテル結合(−O−)やエステル結合(−C(=O)O−、−OC(=O)−)を有してもよい炭素原子数が1〜24の直鎖、環状または分岐鎖を有するアルキル基や含フッ素アルキル基、フッ素原子等が挙げられる。これらのなかでも、アルキル基が好ましく、直鎖または分岐鎖を有する炭素原子数3〜20のアルキル基がより好ましい。また、アルキル基の炭素原子数は6〜16が特に好ましい。

【0049】

直鎖または分岐鎖を有する炭素原子数3〜20のアルキル基として、イソプロピル基、イソブチル基、sec−ブチル基、ペンチル基、イソペンチル基、2−メチルブチル基、1,1−ジメチルプロピル基、2,2−ジメチルプロピル基、ヘキシル基、ヘプチル基、2−エチルヘキシル基、3,7−ジメチルオクチル基、ドデシル基、ヘキサデシル基、2−ブチルオクチル基、2−ヘキシルデシル基、2−オクチルドデシル基、2−デシルテトラデシル基がより好ましく、ヘキシル基、2−エチルヘキシル基、2−ヘキシルデシル基、が特に好ましい。なお、これらは、芳香環と結合する側の末端にエーテル結合(−O−)やエステル結合(−C(=O)O−、−OC(=O)−)を有していてもよい。

【0050】

有機半導体層が電子供与性有機材料として含有する芳香族化合物としては、5員環または6員環の単環構造の化合物(単量体)であってもよいが、これらから選ばれる1種以上を重合単位とする重合体または共重合体が好ましい。この場合、単環構造、多環集合構造、縮合多環構造がそれぞれ重合単位となりうる。また、これらの各環構造にビニレン基またはエチニリデン基が結合した構造を重合単位として有する重合体または共重合体であってもよい。

【0051】

芳香環として6員環のみを有する重合単位としては、上記置換基を有してもよいフェニレン、フェニレンビニレン等の重合単位、アニリン、ピリミジン、ピラジン、トリアジン等の単量体に基づく重合単位等が挙げられる。以下、単量体に基づく重合単位を単にその単量体の重合単位、例えば、アニリンが単量体である場合、アニリンの重合単位という。これらの重合単位を有する重合体として、ポリフェニレン等のフェニレン重合単位のみを有する単独重合体、フェニレンビニレン重合単位のみを有する単独重合体、ポリアニリン等のアニリン重合単位のみを有する単独重合体等が挙げられる。なお、これらの単独重合体は、それぞれ上記置換基を有するフェニレン、フェニレンビニレン、アニリン等の重合単位で構成された単独重合体であってもよい。

【0052】

これらのなかでも、ポリ[2−メトキシ−5−(エチルヘキシロキシ)−1,4−フェニレンビニレン])、ポリ[2−メトキシ−5−(3’,7’−ジメトキシオクチロキシ)−1,4−フェニレンビニレン])が好ましい。

【0053】

芳香環として5員環のみを有する重合単位としては、ヘテロ原子として硫黄原子を有するチオフェン、チアゾール、窒素原子を有するピロール、ピラゾール等が挙げられる。これらは上記同様に、上記置換基を有してもよい。また、硫黄原子を有する縮環構造としては、上記置換基を有してもよいベンゾチアジアゾール、ジチエノベンゾチアジアゾール、チエノチオフェン、チエノピロール、ベンゾジチオフェン、シクロペンタジチオフェン、ジチエノシロール、チアゾロチアゾール、テトラチアフルバレン等が挙げられる。

【0054】

硫黄原子を有する単環構造を有する重合体としては置換基を有してもよいチオフェンの単独重合体、置換基を有してもよいチオフェン重合単位と、置換基を有してもよいフェニレン重合単位を有する共重合体が挙げられる。これらのなかでもアルキル基で置換されたチオフェンの単独重合体が好ましく、ポリ(3−ヘキシルチオフェン−2,5−ジイル)(以下、「P3HT」ということもある。)、ポリ(3−オクチルチオフェン−2,5−ジイル)(以下、「P3OT」ということもある。)、ポリ(3−ドデシルチオフェン−2,5−ジイル)(以下、「P3DDT」ということもある。)等がより好ましく、ポリ(3−ヘキシルチオフェン−2,5−ジイル)が特に好ましい。

【0055】

硫黄原子を有する縮環重合体としては、チオフェンとフルオレンとの共重合体、チオフェンとチエノチオフェンとの共重合体、チオフェンとチアゾロチアゾールとの共重合体、チオフェンとチエノチオフェンとの共重合体、シクロペンタジチオフェンとチエノチオフェンとの共重合体、ジチエノシロールとベンゾベンゾチアジアゾールとの共重合体、フルオレンとジチエノベンゾチアジアゾールとの共重合体、フルオレンとベンゾチアジアゾールとの共重合体、ジベンゾシロールとジチエノベンゾチアジアゾールとの共重合体、カルバゾールとジチエノベンゾチアジアゾールとの共重合体、ベンゾジチオフェンとチエノピロールとの共重合体、ベンゾジチオフェンとチエノチオフェンとの共重合体、フルオレンとジチオフェンとの共重合体等が挙げられる。

【0056】

これらのなかでも、チオフェンとチエノチオフェンとの交互共重合体、フルオレンとベンゾチアジアゾールとの交互共重合体、フルオレンとジチオフェンとのブロック共重合体が好ましい。なお、これらはいずれも上記同様の置換基を有していてもよい。

【0057】

チオフェンとチエノチオフェンとの交互共重合体としては、ポリ(2,5−ビス−(3−ドデシルチオフェン−2−イル)チエノ[3,2−b]チオフェン)、ポリ(2,5−ビス−(3−ヘキサデシルチオフェン−2−イル)チエノ[3,2−b]チオフェン)、フルオレンとベンゾチアジアゾールとの交互共重合体としては、ポリ[(9,9−ジ−n−オクチルフルオレニル−2,7−ジイル)−オルト−(ベンゾ[2,1,3]チアジアゾール−4,8−ジイル])、フルオレンとジチオフェンとのブロック共重合体としては、ポリ[(9,9−ジオクチルフルオレニル−2,7−ジイル)−コ−ビチオフェン]が挙げられる。

【0058】

上記5員環および/または6員環の芳香族骨格を有する重合体または共重合体の重合度は、2以上であれば特に制限されないが、電荷移動度を十分に確保する観点から、平均重合度として10〜600が好ましく、60〜300が特に好ましい。また、上記重合体または共重合体の数平均分子量としては、1,500〜100,000が好ましく、10,000〜50,000が特に好ましい。

【0059】

本発明に用いる電子供与性有機材料が上に説明した芳香族化合物を含有する場合、これらは1種を単独で用いてもよく、2種以上を併用してもよい。配向性および電子供与性の観点から電子供与性有機材料は単独の芳香族化合物からなることが好ましい。

【0060】

また、上記芳香族化合物を電子供与性有機材料として用いる場合に、これと組合せて用いる電子受容性有機材料としては、該電子供与性有機材料と組合せた際に電子受容体として機能する有機材料であれば特に制限されない。電子受容性有機材料として、具体的には、電子供与性有機材料との間に以下の関係を満たす有機化合物が挙げられる。

【0061】

電子供与性有機材料と電子受容性有機材料のエネルギー準位の関係については、電子受容性有機材料のLUMO(励起状態)のエネルギー準位が、電子供与性有機材料のLUMO(励起状態)のエネルギー準位より低く、かつ電子供与性有機材料のHOMO(基底状態)のエネルギー準位より高いことが求められ、電子受容性有機材料のHOMO(基底状態)のエネルギー準位が電子供与性有機材料のHOMO(基底状態)のエネルギー準位より低いことが求められる。

【0062】

この関係から、上記電子供与性有機材料と組み合わせて用いられる電子受容性有機材料としては、フラーレンおよびその誘導体、ペレリンおよびその誘導体、ナフタレンおよびその誘導体、カーボンナノチューブ類等から選ばれる少なくとも1種が好ましく挙げられる。これらのなかでも、フラーレンおよびその誘導体が特に好ましい。

【0063】

フラーレンとしては、フラーレン(C60)、フラーレン(C70)、フラーレン(C80)、フラーレン(C84)、フラーレン(C120)等の高次フラーレンが挙げられる。フラーレン誘導体としては、(6,6)−フェニル−C61−ブチル酸メチルエステル(PCBM)、(6,6)−フェニル−C71−ブチル酸メチルエステル(C70−PCBM)、(6,6)−チエニル−C61−ブチル酸メチルエステル(ThCBM)等が挙げられる。これらのなかでも、フラーレン(C60)、PCBM、C70−PCBMが好適なものとして挙げられる。

【0064】

なお、上記芳香族化合物を電子供与性有機材料として含有する有機半導体層における電子供与性有機材料と電子受容性有機材料の含有割合としては、電子供与性有機材料100質量部に対する電子受容性有機材料の含有量として30〜100質量部が好ましく、50〜90質量部がより好ましい。

【0065】

有機半導体層形成用組成物は、固形成分として上に説明した電子供与性有機材料と電子受容性有機材料を含有する。さらに、これら以外の固形成分として、必要に応じて、本発明の効果を損なわない範囲で、紫外線吸収剤、酸化防止剤、光安定剤、界面活性剤、はじき防止剤等を含有してもよい。これら任意成分は、任意成分の種類によるが、上記必須の固形成分の合計量100質量部に対して各5質量部程度まで配合することができる。

【0066】

(a)工程で形成された透明電極(陽極)の一方の主面に、上記固形成分からなる有機半導体層を形成するために、有機半導体層形成用組成物は、必要に応じて溶媒を含有する。溶媒は上記固形成分を均一に溶解または分散することができれば特に制限なく、用いられる固形成分に応じて適宜選択される。

【0067】

溶媒として、具体的には、エステル類、エーテル類、ケトン類、アルコール類、多価アルコール誘導体類、芳香族炭化水素類などを選択することができる。これらのうちでも、沸点が250℃以下のエステル類、芳香族炭化水素類が好ましく、さらに沸点150℃以下の溶媒がより好ましい。具体的には、ベンゼン、トルエン、クロロベンゼン、ジクロロベンゼン、メチシレン、アセトフェノン等が好ましく挙げられる。上記固形成分に対する溶媒の量は、全固形成分100質量部に対して、1,000〜20,000質量部が好ましく、2,000〜10,000質量部がより好ましい。

【0068】

上記固形成分は上記所定の割合で配合され、さらに、必要に応じて溶媒が添加され、均一に混合されて、有機半導体層形成用組成物として調製される。得られた有機半導体層形成用組成物は、インクジェット法、スピンコート法、ドクターブレード法、スプレーコート法、ダイコート法、バーコート法、ロールコート法等の一般的な方法により、上記透明電極(陽極)の一方の主面に塗布される。パターン形成が必要な場合には、スクリーン印刷、グラビア印刷、フレキソ印刷等の方法でパターンを形成する。なお、塗膜の厚さは、以下の熱プレス処理後に最終的に得られるフェイス−オン配向の有機半導体層の厚さとして、所定の厚さになるように塗膜を形成する。

【0069】

熱プレス処理後に最終的に得られるフェイス−オン配向の有機半導体層の厚さとして、具体的には、50nm〜30μmが好ましく、100nm〜10μmがより好ましく、200nm〜1μmが特に好ましい。上記範囲とすることで光吸収量を十分に確保できる層の厚さにおいて、層の全厚さにわたってフェイス−オン配向が連続的に形成された有機半導体層となりうる。

【0070】

ここで、有機半導体層形成用組成物が溶媒を含有しない場合は、有機半導体層形成用組成物により形成された塗膜がそのまま有機半導体層となる。また、有機半導体層形成用組成物により形成された塗膜が溶媒を含有している場合には、該塗膜に対して、溶媒を除去するための乾燥処理を施し、有機半導体層とする。乾燥処理は、例えば、透明基板上の透明電極主面に形成された上記塗膜を、50〜120℃の温度で5分間〜5日間保持することにより行うことができる。また、必要に応じて減圧乾燥を行うことも可能であり、さらに、加熱と減圧を組み合わせて乾燥処理を行ってもよい。

【0071】

(c)熱プレス処理工程

上記(b)工程により形成された有機半導体層を該層の主面に対して直交する方向に熱プレス処理して、有機半導体層中の大部分の芳香族化合物が透明電極(陽極)の主面に対してその芳香化合物骨格面を略平行にして配向した、すなわち、フェイス−オン配向した有機半導体層を得る。

【0072】

熱プレス処理の温度として、具体的には、芳香族化合物がガラス転移温度(Tg)を有する場合は、該ガラス転移温度(Tg)−10℃の温度以上前記芳香族化合物の融点(Tm)未満の温度範囲が挙げられる。この場合、Tg−10℃〜Tm−30℃がより好ましい。また、芳香族化合物がガラス転移温度を有しない場合は、30℃以上前記芳香族化合物の融点未満が挙げられる。この場合、40℃〜Tm−30℃がより好ましい。ただし、この場合に、芳香族化合物の融点は30℃超であることが好ましく、40℃超であることがより好ましく、70℃超であることが特に好ましい。

【0073】

上記温度範囲で、熱プレス処理を行うことで、有機半導体層中の他の成分や光電変換素子を構成する他の構成部材に熱による影響を与えることなく、かつ有機半導体層の形状を維持した状態で芳香族化合物を十分にフェイス−オン配向することができる。これは、上記温度範囲においては、芳香族化合物は分子間に働く相互作用が比較的弱くなり、その状態で加圧されると圧力がかけられた方向に対して芳香族骨格面が直交するように向きを変えるためと考えられる。

【0074】

芳香族化合物として、例えば、平均重合度が60〜300、数平均分子量が10,000〜50,000程度のポリ(3−ヘキシルチオフェン−2,5−ジイル)を用いる場合には、この化合物の融点(Tm)が約240℃であることから、熱プレス処理の温度条件としては、30〜210℃が好ましく、40〜200℃がより好ましい。また、例えば、芳香族化合物として平均重合度が10〜80、数平均分子量が10,000〜50,000程度のポリ(2,5−ビス(3−テトラデシルチオフェン−2−イル)チエノ[3,2−b]チオフェン)(以下、PBTTTと呼ぶこともある。)を用いる場合、融点(Tm)が約250℃であることから、熱プレス処理の温度条件としては、30〜230℃が好ましく、40〜220℃がより好ましい。

【0075】

また、熱プレス処理の圧力条件としては、有機半導体層が含有する芳香族化合物の種類や上記温度条件等にもよるが、具体的には、30MPa以上600MPa以下が挙げられる。熱プレス処理の圧力条件は、30〜300MPaがより好ましく、30〜100MPaが特に好ましい。

【0076】

また、熱プレス処理の時間としては、有機半導体層が含有する芳香族化合物の種類や上記温度、圧力条件等にもよるが、具体的には、0.1秒間以上1時間以下が挙げられる。熱プレス処理の時間は、0.1〜30分間がより好ましく、0.1〜10分間が特に好ましい。上記温度範囲において、上記圧力範囲で、上記の時間、熱プレス処理を行うことで、有機半導体層中の他の成分や光電変換素子を構成する他の構成部材に熱や圧力による影響を与えることなく、かつ有機半導体層の形状を維持した状態で芳香族化合物を十分にフェイス−オン配向することができる。

【0077】

また、本発明の製造方法において上記熱プレス処理を行う条件を最適化するための方法として以下の方法が挙げられる。

(1)上記(a)〜(d)の工程を有する方法で、上記光電変換素子において有機半導体層を芳香族化合物のみで構成した試験素子を作製する。

(2)上記(1)の試験素子の作製過程において、上記(a)工程、(b)工程および以下の(d)工程が終了後の、すなわち(c)工程の熱プレス処理のみが未実施の試験素子についてTOF法により、25℃、0.5Pa(略真空)の条件下、波長504nmの光を直径3mmの範囲に露光して電荷移動度を測定する。

【0078】

(3)その後、さらに、所定の条件で(c)工程を実施した試験素子についてTOF法により上記(2)と同じ条件で電荷移動度を測定する。

(4)上記(2)で測定した電荷移動度と(3)で測定した電荷移動度の比、すなわち、熱プレス処理前後における電荷移動度の比を、熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度として算出する。

(5)上記(4)で得られる比の値が1.2以上となるように、(c)工程の熱プレス条件を調整し、実際の光電変換素子の製造時の(c)工程の熱プレス条件とする。

ここで、上記(4)で得られる熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度の値は、1.5以上がより好ましく、2.0以上が特に好ましい。

【0079】

(TOF法による電荷移動度の測定)

上記TOF(Time−of−flight)法による電荷移動度の測定を行う場合の試験素子の構成として、具体的には、透明基板、ITO透明電極(陽極)、正孔ブロック層としてのTiO2薄膜(電荷移動度測定のために任意に設けられる層)、有機半導体層およびAl電極(陰極)をこの順に積層した構成が挙げられる。TOF法による電荷移動度の測定は、有機半導体層の一方の表面近傍で光を吸収して発生した電荷が層内を厚さ方向に移動して他方の表面に到達する時間により電荷の移動のし易さを測るものである。したがって、測定に用いる試験素子における有機半導体層の厚さは、1μm以上が好ましく、3μm以上がより好ましい。

【0080】

上記測定においては、波長504nmの光は直径3mmの範囲に透明基板側に5ns照射される。例えば、図5に示す実施例のグラフのように、光の照射開始時を0秒としてITO透明電極(陽極)とAl電極(陰極)を接続した回路に流れる光電流量の経時変化を光電流量が降下する時点まで測定して時間応答曲線を得ることで、電荷移動度を算出することができる。

【0081】

熱プレス処理は、例えば、バッチ式で行う場合には、平面内で均等に温度、圧力制御が可能なホットプレス装置等を用いて行うことができる。また、連続生産においては、熱ロール間を通過させる方法、通常の連続生産における熱プレス処理方法等が挙げられる。

【0082】

(d)第2の電極(陰極)形成工程

(d)工程は、上記(b)工程後の有機半導体層または上記(c)工程後の芳香族化合物が配向した有機半導体層の上部に前記(a)の工程で形成されていない他方の電極を形成する工程である。本実施形態においては上記(a)の工程で透明電極(陽極)が形成されているので、この(d)工程では陰極が形成される。

【0083】

なお、本発明の製造方法において、上記(c)工程とこの(d)工程を行う順番は特に制限されない。すなわち、本発明の製造方法は、(a)工程、(b)工程、(c)工程と(d)工程の順に行われてもよく、(a)工程、(b)工程、(d)工程、(c)工程の順に行われてもよい。生産性および不純物の混入を回避する等の観点から好ましくは、(a)工程、(b)工程、(d)工程、(c)工程の順に行われる。

【0084】

陰極としては、通常、金属電極が用いられる。金属電極(陰極)を構成する金属電極物質としては、カルシウム、リチウム、アルミニウム、リチウムフロライドとリチウムの合金、金、導電性高分子またはこれらの混合物等が挙げられる。これらのなかでも、アルミニウム、金を好適に用いることができる。また、陽極として金電極等を使用した場合には、陰極としてITOやIZO等の金属酸化物の薄膜を用いることもできる。

【0085】

なお、好ましい電極材料の組み合わせ(陽極/陰極)としては、ITO/アルミニウム、IZO/アルミニウム、銀(特に銀ナノワイヤー)/アルミニウム、カーボン(グラファイト等)/アルミニウム、金/ITO、金/IZO等が挙げられる。

【0086】

金属電極の形成方法としては、上記(b)工程後の有機半導体層または上記(c)工程後の芳香族化合物が配向した有機半導体層の上面に、例えば真空蒸着法等の方法により金属電極物質を蒸着させることにより行うことができる。なお、金属電極物質の蒸着は、シャドウマスクを使用して行うこともできる。

【0087】

金属電極の厚さは、50〜150nmであることが好ましい。金属電極の厚さが50nm未満であると、芳香族化合物がフェイス−オン配向した有機半導体層が水分、酸素等によって損傷を受けるおそれがあり、また、シート抵抗が過度に高くなるおそれがある。一方、金属電極の厚さが150nmを超えると、金属電極の形成に要する時間が過度に長くなり、またコストが高くなるおそれがある。

【0088】

なお、(d)工程および(c)工程は、その順番が変わっても工程自体の操作や条件は全く変えずに同様に行うことができる。

上記(a)〜(d)の各工程を経ることで、互いに対向する陽極および陰極と、これらの電極間に配設された、少なくとも一方が芳香族化合物を含む電子供与性有機材料および電子受容性有機材料を含有し、この芳香族化合物がフェイス−オン配向している有機半導体層とを有する光電変換素子が製造される。

【0089】

ここで、光電変換素子が有する有機半導体層における芳香族化合物のフェイス−オン配向の確認は、例えば、上記の実施形態による光電変換素子の構成では、金属電極(陰極)を除去した試験片についてXRD(in−plane)を測定することにより行うことができる。本発明の製造方法においては、このようにして、例えば、XRD(in−plane)測定の結果として、フェイス−オン配向部分とエッジ−オン配向部分の合計を100とした場合に、該合計に対するフェイス−オン配向部分の割合が、50より大きくなるようにフェイス−オン配向した状態の有機半導体層を一対の対向する電極間に有する光電変換素子を、製造条件を十分に制御することで、再現性よく製造することが可能である。

【0090】

以上、本発明の製造方法について、平板状の透明基板上に、陽極としての透明電極、電子供与性有機材料および電子受容性有機材料を含有するフェイス−オン配向の有機半導体層、陰極としての金属電極がその順に積層された構成の光電変換素子を例に説明したが、本発明の製造方法が適用される光電変換素子はこれに限定されない。

【0091】

例えば、上記実施形態の構成の光電変換素子において、金属電極(陰極)の上面に基板を配設したものであってもよい。基板としては、透明基板と同一の大きさ、材質のものを用いることが好ましいが、必ずしも透明基板のように透明でなくてもよい。この基板を配設する工程を(e)工程とすると、(e)工程は(d)工程の後で行われれば、(c)工程の前に行われても、後に行われてもよい。好ましい順番は、(a)工程、(b)工程、(d)工程、(c)工程、(e)工程の順である。(e)工程において、基板は、金属電極(陰極)上面に、例えばエポキシ樹脂、アクリル樹脂等を用いて接着させて設置することができる。

【0092】

また、上記一対の電極の両方の外側に基板を有する構成の光電変換素子においては、上記(a)工程で形成される第1の電極を金属電極(陰極)とし、(d)工程で形成される第2の電極を透明電極(陽極)として、上記同様に本発明の製造方法を実行することも可能である。ただし、この場合、金属電極(陰極)の形成面は基板の一方の主面となり、透明電極(陽極)の形成面は(b)工程後の有機半導体層または(c)工程後の芳香族化合物が配向した有機半導体層の上部となる。なお、透明基板は、(d)工程で形成された透明電極(陽極)の上面に、例えば透明の接着剤等を用いて配設される((e)工程)。

【0093】

本発明の製造方法における光電変換素子は、互いに対向する陽極および陰極と、前記電極間に配設された、電子供与性有機材料および電子受容性有機材料を含有し、その少なくとも一方がフェイス−オン配向した有機半導体層と、を構成に含む限りにおいて、上記本発明の効果を損ねない範囲で、通常、光電変換素子が有する各種機能層を任意に有してもよい。機能層としては、例えば、陽極と有機半導体層の間に設けられる電子の陽極への移行阻止、短絡防止、および正孔の捕集等のための正孔輸送層、有機半導体層と陰極の間に設けられる正孔の陰極への移行阻止、短絡防止、電子の捕集等のための電子輸送層等が挙げられる。このような正孔輸送層および電子輸送層は、光電変換素子に設けることが特に好ましい機能層である。

【0094】

なお、正孔輸送層や電子輸送層のような機能層は、陽極や陰極のような電極に比べて、表面状態を塗膜形成や配向に有利な状態に調整しやすい。本発明においては、例えば、上記機能層として正孔輸送層や電子輸送層を用いる場合に、親水性の表面が得られる正孔輸送層や電子輸送層を選択することが好ましい。

【0095】

光電変換素子が、例えば、平板状の透明基板上に、陽極としての透明電極、正孔輸送層、電子供与性有機材料および電子受容性有機材料を含有するフェイス−オン配向の有機半導体層、電子輸送層、陰極としての金属電極、および基板がその順に積層されて構成される場合、本発明の製造方法は、例えば、以下のように行うことができる。

【0096】

(a)工程で透明電極(陽極)を形成する場合、(a)工程後、透明電極(陽極)の主面上に正孔輸送層を形成し(以下、(a’)工程という。)、その後(b)工程で正孔輸送層の主面上に有機半導体層を形成する。

【0097】

正孔輸送層は、このようにして、透明電極と有機半導体層との間に、薄膜状に設けられる。正孔輸送層を構成する正孔輸送物質としては、例えば、ポリ(3,4−エチレンジオキシチオフェン)−ポリスチレンスルホネート(PEDOT:PSS)、ポリアニリン、銅フタロシアニン(CuPC)、ポリチオフェニレンビニレン、ポリビニルカルバゾール、ポリパラフェニレンビニレン、ポリメチルフェニルシラン等の有機化合物、V2O5、MoO3等の無機化合物が挙げられる。これらのなかでも、上記機能に加えて、親水性表面も得られるPEDOT:PSSが好ましい。なお、これらは1種のみを用いてもよいし、2種以上を併用してもよい。

【0098】

透明電極の上面に、正孔輸送物質を成膜して正孔輸送層を形成する方法は、例えば、上述した正孔輸送物質と溶媒を含む塗工液を、例えば、スピンコート法等の上記有機半導体層形成用組成物を塗工するのと同様の方法により塗布し、これを乾燥(溶媒除去)することにより形成することができる。乾燥は、例えば120〜250℃の温度で5〜60分間保持することにより行うことができる。

【0099】

正孔輸送層の厚みは、30〜100nmであることが好ましい。正孔輸送層の厚みが30nm未満であると、正孔の捕集、電子の陽極への移行阻止、短絡防止等の機能が十分に得られないおそれがある。一方、正孔輸送層の厚みが100nmを超えると、正孔輸送層自体の電気抵抗の影響で、シート抵抗が過度に高くなったり、正孔輸送層自体の光吸収により、有機半導体層における光吸収量が低減したりするおそれがある。

【0100】

次いで、(b)工程で正孔輸送層の上面に有機半導体層が形成される。(b)工程は、有機半導体層の形成される面が、透明電極の上面から正孔輸送層の上面にかわった以外は、上記と全く同様とすることができる。

【0101】

また、電子輸送層の形成を(d’)工程とすると、(d’)工程は、上記(b)工程後、または(c)工程後、(d)工程の前に行われる。すなわち、(d’)工程において、電子輸送層は、上記(b)工程後の有機半導体層または上記(c)工程後の芳香族化合物が配向した有機半導体層の上部に形成される。

【0102】

電子輸送層は、有機半導体層と金属電極との間の領域に、薄膜状に設けられ、上記の通り正孔の陰極への移行阻止、短絡防止、電子の捕集等の機能を有する。電子輸送層を構成する電子輸送物質としては、例えばアルカリ金属ハロゲン化物(このうち例えばリチウムフロライド(LiF))、アルカリ土類金属ハロゲン化物、カルシウム、リチウム、インジウム、酸化亜鉛、チタン酸化物(TiO2)、2,9−ジメチル−4,7−ジフェニル−1,10−フェナントロリン(BCP)等が挙げられる。これらの中でもLiF、チタン酸化物を好適に用いることができる。

【0103】

電子輸送層の形成方法としては、有機半導体層または芳香族化合物が配向した有機半導体層の上面に、真空蒸着法、スパッタリング等の方法により電子輸送物質を蒸着させるか、または電子輸送物質を溶媒に溶解させ、スピンコート法、ドクターブレード法等の方法により塗布し、乾燥させて形成することができる。このなかでも、電子輸送物質を、有機半導体層または芳香族化合物が配向した有機半導体層の表面に均一に成膜する観点からは、真空蒸着法が好ましく用いられる。なお、電子輸送物質の蒸着および溶媒に溶解させた電子輸送物質の塗布は、シャドウマスクを使用して行うこともできる。

【0104】

電子輸送層の厚さは、0.1〜5nmであることが好ましい。電子輸送層の厚みが0.1nm未満であると、膜厚の制御が困難となり、安定した特性を得られないおそれがある。一方、電子輸送層6の厚みが5nmを超えると、シート抵抗が過度に高くなり、電流値が低下するおそれがある。

【0105】

このようにして(d’)工程で形成された電子輸送層の上面に(d)工程において金属電極(陰極)が形成される。金属電極(陰極)の形成は、該電極の形成される面が、上記(b)工程後の有機半導体層または上記(c)工程後の芳香族化合物が配向した有機半導体層の上面から電子輸送層の上面にかわった以外は、上記と全く同様とすることができる。

また、この場合、特に説明しなかった(a)工程、(c)工程、(e)工程は、上記正孔輸送層および電子輸送層を有しない場合と全く同様に行うことができる。

【0106】

さらに、上記において(a)工程で透明電極(陽極)にかわって金属電極(陰極)を形成し、(d)工程で金属電極(陰極)にかわって透明電極(陽極)を形成する場合には、上記(a')工程で正孔輸送層のかわりに電子輸送層を形成し、(d’)工程で電子輸送層のかわりに正孔輸送層を形成する以外は、上記同様に各工程を行えばよい。

【0107】

以上、本発明の製造方法の実施形態を説明したが、本発明の光電変換素子の製造方法はこれらに限定されず、本発明の趣旨に反しない限度において、適宜変更可能である。

【0108】

[光電変換素子]

本発明は、例えば、上記本発明の製造方法で得られる、互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面に平行する方向となるように配向していることを特徴とする光電変換素子を提供する。

【0109】

本発明の光電変換素子において、上記有機半導体層は電子供与性有機材料および電子受容性有機材料を共に有する、いわゆるバルクヘテロ接合型の光電変換層である。詳細には、これら有機材料の少なくとも一方が含有する芳香族化合物がフェイス−オン配向することで、ナノスケールで電子供与性有機材料からなる電子供与体相と電子受容性有機材料からなる電子受容体相が、交互に上記対向する電極面に直交するかたちに形成された状態の光電変換層である。

【0110】

本発明の光電変換素子において、光電変換層である上記有機半導体層の厚さとして、具体的には、50nm〜30μmが挙げられる。有機半導体層の厚さは、100nm〜5μmがより好ましく、200nm〜1μmが特に好ましい。本発明の光電変換素子においては、上記厚さの範囲において、上に説明したXRD(in−plane)の測定結果を用いて求められる、有機半導体層におけるフェイス−オン配向部分とエッジ−オン配向部分の合計を100とした場合の該合計に対するフェイス−オン配向部分の割合が、

50より大きいことである。なお、この割合は、さらに70以上が好ましく、90以上がより好ましい。

上記のように電子供与性有機材料および電子受容性有機材料を含有し、かつフェイス−オン配向された有機半導体層において、その厚さを上記範囲とすることで、該有機半導体層は、十分に大きい光吸収量を有するとともに、十分に高い電荷移動度が達成された高光電変換効率の光電変換層として機能することが可能となる。

【0111】

本発明の光電変換素子において、有機半導体層が含有する電子供与性有機材料および電子受容性有機材料としては、上記本発明の光電変換素子の製造方法で例示した有機材料が好ましい態様を含めて全て同様に使用可能である。

本発明の光電変換素子が有する陽極および陰極についても、上記本発明の光電変換素子の製造方法で例示した陽極および陰極が好ましい態様を含めて全て同様に使用可能である。

さらに、本発明の光電変換素子における、陽極、陰極、電子供与性有機材料および電子受容性有機材料を含有しかつフェイス−オン配向された有機半導体層以外の構成部材についても、上記本発明の光電変換素子の製造方法で例示した各種構成部材、例えば、陽極および陰極の外側に設けられる透明基板や基板、陽極および陰極の内側に設けられる正孔輸送層や電子輸送層等が上記同様に使用可能である。

【0112】

本発明の光電変換素子は、有機半導体層が上記構成を有することで、光吸収量および電荷移動度が高い水準にある、高光電変換効率の光電変換素子である。また、本発明の製造方法によれば、このような光電変換素子を十分に制御された方法で効率よく製造できる。このような本発明の光電変換素子は、例えば、これを樹脂で封止して太陽電池モジュールとして用いれば、高光電変換効率の太陽電池が得られる。

【実施例】

【0113】

以下に本発明の実施例を説明する。

(実施例1)

以下の方法で、光電変換素子において有機半導体層を芳香族化合物のみで構成した試験素子(熱プレス処理あり)を作製し、TOF法により電荷移動度を測定した。

(試験素子の作製)

(a)工程:透明電極(陽極)つきガラス基板の準備

ITO透明電極つきガラス基板(ITOのシート抵抗:10Ω/□、ガラス基板の大きさ:25×25mm、厚さ:0.7mm、(a)工程後の基板)を、超音波洗浄機を用いて、アルカリ洗剤、超純水、アセトン、イソプロパノールの順にそれぞれ30分間洗浄した後、窒素ガンを用いて窒素ブローにより乾燥させた。その後、紫外線オゾンにより20分間洗浄した。

【0114】

(a’)工程:正孔ブロック層の形成(TOF法において形成される正孔ブロック層は、光電変換素子において透明電極(陽極)と有機半導体層の間に形成される正孔輸送層と同じ位置に形成されることから、ここでは正孔ブロック層の形成を(a’)工程として記載した。)

NDH−510C(チタンアルコキシド溶液、商品名、日本曹達社製)とエタノールを容積比で1:2となるように調整した溶液を、上記で準備した洗浄済みITO透明電極つきガラス基板のITO透明電極上面に、スピンコート法により塗布した。塗布後、140℃で40分間乾燥した後、続いて、500℃で30分間の焼成処理を行った。これにより得られた、ガラス基板、ITO透明電極、TiO2層(正孔ブロック層に相当)の順に積層された基板を、アセトン、イソプロピルアルコールの順にそれぞれ30分間洗浄した後、窒素ガンを用いて窒素ブローにより乾燥させた。得られたTiO2層の厚みは、30nmであった。この基板のTiO2層の上面に、以下の方法で芳香族化合物層を製膜した。なお、TiO2層形成後、芳香族化合物層を形成するまでは遮光した状態で保管した。

【0115】

(b)工程:芳香族化合物層の形成

有機半導体物質であり芳香族化合物であるポリ(3−ヘキシルチオフェン−2,5−ジイル)(Merck社製、平均重合度:約120、平均分子量:約20,000、Tm:約240℃)の0.1gをクロロベンゼンの1.1gに溶解させ、100mg/mlとなるように調整してP3HT溶液(濃度:8.3質量%)を作製した。得られたP3HT溶液を、0.20μm(MILIPORE社製、SLLGH13NL(商品名))のフィルタを用いてろ過した。このP3HT溶液を、キャスト法により上記で得られた基板のTiO2層の上面に塗布した後、グローブボックス中で室温にて3日間乾燥させ、溶媒(クロロベンゼン)を除去した。乾燥後に得られたP3HT層の厚みは、5.9μmであった。

【0116】

(d)工程:金属電極の形成

上記で得られた基板のP3HT層の上面にシャドウマスクを載せ、真空蒸着装置内に移し、蒸着装置内を10−3Pa以下まで減圧した条件下で、P3HT層上にアルミニウムを蒸着し、アルミニウム電極(金属電極)を形成した。アルミニウム電極(金属電極)の厚みは100nmであった。

【0117】

(c)工程:P3HT層(芳香族化合物層)の熱プレス処理工程

熱プレス処理は、熱プレス装置AH−1TC(アズワン社製)を用いて行った。50℃に設定された熱プレス装置の下側の定板(ヒーター内蔵)上に、ガラス基板と同じ大きさのポリテトラフルオロエチレン板(厚さ:1mm)を載せ、その上に、上記で得られた、ガラス基板、ITO透明電極、TiO2層、P3HT層、アルミニウム電極の順で積層された積層体を、ガラス基板を下にして設置した。積層体の最上層であるアルミニウム電極の上にガラス基板と同じ大きさの感圧紙(厚さ:0.12mm)を載せ、さらにその上にガラス基板と同じ大きさのポリテトラフルオロエチレン板(厚さ:1mm)を載せた。その上に、50℃に設定された上側の定板(ヒーター内蔵)が配置されるようにして、熱プレス装置の設定値を20MPaとして10分間の熱プレス処理を行った。なお、該熱プレス装置は、上下に平行配置された定板がその間隔を調整することで、定板の間に設置された積層体の主面に対して直交する方向(厚さ方向)に圧力が印加される機構を有するものである。

【0118】

なお、熱プレス処理時におけるP3HT層の温度を熱電対で計測したところ、熱プレス処理開始30秒後に50℃に達し、熱プレス処理中はその温度を維持していた。また、熱プレス処理後、感圧紙によりP3HT層に加えられた圧力は、面内で均一であり50MPaであると判定された。さらに、熱プレス処理後のP3HT層の厚みは、5.3μmであった。得られた試験素子を用いて電荷移動度を測定した。

【0119】

(電荷移動度の測定)

上記で得られた試験素子についてTOF法により電荷移動度を測定した。測定は、0.5Paの減圧条件下にて、室温(25℃)で行った。測定の際のレーザー光の励起パルス波長は504nmとした。試験素子へのレーザー光照射は、ガラス基板側から5ns行い、露光範囲は直径3mmとした。光励起キャリア移動度測定装置:TOF−401(住友重機械工業社製)により試験開始時から経時的に光電流をバイアス電圧400V、積算回数128回の条件で測定し時間応答曲線を得た。該時間応答曲線から上記で得られた試験素子における電荷移動度は、1×10−5(cm2/Vs)と測定された。

【0120】

(実施例2)

実施例1において、(c)工程のP3HT層(芳香族化合物層)の熱プレス処理工程について、熱プレス装置の設定温度を、100℃とし、処理時間を20分間とした以外は、実施例1と同様にして、試験素子を作製した。なお、熱プレス処理時におけるP3HT層の温度は、熱プレス処理開始30秒後に100℃に達し、熱プレス処理中はその温度を維持していた。また、感圧紙によりP3HT層に加えられた圧力は、実施例1と同様に面内で均一であり50MPaであると判定された。

【0121】

得られた試験素子について、実施例1と同様にしてTOF法により電荷移動度を測定し時間応答曲線を得た。測定結果を図5に示す。図5においてグラフの開始点がレーザー光照射の開始時であり、P3HT層の陽極側で光照射により発生した電荷が陰極側に到達した時点が測定値が急降下している時点である。このグラフから実施例2で得られた試験素子における電荷移動度は、1×10−5(cm2/Vs)と測定された。

【0122】

(実施例3、4)

以下の方法で、光電変換素子において有機半導体層を芳香族化合物のみで構成した試験素子(熱プレス処理あり)を作製し、XRD(in−plane)を測定して平行配向領域の割合すなわちフェイス−オン配向の状態を評価した。

(試験素子の作製)

上記実施例1で得られた試験素子において、P3HT層の厚さが50nm(実施例3)および240nm(実施例4)である以外は、全て同様の構成の試験素子を作製した。

すなわち、上記(b)工程における、芳香族化合物層の形成において、P3HT溶液の塗布をスピンコート法で行い、乾燥後のP3HT層の厚みが、50nm(実施例3)、および240nm(実施例4)の基板を得た。

このP3HT層に、上記実施例1と同様にしてアルミニウムの金属電極を形成した後、実施例1と同様の装置を用いて熱プレス処理を行った。なお、熱プレス処理の条件は、実施例3においては、装置の設定値:50℃、20MPa、実際の温度、50℃、圧力50MPaであり時間は10分間であった。実施例4においては、装置の設定値:50℃、20MPa、実際の温度、50℃、圧力50MPaであり時間は10分間であった。

【0123】

(XRD(in−plane)測定)

上記で得られた実施例3、実施例4の試験素子におけるP3HT層内のP3HT分子の配向状態を、XRD(in−plane)測定の結果から確認した。

なお、XRD(in−plane)測定の測定前に1%塩化銅水溶液を用いて、試験素子からアルミニウム電極を完全に除去した。XRD(in−plane)測定はSmart lab(リガク社製)を用いて、CuK・線(λ=0.154nm)により、X線入射角を0.18度に設定して行った。ここで、この条件で測定することにより、P3HT層の全体の厚さについてXRD測定がなされていることは確認されている。

【0124】

実施例4のXRD(in−plane)測定結果を図4に点線として示す。図4において、実施例4の測定結果では、2θ≒5度に平行配向領域に相当するピークが大きな強度でさらにシャープな形状で観察された。また、2θ≒23度に垂直配向領域に相当する強度の小さなピークが観察された。それぞれのピークの積分強度(ピーク面積)を求め、これらの積分強度より、P3HT層内の平行配向領域と垂直配向領域の合計に対する両者の割合を求めた。

【0125】

結果は、平行配向領域と垂直配向領域の合計を100とした場合に、該合計に対する平行配向領域の割合は、実施例3については95であり、実施例4については93であった。

【0126】

(比較例1)

上記実施例1において、熱プレス処理のかわりに熱処理を実施した以外は、実施例1と同様にして比較例1の試験素子を得た。なお、熱処理は、実施例1において作製したのと同様の各種層が形成されたガラス基板(ただし、熱プレス処理前)を、50℃に設定したホットプレートで10分間保持することで行った。得られた比較例1の試験素子において、P3HT層の厚さは、5.9μmであった。

【0127】

上記で得られた比較例1の試験素子について、実施例1と同様の方法、すなわちTOF法で電荷移動度の測定を行った。電荷移動度の測定結果は、5×10−6(cm2/Vs)であった。

なお、比較例1の試験素子は、実施例1の試験素子および実施例2の試験素子に対して、熱プレス処理前の試験素子と同等と考えられる。したがって、実施例1および実施例2の製造方法において、熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度=1×10−5/5×10−6=2として求められ、実施例1および実施例2における熱プレス処理条件は、本発明の光電変換素子の製造方法に適用可能と判断された。

【0128】

(比較例2)

上記実施例4において、熱プレス処理のかわりに熱処理を実施した以外は、実施例4と同様にして比較例2の試験素子を得た。なお、熱処理は、実施例4において作製したのと同様の各種層が形成されたガラス基板(ただし、熱プレス処理前)を、50℃に設定した恒温槽で10分間保持することで行った。得られた比較例2の試験素子において、P3HT層の厚さは、240nmであった。

【0129】

上記で得られた比較例2の試験素子について、P3HT層内のP3HT分子の配向状態を、実施例3、実施例4の試験素子と同様にして、XRD(in−plane)測定の結果から確認した。結果は、平行配向領域と垂直配向領域の合計を100とした場合に、該合計に対する平行配向領域の割合は、比較例2については45であった。

【符号の説明】

【0130】

10…光電変換素子、1…陽極、2…陰極、3…有機半導体層、4…透明基板

5…芳香族骨格、6…芳香族骨格面

【特許請求の範囲】

【請求項1】

互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向している光電変換素子を製造する方法であって、下記(a)〜(d)の工程を有する製造方法。

(a)前記陽極および陰極のいずれか一方の電極を形成する工程、

(b)前記(a)工程で形成された電極の一方の主面に有機半導体層を形成する工程、

(c)前記有機半導体層を該層の主面に対して直交する方向に熱プレス処理して前記芳香族化合物が前記状態に配向した有機半導体層を得る工程、

(d)前記有機半導体層または前記芳香族化合物が前記状態に配向した有機半導体層の上部に前記(a)の工程で形成されていない他方の電極を形成する工程。

【請求項2】

前記熱プレス処理における温度が、前記芳香族化合物がガラス転移温度を有する場合は、該ガラス転移温度−10℃の温度以上前記芳香族化合物の融点未満であり、芳香族化合物がガラス転移温度を有しない場合は、30℃以上前記芳香族化合物の融点未満である請求項1記載の製造方法。

【請求項3】

前記熱プレス処理における圧力が、30MPa以上600MPa以下である請求項1または2記載の製造方法。

【請求項4】

前記熱プレス処理の時間が、0.1秒間以上1時間以下である請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

前記光電変換素子において前記有機半導体層を前記芳香族化合物のみで構成した試験素子を、前記(a)〜(d)の工程を有する方法で作製した際に、TOF法により、25℃、0.5Paの条件下、波長504nmの光を直径3mmの範囲に露光して測定される電荷移動度の、熱プレス処理前後における比が、熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度として、1.2以上となるような熱プレス条件で、前記熱プレス処理を行う請求項1記載の製造方法。

【請求項6】

互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向していることを特徴とする光電変換素子。

【請求項7】

前記有機半導体層の厚さが、50nm〜30μmである請求項6記載の光電変換素子。

【請求項8】

前記芳香族化合物は、芳香環として5員環および/または6員環を有する化合物である請求項6または7記載の光電変換素子。

【請求項1】

互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向している光電変換素子を製造する方法であって、下記(a)〜(d)の工程を有する製造方法。

(a)前記陽極および陰極のいずれか一方の電極を形成する工程、

(b)前記(a)工程で形成された電極の一方の主面に有機半導体層を形成する工程、

(c)前記有機半導体層を該層の主面に対して直交する方向に熱プレス処理して前記芳香族化合物が前記状態に配向した有機半導体層を得る工程、

(d)前記有機半導体層または前記芳香族化合物が前記状態に配向した有機半導体層の上部に前記(a)の工程で形成されていない他方の電極を形成する工程。

【請求項2】

前記熱プレス処理における温度が、前記芳香族化合物がガラス転移温度を有する場合は、該ガラス転移温度−10℃の温度以上前記芳香族化合物の融点未満であり、芳香族化合物がガラス転移温度を有しない場合は、30℃以上前記芳香族化合物の融点未満である請求項1記載の製造方法。

【請求項3】

前記熱プレス処理における圧力が、30MPa以上600MPa以下である請求項1または2記載の製造方法。

【請求項4】

前記熱プレス処理の時間が、0.1秒間以上1時間以下である請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

前記光電変換素子において前記有機半導体層を前記芳香族化合物のみで構成した試験素子を、前記(a)〜(d)の工程を有する方法で作製した際に、TOF法により、25℃、0.5Paの条件下、波長504nmの光を直径3mmの範囲に露光して測定される電荷移動度の、熱プレス処理前後における比が、熱プレス処理後の電荷移動度/熱プレス処理前の電荷移動度として、1.2以上となるような熱プレス条件で、前記熱プレス処理を行う請求項1記載の製造方法。

【請求項6】

互いに対向する陽極および陰極と、前記電極間に配設された有機半導体層とを有し、前記有機半導体層が、電子供与性有機材料および電子受容性有機材料を含有し、前記2種の有機材料の少なくとも一方が芳香族化合物を含む層であって、該層内において前記芳香族化合物は、芳香族骨格が形成する面が前記対向する電極面にフェイス−オン状態に配向していることを特徴とする光電変換素子。

【請求項7】

前記有機半導体層の厚さが、50nm〜30μmである請求項6記載の光電変換素子。

【請求項8】

前記芳香族化合物は、芳香環として5員環および/または6員環を有する化合物である請求項6または7記載の光電変換素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−93523(P2013−93523A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−236140(P2011−236140)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]