共晶接合構造およびその製造方法

【課題】共晶反応によって構造体同士を接合する際のボイドの発生と共晶体の流れ出しが低減された共晶接合構造を提供する。

【解決手段】共晶接合構造300は、センサー基板100に形成された接合部101と、共晶反応によって生成された金−シリコン共晶体301と、蓋基板200に形成された接合部201から構成されている。センサー基板100の接合部101には、共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成される。センサー基板100の接合部101と蓋基板200の接合部201は、センサー基板100の接合部101に偏在された金−シリコン共晶体301により接合されている。

【解決手段】共晶接合構造300は、センサー基板100に形成された接合部101と、共晶反応によって生成された金−シリコン共晶体301と、蓋基板200に形成された接合部201から構成されている。センサー基板100の接合部101には、共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成される。センサー基板100の接合部101と蓋基板200の接合部201は、センサー基板100の接合部101に偏在された金−シリコン共晶体301により接合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、共晶接合構造およびその製造方法に関する。

【背景技術】

【0002】

特開2010−245266号公報には、気密封止された振動体を有する圧電振動子が開示されており、その変形例として、シリコンで構成される基板を共晶接合によって接合することにより振動体を封止する技術が開示されている。この圧電振動子を図1に示す。図1に示すように、この圧電振動子10は、振動体基板20と、第1基板30と、第2基板40と、振動体基板20と第1基板30を接合する第1接合部50と、振動体基板20と第2基板40を接合する第2接合部60から構成されている。

【0003】

振動体基板20は第1基板30と第2基板40に挟まれており、第1接合部50と第2接合部60によって相互に共晶接合される。

【0004】

従来技術では、図1に示される圧電振動子10の製法が簡略された形で説明されており、具体的には図2〜図4の断面図に示した流れで製造される。

【0005】

まず図2に示すように、振動体基板20の表裏面に、金属メタライズを構成するAu層53を形成する。また、第1基板30と第2基板40の内側面にAu層52を形成し、その上にロウ材となるIn層55を形成する。これらのAu層52とIn層55とAu層53が、それぞれ、第1接合部50と第2接合部60を構成する。

【0006】

実際には、振動体基板20とAu層53の間、第1基板30および第2基板40とAu層52の間には、密着性を向上させるCr層が存在するが、ここでは図示を省略する。

【0007】

次に図3に示すように、振動体基板20と第1基板30を対向させ、また振動体基板20と第2基板40を対向させて位置合わせをおこない、これらを互いに接触させた状態で加圧および加熱する。

【0008】

その結果、図4に示すように、In層55がAu層52とAu層53の中に拡散することにより共晶反応を引き起こして共晶体70が形成される。これにより、振動体基板20と第1基板30が接合され、また振動体基板20と第2基板40が接合されて圧電振動子10が完成する。

【0009】

実際には、圧電振動子10には電極や圧電膜が形成されるが、ここでは説明を省略する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−245266号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

図3において共晶体を形成して第1接合部50と第2接合部60を接合する際の加熱温度は共晶体の融点より高い。このため、接合部を構成するAu層52,53とIn層55の微小かつ無数の接点から共晶反応が開始される。共晶体は共晶点以上の温度では液体である。ここで、共晶点とは、共晶反応が起こり始める温度のことをさす。このため、図4に示すように、接合部において無数の接点から起こった共晶反応により、共晶体の連結や移動が第1接合部50および第2接合部60において発生する。その際、不規則に発生するボイド71や、ボイド71の連結によるリーク経路、共晶体自体の接合部からの流れ出し72などが起こり、接合不良の原因となる。

【0012】

本発明は、このような実状を考慮してなされたものであり、その目的は、共晶反応によって構造体同士を接合する際のボイドの発生と共晶体の流れ出しが低減された共晶接合構造を提供することである。

【課題を解決するための手段】

【0013】

本発明は、第1の構造体と第2の構造体が共晶反応によって接合された共晶接合構造であり、前記第1の構造体に形成された第1の接合部と、前記第2の構造体に形成された第2の接合部と、前記共晶反応によって生成された共晶体から構成されている。前記第1の接合部には、前記共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成され、前記第1の接合部と前記第2の接合部は、前記共晶体偏在構造に偏在された前記共晶体により接合されている。

【発明の効果】

【0014】

本発明によれば、共晶反応によって構造体同士を接合する際のボイドの発生と共晶体の流れ出しが低減された共晶接合構造が提供される。

【図面の簡単な説明】

【0015】

【図1】特開2010−245266号公報に開示された圧電振動子を示している。

【図2】図1の圧電振動子の製造の最初の工程を示している。

【図3】圧電振動子の製造の図2に続く工程を示している。

【図4】図2と図3の工程を経て完成した圧電振動子を示している。

【図5】第1実施形態に係る共晶接合構造を説明する斜視図である。

【図6】第1実施形態に係る共晶接合構造を説明する斜視図である。

【図7】図5のA−A’線に沿ったセンサー基板の断面と図6のB−B’線に沿った蓋基板の断面を示している。

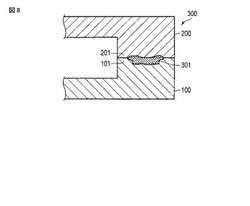

【図8】図7のセンサー基板と蓋基板が共晶体により接合されて形成された共晶接合構造の断面を示している。

【図9A】図5に示したセンサー基板の製造の最初の工程を示している。

【図9B】図9Aに続くセンサー基板の製造の工程を示している。

【図9C】図9Bに続くセンサー基板の製造の工程を示している。

【図9D】図9Cに続くセンサー基板の製造の工程を示している。

【図9E】図9Dに続くセンサー基板の製造の工程を示している。

【図9F】図9Eに続くセンサー基板の製造の最後の工程を示している。

【図10A】図6に示した蓋基板の製造の最初の工程を示している。

【図10B】図10Aに続く蓋基板の製造の工程を示している。

【図10C】図10Bに続く蓋基板の製造の工程を示している。

【図10D】図10Cに続く蓋基板の製造の工程を示している。

【図10E】図10Dに続く蓋基板の製造の最後の工程を示している。

【図11A】図5に示したセンサー基板と図6に示した蓋基板の接合の最初の工程を示している。

【図11B】図11Aに続くセンサー基板と蓋基板の接合の工程を示している。

【図11C】図11Bに続くセンサー基板と蓋基板の接合の最後の工程を示している。

【図12A】図11Bに一点鎖線で示した円内の領域の拡大図である。

【図12B】図11Cに一点鎖線で示した円内の領域の拡大図である。

【図13】金−シリコンの共晶反応の金とシリコンの比率を示している。

【図14】図5に一点鎖線で示した楕円内の領域の拡大図である。

【図15】図14に示したC−C’線に沿った共晶体誘導構造の断面形状に適用可能な様々な形状を示している。

【図16】図14の接合部を上面から見た共晶体誘導構造のパターン形状に適用可能な様々な形状を示している。

【図17】第1実施形態に係る共晶接合構造の変形例を示している。

【図18】第1実施形態に係る共晶接合構造の別の変形例を示している。

【図19】第1実施形態に係る共晶接合構造のまた別の変形例を示している。

【図20】第2実施形態に係る共晶接合構造を説明する斜視図である。

【図21】第2実施形態に係る共晶接合構造を説明する斜視図である。

【図22】図20のD−D’線に沿ったセンサー基板の断面と図21のB−B’線に沿った蓋基板の断面を示している。

【図23】図22のセンサー基板と蓋基板が共晶体により接合されて形成された共晶接合構造の断面を示している。

【図24A】図20に示したセンサー基板の製造の最初の工程を示している。

【図24B】図24Aに続くセンサー基板の製造の工程を示している。

【図24C】図24Bに続くセンサー基板の製造の工程を示している。

【図24D】図24Cに続くセンサー基板の製造の工程を示している。

【図24E】図24Dに続くセンサー基板の製造の工程を示している。

【図24F】図24Eに続くセンサー基板の製造の最後の工程を示している。

【図25A】図20に示したセンサー基板と図21に示した蓋基板の接合の最初の工程を示している。

【図25B】図25Aに続くセンサー基板と蓋基板の接合の工程を示している。

【図25C】図25Bに続くセンサー基板と蓋基板の接合の最後の工程を示している。

【図26A】図25Bに一点鎖線で示した円内の領域の拡大図である。

【図26B】図25Cに一点鎖線で示した円内の領域の拡大図である。

【図27】図20に一点鎖線で示した楕円内の領域の拡大図である。

【図28】図27に示したE−E’線に沿った共晶体誘導構造の断面形状に適用可能な様々な形状を示している。

【図29】第3実施形態に係る共晶接合構造を説明する斜視図である。

【図30】第3実施形態に係る共晶接合構造を説明する斜視図である。

【図31】図29のF−F’線に沿ったセンサー基板の断面と図30のB−B’線に沿った蓋基板の断面を示している。

【図32】図31のセンサー基板と蓋基板が共晶体により接合されて形成された共晶接合構造の断面を示している。

【図33A】図29に示したセンサー基板の製造の最初の工程を示している。

【図33B】図33Aに続くセンサー基板の製造の工程を示している。

【図33C】図33Bに続くセンサー基板の製造の工程を示している。

【図33D】図33Cに続くセンサー基板の製造の工程を示している。

【図33E】図33Dに続くセンサー基板の製造の工程を示している。

【図33F】図33Eに続くセンサー基板の製造の最後の工程を示している。

【図34A】図29に示したセンサー基板と図30に示した蓋基板の接合の最初の工程を示している。

【図34B】図34Aに続くセンサー基板と蓋基板の接合の工程を示している。

【図34C】図34Bに続くセンサー基板と蓋基板の接合の最後の工程を示している。

【図35A】図34Bに一点鎖線で示した円内の領域の拡大図である。

【図35B】図34Cに一点鎖線で示した円内の領域の拡大図である。

【図36】図29に一点鎖線で示した楕円内の領域の拡大図である。

【図37】図36に示したE−E’線に沿った共晶体誘導構造の断面形状に適用可能な様々な形状を示している。

【図38】第4実施形態に係る共晶接合構造を説明する斜視図である。

【図39】第4実施形態に係る共晶接合構造を説明する斜視図である。

【図40】図38のF−F’線に沿ったセンサー基板の断面と図39のB−B’線に沿った蓋基板の断面を示している。

【図41】図40のセンサー基板と蓋基板が共晶体により接合されて形成された共晶接合構造の断面を示している。

【図42A】図38に示したセンサー基板と図39に示した蓋基板の接合の最初の工程を示している。

【図42B】図42Aに続くセンサー基板と蓋基板の接合の工程を示している。

【図42C】図42Bに続くセンサー基板と蓋基板の接合の最後の工程を示している。

【図43A】図42Bに一点鎖線で示した円内の領域の拡大図である。

【図43B】図42Cに一点鎖線で示した円内の領域の拡大図である。

【図44】図38に一点鎖線で示した楕円内の領域の拡大図である。

【図45】図44に示したE−E’線に沿った共晶体誘導構造の断面形状に適用可能な様々な形状を示している。

【図46】第4実施形態に係る共晶接合構造の変形例を示している。

【発明を実施するための形態】

【0016】

以下、図面を参照しながら本発明の実施形態について説明する。

【0017】

<第1実施形態>

第1実施形態は、共晶体を偏在させる共晶体偏在構造として、共晶体を誘導する共晶体誘導構造、例えば凹部を接合部にあらかじめ形成した構造およびその製造方法を開示する。

【0018】

図5と図6は、第1実施形態に係る共晶接合構造を説明する斜視図である。また、図7は、図5のA−A’線、図6のB−B’線に沿った断面図であり、両線は接合時に重なる。図7のように、センサー基板100と蓋基板200の位置合わせをおこない接合する。接合後は、図8のように、センサー基板100と蓋基板200が共晶体301により接合された状態となり、共晶接合構造300が形成される。

【0019】

第1実施形態に係る共晶接合構造300は、図5〜図8に示すように、第1の構造体としてのセンサー基板100に形成された接合部101と、共晶反応によって生成された共晶体である金−シリコン共晶体301と、第2の構造体としての蓋基板200に形成された接合部201から構成されている。

【0020】

センサー基板100の接合部101には、共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成される。本実施形態では、共晶体偏在構造は、生成される共晶体を誘導する共晶体誘導構造102で構成される。共晶体誘導構造102は、例えば、凹部で構成されてよい。

【0021】

センサー基板100の接合部101と蓋基板200の接合部201は、センサー基板100の接合部101に形成された共晶体誘導構造102に誘導された金−シリコン共晶体301により接合されている。金−シリコン共晶体301は、蓋基板200の接合部201に設けられた共晶前駆体膜である金膜から生成される。

【0022】

共晶体誘導構造102は、図8に示す共晶接合構造300を形成する際に、金−シリコン共晶体301が生成される共晶反応の開始地点を限定し、接合部101と201の界面内部にできる不規則なボイドの形成や、金−シリコン共晶体301自体の接合領域からの流れ出しを抑制する機能を有する。これについて、以下、詳細に説明する。

【0023】

図9A〜9F,10A〜10E,11A〜11C,12A,12Bは、第1実施形態に係る共晶接合構造の製法を説明する図である。

【0024】

まず、センサー基板100を作製する。

【0025】

図9Aに示すように、シリコン基板400の表面にフォトレジスト401で共晶体誘導構造102のパターンをフォトリソ技術により形成する。

【0026】

次に図9Bに示すように、RIE(Reactive Ion Etching)等の方法によって、シリコン基板400の不要な部分を除去することにより共晶体誘導構造102を形成する。

【0027】

ちなみに共晶反応とは、一般的には二種類以上の材質が共晶点以上の温度において、一定の体積比率で反応を開始し、異なる材質同士が溶融し混ざり合うものである。基本的に二つ以上の材質が1:1の体積比率で混ざり合うため、共晶体誘導構造102の容積は、共晶反応を起こす材質の体積より大きく作りこんでおけばよい。

【0028】

そのため最適な共晶体誘導構造102を形成するには、後に出てくる金膜202の体積と、それに接触し溶けるシリコンの体積から生成される金−シリコン共晶体301の体積を勘案する必要がある。具体的には、以下の関係を満たす必要がある。

【0029】

共晶体誘導構造102の深さ > 金膜202の厚さ (1)

共晶体誘導構造102の幅 < 金膜202のパターン幅 (2)

次に図9Cに示すように、フォトレジスト401を酸素アッシング等の方法によって除去する。

【0030】

次に図9Dに示すように、シリコン基板400の共晶体誘導構造102と同じ面に、フォトレジスト402を形成する。

【0031】

次に図9Eに示すように、RIE等の方法を使用してシリコン基板400の一部を除去することにより、共晶体誘導構造102が形成された接合部101を形成する。

【0032】

最後に図9Fに示すように、フォトレジスト402を酸素アッシング等の方法によって除去することによりセンサー基板100が完成する。

【0033】

続いて、蓋基板200を作製する。

【0034】

図10Aに示すように、シリコン基板500の表面に共晶前駆体膜としての金膜501を真空蒸着法等の手法により形成する。金膜501の膜厚は、式(1)のとおり、共晶体誘導構造102の深さよりも薄くする。

【0035】

次に図10Bに示すように、金膜501の表面にフォトレジストで金膜202のパターンをフォトリソ技術により形成した後、ヨウ化カリウムなどの薬液を使用してウェットエッチングをおこなう。金膜501の不要な部分を除去することにより、接合に使用する金膜202を形成する。金膜202のパターン幅は、式(2)のとおり、共晶体誘導構造102のパターン幅よりも太くする。

【0036】

次に図10Cに示すように、シリコン基板500のうち金膜202を含む表面にフォトレジスト502を塗布した後、後の工程で接合される接合部201を金膜202と共に保護するパターンをフォトリソ技術により形成する。

【0037】

次に図10Dに示すように、RIE等の方法を使用してシリコン基板500の一部を除去することにより、金膜202が形成された接合部201を形成する。エッチングによる段差は、例えば10〜100μm程度である。

【0038】

最後に図10Eに示すように、フォトレジスト502を酸素アッシング等の方法によって除去することにより、蓋基板200が完成する。

【0039】

続いて、センサー基板100と蓋基板200を接合する。

【0040】

図11Aに示すように、センサー基板100と蓋基板200を対向させて位置合わせをおこない、センサー基板100の接合部101に形成されている共晶体誘導構造102と蓋基板200の接合部201に形成されている金膜202を接触させる。

【0041】

次に図11Bに示すように、共晶体誘導構造102のシリコンと金膜202を接触させた状態で、シリコン−金の共晶点である370℃かそれよりも高い温度に加熱する。その結果、センサー基板100の接合部101のシリコンと蓋基板200の接合部201の金膜202との間に共晶反応が起こる。

【0042】

一般的に金−シリコンの共晶反応は、図13に示されるように、370℃において金とシリコンが、金:シリコン=30:70の原子比率で共晶反応を開始する。また接合時の雰囲気は、一般的には還元雰囲気であることが望ましく、不活性ガスや窒素ガスおよび真空雰囲気が採用される。

【0043】

図12Aは、図11Bに一点鎖線で示した円内の領域600の拡大図であり、蓋基板200の金膜202とセンサー基板100の接合部101のシリコンが共晶反応開始地点104において接触している様子を示している。

【0044】

次に図11Cに示すように、共晶反応により図11Bの蓋基板200の金膜202とセンサー基板100の接合部101のシリコンが共晶反応開始地点104を基点に金−シリコン共晶体301が形成される。

【0045】

図12Bは、図11Cに一点鎖線で示した円内の領域700の拡大図であり、蓋基板200の接合部201とセンサー基板100の接合部101が共晶体誘導構造102に誘導された金−シリコン共晶体301により接合されている様子を示している。

【0046】

このときに共晶体誘導構造102は、共晶反応の開始地点を共晶反応開始地点104に限定しているとともに、金−シリコン共晶体301を誘導しているため、金−シリコン共晶体301の生成時における無秩序なボイドの形成や共晶接合構造300の外周部への流れ出しを抑制する。

【0047】

図11Cと図12Bに示すような時点で、接合したセンサー基板100と蓋基板200を室温に戻す。その結果、金−シリコン共晶体301によってセンサー基板100の接合部101と蓋基板200の接合部201が固定され共晶接合構造300が完成する。

【0048】

本実施形態は次の利点を有する。共晶体誘導構造102が、共晶反応の開始地点を共晶反応開始地点104に限定することができる。また、金−シリコン共晶体301を共晶体誘導構造102に誘導することにより、共晶体形成に起因する不規則なボイド形成を低減し、接合部からの流れ出しを防止することができる。

【0049】

本実施形態は、本発明の要旨を逸脱しない範囲内において様々に変形されてよい。

【0050】

まず、センサー基板100を作製した後に蓋基板200を作製する例を示したが、センサー基板100と蓋基板200の作製順序を逆にしても、または両者の作製を並行して進めてもよい。

【0051】

またセンサー基板100の作製順序において、共晶体誘導構造102を形成した後にシリコン基板400の不要部分を除去する例を示したが、作製順序を逆にしてもよいし、同時にしてもよい。同時にすると、共晶体誘導構造102と接合部101の位置ズレがなくなり、高精度に共晶接合構造を作製することが可能となる。

【0052】

同様に蓋基板200の作製順序においても、金膜202を形成した後にシリコン基板500の不要部分を除去する例を示したが、作製順序を逆にしてもよい。

【0053】

またシリコン基板の加工方法としてRIEを採用する例を示したが、KOHやTMAHなどを用いたアルカリ異方性ウェットエッチングを採用してもよい。その場合、フォトレジストの代わりにシリコン酸化膜やシリコン窒化膜等から構成されるエッチングマスクを使用する。

【0054】

また金膜501の成膜方法として真空蒸着法を採用する例を示したが、スパッタ法や印刷法等、他の方法を採用してもよい。

【0055】

また金膜501の成膜の際に、基板にステンシルマスクを装着した状態で成膜をおこなうことにより、金膜を必要な部分のみに選択的に形成してもよい。

【0056】

また金膜501の除去方法としてヨウ化カリウム液によるウェットエッチング法を採用する例を示したが、スパッタエッチング等、他の方法を採用してもよい。

【0057】

さらに図11Cと図12Bにおいて、金膜202の一部が金−シリコン共晶体301に変化せず金膜202のままの状態で残留してもよい。

【0058】

さらに図14は、図5に一点鎖線で示した楕円内の領域103の拡大図であり、図14に示したC−C’線に沿った共晶体誘導構造102の断面形状は、図15に示すような様々な形状を有していてよい。例えば、(A)〜(D)のように、テーパーつきの断面、おわん型の断面、台形型の断面、角なし掘り込み型の断面など、様々なエッチング形状を有していてもよい。また(E)や(F)のように、結晶方位に合わせて掘り込みを斜め方向に作った形状を有していてもよい。また(G)や(H)のように、エッチングを二回、三回と繰り返し多段な形状に掘り込んだ形状を有していてもよい。また(I)や(J)のように、構造を並列に並べて、一列、二列と多列に掘り込んだ形状を有していてもよい。また(K)のように、テーパー型とおわん型を並列に組み合わせた形状や、(L)のように、四角型と丸型を多段に組み合わせた掘り込み形状を有していてもよい。

【0059】

また図14の接合部101を上面から見た共晶体誘導構造102のパターン形状は、図16に示すような様々な形状から構成されてよい。例えば、(A)〜(F)のように、複数の円形や四角形などの多角形そのほかの形状を離間させて並べて構成されてもよい。また(G)〜(J)のように、様々な形状を連続させて並べて構成されてもよい。また(K)や(L)のように、異なる形状の組み合わせを繰り返し並べて構成されてもよく、その異なる形状の組み合わせはアライメントマークを兼ねた形状を含んでいてもよい。また(M)や(N)のように、ある形状を二列、三列と多列に形成して構成されてもよい。また(O)や(P)のように、ある形状を組み合わせて格子状やランダム形状を形成して構成されてもよい。また(Q)や(R)のように、ある形状を幅や大きさを変えて並べて構成されてもよい。

【0060】

また図10A〜10Eに示される工程において、共晶前駆体である金膜202を蓋基板200に成膜することが難しい場合には、図17に示すように、金膜202をセンサー基板100の共晶体誘導構造102の内部に形成してもよい。この場合は共晶体誘導構造102の深さよりも、金膜202の厚さを厚くし、金膜202の幅は共晶体誘導構造102より狭くする必要がある。全体としてはシリコンと金膜202が共晶反応で溶解する体積よりも共晶体誘導構造102の容積が十分に大きければよい。

【0061】

また金−シリコン共晶体301が蓋基板200の接合部201側にも急速に成長する場合には、図18に示すように、共晶体誘導構造102をさらに蓋基板200の接合部201の表面にも形成してもよい。また反対に、金-シリコン共晶体301が成長しない場合には、図19に示すように、共晶前駆体である金膜202をセンサー基板100と蓋基板200の接合部101,201の両面に形成してもよい。

【0062】

さらにセンサー基板100の接合部101と蓋基板200の接合部201の接合を例に挙げて説明したが、接合される対象物の形状や組み合わせはこれに限定されない。例えば、平面構造同士、突起構造同士、小面積と大面積、平板構造と丸型構造などでもよい。

【0063】

同じく共晶体誘導構造102も上記構造等のあらゆる形状や組み合わせに対して適用することができる。

【0064】

ここでは接合に金−シリコン共晶体301を用いた構造を説明したが、共晶反応を起こす組み合わせであれば接合部101と201にシリコン以外の材料を採用してもよいし、共晶前駆体として金膜202の代わりに他の材料を採用してもよい。例えば、銀、銅、白金、アルミニウム、錫、鉛、インジウムなどがある。

【0065】

第1実施形態は、製造プロセスの大幅な増加なしで、複数基板の高精度・高安定な共晶接合が実現できるという、固有の効果を有する。

【0066】

<第2実施形態>

第2実施形態は、共晶体誘導構造を構成する凹部が、開口を狭める出っ張り構造を有している構造およびその製造方法を開示する。

【0067】

図20と図21は、第2実施形態に係る共晶接合構造を説明する斜視図である。また、図22は、図20のD−D’線、図21のB−B’線に沿った断面図であり、両線は接合時に重なる。図22のように、センサー基板1100と蓋基板200の位置合わせをおこない接合する。接合後は、図23のように、センサー基板1100と蓋基板200が共晶体301により接合された状態となり、共晶接合構造1300が形成される。

【0068】

第2実施形態に係る共晶接合構造1300は、図20〜図23に示すように、第1の構造体としてのセンサー基板1100に形成された接合部1101と、共晶反応によって生成された共晶体である金−シリコン共晶体301と、第2の構造体としての蓋基板200に形成された接合部201から構成されている。

【0069】

センサー基板1100の接合部1101には、共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成される。本実施形態では、共晶体偏在構造は、生成される共晶体を誘導する共晶体誘導構造1102で構成されており、共晶体誘導構造1102は、その開口を狭める出っ張り構造1105を有している凹部で構成されている。

【0070】

センサー基板1100の接合部1101と蓋基板200の接合部201は、センサー基板1100の接合部1101に形成された共晶体誘導構造1102に誘導された金−シリコン共晶体301により接合されている。金−シリコン共晶体301は、蓋基板200の接合部201に設けられた共晶前駆体膜である金膜から生成される。

【0071】

出っ張り構造1105を有している共晶体誘導構造1102は、図23に示す共晶接合構造1300を形成する際に、金−シリコン共晶体301を誘導し、金−シリコン共晶体301に出っ張り構造1105がアンカーとして食い込むことにより接合強度を向上させる機能を有する。これについて、以下、詳細に説明する。

【0072】

図24A〜24F,25A〜25C,26A,26Bは、第2実施形態に係る共晶接合構造の製法を説明する図である。

【0073】

まず、センサー基板1100を作製する。

【0074】

図24Aに示すように、SOI(Silicon On Insulate)基板800の表面にフォトレジスト1401で掘り込み構造805のパターンをフォトリソ技術により形成する。

【0075】

次に図24Bに示すように、RIE等の方法によって、SOI基板800の活性層801の不要な部分を除去することにより掘り込み構造805を形成する。

【0076】

次に図24Cに示すように、SOI基板800のBOX層802をフッ酸などのウェットエッチングによって、前の工程で作製した掘り込み構造805よりも広い範囲で除去する。ここで形成したBOX層802の除去部分と活性層801の掘り込み構造805が共晶体誘導構造1102となる。

【0077】

次に図24Dに示すように、SOI基板800の共晶体誘導構造1102と同じ面にフォトレジスト1402を形成する。

【0078】

次に図24Eに示すように、RIE等の方法を使用してSOI基板800の活性層801とBOX層802と支持層803の一部を除去することにより、共晶体誘導構造1102が形成された接合部1101を形成する。

【0079】

最後に図24Fに示すように、フォトレジスト1402を酸素アッシング等の方法によって除去することによりセンサー基板1100が完成する。

【0080】

続いて、蓋基板200を作製するが、その作製方法は第1の実施形態と同様であるので、ここでは省略する。

【0081】

続いて、センサー基板1100と蓋基板200を接合する。

【0082】

図25Aに示すように、センサー基板1100と蓋基板200を対向させて位置合わせをおこない、センサー基板1100の接合部1101に形成されている共晶体誘導構造1102と蓋基板200の接合部201に形成されている金膜202を接触させる。

【0083】

次に図25Bに示すように、共晶体誘導構造1102のシリコンと金膜202を接触させた状態で、シリコン−金の共晶点である370℃かそれよりも高い温度に加熱する。その結果、センサー基板1100の接合部1101のシリコンと蓋基板200の接合部201の金膜202との間に共晶反応が起こる。

【0084】

図26Aは、図25Bに一点鎖線で示した円内の領域1600の拡大図であり、蓋基板200の金膜202とセンサー基板1100の接合部1101のシリコンが共晶反応開始地点1104において接触している様子を示している。

【0085】

次に図25Cに示すように、共晶反応により図25Bの蓋基板200の金膜202とセンサー基板1100の接合部1101のシリコンが共晶反応開始地点1104を基点に金−シリコン共晶体301が形成される。

【0086】

図26Bは、図25Cに一点鎖線で示した円内の領域1700の拡大図であり、蓋基板200の接合部201とセンサー基板1100の接合部1101が共晶体誘導構造1102に誘導された金−シリコン共晶体301により接合されている様子を示している。

【0087】

図25Cと図26Bに示すような時点で、接合したセンサー基板1100と蓋基板200を室温に戻す。その結果、金−シリコン共晶体301によってセンサー基板1100の接合部1101と蓋基板200の接合部201が固定され共晶接合構造1300が完成する。

【0088】

本実施形態は、第1実施形態の利点く加えて、次の利点を有する。共晶体誘導構造1102に出っ張り構造1105があるため、接合後の共晶体誘導構造1102に誘導され凝固した共晶体301に出っ張り構造1105がアンカーとして食い込む形となり接合強度を向上させることができる。

【0089】

本実施形態は、本発明の要旨を逸脱しない範囲内において様々に変形されてよい。

【0090】

まずセンサー基板1100の作製順序において、共晶体誘導構造1102を形成した後にシリコン基板1400の不要部分を除去する例を示したが、作製順序を逆にしてもよいし、同時にしてもよい。同時にすると、共晶体誘導構造1102と接合部1101の位置ズレがなくなり、高精度に共晶接合構造を作製することが可能となる。

【0091】

またシリコン基板の加工方法としてRIEを採用する例を示したが、KOHやTMAHなどを用いたアルカリ異方性ウェットエッチングを採用してもよい。その場合、フォトレジストの代わりにシリコン酸化膜やシリコン窒化膜等から構成されるエッチングマスクを使用する。

【0092】

またBOX層802の除去方法としてフッ酸によるウェットエッチングを示したが、CDE(Chemical Dry Etching)やベーパーフッ酸などによる等方性エッチングを用いてもよい。

【0093】

さらに図27は、図20に一点鎖線で示した楕円内の領域1103の拡大図であり、図27に示したE−E’線に沿った共晶体誘導構造1102の断面形状は、図28に示すような様々な形状を有していてよい。例えば、(A)や(B)のように、出っ張り構造1105よりも下の掘り込みがテーパー型やおわん型など、様々なエッチング形状を有していてもよい。また(C)のように、出っ張り構造1105を共晶体誘導構造1102と一体化したものでもよい。また(D)〜(F)のように、出っ張り構造1105が二段または三段など多段構造を有していてもよい。

【0094】

第2実施形態は、第1実施形態に加えて、より接合強度が強く、各種応力に対してずれや位置合わせの少ない共晶接合が実現できるという、固有の効果を有する。

【0095】

<第3実施形態>

第3実施形態は、共晶体を偏在させる共晶体偏在構造として、基板高さ方向に共晶反応の開始地点を局所化する突起などの共晶反応開始構造を設けた構造およびその製造方法を開示する。

【0096】

図29と図30は、第3実施形態に係る共晶接合構造を説明する斜視図である。また、図31は、図29のF−F’線、図30のB−B’線に沿った断面図であり、両線は接合時に重なる。図31のように、センサー基板2100と蓋基板200の位置合わせをおこない接合する。接合後は、図32のように、センサー基板2100と蓋基板200が共晶体301により接合された状態となり、共晶接合構造2300が形成される。

【0097】

第3実施形態に係る共晶接合構造は、図29〜図32に示すように、第1の構造体としてのセンサー基板2100に形成された接合部2101と、共晶体である金−シリコン共晶体301と、第2の構造体としての蓋基板200に形成された接合部201から構成されている。

【0098】

センサー基板2100の接合部2101には、共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成される。本実施形態では、共晶体偏在構造は、共晶反応の開始地点を局所化する共晶反応開始構造2102で構成される。共晶反応開始構造2102は、例えば、突起で構成されてよい。

【0099】

センサー基板2100の接合部2101と蓋基板200の接合部201は、センサー基板2100の接合部の2101に形成された共晶反応開始構造2102を基点に生成された金−シリコン共晶体301により接合されている。金−シリコン共晶体301は、蓋基板200の接合部201に設けられた共晶前駆体膜である金膜から生成される。

【0100】

共晶反応開始構造2102は、図32に示す共晶接合構造2300を形成する際に、共晶反応の開始地点となり、金−シリコン共晶体301を、共晶反応開始構造2102を中心に生成させる機能を有する。これについて、以下、詳細に説明する。

【0101】

図33A〜33F,34A〜34C,35A,35Bは、第3実施形態に係る共晶接合構造の製法を説明する図である。

【0102】

まず、センサー基板2100を作製する。

【0103】

図33Aに示すように、シリコン基板2400の表面にフォトレジスト2401で共晶反応開始構造2102のパターンをフォトリソ技術により形成する。

【0104】

次に図33Bに示すように、RIE等の方法によって、シリコン基板2400不要な部分を除去することにより共晶反応開始構造2102を形成する。

【0105】

次に図33Cに示すように、フォトレジスト2401を酸素アッシングにより除去する。

【0106】

次に図33Dに示すように、シリコン基板2400の共晶反応開始構造2102と同じ面にフォトレジスト2402を形成する。

【0107】

次に図33Eに示すように、RIE等の方法を使用してシリコン基板2400の一部を除去することにより、共晶反応開始構造2102が形成された接合部2101を形成する。

【0108】

最後に図33Fに示すように、フォトレジスト2402を酸素アッシング等の方法によって除去することによりセンサー基板2100が完成する。

【0109】

続いて、蓋基板200を作製するが、その作製方法は第1の実施形態と同様であるので、ここでは省略する。

【0110】

続いて、センサー基板2100と蓋基板200を接合する。

【0111】

図34Aに示すように、センサー基板2100と蓋基板200を対向させて位置合わせをおこない、センサー基板2100の接合部2101に形成されている共晶反応開始構造2102と蓋基板200の接合部201に形成されている金膜202を接触させる。

【0112】

次に図34Bに示すように、共晶反応開始構造2102のシリコンと金膜202を接触させた状態で、370℃かそれよりも高い温度に加熱する。

【0113】

図35Aは、図34Bに一点鎖線で示した円内の領域2600の拡大図であり、蓋基板200の金膜202とセンサー基板2100の接合部2101のシリコンが共晶反応開始地点2104において接触している様子を示している。

【0114】

次に図34Cに示すように、共晶反応により図34Bの蓋基板200の金膜202とセンサー基板2100の接合部2101のシリコンが共晶反応開始地点2104を基点に金−シリコン共晶体301が形成される。

【0115】

図35Bは、図34Cに一点鎖線で示した円内の領域2700の拡大図であり、蓋基板200の接合部201とセンサー基板2100の接合部2101が共晶反応開始構造2102において発生した共晶反応から生成された金−シリコン共晶体301により接合されている様子を示している。

【0116】

図34Cと図35Bに示すような時点で、接合したセンサー基板2100と蓋基板200を室温に戻す。その結果、金−シリコン共晶体301によってセンサー基板2100の接合部2101と蓋基板200の接合部201が固定され共晶接合構造2300が完成する。

【0117】

本実施形態においては、共晶反応開始構造2102から共晶反応が開始されるため、接合領域を限定させることができる。

【0118】

本実施形態は、本発明の要旨を逸脱しない範囲内において様々に変形されてよい。

【0119】

まずセンサー基板2100の作製順序において、共晶反応開始構造2102を形成した後にシリコン基板2400の不要部分を除去する例を示したが、作製順序を逆にしてもよいし、同時にしてもよい。同時にすると、共晶反応開始構造2102と接合部2101の位置ズレがなくなり、高精度に共晶接合構造を作製することが可能となる。

【0120】

またシリコン基板の加工方法としてRIEを採用する例を示したが、KOHやTMAHなどを用いたアルカリ異方性ウェットエッチングを採用してもよい。その場合フォトレジストの代わりにシリコン酸化膜やシリコン窒化膜等から構成されるエッチングマスクを使用する。

【0121】

さらに図36は、図29に一点鎖線で示した楕円内の領域2103の拡大図であり、G−G’線に沿った共晶反応開始構造2102の断面形状は、図37に示すような様々な形状を有していてよい。例えば、(A)や(B)のように、三角形の断面、丸型の断面など、様々なエッチング形状を有していてもよい。また(C)のように、二段、三段と多段な形状を有していてもよい。また(D)のように、構造を並列に並べて、一列、二列と多列な形状を有していてもよい。また(E)のように、掘り込みと突起を組み合わせて共晶体の反応開始地点と共晶体の流れ出し防止構造を組み合わせたものでもよい。

【0122】

(E)の構造は、第1実施形態と第3実施形態の併用の一例であるが、第3実施形態は、例えば第2実施形態または続く第4実施形態との併用も勿論可能である。

【0123】

第3実施形態は、製造プロセスの大幅な増加なしで、また、最小の平面構造形成によって、複数基板の高精度・高安定な、共晶接合が実現できるという、固有の効果を有する。

【0124】

<第4実施形態>

第4実施形態は、共晶体を偏在させる共晶体偏在構造として、共晶体囲い込み構造を追加した共晶接合構造およびその製造方法を開示する。

【0125】

図38と図39は、第4実施形態に係る共晶接合構造を説明する斜視図である。

【0126】

また、図40は図38のH−H’線、図39のB−B’線に沿った断面図であり、両線は接合時に重なる。図40のように、センサー基板3100と蓋基板200の位置合わせをおこない接合する。接合後は、図41のように、センサー基板3100と蓋基板200が共晶体301により接合された状態となり、共晶接合構造3300が形成される。

【0127】

第4実施形態に係る共晶接合構造は、図38〜図41に示すように、第1の構造体としてのセンサー基板3100に形成された接合部3101と、センサー基板3100の接合部3101に形成された共晶体囲い込み構造3102と、共晶体である金−シリコン共晶体301と、第2の構造体としての蓋基板200に形成された接合部201から構成されている。

【0128】

センサー基板3100の接合部3101と蓋基板200の接合部201は、センサー基板3100の接合部の3101に形成された共晶体囲い込み構造3102に囲まれた金−シリコン共晶体301により接合されている。金−シリコン共晶体301は、蓋基板200の接合部201に設けられた共晶前駆体膜である金膜から生成される。

【0129】

共晶体囲い込み構造3102は、図41に示す共晶接合構造3300を形成する際に、蓋基板200の接合部201が嵌合する構造で、位置合わせズレを構造により限定しつつ、共晶反応により生成した金−シリコン共晶体301の流れ出しをなくすことができる機能を有する。これについて、以下、詳細に説明する。

【0130】

図42A〜42C,43A,43Bは、第4実施形態に係る共晶接合構造の製法を説明する図である。

【0131】

まずセンサー基板3100と蓋基板200を作製するが、それらの作製方法は第1の実施形態と同様であるので、ここでは省略する。

【0132】

続いて、センサー基板3100と蓋基板200の接合工程を説明する。

【0133】

図42Aに示すように、センサー基板3100と蓋基板200を対向させて位置合わせをおこない、センサー基板3100の接合部3101に形成されている共晶体囲い込み構造3102と蓋基板200の接合部201に形成されている金膜202を接触させる。

【0134】

次に図42Bに示すように、共晶体囲い込み構造3102のシリコンと金膜202を接触させた状態で、370℃かそれよりも高い温度に加熱する。

【0135】

図43Aは、図44Bに一点鎖線で示した円内の領域3600の拡大図であり、蓋基板200の金膜202とセンサー基板3100の接合部3101のシリコンが共晶体囲い込み構造3102において接触している様子を示している。

【0136】

次に図42Cに示すように、共晶反応により図42Bの蓋基板200の金膜202とセンサー基板3100の接合部3101のシリコンが共晶体囲い込み構造3102内で金−シリコン共晶体301が形成される。

【0137】

図43Bは、図42Cに一点鎖線で示した円内の領域3700の拡大図であり、蓋基板200の接合部201とセンサー基板3100の接合部3101が共晶体囲い込み構造3102内で共晶反応により生成された金−シリコン共晶体301により接合されている様子を示している。

【0138】

図42Cと図43Bに示すような時点で、接合したセンサー基板3100と蓋基板200を室温に戻す。その結果、金−シリコン共晶体301によってセンサー基板3100の接合部3101と蓋基板200の接合部201が固定され共晶接合構造3300が完成する。

【0139】

本実施形態においては、共晶体囲い込み構造3102内で共晶反応が開始されるため、接合領域を機械的に限定させることができ接合時の合わせズレを低減したうえで、共晶体の流れ出しを防止することができる。

【0140】

本実施形態は、本発明の要旨を逸脱しない範囲内において様々に変形されてよい。

【0141】

図44は、図38に一点鎖線で示した楕円内の領域3103の拡大図であり、図44に示したI−I’線に沿った共晶体囲い込み構造3102の断面形状は、図45に示すような様々な形状を有していてよい。例えば、(A)のように、第1実施形態の共晶体誘導構造つきの断面形状を有していてもよい。また(B)のように、第2実施形態の共晶体誘導構造つきの断面形状を有していてもよい。また(C)のように、第3実施形態の共晶反応開始構造つきの断面形状を有していてもよい。

【0142】

また図46は、センサー基板3100の接合部3101に共晶体囲い込み構造3102をテーパー付きの凹構造として形成し、蓋基板200の接合部201を共晶体囲い込み構造3102に対応するテーパー付き凸構造として形成した例である。このような形状は、ウェットエッチングによるシリコンの結晶異方性エッチングを用いれば作製できる。このように嵌合させる面同士が、ならった形状であれば、矩形同士、テーパー形状同士以外にも、丸型形状同士や多段段差形状同士の断面構造でもよい。

【0143】

第4実施形態は、複数の基板のさらに高精度な共晶接合が実現できるという、固有の効果を有する。

【0144】

これまで、図面を参照しながら本発明の実施形態を述べたが、本発明は、これらの実施形態に限定されるものではなく、その要旨を逸脱しない範囲において様々な変形や変更が施されてもよい。ここにいう様々な変形や変更は、上述した実施形態を適当に組み合わせた実施も含む。

【符号の説明】

【0145】

10…電子部品、20…振動体基板、30…基板、40…基板、50…接合部、52…Au層、53…Au層、55…In層、60…接合部、70…共晶体、71…ボイド、72…流れ出し、100…センサー基板、101…接合部、102…共晶体誘導構造、103…領域、104…共晶反応開始地点、200…蓋基板、201…接合部、202…金膜、300…共晶接合構造、301…共晶体、400…シリコン基板、401…フォトレジスト、402…フォトレジスト、500…シリコン基板、501…金膜、502…フォトレジスト、600,700…領域、800…SOI基板、801…活性層、802…BOX層、803…支持層、805…掘り込み構造、1100…センサー基板、1101…接合部、1102…共晶体誘導構造、1103…領域、1104…共晶反応開始地点、1105…出っ張り構造、1300…共晶接合構造、1400…シリコン基板、1401,1402…フォトレジスト、1600,1700…領域、2100…センサー基板、2101…接合部、2102…共晶反応開始構造、2103…領域、2104…共晶反応開始地点、2300…共晶接合構造、2400…シリコン基板、2401,2402…フォトレジスト、2600,2700…領域、3100…センサー基板、3101…接合部、3102…囲い込み構造、3103…領域、3300…共晶接合構造、3600,3700…領域。

【技術分野】

【0001】

本発明は、共晶接合構造およびその製造方法に関する。

【背景技術】

【0002】

特開2010−245266号公報には、気密封止された振動体を有する圧電振動子が開示されており、その変形例として、シリコンで構成される基板を共晶接合によって接合することにより振動体を封止する技術が開示されている。この圧電振動子を図1に示す。図1に示すように、この圧電振動子10は、振動体基板20と、第1基板30と、第2基板40と、振動体基板20と第1基板30を接合する第1接合部50と、振動体基板20と第2基板40を接合する第2接合部60から構成されている。

【0003】

振動体基板20は第1基板30と第2基板40に挟まれており、第1接合部50と第2接合部60によって相互に共晶接合される。

【0004】

従来技術では、図1に示される圧電振動子10の製法が簡略された形で説明されており、具体的には図2〜図4の断面図に示した流れで製造される。

【0005】

まず図2に示すように、振動体基板20の表裏面に、金属メタライズを構成するAu層53を形成する。また、第1基板30と第2基板40の内側面にAu層52を形成し、その上にロウ材となるIn層55を形成する。これらのAu層52とIn層55とAu層53が、それぞれ、第1接合部50と第2接合部60を構成する。

【0006】

実際には、振動体基板20とAu層53の間、第1基板30および第2基板40とAu層52の間には、密着性を向上させるCr層が存在するが、ここでは図示を省略する。

【0007】

次に図3に示すように、振動体基板20と第1基板30を対向させ、また振動体基板20と第2基板40を対向させて位置合わせをおこない、これらを互いに接触させた状態で加圧および加熱する。

【0008】

その結果、図4に示すように、In層55がAu層52とAu層53の中に拡散することにより共晶反応を引き起こして共晶体70が形成される。これにより、振動体基板20と第1基板30が接合され、また振動体基板20と第2基板40が接合されて圧電振動子10が完成する。

【0009】

実際には、圧電振動子10には電極や圧電膜が形成されるが、ここでは説明を省略する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−245266号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

図3において共晶体を形成して第1接合部50と第2接合部60を接合する際の加熱温度は共晶体の融点より高い。このため、接合部を構成するAu層52,53とIn層55の微小かつ無数の接点から共晶反応が開始される。共晶体は共晶点以上の温度では液体である。ここで、共晶点とは、共晶反応が起こり始める温度のことをさす。このため、図4に示すように、接合部において無数の接点から起こった共晶反応により、共晶体の連結や移動が第1接合部50および第2接合部60において発生する。その際、不規則に発生するボイド71や、ボイド71の連結によるリーク経路、共晶体自体の接合部からの流れ出し72などが起こり、接合不良の原因となる。

【0012】

本発明は、このような実状を考慮してなされたものであり、その目的は、共晶反応によって構造体同士を接合する際のボイドの発生と共晶体の流れ出しが低減された共晶接合構造を提供することである。

【課題を解決するための手段】

【0013】

本発明は、第1の構造体と第2の構造体が共晶反応によって接合された共晶接合構造であり、前記第1の構造体に形成された第1の接合部と、前記第2の構造体に形成された第2の接合部と、前記共晶反応によって生成された共晶体から構成されている。前記第1の接合部には、前記共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成され、前記第1の接合部と前記第2の接合部は、前記共晶体偏在構造に偏在された前記共晶体により接合されている。

【発明の効果】

【0014】

本発明によれば、共晶反応によって構造体同士を接合する際のボイドの発生と共晶体の流れ出しが低減された共晶接合構造が提供される。

【図面の簡単な説明】

【0015】

【図1】特開2010−245266号公報に開示された圧電振動子を示している。

【図2】図1の圧電振動子の製造の最初の工程を示している。

【図3】圧電振動子の製造の図2に続く工程を示している。

【図4】図2と図3の工程を経て完成した圧電振動子を示している。

【図5】第1実施形態に係る共晶接合構造を説明する斜視図である。

【図6】第1実施形態に係る共晶接合構造を説明する斜視図である。

【図7】図5のA−A’線に沿ったセンサー基板の断面と図6のB−B’線に沿った蓋基板の断面を示している。

【図8】図7のセンサー基板と蓋基板が共晶体により接合されて形成された共晶接合構造の断面を示している。

【図9A】図5に示したセンサー基板の製造の最初の工程を示している。

【図9B】図9Aに続くセンサー基板の製造の工程を示している。

【図9C】図9Bに続くセンサー基板の製造の工程を示している。

【図9D】図9Cに続くセンサー基板の製造の工程を示している。

【図9E】図9Dに続くセンサー基板の製造の工程を示している。

【図9F】図9Eに続くセンサー基板の製造の最後の工程を示している。

【図10A】図6に示した蓋基板の製造の最初の工程を示している。

【図10B】図10Aに続く蓋基板の製造の工程を示している。

【図10C】図10Bに続く蓋基板の製造の工程を示している。

【図10D】図10Cに続く蓋基板の製造の工程を示している。

【図10E】図10Dに続く蓋基板の製造の最後の工程を示している。

【図11A】図5に示したセンサー基板と図6に示した蓋基板の接合の最初の工程を示している。

【図11B】図11Aに続くセンサー基板と蓋基板の接合の工程を示している。

【図11C】図11Bに続くセンサー基板と蓋基板の接合の最後の工程を示している。

【図12A】図11Bに一点鎖線で示した円内の領域の拡大図である。

【図12B】図11Cに一点鎖線で示した円内の領域の拡大図である。

【図13】金−シリコンの共晶反応の金とシリコンの比率を示している。

【図14】図5に一点鎖線で示した楕円内の領域の拡大図である。

【図15】図14に示したC−C’線に沿った共晶体誘導構造の断面形状に適用可能な様々な形状を示している。

【図16】図14の接合部を上面から見た共晶体誘導構造のパターン形状に適用可能な様々な形状を示している。

【図17】第1実施形態に係る共晶接合構造の変形例を示している。

【図18】第1実施形態に係る共晶接合構造の別の変形例を示している。

【図19】第1実施形態に係る共晶接合構造のまた別の変形例を示している。

【図20】第2実施形態に係る共晶接合構造を説明する斜視図である。

【図21】第2実施形態に係る共晶接合構造を説明する斜視図である。

【図22】図20のD−D’線に沿ったセンサー基板の断面と図21のB−B’線に沿った蓋基板の断面を示している。

【図23】図22のセンサー基板と蓋基板が共晶体により接合されて形成された共晶接合構造の断面を示している。

【図24A】図20に示したセンサー基板の製造の最初の工程を示している。

【図24B】図24Aに続くセンサー基板の製造の工程を示している。

【図24C】図24Bに続くセンサー基板の製造の工程を示している。

【図24D】図24Cに続くセンサー基板の製造の工程を示している。

【図24E】図24Dに続くセンサー基板の製造の工程を示している。

【図24F】図24Eに続くセンサー基板の製造の最後の工程を示している。

【図25A】図20に示したセンサー基板と図21に示した蓋基板の接合の最初の工程を示している。

【図25B】図25Aに続くセンサー基板と蓋基板の接合の工程を示している。

【図25C】図25Bに続くセンサー基板と蓋基板の接合の最後の工程を示している。

【図26A】図25Bに一点鎖線で示した円内の領域の拡大図である。

【図26B】図25Cに一点鎖線で示した円内の領域の拡大図である。

【図27】図20に一点鎖線で示した楕円内の領域の拡大図である。

【図28】図27に示したE−E’線に沿った共晶体誘導構造の断面形状に適用可能な様々な形状を示している。

【図29】第3実施形態に係る共晶接合構造を説明する斜視図である。

【図30】第3実施形態に係る共晶接合構造を説明する斜視図である。

【図31】図29のF−F’線に沿ったセンサー基板の断面と図30のB−B’線に沿った蓋基板の断面を示している。

【図32】図31のセンサー基板と蓋基板が共晶体により接合されて形成された共晶接合構造の断面を示している。

【図33A】図29に示したセンサー基板の製造の最初の工程を示している。

【図33B】図33Aに続くセンサー基板の製造の工程を示している。

【図33C】図33Bに続くセンサー基板の製造の工程を示している。

【図33D】図33Cに続くセンサー基板の製造の工程を示している。

【図33E】図33Dに続くセンサー基板の製造の工程を示している。

【図33F】図33Eに続くセンサー基板の製造の最後の工程を示している。

【図34A】図29に示したセンサー基板と図30に示した蓋基板の接合の最初の工程を示している。

【図34B】図34Aに続くセンサー基板と蓋基板の接合の工程を示している。

【図34C】図34Bに続くセンサー基板と蓋基板の接合の最後の工程を示している。

【図35A】図34Bに一点鎖線で示した円内の領域の拡大図である。

【図35B】図34Cに一点鎖線で示した円内の領域の拡大図である。

【図36】図29に一点鎖線で示した楕円内の領域の拡大図である。

【図37】図36に示したE−E’線に沿った共晶体誘導構造の断面形状に適用可能な様々な形状を示している。

【図38】第4実施形態に係る共晶接合構造を説明する斜視図である。

【図39】第4実施形態に係る共晶接合構造を説明する斜視図である。

【図40】図38のF−F’線に沿ったセンサー基板の断面と図39のB−B’線に沿った蓋基板の断面を示している。

【図41】図40のセンサー基板と蓋基板が共晶体により接合されて形成された共晶接合構造の断面を示している。

【図42A】図38に示したセンサー基板と図39に示した蓋基板の接合の最初の工程を示している。

【図42B】図42Aに続くセンサー基板と蓋基板の接合の工程を示している。

【図42C】図42Bに続くセンサー基板と蓋基板の接合の最後の工程を示している。

【図43A】図42Bに一点鎖線で示した円内の領域の拡大図である。

【図43B】図42Cに一点鎖線で示した円内の領域の拡大図である。

【図44】図38に一点鎖線で示した楕円内の領域の拡大図である。

【図45】図44に示したE−E’線に沿った共晶体誘導構造の断面形状に適用可能な様々な形状を示している。

【図46】第4実施形態に係る共晶接合構造の変形例を示している。

【発明を実施するための形態】

【0016】

以下、図面を参照しながら本発明の実施形態について説明する。

【0017】

<第1実施形態>

第1実施形態は、共晶体を偏在させる共晶体偏在構造として、共晶体を誘導する共晶体誘導構造、例えば凹部を接合部にあらかじめ形成した構造およびその製造方法を開示する。

【0018】

図5と図6は、第1実施形態に係る共晶接合構造を説明する斜視図である。また、図7は、図5のA−A’線、図6のB−B’線に沿った断面図であり、両線は接合時に重なる。図7のように、センサー基板100と蓋基板200の位置合わせをおこない接合する。接合後は、図8のように、センサー基板100と蓋基板200が共晶体301により接合された状態となり、共晶接合構造300が形成される。

【0019】

第1実施形態に係る共晶接合構造300は、図5〜図8に示すように、第1の構造体としてのセンサー基板100に形成された接合部101と、共晶反応によって生成された共晶体である金−シリコン共晶体301と、第2の構造体としての蓋基板200に形成された接合部201から構成されている。

【0020】

センサー基板100の接合部101には、共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成される。本実施形態では、共晶体偏在構造は、生成される共晶体を誘導する共晶体誘導構造102で構成される。共晶体誘導構造102は、例えば、凹部で構成されてよい。

【0021】

センサー基板100の接合部101と蓋基板200の接合部201は、センサー基板100の接合部101に形成された共晶体誘導構造102に誘導された金−シリコン共晶体301により接合されている。金−シリコン共晶体301は、蓋基板200の接合部201に設けられた共晶前駆体膜である金膜から生成される。

【0022】

共晶体誘導構造102は、図8に示す共晶接合構造300を形成する際に、金−シリコン共晶体301が生成される共晶反応の開始地点を限定し、接合部101と201の界面内部にできる不規則なボイドの形成や、金−シリコン共晶体301自体の接合領域からの流れ出しを抑制する機能を有する。これについて、以下、詳細に説明する。

【0023】

図9A〜9F,10A〜10E,11A〜11C,12A,12Bは、第1実施形態に係る共晶接合構造の製法を説明する図である。

【0024】

まず、センサー基板100を作製する。

【0025】

図9Aに示すように、シリコン基板400の表面にフォトレジスト401で共晶体誘導構造102のパターンをフォトリソ技術により形成する。

【0026】

次に図9Bに示すように、RIE(Reactive Ion Etching)等の方法によって、シリコン基板400の不要な部分を除去することにより共晶体誘導構造102を形成する。

【0027】

ちなみに共晶反応とは、一般的には二種類以上の材質が共晶点以上の温度において、一定の体積比率で反応を開始し、異なる材質同士が溶融し混ざり合うものである。基本的に二つ以上の材質が1:1の体積比率で混ざり合うため、共晶体誘導構造102の容積は、共晶反応を起こす材質の体積より大きく作りこんでおけばよい。

【0028】

そのため最適な共晶体誘導構造102を形成するには、後に出てくる金膜202の体積と、それに接触し溶けるシリコンの体積から生成される金−シリコン共晶体301の体積を勘案する必要がある。具体的には、以下の関係を満たす必要がある。

【0029】

共晶体誘導構造102の深さ > 金膜202の厚さ (1)

共晶体誘導構造102の幅 < 金膜202のパターン幅 (2)

次に図9Cに示すように、フォトレジスト401を酸素アッシング等の方法によって除去する。

【0030】

次に図9Dに示すように、シリコン基板400の共晶体誘導構造102と同じ面に、フォトレジスト402を形成する。

【0031】

次に図9Eに示すように、RIE等の方法を使用してシリコン基板400の一部を除去することにより、共晶体誘導構造102が形成された接合部101を形成する。

【0032】

最後に図9Fに示すように、フォトレジスト402を酸素アッシング等の方法によって除去することによりセンサー基板100が完成する。

【0033】

続いて、蓋基板200を作製する。

【0034】

図10Aに示すように、シリコン基板500の表面に共晶前駆体膜としての金膜501を真空蒸着法等の手法により形成する。金膜501の膜厚は、式(1)のとおり、共晶体誘導構造102の深さよりも薄くする。

【0035】

次に図10Bに示すように、金膜501の表面にフォトレジストで金膜202のパターンをフォトリソ技術により形成した後、ヨウ化カリウムなどの薬液を使用してウェットエッチングをおこなう。金膜501の不要な部分を除去することにより、接合に使用する金膜202を形成する。金膜202のパターン幅は、式(2)のとおり、共晶体誘導構造102のパターン幅よりも太くする。

【0036】

次に図10Cに示すように、シリコン基板500のうち金膜202を含む表面にフォトレジスト502を塗布した後、後の工程で接合される接合部201を金膜202と共に保護するパターンをフォトリソ技術により形成する。

【0037】

次に図10Dに示すように、RIE等の方法を使用してシリコン基板500の一部を除去することにより、金膜202が形成された接合部201を形成する。エッチングによる段差は、例えば10〜100μm程度である。

【0038】

最後に図10Eに示すように、フォトレジスト502を酸素アッシング等の方法によって除去することにより、蓋基板200が完成する。

【0039】

続いて、センサー基板100と蓋基板200を接合する。

【0040】

図11Aに示すように、センサー基板100と蓋基板200を対向させて位置合わせをおこない、センサー基板100の接合部101に形成されている共晶体誘導構造102と蓋基板200の接合部201に形成されている金膜202を接触させる。

【0041】

次に図11Bに示すように、共晶体誘導構造102のシリコンと金膜202を接触させた状態で、シリコン−金の共晶点である370℃かそれよりも高い温度に加熱する。その結果、センサー基板100の接合部101のシリコンと蓋基板200の接合部201の金膜202との間に共晶反応が起こる。

【0042】

一般的に金−シリコンの共晶反応は、図13に示されるように、370℃において金とシリコンが、金:シリコン=30:70の原子比率で共晶反応を開始する。また接合時の雰囲気は、一般的には還元雰囲気であることが望ましく、不活性ガスや窒素ガスおよび真空雰囲気が採用される。

【0043】

図12Aは、図11Bに一点鎖線で示した円内の領域600の拡大図であり、蓋基板200の金膜202とセンサー基板100の接合部101のシリコンが共晶反応開始地点104において接触している様子を示している。

【0044】

次に図11Cに示すように、共晶反応により図11Bの蓋基板200の金膜202とセンサー基板100の接合部101のシリコンが共晶反応開始地点104を基点に金−シリコン共晶体301が形成される。

【0045】

図12Bは、図11Cに一点鎖線で示した円内の領域700の拡大図であり、蓋基板200の接合部201とセンサー基板100の接合部101が共晶体誘導構造102に誘導された金−シリコン共晶体301により接合されている様子を示している。

【0046】

このときに共晶体誘導構造102は、共晶反応の開始地点を共晶反応開始地点104に限定しているとともに、金−シリコン共晶体301を誘導しているため、金−シリコン共晶体301の生成時における無秩序なボイドの形成や共晶接合構造300の外周部への流れ出しを抑制する。

【0047】

図11Cと図12Bに示すような時点で、接合したセンサー基板100と蓋基板200を室温に戻す。その結果、金−シリコン共晶体301によってセンサー基板100の接合部101と蓋基板200の接合部201が固定され共晶接合構造300が完成する。

【0048】

本実施形態は次の利点を有する。共晶体誘導構造102が、共晶反応の開始地点を共晶反応開始地点104に限定することができる。また、金−シリコン共晶体301を共晶体誘導構造102に誘導することにより、共晶体形成に起因する不規則なボイド形成を低減し、接合部からの流れ出しを防止することができる。

【0049】

本実施形態は、本発明の要旨を逸脱しない範囲内において様々に変形されてよい。

【0050】

まず、センサー基板100を作製した後に蓋基板200を作製する例を示したが、センサー基板100と蓋基板200の作製順序を逆にしても、または両者の作製を並行して進めてもよい。

【0051】

またセンサー基板100の作製順序において、共晶体誘導構造102を形成した後にシリコン基板400の不要部分を除去する例を示したが、作製順序を逆にしてもよいし、同時にしてもよい。同時にすると、共晶体誘導構造102と接合部101の位置ズレがなくなり、高精度に共晶接合構造を作製することが可能となる。

【0052】

同様に蓋基板200の作製順序においても、金膜202を形成した後にシリコン基板500の不要部分を除去する例を示したが、作製順序を逆にしてもよい。

【0053】

またシリコン基板の加工方法としてRIEを採用する例を示したが、KOHやTMAHなどを用いたアルカリ異方性ウェットエッチングを採用してもよい。その場合、フォトレジストの代わりにシリコン酸化膜やシリコン窒化膜等から構成されるエッチングマスクを使用する。

【0054】

また金膜501の成膜方法として真空蒸着法を採用する例を示したが、スパッタ法や印刷法等、他の方法を採用してもよい。

【0055】

また金膜501の成膜の際に、基板にステンシルマスクを装着した状態で成膜をおこなうことにより、金膜を必要な部分のみに選択的に形成してもよい。

【0056】

また金膜501の除去方法としてヨウ化カリウム液によるウェットエッチング法を採用する例を示したが、スパッタエッチング等、他の方法を採用してもよい。

【0057】

さらに図11Cと図12Bにおいて、金膜202の一部が金−シリコン共晶体301に変化せず金膜202のままの状態で残留してもよい。

【0058】

さらに図14は、図5に一点鎖線で示した楕円内の領域103の拡大図であり、図14に示したC−C’線に沿った共晶体誘導構造102の断面形状は、図15に示すような様々な形状を有していてよい。例えば、(A)〜(D)のように、テーパーつきの断面、おわん型の断面、台形型の断面、角なし掘り込み型の断面など、様々なエッチング形状を有していてもよい。また(E)や(F)のように、結晶方位に合わせて掘り込みを斜め方向に作った形状を有していてもよい。また(G)や(H)のように、エッチングを二回、三回と繰り返し多段な形状に掘り込んだ形状を有していてもよい。また(I)や(J)のように、構造を並列に並べて、一列、二列と多列に掘り込んだ形状を有していてもよい。また(K)のように、テーパー型とおわん型を並列に組み合わせた形状や、(L)のように、四角型と丸型を多段に組み合わせた掘り込み形状を有していてもよい。

【0059】

また図14の接合部101を上面から見た共晶体誘導構造102のパターン形状は、図16に示すような様々な形状から構成されてよい。例えば、(A)〜(F)のように、複数の円形や四角形などの多角形そのほかの形状を離間させて並べて構成されてもよい。また(G)〜(J)のように、様々な形状を連続させて並べて構成されてもよい。また(K)や(L)のように、異なる形状の組み合わせを繰り返し並べて構成されてもよく、その異なる形状の組み合わせはアライメントマークを兼ねた形状を含んでいてもよい。また(M)や(N)のように、ある形状を二列、三列と多列に形成して構成されてもよい。また(O)や(P)のように、ある形状を組み合わせて格子状やランダム形状を形成して構成されてもよい。また(Q)や(R)のように、ある形状を幅や大きさを変えて並べて構成されてもよい。

【0060】

また図10A〜10Eに示される工程において、共晶前駆体である金膜202を蓋基板200に成膜することが難しい場合には、図17に示すように、金膜202をセンサー基板100の共晶体誘導構造102の内部に形成してもよい。この場合は共晶体誘導構造102の深さよりも、金膜202の厚さを厚くし、金膜202の幅は共晶体誘導構造102より狭くする必要がある。全体としてはシリコンと金膜202が共晶反応で溶解する体積よりも共晶体誘導構造102の容積が十分に大きければよい。

【0061】

また金−シリコン共晶体301が蓋基板200の接合部201側にも急速に成長する場合には、図18に示すように、共晶体誘導構造102をさらに蓋基板200の接合部201の表面にも形成してもよい。また反対に、金-シリコン共晶体301が成長しない場合には、図19に示すように、共晶前駆体である金膜202をセンサー基板100と蓋基板200の接合部101,201の両面に形成してもよい。

【0062】

さらにセンサー基板100の接合部101と蓋基板200の接合部201の接合を例に挙げて説明したが、接合される対象物の形状や組み合わせはこれに限定されない。例えば、平面構造同士、突起構造同士、小面積と大面積、平板構造と丸型構造などでもよい。

【0063】

同じく共晶体誘導構造102も上記構造等のあらゆる形状や組み合わせに対して適用することができる。

【0064】

ここでは接合に金−シリコン共晶体301を用いた構造を説明したが、共晶反応を起こす組み合わせであれば接合部101と201にシリコン以外の材料を採用してもよいし、共晶前駆体として金膜202の代わりに他の材料を採用してもよい。例えば、銀、銅、白金、アルミニウム、錫、鉛、インジウムなどがある。

【0065】

第1実施形態は、製造プロセスの大幅な増加なしで、複数基板の高精度・高安定な共晶接合が実現できるという、固有の効果を有する。

【0066】

<第2実施形態>

第2実施形態は、共晶体誘導構造を構成する凹部が、開口を狭める出っ張り構造を有している構造およびその製造方法を開示する。

【0067】

図20と図21は、第2実施形態に係る共晶接合構造を説明する斜視図である。また、図22は、図20のD−D’線、図21のB−B’線に沿った断面図であり、両線は接合時に重なる。図22のように、センサー基板1100と蓋基板200の位置合わせをおこない接合する。接合後は、図23のように、センサー基板1100と蓋基板200が共晶体301により接合された状態となり、共晶接合構造1300が形成される。

【0068】

第2実施形態に係る共晶接合構造1300は、図20〜図23に示すように、第1の構造体としてのセンサー基板1100に形成された接合部1101と、共晶反応によって生成された共晶体である金−シリコン共晶体301と、第2の構造体としての蓋基板200に形成された接合部201から構成されている。

【0069】

センサー基板1100の接合部1101には、共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成される。本実施形態では、共晶体偏在構造は、生成される共晶体を誘導する共晶体誘導構造1102で構成されており、共晶体誘導構造1102は、その開口を狭める出っ張り構造1105を有している凹部で構成されている。

【0070】

センサー基板1100の接合部1101と蓋基板200の接合部201は、センサー基板1100の接合部1101に形成された共晶体誘導構造1102に誘導された金−シリコン共晶体301により接合されている。金−シリコン共晶体301は、蓋基板200の接合部201に設けられた共晶前駆体膜である金膜から生成される。

【0071】

出っ張り構造1105を有している共晶体誘導構造1102は、図23に示す共晶接合構造1300を形成する際に、金−シリコン共晶体301を誘導し、金−シリコン共晶体301に出っ張り構造1105がアンカーとして食い込むことにより接合強度を向上させる機能を有する。これについて、以下、詳細に説明する。

【0072】

図24A〜24F,25A〜25C,26A,26Bは、第2実施形態に係る共晶接合構造の製法を説明する図である。

【0073】

まず、センサー基板1100を作製する。

【0074】

図24Aに示すように、SOI(Silicon On Insulate)基板800の表面にフォトレジスト1401で掘り込み構造805のパターンをフォトリソ技術により形成する。

【0075】

次に図24Bに示すように、RIE等の方法によって、SOI基板800の活性層801の不要な部分を除去することにより掘り込み構造805を形成する。

【0076】

次に図24Cに示すように、SOI基板800のBOX層802をフッ酸などのウェットエッチングによって、前の工程で作製した掘り込み構造805よりも広い範囲で除去する。ここで形成したBOX層802の除去部分と活性層801の掘り込み構造805が共晶体誘導構造1102となる。

【0077】

次に図24Dに示すように、SOI基板800の共晶体誘導構造1102と同じ面にフォトレジスト1402を形成する。

【0078】

次に図24Eに示すように、RIE等の方法を使用してSOI基板800の活性層801とBOX層802と支持層803の一部を除去することにより、共晶体誘導構造1102が形成された接合部1101を形成する。

【0079】

最後に図24Fに示すように、フォトレジスト1402を酸素アッシング等の方法によって除去することによりセンサー基板1100が完成する。

【0080】

続いて、蓋基板200を作製するが、その作製方法は第1の実施形態と同様であるので、ここでは省略する。

【0081】

続いて、センサー基板1100と蓋基板200を接合する。

【0082】

図25Aに示すように、センサー基板1100と蓋基板200を対向させて位置合わせをおこない、センサー基板1100の接合部1101に形成されている共晶体誘導構造1102と蓋基板200の接合部201に形成されている金膜202を接触させる。

【0083】

次に図25Bに示すように、共晶体誘導構造1102のシリコンと金膜202を接触させた状態で、シリコン−金の共晶点である370℃かそれよりも高い温度に加熱する。その結果、センサー基板1100の接合部1101のシリコンと蓋基板200の接合部201の金膜202との間に共晶反応が起こる。

【0084】

図26Aは、図25Bに一点鎖線で示した円内の領域1600の拡大図であり、蓋基板200の金膜202とセンサー基板1100の接合部1101のシリコンが共晶反応開始地点1104において接触している様子を示している。

【0085】

次に図25Cに示すように、共晶反応により図25Bの蓋基板200の金膜202とセンサー基板1100の接合部1101のシリコンが共晶反応開始地点1104を基点に金−シリコン共晶体301が形成される。

【0086】

図26Bは、図25Cに一点鎖線で示した円内の領域1700の拡大図であり、蓋基板200の接合部201とセンサー基板1100の接合部1101が共晶体誘導構造1102に誘導された金−シリコン共晶体301により接合されている様子を示している。

【0087】

図25Cと図26Bに示すような時点で、接合したセンサー基板1100と蓋基板200を室温に戻す。その結果、金−シリコン共晶体301によってセンサー基板1100の接合部1101と蓋基板200の接合部201が固定され共晶接合構造1300が完成する。

【0088】

本実施形態は、第1実施形態の利点く加えて、次の利点を有する。共晶体誘導構造1102に出っ張り構造1105があるため、接合後の共晶体誘導構造1102に誘導され凝固した共晶体301に出っ張り構造1105がアンカーとして食い込む形となり接合強度を向上させることができる。

【0089】

本実施形態は、本発明の要旨を逸脱しない範囲内において様々に変形されてよい。

【0090】

まずセンサー基板1100の作製順序において、共晶体誘導構造1102を形成した後にシリコン基板1400の不要部分を除去する例を示したが、作製順序を逆にしてもよいし、同時にしてもよい。同時にすると、共晶体誘導構造1102と接合部1101の位置ズレがなくなり、高精度に共晶接合構造を作製することが可能となる。

【0091】

またシリコン基板の加工方法としてRIEを採用する例を示したが、KOHやTMAHなどを用いたアルカリ異方性ウェットエッチングを採用してもよい。その場合、フォトレジストの代わりにシリコン酸化膜やシリコン窒化膜等から構成されるエッチングマスクを使用する。

【0092】

またBOX層802の除去方法としてフッ酸によるウェットエッチングを示したが、CDE(Chemical Dry Etching)やベーパーフッ酸などによる等方性エッチングを用いてもよい。

【0093】

さらに図27は、図20に一点鎖線で示した楕円内の領域1103の拡大図であり、図27に示したE−E’線に沿った共晶体誘導構造1102の断面形状は、図28に示すような様々な形状を有していてよい。例えば、(A)や(B)のように、出っ張り構造1105よりも下の掘り込みがテーパー型やおわん型など、様々なエッチング形状を有していてもよい。また(C)のように、出っ張り構造1105を共晶体誘導構造1102と一体化したものでもよい。また(D)〜(F)のように、出っ張り構造1105が二段または三段など多段構造を有していてもよい。

【0094】

第2実施形態は、第1実施形態に加えて、より接合強度が強く、各種応力に対してずれや位置合わせの少ない共晶接合が実現できるという、固有の効果を有する。

【0095】

<第3実施形態>

第3実施形態は、共晶体を偏在させる共晶体偏在構造として、基板高さ方向に共晶反応の開始地点を局所化する突起などの共晶反応開始構造を設けた構造およびその製造方法を開示する。

【0096】

図29と図30は、第3実施形態に係る共晶接合構造を説明する斜視図である。また、図31は、図29のF−F’線、図30のB−B’線に沿った断面図であり、両線は接合時に重なる。図31のように、センサー基板2100と蓋基板200の位置合わせをおこない接合する。接合後は、図32のように、センサー基板2100と蓋基板200が共晶体301により接合された状態となり、共晶接合構造2300が形成される。

【0097】

第3実施形態に係る共晶接合構造は、図29〜図32に示すように、第1の構造体としてのセンサー基板2100に形成された接合部2101と、共晶体である金−シリコン共晶体301と、第2の構造体としての蓋基板200に形成された接合部201から構成されている。

【0098】

センサー基板2100の接合部2101には、共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成される。本実施形態では、共晶体偏在構造は、共晶反応の開始地点を局所化する共晶反応開始構造2102で構成される。共晶反応開始構造2102は、例えば、突起で構成されてよい。

【0099】

センサー基板2100の接合部2101と蓋基板200の接合部201は、センサー基板2100の接合部の2101に形成された共晶反応開始構造2102を基点に生成された金−シリコン共晶体301により接合されている。金−シリコン共晶体301は、蓋基板200の接合部201に設けられた共晶前駆体膜である金膜から生成される。

【0100】

共晶反応開始構造2102は、図32に示す共晶接合構造2300を形成する際に、共晶反応の開始地点となり、金−シリコン共晶体301を、共晶反応開始構造2102を中心に生成させる機能を有する。これについて、以下、詳細に説明する。

【0101】

図33A〜33F,34A〜34C,35A,35Bは、第3実施形態に係る共晶接合構造の製法を説明する図である。

【0102】

まず、センサー基板2100を作製する。

【0103】

図33Aに示すように、シリコン基板2400の表面にフォトレジスト2401で共晶反応開始構造2102のパターンをフォトリソ技術により形成する。

【0104】

次に図33Bに示すように、RIE等の方法によって、シリコン基板2400不要な部分を除去することにより共晶反応開始構造2102を形成する。

【0105】

次に図33Cに示すように、フォトレジスト2401を酸素アッシングにより除去する。

【0106】

次に図33Dに示すように、シリコン基板2400の共晶反応開始構造2102と同じ面にフォトレジスト2402を形成する。

【0107】

次に図33Eに示すように、RIE等の方法を使用してシリコン基板2400の一部を除去することにより、共晶反応開始構造2102が形成された接合部2101を形成する。

【0108】

最後に図33Fに示すように、フォトレジスト2402を酸素アッシング等の方法によって除去することによりセンサー基板2100が完成する。

【0109】

続いて、蓋基板200を作製するが、その作製方法は第1の実施形態と同様であるので、ここでは省略する。

【0110】

続いて、センサー基板2100と蓋基板200を接合する。

【0111】

図34Aに示すように、センサー基板2100と蓋基板200を対向させて位置合わせをおこない、センサー基板2100の接合部2101に形成されている共晶反応開始構造2102と蓋基板200の接合部201に形成されている金膜202を接触させる。

【0112】

次に図34Bに示すように、共晶反応開始構造2102のシリコンと金膜202を接触させた状態で、370℃かそれよりも高い温度に加熱する。

【0113】

図35Aは、図34Bに一点鎖線で示した円内の領域2600の拡大図であり、蓋基板200の金膜202とセンサー基板2100の接合部2101のシリコンが共晶反応開始地点2104において接触している様子を示している。

【0114】

次に図34Cに示すように、共晶反応により図34Bの蓋基板200の金膜202とセンサー基板2100の接合部2101のシリコンが共晶反応開始地点2104を基点に金−シリコン共晶体301が形成される。

【0115】

図35Bは、図34Cに一点鎖線で示した円内の領域2700の拡大図であり、蓋基板200の接合部201とセンサー基板2100の接合部2101が共晶反応開始構造2102において発生した共晶反応から生成された金−シリコン共晶体301により接合されている様子を示している。

【0116】

図34Cと図35Bに示すような時点で、接合したセンサー基板2100と蓋基板200を室温に戻す。その結果、金−シリコン共晶体301によってセンサー基板2100の接合部2101と蓋基板200の接合部201が固定され共晶接合構造2300が完成する。

【0117】

本実施形態においては、共晶反応開始構造2102から共晶反応が開始されるため、接合領域を限定させることができる。

【0118】

本実施形態は、本発明の要旨を逸脱しない範囲内において様々に変形されてよい。

【0119】

まずセンサー基板2100の作製順序において、共晶反応開始構造2102を形成した後にシリコン基板2400の不要部分を除去する例を示したが、作製順序を逆にしてもよいし、同時にしてもよい。同時にすると、共晶反応開始構造2102と接合部2101の位置ズレがなくなり、高精度に共晶接合構造を作製することが可能となる。

【0120】

またシリコン基板の加工方法としてRIEを採用する例を示したが、KOHやTMAHなどを用いたアルカリ異方性ウェットエッチングを採用してもよい。その場合フォトレジストの代わりにシリコン酸化膜やシリコン窒化膜等から構成されるエッチングマスクを使用する。

【0121】

さらに図36は、図29に一点鎖線で示した楕円内の領域2103の拡大図であり、G−G’線に沿った共晶反応開始構造2102の断面形状は、図37に示すような様々な形状を有していてよい。例えば、(A)や(B)のように、三角形の断面、丸型の断面など、様々なエッチング形状を有していてもよい。また(C)のように、二段、三段と多段な形状を有していてもよい。また(D)のように、構造を並列に並べて、一列、二列と多列な形状を有していてもよい。また(E)のように、掘り込みと突起を組み合わせて共晶体の反応開始地点と共晶体の流れ出し防止構造を組み合わせたものでもよい。

【0122】

(E)の構造は、第1実施形態と第3実施形態の併用の一例であるが、第3実施形態は、例えば第2実施形態または続く第4実施形態との併用も勿論可能である。

【0123】

第3実施形態は、製造プロセスの大幅な増加なしで、また、最小の平面構造形成によって、複数基板の高精度・高安定な、共晶接合が実現できるという、固有の効果を有する。

【0124】

<第4実施形態>

第4実施形態は、共晶体を偏在させる共晶体偏在構造として、共晶体囲い込み構造を追加した共晶接合構造およびその製造方法を開示する。

【0125】

図38と図39は、第4実施形態に係る共晶接合構造を説明する斜視図である。

【0126】

また、図40は図38のH−H’線、図39のB−B’線に沿った断面図であり、両線は接合時に重なる。図40のように、センサー基板3100と蓋基板200の位置合わせをおこない接合する。接合後は、図41のように、センサー基板3100と蓋基板200が共晶体301により接合された状態となり、共晶接合構造3300が形成される。

【0127】

第4実施形態に係る共晶接合構造は、図38〜図41に示すように、第1の構造体としてのセンサー基板3100に形成された接合部3101と、センサー基板3100の接合部3101に形成された共晶体囲い込み構造3102と、共晶体である金−シリコン共晶体301と、第2の構造体としての蓋基板200に形成された接合部201から構成されている。

【0128】

センサー基板3100の接合部3101と蓋基板200の接合部201は、センサー基板3100の接合部の3101に形成された共晶体囲い込み構造3102に囲まれた金−シリコン共晶体301により接合されている。金−シリコン共晶体301は、蓋基板200の接合部201に設けられた共晶前駆体膜である金膜から生成される。

【0129】

共晶体囲い込み構造3102は、図41に示す共晶接合構造3300を形成する際に、蓋基板200の接合部201が嵌合する構造で、位置合わせズレを構造により限定しつつ、共晶反応により生成した金−シリコン共晶体301の流れ出しをなくすことができる機能を有する。これについて、以下、詳細に説明する。

【0130】

図42A〜42C,43A,43Bは、第4実施形態に係る共晶接合構造の製法を説明する図である。

【0131】

まずセンサー基板3100と蓋基板200を作製するが、それらの作製方法は第1の実施形態と同様であるので、ここでは省略する。

【0132】

続いて、センサー基板3100と蓋基板200の接合工程を説明する。

【0133】

図42Aに示すように、センサー基板3100と蓋基板200を対向させて位置合わせをおこない、センサー基板3100の接合部3101に形成されている共晶体囲い込み構造3102と蓋基板200の接合部201に形成されている金膜202を接触させる。

【0134】

次に図42Bに示すように、共晶体囲い込み構造3102のシリコンと金膜202を接触させた状態で、370℃かそれよりも高い温度に加熱する。

【0135】

図43Aは、図44Bに一点鎖線で示した円内の領域3600の拡大図であり、蓋基板200の金膜202とセンサー基板3100の接合部3101のシリコンが共晶体囲い込み構造3102において接触している様子を示している。

【0136】

次に図42Cに示すように、共晶反応により図42Bの蓋基板200の金膜202とセンサー基板3100の接合部3101のシリコンが共晶体囲い込み構造3102内で金−シリコン共晶体301が形成される。

【0137】

図43Bは、図42Cに一点鎖線で示した円内の領域3700の拡大図であり、蓋基板200の接合部201とセンサー基板3100の接合部3101が共晶体囲い込み構造3102内で共晶反応により生成された金−シリコン共晶体301により接合されている様子を示している。

【0138】

図42Cと図43Bに示すような時点で、接合したセンサー基板3100と蓋基板200を室温に戻す。その結果、金−シリコン共晶体301によってセンサー基板3100の接合部3101と蓋基板200の接合部201が固定され共晶接合構造3300が完成する。

【0139】

本実施形態においては、共晶体囲い込み構造3102内で共晶反応が開始されるため、接合領域を機械的に限定させることができ接合時の合わせズレを低減したうえで、共晶体の流れ出しを防止することができる。

【0140】

本実施形態は、本発明の要旨を逸脱しない範囲内において様々に変形されてよい。

【0141】

図44は、図38に一点鎖線で示した楕円内の領域3103の拡大図であり、図44に示したI−I’線に沿った共晶体囲い込み構造3102の断面形状は、図45に示すような様々な形状を有していてよい。例えば、(A)のように、第1実施形態の共晶体誘導構造つきの断面形状を有していてもよい。また(B)のように、第2実施形態の共晶体誘導構造つきの断面形状を有していてもよい。また(C)のように、第3実施形態の共晶反応開始構造つきの断面形状を有していてもよい。

【0142】

また図46は、センサー基板3100の接合部3101に共晶体囲い込み構造3102をテーパー付きの凹構造として形成し、蓋基板200の接合部201を共晶体囲い込み構造3102に対応するテーパー付き凸構造として形成した例である。このような形状は、ウェットエッチングによるシリコンの結晶異方性エッチングを用いれば作製できる。このように嵌合させる面同士が、ならった形状であれば、矩形同士、テーパー形状同士以外にも、丸型形状同士や多段段差形状同士の断面構造でもよい。

【0143】

第4実施形態は、複数の基板のさらに高精度な共晶接合が実現できるという、固有の効果を有する。

【0144】

これまで、図面を参照しながら本発明の実施形態を述べたが、本発明は、これらの実施形態に限定されるものではなく、その要旨を逸脱しない範囲において様々な変形や変更が施されてもよい。ここにいう様々な変形や変更は、上述した実施形態を適当に組み合わせた実施も含む。

【符号の説明】

【0145】

10…電子部品、20…振動体基板、30…基板、40…基板、50…接合部、52…Au層、53…Au層、55…In層、60…接合部、70…共晶体、71…ボイド、72…流れ出し、100…センサー基板、101…接合部、102…共晶体誘導構造、103…領域、104…共晶反応開始地点、200…蓋基板、201…接合部、202…金膜、300…共晶接合構造、301…共晶体、400…シリコン基板、401…フォトレジスト、402…フォトレジスト、500…シリコン基板、501…金膜、502…フォトレジスト、600,700…領域、800…SOI基板、801…活性層、802…BOX層、803…支持層、805…掘り込み構造、1100…センサー基板、1101…接合部、1102…共晶体誘導構造、1103…領域、1104…共晶反応開始地点、1105…出っ張り構造、1300…共晶接合構造、1400…シリコン基板、1401,1402…フォトレジスト、1600,1700…領域、2100…センサー基板、2101…接合部、2102…共晶反応開始構造、2103…領域、2104…共晶反応開始地点、2300…共晶接合構造、2400…シリコン基板、2401,2402…フォトレジスト、2600,2700…領域、3100…センサー基板、3101…接合部、3102…囲い込み構造、3103…領域、3300…共晶接合構造、3600,3700…領域。

【特許請求の範囲】

【請求項1】

第1の構造体と第2の構造体が共晶反応によって接合された共晶接合構造であり、

前記第1の構造体に形成された第1の接合部と、

前記第2の構造体に形成された第2の接合部と、

前記共晶反応によって生成された共晶体から構成され、

前記第1の接合部には、前記共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成され、前記第1の接合部と前記第2の接合部は、前記共晶体偏在構造に偏在された前記共晶体により接合されていることを特徴とする共晶接合構造。

【請求項2】

前記共晶体偏在構造は、前記共晶反応によって生成される共晶体を誘導する共晶体誘導構造で構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項3】

前記共晶体誘導構造は、凹部で構成されていることを特徴とする請求項2に記載の共晶接合構造。

【請求項4】

前記共晶体は、前記第1の接合部または前記第2の接合部または両方に設けられた共晶前駆体膜から生成されることを特徴とする請求項3に記載の共晶接合構造。

【請求項5】

前記共晶体は、前記第2の接合部に設けられた共晶前駆体膜から生成されることを特徴とする請求項4に記載の共晶接合構造。

【請求項6】

前記凹部の深さは、前記共晶前駆体膜の厚さよりも大きく、前記凹部の幅は、前記共晶前駆体膜のパターン幅よりも小さいことを特徴とする請求項5に記載の共晶接合構造。

【請求項7】

前記凹部は、前記凹部の開口部を狭める出っ張り構造を有していることを特徴とする請求項3に記載の共晶接合構造。

【請求項8】

前記共晶体偏在構造は、前記共晶反応の反応開始地点を局所化する共晶反応開始構造で構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項9】

前記共晶体偏在構造は、前記第2の接合部が嵌合する共晶体囲い込み構造で構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項10】

前記共晶体偏在構造の断面形状は、多角形または略円形の一部で構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項11】

前記共晶体偏在構造のパターン形状は、ある形状を連続させて並べて構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項12】

前記共晶体偏在構造のパターン形状は、多角形または略円形を離間させて並べて構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項13】

第1の構造体と第2の構造体が共晶反応によって接合された共晶接合構造の製造方法であり、

前記第1の構造体に第1の接合部を形成する工程と、

前記共晶反応によって生成される共晶体を偏在させる共晶体偏在構造を前記第1の接合部に形成する工程と、

前記第2の構造体に第2の接合部を形成する工程と、

前記共晶体を生成する共晶前駆体膜を前記第1の接合部または前記第2の接合部に形成する工程と、

前記共晶前駆体膜と前記共晶体偏在構造を介して前記第1の接合部と前記第2の接合部を接触させて加熱する加熱工程を有していることを特徴とする共晶接合構造の製造方法。

【請求項14】

前記加熱工程は、前記第1の接合部と前記第2の接合部と前記共晶前駆体膜を共晶点以上の温度に加熱することを特徴とする請求項13に記載の共晶接合構造の製造方法。

【請求項1】

第1の構造体と第2の構造体が共晶反応によって接合された共晶接合構造であり、

前記第1の構造体に形成された第1の接合部と、

前記第2の構造体に形成された第2の接合部と、

前記共晶反応によって生成された共晶体から構成され、

前記第1の接合部には、前記共晶反応によって生成される共晶体を偏在させる共晶体偏在構造があらかじめ形成され、前記第1の接合部と前記第2の接合部は、前記共晶体偏在構造に偏在された前記共晶体により接合されていることを特徴とする共晶接合構造。

【請求項2】

前記共晶体偏在構造は、前記共晶反応によって生成される共晶体を誘導する共晶体誘導構造で構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項3】

前記共晶体誘導構造は、凹部で構成されていることを特徴とする請求項2に記載の共晶接合構造。

【請求項4】

前記共晶体は、前記第1の接合部または前記第2の接合部または両方に設けられた共晶前駆体膜から生成されることを特徴とする請求項3に記載の共晶接合構造。

【請求項5】

前記共晶体は、前記第2の接合部に設けられた共晶前駆体膜から生成されることを特徴とする請求項4に記載の共晶接合構造。

【請求項6】

前記凹部の深さは、前記共晶前駆体膜の厚さよりも大きく、前記凹部の幅は、前記共晶前駆体膜のパターン幅よりも小さいことを特徴とする請求項5に記載の共晶接合構造。

【請求項7】

前記凹部は、前記凹部の開口部を狭める出っ張り構造を有していることを特徴とする請求項3に記載の共晶接合構造。

【請求項8】

前記共晶体偏在構造は、前記共晶反応の反応開始地点を局所化する共晶反応開始構造で構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項9】

前記共晶体偏在構造は、前記第2の接合部が嵌合する共晶体囲い込み構造で構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項10】

前記共晶体偏在構造の断面形状は、多角形または略円形の一部で構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項11】

前記共晶体偏在構造のパターン形状は、ある形状を連続させて並べて構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項12】

前記共晶体偏在構造のパターン形状は、多角形または略円形を離間させて並べて構成されていることを特徴とする請求項1に記載の共晶接合構造。

【請求項13】

第1の構造体と第2の構造体が共晶反応によって接合された共晶接合構造の製造方法であり、

前記第1の構造体に第1の接合部を形成する工程と、

前記共晶反応によって生成される共晶体を偏在させる共晶体偏在構造を前記第1の接合部に形成する工程と、

前記第2の構造体に第2の接合部を形成する工程と、

前記共晶体を生成する共晶前駆体膜を前記第1の接合部または前記第2の接合部に形成する工程と、

前記共晶前駆体膜と前記共晶体偏在構造を介して前記第1の接合部と前記第2の接合部を接触させて加熱する加熱工程を有していることを特徴とする共晶接合構造の製造方法。

【請求項14】

前記加熱工程は、前記第1の接合部と前記第2の接合部と前記共晶前駆体膜を共晶点以上の温度に加熱することを特徴とする請求項13に記載の共晶接合構造の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図9C】

【図9D】

【図9E】

【図9F】

【図10A】

【図10B】

【図10C】

【図10D】

【図10E】

【図11A】

【図11B】

【図11C】

【図12A】

【図12B】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24A】

【図24B】

【図24C】

【図24D】

【図24E】

【図24F】

【図25A】

【図25B】

【図25C】

【図26A】

【図26B】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33A】

【図33B】

【図33C】

【図33D】

【図33E】

【図33F】

【図34A】

【図34B】

【図34C】

【図35A】

【図35B】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42A】

【図42B】

【図42C】

【図43A】

【図43B】

【図44】

【図45】

【図46】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図9C】

【図9D】

【図9E】

【図9F】

【図10A】

【図10B】

【図10C】

【図10D】

【図10E】

【図11A】

【図11B】

【図11C】

【図12A】

【図12B】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24A】

【図24B】

【図24C】

【図24D】

【図24E】

【図24F】

【図25A】

【図25B】

【図25C】

【図26A】

【図26B】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33A】

【図33B】

【図33C】

【図33D】

【図33E】

【図33F】

【図34A】

【図34B】

【図34C】

【図35A】

【図35B】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42A】

【図42B】

【図42C】

【図43A】

【図43B】

【図44】

【図45】

【図46】

【公開番号】特開2013−110223(P2013−110223A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253042(P2011−253042)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000000376)オリンパス株式会社 (11,466)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000000376)オリンパス株式会社 (11,466)

[ Back to top ]