円筒状ガスケット及びその製造方法並びに該円筒状ガスケットを使用した差し込み型排気管継手

【課題】密封性と剛性とを合わせもつと共に差し込み型排気管継手に使用されて好適な円筒状ガスケット及びその製造方法並びに該円筒状ガスケットを使用した差し込み型排気管継手を提供すること。

【解決手段】円筒状ガスケットは、補強材70と、耐熱材71と、補強材70及び耐熱材71に分散されて配された気孔とを具備しており、補強材70と耐熱材71とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット全体の体積に対して、補強材70は、32〜60%の体積を、耐熱材71は、5〜58%の体積を、気孔は、10〜35%の体積を占めている。

【解決手段】円筒状ガスケットは、補強材70と、耐熱材71と、補強材70及び耐熱材71に分散されて配された気孔とを具備しており、補強材70と耐熱材71とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット全体の体積に対して、補強材70は、32〜60%の体積を、耐熱材71は、5〜58%の体積を、気孔は、10〜35%の体積を占めている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ATV(All Terrain Vehicle:四輪バギー)、雪上車、二輪自動車等の車輌に使用される差し込み型排気管継手に使用されて好適な円筒状ガスケット及びその製造方法並びに該円筒状ガスケットを使用した差し込み型排気管継手に関する。

【背景技術】

【0002】

差し込み型排気管継手は、内管と、この内管の外径とほぼ同一の内径を有する外管とを有しており、外管は、その管端部に径拡大部を有しており、内管は、外管の径拡大部を通ると共に一端部で外管の管端部に嵌合する管端部とを有しており、内管の管端部と外管の径拡大部との間の環状の隙間の中にガスケットが嵌められており、外管の外周面に配された締結バンドにより、内、外管の間における隙間をシールするようになっている(特許文献1、特許文献2及び特許文献3参照)。

【0003】

そして、上記排気管継手に使用されるガスケットとしては、膨張黒鉛シートを一定の幅と長さとを有するように切断して条片とし、この条片の上に、該膨張黒鉛シートの長さとほぼ等しい長さに切断した金網を重ね合わせ、これを円筒状の芯金の回りに、金網を内側として捲回して円筒状体を作製し、この円筒状体を金型内に入れ、その軸線方向に圧縮成形し、内周面に金網又は膨張黒鉛が露出し、その両端面と外周面とは、膨張黒鉛によって覆われたガスケットが提案されている(特許文献1及び特許文献3参照)。

【0004】

また、膨張黒鉛シートの表面全面に金属製の網材により包囲してなるガスケット主体を設け、該ガスケット主体を環状に湾曲してプレス機により圧縮して膨張黒鉛と網材とを一体的に固着した環状ガスケットも提案されている(特許文献4参照)。

【0005】

上記特許文献1乃至特許文献3において提案されたガスケットに使用される膨張黒鉛において、耐熱性、耐薬品性、低摩擦性を有するという特性は、普通の黒鉛(グラファイト)と実質的に同等であるが、斯かる膨張黒鉛は、結合剤を使用することなく、加圧することによって容易に薄板やブロックに成形でき、得られた造形物は、前記黒鉛と異なり、柔軟で、可撓性を有するという特性を有している。

【0006】

したがって、排気管継手の内管と外管の径拡大部との間に配された膨張黒鉛と金網からなるガスケットは、内管内を流動する排気ガスの熱により体積膨張すると共に柔軟性と可撓性を有しているので、内管と外管の間の隙間に良く順応し、適合して内管と外管の間の密封性を向上させることができるというものである(特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭61−244815号公報

【特許文献2】実公平6−36273号公報

【特許文献3】特開平6−146875号公報

【特許文献4】実開平5−47620号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、近年においては、騒音対策として排気管が大型化し、また排気ガス対策として排気管には触媒装置が装着されるようになり、差し込み型排気管継手に過大な荷重が付加されるようになっている。特に、悪路走行により該継手部位に振動荷重、曲げトルクや内、外管間にこじれが繰返し生じることになる。

【0009】

上記した繰返し生じる振動荷重、曲げトルクやこじれに対し、ガスケットには、密封性を発揮させるために要求される柔軟性と、締結バンドで締付ける際にヘタリ等を生じることなく締付け力を受け止める剛性とが要求される。この相反する二つの性能に対し、上記した従来のガスケットは、柔軟性又は剛性のいずれかの性能に特化しており、双方の性能を両立させることが難しく、その結果、剛性に特化したガスケットにおいては、密封性に問題を生じ、一方、柔軟性に特化したガスケットにおいては、ガスケットのヘタリ等に起因する締結バンドの緩み等により、内、外管間における隙間の密封性を低下させるという問題を生じる虞がある。

【0010】

本発明は前記諸点に鑑みてなされたものであり、その目的とするところは、密封性と剛性とを合わせもつと共に差し込み型排気管継手に使用されて好適な円筒状ガスケット及びその製造方法並びに該円筒状ガスケットを使用した差し込み型排気管継手を提供することにある。

【課題を解決するための手段】

【0011】

本発明の差し込み型排気管継手に用いられる円筒状ガスケットは、圧縮された金網からなる補強材と、該補強材の金網の網目に充填されていると共に圧縮された黒鉛及び無機バインダーを含有した耐熱材と、当該補強材及び耐熱材に分散されて配された気孔とを具備しており、当該補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット全体の体積に対して、該補強材は、32〜60%の体積を、耐熱材は、5〜58%の体積を、そして、気孔は、10〜35%の体積を占めていることを特徴とする。

【0012】

本発明の円筒状ガスケットによれば、補強材及び耐熱材の含有率が体積割合で夫々32〜60%及び5〜58%であるため、締結バンドによる締付け力や振動による荷重を主として金網からなる補強材が負担する結果、ヘタリが生じ難く、また当該補強材の金網の網目には耐熱材が充填されていると共に気孔の含有率が体積割合で10〜35%であるため、密封性にも優れており、而して密封性と剛性とを合わせもつと共に差し込み型排気管継手に使用されて好適な円筒状ガスケットを提供できる。

【0013】

また、本発明の円筒状ガスケットによれば、差し込み型排気管継手に組込まれて使用されることにより、排気管内を流動する高温の排気ガスの熱の作用で、耐熱材中の無機バインダーに加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性が発現され、結果として円筒状ガスケットの剛性がより高められる。

【0014】

本発明の円筒状ガスケットにおいて、黒鉛には、好適には、鱗状黒鉛、土状黒鉛、鱗片状黒鉛及び塊状黒鉛からなる天然黒鉛、人造黒鉛、膨張黒鉛のうちの少なくとも一つが選択されて使用される。

【0015】

本発明の円筒状ガスケットにおいて、無機バインダーには、リン酸二水素アルミニウム(第一リン酸アルミニウム)〔Al(H2PO4)3〕、リン酸水素アルミニウム(第二リン酸アルミニウム)〔Al2(HPO4)3〕、リン酸二水素マグネシウム(第一リン酸マグネシウム)〔Mg(H2PO4)2〕、リン酸水素マグネシウム(第二リン酸マグネシウム)(MgHPO4)、リン酸二水素カルシウム(第一リン酸カルシウム)〔Ca(H2PO4)2〕、リン酸水素カルシウム(第二リン酸カルシウム)(CaHPO4)及びリン酸(H3PO4)のうちの少なくとも一つが選択されて使用されるとよい。

【0016】

これら無機バインダーは、黒鉛粉末同士の接合と共に耐熱材粉末の補強材の金網の網目への接合を行い、無機バインダーは、黒鉛に配合されることにより、加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性を発現し、円筒状ガスケットの剛性を高める効果を発揮する。

【0017】

本発明の円筒状ガスケットにおいて、耐熱材に含有される黒鉛と無機バインダーとの質量比は、好ましくは、1:0.1〜1、より好ましくは1:0.15〜0.75である。

【0018】

好ましい例では、補強材は、円筒状の内周面から円筒状の外周面にかけて径方向に密に含有されている。

【0019】

このように補強材が密に含有されていると、締結バンドによる締付け力や振動による荷重の補強材による負担をより好ましく行い得、ヘタリの生起を更に低減できる。

【0020】

圧縮された帯状金網からなる補強材と、該補強材の帯状金網の網目に充填されていると共に圧縮された黒鉛粉末及び無機バインダーを含有した耐熱材と、補強材及び耐熱材に分散されて配された気孔とを具備しており、当該補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、全体の体積に対して、補強材は、32〜60%の体積を、耐熱材は、5〜58%の体積を、そして、気孔は、10〜35%の体積を夫々占めていると共に差し込み型排気管継手に用いられる本発明の円筒状ガスケットの製造方法は、(1)黒鉛粉末と無機バインダーと蒸留水とを所定量の割合で配合してこれらを混練して湿潤性を有すると共に黒鉛粉末及び無機バインダーを含有した耐熱材粉末を作製する工程と、(2)金属細線を編んで得られた筒状金網を一対のローラ間に通して径方向に圧縮して帯状金網を作製する工程と、(3)帯状金網の両面に前記耐熱材粉末を供給すると共にロール間で耐熱材粉末を圧延して帯状金網の網目に耐熱材粉末を充填した後、帯状金網の網目に充填された耐熱材粉末を乾燥して当該耐熱材粉末中の水分を除去し、該帯状金網の網目に耐熱材粉末が充填保持された複合帯状材を作製する工程と、(4)複合帯状材を円筒状に少なくとも2周捲回して筒状母材を作製する工程と、(5)該筒状母材を金型の円筒状中空部に挿入すると共に該金型内において該筒状母材をその軸方向に圧縮成形する工程とを具備していることを特徴とする。

【0021】

本発明の円筒状ガスケットの製造方法によれば、補強材と耐熱材と気孔との円筒状ガスケット全体に対する体積含有率が夫々補強材32〜60%、耐熱材5〜58%及び気孔10〜35%となるようにしたため、密封性と剛性とを合わせもった円筒状ガスケットを得ることができる。

【0022】

本発明の製造方法において、好ましくは、黒鉛粉末は、膨張黒鉛粉末、天然黒鉛粉末及び人造黒鉛粉末のうちの少なくとも一つから選択され、膨張黒鉛粉末は、膨張黒鉛シートを裁断、粉砕した粉末であるとよく、また、無機バインダーは、リン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つから選択されるとよく、好ましい例では、耐熱材粉末に含有される黒鉛粉末と無機バインダーと蒸留水との質量比は、1:0.1〜1:0.1〜1である。

【0023】

本発明の差し込み型排気管継手は、管端部、当該管端部に環状肩部を介して拡径して設けられた拡径円筒部、当該拡径円筒部の軸方向の一方の端部に設けられた開口端部、当該開口端部の外周面に径方向外方に伸びて設けられたフランジ部、該拡径円筒部及びフランジ部に該開口端部の環状端面から軸方向に沿いかつ円周方向に等配されて設けられた複数個のスリットを夫々備えた外管と、当該外管の拡径円筒部の内部を通ると共に一端部で外管の管端部に嵌合された管端部、当該管端部の他端部の外周面に立設されたフランジを備えた内管と、該内管の管端部の円筒外面と外管の拡径円筒部の円筒内面との間の環状隙間に嵌合された前記の円筒状ガスケットと、締結により、外管の拡径円筒部の円筒内面を円筒状ガスケットの円筒状の外周面に押し付け、この押し付けを介して円筒状ガスケットの円筒状の内周面を内管の管端部の円筒外面に押し付けるべく、外管の拡径円筒部の円筒外面に配された締結バンドとを具備しており、該円筒状ガスケットは、環状隙間において、軸方向の一方の端部の環状の端面が内管のフランジに当接して配されている。

【0024】

本発明の差し込み型排気管継手によれば、内管の管端部の外周面と外管の拡径円筒部の円筒内面との間の環状隙間に嵌合された円筒状ガスケットは、補強材と耐熱材と気孔との全体に対する体積含有率を夫々補強材32〜60%、耐熱材5〜58%及び気孔10〜35%としていることから、密封性と剛性とを合わせもっており、その結果、内管と外管との間における隙間の密封性が向上され、当該隙間からの排気ガスの漏洩が極力防止される。また、本差し込み型排気管継手に組込まれて使用される円筒状ガスケットは、排気管内を流動する高温の排気ガスの作用で、耐熱材中の無機バインダーに加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性が発現され、剛性が高められるためヘタリ等の不具合を生じることはなく、長期間にわたって剛性を維持することができる。

【発明の効果】

【0025】

本発明によれば、補強材と耐熱材と気孔との体積含有率を夫々32〜60%、5〜58%及び10〜35%としているので、密封性と剛性とを合わせもった円筒状ガスケット及びその製造方法を提供することができ、また、内管と外管間における隙間の密封性を向上でき、当該隙間からの排気ガスの漏洩を極力防止することができる円筒状ガスケットを有した差し込み型排気管継手を夫々提供することができる。

【図面の簡単な説明】

【0026】

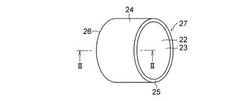

【図1】図1は、本発明の実施の形態の一例で製造された円筒状ガスケットの斜視説明図である。

【図2】図2は、図1のII−II線矢視断面模式説明図である。

【図3】図3は、本発明の円筒状ガスケットの製造工程における補強材の形成方法の斜視説明図である。

【図4】図4は、補強材の金網の網目の平面説明図である。

【図5】図5は、本発明の円筒状ガスケットの製造工程における複合帯状材の形成方法の断面説明図である。

【図6】図6は、本発明の円筒状ガスケットの製造工程における筒状母材の平面説明図である。

【図7】図7は、図6に示す筒状母材のVII−VII線矢視断面説明図である。

【図8】図8は、本発明の円筒状ガスケットの製造工程における金型中に筒状母材を挿入した状態を示す断面説明図である。

【図9】図9は、本発明の円筒状ガスケットの一例を組込んだ差し込み型排気管継手の縦断面説明図である。

【図10】図10は、差し込み型排気管継手の内管の斜視説明図である。

【図11】図11は、差し込み型排気管継手の外管の斜視説明図である。

【図12】図12は、差し込み型排気管継手の締結バンドの斜視説明図である。

【発明を実施するための形態】

【0027】

次に、本発明及びその実施の形態を、図に示す好ましい実施例に基づいて更に詳細に説明する。なお、本発明はこれらの実施例に何等限定されないのである。

【0028】

本発明の円筒状ガスケットにおける構成材料及び円筒状ガスケットの製造方法について説明する。

【0029】

<耐熱材:黒鉛>

耐熱材に用いる黒鉛粉末は、鱗状黒鉛、土状黒鉛、鱗片状黒鉛及び塊状黒鉛のうちの少なくとも一つからなる天然黒鉛粉末、人造黒鉛粉末及び膨張黒鉛粉末のうちの少なくとも一つから選択される。

【0030】

ここで、膨張黒鉛粉末とは、原料黒鉛(天然黒鉛)粉末を酸性物質及び酸化剤を含む溶液に浸漬して黒鉛層間化合物を生成し、これを加熱処理して黒鉛結晶のC軸方向に膨張させた黒鉛粉末をいう。

【0031】

膨張黒鉛粉末の製造方法の一例について説明する。酸性物質として、濃度98%の濃硫酸を攪拌しながら酸化剤として過酸化水素水の60%水溶液を加え、これを反応液とする。この反応液を冷却して10℃の温度に保持し、該反応液に粒度30〜80メッシュの鱗片状天然黒鉛粉末を添加して30分間反応を行う。反応後、吸引濾過して酸処理黒鉛粉末を分離し、該酸処理黒鉛粉末を水で10分間攪拌して吸引濾過するという洗浄作業を2回繰り返し、酸処理黒鉛から硫酸分を充分除去する。ついで、硫酸を充分除去した酸処理黒鉛粉末を110℃の温度に保持した乾燥炉で3時間乾燥し、これを酸処理黒鉛粉末とする。

【0032】

上記酸処理黒鉛粉末を、950〜1200℃の温度で1〜10秒間加熱(膨張)処理して分解ガスを発生せしめ、そのガス圧により黒鉛層間を拡張して膨張させた膨張黒鉛粉末(膨張倍率240〜300倍)を形成する。

【0033】

このように製造された膨張黒鉛粉末は、本発明における耐熱材として使用することができるが、この膨張黒鉛粉末は、嵩密度が0.05g/cm2と非常に低いため、その取り扱いが難しい。そこで、本発明においては、上記膨張黒鉛粉末を所望のロール隙間に調整した双ローラ装置に供給してロール成形し、所望の厚さの膨張黒鉛シートを作製し、この膨張黒鉛シートを粉砕機で裁断、粉砕して得られる膨張黒鉛粉砕粉末を膨張黒鉛粉末として使用することが好ましい。膨張黒鉛シートを使用することにより、例えば、膨張黒鉛シートを所望の型に沿って切り出した際に生じる余分な切れ端、所謂、端材を有効利用することができ、それにより膨張黒鉛粉末の材料コストの低減を図り得、ひいては円筒状ガスケット自体のコスト低減を図ることができる。

【0034】

<耐熱材:無機バインダー>

上記黒鉛粉末同士の接合と同時に黒鉛粉末を補強材となる帯状金網及びその網目に保持する無機バインダーとしては、リン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つが選択されて使用される。

【0035】

<補強材>

補強材となる金網には、鉄系としてオーステナイト系のSUS304、SUS310S、SUS316、フェライト系のSUS430などのステンレス鋼線、鉄線(JISG3532)もしくは亜鉛メッキ鋼線(JISG3547)又は銅系として銅−ニッケル合金(白銅)線、銅−ニッケル−亜鉛合金(洋白)線、黄銅線、ベリリウム銅線からなる金属細線を一本又は二本以上を使用して編んで形成される編組金網、平板状の編組金網、特に円筒状編組金網からなる筒状金網が使用されて好適である。

【0036】

金網を形成する金属細線において、線径は、0.05〜0.50mm程度のものが使用され、該線径の金属細線で形成された補強材用の金網には、その網目の目幅(編組金網を示す図4参照)が縦1.5〜6mm、横1.0〜5mm程度のものが使用されて好適である。

【0037】

次に、上記した構成材料からなる円筒状ガスケットの製造方法について、図面に基づき説明する。

【0038】

(第一工程)

黒鉛粉末として、天然黒鉛、人造黒鉛、膨張黒鉛及び膨張黒鉛シートを粉砕した膨張黒鉛粉末、天然黒鉛粉末及び人造黒鉛粉末のうちの少なくとも一つを準備し、これにリン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つから選択された無機バインダーと蒸留水とを所定量の割合で配合してこれらを混練して黒鉛粉末、無機バインダー及び蒸留水からなる湿潤性を有する耐熱材粉末1を作製する。この湿潤性を有する耐熱材粉末1に含有される黒鉛粉末と無機バインダーと蒸留水との質量比は、1:0.1〜1:0.1〜1であることが好ましい。

【0039】

(第二工程)

図3に示すように、線径が0.05〜0.50mmの金属細線を編み機(図示せず)で連続的に編んで得られる網目の目幅が縦0.25〜6mm、横1.5〜5mm程度(図4参照)の円筒状編組金網からなる筒状金網2を準備し、筒状金網2を一対のローラ3及び4間に通して径方向に圧縮して所望の幅の帯状金網5を作製する。

【0040】

図5に示すように、圧延装置6におけるホッパー7に帯状金網5を挿入し、帯状金網5の挿入端部を一対のローラ8及び9間に通過させ、帯状金網5によって二分されたホッパー7内にコンベア10及び11から湿潤性を有する耐熱材粉末1を供給する。ホッパー7に供給された耐熱材粉末1は、ローラ8及び9間の帯状金網5の両面に供給され、ローラ8及び9間で耐熱材粉末1を圧延して帯状金網5の網目に耐熱材粉末1を充填し、帯状金網5と当該帯状金網5及びその網目に保持された耐熱材粉末1とが一体となった複合帯状素材12aを作製し、複合帯状素材12aを所望の長さに切断してロール状に巻き取る。なお、図5中、符号13は一方のローラ8側に配されたロードセル、14は他方のローラ9側に配された流体シリンダを示す。

【0041】

(第三工程)

所望の長さに切断したロール状に巻き取った複合帯状素材12aの作製後、複合帯状素材12aを乾燥炉において乾燥し、複合帯状素材12aにおける耐熱材粉末1から水分を蒸発逸散させて除去した後、複合帯状素材12aを所望の長さに切断して、帯状金網5の網目に耐熱材粉末1が充填保持された複合帯状材12を作製し、この複合帯状材12を図6及び図7に示すように、芯金(図示せず)の回りに少なくとも2周、実施例では3周、うず巻状に捲回して筒状母材15を作製する。

【0042】

内部に貫通孔16を有するキャビティ17の当該貫通孔16に段付きコア18を嵌挿することによって内部に中空円筒部19が形成された図8に示すような金型20を準備し、金型20の段付きコア18に筒状母材15を挿入する。

【0043】

金型20の中空円筒部19に挿入された筒状母材15をパンチ21でコア軸方向に98〜294N/mm2(1〜3トン/cm2)の圧力で圧縮成形し、図1及び図2に示すような、貫通孔22を規定する円筒状の内周面23と、円筒状の外周面24と、環状の端面25及び26とを備えた円筒状ガスケット27を作製する。

【0044】

筒状母材15の圧縮成形により作製された円筒状ガスケット27は、圧縮された帯状金網5からなると共に圧縮された補強材70と、補強材70の帯状金網5の網目に充填されていると共に圧縮された黒鉛及び無機バインダーを含有した耐熱材71と、補強材70及び耐熱材71に分散されて配された気孔とを具備しており、補強材70と耐熱材71とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット27の内周面23及び外周面24並びに端面25及び26は、補強材70と耐熱材71とが混在した平滑な面からなっており、補強材70は、内周面23から外周面24にかけて径方向に密に含有されており、円筒状ガスケット27において、補強材70と耐熱材71と気孔との体積含有率は、夫々32〜60%、5〜58%及び10〜35%である。

【0045】

円筒状ガスケット27に含有される気孔の含有率の多寡は、円筒状ガスケット27の密封性の良否に係るもので、気孔の含有率が体積比で10%未満では、円筒状ガスケット27自体の剛性が高められるが、円筒状ガスケット27の排気管内周面への挿入性に困難性をもたらし、排気管内周面との初期なじみ性が悪く、結果として密封性を低下させる虞があり、また気孔の含有率が体積比で35%を超えると、円筒状ガスケット27の内部に連続した気孔が多く現れ、密封性を低下させると共に円筒状ガスケット27の剛性を低下させる虞がある。したがって、円筒状ガスケット27に含有される気孔の含有率は、体積比で、好ましくは10〜35%、より好ましくは15〜30%である。

【0046】

円筒状ガスケット27は、図9に示す差し込み型排気管継手に組込まれて使用される。図9に示す差し込み型排気管継手は、管端部28、管端部28にテーパ状の環状肩部29を介して拡径して形成された拡径円筒部30、拡径円筒部30の軸方向の一方の端部に形成された開口端部31、開口端部31の外周面に径方向外方に伸びて形成されたフランジ部32並びに拡径円筒部30及びフランジ部32に開口端部31の開口端面33から軸方向に沿いかつ円周方向に等配されて設けられた複数個のスリット34を夫々備えた外管35(図9及び図11参照)と、外管35の拡径円筒部30の内部を通ると共に軸方向の一端部36で外管35の管端部28に嵌合された管端部37、管端部37の軸方向の他端部38の円筒外面に立設されたフランジ39を備えた内管40(図9及び図10参照)と、内管40の管端部37の円筒外面41と外管35の拡径円筒部30の円筒内面42との間の環状隙間43に嵌合された円筒状ガスケット27と、拡径円筒部30の円筒外面44に配された締結バンド45(図9及び図12参照)とを具備しており、円筒本体46並びに円筒本体46から径方向外方に一体的に突設した一対の耳部47及び48を具備した締結バンド45は、一対の耳部47及び48の貫通孔49及び50に挿入されたボルトなどの締結具51の締付けによる円筒本体46の縮径で、円筒本体46の内周面52を介して外管35の拡径円筒部30の円筒内面42を円筒状ガスケット27の円筒状の外周面24に押し付け、この押し付けを介して円筒状ガスケット27の円筒状の内周面23を内管40の管端部37の円筒外面41に押し付けるようになっており、円筒状ガスケット27は、環状隙間43において、軸方向の一方の端部の端面26が内管40のフランジ39に当接して配されており、而して、円筒状ガスケット27は、内管40と外管35との間の環状隙間43を密封し、環状隙間43からの排気ガスの漏洩を防止するようになっている。

【0047】

上記した差し込み型排気管継手において、締結バンド45の軸方向の端部53及び54のうちの一方の端部53には、径方向内方に向かって突出するフック部55が設けられており、外管35の拡径円筒部30のフランジ部32に形成された切欠き部56と同様の横断面を有しているフック部55は、締結バンド45が外管35の拡径円筒部30の円筒外面44に装着されたとき、フランジ部32に形成された切欠き部56を自由に通過して、その内面で内管40のフランジ39の軸方向側面に接触してフランジ39に係合するために、外管35はそのフランジ部32において締結バンド45と軸方向に係合する結果、内管40と外管35とに両者を軸方向に離間させる力が作用しても、内管40と外管35は離脱することがない。

【0048】

差し込み型排気管継手に組込まれて使用される円筒状ガスケット27においては、排気管の内管40内を流動する高温の排気ガスの熱の作用で、耐熱材中の無機バインダーに加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性が発現されて耐熱材の剛性が高められるため、円筒状ガスケット27にヘタリ等の不具合を生じることはなく、長期間にわたって円筒状ガスケット27の剛性を維持することができる。

【0049】

なお、本発明においては、剛性が高められている円筒状ガスケット27は、締結バンド45による大きな締付け力によってもヘタリ等の不具合を生じることがないので、フック部55と切欠き部56とを締結バンド45及びフランジ部32に必ずしも設けなくてもよい。

【実施例】

【0050】

次に、本発明を実施例に基づき詳細に説明する。なお、本発明はこれら実施例に何等限定されない。

【0051】

実施例1

黒鉛粉末として、密度1.2Mg/m3であって、厚さが0.4mmの膨張黒鉛シートを裁断し、粉砕して作製した膨張黒鉛粉末を使用した。

【0052】

無機バインダーとして、リン酸二水素アルミニウム(第一リン酸アルミニウム)〔Al(H2PO4)3〕を使用した。

【0053】

膨張黒鉛粉末とリン酸二水素アルミニウムと蒸留水とを1:0.25:0.75の質量比で配合し、これらを混練して湿潤性を有する耐熱材粉末を作製した。

【0054】

金属細線として、線径0.15mmのオーステナイト系ステンレス鋼線(SUS304

)を7本使用して網目の目幅が縦2.0mm、横1.5mm程度の円筒状編組金網を作製し、これを一対のローラ間に通して補強材用の帯状金網とした。

【0055】

図5に示す圧延装置のホッパーに、帯状金網を挿入し、該帯状金網の挿入端部を一対の圧延ローラ間に通過させると共に該帯状金網によって二分されたホッパー内にコンベアから湿潤性を有する耐熱材粉末を供給し、ホッパー内に供給された耐熱材粉末を該帯状金網の両面に供給すると同時に圧延ローラ間に供給し、当該耐熱材粉末を圧延ロール間で圧延して帯状金網と帯状金網の網目に充填保持された耐熱材粉末とが一体となった複合帯状素材を作製した。

【0056】

作製した複合帯状素材を乾燥炉内で乾燥して耐熱材粉末に含有された水分を蒸発、逸散させた後、乾燥後の複合帯状素材を切断して幅63mm、長さ175mm程度の長さの複合帯状材(複合帯状材の質量:32.7g、複合帯状材中の帯状金網の質量:27.2g、リン酸二水素アルミニウムの質量:1.1g及び膨張黒鉛粉末の質量:4.4g)を作製した。

【0057】

円筒状の芯金の外周面に複合帯状材をうず巻状に2周捲回して筒状母材を作製した。

【0058】

内面に貫通孔を有するキャビティの該貫通孔に段付きコアを嵌挿することによって内部に中空円筒部が形成された図8に示す金型の段付きコアに筒状母材を挿入した。

【0059】

金型の中空円筒部に配した筒状母材をコア軸方向に196N/mm2(2トン/cm2)の圧力で圧縮成形し、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、補強材と耐熱材と気孔との含有率は、体積比で夫々46.5%、37.0%及び16.5%であった。

【0060】

実施例2

黒鉛粉末として、前記実施例1と同様の膨張黒鉛粉末を使用し、無機バインダーとして、リン酸二水素カルシウム(第一リン酸カルシウム)〔Ca(H2PO4)2〕を使用し、膨張黒鉛粉末とリン酸二水素カルシウムと蒸留水とを1:0.25:0.75の質量比で配合し、混練して湿潤性を有する耐熱材粉末を作製した。

【0061】

帯状金網として、前記実施例1と同様の帯状金網を用いた。

【0062】

この湿潤性を有する耐熱材粉末及び帯状金網を使用し、前記実施例1と同様にして複合帯状素材を作製した。

【0063】

複合帯状素材を乾燥炉内において乾燥して、その耐熱材粉末に含有された水分を蒸発、逸散させた後、複合帯状素材を切断して幅63mm、長さ175mm程度の長さの複合帯状材(複合帯状材の質量:32.7g、複合帯状材中の帯状金網の質量:27.2g、リン酸二水素カルシウムの質量:1.1g及び膨張黒鉛の質量:4.4g)を作製した。

【0064】

円筒状の芯金の外周面に複合帯状材をうず巻状に2周捲回して筒状母材を作製し、前記実施例1と同様にして、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、補強材と耐熱材と気孔との含有率は、体積比で夫々46.5%、33.9%及び19.6%であった。

【0065】

実施例3

黒鉛粉末として、前記実施例1と同様の膨張黒鉛粉末を使用し、無機バインダーとして、リン酸水素マグネシウム(第二リン酸マグネシウム)(MgHPO4)を使用し、膨張黒鉛粉末とリン酸水素マグネシウムと蒸留水とを1:0.5:0.5の質量比で配合し、これらを混練して湿潤性を有する耐熱材粉末を作製した。

【0066】

補強材用の帯状金網として、前記実施例1と同様の帯状金網を用いた。

【0067】

この湿潤性を有する耐熱材粉末及び帯状金網から前記実施例1と同様にして複合帯状素材を作製した。

【0068】

作製した複合帯状素材を乾燥炉内において乾燥して、その耐熱材粉末に含有された水分を蒸発、逸散させた後、複合帯状素材を切断して幅63mm、長さ175mm程度の長さの複合帯状材(複合帯状材の質量:32.7g、複合帯状材中の帯状金網の質量:27.2g、リン酸水素マグネシウムの質量:1.8g及び膨張黒鉛粉末の質量:3.7g)を作製した。

【0069】

円筒状の芯金の外周面に複合帯状材をうず巻状に2周捲回して筒状母材を作製し、前記実施例1と同様にして、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、補強材と耐熱材と気孔との含有率は、体積比で夫々46.5%、34.4%及び19.1%であった。

【0070】

実施例4

黒鉛粉末として、鱗片状の天然黒鉛粉末を使用し、無機バインダーとして、リン酸(H3PO4:75%水溶液)を使用し、天然黒鉛粉末とリン酸とを1:0.2の質量比で配合し、混練して湿潤性を有する耐熱材粉末を作製した。

【0071】

金属細線として、線径0.28mmのオーステナイト系ステンレス鋼線(SUS304

)を2本使用して網目の目幅が縦3.0mm、横2.0mm程度の円筒状編組金網を作製し、これを一対のローラ間に通して補強材用の帯状金網とした。

【0072】

前記湿潤性を有する耐熱材粉末と帯状金網とを使用し、前記実施例1と同様の方法で複合帯状素材を作製した。

【0073】

複合帯状素材を乾燥炉内に乾燥して耐熱材粉末に含有された水分を蒸発、逸散させた後、乾燥後の複合帯状素材を切断して幅63mm、長さ175mm程度の複合帯状材(複合帯状材の質量:31.8g、複合帯状材中の帯状金網の質量:27.1g、リン酸の質量:0.6g及び膨張黒鉛の質量:4g)を作製した。

【0074】

円筒状の芯金の外周面に複合帯状材をうず巻状に2周捲回して筒状母材を作製し、前記実施例1と同様の方法で、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、補強材と耐熱材と気孔との含有率は、体積比で46.5%、29.2%及び24.3%であった。

【0075】

比較例

密度が1.2Mg/m3であって、厚さが0.4mmの幅75mm、長さ257mmの寸法に切断した耐熱材用の膨張黒鉛シートを準備した。

【0076】

金属細線として、線径0.15mmのオーステナイト系ステンレス鋼線(SUS304

)を1本使用して網目の目幅が縦4.0mm、横3.0mm程度の円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、該帯状金網を幅68mm、長さ257mmの寸法に切断し、これを補強材用の帯状金網とした。

【0077】

円筒状ガスケットの環状の端面となる帯状金網の幅方向の両端縁から膨張黒鉛シートが幅方向にはみ出していると共に帯状金網の長さ方向の一方の端縁と当該端縁に対応する膨張黒鉛シートの長さ方向の端縁を合致させて当該膨張黒鉛シートと帯状金網とを互いに重ね合わせた重合体を作製した。

【0078】

円筒状の芯金の外周面に重合体を、膨張黒鉛シートを内側にしてうず巻状であって膨張黒鉛シートが1回多くなるように捲回して、内周側及び外周側の両方に膨張黒鉛シートが露出した筒状母材を作製した。この筒状母材においては、膨張黒鉛シートの幅方向の両端部は夫々帯状金網の幅方向に突出し(はみ出し)ている。

【0079】

内面に貫通孔を有するキャビティの該貫通孔に段付きコアを嵌挿することによって内部に中空円筒部が形成された図8に示す金型の段付きコアに筒状母材を挿入した。

【0080】

金型の中空円筒部に配した筒状母材をコア軸方向に196N/mm2(2トン/cm2)の圧力で圧縮成形し、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、帯状金網が圧縮されてなる補強材と同じく膨張黒鉛シートが圧縮されてなる耐熱材と気孔との含有率は、体積比で夫々9.8%、49.6%及び40.6%であった。

【0081】

次に、上記した実施例1ないし実施例4並びに比較例で得た円筒状ガスケットを図9に示す差し込み型排気管継手に組込み、ガス漏れ量(l/min)及び締結バンドによる締付けトルクの低下率(%)を試験した。

【0082】

<ガス漏れ量の試験条件及び試験方法>

<試験条件>

締結バンドによる締付け力:12N・m

加振角度:±0.5°(内管固定)

加振周波数(揺動速度):50Hz

温度(図9に示す内管の外表面温度):室温(25℃)〜500℃

試験時間:24時間

【0083】

<試験方法>

室温(25℃)において50Hzの加振周波数で±0.5°の揺動運動を継続しながら1時間で500℃の温度まで昇温し、その温度を22時間保持した状態で揺動運動を継続し、22時間経過後、1時間で室温まで降温し、室温(試験開始前)でのガス漏れ量と試験時間24時間経過後のガス漏れ量を測定した。

【0084】

<ガス漏れ量の測定方法>

図9に示す差し込み型排気管継手の外管の開口部を閉塞し、内管側から、30kPaの圧力で乾燥空気を流入し、継手部分(内管と外管との間の隙間)からのガス漏れ量を流量計にて、(1)試験初期(試験開始前)及び(2)24時間の試験経過後の2回測定した。

【0085】

表1は、上記試験結果を示す。

【0086】

【表1】

【0087】

表1に示す試験結果から、実施例1ないし実施例4からなる円筒状ガスケットは、ガス漏れ量及び締付けトルクの低下率において、比較例からなる円筒状ガスケットよりも優れていることがわかる。比較例の円筒状ガスケットのガス漏れ量が増加したのは、円筒状ガスケットのヘタリや応力緩和等による締結バンドの締付け力の大幅な低下に起因するものであることを確認した。また、実施例1ないし実施例4からなる円筒状ガスケットの締付け力の低下率が低かったのは、円筒状ガスケットを形成する耐熱材中の無機バインダーに加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性が発現されて円筒状ガスケットの剛性が高められたためであると推察される。

【0088】

以上説明したように、本発明の円筒状ガスケットでは、補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、補強材と耐熱材と気孔との含有率が体積比で夫々32〜60%、5〜58%及び10〜35%であるので、締結バンドによる締付け力や振動による荷重に対する剛性を備えており、また当該補強材の金網の網目は耐熱材で充填されているため、密封性にも優れており、差し込み型排気管継手に組込まれ、締結バンドによって強固に締付けられても当該円筒状ガスケットはヘタリ等の不具合を生じることがなく、悪路走行により当該継手部位に振動荷重、曲げトルクや内、外管間にこじれが繰返し生じた場合においても、排気管の継手部からのガス漏れを極力防止することできる。

【符号の説明】

【0089】

1 耐熱材粉末

2 筒状金網

5 帯状金網

15 筒状母材

17 キャビティ

18 段付きコア

19 中空円筒部

20 金型

21 パンチ

27 円筒状ガスケット

70 補強材

71 耐熱材

【技術分野】

【0001】

本発明は、ATV(All Terrain Vehicle:四輪バギー)、雪上車、二輪自動車等の車輌に使用される差し込み型排気管継手に使用されて好適な円筒状ガスケット及びその製造方法並びに該円筒状ガスケットを使用した差し込み型排気管継手に関する。

【背景技術】

【0002】

差し込み型排気管継手は、内管と、この内管の外径とほぼ同一の内径を有する外管とを有しており、外管は、その管端部に径拡大部を有しており、内管は、外管の径拡大部を通ると共に一端部で外管の管端部に嵌合する管端部とを有しており、内管の管端部と外管の径拡大部との間の環状の隙間の中にガスケットが嵌められており、外管の外周面に配された締結バンドにより、内、外管の間における隙間をシールするようになっている(特許文献1、特許文献2及び特許文献3参照)。

【0003】

そして、上記排気管継手に使用されるガスケットとしては、膨張黒鉛シートを一定の幅と長さとを有するように切断して条片とし、この条片の上に、該膨張黒鉛シートの長さとほぼ等しい長さに切断した金網を重ね合わせ、これを円筒状の芯金の回りに、金網を内側として捲回して円筒状体を作製し、この円筒状体を金型内に入れ、その軸線方向に圧縮成形し、内周面に金網又は膨張黒鉛が露出し、その両端面と外周面とは、膨張黒鉛によって覆われたガスケットが提案されている(特許文献1及び特許文献3参照)。

【0004】

また、膨張黒鉛シートの表面全面に金属製の網材により包囲してなるガスケット主体を設け、該ガスケット主体を環状に湾曲してプレス機により圧縮して膨張黒鉛と網材とを一体的に固着した環状ガスケットも提案されている(特許文献4参照)。

【0005】

上記特許文献1乃至特許文献3において提案されたガスケットに使用される膨張黒鉛において、耐熱性、耐薬品性、低摩擦性を有するという特性は、普通の黒鉛(グラファイト)と実質的に同等であるが、斯かる膨張黒鉛は、結合剤を使用することなく、加圧することによって容易に薄板やブロックに成形でき、得られた造形物は、前記黒鉛と異なり、柔軟で、可撓性を有するという特性を有している。

【0006】

したがって、排気管継手の内管と外管の径拡大部との間に配された膨張黒鉛と金網からなるガスケットは、内管内を流動する排気ガスの熱により体積膨張すると共に柔軟性と可撓性を有しているので、内管と外管の間の隙間に良く順応し、適合して内管と外管の間の密封性を向上させることができるというものである(特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭61−244815号公報

【特許文献2】実公平6−36273号公報

【特許文献3】特開平6−146875号公報

【特許文献4】実開平5−47620号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、近年においては、騒音対策として排気管が大型化し、また排気ガス対策として排気管には触媒装置が装着されるようになり、差し込み型排気管継手に過大な荷重が付加されるようになっている。特に、悪路走行により該継手部位に振動荷重、曲げトルクや内、外管間にこじれが繰返し生じることになる。

【0009】

上記した繰返し生じる振動荷重、曲げトルクやこじれに対し、ガスケットには、密封性を発揮させるために要求される柔軟性と、締結バンドで締付ける際にヘタリ等を生じることなく締付け力を受け止める剛性とが要求される。この相反する二つの性能に対し、上記した従来のガスケットは、柔軟性又は剛性のいずれかの性能に特化しており、双方の性能を両立させることが難しく、その結果、剛性に特化したガスケットにおいては、密封性に問題を生じ、一方、柔軟性に特化したガスケットにおいては、ガスケットのヘタリ等に起因する締結バンドの緩み等により、内、外管間における隙間の密封性を低下させるという問題を生じる虞がある。

【0010】

本発明は前記諸点に鑑みてなされたものであり、その目的とするところは、密封性と剛性とを合わせもつと共に差し込み型排気管継手に使用されて好適な円筒状ガスケット及びその製造方法並びに該円筒状ガスケットを使用した差し込み型排気管継手を提供することにある。

【課題を解決するための手段】

【0011】

本発明の差し込み型排気管継手に用いられる円筒状ガスケットは、圧縮された金網からなる補強材と、該補強材の金網の網目に充填されていると共に圧縮された黒鉛及び無機バインダーを含有した耐熱材と、当該補強材及び耐熱材に分散されて配された気孔とを具備しており、当該補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット全体の体積に対して、該補強材は、32〜60%の体積を、耐熱材は、5〜58%の体積を、そして、気孔は、10〜35%の体積を占めていることを特徴とする。

【0012】

本発明の円筒状ガスケットによれば、補強材及び耐熱材の含有率が体積割合で夫々32〜60%及び5〜58%であるため、締結バンドによる締付け力や振動による荷重を主として金網からなる補強材が負担する結果、ヘタリが生じ難く、また当該補強材の金網の網目には耐熱材が充填されていると共に気孔の含有率が体積割合で10〜35%であるため、密封性にも優れており、而して密封性と剛性とを合わせもつと共に差し込み型排気管継手に使用されて好適な円筒状ガスケットを提供できる。

【0013】

また、本発明の円筒状ガスケットによれば、差し込み型排気管継手に組込まれて使用されることにより、排気管内を流動する高温の排気ガスの熱の作用で、耐熱材中の無機バインダーに加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性が発現され、結果として円筒状ガスケットの剛性がより高められる。

【0014】

本発明の円筒状ガスケットにおいて、黒鉛には、好適には、鱗状黒鉛、土状黒鉛、鱗片状黒鉛及び塊状黒鉛からなる天然黒鉛、人造黒鉛、膨張黒鉛のうちの少なくとも一つが選択されて使用される。

【0015】

本発明の円筒状ガスケットにおいて、無機バインダーには、リン酸二水素アルミニウム(第一リン酸アルミニウム)〔Al(H2PO4)3〕、リン酸水素アルミニウム(第二リン酸アルミニウム)〔Al2(HPO4)3〕、リン酸二水素マグネシウム(第一リン酸マグネシウム)〔Mg(H2PO4)2〕、リン酸水素マグネシウム(第二リン酸マグネシウム)(MgHPO4)、リン酸二水素カルシウム(第一リン酸カルシウム)〔Ca(H2PO4)2〕、リン酸水素カルシウム(第二リン酸カルシウム)(CaHPO4)及びリン酸(H3PO4)のうちの少なくとも一つが選択されて使用されるとよい。

【0016】

これら無機バインダーは、黒鉛粉末同士の接合と共に耐熱材粉末の補強材の金網の網目への接合を行い、無機バインダーは、黒鉛に配合されることにより、加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性を発現し、円筒状ガスケットの剛性を高める効果を発揮する。

【0017】

本発明の円筒状ガスケットにおいて、耐熱材に含有される黒鉛と無機バインダーとの質量比は、好ましくは、1:0.1〜1、より好ましくは1:0.15〜0.75である。

【0018】

好ましい例では、補強材は、円筒状の内周面から円筒状の外周面にかけて径方向に密に含有されている。

【0019】

このように補強材が密に含有されていると、締結バンドによる締付け力や振動による荷重の補強材による負担をより好ましく行い得、ヘタリの生起を更に低減できる。

【0020】

圧縮された帯状金網からなる補強材と、該補強材の帯状金網の網目に充填されていると共に圧縮された黒鉛粉末及び無機バインダーを含有した耐熱材と、補強材及び耐熱材に分散されて配された気孔とを具備しており、当該補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、全体の体積に対して、補強材は、32〜60%の体積を、耐熱材は、5〜58%の体積を、そして、気孔は、10〜35%の体積を夫々占めていると共に差し込み型排気管継手に用いられる本発明の円筒状ガスケットの製造方法は、(1)黒鉛粉末と無機バインダーと蒸留水とを所定量の割合で配合してこれらを混練して湿潤性を有すると共に黒鉛粉末及び無機バインダーを含有した耐熱材粉末を作製する工程と、(2)金属細線を編んで得られた筒状金網を一対のローラ間に通して径方向に圧縮して帯状金網を作製する工程と、(3)帯状金網の両面に前記耐熱材粉末を供給すると共にロール間で耐熱材粉末を圧延して帯状金網の網目に耐熱材粉末を充填した後、帯状金網の網目に充填された耐熱材粉末を乾燥して当該耐熱材粉末中の水分を除去し、該帯状金網の網目に耐熱材粉末が充填保持された複合帯状材を作製する工程と、(4)複合帯状材を円筒状に少なくとも2周捲回して筒状母材を作製する工程と、(5)該筒状母材を金型の円筒状中空部に挿入すると共に該金型内において該筒状母材をその軸方向に圧縮成形する工程とを具備していることを特徴とする。

【0021】

本発明の円筒状ガスケットの製造方法によれば、補強材と耐熱材と気孔との円筒状ガスケット全体に対する体積含有率が夫々補強材32〜60%、耐熱材5〜58%及び気孔10〜35%となるようにしたため、密封性と剛性とを合わせもった円筒状ガスケットを得ることができる。

【0022】

本発明の製造方法において、好ましくは、黒鉛粉末は、膨張黒鉛粉末、天然黒鉛粉末及び人造黒鉛粉末のうちの少なくとも一つから選択され、膨張黒鉛粉末は、膨張黒鉛シートを裁断、粉砕した粉末であるとよく、また、無機バインダーは、リン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つから選択されるとよく、好ましい例では、耐熱材粉末に含有される黒鉛粉末と無機バインダーと蒸留水との質量比は、1:0.1〜1:0.1〜1である。

【0023】

本発明の差し込み型排気管継手は、管端部、当該管端部に環状肩部を介して拡径して設けられた拡径円筒部、当該拡径円筒部の軸方向の一方の端部に設けられた開口端部、当該開口端部の外周面に径方向外方に伸びて設けられたフランジ部、該拡径円筒部及びフランジ部に該開口端部の環状端面から軸方向に沿いかつ円周方向に等配されて設けられた複数個のスリットを夫々備えた外管と、当該外管の拡径円筒部の内部を通ると共に一端部で外管の管端部に嵌合された管端部、当該管端部の他端部の外周面に立設されたフランジを備えた内管と、該内管の管端部の円筒外面と外管の拡径円筒部の円筒内面との間の環状隙間に嵌合された前記の円筒状ガスケットと、締結により、外管の拡径円筒部の円筒内面を円筒状ガスケットの円筒状の外周面に押し付け、この押し付けを介して円筒状ガスケットの円筒状の内周面を内管の管端部の円筒外面に押し付けるべく、外管の拡径円筒部の円筒外面に配された締結バンドとを具備しており、該円筒状ガスケットは、環状隙間において、軸方向の一方の端部の環状の端面が内管のフランジに当接して配されている。

【0024】

本発明の差し込み型排気管継手によれば、内管の管端部の外周面と外管の拡径円筒部の円筒内面との間の環状隙間に嵌合された円筒状ガスケットは、補強材と耐熱材と気孔との全体に対する体積含有率を夫々補強材32〜60%、耐熱材5〜58%及び気孔10〜35%としていることから、密封性と剛性とを合わせもっており、その結果、内管と外管との間における隙間の密封性が向上され、当該隙間からの排気ガスの漏洩が極力防止される。また、本差し込み型排気管継手に組込まれて使用される円筒状ガスケットは、排気管内を流動する高温の排気ガスの作用で、耐熱材中の無機バインダーに加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性が発現され、剛性が高められるためヘタリ等の不具合を生じることはなく、長期間にわたって剛性を維持することができる。

【発明の効果】

【0025】

本発明によれば、補強材と耐熱材と気孔との体積含有率を夫々32〜60%、5〜58%及び10〜35%としているので、密封性と剛性とを合わせもった円筒状ガスケット及びその製造方法を提供することができ、また、内管と外管間における隙間の密封性を向上でき、当該隙間からの排気ガスの漏洩を極力防止することができる円筒状ガスケットを有した差し込み型排気管継手を夫々提供することができる。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の実施の形態の一例で製造された円筒状ガスケットの斜視説明図である。

【図2】図2は、図1のII−II線矢視断面模式説明図である。

【図3】図3は、本発明の円筒状ガスケットの製造工程における補強材の形成方法の斜視説明図である。

【図4】図4は、補強材の金網の網目の平面説明図である。

【図5】図5は、本発明の円筒状ガスケットの製造工程における複合帯状材の形成方法の断面説明図である。

【図6】図6は、本発明の円筒状ガスケットの製造工程における筒状母材の平面説明図である。

【図7】図7は、図6に示す筒状母材のVII−VII線矢視断面説明図である。

【図8】図8は、本発明の円筒状ガスケットの製造工程における金型中に筒状母材を挿入した状態を示す断面説明図である。

【図9】図9は、本発明の円筒状ガスケットの一例を組込んだ差し込み型排気管継手の縦断面説明図である。

【図10】図10は、差し込み型排気管継手の内管の斜視説明図である。

【図11】図11は、差し込み型排気管継手の外管の斜視説明図である。

【図12】図12は、差し込み型排気管継手の締結バンドの斜視説明図である。

【発明を実施するための形態】

【0027】

次に、本発明及びその実施の形態を、図に示す好ましい実施例に基づいて更に詳細に説明する。なお、本発明はこれらの実施例に何等限定されないのである。

【0028】

本発明の円筒状ガスケットにおける構成材料及び円筒状ガスケットの製造方法について説明する。

【0029】

<耐熱材:黒鉛>

耐熱材に用いる黒鉛粉末は、鱗状黒鉛、土状黒鉛、鱗片状黒鉛及び塊状黒鉛のうちの少なくとも一つからなる天然黒鉛粉末、人造黒鉛粉末及び膨張黒鉛粉末のうちの少なくとも一つから選択される。

【0030】

ここで、膨張黒鉛粉末とは、原料黒鉛(天然黒鉛)粉末を酸性物質及び酸化剤を含む溶液に浸漬して黒鉛層間化合物を生成し、これを加熱処理して黒鉛結晶のC軸方向に膨張させた黒鉛粉末をいう。

【0031】

膨張黒鉛粉末の製造方法の一例について説明する。酸性物質として、濃度98%の濃硫酸を攪拌しながら酸化剤として過酸化水素水の60%水溶液を加え、これを反応液とする。この反応液を冷却して10℃の温度に保持し、該反応液に粒度30〜80メッシュの鱗片状天然黒鉛粉末を添加して30分間反応を行う。反応後、吸引濾過して酸処理黒鉛粉末を分離し、該酸処理黒鉛粉末を水で10分間攪拌して吸引濾過するという洗浄作業を2回繰り返し、酸処理黒鉛から硫酸分を充分除去する。ついで、硫酸を充分除去した酸処理黒鉛粉末を110℃の温度に保持した乾燥炉で3時間乾燥し、これを酸処理黒鉛粉末とする。

【0032】

上記酸処理黒鉛粉末を、950〜1200℃の温度で1〜10秒間加熱(膨張)処理して分解ガスを発生せしめ、そのガス圧により黒鉛層間を拡張して膨張させた膨張黒鉛粉末(膨張倍率240〜300倍)を形成する。

【0033】

このように製造された膨張黒鉛粉末は、本発明における耐熱材として使用することができるが、この膨張黒鉛粉末は、嵩密度が0.05g/cm2と非常に低いため、その取り扱いが難しい。そこで、本発明においては、上記膨張黒鉛粉末を所望のロール隙間に調整した双ローラ装置に供給してロール成形し、所望の厚さの膨張黒鉛シートを作製し、この膨張黒鉛シートを粉砕機で裁断、粉砕して得られる膨張黒鉛粉砕粉末を膨張黒鉛粉末として使用することが好ましい。膨張黒鉛シートを使用することにより、例えば、膨張黒鉛シートを所望の型に沿って切り出した際に生じる余分な切れ端、所謂、端材を有効利用することができ、それにより膨張黒鉛粉末の材料コストの低減を図り得、ひいては円筒状ガスケット自体のコスト低減を図ることができる。

【0034】

<耐熱材:無機バインダー>

上記黒鉛粉末同士の接合と同時に黒鉛粉末を補強材となる帯状金網及びその網目に保持する無機バインダーとしては、リン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つが選択されて使用される。

【0035】

<補強材>

補強材となる金網には、鉄系としてオーステナイト系のSUS304、SUS310S、SUS316、フェライト系のSUS430などのステンレス鋼線、鉄線(JISG3532)もしくは亜鉛メッキ鋼線(JISG3547)又は銅系として銅−ニッケル合金(白銅)線、銅−ニッケル−亜鉛合金(洋白)線、黄銅線、ベリリウム銅線からなる金属細線を一本又は二本以上を使用して編んで形成される編組金網、平板状の編組金網、特に円筒状編組金網からなる筒状金網が使用されて好適である。

【0036】

金網を形成する金属細線において、線径は、0.05〜0.50mm程度のものが使用され、該線径の金属細線で形成された補強材用の金網には、その網目の目幅(編組金網を示す図4参照)が縦1.5〜6mm、横1.0〜5mm程度のものが使用されて好適である。

【0037】

次に、上記した構成材料からなる円筒状ガスケットの製造方法について、図面に基づき説明する。

【0038】

(第一工程)

黒鉛粉末として、天然黒鉛、人造黒鉛、膨張黒鉛及び膨張黒鉛シートを粉砕した膨張黒鉛粉末、天然黒鉛粉末及び人造黒鉛粉末のうちの少なくとも一つを準備し、これにリン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つから選択された無機バインダーと蒸留水とを所定量の割合で配合してこれらを混練して黒鉛粉末、無機バインダー及び蒸留水からなる湿潤性を有する耐熱材粉末1を作製する。この湿潤性を有する耐熱材粉末1に含有される黒鉛粉末と無機バインダーと蒸留水との質量比は、1:0.1〜1:0.1〜1であることが好ましい。

【0039】

(第二工程)

図3に示すように、線径が0.05〜0.50mmの金属細線を編み機(図示せず)で連続的に編んで得られる網目の目幅が縦0.25〜6mm、横1.5〜5mm程度(図4参照)の円筒状編組金網からなる筒状金網2を準備し、筒状金網2を一対のローラ3及び4間に通して径方向に圧縮して所望の幅の帯状金網5を作製する。

【0040】

図5に示すように、圧延装置6におけるホッパー7に帯状金網5を挿入し、帯状金網5の挿入端部を一対のローラ8及び9間に通過させ、帯状金網5によって二分されたホッパー7内にコンベア10及び11から湿潤性を有する耐熱材粉末1を供給する。ホッパー7に供給された耐熱材粉末1は、ローラ8及び9間の帯状金網5の両面に供給され、ローラ8及び9間で耐熱材粉末1を圧延して帯状金網5の網目に耐熱材粉末1を充填し、帯状金網5と当該帯状金網5及びその網目に保持された耐熱材粉末1とが一体となった複合帯状素材12aを作製し、複合帯状素材12aを所望の長さに切断してロール状に巻き取る。なお、図5中、符号13は一方のローラ8側に配されたロードセル、14は他方のローラ9側に配された流体シリンダを示す。

【0041】

(第三工程)

所望の長さに切断したロール状に巻き取った複合帯状素材12aの作製後、複合帯状素材12aを乾燥炉において乾燥し、複合帯状素材12aにおける耐熱材粉末1から水分を蒸発逸散させて除去した後、複合帯状素材12aを所望の長さに切断して、帯状金網5の網目に耐熱材粉末1が充填保持された複合帯状材12を作製し、この複合帯状材12を図6及び図7に示すように、芯金(図示せず)の回りに少なくとも2周、実施例では3周、うず巻状に捲回して筒状母材15を作製する。

【0042】

内部に貫通孔16を有するキャビティ17の当該貫通孔16に段付きコア18を嵌挿することによって内部に中空円筒部19が形成された図8に示すような金型20を準備し、金型20の段付きコア18に筒状母材15を挿入する。

【0043】

金型20の中空円筒部19に挿入された筒状母材15をパンチ21でコア軸方向に98〜294N/mm2(1〜3トン/cm2)の圧力で圧縮成形し、図1及び図2に示すような、貫通孔22を規定する円筒状の内周面23と、円筒状の外周面24と、環状の端面25及び26とを備えた円筒状ガスケット27を作製する。

【0044】

筒状母材15の圧縮成形により作製された円筒状ガスケット27は、圧縮された帯状金網5からなると共に圧縮された補強材70と、補強材70の帯状金網5の網目に充填されていると共に圧縮された黒鉛及び無機バインダーを含有した耐熱材71と、補強材70及び耐熱材71に分散されて配された気孔とを具備しており、補強材70と耐熱材71とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット27の内周面23及び外周面24並びに端面25及び26は、補強材70と耐熱材71とが混在した平滑な面からなっており、補強材70は、内周面23から外周面24にかけて径方向に密に含有されており、円筒状ガスケット27において、補強材70と耐熱材71と気孔との体積含有率は、夫々32〜60%、5〜58%及び10〜35%である。

【0045】

円筒状ガスケット27に含有される気孔の含有率の多寡は、円筒状ガスケット27の密封性の良否に係るもので、気孔の含有率が体積比で10%未満では、円筒状ガスケット27自体の剛性が高められるが、円筒状ガスケット27の排気管内周面への挿入性に困難性をもたらし、排気管内周面との初期なじみ性が悪く、結果として密封性を低下させる虞があり、また気孔の含有率が体積比で35%を超えると、円筒状ガスケット27の内部に連続した気孔が多く現れ、密封性を低下させると共に円筒状ガスケット27の剛性を低下させる虞がある。したがって、円筒状ガスケット27に含有される気孔の含有率は、体積比で、好ましくは10〜35%、より好ましくは15〜30%である。

【0046】

円筒状ガスケット27は、図9に示す差し込み型排気管継手に組込まれて使用される。図9に示す差し込み型排気管継手は、管端部28、管端部28にテーパ状の環状肩部29を介して拡径して形成された拡径円筒部30、拡径円筒部30の軸方向の一方の端部に形成された開口端部31、開口端部31の外周面に径方向外方に伸びて形成されたフランジ部32並びに拡径円筒部30及びフランジ部32に開口端部31の開口端面33から軸方向に沿いかつ円周方向に等配されて設けられた複数個のスリット34を夫々備えた外管35(図9及び図11参照)と、外管35の拡径円筒部30の内部を通ると共に軸方向の一端部36で外管35の管端部28に嵌合された管端部37、管端部37の軸方向の他端部38の円筒外面に立設されたフランジ39を備えた内管40(図9及び図10参照)と、内管40の管端部37の円筒外面41と外管35の拡径円筒部30の円筒内面42との間の環状隙間43に嵌合された円筒状ガスケット27と、拡径円筒部30の円筒外面44に配された締結バンド45(図9及び図12参照)とを具備しており、円筒本体46並びに円筒本体46から径方向外方に一体的に突設した一対の耳部47及び48を具備した締結バンド45は、一対の耳部47及び48の貫通孔49及び50に挿入されたボルトなどの締結具51の締付けによる円筒本体46の縮径で、円筒本体46の内周面52を介して外管35の拡径円筒部30の円筒内面42を円筒状ガスケット27の円筒状の外周面24に押し付け、この押し付けを介して円筒状ガスケット27の円筒状の内周面23を内管40の管端部37の円筒外面41に押し付けるようになっており、円筒状ガスケット27は、環状隙間43において、軸方向の一方の端部の端面26が内管40のフランジ39に当接して配されており、而して、円筒状ガスケット27は、内管40と外管35との間の環状隙間43を密封し、環状隙間43からの排気ガスの漏洩を防止するようになっている。

【0047】

上記した差し込み型排気管継手において、締結バンド45の軸方向の端部53及び54のうちの一方の端部53には、径方向内方に向かって突出するフック部55が設けられており、外管35の拡径円筒部30のフランジ部32に形成された切欠き部56と同様の横断面を有しているフック部55は、締結バンド45が外管35の拡径円筒部30の円筒外面44に装着されたとき、フランジ部32に形成された切欠き部56を自由に通過して、その内面で内管40のフランジ39の軸方向側面に接触してフランジ39に係合するために、外管35はそのフランジ部32において締結バンド45と軸方向に係合する結果、内管40と外管35とに両者を軸方向に離間させる力が作用しても、内管40と外管35は離脱することがない。

【0048】

差し込み型排気管継手に組込まれて使用される円筒状ガスケット27においては、排気管の内管40内を流動する高温の排気ガスの熱の作用で、耐熱材中の無機バインダーに加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性が発現されて耐熱材の剛性が高められるため、円筒状ガスケット27にヘタリ等の不具合を生じることはなく、長期間にわたって円筒状ガスケット27の剛性を維持することができる。

【0049】

なお、本発明においては、剛性が高められている円筒状ガスケット27は、締結バンド45による大きな締付け力によってもヘタリ等の不具合を生じることがないので、フック部55と切欠き部56とを締結バンド45及びフランジ部32に必ずしも設けなくてもよい。

【実施例】

【0050】

次に、本発明を実施例に基づき詳細に説明する。なお、本発明はこれら実施例に何等限定されない。

【0051】

実施例1

黒鉛粉末として、密度1.2Mg/m3であって、厚さが0.4mmの膨張黒鉛シートを裁断し、粉砕して作製した膨張黒鉛粉末を使用した。

【0052】

無機バインダーとして、リン酸二水素アルミニウム(第一リン酸アルミニウム)〔Al(H2PO4)3〕を使用した。

【0053】

膨張黒鉛粉末とリン酸二水素アルミニウムと蒸留水とを1:0.25:0.75の質量比で配合し、これらを混練して湿潤性を有する耐熱材粉末を作製した。

【0054】

金属細線として、線径0.15mmのオーステナイト系ステンレス鋼線(SUS304

)を7本使用して網目の目幅が縦2.0mm、横1.5mm程度の円筒状編組金網を作製し、これを一対のローラ間に通して補強材用の帯状金網とした。

【0055】

図5に示す圧延装置のホッパーに、帯状金網を挿入し、該帯状金網の挿入端部を一対の圧延ローラ間に通過させると共に該帯状金網によって二分されたホッパー内にコンベアから湿潤性を有する耐熱材粉末を供給し、ホッパー内に供給された耐熱材粉末を該帯状金網の両面に供給すると同時に圧延ローラ間に供給し、当該耐熱材粉末を圧延ロール間で圧延して帯状金網と帯状金網の網目に充填保持された耐熱材粉末とが一体となった複合帯状素材を作製した。

【0056】

作製した複合帯状素材を乾燥炉内で乾燥して耐熱材粉末に含有された水分を蒸発、逸散させた後、乾燥後の複合帯状素材を切断して幅63mm、長さ175mm程度の長さの複合帯状材(複合帯状材の質量:32.7g、複合帯状材中の帯状金網の質量:27.2g、リン酸二水素アルミニウムの質量:1.1g及び膨張黒鉛粉末の質量:4.4g)を作製した。

【0057】

円筒状の芯金の外周面に複合帯状材をうず巻状に2周捲回して筒状母材を作製した。

【0058】

内面に貫通孔を有するキャビティの該貫通孔に段付きコアを嵌挿することによって内部に中空円筒部が形成された図8に示す金型の段付きコアに筒状母材を挿入した。

【0059】

金型の中空円筒部に配した筒状母材をコア軸方向に196N/mm2(2トン/cm2)の圧力で圧縮成形し、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、補強材と耐熱材と気孔との含有率は、体積比で夫々46.5%、37.0%及び16.5%であった。

【0060】

実施例2

黒鉛粉末として、前記実施例1と同様の膨張黒鉛粉末を使用し、無機バインダーとして、リン酸二水素カルシウム(第一リン酸カルシウム)〔Ca(H2PO4)2〕を使用し、膨張黒鉛粉末とリン酸二水素カルシウムと蒸留水とを1:0.25:0.75の質量比で配合し、混練して湿潤性を有する耐熱材粉末を作製した。

【0061】

帯状金網として、前記実施例1と同様の帯状金網を用いた。

【0062】

この湿潤性を有する耐熱材粉末及び帯状金網を使用し、前記実施例1と同様にして複合帯状素材を作製した。

【0063】

複合帯状素材を乾燥炉内において乾燥して、その耐熱材粉末に含有された水分を蒸発、逸散させた後、複合帯状素材を切断して幅63mm、長さ175mm程度の長さの複合帯状材(複合帯状材の質量:32.7g、複合帯状材中の帯状金網の質量:27.2g、リン酸二水素カルシウムの質量:1.1g及び膨張黒鉛の質量:4.4g)を作製した。

【0064】

円筒状の芯金の外周面に複合帯状材をうず巻状に2周捲回して筒状母材を作製し、前記実施例1と同様にして、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、補強材と耐熱材と気孔との含有率は、体積比で夫々46.5%、33.9%及び19.6%であった。

【0065】

実施例3

黒鉛粉末として、前記実施例1と同様の膨張黒鉛粉末を使用し、無機バインダーとして、リン酸水素マグネシウム(第二リン酸マグネシウム)(MgHPO4)を使用し、膨張黒鉛粉末とリン酸水素マグネシウムと蒸留水とを1:0.5:0.5の質量比で配合し、これらを混練して湿潤性を有する耐熱材粉末を作製した。

【0066】

補強材用の帯状金網として、前記実施例1と同様の帯状金網を用いた。

【0067】

この湿潤性を有する耐熱材粉末及び帯状金網から前記実施例1と同様にして複合帯状素材を作製した。

【0068】

作製した複合帯状素材を乾燥炉内において乾燥して、その耐熱材粉末に含有された水分を蒸発、逸散させた後、複合帯状素材を切断して幅63mm、長さ175mm程度の長さの複合帯状材(複合帯状材の質量:32.7g、複合帯状材中の帯状金網の質量:27.2g、リン酸水素マグネシウムの質量:1.8g及び膨張黒鉛粉末の質量:3.7g)を作製した。

【0069】

円筒状の芯金の外周面に複合帯状材をうず巻状に2周捲回して筒状母材を作製し、前記実施例1と同様にして、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、補強材と耐熱材と気孔との含有率は、体積比で夫々46.5%、34.4%及び19.1%であった。

【0070】

実施例4

黒鉛粉末として、鱗片状の天然黒鉛粉末を使用し、無機バインダーとして、リン酸(H3PO4:75%水溶液)を使用し、天然黒鉛粉末とリン酸とを1:0.2の質量比で配合し、混練して湿潤性を有する耐熱材粉末を作製した。

【0071】

金属細線として、線径0.28mmのオーステナイト系ステンレス鋼線(SUS304

)を2本使用して網目の目幅が縦3.0mm、横2.0mm程度の円筒状編組金網を作製し、これを一対のローラ間に通して補強材用の帯状金網とした。

【0072】

前記湿潤性を有する耐熱材粉末と帯状金網とを使用し、前記実施例1と同様の方法で複合帯状素材を作製した。

【0073】

複合帯状素材を乾燥炉内に乾燥して耐熱材粉末に含有された水分を蒸発、逸散させた後、乾燥後の複合帯状素材を切断して幅63mm、長さ175mm程度の複合帯状材(複合帯状材の質量:31.8g、複合帯状材中の帯状金網の質量:27.1g、リン酸の質量:0.6g及び膨張黒鉛の質量:4g)を作製した。

【0074】

円筒状の芯金の外周面に複合帯状材をうず巻状に2周捲回して筒状母材を作製し、前記実施例1と同様の方法で、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、補強材と耐熱材と気孔との含有率は、体積比で46.5%、29.2%及び24.3%であった。

【0075】

比較例

密度が1.2Mg/m3であって、厚さが0.4mmの幅75mm、長さ257mmの寸法に切断した耐熱材用の膨張黒鉛シートを準備した。

【0076】

金属細線として、線径0.15mmのオーステナイト系ステンレス鋼線(SUS304

)を1本使用して網目の目幅が縦4.0mm、横3.0mm程度の円筒状編組金網を作製し、これを一対のローラ間に通して帯状金網とし、該帯状金網を幅68mm、長さ257mmの寸法に切断し、これを補強材用の帯状金網とした。

【0077】

円筒状ガスケットの環状の端面となる帯状金網の幅方向の両端縁から膨張黒鉛シートが幅方向にはみ出していると共に帯状金網の長さ方向の一方の端縁と当該端縁に対応する膨張黒鉛シートの長さ方向の端縁を合致させて当該膨張黒鉛シートと帯状金網とを互いに重ね合わせた重合体を作製した。

【0078】

円筒状の芯金の外周面に重合体を、膨張黒鉛シートを内側にしてうず巻状であって膨張黒鉛シートが1回多くなるように捲回して、内周側及び外周側の両方に膨張黒鉛シートが露出した筒状母材を作製した。この筒状母材においては、膨張黒鉛シートの幅方向の両端部は夫々帯状金網の幅方向に突出し(はみ出し)ている。

【0079】

内面に貫通孔を有するキャビティの該貫通孔に段付きコアを嵌挿することによって内部に中空円筒部が形成された図8に示す金型の段付きコアに筒状母材を挿入した。

【0080】

金型の中空円筒部に配した筒状母材をコア軸方向に196N/mm2(2トン/cm2)の圧力で圧縮成形し、貫通孔を規定する円筒状の内周面と円筒状の外周面と環状端面とを備えた内径22.1mm、外径29.4mm、長さ25.0mmの円筒状ガスケットを作製した。この円筒状ガスケットにおいて、帯状金網が圧縮されてなる補強材と同じく膨張黒鉛シートが圧縮されてなる耐熱材と気孔との含有率は、体積比で夫々9.8%、49.6%及び40.6%であった。

【0081】

次に、上記した実施例1ないし実施例4並びに比較例で得た円筒状ガスケットを図9に示す差し込み型排気管継手に組込み、ガス漏れ量(l/min)及び締結バンドによる締付けトルクの低下率(%)を試験した。

【0082】

<ガス漏れ量の試験条件及び試験方法>

<試験条件>

締結バンドによる締付け力:12N・m

加振角度:±0.5°(内管固定)

加振周波数(揺動速度):50Hz

温度(図9に示す内管の外表面温度):室温(25℃)〜500℃

試験時間:24時間

【0083】

<試験方法>

室温(25℃)において50Hzの加振周波数で±0.5°の揺動運動を継続しながら1時間で500℃の温度まで昇温し、その温度を22時間保持した状態で揺動運動を継続し、22時間経過後、1時間で室温まで降温し、室温(試験開始前)でのガス漏れ量と試験時間24時間経過後のガス漏れ量を測定した。

【0084】

<ガス漏れ量の測定方法>

図9に示す差し込み型排気管継手の外管の開口部を閉塞し、内管側から、30kPaの圧力で乾燥空気を流入し、継手部分(内管と外管との間の隙間)からのガス漏れ量を流量計にて、(1)試験初期(試験開始前)及び(2)24時間の試験経過後の2回測定した。

【0085】

表1は、上記試験結果を示す。

【0086】

【表1】

【0087】

表1に示す試験結果から、実施例1ないし実施例4からなる円筒状ガスケットは、ガス漏れ量及び締付けトルクの低下率において、比較例からなる円筒状ガスケットよりも優れていることがわかる。比較例の円筒状ガスケットのガス漏れ量が増加したのは、円筒状ガスケットのヘタリや応力緩和等による締結バンドの締付け力の大幅な低下に起因するものであることを確認した。また、実施例1ないし実施例4からなる円筒状ガスケットの締付け力の低下率が低かったのは、円筒状ガスケットを形成する耐熱材中の無機バインダーに加熱脱水による縮合及び高温加熱による結晶の転移等により硬化結合性が発現されて円筒状ガスケットの剛性が高められたためであると推察される。

【0088】

以上説明したように、本発明の円筒状ガスケットでは、補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、補強材と耐熱材と気孔との含有率が体積比で夫々32〜60%、5〜58%及び10〜35%であるので、締結バンドによる締付け力や振動による荷重に対する剛性を備えており、また当該補強材の金網の網目は耐熱材で充填されているため、密封性にも優れており、差し込み型排気管継手に組込まれ、締結バンドによって強固に締付けられても当該円筒状ガスケットはヘタリ等の不具合を生じることがなく、悪路走行により当該継手部位に振動荷重、曲げトルクや内、外管間にこじれが繰返し生じた場合においても、排気管の継手部からのガス漏れを極力防止することできる。

【符号の説明】

【0089】

1 耐熱材粉末

2 筒状金網

5 帯状金網

15 筒状母材

17 キャビティ

18 段付きコア

19 中空円筒部

20 金型

21 パンチ

27 円筒状ガスケット

70 補強材

71 耐熱材

【特許請求の範囲】

【請求項1】

差し込み型排気管継手に用いられる円筒状ガスケットであって、圧縮された金網からなると補強材と、該補強材の金網の網目に充填されていると共に圧縮された黒鉛及び無機バインダーを含有した耐熱材と、当該補強材及び耐熱材に分散されて配された気孔とを具備しており、当該補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット全体の体積に対して、該補強材は、32〜60%の体積を、耐熱材は、5〜58%の体積を、そして、気孔は、10〜35%の体積を夫々占めていることを特徴とする円筒状ガスケット。

【請求項2】

黒鉛は、膨張黒鉛、天然黒鉛及び人造黒鉛のうちの少なくとも一つから選択されている請求項1に記載の円筒状ガスケット。

【請求項3】

無機バインダーは、リン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つから選択されている請求項1又は2に記載の円筒状ガスケット。

【請求項4】

黒鉛と無機バインダーとの質量比は、1:0.1〜1である請求項1から3のいずれか一項に記載の円筒状ガスケット。

【請求項5】

補強材は、円筒状の内周面から円筒状の外周面にかけて径方向に密に含有されている請求項1から4のいずれか一項に記載の円筒状ガスケット。

【請求項6】

(1)黒鉛粉末と無機バインダーと蒸留水とを所定量の割合で配合してこれらを混練して湿潤性を有すると共に黒鉛粉末及び無機バインダーを含有した耐熱材粉末を作製する工程と、

(2)金属細線を編んで得られた筒状金網を一対のローラ間に通して径方向に圧縮して帯状金網を作製する工程と、

(3)帯状金網の両面に前記耐熱材粉末を供給すると共にロール間で耐熱材粉末を圧延して帯状金網の網目に耐熱材粉末を充填した後、帯状金網の網目に充填された耐熱材粉末を乾燥して当該耐熱材粉末中の水分を除去し、該帯状金網の網目に耐熱材粉末が充填保持された複合帯状材を作製する工程と、

(4)複合帯状材を円筒状に少なくとも2周捲回して筒状母材を作製する工程と、

(5)該筒状母材を金型の円筒状中空部に挿入すると共に該金型内において該筒状母材をその軸方向に圧縮成形する工程と、

を具備しており、差し込み型排気管継手に用いられる円筒状ガスケットであって、圧縮された前記帯状金網からなる補強材と、該補強材の帯状金網の網目に充填されていると共に圧縮された前記黒鉛粉末及び無機バインダーを含有した耐熱材と、補強材及び耐熱材に分散されて配された気孔とを具備しており、当該補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット全体の体積に対して、該補強材は、32〜60%の体積を、耐熱材は、5〜58%の体積を、そして、気孔は、10〜35%の体積を夫々占めていることを特徴とする円筒状ガスケットの製造方法。

【請求項7】

黒鉛粉末は、膨張黒鉛粉末、天然黒鉛粉末及び人造黒鉛粉末のうちの少なくとも一つから選択される請求項6に記載の円筒状ガスケットの製造方法。

【請求項8】

膨張黒鉛粉末は、膨張黒鉛シートを裁断、粉砕して形成された粉末である請求項7に記載の円筒状ガスケットの製造方法。

【請求項9】

無機バインダーは、リン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つから選択される請求項6から8のいずれか一項に記載の円筒状ガスケットの製造方法。

【請求項10】

耐熱材粉末に含有される黒鉛粉末と無機バインダーと蒸留水との質量比は、1:0.1〜1:0.1〜1である請求項6から9のいずれか一項に記載の円筒状ガスケットの製造方法。

【請求項11】

管端部、当該管端部に環状肩部を介して拡径して設けられた拡径円筒部、当該拡径円筒部の軸方向の一方の端部に設けられた開口端部、当該開口端部の外周面に径方向外方に伸びて設けられたフランジ部、該拡径円筒部及びフランジ部に該開口端部の環状端面から軸方向に沿いかつ円周方向に等配されて設けられた複数個のスリットを夫々備えた外管と、当該外管の拡径円筒部の内部を通ると共に一端部で外管の管端部に嵌合された管端部、当該管端部の他端部の外周面に立設されたフランジを備えた内管と、該内管の管端部の円筒外面と外管の拡径円筒部の円筒内面との間の環状隙間に嵌合された請求項1から5のいずれか一項に記載の円筒状ガスケットと、締結により、外管の拡径円筒部の円筒内面を円筒状ガスケットの円筒状の外周面に押し付け、この押し付けを介して円筒状ガスケットの円筒状の内周面を内管の管端部の円筒外面に押し付けるべく、外管の拡径円筒部の円筒外面に配された締結バンドとを具備しており、該円筒状ガスケットは、環状隙間において、軸方向の一方の端部の環状の端面が内管のフランジに当接して配されている差し込み型排気管継手。

【請求項1】

差し込み型排気管継手に用いられる円筒状ガスケットであって、圧縮された金網からなると補強材と、該補強材の金網の網目に充填されていると共に圧縮された黒鉛及び無機バインダーを含有した耐熱材と、当該補強材及び耐熱材に分散されて配された気孔とを具備しており、当該補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット全体の体積に対して、該補強材は、32〜60%の体積を、耐熱材は、5〜58%の体積を、そして、気孔は、10〜35%の体積を夫々占めていることを特徴とする円筒状ガスケット。

【請求項2】

黒鉛は、膨張黒鉛、天然黒鉛及び人造黒鉛のうちの少なくとも一つから選択されている請求項1に記載の円筒状ガスケット。

【請求項3】

無機バインダーは、リン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つから選択されている請求項1又は2に記載の円筒状ガスケット。

【請求項4】

黒鉛と無機バインダーとの質量比は、1:0.1〜1である請求項1から3のいずれか一項に記載の円筒状ガスケット。

【請求項5】

補強材は、円筒状の内周面から円筒状の外周面にかけて径方向に密に含有されている請求項1から4のいずれか一項に記載の円筒状ガスケット。

【請求項6】

(1)黒鉛粉末と無機バインダーと蒸留水とを所定量の割合で配合してこれらを混練して湿潤性を有すると共に黒鉛粉末及び無機バインダーを含有した耐熱材粉末を作製する工程と、

(2)金属細線を編んで得られた筒状金網を一対のローラ間に通して径方向に圧縮して帯状金網を作製する工程と、

(3)帯状金網の両面に前記耐熱材粉末を供給すると共にロール間で耐熱材粉末を圧延して帯状金網の網目に耐熱材粉末を充填した後、帯状金網の網目に充填された耐熱材粉末を乾燥して当該耐熱材粉末中の水分を除去し、該帯状金網の網目に耐熱材粉末が充填保持された複合帯状材を作製する工程と、

(4)複合帯状材を円筒状に少なくとも2周捲回して筒状母材を作製する工程と、

(5)該筒状母材を金型の円筒状中空部に挿入すると共に該金型内において該筒状母材をその軸方向に圧縮成形する工程と、

を具備しており、差し込み型排気管継手に用いられる円筒状ガスケットであって、圧縮された前記帯状金網からなる補強材と、該補強材の帯状金網の網目に充填されていると共に圧縮された前記黒鉛粉末及び無機バインダーを含有した耐熱材と、補強材及び耐熱材に分散されて配された気孔とを具備しており、当該補強材と耐熱材とが互いに絡み合って構造的一体性を有しており、円筒状ガスケット全体の体積に対して、該補強材は、32〜60%の体積を、耐熱材は、5〜58%の体積を、そして、気孔は、10〜35%の体積を夫々占めていることを特徴とする円筒状ガスケットの製造方法。

【請求項7】

黒鉛粉末は、膨張黒鉛粉末、天然黒鉛粉末及び人造黒鉛粉末のうちの少なくとも一つから選択される請求項6に記載の円筒状ガスケットの製造方法。

【請求項8】

膨張黒鉛粉末は、膨張黒鉛シートを裁断、粉砕して形成された粉末である請求項7に記載の円筒状ガスケットの製造方法。

【請求項9】

無機バインダーは、リン酸二水素アルミニウム、リン酸水素アルミニウム、リン酸二水素マグネシウム、リン酸水素マグネシウム、リン酸二水素カルシウム、リン酸水素カルシウム及びリン酸のうちの少なくとも一つから選択される請求項6から8のいずれか一項に記載の円筒状ガスケットの製造方法。

【請求項10】

耐熱材粉末に含有される黒鉛粉末と無機バインダーと蒸留水との質量比は、1:0.1〜1:0.1〜1である請求項6から9のいずれか一項に記載の円筒状ガスケットの製造方法。

【請求項11】

管端部、当該管端部に環状肩部を介して拡径して設けられた拡径円筒部、当該拡径円筒部の軸方向の一方の端部に設けられた開口端部、当該開口端部の外周面に径方向外方に伸びて設けられたフランジ部、該拡径円筒部及びフランジ部に該開口端部の環状端面から軸方向に沿いかつ円周方向に等配されて設けられた複数個のスリットを夫々備えた外管と、当該外管の拡径円筒部の内部を通ると共に一端部で外管の管端部に嵌合された管端部、当該管端部の他端部の外周面に立設されたフランジを備えた内管と、該内管の管端部の円筒外面と外管の拡径円筒部の円筒内面との間の環状隙間に嵌合された請求項1から5のいずれか一項に記載の円筒状ガスケットと、締結により、外管の拡径円筒部の円筒内面を円筒状ガスケットの円筒状の外周面に押し付け、この押し付けを介して円筒状ガスケットの円筒状の内周面を内管の管端部の円筒外面に押し付けるべく、外管の拡径円筒部の円筒外面に配された締結バンドとを具備しており、該円筒状ガスケットは、環状隙間において、軸方向の一方の端部の環状の端面が内管のフランジに当接して配されている差し込み型排気管継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−104550(P2013−104550A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251304(P2011−251304)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

[ Back to top ]