処理装置

【課題】ホッパー内にブリッジが形成されるによってコンベアが誤って停止する。

【解決手段】処理装置は、タンクに第1原料と第2原料とを並行して供給し前記タンクでそれらを処理する。処理装置は、第1原料を一時的に貯留するホッパーと、前記ホッパーから前記タンクに第1原料を搬送するコンベアと、前記ホッパー内の第1原料がなくなったことを検出する第1検出部40と、前記タンクへの第1原料および第2原料の供給が所定状態まで進んだことを検出する第2検出部52と、前記タンクへの第1原料または第2原料の供給が前記所定状態まで進んだことが前記第2検出部で検出され、かつ、前記ホッパー内の第1原料がなくなったことが前記第1検出部によって検出されたことに応じて前記コンベアを停止させる搬送コントローラ56とを備える。

【解決手段】処理装置は、タンクに第1原料と第2原料とを並行して供給し前記タンクでそれらを処理する。処理装置は、第1原料を一時的に貯留するホッパーと、前記ホッパーから前記タンクに第1原料を搬送するコンベアと、前記ホッパー内の第1原料がなくなったことを検出する第1検出部40と、前記タンクへの第1原料および第2原料の供給が所定状態まで進んだことを検出する第2検出部52と、前記タンクへの第1原料または第2原料の供給が前記所定状態まで進んだことが前記第2検出部で検出され、かつ、前記ホッパー内の第1原料がなくなったことが前記第1検出部によって検出されたことに応じて前記コンベアを停止させる搬送コントローラ56とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タンクに第1原料と第2原料とを並行して供給し前記タンクでそれらを処理する処理装置に関する。

【背景技術】

【0002】

ビール等の飲料の製造工場において、原料を仕込み釜や仕込み槽等のタンクに供給するためにホッパーが使用されている。ホッパーは、原料を一時的に貯留し、必要に応じて排出口から該原料を排出する。ホッパーは、その底部が漏斗状あるいは錐状になっているので、ホッパー内の原料は、排出口に近づくにつれて圧縮されうる。そのために、ホッパーの底部付近にはブリッジが形成されうる。

【特許文献1】特開平5−077884号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ホッパーからタンクに原料を供給するコンベアは、ホッパーからコンベアを介してタンクに原料が供給されている間だけ運転されればよく、それ以外の状態では省電力化等のために停止させられるべきである。そこで、ホッパー内の原料がなくなったことを検出部によって検出して、それに応じてコンベアを停止させる制御が有効である。

【0004】

しかしながら、ホッパー内に一時的または継続的にブリッジが形成されると、検出部からは、ホッパー内の原料がなくなったことを示す信号が誤って出力されうる。このような信号が検出部から出力されると、ホッパー内に原料が残っているにも拘わらず、コンベアが停止するという不具合が発生しうる。

【0005】

本発明は、上記の課題認識に基づいてなされたものであり、例えば、ホッパー内にブリッジが形成されるによってコンベアが誤って停止することを防止することを目的とする。

【課題を解決するための手段】

【0006】

本発明の1つの側面は、タンクに第1原料と第2原料とを並行して供給し前記タンクでそれらを処理する処理装置に係り、前記処理装置は、第1原料を一時的に貯留するホッパーと、前記ホッパーから前記タンクに第1原料を搬送するコンベアと、前記ホッパー内の第1原料がなくなったことを検出する第1検出部と、前記タンクへの第1原料および第2原料の供給が所定状態まで進んだことを検出する第2検出部と、前記タンクへの第1原料または第2原料の供給が前記所定状態まで進んだことが前記第2検出部で検出され、かつ、前記ホッパー内の第1原料がなくなったことが前記第1検出部によって検出されたことに応じて前記コンベアを停止させる搬送コントローラとを備える。

【0007】

本発明の好適な実施形態によれば、前記第2検出部は、前記タンクに対して供給された第2原料の量が基準量に達したことに応じて前記タンクへの第1原料および第2原料の供給が前記所定状態まで進んだことを検出することが好ましい。

【0008】

本発明の好適な実施形態によれば、前記処理装置は、前記タンクに供給されるべき第2原料の総量を設定する設定部を更に備え、前記搬送コントローラは、前記設定部によって設定された総量から所定値を減じた量を前記基準量として用いることが好ましい。

【0009】

本発明の好適な実施形態によれば、前記第2検出部は、前記ホッパー内の第1原料の量が基準量を下回ったことに応じて前記タンクへの第1原料および第2原料の供給が前記所定状態まで進んだことを検出することが好ましい。

【0010】

本発明の好適な実施形態によれば、前記コンベアと前記タンクとの間にバルブが設けられていて、前記搬送コントローラは、前記コンベアを停止させる際に前記バルブも停止させることが好ましい。

【0011】

本発明の好適な実施形態によれば、第1原料は、例えば粒状又は粉状の原料であり、第2原料は、例えば湯である。

【発明の効果】

【0012】

本発明によれば、例えば、ホッパー内にブリッジが形成されるによってコンベアが誤って停止することが防止される。

【発明を実施するための最良の形態】

【0013】

以下、添付図面を参照しながら本発明の好適な実施形態を説明する。

【0014】

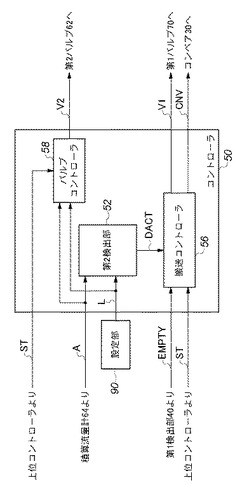

図1は、本発明の第1実施形態の処理装置の概略構成を示す図である。図2は、図1に示す処理装置100におけるコントローラ50の概略構成を示す図である。本発明の好適な実施形態の処理装置100は、タンク10に第1原料1と第2原料2とを並行して供給しタンク10でそれらを処理するように構成されている。タンク10は、例えば、ビール等の発泡性アルコール飲料を製造するための仕込み釜または仕込み槽でありうるが、タンク10は、製造するべき製品又は半製品に応じて種々の名称で呼ばれうる。第1原料は、例えば麦芽等を含む粒状又は粉状原料であり、第2原料は、例えば湯である。

【0015】

処理装置100は、タンク10と、第1原料1を一時的に貯留するホッパー20と、ホッパー20からタンク10に第1原料1を搬送するコンベア30と、ホッパー20内の第1原料1がなくなったことを検出する第1検出部40と、コントローラ50とを備えている。第1検出部40は、例えば、回転式のレベルスイッチを含んで構成されうる。回転式のレベルスイッチは、羽根等の回転体を有し、検出対象物である第1原料1による回転体の負荷に基づいてホッパー20内の第1原料1がなくなったことを検出し、それを示す空検出信号EMPTYを活性化する。

【0016】

処理装置100は、例えば、コンベア30によって搬送された第1原料1をタンク10に対してその上方から供給管80を通して供給するように構成されうる。コンベア30と供給管80との間には第1バルブ70が配置されている。第1バルブ70は、例えば、タンク10で蒸気等が発生する場合において、それがコンベア30、更にはホッパー20に流れ込むことを防止するために有効である。

【0017】

処理装置100は、更に、タンク10に第2原料2を供給するための供給管85を備えている。供給管85は、例えば、供給管80に連結されうるが、直接にタンク10に連結されていてもよい。供給管85には、積算流量計64および第2バルブ62が配置されている。

【0018】

コントローラ50は、第2検出部52と、搬送コントローラ56とを含む。第2検出部52は、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだことを検出するように構成されうる。搬送コントローラ56は、タンク10への第1原料1または第2原料2の供給が所定状態まで進んだことが第2検出部52によって検出され、かつ、ホッパー20内の第1原料1がなくなったことが第1検出部40によって検出されたことに応じて、搬送指令信号CNVを非活性化してコンベア30を停止させる。つまり、この実施形態では、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだことが第2検出部52によって検出されない限り、たとえホッパー20内にブリッジが形成されることによって第1検出部40が空検出信号EMPTYを活性化させたとしても、それによってコンベア30が停止することはない。

【0019】

第2検出部52は、この実施形態では、タンク10に対して供給された第2原料2の量が基準量に達したことに応じてタンク10への第1原料1および第2原料2の供給が所定状態まで進んだことを検出する。ここで、第1原料1および第2原料2は、前述のように並行してタンク10に供給されるので、いずれか一方の供給量を検出することによって双方の供給量を大雑把に認識することができる。

【0020】

処理装置100は、例えば、タンク10に供給されるべき第2原料2の総量Lを設定する設定部90を更に備えうる。搬送コントローラ56は、設定部90によって設定された総量Lから所定値αを減じた量を基準量R(=L−α)として用いて、タンク10に対して供給された第2原料2の量が当該基準量Rに達したときにそれを検出してそれを示す空検出開始信号DACTを活性化する。

【0021】

コントローラ50は、バルブコントローラ58を含みうる。バルブコントローラ58は、上位コントローラ(不図示)によって制御される供給開始信号STに応答して第2バルブ開信号V2を活性化して第2バルブ62を開き、積算流量計64から供給される積算流量Aが設定部90によって設定された総量Lに達したことに応答して第2バルブ開信号V2を非活性化して第2バルブ62を閉じる。

【0022】

図3は、図2中の各信号の遷移を例示的に示す図である。上位コントローラによって制御される供給開始信号STが活性化されると、バルブコントローラ58は、第2バルブ開信号V2を活性化して供給管85に設けられた第2バルブ62を開く。これにより、タンク10に対する第2原料2の供給が開始され、積算流量計64によって計測される積算流量(即ち、タンク10に供給された第2原料の量)Aが徐々に増加する。

【0023】

また、供給開始信号STが活性化されると、搬送コントローラ56は、ホッパー20の排出口に設けられたバルブ(不図示)を開くほか、第1バルブ開信号V1を活性化して第1バルブ70を開くとともに搬送指令信号CNVを活性化してタンク10に対するホッパー20内の第1原料1の供給を開始させる。

【0024】

積算流量Aが徐々に増加し、前述の基準量R(=L−α)に達したこときに、第2検出部52は、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだものとして判定して空検出開始信号DACTを活性化する。ここで、Lは、前述のように、タンク10に供給されるべき第2原料2の総量であり、設定部90によって設定されうる。総量Lは、典型的には、製造するべき製品又は半製品に応じて設定部90によって設定されうる。αは、第1検出部40から出力される空検出信号EMPTYを有効な信号として利用する区間Wを決定するための値である。αは、典型的には、製造するべき製品又は半製品とは無関係に決定することができる。よって、αは、典型的には、固定値とすることができる。

【0025】

空検出開始信号DACTが活性化された区間Wでは、搬送コントローラ56は、第1検出部40から出力される空検出信号EMPTYを有効な信号として利用し、空検出信号EMPTYが活性化されると(即ち、ホッパー20内の第1原料1がなくなったことが第1検出部40によって検出されると)、それに応じて搬送指令信号CNVを非活性化してコンベア30を停止させる。更に、搬送コントローラ56は、空検出信号EMPTYが活性化されると、第2バルブ開信号V1を非活性化して第1バルブ70を閉じさせることが好ましい。これにより、タンク10内の蒸気等がコンベア30、更にはホッパー20内に流れ込むことが防止される。

【0026】

区間Wの終了時刻は、例えば、第2原料2の供給の終了が第1原料1の供給の終了よりも常に遅い場合には、第2原料2の供給の終了時刻とすることができる。第2原料2の供給の終了が第1原料1の供給の終了よりも早い場合には、空検出信号EMPTYの活性化により区間Wが終了しうる。

【0027】

以上のように、本発明の第1実施形態では、積算流量Aが基準量R(=L−α)に達したときに、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだものとして判定して空検出開始信号DACTが活性化される。そして、空検出開始信号DACTが活性化された状態においてのみ空検出信号EMPTYを有効な信号として利用される。

【0028】

したがって、第1実施形態では、空検出開始信号DACTが非活性な状態においては、仮にホッパー20内にブリッジが形成されて、それによって図6に”E”として例示されるように空検出信号EMPTYが活性化されたとしても、それによってコンベア30が誤って停止することはない。

【0029】

以下、本発明の第2実施形態を説明する。図4は、本発明の第2実施形態の処理装置の概略構成を示す図である。図5は、図4に示す処理装置100’におけるコントローラ50’の概略構成を示す図である。図6は、図5中の各信号の遷移を例示的に示す図である。なお、第2実施形態として特に言及しない事項については、第1実施形態に従いうる。

【0030】

第2実施形態は、第1実施形態における空検出開始信号DACTに相当する空検出開始信号DACT2を発生するための構成が第1実施形態と異なる。

【0031】

第2実施形態の処理装置100’は、ホッパー20内の第1原料1の量が基準量を下回ったことに応じてタンク10への第1原料1および第2原料2の供給が所定状態まで進んだことを検出する第2検出部95を備えている。

【0032】

第2検出部95は、ホッパー20内の第1原料1の量が基準量を下回ったことを検出するセンサとして、例えば、回転式のレベルスイッチを有しうる。回転式のレベルスイッチは、羽根等の回転体を有し、検出対象物である第1原料1による回転体の負荷に基づいてホッパー20内の第1原料1が基準量を下回ったことを検出することができる。第2検出部95は、ホッパー20内の第1原料1の量が基準量を下回ったことが検出されたときにタンク10への第1原料1および第2原料2の供給が所定状態まで進んだことが検出されたものとして、空検出開始信号DACT2を活性化する。第2検出部95は、第1検出部40よりも高い位置に配置され、そのような位置では、第1検出部40が配置された位置よりもホッパー20内の径が大きいのでブリッジが形成されにくいし、仮にブリッジが形成されたとしても速やかに崩壊しうる。

【0033】

搬送コントローラ56’は、タンク10への第1原料1または第2原料2の供給が所定状態まで進んだことが第2検出部95によって検出され(つまり、空検出開始信号DACT2が活性化され)、かつ、ホッパー20内の第1原料1がなくなったことが第1検出部40によって検出されたことに応じて、搬送指令信号CNVを非活性化してコンベア30を停止させる。つまり、この実施形態においても、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだことが第2検出部95によって検出されない限り、たとえホッパー20内にブリッジが形成されることによって第1検出部40が空検出信号EMPTYを活性化させたとしても、それによってコンベア30が停止することはない。

【0034】

なお、搬送コントローラ56’は、入力される信号がDACTからDACT2に変更されたことを除いて、第1実施形態の搬送コントローラ56と同じである。

【図面の簡単な説明】

【0035】

【図1】本発明の第1実施形態の処理装置の概略構成を示す図である。

【図2】本発明の第1実施形態の処理装置におけるコントローラの概略構成を示す図である。

【図3】図2中の各信号の遷移を例示的に示す図である。

【図4】本発明の第2実施形態の処理装置の概略構成を示す図である。

【図5】本発明の第2実施形態の処理装置におけるコントローラの概略構成を示す図である。

【図6】図5中の各信号の遷移を例示的に示す図である。

【符号の説明】

【0036】

1 第1原料

2 第2原料

10 タンク

20 ホッパー

30 コンベア

40 第1検出部

50、50’ コントローラ

62 第2バルブ

64 積算流量計

70 第1バルブ

80、85 供給管

95 第2検出部

100、100’ 処理装置

【技術分野】

【0001】

本発明は、タンクに第1原料と第2原料とを並行して供給し前記タンクでそれらを処理する処理装置に関する。

【背景技術】

【0002】

ビール等の飲料の製造工場において、原料を仕込み釜や仕込み槽等のタンクに供給するためにホッパーが使用されている。ホッパーは、原料を一時的に貯留し、必要に応じて排出口から該原料を排出する。ホッパーは、その底部が漏斗状あるいは錐状になっているので、ホッパー内の原料は、排出口に近づくにつれて圧縮されうる。そのために、ホッパーの底部付近にはブリッジが形成されうる。

【特許文献1】特開平5−077884号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ホッパーからタンクに原料を供給するコンベアは、ホッパーからコンベアを介してタンクに原料が供給されている間だけ運転されればよく、それ以外の状態では省電力化等のために停止させられるべきである。そこで、ホッパー内の原料がなくなったことを検出部によって検出して、それに応じてコンベアを停止させる制御が有効である。

【0004】

しかしながら、ホッパー内に一時的または継続的にブリッジが形成されると、検出部からは、ホッパー内の原料がなくなったことを示す信号が誤って出力されうる。このような信号が検出部から出力されると、ホッパー内に原料が残っているにも拘わらず、コンベアが停止するという不具合が発生しうる。

【0005】

本発明は、上記の課題認識に基づいてなされたものであり、例えば、ホッパー内にブリッジが形成されるによってコンベアが誤って停止することを防止することを目的とする。

【課題を解決するための手段】

【0006】

本発明の1つの側面は、タンクに第1原料と第2原料とを並行して供給し前記タンクでそれらを処理する処理装置に係り、前記処理装置は、第1原料を一時的に貯留するホッパーと、前記ホッパーから前記タンクに第1原料を搬送するコンベアと、前記ホッパー内の第1原料がなくなったことを検出する第1検出部と、前記タンクへの第1原料および第2原料の供給が所定状態まで進んだことを検出する第2検出部と、前記タンクへの第1原料または第2原料の供給が前記所定状態まで進んだことが前記第2検出部で検出され、かつ、前記ホッパー内の第1原料がなくなったことが前記第1検出部によって検出されたことに応じて前記コンベアを停止させる搬送コントローラとを備える。

【0007】

本発明の好適な実施形態によれば、前記第2検出部は、前記タンクに対して供給された第2原料の量が基準量に達したことに応じて前記タンクへの第1原料および第2原料の供給が前記所定状態まで進んだことを検出することが好ましい。

【0008】

本発明の好適な実施形態によれば、前記処理装置は、前記タンクに供給されるべき第2原料の総量を設定する設定部を更に備え、前記搬送コントローラは、前記設定部によって設定された総量から所定値を減じた量を前記基準量として用いることが好ましい。

【0009】

本発明の好適な実施形態によれば、前記第2検出部は、前記ホッパー内の第1原料の量が基準量を下回ったことに応じて前記タンクへの第1原料および第2原料の供給が前記所定状態まで進んだことを検出することが好ましい。

【0010】

本発明の好適な実施形態によれば、前記コンベアと前記タンクとの間にバルブが設けられていて、前記搬送コントローラは、前記コンベアを停止させる際に前記バルブも停止させることが好ましい。

【0011】

本発明の好適な実施形態によれば、第1原料は、例えば粒状又は粉状の原料であり、第2原料は、例えば湯である。

【発明の効果】

【0012】

本発明によれば、例えば、ホッパー内にブリッジが形成されるによってコンベアが誤って停止することが防止される。

【発明を実施するための最良の形態】

【0013】

以下、添付図面を参照しながら本発明の好適な実施形態を説明する。

【0014】

図1は、本発明の第1実施形態の処理装置の概略構成を示す図である。図2は、図1に示す処理装置100におけるコントローラ50の概略構成を示す図である。本発明の好適な実施形態の処理装置100は、タンク10に第1原料1と第2原料2とを並行して供給しタンク10でそれらを処理するように構成されている。タンク10は、例えば、ビール等の発泡性アルコール飲料を製造するための仕込み釜または仕込み槽でありうるが、タンク10は、製造するべき製品又は半製品に応じて種々の名称で呼ばれうる。第1原料は、例えば麦芽等を含む粒状又は粉状原料であり、第2原料は、例えば湯である。

【0015】

処理装置100は、タンク10と、第1原料1を一時的に貯留するホッパー20と、ホッパー20からタンク10に第1原料1を搬送するコンベア30と、ホッパー20内の第1原料1がなくなったことを検出する第1検出部40と、コントローラ50とを備えている。第1検出部40は、例えば、回転式のレベルスイッチを含んで構成されうる。回転式のレベルスイッチは、羽根等の回転体を有し、検出対象物である第1原料1による回転体の負荷に基づいてホッパー20内の第1原料1がなくなったことを検出し、それを示す空検出信号EMPTYを活性化する。

【0016】

処理装置100は、例えば、コンベア30によって搬送された第1原料1をタンク10に対してその上方から供給管80を通して供給するように構成されうる。コンベア30と供給管80との間には第1バルブ70が配置されている。第1バルブ70は、例えば、タンク10で蒸気等が発生する場合において、それがコンベア30、更にはホッパー20に流れ込むことを防止するために有効である。

【0017】

処理装置100は、更に、タンク10に第2原料2を供給するための供給管85を備えている。供給管85は、例えば、供給管80に連結されうるが、直接にタンク10に連結されていてもよい。供給管85には、積算流量計64および第2バルブ62が配置されている。

【0018】

コントローラ50は、第2検出部52と、搬送コントローラ56とを含む。第2検出部52は、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだことを検出するように構成されうる。搬送コントローラ56は、タンク10への第1原料1または第2原料2の供給が所定状態まで進んだことが第2検出部52によって検出され、かつ、ホッパー20内の第1原料1がなくなったことが第1検出部40によって検出されたことに応じて、搬送指令信号CNVを非活性化してコンベア30を停止させる。つまり、この実施形態では、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだことが第2検出部52によって検出されない限り、たとえホッパー20内にブリッジが形成されることによって第1検出部40が空検出信号EMPTYを活性化させたとしても、それによってコンベア30が停止することはない。

【0019】

第2検出部52は、この実施形態では、タンク10に対して供給された第2原料2の量が基準量に達したことに応じてタンク10への第1原料1および第2原料2の供給が所定状態まで進んだことを検出する。ここで、第1原料1および第2原料2は、前述のように並行してタンク10に供給されるので、いずれか一方の供給量を検出することによって双方の供給量を大雑把に認識することができる。

【0020】

処理装置100は、例えば、タンク10に供給されるべき第2原料2の総量Lを設定する設定部90を更に備えうる。搬送コントローラ56は、設定部90によって設定された総量Lから所定値αを減じた量を基準量R(=L−α)として用いて、タンク10に対して供給された第2原料2の量が当該基準量Rに達したときにそれを検出してそれを示す空検出開始信号DACTを活性化する。

【0021】

コントローラ50は、バルブコントローラ58を含みうる。バルブコントローラ58は、上位コントローラ(不図示)によって制御される供給開始信号STに応答して第2バルブ開信号V2を活性化して第2バルブ62を開き、積算流量計64から供給される積算流量Aが設定部90によって設定された総量Lに達したことに応答して第2バルブ開信号V2を非活性化して第2バルブ62を閉じる。

【0022】

図3は、図2中の各信号の遷移を例示的に示す図である。上位コントローラによって制御される供給開始信号STが活性化されると、バルブコントローラ58は、第2バルブ開信号V2を活性化して供給管85に設けられた第2バルブ62を開く。これにより、タンク10に対する第2原料2の供給が開始され、積算流量計64によって計測される積算流量(即ち、タンク10に供給された第2原料の量)Aが徐々に増加する。

【0023】

また、供給開始信号STが活性化されると、搬送コントローラ56は、ホッパー20の排出口に設けられたバルブ(不図示)を開くほか、第1バルブ開信号V1を活性化して第1バルブ70を開くとともに搬送指令信号CNVを活性化してタンク10に対するホッパー20内の第1原料1の供給を開始させる。

【0024】

積算流量Aが徐々に増加し、前述の基準量R(=L−α)に達したこときに、第2検出部52は、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだものとして判定して空検出開始信号DACTを活性化する。ここで、Lは、前述のように、タンク10に供給されるべき第2原料2の総量であり、設定部90によって設定されうる。総量Lは、典型的には、製造するべき製品又は半製品に応じて設定部90によって設定されうる。αは、第1検出部40から出力される空検出信号EMPTYを有効な信号として利用する区間Wを決定するための値である。αは、典型的には、製造するべき製品又は半製品とは無関係に決定することができる。よって、αは、典型的には、固定値とすることができる。

【0025】

空検出開始信号DACTが活性化された区間Wでは、搬送コントローラ56は、第1検出部40から出力される空検出信号EMPTYを有効な信号として利用し、空検出信号EMPTYが活性化されると(即ち、ホッパー20内の第1原料1がなくなったことが第1検出部40によって検出されると)、それに応じて搬送指令信号CNVを非活性化してコンベア30を停止させる。更に、搬送コントローラ56は、空検出信号EMPTYが活性化されると、第2バルブ開信号V1を非活性化して第1バルブ70を閉じさせることが好ましい。これにより、タンク10内の蒸気等がコンベア30、更にはホッパー20内に流れ込むことが防止される。

【0026】

区間Wの終了時刻は、例えば、第2原料2の供給の終了が第1原料1の供給の終了よりも常に遅い場合には、第2原料2の供給の終了時刻とすることができる。第2原料2の供給の終了が第1原料1の供給の終了よりも早い場合には、空検出信号EMPTYの活性化により区間Wが終了しうる。

【0027】

以上のように、本発明の第1実施形態では、積算流量Aが基準量R(=L−α)に達したときに、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだものとして判定して空検出開始信号DACTが活性化される。そして、空検出開始信号DACTが活性化された状態においてのみ空検出信号EMPTYを有効な信号として利用される。

【0028】

したがって、第1実施形態では、空検出開始信号DACTが非活性な状態においては、仮にホッパー20内にブリッジが形成されて、それによって図6に”E”として例示されるように空検出信号EMPTYが活性化されたとしても、それによってコンベア30が誤って停止することはない。

【0029】

以下、本発明の第2実施形態を説明する。図4は、本発明の第2実施形態の処理装置の概略構成を示す図である。図5は、図4に示す処理装置100’におけるコントローラ50’の概略構成を示す図である。図6は、図5中の各信号の遷移を例示的に示す図である。なお、第2実施形態として特に言及しない事項については、第1実施形態に従いうる。

【0030】

第2実施形態は、第1実施形態における空検出開始信号DACTに相当する空検出開始信号DACT2を発生するための構成が第1実施形態と異なる。

【0031】

第2実施形態の処理装置100’は、ホッパー20内の第1原料1の量が基準量を下回ったことに応じてタンク10への第1原料1および第2原料2の供給が所定状態まで進んだことを検出する第2検出部95を備えている。

【0032】

第2検出部95は、ホッパー20内の第1原料1の量が基準量を下回ったことを検出するセンサとして、例えば、回転式のレベルスイッチを有しうる。回転式のレベルスイッチは、羽根等の回転体を有し、検出対象物である第1原料1による回転体の負荷に基づいてホッパー20内の第1原料1が基準量を下回ったことを検出することができる。第2検出部95は、ホッパー20内の第1原料1の量が基準量を下回ったことが検出されたときにタンク10への第1原料1および第2原料2の供給が所定状態まで進んだことが検出されたものとして、空検出開始信号DACT2を活性化する。第2検出部95は、第1検出部40よりも高い位置に配置され、そのような位置では、第1検出部40が配置された位置よりもホッパー20内の径が大きいのでブリッジが形成されにくいし、仮にブリッジが形成されたとしても速やかに崩壊しうる。

【0033】

搬送コントローラ56’は、タンク10への第1原料1または第2原料2の供給が所定状態まで進んだことが第2検出部95によって検出され(つまり、空検出開始信号DACT2が活性化され)、かつ、ホッパー20内の第1原料1がなくなったことが第1検出部40によって検出されたことに応じて、搬送指令信号CNVを非活性化してコンベア30を停止させる。つまり、この実施形態においても、タンク10への第1原料1および第2原料2の供給が所定状態まで進んだことが第2検出部95によって検出されない限り、たとえホッパー20内にブリッジが形成されることによって第1検出部40が空検出信号EMPTYを活性化させたとしても、それによってコンベア30が停止することはない。

【0034】

なお、搬送コントローラ56’は、入力される信号がDACTからDACT2に変更されたことを除いて、第1実施形態の搬送コントローラ56と同じである。

【図面の簡単な説明】

【0035】

【図1】本発明の第1実施形態の処理装置の概略構成を示す図である。

【図2】本発明の第1実施形態の処理装置におけるコントローラの概略構成を示す図である。

【図3】図2中の各信号の遷移を例示的に示す図である。

【図4】本発明の第2実施形態の処理装置の概略構成を示す図である。

【図5】本発明の第2実施形態の処理装置におけるコントローラの概略構成を示す図である。

【図6】図5中の各信号の遷移を例示的に示す図である。

【符号の説明】

【0036】

1 第1原料

2 第2原料

10 タンク

20 ホッパー

30 コンベア

40 第1検出部

50、50’ コントローラ

62 第2バルブ

64 積算流量計

70 第1バルブ

80、85 供給管

95 第2検出部

100、100’ 処理装置

【特許請求の範囲】

【請求項1】

タンクに第1原料と第2原料とを並行して供給し前記タンクでそれらを処理する処理装置であって、

第1原料を一時的に貯留するホッパーと、

前記ホッパーから前記タンクに第1原料を搬送するコンベアと、

前記ホッパー内の第1原料がなくなったことを検出する第1検出部と、

前記タンクへの第1原料および第2原料の供給が所定状態まで進んだことを検出する第2検出部と、

前記タンクへの第1原料または第2原料の供給が前記所定状態まで進んだことが前記第2検出部で検出され、かつ、前記ホッパー内の第1原料がなくなったことが前記第1検出部によって検出されたことに応じて前記コンベアを停止させる搬送コントローラと、

を備えることを特徴とする処理装置。

【請求項2】

前記第2検出部は、前記タンクに対して供給された第2原料の量が基準量に達したことに応じて前記タンクへの第1原料および第2原料の供給が前記所定状態まで進んだことを検出する、

ことを特徴とする請求項1に記載の処理装置。

【請求項3】

前記タンクに供給されるべき第2原料の総量を設定する設定部を更に備え、

前記搬送コントローラは、前記設定部によって設定された総量から所定値を減じた量を前記基準量として用いる、

ことを特徴とする請求項2に記載の処理装置。

【請求項4】

前記第2検出部は、前記ホッパー内の第1原料の量が基準量を下回ったことに応じて前記タンクへの第1原料および第2原料の供給が前記所定状態まで進んだことを検出する、

ことを特徴とする請求項1に記載の処理装置。

【請求項5】

前記コンベアと前記タンクとの間にバルブが設けられていて、前記搬送コントローラは、前記コンベアを停止させる際に前記バルブも停止させる、

ことを特徴とする請求項1乃至4のいずれか1項に記載の処理装置。

【請求項6】

第1原料は粒状又は粉状の原料であり、第2原料は湯である、

ことを特徴とする請求項1乃至5のいずれか1項に記載の処理装置。

【請求項1】

タンクに第1原料と第2原料とを並行して供給し前記タンクでそれらを処理する処理装置であって、

第1原料を一時的に貯留するホッパーと、

前記ホッパーから前記タンクに第1原料を搬送するコンベアと、

前記ホッパー内の第1原料がなくなったことを検出する第1検出部と、

前記タンクへの第1原料および第2原料の供給が所定状態まで進んだことを検出する第2検出部と、

前記タンクへの第1原料または第2原料の供給が前記所定状態まで進んだことが前記第2検出部で検出され、かつ、前記ホッパー内の第1原料がなくなったことが前記第1検出部によって検出されたことに応じて前記コンベアを停止させる搬送コントローラと、

を備えることを特徴とする処理装置。

【請求項2】

前記第2検出部は、前記タンクに対して供給された第2原料の量が基準量に達したことに応じて前記タンクへの第1原料および第2原料の供給が前記所定状態まで進んだことを検出する、

ことを特徴とする請求項1に記載の処理装置。

【請求項3】

前記タンクに供給されるべき第2原料の総量を設定する設定部を更に備え、

前記搬送コントローラは、前記設定部によって設定された総量から所定値を減じた量を前記基準量として用いる、

ことを特徴とする請求項2に記載の処理装置。

【請求項4】

前記第2検出部は、前記ホッパー内の第1原料の量が基準量を下回ったことに応じて前記タンクへの第1原料および第2原料の供給が前記所定状態まで進んだことを検出する、

ことを特徴とする請求項1に記載の処理装置。

【請求項5】

前記コンベアと前記タンクとの間にバルブが設けられていて、前記搬送コントローラは、前記コンベアを停止させる際に前記バルブも停止させる、

ことを特徴とする請求項1乃至4のいずれか1項に記載の処理装置。

【請求項6】

第1原料は粒状又は粉状の原料であり、第2原料は湯である、

ことを特徴とする請求項1乃至5のいずれか1項に記載の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−42919(P2010−42919A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2008−209246(P2008−209246)

【出願日】平成20年8月15日(2008.8.15)

【出願人】(000000055)アサヒビール株式会社 (535)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成20年8月15日(2008.8.15)

【出願人】(000000055)アサヒビール株式会社 (535)

【Fターム(参考)】

[ Back to top ]