凹凸柄靴下及びその製造方法

【課題】 着用時の靴下のずり落ちを防止し、かつ凹凸柄を立体的に維持して見栄えを良くし、着用しても柄の凹凸の状態を消えないように維持する機能を有し、しかも充分な伸びと締め付け力を併せ持つソフトな着圧感を付与して、顧客の要望に応えることができるようにした新規の凹凸柄靴下およびその製造方法を提案する。

【解決手段】 裏編目からなる凹部と表編目からなる凸部とにより形成された凹凸柄を有する柄靴下であって、上記凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより該つながり部に挿入された主弾性伸縮糸と、上記凹部の編目のループ及び凸部の編目のループのいずれにも絡ませない状態にして上記方向と平行に編み進むことによりこれら両ループ間に挿入された補助弾性伸縮糸とを隣接する配置で編成されてなることを特徴とする。

【解決手段】 裏編目からなる凹部と表編目からなる凸部とにより形成された凹凸柄を有する柄靴下であって、上記凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより該つながり部に挿入された主弾性伸縮糸と、上記凹部の編目のループ及び凸部の編目のループのいずれにも絡ませない状態にして上記方向と平行に編み進むことによりこれら両ループ間に挿入された補助弾性伸縮糸とを隣接する配置で編成されてなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダブルシリンダー編機で編成される表編目による凸状のウェール(凸部)及び裏編目による凹状のウェール(凹部)により形成された凹凸柄を有する靴下(ソックス等)及びその製造方法に関する。

【背景技術】

【0002】

先に、本発明者は、着用時の靴下のずり落ちを防止し、かつ凹凸柄を立体的に維持して見栄えを良くし、着用しても柄の凹凸を消えない状態に維持するようにされた凹凸柄靴下として、後記「特許文献1」に開示するような、弾性伸縮糸が編目の凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより挿入された交絡部を有する挿入編み個所を設けた凹凸柄の靴下及びその製造方法を提案した。

【0003】

しかしながら、前記した従来の柄靴下(以下、従来例という。)は、弾性伸縮糸の絡み方の条件がダブルシリンダー編機固有の微妙な機構上の差異、作業室温等の環境上の差異、オペレーターの技術の違い等により、弾性伸縮糸の編目への絡み状態が不安定になる事態が起きることが少なくないことから、製品が必ずしも一定しないでき映えとなることや、着用によって伸縮が繰り返されること等により不体裁を呈することになるという欠点があった。

【0004】

その具体例の一つを図示すると、図2に示すように、弾性伸縮糸の一部の交絡部たとえば同図中A部分、B部分等に不揃いな編目が不規則に発生し、不体裁を呈していた。

することがあった。

【0005】

前記のような不揃いな編目を作らないようにするためには、慎重な作業や検査作業等が必要になり、生産能率のアップ、高い歩留の達成にも限度があるのみならず、前記不揃いな編目の発生による不体裁は、前記したように弾性伸縮糸の編目への絡み状態が不安定になる事態から発生しているので、着用感が良好な商品、見映えが良い外観をもつ商品、商品価値が高い商品の提供にも限度があった。

【0006】

他方、最近の顧客の着圧志向に応えるには、弾性伸縮糸の挿入量を単純に多くして締め付け力を強くすればよいというものではなく、着用したときに充分な伸びと締め付け力(着圧パワー)を備えたいわば「ソフトな着圧感」を得る必要がある。

【0007】

ところで、前記した従来例では、前記着圧感を得るために、弾性伸縮糸の挿入量を限度ぎりぎりまで減らし、かつ編目を大きくすることにより、ソフトな着圧感を得るようにしている。

【0008】

つまり、弾性伸縮糸の挿入量を多くして編目を小さくした商品は締め付け力が強過ぎ、また弾性伸縮糸の挿入量を少なくして編目を大きくした商品は締め付け力が弱過ぎる、という二律背反の関係になることを考慮して、前記従来例は実施されている。

【0009】

しかしながら、上記の限度を超えた靴下、即ち弾性伸縮糸の挿入量を多くして締め付け力(着圧パワー)をより強くし、かつ編目を大きくして充分な伸びを可能にする方が、着圧感が良好なものとなるので、かかる靴下への要望が多い。

【0010】

このようなことから、試行錯誤の結果、本発明を案出したもので、本発明は主弾性伸縮糸を編目の凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより挿入する交絡部を有する挿入編み個所と、補助弾性伸縮糸を凹凸編目のループ状部間に該ループに絡ませない状態として前記方向と平行に挿入する交絡部のない挿入編み個所を交互に混在させることにより前記欠点を解消し、顧客の要望に応えるようにしたものである。

【特許文献1】特開2001−303405号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、着用時の靴下のずり落ちを防止し、かつ凹凸柄を立体的に維持して見栄えを良くし、着用しても柄の凹凸の状態を消えないように維持する機能を有し、しかも充分な伸びと締め付け力を併せ持つソフトな着圧感を付与して、顧客の要望に応えることができるようにした新規の凹凸柄靴下およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記目的を達成するため、本発明に係る凹凸柄靴下は、裏編目からなる凹部と表編目からなる凸部とにより形成された凹凸柄を有する柄靴下であって、上記凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより該つながり部に挿入された主弾性伸縮糸と、上記凹部の編目のループ及び凸部の編目のループのいずれにも絡ませない状態にして上記方向と平行に編み進むことによりこれら両ループ間に挿入された補助弾性伸縮糸とを隣接する配置で編成されてなることを特徴とする。

【0013】

また、本発明に係る凹凸柄靴下の製造方法は、ダブルシリンダー編機により編成される裏編目からなる凹部及び表編目からなる凸部により形成された凹凸柄を有する柄靴下の製造方法であって、凹部と凸部の境目に存する編目に主弾性伸縮糸を絡ませながら編目のつながり部に沿う方向に編み進むことにより交絡部を有する挿入編み個所を編成する工程と、凹部の編目のループ及び凸部の編目のループ間にこれらループのいずれにも絡ませない状態にして前記方向と平行に補助弾性伸縮糸を挿入しながら編み進むことにより交絡部のない挿入編み個所を編成する工程とを含むことを特徴とする。

【0014】

すなわち、本発明において主弾性伸縮糸は、着用時の靴下のずり落ちを防止し、かつ凹凸柄を立体的に維持して見栄えを良くし、着用しても柄の凹凸の状態を消えないように維持する機能を前記従来例における弾性伸縮糸と同様に果す。

【0015】

また、本発明において補助弾性伸縮糸は、上記主弾性伸縮糸と協働してより強い締付け力を付与して着用時の靴下のずり落ちをより確実に防止すると共に、主弾性伸縮糸の絡み部(交絡部)に近接した位置(なお、図1では理解し易くするために離して示している。)に挿入して、所謂添え木のような機能を果し、これにより(a)主弾性伸縮糸の絡み方の条件がダブルシリンダー編機固有の微妙な機構上の差異や、作業室温等環境上の差異、オペレーターの技術の違い等により、製品の品質が必ずしも一定していなかったり、(b)着用に伴って伸縮が繰り返されること等が原因で、図2に示すように、弾性伸縮糸の一部の交絡部たとえば図2中のA部分やB部分等に不揃いな編目が不規則に発生し、不体裁を呈することになることを防止する機能を果す。

【0016】

さらに、この補助弾性伸縮糸は、前記(a)、(b)をカバーすべき慎重な作業や検査作業等を顕著に軽減する機能を果して、これにより生産能率のアップ、高い歩留の達成を可能にするのみならず、前記したように主弾性伸縮糸と協働してより強い締付け力を付与するので、例えば前記した従来例における弾性伸縮糸が果していたと同程度のずり落ち阻止力を確保しようとする場合には、補助弾性伸縮糸の分だけ主弾性伸縮糸を細いものとすることが可能となるので、結果として主弾性伸縮糸と補助弾性伸縮糸とは従来例における弾性伸縮糸よりも細くすることが可能となるから、これら主弾性伸縮糸と補助弾性伸縮糸をより目立たない状態とすることができる。

【0017】

しかも、着用した際の締め付け力は分散した状態で機能することになると共に、該締め付け力は主弾性伸縮糸と補助弾性伸縮糸との協働によって得られるようにしたので、従来例で述べたように編目を小さくすることによって締め付け力を大きくする必要はなく、大きな編目とすることができるから、充分な伸びと締め付け力(着圧パワー)を備えたソフトな着圧感を有する着用感が良好な靴下で、しかも見映えの良い外観を有する商品価値の高い靴下を提供できる。

【発明の効果】

【0018】

本発明に係る凹凸柄靴下によれば、所期の目的を完全に達成でき、また本発明に係る柄靴下の製造方法によれば、該柄靴下を容易に提供できる。特に、本発明における補助弾性伸縮糸は、締付け力を付与する機能と、いわば添え木的な役割を果たして不揃いな編目の発生を防止する機能、ならびに主弾性伸縮糸の細径化を可能とする機能を果すものであり、該補助弾性伸縮糸が本発明において果す実施の容易化および良品の提供に寄与する効果は絶大である。

【発明を実施するための最良の形態】

【0019】

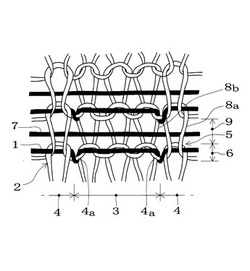

図1は、本発明に係る凹凸柄靴下の製造方法により得た柄靴下の実施例を示す組織図である。即ち、該実施例は、ダブルシリンダー編機(図示せず)により編成された柄靴下であって、主弾性伸縮糸1が編目2の凹部3と凸部4の境目に存する編目4aに絡ませながら編目のつながり部5に沿う方向に編み進むことにより挿入された交絡部を有する挿入編み個所6と、補助弾性伸縮糸7が凹凸編目のループ8a、8b間に該ループ8a、8bのいずれにもに絡ませない状態として前記方向と平行に挿入された交絡部のない挿入編み個所9とを交互に隣接する配置で編成したものである。

【0020】

なお、本発明に係る凹凸柄靴下の製造方法は、主弾性伸縮糸1を編目2の凹部3と凸部4の境目に存する編目4aに絡ませながら編目のつながり部5に沿う方向に編み進むことにより挿入する交絡部を有する挿入編み個所6の編成工程と、補助弾性伸縮糸7を凹凸編目のループ8a、8b間に該ループ8a、8bのいずれにも絡ませない状態として前記主弾性伸縮糸1の挿入方向と平行に挿入する交絡部のない挿入編み個所9の編成工程を含むものであるが、その具体的な編成方法については、図1及び前記特許文献1等から想致し得るものであるから、ここではその詳細な説明は省略する。

【0021】

また、本発明において使用する主弾性伸縮糸及び補助弾性伸縮糸には、例えばスパンデックス(登録商標)のようなポリウレタン系高弾性繊維糸又はゴム糸にナイロン糸等をカバンリングしたダブルカバリング糸を用いることが望ましい。

【図面の簡単な説明】

【0022】

【図1】本発明に係る凹凸柄靴下の製造方法により得た柄靴下の実施例を示す組織図である。

【図2】従来の凹凸柄靴下の製造方法により得た柄靴下の実施例を示す組織図である。

【符号の説明】

【0023】

1−主弾性伸縮糸

2−編目

3−凹部

4−凸部

4a−編目

5−編目のつながり部

6−交絡部を有する挿入編み個所

7−補助弾性伸縮糸

8a、8b−ループ

9−交絡部のない挿入編み個所

【技術分野】

【0001】

本発明は、ダブルシリンダー編機で編成される表編目による凸状のウェール(凸部)及び裏編目による凹状のウェール(凹部)により形成された凹凸柄を有する靴下(ソックス等)及びその製造方法に関する。

【背景技術】

【0002】

先に、本発明者は、着用時の靴下のずり落ちを防止し、かつ凹凸柄を立体的に維持して見栄えを良くし、着用しても柄の凹凸を消えない状態に維持するようにされた凹凸柄靴下として、後記「特許文献1」に開示するような、弾性伸縮糸が編目の凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより挿入された交絡部を有する挿入編み個所を設けた凹凸柄の靴下及びその製造方法を提案した。

【0003】

しかしながら、前記した従来の柄靴下(以下、従来例という。)は、弾性伸縮糸の絡み方の条件がダブルシリンダー編機固有の微妙な機構上の差異、作業室温等の環境上の差異、オペレーターの技術の違い等により、弾性伸縮糸の編目への絡み状態が不安定になる事態が起きることが少なくないことから、製品が必ずしも一定しないでき映えとなることや、着用によって伸縮が繰り返されること等により不体裁を呈することになるという欠点があった。

【0004】

その具体例の一つを図示すると、図2に示すように、弾性伸縮糸の一部の交絡部たとえば同図中A部分、B部分等に不揃いな編目が不規則に発生し、不体裁を呈していた。

することがあった。

【0005】

前記のような不揃いな編目を作らないようにするためには、慎重な作業や検査作業等が必要になり、生産能率のアップ、高い歩留の達成にも限度があるのみならず、前記不揃いな編目の発生による不体裁は、前記したように弾性伸縮糸の編目への絡み状態が不安定になる事態から発生しているので、着用感が良好な商品、見映えが良い外観をもつ商品、商品価値が高い商品の提供にも限度があった。

【0006】

他方、最近の顧客の着圧志向に応えるには、弾性伸縮糸の挿入量を単純に多くして締め付け力を強くすればよいというものではなく、着用したときに充分な伸びと締め付け力(着圧パワー)を備えたいわば「ソフトな着圧感」を得る必要がある。

【0007】

ところで、前記した従来例では、前記着圧感を得るために、弾性伸縮糸の挿入量を限度ぎりぎりまで減らし、かつ編目を大きくすることにより、ソフトな着圧感を得るようにしている。

【0008】

つまり、弾性伸縮糸の挿入量を多くして編目を小さくした商品は締め付け力が強過ぎ、また弾性伸縮糸の挿入量を少なくして編目を大きくした商品は締め付け力が弱過ぎる、という二律背反の関係になることを考慮して、前記従来例は実施されている。

【0009】

しかしながら、上記の限度を超えた靴下、即ち弾性伸縮糸の挿入量を多くして締め付け力(着圧パワー)をより強くし、かつ編目を大きくして充分な伸びを可能にする方が、着圧感が良好なものとなるので、かかる靴下への要望が多い。

【0010】

このようなことから、試行錯誤の結果、本発明を案出したもので、本発明は主弾性伸縮糸を編目の凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより挿入する交絡部を有する挿入編み個所と、補助弾性伸縮糸を凹凸編目のループ状部間に該ループに絡ませない状態として前記方向と平行に挿入する交絡部のない挿入編み個所を交互に混在させることにより前記欠点を解消し、顧客の要望に応えるようにしたものである。

【特許文献1】特開2001−303405号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、着用時の靴下のずり落ちを防止し、かつ凹凸柄を立体的に維持して見栄えを良くし、着用しても柄の凹凸の状態を消えないように維持する機能を有し、しかも充分な伸びと締め付け力を併せ持つソフトな着圧感を付与して、顧客の要望に応えることができるようにした新規の凹凸柄靴下およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記目的を達成するため、本発明に係る凹凸柄靴下は、裏編目からなる凹部と表編目からなる凸部とにより形成された凹凸柄を有する柄靴下であって、上記凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより該つながり部に挿入された主弾性伸縮糸と、上記凹部の編目のループ及び凸部の編目のループのいずれにも絡ませない状態にして上記方向と平行に編み進むことによりこれら両ループ間に挿入された補助弾性伸縮糸とを隣接する配置で編成されてなることを特徴とする。

【0013】

また、本発明に係る凹凸柄靴下の製造方法は、ダブルシリンダー編機により編成される裏編目からなる凹部及び表編目からなる凸部により形成された凹凸柄を有する柄靴下の製造方法であって、凹部と凸部の境目に存する編目に主弾性伸縮糸を絡ませながら編目のつながり部に沿う方向に編み進むことにより交絡部を有する挿入編み個所を編成する工程と、凹部の編目のループ及び凸部の編目のループ間にこれらループのいずれにも絡ませない状態にして前記方向と平行に補助弾性伸縮糸を挿入しながら編み進むことにより交絡部のない挿入編み個所を編成する工程とを含むことを特徴とする。

【0014】

すなわち、本発明において主弾性伸縮糸は、着用時の靴下のずり落ちを防止し、かつ凹凸柄を立体的に維持して見栄えを良くし、着用しても柄の凹凸の状態を消えないように維持する機能を前記従来例における弾性伸縮糸と同様に果す。

【0015】

また、本発明において補助弾性伸縮糸は、上記主弾性伸縮糸と協働してより強い締付け力を付与して着用時の靴下のずり落ちをより確実に防止すると共に、主弾性伸縮糸の絡み部(交絡部)に近接した位置(なお、図1では理解し易くするために離して示している。)に挿入して、所謂添え木のような機能を果し、これにより(a)主弾性伸縮糸の絡み方の条件がダブルシリンダー編機固有の微妙な機構上の差異や、作業室温等環境上の差異、オペレーターの技術の違い等により、製品の品質が必ずしも一定していなかったり、(b)着用に伴って伸縮が繰り返されること等が原因で、図2に示すように、弾性伸縮糸の一部の交絡部たとえば図2中のA部分やB部分等に不揃いな編目が不規則に発生し、不体裁を呈することになることを防止する機能を果す。

【0016】

さらに、この補助弾性伸縮糸は、前記(a)、(b)をカバーすべき慎重な作業や検査作業等を顕著に軽減する機能を果して、これにより生産能率のアップ、高い歩留の達成を可能にするのみならず、前記したように主弾性伸縮糸と協働してより強い締付け力を付与するので、例えば前記した従来例における弾性伸縮糸が果していたと同程度のずり落ち阻止力を確保しようとする場合には、補助弾性伸縮糸の分だけ主弾性伸縮糸を細いものとすることが可能となるので、結果として主弾性伸縮糸と補助弾性伸縮糸とは従来例における弾性伸縮糸よりも細くすることが可能となるから、これら主弾性伸縮糸と補助弾性伸縮糸をより目立たない状態とすることができる。

【0017】

しかも、着用した際の締め付け力は分散した状態で機能することになると共に、該締め付け力は主弾性伸縮糸と補助弾性伸縮糸との協働によって得られるようにしたので、従来例で述べたように編目を小さくすることによって締め付け力を大きくする必要はなく、大きな編目とすることができるから、充分な伸びと締め付け力(着圧パワー)を備えたソフトな着圧感を有する着用感が良好な靴下で、しかも見映えの良い外観を有する商品価値の高い靴下を提供できる。

【発明の効果】

【0018】

本発明に係る凹凸柄靴下によれば、所期の目的を完全に達成でき、また本発明に係る柄靴下の製造方法によれば、該柄靴下を容易に提供できる。特に、本発明における補助弾性伸縮糸は、締付け力を付与する機能と、いわば添え木的な役割を果たして不揃いな編目の発生を防止する機能、ならびに主弾性伸縮糸の細径化を可能とする機能を果すものであり、該補助弾性伸縮糸が本発明において果す実施の容易化および良品の提供に寄与する効果は絶大である。

【発明を実施するための最良の形態】

【0019】

図1は、本発明に係る凹凸柄靴下の製造方法により得た柄靴下の実施例を示す組織図である。即ち、該実施例は、ダブルシリンダー編機(図示せず)により編成された柄靴下であって、主弾性伸縮糸1が編目2の凹部3と凸部4の境目に存する編目4aに絡ませながら編目のつながり部5に沿う方向に編み進むことにより挿入された交絡部を有する挿入編み個所6と、補助弾性伸縮糸7が凹凸編目のループ8a、8b間に該ループ8a、8bのいずれにもに絡ませない状態として前記方向と平行に挿入された交絡部のない挿入編み個所9とを交互に隣接する配置で編成したものである。

【0020】

なお、本発明に係る凹凸柄靴下の製造方法は、主弾性伸縮糸1を編目2の凹部3と凸部4の境目に存する編目4aに絡ませながら編目のつながり部5に沿う方向に編み進むことにより挿入する交絡部を有する挿入編み個所6の編成工程と、補助弾性伸縮糸7を凹凸編目のループ8a、8b間に該ループ8a、8bのいずれにも絡ませない状態として前記主弾性伸縮糸1の挿入方向と平行に挿入する交絡部のない挿入編み個所9の編成工程を含むものであるが、その具体的な編成方法については、図1及び前記特許文献1等から想致し得るものであるから、ここではその詳細な説明は省略する。

【0021】

また、本発明において使用する主弾性伸縮糸及び補助弾性伸縮糸には、例えばスパンデックス(登録商標)のようなポリウレタン系高弾性繊維糸又はゴム糸にナイロン糸等をカバンリングしたダブルカバリング糸を用いることが望ましい。

【図面の簡単な説明】

【0022】

【図1】本発明に係る凹凸柄靴下の製造方法により得た柄靴下の実施例を示す組織図である。

【図2】従来の凹凸柄靴下の製造方法により得た柄靴下の実施例を示す組織図である。

【符号の説明】

【0023】

1−主弾性伸縮糸

2−編目

3−凹部

4−凸部

4a−編目

5−編目のつながり部

6−交絡部を有する挿入編み個所

7−補助弾性伸縮糸

8a、8b−ループ

9−交絡部のない挿入編み個所

【特許請求の範囲】

【請求項1】

裏編目からなる凹部と表編目からなる凸部とにより形成された凹凸柄を有する柄靴下であって、上記凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより該つながり部に挿入された主弾性伸縮糸と、上記凹部の編目のループ及び凸部の編目のループのいずれにも絡ませない状態にして上記方向と平行に編み進むことによりこれら両ループ間に挿入された補助弾性伸縮糸とを隣接する配置で編成されてなることを特徴とする凹凸柄靴下。

【請求項2】

ダブルシリンダー編機により編成される裏編目からなる凹部と表編目からなる凸部とにより形成された凹凸柄を有する柄靴下の製造方法であって、上記凹部と凸部の境目に存する編目に主弾性伸縮糸を絡ませながら編目のつながり部に沿う方向に編み進むことにより交絡部を有する挿入編み個所を編成する工程と、凹部の編目のループ及び凸部の編目のループ間にこれらループのいずれにも絡ませない状態にして前記方向と平行に補助弾性伸縮糸を挿入しながら編み進むことにより交絡部のない挿入編み個所を編成する工程とを含むことを特徴とする凹凸柄靴下の製造方法。

【請求項1】

裏編目からなる凹部と表編目からなる凸部とにより形成された凹凸柄を有する柄靴下であって、上記凹部と凸部の境目に存する編目に絡ませながら編目のつながり部に沿う方向に編み進むことにより該つながり部に挿入された主弾性伸縮糸と、上記凹部の編目のループ及び凸部の編目のループのいずれにも絡ませない状態にして上記方向と平行に編み進むことによりこれら両ループ間に挿入された補助弾性伸縮糸とを隣接する配置で編成されてなることを特徴とする凹凸柄靴下。

【請求項2】

ダブルシリンダー編機により編成される裏編目からなる凹部と表編目からなる凸部とにより形成された凹凸柄を有する柄靴下の製造方法であって、上記凹部と凸部の境目に存する編目に主弾性伸縮糸を絡ませながら編目のつながり部に沿う方向に編み進むことにより交絡部を有する挿入編み個所を編成する工程と、凹部の編目のループ及び凸部の編目のループ間にこれらループのいずれにも絡ませない状態にして前記方向と平行に補助弾性伸縮糸を挿入しながら編み進むことにより交絡部のない挿入編み個所を編成する工程とを含むことを特徴とする凹凸柄靴下の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−38313(P2008−38313A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−217780(P2006−217780)

【出願日】平成18年8月10日(2006.8.10)

【特許番号】特許第4041996号(P4041996)

【特許公報発行日】平成20年2月6日(2008.2.6)

【出願人】(000000398)アツギ株式会社 (13)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月10日(2006.8.10)

【特許番号】特許第4041996号(P4041996)

【特許公報発行日】平成20年2月6日(2008.2.6)

【出願人】(000000398)アツギ株式会社 (13)

【Fターム(参考)】

[ Back to top ]