分離膜のスライム防止方法および分離膜のスライム防止装置

【課題】スライム防止剤としてハロシアノアセトアミド化合物を用いる分離膜のスライム防止において、薬剤の分解を抑制し、水質悪化や、分離膜の劣化等を抑制することができる分離膜のスライム防止方法を提供する。

【解決手段】下記一般式(1)で示されるハロシアノアセトアミド化合物に水を供給して、ハロシアノアセトアミド化合物を溶解する溶解工程と、ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系3に供給する溶解液供給工程と、を含む分離膜のスライム防止方法である。

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【解決手段】下記一般式(1)で示されるハロシアノアセトアミド化合物に水を供給して、ハロシアノアセトアミド化合物を溶解する溶解工程と、ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系3に供給する溶解液供給工程と、を含む分離膜のスライム防止方法である。

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分離膜のスライム防止方法および分離膜のスライム防止装置に関する。

【背景技術】

【0002】

逆浸透膜(RO膜)やナノ濾過膜(NF膜)等の分離膜のスライム防止方法としては、各種のスライム防止剤が使用される。次亜塩素酸等の酸化系薬剤は代表的なスライム防止剤であるが、分離膜を劣化させることがあるという問題がある。また、イソチアゾロン等の有機窒素硫黄系スライム防止剤による処理も提案されているが(例えば、特許文献1参照)、処理対象水によっては十分なスライム防止効果が得られないという問題がある。また、イソチアゾロンの一部は、逆浸透膜等の分離膜を透過してしまうため、処理水(透過水)の水質悪化を招くことがあるという問題がある。

【0003】

DBNPA(2,2−ジブロモ−3−ニトリロプロピオンアミド)等のハロシアノアセトアミド化合物は分離膜を劣化させることがほとんどなく、高いスライム防止効果を示すため、膜分離用のスライム防止剤としての使用が提案されている(例えば、特許文献2参照)。DBNPA等のハロシアノアセトアミド化合物は水に溶け難いため、予めアルコールやグリコール系の有機溶媒等に溶解させて溶解液を調製してから使用するのが一般的であるが、予め有機溶媒等に溶解させておくと、DBNPA等のハロシアノアセトアミド化合物が分解してしまうことがある。また、DBNPA等のハロシアノアセトアミド化合物自体は逆浸透膜等の分離膜を透過しにくいが、副成分である有機溶媒が逆浸透膜等の分離膜を透過してしまい、処理水(透過水)の水質悪化を招き、さらに、分離膜の濃縮水の水質も悪化(TOCやCODの上昇等)させてしまうという問題がある。

【0004】

例えば、特許文献3では、DBNPAを溶解させる有機溶媒を工夫することによって、逆浸透膜の処理水(透過水)および濃縮水の水質悪化を低減することが提案されているが、この場合でも、処理水(透過水)への有機溶媒の影響がなくなる訳ではなく、また濃縮水の水質悪化という問題も依然として残る。また、特許文献3では、水に溶けにくいDBNPAを被処理水系に直接添加する方法として、固形物を直接被処理水に添加するか、予め水またはその他溶媒に溶解させ、溶解液を調製してから使用する必要があることが記載されているが、予め水またはその他溶媒に溶解させておくと、溶解液中でDBNPAが分解してしまうことがある。また、固形のDBNPAを取り扱う際に、固形のDBNPAおよびその溶解液が作業者に接触する可能性がある。さらに、自動給粉機や撹拌機等が必要であり、装置が大掛かりになるという問題がある。

【0005】

その他の固形薬剤の溶解・供給システムとしては、固形薬剤を充填した薬剤充填容器を直接被処理水系の配管(バイパス配管等)に組み込み、そこに被処理水、または被処理水の一部を供給することにより固形薬剤を溶解させ、その(過)飽和溶解液を直接被処理水系へ供給するシステムが知られている(例えば、特許文献4の図1参照)。しかし、系内の圧力条件が比較的高い逆浸透膜(例えば、0.75MPa程度)等の分離膜による処理を含む各種水処理系の場合、系内に分離膜のスライム防止装置を組み込むのは容器の耐圧性等が要求され、困難である。また、これらのシステムでは、被処理水の温度低下等の温度変動等があった場合、被処理水系の中で固形薬剤が過飽和となって析出し、析出した固形薬剤が逆浸透膜へ供給され、膜の閉塞を起こす可能性があるという問題や、被処理水系の配管(主配管、バイパス配管等)が閉塞する可能性があるという問題がある。また、被処理水中の薬剤濃度を調整することが困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−229363号公報

【特許文献2】特開2006−089402号公報

【特許文献3】特開2008−272667号公報

【特許文献4】特開平10−235368号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、スライム防止剤としてハロシアノアセトアミド化合物を用いる逆浸透膜やナノ濾過膜等の分離膜のスライム防止において、溶解液におけるハロシアノアセトアミド化合物の分解を抑制し、処理水および濃縮水の水質悪化や、分離膜の劣化等を抑制することができる分離膜のスライム防止方法および分離膜のスライム防止装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、下記一般式(1)で示されるハロシアノアセトアミド化合物に水を供給して、前記ハロシアノアセトアミド化合物を溶解する溶解工程と、前記ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系に供給する溶解液供給工程と、を含む分離膜のスライム防止方法である。

【化1】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【0009】

また、前記分離膜のスライム防止方法において、前記溶解液が流入する溶解液貯槽へ、前記溶解液を希釈するために希釈用水を供給する希釈用水供給工程をさらに含むことが好ましい。

【0010】

また、前記分離膜のスライム防止方法において、前記溶解工程において、前記ハロシアノアセトアミド化合物を内部に充填した少なくとも1つの薬剤充填容器内に水を供給することが好ましい。

【0011】

また、前記分離膜のスライム防止方法において、前記薬剤充填容器の容器が光を透過する材質で構成されていることが好ましい。

【0012】

また、前記分離膜のスライム防止方法において、前記薬剤充填容器が複数直列に配置され、直列に配置された前記薬剤充填容器群において、運転中に通液方向を逆転させる通液方向逆転工程をさらに含むことが好ましい。

【0013】

また、前記分離膜のスライム防止方法において、前記溶解工程から流出する前記溶解液の濃度を測定する濃度測定工程をさらに含むことが好ましい。

【0014】

また、前記分離膜のスライム防止方法において、前記溶解液の温度を測定し、前記測定した温度に基づいて前記溶解液貯槽内の前記溶解液の希釈倍率を制御することが好ましい。

【0015】

また、本発明は、下記一般式(1)で示されるハロシアノアセトアミド化合物を水に溶解するための溶解手段と、前記溶解手段に水を供給する水供給手段と、前記ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系に供給するための溶解液供給手段と、を備える分離膜のスライム防止装置である。

【化2】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【0016】

また、前記分離膜のスライム防止装置において、前記溶解液が流入する溶解液貯槽と、前記溶解液を希釈するために、希釈用水を前記溶解液貯槽へ供給する希釈用水供給手段と、をさらに備えることが好ましい。

【0017】

また、前記分離膜のスライム防止装置において、前記溶解手段が、前記ハロシアノアセトアミド化合物を内部に充填した少なくとも1つの薬剤充填容器であることが好ましい。

【0018】

また、前記分離膜のスライム防止装置において、前記薬剤充填容器の容器が光を透過する材質で構成されていることが好ましい。

【0019】

また、前記分離膜のスライム防止装置において、前記薬剤充填容器が複数直列に配置され、直列に配置された前記薬剤充填容器群において運転中に通液方向を逆転させる通液方向逆転手段をさらに備えることが好ましい。

【0020】

また、前記分離膜のスライム防止装置において、前記溶解手段から流出する前記溶解液の濃度を測定する濃度測定手段をさらに備えることが好ましい。

【0021】

また、前記分離膜のスライム防止装置において、前記溶解液の温度を測定する温度測定手段と、前記測定した温度に基づいて前記希釈用水供給手段による希釈倍率を制御する制御手段と、をさらに備えることが好ましい。

【発明の効果】

【0022】

本発明では、スライム防止剤としてハロシアノアセトアミド化合物を用いる逆浸透膜やナノ濾過膜等の分離膜のスライム防止において、溶解液におけるハロシアノアセトアミド化合物の分解を抑制し、処理水および濃縮水の水質悪化や、分離膜の劣化等を抑制することができる。

【図面の簡単な説明】

【0023】

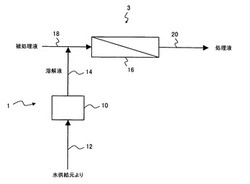

【図1】本発明の実施形態に係る分離膜のスライム防止装置を有する分離膜処理系の一例を示す概略構成図である。

【図2】本発明の実施形態に係る分離膜のスライム防止装置および分離膜のスライム防止方法の一例を示す概略構成図である。

【図3】本発明の実施形態に係る分離膜のスライム防止方法の一例を示す概略構成図である。

【図4】本発明の実施形態に係る分離膜のスライム防止方法の一例を示す概略構成図である。

【発明を実施するための形態】

【0024】

本発明の実施の形態について以下説明する。本実施形態は本発明を実施する一例であって、本発明は本実施形態に限定されるものではない。

【0025】

図1は、本発明の実施形態に係る分離膜のスライム防止装置を有する分離膜処理系の一例を示す概略構成図である。分離膜のスライム防止装置1は、ハロシアノアセトアミド化合物を水に溶解するための溶解手段としての溶解装置10と、溶解装置10に水を供給する水供給手段としての水供給ライン12と、ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系3に供給するための溶解液供給手段としての溶解液供給ライン14とを備える。分離膜処理系3は、逆浸透膜(RO膜)やナノ濾過膜(NF膜)等の分離膜を有する膜分離装置16と、膜分離装置16に被処理液を供給する被処理液供給手段としての被処理液ライン18と、膜分離装置16から処理液を排出する処理液排出手段としての処理液ライン20とを備える。

【0026】

分離膜のスライム防止装置1において、溶解装置10の入口には、水供給ライン12が接続され、溶解装置10の出口と分離膜処理系3の被処理液ライン18の途中とが、溶解液供給ライン14により接続されている。分離膜処理系3において、膜分離装置16の入口には被処理液ライン18が、膜分離装置16の出口には処理液ライン20がそれぞれ接続されている。

【0027】

分離膜のスライム防止装置1において、まず、水の供給元より、水供給ライン12を通して溶媒である水が溶解装置10に供給され、溶解装置10において水によりハロシアノアセトアミド化合物が溶解される(溶解工程)。溶解装置10から流出される溶解液は、溶解液供給ライン14を通して、分離膜処理系3に供給される(溶解液供給工程)。溶解装置10から流出される溶解液は、例えば図1に示すように、被処理液ライン18において分離膜処理系3の被処理液に供給される。溶解液は、連続的に添加されてもよいし、間欠的に添加されてもよい。溶解液は、膜分離装置16への被処理液ライン18において添加されてもよいし、被処理液を貯留する被処理液槽(図示せず)へ添加されてもよい。

【0028】

分離膜処理系3において、スライム防止剤であるハロシアノアセトアミド化合物が溶解された溶解液が供給された被処理液は、膜分離装置16に送液される。膜分離装置16において、被処理液について、膜処理が行われ、分離膜を透過した処理水(透過水)と、不純物が濃縮された濃縮水とが得られる。

【0029】

ハロシアノアセトアミド化合物が有機溶媒ではなく水に溶解された溶解液として、分離膜処理系の被処理液に供給されることにより、分離膜(逆浸透膜、ナノ濾過膜等)の処理水および濃縮水の水質悪化(例えば、TOCやCODの上昇等)が抑制される。また、スライム防止剤としてハロシアノアセトアミド化合物を用いることにより、分離膜(逆浸透膜、ナノ濾過膜等)の劣化等が抑制され、十分なスライム防止効果を有する。

【0030】

本実施形態では、ハロシアノアセトアミド化合物を現場で(in situ)水に溶解させ、その溶液を分離膜処理系に直接注入する。これにより、予め水または有機溶媒に溶解させておく場合に比べて、溶解液におけるハロシアノアセトアミド化合物の分解を抑制することができる。

【0031】

ハロシアノアセトアミド化合物は、下記一般式(1)で示される。

【化3】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【0032】

ハロシアノアセトアミド化合物としては、例えば、2−ブロモ−3−ニトリロプロピオンアミド、2,2−ジブロモ−3−ニトリロプロピオンアミド(DBNPA)、2−クロロ−2−ブロモ−3−ニトリロプロピオンアミド、2−クロロ−3−ニトリロプロピオンアミド、2,2−ジクロロ−3−ニトリロプロピオンアミド、N−メチル−2,2−ジブロモ−3−ニトリロプロピオンアミド、N−プロピル−2−クロロ−2−ブロモ−3−ニトリロプロピオンアミド等が挙げられる。これらは単独で用いてもよいし、2種以上を組み合わせて用いてもよい。これらのうち、溶解度や殺菌速度等の点から、2,2−ジブロモ−3−ニトリロプロピオンアミド(DBNPA)を用いることが好ましい。

【0033】

溶解装置10に通液する溶媒、希釈用溶媒は、水であるが、分離膜の処理水(透過水)および濃縮水の水質に悪影響を及ぼさない程度(例えば、10質量%以下程度)のジエチレングリコール等の有機溶媒を含んでいてもよい。

【0034】

溶解液には必要に応じて、その他、塩酸や水酸化ナトリウム等のpH調整剤等を添加してもよい。

【0035】

膜分離装置16用の分離膜としては、逆浸透膜(RO膜)、ナノ濾過膜(NF膜)等が挙げられ、その形態としては、スパイラル型、中空糸型、管型、平膜型などが挙げられる。また、分離膜の材質としては、酢酸セルロースやポリアミド等がある。

【0036】

本発明の実施形態に係る分離膜のスライム防止装置の一例の概略構成を図2に示し、その構成について説明する。分離膜のスライム防止装置1は、水貯槽30と、少なくとも1つの薬剤充填容器32と、大気開放された溶解液貯槽34とを備える。図2の例では、薬剤充填容器32は、4つの薬剤充填容器32a,32b,32c,32dを備える。なお、分離膜のスライム防止装置は、図2の構成に限られるものではない。

【0037】

分離膜のスライム防止装置1において、水貯槽30の入口には、水ライン36が接続され、水貯槽30の出口と薬剤充填容器32aの入口とは、ポンプ52を介して水供給ライン38により接続されている。薬剤充填容器32aの出口と薬剤充填容器32bの入口、薬剤充填容器32bの出口と薬剤充填容器32cの入口、薬剤充填容器32cの出口と薬剤充填容器32dの入口、薬剤充填容器32dの出口と溶解液貯槽34の入口は、それぞれ溶解液供給ライン40a,40b,40c,40dにより接続されている。水貯槽30の出口と溶解液貯槽34の入口は、ポンプ54を介して希釈用水ライン42により接続されている。溶解液貯槽34の出口には、ポンプ56を介して希釈溶液供給ライン44が接続されている。溶解液供給ライン40における濃度測定点46には、濃度測定手段としての濃度測定装置48が設置されている。溶解液貯槽34には、温度測定手段として、温度測定装置50が設置されている。図2の例では、水貯槽30、ポンプ52および水供給ライン38が水供給手段として機能し、水貯槽30、ポンプ54および希釈用水ライン42が希釈用水供給手段として機能し、溶解液貯槽34、ポンプ56および希釈溶液供給ライン44が溶解液供給手段として機能する。

【0038】

本実施形態に係る分離膜のスライム防止方法および分離膜のスライム防止装置1の動作について説明する。まず、水の供給元より、水ライン36を通して溶媒である水を水貯槽30に溜める。水貯槽30からポンプ52により水供給ライン38を通して、直列に配置された薬剤充填容器32a,32b,32c,32dに水を順次供給、通液する(水供給工程)。末端の薬剤充填容器32dから流出してきた溶解液は、溶解液貯槽34に溜められる。必要に応じて、水貯槽30からポンプ54により希釈用水ライン42を通して、溶解液貯槽34に希釈用水を所定量供給し、溶解液を所定の濃度まで希釈する(希釈用水供給工程)。溶解液貯槽34からポンプ56により希釈溶液供給ライン44を通して、所定の濃度に希釈された希釈溶液を分離膜処理系3に供給する(希釈溶液供給工程)。なお、水貯槽30とは別に希釈用水を貯留する希釈用水貯槽を設け、希釈用水貯槽から希釈用水ラインを通して、溶解液貯槽34に希釈用水を所定量供給してもよい。

【0039】

ハロシアノアセトアミド化合物を容器に充填し、その薬剤充填容器に溶媒として水を通液することで、または、複数の薬剤充填容器を直列に配置し、配置された薬剤充填容器32の群に水を通液することで、撹拌等の操作を行わなくても、薬剤充填容器32の群の末端の容器出口からハロシアノアセトアミド化合物が水に十分溶解した溶解液が得られる。必要に応じて、得られた溶解液を溶解液貯槽34に溜め、希釈用水により所定の濃度に希釈し、所定の濃度に希釈された希釈溶液を溶解液として、溶解液貯槽34からポンプ56を用い、分離膜処理系3に供給する。これにより、分離膜処理系3の注入系統内での溶解液の過飽和による析出リスクを低減し、分離膜処理系3への注入不良を抑制することができる。

【0040】

本実施形態に係る分離膜のスライム防止方法および分離膜のスライム防止装置によれば、撹拌機や給粉機等を用いなくてもよく、簡便な構成の装置で運用することができる。また、分離膜処理系の配管(主配管、バイパス配管等)とは別の独立した配管系に薬剤充填容器を組み込み、さらに必要に応じて希釈溶液を用いるため、固形分の析出等による分離膜処理系の配管の閉塞等が抑制されて運用することができる。また、飽和溶液ではなく希釈溶液を用いることにより、被処理液中のハロシアノアセトアミド化合物の濃度を微調整することができる。さらに、ハロシアノアセトアミド化合物の補充等のメンテナンス等の際に、ハロシアノアセトアミド化合物およびその溶解液等の作業者への接触を抑制することができる。

【0041】

必要に応じて、溶解液を所定の濃度に希釈することにより分離膜処理系におけるハロシアノアセトアミド化合物の濃度管理が容易になり、安定的な処理が可能となる。

【0042】

DBNPA等のハロシアノアセトアミド化合物を本装置に適用する場合、水温による制御等を実施せず、所定の比率で希釈したとしても、水温変動によるハロシアノアセトアミド化合物の溶解濃度の変動が引き起こす「殺菌速度」の変動と、水温変動による微生物の増殖速度の変動が、比較的近い値となるため、結果として、所定の比率による希釈によって、より適正な処理を実現することができる。この理由は以下の通りと考えられる。

【0043】

本装置の適用先である分離膜処理系における被処理水の温度範囲は、一般的に15〜35℃程度である。例えば、被処理水の温度が20℃から30℃に変化すると分離膜処理系における微生物群の増殖速度は、約1〜2倍程度になるケースが多い。一方、本装置ではハロシアノアセトアミド化合物の溶解用溶媒として被処理水を使用することができる。被処理水を溶媒として使用する場合、被処理水の水温が上昇すると、溶解液のハロシアノアセトアミド化合物の溶解濃度が上昇し、溶解液所定量当りの殺菌速度も高くなる。微生物群の増殖速度上昇とハロシアノアセトアミド化合物の殺菌速度上昇が同じような範囲になりやすく、結果的に適正な処理がなされやすい。例えば、被処理水の温度が例えば20℃から30℃になると、被処理水を溶媒として使用する場合、DBNPAの溶解濃度も約1.4倍程度になり、殺菌速度としては約1.6倍程度になる。増殖速度上昇とDBNPAの殺菌速度上昇が同じような範囲になり、結果的に適正な処理がなされる。

【0044】

水は、例えば、現場で得られる工業用水や場合によっては分離膜処理系の被処理液(被処理水)等であり、水の供給元(工業用水水道、分離膜処理系等)と本実施形態に係る分離膜のスライム防止装置とを接続する必要があるが、この場合、「分離膜処理系と薬剤充填容器群」の間に、大気開放された溶解液貯槽34という大気開放区間を設けることで、これらを“縁切り”し、「分離膜処理系→薬剤充填容器群」という逆流を抑制することができる。さらに、「水供給元と薬剤充填容器群」の間に、大気開放された水貯槽30という大気開放区間を設ければ、これらを“縁切り”し、「薬剤充填容器群→水供給元」という逆流を抑制することができる。

【0045】

ハロシアノアセトアミド化合物を充填する容器としては、密閉系の容器であればよく、特に制限はない。例えば、カートリッジ型容器、ボンベ型容器等が挙げられる。ハロシアノアセトアミド化合物を充填する容器をカートリッジ型容器とすることで、メンテナンス等の際に作業者がハロシアノアセトアミド化合物自体に直接触れるリスクを大幅に低減することができる。カートリッジ型容器としては、例えば、円筒状等の筒状の容器と、容器を密閉する蓋部と、容器または蓋部に設けられた流入口と、ストレーナ等のろ過装置に接続された流出管と、流出管に接続され、容器または蓋部に設けられた流出口とを備えるカートリッジ等を用いることができる。

【0046】

薬剤充填容器の数は1つ以上であればよく、特に制限はないが、後述するようにハロシアノアセトアミド化合物の“薬剤枯渇”を見過ごすリスクを低減するために、2つ以上であることが好ましい。

【0047】

また、ハロシアノアセトアミド化合物を充填する容器が光を透過する材質で構成されていることが好ましい。これにより、薬剤充填容器32内のハロシアノアセトアミド化合物の残量を容易に把握することができる。例えば、薬剤充填容器32の外部から光を照射することにより、容器内部を透けさせ、目視により薬剤充填容器32内のハロシアノアセトアミド化合物の残量を把握すればよい。光を透過する材質としては、例えば、PE(ポリエチレン)、FRP(繊維強化プラスチック)等の樹脂等が挙げられる。

【0048】

ハロシアノアセトアミド化合物は、通常「固形薬剤」であり、粉体、粒状、タブレット型等を含め、形状に特に制限はなく、固体である薬剤全てを指す。カートリッジ型容器にDBNPA等を充填したものを商品形態として運用すれば、作業者に薬剤が直接触れるリスクを大幅に低減することができる。

【0049】

容器へのハロシアノアセトアミド化合物の充填量としては、特に制限はないが、例えば、人力で運搬することができる総重量30kg以内程度であればよい。

【0050】

溶解液貯槽34における溶解液の希釈倍率としては、用いるハロシアノアセトアミド化合物の種類等に応じて適宜設定すればよく、特に制限はないが、析出リスク等を考慮すると、例えば、ハロシアノアセトアミド化合物の水に対する飽和濃度の1/10〜1/2程度とすればよい。

【0051】

溶解液貯槽34には、希釈溶液中の溶け残りのハロシアノアセトアミド化合物等を除去するために、ストレーナ等のろ過手段を設置してもよい。

【0052】

本実施形態において、温度測定装置50により溶解液貯槽34における溶解液の温度を測定し、この測定した温度に基づいて、図示しない制御手段により溶解液貯槽34内の溶解液の希釈倍率を制御することが好ましい。溶解液の希釈倍率の制御は、例えば、水貯槽30等からの希釈用水ライン42に設けたポンプ54を制御し、希釈用水の流量を調整して行えばよい。

【0053】

薬剤充填容器32から流出する溶解液は「飽和状態」であると考えると、予め溶質であるハロシアノアセトアミド化合物の水に対する飽和溶解度曲線を把握しておけば、溶解液の温度から溶解液中のハロシアノアセトアミド化合物の濃度を予想することができる。つまり溶解液の温度によって溶解液濃度が把握できるため、溶解液の温度に基づいて溶解液の希釈倍率を制御すれば、濃度の変動の少ない「希釈溶液」を得ることができる。希釈溶液の濃度の変動が少なければ、分離膜処理系への溶解液の添加濃度の調整も容易となる。

【0054】

本実施形態において、薬剤充填容器32から流出する溶解液の濃度を測定する(濃度測定工程)ことが好ましい。濃度測定装置48により薬剤充填容器32から流出する溶解液の濃度を測定することにより、その薬剤充填容器の上流側の容器内のハロシアノアセトアミド化合物の有無を確認することができ、ハロシアノアセトアミド化合物の残量を把握することができる。

【0055】

濃度測定装置48としては、溶解液の濃度を測定することができるものであればよく、特に制限はないが、例えば、溶解液の導電率を測定する導電率測定装置、TOC(全有機炭素)測定装置、pH測定装置、ORP(酸化還元電位)測定装置等が挙げられる。これらのうち、運用上の測定精度等の点から、導電率を測定することが好ましい。

【0056】

濃度測定装置48による濃度測定点46の位置は、溶解液供給ライン40における少なくとも1点であればよい。

【0057】

また、本実施形態において、薬剤充填容器32が複数直列に配置され、直列に配置された薬剤充填容器32の群において、運転中に通液方向を逆転させる(通液方向逆転工程)ことが好ましい。

【0058】

薬剤充填容器32の群の途中の溶解液供給ライン40における少なくとも1点に設置された濃度測定点46において、濃度測定装置48によりハロシアノアセトアミド化合物の残量を把握し、ある濃度測定点46において、ハロシアノアセトアミド化合物の「残量なし」と判断された場合は、その濃度測定点46の上流側の薬剤充填容器32内のハロシアノアセトアミド化合物はほぼ消費されたと判断し、新品の薬剤充填容器と交換すればよい。また、新品の薬剤充填容器と交換した後、水の通液方向を逆転し、運転を再開してもよい。これにより、充填したハロシアノアセトアミド化合物を無駄なく使用することができ、かつハロシアノアセトアミド化合物の消費を認知しやすい。

【0059】

例えば、図3に示すように、直列に配列された薬剤充填容器32の群(図3の例では、薬剤充填容器32a,32b,32c,32d)に水を通液する場合、基本的に上流側の薬剤充填容器内のハロシアノアセトアミド化合物から溶解し、消費されていく。このため、薬剤充填容器32の群の途中の溶解液供給ライン40における濃度測定点46(図3の例では、薬剤充填容器32bと薬剤充填容器32cとの間の溶解液供給ライン40bに設置されている)において、ハロシアノアセトアミド化合物の残量有無を調べて「残量なし」ということが分かれば、濃度測定点46より上流側の薬剤充填容器32内(図3の例では、薬剤充填容器32a,32b)は全て「残量なし」と判断することができる。また、濃度測定点46より下流側の薬剤充填容器32(図3の例では、薬剤充填容器32c,32d)が「残量なし」となるにはさらに時間的猶予があるため、スライム防止装置全体として、“薬剤枯渇”を見過ごすリスクが低減される。例えば、図4に示すように、「残量なし」と判断された薬剤充填容器32(図3、図4の例では、薬剤充填容器32a,32b)を全て新しいものに交換し、交換後、水の通液方向を逆転(図4の例では、薬剤充填容器32d→32c→32b→32a)させれば、新しい薬剤充填容器(図4の例では、薬剤充填容器32a,32b)が濃度測定点46よりも下流側に配置されることになるため、ハロシアノアセトアミド化合物の残量が「濃度測定点46より上流側<濃度測定点46より下流側」という状態が保たれ、“薬剤枯渇”を見過ごすリスクが低い状態が保たれる。しかし、新しい薬剤充填容器に交換後に通液方向を逆転させなければ、ハロシアノアセトアミド化合物の残量が「濃度測定点46より上流側>濃度測定点46より下流側」となり、濃度測定点46においてハロシアノアセトアミド化合物の「残量なし」となった時点で、すでにスライム防止装置全体としてもハロシアノアセトアミド化合物が枯渇してしまう場合が考えられ、スライム防止装置全体として、“薬剤枯渇”を見過ごすリスクが増加する。

【0060】

濃度測定点46は、薬剤充填容器32の群の途中の溶解液供給ライン40のいずれかの場所に設置すればよく、特に制限はないが、運用上の利便性等の点から、薬剤充填容器32の群の中間の溶解液供給ライン40(図2〜図4の例では、4つの薬剤充填容器32a,32b,32c,32dの中間の溶解液供給ライン40b)に設置することが好ましい。

【0061】

通液方向逆転手段としては、ラインの切替バルブ等が挙げられる。

【0062】

図2〜図4の例では、4つの薬剤充填容器32a,32b,32c,32dが直列に接続されているが、複数の薬剤充填容器を円周上等に配置し、流路を切り替え、あたかもメリーゴーランドのように各薬剤充填容器の通水順序を順繰りに切り替え制御するメリーゴーランド方式であってもよい。

【0063】

分離膜のスライム防止装置としては、図2〜図4の構成のものの他に、さらにストレーナ等の構成を含んだものが挙げられる。

【0064】

図2〜図4の構成のような薬剤充填容器を用いる構成のスライム防止装置は、逆浸透膜(RO膜)やナノ濾過膜(NF膜)等の各種分離膜処理系全般に適用することができるが、例えば、系内の圧力条件が比較的高いRO膜(例えば、0.75MPa程度)等の膜処理を含む各種水処理系の場合、系内にスライム防止装置を組み込むのは困難な場合があるため、図2〜図4の構成のような大気開放区間を設けたスライム防止装置を好適に適用することができる。

【実施例】

【0065】

以下、実施例および比較例を挙げ、本発明をより具体的に詳細に説明するが、本発明は、以下の実施例に限定されるものではない。

【0066】

<実施例1>

図2のスライム防止装置を用い、固形のDBNPAの希釈溶液を調製し、分離膜処理系としてRO膜系に適用した。具体的には、以下の方法で行った。

(1)固形のDBNPAを10kg充填した円筒型の薬剤充填容器(材質:FRP)を4本直列に配列し、その薬剤充填容器内に溶媒として水を通水する。

(2)末端の薬剤充填容器の出口から流出したDBNPA溶解液をDBNPA溶解液貯槽に貯留する。

(3)希釈用溶媒としての水をDBNPA溶解液貯槽に供給し、2倍希釈する。

(4)2倍希釈されたDBNPA溶解液を、RO膜へ被処理液を供給する配管に薬注ポンプで薬注する。

その結果、高速液体クロマトグラフで分析したところ、溶解液におけるDBNPAの分解が抑制された(溶解液中のDBNPAは、理論値の98%残留)。また、RO膜の処理水および濃縮水の水質悪化や、分離膜の劣化を抑制することができた。さらに、簡便な構成で、固形分の析出による分離膜処理系の配管の閉塞が抑制され、被処理液中の薬剤濃度を微調整することができた。

【0067】

<実施例2>

RO膜へ被処理液を供給する配管にバイパス配管を設け、そこに直接、薬剤充填容器を組み込み、希釈溶液を調製した。具体的には、実施例1同様、固形のDBNPA10kgを充填した円筒型の薬剤充填容器を組み込んだ。その結果、高速液体クロマトグラフで分析したところ、溶解液におけるDBNPAの分解が抑制された(溶解液中のDBNPAは、理論値の98%残留)。また、RO膜の処理水および濃縮水の水質悪化や、分離膜の劣化を抑制することができた。しかし、固形分の析出による分離膜処理系の配管の閉塞、具体的にはストレーナ部分の閉塞が発生した。また、被処理液中の薬剤濃度を微調整することができなかった。

【0068】

<比較例1>

固形のDBNPA 10kgを溶媒として水 500kgに溶解させた溶解液を予め作製した。720時間後、予め作製したDBNPA溶解液を、RO膜へ被処理液を供給する配管に薬注ポンプで薬注した。その結果、高速液体クロマトグラフで分析したところ、溶解液におけるDBNPAの分解が発生した(溶解液中のDBNPAは、理論値の48%にまで低下)。また、固形分の析出による分離膜処理系の配管の閉塞、具体的にはストレーナ部分の閉塞が発生した。また、被処理液中の薬剤濃度を微調整することができなかった。

【0069】

<実施例3、比較例2>

図2のスライム防止装置を用いた場合と、一般的なスライム防止剤である次亜塩素酸を使用した場合のRO膜性能への影響について比較した。1ヶ月後のRO膜の脱塩率により評価した。試験条件は、以下の通りである。結果を表1に示す。

【0070】

<試験条件>

RO膜:日東電工(株)製、ES20

運転圧力:0.75MPa

回収率:75%

水:相模原井水

薬剤濃度:

(実施例3)固形DBNPA処理 濃度:3mg/L(DBNPAとして)

(比較例2)次亜塩素酸処理 濃度:3mg/L(有効塩素として)

【0071】

【表1】

【0072】

比較例2ではRO膜の脱塩率が大幅に低下し、膜が劣化していたが、実施例3では脱塩率に低下はほとんど見られず、膜劣化はほとんど起こっていなかった。

【0073】

<実施例4、比較例3−1,3−2>

図2のスライム防止装置を用いた場合と、一般的なDBNPA液体製剤を使用した場合の、RO膜の処理水(透過水)および濃縮水のTOCについて確認した。TOCの測定は、TOC測定装置(シーバス社製、Sievers900型)を用いて行った。結果を表2に示す。

【0074】

<試験条件>

RO膜:日東電工(株)製、ES20

運転圧力:0.75MPa

回収率:75%

水:相模原井水

薬剤濃度:

(実施例4)固形DBNPA処理 濃度:3mg/L(DBNPAとして)

(比較例3−1)DBNPA含有液体製剤(ジエチレングリコール60%含有) 濃度:3mg/L(DBNPAとして)

(比較例3−2)DBNPA含有液体製剤(分岐アルコール60%含有) 濃度:3mg/L(DBNPAとして)

【0075】

【表2】

【0076】

実施例4の処理水(透過水)、濃縮水のTOC上昇値は、比較例3−1,3−2と比べて少なかった。特に濃縮水におけるTOC上昇値は、比較例3−1,3−2よりも実施例4の方が大幅に少なかった。

【0077】

このように、実施例の装置、方法により、高いスライム防止効果を有しながら、膜性能、後段の処理水および濃縮水の水質への影響を最小限に抑えたスライム防止処理が可能となった。

【符号の説明】

【0078】

1 スライム防止装置、3 分離膜処理系、10 溶解装置、12,38 水供給ライン、14,40,40a,40b,40c,40d 溶解液供給ライン、16 膜分離装置、18 被処理液ライン、20 処理液ライン、30 水貯槽、32,32a,32b,32c,32d 薬剤充填容器、34 溶解液貯槽、36 水ライン、42 希釈用水ライン、44 希釈溶液供給ライン、46 濃度測定点、48 濃度測定装置、50 温度測定装置、52,54,56 ポンプ。

【技術分野】

【0001】

本発明は、分離膜のスライム防止方法および分離膜のスライム防止装置に関する。

【背景技術】

【0002】

逆浸透膜(RO膜)やナノ濾過膜(NF膜)等の分離膜のスライム防止方法としては、各種のスライム防止剤が使用される。次亜塩素酸等の酸化系薬剤は代表的なスライム防止剤であるが、分離膜を劣化させることがあるという問題がある。また、イソチアゾロン等の有機窒素硫黄系スライム防止剤による処理も提案されているが(例えば、特許文献1参照)、処理対象水によっては十分なスライム防止効果が得られないという問題がある。また、イソチアゾロンの一部は、逆浸透膜等の分離膜を透過してしまうため、処理水(透過水)の水質悪化を招くことがあるという問題がある。

【0003】

DBNPA(2,2−ジブロモ−3−ニトリロプロピオンアミド)等のハロシアノアセトアミド化合物は分離膜を劣化させることがほとんどなく、高いスライム防止効果を示すため、膜分離用のスライム防止剤としての使用が提案されている(例えば、特許文献2参照)。DBNPA等のハロシアノアセトアミド化合物は水に溶け難いため、予めアルコールやグリコール系の有機溶媒等に溶解させて溶解液を調製してから使用するのが一般的であるが、予め有機溶媒等に溶解させておくと、DBNPA等のハロシアノアセトアミド化合物が分解してしまうことがある。また、DBNPA等のハロシアノアセトアミド化合物自体は逆浸透膜等の分離膜を透過しにくいが、副成分である有機溶媒が逆浸透膜等の分離膜を透過してしまい、処理水(透過水)の水質悪化を招き、さらに、分離膜の濃縮水の水質も悪化(TOCやCODの上昇等)させてしまうという問題がある。

【0004】

例えば、特許文献3では、DBNPAを溶解させる有機溶媒を工夫することによって、逆浸透膜の処理水(透過水)および濃縮水の水質悪化を低減することが提案されているが、この場合でも、処理水(透過水)への有機溶媒の影響がなくなる訳ではなく、また濃縮水の水質悪化という問題も依然として残る。また、特許文献3では、水に溶けにくいDBNPAを被処理水系に直接添加する方法として、固形物を直接被処理水に添加するか、予め水またはその他溶媒に溶解させ、溶解液を調製してから使用する必要があることが記載されているが、予め水またはその他溶媒に溶解させておくと、溶解液中でDBNPAが分解してしまうことがある。また、固形のDBNPAを取り扱う際に、固形のDBNPAおよびその溶解液が作業者に接触する可能性がある。さらに、自動給粉機や撹拌機等が必要であり、装置が大掛かりになるという問題がある。

【0005】

その他の固形薬剤の溶解・供給システムとしては、固形薬剤を充填した薬剤充填容器を直接被処理水系の配管(バイパス配管等)に組み込み、そこに被処理水、または被処理水の一部を供給することにより固形薬剤を溶解させ、その(過)飽和溶解液を直接被処理水系へ供給するシステムが知られている(例えば、特許文献4の図1参照)。しかし、系内の圧力条件が比較的高い逆浸透膜(例えば、0.75MPa程度)等の分離膜による処理を含む各種水処理系の場合、系内に分離膜のスライム防止装置を組み込むのは容器の耐圧性等が要求され、困難である。また、これらのシステムでは、被処理水の温度低下等の温度変動等があった場合、被処理水系の中で固形薬剤が過飽和となって析出し、析出した固形薬剤が逆浸透膜へ供給され、膜の閉塞を起こす可能性があるという問題や、被処理水系の配管(主配管、バイパス配管等)が閉塞する可能性があるという問題がある。また、被処理水中の薬剤濃度を調整することが困難である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−229363号公報

【特許文献2】特開2006−089402号公報

【特許文献3】特開2008−272667号公報

【特許文献4】特開平10−235368号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、スライム防止剤としてハロシアノアセトアミド化合物を用いる逆浸透膜やナノ濾過膜等の分離膜のスライム防止において、溶解液におけるハロシアノアセトアミド化合物の分解を抑制し、処理水および濃縮水の水質悪化や、分離膜の劣化等を抑制することができる分離膜のスライム防止方法および分離膜のスライム防止装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、下記一般式(1)で示されるハロシアノアセトアミド化合物に水を供給して、前記ハロシアノアセトアミド化合物を溶解する溶解工程と、前記ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系に供給する溶解液供給工程と、を含む分離膜のスライム防止方法である。

【化1】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【0009】

また、前記分離膜のスライム防止方法において、前記溶解液が流入する溶解液貯槽へ、前記溶解液を希釈するために希釈用水を供給する希釈用水供給工程をさらに含むことが好ましい。

【0010】

また、前記分離膜のスライム防止方法において、前記溶解工程において、前記ハロシアノアセトアミド化合物を内部に充填した少なくとも1つの薬剤充填容器内に水を供給することが好ましい。

【0011】

また、前記分離膜のスライム防止方法において、前記薬剤充填容器の容器が光を透過する材質で構成されていることが好ましい。

【0012】

また、前記分離膜のスライム防止方法において、前記薬剤充填容器が複数直列に配置され、直列に配置された前記薬剤充填容器群において、運転中に通液方向を逆転させる通液方向逆転工程をさらに含むことが好ましい。

【0013】

また、前記分離膜のスライム防止方法において、前記溶解工程から流出する前記溶解液の濃度を測定する濃度測定工程をさらに含むことが好ましい。

【0014】

また、前記分離膜のスライム防止方法において、前記溶解液の温度を測定し、前記測定した温度に基づいて前記溶解液貯槽内の前記溶解液の希釈倍率を制御することが好ましい。

【0015】

また、本発明は、下記一般式(1)で示されるハロシアノアセトアミド化合物を水に溶解するための溶解手段と、前記溶解手段に水を供給する水供給手段と、前記ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系に供給するための溶解液供給手段と、を備える分離膜のスライム防止装置である。

【化2】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【0016】

また、前記分離膜のスライム防止装置において、前記溶解液が流入する溶解液貯槽と、前記溶解液を希釈するために、希釈用水を前記溶解液貯槽へ供給する希釈用水供給手段と、をさらに備えることが好ましい。

【0017】

また、前記分離膜のスライム防止装置において、前記溶解手段が、前記ハロシアノアセトアミド化合物を内部に充填した少なくとも1つの薬剤充填容器であることが好ましい。

【0018】

また、前記分離膜のスライム防止装置において、前記薬剤充填容器の容器が光を透過する材質で構成されていることが好ましい。

【0019】

また、前記分離膜のスライム防止装置において、前記薬剤充填容器が複数直列に配置され、直列に配置された前記薬剤充填容器群において運転中に通液方向を逆転させる通液方向逆転手段をさらに備えることが好ましい。

【0020】

また、前記分離膜のスライム防止装置において、前記溶解手段から流出する前記溶解液の濃度を測定する濃度測定手段をさらに備えることが好ましい。

【0021】

また、前記分離膜のスライム防止装置において、前記溶解液の温度を測定する温度測定手段と、前記測定した温度に基づいて前記希釈用水供給手段による希釈倍率を制御する制御手段と、をさらに備えることが好ましい。

【発明の効果】

【0022】

本発明では、スライム防止剤としてハロシアノアセトアミド化合物を用いる逆浸透膜やナノ濾過膜等の分離膜のスライム防止において、溶解液におけるハロシアノアセトアミド化合物の分解を抑制し、処理水および濃縮水の水質悪化や、分離膜の劣化等を抑制することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施形態に係る分離膜のスライム防止装置を有する分離膜処理系の一例を示す概略構成図である。

【図2】本発明の実施形態に係る分離膜のスライム防止装置および分離膜のスライム防止方法の一例を示す概略構成図である。

【図3】本発明の実施形態に係る分離膜のスライム防止方法の一例を示す概略構成図である。

【図4】本発明の実施形態に係る分離膜のスライム防止方法の一例を示す概略構成図である。

【発明を実施するための形態】

【0024】

本発明の実施の形態について以下説明する。本実施形態は本発明を実施する一例であって、本発明は本実施形態に限定されるものではない。

【0025】

図1は、本発明の実施形態に係る分離膜のスライム防止装置を有する分離膜処理系の一例を示す概略構成図である。分離膜のスライム防止装置1は、ハロシアノアセトアミド化合物を水に溶解するための溶解手段としての溶解装置10と、溶解装置10に水を供給する水供給手段としての水供給ライン12と、ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系3に供給するための溶解液供給手段としての溶解液供給ライン14とを備える。分離膜処理系3は、逆浸透膜(RO膜)やナノ濾過膜(NF膜)等の分離膜を有する膜分離装置16と、膜分離装置16に被処理液を供給する被処理液供給手段としての被処理液ライン18と、膜分離装置16から処理液を排出する処理液排出手段としての処理液ライン20とを備える。

【0026】

分離膜のスライム防止装置1において、溶解装置10の入口には、水供給ライン12が接続され、溶解装置10の出口と分離膜処理系3の被処理液ライン18の途中とが、溶解液供給ライン14により接続されている。分離膜処理系3において、膜分離装置16の入口には被処理液ライン18が、膜分離装置16の出口には処理液ライン20がそれぞれ接続されている。

【0027】

分離膜のスライム防止装置1において、まず、水の供給元より、水供給ライン12を通して溶媒である水が溶解装置10に供給され、溶解装置10において水によりハロシアノアセトアミド化合物が溶解される(溶解工程)。溶解装置10から流出される溶解液は、溶解液供給ライン14を通して、分離膜処理系3に供給される(溶解液供給工程)。溶解装置10から流出される溶解液は、例えば図1に示すように、被処理液ライン18において分離膜処理系3の被処理液に供給される。溶解液は、連続的に添加されてもよいし、間欠的に添加されてもよい。溶解液は、膜分離装置16への被処理液ライン18において添加されてもよいし、被処理液を貯留する被処理液槽(図示せず)へ添加されてもよい。

【0028】

分離膜処理系3において、スライム防止剤であるハロシアノアセトアミド化合物が溶解された溶解液が供給された被処理液は、膜分離装置16に送液される。膜分離装置16において、被処理液について、膜処理が行われ、分離膜を透過した処理水(透過水)と、不純物が濃縮された濃縮水とが得られる。

【0029】

ハロシアノアセトアミド化合物が有機溶媒ではなく水に溶解された溶解液として、分離膜処理系の被処理液に供給されることにより、分離膜(逆浸透膜、ナノ濾過膜等)の処理水および濃縮水の水質悪化(例えば、TOCやCODの上昇等)が抑制される。また、スライム防止剤としてハロシアノアセトアミド化合物を用いることにより、分離膜(逆浸透膜、ナノ濾過膜等)の劣化等が抑制され、十分なスライム防止効果を有する。

【0030】

本実施形態では、ハロシアノアセトアミド化合物を現場で(in situ)水に溶解させ、その溶液を分離膜処理系に直接注入する。これにより、予め水または有機溶媒に溶解させておく場合に比べて、溶解液におけるハロシアノアセトアミド化合物の分解を抑制することができる。

【0031】

ハロシアノアセトアミド化合物は、下記一般式(1)で示される。

【化3】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【0032】

ハロシアノアセトアミド化合物としては、例えば、2−ブロモ−3−ニトリロプロピオンアミド、2,2−ジブロモ−3−ニトリロプロピオンアミド(DBNPA)、2−クロロ−2−ブロモ−3−ニトリロプロピオンアミド、2−クロロ−3−ニトリロプロピオンアミド、2,2−ジクロロ−3−ニトリロプロピオンアミド、N−メチル−2,2−ジブロモ−3−ニトリロプロピオンアミド、N−プロピル−2−クロロ−2−ブロモ−3−ニトリロプロピオンアミド等が挙げられる。これらは単独で用いてもよいし、2種以上を組み合わせて用いてもよい。これらのうち、溶解度や殺菌速度等の点から、2,2−ジブロモ−3−ニトリロプロピオンアミド(DBNPA)を用いることが好ましい。

【0033】

溶解装置10に通液する溶媒、希釈用溶媒は、水であるが、分離膜の処理水(透過水)および濃縮水の水質に悪影響を及ぼさない程度(例えば、10質量%以下程度)のジエチレングリコール等の有機溶媒を含んでいてもよい。

【0034】

溶解液には必要に応じて、その他、塩酸や水酸化ナトリウム等のpH調整剤等を添加してもよい。

【0035】

膜分離装置16用の分離膜としては、逆浸透膜(RO膜)、ナノ濾過膜(NF膜)等が挙げられ、その形態としては、スパイラル型、中空糸型、管型、平膜型などが挙げられる。また、分離膜の材質としては、酢酸セルロースやポリアミド等がある。

【0036】

本発明の実施形態に係る分離膜のスライム防止装置の一例の概略構成を図2に示し、その構成について説明する。分離膜のスライム防止装置1は、水貯槽30と、少なくとも1つの薬剤充填容器32と、大気開放された溶解液貯槽34とを備える。図2の例では、薬剤充填容器32は、4つの薬剤充填容器32a,32b,32c,32dを備える。なお、分離膜のスライム防止装置は、図2の構成に限られるものではない。

【0037】

分離膜のスライム防止装置1において、水貯槽30の入口には、水ライン36が接続され、水貯槽30の出口と薬剤充填容器32aの入口とは、ポンプ52を介して水供給ライン38により接続されている。薬剤充填容器32aの出口と薬剤充填容器32bの入口、薬剤充填容器32bの出口と薬剤充填容器32cの入口、薬剤充填容器32cの出口と薬剤充填容器32dの入口、薬剤充填容器32dの出口と溶解液貯槽34の入口は、それぞれ溶解液供給ライン40a,40b,40c,40dにより接続されている。水貯槽30の出口と溶解液貯槽34の入口は、ポンプ54を介して希釈用水ライン42により接続されている。溶解液貯槽34の出口には、ポンプ56を介して希釈溶液供給ライン44が接続されている。溶解液供給ライン40における濃度測定点46には、濃度測定手段としての濃度測定装置48が設置されている。溶解液貯槽34には、温度測定手段として、温度測定装置50が設置されている。図2の例では、水貯槽30、ポンプ52および水供給ライン38が水供給手段として機能し、水貯槽30、ポンプ54および希釈用水ライン42が希釈用水供給手段として機能し、溶解液貯槽34、ポンプ56および希釈溶液供給ライン44が溶解液供給手段として機能する。

【0038】

本実施形態に係る分離膜のスライム防止方法および分離膜のスライム防止装置1の動作について説明する。まず、水の供給元より、水ライン36を通して溶媒である水を水貯槽30に溜める。水貯槽30からポンプ52により水供給ライン38を通して、直列に配置された薬剤充填容器32a,32b,32c,32dに水を順次供給、通液する(水供給工程)。末端の薬剤充填容器32dから流出してきた溶解液は、溶解液貯槽34に溜められる。必要に応じて、水貯槽30からポンプ54により希釈用水ライン42を通して、溶解液貯槽34に希釈用水を所定量供給し、溶解液を所定の濃度まで希釈する(希釈用水供給工程)。溶解液貯槽34からポンプ56により希釈溶液供給ライン44を通して、所定の濃度に希釈された希釈溶液を分離膜処理系3に供給する(希釈溶液供給工程)。なお、水貯槽30とは別に希釈用水を貯留する希釈用水貯槽を設け、希釈用水貯槽から希釈用水ラインを通して、溶解液貯槽34に希釈用水を所定量供給してもよい。

【0039】

ハロシアノアセトアミド化合物を容器に充填し、その薬剤充填容器に溶媒として水を通液することで、または、複数の薬剤充填容器を直列に配置し、配置された薬剤充填容器32の群に水を通液することで、撹拌等の操作を行わなくても、薬剤充填容器32の群の末端の容器出口からハロシアノアセトアミド化合物が水に十分溶解した溶解液が得られる。必要に応じて、得られた溶解液を溶解液貯槽34に溜め、希釈用水により所定の濃度に希釈し、所定の濃度に希釈された希釈溶液を溶解液として、溶解液貯槽34からポンプ56を用い、分離膜処理系3に供給する。これにより、分離膜処理系3の注入系統内での溶解液の過飽和による析出リスクを低減し、分離膜処理系3への注入不良を抑制することができる。

【0040】

本実施形態に係る分離膜のスライム防止方法および分離膜のスライム防止装置によれば、撹拌機や給粉機等を用いなくてもよく、簡便な構成の装置で運用することができる。また、分離膜処理系の配管(主配管、バイパス配管等)とは別の独立した配管系に薬剤充填容器を組み込み、さらに必要に応じて希釈溶液を用いるため、固形分の析出等による分離膜処理系の配管の閉塞等が抑制されて運用することができる。また、飽和溶液ではなく希釈溶液を用いることにより、被処理液中のハロシアノアセトアミド化合物の濃度を微調整することができる。さらに、ハロシアノアセトアミド化合物の補充等のメンテナンス等の際に、ハロシアノアセトアミド化合物およびその溶解液等の作業者への接触を抑制することができる。

【0041】

必要に応じて、溶解液を所定の濃度に希釈することにより分離膜処理系におけるハロシアノアセトアミド化合物の濃度管理が容易になり、安定的な処理が可能となる。

【0042】

DBNPA等のハロシアノアセトアミド化合物を本装置に適用する場合、水温による制御等を実施せず、所定の比率で希釈したとしても、水温変動によるハロシアノアセトアミド化合物の溶解濃度の変動が引き起こす「殺菌速度」の変動と、水温変動による微生物の増殖速度の変動が、比較的近い値となるため、結果として、所定の比率による希釈によって、より適正な処理を実現することができる。この理由は以下の通りと考えられる。

【0043】

本装置の適用先である分離膜処理系における被処理水の温度範囲は、一般的に15〜35℃程度である。例えば、被処理水の温度が20℃から30℃に変化すると分離膜処理系における微生物群の増殖速度は、約1〜2倍程度になるケースが多い。一方、本装置ではハロシアノアセトアミド化合物の溶解用溶媒として被処理水を使用することができる。被処理水を溶媒として使用する場合、被処理水の水温が上昇すると、溶解液のハロシアノアセトアミド化合物の溶解濃度が上昇し、溶解液所定量当りの殺菌速度も高くなる。微生物群の増殖速度上昇とハロシアノアセトアミド化合物の殺菌速度上昇が同じような範囲になりやすく、結果的に適正な処理がなされやすい。例えば、被処理水の温度が例えば20℃から30℃になると、被処理水を溶媒として使用する場合、DBNPAの溶解濃度も約1.4倍程度になり、殺菌速度としては約1.6倍程度になる。増殖速度上昇とDBNPAの殺菌速度上昇が同じような範囲になり、結果的に適正な処理がなされる。

【0044】

水は、例えば、現場で得られる工業用水や場合によっては分離膜処理系の被処理液(被処理水)等であり、水の供給元(工業用水水道、分離膜処理系等)と本実施形態に係る分離膜のスライム防止装置とを接続する必要があるが、この場合、「分離膜処理系と薬剤充填容器群」の間に、大気開放された溶解液貯槽34という大気開放区間を設けることで、これらを“縁切り”し、「分離膜処理系→薬剤充填容器群」という逆流を抑制することができる。さらに、「水供給元と薬剤充填容器群」の間に、大気開放された水貯槽30という大気開放区間を設ければ、これらを“縁切り”し、「薬剤充填容器群→水供給元」という逆流を抑制することができる。

【0045】

ハロシアノアセトアミド化合物を充填する容器としては、密閉系の容器であればよく、特に制限はない。例えば、カートリッジ型容器、ボンベ型容器等が挙げられる。ハロシアノアセトアミド化合物を充填する容器をカートリッジ型容器とすることで、メンテナンス等の際に作業者がハロシアノアセトアミド化合物自体に直接触れるリスクを大幅に低減することができる。カートリッジ型容器としては、例えば、円筒状等の筒状の容器と、容器を密閉する蓋部と、容器または蓋部に設けられた流入口と、ストレーナ等のろ過装置に接続された流出管と、流出管に接続され、容器または蓋部に設けられた流出口とを備えるカートリッジ等を用いることができる。

【0046】

薬剤充填容器の数は1つ以上であればよく、特に制限はないが、後述するようにハロシアノアセトアミド化合物の“薬剤枯渇”を見過ごすリスクを低減するために、2つ以上であることが好ましい。

【0047】

また、ハロシアノアセトアミド化合物を充填する容器が光を透過する材質で構成されていることが好ましい。これにより、薬剤充填容器32内のハロシアノアセトアミド化合物の残量を容易に把握することができる。例えば、薬剤充填容器32の外部から光を照射することにより、容器内部を透けさせ、目視により薬剤充填容器32内のハロシアノアセトアミド化合物の残量を把握すればよい。光を透過する材質としては、例えば、PE(ポリエチレン)、FRP(繊維強化プラスチック)等の樹脂等が挙げられる。

【0048】

ハロシアノアセトアミド化合物は、通常「固形薬剤」であり、粉体、粒状、タブレット型等を含め、形状に特に制限はなく、固体である薬剤全てを指す。カートリッジ型容器にDBNPA等を充填したものを商品形態として運用すれば、作業者に薬剤が直接触れるリスクを大幅に低減することができる。

【0049】

容器へのハロシアノアセトアミド化合物の充填量としては、特に制限はないが、例えば、人力で運搬することができる総重量30kg以内程度であればよい。

【0050】

溶解液貯槽34における溶解液の希釈倍率としては、用いるハロシアノアセトアミド化合物の種類等に応じて適宜設定すればよく、特に制限はないが、析出リスク等を考慮すると、例えば、ハロシアノアセトアミド化合物の水に対する飽和濃度の1/10〜1/2程度とすればよい。

【0051】

溶解液貯槽34には、希釈溶液中の溶け残りのハロシアノアセトアミド化合物等を除去するために、ストレーナ等のろ過手段を設置してもよい。

【0052】

本実施形態において、温度測定装置50により溶解液貯槽34における溶解液の温度を測定し、この測定した温度に基づいて、図示しない制御手段により溶解液貯槽34内の溶解液の希釈倍率を制御することが好ましい。溶解液の希釈倍率の制御は、例えば、水貯槽30等からの希釈用水ライン42に設けたポンプ54を制御し、希釈用水の流量を調整して行えばよい。

【0053】

薬剤充填容器32から流出する溶解液は「飽和状態」であると考えると、予め溶質であるハロシアノアセトアミド化合物の水に対する飽和溶解度曲線を把握しておけば、溶解液の温度から溶解液中のハロシアノアセトアミド化合物の濃度を予想することができる。つまり溶解液の温度によって溶解液濃度が把握できるため、溶解液の温度に基づいて溶解液の希釈倍率を制御すれば、濃度の変動の少ない「希釈溶液」を得ることができる。希釈溶液の濃度の変動が少なければ、分離膜処理系への溶解液の添加濃度の調整も容易となる。

【0054】

本実施形態において、薬剤充填容器32から流出する溶解液の濃度を測定する(濃度測定工程)ことが好ましい。濃度測定装置48により薬剤充填容器32から流出する溶解液の濃度を測定することにより、その薬剤充填容器の上流側の容器内のハロシアノアセトアミド化合物の有無を確認することができ、ハロシアノアセトアミド化合物の残量を把握することができる。

【0055】

濃度測定装置48としては、溶解液の濃度を測定することができるものであればよく、特に制限はないが、例えば、溶解液の導電率を測定する導電率測定装置、TOC(全有機炭素)測定装置、pH測定装置、ORP(酸化還元電位)測定装置等が挙げられる。これらのうち、運用上の測定精度等の点から、導電率を測定することが好ましい。

【0056】

濃度測定装置48による濃度測定点46の位置は、溶解液供給ライン40における少なくとも1点であればよい。

【0057】

また、本実施形態において、薬剤充填容器32が複数直列に配置され、直列に配置された薬剤充填容器32の群において、運転中に通液方向を逆転させる(通液方向逆転工程)ことが好ましい。

【0058】

薬剤充填容器32の群の途中の溶解液供給ライン40における少なくとも1点に設置された濃度測定点46において、濃度測定装置48によりハロシアノアセトアミド化合物の残量を把握し、ある濃度測定点46において、ハロシアノアセトアミド化合物の「残量なし」と判断された場合は、その濃度測定点46の上流側の薬剤充填容器32内のハロシアノアセトアミド化合物はほぼ消費されたと判断し、新品の薬剤充填容器と交換すればよい。また、新品の薬剤充填容器と交換した後、水の通液方向を逆転し、運転を再開してもよい。これにより、充填したハロシアノアセトアミド化合物を無駄なく使用することができ、かつハロシアノアセトアミド化合物の消費を認知しやすい。

【0059】

例えば、図3に示すように、直列に配列された薬剤充填容器32の群(図3の例では、薬剤充填容器32a,32b,32c,32d)に水を通液する場合、基本的に上流側の薬剤充填容器内のハロシアノアセトアミド化合物から溶解し、消費されていく。このため、薬剤充填容器32の群の途中の溶解液供給ライン40における濃度測定点46(図3の例では、薬剤充填容器32bと薬剤充填容器32cとの間の溶解液供給ライン40bに設置されている)において、ハロシアノアセトアミド化合物の残量有無を調べて「残量なし」ということが分かれば、濃度測定点46より上流側の薬剤充填容器32内(図3の例では、薬剤充填容器32a,32b)は全て「残量なし」と判断することができる。また、濃度測定点46より下流側の薬剤充填容器32(図3の例では、薬剤充填容器32c,32d)が「残量なし」となるにはさらに時間的猶予があるため、スライム防止装置全体として、“薬剤枯渇”を見過ごすリスクが低減される。例えば、図4に示すように、「残量なし」と判断された薬剤充填容器32(図3、図4の例では、薬剤充填容器32a,32b)を全て新しいものに交換し、交換後、水の通液方向を逆転(図4の例では、薬剤充填容器32d→32c→32b→32a)させれば、新しい薬剤充填容器(図4の例では、薬剤充填容器32a,32b)が濃度測定点46よりも下流側に配置されることになるため、ハロシアノアセトアミド化合物の残量が「濃度測定点46より上流側<濃度測定点46より下流側」という状態が保たれ、“薬剤枯渇”を見過ごすリスクが低い状態が保たれる。しかし、新しい薬剤充填容器に交換後に通液方向を逆転させなければ、ハロシアノアセトアミド化合物の残量が「濃度測定点46より上流側>濃度測定点46より下流側」となり、濃度測定点46においてハロシアノアセトアミド化合物の「残量なし」となった時点で、すでにスライム防止装置全体としてもハロシアノアセトアミド化合物が枯渇してしまう場合が考えられ、スライム防止装置全体として、“薬剤枯渇”を見過ごすリスクが増加する。

【0060】

濃度測定点46は、薬剤充填容器32の群の途中の溶解液供給ライン40のいずれかの場所に設置すればよく、特に制限はないが、運用上の利便性等の点から、薬剤充填容器32の群の中間の溶解液供給ライン40(図2〜図4の例では、4つの薬剤充填容器32a,32b,32c,32dの中間の溶解液供給ライン40b)に設置することが好ましい。

【0061】

通液方向逆転手段としては、ラインの切替バルブ等が挙げられる。

【0062】

図2〜図4の例では、4つの薬剤充填容器32a,32b,32c,32dが直列に接続されているが、複数の薬剤充填容器を円周上等に配置し、流路を切り替え、あたかもメリーゴーランドのように各薬剤充填容器の通水順序を順繰りに切り替え制御するメリーゴーランド方式であってもよい。

【0063】

分離膜のスライム防止装置としては、図2〜図4の構成のものの他に、さらにストレーナ等の構成を含んだものが挙げられる。

【0064】

図2〜図4の構成のような薬剤充填容器を用いる構成のスライム防止装置は、逆浸透膜(RO膜)やナノ濾過膜(NF膜)等の各種分離膜処理系全般に適用することができるが、例えば、系内の圧力条件が比較的高いRO膜(例えば、0.75MPa程度)等の膜処理を含む各種水処理系の場合、系内にスライム防止装置を組み込むのは困難な場合があるため、図2〜図4の構成のような大気開放区間を設けたスライム防止装置を好適に適用することができる。

【実施例】

【0065】

以下、実施例および比較例を挙げ、本発明をより具体的に詳細に説明するが、本発明は、以下の実施例に限定されるものではない。

【0066】

<実施例1>

図2のスライム防止装置を用い、固形のDBNPAの希釈溶液を調製し、分離膜処理系としてRO膜系に適用した。具体的には、以下の方法で行った。

(1)固形のDBNPAを10kg充填した円筒型の薬剤充填容器(材質:FRP)を4本直列に配列し、その薬剤充填容器内に溶媒として水を通水する。

(2)末端の薬剤充填容器の出口から流出したDBNPA溶解液をDBNPA溶解液貯槽に貯留する。

(3)希釈用溶媒としての水をDBNPA溶解液貯槽に供給し、2倍希釈する。

(4)2倍希釈されたDBNPA溶解液を、RO膜へ被処理液を供給する配管に薬注ポンプで薬注する。

その結果、高速液体クロマトグラフで分析したところ、溶解液におけるDBNPAの分解が抑制された(溶解液中のDBNPAは、理論値の98%残留)。また、RO膜の処理水および濃縮水の水質悪化や、分離膜の劣化を抑制することができた。さらに、簡便な構成で、固形分の析出による分離膜処理系の配管の閉塞が抑制され、被処理液中の薬剤濃度を微調整することができた。

【0067】

<実施例2>

RO膜へ被処理液を供給する配管にバイパス配管を設け、そこに直接、薬剤充填容器を組み込み、希釈溶液を調製した。具体的には、実施例1同様、固形のDBNPA10kgを充填した円筒型の薬剤充填容器を組み込んだ。その結果、高速液体クロマトグラフで分析したところ、溶解液におけるDBNPAの分解が抑制された(溶解液中のDBNPAは、理論値の98%残留)。また、RO膜の処理水および濃縮水の水質悪化や、分離膜の劣化を抑制することができた。しかし、固形分の析出による分離膜処理系の配管の閉塞、具体的にはストレーナ部分の閉塞が発生した。また、被処理液中の薬剤濃度を微調整することができなかった。

【0068】

<比較例1>

固形のDBNPA 10kgを溶媒として水 500kgに溶解させた溶解液を予め作製した。720時間後、予め作製したDBNPA溶解液を、RO膜へ被処理液を供給する配管に薬注ポンプで薬注した。その結果、高速液体クロマトグラフで分析したところ、溶解液におけるDBNPAの分解が発生した(溶解液中のDBNPAは、理論値の48%にまで低下)。また、固形分の析出による分離膜処理系の配管の閉塞、具体的にはストレーナ部分の閉塞が発生した。また、被処理液中の薬剤濃度を微調整することができなかった。

【0069】

<実施例3、比較例2>

図2のスライム防止装置を用いた場合と、一般的なスライム防止剤である次亜塩素酸を使用した場合のRO膜性能への影響について比較した。1ヶ月後のRO膜の脱塩率により評価した。試験条件は、以下の通りである。結果を表1に示す。

【0070】

<試験条件>

RO膜:日東電工(株)製、ES20

運転圧力:0.75MPa

回収率:75%

水:相模原井水

薬剤濃度:

(実施例3)固形DBNPA処理 濃度:3mg/L(DBNPAとして)

(比較例2)次亜塩素酸処理 濃度:3mg/L(有効塩素として)

【0071】

【表1】

【0072】

比較例2ではRO膜の脱塩率が大幅に低下し、膜が劣化していたが、実施例3では脱塩率に低下はほとんど見られず、膜劣化はほとんど起こっていなかった。

【0073】

<実施例4、比較例3−1,3−2>

図2のスライム防止装置を用いた場合と、一般的なDBNPA液体製剤を使用した場合の、RO膜の処理水(透過水)および濃縮水のTOCについて確認した。TOCの測定は、TOC測定装置(シーバス社製、Sievers900型)を用いて行った。結果を表2に示す。

【0074】

<試験条件>

RO膜:日東電工(株)製、ES20

運転圧力:0.75MPa

回収率:75%

水:相模原井水

薬剤濃度:

(実施例4)固形DBNPA処理 濃度:3mg/L(DBNPAとして)

(比較例3−1)DBNPA含有液体製剤(ジエチレングリコール60%含有) 濃度:3mg/L(DBNPAとして)

(比較例3−2)DBNPA含有液体製剤(分岐アルコール60%含有) 濃度:3mg/L(DBNPAとして)

【0075】

【表2】

【0076】

実施例4の処理水(透過水)、濃縮水のTOC上昇値は、比較例3−1,3−2と比べて少なかった。特に濃縮水におけるTOC上昇値は、比較例3−1,3−2よりも実施例4の方が大幅に少なかった。

【0077】

このように、実施例の装置、方法により、高いスライム防止効果を有しながら、膜性能、後段の処理水および濃縮水の水質への影響を最小限に抑えたスライム防止処理が可能となった。

【符号の説明】

【0078】

1 スライム防止装置、3 分離膜処理系、10 溶解装置、12,38 水供給ライン、14,40,40a,40b,40c,40d 溶解液供給ライン、16 膜分離装置、18 被処理液ライン、20 処理液ライン、30 水貯槽、32,32a,32b,32c,32d 薬剤充填容器、34 溶解液貯槽、36 水ライン、42 希釈用水ライン、44 希釈溶液供給ライン、46 濃度測定点、48 濃度測定装置、50 温度測定装置、52,54,56 ポンプ。

【特許請求の範囲】

【請求項1】

下記一般式(1)で示されるハロシアノアセトアミド化合物に水を供給して、前記ハロシアノアセトアミド化合物を溶解する溶解工程と、

前記ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系に供給する溶解液供給工程と、

を含むことを特徴とする分離膜のスライム防止方法。

【化1】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【請求項2】

請求項1に記載の分離膜のスライム防止方法であって、

前記溶解液が流入する溶解液貯槽へ、前記溶解液を希釈するために希釈用水を供給する希釈用水供給工程をさらに含むことを特徴とする分離膜のスライム防止方法。

【請求項3】

請求項1または2に記載の分離膜のスライム防止方法であって、

前記溶解工程において、前記ハロシアノアセトアミド化合物を内部に充填した少なくとも1つの薬剤充填容器内に水を供給することを特徴とする分離膜のスライム防止方法。

【請求項4】

請求項3に記載の分離膜のスライム防止方法であって、

前記薬剤充填容器の容器が光を透過する材質で構成されていることを特徴とする分離膜のスライム防止方法。

【請求項5】

請求項3または4に記載の分離膜のスライム防止方法であって、

前記薬剤充填容器が複数直列に配置され、直列に配置された前記薬剤充填容器群において、運転中に通液方向を逆転させる通液方向逆転工程をさらに含むことを特徴とする分離膜のスライム防止方法。

【請求項6】

請求項1〜5のいずれか1項に記載の分離膜のスライム防止方法であって、

前記溶解工程から流出する前記溶解液の濃度を測定する濃度測定工程をさらに含むことを特徴とする分離膜のスライム防止方法。

【請求項7】

請求項2に記載の分離膜のスライム防止方法であって、

前記溶解液の温度を測定し、前記測定した温度に基づいて前記溶解液貯槽内の前記溶解液の希釈倍率を制御することを特徴とする分離膜のスライム防止方法。

【請求項8】

下記一般式(1)で示されるハロシアノアセトアミド化合物を水に溶解するための溶解手段と、

前記ハロシアノアセトアミド化合物を溶解するために前記溶解手段に水を供給する水供給手段と、

前記ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系に供給するための溶解液供給手段と、

を備えることを特徴とする分離膜のスライム防止装置。

【化2】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【請求項9】

請求項8に記載の分離膜のスライム防止装置であって、

前記溶解液が流入する溶解液貯槽と、

前記溶解液を希釈するために、希釈用水を前記溶解液貯槽へ供給する希釈用水供給手段と、

をさらに備えることを特徴とする分離膜のスライム防止装置。

【請求項10】

請求項8または9に記載の分離膜のスライム防止装置であって、

前記溶解手段が、前記ハロシアノアセトアミド化合物を内部に充填した少なくとも1つの薬剤充填容器であることを特徴とする分離膜のスライム防止装置。

【請求項11】

請求項10に記載の分離膜のスライム防止装置であって、

前記薬剤充填容器の容器が光を透過する材質で構成されていることを特徴とする分離膜のスライム防止装置。

【請求項12】

請求項10または11に記載の分離膜のスライム防止装置であって、

前記薬剤充填容器が複数直列に配置され、

直列に配置された前記薬剤充填容器群において運転中に通液方向を逆転させる通液方向逆転手段をさらに備えることを特徴とする分離膜のスライム防止装置。

【請求項13】

請求項8〜12のいずれか1項に記載の分離膜のスライム防止装置であって、

前記溶解手段から流出する前記溶解液の濃度を測定する濃度測定手段をさらに備えることを特徴とする分離膜のスライム防止装置。

【請求項14】

請求項9に記載の分離膜のスライム防止装置であって、

前記溶解液の温度を測定する温度測定手段と、

前記測定した温度に基づいて前記希釈用水供給手段による希釈倍率を制御する制御手段と、

をさらに備えることを特徴とする分離膜のスライム防止装置。

【請求項1】

下記一般式(1)で示されるハロシアノアセトアミド化合物に水を供給して、前記ハロシアノアセトアミド化合物を溶解する溶解工程と、

前記ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系に供給する溶解液供給工程と、

を含むことを特徴とする分離膜のスライム防止方法。

【化1】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【請求項2】

請求項1に記載の分離膜のスライム防止方法であって、

前記溶解液が流入する溶解液貯槽へ、前記溶解液を希釈するために希釈用水を供給する希釈用水供給工程をさらに含むことを特徴とする分離膜のスライム防止方法。

【請求項3】

請求項1または2に記載の分離膜のスライム防止方法であって、

前記溶解工程において、前記ハロシアノアセトアミド化合物を内部に充填した少なくとも1つの薬剤充填容器内に水を供給することを特徴とする分離膜のスライム防止方法。

【請求項4】

請求項3に記載の分離膜のスライム防止方法であって、

前記薬剤充填容器の容器が光を透過する材質で構成されていることを特徴とする分離膜のスライム防止方法。

【請求項5】

請求項3または4に記載の分離膜のスライム防止方法であって、

前記薬剤充填容器が複数直列に配置され、直列に配置された前記薬剤充填容器群において、運転中に通液方向を逆転させる通液方向逆転工程をさらに含むことを特徴とする分離膜のスライム防止方法。

【請求項6】

請求項1〜5のいずれか1項に記載の分離膜のスライム防止方法であって、

前記溶解工程から流出する前記溶解液の濃度を測定する濃度測定工程をさらに含むことを特徴とする分離膜のスライム防止方法。

【請求項7】

請求項2に記載の分離膜のスライム防止方法であって、

前記溶解液の温度を測定し、前記測定した温度に基づいて前記溶解液貯槽内の前記溶解液の希釈倍率を制御することを特徴とする分離膜のスライム防止方法。

【請求項8】

下記一般式(1)で示されるハロシアノアセトアミド化合物を水に溶解するための溶解手段と、

前記ハロシアノアセトアミド化合物を溶解するために前記溶解手段に水を供給する水供給手段と、

前記ハロシアノアセトアミド化合物が溶解された溶解液を分離膜処理系に供給するための溶解液供給手段と、

を備えることを特徴とする分離膜のスライム防止装置。

【化2】

(式(1)において、X1,X2はそれぞれ独立してハロゲン原子または水素原子を表し、R1は水素原子または炭素数1〜3のアルキル基を示す。)

【請求項9】

請求項8に記載の分離膜のスライム防止装置であって、

前記溶解液が流入する溶解液貯槽と、

前記溶解液を希釈するために、希釈用水を前記溶解液貯槽へ供給する希釈用水供給手段と、

をさらに備えることを特徴とする分離膜のスライム防止装置。

【請求項10】

請求項8または9に記載の分離膜のスライム防止装置であって、

前記溶解手段が、前記ハロシアノアセトアミド化合物を内部に充填した少なくとも1つの薬剤充填容器であることを特徴とする分離膜のスライム防止装置。

【請求項11】

請求項10に記載の分離膜のスライム防止装置であって、

前記薬剤充填容器の容器が光を透過する材質で構成されていることを特徴とする分離膜のスライム防止装置。

【請求項12】

請求項10または11に記載の分離膜のスライム防止装置であって、

前記薬剤充填容器が複数直列に配置され、

直列に配置された前記薬剤充填容器群において運転中に通液方向を逆転させる通液方向逆転手段をさらに備えることを特徴とする分離膜のスライム防止装置。

【請求項13】

請求項8〜12のいずれか1項に記載の分離膜のスライム防止装置であって、

前記溶解手段から流出する前記溶解液の濃度を測定する濃度測定手段をさらに備えることを特徴とする分離膜のスライム防止装置。

【請求項14】

請求項9に記載の分離膜のスライム防止装置であって、

前記溶解液の温度を測定する温度測定手段と、

前記測定した温度に基づいて前記希釈用水供給手段による希釈倍率を制御する制御手段と、

をさらに備えることを特徴とする分離膜のスライム防止装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−86046(P2013−86046A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230454(P2011−230454)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

[ Back to top ]