切削工具

【課題】芯材と被覆層との複合繊維体を切刃部に用いて、焼成によるクラックの発生を抑制できるとともに、耐欠損性を有する切削工具を提供する。

【解決手段】工具本体12と、工具本体12の取付台座に設けられた切刃チップ14とからなり、切刃チップ14の切刃部18が、複数本が並んだ繊維状の芯材と芯材の外周を取り囲んで芯材とは異なる組成の被覆層との繊維からなり、逃げ面12における繊維の繊維配列方向が、切刃17の稜線方向に対して、切刃17の稜線直下では工具本体12の下面取付台座13側よりも大きい角度となるように屈曲している切削工具である。

【解決手段】工具本体12と、工具本体12の取付台座に設けられた切刃チップ14とからなり、切刃チップ14の切刃部18が、複数本が並んだ繊維状の芯材と芯材の外周を取り囲んで芯材とは異なる組成の被覆層との繊維からなり、逃げ面12における繊維の繊維配列方向が、切刃17の稜線方向に対して、切刃17の稜線直下では工具本体12の下面取付台座13側よりも大きい角度となるように屈曲している切削工具である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に耐欠損性および耐摩耗性が改善された切削工具に関する。

【背景技術】

【0002】

金属の切削加工に広く用いられている切削工具は、超硬合金やサーメット、セラミック、鋼などの各種材料からなる切削工具は、精密切削から汎用切削まで幅広く使用されているが、上記従来の切削工具では靭性が十分ではなく切刃の耐欠損性をより高めることが必要とされている。

【0003】

そこで、特許文献1によれば、ダイヤモンド等からなる複合繊維体状の芯材の外周にWC等からなる被覆層を配置した靭性の高い複合繊維体が開示され、これを掘削工具等の刃先全周に複合繊維体を貼り付けることによって掘削工具の耐欠損性を改善することが提案されている。また、特許文献2では、繊維体の繊維の向きを力のかかる方向に揃えた切削工具が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第6063502号公報

【特許文献2】特開2004−202597号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1には、掘削工具用としての具体例について記載されるが、旋削やフライス切削などの切削工具については記載されておらず、複合繊維体をこのような切削工具に応用する際の繊維体の特性を十分に発揮するための具体的な構造については全く検討されていない。また、特許文献2のように、切刃に対して繊維の向きをそろえる構造では、通常の切削加工に対しては高い耐欠損性を発揮するものの、突発的に異なる方向から衝撃がかかるような加工に対しては時として大きな欠損が発生する場合があった。また、同時焼成またはロウ付けによって他の部材と接合する場合、接合部にクラックや剥離が発生する場合があった。

【課題を解決するための手段】

【0006】

本発明の切削工具は、工具本体と、該工具本体の取付台座設けられた切刃チップとからなり、該切刃チップの切刃部が、複数本が並んだ繊維状の芯材と該芯材の外周を取り囲んで該芯材とは異なる組成の被覆層との複合繊維体からなり、逃げ面における前記複合繊維体の繊維配列方向が、切刃の稜線方向に対して、前記切刃稜線直下では前記工具本体にロウ付けされる下面側よりも大きい角度となるように屈曲しているものである。

【発明の効果】

【0007】

本発明の切削工具によれば、切刃チップが工具本体の取り付け台座にロウ付けされるか、または裏打部材と切刃チップとが同時焼成された裏打部材をロウ付けして、工具本体の取付台座に切刃チップがもうけられているとともに、切刃部となる複合繊維体の繊維の配列が、切刃稜線直下では工具本体にロウ付けされる下面側よりも切刃の稜線に対して大きい角度となるように屈曲していることによって、切削時に切刃部にかかる衝撃を分散できることから耐欠損性が向上するとともに、同時焼成される裏打部材または切刃部の直下に存在するロウ付け部との密着性を高めて、複合繊維体と裏打部材またはロウ付け部との界面での剥離やクラックの発生を抑制できる。

【図面の簡単な説明】

【0008】

【図1】本発明にかかる切削工具の一実施形態を示す概略斜視図である。

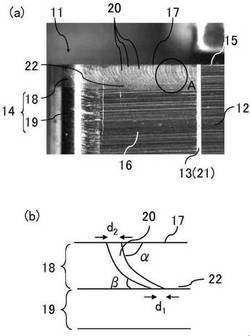

【図2】図1の切削工具の一実施形態について、(a)逃げ面から見た組織写真、(b)(a)のA部を拡大した模式図である。

【図3】図1、2の複合繊維体を構成する繊維の構造を示す斜視図である。

【図4】図3の繊維を集束した複合繊維体の構造を説明するための概略斜視図である。

【図5】繊維の製造方法を説明するための図であり、シングルタイプの繊維の製造方法を示す工程図である。

【図6】繊維の製造方法を説明するための図であり、図5のシングルタイプの繊維からマルチタイプの繊維を製造する方法を示す工程図である。

【図7】繊維を屈曲させる方法を説明するための工程図である。

【発明を実施するための形態】

【0009】

以下、本発明の一実施形態について詳細に説明する。

【0010】

図1は本発明の切削工具を示す概略斜視図であり、図2は、図1の切削工具の一実施形態について、(a)逃げ面から見た組織写真、(b)(a)のA部を拡大した模式図である。

【0011】

図1に示す切削工具11は、平板状をなし、工具本体12の角部に形成された取付台座13には、裏打部材19と切刃部18である複合繊維体20とが一体化された切刃チップ14がロウ付けされている。また、この切削工具11によれば、すくい面15と逃げ面16との交差稜線部に切刃17が構成されている。さらに、切削工具11の中央部には、バイトなどの工具に取り付けるためのクランプねじ等が挿通される取付孔25が形成されている。なお、図1では、切刃部18である複合繊維体20を裏打部材19と一体化することなく、切刃部18である複合繊維体20を工具本体12の取付台座13に直接ロウ付けするものであってもよい。

【0012】

本発明によれば、切刃チップ14の切刃部18が、図3に示すような、繊維状の芯材32と芯材32の外周を取り囲んで芯材32とは異なる組成の被覆層33との繊維31が集束されて、複数本が並んだ芯材32の周囲を被覆層33が取り囲んだ図2の複合繊維体20からなり、図2に示すように、逃げ面16における複合繊維体20の繊維配列方向が、切刃17の稜線方向に対して、切刃17の稜線直下がなす角度αが、工具本体2にロウ付けされる複合繊維体20の下面直上22である下側取付台座13a側がなす角度βよりも大きい角度となるように屈曲している構成からなる。すなわち、複合繊維体20は、図2に示すように、取付台座側の下面では繊維31の長手方向に近い向きで向き、切刃17の稜線直下では、繊維31の断面が上面を向くように曲がっている。この構成によれば、切削時に切刃17にかかる衝撃が屈曲部に分散されることから、大きな欠損が発生することを抑制できるとともに、複合繊維体20の直下の、同時焼成される裏打部材19またはロウ付けされるロウ付け部21との密着性を高めて、複合繊維体20と裏打部材19またはロウ付け部21との界面での剥離やクラックの発生を抑制できる。なお、ロウ付け部21は工具本体12の取付台座13の表面に形成される。

【0013】

ここで、切刃17の稜線直下における複合繊維体20の繊維31の切刃17の稜線とがなす望ましい角度αは55〜90°であり、工具本体12にロウ付けされる下面直上22における繊維31の切刃17の稜線とがなす角度βの望ましい範囲は0〜45°である。なお、本発明において、複合繊維体20の繊維31が切刃17の稜線となす角度は、90°以下の鋭角とする。また、複合繊維体20の繊維31が切刃17の稜線となす角度の測

定は、角度の測定が可能な切刃17の稜線のうちの直線部分について測定し、各繊維31と切刃17の稜線とのなす角度をそれぞれ測定して、その平均値を算出する。

【0014】

また、切刃チップ14の複合繊維体20の下側に超硬合金からなる裏打部材19が配置されている場合には、複合繊維体20と裏打部材19との密着性が高くて剥離しにくく、かつ裏打部材19と工具本体2とも同じ超硬合金同士であるためにロウ付け強度が高くなるとの効果がある。

【0015】

図3(a)(b)は、本発明において用いられている複合繊維体20の基本となる繊維の概略斜視図である。(a)の繊維31sは、芯材32とこの芯材32の外周を被覆し芯材32とは異なる組成の材料からなる被覆層33とからなるシングルタイプの繊維体であり、(b)の繊維31mは、(a)のシングルタイプの繊維31sの集合体を伸延したものでマルチタイプの繊維である。本発明によれば、切刃17を形成する複合繊維体20は、このような(a)または(b)の繊維31s、31mを集束した構造体によって形成されている。望ましくは、(b)のマルチタイプの繊維31mを用いることが耐欠損性に優れる。

【0016】

具体的には、図4(a)に示すように、複合繊維体20は、複数の繊維31を再度束ねて、直径が10mm以上のサイズに共押出成形した円柱状のロッドを所定の厚みに切り出した複合シート35、または図4(b)に示すように、繊維31を幅方向に並べた複合シート36を所定の厚みに切り出したものからなる。このような構成からなる複合繊維体20は、複数本が並んだ繊維状の芯材32と芯材32の外周を取り囲んで芯材32とは異なる組成の被覆層33とから構成される。なお、図4(a)(b)では複合シート35、36の繊維31の断面は円形で表わしているが、これは焼成前の繊維31を並べた状態を表わしており、焼成後の複合繊維体20においては繊維31の断面は六角形に変形する。

【0017】

本発明によれば、図1、2のように、工具本体12の切刃部分を切り欠いて繊維31からなる複合繊維体20を有する切刃チップ14を取付台座13にはめ込んでロウ付け等で固定することによって、工具の切刃形状に対する繊維31s、31mの繊維方向を容易に制御することができる。この手法では、複数のコーナーに切刃を設ける際にも繊維31s、31mの配列が容易に行えるというメリットがある。

【0018】

本発明において用いる繊維31s、31mの芯材32を構成する材質としては、立方晶窒化硼素(以下cBNとする)20〜99質量%を、周期律表4a、5a、6a族金属およびシリコン、アルミニウムの炭化物、窒化物、炭窒化物、硼素化物および酸化物と、鉄族金属の1種以上から選ばれる結合材1〜80質量%にて結合してなるcBN焼結体が好適に使用可能である。

【0019】

また、芯材32を構成する他の材質としては、ダイヤモンド60〜99質量%を、鉄族金属、炭酸塩、硫酸塩および水酸化物から選ばれる少なくとも一種、特にコバルトおよび/またはニッケルからなる結合金属1〜40質量%にて結合してなるダイヤモンド焼結体が好適に使用可能である。なお、ダイヤモンド焼結体中には適宜周期律表4a、5aおよび6a族金属の炭化物、窒化物および炭窒化物の1種以上からなる硬質粒子を含有せしめることも可能である。

【0020】

さらに、芯材32を構成する材質としては、周期律表4a、5aおよび6a族金属の炭化物、窒化物および炭窒化物の1種以上からなる第1の硬質粒子、特に炭化タングステン、炭化チタン、炭窒化チタン、窒化チタン、炭化タンタル、炭化ニオブ、炭化ジルコニウム、窒化ジルコニウム、炭化バナジウム、炭化クロムおよび炭化モリブデンの群から選ばれる少なくとも1種、さらには炭化タングステン、炭化チタンまたは炭窒化チタンの群か

ら選ばれる少なくとも1種65〜98質量%を、鉄、コバルトおよびニッケルの群から選ばれる少なくとも1種、特にコバルトおよび/またはニッケルからなる結合金属2〜35質量%にて結合してなる第1の硬質焼結体、特に超硬合金またはサーメットが好適に使用可能である。

【0021】

また、芯材32を構成するさらに他の材質として、上記硬質焼結体以外にも、周期律表4a、5aおよび6a族金属、アルミニウム、シリコンの群から選ばれる少なくとも1種の酸化物、炭化物、窒化物および炭窒化物からなる第1のセラミックス、中でもアルミナ−炭化チタン(炭窒化チタン)、炭化珪素、窒化珪素、ジルコニア、硼化チタンの群から選ばれる少なくとも1種、さらにはアルミナ−炭化チタン(炭窒化チタン)および/または炭化珪素が好適に使用可能である。なお、第1のセラミックス中には適宜焼結助剤成分を含有せしめることも可能である。

【0022】

一方、芯材32の外周を覆う被覆層33の材質としては、芯材32とは異なる組成または材質の硬質焼結体またはセラミックスを用いる。また、鉄、コバルトおよびニッケルなどの金属も単独で使用可能である。

【0023】

さらに、芯材32−被覆層33との組み合わせは、例えば同材質で組成の異なる構成、または、超硬合金−サーメット、超硬合金−cBN焼結体、超硬合金−ダイヤモンド焼結体、超硬合金−アルミナ、超硬合金−窒化珪素、サーメット−超硬合金、サーメット−cBN焼結体、サーメット−ダイヤモンド焼結体、サーメット−アルミナ、サーメット−窒化珪素、(アルミナ,炭窒化チタン)−アルミナ、炭化珪素−窒化珪素、(炭化珪素、窒化珪素)−窒化珪素、炭化珪素−ダイヤモンド焼結体、cBN焼結体−サーメット、cBN焼結体−超硬合金、およびダイヤモンド焼結体−超硬合金の群から選ばれる1種が特に好適に使用可能である。

【0024】

一方、芯材32をなす焼結体の結晶粒子の平均粒径は、繊維31s、31mの硬度および強度向上の点、および芯材32と被覆層33中の結合材(結合金属、焼結助剤)の含有量を適正化する点で0.05〜10μm、特に0.1〜3μmであることが望ましく、他方、被覆層33をなす結晶粒子の平均粒径は、繊維31s、31mの靭性向上の点で、0.01〜5μm、特に0.01〜2μmであることが望ましい。

【0025】

また、繊維31のサイズは、工具としての耐欠損性を高めるために、芯材32の直径が5〜300μm、被覆層33を含めた繊維31の1本の直径が6〜500μmであることが望ましい。なお、芯材32の直径は芯材32の断面積から芯材32の形状を円に換算した際の直径として算出する。また、被覆層33の厚みは、隣接する繊維31の芯材32との距離の半分の厚みとして算出する。

【0026】

ここで、ロウ付けされる下面側における複合繊維体20の平均繊維径d1が切刃17の稜線直下における複合繊維体20の平均繊維径d2よりも小さい構成からなることによって、切刃17における耐摩耗性が高く、かつ切刃チップ14の下面側における裏打部材19またロウ付け部21との耐剥離性を高めることができる。

【0027】

次に、本発明の切削工具の製造方法について説明する。まず、本発明において用いられる複合繊維体20の製造方法について説明する。図5は、図3の繊維31s、31mの製造方法を説明するための工程図である。

【0028】

複合繊維体を作製するにあたり、まず、芯材用成形体を作製する。芯材用成形体を作製する方法は基本的には公知の粉末冶金法、つまり原料粉末と結合剤(バインダ)とを混合して成形する方法によって作製することができる。

【0029】

一方、芯材用成形体31aとは異なる組成の被覆層をなす材料を前述したバインダとともに混錬してプレス成形、押出成形または鋳込み成形等の成形方法により半割円筒形状の2本の被覆層用成形体31bを作製し、この被覆層用成形体31bを芯材用成形体31aの外周を覆うように配置した成形体31cを作製する(図5(a)−(c)参照)。

【0030】

そして、押出機100を用いて芯材用成形体31aと被覆層用成形体31bとからなる上記成形体31cを共押出成形することにより、芯材用成形体31aの周囲に被覆層用成形体31bが被覆され、細い径に伸延された図3(a)のシングルタイプの繊維成形31sを作製することができる(図5(d)参照)。

【0031】

また、繊維31の形成にあたり、図6に示すように、上記共押出した長尺状の繊維成形体31sを複数本集束した集束体34を再度共押出成形することによって、繊維密度の高いマルチタイプの繊維31mを作製することができる。

【0032】

次に、図4(a)に示したように、この長尺状の繊維成形体31s、31mを整列させて直径が10mm以上のサイズに共押出成形した後、所定の厚みに切り出すことによって複合シート35を作製するか、または図4(b)に示したように、繊維成形体31s、31mを集束して、所望によって所定の厚みに切断することにより複合シート36を得る。

【0033】

そして、図7に示すように、複合シート35、36を、超硬合金等の硬質焼結体で形成された上面の中央に凹部37を有する裏打部材19の凹部37内に収納して、複合シート35、36を上面から加圧して変形させることにより繊維成形体31s、31mを所定の方向に屈曲させる。このとき、複合シート35のサイズと凹部形状の裏打部材19の凹部37のサイズを調整することによって、繊維成形体31s、31mの屈曲状態を変化させることができる。

【0034】

その後、複合シート35を300〜700℃で10〜200時間で昇温または保持させて脱バインダ処理し、超高圧装置内にこの複合シート35を挿入した裏打部材19を配置して、4.5〜5.5GPaの圧力をかけ、1500〜1600℃で10〜20分間焼成する。なお、裏打部材19は、この焼成によって焼成された複合繊維体20と一体化する。

【0035】

この複合繊維体20は、切削工具11の切刃17との関係が前述したように所定の角度αとなるように、ワイヤー放電加工機、切削、研磨等で切刃形状に加工する。そして、裏打部材19と複合繊維体20とが一体化された切刃チップ14を、取付台座13に銀ロウなどを用いてロウ付けする。なお、複合繊維体20に裏打部材19を取り付けず、複合繊維体20を工具本体12に直接ロウ付けすることも可能である。

【実施例】

【0036】

以下、実施例を挙げて本発明を詳細に説明するが、本発明は以下の実施例のみに限定されるものではない。

実施例

平均粒径1.5μmのcBN粉末に、TiC粉末、AlN粉末、有機バインダとしてセルロース、ポリエチレングリコールを、溶剤としてポリビニルアルコールを総量で100体積部加えて混錬して、直径が20mmの円柱形状にプレス成形して芯材用成形体を作製した。

【0037】

一方、平均粒径1.5μmのcBN粉末に、TiN粉末、AlN粉末、有機バインダとしてセルロース、ポリエチレングリコールを、溶剤としてポリビニルアルコールを総量で

100体積部加えて混錬して、半割円筒形状の厚さが1mmの被覆層用成形体をプレス成形にて2つ作製し、これらを前記芯材用成形体の外周を覆うように配置して複合繊維体を作製した。

【0038】

そして、上記複合繊維体を共押出して直径が約2mmの伸延された複合成形体を作製した後、この伸延された複合成形体100本を集束して再度共押出成形し、直径が1mmのマルチフィラメント構造の複合繊維体を作製した。

【0039】

次に、上記マルチフィラメント構造の複合繊維成形体を100mmの長さにカットし、図4(a)の方向に整列させた成形体を作製した。

【0040】

その後、この積層体を直径が20mmで深さが5mmの凹部を有する超硬合金からなる裏打部材の凹部内に配し、この状態で複合繊維成形体に15MPaの圧力をかけて、焼成

後の繊維配列が表1の状態となるように変形させた。そして、300〜700℃まで100時間で昇温することによって脱バインダ処理を行った後、超高圧装置に配置し、5GPa、1450℃×15分の条件で焼成し、複合構造体と裏打部材が一体化された切刃チップを作製した。その後、この切刃チップを加工して、逃げ面における繊維方向が表1となるように切り出して、裏打部材を超硬合金からなる工具本体の取付台座に、銀ロウを用いて700℃でロウ付けした。

【0041】

上記のようにして作製した各切削工具を用いて、切削性能を評価した。

被削材: SCM415マルH浸炭焼入鋼

切込み量ap:0.2mm

切削速度Vc:150m/分

送りf:0.15mm/rev

切削環境:湿式

評価項目:8個穴付きワークの端面旋削加工にて、欠損またはチッピングが発生するまでの断続加工衝撃回数(ヒット数)およびその時の複合繊維体の下面の状態

【0042】

【表1】

【0043】

表1から明らかなとおり、逃げ面における繊維の角度が切刃稜線直下では工具本体にロウ付けされる下面側よりも大きい角度となるように屈曲している試料No.1〜5では、加工可能な衝撃回数が多く、特に下面側の繊維の角度が10〜45°の試料No.1〜4では、良好なロウ付け状態を示した。これに対して、逃げ面における繊維の角度が切刃稜線直下と工具本体にロウ付けされる下面側とが同じで屈曲していない試料No.6、および逃げ面において繊維を切刃稜線と平行な方向に配列させて、切刃稜線直下と工具本体に

ロウ付けされる下面側とがともに0°の試料No.7では、いずれも衝撃回数が少ない状態で欠損した。

【符号の説明】

【0044】

11 切削工具

12 工具本体

13 取付台座

13a 下側取付台座

14 切刃チップ

15 すくい面

16 逃げ面

17 切刃

18 切刃部

19 裏打部材

20 複合繊維体

21 ロウ付け部材

22 複合繊維体の下面直上

25 取付孔

31 繊維

32 芯材

33 被覆層

35、36 複合シート

37 凹部

【技術分野】

【0001】

本発明は、特に耐欠損性および耐摩耗性が改善された切削工具に関する。

【背景技術】

【0002】

金属の切削加工に広く用いられている切削工具は、超硬合金やサーメット、セラミック、鋼などの各種材料からなる切削工具は、精密切削から汎用切削まで幅広く使用されているが、上記従来の切削工具では靭性が十分ではなく切刃の耐欠損性をより高めることが必要とされている。

【0003】

そこで、特許文献1によれば、ダイヤモンド等からなる複合繊維体状の芯材の外周にWC等からなる被覆層を配置した靭性の高い複合繊維体が開示され、これを掘削工具等の刃先全周に複合繊維体を貼り付けることによって掘削工具の耐欠損性を改善することが提案されている。また、特許文献2では、繊維体の繊維の向きを力のかかる方向に揃えた切削工具が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第6063502号公報

【特許文献2】特開2004−202597号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1には、掘削工具用としての具体例について記載されるが、旋削やフライス切削などの切削工具については記載されておらず、複合繊維体をこのような切削工具に応用する際の繊維体の特性を十分に発揮するための具体的な構造については全く検討されていない。また、特許文献2のように、切刃に対して繊維の向きをそろえる構造では、通常の切削加工に対しては高い耐欠損性を発揮するものの、突発的に異なる方向から衝撃がかかるような加工に対しては時として大きな欠損が発生する場合があった。また、同時焼成またはロウ付けによって他の部材と接合する場合、接合部にクラックや剥離が発生する場合があった。

【課題を解決するための手段】

【0006】

本発明の切削工具は、工具本体と、該工具本体の取付台座設けられた切刃チップとからなり、該切刃チップの切刃部が、複数本が並んだ繊維状の芯材と該芯材の外周を取り囲んで該芯材とは異なる組成の被覆層との複合繊維体からなり、逃げ面における前記複合繊維体の繊維配列方向が、切刃の稜線方向に対して、前記切刃稜線直下では前記工具本体にロウ付けされる下面側よりも大きい角度となるように屈曲しているものである。

【発明の効果】

【0007】

本発明の切削工具によれば、切刃チップが工具本体の取り付け台座にロウ付けされるか、または裏打部材と切刃チップとが同時焼成された裏打部材をロウ付けして、工具本体の取付台座に切刃チップがもうけられているとともに、切刃部となる複合繊維体の繊維の配列が、切刃稜線直下では工具本体にロウ付けされる下面側よりも切刃の稜線に対して大きい角度となるように屈曲していることによって、切削時に切刃部にかかる衝撃を分散できることから耐欠損性が向上するとともに、同時焼成される裏打部材または切刃部の直下に存在するロウ付け部との密着性を高めて、複合繊維体と裏打部材またはロウ付け部との界面での剥離やクラックの発生を抑制できる。

【図面の簡単な説明】

【0008】

【図1】本発明にかかる切削工具の一実施形態を示す概略斜視図である。

【図2】図1の切削工具の一実施形態について、(a)逃げ面から見た組織写真、(b)(a)のA部を拡大した模式図である。

【図3】図1、2の複合繊維体を構成する繊維の構造を示す斜視図である。

【図4】図3の繊維を集束した複合繊維体の構造を説明するための概略斜視図である。

【図5】繊維の製造方法を説明するための図であり、シングルタイプの繊維の製造方法を示す工程図である。

【図6】繊維の製造方法を説明するための図であり、図5のシングルタイプの繊維からマルチタイプの繊維を製造する方法を示す工程図である。

【図7】繊維を屈曲させる方法を説明するための工程図である。

【発明を実施するための形態】

【0009】

以下、本発明の一実施形態について詳細に説明する。

【0010】

図1は本発明の切削工具を示す概略斜視図であり、図2は、図1の切削工具の一実施形態について、(a)逃げ面から見た組織写真、(b)(a)のA部を拡大した模式図である。

【0011】

図1に示す切削工具11は、平板状をなし、工具本体12の角部に形成された取付台座13には、裏打部材19と切刃部18である複合繊維体20とが一体化された切刃チップ14がロウ付けされている。また、この切削工具11によれば、すくい面15と逃げ面16との交差稜線部に切刃17が構成されている。さらに、切削工具11の中央部には、バイトなどの工具に取り付けるためのクランプねじ等が挿通される取付孔25が形成されている。なお、図1では、切刃部18である複合繊維体20を裏打部材19と一体化することなく、切刃部18である複合繊維体20を工具本体12の取付台座13に直接ロウ付けするものであってもよい。

【0012】

本発明によれば、切刃チップ14の切刃部18が、図3に示すような、繊維状の芯材32と芯材32の外周を取り囲んで芯材32とは異なる組成の被覆層33との繊維31が集束されて、複数本が並んだ芯材32の周囲を被覆層33が取り囲んだ図2の複合繊維体20からなり、図2に示すように、逃げ面16における複合繊維体20の繊維配列方向が、切刃17の稜線方向に対して、切刃17の稜線直下がなす角度αが、工具本体2にロウ付けされる複合繊維体20の下面直上22である下側取付台座13a側がなす角度βよりも大きい角度となるように屈曲している構成からなる。すなわち、複合繊維体20は、図2に示すように、取付台座側の下面では繊維31の長手方向に近い向きで向き、切刃17の稜線直下では、繊維31の断面が上面を向くように曲がっている。この構成によれば、切削時に切刃17にかかる衝撃が屈曲部に分散されることから、大きな欠損が発生することを抑制できるとともに、複合繊維体20の直下の、同時焼成される裏打部材19またはロウ付けされるロウ付け部21との密着性を高めて、複合繊維体20と裏打部材19またはロウ付け部21との界面での剥離やクラックの発生を抑制できる。なお、ロウ付け部21は工具本体12の取付台座13の表面に形成される。

【0013】

ここで、切刃17の稜線直下における複合繊維体20の繊維31の切刃17の稜線とがなす望ましい角度αは55〜90°であり、工具本体12にロウ付けされる下面直上22における繊維31の切刃17の稜線とがなす角度βの望ましい範囲は0〜45°である。なお、本発明において、複合繊維体20の繊維31が切刃17の稜線となす角度は、90°以下の鋭角とする。また、複合繊維体20の繊維31が切刃17の稜線となす角度の測

定は、角度の測定が可能な切刃17の稜線のうちの直線部分について測定し、各繊維31と切刃17の稜線とのなす角度をそれぞれ測定して、その平均値を算出する。

【0014】

また、切刃チップ14の複合繊維体20の下側に超硬合金からなる裏打部材19が配置されている場合には、複合繊維体20と裏打部材19との密着性が高くて剥離しにくく、かつ裏打部材19と工具本体2とも同じ超硬合金同士であるためにロウ付け強度が高くなるとの効果がある。

【0015】

図3(a)(b)は、本発明において用いられている複合繊維体20の基本となる繊維の概略斜視図である。(a)の繊維31sは、芯材32とこの芯材32の外周を被覆し芯材32とは異なる組成の材料からなる被覆層33とからなるシングルタイプの繊維体であり、(b)の繊維31mは、(a)のシングルタイプの繊維31sの集合体を伸延したものでマルチタイプの繊維である。本発明によれば、切刃17を形成する複合繊維体20は、このような(a)または(b)の繊維31s、31mを集束した構造体によって形成されている。望ましくは、(b)のマルチタイプの繊維31mを用いることが耐欠損性に優れる。

【0016】

具体的には、図4(a)に示すように、複合繊維体20は、複数の繊維31を再度束ねて、直径が10mm以上のサイズに共押出成形した円柱状のロッドを所定の厚みに切り出した複合シート35、または図4(b)に示すように、繊維31を幅方向に並べた複合シート36を所定の厚みに切り出したものからなる。このような構成からなる複合繊維体20は、複数本が並んだ繊維状の芯材32と芯材32の外周を取り囲んで芯材32とは異なる組成の被覆層33とから構成される。なお、図4(a)(b)では複合シート35、36の繊維31の断面は円形で表わしているが、これは焼成前の繊維31を並べた状態を表わしており、焼成後の複合繊維体20においては繊維31の断面は六角形に変形する。

【0017】

本発明によれば、図1、2のように、工具本体12の切刃部分を切り欠いて繊維31からなる複合繊維体20を有する切刃チップ14を取付台座13にはめ込んでロウ付け等で固定することによって、工具の切刃形状に対する繊維31s、31mの繊維方向を容易に制御することができる。この手法では、複数のコーナーに切刃を設ける際にも繊維31s、31mの配列が容易に行えるというメリットがある。

【0018】

本発明において用いる繊維31s、31mの芯材32を構成する材質としては、立方晶窒化硼素(以下cBNとする)20〜99質量%を、周期律表4a、5a、6a族金属およびシリコン、アルミニウムの炭化物、窒化物、炭窒化物、硼素化物および酸化物と、鉄族金属の1種以上から選ばれる結合材1〜80質量%にて結合してなるcBN焼結体が好適に使用可能である。

【0019】

また、芯材32を構成する他の材質としては、ダイヤモンド60〜99質量%を、鉄族金属、炭酸塩、硫酸塩および水酸化物から選ばれる少なくとも一種、特にコバルトおよび/またはニッケルからなる結合金属1〜40質量%にて結合してなるダイヤモンド焼結体が好適に使用可能である。なお、ダイヤモンド焼結体中には適宜周期律表4a、5aおよび6a族金属の炭化物、窒化物および炭窒化物の1種以上からなる硬質粒子を含有せしめることも可能である。

【0020】

さらに、芯材32を構成する材質としては、周期律表4a、5aおよび6a族金属の炭化物、窒化物および炭窒化物の1種以上からなる第1の硬質粒子、特に炭化タングステン、炭化チタン、炭窒化チタン、窒化チタン、炭化タンタル、炭化ニオブ、炭化ジルコニウム、窒化ジルコニウム、炭化バナジウム、炭化クロムおよび炭化モリブデンの群から選ばれる少なくとも1種、さらには炭化タングステン、炭化チタンまたは炭窒化チタンの群か

ら選ばれる少なくとも1種65〜98質量%を、鉄、コバルトおよびニッケルの群から選ばれる少なくとも1種、特にコバルトおよび/またはニッケルからなる結合金属2〜35質量%にて結合してなる第1の硬質焼結体、特に超硬合金またはサーメットが好適に使用可能である。

【0021】

また、芯材32を構成するさらに他の材質として、上記硬質焼結体以外にも、周期律表4a、5aおよび6a族金属、アルミニウム、シリコンの群から選ばれる少なくとも1種の酸化物、炭化物、窒化物および炭窒化物からなる第1のセラミックス、中でもアルミナ−炭化チタン(炭窒化チタン)、炭化珪素、窒化珪素、ジルコニア、硼化チタンの群から選ばれる少なくとも1種、さらにはアルミナ−炭化チタン(炭窒化チタン)および/または炭化珪素が好適に使用可能である。なお、第1のセラミックス中には適宜焼結助剤成分を含有せしめることも可能である。

【0022】

一方、芯材32の外周を覆う被覆層33の材質としては、芯材32とは異なる組成または材質の硬質焼結体またはセラミックスを用いる。また、鉄、コバルトおよびニッケルなどの金属も単独で使用可能である。

【0023】

さらに、芯材32−被覆層33との組み合わせは、例えば同材質で組成の異なる構成、または、超硬合金−サーメット、超硬合金−cBN焼結体、超硬合金−ダイヤモンド焼結体、超硬合金−アルミナ、超硬合金−窒化珪素、サーメット−超硬合金、サーメット−cBN焼結体、サーメット−ダイヤモンド焼結体、サーメット−アルミナ、サーメット−窒化珪素、(アルミナ,炭窒化チタン)−アルミナ、炭化珪素−窒化珪素、(炭化珪素、窒化珪素)−窒化珪素、炭化珪素−ダイヤモンド焼結体、cBN焼結体−サーメット、cBN焼結体−超硬合金、およびダイヤモンド焼結体−超硬合金の群から選ばれる1種が特に好適に使用可能である。

【0024】

一方、芯材32をなす焼結体の結晶粒子の平均粒径は、繊維31s、31mの硬度および強度向上の点、および芯材32と被覆層33中の結合材(結合金属、焼結助剤)の含有量を適正化する点で0.05〜10μm、特に0.1〜3μmであることが望ましく、他方、被覆層33をなす結晶粒子の平均粒径は、繊維31s、31mの靭性向上の点で、0.01〜5μm、特に0.01〜2μmであることが望ましい。

【0025】

また、繊維31のサイズは、工具としての耐欠損性を高めるために、芯材32の直径が5〜300μm、被覆層33を含めた繊維31の1本の直径が6〜500μmであることが望ましい。なお、芯材32の直径は芯材32の断面積から芯材32の形状を円に換算した際の直径として算出する。また、被覆層33の厚みは、隣接する繊維31の芯材32との距離の半分の厚みとして算出する。

【0026】

ここで、ロウ付けされる下面側における複合繊維体20の平均繊維径d1が切刃17の稜線直下における複合繊維体20の平均繊維径d2よりも小さい構成からなることによって、切刃17における耐摩耗性が高く、かつ切刃チップ14の下面側における裏打部材19またロウ付け部21との耐剥離性を高めることができる。

【0027】

次に、本発明の切削工具の製造方法について説明する。まず、本発明において用いられる複合繊維体20の製造方法について説明する。図5は、図3の繊維31s、31mの製造方法を説明するための工程図である。

【0028】

複合繊維体を作製するにあたり、まず、芯材用成形体を作製する。芯材用成形体を作製する方法は基本的には公知の粉末冶金法、つまり原料粉末と結合剤(バインダ)とを混合して成形する方法によって作製することができる。

【0029】

一方、芯材用成形体31aとは異なる組成の被覆層をなす材料を前述したバインダとともに混錬してプレス成形、押出成形または鋳込み成形等の成形方法により半割円筒形状の2本の被覆層用成形体31bを作製し、この被覆層用成形体31bを芯材用成形体31aの外周を覆うように配置した成形体31cを作製する(図5(a)−(c)参照)。

【0030】

そして、押出機100を用いて芯材用成形体31aと被覆層用成形体31bとからなる上記成形体31cを共押出成形することにより、芯材用成形体31aの周囲に被覆層用成形体31bが被覆され、細い径に伸延された図3(a)のシングルタイプの繊維成形31sを作製することができる(図5(d)参照)。

【0031】

また、繊維31の形成にあたり、図6に示すように、上記共押出した長尺状の繊維成形体31sを複数本集束した集束体34を再度共押出成形することによって、繊維密度の高いマルチタイプの繊維31mを作製することができる。

【0032】

次に、図4(a)に示したように、この長尺状の繊維成形体31s、31mを整列させて直径が10mm以上のサイズに共押出成形した後、所定の厚みに切り出すことによって複合シート35を作製するか、または図4(b)に示したように、繊維成形体31s、31mを集束して、所望によって所定の厚みに切断することにより複合シート36を得る。

【0033】

そして、図7に示すように、複合シート35、36を、超硬合金等の硬質焼結体で形成された上面の中央に凹部37を有する裏打部材19の凹部37内に収納して、複合シート35、36を上面から加圧して変形させることにより繊維成形体31s、31mを所定の方向に屈曲させる。このとき、複合シート35のサイズと凹部形状の裏打部材19の凹部37のサイズを調整することによって、繊維成形体31s、31mの屈曲状態を変化させることができる。

【0034】

その後、複合シート35を300〜700℃で10〜200時間で昇温または保持させて脱バインダ処理し、超高圧装置内にこの複合シート35を挿入した裏打部材19を配置して、4.5〜5.5GPaの圧力をかけ、1500〜1600℃で10〜20分間焼成する。なお、裏打部材19は、この焼成によって焼成された複合繊維体20と一体化する。

【0035】

この複合繊維体20は、切削工具11の切刃17との関係が前述したように所定の角度αとなるように、ワイヤー放電加工機、切削、研磨等で切刃形状に加工する。そして、裏打部材19と複合繊維体20とが一体化された切刃チップ14を、取付台座13に銀ロウなどを用いてロウ付けする。なお、複合繊維体20に裏打部材19を取り付けず、複合繊維体20を工具本体12に直接ロウ付けすることも可能である。

【実施例】

【0036】

以下、実施例を挙げて本発明を詳細に説明するが、本発明は以下の実施例のみに限定されるものではない。

実施例

平均粒径1.5μmのcBN粉末に、TiC粉末、AlN粉末、有機バインダとしてセルロース、ポリエチレングリコールを、溶剤としてポリビニルアルコールを総量で100体積部加えて混錬して、直径が20mmの円柱形状にプレス成形して芯材用成形体を作製した。

【0037】

一方、平均粒径1.5μmのcBN粉末に、TiN粉末、AlN粉末、有機バインダとしてセルロース、ポリエチレングリコールを、溶剤としてポリビニルアルコールを総量で

100体積部加えて混錬して、半割円筒形状の厚さが1mmの被覆層用成形体をプレス成形にて2つ作製し、これらを前記芯材用成形体の外周を覆うように配置して複合繊維体を作製した。

【0038】

そして、上記複合繊維体を共押出して直径が約2mmの伸延された複合成形体を作製した後、この伸延された複合成形体100本を集束して再度共押出成形し、直径が1mmのマルチフィラメント構造の複合繊維体を作製した。

【0039】

次に、上記マルチフィラメント構造の複合繊維成形体を100mmの長さにカットし、図4(a)の方向に整列させた成形体を作製した。

【0040】

その後、この積層体を直径が20mmで深さが5mmの凹部を有する超硬合金からなる裏打部材の凹部内に配し、この状態で複合繊維成形体に15MPaの圧力をかけて、焼成

後の繊維配列が表1の状態となるように変形させた。そして、300〜700℃まで100時間で昇温することによって脱バインダ処理を行った後、超高圧装置に配置し、5GPa、1450℃×15分の条件で焼成し、複合構造体と裏打部材が一体化された切刃チップを作製した。その後、この切刃チップを加工して、逃げ面における繊維方向が表1となるように切り出して、裏打部材を超硬合金からなる工具本体の取付台座に、銀ロウを用いて700℃でロウ付けした。

【0041】

上記のようにして作製した各切削工具を用いて、切削性能を評価した。

被削材: SCM415マルH浸炭焼入鋼

切込み量ap:0.2mm

切削速度Vc:150m/分

送りf:0.15mm/rev

切削環境:湿式

評価項目:8個穴付きワークの端面旋削加工にて、欠損またはチッピングが発生するまでの断続加工衝撃回数(ヒット数)およびその時の複合繊維体の下面の状態

【0042】

【表1】

【0043】

表1から明らかなとおり、逃げ面における繊維の角度が切刃稜線直下では工具本体にロウ付けされる下面側よりも大きい角度となるように屈曲している試料No.1〜5では、加工可能な衝撃回数が多く、特に下面側の繊維の角度が10〜45°の試料No.1〜4では、良好なロウ付け状態を示した。これに対して、逃げ面における繊維の角度が切刃稜線直下と工具本体にロウ付けされる下面側とが同じで屈曲していない試料No.6、および逃げ面において繊維を切刃稜線と平行な方向に配列させて、切刃稜線直下と工具本体に

ロウ付けされる下面側とがともに0°の試料No.7では、いずれも衝撃回数が少ない状態で欠損した。

【符号の説明】

【0044】

11 切削工具

12 工具本体

13 取付台座

13a 下側取付台座

14 切刃チップ

15 すくい面

16 逃げ面

17 切刃

18 切刃部

19 裏打部材

20 複合繊維体

21 ロウ付け部材

22 複合繊維体の下面直上

25 取付孔

31 繊維

32 芯材

33 被覆層

35、36 複合シート

37 凹部

【特許請求の範囲】

【請求項1】

工具本体と、該工具本体の取付台座に設けられた切刃チップとからなり、

該切刃チップの切刃部が、複数本が並んだ繊維状の芯材と該芯材の外周を取り囲み該芯材とは異なる組成の被覆層との複合繊維体からなり、

逃げ面における前記複合繊維体の繊維配列方向が、切刃稜線方向に対して、前記切刃稜線直下では前記工具本体の下面取付台座側よりも大きい角度となるように屈曲している切削工具。

【請求項2】

前記工具本体の取付台座側における複合繊維体の平均繊維径が前記切刃稜線直下における複合繊維体の平均繊維径よりも小さい請求項1記載の切削工具。

【請求項3】

前記切刃チップの前記複合繊維体の下側に裏打部材が配置されている請求項1または2記載の切削工具。

【請求項1】

工具本体と、該工具本体の取付台座に設けられた切刃チップとからなり、

該切刃チップの切刃部が、複数本が並んだ繊維状の芯材と該芯材の外周を取り囲み該芯材とは異なる組成の被覆層との複合繊維体からなり、

逃げ面における前記複合繊維体の繊維配列方向が、切刃稜線方向に対して、前記切刃稜線直下では前記工具本体の下面取付台座側よりも大きい角度となるように屈曲している切削工具。

【請求項2】

前記工具本体の取付台座側における複合繊維体の平均繊維径が前記切刃稜線直下における複合繊維体の平均繊維径よりも小さい請求項1記載の切削工具。

【請求項3】

前記切刃チップの前記複合繊維体の下側に裏打部材が配置されている請求項1または2記載の切削工具。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【公開番号】特開2013−111727(P2013−111727A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262239(P2011−262239)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]