前面板および前面板の製造方法

【課題】ディスプレイ装置用の前面板において、表面平坦性を確保しながら、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な加飾が施されたディスプレイ装置用の前面板およびその生産効率の高い製造方法の提供。

【解決手段】表示パネルの視認側に配置されるディスプレイ装置用の前面板であって、主面が平坦な板状のガラス基板と、ガラス基板の視認側主面に配置される第2の透明基材層と、透明バインダー樹脂と着色剤を含むインキを用いて第2の透明基材層よりも表示パネル側に印刷された額縁形状の着色半透明層と、着色半透明層よりも表示パネル側に配置される着色半透明層と同形、同寸の金属光沢層であって視認側から見て着色半透明層を介さずに認識される領域を有しない金属光沢層とを有し、着色半透明層および金属光沢層は、積層された形で、または別々に、粘着剤層とともに配設されることを特徴とする前面板。

【解決手段】表示パネルの視認側に配置されるディスプレイ装置用の前面板であって、主面が平坦な板状のガラス基板と、ガラス基板の視認側主面に配置される第2の透明基材層と、透明バインダー樹脂と着色剤を含むインキを用いて第2の透明基材層よりも表示パネル側に印刷された額縁形状の着色半透明層と、着色半透明層よりも表示パネル側に配置される着色半透明層と同形、同寸の金属光沢層であって視認側から見て着色半透明層を介さずに認識される領域を有しない金属光沢層とを有し、着色半透明層および金属光沢層は、積層された形で、または別々に、粘着剤層とともに配設されることを特徴とする前面板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ディスプレイ装置に使用される前面板および前面板の製造方法に関する。

【背景技術】

【0002】

薄型テレビジョン等に適用される液晶ディスプレイ(LCD)、プラズマディスプレイパネル(PDP)および有機EL(Electroluminescent)ディスプレイ(OELD)等のFPD(Flat Panel Display)装置では、表示パネルの前面に、「前面フィルタ」とも呼ばれるガラス製の前面板が設置されている。この前面板は、主として、周囲光の反射防止、FPD装置の強度向上、およびFPD装置の衝撃破損防止等を目的として設置される。

【0003】

最近の前面板には、上記機能の他、例えば、FPD装置の外観をすっきりしたシックな印象にしたり、高級感のある印象を発現させるなど、デザイン性や装飾性も要求されるようになってきた。このため、例えば、黒色のセラミック層をガラス基板の周辺領域の一部または全周に、額縁状に焼き付けて、黒色の装飾枠を有する前面板を製造する技術が開発されている(例えば特許文献1)。

【0004】

しかしながら、このようなセラミック層を使用する方法では、装飾枠として発現できる色の種類に限界がある。また、装飾枠を設置する際には、高温の熱処理が必要となり、このため製造方法が煩雑となり、コストが上昇するという問題が生じ得る。

【0005】

そのため、より簡便な方法で、ガラス基板の周囲に各種色の装飾枠を形成する技術が要望されるようになってきている。

【0006】

これに関して、特許文献2には、特にFPD装置分野での適用を目的としたものではないが、過剰なメタリック感を抑えた深みのある色合いを発現できる装飾用シートの技術が記載されている。

この装飾用シートをガラス基板の周辺領域に額縁状に貼り付けることで、前面板に装飾性を付与することも可能である。しかしながら、この方法では、貼り付けた部分が前面板の表面に凸状に存在することで、美観を損ねたり、その部分が剥離しやすい等の問題がある。そこで、通常、前面板の最表層に用いられる反射防止層等の機能層を、額縁状の装飾用シート上に形成することで、表面を平坦に保持することも考えられるが、実際はシート厚みの段差を被覆しても、段差に沿って空気層が残ってしまうため、平坦性の確保は困難である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−91326号公報

【特許文献2】登録実用新案3153410号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、ディスプレイ装置用の前面板において、表面平坦性を確保しながら、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な加飾が施されたディスプレイ装置用の前面板およびその生産効率の高い製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の前面板は、表示パネルの視認側に配置されるディスプレイ装置用の前面板であって、主面が平坦な板状のガラス基板と、前記ガラス基板の視認側の主面に配置される該ガラス基板の主面と同形、同寸の主面を有する第1の透明基材層と、透明バインダー樹脂と着色剤を含むインキを用いて、前記第1の透明基材層よりも表示パネル側に印刷により形成された、前記ガラス基板の主面の外縁領域に相当する大きさの額縁形状の着色半透明層と、前記着色半透明層よりも前記表示パネル側に配置される前記着色半透明層と同形、同寸の金属光沢層であって、視認側から見て前記着色半透明層を介さずに認識される領域を有しない金属光沢層とを有し、前記着色半透明層および金属光沢層は、積層された形で、または別々に、粘着剤層とともに配設されることを特徴とする。

【0010】

なお、本明細書において、「同形、同寸」は、幾何学的な厳密な意味での同一形状、同一大きさだけを意味するものではなく、目視したとき実質的に同一形状、同一大きさと認められるものを意味する。

【0011】

本発明の前面板において、前記着色半透明層の厚さは1〜15μmであることが好ましく、前記着色半透明層の可視光透過率が15〜80%であることが好ましい。

本発明の前面板において、前記金属光沢層は、金、銀、アルミニウム、白金、チタン、クロム、ニッケル、スズ、鉄、コバルトおよびこれらの少なくとも一つを含む合金からなる群より選ばれる少なくとも1種を含むことが好ましく、金属蒸着またはミラーインキを用いた印刷により形成された層であることが好ましい。

【0012】

本発明の前面板は、さらに、前記第1の透明基材層の視認側の主面上に該第1の透明基材層の主面と同形、同寸の主面を有する反射防止層またはハードコート層を有する構成であることが好ましい。

また、本発明の前面板において、前記着色半透明層は、前記第1の透明基材層の前記表示パネル側の主面を被印刷面として形成された層であることが好ましい。

本発明の前面板は、前記第1の透明基材層より表示パネル側に前記ガラス基板の主面と同形、同寸の主面を有する第2の透明基材層をさらに有し、該第2の透明基材層の一方の主面が前記着色半透明層の被印刷面となる構成が好ましい。

本発明の前面板は、前記第2の透明基材層の視認側の主面上に前記着色半透明層が形成され、前記第2の透明基材層の前記表示パネル側の主面上に前記金属光沢層が形成された構成であってもよい。

【0013】

本発明は、上記本発明のディスプレイ装置用の前面板の製造方法であって、前記着色半透明層が前記第1の透明基材層よりも表示パネル側に位置するように被印刷面を選択し、該被印刷面に前記透明バインダー樹脂と着色剤を含むインキを前記ガラス基板の主面の外縁領域に相当する大きさの額縁形状に印刷して前記着色半透明層を形成する工程を含む製造方法を提供する。

本発明の製造方法においては、前記金属光沢層を、前記着色半透明層よりも表示パネル側に位置し、前記着色半透明層と同形、同寸であって、視認側から見て前記着色半透明層を介さずに認識される領域を有しないように、金属蒸着またはミラーインキを用いた印刷により形成する工程をさらに含んでもよい。

【発明の効果】

【0014】

本発明によれば、ディスプレイ装置用の前面板において、表面平坦性を確保しながら、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な加飾が施されたディスプレイ装置用の前面板およびその生産効率の高い製造方法が提供できる。

【図面の簡単な説明】

【0015】

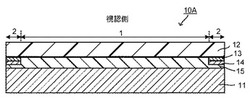

【図1】本発明の前面板が適用されたディスプレイ装置の一例を示す断面図である。

【図2】本発明の前面板の実施形態の一例を視認側から見た平面図である。

【図3】本発明の前面板の実施形態の一例を示す断面図である。

【図4】本発明の前面板の実施形態の変形例を示す断面図である。

【図5】本発明の前面板の実施形態の変形例を示す断面図である。

【図6】本発明の前面板の実施形態の変形例を示す断面図である。

【図7】本発明の前面板の実施形態の変形例を示す断面図である。

【発明を実施するための形態】

【0016】

本発明のディスプレイ装置用の前面板およびその製造方法に係る実施の形態について、図面を参照しながら以下に説明する。なお、本発明は以下の実施の形態に限定されない。

図1は本発明の前面板が適用されたディスプレイ装置の一例を示す断面図である。

本発明の前面板10は、ディスプレイ装置20において表示パネル21の前面、すなわち視認側に配置される。ここで、視認側とはディスプレイ装置を視認する人間が存在する側をいう。図2は本発明の前面板10Aの実施形態の一例を視認側から見た平面図であり、図3は図2に示す前面板10AのX−X線断面図を示す図である。

なお、本発明の前面板が適用されるディスプレイ装置としては、LCD、PDP、OELD等のFPD装置が挙げられる。

【0017】

前面板10Aは、最も表示パネルに近い側に主面が平坦な板状のガラス基板11を有し、視認側の最表層として該ガラス基板11の主面と同形、同寸の主面を有する第1の透明基材層12を有する。第1の透明基材層12の表示パネル側の主面上には、その外縁領域に額縁形状の着色半透明層13が印刷され、該着色半透明層13上にこれと同形、同寸の金属光沢層14が形成されている。この外縁領域に額縁形状の着色半透明層13と金属光沢層14が順に積層された第1の透明基材層12は、積層された側の主面がガラス基板11の視認側の主面に対向するように粘着層15を介して接着され前面板10Aを構成している。

【0018】

前面板10Aにおいては、視認側に配設される平板状の第1の透明基材層12と表示パネル側に配設されるガラス基板11との間に、これらの外縁領域に対応する額縁形状の着色半透明層13と金属光沢層14を積層して有するが、これら額縁形状の部材を、粘着層15を介して上記平板状の部材の間に設ける構成としている。この構成により、額縁形状の部材を設けることで発生する段差を粘着層15が吸収して、視認側に配設される第1の透明基材層12の表面、すなわち前面板10Aの視認側の表面の平坦性に影響を与えることがなく、表面平坦性が保たれた美観が良好な前面板とすることができる。

【0019】

前面板10Aは、視認側から見た際に、外縁領域に額縁形状の装飾枠2を有し、装飾枠2で囲まれた領域が画像部1となる。前面板10Aにおいて、金属光沢層14は、視認側から見て着色半透明層13を介さずに認識される領域がないように配置されている。本実施形態の前面板10Aにおいて装飾枠2は、視認側から着色半透明層13、金属光沢層14の順に積層された構成とすることで、視認側から金属光沢層14が直接認識されることなく、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な色合いの装飾枠2を実現している。

以下、前面板10Aが有する各構成要素について説明する

【0020】

ガラス基板11は前面板10Aの支持体としての機能を有する。前面板10Aの支持体には、透明性とともに、ディスプレイ装置を衝撃から保護するために高い剛性が求められる。本発明においては、支持体をガラスで構成することで透明性と高い剛性という要求特性を確保している。ガラス基板11の構成材料であるガラスとしては、ソーダライムガラス、化学強化ガラス等が挙げられる。

【0021】

ガラス基板11の形状は両方の主面が平坦な板状であり、その厚さは、0.3mm〜20mmが好ましく、1〜10mmがより好ましく、1.5〜5mmが特に好ましい。0.3mm以上であることによりディスプレイ装置を衝撃から十分に保護することができる。20mm以下であることで、前面板10Aの重量を軽くできる。なお、ガラス基板11の主面の形状、大きさは、通常、表示パネルの主面の形状、大きさと同形、同寸か、それ以上の大きさを有する。通常、ガラス基板11の外周部は、面取り加工されている。

【0022】

また、ガラス基板11の光学特性としては、可視光透過率Tvが90%以上、可視光反射率Rvが10%以下、ヘイズ(曇価)が1%以下、JIS Z8701(1999年)に定義されるXYZ表色系における色座標(x,y)が、(x,y)=(0.310±0.100,0.317±0.100)が好ましい。ディスプレイ装置に用いられる前面板では、人が視認する際に画像に影響を与えないように、ガラス基板11においても上記光学特性の範囲にあることが好ましいが、ディスプレイ装置の画像に影響しないような着色ガラスを用いてもよい。

【0023】

第1の透明基材層12は、前面板10Aの視認側の最表層として構成され、表示パネル側の主面が着色半透明層13の被印刷面とされる。第1の透明基材層12の構成材料としては、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート樹脂、ポリブチレンテレフタレート等のポリエステル系樹脂、トリアセチルセルロース等のセルロース系樹脂、アクリル系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂などのポリオレフィン樹脂、ポリ塩化ビニル樹脂、ポリスチレン樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリイミド樹脂、フッ素系樹脂などの各種合成樹脂のフィルムが挙げられる。

【0024】

これらの中でもポリエチレンテレフタレート、トリアセチルセルロースが、透明性や加工性の観点から好ましい。第1の透明基材層12は、前面板10Aの略全面に亘って設けられることから、上記ガラス基板11と同様に人が視認する際に画像に影響を与えないような光学特性を有するものが選択される。第1の透明基材層12は、具体的には、可視光透過率Tvが90%以上、可視光反射率Rvが10%以下、ヘイズ(曇価)が3%以下であることが好ましい。第1の透明基材層12の厚さとしては、特に制限されないが、上記観点から15〜250μmが好ましい。

【0025】

第1の透明基材層12の表示パネル側の主面は、その外縁領域に額縁形状の着色半透明層13が印刷される、被印刷面となる。ここで、着色半透明層13の被印刷面としては、JIS K6768(1999年)の濡れ性評価に基づいて測定される、濡れ張力が40mN/m以上であることが好ましく、45mN/m以上がより好ましい。これは着色半透明層13を印刷する際に用いるインキの成分や印刷方法にもよるが、濡れ張力が上記の値未満であるとインキの濡れ性が十分とはいえず、所望の印刷形状が得られないことがある。

【0026】

第1の透明基材層12においては、少なくとも表示パネル側の主面が、上記濡れ特性を有することが好ましい。例えば、市販品のPETフィルム等を用いる場合には、易接着処理等により表面の濡れ張力が調整されたものがあるので、これらのなかから、少なくとも一方の主面が上記好ましい範囲の濡れ張力を有するPETフィルムを選択し、これを該主面が表示パネル側の主面となるように配設すればよい。具体的には、いずれも商品名で、コスモシャインA4100(東洋紡社製、片面易接着処理)、コスモシャインA4300(東洋紡社製、両面易接着処理)、東洋紡エステルフィルムE5101(東洋紡社製、片面コロナ処理)等が挙げられる。

また、上に例示した各種合成樹脂のフィルムを用いる場合に、いずれの主面においても濡れ張力が上記好ましい範囲にない場合には、少なくとも一方の主面を上記好ましい範囲の濡れ張力となるように従来公知の方法で表面処理し、その主面が表示パネル側の主面となるように用いることが好ましい。

【0027】

さらに、第1の透明基材層12は、上記光学特性および表面特性を有するものであれば、上記各種合成樹脂に、易滑性向上材、帯電防止材等の機能性材料が配合された樹脂層であってもよい。

【0028】

着色半透明層13は、上記第1の透明基材層12の表示パネル側の主面の外縁領域に額縁形状に印刷される層である。着色半透明層13は、以下に説明する金属光沢層14を表示パネル側に積層することで、視認側から見て所定の色味がかかった適度な金属光沢が表現できるものであれば特に制限されない。ここで、本明細書において、前面板を構成する層や基体が「半透明」とは、その層や基体において可視光透過率Tvが10%<Tv<90%の範囲にあるものをいい、「透明」とは可視光透過率が90%以上のものをいう。

【0029】

着色半透明層13は、具体的には、透明バインダー樹脂と着色剤を含むインキを用いて、以下に説明する印刷により形成された層であり、透明バインダー樹脂に着色剤が分散した構成を有する。着色半透明層13の可視光透過率は15〜80%が好ましく、20〜75%がより好ましい。組合せる金属光沢層14にもよるが、着色半透明層13の可視光透過率が上記範囲にあれば、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な色合いとできる。また、着色半透明層13の膜厚については、色味のある金属光沢が表現された高品位な色合いとする観点および製造性や経済性の観点から1〜15μmが好ましい。

【0030】

着色半透明層13の大きさは、前面板10Aにおいて装飾枠2とするために通常用いられる大きさとできる。なお、着色半透明層13の額縁形状の外側の端は、第1の透明基材層12の主面の外周と一致することが好ましい。

【0031】

着色半透明層13の印刷は、具体的には、透明バインダー樹脂と着色剤を含むインキを調製する工程、得られたインキを被印刷面に所定の形状に塗布しインキ塗膜を形成する工程、得られたインキ塗膜を、乾燥、必要に応じて熱や光による硬化処理を施して着色半透明層13とする工程を含む方法で行うことができる。

【0032】

着色半透明層13の印刷に用いるインキには、必須成分として、透明バインダー樹脂と着色剤が含まれる。着色剤としては、例えば、各色の色素および/または顔料等が使用される。そのような色素および顔料は、市販のものを広く使用することができる。着色剤によって発現される色は、特に限られず、例えば、グレー、紫、茶、赤、緑、黄、オレンジまたは青等である。グレー色、茶色、赤色、緑色、紫色、黄色、オレンジ色、黒色および青色から選ばれる1種以上の着色剤を任意に配合して使用することにより、所望の色合いが発現できる。

【0033】

透明バインダー樹脂としては、これに限られるものではないが、例えば、アクリル系樹脂、シリコーン系樹脂、ブタジエン系樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、エポキシ系樹脂、塩素化ポリオレフィン樹脂、塩化ビニル・酢酸ビニル共重合樹脂等の従来公知の透明バインダー樹脂が挙げられる。透明性や着色剤の安定性等の観点から、アクリル系樹脂、エポキシ系樹脂、ポリウレタン系樹脂、塩化ビニル・酢酸ビニル共重合樹脂等が好ましく用いられる。

【0034】

ここで、インキに含まれる透明バインダー樹脂が熱可塑性樹脂の場合には、そのものが上記着色剤を分散したかたちで着色半透明層13を構成する。インキに含まれる透明バインダー樹脂が硬化性樹脂の場合には、インキには硬化前の樹脂原料の状態で含有され、印刷により形成される着色半透明層13においては上記着色剤を分散した硬化樹脂として存在する。なお、硬化樹脂の樹脂原料には、樹脂単独で構成される樹脂原料、主剤樹脂と架橋剤とからなる樹脂原料のいずれもが含まれる。本明細書において、バインダー樹脂の用語は、反応して硬化樹脂となる樹脂原料および硬化して得られる硬化樹脂の両方を含むものとして用いられる。

【0035】

着色半透明層13における着色剤と透明バインダー樹脂は、例えば、着色半透明層13が上記可視光透過率となる割合で配合される。着色剤の配合においては、目的とする着色半透明層13の可視光透過率、色度座標等で表わされる色調に対して、着色剤の吸光度や溶剤への溶解度を考慮して任意に配合することが可能である。

【0036】

着色半透明層13は、着色剤と透明バインダー樹脂以外に、任意成分として耐摩擦性、耐ブロッキング性など、機械的性能を付与するための添加剤や消泡剤、レベリング剤、顔料分散剤など印刷適性を向上させる添加剤や紫外線吸収剤、クエンチャー、等の耐久性を向上させる添加剤を、本発明の効果を損なわずかつ各添加剤の機能が発現される範囲の量で、含有してもよい。着色半透明層13に紫外線吸収剤を配合することで、着色剤や透明バインダー樹脂の紫外線による劣化が抑制され、好ましい。

【0037】

着色半透明層13の印刷に用いるインキは、必須成分である透明バインダー樹脂および着色剤、ならびに必要に応じて添加される各種任意成分を溶媒に溶解または分散させることで調製される。溶媒は用いる透明バインダー樹脂および着色剤に応じて適宜選択される。一般的な例としてはエステル類、エーテル類、ケトン類、アルコール類、多価アルコール誘導体類、芳香族炭化水素類などを選択することができる。インキ中の溶媒量は、用いる透明バインダー樹脂や着色剤、印刷方法により適宜調整される。

【0038】

着色半透明層13の印刷においては、上記で得られたインキを用いて、上記第1の透明基材層12の表示パネル側の主面の外縁領域に額縁形状にインキ塗膜を形成する。インキ塗膜を形成する方法としては、特に制限されず、通常のインキ塗工方法を適宜選択して使用できる。具体的には、ロールコート法、スプレーコート法、ドクターコート法、バーコート法、リバースコート法、ダイコート法、スクリーン印刷、グラビア印刷、フレキソ印刷等が挙げられる。これらの塗工方法により上記第1の透明基材層12の所定の位置に額縁形状に上記組成のインキ塗膜が形成される。

【0039】

上記で形成されたインキ塗膜について、その後、乾燥により溶媒の除去が行われる。乾燥の温度、時間等の条件は、用いる溶媒の種類や量により適宜調整される。さらに、用いる透明バインダー樹脂の種類に応じて熱や光による所定の硬化処理が施され、着色半透明層13が形成される。なお、透明バインダー樹脂として、例えば、ポリウレタン樹脂等の熱硬化性の樹脂を用いた場合には、上記溶媒除去のための乾燥を樹脂の硬化のための熱処理と同時に行ってもよい。

【0040】

このようにして印刷された着色半透明層13上に、該着色半透明層13と同形、同寸で形成される金属光沢層14としては、これ自体を単独で視認した場合に十分な金属光沢性が感じられる層であることが好ましい。金属光沢層14はこの要求を満たすために、主として単体金属、金属化合物および合金から構成される。以下、単体金属、金属化合物および合金を総称して金属類という。

【0041】

単体金属としては、例えば、金、銀、アルミニウム、白金、チタン、クロム、ニッケル、スズ、鉄、コバルト等が挙げられる。金属化合物としては、例えば硫化亜鉛、酸化ビスマス等が挙げられる。合金としては、例えば、ニッケル−クロム合金、ステンレス、インコネル、銀−金−銅合金等が挙げられる。金属光沢性を確保しやすいことから単体金属および合金が好ましい。

【0042】

金属光沢層14は、金属光沢を有する金属蒸着層やミラーインキの印刷により得られる印刷層が好ましい。金属蒸着層の場合、金属類の含有率は100質量%であり、ミラーインキ印刷層においては、金属類の含有率は概ね30〜97質量%である。

【0043】

金属光沢層14の厚さは、これに限られるものではないが、例えば1〜15μmの範囲が好ましい。金属光沢層14の厚さが上記範囲にあれば、十分な金属光沢性と膜強度の維持の両立が可能となる。なお、金属光沢層14は、着色半透明層13上にこれと同形、同寸に形成される。この際、金属光沢層14は、視認側から見て着色半透明層13を介さずに認識される領域がない、すなわち着色半透明層13の形成領域を超えて形成される領域がないことが必要とされる。

【0044】

そのため、金属光沢層14は、必要に応じて目視において認識されない程度に、着色半透明層13より小さいサイズの額縁形状に形成してもよい。金属光沢層14の着色半透明層13からの縮小の割合は、着色半透明層13の大きさ、言い換えれば、前面板10Aの大きさによる。例えば、前面板10Aの大きさを32〜65インチサイズの表示パネルにそれぞれ合わせて設計する場合、金属光沢層14の大きさは、着色半透明層13の額縁形状の大きさから、外側の周が0.3〜5mm程度小さく、内側の周が0.3〜5mm程度大きいサイズとしてもよい。

【0045】

金属光沢層14を金属蒸着により形成する方法として、具体的には、真空蒸着法、スパッタリング法、イオンプレーティング法、反応性真空蒸着法、反応性スパッタリング法、反応性イオンプレーティング法などの従来公知の金属蒸着の方法が挙げられる。

【0046】

前面板10Aにおいて金属光沢層14は、第1の透明基材層12の表示パネル側の主面に額縁形状に形成された着色半透明層13の上にこれと同形、同寸に形成される。ここで、上記いずれの金属蒸着の方法も対象とする蒸着面の全面に処理を施す方法であり、これをそのまま適用すると、第1の透明基材層12の表示パネル側の主面全面に金属蒸着層が形成される。そこで、第1の透明基材層12の表示パネル側の主面において金属蒸着を必要とする部分、すなわち着色半透明層13上のみに金属蒸着層を形成する方法が必要とされる。

【0047】

このような方法として、具体的には、金属蒸着を必要としない部分にマスキングを施して金属蒸着を行い、マスクを外すことで、金属蒸着を必要とする部分のみに金属蒸着層を形成するマスク蒸着法、予め全面に金属蒸着層を形成した後に不要な部分の金属蒸着層を除去するオパール加工法(一種のエッチング法)、シーライト加工法(洗浄法)、リフトオフ法、ホトレジスト法等の方法が挙げられる。これらのなかでもオパール加工法やシーライト加工法が好ましい。

【0048】

オパール加工法は、着色半透明層13が形成された第1の透明基材層12の表示パネル側の全面に金属蒸着層を形成し、最終的に必要な部分、すなわち着色半透明層13に対応する部分に、耐腐食性印刷インキで印刷塗膜を形成した後、金属腐食性の溶液中に浸漬して露出部分の金属蒸着層をエッチング除去する方法である。

またシーライト加工法は、第1の透明基材層12の表示パネル側の金属蒸着層の形成が不要な部分、すなわち着色半透明層13が形成されていない部分に、水可溶性塗料または溶剤可溶性塗料で印刷塗膜を形成した後、第1の透明基材層12の表示パネル側の全面に金属蒸着層を形成し、次いでこれを水または溶剤中に浸漬して、水可溶性塗料または溶剤可溶性塗料の印刷塗膜と共にその上に形成された金属蒸着層を溶解除去する方法である。

【0049】

着色半透明層13上に直接、金属蒸着層を形成する際、蒸着処理によって着色半透明層13にダメージが生じ、変色や曇りが生じることを防ぐ目的で、着色半透明層13を透明樹脂層でカバーすることもできる。該透明樹脂層を構成する透明樹脂としては、上記と同様に、これに限られるものではないが、着色半透明層13において透明バインダー樹脂として使用したものと同様のものが使用できる。具体的には、アクリル系樹脂、シリコーン系樹脂、ブタジエン系樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、エポキシ系樹脂、塩素化ポリオレフィン樹脂、塩化ビニル・酢酸ビニル共重合樹脂等の従来公知の透明樹脂が挙げられる。透明樹脂層は着色半透明層13と同様に、額縁状であってもよいし、透明であるために全面に形成してもよい。

【0050】

金属光沢層14を、ミラーインキの印刷により形成する場合、その方法としては、上記着色半透明層13の印刷と同様に、ミラーインキを調製する工程、得られたインキを被印刷面に所定の形状に塗布しインキ塗膜を形成する工程、得られたインキ塗膜を、乾燥、必要に応じて熱や光による硬化処理を施して金属光沢層14とする工程を含む方法で行うことができる。

【0051】

金属光沢層14をミラーインキの印刷により得る場合、用いるミラーインキとしては、通常の鏡面印刷に用いられるミラーインキが特に制限なく使用可能である。

ミラーインキとしては、例えば、厚みが0.5μm以下、好ましくは0.25μm以下、さらに好ましくは0.05μm以下であるアルミニウム箔片を箔主成分として含有し、さらにバインダー樹脂および溶媒を含有するインキが挙げられる。十分な金属光沢を表現するためには使用するアルミニウム箔の厚みは上記範囲であることが好ましい。さらに、十分な金属光沢を表現するために、使用するアルミニウム箔は、箔面積1.5μm2〜2000μm2のアルミニウム箔片を主成分とすることが好ましい。

【0052】

ミラーインキが含有するバインダー樹脂および溶媒としては、上記着色半透明層13の形成に用いるインキのバインダー樹脂と同様のものが使用できる。ミラーインキにおける各成分の含有割合は、アルミニウム箔片100質量部に対して、バインダー樹脂3〜200質量部が好ましく、アルミニウム箔片100質量部に対して溶媒500〜4000質量部が好ましい。

【0053】

ミラーインキは市販品を用いることができる。市販品としては、例えば、帝国インキ製造社製のいずれも商品名で、MIR41000、MIR51000、MIR8000、MIR9100等が挙げられる。こられは、さらに希釈剤等と共に用いてもよい。

【0054】

上記で得られたミラーインキを用いて、上記着色半透明層13上に同形、同寸のミラーインキ塗膜を形成する。印刷におけるミラーインキの塗工方法としては、スクリーン印刷、グラビア印刷、フレキソ印刷が好ましい。これらの塗工方法により上記着色半透明層13上に、上記組成のミラーインキ塗膜が形成される。

【0055】

上記で形成されたミラーインキ塗膜について、その後、乾燥により溶媒の除去が行われる。乾燥の温度、時間等の条件は、用いる溶媒の種類や量により適宜調整される。さらに、用いる透明バインダー樹脂の種類に応じて熱や光による所定の硬化処理が施され、金属光沢層14が形成される。なお、透明バインダー樹脂として、例えば、ポリウレタン樹脂等の熱硬化性の樹脂を用いた場合には、上記溶媒除去のための乾燥を樹脂の硬化のための熱処理と同時に行ってもよい。

【0056】

前面板10Aにおいて、同形、同寸のガラス基板11と第1の透明基材層12は、第1の透明基材層12の表示パネル側主面の外縁領域にこの順で積層された額縁形状の着色半透明層13および金属光沢層14を、両者で挟むようにして粘着層15を介して接着されている。

【0057】

粘着層15を構成する材料としては、例えば、アクリル系粘着剤、シリコーン系粘着剤、ブタジエン系粘着剤、ポリウレタン系粘着剤等が挙げられる。これらのなかでもアクリル系粘着剤が好ましい。

【0058】

アクリル系粘着剤は、アクリル系単量体単位を主成分として含む重合体である。アクリル系単量体としては、(メタ)アクリル酸、イタコン酸、(無水)マレイン酸、(無水)フマル酸、クロトン酸、およびこれらのアルキルエステルが挙げられる。ここで、「(メタ)アクリル酸」は、アクリル酸およびメタクリル酸を総称するものとして使用する。(メタ)アクリレートも同様である。

【0059】

アクリル系粘着剤においては、粘着剤の凝集力を高めるために、架橋点となりうる官能基、例えば、ヒドロキシル基、グリシジル基等を有する単量体の使用が好ましい。架橋点となりうる官能基を有する単量体としては、例えば、ヒドロキシエチル(メタ)アクリレート、グリシジル(メタ)アクリレートなどが好ましく挙げられる。

【0060】

架橋点となりうる官能基を有する単量体を使用する場合には、架橋剤を添加することが好ましい。架橋剤を官能基に反応させることで架橋点を有するポリマーが得られ、粘着剤とした際に凝集力を確保できる。架橋剤としては、メラミン樹脂、尿素樹脂、エポキシ樹脂、金属酸化物、金属塩、金属水酸化物、金属キレート、ポリイソシアネート、カルボキシ基含有ポリマー、酸無水物、ポリアミンなどが挙げられ、架橋点となりうる官能基の種類に応じて適宜選択される。

【0061】

粘着層15の厚さは、金属光沢層14とガラス基板11の間の厚さとして10μm〜200μmの範囲が好ましく、15μm〜50μmの範囲がより好ましい。

ここで、粘着層15は、通常、剥離性を有する剥離層上に形成され、第1の透明基材層12の着色半透明層13および金属光沢層14が積層された主面と貼り合わされる。これを、ガラス基板11に貼り合わせるときの第1の透明基材層12の所定のサイズに切り取り、剥離層を剥がしてガラス基板11に貼り合わせる。粘着層15を、剥離性を有する剥離層上に形成した後に、さらにその上に別の剥離層を貼り合わせてもよい。この場合、片方の剥離フィルムを剥がして第1の透明基材層12の着色半透明層13および金属光沢層14が積層された主面と貼り合わせ、残りの剥離フィルムを剥がしてガラス基板11に貼り合わせる方法と、片方の剥離フィルムを剥がしてガラス基板11に貼り合わせ、残りの剥離フィルムを剥がして透明基材層12の着色半透明層13および金属光沢層14が積層された主面側を貼り合わせる方法がある。これらの方法から、適宜選択した方法が用いられる。

【0062】

具体的には、予め調製された粘着剤組成物を、例えば、バーコート法、リバースコート法、グラビアコート法、ダイコート法、ロールコート法などのような一般的な塗膜形成方法により、剥離層上に均一な厚さで塗布する。または、外縁領域に額縁形状の着色半透明層13と金属光沢層14が積層された第1の透明基材層12上に、その積層部分の段差を解消するように塗布する。このようにして、表面が平坦となる膜厚の粘着剤組成物塗膜を比較的容易に形成することができる。

【0063】

粘着剤組成物は、例えば、粘着剤または反応して粘着剤となる粘着剤原料(以下、「粘着剤」は粘着剤原料を含む)と溶媒、さらに必要に応じて適宜配合される任意成分からなる。粘着剤組成物塗膜は、その後、乾燥、必要に応じて熱や光による硬化処理を経て粘着層15となる。

【0064】

粘着層15が剥離層上に形成された場合は、粘着層15を外縁領域に額縁形状の着色半透明層13と金属光沢層14が積層された第1の透明基材層12上に貼り合わせ剥離層を取り外す。このようにして作製される第1の透明基材層12/着色半透明層13/金属光沢層14/粘着層15の積層体の粘着層15側をガラス基板11の一方の主面に貼り合わせることで前面板10Aが得られる。以下、第1の透明基材層12/着色半透明層13/金属光沢層14/粘着層15の順に積層された積層体を装飾用積層体Aという。装飾用積層体Aは、作製後すぐにガラス基板11に貼り付けてもよいが、作業上、積層体の状態で暫く保管された後、ガラス基板11と貼り付ける場合もある。その場合には、保管期間における粘着層15の変質や異物の混入等を防ぐ目的で、上記剥離層上に形成した粘着層15を用いて、装飾用積層体Aを剥離層付きで作製しそのまま保管すればよい。また、装飾用積層体Aが剥離層を有しない場合は、剥離層を粘着層15の外側表面に新たに設けてもよい。

【0065】

剥離層は、実際に、上記装飾用積層体Aが被設置対象物、この場合はガラス基板11に貼り付けられる際には、剥離され、これにより露出した粘着層15が被設置対象物と密着される。剥離層は、前述のように、装飾用積層体Aの使用の際には、粘着層15を露出させるために剥がされる層である。剥離層としては、例えば、PETフィルム等の樹脂基材に熱硬化性シリコーン樹脂や、紫外線硬化型シリコーン樹脂等の剥離剤がコーティングされたものが使用できる。剥離剤の塗布量は0.03〜3.0g/m2が好ましい。なお、このような剥離層付き装飾用積層体Aは、前面板10Aの1枚に対して使用される単位が、一定間隔をおいてまたは隣接して、連続した長尺の積層フィルム状に形成されたものであって、使用時に1単位毎に切断して使用されるものであってもよい。

【0066】

このようにして、装飾用積層体Aとガラス基板11を貼り合わせることで前面板10Aが得られるが、粘着層15と接する、第1の透明基材層12、金属光沢層14およびガラス基板11と該粘着層15との間に気泡が残る場合がある。気泡が残ると、気泡が光って見えるために装飾性が損なわれたり、第1の透明基材層12の視認側における表面平滑性が損なわれたりして、好ましくない。この気泡を効果的に消失させる方法としては、前面板10Aを、常温を超え、かつ常圧を超える雰囲気下で熱処理する方法が挙げられる。

【0067】

熱処理の条件としては、特に60〜90℃、0.5〜1.5MPaの雰囲気下で30〜70分程度保持することが好ましい。温度を60〜90℃とすることで、粘着層15と、該層15と接する層やガラス基板11との間の気泡を効果的に消失させることができ、また着色半透明層13に含まれる着色剤や金属光沢層14に含まれる金属の劣化も抑制することができる。また、圧力を0.5〜1.5MPa、保持時間を30〜70分とすることで、粘着層15と、該層15と接する層やガラス基板11との間の気泡を効果的に消失させることができ、また生産性等も十分とすることができる。熱処理は、70〜85℃、0.8〜1.2MPaの雰囲気下で40〜60分程度保持することがより好ましい。

【0068】

前面板10Aは第1の透明基材層12側が視認側、ガラス基板11側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。前面板10Aは上記構成を有することで、図2に示すように視認側から見た際に、外縁領域に、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な意匠性の高い装飾枠2を有するものである。また、前面板10Aにおいて視認側に最も近い側に存在する第1の透明基材層12は、粘着層15の存在により着色半透明層13および金属光沢層14の厚さによる影響がなく、表面の平坦性が確保されているため、装飾性を損なうことはない。

【0069】

なお、図示されないが、前面板10Aは上記本発明の効果を損なわない限り、必要に応じて、ガラス基板11と同形、同寸の各種機能層を有してもよい。機能層は、例えば、前面板の衝撃破損防止、周囲光の反射防止、電磁波遮蔽、近赤外線遮蔽、色調補正、コントラスト向上、アンチニュートリング、および/または耐擦傷性向上や指紋付着防止等の機能を得るために設置される。

【0070】

機能層は、該機能層が有する機能に応じて前面板10Aの第1の透明基材層12の視認側、ガラス基板11の視認側および表示パネル側等の位置に適宜配設されうる。複数の機能層を用いる場合には、それぞれ別の位置に配設しても積層して配設してもよい。機能層は、上記粘着層15と同様の構成の粘着層を介して前面板10Aに配設されてもよく、蒸着法、スパッタ法、またはCVD法等の薄膜形成法を適用して形成されてもよい。機能層の構成材料は、所望の機能を発揮することができる限り、特に限られず、また厚さ等も用途に応じて適宜選択される。

【0071】

特に、前面板10Aの視認側の最表面、すなわち第1の透明基材層12の視認側には、反射防止機能、表面保護機能、帯電防止機能、低摩擦機能、防汚機能、指紋防止機能、色調補正機能等のうち単一または複数機能を有する機能層を設けることが好ましく、該機能層は反射防止層またはハードコート層が好ましい。

【0072】

反射防止層としては、屈折率の低い無機化合物と屈折率の高い無機化合物とを交互に積層した積層膜や、屈折率の低い無機化合物からなる反射防止膜、屈折率の低い樹脂からなる反射防止膜などが挙げられる。屈折率の低い樹脂としては、フッ素樹脂、シリコーン樹脂、フルオロシリコーン樹脂などが挙げられる。屈折率の低い無機化合物としては、二酸化珪素などが挙げられる。低屈折率とは、具体的には屈折率が1.1〜1.6であることが好ましく、1.2〜1.5がより好ましく、1.3〜1.48がさらに好ましい。

【0073】

なお、反射防止層としては、PET基体の片面に含フッ素重合体を含む低屈折率材料からなる反射防止層が形成された反射防止層付きPETフィルム等の市販品を用いてもよい。このような市販品を用いる場合、反射防止層付きPETフィルムのPET基体を上記第1の透明基材層12として用いてもよい。または、粘着層15と同様の粘着層を用いて第1の透明基材層12の視認側主面上に反射防止層付きPETフィルムそのものを積層した構成としてもよい。このような市販の反射防止層付きPETフィルムとして、具体的には、旭硝子社製の商品名:アークトップ(URP2199)や、日本油脂社製の商品名:リアルック(RL1700、RL7800、RL9800、RL9900、RL7300)等が挙げられる。

【0074】

また、ハードコート層としては、アクリル系、ポリエステル系、ウレタン系、ゴム系、シリコーン系、ビニル系等の組成物が挙げられる。組成物は前記組成物群を2種以上混合したものや、エネルギー線硬化性の組成物であってもよい。また有機化合物や無機化合物の粒子を含むものであってもよい。ハードコート層の鉛筆硬度はH以上が好ましく、2H以上がより好ましい。

【0075】

なお、粘着層15や上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。例えば、近赤外線遮蔽や色調補正の機能を有する色素(機能性色素)を粘着層に含有させることでこれらの機能を有する粘着層とできる。また同時に粘着層中には、色素の耐光性を向上させるために紫外線吸収剤を添加してもよい。

【0076】

この場合は、着色半透明層13の色調に影響しないように積層順には注意する必要がある。金属光沢層14より視認側に着色半透明層13とは別に機能性色素で着色された層が配設されると色調が変わってしまうためである。逆にこれを利用して、着色半透明層13の着色剤の含有量を、機能性色素の分を差し引いて得られる含有量とすることで、所望の色みを維持することも可能である。

【0077】

以上、図2および図3に示す前面板10Aを用いて、第1の透明基材層12の表示パネル側の主面上に着色半透明層13と金属光沢層14がその順に積層された本発明の前面板の一例を示したが、本発明の前面板においては、第1の透明基材層12、着色半透明層13、金属光沢層14が視認側からこの順に配設されていれば、これらが全て隣接して設けられる必要はなく、離れて配設されていてもよい。なお、上記の通り、着色半透明層13および金属光沢層14はそれぞれ単独では形成されず、基体となる層の主面上に形成される。また、着色半透明層13および金属光沢層14の該基体となる層に接しない側には、必ず粘着層を介して別の基体層またはガラス基板が配設される。この構成により、これら額縁形状の部材、すなわち、着色半透明層13および金属光沢層14により発生する段差は、必ず粘着層により吸収され、その外側に配設される基体層は、表面の平坦性を保つことができる。結果として前面板の視認側表面の平坦性が保たれる。なお、本明細書において「表面の平滑性が保たれる」とは、完全に平滑な場合だけを意味するものではなく、まっすぐな蛍光灯を映しこんだときにわかる程度の凹凸がある場合も含むことを意味する。

【0078】

図4〜7を参照して、このような本発明による前面板の別の構成について説明する。なお、図4および図5は、第1の透明基材層12と着色半透明層13が隣接して粘着層15aとともに設けられるが、金属光沢層14がこれらと離れて粘着層15bとともに設けられた例であり、図6および図7は、第1の透明基材層12と着色半透明層13が離れて設けられた例である。以下の説明において、前面板10Aと共通する各層については、その構成材料、形成方法、形状、大きさ等は全て前面板10Aで説明したのと同様である。

【0079】

図4に示すように、前面板10Bは、視認側から、第1の透明基材層12、着色半透明層13、粘着層15a、ガラス基板11、粘着層15b、金属光沢層14、および第2の透明基材層16を有する。前面板10Bは、図3に示した前面板10Aに比べて、ガラス基板11と金属光沢層14の順番が逆転した構成となっている。さらに、金属光沢層14を形成するために基体となる第2の透明基材層16、およびこれらをガラス基板11に接着させるための粘着層15bを有する点が前面板10Aと異なる。前面板10Bは、それ以外は、前面板10Aと同様の構成である。

【0080】

前面板10Bは第1の透明基材層12側が視認側、第2の透明基材層16側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。なお、上記のように構成された前面板10Bにおいても、前述のような本発明による効果が得られることは、当業者には明らかであろう。

【0081】

なお、着色半透明層13や金属光沢層14を基体上に額縁形状に形成するには、製法を工夫しても歩留まりには一定の限界があり、平膜を基体上の全面に形成する場合に比べて歩留まりは低い。前面板10Bにおいては、金属光沢層14を着色半透明層13と別の基体上に形成することにより、前面板10Aに比べて全体の厚さは増加するが、第1の透明基材層12上に額縁形状の層を形成する際の製造上の不良発生のリスクを軽減できる点で有利である。これは、第1の透明基材層12が高価な材料である場合や装飾用の積層体を連続した長尺の積層フィルム状に形成する場合に特に有利である。

【0082】

第2の透明基材層16は、上記第1の透明基材層12と同様に、例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート等のポリエステル系樹脂、トリアセチルセルロース等のセルロース系樹脂、アクリル系樹脂、あるいはポリカーボネート系樹脂から構成されうる。これらの中でもポリエチレンテレフタレート、トリアセチルセルロースが、透明性や加工性の観点から好ましい。第2の透明基材層16の光学特性および厚さは、第1の透明基材層12と同様にできる。

【0083】

ここで、第2の透明基材層16の視認側主面の外縁領域に額縁形状に形成される金属光沢層14が、ミラーインキを印刷して得られる印刷層である場合には、所望の印刷形状を得るために、被印刷面となる第2の透明基材層16の主面におけるJIS K6768(1999年)の濡れ性評価に基づいて測定される、濡れ張力が40mN/m以上であることが好ましく、45mN/m以上がより好ましい。

【0084】

このような少なくとも片方の主面が上記濡れ特性を有する第2の透明基材層16としては、市販品を用いることが可能である。市販品としては、上記第1の透明基材層12と同様のものが使用可能である。また、第2の透明基材層16は、上記光学特性および表面特性を有するものであれば、上記各種合成樹脂に、易滑性向上材、帯電防止材等の機能性材料が配合された樹脂層であってもよい。

【0085】

前面板10Bを製造する方法としては、例えば、第1の透明基材層12の一方の主面上に、前面板10Aで説明したのと同様にして着色半透明層13を形成し、さらにその上に、上記粘着層15と同様にして粘着層15aを形成して、または、これとは別に剥離層上に形成した粘着層15aを貼り合わせた後剥離層を取り外して、積層体を得る。以下、得られた積層体を装飾用積層体B−1という。また、第2の透明基材層16の一方の主面上に前面板10Aで説明したのと同様にして金属光沢層14を形成し、さらにその上に、上記粘着層15と同様にして粘着層15bを形成して、または、これとは別に剥離層上に形成した粘着層15aを貼り合わせた後剥離層を取り外して、積層体を得る。得られた積層体を装飾用積層体B−2という。

【0086】

ついで、装飾用積層体B−1の粘着層15aをガラス基板11の一方の主面に、および装飾用積層体B−2の粘着層15bをガラス基板11の他方の主面にそれぞれ貼り付けることにより前面板10Bが得られる。

なお、装飾用積層体B−1および装飾用積層体B−2は、上記装飾用積層体Aと同様に、作製後すぐにガラス基板11に貼り付けない場合は、上記剥離層上に形成した粘着層を用いて、装飾用積層体B−1および装飾用積層体B−2を剥離層付きで作製しそのまま保管すればよい。また、装飾用積層体B−1および装飾用積層体B−2が剥離層を有しない場合は、剥離層を粘着層15a、粘着層15bの外側表面に新たに設けてもよい。

【0087】

前面板10Bにおいては、上記本発明の効果を損なわない限り、必要に応じて、前面板10Aと同様の、ガラス基板11と同形、同寸の機能層を有してもよい。なお、粘着層15a、15bや上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。さらに、第2の透明基材層16を金属光沢層14が印刷層である場合の被印刷面としての上記特性を確保しながら機能層と換えることも可能である。この場合、前面板10Bの全体の厚さを変えずに機能を追加できる点で有利であるが、機能層の種類によっては、上記製造上の歩留まりの観点から経済的に不利となることもある。

【0088】

図5は、本発明による前面板のさらに別の構成を模式的に示した断面図である。図5に示すように、この前面板10Cは、視認側から、第1の透明基材層12、着色半透明層13、粘着層15a、第2の透明基材層16、金属光沢層14、粘着層15bおよびガラス基板11を有する。前面板10Cは、図3に示した前面板10Aに比べて、金属光沢層14を着色半透明層13上に形成しないかわりに、第2の透明基材層16を設けてその上に金属光沢層14を形成し、さらにこれらをガラス基板11に接着させるための粘着層15bを設けた点が異なる。前面板10Cは、それ以外は、前面板10Aと同様の構成である。また、第2の透明基材層16および粘着層15bについては、前面板10Bと同様とできる。

【0089】

前面板10Cは第1の透明基材層12側が視認側、ガラス基板11側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。なお、上記のように構成された前面板10Cにおいても、前述のような本発明による効果が得られることは、当業者には明らかであろう。また、前面板10Cは前面板10Bと同様に、金属光沢層14を着色半透明層13と別の基体上に形成することにより、前面板10Aに比べて全体の厚さは増加するが、第1の透明基材層12上に額縁形状の層を形成する際の製造上の不良発生のリスクを軽減できる点で有利である。

【0090】

前面板10Cを製造する方法としては、例えば、上記前面板10Bの場合と同様にして装飾用積層体B−1と装飾用積層体B−2を作製する。ついで、装飾用積層体B−1の粘着層15aを装飾用積層体B−2の第2の透明基材層16上に、装飾用積層体B−2の粘着層15bをガラス基板11の一方の主面にそれぞれ貼り付けることにより前面板10Cが得られる。なお、これらを貼りつける順番は、機能に影響しないため、任意に選択可能である。

【0091】

なお、装飾用積層体B−1および装飾用積層体B−2は、前述の通りそれぞれ粘着層15a、粘着層15bの外側表面に剥離層を設け、使用時にこれを剥離して用いることが可能である。さらに装飾用積層体B−1の粘着層15aを装飾用積層体B−2の第2の透明基材層16に貼り付けたものを装飾用積層体Cとして、粘着層15bの外側表面に剥離層を設けて保管し、使用時にこれを剥離して用いることが可能である。ここで、上記剥離層はいずれも、剥離層上に粘着層を形成し、これを各積層体に貼付した際に付随する剥離層であってもよく、積層体とした後に設けられる剥離層であってもよい。

前面板10Cと前面板10Bは、着色半透明層13と金属光沢層14が別の基体上に形成されている点で同様であるが、前面板10Cにおいては、例えば、装飾用積層体B−1と装飾用積層体B−2のように別に設けられた積層体を、装飾用積層体Cのように一体化して操作できる点で前面板10Bに比べて作業上有利である。またディスプレイ装置に固定する際に、ガラス基板11のB−1およびB−2を積層した主面とは反対側の面に固定治具を接着する場合においては、10Cの構成はフィルムを介さずに直接ガラス基板に接着できるために信頼性に優れた接着が可能である。

【0092】

前面板10Cにおいては、上記本発明の効果を損なわない限り、必要に応じて、前面板10Aと同様の、ガラス基板11と同形、同寸の機能層を有してもよい。なお、粘着層15a、15bや上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。さらに、第2の透明基材層16を金属光沢層14が印刷層である場合の被印刷面としての上記特性を確保しながら機能層と換えることも可能である。この場合、前面板10Cの全体の厚さを変えずに機能を追加できる点で有利であるが、機能層の種類によっては、上記製造上の歩留まりの観点から経済的に不利となることもある。

【0093】

図6は、本発明による前面板のさらに別の構成を模式的に示した断面図である。図6に示すように、この前面板10Dは、視認側から、第1の透明基材層12、粘着層15a、着色半透明層13、第2の透明基材層16、金属光沢層14、粘着層15bおよびガラス基板11を有する。前面板10Dは、図3に示した前面板10Aに比べて、第1の透明基材層12の主面上に着色半透明層13と、さらにその上に金属光沢層14を形成しないかわりに、第1の透明基材層12とガラス基板11の間に第2の透明基材層16を設け、その第1の透明基材層12側の主面上に着色半透明層13を、ガラス基板11側の主面上に金属光沢層14を形成し、さらにその両側にそれぞれ、第1の透明基材層12に接着させるための粘着層15aおよびガラス基板11に接着させるための粘着層15bを設けた点が異なる。前面板10Dは、それ以外は、前面板10Aと同様の構成である。粘着層15a、粘着層15bについては、前面板10Aの粘着層15と同様とできる。

【0094】

第2の透明基材層16については、前面板10Bで説明したのと同様とできるが、少なくとも着色半透明層13を印刷する側の主面は、上記の濡れ特性を有することが好ましい。片面に上記濡れ特性を有する第2の透明基材層として、市販品を用いる場合には、上記前面板10Bで説明したのと同様の市販品を用いることができる。金属光沢層14がミラーインキによる印刷層である場合、第2の透明基材層16の主面は両方ともに上記の濡れ特性を有することが好ましい。このような両面に上記濡れ特性を有する第2の透明基材層として、市販品を用いる場合には、例えば、易接着処理等によりその両面の濡れ張力が調整されたPETフィルムから、上記好ましい範囲の濡れ張力を有するPETフィルムを選択すればよい。具体的には、いずれも商品名で、コスモシャインA4100(東洋紡社製、片面易接着処理)、コスモシャインA4300(東洋紡社製、両面易接着処理)、東洋紡エステルフィルムE5101(東洋紡社製、片面コロナ処理)等が挙げられる。

【0095】

前面板10Dは第1の透明基材層12側が視認側、ガラス基板11側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。なお、上記のように構成された前面板10Dにおいても、前述のような本発明による効果が得られることは、当業者には明らかであろう。また、前面板10Dにおいては、上記の通り第1の透明基材層12上に着色半透明層13および金属光沢層14を形成せず、別に設けた第2の透明基材層16上にこれらの層を形成する。これにより、前面板10Aに比べて全体の厚さは増加するが、第1の透明基材層12上に額縁形状の層を形成する際の製造上の不良発生のリスクを回避できる点で有利である。これは、第1の透明基材層12の視認側に高価な機能層等が積層されている場合や装飾用の積層体を連続した長尺の積層フィルム状に形成する場合に特に有利である。

【0096】

前面板10Dを製造する方法としては、例えば、第1の透明基材層12の一方の主面上に粘着層15aを形成する。第2の透明基材層16の一方の主面上に、前面板10Aで説明したのと同様にして着色半透明層13を形成し、その上に粘着層15a付きの第1の透明基材層12を積層する。ついで、第2の透明基材層16の他方の主面上に、前面板10Aで説明したのと同様にして金属光沢層14を形成し、さらにその上に、上記粘着層15と同様にして粘着層15bを形成して、または、上記で説明したのと同様の方法で剥離層上に形成した粘着層15bを剥離層とともに貼り付けて、積層体とする。以下、得られた積層体の剥離層を除いた積層体部分を装飾用積層体D−1という。

【0097】

ついで、装飾用積層体D−1の粘着層15bをガラス基板11の一方の主面に貼り付けることにより前面板10Dが得られる。粘着層15b上に剥離層が設けられている場合は、使用時に取り外される。

【0098】

前面板10Dを製造する別の方法としては、例えば、第2の透明基材層16の一方の主面上に、前面板10Aで説明したのと同様にして着色半透明層13を形成し、さらにその上に、上記粘着層15と同様にして粘着層15aを形成し、さらに粘着層15aの外側表面に剥離層を設ける。ついで、第2の透明基材層16の他方の主面上に、前面板10Aで説明したのと同様にして金属光沢層14を形成し、さらにその上に、上記粘着層15と同様にして粘着層15bを形成して積層体とする。または、第2の透明基材層16の一方の主面上に先に金属光沢層14および粘着層15bを形成し、さらにその外側表面に剥離層を設けた後、第2の透明基材層16の他方の主面上に着色半透明層13および粘着層15aを形成してもよい。以下、得られた積層体の剥離層を除いた積層体部分を装飾用積層体D−2という。ここで、上記粘着層はいずれも、予め剥離層上に粘着層を形成し、これを各積層体に貼付した後に剥離層を取り外すことにより形成された粘着層であってもよい。また、剥離層はいずれも、剥離層上に形成した粘着層を各積層体に貼付した際に付随する剥離層であってもよい。

【0099】

ついで、装飾用積層体D−2の粘着層15aを第1の透明基材層12の表示パネル側の主面に、粘着層15bをガラス基板11の一方の主面にそれぞれ貼り付けることにより前面板10Dが得られる。粘着層15a上または粘着層15b上に設けられていた剥離層は、使用時に取り外される。

【0100】

装飾用積層体D−2は、上記装飾用積層体Aと同様に、作製後すぐに第1の透明基材層12やガラス基板11に貼り付けない場合は、それぞれ粘着層15a、粘着層15bの外側表面に上記装飾用積層体Aで説明したのと同様の剥離層を設けて保管し、使用時にこれを剥離して用いてもよい。さらに、装飾用積層体D−2の粘着層15aを第1の透明基材層12に貼り付けて積層体(上記、装飾用積層体D−1と同様の積層体である。)とし、粘着層15bの外側表面に上記同様の剥離層を設けて保管してもよい。なお、上記同様、剥離層はいずれも、剥離層上に形成した粘着層を各積層体に貼付した際に付随する剥離層であってもよい。装飾用積層体D−2と第1の透明基材層12はあらかじめ連続したフィルムの状態で積層し、その後、ガラス基板11に貼り合わせることもできる。

【0101】

前面板10Dにおいては、上記本発明の効果を損なわない限り、必要に応じて、前面板10Aと同様の、ガラス基板11と同形、同寸の機能層を有してもよい。なお、粘着層15a、15bや上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。さらに、第2の透明基材層16を被印刷面としての上記特性を確保しながら機能層と換えることも可能である。この場合、前面板10Dの全体の厚さを変えずに機能を追加できる点で有利であるが、機能層の種類によっては、上記製造上の歩留まりの観点から経済的に不利となることもある。

【0102】

図7は、本発明による前面板のさらに別の構成を模式的に示した断面図である。図7に示すように、この前面板10Eは、視認側から、第1の透明基材層12、粘着層15a、第2の透明基材層16、着色半透明層13、金属光沢層14、粘着層15bおよびガラス基板11を有する。前面板10Eは、図3に示した前面板10Aに比べて、第1の透明基材層12の主面上に着色半透明層13と、さらにその上に金属光沢層14を形成しないかわりに、第1の透明基材層12とガラス基板11の間に第2の透明基材層16を設け、そのガラス基板11側の主面上に着色半透明層13と、さらにその上に金属光沢層14を形成し、さらにその両側にそれぞれ、第1の透明基材層12に接着させるための粘着層15aおよびガラス基板11に接着させるための粘着層15bを設けた点が異なる。前面板10Eは、それ以外は、前面板10Aと同様の構成である。粘着層15a、粘着層15bについては、前面板10Aの粘着層15と同様とできる。

【0103】

第2の透明基材層16については、前面板10Bで説明したのと同様とできるが、少なくとも着色半透明層13を印刷する側の主面は、上記の濡れ特性を有することが好ましい。片面に上記濡れ特性を有する第2の透明基材層として、市販品を用いる場合には、上記前面板10Bで説明したのと同様の市販品を用いることができる。

【0104】

前面板10Eは第1の透明基材層12側が視認側、ガラス基板11側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。なお、上記のように構成された前面板10Eにおいても、前述のような本発明による効果が得られることは、当業者には明らかであろう。また、前面板10Eにおいては前面板10Dと同様に、上記の通り第1の透明基材層12上に着色半透明層13および金属光沢層14を形成せず、別に設けた第2の透明基材層16上にこれらの層を形成する。これにより、前面板10Aに比べて全体の厚さは増加するが、第1の透明基材層12上に額縁形状の層を形成する際の製造上の不良発生のリスクを回避できる点で有利である。これは、第1の透明基材層12が高価な材料である場合や装飾用の積層体を連続した長尺の積層フィルム状に形成する場合に特に有利である。

【0105】

前面板10Eを製造する方法としては、例えば、第2の透明基材層16の一方の主面上に、前面板10Aで説明したのと同様にして着色半透明層13を形成し、その上に金属光沢層14を形成し、さらにその上に、上記粘着層15と同様にして粘着層15bを形成して積層体とする。着色半透明層13と金属光沢層14の間には必要に応じて透明樹脂層を設けることができる。とくに金属光沢層が蒸着層の場合には、着色半透明層の変色や曇りを防止することができる。以下、得られた積層体を装飾用積層体E−1という。

ついで、第1の透明基材層12の一方の主面上に粘着層15aを形成し、装飾用積層体E−1の着色半透明層13と金属光沢層14を有しない主面上に粘着層15aを介して第1の透明基材層12を貼り付ける。以下、得られた積層体を装飾用積層体E−2という。ついで、装飾用積層体E−2の粘着層15bをガラス基板11の一方の主面に貼り付けることで前面板10Eが得られる。

【0106】

または、装飾用積層体E−1の粘着層15bをガラス基板11の一方の主面に貼り付けるとともに、装飾用積層体E−1の第2の透明基材層16の他方の主面側に粘着層15aを介して第1の透明基材層12を接着することで前面板10Eが得られる。ここで、粘着層15aは予め第2の透明基材層16の他方の主面上に形成されるか、第1の透明基材層12の表示パネル側主面に形成される。なお、上記粘着層はいずれも、予め剥離層上に粘着層を形成し、これを各積層体に貼付した後に剥離層を取り外すことにより形成された粘着層であってもよい。

【0107】

装飾用積層体E−1または装飾用積層体E−2は、上記装飾用積層体Aと同様に、作製後すぐに第1の透明基材層12やガラス基板11に貼り付けない場合は、粘着層15bの外側表面に上記装飾用積層体Aで説明したのと同様の剥離層を設けて保管し、使用時にこれを剥離して用いてもよい。なお、剥離層は剥離層上に形成した粘着層を各積層体に貼付した際に付随する剥離層であってもよい。さらに、装飾用積層体E−1の他方の主面上に粘着層15aを形成し第1の透明基材層12に貼り付けて積層体(上記、装飾用積層体E−2と同様の積層体である。)として保管してもよい。

【0108】

前面板10Eにおいては、上記本発明の効果を損なわない限り、必要に応じて、前面板10Aと同様の、ガラス基板11と同形、同寸の機能層を有してもよい。なお、粘着層15a、15bや上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。さらに、第1の透明基材層12および/または第2の透明基材層16を被印刷面としての上記特性を確保しながら機能層と換えることも可能である。この場合、前面板10Eの全体の厚さを変えずに機能を追加できる点で有利であるが、機能層の種類によっては、上記製造上の歩留まりの観点から経済的に不利となることもある。

以上、本発明の実施形態の例示として前面板10A〜10Eについて説明したが、本発明の前面板の構成はこれらに限定されず、本発明の趣旨に反しない限度において、要求特性等に応じて適宜変更可能である。

【実施例】

【0109】

以下、本発明の実施例について説明する。例1〜例7は実施例、例8は比較例である。なお本発明はこれら実施例に限定されない。

【0110】

(例1)

図3に断面図を示す前面板10Aと同様の、視認側から第1の透明基材層12、着色半透明層13、金属光沢層14、粘着層15およびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル1を以下のようにして作製し、装飾枠の意匠性を評価した。

まず、着色半透明層13の形成に用いるインキを調製した。9、9−ビス[4−(2−ヒドロキシエトキシ)フェニル]フルオレン、テレフタル酸、エチレングリコールとの共重合体を含むシクロペンタノン溶液(固形分量30質量%)(ナガセケムテックス社製、OP−30)の70質量部に、トルエン5.1質量部に緑色色素(日本化薬製:GREEN A−B)を0.04質量部、赤色色素(日本化薬製:Red R20)を0.05質量部、青色色素(日本化薬製:Blue B20)を0.02質量部を溶解したものを混合し、ミキサーで10分間撹拌してインキを調製した。

【0111】

得られたインキを、第1の透明基材層12となるPETフィルムの片面に反射防止層が形成された反射防止フィルムRL1700(商品名、日油社製、100mm×100mm、膜厚100μm)の反射防止層を有しない主面の外縁領域に、スクリーン印刷法によって、外側の周が該面の外周と一致し幅が10mmである額縁形状となるように塗布した。その後、これを100℃で2分間乾燥させて、第1の透明基材層12としてのPETフィルムの反射防止層を有しない主面に着色半透明層13を形成した。なお、着色半透明層13の厚さは、10μmであった。このように得られた着色半透明層について、分光光度計(島津製作所社製、SolidSpec−3700)を用いて380〜1300nmの範囲でスペクトルを測定し、JIS Z8701−1999に準じて視感平均透過率Tv、色度座標(x、y)を算出したところ、Tvは72.1%、色度座標xは0.301、色度座標yは0.306であった。

【0112】

金属光沢層14の形成に用いるミラーインキは、MIR41000(商品名、帝国インキ製造社製)と希釈剤(F−003、帝国インキ製造社製)をMIR41000:F−003の質量比で100:15となるように混合することで、作製した。得られたミラーインキを、上記第1の透明基材層12に形成された着色半透明層13の上にスクリーン印刷法により、同形、同寸となるように額縁形状に塗布した。これを再び80℃で30分間乾燥させて、シート状の装飾用フィルムを得た。なお、金属光沢層の厚さは、10μmであった。

【0113】

次に、粘着層15の形成に用いる粘着剤組成物を調製した。メチルエチルケトン14質量部に、アクリル系粘着剤(固形分濃度30質量%)を70質量部、架橋剤(イソシアネート系)を0.5635質量部添加し、得られた混合溶液をミキサーで10分間撹拌して、粘着剤組成物とした。得られた粘着剤組成物を、アプリケータを用いて、剥離層用のPETシート(厚さ75μm)上に塗布し、これを100℃で5分間乾燥させた。粘着層の厚さは、25μmであった。これにより、100mm×100mm、厚さ100μmの粘着層15付き剥離フィルムを得た。

【0114】

こうして得られた粘着層15付き剥離フィルムを上記で得られたシート状の装飾用フィルムの着色半透明層13および金属光沢層14が積層された側に貼り合わせ、粘着層15付きのシート状装飾用積層体とした。この積層体から剥離用PETシートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル1を得た。

【0115】

このようにして得られた例1に係る前面板サンプル1は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル1を反射防止層側から蛍光灯照明環境下の室内で観察し、以下の基準で装飾枠2を評価した。

【0116】

色合いについては、「色ムラがなく透明感のある色み」を「◎」、「わずかに色ムラがあるが、透明感のある色み」を「○」、「色ムラがあり、見栄えが悪い」を「×」とした。金属光沢感については、「均質感をもった適度な金属光沢感がある」を「◎」、「ややくすんだ感があるが金属光沢を感じられる」を「○」、「過度に金属光沢感があるまたは金属光沢感がない」を「×」とした。

【0117】

上記観察の結果、前面板サンプル1の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「○」、金属光沢感が「○」であった。

【0118】

(例2)

図3に断面図を示す前面板10Aと同様の、視認側から第1の透明基材層12、着色半透明層13、金属光沢層14、粘着層15およびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプルBを以下のようにして作製し、装飾枠の意匠性を評価した。なお、例1との違いは、金属光沢層14を金属蒸着層として作製した点である。

【0119】

上記例1と同様にして、第1の透明基材層12となるPETフィルムの片面に反射防止層が形成された反射防止フィルムRL1700(商品名、日油社製、100mm×100mm、膜厚100μm)の反射防止層を有しない主面の外縁領域に、幅10mmの額縁形状に着色半透明層13を形成した。なお、着色半透明層13の厚さは、6μmであった。

次に、画面部に相当する、上記着色半透明層13が形成されていない第1の透明基材層12の中央部(80mm×80mm)にマスキングフィルム:SAT106T(商品名、サンエー化研社製)を貼り合わせた。この第1の透明基材層12上に着色半透明層13が形成され、さらにマスキングが施された面の全面に、抵抗加熱式蒸着源を用いた物理的気相成長法によりアルミニウムを蒸着した後、マスキングフィルムを剥離した。金属光沢層14の膜厚は0.4μmであった。これにより、100mm×100mm、厚さ110μmのシート状装飾用フィルムを得た。

【0120】

次に、例1と同様にして粘着層15付き剥離フィルムを作製し、上記で得られたシート状の装飾用フィルムの着色半透明層13および金属光沢層14が積層された側に貼り合わせ、粘着層15付きのシート状装飾用積層体とした。この積層体から剥離用PETシートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル2を得た。

【0121】

このようにして得られた例2に係る前面板サンプル2は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル2を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル2の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「○」、金属光沢感が「◎」であった。

【0122】

(例3)

図4に断面図を示す前面板10Bと同様の、視認側から、第1の透明基材層12、着色半透明層13、粘着層15a、ガラス基板11、粘着層15b、金属光沢層14、および第2の透明基材層16の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル3を以下のようにして作製し、装飾枠の意匠性を評価した。

【0123】

上記例1と同様にして、第1の透明基材層12となるPETフィルムの片面に反射防止層が形成された反射防止フィルムRL1700(商品名、日油社製、100mm×100mm、膜厚100μm)の反射防止層を有しない主面の外縁領域に、幅10mmの額縁形状に着色半透明層13を形成して着色枠・反射防止層付き第1の透明基材層12を作製した。なお、着色半透明層13の厚さは、10μmであった。次に、例1の粘着層15付き剥離フィルムと同様にして粘着層15a付き剥離フィルムを作製し、上記で得られたシート状の着色枠・反射防止層付き第1の透明基材層12の着色半透明層13が積層された側に貼り合わせ、粘着層15a付きのシート状着色枠・反射防止層付き第1の透明基材層12を得た。

【0124】

次に、第2の透明基材層16となるPETフィルムとしてコスモシャインA4100(商品名、東洋紡社製、100mm×100mm、膜厚100μm)を準備し、その易接着処理のない一方の主面の画面部に相当する中央部(80mm×80mm)にマスキングフィルム:SAT106T(商品名、サンエー化研社製)を貼り合わせ、その面の全面に抵抗加熱式蒸着源を用いた物理的気相成長法によりアルミニウムを蒸着した後、マスキングフィルムを剥離した。第2の透明基材層16上に形成された金属光沢層14は、第2の透明基材層16の主面の外周と外側の周が一致する10mm幅の額縁形状を有し、膜厚は0.4μmであった。これにより、100mm×100mm、厚さ110μmの金属光沢枠付き第2の透明基材層16を得た。上記同様にして粘着層15b付き剥離フィルムを作製し、金属光沢枠付き第2の透明基材層16の金属光沢層14が形成された側に貼り合わせ、粘着層15b付きのシート状金属光沢枠付き第2の透明基材層16を得た。

【0125】

上記で得られたシート状着色枠・反射防止層付き第1の透明基材層12の剥離用PETシートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)の一方の主面に貼り合わせた。ついで、シート状金属光沢枠付き第2の透明基材層16の剥離用PETシートを剥がしてガラス基板11の他方の主面に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル3を得た。

【0126】

このようにして得られた例3に係る前面板サンプル3は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル3を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル3の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「○」、金属光沢感が「◎」であった。

【0127】

(例4)

図7に断面図を示す前面板10Eと同様の、視認側から、第1の透明基材層12、粘着層15a、第2の透明基材層16、着色半透明層13、金属光沢層14、粘着層15bおよびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル4を以下のようにして作製し、装飾枠の意匠性を評価した。

【0128】

第2の透明基材層16として、片面が易接着処理されたPETフィルムであるコスモシャインA4100(商品名、東洋紡社製、100mm×100mm、膜厚100μm)を準備した。例1において第1の透明基材層12に着色半透明層13および金属光沢層14を形成したのと同様にして、コスモシャインA4100の易接着処理面に着色半透明層13およびミラーインキによる印刷層である金属光沢層14を形成した。これにより、100mm×100mm、着色半透明層13および金属光沢層14が形成された外縁領域の厚さが120μmのシート状の装飾用フィルムを得た。なお、着色半透明層13および金属光沢層14の厚さは、それぞれ10μmであった。

【0129】

次に、例1の粘着層15付き剥離フィルムと同様にして粘着層15b付き剥離フィルムを作製し、上記で得られたシート状の装飾用フィルムの着色半透明層13および金属光沢層14が積層された側に貼り合わせ、粘着層15b付きのシート状装飾用フィルムを得た。

【0130】

また、上記と同様にして粘着層15a付き剥離フィルムを作製し、第1の透明基材層12となるPETフィルムの片面に反射防止層が形成された反射防止フィルムRL1700(商品名、日油社製、100mm×100mm、膜厚100μm)の反射防止層を有しない主面に貼り合わせ、粘着層・反射防止層付き第1の透明基材層12とした。これから剥離用PETシートを剥がし、上記粘着層付きのシート状装飾用フィルムの粘着層15bのない面に貼り合わせた。得られた積層体の粘着層15b側に残る剥離シートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)の一方の主面に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル4を得た。

【0131】

このようにして得られた例4に係る前面板サンプル4は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル4を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル4の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「◎」、金属光沢感が「○」であった。

【0132】

(例5)

図6に断面図を示す前面板10Dと同様の、視認側から、第1の透明基材層12、粘着層15a、着色半透明層13、第2の透明基材層16、金属光沢層14、粘着層15bおよびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル5を以下のようにして作製し、装飾枠の意匠性を評価した。

【0133】

第2の透明基材層16として、片面が易接着処理されたPETフィルムであるコスモシャインA4100(商品名、東洋紡社製、100mm×100mm、膜厚100μm)を準備した。例5と同様にして、第2の透明基材層16の易接着処理面に着色半透明層13を形成した。また、例5において、着色半透明層13上に形成したミラーインキによる印刷層である金属光沢層14を、着色半透明層13上ではなく、第2の透明基材層16の易接着処理されていない面上に形成した。これにより、100mm×100mm、着色半透明層13および金属光沢層14が形成された外縁領域の厚さが120μmのシート状の装飾用フィルムを得た。なお、着色半透明層13および金属光沢層14の厚さは、それぞれ10μmであった。

【0134】

次に、例1の粘着層15付き剥離フィルムと同様にして粘着層15b付き剥離フィルムを作製し、上記で得られたシート状の装飾用フィルムの金属光沢層14が形成された側に貼り合わせ、粘着層15b付きのシート状装飾用フィルムを得た。

例5と同様にして粘着層15a・反射防止層付き第1の透明基材層12を作製し、これから剥離用PETシートを剥がし、上記粘着層付きのシート状装飾用フィルムの着色半透明層13が形成された面に貼り合わせた。得られた積層体の粘着層15b側に残る剥離シートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)の一方の主面に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル5を得た。

【0135】

このようにして得られた例5に係る前面板サンプル5は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル5を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル5の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「◎」、金属光沢感が「○」であった。

【0136】

(例6)

図7に断面図を示す前面板10Eと同様の、視認側から、第1の透明基材層12、粘着層15a、第2の透明基材層16、着色半透明層13、金属光沢層14、粘着層15bおよびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル6を、金属光沢層14の形成方法のみ変えて例4と同様に作製し、装飾枠の意匠性を評価した。なお、例4との違いは、金属光沢層14を金属蒸着層として作製した点である。また、金属光沢層14を金属蒸着層として作製する方法は、例2と同様の方法を用いた。

【0137】

このようにして得られた例6に係る前面板サンプル6は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル6を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル6の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「◎」、金属光沢感が「◎」であった。

【0138】

(例7)

図6に断面図を示す前面板10Dと同様の、視認側から、第1の透明基材層12、粘着層15a、着色半透明層13、第2の透明基材層16、金属光沢層14、粘着層15bおよびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル7を金属光沢層14の形成方法のみ変えて例5と同様に作製し、装飾枠の意匠性を評価した。なお、例5との違いは、金属光沢層14を金属蒸着層として作製した点である。また、金属光沢層14を金属蒸着層として作製する方法は、例3と同様の方法を用いた。

【0139】

このようにして得られた例7に係る前面板サンプル7は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル7を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル7の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「◎」、金属光沢感が「◎」であった。

【0140】

(例8)

視認側から、機能層としてハードコート層、着色半透明層、金属光沢層、第2の透明基材層、粘着層およびガラス基板の構成の前面板サンプル8を以下の方法で作製した。

第2の透明基材層として、片面が易接着処理されたPETフィルムであるコスモシャインA4100(商品名、東洋紡社製、100mm×100mm、膜厚100μm)を準備した。例1において第1の透明基材層12に着色半透明層13および金属光沢層14を形成したのと同様にして、コスモシャインA4100の易接着処理面に先にミラーインキによる印刷層である金属光沢層を形成し、その上に着色半透明層を形成した。これにより、100mm×100mm、金属光沢層および着色半透明層が形成された外縁領域の厚さが120μmのシート状の装飾用フィルムを得た。なお、金属光沢層および着色半透明層の厚さは、それぞれ10μm、6μmであった。

【0141】

この装飾用フィルムの金属光沢層と着色半透明層が積層された面の全面に、以下の組成のハードコート層形成用の組成物をバーコート法により塗布し、80℃5分間の条件で乾燥させ、高圧水銀ランプにて紫外線を照射(光量230mJ/cm2)して硬化させることで5μmの厚さのハードコート層を形成した。

ハードコート層形成用の塗布液組成物としては、紫外線硬化型樹脂(荒川化学工業社製、製品名「ビームセット575CB」、濃度100%、光重合開始剤入り)100重量部に、レベリング剤(ビックケミージャパン社製、製品名「BYK−355」、濃度52%)0.1重量部を加え、プロピレングリコールモノメチルエーテルで希釈して40%濃度として作成した。

【0142】

次に、例1の粘着層15付き剥離フィルムと同様にして粘着層付き剥離フィルムを作製し、上記装飾用フィルムの第2の透明基材層の易接着処理がされていない面に貼り合わせた。これから剥離シートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)の一方の主面に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル8を得た。

【0143】

前面板サンプル8は、前面板とした際に視認側となる、ハードコート層側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。しかしながら、ハードコート層を形成する際、金属光沢層および着色半透明層の印刷段差部分で塗布ムラが発生し、均質なハードコート層が得られず、表面平坦性に欠ける前面板サンプルであった。また紫外線照射により部分的に着色半透明層の色素が劣化し、色ムラが生じた。前面板サンプル8を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル8の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「×」、金属光沢感が「○」であった。

【産業上の利用可能性】

【0144】

本発明は、例えば、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイ、およびモバイルディスプレイ等のFPD装置に適用することができる。

【符号の説明】

【0145】

10,10A〜10E…前面板、11…ガラス基板、12…第1の透明基材層、13…着色半透明層、14…金属光沢層、15,15a,15b…粘着層、16…第2の透明基材層、20…ディスプレイ装置、21…表示パネル、22…外枠

1…画像部、2…装飾枠

【技術分野】

【0001】

本発明は、ディスプレイ装置に使用される前面板および前面板の製造方法に関する。

【背景技術】

【0002】

薄型テレビジョン等に適用される液晶ディスプレイ(LCD)、プラズマディスプレイパネル(PDP)および有機EL(Electroluminescent)ディスプレイ(OELD)等のFPD(Flat Panel Display)装置では、表示パネルの前面に、「前面フィルタ」とも呼ばれるガラス製の前面板が設置されている。この前面板は、主として、周囲光の反射防止、FPD装置の強度向上、およびFPD装置の衝撃破損防止等を目的として設置される。

【0003】

最近の前面板には、上記機能の他、例えば、FPD装置の外観をすっきりしたシックな印象にしたり、高級感のある印象を発現させるなど、デザイン性や装飾性も要求されるようになってきた。このため、例えば、黒色のセラミック層をガラス基板の周辺領域の一部または全周に、額縁状に焼き付けて、黒色の装飾枠を有する前面板を製造する技術が開発されている(例えば特許文献1)。

【0004】

しかしながら、このようなセラミック層を使用する方法では、装飾枠として発現できる色の種類に限界がある。また、装飾枠を設置する際には、高温の熱処理が必要となり、このため製造方法が煩雑となり、コストが上昇するという問題が生じ得る。

【0005】

そのため、より簡便な方法で、ガラス基板の周囲に各種色の装飾枠を形成する技術が要望されるようになってきている。

【0006】

これに関して、特許文献2には、特にFPD装置分野での適用を目的としたものではないが、過剰なメタリック感を抑えた深みのある色合いを発現できる装飾用シートの技術が記載されている。

この装飾用シートをガラス基板の周辺領域に額縁状に貼り付けることで、前面板に装飾性を付与することも可能である。しかしながら、この方法では、貼り付けた部分が前面板の表面に凸状に存在することで、美観を損ねたり、その部分が剥離しやすい等の問題がある。そこで、通常、前面板の最表層に用いられる反射防止層等の機能層を、額縁状の装飾用シート上に形成することで、表面を平坦に保持することも考えられるが、実際はシート厚みの段差を被覆しても、段差に沿って空気層が残ってしまうため、平坦性の確保は困難である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−91326号公報

【特許文献2】登録実用新案3153410号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、ディスプレイ装置用の前面板において、表面平坦性を確保しながら、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な加飾が施されたディスプレイ装置用の前面板およびその生産効率の高い製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の前面板は、表示パネルの視認側に配置されるディスプレイ装置用の前面板であって、主面が平坦な板状のガラス基板と、前記ガラス基板の視認側の主面に配置される該ガラス基板の主面と同形、同寸の主面を有する第1の透明基材層と、透明バインダー樹脂と着色剤を含むインキを用いて、前記第1の透明基材層よりも表示パネル側に印刷により形成された、前記ガラス基板の主面の外縁領域に相当する大きさの額縁形状の着色半透明層と、前記着色半透明層よりも前記表示パネル側に配置される前記着色半透明層と同形、同寸の金属光沢層であって、視認側から見て前記着色半透明層を介さずに認識される領域を有しない金属光沢層とを有し、前記着色半透明層および金属光沢層は、積層された形で、または別々に、粘着剤層とともに配設されることを特徴とする。

【0010】

なお、本明細書において、「同形、同寸」は、幾何学的な厳密な意味での同一形状、同一大きさだけを意味するものではなく、目視したとき実質的に同一形状、同一大きさと認められるものを意味する。

【0011】

本発明の前面板において、前記着色半透明層の厚さは1〜15μmであることが好ましく、前記着色半透明層の可視光透過率が15〜80%であることが好ましい。

本発明の前面板において、前記金属光沢層は、金、銀、アルミニウム、白金、チタン、クロム、ニッケル、スズ、鉄、コバルトおよびこれらの少なくとも一つを含む合金からなる群より選ばれる少なくとも1種を含むことが好ましく、金属蒸着またはミラーインキを用いた印刷により形成された層であることが好ましい。

【0012】

本発明の前面板は、さらに、前記第1の透明基材層の視認側の主面上に該第1の透明基材層の主面と同形、同寸の主面を有する反射防止層またはハードコート層を有する構成であることが好ましい。

また、本発明の前面板において、前記着色半透明層は、前記第1の透明基材層の前記表示パネル側の主面を被印刷面として形成された層であることが好ましい。

本発明の前面板は、前記第1の透明基材層より表示パネル側に前記ガラス基板の主面と同形、同寸の主面を有する第2の透明基材層をさらに有し、該第2の透明基材層の一方の主面が前記着色半透明層の被印刷面となる構成が好ましい。

本発明の前面板は、前記第2の透明基材層の視認側の主面上に前記着色半透明層が形成され、前記第2の透明基材層の前記表示パネル側の主面上に前記金属光沢層が形成された構成であってもよい。

【0013】

本発明は、上記本発明のディスプレイ装置用の前面板の製造方法であって、前記着色半透明層が前記第1の透明基材層よりも表示パネル側に位置するように被印刷面を選択し、該被印刷面に前記透明バインダー樹脂と着色剤を含むインキを前記ガラス基板の主面の外縁領域に相当する大きさの額縁形状に印刷して前記着色半透明層を形成する工程を含む製造方法を提供する。

本発明の製造方法においては、前記金属光沢層を、前記着色半透明層よりも表示パネル側に位置し、前記着色半透明層と同形、同寸であって、視認側から見て前記着色半透明層を介さずに認識される領域を有しないように、金属蒸着またはミラーインキを用いた印刷により形成する工程をさらに含んでもよい。

【発明の効果】

【0014】

本発明によれば、ディスプレイ装置用の前面板において、表面平坦性を確保しながら、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な加飾が施されたディスプレイ装置用の前面板およびその生産効率の高い製造方法が提供できる。

【図面の簡単な説明】

【0015】

【図1】本発明の前面板が適用されたディスプレイ装置の一例を示す断面図である。

【図2】本発明の前面板の実施形態の一例を視認側から見た平面図である。

【図3】本発明の前面板の実施形態の一例を示す断面図である。

【図4】本発明の前面板の実施形態の変形例を示す断面図である。

【図5】本発明の前面板の実施形態の変形例を示す断面図である。

【図6】本発明の前面板の実施形態の変形例を示す断面図である。

【図7】本発明の前面板の実施形態の変形例を示す断面図である。

【発明を実施するための形態】

【0016】

本発明のディスプレイ装置用の前面板およびその製造方法に係る実施の形態について、図面を参照しながら以下に説明する。なお、本発明は以下の実施の形態に限定されない。

図1は本発明の前面板が適用されたディスプレイ装置の一例を示す断面図である。

本発明の前面板10は、ディスプレイ装置20において表示パネル21の前面、すなわち視認側に配置される。ここで、視認側とはディスプレイ装置を視認する人間が存在する側をいう。図2は本発明の前面板10Aの実施形態の一例を視認側から見た平面図であり、図3は図2に示す前面板10AのX−X線断面図を示す図である。

なお、本発明の前面板が適用されるディスプレイ装置としては、LCD、PDP、OELD等のFPD装置が挙げられる。

【0017】

前面板10Aは、最も表示パネルに近い側に主面が平坦な板状のガラス基板11を有し、視認側の最表層として該ガラス基板11の主面と同形、同寸の主面を有する第1の透明基材層12を有する。第1の透明基材層12の表示パネル側の主面上には、その外縁領域に額縁形状の着色半透明層13が印刷され、該着色半透明層13上にこれと同形、同寸の金属光沢層14が形成されている。この外縁領域に額縁形状の着色半透明層13と金属光沢層14が順に積層された第1の透明基材層12は、積層された側の主面がガラス基板11の視認側の主面に対向するように粘着層15を介して接着され前面板10Aを構成している。

【0018】

前面板10Aにおいては、視認側に配設される平板状の第1の透明基材層12と表示パネル側に配設されるガラス基板11との間に、これらの外縁領域に対応する額縁形状の着色半透明層13と金属光沢層14を積層して有するが、これら額縁形状の部材を、粘着層15を介して上記平板状の部材の間に設ける構成としている。この構成により、額縁形状の部材を設けることで発生する段差を粘着層15が吸収して、視認側に配設される第1の透明基材層12の表面、すなわち前面板10Aの視認側の表面の平坦性に影響を与えることがなく、表面平坦性が保たれた美観が良好な前面板とすることができる。

【0019】

前面板10Aは、視認側から見た際に、外縁領域に額縁形状の装飾枠2を有し、装飾枠2で囲まれた領域が画像部1となる。前面板10Aにおいて、金属光沢層14は、視認側から見て着色半透明層13を介さずに認識される領域がないように配置されている。本実施形態の前面板10Aにおいて装飾枠2は、視認側から着色半透明層13、金属光沢層14の順に積層された構成とすることで、視認側から金属光沢層14が直接認識されることなく、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な色合いの装飾枠2を実現している。

以下、前面板10Aが有する各構成要素について説明する

【0020】

ガラス基板11は前面板10Aの支持体としての機能を有する。前面板10Aの支持体には、透明性とともに、ディスプレイ装置を衝撃から保護するために高い剛性が求められる。本発明においては、支持体をガラスで構成することで透明性と高い剛性という要求特性を確保している。ガラス基板11の構成材料であるガラスとしては、ソーダライムガラス、化学強化ガラス等が挙げられる。

【0021】

ガラス基板11の形状は両方の主面が平坦な板状であり、その厚さは、0.3mm〜20mmが好ましく、1〜10mmがより好ましく、1.5〜5mmが特に好ましい。0.3mm以上であることによりディスプレイ装置を衝撃から十分に保護することができる。20mm以下であることで、前面板10Aの重量を軽くできる。なお、ガラス基板11の主面の形状、大きさは、通常、表示パネルの主面の形状、大きさと同形、同寸か、それ以上の大きさを有する。通常、ガラス基板11の外周部は、面取り加工されている。

【0022】

また、ガラス基板11の光学特性としては、可視光透過率Tvが90%以上、可視光反射率Rvが10%以下、ヘイズ(曇価)が1%以下、JIS Z8701(1999年)に定義されるXYZ表色系における色座標(x,y)が、(x,y)=(0.310±0.100,0.317±0.100)が好ましい。ディスプレイ装置に用いられる前面板では、人が視認する際に画像に影響を与えないように、ガラス基板11においても上記光学特性の範囲にあることが好ましいが、ディスプレイ装置の画像に影響しないような着色ガラスを用いてもよい。

【0023】

第1の透明基材層12は、前面板10Aの視認側の最表層として構成され、表示パネル側の主面が着色半透明層13の被印刷面とされる。第1の透明基材層12の構成材料としては、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート樹脂、ポリブチレンテレフタレート等のポリエステル系樹脂、トリアセチルセルロース等のセルロース系樹脂、アクリル系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂などのポリオレフィン樹脂、ポリ塩化ビニル樹脂、ポリスチレン樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリイミド樹脂、フッ素系樹脂などの各種合成樹脂のフィルムが挙げられる。

【0024】

これらの中でもポリエチレンテレフタレート、トリアセチルセルロースが、透明性や加工性の観点から好ましい。第1の透明基材層12は、前面板10Aの略全面に亘って設けられることから、上記ガラス基板11と同様に人が視認する際に画像に影響を与えないような光学特性を有するものが選択される。第1の透明基材層12は、具体的には、可視光透過率Tvが90%以上、可視光反射率Rvが10%以下、ヘイズ(曇価)が3%以下であることが好ましい。第1の透明基材層12の厚さとしては、特に制限されないが、上記観点から15〜250μmが好ましい。

【0025】

第1の透明基材層12の表示パネル側の主面は、その外縁領域に額縁形状の着色半透明層13が印刷される、被印刷面となる。ここで、着色半透明層13の被印刷面としては、JIS K6768(1999年)の濡れ性評価に基づいて測定される、濡れ張力が40mN/m以上であることが好ましく、45mN/m以上がより好ましい。これは着色半透明層13を印刷する際に用いるインキの成分や印刷方法にもよるが、濡れ張力が上記の値未満であるとインキの濡れ性が十分とはいえず、所望の印刷形状が得られないことがある。

【0026】

第1の透明基材層12においては、少なくとも表示パネル側の主面が、上記濡れ特性を有することが好ましい。例えば、市販品のPETフィルム等を用いる場合には、易接着処理等により表面の濡れ張力が調整されたものがあるので、これらのなかから、少なくとも一方の主面が上記好ましい範囲の濡れ張力を有するPETフィルムを選択し、これを該主面が表示パネル側の主面となるように配設すればよい。具体的には、いずれも商品名で、コスモシャインA4100(東洋紡社製、片面易接着処理)、コスモシャインA4300(東洋紡社製、両面易接着処理)、東洋紡エステルフィルムE5101(東洋紡社製、片面コロナ処理)等が挙げられる。

また、上に例示した各種合成樹脂のフィルムを用いる場合に、いずれの主面においても濡れ張力が上記好ましい範囲にない場合には、少なくとも一方の主面を上記好ましい範囲の濡れ張力となるように従来公知の方法で表面処理し、その主面が表示パネル側の主面となるように用いることが好ましい。

【0027】

さらに、第1の透明基材層12は、上記光学特性および表面特性を有するものであれば、上記各種合成樹脂に、易滑性向上材、帯電防止材等の機能性材料が配合された樹脂層であってもよい。

【0028】

着色半透明層13は、上記第1の透明基材層12の表示パネル側の主面の外縁領域に額縁形状に印刷される層である。着色半透明層13は、以下に説明する金属光沢層14を表示パネル側に積層することで、視認側から見て所定の色味がかかった適度な金属光沢が表現できるものであれば特に制限されない。ここで、本明細書において、前面板を構成する層や基体が「半透明」とは、その層や基体において可視光透過率Tvが10%<Tv<90%の範囲にあるものをいい、「透明」とは可視光透過率が90%以上のものをいう。

【0029】

着色半透明層13は、具体的には、透明バインダー樹脂と着色剤を含むインキを用いて、以下に説明する印刷により形成された層であり、透明バインダー樹脂に着色剤が分散した構成を有する。着色半透明層13の可視光透過率は15〜80%が好ましく、20〜75%がより好ましい。組合せる金属光沢層14にもよるが、着色半透明層13の可視光透過率が上記範囲にあれば、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な色合いとできる。また、着色半透明層13の膜厚については、色味のある金属光沢が表現された高品位な色合いとする観点および製造性や経済性の観点から1〜15μmが好ましい。

【0030】

着色半透明層13の大きさは、前面板10Aにおいて装飾枠2とするために通常用いられる大きさとできる。なお、着色半透明層13の額縁形状の外側の端は、第1の透明基材層12の主面の外周と一致することが好ましい。

【0031】

着色半透明層13の印刷は、具体的には、透明バインダー樹脂と着色剤を含むインキを調製する工程、得られたインキを被印刷面に所定の形状に塗布しインキ塗膜を形成する工程、得られたインキ塗膜を、乾燥、必要に応じて熱や光による硬化処理を施して着色半透明層13とする工程を含む方法で行うことができる。

【0032】

着色半透明層13の印刷に用いるインキには、必須成分として、透明バインダー樹脂と着色剤が含まれる。着色剤としては、例えば、各色の色素および/または顔料等が使用される。そのような色素および顔料は、市販のものを広く使用することができる。着色剤によって発現される色は、特に限られず、例えば、グレー、紫、茶、赤、緑、黄、オレンジまたは青等である。グレー色、茶色、赤色、緑色、紫色、黄色、オレンジ色、黒色および青色から選ばれる1種以上の着色剤を任意に配合して使用することにより、所望の色合いが発現できる。

【0033】

透明バインダー樹脂としては、これに限られるものではないが、例えば、アクリル系樹脂、シリコーン系樹脂、ブタジエン系樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、エポキシ系樹脂、塩素化ポリオレフィン樹脂、塩化ビニル・酢酸ビニル共重合樹脂等の従来公知の透明バインダー樹脂が挙げられる。透明性や着色剤の安定性等の観点から、アクリル系樹脂、エポキシ系樹脂、ポリウレタン系樹脂、塩化ビニル・酢酸ビニル共重合樹脂等が好ましく用いられる。

【0034】

ここで、インキに含まれる透明バインダー樹脂が熱可塑性樹脂の場合には、そのものが上記着色剤を分散したかたちで着色半透明層13を構成する。インキに含まれる透明バインダー樹脂が硬化性樹脂の場合には、インキには硬化前の樹脂原料の状態で含有され、印刷により形成される着色半透明層13においては上記着色剤を分散した硬化樹脂として存在する。なお、硬化樹脂の樹脂原料には、樹脂単独で構成される樹脂原料、主剤樹脂と架橋剤とからなる樹脂原料のいずれもが含まれる。本明細書において、バインダー樹脂の用語は、反応して硬化樹脂となる樹脂原料および硬化して得られる硬化樹脂の両方を含むものとして用いられる。

【0035】

着色半透明層13における着色剤と透明バインダー樹脂は、例えば、着色半透明層13が上記可視光透過率となる割合で配合される。着色剤の配合においては、目的とする着色半透明層13の可視光透過率、色度座標等で表わされる色調に対して、着色剤の吸光度や溶剤への溶解度を考慮して任意に配合することが可能である。

【0036】

着色半透明層13は、着色剤と透明バインダー樹脂以外に、任意成分として耐摩擦性、耐ブロッキング性など、機械的性能を付与するための添加剤や消泡剤、レベリング剤、顔料分散剤など印刷適性を向上させる添加剤や紫外線吸収剤、クエンチャー、等の耐久性を向上させる添加剤を、本発明の効果を損なわずかつ各添加剤の機能が発現される範囲の量で、含有してもよい。着色半透明層13に紫外線吸収剤を配合することで、着色剤や透明バインダー樹脂の紫外線による劣化が抑制され、好ましい。

【0037】

着色半透明層13の印刷に用いるインキは、必須成分である透明バインダー樹脂および着色剤、ならびに必要に応じて添加される各種任意成分を溶媒に溶解または分散させることで調製される。溶媒は用いる透明バインダー樹脂および着色剤に応じて適宜選択される。一般的な例としてはエステル類、エーテル類、ケトン類、アルコール類、多価アルコール誘導体類、芳香族炭化水素類などを選択することができる。インキ中の溶媒量は、用いる透明バインダー樹脂や着色剤、印刷方法により適宜調整される。

【0038】

着色半透明層13の印刷においては、上記で得られたインキを用いて、上記第1の透明基材層12の表示パネル側の主面の外縁領域に額縁形状にインキ塗膜を形成する。インキ塗膜を形成する方法としては、特に制限されず、通常のインキ塗工方法を適宜選択して使用できる。具体的には、ロールコート法、スプレーコート法、ドクターコート法、バーコート法、リバースコート法、ダイコート法、スクリーン印刷、グラビア印刷、フレキソ印刷等が挙げられる。これらの塗工方法により上記第1の透明基材層12の所定の位置に額縁形状に上記組成のインキ塗膜が形成される。

【0039】

上記で形成されたインキ塗膜について、その後、乾燥により溶媒の除去が行われる。乾燥の温度、時間等の条件は、用いる溶媒の種類や量により適宜調整される。さらに、用いる透明バインダー樹脂の種類に応じて熱や光による所定の硬化処理が施され、着色半透明層13が形成される。なお、透明バインダー樹脂として、例えば、ポリウレタン樹脂等の熱硬化性の樹脂を用いた場合には、上記溶媒除去のための乾燥を樹脂の硬化のための熱処理と同時に行ってもよい。

【0040】

このようにして印刷された着色半透明層13上に、該着色半透明層13と同形、同寸で形成される金属光沢層14としては、これ自体を単独で視認した場合に十分な金属光沢性が感じられる層であることが好ましい。金属光沢層14はこの要求を満たすために、主として単体金属、金属化合物および合金から構成される。以下、単体金属、金属化合物および合金を総称して金属類という。

【0041】

単体金属としては、例えば、金、銀、アルミニウム、白金、チタン、クロム、ニッケル、スズ、鉄、コバルト等が挙げられる。金属化合物としては、例えば硫化亜鉛、酸化ビスマス等が挙げられる。合金としては、例えば、ニッケル−クロム合金、ステンレス、インコネル、銀−金−銅合金等が挙げられる。金属光沢性を確保しやすいことから単体金属および合金が好ましい。

【0042】

金属光沢層14は、金属光沢を有する金属蒸着層やミラーインキの印刷により得られる印刷層が好ましい。金属蒸着層の場合、金属類の含有率は100質量%であり、ミラーインキ印刷層においては、金属類の含有率は概ね30〜97質量%である。

【0043】

金属光沢層14の厚さは、これに限られるものではないが、例えば1〜15μmの範囲が好ましい。金属光沢層14の厚さが上記範囲にあれば、十分な金属光沢性と膜強度の維持の両立が可能となる。なお、金属光沢層14は、着色半透明層13上にこれと同形、同寸に形成される。この際、金属光沢層14は、視認側から見て着色半透明層13を介さずに認識される領域がない、すなわち着色半透明層13の形成領域を超えて形成される領域がないことが必要とされる。

【0044】

そのため、金属光沢層14は、必要に応じて目視において認識されない程度に、着色半透明層13より小さいサイズの額縁形状に形成してもよい。金属光沢層14の着色半透明層13からの縮小の割合は、着色半透明層13の大きさ、言い換えれば、前面板10Aの大きさによる。例えば、前面板10Aの大きさを32〜65インチサイズの表示パネルにそれぞれ合わせて設計する場合、金属光沢層14の大きさは、着色半透明層13の額縁形状の大きさから、外側の周が0.3〜5mm程度小さく、内側の周が0.3〜5mm程度大きいサイズとしてもよい。

【0045】

金属光沢層14を金属蒸着により形成する方法として、具体的には、真空蒸着法、スパッタリング法、イオンプレーティング法、反応性真空蒸着法、反応性スパッタリング法、反応性イオンプレーティング法などの従来公知の金属蒸着の方法が挙げられる。

【0046】

前面板10Aにおいて金属光沢層14は、第1の透明基材層12の表示パネル側の主面に額縁形状に形成された着色半透明層13の上にこれと同形、同寸に形成される。ここで、上記いずれの金属蒸着の方法も対象とする蒸着面の全面に処理を施す方法であり、これをそのまま適用すると、第1の透明基材層12の表示パネル側の主面全面に金属蒸着層が形成される。そこで、第1の透明基材層12の表示パネル側の主面において金属蒸着を必要とする部分、すなわち着色半透明層13上のみに金属蒸着層を形成する方法が必要とされる。

【0047】

このような方法として、具体的には、金属蒸着を必要としない部分にマスキングを施して金属蒸着を行い、マスクを外すことで、金属蒸着を必要とする部分のみに金属蒸着層を形成するマスク蒸着法、予め全面に金属蒸着層を形成した後に不要な部分の金属蒸着層を除去するオパール加工法(一種のエッチング法)、シーライト加工法(洗浄法)、リフトオフ法、ホトレジスト法等の方法が挙げられる。これらのなかでもオパール加工法やシーライト加工法が好ましい。

【0048】

オパール加工法は、着色半透明層13が形成された第1の透明基材層12の表示パネル側の全面に金属蒸着層を形成し、最終的に必要な部分、すなわち着色半透明層13に対応する部分に、耐腐食性印刷インキで印刷塗膜を形成した後、金属腐食性の溶液中に浸漬して露出部分の金属蒸着層をエッチング除去する方法である。

またシーライト加工法は、第1の透明基材層12の表示パネル側の金属蒸着層の形成が不要な部分、すなわち着色半透明層13が形成されていない部分に、水可溶性塗料または溶剤可溶性塗料で印刷塗膜を形成した後、第1の透明基材層12の表示パネル側の全面に金属蒸着層を形成し、次いでこれを水または溶剤中に浸漬して、水可溶性塗料または溶剤可溶性塗料の印刷塗膜と共にその上に形成された金属蒸着層を溶解除去する方法である。

【0049】

着色半透明層13上に直接、金属蒸着層を形成する際、蒸着処理によって着色半透明層13にダメージが生じ、変色や曇りが生じることを防ぐ目的で、着色半透明層13を透明樹脂層でカバーすることもできる。該透明樹脂層を構成する透明樹脂としては、上記と同様に、これに限られるものではないが、着色半透明層13において透明バインダー樹脂として使用したものと同様のものが使用できる。具体的には、アクリル系樹脂、シリコーン系樹脂、ブタジエン系樹脂、ポリウレタン系樹脂、ポリエステル系樹脂、エポキシ系樹脂、塩素化ポリオレフィン樹脂、塩化ビニル・酢酸ビニル共重合樹脂等の従来公知の透明樹脂が挙げられる。透明樹脂層は着色半透明層13と同様に、額縁状であってもよいし、透明であるために全面に形成してもよい。

【0050】

金属光沢層14を、ミラーインキの印刷により形成する場合、その方法としては、上記着色半透明層13の印刷と同様に、ミラーインキを調製する工程、得られたインキを被印刷面に所定の形状に塗布しインキ塗膜を形成する工程、得られたインキ塗膜を、乾燥、必要に応じて熱や光による硬化処理を施して金属光沢層14とする工程を含む方法で行うことができる。

【0051】

金属光沢層14をミラーインキの印刷により得る場合、用いるミラーインキとしては、通常の鏡面印刷に用いられるミラーインキが特に制限なく使用可能である。

ミラーインキとしては、例えば、厚みが0.5μm以下、好ましくは0.25μm以下、さらに好ましくは0.05μm以下であるアルミニウム箔片を箔主成分として含有し、さらにバインダー樹脂および溶媒を含有するインキが挙げられる。十分な金属光沢を表現するためには使用するアルミニウム箔の厚みは上記範囲であることが好ましい。さらに、十分な金属光沢を表現するために、使用するアルミニウム箔は、箔面積1.5μm2〜2000μm2のアルミニウム箔片を主成分とすることが好ましい。

【0052】

ミラーインキが含有するバインダー樹脂および溶媒としては、上記着色半透明層13の形成に用いるインキのバインダー樹脂と同様のものが使用できる。ミラーインキにおける各成分の含有割合は、アルミニウム箔片100質量部に対して、バインダー樹脂3〜200質量部が好ましく、アルミニウム箔片100質量部に対して溶媒500〜4000質量部が好ましい。

【0053】

ミラーインキは市販品を用いることができる。市販品としては、例えば、帝国インキ製造社製のいずれも商品名で、MIR41000、MIR51000、MIR8000、MIR9100等が挙げられる。こられは、さらに希釈剤等と共に用いてもよい。

【0054】

上記で得られたミラーインキを用いて、上記着色半透明層13上に同形、同寸のミラーインキ塗膜を形成する。印刷におけるミラーインキの塗工方法としては、スクリーン印刷、グラビア印刷、フレキソ印刷が好ましい。これらの塗工方法により上記着色半透明層13上に、上記組成のミラーインキ塗膜が形成される。

【0055】

上記で形成されたミラーインキ塗膜について、その後、乾燥により溶媒の除去が行われる。乾燥の温度、時間等の条件は、用いる溶媒の種類や量により適宜調整される。さらに、用いる透明バインダー樹脂の種類に応じて熱や光による所定の硬化処理が施され、金属光沢層14が形成される。なお、透明バインダー樹脂として、例えば、ポリウレタン樹脂等の熱硬化性の樹脂を用いた場合には、上記溶媒除去のための乾燥を樹脂の硬化のための熱処理と同時に行ってもよい。

【0056】

前面板10Aにおいて、同形、同寸のガラス基板11と第1の透明基材層12は、第1の透明基材層12の表示パネル側主面の外縁領域にこの順で積層された額縁形状の着色半透明層13および金属光沢層14を、両者で挟むようにして粘着層15を介して接着されている。

【0057】

粘着層15を構成する材料としては、例えば、アクリル系粘着剤、シリコーン系粘着剤、ブタジエン系粘着剤、ポリウレタン系粘着剤等が挙げられる。これらのなかでもアクリル系粘着剤が好ましい。

【0058】

アクリル系粘着剤は、アクリル系単量体単位を主成分として含む重合体である。アクリル系単量体としては、(メタ)アクリル酸、イタコン酸、(無水)マレイン酸、(無水)フマル酸、クロトン酸、およびこれらのアルキルエステルが挙げられる。ここで、「(メタ)アクリル酸」は、アクリル酸およびメタクリル酸を総称するものとして使用する。(メタ)アクリレートも同様である。

【0059】

アクリル系粘着剤においては、粘着剤の凝集力を高めるために、架橋点となりうる官能基、例えば、ヒドロキシル基、グリシジル基等を有する単量体の使用が好ましい。架橋点となりうる官能基を有する単量体としては、例えば、ヒドロキシエチル(メタ)アクリレート、グリシジル(メタ)アクリレートなどが好ましく挙げられる。

【0060】

架橋点となりうる官能基を有する単量体を使用する場合には、架橋剤を添加することが好ましい。架橋剤を官能基に反応させることで架橋点を有するポリマーが得られ、粘着剤とした際に凝集力を確保できる。架橋剤としては、メラミン樹脂、尿素樹脂、エポキシ樹脂、金属酸化物、金属塩、金属水酸化物、金属キレート、ポリイソシアネート、カルボキシ基含有ポリマー、酸無水物、ポリアミンなどが挙げられ、架橋点となりうる官能基の種類に応じて適宜選択される。

【0061】

粘着層15の厚さは、金属光沢層14とガラス基板11の間の厚さとして10μm〜200μmの範囲が好ましく、15μm〜50μmの範囲がより好ましい。

ここで、粘着層15は、通常、剥離性を有する剥離層上に形成され、第1の透明基材層12の着色半透明層13および金属光沢層14が積層された主面と貼り合わされる。これを、ガラス基板11に貼り合わせるときの第1の透明基材層12の所定のサイズに切り取り、剥離層を剥がしてガラス基板11に貼り合わせる。粘着層15を、剥離性を有する剥離層上に形成した後に、さらにその上に別の剥離層を貼り合わせてもよい。この場合、片方の剥離フィルムを剥がして第1の透明基材層12の着色半透明層13および金属光沢層14が積層された主面と貼り合わせ、残りの剥離フィルムを剥がしてガラス基板11に貼り合わせる方法と、片方の剥離フィルムを剥がしてガラス基板11に貼り合わせ、残りの剥離フィルムを剥がして透明基材層12の着色半透明層13および金属光沢層14が積層された主面側を貼り合わせる方法がある。これらの方法から、適宜選択した方法が用いられる。

【0062】

具体的には、予め調製された粘着剤組成物を、例えば、バーコート法、リバースコート法、グラビアコート法、ダイコート法、ロールコート法などのような一般的な塗膜形成方法により、剥離層上に均一な厚さで塗布する。または、外縁領域に額縁形状の着色半透明層13と金属光沢層14が積層された第1の透明基材層12上に、その積層部分の段差を解消するように塗布する。このようにして、表面が平坦となる膜厚の粘着剤組成物塗膜を比較的容易に形成することができる。

【0063】

粘着剤組成物は、例えば、粘着剤または反応して粘着剤となる粘着剤原料(以下、「粘着剤」は粘着剤原料を含む)と溶媒、さらに必要に応じて適宜配合される任意成分からなる。粘着剤組成物塗膜は、その後、乾燥、必要に応じて熱や光による硬化処理を経て粘着層15となる。

【0064】

粘着層15が剥離層上に形成された場合は、粘着層15を外縁領域に額縁形状の着色半透明層13と金属光沢層14が積層された第1の透明基材層12上に貼り合わせ剥離層を取り外す。このようにして作製される第1の透明基材層12/着色半透明層13/金属光沢層14/粘着層15の積層体の粘着層15側をガラス基板11の一方の主面に貼り合わせることで前面板10Aが得られる。以下、第1の透明基材層12/着色半透明層13/金属光沢層14/粘着層15の順に積層された積層体を装飾用積層体Aという。装飾用積層体Aは、作製後すぐにガラス基板11に貼り付けてもよいが、作業上、積層体の状態で暫く保管された後、ガラス基板11と貼り付ける場合もある。その場合には、保管期間における粘着層15の変質や異物の混入等を防ぐ目的で、上記剥離層上に形成した粘着層15を用いて、装飾用積層体Aを剥離層付きで作製しそのまま保管すればよい。また、装飾用積層体Aが剥離層を有しない場合は、剥離層を粘着層15の外側表面に新たに設けてもよい。

【0065】

剥離層は、実際に、上記装飾用積層体Aが被設置対象物、この場合はガラス基板11に貼り付けられる際には、剥離され、これにより露出した粘着層15が被設置対象物と密着される。剥離層は、前述のように、装飾用積層体Aの使用の際には、粘着層15を露出させるために剥がされる層である。剥離層としては、例えば、PETフィルム等の樹脂基材に熱硬化性シリコーン樹脂や、紫外線硬化型シリコーン樹脂等の剥離剤がコーティングされたものが使用できる。剥離剤の塗布量は0.03〜3.0g/m2が好ましい。なお、このような剥離層付き装飾用積層体Aは、前面板10Aの1枚に対して使用される単位が、一定間隔をおいてまたは隣接して、連続した長尺の積層フィルム状に形成されたものであって、使用時に1単位毎に切断して使用されるものであってもよい。

【0066】

このようにして、装飾用積層体Aとガラス基板11を貼り合わせることで前面板10Aが得られるが、粘着層15と接する、第1の透明基材層12、金属光沢層14およびガラス基板11と該粘着層15との間に気泡が残る場合がある。気泡が残ると、気泡が光って見えるために装飾性が損なわれたり、第1の透明基材層12の視認側における表面平滑性が損なわれたりして、好ましくない。この気泡を効果的に消失させる方法としては、前面板10Aを、常温を超え、かつ常圧を超える雰囲気下で熱処理する方法が挙げられる。

【0067】

熱処理の条件としては、特に60〜90℃、0.5〜1.5MPaの雰囲気下で30〜70分程度保持することが好ましい。温度を60〜90℃とすることで、粘着層15と、該層15と接する層やガラス基板11との間の気泡を効果的に消失させることができ、また着色半透明層13に含まれる着色剤や金属光沢層14に含まれる金属の劣化も抑制することができる。また、圧力を0.5〜1.5MPa、保持時間を30〜70分とすることで、粘着層15と、該層15と接する層やガラス基板11との間の気泡を効果的に消失させることができ、また生産性等も十分とすることができる。熱処理は、70〜85℃、0.8〜1.2MPaの雰囲気下で40〜60分程度保持することがより好ましい。

【0068】

前面板10Aは第1の透明基材層12側が視認側、ガラス基板11側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。前面板10Aは上記構成を有することで、図2に示すように視認側から見た際に、外縁領域に、過度の金属光沢が抑えられ色味のある金属光沢が表現された高品位な意匠性の高い装飾枠2を有するものである。また、前面板10Aにおいて視認側に最も近い側に存在する第1の透明基材層12は、粘着層15の存在により着色半透明層13および金属光沢層14の厚さによる影響がなく、表面の平坦性が確保されているため、装飾性を損なうことはない。

【0069】

なお、図示されないが、前面板10Aは上記本発明の効果を損なわない限り、必要に応じて、ガラス基板11と同形、同寸の各種機能層を有してもよい。機能層は、例えば、前面板の衝撃破損防止、周囲光の反射防止、電磁波遮蔽、近赤外線遮蔽、色調補正、コントラスト向上、アンチニュートリング、および/または耐擦傷性向上や指紋付着防止等の機能を得るために設置される。

【0070】

機能層は、該機能層が有する機能に応じて前面板10Aの第1の透明基材層12の視認側、ガラス基板11の視認側および表示パネル側等の位置に適宜配設されうる。複数の機能層を用いる場合には、それぞれ別の位置に配設しても積層して配設してもよい。機能層は、上記粘着層15と同様の構成の粘着層を介して前面板10Aに配設されてもよく、蒸着法、スパッタ法、またはCVD法等の薄膜形成法を適用して形成されてもよい。機能層の構成材料は、所望の機能を発揮することができる限り、特に限られず、また厚さ等も用途に応じて適宜選択される。

【0071】

特に、前面板10Aの視認側の最表面、すなわち第1の透明基材層12の視認側には、反射防止機能、表面保護機能、帯電防止機能、低摩擦機能、防汚機能、指紋防止機能、色調補正機能等のうち単一または複数機能を有する機能層を設けることが好ましく、該機能層は反射防止層またはハードコート層が好ましい。

【0072】

反射防止層としては、屈折率の低い無機化合物と屈折率の高い無機化合物とを交互に積層した積層膜や、屈折率の低い無機化合物からなる反射防止膜、屈折率の低い樹脂からなる反射防止膜などが挙げられる。屈折率の低い樹脂としては、フッ素樹脂、シリコーン樹脂、フルオロシリコーン樹脂などが挙げられる。屈折率の低い無機化合物としては、二酸化珪素などが挙げられる。低屈折率とは、具体的には屈折率が1.1〜1.6であることが好ましく、1.2〜1.5がより好ましく、1.3〜1.48がさらに好ましい。

【0073】

なお、反射防止層としては、PET基体の片面に含フッ素重合体を含む低屈折率材料からなる反射防止層が形成された反射防止層付きPETフィルム等の市販品を用いてもよい。このような市販品を用いる場合、反射防止層付きPETフィルムのPET基体を上記第1の透明基材層12として用いてもよい。または、粘着層15と同様の粘着層を用いて第1の透明基材層12の視認側主面上に反射防止層付きPETフィルムそのものを積層した構成としてもよい。このような市販の反射防止層付きPETフィルムとして、具体的には、旭硝子社製の商品名:アークトップ(URP2199)や、日本油脂社製の商品名:リアルック(RL1700、RL7800、RL9800、RL9900、RL7300)等が挙げられる。

【0074】

また、ハードコート層としては、アクリル系、ポリエステル系、ウレタン系、ゴム系、シリコーン系、ビニル系等の組成物が挙げられる。組成物は前記組成物群を2種以上混合したものや、エネルギー線硬化性の組成物であってもよい。また有機化合物や無機化合物の粒子を含むものであってもよい。ハードコート層の鉛筆硬度はH以上が好ましく、2H以上がより好ましい。

【0075】

なお、粘着層15や上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。例えば、近赤外線遮蔽や色調補正の機能を有する色素(機能性色素)を粘着層に含有させることでこれらの機能を有する粘着層とできる。また同時に粘着層中には、色素の耐光性を向上させるために紫外線吸収剤を添加してもよい。

【0076】

この場合は、着色半透明層13の色調に影響しないように積層順には注意する必要がある。金属光沢層14より視認側に着色半透明層13とは別に機能性色素で着色された層が配設されると色調が変わってしまうためである。逆にこれを利用して、着色半透明層13の着色剤の含有量を、機能性色素の分を差し引いて得られる含有量とすることで、所望の色みを維持することも可能である。

【0077】

以上、図2および図3に示す前面板10Aを用いて、第1の透明基材層12の表示パネル側の主面上に着色半透明層13と金属光沢層14がその順に積層された本発明の前面板の一例を示したが、本発明の前面板においては、第1の透明基材層12、着色半透明層13、金属光沢層14が視認側からこの順に配設されていれば、これらが全て隣接して設けられる必要はなく、離れて配設されていてもよい。なお、上記の通り、着色半透明層13および金属光沢層14はそれぞれ単独では形成されず、基体となる層の主面上に形成される。また、着色半透明層13および金属光沢層14の該基体となる層に接しない側には、必ず粘着層を介して別の基体層またはガラス基板が配設される。この構成により、これら額縁形状の部材、すなわち、着色半透明層13および金属光沢層14により発生する段差は、必ず粘着層により吸収され、その外側に配設される基体層は、表面の平坦性を保つことができる。結果として前面板の視認側表面の平坦性が保たれる。なお、本明細書において「表面の平滑性が保たれる」とは、完全に平滑な場合だけを意味するものではなく、まっすぐな蛍光灯を映しこんだときにわかる程度の凹凸がある場合も含むことを意味する。

【0078】

図4〜7を参照して、このような本発明による前面板の別の構成について説明する。なお、図4および図5は、第1の透明基材層12と着色半透明層13が隣接して粘着層15aとともに設けられるが、金属光沢層14がこれらと離れて粘着層15bとともに設けられた例であり、図6および図7は、第1の透明基材層12と着色半透明層13が離れて設けられた例である。以下の説明において、前面板10Aと共通する各層については、その構成材料、形成方法、形状、大きさ等は全て前面板10Aで説明したのと同様である。

【0079】

図4に示すように、前面板10Bは、視認側から、第1の透明基材層12、着色半透明層13、粘着層15a、ガラス基板11、粘着層15b、金属光沢層14、および第2の透明基材層16を有する。前面板10Bは、図3に示した前面板10Aに比べて、ガラス基板11と金属光沢層14の順番が逆転した構成となっている。さらに、金属光沢層14を形成するために基体となる第2の透明基材層16、およびこれらをガラス基板11に接着させるための粘着層15bを有する点が前面板10Aと異なる。前面板10Bは、それ以外は、前面板10Aと同様の構成である。

【0080】

前面板10Bは第1の透明基材層12側が視認側、第2の透明基材層16側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。なお、上記のように構成された前面板10Bにおいても、前述のような本発明による効果が得られることは、当業者には明らかであろう。

【0081】

なお、着色半透明層13や金属光沢層14を基体上に額縁形状に形成するには、製法を工夫しても歩留まりには一定の限界があり、平膜を基体上の全面に形成する場合に比べて歩留まりは低い。前面板10Bにおいては、金属光沢層14を着色半透明層13と別の基体上に形成することにより、前面板10Aに比べて全体の厚さは増加するが、第1の透明基材層12上に額縁形状の層を形成する際の製造上の不良発生のリスクを軽減できる点で有利である。これは、第1の透明基材層12が高価な材料である場合や装飾用の積層体を連続した長尺の積層フィルム状に形成する場合に特に有利である。

【0082】

第2の透明基材層16は、上記第1の透明基材層12と同様に、例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート等のポリエステル系樹脂、トリアセチルセルロース等のセルロース系樹脂、アクリル系樹脂、あるいはポリカーボネート系樹脂から構成されうる。これらの中でもポリエチレンテレフタレート、トリアセチルセルロースが、透明性や加工性の観点から好ましい。第2の透明基材層16の光学特性および厚さは、第1の透明基材層12と同様にできる。

【0083】

ここで、第2の透明基材層16の視認側主面の外縁領域に額縁形状に形成される金属光沢層14が、ミラーインキを印刷して得られる印刷層である場合には、所望の印刷形状を得るために、被印刷面となる第2の透明基材層16の主面におけるJIS K6768(1999年)の濡れ性評価に基づいて測定される、濡れ張力が40mN/m以上であることが好ましく、45mN/m以上がより好ましい。

【0084】

このような少なくとも片方の主面が上記濡れ特性を有する第2の透明基材層16としては、市販品を用いることが可能である。市販品としては、上記第1の透明基材層12と同様のものが使用可能である。また、第2の透明基材層16は、上記光学特性および表面特性を有するものであれば、上記各種合成樹脂に、易滑性向上材、帯電防止材等の機能性材料が配合された樹脂層であってもよい。

【0085】

前面板10Bを製造する方法としては、例えば、第1の透明基材層12の一方の主面上に、前面板10Aで説明したのと同様にして着色半透明層13を形成し、さらにその上に、上記粘着層15と同様にして粘着層15aを形成して、または、これとは別に剥離層上に形成した粘着層15aを貼り合わせた後剥離層を取り外して、積層体を得る。以下、得られた積層体を装飾用積層体B−1という。また、第2の透明基材層16の一方の主面上に前面板10Aで説明したのと同様にして金属光沢層14を形成し、さらにその上に、上記粘着層15と同様にして粘着層15bを形成して、または、これとは別に剥離層上に形成した粘着層15aを貼り合わせた後剥離層を取り外して、積層体を得る。得られた積層体を装飾用積層体B−2という。

【0086】

ついで、装飾用積層体B−1の粘着層15aをガラス基板11の一方の主面に、および装飾用積層体B−2の粘着層15bをガラス基板11の他方の主面にそれぞれ貼り付けることにより前面板10Bが得られる。

なお、装飾用積層体B−1および装飾用積層体B−2は、上記装飾用積層体Aと同様に、作製後すぐにガラス基板11に貼り付けない場合は、上記剥離層上に形成した粘着層を用いて、装飾用積層体B−1および装飾用積層体B−2を剥離層付きで作製しそのまま保管すればよい。また、装飾用積層体B−1および装飾用積層体B−2が剥離層を有しない場合は、剥離層を粘着層15a、粘着層15bの外側表面に新たに設けてもよい。

【0087】

前面板10Bにおいては、上記本発明の効果を損なわない限り、必要に応じて、前面板10Aと同様の、ガラス基板11と同形、同寸の機能層を有してもよい。なお、粘着層15a、15bや上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。さらに、第2の透明基材層16を金属光沢層14が印刷層である場合の被印刷面としての上記特性を確保しながら機能層と換えることも可能である。この場合、前面板10Bの全体の厚さを変えずに機能を追加できる点で有利であるが、機能層の種類によっては、上記製造上の歩留まりの観点から経済的に不利となることもある。

【0088】

図5は、本発明による前面板のさらに別の構成を模式的に示した断面図である。図5に示すように、この前面板10Cは、視認側から、第1の透明基材層12、着色半透明層13、粘着層15a、第2の透明基材層16、金属光沢層14、粘着層15bおよびガラス基板11を有する。前面板10Cは、図3に示した前面板10Aに比べて、金属光沢層14を着色半透明層13上に形成しないかわりに、第2の透明基材層16を設けてその上に金属光沢層14を形成し、さらにこれらをガラス基板11に接着させるための粘着層15bを設けた点が異なる。前面板10Cは、それ以外は、前面板10Aと同様の構成である。また、第2の透明基材層16および粘着層15bについては、前面板10Bと同様とできる。

【0089】

前面板10Cは第1の透明基材層12側が視認側、ガラス基板11側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。なお、上記のように構成された前面板10Cにおいても、前述のような本発明による効果が得られることは、当業者には明らかであろう。また、前面板10Cは前面板10Bと同様に、金属光沢層14を着色半透明層13と別の基体上に形成することにより、前面板10Aに比べて全体の厚さは増加するが、第1の透明基材層12上に額縁形状の層を形成する際の製造上の不良発生のリスクを軽減できる点で有利である。

【0090】

前面板10Cを製造する方法としては、例えば、上記前面板10Bの場合と同様にして装飾用積層体B−1と装飾用積層体B−2を作製する。ついで、装飾用積層体B−1の粘着層15aを装飾用積層体B−2の第2の透明基材層16上に、装飾用積層体B−2の粘着層15bをガラス基板11の一方の主面にそれぞれ貼り付けることにより前面板10Cが得られる。なお、これらを貼りつける順番は、機能に影響しないため、任意に選択可能である。

【0091】

なお、装飾用積層体B−1および装飾用積層体B−2は、前述の通りそれぞれ粘着層15a、粘着層15bの外側表面に剥離層を設け、使用時にこれを剥離して用いることが可能である。さらに装飾用積層体B−1の粘着層15aを装飾用積層体B−2の第2の透明基材層16に貼り付けたものを装飾用積層体Cとして、粘着層15bの外側表面に剥離層を設けて保管し、使用時にこれを剥離して用いることが可能である。ここで、上記剥離層はいずれも、剥離層上に粘着層を形成し、これを各積層体に貼付した際に付随する剥離層であってもよく、積層体とした後に設けられる剥離層であってもよい。

前面板10Cと前面板10Bは、着色半透明層13と金属光沢層14が別の基体上に形成されている点で同様であるが、前面板10Cにおいては、例えば、装飾用積層体B−1と装飾用積層体B−2のように別に設けられた積層体を、装飾用積層体Cのように一体化して操作できる点で前面板10Bに比べて作業上有利である。またディスプレイ装置に固定する際に、ガラス基板11のB−1およびB−2を積層した主面とは反対側の面に固定治具を接着する場合においては、10Cの構成はフィルムを介さずに直接ガラス基板に接着できるために信頼性に優れた接着が可能である。

【0092】

前面板10Cにおいては、上記本発明の効果を損なわない限り、必要に応じて、前面板10Aと同様の、ガラス基板11と同形、同寸の機能層を有してもよい。なお、粘着層15a、15bや上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。さらに、第2の透明基材層16を金属光沢層14が印刷層である場合の被印刷面としての上記特性を確保しながら機能層と換えることも可能である。この場合、前面板10Cの全体の厚さを変えずに機能を追加できる点で有利であるが、機能層の種類によっては、上記製造上の歩留まりの観点から経済的に不利となることもある。

【0093】

図6は、本発明による前面板のさらに別の構成を模式的に示した断面図である。図6に示すように、この前面板10Dは、視認側から、第1の透明基材層12、粘着層15a、着色半透明層13、第2の透明基材層16、金属光沢層14、粘着層15bおよびガラス基板11を有する。前面板10Dは、図3に示した前面板10Aに比べて、第1の透明基材層12の主面上に着色半透明層13と、さらにその上に金属光沢層14を形成しないかわりに、第1の透明基材層12とガラス基板11の間に第2の透明基材層16を設け、その第1の透明基材層12側の主面上に着色半透明層13を、ガラス基板11側の主面上に金属光沢層14を形成し、さらにその両側にそれぞれ、第1の透明基材層12に接着させるための粘着層15aおよびガラス基板11に接着させるための粘着層15bを設けた点が異なる。前面板10Dは、それ以外は、前面板10Aと同様の構成である。粘着層15a、粘着層15bについては、前面板10Aの粘着層15と同様とできる。

【0094】

第2の透明基材層16については、前面板10Bで説明したのと同様とできるが、少なくとも着色半透明層13を印刷する側の主面は、上記の濡れ特性を有することが好ましい。片面に上記濡れ特性を有する第2の透明基材層として、市販品を用いる場合には、上記前面板10Bで説明したのと同様の市販品を用いることができる。金属光沢層14がミラーインキによる印刷層である場合、第2の透明基材層16の主面は両方ともに上記の濡れ特性を有することが好ましい。このような両面に上記濡れ特性を有する第2の透明基材層として、市販品を用いる場合には、例えば、易接着処理等によりその両面の濡れ張力が調整されたPETフィルムから、上記好ましい範囲の濡れ張力を有するPETフィルムを選択すればよい。具体的には、いずれも商品名で、コスモシャインA4100(東洋紡社製、片面易接着処理)、コスモシャインA4300(東洋紡社製、両面易接着処理)、東洋紡エステルフィルムE5101(東洋紡社製、片面コロナ処理)等が挙げられる。

【0095】

前面板10Dは第1の透明基材層12側が視認側、ガラス基板11側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。なお、上記のように構成された前面板10Dにおいても、前述のような本発明による効果が得られることは、当業者には明らかであろう。また、前面板10Dにおいては、上記の通り第1の透明基材層12上に着色半透明層13および金属光沢層14を形成せず、別に設けた第2の透明基材層16上にこれらの層を形成する。これにより、前面板10Aに比べて全体の厚さは増加するが、第1の透明基材層12上に額縁形状の層を形成する際の製造上の不良発生のリスクを回避できる点で有利である。これは、第1の透明基材層12の視認側に高価な機能層等が積層されている場合や装飾用の積層体を連続した長尺の積層フィルム状に形成する場合に特に有利である。

【0096】

前面板10Dを製造する方法としては、例えば、第1の透明基材層12の一方の主面上に粘着層15aを形成する。第2の透明基材層16の一方の主面上に、前面板10Aで説明したのと同様にして着色半透明層13を形成し、その上に粘着層15a付きの第1の透明基材層12を積層する。ついで、第2の透明基材層16の他方の主面上に、前面板10Aで説明したのと同様にして金属光沢層14を形成し、さらにその上に、上記粘着層15と同様にして粘着層15bを形成して、または、上記で説明したのと同様の方法で剥離層上に形成した粘着層15bを剥離層とともに貼り付けて、積層体とする。以下、得られた積層体の剥離層を除いた積層体部分を装飾用積層体D−1という。

【0097】

ついで、装飾用積層体D−1の粘着層15bをガラス基板11の一方の主面に貼り付けることにより前面板10Dが得られる。粘着層15b上に剥離層が設けられている場合は、使用時に取り外される。

【0098】

前面板10Dを製造する別の方法としては、例えば、第2の透明基材層16の一方の主面上に、前面板10Aで説明したのと同様にして着色半透明層13を形成し、さらにその上に、上記粘着層15と同様にして粘着層15aを形成し、さらに粘着層15aの外側表面に剥離層を設ける。ついで、第2の透明基材層16の他方の主面上に、前面板10Aで説明したのと同様にして金属光沢層14を形成し、さらにその上に、上記粘着層15と同様にして粘着層15bを形成して積層体とする。または、第2の透明基材層16の一方の主面上に先に金属光沢層14および粘着層15bを形成し、さらにその外側表面に剥離層を設けた後、第2の透明基材層16の他方の主面上に着色半透明層13および粘着層15aを形成してもよい。以下、得られた積層体の剥離層を除いた積層体部分を装飾用積層体D−2という。ここで、上記粘着層はいずれも、予め剥離層上に粘着層を形成し、これを各積層体に貼付した後に剥離層を取り外すことにより形成された粘着層であってもよい。また、剥離層はいずれも、剥離層上に形成した粘着層を各積層体に貼付した際に付随する剥離層であってもよい。

【0099】

ついで、装飾用積層体D−2の粘着層15aを第1の透明基材層12の表示パネル側の主面に、粘着層15bをガラス基板11の一方の主面にそれぞれ貼り付けることにより前面板10Dが得られる。粘着層15a上または粘着層15b上に設けられていた剥離層は、使用時に取り外される。

【0100】

装飾用積層体D−2は、上記装飾用積層体Aと同様に、作製後すぐに第1の透明基材層12やガラス基板11に貼り付けない場合は、それぞれ粘着層15a、粘着層15bの外側表面に上記装飾用積層体Aで説明したのと同様の剥離層を設けて保管し、使用時にこれを剥離して用いてもよい。さらに、装飾用積層体D−2の粘着層15aを第1の透明基材層12に貼り付けて積層体(上記、装飾用積層体D−1と同様の積層体である。)とし、粘着層15bの外側表面に上記同様の剥離層を設けて保管してもよい。なお、上記同様、剥離層はいずれも、剥離層上に形成した粘着層を各積層体に貼付した際に付随する剥離層であってもよい。装飾用積層体D−2と第1の透明基材層12はあらかじめ連続したフィルムの状態で積層し、その後、ガラス基板11に貼り合わせることもできる。

【0101】

前面板10Dにおいては、上記本発明の効果を損なわない限り、必要に応じて、前面板10Aと同様の、ガラス基板11と同形、同寸の機能層を有してもよい。なお、粘着層15a、15bや上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。さらに、第2の透明基材層16を被印刷面としての上記特性を確保しながら機能層と換えることも可能である。この場合、前面板10Dの全体の厚さを変えずに機能を追加できる点で有利であるが、機能層の種類によっては、上記製造上の歩留まりの観点から経済的に不利となることもある。

【0102】

図7は、本発明による前面板のさらに別の構成を模式的に示した断面図である。図7に示すように、この前面板10Eは、視認側から、第1の透明基材層12、粘着層15a、第2の透明基材層16、着色半透明層13、金属光沢層14、粘着層15bおよびガラス基板11を有する。前面板10Eは、図3に示した前面板10Aに比べて、第1の透明基材層12の主面上に着色半透明層13と、さらにその上に金属光沢層14を形成しないかわりに、第1の透明基材層12とガラス基板11の間に第2の透明基材層16を設け、そのガラス基板11側の主面上に着色半透明層13と、さらにその上に金属光沢層14を形成し、さらにその両側にそれぞれ、第1の透明基材層12に接着させるための粘着層15aおよびガラス基板11に接着させるための粘着層15bを設けた点が異なる。前面板10Eは、それ以外は、前面板10Aと同様の構成である。粘着層15a、粘着層15bについては、前面板10Aの粘着層15と同様とできる。

【0103】

第2の透明基材層16については、前面板10Bで説明したのと同様とできるが、少なくとも着色半透明層13を印刷する側の主面は、上記の濡れ特性を有することが好ましい。片面に上記濡れ特性を有する第2の透明基材層として、市販品を用いる場合には、上記前面板10Bで説明したのと同様の市販品を用いることができる。

【0104】

前面板10Eは第1の透明基材層12側が視認側、ガラス基板11側が表示パネル側となるようにディスプレイ装置の表示パネルに取り付けられる。なお、上記のように構成された前面板10Eにおいても、前述のような本発明による効果が得られることは、当業者には明らかであろう。また、前面板10Eにおいては前面板10Dと同様に、上記の通り第1の透明基材層12上に着色半透明層13および金属光沢層14を形成せず、別に設けた第2の透明基材層16上にこれらの層を形成する。これにより、前面板10Aに比べて全体の厚さは増加するが、第1の透明基材層12上に額縁形状の層を形成する際の製造上の不良発生のリスクを回避できる点で有利である。これは、第1の透明基材層12が高価な材料である場合や装飾用の積層体を連続した長尺の積層フィルム状に形成する場合に特に有利である。

【0105】

前面板10Eを製造する方法としては、例えば、第2の透明基材層16の一方の主面上に、前面板10Aで説明したのと同様にして着色半透明層13を形成し、その上に金属光沢層14を形成し、さらにその上に、上記粘着層15と同様にして粘着層15bを形成して積層体とする。着色半透明層13と金属光沢層14の間には必要に応じて透明樹脂層を設けることができる。とくに金属光沢層が蒸着層の場合には、着色半透明層の変色や曇りを防止することができる。以下、得られた積層体を装飾用積層体E−1という。

ついで、第1の透明基材層12の一方の主面上に粘着層15aを形成し、装飾用積層体E−1の着色半透明層13と金属光沢層14を有しない主面上に粘着層15aを介して第1の透明基材層12を貼り付ける。以下、得られた積層体を装飾用積層体E−2という。ついで、装飾用積層体E−2の粘着層15bをガラス基板11の一方の主面に貼り付けることで前面板10Eが得られる。

【0106】

または、装飾用積層体E−1の粘着層15bをガラス基板11の一方の主面に貼り付けるとともに、装飾用積層体E−1の第2の透明基材層16の他方の主面側に粘着層15aを介して第1の透明基材層12を接着することで前面板10Eが得られる。ここで、粘着層15aは予め第2の透明基材層16の他方の主面上に形成されるか、第1の透明基材層12の表示パネル側主面に形成される。なお、上記粘着層はいずれも、予め剥離層上に粘着層を形成し、これを各積層体に貼付した後に剥離層を取り外すことにより形成された粘着層であってもよい。

【0107】

装飾用積層体E−1または装飾用積層体E−2は、上記装飾用積層体Aと同様に、作製後すぐに第1の透明基材層12やガラス基板11に貼り付けない場合は、粘着層15bの外側表面に上記装飾用積層体Aで説明したのと同様の剥離層を設けて保管し、使用時にこれを剥離して用いてもよい。なお、剥離層は剥離層上に形成した粘着層を各積層体に貼付した際に付随する剥離層であってもよい。さらに、装飾用積層体E−1の他方の主面上に粘着層15aを形成し第1の透明基材層12に貼り付けて積層体(上記、装飾用積層体E−2と同様の積層体である。)として保管してもよい。

【0108】

前面板10Eにおいては、上記本発明の効果を損なわない限り、必要に応じて、前面板10Aと同様の、ガラス基板11と同形、同寸の機能層を有してもよい。なお、粘着層15a、15bや上記機能層を他の層に接着させるために設ける粘着層に、粘着特性を損なうことなく各種機能材料を所望量添加することで、追加機能を有する粘着層とすることも可能である。さらに、第1の透明基材層12および/または第2の透明基材層16を被印刷面としての上記特性を確保しながら機能層と換えることも可能である。この場合、前面板10Eの全体の厚さを変えずに機能を追加できる点で有利であるが、機能層の種類によっては、上記製造上の歩留まりの観点から経済的に不利となることもある。

以上、本発明の実施形態の例示として前面板10A〜10Eについて説明したが、本発明の前面板の構成はこれらに限定されず、本発明の趣旨に反しない限度において、要求特性等に応じて適宜変更可能である。

【実施例】

【0109】

以下、本発明の実施例について説明する。例1〜例7は実施例、例8は比較例である。なお本発明はこれら実施例に限定されない。

【0110】

(例1)

図3に断面図を示す前面板10Aと同様の、視認側から第1の透明基材層12、着色半透明層13、金属光沢層14、粘着層15およびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル1を以下のようにして作製し、装飾枠の意匠性を評価した。

まず、着色半透明層13の形成に用いるインキを調製した。9、9−ビス[4−(2−ヒドロキシエトキシ)フェニル]フルオレン、テレフタル酸、エチレングリコールとの共重合体を含むシクロペンタノン溶液(固形分量30質量%)(ナガセケムテックス社製、OP−30)の70質量部に、トルエン5.1質量部に緑色色素(日本化薬製:GREEN A−B)を0.04質量部、赤色色素(日本化薬製:Red R20)を0.05質量部、青色色素(日本化薬製:Blue B20)を0.02質量部を溶解したものを混合し、ミキサーで10分間撹拌してインキを調製した。

【0111】

得られたインキを、第1の透明基材層12となるPETフィルムの片面に反射防止層が形成された反射防止フィルムRL1700(商品名、日油社製、100mm×100mm、膜厚100μm)の反射防止層を有しない主面の外縁領域に、スクリーン印刷法によって、外側の周が該面の外周と一致し幅が10mmである額縁形状となるように塗布した。その後、これを100℃で2分間乾燥させて、第1の透明基材層12としてのPETフィルムの反射防止層を有しない主面に着色半透明層13を形成した。なお、着色半透明層13の厚さは、10μmであった。このように得られた着色半透明層について、分光光度計(島津製作所社製、SolidSpec−3700)を用いて380〜1300nmの範囲でスペクトルを測定し、JIS Z8701−1999に準じて視感平均透過率Tv、色度座標(x、y)を算出したところ、Tvは72.1%、色度座標xは0.301、色度座標yは0.306であった。

【0112】

金属光沢層14の形成に用いるミラーインキは、MIR41000(商品名、帝国インキ製造社製)と希釈剤(F−003、帝国インキ製造社製)をMIR41000:F−003の質量比で100:15となるように混合することで、作製した。得られたミラーインキを、上記第1の透明基材層12に形成された着色半透明層13の上にスクリーン印刷法により、同形、同寸となるように額縁形状に塗布した。これを再び80℃で30分間乾燥させて、シート状の装飾用フィルムを得た。なお、金属光沢層の厚さは、10μmであった。

【0113】

次に、粘着層15の形成に用いる粘着剤組成物を調製した。メチルエチルケトン14質量部に、アクリル系粘着剤(固形分濃度30質量%)を70質量部、架橋剤(イソシアネート系)を0.5635質量部添加し、得られた混合溶液をミキサーで10分間撹拌して、粘着剤組成物とした。得られた粘着剤組成物を、アプリケータを用いて、剥離層用のPETシート(厚さ75μm)上に塗布し、これを100℃で5分間乾燥させた。粘着層の厚さは、25μmであった。これにより、100mm×100mm、厚さ100μmの粘着層15付き剥離フィルムを得た。

【0114】

こうして得られた粘着層15付き剥離フィルムを上記で得られたシート状の装飾用フィルムの着色半透明層13および金属光沢層14が積層された側に貼り合わせ、粘着層15付きのシート状装飾用積層体とした。この積層体から剥離用PETシートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル1を得た。

【0115】

このようにして得られた例1に係る前面板サンプル1は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル1を反射防止層側から蛍光灯照明環境下の室内で観察し、以下の基準で装飾枠2を評価した。

【0116】

色合いについては、「色ムラがなく透明感のある色み」を「◎」、「わずかに色ムラがあるが、透明感のある色み」を「○」、「色ムラがあり、見栄えが悪い」を「×」とした。金属光沢感については、「均質感をもった適度な金属光沢感がある」を「◎」、「ややくすんだ感があるが金属光沢を感じられる」を「○」、「過度に金属光沢感があるまたは金属光沢感がない」を「×」とした。

【0117】

上記観察の結果、前面板サンプル1の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「○」、金属光沢感が「○」であった。

【0118】

(例2)

図3に断面図を示す前面板10Aと同様の、視認側から第1の透明基材層12、着色半透明層13、金属光沢層14、粘着層15およびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプルBを以下のようにして作製し、装飾枠の意匠性を評価した。なお、例1との違いは、金属光沢層14を金属蒸着層として作製した点である。

【0119】

上記例1と同様にして、第1の透明基材層12となるPETフィルムの片面に反射防止層が形成された反射防止フィルムRL1700(商品名、日油社製、100mm×100mm、膜厚100μm)の反射防止層を有しない主面の外縁領域に、幅10mmの額縁形状に着色半透明層13を形成した。なお、着色半透明層13の厚さは、6μmであった。

次に、画面部に相当する、上記着色半透明層13が形成されていない第1の透明基材層12の中央部(80mm×80mm)にマスキングフィルム:SAT106T(商品名、サンエー化研社製)を貼り合わせた。この第1の透明基材層12上に着色半透明層13が形成され、さらにマスキングが施された面の全面に、抵抗加熱式蒸着源を用いた物理的気相成長法によりアルミニウムを蒸着した後、マスキングフィルムを剥離した。金属光沢層14の膜厚は0.4μmであった。これにより、100mm×100mm、厚さ110μmのシート状装飾用フィルムを得た。

【0120】

次に、例1と同様にして粘着層15付き剥離フィルムを作製し、上記で得られたシート状の装飾用フィルムの着色半透明層13および金属光沢層14が積層された側に貼り合わせ、粘着層15付きのシート状装飾用積層体とした。この積層体から剥離用PETシートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル2を得た。

【0121】

このようにして得られた例2に係る前面板サンプル2は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル2を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル2の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「○」、金属光沢感が「◎」であった。

【0122】

(例3)

図4に断面図を示す前面板10Bと同様の、視認側から、第1の透明基材層12、着色半透明層13、粘着層15a、ガラス基板11、粘着層15b、金属光沢層14、および第2の透明基材層16の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル3を以下のようにして作製し、装飾枠の意匠性を評価した。

【0123】

上記例1と同様にして、第1の透明基材層12となるPETフィルムの片面に反射防止層が形成された反射防止フィルムRL1700(商品名、日油社製、100mm×100mm、膜厚100μm)の反射防止層を有しない主面の外縁領域に、幅10mmの額縁形状に着色半透明層13を形成して着色枠・反射防止層付き第1の透明基材層12を作製した。なお、着色半透明層13の厚さは、10μmであった。次に、例1の粘着層15付き剥離フィルムと同様にして粘着層15a付き剥離フィルムを作製し、上記で得られたシート状の着色枠・反射防止層付き第1の透明基材層12の着色半透明層13が積層された側に貼り合わせ、粘着層15a付きのシート状着色枠・反射防止層付き第1の透明基材層12を得た。

【0124】

次に、第2の透明基材層16となるPETフィルムとしてコスモシャインA4100(商品名、東洋紡社製、100mm×100mm、膜厚100μm)を準備し、その易接着処理のない一方の主面の画面部に相当する中央部(80mm×80mm)にマスキングフィルム:SAT106T(商品名、サンエー化研社製)を貼り合わせ、その面の全面に抵抗加熱式蒸着源を用いた物理的気相成長法によりアルミニウムを蒸着した後、マスキングフィルムを剥離した。第2の透明基材層16上に形成された金属光沢層14は、第2の透明基材層16の主面の外周と外側の周が一致する10mm幅の額縁形状を有し、膜厚は0.4μmであった。これにより、100mm×100mm、厚さ110μmの金属光沢枠付き第2の透明基材層16を得た。上記同様にして粘着層15b付き剥離フィルムを作製し、金属光沢枠付き第2の透明基材層16の金属光沢層14が形成された側に貼り合わせ、粘着層15b付きのシート状金属光沢枠付き第2の透明基材層16を得た。

【0125】

上記で得られたシート状着色枠・反射防止層付き第1の透明基材層12の剥離用PETシートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)の一方の主面に貼り合わせた。ついで、シート状金属光沢枠付き第2の透明基材層16の剥離用PETシートを剥がしてガラス基板11の他方の主面に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル3を得た。

【0126】

このようにして得られた例3に係る前面板サンプル3は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル3を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル3の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「○」、金属光沢感が「◎」であった。

【0127】

(例4)

図7に断面図を示す前面板10Eと同様の、視認側から、第1の透明基材層12、粘着層15a、第2の透明基材層16、着色半透明層13、金属光沢層14、粘着層15bおよびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル4を以下のようにして作製し、装飾枠の意匠性を評価した。

【0128】

第2の透明基材層16として、片面が易接着処理されたPETフィルムであるコスモシャインA4100(商品名、東洋紡社製、100mm×100mm、膜厚100μm)を準備した。例1において第1の透明基材層12に着色半透明層13および金属光沢層14を形成したのと同様にして、コスモシャインA4100の易接着処理面に着色半透明層13およびミラーインキによる印刷層である金属光沢層14を形成した。これにより、100mm×100mm、着色半透明層13および金属光沢層14が形成された外縁領域の厚さが120μmのシート状の装飾用フィルムを得た。なお、着色半透明層13および金属光沢層14の厚さは、それぞれ10μmであった。

【0129】

次に、例1の粘着層15付き剥離フィルムと同様にして粘着層15b付き剥離フィルムを作製し、上記で得られたシート状の装飾用フィルムの着色半透明層13および金属光沢層14が積層された側に貼り合わせ、粘着層15b付きのシート状装飾用フィルムを得た。

【0130】

また、上記と同様にして粘着層15a付き剥離フィルムを作製し、第1の透明基材層12となるPETフィルムの片面に反射防止層が形成された反射防止フィルムRL1700(商品名、日油社製、100mm×100mm、膜厚100μm)の反射防止層を有しない主面に貼り合わせ、粘着層・反射防止層付き第1の透明基材層12とした。これから剥離用PETシートを剥がし、上記粘着層付きのシート状装飾用フィルムの粘着層15bのない面に貼り合わせた。得られた積層体の粘着層15b側に残る剥離シートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)の一方の主面に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル4を得た。

【0131】

このようにして得られた例4に係る前面板サンプル4は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル4を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル4の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「◎」、金属光沢感が「○」であった。

【0132】

(例5)

図6に断面図を示す前面板10Dと同様の、視認側から、第1の透明基材層12、粘着層15a、着色半透明層13、第2の透明基材層16、金属光沢層14、粘着層15bおよびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル5を以下のようにして作製し、装飾枠の意匠性を評価した。

【0133】

第2の透明基材層16として、片面が易接着処理されたPETフィルムであるコスモシャインA4100(商品名、東洋紡社製、100mm×100mm、膜厚100μm)を準備した。例5と同様にして、第2の透明基材層16の易接着処理面に着色半透明層13を形成した。また、例5において、着色半透明層13上に形成したミラーインキによる印刷層である金属光沢層14を、着色半透明層13上ではなく、第2の透明基材層16の易接着処理されていない面上に形成した。これにより、100mm×100mm、着色半透明層13および金属光沢層14が形成された外縁領域の厚さが120μmのシート状の装飾用フィルムを得た。なお、着色半透明層13および金属光沢層14の厚さは、それぞれ10μmであった。

【0134】

次に、例1の粘着層15付き剥離フィルムと同様にして粘着層15b付き剥離フィルムを作製し、上記で得られたシート状の装飾用フィルムの金属光沢層14が形成された側に貼り合わせ、粘着層15b付きのシート状装飾用フィルムを得た。

例5と同様にして粘着層15a・反射防止層付き第1の透明基材層12を作製し、これから剥離用PETシートを剥がし、上記粘着層付きのシート状装飾用フィルムの着色半透明層13が形成された面に貼り合わせた。得られた積層体の粘着層15b側に残る剥離シートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)の一方の主面に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル5を得た。

【0135】

このようにして得られた例5に係る前面板サンプル5は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル5を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル5の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「◎」、金属光沢感が「○」であった。

【0136】

(例6)

図7に断面図を示す前面板10Eと同様の、視認側から、第1の透明基材層12、粘着層15a、第2の透明基材層16、着色半透明層13、金属光沢層14、粘着層15bおよびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル6を、金属光沢層14の形成方法のみ変えて例4と同様に作製し、装飾枠の意匠性を評価した。なお、例4との違いは、金属光沢層14を金属蒸着層として作製した点である。また、金属光沢層14を金属蒸着層として作製する方法は、例2と同様の方法を用いた。

【0137】

このようにして得られた例6に係る前面板サンプル6は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル6を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル6の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「◎」、金属光沢感が「◎」であった。

【0138】

(例7)

図6に断面図を示す前面板10Dと同様の、視認側から、第1の透明基材層12、粘着層15a、着色半透明層13、第2の透明基材層16、金属光沢層14、粘着層15bおよびガラス基板11の構成に、さらに、反射防止層が第1の透明基材層12の視認側に加わった構成の前面板サンプル7を金属光沢層14の形成方法のみ変えて例5と同様に作製し、装飾枠の意匠性を評価した。なお、例5との違いは、金属光沢層14を金属蒸着層として作製した点である。また、金属光沢層14を金属蒸着層として作製する方法は、例3と同様の方法を用いた。

【0139】

このようにして得られた例7に係る前面板サンプル7は、前面板とした際に視認側となる、反射防止層(反射防止層付きの第1の透明基材層12)側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。また、同サンプルの視認側の表面である反射防止層の表面は、装飾枠2による段差が視認されない程度に十分な平坦性を有していた。前面板サンプル7を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル7の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「◎」、金属光沢感が「◎」であった。

【0140】

(例8)

視認側から、機能層としてハードコート層、着色半透明層、金属光沢層、第2の透明基材層、粘着層およびガラス基板の構成の前面板サンプル8を以下の方法で作製した。

第2の透明基材層として、片面が易接着処理されたPETフィルムであるコスモシャインA4100(商品名、東洋紡社製、100mm×100mm、膜厚100μm)を準備した。例1において第1の透明基材層12に着色半透明層13および金属光沢層14を形成したのと同様にして、コスモシャインA4100の易接着処理面に先にミラーインキによる印刷層である金属光沢層を形成し、その上に着色半透明層を形成した。これにより、100mm×100mm、金属光沢層および着色半透明層が形成された外縁領域の厚さが120μmのシート状の装飾用フィルムを得た。なお、金属光沢層および着色半透明層の厚さは、それぞれ10μm、6μmであった。

【0141】

この装飾用フィルムの金属光沢層と着色半透明層が積層された面の全面に、以下の組成のハードコート層形成用の組成物をバーコート法により塗布し、80℃5分間の条件で乾燥させ、高圧水銀ランプにて紫外線を照射(光量230mJ/cm2)して硬化させることで5μmの厚さのハードコート層を形成した。

ハードコート層形成用の塗布液組成物としては、紫外線硬化型樹脂(荒川化学工業社製、製品名「ビームセット575CB」、濃度100%、光重合開始剤入り)100重量部に、レベリング剤(ビックケミージャパン社製、製品名「BYK−355」、濃度52%)0.1重量部を加え、プロピレングリコールモノメチルエーテルで希釈して40%濃度として作成した。

【0142】

次に、例1の粘着層15付き剥離フィルムと同様にして粘着層付き剥離フィルムを作製し、上記装飾用フィルムの第2の透明基材層の易接着処理がされていない面に貼り合わせた。これから剥離シートを剥がし、ガラス基板11(100mm×100mm、厚さ1.8mm)の一方の主面に貼り合わせ、さらに、温度60℃、圧力0.95MPaでオートクレーブ処理を施して前面板サンプル8を得た。

【0143】

前面板サンプル8は、前面板とした際に視認側となる、ハードコート層側から見た際に、図2に示すのと同様に、画像部1(80mm×80mm)とその外側に幅10mmの装飾枠2を有する前面板サンプルであった。しかしながら、ハードコート層を形成する際、金属光沢層および着色半透明層の印刷段差部分で塗布ムラが発生し、均質なハードコート層が得られず、表面平坦性に欠ける前面板サンプルであった。また紫外線照射により部分的に着色半透明層の色素が劣化し、色ムラが生じた。前面板サンプル8を反射防止層側から蛍光灯照明環境下の室内で観察し、例1と同様の基準で装飾枠2を評価した。観察の結果、前面板サンプル8の装飾枠2は、適度に金属光沢感が抑えられた青味のある光沢グレー色を呈していると評価され、評価結果は、色合いが「×」、金属光沢感が「○」であった。

【産業上の利用可能性】

【0144】

本発明は、例えば、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイ、およびモバイルディスプレイ等のFPD装置に適用することができる。

【符号の説明】

【0145】

10,10A〜10E…前面板、11…ガラス基板、12…第1の透明基材層、13…着色半透明層、14…金属光沢層、15,15a,15b…粘着層、16…第2の透明基材層、20…ディスプレイ装置、21…表示パネル、22…外枠

1…画像部、2…装飾枠

【特許請求の範囲】

【請求項1】

表示パネルの視認側に配置されるディスプレイ装置用の前面板であって、

主面が平坦な板状のガラス基板と、

前記ガラス基板の視認側の主面に配置される該ガラス基板の主面と同形、同寸の主面を有する第1の透明基材層と、

透明バインダー樹脂と着色剤を含むインキを用いて、前記第1の透明基材層よりも表示パネル側に印刷により形成された、前記ガラス基板の主面の外縁領域に相当する大きさの額縁形状の着色半透明層と、

前記着色半透明層よりも前記表示パネル側に配置される前記着色半透明層と同形、同寸の金属光沢層であって、視認側から見て前記着色半透明層を介さずに認識される領域を有しない金属光沢層とを有し、

前記着色半透明層および金属光沢層は、積層された形で、または別々に、粘着剤層とともに配設されることを特徴とする前面板。

【請求項2】

前記着色半透明層の厚さが1〜15μmである請求項1記載の前面板。

【請求項3】

前記着色半透明層の可視光透過率が15〜80%である請求項1または2に記載の前面板。

【請求項4】

前記金属光沢層が、金、銀、アルミニウム、白金、チタン、クロム、ニッケル、スズ、鉄、コバルトおよびこれらの少なくとも一つを含む合金からなる群より選ばれる少なくとも1種を含む請求項1〜3のいずれか1項に記載の前面板。

【請求項5】

前記金属光沢層が、金属蒸着またはミラーインキを用いた印刷により形成された請求項1〜4のいずれか1項に記載の前面板。

【請求項6】