剥離装置、及び電子デバイスの製造方法

【課題】剥離時の損傷を抑制できる剥離装置を提供すること。

【解決手段】基板2と、基板2を補強する補強板3との界面8を一端側から他端側に向けて順次剥離する剥離装置10において、基板2及び補強板3を含む積層体6の第1主面6bを支持する支持手段20と、積層体6の第2主面6aを吸着する可撓性板30と、可撓性板30上に間隔をおいて固定され支持手段20に対して独立に移動可能な複数の可動体40と、複数の可動体40の移動を制御する制御装置80とを備え、複数の可動体40のうち剥離時に最初に支持手段20に対して離間する可動体40は、剥離開始前に界面8に対して垂直な方向から見たときに界面8の剥離開始端8bの後方に配置されている。

【解決手段】基板2と、基板2を補強する補強板3との界面8を一端側から他端側に向けて順次剥離する剥離装置10において、基板2及び補強板3を含む積層体6の第1主面6bを支持する支持手段20と、積層体6の第2主面6aを吸着する可撓性板30と、可撓性板30上に間隔をおいて固定され支持手段20に対して独立に移動可能な複数の可動体40と、複数の可動体40の移動を制御する制御装置80とを備え、複数の可動体40のうち剥離時に最初に支持手段20に対して離間する可動体40は、剥離開始前に界面8に対して垂直な方向から見たときに界面8の剥離開始端8bの後方に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板と補強板とを剥離する剥離装置、及び電子デバイスの製造方法に関する。

【背景技術】

【0002】

表示パネル、太陽電池、薄膜2次電池等の電子デバイスの薄型化、軽量化に伴い、電子デバイスに用いられる基板の薄板化が要望されている。基板が薄くなると、基板のハンドリング性が悪くなるので、基板上に電子デバイス用の機能層(例えば薄膜トランジスタ、カラーフィルタ)を形成するのが難しくなる。

【0003】

そこで、補強板で補強した基板上に機能層を形成した後、基板と補強板とを剥離する方法が開発されている(例えば、特許文献1参照)。基板と補強板との界面が一端側から他端側に向けて順次剥離するように、基板及び補強板の少なくとも一方を撓み変形させる。この撓み変形は、少なくとも一方を可撓性板で吸着し、可撓性板上に固定された複数の可動体を独立に移動させることにより実施される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第11/024689号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

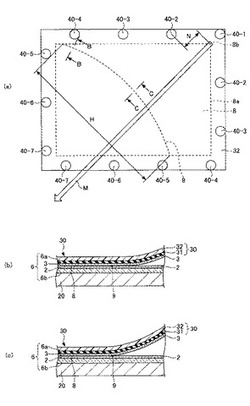

図15は、従来の剥離装置の要部を示す図であり、(a)は平面図、(b)は(a)のB−B線に沿った断面図である。

【0006】

図15に示す剥離装置310は、基板302と、基板302を補強する補強板303との界面308を一端側から他端側に向けて順次剥離する。基板302は、図示されないステージによって保持される。補強板303は可撓性板330に吸着固定され、可撓性板330上には複数の可動体340−1〜340−2が間隔をおいて複数固定される。複数の可動体340−1〜340−2は、界面308の剥離開始端308bからの距離に応じた順序でステージに対して離間する動作を行う。これによって、可撓性板330が撓み変形し、界面308が剥離する。

【0007】

従来、剥離時に最初に上記動作を行う可動体340−1は、剥離開始前に界面308に対して垂直な方向から見たときに界面308の外周308aよりも内側に配置されていた。可動体340−1が上記動作を開始すると、界面308は内部から剥離しようとするので、剥離抵抗が大き過ぎる。そこで、特許文献1では、可動体340−1の動作開始前に、基板302と補強板303との間に剃刀等の薄刃を挿入して、界面308の剥離開始端308bを剥離する。薄刃は、可動体340−1の下方まで挿入される。このとき、基板302が損傷することがあった。

【0008】

本発明は、上記課題に鑑みてなされたものであって、剥離時の損傷を抑制できる剥離装置、及び電子デバイスの製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記目的を解決するため、本発明の一の態様による剥離装置は、

基板と、該基板を補強する補強板との界面を一端側から他端側に向けて順次剥離する剥離装置において、

前記基板及び前記補強板を含む積層体の第1主面を支持する支持手段と、

前記積層体の第2主面を吸着する可撓性板と、

該可撓性板上に間隔をおいて固定され、前記支持手段に対して独立に移動可能な複数の可動体と、

複数の可動体の移動を制御する制御装置とを備え、

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、剥離開始前に前記界面に対して垂直な方向から見たときに前記界面の剥離開始端の後方に配置されている。

【0010】

また、本発明の他の態様による電子デバイスの製造方法は、

補強板で補強した基板上に機能層を形成する工程と、前記機能層が形成された前記基板と前記補強板とを剥離する工程とを有する電子デバイスの製造方法において、

前記基板と前記補強板とを剥離する工程は、前記基板及び前記補強板を含む積層体の第1主面を支持手段で支持すると共に、前記積層体の第2主面を吸着する可撓性板上に間隔をおいて固定される複数の可動体の前記支持手段に対する移動を制御することで、前記基板と前記補強板との界面を一端側から他端側に向けて順次剥離する工程であって、

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、剥離開始前に前記界面に対して垂直な方向から見たときに前記界面の剥離開始端の後方に配置されている。

【発明の効果】

【0011】

本発明によれば、剥離時の損傷を抑制できる剥離装置、及び電子デバイスの製造方法が提供される。

【図面の簡単な説明】

【0012】

【図1】電子デバイスの製造工程に供される積層板の一例を示す側面図

【図2】電子デバイスの製造工程の途中で作製される積層体の一例を示す側面図

【図3】第1実施形態による剥離装置を示す一部断面図

【図4】図3の剥離装置の動作例を示す一部断面図

【図5】可撓性板の要部の一例を示す図

【図6】可撓性板上における複数の可動体の配置例を示す平面図

【図7】可撓性板、可動体、及び積層体の関係を示す図

【図8】複数の可動体の動作例を説明する図

【図9】第2実施形態による剥離装置を示す一部断面図

【図10】図9の剥離装置の動作例を示す一部断面図

【図11】図9の剥離装置を用いた剥離工程の一例を示す図

【図12】図9の剥離装置を用いた剥離工程の別の例を示す図

【図13】図6の変形例を示す平面図

【図14】図7の変形例を示す図

【図15】従来の剥離装置の要部を示す図

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について図面を参照して説明する。各図面において、同一の又は対応する構成には、同一の又は対応する符号を付して、説明を省略する。

【0014】

[第1実施形態]

本実施形態の電子デバイスの製造方法は、電子デバイスに用いられる基板の薄板化に対応するため、補強板で補強した基板上に機能層を形成する工程と、機能層が形成された基板と補強板とを剥離する工程とを有する。補強板は、電子デバイスの一部とはならない。

【0015】

ここで、電子デバイスとは、表示パネル、太陽電池、薄膜2次電池等の電子部品をいう。表示パネルは、液晶パネル(LCD)やプラズマパネル(PDP)、有機ELパネル(OLED)を含む。

【0016】

(積層板)

図1は、電子デバイスの製造工程に供される積層板の側面図である。積層板1は、基板2と、基板2を補強する補強板3とを含む。

【0017】

(基板)

基板2には、電子デバイスの製造工程の途中で、所定の機能層(例えば、導電層)が形成される。

【0018】

基板2は、例えばガラス基板、セラミックス基板、樹脂基板、金属基板、又は半導体基板等である。これらの中でも、ガラス基板は、耐薬品性、耐透湿性に優れ、且つ、線膨張係数が小さいので好ましい。線膨張係数が小さくなるほど、高温下で形成される機能層のパターンが冷却時にずれ難い。

【0019】

ガラス基板のガラスとしては、特に限定されないが、例えば、無アルカリガラス、ホウケイ酸ガラス、ソーダライムガラス、高シリカガラス、その他の酸化ケイ素を主な成分とする酸化物系ガラス等が挙げられる。酸化物系ガラスとしては、酸化物換算による酸化ケイ素の含有量が40〜90質量%のガラスが好ましい。

【0020】

ガラス基板のガラスとしては、電子デバイスの種類やその製造工程に適したガラスが採用されることが好ましい。例えば、液晶パネル用のガラス基板は、アルカリ金属成分を実質的に含まないガラス(無アルカリガラス)からなることが好ましい。このように、ガラス基板のガラスは、適用される電子デバイスの種類及びその製造工程に基づいて適宜選択される。

【0021】

樹脂基板の樹脂は、結晶性樹脂であっても、非結晶性樹脂であってもよく、特に限定されない。

【0022】

結晶性樹脂としては、例えば、熱可塑性樹脂であるポリアミド、ポリアセタール、ポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリエチレンナフタレート、もしくはシンジオタクティックポリスチレン等が挙げられ、熱硬化性樹脂ではポリフェニレンサルファイド、ポリエーテルエーテルケトン、液晶ポリマー、フッ素樹脂、もしくはポリエーテルニトリル等が挙げられる。

【0023】

非結晶性樹脂として、例えば、熱可塑性樹脂であるポリカーボネート、変性ポリフェニレンエーテル、ポリシクロヘキセン、もしくはポリノルボルネン系樹脂等が挙げられ、熱硬化性樹脂ではポリサルホン、ポリエーテルサルホン、ポリアリレート、ポリアミドイミド、ポリエーテルイミド、もしくは熱可塑性ポリイミドが挙げられる。

【0024】

樹脂基板の樹脂としては、非結晶性で熱可塑性の樹脂が特に好ましい。

【0025】

基板2の厚さは、基板2の種類に応じて設定される。例えば、ガラス基板の場合、電子デバイスの軽量化、薄板化のため、好ましくは0.7mm以下であり、より好ましくは0.3mm以下であり、さらに好ましくは0.1mm以下である。0.3mm以下の場合、ガラス基板に良好なフレキシブル性を与えることが可能である。0.1mm以下の場合、ガラス基板をロール状に巻き取ることが可能である。また、ガラス基板の厚さは、ガラス基板の製造が容易であること、ガラス基板の取り扱いが容易であること等の理由から、0.03mm以上であることが好ましい。

【0026】

(補強板)

補強板3は、基板2に密着されると、剥離操作が行われるまで、基板2を補強する。補強板3は、機能層の形成後、電子デバイスの製造工程の途中で、基板2から剥離され、電子デバイスの一部とはならない。

【0027】

補強板3は、温度変化による反りや剥離を抑制するため、基板2との線膨張係数差の絶対値の小さいものが好ましい。基板2がガラス基板の場合、補強板3はガラス板を含むものが好ましい。このガラス板のガラスは、ガラス基板のガラスと同じ種類であることが好ましい。

【0028】

補強板3は、支持板4と、支持板4上に形成される樹脂層5とを備える。樹脂層5と基板2との間に作用するファンデルワールス力や樹脂層5の粘着力等により樹脂層5と基板2とが剥離可能に結合される。

【0029】

尚、本実施形態の補強板3は、支持板4と樹脂層5とで構成されるが、支持板4のみで構成されてもよい。支持板4と基板2との間に作用するファンデルワールス力等により支持板4と基板2とが剥離可能に結合される。支持板4であるガラス板と、基板2であるガラス基板とが高温で接着しないように、支持板4の表面に無機薄膜が形成されていてもよい。また、支持板4の表面に表面粗さの異なる領域を設けること等によって、支持板4と基板2との界面に、結合力の異なる領域が設けられていてもよい。

【0030】

また、本実施形態の補強板3は、支持板4と樹脂層5とで構成されるが、支持板4は複数であってもよい。同様に、樹脂層5は複数であってもよい。

【0031】

(支持板)

支持板4は、樹脂層5を介して、基板2を支持して補強する。支持板4は、電子デバイスの製造工程における基板2の変形、傷付き、破損等を防止する。

【0032】

支持板4は、例えば、ガラス板、セラミックス板、樹脂板、半導体板、又は金属板等である。支持板4の種類は、電子デバイスの種類や基板2の種類等に応じて選定される。支持板4と基板2とが同種であると、温度変化による反りや剥離が低減される。

【0033】

支持板4と基板2の平均線膨張係数の差(絶対値)は、基板2の寸法形状等に応じて適宜設定されるが、例えば35×10−7/℃以下であることが好ましい。ここで、「平均線膨張係数」とは、50〜300℃の温度範囲における平均線膨張係数(JIS R 3102)をいう。

【0034】

支持板4の厚さは、例えば0.7mm以下である。また、支持板4の厚さは、基板2を補強するため、0.4mm以上であることが好ましい。支持板4の厚さは、基板2よりも厚くてもよいし、薄くてもよい。

【0035】

支持板4の外形は、支持板4が樹脂層5の全体を支持できるように、図1に示すように樹脂層5の外形と同一であるか、樹脂層5の外形よりも大きいことが好ましい。

【0036】

(樹脂層)

樹脂層5は、基板2に密着されると、剥離操作が行われるまで、基板2の位置ずれを防止する。樹脂層5は剥離操作によって基板2から容易に剥離する。基板2を容易に剥離することで、基板2の破損を防止でき、また、意図しない位置(樹脂層5と支持板4との間)での剥離を防止できる。

【0037】

樹脂層5は、支持板4との結合力が、基板2との結合力よりも相対的に高くなるように形成される。これによって、剥離操作が行われる際に、積層板1が意図しない位置(樹脂層5と支持板4との間)で剥離するのを防止できる。

【0038】

樹脂層5の樹脂は、特に限定されない。例えば、樹脂層5の樹脂としては、アクリル樹脂、ポリオレフィン樹脂、ポリウレタン樹脂、ポリイミド樹脂、シリコーン樹脂、ポリイミドシリコーン樹脂等が挙げられる。いくつかの種類の樹脂を混合して用いることもできる。中でも、耐熱性や剥離性の観点から、シリコーン樹脂、ポリイミドシリコーン樹脂が好ましい。

【0039】

樹脂層5の厚さは、特に限定されないが、好ましくは1〜50μm、より好ましくは4〜20μmである。樹脂層5の厚さを1μm以上とすることで、樹脂層5と基板2との間に気泡や異物が混入した場合に、気泡や異物の厚さを吸収するように樹脂層5が変形できる。一方、樹脂層5の厚さが50μm以下であると、樹脂層5の形成時間を短縮でき、さらに樹脂層5の樹脂を必要以上に使用しないため経済的である。

【0040】

樹脂層5の外形は、樹脂層5が基板2の全体を密着できるように、図1に示すように基板2の外形と同一か、基板2の外形よりも大きいことが好ましい。

【0041】

尚、樹脂層5は2層以上からなっていてもよい。この場合「樹脂層の厚さ」は全ての樹脂層の合計の厚さを意味するものとする。

【0042】

また、樹脂層5が2層以上からなる場合は、各々の層を形成する樹脂の種類が異なってもよい。

【0043】

(積層体)

図2は、電子デバイスの製造工程の途中で作製される積層体を示す側面図である。

【0044】

積層体6は、積層板1の基板2上に、導電層などの機能層を形成してなる。機能層の種類は、電子デバイスの種類に応じて選択される。複数の機能層が基板2上に順次積層されてもよい。機能層の形成方法としては、一般的な方法が用いられ、例えばCVD法やPVD法等の蒸着法、スパッタ法等が用いられる。機能層は、フォトリソグラフィ法やエッチング法で所定のパターンに形成される。

【0045】

例えば、積層体6は、補強板3A、基板2A、液晶層7、基板2B、及び補強板3Bをこの順で有する。この積層体6は、LCDの製造工程の途中で作製されるものである。一方の基板2A上の液晶層7側の面には図示されない薄膜トランジスタ(TFT)が形成されており、他方の基板2B上の液晶層7側の面には図示されないカラーフィルタが形成されている。

【0046】

尚、本実施形態の積層体6は、両側に補強板3A、3Bが配置された構成であるが、片側にのみ補強板が配置された構成であってもよい。例えば、液晶層7、基板2B、及び補強板3Bがなくてもよい。

【0047】

補強板3A、3Bが剥離された後、バックライトなどが取り付けられ、製品であるLCDが得られる。補強板3A、3Bの剥離には、後述の剥離装置が用いられる。

【0048】

(剥離装置)

図3は、第1実施形態による剥離装置を示す一部断面図である。図4は、図3の剥離装置の動作例を示す一部断面図である。

【0049】

剥離装置10は、基板2と補強板3との界面8を一端側から他端側に向けて順次剥離する。剥離時に、界面8を剥離した部分と、界面8を剥離していない部分との境界線(以下、「剥離前線」という)9が所定方向に移動する。以下、剥離前線9の移動方向前方を「前方」、剥離前線9の移動方向後方を「後方」として説明する。

【0050】

剥離装置10は、基板2を保持すると共に補強板3を撓み変形させて剥離を行う。尚、剥離装置10は、補強板3を保持すると共に基板2を撓み変形させて剥離を行うことも可能である。

【0051】

剥離装置10は、支持手段としてのステージ20、可撓性板30、複数の可動体40、複数のロッド60、複数の駆動装置70、及び制御装置80等により構成される。

【0052】

ステージ20は、基板2を保持するため、積層体6の第1主面6bを支持する。ステージ20は、積層体6の第1主面6bを真空吸着する。尚、真空吸着する代わりに、静電吸着又は磁気吸着してもよい。

【0053】

可撓性板30は、補強板3を撓み変形させるため、積層体6の第2主面6aを吸着する。可撓性板30は、積層体6の第2主面6aを真空吸着する。尚、真空吸着する代わりに、静電吸着又は磁気吸着してもよい。

【0054】

図5は、可撓性板の要部の一例を示す図であって、(a)は下面図、(b)は(a)のB−B線に沿った断面図である。図7は、可撓性板、可動体、及び積層体の関係を示す図であって、(a)は上面図、(b)は(a)のB−B線に沿った断面図である。図7は剥離開始前の状態を示す。

【0055】

可撓性板30は、積層体6の第2主面6aを吸着する吸着部31と、吸着部31を支持する本体板32と、吸着部31の表面に形成される吸着溝33とを有する。吸着溝33の壁面には外部から吸着溝33内のガスを吸い出すための吸気口34が設けられ、吸気口34は配管などを介して吸気源(例えば真空ポンプ)35に接続されている。吸気源35が吸着溝33内のガスを吸い出すと、可撓性板30に積層体6が真空吸着される。積層体6を構成する基板2及び補強板3の両方の側面が面一である場合、両方の側面の間に段差がある場合と異なり、基板2又は補強板3の剥離開始側の端部を治具で引っ掛けることができない。そのため、積層体6の第2主面6aを可撓性板30で吸着することが有効である。

【0056】

吸着部31が積層体6の第2主面6aを全体的に支持できるよう、吸着部31の外形は積層体6の第2主面6aの外形よりも大きく設定されてよい。

【0057】

吸着部31の材料としては、特に限定されないが、密着性の観点からゴムが好ましい。ゴムとしては、剥離性の観点から、シリコーンゴムが好ましい。シリコーンゴムの代わりに、シリコーンゲルを用いることも可能であるが、この場合、積層体6から吸着部31を取り外す際に、シリコーンゲルが凝集破壊して積層体6に付着することがある。

【0058】

吸着部31の表面には、剥離性を向上する目的で、コーティングを施してもよい。

【0059】

吸着部31の厚さTは、好ましくは1mm以上であり、より好ましくは2mm以上である。吸着部31の厚さTを1mm以上とすることで、吸着部31と積層体6との密着性が良好になる。また、吸着部31の厚さTを30mm以下とすることで、吸着部31の過大な変形を制限することができる。

【0060】

吸着部31は、積層体6の第2主面6aのうち少なくとも剥離開始側の端部を吸着する連続気泡体36を含んでよい。連続気泡体36内のガスは、吸気源35によって外部に吸い出される。

【0061】

連続気泡体36は、例えばポリウレタンスポンジ(例えば、アイオン社製、ソフラス)、耐熱ポリイミド発泡体、又はエチレンプロピレンゴム(EPDM)スポンジ(例えば、日東電工社製、エプトシーラー)などで構成される。

【0062】

尚、本実施形態の連続気泡体36は、積層体の第2主面6aのうち剥離開始側の端部のみを吸着するが、本発明はこれに限定されない。例えば、吸着部31の外周部全体が連続気泡体36で構成されてもよい。

【0063】

吸着部31の表面には、吸着溝33が形成されている。吸着溝33は例えば吸着部31を厚さ方向に貫通し、吸着溝33の底面は本体板31で構成される。

【0064】

吸着溝33のうち、剥離開始側の端部は、他の部分に比べて広い幅を有してよい。幅の広い部分では吸着力が高くなる。幅の広い部分の壁面には、吸気口34が形成されている。

【0065】

剥離開始前に界面8に対して垂直な方向から見たときに、界面8の剥離開始端8bが吸気口34の位置又はその近傍に配置される。吸気口34の位置及びその近傍では吸着力が高くなる。

【0066】

図7に示すように剥離開始端8bが吸気口34の近傍に配置される場合、吸気口34を壁面に有する吸着溝33と剥離開始端8bとの間の距離Wは例えば5mm以下、好ましくは3.5mm以下である。距離Wは、界面8と平行な方向における距離である。距離Wの下限値は、特に限定されないが、図7に示すように基板2の側面と補強板3の側面とが面一の場合、0.5mm以上であることが好ましい。

【0067】

吸気口34は、例えば直径2〜20mm(好ましくは直径4〜12mm)の円状に形成される。

【0068】

本体板32は吸着部31と同じ大きさであって、本体板32の側面と、吸着部31の側面とが面一である。尚、本体板32が吸着部31の全体を支持できるように、本体板32の外形は吸着部31の外形よりも大きく設定されてよい。

【0069】

本体板32は、吸着部31よりも曲げ剛性が高く、本体板32の曲げ剛性が可撓性板30の曲げ剛性を支配する。可撓性板30の曲げ剛性は、1000〜40000N・mm2であることが好ましい。

【0070】

可撓性板30の曲げ剛性を1000N・mm2以上とすることで、可撓性板30が吸着する板(本実施形態では補強板3)の折れ曲がりを防止することができる。また、可撓性板30の曲げ剛性を4000N・mm2以下とすることで、可撓性板30が吸着する板を適度に撓み変形させることができる。

【0071】

本体板32は、剥離開始側の端部に板厚の薄い薄肉部37を有し、薄肉部37の前方に板厚の厚い厚肉部38を有する。薄肉部37の板厚は、例えば1〜3mmである。厚肉部38の板厚は、例えば2〜8mmである。

【0072】

剥離開始前に界面8に対して垂直な方向から見たときに、界面8の剥離開始端8bが薄肉部37の位置に配置される。

【0073】

薄肉部37には、図7に示すように少なくとも1つの可動体40(詳細には、後述の可動体40−1)が固定される。

【0074】

本体板32としては、例えばポリ塩化ビニル(PVC)樹脂、ポリカーボネート樹脂、アクリル樹脂、ポリアセタール(POM)樹脂等の樹脂板の他、金属板が用いられる。

【0075】

本体板32上には、図3及び図4に示すように、円盤状の可動体40が間隔をおいて複数固定される。複数の可動体40は、本体板32上にボルト固定されている。ボルト固定の代わりに、接着固定されてもよい。複数の可動体40は、ステージ20に対して独立に移動可能である。

【0076】

図6は、可撓性板上における複数の可動体の配置例を示す平面図である。図6は剥離開始前の状態を示す。

【0077】

複数の可動体40は、可撓性板30上のステージ20側と反対側の面に固定される。複数の可動体40は、可撓性板30の外周に沿って間隔をおいて配置されており、剥離開始前に界面8に対して垂直な方向から見たときに界面8の外周8aよりも外側に配置されている。

【0078】

複数の可動体40は、図3及び図4に示すように、それぞれ、対応する連結機構50を介して対応するロッド60に連結される。複数の可動体40は、それぞれ、連結されたロッド60と共にロッド60の軸方向に移動可能であり、ステージ20に対して接離可能である。複数の可動体40がステージ20に対して移動することにより、可撓性板30が撓み変形する。

【0079】

連結機構50は、可撓性板30の撓み変形を滑らかにするため、ロッド60の中心線X上の所定位置を中心に可動体40が回動可能となるように可動体40とロッド60とを連結する。可動体40の回動中心は、補強板3上の基板2側の面の延長面と、中心線Xとの交点Pから15mm以内(好ましくは5mm以内)の位置に設定される。

【0080】

尚、本実施形態の交点Pは、補強板3上の基板2側の面の延長面と、中心線Xとの交点であるが、可撓性板30が補強板3の代わりに基板2を撓み変形させる場合、基板2上の補強板3側の面の延長面と、中心Xとの交点である。

【0081】

連結機構50は、例えば球面継手などで構成され、可動体40と一体化される凹球面部51と、ロッド60と一体化される凸球面部52とを含む。凸球面部52の曲率中心が可動体40の回動中心となる。可動体40と連結機構50との間には、コイルバネ54が自然状態よりも若干縮んだ状態で介装されている。コイルバネ54の復元力によって、凹球面部51と凸球面部52とが常に接触する。

【0082】

尚、連結機構50としては、リンク機構を用いることも可能である。また、連結機構50を用いる代わりに、可動体40とロッド60とを一体化し、ロッド60又はロッド60を軸方向に移動させる駆動装置70をステージ20に対して傾動させる装置を用いることも可能である。

【0083】

駆動装置70は、制御装置80による制御下で、ロッド60を軸方向に移動させて、可動体40をステージ20に対して接離させる。駆動装置70は、複数のロッド60に対応して複数設けられ、複数のロッド60、ひいては複数の可動体40を独立に移動させる。

【0084】

各駆動装置70は、例えば回転式のサーボモータ及びボールネジ機構等で構成される。サーボモータの回転運動は、ボールネジ機構において直線運動に変換され、対応するロッド60に伝達される。

【0085】

尚、本実施形態の駆動装置は、回転式のサーボモータ及びボールネジ機構等で構成されるとしたが、リニア式のサーボモータ、又は流体圧シリンダ(例えば空気圧シリンダ)で構成されてもよい。

【0086】

複数の駆動装置70は、それぞれ、ステージ20に対して昇降可能なフレーム16にクッション部材14を介して連結されてよい。クッション部材14は複数の駆動装置70に対応して複数設けられる。クッション部材14の材質は、特に限定されないが、例えばウレタンゴム等が挙げられる。クッション部材14は、可撓性板30の撓み変形に追従するように弾性変形し、各ロッド60をステージ20に対して傾動させる。

【0087】

制御装置80は、CPU、ROMやRAM等の記録媒体等を含むコンピュータとして構成される。制御装置80は、記録媒体に記録されたプログラムをCPUに実行させることにより、複数の駆動装置70を制御して、複数のロッド60の移動、ひいては複数の可動体40の移動を制御する。

【0088】

制御装置80は、各サーボモータの回転数に基づいて各ロッド60の現在位置を検出する位置検出部81を備えてよい。制御装置80は、位置検出部81により検出された各ロッド60の現在位置と目標位置との差が小さくなるように、各サーボモータへの供給電力を独立に制御する。目標位置は、剥離開始からの経過時間に応じて設定される。目標位置は、ロッド60毎に設定され、記録媒体に予め記録されている。剥離開始からの経過時間は制御装置80に組み込まれたタイマーで計測される。このように、制御装置80は、各ロッド60の位置をフィードバック制御してよい。複数のロッド60の位置関係、ひいては複数の可動体40の位置関係を正確に制御することができる。

【0089】

また、制御装置80は、各サーボモータの負荷トルク(例えば、各サーボモータへの供給電流)を検出する負荷検出部82を備えてよい。制御装置80は、負荷検出部82の検出結果に基づいて各ロッド60の目標位置を修正し、記録媒体に記録する。例えば、n回目(nは1以上の自然数)の制御時に一のサーボモータの負荷トルクが閾値を超えたとき、該一のサーボモータによるロッド60の移動開始時間を所定時間(例えば、0.06秒)遅らせる修正を行い、記録媒体に記録する。n+1回目の制御時には、修正、記録された情報に基づいて各サーボモータを独立に制御する。これにより、積層体6にかかる負荷を軽減することができる。

【0090】

次に、上記構成の剥離装置10の動作について説明する。剥離装置10の動作は、制御装置80による制御下で行われる。

【0091】

積層体6は、補強板3Aが上側になるようにしてステージ20に載置される。制御装置80は、ステージ20で積層体6を真空吸着すると、フレーム16を所定位置まで下降し、可撓性板30を補強板3Aに押しつける。次いで、制御装置80は、可撓性板30で補強板3Aを真空吸着する。この状態では、図3に示すように、可撓性板30は平板状になっている。

【0092】

尚、本実施形態の剥離装置10は、ステージ20が固定されフレーム16が昇降する構成としたが、ステージ20とフレーム16とが相対的に移動する構成であればよい。

【0093】

次いで、制御装置80は、基板2Aと補強板3Aとの界面8を一端側から他端側に向けて順次剥離するように、可撓性板30を撓み変形させる。可撓性板30の状態は、複数の可動体40の位置関係などで決まる。

【0094】

図8は、複数の可動体40の動作例を説明する図であって、(a)は平面図、(b)は(a)のB−B線に沿った断面図、(c)は(a)のC−C線に沿った断面図である。断面は、剥離前線9と垂直な断面である。

【0095】

複数の可動体40は、可撓性板30を撓み変形させるため、ステージ20に対し離間する動作を行う。先ず、界面8の剥離開始端8bよりも後方にある可動体40−1が動作を開始する。これによって、剥離開始端8bにおいて界面8が剥離される。剥離開始端8bは、剥離抵抗を減らすため、界面8の一の隅に設定されていることが好ましい。可撓性板30を撓み変形させる前に、剃刀等の薄刃を剥離開始端8bに挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端8bに挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端8bに向けて噴射してもよい。

【0096】

本実施形態の可動体40−1は、界面8の剥離開始端8bよりも後方に配置される。そのため、界面8が剥離開始端8bから剥離しようとするので、従来のように界面308が内部から剥離しようとする場合に比べて剥離抵抗が小さくなる。よって、界面8の剥離開始端8bに薄刃を挿入する工程を省略することができ、又は薄刃の挿入量を低減することができる。従って、基板2Aの損傷を抑制することができる。

【0097】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが本体板32の薄肉部37の位置に配置されてもよい。剥離開始時に、可撓性板30の撓み変形が大きくなるので、剥離角度が大きくなり、剥離抵抗が小さくなる。また、本体板32は、薄肉部37の前方に厚肉部38を有するので、剥離の途中から可撓性板30の撓み変形が小さくなる。よって、可撓性板30と共に撓み変形する板(本実施形態では補強板3)の損傷が抑制される。

【0098】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが吸気口34の位置又はその近傍に配置されてもよい。吸気口34の位置及びその近傍では吸着力が高いので、剥離開始時に可撓性板30と積層体6との意図しない分離を抑制することができる。

【0099】

可撓性板30は、積層体6の第2主面6aのうち少なくとも剥離開始側の端部を吸着する連続気泡体36を有してもよい。連続気泡体36で補強板3Aの剥離開始側の端部を確実に吸着することができる。

【0100】

可動体40−1は、他の可動体40−2〜40−7よりも低速で移動されてよい。剥離開始端8bにおける剥離抵抗が小さくなる。

【0101】

次いで、剥離開始端8bよりも前方にある可動体40−2〜40−7が動作を開始する。剥離開始端8bよりも前方にある可動体40−2〜40−7は、剥離開始端8bからの距離に応じた順序で動作を開始する。剥離前線9の移動方向(剥離前線9の両端を結ぶ方向に対して垂直な方向)をM方向とすると、界面8の剥離開始端8bからのM方向における距離Nの短い可動体(例えば可動体40−2)は、距離Nの長い可動体(例えば可動体40−3)よりも先に動作を開始する。可動体40−2〜40−7は、M方向に等ピッチで配置されているが、不等ピッチで配置されていてもよい。可動体40−2〜40−7は、剥離開始前に界面8と垂直な方向から見たときに界面8の外周8aの両外側(左外側及び右外側)に少なくとも1つずつ(図7では1つずつ)配置されている。距離Nが同じ2つの可動体(例えば可動体40−2、40−2)は、略同じタイミングで動作を開始する。距離Nは、可動体40の中心と、剥離開始端8bとの間の距離のことである。

【0102】

剥離開始端8bよりも前方にある可動体40−2〜40−7は界面8の外周8aよりも外側に配置されているので、距離Nが最短の可動体40−2の動作開始後、剥離前線9は両端部が中央部よりも先行した形状となり、移動方向後方に凸の湾曲形状となる。この形状は、剥離が終了するまで保たれる。

【0103】

剥離前線9が移動方向後方に凸の湾曲形状となるとき、可撓性板30と共に撓み変形する板(本実施形態では補強板3A)の曲率半径は、図8(b)に示すように剥離前線9の両端部で大きく、図8(c)に示すように剥離前線9の中央部で小さくなる。曲率半径は、剥離前線9に対して垂直な断面における曲率半径であって、剥離前線9の後方近傍における曲率半径のことである。

【0104】

可撓性板30と共に撓み変形する補強板3Aにおいて、曲率半径が大きくなるほど、変形が小さくなるので、負荷が小さくなる。一方で、曲率半径が大きくなるほど、剥離角度が小さくなるので、剥離抵抗(剥離に必要な力)が大きくなる。

【0105】

本実施形態では、剥離前線9が移動方向後方に凸の湾曲形状となるので、補強板3Aの曲率半径は、剥離前線9の両端部で大きく、中央部で小さい。よって、剥離抵抗が大きくなるのを抑制しながら、補強板3Aのエッジにかかる負荷を低減することができ、補強板3Aがエッジから割れるのを抑制することができる。この効果は、剥離前線の両端間の直線距離Hが長くなるほど、剥離抵抗が大きくなるので顕著である。本実施形態では、図8(a)に示すように距離Hが最大となるとき、剥離前線9が移動方向後方に凸の湾曲形状となるので、補強板3Aがエッジから割れるのを効果的に抑制することができる。

【0106】

尚、本実施形態では可撓性板30と共に撓み変形する板は、補強板3Aであるが、基板2Aであってもよい。この場合、基板2Aがエッジから割れるのを抑制することができる。

【0107】

基板2Aと補強板3Aの剥離完了後、制御装置80は、フレーム16を所定位置まで上昇させる。次いで、制御装置80は、可撓性板30による真空吸着、及びステージ20による真空吸着を解除する。その後、可撓性板30から補強板3Aが取り外され、補強板3Aのなくなった積層体6がステージ20から取り外される。

【0108】

補強板3Aのなくなった積層体6は、残りの補強板3Bが上側になるようにしてステージ20に載置される。その後、制御装置80は、上記動作を再度行って補強板3Bと基板2Bとを剥離する。

【0109】

このようにして、積層体6から補強板3A、3Bが剥離された後、バックライトなどが組み込まれ、製品であるLCDが得られる。

【0110】

尚、本実施形態の剥離装置10は、LCDの製造工程において用いられるが、本発明はこれに限定されず、他の電子デバイスの製造工程において用いることが可能である。

【0111】

[第2実施形態]

上記第1実施形態では、積層体6の片側に、可撓性板30、複数の可動体40、複数のロッド60、及び複数の駆動装置70等が配置されていた。

【0112】

これに対し、本実施形態では、積層体6の両側に、可撓性板30、複数の可動体40、複数のロッド60、及び複数の駆動装置70等が配置されている。

【0113】

図9は、第2実施形態の剥離装置を示す一部断面図である。図10は、図9の剥離装置の動作例を示す一部断面図である。図11は、図9の剥離装置を用いた剥離工程の一例を示す図である。

【0114】

本実施形態の剥離装置110は、積層体6の片側に配置される、第1可撓性板30A、複数の第1可動体40A、複数の第1ロッド60A、及び複数の第1駆動装置70A等を有する。また、剥離装置110は、積層体6の反対側に配置される、第2可撓性板30B、複数の第2可動体40B、複数の第2ロッド60B、及び複数の第2駆動装置70B等を有する。第2可撓性板30B、複数の第2可動体40B、複数の第2ロッド60B、複数の第2駆動装置70B、及び第2フレーム16Bなどで支持手段が構成される。さらに、剥離装置110は、複数の第1駆動装置70A、及び複数の第2駆動装置70Bを制御する制御装置80を有する。

【0115】

次に、図11に基づいて、上記構成の剥離装置110の動作について説明する。剥離装置110の動作は、制御装置80による制御下で行われる。

【0116】

積層体6は、補強板3Aが上側になるようにして第2可撓性板30Bに載置される。制御装置80は、第2可撓性板30Bで積層体6を真空吸着すると、第2フレーム16Bに対して昇降可能な第1フレーム16Aを所定位置まで下降し、第1可撓性板30Aを補強板3Aに押しつける。次いで、制御装置80は、第1可撓性板30Aで補強板3Aを真空吸着する。この状態では、図11(a)及び図9に示すように、第1及び第2可撓性板30A、30Bは平板状になっている。

【0117】

尚、本実施形態の剥離装置110は、第2フレーム16Bが固定され第1フレーム16Aが昇降する構成としたが、第2フレーム16Bと第1フレーム16Aとが相対的に移動する構成であればよい。

【0118】

次いで、制御装置80は、図11(b)及び(c)並びに図10に示すように基板2Aと補強板3Aとの界面を一端側から他端側に向けて順次剥離するように、第1及び第2可撓性板30A、30Bを同時に撓み変形させる。

【0119】

尚、第1及び第2可撓性板30A、30Bを撓み変形させる前に、剃刀等の薄刃を剥離開始端に挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端に挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端に向けて噴射してもよい。

【0120】

第1可撓性板30Aの撓み変形の状態は、複数の第1可動体40Aの位置関係等で決まる。同様に、第2可撓性板30Bの撓み変形の状態は、複数の第2可動体40Bの位置関係等で決まる。

【0121】

本実施形態では、第1実施形態と同様に、剥離時に最初に動作を行う第1及び第2可動体40A、40Bは、界面8の剥離開始端8bよりも後方に配置される。界面8が剥離開始端8bから剥離しようとするので、従来のように界面308が内部から剥離しようとする場合に比べて剥離抵抗が小さくなる。よって、界面8の剥離開始端8bに薄刃を挿入する工程を省略することができ、又は薄刃の挿入量を低減することができる。従って、基板2Aの損傷を抑制することができる。

【0122】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが、第1及び第2本体板32A、32Bの薄肉部37A、37Bの位置に配置されてもよい。剥離開始時に、第1及び第2可撓性板30A、30Bの撓み変形が大きくなるので、剥離角度が大きくなり、剥離抵抗が小さくなる。また、第1及び第2本体板32A、32Bは、薄肉部37A、37Bの前方に厚肉部38A、38Bを有するので、剥離の途中から第1及び第2可撓性板30A、30Bの撓み変形が小さくなる。よって、第1及び第2可撓性板30A、30Bと共に撓み変形する板(本実施形態では補強板3A、3B)の損傷が抑制される。

【0123】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが吸気口の位置又はその近傍に配置されてもよい。吸気口及びその近傍では吸着力が高くなるので、剥離開始時に第1及び第2可撓性板30A、30Bと積層体6との意図しない分離を抑制することができる。

【0124】

第1及び第2可撓性板30A、30Bは、積層体6の主面6a、6bのうち少なくとも剥離開始側の端部を吸着する連続気泡体36A、36Bを有してもよい。連続気泡体36A、36Bで補強板3A、3Bの剥離開始側の端部を確実に吸着することができる。

【0125】

基板2Aと補強板3Aの剥離完了後、制御装置80は、第1フレーム16Aを所定位置まで上昇させる。次いで、制御装置80は、第1可撓性板30Aによる真空吸着を解除する。その後、第1可撓性板30Aから補強板3Aが取り外される。

【0126】

次いで、制御装置80は、第1フレーム16Aを所定位置まで下降し、第1可撓性板30Aを基板2Aに押し付ける。次いで、制御装置80は、第1可撓性板30Aで基板2Aを真空吸着する。この状態では、図11(d)に示すように、第1及び第2可撓性板30A、30Bは平板状になっている。

【0127】

その後、制御装置80は、図11(e)及び(f)に示すように基板2Bと補強板3Bとの界面を一端側から他端側に向けて順次剥離するように、第1及び第2可撓性板30A、30Bを同時に撓み変形させる。

【0128】

尚、第1及び第2可撓性板30A、30Bを撓み変形させる前に、剃刀等の薄刃を剥離開始端に挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端に挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端に向けて噴射してもよい。

【0129】

このようにして、積層体6から補強板3A、3Bが剥離された後、バックライトなどが組み込まれ、製品であるLCDが得られる。

【0130】

また、本実施形態では、基板2A及び補強板3Aの両方を互いに反対方向に撓み変形させるので、いずれか一方に負荷が集中するのを回避することができる。

【0131】

[第3実施形態]

本実施形態では、第2実施形態と同様に、図9に示す剥離装置を用いて剥離を行うが、剥離装置の動作が異なる。

【0132】

図12は、図9の剥離装置を用いた別の剥離工程を示す図である。

【0133】

積層体6は、補強板3Aが上側になるようにして第2可撓性板30Bに載置される。制御装置80は、第1フレーム16Aを所定位置まで下降し、第1可撓性板30Aを補強板3Aに押しつける。次いで、制御装置80は、第1可撓性板30Aで補強板3Aを真空吸着する。この状態では、図12(a)及び図9に示すように、第1及び第2可撓性板30A、30Bは平板状になっている。

【0134】

次いで、制御装置80は、図12(b)及び(c)に示すように基板2Aと補強板3Aとの界面を一端側から他端側に向けて順次剥離するように、第1可撓性板30Aを撓み変形させる。

【0135】

尚、第1可撓性板30Aを撓み変形させる前に、剃刀等の薄刃を剥離開始端に挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端に挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端に向けて噴射してもよい。

【0136】

第1可撓性板30Aの撓み変形の状態は、複数の第1可動体40Aの位置関係等で決まる。

【0137】

本実施形態では、第1実施形態と同様に、剥離時に最初に動作を行う第1可動体40Aが界面8の剥離開始端8bよりも後方に配置される。界面8が剥離開始端8bから剥離しようとするので、従来のように界面308が内部から剥離しようとする場合に比べて剥離抵抗が小さくなる。よって、界面8の剥離開始端8bに薄刃を挿入する工程を省略することができ、又は薄刃の挿入量を低減することができる。従って、基板2Aの損傷を抑制することができる。

【0138】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが、第1本体板32Aの薄肉部37Aの位置に配置されてもよい。剥離開始時に、第1可撓性板30Aの撓み変形が大きくなるので、剥離角度が大きくなり、剥離抵抗が小さくなる。また、第1本体板32Aは、薄肉部37Aの前方に厚肉部38Aを有するので、剥離の途中から第1可撓性板30Aの撓み変形が小さくなる。よって、第1可撓性板30Aと共に撓み変形する板(本実施形態では補強板3A)の損傷が抑制される。

【0139】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが吸気口の位置又はその近傍に配置されてもよい。吸気口及びその近傍では吸着力が高くなるので、剥離開始時に第1可撓性板30Aと積層体6との意図しない分離を抑制することができる。

【0140】

第1可撓性板30Aは、積層体6の第2主面6aのうち少なくとも剥離開始側の端部を吸着する連続気泡体36Aを有してもよい。連続気泡体36Aで補強板3Aの剥離開始側の端部を確実に吸着することができる。

【0141】

基板2Aと補強板3Aの剥離完了後、制御装置80は、第1フレーム16Aを所定位置まで上昇させる。次いで、制御装置80は、第1可撓性板30Aによる真空吸着を解除する。その後、第1可撓性板30Aから補強板3Aが取り外される。

【0142】

次いで、制御装置80は、第1フレーム16Aを所定位置まで下降し、第1可撓性板30Aを基板2Aに押し付ける。次いで、制御装置80は、第1可撓性板30Aで基板2Aを真空吸着する。この状態では、図12(d)に示すように、第1可撓性板30A及び第2可撓性板30Bは平板状になっている。

【0143】

その後、制御装置80は、図12(e)及び(f)に示すように基板2Bと補強板3Bとの界面を一端側から他端側に向けて順次剥離するように、第2可撓性板30Bを撓み変形させる。

【0144】

尚、第2可撓性板30Bを撓み変形させる前に、剃刀等の薄刃を剥離開始端に挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端に挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端に向けて噴射してもよい。

【0145】

第2可撓性板30Bの撓み変形の状態は、複数の第2可動体40Bの位置関係等で決まる。

【0146】

本実施形態では、第1実施形態と同様に、剥離時に最初に動作を行う第2可動体40Bが界面8の剥離開始端8bよりも後方に配置される。そのため、界面8が剥離開始端8bから剥離しようとするので、従来のように界面308が内部から剥離しようとする場合に比べて剥離抵抗が小さくなる。よって、界面8の剥離開始端8bに薄刃を挿入する工程を省略することができ、又は薄刃の挿入量を低減することができる。従って、基板2Bの損傷を抑制することができる。

【0147】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが、第2本体板32Bの薄肉部37Bの位置に配置されてもよい。剥離開始時に、第2可撓性板30Bの撓み変形が大きくなるので、剥離角度が大きくなり、剥離抵抗が小さくなる。また、第2本体板32Bは、薄肉部37Bの前方に厚肉部38Bを有するので、剥離の途中から第2可撓性板30Bの撓み変形が小さくなる。よって、第2可撓性板30Bと共に撓み変形する板(本実施形態では補強板3B)の損傷が抑制される。

【0148】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが吸気口の位置又はその近傍に配置されてもよい。吸気口及びその近傍では吸着力が高くなるので、剥離開始時に第2可撓性板30Bと積層体6との意図しない分離を抑制することができる。

【0149】

第2可撓性板30Bは、積層体6の第1主面6bのうち少なくとも剥離開始側の端部を吸着する連続気泡体36Bを有してもよい。連続気泡体36Bで補強板3Bの剥離開始側の端部を確実に吸着することができる。

【0150】

このようにして、積層体6から補強板3A、3Bが剥離された後、バックライトなどが組み込まれ、製品であるLCDが得られる。

【0151】

以上、本発明の第1〜第3実施形態について説明したが、本発明は上記実施形態に制限されない。本発明の範囲を逸脱することなく、上記実施形態に種々の変形及び置換を加えることができる。

【0152】

例えば、上記実施形態の剥離装置10、110は、電子デバイスの製造工程で用いられるが、その他の工程で用いられてもよい。例えば、剥離装置10、110は、電子デバイスの製造工程に供される前に、基板と補強板とを貼り直す工程で用いられてもよい。

【0153】

また、上記実施形態の複数の可動体40は、図6に示すように界面8の外周8aよりも外側のみに配置されているが、例えば界面8が大面積の場合、図13に示すように界面8の外周8aの内側にも配置されてもよい。距離N(図8参照)が同じ場合、界面8の外周8aよりも外側に配置される両端の可動体(例えば可動体40−3A、40−3B)は、界面8の外周8aよりも内側に配置される残りの可動体(例えば可動体40−3C)よりも先に動作を開始する。この場合も、剥離前線9が移動方向後方に凸の湾曲形状となる。

【0154】

また、上記実施形態の吸着溝33は、図7に示すように界面8の剥離開始端8bよりも前方に配置されるが、剥離開始時における意図しない分離を抑制するため、図14に示すように後方に配置してもよい。図14は図7の変形例を示す図である。図14に示す例では、補強板103(支持板及び樹脂層の両方)は基板102よりも大きく形成されており、剥離開始前に界面108に対して垂直な方向から見たとき、界面108の剥離開始端108bが吸気口34の位置に配置されている。尚、図14に示す例では、可撓性板30が補強板側を吸着するが、可撓性板30が基板側を吸着してもよく、この場合、基板が補強板よりも大きく形成されてよい。

【0155】

また、上記実施形態では、1つの可動体40−1が、剥離開始端8bよりも後方に配置されているが、複数の可動体40−1が剥離開始端8bよりも後方に配置されていてもよい。例えば、界面8の剥離開始端8bが界面8の一辺に設定されており、該一辺の後方に、複数の可動体40−1が配置されていてもよい。

【符号の説明】

【0156】

1 積層板

2 基板

3 補強板

4 支持板

5 樹脂層

6 積層体

6a 第2主面

6b 第1主面

7 液晶層(機能層)

8 界面

9 境界線(剥離前線)

10 剥離装置

20 ステージ(支持手段)

30 可撓性板

31 吸着部

32 本体板

33 吸着溝

34 吸気口

35 吸気源

36 連続気泡体

37 薄肉部

38 厚肉部

40 可動体

50 連結機構

60 ロッド

70 駆動装置

80 制御装置

【技術分野】

【0001】

本発明は、基板と補強板とを剥離する剥離装置、及び電子デバイスの製造方法に関する。

【背景技術】

【0002】

表示パネル、太陽電池、薄膜2次電池等の電子デバイスの薄型化、軽量化に伴い、電子デバイスに用いられる基板の薄板化が要望されている。基板が薄くなると、基板のハンドリング性が悪くなるので、基板上に電子デバイス用の機能層(例えば薄膜トランジスタ、カラーフィルタ)を形成するのが難しくなる。

【0003】

そこで、補強板で補強した基板上に機能層を形成した後、基板と補強板とを剥離する方法が開発されている(例えば、特許文献1参照)。基板と補強板との界面が一端側から他端側に向けて順次剥離するように、基板及び補強板の少なくとも一方を撓み変形させる。この撓み変形は、少なくとも一方を可撓性板で吸着し、可撓性板上に固定された複数の可動体を独立に移動させることにより実施される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第11/024689号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0005】

図15は、従来の剥離装置の要部を示す図であり、(a)は平面図、(b)は(a)のB−B線に沿った断面図である。

【0006】

図15に示す剥離装置310は、基板302と、基板302を補強する補強板303との界面308を一端側から他端側に向けて順次剥離する。基板302は、図示されないステージによって保持される。補強板303は可撓性板330に吸着固定され、可撓性板330上には複数の可動体340−1〜340−2が間隔をおいて複数固定される。複数の可動体340−1〜340−2は、界面308の剥離開始端308bからの距離に応じた順序でステージに対して離間する動作を行う。これによって、可撓性板330が撓み変形し、界面308が剥離する。

【0007】

従来、剥離時に最初に上記動作を行う可動体340−1は、剥離開始前に界面308に対して垂直な方向から見たときに界面308の外周308aよりも内側に配置されていた。可動体340−1が上記動作を開始すると、界面308は内部から剥離しようとするので、剥離抵抗が大き過ぎる。そこで、特許文献1では、可動体340−1の動作開始前に、基板302と補強板303との間に剃刀等の薄刃を挿入して、界面308の剥離開始端308bを剥離する。薄刃は、可動体340−1の下方まで挿入される。このとき、基板302が損傷することがあった。

【0008】

本発明は、上記課題に鑑みてなされたものであって、剥離時の損傷を抑制できる剥離装置、及び電子デバイスの製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記目的を解決するため、本発明の一の態様による剥離装置は、

基板と、該基板を補強する補強板との界面を一端側から他端側に向けて順次剥離する剥離装置において、

前記基板及び前記補強板を含む積層体の第1主面を支持する支持手段と、

前記積層体の第2主面を吸着する可撓性板と、

該可撓性板上に間隔をおいて固定され、前記支持手段に対して独立に移動可能な複数の可動体と、

複数の可動体の移動を制御する制御装置とを備え、

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、剥離開始前に前記界面に対して垂直な方向から見たときに前記界面の剥離開始端の後方に配置されている。

【0010】

また、本発明の他の態様による電子デバイスの製造方法は、

補強板で補強した基板上に機能層を形成する工程と、前記機能層が形成された前記基板と前記補強板とを剥離する工程とを有する電子デバイスの製造方法において、

前記基板と前記補強板とを剥離する工程は、前記基板及び前記補強板を含む積層体の第1主面を支持手段で支持すると共に、前記積層体の第2主面を吸着する可撓性板上に間隔をおいて固定される複数の可動体の前記支持手段に対する移動を制御することで、前記基板と前記補強板との界面を一端側から他端側に向けて順次剥離する工程であって、

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、剥離開始前に前記界面に対して垂直な方向から見たときに前記界面の剥離開始端の後方に配置されている。

【発明の効果】

【0011】

本発明によれば、剥離時の損傷を抑制できる剥離装置、及び電子デバイスの製造方法が提供される。

【図面の簡単な説明】

【0012】

【図1】電子デバイスの製造工程に供される積層板の一例を示す側面図

【図2】電子デバイスの製造工程の途中で作製される積層体の一例を示す側面図

【図3】第1実施形態による剥離装置を示す一部断面図

【図4】図3の剥離装置の動作例を示す一部断面図

【図5】可撓性板の要部の一例を示す図

【図6】可撓性板上における複数の可動体の配置例を示す平面図

【図7】可撓性板、可動体、及び積層体の関係を示す図

【図8】複数の可動体の動作例を説明する図

【図9】第2実施形態による剥離装置を示す一部断面図

【図10】図9の剥離装置の動作例を示す一部断面図

【図11】図9の剥離装置を用いた剥離工程の一例を示す図

【図12】図9の剥離装置を用いた剥離工程の別の例を示す図

【図13】図6の変形例を示す平面図

【図14】図7の変形例を示す図

【図15】従来の剥離装置の要部を示す図

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について図面を参照して説明する。各図面において、同一の又は対応する構成には、同一の又は対応する符号を付して、説明を省略する。

【0014】

[第1実施形態]

本実施形態の電子デバイスの製造方法は、電子デバイスに用いられる基板の薄板化に対応するため、補強板で補強した基板上に機能層を形成する工程と、機能層が形成された基板と補強板とを剥離する工程とを有する。補強板は、電子デバイスの一部とはならない。

【0015】

ここで、電子デバイスとは、表示パネル、太陽電池、薄膜2次電池等の電子部品をいう。表示パネルは、液晶パネル(LCD)やプラズマパネル(PDP)、有機ELパネル(OLED)を含む。

【0016】

(積層板)

図1は、電子デバイスの製造工程に供される積層板の側面図である。積層板1は、基板2と、基板2を補強する補強板3とを含む。

【0017】

(基板)

基板2には、電子デバイスの製造工程の途中で、所定の機能層(例えば、導電層)が形成される。

【0018】

基板2は、例えばガラス基板、セラミックス基板、樹脂基板、金属基板、又は半導体基板等である。これらの中でも、ガラス基板は、耐薬品性、耐透湿性に優れ、且つ、線膨張係数が小さいので好ましい。線膨張係数が小さくなるほど、高温下で形成される機能層のパターンが冷却時にずれ難い。

【0019】

ガラス基板のガラスとしては、特に限定されないが、例えば、無アルカリガラス、ホウケイ酸ガラス、ソーダライムガラス、高シリカガラス、その他の酸化ケイ素を主な成分とする酸化物系ガラス等が挙げられる。酸化物系ガラスとしては、酸化物換算による酸化ケイ素の含有量が40〜90質量%のガラスが好ましい。

【0020】

ガラス基板のガラスとしては、電子デバイスの種類やその製造工程に適したガラスが採用されることが好ましい。例えば、液晶パネル用のガラス基板は、アルカリ金属成分を実質的に含まないガラス(無アルカリガラス)からなることが好ましい。このように、ガラス基板のガラスは、適用される電子デバイスの種類及びその製造工程に基づいて適宜選択される。

【0021】

樹脂基板の樹脂は、結晶性樹脂であっても、非結晶性樹脂であってもよく、特に限定されない。

【0022】

結晶性樹脂としては、例えば、熱可塑性樹脂であるポリアミド、ポリアセタール、ポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリエチレンナフタレート、もしくはシンジオタクティックポリスチレン等が挙げられ、熱硬化性樹脂ではポリフェニレンサルファイド、ポリエーテルエーテルケトン、液晶ポリマー、フッ素樹脂、もしくはポリエーテルニトリル等が挙げられる。

【0023】

非結晶性樹脂として、例えば、熱可塑性樹脂であるポリカーボネート、変性ポリフェニレンエーテル、ポリシクロヘキセン、もしくはポリノルボルネン系樹脂等が挙げられ、熱硬化性樹脂ではポリサルホン、ポリエーテルサルホン、ポリアリレート、ポリアミドイミド、ポリエーテルイミド、もしくは熱可塑性ポリイミドが挙げられる。

【0024】

樹脂基板の樹脂としては、非結晶性で熱可塑性の樹脂が特に好ましい。

【0025】

基板2の厚さは、基板2の種類に応じて設定される。例えば、ガラス基板の場合、電子デバイスの軽量化、薄板化のため、好ましくは0.7mm以下であり、より好ましくは0.3mm以下であり、さらに好ましくは0.1mm以下である。0.3mm以下の場合、ガラス基板に良好なフレキシブル性を与えることが可能である。0.1mm以下の場合、ガラス基板をロール状に巻き取ることが可能である。また、ガラス基板の厚さは、ガラス基板の製造が容易であること、ガラス基板の取り扱いが容易であること等の理由から、0.03mm以上であることが好ましい。

【0026】

(補強板)

補強板3は、基板2に密着されると、剥離操作が行われるまで、基板2を補強する。補強板3は、機能層の形成後、電子デバイスの製造工程の途中で、基板2から剥離され、電子デバイスの一部とはならない。

【0027】

補強板3は、温度変化による反りや剥離を抑制するため、基板2との線膨張係数差の絶対値の小さいものが好ましい。基板2がガラス基板の場合、補強板3はガラス板を含むものが好ましい。このガラス板のガラスは、ガラス基板のガラスと同じ種類であることが好ましい。

【0028】

補強板3は、支持板4と、支持板4上に形成される樹脂層5とを備える。樹脂層5と基板2との間に作用するファンデルワールス力や樹脂層5の粘着力等により樹脂層5と基板2とが剥離可能に結合される。

【0029】

尚、本実施形態の補強板3は、支持板4と樹脂層5とで構成されるが、支持板4のみで構成されてもよい。支持板4と基板2との間に作用するファンデルワールス力等により支持板4と基板2とが剥離可能に結合される。支持板4であるガラス板と、基板2であるガラス基板とが高温で接着しないように、支持板4の表面に無機薄膜が形成されていてもよい。また、支持板4の表面に表面粗さの異なる領域を設けること等によって、支持板4と基板2との界面に、結合力の異なる領域が設けられていてもよい。

【0030】

また、本実施形態の補強板3は、支持板4と樹脂層5とで構成されるが、支持板4は複数であってもよい。同様に、樹脂層5は複数であってもよい。

【0031】

(支持板)

支持板4は、樹脂層5を介して、基板2を支持して補強する。支持板4は、電子デバイスの製造工程における基板2の変形、傷付き、破損等を防止する。

【0032】

支持板4は、例えば、ガラス板、セラミックス板、樹脂板、半導体板、又は金属板等である。支持板4の種類は、電子デバイスの種類や基板2の種類等に応じて選定される。支持板4と基板2とが同種であると、温度変化による反りや剥離が低減される。

【0033】

支持板4と基板2の平均線膨張係数の差(絶対値)は、基板2の寸法形状等に応じて適宜設定されるが、例えば35×10−7/℃以下であることが好ましい。ここで、「平均線膨張係数」とは、50〜300℃の温度範囲における平均線膨張係数(JIS R 3102)をいう。

【0034】

支持板4の厚さは、例えば0.7mm以下である。また、支持板4の厚さは、基板2を補強するため、0.4mm以上であることが好ましい。支持板4の厚さは、基板2よりも厚くてもよいし、薄くてもよい。

【0035】

支持板4の外形は、支持板4が樹脂層5の全体を支持できるように、図1に示すように樹脂層5の外形と同一であるか、樹脂層5の外形よりも大きいことが好ましい。

【0036】

(樹脂層)

樹脂層5は、基板2に密着されると、剥離操作が行われるまで、基板2の位置ずれを防止する。樹脂層5は剥離操作によって基板2から容易に剥離する。基板2を容易に剥離することで、基板2の破損を防止でき、また、意図しない位置(樹脂層5と支持板4との間)での剥離を防止できる。

【0037】

樹脂層5は、支持板4との結合力が、基板2との結合力よりも相対的に高くなるように形成される。これによって、剥離操作が行われる際に、積層板1が意図しない位置(樹脂層5と支持板4との間)で剥離するのを防止できる。

【0038】

樹脂層5の樹脂は、特に限定されない。例えば、樹脂層5の樹脂としては、アクリル樹脂、ポリオレフィン樹脂、ポリウレタン樹脂、ポリイミド樹脂、シリコーン樹脂、ポリイミドシリコーン樹脂等が挙げられる。いくつかの種類の樹脂を混合して用いることもできる。中でも、耐熱性や剥離性の観点から、シリコーン樹脂、ポリイミドシリコーン樹脂が好ましい。

【0039】

樹脂層5の厚さは、特に限定されないが、好ましくは1〜50μm、より好ましくは4〜20μmである。樹脂層5の厚さを1μm以上とすることで、樹脂層5と基板2との間に気泡や異物が混入した場合に、気泡や異物の厚さを吸収するように樹脂層5が変形できる。一方、樹脂層5の厚さが50μm以下であると、樹脂層5の形成時間を短縮でき、さらに樹脂層5の樹脂を必要以上に使用しないため経済的である。

【0040】

樹脂層5の外形は、樹脂層5が基板2の全体を密着できるように、図1に示すように基板2の外形と同一か、基板2の外形よりも大きいことが好ましい。

【0041】

尚、樹脂層5は2層以上からなっていてもよい。この場合「樹脂層の厚さ」は全ての樹脂層の合計の厚さを意味するものとする。

【0042】

また、樹脂層5が2層以上からなる場合は、各々の層を形成する樹脂の種類が異なってもよい。

【0043】

(積層体)

図2は、電子デバイスの製造工程の途中で作製される積層体を示す側面図である。

【0044】

積層体6は、積層板1の基板2上に、導電層などの機能層を形成してなる。機能層の種類は、電子デバイスの種類に応じて選択される。複数の機能層が基板2上に順次積層されてもよい。機能層の形成方法としては、一般的な方法が用いられ、例えばCVD法やPVD法等の蒸着法、スパッタ法等が用いられる。機能層は、フォトリソグラフィ法やエッチング法で所定のパターンに形成される。

【0045】

例えば、積層体6は、補強板3A、基板2A、液晶層7、基板2B、及び補強板3Bをこの順で有する。この積層体6は、LCDの製造工程の途中で作製されるものである。一方の基板2A上の液晶層7側の面には図示されない薄膜トランジスタ(TFT)が形成されており、他方の基板2B上の液晶層7側の面には図示されないカラーフィルタが形成されている。

【0046】

尚、本実施形態の積層体6は、両側に補強板3A、3Bが配置された構成であるが、片側にのみ補強板が配置された構成であってもよい。例えば、液晶層7、基板2B、及び補強板3Bがなくてもよい。

【0047】

補強板3A、3Bが剥離された後、バックライトなどが取り付けられ、製品であるLCDが得られる。補強板3A、3Bの剥離には、後述の剥離装置が用いられる。

【0048】

(剥離装置)

図3は、第1実施形態による剥離装置を示す一部断面図である。図4は、図3の剥離装置の動作例を示す一部断面図である。

【0049】

剥離装置10は、基板2と補強板3との界面8を一端側から他端側に向けて順次剥離する。剥離時に、界面8を剥離した部分と、界面8を剥離していない部分との境界線(以下、「剥離前線」という)9が所定方向に移動する。以下、剥離前線9の移動方向前方を「前方」、剥離前線9の移動方向後方を「後方」として説明する。

【0050】

剥離装置10は、基板2を保持すると共に補強板3を撓み変形させて剥離を行う。尚、剥離装置10は、補強板3を保持すると共に基板2を撓み変形させて剥離を行うことも可能である。

【0051】

剥離装置10は、支持手段としてのステージ20、可撓性板30、複数の可動体40、複数のロッド60、複数の駆動装置70、及び制御装置80等により構成される。

【0052】

ステージ20は、基板2を保持するため、積層体6の第1主面6bを支持する。ステージ20は、積層体6の第1主面6bを真空吸着する。尚、真空吸着する代わりに、静電吸着又は磁気吸着してもよい。

【0053】

可撓性板30は、補強板3を撓み変形させるため、積層体6の第2主面6aを吸着する。可撓性板30は、積層体6の第2主面6aを真空吸着する。尚、真空吸着する代わりに、静電吸着又は磁気吸着してもよい。

【0054】

図5は、可撓性板の要部の一例を示す図であって、(a)は下面図、(b)は(a)のB−B線に沿った断面図である。図7は、可撓性板、可動体、及び積層体の関係を示す図であって、(a)は上面図、(b)は(a)のB−B線に沿った断面図である。図7は剥離開始前の状態を示す。

【0055】

可撓性板30は、積層体6の第2主面6aを吸着する吸着部31と、吸着部31を支持する本体板32と、吸着部31の表面に形成される吸着溝33とを有する。吸着溝33の壁面には外部から吸着溝33内のガスを吸い出すための吸気口34が設けられ、吸気口34は配管などを介して吸気源(例えば真空ポンプ)35に接続されている。吸気源35が吸着溝33内のガスを吸い出すと、可撓性板30に積層体6が真空吸着される。積層体6を構成する基板2及び補強板3の両方の側面が面一である場合、両方の側面の間に段差がある場合と異なり、基板2又は補強板3の剥離開始側の端部を治具で引っ掛けることができない。そのため、積層体6の第2主面6aを可撓性板30で吸着することが有効である。

【0056】

吸着部31が積層体6の第2主面6aを全体的に支持できるよう、吸着部31の外形は積層体6の第2主面6aの外形よりも大きく設定されてよい。

【0057】

吸着部31の材料としては、特に限定されないが、密着性の観点からゴムが好ましい。ゴムとしては、剥離性の観点から、シリコーンゴムが好ましい。シリコーンゴムの代わりに、シリコーンゲルを用いることも可能であるが、この場合、積層体6から吸着部31を取り外す際に、シリコーンゲルが凝集破壊して積層体6に付着することがある。

【0058】

吸着部31の表面には、剥離性を向上する目的で、コーティングを施してもよい。

【0059】

吸着部31の厚さTは、好ましくは1mm以上であり、より好ましくは2mm以上である。吸着部31の厚さTを1mm以上とすることで、吸着部31と積層体6との密着性が良好になる。また、吸着部31の厚さTを30mm以下とすることで、吸着部31の過大な変形を制限することができる。

【0060】

吸着部31は、積層体6の第2主面6aのうち少なくとも剥離開始側の端部を吸着する連続気泡体36を含んでよい。連続気泡体36内のガスは、吸気源35によって外部に吸い出される。

【0061】

連続気泡体36は、例えばポリウレタンスポンジ(例えば、アイオン社製、ソフラス)、耐熱ポリイミド発泡体、又はエチレンプロピレンゴム(EPDM)スポンジ(例えば、日東電工社製、エプトシーラー)などで構成される。

【0062】

尚、本実施形態の連続気泡体36は、積層体の第2主面6aのうち剥離開始側の端部のみを吸着するが、本発明はこれに限定されない。例えば、吸着部31の外周部全体が連続気泡体36で構成されてもよい。

【0063】

吸着部31の表面には、吸着溝33が形成されている。吸着溝33は例えば吸着部31を厚さ方向に貫通し、吸着溝33の底面は本体板31で構成される。

【0064】

吸着溝33のうち、剥離開始側の端部は、他の部分に比べて広い幅を有してよい。幅の広い部分では吸着力が高くなる。幅の広い部分の壁面には、吸気口34が形成されている。

【0065】

剥離開始前に界面8に対して垂直な方向から見たときに、界面8の剥離開始端8bが吸気口34の位置又はその近傍に配置される。吸気口34の位置及びその近傍では吸着力が高くなる。

【0066】

図7に示すように剥離開始端8bが吸気口34の近傍に配置される場合、吸気口34を壁面に有する吸着溝33と剥離開始端8bとの間の距離Wは例えば5mm以下、好ましくは3.5mm以下である。距離Wは、界面8と平行な方向における距離である。距離Wの下限値は、特に限定されないが、図7に示すように基板2の側面と補強板3の側面とが面一の場合、0.5mm以上であることが好ましい。

【0067】

吸気口34は、例えば直径2〜20mm(好ましくは直径4〜12mm)の円状に形成される。

【0068】

本体板32は吸着部31と同じ大きさであって、本体板32の側面と、吸着部31の側面とが面一である。尚、本体板32が吸着部31の全体を支持できるように、本体板32の外形は吸着部31の外形よりも大きく設定されてよい。

【0069】

本体板32は、吸着部31よりも曲げ剛性が高く、本体板32の曲げ剛性が可撓性板30の曲げ剛性を支配する。可撓性板30の曲げ剛性は、1000〜40000N・mm2であることが好ましい。

【0070】

可撓性板30の曲げ剛性を1000N・mm2以上とすることで、可撓性板30が吸着する板(本実施形態では補強板3)の折れ曲がりを防止することができる。また、可撓性板30の曲げ剛性を4000N・mm2以下とすることで、可撓性板30が吸着する板を適度に撓み変形させることができる。

【0071】

本体板32は、剥離開始側の端部に板厚の薄い薄肉部37を有し、薄肉部37の前方に板厚の厚い厚肉部38を有する。薄肉部37の板厚は、例えば1〜3mmである。厚肉部38の板厚は、例えば2〜8mmである。

【0072】

剥離開始前に界面8に対して垂直な方向から見たときに、界面8の剥離開始端8bが薄肉部37の位置に配置される。

【0073】

薄肉部37には、図7に示すように少なくとも1つの可動体40(詳細には、後述の可動体40−1)が固定される。

【0074】

本体板32としては、例えばポリ塩化ビニル(PVC)樹脂、ポリカーボネート樹脂、アクリル樹脂、ポリアセタール(POM)樹脂等の樹脂板の他、金属板が用いられる。

【0075】

本体板32上には、図3及び図4に示すように、円盤状の可動体40が間隔をおいて複数固定される。複数の可動体40は、本体板32上にボルト固定されている。ボルト固定の代わりに、接着固定されてもよい。複数の可動体40は、ステージ20に対して独立に移動可能である。

【0076】

図6は、可撓性板上における複数の可動体の配置例を示す平面図である。図6は剥離開始前の状態を示す。

【0077】

複数の可動体40は、可撓性板30上のステージ20側と反対側の面に固定される。複数の可動体40は、可撓性板30の外周に沿って間隔をおいて配置されており、剥離開始前に界面8に対して垂直な方向から見たときに界面8の外周8aよりも外側に配置されている。

【0078】

複数の可動体40は、図3及び図4に示すように、それぞれ、対応する連結機構50を介して対応するロッド60に連結される。複数の可動体40は、それぞれ、連結されたロッド60と共にロッド60の軸方向に移動可能であり、ステージ20に対して接離可能である。複数の可動体40がステージ20に対して移動することにより、可撓性板30が撓み変形する。

【0079】

連結機構50は、可撓性板30の撓み変形を滑らかにするため、ロッド60の中心線X上の所定位置を中心に可動体40が回動可能となるように可動体40とロッド60とを連結する。可動体40の回動中心は、補強板3上の基板2側の面の延長面と、中心線Xとの交点Pから15mm以内(好ましくは5mm以内)の位置に設定される。

【0080】

尚、本実施形態の交点Pは、補強板3上の基板2側の面の延長面と、中心線Xとの交点であるが、可撓性板30が補強板3の代わりに基板2を撓み変形させる場合、基板2上の補強板3側の面の延長面と、中心Xとの交点である。

【0081】

連結機構50は、例えば球面継手などで構成され、可動体40と一体化される凹球面部51と、ロッド60と一体化される凸球面部52とを含む。凸球面部52の曲率中心が可動体40の回動中心となる。可動体40と連結機構50との間には、コイルバネ54が自然状態よりも若干縮んだ状態で介装されている。コイルバネ54の復元力によって、凹球面部51と凸球面部52とが常に接触する。

【0082】

尚、連結機構50としては、リンク機構を用いることも可能である。また、連結機構50を用いる代わりに、可動体40とロッド60とを一体化し、ロッド60又はロッド60を軸方向に移動させる駆動装置70をステージ20に対して傾動させる装置を用いることも可能である。

【0083】

駆動装置70は、制御装置80による制御下で、ロッド60を軸方向に移動させて、可動体40をステージ20に対して接離させる。駆動装置70は、複数のロッド60に対応して複数設けられ、複数のロッド60、ひいては複数の可動体40を独立に移動させる。

【0084】

各駆動装置70は、例えば回転式のサーボモータ及びボールネジ機構等で構成される。サーボモータの回転運動は、ボールネジ機構において直線運動に変換され、対応するロッド60に伝達される。

【0085】

尚、本実施形態の駆動装置は、回転式のサーボモータ及びボールネジ機構等で構成されるとしたが、リニア式のサーボモータ、又は流体圧シリンダ(例えば空気圧シリンダ)で構成されてもよい。

【0086】

複数の駆動装置70は、それぞれ、ステージ20に対して昇降可能なフレーム16にクッション部材14を介して連結されてよい。クッション部材14は複数の駆動装置70に対応して複数設けられる。クッション部材14の材質は、特に限定されないが、例えばウレタンゴム等が挙げられる。クッション部材14は、可撓性板30の撓み変形に追従するように弾性変形し、各ロッド60をステージ20に対して傾動させる。

【0087】

制御装置80は、CPU、ROMやRAM等の記録媒体等を含むコンピュータとして構成される。制御装置80は、記録媒体に記録されたプログラムをCPUに実行させることにより、複数の駆動装置70を制御して、複数のロッド60の移動、ひいては複数の可動体40の移動を制御する。

【0088】

制御装置80は、各サーボモータの回転数に基づいて各ロッド60の現在位置を検出する位置検出部81を備えてよい。制御装置80は、位置検出部81により検出された各ロッド60の現在位置と目標位置との差が小さくなるように、各サーボモータへの供給電力を独立に制御する。目標位置は、剥離開始からの経過時間に応じて設定される。目標位置は、ロッド60毎に設定され、記録媒体に予め記録されている。剥離開始からの経過時間は制御装置80に組み込まれたタイマーで計測される。このように、制御装置80は、各ロッド60の位置をフィードバック制御してよい。複数のロッド60の位置関係、ひいては複数の可動体40の位置関係を正確に制御することができる。

【0089】

また、制御装置80は、各サーボモータの負荷トルク(例えば、各サーボモータへの供給電流)を検出する負荷検出部82を備えてよい。制御装置80は、負荷検出部82の検出結果に基づいて各ロッド60の目標位置を修正し、記録媒体に記録する。例えば、n回目(nは1以上の自然数)の制御時に一のサーボモータの負荷トルクが閾値を超えたとき、該一のサーボモータによるロッド60の移動開始時間を所定時間(例えば、0.06秒)遅らせる修正を行い、記録媒体に記録する。n+1回目の制御時には、修正、記録された情報に基づいて各サーボモータを独立に制御する。これにより、積層体6にかかる負荷を軽減することができる。

【0090】

次に、上記構成の剥離装置10の動作について説明する。剥離装置10の動作は、制御装置80による制御下で行われる。

【0091】

積層体6は、補強板3Aが上側になるようにしてステージ20に載置される。制御装置80は、ステージ20で積層体6を真空吸着すると、フレーム16を所定位置まで下降し、可撓性板30を補強板3Aに押しつける。次いで、制御装置80は、可撓性板30で補強板3Aを真空吸着する。この状態では、図3に示すように、可撓性板30は平板状になっている。

【0092】

尚、本実施形態の剥離装置10は、ステージ20が固定されフレーム16が昇降する構成としたが、ステージ20とフレーム16とが相対的に移動する構成であればよい。

【0093】

次いで、制御装置80は、基板2Aと補強板3Aとの界面8を一端側から他端側に向けて順次剥離するように、可撓性板30を撓み変形させる。可撓性板30の状態は、複数の可動体40の位置関係などで決まる。

【0094】

図8は、複数の可動体40の動作例を説明する図であって、(a)は平面図、(b)は(a)のB−B線に沿った断面図、(c)は(a)のC−C線に沿った断面図である。断面は、剥離前線9と垂直な断面である。

【0095】

複数の可動体40は、可撓性板30を撓み変形させるため、ステージ20に対し離間する動作を行う。先ず、界面8の剥離開始端8bよりも後方にある可動体40−1が動作を開始する。これによって、剥離開始端8bにおいて界面8が剥離される。剥離開始端8bは、剥離抵抗を減らすため、界面8の一の隅に設定されていることが好ましい。可撓性板30を撓み変形させる前に、剃刀等の薄刃を剥離開始端8bに挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端8bに挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端8bに向けて噴射してもよい。

【0096】

本実施形態の可動体40−1は、界面8の剥離開始端8bよりも後方に配置される。そのため、界面8が剥離開始端8bから剥離しようとするので、従来のように界面308が内部から剥離しようとする場合に比べて剥離抵抗が小さくなる。よって、界面8の剥離開始端8bに薄刃を挿入する工程を省略することができ、又は薄刃の挿入量を低減することができる。従って、基板2Aの損傷を抑制することができる。

【0097】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが本体板32の薄肉部37の位置に配置されてもよい。剥離開始時に、可撓性板30の撓み変形が大きくなるので、剥離角度が大きくなり、剥離抵抗が小さくなる。また、本体板32は、薄肉部37の前方に厚肉部38を有するので、剥離の途中から可撓性板30の撓み変形が小さくなる。よって、可撓性板30と共に撓み変形する板(本実施形態では補強板3)の損傷が抑制される。

【0098】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが吸気口34の位置又はその近傍に配置されてもよい。吸気口34の位置及びその近傍では吸着力が高いので、剥離開始時に可撓性板30と積層体6との意図しない分離を抑制することができる。

【0099】

可撓性板30は、積層体6の第2主面6aのうち少なくとも剥離開始側の端部を吸着する連続気泡体36を有してもよい。連続気泡体36で補強板3Aの剥離開始側の端部を確実に吸着することができる。

【0100】

可動体40−1は、他の可動体40−2〜40−7よりも低速で移動されてよい。剥離開始端8bにおける剥離抵抗が小さくなる。

【0101】

次いで、剥離開始端8bよりも前方にある可動体40−2〜40−7が動作を開始する。剥離開始端8bよりも前方にある可動体40−2〜40−7は、剥離開始端8bからの距離に応じた順序で動作を開始する。剥離前線9の移動方向(剥離前線9の両端を結ぶ方向に対して垂直な方向)をM方向とすると、界面8の剥離開始端8bからのM方向における距離Nの短い可動体(例えば可動体40−2)は、距離Nの長い可動体(例えば可動体40−3)よりも先に動作を開始する。可動体40−2〜40−7は、M方向に等ピッチで配置されているが、不等ピッチで配置されていてもよい。可動体40−2〜40−7は、剥離開始前に界面8と垂直な方向から見たときに界面8の外周8aの両外側(左外側及び右外側)に少なくとも1つずつ(図7では1つずつ)配置されている。距離Nが同じ2つの可動体(例えば可動体40−2、40−2)は、略同じタイミングで動作を開始する。距離Nは、可動体40の中心と、剥離開始端8bとの間の距離のことである。

【0102】

剥離開始端8bよりも前方にある可動体40−2〜40−7は界面8の外周8aよりも外側に配置されているので、距離Nが最短の可動体40−2の動作開始後、剥離前線9は両端部が中央部よりも先行した形状となり、移動方向後方に凸の湾曲形状となる。この形状は、剥離が終了するまで保たれる。

【0103】

剥離前線9が移動方向後方に凸の湾曲形状となるとき、可撓性板30と共に撓み変形する板(本実施形態では補強板3A)の曲率半径は、図8(b)に示すように剥離前線9の両端部で大きく、図8(c)に示すように剥離前線9の中央部で小さくなる。曲率半径は、剥離前線9に対して垂直な断面における曲率半径であって、剥離前線9の後方近傍における曲率半径のことである。

【0104】

可撓性板30と共に撓み変形する補強板3Aにおいて、曲率半径が大きくなるほど、変形が小さくなるので、負荷が小さくなる。一方で、曲率半径が大きくなるほど、剥離角度が小さくなるので、剥離抵抗(剥離に必要な力)が大きくなる。

【0105】

本実施形態では、剥離前線9が移動方向後方に凸の湾曲形状となるので、補強板3Aの曲率半径は、剥離前線9の両端部で大きく、中央部で小さい。よって、剥離抵抗が大きくなるのを抑制しながら、補強板3Aのエッジにかかる負荷を低減することができ、補強板3Aがエッジから割れるのを抑制することができる。この効果は、剥離前線の両端間の直線距離Hが長くなるほど、剥離抵抗が大きくなるので顕著である。本実施形態では、図8(a)に示すように距離Hが最大となるとき、剥離前線9が移動方向後方に凸の湾曲形状となるので、補強板3Aがエッジから割れるのを効果的に抑制することができる。

【0106】

尚、本実施形態では可撓性板30と共に撓み変形する板は、補強板3Aであるが、基板2Aであってもよい。この場合、基板2Aがエッジから割れるのを抑制することができる。

【0107】

基板2Aと補強板3Aの剥離完了後、制御装置80は、フレーム16を所定位置まで上昇させる。次いで、制御装置80は、可撓性板30による真空吸着、及びステージ20による真空吸着を解除する。その後、可撓性板30から補強板3Aが取り外され、補強板3Aのなくなった積層体6がステージ20から取り外される。

【0108】

補強板3Aのなくなった積層体6は、残りの補強板3Bが上側になるようにしてステージ20に載置される。その後、制御装置80は、上記動作を再度行って補強板3Bと基板2Bとを剥離する。

【0109】

このようにして、積層体6から補強板3A、3Bが剥離された後、バックライトなどが組み込まれ、製品であるLCDが得られる。

【0110】

尚、本実施形態の剥離装置10は、LCDの製造工程において用いられるが、本発明はこれに限定されず、他の電子デバイスの製造工程において用いることが可能である。

【0111】

[第2実施形態]

上記第1実施形態では、積層体6の片側に、可撓性板30、複数の可動体40、複数のロッド60、及び複数の駆動装置70等が配置されていた。

【0112】

これに対し、本実施形態では、積層体6の両側に、可撓性板30、複数の可動体40、複数のロッド60、及び複数の駆動装置70等が配置されている。

【0113】

図9は、第2実施形態の剥離装置を示す一部断面図である。図10は、図9の剥離装置の動作例を示す一部断面図である。図11は、図9の剥離装置を用いた剥離工程の一例を示す図である。

【0114】

本実施形態の剥離装置110は、積層体6の片側に配置される、第1可撓性板30A、複数の第1可動体40A、複数の第1ロッド60A、及び複数の第1駆動装置70A等を有する。また、剥離装置110は、積層体6の反対側に配置される、第2可撓性板30B、複数の第2可動体40B、複数の第2ロッド60B、及び複数の第2駆動装置70B等を有する。第2可撓性板30B、複数の第2可動体40B、複数の第2ロッド60B、複数の第2駆動装置70B、及び第2フレーム16Bなどで支持手段が構成される。さらに、剥離装置110は、複数の第1駆動装置70A、及び複数の第2駆動装置70Bを制御する制御装置80を有する。

【0115】

次に、図11に基づいて、上記構成の剥離装置110の動作について説明する。剥離装置110の動作は、制御装置80による制御下で行われる。

【0116】

積層体6は、補強板3Aが上側になるようにして第2可撓性板30Bに載置される。制御装置80は、第2可撓性板30Bで積層体6を真空吸着すると、第2フレーム16Bに対して昇降可能な第1フレーム16Aを所定位置まで下降し、第1可撓性板30Aを補強板3Aに押しつける。次いで、制御装置80は、第1可撓性板30Aで補強板3Aを真空吸着する。この状態では、図11(a)及び図9に示すように、第1及び第2可撓性板30A、30Bは平板状になっている。

【0117】

尚、本実施形態の剥離装置110は、第2フレーム16Bが固定され第1フレーム16Aが昇降する構成としたが、第2フレーム16Bと第1フレーム16Aとが相対的に移動する構成であればよい。

【0118】

次いで、制御装置80は、図11(b)及び(c)並びに図10に示すように基板2Aと補強板3Aとの界面を一端側から他端側に向けて順次剥離するように、第1及び第2可撓性板30A、30Bを同時に撓み変形させる。

【0119】

尚、第1及び第2可撓性板30A、30Bを撓み変形させる前に、剃刀等の薄刃を剥離開始端に挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端に挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端に向けて噴射してもよい。

【0120】

第1可撓性板30Aの撓み変形の状態は、複数の第1可動体40Aの位置関係等で決まる。同様に、第2可撓性板30Bの撓み変形の状態は、複数の第2可動体40Bの位置関係等で決まる。

【0121】

本実施形態では、第1実施形態と同様に、剥離時に最初に動作を行う第1及び第2可動体40A、40Bは、界面8の剥離開始端8bよりも後方に配置される。界面8が剥離開始端8bから剥離しようとするので、従来のように界面308が内部から剥離しようとする場合に比べて剥離抵抗が小さくなる。よって、界面8の剥離開始端8bに薄刃を挿入する工程を省略することができ、又は薄刃の挿入量を低減することができる。従って、基板2Aの損傷を抑制することができる。

【0122】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが、第1及び第2本体板32A、32Bの薄肉部37A、37Bの位置に配置されてもよい。剥離開始時に、第1及び第2可撓性板30A、30Bの撓み変形が大きくなるので、剥離角度が大きくなり、剥離抵抗が小さくなる。また、第1及び第2本体板32A、32Bは、薄肉部37A、37Bの前方に厚肉部38A、38Bを有するので、剥離の途中から第1及び第2可撓性板30A、30Bの撓み変形が小さくなる。よって、第1及び第2可撓性板30A、30Bと共に撓み変形する板(本実施形態では補強板3A、3B)の損傷が抑制される。

【0123】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが吸気口の位置又はその近傍に配置されてもよい。吸気口及びその近傍では吸着力が高くなるので、剥離開始時に第1及び第2可撓性板30A、30Bと積層体6との意図しない分離を抑制することができる。

【0124】

第1及び第2可撓性板30A、30Bは、積層体6の主面6a、6bのうち少なくとも剥離開始側の端部を吸着する連続気泡体36A、36Bを有してもよい。連続気泡体36A、36Bで補強板3A、3Bの剥離開始側の端部を確実に吸着することができる。

【0125】

基板2Aと補強板3Aの剥離完了後、制御装置80は、第1フレーム16Aを所定位置まで上昇させる。次いで、制御装置80は、第1可撓性板30Aによる真空吸着を解除する。その後、第1可撓性板30Aから補強板3Aが取り外される。

【0126】

次いで、制御装置80は、第1フレーム16Aを所定位置まで下降し、第1可撓性板30Aを基板2Aに押し付ける。次いで、制御装置80は、第1可撓性板30Aで基板2Aを真空吸着する。この状態では、図11(d)に示すように、第1及び第2可撓性板30A、30Bは平板状になっている。

【0127】

その後、制御装置80は、図11(e)及び(f)に示すように基板2Bと補強板3Bとの界面を一端側から他端側に向けて順次剥離するように、第1及び第2可撓性板30A、30Bを同時に撓み変形させる。

【0128】

尚、第1及び第2可撓性板30A、30Bを撓み変形させる前に、剃刀等の薄刃を剥離開始端に挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端に挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端に向けて噴射してもよい。

【0129】

このようにして、積層体6から補強板3A、3Bが剥離された後、バックライトなどが組み込まれ、製品であるLCDが得られる。

【0130】

また、本実施形態では、基板2A及び補強板3Aの両方を互いに反対方向に撓み変形させるので、いずれか一方に負荷が集中するのを回避することができる。

【0131】

[第3実施形態]

本実施形態では、第2実施形態と同様に、図9に示す剥離装置を用いて剥離を行うが、剥離装置の動作が異なる。

【0132】

図12は、図9の剥離装置を用いた別の剥離工程を示す図である。

【0133】

積層体6は、補強板3Aが上側になるようにして第2可撓性板30Bに載置される。制御装置80は、第1フレーム16Aを所定位置まで下降し、第1可撓性板30Aを補強板3Aに押しつける。次いで、制御装置80は、第1可撓性板30Aで補強板3Aを真空吸着する。この状態では、図12(a)及び図9に示すように、第1及び第2可撓性板30A、30Bは平板状になっている。

【0134】

次いで、制御装置80は、図12(b)及び(c)に示すように基板2Aと補強板3Aとの界面を一端側から他端側に向けて順次剥離するように、第1可撓性板30Aを撓み変形させる。

【0135】

尚、第1可撓性板30Aを撓み変形させる前に、剃刀等の薄刃を剥離開始端に挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端に挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端に向けて噴射してもよい。

【0136】

第1可撓性板30Aの撓み変形の状態は、複数の第1可動体40Aの位置関係等で決まる。

【0137】

本実施形態では、第1実施形態と同様に、剥離時に最初に動作を行う第1可動体40Aが界面8の剥離開始端8bよりも後方に配置される。界面8が剥離開始端8bから剥離しようとするので、従来のように界面308が内部から剥離しようとする場合に比べて剥離抵抗が小さくなる。よって、界面8の剥離開始端8bに薄刃を挿入する工程を省略することができ、又は薄刃の挿入量を低減することができる。従って、基板2Aの損傷を抑制することができる。

【0138】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが、第1本体板32Aの薄肉部37Aの位置に配置されてもよい。剥離開始時に、第1可撓性板30Aの撓み変形が大きくなるので、剥離角度が大きくなり、剥離抵抗が小さくなる。また、第1本体板32Aは、薄肉部37Aの前方に厚肉部38Aを有するので、剥離の途中から第1可撓性板30Aの撓み変形が小さくなる。よって、第1可撓性板30Aと共に撓み変形する板(本実施形態では補強板3A)の損傷が抑制される。

【0139】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが吸気口の位置又はその近傍に配置されてもよい。吸気口及びその近傍では吸着力が高くなるので、剥離開始時に第1可撓性板30Aと積層体6との意図しない分離を抑制することができる。

【0140】

第1可撓性板30Aは、積層体6の第2主面6aのうち少なくとも剥離開始側の端部を吸着する連続気泡体36Aを有してもよい。連続気泡体36Aで補強板3Aの剥離開始側の端部を確実に吸着することができる。

【0141】

基板2Aと補強板3Aの剥離完了後、制御装置80は、第1フレーム16Aを所定位置まで上昇させる。次いで、制御装置80は、第1可撓性板30Aによる真空吸着を解除する。その後、第1可撓性板30Aから補強板3Aが取り外される。

【0142】

次いで、制御装置80は、第1フレーム16Aを所定位置まで下降し、第1可撓性板30Aを基板2Aに押し付ける。次いで、制御装置80は、第1可撓性板30Aで基板2Aを真空吸着する。この状態では、図12(d)に示すように、第1可撓性板30A及び第2可撓性板30Bは平板状になっている。

【0143】

その後、制御装置80は、図12(e)及び(f)に示すように基板2Bと補強板3Bとの界面を一端側から他端側に向けて順次剥離するように、第2可撓性板30Bを撓み変形させる。

【0144】

尚、第2可撓性板30Bを撓み変形させる前に、剃刀等の薄刃を剥離開始端に挿入して、剥離のきっかけを作ってもよい。薄刃を剥離開始端に挿入する代わりに、圧縮ガスなどの高速の流体を剥離開始端に向けて噴射してもよい。

【0145】

第2可撓性板30Bの撓み変形の状態は、複数の第2可動体40Bの位置関係等で決まる。

【0146】

本実施形態では、第1実施形態と同様に、剥離時に最初に動作を行う第2可動体40Bが界面8の剥離開始端8bよりも後方に配置される。そのため、界面8が剥離開始端8bから剥離しようとするので、従来のように界面308が内部から剥離しようとする場合に比べて剥離抵抗が小さくなる。よって、界面8の剥離開始端8bに薄刃を挿入する工程を省略することができ、又は薄刃の挿入量を低減することができる。従って、基板2Bの損傷を抑制することができる。

【0147】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが、第2本体板32Bの薄肉部37Bの位置に配置されてもよい。剥離開始時に、第2可撓性板30Bの撓み変形が大きくなるので、剥離角度が大きくなり、剥離抵抗が小さくなる。また、第2本体板32Bは、薄肉部37Bの前方に厚肉部38Bを有するので、剥離の途中から第2可撓性板30Bの撓み変形が小さくなる。よって、第2可撓性板30Bと共に撓み変形する板(本実施形態では補強板3B)の損傷が抑制される。

【0148】

剥離開始前に界面8に対して垂直な方向から見たとき、界面8の剥離開始端8bが吸気口の位置又はその近傍に配置されてもよい。吸気口及びその近傍では吸着力が高くなるので、剥離開始時に第2可撓性板30Bと積層体6との意図しない分離を抑制することができる。

【0149】

第2可撓性板30Bは、積層体6の第1主面6bのうち少なくとも剥離開始側の端部を吸着する連続気泡体36Bを有してもよい。連続気泡体36Bで補強板3Bの剥離開始側の端部を確実に吸着することができる。

【0150】

このようにして、積層体6から補強板3A、3Bが剥離された後、バックライトなどが組み込まれ、製品であるLCDが得られる。

【0151】

以上、本発明の第1〜第3実施形態について説明したが、本発明は上記実施形態に制限されない。本発明の範囲を逸脱することなく、上記実施形態に種々の変形及び置換を加えることができる。

【0152】

例えば、上記実施形態の剥離装置10、110は、電子デバイスの製造工程で用いられるが、その他の工程で用いられてもよい。例えば、剥離装置10、110は、電子デバイスの製造工程に供される前に、基板と補強板とを貼り直す工程で用いられてもよい。

【0153】

また、上記実施形態の複数の可動体40は、図6に示すように界面8の外周8aよりも外側のみに配置されているが、例えば界面8が大面積の場合、図13に示すように界面8の外周8aの内側にも配置されてもよい。距離N(図8参照)が同じ場合、界面8の外周8aよりも外側に配置される両端の可動体(例えば可動体40−3A、40−3B)は、界面8の外周8aよりも内側に配置される残りの可動体(例えば可動体40−3C)よりも先に動作を開始する。この場合も、剥離前線9が移動方向後方に凸の湾曲形状となる。

【0154】

また、上記実施形態の吸着溝33は、図7に示すように界面8の剥離開始端8bよりも前方に配置されるが、剥離開始時における意図しない分離を抑制するため、図14に示すように後方に配置してもよい。図14は図7の変形例を示す図である。図14に示す例では、補強板103(支持板及び樹脂層の両方)は基板102よりも大きく形成されており、剥離開始前に界面108に対して垂直な方向から見たとき、界面108の剥離開始端108bが吸気口34の位置に配置されている。尚、図14に示す例では、可撓性板30が補強板側を吸着するが、可撓性板30が基板側を吸着してもよく、この場合、基板が補強板よりも大きく形成されてよい。

【0155】

また、上記実施形態では、1つの可動体40−1が、剥離開始端8bよりも後方に配置されているが、複数の可動体40−1が剥離開始端8bよりも後方に配置されていてもよい。例えば、界面8の剥離開始端8bが界面8の一辺に設定されており、該一辺の後方に、複数の可動体40−1が配置されていてもよい。

【符号の説明】

【0156】

1 積層板

2 基板

3 補強板

4 支持板

5 樹脂層

6 積層体

6a 第2主面

6b 第1主面

7 液晶層(機能層)

8 界面

9 境界線(剥離前線)

10 剥離装置

20 ステージ(支持手段)

30 可撓性板

31 吸着部

32 本体板

33 吸着溝

34 吸気口

35 吸気源

36 連続気泡体

37 薄肉部

38 厚肉部

40 可動体

50 連結機構

60 ロッド

70 駆動装置

80 制御装置

【特許請求の範囲】

【請求項1】

基板と、該基板を補強する補強板との界面を一端側から他端側に向けて順次剥離する剥離装置において、

前記基板及び前記補強板を含む積層体の第1主面を支持する支持手段と、

前記積層体の第2主面を吸着する可撓性板と、

該可撓性板上に間隔をおいて固定され、前記支持手段に対して独立に移動可能な複数の可動体と、

前記複数の可動体の移動を制御する制御装置とを備え、

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、剥離開始前に前記界面に対して垂直な方向から見たときに前記界面の剥離開始端の後方に配置されている剥離装置。

【請求項2】

前記可撓性板は、前記積層体の第2主面を吸着する吸着部と、該吸着部を支持する本体板とを含み、該本体板の曲げ剛性が前記吸着部の曲げ剛性よりも高く、

前記本体板は、剥離開始側に板厚の薄い薄肉部を有し、該薄肉部の前方に板厚の厚い厚肉部を有し、

剥離開始前に前記界面に対して垂直な方向から見たとき、前記界面の剥離開始端が前記薄肉部の位置に配置される請求項1に記載の剥離装置。

【請求項3】

前記可撓性板には吸着溝が形成され、該吸着溝の壁面には外部から前記吸着溝内のガスを吸い出すための吸気口が設けられ、

剥離開始前に前記界面に対して垂直な方向から見たとき、前記界面の剥離開始端が前記吸気口の位置又はその近傍に配置される請求項1又は2に記載の剥離装置。

【請求項4】

前記可撓性板は、前記積層体の第2主面のうち少なくとも剥離開始側の端部を吸着する連続気泡体を含み、

前記剥離装置は、外部から前記連続気泡体内のガスを吸い出すための吸気源を備える請求項1〜3のいずれか一項に記載の剥離装置。

【請求項5】

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、その他の可動体に比べて低速で離間する請求項1〜4のいずれか一項に記載の剥離装置。

【請求項6】

補強板で補強した基板上に機能層を形成する工程と、前記機能層が形成された前記基板と前記補強板とを剥離する工程とを有する電子デバイスの製造方法において、

前記基板と前記補強板とを剥離する工程は、前記基板及び前記補強板を含む積層体の第1主面を支持手段で支持すると共に、前記積層体の第2主面を吸着する可撓性板上に間隔をおいて固定される複数の可動体の前記支持手段に対する移動を制御することで、前記基板と前記補強板との界面を一端側から他端側に向けて順次剥離する工程であって、

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、剥離開始前に前記界面に対して垂直な方向から見たときに前記界面の剥離開始端の後方に配置されている電子デバイスの製造方法。

【請求項7】

前記可撓性板は、前記積層体の第2主面を吸着する吸着部と、該吸着部を支持する本体板とを含み、該本体板の曲げ剛性が前記吸着部の曲げ剛性よりも高く、

前記本体板は、剥離開始側に板厚の薄い薄肉部を有し、該薄肉部の前方に板厚の厚い厚肉部を有し、

剥離開始前に前記界面に対して垂直な方向から見たとき、前記界面の剥離開始端が前記薄肉部の位置に配置される請求項6に記載の電子デバイスの製造方法。

【請求項8】

前記可撓性板には吸着溝が形成され、該吸着溝の壁面には外部から前記吸着溝内のガスを吸い出すための吸気口が設けられ、

剥離開始前に前記界面に対して垂直な方向から見たとき、前記界面の剥離開始端が前記吸気口の位置又はその近傍に配置される請求項6又は7に記載の電子デバイスの製造方法。

【請求項9】

前記可撓性板は、前記積層体の第2主面のうち少なくとも剥離開始側の端部を吸着する連続気泡体を含み、

前記積層体の第2主面を前記可撓性板で吸着するとき、外部から前記連続気泡体内のガスを吸い出す請求項6〜8のいずれか一項に記載の電子デバイスの製造方法。

【請求項10】

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、その他の可動体に比べて低速で離間する請求項6〜9のいずれか一項に記載の電子デバイスの製造方法。

【請求項1】

基板と、該基板を補強する補強板との界面を一端側から他端側に向けて順次剥離する剥離装置において、

前記基板及び前記補強板を含む積層体の第1主面を支持する支持手段と、

前記積層体の第2主面を吸着する可撓性板と、

該可撓性板上に間隔をおいて固定され、前記支持手段に対して独立に移動可能な複数の可動体と、

前記複数の可動体の移動を制御する制御装置とを備え、

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、剥離開始前に前記界面に対して垂直な方向から見たときに前記界面の剥離開始端の後方に配置されている剥離装置。

【請求項2】

前記可撓性板は、前記積層体の第2主面を吸着する吸着部と、該吸着部を支持する本体板とを含み、該本体板の曲げ剛性が前記吸着部の曲げ剛性よりも高く、

前記本体板は、剥離開始側に板厚の薄い薄肉部を有し、該薄肉部の前方に板厚の厚い厚肉部を有し、

剥離開始前に前記界面に対して垂直な方向から見たとき、前記界面の剥離開始端が前記薄肉部の位置に配置される請求項1に記載の剥離装置。

【請求項3】

前記可撓性板には吸着溝が形成され、該吸着溝の壁面には外部から前記吸着溝内のガスを吸い出すための吸気口が設けられ、

剥離開始前に前記界面に対して垂直な方向から見たとき、前記界面の剥離開始端が前記吸気口の位置又はその近傍に配置される請求項1又は2に記載の剥離装置。

【請求項4】

前記可撓性板は、前記積層体の第2主面のうち少なくとも剥離開始側の端部を吸着する連続気泡体を含み、

前記剥離装置は、外部から前記連続気泡体内のガスを吸い出すための吸気源を備える請求項1〜3のいずれか一項に記載の剥離装置。

【請求項5】

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、その他の可動体に比べて低速で離間する請求項1〜4のいずれか一項に記載の剥離装置。

【請求項6】

補強板で補強した基板上に機能層を形成する工程と、前記機能層が形成された前記基板と前記補強板とを剥離する工程とを有する電子デバイスの製造方法において、

前記基板と前記補強板とを剥離する工程は、前記基板及び前記補強板を含む積層体の第1主面を支持手段で支持すると共に、前記積層体の第2主面を吸着する可撓性板上に間隔をおいて固定される複数の可動体の前記支持手段に対する移動を制御することで、前記基板と前記補強板との界面を一端側から他端側に向けて順次剥離する工程であって、

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、剥離開始前に前記界面に対して垂直な方向から見たときに前記界面の剥離開始端の後方に配置されている電子デバイスの製造方法。

【請求項7】

前記可撓性板は、前記積層体の第2主面を吸着する吸着部と、該吸着部を支持する本体板とを含み、該本体板の曲げ剛性が前記吸着部の曲げ剛性よりも高く、

前記本体板は、剥離開始側に板厚の薄い薄肉部を有し、該薄肉部の前方に板厚の厚い厚肉部を有し、

剥離開始前に前記界面に対して垂直な方向から見たとき、前記界面の剥離開始端が前記薄肉部の位置に配置される請求項6に記載の電子デバイスの製造方法。

【請求項8】

前記可撓性板には吸着溝が形成され、該吸着溝の壁面には外部から前記吸着溝内のガスを吸い出すための吸気口が設けられ、

剥離開始前に前記界面に対して垂直な方向から見たとき、前記界面の剥離開始端が前記吸気口の位置又はその近傍に配置される請求項6又は7に記載の電子デバイスの製造方法。

【請求項9】

前記可撓性板は、前記積層体の第2主面のうち少なくとも剥離開始側の端部を吸着する連続気泡体を含み、

前記積層体の第2主面を前記可撓性板で吸着するとき、外部から前記連続気泡体内のガスを吸い出す請求項6〜8のいずれか一項に記載の電子デバイスの製造方法。

【請求項10】

前記複数の可動体のうち剥離時に最初に前記支持手段に対して離間する可動体は、その他の可動体に比べて低速で離間する請求項6〜9のいずれか一項に記載の電子デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−52998(P2013−52998A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−194399(P2011−194399)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]