加工方法

【課題】加工対象物の部位に応じて異なるエッチング量を実現可能な加工方法を提供すること。

【解決手段】チャンバー(11)内に設けられた一対の電極の一方の表面に加工対象物(20)を配置するステップと、チャンバー(11)内にエッチングガスを導入するステップと、一対の電極間に電圧を印加して一対の電極間にプラズマを発生させることで加工対象物(20)をエッチングするステップと、を備え、加工対象物(20)が、その第1部位より第2部位において高いエッチングレートで加工されるように、少なくとも一方の電極として、電極表面の第1部位に対応する位置に凹部(13a)が設けられ、電極表面の第2部位に対応する位置に凸部(13b)が設けられた電極を用いることを特徴とする。

【解決手段】チャンバー(11)内に設けられた一対の電極の一方の表面に加工対象物(20)を配置するステップと、チャンバー(11)内にエッチングガスを導入するステップと、一対の電極間に電圧を印加して一対の電極間にプラズマを発生させることで加工対象物(20)をエッチングするステップと、を備え、加工対象物(20)が、その第1部位より第2部位において高いエッチングレートで加工されるように、少なくとも一方の電極として、電極表面の第1部位に対応する位置に凹部(13a)が設けられ、電極表面の第2部位に対応する位置に凸部(13b)が設けられた電極を用いることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、ドライエッチングにより加工対象物を加工する加工方法に関する。

【背景技術】

【0002】

半導体プロセスなどにおける微細加工技術として、ドライエッチングを用いるものが知られている。ドライエッチングに用いられるドライエッチング装置は、一般に、エッチング処理室を構成するチャンバーの内部空間において略平行に配置された一対の平板状電極を備え、当該電極に高周波電力(RF電力)を供給可能に構成されている(例えば、特許文献1)。

【0003】

このようなドライエッチング装置を用いてドライエッチングを行う場合、まず、チャンバー下部に配置された下部電極の表面に、エッチングマスクが形成された加工対象物を配置してチャンバー内にエッチングガスを導入する。チャンバー内の圧力を所定範囲に保った状態で電極に高周波電力を供給すると、電極間にプラズマが発生する。加工対象物表面のエッチングマスクに覆われない領域がプラズマに曝されると、プラズマを構成するプラズマイオンなどによって当該領域の化学反応が進行し、その結果、エッチングマスクのマスクパターンに対応して加工対象物の表面が削り取られる。

【0004】

このようなドライエッチングにおいては通常、微細加工精度を担保するために面内におけるエッチング均一性が求められる。エッチング均一性は、面内におけるエッチング量の最大値と最小値とを用いて次の式により求まる値である。エッチング均一性の値が小さい場合、エッチングの面内ばらつきが小さいことを示し、エッチング均一性の値が大きい場合、エッチングの面内ばらつきが大きいことを示す。例えば、特許文献1では、排気の時間間隔を短くして反応生成物等をチャンバー内から除去することによりエッチング均一性の値を小さく保っている。

エッチング均一性(%)=(最大値−最小値)/(最大値+最小値)×100

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−136088号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、近年では、光の表面反射防止を目的として微細な凹凸構造(モスアイ構造)を備えた光学素子が実用化されている。このような光学素子において所望の光学特性を得るため、例えば、ある領域において凹凸構造の高低差を大きくし、別の領域において凹凸構造の高低差を小さくしたい場合がある。しかしながら、従来のドライエッチング技術を用いて凹凸構造を形成する場合、面内において略一定のエッチング量は実現されるものの、領域毎にエッチング量を異ならせることは困難であった。異なるパターンのエッチングマスクを用い、エッチング処理を複数回行うことで凹凸構造の高低差を異ならせることは可能だが、マスクパターンの作り分けやエッチング処理等に手間がかかるという問題がある。

【0007】

本発明はかかる点に鑑みてなされたものであり、加工対象物の部位に応じて異なるエッチング量を実現可能な加工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の加工方法は、チャンバー内に設けられた一対の電極の一方の表面に加工対象物を配置するステップと、前記チャンバー内にエッチングガスを導入するステップと、前記一対の電極間に電圧を印加して前記一対の電極間にプラズマを発生させることで前記加工対象物をエッチングするステップと、を備え、前記加工対象物が、その第1部位より第2部位において高いエッチングレートで加工されるように、前記加工対象物の前記第1部位近傍における電界強度より前記第2部位近傍における電界強度を高めたことを特徴とする。

【0009】

この構成によれば、加工対象物の第1部位より第2部位において高いエッチングレートが実現されるように、加工対象物の第1部位近傍における電界強度より第2部位近傍における電界強度を高めているため、プラズマイオンの照射量は、第1部位より第2部位において増大する。これにより、加工対象物において、第1部位より第2部位におけるエッチング量を大きくすることができる。すなわち、加工対象物の部位に応じて異なるエッチング量を実現可能である。

【0010】

本発明の加工方法において、前記第1部位における前記加工対象物の加工表面と前記一方の電極の表面との距離を、前記第2部位における前記加工対象物の加工表面と前記一方の電極の表面との距離より大きくしても良い。この構成によれば、加工対象物の第1部位近傍における電界強度より第2部位近傍における電界強度が高まるため、加工対象物において、第1部位より第2部位におけるエッチング量を大きくすることができる。

【0011】

本発明の加工方法において、前記一方の電極として、電極の表面の前記第1部位に対応する位置に凹部を有する電極、又は電極の表面の前記第2部位に対応する位置に凸部を有する電極を用いても良い。この構成によれば、加工対象物の第1部位近傍における電界強度より第2部位近傍における電界強度が高まるため、加工対象物において、第1部位より第2部位におけるエッチング量を大きくすることができる。

【0012】

本発明の加工方法において、前記一方の電極の凹部及び凸部は、前記プラズマ中のプラズマイオンが前記加工対象物の加工表面に略垂直に入射するよう形成されても良い。この構成によれば、プラズマイオンが加工対象物の加工表面に対して略垂直に入射するため、エッチングの異方性を高め、十分な高低差のあるパターンを形成することができる。

【0013】

本発明の加工方法において、前記一方の電極の凹部又は凸部は、円柱、角柱、楕円柱のいずれかの形状を有し、六方格子、正方格子、直線のいずれかの態様で配列されても良い。

【0014】

本発明の加工方法において、前記一方の電極は、平板、曲面、半円筒のいずれかの形状を有しても良い。

【0015】

本発明の加工方法において、前記一方の電極の凹部、又は凸部と凸部との間に、誘電体が充填されても良い。

【0016】

本発明の加工方法において、前記加工対象物は、酸化シリコン、シリコン、アルミニウム、鉄、クロムのいずれかを含む材料で構成されても良い。

【0017】

本発明の加工方法において、前記エッチングガスは、フロン系ガス又は塩素系ガスであっても良い。

【0018】

本発明の加工方法において、前記加工対象物は、石英、酸化シリコン、シリコンのいずれかで構成されており、前記エッチングガスは、フロン系ガスであっても良い。

【0019】

本発明の加工方法において、前記フロン系ガスは、CHF3、CH2F2、C3F8、CxFy(xは2から4の整数、yは2x)、SF6のいずれか一、又は複数を含むガスであっても良い。

【0020】

本発明の加工方法において、前記加工対象物の加工表面にドライエッチング用のマスクパターンが形成されても良い。

【0021】

本発明の加工方法において、前記マスクパターンが有する複数の孔の平面形状が、多角形、円形、楕円形のいずれかであり、前記複数の孔が、六方格子、正方格子、直線、ランダムのいずれかの態様で配列されても良い。

【発明の効果】

【0022】

本発明によれば、加工対象物の部位に応じて異なるエッチング量を実現可能な加工方法を提供することができる。

【図面の簡単な説明】

【0023】

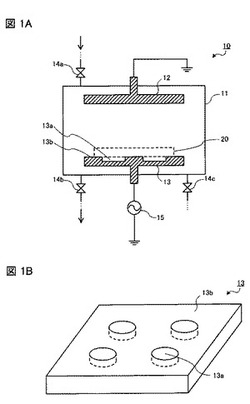

【図1】本実施の形態に係る加工方法に用いられるエッチング装置の構成例を示す模式図である。

【図2】本実施例に係る加工方法の各ステップを示す模式図である。

【図3】実験例に係る実験系の構成及び実験結果を示す図である。

【発明を実施するための形態】

【0024】

本発明者らは、ドライエッチングを用いる加工方法において、加工対象物近傍の電界強度(セルフバイアスの強度)を制御することで加工対象物の部位に応じたエッチング量を実現可能であることを見出した。加工対象物近傍における電界強度を部位に応じて相対的に異ならせることで、加工対象物に対するプラズマイオンの照射量を部位に応じて異ならせることができるためである。この技術思想を実現するためには、例えば、加工対象物が配置されるエッチング装置の電極に所定の凹凸構造を設けることにより、加工対象物表面と電極表面との距離を部位に応じて異ならせれば良い。

【0025】

より具体的には、例えば、エッチング量を小さくしたい部位に対応する位置に凹部を有する電極を用いる。又は、エッチング量を大きくしたい部位に対応する位置に凸部を有する電極を用いる。これにより、加工対象物の加工表面に照射されるプラズマイオンの量が凹凸構造に応じて異なってくるため、加工対象物の部位に応じてエッチングレート(エッチング速度)を変えてエッチング量を異ならせることができる。以下、本発明の実施の形態について図面を参照して詳細に説明する。

【0026】

図1は、本実施の形態に係る加工方法に用いられるエッチング装置の構成例を示す模式図である。図1Aに示されるように、本実施の形態に係るエッチング装置10はいわゆる反応性イオンエッチング装置であり、エッチング処理室を構成するチャンバー11と、チャンバー11内の上方に配置されたアノード(接地電極、上部電極)12と、チャンバー11内の下方に配置されたカソード(印加電極、下部電極)13とを有する。

【0027】

チャンバー11は、ステンレスやアルミニウムなどの金属材料を用いて、チャンバー11内の圧力を所定範囲に保つことができるよう構成されている。チャンバー11は、バルブ14aを介して不図示のガス供給源と接続されており、チャンバー11内にガス供給源からエッチングガスなどが供給される。また、チャンバー11は、バルブ14bを介して不図示の排気系と接続されており、エッチングガスや反応生成物などを排気可能になっている。チャンバー11は、チャンバー11内の圧力を所定範囲に保つことができるようにバルブ14cを介して不図示の圧力調整機構と接続されている。

【0028】

アノード12は、接地電位と接続されている。カソード13は高周波電源15と接続されており、カソード13に対して高周波電源15から高周波電力が供給されることでアノード12とカソード13との間に高周波電圧を印加できるようになっている。カソード13は、その表面に基材等の加工対象物20を配置可能になっており、加工対象物20の設置台としても機能する。

【0029】

図1Bに示されるように、カソード13において加工対象物20が配置される表面(上方の表面)には、所定の凹部13a及び凸部13bでなる凹凸構造が設けられている。これにより、カソード13の表面に配置される加工対象物20の加工表面(上方の表面)とカソード13の表面との距離は、凹部13a上方において大きくなり、凸部13b上方において小さくなるようになっている。加工表面とカソード13表面との距離が大きくなると、加工表面におけるカソード13による電界(セルフバイアス)の影響が小さくなってプラズマイオンを加工表面に照射する力が弱くなり、プラズマイオンの照射量は減少する。加工表面とカソード13表面との距離が小さくなると、加工表面におけるカソード13による電界(セルフバイアス)の影響が大きくなってプラズマイオンを加工表面に照射する力が強くなり、プラズマイオンの照射量は増大する。このように、カソード13の表面に凹部13a及び凸部13bを設けることで、凹部13a上方において加工対象物20のエッチングレートを小さくでき、凸部13b上方において加工対象物20のエッチングレートを大きくできる。

【0030】

凹部13a及び凸部13bの形状、数量、大きさ等は特に限定されない。図1Bでは、平板状のカソード13の一部に凹部13aを形成することで、凹部13aが形成されていない部分が凸部13bとなる凹凸構造を設けているが、カソード13の一部に凸部13bを形成して、凸部13bが形成されていない部分が凹部13aとなる凹凸構造を設けても良い。

【0031】

凹部13a及び凸部13bは、アノード12とカソード13との間に発生したプラズマイオンが、カソード13の表面に配置される加工対象物の加工表面に対して略垂直に入射するように形成されることが望ましい。プラズマイオンが加工表面に対して略垂直に入射することで、エッチングの異方性を高め、十分な高低差のあるパターンを形成することができる。

【0032】

プラズマイオンが加工表面に対して略垂直に入射する凹部13a又は凸部13bの形状としては、円柱、角柱、楕円柱等を挙げることができる。このような形状の場合、凹部13aの底又は凸部13bの頂上が加工表面に対して略平行になり、凹部13aの側面形状又は凸部13bの側面形状が加工表面に対して略垂直になる。このような形状では、加工表面に対する斜め方向の電界(セルフバイアス)が殆ど発生しないため、プラズマイオンを加工表面に対して略垂直に入射させることができる。なお、凹部13a及び凸部13bの角の部分は、多少丸みを帯びていても良い。図1Bでは、凹部13aの形状が円柱である場合を例示している。

【0033】

また、凹部13a又は凸部13bの配列は、六方格子、正方格子、直線、ランダムのいずれかであることが望ましい。凹部13a又は凸部13bをこのように配列させることで、加工表面のエッチングレートを凹部13a又は凸部13bの配列によって調節することができる。

【0034】

なお、本実施の形態において、カソード13の全体形状は略平板状であるが、曲面状、半円筒状などであっても良い。カソード13の全体形状は、カソード13に配置される加工対象物の形状等に応じて適宜変更することができる。同様に、アノード12の形状も適宜変更することができる。

【0035】

また、カソード13の凹部13a(又は、凸部13bと隣接する凸部13bとの間の領域)には、誘電体が充填されても良い。凹部13aに誘電体を充填することで、凹部13aの誘電率が変化するため、誘電体の充填による誘電率の変化を利用して加工表面における電界強度を調節できる。これにより、凹部13aを含む加工表面のエッチングレートを調節可能である。充填される誘電体としては、例えば、シリコンの酸化物、窒化物、ハロゲン化物、アルミニウムをはじめとする各種金属の酸化物、窒化物、ハロゲン化物など挙げることができる。

【0036】

このように構成されたエッチング装置10において、チャンバー11内にエッチングガスを導入し、所定圧力下においてカソード13に高周波電力を供給すると、アノード12とカソード13との間に高周波電圧が印加されて、これら一対の電極間にプラズマが発生する。プラズマ中の電子はプラズマイオンと比較して軽いため、直ちにアノード12及びカソード13に移動する。アノード12は接地されているため、移動した電子による電位変動は生じない。一方で、カソード13の電位は移動した電子によって低下し、カソード13の近傍には当該電位低下に起因する電界(セルフバイアス)が生じる。このセルフバイアスにより、陽イオンであるプラズマイオンはカソード13側に移動して、カソード13の表面に配置された加工対象物20に照射される。

【0037】

上述したように、カソード13の表面には、凹部13a及び凸部13bでなる凹凸構造が設けられており、加工対象物20の加工表面とカソード13の表面との距離は、凹部13a上方と凸部13b上方とで異なっている。このため、加工表面におけるセルフバイアスの影響は、凹部13a上方の領域と凸部13b上方の領域とで異なる。具体的には、凹部13a上方においてセルフバイアスの影響は小さくなり、凸部13b上方においてセルフバイアスの影響は大きくなる。これにより、凹部13a上方の領域において、プラズマイオンは加工表面に弱く引き寄せられて加工対象物20のエッチングレートは小さくなり、凸部13b上方の領域において、プラズマイオンは加工表面に強く引き寄せられて加工対象物20のエッチングレートは大きくなる。

【0038】

その結果、凹部13a上方の領域において加工対象物20のエッチング量は小さくなり、凸部13b上方の領域において加工対象物20のエッチング量は大きくなる。このように、所望のエッチング量に対応するようカソード13表面に凹凸構造を設けることで、加工対象物の部位に応じた異なるエッチング量を実現できる。

【0039】

なお、本実施の形態に係るエッチング装置10では、カソード13の表面のみに凹凸構造を設けているが、アノード12の表面に凹凸構造を設けても良い。また、本実施の形態に係るエッチング装置10では、カソード13の表面に凹部13aと凸部13bとを設けることで、カソード13表面と加工表面との距離を2段階で異ならせているが、カソード13表面と加工表面との距離を3段階以上の多段階で異ならせても良い。このようにカソード13と加工表面との距離を多段階で異ならせることにより、エッチング量を多段階で制御することができる。

【0040】

図2は、上述したエッチング装置10を用いて行う本実施の形態の加工方法について示す模式図である。図2A〜図2Eは、加工方法の各ステップに対応しており、各図の左側は上述した凹部13aに対応する領域の状態を示し、各図の右側は上述した凸部13bに対応する領域の状態を示している。

【0041】

図2Aに示されるように、まず、加工対象物を用意する。ここでは、加工対象物として平板状の基材21を用いる。基材21としては、例えば、酸化シリコン、シリコン、アルミニウム、鉄、クロムなどを含む材料で構成されたものを用いることができる。基材21の表面には、基材21と同様の材料、又は基材21と異なる材料でなる膜が形成されていても良い。

【0042】

なお、本実施の形態の加工方法によって光学素子又は光学素子の原版を製造する場合、基材21は、所定の波長領域において実質的に透明であることが望ましい。光学素子の原版が所定の波長領域において実質的に透明の場合、紫外線硬化樹脂などの光硬化性の樹脂を用いて光学素子を製造できるようになる。このような基材21として、酸化シリコン、酸化シリコンを主成分とする石英、シリコンなどを挙げることができる。ただし、本実施の形態の加工方法に用いることができる基材21はこれに限られない。

【0043】

基材21の形状は、代表的には上述した平板状である。ただし、基材21の形状は、曲面状、半円筒状などであっても良い。このように、基材21の形状を変更する場合、エッチング装置10におけるカソード13の形状も基材21の形状に合わせて変更することが望ましい。

【0044】

その後、図2Bに示されるように、基材21の表面(基材21に膜が形成されている場合には膜の表面)に所定のマスクパターンを有するエッチングマスク22を形成する。エッチングマスク22は、ドライエッチングに対してある程度の耐性を有する材料で構成されていれば特に限定されない。エッチングマスク22は、例えば、フォトレジスト材料を用いるフォトリソグラフィによって形成することができる。

【0045】

エッチングマスク22のマスクパターンは、所望する加工形状に応じて適宜設定することができる。例えば、モスアイ構造の光学素子又は光学素子の原版を製造する場合、多角形、円形、楕円形などの複数の穴を有するマスクパターンを用いることが望ましい。また、複数の孔が、六方格子、正方格子、直線のいずれかの態様で配列されたマスクパターンを用いることが望ましい。

【0046】

次に、図2Cに示されるように、エッチング装置10のカソード13表面に、エッチングマスク22がアノード12の方向を向くように基材21を配置する。そして、バルブ14aを通じてエッチング装置10のチャンバー11内にエッチングガスを供給する。

【0047】

エッチングガスとしては、フロン系ガス、塩素系ガスなどを用いることができる。フロン系ガスとしては、例えば、CHF3、CH2F2、C3F8、CxFy(xは2から4の整数、yは2x)、SF6を含むガスを挙げることができる。塩素系ガスとしては、例えば、Cl2、BCl3、CCl4を含むガスを挙げることができる。なお、モスアイ構造の光学素子又は光学素子の原版を製造する場合のように、基材21として、酸化シリコン、酸化シリコンを主成分とする石英、シリコンなどを用いる場合には、エッチングガスとしてはフロン系ガスを用いることが望ましい。

【0048】

次に、図2Dに示されるように、チャンバー内の圧力を所定範囲に保った状態でカソード13に高周波電源15から高周波電力を供給し、電極間に高周波電圧を印加してプラズマを発生させる。チャンバー内の圧力、高周波電源15から供給する電力、電力の周波数などは、プラズマを発生させることができる範囲内において適宜設定できる。このように発生したプラズマ(プラズマイオン)は、セルフバイアスによりカソード13に向かって移動する。プラズマイオンが基材21表面のエッチングマスク22に覆われていない領域に到達すると、当該プラズマイオンにより基材21表面の化学反応が進行して基材21表面から反応生成物が脱離する。これにより、基材21表面のエッチングマスク22に覆われていない領域が削り取られて基材21表面に凹凸構造が形成される。

【0049】

ここで、カソード13の表面には凹部13a及び凸部13bが設けられているため、基材21表面の凹部13aに対応する領域においてセルフバイアスの影響は小さくなり、基材21表面の凸部13bに対応する領域においてセルフバイアスの影響は大きくなる。このため、基材21表面の凹部13aに対応する部位(第1部位)において、プラズマイオンが弱く引き寄せられてエッチングレートが低くなり、基材21表面の凸部13bに対応する部位(第2部位)において、プラズマイオンが強く引き寄せられてエッチングレートが高くなる。このため、エッチング処理の時間が同じでも、凹部13a上方の部位(第1部位)のエッチング量は小さくなり、凸部13b上方の部位(第2部位)のエッチング量は大きくなる。その結果、凹部13a上方の部位(第1部位)において浅い凹部21aが形成され、凸部13b上方の部位(第2部位)において深い凹部21bが形成される。

【0050】

その後、図2Eに示されるように、エッチング装置10のチャンバー11から基材21を取り出して、基材21表面のエッチングマスク22をアッシング等により除去する。このようにして、表面に浅い凹部21aと深い凹部21bとによる凹凸構造が形成された基材21が得られる。

【0051】

以上のように、本実施の形態に係る加工方法では、加工対象物である基材21の第1部位より第2部位において高いエッチングレートが実現されるように、基材21が配置されるカソード13表面の第1部位に対応する領域に凹部13aを設け、基材21が配置されるカソード13表面の第2部位に対応する領域に凸部13bを設けている。このように、基材21の部位に応じてカソード13からのセルフバイアスの強度を異ならせることで、基材21の部位に応じて異なるエッチング量を実現可能である。

【0052】

なお、本発明は、上記実施の形態に限定されず、種々変更して実施することができる。例えば、エッチング装置10は、本発明の技術思想を逸脱しない範囲内において、他の構成を備えることができる。また、同様に、エッチング装置10の構成の一部を省略することもできる。

【0053】

以下、本発明の加工方法を想定した実験例により本発明の効果について説明する。ただし、本発明は以下の記載に限定されるものではない。

【0054】

図3は、本実験例において用いた実験系の構成及び実験結果について示す図である。図3Aに示されるように、本実験例では、上部電極であるアノード112と下部電極であるカソード113とを有する平行平板型のエッチング装置110を用いた。エッチング装置110のカソード113には厚さの異なる複数の石英ガラス基材116を配置し、石英ガラス基材116の上面にエッチング対象となる基材121を配置して基材121をエッチングした。アノード12と基材121との距離はエッチングレートにはほとんど影響しないため、カソード113表面と基材121表面との距離が異なる場合のエッチングレートが確認できる。

【0055】

エッチング対象の基材121として、スパッタリング法により成膜された厚さ300nmのSiO2膜を用いた。基材121の表面には部分的にエッチングマスクを形成した。エッチングマスクとしては、フォトレジスト又はカプトンテープを用いた。エッチングは、エッチングガスとしてSF6を用い、高周波電力を300Wとし、チャンバー内の圧力を1Pa又は5Paとして行った。

【0056】

エッチングの後、基材121表面のエッチングマスクに覆われた領域とエッチングマスクに覆われていない領域との段差を段差計(KLA−Tencor社製Alpha−StepIQ)を用いて測定した。当該測定結果をエッチング処理時間で除してエッチングレート(nm/min)を算出した。

【0057】

図3Bに、カソード113と基材121との距離(mm)と、エッチングレート(nm/min)との関係を示す。図3Bから、カソード113と基材121との距離が小さい場合にはエッチングレートは高くなり、カソード113と基材121との距離が大きい場合にはエッチングレートは低くなることが確認できる。このことから、カソード表面に凹凸構造を設けることで、凹部に対応する領域ではエッチングレートを低くでき、凸部に対応する領域ではエッチングレートを高くできるのが分かる。

【産業上の利用可能性】

【0058】

本発明の加工方法は、例えば、モスアイ構造の光学素子又は光学素子の原版を製造する際に好適に用いることができる。

【符号の説明】

【0059】

10 エッチング装置

11 チャンバー

12 アノード

13 カソード

13a 凹部

13b 凸部

14a、14b、14c バルブ

15 高周波電源

20 加工対象物

21 基材

22 エッチングマスク

【技術分野】

【0001】

本発明は、例えば、ドライエッチングにより加工対象物を加工する加工方法に関する。

【背景技術】

【0002】

半導体プロセスなどにおける微細加工技術として、ドライエッチングを用いるものが知られている。ドライエッチングに用いられるドライエッチング装置は、一般に、エッチング処理室を構成するチャンバーの内部空間において略平行に配置された一対の平板状電極を備え、当該電極に高周波電力(RF電力)を供給可能に構成されている(例えば、特許文献1)。

【0003】

このようなドライエッチング装置を用いてドライエッチングを行う場合、まず、チャンバー下部に配置された下部電極の表面に、エッチングマスクが形成された加工対象物を配置してチャンバー内にエッチングガスを導入する。チャンバー内の圧力を所定範囲に保った状態で電極に高周波電力を供給すると、電極間にプラズマが発生する。加工対象物表面のエッチングマスクに覆われない領域がプラズマに曝されると、プラズマを構成するプラズマイオンなどによって当該領域の化学反応が進行し、その結果、エッチングマスクのマスクパターンに対応して加工対象物の表面が削り取られる。

【0004】

このようなドライエッチングにおいては通常、微細加工精度を担保するために面内におけるエッチング均一性が求められる。エッチング均一性は、面内におけるエッチング量の最大値と最小値とを用いて次の式により求まる値である。エッチング均一性の値が小さい場合、エッチングの面内ばらつきが小さいことを示し、エッチング均一性の値が大きい場合、エッチングの面内ばらつきが大きいことを示す。例えば、特許文献1では、排気の時間間隔を短くして反応生成物等をチャンバー内から除去することによりエッチング均一性の値を小さく保っている。

エッチング均一性(%)=(最大値−最小値)/(最大値+最小値)×100

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−136088号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、近年では、光の表面反射防止を目的として微細な凹凸構造(モスアイ構造)を備えた光学素子が実用化されている。このような光学素子において所望の光学特性を得るため、例えば、ある領域において凹凸構造の高低差を大きくし、別の領域において凹凸構造の高低差を小さくしたい場合がある。しかしながら、従来のドライエッチング技術を用いて凹凸構造を形成する場合、面内において略一定のエッチング量は実現されるものの、領域毎にエッチング量を異ならせることは困難であった。異なるパターンのエッチングマスクを用い、エッチング処理を複数回行うことで凹凸構造の高低差を異ならせることは可能だが、マスクパターンの作り分けやエッチング処理等に手間がかかるという問題がある。

【0007】

本発明はかかる点に鑑みてなされたものであり、加工対象物の部位に応じて異なるエッチング量を実現可能な加工方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の加工方法は、チャンバー内に設けられた一対の電極の一方の表面に加工対象物を配置するステップと、前記チャンバー内にエッチングガスを導入するステップと、前記一対の電極間に電圧を印加して前記一対の電極間にプラズマを発生させることで前記加工対象物をエッチングするステップと、を備え、前記加工対象物が、その第1部位より第2部位において高いエッチングレートで加工されるように、前記加工対象物の前記第1部位近傍における電界強度より前記第2部位近傍における電界強度を高めたことを特徴とする。

【0009】

この構成によれば、加工対象物の第1部位より第2部位において高いエッチングレートが実現されるように、加工対象物の第1部位近傍における電界強度より第2部位近傍における電界強度を高めているため、プラズマイオンの照射量は、第1部位より第2部位において増大する。これにより、加工対象物において、第1部位より第2部位におけるエッチング量を大きくすることができる。すなわち、加工対象物の部位に応じて異なるエッチング量を実現可能である。

【0010】

本発明の加工方法において、前記第1部位における前記加工対象物の加工表面と前記一方の電極の表面との距離を、前記第2部位における前記加工対象物の加工表面と前記一方の電極の表面との距離より大きくしても良い。この構成によれば、加工対象物の第1部位近傍における電界強度より第2部位近傍における電界強度が高まるため、加工対象物において、第1部位より第2部位におけるエッチング量を大きくすることができる。

【0011】

本発明の加工方法において、前記一方の電極として、電極の表面の前記第1部位に対応する位置に凹部を有する電極、又は電極の表面の前記第2部位に対応する位置に凸部を有する電極を用いても良い。この構成によれば、加工対象物の第1部位近傍における電界強度より第2部位近傍における電界強度が高まるため、加工対象物において、第1部位より第2部位におけるエッチング量を大きくすることができる。

【0012】

本発明の加工方法において、前記一方の電極の凹部及び凸部は、前記プラズマ中のプラズマイオンが前記加工対象物の加工表面に略垂直に入射するよう形成されても良い。この構成によれば、プラズマイオンが加工対象物の加工表面に対して略垂直に入射するため、エッチングの異方性を高め、十分な高低差のあるパターンを形成することができる。

【0013】

本発明の加工方法において、前記一方の電極の凹部又は凸部は、円柱、角柱、楕円柱のいずれかの形状を有し、六方格子、正方格子、直線のいずれかの態様で配列されても良い。

【0014】

本発明の加工方法において、前記一方の電極は、平板、曲面、半円筒のいずれかの形状を有しても良い。

【0015】

本発明の加工方法において、前記一方の電極の凹部、又は凸部と凸部との間に、誘電体が充填されても良い。

【0016】

本発明の加工方法において、前記加工対象物は、酸化シリコン、シリコン、アルミニウム、鉄、クロムのいずれかを含む材料で構成されても良い。

【0017】

本発明の加工方法において、前記エッチングガスは、フロン系ガス又は塩素系ガスであっても良い。

【0018】

本発明の加工方法において、前記加工対象物は、石英、酸化シリコン、シリコンのいずれかで構成されており、前記エッチングガスは、フロン系ガスであっても良い。

【0019】

本発明の加工方法において、前記フロン系ガスは、CHF3、CH2F2、C3F8、CxFy(xは2から4の整数、yは2x)、SF6のいずれか一、又は複数を含むガスであっても良い。

【0020】

本発明の加工方法において、前記加工対象物の加工表面にドライエッチング用のマスクパターンが形成されても良い。

【0021】

本発明の加工方法において、前記マスクパターンが有する複数の孔の平面形状が、多角形、円形、楕円形のいずれかであり、前記複数の孔が、六方格子、正方格子、直線、ランダムのいずれかの態様で配列されても良い。

【発明の効果】

【0022】

本発明によれば、加工対象物の部位に応じて異なるエッチング量を実現可能な加工方法を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本実施の形態に係る加工方法に用いられるエッチング装置の構成例を示す模式図である。

【図2】本実施例に係る加工方法の各ステップを示す模式図である。

【図3】実験例に係る実験系の構成及び実験結果を示す図である。

【発明を実施するための形態】

【0024】

本発明者らは、ドライエッチングを用いる加工方法において、加工対象物近傍の電界強度(セルフバイアスの強度)を制御することで加工対象物の部位に応じたエッチング量を実現可能であることを見出した。加工対象物近傍における電界強度を部位に応じて相対的に異ならせることで、加工対象物に対するプラズマイオンの照射量を部位に応じて異ならせることができるためである。この技術思想を実現するためには、例えば、加工対象物が配置されるエッチング装置の電極に所定の凹凸構造を設けることにより、加工対象物表面と電極表面との距離を部位に応じて異ならせれば良い。

【0025】

より具体的には、例えば、エッチング量を小さくしたい部位に対応する位置に凹部を有する電極を用いる。又は、エッチング量を大きくしたい部位に対応する位置に凸部を有する電極を用いる。これにより、加工対象物の加工表面に照射されるプラズマイオンの量が凹凸構造に応じて異なってくるため、加工対象物の部位に応じてエッチングレート(エッチング速度)を変えてエッチング量を異ならせることができる。以下、本発明の実施の形態について図面を参照して詳細に説明する。

【0026】

図1は、本実施の形態に係る加工方法に用いられるエッチング装置の構成例を示す模式図である。図1Aに示されるように、本実施の形態に係るエッチング装置10はいわゆる反応性イオンエッチング装置であり、エッチング処理室を構成するチャンバー11と、チャンバー11内の上方に配置されたアノード(接地電極、上部電極)12と、チャンバー11内の下方に配置されたカソード(印加電極、下部電極)13とを有する。

【0027】

チャンバー11は、ステンレスやアルミニウムなどの金属材料を用いて、チャンバー11内の圧力を所定範囲に保つことができるよう構成されている。チャンバー11は、バルブ14aを介して不図示のガス供給源と接続されており、チャンバー11内にガス供給源からエッチングガスなどが供給される。また、チャンバー11は、バルブ14bを介して不図示の排気系と接続されており、エッチングガスや反応生成物などを排気可能になっている。チャンバー11は、チャンバー11内の圧力を所定範囲に保つことができるようにバルブ14cを介して不図示の圧力調整機構と接続されている。

【0028】

アノード12は、接地電位と接続されている。カソード13は高周波電源15と接続されており、カソード13に対して高周波電源15から高周波電力が供給されることでアノード12とカソード13との間に高周波電圧を印加できるようになっている。カソード13は、その表面に基材等の加工対象物20を配置可能になっており、加工対象物20の設置台としても機能する。

【0029】

図1Bに示されるように、カソード13において加工対象物20が配置される表面(上方の表面)には、所定の凹部13a及び凸部13bでなる凹凸構造が設けられている。これにより、カソード13の表面に配置される加工対象物20の加工表面(上方の表面)とカソード13の表面との距離は、凹部13a上方において大きくなり、凸部13b上方において小さくなるようになっている。加工表面とカソード13表面との距離が大きくなると、加工表面におけるカソード13による電界(セルフバイアス)の影響が小さくなってプラズマイオンを加工表面に照射する力が弱くなり、プラズマイオンの照射量は減少する。加工表面とカソード13表面との距離が小さくなると、加工表面におけるカソード13による電界(セルフバイアス)の影響が大きくなってプラズマイオンを加工表面に照射する力が強くなり、プラズマイオンの照射量は増大する。このように、カソード13の表面に凹部13a及び凸部13bを設けることで、凹部13a上方において加工対象物20のエッチングレートを小さくでき、凸部13b上方において加工対象物20のエッチングレートを大きくできる。

【0030】

凹部13a及び凸部13bの形状、数量、大きさ等は特に限定されない。図1Bでは、平板状のカソード13の一部に凹部13aを形成することで、凹部13aが形成されていない部分が凸部13bとなる凹凸構造を設けているが、カソード13の一部に凸部13bを形成して、凸部13bが形成されていない部分が凹部13aとなる凹凸構造を設けても良い。

【0031】

凹部13a及び凸部13bは、アノード12とカソード13との間に発生したプラズマイオンが、カソード13の表面に配置される加工対象物の加工表面に対して略垂直に入射するように形成されることが望ましい。プラズマイオンが加工表面に対して略垂直に入射することで、エッチングの異方性を高め、十分な高低差のあるパターンを形成することができる。

【0032】

プラズマイオンが加工表面に対して略垂直に入射する凹部13a又は凸部13bの形状としては、円柱、角柱、楕円柱等を挙げることができる。このような形状の場合、凹部13aの底又は凸部13bの頂上が加工表面に対して略平行になり、凹部13aの側面形状又は凸部13bの側面形状が加工表面に対して略垂直になる。このような形状では、加工表面に対する斜め方向の電界(セルフバイアス)が殆ど発生しないため、プラズマイオンを加工表面に対して略垂直に入射させることができる。なお、凹部13a及び凸部13bの角の部分は、多少丸みを帯びていても良い。図1Bでは、凹部13aの形状が円柱である場合を例示している。

【0033】

また、凹部13a又は凸部13bの配列は、六方格子、正方格子、直線、ランダムのいずれかであることが望ましい。凹部13a又は凸部13bをこのように配列させることで、加工表面のエッチングレートを凹部13a又は凸部13bの配列によって調節することができる。

【0034】

なお、本実施の形態において、カソード13の全体形状は略平板状であるが、曲面状、半円筒状などであっても良い。カソード13の全体形状は、カソード13に配置される加工対象物の形状等に応じて適宜変更することができる。同様に、アノード12の形状も適宜変更することができる。

【0035】

また、カソード13の凹部13a(又は、凸部13bと隣接する凸部13bとの間の領域)には、誘電体が充填されても良い。凹部13aに誘電体を充填することで、凹部13aの誘電率が変化するため、誘電体の充填による誘電率の変化を利用して加工表面における電界強度を調節できる。これにより、凹部13aを含む加工表面のエッチングレートを調節可能である。充填される誘電体としては、例えば、シリコンの酸化物、窒化物、ハロゲン化物、アルミニウムをはじめとする各種金属の酸化物、窒化物、ハロゲン化物など挙げることができる。

【0036】

このように構成されたエッチング装置10において、チャンバー11内にエッチングガスを導入し、所定圧力下においてカソード13に高周波電力を供給すると、アノード12とカソード13との間に高周波電圧が印加されて、これら一対の電極間にプラズマが発生する。プラズマ中の電子はプラズマイオンと比較して軽いため、直ちにアノード12及びカソード13に移動する。アノード12は接地されているため、移動した電子による電位変動は生じない。一方で、カソード13の電位は移動した電子によって低下し、カソード13の近傍には当該電位低下に起因する電界(セルフバイアス)が生じる。このセルフバイアスにより、陽イオンであるプラズマイオンはカソード13側に移動して、カソード13の表面に配置された加工対象物20に照射される。

【0037】

上述したように、カソード13の表面には、凹部13a及び凸部13bでなる凹凸構造が設けられており、加工対象物20の加工表面とカソード13の表面との距離は、凹部13a上方と凸部13b上方とで異なっている。このため、加工表面におけるセルフバイアスの影響は、凹部13a上方の領域と凸部13b上方の領域とで異なる。具体的には、凹部13a上方においてセルフバイアスの影響は小さくなり、凸部13b上方においてセルフバイアスの影響は大きくなる。これにより、凹部13a上方の領域において、プラズマイオンは加工表面に弱く引き寄せられて加工対象物20のエッチングレートは小さくなり、凸部13b上方の領域において、プラズマイオンは加工表面に強く引き寄せられて加工対象物20のエッチングレートは大きくなる。

【0038】

その結果、凹部13a上方の領域において加工対象物20のエッチング量は小さくなり、凸部13b上方の領域において加工対象物20のエッチング量は大きくなる。このように、所望のエッチング量に対応するようカソード13表面に凹凸構造を設けることで、加工対象物の部位に応じた異なるエッチング量を実現できる。

【0039】

なお、本実施の形態に係るエッチング装置10では、カソード13の表面のみに凹凸構造を設けているが、アノード12の表面に凹凸構造を設けても良い。また、本実施の形態に係るエッチング装置10では、カソード13の表面に凹部13aと凸部13bとを設けることで、カソード13表面と加工表面との距離を2段階で異ならせているが、カソード13表面と加工表面との距離を3段階以上の多段階で異ならせても良い。このようにカソード13と加工表面との距離を多段階で異ならせることにより、エッチング量を多段階で制御することができる。

【0040】

図2は、上述したエッチング装置10を用いて行う本実施の形態の加工方法について示す模式図である。図2A〜図2Eは、加工方法の各ステップに対応しており、各図の左側は上述した凹部13aに対応する領域の状態を示し、各図の右側は上述した凸部13bに対応する領域の状態を示している。

【0041】

図2Aに示されるように、まず、加工対象物を用意する。ここでは、加工対象物として平板状の基材21を用いる。基材21としては、例えば、酸化シリコン、シリコン、アルミニウム、鉄、クロムなどを含む材料で構成されたものを用いることができる。基材21の表面には、基材21と同様の材料、又は基材21と異なる材料でなる膜が形成されていても良い。

【0042】

なお、本実施の形態の加工方法によって光学素子又は光学素子の原版を製造する場合、基材21は、所定の波長領域において実質的に透明であることが望ましい。光学素子の原版が所定の波長領域において実質的に透明の場合、紫外線硬化樹脂などの光硬化性の樹脂を用いて光学素子を製造できるようになる。このような基材21として、酸化シリコン、酸化シリコンを主成分とする石英、シリコンなどを挙げることができる。ただし、本実施の形態の加工方法に用いることができる基材21はこれに限られない。

【0043】

基材21の形状は、代表的には上述した平板状である。ただし、基材21の形状は、曲面状、半円筒状などであっても良い。このように、基材21の形状を変更する場合、エッチング装置10におけるカソード13の形状も基材21の形状に合わせて変更することが望ましい。

【0044】

その後、図2Bに示されるように、基材21の表面(基材21に膜が形成されている場合には膜の表面)に所定のマスクパターンを有するエッチングマスク22を形成する。エッチングマスク22は、ドライエッチングに対してある程度の耐性を有する材料で構成されていれば特に限定されない。エッチングマスク22は、例えば、フォトレジスト材料を用いるフォトリソグラフィによって形成することができる。

【0045】

エッチングマスク22のマスクパターンは、所望する加工形状に応じて適宜設定することができる。例えば、モスアイ構造の光学素子又は光学素子の原版を製造する場合、多角形、円形、楕円形などの複数の穴を有するマスクパターンを用いることが望ましい。また、複数の孔が、六方格子、正方格子、直線のいずれかの態様で配列されたマスクパターンを用いることが望ましい。

【0046】

次に、図2Cに示されるように、エッチング装置10のカソード13表面に、エッチングマスク22がアノード12の方向を向くように基材21を配置する。そして、バルブ14aを通じてエッチング装置10のチャンバー11内にエッチングガスを供給する。

【0047】

エッチングガスとしては、フロン系ガス、塩素系ガスなどを用いることができる。フロン系ガスとしては、例えば、CHF3、CH2F2、C3F8、CxFy(xは2から4の整数、yは2x)、SF6を含むガスを挙げることができる。塩素系ガスとしては、例えば、Cl2、BCl3、CCl4を含むガスを挙げることができる。なお、モスアイ構造の光学素子又は光学素子の原版を製造する場合のように、基材21として、酸化シリコン、酸化シリコンを主成分とする石英、シリコンなどを用いる場合には、エッチングガスとしてはフロン系ガスを用いることが望ましい。

【0048】

次に、図2Dに示されるように、チャンバー内の圧力を所定範囲に保った状態でカソード13に高周波電源15から高周波電力を供給し、電極間に高周波電圧を印加してプラズマを発生させる。チャンバー内の圧力、高周波電源15から供給する電力、電力の周波数などは、プラズマを発生させることができる範囲内において適宜設定できる。このように発生したプラズマ(プラズマイオン)は、セルフバイアスによりカソード13に向かって移動する。プラズマイオンが基材21表面のエッチングマスク22に覆われていない領域に到達すると、当該プラズマイオンにより基材21表面の化学反応が進行して基材21表面から反応生成物が脱離する。これにより、基材21表面のエッチングマスク22に覆われていない領域が削り取られて基材21表面に凹凸構造が形成される。

【0049】

ここで、カソード13の表面には凹部13a及び凸部13bが設けられているため、基材21表面の凹部13aに対応する領域においてセルフバイアスの影響は小さくなり、基材21表面の凸部13bに対応する領域においてセルフバイアスの影響は大きくなる。このため、基材21表面の凹部13aに対応する部位(第1部位)において、プラズマイオンが弱く引き寄せられてエッチングレートが低くなり、基材21表面の凸部13bに対応する部位(第2部位)において、プラズマイオンが強く引き寄せられてエッチングレートが高くなる。このため、エッチング処理の時間が同じでも、凹部13a上方の部位(第1部位)のエッチング量は小さくなり、凸部13b上方の部位(第2部位)のエッチング量は大きくなる。その結果、凹部13a上方の部位(第1部位)において浅い凹部21aが形成され、凸部13b上方の部位(第2部位)において深い凹部21bが形成される。

【0050】

その後、図2Eに示されるように、エッチング装置10のチャンバー11から基材21を取り出して、基材21表面のエッチングマスク22をアッシング等により除去する。このようにして、表面に浅い凹部21aと深い凹部21bとによる凹凸構造が形成された基材21が得られる。

【0051】

以上のように、本実施の形態に係る加工方法では、加工対象物である基材21の第1部位より第2部位において高いエッチングレートが実現されるように、基材21が配置されるカソード13表面の第1部位に対応する領域に凹部13aを設け、基材21が配置されるカソード13表面の第2部位に対応する領域に凸部13bを設けている。このように、基材21の部位に応じてカソード13からのセルフバイアスの強度を異ならせることで、基材21の部位に応じて異なるエッチング量を実現可能である。

【0052】

なお、本発明は、上記実施の形態に限定されず、種々変更して実施することができる。例えば、エッチング装置10は、本発明の技術思想を逸脱しない範囲内において、他の構成を備えることができる。また、同様に、エッチング装置10の構成の一部を省略することもできる。

【0053】

以下、本発明の加工方法を想定した実験例により本発明の効果について説明する。ただし、本発明は以下の記載に限定されるものではない。

【0054】

図3は、本実験例において用いた実験系の構成及び実験結果について示す図である。図3Aに示されるように、本実験例では、上部電極であるアノード112と下部電極であるカソード113とを有する平行平板型のエッチング装置110を用いた。エッチング装置110のカソード113には厚さの異なる複数の石英ガラス基材116を配置し、石英ガラス基材116の上面にエッチング対象となる基材121を配置して基材121をエッチングした。アノード12と基材121との距離はエッチングレートにはほとんど影響しないため、カソード113表面と基材121表面との距離が異なる場合のエッチングレートが確認できる。

【0055】

エッチング対象の基材121として、スパッタリング法により成膜された厚さ300nmのSiO2膜を用いた。基材121の表面には部分的にエッチングマスクを形成した。エッチングマスクとしては、フォトレジスト又はカプトンテープを用いた。エッチングは、エッチングガスとしてSF6を用い、高周波電力を300Wとし、チャンバー内の圧力を1Pa又は5Paとして行った。

【0056】

エッチングの後、基材121表面のエッチングマスクに覆われた領域とエッチングマスクに覆われていない領域との段差を段差計(KLA−Tencor社製Alpha−StepIQ)を用いて測定した。当該測定結果をエッチング処理時間で除してエッチングレート(nm/min)を算出した。

【0057】

図3Bに、カソード113と基材121との距離(mm)と、エッチングレート(nm/min)との関係を示す。図3Bから、カソード113と基材121との距離が小さい場合にはエッチングレートは高くなり、カソード113と基材121との距離が大きい場合にはエッチングレートは低くなることが確認できる。このことから、カソード表面に凹凸構造を設けることで、凹部に対応する領域ではエッチングレートを低くでき、凸部に対応する領域ではエッチングレートを高くできるのが分かる。

【産業上の利用可能性】

【0058】

本発明の加工方法は、例えば、モスアイ構造の光学素子又は光学素子の原版を製造する際に好適に用いることができる。

【符号の説明】

【0059】

10 エッチング装置

11 チャンバー

12 アノード

13 カソード

13a 凹部

13b 凸部

14a、14b、14c バルブ

15 高周波電源

20 加工対象物

21 基材

22 エッチングマスク

【特許請求の範囲】

【請求項1】

チャンバー内に設けられた一対の電極の一方の表面に加工対象物を配置するステップと、

前記チャンバー内にエッチングガスを導入するステップと、

前記一対の電極間に電圧を印加して前記一対の電極間にプラズマを発生させることで前記加工対象物をエッチングするステップと、を備え、

前記加工対象物が、その第1部位より第2部位において高いエッチングレートで加工されるように、前記加工対象物の前記第1部位近傍における電界強度より前記第2部位近傍における電界強度を高めたことを特徴とする加工方法。

【請求項2】

前記第1部位における前記加工対象物の加工表面と前記一方の電極の表面との距離を、前記第2部位における前記加工対象物の加工表面と前記一方の電極の表面との距離より大きくしたことを特徴とする請求項1に記載の加工方法。

【請求項3】

前記一方の電極として、電極の表面の前記第1部位に対応する位置に凹部を有する電極、又は電極の表面の前記第2部位に対応する位置に凸部を有する電極を用いることを特徴とする請求項1又は請求項2に記載の加工方法。

【請求項4】

前記一方の電極の凹部又は凸部は、前記プラズマ中のプラズマイオンが前記加工対象物の加工表面に略垂直に入射するよう形成されたことを特徴とする請求項3に記載の加工方法。

【請求項5】

前記一方の電極の凹部又は凸部は、円柱、角柱、楕円柱のいずれかの形状を有し、六方格子、正方格子、直線のいずれかの態様で配列されたことを特徴とする請求項3又は請求項4に記載の加工方法。

【請求項6】

前記一方の電極は、平板、曲面、半円筒のいずれかの形状を有することを特徴とする請求項3から請求項5のいずれかに記載の加工方法。

【請求項7】

前記一方の電極の凹部、又は凸部と凸部との間に、誘電体が充填されたことを特徴とする請求項3から請求項6のいずれかに記載の加工方法。

【請求項8】

前記加工対象物は、酸化シリコン、シリコン、アルミニウム、鉄、クロムのいずれかを含む材料で構成されたことを特徴とする請求項3から請求項7のいずれかに記載の加工方法。

【請求項9】

前記エッチングガスは、フロン系ガス又は塩素系ガスであることを特徴とする請求項3から請求項8のいずれかに記載の加工方法。

【請求項10】

前記加工対象物は、石英、酸化シリコン、シリコンのいずれか構成されており、前記エッチングガスは、フロン系ガスであることを特徴とする請求項3から請求項9のいずれかに記載の加工方法。

【請求項11】

前記フロン系ガスは、CHF3、CH2F2、C3F8、CxFy(xは2から4の整数、yは2x)、SF6のいずれか一、又は複数を含むガスであることを特徴とする請求項9又は請求項10に記載の加工方法。

【請求項12】

前記加工対象物の加工表面にドライエッチング用のマスクパターンが形成されたことを特徴とする請求項3から請求項11のいずれかに記載の加工方法。

【請求項13】

前記マスクパターンが有する複数の孔の平面形状が、多角形、円形、楕円形のいずれかであり、前記複数の孔が、六方格子、正方格子、直線、ランダムのいずれかの態様で配列されたことを特徴とする請求項12に記載の加工方法。

【請求項1】

チャンバー内に設けられた一対の電極の一方の表面に加工対象物を配置するステップと、

前記チャンバー内にエッチングガスを導入するステップと、

前記一対の電極間に電圧を印加して前記一対の電極間にプラズマを発生させることで前記加工対象物をエッチングするステップと、を備え、

前記加工対象物が、その第1部位より第2部位において高いエッチングレートで加工されるように、前記加工対象物の前記第1部位近傍における電界強度より前記第2部位近傍における電界強度を高めたことを特徴とする加工方法。

【請求項2】

前記第1部位における前記加工対象物の加工表面と前記一方の電極の表面との距離を、前記第2部位における前記加工対象物の加工表面と前記一方の電極の表面との距離より大きくしたことを特徴とする請求項1に記載の加工方法。

【請求項3】

前記一方の電極として、電極の表面の前記第1部位に対応する位置に凹部を有する電極、又は電極の表面の前記第2部位に対応する位置に凸部を有する電極を用いることを特徴とする請求項1又は請求項2に記載の加工方法。

【請求項4】

前記一方の電極の凹部又は凸部は、前記プラズマ中のプラズマイオンが前記加工対象物の加工表面に略垂直に入射するよう形成されたことを特徴とする請求項3に記載の加工方法。

【請求項5】

前記一方の電極の凹部又は凸部は、円柱、角柱、楕円柱のいずれかの形状を有し、六方格子、正方格子、直線のいずれかの態様で配列されたことを特徴とする請求項3又は請求項4に記載の加工方法。

【請求項6】

前記一方の電極は、平板、曲面、半円筒のいずれかの形状を有することを特徴とする請求項3から請求項5のいずれかに記載の加工方法。

【請求項7】

前記一方の電極の凹部、又は凸部と凸部との間に、誘電体が充填されたことを特徴とする請求項3から請求項6のいずれかに記載の加工方法。

【請求項8】

前記加工対象物は、酸化シリコン、シリコン、アルミニウム、鉄、クロムのいずれかを含む材料で構成されたことを特徴とする請求項3から請求項7のいずれかに記載の加工方法。

【請求項9】

前記エッチングガスは、フロン系ガス又は塩素系ガスであることを特徴とする請求項3から請求項8のいずれかに記載の加工方法。

【請求項10】

前記加工対象物は、石英、酸化シリコン、シリコンのいずれか構成されており、前記エッチングガスは、フロン系ガスであることを特徴とする請求項3から請求項9のいずれかに記載の加工方法。

【請求項11】

前記フロン系ガスは、CHF3、CH2F2、C3F8、CxFy(xは2から4の整数、yは2x)、SF6のいずれか一、又は複数を含むガスであることを特徴とする請求項9又は請求項10に記載の加工方法。

【請求項12】

前記加工対象物の加工表面にドライエッチング用のマスクパターンが形成されたことを特徴とする請求項3から請求項11のいずれかに記載の加工方法。

【請求項13】

前記マスクパターンが有する複数の孔の平面形状が、多角形、円形、楕円形のいずれかであり、前記複数の孔が、六方格子、正方格子、直線、ランダムのいずれかの態様で配列されたことを特徴とする請求項12に記載の加工方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−8731(P2013−8731A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138631(P2011−138631)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

[ Back to top ]