加熱式エアバッグ

【課題】特に、鋼管等の内面、さらには鋼管等の内面の一部分のみに被覆部材(ライナー部材)等を効果的に取り付けることができ、また配管等の筒状部材や容器等の内面から押圧及び加熱するための冶具として好適に用いることができるとともに、高所や狭い空間等における操作性が良好な加熱式エアバッグを提供する。

【解決手段】加熱式エアバッグ1は、内部への給排気により膨縮可能なエアバッグ本体2と、エアバッグ本体2の内面の少なくとも一部に取り付けられてなる面状発熱体3とを備える。

【解決手段】加熱式エアバッグ1は、内部への給排気により膨縮可能なエアバッグ本体2と、エアバッグ本体2の内面の少なくとも一部に取り付けられてなる面状発熱体3とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱式エアバッグに関するものである。

【背景技術】

【0002】

送電線用鉄塔や通信用鉄塔等、鋼管からなる複数の主材とそれらを連結する複数の腹材とからなる構造物においては、長期に亘って屋外で使用されることにより、それらの主材や腹材の外面や内面に錆が発生することがある。また、各種設備等に用いられている鋼管からなる配管においても、配管内を流れる流体や外部環境の影響により、その外面や内面に錆が発生することがある。そして、近年、錆の発生による腹材や配管等の鋼管の腐食及び劣化が問題視されてきている。

【0003】

腹材や配管の外面や内面に錆が発生した場合、錆の発生による腐食の進行を防止することが重要となる。腹材や配管の外面に発生した錆は、比較的容易に除去することができるものの、腹材や配管の内面に発生した錆を除去することは困難である。そこで、腹材や配管の内面に錆が発生した場合、従来、その腹材や配管を新しい腹材や配管に交換する方法や、腹材や配管を取り外した上で錆の除去処理を行い、錆が除去された腹材や配管を再度取り付ける方法等が行われている。

【0004】

従来、配管の一端側の開口部からライニングチューブを挿入し、ライニングチューブを挿入方向先端側から空気圧等で反転させて、配管内に挿入されたライニングチューブを接着剤等により当該配管内面に貼付することにより、鋼管からなる既設配管における錆の発生による腐食の進行を防止する技術が提案されている(特許文献1参照)。

【0005】

また、様々な設備や装置等において用いられる配管として、熱可塑性樹脂等からなる2以上の配管を接合してなる接合配管が用いられている。この2以上の配管を接合する方法としては、従来、配管接合用の継手を用いて機械的に接合する方法、配管同士や配管と継手とを熱融着させて接合する方法、配管端部に設けられたフランジ部を介してネジやボルト等を用いて接合する方法等が知られている。

【0006】

さらに、透明又は半透明の筒状部材や容器等の外壁面に意匠的な装飾が施されたり、商標を付したりすることがある。そして、これらを目的として、従来、ホットスタンプ箔を転写するホットスタンプ加工が知られている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−94521号公報

【特許文献2】特開2005−280826号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

腹材や配管の内面に錆が発生した場合に、腹材や配管を新しいものに交換する方法や、腹材や配管を一度取り外した上で防錆処理を行い再度取り付ける方法であれば、腹材や配管の内面に発生した錆を除去し、腐食の進行を防止することができるものの、作業性(操作性)が悪いという問題がある。そのため、特に腹材や配管の内面の一部に発生した錆を発見した場合においても、その都度腹材や配管を取り外すことなく、腐食の進行を容易に防止することのできる方法が求められている。

【0009】

ここで、腹材や配管等の鋼管の錆の発生による腐食は、酸素(水中の溶存酸素等)の存在下において進行することから、腐食の進行を防止するためには、特許文献1に記載の方法のように、鋼管内面における錆の発生した部位に、当該部位を被覆する被覆部材(ライナー部材)等を取り付け、錆の発生した部分に酸素が接触しないようにすることが効果的であると考えられる。特に、鋼管の内面の一部のみに錆が発生しているような場合、当該錆発生部のみを被覆部材(ライナー部材)等により被覆することができれば、防錆処理のコストを低減することができるため好ましいと考えられる。

【0010】

しかしながら、特許文献1に記載の方法では、鋼管内面の一部分に錆が発生しているような場合において、その部分のみに被覆部材(ライナー部材)等を取り付けることが困難である。

【0011】

特に送電線用鉄塔等の腹材を、鉄塔から取り外すことなく補修するためには高所における作業が必要となるが、特許文献1に記載の方法を当該高所において実施することは極めて困難である。そのため、鋼管内面、特に鋼管内面の一部分のみに被覆部材(ライナー部材)等を効果的に取り付けることができるとともに、高所においても取り扱いやすい冶具の提案が切望されているという現状がある。

【0012】

また、熱可塑性樹脂等からなる2つの配管同士や、配管と継手とを接合しようとする場合、例えば、2つの配管の端部(接合箇所)をヒータ等で溶融させた後、すばやく接合箇所にて配管同士を嵌合することで配管同士を融着させることができる。しかし、既存の設備や装置等内において新たに配管を設置する必要があって熱可塑性樹脂等からなる2つの配管を接合しようとする場合、配管の端部の溶融後にすばやく配管同士を嵌合させるのは困難である。また、接合配管の設置箇所において配管同士を嵌合した状態で当該接合箇所をヒータ等により加熱して融着させることも考えられるが、配管の設置箇所によっては配管の接合箇所をヒータ等により加熱するための空間的余裕(ヒータ等を設置するための空間的余裕)がない場合もある。このような場合に、配管の接合箇所を内部から加熱することにより融着させることができれば、配管同士の接合が可能となるが、そのような目的において好適に用いられる冶具が提案されていないという現状がある。

【0013】

さらに、ホットスタンプ加工は、ホットスタンプ箔を転写しようとする面に当該ホットスタンプ箔を押圧しながら加熱することにより行われるが、筒状部材や容器の外壁面に転写されたホットスタンプ箔は、経時的に剥離してしまったり、汚れてしまったりすることがあり、見栄えが悪くなってしまうという問題がある。そこで、筒状部材や容器が透明又は半透明のものであれば、それらの内壁面にホットスタンプ箔を転写することで、このような問題を解決することができるものの、当該内壁面にホットスタンプ箔を押圧するのは極めて困難である。そのため、筒状部材や容器等の内壁面にホットスタンプ箔を容易に転写することのできる冶具の提案が望まれているという現状がある。

【0014】

このように、鋼管、配管等の筒状部材や、容器等、内部に空間を有する部材の内面側から押圧及び加熱することを目的として好適に用いられ得る冶具が未だ提案されていないという現状がある。

【0015】

このような実情に鑑み、本発明は、特に、鋼管等の内面、さらには鋼管等の内面の一部分のみに被覆部材(ライナー部材)等を効果的に取り付けることができ、また配管等の筒状部材や容器等の内面から押圧及び加熱するための冶具として好適に用いることができるとともに、高所や狭い空間等における操作性が良好な加熱式エアバッグを提供することを目的とする。

【課題を解決するための手段】

【0016】

上記課題を解決すべく本発明者らが鋭意研究した結果、被覆部材(ライナー部材)を取り付けようとする鋼管が、内径よりも小さい開口部を端部に有するものである場合に、当該鋼管内面に被覆部材(ライナー部材)等を取り付ける方法として、有底円筒状のエアバッグの外面に被覆部材(ライナー部材)を取り付け、当該エアバッグを鋼管内に挿入してからエアバッグ内に空気を注入してエアバッグを膨張させてエアバッグの外面に取り付けられた被覆部材(ライナー部材)を鋼管内面に押圧して取り付け、その後、収縮させたエアバッグのみを鋼管内から取り出す方法を見出した。

【0017】

かかる方法において、被覆部材(ライナー部材)として筒状のものを用い、エアバッグの膨張により筒状の被覆部材(ライナー部材)を鋼管内面に圧着させることで、当該被覆部材(ライナー部材)が鋼管内面から剥離するのを抑制することができる。しかし、この場合において、鋼管内に被覆部材(ライナー部材)を挿入するために鋼管端部の開口部の大きさよりも小さい外径を有する被覆部材(ライナー部材)を用いる必要があるが、被覆部材(ライナー部材)を構成する材料の膨張率が小さいと、鋼管の内面に被覆部材(ライナー部材)を当接させることができなくなるおそれがある。そこで、高膨張率を有する熱膨張性樹脂からなる筒状の被覆部材(ライナー部材)を用い、鋼管の開口部から挿入した筒状の被覆部材(ライナー部材)を加熱することができれば、膨張した被覆部材(ライナー部材)を鋼管内面に当接させることができると考えられる。

【0018】

その一方で、被覆部材(ライナー部材)の外面(鋼管内面との当接面)に粘着剤層を形成しておき、鋼管内面に粘着剤層を介して被覆部材(ライナー部材)を貼付するのがより望ましいと考えられるが、加熱式エアバッグを鋼管端部の開口部から挿入して、被覆部材(ライナー部材)の貼付箇所にエアバッグ本体を配置するまでの間に被覆部材(ライナー部材)の外面に形成した粘着剤層が付着してしまうおそれがある。そのような弊害を防止するためには、粘着剤として熱可塑性粘着剤を用い、鋼管内面に当該熱可塑性粘着剤層を当接させた状態で加熱して当該粘着剤を溶融させることで、鋼管内面に被覆部材(ライナー部材)を効果的に取り付けることができると考えられる。すなわち、上記のような作業に使用することのできる冶具が必要となる。

【0019】

そこで、本発明は、内部への給排気により膨縮可能なエアバッグ本体と、前記エアバッグ本体の内面の少なくとも一部に取り付けられてなる面状発熱体とを備えることを特徴とする加熱式エアバッグを提供する(発明1)。

【0020】

上記発明(発明1)によれば、エアバッグ本体の内壁面に面状発熱体が取り付けられていることで、エアバッグ本体を介してエアバッグの外側の部材に対して加熱することができるため、上述したような鋼管内面において、例えば錆の発生した部位に被覆部材(ライナー部材)を取り付けるための冶具として好適に用いることができ、当該エアバッグを鋼管内面における錆の発生部位に配置して用いることで、鋼管内面の一部のみに被覆部材(ライナー部材)を効果的に取り付けることができる。

【0021】

また、上記発明(発明1)によれば、2つの熱可塑性樹脂等からなる配管同士を接合する場合に、配管の接合箇所に上記発明(発明1)に係る加熱式エアバッグを挿入し、エアバッグ本体への給気により膨張させて、配管の接合箇所にエアバッグ本体を当接させた状態で面状発熱体により発熱させることで、2つの配管を熱融着により接合させることができる。

【0022】

さらに、上記発明(発明1)によれば、筒状部材や容器の内壁面にホットスタンプ箔を転写しようとする場合に、上記発明(発明1)に係る加熱式エアバッグの外面にホットスタンプ箔を取り付け、当該加熱式エアバッグを筒状部材や容器内に挿入し、エアバッグ本体への給気により膨張させて筒状部材や容器の内壁面にホットスタンプ箔を押圧した状態で面状発熱体により発熱させることで、筒状部材や容器の内壁面にホットスタンプ箔を容易に転写することができる。

【0023】

上記発明(発明1)においては、複数の前記面状発熱体が、前記エアバッグ本体の内壁面に取り付けられているのが好ましく(発明2)、複数の前記面状発熱体が、前記エアバッグ本体の内壁面に略一定の間隔にて取り付けられているのが好ましく(発明3)、前記エアバッグ本体が、略円筒状に形成されてなる周壁部と、当該周壁部の両端部のそれぞれに設けられてなる端壁部とを有し、複数の前記面状発熱体が、前記エアバッグ本体の周壁部の内面に略一定の間隔にて取り付けられているのが好ましい(発明4)。

【0024】

上記発明(発明2〜4)においては、前記複数の面状発熱体のうちの隣接する2つの面状発熱体の間隔が、4〜10mmであるのが好ましい(発明5)。かかる発明(発明5)によれば、隣接する面状発熱体の間隔が上記範囲内であることで、エアバッグ本体の表面温度を略均一にすることができる。

【0025】

上記発明(発明2〜5)においては、前記複数の面状発熱体を、長尺状又は波線形状とすることができる(発明6)。また、上記発明(発明1〜5)においては、螺旋形状の前記面状発熱体が、前記エアバッグ本体の内面に取り付けられていてもよい(発明7)。

【0026】

上記発明(発明1〜7)においては、前記面状発熱体により加熱された際に、前記面状発熱体が取り付けられている部分における前記エアバッグ本体の表面温度と前記面状発熱体が取り付けられていない部分における前記エアバッグ本体の表面温度との差が、10℃以内であるのが好ましく(発明8)、前記面状発熱体は、可撓性を有するのが好ましい(発明9)。

【0027】

上記発明(発明1〜9)においては、前記エアバッグ本体が、繊維材料と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むゴム布からなるのが好ましく(発明10)、前記ゴム布が、繊維材料から構成される基布と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むのが好ましく(発明11)、前記繊維材料が、有機繊維に導電性材料を蒸着させてなるものであるのが好ましく(発明12)、前記弾性体が、シリコーンゴムを含んでいるのが好ましく(発明13)、前記弾性体が、シリコーンゴムと熱伝導性充填剤とを含んでいるのが好ましい(発明14)。

【発明の効果】

【0028】

本発明によれば、特に、鋼管等の内面、さらには鋼管等の内面の一部分のみに被覆部材(ライナー部材)等を効果的に取り付けることができ、また配管等の筒状部材や容器等の内面から押圧及び加熱するための冶具として好適に用いることができるとともに、高所や狭い空間等における操作性が良好な加熱式エアバッグを提供することができる。

【図面の簡単な説明】

【0029】

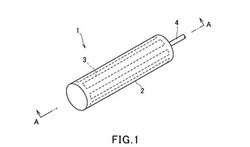

【図1】本発明の一実施形態に係る加熱式エアバッグの概略構成を示す斜視図である。

【図2】本発明の一実施形態に係る加熱式エアバッグの概略構成を示す、図1における加熱式エアバッグのA−A線切断部端面図である。

【図3】本発明の一実施形態における面状発熱体の構成例を示す平面図である。

【図4】本発明の一実施形態における面状発熱体の他の構成例(その1)を示す平面図である。

【図5】本発明の一実施形態における面状発熱体の他の構成例(その2)を示す部分破断斜視図である。

【発明を実施するための形態】

【0030】

本発明の実施の形態に係る加熱式エアバッグを、図面を参照しながら説明する。図1は、本実施形態に係る加熱式エアバッグを示す斜視図であり、図2は、図1に示す本実施形態に係る加熱式エアバッグのA−A線切断部端面図であり、図3は、本実施形態に係る加熱式エアバッグにおける面状発熱体の構成例を示す、エアバッグ本体の周壁部の内面側から見た平面図である。なお、本実施形態においては、送電線鉄塔における腹材の防錆処理(腹材の内面への防錆用チューブの取付)用冶具としての加熱式エアバッグを例に挙げて説明するが、本発明の加熱式エアバッグの用途は、かかる用途に限定されるものではない。

【0031】

図1及び図2に示すように、本実施形態に係る加熱式エアバッグ1は、エアバッグ本体2と、エアバッグ本体2の内面に取り付けられてなる複数の面状発熱体3と、エアバッグ本体2の一端部からエアバッグ本体2内に挿入されてなる給排気用チューブ4とを備える。

【0032】

エアバッグ本体2は、略円筒形状に形成されてなる周壁部21と、周壁部21の一端部に設けられてなる、略円形の第1の端壁部22と、周壁部21の他端部に設けられてなる、略円形の第2の端壁部23とを有し、全体として中空の略円柱形状をなしている。

【0033】

第1の端壁部22の内面には、エアバッグ本体2内に挿入された給排気用チューブ4を当該エアバッグ本体2内にて固定するための第1の固定座部材5が設けられている。また、第2の端壁部23には、略中央に貫通孔231が形成されており、かかる貫通孔231内に第2の固定座部材6が貫挿されている。そして、第2の固定材部材6を介して給排気用チューブ4がエアバッグ本体2内に挿入され、エアバッグ本体2内に挿入された給排気用チューブ4の一端部が第1の固定座部材5により固定されている。

【0034】

エアバッグ本体2を構成する周壁部21、第1の端壁部22及び第2の端壁部23は、エアバッグ本体2の内部に供給された空気が漏出し得ない材料により構成されていればよいが、繊維材料から構成される基布と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むゴム布により構成されているのが好ましい。エアバッグ本体2がゴム布により構成されていることで、エアバッグ本体2内への給気によりエアバッグ本体2を略均一に膨張させることが可能となるとともに、十分な引裂強度を奏することが可能となり、またエアバッグ本体2の膨張・収縮の繰り返しに対する耐久性に優れたものとなる。

【0035】

エアバッグ本体2を構成する基布としては、特に限定されるものではなく、例えば、織布、不織布、編物等が挙げられる。また、かかる基布を構成する繊維材料としては、例えば、ポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリウレタン繊維等の有機繊維等が挙げられ、これらの有機繊維に導電性材料、例えば、銅、ニッケル、銀、金等のうちの少なくとも1種の金属、特に銅及びニッケルを蒸着めっきさせてなるものが好ましい。導電性材料が蒸着めっきされた有機繊維からなる基布を用いることで、エアバッグ本体2を構成するゴム布の熱伝導性を向上させることができ、面状発熱体3からエアバッグ本体2の外側の部材に対する効率的な熱伝導が可能となる。なお、金属の蒸着めっき厚は、1〜10μm程度であればよく、5μm程度であるのが好ましい。

【0036】

基布を構成する繊維材料の太さは、0.35〜3.1dtexであるのが好ましく、引張弾性率は、0.7〜2.0GPaであるのが好ましい。また、基布の目付量は、70〜150g/m2であるのが好ましい。繊維材料の太さ及び引張弾性率や、基布の目付量が上記範囲内であれば、エアバッグ本体2内への給気によりエアバッグ本体2を略均一に膨張させることが可能となるとともに、十分な引裂強度を奏することが可能となり、またエアバッグ本体2の膨張・収縮の繰り返しに対する耐久性に優れたものとなる。

【0037】

エアバッグ本体2を構成する弾性体としては、天然ゴム;シリコーンゴム、ブチルゴム、アクリルゴム、クロロプレンゴム、ウレタンゴム、クロロスルホン化ポリエチレン等の合成ゴム;又は、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、塩化ビニル系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー等の熱可塑性エラストマー等に、窒化ホウ素、アルミナ、酸化亜鉛、窒化アルミニウム等の熱伝導性充填剤が添加されてなる熱伝導性弾性体を用いることが好ましい。なお、熱伝導性充填剤の配合量としては、例えば、弾性体としてシリコーンゴムを用いた場合、シリコーンゴム100質量部に対して0.5〜50質量部程度である。上記範囲内での配合量であれば、シリコーンゴムの特性(ゴム弾性等)を維持しつつ、シリコーンゴムに熱伝導性を付与することができる。

【0038】

なお、上記ゴム布としては、例えば、熱伝導性充填剤が添加された液状弾性体コンパウンド(液状シリコーンゴムコンパウンド等)を基布に塗布・含浸し、従来公知の方法により硬化させてなるものを用いることができる。

【0039】

エアバッグ本体2(周壁部21、第1の端壁部22、第2の端壁部23)の厚みは、0.1〜0.5mmであるのが好ましい。厚みが0.1mm未満であると、エアバッグ本体2(周壁部21、第1の端壁部22、第2の端壁部23)の耐久性が低下し、給排気によるエアバッグ本体2の膨張・収縮を何度も繰り返すうちにエアバッグ本体2が破損してしまうおそれがある。また、厚みが0.5mmを超えると、エアバッグ本体2(周壁部21)の内面に取り付けられる面状発熱体3からエアバッグ本体2(周壁部21)の外側の部材に対する効率的な熱伝導が困難となり、エアバッグ本体2(周壁部21)の外周面の表面温度を所定温度にするためのエネルギー効率が悪くなるおそれがある。また、加熱式エアバッグ1(エアバッグ本体2)を挿入する鋼管端部の開口部が狭い場合に、当該鋼管内に加熱式エアバッグ1(エアバッグ本体2)を折り畳んで挿入する必要があるが、エアバッグ本体2の厚みが0.5mmを超えると、折り畳んだ状態のエアバッグ本体2の厚みが厚くなってしまい、鋼管への挿入が困難となるおそれがある。

【0040】

エアバッグ本体2の外径(エアバッグ本体2の軸方向に直交する方向における周壁部21の長さ)は、防錆処理の対象となる腹材の内径やエアバッグ本体2(周壁部21、第1の端壁部22、第2の端壁部23)を構成するゴム布の伸び率等に応じて適宜設定することができ、エアバッグ本体2の軸方向長さ(エアバッグ本体2の軸方向における周壁部21の長さ)についても、当該腹材の長さ等に応じて適宜設定することができる。例えば、内径80〜200mm程度、長さ2.5〜10m程度の腹材の防錆処理に用いる場合、エアバッグ本体2の外径は76〜190mm程度に設定することができ、エアバッグ本体2の軸方向長さは100〜500mm程度に設定することができる。

【0041】

図3に示すように、エアバッグ本体2の周壁部21には、複数(本実施形態においては8個)の面状発熱体3が、所定の間隔Dをあけて、エアバッグ本体2の軸方向と略平行に並ぶようにして、例えば接着剤等により貼付されている。

【0042】

エアバッグ本体2の周壁部21上における隣接する面状発熱体3の間隔Dは、4〜10mmであるのが好ましく、6〜9mmであるのがより好ましい。送電線用鉄塔等の腹材の中には、鳥類等の営巣による腐食や劣化を防止するために、腹材の内径よりも遥かに小さい開口部(隙間)を設けるようにして、腹材の両端部を塞ぐ閉塞部材が当該腹材の両端部に取り付けられているものがある。このような腹材の内面の防錆処理を行うにあたっては、その開口部(隙間)から加熱式エアバッグ1を腹材の内部に挿入する必要がある。しかし、隣接する面状発熱体3の間隔Dが4mm未満であると、収縮した状態にある加熱式エアバッグ1を折り畳むのが困難となり、防錆処理の対象となる腹材の端部の開口部(隙間)から加熱式エアバッグ1を折り畳んだ状態で挿入するのが困難となるおそれがある。

【0043】

また、当該間隔Dが10mmを超えると、エアバッグ本体2(周壁部21)の外面の表面温度を略均一にすることが困難となるおそれがある。特に、後述するように熱膨張性樹脂からなる筒状のライナー部材内にエアバッグ本体2を挿入し、当該ライナー部材を加熱して膨張させることで、腹材の内面にライナー部材を取り付けようとする場合、エアバッグ本体2(周壁部21)の外面の表面温度が略均一にならないと、ライナー部材に低温加熱部分と高温加熱部分とが生じ、それらの部分における膨張率が異なることで、膨張したライナー部材に歪みによるシワが生じてしまい、腹材内面とライナー部材とを密着させることができず、腹材内面とライナー部材との間に空隙ができてしまうおそれがある。

【0044】

すなわち、隣接する面状発熱体3の間隔Dが上記範囲内であれば、腹材の端部の開口部(隙間)から容易に挿入し得る程度に加熱式エアバッグ1を小さく折り畳むことができるとともに、エアバッグ本体2(周壁部21)の外面の表面温度を略均一に、具体的には、面状発熱体3が設けられている部分におけるエアバッグ本体2(周壁部21)の外面の表面温度と、面状発熱体3が設けられていない部分におけるエアバッグ本体2(周壁部21)の外面の表面温度との差を10℃以内にすることができる。

【0045】

エアバッグ本体2の周壁部21の内面に貼付される面状発熱体3としては、可撓性(柔軟性)、好ましくは所定の弾性を有する薄膜の発熱体を用いるのが好ましい。可撓性(柔軟性)、特に所定の弾性を有するものであれば、エアバッグ本体2の膨張・収縮による周壁部21の変形(伸縮)に追従可能となる。このような薄膜の面状発熱体3としては、例えば、シリコーンラバーヒータ、ポリイミドヒータ、PETフィルムヒータ等が挙げられ、特に、シリコーンラバーヒータを用いるのが好適である。

【0046】

面状発熱体3の厚みは、0.1〜5mmであるのが好ましく、0.1〜2mmであるのがより好ましく、1.5mm程度であるのが特に好ましい。面状発熱体3の厚みが上記範囲内であれば、エアバッグ本体2を折り畳んだときにヒータ回路等が断線してしまうのを防止することができるとともに、折り畳んだエアバッグ本体2の厚みが厚くなりすぎず、鋼管端部の狭い開口部から容易にエアバッグ本体2を挿入することができる。

【0047】

面状発熱体3の短手方向の幅は、エアバッグ本体2の直径や周壁部21内面に設ける面状発熱体3の数等に応じて適宜設定することができ、面状発熱体3の数(本実施形態においては8個)も、エアバッグ本体2の直径や面状発熱体3の短手方向の幅等に応じて適宜設定することができるが、面状発熱体3が設けられている部分におけるエアバッグ本体2(周壁部21)の外面の表面温度と、面状発熱体3が設けられていない部分におけるエアバッグ本体2(周壁部21)の外面の表面温度との差が10℃以内になるように、それらを設定するのが好ましい。

【0048】

なお、面状発熱体3は、加熱式エアバッグ1(エアバッグ本体2の周壁部21)の表面温度が50〜160℃となるように発熱し得るものであり、面状発熱体3としてシリコーンラバーヒータを用いる場合には、ヒータ温度として300℃程度まで設定することができる。

【0049】

図1及び図2に示すように、給排気用チューブ4は、エアバッグ本体2の第2の端壁部23に形成された貫通孔231から挿入され、エアバッグ本体2の軸方向と略平行に配置され、また、その一端部は、エアバッグ本体2の第1の端壁部22に至り、他端部は貫通孔231から外側に突出している。これにより、給排気用チューブ4が、加熱式エアバッグ1を防錆処理の対象物である腹材への挿入又は腹材からの取り出しの操作を行う際に把持部としての機能を果たすことになる。

【0050】

給排気用チューブ4は、エアバッグ本体2の第2の端壁部23の貫通孔231に設けられた第2の固定座部材6内に挿入され、第1の端壁部22の内面に設けられた第1の固定座部材5に一端部が挿入されることにより、エアバッグ本体2内にて固定される。これにより、防錆処理の対象物である腹材内に挿入された加熱式エアバッグ1の操作性を向上させることができる。

【0051】

給排気用チューブ4には、軸方向に略同一の間隔をあけるようにして複数の給排気孔41が形成されており、この給排気孔41を介してエアバッグ本体2における給排気を行うことができる。なお、複数の給排気孔41のうちの最も第2の端壁部23側に位置する給排気孔41は、面状発熱体3に接続されるリード線31を引き出すための孔としての役割をも果たすものとなる。

【0052】

給排気用チューブ4としては、例えば、ポリエチレン、ポリアミド、ナイロン(登録商標)、シリコーンゴム等からなる硬質チューブや軟質チューブ等を用いることができるが、特にこれらに限定されるものではなく、強度や耐圧性、加熱式エアバッグ1の用途等を考慮して適宜選択され得る。なお、給排気用チューブ4として軟質チューブを用いれば、例えば、屈曲形状や湾曲形状の鋼管内にも容易に加熱式エアバッグ1を挿入し、鋼管内における所望とする位置に加熱式エアバッグ1を配置することができる。

【0053】

次に、上述したような構成を有する加熱式エアバッグ1を用いた、腹材の防錆処理方法について説明する。

まず、加熱式エアバッグ1の外面に、腹材内面に発生した錆を被覆する、熱膨張性樹脂からなる筒状のライナー部材を取り付ける。なお、当該ライナー部材は、所定の外径(防錆処理の対象となる腹材の端部の開口部の内径よりも小さな外径)を有し、軸方向の長さがエアバッグ本体2のそれよりも短いものである。また、当該ライナー部材は、防錆処理の対象となる腹材の内径よりも大きな外径を有する、熱膨張性樹脂からなる筒状部材を、縮径させることにより作製されるものである。さらに、ライナー部材の外面にはホットメルト系接着剤(ポリアミド系ホットメルト接着剤、ポリエステル系ホットメルト接着剤、ウレタン系ホットメルト接着剤等)からなる粘着剤層が形成されている。

【0054】

次に、ライナー部材が取り付けられた加熱式エアバッグ1を、腹材の一端部の開口部から腹材内に挿入し、腹材内面の錆発生部にライナー部材が位置するように加熱式エアバッグ1を配置する。

【0055】

続いて、コンプレッサー等を用いて、加熱式エアバッグ1内に空気を圧送してエアバッグ本体2を膨張させるとともに、面状発熱体3に通電して発熱させることによりライナー部材を加熱して、ライナー部材を膨張させる。このとき、内部への空気の圧送により膨張した加熱式エアバッグ1(エアバッグ本体2)とともに、面状発熱体3からの加熱によりライナー部材も膨張する。しかも、本実施形態に係る加熱式エアバッグ1によれば、面状発熱体3が設けられている部分におけるエアバッグ本体2(周壁部21)の外面の表面温度と、面状発熱体3が設けられていない部分におけるエアバッグ本体2(周壁部21)の外面の表面温度との差を10℃以内にすることができるため、ライナー部材を略均一に膨張させることができる。また、面状発熱体3からの加熱によりライナー部材の外面に設けられたホットメルト系接着剤層も溶融する。これにより、ライナー部材を腹材内面に圧着させることができる。

【0056】

そして、面状発熱体3への通電を止める。これにより、溶融したホットメルト系接着剤層が徐冷されて硬化して、ライナー部材が腹材の内面に圧着され、腹材内面の錆発生部を被覆する。その後、加熱式エアバッグ1内からの抜気によりエアバッグ本体2を収縮させ、腹材から加熱式エアバッグ1を抜き取る。

【0057】

このとき、ライナー部材が、防錆処理対象の腹材の内径よりも大きい外径を有する、熱膨張性樹脂からなる筒状部材を縮径させることにより作製されたものであることで、加熱・膨張後のライナー部材を縮径させる方向には応力がほとんど働かない(すなわち、ライナー部材には残留応力がほとんどない)ため、ライナー部材の縮径を抑制することができる。その結果として、腹材内面の錆発生部が、ライナー部材により被覆され、外部の空気と遮断された状態を保つことができ、腹材の腐食の進行を抑制することができる。

【0058】

上述した本実施形態に係る加熱式エアバッグ1によれば、腹材や配管等の鋼管等の内面における錆の発生部位に被覆部材(ライナー部材)等を効果的に取り付けるための冶具として好適であり、特に高所における操作性が良好なものとすることができる。

【0059】

また、本実施形態に係る加熱式エアバッグ1によれば、特に腹材や配管等の鋼管等の内面における錆の発生部位のみに被覆部材(ライナー部材)等を効果的に取り付けるための冶具として好適である。

【0060】

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0061】

上記実施形態においては、エアバッグ本体2の周壁部21に、エアバッグ本体2の軸方向と略平行に複数の長尺状の面状発熱体3が所定の間隔をあけて並列しているが、本発明はこのような態様に限定されるものではなく、例えば、図4に示すように、複数の波線形状の面状発熱体3が、エアバック本体2の軸方向に伸張するように、所定の間隔をあけて設けられていてもよい。この場合においても、隣接する波線形状の面状発熱体3の間隔Dを4〜10mmに設定するのが好ましい。

【0062】

また、図5に示すように、エアバッグ本体2の周壁部21の内面に、螺旋形状の面状発熱体3が取り付けられていてもよい。このような態様であれば、エアバッグ本体2を捻るようにして小さくたたむことができ、腹材や配管等の鋼管端部における開口部が極めて小さい場合であっても、鋼管等における加熱式エアバッグ1(エアバッグ本体2)の挿脱が容易になる。

【0063】

さらに、上記実施形態においては、筒状のライナー部材内に加熱式エアバッグ1のエアバッグ本体2を挿入し、当該筒状のライナー部材を面状発熱体3の発熱により加熱膨張させて、腹材や配管等の鋼管の内面に取り付けているが、これに限定されるものではなく、腹材や配管等の鋼管の内面における錆発生部を被覆し得る程度の大きさのシート状のライナー部材をエアバッグ本体2の外周に取り付けて、当該加熱式エアバッグ1(エアバッグ本体2)を鋼管内に挿入してライナー部材の貼付位置に配置し、エアバッグ本体2内に空気を圧送して膨張させ、当該シート状のライナー部材を鋼管内面における錆発生部に貼付するようにしてもよい。

【0064】

さらにまた、上記実施形態において加熱式エアバッグ1は腹材や配管等の鋼管の防錆処理に用いられるものとして説明したが、本発明はこれに限定されるものではなく、エアバッグ本体2を用いた膨張と、加熱との処理が必要な用途であればいかなる用途であっても用いることができ、その用途に応じてエアバッグ本体2の形状や大きさ等を適宜変更することができる。

【0065】

例えば、本発明による加熱式エアバッグは、塩化ビニル樹脂等の熱可塑性樹脂からなる配管同士を融着させて接続する用途に用いることができる。この場合において、接続対象の配管の端部同士を当接させて、その当接部に面状発熱体が位置するようにして加熱式エアバッグを配管内に載置する。そして、加熱式エアバッグを給気により膨張させて、配管の内面にエアバッグ本体を密着させた状態で、面状発熱体を発熱させることで一方又は双方の配管を加熱溶融させ、配管同士を融着させる。このときに、エアバッグ本体が配管の内面に密着していることで、一方又は双方の配管が加熱溶融しても配管の内径が変化することがなく、また配管内面(特に当接部周辺)に加熱溶融による不要な凹凸等が形成されることもない。特に、既設装置において新たに配管を接続するような場合であって、配管の接続位置において接続作業をし得る程度の空間的余裕がないような場合が考えられるが、このような場合であっても、本発明の加熱式エアバッグによれば、配管を内面から溶融させて配管同士を融着させることができる。

【0066】

また、本発明の加熱式エアバッグは、透明又は半透明の筒状部材(ガラスパイプ等)、透明容器、半透明容器等の内壁面に、ホットスタンプ加工を施すための冶具としても用いることができる。この場合において、収縮した状態のエアバッグ本体の外面にホットスタンプ箔を取り付け、当該エアバッグ本体をホットスタンプ加工対象物(筒状部材や容器等)内に挿入し、エアバッグ本体内に空気を圧送してエアバッグ本体を膨張させて、ホットスタンプ箔をホットスタンプ加工対象物の内壁に当接させる。その状態において面状発熱体を発熱させることで、ホットスタンプ加工対象物の内壁にホットスタンプ箔を転写することができる。このような用途に本発明の加熱式エアバッグを用いれば、ホットスタンプ加工が極めて困難な筒状部材や容器の内壁面に、容易にホットスタンプ箔を転写することができ、筒状部材や容器の外壁面にホットスタンプ箔を転写する場合に比して、転写されたホットスタンプ箔が剥離し難くなるという効果を奏し得るとともに、可撓性(柔軟性)を有するエアバッグ本体にてホットスタンプ箔を筒状部材や容器の内壁面に押圧するため、平滑性の悪い内壁面(例えば、凹凸形状を有する内壁面)に対してもホットスタンプ箔を転写することができる。なお、この場合において、空気の圧送により膨張させたエアバッグ本体を、筒状部材や容器等の内壁面に的確に当接させるため、筒状部材や容器の形状に応じてエアバッグ本体の形状を変更すればよい。

【0067】

さらに、本発明の加熱式エアバッグは、内部に空間を有する製品(筒状部材、容器等)の外表面に、有機溶剤等を含む塗料等を塗布する場合において、当該塗料の乾燥及び硬化を促進するために用いることができる。一般に、塗料等が塗布された製品は、常温常圧下で放置させることで当該塗料等を乾燥させて(有機溶剤等を揮発させて)、塗料を硬化させるため、当該製品の製造に時間がかかってしまい、乾燥中の塗膜にゴミ等が付着してしまうと、製品の見栄えが悪くなってしまう。一方、乾燥及び硬化を早めるためにオーブン等で加熱すると、急激な加熱により有機溶剤等が発泡し、かえって製品の見栄えが悪くなってしまうおそれがある。また、オーブン等で加熱して有機溶剤等を揮発させると、オーブン(ヒータ)と有機溶剤等との接触による発火等を引き起こしかねない。しかしながら、本発明の加熱式エアバッグを塗料等が塗布された製品の内部空間に挿入し、エアバッグ本体を膨張させるとともに面状発熱体を発熱させることで、塗料中の有機溶剤の揮発を促進することができ、当該製品の製造時間を短縮することができる。また、塗料から揮発する有機溶剤と面状発熱体とが接触することがないため、それらが接触することによる発火等を防止することができ、製品製造における安全性を確保することができる。

【0068】

さらにまた、本発明の加熱式エアバッグは、ゴム布等からなる袋状構造物の製造工程におけるゴム布等の接合に用いることができる。一般に、当該袋状構造物は、ゴム布等を袋状に成形し、接着剤等を介して接合部を接着することにより製造されるが、袋状に成形したゴム布の内部に、本発明の加熱式エアバッグを挿入し、エアバッグ本体を膨張させるとともに面状発熱体を発熱させることで、接着剤等に含まれる有機溶剤等の揮発を促進させ、当該接合部の接着を促進させることができる。

【実施例】

【0069】

以下、実施例及び比較例を挙げて本発明をより詳細に説明するが、本発明は下記の実施例等に何ら限定されるものではない。

【0070】

〔試料1〕

ポリエステル繊維に銅及びニッケルを蒸着めっきさせてなる基布(セーレン社製,製品名:Sui−10−18W)とシリコーンゴムとからなる複合ゴムシートであるシリコーンゴム導電布(藤倉ゴム工業社製,製品名:シリコーン導電布,厚み:0.25〜0.30mm)と、シリコーンゴムラバーヒータ(短手方向幅:25mm,長手方向長さ:400mm,厚み:1.5mm,オーエムヒーター社製)とを用意し、シリコーンゴム導電布の一の面に、2個のシリコーンゴムラバーヒータを、隣接するシリコーンゴムラバーヒータの間隔が10mmとなるように略平行に貼付した。そして、各シリコーンゴムラバーヒータに通電して発熱させて、シリコーンゴム導電布の他の面(シリコーンゴムラバーヒータの非貼付面)におけるシリコーンゴムラバーヒータの貼付位置に相当する位置及びシリコーンゴムラバーヒータの非貼付位置に相当する位置(隣接するシリコーンゴムラバーヒータ間の略中央位置)の表面温度を測定した。なお、表面温度の測定は、K熱電対を用いて行った。また、ヒータの設定温度を110℃とした。その結果、シリコーンゴムラバーヒータの貼付位置に相当する位置の表面温度は110℃であり、シリコーンゴムラバーヒータの非貼付位置に相当する位置の表面温度は101℃であった(表面温度差:9℃)。

【0071】

〔試料2〕

シリコーンゴムラバーヒータの間隔を5mmとする以外は試料1と同様にしてシリコーンゴム導電布の他の面における表面温度を測定した。その結果、シリコーンゴムラバーヒータの貼付位置に相当する位置の表面温度は110℃であり、シリコーンゴムラバーヒータの非貼付位置に相当する位置の表面温度は105.2℃であった(表面温度差:4.8℃)。

【0072】

〔試料3〕

シリコーンゴムラバーヒータの間隔を15mmとする以外は試料1と同様にしてシリコーンゴム導電布の他の面における表面温度を測定した。その結果、シリコーンゴムラバーヒータの貼付位置に相当する位置の表面温度は110℃であり、シリコーンゴムラバーヒータの非貼付位置に相当する位置の表面温度は96.6℃であった(表面温度差:13.4℃)。

【0073】

〔試料4〕

ナイロン布の一の面にシリコーンゴムラバーヒータを貼付した以外は、試料1と同様にしてナイロン布の他の面の表面温度を測定した。その結果、シリコーンゴムラバーヒータの貼付位置に相当する位置の表面温度は110℃であり、シリコーンゴムラバーヒータの非貼付位置に相当する位置の表面温度は95.5℃であった(表面温度差:14.5℃)。

【0074】

試料1〜3の測定結果から明らかなように、隣接するシリコーンゴムラバーヒータの間隔を10mm以下に設定することで、シリコーンゴム導電布(エアバッグ本体2)上の温度分布を10℃以内にすることが可能であることが確認された。

【0075】

また、試料1及び試料4の測定結果から明らかなように、ナイロン布よりもシリコーンゴム導電布の方が、ヒータ設定温度が同一であってもエアバッグ本体の外表面の温度分布を高くすることが可能であることが確認された。

【0076】

これらの結果から、エアバッグ本体を、ゴム(好ましくは、熱伝導性充填剤を添加して導電性を付与したゴム)と基布(好ましくは、導電性材料を蒸着めっきした有機繊維から構成される基布)とからなる複合ゴムシートにより構成し、かつエアバッグ本体の内面に面状発熱体を10mm以下の間隔で取り付けることで、エアバッグ本体の外表面の表面温度が略均一になるように加熱可能であることが推認された。

【産業上の利用可能性】

【0077】

本発明の加熱式エアバッグは、特に送電線用鉄塔等の腹材における防錆処理用の冶具として有用である。

【符号の説明】

【0078】

1…加熱式エアバッグ

2…エアバッグ本体

21…周壁部

22…第1の端壁部

23…第2の端壁部

3…面状発熱体

4…給排気用チューブ

【技術分野】

【0001】

本発明は、加熱式エアバッグに関するものである。

【背景技術】

【0002】

送電線用鉄塔や通信用鉄塔等、鋼管からなる複数の主材とそれらを連結する複数の腹材とからなる構造物においては、長期に亘って屋外で使用されることにより、それらの主材や腹材の外面や内面に錆が発生することがある。また、各種設備等に用いられている鋼管からなる配管においても、配管内を流れる流体や外部環境の影響により、その外面や内面に錆が発生することがある。そして、近年、錆の発生による腹材や配管等の鋼管の腐食及び劣化が問題視されてきている。

【0003】

腹材や配管の外面や内面に錆が発生した場合、錆の発生による腐食の進行を防止することが重要となる。腹材や配管の外面に発生した錆は、比較的容易に除去することができるものの、腹材や配管の内面に発生した錆を除去することは困難である。そこで、腹材や配管の内面に錆が発生した場合、従来、その腹材や配管を新しい腹材や配管に交換する方法や、腹材や配管を取り外した上で錆の除去処理を行い、錆が除去された腹材や配管を再度取り付ける方法等が行われている。

【0004】

従来、配管の一端側の開口部からライニングチューブを挿入し、ライニングチューブを挿入方向先端側から空気圧等で反転させて、配管内に挿入されたライニングチューブを接着剤等により当該配管内面に貼付することにより、鋼管からなる既設配管における錆の発生による腐食の進行を防止する技術が提案されている(特許文献1参照)。

【0005】

また、様々な設備や装置等において用いられる配管として、熱可塑性樹脂等からなる2以上の配管を接合してなる接合配管が用いられている。この2以上の配管を接合する方法としては、従来、配管接合用の継手を用いて機械的に接合する方法、配管同士や配管と継手とを熱融着させて接合する方法、配管端部に設けられたフランジ部を介してネジやボルト等を用いて接合する方法等が知られている。

【0006】

さらに、透明又は半透明の筒状部材や容器等の外壁面に意匠的な装飾が施されたり、商標を付したりすることがある。そして、これらを目的として、従来、ホットスタンプ箔を転写するホットスタンプ加工が知られている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−94521号公報

【特許文献2】特開2005−280826号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

腹材や配管の内面に錆が発生した場合に、腹材や配管を新しいものに交換する方法や、腹材や配管を一度取り外した上で防錆処理を行い再度取り付ける方法であれば、腹材や配管の内面に発生した錆を除去し、腐食の進行を防止することができるものの、作業性(操作性)が悪いという問題がある。そのため、特に腹材や配管の内面の一部に発生した錆を発見した場合においても、その都度腹材や配管を取り外すことなく、腐食の進行を容易に防止することのできる方法が求められている。

【0009】

ここで、腹材や配管等の鋼管の錆の発生による腐食は、酸素(水中の溶存酸素等)の存在下において進行することから、腐食の進行を防止するためには、特許文献1に記載の方法のように、鋼管内面における錆の発生した部位に、当該部位を被覆する被覆部材(ライナー部材)等を取り付け、錆の発生した部分に酸素が接触しないようにすることが効果的であると考えられる。特に、鋼管の内面の一部のみに錆が発生しているような場合、当該錆発生部のみを被覆部材(ライナー部材)等により被覆することができれば、防錆処理のコストを低減することができるため好ましいと考えられる。

【0010】

しかしながら、特許文献1に記載の方法では、鋼管内面の一部分に錆が発生しているような場合において、その部分のみに被覆部材(ライナー部材)等を取り付けることが困難である。

【0011】

特に送電線用鉄塔等の腹材を、鉄塔から取り外すことなく補修するためには高所における作業が必要となるが、特許文献1に記載の方法を当該高所において実施することは極めて困難である。そのため、鋼管内面、特に鋼管内面の一部分のみに被覆部材(ライナー部材)等を効果的に取り付けることができるとともに、高所においても取り扱いやすい冶具の提案が切望されているという現状がある。

【0012】

また、熱可塑性樹脂等からなる2つの配管同士や、配管と継手とを接合しようとする場合、例えば、2つの配管の端部(接合箇所)をヒータ等で溶融させた後、すばやく接合箇所にて配管同士を嵌合することで配管同士を融着させることができる。しかし、既存の設備や装置等内において新たに配管を設置する必要があって熱可塑性樹脂等からなる2つの配管を接合しようとする場合、配管の端部の溶融後にすばやく配管同士を嵌合させるのは困難である。また、接合配管の設置箇所において配管同士を嵌合した状態で当該接合箇所をヒータ等により加熱して融着させることも考えられるが、配管の設置箇所によっては配管の接合箇所をヒータ等により加熱するための空間的余裕(ヒータ等を設置するための空間的余裕)がない場合もある。このような場合に、配管の接合箇所を内部から加熱することにより融着させることができれば、配管同士の接合が可能となるが、そのような目的において好適に用いられる冶具が提案されていないという現状がある。

【0013】

さらに、ホットスタンプ加工は、ホットスタンプ箔を転写しようとする面に当該ホットスタンプ箔を押圧しながら加熱することにより行われるが、筒状部材や容器の外壁面に転写されたホットスタンプ箔は、経時的に剥離してしまったり、汚れてしまったりすることがあり、見栄えが悪くなってしまうという問題がある。そこで、筒状部材や容器が透明又は半透明のものであれば、それらの内壁面にホットスタンプ箔を転写することで、このような問題を解決することができるものの、当該内壁面にホットスタンプ箔を押圧するのは極めて困難である。そのため、筒状部材や容器等の内壁面にホットスタンプ箔を容易に転写することのできる冶具の提案が望まれているという現状がある。

【0014】

このように、鋼管、配管等の筒状部材や、容器等、内部に空間を有する部材の内面側から押圧及び加熱することを目的として好適に用いられ得る冶具が未だ提案されていないという現状がある。

【0015】

このような実情に鑑み、本発明は、特に、鋼管等の内面、さらには鋼管等の内面の一部分のみに被覆部材(ライナー部材)等を効果的に取り付けることができ、また配管等の筒状部材や容器等の内面から押圧及び加熱するための冶具として好適に用いることができるとともに、高所や狭い空間等における操作性が良好な加熱式エアバッグを提供することを目的とする。

【課題を解決するための手段】

【0016】

上記課題を解決すべく本発明者らが鋭意研究した結果、被覆部材(ライナー部材)を取り付けようとする鋼管が、内径よりも小さい開口部を端部に有するものである場合に、当該鋼管内面に被覆部材(ライナー部材)等を取り付ける方法として、有底円筒状のエアバッグの外面に被覆部材(ライナー部材)を取り付け、当該エアバッグを鋼管内に挿入してからエアバッグ内に空気を注入してエアバッグを膨張させてエアバッグの外面に取り付けられた被覆部材(ライナー部材)を鋼管内面に押圧して取り付け、その後、収縮させたエアバッグのみを鋼管内から取り出す方法を見出した。

【0017】

かかる方法において、被覆部材(ライナー部材)として筒状のものを用い、エアバッグの膨張により筒状の被覆部材(ライナー部材)を鋼管内面に圧着させることで、当該被覆部材(ライナー部材)が鋼管内面から剥離するのを抑制することができる。しかし、この場合において、鋼管内に被覆部材(ライナー部材)を挿入するために鋼管端部の開口部の大きさよりも小さい外径を有する被覆部材(ライナー部材)を用いる必要があるが、被覆部材(ライナー部材)を構成する材料の膨張率が小さいと、鋼管の内面に被覆部材(ライナー部材)を当接させることができなくなるおそれがある。そこで、高膨張率を有する熱膨張性樹脂からなる筒状の被覆部材(ライナー部材)を用い、鋼管の開口部から挿入した筒状の被覆部材(ライナー部材)を加熱することができれば、膨張した被覆部材(ライナー部材)を鋼管内面に当接させることができると考えられる。

【0018】

その一方で、被覆部材(ライナー部材)の外面(鋼管内面との当接面)に粘着剤層を形成しておき、鋼管内面に粘着剤層を介して被覆部材(ライナー部材)を貼付するのがより望ましいと考えられるが、加熱式エアバッグを鋼管端部の開口部から挿入して、被覆部材(ライナー部材)の貼付箇所にエアバッグ本体を配置するまでの間に被覆部材(ライナー部材)の外面に形成した粘着剤層が付着してしまうおそれがある。そのような弊害を防止するためには、粘着剤として熱可塑性粘着剤を用い、鋼管内面に当該熱可塑性粘着剤層を当接させた状態で加熱して当該粘着剤を溶融させることで、鋼管内面に被覆部材(ライナー部材)を効果的に取り付けることができると考えられる。すなわち、上記のような作業に使用することのできる冶具が必要となる。

【0019】

そこで、本発明は、内部への給排気により膨縮可能なエアバッグ本体と、前記エアバッグ本体の内面の少なくとも一部に取り付けられてなる面状発熱体とを備えることを特徴とする加熱式エアバッグを提供する(発明1)。

【0020】

上記発明(発明1)によれば、エアバッグ本体の内壁面に面状発熱体が取り付けられていることで、エアバッグ本体を介してエアバッグの外側の部材に対して加熱することができるため、上述したような鋼管内面において、例えば錆の発生した部位に被覆部材(ライナー部材)を取り付けるための冶具として好適に用いることができ、当該エアバッグを鋼管内面における錆の発生部位に配置して用いることで、鋼管内面の一部のみに被覆部材(ライナー部材)を効果的に取り付けることができる。

【0021】

また、上記発明(発明1)によれば、2つの熱可塑性樹脂等からなる配管同士を接合する場合に、配管の接合箇所に上記発明(発明1)に係る加熱式エアバッグを挿入し、エアバッグ本体への給気により膨張させて、配管の接合箇所にエアバッグ本体を当接させた状態で面状発熱体により発熱させることで、2つの配管を熱融着により接合させることができる。

【0022】

さらに、上記発明(発明1)によれば、筒状部材や容器の内壁面にホットスタンプ箔を転写しようとする場合に、上記発明(発明1)に係る加熱式エアバッグの外面にホットスタンプ箔を取り付け、当該加熱式エアバッグを筒状部材や容器内に挿入し、エアバッグ本体への給気により膨張させて筒状部材や容器の内壁面にホットスタンプ箔を押圧した状態で面状発熱体により発熱させることで、筒状部材や容器の内壁面にホットスタンプ箔を容易に転写することができる。

【0023】

上記発明(発明1)においては、複数の前記面状発熱体が、前記エアバッグ本体の内壁面に取り付けられているのが好ましく(発明2)、複数の前記面状発熱体が、前記エアバッグ本体の内壁面に略一定の間隔にて取り付けられているのが好ましく(発明3)、前記エアバッグ本体が、略円筒状に形成されてなる周壁部と、当該周壁部の両端部のそれぞれに設けられてなる端壁部とを有し、複数の前記面状発熱体が、前記エアバッグ本体の周壁部の内面に略一定の間隔にて取り付けられているのが好ましい(発明4)。

【0024】

上記発明(発明2〜4)においては、前記複数の面状発熱体のうちの隣接する2つの面状発熱体の間隔が、4〜10mmであるのが好ましい(発明5)。かかる発明(発明5)によれば、隣接する面状発熱体の間隔が上記範囲内であることで、エアバッグ本体の表面温度を略均一にすることができる。

【0025】

上記発明(発明2〜5)においては、前記複数の面状発熱体を、長尺状又は波線形状とすることができる(発明6)。また、上記発明(発明1〜5)においては、螺旋形状の前記面状発熱体が、前記エアバッグ本体の内面に取り付けられていてもよい(発明7)。

【0026】

上記発明(発明1〜7)においては、前記面状発熱体により加熱された際に、前記面状発熱体が取り付けられている部分における前記エアバッグ本体の表面温度と前記面状発熱体が取り付けられていない部分における前記エアバッグ本体の表面温度との差が、10℃以内であるのが好ましく(発明8)、前記面状発熱体は、可撓性を有するのが好ましい(発明9)。

【0027】

上記発明(発明1〜9)においては、前記エアバッグ本体が、繊維材料と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むゴム布からなるのが好ましく(発明10)、前記ゴム布が、繊維材料から構成される基布と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むのが好ましく(発明11)、前記繊維材料が、有機繊維に導電性材料を蒸着させてなるものであるのが好ましく(発明12)、前記弾性体が、シリコーンゴムを含んでいるのが好ましく(発明13)、前記弾性体が、シリコーンゴムと熱伝導性充填剤とを含んでいるのが好ましい(発明14)。

【発明の効果】

【0028】

本発明によれば、特に、鋼管等の内面、さらには鋼管等の内面の一部分のみに被覆部材(ライナー部材)等を効果的に取り付けることができ、また配管等の筒状部材や容器等の内面から押圧及び加熱するための冶具として好適に用いることができるとともに、高所や狭い空間等における操作性が良好な加熱式エアバッグを提供することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態に係る加熱式エアバッグの概略構成を示す斜視図である。

【図2】本発明の一実施形態に係る加熱式エアバッグの概略構成を示す、図1における加熱式エアバッグのA−A線切断部端面図である。

【図3】本発明の一実施形態における面状発熱体の構成例を示す平面図である。

【図4】本発明の一実施形態における面状発熱体の他の構成例(その1)を示す平面図である。

【図5】本発明の一実施形態における面状発熱体の他の構成例(その2)を示す部分破断斜視図である。

【発明を実施するための形態】

【0030】

本発明の実施の形態に係る加熱式エアバッグを、図面を参照しながら説明する。図1は、本実施形態に係る加熱式エアバッグを示す斜視図であり、図2は、図1に示す本実施形態に係る加熱式エアバッグのA−A線切断部端面図であり、図3は、本実施形態に係る加熱式エアバッグにおける面状発熱体の構成例を示す、エアバッグ本体の周壁部の内面側から見た平面図である。なお、本実施形態においては、送電線鉄塔における腹材の防錆処理(腹材の内面への防錆用チューブの取付)用冶具としての加熱式エアバッグを例に挙げて説明するが、本発明の加熱式エアバッグの用途は、かかる用途に限定されるものではない。

【0031】

図1及び図2に示すように、本実施形態に係る加熱式エアバッグ1は、エアバッグ本体2と、エアバッグ本体2の内面に取り付けられてなる複数の面状発熱体3と、エアバッグ本体2の一端部からエアバッグ本体2内に挿入されてなる給排気用チューブ4とを備える。

【0032】

エアバッグ本体2は、略円筒形状に形成されてなる周壁部21と、周壁部21の一端部に設けられてなる、略円形の第1の端壁部22と、周壁部21の他端部に設けられてなる、略円形の第2の端壁部23とを有し、全体として中空の略円柱形状をなしている。

【0033】

第1の端壁部22の内面には、エアバッグ本体2内に挿入された給排気用チューブ4を当該エアバッグ本体2内にて固定するための第1の固定座部材5が設けられている。また、第2の端壁部23には、略中央に貫通孔231が形成されており、かかる貫通孔231内に第2の固定座部材6が貫挿されている。そして、第2の固定材部材6を介して給排気用チューブ4がエアバッグ本体2内に挿入され、エアバッグ本体2内に挿入された給排気用チューブ4の一端部が第1の固定座部材5により固定されている。

【0034】

エアバッグ本体2を構成する周壁部21、第1の端壁部22及び第2の端壁部23は、エアバッグ本体2の内部に供給された空気が漏出し得ない材料により構成されていればよいが、繊維材料から構成される基布と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むゴム布により構成されているのが好ましい。エアバッグ本体2がゴム布により構成されていることで、エアバッグ本体2内への給気によりエアバッグ本体2を略均一に膨張させることが可能となるとともに、十分な引裂強度を奏することが可能となり、またエアバッグ本体2の膨張・収縮の繰り返しに対する耐久性に優れたものとなる。

【0035】

エアバッグ本体2を構成する基布としては、特に限定されるものではなく、例えば、織布、不織布、編物等が挙げられる。また、かかる基布を構成する繊維材料としては、例えば、ポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリウレタン繊維等の有機繊維等が挙げられ、これらの有機繊維に導電性材料、例えば、銅、ニッケル、銀、金等のうちの少なくとも1種の金属、特に銅及びニッケルを蒸着めっきさせてなるものが好ましい。導電性材料が蒸着めっきされた有機繊維からなる基布を用いることで、エアバッグ本体2を構成するゴム布の熱伝導性を向上させることができ、面状発熱体3からエアバッグ本体2の外側の部材に対する効率的な熱伝導が可能となる。なお、金属の蒸着めっき厚は、1〜10μm程度であればよく、5μm程度であるのが好ましい。

【0036】

基布を構成する繊維材料の太さは、0.35〜3.1dtexであるのが好ましく、引張弾性率は、0.7〜2.0GPaであるのが好ましい。また、基布の目付量は、70〜150g/m2であるのが好ましい。繊維材料の太さ及び引張弾性率や、基布の目付量が上記範囲内であれば、エアバッグ本体2内への給気によりエアバッグ本体2を略均一に膨張させることが可能となるとともに、十分な引裂強度を奏することが可能となり、またエアバッグ本体2の膨張・収縮の繰り返しに対する耐久性に優れたものとなる。

【0037】

エアバッグ本体2を構成する弾性体としては、天然ゴム;シリコーンゴム、ブチルゴム、アクリルゴム、クロロプレンゴム、ウレタンゴム、クロロスルホン化ポリエチレン等の合成ゴム;又は、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、塩化ビニル系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー等の熱可塑性エラストマー等に、窒化ホウ素、アルミナ、酸化亜鉛、窒化アルミニウム等の熱伝導性充填剤が添加されてなる熱伝導性弾性体を用いることが好ましい。なお、熱伝導性充填剤の配合量としては、例えば、弾性体としてシリコーンゴムを用いた場合、シリコーンゴム100質量部に対して0.5〜50質量部程度である。上記範囲内での配合量であれば、シリコーンゴムの特性(ゴム弾性等)を維持しつつ、シリコーンゴムに熱伝導性を付与することができる。

【0038】

なお、上記ゴム布としては、例えば、熱伝導性充填剤が添加された液状弾性体コンパウンド(液状シリコーンゴムコンパウンド等)を基布に塗布・含浸し、従来公知の方法により硬化させてなるものを用いることができる。

【0039】

エアバッグ本体2(周壁部21、第1の端壁部22、第2の端壁部23)の厚みは、0.1〜0.5mmであるのが好ましい。厚みが0.1mm未満であると、エアバッグ本体2(周壁部21、第1の端壁部22、第2の端壁部23)の耐久性が低下し、給排気によるエアバッグ本体2の膨張・収縮を何度も繰り返すうちにエアバッグ本体2が破損してしまうおそれがある。また、厚みが0.5mmを超えると、エアバッグ本体2(周壁部21)の内面に取り付けられる面状発熱体3からエアバッグ本体2(周壁部21)の外側の部材に対する効率的な熱伝導が困難となり、エアバッグ本体2(周壁部21)の外周面の表面温度を所定温度にするためのエネルギー効率が悪くなるおそれがある。また、加熱式エアバッグ1(エアバッグ本体2)を挿入する鋼管端部の開口部が狭い場合に、当該鋼管内に加熱式エアバッグ1(エアバッグ本体2)を折り畳んで挿入する必要があるが、エアバッグ本体2の厚みが0.5mmを超えると、折り畳んだ状態のエアバッグ本体2の厚みが厚くなってしまい、鋼管への挿入が困難となるおそれがある。

【0040】

エアバッグ本体2の外径(エアバッグ本体2の軸方向に直交する方向における周壁部21の長さ)は、防錆処理の対象となる腹材の内径やエアバッグ本体2(周壁部21、第1の端壁部22、第2の端壁部23)を構成するゴム布の伸び率等に応じて適宜設定することができ、エアバッグ本体2の軸方向長さ(エアバッグ本体2の軸方向における周壁部21の長さ)についても、当該腹材の長さ等に応じて適宜設定することができる。例えば、内径80〜200mm程度、長さ2.5〜10m程度の腹材の防錆処理に用いる場合、エアバッグ本体2の外径は76〜190mm程度に設定することができ、エアバッグ本体2の軸方向長さは100〜500mm程度に設定することができる。

【0041】

図3に示すように、エアバッグ本体2の周壁部21には、複数(本実施形態においては8個)の面状発熱体3が、所定の間隔Dをあけて、エアバッグ本体2の軸方向と略平行に並ぶようにして、例えば接着剤等により貼付されている。

【0042】

エアバッグ本体2の周壁部21上における隣接する面状発熱体3の間隔Dは、4〜10mmであるのが好ましく、6〜9mmであるのがより好ましい。送電線用鉄塔等の腹材の中には、鳥類等の営巣による腐食や劣化を防止するために、腹材の内径よりも遥かに小さい開口部(隙間)を設けるようにして、腹材の両端部を塞ぐ閉塞部材が当該腹材の両端部に取り付けられているものがある。このような腹材の内面の防錆処理を行うにあたっては、その開口部(隙間)から加熱式エアバッグ1を腹材の内部に挿入する必要がある。しかし、隣接する面状発熱体3の間隔Dが4mm未満であると、収縮した状態にある加熱式エアバッグ1を折り畳むのが困難となり、防錆処理の対象となる腹材の端部の開口部(隙間)から加熱式エアバッグ1を折り畳んだ状態で挿入するのが困難となるおそれがある。

【0043】

また、当該間隔Dが10mmを超えると、エアバッグ本体2(周壁部21)の外面の表面温度を略均一にすることが困難となるおそれがある。特に、後述するように熱膨張性樹脂からなる筒状のライナー部材内にエアバッグ本体2を挿入し、当該ライナー部材を加熱して膨張させることで、腹材の内面にライナー部材を取り付けようとする場合、エアバッグ本体2(周壁部21)の外面の表面温度が略均一にならないと、ライナー部材に低温加熱部分と高温加熱部分とが生じ、それらの部分における膨張率が異なることで、膨張したライナー部材に歪みによるシワが生じてしまい、腹材内面とライナー部材とを密着させることができず、腹材内面とライナー部材との間に空隙ができてしまうおそれがある。

【0044】

すなわち、隣接する面状発熱体3の間隔Dが上記範囲内であれば、腹材の端部の開口部(隙間)から容易に挿入し得る程度に加熱式エアバッグ1を小さく折り畳むことができるとともに、エアバッグ本体2(周壁部21)の外面の表面温度を略均一に、具体的には、面状発熱体3が設けられている部分におけるエアバッグ本体2(周壁部21)の外面の表面温度と、面状発熱体3が設けられていない部分におけるエアバッグ本体2(周壁部21)の外面の表面温度との差を10℃以内にすることができる。

【0045】

エアバッグ本体2の周壁部21の内面に貼付される面状発熱体3としては、可撓性(柔軟性)、好ましくは所定の弾性を有する薄膜の発熱体を用いるのが好ましい。可撓性(柔軟性)、特に所定の弾性を有するものであれば、エアバッグ本体2の膨張・収縮による周壁部21の変形(伸縮)に追従可能となる。このような薄膜の面状発熱体3としては、例えば、シリコーンラバーヒータ、ポリイミドヒータ、PETフィルムヒータ等が挙げられ、特に、シリコーンラバーヒータを用いるのが好適である。

【0046】

面状発熱体3の厚みは、0.1〜5mmであるのが好ましく、0.1〜2mmであるのがより好ましく、1.5mm程度であるのが特に好ましい。面状発熱体3の厚みが上記範囲内であれば、エアバッグ本体2を折り畳んだときにヒータ回路等が断線してしまうのを防止することができるとともに、折り畳んだエアバッグ本体2の厚みが厚くなりすぎず、鋼管端部の狭い開口部から容易にエアバッグ本体2を挿入することができる。

【0047】

面状発熱体3の短手方向の幅は、エアバッグ本体2の直径や周壁部21内面に設ける面状発熱体3の数等に応じて適宜設定することができ、面状発熱体3の数(本実施形態においては8個)も、エアバッグ本体2の直径や面状発熱体3の短手方向の幅等に応じて適宜設定することができるが、面状発熱体3が設けられている部分におけるエアバッグ本体2(周壁部21)の外面の表面温度と、面状発熱体3が設けられていない部分におけるエアバッグ本体2(周壁部21)の外面の表面温度との差が10℃以内になるように、それらを設定するのが好ましい。

【0048】

なお、面状発熱体3は、加熱式エアバッグ1(エアバッグ本体2の周壁部21)の表面温度が50〜160℃となるように発熱し得るものであり、面状発熱体3としてシリコーンラバーヒータを用いる場合には、ヒータ温度として300℃程度まで設定することができる。

【0049】

図1及び図2に示すように、給排気用チューブ4は、エアバッグ本体2の第2の端壁部23に形成された貫通孔231から挿入され、エアバッグ本体2の軸方向と略平行に配置され、また、その一端部は、エアバッグ本体2の第1の端壁部22に至り、他端部は貫通孔231から外側に突出している。これにより、給排気用チューブ4が、加熱式エアバッグ1を防錆処理の対象物である腹材への挿入又は腹材からの取り出しの操作を行う際に把持部としての機能を果たすことになる。

【0050】

給排気用チューブ4は、エアバッグ本体2の第2の端壁部23の貫通孔231に設けられた第2の固定座部材6内に挿入され、第1の端壁部22の内面に設けられた第1の固定座部材5に一端部が挿入されることにより、エアバッグ本体2内にて固定される。これにより、防錆処理の対象物である腹材内に挿入された加熱式エアバッグ1の操作性を向上させることができる。

【0051】

給排気用チューブ4には、軸方向に略同一の間隔をあけるようにして複数の給排気孔41が形成されており、この給排気孔41を介してエアバッグ本体2における給排気を行うことができる。なお、複数の給排気孔41のうちの最も第2の端壁部23側に位置する給排気孔41は、面状発熱体3に接続されるリード線31を引き出すための孔としての役割をも果たすものとなる。

【0052】

給排気用チューブ4としては、例えば、ポリエチレン、ポリアミド、ナイロン(登録商標)、シリコーンゴム等からなる硬質チューブや軟質チューブ等を用いることができるが、特にこれらに限定されるものではなく、強度や耐圧性、加熱式エアバッグ1の用途等を考慮して適宜選択され得る。なお、給排気用チューブ4として軟質チューブを用いれば、例えば、屈曲形状や湾曲形状の鋼管内にも容易に加熱式エアバッグ1を挿入し、鋼管内における所望とする位置に加熱式エアバッグ1を配置することができる。

【0053】

次に、上述したような構成を有する加熱式エアバッグ1を用いた、腹材の防錆処理方法について説明する。

まず、加熱式エアバッグ1の外面に、腹材内面に発生した錆を被覆する、熱膨張性樹脂からなる筒状のライナー部材を取り付ける。なお、当該ライナー部材は、所定の外径(防錆処理の対象となる腹材の端部の開口部の内径よりも小さな外径)を有し、軸方向の長さがエアバッグ本体2のそれよりも短いものである。また、当該ライナー部材は、防錆処理の対象となる腹材の内径よりも大きな外径を有する、熱膨張性樹脂からなる筒状部材を、縮径させることにより作製されるものである。さらに、ライナー部材の外面にはホットメルト系接着剤(ポリアミド系ホットメルト接着剤、ポリエステル系ホットメルト接着剤、ウレタン系ホットメルト接着剤等)からなる粘着剤層が形成されている。

【0054】

次に、ライナー部材が取り付けられた加熱式エアバッグ1を、腹材の一端部の開口部から腹材内に挿入し、腹材内面の錆発生部にライナー部材が位置するように加熱式エアバッグ1を配置する。

【0055】

続いて、コンプレッサー等を用いて、加熱式エアバッグ1内に空気を圧送してエアバッグ本体2を膨張させるとともに、面状発熱体3に通電して発熱させることによりライナー部材を加熱して、ライナー部材を膨張させる。このとき、内部への空気の圧送により膨張した加熱式エアバッグ1(エアバッグ本体2)とともに、面状発熱体3からの加熱によりライナー部材も膨張する。しかも、本実施形態に係る加熱式エアバッグ1によれば、面状発熱体3が設けられている部分におけるエアバッグ本体2(周壁部21)の外面の表面温度と、面状発熱体3が設けられていない部分におけるエアバッグ本体2(周壁部21)の外面の表面温度との差を10℃以内にすることができるため、ライナー部材を略均一に膨張させることができる。また、面状発熱体3からの加熱によりライナー部材の外面に設けられたホットメルト系接着剤層も溶融する。これにより、ライナー部材を腹材内面に圧着させることができる。

【0056】

そして、面状発熱体3への通電を止める。これにより、溶融したホットメルト系接着剤層が徐冷されて硬化して、ライナー部材が腹材の内面に圧着され、腹材内面の錆発生部を被覆する。その後、加熱式エアバッグ1内からの抜気によりエアバッグ本体2を収縮させ、腹材から加熱式エアバッグ1を抜き取る。

【0057】

このとき、ライナー部材が、防錆処理対象の腹材の内径よりも大きい外径を有する、熱膨張性樹脂からなる筒状部材を縮径させることにより作製されたものであることで、加熱・膨張後のライナー部材を縮径させる方向には応力がほとんど働かない(すなわち、ライナー部材には残留応力がほとんどない)ため、ライナー部材の縮径を抑制することができる。その結果として、腹材内面の錆発生部が、ライナー部材により被覆され、外部の空気と遮断された状態を保つことができ、腹材の腐食の進行を抑制することができる。

【0058】

上述した本実施形態に係る加熱式エアバッグ1によれば、腹材や配管等の鋼管等の内面における錆の発生部位に被覆部材(ライナー部材)等を効果的に取り付けるための冶具として好適であり、特に高所における操作性が良好なものとすることができる。

【0059】

また、本実施形態に係る加熱式エアバッグ1によれば、特に腹材や配管等の鋼管等の内面における錆の発生部位のみに被覆部材(ライナー部材)等を効果的に取り付けるための冶具として好適である。

【0060】

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0061】

上記実施形態においては、エアバッグ本体2の周壁部21に、エアバッグ本体2の軸方向と略平行に複数の長尺状の面状発熱体3が所定の間隔をあけて並列しているが、本発明はこのような態様に限定されるものではなく、例えば、図4に示すように、複数の波線形状の面状発熱体3が、エアバック本体2の軸方向に伸張するように、所定の間隔をあけて設けられていてもよい。この場合においても、隣接する波線形状の面状発熱体3の間隔Dを4〜10mmに設定するのが好ましい。

【0062】

また、図5に示すように、エアバッグ本体2の周壁部21の内面に、螺旋形状の面状発熱体3が取り付けられていてもよい。このような態様であれば、エアバッグ本体2を捻るようにして小さくたたむことができ、腹材や配管等の鋼管端部における開口部が極めて小さい場合であっても、鋼管等における加熱式エアバッグ1(エアバッグ本体2)の挿脱が容易になる。

【0063】

さらに、上記実施形態においては、筒状のライナー部材内に加熱式エアバッグ1のエアバッグ本体2を挿入し、当該筒状のライナー部材を面状発熱体3の発熱により加熱膨張させて、腹材や配管等の鋼管の内面に取り付けているが、これに限定されるものではなく、腹材や配管等の鋼管の内面における錆発生部を被覆し得る程度の大きさのシート状のライナー部材をエアバッグ本体2の外周に取り付けて、当該加熱式エアバッグ1(エアバッグ本体2)を鋼管内に挿入してライナー部材の貼付位置に配置し、エアバッグ本体2内に空気を圧送して膨張させ、当該シート状のライナー部材を鋼管内面における錆発生部に貼付するようにしてもよい。

【0064】

さらにまた、上記実施形態において加熱式エアバッグ1は腹材や配管等の鋼管の防錆処理に用いられるものとして説明したが、本発明はこれに限定されるものではなく、エアバッグ本体2を用いた膨張と、加熱との処理が必要な用途であればいかなる用途であっても用いることができ、その用途に応じてエアバッグ本体2の形状や大きさ等を適宜変更することができる。

【0065】

例えば、本発明による加熱式エアバッグは、塩化ビニル樹脂等の熱可塑性樹脂からなる配管同士を融着させて接続する用途に用いることができる。この場合において、接続対象の配管の端部同士を当接させて、その当接部に面状発熱体が位置するようにして加熱式エアバッグを配管内に載置する。そして、加熱式エアバッグを給気により膨張させて、配管の内面にエアバッグ本体を密着させた状態で、面状発熱体を発熱させることで一方又は双方の配管を加熱溶融させ、配管同士を融着させる。このときに、エアバッグ本体が配管の内面に密着していることで、一方又は双方の配管が加熱溶融しても配管の内径が変化することがなく、また配管内面(特に当接部周辺)に加熱溶融による不要な凹凸等が形成されることもない。特に、既設装置において新たに配管を接続するような場合であって、配管の接続位置において接続作業をし得る程度の空間的余裕がないような場合が考えられるが、このような場合であっても、本発明の加熱式エアバッグによれば、配管を内面から溶融させて配管同士を融着させることができる。

【0066】

また、本発明の加熱式エアバッグは、透明又は半透明の筒状部材(ガラスパイプ等)、透明容器、半透明容器等の内壁面に、ホットスタンプ加工を施すための冶具としても用いることができる。この場合において、収縮した状態のエアバッグ本体の外面にホットスタンプ箔を取り付け、当該エアバッグ本体をホットスタンプ加工対象物(筒状部材や容器等)内に挿入し、エアバッグ本体内に空気を圧送してエアバッグ本体を膨張させて、ホットスタンプ箔をホットスタンプ加工対象物の内壁に当接させる。その状態において面状発熱体を発熱させることで、ホットスタンプ加工対象物の内壁にホットスタンプ箔を転写することができる。このような用途に本発明の加熱式エアバッグを用いれば、ホットスタンプ加工が極めて困難な筒状部材や容器の内壁面に、容易にホットスタンプ箔を転写することができ、筒状部材や容器の外壁面にホットスタンプ箔を転写する場合に比して、転写されたホットスタンプ箔が剥離し難くなるという効果を奏し得るとともに、可撓性(柔軟性)を有するエアバッグ本体にてホットスタンプ箔を筒状部材や容器の内壁面に押圧するため、平滑性の悪い内壁面(例えば、凹凸形状を有する内壁面)に対してもホットスタンプ箔を転写することができる。なお、この場合において、空気の圧送により膨張させたエアバッグ本体を、筒状部材や容器等の内壁面に的確に当接させるため、筒状部材や容器の形状に応じてエアバッグ本体の形状を変更すればよい。

【0067】

さらに、本発明の加熱式エアバッグは、内部に空間を有する製品(筒状部材、容器等)の外表面に、有機溶剤等を含む塗料等を塗布する場合において、当該塗料の乾燥及び硬化を促進するために用いることができる。一般に、塗料等が塗布された製品は、常温常圧下で放置させることで当該塗料等を乾燥させて(有機溶剤等を揮発させて)、塗料を硬化させるため、当該製品の製造に時間がかかってしまい、乾燥中の塗膜にゴミ等が付着してしまうと、製品の見栄えが悪くなってしまう。一方、乾燥及び硬化を早めるためにオーブン等で加熱すると、急激な加熱により有機溶剤等が発泡し、かえって製品の見栄えが悪くなってしまうおそれがある。また、オーブン等で加熱して有機溶剤等を揮発させると、オーブン(ヒータ)と有機溶剤等との接触による発火等を引き起こしかねない。しかしながら、本発明の加熱式エアバッグを塗料等が塗布された製品の内部空間に挿入し、エアバッグ本体を膨張させるとともに面状発熱体を発熱させることで、塗料中の有機溶剤の揮発を促進することができ、当該製品の製造時間を短縮することができる。また、塗料から揮発する有機溶剤と面状発熱体とが接触することがないため、それらが接触することによる発火等を防止することができ、製品製造における安全性を確保することができる。

【0068】

さらにまた、本発明の加熱式エアバッグは、ゴム布等からなる袋状構造物の製造工程におけるゴム布等の接合に用いることができる。一般に、当該袋状構造物は、ゴム布等を袋状に成形し、接着剤等を介して接合部を接着することにより製造されるが、袋状に成形したゴム布の内部に、本発明の加熱式エアバッグを挿入し、エアバッグ本体を膨張させるとともに面状発熱体を発熱させることで、接着剤等に含まれる有機溶剤等の揮発を促進させ、当該接合部の接着を促進させることができる。

【実施例】

【0069】

以下、実施例及び比較例を挙げて本発明をより詳細に説明するが、本発明は下記の実施例等に何ら限定されるものではない。

【0070】

〔試料1〕

ポリエステル繊維に銅及びニッケルを蒸着めっきさせてなる基布(セーレン社製,製品名:Sui−10−18W)とシリコーンゴムとからなる複合ゴムシートであるシリコーンゴム導電布(藤倉ゴム工業社製,製品名:シリコーン導電布,厚み:0.25〜0.30mm)と、シリコーンゴムラバーヒータ(短手方向幅:25mm,長手方向長さ:400mm,厚み:1.5mm,オーエムヒーター社製)とを用意し、シリコーンゴム導電布の一の面に、2個のシリコーンゴムラバーヒータを、隣接するシリコーンゴムラバーヒータの間隔が10mmとなるように略平行に貼付した。そして、各シリコーンゴムラバーヒータに通電して発熱させて、シリコーンゴム導電布の他の面(シリコーンゴムラバーヒータの非貼付面)におけるシリコーンゴムラバーヒータの貼付位置に相当する位置及びシリコーンゴムラバーヒータの非貼付位置に相当する位置(隣接するシリコーンゴムラバーヒータ間の略中央位置)の表面温度を測定した。なお、表面温度の測定は、K熱電対を用いて行った。また、ヒータの設定温度を110℃とした。その結果、シリコーンゴムラバーヒータの貼付位置に相当する位置の表面温度は110℃であり、シリコーンゴムラバーヒータの非貼付位置に相当する位置の表面温度は101℃であった(表面温度差:9℃)。

【0071】

〔試料2〕

シリコーンゴムラバーヒータの間隔を5mmとする以外は試料1と同様にしてシリコーンゴム導電布の他の面における表面温度を測定した。その結果、シリコーンゴムラバーヒータの貼付位置に相当する位置の表面温度は110℃であり、シリコーンゴムラバーヒータの非貼付位置に相当する位置の表面温度は105.2℃であった(表面温度差:4.8℃)。

【0072】

〔試料3〕

シリコーンゴムラバーヒータの間隔を15mmとする以外は試料1と同様にしてシリコーンゴム導電布の他の面における表面温度を測定した。その結果、シリコーンゴムラバーヒータの貼付位置に相当する位置の表面温度は110℃であり、シリコーンゴムラバーヒータの非貼付位置に相当する位置の表面温度は96.6℃であった(表面温度差:13.4℃)。

【0073】

〔試料4〕

ナイロン布の一の面にシリコーンゴムラバーヒータを貼付した以外は、試料1と同様にしてナイロン布の他の面の表面温度を測定した。その結果、シリコーンゴムラバーヒータの貼付位置に相当する位置の表面温度は110℃であり、シリコーンゴムラバーヒータの非貼付位置に相当する位置の表面温度は95.5℃であった(表面温度差:14.5℃)。

【0074】

試料1〜3の測定結果から明らかなように、隣接するシリコーンゴムラバーヒータの間隔を10mm以下に設定することで、シリコーンゴム導電布(エアバッグ本体2)上の温度分布を10℃以内にすることが可能であることが確認された。

【0075】

また、試料1及び試料4の測定結果から明らかなように、ナイロン布よりもシリコーンゴム導電布の方が、ヒータ設定温度が同一であってもエアバッグ本体の外表面の温度分布を高くすることが可能であることが確認された。

【0076】

これらの結果から、エアバッグ本体を、ゴム(好ましくは、熱伝導性充填剤を添加して導電性を付与したゴム)と基布(好ましくは、導電性材料を蒸着めっきした有機繊維から構成される基布)とからなる複合ゴムシートにより構成し、かつエアバッグ本体の内面に面状発熱体を10mm以下の間隔で取り付けることで、エアバッグ本体の外表面の表面温度が略均一になるように加熱可能であることが推認された。

【産業上の利用可能性】

【0077】

本発明の加熱式エアバッグは、特に送電線用鉄塔等の腹材における防錆処理用の冶具として有用である。

【符号の説明】

【0078】

1…加熱式エアバッグ

2…エアバッグ本体

21…周壁部

22…第1の端壁部

23…第2の端壁部

3…面状発熱体

4…給排気用チューブ

【特許請求の範囲】

【請求項1】

内部への給排気により膨縮可能なエアバッグ本体と、

前記エアバッグ本体の内面の少なくとも一部に取り付けられてなる面状発熱体と

を備えることを特徴とする加熱式エアバッグ。

【請求項2】

複数の前記面状発熱体が、前記エアバッグ本体の内壁面に取り付けられていることを特徴とする請求項1に記載の加熱式エアバッグ。

【請求項3】

複数の前記面状発熱体が、前記エアバッグ本体の内壁面に略一定の間隔にて取り付けられていることを特徴とする請求項1又は2に記載の加熱式エアバッグ。

【請求項4】

前記エアバッグ本体が、略円筒状に形成されてなる周壁部と、当該周壁部の両端部のそれぞれに設けられてなる端壁部とを有し、

複数の前記面状発熱体が、前記エアバッグ本体の周壁部の内面に略一定の間隔にて取り付けられていることを特徴とする請求項1〜3のいずれかに記載の加熱式エアバッグ。

【請求項5】

前記複数の面状発熱体のうちの隣接する2つの面状発熱体の間隔が、4〜10mmであることを特徴とする請求項2〜4のいずれかに記載の加熱式エアバッグ。

【請求項6】

前記複数の面状発熱体は、長尺状又は波線形状であることを特徴とする請求項2〜5のいずれかに記載の加熱式エアバッグ。

【請求項7】

螺旋形状の前記面状発熱体が、前記エアバッグ本体の内面に取り付けられていることを特徴とする請求項1〜5のいずれかに記載の加熱式エアバッグ。

【請求項8】

前記面状発熱体により加熱された際に、前記面状発熱体が取り付けられている部分における前記エアバッグ本体の表面温度と前記面状発熱体が取り付けられていない部分における前記エアバッグ本体の表面温度との差が、10℃以内であることを特徴とする請求項1〜7のいずれかに記載の加熱式エアバッグ。

【請求項9】

前記面状発熱体は、可撓性を有することを特徴とする請求項1〜8のいずれかに記載の加熱式エアバッグ。

【請求項10】

前記エアバッグ本体が、繊維材料と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むゴム布からなることを特徴とする請求項1〜9のいずれかに記載の加熱式エアバッグ。

【請求項11】

前記ゴム布が、繊維材料から構成される基布と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むことを特徴とする請求項10に記載の加熱式エアバッグ。

【請求項12】

前記繊維材料が、有機繊維に導電性材料を蒸着させてなるものであることを特徴とする請求項10又は11に記載の加熱式エアバッグ。

【請求項13】

前記弾性体が、シリコーンゴムを含むことを特徴とする請求項10〜12のいずれかに記載の加熱式エアバッグ。

【請求項14】

前記弾性体が、シリコーンゴムと熱伝導性充填剤とを含むことを特徴とする請求項10〜13のいずれかに記載の加熱式エアバッグ。

【請求項1】

内部への給排気により膨縮可能なエアバッグ本体と、

前記エアバッグ本体の内面の少なくとも一部に取り付けられてなる面状発熱体と

を備えることを特徴とする加熱式エアバッグ。

【請求項2】

複数の前記面状発熱体が、前記エアバッグ本体の内壁面に取り付けられていることを特徴とする請求項1に記載の加熱式エアバッグ。

【請求項3】

複数の前記面状発熱体が、前記エアバッグ本体の内壁面に略一定の間隔にて取り付けられていることを特徴とする請求項1又は2に記載の加熱式エアバッグ。

【請求項4】

前記エアバッグ本体が、略円筒状に形成されてなる周壁部と、当該周壁部の両端部のそれぞれに設けられてなる端壁部とを有し、

複数の前記面状発熱体が、前記エアバッグ本体の周壁部の内面に略一定の間隔にて取り付けられていることを特徴とする請求項1〜3のいずれかに記載の加熱式エアバッグ。

【請求項5】

前記複数の面状発熱体のうちの隣接する2つの面状発熱体の間隔が、4〜10mmであることを特徴とする請求項2〜4のいずれかに記載の加熱式エアバッグ。

【請求項6】

前記複数の面状発熱体は、長尺状又は波線形状であることを特徴とする請求項2〜5のいずれかに記載の加熱式エアバッグ。

【請求項7】

螺旋形状の前記面状発熱体が、前記エアバッグ本体の内面に取り付けられていることを特徴とする請求項1〜5のいずれかに記載の加熱式エアバッグ。

【請求項8】

前記面状発熱体により加熱された際に、前記面状発熱体が取り付けられている部分における前記エアバッグ本体の表面温度と前記面状発熱体が取り付けられていない部分における前記エアバッグ本体の表面温度との差が、10℃以内であることを特徴とする請求項1〜7のいずれかに記載の加熱式エアバッグ。

【請求項9】

前記面状発熱体は、可撓性を有することを特徴とする請求項1〜8のいずれかに記載の加熱式エアバッグ。

【請求項10】

前記エアバッグ本体が、繊維材料と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むゴム布からなることを特徴とする請求項1〜9のいずれかに記載の加熱式エアバッグ。

【請求項11】

前記ゴム布が、繊維材料から構成される基布と、天然ゴム、合成ゴム又は熱可塑性エラストマーからなる弾性体とを含むことを特徴とする請求項10に記載の加熱式エアバッグ。

【請求項12】

前記繊維材料が、有機繊維に導電性材料を蒸着させてなるものであることを特徴とする請求項10又は11に記載の加熱式エアバッグ。

【請求項13】

前記弾性体が、シリコーンゴムを含むことを特徴とする請求項10〜12のいずれかに記載の加熱式エアバッグ。

【請求項14】

前記弾性体が、シリコーンゴムと熱伝導性充填剤とを含むことを特徴とする請求項10〜13のいずれかに記載の加熱式エアバッグ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−35255(P2013−35255A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175540(P2011−175540)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000005175)藤倉ゴム工業株式会社 (120)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000005175)藤倉ゴム工業株式会社 (120)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]