加熱成形用化粧シート及びその製造方法

【課題】加熱成形時にエンボス流れが生じない化粧シートを実現する。

【解決手段】凹凸柄aが形成された熱可塑性樹脂からなる基材層1Aを備えた化粧シートであって、凹凸柄aが形成された表層に電子線架橋層eが形成されている。

【解決手段】凹凸柄aが形成された熱可塑性樹脂からなる基材層1Aを備えた化粧シートであって、凹凸柄aが形成された表層に電子線架橋層eが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱成形用の化粧シート及びその製造方法に関するものである。

【背景技術】

【0002】

化粧シートとしては、特にその意匠性を高めるために表面に立体感のある模様を施したものが知られている。立体感のある模様を得るためには、表面に凹凸柄のエンボス加工を施すことが行われる。このように表面に凹凸柄が施された化粧シートは、素朴な立体感は得られるものの、例えば奥行き感が生じるような効果的な意匠性を導き出すことができない。また、表面に凹凸柄があると、凹部に埃や汚れが溜まりやすく、溜まった埃や汚れを取り除くことが困難でもあるので、貼り付け後の時間経過によって意匠性が低下してしまう問題がある。更には、表面の凹凸柄は摩耗や傷などで崩れることがあるので、可動物の表面や人手が触れやすいところには適用し難い問題がある。

【0003】

このような問題点を解消するものとして凹凸柄を内部に形成した、所謂内部エンボスと呼ばれる化粧シートが知られている。下記特許文献1には、エンボス凹凸柄が施された熱可塑性合成樹脂シートと透明合成樹脂シートとを2液型ウレタン系の透明接着剤等を用いたドライラミネート法で貼り合わせたものが記載されており、下記特許文献2には、ポリ塩化ビニル(PVC)シート等の透明樹脂シートの裏面に紫外線硬化型樹脂からなる凹凸柄を形成し、そのシートの凹凸柄面に通気孔を形成したPVCシートを熱ラミネートしたものが記載されている。

【特許文献1】特公平7−22989号公報

【特許文献2】特開平10−34780号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述したような凹凸柄が形成された化粧シートは、シートの成形後に敷設対象の表面形状に応じて加熱成形が施されることがある。例えば車輌内装用の化粧シートであれば、ダッシュボード,ドアトリム,コンソールボックスといった部位の表面形状の湾曲に応じて、化粧シートが加熱成形されることになる。

【0005】

このように、凹凸柄が形成された化粧シートを加熱成形すると、凹凸柄が施された基材層の熱可塑性によって凹凸柄が流れてしまい、せっかく施された凹凸柄が有効に視認できなくなる問題がある。特に、前述したように凹凸柄を内部に形成した内部エンボスと呼ばれる化粧シートでは、多層構成によって内部エンボスを施しているにも拘わらず、加熱成形時のエンボス流れによって意匠性が著しく低下してしまう問題がある。

【0006】

更には、特許文献1に記載のものでは、ドライラミネートに用いる接着剤に溶剤が含まれるため、シートに残留した溶剤成分が加熱成形時に気化して発泡するので、シート内部に気泡が生じて外観性に悪影響が出やすい問題があると共に、溶剤成分が揮発性有機廃棄物(VOC)になって発散する懸念があるので、例えば車輌内装用等の気密性の高いところでの使用には適さない。溶剤成分を飛ばすためには乾燥工程が別途必要になり、製造工程が煩雑になってコストアップに繋がる問題がある。

【0007】

一方、特許文献2に記載のものでは、凹凸を埋める層が熱ラミネートされるPVCシートになるので、シート厚さを薄く形成するとラミネートの際にエンボスに沿って表面が追従しユズ肌状に成りやすい。したがって、凹凸を表面側に向けると表面の平面性が得られず、平らな表面の内部に凹凸柄が存在する奥行き感のある効果的な意匠性が得られない。エンボスの深さが深い柄の場合にはこの問題が更に顕著になる。また、加熱成形時には熱ラミネート層が溶融して更に内部の凹凸柄に表面が追従しやすくなる問題がある。更には、凹凸柄を形成した紫外線硬化樹脂層は、一度硬化すると加熱時の伸びが他の樹脂層に比べてかなり低くなるので、加熱成形時にひび割れを生じてしまう問題がある。

【0008】

本発明は、このような問題に対処することを課題とするものである。すなわち、凹凸柄が形成された化粧シートを加熱成形する際に、凹凸柄が流れてしまい意匠性が低下する現象(以下、この現象を「エンボス流れ」という)を回避し、良好な加熱成形性を有しながら凹凸柄の高い意匠性を維持できること、特に、奥行き感のある内部エンボスを有する化粧シートにおいても、良好な加熱成形性を有しながら奥行き感のある効果的な意匠性を維持できること、また、VOCの発生が生じないこと、製造工程の煩雑さが生じないこと、表面がユズ肌状にならないこと、エンボスの深い柄にも適用できること、加熱成形時に気泡やひび割れが生じて意匠性が低下する不具合が生じないこと、等が本発明の目的である。

【課題を解決するための手段】

【0009】

このような目的を達成するために、本発明は、凹凸柄が形成された熱可塑性樹脂からなる基材層を備えた化粧シートであって、前記凹凸柄が形成された表層に電子線架橋層が形成されていることを特徴とする。

【0010】

また、前述した特徴に加えて、前記基材層の前記凹凸柄を埋めるように形成された透明又は半透明なホットメルト接着剤層である中間層と、前記中間層上に形成された透明又は半透明な熱可塑性樹脂層である上層とを有することを特徴とする。

【0011】

このような加熱成形性化粧シートの製造方法としては、熱可塑性樹脂からなる基材層の表面に凹凸柄をエンボス加工する工程と、前記凹凸柄が施された表面に電子線を照射して表層に電子線架橋層を形成する工程とを有することを特徴とする。

【0012】

また、前述した特徴に加えて、前記基材層の凹凸柄を埋める透明又は半透明なホットメルト接着層からなる中間層を介して、前記基材層に、透明又は半透明な熱可塑性樹脂層を上層として熱ラミネートすることを特徴とする。

【発明の効果】

【0013】

このような特徴を有する本発明は、凹凸柄が施された表面に電子線を照射して表層に電子線架橋層を形成することで、凹凸表面の耐熱性を向上させることができ、凹凸柄が形成された化粧シートを加熱成形する際に生じるエンボス流れを抑制することができる。これによって、加熱成形性が良く且つエンボス流れが生じない化粧シートを得ることができる。特に、内部エンボスを有する化粧シートにおいては、加熱成形しても奥行き感のある高い意匠性を維持することができる。

【0014】

また、透明な中間層を設けることで上層からの基材層の凹凸柄までの距離を有効に確保できるので奥行き感のある高い意匠性を有する内部エンボス化粧シートを得ることができ、中間層として溶剤成分を含まないホットメルト接着剤を用いることで、形成後にVOCの発生が生じない化粧シートを得ることができる。VOCの発生がないクリーンな化粧シートを得るに際して溶剤成分を除去するための乾燥工程などを必要としないので、製造工程の煩雑さが生じることがなく、製造コストの低減化が可能になる。

【0015】

中間層を形成するものでは、中間層で完全に凹凸柄を平坦化した上に上層を形成するので、化粧シートの形成時又はその後の加熱成形時にも表面がユズ肌状になることがない。また、エンボスの深さに応じて中間層の厚さを決めることができるので、エンボスの深い柄にも適用可能である。ホットメルト接着剤を用いることで、基材層,中間層,上層を熱可塑性樹脂で形成するので、加熱成形性が良好であり、無溶剤のホットメルト接着剤であるから加熱成形時に気泡が生じる不具合が無く、ホットメルト接着剤の再熱加工性によって加熱成形時にひび割れが生じるような不具合も無い。

【発明を実施するための最良の形態】

【0016】

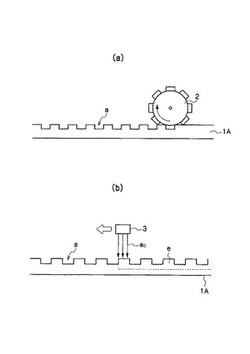

以下、本発明の実施形態を説明する。図1は本発明の実施形態に係る化粧シート及びその製造方法を説明する説明図である。本発明の実施形態に係る化粧シートは、凹凸柄aが形成された熱可塑性樹脂からなる基材層1Aを備え、凹凸柄aが形成された表層に電子線架橋層eが形成されている。基材層1Aに凹凸柄aを形成するには、同図(a)に示すように、シート成形された基材層1Aの表面にエンボスローラ2(或いはエンボス版)を押しつけるエンボス加工を施す。また、電子線架橋層eを形成するには、同図(b)に示すように、凹凸柄aが施された表面に電子線照射装置3から電子線e0を照射して表層に電子線架橋層eを形成する。電子線e0の照射は、図示のように電子線照射装置3又は基材層1Aを特定方向に走査しながら行っても良いし、被照射面全面に一様に照射しても良い。

【0017】

このような凹凸柄aに対しての電子線照射によって、凹凸柄aが形成された表層に電子線架橋層eが形成されることになり、その部位のポリマ流動性が抑えられ、加熱成形時にもエンボス流れが生じない。電子線の照射条件としては、基材層1Aの材料に応じて適宜調整されるが、加速電圧を10kV〜300kV、照射線量を10kGy〜500kGy程度の範囲で調整する。

【0018】

基材層1Aとしては、ABS樹脂,アクリル系樹脂,ウレタン系樹脂,ポリ塩化ビニル(PVC),ポリエチレン(PE),エチレン酢酸ビニル共重合体(EVA),エチレン−メタクリル酸メチル(EMMA)から選択される1種類又は多種類の合成樹脂を主成分とするものを用いることができる。このような基材層1Aに対して表面に電子線を照射すると、エンボス流れが抑制できると同時に成形性を向上させることができる。

【0019】

基材層1Aは、素材単独でも充分にエンボス流れ防止に効果があるが、シート配合中に架橋助剤を添加しても良い。効果的な架橋助剤としては、トリアリルイソシアヌレート(TAIC),トリメチロールプロパントリメタクリレート(TMPT),トリメチロールプロパントリアクリレート(TMPTA),ペンタエリスリトールテトラアクリレート(PETTA),ジペンタエリスリトールヘキサアクリレート(DPHA)等を挙げることができる。

【0020】

図2は本発明の一実施形態に係る化粧シートの概略断面図である。ここでは内部エンボスを有する化粧シートの例を説明する。同図(a)に示した本発明の実施形態に係る化粧シート1は、前述した基材層1Aと中間層1Bと上層1Cを有している。基材層1Aは、前述した凹凸柄aが形成された熱可塑性樹脂シート層であり、凹凸柄aが形成された表層に電子線架橋層が形成されたものである。中間層1Bは、基材層1Aに形成された凹凸柄aを埋めるように基材層1A上に形成された透明又は半透明なホットメルト接着剤層である。また、上層1Cは、中間層1B上に形成された透明又は半透明な熱可塑性樹脂層である。

【0021】

また、同図(b)に示した本発明の実施形態に係る化粧シート1は、前述した基材層1A,中間層1B,上層1Cに加えて化粧層1Dを備えている。この化粧層1Dは、各種色柄を有する印刷層及び/又はアルミ蒸着層によって形成されており、基材層1A上に施された凹凸柄aの意匠性を高めるために設けられるものである。

【0022】

基材層1A自体の成形は、Tダイ押出法やカレンダー法等、周知のシート成形法を採用することができ、好ましくは厚さ0.3〜0.4mmのシート材を成形する。基材層1Aへの凹凸柄aの形成は、印刷,転写法を含む周知のエンボス加工法によって行うことができる。より具体的には、加熱成形直後の基材層シートに対して、図1に示すように、表面に凹凸形状を有するローラ状のエンボス版を押し当てることによって施すことができる。

【0023】

前述した化粧層1Dは、基材層1Aに凹凸柄aを形成して電子線照射処理を施した後にグラビア印刷等の印刷処理やアルミ蒸着処理を施して印刷層及び/又はアルミ蒸着層を形成する。

【0024】

中間層1Bのホットメルト接着剤層は、無溶剤のポリウレタン系,エチレン酢酸ビニル(EVA)系,ポリアミド系,ポリエステル系等のホットメルト接着剤を用いることができる。この中間層1Bは基材層1Aに形成された凹凸柄を埋めるのに適当な厚さの層に形成される。好ましくは、厚さ0.3〜0.4mmの基材層に対しては、50〜100μm程度の厚さに形成することができる。

【0025】

中間層1Bの形成方法としては、基材層1A又は上層1Cの一方又は両方に塗工することによって形成することができる。塗工方法としては、グラビア印刷法,ローラコート法,オフセット法,ダイコート法等を用いることができる。

【0026】

上層1Cの透明又は半透明の樹脂層としては、加熱成形が可能な熱可塑性樹脂であって、アクリル系,オレフィン系,スチレン系樹脂などの樹脂層にすることができ、好ましくはアクリル系樹脂層にすることができる。

【0027】

このような構成の化粧シート1によると、熱可塑性樹脂層の積層構造によって加熱成形性の良い化粧シートを得ることができる。また、透明又は半透明な中間層1Bを介在しているので、上層1Cからの基材層1Aの凹凸柄aまでの距離を有効に確保することができ、基材層1Aに形成された凹凸柄aに充分な奥行き感を与えることができ、上層1Cと中間層1Bの屈折率の関係で奥行き感のある凹凸柄aに効果的な意匠性を与えることができる。

【0028】

また、化粧シート1の内部に凹凸柄aが形成されることで、表面に凹凸柄がある場合のように、凹凸柄aの凹部に埃や汚れが溜まることはなく、上層の平坦な表面を清掃することで表面の汚れなどを簡易に取り除くことができる。これによって、貼り付け後の時間経過によっても高い意匠性を維持することができる。更には、表面の上層1Aが保護層の役目を担うので、凹凸柄aは摩耗や傷などで崩れることはなく、化粧シートの適用箇所の選択性を高めることができる。

【0029】

中間層1Bとして溶剤成分を含まないホットメルト接着剤を用いることで、形成後にVOCの発生が生じない化粧シート1を得ることができる。VOCの発生がないクリーンな化粧シート1を得るに際して溶剤成分を除去するための乾燥工程などを必要としないので、製造工程の煩雑さが生じることがなく、製造コストの低減化が可能になる。

【0030】

中間層1Bで完全に凹凸柄を平坦化した上に上層1Cを形成するので、化粧シート1の形成時又はその後の加熱成形時にも表面がユズ肌状になることがない。また、エンボスの深さに応じて中間層1Bの厚さを決めることができるので、エンボスの深い柄にも適用可能である。中間層1Bが無溶剤のホットメルト接着剤であるから加熱成形時に気泡が生じる不具合が無く、ホットメルト接着剤の再熱加工性によって加熱成形時にひび割れが生じるような不具合も無い。

【0031】

そして、基材層1Aには凹凸柄aが形成された表層に電子線架橋層が形成されているので、加熱成形時にもエンボス流れが生じない。したがって、湾曲成形などを施した場合であっても、奥行き感のある高い意匠性をそのまま維持することができる。これまで、内部エンボスを有する化粧シートは建材等の専ら平面的な被敷設面に対して敷設されており、複雑な曲面形状を有する被敷設対象には用いられることがなかった。これは、エンボス流れの問題が解消できず、加熱成形時に内部のエンボスが流れて視認できなくなるからであった。本発明の実施形態に係る化粧シート1はこの問題を見事に解消したものであり、特に、複雑な曲面形状を被敷設対象とする車輌内装用の化粧シートにおいて、高い意匠性のある内部エンボスを効果的に適用することが可能になる。

【0032】

図3は、本発明の実施形態に係る化粧シート1の製造方法を説明する説明図である。同図(a)は、熱ラミネート方式の加工法を採用した場合、同図(b)は、ダイコータでのラミネート方式を採用した場合を示している。

【0033】

同図(a)に示す方法では、基材層シート1A0と中間層シート1B0と上層シート1C0を別途成形している。基材層シート1A0にはエンボス加工によってその表面に凹凸柄が施されると共に、前述した電子線架橋層eが形成されている。中間層シート1B0はシート状に成形されたホットメルト接着剤である。そして、それぞれ案内ローラ10,11,12を介して基材層シート1A0,中間層シート1B0,上層シート1C0を加熱ローラ13の外周に供給する。この際、基材層シート1A0の凹凸柄の上に中間層シート1B0が積層され、その上に上層シート1C0が積層される。加熱ローラの表面は熱ラミネートに必要な温度100〜120℃に加熱されている。加熱成形された化粧シート1は引き出しローラ14を介して引き出されることになる。

【0034】

同図(b)に示す方法では、予め凹凸柄が施された基材層シート1A0上にダイコータ22(押出機)から押し出された中間層シート1B0を供給し、基材層シート1A0上に中間層シート1B0を積層した上に案内ローラ21を介して上層シート1C0を供給し、同時に加熱ローラ20で3層を加熱成形する。

【0035】

このような製造方法によると、従来の熱ラミネートによる多層シートの形成工程を利用して、本発明の実施形態に係る化粧シート1を形成することができる。

【図面の簡単な説明】

【0036】

【図1】本発明の実施形態に係る化粧シート及びその製造方法を説明する説明図である。

【図2】本発明の実施形態に係る化粧シートの概略断面図である。

【図3】本発明の実施形態に係る化粧シートの製造方法を説明する説明図である。

【符号の説明】

【0037】

1 化粧シート

1A 基材層

1B 中間層

1C 上層

1D 化粧層

10,11,12,21 案内ローラ

13,20 加熱ローラ

14 引き出しローラ

2 エンボスローラ

3 電子線照射装置

a 凹凸柄

e 電子線架橋層

22 ダイコータ

【技術分野】

【0001】

本発明は、加熱成形用の化粧シート及びその製造方法に関するものである。

【背景技術】

【0002】

化粧シートとしては、特にその意匠性を高めるために表面に立体感のある模様を施したものが知られている。立体感のある模様を得るためには、表面に凹凸柄のエンボス加工を施すことが行われる。このように表面に凹凸柄が施された化粧シートは、素朴な立体感は得られるものの、例えば奥行き感が生じるような効果的な意匠性を導き出すことができない。また、表面に凹凸柄があると、凹部に埃や汚れが溜まりやすく、溜まった埃や汚れを取り除くことが困難でもあるので、貼り付け後の時間経過によって意匠性が低下してしまう問題がある。更には、表面の凹凸柄は摩耗や傷などで崩れることがあるので、可動物の表面や人手が触れやすいところには適用し難い問題がある。

【0003】

このような問題点を解消するものとして凹凸柄を内部に形成した、所謂内部エンボスと呼ばれる化粧シートが知られている。下記特許文献1には、エンボス凹凸柄が施された熱可塑性合成樹脂シートと透明合成樹脂シートとを2液型ウレタン系の透明接着剤等を用いたドライラミネート法で貼り合わせたものが記載されており、下記特許文献2には、ポリ塩化ビニル(PVC)シート等の透明樹脂シートの裏面に紫外線硬化型樹脂からなる凹凸柄を形成し、そのシートの凹凸柄面に通気孔を形成したPVCシートを熱ラミネートしたものが記載されている。

【特許文献1】特公平7−22989号公報

【特許文献2】特開平10−34780号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述したような凹凸柄が形成された化粧シートは、シートの成形後に敷設対象の表面形状に応じて加熱成形が施されることがある。例えば車輌内装用の化粧シートであれば、ダッシュボード,ドアトリム,コンソールボックスといった部位の表面形状の湾曲に応じて、化粧シートが加熱成形されることになる。

【0005】

このように、凹凸柄が形成された化粧シートを加熱成形すると、凹凸柄が施された基材層の熱可塑性によって凹凸柄が流れてしまい、せっかく施された凹凸柄が有効に視認できなくなる問題がある。特に、前述したように凹凸柄を内部に形成した内部エンボスと呼ばれる化粧シートでは、多層構成によって内部エンボスを施しているにも拘わらず、加熱成形時のエンボス流れによって意匠性が著しく低下してしまう問題がある。

【0006】

更には、特許文献1に記載のものでは、ドライラミネートに用いる接着剤に溶剤が含まれるため、シートに残留した溶剤成分が加熱成形時に気化して発泡するので、シート内部に気泡が生じて外観性に悪影響が出やすい問題があると共に、溶剤成分が揮発性有機廃棄物(VOC)になって発散する懸念があるので、例えば車輌内装用等の気密性の高いところでの使用には適さない。溶剤成分を飛ばすためには乾燥工程が別途必要になり、製造工程が煩雑になってコストアップに繋がる問題がある。

【0007】

一方、特許文献2に記載のものでは、凹凸を埋める層が熱ラミネートされるPVCシートになるので、シート厚さを薄く形成するとラミネートの際にエンボスに沿って表面が追従しユズ肌状に成りやすい。したがって、凹凸を表面側に向けると表面の平面性が得られず、平らな表面の内部に凹凸柄が存在する奥行き感のある効果的な意匠性が得られない。エンボスの深さが深い柄の場合にはこの問題が更に顕著になる。また、加熱成形時には熱ラミネート層が溶融して更に内部の凹凸柄に表面が追従しやすくなる問題がある。更には、凹凸柄を形成した紫外線硬化樹脂層は、一度硬化すると加熱時の伸びが他の樹脂層に比べてかなり低くなるので、加熱成形時にひび割れを生じてしまう問題がある。

【0008】

本発明は、このような問題に対処することを課題とするものである。すなわち、凹凸柄が形成された化粧シートを加熱成形する際に、凹凸柄が流れてしまい意匠性が低下する現象(以下、この現象を「エンボス流れ」という)を回避し、良好な加熱成形性を有しながら凹凸柄の高い意匠性を維持できること、特に、奥行き感のある内部エンボスを有する化粧シートにおいても、良好な加熱成形性を有しながら奥行き感のある効果的な意匠性を維持できること、また、VOCの発生が生じないこと、製造工程の煩雑さが生じないこと、表面がユズ肌状にならないこと、エンボスの深い柄にも適用できること、加熱成形時に気泡やひび割れが生じて意匠性が低下する不具合が生じないこと、等が本発明の目的である。

【課題を解決するための手段】

【0009】

このような目的を達成するために、本発明は、凹凸柄が形成された熱可塑性樹脂からなる基材層を備えた化粧シートであって、前記凹凸柄が形成された表層に電子線架橋層が形成されていることを特徴とする。

【0010】

また、前述した特徴に加えて、前記基材層の前記凹凸柄を埋めるように形成された透明又は半透明なホットメルト接着剤層である中間層と、前記中間層上に形成された透明又は半透明な熱可塑性樹脂層である上層とを有することを特徴とする。

【0011】

このような加熱成形性化粧シートの製造方法としては、熱可塑性樹脂からなる基材層の表面に凹凸柄をエンボス加工する工程と、前記凹凸柄が施された表面に電子線を照射して表層に電子線架橋層を形成する工程とを有することを特徴とする。

【0012】

また、前述した特徴に加えて、前記基材層の凹凸柄を埋める透明又は半透明なホットメルト接着層からなる中間層を介して、前記基材層に、透明又は半透明な熱可塑性樹脂層を上層として熱ラミネートすることを特徴とする。

【発明の効果】

【0013】

このような特徴を有する本発明は、凹凸柄が施された表面に電子線を照射して表層に電子線架橋層を形成することで、凹凸表面の耐熱性を向上させることができ、凹凸柄が形成された化粧シートを加熱成形する際に生じるエンボス流れを抑制することができる。これによって、加熱成形性が良く且つエンボス流れが生じない化粧シートを得ることができる。特に、内部エンボスを有する化粧シートにおいては、加熱成形しても奥行き感のある高い意匠性を維持することができる。

【0014】

また、透明な中間層を設けることで上層からの基材層の凹凸柄までの距離を有効に確保できるので奥行き感のある高い意匠性を有する内部エンボス化粧シートを得ることができ、中間層として溶剤成分を含まないホットメルト接着剤を用いることで、形成後にVOCの発生が生じない化粧シートを得ることができる。VOCの発生がないクリーンな化粧シートを得るに際して溶剤成分を除去するための乾燥工程などを必要としないので、製造工程の煩雑さが生じることがなく、製造コストの低減化が可能になる。

【0015】

中間層を形成するものでは、中間層で完全に凹凸柄を平坦化した上に上層を形成するので、化粧シートの形成時又はその後の加熱成形時にも表面がユズ肌状になることがない。また、エンボスの深さに応じて中間層の厚さを決めることができるので、エンボスの深い柄にも適用可能である。ホットメルト接着剤を用いることで、基材層,中間層,上層を熱可塑性樹脂で形成するので、加熱成形性が良好であり、無溶剤のホットメルト接着剤であるから加熱成形時に気泡が生じる不具合が無く、ホットメルト接着剤の再熱加工性によって加熱成形時にひび割れが生じるような不具合も無い。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態を説明する。図1は本発明の実施形態に係る化粧シート及びその製造方法を説明する説明図である。本発明の実施形態に係る化粧シートは、凹凸柄aが形成された熱可塑性樹脂からなる基材層1Aを備え、凹凸柄aが形成された表層に電子線架橋層eが形成されている。基材層1Aに凹凸柄aを形成するには、同図(a)に示すように、シート成形された基材層1Aの表面にエンボスローラ2(或いはエンボス版)を押しつけるエンボス加工を施す。また、電子線架橋層eを形成するには、同図(b)に示すように、凹凸柄aが施された表面に電子線照射装置3から電子線e0を照射して表層に電子線架橋層eを形成する。電子線e0の照射は、図示のように電子線照射装置3又は基材層1Aを特定方向に走査しながら行っても良いし、被照射面全面に一様に照射しても良い。

【0017】

このような凹凸柄aに対しての電子線照射によって、凹凸柄aが形成された表層に電子線架橋層eが形成されることになり、その部位のポリマ流動性が抑えられ、加熱成形時にもエンボス流れが生じない。電子線の照射条件としては、基材層1Aの材料に応じて適宜調整されるが、加速電圧を10kV〜300kV、照射線量を10kGy〜500kGy程度の範囲で調整する。

【0018】

基材層1Aとしては、ABS樹脂,アクリル系樹脂,ウレタン系樹脂,ポリ塩化ビニル(PVC),ポリエチレン(PE),エチレン酢酸ビニル共重合体(EVA),エチレン−メタクリル酸メチル(EMMA)から選択される1種類又は多種類の合成樹脂を主成分とするものを用いることができる。このような基材層1Aに対して表面に電子線を照射すると、エンボス流れが抑制できると同時に成形性を向上させることができる。

【0019】

基材層1Aは、素材単独でも充分にエンボス流れ防止に効果があるが、シート配合中に架橋助剤を添加しても良い。効果的な架橋助剤としては、トリアリルイソシアヌレート(TAIC),トリメチロールプロパントリメタクリレート(TMPT),トリメチロールプロパントリアクリレート(TMPTA),ペンタエリスリトールテトラアクリレート(PETTA),ジペンタエリスリトールヘキサアクリレート(DPHA)等を挙げることができる。

【0020】

図2は本発明の一実施形態に係る化粧シートの概略断面図である。ここでは内部エンボスを有する化粧シートの例を説明する。同図(a)に示した本発明の実施形態に係る化粧シート1は、前述した基材層1Aと中間層1Bと上層1Cを有している。基材層1Aは、前述した凹凸柄aが形成された熱可塑性樹脂シート層であり、凹凸柄aが形成された表層に電子線架橋層が形成されたものである。中間層1Bは、基材層1Aに形成された凹凸柄aを埋めるように基材層1A上に形成された透明又は半透明なホットメルト接着剤層である。また、上層1Cは、中間層1B上に形成された透明又は半透明な熱可塑性樹脂層である。

【0021】

また、同図(b)に示した本発明の実施形態に係る化粧シート1は、前述した基材層1A,中間層1B,上層1Cに加えて化粧層1Dを備えている。この化粧層1Dは、各種色柄を有する印刷層及び/又はアルミ蒸着層によって形成されており、基材層1A上に施された凹凸柄aの意匠性を高めるために設けられるものである。

【0022】

基材層1A自体の成形は、Tダイ押出法やカレンダー法等、周知のシート成形法を採用することができ、好ましくは厚さ0.3〜0.4mmのシート材を成形する。基材層1Aへの凹凸柄aの形成は、印刷,転写法を含む周知のエンボス加工法によって行うことができる。より具体的には、加熱成形直後の基材層シートに対して、図1に示すように、表面に凹凸形状を有するローラ状のエンボス版を押し当てることによって施すことができる。

【0023】

前述した化粧層1Dは、基材層1Aに凹凸柄aを形成して電子線照射処理を施した後にグラビア印刷等の印刷処理やアルミ蒸着処理を施して印刷層及び/又はアルミ蒸着層を形成する。

【0024】

中間層1Bのホットメルト接着剤層は、無溶剤のポリウレタン系,エチレン酢酸ビニル(EVA)系,ポリアミド系,ポリエステル系等のホットメルト接着剤を用いることができる。この中間層1Bは基材層1Aに形成された凹凸柄を埋めるのに適当な厚さの層に形成される。好ましくは、厚さ0.3〜0.4mmの基材層に対しては、50〜100μm程度の厚さに形成することができる。

【0025】

中間層1Bの形成方法としては、基材層1A又は上層1Cの一方又は両方に塗工することによって形成することができる。塗工方法としては、グラビア印刷法,ローラコート法,オフセット法,ダイコート法等を用いることができる。

【0026】

上層1Cの透明又は半透明の樹脂層としては、加熱成形が可能な熱可塑性樹脂であって、アクリル系,オレフィン系,スチレン系樹脂などの樹脂層にすることができ、好ましくはアクリル系樹脂層にすることができる。

【0027】

このような構成の化粧シート1によると、熱可塑性樹脂層の積層構造によって加熱成形性の良い化粧シートを得ることができる。また、透明又は半透明な中間層1Bを介在しているので、上層1Cからの基材層1Aの凹凸柄aまでの距離を有効に確保することができ、基材層1Aに形成された凹凸柄aに充分な奥行き感を与えることができ、上層1Cと中間層1Bの屈折率の関係で奥行き感のある凹凸柄aに効果的な意匠性を与えることができる。

【0028】

また、化粧シート1の内部に凹凸柄aが形成されることで、表面に凹凸柄がある場合のように、凹凸柄aの凹部に埃や汚れが溜まることはなく、上層の平坦な表面を清掃することで表面の汚れなどを簡易に取り除くことができる。これによって、貼り付け後の時間経過によっても高い意匠性を維持することができる。更には、表面の上層1Aが保護層の役目を担うので、凹凸柄aは摩耗や傷などで崩れることはなく、化粧シートの適用箇所の選択性を高めることができる。

【0029】

中間層1Bとして溶剤成分を含まないホットメルト接着剤を用いることで、形成後にVOCの発生が生じない化粧シート1を得ることができる。VOCの発生がないクリーンな化粧シート1を得るに際して溶剤成分を除去するための乾燥工程などを必要としないので、製造工程の煩雑さが生じることがなく、製造コストの低減化が可能になる。

【0030】

中間層1Bで完全に凹凸柄を平坦化した上に上層1Cを形成するので、化粧シート1の形成時又はその後の加熱成形時にも表面がユズ肌状になることがない。また、エンボスの深さに応じて中間層1Bの厚さを決めることができるので、エンボスの深い柄にも適用可能である。中間層1Bが無溶剤のホットメルト接着剤であるから加熱成形時に気泡が生じる不具合が無く、ホットメルト接着剤の再熱加工性によって加熱成形時にひび割れが生じるような不具合も無い。

【0031】

そして、基材層1Aには凹凸柄aが形成された表層に電子線架橋層が形成されているので、加熱成形時にもエンボス流れが生じない。したがって、湾曲成形などを施した場合であっても、奥行き感のある高い意匠性をそのまま維持することができる。これまで、内部エンボスを有する化粧シートは建材等の専ら平面的な被敷設面に対して敷設されており、複雑な曲面形状を有する被敷設対象には用いられることがなかった。これは、エンボス流れの問題が解消できず、加熱成形時に内部のエンボスが流れて視認できなくなるからであった。本発明の実施形態に係る化粧シート1はこの問題を見事に解消したものであり、特に、複雑な曲面形状を被敷設対象とする車輌内装用の化粧シートにおいて、高い意匠性のある内部エンボスを効果的に適用することが可能になる。

【0032】

図3は、本発明の実施形態に係る化粧シート1の製造方法を説明する説明図である。同図(a)は、熱ラミネート方式の加工法を採用した場合、同図(b)は、ダイコータでのラミネート方式を採用した場合を示している。

【0033】

同図(a)に示す方法では、基材層シート1A0と中間層シート1B0と上層シート1C0を別途成形している。基材層シート1A0にはエンボス加工によってその表面に凹凸柄が施されると共に、前述した電子線架橋層eが形成されている。中間層シート1B0はシート状に成形されたホットメルト接着剤である。そして、それぞれ案内ローラ10,11,12を介して基材層シート1A0,中間層シート1B0,上層シート1C0を加熱ローラ13の外周に供給する。この際、基材層シート1A0の凹凸柄の上に中間層シート1B0が積層され、その上に上層シート1C0が積層される。加熱ローラの表面は熱ラミネートに必要な温度100〜120℃に加熱されている。加熱成形された化粧シート1は引き出しローラ14を介して引き出されることになる。

【0034】

同図(b)に示す方法では、予め凹凸柄が施された基材層シート1A0上にダイコータ22(押出機)から押し出された中間層シート1B0を供給し、基材層シート1A0上に中間層シート1B0を積層した上に案内ローラ21を介して上層シート1C0を供給し、同時に加熱ローラ20で3層を加熱成形する。

【0035】

このような製造方法によると、従来の熱ラミネートによる多層シートの形成工程を利用して、本発明の実施形態に係る化粧シート1を形成することができる。

【図面の簡単な説明】

【0036】

【図1】本発明の実施形態に係る化粧シート及びその製造方法を説明する説明図である。

【図2】本発明の実施形態に係る化粧シートの概略断面図である。

【図3】本発明の実施形態に係る化粧シートの製造方法を説明する説明図である。

【符号の説明】

【0037】

1 化粧シート

1A 基材層

1B 中間層

1C 上層

1D 化粧層

10,11,12,21 案内ローラ

13,20 加熱ローラ

14 引き出しローラ

2 エンボスローラ

3 電子線照射装置

a 凹凸柄

e 電子線架橋層

22 ダイコータ

【特許請求の範囲】

【請求項1】

凹凸柄が形成された熱可塑性樹脂からなる基材層を備えた化粧シートであって、

前記凹凸柄が形成された表層に電子線架橋層が形成されていることを特徴とする加熱成形用化粧シート。

【請求項2】

前記基材層の前記凹凸柄を埋めるように形成された透明又は半透明なホットメルト接着剤層である中間層と、

前記中間層上に形成された透明又は半透明な熱可塑性樹脂層である上層と

を有することを特徴とする請求項1に記載の加熱成形用化粧シート。

【請求項3】

前記基材層は、ABS樹脂,アクリル系樹脂,ウレタン系樹脂,ポリ塩化ビニル(PVC),ポリエチレン(PE),エチレン酢酸ビニル共重合体(EVA),エチレン−メタクリル酸メチル(EMMA)から選択される1種類又は多種類の合成樹脂を主成分とすることを特徴とする請求項1又は2記載の加熱成形用化粧シート。

【請求項4】

熱可塑性樹脂からなる基材層の表面に凹凸柄をエンボス加工する工程と、前記凹凸柄が施された表面に電子線を照射して表層に電子線架橋層を形成する工程とを有することを特徴とする加熱成形用化粧シートの製造方法。

【請求項5】

前記基材層の凹凸柄を埋める透明又は半透明なホットメルト接着層からなる中間層を介して、前記基材層に、透明又は半透明な熱可塑性樹脂層を上層として熱ラミネートすることを特徴とする請求項4に記載の加熱成形用化粧シートの製造方法。

【請求項1】

凹凸柄が形成された熱可塑性樹脂からなる基材層を備えた化粧シートであって、

前記凹凸柄が形成された表層に電子線架橋層が形成されていることを特徴とする加熱成形用化粧シート。

【請求項2】

前記基材層の前記凹凸柄を埋めるように形成された透明又は半透明なホットメルト接着剤層である中間層と、

前記中間層上に形成された透明又は半透明な熱可塑性樹脂層である上層と

を有することを特徴とする請求項1に記載の加熱成形用化粧シート。

【請求項3】

前記基材層は、ABS樹脂,アクリル系樹脂,ウレタン系樹脂,ポリ塩化ビニル(PVC),ポリエチレン(PE),エチレン酢酸ビニル共重合体(EVA),エチレン−メタクリル酸メチル(EMMA)から選択される1種類又は多種類の合成樹脂を主成分とすることを特徴とする請求項1又は2記載の加熱成形用化粧シート。

【請求項4】

熱可塑性樹脂からなる基材層の表面に凹凸柄をエンボス加工する工程と、前記凹凸柄が施された表面に電子線を照射して表層に電子線架橋層を形成する工程とを有することを特徴とする加熱成形用化粧シートの製造方法。

【請求項5】

前記基材層の凹凸柄を埋める透明又は半透明なホットメルト接着層からなる中間層を介して、前記基材層に、透明又は半透明な熱可塑性樹脂層を上層として熱ラミネートすることを特徴とする請求項4に記載の加熱成形用化粧シートの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−69729(P2010−69729A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−239809(P2008−239809)

【出願日】平成20年9月18日(2008.9.18)

【出願人】(000000550)オカモト株式会社 (118)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月18日(2008.9.18)

【出願人】(000000550)オカモト株式会社 (118)

【Fターム(参考)】

[ Back to top ]