化学的機械研磨(CMP)ヘッド、装置及び方法

【課題】一体のスラリー分配機構を備えた化学的機械研磨ヘッド及び方法を提供する。

【解決手段】研磨装置の研磨面125に表面を有した基板105を位置決めするための研磨ヘッドであって、底面を有したキャリア155を備え、該底面は、研磨工程中に基板を保持するようになっている下面を含み、キャリア155は、研磨工程中に研磨物質を研磨面に分配するために下面の周りの底面を貫通して延びている複数のポート325を備えている。

【解決手段】研磨装置の研磨面125に表面を有した基板105を位置決めするための研磨ヘッドであって、底面を有したキャリア155を備え、該底面は、研磨工程中に基板を保持するようになっている下面を含み、キャリア155は、研磨工程中に研磨物質を研磨面に分配するために下面の周りの底面を貫通して延びている複数のポート325を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板を研磨しかつ平坦化するためのシステム、装置及び方法に係り、特に、化学的機械的平坦化または研磨(CMP)装置及び方法に関するものである。

【背景技術】

【0002】

通常、CMPと称される化学的機械的平坦化または研磨は、半導体や他のタイプの基板を平坦化または研磨する方法である。所定の処理工程の間に半導体基板またはウエハの表面を平坦化することによって、デバイス上により多くの回路層を垂直方向に形成することが可能となる。個々の構造(feature)のサイズが減少し、密度(デンシティ)が増加し、かつ半導体ウエハのサイズが大きくなるにつれて、CMPプロセスの必要条件がより厳しくなっている。ウエハ間プロセスの均一性およびウエハの表面の平坦化の均一性は、半導体製品を低いコストで製造する観点から重要な問題である。半導体ウエハ表面上の構造物のサイズが小さくなるにつれて、現在では典型的には約0.2ミクロンであるが、不均一な平坦化処理に関連する問題が増加している。この問題は、ウエハ面内の不均一性(WIWNU)問題と称されることがある。

【0003】

従来から均一性の問題の一因となる多くの理由が知られている。これらの理由は、平坦化処理の間、ウエハ裏面の圧力がウエハに加えられる態様、ウエハの中心領域とウエハのエッジ部において典型的に異なる研磨パッドとウエハ間の相互作用から生ずるエッジ効果の不均一性、および研磨処理の間に材料の除去プロファイルを平坦化又は調整することによって好ましく補償できる可能性がある金属及び/又は酸化物層の不均一な付着(成膜)を含んでいる。上述の問題を同時に解決しようとする試みは、これまで完全には成功していなかった。

【0004】

ウエハ裏面の研磨圧力の性質に関しては、従来の機械は、典型的にはウエハを研磨面に押圧するために硬い背部のヘッド(ハードバックヘッド)、すなわち半導体ウエハの背面を直接に押圧する硬い受入れ面を有したヘッドを用いている。結果として、ヘッドの受入れ面の何らかの変動、またはウエハと受入れ面との間に捕捉された何らかの材料の存在は、ウエハの裏面に不均一な圧力を加えることになる。これゆえ、ウエハの表面は研磨面に順応しなくなり、平坦化の不均一性という結果になる。さらに、そのような硬い背部のヘッドのデザインは、ウエハと研磨面との間の妥当な程度の順応性を得るために比較的高い研磨圧力(例えば、約6psiから約8psiの範囲の圧力)を用いなければならない。そのような比較的高い圧力のために、ウエハは効果的に変形して、ウエハのある領域からはあまりにも多量の材料が取り除かれ、他の部分からあまりにも少量の材料が取り除かれることになり、品質の悪い平坦化の結果となる。

【0005】

硬い背部のヘッドに伴う上述の問題を解消する試みがなされており、硬い背部のシステムにおいて、いくらかの柔らかさを与える試みとして、受入れ面と研磨されるウエハとの間にインサートを設けている。このインサートはウエハインサートと呼ばれることが多い。これらのインサートはウエハ間の変動につながるプロセス変動という結果になることが多いという問題点がある。この変動は一定ではなく、すなわち、決定論的なものではない。変動の1つの要因は、研磨工程において用いられる水またはスラリー等の他の流体の吸収である。インサートによって吸収される水の量は、その寿命の間増加するので、しばしばウエハ間のプロセス変動がある。これらプロセスの変動は、使用前にインサートを水に漬けて予めコンディショニングすること及びその特性変化が許容できる限度を超える前にインサートを取り替えることによって限られた範囲に制御することができる。このことは、初期の使用期間をもっと後の使用期間にするようなものであるが、これは装置のメンテナンスコストを増加させることになり、かつプロセスのスループットを減少させることになる。さらに、例えば、インサートの厚さの変動、インサートのしわ、および硬い背部のヘッドとインサートの間またはインサートとウエハとの間に捕捉された物質などによって、容認できないプロセスの変動がまだ認められる。

【0006】

また、インサートを用いる場合には、インサートが貼着される全面の微調整が必要となる。というのは、表面の何らかの不均一性、表面の不完全性、すなわち、ヘッド表面の平坦性または平行性からの逸脱は、ウエハ表面の全域にわたる平坦性の変動として現れるからである。例えば、従来のヘッドにおいては、ヘッドを設置する前に、アルミナまたはセラミックプレートが製作され、それからラッピングおよび研磨される。そのような製作方法によれば、ヘッドのコストが増加するとともに装置全体のコストが増加し、特にマルチヘッドの場合には、ヘッドのコストが増加するとともに装置のコストが増加する。

【0007】

一方、柔らかな背部のヘッド(ソフトバックヘッド)を用いた場合には、ウエハは研磨パッドに押圧されるが、インサートの柔らかい材質ゆえにウエハが変形を起こさない。その結果、低い研磨圧力が使用可能であり、研磨パッドに対するウエハ表面の適合性(順応性)が変形なしで達成され、それゆえ研磨の均一性と良好な平坦化の両方が達成可能である。ウエハ上のダイ間の類似した構造部(features)における研磨速度は同一であるため、少なくとも一部においては、よりよい平坦化の均一性が得られる。

【0008】

近年、柔らかな背部のヘッドを用いる試みがなされているが、この試みは完全には満足がいくものではなかった。このソフトバックヘッドの1つは、米国特許第6,019,671号公報(発明者シェンドン(Shendon))に記載されており、ここに参照によって明細書中に組み入れられる。シェンドンはヘッドの下面に伸張されたメンブレンまたは柔軟性のある部材により基板を研磨面に対して押圧するために加圧されるチャンバまたはキャビティを形成することを教示している。インサートを用い、またはインサートを用いないでハードバックヘッドについての意味がある改良がなされているが、このアプローチは全体として多くの理由から十分とはいえない。このアプローチの1つの問題は、メンブレンとウエハ間に捕捉された物質による不均一性を減らすことまたは除去することがなされてはいない、ということである。別の問題は、ロードまたはアンロード操作の間、メンブレンのために、ウエハをヘッドに保持するための真空を使用することができないことである。さらに、メンブレンの使用によって、現実にメンブレンの表面の厚さや柔軟性の変動および不適切に装着されたことによって起こり得るメンブレンのしわ等の新たな変数が導入されることによって、不均一性が増加している。

【0009】

他のソフトバックヘッドのデザインは、ウエハのエッジ部とヘッドとの間にシールを用い、研磨および平坦化の間、ウエハを研磨面に対して直接に押圧するために加圧されるキャビティを形成している。1つのアプローチは、米国特許第5,635,083号公報、発明者ブレイボーゲル(Breivogel)等に記載されており、ここに参照によって明細書中に組み入れられる。ブレイボーゲルは、ヘッドとウエハの間に加圧空気が導入されるシールを形成するため、ウエハの裏面の外周縁に対してリップシールを用いることを教示している。あいにく、このようなアプローチはハードバックヘッドおよびメンブレンを有したソフトバックヘッドに関連するいくつかの問題を解消するソフトバックヘッドを提供するが、研磨工程の間、ヘッドが回転する機械においてトルクをウエハに与えるために、ウエハと受入れ面との間に十分な係合を許容しない。このアプローチの別の問題は、ウエハをヘッドに保持するために真空を用いることができるが、ウエハが周縁部でのみ支持されているため、容認できない程度の反りが起こり、ウエハの損傷または損失という結果になる。

【0010】

エッジ研磨効果の修正または補償に関しては、リテーナリング近くのウエハから除去される材料の量が変更されるようにリテーナリングの形状を調節する試み及びリテーナリングの圧力を変更する試みがなされている。典型的には、ウエハのエッジ部からより多くの材料が除去され、すなわちウエハのエッジ部が過研磨される。この過研磨を修正するために、通常、リテーナリングの圧力はウエハの裏面の圧力よりも幾分高くなるように調整され、これによって、リテーナリングの領域の研磨パッドがリテーナリングによって幾分圧縮され、ウエハから除去される材料がリテーナリングから数ミリメートル内でより少なくなる。しかしながら、ウエハの外周縁部における平坦化圧力はリテーナリング圧力に基づいて間接的のみ調整可能であるので、これらの試みは完全には充分ではなかった。リテーナリングの補償効果の有効な距離をウエハのエッジから任意な距離に広げることは不可能である。所望の結果を得るために、リテーナリングの圧力、エッジ圧力、またはウエハの裏面全体の圧力を独立して調整することはできなかった。

【0011】

従来のCMPヘッドにおけるリテーナリングによる別の問題点は、ポリッシング操作の間、ずっとリテーナリングの下面の所定の点がサブキャリアに保持されたウエハの所定の部分と対応していることである。これゆえ、リテーナリングの下面の高い点または低い点は、ウエハの非平坦な研磨になる。高度の平坦性を持つようにリテーナリングの下面を機械加工することは可能であるが、これは高価な選択となり、特にリテーナリングは、ウエハが研磨されるにつれて摩耗する消耗品であるため、頻繁に取り替えなければならないからである。

【0012】

入ってくるウエハの不均一な成膜を調整するための材料の除去プロファイルを調整するという方法の好ましさの度合いに関しては、そのような補償を与える方法または機械を提供する試みがなされたとしても、満足のいくものではない。不均一な成膜は、ウエハに形成される回路の構造から生ずるかまたは成膜された層の特性から生ずる。例えば、高速度集積回路において、ますます一般的になってきた銅層は、ウエハの中心部でエッジ部よりも厚い凸状の層を形成する傾向にある。これゆえ、ウエハの中心部近くでエッジ部よりもより高い研磨速度を提供する研磨方法及び装置を有することが好ましい。

【0013】

従来のCMP装置及び方法による最後の問題点は、スラリーの非効率的な使用及び浪費である。スラリーは、通常、材料が基板面から除去される速度を高めるために用いる懸濁した研磨砥粒を含有した化学的に活性な液体である。スラリーがヘッドの前方の研磨面に供給されるので、典型的には、スラリーが研磨面に流れるときに、スラリーがウエハと研磨面との間の全面を覆うことを確実にするために、余剰なスラリーを供給しなければならない。スラリーの純度、及び、特にスラリーに懸濁した砥粒のサイズに関して、厳格な要件であるがゆえに、スラリーは高価である。さらに、汚染を避け、かつ変わらない結果を得るために、スラリーは、一般的に再循環されることはなく、またリサイクルされることもない。これゆえ、従来のCMP装置の運転コストにおける重要な要素はスラリーのコストである。

【0014】

それゆえ、ウエハ上の不均一な成膜を補償するため、優れた平坦化処理を行い、エッジ平坦化の効果を制御し、かつウエハからの材料の除去プロファイルの調整を可能とする装置及び方法の必要性が依然として残されている。ウエハに加わる応力(ストレス)を最小とするか又はなくしながら、ウエハがソフトバックヘッドに真空によって保持されることを可能とする装置及び方法に対するさらなる必要性がある。過剰な量のスラリーの浪費がなく、研磨面に十分なスラリーを供給するCMP装置のさらなる必要性がある。

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、一般に、基板の全面にわたって高度の平坦化の均一性を達成する基板を研磨及び平坦化するCMPシステム、装置及び方法に関するものである。本発明は、化学的機械研磨(CMP)に関する多くのシステム、装置、構造及び方法論的態様を含んでいる。1態様においては、本発明は、不均一な凹部を有した研磨面を備えた化学的機械研磨及び方法を提供する。別の態様においては、本発明は、一体のスラリー分配機構を備えた化学的機械研磨ヘッド及び方法を提供する。さらに別の態様においては、本発明は、回転するリテーナリングを備えた化学的機械研磨装置及び方法を提供する。さらに別の態様においては、本発明は、ソフトバックの研磨ヘッドを備えた化学的機械研磨装置及び方法を提供する。さらに別の態様においては、本発明は、研磨及び平坦化プロセスにおいてスラリーのより効率的な使用を提供する装置及び方法を提供する。

【課題を解決するための手段】

【0016】

本発明の研磨ヘッドは、研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドであって、底面を有したキャリアを備え、該底面は、研磨工程中に基板を保持するようになっている下面を含み、キャリアは、研磨工程中に研磨物質を研磨面に分配するために下面の周りの底面を貫通して延びている複数のポートを備えていることを特徴とするものである。

本発明の好ましい態様によれば、前記複数のポートは研磨剤を含有するスラリーを研磨面に分配するようになっていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートはリテーナリング内に配置されていることを特徴とする。

【0017】

本発明の好ましい態様によれば、前記キャリアは、研磨工程中に基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングはサブキャリアの周りに回転可能に配置されるとともに環状空間によってサブキャリアから分離されるようになっていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、リテーナリングとサブキャリア間の環状空間内に配置されていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、リテーナリングとサブキャリア間の環状空間の周りに均等な間隔で配置されていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、2〜30個のポートからなることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、さらに、メンテナンス操作中にリテーナリングとサブキャリア間の環状空間を洗浄するようになっていることを特徴とする。

【0018】

本発明の化学的機械研磨装置は、研磨面と、前記研磨面に基板を位置決めするための上記研磨ヘッドとを備えたことを特徴とするものである。

本発明の研磨方法は、研磨面と、研磨工程中に基板を保持するようになっている下面を含む底面を有したキャリアとを備えた研磨装置を用いて表面を有した基板を研磨する方法であって、前記方法は、基板をキャリアの下面に位置決めする工程と、基板の表面を研磨面に押圧するようにキャリアを研磨面に付勢する工程と、キャリアの底面を通して研磨物質を研磨面に分配する工程とを備えたことを特徴とするものである。

本発明の好ましい態様によれば、研磨装置は研磨剤を含有するスラリーを複数のポートに供給することができるスラリー供給部を備え、研磨物質を研磨面に分配する工程は、スラリーを研磨面に分配する工程からなることを特徴とする。

本発明の好ましい態様によれば、前記研磨装置は、洗浄用流体を複数のポートに供給することができる洗浄用流体供給部と、スラリー供給部と洗浄用流体供給部との間を切り替えるバルブとを備えており、前記方法は、さらに、基板の研磨の後、複数のポートを洗浄する工程を含むことを特徴とする。

【0019】

本発明の研磨ヘッドは、研磨装置の研磨面に表面を有した基板を位置決めする研磨ヘッドであって、研磨工程中に基板を保持するようになっているキャリアと、キャリアから吊下されているリテーナリングと、研磨工程中に研磨ヘッドから化学物質を研磨面に分配する手段とを備え、リテーナリングはキャリアに保持された基板の周りに配置されていることを特徴とするものである。

本発明の好ましい態様によれば、研磨ヘッドから化学物質を分配する手段は、研磨剤を含有するスラリーを研磨面に分配する手段からなることを特徴とする。

本発明の好ましい態様によれば、前記研磨ヘッドから化学物質を分配する手段は、リテーナリング内に配置されている複数のポートからなることを特徴とする。

本発明の好ましい態様によれば、前記キャリアは、さらに、研磨工程中に基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングはサブキャリアの周りに回転可能に配置されるとともに環状空間によってサブキャリアから分離されていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、リテーナリングとサブキャリア間の環状空間内に配置されていることを特徴とする。

【0020】

本発明の別の態様によれば、基板から材料を除去する処理を行うために、研磨装置の研磨面上に表面を有した基板を位置決めするための研磨ヘッドが提供される。研磨ヘッドは、研磨操作中に基板が保持される下面に取り付けられるメンブレン等の可撓性部材を備えたキャリアを含んでいる。可撓性部材(柔軟性がある部材)は、基板を受け入れるようになっている受入れ面と、受入れ面に可撓性部材を貫通して延びている多数の孔とを備えている。基板が可撓性部材の受入れ面に保持されるとき、閉塞されたキャビティ又はチャンバは、キャリアの下面、可撓性部材及び基板によって形成される。キャビティは、研磨操作中に基板を研磨面に直接に押圧するために加圧されるようになっている。好ましくは、キャリアが研磨操作中にサブキャリアを回転するための駆動機構を備える場合、孔の数及びサイズは、回転エネルギを基板に付与するため可撓性部材の受入れ面と基板間に充分な摩擦力を提供するように選択される。

【0021】

1つの実施形態においては、サブキャリアの下面は、加圧流体をキャビティに導入するためのポートと、加圧流体をキャビティ全体に分配する流路とを備えている。ポートは、研磨工程の前後のロード及びアンロード操作の間、基板を受入れ面に保持するため、キャビティを真空にするために使用できる。そして、研磨装置は、さらに、基板が受入れ面に保持されたことを検知するため、ポートに連結された真空スイッチを備えている。真空スイッチは、所定の真空度に達したとき、開から閉又は閉から開へ切り替わるように構成されている。本実施形態の変形例においては、可撓性部材、基板及びポートは、所定の真空度に達したとき、ポートをキャビティから分離するためのバルブとして機能するようになっている。真空がキャビティに形成されるとき、孔は基板によってシールされ、該可撓性部材がサブキャリアの下面のポートに接触しシールするまで、可撓性部材は内側に引き込まれる。ポートはシールを容易とするための突出したリップを有してもよいし、有さなくてもよい。このデザインは、真空度、それゆえ、可撓性部材と基板が変形する度合いが基板へ加わる応力(ストレス)を最小化するように制御することが可能である。

【0022】

本発明の別の態様によれば、基板から材料を除去する処理を行うために、研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドが提供される。研磨ヘッドは、キャリアと、キャリアによって支持されるとともに研磨操作中に基板を保持するようになっているサブキャリアと、サブキャリアの周りに回転可能に配置されたリテーナリングとを備えている。リテーナリングは、処理中に、サブキャリアに保持される基板の表面と実質的に同一面である下面を有し、リテーナリングの下面は研磨面と接触している。リテーナリングは、研磨面を変形させ、基板のエッジ部から除去される材料の研磨速度を低下させる。従来のキャリアにおいては、リテーナリングの下面の変動又はでこぼこによって、でこぼこに隣接した基板のエッジ部からの材料の局部的な研磨速度の高低が生ずる。しかしながら、本発明のキャリアによって、リテーナリングが、処理の間、サブキャリアに対して、それゆえ、基板に対して回転可能であるため、基板のエッジ部からの材料の除去速度に対するリテーナリングの下面の変動の影響が最小となる。

【0023】

1実施形態においては、サブキャリアは駆動機構によって駆動され、リテーナリングと研磨面との間の摩擦力によって、リテーナリングがサブキャリアに対して回転する。また、リテーナリングは、リテーナリングに連結された単独の駆動機構によってサブキャリアに対して回転させることもできる。

【0024】

別の実施態様においては、キャリアは、リテーナリングの上面と対面する関係で、かつリテーナリングとはベアリングによって分離されているバッキングリングを含んでいる。バッキングリングは、研磨操作中にリテーナリングに圧力を加えるようになっている。ベアリングは、例えば、ボールベアリング、流体軸受、ローラベアリング、又はテーパベアリングからなることができる。リテーナリングは、さらに、キャリアが研磨面から上昇されるとき、リテーナリングをバッキングリングに連結するため、バッキングリングの第2リップと係合する第1リップを含んでもよい。

【0025】

別の態様においては、本発明は、基板の表面から材料を除去するための研磨装置に関するものである。研磨装置は、研磨工程中に基板を保持するようになっている研磨ヘッドと、基板と研磨面との間に相対運動があるとき、研磨ヘッドに保持された基板と研磨面との間に化学物質を分配するための多数の凹部を有した研磨面とを備えている。多数の凹部は、研磨面から材料を除去する可変の研磨速度を提供するため、研磨面に不均一な間隔を有して設けられている。研磨面の凹部の間隔は、第1領域と第2領域との間で研磨速度の差を提供するように、第1領域から第2領域まで変化する。一般的に、第1領域が第2領域におけるよりも1インチあたりの凹部がより密集している場合、第1領域は第2領域よりも低い研磨速度を有している。1つの実施形態においては、多数の凹部は、研磨面に不均一なサイズ又は不均一な半径方向の間隔の溝からなっている。また、凹部は研磨面に多数の開放したキャビティ又はくぼみを有し、キャビティ又はくぼみのサイズ及び/又は密度は研磨面上で変化する。

【発明の効果】

【0026】

従来のCMP装置の問題点の1つは、スラリーが研磨ヘッドの前方の研磨面に分配されるので、スラリーが研磨面上を流れるとき、スラリーが基板と研磨面との間の全面を覆うことを確保するために、過剰なスラリーが分配されなければならないということである。本発明に係る研磨ヘッドは、研磨工程中に研磨物質(スラリー)を研磨面に分配する複数のポートを備え、それによって、基板と研磨面との間の全面が覆われるということを確保し、スラリーの浪費を減らすか又はなくすようにしている。

【図面の簡単な説明】

【0027】

本発明の種々の特徴及び利点は、ここに添付された図面とともに次の詳細な説明を読むことによって明らかになる。

【図1】図1は具体例としてのマルチヘッドCMP研磨または平坦化装置を示す概略図である。

【図2】図2は本発明の実施形態に係る研磨ヘッドの側断面図を示す概略図である。

【図3】図3は本発明に係る柔軟性のある部材(可撓性部材)の実施形態を示す図2の3−3線に沿った図2の研磨ヘッドの一部を示す平面図である。

【図4】図4は本発明に係る可撓性部材の別の実施形態の図3に類似した平面図である。

【図5】図5は本発明に係る可撓性部材のさらに別の実施形態の図3に類似した平面図である。

【図6】図6は本発明に係る可撓性部材のさらに別の実施形態の図3に類似した平面図である。

【図7】図7は本発明に係る可撓性部材のさらに別の実施形態の図3に類似した平面図である。

【図8】図8は本発明の実施形態に係る図2の8−8線に沿った図2の研磨ヘッドの断面図である。

【図9】図9は本発明の実施形態に係る溝付きの下面を有したサブキャリアの下面の平面図を示す概略図である。

【図10】図10は本発明の実施形態に係る回転リテーナリングを備えた研磨ヘッドの部分的な断面図を示す概略図である。

【図11】図11は本発明の実施形態に係る化学物質(薬液)を研磨面に供給する一体の供給機構を備えた研磨ヘッドの部分的な断面図を示す概略図である。

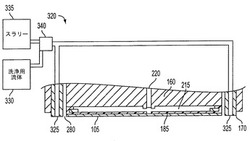

【図12】図12は本発明の別の実施形態に係るリテーナリングとサブキャリア間の環状空間を通して化学物質を研磨面に供給する一体の供給機構を備えた研磨ヘッドの部分的な断面図を示す概略図である。

【図13A】図13Aは本発明の実施形態に係る不均一な間隔の複数の溝を備えた研磨面の平面図を示す概略図である。

【図13B】図13Bは図13Aの研磨面の部分的な側断面図を示す概略図である。

【図14】図14は不均一な間隔の螺旋溝を備えた研磨面の別の実施形態の平面図を示す概略図である。

【図15】図15は不均一な間隔の多数の螺旋溝を備えた研磨面の別の実施形態の平面図を示す概略図である。

【図16】図16は不均一な間隔の同心状の楕円状の溝を備えた研磨面の別の実施形態の平面図を示す概略図である。

【図17】図17は不均一な間隔の平行な溝を備えた直線状の研磨面の実施形態の平面図を示す概略図である。

【図18】図18は本発明の実施形態に係る不均一な深さを有した複数の均一な間隔の溝を備えた研磨面の部分的な断面図を示す概略図である。

【図19】図19は本発明の実施形態に係る不均一な幅を有した複数の均一な間隔の溝を備えた研磨面の部分的な断面図を示す概略図である。

【図20】図20は本発明の実施形態に係る不均一な間隔のキャビティを備えた研磨面の平面図を示す概略図である。

【図21】図21は本発明の実施形態に係る基板を研磨または平坦化するプロセスの実施形態を示すフローチャートである。

【発明を実施するための形態】

【0028】

基板の研磨または平坦化のための改良された方法及び装置が提供される。次の実施形態の説明において、特定の構造、配置、材質、形状等の特定の詳細な事項を含む多数の実施形態が開示される。しかしながら、本発明がこの特定の詳細な事項なしに実施可能であり、かつ本発明の方法及び装置がそれに限定されないことは、当業者には自明のことである。図1には、基板105を研磨する化学的機械研磨または平坦化(CMP)装置100が示されている。ここで用いられる用語「研磨」は、基板105の研磨または平坦化を意味し、基板は液晶モニタ、太陽電池で用いられる基板を含み、特に、電気回路素子が形成された半導体基板またはウエハを含んでいる。半導体ウエハは、典型的には、100mmから300mmの直径を有した薄くて脆い円板である。現在、100mm、200mm、及び300mmの半導体ウエハが産業上広く用いられている。本発明の方法及び装置100は、少なくとも直径300mmまでの半導体ウエハ及び他の基板105に適用可能であり、またそれよりも大きい直径の基板にも適用可能である。

【0029】

明確化のために、広く知られており、かつ本発明に関係しないCMP装置100の詳細構造の多くは省略されている。CMP装置100は、例えば、2000年5月12日出願の米国特許出願番号09/570,370、「独立のリテーナリングと多領域圧力制御とを備えた空気圧ダイアフラムヘッドのためのシステム及び方法」、2000年5月12日出願の出願番号09/570,369、「改良されたエッジ及び環状領域材料除去制御用の多圧力領域負荷を備えたCMPのためのシステム及び方法」、及び2000年5月12日出願の米国仮出願番号60/204,212、「多圧力環状領域サブキャリア材料除去制御を備えたCMPのためのシステム及び方法」に詳細に説明されている。そして、これらの出願は、ここに参照によって全体として明細書中に組み入れられる。

【0030】

CMP装置100は、研磨パッド120を有した大きな回転可能なプラテン115を回転可能に支持するベース110と、基板105が研磨される研磨面125を有した研磨パッドとを備えている。研磨パッド120は、典型的には、デラウェア州ニューアークのロデール(RODEL of Newark Delaware)から得られるもののように、ポリウレタン材料からなる。加えて、研磨面と研磨面上に配置される基板105の表面との間に化学物質またはスラリーを分配するために、溝またはキャビティ等の多数の凹部(図1では図示せず)を研磨面125に設けることが可能である。スラリーは、材料が基板面から除去される速度を高めるために用いる懸濁した研磨砥粒を含有する化学的に活性な液体である。典型的には、スラリーは基板105の少なくとも1つの物質と化学的に活性であり、かつ約4〜11のpHを有している。例えば、1つの適当なスラリーは、水を基準(ウォーターベース、water base)として約12%の砥粒と1%の酸化剤を含んだものであり、約100ナノメーター(nm)の粒子サイズのコロイドシリカまたはアルミナを含んでいる。また、代替としてまたはスラリーに加えて、研磨パッド120の研磨面125は、ミネソタ鉱山及び製造会社(Minnesota Mining and Manufacturing Company)から得られるようなパッド内に埋め込まれた固定砥粒であってもよい。固定砥粒を有した研磨面125を備えたCMP装置100の実施形態においては、研磨工程の間、研磨面に供給される化学物質(砥液)は水でよい。

【0031】

またベース110は、研磨操作の間、基板105が保持される1又は2以上の研磨ヘッド140を備えたカルーセル135を支持するブリッジ130を支持している。ブリッジ130は、研磨工程の間、研磨ヘッド140に保持された基板105の表面を研磨面125に接触させるために、カルーセル135を昇降させるようになっている。図1で示されるCMP装置100のこの特別な実施形態は、マルチヘッドデザインであり、このマルチヘッドデザインは、各カルーセル135に対して複数の研磨ヘッド140があるということを意味している。しかしながら、単一のヘッドCMP装置100は公知であり、そして、本発明の研磨ヘッド140、研磨面125及び研磨方法は、マルチヘッド型の研磨装置または単一のヘッド型の研磨装置とともに使用可能である。さらに、この特定のCMPデザインにおいては、研磨ヘッド140の各々はチェーン145を駆動する単一のモータ142によって駆動され、このモータ142はチェーン及びスプロケット機構(図示せず)を介して各研磨ヘッドを駆動する。しかしながら、本発明は、各研磨ヘッド140が個別のモータによって及び/又はチェーン及びスプロケット型駆動装置以外のものによって回転される実施形態においても用いられる。研磨パッド120及び研磨ヘッド140の回転に加えて、カルーセル135は、研磨ヘッドに軌道運動を与えるために研磨プラテン115の固定の中心軸の周りを軌道を描いて回ることができる。さらに、本発明の研磨ヘッド140は、従来から周知であるような直線、すなわち往復運動を用いた機械を含む全ての態様のCMP装置100において用いることが可能である。

【0032】

CMP装置100は、また、上述したように、研磨工程の間、化学物質又はスラリーを研磨面125に供給する化学物質供給機構(図1では図示せず)と、研磨面へのスラリーの供給及び研磨ヘッド140の動きを制御するコントローラ(図示せず)と、空気,水,真空等の加圧流体を研磨ヘッドの外部の固定源と研磨ヘッド上又は研磨ヘッド内の位置との間で連通させる多数の異なった流路を提供するロータリユニオン(図示せず)とを備えている。

【0033】

本発明に係る研磨ヘッド140の実施形態を図2を参照して説明する。図2において、研磨ヘッド140は、研磨ヘッドをカルーセル135に取り付けるためのヘッド装着アセンブリ150と、研磨操作中に基板105を保持するとともに研磨面125上に基板を位置決めするキャリア155とを備えている。キャリアは、典型的には、基板が保持される下面165を有したサブキャリア160と、サブキャリアの部分の周りに円周方向に配置されたリテーナリング170とを備えている。

【0034】

サブキャリア160とリテーナリング170は、ほとんど摩擦がなくかつ束縛がなく上下に動くことができるようにキャリア155から吊り下げられている。これらサブキャリア160及びリテーナリング170は、研磨工程の間、小さな角度変動を許容するような方法で研磨面125上をフロート(浮動)することができるように、サブキャリア160とリテーナリング170との間および隣接する要素間に小さな機械的な許容誤差が設けられている。図2において、フランジ162は、ねじ163又は他の締結具によってキャリア155の内側の下面164に取り付けられている。フランジ162は、柔軟性のあるメンブレン又はガスケット166を介して内側の支持リング167及び外側の支持リング168に結合されており、サブキャリア160を柔軟に支持するとともにサブキャリア160の上方に閉塞されたチャンバ又はキャビティ175を形成している。リテーナリング170は、サブキャリア160とキャリア155のスカート部177との間で伸びている第2の可撓性メンブレン又はガスケット176によって支持されている。図2に示すように、リテーナリング170は、接着剤(図示せず)またはガスケットの反対側でバッキングプレート178に取り付けられているねじ179又は他の締結具を介して第2ガスケット176に連結されている。フランジ162、下部スカート部177、内側及び外側支持リング167,168、及び第2ガスケットは、リテーナリング170の上方で第2の閉塞されたキャビティ180を形成している。

【0035】

動作中、サブキャリア160とリテーナリング170は独立して研磨面125に付勢されまたは押圧され、この間、スラリーが研磨面125に供給されるとともに、基板105と研磨面との間で相対運動が行われ、基板が研磨される。付勢力は、スプリング(図示せず)又はサブキャリア160及びリテーナリング170の重量によって生成される。好ましくは、図2に示されるように、サブキャリア160とリテーナリング170は、各々、サブキャリア160及びリテーナリング170の上方にある密閉されたキャビティ又はチャンバ175,180に導入される加圧流体によって研磨面125に押圧される。研磨速度又は除去速度を調整するため、力の適用がより均一にかつより迅速に変化しうるので、加圧流体の使用が好ましい。一般的に、加えられる圧力は、約4.5と5.5psiとの間の範囲であり、より典型的には約5psiである。しかしながら、圧力は、所望の研磨又は平坦化効果を得るために、約2psiから約8psiの範囲で調整可能であるので、これらの範囲は単に例示である。より好ましくは、リテーナリング170に加えられる付勢力又は圧力は、サブキャリア160に加えられる付勢力又は圧力より大きく、研磨面125をわずかに変形させ、これによって、いわゆるエッジ効果を減少させ、基板105の表面のより均一な研磨速度又は平坦化速度が得られる。エッジ効果は、基板のエッジ部と研磨面125との相互作用によって、基板のエッジ部での研磨速度が基板の中心部での研磨速度より大きい傾向にあることである。基板105のエッジ部近くの研磨面125を押圧し、そしてわずかに変形させることによって、リテーナリング170は、基板のエッジ部が研磨面に押圧される力を減少させ、それによって、局部的な研磨速度を基板表面の他の領域の研磨速度にほぼ等しいレベルに低下させる。

【0036】

本発明によれば、サブキャリア160は、下面165に、基板105が受け入れられる受入れ面190を有した可撓性部材185又はメンブレン等のソフトインサートを含むことができる。可撓性部材185は、基板を直接に研磨面125に押圧するために加圧流体を少なくとも部分的に直接に基板105の裏面に加えるため、可撓性部材の厚さを貫通して受入れ面190まで延びている複数の開口又は孔195を有する所定の厚さを有している。一般的には、加えられる圧力は約2〜8psiの間の範囲であり、より典型的には約5piである。好ましくは、研磨工程の間、トルク又は回転エネルギを研磨ヘッド140から基板に与える基板105と係合又は接触している受入れ面190の充分な面積を確保しながら、加圧流体に直接にさらされる基板105の面積を最大とするように選定される。本発明の可撓性部材185は次の利点を有している。(i)粒子が捕捉される領域を減らすことによって受入れ面190と基板105間に捕捉される粒子又は不純物の研磨の均一性への影響を減らすか又は除去する能力。(ii)基板のしわによって研磨における不均一性を減らすか又は除去する能力。(iii)可撓性部材185の厚さの変動によって研磨の不均一性を減らすか除去する能力。可撓性部材185及び可撓性部材に形成された孔195又は開口は、後に詳細に説明する。

【0037】

加えて、リテーナリング170はキャリア155上のバッキングリング200から回転可能に吊下され、研磨工程中、リテーナリング170をサブキャリア160上の基板105とは異なった速度で回転させることが可能になっている。バッキングリング200は、研磨工程中、リテーナリング170に圧力を加えるようになっている。基板105の周りに回転可能に配置されたリテーナリング170を設ける利点は2つある。第1に、基板105とリテーナリング170は異なった速度で回転するので、研磨工程中、リテーナリングの下面205上の一点として基板のエッジ部上の一点に密接に追従するように対応している点はない。これゆえ、リテーナリング170の下面205上の高い点又は低い点が基板のエッジ部における研磨速度に与える影響は、除去されないとしても減少され、これによって、基板105の表面の平坦でない研磨を抑制する。第2に、リテーナリング170の下面205上の高い点及び低い点の影響が最小とされるので、リテーナリングの下面205は高度の平坦化に仕上げされる必要はなく、それゆえ、リテーナリングの製造コストを低下させることができる。さらに、リテーナリング170は基板105が研磨されるにつれて摩耗する消耗品であるため、リテーナリングのコスト低下はCMP装置100の運転コストを大幅に減少させることができる。回転するリテーナリング170は以下に詳細に説明される。

【0038】

可撓性部材185は図2及び図3乃至図7を参照して説明する。図3乃至図7は、受入れ面190及び受入れ面に設けられた孔195の種々の実施形態を示している。図2において、可撓性部材185は、典型的には、基板105と反応せずかつ研磨工程中に用いられる化学物質と反応しないEPDM、EPR、シリコン、又はゴム等の重合体材料から作られている。可撓性部材185は、環状又はリング形状のエッジ又はコーナリング片210によってサブキャリア160の下面165上に広げられかつ分離されており、サブキャリア160の下面165、コーナリング片210、可撓性部材185及び可撓性部材185の受入れ面190に保持された基板105の裏面によって形成された下部キャビティ215を形成している。加圧流体は、サブキャリア160の下面165にあるポート225に接続された通路220を介して、下部キャビティ215に導入される。下部リング片210は、金属又は硬い重合体材料等の非圧縮性又は実質的に非圧縮性の材料から形成することができ、また柔らかいプラスチック、ゴム、シリコン又は同様な材料等からなる圧縮性又は弾性材料から形成した場合にはエッジ効果をさらに減少させることができる。

【0039】

図3は、本発明の実施形態に係る可撓性部材185の受入れ面190の平面図を示している。この図において、受入れ面190に規則的かつ対称的に間隔をおいた多数の孔195が示されている。上述したように、孔195の数及びサイズは、研磨工程中、基板を回転させるためにトルク又は回転エネルギを研磨ヘッド140から基板に付与するため、基板105と接触する充分な面積の受入れ面190を得るように選択されている。孔195の総面積が受入れ面の表面積の約50%から約90%、より好ましくは約66〜約75%の場合に、充分な係合が得られるということが判明した。好ましい実施形態においては、孔195は研磨ヘッド140の回転方向に対して角度をなしたエッジ部を有することができ、これにより、可撓性部材185の剛性を高くし、可撓性部材と基板105との間の係合を増加させ、これによって、トルクを増加させることができる。例えば、図3に示された形状を有する孔195においては、研磨ヘッドが時計方向に回転するときに係合力が増加する。

【0040】

可撓性部材185の受入れ面190の孔195の別のデザイン及びパターンが図4乃至図7に示される。

図4は、より規則的に間隔をおき、かつ角度をもったエッジ部ではなく、数が少なく大きな孔195を有した可撓性部材185の別実施形態の平面図を示す概略図である。図5は、多数の円形孔195を有した可撓性部材185の別実施形態の平面図を示す概略図である。図示される実施形態においては、孔195は全て同一の直径を有しているが、孔のサイズ及び数は、本発明の範囲から逸脱することなく、受入れ面190上で変わり得るということを理解できるだろう。図6は、可撓性部材185の受入れ面190の周りに円周方向に配置された複数の山形(シェヴロン)又は矢はず模様(ヘリンボン)形状の孔195を有した可撓性部材185の別実施形態の平面図を示す概略図である。また、図示されていないが、可撓性部材185は第1の孔の内側でかつ同心上に第2のリング状の孔195を有することができる。第2のリングにおける山形の孔195は、第1のリングの孔と同一方向又は反対方向に向くことができる。しかしながら、研磨ヘッド140の回転に対して反対方向に山形を向けることは、可撓性部材185と基板105間の係合を増加させ、これによってトルクを増加させる。可撓性部材185の別の実施形態の平面図が図7に示される。図7において、孔195は2つの比較的大きな開口又は孔からなっている。また、円形として示されるが、孔195は多角形及び楕円形を含む規則的又は不規則的な形状であってもよく、各孔は他の孔と同一の形状又はサイズである必要はない。

【0041】

図8において、本発明の別の態様においては、サブキャリア160の下面165にあるポート225上の高くなったリップ230と基板105を有した可撓性部材185は、ポート225が下部キャビティに真空を形成するために用いられるときに、下部キャビティ215からポート225を分離する分離バルブ235として機能するようになっている。研磨操作中、基板105が研磨面125と接触していないとき、下部キャビティ215に真空が導入され、基板105を受入れ面190に保持する。例えば、研磨工程の前後のロード及びアンロード動作の間である。ソフトインサートを有し、かつ真空を用いて基板をヘッドに保持する従来の研磨ヘッドの問題点は、インサートの変形が基板に応力(ストレス)を生じさせること、特に、インサートの平面から凹形状への変形が最も大きい基板のエッジ部近くにストレスが生じ、それによって、基板全体の損傷又は損失につながるということである。損失が生ずるプロセスに応じて、半導体基板の損失は何千ドルもの損失になる。したがって、本発明の利点は、可撓性部材185とポート225のリップ230との間の分離を選択することによって、予め定められた真空度に達したときにポートが下部キャビティ215から分離(隔離)されるということである。予め定められた真空度は、可撓性部材185の変形を減少させ、かつそれによって基板へのストレスを減少させながら、基板105を受入れ面190に保持するために充分な力が得られるように選択される。CMP装置100は、図8で概略的に示すように、真空スイッチ240又は変換器をさらに含むことができ、この真空スイッチ240又は変換器はポート225に連結され、かつ予め定められた真空度に到達したときに切替えるか、または状態を変化させることによって、受入れ面190上に基板105が存在することを検出するために用いられる。

【0042】

可撓性部材の孔195は、図8に示されるようなサイズにすることができ、かつ配置することができ、それゆえ、ポート225に対向する孔195Aはポートの周りのリップ230より小さな直径を有しており、孔のエッジはポートを基板105に対してシールする。この実施形態は、真空が基板105に直接に作用することができる利点を有し、基板と受入れ面190との間のエアポケットを排気し取り除く。また、別の実施形態(図示せず)においては、孔195のサイズ及び配置は、可撓性部材185の実質的に破れていない領域がポート225に向かい合っているように選択され得る。この実施形態は、孔195及びポート225の芯ずれによって分離バルブ235の起こり得る故障(機能不全)を減らすかなくす利点を有している。

【0043】

図2及び図9に示される別の実施形態においては、サブキャリア160の下面165は、下部キャビティの排気を容易とし、かつ研磨工程中、加圧流体を下部キャビティに導入することを容易とするために、ポート225と下部キャビティ215の外側部分との間に配置された1又は2以上の溝又は通路245を有したスペーサ243を備えている。スペーサ243は、サブキャリア160の下面165に位置するか又は接着剤や機械的な留め具により取り付けられた別の部材から構成することができる。また、図9に示すように、通路245は、スペーサ243を形成するためサブキャリア160の下面165に直接に加工される。図9は、本発明の実施形態に係る多数の対称的な間隔の半径通路245を有したサブキャリア160の下面165の平面図を示す概略図である。本実施形態のさらなる改良においては、可撓性部材185と、下面165上の通路245間の高くなった部分又は平坦な部分との間の分離は、真空が下部キャビティ215に形成されるとき、可撓性部材185の変形をさらに減らすように選択され、それによって基板105を支持し、基板の過剰な反りを防止し、かつ基板へのストレスを減少させる。正確な分離は、基板105と受入れ面190のサイズ又は直径を含む多数の要因に依存する。約200の直径を有する半導体基板105では、適当な分離は約100ミクロン(μ)以下であるということが判明した。

【0044】

回転するリテーナリング170について図2及び図10を参照して説明する。図2及び図10は、回転するリテーナリングの異なった実施形態を示すものである。図2において、リテーナリング170は、バッキングリング200の下面260と対面する関係の上面255を有しており、かつベアリング260によってバッキングリングから分離されている。ベアリング260は、ボールベアリング又は流体軸受又はローラベアリング又はテーパベアリングからなる。図2及び図10に示す実施形態においては、ベアリング260は、インナーレース又はハウジング265と、多数のボール270と、リテーナリング170に形成されたアウターレース275とを備えたローラベアリングである。加えて、リテーナリング170とサブキャリア160との間に小さな環状の空間280が設けられており、これらリテーナリング170とサブキャリア160とは研磨操作中に互いに相対的に回転することができるようになっている。

【0045】

好ましくは、リテーナリング170は、研磨ヘッド140が研磨面125から上昇されるときにリテーナリングをキャリア155に連結するための機構を備えている。図2に示す実施形態においては、連結は、研磨ヘッド140が研磨面125から上昇されるときにバッキングリング200の第2リップ290と係合するリテーナリング170の第1リップ285によって行われる。図10に示す実施形態においては、第1リップ285は多数のボルト295を用いて形成され、各ボルトは、キャリア155が研磨面125から上昇されるときにバッキングリング200の第2リップ290と係合するために、リテーナリング170又は軸受ハウジング265に螺合される軸部300と、軸部から半径方向外側に突出している面310を有した頭部305とを備えている。好ましくは、リテーナリングをバッキングリング200に確実に連結するため、リテーナリング170の周囲に均等な間隔で設けられた少なくとも3つのボルト295がある。

【0046】

上述したように、リテーナリング170の下面205上の高い点又は低い点の影響をなくさないとしても、減らすことによって、回転するリテーナリング170は、基板105の表面の材料の研磨速度(除去速度)の均一性を高めるとともに、基板の平坦性の均一性を高める。リテーナリング170は、研磨工程中、リテーナリングと研磨面125との間の摩擦力によってサブキャリア160に対して回転可能であり、この摩擦力は、駆動機構によって回転されるサブキャリア160よりゆっくりリテーナリングを回転させる。また、リテーナリング170は、リテーナリング170に連結された第2駆動機構によって回転させることもできる。この第2駆動機構は、図10に示されるように、別のモータ315、又は研磨ヘッド駆動機構(図示せず)に連結されたギア又はチェーン及びスプロケット駆動機構でもよい。リテーナリング170を回転させる摩擦力による実施形態の利点は、デザインの単純化と耐久性である。第2駆動機構を用いた実施形態の利点は、サブキャリア160に保持された基板105とリテーナリング170との間の回転速度の差を制御することができる能力であり、かつサブキャリアの方向と反対方向にリテーナリングを回転させることができる能力である。

【0047】

本発明の別の態様においては、研磨工程中、化学物質又はスラリーを研磨面125に分配するために、一体の分配機構320を有した研磨ヘッド140が設けられている。汚染を避けかつ変わらない効果を得るために、スラリーは一般的に再循環されず、またリサイクルされない。さらに、スラリーの純度について、そして、特にスラリー中に懸濁された砥粒のサイズについての厳格な条件ゆえに、従来のCMP装置100の運転コストの重要な要素はスラリーのコストである。従来のCMP装置100の問題点の1つは、スラリーが研磨ヘッド140の前方の研磨面125に分配されるので、スラリーが研磨面125上を流れるとき、スラリーが基板105と研磨面125との間の全面を覆うことを確保するために、過剰なスラリーが分配されなければならないということである。本発明に係る研磨ヘッド140は、キャリア155又は基板105を囲むリテーナリング170の円周方向に位置する多数のポート325を備え、それによって、基板と研磨面125との間の全面が覆われるということを確保し、スラリーの浪費を減らすか又はなくすようにしている。ポート325のサイズ及び数は、充分な到達範囲を得るために選択され、かつ研磨される基板105のサイズに直接に依存している。加えて、ポート325のサイズは、使用される特定のスラリーの粘性と粒子サイズに適合するように選択される。例えば、1.5センチポアズの粘度及び100ナノメータ(nm)の粒子サイズを有したスラリーを用いて200mmの基板105を研磨するために、約3mm〜約1mmの直径を有した約2個から20個のポートが充分であるということが分かった。図11に示される実施形態において、スラリーは、リテーナリング170の下面205に均等な間隔で設けられたポート325から分配される。図12に示される別の実施形態においては、ポート325は、リテーナリング170とサブキャリア160との間の環状空間280に配置されている。好ましくは、ポート325は、リテーナリング170とサブキャリア160の間の環状空間280に均等な間隔で配置されている。より好ましくは、CMP装置100は、さらに洗浄用流体供給部330、スラリー供給部335、洗浄用流体供給部330とスラリー供給部335とを切り替えるためのバルブ340とを備えており、ポート325はメインテナンス操作の間、リテーナリング170とサブキャリア160間の環状空間280を洗浄するようになっている。

【0048】

さらに別の態様においては、本発明は、基板105の表面の研磨速度を制御するため、研磨面に不均一に集中している多数のくぼみ又は凹部を有した研磨面125に関するものである。上述したように、研磨面125の凹部は、研磨面と研磨面上に置かれる基板105の表面との間に化学物質又はスラリーを分配する機能を有する。一般的に、凹部は、同一の寸法を有しているかもしれないし、そうでないかもしれず、そして、研磨面125に均一な間隔で設けらているかもしれないし、そうでないかもしれない多数の溝345又は多数のくぼみ又はキャビティ350からなり得る。すなわち、凹部は、研磨面上で半径方向に不均一な間隔を有する溝345又はキャビティ350からなるか、又は不均一な切断面を有する溝345又はキャビティ350からなっている。

【0049】

図13Aにおいて、研磨面125が円板形状をした回転可能な表面である1つの実施形態において、凹部は均一な深さ及び幅を有するとともに研磨面に不均一な間隔で設けられた多数の同心状の溝345を含んでいる。図13A、及び図14、図15、図16及び図17において、研磨面125に対して溝345の幅が小さいために、溝は単一の実線として示されている。これらの線は、研磨面125上の溝345の配置を図示するために用いられており、溝の寸法に関して何らかの情報を伝えるために解釈されるべきではない。図13Bに示すように、一般的に、溝345の間隔がさらにあいている領域においては研磨面125が基板105と接触する研磨面125の表面積が大きいため、この領域の研磨速度は他の領域の研磨速度より大きい。これゆえ、図13A及び図13Bの仮想線355によって示される研磨ヘッド140の位置決めは、基板105のエッジ部より中心部でより高い研磨速度を提供し、このエッジ部は溝345の大きな密度を有した領域(または溝間の下面領域)を周期的に通過する。このことは、特に材料の特性及び成膜工程によって凸形状を有する傾向がある銅などの材料の層を有した基板を処理する場合に特に好ましい。図13Aに示すように、溝345を有した研磨面125にとって、第1領域における半径方向の1インチあたり約20個の溝から第2領域における約1個の溝までの溝の密度で溝を変更することによって、第1領域の研磨速度が第2領域の研磨速度より低い状態で、第1領域と第2領域の間で少なくとも5%の研磨速度の差が生ずる。

【0050】

複数の不均一な間隔で配された溝345を有した研磨面125の別のデザイン及びパターンが図14乃至図17に示される。図14は、単一の不均一な間隔で配された螺旋溝345を有した研磨面125の一実施形態の平面図を示す概略図である。溝345は、研磨面125の中心近傍の溝とエッジ部の溝との間により低い表面領域及びより高い表面領域を有する領域を提供するように螺旋状になっているか又は巻回されている。図15は多数の不均一な間隔で配された螺旋溝345を有した研磨面125の一実施形態の平面図を示す概略図である。また、溝345は、研磨面125の中心近傍の溝とエッジ部の溝との間により低い表面領域及びより高い表面領域を有する領域を提供するように間隔をおいて巻回されている。図16は、不均一な間隔で配された同心状の楕円形の溝345を有した研磨面125の一実施形態の平面図を示す概略図である。図17は、不均一な間隔の平行な溝345を有した細長い研磨面125の一実施形態の平面図を示す概略図である。この実施形態においては、細長い研磨面125は研磨ヘッド145がその上を移動する固定の細長い表面か又は回転ベルト(図示せず)からなる(図示せず)。

【0051】

図18乃至図20は、凹部間の間隔が比較的均一で、かつ凹部の寸法がある領域から他の領域まで異なった研磨速度を提供するように変化する研磨面125の別のデザイン及びパターンを示している。図18は、均一な幅を有しかつ不均一な深さを有する多数の均一な間隔の溝345を有した研磨面125の一実施形態の部分的な側断面図である。この実施形態においては、基板105と接触する研磨面125の表面積は領域毎に一定であり、研磨速度の差を制御する溝345の深さを変えることによって、その領域にもたらされるスラリーの量を変える。この実施形態は、研磨剤を含むスラリーを用いたプロセスに有益であり、特にスラリーの化学的な反応性が研磨プロセスの重要な要素であるプロセスにおいて有益である。

【0052】

図19は、本発明の実施形態による不均一な幅を有した多数の均一な間隔の溝345を備えた研磨面125の部分的な側断面図を示す概略図である。上述したように、基板105と接触する表面積の変動は研磨速度の変動をもたらす。図20は、本発明の実施形態に係る均一な間隔であるが不均一なサイズのキャビティ350を備えた研磨面125の平面図を示す概略図である。図20に示すキャビティ350のサイズ及び形状は、図示の目的のためにのみ示されており、キャビティの寸法又は形状に関して何ら制限をするように解釈するべきではなく、むしろ、キャビティは規則的又は不規則的な形状をし、かつ1ミリメータの何分の1くらいわずかな寸法から数ミリメータまでの寸法を有することができる。また、基板105と接触する表面積の変動は研磨速度の変化をもたらす。図示されていないが、研磨速度の変動は、研磨面125に不均一な間隔であるが均一なサイズのキャビティ350、又は均一なサイズの開口で深さが変化する均一な間隔のキャビティによって達成されるということは速やかに理解される。

【0053】

本発明に係るCMP装置100を操作する方法を図21を参照して説明する。初期又はローディング工程において、基板105は可撓性部材185の受入れ面190に受け入れられる。(工程360)真空がポート225を介して下部キャビティ215に導入され(工程365)、所定の真空度に達しポートが分離される。(工程370)受入れ面190上の基板105の存在をポート225に連結された真空スイッチ240のスイッチングによって検知してもよい。(工程375)基板105は研磨面125上に位置決めされ(工程380)、加圧流体を下部キャビティ215に導入し基板を研磨面125に押圧する。(工程385)水又はスラリー等の化学物質が研磨面125に分配され(工程390)、研磨面の凹部を介して基板105と研磨面との間に分布される。(工程395)これらの凹部は、上述したように、研磨面125に変化する研磨速度をもたらすために、不均一な間隔であってもよく及び/又は不均一なサイズの溝345又はキャビティ350であってもよい。研磨面125と基板105との間に相対運動がなされ、基板を研磨する。(工程400)リテーナリング170をサブキャリア160及びサブキャリア160に保持された基板105と異なった速度で回転させ、リテーナリングの下面205上の高い点又は低い点の研磨速度に与える影響をなくさないとしても減らすようにしてもよい。(工程405)研磨が終了し、研磨ヘッド140、リテーナリング170及び研磨プラテン115の回転が停止した後、再び下部キャビティ215に真空を形成し(工程410)、所定の真空度に達した後に(工程415)、基板105を研磨面125から上昇させる。(工程420)

【0054】

本発明のいくつかの重要な態様は、その構造、機能及び利点をさらに強調するために繰り返して説明される。

本発明は、表面を有した基板を研磨装置の研磨面に位置決めする研磨ヘッドに関するものである。研磨ヘッドは、キャリアと、キャリアによって支持されるとともに、研磨操作中に基板を保持するようになっているサブキャリアと、サブキャリアの周りに回転可能に配置されたリテーナリングとを備えている。リテーナリングは、基板の表面と実質的に同一面上にあり、かつ研磨操作中に研磨面と接触している下面を有している。リテーナリングはサブキャリアに保持された基板に対して回転可能で、基板の表面の平坦でない研磨を抑制する。

【0055】

1つの実施形態においては、サブキャリアは、研磨工程中、そこに保持した基板を回転させることができ、リテーナリングは、サブキャリアに保持された基板とは異なった速度で回転可能である。

【0056】

別の実施形態においては、研磨ヘッドは、さらに、リテーナリングの上面と対面する関係にあり、かつベアリングによってリテーナリングから分離されているバッキングリングを備えている。バッキングリングは、研磨工程中、リテーナリングに圧力を加えるようになっている。ベアリングは、ボールベアリング又は流体軸受又はローラベアリング又はテーパベアリングからなる。好ましくは、リテーナリングは、リテーナリングをバッキングリングに連結するためにキャリアが研磨面から上昇されるとき、バッキングリングの第2リップと係合する第1リップを備えている。本実施形態の変形例においては、第1リップは多数のボルトを備え、各ボルトは、軸部と、キャリアが研磨面から上昇されるときにバッキングリングの第2リップと係合するために軸部から半径方向外側に突出している面を有した頭部とを備えている。

【0057】

別の実施形態においては、研磨ヘッドは、リテーナリングに連結された駆動機構を備え、この駆動機構は、研磨工程中、サブキャリアに対してリテーナリングを回転させるようになっている。また、リテーナリングと研磨面との間の摩擦力によって、研磨工程中、リテーナリングをサブキャリアに対して回転させることができる。

【0058】

本発明の研磨ヘッドは、特にCMP等の研磨装置において有益である。典型的には、装置は、研磨面と、研磨工程中に研磨面上にスラリーを分配するようになっているスラリー分配機構とを備えている。また装置は、固定砥粒を有した研磨面と、研磨工程中、研磨面に化学物質を分配するようになっている化学物質分配機構とを備えている。

【0059】

別の態様では、方法は、研磨面と、サブキャリアを備えたキャリアと、サブキャリアの周りに円周方向に配置されるとともに下面を備えたリテーナリングとを備えた研磨装置を用いて、表面を有した基板を研磨するために提供される。方法は、基板の表面が実質的にリテーナリングの下面と同一面上にあるようにサブキャリア上の基板を位置決めする工程と、基板の表面とリテーナリングの下面を研磨面に押圧して基板の表面を研磨する工程と、基板の表面の平坦でない研磨を抑制するためにサブキャリアに対してリテーナリングを回転する工程とを含んでいる。方法は、さらに、研磨工程中、サブキャリアに保持された基板を回転する工程と、リテーナリングを回転する工程とを含み、リテーナリングを回転する工程は、サブキャリアに保持された基板の速度とは異なった速度でリテーナリングを回転させる。

【0060】

1つの実施形態においては、リテーナリングを回転する工程は、研磨面によってリテーナリングの下面に加わる摩擦力によってリテーナリングを回転させる工程を含んでいる。また、研磨装置は、さらに、リテーナリングに連結された駆動機構を含み、リテーナリングを回転する工程は、駆動機構を操作してリテーナリングを回転させる工程を含んでいる。

【0061】

また別の実施態様では、研磨ヘッドは、リテーナリングがサブキャリアに対して回転し、これゆえ、基板の研磨を抑制するようにリテーナリングをキャリアに回転可能に装着する手段を含む。1つの実施形態では、リテーナリングを回転可能とする手段は、リテーナリングをサブキャリアに保持された基板とは異なった速度で回転させることが可能である。

【0062】

別の実施形態においては、キャリアは、研磨工程中、リテーナリングに圧力を加えるためにリテーナリングの上面と対面する関係のバッキングリングを含み、リテーナリングを基板に対して回転可能とする手段は、バッキングリングをリテーナリングから分離するベアリングを含んでいる。

【0063】

別の実施形態においては、研磨ヘッドは、さらに、リテーナリングに連結された駆動機構を含み、この駆動機構は、研磨工程中、サブキャリアに保持された基板に対してリテーナリングを回転させる。また、リテーナリングと研磨面との間の摩擦力によって、研磨工程中、リテーナリングがサブキャリアに対して回転する。

【0064】

本発明は、研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドに関するものである。研磨ヘッドは、研磨工程中、基板を保持するようになっているキャリアを備えている。キャリアは、下面と、キャリアに固定されるとともに下面に延びている可撓性部材と、可撓性部材と下面との間に配置され可撓性部材と下面との間にキャビティを形成するコーナリング片とを備えている。キャリアは、加圧流体をキャビティに導入する下面と連通している通路を備えている。可撓性部材は、研磨工程中、基板を研磨面に押圧するように基板に係合するようになっている受入れ面を有している。可撓性部材は、所定の厚さを有するとともにこの厚さを貫通して受入れ面まで延びて圧力を直接に基板に加えるための多数の孔を備えている。好ましくは、可撓性部材は、キャビティを加圧可能にするために受入れ面上の基板によってシールされるようになっている。

【0065】

1つの実施形態では、キャリアは、さらに、キャリアによって支持されるサブキャリアを備え、可撓性部材はサブキャリアに固定されるとともにサブキャリアの下面に延びている。

別の実施形態では、研磨装置は、さらに、研磨工程中、キャリアを回転させるための駆動機構を備え、孔の数及びサイズは、回転エネルギを基板に付与するために可撓性部材の受入れ面と基板との間の充分な摩擦力をもたらすように選択される。

【0066】

別の実施形態においては、キャリアの下面は通路と連通しているポートを備えている。ポートは、研磨工程中、加圧流体をキャビティに受け入れるようになっている。この実施形態の変形例においては、キャリアの下面は、ポートからキャビティの全体に加圧流体を分配するようになっている少なくとも1つの溝を備えている。別の変形例においては、ポートはキャビティに真空を形成するようになっており、可撓性部材と基板は、所定の真空度に到達したときに、ポートをキャビティから分離するバルブとして機能する。好ましくは、所定の真空度は、研磨工程の前後のロード及びアンロード工程の間、基板を受入れ面に保持するように選択される。より好ましくは、研磨装置は、さらに、ポートに連結された真空スイッチを備え、基板が受入れ面に保持されているときに所定の真空度によって真空スイッチが切り替えられるように選択される。

【0067】

本発明の研磨ヘッドは、特にCMP等の研磨装置に有益である。典型的には、装置は、研磨面と、研磨工程中に研磨面にスラリーを分配するようになっているスラリー分配機構とを備えている。また装置は、固定砥粒を有した研磨面と、研磨工程中に研磨面に化学物質を分配するようになっている化学物質分配機構とを備えている。

【0068】

別の態様では、方法は、研磨面と、下面を備えたキャリアと、下面に延びている可撓性部材とを備えた研磨装置を用いて、表面を有した基板を研磨するために提供される。可撓性部材は、受入れ面と、所定の厚さと、所定の厚さを貫通して受入れ面まで延びている多数の孔とを有している。方法は、可撓性部材が基板に係合しかつ基板の表面が研磨面上に置かれるように、キャリアと研磨面との間に基板を位置決めし、可撓性部材に圧力を加えて基板を研磨面に押圧して基板の表面を研磨する工程を備えている。圧力は、孔を通して直接に基板に加わる。

【0069】

1つの実施形態においては、キャリアは、さらに、キャビティを形成するため可撓性部材と下面との間に配置されたコーナリング片を備え、キャリアの下面は、加圧流体をキャビティに導入するようになっているポートを有し、可撓性部材に圧力を加える工程は、加圧流体をポートを介してキャビティに導入する工程を含んでいる。好ましくは、研磨装置が研磨工程中にキャリアを回転させる駆動機構を含んでいる場合、方法は、さらに、可撓性部材を介して基板にトルクを付与する工程を含んでいる。より好ましくは、可撓性部材の厚さを貫通する孔の数及びサイズは、研磨工程中、回転エネルギを基板に付与するために可撓性部材の受入れ面と基板との間の充分な摩擦力を提供するように選択される。

【0070】

1つの実施形態では、ポートは、真空をキャビティに引き込むようになっており、方法は、さらに基板を受入れ面に保持するためキャビティに真空を引き入れるロード工程を含んでいる。好ましくは、引き込みのローディング工程は、さらに可撓性部材と基板をバルブとして用いて所定の真空度に到達したときにポートをキャビティから分離する工程を備えている。より好ましくは、研磨装置は、ポートに連結された真空スイッチを有し、ロード工程は、所定の真空度に達したとき真空スイッチを切り替えることによって、受入れ面に基板が存在することを検知することを含んでいる。方法は、さらに、研磨工程の後のアンロード工程の間に、研磨面からキャリアを上昇させる前に基板を受入れ面に保持させるためにキャビティに真空を導入する工程を含んでいる。

【0071】

また別の態様においては、基板を研磨するための研磨装置は、基板を研磨面に押圧するために加圧流体を直接に基板に加えるための手段と、研磨操作の間に回転エネルギをキャリアから基板に伝達するための手段とを備えている。好ましくは、加圧流体を直接に基板に加えるための手段は、研磨工程の間、基板が保持されるキャリアの下面に取り付けられた可撓性部材を含んでいる。可撓性部材は、基板に係合するようになっている受入れ面と、所定の厚さと、基板に直接に圧力を加えるため厚さを貫通して受入れ面まで延びている多数の孔とを備えている。より好ましくは、キャリアから基板に回転エネルギを伝達するための手段は、可撓性部材の受入れ面を含み、孔の数及びサイズは、回転エネルギを基板に付与するために受入れ面と基板との間に充分な摩擦力を提供するように選択される。

【0072】

本発明は、また、研磨工程の間、基板を保持するようになっているキャリアを備えた研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドに関するものである。キャリアは、下面と、キャリアに固定されるとともに下面に延びている可撓性部材とを備えている。可撓性部材は基板に係合する受入れ面を有している。キャリアは、吸引力を供給するための下面に延びているポートと、ポートの近傍で可撓性部材と下面との間に配置されたコーナリング片とを備えている。可撓性部材は、所定の厚さと、その厚さを貫通して受入れ面まで延びている少なくとも1つの孔とを備えており、孔の位置はポートの位置と実質的に整合している。可撓性部材は、ポートの近傍で下面から間隔をおいている第1位置と、可撓性部材がポートの周りの下面に係合しかつ孔が少なくとも部分的にポートと位置が合っている第2位置との間で可動であり、それゆえ、研磨工程の少なくとも一部の間、基板を受入れ面に保持するために吸引力がポートに供給され、これによって、スペーサが実質的に吸引力の適用を基板の一部のみに制限し、これゆえ、基板の残りの部分に加わる好ましくないストレスを最小とする。好ましくは、可撓性部材は受入れ面の基板によってシールされ、真空のキャビティへの引き入れを可能としている。

【0073】

1つの実施形態においては、可撓性部材と基板は、所定の真空度が達成されたときにポートをキャビティから分離(隔離)するためのバルブとして機能し、それによって、可撓性部材の変形と受入れ面に保持された基板へのストレスが減らされる。本実施例の変形例においては、スペーサは可撓性部材をキャリアの下面から分離する厚さを有しており、その厚さは真空がキャビティに引き入れられるときに可撓性部材の変形をさらに減少させるように選択され、それによって、受入れ面に保持された基板へのストレスが減少する。別の変形例においては、研磨装置は、さらに、ポートに連結された真空スイッチを備え、受入れ面上の基板の存在は、所定の真空度が真空スイッチのスイッチングによって達せられたときに検知される。

【0074】

別の実施形態においては、研磨装置は、研磨工程の間、キャリアを回転させるための駆動機構を含み、孔のサイズは、回転エネルギを基板に付与するために可撓性部材の受入れ面と基板との間に充分な摩擦力を提供するように選択される。

【0075】

また別の実施形態においては、多数の孔は、可撓性部材の厚さを貫通して受入れ面まで延びている。この実施形態の変形例においては、キャリアは、さらに、研磨工程の間、加圧流体をキャビティに導入するためのポートと連通している通路を含んでおり、多数の孔は、研磨工程の間、基板を研磨面に押圧するために加圧流体を孔を通して基板に直接に加えることを可能にするようになっている。別の変形例においては、研磨装置は、研磨工程の間、キャリアを回転させるための駆動機構を含み、孔の数及びサイズは回転エネルギを基板に与えるために可撓性部材の受入れ面と基板との間に充分な摩擦力を提供するように選択される。

【0076】

別の実施態様においては、方法は、研磨面と、研磨操作の間に基板を保持するようになっているキャリアとを備えた研磨装置を用いて表面を有した基板を研磨するために提供される。キャリアは、キャリアに固定された可撓性部材を有した下面と、可撓性部材と下面との間にキャビティを形成するために可撓性部材と下面との間に配置されたコーナリング片とを備えている。キャリアの下面はキャビティに真空を引き入れるようになっているポートを備えている。可撓性部材は基板を受け入れるようになっている受入れ面を有している。可撓性部材は、所定の厚さと、その厚さを貫通して受入れ面まで延びている少なくとも1つの孔とを備えている。方法は、受入れ面に基板を受け入れる工程と、基板をキャリアに保持するためキャビティに真空を引き入れる工程と、基板の表面を研磨面に位置決めする工程とを備えている。好ましくは、キャビティに真空を引き込む工程は、可撓性部材と基板をバルブとして用いて所定の真空度に到達したときにポートをキャビティから分離(隔離)する工程を含んでいる。より好ましくは、研磨装置は、さらに、ポートに連結された真空スイッチを含み、方法は、所定の真空度に到達したときに真空スイッチを切り替えることによって受入れ面に基板が存在することを検知する工程を含んでいる。

【0077】

本発明は、また、研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドに関するものである。研磨ヘッドは底面を有したキャリアを含んでいる。底面は、研磨工程の間、基板を保持するようになっている下面を含んでいる。キャリアは、操作中、研磨物質を研磨面に分配するための下面の周りの底面を貫通して延びている多数のポートを備えている。一般的に、ポートは研磨剤を含有するスラリーを研磨面に分配するようになっている。また、研磨面が固定砥粒を含んでいる場合には、ポートは、研磨工程中、水を研磨面に分配するようになっている。

【0078】

1つの実施形態においては、ポートはリテーナリング内に配置されている。

別の実施形態においては、キャリアは、研磨工程中、基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングは、サブキャリアの周りに回転可能に配置され、環状空間によってサブキャリアから分離されている。本実施例の変形例においては、ポートは、リテーナリングとサブキャリア間の環状空間内に配置されている。好ましくは、ポートはリテーナリングとサブキャリア間の環状空間の周りに均等な間隔で配置されている。より好ましくは、2〜30個のポートがある。もっとも好ましくは、ポートは、さらに、メンテナンス操作中、リテーナリングとサブキャリア間の環状空間を洗浄するようになっている。

【0079】

本発明の研磨ヘッドは、CMP等の研磨装置において特に有益である。典型的には、装置は、研磨面と、研磨工程中に研磨面上に研磨剤を含むスラリーを分配するようになっているポートとを備えている。また研磨面は固定砥粒を有し、ポートは研磨工程中に研磨面に水を分配するようになっている。

【0080】

別の態様においては、方法は、研磨面と、研磨工程中に基板を保持するようになっている底面を有したキャリアとを備えた研磨装置を用いて表面を有した基板を研磨するために設けられている。方法は、基板をキャリアの下面に位置決めする工程と、基板の表面を研磨面に押圧するようにキャリアを研磨面に付勢する工程と、キャリアの下面を通して研磨物質を研磨面に分配する工程とを備えている。

【0081】

1つの実施形態においては、研磨面は固定砥粒を有し、化学物質を研磨面に分配する工程は、水を研磨面に分配する工程を含んでいる。また、化学的機械研磨装置は、スラリーを多数のポートに供給することができるスラリー供給部を備え、化学物質を研磨面に分配する工程は、スラリーを研磨面に分配する工程を含んでいる。この実施形態の変形例においては、研磨装置は、洗浄用流体を多数のポートに供給することができる洗浄用流体供給部と、スラリー供給部と洗浄用流体供給部との間を切り替えるバルブとを備えており、方法は、さらに、基板の研磨の後、多数のポートを洗浄する工程を含んでいる。

【0082】

さらに別の態様においては、表面を有した基板を研磨装置の研磨面に位置決めする研磨ヘッドは、研磨工程中、研磨ヘッドから化学物質を研磨面に分配する手段を備えている。

【0083】

1つの実施形態においては、研磨ヘッドから化学物質を分配する手段は、研磨剤を含有するスラリーを研磨面に分配する手段を含んでいる。また、研磨面は固定砥粒を有し、研磨ヘッドから化学物質を分配する手段は、研磨工程中、水を研磨面に分配する手段を含んでいる。

【0084】

別の実施形態においては、研磨ヘッドから化学物質を分配する手段は、リテーナリング内に配置されている多数のポートを含んでいる。好ましくは、キャリアは、さらに、研磨工程中、基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングは、サブキャリアの周りに回転可能に配置されるとともに環状空間によってサブキャリアから分離されている。もっとも好ましくは、ポートはリテーナリングとサブキャリア間の環状空間内に配置されている。

【0085】

本発明は、また、材料を基板の表面から除去する研磨装置に関するものである。研磨装置は、研磨工程中、基板を保持するようになっている研磨ヘッドと、基板と研磨面との間に相対運動があるときに研磨ヘッドに保持された基板と研磨面との間に化学物質を分配するための多数の凹部を有した研磨面とを備えている。多数の凹部は、研磨面に材料を除去する可変の研磨速度を提供するため、研磨面に不均一な間隔で形成されている。研磨面における凹部の間隔は、第1領域と第2領域間の研磨速度の差を提供するため、第1領域から第2領域まで変化している。

【0086】

1つの実施形態においては、多数の凹部は、研磨面に半径方向に不均一な間隔を有した溝を含んでいる。本実施形態の変形例においては、溝は、不均一な切断面を有している。好ましくは、研磨面の凹部の間隔は、第1領域から第2領域まで変化しており、第1領域と第2領域との間で少なくとも5%の研磨速度の差を提供するようになっている。より好ましくは、多数の溝は、第2領域よりも第1領域においてより密集しており、第1領域は第2領域よりもより低い研磨速度を提供する。研磨面の溝の間隔は、第1領域における1インチあたり20個の溝から第2領域における1インチあたり2個の溝まで変化する。好ましくは、溝は、実質的に均一な深さと実質的に均一な幅を有している。一般的には、第1領域における1インチあたりの溝は、第2領域における1インチあたりの溝よりも多く、かつ第1領域は第2領域よりもより低い研磨速度を提供する。溝は、平行溝、同心状の円形状の溝、同心状の楕円形状の溝、可変のピッチの複数の螺旋溝又は単一の螺旋溝であり得る。

また、凹部は研磨面に多数の開口したキャビティ又はくぼみからなることができる。

【0087】

研磨面が固定砥粒を有する場合、凹部は、研磨工程中、研磨ヘッドに保持された基板と研磨面との間に水を分配するようになっている。また、凹部は、研磨工程中、研磨ヘッドに保持された基板と研磨面との間に研磨剤を含有するスラリーを分配するようになっている。

【0088】

さらに他の態様においては、材料を基板の表面から除去する研磨装置を提供する。研磨装置は、研磨操作中に基板を保持するようになっている研磨ヘッドと、基板と研磨面との間に相対運動があるときに研磨ヘッドに保持された基板と研磨面との間に化学物質を分配するための多数の凹部を有した研磨面とを備えている。凹部は、第1領域から第2領域まで研磨面に材料を除去する可変の研磨速度を提供するため、研磨面に第1領域から第2領域まで変化する不均一なサイズを有している。

【0089】

1つの実施形態においては、凹部は研磨面に多数のキャビティを含み、キャビティの深さは、第1領域と第2領域との間で研磨速度の差を提供するため、第1領域から第2領域まで変化する。

別の実施形態においては、凹部は研磨面に多数のキャビティを含み、キャビティの各々は、研磨面と平行な切断面を有し、多数のキャビティの各々の切断面は、第1領域と第2領域との間の研磨速度の差を提供するため、第1領域から第2領域まで変化している。

【0090】

さらに別の実施形態においては、凹部は、研磨面に所定の深さを有した多数の溝を含み、溝の深さは、第1領域と第2領域との間の研磨速度の差を提供するため、第1領域から第2領域まで変化している。

さらに別の実施形態においては、凹部は研磨面に多数の溝を含み、各々の溝は所定の幅を有している。多数の溝の各々の幅は、第1領域と第2領域との間で研磨速度の差を提供するため、第1領域から第2領域まで変化している。

【0091】

別の態様においては、方法は、研磨工程中、基板を保持するようになっている研磨ヘッドと、基板と研磨面との間に相対運動があるときに研磨ヘッドに保持された基板と研磨面との間に化学物質を分配するための多数の凹部を有した研磨面とを備えた研磨装置を用いて基板の表面から材料を除去するために設けられている。多数の凹部は、研磨面に材料を除去する可変の研磨速度を提供するため、研磨面に不均一な間隔で形成されている。方法は、研磨ヘッド上に基板を位置決めする工程と、基板の表面を研磨面に押圧する工程と、研磨面に化学物質を分配する工程と、研磨面にわたって変化する研磨速度で基板の表面から材料を除去するため基板と研磨面との間に相対運動を提供する工程とを含んでいる。

【0092】

1つの実施形態においては、研磨面の凹部の間隔は、第1領域から第2領域まで変化し、基板の表面から材料を除去するため基板と研磨面との間に相対運動を提供する工程は、第1領域と第2領域との間の研磨速度の差を提供する工程である。

別の実施形態においては、凹部は、実質的に均一な深さと実質的に均一な幅を有した多数の溝を含んでいる。

【0093】

さらに他の実施形態においては、凹部は多数のキャビティを含んでおり、キャビティの各々は、実質的に均一な深さと、研磨面に平行な実質的に均一な切断面を有している。

さらに他の実施形態においては、本発明は、本発明の装置によって製造された半導体ウエハ等の研磨対象物又は基板を提供する。

さらに他の実施形態においては、本発明は、本発明の上述の方法又は工程によって製造された半導体ウエハ等の研磨対象物又は基板を提供する。

【0094】

本発明の実施形態の数々の特徴及び利点を、上述の説明において、本発明の種々の実施形態の構造及び機能の詳細とともに述べたが、この開示は例証のみであって、変更は、細部にわたって、特に添付のクレームが表現している用語の広く一般的な意味によって示された最大限の範囲で本発明の原理の範囲内で部品の構造及び配置の事項としてなし得る。

【符号の説明】

【0095】

100 CMP装置

105 基板

110 ベース

115 プラテン

120 研磨パッド

125 研磨面

130 ブリッジ

135 カルーセル

140 研磨ヘッド

142 モータ

145 チェーン

150 ヘッド装着アセンブリ

155 キャリア

160 サブキャリア

162 フランジ

163 ねじ

164 下面

165 下面

166 ガスケット

167 支持リング

168 支持リング

170 リテーナリング

175,180 キャビティ(チャンバ)

176 ガスケット

177 スカート部

178 バッキングプレート

179 ねじ

185 可撓性部材

190 受入れ面

195 孔

200 バッキングリング

205 下面

210 コーナリング片

215 下部キャビティ

220 通路

225 ポート

230 リップ

235 分離バルブ

240 真空スイッチ

243 スペーサ

245 通路

260 ベアリング

265 ハウジング

275 アウターレース

280 空間

285 第1リップ

290 第2リップ

295 ボルト

300 軸部

305 頭部

315 モータ

320 分配機構

325 ポート

330 洗浄用流体供給部

335 スラリー供給部

340 バルブ

345 溝

350 キャビティ

355 仮想線

360,365,370,375,380,385,390,395,400,405,410,415,420 工程

【技術分野】

【0001】

本発明は、基板を研磨しかつ平坦化するためのシステム、装置及び方法に係り、特に、化学的機械的平坦化または研磨(CMP)装置及び方法に関するものである。

【背景技術】

【0002】

通常、CMPと称される化学的機械的平坦化または研磨は、半導体や他のタイプの基板を平坦化または研磨する方法である。所定の処理工程の間に半導体基板またはウエハの表面を平坦化することによって、デバイス上により多くの回路層を垂直方向に形成することが可能となる。個々の構造(feature)のサイズが減少し、密度(デンシティ)が増加し、かつ半導体ウエハのサイズが大きくなるにつれて、CMPプロセスの必要条件がより厳しくなっている。ウエハ間プロセスの均一性およびウエハの表面の平坦化の均一性は、半導体製品を低いコストで製造する観点から重要な問題である。半導体ウエハ表面上の構造物のサイズが小さくなるにつれて、現在では典型的には約0.2ミクロンであるが、不均一な平坦化処理に関連する問題が増加している。この問題は、ウエハ面内の不均一性(WIWNU)問題と称されることがある。

【0003】

従来から均一性の問題の一因となる多くの理由が知られている。これらの理由は、平坦化処理の間、ウエハ裏面の圧力がウエハに加えられる態様、ウエハの中心領域とウエハのエッジ部において典型的に異なる研磨パッドとウエハ間の相互作用から生ずるエッジ効果の不均一性、および研磨処理の間に材料の除去プロファイルを平坦化又は調整することによって好ましく補償できる可能性がある金属及び/又は酸化物層の不均一な付着(成膜)を含んでいる。上述の問題を同時に解決しようとする試みは、これまで完全には成功していなかった。

【0004】

ウエハ裏面の研磨圧力の性質に関しては、従来の機械は、典型的にはウエハを研磨面に押圧するために硬い背部のヘッド(ハードバックヘッド)、すなわち半導体ウエハの背面を直接に押圧する硬い受入れ面を有したヘッドを用いている。結果として、ヘッドの受入れ面の何らかの変動、またはウエハと受入れ面との間に捕捉された何らかの材料の存在は、ウエハの裏面に不均一な圧力を加えることになる。これゆえ、ウエハの表面は研磨面に順応しなくなり、平坦化の不均一性という結果になる。さらに、そのような硬い背部のヘッドのデザインは、ウエハと研磨面との間の妥当な程度の順応性を得るために比較的高い研磨圧力(例えば、約6psiから約8psiの範囲の圧力)を用いなければならない。そのような比較的高い圧力のために、ウエハは効果的に変形して、ウエハのある領域からはあまりにも多量の材料が取り除かれ、他の部分からあまりにも少量の材料が取り除かれることになり、品質の悪い平坦化の結果となる。

【0005】

硬い背部のヘッドに伴う上述の問題を解消する試みがなされており、硬い背部のシステムにおいて、いくらかの柔らかさを与える試みとして、受入れ面と研磨されるウエハとの間にインサートを設けている。このインサートはウエハインサートと呼ばれることが多い。これらのインサートはウエハ間の変動につながるプロセス変動という結果になることが多いという問題点がある。この変動は一定ではなく、すなわち、決定論的なものではない。変動の1つの要因は、研磨工程において用いられる水またはスラリー等の他の流体の吸収である。インサートによって吸収される水の量は、その寿命の間増加するので、しばしばウエハ間のプロセス変動がある。これらプロセスの変動は、使用前にインサートを水に漬けて予めコンディショニングすること及びその特性変化が許容できる限度を超える前にインサートを取り替えることによって限られた範囲に制御することができる。このことは、初期の使用期間をもっと後の使用期間にするようなものであるが、これは装置のメンテナンスコストを増加させることになり、かつプロセスのスループットを減少させることになる。さらに、例えば、インサートの厚さの変動、インサートのしわ、および硬い背部のヘッドとインサートの間またはインサートとウエハとの間に捕捉された物質などによって、容認できないプロセスの変動がまだ認められる。

【0006】

また、インサートを用いる場合には、インサートが貼着される全面の微調整が必要となる。というのは、表面の何らかの不均一性、表面の不完全性、すなわち、ヘッド表面の平坦性または平行性からの逸脱は、ウエハ表面の全域にわたる平坦性の変動として現れるからである。例えば、従来のヘッドにおいては、ヘッドを設置する前に、アルミナまたはセラミックプレートが製作され、それからラッピングおよび研磨される。そのような製作方法によれば、ヘッドのコストが増加するとともに装置全体のコストが増加し、特にマルチヘッドの場合には、ヘッドのコストが増加するとともに装置のコストが増加する。

【0007】

一方、柔らかな背部のヘッド(ソフトバックヘッド)を用いた場合には、ウエハは研磨パッドに押圧されるが、インサートの柔らかい材質ゆえにウエハが変形を起こさない。その結果、低い研磨圧力が使用可能であり、研磨パッドに対するウエハ表面の適合性(順応性)が変形なしで達成され、それゆえ研磨の均一性と良好な平坦化の両方が達成可能である。ウエハ上のダイ間の類似した構造部(features)における研磨速度は同一であるため、少なくとも一部においては、よりよい平坦化の均一性が得られる。

【0008】

近年、柔らかな背部のヘッドを用いる試みがなされているが、この試みは完全には満足がいくものではなかった。このソフトバックヘッドの1つは、米国特許第6,019,671号公報(発明者シェンドン(Shendon))に記載されており、ここに参照によって明細書中に組み入れられる。シェンドンはヘッドの下面に伸張されたメンブレンまたは柔軟性のある部材により基板を研磨面に対して押圧するために加圧されるチャンバまたはキャビティを形成することを教示している。インサートを用い、またはインサートを用いないでハードバックヘッドについての意味がある改良がなされているが、このアプローチは全体として多くの理由から十分とはいえない。このアプローチの1つの問題は、メンブレンとウエハ間に捕捉された物質による不均一性を減らすことまたは除去することがなされてはいない、ということである。別の問題は、ロードまたはアンロード操作の間、メンブレンのために、ウエハをヘッドに保持するための真空を使用することができないことである。さらに、メンブレンの使用によって、現実にメンブレンの表面の厚さや柔軟性の変動および不適切に装着されたことによって起こり得るメンブレンのしわ等の新たな変数が導入されることによって、不均一性が増加している。

【0009】

他のソフトバックヘッドのデザインは、ウエハのエッジ部とヘッドとの間にシールを用い、研磨および平坦化の間、ウエハを研磨面に対して直接に押圧するために加圧されるキャビティを形成している。1つのアプローチは、米国特許第5,635,083号公報、発明者ブレイボーゲル(Breivogel)等に記載されており、ここに参照によって明細書中に組み入れられる。ブレイボーゲルは、ヘッドとウエハの間に加圧空気が導入されるシールを形成するため、ウエハの裏面の外周縁に対してリップシールを用いることを教示している。あいにく、このようなアプローチはハードバックヘッドおよびメンブレンを有したソフトバックヘッドに関連するいくつかの問題を解消するソフトバックヘッドを提供するが、研磨工程の間、ヘッドが回転する機械においてトルクをウエハに与えるために、ウエハと受入れ面との間に十分な係合を許容しない。このアプローチの別の問題は、ウエハをヘッドに保持するために真空を用いることができるが、ウエハが周縁部でのみ支持されているため、容認できない程度の反りが起こり、ウエハの損傷または損失という結果になる。

【0010】

エッジ研磨効果の修正または補償に関しては、リテーナリング近くのウエハから除去される材料の量が変更されるようにリテーナリングの形状を調節する試み及びリテーナリングの圧力を変更する試みがなされている。典型的には、ウエハのエッジ部からより多くの材料が除去され、すなわちウエハのエッジ部が過研磨される。この過研磨を修正するために、通常、リテーナリングの圧力はウエハの裏面の圧力よりも幾分高くなるように調整され、これによって、リテーナリングの領域の研磨パッドがリテーナリングによって幾分圧縮され、ウエハから除去される材料がリテーナリングから数ミリメートル内でより少なくなる。しかしながら、ウエハの外周縁部における平坦化圧力はリテーナリング圧力に基づいて間接的のみ調整可能であるので、これらの試みは完全には充分ではなかった。リテーナリングの補償効果の有効な距離をウエハのエッジから任意な距離に広げることは不可能である。所望の結果を得るために、リテーナリングの圧力、エッジ圧力、またはウエハの裏面全体の圧力を独立して調整することはできなかった。

【0011】

従来のCMPヘッドにおけるリテーナリングによる別の問題点は、ポリッシング操作の間、ずっとリテーナリングの下面の所定の点がサブキャリアに保持されたウエハの所定の部分と対応していることである。これゆえ、リテーナリングの下面の高い点または低い点は、ウエハの非平坦な研磨になる。高度の平坦性を持つようにリテーナリングの下面を機械加工することは可能であるが、これは高価な選択となり、特にリテーナリングは、ウエハが研磨されるにつれて摩耗する消耗品であるため、頻繁に取り替えなければならないからである。

【0012】

入ってくるウエハの不均一な成膜を調整するための材料の除去プロファイルを調整するという方法の好ましさの度合いに関しては、そのような補償を与える方法または機械を提供する試みがなされたとしても、満足のいくものではない。不均一な成膜は、ウエハに形成される回路の構造から生ずるかまたは成膜された層の特性から生ずる。例えば、高速度集積回路において、ますます一般的になってきた銅層は、ウエハの中心部でエッジ部よりも厚い凸状の層を形成する傾向にある。これゆえ、ウエハの中心部近くでエッジ部よりもより高い研磨速度を提供する研磨方法及び装置を有することが好ましい。

【0013】

従来のCMP装置及び方法による最後の問題点は、スラリーの非効率的な使用及び浪費である。スラリーは、通常、材料が基板面から除去される速度を高めるために用いる懸濁した研磨砥粒を含有した化学的に活性な液体である。スラリーがヘッドの前方の研磨面に供給されるので、典型的には、スラリーが研磨面に流れるときに、スラリーがウエハと研磨面との間の全面を覆うことを確実にするために、余剰なスラリーを供給しなければならない。スラリーの純度、及び、特にスラリーに懸濁した砥粒のサイズに関して、厳格な要件であるがゆえに、スラリーは高価である。さらに、汚染を避け、かつ変わらない結果を得るために、スラリーは、一般的に再循環されることはなく、またリサイクルされることもない。これゆえ、従来のCMP装置の運転コストにおける重要な要素はスラリーのコストである。

【0014】

それゆえ、ウエハ上の不均一な成膜を補償するため、優れた平坦化処理を行い、エッジ平坦化の効果を制御し、かつウエハからの材料の除去プロファイルの調整を可能とする装置及び方法の必要性が依然として残されている。ウエハに加わる応力(ストレス)を最小とするか又はなくしながら、ウエハがソフトバックヘッドに真空によって保持されることを可能とする装置及び方法に対するさらなる必要性がある。過剰な量のスラリーの浪費がなく、研磨面に十分なスラリーを供給するCMP装置のさらなる必要性がある。

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、一般に、基板の全面にわたって高度の平坦化の均一性を達成する基板を研磨及び平坦化するCMPシステム、装置及び方法に関するものである。本発明は、化学的機械研磨(CMP)に関する多くのシステム、装置、構造及び方法論的態様を含んでいる。1態様においては、本発明は、不均一な凹部を有した研磨面を備えた化学的機械研磨及び方法を提供する。別の態様においては、本発明は、一体のスラリー分配機構を備えた化学的機械研磨ヘッド及び方法を提供する。さらに別の態様においては、本発明は、回転するリテーナリングを備えた化学的機械研磨装置及び方法を提供する。さらに別の態様においては、本発明は、ソフトバックの研磨ヘッドを備えた化学的機械研磨装置及び方法を提供する。さらに別の態様においては、本発明は、研磨及び平坦化プロセスにおいてスラリーのより効率的な使用を提供する装置及び方法を提供する。

【課題を解決するための手段】

【0016】

本発明の研磨ヘッドは、研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドであって、底面を有したキャリアを備え、該底面は、研磨工程中に基板を保持するようになっている下面を含み、キャリアは、研磨工程中に研磨物質を研磨面に分配するために下面の周りの底面を貫通して延びている複数のポートを備えていることを特徴とするものである。

本発明の好ましい態様によれば、前記複数のポートは研磨剤を含有するスラリーを研磨面に分配するようになっていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートはリテーナリング内に配置されていることを特徴とする。

【0017】

本発明の好ましい態様によれば、前記キャリアは、研磨工程中に基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングはサブキャリアの周りに回転可能に配置されるとともに環状空間によってサブキャリアから分離されるようになっていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、リテーナリングとサブキャリア間の環状空間内に配置されていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、リテーナリングとサブキャリア間の環状空間の周りに均等な間隔で配置されていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、2〜30個のポートからなることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、さらに、メンテナンス操作中にリテーナリングとサブキャリア間の環状空間を洗浄するようになっていることを特徴とする。

【0018】

本発明の化学的機械研磨装置は、研磨面と、前記研磨面に基板を位置決めするための上記研磨ヘッドとを備えたことを特徴とするものである。

本発明の研磨方法は、研磨面と、研磨工程中に基板を保持するようになっている下面を含む底面を有したキャリアとを備えた研磨装置を用いて表面を有した基板を研磨する方法であって、前記方法は、基板をキャリアの下面に位置決めする工程と、基板の表面を研磨面に押圧するようにキャリアを研磨面に付勢する工程と、キャリアの底面を通して研磨物質を研磨面に分配する工程とを備えたことを特徴とするものである。

本発明の好ましい態様によれば、研磨装置は研磨剤を含有するスラリーを複数のポートに供給することができるスラリー供給部を備え、研磨物質を研磨面に分配する工程は、スラリーを研磨面に分配する工程からなることを特徴とする。

本発明の好ましい態様によれば、前記研磨装置は、洗浄用流体を複数のポートに供給することができる洗浄用流体供給部と、スラリー供給部と洗浄用流体供給部との間を切り替えるバルブとを備えており、前記方法は、さらに、基板の研磨の後、複数のポートを洗浄する工程を含むことを特徴とする。

【0019】

本発明の研磨ヘッドは、研磨装置の研磨面に表面を有した基板を位置決めする研磨ヘッドであって、研磨工程中に基板を保持するようになっているキャリアと、キャリアから吊下されているリテーナリングと、研磨工程中に研磨ヘッドから化学物質を研磨面に分配する手段とを備え、リテーナリングはキャリアに保持された基板の周りに配置されていることを特徴とするものである。

本発明の好ましい態様によれば、研磨ヘッドから化学物質を分配する手段は、研磨剤を含有するスラリーを研磨面に分配する手段からなることを特徴とする。

本発明の好ましい態様によれば、前記研磨ヘッドから化学物質を分配する手段は、リテーナリング内に配置されている複数のポートからなることを特徴とする。

本発明の好ましい態様によれば、前記キャリアは、さらに、研磨工程中に基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングはサブキャリアの周りに回転可能に配置されるとともに環状空間によってサブキャリアから分離されていることを特徴とする。

本発明の好ましい態様によれば、前記複数のポートは、リテーナリングとサブキャリア間の環状空間内に配置されていることを特徴とする。

【0020】

本発明の別の態様によれば、基板から材料を除去する処理を行うために、研磨装置の研磨面上に表面を有した基板を位置決めするための研磨ヘッドが提供される。研磨ヘッドは、研磨操作中に基板が保持される下面に取り付けられるメンブレン等の可撓性部材を備えたキャリアを含んでいる。可撓性部材(柔軟性がある部材)は、基板を受け入れるようになっている受入れ面と、受入れ面に可撓性部材を貫通して延びている多数の孔とを備えている。基板が可撓性部材の受入れ面に保持されるとき、閉塞されたキャビティ又はチャンバは、キャリアの下面、可撓性部材及び基板によって形成される。キャビティは、研磨操作中に基板を研磨面に直接に押圧するために加圧されるようになっている。好ましくは、キャリアが研磨操作中にサブキャリアを回転するための駆動機構を備える場合、孔の数及びサイズは、回転エネルギを基板に付与するため可撓性部材の受入れ面と基板間に充分な摩擦力を提供するように選択される。

【0021】

1つの実施形態においては、サブキャリアの下面は、加圧流体をキャビティに導入するためのポートと、加圧流体をキャビティ全体に分配する流路とを備えている。ポートは、研磨工程の前後のロード及びアンロード操作の間、基板を受入れ面に保持するため、キャビティを真空にするために使用できる。そして、研磨装置は、さらに、基板が受入れ面に保持されたことを検知するため、ポートに連結された真空スイッチを備えている。真空スイッチは、所定の真空度に達したとき、開から閉又は閉から開へ切り替わるように構成されている。本実施形態の変形例においては、可撓性部材、基板及びポートは、所定の真空度に達したとき、ポートをキャビティから分離するためのバルブとして機能するようになっている。真空がキャビティに形成されるとき、孔は基板によってシールされ、該可撓性部材がサブキャリアの下面のポートに接触しシールするまで、可撓性部材は内側に引き込まれる。ポートはシールを容易とするための突出したリップを有してもよいし、有さなくてもよい。このデザインは、真空度、それゆえ、可撓性部材と基板が変形する度合いが基板へ加わる応力(ストレス)を最小化するように制御することが可能である。

【0022】

本発明の別の態様によれば、基板から材料を除去する処理を行うために、研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドが提供される。研磨ヘッドは、キャリアと、キャリアによって支持されるとともに研磨操作中に基板を保持するようになっているサブキャリアと、サブキャリアの周りに回転可能に配置されたリテーナリングとを備えている。リテーナリングは、処理中に、サブキャリアに保持される基板の表面と実質的に同一面である下面を有し、リテーナリングの下面は研磨面と接触している。リテーナリングは、研磨面を変形させ、基板のエッジ部から除去される材料の研磨速度を低下させる。従来のキャリアにおいては、リテーナリングの下面の変動又はでこぼこによって、でこぼこに隣接した基板のエッジ部からの材料の局部的な研磨速度の高低が生ずる。しかしながら、本発明のキャリアによって、リテーナリングが、処理の間、サブキャリアに対して、それゆえ、基板に対して回転可能であるため、基板のエッジ部からの材料の除去速度に対するリテーナリングの下面の変動の影響が最小となる。

【0023】

1実施形態においては、サブキャリアは駆動機構によって駆動され、リテーナリングと研磨面との間の摩擦力によって、リテーナリングがサブキャリアに対して回転する。また、リテーナリングは、リテーナリングに連結された単独の駆動機構によってサブキャリアに対して回転させることもできる。

【0024】

別の実施態様においては、キャリアは、リテーナリングの上面と対面する関係で、かつリテーナリングとはベアリングによって分離されているバッキングリングを含んでいる。バッキングリングは、研磨操作中にリテーナリングに圧力を加えるようになっている。ベアリングは、例えば、ボールベアリング、流体軸受、ローラベアリング、又はテーパベアリングからなることができる。リテーナリングは、さらに、キャリアが研磨面から上昇されるとき、リテーナリングをバッキングリングに連結するため、バッキングリングの第2リップと係合する第1リップを含んでもよい。

【0025】

別の態様においては、本発明は、基板の表面から材料を除去するための研磨装置に関するものである。研磨装置は、研磨工程中に基板を保持するようになっている研磨ヘッドと、基板と研磨面との間に相対運動があるとき、研磨ヘッドに保持された基板と研磨面との間に化学物質を分配するための多数の凹部を有した研磨面とを備えている。多数の凹部は、研磨面から材料を除去する可変の研磨速度を提供するため、研磨面に不均一な間隔を有して設けられている。研磨面の凹部の間隔は、第1領域と第2領域との間で研磨速度の差を提供するように、第1領域から第2領域まで変化する。一般的に、第1領域が第2領域におけるよりも1インチあたりの凹部がより密集している場合、第1領域は第2領域よりも低い研磨速度を有している。1つの実施形態においては、多数の凹部は、研磨面に不均一なサイズ又は不均一な半径方向の間隔の溝からなっている。また、凹部は研磨面に多数の開放したキャビティ又はくぼみを有し、キャビティ又はくぼみのサイズ及び/又は密度は研磨面上で変化する。

【発明の効果】

【0026】

従来のCMP装置の問題点の1つは、スラリーが研磨ヘッドの前方の研磨面に分配されるので、スラリーが研磨面上を流れるとき、スラリーが基板と研磨面との間の全面を覆うことを確保するために、過剰なスラリーが分配されなければならないということである。本発明に係る研磨ヘッドは、研磨工程中に研磨物質(スラリー)を研磨面に分配する複数のポートを備え、それによって、基板と研磨面との間の全面が覆われるということを確保し、スラリーの浪費を減らすか又はなくすようにしている。

【図面の簡単な説明】

【0027】

本発明の種々の特徴及び利点は、ここに添付された図面とともに次の詳細な説明を読むことによって明らかになる。

【図1】図1は具体例としてのマルチヘッドCMP研磨または平坦化装置を示す概略図である。

【図2】図2は本発明の実施形態に係る研磨ヘッドの側断面図を示す概略図である。

【図3】図3は本発明に係る柔軟性のある部材(可撓性部材)の実施形態を示す図2の3−3線に沿った図2の研磨ヘッドの一部を示す平面図である。

【図4】図4は本発明に係る可撓性部材の別の実施形態の図3に類似した平面図である。

【図5】図5は本発明に係る可撓性部材のさらに別の実施形態の図3に類似した平面図である。

【図6】図6は本発明に係る可撓性部材のさらに別の実施形態の図3に類似した平面図である。

【図7】図7は本発明に係る可撓性部材のさらに別の実施形態の図3に類似した平面図である。

【図8】図8は本発明の実施形態に係る図2の8−8線に沿った図2の研磨ヘッドの断面図である。

【図9】図9は本発明の実施形態に係る溝付きの下面を有したサブキャリアの下面の平面図を示す概略図である。

【図10】図10は本発明の実施形態に係る回転リテーナリングを備えた研磨ヘッドの部分的な断面図を示す概略図である。

【図11】図11は本発明の実施形態に係る化学物質(薬液)を研磨面に供給する一体の供給機構を備えた研磨ヘッドの部分的な断面図を示す概略図である。

【図12】図12は本発明の別の実施形態に係るリテーナリングとサブキャリア間の環状空間を通して化学物質を研磨面に供給する一体の供給機構を備えた研磨ヘッドの部分的な断面図を示す概略図である。

【図13A】図13Aは本発明の実施形態に係る不均一な間隔の複数の溝を備えた研磨面の平面図を示す概略図である。

【図13B】図13Bは図13Aの研磨面の部分的な側断面図を示す概略図である。

【図14】図14は不均一な間隔の螺旋溝を備えた研磨面の別の実施形態の平面図を示す概略図である。

【図15】図15は不均一な間隔の多数の螺旋溝を備えた研磨面の別の実施形態の平面図を示す概略図である。

【図16】図16は不均一な間隔の同心状の楕円状の溝を備えた研磨面の別の実施形態の平面図を示す概略図である。

【図17】図17は不均一な間隔の平行な溝を備えた直線状の研磨面の実施形態の平面図を示す概略図である。

【図18】図18は本発明の実施形態に係る不均一な深さを有した複数の均一な間隔の溝を備えた研磨面の部分的な断面図を示す概略図である。

【図19】図19は本発明の実施形態に係る不均一な幅を有した複数の均一な間隔の溝を備えた研磨面の部分的な断面図を示す概略図である。

【図20】図20は本発明の実施形態に係る不均一な間隔のキャビティを備えた研磨面の平面図を示す概略図である。

【図21】図21は本発明の実施形態に係る基板を研磨または平坦化するプロセスの実施形態を示すフローチャートである。

【発明を実施するための形態】

【0028】

基板の研磨または平坦化のための改良された方法及び装置が提供される。次の実施形態の説明において、特定の構造、配置、材質、形状等の特定の詳細な事項を含む多数の実施形態が開示される。しかしながら、本発明がこの特定の詳細な事項なしに実施可能であり、かつ本発明の方法及び装置がそれに限定されないことは、当業者には自明のことである。図1には、基板105を研磨する化学的機械研磨または平坦化(CMP)装置100が示されている。ここで用いられる用語「研磨」は、基板105の研磨または平坦化を意味し、基板は液晶モニタ、太陽電池で用いられる基板を含み、特に、電気回路素子が形成された半導体基板またはウエハを含んでいる。半導体ウエハは、典型的には、100mmから300mmの直径を有した薄くて脆い円板である。現在、100mm、200mm、及び300mmの半導体ウエハが産業上広く用いられている。本発明の方法及び装置100は、少なくとも直径300mmまでの半導体ウエハ及び他の基板105に適用可能であり、またそれよりも大きい直径の基板にも適用可能である。

【0029】

明確化のために、広く知られており、かつ本発明に関係しないCMP装置100の詳細構造の多くは省略されている。CMP装置100は、例えば、2000年5月12日出願の米国特許出願番号09/570,370、「独立のリテーナリングと多領域圧力制御とを備えた空気圧ダイアフラムヘッドのためのシステム及び方法」、2000年5月12日出願の出願番号09/570,369、「改良されたエッジ及び環状領域材料除去制御用の多圧力領域負荷を備えたCMPのためのシステム及び方法」、及び2000年5月12日出願の米国仮出願番号60/204,212、「多圧力環状領域サブキャリア材料除去制御を備えたCMPのためのシステム及び方法」に詳細に説明されている。そして、これらの出願は、ここに参照によって全体として明細書中に組み入れられる。

【0030】

CMP装置100は、研磨パッド120を有した大きな回転可能なプラテン115を回転可能に支持するベース110と、基板105が研磨される研磨面125を有した研磨パッドとを備えている。研磨パッド120は、典型的には、デラウェア州ニューアークのロデール(RODEL of Newark Delaware)から得られるもののように、ポリウレタン材料からなる。加えて、研磨面と研磨面上に配置される基板105の表面との間に化学物質またはスラリーを分配するために、溝またはキャビティ等の多数の凹部(図1では図示せず)を研磨面125に設けることが可能である。スラリーは、材料が基板面から除去される速度を高めるために用いる懸濁した研磨砥粒を含有する化学的に活性な液体である。典型的には、スラリーは基板105の少なくとも1つの物質と化学的に活性であり、かつ約4〜11のpHを有している。例えば、1つの適当なスラリーは、水を基準(ウォーターベース、water base)として約12%の砥粒と1%の酸化剤を含んだものであり、約100ナノメーター(nm)の粒子サイズのコロイドシリカまたはアルミナを含んでいる。また、代替としてまたはスラリーに加えて、研磨パッド120の研磨面125は、ミネソタ鉱山及び製造会社(Minnesota Mining and Manufacturing Company)から得られるようなパッド内に埋め込まれた固定砥粒であってもよい。固定砥粒を有した研磨面125を備えたCMP装置100の実施形態においては、研磨工程の間、研磨面に供給される化学物質(砥液)は水でよい。

【0031】

またベース110は、研磨操作の間、基板105が保持される1又は2以上の研磨ヘッド140を備えたカルーセル135を支持するブリッジ130を支持している。ブリッジ130は、研磨工程の間、研磨ヘッド140に保持された基板105の表面を研磨面125に接触させるために、カルーセル135を昇降させるようになっている。図1で示されるCMP装置100のこの特別な実施形態は、マルチヘッドデザインであり、このマルチヘッドデザインは、各カルーセル135に対して複数の研磨ヘッド140があるということを意味している。しかしながら、単一のヘッドCMP装置100は公知であり、そして、本発明の研磨ヘッド140、研磨面125及び研磨方法は、マルチヘッド型の研磨装置または単一のヘッド型の研磨装置とともに使用可能である。さらに、この特定のCMPデザインにおいては、研磨ヘッド140の各々はチェーン145を駆動する単一のモータ142によって駆動され、このモータ142はチェーン及びスプロケット機構(図示せず)を介して各研磨ヘッドを駆動する。しかしながら、本発明は、各研磨ヘッド140が個別のモータによって及び/又はチェーン及びスプロケット型駆動装置以外のものによって回転される実施形態においても用いられる。研磨パッド120及び研磨ヘッド140の回転に加えて、カルーセル135は、研磨ヘッドに軌道運動を与えるために研磨プラテン115の固定の中心軸の周りを軌道を描いて回ることができる。さらに、本発明の研磨ヘッド140は、従来から周知であるような直線、すなわち往復運動を用いた機械を含む全ての態様のCMP装置100において用いることが可能である。

【0032】

CMP装置100は、また、上述したように、研磨工程の間、化学物質又はスラリーを研磨面125に供給する化学物質供給機構(図1では図示せず)と、研磨面へのスラリーの供給及び研磨ヘッド140の動きを制御するコントローラ(図示せず)と、空気,水,真空等の加圧流体を研磨ヘッドの外部の固定源と研磨ヘッド上又は研磨ヘッド内の位置との間で連通させる多数の異なった流路を提供するロータリユニオン(図示せず)とを備えている。

【0033】

本発明に係る研磨ヘッド140の実施形態を図2を参照して説明する。図2において、研磨ヘッド140は、研磨ヘッドをカルーセル135に取り付けるためのヘッド装着アセンブリ150と、研磨操作中に基板105を保持するとともに研磨面125上に基板を位置決めするキャリア155とを備えている。キャリアは、典型的には、基板が保持される下面165を有したサブキャリア160と、サブキャリアの部分の周りに円周方向に配置されたリテーナリング170とを備えている。

【0034】

サブキャリア160とリテーナリング170は、ほとんど摩擦がなくかつ束縛がなく上下に動くことができるようにキャリア155から吊り下げられている。これらサブキャリア160及びリテーナリング170は、研磨工程の間、小さな角度変動を許容するような方法で研磨面125上をフロート(浮動)することができるように、サブキャリア160とリテーナリング170との間および隣接する要素間に小さな機械的な許容誤差が設けられている。図2において、フランジ162は、ねじ163又は他の締結具によってキャリア155の内側の下面164に取り付けられている。フランジ162は、柔軟性のあるメンブレン又はガスケット166を介して内側の支持リング167及び外側の支持リング168に結合されており、サブキャリア160を柔軟に支持するとともにサブキャリア160の上方に閉塞されたチャンバ又はキャビティ175を形成している。リテーナリング170は、サブキャリア160とキャリア155のスカート部177との間で伸びている第2の可撓性メンブレン又はガスケット176によって支持されている。図2に示すように、リテーナリング170は、接着剤(図示せず)またはガスケットの反対側でバッキングプレート178に取り付けられているねじ179又は他の締結具を介して第2ガスケット176に連結されている。フランジ162、下部スカート部177、内側及び外側支持リング167,168、及び第2ガスケットは、リテーナリング170の上方で第2の閉塞されたキャビティ180を形成している。

【0035】

動作中、サブキャリア160とリテーナリング170は独立して研磨面125に付勢されまたは押圧され、この間、スラリーが研磨面125に供給されるとともに、基板105と研磨面との間で相対運動が行われ、基板が研磨される。付勢力は、スプリング(図示せず)又はサブキャリア160及びリテーナリング170の重量によって生成される。好ましくは、図2に示されるように、サブキャリア160とリテーナリング170は、各々、サブキャリア160及びリテーナリング170の上方にある密閉されたキャビティ又はチャンバ175,180に導入される加圧流体によって研磨面125に押圧される。研磨速度又は除去速度を調整するため、力の適用がより均一にかつより迅速に変化しうるので、加圧流体の使用が好ましい。一般的に、加えられる圧力は、約4.5と5.5psiとの間の範囲であり、より典型的には約5psiである。しかしながら、圧力は、所望の研磨又は平坦化効果を得るために、約2psiから約8psiの範囲で調整可能であるので、これらの範囲は単に例示である。より好ましくは、リテーナリング170に加えられる付勢力又は圧力は、サブキャリア160に加えられる付勢力又は圧力より大きく、研磨面125をわずかに変形させ、これによって、いわゆるエッジ効果を減少させ、基板105の表面のより均一な研磨速度又は平坦化速度が得られる。エッジ効果は、基板のエッジ部と研磨面125との相互作用によって、基板のエッジ部での研磨速度が基板の中心部での研磨速度より大きい傾向にあることである。基板105のエッジ部近くの研磨面125を押圧し、そしてわずかに変形させることによって、リテーナリング170は、基板のエッジ部が研磨面に押圧される力を減少させ、それによって、局部的な研磨速度を基板表面の他の領域の研磨速度にほぼ等しいレベルに低下させる。

【0036】

本発明によれば、サブキャリア160は、下面165に、基板105が受け入れられる受入れ面190を有した可撓性部材185又はメンブレン等のソフトインサートを含むことができる。可撓性部材185は、基板を直接に研磨面125に押圧するために加圧流体を少なくとも部分的に直接に基板105の裏面に加えるため、可撓性部材の厚さを貫通して受入れ面190まで延びている複数の開口又は孔195を有する所定の厚さを有している。一般的には、加えられる圧力は約2〜8psiの間の範囲であり、より典型的には約5piである。好ましくは、研磨工程の間、トルク又は回転エネルギを研磨ヘッド140から基板に与える基板105と係合又は接触している受入れ面190の充分な面積を確保しながら、加圧流体に直接にさらされる基板105の面積を最大とするように選定される。本発明の可撓性部材185は次の利点を有している。(i)粒子が捕捉される領域を減らすことによって受入れ面190と基板105間に捕捉される粒子又は不純物の研磨の均一性への影響を減らすか又は除去する能力。(ii)基板のしわによって研磨における不均一性を減らすか又は除去する能力。(iii)可撓性部材185の厚さの変動によって研磨の不均一性を減らすか除去する能力。可撓性部材185及び可撓性部材に形成された孔195又は開口は、後に詳細に説明する。

【0037】

加えて、リテーナリング170はキャリア155上のバッキングリング200から回転可能に吊下され、研磨工程中、リテーナリング170をサブキャリア160上の基板105とは異なった速度で回転させることが可能になっている。バッキングリング200は、研磨工程中、リテーナリング170に圧力を加えるようになっている。基板105の周りに回転可能に配置されたリテーナリング170を設ける利点は2つある。第1に、基板105とリテーナリング170は異なった速度で回転するので、研磨工程中、リテーナリングの下面205上の一点として基板のエッジ部上の一点に密接に追従するように対応している点はない。これゆえ、リテーナリング170の下面205上の高い点又は低い点が基板のエッジ部における研磨速度に与える影響は、除去されないとしても減少され、これによって、基板105の表面の平坦でない研磨を抑制する。第2に、リテーナリング170の下面205上の高い点及び低い点の影響が最小とされるので、リテーナリングの下面205は高度の平坦化に仕上げされる必要はなく、それゆえ、リテーナリングの製造コストを低下させることができる。さらに、リテーナリング170は基板105が研磨されるにつれて摩耗する消耗品であるため、リテーナリングのコスト低下はCMP装置100の運転コストを大幅に減少させることができる。回転するリテーナリング170は以下に詳細に説明される。

【0038】

可撓性部材185は図2及び図3乃至図7を参照して説明する。図3乃至図7は、受入れ面190及び受入れ面に設けられた孔195の種々の実施形態を示している。図2において、可撓性部材185は、典型的には、基板105と反応せずかつ研磨工程中に用いられる化学物質と反応しないEPDM、EPR、シリコン、又はゴム等の重合体材料から作られている。可撓性部材185は、環状又はリング形状のエッジ又はコーナリング片210によってサブキャリア160の下面165上に広げられかつ分離されており、サブキャリア160の下面165、コーナリング片210、可撓性部材185及び可撓性部材185の受入れ面190に保持された基板105の裏面によって形成された下部キャビティ215を形成している。加圧流体は、サブキャリア160の下面165にあるポート225に接続された通路220を介して、下部キャビティ215に導入される。下部リング片210は、金属又は硬い重合体材料等の非圧縮性又は実質的に非圧縮性の材料から形成することができ、また柔らかいプラスチック、ゴム、シリコン又は同様な材料等からなる圧縮性又は弾性材料から形成した場合にはエッジ効果をさらに減少させることができる。

【0039】

図3は、本発明の実施形態に係る可撓性部材185の受入れ面190の平面図を示している。この図において、受入れ面190に規則的かつ対称的に間隔をおいた多数の孔195が示されている。上述したように、孔195の数及びサイズは、研磨工程中、基板を回転させるためにトルク又は回転エネルギを研磨ヘッド140から基板に付与するため、基板105と接触する充分な面積の受入れ面190を得るように選択されている。孔195の総面積が受入れ面の表面積の約50%から約90%、より好ましくは約66〜約75%の場合に、充分な係合が得られるということが判明した。好ましい実施形態においては、孔195は研磨ヘッド140の回転方向に対して角度をなしたエッジ部を有することができ、これにより、可撓性部材185の剛性を高くし、可撓性部材と基板105との間の係合を増加させ、これによって、トルクを増加させることができる。例えば、図3に示された形状を有する孔195においては、研磨ヘッドが時計方向に回転するときに係合力が増加する。

【0040】

可撓性部材185の受入れ面190の孔195の別のデザイン及びパターンが図4乃至図7に示される。

図4は、より規則的に間隔をおき、かつ角度をもったエッジ部ではなく、数が少なく大きな孔195を有した可撓性部材185の別実施形態の平面図を示す概略図である。図5は、多数の円形孔195を有した可撓性部材185の別実施形態の平面図を示す概略図である。図示される実施形態においては、孔195は全て同一の直径を有しているが、孔のサイズ及び数は、本発明の範囲から逸脱することなく、受入れ面190上で変わり得るということを理解できるだろう。図6は、可撓性部材185の受入れ面190の周りに円周方向に配置された複数の山形(シェヴロン)又は矢はず模様(ヘリンボン)形状の孔195を有した可撓性部材185の別実施形態の平面図を示す概略図である。また、図示されていないが、可撓性部材185は第1の孔の内側でかつ同心上に第2のリング状の孔195を有することができる。第2のリングにおける山形の孔195は、第1のリングの孔と同一方向又は反対方向に向くことができる。しかしながら、研磨ヘッド140の回転に対して反対方向に山形を向けることは、可撓性部材185と基板105間の係合を増加させ、これによってトルクを増加させる。可撓性部材185の別の実施形態の平面図が図7に示される。図7において、孔195は2つの比較的大きな開口又は孔からなっている。また、円形として示されるが、孔195は多角形及び楕円形を含む規則的又は不規則的な形状であってもよく、各孔は他の孔と同一の形状又はサイズである必要はない。

【0041】

図8において、本発明の別の態様においては、サブキャリア160の下面165にあるポート225上の高くなったリップ230と基板105を有した可撓性部材185は、ポート225が下部キャビティに真空を形成するために用いられるときに、下部キャビティ215からポート225を分離する分離バルブ235として機能するようになっている。研磨操作中、基板105が研磨面125と接触していないとき、下部キャビティ215に真空が導入され、基板105を受入れ面190に保持する。例えば、研磨工程の前後のロード及びアンロード動作の間である。ソフトインサートを有し、かつ真空を用いて基板をヘッドに保持する従来の研磨ヘッドの問題点は、インサートの変形が基板に応力(ストレス)を生じさせること、特に、インサートの平面から凹形状への変形が最も大きい基板のエッジ部近くにストレスが生じ、それによって、基板全体の損傷又は損失につながるということである。損失が生ずるプロセスに応じて、半導体基板の損失は何千ドルもの損失になる。したがって、本発明の利点は、可撓性部材185とポート225のリップ230との間の分離を選択することによって、予め定められた真空度に達したときにポートが下部キャビティ215から分離(隔離)されるということである。予め定められた真空度は、可撓性部材185の変形を減少させ、かつそれによって基板へのストレスを減少させながら、基板105を受入れ面190に保持するために充分な力が得られるように選択される。CMP装置100は、図8で概略的に示すように、真空スイッチ240又は変換器をさらに含むことができ、この真空スイッチ240又は変換器はポート225に連結され、かつ予め定められた真空度に到達したときに切替えるか、または状態を変化させることによって、受入れ面190上に基板105が存在することを検出するために用いられる。

【0042】

可撓性部材の孔195は、図8に示されるようなサイズにすることができ、かつ配置することができ、それゆえ、ポート225に対向する孔195Aはポートの周りのリップ230より小さな直径を有しており、孔のエッジはポートを基板105に対してシールする。この実施形態は、真空が基板105に直接に作用することができる利点を有し、基板と受入れ面190との間のエアポケットを排気し取り除く。また、別の実施形態(図示せず)においては、孔195のサイズ及び配置は、可撓性部材185の実質的に破れていない領域がポート225に向かい合っているように選択され得る。この実施形態は、孔195及びポート225の芯ずれによって分離バルブ235の起こり得る故障(機能不全)を減らすかなくす利点を有している。

【0043】

図2及び図9に示される別の実施形態においては、サブキャリア160の下面165は、下部キャビティの排気を容易とし、かつ研磨工程中、加圧流体を下部キャビティに導入することを容易とするために、ポート225と下部キャビティ215の外側部分との間に配置された1又は2以上の溝又は通路245を有したスペーサ243を備えている。スペーサ243は、サブキャリア160の下面165に位置するか又は接着剤や機械的な留め具により取り付けられた別の部材から構成することができる。また、図9に示すように、通路245は、スペーサ243を形成するためサブキャリア160の下面165に直接に加工される。図9は、本発明の実施形態に係る多数の対称的な間隔の半径通路245を有したサブキャリア160の下面165の平面図を示す概略図である。本実施形態のさらなる改良においては、可撓性部材185と、下面165上の通路245間の高くなった部分又は平坦な部分との間の分離は、真空が下部キャビティ215に形成されるとき、可撓性部材185の変形をさらに減らすように選択され、それによって基板105を支持し、基板の過剰な反りを防止し、かつ基板へのストレスを減少させる。正確な分離は、基板105と受入れ面190のサイズ又は直径を含む多数の要因に依存する。約200の直径を有する半導体基板105では、適当な分離は約100ミクロン(μ)以下であるということが判明した。

【0044】

回転するリテーナリング170について図2及び図10を参照して説明する。図2及び図10は、回転するリテーナリングの異なった実施形態を示すものである。図2において、リテーナリング170は、バッキングリング200の下面260と対面する関係の上面255を有しており、かつベアリング260によってバッキングリングから分離されている。ベアリング260は、ボールベアリング又は流体軸受又はローラベアリング又はテーパベアリングからなる。図2及び図10に示す実施形態においては、ベアリング260は、インナーレース又はハウジング265と、多数のボール270と、リテーナリング170に形成されたアウターレース275とを備えたローラベアリングである。加えて、リテーナリング170とサブキャリア160との間に小さな環状の空間280が設けられており、これらリテーナリング170とサブキャリア160とは研磨操作中に互いに相対的に回転することができるようになっている。

【0045】

好ましくは、リテーナリング170は、研磨ヘッド140が研磨面125から上昇されるときにリテーナリングをキャリア155に連結するための機構を備えている。図2に示す実施形態においては、連結は、研磨ヘッド140が研磨面125から上昇されるときにバッキングリング200の第2リップ290と係合するリテーナリング170の第1リップ285によって行われる。図10に示す実施形態においては、第1リップ285は多数のボルト295を用いて形成され、各ボルトは、キャリア155が研磨面125から上昇されるときにバッキングリング200の第2リップ290と係合するために、リテーナリング170又は軸受ハウジング265に螺合される軸部300と、軸部から半径方向外側に突出している面310を有した頭部305とを備えている。好ましくは、リテーナリングをバッキングリング200に確実に連結するため、リテーナリング170の周囲に均等な間隔で設けられた少なくとも3つのボルト295がある。

【0046】

上述したように、リテーナリング170の下面205上の高い点又は低い点の影響をなくさないとしても、減らすことによって、回転するリテーナリング170は、基板105の表面の材料の研磨速度(除去速度)の均一性を高めるとともに、基板の平坦性の均一性を高める。リテーナリング170は、研磨工程中、リテーナリングと研磨面125との間の摩擦力によってサブキャリア160に対して回転可能であり、この摩擦力は、駆動機構によって回転されるサブキャリア160よりゆっくりリテーナリングを回転させる。また、リテーナリング170は、リテーナリング170に連結された第2駆動機構によって回転させることもできる。この第2駆動機構は、図10に示されるように、別のモータ315、又は研磨ヘッド駆動機構(図示せず)に連結されたギア又はチェーン及びスプロケット駆動機構でもよい。リテーナリング170を回転させる摩擦力による実施形態の利点は、デザインの単純化と耐久性である。第2駆動機構を用いた実施形態の利点は、サブキャリア160に保持された基板105とリテーナリング170との間の回転速度の差を制御することができる能力であり、かつサブキャリアの方向と反対方向にリテーナリングを回転させることができる能力である。

【0047】

本発明の別の態様においては、研磨工程中、化学物質又はスラリーを研磨面125に分配するために、一体の分配機構320を有した研磨ヘッド140が設けられている。汚染を避けかつ変わらない効果を得るために、スラリーは一般的に再循環されず、またリサイクルされない。さらに、スラリーの純度について、そして、特にスラリー中に懸濁された砥粒のサイズについての厳格な条件ゆえに、従来のCMP装置100の運転コストの重要な要素はスラリーのコストである。従来のCMP装置100の問題点の1つは、スラリーが研磨ヘッド140の前方の研磨面125に分配されるので、スラリーが研磨面125上を流れるとき、スラリーが基板105と研磨面125との間の全面を覆うことを確保するために、過剰なスラリーが分配されなければならないということである。本発明に係る研磨ヘッド140は、キャリア155又は基板105を囲むリテーナリング170の円周方向に位置する多数のポート325を備え、それによって、基板と研磨面125との間の全面が覆われるということを確保し、スラリーの浪費を減らすか又はなくすようにしている。ポート325のサイズ及び数は、充分な到達範囲を得るために選択され、かつ研磨される基板105のサイズに直接に依存している。加えて、ポート325のサイズは、使用される特定のスラリーの粘性と粒子サイズに適合するように選択される。例えば、1.5センチポアズの粘度及び100ナノメータ(nm)の粒子サイズを有したスラリーを用いて200mmの基板105を研磨するために、約3mm〜約1mmの直径を有した約2個から20個のポートが充分であるということが分かった。図11に示される実施形態において、スラリーは、リテーナリング170の下面205に均等な間隔で設けられたポート325から分配される。図12に示される別の実施形態においては、ポート325は、リテーナリング170とサブキャリア160との間の環状空間280に配置されている。好ましくは、ポート325は、リテーナリング170とサブキャリア160の間の環状空間280に均等な間隔で配置されている。より好ましくは、CMP装置100は、さらに洗浄用流体供給部330、スラリー供給部335、洗浄用流体供給部330とスラリー供給部335とを切り替えるためのバルブ340とを備えており、ポート325はメインテナンス操作の間、リテーナリング170とサブキャリア160間の環状空間280を洗浄するようになっている。

【0048】

さらに別の態様においては、本発明は、基板105の表面の研磨速度を制御するため、研磨面に不均一に集中している多数のくぼみ又は凹部を有した研磨面125に関するものである。上述したように、研磨面125の凹部は、研磨面と研磨面上に置かれる基板105の表面との間に化学物質又はスラリーを分配する機能を有する。一般的に、凹部は、同一の寸法を有しているかもしれないし、そうでないかもしれず、そして、研磨面125に均一な間隔で設けらているかもしれないし、そうでないかもしれない多数の溝345又は多数のくぼみ又はキャビティ350からなり得る。すなわち、凹部は、研磨面上で半径方向に不均一な間隔を有する溝345又はキャビティ350からなるか、又は不均一な切断面を有する溝345又はキャビティ350からなっている。

【0049】

図13Aにおいて、研磨面125が円板形状をした回転可能な表面である1つの実施形態において、凹部は均一な深さ及び幅を有するとともに研磨面に不均一な間隔で設けられた多数の同心状の溝345を含んでいる。図13A、及び図14、図15、図16及び図17において、研磨面125に対して溝345の幅が小さいために、溝は単一の実線として示されている。これらの線は、研磨面125上の溝345の配置を図示するために用いられており、溝の寸法に関して何らかの情報を伝えるために解釈されるべきではない。図13Bに示すように、一般的に、溝345の間隔がさらにあいている領域においては研磨面125が基板105と接触する研磨面125の表面積が大きいため、この領域の研磨速度は他の領域の研磨速度より大きい。これゆえ、図13A及び図13Bの仮想線355によって示される研磨ヘッド140の位置決めは、基板105のエッジ部より中心部でより高い研磨速度を提供し、このエッジ部は溝345の大きな密度を有した領域(または溝間の下面領域)を周期的に通過する。このことは、特に材料の特性及び成膜工程によって凸形状を有する傾向がある銅などの材料の層を有した基板を処理する場合に特に好ましい。図13Aに示すように、溝345を有した研磨面125にとって、第1領域における半径方向の1インチあたり約20個の溝から第2領域における約1個の溝までの溝の密度で溝を変更することによって、第1領域の研磨速度が第2領域の研磨速度より低い状態で、第1領域と第2領域の間で少なくとも5%の研磨速度の差が生ずる。

【0050】

複数の不均一な間隔で配された溝345を有した研磨面125の別のデザイン及びパターンが図14乃至図17に示される。図14は、単一の不均一な間隔で配された螺旋溝345を有した研磨面125の一実施形態の平面図を示す概略図である。溝345は、研磨面125の中心近傍の溝とエッジ部の溝との間により低い表面領域及びより高い表面領域を有する領域を提供するように螺旋状になっているか又は巻回されている。図15は多数の不均一な間隔で配された螺旋溝345を有した研磨面125の一実施形態の平面図を示す概略図である。また、溝345は、研磨面125の中心近傍の溝とエッジ部の溝との間により低い表面領域及びより高い表面領域を有する領域を提供するように間隔をおいて巻回されている。図16は、不均一な間隔で配された同心状の楕円形の溝345を有した研磨面125の一実施形態の平面図を示す概略図である。図17は、不均一な間隔の平行な溝345を有した細長い研磨面125の一実施形態の平面図を示す概略図である。この実施形態においては、細長い研磨面125は研磨ヘッド145がその上を移動する固定の細長い表面か又は回転ベルト(図示せず)からなる(図示せず)。

【0051】

図18乃至図20は、凹部間の間隔が比較的均一で、かつ凹部の寸法がある領域から他の領域まで異なった研磨速度を提供するように変化する研磨面125の別のデザイン及びパターンを示している。図18は、均一な幅を有しかつ不均一な深さを有する多数の均一な間隔の溝345を有した研磨面125の一実施形態の部分的な側断面図である。この実施形態においては、基板105と接触する研磨面125の表面積は領域毎に一定であり、研磨速度の差を制御する溝345の深さを変えることによって、その領域にもたらされるスラリーの量を変える。この実施形態は、研磨剤を含むスラリーを用いたプロセスに有益であり、特にスラリーの化学的な反応性が研磨プロセスの重要な要素であるプロセスにおいて有益である。

【0052】

図19は、本発明の実施形態による不均一な幅を有した多数の均一な間隔の溝345を備えた研磨面125の部分的な側断面図を示す概略図である。上述したように、基板105と接触する表面積の変動は研磨速度の変動をもたらす。図20は、本発明の実施形態に係る均一な間隔であるが不均一なサイズのキャビティ350を備えた研磨面125の平面図を示す概略図である。図20に示すキャビティ350のサイズ及び形状は、図示の目的のためにのみ示されており、キャビティの寸法又は形状に関して何ら制限をするように解釈するべきではなく、むしろ、キャビティは規則的又は不規則的な形状をし、かつ1ミリメータの何分の1くらいわずかな寸法から数ミリメータまでの寸法を有することができる。また、基板105と接触する表面積の変動は研磨速度の変化をもたらす。図示されていないが、研磨速度の変動は、研磨面125に不均一な間隔であるが均一なサイズのキャビティ350、又は均一なサイズの開口で深さが変化する均一な間隔のキャビティによって達成されるということは速やかに理解される。

【0053】

本発明に係るCMP装置100を操作する方法を図21を参照して説明する。初期又はローディング工程において、基板105は可撓性部材185の受入れ面190に受け入れられる。(工程360)真空がポート225を介して下部キャビティ215に導入され(工程365)、所定の真空度に達しポートが分離される。(工程370)受入れ面190上の基板105の存在をポート225に連結された真空スイッチ240のスイッチングによって検知してもよい。(工程375)基板105は研磨面125上に位置決めされ(工程380)、加圧流体を下部キャビティ215に導入し基板を研磨面125に押圧する。(工程385)水又はスラリー等の化学物質が研磨面125に分配され(工程390)、研磨面の凹部を介して基板105と研磨面との間に分布される。(工程395)これらの凹部は、上述したように、研磨面125に変化する研磨速度をもたらすために、不均一な間隔であってもよく及び/又は不均一なサイズの溝345又はキャビティ350であってもよい。研磨面125と基板105との間に相対運動がなされ、基板を研磨する。(工程400)リテーナリング170をサブキャリア160及びサブキャリア160に保持された基板105と異なった速度で回転させ、リテーナリングの下面205上の高い点又は低い点の研磨速度に与える影響をなくさないとしても減らすようにしてもよい。(工程405)研磨が終了し、研磨ヘッド140、リテーナリング170及び研磨プラテン115の回転が停止した後、再び下部キャビティ215に真空を形成し(工程410)、所定の真空度に達した後に(工程415)、基板105を研磨面125から上昇させる。(工程420)

【0054】

本発明のいくつかの重要な態様は、その構造、機能及び利点をさらに強調するために繰り返して説明される。

本発明は、表面を有した基板を研磨装置の研磨面に位置決めする研磨ヘッドに関するものである。研磨ヘッドは、キャリアと、キャリアによって支持されるとともに、研磨操作中に基板を保持するようになっているサブキャリアと、サブキャリアの周りに回転可能に配置されたリテーナリングとを備えている。リテーナリングは、基板の表面と実質的に同一面上にあり、かつ研磨操作中に研磨面と接触している下面を有している。リテーナリングはサブキャリアに保持された基板に対して回転可能で、基板の表面の平坦でない研磨を抑制する。

【0055】

1つの実施形態においては、サブキャリアは、研磨工程中、そこに保持した基板を回転させることができ、リテーナリングは、サブキャリアに保持された基板とは異なった速度で回転可能である。

【0056】

別の実施形態においては、研磨ヘッドは、さらに、リテーナリングの上面と対面する関係にあり、かつベアリングによってリテーナリングから分離されているバッキングリングを備えている。バッキングリングは、研磨工程中、リテーナリングに圧力を加えるようになっている。ベアリングは、ボールベアリング又は流体軸受又はローラベアリング又はテーパベアリングからなる。好ましくは、リテーナリングは、リテーナリングをバッキングリングに連結するためにキャリアが研磨面から上昇されるとき、バッキングリングの第2リップと係合する第1リップを備えている。本実施形態の変形例においては、第1リップは多数のボルトを備え、各ボルトは、軸部と、キャリアが研磨面から上昇されるときにバッキングリングの第2リップと係合するために軸部から半径方向外側に突出している面を有した頭部とを備えている。

【0057】

別の実施形態においては、研磨ヘッドは、リテーナリングに連結された駆動機構を備え、この駆動機構は、研磨工程中、サブキャリアに対してリテーナリングを回転させるようになっている。また、リテーナリングと研磨面との間の摩擦力によって、研磨工程中、リテーナリングをサブキャリアに対して回転させることができる。

【0058】

本発明の研磨ヘッドは、特にCMP等の研磨装置において有益である。典型的には、装置は、研磨面と、研磨工程中に研磨面上にスラリーを分配するようになっているスラリー分配機構とを備えている。また装置は、固定砥粒を有した研磨面と、研磨工程中、研磨面に化学物質を分配するようになっている化学物質分配機構とを備えている。

【0059】

別の態様では、方法は、研磨面と、サブキャリアを備えたキャリアと、サブキャリアの周りに円周方向に配置されるとともに下面を備えたリテーナリングとを備えた研磨装置を用いて、表面を有した基板を研磨するために提供される。方法は、基板の表面が実質的にリテーナリングの下面と同一面上にあるようにサブキャリア上の基板を位置決めする工程と、基板の表面とリテーナリングの下面を研磨面に押圧して基板の表面を研磨する工程と、基板の表面の平坦でない研磨を抑制するためにサブキャリアに対してリテーナリングを回転する工程とを含んでいる。方法は、さらに、研磨工程中、サブキャリアに保持された基板を回転する工程と、リテーナリングを回転する工程とを含み、リテーナリングを回転する工程は、サブキャリアに保持された基板の速度とは異なった速度でリテーナリングを回転させる。

【0060】

1つの実施形態においては、リテーナリングを回転する工程は、研磨面によってリテーナリングの下面に加わる摩擦力によってリテーナリングを回転させる工程を含んでいる。また、研磨装置は、さらに、リテーナリングに連結された駆動機構を含み、リテーナリングを回転する工程は、駆動機構を操作してリテーナリングを回転させる工程を含んでいる。

【0061】

また別の実施態様では、研磨ヘッドは、リテーナリングがサブキャリアに対して回転し、これゆえ、基板の研磨を抑制するようにリテーナリングをキャリアに回転可能に装着する手段を含む。1つの実施形態では、リテーナリングを回転可能とする手段は、リテーナリングをサブキャリアに保持された基板とは異なった速度で回転させることが可能である。

【0062】

別の実施形態においては、キャリアは、研磨工程中、リテーナリングに圧力を加えるためにリテーナリングの上面と対面する関係のバッキングリングを含み、リテーナリングを基板に対して回転可能とする手段は、バッキングリングをリテーナリングから分離するベアリングを含んでいる。

【0063】

別の実施形態においては、研磨ヘッドは、さらに、リテーナリングに連結された駆動機構を含み、この駆動機構は、研磨工程中、サブキャリアに保持された基板に対してリテーナリングを回転させる。また、リテーナリングと研磨面との間の摩擦力によって、研磨工程中、リテーナリングがサブキャリアに対して回転する。

【0064】

本発明は、研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドに関するものである。研磨ヘッドは、研磨工程中、基板を保持するようになっているキャリアを備えている。キャリアは、下面と、キャリアに固定されるとともに下面に延びている可撓性部材と、可撓性部材と下面との間に配置され可撓性部材と下面との間にキャビティを形成するコーナリング片とを備えている。キャリアは、加圧流体をキャビティに導入する下面と連通している通路を備えている。可撓性部材は、研磨工程中、基板を研磨面に押圧するように基板に係合するようになっている受入れ面を有している。可撓性部材は、所定の厚さを有するとともにこの厚さを貫通して受入れ面まで延びて圧力を直接に基板に加えるための多数の孔を備えている。好ましくは、可撓性部材は、キャビティを加圧可能にするために受入れ面上の基板によってシールされるようになっている。

【0065】

1つの実施形態では、キャリアは、さらに、キャリアによって支持されるサブキャリアを備え、可撓性部材はサブキャリアに固定されるとともにサブキャリアの下面に延びている。

別の実施形態では、研磨装置は、さらに、研磨工程中、キャリアを回転させるための駆動機構を備え、孔の数及びサイズは、回転エネルギを基板に付与するために可撓性部材の受入れ面と基板との間の充分な摩擦力をもたらすように選択される。

【0066】

別の実施形態においては、キャリアの下面は通路と連通しているポートを備えている。ポートは、研磨工程中、加圧流体をキャビティに受け入れるようになっている。この実施形態の変形例においては、キャリアの下面は、ポートからキャビティの全体に加圧流体を分配するようになっている少なくとも1つの溝を備えている。別の変形例においては、ポートはキャビティに真空を形成するようになっており、可撓性部材と基板は、所定の真空度に到達したときに、ポートをキャビティから分離するバルブとして機能する。好ましくは、所定の真空度は、研磨工程の前後のロード及びアンロード工程の間、基板を受入れ面に保持するように選択される。より好ましくは、研磨装置は、さらに、ポートに連結された真空スイッチを備え、基板が受入れ面に保持されているときに所定の真空度によって真空スイッチが切り替えられるように選択される。

【0067】

本発明の研磨ヘッドは、特にCMP等の研磨装置に有益である。典型的には、装置は、研磨面と、研磨工程中に研磨面にスラリーを分配するようになっているスラリー分配機構とを備えている。また装置は、固定砥粒を有した研磨面と、研磨工程中に研磨面に化学物質を分配するようになっている化学物質分配機構とを備えている。

【0068】

別の態様では、方法は、研磨面と、下面を備えたキャリアと、下面に延びている可撓性部材とを備えた研磨装置を用いて、表面を有した基板を研磨するために提供される。可撓性部材は、受入れ面と、所定の厚さと、所定の厚さを貫通して受入れ面まで延びている多数の孔とを有している。方法は、可撓性部材が基板に係合しかつ基板の表面が研磨面上に置かれるように、キャリアと研磨面との間に基板を位置決めし、可撓性部材に圧力を加えて基板を研磨面に押圧して基板の表面を研磨する工程を備えている。圧力は、孔を通して直接に基板に加わる。

【0069】

1つの実施形態においては、キャリアは、さらに、キャビティを形成するため可撓性部材と下面との間に配置されたコーナリング片を備え、キャリアの下面は、加圧流体をキャビティに導入するようになっているポートを有し、可撓性部材に圧力を加える工程は、加圧流体をポートを介してキャビティに導入する工程を含んでいる。好ましくは、研磨装置が研磨工程中にキャリアを回転させる駆動機構を含んでいる場合、方法は、さらに、可撓性部材を介して基板にトルクを付与する工程を含んでいる。より好ましくは、可撓性部材の厚さを貫通する孔の数及びサイズは、研磨工程中、回転エネルギを基板に付与するために可撓性部材の受入れ面と基板との間の充分な摩擦力を提供するように選択される。

【0070】

1つの実施形態では、ポートは、真空をキャビティに引き込むようになっており、方法は、さらに基板を受入れ面に保持するためキャビティに真空を引き入れるロード工程を含んでいる。好ましくは、引き込みのローディング工程は、さらに可撓性部材と基板をバルブとして用いて所定の真空度に到達したときにポートをキャビティから分離する工程を備えている。より好ましくは、研磨装置は、ポートに連結された真空スイッチを有し、ロード工程は、所定の真空度に達したとき真空スイッチを切り替えることによって、受入れ面に基板が存在することを検知することを含んでいる。方法は、さらに、研磨工程の後のアンロード工程の間に、研磨面からキャリアを上昇させる前に基板を受入れ面に保持させるためにキャビティに真空を導入する工程を含んでいる。

【0071】

また別の態様においては、基板を研磨するための研磨装置は、基板を研磨面に押圧するために加圧流体を直接に基板に加えるための手段と、研磨操作の間に回転エネルギをキャリアから基板に伝達するための手段とを備えている。好ましくは、加圧流体を直接に基板に加えるための手段は、研磨工程の間、基板が保持されるキャリアの下面に取り付けられた可撓性部材を含んでいる。可撓性部材は、基板に係合するようになっている受入れ面と、所定の厚さと、基板に直接に圧力を加えるため厚さを貫通して受入れ面まで延びている多数の孔とを備えている。より好ましくは、キャリアから基板に回転エネルギを伝達するための手段は、可撓性部材の受入れ面を含み、孔の数及びサイズは、回転エネルギを基板に付与するために受入れ面と基板との間に充分な摩擦力を提供するように選択される。

【0072】

本発明は、また、研磨工程の間、基板を保持するようになっているキャリアを備えた研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドに関するものである。キャリアは、下面と、キャリアに固定されるとともに下面に延びている可撓性部材とを備えている。可撓性部材は基板に係合する受入れ面を有している。キャリアは、吸引力を供給するための下面に延びているポートと、ポートの近傍で可撓性部材と下面との間に配置されたコーナリング片とを備えている。可撓性部材は、所定の厚さと、その厚さを貫通して受入れ面まで延びている少なくとも1つの孔とを備えており、孔の位置はポートの位置と実質的に整合している。可撓性部材は、ポートの近傍で下面から間隔をおいている第1位置と、可撓性部材がポートの周りの下面に係合しかつ孔が少なくとも部分的にポートと位置が合っている第2位置との間で可動であり、それゆえ、研磨工程の少なくとも一部の間、基板を受入れ面に保持するために吸引力がポートに供給され、これによって、スペーサが実質的に吸引力の適用を基板の一部のみに制限し、これゆえ、基板の残りの部分に加わる好ましくないストレスを最小とする。好ましくは、可撓性部材は受入れ面の基板によってシールされ、真空のキャビティへの引き入れを可能としている。

【0073】

1つの実施形態においては、可撓性部材と基板は、所定の真空度が達成されたときにポートをキャビティから分離(隔離)するためのバルブとして機能し、それによって、可撓性部材の変形と受入れ面に保持された基板へのストレスが減らされる。本実施例の変形例においては、スペーサは可撓性部材をキャリアの下面から分離する厚さを有しており、その厚さは真空がキャビティに引き入れられるときに可撓性部材の変形をさらに減少させるように選択され、それによって、受入れ面に保持された基板へのストレスが減少する。別の変形例においては、研磨装置は、さらに、ポートに連結された真空スイッチを備え、受入れ面上の基板の存在は、所定の真空度が真空スイッチのスイッチングによって達せられたときに検知される。

【0074】

別の実施形態においては、研磨装置は、研磨工程の間、キャリアを回転させるための駆動機構を含み、孔のサイズは、回転エネルギを基板に付与するために可撓性部材の受入れ面と基板との間に充分な摩擦力を提供するように選択される。

【0075】

また別の実施形態においては、多数の孔は、可撓性部材の厚さを貫通して受入れ面まで延びている。この実施形態の変形例においては、キャリアは、さらに、研磨工程の間、加圧流体をキャビティに導入するためのポートと連通している通路を含んでおり、多数の孔は、研磨工程の間、基板を研磨面に押圧するために加圧流体を孔を通して基板に直接に加えることを可能にするようになっている。別の変形例においては、研磨装置は、研磨工程の間、キャリアを回転させるための駆動機構を含み、孔の数及びサイズは回転エネルギを基板に与えるために可撓性部材の受入れ面と基板との間に充分な摩擦力を提供するように選択される。

【0076】

別の実施態様においては、方法は、研磨面と、研磨操作の間に基板を保持するようになっているキャリアとを備えた研磨装置を用いて表面を有した基板を研磨するために提供される。キャリアは、キャリアに固定された可撓性部材を有した下面と、可撓性部材と下面との間にキャビティを形成するために可撓性部材と下面との間に配置されたコーナリング片とを備えている。キャリアの下面はキャビティに真空を引き入れるようになっているポートを備えている。可撓性部材は基板を受け入れるようになっている受入れ面を有している。可撓性部材は、所定の厚さと、その厚さを貫通して受入れ面まで延びている少なくとも1つの孔とを備えている。方法は、受入れ面に基板を受け入れる工程と、基板をキャリアに保持するためキャビティに真空を引き入れる工程と、基板の表面を研磨面に位置決めする工程とを備えている。好ましくは、キャビティに真空を引き込む工程は、可撓性部材と基板をバルブとして用いて所定の真空度に到達したときにポートをキャビティから分離(隔離)する工程を含んでいる。より好ましくは、研磨装置は、さらに、ポートに連結された真空スイッチを含み、方法は、所定の真空度に到達したときに真空スイッチを切り替えることによって受入れ面に基板が存在することを検知する工程を含んでいる。

【0077】

本発明は、また、研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドに関するものである。研磨ヘッドは底面を有したキャリアを含んでいる。底面は、研磨工程の間、基板を保持するようになっている下面を含んでいる。キャリアは、操作中、研磨物質を研磨面に分配するための下面の周りの底面を貫通して延びている多数のポートを備えている。一般的に、ポートは研磨剤を含有するスラリーを研磨面に分配するようになっている。また、研磨面が固定砥粒を含んでいる場合には、ポートは、研磨工程中、水を研磨面に分配するようになっている。

【0078】

1つの実施形態においては、ポートはリテーナリング内に配置されている。

別の実施形態においては、キャリアは、研磨工程中、基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングは、サブキャリアの周りに回転可能に配置され、環状空間によってサブキャリアから分離されている。本実施例の変形例においては、ポートは、リテーナリングとサブキャリア間の環状空間内に配置されている。好ましくは、ポートはリテーナリングとサブキャリア間の環状空間の周りに均等な間隔で配置されている。より好ましくは、2〜30個のポートがある。もっとも好ましくは、ポートは、さらに、メンテナンス操作中、リテーナリングとサブキャリア間の環状空間を洗浄するようになっている。

【0079】

本発明の研磨ヘッドは、CMP等の研磨装置において特に有益である。典型的には、装置は、研磨面と、研磨工程中に研磨面上に研磨剤を含むスラリーを分配するようになっているポートとを備えている。また研磨面は固定砥粒を有し、ポートは研磨工程中に研磨面に水を分配するようになっている。

【0080】

別の態様においては、方法は、研磨面と、研磨工程中に基板を保持するようになっている底面を有したキャリアとを備えた研磨装置を用いて表面を有した基板を研磨するために設けられている。方法は、基板をキャリアの下面に位置決めする工程と、基板の表面を研磨面に押圧するようにキャリアを研磨面に付勢する工程と、キャリアの下面を通して研磨物質を研磨面に分配する工程とを備えている。

【0081】

1つの実施形態においては、研磨面は固定砥粒を有し、化学物質を研磨面に分配する工程は、水を研磨面に分配する工程を含んでいる。また、化学的機械研磨装置は、スラリーを多数のポートに供給することができるスラリー供給部を備え、化学物質を研磨面に分配する工程は、スラリーを研磨面に分配する工程を含んでいる。この実施形態の変形例においては、研磨装置は、洗浄用流体を多数のポートに供給することができる洗浄用流体供給部と、スラリー供給部と洗浄用流体供給部との間を切り替えるバルブとを備えており、方法は、さらに、基板の研磨の後、多数のポートを洗浄する工程を含んでいる。

【0082】

さらに別の態様においては、表面を有した基板を研磨装置の研磨面に位置決めする研磨ヘッドは、研磨工程中、研磨ヘッドから化学物質を研磨面に分配する手段を備えている。

【0083】

1つの実施形態においては、研磨ヘッドから化学物質を分配する手段は、研磨剤を含有するスラリーを研磨面に分配する手段を含んでいる。また、研磨面は固定砥粒を有し、研磨ヘッドから化学物質を分配する手段は、研磨工程中、水を研磨面に分配する手段を含んでいる。

【0084】

別の実施形態においては、研磨ヘッドから化学物質を分配する手段は、リテーナリング内に配置されている多数のポートを含んでいる。好ましくは、キャリアは、さらに、研磨工程中、基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングは、サブキャリアの周りに回転可能に配置されるとともに環状空間によってサブキャリアから分離されている。もっとも好ましくは、ポートはリテーナリングとサブキャリア間の環状空間内に配置されている。

【0085】

本発明は、また、材料を基板の表面から除去する研磨装置に関するものである。研磨装置は、研磨工程中、基板を保持するようになっている研磨ヘッドと、基板と研磨面との間に相対運動があるときに研磨ヘッドに保持された基板と研磨面との間に化学物質を分配するための多数の凹部を有した研磨面とを備えている。多数の凹部は、研磨面に材料を除去する可変の研磨速度を提供するため、研磨面に不均一な間隔で形成されている。研磨面における凹部の間隔は、第1領域と第2領域間の研磨速度の差を提供するため、第1領域から第2領域まで変化している。

【0086】

1つの実施形態においては、多数の凹部は、研磨面に半径方向に不均一な間隔を有した溝を含んでいる。本実施形態の変形例においては、溝は、不均一な切断面を有している。好ましくは、研磨面の凹部の間隔は、第1領域から第2領域まで変化しており、第1領域と第2領域との間で少なくとも5%の研磨速度の差を提供するようになっている。より好ましくは、多数の溝は、第2領域よりも第1領域においてより密集しており、第1領域は第2領域よりもより低い研磨速度を提供する。研磨面の溝の間隔は、第1領域における1インチあたり20個の溝から第2領域における1インチあたり2個の溝まで変化する。好ましくは、溝は、実質的に均一な深さと実質的に均一な幅を有している。一般的には、第1領域における1インチあたりの溝は、第2領域における1インチあたりの溝よりも多く、かつ第1領域は第2領域よりもより低い研磨速度を提供する。溝は、平行溝、同心状の円形状の溝、同心状の楕円形状の溝、可変のピッチの複数の螺旋溝又は単一の螺旋溝であり得る。

また、凹部は研磨面に多数の開口したキャビティ又はくぼみからなることができる。

【0087】

研磨面が固定砥粒を有する場合、凹部は、研磨工程中、研磨ヘッドに保持された基板と研磨面との間に水を分配するようになっている。また、凹部は、研磨工程中、研磨ヘッドに保持された基板と研磨面との間に研磨剤を含有するスラリーを分配するようになっている。

【0088】

さらに他の態様においては、材料を基板の表面から除去する研磨装置を提供する。研磨装置は、研磨操作中に基板を保持するようになっている研磨ヘッドと、基板と研磨面との間に相対運動があるときに研磨ヘッドに保持された基板と研磨面との間に化学物質を分配するための多数の凹部を有した研磨面とを備えている。凹部は、第1領域から第2領域まで研磨面に材料を除去する可変の研磨速度を提供するため、研磨面に第1領域から第2領域まで変化する不均一なサイズを有している。

【0089】

1つの実施形態においては、凹部は研磨面に多数のキャビティを含み、キャビティの深さは、第1領域と第2領域との間で研磨速度の差を提供するため、第1領域から第2領域まで変化する。

別の実施形態においては、凹部は研磨面に多数のキャビティを含み、キャビティの各々は、研磨面と平行な切断面を有し、多数のキャビティの各々の切断面は、第1領域と第2領域との間の研磨速度の差を提供するため、第1領域から第2領域まで変化している。

【0090】

さらに別の実施形態においては、凹部は、研磨面に所定の深さを有した多数の溝を含み、溝の深さは、第1領域と第2領域との間の研磨速度の差を提供するため、第1領域から第2領域まで変化している。

さらに別の実施形態においては、凹部は研磨面に多数の溝を含み、各々の溝は所定の幅を有している。多数の溝の各々の幅は、第1領域と第2領域との間で研磨速度の差を提供するため、第1領域から第2領域まで変化している。

【0091】

別の態様においては、方法は、研磨工程中、基板を保持するようになっている研磨ヘッドと、基板と研磨面との間に相対運動があるときに研磨ヘッドに保持された基板と研磨面との間に化学物質を分配するための多数の凹部を有した研磨面とを備えた研磨装置を用いて基板の表面から材料を除去するために設けられている。多数の凹部は、研磨面に材料を除去する可変の研磨速度を提供するため、研磨面に不均一な間隔で形成されている。方法は、研磨ヘッド上に基板を位置決めする工程と、基板の表面を研磨面に押圧する工程と、研磨面に化学物質を分配する工程と、研磨面にわたって変化する研磨速度で基板の表面から材料を除去するため基板と研磨面との間に相対運動を提供する工程とを含んでいる。

【0092】

1つの実施形態においては、研磨面の凹部の間隔は、第1領域から第2領域まで変化し、基板の表面から材料を除去するため基板と研磨面との間に相対運動を提供する工程は、第1領域と第2領域との間の研磨速度の差を提供する工程である。

別の実施形態においては、凹部は、実質的に均一な深さと実質的に均一な幅を有した多数の溝を含んでいる。

【0093】

さらに他の実施形態においては、凹部は多数のキャビティを含んでおり、キャビティの各々は、実質的に均一な深さと、研磨面に平行な実質的に均一な切断面を有している。

さらに他の実施形態においては、本発明は、本発明の装置によって製造された半導体ウエハ等の研磨対象物又は基板を提供する。

さらに他の実施形態においては、本発明は、本発明の上述の方法又は工程によって製造された半導体ウエハ等の研磨対象物又は基板を提供する。

【0094】

本発明の実施形態の数々の特徴及び利点を、上述の説明において、本発明の種々の実施形態の構造及び機能の詳細とともに述べたが、この開示は例証のみであって、変更は、細部にわたって、特に添付のクレームが表現している用語の広く一般的な意味によって示された最大限の範囲で本発明の原理の範囲内で部品の構造及び配置の事項としてなし得る。

【符号の説明】

【0095】

100 CMP装置

105 基板

110 ベース

115 プラテン

120 研磨パッド

125 研磨面

130 ブリッジ

135 カルーセル

140 研磨ヘッド

142 モータ

145 チェーン

150 ヘッド装着アセンブリ

155 キャリア

160 サブキャリア

162 フランジ

163 ねじ

164 下面

165 下面

166 ガスケット

167 支持リング

168 支持リング

170 リテーナリング

175,180 キャビティ(チャンバ)

176 ガスケット

177 スカート部

178 バッキングプレート

179 ねじ

185 可撓性部材

190 受入れ面

195 孔

200 バッキングリング

205 下面

210 コーナリング片

215 下部キャビティ

220 通路

225 ポート

230 リップ

235 分離バルブ

240 真空スイッチ

243 スペーサ

245 通路

260 ベアリング

265 ハウジング

275 アウターレース

280 空間

285 第1リップ

290 第2リップ

295 ボルト

300 軸部

305 頭部

315 モータ

320 分配機構

325 ポート

330 洗浄用流体供給部

335 スラリー供給部

340 バルブ

345 溝

350 キャビティ

355 仮想線

360,365,370,375,380,385,390,395,400,405,410,415,420 工程

【特許請求の範囲】

【請求項1】

研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドであって、

底面を有したキャリアを備え、該底面は、研磨工程中に基板を保持するようになっている下面を含み、キャリアは、研磨工程中に研磨物質を研磨面に分配するために下面の周りの底面を貫通して延びている複数のポートを備えていることを特徴とする研磨ヘッド。

【請求項2】

前記複数のポートは研磨剤を含有するスラリーを研磨面に分配するようになっていることを特徴とする請求項1記載の研磨ヘッド。

【請求項3】

前記複数のポートはリテーナリング内に配置されていることを特徴とする請求項1記載の研磨ヘッド。

【請求項4】

前記キャリアは、研磨工程中に基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングはサブキャリアの周りに回転可能に配置されるとともに環状空間によってサブキャリアから分離されるようになっていることを特徴とする請求項1記載の研磨ヘッド。

【請求項5】

前記複数のポートは、リテーナリングとサブキャリア間の環状空間内に配置されていることを特徴とする請求項4記載の研磨ヘッド。

【請求項6】

前記複数のポートは、リテーナリングとサブキャリア間の環状空間の周りに均等な間隔で配置されていることを特徴とする請求項5記載の研磨ヘッド。

【請求項7】

前記複数のポートは、2〜30個のポートからなることを特徴とする請求項5記載の研磨ヘッド。

【請求項8】

前記複数のポートは、さらに、メンテナンス操作中にリテーナリングとサブキャリア間の環状空間を洗浄するようになっていることを特徴とする請求項5記載の研磨ヘッド。

【請求項9】

研磨面と、前記研磨面に基板を位置決めするための請求項1乃至8のいずれか1項に記載の研磨ヘッドとを備えたことを特徴とする化学的機械研磨装置。

【請求項10】

研磨面と、研磨工程中に基板を保持するようになっている下面を含む底面を有したキャリアとを備えた研磨装置を用いて表面を有した基板を研磨する方法であって、

前記方法は、基板をキャリアの下面に位置決めする工程と、基板の表面を研磨面に押圧するようにキャリアを研磨面に付勢する工程と、キャリアの底面を通して研磨物質を研磨面に分配する工程とを備えたことを特徴とする研磨方法。

【請求項11】

研磨装置は研磨剤を含有するスラリーを複数のポートに供給することができるスラリー供給部を備え、研磨物質を研磨面に分配する工程は、スラリーを研磨面に分配する工程からなることを特徴とする請求項10記載の研磨方法。

【請求項12】

前記研磨装置は、洗浄用流体を複数のポートに供給することができる洗浄用流体供給部と、スラリー供給部と洗浄用流体供給部との間を切り替えるバルブとを備えており、前記方法は、さらに、基板の研磨の後、複数のポートを洗浄する工程を含むことを特徴とする請求項11記載の研磨方法。

【請求項13】

研磨装置の研磨面に表面を有した基板を位置決めする研磨ヘッドであって、

研磨工程中に基板を保持するようになっているキャリアと、キャリアから吊下されているリテーナリングと、研磨工程中に研磨ヘッドから化学物質を研磨面に分配する手段とを備え、リテーナリングはキャリアに保持された基板の周りに配置されていることを特徴とする研磨ヘッド。

【請求項14】

研磨ヘッドから化学物質を分配する手段は、研磨剤を含有するスラリーを研磨面に分配する手段からなることを特徴とする請求項13記載の研磨ヘッド。

【請求項15】

前記研磨ヘッドから化学物質を分配する手段は、リテーナリング内に配置されている複数のポートからなることを特徴とする請求項13記載の研磨ヘッド。

【請求項16】

前記キャリアは、さらに、研磨工程中に基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングはサブキャリアの周りに回転可能に配置されるとともに環状空間によってサブキャリアから分離されていることを特徴とする請求項15記載の研磨ヘッド。

【請求項17】

前記複数のポートは、リテーナリングとサブキャリア間の環状空間内に配置されていることを特徴とする請求項16記載の研磨ヘッド。

【請求項1】

研磨装置の研磨面に表面を有した基板を位置決めするための研磨ヘッドであって、

底面を有したキャリアを備え、該底面は、研磨工程中に基板を保持するようになっている下面を含み、キャリアは、研磨工程中に研磨物質を研磨面に分配するために下面の周りの底面を貫通して延びている複数のポートを備えていることを特徴とする研磨ヘッド。

【請求項2】

前記複数のポートは研磨剤を含有するスラリーを研磨面に分配するようになっていることを特徴とする請求項1記載の研磨ヘッド。

【請求項3】

前記複数のポートはリテーナリング内に配置されていることを特徴とする請求項1記載の研磨ヘッド。

【請求項4】

前記キャリアは、研磨工程中に基板が保持される受入れ面を有したサブキャリアを備え、リテーナリングはサブキャリアの周りに回転可能に配置されるとともに環状空間によってサブキャリアから分離されるようになっていることを特徴とする請求項1記載の研磨ヘッド。

【請求項5】

前記複数のポートは、リテーナリングとサブキャリア間の環状空間内に配置されていることを特徴とする請求項4記載の研磨ヘッド。

【請求項6】

前記複数のポートは、リテーナリングとサブキャリア間の環状空間の周りに均等な間隔で配置されていることを特徴とする請求項5記載の研磨ヘッド。

【請求項7】

前記複数のポートは、2〜30個のポートからなることを特徴とする請求項5記載の研磨ヘッド。

【請求項8】

前記複数のポートは、さらに、メンテナンス操作中にリテーナリングとサブキャリア間の環状空間を洗浄するようになっていることを特徴とする請求項5記載の研磨ヘッド。

【請求項9】

研磨面と、前記研磨面に基板を位置決めするための請求項1乃至8のいずれか1項に記載の研磨ヘッドとを備えたことを特徴とする化学的機械研磨装置。

【請求項10】

研磨面と、研磨工程中に基板を保持するようになっている下面を含む底面を有したキャリアとを備えた研磨装置を用いて表面を有した基板を研磨する方法であって、

前記方法は、基板をキャリアの下面に位置決めする工程と、基板の表面を研磨面に押圧するようにキャリアを研磨面に付勢する工程と、キャリアの底面を通して研磨物質を研磨面に分配する工程とを備えたことを特徴とする研磨方法。

【請求項11】

研磨装置は研磨剤を含有するスラリーを複数のポートに供給することができるスラリー供給部を備え、研磨物質を研磨面に分配する工程は、スラリーを研磨面に分配する工程からなることを特徴とする請求項10記載の研磨方法。

【請求項12】

前記研磨装置は、洗浄用流体を複数のポートに供給することができる洗浄用流体供給部と、スラリー供給部と洗浄用流体供給部との間を切り替えるバルブとを備えており、前記方法は、さらに、基板の研磨の後、複数のポートを洗浄する工程を含むことを特徴とする請求項11記載の研磨方法。

【請求項13】

研磨装置の研磨面に表面を有した基板を位置決めする研磨ヘッドであって、