化粧料の断面観察方法

【課題】走査型電子顕微鏡等を用いて化粧料の断面を観察する化粧料の断面観察方法に関し、所望する位置での断面観察を可能とした化粧料の断面観察方法を提供する。

【解決手段】サンプルホルダに化粧料を配設して試料を作成する試料作成工程S1と、この試料を凍結させる凍結工程S2と、凍結された試料を集束イオンビームにより加工し試料に切断面を形成する切断工程S3と、走査型電子顕微鏡を用いて切断面の切断面画像を生成する切断面画像処理工程S4とを有する。また凍結工程S2において凍結された試料を凍結環境を保ったままシールド処理し、凍結環境を保ったまま切断工程S3及び切断面画像処理工程S4を実施する。この際、支持台として、人工皮膚、樹脂テープ、又は皮膚のいずれかを用い、かつ、シールド処理では真空状態又は不活性ガスを充填したシールド部材に凍結された試料を配設する。

【解決手段】サンプルホルダに化粧料を配設して試料を作成する試料作成工程S1と、この試料を凍結させる凍結工程S2と、凍結された試料を集束イオンビームにより加工し試料に切断面を形成する切断工程S3と、走査型電子顕微鏡を用いて切断面の切断面画像を生成する切断面画像処理工程S4とを有する。また凍結工程S2において凍結された試料を凍結環境を保ったままシールド処理し、凍結環境を保ったまま切断工程S3及び切断面画像処理工程S4を実施する。この際、支持台として、人工皮膚、樹脂テープ、又は皮膚のいずれかを用い、かつ、シールド処理では真空状態又は不活性ガスを充填したシールド部材に凍結された試料を配設する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は化粧料の断面観察方法に係り、特に走査型電子顕微鏡等を用いて化粧料の断面を観察する化粧料の断面観察方法に関する。

【背景技術】

【0002】

一般に、開発された化粧料の評価の一つとして、化粧料の皮膚への塗布状態の観察が行われている。この塗布状態の観察方法としては、化粧料が塗布された塗布表面を外部から観測する方法がある。

【0003】

しかしながら、この観察方法では、塗布された化粧料の内部の状態まで観察することができない。よって、塗布された化粧料の内部における製剤の実際の状態を検出することができず、必ずしも化粧料の開発に十分に寄与しているとは言えなかった。

【0004】

このため、塗布された化粧料の断面を観察する断面観察方法が多用されている。この断面観察方法の一例として、特許文献1に開示された方法がある。この特許文献1に開示された断面観察方法は、支持体の表面に化粧料の膜(化粧料膜)を形成し、この化粧料膜及び支持体を凍結した後に、この化粧料膜を支持体と共に割断して観察用断面を形成し、この観察用断面を顕微鏡を用いて観察することが行われていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−084005号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に示される従来の観察方法では、化粧料膜を割断する際に、断面観察を行いたい部分の両側をピンセットで摘んで曲げ応力を加え、化粧料膜を支持体と共に割断して観察用の断面を形成していた。このため、観察を行いたい位置の断面を得ることができず、所望する化粧料(製剤)の状態観察を行うことができないという問題点があった。

【0007】

また、従来の観察方法では、一つの試料から一つの観察断面しか得ることができなかったため、二次元画像による観察となる。よって、製剤の化粧料中における立体的な画像(3D画像)を得ることができず、製剤を明瞭な状態で観察することができないという問題点があった。

【0008】

本発明は上記の点に鑑みてなされたものであり、所望する位置での断面観察を可能としうる化粧料の断面観察方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の課題は、第1の観点からは、

支持台に化粧料を配設して試料を作成する試料作成工程と、

該試料を凍結させる凍結工程と、

凍結された前記試料を集束イオンビームにより加工し、前記試料に切断面を形成する切断工程と、

走査型電子顕微鏡を用いて前記切断面の切断面画像を得る切断面画像処理工程とを有し、

前記凍結工程において凍結された前記試料を凍結環境を保ったままシールド処理し、該凍結環境を保ったまま前記切断工程及び前記切断面画像処理工程を実施する化粧料の断面観察方法であって、

前記支持台として、人工皮膚、樹脂テープ、又は皮膚のいずれかを用い、

かつ、前記シールド処理では、真空状態又は不活性ガスを充填したシールド部材に凍結された前記試料を配設することを特徴とする化粧料の断面観察方法により解決することができる。

【発明の効果】

【0010】

開示の化粧料の断面観察方法によれば、凍結された試料をナノオーダでの加工が可能である集束イオンビームにより加工して切断面を形成するため、化粧料の所望する位置での切断面画像を得ることができる。

【図面の簡単な説明】

【0011】

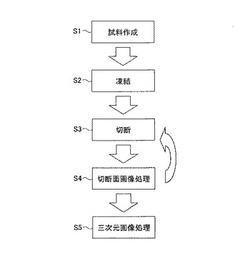

【図1】図1は、本発明の一実施形態である化粧料の断面観察方法の工程図である。

【図2】図2は、試料作成工程を説明するための図である。

【図3】図3は、凍結構成を説明するための図である。

【図4】図4は、シールド処理を説明するための図である(その1)。

【図5】図5は、シールド処理を説明するための図である(その2)。

【図6】図6は、本発明の一実施形態である化粧料の断面観察方法に用いるFIB-SEMの概略構成図である。

【図7】図7は、FIB-SEMの試料近傍位置を拡大して示す図である。

【図8】図8は図7に矢印Aで示す領域を拡大して示す図であり、(A)は試料の切断処理を行っている状態を示す図であり、(B)は試料の観察処理を行っている状態を示す図である。

【図9】図9は、切断工程を説明するための図である。

【図10】図10は、画像処理工程を説明するための図である。

【図11】図11は、画像処理工程により生成された三次元画像の一例を示す図である。

【図12】図12は本発明の実施例1である切断面画像を従来方法による切断面画像と比較して示す図であり、(A)は実施例1である切断面画像、(B)は従来方法による切断面画像である。

【図13】図13は、本発明の実施例2で求められた切断面画像を示す図である。

【図14】図14は、図12に示す複数の切断面画像より生成された三次元画像を示す図である。

【図15】図15は、本発明の各工程で実施する処理の処理条件をまとめて示す図である。

【図16】図16は、切断位置のピッチとビーム照射時間及びビーム電流との関係を示す図である。

【発明を実施するための形態】

【0012】

次に、本発明の実施の形態について図面と共に説明する。

【0013】

図1乃至図11は、本発明の一実施形態である化粧料の断面観察方法を説明するための図である。本発明に係る化粧料の断面観察方法は支持台となるサンプルホルダに配設した化粧料の断面を観察する方法である。本実施形態に係る化粧料の断面観察方法は、図2に示すようにサンプルホルダ10に化粧料9を配設して試料1を作成する試料作成工程(S1)と、この試料1を凍結させる凍結工程(S2)と、凍結された試料1を集束イオンビーム4aにより加工して試料1に切断面を形成する切断工程(S3)と、走査型電子顕微鏡(以下、SEMと略称する)を用いて切断面の切断面画像を撮像する切断面画像処理工程(S4)と、切断面画像処理工程(S4)で形成される複数の切断面画像より、三次元画像を生成する三次元画像処理工程(S5)とを有する。以下、各工程について説明する。

【0014】

図2は、試料作成工程S1を説明するための図である。この試料作成工程S1では、サンプルホルダ10の表面に化粧料9を塗布することにより、化粧料9の膜をサンプルホルダ10上に形成する。この化粧料9の量は例えば0.0003〜0.5mm3の範囲とし、その膜厚は50μm以上1mm以下が望ましい(図15参照)。尚、上記の値は一例であり、サンプルホルダ10上における化粧料9の形状は特に限定されるものではない。

【0015】

また、本実施形態に適用できる化粧料9は特に限定されるものではない。具体的には、化粧料9の性状としては、液体状のもの、ジェル状のもの、可塑性を有するもの等、種々の性状を有する化粧料に対応することが可能である。また、具体的な化粧料9の種類としては、乳液、ローション、ファンデーション、サンスクリーン剤等、種々の種類の化粧料を用いることが可能である。

【0016】

またこの化粧料9が配設されるサンプルホルダ10は、特に材質等を限定されるものではないが、実際に化粧料9が塗布される人の皮膚に近似した特性を有したものを選定することが望ましい。

【0017】

具体的には、人工皮膚、転写部材、或いは皮膚をサンプルホルダ10として用いることができる。ここで、人工皮膚とは皮膚の形状を模したものであり、例えばPMMA、ウレタン、ナイロン(登録商標)等により形成される。また、転写部材とは、ガラスや樹脂テープ等の基材に粘性部材を塗布した構造を有するものである。この転写部材は、皮膚に貼着した後に剥がすことにより皮膚状態を転写し、この状態で使用する。

【0018】

上記のサンプルホルダ10は、治具11の先端部に配設されている。この治具11は、後述する凍結工程S2において冷媒容器12内に化粧料9及びサンプルホルダ10を浸漬する際、また切断工程S3において試料1をチャンバ3内に装着する際の便宜を図るためのものである。

【0019】

上記のように化粧料9がサンプルホルダ10上に配設されると、続いて凍結工程S2が実施される。図3及び図4は、凍結工程S2を説明するための図である。本実施形態では、化粧料9を凍結する手段として液体窒素を用いている。

【0020】

図3に示されるように液体窒素は冷媒容器12に収納されており、治具11の先端部に配設された化粧料9及びサンプルホルダ10は冷媒容器12内に挿入されることにより液体窒素内に浸漬される。この際、液体窒素の浸漬温度は−196℃〜−210℃の範囲であり、また液体窒素浸漬環境は10−2Pa〜10−3Paの範囲に設定した。この環境下において、冷媒容器12内に浸漬されたサンプルホルダ10の温度は−60℃〜−120℃の範囲であった。更に本実施形態では、化粧料9及びサンプルホルダ10の液体窒素内への浸漬時間は約30秒とした(図15参照)。

【0021】

この凍結処理により、化粧料9は及びサンプルホルダ10は凍結される。この凍結された化粧料9及びサンプルホルダ10を以下の説明では試料1というものとする。

【0022】

試料1が生成されると、この試料1に対してシールド処理を実施する。このシールド処理とは、具体的には凍結された試料1にシールド部材13を配設する処理である。シールド部材13は、真鍮又はステンレスにより形成されたカプセル状の部材である。このシールド部材13は凍結環境を維持しつつ、かつ外部環境(空気等)に触れることなく凍結時の雰囲気を維持して試料1を搬送すること(即ち、いわゆるin situで搬送すること)を可能とするために実施される。このため、シールド部材13内は真空状態又は不活性ガスを充填した構成とされている。

【0023】

次に、シールド部材13に収納された試料1(化粧料9及びサンプルホルダ10)に対し、切断工程S3及び切断面画像処理工程S4が実施される。この切断工程S3及び切断面画像処理工程S4は、集束イオンビーム加工装置と走査型電子顕微鏡を組み合わせた集束イオンビーム/走査型電子顕微鏡20(以下、FIB-SEM20という)を用いて実施される。シールド処理された試料1は、図5に示されるように冷媒容器12から取り出され、FIB-SEM20にin situで搬送される。

【0024】

図6は、FIB-SEM20の概略構成図である。FIB-SEM20は、大略すると温度調整装置2、チャンバ3、集束イオンビーム発生装置4、電子ビーム発生装置5、給排装置6、電子検出装置7、及び制御部8等を有した構成とされている。

【0025】

温度調整装置2は、試料1が装着される装着台としても機能するものである。上記のようにシールド部材13に収納された試料1は、FIB-SEM20にin situで搬送され温度調整装置2に装着される。

【0026】

温度調整装置2は、装着された試料1を設定された温度に維持するために設けられている。具体的には、本実施形態に係る温度調整装置2はクライオシステムであり、試料1を−60℃〜−120℃の範囲に維持できるよう構成されている。この温度調整装置2は、チャンバ3に配設されている。尚、クライオシステムとしてはポラロン社製PP200を用いることができる(図15参照)。

【0027】

チャンバ3は外気と遮断を行うための容器であり、給排装置6と共に内部圧力及び内部環境を一定に保つものである。本実施形態では、FIB-SEM20を使用した切断工程S3及び切断面画像処理工程S4の実施中、チャンバ3内は1×10-3〜1×10-4Pa程度に保たれる。

【0028】

集束イオンビーム発生装置4(以下、FIB装置4という)は、温度調整装置2に装着された試料1に向けて集束イオンビーム4aを放出する構成とされている。このFIB装置4は、試料1の表面1aに対して略垂直方向に集束イオンビーム4aを照射するよう構成されている。また本実施形態では、FIB装置4のイオン源としてガリウムイオン(Ga+)を用いている。

【0029】

このFIB装置4は、集束イオンビーム4aを試料1に照射することにより、試料1の表面に位置する化粧料9をスパッタリングする(化粧料9の原子をはじき飛ばす)。これにより、化粧料9には切断(削る)処理が実施される。集束イオンビーム4aは数百nmから数nmに絞ることが可能であり、よってFIB装置4によれば試料1(化粧料9)をnmオーダで加工することが可能である。

【0030】

電子ビーム発生装置5及び電子検出装置7は、SEM30を構成するものである。SEM30は、電子ビーム発生装置5及び電子検出装置7の他にも集束レンズ,対物レンズ,走査コイル等の種々の機器及び装置を有しているが、図6では図示及び説明の便宜上、電子ビーム発生装置5及び電子検出装置7のみを図示し、他の機器・装置については図示を省略している。

【0031】

電子ビーム発生装置5から出射した電子ビーム5aは、図示しない集束レンズ及び対物レンズにより試料1の所定位置に焦点合わせされて照射される。また、走査コイルにより電子ビーム5aは、試料1上で走査される。

【0032】

このように、試料1上で電子ビーム5aを走査させることにより、電子ビーム5aが照射された試料1上からは二次電子及び反射電子が発生する。電子検出装置7は、この二次電子と反射電子を検出する。そして、この電子検出装置7の検出結果を、制御部8で画像化処理することにより試料1の画像を得ることができる。

【0033】

制御部8は、コンピュータにより構成されている。この制御部8は、温度調整装置2、FIB装置4、及び電子ビーム発生装置5の駆動制御を行うと共に、電子検出装置7から供給される二次電子の検出信号に対して画像処理を行うことにより試料1の画像を生成する。

【0034】

図7及び図8は、試料1の集束イオンビーム4a及び電子ビーム5aが照射される部位を拡大して示す概略図である。本実施形態に係るFIB-SEM20は、電子ビーム発生装置5が電子ビーム5aを略鉛直下方向に照射するよう構成されている。

【0035】

また、試料1の試料傾斜角度(水平方向に対する傾斜角度)は、温度調整装置2の角度を制御することにより、例えば52°に設定されている。更に、前記のようにFIB装置4は試料1の表面に対して略垂直に集束イオンビーム4aを照射するよう設定されている。尚、温度調整装置2の角度を制御することにより、FIB装置4による集束イオンビーム4aの照射位置、及び電子ビーム発生装置5による電子ビーム5aの照射位置も調整可能な構成とされている。

【0036】

切断工程S3では、FIB装置4から集束イオンビーム4aを照射することにより、試料1の表面1aに配設された化粧料9に対し切断処理(表面切削加工)が行われる。前記のように集束イオンビーム4aは試料1の表面1aに対して垂直に照射される。よって、FIB装置4による加工により試料1には、図8(A)に示すような試料1の表面1aに対して略垂直な切断面SAが形成される。

【0037】

また、本実施形態に係る化粧料の断面観察方法では、凍結工程S2を実施した後に切断工程S3を実施しているため、試料1は凍結した状態(即ち、固まった状態)で切断される。よって切断工程S3において、試料1をnmオーダで加工することが可能となる。

【0038】

ここで、仮に化粧料9が凍結していない状態で切断工程S3を実施することを想定すると、凍結していない状態の化粧料9は液状或いは粘性体状となっている。よって、このような状態の化粧料9に対して集束イオンビーム4aを照射しても、良好な化粧料9の切断面SAを得ることはできない。

【0039】

一方、凍結工程S2は実施するものの、切断工程S3においてFIB装置4に代えてナイフ等の従来の切断手段を適用した場合、凍結した試料1を切断する処理は非常に困難となる。このため、切断位置をナイフ等を用いて強い力で切断処理することになるが、この際に試料1の切断位置の物理的状態が変化してしまうことが考えられる。この場合も、良好な化粧料9の切断面SAを得ることはできない。

【0040】

このように、良好な試料1の切断面SAを得るためには、凍結工程S2で試料1を凍結処理し、その後に切断工程S3においてFIB装置4を用いて切断処理することは、本実施形態に係る化粧料の断面観察方法では重要な事項となる。

【0041】

上記のようにして切断工程S3で切断面SAが形成されると、次に切断面SA上に蒸着膜を形成する蒸着処理が実施される。この蒸着膜はSEM実施時における試料1の帯電を防止するために実施される。この蒸着膜は、本実施形態では白金(Pt),白金(Pt)化合物を使用しており、白金膜の厚さは50nm〜500nmに、白金化合物膜の厚さは1μm前後に設定している。

【0042】

このように切断面SAに蒸着膜が形成されると、続く切断面画像処理工程S4ではSEM30を起動し、電子ビーム発生装置5から電子ビーム5aを切断面SAに照射すると共にこれを走査させ、発生する二次電子と反射電子を電子検出装置7で検出する。図8(B)は、電子ビーム発生装置5により電子ビーム5aを切断面SAに向けて照射している状態を示している。

【0043】

上記のように試料1の傾斜角度、電子ビーム5aの照射角度を設定することにより、電子ビーム発生装置5により切断面SAに対して電子ビーム5aを照射することが可能となる。この電子検出装置7で検出された検出信号は制御部8で画像処理され、このようにして得られた切断面画像により切断面SAを観察することができる。

【0044】

ここで、切断工程S3で実施されるFIB装置4による試料1の切断方法について、図9及び図10を用いて更に詳述する。

【0045】

本実施形態では、試料1の切断にFIB装置4を用いている。このFIB装置4は、切断位置を任意に設定して切断することが可能である。具体的には、図9(A)に示すように、試料1の所望する切断位置L1で切断処理を行うことが可能である。

【0046】

前記のように従来では、試料に対して曲げ応力を加えて支持体(サンプルホルダ)と共に化粧料膜を割断して観察用断面を形成していた。このため、従来の断面観察方法では、所望する位置で試料を切断することができなかった。

【0047】

これに対して本実施形態に係る断面観察方法によれば、例えば試料1内に観察を望む粒子15が存在すると想定される場合、この想定される位置を切断位置L1としてFIB装置4により試料1を切断処理することが可能となる。よって本実施形態に係る断面観察方法によれば、試料1の所望する位置の切断面画像を得ることができ、当該断面の断面観察を確実に行うことが可能となる。

【0048】

また前記したように、FIB装置4によれば試料1(化粧料9)をnmオーダで加工することが可能である。よって、FIB装置4により試料1(化粧料9)を切断加工することにより、図9(A)に切断位置L1で試料1を切断処理した後、図9(B)に示すように更に同一試料1に対して、異なる切断位置L2,L3等で切断処理を行うことが可能となる。またこのように、同一の試料1に対して複数の切断位置L1〜L3で切断位処理を実施する際、切断位置L1〜L3のピッチPを同一ピッチとすることも可能となる。

【0049】

このピッチPは、FIB装置4のビーム電流値と照射時間を制御することにより、任意に調整することが可能である。その一例を図16に示す。同図より、例えばピッチPを30nmに設定したい場合、ビーム電流値を300pAとし、照射時間を32秒に設定する。また、例えば100nmに設定したい場合、ビーム電流値を1000pAとし、照射時間を35秒に設定する。更に、例えば300nmに設定したい場合、ビーム電流値を3000pAとし、照射時間を20秒に設定する。

【0050】

このように本実施形態に係る断面観察方法では、同一の試料1を複数の切断位置で切断し、それぞれの切断位置における切断面の切断面画像を得ることができる。このようにして得られた複数の切断面画像より、試料1の三次元画像を得ることが可能となる。以下、図10を参照して、複数の切断面画像より試料1の三次元画像を作成する三次元画像処理工程S5について説明する。

【0051】

三次元画像処理工程S5を実施するには、前記した切断工程S3と切断面画像処理工程S4を繰り返し実施することにより、切断位置の異なる複数の前記切断面画像を得る。図10は、試料1を切断位置L1〜L6の6箇所において切断する例を示している。また、各切断位置L1〜L6のピッチPは等しく設定されている。

【0052】

具体的な試料1の三次元画像を生成方法としては、まず試料1に対してFIB装置4を用いて切断工程S3を実施し、切断位置L1まで試料1を切断する。次に、この切断処理により試料1に形成された切断面SA1に対し、切断面画像処理工程S4を実施することによりSEM30を用いて切断面SA1の切断面画像を作成する。このようにして作成された切断面SA1の切断面画像は、制御部8の記憶部(図示せず)に格納される。

【0053】

切断面SA1の切断面画像が制御部8に格納されると、再び試料1に対してFIB装置4を用いて切断工程S3が実施され、切断位置L2まで試料1を切断する処理が実施される。そして、試料1が切断位置L2まで切断されると、再び切断面画像処理工程S4が実施されてSEM30により切断面SA2の切断面画像が作成される。この切断面SA2の切断面画像も、制御部8の記憶部に格納される。

【0054】

以下、切断位置L3〜L6についても同様に切断工程S3及び切断面画像処理工程S4が繰り返し実施され、これにより各切断面SA3〜SA6が形成されると共に、各切断面SA3〜SA6の切断面画像が得られる。このようにして得られた切断面SA1〜SA6の切断面画像は、制御部8の記憶部に格納される。

【0055】

ここで、図10に示される試料1に図示されるような粒子15が存在すると仮定すると、切断面SA1〜SA6には、粒子15の切断位置L1〜L2に対応した形状の粒子断面画像15-1〜15-6が存在することになる。よって、制御部8の記憶部に格納された複数の切断面画像に基づき、粒子15の三次元化処理を実施することにより、図11に示すように粒子15の立体画像を得ることが可能となる。

【0056】

また、本実施形態では各切断位置L1〜L2のピッチPを同一ピッチとすることが可能であるため、三次元化処理を実施する際、隣接する各切断面画像間を補間処理する際、この補間処理を正確に行うことができる。これにより、生成される三次元画像の精度を高めることができる。

【0057】

このように、本実施形態に係る化粧料の断面観察方法によれば、所望する切断位置における切断面SAが観察可能になると共に、試料1内に含まれる粒子15の三次元画像化を図ることが可能になる。よって、粒子15を明瞭に観察することが可能となる。

【0058】

尚、上記した実施形態では試料1に対してシールド処理を実施したが、冷凍処理が切断工程及び切断面画像処理工程が行われるのと同じ装置(例えば、FIB-SEM20)で行われるのであれば、シールド処理を不要とすることも可能である。

【実施例1】

【0059】

以下、本発明を実施例により更に具体的に説明するが、本発明は実施例に限定されるものではない。

【0060】

図12は本発明の実施例1である切断面画像を従来方法による切断面画像と比較して示す図である。いずれの試料1も、化粧料9としてサンスクリーンを用いた例を示している。サンスクリーンは、油層に粉末や乳化粒子が混入されている。

【0061】

図12(A)は実施例1であるFIB装置4により集束イオンビーム4aを用いて試料1を切断処理した切断面画像を示し、図12(B)は比較例であるFIB装置4を用いることなくナイフを用いて試料1を切断した切断面画像を示している。

【0062】

尚、本実施例1における試料作成工程S1、凍結工程S2、切断工程S3,及び切断面画像処理工程S4の各処理は,図15に示す条件で実施した。但し、実施例1では凍結工程S2から切断工程S3への移行時において試料1に対して上記のシールド処理を実施したが、比較例においてはこのシールド処理は実施しなかった。

【0063】

図12(B)に示すように、従来の切断方法を用いた切断面画像では、乳化粒子や粉末の存在を確認するのは困難である。これに対し、実施例1に係る集束イオンビーム4aを用いて切断処理を実施した図12(A)に示す切断面画像では、乳化粒子や外油相に分散している粉末を明瞭に観察することができる。よって、本発明に係る化粧料の断面観察方法は、従来の断面観察方法に比べ、2次元画像において明瞭な観察を行うことが可能であることが立証された。

【実施例2】

【0064】

図13(A)〜(G)は、粉末乳化製剤に対し、本実施形態に係る化粧料の断面観察方法を用いて生成した切断面画像を示している。尚、本実施例1における試料作成工程S1、凍結工程S2、切断工程S3,切断面画像処理工程S4、及び三次元画像処理工程S5の各処理は,図15に示す条件で実施した。

【0065】

この図13(A)〜(G)に示す切断面画像は、図10の切断面SA1〜SA6の切断面画像と等価のものである(図10では6枚の切断面画像であるが、図13は7枚の切断面画像である)。この7枚の切断面画像は、切断工程S3において試料1を100nm等のピッチで切断した画像である。

【0066】

ここで図13(A)〜(G)に注目すると、各図において矢印Aで示すのは、油相に分散した一つの粉末である。この図13(A)〜(G)の各切断面画像は制御部8に画像データとして格納されている。そして、この各切断面画像をイメージングソフトで3次元画像処理を実施することにより、試料1に含まれる粉末の三次元立体画像(3D画像)を生成することができる。本実施例ではイメージングソフトとして、図15に示すように、VISAGE IMGING社製のAmira3.1.1を使用した。

【0067】

図14は、このようにして得られた試料1に含まれる粉末の三次元立体画像を示している。このように本実施例では、切断工程S3で試料1を100nmの微細な等ピッチで切断し、切断面画像処理工程S4で複数の高解像度の切断面画像が生成されるため、三次元画像処理工程S5においてこの高解像度の切断面画像に基づき解像度の高い三次元立体画像を生成することができた。これにより、試料1(化粧料9)に含まれる粉末等の混合物の状態を明瞭に観察することが可能になる。

【0068】

以上、本発明の好ましい実施形態について詳述したが、本発明は上記した特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能なものである。

【符号の説明】

【0069】

1 試料

1a 上面

2 温度調製装置

3 チャンバ

4 FIB装置(集束イオンビーム発生装置)

4a 集束イオンビーム

5 電子ビーム発生装置

5a 電子ビーム

6 供排装置

7 電子検出装置

8 制御部

9 化粧料

10 サンプルホルダ

11 治具

12 冷媒容器

13 シールド部材

15 粒子

20 FIB-SEM

L1〜L6 切断位置

SA,SA1〜SA6 切断面

【技術分野】

【0001】

本発明は化粧料の断面観察方法に係り、特に走査型電子顕微鏡等を用いて化粧料の断面を観察する化粧料の断面観察方法に関する。

【背景技術】

【0002】

一般に、開発された化粧料の評価の一つとして、化粧料の皮膚への塗布状態の観察が行われている。この塗布状態の観察方法としては、化粧料が塗布された塗布表面を外部から観測する方法がある。

【0003】

しかしながら、この観察方法では、塗布された化粧料の内部の状態まで観察することができない。よって、塗布された化粧料の内部における製剤の実際の状態を検出することができず、必ずしも化粧料の開発に十分に寄与しているとは言えなかった。

【0004】

このため、塗布された化粧料の断面を観察する断面観察方法が多用されている。この断面観察方法の一例として、特許文献1に開示された方法がある。この特許文献1に開示された断面観察方法は、支持体の表面に化粧料の膜(化粧料膜)を形成し、この化粧料膜及び支持体を凍結した後に、この化粧料膜を支持体と共に割断して観察用断面を形成し、この観察用断面を顕微鏡を用いて観察することが行われていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−084005号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に示される従来の観察方法では、化粧料膜を割断する際に、断面観察を行いたい部分の両側をピンセットで摘んで曲げ応力を加え、化粧料膜を支持体と共に割断して観察用の断面を形成していた。このため、観察を行いたい位置の断面を得ることができず、所望する化粧料(製剤)の状態観察を行うことができないという問題点があった。

【0007】

また、従来の観察方法では、一つの試料から一つの観察断面しか得ることができなかったため、二次元画像による観察となる。よって、製剤の化粧料中における立体的な画像(3D画像)を得ることができず、製剤を明瞭な状態で観察することができないという問題点があった。

【0008】

本発明は上記の点に鑑みてなされたものであり、所望する位置での断面観察を可能としうる化粧料の断面観察方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の課題は、第1の観点からは、

支持台に化粧料を配設して試料を作成する試料作成工程と、

該試料を凍結させる凍結工程と、

凍結された前記試料を集束イオンビームにより加工し、前記試料に切断面を形成する切断工程と、

走査型電子顕微鏡を用いて前記切断面の切断面画像を得る切断面画像処理工程とを有し、

前記凍結工程において凍結された前記試料を凍結環境を保ったままシールド処理し、該凍結環境を保ったまま前記切断工程及び前記切断面画像処理工程を実施する化粧料の断面観察方法であって、

前記支持台として、人工皮膚、樹脂テープ、又は皮膚のいずれかを用い、

かつ、前記シールド処理では、真空状態又は不活性ガスを充填したシールド部材に凍結された前記試料を配設することを特徴とする化粧料の断面観察方法により解決することができる。

【発明の効果】

【0010】

開示の化粧料の断面観察方法によれば、凍結された試料をナノオーダでの加工が可能である集束イオンビームにより加工して切断面を形成するため、化粧料の所望する位置での切断面画像を得ることができる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の一実施形態である化粧料の断面観察方法の工程図である。

【図2】図2は、試料作成工程を説明するための図である。

【図3】図3は、凍結構成を説明するための図である。

【図4】図4は、シールド処理を説明するための図である(その1)。

【図5】図5は、シールド処理を説明するための図である(その2)。

【図6】図6は、本発明の一実施形態である化粧料の断面観察方法に用いるFIB-SEMの概略構成図である。

【図7】図7は、FIB-SEMの試料近傍位置を拡大して示す図である。

【図8】図8は図7に矢印Aで示す領域を拡大して示す図であり、(A)は試料の切断処理を行っている状態を示す図であり、(B)は試料の観察処理を行っている状態を示す図である。

【図9】図9は、切断工程を説明するための図である。

【図10】図10は、画像処理工程を説明するための図である。

【図11】図11は、画像処理工程により生成された三次元画像の一例を示す図である。

【図12】図12は本発明の実施例1である切断面画像を従来方法による切断面画像と比較して示す図であり、(A)は実施例1である切断面画像、(B)は従来方法による切断面画像である。

【図13】図13は、本発明の実施例2で求められた切断面画像を示す図である。

【図14】図14は、図12に示す複数の切断面画像より生成された三次元画像を示す図である。

【図15】図15は、本発明の各工程で実施する処理の処理条件をまとめて示す図である。

【図16】図16は、切断位置のピッチとビーム照射時間及びビーム電流との関係を示す図である。

【発明を実施するための形態】

【0012】

次に、本発明の実施の形態について図面と共に説明する。

【0013】

図1乃至図11は、本発明の一実施形態である化粧料の断面観察方法を説明するための図である。本発明に係る化粧料の断面観察方法は支持台となるサンプルホルダに配設した化粧料の断面を観察する方法である。本実施形態に係る化粧料の断面観察方法は、図2に示すようにサンプルホルダ10に化粧料9を配設して試料1を作成する試料作成工程(S1)と、この試料1を凍結させる凍結工程(S2)と、凍結された試料1を集束イオンビーム4aにより加工して試料1に切断面を形成する切断工程(S3)と、走査型電子顕微鏡(以下、SEMと略称する)を用いて切断面の切断面画像を撮像する切断面画像処理工程(S4)と、切断面画像処理工程(S4)で形成される複数の切断面画像より、三次元画像を生成する三次元画像処理工程(S5)とを有する。以下、各工程について説明する。

【0014】

図2は、試料作成工程S1を説明するための図である。この試料作成工程S1では、サンプルホルダ10の表面に化粧料9を塗布することにより、化粧料9の膜をサンプルホルダ10上に形成する。この化粧料9の量は例えば0.0003〜0.5mm3の範囲とし、その膜厚は50μm以上1mm以下が望ましい(図15参照)。尚、上記の値は一例であり、サンプルホルダ10上における化粧料9の形状は特に限定されるものではない。

【0015】

また、本実施形態に適用できる化粧料9は特に限定されるものではない。具体的には、化粧料9の性状としては、液体状のもの、ジェル状のもの、可塑性を有するもの等、種々の性状を有する化粧料に対応することが可能である。また、具体的な化粧料9の種類としては、乳液、ローション、ファンデーション、サンスクリーン剤等、種々の種類の化粧料を用いることが可能である。

【0016】

またこの化粧料9が配設されるサンプルホルダ10は、特に材質等を限定されるものではないが、実際に化粧料9が塗布される人の皮膚に近似した特性を有したものを選定することが望ましい。

【0017】

具体的には、人工皮膚、転写部材、或いは皮膚をサンプルホルダ10として用いることができる。ここで、人工皮膚とは皮膚の形状を模したものであり、例えばPMMA、ウレタン、ナイロン(登録商標)等により形成される。また、転写部材とは、ガラスや樹脂テープ等の基材に粘性部材を塗布した構造を有するものである。この転写部材は、皮膚に貼着した後に剥がすことにより皮膚状態を転写し、この状態で使用する。

【0018】

上記のサンプルホルダ10は、治具11の先端部に配設されている。この治具11は、後述する凍結工程S2において冷媒容器12内に化粧料9及びサンプルホルダ10を浸漬する際、また切断工程S3において試料1をチャンバ3内に装着する際の便宜を図るためのものである。

【0019】

上記のように化粧料9がサンプルホルダ10上に配設されると、続いて凍結工程S2が実施される。図3及び図4は、凍結工程S2を説明するための図である。本実施形態では、化粧料9を凍結する手段として液体窒素を用いている。

【0020】

図3に示されるように液体窒素は冷媒容器12に収納されており、治具11の先端部に配設された化粧料9及びサンプルホルダ10は冷媒容器12内に挿入されることにより液体窒素内に浸漬される。この際、液体窒素の浸漬温度は−196℃〜−210℃の範囲であり、また液体窒素浸漬環境は10−2Pa〜10−3Paの範囲に設定した。この環境下において、冷媒容器12内に浸漬されたサンプルホルダ10の温度は−60℃〜−120℃の範囲であった。更に本実施形態では、化粧料9及びサンプルホルダ10の液体窒素内への浸漬時間は約30秒とした(図15参照)。

【0021】

この凍結処理により、化粧料9は及びサンプルホルダ10は凍結される。この凍結された化粧料9及びサンプルホルダ10を以下の説明では試料1というものとする。

【0022】

試料1が生成されると、この試料1に対してシールド処理を実施する。このシールド処理とは、具体的には凍結された試料1にシールド部材13を配設する処理である。シールド部材13は、真鍮又はステンレスにより形成されたカプセル状の部材である。このシールド部材13は凍結環境を維持しつつ、かつ外部環境(空気等)に触れることなく凍結時の雰囲気を維持して試料1を搬送すること(即ち、いわゆるin situで搬送すること)を可能とするために実施される。このため、シールド部材13内は真空状態又は不活性ガスを充填した構成とされている。

【0023】

次に、シールド部材13に収納された試料1(化粧料9及びサンプルホルダ10)に対し、切断工程S3及び切断面画像処理工程S4が実施される。この切断工程S3及び切断面画像処理工程S4は、集束イオンビーム加工装置と走査型電子顕微鏡を組み合わせた集束イオンビーム/走査型電子顕微鏡20(以下、FIB-SEM20という)を用いて実施される。シールド処理された試料1は、図5に示されるように冷媒容器12から取り出され、FIB-SEM20にin situで搬送される。

【0024】

図6は、FIB-SEM20の概略構成図である。FIB-SEM20は、大略すると温度調整装置2、チャンバ3、集束イオンビーム発生装置4、電子ビーム発生装置5、給排装置6、電子検出装置7、及び制御部8等を有した構成とされている。

【0025】

温度調整装置2は、試料1が装着される装着台としても機能するものである。上記のようにシールド部材13に収納された試料1は、FIB-SEM20にin situで搬送され温度調整装置2に装着される。

【0026】

温度調整装置2は、装着された試料1を設定された温度に維持するために設けられている。具体的には、本実施形態に係る温度調整装置2はクライオシステムであり、試料1を−60℃〜−120℃の範囲に維持できるよう構成されている。この温度調整装置2は、チャンバ3に配設されている。尚、クライオシステムとしてはポラロン社製PP200を用いることができる(図15参照)。

【0027】

チャンバ3は外気と遮断を行うための容器であり、給排装置6と共に内部圧力及び内部環境を一定に保つものである。本実施形態では、FIB-SEM20を使用した切断工程S3及び切断面画像処理工程S4の実施中、チャンバ3内は1×10-3〜1×10-4Pa程度に保たれる。

【0028】

集束イオンビーム発生装置4(以下、FIB装置4という)は、温度調整装置2に装着された試料1に向けて集束イオンビーム4aを放出する構成とされている。このFIB装置4は、試料1の表面1aに対して略垂直方向に集束イオンビーム4aを照射するよう構成されている。また本実施形態では、FIB装置4のイオン源としてガリウムイオン(Ga+)を用いている。

【0029】

このFIB装置4は、集束イオンビーム4aを試料1に照射することにより、試料1の表面に位置する化粧料9をスパッタリングする(化粧料9の原子をはじき飛ばす)。これにより、化粧料9には切断(削る)処理が実施される。集束イオンビーム4aは数百nmから数nmに絞ることが可能であり、よってFIB装置4によれば試料1(化粧料9)をnmオーダで加工することが可能である。

【0030】

電子ビーム発生装置5及び電子検出装置7は、SEM30を構成するものである。SEM30は、電子ビーム発生装置5及び電子検出装置7の他にも集束レンズ,対物レンズ,走査コイル等の種々の機器及び装置を有しているが、図6では図示及び説明の便宜上、電子ビーム発生装置5及び電子検出装置7のみを図示し、他の機器・装置については図示を省略している。

【0031】

電子ビーム発生装置5から出射した電子ビーム5aは、図示しない集束レンズ及び対物レンズにより試料1の所定位置に焦点合わせされて照射される。また、走査コイルにより電子ビーム5aは、試料1上で走査される。

【0032】

このように、試料1上で電子ビーム5aを走査させることにより、電子ビーム5aが照射された試料1上からは二次電子及び反射電子が発生する。電子検出装置7は、この二次電子と反射電子を検出する。そして、この電子検出装置7の検出結果を、制御部8で画像化処理することにより試料1の画像を得ることができる。

【0033】

制御部8は、コンピュータにより構成されている。この制御部8は、温度調整装置2、FIB装置4、及び電子ビーム発生装置5の駆動制御を行うと共に、電子検出装置7から供給される二次電子の検出信号に対して画像処理を行うことにより試料1の画像を生成する。

【0034】

図7及び図8は、試料1の集束イオンビーム4a及び電子ビーム5aが照射される部位を拡大して示す概略図である。本実施形態に係るFIB-SEM20は、電子ビーム発生装置5が電子ビーム5aを略鉛直下方向に照射するよう構成されている。

【0035】

また、試料1の試料傾斜角度(水平方向に対する傾斜角度)は、温度調整装置2の角度を制御することにより、例えば52°に設定されている。更に、前記のようにFIB装置4は試料1の表面に対して略垂直に集束イオンビーム4aを照射するよう設定されている。尚、温度調整装置2の角度を制御することにより、FIB装置4による集束イオンビーム4aの照射位置、及び電子ビーム発生装置5による電子ビーム5aの照射位置も調整可能な構成とされている。

【0036】

切断工程S3では、FIB装置4から集束イオンビーム4aを照射することにより、試料1の表面1aに配設された化粧料9に対し切断処理(表面切削加工)が行われる。前記のように集束イオンビーム4aは試料1の表面1aに対して垂直に照射される。よって、FIB装置4による加工により試料1には、図8(A)に示すような試料1の表面1aに対して略垂直な切断面SAが形成される。

【0037】

また、本実施形態に係る化粧料の断面観察方法では、凍結工程S2を実施した後に切断工程S3を実施しているため、試料1は凍結した状態(即ち、固まった状態)で切断される。よって切断工程S3において、試料1をnmオーダで加工することが可能となる。

【0038】

ここで、仮に化粧料9が凍結していない状態で切断工程S3を実施することを想定すると、凍結していない状態の化粧料9は液状或いは粘性体状となっている。よって、このような状態の化粧料9に対して集束イオンビーム4aを照射しても、良好な化粧料9の切断面SAを得ることはできない。

【0039】

一方、凍結工程S2は実施するものの、切断工程S3においてFIB装置4に代えてナイフ等の従来の切断手段を適用した場合、凍結した試料1を切断する処理は非常に困難となる。このため、切断位置をナイフ等を用いて強い力で切断処理することになるが、この際に試料1の切断位置の物理的状態が変化してしまうことが考えられる。この場合も、良好な化粧料9の切断面SAを得ることはできない。

【0040】

このように、良好な試料1の切断面SAを得るためには、凍結工程S2で試料1を凍結処理し、その後に切断工程S3においてFIB装置4を用いて切断処理することは、本実施形態に係る化粧料の断面観察方法では重要な事項となる。

【0041】

上記のようにして切断工程S3で切断面SAが形成されると、次に切断面SA上に蒸着膜を形成する蒸着処理が実施される。この蒸着膜はSEM実施時における試料1の帯電を防止するために実施される。この蒸着膜は、本実施形態では白金(Pt),白金(Pt)化合物を使用しており、白金膜の厚さは50nm〜500nmに、白金化合物膜の厚さは1μm前後に設定している。

【0042】

このように切断面SAに蒸着膜が形成されると、続く切断面画像処理工程S4ではSEM30を起動し、電子ビーム発生装置5から電子ビーム5aを切断面SAに照射すると共にこれを走査させ、発生する二次電子と反射電子を電子検出装置7で検出する。図8(B)は、電子ビーム発生装置5により電子ビーム5aを切断面SAに向けて照射している状態を示している。

【0043】

上記のように試料1の傾斜角度、電子ビーム5aの照射角度を設定することにより、電子ビーム発生装置5により切断面SAに対して電子ビーム5aを照射することが可能となる。この電子検出装置7で検出された検出信号は制御部8で画像処理され、このようにして得られた切断面画像により切断面SAを観察することができる。

【0044】

ここで、切断工程S3で実施されるFIB装置4による試料1の切断方法について、図9及び図10を用いて更に詳述する。

【0045】

本実施形態では、試料1の切断にFIB装置4を用いている。このFIB装置4は、切断位置を任意に設定して切断することが可能である。具体的には、図9(A)に示すように、試料1の所望する切断位置L1で切断処理を行うことが可能である。

【0046】

前記のように従来では、試料に対して曲げ応力を加えて支持体(サンプルホルダ)と共に化粧料膜を割断して観察用断面を形成していた。このため、従来の断面観察方法では、所望する位置で試料を切断することができなかった。

【0047】

これに対して本実施形態に係る断面観察方法によれば、例えば試料1内に観察を望む粒子15が存在すると想定される場合、この想定される位置を切断位置L1としてFIB装置4により試料1を切断処理することが可能となる。よって本実施形態に係る断面観察方法によれば、試料1の所望する位置の切断面画像を得ることができ、当該断面の断面観察を確実に行うことが可能となる。

【0048】

また前記したように、FIB装置4によれば試料1(化粧料9)をnmオーダで加工することが可能である。よって、FIB装置4により試料1(化粧料9)を切断加工することにより、図9(A)に切断位置L1で試料1を切断処理した後、図9(B)に示すように更に同一試料1に対して、異なる切断位置L2,L3等で切断処理を行うことが可能となる。またこのように、同一の試料1に対して複数の切断位置L1〜L3で切断位処理を実施する際、切断位置L1〜L3のピッチPを同一ピッチとすることも可能となる。

【0049】

このピッチPは、FIB装置4のビーム電流値と照射時間を制御することにより、任意に調整することが可能である。その一例を図16に示す。同図より、例えばピッチPを30nmに設定したい場合、ビーム電流値を300pAとし、照射時間を32秒に設定する。また、例えば100nmに設定したい場合、ビーム電流値を1000pAとし、照射時間を35秒に設定する。更に、例えば300nmに設定したい場合、ビーム電流値を3000pAとし、照射時間を20秒に設定する。

【0050】

このように本実施形態に係る断面観察方法では、同一の試料1を複数の切断位置で切断し、それぞれの切断位置における切断面の切断面画像を得ることができる。このようにして得られた複数の切断面画像より、試料1の三次元画像を得ることが可能となる。以下、図10を参照して、複数の切断面画像より試料1の三次元画像を作成する三次元画像処理工程S5について説明する。

【0051】

三次元画像処理工程S5を実施するには、前記した切断工程S3と切断面画像処理工程S4を繰り返し実施することにより、切断位置の異なる複数の前記切断面画像を得る。図10は、試料1を切断位置L1〜L6の6箇所において切断する例を示している。また、各切断位置L1〜L6のピッチPは等しく設定されている。

【0052】

具体的な試料1の三次元画像を生成方法としては、まず試料1に対してFIB装置4を用いて切断工程S3を実施し、切断位置L1まで試料1を切断する。次に、この切断処理により試料1に形成された切断面SA1に対し、切断面画像処理工程S4を実施することによりSEM30を用いて切断面SA1の切断面画像を作成する。このようにして作成された切断面SA1の切断面画像は、制御部8の記憶部(図示せず)に格納される。

【0053】

切断面SA1の切断面画像が制御部8に格納されると、再び試料1に対してFIB装置4を用いて切断工程S3が実施され、切断位置L2まで試料1を切断する処理が実施される。そして、試料1が切断位置L2まで切断されると、再び切断面画像処理工程S4が実施されてSEM30により切断面SA2の切断面画像が作成される。この切断面SA2の切断面画像も、制御部8の記憶部に格納される。

【0054】

以下、切断位置L3〜L6についても同様に切断工程S3及び切断面画像処理工程S4が繰り返し実施され、これにより各切断面SA3〜SA6が形成されると共に、各切断面SA3〜SA6の切断面画像が得られる。このようにして得られた切断面SA1〜SA6の切断面画像は、制御部8の記憶部に格納される。

【0055】

ここで、図10に示される試料1に図示されるような粒子15が存在すると仮定すると、切断面SA1〜SA6には、粒子15の切断位置L1〜L2に対応した形状の粒子断面画像15-1〜15-6が存在することになる。よって、制御部8の記憶部に格納された複数の切断面画像に基づき、粒子15の三次元化処理を実施することにより、図11に示すように粒子15の立体画像を得ることが可能となる。

【0056】

また、本実施形態では各切断位置L1〜L2のピッチPを同一ピッチとすることが可能であるため、三次元化処理を実施する際、隣接する各切断面画像間を補間処理する際、この補間処理を正確に行うことができる。これにより、生成される三次元画像の精度を高めることができる。

【0057】

このように、本実施形態に係る化粧料の断面観察方法によれば、所望する切断位置における切断面SAが観察可能になると共に、試料1内に含まれる粒子15の三次元画像化を図ることが可能になる。よって、粒子15を明瞭に観察することが可能となる。

【0058】

尚、上記した実施形態では試料1に対してシールド処理を実施したが、冷凍処理が切断工程及び切断面画像処理工程が行われるのと同じ装置(例えば、FIB-SEM20)で行われるのであれば、シールド処理を不要とすることも可能である。

【実施例1】

【0059】

以下、本発明を実施例により更に具体的に説明するが、本発明は実施例に限定されるものではない。

【0060】

図12は本発明の実施例1である切断面画像を従来方法による切断面画像と比較して示す図である。いずれの試料1も、化粧料9としてサンスクリーンを用いた例を示している。サンスクリーンは、油層に粉末や乳化粒子が混入されている。

【0061】

図12(A)は実施例1であるFIB装置4により集束イオンビーム4aを用いて試料1を切断処理した切断面画像を示し、図12(B)は比較例であるFIB装置4を用いることなくナイフを用いて試料1を切断した切断面画像を示している。

【0062】

尚、本実施例1における試料作成工程S1、凍結工程S2、切断工程S3,及び切断面画像処理工程S4の各処理は,図15に示す条件で実施した。但し、実施例1では凍結工程S2から切断工程S3への移行時において試料1に対して上記のシールド処理を実施したが、比較例においてはこのシールド処理は実施しなかった。

【0063】

図12(B)に示すように、従来の切断方法を用いた切断面画像では、乳化粒子や粉末の存在を確認するのは困難である。これに対し、実施例1に係る集束イオンビーム4aを用いて切断処理を実施した図12(A)に示す切断面画像では、乳化粒子や外油相に分散している粉末を明瞭に観察することができる。よって、本発明に係る化粧料の断面観察方法は、従来の断面観察方法に比べ、2次元画像において明瞭な観察を行うことが可能であることが立証された。

【実施例2】

【0064】

図13(A)〜(G)は、粉末乳化製剤に対し、本実施形態に係る化粧料の断面観察方法を用いて生成した切断面画像を示している。尚、本実施例1における試料作成工程S1、凍結工程S2、切断工程S3,切断面画像処理工程S4、及び三次元画像処理工程S5の各処理は,図15に示す条件で実施した。

【0065】

この図13(A)〜(G)に示す切断面画像は、図10の切断面SA1〜SA6の切断面画像と等価のものである(図10では6枚の切断面画像であるが、図13は7枚の切断面画像である)。この7枚の切断面画像は、切断工程S3において試料1を100nm等のピッチで切断した画像である。

【0066】

ここで図13(A)〜(G)に注目すると、各図において矢印Aで示すのは、油相に分散した一つの粉末である。この図13(A)〜(G)の各切断面画像は制御部8に画像データとして格納されている。そして、この各切断面画像をイメージングソフトで3次元画像処理を実施することにより、試料1に含まれる粉末の三次元立体画像(3D画像)を生成することができる。本実施例ではイメージングソフトとして、図15に示すように、VISAGE IMGING社製のAmira3.1.1を使用した。

【0067】

図14は、このようにして得られた試料1に含まれる粉末の三次元立体画像を示している。このように本実施例では、切断工程S3で試料1を100nmの微細な等ピッチで切断し、切断面画像処理工程S4で複数の高解像度の切断面画像が生成されるため、三次元画像処理工程S5においてこの高解像度の切断面画像に基づき解像度の高い三次元立体画像を生成することができた。これにより、試料1(化粧料9)に含まれる粉末等の混合物の状態を明瞭に観察することが可能になる。

【0068】

以上、本発明の好ましい実施形態について詳述したが、本発明は上記した特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能なものである。

【符号の説明】

【0069】

1 試料

1a 上面

2 温度調製装置

3 チャンバ

4 FIB装置(集束イオンビーム発生装置)

4a 集束イオンビーム

5 電子ビーム発生装置

5a 電子ビーム

6 供排装置

7 電子検出装置

8 制御部

9 化粧料

10 サンプルホルダ

11 治具

12 冷媒容器

13 シールド部材

15 粒子

20 FIB-SEM

L1〜L6 切断位置

SA,SA1〜SA6 切断面

【特許請求の範囲】

【請求項1】

支持台に化粧料を配設して試料を作成する試料作成工程と、

該試料を凍結させる凍結工程と、

凍結された前記試料を集束イオンビームにより加工し、前記試料に切断面を形成する切断工程と、

走査型電子顕微鏡を用いて前記切断面の切断面画像を得る切断面画像処理工程とを有し、

前記凍結工程において凍結された前記試料を凍結環境を保ったままシールド処理し、該凍結環境を保ったまま前記切断工程及び前記切断面画像処理工程を実施する化粧料の断面観察方法であって、

前記支持台として、人工皮膚、樹脂テープ、又は皮膚のいずれかを用い、

かつ、前記シールド処理では、真空状態又は不活性ガスを充填したシールド部材に凍結された前記試料を配設することを特徴とする化粧料の断面観察方法。

【請求項2】

前記切断工程を実施した後、前記切断面に金属膜の蒸着処理を行うことを特徴とする請求項1記載の化粧料の断面観察方法。

【請求項1】

支持台に化粧料を配設して試料を作成する試料作成工程と、

該試料を凍結させる凍結工程と、

凍結された前記試料を集束イオンビームにより加工し、前記試料に切断面を形成する切断工程と、

走査型電子顕微鏡を用いて前記切断面の切断面画像を得る切断面画像処理工程とを有し、

前記凍結工程において凍結された前記試料を凍結環境を保ったままシールド処理し、該凍結環境を保ったまま前記切断工程及び前記切断面画像処理工程を実施する化粧料の断面観察方法であって、

前記支持台として、人工皮膚、樹脂テープ、又は皮膚のいずれかを用い、

かつ、前記シールド処理では、真空状態又は不活性ガスを充填したシールド部材に凍結された前記試料を配設することを特徴とする化粧料の断面観察方法。

【請求項2】

前記切断工程を実施した後、前記切断面に金属膜の蒸着処理を行うことを特徴とする請求項1記載の化粧料の断面観察方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図15】

【図16】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図15】

【図16】

【図12】

【図13】

【図14】

【公開番号】特開2013−101138(P2013−101138A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−8025(P2013−8025)

【出願日】平成25年1月21日(2013.1.21)

【分割の表示】特願2012−187645(P2012−187645)の分割

【原出願日】平成24年8月28日(2012.8.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年8月22日 公益社団法人日本化学会 コロイドおよび界面化学部会発行の「第63回 コロイドおよび界面化学討論会 講演要旨集」に発表

【出願人】(000001959)株式会社 資生堂 (1,748)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年1月21日(2013.1.21)

【分割の表示】特願2012−187645(P2012−187645)の分割

【原出願日】平成24年8月28日(2012.8.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年8月22日 公益社団法人日本化学会 コロイドおよび界面化学部会発行の「第63回 コロイドおよび界面化学討論会 講演要旨集」に発表

【出願人】(000001959)株式会社 資生堂 (1,748)

【Fターム(参考)】

[ Back to top ]