半導体パッケージ

【課題】回路基板が薄くとも、パッケージ反りを抑制することができる半導体パッケージを提供する。

【解決手段】(A層)弾性率が5GPa以上25GPa以下である薄膜層2、(B層)弾性率が0.1GPa以上1GPa以下である封止層3、(C層)回路基板層4、を順番に有し、A層2の厚みが1〜200μmであり、B層3の厚みが100〜600μmであり、C層4の厚みが1〜100μmであり、パッケージ反りが235μm以下であることを特徴とする。

【解決手段】(A層)弾性率が5GPa以上25GPa以下である薄膜層2、(B層)弾性率が0.1GPa以上1GPa以下である封止層3、(C層)回路基板層4、を順番に有し、A層2の厚みが1〜200μmであり、B層3の厚みが100〜600μmであり、C層4の厚みが1〜100μmであり、パッケージ反りが235μm以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体パッケージに関する。

【背景技術】

【0002】

半導体パッケージの製造方法において、特許文献1には熱圧着処理を簡潔に行い、半導体チップのダメージを減らす方法が開示されているが、半導体パッケージの小型化、薄型化にとっては十分ではない。また、半導体パッケージのパッケージ反りを抑制する方法が特許文献2に記載されているものの、トランスファー成形などの煩雑な作業が必要であった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−267344号公報

【特許文献2】特開2002−348352号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、回路基板が薄くとも、パッケージ反りを抑制することができる半導体パッケージを提供することである。

【課題を解決するための手段】

【0005】

本発明者らは、上記課題を解決すべく鋭意検討した結果、特定の薄膜層、特定の封止層を用いることで、本発明を完成するに至った。

【0006】

すなわち、本発明は以下の内容を含むものである。

〔1〕(A層)弾性率が5GPa以上25GPa以下である薄膜層、

(B層)弾性率が0.1GPa以上1GPa以下である封止層、

(C層)回路基板層、

を順番に有し、

A層の厚みが1〜200μmであり、B層の厚みが100〜600μmであり、C層の厚みが1〜100μmであり、

パッケージ反りが235μm以下であることを特徴とする半導体パッケージ。

〔2〕C層の厚みを1とした場合、A層の厚みが0.05〜3の範囲であることを特徴とする、上記〔1〕に記載の半導体パッケージ。

〔3〕C層の厚みを1とした場合、B層の厚みが0.05〜10の範囲であることを特徴とする、上記〔1〕又は〔2〕に記載の半導体パッケージ。

〔4〕前記A層の厚みが10〜150μmであり、前記B層の厚みが100〜500μmであり、前記C層の厚みが50〜100μmであり、パッケージ反りが0.1〜200μmであることを特徴とする、上記〔1〕〜〔3〕のいずれか記載の半導体パッケージ。

〔5〕前記A層の厚みが20〜70μmであることを特徴とする、上記〔1〕〜〔4〕のいずれか記載の半導体パッケージ。

〔6〕リフロー処理後のパッケージ反りが360μm以下であることを特徴とする、上記〔1〕〜〔5〕のいずれかに記載の半導体パッケージ。

〔7〕リフロー処理後のパッケージ反りが0.1〜250μmであることを特徴とする、上記〔1〕〜〔6〕のいずれかに記載の半導体パッケージ。

〔8〕封止層用樹脂ペーストを直接C層上に塗布、乾燥することによりB層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔9〕封止層用接着シートをC層上にラミネートすることによりB層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔10〕薄膜層用樹脂ペーストをB層上に塗布、乾燥することによりA層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔11〕薄膜層用接着シートをB層上にラミネートすることによりA層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔12〕薄膜層用硬化物シートをB層上にラミネートすることによりA層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔13〕下記工程1)〜4)を含有することを特徴とする上記〔1〕〜〔7〕のいずれかに記載の半導体パッケージの製造方法。

工程1)樹脂ワニスを支持体に塗布し、乾燥させて、薄膜層用接着シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させて薄膜層用接着シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用接着シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、二層接着シートを製造する工程

工程4)二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

〔14〕下記工程1)〜4)を含有することを特徴とする上記〔1〕〜〔7〕のいずれかに記載の半導体パッケージの製造方法。

工程1)樹脂ワニスを支持体に塗布し、乾燥させ、熱硬化して、薄膜層用硬化物シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させ、熱硬化して薄膜層用硬化物シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用硬化物シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、一部硬化二層接着シートを製造する工程

工程4)一部硬化二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【発明の効果】

【0007】

特定の薄膜層、特定の封止層を用いることにより、回路基板が薄くとも、パッケージ反りを抑制することができる半導体パッケージを提供できるようになった。

【図面の簡単な説明】

【0008】

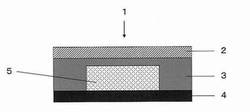

【図1】本実施例の半導体パッケージの概略端面図である。

【発明を実施するための形態】

【0009】

本発明は、

(A層)弾性率が5GPa以上25GPa以下である薄膜層、

(B層)弾性率が0.1GPa以上1GPa以下である封止層、

(C層)回路基板層、

を順番に有し、

A層の厚みが1〜200μmであり、B層の厚みが100〜600μmであり、C層の厚みが1〜100μmであり、

パッケージ反りが235μm以下であることを特徴とする半導体パッケージ、である。

【0010】

<(A層)弾性率が5GPa以上25GPa以下である薄膜層>

本発明のA層は反り低減のために弾性率が5GPa以上25GPa以下であることが特徴である。A層は熱硬化工程後の絶縁層のことを意味する。このA層は、熱硬化性樹脂組成物を用いて得ることができる。熱硬化性樹脂組成物は、半導体パッケージの絶縁層に適するものであれば、特に制限なく使用でき、(a)エポキシ樹脂を含有するものが好ましく、(a)エポキシ樹脂、(b)硬化剤、(c)無機充填材を含有するものがより好ましい。さらに、硬化促進剤、熱可塑性樹脂、ゴム粒子、難燃剤、他の成分等も適宜配合することができる。

【0011】

[(a)エポキシ樹脂]

エポキシ樹脂としては、特に限定されないが、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、tert-ブチル-カテコール型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ナフチレンエーテル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、線状脂肪族エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂、脂環式エポキシ樹脂、複素環式エポキシ樹脂、リン含有エポキシ樹脂、スピロ環含有エポキシ樹脂、シクロヘキサンジメタノール型エポキシ樹脂、トリメチロール型エポキシ樹脂、ハロゲン化エポキシ樹脂等が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0012】

これらの中でも、耐熱性向上、絶縁信頼性向上、流動性向上の観点から、ビスフェノールA型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフチレンエーテル型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂が好ましい。具体的には、例えば、ビスフェノールA型エポキシ樹脂(三菱化学(株)製「エピコート828EL」、「YL980」)、ビスフェノールF型エポキシ樹脂(三菱化学(株)製「jER806H」、「YL983U」)、ナフタレン型2官能エポキシ樹脂(DIC(株)製「HP4032」、「HP4032D」、「HP4032SS」)、ナフタレン型4官能エポキシ樹脂(DIC(株)製「HP4700」、「HP4710」)、ナフトール型エポキシ樹脂(新日鐵化学(株)製「ESN−475V」)、ブタジエン構造を有するエポキシ樹脂(ダイセル化学工業(株)製「PB−3600」)、ビフェニル構造を有するエポキシ樹脂(日本化薬(株)製「NC3000H」、「NC3000L」、「NC3100」、三菱化学(株)製「YX4000」、「YX4000H」、「YX4000HK」、「YL6121」)、アントラセン型エポキシ樹脂(三菱化学(株)製「YX8800」)、ナフチレンエーテル型エポキシ樹脂(DIC(株)製「EXA−7310」、「EXA−7311」、「EXA−7311L」、「EXA7311−G3」)、リン含有エポキシ樹脂(新日鐵化学(株)製「FX289」、「FX305」、「TX0712」、三菱化学(株)製「YL7613」)などが挙げられる。

【0013】

エポキシ樹脂は2種以上を併用してもよいが、1分子中に2個以上のエポキシ基を有するエポキシ樹脂を含有するのが好ましい。また、1分子中に2個以上のエポキシ基を有し、温度20℃で液状の芳香族系エポキシ樹脂であるエポキシ樹脂、および1分子中に3個以上のエポキシ基を有し、温度20℃で固体状の芳香族系エポキシ樹脂を含有する態様がより好ましい。なお、本発明でいう芳香族系エポキシ樹脂とは、その分子内に芳香環構造を有するエポキシ樹脂を意味する。エポキシ樹脂として、液状エポキシ樹脂と固体状エポキシ樹脂を併用する場合、樹脂組成物を接着フィルム形態で使用する場合に適度な可撓性を有する点や樹脂組成物の硬化物が適度な破断強度を有する点から、その配合割合(液状エポキシ樹脂:固体状エポキシ樹脂)は質量比で1:0.1〜2の範囲が好ましく、1:0.3〜1.8の範囲がより好ましく、1:0.6〜1.5の範囲が更に好ましい。

【0014】

本発明に用いられる熱硬化性樹脂組成物において、樹脂組成物の硬化物の機械強度や耐水性を向上させるという観点から、樹脂組成物中の不揮発成分を100質量%とした場合、エポキシ樹脂の含有量は3〜40質量%であるのが好ましく、5〜35質量%であるのがより好ましく、10〜30質量%であるのが更に好ましい。

【0015】

[(b)硬化剤]

(b)硬化剤としては、特に限定されないが、フェノール系硬化剤、ナフトール系硬化剤、活性エステル系硬化剤、ベンゾオキサジン系硬化剤、シアネートエステル系硬化剤、酸無水物系硬化剤等が挙げられ、なかでもフェノール系硬化剤、ナフトール系硬化剤、活性エステル系硬化剤が好ましい。これらは1種又は2種以上組み合わせて使用してもよい。

【0016】

フェノール系硬化剤、ナフトール系硬化剤としては、特に制限はないが、ノボラック構造を有するフェノール系硬化剤やノボラック構造を有するナフトール系硬化剤が挙げられ、フェノールノボラック樹脂、トリアジン骨格含有フェノールノボラック樹脂、ナフトールノボラック樹脂、ナフトールアラルキル型樹脂、トリアジン骨格含有ナフトール樹脂、ビフェニルアラルキル型フェノール樹脂が好ましい。市販品としては、ビフェニルアラルキル型フェノール樹脂として、「MEH−7700」、「MEH−7810」、「MEH−7851」、「MEH7851−4H」(明和化成(株)製)、「GPH」(日本化薬(株)製)、ナフトールノボラック樹脂として、「NHN」、「CBN」(日本化薬(株)製)、ナフトールアラルキル型樹脂として、「SN170」、「SN180」、「SN190」、「SN475」、「SN485」、「SN495」、「SN395」、「SN375」(新日鐵化学(株)製)、フェノールノボラック樹脂として「TD2090」(DIC(株)製)、トリアジン骨格含有フェノールノボラック樹脂「LA3018」、「LA7052」、「LA7054」、「LA1356」(DIC(株)製)等が挙げられる。これらは1種又は2種以上を併用してもよい。

【0017】

活性エステル系硬化剤としては、特に制限はないが、一般にフェノールエステル類、チオフェノールエステル類、N−ヒドロキシアミンエステル類、複素環ヒドロキシ化合物のエステル類等の反応活性の高いエステル基を1分子中に2個以上有する化合物が好ましく用いられる。当該活性エステル系硬化剤は、カルボン酸化合物及び/又はチオカルボン酸化合物とヒドロキシ化合物及び/又はチオール化合物との縮合反応によって得られるものが好ましい。特に耐熱性向上の観点から、カルボン酸化合物とヒドロキシ化合物とから得られる活性エステル系硬化剤(が好ましく、カルボン酸化合物とフェノール化合物及び/又はナフトール化合物とから得られる活性エステル系硬化剤がより好ましい。カルボン酸化合物としては、例えば安息香酸、酢酸、コハク酸、マレイン酸、イタコン酸、フタル酸、イソフタル酸、テレフタル酸、ピロメリット酸等が挙げられる。フェノール化合物又はナフトール化合物としては、ハイドロキノン、レゾルシン、ビスフェノールA、ビスフェノールF、ビスフェノールS、フェノールフタリン、メチル化ビスフェノールA、メチル化ビスフェノールF、メチル化ビスフェノールS、フェノール、o−クレゾール、m−クレゾール、p−クレゾール、カテコール、α−ナフトール、β−ナフトール、1,5−ジヒドロキシナフタレン、1,6−ジヒドロキシナフタレン、2,6−ジヒドロキシナフタレン、ジヒドロキシベンゾフェノン、トリヒドロキシベンゾフェノン、テトラヒドロキシベンゾフェノン、フロログルシン、ベンゼントリオール、ジシクロペンタジエニルジフェノール、フェノールノボラック等が挙げられる。活性エステル系硬化剤は1種又は2種以上を使用することができる。活性エステル系硬化剤としては、特開2004−277460号公報に開示されている活性エステル系硬化剤を用いてもよく、また市販のものを用いることもできる。 市販されている活性エステル系硬化剤としては、ジシクロペンタジエニルジフェノール構造を含むもの、フェノールノボラックのアセチル化物、フェノールノボラックのベンゾイル化物等が好ましく、なかでもジシクロペンタジエニルジフェノール構造を含むものがより好ましい。具体的には、ジシクロペンタジエニルジフェノール構造を含むものとしてEXB9451、EXB9460、EXB9460S−65T、HPC−8000−65T(DIC(株)製、活性基当量約223)、フェノールノボラックのアセチル化物としてDC808(三菱化学(株)製、活性基当量約149)、フェノールノボラックのベンゾイル化物としてYLH1026(三菱化学(株)製、活性基当量約200)、YLH1030(三菱化学(株)製、活性基当量約201)、YLH1048(三菱化学(株)製、活性基当量約245)、等が挙げられ、中でもEXB9460Sがワニスの保存安定性、硬化物の熱膨張率の観点から好ましい。

【0018】

ジシクロペンタジエニルジフェノール構造を含む活性エステル系硬化剤として、より具体的には下式(2)のものが挙げられる。

【0019】

【化1】

(式中、Rはフェニル基、ナフチル基であり、kは0又は1を表し、nは繰り返し単位の平均で0.05〜2.5である。)

【0020】

耐熱性を向上させるという観点から、Rはナフチル基が好ましく、一方、kは0が好ましく、また、nは0.25〜1.5が好ましい。

【0021】

ベンゾオキサジン系硬化剤としては、特に制限はないが、具体例としては、F−a、P−d(四国化成(株)製)、HFB2006M(昭和高分子(株)製)などが挙げられる。

【0022】

シアネートエステル系硬化剤としては、特に制限はないが、ノボラック型(フェノールノボラック型、アルキルフェノールノボラック型など)シアネートエステル系硬化剤、ジシクロペンタジエン型シアネートエステル系硬化剤、ビスフェノール型(ビスフェノールA型、ビスフェノールF型、ビスフェノールS型など)シアネートエステル系硬化剤、及びこれらが一部トリアジン化したプレポリマーなどが挙げられる。シアネートエステル系硬化剤の重量平均分子量は、特に限定されるものではないが、500〜4500が好ましく、600〜3000がより好ましい。シアネートエステル系硬化剤の具体例としては、例えば、ビスフェノールAジシアネート、ポリフェノールシアネート(オリゴ(3−メチレン−1,5−フェニレンシアネート)、4,4’−メチレンビス(2,6−ジメチルフェニルシアネート)、4,4’−エチリデンジフェニルジシアネート、ヘキサフルオロビスフェノールAジシアネート、2,2−ビス(4−シアネート)フェニルプロパン、1,1−ビス(4−シアネートフェニルメタン)、ビス(4−シアネート−3,5−ジメチルフェニル)メタン、1,3−ビス(4−シアネートフェニル−1−(メチルエチリデン))ベンゼン、ビス(4−シアネートフェニル)チオエーテル、ビス(4−シアネートフェニル)エーテル等の2官能シアネート樹脂、フェノールノボラック、クレゾールノボラック、ジシクロペンタジエン構造含有フェノール樹脂等から誘導される多官能シアネート樹脂、これらシアネート樹脂が一部トリアジン化したプレポリマーなどが挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。市販されているシアネートエステル樹脂としては、下式(2)で表されるフェノールノボラック型多官能シアネートエステル樹脂(ロンザジャパン(株)製、PT30、シアネート当量124)、下式(3)で表されるビスフェノールAジシアネートの一部又は全部がトリアジン化され三量体となったプレポリマー(ロンザジャパン(株)製、BA230、シアネート当量232)、下式(4)で表されるジシクロペンタジエン構造含有シアネートエステル樹脂(ロンザジャパン(株)製、DT−4000、DT−7000)等が挙げられる。

【0023】

【化2】

[式中、nは平均値として任意の数(好ましくは0〜20)を示す。]

【0024】

【化3】

【0025】

【化4】

(式中、nは平均値として0〜5の数を表す。)

【0026】

酸無水物系硬化剤としては、特に限定されるものではないが、無水フタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、メチルナジック酸無水物、水素化メチルナジック酸無水物、トリアルキルテトラヒドロ無水フタル酸、ドデセニル無水コハク酸、5−(2,5−ジオキソテトラヒドロ−3−フラニル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸無水物、無水トリメリット酸、無水ピロメリット酸、ベンソフェノンテトラカルボン酸二無水物、ビフェニルテトラカルボン酸二無水物、ナフタレンテトラカルボン酸二無水物、オキシジフタル酸二無水物、3,3’−4,4’−ジフェニルスルホンテトラカルボン酸二無水物、1,3,3a,4,5,9b−ヘキサヒドロ−5−(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−C]フラン−1,3−ジオン、エチレングリコールビス(アンヒドロトリメリテート)、スチレンとマレイン酸が共重合したスチレン・マレイン酸樹脂などのポリマー型の酸無水物などが挙げられる。

【0027】

本発明に用いられる樹脂組成物において、樹脂組成物の硬化物の機械強度や耐水性を向上させるという観点から、(a)エポキシ樹脂のエポキシ基の合計数と、(b)硬化剤の反応基の合計数との比が、1:0.2〜2が好ましく、1:0.3〜1.5がより好ましく、1:0.4〜1が更に好ましい。なお樹脂組成物中に存在するエポキシ樹脂のエポキシ基の合計数とは、各エポキシ樹脂の固形分質量をエポキシ当量で除した値をすべてのエポキシ樹脂について合計した値であり、硬化剤の反応基の合計数とは、各硬化剤の固形分質量を反応基当量で除した値をすべての硬化剤について合計した値である。

【0028】

[(c)無機充填材]

(c)無機充填材としては、特に限定されないが、例えば、シリカ、アルミナ、硫酸バリウム、タルク、クレー、雲母粉、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、酸化マグネシウム、窒化ホウ素、ホウ酸アルミニウム、チタン酸バリウム、チタン酸ストロンチウム、チタン酸カルシウム、チタン酸マグネシウム、チタン酸ビスマス、酸化チタン、ジルコン酸バリウム、ジルコン酸カルシウムなどが挙げられる。なかでも、シリカが好ましい。また、無定形シリカ、粉砕シリカ、溶融シリカ、結晶シリカ、合成シリカ、中空シリカ等のシリカが好ましく、溶融シリカがより好ましい。また、シリカとしては球状のものが好ましい。これらは1種または2種以上組み合わせて使用してもよい。

【0029】

無機充填材の平均粒径は、特に限定されるものではないが、無機充填材の平均粒径の上限値は、ワイヤ間隔が狭い半導体パッケージの場合、無機充填材の粒子がワイヤに接触し、ワイヤ流れを発生させることを防止するという観点から、20μm以下が好ましく、10μm以下がより好ましく、5μm以下が更に好ましい。一方、無機充填材の平均粒径の下限値は、エポキシ樹脂組成物を樹脂組成物ワニスとした場合に、ワニスの粘度が上昇し、取り扱い性が低下するのを防止するという観点から、0.01μm以上が好ましく、0.03μm以上がより好ましく、0.05μm以上が更に好ましく、0.07μm以上が殊更好ましく、0.1μm以上が特に好ましい。上記無機充填材の平均粒径はミー(Mie)散乱理論に基づくレーザー回折・散乱法により測定することができる。具体的にはレーザー回折散乱式粒度分布測定装置により、無機充填材の粒度分布を体積基準で作成し、そのメディアン径を平均粒径とすることで測定することができる。測定サンプルは、無機充填材を超音波により水中に分散させたものを好ましく使用することができる。レーザー回折散乱式粒度分布測定装置としては、(株)堀場製作所製 LA−500、750、950等を使用することができる。

【0030】

無機充填材を配合する場合の含有量は、樹脂組成物中の不揮発成分を100質量%とした場合、樹脂組成物に要求される特性によっても異なるが、20〜85質量%であるのが好ましく、30〜80質量%がより好ましく、40〜75質量%が更に好ましく、50〜70質量%が更に一層好ましい。無機充填材の含有量が少なすぎると、硬化物の熱膨張率が高くなる傾向にあり、含有量が大きすぎると硬化物が脆くなる傾向にある。

【0031】

無機充填材は、本発明の効果を阻害しない範囲において、エポキシシラン系カップリング剤、アミノシラン系カップリング剤、メルカプトシラン系カップリング剤、シラン系カップリング剤、オルガノシラザン化合物、チタネート系カップリング剤等の表面処理剤で表面処理したものを用いることができる。これらは1種または2種以上組み合わせて使用してもよい。具体的に表面処理剤としては、アミノプロピルメトキシシラン、アミノプロピルトリエトキシシラン、ウレイドプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)アミノプロピルトリメトキシシラン等のアミノシラン系カップリング剤、グリシドキシプロピルトリメトキシシラン、グリシドキシプロピルトリエトキシシラン、グリシドキシプロピルメチルジエトキシシラン、グリシジルブチルトリメトキシシラン、(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン系カップリング剤、メルカプトプロピルトリメトキシシラン、メルカプトプロピルトリエトキシシラン等のメルカプトシラン系カップリング剤、メチルトリメトキシシラン、オクタデシルトリメトキシシラン、フェニルトリメトキシシラン、メタクロキシプロピルトリメトキシシラン、イミダゾールシラン、トリアジンシラン等のシラン系カップリング剤、ヘキサメチルジシラザン、ヘキサフェニルジシラザン、トリシラザン、シクロトリシラザン、1,1,3,3,5,5−ヘキサメチルシクロトリシラザン等のオルガノシラザン化合物、ブチルチタネートダイマー、チタンオクチレングリコレート、ジイソプロポキシチタンビス(トリエタノールアミネート)、ジヒドロキシチタンビスラクテート、ジヒドロキシビス(アンモニウムラクテート)チタニウム、ビス(ジオクチルパイロホスフェート)エチレンチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、トリ−n−ブトキシチタンモノステアレート、テトラ−n−ブチルチタネート、テトラ(2−エチルヘキシル)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラオクチルビス(ジトリデシルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジトリデシル)ホスファイトチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネート、イソプロピルトリイソステアロイルチタネート、イソプロピルイソステアロイルジアクリルチタネート、イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルトリ(ジオクチルホスフェート)チタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、イソプロピルトリ(N−アミドエチル・アミノエチル)チタネート等のチタネート系カップリング剤等が挙げられる。

【0032】

[(d)硬化促進剤]

(d)硬化促進剤としては、特に限定されないが、アミン系硬化促進剤、グアニジン系硬化促進剤、イミダゾール系硬化促進剤、ホスホニウム系硬化促進剤、金属系硬化促進剤等が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0033】

アミン系硬化促進剤としては、特に限定されるものではないが、トリエチルアミン、トリブチルアミンなどのトリアルキルアミン、4−ジメチルアミノピリジン、ベンジルジメチルアミン、2,4,6,−トリス(ジメチルアミノメチル)フェノール、1,8−ジアザビシクロ(5,4,0)−ウンデセン(以下、DBUと略記する。)などのアミン化合物などが挙げられる。これらは1種または2種以上組み合わせて使用してもよい。

【0034】

グアニジン系硬化促進剤としては、特に限定されるものではないが、ジシアンジアミド、1−メチルグアニジン、1−エチルグアニジン、1−シクロヘキシルグアニジン、1−フェニルグアニジン、1−(o−トリル)グアニジン、ジメチルグアニジン、ジフェニルグアニジン、トリメチルグアニジン、テトラメチルグアニジン、ペンタメチルグアニジン、1,5,7−トリアザビシクロ[4.4.0]デカ−5−エン、7−メチル−1,5,7−トリアザビシクロ[4.4.0]デカ−5−エン、1−メチルビグアニド、1−エチルビグアニド、1−n−ブチルビグアニド、1−n−オクタデシルビグアニド、1,1−ジメチルビグアニド、1,1−ジエチルビグアニド、1−シクロヘキシルビグアニド、1−アリルビグアニド、1−フェニルビグアニド、1−(o−トリル)ビグアニド等が挙げられる。これらは1種または2種以上組み合わせて使用してもよい。

【0035】

イミダゾール系硬化促進剤としては、特に限定されるものではないが、2−メチルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、 1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾリウムトリメリテイト、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物、2−フェニルイミダゾールイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、2−フェニル−4−メチル−5ヒドロキシメチルイミダゾール、2,3−ジヒドロ−1H−ピロロ[1,2−a]ベンズイミダゾール、1−ドデシル−2−メチル−3−ベンジルイミダゾリウムクロライド、2−メチルイミダゾリン、2−フェニルイミダゾリン等のイミダゾール化合物及びイミダゾール化合物とエポキシ樹脂とのアダクト体が挙げられる。これらは1種または2種以上組み合わせて使用してもよい。

【0036】

ホスホニウム系硬化促進剤としては、特に限定されるものではないが、トリフェニルホスフィン、ホスホニウムボレート化合物、テトラフェニルホスホニウムテトラフェニルボレート、n−ブチルホスホニウムテトラフェニルボレート、テトラブチルホスホニウムデカン酸塩、(4−メチルフェニル)トリフェニルホスホニウムチオシアネート、テトラフェニルホスホニウムチオシアネート、ブチルトリフェニルホスホニウムチオシアネート等が挙げられる。これらは1種または2種以上組み合わせて使用してもよい。

【0037】

本発明に用いられる熱硬化性樹脂組成物において、硬化促進剤(金属系硬化促進剤を除く)の含有量は、樹脂組成物中の不揮発成分を100質量%とした場合、0.005〜1質量%の範囲が好ましく、0.01〜0.5質量%の範囲がより好ましい。0.005質量%未満であると、硬化が遅くなり熱硬化時間が長く必要となる傾向にあり、1質量%を超えると樹脂組成物の保存安定性が低下する傾向となる。

【0038】

金属系硬化促進剤としては、特に限定されるものではないが、コバルト 、銅、亜鉛、鉄、ニッケル、マンガン、スズ等の金属の、有機金属錯体又は有機金属塩が挙げられる。有機金属錯体の具体例としては、コバルト(II)アセチルアセトナート、コバルト(III)アセチルアセトナート等の有機コバルト錯体、銅(II)アセチルアセトナート等の有機銅錯体、亜鉛(II)アセチルアセトナート等の有機亜鉛錯体、鉄(III)アセチルアセトナート等の有機鉄錯体、ニッケル(II)アセチルアセトナート等の有機ニッケル錯体、マンガン(II)アセチルアセトナート等の有機マンガン錯体などが挙げられる。有機金属塩としては、オクチル酸亜鉛、オクチル酸錫、ナフテン酸亜鉛、ナフテン酸コバルト、ステアリン酸スズ、ステアリン酸亜鉛などが挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0039】

本発明に用いられる熱硬化性樹脂組成物において、金属系硬化促進剤の添加量は、樹脂組成物中の不揮発成分を100質量%とした場合、金属系硬化触媒に基づく金属の含有量が25〜500ppmの範囲が好ましく、40〜200ppmの範囲がより好ましい。25ppm未満であると、樹脂組成物の硬化性が不十分となる傾向にあり、500ppmを超えると、樹脂組成物の保存安定性、絶縁性が低下する傾向となる。

【0040】

[(e)熱可塑性樹脂]

(e)熱可塑性樹脂としては、フェノキシ樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、ポリエーテルエーテルケトン樹脂、ポリエステル樹脂を挙げることができる。これらの熱可塑性樹脂は各々単独で用いてもよく、2種以上を組み合わせて使用してもよい。熱可塑性樹脂の重量平均分子量は5000〜200000の範囲であるのが好ましい。この範囲よりも小さいとフィルム成型能や機械強度向上の効果が十分発揮されない傾向にあり、この範囲よりも大きいと樹脂組成物との相溶性が十分でない傾向にある。なお本発明における重量平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)法(ポリスチレンン換算)で測定される。GPC法による重量平均分子量は、具体的には、測定装置として(株)島津製作所製LC−9A/RID−6Aを、カラムとして昭和電工(株)社製Shodex K−800P/K−804L/K−804Lを、移動相としてクロロホルム等を用いて、カラム温度40℃にて測定し、標準ポリスチレンの検量線を用いて算出することができる。

【0041】

フェノキシ樹脂の具体例としては、例えば、新日鐵化学(株)製FX280、FX293、ERF001、三菱化学(株)製YX8100、YL6954、YL6974、YL7213、YL6794、YL7553、YL7482等が挙げられる。ポリビニルアセタール樹脂はポリビニルブチラール樹脂が好ましく、ポリビニルアセタール樹脂の具体例としては、電気化学工業(株)製、電化ブチラール4000−2、5000−A、6000−C、6000−EP、積水化学工業(株)製エスレックBHシリーズ、BXシリーズ、KSシリーズ、BLシリーズ、BMシリーズ等が挙げられる。ポリイミドの具体例としては、新日本理化(株)製のポリイミド「リカコートSN20」及び「リカコートPN20」が挙げられる。また、2官能性ヒドロキシル基末端ポリブタジエン、ジイソシアネート化合物及び四塩基酸無水物を反応させて得られる線状ポリイミド(特開2006−37083号公報記載のもの)、ポリシロキサン骨格含有ポリイミド(特開2002−12667号公報、特開2000−319386号公報等に記載のもの)等の変性ポリイミドが挙げられる。ポリアミドイミドの具体例としては、東洋紡績(株)製のポリアミドイミド「バイロマックスHR11NN」及び「バイロマックスHR16NN」が挙げられる。また、日立化成工業(株)製のポリシロキサン骨格含有ポリアミドイミド「KS9100」、「KS9300」等の変性ポリアミドイミドが挙げられる。ポリエーテルスルホンの具体例としては、住友化学(株)製のポリエーテルスルホン「PES5003P」等が挙げられる。ポリスルホンの具体例としては、ソルベンアドバンストポリマーズ(株)製のポリスルホン「P1700」、「P3500」等が挙げられる。

【0042】

本発明に用いられる熱硬化性樹脂組成物に、(e)熱可塑性樹脂を配合する場合には、樹脂組成物中の熱可塑性樹脂の含有量は、特に限定されるものではないが、樹脂組成物中の不揮発分100質量%に対し、0.1〜30質量%が好ましく、1〜10質量%がより好ましい。熱可塑性樹脂の含有量が少なすぎるとフィルム成型能や機械強度向上の効果が発揮されない傾向にあり、多すぎると樹脂組成物の溶融粘度が上昇し、半導体パッケージにオーバーハング等の狭い充填領域が存在する場合、未充填によりボイドの発生を引き起こす可能性や、ワイヤ間隔が狭い場合、ワイヤ流れ等の不良を引き起こす可能性がある。

【0043】

[(f)ゴム粒子]

(f)ゴム粒子は、例えば、当該樹脂組成物のワニスを調製する際に使用する有機溶剤にも溶解せず、エポキシ樹脂などとも相溶しないものである。従って、該ゴム粒子は、本発明の樹脂組成物のワニス中では分散状態で存在する。このようなゴム粒子は、一般には、ゴム成分の分子量を有機溶剤や樹脂に溶解しないレベルまで大きくし、粒子状とすることで調製される。

【0044】

熱硬化性樹脂組成物に使用され得るゴム粒子の好ましい例としては、コアシェル型ゴム粒子、架橋アクリロニトリルブタジエンゴム粒子、架橋スチレンブタジエンゴム粒子、アクリルゴム粒子などが挙げられる。コアシェル型ゴム粒子は、コア層とシェル層とを有するゴム粒子であり、例えば、外層のシェル層がガラス状ポリマーで構成され、内層のコア層がゴム状ポリマーで構成される2層構造、又は外層のシェル層がガラス状ポリマーで構成され、中間層がゴム状ポリマーで構成され、コア層がガラス状ポリマーで構成される3層構造のものなどが挙げられる。ガラス状ポリマー層は、例えば、メタクリル酸メチルの重合物などで構成され、ゴム状ポリマー層は、例えば、ブチルアクリレート重合物(ブチルゴム)などで構成される。ゴム粒子は2種以上を組み合わせて使用してもよい。コアシェル型ゴム粒子の具体例としては、スタフィロイドAC3832、AC3816N、IM−401改1、IM−401改7−17 (商品名、ガンツ化成(株)製)、メタブレンKW−4426(商品名、三菱レイヨン(株)製)が挙げられる。架橋アクリロニトリルブタジエンゴム(NBR)粒子の具体例としては、XER−91(平均粒径0.5μm、JSR(株)製)などが挙げられる。架橋スチレンブタジエンゴム(SBR)粒子の具体例としては、XSK−500(平均粒径0.5μm、JSR(株)製)などが挙げられる。アクリルゴム粒子の具体例としては、メタブレンW300A(平均粒径0.1μm)、W450A(平均粒径0.2μm)(三菱レイヨン(株)製)を挙げることができる。

【0045】

配合するゴム粒子の平均粒径は、好ましくは0.005〜1μmの範囲であり、より好ましくは0.2〜0.6μmの範囲である。本発明で使用されるゴム粒子の平均粒径は、動的光散乱法を用いて測定することができる。例えば、適当な有機溶剤にゴム粒子を超音波などにより均一に分散させ、濃厚系粒径アナライザー(FPAR−1000;大塚電子(株)製)を用いて、ゴム粒子の粒度分布を質量基準で作成し、そのメディアン径を平均粒径とすることで測定することができる。

【0046】

ゴム粒子の含有量は、樹脂組成物中の不揮発分100質量%に対し、好ましくは1〜10質量%であり、より好ましくは2〜5質量%である。

【0047】

[(g)難燃剤]

(g)難燃剤としては、例えば、有機リン系難燃剤、有機系窒素含有リン化合物、窒素化合物、シリコーン系難燃剤、金属水酸化物等が挙げられる。有機リン系難燃剤としては、三光(株)製のHCA、HCA−HQ、HCA−NQ等のフェナントレン型リン化合物、昭和高分子(株)製のHFB−2006M等のリン含有ベンゾオキサジン化合物、味の素ファインテクノ(株)製のレオフォス30、50、65、90、110、TPP、RPD、BAPP、CPD、TCP、TXP、TBP、TOP、KP140、TIBP、北興化学工業(株)製のTPPO、PPQ、クラリアント(株)製のOP930、大八化学(株)製のPX200等のリン酸エステル化合物、有機系窒素含有リン化合物としては、四国化成工業(株)製のSP670、SP703等のリン酸エステルアミド化合物、大塚化学(株)社製のSPB100、SPE100、(株)伏見製薬所製FP−series等のホスファゼン化合物等が挙げられる。金属水酸化物としては、宇部マテリアルズ(株)製のUD65、UD650、UD653等の水酸化マグネシウム、巴工業(株)社製のB−30、B−325、B−315、B−308、B−303、UFH−20等の水酸化アルミニウム等が挙げられる。

【0048】

[他の成分]

本発明に用いられる樹脂組成物には、本発明の効果を阻害しない範囲で、必要に応じて他の成分を配合することができる。他の成分としては、ビニルベンジル化合物、アクリル化合物、マレイミド化合物、ブロックイソシアネート化合物のような熱硬化性樹脂、シリコンパウダー、ナイロンパウダー、フッ素パウダー等の有機充填剤、オルベン、ベントン等の増粘剤、シリコーン系、フッ素系、高分子系の消泡剤又はレベリング剤、イミダゾール系、チアゾール系、トリアゾール系、シラン系カップリング剤等の密着性付与剤、フタロシアニン・ブルー、フタロシアニン・グリーン、アイオジン・グリーン、ジスアゾイエロー、カーボンブラック等の着色剤、ガラス織布、ガラス不織布、有機繊維等のシート状繊維基材等を挙げることができる。

【0049】

本発明のA層の熱硬化性樹脂組成物の調製方法は、特に限定されるものではなく、例えば、上記配合成分を、必要により溶媒等を添加し、回転ミキサーなどを用いて混合する方法などが挙げられる。

【0050】

[A層の製造方法]

本発明のA層とは熱硬化性樹脂組成物を熱硬化させることにより得られる絶縁層である。この絶縁層を形成するために、熱硬化性樹脂組成物を薄膜層用樹脂ペースト、薄膜層用接着シート、薄膜層用硬化物シートの様態とすることができる。これらの様態のA層の製造方法を例示する。

【0051】

(薄膜層用樹脂ペーストの製造方法)

有機溶剤に熱硬化性樹脂組成物を溶解し、樹脂ペーストを製造する。樹脂ペーストを、直接B層上に塗布、乾燥することにより薄膜層用樹脂組成物層を形成する。その後、熱硬化することによりA層を形成することができる。熱硬化性樹脂組成物が粘度の低い樹脂組成物であれば、そのまま樹脂ペーストとして用いることもできる。

【0052】

(薄膜層用接着シートの製造方法)

有機溶剤に熱硬化性樹脂組成物を溶解した樹脂ワニスを調製し、この樹脂ワニスを、バーコーター、ダイコーターなどの装置を用いて、支持体に塗布し、加熱あるいは熱風吹きつけ等により有機溶剤を乾燥させて、支持体上に薄膜層用樹脂組成物層を形成し、接着シートを製造する。その後、接着シートを熱硬化することによりA層を形成することができる。また、樹脂ワニスをシート状繊維基材に含浸させ、乾燥させて、支持体上に薄膜層用樹脂組成物層を形成しても良い。

【0053】

(薄膜層用硬化物シートの製造方法)

また、前記方法にて製造した接着シートを熱硬化させて、流動性を持たない硬化物シートにしても良い。その後、硬化物シートを更に熱硬化することによりA層を形成することができる。

【0054】

樹脂ペースト、あるいは樹脂ワニスを調製する為の有機溶剤としては、例えば、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類、酢酸エチル、酢酸ブチル、セロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、カルビトールアセテート等の酢酸エステル類、セロソルブ、ブチルカルビトール等のカルビトール類、トルエン、キシレン等の芳香族炭化水素類、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等のアミド系溶媒等を挙げることができる。有機溶剤は2種以上を組みわせて用いてもよい。

【0055】

接着シートを作成する場合の支持体としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル等のポリオレフィンのフィルム、ポリエチレンテレフタレート(以下「PET」と略称することがある。)、ポリエチレンナフタレート等のポリエステルのフィルム、ポリカーボネートフィルム、ポリイミドフィルムなどの各種プラスチックフィルムが挙げられる。また離型紙や銅箔、アルミニウム箔等の金属箔などを使用してもよい。支持体及び後述する保護フィルムには、マッド処理、コロナ処理等の表面処理が施してあってもよい。また、シリコーン樹脂系離型剤、アルキッド樹脂系離型剤、フッ素樹脂系離型剤等の離型剤で離型処理が施してあってもよい。支持体の厚さは特に限定されないが、10〜150μmが好ましく、25〜50μmがより好ましい。

【0056】

接着シートにおいて、支持体が密着していない面には、支持体に準じた保護フィルムをさらに積層することができる。保護フィルムの厚みは、特に限定されるものではないが、例えば、1〜40μmである。保護フィルムを積層することにより、薄膜層用樹脂組成物層の表面へのゴミ等の付着やキズを防止することができる。接着シートは、ロール状に巻きとって貯蔵することもできる。

【0057】

接着シートを作成する場合の、乾燥条件は特に限定されないが、薄膜層用樹脂組成物層への有機溶剤の含有量が10質量%以下、好ましくは5質量%以下となるように乾燥させる。ワニス中の有機溶剤量、有機溶剤の沸点によっても異なるが、例えば30〜60質量%の有機溶剤を含むワニスを50〜150℃で3〜10分乾燥させることにより、薄膜層用樹脂組成物層を形成することができる。

【0058】

薄膜層用硬化物シートとして用いる場合、その硬化物シートは必ずしも完全に熱硬化されている必要はなく、本発明の効果が発揮される程度に硬化されていればよく、実質的に流動性を有しなければよい。ここでいう流動性を有しないとは、例えば、12cm×15cmの硬化物シートを、20cm四方、0.8mm厚のFR4基板に、真空ラミネーターを用いて、温度80℃にて30秒間真空吸引後、温度80℃、圧力7.0kgf/cm2の条件で、耐熱ゴムを介して60秒間プレスすることによりラミネートし、さらに大気圧下で、SUS鏡板を用いて、温度80℃、圧力5.5kgf/cm2の条件で90秒間プレスして平滑化処理を施した際の、薄膜層の最大染み出し長さを測定し、該最大染み出し長さが、0.3mm以下、好ましくは0.2mm以下、より好ましくは0.1mm以下、更に好ましくは0である。熱硬化条件としては、硬化温度150〜200℃、硬化時間1〜10分が挙げられる。

【0059】

[A層の評価]

本発明のA層のガラス転移温度は、実装時のパッケージ反りを低減する為に、80℃以上が好ましく、90℃以上がより好ましく、100℃以上が更に好ましい。また、ガラス転移温度の上限は特に限定されないが、実用的な観点から、300℃以下が好ましく、280℃以下がより好ましい。

【0060】

ここでいう「ガラス転移温度」とは、耐熱性を示す値であり、JIS K 7179に記載の方法にしたがって決定され、具体的には、熱機械分析(TMA)、動的機械分析(DMA)などを用いて測定される。熱機械分析(TMA)としては、例えば、TMA-SS6100(セイコーインスツルメンツ(株)製)、TMA-8310((株)リガク製)などが挙げられ、動的機械分析(DMA)としては、例えば、DMS-6100(セイコーインスツルメンツ(株)製)などが挙げられる。また、ガラス転移温度が分解温度よりも高く、実際にはガラス転移温度が観測されない場合には、分解温度を本発明におけるガラス転移温度とみなすことができる。ここでいう分解温度とは、JIS K 7120に記載の方法にしたがって測定したときの質量減少率が5%となる温度で定義される。

【0061】

本発明のA層の厚みは、十分な剛性を付与するという観点、パッケージ反り防止効果向上という観点から、1μm以上が好ましく、3μm以上がより好ましく、5μm以上が更に好ましく、10μm以上が更に一層好ましく、15μm以上が殊更好ましく、20μm以上が特に好ましい。また、半導体パッケージの薄型化の観点、パッケージ反り防止効果向上という観点から、好ましくは200μm以下、150μm以下、更には100μm以下が好ましく、90μm以下がより好ましく、80μm以下が更に好ましく、70μm以下が更に一層好ましく、60μm以下が殊更好ましく、50μm以下が特に好ましく、40μm以下がとりわけ好ましい。

【0062】

本発明のA層の平均熱膨張率は、実装時のパッケージ反りを低減する為に、45ppm以下が好ましく、40ppm以下がより好ましく、35ppm以下が更に好ましく、30ppm以下が更に一層好ましく、25ppm以下が殊更好ましく、20ppm以下が特に好ましい。また、実用的な観点から、4ppm以上が好ましく、5ppm以上がより好ましく、6ppm以上が更に好ましく、7ppm以上が更に一層好ましく、8ppm以上が殊更好ましく、9ppm以上が特に好ましい。

【0063】

本発明のA層の弾性率は、実装時のパッケージ反りを低減する為に、5GPa以上が好ましく、8GPa以上がより好ましく、10GPa以上が更に好ましく、12GPa以上が更に一層好ましい。また、封止後の基板切削性向上の観点から、25GPa以下が好ましく、20GPa以下がより好ましい。

【0064】

<(B層)弾性率が0.1GPa以上1GPa以下である封止層>

本発明のB層は、反りを低減するために弾性率が0.1GPa以上1GPa以下であることが特徴である。B層は熱硬化工程後の絶縁層のことを意味する。このB層は、熱硬化性樹脂組成物を用いて得ることができ、半導体パッケージの絶縁層に適するものであれば、特に制限なく使用できる。前記で説明したA層に使用する樹脂組成物と同様のものを使用することができる。

【0065】

[B層の製造方法]

本発明のB層とは熱硬化性樹脂組成物を熱硬化させることにより得られる絶縁層である。この絶縁層を形成するために、B層は、前記で説明したA層の製造方法と同様にして、封止層用樹脂ペーストを、直接C層上に塗布、乾燥することにより封止層用樹脂組成物層を形成して、熱硬化することによりB層を形成することができる。また、支持体上に封止層用樹脂組成物層を形成し、封止層用接着シートを製造して、封止層用接着シートを熱硬化することによりB層を形成することができる。

【0066】

[B層の評価]

B層の厚みは、半導体素子を埋め込むことができれば特に制限されないが、半導体素子の埋め込みを充分に行うという観点から、100μm以上が好ましく、150μm以上がより好ましく、200μm以上が更に好ましい。また、半導体パッケージの薄型化という観点から、600μm以下が好ましく、500μm以下がより好ましく、400μm以下が更に好ましい。

【0067】

B層の弾性率は、実装時のパッケージ反りの低減と応力緩和の為に、1GPa以下が好ましく、0.8GPa以下がより好ましく、0.5GPa以下が更に好ましい。一方、ラミネート性担保の観点から、0.01GPa以上が好ましく、0.05GPa以上がより好ましく、0.1GPa以上が更に好ましい。

【0068】

A層の弾性率とB層の弾性率との関係は、パッケージ反りを低減させるという観点から、A層の弾性率を1とした場合のB層の弾性率が、0.004〜0.2の範囲であるのが好ましく、0.005〜0.15の範囲であるのが好ましく、0.008〜0.08の範囲であるのがより好ましく、0.01〜0.0625の範囲であるのが更に好ましい。

【0069】

B層の平均熱膨張率は、実装時のパッケージ反りを低減する為に、200ppm以下が好ましく、180ppm以下がより好ましく、160ppm以下が更に好ましく、140ppm以下が更に一層好ましく、120ppm以下が更に一層好ましい。また、実用的な観点から、4ppm以上が好ましく、30ppm以上がより好ましく、50ppm以上が更に好ましく、70ppm以上が更に一層好ましい。

【0070】

<(C層)回路基板層>

本発明でいう「回路基板層」とは、特に制限は無いが、ガラスエポキシ基板、金属基板、ポリエステル基板、ポリイミド基板、BTレジン基板、熱硬化型ポリフェニレンエーテル基板等が挙げられる。回路基板層の厚みは、半導体パッケージの小型化という観点から、100μm以下が好ましく、90μm以下がより好ましく、80μm以下が更に好ましく、70μm以下が更に一層好ましい。また、パッケージ反りを低減させるという観点から、10μm以上が好ましく、20μm以上がより好ましく、30μm以上が更に好ましく、40μm以上が更に一層好ましく、50μm以上が殊更好ましい。

【0071】

C層の厚みとA層の厚みとの関係は、パッケージ反りを低減させるという観点から、C層の厚みを1とした場合、A層の厚みが0.05〜3の範囲が好ましく、0.05〜2の範囲であるのが好ましく、0.08〜1.8の範囲であるのが好ましく、0.11〜1.6の範囲であるのがより好ましく、0.14〜1.4の範囲であるのが更に好ましく、0.17〜1.2の範囲であるのが更に一層好ましい。

【0072】

C層の厚みとB層の厚みとの関係は、パッケージ反りを低減させるという観点から、C層の厚みを1とした場合、B層の厚みが0.05〜10の範囲であるのが好ましく、0.08〜9の範囲であるのが好ましく、0.11〜8の範囲であるのがより好ましく、0.14〜7の範囲であるのが更に好ましく、0.17〜6の範囲であるのが更に一層好ましい。

【0073】

<半導体パッケージの製造方法>

本発明の半導体パッケージの製造方法は、(A層)弾性率が5GPa以上25GPa以下である薄膜層、(B層)弾性率が0.1GPa以上1GPa以下である封止層、(C層)回路基板層、を順番に有する半導体パッケージの製造方法であって、B層がC層上の半導体素子を覆うようにして封止させる方法である。

【0074】

まず、B層の形成方法について述べる。例えば、封止層用樹脂ペーストを直接C層上に塗布、乾燥することによりB層を形成する方法がある。他の形成方法としては、封止層用接着シートをC層上にラミネートすることによりB層を形成する方法がある。

【0075】

[方法1]封止層用樹脂ペーストを用いる封止層形成方法

封止層用樹脂ペーストを用いて、スクリーン印刷工程によって回路基板層上に封止層用樹脂組成物層を形成する。無溶剤の場合は、印刷後の乾燥は行わなくても良い。他の方法としては、封止層用樹脂ペーストを用いてトランスファー成型工程によって封止層用樹脂組成物層を形成する。スクリーン印刷工程後、あるいはトランスファー成型工程後、薄膜層との密着性を損なわない程度に熱硬化させても良い。

【0076】

[方法2]封止層用接着シートを用いる封止層形成方法

封止層用接着シートを回路基板層に対向させ、ラミネートし、C層上に封止層用樹脂組成物層を形成する。ラミネート後、支持体を剥離する。支持体の剥離後に、薄膜層との密着性を損なわない程度に熱硬化させても良い。

【0077】

次に、A層の形成方法について述べる。回路基板上に封止層を形成した後に封止層上に薄膜層を形成する。薄膜層の形成には封止層の形成方法と同様の方法を用いることができる。例えば、薄膜層用樹脂ペーストをB層上に塗布、乾燥することによりA層を形成する方法、薄膜層用接着シートをB層上にラミネートすることによりA層を形成する方法がある。また、薄膜層用接着シートを硬化させた薄膜層用硬化物シートをB層上にラミネートすることによりA層を形成することもできる。

【0078】

[方法3]薄膜層用樹脂ペーストを用いる薄膜層形成方法

上記方法1または方法2の方法で、封止層用樹脂組成物層を形成する。次いで、薄膜層用樹脂ペーストを用いて、スクリーン印刷工程によって封止層上に薄膜層用樹脂組成物層を形成する。無溶剤の場合は、印刷後の乾燥は行わなくても良い。他の方法としては、薄膜層用樹脂ペーストを用いてトランスファー成型工程によって薄膜層用樹脂組成物層を形成する。次いで、熱硬化することで薄膜層を形成する。

【0079】

[方法4]薄膜層用接着シートを用いる薄膜層形成方法

上記方法1または方法2の方法で、封止層用樹脂組成物層を形成する。次いで、薄膜層用接着シートを封止層に対向させ、ラミネートし、熱硬化することで薄膜層を形成する。ラミネート後、支持体を剥離する。

【0080】

[方法5]薄膜層用硬化物シートを用いる薄膜層形成方法

上記方法1または方法2によって、封止層用樹脂組成物層を形成する。封止層用樹脂組成物層は硬化させずに、薄膜層用硬化物シートと密着させることができる程度の流動性、タックがあることが好ましい。薄膜層用硬化物シートを封止層用樹脂組成物層に対向させ、ラミネートし、熱硬化して、封止層及び薄膜層を形成する。ラミネート後、支持体を剥離する。

【0081】

上述のように、熱硬化工程を経ることで封止層及び薄膜層を形成し、絶縁層とすることで、半導体パッケージを得ることができる。

【0082】

次に、あらかじめ薄膜層用接着シートと封止層用接着シートを積層して、二層接着シートにして、該二層接着シートを用いての封止層と薄膜層を形成する方法について述べる。

【0083】

具体的には、以下の工程が挙げられる。

工程1)樹脂ワニスを支持体に塗布し、乾燥させて、薄膜層用接着シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させて薄膜層用接着シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用接着シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、二層接着シートを製造する工程

工程4)二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【0084】

その後、熱硬化工程を経ることで封止層及び薄膜層を形成し、絶縁層とすることで、半導体パッケージを得ることができる。あるいは、

【0085】

工程1)樹脂ワニスを支持体に塗布し、乾燥させ、熱硬化して、薄膜層用硬化物シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させ、熱硬化して薄膜層用硬化物シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用硬化物シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、一部硬化二層接着シートを製造する工程

工程4)一部硬化二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【0086】

その後、熱硬化工程を経ることで封止層及び薄膜層を形成し、絶縁層とすることで、半導体パッケージを得ることができる。

【0087】

半導体素子はC層上に配置され、B層がC層上の半導体素子を覆うようにして封止している。半導体素子の厚みは、半導体パッケージの薄型化という観点から、300μm以下が好ましく、250μm以下がより好ましく、200μm以下が更に好ましい。また、性能を十分に発揮するという観点から、50μm以上が好ましく、100μm以上がより好ましい。

【0088】

[スクリーン印刷工程]

樹脂ペーストをスクリーン印刷する場合、樹脂ペーストの粘度は、20Pa・S/25℃〜40Pa・S/25℃の粘度が好ましい。スクリーン印刷後のボイド発生を抑制する為に加熱減量は5%以下であることが望ましい。印刷後、50〜150℃、10〜60分で、有機溶媒を乾燥させる。

【0089】

[トランスファー成型工程]

本工程は、樹脂ペーストをトランスファー成型する工程であり、回路基板を金型に配置し、樹脂ペーストを流し込み、170〜190℃、1〜5分で成型し、成型後、金型から離型する。

【0090】

[ラミネート工程]

本工程は、封止層用接着シートを、封止層用接着シートの樹脂面と回路基板の半導体素子が積層されている面を対向させ、回路基板上の半導体素子を覆うようにして回路基板に配置し、減圧下で、弾性材を介して加熱及び加圧することにより回路基板上に積層する工程である。あるいは、薄膜層用接着シート又は薄膜層用硬化物シートの薄膜層用樹脂組成物層又は硬化物層面を、封止層用樹脂組成物層又は封止層上に配置し、減圧下で、弾性材を介して加熱及び加圧することにより積層する工程である。減圧下とは、空気圧を20mmHg(26.7hPa)以下に減じた雰囲気下である。ラミネート工程において、加熱および加圧は、加熱されたSUS鏡板等の金属板を支持体側からプレスすることにより行うことができるが、金属板を直接プレスするのではなく、回路基板上の半導体素子に封止層が十分に追随するよう、耐熱ゴム等の弾性材を介してプレスを行う。プレスは、温度が好ましくは70〜140℃(より好ましくは80〜130℃)、圧力が好ましくは1〜11kgf/cm2(9.8×104〜107.9×104N/m2)、時間が好ましくは10〜180秒(より好ましくは20〜130秒)の範囲で行われる。次いで、大気圧下で、SUS鏡板を用いて、プレスを行ってもよい。

【0091】

ラミネート工程は、市販されている真空ラミネーターによって連続的に行うことができる。市販されている真空ラミネーターとしては、例えば、(株)名機製作所製 真空加圧式ラミネーター、ニチゴー・モートン(株)製 バキュームアップリケーター等が挙げられる。

【0092】

[熱硬化工程]

本工程は、封止層用樹脂組成物層及び薄膜層用樹脂組成物層を熱硬化し絶縁層を形成する熱硬化工程である。熱硬化条件は熱硬化性樹脂組成物の種類等によっても異なるが、硬化温度が150〜200℃、硬化時間が15〜90分であるのが好ましい。スクリーン印刷工程、トランスファー成型工程、または、ラミネート工程の後、熱硬化工程を行う。

【0093】

[支持体を剥離する工程]

本工程は、半導体パッケージから支持体を剥離する工程である。支持体の剥離は、手動で剥離してもよく、自動剥離装置により機械的に剥離してもよい。支持体として金属箔を用いた場合はエッチング溶液によりエッチングすることで除去してもよい。支持体の剥離は熱硬化工程前に行うのが好ましい。

【0094】

絶縁層の厚さは、基本的に薄膜層及び封止層の合計の厚さが踏襲される。したがって、絶縁層の厚さは、101〜600μmが好ましく、105〜550μmがより好ましく、110〜500μmが更に好ましい。絶縁層の厚みは硬化後の断面図を顕微鏡等で測定することもできる。また、薄膜層用樹脂組成物層と薄膜層、封止層用樹脂組成物層と封止層の厚みは基本的に同じ値となる。

【0095】

熱硬化後の半導体パッケージのパッケージ反り値は、熱硬化工程後の実装性向上という観点から、235μm以下が好ましく、220μm以下がより好ましく、200μm以下が更に好ましく、180μm以下が更に一層好ましく、160μm以下が殊更好ましく、150μm以下が特に好ましく、140μm以下がとりわけ好ましく、130μm以下がなおさら好ましい。一方、パッケージ反り値の下限値は、低ければ低い方がよく、20μm以上、10μm以上、5μm以上、0.1μm以上、0μm以上などである。

【0096】

ピーク温度260℃10秒以上のリフロー処理した後の半導体パッケージのパッケージ反り値は、プリント配線板への実装性向上という観点から、360μm以下が好ましく、330μm以下がより好ましく、310μm以下が更に好ましく、250μm以下が更に一層好ましく、220μm以下が殊更好ましく、220μm以下が特に好ましく、200μm以下がとりわけ好ましく、170μm以下がなおさら好ましい。一方、パッケージ反り値の下限値は、低ければ低い方がよく、20μm以上、10μm以上、5μm以上、0.1μm以上、0μm以上などである。

【実施例】

【0097】

以下、本発明を実施例により具体的に説明するが、本発明はこれらの実施例に限定されるものではない。なお、以下の記載において、「部」は「質量部」を意味する。

【0098】

[測定方法・評価方法]

まずは各種測定方法・評価方法について説明する。

【0099】

[厚み測定]

実施例及び比較例で用いた薄膜層用樹脂組成物層、封止層用樹脂組成物層を、接触式層厚計((株)ミツトヨ製、MCD−25MJ)を用いて測定した。

【0100】

[パッケージ反りの測定及び評価]

実施例及び比較例で得られた半導体パッケージを2.1cm×1.6cmにダイシングし、半導体パッケージのパッケージ反りを室温にて測定した。測定装置はシャドウモアレ測定装置(ThermoireAXP:Akrometrix製)を用いて、電子情報技術産業協会規格のJEITA ED−7306に準じて測定した。具体的には、測定領域の基板面の全データの最小二乗法によって算出した仮想平面を基準面とし、その基準面から垂直方向の最大値をAとし、最小値をBとした時の、|A|+|B|の値(Coplanarity)をパッケージ反り値とし、次のように評価した。

◎:100μm未満

○:100μm以上150μm未満。

△:150μm以上240μm未満

×:240μm以上。

【0101】

[リフロー後のパッケージ反りの測定及び評価]

実施例及び比較例で得られた半導体パッケージを2.1cm×1.6cmにダイシングし、リフローによる処理後の半導体パッケージのパッケージ反りを室温にて測定した。測定装置はシャドウモアレ測定装置(ThermoireAXP:Akrometrix製)を用いて、電子情報技術産業協会規格のJEITA ED−7306に準じて測定した。具体的には、測定領域の基板面の全データの最小二乗法によって算出した仮想平面を基準面とし、その基準面から垂直方向の最大値をAとし、最小値をBとした時の、|A|+|B|の値(Coplanarity)をパッケージ反り値とし、次のように評価した。

◎:160μm未満

○:160μm以上260μm未満。

△:260μm以上365μm未満

×:365μm以上

【0102】

[平均熱膨張率及びガラス転移温度の測定]

実施例及び比較例において得られた接着シートを180℃で90分間加熱することで熱硬化させ、PETフィルムを剥離することによりシート状の硬化物を得た。上記硬化物を、幅約5mm、長さ約15mmの試験片に切断し、熱機械分析装置TMA-SS6100(セイコーインスツルメンツ(株)製)を使用して、引張加重法で熱機械分析を行った。試験片を前記装置に装着後、荷重1g、昇温速度5℃/分の測定条件にて連続して2回測定した。2回目の測定における25℃から150℃までの平均熱膨張率(ppm)を算出した。また2回目の測定における寸法変化シグナルの傾きが変化する点からガラス転移温度(℃)を算出した。

【0103】

[弾性率の測定]

実施例及び比較例において得られた接着シートを180℃で90分間加熱することで熱硬化させ、PETフィルムを剥離することによりシート状の硬化物を得た。上記硬化物を幅約7mm、長さ約40mmの試験片の切断し、動的機械分析装置DMS-6100(セイコーインスツルメンツ(株)製)を使用して、引張モードにて動的機械分析を行った。試験片を前記装置に装着後、周波数1Hz、昇温速度5℃/分の測定条件にて測定した。かかる測定における25℃のときの貯蔵弾性率(E‘)の値を読み取った。

【0104】

<製造例1>

液状ビスフェノールA型エポキシ樹脂(エポキシ当量180、三菱化学(株)製「エピコート828EL」)19部と、ナフタレン型4官能エポキシ樹脂(エポキシ当量163、DIC(株)製「HP4700」)43部とをMEK31部とシクロヘキサノン31部との混合液に撹拌しながら加熱溶解させた。そこへ、ノボラック構造を有するフェノール系硬化剤(DIC(株)製「LA7052」、固形分が60重量%のMEK溶液、フェノール性水酸基当量120)31部、フェノキシ樹脂(分子量50000、三菱化学(株)製「E1256」の不揮発分40重量%のMEK溶液)8部、硬化触媒(四国化成工業(株)製、「2E4MZ」)0.1部、球形シリカ(SOC2)320部を混合し、高速回転ミキサーで均一に分散して、樹脂ワニス1を作製した。

【0105】

<製造例2>

ポリイミド樹脂(味の素ファインテクノ(株)製、「T2」)40部と、ビスフェノールAノボラック型エポキシ樹脂のジエチレングリコールモノエチルエーテルアセテート(以下、EDGAcと記す)及びイプゾール150(芳香族炭化水素系混合溶媒:出光石油化学(株)製)混合ワニス(固形分75重量%、エポキシ当量210、三菱化学(株)製「157S70」)9.5部と、フェノールノボラック樹脂(DIC(株)製「TD2090」、固形分が60重量%のMEK溶液、フェノール性水酸基当量105)2.1部と、イミダゾール誘導体(三菱化学(株)製「P200H50」)0.1部と、球形シリカ(SOC2)15部とを混合し、高速回転ミキサーで均一に分散して、樹脂ワニス2を作製した。

【0106】

<製造例3>

液状ビスフェノールA型エポキシ樹脂(エポキシ当量180、三菱化学(株)製「エピコート828EL」)23.5部と、ナフタレン型4官能エポキシ樹脂(エポキシ当量163、DIC(株)製「HP4700」)20部とをMEK17部とシクロヘキサノン17部との混合液に撹拌しながら加熱溶解させた。そこへ、ノボラック構造を有するフェノール系硬化剤(DIC(株)製「LA7054」、固形分が60重量%のMEK溶液、フェノール性水酸基当量125)31部、フェノキシ樹脂(分子量50000、三菱化学(株)製「E1256」の不揮発分40重量%のMEK溶液)20部、硬化触媒(四国化成工業(株)製、「2E4MZ」)0.15部、球形シリカ(SOC2)50部を混合し、高速回転ミキサーで均一に分散して、樹脂ワニス3を作製した。

【0107】

<製造例4>

液状ビスフェノールA型エポキシ樹脂(エポキシ当量180、三菱化学(株)製「エピコート828EL」)19部と、ナフタレン型4官能エポキシ樹脂(エポキシ当量163、DIC(株)製「HP4700」)15部とをMEK14部とシクロヘキサノン14部との混合液に撹拌しながら加熱溶解させた。そこへ、ノボラック構造を有するフェノール系硬化剤(DIC(株)製「LA7052」、固形分が60重量%のMEK溶液、フェノール性水酸基当量120)20部、フェノキシ樹脂(分子量50000、三菱化学(株)製「E1256」の不揮発分40重量%のMEK溶液)15部、硬化触媒(四国化成工業(株)製、「2E4MZ」)0.2部、球形シリカ(SOC2)75部を混合し、高速回転ミキサーで均一に分散して、樹脂ワニス4を作製した。

【0108】

<製造例5>

ポリイミド樹脂(味の素ファインテクノ(株)製、「T2」)15.5部と、ビスフェノールAノボラック型エポキシ樹脂のジエチレングリコールモノエチルエーテルアセテート(以下、EDGAcと記す)及びイプゾール150(芳香族炭化水素系混合溶媒:出光石油化学(株)製)混合ワニス(固形分75重量%、エポキシ当量210、三菱化学(株)製「157S70」)14.4部と、フェノールノボラック樹脂(DIC(株)製「TD2090」、固形分が60重量%のMEK溶液、フェノール性水酸基当量105)4.6部と、イミダゾール誘導体(三菱化学(株)製「P200H50」)0.2部と、球形シリカ(SOC2)15部とを混合し、高速回転ミキサーで均一に分散して、樹脂ワニス5を作製した。

【0109】

<実施例1>

(薄膜層用硬化物シートの製造)

樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが10μmになるよう、バーコータにて均一に塗布し、80〜120℃(平均100℃)で7分間乾燥することにより薄膜層用接着シートを得た。該樹脂シートを、180℃10分間熱硬化させ、薄膜層用硬化物シートを得た。硬化物層のガラス転移温度は120℃であった。

【0110】

(封止層用接着シートの製造)

樹脂ワニス2をアルキッド系離型剤で処理されたPETフィルム(38μm)の離型処理面上に、乾燥後の封止層用樹脂組成物層の厚さが300μmになるよう、バーコータにて均一に塗布し、80〜120℃(平均100℃)で7分間乾燥することにより封止層用接着シートを得た。

【0111】

(一部硬化二層接着シートの製造)

薄膜層用硬化物シートの硬化物面に、封止層用接着シートの封止層用樹脂組成物層が接するように配置し、モートン・インターナショナル・インコーポレイティド製の真空ラミネーターV160を使用して温度80℃にて20秒間真空吸引後、圧力1.0kgf/cm2の条件で、PETフィルム上から、耐熱ゴムを介して20秒間ラミネートして、二層シートを得た。

【0112】

(一部硬化二層接着シートの積層及び平滑化)

前記二層シートを、半導体素子が搭載された回路基板(半導体素子大きさ2.0cm×1.25cm、厚み200μm、コア基板厚み60μm)の半導体素子が搭載されている側に、封止層用樹脂組成物層が接するようにラミネートした。ラミネート工程には(株)名機製作所製の真空加圧式ラミネーターMVLP−500を用い、温度100℃にて30秒間真空吸引後、温度120℃、圧力7.0kg/cm2の条件でPETフィルム上から、耐熱ゴムを介して30秒間プレスすることによりラミネートし、次いで、大気圧下で、SUS鏡板を用いて、温度120℃、圧力6.0kg/cm2の条件で60秒間プレスを行うことで、二層シートの平滑化を行った。

【0113】

(一部硬化二層接着シートの熱硬化)

PETフィルムを剥離した後、二層シートを積層した回路基板を、熱風循環炉を用いて180℃、90分の条件で、熱硬化させて絶縁層を形成した。これにより、半導体素子が絶縁層に封止された半導体パッケージを得た。

【0114】

<実施例2>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが20μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0115】

<実施例3>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが40μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0116】

<実施例4>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが80μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0117】

<実施例5>

薄膜層用硬化物シートの製造工程において、薄膜層用接着シートを熱硬化させずに、そのまま薄膜層用接着シートを薄膜層用硬化物シートの代わりに用いた以外は、実施例3と同様にして半導体パッケージを得た。

【0118】

<実施例6>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1の代わりに樹脂ワニス3を用いたこと以外は、実施例3と同様にして半導体パッケージを得た。

【0119】

<実施例7>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが100μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0120】

<実施例8>

封止層用接着シートの製造工程において、樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の封止層用樹脂組成物層の厚さが100μmになるよう、バーコータにて均一に塗布したこと以外は、実施例2と同様にして半導体パッケージを得た。

【0121】

<実施例9>

封止層用接着シートの製造工程において、樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の封止層用樹脂組成物層の厚さが600μmになるよう、バーコータにて均一に塗布したこと以外は、実施例2と同様にして半導体パッケージを得た。

【0122】

<実施例10>

コア基板厚みを40μmにしたこと以外は、実施例8と同様にして半導体パッケージを得た。

【0123】

<実施例11>

薄膜層用接着シートの厚みを20μmとし、コア基板厚みを100μmにしたこと以外は、実施例5と同様にして半導体パッケージを得た。

【0124】

<実施例12>

樹脂ワニス4をガラス織布に含浸、80〜120℃(平均100℃)で乾燥させ、アルキッド系離型処理済PETフィルム(38μm)上に、乾燥後の薄膜層用樹脂組成物層の厚さが20μmになるように薄膜層用接着シートを得た。該樹脂シートを、180℃10分間熱硬化させ、薄膜層用硬化物シートを得た。硬化物層のガラス転移温度は140℃であった。該薄膜層用硬化物シートを用いること以外は、実施例1と同様にして半導体パッケージを得た。

【0125】

<実施例13>

封止層用接着シートの製造工程において、樹脂ワニス2の代わりに樹脂ワニス5を用いたこと以外は、実施例11と同様にして半導体パッケージを得た。

【0126】

<実施例14>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが150μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0127】

<比較例1>

薄膜層用硬化物シートを用いず、封止層用接着シートのみで半導体素子を封止したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0128】

<比較例2>

比較例1の樹脂ワニス2の代わりに、樹脂ワニス1を用いたこと以外は、比較例1と同様にして半導体パッケージを得た。

【0129】

<比較例3>

(薄膜層用硬化物シートの製造)

樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の樹脂組成物層の厚さが40μmになるよう、バーコータにて均一に塗布し、80〜120℃(平均100℃)で7分間乾燥することにより接着シートを得た。該樹脂シートを、180℃10分間熱硬化させ、硬化物シートを得た。硬化物層のガラス転移温度は90℃であった。

【0130】

(封止層用接着シートの製造)

樹脂ワニス1をアルキッド系離型剤で処理されたPETフィルム(38μm)の離型処理面上に、乾燥後の樹脂組成物層の厚さが300μmになるよう、バーコータにて均一に塗布し、80〜120℃(平均100℃)で7分間乾燥することにより接着シートを得た。その後、実施例1と同様にして半導体パッケージを得た。

【0131】

<比較例4>

封止層用接着シートの製造工程において、樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の封止層用樹脂組成物層の厚さが80μmになるよう、バーコータにて均一に塗布したこと以外は、実施例2と同様にして半導体パッケージを得た。

【0132】

<比較例5>

封止層用接着シートの製造工程において、樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の封止層用樹脂組成物層の厚さが700μmになるよう、バーコータにて均一に塗布したこと以外は、実施例2と同様にして半導体パッケージを得た。

【0133】

結果を表1、表2、表3に示す。

【0134】

【表1】

【0135】

【表2】

【0136】

【表3】

【0137】

表1、表2の結果から、実施例1〜14は本発明の半導体パッケージを用いているため、パッケージ反りの少ない半導体パッケージとなっている。一方、表3の結果から、比較例1〜5は本発明の半導体パッケージを用いておらず、パッケージ反りが大きいものとなってしまった。

【産業上の利用可能性】

【0138】

回路基板が薄くとも、パッケージ反りを抑制することができる半導体パッケージを提供できるようになった。更にこれらを搭載した、コンピューター、携帯電話、デジタルカメラ、テレビ、等の電気製品や、自動二輪車、自動車、電車、船舶、航空機、等の乗物も提供できるようになった。

【符号の説明】

【0139】

1 半導体パッケージ

2 薄膜層

3 封止層

4 回路基板層

5 半導体素子

【技術分野】

【0001】

本発明は、半導体パッケージに関する。

【背景技術】

【0002】

半導体パッケージの製造方法において、特許文献1には熱圧着処理を簡潔に行い、半導体チップのダメージを減らす方法が開示されているが、半導体パッケージの小型化、薄型化にとっては十分ではない。また、半導体パッケージのパッケージ反りを抑制する方法が特許文献2に記載されているものの、トランスファー成形などの煩雑な作業が必要であった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−267344号公報

【特許文献2】特開2002−348352号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、回路基板が薄くとも、パッケージ反りを抑制することができる半導体パッケージを提供することである。

【課題を解決するための手段】

【0005】

本発明者らは、上記課題を解決すべく鋭意検討した結果、特定の薄膜層、特定の封止層を用いることで、本発明を完成するに至った。

【0006】

すなわち、本発明は以下の内容を含むものである。

〔1〕(A層)弾性率が5GPa以上25GPa以下である薄膜層、

(B層)弾性率が0.1GPa以上1GPa以下である封止層、

(C層)回路基板層、

を順番に有し、

A層の厚みが1〜200μmであり、B層の厚みが100〜600μmであり、C層の厚みが1〜100μmであり、

パッケージ反りが235μm以下であることを特徴とする半導体パッケージ。

〔2〕C層の厚みを1とした場合、A層の厚みが0.05〜3の範囲であることを特徴とする、上記〔1〕に記載の半導体パッケージ。

〔3〕C層の厚みを1とした場合、B層の厚みが0.05〜10の範囲であることを特徴とする、上記〔1〕又は〔2〕に記載の半導体パッケージ。

〔4〕前記A層の厚みが10〜150μmであり、前記B層の厚みが100〜500μmであり、前記C層の厚みが50〜100μmであり、パッケージ反りが0.1〜200μmであることを特徴とする、上記〔1〕〜〔3〕のいずれか記載の半導体パッケージ。

〔5〕前記A層の厚みが20〜70μmであることを特徴とする、上記〔1〕〜〔4〕のいずれか記載の半導体パッケージ。

〔6〕リフロー処理後のパッケージ反りが360μm以下であることを特徴とする、上記〔1〕〜〔5〕のいずれかに記載の半導体パッケージ。

〔7〕リフロー処理後のパッケージ反りが0.1〜250μmであることを特徴とする、上記〔1〕〜〔6〕のいずれかに記載の半導体パッケージ。

〔8〕封止層用樹脂ペーストを直接C層上に塗布、乾燥することによりB層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔9〕封止層用接着シートをC層上にラミネートすることによりB層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔10〕薄膜層用樹脂ペーストをB層上に塗布、乾燥することによりA層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔11〕薄膜層用接着シートをB層上にラミネートすることによりA層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔12〕薄膜層用硬化物シートをB層上にラミネートすることによりA層を形成することを特徴とする、上記〔1〕〜〔7〕のいずれかに記載の製造方法。

〔13〕下記工程1)〜4)を含有することを特徴とする上記〔1〕〜〔7〕のいずれかに記載の半導体パッケージの製造方法。

工程1)樹脂ワニスを支持体に塗布し、乾燥させて、薄膜層用接着シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させて薄膜層用接着シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用接着シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、二層接着シートを製造する工程

工程4)二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

〔14〕下記工程1)〜4)を含有することを特徴とする上記〔1〕〜〔7〕のいずれかに記載の半導体パッケージの製造方法。

工程1)樹脂ワニスを支持体に塗布し、乾燥させ、熱硬化して、薄膜層用硬化物シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させ、熱硬化して薄膜層用硬化物シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用硬化物シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、一部硬化二層接着シートを製造する工程

工程4)一部硬化二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【発明の効果】

【0007】

特定の薄膜層、特定の封止層を用いることにより、回路基板が薄くとも、パッケージ反りを抑制することができる半導体パッケージを提供できるようになった。

【図面の簡単な説明】

【0008】

【図1】本実施例の半導体パッケージの概略端面図である。

【発明を実施するための形態】

【0009】

本発明は、

(A層)弾性率が5GPa以上25GPa以下である薄膜層、

(B層)弾性率が0.1GPa以上1GPa以下である封止層、

(C層)回路基板層、

を順番に有し、

A層の厚みが1〜200μmであり、B層の厚みが100〜600μmであり、C層の厚みが1〜100μmであり、

パッケージ反りが235μm以下であることを特徴とする半導体パッケージ、である。

【0010】

<(A層)弾性率が5GPa以上25GPa以下である薄膜層>

本発明のA層は反り低減のために弾性率が5GPa以上25GPa以下であることが特徴である。A層は熱硬化工程後の絶縁層のことを意味する。このA層は、熱硬化性樹脂組成物を用いて得ることができる。熱硬化性樹脂組成物は、半導体パッケージの絶縁層に適するものであれば、特に制限なく使用でき、(a)エポキシ樹脂を含有するものが好ましく、(a)エポキシ樹脂、(b)硬化剤、(c)無機充填材を含有するものがより好ましい。さらに、硬化促進剤、熱可塑性樹脂、ゴム粒子、難燃剤、他の成分等も適宜配合することができる。

【0011】

[(a)エポキシ樹脂]

エポキシ樹脂としては、特に限定されないが、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、tert-ブチル-カテコール型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ナフチレンエーテル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、線状脂肪族エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂、脂環式エポキシ樹脂、複素環式エポキシ樹脂、リン含有エポキシ樹脂、スピロ環含有エポキシ樹脂、シクロヘキサンジメタノール型エポキシ樹脂、トリメチロール型エポキシ樹脂、ハロゲン化エポキシ樹脂等が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0012】

これらの中でも、耐熱性向上、絶縁信頼性向上、流動性向上の観点から、ビスフェノールA型エポキシ樹脂、ナフトール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフチレンエーテル型エポキシ樹脂、ブタジエン構造を有するエポキシ樹脂が好ましい。具体的には、例えば、ビスフェノールA型エポキシ樹脂(三菱化学(株)製「エピコート828EL」、「YL980」)、ビスフェノールF型エポキシ樹脂(三菱化学(株)製「jER806H」、「YL983U」)、ナフタレン型2官能エポキシ樹脂(DIC(株)製「HP4032」、「HP4032D」、「HP4032SS」)、ナフタレン型4官能エポキシ樹脂(DIC(株)製「HP4700」、「HP4710」)、ナフトール型エポキシ樹脂(新日鐵化学(株)製「ESN−475V」)、ブタジエン構造を有するエポキシ樹脂(ダイセル化学工業(株)製「PB−3600」)、ビフェニル構造を有するエポキシ樹脂(日本化薬(株)製「NC3000H」、「NC3000L」、「NC3100」、三菱化学(株)製「YX4000」、「YX4000H」、「YX4000HK」、「YL6121」)、アントラセン型エポキシ樹脂(三菱化学(株)製「YX8800」)、ナフチレンエーテル型エポキシ樹脂(DIC(株)製「EXA−7310」、「EXA−7311」、「EXA−7311L」、「EXA7311−G3」)、リン含有エポキシ樹脂(新日鐵化学(株)製「FX289」、「FX305」、「TX0712」、三菱化学(株)製「YL7613」)などが挙げられる。

【0013】

エポキシ樹脂は2種以上を併用してもよいが、1分子中に2個以上のエポキシ基を有するエポキシ樹脂を含有するのが好ましい。また、1分子中に2個以上のエポキシ基を有し、温度20℃で液状の芳香族系エポキシ樹脂であるエポキシ樹脂、および1分子中に3個以上のエポキシ基を有し、温度20℃で固体状の芳香族系エポキシ樹脂を含有する態様がより好ましい。なお、本発明でいう芳香族系エポキシ樹脂とは、その分子内に芳香環構造を有するエポキシ樹脂を意味する。エポキシ樹脂として、液状エポキシ樹脂と固体状エポキシ樹脂を併用する場合、樹脂組成物を接着フィルム形態で使用する場合に適度な可撓性を有する点や樹脂組成物の硬化物が適度な破断強度を有する点から、その配合割合(液状エポキシ樹脂:固体状エポキシ樹脂)は質量比で1:0.1〜2の範囲が好ましく、1:0.3〜1.8の範囲がより好ましく、1:0.6〜1.5の範囲が更に好ましい。

【0014】

本発明に用いられる熱硬化性樹脂組成物において、樹脂組成物の硬化物の機械強度や耐水性を向上させるという観点から、樹脂組成物中の不揮発成分を100質量%とした場合、エポキシ樹脂の含有量は3〜40質量%であるのが好ましく、5〜35質量%であるのがより好ましく、10〜30質量%であるのが更に好ましい。

【0015】

[(b)硬化剤]

(b)硬化剤としては、特に限定されないが、フェノール系硬化剤、ナフトール系硬化剤、活性エステル系硬化剤、ベンゾオキサジン系硬化剤、シアネートエステル系硬化剤、酸無水物系硬化剤等が挙げられ、なかでもフェノール系硬化剤、ナフトール系硬化剤、活性エステル系硬化剤が好ましい。これらは1種又は2種以上組み合わせて使用してもよい。

【0016】

フェノール系硬化剤、ナフトール系硬化剤としては、特に制限はないが、ノボラック構造を有するフェノール系硬化剤やノボラック構造を有するナフトール系硬化剤が挙げられ、フェノールノボラック樹脂、トリアジン骨格含有フェノールノボラック樹脂、ナフトールノボラック樹脂、ナフトールアラルキル型樹脂、トリアジン骨格含有ナフトール樹脂、ビフェニルアラルキル型フェノール樹脂が好ましい。市販品としては、ビフェニルアラルキル型フェノール樹脂として、「MEH−7700」、「MEH−7810」、「MEH−7851」、「MEH7851−4H」(明和化成(株)製)、「GPH」(日本化薬(株)製)、ナフトールノボラック樹脂として、「NHN」、「CBN」(日本化薬(株)製)、ナフトールアラルキル型樹脂として、「SN170」、「SN180」、「SN190」、「SN475」、「SN485」、「SN495」、「SN395」、「SN375」(新日鐵化学(株)製)、フェノールノボラック樹脂として「TD2090」(DIC(株)製)、トリアジン骨格含有フェノールノボラック樹脂「LA3018」、「LA7052」、「LA7054」、「LA1356」(DIC(株)製)等が挙げられる。これらは1種又は2種以上を併用してもよい。

【0017】

活性エステル系硬化剤としては、特に制限はないが、一般にフェノールエステル類、チオフェノールエステル類、N−ヒドロキシアミンエステル類、複素環ヒドロキシ化合物のエステル類等の反応活性の高いエステル基を1分子中に2個以上有する化合物が好ましく用いられる。当該活性エステル系硬化剤は、カルボン酸化合物及び/又はチオカルボン酸化合物とヒドロキシ化合物及び/又はチオール化合物との縮合反応によって得られるものが好ましい。特に耐熱性向上の観点から、カルボン酸化合物とヒドロキシ化合物とから得られる活性エステル系硬化剤(が好ましく、カルボン酸化合物とフェノール化合物及び/又はナフトール化合物とから得られる活性エステル系硬化剤がより好ましい。カルボン酸化合物としては、例えば安息香酸、酢酸、コハク酸、マレイン酸、イタコン酸、フタル酸、イソフタル酸、テレフタル酸、ピロメリット酸等が挙げられる。フェノール化合物又はナフトール化合物としては、ハイドロキノン、レゾルシン、ビスフェノールA、ビスフェノールF、ビスフェノールS、フェノールフタリン、メチル化ビスフェノールA、メチル化ビスフェノールF、メチル化ビスフェノールS、フェノール、o−クレゾール、m−クレゾール、p−クレゾール、カテコール、α−ナフトール、β−ナフトール、1,5−ジヒドロキシナフタレン、1,6−ジヒドロキシナフタレン、2,6−ジヒドロキシナフタレン、ジヒドロキシベンゾフェノン、トリヒドロキシベンゾフェノン、テトラヒドロキシベンゾフェノン、フロログルシン、ベンゼントリオール、ジシクロペンタジエニルジフェノール、フェノールノボラック等が挙げられる。活性エステル系硬化剤は1種又は2種以上を使用することができる。活性エステル系硬化剤としては、特開2004−277460号公報に開示されている活性エステル系硬化剤を用いてもよく、また市販のものを用いることもできる。 市販されている活性エステル系硬化剤としては、ジシクロペンタジエニルジフェノール構造を含むもの、フェノールノボラックのアセチル化物、フェノールノボラックのベンゾイル化物等が好ましく、なかでもジシクロペンタジエニルジフェノール構造を含むものがより好ましい。具体的には、ジシクロペンタジエニルジフェノール構造を含むものとしてEXB9451、EXB9460、EXB9460S−65T、HPC−8000−65T(DIC(株)製、活性基当量約223)、フェノールノボラックのアセチル化物としてDC808(三菱化学(株)製、活性基当量約149)、フェノールノボラックのベンゾイル化物としてYLH1026(三菱化学(株)製、活性基当量約200)、YLH1030(三菱化学(株)製、活性基当量約201)、YLH1048(三菱化学(株)製、活性基当量約245)、等が挙げられ、中でもEXB9460Sがワニスの保存安定性、硬化物の熱膨張率の観点から好ましい。

【0018】

ジシクロペンタジエニルジフェノール構造を含む活性エステル系硬化剤として、より具体的には下式(2)のものが挙げられる。

【0019】

【化1】

(式中、Rはフェニル基、ナフチル基であり、kは0又は1を表し、nは繰り返し単位の平均で0.05〜2.5である。)

【0020】

耐熱性を向上させるという観点から、Rはナフチル基が好ましく、一方、kは0が好ましく、また、nは0.25〜1.5が好ましい。

【0021】

ベンゾオキサジン系硬化剤としては、特に制限はないが、具体例としては、F−a、P−d(四国化成(株)製)、HFB2006M(昭和高分子(株)製)などが挙げられる。

【0022】

シアネートエステル系硬化剤としては、特に制限はないが、ノボラック型(フェノールノボラック型、アルキルフェノールノボラック型など)シアネートエステル系硬化剤、ジシクロペンタジエン型シアネートエステル系硬化剤、ビスフェノール型(ビスフェノールA型、ビスフェノールF型、ビスフェノールS型など)シアネートエステル系硬化剤、及びこれらが一部トリアジン化したプレポリマーなどが挙げられる。シアネートエステル系硬化剤の重量平均分子量は、特に限定されるものではないが、500〜4500が好ましく、600〜3000がより好ましい。シアネートエステル系硬化剤の具体例としては、例えば、ビスフェノールAジシアネート、ポリフェノールシアネート(オリゴ(3−メチレン−1,5−フェニレンシアネート)、4,4’−メチレンビス(2,6−ジメチルフェニルシアネート)、4,4’−エチリデンジフェニルジシアネート、ヘキサフルオロビスフェノールAジシアネート、2,2−ビス(4−シアネート)フェニルプロパン、1,1−ビス(4−シアネートフェニルメタン)、ビス(4−シアネート−3,5−ジメチルフェニル)メタン、1,3−ビス(4−シアネートフェニル−1−(メチルエチリデン))ベンゼン、ビス(4−シアネートフェニル)チオエーテル、ビス(4−シアネートフェニル)エーテル等の2官能シアネート樹脂、フェノールノボラック、クレゾールノボラック、ジシクロペンタジエン構造含有フェノール樹脂等から誘導される多官能シアネート樹脂、これらシアネート樹脂が一部トリアジン化したプレポリマーなどが挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。市販されているシアネートエステル樹脂としては、下式(2)で表されるフェノールノボラック型多官能シアネートエステル樹脂(ロンザジャパン(株)製、PT30、シアネート当量124)、下式(3)で表されるビスフェノールAジシアネートの一部又は全部がトリアジン化され三量体となったプレポリマー(ロンザジャパン(株)製、BA230、シアネート当量232)、下式(4)で表されるジシクロペンタジエン構造含有シアネートエステル樹脂(ロンザジャパン(株)製、DT−4000、DT−7000)等が挙げられる。

【0023】

【化2】

[式中、nは平均値として任意の数(好ましくは0〜20)を示す。]

【0024】

【化3】

【0025】

【化4】

(式中、nは平均値として0〜5の数を表す。)

【0026】

酸無水物系硬化剤としては、特に限定されるものではないが、無水フタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、メチルナジック酸無水物、水素化メチルナジック酸無水物、トリアルキルテトラヒドロ無水フタル酸、ドデセニル無水コハク酸、5−(2,5−ジオキソテトラヒドロ−3−フラニル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸無水物、無水トリメリット酸、無水ピロメリット酸、ベンソフェノンテトラカルボン酸二無水物、ビフェニルテトラカルボン酸二無水物、ナフタレンテトラカルボン酸二無水物、オキシジフタル酸二無水物、3,3’−4,4’−ジフェニルスルホンテトラカルボン酸二無水物、1,3,3a,4,5,9b−ヘキサヒドロ−5−(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−C]フラン−1,3−ジオン、エチレングリコールビス(アンヒドロトリメリテート)、スチレンとマレイン酸が共重合したスチレン・マレイン酸樹脂などのポリマー型の酸無水物などが挙げられる。

【0027】

本発明に用いられる樹脂組成物において、樹脂組成物の硬化物の機械強度や耐水性を向上させるという観点から、(a)エポキシ樹脂のエポキシ基の合計数と、(b)硬化剤の反応基の合計数との比が、1:0.2〜2が好ましく、1:0.3〜1.5がより好ましく、1:0.4〜1が更に好ましい。なお樹脂組成物中に存在するエポキシ樹脂のエポキシ基の合計数とは、各エポキシ樹脂の固形分質量をエポキシ当量で除した値をすべてのエポキシ樹脂について合計した値であり、硬化剤の反応基の合計数とは、各硬化剤の固形分質量を反応基当量で除した値をすべての硬化剤について合計した値である。

【0028】

[(c)無機充填材]

(c)無機充填材としては、特に限定されないが、例えば、シリカ、アルミナ、硫酸バリウム、タルク、クレー、雲母粉、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、酸化マグネシウム、窒化ホウ素、ホウ酸アルミニウム、チタン酸バリウム、チタン酸ストロンチウム、チタン酸カルシウム、チタン酸マグネシウム、チタン酸ビスマス、酸化チタン、ジルコン酸バリウム、ジルコン酸カルシウムなどが挙げられる。なかでも、シリカが好ましい。また、無定形シリカ、粉砕シリカ、溶融シリカ、結晶シリカ、合成シリカ、中空シリカ等のシリカが好ましく、溶融シリカがより好ましい。また、シリカとしては球状のものが好ましい。これらは1種または2種以上組み合わせて使用してもよい。

【0029】

無機充填材の平均粒径は、特に限定されるものではないが、無機充填材の平均粒径の上限値は、ワイヤ間隔が狭い半導体パッケージの場合、無機充填材の粒子がワイヤに接触し、ワイヤ流れを発生させることを防止するという観点から、20μm以下が好ましく、10μm以下がより好ましく、5μm以下が更に好ましい。一方、無機充填材の平均粒径の下限値は、エポキシ樹脂組成物を樹脂組成物ワニスとした場合に、ワニスの粘度が上昇し、取り扱い性が低下するのを防止するという観点から、0.01μm以上が好ましく、0.03μm以上がより好ましく、0.05μm以上が更に好ましく、0.07μm以上が殊更好ましく、0.1μm以上が特に好ましい。上記無機充填材の平均粒径はミー(Mie)散乱理論に基づくレーザー回折・散乱法により測定することができる。具体的にはレーザー回折散乱式粒度分布測定装置により、無機充填材の粒度分布を体積基準で作成し、そのメディアン径を平均粒径とすることで測定することができる。測定サンプルは、無機充填材を超音波により水中に分散させたものを好ましく使用することができる。レーザー回折散乱式粒度分布測定装置としては、(株)堀場製作所製 LA−500、750、950等を使用することができる。

【0030】

無機充填材を配合する場合の含有量は、樹脂組成物中の不揮発成分を100質量%とした場合、樹脂組成物に要求される特性によっても異なるが、20〜85質量%であるのが好ましく、30〜80質量%がより好ましく、40〜75質量%が更に好ましく、50〜70質量%が更に一層好ましい。無機充填材の含有量が少なすぎると、硬化物の熱膨張率が高くなる傾向にあり、含有量が大きすぎると硬化物が脆くなる傾向にある。

【0031】

無機充填材は、本発明の効果を阻害しない範囲において、エポキシシラン系カップリング剤、アミノシラン系カップリング剤、メルカプトシラン系カップリング剤、シラン系カップリング剤、オルガノシラザン化合物、チタネート系カップリング剤等の表面処理剤で表面処理したものを用いることができる。これらは1種または2種以上組み合わせて使用してもよい。具体的に表面処理剤としては、アミノプロピルメトキシシラン、アミノプロピルトリエトキシシラン、ウレイドプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−2(アミノエチル)アミノプロピルトリメトキシシラン等のアミノシラン系カップリング剤、グリシドキシプロピルトリメトキシシラン、グリシドキシプロピルトリエトキシシラン、グリシドキシプロピルメチルジエトキシシラン、グリシジルブチルトリメトキシシラン、(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシラン系カップリング剤、メルカプトプロピルトリメトキシシラン、メルカプトプロピルトリエトキシシラン等のメルカプトシラン系カップリング剤、メチルトリメトキシシラン、オクタデシルトリメトキシシラン、フェニルトリメトキシシラン、メタクロキシプロピルトリメトキシシラン、イミダゾールシラン、トリアジンシラン等のシラン系カップリング剤、ヘキサメチルジシラザン、ヘキサフェニルジシラザン、トリシラザン、シクロトリシラザン、1,1,3,3,5,5−ヘキサメチルシクロトリシラザン等のオルガノシラザン化合物、ブチルチタネートダイマー、チタンオクチレングリコレート、ジイソプロポキシチタンビス(トリエタノールアミネート)、ジヒドロキシチタンビスラクテート、ジヒドロキシビス(アンモニウムラクテート)チタニウム、ビス(ジオクチルパイロホスフェート)エチレンチタネート、ビス(ジオクチルパイロホスフェート)オキシアセテートチタネート、トリ−n−ブトキシチタンモノステアレート、テトラ−n−ブチルチタネート、テトラ(2−エチルヘキシル)チタネート、テトライソプロピルビス(ジオクチルホスファイト)チタネート、テトラオクチルビス(ジトリデシルホスファイト)チタネート、テトラ(2,2−ジアリルオキシメチル−1−ブチル)ビス(ジトリデシル)ホスファイトチタネート、イソプロピルトリオクタノイルチタネート、イソプロピルトリクミルフェニルチタネート、イソプロピルトリイソステアロイルチタネート、イソプロピルイソステアロイルジアクリルチタネート、イソプロピルジメタクリルイソステアロイルチタネート、イソプロピルトリ(ジオクチルホスフェート)チタネート、イソプロピルトリドデシルベンゼンスルホニルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、イソプロピルトリ(N−アミドエチル・アミノエチル)チタネート等のチタネート系カップリング剤等が挙げられる。

【0032】

[(d)硬化促進剤]

(d)硬化促進剤としては、特に限定されないが、アミン系硬化促進剤、グアニジン系硬化促進剤、イミダゾール系硬化促進剤、ホスホニウム系硬化促進剤、金属系硬化促進剤等が挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0033】

アミン系硬化促進剤としては、特に限定されるものではないが、トリエチルアミン、トリブチルアミンなどのトリアルキルアミン、4−ジメチルアミノピリジン、ベンジルジメチルアミン、2,4,6,−トリス(ジメチルアミノメチル)フェノール、1,8−ジアザビシクロ(5,4,0)−ウンデセン(以下、DBUと略記する。)などのアミン化合物などが挙げられる。これらは1種または2種以上組み合わせて使用してもよい。

【0034】

グアニジン系硬化促進剤としては、特に限定されるものではないが、ジシアンジアミド、1−メチルグアニジン、1−エチルグアニジン、1−シクロヘキシルグアニジン、1−フェニルグアニジン、1−(o−トリル)グアニジン、ジメチルグアニジン、ジフェニルグアニジン、トリメチルグアニジン、テトラメチルグアニジン、ペンタメチルグアニジン、1,5,7−トリアザビシクロ[4.4.0]デカ−5−エン、7−メチル−1,5,7−トリアザビシクロ[4.4.0]デカ−5−エン、1−メチルビグアニド、1−エチルビグアニド、1−n−ブチルビグアニド、1−n−オクタデシルビグアニド、1,1−ジメチルビグアニド、1,1−ジエチルビグアニド、1−シクロヘキシルビグアニド、1−アリルビグアニド、1−フェニルビグアニド、1−(o−トリル)ビグアニド等が挙げられる。これらは1種または2種以上組み合わせて使用してもよい。

【0035】

イミダゾール系硬化促進剤としては、特に限定されるものではないが、2−メチルイミダゾール、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、1,2−ジメチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、 1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾリウムトリメリテイト、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物、2−フェニルイミダゾールイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、2−フェニル−4−メチル−5ヒドロキシメチルイミダゾール、2,3−ジヒドロ−1H−ピロロ[1,2−a]ベンズイミダゾール、1−ドデシル−2−メチル−3−ベンジルイミダゾリウムクロライド、2−メチルイミダゾリン、2−フェニルイミダゾリン等のイミダゾール化合物及びイミダゾール化合物とエポキシ樹脂とのアダクト体が挙げられる。これらは1種または2種以上組み合わせて使用してもよい。

【0036】

ホスホニウム系硬化促進剤としては、特に限定されるものではないが、トリフェニルホスフィン、ホスホニウムボレート化合物、テトラフェニルホスホニウムテトラフェニルボレート、n−ブチルホスホニウムテトラフェニルボレート、テトラブチルホスホニウムデカン酸塩、(4−メチルフェニル)トリフェニルホスホニウムチオシアネート、テトラフェニルホスホニウムチオシアネート、ブチルトリフェニルホスホニウムチオシアネート等が挙げられる。これらは1種または2種以上組み合わせて使用してもよい。

【0037】

本発明に用いられる熱硬化性樹脂組成物において、硬化促進剤(金属系硬化促進剤を除く)の含有量は、樹脂組成物中の不揮発成分を100質量%とした場合、0.005〜1質量%の範囲が好ましく、0.01〜0.5質量%の範囲がより好ましい。0.005質量%未満であると、硬化が遅くなり熱硬化時間が長く必要となる傾向にあり、1質量%を超えると樹脂組成物の保存安定性が低下する傾向となる。

【0038】

金属系硬化促進剤としては、特に限定されるものではないが、コバルト 、銅、亜鉛、鉄、ニッケル、マンガン、スズ等の金属の、有機金属錯体又は有機金属塩が挙げられる。有機金属錯体の具体例としては、コバルト(II)アセチルアセトナート、コバルト(III)アセチルアセトナート等の有機コバルト錯体、銅(II)アセチルアセトナート等の有機銅錯体、亜鉛(II)アセチルアセトナート等の有機亜鉛錯体、鉄(III)アセチルアセトナート等の有機鉄錯体、ニッケル(II)アセチルアセトナート等の有機ニッケル錯体、マンガン(II)アセチルアセトナート等の有機マンガン錯体などが挙げられる。有機金属塩としては、オクチル酸亜鉛、オクチル酸錫、ナフテン酸亜鉛、ナフテン酸コバルト、ステアリン酸スズ、ステアリン酸亜鉛などが挙げられる。これらは1種又は2種以上組み合わせて使用してもよい。

【0039】

本発明に用いられる熱硬化性樹脂組成物において、金属系硬化促進剤の添加量は、樹脂組成物中の不揮発成分を100質量%とした場合、金属系硬化触媒に基づく金属の含有量が25〜500ppmの範囲が好ましく、40〜200ppmの範囲がより好ましい。25ppm未満であると、樹脂組成物の硬化性が不十分となる傾向にあり、500ppmを超えると、樹脂組成物の保存安定性、絶縁性が低下する傾向となる。

【0040】

[(e)熱可塑性樹脂]

(e)熱可塑性樹脂としては、フェノキシ樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、ポリエーテルエーテルケトン樹脂、ポリエステル樹脂を挙げることができる。これらの熱可塑性樹脂は各々単独で用いてもよく、2種以上を組み合わせて使用してもよい。熱可塑性樹脂の重量平均分子量は5000〜200000の範囲であるのが好ましい。この範囲よりも小さいとフィルム成型能や機械強度向上の効果が十分発揮されない傾向にあり、この範囲よりも大きいと樹脂組成物との相溶性が十分でない傾向にある。なお本発明における重量平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)法(ポリスチレンン換算)で測定される。GPC法による重量平均分子量は、具体的には、測定装置として(株)島津製作所製LC−9A/RID−6Aを、カラムとして昭和電工(株)社製Shodex K−800P/K−804L/K−804Lを、移動相としてクロロホルム等を用いて、カラム温度40℃にて測定し、標準ポリスチレンの検量線を用いて算出することができる。

【0041】

フェノキシ樹脂の具体例としては、例えば、新日鐵化学(株)製FX280、FX293、ERF001、三菱化学(株)製YX8100、YL6954、YL6974、YL7213、YL6794、YL7553、YL7482等が挙げられる。ポリビニルアセタール樹脂はポリビニルブチラール樹脂が好ましく、ポリビニルアセタール樹脂の具体例としては、電気化学工業(株)製、電化ブチラール4000−2、5000−A、6000−C、6000−EP、積水化学工業(株)製エスレックBHシリーズ、BXシリーズ、KSシリーズ、BLシリーズ、BMシリーズ等が挙げられる。ポリイミドの具体例としては、新日本理化(株)製のポリイミド「リカコートSN20」及び「リカコートPN20」が挙げられる。また、2官能性ヒドロキシル基末端ポリブタジエン、ジイソシアネート化合物及び四塩基酸無水物を反応させて得られる線状ポリイミド(特開2006−37083号公報記載のもの)、ポリシロキサン骨格含有ポリイミド(特開2002−12667号公報、特開2000−319386号公報等に記載のもの)等の変性ポリイミドが挙げられる。ポリアミドイミドの具体例としては、東洋紡績(株)製のポリアミドイミド「バイロマックスHR11NN」及び「バイロマックスHR16NN」が挙げられる。また、日立化成工業(株)製のポリシロキサン骨格含有ポリアミドイミド「KS9100」、「KS9300」等の変性ポリアミドイミドが挙げられる。ポリエーテルスルホンの具体例としては、住友化学(株)製のポリエーテルスルホン「PES5003P」等が挙げられる。ポリスルホンの具体例としては、ソルベンアドバンストポリマーズ(株)製のポリスルホン「P1700」、「P3500」等が挙げられる。

【0042】

本発明に用いられる熱硬化性樹脂組成物に、(e)熱可塑性樹脂を配合する場合には、樹脂組成物中の熱可塑性樹脂の含有量は、特に限定されるものではないが、樹脂組成物中の不揮発分100質量%に対し、0.1〜30質量%が好ましく、1〜10質量%がより好ましい。熱可塑性樹脂の含有量が少なすぎるとフィルム成型能や機械強度向上の効果が発揮されない傾向にあり、多すぎると樹脂組成物の溶融粘度が上昇し、半導体パッケージにオーバーハング等の狭い充填領域が存在する場合、未充填によりボイドの発生を引き起こす可能性や、ワイヤ間隔が狭い場合、ワイヤ流れ等の不良を引き起こす可能性がある。

【0043】

[(f)ゴム粒子]

(f)ゴム粒子は、例えば、当該樹脂組成物のワニスを調製する際に使用する有機溶剤にも溶解せず、エポキシ樹脂などとも相溶しないものである。従って、該ゴム粒子は、本発明の樹脂組成物のワニス中では分散状態で存在する。このようなゴム粒子は、一般には、ゴム成分の分子量を有機溶剤や樹脂に溶解しないレベルまで大きくし、粒子状とすることで調製される。

【0044】

熱硬化性樹脂組成物に使用され得るゴム粒子の好ましい例としては、コアシェル型ゴム粒子、架橋アクリロニトリルブタジエンゴム粒子、架橋スチレンブタジエンゴム粒子、アクリルゴム粒子などが挙げられる。コアシェル型ゴム粒子は、コア層とシェル層とを有するゴム粒子であり、例えば、外層のシェル層がガラス状ポリマーで構成され、内層のコア層がゴム状ポリマーで構成される2層構造、又は外層のシェル層がガラス状ポリマーで構成され、中間層がゴム状ポリマーで構成され、コア層がガラス状ポリマーで構成される3層構造のものなどが挙げられる。ガラス状ポリマー層は、例えば、メタクリル酸メチルの重合物などで構成され、ゴム状ポリマー層は、例えば、ブチルアクリレート重合物(ブチルゴム)などで構成される。ゴム粒子は2種以上を組み合わせて使用してもよい。コアシェル型ゴム粒子の具体例としては、スタフィロイドAC3832、AC3816N、IM−401改1、IM−401改7−17 (商品名、ガンツ化成(株)製)、メタブレンKW−4426(商品名、三菱レイヨン(株)製)が挙げられる。架橋アクリロニトリルブタジエンゴム(NBR)粒子の具体例としては、XER−91(平均粒径0.5μm、JSR(株)製)などが挙げられる。架橋スチレンブタジエンゴム(SBR)粒子の具体例としては、XSK−500(平均粒径0.5μm、JSR(株)製)などが挙げられる。アクリルゴム粒子の具体例としては、メタブレンW300A(平均粒径0.1μm)、W450A(平均粒径0.2μm)(三菱レイヨン(株)製)を挙げることができる。

【0045】

配合するゴム粒子の平均粒径は、好ましくは0.005〜1μmの範囲であり、より好ましくは0.2〜0.6μmの範囲である。本発明で使用されるゴム粒子の平均粒径は、動的光散乱法を用いて測定することができる。例えば、適当な有機溶剤にゴム粒子を超音波などにより均一に分散させ、濃厚系粒径アナライザー(FPAR−1000;大塚電子(株)製)を用いて、ゴム粒子の粒度分布を質量基準で作成し、そのメディアン径を平均粒径とすることで測定することができる。

【0046】

ゴム粒子の含有量は、樹脂組成物中の不揮発分100質量%に対し、好ましくは1〜10質量%であり、より好ましくは2〜5質量%である。

【0047】

[(g)難燃剤]

(g)難燃剤としては、例えば、有機リン系難燃剤、有機系窒素含有リン化合物、窒素化合物、シリコーン系難燃剤、金属水酸化物等が挙げられる。有機リン系難燃剤としては、三光(株)製のHCA、HCA−HQ、HCA−NQ等のフェナントレン型リン化合物、昭和高分子(株)製のHFB−2006M等のリン含有ベンゾオキサジン化合物、味の素ファインテクノ(株)製のレオフォス30、50、65、90、110、TPP、RPD、BAPP、CPD、TCP、TXP、TBP、TOP、KP140、TIBP、北興化学工業(株)製のTPPO、PPQ、クラリアント(株)製のOP930、大八化学(株)製のPX200等のリン酸エステル化合物、有機系窒素含有リン化合物としては、四国化成工業(株)製のSP670、SP703等のリン酸エステルアミド化合物、大塚化学(株)社製のSPB100、SPE100、(株)伏見製薬所製FP−series等のホスファゼン化合物等が挙げられる。金属水酸化物としては、宇部マテリアルズ(株)製のUD65、UD650、UD653等の水酸化マグネシウム、巴工業(株)社製のB−30、B−325、B−315、B−308、B−303、UFH−20等の水酸化アルミニウム等が挙げられる。

【0048】

[他の成分]

本発明に用いられる樹脂組成物には、本発明の効果を阻害しない範囲で、必要に応じて他の成分を配合することができる。他の成分としては、ビニルベンジル化合物、アクリル化合物、マレイミド化合物、ブロックイソシアネート化合物のような熱硬化性樹脂、シリコンパウダー、ナイロンパウダー、フッ素パウダー等の有機充填剤、オルベン、ベントン等の増粘剤、シリコーン系、フッ素系、高分子系の消泡剤又はレベリング剤、イミダゾール系、チアゾール系、トリアゾール系、シラン系カップリング剤等の密着性付与剤、フタロシアニン・ブルー、フタロシアニン・グリーン、アイオジン・グリーン、ジスアゾイエロー、カーボンブラック等の着色剤、ガラス織布、ガラス不織布、有機繊維等のシート状繊維基材等を挙げることができる。

【0049】

本発明のA層の熱硬化性樹脂組成物の調製方法は、特に限定されるものではなく、例えば、上記配合成分を、必要により溶媒等を添加し、回転ミキサーなどを用いて混合する方法などが挙げられる。

【0050】

[A層の製造方法]

本発明のA層とは熱硬化性樹脂組成物を熱硬化させることにより得られる絶縁層である。この絶縁層を形成するために、熱硬化性樹脂組成物を薄膜層用樹脂ペースト、薄膜層用接着シート、薄膜層用硬化物シートの様態とすることができる。これらの様態のA層の製造方法を例示する。

【0051】

(薄膜層用樹脂ペーストの製造方法)

有機溶剤に熱硬化性樹脂組成物を溶解し、樹脂ペーストを製造する。樹脂ペーストを、直接B層上に塗布、乾燥することにより薄膜層用樹脂組成物層を形成する。その後、熱硬化することによりA層を形成することができる。熱硬化性樹脂組成物が粘度の低い樹脂組成物であれば、そのまま樹脂ペーストとして用いることもできる。

【0052】

(薄膜層用接着シートの製造方法)

有機溶剤に熱硬化性樹脂組成物を溶解した樹脂ワニスを調製し、この樹脂ワニスを、バーコーター、ダイコーターなどの装置を用いて、支持体に塗布し、加熱あるいは熱風吹きつけ等により有機溶剤を乾燥させて、支持体上に薄膜層用樹脂組成物層を形成し、接着シートを製造する。その後、接着シートを熱硬化することによりA層を形成することができる。また、樹脂ワニスをシート状繊維基材に含浸させ、乾燥させて、支持体上に薄膜層用樹脂組成物層を形成しても良い。

【0053】

(薄膜層用硬化物シートの製造方法)

また、前記方法にて製造した接着シートを熱硬化させて、流動性を持たない硬化物シートにしても良い。その後、硬化物シートを更に熱硬化することによりA層を形成することができる。

【0054】

樹脂ペースト、あるいは樹脂ワニスを調製する為の有機溶剤としては、例えば、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類、酢酸エチル、酢酸ブチル、セロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、カルビトールアセテート等の酢酸エステル類、セロソルブ、ブチルカルビトール等のカルビトール類、トルエン、キシレン等の芳香族炭化水素類、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等のアミド系溶媒等を挙げることができる。有機溶剤は2種以上を組みわせて用いてもよい。

【0055】

接着シートを作成する場合の支持体としては、ポリエチレン、ポリプロピレン、ポリ塩化ビニル等のポリオレフィンのフィルム、ポリエチレンテレフタレート(以下「PET」と略称することがある。)、ポリエチレンナフタレート等のポリエステルのフィルム、ポリカーボネートフィルム、ポリイミドフィルムなどの各種プラスチックフィルムが挙げられる。また離型紙や銅箔、アルミニウム箔等の金属箔などを使用してもよい。支持体及び後述する保護フィルムには、マッド処理、コロナ処理等の表面処理が施してあってもよい。また、シリコーン樹脂系離型剤、アルキッド樹脂系離型剤、フッ素樹脂系離型剤等の離型剤で離型処理が施してあってもよい。支持体の厚さは特に限定されないが、10〜150μmが好ましく、25〜50μmがより好ましい。

【0056】

接着シートにおいて、支持体が密着していない面には、支持体に準じた保護フィルムをさらに積層することができる。保護フィルムの厚みは、特に限定されるものではないが、例えば、1〜40μmである。保護フィルムを積層することにより、薄膜層用樹脂組成物層の表面へのゴミ等の付着やキズを防止することができる。接着シートは、ロール状に巻きとって貯蔵することもできる。

【0057】

接着シートを作成する場合の、乾燥条件は特に限定されないが、薄膜層用樹脂組成物層への有機溶剤の含有量が10質量%以下、好ましくは5質量%以下となるように乾燥させる。ワニス中の有機溶剤量、有機溶剤の沸点によっても異なるが、例えば30〜60質量%の有機溶剤を含むワニスを50〜150℃で3〜10分乾燥させることにより、薄膜層用樹脂組成物層を形成することができる。

【0058】

薄膜層用硬化物シートとして用いる場合、その硬化物シートは必ずしも完全に熱硬化されている必要はなく、本発明の効果が発揮される程度に硬化されていればよく、実質的に流動性を有しなければよい。ここでいう流動性を有しないとは、例えば、12cm×15cmの硬化物シートを、20cm四方、0.8mm厚のFR4基板に、真空ラミネーターを用いて、温度80℃にて30秒間真空吸引後、温度80℃、圧力7.0kgf/cm2の条件で、耐熱ゴムを介して60秒間プレスすることによりラミネートし、さらに大気圧下で、SUS鏡板を用いて、温度80℃、圧力5.5kgf/cm2の条件で90秒間プレスして平滑化処理を施した際の、薄膜層の最大染み出し長さを測定し、該最大染み出し長さが、0.3mm以下、好ましくは0.2mm以下、より好ましくは0.1mm以下、更に好ましくは0である。熱硬化条件としては、硬化温度150〜200℃、硬化時間1〜10分が挙げられる。

【0059】

[A層の評価]

本発明のA層のガラス転移温度は、実装時のパッケージ反りを低減する為に、80℃以上が好ましく、90℃以上がより好ましく、100℃以上が更に好ましい。また、ガラス転移温度の上限は特に限定されないが、実用的な観点から、300℃以下が好ましく、280℃以下がより好ましい。

【0060】

ここでいう「ガラス転移温度」とは、耐熱性を示す値であり、JIS K 7179に記載の方法にしたがって決定され、具体的には、熱機械分析(TMA)、動的機械分析(DMA)などを用いて測定される。熱機械分析(TMA)としては、例えば、TMA-SS6100(セイコーインスツルメンツ(株)製)、TMA-8310((株)リガク製)などが挙げられ、動的機械分析(DMA)としては、例えば、DMS-6100(セイコーインスツルメンツ(株)製)などが挙げられる。また、ガラス転移温度が分解温度よりも高く、実際にはガラス転移温度が観測されない場合には、分解温度を本発明におけるガラス転移温度とみなすことができる。ここでいう分解温度とは、JIS K 7120に記載の方法にしたがって測定したときの質量減少率が5%となる温度で定義される。

【0061】

本発明のA層の厚みは、十分な剛性を付与するという観点、パッケージ反り防止効果向上という観点から、1μm以上が好ましく、3μm以上がより好ましく、5μm以上が更に好ましく、10μm以上が更に一層好ましく、15μm以上が殊更好ましく、20μm以上が特に好ましい。また、半導体パッケージの薄型化の観点、パッケージ反り防止効果向上という観点から、好ましくは200μm以下、150μm以下、更には100μm以下が好ましく、90μm以下がより好ましく、80μm以下が更に好ましく、70μm以下が更に一層好ましく、60μm以下が殊更好ましく、50μm以下が特に好ましく、40μm以下がとりわけ好ましい。

【0062】

本発明のA層の平均熱膨張率は、実装時のパッケージ反りを低減する為に、45ppm以下が好ましく、40ppm以下がより好ましく、35ppm以下が更に好ましく、30ppm以下が更に一層好ましく、25ppm以下が殊更好ましく、20ppm以下が特に好ましい。また、実用的な観点から、4ppm以上が好ましく、5ppm以上がより好ましく、6ppm以上が更に好ましく、7ppm以上が更に一層好ましく、8ppm以上が殊更好ましく、9ppm以上が特に好ましい。

【0063】

本発明のA層の弾性率は、実装時のパッケージ反りを低減する為に、5GPa以上が好ましく、8GPa以上がより好ましく、10GPa以上が更に好ましく、12GPa以上が更に一層好ましい。また、封止後の基板切削性向上の観点から、25GPa以下が好ましく、20GPa以下がより好ましい。

【0064】

<(B層)弾性率が0.1GPa以上1GPa以下である封止層>

本発明のB層は、反りを低減するために弾性率が0.1GPa以上1GPa以下であることが特徴である。B層は熱硬化工程後の絶縁層のことを意味する。このB層は、熱硬化性樹脂組成物を用いて得ることができ、半導体パッケージの絶縁層に適するものであれば、特に制限なく使用できる。前記で説明したA層に使用する樹脂組成物と同様のものを使用することができる。

【0065】

[B層の製造方法]

本発明のB層とは熱硬化性樹脂組成物を熱硬化させることにより得られる絶縁層である。この絶縁層を形成するために、B層は、前記で説明したA層の製造方法と同様にして、封止層用樹脂ペーストを、直接C層上に塗布、乾燥することにより封止層用樹脂組成物層を形成して、熱硬化することによりB層を形成することができる。また、支持体上に封止層用樹脂組成物層を形成し、封止層用接着シートを製造して、封止層用接着シートを熱硬化することによりB層を形成することができる。

【0066】

[B層の評価]

B層の厚みは、半導体素子を埋め込むことができれば特に制限されないが、半導体素子の埋め込みを充分に行うという観点から、100μm以上が好ましく、150μm以上がより好ましく、200μm以上が更に好ましい。また、半導体パッケージの薄型化という観点から、600μm以下が好ましく、500μm以下がより好ましく、400μm以下が更に好ましい。

【0067】

B層の弾性率は、実装時のパッケージ反りの低減と応力緩和の為に、1GPa以下が好ましく、0.8GPa以下がより好ましく、0.5GPa以下が更に好ましい。一方、ラミネート性担保の観点から、0.01GPa以上が好ましく、0.05GPa以上がより好ましく、0.1GPa以上が更に好ましい。

【0068】

A層の弾性率とB層の弾性率との関係は、パッケージ反りを低減させるという観点から、A層の弾性率を1とした場合のB層の弾性率が、0.004〜0.2の範囲であるのが好ましく、0.005〜0.15の範囲であるのが好ましく、0.008〜0.08の範囲であるのがより好ましく、0.01〜0.0625の範囲であるのが更に好ましい。

【0069】

B層の平均熱膨張率は、実装時のパッケージ反りを低減する為に、200ppm以下が好ましく、180ppm以下がより好ましく、160ppm以下が更に好ましく、140ppm以下が更に一層好ましく、120ppm以下が更に一層好ましい。また、実用的な観点から、4ppm以上が好ましく、30ppm以上がより好ましく、50ppm以上が更に好ましく、70ppm以上が更に一層好ましい。

【0070】

<(C層)回路基板層>

本発明でいう「回路基板層」とは、特に制限は無いが、ガラスエポキシ基板、金属基板、ポリエステル基板、ポリイミド基板、BTレジン基板、熱硬化型ポリフェニレンエーテル基板等が挙げられる。回路基板層の厚みは、半導体パッケージの小型化という観点から、100μm以下が好ましく、90μm以下がより好ましく、80μm以下が更に好ましく、70μm以下が更に一層好ましい。また、パッケージ反りを低減させるという観点から、10μm以上が好ましく、20μm以上がより好ましく、30μm以上が更に好ましく、40μm以上が更に一層好ましく、50μm以上が殊更好ましい。

【0071】

C層の厚みとA層の厚みとの関係は、パッケージ反りを低減させるという観点から、C層の厚みを1とした場合、A層の厚みが0.05〜3の範囲が好ましく、0.05〜2の範囲であるのが好ましく、0.08〜1.8の範囲であるのが好ましく、0.11〜1.6の範囲であるのがより好ましく、0.14〜1.4の範囲であるのが更に好ましく、0.17〜1.2の範囲であるのが更に一層好ましい。

【0072】

C層の厚みとB層の厚みとの関係は、パッケージ反りを低減させるという観点から、C層の厚みを1とした場合、B層の厚みが0.05〜10の範囲であるのが好ましく、0.08〜9の範囲であるのが好ましく、0.11〜8の範囲であるのがより好ましく、0.14〜7の範囲であるのが更に好ましく、0.17〜6の範囲であるのが更に一層好ましい。

【0073】

<半導体パッケージの製造方法>

本発明の半導体パッケージの製造方法は、(A層)弾性率が5GPa以上25GPa以下である薄膜層、(B層)弾性率が0.1GPa以上1GPa以下である封止層、(C層)回路基板層、を順番に有する半導体パッケージの製造方法であって、B層がC層上の半導体素子を覆うようにして封止させる方法である。

【0074】

まず、B層の形成方法について述べる。例えば、封止層用樹脂ペーストを直接C層上に塗布、乾燥することによりB層を形成する方法がある。他の形成方法としては、封止層用接着シートをC層上にラミネートすることによりB層を形成する方法がある。

【0075】

[方法1]封止層用樹脂ペーストを用いる封止層形成方法

封止層用樹脂ペーストを用いて、スクリーン印刷工程によって回路基板層上に封止層用樹脂組成物層を形成する。無溶剤の場合は、印刷後の乾燥は行わなくても良い。他の方法としては、封止層用樹脂ペーストを用いてトランスファー成型工程によって封止層用樹脂組成物層を形成する。スクリーン印刷工程後、あるいはトランスファー成型工程後、薄膜層との密着性を損なわない程度に熱硬化させても良い。

【0076】

[方法2]封止層用接着シートを用いる封止層形成方法

封止層用接着シートを回路基板層に対向させ、ラミネートし、C層上に封止層用樹脂組成物層を形成する。ラミネート後、支持体を剥離する。支持体の剥離後に、薄膜層との密着性を損なわない程度に熱硬化させても良い。

【0077】

次に、A層の形成方法について述べる。回路基板上に封止層を形成した後に封止層上に薄膜層を形成する。薄膜層の形成には封止層の形成方法と同様の方法を用いることができる。例えば、薄膜層用樹脂ペーストをB層上に塗布、乾燥することによりA層を形成する方法、薄膜層用接着シートをB層上にラミネートすることによりA層を形成する方法がある。また、薄膜層用接着シートを硬化させた薄膜層用硬化物シートをB層上にラミネートすることによりA層を形成することもできる。

【0078】

[方法3]薄膜層用樹脂ペーストを用いる薄膜層形成方法

上記方法1または方法2の方法で、封止層用樹脂組成物層を形成する。次いで、薄膜層用樹脂ペーストを用いて、スクリーン印刷工程によって封止層上に薄膜層用樹脂組成物層を形成する。無溶剤の場合は、印刷後の乾燥は行わなくても良い。他の方法としては、薄膜層用樹脂ペーストを用いてトランスファー成型工程によって薄膜層用樹脂組成物層を形成する。次いで、熱硬化することで薄膜層を形成する。

【0079】

[方法4]薄膜層用接着シートを用いる薄膜層形成方法

上記方法1または方法2の方法で、封止層用樹脂組成物層を形成する。次いで、薄膜層用接着シートを封止層に対向させ、ラミネートし、熱硬化することで薄膜層を形成する。ラミネート後、支持体を剥離する。

【0080】

[方法5]薄膜層用硬化物シートを用いる薄膜層形成方法

上記方法1または方法2によって、封止層用樹脂組成物層を形成する。封止層用樹脂組成物層は硬化させずに、薄膜層用硬化物シートと密着させることができる程度の流動性、タックがあることが好ましい。薄膜層用硬化物シートを封止層用樹脂組成物層に対向させ、ラミネートし、熱硬化して、封止層及び薄膜層を形成する。ラミネート後、支持体を剥離する。

【0081】

上述のように、熱硬化工程を経ることで封止層及び薄膜層を形成し、絶縁層とすることで、半導体パッケージを得ることができる。

【0082】

次に、あらかじめ薄膜層用接着シートと封止層用接着シートを積層して、二層接着シートにして、該二層接着シートを用いての封止層と薄膜層を形成する方法について述べる。

【0083】

具体的には、以下の工程が挙げられる。

工程1)樹脂ワニスを支持体に塗布し、乾燥させて、薄膜層用接着シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させて薄膜層用接着シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用接着シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、二層接着シートを製造する工程

工程4)二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【0084】

その後、熱硬化工程を経ることで封止層及び薄膜層を形成し、絶縁層とすることで、半導体パッケージを得ることができる。あるいは、

【0085】

工程1)樹脂ワニスを支持体に塗布し、乾燥させ、熱硬化して、薄膜層用硬化物シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させ、熱硬化して薄膜層用硬化物シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用硬化物シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、一部硬化二層接着シートを製造する工程

工程4)一部硬化二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【0086】

その後、熱硬化工程を経ることで封止層及び薄膜層を形成し、絶縁層とすることで、半導体パッケージを得ることができる。

【0087】

半導体素子はC層上に配置され、B層がC層上の半導体素子を覆うようにして封止している。半導体素子の厚みは、半導体パッケージの薄型化という観点から、300μm以下が好ましく、250μm以下がより好ましく、200μm以下が更に好ましい。また、性能を十分に発揮するという観点から、50μm以上が好ましく、100μm以上がより好ましい。

【0088】

[スクリーン印刷工程]

樹脂ペーストをスクリーン印刷する場合、樹脂ペーストの粘度は、20Pa・S/25℃〜40Pa・S/25℃の粘度が好ましい。スクリーン印刷後のボイド発生を抑制する為に加熱減量は5%以下であることが望ましい。印刷後、50〜150℃、10〜60分で、有機溶媒を乾燥させる。

【0089】

[トランスファー成型工程]

本工程は、樹脂ペーストをトランスファー成型する工程であり、回路基板を金型に配置し、樹脂ペーストを流し込み、170〜190℃、1〜5分で成型し、成型後、金型から離型する。

【0090】

[ラミネート工程]

本工程は、封止層用接着シートを、封止層用接着シートの樹脂面と回路基板の半導体素子が積層されている面を対向させ、回路基板上の半導体素子を覆うようにして回路基板に配置し、減圧下で、弾性材を介して加熱及び加圧することにより回路基板上に積層する工程である。あるいは、薄膜層用接着シート又は薄膜層用硬化物シートの薄膜層用樹脂組成物層又は硬化物層面を、封止層用樹脂組成物層又は封止層上に配置し、減圧下で、弾性材を介して加熱及び加圧することにより積層する工程である。減圧下とは、空気圧を20mmHg(26.7hPa)以下に減じた雰囲気下である。ラミネート工程において、加熱および加圧は、加熱されたSUS鏡板等の金属板を支持体側からプレスすることにより行うことができるが、金属板を直接プレスするのではなく、回路基板上の半導体素子に封止層が十分に追随するよう、耐熱ゴム等の弾性材を介してプレスを行う。プレスは、温度が好ましくは70〜140℃(より好ましくは80〜130℃)、圧力が好ましくは1〜11kgf/cm2(9.8×104〜107.9×104N/m2)、時間が好ましくは10〜180秒(より好ましくは20〜130秒)の範囲で行われる。次いで、大気圧下で、SUS鏡板を用いて、プレスを行ってもよい。

【0091】

ラミネート工程は、市販されている真空ラミネーターによって連続的に行うことができる。市販されている真空ラミネーターとしては、例えば、(株)名機製作所製 真空加圧式ラミネーター、ニチゴー・モートン(株)製 バキュームアップリケーター等が挙げられる。

【0092】

[熱硬化工程]

本工程は、封止層用樹脂組成物層及び薄膜層用樹脂組成物層を熱硬化し絶縁層を形成する熱硬化工程である。熱硬化条件は熱硬化性樹脂組成物の種類等によっても異なるが、硬化温度が150〜200℃、硬化時間が15〜90分であるのが好ましい。スクリーン印刷工程、トランスファー成型工程、または、ラミネート工程の後、熱硬化工程を行う。

【0093】

[支持体を剥離する工程]

本工程は、半導体パッケージから支持体を剥離する工程である。支持体の剥離は、手動で剥離してもよく、自動剥離装置により機械的に剥離してもよい。支持体として金属箔を用いた場合はエッチング溶液によりエッチングすることで除去してもよい。支持体の剥離は熱硬化工程前に行うのが好ましい。

【0094】

絶縁層の厚さは、基本的に薄膜層及び封止層の合計の厚さが踏襲される。したがって、絶縁層の厚さは、101〜600μmが好ましく、105〜550μmがより好ましく、110〜500μmが更に好ましい。絶縁層の厚みは硬化後の断面図を顕微鏡等で測定することもできる。また、薄膜層用樹脂組成物層と薄膜層、封止層用樹脂組成物層と封止層の厚みは基本的に同じ値となる。

【0095】

熱硬化後の半導体パッケージのパッケージ反り値は、熱硬化工程後の実装性向上という観点から、235μm以下が好ましく、220μm以下がより好ましく、200μm以下が更に好ましく、180μm以下が更に一層好ましく、160μm以下が殊更好ましく、150μm以下が特に好ましく、140μm以下がとりわけ好ましく、130μm以下がなおさら好ましい。一方、パッケージ反り値の下限値は、低ければ低い方がよく、20μm以上、10μm以上、5μm以上、0.1μm以上、0μm以上などである。

【0096】

ピーク温度260℃10秒以上のリフロー処理した後の半導体パッケージのパッケージ反り値は、プリント配線板への実装性向上という観点から、360μm以下が好ましく、330μm以下がより好ましく、310μm以下が更に好ましく、250μm以下が更に一層好ましく、220μm以下が殊更好ましく、220μm以下が特に好ましく、200μm以下がとりわけ好ましく、170μm以下がなおさら好ましい。一方、パッケージ反り値の下限値は、低ければ低い方がよく、20μm以上、10μm以上、5μm以上、0.1μm以上、0μm以上などである。

【実施例】

【0097】

以下、本発明を実施例により具体的に説明するが、本発明はこれらの実施例に限定されるものではない。なお、以下の記載において、「部」は「質量部」を意味する。

【0098】

[測定方法・評価方法]

まずは各種測定方法・評価方法について説明する。

【0099】

[厚み測定]

実施例及び比較例で用いた薄膜層用樹脂組成物層、封止層用樹脂組成物層を、接触式層厚計((株)ミツトヨ製、MCD−25MJ)を用いて測定した。

【0100】

[パッケージ反りの測定及び評価]

実施例及び比較例で得られた半導体パッケージを2.1cm×1.6cmにダイシングし、半導体パッケージのパッケージ反りを室温にて測定した。測定装置はシャドウモアレ測定装置(ThermoireAXP:Akrometrix製)を用いて、電子情報技術産業協会規格のJEITA ED−7306に準じて測定した。具体的には、測定領域の基板面の全データの最小二乗法によって算出した仮想平面を基準面とし、その基準面から垂直方向の最大値をAとし、最小値をBとした時の、|A|+|B|の値(Coplanarity)をパッケージ反り値とし、次のように評価した。

◎:100μm未満

○:100μm以上150μm未満。

△:150μm以上240μm未満

×:240μm以上。

【0101】

[リフロー後のパッケージ反りの測定及び評価]

実施例及び比較例で得られた半導体パッケージを2.1cm×1.6cmにダイシングし、リフローによる処理後の半導体パッケージのパッケージ反りを室温にて測定した。測定装置はシャドウモアレ測定装置(ThermoireAXP:Akrometrix製)を用いて、電子情報技術産業協会規格のJEITA ED−7306に準じて測定した。具体的には、測定領域の基板面の全データの最小二乗法によって算出した仮想平面を基準面とし、その基準面から垂直方向の最大値をAとし、最小値をBとした時の、|A|+|B|の値(Coplanarity)をパッケージ反り値とし、次のように評価した。

◎:160μm未満

○:160μm以上260μm未満。

△:260μm以上365μm未満

×:365μm以上

【0102】

[平均熱膨張率及びガラス転移温度の測定]

実施例及び比較例において得られた接着シートを180℃で90分間加熱することで熱硬化させ、PETフィルムを剥離することによりシート状の硬化物を得た。上記硬化物を、幅約5mm、長さ約15mmの試験片に切断し、熱機械分析装置TMA-SS6100(セイコーインスツルメンツ(株)製)を使用して、引張加重法で熱機械分析を行った。試験片を前記装置に装着後、荷重1g、昇温速度5℃/分の測定条件にて連続して2回測定した。2回目の測定における25℃から150℃までの平均熱膨張率(ppm)を算出した。また2回目の測定における寸法変化シグナルの傾きが変化する点からガラス転移温度(℃)を算出した。

【0103】

[弾性率の測定]

実施例及び比較例において得られた接着シートを180℃で90分間加熱することで熱硬化させ、PETフィルムを剥離することによりシート状の硬化物を得た。上記硬化物を幅約7mm、長さ約40mmの試験片の切断し、動的機械分析装置DMS-6100(セイコーインスツルメンツ(株)製)を使用して、引張モードにて動的機械分析を行った。試験片を前記装置に装着後、周波数1Hz、昇温速度5℃/分の測定条件にて測定した。かかる測定における25℃のときの貯蔵弾性率(E‘)の値を読み取った。

【0104】

<製造例1>

液状ビスフェノールA型エポキシ樹脂(エポキシ当量180、三菱化学(株)製「エピコート828EL」)19部と、ナフタレン型4官能エポキシ樹脂(エポキシ当量163、DIC(株)製「HP4700」)43部とをMEK31部とシクロヘキサノン31部との混合液に撹拌しながら加熱溶解させた。そこへ、ノボラック構造を有するフェノール系硬化剤(DIC(株)製「LA7052」、固形分が60重量%のMEK溶液、フェノール性水酸基当量120)31部、フェノキシ樹脂(分子量50000、三菱化学(株)製「E1256」の不揮発分40重量%のMEK溶液)8部、硬化触媒(四国化成工業(株)製、「2E4MZ」)0.1部、球形シリカ(SOC2)320部を混合し、高速回転ミキサーで均一に分散して、樹脂ワニス1を作製した。

【0105】

<製造例2>

ポリイミド樹脂(味の素ファインテクノ(株)製、「T2」)40部と、ビスフェノールAノボラック型エポキシ樹脂のジエチレングリコールモノエチルエーテルアセテート(以下、EDGAcと記す)及びイプゾール150(芳香族炭化水素系混合溶媒:出光石油化学(株)製)混合ワニス(固形分75重量%、エポキシ当量210、三菱化学(株)製「157S70」)9.5部と、フェノールノボラック樹脂(DIC(株)製「TD2090」、固形分が60重量%のMEK溶液、フェノール性水酸基当量105)2.1部と、イミダゾール誘導体(三菱化学(株)製「P200H50」)0.1部と、球形シリカ(SOC2)15部とを混合し、高速回転ミキサーで均一に分散して、樹脂ワニス2を作製した。

【0106】

<製造例3>

液状ビスフェノールA型エポキシ樹脂(エポキシ当量180、三菱化学(株)製「エピコート828EL」)23.5部と、ナフタレン型4官能エポキシ樹脂(エポキシ当量163、DIC(株)製「HP4700」)20部とをMEK17部とシクロヘキサノン17部との混合液に撹拌しながら加熱溶解させた。そこへ、ノボラック構造を有するフェノール系硬化剤(DIC(株)製「LA7054」、固形分が60重量%のMEK溶液、フェノール性水酸基当量125)31部、フェノキシ樹脂(分子量50000、三菱化学(株)製「E1256」の不揮発分40重量%のMEK溶液)20部、硬化触媒(四国化成工業(株)製、「2E4MZ」)0.15部、球形シリカ(SOC2)50部を混合し、高速回転ミキサーで均一に分散して、樹脂ワニス3を作製した。

【0107】

<製造例4>

液状ビスフェノールA型エポキシ樹脂(エポキシ当量180、三菱化学(株)製「エピコート828EL」)19部と、ナフタレン型4官能エポキシ樹脂(エポキシ当量163、DIC(株)製「HP4700」)15部とをMEK14部とシクロヘキサノン14部との混合液に撹拌しながら加熱溶解させた。そこへ、ノボラック構造を有するフェノール系硬化剤(DIC(株)製「LA7052」、固形分が60重量%のMEK溶液、フェノール性水酸基当量120)20部、フェノキシ樹脂(分子量50000、三菱化学(株)製「E1256」の不揮発分40重量%のMEK溶液)15部、硬化触媒(四国化成工業(株)製、「2E4MZ」)0.2部、球形シリカ(SOC2)75部を混合し、高速回転ミキサーで均一に分散して、樹脂ワニス4を作製した。

【0108】

<製造例5>

ポリイミド樹脂(味の素ファインテクノ(株)製、「T2」)15.5部と、ビスフェノールAノボラック型エポキシ樹脂のジエチレングリコールモノエチルエーテルアセテート(以下、EDGAcと記す)及びイプゾール150(芳香族炭化水素系混合溶媒:出光石油化学(株)製)混合ワニス(固形分75重量%、エポキシ当量210、三菱化学(株)製「157S70」)14.4部と、フェノールノボラック樹脂(DIC(株)製「TD2090」、固形分が60重量%のMEK溶液、フェノール性水酸基当量105)4.6部と、イミダゾール誘導体(三菱化学(株)製「P200H50」)0.2部と、球形シリカ(SOC2)15部とを混合し、高速回転ミキサーで均一に分散して、樹脂ワニス5を作製した。

【0109】

<実施例1>

(薄膜層用硬化物シートの製造)

樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが10μmになるよう、バーコータにて均一に塗布し、80〜120℃(平均100℃)で7分間乾燥することにより薄膜層用接着シートを得た。該樹脂シートを、180℃10分間熱硬化させ、薄膜層用硬化物シートを得た。硬化物層のガラス転移温度は120℃であった。

【0110】

(封止層用接着シートの製造)

樹脂ワニス2をアルキッド系離型剤で処理されたPETフィルム(38μm)の離型処理面上に、乾燥後の封止層用樹脂組成物層の厚さが300μmになるよう、バーコータにて均一に塗布し、80〜120℃(平均100℃)で7分間乾燥することにより封止層用接着シートを得た。

【0111】

(一部硬化二層接着シートの製造)

薄膜層用硬化物シートの硬化物面に、封止層用接着シートの封止層用樹脂組成物層が接するように配置し、モートン・インターナショナル・インコーポレイティド製の真空ラミネーターV160を使用して温度80℃にて20秒間真空吸引後、圧力1.0kgf/cm2の条件で、PETフィルム上から、耐熱ゴムを介して20秒間ラミネートして、二層シートを得た。

【0112】

(一部硬化二層接着シートの積層及び平滑化)

前記二層シートを、半導体素子が搭載された回路基板(半導体素子大きさ2.0cm×1.25cm、厚み200μm、コア基板厚み60μm)の半導体素子が搭載されている側に、封止層用樹脂組成物層が接するようにラミネートした。ラミネート工程には(株)名機製作所製の真空加圧式ラミネーターMVLP−500を用い、温度100℃にて30秒間真空吸引後、温度120℃、圧力7.0kg/cm2の条件でPETフィルム上から、耐熱ゴムを介して30秒間プレスすることによりラミネートし、次いで、大気圧下で、SUS鏡板を用いて、温度120℃、圧力6.0kg/cm2の条件で60秒間プレスを行うことで、二層シートの平滑化を行った。

【0113】

(一部硬化二層接着シートの熱硬化)

PETフィルムを剥離した後、二層シートを積層した回路基板を、熱風循環炉を用いて180℃、90分の条件で、熱硬化させて絶縁層を形成した。これにより、半導体素子が絶縁層に封止された半導体パッケージを得た。

【0114】

<実施例2>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが20μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0115】

<実施例3>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが40μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0116】

<実施例4>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが80μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0117】

<実施例5>

薄膜層用硬化物シートの製造工程において、薄膜層用接着シートを熱硬化させずに、そのまま薄膜層用接着シートを薄膜層用硬化物シートの代わりに用いた以外は、実施例3と同様にして半導体パッケージを得た。

【0118】

<実施例6>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1の代わりに樹脂ワニス3を用いたこと以外は、実施例3と同様にして半導体パッケージを得た。

【0119】

<実施例7>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが100μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0120】

<実施例8>

封止層用接着シートの製造工程において、樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の封止層用樹脂組成物層の厚さが100μmになるよう、バーコータにて均一に塗布したこと以外は、実施例2と同様にして半導体パッケージを得た。

【0121】

<実施例9>

封止層用接着シートの製造工程において、樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の封止層用樹脂組成物層の厚さが600μmになるよう、バーコータにて均一に塗布したこと以外は、実施例2と同様にして半導体パッケージを得た。

【0122】

<実施例10>

コア基板厚みを40μmにしたこと以外は、実施例8と同様にして半導体パッケージを得た。

【0123】

<実施例11>

薄膜層用接着シートの厚みを20μmとし、コア基板厚みを100μmにしたこと以外は、実施例5と同様にして半導体パッケージを得た。

【0124】

<実施例12>

樹脂ワニス4をガラス織布に含浸、80〜120℃(平均100℃)で乾燥させ、アルキッド系離型処理済PETフィルム(38μm)上に、乾燥後の薄膜層用樹脂組成物層の厚さが20μmになるように薄膜層用接着シートを得た。該樹脂シートを、180℃10分間熱硬化させ、薄膜層用硬化物シートを得た。硬化物層のガラス転移温度は140℃であった。該薄膜層用硬化物シートを用いること以外は、実施例1と同様にして半導体パッケージを得た。

【0125】

<実施例13>

封止層用接着シートの製造工程において、樹脂ワニス2の代わりに樹脂ワニス5を用いたこと以外は、実施例11と同様にして半導体パッケージを得た。

【0126】

<実施例14>

薄膜層用硬化物シートの製造工程において、樹脂ワニス1をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の薄膜層用樹脂組成物層の厚さが150μmになるよう、バーコータにて均一に塗布したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0127】

<比較例1>

薄膜層用硬化物シートを用いず、封止層用接着シートのみで半導体素子を封止したこと以外は、実施例1と同様にして半導体パッケージを得た。

【0128】

<比較例2>

比較例1の樹脂ワニス2の代わりに、樹脂ワニス1を用いたこと以外は、比較例1と同様にして半導体パッケージを得た。

【0129】

<比較例3>

(薄膜層用硬化物シートの製造)

樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の樹脂組成物層の厚さが40μmになるよう、バーコータにて均一に塗布し、80〜120℃(平均100℃)で7分間乾燥することにより接着シートを得た。該樹脂シートを、180℃10分間熱硬化させ、硬化物シートを得た。硬化物層のガラス転移温度は90℃であった。

【0130】

(封止層用接着シートの製造)

樹脂ワニス1をアルキッド系離型剤で処理されたPETフィルム(38μm)の離型処理面上に、乾燥後の樹脂組成物層の厚さが300μmになるよう、バーコータにて均一に塗布し、80〜120℃(平均100℃)で7分間乾燥することにより接着シートを得た。その後、実施例1と同様にして半導体パッケージを得た。

【0131】

<比較例4>

封止層用接着シートの製造工程において、樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の封止層用樹脂組成物層の厚さが80μmになるよう、バーコータにて均一に塗布したこと以外は、実施例2と同様にして半導体パッケージを得た。

【0132】

<比較例5>

封止層用接着シートの製造工程において、樹脂ワニス2をアルキッド系離型処理済PETフィルム(38μm)に、乾燥後の封止層用樹脂組成物層の厚さが700μmになるよう、バーコータにて均一に塗布したこと以外は、実施例2と同様にして半導体パッケージを得た。

【0133】

結果を表1、表2、表3に示す。

【0134】

【表1】

【0135】

【表2】

【0136】

【表3】

【0137】

表1、表2の結果から、実施例1〜14は本発明の半導体パッケージを用いているため、パッケージ反りの少ない半導体パッケージとなっている。一方、表3の結果から、比較例1〜5は本発明の半導体パッケージを用いておらず、パッケージ反りが大きいものとなってしまった。

【産業上の利用可能性】

【0138】

回路基板が薄くとも、パッケージ反りを抑制することができる半導体パッケージを提供できるようになった。更にこれらを搭載した、コンピューター、携帯電話、デジタルカメラ、テレビ、等の電気製品や、自動二輪車、自動車、電車、船舶、航空機、等の乗物も提供できるようになった。

【符号の説明】

【0139】

1 半導体パッケージ

2 薄膜層

3 封止層

4 回路基板層

5 半導体素子

【特許請求の範囲】

【請求項1】

(A層)弾性率が5GPa以上25GPa以下である薄膜層、

(B層)弾性率が0.1GPa以上1GPa以下である封止層、

(C層)回路基板層、

を順番に有し、

A層の厚みが1〜200μmであり、B層の厚みが100〜600μmであり、C層の厚みが1〜100μmであり、

パッケージ反りが235μm以下であることを特徴とする半導体パッケージ。

【請求項2】

C層の厚みを1とした場合、A層の厚みが0.05〜3の範囲であることを特徴とする、請求項1に記載の半導体パッケージ。

【請求項3】

C層の厚みを1とした場合、B層の厚みが0.05〜10の範囲であることを特徴とする、請求項1又は2に記載の半導体パッケージ。

【請求項4】

前記A層の厚みが10〜150μmであり、前記B層の厚みが100〜500μmであり、前記C層の厚みが50〜100μmであり、パッケージ反りが0.1〜200μmであることを特徴とする、請求項1〜3のいずれか1項記載の半導体パッケージ。

【請求項5】

前記A層の厚みが20〜70μmであることを特徴とする、請求項1〜4のいずれか1項記載の半導体パッケージ。

【請求項6】

リフロー処理後のパッケージ反りが360μm以下であることを特徴とする、請求項1〜5のいずれか1項に記載の半導体パッケージ。

【請求項7】

リフロー処理後のパッケージ反りが0.1〜250μmであることを特徴とする、請求項1〜6のいずれか1項に記載の半導体パッケージ。

【請求項8】

封止層用樹脂ペーストを直接C層上に塗布、乾燥することによりB層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項9】

封止層用接着シートをC層上にラミネートすることによりB層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項10】

薄膜層用樹脂ペーストをB層上に塗布、乾燥することによりA層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項11】

薄膜層用接着シートをB層上にラミネートすることによりA層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項12】

薄膜層用硬化物シートをB層上にラミネートすることによりA層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項13】

下記工程1)〜4)を含有することを特徴とする請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

工程1)樹脂ワニスを支持体に塗布し、乾燥させて、薄膜層用接着シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させて薄膜層用接着シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用接着シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、二層接着シートを製造する工程

工程4)二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【請求項14】

下記工程1)〜4)を含有することを特徴とする請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

工程1)樹脂ワニスを支持体に塗布し、乾燥させ、熱硬化して、薄膜層用硬化物シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させ、熱硬化して薄膜層用硬化物シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用硬化物シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、一部硬化二層接着シートを製造する工程

工程4)一部硬化二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【請求項1】

(A層)弾性率が5GPa以上25GPa以下である薄膜層、

(B層)弾性率が0.1GPa以上1GPa以下である封止層、

(C層)回路基板層、

を順番に有し、

A層の厚みが1〜200μmであり、B層の厚みが100〜600μmであり、C層の厚みが1〜100μmであり、

パッケージ反りが235μm以下であることを特徴とする半導体パッケージ。

【請求項2】

C層の厚みを1とした場合、A層の厚みが0.05〜3の範囲であることを特徴とする、請求項1に記載の半導体パッケージ。

【請求項3】

C層の厚みを1とした場合、B層の厚みが0.05〜10の範囲であることを特徴とする、請求項1又は2に記載の半導体パッケージ。

【請求項4】

前記A層の厚みが10〜150μmであり、前記B層の厚みが100〜500μmであり、前記C層の厚みが50〜100μmであり、パッケージ反りが0.1〜200μmであることを特徴とする、請求項1〜3のいずれか1項記載の半導体パッケージ。

【請求項5】

前記A層の厚みが20〜70μmであることを特徴とする、請求項1〜4のいずれか1項記載の半導体パッケージ。

【請求項6】

リフロー処理後のパッケージ反りが360μm以下であることを特徴とする、請求項1〜5のいずれか1項に記載の半導体パッケージ。

【請求項7】

リフロー処理後のパッケージ反りが0.1〜250μmであることを特徴とする、請求項1〜6のいずれか1項に記載の半導体パッケージ。

【請求項8】

封止層用樹脂ペーストを直接C層上に塗布、乾燥することによりB層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項9】

封止層用接着シートをC層上にラミネートすることによりB層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項10】

薄膜層用樹脂ペーストをB層上に塗布、乾燥することによりA層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項11】

薄膜層用接着シートをB層上にラミネートすることによりA層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項12】

薄膜層用硬化物シートをB層上にラミネートすることによりA層を形成することを特徴とする、請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

【請求項13】

下記工程1)〜4)を含有することを特徴とする請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

工程1)樹脂ワニスを支持体に塗布し、乾燥させて、薄膜層用接着シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させて薄膜層用接着シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用接着シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、二層接着シートを製造する工程

工程4)二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【請求項14】

下記工程1)〜4)を含有することを特徴とする請求項1〜7のいずれか1項に記載の半導体パッケージの製造方法。

工程1)樹脂ワニスを支持体に塗布し、乾燥させ、熱硬化して、薄膜層用硬化物シートを製造する工程又は樹脂ワニスをシート状繊維基材に含浸させ、乾燥させ、熱硬化して薄膜層用硬化物シートを製造する工程

工程2)樹脂ワニスを支持体に塗布し、乾燥させて、封止層用接着シートを製造する工程

工程3)薄膜層用硬化物シートと封止層用接着シートとをラミネートして、封止層用接着シートの支持体を除去して、一部硬化二層接着シートを製造する工程

工程4)一部硬化二層接着シートの封止層用樹脂組成物層面をC層上にラミネートする工程

【図1】

【公開番号】特開2013−38410(P2013−38410A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2012−155527(P2012−155527)

【出願日】平成24年7月11日(2012.7.11)

【出願人】(000000066)味の素株式会社 (887)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成24年7月11日(2012.7.11)

【出願人】(000000066)味の素株式会社 (887)

【Fターム(参考)】

[ Back to top ]