半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法

【課題】半導体基板のごく表層部の不純物分析を、高感度かつ高精度に実施することのできる、半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法を提供する。

【課題を解決するための手段】アンモニア溶液の液面に対して、半導体基板の一主面を並行に対向させて配置し、前記アンモニア溶液の液面と前記半導体基板の一主面との距離が均等になるように保持した状態で、常温下にて放置することを特徴とする半導体基板の酸化膜形成方法であり、さらに、半導体基板の一主面はシリコン、窒化ガリウムのいずれかで構成されていること、アンモニア溶液の液面と半導体基板の一主面との距離が3mm以上20mm以下、放置時間が60分以上400分以下であること、アンモニア溶液の濃度が15重量%以上35重量%以下であることが望ましい。

【課題を解決するための手段】アンモニア溶液の液面に対して、半導体基板の一主面を並行に対向させて配置し、前記アンモニア溶液の液面と前記半導体基板の一主面との距離が均等になるように保持した状態で、常温下にて放置することを特徴とする半導体基板の酸化膜形成方法であり、さらに、半導体基板の一主面はシリコン、窒化ガリウムのいずれかで構成されていること、アンモニア溶液の液面と半導体基板の一主面との距離が3mm以上20mm以下、放置時間が60分以上400分以下であること、アンモニア溶液の濃度が15重量%以上35重量%以下であることが望ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表層不純物分析に係り、特に半導体基板の表層不純物分析に好適な、半導体基板の酸化膜の形成方法と、この酸化膜を用いた半導体基板の不純物分析方法に関する。

【背景技術】

【0002】

シリコンウェーハに代表される半導体基板の表層不純物分析、特に金属元素の分析においては、近年、ますますその分析感度の向上が求められている。分析方法としては、電気特性評価法や化学分析法などがあるが、分析対象元素の特定ができること、シリコンウェーハの主面に対して深さ方向の情報が的確に得られるという点では、化学分析法が好適といえる。

【0003】

特に、各種溶液によるシリコンとの化学反応を用い、シリコンウェーハの表層に酸化膜等の膜を生成させ、その膜を溶解、回収して、これを誘導結合高周波プラズマ質量分析(ICP−MS)装置等の各種分析装置で分析する方法は、広く利用されている。

【0004】

例えば、特許文献1には、ウェハ表面の不純物量の測定方法として、表面に酸化膜を形成した半導体ウェハ上にHF系溶液を滴下し、一定時間放置した後、その滴下液を捕集して液中の不純物を分析するという技術が開示されている。

【0005】

この場合、シリコンウェーハの表面に対して酸化膜が形成されている必要があるが、通常は自然酸化膜を用いることが多い。しかしながら、目的に応じて意図的に酸化膜を形成する、あるいは酸化膜以外の膜を形成することもある。このとき、薄くかつ均一な膜を形成することが、分析の精度を確保するうえで重要であるので、薄い膜を形成する方法に対しても、さまざまな方法が検討されている。

【0006】

シリコンウェーハの表面に薄い酸化膜を形成する方法として、例えば特許文献2には、酸化膜形成前のシリコンウェーハの表面、及び/又は、表面層の状態によって酸化条件を調整することができ、それにより例えば極薄の酸化膜でも精度良く形成することができる酸化膜形成方法として、予め、シリコンウェーハの表面ラフネス、及び/又は、シリコンウェーハ表層部の結晶性を測定し、測定値よりシリコンウェーハの酸化条件を調整して、調整した酸化条件下でシリコンウェーハに酸化膜を形成するシリコンウェーハの酸化膜形成方法、という技術が開示されている。

【0007】

なお、薄い酸化膜以外の膜を形成し、これを溶解して分析する方法として、例えば特許文献3には、シリコンウェーハ表面を均一にエッチング可能であり、高感度・高精度でシリコンウェーハ表層の金属不純物を評価できる分析方法として、シリコンウェーハの分析面をフッ酸と硝酸の混合溶液に対面させ、シリコンウェーハを分析面の裏側から加熱し、その熱で混合溶液から蒸気を発生させ、この蒸気により分析面をエッチングして分析面表面にケイフッ化化合物の薄膜を生成させ、生成したケイフッ化化合物薄膜を溶解し、それに基いて金属不純物量を測定するという技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平2−272359号公報

【特許文献2】特開2009−267125号公報

【特許文献3】特開平11−37992号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1に開示されている技術は、シリコンウェーハに酸化膜が形成されていることが必須要件ではあるが、その酸化膜をどのように形成するかについては、詳細な記載はない。この点で、自然酸化膜より厚い酸化膜を意図的に形成することに伴う課題の解決に対しては、必ずしも十分に対処できるものではなかった。

【0010】

特に、シリコンウェーハの表面から1nm〜10nm程度の深さ領域における不純物分析をしようとする場合、意図して酸化膜を形成する工程が必要になるが、この範囲の厚さの酸化膜を、シリコンウェーハの表面に対して均一な膜厚で、かつ不純物の汚染を受けないようにして形成しないと、高精度な化学分析に支障をきたす。

【0011】

特許文献2に開示されている技術は、半導体のゲート酸化膜に用いられる薄く品質の高い酸化膜の形成が可能であるので、高感度かつ高精度な化学分析に対しても、好適に用いることができると考えられる。しかし、この技術では、AFMでのシリコンウェーハ表面粗さの計測、X線回折測定によるロッキングカーブの半値幅の測定、等の煩雑で手間のかかる工程が必要になること、これらの工程でのシリコンウェーハへの逆汚染が懸念されるという点で、シリコンウェーハの表層分析に適しているとは言い難い。

【0012】

特許文献3に開示されている技術は、密閉空間で膜形成を行うため、シリコンウェーハ表面が環境中に曝露されることがなく、分析する工程でシリコンウェーハ表面への逆汚染の心配は少ない。しかしながら、形成される膜厚がμmオーダーであるので、薄い膜の形成、すなわちシリコンウェーハのごく表層部の分析には不適である。また、分析工程で加熱が必要な為、例えば、低温でも拡散速度の速いCu元素の正確な分析に対しては、必ずしも適しているといえない。

【0013】

本発明は、これらの課題を鑑みてなされたもので、半導体基板のごく表層部、具体的には、表面から1nm〜10nm程度の深さ領域における不純物分析を、高感度かつ高精度に実施することのできる、半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法を提供するものである。

【課題を解決するための手段】

【0014】

本発明に係る半導体基板の酸化膜形成方法は、アンモニア溶液の液面に対して、半導体基板の一主面を並行に対向させて配置し、前記アンモニア溶液の液面と前記半導体基板の一主面との距離が均等になるように保持した状態で、常温下にて放置することを特徴とする。このような構成をとることで、半導体基板の表面から1nm〜10nm程度の深さ領域における不純物分析に最適な、酸化膜の形成を可能とすることができる。

【0015】

また、半導体基板の一主面はシリコン、窒化ガリウムのいずれかで構成されていることが望ましい。

【0016】

また、アンモニア溶液の液面と半導体基板の一主面との距離が3mm以上20mm以下、放置時間が60分以上400分以下であることが望ましい。

【0017】

また、アンモニア溶液の濃度が15重量%以上35重量%以下であることが望ましい。

【0018】

さらに、アンモニア溶液を攪拌させることが、より望ましい。

【0019】

そして、本発明に係る半導体基板の不純物分析方法は、本発明に係る半導体基板の酸化膜形成方法で形成された半導体基板の酸化膜中の不純物を分析することを特徴とする。このような構成をとることで、半導体基板の表面から1nm〜10nm程度の深さ領域における不純物分析を、特別な設備や製造方法を適用することなく、高感度かつ高精度に実施することが可能となる。

【発明の効果】

【0020】

本発明に係る半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法によれば、半導体基板のごく表層部、具体的には、表面から1nm〜10nm程度の深さ領域における不純物分析を、高感度かつ高精度に実施することのできる、半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法を提供することができる。

【発明を実施するための形態】

【0021】

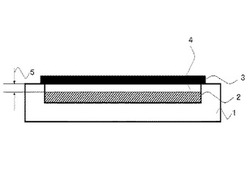

以下、本発明の実施形態について詳細に説明する。図1は、本発明の一態様に係る、半導体基板の一主面に酸化膜を形成するための治具を断面から見た模式図である。なお、図1、図3、図4、図7では、半導体基板のベベル部の詳細な形状は省略して、直角状に簡略化して図示している。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の一態様に係る半導体基板の一主面に酸化膜を形成するための治具を、断面方向から見た模式図である。

【図2】図2は、本発明の他の一態様に係る半導体基板の一主面に酸化膜を形成するための治具における半導体基板のベベル部の保持部位を、断面方向から見た模式図である。

【図3】図3は、本発明の一態様に係る半導体基板の一主面に酸化膜を形成するための治具における、アンモニア溶液を攪拌する形態を、断面方向から見た模式図である。

【図4】図4は、本発明の他の一態様に係る半導体基板の一主面に酸化膜を形成するための治具における、保持治具のアンモニア溶液貯留部の形状を、断面方向から見た模式図である。

【図5】図5は、本発明の他の一態様に係る半導体基板の一主面に酸化膜を形成するための治具における、半導体基板の保持方法を上面から見た模式図である。

【図6】図6は、本発明の一態様に係る実施例(アンモニア処理)で生成された酸化膜を、X線光電子分光法により測定したときのSi−O結合ピークを示す図である。

【図7】図7は、従来技術の一態様に係る半導体基板の一主面に酸化膜を形成するための治具を、断面方向から見た模式図である。

【0023】

本発明に係る半導体基板の酸化膜形成方法を、本発明を好適に実施できる一実施形態である保持治具1を示す図1で説明する。ここでは、アンモニア溶液2の液面に対して、半導体基板3の一主面を並行に対向させて保持治具1上に配置し、アンモニア溶液2の液面と半導体基板3の一主面との距離5が均等になるように保持した状態で、常温下にて放置するものである。

【0024】

保持治具1は、半導体基板3の化学分析に適する材料が用いられる。すなわち、測定対象である半導体基板3に対して金属等の不純物を汚染する汚染源にならないこと、使用する化学薬品に対して安定であること、治具として成型するとき加工が容易であること、などが挙げられる。一例として、高純度ガラス、高純度石英、ポリテトラフルオロエチレン(PTFE)等のフッ素形樹脂があるが、加工のしやすさや優れた化学的安定性の点で、PTFEが好適である。

【0025】

保持治具1は、測定対象の半導体基板3の一主面が、アンモニア溶液2の液面と対向するように配置できる構造となっている。一例として、図1に示すような、円盤状の板にアンモニア溶液2を溜めておく貯留部を有して、半導体基板3のベベル部を保持するような形態が挙げられる。なお、半導体基板3と保持治具1との接触箇所は、半導体基板の外周1〜10mm、好適には、3〜5mmの範囲で接触している。しかしながら、例えば図2に示すように、半導体基板3のベベル部6のみで保持してもよい。この場合、例えば半導体基板ベベル部保持板7のような治具類を、適時設計して適用してもよい。

【0026】

なお、図2(A)と図2(B)は、半導体基板ベベル部の保持位置が、アンモニア溶液2を保持する保持治具1の垂直面に近接しているか、離れているかの差異がある。これにより、アンモニア溶液2の液面から発せられる蒸気の対流状態が、若干異なってくる。このことにより、例えば、半導体基板ベベル部の外周端部まで均一に酸化膜を形成することを厳密に要求される場合には、図2(B)のほうが、より好ましいといえる。

【0027】

ここで、アンモニア溶液2の液面と半導体基板3の一主面との距離5とは、アンモニア溶液2の液面と半導体基板3の一主面との垂直方向の、複数個所の値の平均値を指すものとする。平均値の一例として、半導体基板3の一主面のうち、中心部と中心を通る十字線の外周10mmに相当する4点の計5点において、液面との距離を計測した値の平均値とすることができる。

【0028】

均等になるように保持した状態としては、アンモニア溶液2の液面と半導体基板3の一主面が、共に、完全に水平状態に維持されることが理想である。しかしながら、実用上達成可能な範囲で水平であれば、特に厳密に規定することを要しない。

【0029】

本発明に係る半導体基板の酸化膜形成方法では、半導体基板3の一主面はシリコン、窒化ガリウムのいずれかで構成されていることが望ましい。常温でアンモニア蒸気により酸化膜が形成される半導体材料であれば、広く適用することが可能であるが、好適には、半導体基板3はシリコンウェーハまたは窒化ガリウムである。なお、酸化膜を形成する一主面がシリコンまたは窒化ガリウムであれば、それ以外の部位が異なる材料で構成されている、いわゆるSOIウェーハ、多層膜基板であってもよい。

【0030】

また、アンモニア溶液2の液面と半導体基板3の一主面との距離5が、3mm以上20mm以下、放置時間が60分以上400分以下であることが望ましい。

【0031】

アンモニア溶液2の液面に対して、半導体基板3の一主面を並行に対向させて保持治具1上に配置し、アンモニア溶液2の液面と半導体基板3の一主面との距離5が、2mm以上30mm以下になるように保持した状態にすると、アンモニア溶液2の液面から蒸発して発生するアンモニア蒸気が、半導体基板3の一主面と接触して、半導体基板3の表面で化学反応を起こし、半導体が酸化された酸化膜が形成される。

【0032】

半導体基板3の表面ではなく、表面から1nm〜10nm程度の深さ領域における不純物とその濃度を分析するためには、この深さ領域までの半導体を酸化して酸化膜を生成させることが必要である。しかし、大気放置による自然酸化で形成される自然酸化膜は、膜厚が0.3〜1nm程度なので、この領域を酸化することは困難である。

【0033】

酸化膜厚を厚くする方法として、熱酸化法が考えられるが、膜厚1〜10nmのごく薄い酸化膜を得るには、酸化速度が速すぎて、膜厚の制御性に課題がある。特に大口径の半導体基板3に対して、基板一主面全域に対して均一に酸化膜を生成させることは、困難が予想される。さらに、熱酸化法では、加熱による金属等不純物の拡散が完全に回避できず、高純度の分析には適切でない。

【0034】

そこで、本発明に係る半導体基板の酸化膜形成方法では、意図的な加熱を行わず、常温付近で酸化膜を生成する方法として、常温下で自然に蒸発するアンモニア蒸気により、半導体基板3の表面に対して酸化膜を形成するものである。なお、ここで意図的な加熱というのは、ヒータ等の熱源を用いて、定常状態にある半導体基板3やアンモニア溶液に対して、温度上昇という変化を引き起こす工程や装置を有しないという意味である。従って、断熱部材により保持治具1全体をカバーする、半導体基板3の酸化膜形成を実施する周囲の環境を空調等で一定に保つ、という行為は、意図的な加熱に含まず、本発明の実施範囲に入るものとする。

【0035】

本発明における常温とは、一般的な室温を指すものとする。好適には5℃〜35℃、より好ましくは15℃〜25℃の範囲である。温度が低すぎると、アンモニア溶液2から発生するアンモニア蒸気の蒸気圧が不十分となり、酸化の進行が著しく遅くなるおそれがあり、好ましくない。温度が高すぎると、蒸気圧が過大となり、成膜均一性の悪化、もしくは半導体基板3のエッチングの進行が支配的となるおそれがあり、好ましくない。

【0036】

その他、遮光、湿度等についても、特別限定されない。一例として、通常の蛍光灯下の実験室内が挙げられる。なお、アンモニア溶液2と周辺の気温を、終始厳密に一定の温度に保持することは、必須ではない。例えば、±5℃程度の温度変動があっても差し支えない。

【0037】

このように、本発明に係る半導体基板の酸化膜形成方法では、加熱を行わず、常温で酸化膜を生成することができるので、加熱による金属等不純物の半導体基板3への拡散が回避できる。また、酸化速度が非常に遅いので、1〜10nmというごく薄い膜厚で、かつ広範囲に酸化膜を生成することが容易に達成できる。さらに半導体基板3に最初から存在していた不純物としての金属元素が、酸化膜の形成過程で元の場所から移動することがほとんどないので、半導体基板3の不純物分布も正確に分析することが可能となる。

【0038】

アンモニア溶液2の液面と半導体基板3の一主面との距離5は、3mm以上20mm以下であることが好ましい。

【0039】

常温下にて発生するアンモニア蒸気を利用しているため、アンモニア溶液2の液面と半導体基板3の一主面との距離5が20mmを超えていると、ほとんど酸化が進行しないので好ましくない。しかし、距離5が3mmより接近した状態では、得られる最大の酸化膜厚は変わらない一方で、アンモニア溶液2の液面と半導体基板3の一主面の間に形成された空間4において、アンモニア蒸気の均一な拡散が阻害されるおそれがある。この場合、半導体基板3の一主面内において、酸化膜が不均一に生成されるので、好ましくない。より好適には、5mm以上10mm以下である。

【0040】

本発明に係る半導体基板の酸化膜形成方法では、常温下にて60分以上400分以下放置する。常温で、アンモニア溶液2の液面と半導体基板3の一主面との距離5を3mm以上20mm以下に保持した状態では、酸化速度はおよそ1nm/hrである。また、酸化膜厚が厚くなるに従い酸化速度が低下するので、酸化がこれ以上進行しない状態まで十分時間をかけることが好ましい。60分未満では、必要とする酸化膜厚を得るには不足である。一方、400分を超えると、酸化はほとんど進行せず、進行が止まったまま放置された状態となり、単なる時間の浪費である。

【0041】

本発明に係る半導体基板の酸化膜形成方法は、一般的な室内環境、即ち大気中で実施することを想定している。また、空間4は、保持治具1とアンモニア溶液2と半導体基板3で形成される閉空間であるが、必ずしも外気と厳密に遮断されていることを要しない。さらに、その他の目的も合わせて達成するために、例えば、アルゴンなどの不活性ガス、水素などの還元性ガス等を一部含む雰囲気で、さらには適切に加圧、減圧した環境下で、本発明に係る半導体基板の酸化膜形成方法を実施してもよい。

【0042】

アンモニア溶液2の濃度は、15重量%以上35重量%以下であることが好ましい。15重量%未満では、距離5を小さくしても、酸化が進行しないレベルにアンモニア蒸気の発生量が低下するので、好ましくない。より好ましくは27重量%以上、さらに好ましくはアンモニア溶液2の市販溶液の濃度である35重量%である。

【0043】

なお、アンモニア溶液2に対して、必要に応じて有機物または無機物の各種添加物を加えても良い。また、アンモニア溶液2が、緩衝溶液、錯体、その他強アルカリを含んでいても良い。さらに、変形例として、石英ウール等からなる海綿体にアンモニア溶液2を浸し、これを保持治具1の溶液受け部に均等な厚さで敷き詰めて、液面の代用としてもよい。この場合、予期せぬ揺れの発生でも、液面が変動しないので、半導体基板3にアンモニア溶液2が接触するリスクを低減できる。

【0044】

さらに、アンモニア溶液2を攪拌させることが、より望ましい。例えば、450mm径の半導体基板3に酸化膜を形成するときに、半導体基板3の外周のみ保持することを要する場合では、アンモニア溶液2を攪拌させる効果が顕著である。半導体基板3の中心部は自重で下がるので、アンモニア溶液2の液面と半導体基板3一主面との距離5は、半導体基板3一主面上全体では、必ずしも一定にならない。

【0045】

従って、半導体基板3の中心部で距離5が極端に小さくならないように、アンモニア溶液2の液面と半導体基板3の一主面との距離5を、例えば平均で10mm以上とる必要が生じると想定される。このような時、アンモニア溶液2を攪拌させると、距離5が大きくなる半導体基板の外周部に対しても、適切に酸化膜を形成できる。また、アンモニア溶液2の液面と半導体基板3の一主面との距離5を、比較的多めに取った場合でも、必要最小限の酸化速度を確保することが可能である。

【0046】

その方法の一例として、図3に示すように、アンモニア溶液2中に、PTFEで被膜されたスターラー8を投入し、保持治具1の外部に設置されているスターラー駆動装置9で、スターラー8を回転させる。このとき、スターラー8の回転速度は、アンモニア溶液2の液面が変動して、半導体基板3の一主面と接触することがない程度とする。また、スターラー8を用いるときは、距離5を5〜20mmとした際に、液面の変動による液の接触を回避しつつ、酸化速度を速くすることができるので好ましい。

【0047】

酸化の進行速度は、距離5の大小、アンモニア溶液濃度2の濃度、アンモニア溶液2の攪拌の有無に影響される。従って、酸化膜を形成する目的に応じて、これらを組み合わせることで、酸化速度、酸化膜厚、半導体基板3一主面内における酸化膜の均一性を適時制御することも可能である。

【0048】

そして、本発明に係る半導体基板の酸化膜形成方法で形成された半導体基板の酸化膜中の不純物を分析することで、半導体基板3の表面ではなく、表面から1nm〜10nm程度の深さ領域における不純物とその濃度を、高純度かつ高精度で分析することができる。分析方法としては、一例として、生成された酸化膜を、フッ素を含む分解液で溶解、回収して、これをICP−MSにて分析する方法が適用できる。

【0049】

本発明に係る半導体基板の酸化膜形成方法では、保持治具1の形状は任意のものが適用でき、図4に示すような、アンモニア溶液2を貯留する部位の形状として、図4(A)のような凹形状でもよい。また、図4(B)に示すように、貯留部を複数に分けた形態でもよい。さらに、図4(C)のように、液面を安定させる目的で、スノコ状の孔が多数空いている板、たとえばパンチ板11を挟んでもよい。さらに、図5のように、大口径半導体基板にも対応可能な保持治具1に対して、小口径半導体基板にも適用できるように、一枚の板に保持箇所を複数設けた、複数枚半導体基板保持板11を用いてもよい。

【0050】

以上のとおり、本発明に係る半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法によれば、シリコンウェーハに代表される半導体基板の表面から1nm〜10nm程度の深さ領域における不純物分析を、高感度かつ高精度に実施するのに好適な、半導体基板の酸化膜の形成方法、及びこの酸化膜を用いた半導体基板の不純物分析方法を提供することが出来る。

【実施例】

【0051】

以下、本発明の好ましい実施形態を実施例に基づき説明するが、本発明はこの実施例により限定されるものではない。

【0052】

(実施例1)

希フッ酸(濃度0.1重量%)処理を施したシリコンウェーハ(直径300mm、面方位(100)、タイプP型)を用意し、鏡面側が液面と対向するように図1に示す保持治具1にセットした。シリコンウェーハ保持部は、図2(A)に示すような、シリコンウェーハのベベル部を保持する形態とした。そして、アンモニア溶液(濃度29重量%)を用い、アンモニア溶液2の液面と半導体基板3の一主面との距離5が、平均で5mmになるように、アンモニア溶液2の液量を調整した。この状態で25℃の室内に360分間放置した。

【0053】

次に、実施例1で生成された酸化膜の膜厚を評価した。すなわち、アンモニア溶液2で360分放置した直後のシリコンウェーハに対して、3cm×3cm四方のマスキングテープで、シリコンウェーハ中心部と中心を通る十字線上の外周10mm4箇所をマスキングした。この状態で、希フッ酸にて酸化膜を除去し、酸化膜を除去した部位とマスキングされていた部位を、エリプソメータ(アルバック社製、ESM型)を用いて酸化膜厚を測定した。表1にその結果を示す。なお、表1では、シリコンウェーハのノッチ部を上にしたときの、4点の位置を示している。

【0054】

【表1】

【0055】

表1の結果から、酸化膜の厚さは3〜4nmの範囲、測定5点の変動係数(定義は面内5点の測定値に対して、標準偏差を平均値で除した値)は9.5%であることがわかる。このことから、大口径のシリコンウェーハであっても、自然酸化では得られない膜厚の酸化膜を、面内で良好な膜厚均一性を有して得られることを確認した。

【0056】

(比較例1)

実施例1において、アンモニア溶液2の代わりに、過酸化水素水(10重量%)を用いた以外の条件を同じにして実施し、実施例1と同様に酸化膜厚を測定した。これを比較例1とする。その結果、酸化膜厚は面内5点全てで1nm以下、非マスキング部位との差が1%以下であった。このことから、過酸化水素水では、酸化膜はほとんど生成されないことが確認された。

【0057】

(比較例2)

実施例1において、アンモニア溶液の代わりに、酸溶液(フッ酸50重量%:硝酸70重量%=1:5)を用いて、放置時間を1分とした以外は、条件を同じにして実施した。これを比較例2とする。このときの放置後の面状態を、AFM(Veeco社製Nano Scope

IIIa)で観察したところ、深さ10nm程度の窪みが点在していること、酸化膜厚の厚さの変動も大きいことが確認された。なお、実施例1では、このような窪みや色むらは観察されなかった。

【0058】

実施例1(アンモニア処理)で生成された酸化膜について、アルバックファイ社製、機種名Quantum2000のX線光電子分光法(XPS)装置により、SiO2の存在有無を調べ、その結果を図6に示す。図6の結果から、アンモニア処理による酸化膜のピークが明瞭に観測されており、本発明に係る半導体基板の酸化膜形成方法で、酸化膜が確かに形成されていることが確認された。

【0059】

(各種金属元素の定量分析)

続いて、シリコンウェーハの一主面に対して生成された酸化膜を、分解液(2重量%フッ酸+2重量%過酸化水素水の水溶液)にて全量回収し、ICP−MS(サーモフィッシャー社製、型式ELEMENT2)にて、各種金属元素の分析を行った。また、JIS K0031に基づいて、定量下限を算出した。

【0060】

(比較例3)

実施例1で用いたものと同様の、希フッ酸(濃度0.1重量%)処理を施したシリコンウェーハを用意し、図7に示す形状の治具を用いて、酸溶液(フッ酸38重量%:硝酸68重量%=1:1000)を25ml用いて、3分間静かに揺動した。これを比較例3とする。その後、この酸溶液を回収、蒸発処理して水分を除去した後、0.5重量%の硝酸0.5mlに溶かして作製した試料溶液を、実施例1と同様に分析、評価した。

【0061】

表2に、実施例1と比較例3の定量結果を示すが、実施例1の定量下限は、1×1013atoms/cm3のであるのに対して、比較例3の定量下限は、1×1014atoms/cm3レベルであった。すなわち、本発明の方法を用いて生成した酸化膜は、より高感度な各種の金属元素の定量に好適であるといえる。

【0062】

【表2】

【0063】

(アンモニア溶液2の液面と半導体基板3の一主面との距離と酸化膜厚の関係)

実施例1をもとに、表3に示す内容で、アンモニア溶液2の液面と半導体基板3の一主面との距離5を変更した場合における、生成される酸化膜厚を比較した。測定箇所は面内中央1点、それ以外の測定方法は実施例1に準じた。なお、表3の判定は、△がやや劣る、○が良い、◎がより好ましい、とした。

【0064】

【表3】

【0065】

表3の結果から、距離5が小さすぎると、酸化膜厚の面内均一性が低下する懸念が高くなり、距離5が大きすぎると、酸化膜厚が小さくなり、いずれも好ましくないことがわかる。距離5のより好ましい範囲は、5mmから10mm、更に好ましくは5mmである。また、400分を超えて放置(+60分)した場合は、いずれの場合も、400分放置のときの膜厚と変わらなかった。

【0066】

(攪拌の有無と生成した酸化膜厚との関係)

実施例1をもとに、アンモニア溶液2の条件(攪拌の有無)を、表4に示す内容で変更した場合における、生成された酸化膜厚を比較した。測定箇所は面内中央1点、それ以外の測定方法は実施例1に準じた。なお、スターラー8は長さ10mm、径3mmの形状のものを1ケ投入し、スターラー8の平均回転速度を30rpmとした。なお、表4の判定は、△がやや劣る、○が良い、◎がより好ましい、とした。

【0067】

【表4】

【0068】

表4の結果から、アンモニア溶液2の液面と半導体基板3の一主面との距離5が10mm以上離れている場合においても、アンモニア溶液2をスターラー8で攪拌することで、酸化膜厚の面内均一性を著しく低下させることなく、2〜3nmの酸化膜を生成させることが可能であった。このことから、アンモニアの自然蒸発に加えて、アンモニア溶液2の循環が付加されることで、酸化膜生成速度の促進効果を呈することがわかった。

【産業上の利用可能性】

【0069】

本発明は、シリコンウェーハに代表される半導体基板の、表層部の不純物分析に好適である。また、不純物が少なくかつ極めて薄い酸化膜を、安定して生成することが可能であるので、各種保護膜、ゲート酸化膜の形成にも応用が可能である。

【符号の説明】

【0070】

1 保持治具

2 アンモニア溶液

3 半導体基板

4 アンモニア溶液の液面と半導体基板の一主面の間に形成された空間

5 アンモニア溶液の液面と半導体基板の一主面との距離

6 ベベル保持箇所

7 半導体基板ベベル保持板

8 スターラー

9 スターラー駆動装置

10 パンチ板

11 複数枚半導体基板保持板

【技術分野】

【0001】

本発明は、表層不純物分析に係り、特に半導体基板の表層不純物分析に好適な、半導体基板の酸化膜の形成方法と、この酸化膜を用いた半導体基板の不純物分析方法に関する。

【背景技術】

【0002】

シリコンウェーハに代表される半導体基板の表層不純物分析、特に金属元素の分析においては、近年、ますますその分析感度の向上が求められている。分析方法としては、電気特性評価法や化学分析法などがあるが、分析対象元素の特定ができること、シリコンウェーハの主面に対して深さ方向の情報が的確に得られるという点では、化学分析法が好適といえる。

【0003】

特に、各種溶液によるシリコンとの化学反応を用い、シリコンウェーハの表層に酸化膜等の膜を生成させ、その膜を溶解、回収して、これを誘導結合高周波プラズマ質量分析(ICP−MS)装置等の各種分析装置で分析する方法は、広く利用されている。

【0004】

例えば、特許文献1には、ウェハ表面の不純物量の測定方法として、表面に酸化膜を形成した半導体ウェハ上にHF系溶液を滴下し、一定時間放置した後、その滴下液を捕集して液中の不純物を分析するという技術が開示されている。

【0005】

この場合、シリコンウェーハの表面に対して酸化膜が形成されている必要があるが、通常は自然酸化膜を用いることが多い。しかしながら、目的に応じて意図的に酸化膜を形成する、あるいは酸化膜以外の膜を形成することもある。このとき、薄くかつ均一な膜を形成することが、分析の精度を確保するうえで重要であるので、薄い膜を形成する方法に対しても、さまざまな方法が検討されている。

【0006】

シリコンウェーハの表面に薄い酸化膜を形成する方法として、例えば特許文献2には、酸化膜形成前のシリコンウェーハの表面、及び/又は、表面層の状態によって酸化条件を調整することができ、それにより例えば極薄の酸化膜でも精度良く形成することができる酸化膜形成方法として、予め、シリコンウェーハの表面ラフネス、及び/又は、シリコンウェーハ表層部の結晶性を測定し、測定値よりシリコンウェーハの酸化条件を調整して、調整した酸化条件下でシリコンウェーハに酸化膜を形成するシリコンウェーハの酸化膜形成方法、という技術が開示されている。

【0007】

なお、薄い酸化膜以外の膜を形成し、これを溶解して分析する方法として、例えば特許文献3には、シリコンウェーハ表面を均一にエッチング可能であり、高感度・高精度でシリコンウェーハ表層の金属不純物を評価できる分析方法として、シリコンウェーハの分析面をフッ酸と硝酸の混合溶液に対面させ、シリコンウェーハを分析面の裏側から加熱し、その熱で混合溶液から蒸気を発生させ、この蒸気により分析面をエッチングして分析面表面にケイフッ化化合物の薄膜を生成させ、生成したケイフッ化化合物薄膜を溶解し、それに基いて金属不純物量を測定するという技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平2−272359号公報

【特許文献2】特開2009−267125号公報

【特許文献3】特開平11−37992号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1に開示されている技術は、シリコンウェーハに酸化膜が形成されていることが必須要件ではあるが、その酸化膜をどのように形成するかについては、詳細な記載はない。この点で、自然酸化膜より厚い酸化膜を意図的に形成することに伴う課題の解決に対しては、必ずしも十分に対処できるものではなかった。

【0010】

特に、シリコンウェーハの表面から1nm〜10nm程度の深さ領域における不純物分析をしようとする場合、意図して酸化膜を形成する工程が必要になるが、この範囲の厚さの酸化膜を、シリコンウェーハの表面に対して均一な膜厚で、かつ不純物の汚染を受けないようにして形成しないと、高精度な化学分析に支障をきたす。

【0011】

特許文献2に開示されている技術は、半導体のゲート酸化膜に用いられる薄く品質の高い酸化膜の形成が可能であるので、高感度かつ高精度な化学分析に対しても、好適に用いることができると考えられる。しかし、この技術では、AFMでのシリコンウェーハ表面粗さの計測、X線回折測定によるロッキングカーブの半値幅の測定、等の煩雑で手間のかかる工程が必要になること、これらの工程でのシリコンウェーハへの逆汚染が懸念されるという点で、シリコンウェーハの表層分析に適しているとは言い難い。

【0012】

特許文献3に開示されている技術は、密閉空間で膜形成を行うため、シリコンウェーハ表面が環境中に曝露されることがなく、分析する工程でシリコンウェーハ表面への逆汚染の心配は少ない。しかしながら、形成される膜厚がμmオーダーであるので、薄い膜の形成、すなわちシリコンウェーハのごく表層部の分析には不適である。また、分析工程で加熱が必要な為、例えば、低温でも拡散速度の速いCu元素の正確な分析に対しては、必ずしも適しているといえない。

【0013】

本発明は、これらの課題を鑑みてなされたもので、半導体基板のごく表層部、具体的には、表面から1nm〜10nm程度の深さ領域における不純物分析を、高感度かつ高精度に実施することのできる、半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法を提供するものである。

【課題を解決するための手段】

【0014】

本発明に係る半導体基板の酸化膜形成方法は、アンモニア溶液の液面に対して、半導体基板の一主面を並行に対向させて配置し、前記アンモニア溶液の液面と前記半導体基板の一主面との距離が均等になるように保持した状態で、常温下にて放置することを特徴とする。このような構成をとることで、半導体基板の表面から1nm〜10nm程度の深さ領域における不純物分析に最適な、酸化膜の形成を可能とすることができる。

【0015】

また、半導体基板の一主面はシリコン、窒化ガリウムのいずれかで構成されていることが望ましい。

【0016】

また、アンモニア溶液の液面と半導体基板の一主面との距離が3mm以上20mm以下、放置時間が60分以上400分以下であることが望ましい。

【0017】

また、アンモニア溶液の濃度が15重量%以上35重量%以下であることが望ましい。

【0018】

さらに、アンモニア溶液を攪拌させることが、より望ましい。

【0019】

そして、本発明に係る半導体基板の不純物分析方法は、本発明に係る半導体基板の酸化膜形成方法で形成された半導体基板の酸化膜中の不純物を分析することを特徴とする。このような構成をとることで、半導体基板の表面から1nm〜10nm程度の深さ領域における不純物分析を、特別な設備や製造方法を適用することなく、高感度かつ高精度に実施することが可能となる。

【発明の効果】

【0020】

本発明に係る半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法によれば、半導体基板のごく表層部、具体的には、表面から1nm〜10nm程度の深さ領域における不純物分析を、高感度かつ高精度に実施することのできる、半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法を提供することができる。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について詳細に説明する。図1は、本発明の一態様に係る、半導体基板の一主面に酸化膜を形成するための治具を断面から見た模式図である。なお、図1、図3、図4、図7では、半導体基板のベベル部の詳細な形状は省略して、直角状に簡略化して図示している。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の一態様に係る半導体基板の一主面に酸化膜を形成するための治具を、断面方向から見た模式図である。

【図2】図2は、本発明の他の一態様に係る半導体基板の一主面に酸化膜を形成するための治具における半導体基板のベベル部の保持部位を、断面方向から見た模式図である。

【図3】図3は、本発明の一態様に係る半導体基板の一主面に酸化膜を形成するための治具における、アンモニア溶液を攪拌する形態を、断面方向から見た模式図である。

【図4】図4は、本発明の他の一態様に係る半導体基板の一主面に酸化膜を形成するための治具における、保持治具のアンモニア溶液貯留部の形状を、断面方向から見た模式図である。

【図5】図5は、本発明の他の一態様に係る半導体基板の一主面に酸化膜を形成するための治具における、半導体基板の保持方法を上面から見た模式図である。

【図6】図6は、本発明の一態様に係る実施例(アンモニア処理)で生成された酸化膜を、X線光電子分光法により測定したときのSi−O結合ピークを示す図である。

【図7】図7は、従来技術の一態様に係る半導体基板の一主面に酸化膜を形成するための治具を、断面方向から見た模式図である。

【0023】

本発明に係る半導体基板の酸化膜形成方法を、本発明を好適に実施できる一実施形態である保持治具1を示す図1で説明する。ここでは、アンモニア溶液2の液面に対して、半導体基板3の一主面を並行に対向させて保持治具1上に配置し、アンモニア溶液2の液面と半導体基板3の一主面との距離5が均等になるように保持した状態で、常温下にて放置するものである。

【0024】

保持治具1は、半導体基板3の化学分析に適する材料が用いられる。すなわち、測定対象である半導体基板3に対して金属等の不純物を汚染する汚染源にならないこと、使用する化学薬品に対して安定であること、治具として成型するとき加工が容易であること、などが挙げられる。一例として、高純度ガラス、高純度石英、ポリテトラフルオロエチレン(PTFE)等のフッ素形樹脂があるが、加工のしやすさや優れた化学的安定性の点で、PTFEが好適である。

【0025】

保持治具1は、測定対象の半導体基板3の一主面が、アンモニア溶液2の液面と対向するように配置できる構造となっている。一例として、図1に示すような、円盤状の板にアンモニア溶液2を溜めておく貯留部を有して、半導体基板3のベベル部を保持するような形態が挙げられる。なお、半導体基板3と保持治具1との接触箇所は、半導体基板の外周1〜10mm、好適には、3〜5mmの範囲で接触している。しかしながら、例えば図2に示すように、半導体基板3のベベル部6のみで保持してもよい。この場合、例えば半導体基板ベベル部保持板7のような治具類を、適時設計して適用してもよい。

【0026】

なお、図2(A)と図2(B)は、半導体基板ベベル部の保持位置が、アンモニア溶液2を保持する保持治具1の垂直面に近接しているか、離れているかの差異がある。これにより、アンモニア溶液2の液面から発せられる蒸気の対流状態が、若干異なってくる。このことにより、例えば、半導体基板ベベル部の外周端部まで均一に酸化膜を形成することを厳密に要求される場合には、図2(B)のほうが、より好ましいといえる。

【0027】

ここで、アンモニア溶液2の液面と半導体基板3の一主面との距離5とは、アンモニア溶液2の液面と半導体基板3の一主面との垂直方向の、複数個所の値の平均値を指すものとする。平均値の一例として、半導体基板3の一主面のうち、中心部と中心を通る十字線の外周10mmに相当する4点の計5点において、液面との距離を計測した値の平均値とすることができる。

【0028】

均等になるように保持した状態としては、アンモニア溶液2の液面と半導体基板3の一主面が、共に、完全に水平状態に維持されることが理想である。しかしながら、実用上達成可能な範囲で水平であれば、特に厳密に規定することを要しない。

【0029】

本発明に係る半導体基板の酸化膜形成方法では、半導体基板3の一主面はシリコン、窒化ガリウムのいずれかで構成されていることが望ましい。常温でアンモニア蒸気により酸化膜が形成される半導体材料であれば、広く適用することが可能であるが、好適には、半導体基板3はシリコンウェーハまたは窒化ガリウムである。なお、酸化膜を形成する一主面がシリコンまたは窒化ガリウムであれば、それ以外の部位が異なる材料で構成されている、いわゆるSOIウェーハ、多層膜基板であってもよい。

【0030】

また、アンモニア溶液2の液面と半導体基板3の一主面との距離5が、3mm以上20mm以下、放置時間が60分以上400分以下であることが望ましい。

【0031】

アンモニア溶液2の液面に対して、半導体基板3の一主面を並行に対向させて保持治具1上に配置し、アンモニア溶液2の液面と半導体基板3の一主面との距離5が、2mm以上30mm以下になるように保持した状態にすると、アンモニア溶液2の液面から蒸発して発生するアンモニア蒸気が、半導体基板3の一主面と接触して、半導体基板3の表面で化学反応を起こし、半導体が酸化された酸化膜が形成される。

【0032】

半導体基板3の表面ではなく、表面から1nm〜10nm程度の深さ領域における不純物とその濃度を分析するためには、この深さ領域までの半導体を酸化して酸化膜を生成させることが必要である。しかし、大気放置による自然酸化で形成される自然酸化膜は、膜厚が0.3〜1nm程度なので、この領域を酸化することは困難である。

【0033】

酸化膜厚を厚くする方法として、熱酸化法が考えられるが、膜厚1〜10nmのごく薄い酸化膜を得るには、酸化速度が速すぎて、膜厚の制御性に課題がある。特に大口径の半導体基板3に対して、基板一主面全域に対して均一に酸化膜を生成させることは、困難が予想される。さらに、熱酸化法では、加熱による金属等不純物の拡散が完全に回避できず、高純度の分析には適切でない。

【0034】

そこで、本発明に係る半導体基板の酸化膜形成方法では、意図的な加熱を行わず、常温付近で酸化膜を生成する方法として、常温下で自然に蒸発するアンモニア蒸気により、半導体基板3の表面に対して酸化膜を形成するものである。なお、ここで意図的な加熱というのは、ヒータ等の熱源を用いて、定常状態にある半導体基板3やアンモニア溶液に対して、温度上昇という変化を引き起こす工程や装置を有しないという意味である。従って、断熱部材により保持治具1全体をカバーする、半導体基板3の酸化膜形成を実施する周囲の環境を空調等で一定に保つ、という行為は、意図的な加熱に含まず、本発明の実施範囲に入るものとする。

【0035】

本発明における常温とは、一般的な室温を指すものとする。好適には5℃〜35℃、より好ましくは15℃〜25℃の範囲である。温度が低すぎると、アンモニア溶液2から発生するアンモニア蒸気の蒸気圧が不十分となり、酸化の進行が著しく遅くなるおそれがあり、好ましくない。温度が高すぎると、蒸気圧が過大となり、成膜均一性の悪化、もしくは半導体基板3のエッチングの進行が支配的となるおそれがあり、好ましくない。

【0036】

その他、遮光、湿度等についても、特別限定されない。一例として、通常の蛍光灯下の実験室内が挙げられる。なお、アンモニア溶液2と周辺の気温を、終始厳密に一定の温度に保持することは、必須ではない。例えば、±5℃程度の温度変動があっても差し支えない。

【0037】

このように、本発明に係る半導体基板の酸化膜形成方法では、加熱を行わず、常温で酸化膜を生成することができるので、加熱による金属等不純物の半導体基板3への拡散が回避できる。また、酸化速度が非常に遅いので、1〜10nmというごく薄い膜厚で、かつ広範囲に酸化膜を生成することが容易に達成できる。さらに半導体基板3に最初から存在していた不純物としての金属元素が、酸化膜の形成過程で元の場所から移動することがほとんどないので、半導体基板3の不純物分布も正確に分析することが可能となる。

【0038】

アンモニア溶液2の液面と半導体基板3の一主面との距離5は、3mm以上20mm以下であることが好ましい。

【0039】

常温下にて発生するアンモニア蒸気を利用しているため、アンモニア溶液2の液面と半導体基板3の一主面との距離5が20mmを超えていると、ほとんど酸化が進行しないので好ましくない。しかし、距離5が3mmより接近した状態では、得られる最大の酸化膜厚は変わらない一方で、アンモニア溶液2の液面と半導体基板3の一主面の間に形成された空間4において、アンモニア蒸気の均一な拡散が阻害されるおそれがある。この場合、半導体基板3の一主面内において、酸化膜が不均一に生成されるので、好ましくない。より好適には、5mm以上10mm以下である。

【0040】

本発明に係る半導体基板の酸化膜形成方法では、常温下にて60分以上400分以下放置する。常温で、アンモニア溶液2の液面と半導体基板3の一主面との距離5を3mm以上20mm以下に保持した状態では、酸化速度はおよそ1nm/hrである。また、酸化膜厚が厚くなるに従い酸化速度が低下するので、酸化がこれ以上進行しない状態まで十分時間をかけることが好ましい。60分未満では、必要とする酸化膜厚を得るには不足である。一方、400分を超えると、酸化はほとんど進行せず、進行が止まったまま放置された状態となり、単なる時間の浪費である。

【0041】

本発明に係る半導体基板の酸化膜形成方法は、一般的な室内環境、即ち大気中で実施することを想定している。また、空間4は、保持治具1とアンモニア溶液2と半導体基板3で形成される閉空間であるが、必ずしも外気と厳密に遮断されていることを要しない。さらに、その他の目的も合わせて達成するために、例えば、アルゴンなどの不活性ガス、水素などの還元性ガス等を一部含む雰囲気で、さらには適切に加圧、減圧した環境下で、本発明に係る半導体基板の酸化膜形成方法を実施してもよい。

【0042】

アンモニア溶液2の濃度は、15重量%以上35重量%以下であることが好ましい。15重量%未満では、距離5を小さくしても、酸化が進行しないレベルにアンモニア蒸気の発生量が低下するので、好ましくない。より好ましくは27重量%以上、さらに好ましくはアンモニア溶液2の市販溶液の濃度である35重量%である。

【0043】

なお、アンモニア溶液2に対して、必要に応じて有機物または無機物の各種添加物を加えても良い。また、アンモニア溶液2が、緩衝溶液、錯体、その他強アルカリを含んでいても良い。さらに、変形例として、石英ウール等からなる海綿体にアンモニア溶液2を浸し、これを保持治具1の溶液受け部に均等な厚さで敷き詰めて、液面の代用としてもよい。この場合、予期せぬ揺れの発生でも、液面が変動しないので、半導体基板3にアンモニア溶液2が接触するリスクを低減できる。

【0044】

さらに、アンモニア溶液2を攪拌させることが、より望ましい。例えば、450mm径の半導体基板3に酸化膜を形成するときに、半導体基板3の外周のみ保持することを要する場合では、アンモニア溶液2を攪拌させる効果が顕著である。半導体基板3の中心部は自重で下がるので、アンモニア溶液2の液面と半導体基板3一主面との距離5は、半導体基板3一主面上全体では、必ずしも一定にならない。

【0045】

従って、半導体基板3の中心部で距離5が極端に小さくならないように、アンモニア溶液2の液面と半導体基板3の一主面との距離5を、例えば平均で10mm以上とる必要が生じると想定される。このような時、アンモニア溶液2を攪拌させると、距離5が大きくなる半導体基板の外周部に対しても、適切に酸化膜を形成できる。また、アンモニア溶液2の液面と半導体基板3の一主面との距離5を、比較的多めに取った場合でも、必要最小限の酸化速度を確保することが可能である。

【0046】

その方法の一例として、図3に示すように、アンモニア溶液2中に、PTFEで被膜されたスターラー8を投入し、保持治具1の外部に設置されているスターラー駆動装置9で、スターラー8を回転させる。このとき、スターラー8の回転速度は、アンモニア溶液2の液面が変動して、半導体基板3の一主面と接触することがない程度とする。また、スターラー8を用いるときは、距離5を5〜20mmとした際に、液面の変動による液の接触を回避しつつ、酸化速度を速くすることができるので好ましい。

【0047】

酸化の進行速度は、距離5の大小、アンモニア溶液濃度2の濃度、アンモニア溶液2の攪拌の有無に影響される。従って、酸化膜を形成する目的に応じて、これらを組み合わせることで、酸化速度、酸化膜厚、半導体基板3一主面内における酸化膜の均一性を適時制御することも可能である。

【0048】

そして、本発明に係る半導体基板の酸化膜形成方法で形成された半導体基板の酸化膜中の不純物を分析することで、半導体基板3の表面ではなく、表面から1nm〜10nm程度の深さ領域における不純物とその濃度を、高純度かつ高精度で分析することができる。分析方法としては、一例として、生成された酸化膜を、フッ素を含む分解液で溶解、回収して、これをICP−MSにて分析する方法が適用できる。

【0049】

本発明に係る半導体基板の酸化膜形成方法では、保持治具1の形状は任意のものが適用でき、図4に示すような、アンモニア溶液2を貯留する部位の形状として、図4(A)のような凹形状でもよい。また、図4(B)に示すように、貯留部を複数に分けた形態でもよい。さらに、図4(C)のように、液面を安定させる目的で、スノコ状の孔が多数空いている板、たとえばパンチ板11を挟んでもよい。さらに、図5のように、大口径半導体基板にも対応可能な保持治具1に対して、小口径半導体基板にも適用できるように、一枚の板に保持箇所を複数設けた、複数枚半導体基板保持板11を用いてもよい。

【0050】

以上のとおり、本発明に係る半導体基板の酸化膜の形成方法、及び半導体基板の不純物分析方法によれば、シリコンウェーハに代表される半導体基板の表面から1nm〜10nm程度の深さ領域における不純物分析を、高感度かつ高精度に実施するのに好適な、半導体基板の酸化膜の形成方法、及びこの酸化膜を用いた半導体基板の不純物分析方法を提供することが出来る。

【実施例】

【0051】

以下、本発明の好ましい実施形態を実施例に基づき説明するが、本発明はこの実施例により限定されるものではない。

【0052】

(実施例1)

希フッ酸(濃度0.1重量%)処理を施したシリコンウェーハ(直径300mm、面方位(100)、タイプP型)を用意し、鏡面側が液面と対向するように図1に示す保持治具1にセットした。シリコンウェーハ保持部は、図2(A)に示すような、シリコンウェーハのベベル部を保持する形態とした。そして、アンモニア溶液(濃度29重量%)を用い、アンモニア溶液2の液面と半導体基板3の一主面との距離5が、平均で5mmになるように、アンモニア溶液2の液量を調整した。この状態で25℃の室内に360分間放置した。

【0053】

次に、実施例1で生成された酸化膜の膜厚を評価した。すなわち、アンモニア溶液2で360分放置した直後のシリコンウェーハに対して、3cm×3cm四方のマスキングテープで、シリコンウェーハ中心部と中心を通る十字線上の外周10mm4箇所をマスキングした。この状態で、希フッ酸にて酸化膜を除去し、酸化膜を除去した部位とマスキングされていた部位を、エリプソメータ(アルバック社製、ESM型)を用いて酸化膜厚を測定した。表1にその結果を示す。なお、表1では、シリコンウェーハのノッチ部を上にしたときの、4点の位置を示している。

【0054】

【表1】

【0055】

表1の結果から、酸化膜の厚さは3〜4nmの範囲、測定5点の変動係数(定義は面内5点の測定値に対して、標準偏差を平均値で除した値)は9.5%であることがわかる。このことから、大口径のシリコンウェーハであっても、自然酸化では得られない膜厚の酸化膜を、面内で良好な膜厚均一性を有して得られることを確認した。

【0056】

(比較例1)

実施例1において、アンモニア溶液2の代わりに、過酸化水素水(10重量%)を用いた以外の条件を同じにして実施し、実施例1と同様に酸化膜厚を測定した。これを比較例1とする。その結果、酸化膜厚は面内5点全てで1nm以下、非マスキング部位との差が1%以下であった。このことから、過酸化水素水では、酸化膜はほとんど生成されないことが確認された。

【0057】

(比較例2)

実施例1において、アンモニア溶液の代わりに、酸溶液(フッ酸50重量%:硝酸70重量%=1:5)を用いて、放置時間を1分とした以外は、条件を同じにして実施した。これを比較例2とする。このときの放置後の面状態を、AFM(Veeco社製Nano Scope

IIIa)で観察したところ、深さ10nm程度の窪みが点在していること、酸化膜厚の厚さの変動も大きいことが確認された。なお、実施例1では、このような窪みや色むらは観察されなかった。

【0058】

実施例1(アンモニア処理)で生成された酸化膜について、アルバックファイ社製、機種名Quantum2000のX線光電子分光法(XPS)装置により、SiO2の存在有無を調べ、その結果を図6に示す。図6の結果から、アンモニア処理による酸化膜のピークが明瞭に観測されており、本発明に係る半導体基板の酸化膜形成方法で、酸化膜が確かに形成されていることが確認された。

【0059】

(各種金属元素の定量分析)

続いて、シリコンウェーハの一主面に対して生成された酸化膜を、分解液(2重量%フッ酸+2重量%過酸化水素水の水溶液)にて全量回収し、ICP−MS(サーモフィッシャー社製、型式ELEMENT2)にて、各種金属元素の分析を行った。また、JIS K0031に基づいて、定量下限を算出した。

【0060】

(比較例3)

実施例1で用いたものと同様の、希フッ酸(濃度0.1重量%)処理を施したシリコンウェーハを用意し、図7に示す形状の治具を用いて、酸溶液(フッ酸38重量%:硝酸68重量%=1:1000)を25ml用いて、3分間静かに揺動した。これを比較例3とする。その後、この酸溶液を回収、蒸発処理して水分を除去した後、0.5重量%の硝酸0.5mlに溶かして作製した試料溶液を、実施例1と同様に分析、評価した。

【0061】

表2に、実施例1と比較例3の定量結果を示すが、実施例1の定量下限は、1×1013atoms/cm3のであるのに対して、比較例3の定量下限は、1×1014atoms/cm3レベルであった。すなわち、本発明の方法を用いて生成した酸化膜は、より高感度な各種の金属元素の定量に好適であるといえる。

【0062】

【表2】

【0063】

(アンモニア溶液2の液面と半導体基板3の一主面との距離と酸化膜厚の関係)

実施例1をもとに、表3に示す内容で、アンモニア溶液2の液面と半導体基板3の一主面との距離5を変更した場合における、生成される酸化膜厚を比較した。測定箇所は面内中央1点、それ以外の測定方法は実施例1に準じた。なお、表3の判定は、△がやや劣る、○が良い、◎がより好ましい、とした。

【0064】

【表3】

【0065】

表3の結果から、距離5が小さすぎると、酸化膜厚の面内均一性が低下する懸念が高くなり、距離5が大きすぎると、酸化膜厚が小さくなり、いずれも好ましくないことがわかる。距離5のより好ましい範囲は、5mmから10mm、更に好ましくは5mmである。また、400分を超えて放置(+60分)した場合は、いずれの場合も、400分放置のときの膜厚と変わらなかった。

【0066】

(攪拌の有無と生成した酸化膜厚との関係)

実施例1をもとに、アンモニア溶液2の条件(攪拌の有無)を、表4に示す内容で変更した場合における、生成された酸化膜厚を比較した。測定箇所は面内中央1点、それ以外の測定方法は実施例1に準じた。なお、スターラー8は長さ10mm、径3mmの形状のものを1ケ投入し、スターラー8の平均回転速度を30rpmとした。なお、表4の判定は、△がやや劣る、○が良い、◎がより好ましい、とした。

【0067】

【表4】

【0068】

表4の結果から、アンモニア溶液2の液面と半導体基板3の一主面との距離5が10mm以上離れている場合においても、アンモニア溶液2をスターラー8で攪拌することで、酸化膜厚の面内均一性を著しく低下させることなく、2〜3nmの酸化膜を生成させることが可能であった。このことから、アンモニアの自然蒸発に加えて、アンモニア溶液2の循環が付加されることで、酸化膜生成速度の促進効果を呈することがわかった。

【産業上の利用可能性】

【0069】

本発明は、シリコンウェーハに代表される半導体基板の、表層部の不純物分析に好適である。また、不純物が少なくかつ極めて薄い酸化膜を、安定して生成することが可能であるので、各種保護膜、ゲート酸化膜の形成にも応用が可能である。

【符号の説明】

【0070】

1 保持治具

2 アンモニア溶液

3 半導体基板

4 アンモニア溶液の液面と半導体基板の一主面の間に形成された空間

5 アンモニア溶液の液面と半導体基板の一主面との距離

6 ベベル保持箇所

7 半導体基板ベベル保持板

8 スターラー

9 スターラー駆動装置

10 パンチ板

11 複数枚半導体基板保持板

【特許請求の範囲】

【請求項1】

アンモニア溶液の液面に対して、半導体基板の一主面を並行に対向させて配置し、前記アンモニア溶液の液面と前記半導体基板の一主面との距離が均等になるように保持した状態で、常温下にて放置することを特徴とする半導体基板の酸化膜形成方法。

【請求項2】

半導体基板の一主面はシリコン、窒化ガリウムのいずれかで構成されていることを特徴とする、請求項1に記載の半導体基板の酸化膜形成方法。

【請求項3】

アンモニア溶液の液面と半導体基板の一主面との距離が3mm以上20mm以下、放置時間が60分以上400分以下であることを特徴とする、請求項1または請求項2に記載の半導体基板の酸化膜形成方法。

【請求項4】

アンモニア溶液の濃度が15重量%以上35重量%以下であることを特徴とする、請求項1から請求項3のいずれかに記載の半導体基板の酸化膜形成方法。

【請求項5】

アンモニア溶液を攪拌させることを特徴とする、請求項1から請求項4のいずれかに記載の半導体基板の酸化膜形成方法。

【請求項6】

請求項1から請求項5のいずれかに記載の方法で形成された半導体基板の酸化膜中の不純物を分析することを特徴とする、半導体基板の不純物分析方法。

【請求項1】

アンモニア溶液の液面に対して、半導体基板の一主面を並行に対向させて配置し、前記アンモニア溶液の液面と前記半導体基板の一主面との距離が均等になるように保持した状態で、常温下にて放置することを特徴とする半導体基板の酸化膜形成方法。

【請求項2】

半導体基板の一主面はシリコン、窒化ガリウムのいずれかで構成されていることを特徴とする、請求項1に記載の半導体基板の酸化膜形成方法。

【請求項3】

アンモニア溶液の液面と半導体基板の一主面との距離が3mm以上20mm以下、放置時間が60分以上400分以下であることを特徴とする、請求項1または請求項2に記載の半導体基板の酸化膜形成方法。

【請求項4】

アンモニア溶液の濃度が15重量%以上35重量%以下であることを特徴とする、請求項1から請求項3のいずれかに記載の半導体基板の酸化膜形成方法。

【請求項5】

アンモニア溶液を攪拌させることを特徴とする、請求項1から請求項4のいずれかに記載の半導体基板の酸化膜形成方法。

【請求項6】

請求項1から請求項5のいずれかに記載の方法で形成された半導体基板の酸化膜中の不純物を分析することを特徴とする、半導体基板の不純物分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−209283(P2012−209283A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−71287(P2011−71287)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(507182807)コバレントマテリアル株式会社 (506)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(507182807)コバレントマテリアル株式会社 (506)

【Fターム(参考)】

[ Back to top ]