反射鏡および該反射鏡の製造方法

【課題】本発明は、耐擦傷性の高い反射鏡と該反射鏡の製造方法を提供する。

【解決手段】基材11と、基材11上に形成された第1の銀膜13と、第1の銀膜13上に形成された、金属酸化物からなる中間膜14と、中間膜14上に形成された第2の銀膜15と、第2の銀膜15上に形成された、金属酸化物からなる保護膜16とを有する反射鏡10。

【解決手段】基材11と、基材11上に形成された第1の銀膜13と、第1の銀膜13上に形成された、金属酸化物からなる中間膜14と、中間膜14上に形成された第2の銀膜15と、第2の銀膜15上に形成された、金属酸化物からなる保護膜16とを有する反射鏡10。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反射鏡および該反射鏡の製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイのバックライトモジュールに用いられる反射鏡としては、下記反射鏡が提案されている。

基材上に、下地膜、銀膜、酸化亜鉛膜、低屈折率膜、高屈折率膜が順に積層された反射鏡(特許文献1)。

該反射鏡は、可視光領域での反射率が高く、耐湿性および耐塩水性に優れるとされている。

【0003】

最近、携帯電話の薄型化および携帯電話用の液晶ディスプレイの大画面化が進んでおり、液晶ディスプレイの周辺に液晶ディスプレイ用電子部品(LED用のチップコンデンサ等。)を設置するためのスペースが狭くなってきている。そのため、電子部品とバックライトモジュールの反射鏡との間に隙間がほとんどない。

【0004】

そして、該反射鏡の表面は、耐擦傷性が低いため、電子部品等が触れてしまうと、反射鏡の表面に銀膜に達する傷が入る場合があり、その部分で導通が生じるおそれがある。そのため、万が一、反射鏡の表面と電子部品とが接触したとしても、傷が入らないような対策が求められている。

【特許文献1】特開2006−10928号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、表面の耐擦傷性の高い反射鏡および表面の耐擦傷性の高い反射鏡を製造できる製造方法を提供する。

【課題を解決するための手段】

【0006】

本発明の反射鏡は、基材と、該基材上に形成された第1の銀膜と、該第1の銀膜上に形成された、金属酸化物からなる中間膜と、該中間膜上に形成された第2の銀膜と、該第2の銀膜上に形成された、金属酸化物からなる保護膜とを有することを特徴とする。

【0007】

本発明の反射鏡は、基材と第1の銀膜との間に、金属酸化物からなる下地膜をさらに有するのが好ましい。また、保護膜は、基材側から順に、酸化亜鉛膜、波長550nmにおける屈折率が1.35〜1.8である低屈折率膜、波長550nmにおける屈折率が1.85〜2.8である高屈折率膜を積層した多層膜であることが好ましい。また、中間膜は、チタンがドープされた酸化亜鉛からなる膜であるのが好ましい。また、下地膜は、TiOx(1.5≦x<2)で表される、酸素欠損を有する酸化チタンからなる膜であるのが好ましい。

また、本発明の反射鏡の製造方法は、基材上、または基材上に形成した下地膜上に、第1の銀膜、金属酸化物からなる中間層、第2の銀膜、金属酸化物からなる保護膜、をスパッタリング法により順次形成する方法である。

【発明の効果】

【0008】

本発明の反射鏡は、表面の耐擦傷性が高い。

また、本発明の反射鏡の製造方法によれば、表面の耐擦傷性の高い反射鏡を製造できる。

【発明を実施するための最良の形態】

【0009】

[反射鏡]

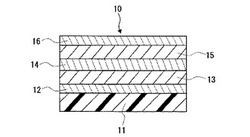

図1は、本発明の反射鏡の実施形態の一例を示す断面図である。

反射鏡10は、基材11と、基材11上に形成された下地膜12と、下地膜12上に形成された第1の銀膜13(以下、銀膜13とする。)と、銀膜13上に形成された中間膜14と、中間膜14上に形成された第2の銀膜15(以下、銀膜15とする。)と、銀膜15上に形成された保護膜16とを有している。

【0010】

(基材)

基材11の材料としては、たとえば、ガラス;ポリエチレンテレフタレート、アクリル樹脂、ポリカーボネート等のプラスチック等が挙げられる。

基材の形状は、平面、拡散面、凹面、凸面、台形等、各種の反射鏡の基材として求められる形状であればよい。

基材11の厚さは、平面形状である場合、20〜500μmが好ましい。

基材11としては、軽量化できる点から、プラスチックのフィルムが特に好ましい。

基材11は、フィルムである場合、下地膜12、銀膜13等との密着性を向上させるために、プラズマ処理等が施されていてもよい。

【0011】

(下地膜)

下地膜12は、金属酸化物からなる膜である。下地膜12を設けることにより、該膜に接する基材11と銀膜13との密着性を高めることができ、その結果、反射鏡10の耐湿性をさらに向上できる。

金属酸化物としては、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化アルミニウム、酸化クロム、酸化ニオブ等が挙げられ、密着性の点から、酸化チタンが好ましく、TiOx(1.5≦x<2)で表される、酸素欠損を有する酸化チタンが特に好ましい。

【0012】

下地膜12は、単層であってもよく、複数の層からなっていてもよい。

下地膜12の膜厚は、1〜50nmが好ましく、3〜15nmが特に好ましい。下地膜12の膜厚が1nm未満では、基材11と銀膜13との密着性を向上させる効果が現れにくい。下地膜12の膜厚が50nmを超えると、下地膜12表面の凹凸が大きくなり、反射率が低くなったり、内部応力が高くなるため密着性が低下したりするおそれがある。

本発明における膜厚は、物理膜厚である。物理膜厚は、エリプソメーター、触針式段差計等により測定できる。

【0013】

(第1の銀膜)

銀膜13は、銀または銀合金からなる膜であり、光を反射させる反射膜としての役割を果たす。反射膜を銀膜13とすることにより、反射鏡10の可視光領域での反射率を高め、入射角による反射率の依存性を低減できる。可視光領域とは、400〜700nmの波長領域を意味する。入射角とは、膜面に対して垂直な線に対する角度を意味する。

【0014】

銀合金としては、銀膜13の耐久性が向上する点から、銀と、金、パラジウム、スズ、ガリウム、インジウム、銅、チタンおよびビスマスからなる群から選ばれる1種以上の他の金属とからなる合金が好ましい。他の金属としては、高温耐湿性、反射率の点から、金が特に好ましい。

銀膜13が銀合金からなる膜である場合、銀は、銀膜13における銀と他の金属との合計(100原子%)中、90〜99.8原子%が好ましい。また、他の金属は、耐久性の点から0.2〜10原子%が好ましい。

【0015】

銀膜13の膜厚は、20〜80nmが好ましく、35〜55nmが特に好ましい。

銀膜13の膜厚が20nm未満では、膜厚が薄く、光を透過してしまうため、反射鏡10の可視光領域での反射率が低下するおそれがある。銀膜13の膜厚が80nmを超えると、銀膜13表面に凹凸が発生しやすくなり、これにより光の散乱が生じてしまい、可視光領域での反射率が低下するおそれがある。

【0016】

(中間膜)

中間膜14は、金属酸化物からなる透明な膜である。

中間膜14を形成する金属酸化物は、酸化ケイ素、酸化タンタル、酸化モリブデン、酸化ジルコニウム、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化アルミニウム、酸化クロム、酸化ニオブ、酸化タングステンからなる群から選択される1種以上が挙げられ、酸化亜鉛が好ましい。

酸化亜鉛は、ドーパントがドープされた酸化亜鉛であってもよい。ドーパントとしては、アルミニウム、チタン、ガリウム等が挙げられ、耐久性が良好である点から、チタンが特に好ましい。

ドーパントのドープ量は、ドーパントがドープされた酸化亜鉛膜(100質量%)中、酸化物換算で5〜40質量%が好ましい。

【0017】

中間膜14は、単層であってもよく、複数の層からなっていてもよい。

中間膜14の膜厚は、15〜55nmであるのが好ましく、25〜45nmであるのがより好ましい。

反射鏡10は、中間膜14の膜厚が薄いほど可視光領域の反射率が高くなるが、膜厚が15nm以上であれば、高い反射率に加え、耐擦傷性が充分に高くなり、導通のおそれが低くなる。また、反射鏡10は、中間膜14の膜厚が厚いほど耐擦傷性が高くなるが、膜厚が55nm以下であれば、高い耐擦傷性に加え、可視光領域の反射率が充分に高くなる。

【0018】

(第2の銀膜)

銀膜15は、銀膜13と同じ、銀または銀合金からなる膜であり、光を反射させる反射膜としての役割を果たす。

銀膜15の膜厚は、35〜100nmが好ましく、45〜80nmが特に好ましい。

銀膜15の膜厚が35nm未満では、膜厚が薄く、光を透過してしまうため、反射鏡10の可視光領域での反射率が低下するおそれがある。銀膜15の膜厚が100nmを超えると、銀膜が厚くなることにより、表面に導通の原因となる傷が入るおそれがある。また、銀膜15表面に凹凸が発生しやすくなり、これにより光の散乱が生じてしまい、可視光領域での反射率が低下するおそれがある。

【0019】

(保護膜)

保護膜16は、金属酸化物からなる膜であり、該膜に接する銀膜15の変質を抑え、その結果、反射鏡10の耐湿性を向上させる膜である。保護膜16としては、反射鏡10の耐湿性の向上の点から、金属酸化物からなる膜が好ましい。

【0020】

金属酸化物としては、酸化亜鉛、酸化スズ、酸化インジウム、酸化ニオブ、酸化クロム等が挙げられ、反射鏡10の耐湿性の向上の点から、酸化亜鉛が好ましい。

酸化亜鉛は、ドーパントがドープされた酸化亜鉛であってもよい。ドーパントとしては、アルミニウム、チタン、ガリウム等が挙げられ、耐久性が良好である点から、チタンが特に好ましい。

ドーパントのドープ量は、ドーパントがドープされた酸化亜鉛膜(100質量%)中、酸化物換算で2〜10質量%が好ましい。

【0021】

保護膜16は、反射鏡10の可視光領域での反射率の点から、透明な膜であることが必要である。

保護膜16の膜厚は、2〜20nmが好ましく、4〜10nmが特に好ましい。保護膜16の膜厚が2nm未満であると、反射鏡10の耐湿性の向上効果が現れにくい。保護膜16の膜厚が20nmを超えると、反射鏡10の可視光領域での反射率が低くなるおそれがある。

【0022】

保護膜16は、図2に示すように、基材11側から順に、酸化亜鉛膜21、波長550nmにおける屈折率が1.35〜1.8である低屈折率膜22、波長550nmにおける屈折率が1.85〜2.8である高屈折率膜23を積層した多層膜であってもよい。低屈折率膜22および高屈折率膜23を有することにより、反射鏡10の可視光領域での反射率がさらに向上する。

【0023】

酸化亜鉛膜21は、ドーパントがドープした酸化亜鉛膜であってもよく、チタンドープ酸化亜鉛膜が好ましい。

低屈折率膜22としては、酸化ケイ素膜(屈折率:1.4〜1.5)、酸化アルミニウム膜(屈折率:1.6〜1.7)、酸窒化ケイ素膜(屈折率:1.45〜1.85)、酸窒化アルミニウム膜(屈折率:1.75〜1.85)等が挙げられ、膜厚に対する光学的特性の変動が少ない点から、酸化ケイ素膜が好ましい。また、低屈折率膜が酸化ケイ素膜の場合、酸化ケイ素膜中にアルミニウム等の他の金属が含まれていてもよい。

高屈折率膜23としては、酸化ニオブ膜(屈折率:2.15〜2.35)、酸化チタン膜(屈折率:2.2〜2.45)、酸化亜鉛膜(屈折率:1.9〜2.1)、酸化スズ膜(屈折率:1.9〜2.1)、酸化インジウム膜(屈折率:1.9〜2.1)、酸化タンタル膜(屈折率:2.15〜2.35)、酸化ジルコニウム膜(屈折率:1.9〜2.1)等が挙げられ、耐擦傷性が良好である点から、酸化亜鉛が好ましい。

酸化亜鉛は、ドーパントがドープされた酸化亜鉛であってもよい。ドーパントとしては、アルミニウム、チタン、ガリウム等が挙げられ、耐久性が良好である点から、チタンが特に好ましい。

ドーパントのドープ量は、ドーパントがドープされた酸化亜鉛膜(100質量%)中、酸化物換算で5〜40質量%が好ましい。

【0024】

酸化亜鉛膜21の膜厚は、2〜20nmが好ましく、4〜10nmが特に好ましい。

低屈折率膜22の膜厚は、20〜80nmが好ましく、30〜70nmが特に好ましい。

高屈折率膜23の膜厚は、30〜70nmが好ましく、40〜65nmが特に好ましい。

【0025】

反射鏡10のJIS Z 8701の規定による視感反射率は、90%以上が好ましく、95%以上がより好ましく、97%以上が特に好ましい。該視感反射率が該範囲にあれば、反射鏡10の可視光領域での反射率が高くなり、プロジェクションテレビ、液晶ディスプレイ等の画像表示装置に用いた場合、輝度を下げることなく画像を映し出すことができる。

【0026】

反射鏡10の抵抗値は、保護膜16表面において、107Ω以上が好ましく、105Ω以上が特に好ましい。該抵抗値が該範囲にあれば、表面の抵抗値が高くなり、電子部品と接触しても、ショートが起こらず、電子部品が破損しない。

【0027】

[反射鏡の製造方法]

反射鏡10は、基材11上に、下地膜12、銀膜13、中間膜14、銀膜15、保護膜16を順次、スパッタリング法、化学気相成長法(CVD法)、イオンプレーティング法等により形成することにより得られる。

スパッタリング法は、CVD法およびイオンプレーティング法に比べて、大面積に膜を形成でき、かつ、透明な膜を形成しやすい点で好ましい。また、表面粗さを小さくできるため、反射率を高く保つことができる点で好ましい。

スパッタリング法としては、たとえば、交流(AC)、直流(DC)、高周波(RF)によるスパッタリング法が挙げられる。DCによるスパッタリング法には、パルスDCスパッタリング法を含む。ACスパッタリング法、パルスDCスパッタリング法は、異常放電を防止できる点で有効である。緻密な膜を形成できる点では、ACまたはDCによる反応性スパッタリング法が好ましい。

【0028】

下地膜12は、スパッタリング法により製膜されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴンガス等の希ガス雰囲気が好ましい。

下地膜12用のターゲットとしては、酸化性ガスを実質的に含まない雰囲気下で金属酸化物膜を製膜できる点で、金属酸化物ターゲットが好ましい。金属酸化物ターゲットとしては、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化アルミニウム、酸化クロムおよび酸化ニオブからなる群から選ばれる1種以上を含むターゲットが挙げられる。

DCスパッタリング法で下地膜12を形成する場合、高速で製膜できる点から、酸素欠損ターゲットが好ましい。酸素欠損ターゲットとしては、たとえば、TiOx(1.5≦x<2.0)として表されるものが挙げられる。

【0029】

銀膜13は、アルゴンガス雰囲気下で、銀または銀合金からなるターゲットを用いて、スパッタリング法により形成されることが好ましい。

銀合金ターゲットとしては、銀と他の金属との合計(100原子%)中、銀を90〜99.8原子%含み、他の金属を0.2〜10原子%含むターゲットが好ましい。

【0030】

中間膜14は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴンガス等の希ガス雰囲気が好ましい。

中間膜14用のターゲットとしては、酸化シリコン、酸化タンタル、酸化モリブデン、酸化ジルコニウム、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化アルミニウム、酸化クロム、酸化ニオブ、酸化タングステンからなる群から選択される1種以上を含むターゲットが挙げられ、チタンドープ酸化亜鉛ターゲットが好ましい。

【0031】

銀膜15は、銀膜13と同じく、アルゴンガス雰囲気下で、銀または銀合金からなるターゲットを用いて、スパッタリング法により形成されることが好ましい。

銀合金ターゲットとしては、銀と他の金属との合計(100原子%)中、銀を90〜99.8原子%含み、他の金属を0.2〜10原子%含むターゲットが好ましい。

【0032】

保護膜16が単層膜の場合は下記の通りである。

保護膜16は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴン等の希ガス雰囲気が好ましい。

保護膜16が酸化亜鉛膜の場合、酸化亜鉛ターゲットとしては、チタンドープ酸化亜鉛ターゲットが好ましい。

【0033】

保護膜16が酸化亜鉛膜21、低屈折率膜22、および高屈折率膜23からなる多層膜の場合は以下の通りである。

酸化亜鉛膜21は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴン等の希ガス雰囲気が好ましい。

酸化亜鉛膜21のターゲットとしては、チタンドープ酸化亜鉛ターゲットが好ましい。

低屈折率膜22は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴン等の希ガス雰囲気が好ましい。

低屈折率膜22のターゲットとしては、多結晶シリコンターゲットであることが好ましい。

高屈折率膜23は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴン等の希ガス雰囲気が好ましい。

高屈折率膜23のターゲットとしては、チタンドープ酸化亜鉛ターゲットが好ましい。

【0034】

以上説明した反射鏡10にあっては、2つの銀膜13、15と、該銀膜13、15の間の中間膜14とを有するため、表面の耐擦傷性が高い。そのため、反射鏡10の表面に電子部品等が触れても、表面に傷が入り難く、電子機器がショート等を起こし難い。

【実施例】

【0035】

以下、実施例および比較例を示し、本発明を詳細に説明する。ただし、本発明は以下の記載によって限定されない。

【0036】

[実施例1]

真空槽内に、基材として、平坦なポリエチレンテレフタレートフィルム(厚さ:50μm)を配置した。

ターゲットとして、TiOx 酸素欠損ターゲット(旭硝子セラミックス社製、商品名:TXO)、銀合金ターゲット(金1原子%、銀99原子%)、酸化チタンを10質量%含む酸化亜鉛ターゲット(旭硝子セラミックス社製、商品名:SZO)および多結晶シリコンターゲットを、それぞれカソード上部の基材に対向するように設置した。真空槽内を1×10−4Paまで排気した。

【0037】

真空槽内にアルゴンガス32sccmおよび酸素ガス8sccmを導入し、100Wの電力を投入し、RFプラズマ処理を行い、基材の乾式洗浄を行った。

【0038】

ついで、スパッタガスとしてアルゴンガスを真空槽内へ導入した。TiOx 酸素欠損ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.79W/cm2、反転パルス幅5μ秒のパルススパッタを行い、基材上に酸化チタン膜(下地膜)を5nmの膜厚で形成した。酸化チタン膜の成分はターゲットと同等であった。

【0039】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

銀合金ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.79W/cm2、反転パルス幅5μ秒のパルススパッタを行い、酸化チタン膜上に金を含む銀合金膜(第1の銀膜)を50nmの膜厚で形成した。銀合金膜の成分はターゲットと同等であった。

【0040】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

酸化亜鉛ターゲットを用いて、DCスパッタリング法により、0.2Paの圧力で、周波数40kHz、電力密度2.14W/cm2、反転パルス幅5μ秒のパルススパッタを行い、銀合金膜上にチタンドープ酸化亜鉛膜(中間膜)を35nmの膜厚で形成した。チタンドープ酸化亜鉛膜の成分はターゲットと同等であった。

【0041】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

銀合金ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.79W/cm2、反転パルス幅5μ秒のパルススパッタを行い、酸化亜鉛膜上に金を含む銀合金膜(第2の銀膜)を50nmの膜厚で形成した。銀合金膜の成分はターゲットと同等であった。

【0042】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

酸化亜鉛ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.43W/cm2、反転パルス幅5μ秒のパルススパッタを行い、銀合金膜上にチタンドープ酸化亜鉛膜(酸化亜鉛膜)を5nmの膜厚で形成した。チタンドープ酸化亜鉛膜の成分はターゲットと同等であった。

【0043】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスおよび酸素ガスを真空槽内へ導入した。シリコンターゲットを用いて、DCスパッタリング法により、0.2Paの圧力で、周波数40kHz、電力密度3.57W/cm2、反転パルス幅5μ秒のパルススパッタを行い、チタンドープ酸化亜鉛膜上に酸化ケイ素膜(低屈折率膜、屈折率:1.46)を40nmの膜厚で形成した。

【0044】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

酸化亜鉛ターゲットを用いて、DCスパッタリング法により、0.2Paの圧力で、周波数40kHz、電力密度2.14W/cm2、反転パルス幅5μ秒のパルススパッタを行い、酸化ケイ素膜上にチタンドープ酸化亜鉛膜(高屈折率膜、屈折率:2.00)を55nmの膜厚で形成した。チタンドープ酸化亜鉛膜の成分はターゲットと同等であった。

【0045】

[比較例1]

基材並びに下地膜、銀膜、および保護膜を形成するための各ターゲットは、実施例1と同じものを使用した。

真空槽内に基材を配置し、ターゲットは、それぞれカソード上部に、基材に対向するように設置した。次に真空槽内を1×10−4Paまで排気した。

ついで、真空槽内にアルゴンガス32sccmおよび酸素ガス8sccmを導入し、100Wの電力を投入し、RFプラズマ処理を行い、基材の乾式洗浄を行った。

【0046】

その後、実施例1と同様にして、基材上に酸化チタン膜(下地膜)を5nmの膜厚で形成した。酸化チタン膜の成分はターゲットと同等であった。

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

銀合金ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.79W/cm2、反転パルス幅5μ秒のパルススパッタを行い、酸化チタン膜上に金を含む銀合金膜(銀膜)を100nmの膜厚で形成した。銀合金膜の成分はターゲットと同等であった。

ついで、実施例1と同様にして、銀合金膜上にチタンドープ酸化亜鉛膜(酸化亜鉛膜)、酸化ケイ素膜(低屈折率膜)、およびチタンドープ酸化亜鉛膜(高屈折率膜)を順次形成した。それぞれの膜の成分は該膜のターゲットと同等であった。

実施例1および比較例1で得られた反射鏡の膜構成を表1に示す。

【0047】

【表1】

【0048】

実施例1および比較例1で得られた反射鏡の膜表面の評価は、以下に示す通りに行った。

[耐擦傷性の評価]

得られた反射鏡について、薄膜スクラッチ試験機CSR−02(株式会社レスカ製)を使用してスクラッチ試験を行った。

水平方向から4°傾斜したステージに反射鏡を固定した。先端がR15μmのダイヤモンド圧子からなり、既知のばね定数(143.34g/mm)をもつカンチレバーを表面近傍へ近づけた後、サンプルをステージごと一定速度(3μm/sec)でカンチレバー方向へと水平移動させた。水平移動が進むにつれ、カンチレバーは反射鏡表面に漸近した後、接触する。さらに平行移動させると、反射鏡に接触したカンチレバーが鉛直方向にせり上げられ、カンチレバーの弾性を介して反射鏡表面に荷重が加わる。このときに反射鏡に加わる荷重は下式(1)により算出できる。

Y=A×X×tan(4°) ・・・・(1)

ただし、Yは「反射鏡に加わる荷重」、Aは「ばね定数」、Xは「カンチレバーが反射鏡に接触後のステージの移動距離」を示す。

反射鏡にかかる荷重が大きくなるにつれて保護膜の破壊、剥離が生じ、続いて銀膜の破壊、剥離が起こる。スクラッチ試験後、反射鏡表面を光学顕微鏡で観察し、反射像からカンチレバーが反射鏡表面に接触した位置(A)を特定した。さらに透過像を観察し、透過光の強くなる位置を特定することにより、銀膜の破壊、剥離が開始する位置(B)を特定した。該位置(A)と位置(B)との間の距離XABから、銀膜の破壊、剥離が始まる荷重を式(1)により算出した。

算出した荷重を表2に示す。表2中の「荷重」とは、銀膜の破壊、剥離が始まったときの、カンチレバーにより反射鏡に加えられた荷重である。

【0049】

[膜表面の抵抗値の測定]

デジタルテスター(東京硝子器械社製、CDM−2000)を用い、反射鏡の膜表面に1cmの間隔で端子を当て、抵抗値を測定した。抵抗値の測定は、反射鏡の製造直後に行った。測定した抵抗値を表2に示す。

【0050】

【表2】

【0051】

基材上に、下地膜、第1の銀膜、中間膜、第2の銀膜、および保護膜を積層した実施例1の反射鏡では、スクラッチ試験において銀膜の破壊、剥離が生じたときに反射鏡に加わっていた荷重が30mNであり、非常に耐擦傷性が高かった。また、反射鏡表面の抵抗値は高かった。

一方、基材上に下地膜、銀膜、および保護膜を積層した比較例2の従来の反射鏡では、スクラッチ試験における銀膜の破壊、剥離が生じたときに反射鏡に加わっていた荷重は15mNであり、耐擦傷性が低かった。また、反射鏡表面の抵抗値が1.1と非常に低かった。該理由は、デジタルテスターの端子が膜表面に触れた際に、該表面に傷が入ったためであると考えられる。

【産業上の利用可能性】

【0052】

本発明の反射鏡は、フラットパネルディスプレイ、プロジェクションテレビ、液晶ディスプレイ等の光源用の反射部材、特に、モバイル用パーソナルコンピュータ、携帯電話、PDA、携帯型のゲーム機器等の電子機器の液晶ディスプレイのバックライトモジュール用の反射鏡として有用である。

【図面の簡単な説明】

【0053】

【図1】本発明の反射鏡の実施形態の一例を示す断面図である。

【図2】本発明の反射鏡の他の実施形態例を示す断面図である。

【符号の説明】

【0054】

10 反射鏡

11 基材

12 下地膜

13 第1の銀膜

14 中間膜

15 第2の銀膜

16 保護膜

21 酸化亜鉛膜

22 低屈折率膜

23 高屈折率膜

【技術分野】

【0001】

本発明は、反射鏡および該反射鏡の製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイのバックライトモジュールに用いられる反射鏡としては、下記反射鏡が提案されている。

基材上に、下地膜、銀膜、酸化亜鉛膜、低屈折率膜、高屈折率膜が順に積層された反射鏡(特許文献1)。

該反射鏡は、可視光領域での反射率が高く、耐湿性および耐塩水性に優れるとされている。

【0003】

最近、携帯電話の薄型化および携帯電話用の液晶ディスプレイの大画面化が進んでおり、液晶ディスプレイの周辺に液晶ディスプレイ用電子部品(LED用のチップコンデンサ等。)を設置するためのスペースが狭くなってきている。そのため、電子部品とバックライトモジュールの反射鏡との間に隙間がほとんどない。

【0004】

そして、該反射鏡の表面は、耐擦傷性が低いため、電子部品等が触れてしまうと、反射鏡の表面に銀膜に達する傷が入る場合があり、その部分で導通が生じるおそれがある。そのため、万が一、反射鏡の表面と電子部品とが接触したとしても、傷が入らないような対策が求められている。

【特許文献1】特開2006−10928号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、表面の耐擦傷性の高い反射鏡および表面の耐擦傷性の高い反射鏡を製造できる製造方法を提供する。

【課題を解決するための手段】

【0006】

本発明の反射鏡は、基材と、該基材上に形成された第1の銀膜と、該第1の銀膜上に形成された、金属酸化物からなる中間膜と、該中間膜上に形成された第2の銀膜と、該第2の銀膜上に形成された、金属酸化物からなる保護膜とを有することを特徴とする。

【0007】

本発明の反射鏡は、基材と第1の銀膜との間に、金属酸化物からなる下地膜をさらに有するのが好ましい。また、保護膜は、基材側から順に、酸化亜鉛膜、波長550nmにおける屈折率が1.35〜1.8である低屈折率膜、波長550nmにおける屈折率が1.85〜2.8である高屈折率膜を積層した多層膜であることが好ましい。また、中間膜は、チタンがドープされた酸化亜鉛からなる膜であるのが好ましい。また、下地膜は、TiOx(1.5≦x<2)で表される、酸素欠損を有する酸化チタンからなる膜であるのが好ましい。

また、本発明の反射鏡の製造方法は、基材上、または基材上に形成した下地膜上に、第1の銀膜、金属酸化物からなる中間層、第2の銀膜、金属酸化物からなる保護膜、をスパッタリング法により順次形成する方法である。

【発明の効果】

【0008】

本発明の反射鏡は、表面の耐擦傷性が高い。

また、本発明の反射鏡の製造方法によれば、表面の耐擦傷性の高い反射鏡を製造できる。

【発明を実施するための最良の形態】

【0009】

[反射鏡]

図1は、本発明の反射鏡の実施形態の一例を示す断面図である。

反射鏡10は、基材11と、基材11上に形成された下地膜12と、下地膜12上に形成された第1の銀膜13(以下、銀膜13とする。)と、銀膜13上に形成された中間膜14と、中間膜14上に形成された第2の銀膜15(以下、銀膜15とする。)と、銀膜15上に形成された保護膜16とを有している。

【0010】

(基材)

基材11の材料としては、たとえば、ガラス;ポリエチレンテレフタレート、アクリル樹脂、ポリカーボネート等のプラスチック等が挙げられる。

基材の形状は、平面、拡散面、凹面、凸面、台形等、各種の反射鏡の基材として求められる形状であればよい。

基材11の厚さは、平面形状である場合、20〜500μmが好ましい。

基材11としては、軽量化できる点から、プラスチックのフィルムが特に好ましい。

基材11は、フィルムである場合、下地膜12、銀膜13等との密着性を向上させるために、プラズマ処理等が施されていてもよい。

【0011】

(下地膜)

下地膜12は、金属酸化物からなる膜である。下地膜12を設けることにより、該膜に接する基材11と銀膜13との密着性を高めることができ、その結果、反射鏡10の耐湿性をさらに向上できる。

金属酸化物としては、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化アルミニウム、酸化クロム、酸化ニオブ等が挙げられ、密着性の点から、酸化チタンが好ましく、TiOx(1.5≦x<2)で表される、酸素欠損を有する酸化チタンが特に好ましい。

【0012】

下地膜12は、単層であってもよく、複数の層からなっていてもよい。

下地膜12の膜厚は、1〜50nmが好ましく、3〜15nmが特に好ましい。下地膜12の膜厚が1nm未満では、基材11と銀膜13との密着性を向上させる効果が現れにくい。下地膜12の膜厚が50nmを超えると、下地膜12表面の凹凸が大きくなり、反射率が低くなったり、内部応力が高くなるため密着性が低下したりするおそれがある。

本発明における膜厚は、物理膜厚である。物理膜厚は、エリプソメーター、触針式段差計等により測定できる。

【0013】

(第1の銀膜)

銀膜13は、銀または銀合金からなる膜であり、光を反射させる反射膜としての役割を果たす。反射膜を銀膜13とすることにより、反射鏡10の可視光領域での反射率を高め、入射角による反射率の依存性を低減できる。可視光領域とは、400〜700nmの波長領域を意味する。入射角とは、膜面に対して垂直な線に対する角度を意味する。

【0014】

銀合金としては、銀膜13の耐久性が向上する点から、銀と、金、パラジウム、スズ、ガリウム、インジウム、銅、チタンおよびビスマスからなる群から選ばれる1種以上の他の金属とからなる合金が好ましい。他の金属としては、高温耐湿性、反射率の点から、金が特に好ましい。

銀膜13が銀合金からなる膜である場合、銀は、銀膜13における銀と他の金属との合計(100原子%)中、90〜99.8原子%が好ましい。また、他の金属は、耐久性の点から0.2〜10原子%が好ましい。

【0015】

銀膜13の膜厚は、20〜80nmが好ましく、35〜55nmが特に好ましい。

銀膜13の膜厚が20nm未満では、膜厚が薄く、光を透過してしまうため、反射鏡10の可視光領域での反射率が低下するおそれがある。銀膜13の膜厚が80nmを超えると、銀膜13表面に凹凸が発生しやすくなり、これにより光の散乱が生じてしまい、可視光領域での反射率が低下するおそれがある。

【0016】

(中間膜)

中間膜14は、金属酸化物からなる透明な膜である。

中間膜14を形成する金属酸化物は、酸化ケイ素、酸化タンタル、酸化モリブデン、酸化ジルコニウム、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化アルミニウム、酸化クロム、酸化ニオブ、酸化タングステンからなる群から選択される1種以上が挙げられ、酸化亜鉛が好ましい。

酸化亜鉛は、ドーパントがドープされた酸化亜鉛であってもよい。ドーパントとしては、アルミニウム、チタン、ガリウム等が挙げられ、耐久性が良好である点から、チタンが特に好ましい。

ドーパントのドープ量は、ドーパントがドープされた酸化亜鉛膜(100質量%)中、酸化物換算で5〜40質量%が好ましい。

【0017】

中間膜14は、単層であってもよく、複数の層からなっていてもよい。

中間膜14の膜厚は、15〜55nmであるのが好ましく、25〜45nmであるのがより好ましい。

反射鏡10は、中間膜14の膜厚が薄いほど可視光領域の反射率が高くなるが、膜厚が15nm以上であれば、高い反射率に加え、耐擦傷性が充分に高くなり、導通のおそれが低くなる。また、反射鏡10は、中間膜14の膜厚が厚いほど耐擦傷性が高くなるが、膜厚が55nm以下であれば、高い耐擦傷性に加え、可視光領域の反射率が充分に高くなる。

【0018】

(第2の銀膜)

銀膜15は、銀膜13と同じ、銀または銀合金からなる膜であり、光を反射させる反射膜としての役割を果たす。

銀膜15の膜厚は、35〜100nmが好ましく、45〜80nmが特に好ましい。

銀膜15の膜厚が35nm未満では、膜厚が薄く、光を透過してしまうため、反射鏡10の可視光領域での反射率が低下するおそれがある。銀膜15の膜厚が100nmを超えると、銀膜が厚くなることにより、表面に導通の原因となる傷が入るおそれがある。また、銀膜15表面に凹凸が発生しやすくなり、これにより光の散乱が生じてしまい、可視光領域での反射率が低下するおそれがある。

【0019】

(保護膜)

保護膜16は、金属酸化物からなる膜であり、該膜に接する銀膜15の変質を抑え、その結果、反射鏡10の耐湿性を向上させる膜である。保護膜16としては、反射鏡10の耐湿性の向上の点から、金属酸化物からなる膜が好ましい。

【0020】

金属酸化物としては、酸化亜鉛、酸化スズ、酸化インジウム、酸化ニオブ、酸化クロム等が挙げられ、反射鏡10の耐湿性の向上の点から、酸化亜鉛が好ましい。

酸化亜鉛は、ドーパントがドープされた酸化亜鉛であってもよい。ドーパントとしては、アルミニウム、チタン、ガリウム等が挙げられ、耐久性が良好である点から、チタンが特に好ましい。

ドーパントのドープ量は、ドーパントがドープされた酸化亜鉛膜(100質量%)中、酸化物換算で2〜10質量%が好ましい。

【0021】

保護膜16は、反射鏡10の可視光領域での反射率の点から、透明な膜であることが必要である。

保護膜16の膜厚は、2〜20nmが好ましく、4〜10nmが特に好ましい。保護膜16の膜厚が2nm未満であると、反射鏡10の耐湿性の向上効果が現れにくい。保護膜16の膜厚が20nmを超えると、反射鏡10の可視光領域での反射率が低くなるおそれがある。

【0022】

保護膜16は、図2に示すように、基材11側から順に、酸化亜鉛膜21、波長550nmにおける屈折率が1.35〜1.8である低屈折率膜22、波長550nmにおける屈折率が1.85〜2.8である高屈折率膜23を積層した多層膜であってもよい。低屈折率膜22および高屈折率膜23を有することにより、反射鏡10の可視光領域での反射率がさらに向上する。

【0023】

酸化亜鉛膜21は、ドーパントがドープした酸化亜鉛膜であってもよく、チタンドープ酸化亜鉛膜が好ましい。

低屈折率膜22としては、酸化ケイ素膜(屈折率:1.4〜1.5)、酸化アルミニウム膜(屈折率:1.6〜1.7)、酸窒化ケイ素膜(屈折率:1.45〜1.85)、酸窒化アルミニウム膜(屈折率:1.75〜1.85)等が挙げられ、膜厚に対する光学的特性の変動が少ない点から、酸化ケイ素膜が好ましい。また、低屈折率膜が酸化ケイ素膜の場合、酸化ケイ素膜中にアルミニウム等の他の金属が含まれていてもよい。

高屈折率膜23としては、酸化ニオブ膜(屈折率:2.15〜2.35)、酸化チタン膜(屈折率:2.2〜2.45)、酸化亜鉛膜(屈折率:1.9〜2.1)、酸化スズ膜(屈折率:1.9〜2.1)、酸化インジウム膜(屈折率:1.9〜2.1)、酸化タンタル膜(屈折率:2.15〜2.35)、酸化ジルコニウム膜(屈折率:1.9〜2.1)等が挙げられ、耐擦傷性が良好である点から、酸化亜鉛が好ましい。

酸化亜鉛は、ドーパントがドープされた酸化亜鉛であってもよい。ドーパントとしては、アルミニウム、チタン、ガリウム等が挙げられ、耐久性が良好である点から、チタンが特に好ましい。

ドーパントのドープ量は、ドーパントがドープされた酸化亜鉛膜(100質量%)中、酸化物換算で5〜40質量%が好ましい。

【0024】

酸化亜鉛膜21の膜厚は、2〜20nmが好ましく、4〜10nmが特に好ましい。

低屈折率膜22の膜厚は、20〜80nmが好ましく、30〜70nmが特に好ましい。

高屈折率膜23の膜厚は、30〜70nmが好ましく、40〜65nmが特に好ましい。

【0025】

反射鏡10のJIS Z 8701の規定による視感反射率は、90%以上が好ましく、95%以上がより好ましく、97%以上が特に好ましい。該視感反射率が該範囲にあれば、反射鏡10の可視光領域での反射率が高くなり、プロジェクションテレビ、液晶ディスプレイ等の画像表示装置に用いた場合、輝度を下げることなく画像を映し出すことができる。

【0026】

反射鏡10の抵抗値は、保護膜16表面において、107Ω以上が好ましく、105Ω以上が特に好ましい。該抵抗値が該範囲にあれば、表面の抵抗値が高くなり、電子部品と接触しても、ショートが起こらず、電子部品が破損しない。

【0027】

[反射鏡の製造方法]

反射鏡10は、基材11上に、下地膜12、銀膜13、中間膜14、銀膜15、保護膜16を順次、スパッタリング法、化学気相成長法(CVD法)、イオンプレーティング法等により形成することにより得られる。

スパッタリング法は、CVD法およびイオンプレーティング法に比べて、大面積に膜を形成でき、かつ、透明な膜を形成しやすい点で好ましい。また、表面粗さを小さくできるため、反射率を高く保つことができる点で好ましい。

スパッタリング法としては、たとえば、交流(AC)、直流(DC)、高周波(RF)によるスパッタリング法が挙げられる。DCによるスパッタリング法には、パルスDCスパッタリング法を含む。ACスパッタリング法、パルスDCスパッタリング法は、異常放電を防止できる点で有効である。緻密な膜を形成できる点では、ACまたはDCによる反応性スパッタリング法が好ましい。

【0028】

下地膜12は、スパッタリング法により製膜されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴンガス等の希ガス雰囲気が好ましい。

下地膜12用のターゲットとしては、酸化性ガスを実質的に含まない雰囲気下で金属酸化物膜を製膜できる点で、金属酸化物ターゲットが好ましい。金属酸化物ターゲットとしては、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化アルミニウム、酸化クロムおよび酸化ニオブからなる群から選ばれる1種以上を含むターゲットが挙げられる。

DCスパッタリング法で下地膜12を形成する場合、高速で製膜できる点から、酸素欠損ターゲットが好ましい。酸素欠損ターゲットとしては、たとえば、TiOx(1.5≦x<2.0)として表されるものが挙げられる。

【0029】

銀膜13は、アルゴンガス雰囲気下で、銀または銀合金からなるターゲットを用いて、スパッタリング法により形成されることが好ましい。

銀合金ターゲットとしては、銀と他の金属との合計(100原子%)中、銀を90〜99.8原子%含み、他の金属を0.2〜10原子%含むターゲットが好ましい。

【0030】

中間膜14は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴンガス等の希ガス雰囲気が好ましい。

中間膜14用のターゲットとしては、酸化シリコン、酸化タンタル、酸化モリブデン、酸化ジルコニウム、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化アルミニウム、酸化クロム、酸化ニオブ、酸化タングステンからなる群から選択される1種以上を含むターゲットが挙げられ、チタンドープ酸化亜鉛ターゲットが好ましい。

【0031】

銀膜15は、銀膜13と同じく、アルゴンガス雰囲気下で、銀または銀合金からなるターゲットを用いて、スパッタリング法により形成されることが好ましい。

銀合金ターゲットとしては、銀と他の金属との合計(100原子%)中、銀を90〜99.8原子%含み、他の金属を0.2〜10原子%含むターゲットが好ましい。

【0032】

保護膜16が単層膜の場合は下記の通りである。

保護膜16は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴン等の希ガス雰囲気が好ましい。

保護膜16が酸化亜鉛膜の場合、酸化亜鉛ターゲットとしては、チタンドープ酸化亜鉛ターゲットが好ましい。

【0033】

保護膜16が酸化亜鉛膜21、低屈折率膜22、および高屈折率膜23からなる多層膜の場合は以下の通りである。

酸化亜鉛膜21は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴン等の希ガス雰囲気が好ましい。

酸化亜鉛膜21のターゲットとしては、チタンドープ酸化亜鉛ターゲットが好ましい。

低屈折率膜22は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴン等の希ガス雰囲気が好ましい。

低屈折率膜22のターゲットとしては、多結晶シリコンターゲットであることが好ましい。

高屈折率膜23は、スパッタリング法により形成されることが好ましい。雰囲気としては、酸化性ガスを実質的に含まないアルゴン等の希ガス雰囲気が好ましい。

高屈折率膜23のターゲットとしては、チタンドープ酸化亜鉛ターゲットが好ましい。

【0034】

以上説明した反射鏡10にあっては、2つの銀膜13、15と、該銀膜13、15の間の中間膜14とを有するため、表面の耐擦傷性が高い。そのため、反射鏡10の表面に電子部品等が触れても、表面に傷が入り難く、電子機器がショート等を起こし難い。

【実施例】

【0035】

以下、実施例および比較例を示し、本発明を詳細に説明する。ただし、本発明は以下の記載によって限定されない。

【0036】

[実施例1]

真空槽内に、基材として、平坦なポリエチレンテレフタレートフィルム(厚さ:50μm)を配置した。

ターゲットとして、TiOx 酸素欠損ターゲット(旭硝子セラミックス社製、商品名:TXO)、銀合金ターゲット(金1原子%、銀99原子%)、酸化チタンを10質量%含む酸化亜鉛ターゲット(旭硝子セラミックス社製、商品名:SZO)および多結晶シリコンターゲットを、それぞれカソード上部の基材に対向するように設置した。真空槽内を1×10−4Paまで排気した。

【0037】

真空槽内にアルゴンガス32sccmおよび酸素ガス8sccmを導入し、100Wの電力を投入し、RFプラズマ処理を行い、基材の乾式洗浄を行った。

【0038】

ついで、スパッタガスとしてアルゴンガスを真空槽内へ導入した。TiOx 酸素欠損ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.79W/cm2、反転パルス幅5μ秒のパルススパッタを行い、基材上に酸化チタン膜(下地膜)を5nmの膜厚で形成した。酸化チタン膜の成分はターゲットと同等であった。

【0039】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

銀合金ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.79W/cm2、反転パルス幅5μ秒のパルススパッタを行い、酸化チタン膜上に金を含む銀合金膜(第1の銀膜)を50nmの膜厚で形成した。銀合金膜の成分はターゲットと同等であった。

【0040】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

酸化亜鉛ターゲットを用いて、DCスパッタリング法により、0.2Paの圧力で、周波数40kHz、電力密度2.14W/cm2、反転パルス幅5μ秒のパルススパッタを行い、銀合金膜上にチタンドープ酸化亜鉛膜(中間膜)を35nmの膜厚で形成した。チタンドープ酸化亜鉛膜の成分はターゲットと同等であった。

【0041】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

銀合金ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.79W/cm2、反転パルス幅5μ秒のパルススパッタを行い、酸化亜鉛膜上に金を含む銀合金膜(第2の銀膜)を50nmの膜厚で形成した。銀合金膜の成分はターゲットと同等であった。

【0042】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

酸化亜鉛ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.43W/cm2、反転パルス幅5μ秒のパルススパッタを行い、銀合金膜上にチタンドープ酸化亜鉛膜(酸化亜鉛膜)を5nmの膜厚で形成した。チタンドープ酸化亜鉛膜の成分はターゲットと同等であった。

【0043】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスおよび酸素ガスを真空槽内へ導入した。シリコンターゲットを用いて、DCスパッタリング法により、0.2Paの圧力で、周波数40kHz、電力密度3.57W/cm2、反転パルス幅5μ秒のパルススパッタを行い、チタンドープ酸化亜鉛膜上に酸化ケイ素膜(低屈折率膜、屈折率:1.46)を40nmの膜厚で形成した。

【0044】

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

酸化亜鉛ターゲットを用いて、DCスパッタリング法により、0.2Paの圧力で、周波数40kHz、電力密度2.14W/cm2、反転パルス幅5μ秒のパルススパッタを行い、酸化ケイ素膜上にチタンドープ酸化亜鉛膜(高屈折率膜、屈折率:2.00)を55nmの膜厚で形成した。チタンドープ酸化亜鉛膜の成分はターゲットと同等であった。

【0045】

[比較例1]

基材並びに下地膜、銀膜、および保護膜を形成するための各ターゲットは、実施例1と同じものを使用した。

真空槽内に基材を配置し、ターゲットは、それぞれカソード上部に、基材に対向するように設置した。次に真空槽内を1×10−4Paまで排気した。

ついで、真空槽内にアルゴンガス32sccmおよび酸素ガス8sccmを導入し、100Wの電力を投入し、RFプラズマ処理を行い、基材の乾式洗浄を行った。

【0046】

その後、実施例1と同様にして、基材上に酸化チタン膜(下地膜)を5nmの膜厚で形成した。酸化チタン膜の成分はターゲットと同等であった。

ついで、残存ガスを排気後、スパッタガスとしてアルゴンガスを真空槽内へ導入した。

銀合金ターゲットを用いて、DCスパッタリング法により、0.5Paの圧力で、周波数40kHz、電力密度1.79W/cm2、反転パルス幅5μ秒のパルススパッタを行い、酸化チタン膜上に金を含む銀合金膜(銀膜)を100nmの膜厚で形成した。銀合金膜の成分はターゲットと同等であった。

ついで、実施例1と同様にして、銀合金膜上にチタンドープ酸化亜鉛膜(酸化亜鉛膜)、酸化ケイ素膜(低屈折率膜)、およびチタンドープ酸化亜鉛膜(高屈折率膜)を順次形成した。それぞれの膜の成分は該膜のターゲットと同等であった。

実施例1および比較例1で得られた反射鏡の膜構成を表1に示す。

【0047】

【表1】

【0048】

実施例1および比較例1で得られた反射鏡の膜表面の評価は、以下に示す通りに行った。

[耐擦傷性の評価]

得られた反射鏡について、薄膜スクラッチ試験機CSR−02(株式会社レスカ製)を使用してスクラッチ試験を行った。

水平方向から4°傾斜したステージに反射鏡を固定した。先端がR15μmのダイヤモンド圧子からなり、既知のばね定数(143.34g/mm)をもつカンチレバーを表面近傍へ近づけた後、サンプルをステージごと一定速度(3μm/sec)でカンチレバー方向へと水平移動させた。水平移動が進むにつれ、カンチレバーは反射鏡表面に漸近した後、接触する。さらに平行移動させると、反射鏡に接触したカンチレバーが鉛直方向にせり上げられ、カンチレバーの弾性を介して反射鏡表面に荷重が加わる。このときに反射鏡に加わる荷重は下式(1)により算出できる。

Y=A×X×tan(4°) ・・・・(1)

ただし、Yは「反射鏡に加わる荷重」、Aは「ばね定数」、Xは「カンチレバーが反射鏡に接触後のステージの移動距離」を示す。

反射鏡にかかる荷重が大きくなるにつれて保護膜の破壊、剥離が生じ、続いて銀膜の破壊、剥離が起こる。スクラッチ試験後、反射鏡表面を光学顕微鏡で観察し、反射像からカンチレバーが反射鏡表面に接触した位置(A)を特定した。さらに透過像を観察し、透過光の強くなる位置を特定することにより、銀膜の破壊、剥離が開始する位置(B)を特定した。該位置(A)と位置(B)との間の距離XABから、銀膜の破壊、剥離が始まる荷重を式(1)により算出した。

算出した荷重を表2に示す。表2中の「荷重」とは、銀膜の破壊、剥離が始まったときの、カンチレバーにより反射鏡に加えられた荷重である。

【0049】

[膜表面の抵抗値の測定]

デジタルテスター(東京硝子器械社製、CDM−2000)を用い、反射鏡の膜表面に1cmの間隔で端子を当て、抵抗値を測定した。抵抗値の測定は、反射鏡の製造直後に行った。測定した抵抗値を表2に示す。

【0050】

【表2】

【0051】

基材上に、下地膜、第1の銀膜、中間膜、第2の銀膜、および保護膜を積層した実施例1の反射鏡では、スクラッチ試験において銀膜の破壊、剥離が生じたときに反射鏡に加わっていた荷重が30mNであり、非常に耐擦傷性が高かった。また、反射鏡表面の抵抗値は高かった。

一方、基材上に下地膜、銀膜、および保護膜を積層した比較例2の従来の反射鏡では、スクラッチ試験における銀膜の破壊、剥離が生じたときに反射鏡に加わっていた荷重は15mNであり、耐擦傷性が低かった。また、反射鏡表面の抵抗値が1.1と非常に低かった。該理由は、デジタルテスターの端子が膜表面に触れた際に、該表面に傷が入ったためであると考えられる。

【産業上の利用可能性】

【0052】

本発明の反射鏡は、フラットパネルディスプレイ、プロジェクションテレビ、液晶ディスプレイ等の光源用の反射部材、特に、モバイル用パーソナルコンピュータ、携帯電話、PDA、携帯型のゲーム機器等の電子機器の液晶ディスプレイのバックライトモジュール用の反射鏡として有用である。

【図面の簡単な説明】

【0053】

【図1】本発明の反射鏡の実施形態の一例を示す断面図である。

【図2】本発明の反射鏡の他の実施形態例を示す断面図である。

【符号の説明】

【0054】

10 反射鏡

11 基材

12 下地膜

13 第1の銀膜

14 中間膜

15 第2の銀膜

16 保護膜

21 酸化亜鉛膜

22 低屈折率膜

23 高屈折率膜

【特許請求の範囲】

【請求項1】

基材と、該基材上に形成された第1の銀膜と、該第1の銀膜上に形成された、金属酸化物からなる中間膜と、該中間膜上に形成された第2の銀膜と、該第2の銀膜上に形成された、金属酸化物からなる保護膜とを有する反射鏡。

【請求項2】

前記基材と前期第1の銀膜との間に、金属酸化物からなる下地膜をさらに有する請求項1に記載の反射鏡。

【請求項3】

前記保護膜が、基材側から順に、酸化亜鉛膜、波長550nmにおける屈折率が1.35〜1.8である低屈折率膜、波長550nmにおける屈折率が1.85〜2.8である高屈折率膜を積層した多層膜である、請求項1または2に記載の反射鏡。

【請求項4】

前記中間膜が、チタンがドープされた酸化亜鉛からなる膜である請求項1〜3のいずれかに記載の反射鏡。

【請求項5】

前記下地膜が、TiOx(1.5≦x<2)で表される、酸素欠損を有する酸化チタンからなる膜である請求項1〜4のいずれかに記載の反射鏡。

【請求項6】

請求項1〜5のいずれかに記載の反射鏡の製造方法であって、

基材上、または基材上に形成した下地膜上に、第1の銀膜、金属酸化物からなる中間層、第2の銀膜、金属酸化物からなる保護膜、をスパッタリング法により順次形成する反射鏡の製造方法。

【請求項1】

基材と、該基材上に形成された第1の銀膜と、該第1の銀膜上に形成された、金属酸化物からなる中間膜と、該中間膜上に形成された第2の銀膜と、該第2の銀膜上に形成された、金属酸化物からなる保護膜とを有する反射鏡。

【請求項2】

前記基材と前期第1の銀膜との間に、金属酸化物からなる下地膜をさらに有する請求項1に記載の反射鏡。

【請求項3】

前記保護膜が、基材側から順に、酸化亜鉛膜、波長550nmにおける屈折率が1.35〜1.8である低屈折率膜、波長550nmにおける屈折率が1.85〜2.8である高屈折率膜を積層した多層膜である、請求項1または2に記載の反射鏡。

【請求項4】

前記中間膜が、チタンがドープされた酸化亜鉛からなる膜である請求項1〜3のいずれかに記載の反射鏡。

【請求項5】

前記下地膜が、TiOx(1.5≦x<2)で表される、酸素欠損を有する酸化チタンからなる膜である請求項1〜4のいずれかに記載の反射鏡。

【請求項6】

請求項1〜5のいずれかに記載の反射鏡の製造方法であって、

基材上、または基材上に形成した下地膜上に、第1の銀膜、金属酸化物からなる中間層、第2の銀膜、金属酸化物からなる保護膜、をスパッタリング法により順次形成する反射鏡の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−160170(P2010−160170A)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2007−114005(P2007−114005)

【出願日】平成19年4月24日(2007.4.24)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成19年4月24日(2007.4.24)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]