反射防止光学構造付き基板および反射防止光学構造付き基板の製造方法

【課題】耐久性に優れた微細構造より構成される反射防止表面を有する反射防止光学構造付き基板および反射防止光学構造付き基板の製造方法を提供する。

【解決手段】基板表面上に微細な円錐形状やピラミッド状を有する突起を配置する際に、それらの微細な突起の頂部を円弧状に繋げることにより、表面接触等による破損を低減でき、機械的強度が向上できる。また、このような連続突起が配置された基板は、基板表面にメタンガスなどの炭化水素ガスをプラズマ中で分解して形成されるカーボンナノウオールを成長させ、それらの形状をエッチング加工などにより基板表面に転写することにより作製できる。

【解決手段】基板表面上に微細な円錐形状やピラミッド状を有する突起を配置する際に、それらの微細な突起の頂部を円弧状に繋げることにより、表面接触等による破損を低減でき、機械的強度が向上できる。また、このような連続突起が配置された基板は、基板表面にメタンガスなどの炭化水素ガスをプラズマ中で分解して形成されるカーボンナノウオールを成長させ、それらの形状をエッチング加工などにより基板表面に転写することにより作製できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板表面上に微細な突起が配置された反射防止光学構造付き基板および反射防止光学構造付き基板の製造方法に関するもので、反射防止光学構造付き基板としての利用に好適なものである。

【背景技術】

【0002】

従来、反射防止光学構造体としては、基板表面に円錐形状やピラミッド状の突起が2次元に周期的に配列した構造が知られている(例えば、非特許文献1参照)。例えば、図8に示すように、円錐突起41が等周期Pで2次元的に配列されている。この周期Pは、可視光線の波長よりも小さく設定されている。このような波長以下の微細構造が形成された基板40では、外部媒質と基板40との間に中間の屈折率を持つ薄膜層が存在することと等価となり、基板表面での反射率が減少する(例えば、非特許文献2参照)。また、図8(B)に示すように、円錐形状の断面が三角形の場合、深さ方向に屈折率が変化することになり、広い波長領域に亘り反射率を低くすることができる。

【0003】

また、このような微細な構造体の作製には、微細パタン形成によく用いられる電子ビーム露光装置が使用される。電子ビーム露光装置により、周期的なドット状のレジストパタンを形成する。このレジストパターンをマスクとして、基板を円錐形状やピラミッド状にエッチングして所望の構造の反射防止光学構造を基板に形成することができる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】E.B.Grann, M.G.Moharam, and D.A.Pommet, “Optimal design for antireflective taperd two-dimensionalsubwavelength grating structures”, Journal of OpticalSociety of America A, 1995年, Vol.12, No.2, p333-339

【非特許文献2】菊田久雄、岩田耕一、「波長より細かな格子構造による光制御」、光学、1998年、27巻、1号、頁12-17

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、非特許文献1に記載のような、円錐形状やピラミッド状の突起の頂部は、十分な反射防止効果を得るために細いパタン形状となっている。例えば、可視光領域を対象とする反射防止光学構造で、突起頂部の寸法は50nm程度とする必要がある。このような微細な突起は、表面接触等により容易に破損し、その結果、反射防止機能が低下する。特に、カメラレンズ等の基板のように、反射防止光学構造が機器内部に配置されるのではなく、外界の様々な環境の中で使用される場合には、表面接触等による破損のリスクは大幅に増大する。このように、円錐形状やピラミッド状の単純な突起を配置する反射防止光学構造付き基板は、基板表面に多層膜を成膜する反射防止光学構造付き基板と比較して、機械的強度が十分ではないため実用上、大きな課題があった。

【0006】

一方、反射防止光学構造付き基板の作製工程の一部として、電子ビーム露光装置を用いる作製方法においては、周期的なドット状のレジストパターンを形成するための作業時間が、面積の増大とともに大幅に増大し、50mm以上の大面積基板では1日単位の作業時間を要し、製造コスト面で大きな負担となる。これに対して、作製工程の一部として、半導体LSI製造で広く使用されている紫外光露光装置を用いる作製方法においては、周期的なドット状のレジストパタンは20mm程度の面積領域を単位として形成されることに伴い、反射防止構造が形成されない“つなぎ”部分の発生を十分に抑制することが出来ないために、基板全体でのパタン品質が低下する。このように、実用面で重要な面積の大きい反射防止光学構造付き基板の作製においては、製造コストとパタン品質との両立が困難であり、大きな課題であった。

【0007】

本発明は、このような課題に着目してなされたもので、機械的強度を向上させて表面接触等による破損を低減できる反射防止光学構造付き基板、および、反射防止光学構造付き基板を低製造コストで高品質に製造することができる反射防止光学構造付き基板の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

そこで、上記の課題を解決するために、本発明に係る反射防止光学構造付き基板は、基板表面上に円錐形状やピラミッド状を有する微細な突起が配置された反射防止光学構造付き基板であって、前記微細な突起の頂部が円弧状に繋がった連続突起を配置して成ることを、特徴とする。

【0009】

本発明に係る反射防止光学構造付き基板は、機械的強度を向上させることができ、表面接触等による破損を低減することが可能となる。

【0010】

本発明に係る反射防止光学構造付き基板で、前記微細な突起の頂部が円弧状に繋がった前記連続突起の下部に、それらの連続突起を重畳させる凹凸構造を配置して成ることが好ましい。この場合、機械的強度を向上させること、および微細な連続突起の接触個数を減少させることにより、表面接触等による破損を低減することが可能となる。

【0011】

本発明に係る反射防止光学構造付き基板の製造方法は、電子ビーム露光法などのレジストパタン形成方法の代わりとして、表面加工の前に、基板表面にメタンガスなどの炭化水素ガスをプラズマ中で分解して形成されるカーボンナノウオール(CNW:Carbon Nanowalls)を成長させる工程を含むことを、特徴とする。

【0012】

本発明に係る反射防止光学構造付き基板の製造方法は、カーボンナノウオールとして成長する円弧状の炭素パタンをマスクとして基板をエッチング加工することにより、微細な突起の頂部が円弧状に繋がった、連続突起が配置された反射防止光学構造付き基板を作製することができる。

【0013】

メタンガスプラズマは、ガス圧力、高周波電力を調整することにより、密度およびエネルギーを気相中で制御できるため、基板表面での温度制御と組み合わせることにより、大面積基板、さらに凹凸のある基板の上での製作が可能となる。

【発明の効果】

【0014】

本発明によれば、基板表面上に円錐形状やピラミッド状を有する突起が配置された反射防止光学構造付き基板において、それらの微細な突起の頂部が円弧状に繋がった連続突起とすることにより、機械的強度を向上させて表面接触等による破損を低減できる。したがって、実際の反射防止光学構造付き基板の使用において、使用効率や取り付け・取り外しの利便性の改善効果が期待できる。

【0015】

また、微細な突起の頂部が円弧状に繋がった連続突起の下部に、それらの微細な連続突起を重畳させる寸法の大きな凹凸構造を設けることにより、機械的強度を向上させる効果がある。もし円弧形状突起が破損する危険性がある場合でも大きな凹凸構造の上部の凸部のみに限定され、下部の凹部での破損は防止できる。したがって、実際の反射防止光学構造付き基板の使用において、使用効率や取り付け・取り外しの利便性の改善効果が期待できる。

【0016】

また、円錐形状やピラミッド状を有する突起を配置する方法として、その作製工程の一部に、基板表面にメタンガスなどの炭化水素ガスをプラズマ中で分解して形成されるカーボンナノウオールを成長させる工程を採用することにより、微細な突起の頂部が近似的に円弧状に繋がった連続突起を、平均寸法を確保してランダムに配置することができる。したがって、電子ビーム露光装置や紫外露光装置を使用しない作製工程のため、大面積の反射防止光学構造付き基板を低製造コストで高品質に作製できる効果が期待できる。さらに、凹凸がある基板にも適用できるため、各種光学素子に広く適用して反射率の低減効果が期待できる。

【図面の簡単な説明】

【0017】

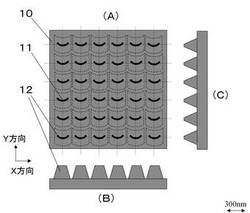

【図1】本発明の第1の実施例としての反射防止光学構造付き基板を示す(A)平面図、(B)格子点を通るX方向断面図、(C)格子点を通るY方向断面である。

【図2】本発明の第2の実施例としての反射防止光学構造付き基板を示す(A)平面図、(B)X方向断面図、(C)Y方向断面である。

【図3】本発明の第2の実施例としての別の反射防止光学構造付き基板を示す(A)平面図、(B)X方向断面図、(C)Y方向断面である。

【図4】本発明の第3の実施例としての反射防止光学構造付き基板の製造方法の説明図である。

【図5】本発明の第3の実施例としての反射防止光学構造付き基板を示す(A)平面図、(B)X方向断面図、(C)Y方向断面である。

【図6】図4に示す反射防止光学構造付き基板の製造方法で、CNW成長に使用するヘリコンプラズマ装置を示す構成図である。

【図7】本発明の第3の実施例としての反射防止光学構造付き基板の製造方法を、(A)回折格子、(B)光学レンズ、(C)マイクロレンズへ応用する実施例を示す断面図である。

【図8】基板表面上に微細な円錐形状やピラミッド状を有する突起を配置する、従来の反射防止光学構造付き基板を示す(A)平面図、(B)X方向断面図である。

【発明を実施するための形態】

【0018】

本発明の上記および他の目的、特徴および利点を明確にすべく、添付した図面を参照しながら、本発明の実施の形態を以下に詳述する。

【実施例1】

【0019】

本発明の第1の実施例としての反射防止光学構造付き基板を、図1に示す。図1(A)に示すように、本実施例の反射防止光学構造付き基板10は、この連続突起12(図1(A)中の実線が頂部、点線が裾部)が周期300nmの正方格子の格子点11上に配置されている。この連続突起12の周期的な配置方法は、それら突起の方向を組み合わせることによりいくつかの方法がある。図1(B)および(C)から分かるように、この連続突起12は三角形状、またはこれに類似する裾引き形状を有する突起が円弧状に連続的に繋がった微細な構造体である。さらに、頂部の平坦面を50nm以下とすれば、可視光領域(波長400nm〜900nm)の反射防止光学構造付き基板10として好適である。

【0020】

本実施例の反射防止光学構造付き基板10は微細な連続突起12より構成されるが、円弧状突起であるため、実際の使用時に発生する表面接触等による外力を分散させることが出来る。このため、従来の単純な円錐状突起などに比べて強度が大幅に増大し、実際に使用において好適である。

【実施例2】

【0021】

本発明の第2の実施例としての反射防止光学構造付き基板を、図2に示す。図2に示すように、本実施例の反射防止光学構造付き基板20では、下部凹凸構造22としては逆ピラミッド形状ホールである。図2(A)に示すように、この逆ピラミッド形状ホールは、周期2μmの正方格子上に配置されている。ここでは4個の正方格子が示されている。頂部が円弧状に繋がった連続突起21(図2(A)中の実線が頂部、点線が裾部)は、周期300nmの小さい正方格子上に配置されている。円弧形状の連続突起21は、ピラミッド形状ホールとは特に配置の相関はなく、ピラミッド形状ホールの斜面に配置されている。

【0022】

本実施例の反射防止光学構造付き基板20は、微細な突起より構成されるが、微細な突起の頂部が円弧状に繋がった連続突起21の下部に、寸法のより大きな凹凸構造22を配置することにより、強度をさらに増大し、かつ、もし円弧形状の連続突起21が破損する危険性がある場合でも、大きな微細凹凸構造22の上部のみに限定し、反射防止光学構造付き基板20としての全体の反射防止性能は確保できる。

【0023】

図3は、下層の凹凸構造27として、寸法のより大きな円弧状に繋がった連続突起を配置する実施例である。寸法のより大きな円弧状に繋がった連続突起ついては4個が示されている。このように大小2種類の連続突起を上下2段に配置することにより、強度とともに、反射防止性能が得られる光波長の領域を広く出来る。たとえば、円弧状に繋がった連続突起26を周期300nmで配置すると、反射防止性能は波長400nm〜1000nmの光波長領域であるが、円弧状に繋がった大きな連続突起を下層に周期2μmで配置すると、3μmから7μmの赤外線波長領域が追加されて、広い波長範囲で使用できる反射防止光学構造付き基板25となる。

【実施例3】

【0024】

本発明の第3の実施例としての反射防止光学構造付き基板について、その製造方法の実施例を、図4に示す。基板31−fは、基板準備工程31−aで洗浄を行ったあと、CNW成長工程31−bを実施する。基板31−fをヘリコンプラズマ装置の加熱試料台にセットして真空排気を十分に行った後、試料台ヒーターを加熱して基板温度を所定温度まで上昇させる。その後、メタンガスを装置内に導入して所定の圧力とした後、アンテナに所定の高周波電力を投入して高密度ヘリコンプラズマ(メタンガスプラズマ31−g)を形成する。ガス圧力、高周波電力を最適化して、プラズマの密度とイオンエネルギーとを制御することにより、近似的に円弧形状のCNWを所望の平均寸法および平均間隔で所定の厚さまで成長させる。ここまでがCNW成長工程31−bである。

【0025】

次に、CNWを成長させた基板31−fを室温まで温度降下させてヘリコンプラズマ装置から取り出し、RIE装置などのエッチング装置にセットして真空排気を十分に行う。O2単体ガスまたはN2ガスなどとの混合ガスをエッチング装置内に導入して所定の圧力とした後、試料台電極に高周波電力を投入して高周波プラズマ(酸素ガスプラズマ31−h)を形成し、CNWの整形加工を実施する(CNW整形加工工程31−c)。この整形加工では、CNW成長時に基板31−fとの界面近くの下部に形成されるアモルファスカーボン層に対して、垂直エッチングを行うことにより、この後基板31−fをエッチングするエッチングマスクとして幅が狭く、かつ基板31−fに垂直なCNWパタンを形成することが出来る。このCNWパタンは正方格子などの明確な周期性は無く、ランダム配置である。しかし、CNWパタンの長さ、および相互間隔などの寸法はCNWの成長条件によって近似的に決まり、平均寸法として定義できる。CNWパタンの寸法としては、例えば、可視光の波長帯(400nm〜800nm)では、長さと相互間隔の平均寸法は300nm程度、幅は50nm程度とすることにより、良好な反射防止機能を実現できる。

【0026】

次に、基板表面洗浄工程31−dで基板31−fの洗浄を行う。

最後の基板エッチング工程において、洗浄後基板31−iの整形されたCNWパタンをエッチングマスクとして、エッチングガスプラズマ31−jにより、基板材料に適したドライエッチングを実施することにより、三角形状、またはこれに類似する裾引き形状を有し、その頂部で円弧状に繋がった連続突起が形成されて、反射防止光学構造付き基板が完成する。この基板のエッチングとしては、例えばSi基板に対しては、塩素ガスを用いたECRエッチングを用いることができる。

【0027】

上記の製造工程を用いて作製される反射防止光学構造付き基板としての実施例を、図5に示す。CNWはすでに説明したように、円弧形状、向き、寸法が異なるランダム配置であり、近似的な円弧形状の連続突起32−b,32−cの配置は明確な周期性を持たない。近似的な円弧については、方向が4方向、寸法が2種類あり、それらを組み合わせた円弧状の連続突起32−b,32−cは、周期的な配置から変動して配置されている。ランダムな配置を持つ反射防止光学構造付き基板32−aでは、特定の波長における回折効果を回避できるため、基板に色が付いて見えることがなく、広い波長領域に亘って反射率が一定となる。

【0028】

図6には、上記実施例において重要な装置であるヘリコンプラズマ装置の構成図を示す。図6に示すように、メタンガスプラズマ33−fは、所定のガス圧力において、外部印加磁場33−hと高周波発信器33−dによる高周波電力との相互作用により高密度で形成される。メタンガスの分解が十分に進み、試料台の加熱作用と合わせてCNWを効率的に成長させることが出来る。

【0029】

図4に示す実施例においては、CNWの成長、その整形加工、さらに基板のエッチングまでの全作製工程において、各工程での所望のガスを高周波電力により分解して得られるガスプラズマ用いる。ガスプラズマによる成膜およびエッチング等の処理技術は、半導体電子デバイスの製造において広く使用されている。特に、半導体Si−LSIの製造においては、ガスプラズマによる大面積処理に多くの改良が加えられ、直径300mmのウエハ基板で均一な処理技術が確立されている。このように、ガスプラズマでは均一な大面積処理が可能であり、図6の実施例に示すCNW成長を利用する反射防止光学構造付き基板の作製においても、50mm程度の大面積基板に対して、所望の平均寸法の連続突起を均一に作製することが可能である。

【0030】

さらに、CNWの成長を含むガスプラズマを用いる処理では、CNWの成長は、基板に10μm程度のまでの深さの凹凸がある場合、また、それ以上でも緩やかに変化する凹凸がある場合も、平坦面とほぼ同様な処理が可能であるため、図4に示す実施例は、図7に示すような様々な光学素子に適用でき、素子表面での反射を抑制することにより性能向上に貢献できる。

【0031】

また、図4に示す実施例では、図3に示した大小2種類の円弧形状連続突起が上下2段に配置された反射防止光学構造付き基板を、作製工程を大幅に増やすことなく製造することが出来る。

【符号の説明】

【0032】

10 反射防止光学構造付き基板

11 格子点

12 連続突起

20 反射防止光学構造付き基板

21 連続突起

22 下部凹凸構造

23 X方向断面位置

24 Y方向断面位置

25 反射防止光学構造付き基板

26 連続突起

27 下部凹凸構造

28 X方向断面位置

29 Y方向断面位置

31−a 基板準備工程

31−b CNW成長工程

31−c CNW整形加工工程

31−d 基板表面洗浄工程

31−e 基板エッチング工程

31−f 基板

31−g メタンガスプラズマ

31−h 酸素ガスプラズマ

31−i 洗浄済基板

31−j エッチングガスプラズマ

32−a 反射防止光学構造付き基板

32−b (平均寸法の大きな)連続突起

32−c (平均寸法の小さな)連続突起

32−d X方向断面位置

32−e Y方向断面位置

33−a ガラスチューブ

33−b メタンガス導入部

33−c ヘリカルアンテナ

33−d 高周波発信器

33−e 整合器

33−f メタン(CH4)ガスプラズマ

33−g 加熱試料台

33−h 外部印加磁場

33−i 真空排気

34−a 回折格子基板

34−b 回折格子パタン

34−c 円弧形状連続突起

34−d レンズ基板

34−e 円弧形状連続突起

34−f マクロレンズ基板

34−g マイクロレンズ

34−h 円弧形状連続突起

40 基板

41 円錐突起

42 円錐突起の頂部

43 円錐突起の配置周期(P)

【技術分野】

【0001】

本発明は、基板表面上に微細な突起が配置された反射防止光学構造付き基板および反射防止光学構造付き基板の製造方法に関するもので、反射防止光学構造付き基板としての利用に好適なものである。

【背景技術】

【0002】

従来、反射防止光学構造体としては、基板表面に円錐形状やピラミッド状の突起が2次元に周期的に配列した構造が知られている(例えば、非特許文献1参照)。例えば、図8に示すように、円錐突起41が等周期Pで2次元的に配列されている。この周期Pは、可視光線の波長よりも小さく設定されている。このような波長以下の微細構造が形成された基板40では、外部媒質と基板40との間に中間の屈折率を持つ薄膜層が存在することと等価となり、基板表面での反射率が減少する(例えば、非特許文献2参照)。また、図8(B)に示すように、円錐形状の断面が三角形の場合、深さ方向に屈折率が変化することになり、広い波長領域に亘り反射率を低くすることができる。

【0003】

また、このような微細な構造体の作製には、微細パタン形成によく用いられる電子ビーム露光装置が使用される。電子ビーム露光装置により、周期的なドット状のレジストパタンを形成する。このレジストパターンをマスクとして、基板を円錐形状やピラミッド状にエッチングして所望の構造の反射防止光学構造を基板に形成することができる。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】E.B.Grann, M.G.Moharam, and D.A.Pommet, “Optimal design for antireflective taperd two-dimensionalsubwavelength grating structures”, Journal of OpticalSociety of America A, 1995年, Vol.12, No.2, p333-339

【非特許文献2】菊田久雄、岩田耕一、「波長より細かな格子構造による光制御」、光学、1998年、27巻、1号、頁12-17

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、非特許文献1に記載のような、円錐形状やピラミッド状の突起の頂部は、十分な反射防止効果を得るために細いパタン形状となっている。例えば、可視光領域を対象とする反射防止光学構造で、突起頂部の寸法は50nm程度とする必要がある。このような微細な突起は、表面接触等により容易に破損し、その結果、反射防止機能が低下する。特に、カメラレンズ等の基板のように、反射防止光学構造が機器内部に配置されるのではなく、外界の様々な環境の中で使用される場合には、表面接触等による破損のリスクは大幅に増大する。このように、円錐形状やピラミッド状の単純な突起を配置する反射防止光学構造付き基板は、基板表面に多層膜を成膜する反射防止光学構造付き基板と比較して、機械的強度が十分ではないため実用上、大きな課題があった。

【0006】

一方、反射防止光学構造付き基板の作製工程の一部として、電子ビーム露光装置を用いる作製方法においては、周期的なドット状のレジストパターンを形成するための作業時間が、面積の増大とともに大幅に増大し、50mm以上の大面積基板では1日単位の作業時間を要し、製造コスト面で大きな負担となる。これに対して、作製工程の一部として、半導体LSI製造で広く使用されている紫外光露光装置を用いる作製方法においては、周期的なドット状のレジストパタンは20mm程度の面積領域を単位として形成されることに伴い、反射防止構造が形成されない“つなぎ”部分の発生を十分に抑制することが出来ないために、基板全体でのパタン品質が低下する。このように、実用面で重要な面積の大きい反射防止光学構造付き基板の作製においては、製造コストとパタン品質との両立が困難であり、大きな課題であった。

【0007】

本発明は、このような課題に着目してなされたもので、機械的強度を向上させて表面接触等による破損を低減できる反射防止光学構造付き基板、および、反射防止光学構造付き基板を低製造コストで高品質に製造することができる反射防止光学構造付き基板の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

そこで、上記の課題を解決するために、本発明に係る反射防止光学構造付き基板は、基板表面上に円錐形状やピラミッド状を有する微細な突起が配置された反射防止光学構造付き基板であって、前記微細な突起の頂部が円弧状に繋がった連続突起を配置して成ることを、特徴とする。

【0009】

本発明に係る反射防止光学構造付き基板は、機械的強度を向上させることができ、表面接触等による破損を低減することが可能となる。

【0010】

本発明に係る反射防止光学構造付き基板で、前記微細な突起の頂部が円弧状に繋がった前記連続突起の下部に、それらの連続突起を重畳させる凹凸構造を配置して成ることが好ましい。この場合、機械的強度を向上させること、および微細な連続突起の接触個数を減少させることにより、表面接触等による破損を低減することが可能となる。

【0011】

本発明に係る反射防止光学構造付き基板の製造方法は、電子ビーム露光法などのレジストパタン形成方法の代わりとして、表面加工の前に、基板表面にメタンガスなどの炭化水素ガスをプラズマ中で分解して形成されるカーボンナノウオール(CNW:Carbon Nanowalls)を成長させる工程を含むことを、特徴とする。

【0012】

本発明に係る反射防止光学構造付き基板の製造方法は、カーボンナノウオールとして成長する円弧状の炭素パタンをマスクとして基板をエッチング加工することにより、微細な突起の頂部が円弧状に繋がった、連続突起が配置された反射防止光学構造付き基板を作製することができる。

【0013】

メタンガスプラズマは、ガス圧力、高周波電力を調整することにより、密度およびエネルギーを気相中で制御できるため、基板表面での温度制御と組み合わせることにより、大面積基板、さらに凹凸のある基板の上での製作が可能となる。

【発明の効果】

【0014】

本発明によれば、基板表面上に円錐形状やピラミッド状を有する突起が配置された反射防止光学構造付き基板において、それらの微細な突起の頂部が円弧状に繋がった連続突起とすることにより、機械的強度を向上させて表面接触等による破損を低減できる。したがって、実際の反射防止光学構造付き基板の使用において、使用効率や取り付け・取り外しの利便性の改善効果が期待できる。

【0015】

また、微細な突起の頂部が円弧状に繋がった連続突起の下部に、それらの微細な連続突起を重畳させる寸法の大きな凹凸構造を設けることにより、機械的強度を向上させる効果がある。もし円弧形状突起が破損する危険性がある場合でも大きな凹凸構造の上部の凸部のみに限定され、下部の凹部での破損は防止できる。したがって、実際の反射防止光学構造付き基板の使用において、使用効率や取り付け・取り外しの利便性の改善効果が期待できる。

【0016】

また、円錐形状やピラミッド状を有する突起を配置する方法として、その作製工程の一部に、基板表面にメタンガスなどの炭化水素ガスをプラズマ中で分解して形成されるカーボンナノウオールを成長させる工程を採用することにより、微細な突起の頂部が近似的に円弧状に繋がった連続突起を、平均寸法を確保してランダムに配置することができる。したがって、電子ビーム露光装置や紫外露光装置を使用しない作製工程のため、大面積の反射防止光学構造付き基板を低製造コストで高品質に作製できる効果が期待できる。さらに、凹凸がある基板にも適用できるため、各種光学素子に広く適用して反射率の低減効果が期待できる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1の実施例としての反射防止光学構造付き基板を示す(A)平面図、(B)格子点を通るX方向断面図、(C)格子点を通るY方向断面である。

【図2】本発明の第2の実施例としての反射防止光学構造付き基板を示す(A)平面図、(B)X方向断面図、(C)Y方向断面である。

【図3】本発明の第2の実施例としての別の反射防止光学構造付き基板を示す(A)平面図、(B)X方向断面図、(C)Y方向断面である。

【図4】本発明の第3の実施例としての反射防止光学構造付き基板の製造方法の説明図である。

【図5】本発明の第3の実施例としての反射防止光学構造付き基板を示す(A)平面図、(B)X方向断面図、(C)Y方向断面である。

【図6】図4に示す反射防止光学構造付き基板の製造方法で、CNW成長に使用するヘリコンプラズマ装置を示す構成図である。

【図7】本発明の第3の実施例としての反射防止光学構造付き基板の製造方法を、(A)回折格子、(B)光学レンズ、(C)マイクロレンズへ応用する実施例を示す断面図である。

【図8】基板表面上に微細な円錐形状やピラミッド状を有する突起を配置する、従来の反射防止光学構造付き基板を示す(A)平面図、(B)X方向断面図である。

【発明を実施するための形態】

【0018】

本発明の上記および他の目的、特徴および利点を明確にすべく、添付した図面を参照しながら、本発明の実施の形態を以下に詳述する。

【実施例1】

【0019】

本発明の第1の実施例としての反射防止光学構造付き基板を、図1に示す。図1(A)に示すように、本実施例の反射防止光学構造付き基板10は、この連続突起12(図1(A)中の実線が頂部、点線が裾部)が周期300nmの正方格子の格子点11上に配置されている。この連続突起12の周期的な配置方法は、それら突起の方向を組み合わせることによりいくつかの方法がある。図1(B)および(C)から分かるように、この連続突起12は三角形状、またはこれに類似する裾引き形状を有する突起が円弧状に連続的に繋がった微細な構造体である。さらに、頂部の平坦面を50nm以下とすれば、可視光領域(波長400nm〜900nm)の反射防止光学構造付き基板10として好適である。

【0020】

本実施例の反射防止光学構造付き基板10は微細な連続突起12より構成されるが、円弧状突起であるため、実際の使用時に発生する表面接触等による外力を分散させることが出来る。このため、従来の単純な円錐状突起などに比べて強度が大幅に増大し、実際に使用において好適である。

【実施例2】

【0021】

本発明の第2の実施例としての反射防止光学構造付き基板を、図2に示す。図2に示すように、本実施例の反射防止光学構造付き基板20では、下部凹凸構造22としては逆ピラミッド形状ホールである。図2(A)に示すように、この逆ピラミッド形状ホールは、周期2μmの正方格子上に配置されている。ここでは4個の正方格子が示されている。頂部が円弧状に繋がった連続突起21(図2(A)中の実線が頂部、点線が裾部)は、周期300nmの小さい正方格子上に配置されている。円弧形状の連続突起21は、ピラミッド形状ホールとは特に配置の相関はなく、ピラミッド形状ホールの斜面に配置されている。

【0022】

本実施例の反射防止光学構造付き基板20は、微細な突起より構成されるが、微細な突起の頂部が円弧状に繋がった連続突起21の下部に、寸法のより大きな凹凸構造22を配置することにより、強度をさらに増大し、かつ、もし円弧形状の連続突起21が破損する危険性がある場合でも、大きな微細凹凸構造22の上部のみに限定し、反射防止光学構造付き基板20としての全体の反射防止性能は確保できる。

【0023】

図3は、下層の凹凸構造27として、寸法のより大きな円弧状に繋がった連続突起を配置する実施例である。寸法のより大きな円弧状に繋がった連続突起ついては4個が示されている。このように大小2種類の連続突起を上下2段に配置することにより、強度とともに、反射防止性能が得られる光波長の領域を広く出来る。たとえば、円弧状に繋がった連続突起26を周期300nmで配置すると、反射防止性能は波長400nm〜1000nmの光波長領域であるが、円弧状に繋がった大きな連続突起を下層に周期2μmで配置すると、3μmから7μmの赤外線波長領域が追加されて、広い波長範囲で使用できる反射防止光学構造付き基板25となる。

【実施例3】

【0024】

本発明の第3の実施例としての反射防止光学構造付き基板について、その製造方法の実施例を、図4に示す。基板31−fは、基板準備工程31−aで洗浄を行ったあと、CNW成長工程31−bを実施する。基板31−fをヘリコンプラズマ装置の加熱試料台にセットして真空排気を十分に行った後、試料台ヒーターを加熱して基板温度を所定温度まで上昇させる。その後、メタンガスを装置内に導入して所定の圧力とした後、アンテナに所定の高周波電力を投入して高密度ヘリコンプラズマ(メタンガスプラズマ31−g)を形成する。ガス圧力、高周波電力を最適化して、プラズマの密度とイオンエネルギーとを制御することにより、近似的に円弧形状のCNWを所望の平均寸法および平均間隔で所定の厚さまで成長させる。ここまでがCNW成長工程31−bである。

【0025】

次に、CNWを成長させた基板31−fを室温まで温度降下させてヘリコンプラズマ装置から取り出し、RIE装置などのエッチング装置にセットして真空排気を十分に行う。O2単体ガスまたはN2ガスなどとの混合ガスをエッチング装置内に導入して所定の圧力とした後、試料台電極に高周波電力を投入して高周波プラズマ(酸素ガスプラズマ31−h)を形成し、CNWの整形加工を実施する(CNW整形加工工程31−c)。この整形加工では、CNW成長時に基板31−fとの界面近くの下部に形成されるアモルファスカーボン層に対して、垂直エッチングを行うことにより、この後基板31−fをエッチングするエッチングマスクとして幅が狭く、かつ基板31−fに垂直なCNWパタンを形成することが出来る。このCNWパタンは正方格子などの明確な周期性は無く、ランダム配置である。しかし、CNWパタンの長さ、および相互間隔などの寸法はCNWの成長条件によって近似的に決まり、平均寸法として定義できる。CNWパタンの寸法としては、例えば、可視光の波長帯(400nm〜800nm)では、長さと相互間隔の平均寸法は300nm程度、幅は50nm程度とすることにより、良好な反射防止機能を実現できる。

【0026】

次に、基板表面洗浄工程31−dで基板31−fの洗浄を行う。

最後の基板エッチング工程において、洗浄後基板31−iの整形されたCNWパタンをエッチングマスクとして、エッチングガスプラズマ31−jにより、基板材料に適したドライエッチングを実施することにより、三角形状、またはこれに類似する裾引き形状を有し、その頂部で円弧状に繋がった連続突起が形成されて、反射防止光学構造付き基板が完成する。この基板のエッチングとしては、例えばSi基板に対しては、塩素ガスを用いたECRエッチングを用いることができる。

【0027】

上記の製造工程を用いて作製される反射防止光学構造付き基板としての実施例を、図5に示す。CNWはすでに説明したように、円弧形状、向き、寸法が異なるランダム配置であり、近似的な円弧形状の連続突起32−b,32−cの配置は明確な周期性を持たない。近似的な円弧については、方向が4方向、寸法が2種類あり、それらを組み合わせた円弧状の連続突起32−b,32−cは、周期的な配置から変動して配置されている。ランダムな配置を持つ反射防止光学構造付き基板32−aでは、特定の波長における回折効果を回避できるため、基板に色が付いて見えることがなく、広い波長領域に亘って反射率が一定となる。

【0028】

図6には、上記実施例において重要な装置であるヘリコンプラズマ装置の構成図を示す。図6に示すように、メタンガスプラズマ33−fは、所定のガス圧力において、外部印加磁場33−hと高周波発信器33−dによる高周波電力との相互作用により高密度で形成される。メタンガスの分解が十分に進み、試料台の加熱作用と合わせてCNWを効率的に成長させることが出来る。

【0029】

図4に示す実施例においては、CNWの成長、その整形加工、さらに基板のエッチングまでの全作製工程において、各工程での所望のガスを高周波電力により分解して得られるガスプラズマ用いる。ガスプラズマによる成膜およびエッチング等の処理技術は、半導体電子デバイスの製造において広く使用されている。特に、半導体Si−LSIの製造においては、ガスプラズマによる大面積処理に多くの改良が加えられ、直径300mmのウエハ基板で均一な処理技術が確立されている。このように、ガスプラズマでは均一な大面積処理が可能であり、図6の実施例に示すCNW成長を利用する反射防止光学構造付き基板の作製においても、50mm程度の大面積基板に対して、所望の平均寸法の連続突起を均一に作製することが可能である。

【0030】

さらに、CNWの成長を含むガスプラズマを用いる処理では、CNWの成長は、基板に10μm程度のまでの深さの凹凸がある場合、また、それ以上でも緩やかに変化する凹凸がある場合も、平坦面とほぼ同様な処理が可能であるため、図4に示す実施例は、図7に示すような様々な光学素子に適用でき、素子表面での反射を抑制することにより性能向上に貢献できる。

【0031】

また、図4に示す実施例では、図3に示した大小2種類の円弧形状連続突起が上下2段に配置された反射防止光学構造付き基板を、作製工程を大幅に増やすことなく製造することが出来る。

【符号の説明】

【0032】

10 反射防止光学構造付き基板

11 格子点

12 連続突起

20 反射防止光学構造付き基板

21 連続突起

22 下部凹凸構造

23 X方向断面位置

24 Y方向断面位置

25 反射防止光学構造付き基板

26 連続突起

27 下部凹凸構造

28 X方向断面位置

29 Y方向断面位置

31−a 基板準備工程

31−b CNW成長工程

31−c CNW整形加工工程

31−d 基板表面洗浄工程

31−e 基板エッチング工程

31−f 基板

31−g メタンガスプラズマ

31−h 酸素ガスプラズマ

31−i 洗浄済基板

31−j エッチングガスプラズマ

32−a 反射防止光学構造付き基板

32−b (平均寸法の大きな)連続突起

32−c (平均寸法の小さな)連続突起

32−d X方向断面位置

32−e Y方向断面位置

33−a ガラスチューブ

33−b メタンガス導入部

33−c ヘリカルアンテナ

33−d 高周波発信器

33−e 整合器

33−f メタン(CH4)ガスプラズマ

33−g 加熱試料台

33−h 外部印加磁場

33−i 真空排気

34−a 回折格子基板

34−b 回折格子パタン

34−c 円弧形状連続突起

34−d レンズ基板

34−e 円弧形状連続突起

34−f マクロレンズ基板

34−g マイクロレンズ

34−h 円弧形状連続突起

40 基板

41 円錐突起

42 円錐突起の頂部

43 円錐突起の配置周期(P)

【特許請求の範囲】

【請求項1】

基板表面上に円錐形状やピラミッド状を有する微細な突起が配置された反射防止光学構造付き基板であって、前記微細な突起の頂部が円弧状に繋がった連続突起を配置して成ることを、特徴とする反射防止光学構造付き基板。

【請求項2】

前記微細な突起の頂部が円弧状に繋がった前記連続突起の下部に、それらの連続突起を重畳させる凹凸構造を配置して成ることを、特徴とする請求項1記載の反射防止光学構造付き基板。

【請求項3】

表面加工の前に、基板表面にメタンガスなどの炭化水素ガスをプラズマ中で分解して形成されるカーボンナノウオールを成長させる工程を含むことを、特徴とする反射防止光学構造付き基板の製造方法。

【請求項1】

基板表面上に円錐形状やピラミッド状を有する微細な突起が配置された反射防止光学構造付き基板であって、前記微細な突起の頂部が円弧状に繋がった連続突起を配置して成ることを、特徴とする反射防止光学構造付き基板。

【請求項2】

前記微細な突起の頂部が円弧状に繋がった前記連続突起の下部に、それらの連続突起を重畳させる凹凸構造を配置して成ることを、特徴とする請求項1記載の反射防止光学構造付き基板。

【請求項3】

表面加工の前に、基板表面にメタンガスなどの炭化水素ガスをプラズマ中で分解して形成されるカーボンナノウオールを成長させる工程を含むことを、特徴とする反射防止光学構造付き基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−58584(P2012−58584A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−203141(P2010−203141)

【出願日】平成22年9月10日(2010.9.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 :社団法人 応用物理学会 刊行物名 :2010年秋季 第71回応用物理学会学術講演会[講演予稿集] 発行年月日:2010年(平成22年)8月30日

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(000102739)エヌ・ティ・ティ・アドバンステクノロジ株式会社 (265)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月10日(2010.9.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 :社団法人 応用物理学会 刊行物名 :2010年秋季 第71回応用物理学会学術講演会[講演予稿集] 発行年月日:2010年(平成22年)8月30日

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(000102739)エヌ・ティ・ティ・アドバンステクノロジ株式会社 (265)

【Fターム(参考)】

[ Back to top ]