含油廃液の利用方法

【課題】セメント工場で使用した場合でも、セメントクリンカ焼成のための燃料原単位、プレヒータ排気風車の電力原単位の悪化を招くことなく、効率よく含油廃液を利用する。

【解決手段】含油廃液Rに含まれる油分Oを膜処理によって溶媒12bに抽出し、溶媒に抽出した油分を、セメント製造工程における廃熱を利用して濃縮し、濃縮した油分を燃料として利用する。含油廃液に含まれる油分を回収して燃料として利用するため、燃料原単価の悪化等を招くことがない。油分を膜処理によって溶媒に抽出させるため、含油廃液がエマルジョン化している場合でも効率的に油分を回収することができ、セメント製造工程における廃熱を利用するため低コストで油分を回収できる。濃縮した油分をセメント焼成工程で燃料として利用することができ、含油廃液から油分を抽出した後の廃液Wを浄化処理した後、焼成工程の主熱帯以外の場所で工水として利用することができる。

【解決手段】含油廃液Rに含まれる油分Oを膜処理によって溶媒12bに抽出し、溶媒に抽出した油分を、セメント製造工程における廃熱を利用して濃縮し、濃縮した油分を燃料として利用する。含油廃液に含まれる油分を回収して燃料として利用するため、燃料原単価の悪化等を招くことがない。油分を膜処理によって溶媒に抽出させるため、含油廃液がエマルジョン化している場合でも効率的に油分を回収することができ、セメント製造工程における廃熱を利用するため低コストで油分を回収できる。濃縮した油分をセメント焼成工程で燃料として利用することができ、含油廃液から油分を抽出した後の廃液Wを浄化処理した後、焼成工程の主熱帯以外の場所で工水として利用することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、含油廃液の利用方法に関し、特に、含水率が高く低発熱量の含油廃液を有効利用する方法に関する。

【背景技術】

【0002】

地球温暖化防止のため、セメント工場では工場から排出される温室効果ガスの削減に積極的に取り組んでいる。セメント工場から排出される温室効果ガスは、主要製品であるセメントの製造過程で発生するCO2が主たるものであり、廃棄物由来の燃料やバイオマス燃料を使用することで化石燃料の使用割合を減らすなどの対策が採られている。

【0003】

そこで、例えば、特許文献1には、セメントキルンのプレヒータサイクロンの出口部又は天井部より抽気した燃焼ガスを利用し、40質量%以上の水分を含む高含水有機廃棄物を乾燥させて燃料を得る技術が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−7347号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、セメント工場で利用している再生燃料の原料等の含水率が高く低発熱量の含油廃液は、30〜60質量%の多量の水分を含み、発熱量が4000kcal/kg程度と低いため、この含油廃液をセメント焼成装置で燃料代替として使用すると、セメントクリンカ焼成のための燃料原単位が悪化すると共に、含油廃液の処理に伴って生成するガスを処理するため、セメントクリンカ生産量の低下を招き、プレヒータ排気風車の電力原単位が悪化する。

【0006】

そこで、本発明は、上記従来の含油廃液の利用方法における問題点に鑑みてなされたものであって、セメント工場で使用した場合でも、セメントクリンカ焼成のための燃料原単価、プレヒータ排気風車の電力原単位の悪化を招くことなく、効率よく含油廃液を利用する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、含油廃液の利用方法であって、含油廃液に含まれる油分を膜処理によって溶媒に抽出し、該溶媒に抽出した油分を、セメント製造工程における廃熱を利用して濃縮し、該濃縮した油分を燃料として利用することを特徴とする。

【0008】

そして、本発明によれば、含油廃液に含まれる油分を回収して燃料として利用するため、セメント工場で使用した場合でも、セメントクリンカ焼成のための燃料原単価、プレヒータ排気風車の電力原単位の悪化を招くことなく、効率よく含油廃液を利用することができる。

【0009】

また、油分を膜処理によって溶媒に抽出させるため、含油廃液がエマルジョン化している場合でも、静置分離法や遠心分離法に比較して効率的に油分を回収することができ、溶媒に抽出した油分を、セメント製造工程における廃熱を利用して濃縮することで、セメント製造工程での廃熱を有効利用することができると共に、低コストで油分を回収することができる。

【0010】

上記含油廃液の利用方法において、前記濃縮した油分をセメント焼成工程で燃料として利用することができ、セメント工場における化石燃料の使用割合の低減に寄与することができる。

【0011】

上記含油廃液の利用方法において、前記含油廃液から油分を抽出した後の廃液を浄化処理した後、セメント製造工程において、焼成工程の主熱帯以外の場所で工水として利用することができる。これによって、燃料の増し焚きによるセメントクリンカ焼成のための燃料原単価の悪化や、プレヒータ排気風車の電力原単位の悪化を招くことなく、装置及び運転コストを低く抑えながら効率よく含油廃液を利用することができる。また、工水として利用するため、セメント製造工程での工水の使用量の低減にも繋がる。

【発明の効果】

【0012】

以上のように、本発明によれば、セメント工場で使用した場合でも、セメントクリンカ焼成のための燃料原単価、プレヒータ排気風車の電力原単位の悪化を招くことなく、効率よく含油廃液を利用することができる。

【図面の簡単な説明】

【0013】

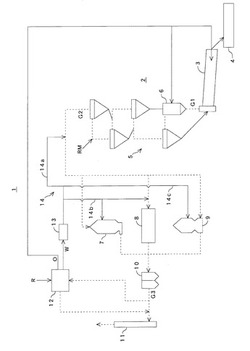

【図1】本発明に係る含油廃液の利用方法を適用したセメント製造設備の一例を示す全体構成図である。

【図2】図1のセメント製造設備に配置された油分抽出濃縮装置を示す概略断面図である。

【発明を実施するための形態】

【0014】

次に、本発明を実施するための形態について図面を参照しながら詳細に説明する。尚、以下の説明においては、本発明に係る含油廃液の利用方法をセメント製造設備に適用した場合を例にとって説明する。

【0015】

図1は、本発明に係る含油廃液の利用方法を適用したセメント製造設備を示し、このセメント製造設備1は、セメント焼成装置2と、調湿塔(スタビライザー)7と、原料工程を構成する原料ドライヤ8及び竪型原料ミル9と、電気集塵装置10と、煙突11と、油分抽出濃縮装置12と、浄化装置13とを備える。

【0016】

セメント焼成装置2を構成するセメントキルン3、クリンカクーラ4、プレヒータ5及び仮焼炉6、調湿塔7、原料ドライヤ8、竪型原料ミル9並びに電気集塵装置10については、セメント製造設備で一般的に用いられているものであり、これらについての詳細説明は省略する。また、図示を省略するが、プレヒータ5と、調湿塔7、原料ドライヤ8及び竪型原料ミル9との間には、廃熱発電設備等が配置される。尚、電気集塵装置10に代えてバグフィルタが設置される場合もある。

【0017】

油分抽出濃縮装置12は、図2に示すように、天然ゴム等からなるゴム膜12aを備え、ゴム膜12aの内部に含油廃液Rを収容し、含油廃液Rに含まれる油分Oを膜処理によってヘキサン等の溶媒12bに抽出し、溶媒12bに抽出した油分Oを、電気集塵装置10から排出されたガスG3を利用して濃縮する。図示を省略するが、油分Oを抽出した溶媒12bは、100℃程度のガスG3によって蒸発して油分Oを濃縮した後、大気によって冷却されて再び油分Oの抽出に循環使用される。溶媒12bの蒸発に使用されたガスG3は、煙突11の下流側に戻される。

【0018】

次に、上記構成を有するセメント製造設備1を用いた本発明に係る含油廃液の利用方法について、図1を参照しながら説明する。

【0019】

セメントキルン3の運転時に、プレヒータ5に供給されたセメント原料RMは、プレヒータ5で予熱され、仮焼炉6で仮焼された後、セメントキルン3にて焼成されてセメントクリンカが生成される。セメントキルン3の燃焼排ガスG1は、仮焼炉6を経てプレヒータ5から排出され(排ガスG2)、調湿塔7〜電気集塵装置10を経て煙突11から大気へ放出される。

【0020】

一方、受け入れた含油廃液Rから油分抽出濃縮装置12で油分Oを回収する。上述のように、ゴム膜12aの内部に含油廃液Rを収容して油分Oを膜処理によって溶媒12bに抽出し、溶媒12bに抽出した油分Oを電気集塵装置10から排出されたガスG3を利用して濃縮する。濃縮した油分Oは、セメントキルン3や仮焼炉6において燃料の一部として使用する。

【0021】

また、油分抽出濃縮装置12において油分Oを抽出した後の廃液Wを浄化装置13において浄化処理する。浄化処理にあたっては、廃液Wに含まれる有害成分を活性炭等を用いて吸着したり、酸化剤を用いて酸化処理して浄化する。

【0022】

浄化処理された廃液Wは、有害成分が除去されているため、焼成工程の800℃程度以上の高温領域を通過させる必要はない。また、ここでの浄化は、河川や海洋に放流する排水処理のような高度の浄化処理は不要で、工水として利用できる程度までの浄化処理で足りる。

【0023】

次に、浄化処理した廃液Wを、供給配管14を用いて工水としてセメント製造設備1の各所において使用する。例えば、第1配管14aによって搬送した廃液Wをプレヒータ5のガス出口部に散水する。この部分で散水するのは、後段の廃熱発電設備等で耐熱温度の比較的低い部材等を使用している場合があるからである。

【0024】

また、第2配管14bによって搬送した廃液Wを調湿塔7又は原料ドライヤ8のガス入口部に散水する。この部分での散水は、プレヒータ5からの排ガスを調温及び調湿して後段の集塵装置6における集塵を効率よく行うためなどの目的で行う。

【0025】

さらに、第3配管14cによって搬送した廃液Wを竪型原料ミル9の内部で粉砕テーブルの振動を抑えるために散水することもできる。

【0026】

尚、上記実施の形態においては、浄化処理した廃液Wを、プレヒータ5のガス出口部、調湿塔7又は原料ドライヤ8のガス入口部、竪型原料ミル9の内部に散水したが、セメント製造工程のその他の場所で工水として利用することもできる。

【0027】

以上説明したように、本実施の形態では、含油廃液Rに含まれる油分Oを油分抽出濃縮装置12によって回収してセメントキルン3や仮焼炉6において燃料として利用するため、含油廃液Rをそのままセメントキルン3や仮焼炉6に投入した場合のようなセメントクリンカ焼成のための燃料原単価、プレヒータ排気風車の電力原単位の悪化を招くことなく、効率よく含油廃液Rを利用することができる。

【0028】

また、油分抽出濃縮装置12において油分Oを膜処理によって溶媒12bに抽出させるため、含油廃液Rがエマルジョン化していても効率的に油分Oを回収することができると共に、溶媒12bに抽出した油分Oを、電気集塵装置10から排出されたガスG3を利用して濃縮することで、セメント製造工程での廃熱を有効利用することができ、低コストで油分Oを回収することができる。尚、油分Oの濃縮にあたっては、電気集塵装置10から排出されたガスG3以外にも、セメント製造工程における100℃程度の低温廃熱を利用することができる。

【0029】

また、浄化装置13で受け入れた廃液Wを浄化処理し、工水としてプレヒータ5のガス出口部等に散水するため、焼成工程の主熱帯で利用した場合のように、燃料の増し焚きによるセメントクリンカ焼成のための燃料原単価の悪化や、プレヒータ排気風車の電力原単位の悪化を招くことがない。

【0030】

さらに、廃液Wの浄化処理は、排水処理のような高度の処理までは不要であるため、浄化のための装置及び運転コストを低く抑えることができる。

【0031】

また、浄化処理した廃液Wを、セメント製造設備1で使用される工水の一部として利用するため、その分工水使用量を低減することができる。

【0032】

尚、上記実施の形態においては、含油廃液R回収した油分Oをセメント焼成工程で燃料として利用したが、セメント焼成装置以外の各種燃焼炉等において燃料として利用することもできる。

【符号の説明】

【0033】

1 セメント製造設備

2 セメント焼成装置

3 セメントキルン

4 クリンカクーラ

5 プレヒータ

6 仮焼炉

7 調湿塔

8 原料ドライヤ

9 竪型原料ミル

10 電気集塵装置

11 煙突

12 油分抽出濃縮装置

12a ゴム膜

12b 溶媒

13 浄化装置

14 供給配管

14a 第1配管

14b 第2配管

14c 第3配管

【技術分野】

【0001】

本発明は、含油廃液の利用方法に関し、特に、含水率が高く低発熱量の含油廃液を有効利用する方法に関する。

【背景技術】

【0002】

地球温暖化防止のため、セメント工場では工場から排出される温室効果ガスの削減に積極的に取り組んでいる。セメント工場から排出される温室効果ガスは、主要製品であるセメントの製造過程で発生するCO2が主たるものであり、廃棄物由来の燃料やバイオマス燃料を使用することで化石燃料の使用割合を減らすなどの対策が採られている。

【0003】

そこで、例えば、特許文献1には、セメントキルンのプレヒータサイクロンの出口部又は天井部より抽気した燃焼ガスを利用し、40質量%以上の水分を含む高含水有機廃棄物を乾燥させて燃料を得る技術が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−7347号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、セメント工場で利用している再生燃料の原料等の含水率が高く低発熱量の含油廃液は、30〜60質量%の多量の水分を含み、発熱量が4000kcal/kg程度と低いため、この含油廃液をセメント焼成装置で燃料代替として使用すると、セメントクリンカ焼成のための燃料原単位が悪化すると共に、含油廃液の処理に伴って生成するガスを処理するため、セメントクリンカ生産量の低下を招き、プレヒータ排気風車の電力原単位が悪化する。

【0006】

そこで、本発明は、上記従来の含油廃液の利用方法における問題点に鑑みてなされたものであって、セメント工場で使用した場合でも、セメントクリンカ焼成のための燃料原単価、プレヒータ排気風車の電力原単位の悪化を招くことなく、効率よく含油廃液を利用する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、含油廃液の利用方法であって、含油廃液に含まれる油分を膜処理によって溶媒に抽出し、該溶媒に抽出した油分を、セメント製造工程における廃熱を利用して濃縮し、該濃縮した油分を燃料として利用することを特徴とする。

【0008】

そして、本発明によれば、含油廃液に含まれる油分を回収して燃料として利用するため、セメント工場で使用した場合でも、セメントクリンカ焼成のための燃料原単価、プレヒータ排気風車の電力原単位の悪化を招くことなく、効率よく含油廃液を利用することができる。

【0009】

また、油分を膜処理によって溶媒に抽出させるため、含油廃液がエマルジョン化している場合でも、静置分離法や遠心分離法に比較して効率的に油分を回収することができ、溶媒に抽出した油分を、セメント製造工程における廃熱を利用して濃縮することで、セメント製造工程での廃熱を有効利用することができると共に、低コストで油分を回収することができる。

【0010】

上記含油廃液の利用方法において、前記濃縮した油分をセメント焼成工程で燃料として利用することができ、セメント工場における化石燃料の使用割合の低減に寄与することができる。

【0011】

上記含油廃液の利用方法において、前記含油廃液から油分を抽出した後の廃液を浄化処理した後、セメント製造工程において、焼成工程の主熱帯以外の場所で工水として利用することができる。これによって、燃料の増し焚きによるセメントクリンカ焼成のための燃料原単価の悪化や、プレヒータ排気風車の電力原単位の悪化を招くことなく、装置及び運転コストを低く抑えながら効率よく含油廃液を利用することができる。また、工水として利用するため、セメント製造工程での工水の使用量の低減にも繋がる。

【発明の効果】

【0012】

以上のように、本発明によれば、セメント工場で使用した場合でも、セメントクリンカ焼成のための燃料原単価、プレヒータ排気風車の電力原単位の悪化を招くことなく、効率よく含油廃液を利用することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る含油廃液の利用方法を適用したセメント製造設備の一例を示す全体構成図である。

【図2】図1のセメント製造設備に配置された油分抽出濃縮装置を示す概略断面図である。

【発明を実施するための形態】

【0014】

次に、本発明を実施するための形態について図面を参照しながら詳細に説明する。尚、以下の説明においては、本発明に係る含油廃液の利用方法をセメント製造設備に適用した場合を例にとって説明する。

【0015】

図1は、本発明に係る含油廃液の利用方法を適用したセメント製造設備を示し、このセメント製造設備1は、セメント焼成装置2と、調湿塔(スタビライザー)7と、原料工程を構成する原料ドライヤ8及び竪型原料ミル9と、電気集塵装置10と、煙突11と、油分抽出濃縮装置12と、浄化装置13とを備える。

【0016】

セメント焼成装置2を構成するセメントキルン3、クリンカクーラ4、プレヒータ5及び仮焼炉6、調湿塔7、原料ドライヤ8、竪型原料ミル9並びに電気集塵装置10については、セメント製造設備で一般的に用いられているものであり、これらについての詳細説明は省略する。また、図示を省略するが、プレヒータ5と、調湿塔7、原料ドライヤ8及び竪型原料ミル9との間には、廃熱発電設備等が配置される。尚、電気集塵装置10に代えてバグフィルタが設置される場合もある。

【0017】

油分抽出濃縮装置12は、図2に示すように、天然ゴム等からなるゴム膜12aを備え、ゴム膜12aの内部に含油廃液Rを収容し、含油廃液Rに含まれる油分Oを膜処理によってヘキサン等の溶媒12bに抽出し、溶媒12bに抽出した油分Oを、電気集塵装置10から排出されたガスG3を利用して濃縮する。図示を省略するが、油分Oを抽出した溶媒12bは、100℃程度のガスG3によって蒸発して油分Oを濃縮した後、大気によって冷却されて再び油分Oの抽出に循環使用される。溶媒12bの蒸発に使用されたガスG3は、煙突11の下流側に戻される。

【0018】

次に、上記構成を有するセメント製造設備1を用いた本発明に係る含油廃液の利用方法について、図1を参照しながら説明する。

【0019】

セメントキルン3の運転時に、プレヒータ5に供給されたセメント原料RMは、プレヒータ5で予熱され、仮焼炉6で仮焼された後、セメントキルン3にて焼成されてセメントクリンカが生成される。セメントキルン3の燃焼排ガスG1は、仮焼炉6を経てプレヒータ5から排出され(排ガスG2)、調湿塔7〜電気集塵装置10を経て煙突11から大気へ放出される。

【0020】

一方、受け入れた含油廃液Rから油分抽出濃縮装置12で油分Oを回収する。上述のように、ゴム膜12aの内部に含油廃液Rを収容して油分Oを膜処理によって溶媒12bに抽出し、溶媒12bに抽出した油分Oを電気集塵装置10から排出されたガスG3を利用して濃縮する。濃縮した油分Oは、セメントキルン3や仮焼炉6において燃料の一部として使用する。

【0021】

また、油分抽出濃縮装置12において油分Oを抽出した後の廃液Wを浄化装置13において浄化処理する。浄化処理にあたっては、廃液Wに含まれる有害成分を活性炭等を用いて吸着したり、酸化剤を用いて酸化処理して浄化する。

【0022】

浄化処理された廃液Wは、有害成分が除去されているため、焼成工程の800℃程度以上の高温領域を通過させる必要はない。また、ここでの浄化は、河川や海洋に放流する排水処理のような高度の浄化処理は不要で、工水として利用できる程度までの浄化処理で足りる。

【0023】

次に、浄化処理した廃液Wを、供給配管14を用いて工水としてセメント製造設備1の各所において使用する。例えば、第1配管14aによって搬送した廃液Wをプレヒータ5のガス出口部に散水する。この部分で散水するのは、後段の廃熱発電設備等で耐熱温度の比較的低い部材等を使用している場合があるからである。

【0024】

また、第2配管14bによって搬送した廃液Wを調湿塔7又は原料ドライヤ8のガス入口部に散水する。この部分での散水は、プレヒータ5からの排ガスを調温及び調湿して後段の集塵装置6における集塵を効率よく行うためなどの目的で行う。

【0025】

さらに、第3配管14cによって搬送した廃液Wを竪型原料ミル9の内部で粉砕テーブルの振動を抑えるために散水することもできる。

【0026】

尚、上記実施の形態においては、浄化処理した廃液Wを、プレヒータ5のガス出口部、調湿塔7又は原料ドライヤ8のガス入口部、竪型原料ミル9の内部に散水したが、セメント製造工程のその他の場所で工水として利用することもできる。

【0027】

以上説明したように、本実施の形態では、含油廃液Rに含まれる油分Oを油分抽出濃縮装置12によって回収してセメントキルン3や仮焼炉6において燃料として利用するため、含油廃液Rをそのままセメントキルン3や仮焼炉6に投入した場合のようなセメントクリンカ焼成のための燃料原単価、プレヒータ排気風車の電力原単位の悪化を招くことなく、効率よく含油廃液Rを利用することができる。

【0028】

また、油分抽出濃縮装置12において油分Oを膜処理によって溶媒12bに抽出させるため、含油廃液Rがエマルジョン化していても効率的に油分Oを回収することができると共に、溶媒12bに抽出した油分Oを、電気集塵装置10から排出されたガスG3を利用して濃縮することで、セメント製造工程での廃熱を有効利用することができ、低コストで油分Oを回収することができる。尚、油分Oの濃縮にあたっては、電気集塵装置10から排出されたガスG3以外にも、セメント製造工程における100℃程度の低温廃熱を利用することができる。

【0029】

また、浄化装置13で受け入れた廃液Wを浄化処理し、工水としてプレヒータ5のガス出口部等に散水するため、焼成工程の主熱帯で利用した場合のように、燃料の増し焚きによるセメントクリンカ焼成のための燃料原単価の悪化や、プレヒータ排気風車の電力原単位の悪化を招くことがない。

【0030】

さらに、廃液Wの浄化処理は、排水処理のような高度の処理までは不要であるため、浄化のための装置及び運転コストを低く抑えることができる。

【0031】

また、浄化処理した廃液Wを、セメント製造設備1で使用される工水の一部として利用するため、その分工水使用量を低減することができる。

【0032】

尚、上記実施の形態においては、含油廃液R回収した油分Oをセメント焼成工程で燃料として利用したが、セメント焼成装置以外の各種燃焼炉等において燃料として利用することもできる。

【符号の説明】

【0033】

1 セメント製造設備

2 セメント焼成装置

3 セメントキルン

4 クリンカクーラ

5 プレヒータ

6 仮焼炉

7 調湿塔

8 原料ドライヤ

9 竪型原料ミル

10 電気集塵装置

11 煙突

12 油分抽出濃縮装置

12a ゴム膜

12b 溶媒

13 浄化装置

14 供給配管

14a 第1配管

14b 第2配管

14c 第3配管

【特許請求の範囲】

【請求項1】

含油廃液に含まれる油分を膜処理によって溶媒に抽出し、

該溶媒に抽出した油分を、セメント製造工程における廃熱を利用して濃縮し、

該濃縮した油分を燃料として利用することを特徴とする含油廃液の利用方法。

【請求項2】

前記濃縮した油分をセメント焼成工程で燃料として利用することを特徴とする請求項1に記載の含油廃液の利用方法。

【請求項3】

前記含油廃液から油分を抽出した後の廃液を浄化処理した後、セメント製造工程において、焼成工程の主熱帯以外の場所で工水として利用することを特徴とする請求項1又は2に記載の含油廃液の利用方法。

【請求項1】

含油廃液に含まれる油分を膜処理によって溶媒に抽出し、

該溶媒に抽出した油分を、セメント製造工程における廃熱を利用して濃縮し、

該濃縮した油分を燃料として利用することを特徴とする含油廃液の利用方法。

【請求項2】

前記濃縮した油分をセメント焼成工程で燃料として利用することを特徴とする請求項1に記載の含油廃液の利用方法。

【請求項3】

前記含油廃液から油分を抽出した後の廃液を浄化処理した後、セメント製造工程において、焼成工程の主熱帯以外の場所で工水として利用することを特徴とする請求項1又は2に記載の含油廃液の利用方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−71877(P2013−71877A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213664(P2011−213664)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]