吸収体

【課題】液従来の小吸収部を有する吸収体が持つ優れた体型適合性と動作追従性を保持して、繰り返しの排泄や多量の排泄による液吸収においても吸収体の形状が維持され、かつ該排泄にすばやく対応して吸収性の回復・保持が可能な吸収体を提供する。

【解決手段】吸収性コアと、該吸収性コアの対称面となる第1面及び第2面を覆う被覆シートとを備える吸収体であって、前記被覆シートは不織布からなり、前記吸収性コアは高坪量部とこれより坪量の低い低坪量部とを有し、前記高坪量部は互いに離間して複数配され、該高坪量部を囲むようにして前記低坪量部が平面方向に連続的に配されており、前記高坪量部は前記低坪量部よりも厚みが厚く、前記低坪量部が前記吸収性コアの第1面側に偏在してその第2面側に凹部が配され、これにより前記吸収性コアの第2面側は凹凸構造をなし、前記吸収性コアの第1面及び第2面と前記被覆シートとは、接着剤を塗布した帯状塗工域において前記高坪量部を固定するように接合されている吸収体。

【解決手段】吸収性コアと、該吸収性コアの対称面となる第1面及び第2面を覆う被覆シートとを備える吸収体であって、前記被覆シートは不織布からなり、前記吸収性コアは高坪量部とこれより坪量の低い低坪量部とを有し、前記高坪量部は互いに離間して複数配され、該高坪量部を囲むようにして前記低坪量部が平面方向に連続的に配されており、前記高坪量部は前記低坪量部よりも厚みが厚く、前記低坪量部が前記吸収性コアの第1面側に偏在してその第2面側に凹部が配され、これにより前記吸収性コアの第2面側は凹凸構造をなし、前記吸収性コアの第1面及び第2面と前記被覆シートとは、接着剤を塗布した帯状塗工域において前記高坪量部を固定するように接合されている吸収体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、使い捨ておむつや生理用ナプキン、失禁パンツ等の吸収性物品に用いられる吸収体に関する。

【背景技術】

【0002】

使い捨ておむつ等の吸収性物品においては、各部材の材料や構造を改良し、その機能や着用感の向上が図られてきた。また吸収性物品に適用される吸収体についても、かかる改良を企図して開発がなされ、特に最近では使用状況や物品の種類に応じた機能性のものが種々提案されている。

【0003】

例えば、特許文献1には、肌当接面側の表面シートと、非肌当接面側の裏面シートと、個々に独立した多数の小吸収部を中間シートに固定した吸収体とを有する生理用品が開示されている。この吸収体により十分な液体の吸収保持量を実現しつつ、柔軟性に富み、肌面の起伏にも極めて良好にフィットし、また動作に対する追従性が高く、着用感を大幅に良化することができる。

また、シート状の厚みの薄い吸収体について、吸収ポリマーの脱落を抑えてその吸収性能を十分に発揮させるようにしたものがある(特許文献2〜4)。これらはいずれも、吸収体の形状の工夫ではなく、吸収ポリマーの配置とその固定化によって吸収性能の向上を図るものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−273868号公報

【特許文献2】特開平5−38350号公報

【特許文献3】国際公開第01/089439号公報

【特許文献4】特表2010−535572号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者らは先に開発した上記特許文献1に係る吸収体により、吸収体への十分な量の液体等の吸収と快適な着用感との両立を達成した。一方、小吸収部(ブロック)を有する吸収体は、前記性能の維持の観点から、その柔軟性ゆえのヨレや浮き上がりのさらなる抑制強化が望まれる。

【0006】

本発明は、従来の小吸収部を有する吸収体が持つ優れた体型適合性と動作追従性を保持して、繰り返しの排泄や多量の排泄による液吸収においても吸収体の形状が維持され、かつ吸収性能を向上させて前記排泄にもすばやく対応して吸収性の回復・保持が可能な吸収体の提供を課題とする。

【課題を解決するための手段】

【0007】

上記の課題は、吸収性コアと、該吸収性コアの対称面となる第1面及び第2面を覆う被覆シートとを備える吸収体であって、前記被覆シートは不織布からなり、前記吸収性コアは高坪量部とこれより坪量の低い低坪量部とを有し、前記高坪量部は互いに離間して複数配され、該高坪量部を囲むようにして前記低坪量部が平面方向に連続的に配されており、前記高坪量部は前記低坪量部よりも厚みが厚く、前記低坪量部が前記吸収性コアの第1面側に偏在してその第2面側に凹部が配され、これにより前記吸収性コアの第2面側は凹凸構造をなし、前記吸収性コアの第1面及び第2面と前記被覆シートとは、接着剤を塗布した帯状塗工域において前記高坪量部を固定するように接合されている吸収体により解決された。

【発明の効果】

【0008】

本発明の吸収体は、これを吸収性物品に用いた場合に、従来の小吸収部を有する吸収体が持つ優れた体型適合性と動作追従性を保持して、繰り返しの排泄や多量の排泄による液吸収においても吸収体の形状が維持され、かつ吸収性能を向上させて前記排泄にもすばやく対応して吸収性の回復・保持が可能であるという優れた作用効果を奏する。

【図面の簡単な説明】

【0009】

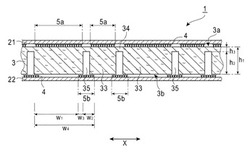

【図1−1】本発明の一実施形態(第1実施形態)としての吸収体について幅方向における厚み断面を模式的に示す断面図である。

【図1−2】第1実施形態の吸収体に係る吸収性コアの第1面側から模式的に示した斜視図である。

【図2】第1実施形態の吸収体に係る吸収性コアの突出吸収部と接着剤の帯状塗工域との好ましい実施態様を吸収性コアの第2面側から模式的に示した平面図である。

【図3】図2に示す吸収性コアの突出吸収部と接着剤の帯状塗工域との関係を部分的に拡大して模式的に示す説明図である。

【図4−1】第1実施形態に係る吸収性コアの突出吸収部の別の好ましい配置を吸収性コアの第2面側から模式的に示した平面図である。

【図4−2】図4−1の実施態様における帯状塗工域の配設方向と凹部吸収部(ないし凹部)の配置方向との関係を模式的に示す説明図である。

【図5】第1実施形態に係る吸収性コアの突出吸収部の別の好ましい配置を吸収性コアの第2面側から模式的に示した平面図である。

【図6】本発明の別の実施形態(第2実施形態)としての吸収体について幅方向における厚み断面を模式的に示す断面図である。

【図7】第2実施形態に係る突出吸収部と毛羽立ち部との好ましい配置について吸収性コアの第2面側から示した説明図である。

【発明を実施するための形態】

【0010】

図1−1は、本発明の一実施形態(第1実施形態)の吸収体について幅方向(X方向)における厚み断面を模式的に示す断面図である。図1−2は、第1実施形態の吸収体に係る吸収性コアの第1面側から模式的に示した斜視図である。図2は、第1実施形態の吸収体に係る吸収性コアの突出吸収部と接着剤の帯状塗工域との好ましい実施態様を吸収性コアの第2面側から模式的に示した平面図である。

第1実施形態の吸収体1は、図1−1に示すように、吸収性コア3と、該吸収性コア3の対称面となる第1面3a及び第2面3bを覆う被覆シート2(以下、第1面3a側に配されるものを被覆シート21といい、第2面3b側に配されるものを被覆シート22という。)とを備え、被覆シート2は不織布からなる。なお、被覆シート21及び22は、前記の第1面3a及び第2面3bを覆う形態であれば、別個の不織布シートであってもよく、1枚のシートで両面を覆うようにしたものであってもよい。

【0011】

本発明において、吸収性コアの第1面及び第2面とは吸収性コアの広がりのある面状部分であり、該吸収性コアを含む吸収体を使い捨ておむつ等の吸収性物品に適用した場合に、肌当接面側ないしは非肌当接面側に配される面である。その場合、第1面及び第2面のいずれの面が肌当接面側に配されてよく、吸収性物品の目的に応じて任意の配置とすることができる。なお、本発明の吸収体を適用する吸収性物品において、特に断らない限り、人体に接触する側の面を肌側面ないし肌当接面あるいは表面といい、これと反対側の面を非肌面ないし非肌当接面あるいは裏面という。

また、本発明の吸収体の第1面又は第2面の法線方向を厚み方向といいその量を厚みという。更に、吸収体の平面視における長手方向は、これを吸収性物品に適用して着用者に装着した場合の腹側部から股下部を亘り背側部に至る方向に一致し、この長手方向と直交する方向を幅方向(図1におけるX方向)という。

【0012】

吸収性コア3は、パルプ繊維を積繊してなるもので厚み(h1)を有し、その積繊物の坪量が相対的に高い高坪量部としての突出吸収部33と、これより坪量が低い低坪量部としての凹部吸収部34とを有する。突出吸収部33は互いに離間して平面方向に複数点在して配されており、この突出吸収部33を囲むようにして凹部吸収部34が平面方向に連続的に配されている(図1−2参照)。そして、突出吸収部33は液保持部として凹部吸収部34よりも厚みを有し、凹部吸収部34が吸収性コア3の第1面3a側に偏在して他方の第2面3b側に凹部35が配され、これにより吸収性コア3の第2面3b側には凹凸構造が形成されている。つまり、吸収性コア3の第2面3b側からみれば、複数の突出吸収部33が第2面3b側において互いに非連続に点在して配されており(図2参照)、点在する突出吸収部33の間には、吸収性コア3の第2面3b側から第1面3a側へと厚み方向に窪んだ凹部35とその第1面3a側に位置する吸収性コアの一部である凹部吸収部34とがある(図1参照)。吸収性コア3は、突出吸収部33が凹部吸収部34中に存在するようにした海−島構造である(図1−2及び図2参照)。また吸収性コア3の第1面3a側は、凹部吸収部34と突出吸収部33の肌側面とで平坦な形状をなしている。

【0013】

本実施形態の吸収性コア3が、パルプ繊維の坪量差により液保持性の突出吸収部33と凹部吸収部34を連続的に配するものであるので、吸収性物品に用いた場合に、従来の小吸収部と基盤シートとを接合部により固定したものよりも、圧力に対する柔軟な変形性や高い形状回復性及び形状維持性を有し、また液の引き込み性や液の移行性、液戻り・液残り抑制の向上が図られる。また、本実施形態の吸収性コア3は、従来のもののように接合部を有さないことで、排泄等による湿潤時の吸収部のちぎれや浮き上がり等が生じ難くい。さらに同様に観点から、この凹部吸収部34や突出吸収部33を含む吸収性コア3全体は、界面のない一体構造であることが好ましい。この点につき、以下に詳述する。

【0014】

突出吸収部33は、凹部吸収部34よりも厚みのあることで高坪量部とされ、パルプ繊維を多く含んで排泄液を吸収保持する部分となる。第1面3a側で突出吸収部33を囲むように凹部吸収部34が連結され(図1−2参照)、第2面3b側で凹部35によって突出吸収部33が区画されていることにより(図2参照)、突出吸収部33は凹部吸収部34を基点として柔軟な可撓部位となる。そのためこの吸収性コア3を有する吸収体1を用いた吸収性物品においては、肌面の起伏にフィットする「身体適合性」、及び着用者の動きにも良好に追随して肌に対する部分的な隙間の発生が防止される「動作追随性」が極めて高くなる。またブロック状の突出吸収部33自体が吸収体1の支柱となって形状を保持しようとするので、外圧による液戻りやヨレが効果的に防止され得る。なお、突出吸収部33の形状や配置は、液の適切な吸収保持性や後述の排尿後の湿潤時の形状安定性の観点から、適切な形状をとることができる。

【0015】

凹部吸収部34は、繊維量が少なないことによって低坪量であること、同じく繊維量が少ないことによって積繊時の厚みが薄く低密度であることにより、液の通液抵抗が低く、液の圧力損失を損なわずに液を素早く吸収体の厚み方向に透過させることができる。また凹部吸収部34が平面方向に連続的に広がっていること(図1−2参照)、第1面での液吸収時には凹部吸収部34に囲まれて突出吸収部33が配されていること、また第2面においては、凹部吸収部34の窪みに液が導かれることから、液との接触が良く、液を広い範囲で素早く吸収体3内部に引き込むことができる。この吸収性コア3を有する吸収体1を用いた吸収性物品においては、凹部吸収部34が導液路となり、点在する液保持性の突出吸収部33へと排泄液を素早く引き渡すことができる。この液の引き渡しにおいて、突出吸収部33は、凹部吸収部34よりも高密度であることが好ましい。こうすることで、凹部吸収部34を通過した液は、凹部吸収部34と突出吸収部33との繊維の密度差あるいは密度勾配によって生じる毛管力によって突出吸収部33へとさらに素早く取り込まれやすく厚み方向に移動して保持される。加えて、軟便や経血等の高粘性の液が一度に多量に排泄されたり繰り返し排泄されたりした場合にも、一度に突出吸収部33で吸収保持できなくとも、凹部吸収部34に厚み方向に繋がる凹部35が一時的に液を保持する緩衝機能を果たし、高密度部分と低密度部分との境界領域では液を留め置かないように働く拡散作用をも果たす。このように凹部吸収部34と凹部35とからなる通液構造によって(図1−1参照)、液が肌当接面側から吸収体3内部に素早く取り込まれて突出吸収部33で確実に吸収保持され得る。これにより液は液残りや液戻りが生じ難くなる。

【0016】

突出吸収部33及び凹部吸収部34を有する吸収性コア3は、この種の物品に用いられるパルプ繊維の積繊装置を用いて得ることができる。例えば、積繊ドラムの外周の窪み部(パルプ繊維堆積部)に任意に仕切り板を配置したものに対してパルプ繊維を積繊することで形成される。

【0017】

前述のとおり、吸収性コア3を覆う被覆シート2(符号21及び22)は不織布からなる。被覆シート2は、不織布であることで、排泄液による湿潤の程度に係わらす、従来用いられていた親水性のティッシュペーパー等の薄手の紙に比して湿潤時においても高い強度が得られる。そのため、上述した吸収性コア3の高い可撓性と良好な身体適合性及び動作追従性にも対応して被覆シート2の破れ等がおこりにくく、着用者が液を排泄した後に寝返りをうったり歩行したりしたときにも被覆シート2の破れが生じ難く吸収性コア3の安定した形状を保つことができる。

【0018】

図1−1に示すように、被覆シート21と吸収性コア3の第1面3a側、及び被覆シート22と吸収性コア3の第2面3b側とは、接着剤4を塗布した帯状塗工域5(以下、吸収性コア3の第一面3a側のものを帯状塗工域5aといい、第2面3b側のものを帯状塗工域5bという。)において高坪量部である突出吸収部33を固定するように接合されている。帯状塗工域5aと帯状塗工域5bとは、同じ位置に配置されていてもよく、ずらした位置に配置されていてもよい。本実施形態においては、帯状塗工域5aと帯状塗工域5bとは完全には重ならないよう、物品の幅方向(X方向)にずらした位置に配設されることが好ましい。帯状塗工域5a及び5bのずらした配置によって、被覆シート2の不織布の強度が吸収性コア3の形状安定性に効果的に寄与し得る。具体的には、両帯状塗工域の重複を抑えることで硬くなりがちな接着部分を面方向に分散して固定による剛性の高まりを抑えつつ、凹状構造を有する吸収体の何れか一方の面において凹状位置を帯状塗工域5a及び5bで覆うことができ、凹部吸収体34の分裂を防止することができる。さらに、突出吸収部33をしっかりと不織布の被覆シート2に固定することで凹状部分の柔軟性を保ちながら連続性を維持することができる。これにより、前述の吸収性コア3の柔軟な変形性を阻害することなく、形状回復性及び形状維持性が維持され得る。さらに、吸収性コア3の第1面3a側及び第2面3b側とで異なる固定範囲とすることで、突出吸収部33を広い範囲で固定して安定性を高めることができる。

【0019】

帯状塗工域5は、例えば図1に示すように、第1面3a側にある帯状塗工域5aのように突出吸収部33の中央付近に配設されると、突出吸収部33を強度のある不織布の被覆シート2にしっかりと固定することができ好ましい。また、第2面3b側にある帯状塗工域5bのように隣接する突出吸収部33を横断する領域に配設されると、より多くの突出吸収部33を固定することができ好ましい。このように異なる塗工域の組み合わせにより広い範囲での固定が可能となる。なお、帯状塗工域5a及び5bは、塗工面を入れ替えることも可能である。また、帯状領域5a及び5bは、それぞれの側で吸収体1の長手方向に複数条、間欠的に配設されることが好ましい(この点については後述する。図2参照。)。これにより多くの突出吸収部33を固定することができ、他方で、吸収性物品として装着した際の幅方向の圧力や臀部付近の湾曲に対して柔軟に変形して密着させることができる。

【0020】

上記作用を効果的なものとするために、帯状塗工域5a及び帯状塗工域5bそれぞれが重ならない部分の幅(w1+w2)に対する帯状塗工域5bの重なり幅(w3,重ならない場合は離間幅として負の値)比率(w3/(w1+w2))は、−0.3〜0.5が好ましく、−0.1〜0.3が好ましい。上記下限以上とすることで、吸収体の崩れがおこり難い構成となり、上記上限以下とすることで吸収体の硬さが緩和される構成となる。

【0021】

吸収体3において、前述のような吸収性コア3と不織布からなる被覆シート2とを固定する帯状塗工域5の配置によって、柔軟性と形状維持性との両立がなし得る。また、吸収性コア3は、より高い液固定化のため吸収性ポリマーを含有するものであってもよいが、突出吸収部33の内部でパルプ繊維に挟持されていることが好ましい(図示せず)。これにより、液吸収による吸収性ポリマーの膨張によって吸収体表面で微小凹凸が形成され表面帯状塗工域5の接着部分を剥離してしまう可能性を回避することができ、また適度な吸収量となる吸収性ポリマーが挟持されていることによって吸収性ポリマーの粘性により突出吸収部33自体の形状を維持させ易くなり好ましい。

【0022】

帯状塗工域5における接着剤の平面視における塗工パターンは、接着強度、液の透過性、及び吸収性コア3の柔軟性確保の観点から、幅のある塗工域を形成しているが面状でない形態が好ましく、例えば、線状(蛇行状)、ドット状、オメガ状、スパイラル状等が挙げられる。接着剤の塗布装置としては、接触式でも非接触式でも良く、ダイコータ、スパイラルスプレー、オメガノズル、カーテンスプレー、ビートノズル、ロールコータ、グラビアコータ、スクリーンロールコータ等を用いることができる。また、接着剤の塗布に際しては、特に接着剤の使用量に注意を払うべきであり、その塗布方法としては、通液性や接着強度を確保しやすいものが好ましく、具体的には、各種コータを用いて接着剤をストライプ状に不織布に近接(接触)させて塗布する方法(一方向に帯状に延びる接着剤塗布部を、該一方向と交差する方向に所定間隔を置いて複数配置する方法)、あるいはオメガノズル、サミットノズル等を用いて空気流によるパターン制御をおこない非接触状態(間接塗工)で接着剤を塗布する方法等が挙げられる。

接着剤は、塗工域における塗工坪量としては、0.5〜7g/m2が好ましく、1〜5g/m2が、吸収体の形状を維持する観点から好ましいが、実質的な塗工坪量としては、5〜50gm2、7〜40g/m2が、吸収体との剥離を防止する観点から好ましい。

【0023】

帯状塗工域5において、前述のような塗工パターンで接着剤4が塗布される場合、接着剤4ができるだけ多くの突出吸収部33と重なることによって、少ない接着剤の塗布量でより効果的に突出吸収部33を固定化することができる。以下、この接着剤4の塗工パターンと突出吸収部33の配置との好ましい組み合わせの実施態様につき、図2及び3を参照して説明する。

【0024】

(突出吸収部33及び帯状塗工域5の配置に関する実施態様1)

図2は、第1実施形態に係る吸収性コア3の突出吸収部33と接着剤4の帯状塗工域5との好ましい実施態様1を吸収性コアの第2面側から模式的に示した平面図である。図3は、図2に示す吸収性コアの突出吸収部と接着剤の帯状塗工域との関係を部分的に拡大して模式的に示す説明図であり、(a)は突出吸収部を含めた関係を示し、(b)は帯状塗工域の配設方向と凹部吸収部(ないしは凹部)の配置方向との関係を模式的に示す。なお、図2では吸収性コア3と帯状塗工域5の理解のため煩雑化を避けてその他の部材を省略して示し、吸収体の外形を2点鎖線で示す(図4−1,5,7においても同様。)。

実施態様1の突出吸収部33は、図2に示すように、平面視において略長方形をした形状が吸収体3の長手方向(Y方向)に沿って配された長手方向突出吸収部33aと幅方向(X方向)に沿って配された幅方向突出吸収部33bとに区別される。長手方向突出吸収部33a及び幅方向突出吸収部33bの形状及び大きさは略同一(その長手方向長さk1と幅方向長さk2が同じ)であり、その配置方向のみが異なる。隣接する長手方向突出吸収部35aと幅方向突出吸収部35bとは自然状態にて互いに対して所定の隙間s,r(図2参照)を有するように縦横方向に交互に配設されている。

【0025】

図2において、符号42は、吸収性コア3の第2面3bと被覆シート22との間で塗設された接着剤であり実線で示されている。接着剤42の塗工パターンは線状に蛇行する平面形状であり、この塗設領域が、幅(w2+w3)で長手方向(Y方向)に形成された帯状塗工域5bとなる。この線状の接着剤42において、第2面3b側に突出した突出吸収部33が被覆シート22と接合され固定されている。他方、符号41は、吸収性コア3の第1面3aと被覆シート21との間で塗設された接着剤であり一点鎖線で示されている。接着剤41の塗工パターンは、接着剤42と同様に線状に蛇行する平面形状であり、この塗設領域が、幅(w1+w3)で長手方向(Y方向)に形成された帯状塗工域5aとなる。この線状の接着剤41において、第1面3a側にある突出吸収部33及び凹部吸収部34が連続して被覆シート21と接合され固定されている。

【0026】

実施態様1において、前述のように長手方向突出吸収部33a及び幅方向突出吸収部33bを配置すると、これらの突出吸収部33を囲む凹部吸収部34(ないし凹部33)を平面視における線と見たとき、その線は吸収体3の長手方向端縁からその反対側の端縁まで一直線にならず、3交差形状となる(図3(a)参照)。この3交差形状とは、平面視における凹部吸収部34を一つの線としてみたときに複数の線が直線状に交差せず、Y字状やZ字状等に分岐した線の形態である。これにより、凹部吸収部34の配置方向g1,g2などように、帯状塗工域5(5a及び5b)の配設方向f1に対して平行にならず角度α1,α2の傾斜となるものが多くなり(図3(b)参照)、帯状塗工域5内に突出吸収部33の入り込む部分が多くなる(図3(a)参照)。その結果、例えば吸収性コア3の第2面3b側の帯状塗工域5bの幅(w2+w3)に対して、線状に蛇行する接着剤42が塗布される突出吸収部33の面積及び個数が多くなり、突出吸収部33の固定がより確かなものとなる。前述のように突出吸収部33への接着剤4の塗布をより効率的なものとするために、凹部吸収部33(ないしは凹部35)の配置方向g1及びg2の帯状塗工域の配設方向f1に対する角度の合計(α1+α2)は、10〜60が好ましく、15〜50が好ましい。上記下限以上とすることで個々の塗工パターンによらず突出吸収部33と凹状吸収部34を安定して固定しやすい配置となり、上記上限以下とすることで上記効果に加えて液の拡散方向を吸収体の長手方向に適度に導きやすい配置となる。

【0027】

また、帯状塗工域5(5a及び5b)の配設方向f1に沿って突出吸収部33と凹部吸収部34とが交互に配されると、吸収性コア3の第1面3a側で突出吸収部33と凹部吸収部34とを長手方向に連続的に接合しやすくなる。これにより、吸収体の分裂を抑制し易くなり好ましい。

【0028】

吸収性コア3の第2面3b側において、吸収性コア3と被覆シート22との接着部分は平面視において突出吸収部33と接着剤42とが重なっている部分である。他方、凹部35と接着剤42とが重なっている部分では被覆シート22と吸収性コア3とは当接しないため接合されない。この接合されていない部分が過分に多すぎると吸収性コア31と包囲不織布32との接合強度が弱くなることで部材同士が剥離しやすくなり、吸収体の形状は安定しなくなる。

ところが、実施態様1の吸収性コア3に塗布されている接着剤4は吸収体1の長手方向に沿った蛇行した経路である。このような蛇行した経路を採用することで広い面積に効率よく接着剤を塗布することができる。さらに、吸収性コア3の第2面3b側における凹部35の平面視における経路は、凹部吸収部34の経路に一致して、上述した3交差形状である。すなわち、凹部35は吸収体1の長手方向に連続した直線形状にならない。したがって、吸収体1の長手方向に沿って蛇行した接着剤部分と凹部35とが平面視において重なりにくくなり、突出吸収部33と接着剤42との重なった部分を意図的に増やすことができ、吸収性コア31と包囲不織布32との接合強度を向上させることができる。このように多くの突出吸収部33に接着剤42を塗布するために、接着剤42の蛇行する塗工パターンの振幅幅(w2+w3)と周期(h5)との比(図2参照)は4/1〜1/2が好ましく、3/1〜1/1がさらに好ましい。

【0029】

実施態様1の突出吸収部33の配置と接着剤41及び42の塗設配置とにいる作用効果についてさらに述べる。図2に示すように、幅方向(X方向)にずらした帯状領域5a及び5bは、それぞれの側で吸収体1の長手方向に複数条配設されることが好ましい。まず、複数条であることで、接着剤41及び42が細かく突出吸収部33を捉えて被覆シート21及び22と接着固定させることができる。これにより、突出吸収部33をもれなく、かつ必要以上に接着固定することが回避できるので、接着強度と吸収性コア3のもつ優れた柔軟性との両立が実現されて好ましい。さらに、各帯状領域5a及び5bが長手方向に配設されていることで、幅方向からの圧力に柔軟に変形して対応しやすくなり好ましい。特に、吸収体1を吸収性物品に適用して体に装着した場合、たとえば排泄ポイントからおしりに亘って生理用ナプキンを沿わしたときに、臀部の丸みにそって長手方向に湾曲するが、おしりの丸みに緩やかに湾曲して適合しながら臀裂にも適度に入り込んで沿う、いわゆる鞍面形状ないし双曲放物線面状にすばやく変形して、殿裂にもほぼ隙間を与えずにフィットすることができる。

【0030】

なお、接着剤41及び42の塗布形状については模式化して示しており、本発明の実施において必ずしも図示したものに限定されるものではない。接着剤4の帯状塗工域5(5a及び5b)についても、実施態様1のものに限定されず、その用途に応じて、その幅や長さ、方向を適宜変更することができ、第1面及び第2面の塗工手段や塗工のパターンが異なって塗布することもできる。また、突出吸収部33の配置はその他、適宜用途や機能に応じて配列を選択することができ、特に限定されないが、例えば千鳥状配列(上記投影像が長手方向及び/又は幅方向にみて略半ピッチずれのある配置)であってもよい(図5(a)参照)。この突出吸収部33は、平面視においてやや丸みをおびた略長方形状であるが、本発明においてこの形状は特に限定されず任意の形状のものを採用可能である。また突出吸収部33は、その輪郭が図示したもののように定形的なものでなくてもよく、全体として立体形状のものとされていることが好ましい。また、突出吸収部33の縦横の配列も上記に限らず用途に合わせ適宜決められるのが好ましい。

【0031】

実施態様1において、多くの突出吸収部33に接着剤41及び42が塗布される観点から、凹部吸収部34(ないしは凹部35)を3交差形状とする以外に、奇数交差としてもよい。この奇数交差形状は、例えば、交差角度が60°程度のY字交差、3角形の組合せによる5交差形状、7交差形状などが挙げられる。偶数交差形状と異なり、奇数交差形状であることで、帯状塗工域の配設方向f1と異なる方向へ凹部吸収部を形成しやすくでき好ましい。

【0032】

さらに、接着剤41及び42による突出吸収部33の効率的な接合のため、3交差形状を含む奇数交差形状に限らず、帯状塗工域5により多く突出吸収部33が入り込む態様を種々採用することができる。この態様としては、例えば、凹部吸収部34の線状方向gnの帯状塗工域5の配設方向f1に対する角度αが平行ないしは直角以外の傾斜角度とすることで実現できる。この傾斜角度αは、例えば、突出吸収部34の平面形状を様々な形状の組み合わせとすること、また突出吸収部34の配置を長手方向に対して傾斜したものとすることなどが挙げられる。このような態様の1例を、図4−1及び4−2を参照して以下に説明する。

【0033】

(突出吸収部33及び帯状塗工域5の配置に関する実施態様2)

図4−1は、第1実施形態に係る吸収性コアの突出吸収部33と接着剤4の帯状塗工域5との実施態様2を吸収性コアの第2面3b側から模式的に示した平面図であり、吸収性コア3の一部分を拡大して示している。図4−2は、図4−1の実施態様における帯状塗工域の配設方向と凹部吸収部(ないし凹部)の配設方向との関係を模式的に示す説明図である。

実施態様2において、突出吸収部33の形状及び配列以外は実施態様1のもと同じである。突出吸収部33は、平面視の形状として、五角形や三角形、台形等の異なる複数の形状を採用し、吸収性コア31の平面視における略中心領域から放射線状に凹部33が吸収性コア31の周縁に向かって延びるように配置にされている(図4−1参照)。このようにすると、帯状塗工域5の配設方向f1に対して、凹部吸収部34(ないしは凹部35)の配置方向g11,g12,・・・が傾斜角度β1やβ2となっている(図4−2参照)。この傾斜角度β1やβ2により、突出吸収部33が帯状塗工域5に多く入り込み接着剤4が効率的に塗布され得る。これにより、実施態様1と同様に、突出吸収部33を確実に被覆シート2に接着固定できるので、吸収性コア3の形状維持が効果的に得られて好ましい。前述のように突出吸収部33への接着剤4の塗布をより効率的なものとするために、凹部吸収部33(ないしは凹部35)の配置方向g1及びg2の帯状塗工域の配設方向f1に対する角度の合計(β1+β2)は、20°〜120°が好ましく、30°〜80°が好ましい。上記下限以上とすることで上記効果に加えて、柔軟性の発現しやすい方向を制限することができ、吸収体の分裂を抑制しやすい構成となり、上記上限以下とすることで 帯状塗工域と突出吸収部33との重複部分を調製して固定しやすくなる。

【0034】

吸収体1において、突出吸収部33の配置については、前記実施態様1及び実施態様2のいずれを採用してもよく、両方の態様を合わせたものとしてもよい。また、図5(b)に示すように突出吸収部33の千鳥状配列との組み合わせてあってもよく、図5(a)に示すように千鳥状配列が全面にあるものであってもよい。図5(b)では後方部に実施態様2の配置を適用し中央部及び前方部には千鳥状配置を適用している。この吸収体を吸収性物品に適用して装着した場合、着用者の丸みのある臀部周辺に密着しやすいように可撓性を高めることができる。

また、前記実施態様1や実施態様2のほか、あるいはこれらと併せて、突出吸収部33の第1面3a側の平面形状と第2面3b側の平面形状とを異ならせて第2面3b側での接着剤4の塗布効率の向上、突出吸収部33の崩れ防止、等の機能を発現させることも好ましい。その例として、例えば、突出吸収部33を弱圧縮して、突出吸収部33の先端部の面積を広くする(接着剤との接触性向上)、突出吸収部33の先端部ほど幅を狭くしたテーパー状とする(突出吸収部先端部からの崩れ防止)などが挙げられる。

【0035】

(第2実施形態)

さらに、本発明の別の実施形態(第2実施形態)の吸収体20として、吸収性コア3の形状安定性を向上させるため、前述の接着剤4による帯状塗工域5と併せ、吸収性コア3の第2面3b側に配される被覆シート22の吸収性コア3側の繊維を毛羽立たせた毛羽立ち部6を設けることができる。この点につき図6及び7を参照して以下に説明する。

図6は、第2実施形態としての吸収体20について幅方向における厚み断面を模式的に示す断面図である。図7は、第2実施形態に係る突出吸収部33と毛羽立ち部6との好ましい配置について吸収性コアの第2面側から示した説明図である。図7において、突出吸収部33と毛羽立ち部6との配置関係の理解のため、他の部材を図示せず煩雑化を避けた。そのため、被覆シート22は示さず被覆シート22の毛羽立ち部6のみを模式的に示した。

【0036】

図6に示すように、吸収体20は、第1実施形態の吸収体1と同様に、吸収性コア3と、被覆シート21及び22とを備え、被覆シート2は不織布からなる。吸収性コア3と被覆シート21及び22との間には接着剤4を塗布した帯状塗工域5a及び5bが配設されている。

吸収体20には、第2面3b側にある被覆シート22の繊維からなる毛羽立ち部6が形成されている。毛羽立ち部6は、吸収性コア3の凹部35へと入り込んで空隙部分を埋めている。この毛羽立ち部6は、凹部35に配されることで隣接する突出吸収部33の側壁を支え、突出吸収部33の過度な変形を抑制し得る。その一方で、毛羽立ち部6は、繊維からなる弾力性を有し突出吸収部33の柔軟性を必要以上に阻害しない。つまり、毛羽立ち部6が、帯状塗工域5を補完するものとして吸収性コアの形状安定性を補強しつつも、吸収性コア3が本来持つ柔軟性がその部分において保持される。そのため、帯状塗工域5と毛羽立ち部6とで、柔軟性と形状維持性とのより高いレベルでの両立が可能となり好ましい。

【0037】

吸収体20において、帯状塗工域5aと帯状塗工域5bとは、図1の実施形態のようにずらした位置に配設されるものであってもよく、実質同じ位置に配設されるものであってもよい。突出吸収部3の適切な固定の観点から、第2面3b側の帯状塗工域5bは、毛羽立ち部6のない位置に配設されるのが好ましい。このようにすることで、毛羽立ち部6の繊維間に接着剤4が入り込んで無駄になることがない。あるいは、接着剤4によって毛羽立ち部6の繊維と突出吸収部33の側壁が接着されて必要以上に突出吸収部33の柔軟性が阻害されることを防止し得る。

【0038】

帯状塗工域5b、毛羽立ち部6、及び突出吸収部33の配設の例として、例えば、図7に示すような平面配置がある。図7には、第2面3b側の被覆シート上に形成された帯状塗工域5bと、被覆シートに形成された毛羽立ち部6、及び吸収体の突出吸収部3のパターンが示されている。図7にあるように被覆シートに形成された毛羽立ち部6では、帯状塗工域5bは上述したとおり固定の効果を喪失または低下させているが、毛羽立ち部6の効果である吸収体凹部35への起毛繊維の入り込みによって、突出吸収部33を動き等の変形や吸収による膨潤による変形による崩れを防止し、動きや膨潤の働きも阻害し難い為、柔軟で型崩れしにくく、吸収性の良い吸収体を得やすい。突出吸収部33と重なった毛羽立ち部6の部分66は、厚み方向に潰されて毛羽立ち部6と重ならない突出吸収部33とほぼ同じ厚みとなり、該毛羽立ち部6の部分66に接着剤が配されていた場合には、厚み低下による接着剤による固定効果が現れることで、吸収体の固定性は維持される。毛羽立ち部6による凹部35に入り込んで個々の突出吸収部33の構成材料の脱落を防ぎ形状を維持する効果と、塗工域形成による吸収体全体としての形状維持効果を高める為には、毛羽立ち部6の間に塗工域が形成されていることが好ましい。

【0039】

このような吸収体の製造方法としては、不織布に常温〜100℃程度の条件で凹凸加工による繊維の部分延伸後、毛羽立ち処理として凸ロールを不織布の方向と逆方向に回転させ形成する。前記凹凸加工により毛羽立ち部を部分的に形成することができる。該毛羽立ち処理後の不織布の毛羽立ち面側に塗工幅のある接着剤を塗布し、凹状吸収部34に取り囲まれた突出吸収部33を有する吸収体を被覆シートの接着剤塗工面側に重ね、金属,綿、ゴム等によって表面が平坦なロール間を任意の圧力下で通すことで、被覆シートと接着剤により固定された吸収体を得る。

このように突出吸収部と重なった毛羽の部分66は、製造時の圧力によって毛羽が抑えられて、必然的に凹部35に入り込んだものだけが毛羽立ち部6となって形成される。

前記吸収体の製造時に、凹凸加工による毛羽立ち面の凸部形状により毛羽立ち部の形成位置や大きさが概ね想定できるため、毛羽立ち部6の形成位置の間に接着剤の塗工位置を配することで、毛羽と重ならないように接着剤を配することができる。また、接着剤の塗工域と毛羽立ち部6を若干重ね合わせるように配すると、毛羽立ち部6に接着剤が入り込んで接着力の低下下部位を作り出すことができ、吸収体の突出吸収部33と毛羽立ち部6の重なり位置、特に突出吸収部33の周囲部分を接着剤と繊維毛羽によって保護しやすくできる。このような効果を奏し易い接着剤の塗工方法としては、スパイラル状やオメガ状に接着剤を渡航する為に空気流を不織布に吹付ける間接塗工方法が、空気流による毛羽立ち部の繊維の動きを起して、毛羽の内部に接着剤を分散しやすくできることから好ましい。

【0040】

第1及び第2実施形態の吸収体において、吸収性コア3の柔軟性と形状回復性及び形状維持性を両立させ、また過度な液拡散なく素早く液を吸収保持し液残りや液戻りを効果的に抑制する観点から、凹部35の深さ(h2)の吸収体の厚み(突出吸収体33の厚み)(h1)に対する割合(%)(図1参照)は、20〜80%であることが好ましく、30〜70%であることがさらに好ましい。また、使用する吸収性物品の用途によっても多少異なるが、前記と同様に凹部吸収部34を基軸に吸収体が徐々に肌当接面へ向かって湾曲し、着用者の身体の形状に沿って変形することを促すという観点から、ブロック状の突出吸収部33の長手方向長さk1(図2参照)は、10〜50mmが好ましく、15〜30mmがより好ましい。その幅方向長さk2は、凹部が着用中に吸収体に加わる幅方向からの圧縮力を緩和する観点から5〜30mmが好ましく、7〜20mmがより好ましい。また、凹部35の長手方向長さsは1〜5mmが好ましく、1〜3mmがより好ましい。幅方向長さrは1〜5mmが好ましく、1〜3mmがより好ましい。

本発明の吸収体は、突出吸収部33と凹部吸収部34とによる整列配置の構造に限定されず、低密度な低坪量部が高密度な高坪量部を取り囲み、肌当接面側から素早く液を透過させて液戻りや液残りなく吸収保持させる構造であれば任意の形状や配置を採用することができる。その場合、前記の寸法と同様の趣旨で、吸収体の肌当接面側において、低密度な低坪量部の面積(q3)と高密度な高坪量部の面積(q4)との比率(q3/q4)が、1/12〜2/3であることが好ましく、1/10〜1/2であることが好ましい。

【0041】

また、同様の理由から、凹部吸収部34の構成部材の平均坪量(w1)は、10〜150g/m2であることが好ましく、20〜140g/m2であることがさらに好ましい。突出吸収部33の構成部材の平均坪量(w2)は、160〜400g/m2であることが好ましく、200〜350g/m2であることがさらに好ましい。さらに、両者の吸収体の構成部材の平均坪量比(w1/w2)は、0.01〜0.90であることが好ましく、0.10〜0.70であることがさらに好ましい。

【0042】

加えて、スムーズな液の移行性の観点から、凹部吸収部34の構成部材の平均密度(m4)は、0.02〜0.09g/cm3が好ましく、0.03〜0.08g/cm3がさらに好ましい。他方、確実な液の保持・固定のために、突出吸収部33の構成部材の平均密度(m5)は、0.10〜0.25g/cm3が好ましく、0.10〜0.20g/cm3がさらに好ましい。なお突出吸収部33は、製造時の圧縮により高密度化される部分であるが、たとえその厚み方向に均一な密度が形成されなくとも、全体として凹部吸収部34よりも密度が高まっていればよく、凹部吸収部34の平均密度(m4)と突出吸収部33の平均密度(m5)との比率(m4/m5)は、0.80以下が好ましく、0.60以下がさらに好ましい。この比率(m4/m5)について、上限以下とすることで、凹部吸収部34ないしは凹部35において液を一時的に保持し、突出吸収部33との間に働く毛管力により、突出吸収部33が効率良く液を吸引・保持する吸収機構が発現される。

【0043】

[突出吸収部33と凹部吸収部34(及び凹部35)の厚みの測定]

まず、凹部35は吸収体の底部から肌当接面側に窪んで空隙のある部分とし、凹部吸収部34は凹部35の上部に位置する吸収体3の素材からなる部分として区分できる(図1)。突出吸収部33は、厚み方向に並ぶ凹部35及び凹部吸収部34に隣接して囲まれる吸収体3の素材からなる上部から底部までの部分として区分できる。

このように区分される凹部吸収部34の厚み(h3=h1−h2)(図1参照)と突出吸収部33の厚み(h1)(図1参照)の測定は、大きさ37mm×37mm、厚み3mmのアクリルプレートを吸収体3の上に置き、KEYENCE社製非接触式レーザー変位計(レーザーヘッドLK−G30、変位計LK−GD500を用い突出吸収部33の厚み(h1)を計測し、凹部吸収部34の厚み(h3)を吸収体の図2相当の断面をKEYENCE社製マイクロスコープVHX‐1000を用いることで計測できる。

【0044】

[突出吸収部33及び凹部吸収部34の平均坪量の測定方法]

突出吸収部33の平均坪量(w2)及び凹部吸収部34の平均坪量(w1)の測定方法は、測定するそれぞれの部位の面積を予め測定し、各部位をカッターで切りだしてその切断部の質量を測定する。測定した質量を面積で除して、各々の密度領域の平均坪量を測定する。平均坪量は、サンプルを任意の箇所で10個調整して、その平均で求められる。

【0045】

[突出吸収部33及び凹部吸収部34の平均密度の測定方法]

突出吸収部33及び凹部吸収部34の密度とは、吸収体3の構成部材であるパルプ繊維と高吸水性ポリマーとを併せた密度である。吸収体3を、突出吸収部33と凹部吸収部34との境界で切りだして、これらをそれぞれ長さ50mm、幅5mmの大きさに切り出しサンプルを調製する。次いで、電子天秤(A&D社製電子天秤GR−300、精度:小数点以下4桁)を用いサンプルの質量を測定する。定圧式厚み計を用い、サンプル厚みを測定し、測定したサンプルの質量を、サンプルの体積(厚み×長さ×幅)で除して各々の領域における部位の全材料の密度を算出する。なお、低圧式厚み計の測定時圧力は0.5g/cm2で行う。平均密度は、サンプルを任意の箇所で10個調整して、その平均で求められる。

【0046】

吸収性コア31の構成材料としては、特に制限はないが繊維材料、多孔質体、それらの組み合わせなどを用いることができる。繊維素材としては例えば、木材パルプ、コットン、麻などの天然繊維、ポリエチレンやポリプロピレンなどのポリオフィレン系樹脂、ポリエチレンテレフタレート等のポリエステル系樹脂、ポリビニルアルコール樹脂等の合成樹脂からなる単繊維、これらの樹脂を2種以上含む複合繊維、アセテートやレーヨンなどの半合成繊維を用いることができる。合成繊維からなる繊維を用いる場合、該繊維は熱によって形状が変化する熱収縮繊維であってもよい。例えば、熱によって繊度は大きくなるが繊維長は短くなるものや、熱によって繊度はほとんど変化しないが、形状がコイル状に変化することでみかけの繊維の占有する長さが短くなるものであってもよい。多孔質体としては、スポンジ、不織布、吸水性ポリマーの凝集物(高吸水性ポリマーと繊維とが凝集したもの)などを用いることができる。

【0047】

被覆シートをなす不織布としては、繊維と繊維が何らかの形で固定された固定部を有する、この種の物品に用いられるものを任意に採用することができる。例えば、カーディングによりウエブ形成し熱風処理したエアスルー不織布などが挙げられる。特に、湿潤時でも接着剤による固定性が高く吸収性コアのヨレや浮き、分離等を防止しつつ、液の透過性を阻害しないものとして、スパンボンド不織布や部分的にエンボス処理を施したヒートロール不織布が好ましい。

また、毛羽処理による毛羽形成性の点からは、長繊維より形成されたスパンボンド系の不織布が好ましく、特にSM(スパンボンド−メルトブロー)複合不織布がスパンボンド層とメルトブロー層の境界で繊維の起立が起こり易い点で好ましい。SM系複合繊維は、特に吸収性物品の裏面側となる部位に配することが好ましく、SMSあるいは、SMMS等スパンボンド層が両面に配された不織布を用いると、毛羽形成性と不織布強度を得やすい点からより好ましい。

【0048】

本発明の吸収体は、使い捨ておむつや生理用ナプキン、失禁パッド、失禁ライナ等の様々な吸収性物品に適応することができる。また、本発明の吸収体は、尿、オリモノ、軟便、経血等に対しても効果的である。

【符号の説明】

【0049】

1 吸収体

2 被覆シート

3 吸収性コア

33 突出吸収部

34 凹部吸収部

35 凹部

4 接着剤

5 (接着剤の)帯状塗工域

6 毛羽立ち部

【技術分野】

【0001】

本発明は、使い捨ておむつや生理用ナプキン、失禁パンツ等の吸収性物品に用いられる吸収体に関する。

【背景技術】

【0002】

使い捨ておむつ等の吸収性物品においては、各部材の材料や構造を改良し、その機能や着用感の向上が図られてきた。また吸収性物品に適用される吸収体についても、かかる改良を企図して開発がなされ、特に最近では使用状況や物品の種類に応じた機能性のものが種々提案されている。

【0003】

例えば、特許文献1には、肌当接面側の表面シートと、非肌当接面側の裏面シートと、個々に独立した多数の小吸収部を中間シートに固定した吸収体とを有する生理用品が開示されている。この吸収体により十分な液体の吸収保持量を実現しつつ、柔軟性に富み、肌面の起伏にも極めて良好にフィットし、また動作に対する追従性が高く、着用感を大幅に良化することができる。

また、シート状の厚みの薄い吸収体について、吸収ポリマーの脱落を抑えてその吸収性能を十分に発揮させるようにしたものがある(特許文献2〜4)。これらはいずれも、吸収体の形状の工夫ではなく、吸収ポリマーの配置とその固定化によって吸収性能の向上を図るものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−273868号公報

【特許文献2】特開平5−38350号公報

【特許文献3】国際公開第01/089439号公報

【特許文献4】特表2010−535572号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者らは先に開発した上記特許文献1に係る吸収体により、吸収体への十分な量の液体等の吸収と快適な着用感との両立を達成した。一方、小吸収部(ブロック)を有する吸収体は、前記性能の維持の観点から、その柔軟性ゆえのヨレや浮き上がりのさらなる抑制強化が望まれる。

【0006】

本発明は、従来の小吸収部を有する吸収体が持つ優れた体型適合性と動作追従性を保持して、繰り返しの排泄や多量の排泄による液吸収においても吸収体の形状が維持され、かつ吸収性能を向上させて前記排泄にもすばやく対応して吸収性の回復・保持が可能な吸収体の提供を課題とする。

【課題を解決するための手段】

【0007】

上記の課題は、吸収性コアと、該吸収性コアの対称面となる第1面及び第2面を覆う被覆シートとを備える吸収体であって、前記被覆シートは不織布からなり、前記吸収性コアは高坪量部とこれより坪量の低い低坪量部とを有し、前記高坪量部は互いに離間して複数配され、該高坪量部を囲むようにして前記低坪量部が平面方向に連続的に配されており、前記高坪量部は前記低坪量部よりも厚みが厚く、前記低坪量部が前記吸収性コアの第1面側に偏在してその第2面側に凹部が配され、これにより前記吸収性コアの第2面側は凹凸構造をなし、前記吸収性コアの第1面及び第2面と前記被覆シートとは、接着剤を塗布した帯状塗工域において前記高坪量部を固定するように接合されている吸収体により解決された。

【発明の効果】

【0008】

本発明の吸収体は、これを吸収性物品に用いた場合に、従来の小吸収部を有する吸収体が持つ優れた体型適合性と動作追従性を保持して、繰り返しの排泄や多量の排泄による液吸収においても吸収体の形状が維持され、かつ吸収性能を向上させて前記排泄にもすばやく対応して吸収性の回復・保持が可能であるという優れた作用効果を奏する。

【図面の簡単な説明】

【0009】

【図1−1】本発明の一実施形態(第1実施形態)としての吸収体について幅方向における厚み断面を模式的に示す断面図である。

【図1−2】第1実施形態の吸収体に係る吸収性コアの第1面側から模式的に示した斜視図である。

【図2】第1実施形態の吸収体に係る吸収性コアの突出吸収部と接着剤の帯状塗工域との好ましい実施態様を吸収性コアの第2面側から模式的に示した平面図である。

【図3】図2に示す吸収性コアの突出吸収部と接着剤の帯状塗工域との関係を部分的に拡大して模式的に示す説明図である。

【図4−1】第1実施形態に係る吸収性コアの突出吸収部の別の好ましい配置を吸収性コアの第2面側から模式的に示した平面図である。

【図4−2】図4−1の実施態様における帯状塗工域の配設方向と凹部吸収部(ないし凹部)の配置方向との関係を模式的に示す説明図である。

【図5】第1実施形態に係る吸収性コアの突出吸収部の別の好ましい配置を吸収性コアの第2面側から模式的に示した平面図である。

【図6】本発明の別の実施形態(第2実施形態)としての吸収体について幅方向における厚み断面を模式的に示す断面図である。

【図7】第2実施形態に係る突出吸収部と毛羽立ち部との好ましい配置について吸収性コアの第2面側から示した説明図である。

【発明を実施するための形態】

【0010】

図1−1は、本発明の一実施形態(第1実施形態)の吸収体について幅方向(X方向)における厚み断面を模式的に示す断面図である。図1−2は、第1実施形態の吸収体に係る吸収性コアの第1面側から模式的に示した斜視図である。図2は、第1実施形態の吸収体に係る吸収性コアの突出吸収部と接着剤の帯状塗工域との好ましい実施態様を吸収性コアの第2面側から模式的に示した平面図である。

第1実施形態の吸収体1は、図1−1に示すように、吸収性コア3と、該吸収性コア3の対称面となる第1面3a及び第2面3bを覆う被覆シート2(以下、第1面3a側に配されるものを被覆シート21といい、第2面3b側に配されるものを被覆シート22という。)とを備え、被覆シート2は不織布からなる。なお、被覆シート21及び22は、前記の第1面3a及び第2面3bを覆う形態であれば、別個の不織布シートであってもよく、1枚のシートで両面を覆うようにしたものであってもよい。

【0011】

本発明において、吸収性コアの第1面及び第2面とは吸収性コアの広がりのある面状部分であり、該吸収性コアを含む吸収体を使い捨ておむつ等の吸収性物品に適用した場合に、肌当接面側ないしは非肌当接面側に配される面である。その場合、第1面及び第2面のいずれの面が肌当接面側に配されてよく、吸収性物品の目的に応じて任意の配置とすることができる。なお、本発明の吸収体を適用する吸収性物品において、特に断らない限り、人体に接触する側の面を肌側面ないし肌当接面あるいは表面といい、これと反対側の面を非肌面ないし非肌当接面あるいは裏面という。

また、本発明の吸収体の第1面又は第2面の法線方向を厚み方向といいその量を厚みという。更に、吸収体の平面視における長手方向は、これを吸収性物品に適用して着用者に装着した場合の腹側部から股下部を亘り背側部に至る方向に一致し、この長手方向と直交する方向を幅方向(図1におけるX方向)という。

【0012】

吸収性コア3は、パルプ繊維を積繊してなるもので厚み(h1)を有し、その積繊物の坪量が相対的に高い高坪量部としての突出吸収部33と、これより坪量が低い低坪量部としての凹部吸収部34とを有する。突出吸収部33は互いに離間して平面方向に複数点在して配されており、この突出吸収部33を囲むようにして凹部吸収部34が平面方向に連続的に配されている(図1−2参照)。そして、突出吸収部33は液保持部として凹部吸収部34よりも厚みを有し、凹部吸収部34が吸収性コア3の第1面3a側に偏在して他方の第2面3b側に凹部35が配され、これにより吸収性コア3の第2面3b側には凹凸構造が形成されている。つまり、吸収性コア3の第2面3b側からみれば、複数の突出吸収部33が第2面3b側において互いに非連続に点在して配されており(図2参照)、点在する突出吸収部33の間には、吸収性コア3の第2面3b側から第1面3a側へと厚み方向に窪んだ凹部35とその第1面3a側に位置する吸収性コアの一部である凹部吸収部34とがある(図1参照)。吸収性コア3は、突出吸収部33が凹部吸収部34中に存在するようにした海−島構造である(図1−2及び図2参照)。また吸収性コア3の第1面3a側は、凹部吸収部34と突出吸収部33の肌側面とで平坦な形状をなしている。

【0013】

本実施形態の吸収性コア3が、パルプ繊維の坪量差により液保持性の突出吸収部33と凹部吸収部34を連続的に配するものであるので、吸収性物品に用いた場合に、従来の小吸収部と基盤シートとを接合部により固定したものよりも、圧力に対する柔軟な変形性や高い形状回復性及び形状維持性を有し、また液の引き込み性や液の移行性、液戻り・液残り抑制の向上が図られる。また、本実施形態の吸収性コア3は、従来のもののように接合部を有さないことで、排泄等による湿潤時の吸収部のちぎれや浮き上がり等が生じ難くい。さらに同様に観点から、この凹部吸収部34や突出吸収部33を含む吸収性コア3全体は、界面のない一体構造であることが好ましい。この点につき、以下に詳述する。

【0014】

突出吸収部33は、凹部吸収部34よりも厚みのあることで高坪量部とされ、パルプ繊維を多く含んで排泄液を吸収保持する部分となる。第1面3a側で突出吸収部33を囲むように凹部吸収部34が連結され(図1−2参照)、第2面3b側で凹部35によって突出吸収部33が区画されていることにより(図2参照)、突出吸収部33は凹部吸収部34を基点として柔軟な可撓部位となる。そのためこの吸収性コア3を有する吸収体1を用いた吸収性物品においては、肌面の起伏にフィットする「身体適合性」、及び着用者の動きにも良好に追随して肌に対する部分的な隙間の発生が防止される「動作追随性」が極めて高くなる。またブロック状の突出吸収部33自体が吸収体1の支柱となって形状を保持しようとするので、外圧による液戻りやヨレが効果的に防止され得る。なお、突出吸収部33の形状や配置は、液の適切な吸収保持性や後述の排尿後の湿潤時の形状安定性の観点から、適切な形状をとることができる。

【0015】

凹部吸収部34は、繊維量が少なないことによって低坪量であること、同じく繊維量が少ないことによって積繊時の厚みが薄く低密度であることにより、液の通液抵抗が低く、液の圧力損失を損なわずに液を素早く吸収体の厚み方向に透過させることができる。また凹部吸収部34が平面方向に連続的に広がっていること(図1−2参照)、第1面での液吸収時には凹部吸収部34に囲まれて突出吸収部33が配されていること、また第2面においては、凹部吸収部34の窪みに液が導かれることから、液との接触が良く、液を広い範囲で素早く吸収体3内部に引き込むことができる。この吸収性コア3を有する吸収体1を用いた吸収性物品においては、凹部吸収部34が導液路となり、点在する液保持性の突出吸収部33へと排泄液を素早く引き渡すことができる。この液の引き渡しにおいて、突出吸収部33は、凹部吸収部34よりも高密度であることが好ましい。こうすることで、凹部吸収部34を通過した液は、凹部吸収部34と突出吸収部33との繊維の密度差あるいは密度勾配によって生じる毛管力によって突出吸収部33へとさらに素早く取り込まれやすく厚み方向に移動して保持される。加えて、軟便や経血等の高粘性の液が一度に多量に排泄されたり繰り返し排泄されたりした場合にも、一度に突出吸収部33で吸収保持できなくとも、凹部吸収部34に厚み方向に繋がる凹部35が一時的に液を保持する緩衝機能を果たし、高密度部分と低密度部分との境界領域では液を留め置かないように働く拡散作用をも果たす。このように凹部吸収部34と凹部35とからなる通液構造によって(図1−1参照)、液が肌当接面側から吸収体3内部に素早く取り込まれて突出吸収部33で確実に吸収保持され得る。これにより液は液残りや液戻りが生じ難くなる。

【0016】

突出吸収部33及び凹部吸収部34を有する吸収性コア3は、この種の物品に用いられるパルプ繊維の積繊装置を用いて得ることができる。例えば、積繊ドラムの外周の窪み部(パルプ繊維堆積部)に任意に仕切り板を配置したものに対してパルプ繊維を積繊することで形成される。

【0017】

前述のとおり、吸収性コア3を覆う被覆シート2(符号21及び22)は不織布からなる。被覆シート2は、不織布であることで、排泄液による湿潤の程度に係わらす、従来用いられていた親水性のティッシュペーパー等の薄手の紙に比して湿潤時においても高い強度が得られる。そのため、上述した吸収性コア3の高い可撓性と良好な身体適合性及び動作追従性にも対応して被覆シート2の破れ等がおこりにくく、着用者が液を排泄した後に寝返りをうったり歩行したりしたときにも被覆シート2の破れが生じ難く吸収性コア3の安定した形状を保つことができる。

【0018】

図1−1に示すように、被覆シート21と吸収性コア3の第1面3a側、及び被覆シート22と吸収性コア3の第2面3b側とは、接着剤4を塗布した帯状塗工域5(以下、吸収性コア3の第一面3a側のものを帯状塗工域5aといい、第2面3b側のものを帯状塗工域5bという。)において高坪量部である突出吸収部33を固定するように接合されている。帯状塗工域5aと帯状塗工域5bとは、同じ位置に配置されていてもよく、ずらした位置に配置されていてもよい。本実施形態においては、帯状塗工域5aと帯状塗工域5bとは完全には重ならないよう、物品の幅方向(X方向)にずらした位置に配設されることが好ましい。帯状塗工域5a及び5bのずらした配置によって、被覆シート2の不織布の強度が吸収性コア3の形状安定性に効果的に寄与し得る。具体的には、両帯状塗工域の重複を抑えることで硬くなりがちな接着部分を面方向に分散して固定による剛性の高まりを抑えつつ、凹状構造を有する吸収体の何れか一方の面において凹状位置を帯状塗工域5a及び5bで覆うことができ、凹部吸収体34の分裂を防止することができる。さらに、突出吸収部33をしっかりと不織布の被覆シート2に固定することで凹状部分の柔軟性を保ちながら連続性を維持することができる。これにより、前述の吸収性コア3の柔軟な変形性を阻害することなく、形状回復性及び形状維持性が維持され得る。さらに、吸収性コア3の第1面3a側及び第2面3b側とで異なる固定範囲とすることで、突出吸収部33を広い範囲で固定して安定性を高めることができる。

【0019】

帯状塗工域5は、例えば図1に示すように、第1面3a側にある帯状塗工域5aのように突出吸収部33の中央付近に配設されると、突出吸収部33を強度のある不織布の被覆シート2にしっかりと固定することができ好ましい。また、第2面3b側にある帯状塗工域5bのように隣接する突出吸収部33を横断する領域に配設されると、より多くの突出吸収部33を固定することができ好ましい。このように異なる塗工域の組み合わせにより広い範囲での固定が可能となる。なお、帯状塗工域5a及び5bは、塗工面を入れ替えることも可能である。また、帯状領域5a及び5bは、それぞれの側で吸収体1の長手方向に複数条、間欠的に配設されることが好ましい(この点については後述する。図2参照。)。これにより多くの突出吸収部33を固定することができ、他方で、吸収性物品として装着した際の幅方向の圧力や臀部付近の湾曲に対して柔軟に変形して密着させることができる。

【0020】

上記作用を効果的なものとするために、帯状塗工域5a及び帯状塗工域5bそれぞれが重ならない部分の幅(w1+w2)に対する帯状塗工域5bの重なり幅(w3,重ならない場合は離間幅として負の値)比率(w3/(w1+w2))は、−0.3〜0.5が好ましく、−0.1〜0.3が好ましい。上記下限以上とすることで、吸収体の崩れがおこり難い構成となり、上記上限以下とすることで吸収体の硬さが緩和される構成となる。

【0021】

吸収体3において、前述のような吸収性コア3と不織布からなる被覆シート2とを固定する帯状塗工域5の配置によって、柔軟性と形状維持性との両立がなし得る。また、吸収性コア3は、より高い液固定化のため吸収性ポリマーを含有するものであってもよいが、突出吸収部33の内部でパルプ繊維に挟持されていることが好ましい(図示せず)。これにより、液吸収による吸収性ポリマーの膨張によって吸収体表面で微小凹凸が形成され表面帯状塗工域5の接着部分を剥離してしまう可能性を回避することができ、また適度な吸収量となる吸収性ポリマーが挟持されていることによって吸収性ポリマーの粘性により突出吸収部33自体の形状を維持させ易くなり好ましい。

【0022】

帯状塗工域5における接着剤の平面視における塗工パターンは、接着強度、液の透過性、及び吸収性コア3の柔軟性確保の観点から、幅のある塗工域を形成しているが面状でない形態が好ましく、例えば、線状(蛇行状)、ドット状、オメガ状、スパイラル状等が挙げられる。接着剤の塗布装置としては、接触式でも非接触式でも良く、ダイコータ、スパイラルスプレー、オメガノズル、カーテンスプレー、ビートノズル、ロールコータ、グラビアコータ、スクリーンロールコータ等を用いることができる。また、接着剤の塗布に際しては、特に接着剤の使用量に注意を払うべきであり、その塗布方法としては、通液性や接着強度を確保しやすいものが好ましく、具体的には、各種コータを用いて接着剤をストライプ状に不織布に近接(接触)させて塗布する方法(一方向に帯状に延びる接着剤塗布部を、該一方向と交差する方向に所定間隔を置いて複数配置する方法)、あるいはオメガノズル、サミットノズル等を用いて空気流によるパターン制御をおこない非接触状態(間接塗工)で接着剤を塗布する方法等が挙げられる。

接着剤は、塗工域における塗工坪量としては、0.5〜7g/m2が好ましく、1〜5g/m2が、吸収体の形状を維持する観点から好ましいが、実質的な塗工坪量としては、5〜50gm2、7〜40g/m2が、吸収体との剥離を防止する観点から好ましい。

【0023】

帯状塗工域5において、前述のような塗工パターンで接着剤4が塗布される場合、接着剤4ができるだけ多くの突出吸収部33と重なることによって、少ない接着剤の塗布量でより効果的に突出吸収部33を固定化することができる。以下、この接着剤4の塗工パターンと突出吸収部33の配置との好ましい組み合わせの実施態様につき、図2及び3を参照して説明する。

【0024】

(突出吸収部33及び帯状塗工域5の配置に関する実施態様1)

図2は、第1実施形態に係る吸収性コア3の突出吸収部33と接着剤4の帯状塗工域5との好ましい実施態様1を吸収性コアの第2面側から模式的に示した平面図である。図3は、図2に示す吸収性コアの突出吸収部と接着剤の帯状塗工域との関係を部分的に拡大して模式的に示す説明図であり、(a)は突出吸収部を含めた関係を示し、(b)は帯状塗工域の配設方向と凹部吸収部(ないしは凹部)の配置方向との関係を模式的に示す。なお、図2では吸収性コア3と帯状塗工域5の理解のため煩雑化を避けてその他の部材を省略して示し、吸収体の外形を2点鎖線で示す(図4−1,5,7においても同様。)。

実施態様1の突出吸収部33は、図2に示すように、平面視において略長方形をした形状が吸収体3の長手方向(Y方向)に沿って配された長手方向突出吸収部33aと幅方向(X方向)に沿って配された幅方向突出吸収部33bとに区別される。長手方向突出吸収部33a及び幅方向突出吸収部33bの形状及び大きさは略同一(その長手方向長さk1と幅方向長さk2が同じ)であり、その配置方向のみが異なる。隣接する長手方向突出吸収部35aと幅方向突出吸収部35bとは自然状態にて互いに対して所定の隙間s,r(図2参照)を有するように縦横方向に交互に配設されている。

【0025】

図2において、符号42は、吸収性コア3の第2面3bと被覆シート22との間で塗設された接着剤であり実線で示されている。接着剤42の塗工パターンは線状に蛇行する平面形状であり、この塗設領域が、幅(w2+w3)で長手方向(Y方向)に形成された帯状塗工域5bとなる。この線状の接着剤42において、第2面3b側に突出した突出吸収部33が被覆シート22と接合され固定されている。他方、符号41は、吸収性コア3の第1面3aと被覆シート21との間で塗設された接着剤であり一点鎖線で示されている。接着剤41の塗工パターンは、接着剤42と同様に線状に蛇行する平面形状であり、この塗設領域が、幅(w1+w3)で長手方向(Y方向)に形成された帯状塗工域5aとなる。この線状の接着剤41において、第1面3a側にある突出吸収部33及び凹部吸収部34が連続して被覆シート21と接合され固定されている。

【0026】

実施態様1において、前述のように長手方向突出吸収部33a及び幅方向突出吸収部33bを配置すると、これらの突出吸収部33を囲む凹部吸収部34(ないし凹部33)を平面視における線と見たとき、その線は吸収体3の長手方向端縁からその反対側の端縁まで一直線にならず、3交差形状となる(図3(a)参照)。この3交差形状とは、平面視における凹部吸収部34を一つの線としてみたときに複数の線が直線状に交差せず、Y字状やZ字状等に分岐した線の形態である。これにより、凹部吸収部34の配置方向g1,g2などように、帯状塗工域5(5a及び5b)の配設方向f1に対して平行にならず角度α1,α2の傾斜となるものが多くなり(図3(b)参照)、帯状塗工域5内に突出吸収部33の入り込む部分が多くなる(図3(a)参照)。その結果、例えば吸収性コア3の第2面3b側の帯状塗工域5bの幅(w2+w3)に対して、線状に蛇行する接着剤42が塗布される突出吸収部33の面積及び個数が多くなり、突出吸収部33の固定がより確かなものとなる。前述のように突出吸収部33への接着剤4の塗布をより効率的なものとするために、凹部吸収部33(ないしは凹部35)の配置方向g1及びg2の帯状塗工域の配設方向f1に対する角度の合計(α1+α2)は、10〜60が好ましく、15〜50が好ましい。上記下限以上とすることで個々の塗工パターンによらず突出吸収部33と凹状吸収部34を安定して固定しやすい配置となり、上記上限以下とすることで上記効果に加えて液の拡散方向を吸収体の長手方向に適度に導きやすい配置となる。

【0027】

また、帯状塗工域5(5a及び5b)の配設方向f1に沿って突出吸収部33と凹部吸収部34とが交互に配されると、吸収性コア3の第1面3a側で突出吸収部33と凹部吸収部34とを長手方向に連続的に接合しやすくなる。これにより、吸収体の分裂を抑制し易くなり好ましい。

【0028】

吸収性コア3の第2面3b側において、吸収性コア3と被覆シート22との接着部分は平面視において突出吸収部33と接着剤42とが重なっている部分である。他方、凹部35と接着剤42とが重なっている部分では被覆シート22と吸収性コア3とは当接しないため接合されない。この接合されていない部分が過分に多すぎると吸収性コア31と包囲不織布32との接合強度が弱くなることで部材同士が剥離しやすくなり、吸収体の形状は安定しなくなる。

ところが、実施態様1の吸収性コア3に塗布されている接着剤4は吸収体1の長手方向に沿った蛇行した経路である。このような蛇行した経路を採用することで広い面積に効率よく接着剤を塗布することができる。さらに、吸収性コア3の第2面3b側における凹部35の平面視における経路は、凹部吸収部34の経路に一致して、上述した3交差形状である。すなわち、凹部35は吸収体1の長手方向に連続した直線形状にならない。したがって、吸収体1の長手方向に沿って蛇行した接着剤部分と凹部35とが平面視において重なりにくくなり、突出吸収部33と接着剤42との重なった部分を意図的に増やすことができ、吸収性コア31と包囲不織布32との接合強度を向上させることができる。このように多くの突出吸収部33に接着剤42を塗布するために、接着剤42の蛇行する塗工パターンの振幅幅(w2+w3)と周期(h5)との比(図2参照)は4/1〜1/2が好ましく、3/1〜1/1がさらに好ましい。

【0029】

実施態様1の突出吸収部33の配置と接着剤41及び42の塗設配置とにいる作用効果についてさらに述べる。図2に示すように、幅方向(X方向)にずらした帯状領域5a及び5bは、それぞれの側で吸収体1の長手方向に複数条配設されることが好ましい。まず、複数条であることで、接着剤41及び42が細かく突出吸収部33を捉えて被覆シート21及び22と接着固定させることができる。これにより、突出吸収部33をもれなく、かつ必要以上に接着固定することが回避できるので、接着強度と吸収性コア3のもつ優れた柔軟性との両立が実現されて好ましい。さらに、各帯状領域5a及び5bが長手方向に配設されていることで、幅方向からの圧力に柔軟に変形して対応しやすくなり好ましい。特に、吸収体1を吸収性物品に適用して体に装着した場合、たとえば排泄ポイントからおしりに亘って生理用ナプキンを沿わしたときに、臀部の丸みにそって長手方向に湾曲するが、おしりの丸みに緩やかに湾曲して適合しながら臀裂にも適度に入り込んで沿う、いわゆる鞍面形状ないし双曲放物線面状にすばやく変形して、殿裂にもほぼ隙間を与えずにフィットすることができる。

【0030】

なお、接着剤41及び42の塗布形状については模式化して示しており、本発明の実施において必ずしも図示したものに限定されるものではない。接着剤4の帯状塗工域5(5a及び5b)についても、実施態様1のものに限定されず、その用途に応じて、その幅や長さ、方向を適宜変更することができ、第1面及び第2面の塗工手段や塗工のパターンが異なって塗布することもできる。また、突出吸収部33の配置はその他、適宜用途や機能に応じて配列を選択することができ、特に限定されないが、例えば千鳥状配列(上記投影像が長手方向及び/又は幅方向にみて略半ピッチずれのある配置)であってもよい(図5(a)参照)。この突出吸収部33は、平面視においてやや丸みをおびた略長方形状であるが、本発明においてこの形状は特に限定されず任意の形状のものを採用可能である。また突出吸収部33は、その輪郭が図示したもののように定形的なものでなくてもよく、全体として立体形状のものとされていることが好ましい。また、突出吸収部33の縦横の配列も上記に限らず用途に合わせ適宜決められるのが好ましい。

【0031】

実施態様1において、多くの突出吸収部33に接着剤41及び42が塗布される観点から、凹部吸収部34(ないしは凹部35)を3交差形状とする以外に、奇数交差としてもよい。この奇数交差形状は、例えば、交差角度が60°程度のY字交差、3角形の組合せによる5交差形状、7交差形状などが挙げられる。偶数交差形状と異なり、奇数交差形状であることで、帯状塗工域の配設方向f1と異なる方向へ凹部吸収部を形成しやすくでき好ましい。

【0032】

さらに、接着剤41及び42による突出吸収部33の効率的な接合のため、3交差形状を含む奇数交差形状に限らず、帯状塗工域5により多く突出吸収部33が入り込む態様を種々採用することができる。この態様としては、例えば、凹部吸収部34の線状方向gnの帯状塗工域5の配設方向f1に対する角度αが平行ないしは直角以外の傾斜角度とすることで実現できる。この傾斜角度αは、例えば、突出吸収部34の平面形状を様々な形状の組み合わせとすること、また突出吸収部34の配置を長手方向に対して傾斜したものとすることなどが挙げられる。このような態様の1例を、図4−1及び4−2を参照して以下に説明する。

【0033】

(突出吸収部33及び帯状塗工域5の配置に関する実施態様2)

図4−1は、第1実施形態に係る吸収性コアの突出吸収部33と接着剤4の帯状塗工域5との実施態様2を吸収性コアの第2面3b側から模式的に示した平面図であり、吸収性コア3の一部分を拡大して示している。図4−2は、図4−1の実施態様における帯状塗工域の配設方向と凹部吸収部(ないし凹部)の配設方向との関係を模式的に示す説明図である。

実施態様2において、突出吸収部33の形状及び配列以外は実施態様1のもと同じである。突出吸収部33は、平面視の形状として、五角形や三角形、台形等の異なる複数の形状を採用し、吸収性コア31の平面視における略中心領域から放射線状に凹部33が吸収性コア31の周縁に向かって延びるように配置にされている(図4−1参照)。このようにすると、帯状塗工域5の配設方向f1に対して、凹部吸収部34(ないしは凹部35)の配置方向g11,g12,・・・が傾斜角度β1やβ2となっている(図4−2参照)。この傾斜角度β1やβ2により、突出吸収部33が帯状塗工域5に多く入り込み接着剤4が効率的に塗布され得る。これにより、実施態様1と同様に、突出吸収部33を確実に被覆シート2に接着固定できるので、吸収性コア3の形状維持が効果的に得られて好ましい。前述のように突出吸収部33への接着剤4の塗布をより効率的なものとするために、凹部吸収部33(ないしは凹部35)の配置方向g1及びg2の帯状塗工域の配設方向f1に対する角度の合計(β1+β2)は、20°〜120°が好ましく、30°〜80°が好ましい。上記下限以上とすることで上記効果に加えて、柔軟性の発現しやすい方向を制限することができ、吸収体の分裂を抑制しやすい構成となり、上記上限以下とすることで 帯状塗工域と突出吸収部33との重複部分を調製して固定しやすくなる。

【0034】

吸収体1において、突出吸収部33の配置については、前記実施態様1及び実施態様2のいずれを採用してもよく、両方の態様を合わせたものとしてもよい。また、図5(b)に示すように突出吸収部33の千鳥状配列との組み合わせてあってもよく、図5(a)に示すように千鳥状配列が全面にあるものであってもよい。図5(b)では後方部に実施態様2の配置を適用し中央部及び前方部には千鳥状配置を適用している。この吸収体を吸収性物品に適用して装着した場合、着用者の丸みのある臀部周辺に密着しやすいように可撓性を高めることができる。

また、前記実施態様1や実施態様2のほか、あるいはこれらと併せて、突出吸収部33の第1面3a側の平面形状と第2面3b側の平面形状とを異ならせて第2面3b側での接着剤4の塗布効率の向上、突出吸収部33の崩れ防止、等の機能を発現させることも好ましい。その例として、例えば、突出吸収部33を弱圧縮して、突出吸収部33の先端部の面積を広くする(接着剤との接触性向上)、突出吸収部33の先端部ほど幅を狭くしたテーパー状とする(突出吸収部先端部からの崩れ防止)などが挙げられる。

【0035】

(第2実施形態)

さらに、本発明の別の実施形態(第2実施形態)の吸収体20として、吸収性コア3の形状安定性を向上させるため、前述の接着剤4による帯状塗工域5と併せ、吸収性コア3の第2面3b側に配される被覆シート22の吸収性コア3側の繊維を毛羽立たせた毛羽立ち部6を設けることができる。この点につき図6及び7を参照して以下に説明する。

図6は、第2実施形態としての吸収体20について幅方向における厚み断面を模式的に示す断面図である。図7は、第2実施形態に係る突出吸収部33と毛羽立ち部6との好ましい配置について吸収性コアの第2面側から示した説明図である。図7において、突出吸収部33と毛羽立ち部6との配置関係の理解のため、他の部材を図示せず煩雑化を避けた。そのため、被覆シート22は示さず被覆シート22の毛羽立ち部6のみを模式的に示した。

【0036】

図6に示すように、吸収体20は、第1実施形態の吸収体1と同様に、吸収性コア3と、被覆シート21及び22とを備え、被覆シート2は不織布からなる。吸収性コア3と被覆シート21及び22との間には接着剤4を塗布した帯状塗工域5a及び5bが配設されている。

吸収体20には、第2面3b側にある被覆シート22の繊維からなる毛羽立ち部6が形成されている。毛羽立ち部6は、吸収性コア3の凹部35へと入り込んで空隙部分を埋めている。この毛羽立ち部6は、凹部35に配されることで隣接する突出吸収部33の側壁を支え、突出吸収部33の過度な変形を抑制し得る。その一方で、毛羽立ち部6は、繊維からなる弾力性を有し突出吸収部33の柔軟性を必要以上に阻害しない。つまり、毛羽立ち部6が、帯状塗工域5を補完するものとして吸収性コアの形状安定性を補強しつつも、吸収性コア3が本来持つ柔軟性がその部分において保持される。そのため、帯状塗工域5と毛羽立ち部6とで、柔軟性と形状維持性とのより高いレベルでの両立が可能となり好ましい。

【0037】

吸収体20において、帯状塗工域5aと帯状塗工域5bとは、図1の実施形態のようにずらした位置に配設されるものであってもよく、実質同じ位置に配設されるものであってもよい。突出吸収部3の適切な固定の観点から、第2面3b側の帯状塗工域5bは、毛羽立ち部6のない位置に配設されるのが好ましい。このようにすることで、毛羽立ち部6の繊維間に接着剤4が入り込んで無駄になることがない。あるいは、接着剤4によって毛羽立ち部6の繊維と突出吸収部33の側壁が接着されて必要以上に突出吸収部33の柔軟性が阻害されることを防止し得る。

【0038】

帯状塗工域5b、毛羽立ち部6、及び突出吸収部33の配設の例として、例えば、図7に示すような平面配置がある。図7には、第2面3b側の被覆シート上に形成された帯状塗工域5bと、被覆シートに形成された毛羽立ち部6、及び吸収体の突出吸収部3のパターンが示されている。図7にあるように被覆シートに形成された毛羽立ち部6では、帯状塗工域5bは上述したとおり固定の効果を喪失または低下させているが、毛羽立ち部6の効果である吸収体凹部35への起毛繊維の入り込みによって、突出吸収部33を動き等の変形や吸収による膨潤による変形による崩れを防止し、動きや膨潤の働きも阻害し難い為、柔軟で型崩れしにくく、吸収性の良い吸収体を得やすい。突出吸収部33と重なった毛羽立ち部6の部分66は、厚み方向に潰されて毛羽立ち部6と重ならない突出吸収部33とほぼ同じ厚みとなり、該毛羽立ち部6の部分66に接着剤が配されていた場合には、厚み低下による接着剤による固定効果が現れることで、吸収体の固定性は維持される。毛羽立ち部6による凹部35に入り込んで個々の突出吸収部33の構成材料の脱落を防ぎ形状を維持する効果と、塗工域形成による吸収体全体としての形状維持効果を高める為には、毛羽立ち部6の間に塗工域が形成されていることが好ましい。

【0039】

このような吸収体の製造方法としては、不織布に常温〜100℃程度の条件で凹凸加工による繊維の部分延伸後、毛羽立ち処理として凸ロールを不織布の方向と逆方向に回転させ形成する。前記凹凸加工により毛羽立ち部を部分的に形成することができる。該毛羽立ち処理後の不織布の毛羽立ち面側に塗工幅のある接着剤を塗布し、凹状吸収部34に取り囲まれた突出吸収部33を有する吸収体を被覆シートの接着剤塗工面側に重ね、金属,綿、ゴム等によって表面が平坦なロール間を任意の圧力下で通すことで、被覆シートと接着剤により固定された吸収体を得る。

このように突出吸収部と重なった毛羽の部分66は、製造時の圧力によって毛羽が抑えられて、必然的に凹部35に入り込んだものだけが毛羽立ち部6となって形成される。

前記吸収体の製造時に、凹凸加工による毛羽立ち面の凸部形状により毛羽立ち部の形成位置や大きさが概ね想定できるため、毛羽立ち部6の形成位置の間に接着剤の塗工位置を配することで、毛羽と重ならないように接着剤を配することができる。また、接着剤の塗工域と毛羽立ち部6を若干重ね合わせるように配すると、毛羽立ち部6に接着剤が入り込んで接着力の低下下部位を作り出すことができ、吸収体の突出吸収部33と毛羽立ち部6の重なり位置、特に突出吸収部33の周囲部分を接着剤と繊維毛羽によって保護しやすくできる。このような効果を奏し易い接着剤の塗工方法としては、スパイラル状やオメガ状に接着剤を渡航する為に空気流を不織布に吹付ける間接塗工方法が、空気流による毛羽立ち部の繊維の動きを起して、毛羽の内部に接着剤を分散しやすくできることから好ましい。

【0040】

第1及び第2実施形態の吸収体において、吸収性コア3の柔軟性と形状回復性及び形状維持性を両立させ、また過度な液拡散なく素早く液を吸収保持し液残りや液戻りを効果的に抑制する観点から、凹部35の深さ(h2)の吸収体の厚み(突出吸収体33の厚み)(h1)に対する割合(%)(図1参照)は、20〜80%であることが好ましく、30〜70%であることがさらに好ましい。また、使用する吸収性物品の用途によっても多少異なるが、前記と同様に凹部吸収部34を基軸に吸収体が徐々に肌当接面へ向かって湾曲し、着用者の身体の形状に沿って変形することを促すという観点から、ブロック状の突出吸収部33の長手方向長さk1(図2参照)は、10〜50mmが好ましく、15〜30mmがより好ましい。その幅方向長さk2は、凹部が着用中に吸収体に加わる幅方向からの圧縮力を緩和する観点から5〜30mmが好ましく、7〜20mmがより好ましい。また、凹部35の長手方向長さsは1〜5mmが好ましく、1〜3mmがより好ましい。幅方向長さrは1〜5mmが好ましく、1〜3mmがより好ましい。

本発明の吸収体は、突出吸収部33と凹部吸収部34とによる整列配置の構造に限定されず、低密度な低坪量部が高密度な高坪量部を取り囲み、肌当接面側から素早く液を透過させて液戻りや液残りなく吸収保持させる構造であれば任意の形状や配置を採用することができる。その場合、前記の寸法と同様の趣旨で、吸収体の肌当接面側において、低密度な低坪量部の面積(q3)と高密度な高坪量部の面積(q4)との比率(q3/q4)が、1/12〜2/3であることが好ましく、1/10〜1/2であることが好ましい。

【0041】

また、同様の理由から、凹部吸収部34の構成部材の平均坪量(w1)は、10〜150g/m2であることが好ましく、20〜140g/m2であることがさらに好ましい。突出吸収部33の構成部材の平均坪量(w2)は、160〜400g/m2であることが好ましく、200〜350g/m2であることがさらに好ましい。さらに、両者の吸収体の構成部材の平均坪量比(w1/w2)は、0.01〜0.90であることが好ましく、0.10〜0.70であることがさらに好ましい。

【0042】

加えて、スムーズな液の移行性の観点から、凹部吸収部34の構成部材の平均密度(m4)は、0.02〜0.09g/cm3が好ましく、0.03〜0.08g/cm3がさらに好ましい。他方、確実な液の保持・固定のために、突出吸収部33の構成部材の平均密度(m5)は、0.10〜0.25g/cm3が好ましく、0.10〜0.20g/cm3がさらに好ましい。なお突出吸収部33は、製造時の圧縮により高密度化される部分であるが、たとえその厚み方向に均一な密度が形成されなくとも、全体として凹部吸収部34よりも密度が高まっていればよく、凹部吸収部34の平均密度(m4)と突出吸収部33の平均密度(m5)との比率(m4/m5)は、0.80以下が好ましく、0.60以下がさらに好ましい。この比率(m4/m5)について、上限以下とすることで、凹部吸収部34ないしは凹部35において液を一時的に保持し、突出吸収部33との間に働く毛管力により、突出吸収部33が効率良く液を吸引・保持する吸収機構が発現される。

【0043】

[突出吸収部33と凹部吸収部34(及び凹部35)の厚みの測定]

まず、凹部35は吸収体の底部から肌当接面側に窪んで空隙のある部分とし、凹部吸収部34は凹部35の上部に位置する吸収体3の素材からなる部分として区分できる(図1)。突出吸収部33は、厚み方向に並ぶ凹部35及び凹部吸収部34に隣接して囲まれる吸収体3の素材からなる上部から底部までの部分として区分できる。

このように区分される凹部吸収部34の厚み(h3=h1−h2)(図1参照)と突出吸収部33の厚み(h1)(図1参照)の測定は、大きさ37mm×37mm、厚み3mmのアクリルプレートを吸収体3の上に置き、KEYENCE社製非接触式レーザー変位計(レーザーヘッドLK−G30、変位計LK−GD500を用い突出吸収部33の厚み(h1)を計測し、凹部吸収部34の厚み(h3)を吸収体の図2相当の断面をKEYENCE社製マイクロスコープVHX‐1000を用いることで計測できる。

【0044】

[突出吸収部33及び凹部吸収部34の平均坪量の測定方法]

突出吸収部33の平均坪量(w2)及び凹部吸収部34の平均坪量(w1)の測定方法は、測定するそれぞれの部位の面積を予め測定し、各部位をカッターで切りだしてその切断部の質量を測定する。測定した質量を面積で除して、各々の密度領域の平均坪量を測定する。平均坪量は、サンプルを任意の箇所で10個調整して、その平均で求められる。

【0045】

[突出吸収部33及び凹部吸収部34の平均密度の測定方法]

突出吸収部33及び凹部吸収部34の密度とは、吸収体3の構成部材であるパルプ繊維と高吸水性ポリマーとを併せた密度である。吸収体3を、突出吸収部33と凹部吸収部34との境界で切りだして、これらをそれぞれ長さ50mm、幅5mmの大きさに切り出しサンプルを調製する。次いで、電子天秤(A&D社製電子天秤GR−300、精度:小数点以下4桁)を用いサンプルの質量を測定する。定圧式厚み計を用い、サンプル厚みを測定し、測定したサンプルの質量を、サンプルの体積(厚み×長さ×幅)で除して各々の領域における部位の全材料の密度を算出する。なお、低圧式厚み計の測定時圧力は0.5g/cm2で行う。平均密度は、サンプルを任意の箇所で10個調整して、その平均で求められる。

【0046】

吸収性コア31の構成材料としては、特に制限はないが繊維材料、多孔質体、それらの組み合わせなどを用いることができる。繊維素材としては例えば、木材パルプ、コットン、麻などの天然繊維、ポリエチレンやポリプロピレンなどのポリオフィレン系樹脂、ポリエチレンテレフタレート等のポリエステル系樹脂、ポリビニルアルコール樹脂等の合成樹脂からなる単繊維、これらの樹脂を2種以上含む複合繊維、アセテートやレーヨンなどの半合成繊維を用いることができる。合成繊維からなる繊維を用いる場合、該繊維は熱によって形状が変化する熱収縮繊維であってもよい。例えば、熱によって繊度は大きくなるが繊維長は短くなるものや、熱によって繊度はほとんど変化しないが、形状がコイル状に変化することでみかけの繊維の占有する長さが短くなるものであってもよい。多孔質体としては、スポンジ、不織布、吸水性ポリマーの凝集物(高吸水性ポリマーと繊維とが凝集したもの)などを用いることができる。

【0047】

被覆シートをなす不織布としては、繊維と繊維が何らかの形で固定された固定部を有する、この種の物品に用いられるものを任意に採用することができる。例えば、カーディングによりウエブ形成し熱風処理したエアスルー不織布などが挙げられる。特に、湿潤時でも接着剤による固定性が高く吸収性コアのヨレや浮き、分離等を防止しつつ、液の透過性を阻害しないものとして、スパンボンド不織布や部分的にエンボス処理を施したヒートロール不織布が好ましい。

また、毛羽処理による毛羽形成性の点からは、長繊維より形成されたスパンボンド系の不織布が好ましく、特にSM(スパンボンド−メルトブロー)複合不織布がスパンボンド層とメルトブロー層の境界で繊維の起立が起こり易い点で好ましい。SM系複合繊維は、特に吸収性物品の裏面側となる部位に配することが好ましく、SMSあるいは、SMMS等スパンボンド層が両面に配された不織布を用いると、毛羽形成性と不織布強度を得やすい点からより好ましい。

【0048】

本発明の吸収体は、使い捨ておむつや生理用ナプキン、失禁パッド、失禁ライナ等の様々な吸収性物品に適応することができる。また、本発明の吸収体は、尿、オリモノ、軟便、経血等に対しても効果的である。

【符号の説明】

【0049】

1 吸収体

2 被覆シート

3 吸収性コア

33 突出吸収部

34 凹部吸収部

35 凹部

4 接着剤

5 (接着剤の)帯状塗工域

6 毛羽立ち部

【特許請求の範囲】

【請求項1】

吸収性コアと、該吸収性コアの対称面となる第1面及び第2面を覆う被覆シートとを備える吸収体であって、

前記被覆シートは不織布からなり、前記吸収性コアは高坪量部とこれより坪量の低い低坪量部とを有し、前記高坪量部は互いに離間して複数配され、該高坪量部を囲むようにして前記低坪量部が平面方向に連続的に配されており、

前記高坪量部は前記低坪量部よりも厚みが厚く、前記低坪量部が前記吸収性コアの第1面側に偏在してその第2面側に凹部が配され、これにより前記吸収性コアの第2面側は凹凸構造をなし、

前記吸収性コアの第1面及び第2面と前記被覆シートとは、接着剤を塗布した帯状塗工域において前記高坪量部を固定するように接合されている吸収体。

【請求項2】

前記吸収性コアは、パルプ繊維を有して前記高坪量部と前記低坪量部とが界面なく一体となっている請求項1記載の吸収体。

【請求項3】

前記吸収性コアは前記パルプ繊維とともに吸収性ポリマーを有し、前記高坪量部において、前記吸収性ポリマーが前記パルプ繊維の間に挟持されている請求項1又は2記載の吸収体。

【請求項4】

前記凹部に面する側の被覆シートには、前記吸収性コアの凹部に入り込む繊維の毛羽立ち部を有する請求項1〜3のいずれか1項に記載の吸収体。

【請求項5】

前記接着剤を塗布した帯状塗工域は、前記低坪量部のある第1面側と前記凹部のある第2面側とでは、平面視においてずらされた位置に配設された請求項1〜4のいずれか1項に記載の吸収体。

【請求項6】

前記接着剤を塗布した複数条の帯状塗工域はそれぞれ、前記吸収性コアの平面視において1方向に向かって配設され、前記低坪量部は平面視において3交差形状である請求項1〜5のいずれか1項に記載の吸収体。

【請求項7】

前記吸収性コアの前記高坪量部はそれぞれ、互いに異なる平面形状である請求項1〜6のいずれか1項に記載の吸収体。

【請求項8】

前記吸収性コアの前記高坪量部は、第1面側と第2面側とにおける平面形状が異なる請求項1〜7のいずれか1項に記載の吸収体。

【請求項9】

前記帯状塗工域の配設方向に対し、前記高坪量部と前記低坪量部とが交互に配置されている請求項1〜8のいずれか1項に記載の吸収体。

【請求項10】

前記毛羽立ち部は前記帯状塗工域で分断されている請求項4〜9のいずれか1項に記載の吸収体。

【請求項1】

吸収性コアと、該吸収性コアの対称面となる第1面及び第2面を覆う被覆シートとを備える吸収体であって、

前記被覆シートは不織布からなり、前記吸収性コアは高坪量部とこれより坪量の低い低坪量部とを有し、前記高坪量部は互いに離間して複数配され、該高坪量部を囲むようにして前記低坪量部が平面方向に連続的に配されており、

前記高坪量部は前記低坪量部よりも厚みが厚く、前記低坪量部が前記吸収性コアの第1面側に偏在してその第2面側に凹部が配され、これにより前記吸収性コアの第2面側は凹凸構造をなし、

前記吸収性コアの第1面及び第2面と前記被覆シートとは、接着剤を塗布した帯状塗工域において前記高坪量部を固定するように接合されている吸収体。

【請求項2】

前記吸収性コアは、パルプ繊維を有して前記高坪量部と前記低坪量部とが界面なく一体となっている請求項1記載の吸収体。

【請求項3】

前記吸収性コアは前記パルプ繊維とともに吸収性ポリマーを有し、前記高坪量部において、前記吸収性ポリマーが前記パルプ繊維の間に挟持されている請求項1又は2記載の吸収体。

【請求項4】

前記凹部に面する側の被覆シートには、前記吸収性コアの凹部に入り込む繊維の毛羽立ち部を有する請求項1〜3のいずれか1項に記載の吸収体。

【請求項5】

前記接着剤を塗布した帯状塗工域は、前記低坪量部のある第1面側と前記凹部のある第2面側とでは、平面視においてずらされた位置に配設された請求項1〜4のいずれか1項に記載の吸収体。

【請求項6】

前記接着剤を塗布した複数条の帯状塗工域はそれぞれ、前記吸収性コアの平面視において1方向に向かって配設され、前記低坪量部は平面視において3交差形状である請求項1〜5のいずれか1項に記載の吸収体。

【請求項7】

前記吸収性コアの前記高坪量部はそれぞれ、互いに異なる平面形状である請求項1〜6のいずれか1項に記載の吸収体。

【請求項8】

前記吸収性コアの前記高坪量部は、第1面側と第2面側とにおける平面形状が異なる請求項1〜7のいずれか1項に記載の吸収体。

【請求項9】

前記帯状塗工域の配設方向に対し、前記高坪量部と前記低坪量部とが交互に配置されている請求項1〜8のいずれか1項に記載の吸収体。

【請求項10】

前記毛羽立ち部は前記帯状塗工域で分断されている請求項4〜9のいずれか1項に記載の吸収体。

【図1−1】

【図1−2】

【図2】

【図3】

【図4−1】

【図4−2】

【図5】

【図6】

【図7】

【図1−2】

【図2】

【図3】

【図4−1】

【図4−2】

【図5】

【図6】

【図7】

【公開番号】特開2013−85578(P2013−85578A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226016(P2011−226016)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]