回転電機

【課題】フィンの高さとフィン間のピッチの比(=冷却フィンの高さ/冷却フィン間のピッチ)が大きいモータにおいて、冷却フィンに効率よく冷却風を流す冷却構造を提供する。

【解決手段】ステータコア表面に軸方向に設けた多数の冷却フィン1021と、冷却フィンの根元でステータコアを固着させるための溶接部141と溶接部を生むための溶接空間1032をもち、冷却ファン17からの冷却風CAを前記冷却フィンを覆う案内カバーにより冷却フィン1021に導いてモータを冷却する全閉式サーボモータにおいて、前記溶接空間1032に風量調整部材181、182、183、185を設ける。

【解決手段】ステータコア表面に軸方向に設けた多数の冷却フィン1021と、冷却フィンの根元でステータコアを固着させるための溶接部141と溶接部を生むための溶接空間1032をもち、冷却ファン17からの冷却風CAを前記冷却フィンを覆う案内カバーにより冷却フィン1021に導いてモータを冷却する全閉式サーボモータにおいて、前記溶接空間1032に風量調整部材181、182、183、185を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は回転電機の冷却に係り、特に、冷却フィンを用いた高トルクサーボモータ等の回転電機に関する。

【背景技術】

【0002】

従来、ステータフレーム外周部に冷却フィンを有し、冷却ファンによって冷却フィンに風をあてることによって、モータを冷却する全閉モータが知られている。このとき、フィン外側に案内カバーを設け、風が効率よくフィンにあたるようにしている(特許文献1)。また、ステータ自体にフィンを設け、これに風をあてて冷却する方式もある(特許文献2)。さらに、ステータ自体のフィンと案内カバーを一体化して、フィンと案内カバーの間に冷風を流すコアも知られている(特許文献3)。一方、ステータ自体にフィンを設け、これに風をあてて冷却する方式で、フィンの突起部間の谷部分に沿って溶接してステータコアを固着する方法も知られている(特許文献4)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭63−33361号公報

【特許文献2】特開平11−4554号公報

【特許文献3】特開平7−177689号公報

【特許文献4】実開昭54−184406号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、各先行技術に示されるフィンの外表面を流れる冷風にはむらがあり、フィンでの放熱量が十分ではない。すなわち、先行技術に示される構造は、一般的なモータ冷却方式としては十分であるが、高トルクのサーボモータ等の回転電機では、大きな放熱量を必要とし、ステータコアの外部に設ける冷却フィンの放熱面積を大きくする必要がある。放熱面積を大きくするには、冷却フィンの高さとフィン間のピッチの比(以下、ピッチ比という、ピッチ比=冷却フィン高さ/フィン間ピッチ)の大きいフィン構造が考えられる。

【0005】

一方、高トルクの回転電機では、ロータの高回転トルクの反作用としてステータに大きなトルクが作用するため、積層体で構成されるステータの強度を確保する上で積層体同士を溶接で強固に固着する必要がある。しかしながら、上記したように、冷却フィンのピッチの比を大きくすることによりフィンの間隔が狭くなるので、フィン根元部に溶接トーチが入らない問題が生じる。フィン頭部で溶接をすれば解決はするものの、この部位での溶接はフィン高さが高いためにステータコアの固着強度が十分に確保できない。

【0006】

この問題解決ため、ピッチ比の大きな冷却フィンの一部を犠牲にして、溶接固着する箇所に冷却フィンを設けずに、溶接空間を確保して溶接を行うことが考えられる。これによって、フィン根元に近い箇所を溶接してステータコアを強固に固着させる。なお、溶接固着する箇所は冷却フィン高さをかなり小さくする構造でもよい。

【0007】

しかしこの構造では、冷却ファンにより送られる冷却風が、より通風抵抗の少ない溶接空間を流れるため、冷却フィン近傍の通風量が減少して、フィンから効率的にモータの熱が除去されず、モータが有効に冷却できないという課題がある。

【0008】

本発明は前記課題に対してなされたもので、その目的とするところは、フィンの高さとフィン間のピッチの比(ピッチ比)が大きい回転電機において、ステータの強度を保ち、放熱効率の良いフィン構造を備えた回転電機を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、発明は、電磁鋼板の積層体からなり外周に回転軸方向の冷却フィンを多数備えたステータコアと、このステータコアの内側に配置されたロータと、前記冷却フィンに冷却風を案内するように冷却フィンを覆う案内カバーと、前記冷却フィンに冷却風を供給する冷却ファンを備えた回転電機において、

前記ステータコアは、前記冷却フィンの根元に前記積層体同士を固着するための溶接空間が形成され、固着後の溶接空間に冷却風の流量を調整する風量調整部材が設けられたことを特徴とする。

【0010】

また、上記に記載の回転電機において、前記冷却フィンのピッチと高さの比(冷却フィンの高さ/冷却フィン間のピッチ)が1以上であることを特徴とする。相対的にフィンのピッチが狭い冷却フィンでも効率よく冷却でき、大きな放熱が可能になる。

【0011】

また、上記に記載の回転電機において、前記溶接空間の底部に溶接用の短フィンを設けることを特徴とする。溶接空間にも通風することで冷却でき、冷却性能が向上する。

【0012】

また、上記に記載の回転電機において、前記冷却フィンと風量調整部材との隙間、および/または、前記案内カバーと冷却フィン先端部との隙間は、冷却フィン間ピッチ以下に設定されたことを特徴とする。効果的にモータを冷却することができる。

【0013】

また、上記に記載の回転電機において、前記風量調整部材は、前記案内カバーと冷却フィン先端部との隙間を調整する部材であることを特徴とする。案内カバーと冷却フィン先端部との隙間が確実に確保できるので、効果的にモータを冷却することができる。

【0014】

また、上記に記載の回転電機において、前記冷却ファンから出された冷却風が冷却フィンに入るまでに、前記冷却風の圧力を一定化させるチャンバーを設けたことを特徴とする。一つひとつの冷却フィンに流れる風量をほぼ均等にでき、冷却フィンから均一に放熱することができる。

【発明の効果】

【0015】

本発明によれば、ステータを構成する積層体を堅固に固着すると共に、冷却フィンからの放熱効率を高めることができる。

【図面の簡単な説明】

【0016】

【図1】実施例1のサーボモータのステータコア図である。

【図2A】実施例1のサーボモータの側面図である。

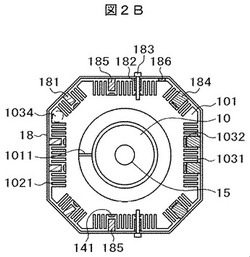

【図2B】実施例1のサーボモータの断面図である。

【図3】実施例1の他の構造のサーボモータの断面図である。

【図4A】実施例2のサーボモータの側面図である。

【図4B】実施例2のサーボモータの断面図である。

【図5A】実施例3のサーボモータの側面図である。

【図5B】実施例3のサーボモータの断面図である。

【図6A】実施例4のサーボモータの側面図である。

【図6B】実施例4のサーボモータの断面図である。

【図7】実施例5のサーボモータの側面図である。

【図8】実施例5の効果を説明する風量調整部材付近の拡大図である。

【図9】実施例5における特性図である。

【図10】実施例6のサーボモータの側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図1〜図10に基づいて説明する。

【実施例1】

【0018】

図1は本発明が適用される回転電機(モータ)のステータコア断面、図2Aはサーボモータの側面図、図2Bはサーボモータの断面図を示す。ここで、図2Bに示す断面図は、図2AのAB線に沿う断面で、10はステータコア101の内周側に配置されたロータで、15はロータのシャフト(回転軸)である。ロータ10は、例えば永久磁石をロータの外周部に配置した構造で、永久磁石式のサーボモータを構成する。

【0019】

図1に示すステータコア101は、外形が八角形状で外周部に多数の冷却フィン1021が設けられた電磁鋼板の積層体を、回転軸方向に多数枚積層される。積層して構成されたステータコアの冷却フィン1021は、ピッチ比(冷却フィン高さ/フィン間ピッチ)が1以上で、フィンの間の各通風孔1031に冷却風を通してステータコアの熱を効率よく奪うように構成される。例えば、フィン高さが50mmでフィン間ピッチが10mmのときピッチ比は5となる。ピッチ比を大きくし過ぎると、フィンの機械的強度が低下するので、3〜10付近が望ましい。冷却フィンのピッチ比は、図1では場所に関係なく同一としているが、温度の分布によって放熱量を変えるように、フィンのピッチ比を変えても良い。例えば、できるだけ冷却性能が向上かつ均一化するように、磁気回路を構成するバックコア部に近い上下左右面ピッチ比を小さくし、周囲の斜め部でピッチ比が大きくなるように変更して放熱量を増加させるようにしても良い。

【0020】

ステータコア101の内周面には多数のティース1011が半径方向に設けられており、ティース間のスロット溝には巻き線が巻回されている。ステータからの熱、すなわち、巻き線から発生する銅損と、ステータコア自体から発生する鉄損による発熱が、ステータコアの冷却フィン1021に冷却ファン17の冷却風が当たることにより、直接冷却されるので効果的な冷却が行える。モータの内部には冷却風を流さない、全閉式の構造である。

【0021】

冷却フィン1021の所定の箇所には、フィンを設けずに溶接空間1032を設ける。この溶接空間は溶接トーチが入る程度の大きさとする。溶接空間1032に溶接トーチを差し込んでその底部1033で溶接を行い、ステータコアの積層体同士を固着させる。溶接個所(溶接空間1032)は、ステータコア外周の適当な箇所に適切な数だけ設けられ、図1では12箇所設けられている。溶接空間1032の底部は、ステータコア101を固着するために溶接141がされている。また、ステータコア101にはコアとフランジ(後述)とを強固に結びつけるボルト孔1034を磁気回路に影響しない部位に複数箇所に設ける。

【0022】

図に示すサーボモータ11で、ステータコア101は電磁鋼板を多数枚数積層してステータフレーム部12を構成する。サーボモータ11の前側フランジ13は、ステータフレーム部12に取り付けられる負荷側のフランジで、その中心には軸受(図示せず)が設けられ、シャフト15が回転可能に取り付けられる。反負荷側の後側フランジ14は、その中心には軸受(図示せず)が設けられ、シャフト(図示せず)が回転可能に取り付けられる。シャフト端にはエンコーダ16が取り付けられ、モータシャフト15の回転位置を検出する。サーボモータ11は、前側フランジ13の面が取付け面で、シャフト15が相手機械(負荷)に連結される。

【0023】

エンコーダ16の外側には冷却ファン17が取り付けられている。冷却ファン17としては例えば、他励式の軸流ファン17が利用される。また、冷却フィン1021の外側には、冷却フィン1021を囲む(覆う)形で案内カバー18が巻回されている。案内カバー18は軸流ファン17からの冷却風CAを、冷却フィン1021の間の通風孔1031に効率よく導くように設置される。案内カバー18の反負荷側端は、冷却風CAが入るように適度に穴があいている。または、防護網構造になっている。

【0024】

案内カバー18は、図示のように冷却フィン1021の頂部と僅かな隙間をもって設置される。この隙間は、冷却フィン1021の配置ピッチ以下に設定される。この設定によれば、冷却風を冷却フィン1021同士の間に優先的に流すことができるので、冷却フィン1021を効果的に冷却することができる。また、隙間確保のため、案内カバー18は、後述のようにモータに取り付けられる。この構造とすると、冷却フィン1021先端部の冷却のみならず、フィン以外の図2に示すステータ外周部1034からも冷却が行えるため、冷却効率が向上する。

【0025】

一方、案内カバー18は、冷却フィン1021の先端部と隙間なく配置してもよい。板金で案内カバーを製造するとき、カバーの製作誤差があるが、案内カバーと冷却フィン先端部の隙間をなくすように設計して設置すれば、製作誤差を許容しやすく、設置が容易である。また、この案内カバー18は、軸流ファン17からの冷却風を通風孔1031に導くためのものであるから、適切に分割して設置してよい。例えば、図2で上下2分割、あるいは、左右2分割することができ、軸方向に分割してもよい。

【0026】

次に、軸流ファン17からの冷却風CAが、案内カバー18、冷却フィン1021に囲まれた通風孔1031を効率よく通るよう次の構造をもつ。

【0027】

図2Bに示すように、溶接空間1032のファン17側から見た断面は、冷却フィン1021同志の間隔より大きいので、溶接空間1032を埋める風量調整部材を挿入する。風量調整部材を設けない場合、通風孔1031の通風抵抗は溶接空間の抵抗より大きいために、冷却ファンからの冷却風は溶接空間を抜けるようになり、通風孔1031の風量は大きく減少して冷却効果が低減する。風量調整部材により溶接空間1032の通風抵抗を調整して、フィン間の通風孔1031に流れる冷却風が適切になるようにする。

【0028】

溶接空間1032に設ける風量調整部材の具体例について説明する。この溶接空間には、冷却風の上流側端に風量調整部材181が設けられる。このように設置すれば、溶接空間1032の冷却風の入り口で風量を調整することができる。図2では風量調整部材181が一部のみ(図2Bの左半分の4カ所)示してあるが、実際は全周同じ構造の風量調整部材の構成とする。風量調整部材は、適切な板材を板金加工して、案内カバー18側に取り付けられる。

【0029】

図示のように、冷却フィン1021と風量調整部材181との間、あるいは、溶接空間1032の底部と風量調整部材181との間は、冷却フィン1021の設置ピッチ程度の間隙が設けられ、この隙間部分から冷却風が通る形状としている。こうすることにより、冷却ファンからの冷却風が無駄なく、ほぼ均一に冷却フィン全体に流れ、効率よく冷却ができる。風量調整部材の形状は上述の所謂板形状でなくても、上記目的を達する形状であればよい。例えば、立方体形状の金属や樹脂であってもよい。

【0030】

風量調整部材182は立方体形状を有する変形例で、後側フランジ14にボルト183で取り付けられている。後側フランジ14に直接取り付けるので、風量調整部材をより確実な取付ができる他、案内カバー18と冷却フィン1021との隙間を調整する役割をももつ。また、風量調整部材は金属あるいは樹脂で製作できる。

【0031】

風量調整部材181に代えて、風量調整部材184(図2Bの右半分4カ所)を設けても良い。風量調整部材184はゴム材でできていて、その弾性作用で冷却フィンの間に挟まれるように設置している。風量調整部材184は弾性作用で風量調整部材181のように冷却フィンとの間の隙間がないために、ここの部分の冷却能力が低減するが、それは僅かである。弾性作用を利用するので、風量調整部材の取付が容易である。また、風量調整部材184は適切な形状、材質のものであれば、ゴム以外でも良いのは言うまでもない。例えば、金属や樹脂にゴム状材質を貼り付けたものでもよい。

【0032】

案内カバー18は、シャフト方向に延びる取付バー185によって、サーボモータ11に固定される。取付バー185は前側フランジ13から後側フランジ14に貫いて設けられ、取付バー185の両端は、前側フランジ13と後側フランジ14に固定されている。案内カバー18は、取付バー185にネジ(図示せず)によって固定される。このとき、ゴム材で作られる隙間調整材186を設けると、案内カバー18と冷却フィン先端部との間の隙間を確保するのが容易となる。すなわち、隙間調整材186により前側フランジ13付近の案内カバー18と冷却フィン1021の先端部との間の隙間を、また、風量調整部材182により後側フランジ付近の案内カバー18と冷却フィン1021の先端部との間の隙間を確実に確保する。このようにして、案内カバー18はサーボモータ11に固定される。

【0033】

取付バー185は、溶接空間1032を利用して設けられるので、取付バー185と冷却フィン1021との間は、上記の風量調整部材181と同様な風量調整作用で適切な間隙が設けられ、それに隣接する冷却フィンに冷却風を当てている。この構造は、ステータ全長にわたって連続して風量調整部材を配置したのと等価である。すなわち、この構造の取付バー185は風量調整部材の一種と見ることができる。

【0034】

なお、案内カバー18は、取付バー185の部分で上下2分割構造にすると、組み立てし易い。このために、取付バー185を案内カバーの反負荷側端部まで延長してもよい。また、案内カバー18は、上述した構造の取付バーではなく、適切な治具で前側フランジや後側フランジに固定することもできる。

【0035】

以上のように、風量調整部材により溶接空間1032に流れる風量を調整することにより、軸流ファン17からの冷却風CAが溶接空間へ流れる冷却風量は適切になり、大部分が通風孔1031を通って前側フランジ13方向に排気される。

【0036】

なお、図示の構造ではエンコーダ16も冷却でき、エンコーダの温度上昇を抑えることができるので、信頼性が向上する。

【0037】

ここで、風量調整部材は図示の181、182、184のように、溶接空間1032の冷却風の入り口側に適切な長さを持たせて設置すれば、上記目的は達成される。この配置だけでなく、モータの構造やフィン形状により、溶接空間1032の軸方向の適切な位置に設置してもよく、あるいは、取付バー185のように溶接空間1032全体を埋めるように配置してもよい。

【0038】

また、案内カバー18はステータ部12の全体を覆うように配置されているが、冷却フィンに冷却風を導くように設置されればステータ部12の一部だけを覆うようにしてもよい。

【0039】

図3は、溶接空間におけるステータコアの溶接構造の異なる例を示す。溶接空間の底部に、冷却フィン1021より高さの低い溶接用の短フィン1041を設け、この頭部を溶接(溶接個所142)する。この場合、溶接箇所が明確にでき、フィン高さが低いので、この構造でもコア同士は強固に固着される。図示の例でも、フィン間の溶接空間を埋める風量調整部材187を入れる。風量調整部材187は短フィン1041両脇の空間を塞がないように設置することが望ましい。

【0040】

このような構造でも、冷却フィンに均等に冷却風を流すことができる。この構造では、溶接空間の底部に高さの低い短フィン1041が形成されるので、ここに冷却風を流すことができる。すなわち、短フィン1041と風量調整部材187により、通風孔を形成するため、溶接空間の冷却性能が向上する。

【0041】

上記、2つの例から、冷却フィン間の溶接空間に風量調整部材を設けることにより、冷却フィン部に効果的に冷却風が通るようにでき、冷却効果が向上する。また、上記実施例ではステータコアの断面形状は八角形の例を示したが、ステータコア周囲に多数の冷却フィンが設けられる構造であれば、円形、四角形など他の形状でもよい。

【実施例2】

【0042】

図4A、図4Bに示す本実施例は、実施例1の変形例で、同一番号は同一部品を表す。図1の形状に対して、前側フランジ23と後側フランジ24の径方向サイズがフィン高さまで延長され、フランジ脚が設けられ、サーボモータ21のステータフレーム部12の構造は実施例1と同一である。図4Bに示す断面図は、図4AのC−Dに沿った断面である。

【0043】

前側フランジ23は、径方向サイズがフィン1021高さのところまで延長され、脚部231をもつ。後側フランジ24も、径方向サイズがステータコアのフィン1021高さのところまで延長され、脚部241をもつ。どの脚部にもモータを固定するボルトを通す孔(破線部)が空いている。前側フランジ23と後側フランジ24に設けた脚231と241とでモータ質量を支え、機械に取り付けられるので、モータ設置のフレキシビリティが増す。

【0044】

後側フランジ24には、冷却フィン1021を配置している部分にフランジ通風穴245が開けられている。すなわち、各フランジ通風孔245は、多数の冷却フィン1021と通風穴1031で形成される全体断面に近い形状である。図示の例では、上下左右面に各3個、斜め面に各2個のフランジ通風穴を設けている。フランジ通風穴245の間の破線で示す部分246は、溶接空間1032を埋める風量調整部材の役割をしている。このような後側フランジを利用した風量調整部材の形状でも、冷却フィンの間の通風孔1031に適切な冷却風を流すことができる。なお、孔247はシャフトおよび軸受用である。

【0045】

また、フランジ通風孔は図示のような大きな孔ではなく、通風孔1031と近い断面形状で、この各通風孔1031に連通するように多数のフランジ通風孔構造としてもよい。

【0046】

案内カバーは、ステータフレーム部カバー281と、後側カバー282で構成される。フレーム部カバー281は、通風孔1031に入った冷却風CAを冷却フィン1021にあて、排出部285(破線部)から外部に排出させる役割をもつ。フレーム部カバー281は、冷却風CAの排出時に前フランジ23との干渉を避けるために、前側フランジ23に近い部分は設けられていない。後側カバー282は、冷却ファン27の冷却風CAをフランジ通風孔245を通してフィンの通風孔1031に導く役割をもつ。

【0047】

脚をもつ構造のモータでは、このような構造にして、後側フランジ24に風量調整部材の役割を持たせれば、冷却フィン1021に均等に冷却風を当てられる。

【0048】

なお、後側カバー282は、後側フランジの脚部を避けて、フレーム部カバー281と一体的に製造してもよい。また、前側フランジ23は脚部だけを設け、フィン高さまで延長しなくてもよい。このときは、フレーム部カバー281は先の実施例と同じように前側フランジ23の面まで伸ばしてもよい。

【実施例3】

【0049】

図5A、図5Bに示す本実施例は、実施例1の別の変形例で、同一番号は同一部品を表す。実施例3は図1の形状に対して、前側フランジと後側フランジの径方向サイズが、フィン高さまで延長されており、案内カバーが後述するようにカバー拡大部をもつのが特徴である。サーボモータ31のステータフレーム部12の構造は、実施例1と同一である。図5Bに示す断面図は、図5AのEF線に沿った断面である。

【0050】

前側フランジ33と後側フランジ34は、実施例2と同じく、フランジの径方向サイズがフィン高さまで延長され、脚部331と341をもつ。冷却ファン37からの冷却風CAが、後側フランジ34を乗り越えて冷却フィン1021に送るように、案内カバー38は後側フランジ34の近くで径方向に拡大したカバー拡大部385をもつ。案内カバー38は、後側フランジ34の脚部341を避けて風を通す構造をしている。溶接空間1032には、カバー拡大部385が絞られた位置に、風量調整部材381を設置する。風量調整部材381の材料、形状および設置隙間は、実施例1と同じである。

【0051】

このようなカバー拡大部385を持つ案内カバー38と、風量調整部材381とにより、冷却フィン1021には、図示の冷却風CAのように効果的な冷却が行える。

【0052】

なお、先の実施例2と同様、前側フランジ33は脚部だけを設け、フィン高さまで延長しなくてもよい。このときは、案内カバー38は先の実施例と同じように前側フランジ33の面まで伸ばしてもよい。

【実施例4】

【0053】

図6A、図6Bに示す本実施例は、実施例1のさらに別の変形例で、同一番号は同一部品を表す。本実施例は、サーボモータ41の冷却以外の構造、すなわち、ステータフレーム部12や前後フランジ13、14は実施例1と同じである。冷却ファンを案内カバーの周囲に多数個配置して、軸方向のモータ長を短くしたのが特徴である。図6Bに示す断面図は、図6Aの側面図のGH断面であり、図6Aの側面図は案内カバー48に取り付けた冷却ファンを示している。

【0054】

冷却ファンは、薄型の軸流ファン47で、案内カバー48の上下左右面に4個の軸流ファン47a、斜め部に4個の軸流ファン47bを取り付ける。軸流ファン47の下部の案内カバー48にはファンからの冷却風の流入を妨げないように適切な通気穴を設ける。軸流ファン47から流入した冷却風は、通風孔1031を通り前フランジ13方向と、後フランジ14方向に流れる。通風孔1031に効果的に冷却風を流すため、溶接空間1032に風量調整部材481を配置する。ここでは、風量調整部材481を前後のフランジ13と14側の冷却風の出口付近に配置している。風量調整部材481の材料や形状や設置隙間は、実施例1と同じである。なお、この風量調整部材481の回転軸方向位置は、溶接空間1032の適切な位置に配置することができる。

【0055】

このように、冷却ファンの配置の場合も、溶接空間に適切に風量調整部材を配置することにより、冷却フィン間の通風孔に有効に冷却風を流すことができる。

【0056】

なお、この例で、軸流ファンは軸長方向の中央部に配置したが、前フランジ側、あるいは、後フランジ側に配置してもよい。また、図の軸流ファン47aに代わり、小型の軸流ファンを複数も受けてもよい。

【実施例5】

【0057】

図7に示す本実施例は、実施例1の他の変形例で、同一番号は同一部品を表す。ステータフレーム部12は実施例1と同じで、実施例1とは冷却ファンとそこで取り入れた冷却風を通風孔に導く経路が異なる。

【0058】

サーボモータ51のステータフレーム部12は、前側フランジ53と後側フランジ54に取り付けられる。後側フランジ54にはブレーキ59が取り付けられ、サーボモータ51を停止、制止保持させる。さらに、ブレーキ59の外側にエンコーダ56が取り付けられ、モータシャフト15の回転位置を検出する。ブレーキ59やエンコーダ56は主要部ではないので詳述は省略する。

【0059】

冷却フィン1021の外側には、この冷却フィン1021を囲む形で案内カバー58が巻回されている。案内カバー58の上部には、冷却ファンとしてシロッコファン57が取り付けられる。シロッコファン57は、モータ部571とファン部572から構成される。シロッコファン57から送り出された冷却風CAは、案内カバー58に設けられた通気穴を通り、後部空間585に導かれる。後部空間585は後述のように圧力チャンバーの役割をもつ。

【0060】

後部空間585は、閉空間とするためステータ後方周囲に配設した案内カバー58に加え、後部カバー586も含めて全体がカバーで覆われている。このような後部空間585は、シロッコファン57から吸い込まれた冷却風CAが冷却フィンの通風孔1031に入るまでの圧力をほぼ一定にする効果があり、圧力チャンバーの役割をもつ。この結果として、多数の通風孔1031にバランスよく冷却風を通す効果がある。このために、ほぼ均一に冷却フィン1021から熱を奪うように構成されるので、実施例1〜4の構造より冷却性能が高い。溶接空間1032への風量調整部材581の配置は、実施例1と同様に配置される。風量調整部材581の材料や形状、設置隙間は実施例1と同じである。

【0061】

図8、図9は、図7の構造のモータの風量調整部材の効果を説明するための説明図である。図8に示す風量調整部材付近の拡大図では、ステータ2001には多数の冷却フィン2011が設けられる。また、溶接空間2051には、短いフィン2022がその底部に設けられている。溶接用の短フィン2022はその頭部で溶接を行うためのフィンであり、短フィンの高さは、ステータコアの溶接強度と溶接トーチの作業性を考慮して決められる。溶接用の短フィン2022の両側には、さらに別の短フィン2021を設けて溶接空間2051に溶接トーチが入り易いようにしている。短フィン2021の数や高さは、溶接作業性を考慮して決められる。溶接空間を確保するため、溶接用の短フィン2022だけでなく、その両側に短フィン2021を設けるのが特徴である。これらのフィンは冷却フィン2011より冷却効果は小さいが、溶接用の短フィン2022と短フィン2021でも冷却を行わせることができるので、冷却性能が向上する。

【0062】

溶接空間2051には、風量調整部材2200が設けられる。また、冷却フィン2011の外周部には案内カバー2100が設置される。短フィン2021、2022と、2200風量調整部材とに囲まれた空間は図示のように隙間をあけ、通風孔を形成する。

【0063】

風量調整部材2200のすぐ脇の冷却フィン2012と風量調整部材2200との隙間をGwとし、冷却フィン2011間の幅をWとするとき、Gwを変更したときの冷却性能の特性を図9に示す。ここで、横軸Gwは隙間比(=Gw/W)として表示し、また、案内カバー2100と冷却フィン2011の頭部の距離Gcは、冷却フィン間の幅W程度の距離を開けて配置されている。

【0064】

図9から分かるように隙間Gwはゼロでもよいが、適切な値(W程度)にすると能力が高く、Wよりも隙間Gwを大きくすると能力が低下することを示す。隙間Gwが大きい、すなわち、風量調整部材を設置しないことと等価だと、溶接空間を冷却風がバイパスしてしまい、冷却効果が小さくなることを示している。この図から、風量調整部材を適切に配置すると冷却効果が向上することが分かる。

【0065】

また、案内カバーと冷却フィン頭部の距離Gcを変更したときも、図9とほぼ同様な特性が得られ、Gcにも適切な値(W程度)がある。

【実施例6】

【0066】

図10に示す本実施例は実施例5の変形例で、冷却ファンの冷却風CAをモータの軸方向中央部から送ることを特徴とする。部品番号の同じものは同一物を表し、冷却関連部以外は実施例5と同じ構造である。

【0067】

シロッコファン67はサーボモータ61の中央部に設けられる。案内カバー68は軸方向中央部が膨らんだ環状の中央空間685をもつ形になっている。中央空間685は先の例と同じ圧力チャンバーを形成する。溶接隙間1032にはこの隙間に流れる冷却風量を調整するための風量調整部材681を図示のように中央空間685の両側に配設する。

【0068】

このような構造により、シロッコファン67からの冷却風CAは、中央部から前側フランジ43方向と後側フランジ44方向へと図示のように流れる。中央空間685の圧力チャンバーの作用により、冷却フィン1021の通風孔1031全体に均一に冷却風が流れ、効果的な冷却が行なえる。冷却フィンの温度は、冷却風の入口から出口に向かって高くなるが、この実施例は冷却風の出口が2方向にあるので全体の温度分布が均一化できる。

【0069】

以上のように、上記の実施例で冷却ファンは、軸流ファンとシロッコファンとしたが、他の型式のものでもよく、また、必要風量を得るために複数台用いてもよい。また、案内カバーは製作上の都合から、径方向に適切に分割してもよい。さらに、実施例で他の実施例が利用できるものは入れ替えて実施できるのは言うまでもない。

【符号の説明】

【0070】

10… ロータ

11、21、31、41、51、61… サーボモータ

12… ステータフレーム部

13、23、33、53… 前側フランジ

14、24、34、54… 後側フランジ

15… シャフト(回転軸)

16、56… エンコーダ

17、27、37、47… 軸流ファン(冷却ファン)

57、67… シロッコファン(冷却ファン)

18、281、282、38、48、58、68… 案内カバー

101… ステータコア

181、182、183… 風量調整部材

185… 取付バー

381、481、581、681、2200… 風量調整部材

585、685… 後部空間

1021、2011… 冷却フィン

1031… 通風孔

1032、2051… 溶接空間

1041、2021、2022… 短フィン

【技術分野】

【0001】

本発明は回転電機の冷却に係り、特に、冷却フィンを用いた高トルクサーボモータ等の回転電機に関する。

【背景技術】

【0002】

従来、ステータフレーム外周部に冷却フィンを有し、冷却ファンによって冷却フィンに風をあてることによって、モータを冷却する全閉モータが知られている。このとき、フィン外側に案内カバーを設け、風が効率よくフィンにあたるようにしている(特許文献1)。また、ステータ自体にフィンを設け、これに風をあてて冷却する方式もある(特許文献2)。さらに、ステータ自体のフィンと案内カバーを一体化して、フィンと案内カバーの間に冷風を流すコアも知られている(特許文献3)。一方、ステータ自体にフィンを設け、これに風をあてて冷却する方式で、フィンの突起部間の谷部分に沿って溶接してステータコアを固着する方法も知られている(特許文献4)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭63−33361号公報

【特許文献2】特開平11−4554号公報

【特許文献3】特開平7−177689号公報

【特許文献4】実開昭54−184406号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、各先行技術に示されるフィンの外表面を流れる冷風にはむらがあり、フィンでの放熱量が十分ではない。すなわち、先行技術に示される構造は、一般的なモータ冷却方式としては十分であるが、高トルクのサーボモータ等の回転電機では、大きな放熱量を必要とし、ステータコアの外部に設ける冷却フィンの放熱面積を大きくする必要がある。放熱面積を大きくするには、冷却フィンの高さとフィン間のピッチの比(以下、ピッチ比という、ピッチ比=冷却フィン高さ/フィン間ピッチ)の大きいフィン構造が考えられる。

【0005】

一方、高トルクの回転電機では、ロータの高回転トルクの反作用としてステータに大きなトルクが作用するため、積層体で構成されるステータの強度を確保する上で積層体同士を溶接で強固に固着する必要がある。しかしながら、上記したように、冷却フィンのピッチの比を大きくすることによりフィンの間隔が狭くなるので、フィン根元部に溶接トーチが入らない問題が生じる。フィン頭部で溶接をすれば解決はするものの、この部位での溶接はフィン高さが高いためにステータコアの固着強度が十分に確保できない。

【0006】

この問題解決ため、ピッチ比の大きな冷却フィンの一部を犠牲にして、溶接固着する箇所に冷却フィンを設けずに、溶接空間を確保して溶接を行うことが考えられる。これによって、フィン根元に近い箇所を溶接してステータコアを強固に固着させる。なお、溶接固着する箇所は冷却フィン高さをかなり小さくする構造でもよい。

【0007】

しかしこの構造では、冷却ファンにより送られる冷却風が、より通風抵抗の少ない溶接空間を流れるため、冷却フィン近傍の通風量が減少して、フィンから効率的にモータの熱が除去されず、モータが有効に冷却できないという課題がある。

【0008】

本発明は前記課題に対してなされたもので、その目的とするところは、フィンの高さとフィン間のピッチの比(ピッチ比)が大きい回転電機において、ステータの強度を保ち、放熱効率の良いフィン構造を備えた回転電機を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、発明は、電磁鋼板の積層体からなり外周に回転軸方向の冷却フィンを多数備えたステータコアと、このステータコアの内側に配置されたロータと、前記冷却フィンに冷却風を案内するように冷却フィンを覆う案内カバーと、前記冷却フィンに冷却風を供給する冷却ファンを備えた回転電機において、

前記ステータコアは、前記冷却フィンの根元に前記積層体同士を固着するための溶接空間が形成され、固着後の溶接空間に冷却風の流量を調整する風量調整部材が設けられたことを特徴とする。

【0010】

また、上記に記載の回転電機において、前記冷却フィンのピッチと高さの比(冷却フィンの高さ/冷却フィン間のピッチ)が1以上であることを特徴とする。相対的にフィンのピッチが狭い冷却フィンでも効率よく冷却でき、大きな放熱が可能になる。

【0011】

また、上記に記載の回転電機において、前記溶接空間の底部に溶接用の短フィンを設けることを特徴とする。溶接空間にも通風することで冷却でき、冷却性能が向上する。

【0012】

また、上記に記載の回転電機において、前記冷却フィンと風量調整部材との隙間、および/または、前記案内カバーと冷却フィン先端部との隙間は、冷却フィン間ピッチ以下に設定されたことを特徴とする。効果的にモータを冷却することができる。

【0013】

また、上記に記載の回転電機において、前記風量調整部材は、前記案内カバーと冷却フィン先端部との隙間を調整する部材であることを特徴とする。案内カバーと冷却フィン先端部との隙間が確実に確保できるので、効果的にモータを冷却することができる。

【0014】

また、上記に記載の回転電機において、前記冷却ファンから出された冷却風が冷却フィンに入るまでに、前記冷却風の圧力を一定化させるチャンバーを設けたことを特徴とする。一つひとつの冷却フィンに流れる風量をほぼ均等にでき、冷却フィンから均一に放熱することができる。

【発明の効果】

【0015】

本発明によれば、ステータを構成する積層体を堅固に固着すると共に、冷却フィンからの放熱効率を高めることができる。

【図面の簡単な説明】

【0016】

【図1】実施例1のサーボモータのステータコア図である。

【図2A】実施例1のサーボモータの側面図である。

【図2B】実施例1のサーボモータの断面図である。

【図3】実施例1の他の構造のサーボモータの断面図である。

【図4A】実施例2のサーボモータの側面図である。

【図4B】実施例2のサーボモータの断面図である。

【図5A】実施例3のサーボモータの側面図である。

【図5B】実施例3のサーボモータの断面図である。

【図6A】実施例4のサーボモータの側面図である。

【図6B】実施例4のサーボモータの断面図である。

【図7】実施例5のサーボモータの側面図である。

【図8】実施例5の効果を説明する風量調整部材付近の拡大図である。

【図9】実施例5における特性図である。

【図10】実施例6のサーボモータの側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図1〜図10に基づいて説明する。

【実施例1】

【0018】

図1は本発明が適用される回転電機(モータ)のステータコア断面、図2Aはサーボモータの側面図、図2Bはサーボモータの断面図を示す。ここで、図2Bに示す断面図は、図2AのAB線に沿う断面で、10はステータコア101の内周側に配置されたロータで、15はロータのシャフト(回転軸)である。ロータ10は、例えば永久磁石をロータの外周部に配置した構造で、永久磁石式のサーボモータを構成する。

【0019】

図1に示すステータコア101は、外形が八角形状で外周部に多数の冷却フィン1021が設けられた電磁鋼板の積層体を、回転軸方向に多数枚積層される。積層して構成されたステータコアの冷却フィン1021は、ピッチ比(冷却フィン高さ/フィン間ピッチ)が1以上で、フィンの間の各通風孔1031に冷却風を通してステータコアの熱を効率よく奪うように構成される。例えば、フィン高さが50mmでフィン間ピッチが10mmのときピッチ比は5となる。ピッチ比を大きくし過ぎると、フィンの機械的強度が低下するので、3〜10付近が望ましい。冷却フィンのピッチ比は、図1では場所に関係なく同一としているが、温度の分布によって放熱量を変えるように、フィンのピッチ比を変えても良い。例えば、できるだけ冷却性能が向上かつ均一化するように、磁気回路を構成するバックコア部に近い上下左右面ピッチ比を小さくし、周囲の斜め部でピッチ比が大きくなるように変更して放熱量を増加させるようにしても良い。

【0020】

ステータコア101の内周面には多数のティース1011が半径方向に設けられており、ティース間のスロット溝には巻き線が巻回されている。ステータからの熱、すなわち、巻き線から発生する銅損と、ステータコア自体から発生する鉄損による発熱が、ステータコアの冷却フィン1021に冷却ファン17の冷却風が当たることにより、直接冷却されるので効果的な冷却が行える。モータの内部には冷却風を流さない、全閉式の構造である。

【0021】

冷却フィン1021の所定の箇所には、フィンを設けずに溶接空間1032を設ける。この溶接空間は溶接トーチが入る程度の大きさとする。溶接空間1032に溶接トーチを差し込んでその底部1033で溶接を行い、ステータコアの積層体同士を固着させる。溶接個所(溶接空間1032)は、ステータコア外周の適当な箇所に適切な数だけ設けられ、図1では12箇所設けられている。溶接空間1032の底部は、ステータコア101を固着するために溶接141がされている。また、ステータコア101にはコアとフランジ(後述)とを強固に結びつけるボルト孔1034を磁気回路に影響しない部位に複数箇所に設ける。

【0022】

図に示すサーボモータ11で、ステータコア101は電磁鋼板を多数枚数積層してステータフレーム部12を構成する。サーボモータ11の前側フランジ13は、ステータフレーム部12に取り付けられる負荷側のフランジで、その中心には軸受(図示せず)が設けられ、シャフト15が回転可能に取り付けられる。反負荷側の後側フランジ14は、その中心には軸受(図示せず)が設けられ、シャフト(図示せず)が回転可能に取り付けられる。シャフト端にはエンコーダ16が取り付けられ、モータシャフト15の回転位置を検出する。サーボモータ11は、前側フランジ13の面が取付け面で、シャフト15が相手機械(負荷)に連結される。

【0023】

エンコーダ16の外側には冷却ファン17が取り付けられている。冷却ファン17としては例えば、他励式の軸流ファン17が利用される。また、冷却フィン1021の外側には、冷却フィン1021を囲む(覆う)形で案内カバー18が巻回されている。案内カバー18は軸流ファン17からの冷却風CAを、冷却フィン1021の間の通風孔1031に効率よく導くように設置される。案内カバー18の反負荷側端は、冷却風CAが入るように適度に穴があいている。または、防護網構造になっている。

【0024】

案内カバー18は、図示のように冷却フィン1021の頂部と僅かな隙間をもって設置される。この隙間は、冷却フィン1021の配置ピッチ以下に設定される。この設定によれば、冷却風を冷却フィン1021同士の間に優先的に流すことができるので、冷却フィン1021を効果的に冷却することができる。また、隙間確保のため、案内カバー18は、後述のようにモータに取り付けられる。この構造とすると、冷却フィン1021先端部の冷却のみならず、フィン以外の図2に示すステータ外周部1034からも冷却が行えるため、冷却効率が向上する。

【0025】

一方、案内カバー18は、冷却フィン1021の先端部と隙間なく配置してもよい。板金で案内カバーを製造するとき、カバーの製作誤差があるが、案内カバーと冷却フィン先端部の隙間をなくすように設計して設置すれば、製作誤差を許容しやすく、設置が容易である。また、この案内カバー18は、軸流ファン17からの冷却風を通風孔1031に導くためのものであるから、適切に分割して設置してよい。例えば、図2で上下2分割、あるいは、左右2分割することができ、軸方向に分割してもよい。

【0026】

次に、軸流ファン17からの冷却風CAが、案内カバー18、冷却フィン1021に囲まれた通風孔1031を効率よく通るよう次の構造をもつ。

【0027】

図2Bに示すように、溶接空間1032のファン17側から見た断面は、冷却フィン1021同志の間隔より大きいので、溶接空間1032を埋める風量調整部材を挿入する。風量調整部材を設けない場合、通風孔1031の通風抵抗は溶接空間の抵抗より大きいために、冷却ファンからの冷却風は溶接空間を抜けるようになり、通風孔1031の風量は大きく減少して冷却効果が低減する。風量調整部材により溶接空間1032の通風抵抗を調整して、フィン間の通風孔1031に流れる冷却風が適切になるようにする。

【0028】

溶接空間1032に設ける風量調整部材の具体例について説明する。この溶接空間には、冷却風の上流側端に風量調整部材181が設けられる。このように設置すれば、溶接空間1032の冷却風の入り口で風量を調整することができる。図2では風量調整部材181が一部のみ(図2Bの左半分の4カ所)示してあるが、実際は全周同じ構造の風量調整部材の構成とする。風量調整部材は、適切な板材を板金加工して、案内カバー18側に取り付けられる。

【0029】

図示のように、冷却フィン1021と風量調整部材181との間、あるいは、溶接空間1032の底部と風量調整部材181との間は、冷却フィン1021の設置ピッチ程度の間隙が設けられ、この隙間部分から冷却風が通る形状としている。こうすることにより、冷却ファンからの冷却風が無駄なく、ほぼ均一に冷却フィン全体に流れ、効率よく冷却ができる。風量調整部材の形状は上述の所謂板形状でなくても、上記目的を達する形状であればよい。例えば、立方体形状の金属や樹脂であってもよい。

【0030】

風量調整部材182は立方体形状を有する変形例で、後側フランジ14にボルト183で取り付けられている。後側フランジ14に直接取り付けるので、風量調整部材をより確実な取付ができる他、案内カバー18と冷却フィン1021との隙間を調整する役割をももつ。また、風量調整部材は金属あるいは樹脂で製作できる。

【0031】

風量調整部材181に代えて、風量調整部材184(図2Bの右半分4カ所)を設けても良い。風量調整部材184はゴム材でできていて、その弾性作用で冷却フィンの間に挟まれるように設置している。風量調整部材184は弾性作用で風量調整部材181のように冷却フィンとの間の隙間がないために、ここの部分の冷却能力が低減するが、それは僅かである。弾性作用を利用するので、風量調整部材の取付が容易である。また、風量調整部材184は適切な形状、材質のものであれば、ゴム以外でも良いのは言うまでもない。例えば、金属や樹脂にゴム状材質を貼り付けたものでもよい。

【0032】

案内カバー18は、シャフト方向に延びる取付バー185によって、サーボモータ11に固定される。取付バー185は前側フランジ13から後側フランジ14に貫いて設けられ、取付バー185の両端は、前側フランジ13と後側フランジ14に固定されている。案内カバー18は、取付バー185にネジ(図示せず)によって固定される。このとき、ゴム材で作られる隙間調整材186を設けると、案内カバー18と冷却フィン先端部との間の隙間を確保するのが容易となる。すなわち、隙間調整材186により前側フランジ13付近の案内カバー18と冷却フィン1021の先端部との間の隙間を、また、風量調整部材182により後側フランジ付近の案内カバー18と冷却フィン1021の先端部との間の隙間を確実に確保する。このようにして、案内カバー18はサーボモータ11に固定される。

【0033】

取付バー185は、溶接空間1032を利用して設けられるので、取付バー185と冷却フィン1021との間は、上記の風量調整部材181と同様な風量調整作用で適切な間隙が設けられ、それに隣接する冷却フィンに冷却風を当てている。この構造は、ステータ全長にわたって連続して風量調整部材を配置したのと等価である。すなわち、この構造の取付バー185は風量調整部材の一種と見ることができる。

【0034】

なお、案内カバー18は、取付バー185の部分で上下2分割構造にすると、組み立てし易い。このために、取付バー185を案内カバーの反負荷側端部まで延長してもよい。また、案内カバー18は、上述した構造の取付バーではなく、適切な治具で前側フランジや後側フランジに固定することもできる。

【0035】

以上のように、風量調整部材により溶接空間1032に流れる風量を調整することにより、軸流ファン17からの冷却風CAが溶接空間へ流れる冷却風量は適切になり、大部分が通風孔1031を通って前側フランジ13方向に排気される。

【0036】

なお、図示の構造ではエンコーダ16も冷却でき、エンコーダの温度上昇を抑えることができるので、信頼性が向上する。

【0037】

ここで、風量調整部材は図示の181、182、184のように、溶接空間1032の冷却風の入り口側に適切な長さを持たせて設置すれば、上記目的は達成される。この配置だけでなく、モータの構造やフィン形状により、溶接空間1032の軸方向の適切な位置に設置してもよく、あるいは、取付バー185のように溶接空間1032全体を埋めるように配置してもよい。

【0038】

また、案内カバー18はステータ部12の全体を覆うように配置されているが、冷却フィンに冷却風を導くように設置されればステータ部12の一部だけを覆うようにしてもよい。

【0039】

図3は、溶接空間におけるステータコアの溶接構造の異なる例を示す。溶接空間の底部に、冷却フィン1021より高さの低い溶接用の短フィン1041を設け、この頭部を溶接(溶接個所142)する。この場合、溶接箇所が明確にでき、フィン高さが低いので、この構造でもコア同士は強固に固着される。図示の例でも、フィン間の溶接空間を埋める風量調整部材187を入れる。風量調整部材187は短フィン1041両脇の空間を塞がないように設置することが望ましい。

【0040】

このような構造でも、冷却フィンに均等に冷却風を流すことができる。この構造では、溶接空間の底部に高さの低い短フィン1041が形成されるので、ここに冷却風を流すことができる。すなわち、短フィン1041と風量調整部材187により、通風孔を形成するため、溶接空間の冷却性能が向上する。

【0041】

上記、2つの例から、冷却フィン間の溶接空間に風量調整部材を設けることにより、冷却フィン部に効果的に冷却風が通るようにでき、冷却効果が向上する。また、上記実施例ではステータコアの断面形状は八角形の例を示したが、ステータコア周囲に多数の冷却フィンが設けられる構造であれば、円形、四角形など他の形状でもよい。

【実施例2】

【0042】

図4A、図4Bに示す本実施例は、実施例1の変形例で、同一番号は同一部品を表す。図1の形状に対して、前側フランジ23と後側フランジ24の径方向サイズがフィン高さまで延長され、フランジ脚が設けられ、サーボモータ21のステータフレーム部12の構造は実施例1と同一である。図4Bに示す断面図は、図4AのC−Dに沿った断面である。

【0043】

前側フランジ23は、径方向サイズがフィン1021高さのところまで延長され、脚部231をもつ。後側フランジ24も、径方向サイズがステータコアのフィン1021高さのところまで延長され、脚部241をもつ。どの脚部にもモータを固定するボルトを通す孔(破線部)が空いている。前側フランジ23と後側フランジ24に設けた脚231と241とでモータ質量を支え、機械に取り付けられるので、モータ設置のフレキシビリティが増す。

【0044】

後側フランジ24には、冷却フィン1021を配置している部分にフランジ通風穴245が開けられている。すなわち、各フランジ通風孔245は、多数の冷却フィン1021と通風穴1031で形成される全体断面に近い形状である。図示の例では、上下左右面に各3個、斜め面に各2個のフランジ通風穴を設けている。フランジ通風穴245の間の破線で示す部分246は、溶接空間1032を埋める風量調整部材の役割をしている。このような後側フランジを利用した風量調整部材の形状でも、冷却フィンの間の通風孔1031に適切な冷却風を流すことができる。なお、孔247はシャフトおよび軸受用である。

【0045】

また、フランジ通風孔は図示のような大きな孔ではなく、通風孔1031と近い断面形状で、この各通風孔1031に連通するように多数のフランジ通風孔構造としてもよい。

【0046】

案内カバーは、ステータフレーム部カバー281と、後側カバー282で構成される。フレーム部カバー281は、通風孔1031に入った冷却風CAを冷却フィン1021にあて、排出部285(破線部)から外部に排出させる役割をもつ。フレーム部カバー281は、冷却風CAの排出時に前フランジ23との干渉を避けるために、前側フランジ23に近い部分は設けられていない。後側カバー282は、冷却ファン27の冷却風CAをフランジ通風孔245を通してフィンの通風孔1031に導く役割をもつ。

【0047】

脚をもつ構造のモータでは、このような構造にして、後側フランジ24に風量調整部材の役割を持たせれば、冷却フィン1021に均等に冷却風を当てられる。

【0048】

なお、後側カバー282は、後側フランジの脚部を避けて、フレーム部カバー281と一体的に製造してもよい。また、前側フランジ23は脚部だけを設け、フィン高さまで延長しなくてもよい。このときは、フレーム部カバー281は先の実施例と同じように前側フランジ23の面まで伸ばしてもよい。

【実施例3】

【0049】

図5A、図5Bに示す本実施例は、実施例1の別の変形例で、同一番号は同一部品を表す。実施例3は図1の形状に対して、前側フランジと後側フランジの径方向サイズが、フィン高さまで延長されており、案内カバーが後述するようにカバー拡大部をもつのが特徴である。サーボモータ31のステータフレーム部12の構造は、実施例1と同一である。図5Bに示す断面図は、図5AのEF線に沿った断面である。

【0050】

前側フランジ33と後側フランジ34は、実施例2と同じく、フランジの径方向サイズがフィン高さまで延長され、脚部331と341をもつ。冷却ファン37からの冷却風CAが、後側フランジ34を乗り越えて冷却フィン1021に送るように、案内カバー38は後側フランジ34の近くで径方向に拡大したカバー拡大部385をもつ。案内カバー38は、後側フランジ34の脚部341を避けて風を通す構造をしている。溶接空間1032には、カバー拡大部385が絞られた位置に、風量調整部材381を設置する。風量調整部材381の材料、形状および設置隙間は、実施例1と同じである。

【0051】

このようなカバー拡大部385を持つ案内カバー38と、風量調整部材381とにより、冷却フィン1021には、図示の冷却風CAのように効果的な冷却が行える。

【0052】

なお、先の実施例2と同様、前側フランジ33は脚部だけを設け、フィン高さまで延長しなくてもよい。このときは、案内カバー38は先の実施例と同じように前側フランジ33の面まで伸ばしてもよい。

【実施例4】

【0053】

図6A、図6Bに示す本実施例は、実施例1のさらに別の変形例で、同一番号は同一部品を表す。本実施例は、サーボモータ41の冷却以外の構造、すなわち、ステータフレーム部12や前後フランジ13、14は実施例1と同じである。冷却ファンを案内カバーの周囲に多数個配置して、軸方向のモータ長を短くしたのが特徴である。図6Bに示す断面図は、図6Aの側面図のGH断面であり、図6Aの側面図は案内カバー48に取り付けた冷却ファンを示している。

【0054】

冷却ファンは、薄型の軸流ファン47で、案内カバー48の上下左右面に4個の軸流ファン47a、斜め部に4個の軸流ファン47bを取り付ける。軸流ファン47の下部の案内カバー48にはファンからの冷却風の流入を妨げないように適切な通気穴を設ける。軸流ファン47から流入した冷却風は、通風孔1031を通り前フランジ13方向と、後フランジ14方向に流れる。通風孔1031に効果的に冷却風を流すため、溶接空間1032に風量調整部材481を配置する。ここでは、風量調整部材481を前後のフランジ13と14側の冷却風の出口付近に配置している。風量調整部材481の材料や形状や設置隙間は、実施例1と同じである。なお、この風量調整部材481の回転軸方向位置は、溶接空間1032の適切な位置に配置することができる。

【0055】

このように、冷却ファンの配置の場合も、溶接空間に適切に風量調整部材を配置することにより、冷却フィン間の通風孔に有効に冷却風を流すことができる。

【0056】

なお、この例で、軸流ファンは軸長方向の中央部に配置したが、前フランジ側、あるいは、後フランジ側に配置してもよい。また、図の軸流ファン47aに代わり、小型の軸流ファンを複数も受けてもよい。

【実施例5】

【0057】

図7に示す本実施例は、実施例1の他の変形例で、同一番号は同一部品を表す。ステータフレーム部12は実施例1と同じで、実施例1とは冷却ファンとそこで取り入れた冷却風を通風孔に導く経路が異なる。

【0058】

サーボモータ51のステータフレーム部12は、前側フランジ53と後側フランジ54に取り付けられる。後側フランジ54にはブレーキ59が取り付けられ、サーボモータ51を停止、制止保持させる。さらに、ブレーキ59の外側にエンコーダ56が取り付けられ、モータシャフト15の回転位置を検出する。ブレーキ59やエンコーダ56は主要部ではないので詳述は省略する。

【0059】

冷却フィン1021の外側には、この冷却フィン1021を囲む形で案内カバー58が巻回されている。案内カバー58の上部には、冷却ファンとしてシロッコファン57が取り付けられる。シロッコファン57は、モータ部571とファン部572から構成される。シロッコファン57から送り出された冷却風CAは、案内カバー58に設けられた通気穴を通り、後部空間585に導かれる。後部空間585は後述のように圧力チャンバーの役割をもつ。

【0060】

後部空間585は、閉空間とするためステータ後方周囲に配設した案内カバー58に加え、後部カバー586も含めて全体がカバーで覆われている。このような後部空間585は、シロッコファン57から吸い込まれた冷却風CAが冷却フィンの通風孔1031に入るまでの圧力をほぼ一定にする効果があり、圧力チャンバーの役割をもつ。この結果として、多数の通風孔1031にバランスよく冷却風を通す効果がある。このために、ほぼ均一に冷却フィン1021から熱を奪うように構成されるので、実施例1〜4の構造より冷却性能が高い。溶接空間1032への風量調整部材581の配置は、実施例1と同様に配置される。風量調整部材581の材料や形状、設置隙間は実施例1と同じである。

【0061】

図8、図9は、図7の構造のモータの風量調整部材の効果を説明するための説明図である。図8に示す風量調整部材付近の拡大図では、ステータ2001には多数の冷却フィン2011が設けられる。また、溶接空間2051には、短いフィン2022がその底部に設けられている。溶接用の短フィン2022はその頭部で溶接を行うためのフィンであり、短フィンの高さは、ステータコアの溶接強度と溶接トーチの作業性を考慮して決められる。溶接用の短フィン2022の両側には、さらに別の短フィン2021を設けて溶接空間2051に溶接トーチが入り易いようにしている。短フィン2021の数や高さは、溶接作業性を考慮して決められる。溶接空間を確保するため、溶接用の短フィン2022だけでなく、その両側に短フィン2021を設けるのが特徴である。これらのフィンは冷却フィン2011より冷却効果は小さいが、溶接用の短フィン2022と短フィン2021でも冷却を行わせることができるので、冷却性能が向上する。

【0062】

溶接空間2051には、風量調整部材2200が設けられる。また、冷却フィン2011の外周部には案内カバー2100が設置される。短フィン2021、2022と、2200風量調整部材とに囲まれた空間は図示のように隙間をあけ、通風孔を形成する。

【0063】

風量調整部材2200のすぐ脇の冷却フィン2012と風量調整部材2200との隙間をGwとし、冷却フィン2011間の幅をWとするとき、Gwを変更したときの冷却性能の特性を図9に示す。ここで、横軸Gwは隙間比(=Gw/W)として表示し、また、案内カバー2100と冷却フィン2011の頭部の距離Gcは、冷却フィン間の幅W程度の距離を開けて配置されている。

【0064】

図9から分かるように隙間Gwはゼロでもよいが、適切な値(W程度)にすると能力が高く、Wよりも隙間Gwを大きくすると能力が低下することを示す。隙間Gwが大きい、すなわち、風量調整部材を設置しないことと等価だと、溶接空間を冷却風がバイパスしてしまい、冷却効果が小さくなることを示している。この図から、風量調整部材を適切に配置すると冷却効果が向上することが分かる。

【0065】

また、案内カバーと冷却フィン頭部の距離Gcを変更したときも、図9とほぼ同様な特性が得られ、Gcにも適切な値(W程度)がある。

【実施例6】

【0066】

図10に示す本実施例は実施例5の変形例で、冷却ファンの冷却風CAをモータの軸方向中央部から送ることを特徴とする。部品番号の同じものは同一物を表し、冷却関連部以外は実施例5と同じ構造である。

【0067】

シロッコファン67はサーボモータ61の中央部に設けられる。案内カバー68は軸方向中央部が膨らんだ環状の中央空間685をもつ形になっている。中央空間685は先の例と同じ圧力チャンバーを形成する。溶接隙間1032にはこの隙間に流れる冷却風量を調整するための風量調整部材681を図示のように中央空間685の両側に配設する。

【0068】

このような構造により、シロッコファン67からの冷却風CAは、中央部から前側フランジ43方向と後側フランジ44方向へと図示のように流れる。中央空間685の圧力チャンバーの作用により、冷却フィン1021の通風孔1031全体に均一に冷却風が流れ、効果的な冷却が行なえる。冷却フィンの温度は、冷却風の入口から出口に向かって高くなるが、この実施例は冷却風の出口が2方向にあるので全体の温度分布が均一化できる。

【0069】

以上のように、上記の実施例で冷却ファンは、軸流ファンとシロッコファンとしたが、他の型式のものでもよく、また、必要風量を得るために複数台用いてもよい。また、案内カバーは製作上の都合から、径方向に適切に分割してもよい。さらに、実施例で他の実施例が利用できるものは入れ替えて実施できるのは言うまでもない。

【符号の説明】

【0070】

10… ロータ

11、21、31、41、51、61… サーボモータ

12… ステータフレーム部

13、23、33、53… 前側フランジ

14、24、34、54… 後側フランジ

15… シャフト(回転軸)

16、56… エンコーダ

17、27、37、47… 軸流ファン(冷却ファン)

57、67… シロッコファン(冷却ファン)

18、281、282、38、48、58、68… 案内カバー

101… ステータコア

181、182、183… 風量調整部材

185… 取付バー

381、481、581、681、2200… 風量調整部材

585、685… 後部空間

1021、2011… 冷却フィン

1031… 通風孔

1032、2051… 溶接空間

1041、2021、2022… 短フィン

【特許請求の範囲】

【請求項1】

電磁鋼板の積層体からなり外周に回転軸方向の冷却フィンを多数備えたステータコアと、このステータコアの内側に配置されたロータと、前記冷却フィンに冷却風を案内するように冷却フィンを覆う案内カバーと、前記冷却フィンに冷却風を供給する冷却ファンを備えた回転電機において、

前記ステータコアは、前記冷却フィンの根元に前記積層体同士を固着するための溶接空間が形成され、固着後の溶接空間に冷却風の流量を調整する風量調整部材が設けられたことを特徴とする回転電機。

【請求項2】

請求項1に記載の回転電機において、

前記冷却フィンのピッチと高さの比(冷却フィンの高さ/冷却フィン間のピッチ)が1以上であることを特徴とする回転電機。

【請求項3】

請求項1または2に記載の回転電機において、

前記溶接空間の底部に溶接用の短フィンを設けることを特徴とする回転電機。

【請求項4】

請求項1〜3のいずれかに記載の回転電機において、

前記冷却フィンと風量調整部材との隙間、および/または、前記案内カバーと冷却フィン先端部との隙間は、冷却フィン間ピッチ以下に設定されたことを特徴とする回転電機。

【請求項5】

請求項4に記載の回転電機において、

前記風量調整部材は、前記案内カバーと冷却フィン先端部との隙間を調整する部材であることを特徴とする回転電機。

【請求項6】

請求項1〜5のいずれかに記載の回転電機において、

前記冷却ファンから出された冷却風が冷却フィンに入るまでに、前記冷却風の圧力を一定化させるチャンバーを設けたことを特徴とする回転電機。

【請求項1】

電磁鋼板の積層体からなり外周に回転軸方向の冷却フィンを多数備えたステータコアと、このステータコアの内側に配置されたロータと、前記冷却フィンに冷却風を案内するように冷却フィンを覆う案内カバーと、前記冷却フィンに冷却風を供給する冷却ファンを備えた回転電機において、

前記ステータコアは、前記冷却フィンの根元に前記積層体同士を固着するための溶接空間が形成され、固着後の溶接空間に冷却風の流量を調整する風量調整部材が設けられたことを特徴とする回転電機。

【請求項2】

請求項1に記載の回転電機において、

前記冷却フィンのピッチと高さの比(冷却フィンの高さ/冷却フィン間のピッチ)が1以上であることを特徴とする回転電機。

【請求項3】

請求項1または2に記載の回転電機において、

前記溶接空間の底部に溶接用の短フィンを設けることを特徴とする回転電機。

【請求項4】

請求項1〜3のいずれかに記載の回転電機において、

前記冷却フィンと風量調整部材との隙間、および/または、前記案内カバーと冷却フィン先端部との隙間は、冷却フィン間ピッチ以下に設定されたことを特徴とする回転電機。

【請求項5】

請求項4に記載の回転電機において、

前記風量調整部材は、前記案内カバーと冷却フィン先端部との隙間を調整する部材であることを特徴とする回転電機。

【請求項6】

請求項1〜5のいずれかに記載の回転電機において、

前記冷却ファンから出された冷却風が冷却フィンに入るまでに、前記冷却風の圧力を一定化させるチャンバーを設けたことを特徴とする回転電機。

【図1】

【図2A】

【図2B】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図10】

【図2A】

【図2B】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−62898(P2013−62898A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−197935(P2011−197935)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000100861)アイダエンジニアリング株式会社 (153)

【出願人】(502129933)株式会社日立産機システム (1,140)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000100861)アイダエンジニアリング株式会社 (153)

【出願人】(502129933)株式会社日立産機システム (1,140)

【Fターム(参考)】

[ Back to top ]