固体燃料ボイラシステムと固体燃料用バーナ

【課題】泥炭や褐炭のように高水分の石炭を低コストで効率良く燃料中の水分を低減し、設備費や粉砕動力の増大を抑制したボイラシステムなどを提供すること。

【解決手段】バーナ15を複数有する石炭焚ボイラ124で、バーナ15には粗粉炭と微粉炭を別系統で導入し、粗粉供給系はガス予熱器(AH)18を経て搬送ガスをバーナ15に導入する高温搬送ガス配管105とAH18の前流側で配管105から分岐した低温搬送ガス配管106とAH18の後流側で配管105から分岐して配管106に接続した高温搬送ガス配管109と配管109と配管106の接続部の後流側にある粗粉混合器5で混合した粗粉をバーナ15に供給する配管107,108を備え、微粉供給系はAH18を経てバーナ15に導入する高温搬送ガス配管105'と低温搬送ガス配管106'などと配管106'に接続した粗粉を粉砕するミル24を経て微粉をバーナ15に供給する配管107'を有する。

【解決手段】バーナ15を複数有する石炭焚ボイラ124で、バーナ15には粗粉炭と微粉炭を別系統で導入し、粗粉供給系はガス予熱器(AH)18を経て搬送ガスをバーナ15に導入する高温搬送ガス配管105とAH18の前流側で配管105から分岐した低温搬送ガス配管106とAH18の後流側で配管105から分岐して配管106に接続した高温搬送ガス配管109と配管109と配管106の接続部の後流側にある粗粉混合器5で混合した粗粉をバーナ15に供給する配管107,108を備え、微粉供給系はAH18を経てバーナ15に導入する高温搬送ガス配管105'と低温搬送ガス配管106'などと配管106'に接続した粗粉を粉砕するミル24を経て微粉をバーナ15に供給する配管107'を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体燃料を燃焼させるボイラに係り、特に泥炭、褐炭、亜瀝青炭など燃料比が低い低品位炭で、水分量が多く燃焼前に乾燥処理を要する固体燃料を効率良く燃焼させることができ、主に火力発電プラントに用いられる固体燃料ボイラシステムと固体燃料用バーナに関する。

【背景技術】

【0002】

褐炭は資源量が豊富で安価な燃料であるが、水分が重量比で40〜60%程度と非常に多く、そのままでは輸送に適さない。そこで褐炭を脱水・乾燥して利用するための技術が種々開発されているが、経済性等の面で広く普及するには至っていない。このようなことから、火力発電プラント用ボイラの燃料としての褐炭は、産炭地付近のプラントで特に脱水・乾燥処理を行うことなく、直接燃料としてボイラに供給されることも多い。しかし、この場合、発生した熱の多くが水分の蒸発に消費されるため、最終的な発電効率が低くなることが避けられない。

【0003】

特許文献1(特開昭59−97408号公報)には、理論燃焼空気量以下の空気量で搬送される微粉炭と理論燃焼空気量以上の空気量で搬送される粗粉炭を混合しないように同一の燃焼バーナから火炉内に噴射して微粉燃焼ガスと粗粉燃焼ガスからそれぞれ微粉火炎と粗粉火炎を炉内で形成させ、炉内で微粉燃焼ガスと粗粉燃焼ガスを十分に混合させることで微粉燃焼ガス中のNH3及びHCNを粗粉燃焼ガス中のNOxと反応させてNOxをN2に還元させ、また微粉燃焼ガス中の未燃分を粗粉燃焼ガス中の余剰酸素と反応させることで、石炭中の未燃分の発生が減り、排ガス中のNOx濃度も減少することができると記載されている。

【0004】

特許文献2(特開平1−217110号公報)には、微粉炭と粗粉炭をバーナノズルに接続する石炭搬送管内を搬送中に、該石炭搬送管内に設けたルーバ型粗粉分離器で微粉炭をバーナノズルの出口部の内壁側に集めてバーナノズルの出口部に設けた保炎器により微粉炭を捕捉させて微粉炭の着火を促進する構成が開示されている。

【0005】

特許文献3(特開平5−237413号公報)には、石炭粉砕用ミル内で粉砕した微粉炭を、該ミルの出口部からバーナノズルに供給する際に、ミルの出口部にある回転式分級器に設けた固定羽根の取り付け角度を調整することで20ミリミクロン以下の微粉炭を一定量以上バーナノズルに供給できるようにして、低負荷時にもバーナノズル出口での石炭の着火性、保炎性を保つことができるようにした構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−97408号公報

【特許文献2】特開平1−217110号公報

【特許文献3】特開平5−237413号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献記載の発明には褐炭などの低品位炭の燃焼性については触れられていない。褐炭は炭化されていない木質分の割合が多く、繊維質の木質分は微粉砕されずに微粉砕機内部に滞留して粉砕動力を過剰に消費する。そのため、火力発電プラントとしての効率を低めるという問題点があった。

【0008】

本発明の課題は、泥炭や褐炭のように高水分の石炭を燃料とする固体燃料ボイラにおいて、低コストで効率良く燃料中の水分を低減し、設備費や粉砕動力の増大を抑制して、火力発電プラントの効率(発電端効率)向上に寄与する固体燃料ボイラシステムと該システムに使用し得る固体燃料バーナを提供することである。

【課題を解決するための手段】

【0009】

本発明の上記課題は次の解決手段で解決される。

請求項1記載の発明は、2以上の固体燃料バーナ(15,15,・・・)からなるバーナグループを複数グループ備えた固体燃料ボイラ(124)と、該ボイラ(124)からの排ガスと燃焼用ガス及び搬送ガスとを熱交換するガス予熱器(18)とを有する固体燃料ボイラシステムであって、各固体燃料バーナ(15)には、固体燃料の粗粉と微粉とをそれぞれ別系統で導入して燃焼させるための、粗粉供給系統と微粉供給系統とが接続されており、前記粗粉供給系統は、前記ガス予熱器(18)を経由して固体燃料搬送ガスを前記固体燃料バーナ(15)に導入する第1の粗粉用高温搬送ガス配管(105)と、前記ガス予熱器(18)の前流側で前記第1の粗粉用高温搬送ガス配管(105)から分岐した第1の粗粉用低温搬送ガス配管(106)と、前記ガス予熱器(18)の後流側で前記第1の粗粉用高温搬送ガス配管(105)から分岐して前記第1の粗粉用低温搬送ガス配管(106)に接続される第2の粗粉用高温搬送ガス配管(109)と、該第2の粗粉用高温搬送ガス配管(109)を前記第1の粗粉用低温搬送ガス配管(106)に接続した接続部の後流側に設けられる固体燃料の粗粉を混合するための粗粉混合器(5)と、該粗粉混合器(5)から固体燃料バーナ(15)に粗粉を供給する第2の粗粉用高温搬送ガス配管(107,108)とを備え、前記微粉供給系統は、前記ガス予熱器(18)を経由して固体燃料搬送ガスを前記固体燃料バーナ(15)に導入する第1の微粉用高温搬送ガス配管(105’)と、前記ガス予熱器(18)の前流側で前記第1の微粉用高温搬送ガス配管(105’)から分岐した第1の微粉用低温搬送ガス配管(106’)と、前記ガス予熱器(18)の後流側で前記第1の微粉用高温搬送ガス配管(105’)から分岐して前記第1の微粉用低温搬送ガス配管(106’)に接続される第2の微粉用高温搬送ガス配管(109’)と、該第2の微粉用高温搬送ガス配管(109’)を前記第1の微粉用低温搬送ガス配管(106’)に接続した接続部の後流側の第1の微粉用低温搬送ガス配管(106’)に設けられる搬送ガスファン(23)(実施形態の一次空気ファン(PAF)に対応)と、 搬送ガスファン(23)の後流側の前記第1の微粉用低温搬送ガス配管(106’)に接続した固体燃料の粗粉を微粉砕して前記固体燃料の微粉を生成し、搬送ガス流に供給する微粉砕機(24)と、該微粉砕機(24)から固体燃料バーナ(15)に微粉を供給する第2の微粉用高温搬送ガス配管(107’)とを備え、前記粗粉供給系統は、前記粗粉混合器(5)が前記複数のバーナグループ(15,15,・・・)それぞれに対応して数だけ複数個設けられ、前記微粉供給系統は、前記微粉砕機(24)が前記複数のバーナグループ(15,15,・・・)に対して1機設けられていることを特徴とする固体燃料ボイラシステムである。

【0010】

請求項2記載の発明は、所定の間隔をおいて配置された一組の駆動用軸体(72,73)と、該一組の駆動用軸体(72,73)間に架設されて、前記駆動用軸体(72,73)周りに周回させて被搬送物を収容して搬送し、かつその底部に乾燥用気体を噴出させる気体噴出部(79)を設けた被搬送物の流動層形成用の搬送部材(75)を備え、該搬送部材(75)の下方から搬送部材(75)内に向けて前記乾燥用気体を供給する風箱(85)を設けたコンベア装置(39)を、固体燃料を粗粉砕して得た粗粉の水分量を低減用のコンベア装置として前記複数の粗粉混合器(5)及び前記微粉炭機(24)ごとに備えたことを特徴とする請求項1記載の固体燃料ボイラシステムである。

【0011】

請求項3記載の発明は、第2の粗粉用高温搬送ガス配管(107,108)は熱風混合器(13)を介して接続する第3の粗粉用高温搬送ガス配管(107)と第4の粗粉用高温搬送ガス配管(108)からなり、熱風混合器(13)には前記第2の粗粉用高温搬送ガス配管(109)から分岐した第5の粗粉用高温搬送ガス配管(112)が接続されたことを特徴とする請求項1記載の固体燃料ボイラシステムである。

【0012】

請求項4記載の発明は、前記微粉供給系統の設置を省略して、第2の粗粉用高温搬送ガス配管(107)と熱風混合器(13)の間に微粉を分離するサイクロンセパレータ(41)を設け、サイクロンセパレータ(41)で分離された微粉を直接固体燃料バーナ(15)に搬送する微粉圧調整ダンパ(47)を有する微粉搬送配管(46)をサイクロンセパレータ(41)と固体燃料バーナ(15)の間に設けたことを特徴とする請求項3記載の固体燃料ボイラシステムである。

【0013】

請求項5記載の発明は、前記第5の粗粉用高温搬送ガス配管(112)には熱風混合ダンパ(42)を設け、前記第5の粗粉用高温搬送ガス配管(112)との接続部より後流側の第2の粗粉用高温搬送ガス配管(109)に搬送空気温度調節ダンパ(8)を設け、該第2の粗粉用高温搬送ガス配管(109)との接続部より前流側の前記第1の粗粉用低温搬送ガス配管(106)に搬送空気流量調整ダンパ(7)を設け、該第2の粗粉用高温搬送ガス配管(109)との接続部より後流側の前記第1の粗粉用低温搬送ガス配管(106)に搬送空気流量を計測する搬送空気流量計(9)を設け、前記熱風混合ダンパ(42)より後流側の第5の粗粉用高温搬送ガス配管(112)に第5の粗粉用高温搬送ガス配管(112)内の熱空気流量を計測する熱空気流量計(12)を設け、粗粉混合器(5)の出口側にある第3の粗粉用高温搬送ガス配管(107)に粗粉混合器出口温度を計測する粗粉混合器出口温度計(11)を設け、第4の粗粉用高温搬送ガス配管(108)にバーナ入口温度を計測するバーナ入口温度計(14)を設け、前記搬送空気温度調節ダンパ(8)の開度を前記粗粉混合器出口温度計(11)の計測値に基づき制御し、前記熱風混合ダンパ(42)の開度を給炭量指令値と最低空気流量との偏差値(119)に基づき算出される熱風量指令値(123)と前記バーナ入口温度計(14)の計測値の積算値(120)に基づき制御し、搬送空気流量調整ダンパ(7)の開度を(イ)搬送熱空気流量計(12)の計測値と空気流量計(9)の計測値の積算値(116)と給炭量指令値(115)との偏差値である第1の偏差信号(117)により算出される指令信号値(118)及び(ロ)空気流量計(9)の計測値と最低空気流量との偏差である第2の偏差信号(119)により算出される指令信号値(118)に基づき、最低空気量を下限として必要空気量が得られるように制御する御機構を備えたことを特徴とする請求項1記載の固体燃料ボイラシステムである。

【0014】

請求項6記載の発明は、中央部に粗粉炭と一次空気の混合物が流れ、内壁部に前記混合流に絞りを入れるためのベンチュリ(29)を有する一次燃料ノズル(45)を設け、該一次燃料ノズル(45)の外周に微粉炭と一次空気の混合流が流れる二次燃料ノズル(49)を設け、前記一次燃料ノズル(45)の出口部先端より先に二次燃料ノズル(49)の出口部先端を配置し、該二次燃料ノズル(49)の出口部先端の外周に保炎器(35)を設け、前記二次燃料ノズル(49)の外周には内部に二次ベーン(31)を有し、出口部が順次拡大するガイドスリーブを有する二次空気ノズル(50)を設け、該二次空気ノズル(50)の外周には三次レジスタを有する三次空気ノズル(51)を設けたことを特徴とする固体燃料用バーナである。

【0015】

請求項7記載の発明は、請求項1記載の固体燃料ボイラシステムのバーナとして用いることを特徴とする請求項6記載の固体燃料用バーナである。

【0016】

(作用)

本発明は主に石炭(褐炭)を平均粒径で2mm程度に粗粉化して乾燥させてバーナに供給する。その際に石炭(褐炭)の燃焼を継続させるために、40μm粒子が数十%含まれる微粉炭が必要であり、燃焼継続に必要な量の微粉炭を微粉砕機で作りバーナに供給する。 また、粗粉の粒径が大きく、燃焼炉底部に落下するが、石炭は炉底部で置き火燃焼させて、熱回収を行うものである。

【0017】

高水分炭である褐炭を燃焼させる褐炭焚ボイラにおいて、粉砕動力低減による効率向上を図るため、同一燃料について微粉砕した微粉と粗粉砕した粗粉を別系統で一つのバーナに導き燃焼させる。

【0018】

また、揮発分の多い褐炭で自然発火の問題がなく、かつ高効率とするため、褐炭の搬送系統の高温/低温ガス(空気予熱器(A/H)による予熱の有無)の混合量を調整して微粉と粗粉で個別に温度調節する。ここで、微粉についてはミル出口温度を70℃とし、粗粉については、混合器(燃料搬送系への導入部)で150℃、バーナ手前で250℃となるようにする。

【0019】

以下の説明では、燃焼用ガス及び搬送ガスとして空気を用いる場合を記しているが、空気のみに限らず、ボイラの燃焼排ガスや富酸素ガス等、それらの混合ガスあるいは空気が混合したもの等でも良い。燃料種も褐炭に限らず、水分が多く、粉砕動力が大きい固体燃料に広く適用できる。

【0020】

平均粒径2mm程度に粗粉砕された粗粉を主体とする褐炭をバーナで着火しやすくするためには、粒径40μm以下の微粉を20%程度は混合させることが必要である。

本発明は、乾燥処理されることで乾燥処理前の状態に比べて微粉砕し易くなった粗粉の一部を微粉炭機(ミル)で粉砕し、これを低温の搬送ガスでバーナまで搬送して着火させることで、搬送系統上での燃料の自然発火に対する安全性とバーナでの燃料の着火性とを確保する。

【0021】

また本発明は、多大な動力と高価でメンテナンス費用もかかる微粉砕機を必要とする粗粒を微粉砕するための設備及び工程は最小限に留め、粗粉を主とする固体燃料を微粉と同じバーナへ主燃料として供給し、その供給直前で搬送ガス温度を高温にすることで燃焼促進と、ボイラ効率の向上を図るものである。

【0022】

通常、粗粒を微粉化する動力(微粉砕機の動力)に対して1/2から1/10で粗粒を粗粉とすることが可能であり、それを効率良く燃焼できれば、動力差分の発電端効率が向上できる。

【0023】

本発明の固体燃料用バーナのベンチュリ29で粗粉炭と一次空気の混合物に絞りを入れることで均一化された石炭粗粉がバーナ15の先端へ供給される。一方、微粉と一次空気の混合流は一次燃料ノズル45の外周部に設けられた二次燃料ノズル49に供給され、保炎リング35の直前でバーナ15の先端部に微粉と一次空気の混合流が噴出され、微粉は保炎リング35で巻き返し、安定した火炎を形成し 微粉より内側にある粗粉を蒸し焼きにすることで粗粉子もガス化し、燃焼され易くなる。

【0024】

また、バーナ15へ供給する空気は二次燃料ノズル49の外側に配置され、二次空気ノズル50内を流れる二次空気流30と三次空気ノズル51内を流れる三次空気流32とにそれぞれ分けられ、二次空気ノズル50内の二次ベーン31と三次空気ノズル51内に配置される三次レジスタ33などによる調整で炉内での燃料の保炎性、燃焼排ガス中のNOx濃度、酸素分布などの調整が可能になっている。

バーナ15の先端は空気が燃焼の初期段階で過剰に供給されるとNOx濃度の上昇を招くことから、ガイドスリーブ34で空気が燃焼の過剰供給を抑制している。

【発明の効果】

【0025】

請求項1記載の発明によれば、高水分炭である褐炭を燃焼させる褐炭焚ボイラにおいて、粉砕動力低減による効率向上を図るため、同一燃料について微粉砕した微粉と粗粉砕した粗粉を別系統で一つのバーナに導き燃焼させることができ、また、揮発分の多い褐炭で自然発火の問題がなく、かつ高効率とするため、褐炭の搬送系統の高温/低温ガス(空気予熱器による予熱の有無)の混合量を調整して微粉と粗粉で個別に温度調節することができる。

【0026】

本発明は、乾燥処理されることで乾燥処理前の状態に比べて微粉砕し易くなった粗粉の一部を微粉炭機(ミル)で粉砕し、これを低温の搬送ガスでバーナまで搬送して着火させることで、搬送系統上での燃料の自然発火に対する安全性とバーナでの燃料の着火性とを確保する。

【0027】

また本発明は、多大な動力と高価でメンテナンス費用もかかる微粉砕機を必要とする粗粒を微粉砕するための設備及び工程は最小限に留め、粗粉を主とする固体燃料を微粉と同じバーナへ主燃料として供給し、その供給直前で搬送ガス温度を高温にすることで燃焼促進とボイラ効率の向上を図るものである。

【0028】

通常、粗粒を微粉化する動力(微粉砕機の動力)に対して1/2から1/10で粗粒を粗粉とすることが可能であり、それを効率良く燃焼できれば、動力差分の発電端効率が向上できる。

【0029】

例えば1000MWプラントの発電端効率でミル(微粉炭機)と一次空気ファンの動力が占める割合は0.5%であり、ミル(微粉炭機)と一次空気ファンの数を1/5程度に減らせるので、前記発電炭効率でミル(微粉炭機)と一次空気ファンの動力が占める割合は0.1%で済み、0.4%の改善となる。従って、送電端効率が40%の発電プラントであれば、プラントとして1%の効率改善が見込まれる。また、ミル(微粉炭機)台数の低減により、設備の簡素化(低コスト化)やメンテナンス費用の低減も図れる。

また、本発明は、燃料種も褐炭に限らず、水分が多く、粉砕動力が大きい固体燃料に広く適用できる。

【0030】

請求項2記載の発明によれば、請求項1記載の発明の効果に加えて、被搬送物の流動層形成用の搬送部材の下方から搬送部材内に向けて前記乾燥用気体を供給する風箱を設けたコンベア装置を用いることで流動層の形成により粗粒炭の乾燥が効率的に、かつ均等に行える。

【0031】

請求項3記載の発明によれば、請求項1記載の発明の効果に加えて、第2の粗粉用高温搬送ガス配管を熱風混合器を介して接続する第3の粗粉用高温搬送ガス配管と第4の粗粉用高温搬送ガス配管から構成し、さらに熱風混合器には前記第2の粗粉用高温搬送ガス配管から分岐した第5の粗粉用高温搬送ガス配管を接続することで、バーナへ達する粗粉炭中の揮発分が放散されて燃焼し易くなる。

【0032】

請求項4記載の発明によれば、石炭の粗粉中に微粉が多く含まれている場合には、前記微粉供給系統の設置を省略して、第2の粗粉用高温搬送ガス配管(107)と熱風混合器(13)の間に設けた微粉を分離するサイクロンセパレータ(41)で微粉を分離して、得られた微粉は微粉搬送配管(46)を経由して直接固体燃料バーナ(15)に搬送することができる。

【0033】

請求項5記載の発明によれば、請求項1記載の発明の効果に加えて、粗粉炭と微粉炭のそれぞれに対して、バーナへの搬送流路内での搬送量を搬送ガス(空気)温度と給炭量指令値に応じて適切に制御でき、搬送ガス(空気)量を余分にバーナ内に送ることがなく石炭濃度を必要以上に低下させることなく、さらに石炭搬送流路内では石炭が停滞しない最低流速を確保することができる。

【0034】

請求項6記載の発明によれば、バーナの先端部に噴出される微粉は保炎リングの後方で巻き返し、安定した火炎を形成し 微粉より内側にある粗粉を蒸し焼きにすることで粗粉子もガス化し、燃焼され易くなる。

【0035】

請求項7記載の発明によれば、請求項6記載の発明のバーナを請求項1記載の固体燃料ボイラシステムに適用することで請求項1記載の発明の作用効果を達成できる。

【図面の簡単な説明】

【0036】

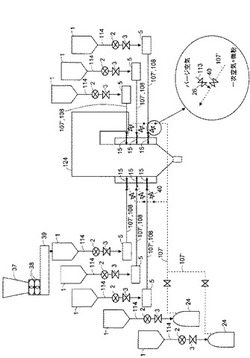

【図1】本発明の一実施例の粗粉と微粉からなる全体の燃焼系統の主要な構成図を示す。

【図2】本発明の一実施例の粗粉の燃焼系統図を示す。

【図3】本発明の一実施例の微粉の燃焼系統図を示す。

【図4】本発明の一実施例の粗粉燃焼用バーナの側断面図を示す。

【図5】本発明の他の実施例の粗粉子の燃焼系統図を示す。

【図6】本発明の実施例に係る乾燥コンベア装置全体の系統図である。

【図7】本発明の実施例に係る乾燥コンベア装置本体の概略構成図である。

【図8】図7の乾燥コンベア装置本体に用いるエプロンの斜視図である。

【図9】図7のA−A線上の拡大断面図である。

【図10】図7のB−B線上の拡大断面図である。

【図11】図8のエプロンの配置状態を示す概略側面図である。

【発明を実施するための形態】

【0037】

本発明の実施例を図面と共に説明する。

【実施例1】

【0038】

図1に本発明の実施例の粗粉と微粉からなる全体の燃焼系統の主要な構成図を示す。

石炭バンカ37内の50mmアンダーの褐炭は2段の粗粉砕機38で平均粒径数ミリ(例えば、2mm程度)に粉砕され、粗粉となる(詳細は図6参照)。その後、乾燥機39で10〜20%の水分含有量になるまで乾燥され、粗粉ホッパ1に貯留される。

粗粉の系統は粗粉ホッパ1の出口配管に設けられるロータリーバルブ2と燃料遮断弁3があり、それらを通過した粗粉は粗粉混合器5で空気と混合されてボイラ124のバーナ15へと運ばれる。

【0039】

一方、粗粒混合器5に代えてミル24を設置し、該ミル24で粗粉ホッパ1内の2mm程度に粉砕される褐炭を微粉炭に粉砕して、ミル出口配管に設けられるロータリーバルブ2と燃料遮断弁3を経由してバーナ15に微粉を送る微粉部があり、同一バーナ15内で粗粉炭と微粉炭を同時に燃焼させる。なお、前記ミル24を常用機として、予備のミル24も設けている。

【0040】

また、図1では表示を省略しているが、石炭バンカ37、粗粉砕機38、乾燥機39の構成を各粗粉ホッパ1ごとに設けている。但し、複数の粗粉ホッパ1で石炭バンカ37、粗粉砕機38及び乾燥機39の構成を共用しても良い。

【0041】

なお、粗粉砕されて乾燥された粗粉のままの褐炭を燃焼させようとすると、固体燃料バーナ15での着火性が低く、継続的に燃焼させることが困難であり、また燃え残りが生じてボイラ124の炉底に落下する燃料の割合が増大するという問題があるが、本発明はそのような問題を解決することもできる。

【0042】

図2は図1で示す粗粉の燃焼系統の詳細な構成図である。ボイラ124にはFDF(押込送風機)6から出た主搬送ガス配管105中の空気をガス予熱器(ボイラ排ガスと燃焼用ガス及び燃料搬送ガスを予熱するもので、一般には空気予熱器:エアヒータと呼ばれる。以下、空気予熱器又はAHと記すこともある。)18を経由してボイラ124のバーナ15とアフターエアポート(AAP)16に予熱空気として供給されて石炭の燃焼に使用される。なお、バーナ15へ通じる主搬送ガス配管105とアフターエアポート(AAP)16へ通じる主搬送ガス配管105にはそれぞれバーナ空気比例制御弁43とアフターエアの酸素制御弁44が設けられている。バーナ空気比例制御弁43と酸素制御弁44の開度は負荷と燃料流量の検出値に基づき制御される。

【0043】

また、ボイラ124から排出する排ガスは排ガスライン111を通り、ガス予熱器18でFDF6からの空気と熱交換して外部に排出される。空気予熱器18で予熱された空気はバーナ15とアフターエアポート(AAP)16へ供給される石炭燃焼用空気を温める。

また、FDF6の出口の主搬送ガス配管105の冷空気は、空気予熱器18に入る前に分岐して第1の粗粉用低温搬送ガス配管106を通り、第1の粗粉用低温搬送ガス配管106に設けられた搬送用空気流量計9により空気流量を実測し、該実測値と後述する第4の粗粉用高温搬送ガス配管112の熱空気流量を計測する熱空気流量計12の測定値との合計を積算器116で積算し、該積算値とボイラ制御より発信される給炭量要求値(給炭量指令信号)115からの設定空気流量値との偏差を偏差器117で算出し、前記搬送用空気流量計9により計測された実測値が設定空気流量値となるように高値選択器118により第1の粗粉用低温搬送ガス配管106に設けられた搬送用空気流量調整ダンパ7を調整する。

【0044】

一方、AH(空気予熱器)18から出た空気の一部は主搬送ガス配管105から分岐した第1の粗粉用高温搬送ガス配管109に設けられた搬送用空気温度調整ダンパ8で粗粉混合器5の出口温度が一定になるよう供給量が制御される。搬送用空気温度調整ダンパ8の開度は温度計11で計測された粗粉混合器5の出口温度に基づき制御される。

【0045】

また、第1の粗粉用低温搬送ガス配管106中の空気は空気遮断弁10を通過して粗粉混合器5に入る。第1の粗粉用高温搬送ガス配管109の出口は、搬送空気流量調整ダンパ7の設置部より後流側の第1の粗粉用低温搬送ガス配管106に接続している。そして第1の粗粉用高温搬送ガス配管109と第1の粗粉用低温搬送ガス配管106との接続部より後流側の空気流量は搬送空気流量計9で測定される。また搬送空気流量計9より後流側の第1の粗粉用低温搬送ガス配管106にはバーナ15への空気の供給を停止する場合に必要な空気遮断弁10が設けられている。

【0046】

また、空気遮断弁10の後流側の第1の粗粉用低温搬送ガス配管106には緊急時に空気の供給を停止する緊急パージ蒸気遮断弁22を備えた緊急パージ蒸気供給配管110が接続している。第1の粗粉用低温搬送ガス配管106の緊急パージ蒸気供給配管110との接続部より後流部に粗粉混合器5が配置され、該粗粉混合器5の後流側には第2の粗粉用高温搬送ガス配管107が設けられ、該第2の粗粉用高温搬送ガス配管107内には約150℃の空気が流れ、熱風混合器13に供給される。該熱風混合器13で加熱されて約250℃となった空気は第3の粗粉用高温搬送ガス配管108を通り、粗粉炭と共にバーナ15に供給される。

なお、粗粉混合器5には粗粉ホッパ1からロータリーバルブ2と燃料遮断弁3を経由して粗粉が供給されることは図1で説明した通りである。

【0047】

また、搬送用空気温度調整ダンパ8の設置部より前流側の第1の粗粉用高温搬送ガス配管109から分岐した第4の粗粉用高温搬送ガス配管112が熱風混合器13に接続しているので、第4の粗粉用高温搬送ガス配管112から前記熱風混合器13に向けて、該第4の粗粉用高温搬送ガス配管112に設けられた熱風混合ダンパ42の開度を制御しながら高温搬送ガス(空気)が送られる。なお、熱風混合ダンパ42の開度は第3の粗粉用高温搬送ガス配管108に設けられたバーナ入口温度計14で計測された熱風温度の測定値と熱風量指令器123での熱風量指令信号に基づき制御される。また、後述する偏差算出器119で算出される最低空気流量信号と搬送空気流量計9の測定値との偏差を熱風量指令器123にも送信して熱風量指令信号の算出に利用する。

【0048】

ここで、第1の粗粉用低温搬送ガス配管106に配置される空気遮断弁10は、MFT(主燃料遮断)でプラントがトリップした場合に、すばやく閉止して粗粉混合器5とバーナ15との間に残った粗粉を、緊急パージ蒸気遮断弁22を開にして緊急パージ蒸気21をボイラ124の炉内に送り、該緊急パージ蒸気21で炉内をパージすると共に万一、前記粗粉混合器5とバーナ15との間に残った石炭があっても蒸気により酸素濃度を下げることで石炭の発火を抑制する。

【0049】

粗粉ホッパ1に貯留された粗粉炭は、粗粉供給配管114に設けられたロータリーバルブ2と燃料遮断弁3を経由して粗粉混合器5に供給される。そしてボイラ124で要求される給炭量に見合うようなロータリーバルブ2の回転数で、その供給量が制御される。燃料遮断弁3はMFT発生時に閉止して燃料を遮断する。一方、粗粉混合器5へ落下する石炭の分だけ粗粉混合器5内の温風が上部に上がってきて、ロータリーバルブ2などの温度が上昇し 石炭が発火する可能性があることからシール空気4を粗粉供給配管114に導入して温風の上昇を抑制する。褐炭中の揮発分は約180℃程度で放散量が急増するので、これより低く保つためにシール空気4の温度を、例えば、150℃程度にする。

【0050】

粗粉混合器5を出た粗粉と温風は第2の粗粉用高温搬送ガス配管107を経由して熱風混合器13に入り、さらに温度が上昇する。また、熱風混合器13から第3の粗粉用高温搬送ガス配管108を経由してバーナ15に空気を搬送する。

【0051】

熱風混合器13には第1の粗粉用高温搬送ガス配管109から送られた空気予熱器18の出口空気を第4の粗粉用高温搬送ガス配管112に設けた熱風混合ダンパ42の開度を制御して流す。このとき第3の粗粉用高温搬送ガス配管108に設けられたバーナ入口温度測定器14で計測される熱風混合器13からバーナ15に搬送される搬送空気の温度と、熱風量指令信号123の積算値を積算器120で積算して、熱風混合ダンパ42の開度を制御し、バーナ入口温度測定器14で計測したバーナ入口温度が規定温度となるように、第4の粗粉用高温搬送ガス配管112中の分岐空気流量を制御する。なお、熱風量指令器123には最低空気流量信号と搬送空気流量計9の測定値との偏差を算出する偏差算出器119からの信号が送られる。例えば、第3の粗粉用高温搬送ガス配管108内の250℃の熱風が1〜2秒でバーナ15に達する程度の前記配管108の長さを、例えば15〜30mとすることで、褐炭中の揮発分が丁度放散されてきて燃焼しやすくなる。

【0052】

また、第1の粗粉用低温搬送ガス配管106にある搬送空気流量調整ダンパ7は、給炭量要求値に対して熱風混合器13に投入される空気量と粗粉混合器5に入る空気の合計量を制御するが、熱風混合器13に入る空気量が多量となっても最低限、粗粉搬送に必要な空気は確保するように、粗粉混合器5出口の搬送空気温度を温度計11で計測し、その結果に基づき搬送空気温度調整ダンパ8の開度を制御して粗粉混合器5に流入する粗粉用低温搬送ガス(空気)流量を制御する。

【0053】

また、実空気量が前記粗粉搬送に最低限必要な空気量に近づくと、熱風混合ダンパ42の開度を下げるようにバーナ入口温度計14の設定温度を下げてバーナ15の石炭濃度が必要以上低下しないよう制御する。

すなわち、搬送する石炭の量が低下すると空気もそれに見合って低下するが、石炭の搬送配管内での停滞を防止するために最低流量の空気を投入する必要がある。この場合、バーナ15へ入る前の空気温度設定が高いままだと、さらに空気を混合器13より投入することとなり、石炭に対する空気の比率が増すことで石炭濃度が低下し(薄くなり)、最悪失火することから、これを防止するために温度設定を下げ熱風混合器13への熱空気投入量を制限する。

【0054】

バーナ15に投入された粗粉は高温でガス化し、燃焼し易い状態となるが粒径の大きい(数ミリの)粒子の一部はボイラ124の炉底に落下する。炉底に落下した石炭は置き火燃焼用コンベア17で燃焼しつつ灰と共に系外に運ばれる。

【0055】

ボイラ124の炉内に入った粗粉子はAAP16で完全燃焼してボイラ124内で熱交換した後、空気予熱器18と電気集塵機19を通り、IDF(誘引送風機)20で煙突(図示せず)に運ばれる。

【0056】

図3は微粉の燃焼系統図を示す。

前述した図2の粗粉の燃焼系統と異なるのは、図2の粗粉混合器5の代わりに粗粉を微粉にするためのミル(微粉砕機)24を設置したこと、及び前記ミル24での圧力損失分を補うために第1の粗粉用低温搬送ガス配管106’の空気遮断弁10’の前流側に一次空気ファン23を設置したこと、及び図2の熱風混合器13が設置されておらず、また熱風混合器13に熱風を送る第4の粗粉用高温搬送ガス配管112及びそれに関連する機器は設置していないことである。

図3の微粉の燃焼系統図で図2の熱風混合器13が設置されていない理由は、ミル24によって微粉炭が得られるので熱混合器13を設置しなくてもバーナ15の保炎性には問題がないためである。

【0057】

なお、図2の粗粉の燃焼系統図の搬送ガス配管に対応する図3の微粉の燃焼系統図の搬送ガス配管にはそれぞれ対応する数字にダッシュ符号を付し、説明を省略することがある。例えば、図2の第1の粗粉用低温搬送ガス配管106又は主搬送ガス配管105と類似した図3の微粉の燃焼系統図の第1の粗粉用低温搬送ガス配管106’又は主搬送ガス配管105’には数字にダッシュ符号を付している。

また、粗粉はバーナ15ごとに供給するのに対して微粉は一台のミル24で全てのバーナ15に供給することができる。ただし、予備のミル24を1台と合わせて2台のミル24があれば良い。

【0058】

ガス予熱器(AH)18の入口の主搬送ガス配管105’中の一部の空気を微粉炭の搬送用空気として第1の粗粉用低温搬送ガス配管106’に分岐して供給し、搬送空気流量調整ダンパ7’で一次空気流量計9’の値が給炭指令に見合う空気量となるよう制御される。すなわち第1の粗粉用低温搬送ガス配管106’に設けられた搬送用空気流量調整ダンパ7’と搬送用空気流量計9’により空気流量を実測し、該実測値とボイラ制御より発信される給炭量要求値(給炭量指令信号)115’からの設定空気流量値の偏差を偏差器117’で算出し、前記実測値が設定空気流量値となるように高値選択器118’により搬送用空気流量調整ダンパ7’を調整する。

【0059】

一方、ガス予熱器18の出口の主搬送ガス配管105’中の温風は主搬送ガス配管105’から分岐して設けられる第1の粗粉用高温搬送ガス配管109’から第1の粗粉用低温搬送ガス配管106’を経由してミル24に供給されるが、ミル24の出口温度計27で測定される出口温度が設定値となるように、第1の粗粉用高温搬送ガス配管109’の搬送空気温度調整ダンパ8’で第1の粗粉用高温搬送ガス配管109’中の空気(温風)量を制御する。ミル24入口の第1の粗粉用低温搬送ガス配管106’中の空気温度は温度計28で測定されるが、ミル24の入口の空気温度が必要以上に高くならないように、該温度計28で測定されるミル入口温度で制御温度にバイアスを掛ける機能を有している。

すなわち、ミル24の入口温度を高くし過ぎると、石炭中の揮発分がガス化して可燃性ガスとなり危険な状態となるため、入口温度が150℃を超える場合はミル出口温度にバイアスを設けて150℃を超えないようにする。

【0060】

これは第1の粗粉用低温搬送ガス配管106’の空気遮断弁10’の前流側に設けられる一次空気ファン23の前流側の第1の粗粉用低温搬送ガス配管106’の空気温度をミル入口温度計28で計測し、該ミル入口温度計測値が150℃以下の温度設定指令器121の指令値とミル出口温度計27の測定値の合計値を積算器122で算出して搬送空気温度調節ダンパ8’の開度を制御する。

また第1の粗粉用低温搬送ガス配管106’中の搬送用空気は一次空気ファン23に入り、昇圧されて空気遮断弁10の通過後にミル24に供給される。

【0061】

粗粉ホッパ1から要求量に見合う量が粗粉供給配管114に配置されるロータリーバルブ2の回転制御によりミル24内に供給された粗粉石炭はミル24の粉砕部で微粉化されて第2の粗粉用高温搬送ガス配管107’を経由して各バーナ15へ供給される。各段のバーナ15の直前の第2の粗粉用高温搬送ガス配管107’にはミル出口ダンパ40が設置され、バーナ段ごとのオン/オフを可能にしている。

【0062】

第2の粗粉用高温搬送ガス配管107’に設けられるミル出口ダンパ40の閉止時からバーナ15までに存在する微粉は第1の粗粉用低温搬送ガス配管106’から分岐された分岐低温搬送ガス配管113に設けられたパージ弁26により空気予熱器18の前流側の冷空気を供給してパージする。また、図1の丸枠内にバーナ15の手前の第2の微粉用高温搬送ガス配管107’と分岐低温搬送ガス配管113との合流部の一部を拡大図で示したように、分岐低温搬送ガス配管113内の低温搬送ガス(冷空気)を第2の微粉用高温搬送ガス配管107’内の高温ガスに投入可能な流路構成ができている。

【0063】

図4は粗粉燃焼バーナの一例を示すバーナ断面図である。

バーナ15の中央の一次燃料ノズル45に粗粉と一次空気(搬送空気)の混合流が入り、ベンチュリ29で前記混合流に絞りを入れることで均一化された石炭粗粉がバーナ15の先端へ供給される。一方、微粉と一次空気の混合流は前記一次燃料ノズル45の外周部に設けられた二次燃料ノズル49に供給され、保炎リング35の直前でバーナ15の先端部に噴出される。微粉は保炎リング35の後方で巻き返し、安定した火炎を形成し、微粉より内側にある粗粉を蒸し焼きにすることで粗粉子もガス化し、燃焼され易くなる。

【0064】

バーナ15へ供給する空気は二次燃料ノズル49の外側に配置される二次空気ノズル50内を流れる二次空気流30と二次空気ノズル50の外側に配置される三次空気ノズル51内を流れる三次空気流32とにそれぞれ分けられ、二次空気ノズル50内の二次ベーン31と三次空気ノズル51内に配置される三次レジスタ33などによる調整で炉内での燃料の保炎性、燃焼排ガス中のNOx濃度、酸素分布などの調整が可能になっている。

空気が燃焼の初期段階で過剰に供給されるとNOx濃度の上昇を招くことからバーナ15の先端部は燃焼用空気を外向きに拡大して流すガイドスリーブ34を設けて空気が固体燃料燃焼時に過剰に供給されるのを抑制している。

また、バーナ15の中央には起動時及び非常時用の油バーナ36を設置可能にしている。

【0065】

なお、粗粉用の低温の搬送ガス配管である第1の粗粉用低温搬送ガス配管106と微粉用の低温搬送ガス配管である第1の粗粉用低温搬送ガス配管106’は、それぞれ粗粉混合器5と一次空気ファン23の手前のいずれかの部位まで共通するものであっても良い。 同様に第3の粗粉用高温搬送ガス配管108に接続するまでの第2の粗粉用高温搬送ガス配管107と第2の微粉用高温搬送ガス配管107’は粗粉用と微粉用とで共用しても良い。

【0066】

要するに微粉用の搬送ガス系統(微粉供給系統)においては、微粉が第2の微粉用高温搬送ガス配管107’から系内に導入された後のガス温度が揮発分の多い褐炭の自然発火を防いで安全に気流搬送させる観点から、例えば70℃程度を上限として制御されれば良い。

【0067】

同じく、粗粉用の搬送ガス系統においては、粗粉が第2の粗粉用高温搬送ガス配管107から系内に導入された直後のガス温度は、同様の観点から、例えば150℃に抑制され、燃焼させるバーナ15の直前において250℃に昇温されることで、安全性を確保しながら、ボイラ効率を高めることができる。

【実施例2】

【0068】

図5は、粗粉中に微粉が多く含まれている場合に適用できる燃焼系統図を示す。

粗粉中に微粉が多い場合は微粉の燃焼系統に配置する微粉炭機24の設置を省略して、サイクロンセパレータ41で分離した微粉を使用しても良い。

【0069】

粗粉混合器5から出た粗粉と空気はサイクロンセパレータ41で分離され軽い微粉はサイクロンセパレータ41の上部に移動し、微粉搬送配管46に設けられた微粉圧調整ダンパ47を、同じく微粉搬送配管46の微粉圧調整ダンパ47より後流側に設けられた微粉圧力計48で計測される圧力に基づいて開度が調整される。また微粉圧調整ダンパ42で必要量が取り出されて図示しない配管を経由して保炎リング35(図4)近傍に送られる。

一方、粗粉はサイクロンセパレータ41の下部より抜出されて熱風混合器13に送られる。

【0070】

次に本発明の前記実施例に使用される実施形態を図面と共に説明する。先ず、乾燥コンベア装置の構成について説明する。

(乾燥コンベア装置の構成)

図6は、本発明の実施形態に係る乾燥コンベア装置全体の系統図である。

この乾燥コンベア装置は同図に示すように、乾燥コンベア装置本体39と、その乾燥コンベア装置本体39に、例えば石炭(褐炭)などの未乾燥の粗粒子52を供給する粗粒子供給手段53と、乾燥コンベア装置本体39に乾燥用の温風を供給する温風供給手段54と、飛散した乾燥済みの微粒子を捕集する飛散粒子捕集手段55とから主に構成されている。

前記乾燥コンベア装置本体39の構成などについては、後で説明する。

【0071】

前記粗粒子供給手段53は、粗粒子52に粉砕する前の原料56を貯留する原料サイロ37と、その下に設けられて前記原料56を所定の大きさに粉砕する粉砕機38と、粉砕されて生成した粗粒子52を貯留する乾燥前ホッパ59と、その下に設けられた第1のゲート弁60と、その下に設けられた第2のゲート弁61と、前記第1のゲート弁60と第2のゲート弁61の間に設けられた計量管部62(図7参照)とを備えている。

【0072】

図7に示すように、前記第1のゲート弁60ならびに第2のゲート弁61は、それぞれシリンダ63で個別に駆動できるようになっている。また、前記計量管部62の下端部は、乾燥コンベア装置本体39(後述のハウジング70)内に挿入されている(図7参照)。

【0073】

前記温風供給手段54は、吸引ダンパ64と送風機65と熱交換器66とを備え、熱交換器66に供給された空気は例えば蒸気タービン(図示せず)から抽気した蒸気などによって加熱される。

前記飛散粒子捕集手段55は、サイクロンセパレータ68と、その下に設けられたロータリーシール69を有している。

【0074】

図7は前記乾燥コンベア装置本体39の概略構成図、図8はその乾燥コンベア装置本体39に用いるエプロンの斜視図、図9は図7のA−A線上の拡大断面図、図10は図7のB−B線上の拡大断面図、図11はエプロンの配置状態を示す概略側面図である。

【0075】

この乾燥コンベア装置本体39は、粗粒子52の搬送方向に沿って延びたハウジング70の内側の高さ方向の略中間位置に、エプロンコンベア71が配置されている。このハウジング70は、エプロンコンベア71を格納して外気と遮断されている。前記エプロンコンベア71は、所定の間隔をおいて配置された駆動プーリ72とテンションプーリ(従動プーリ)73の間に張架されている。エプロンコンベア71の張力はテンションプーリ73に付設されたテンション設定器74によって設定でき、これによってエプロンコンベア71の伸びや蛇行の調整ができる。

【0076】

エプロンコンベア71はチェーンコンベアから構成されており、その上には多数のエプロン75が整列して、回動可能に取り付けられている。このエプロン75は図8に示すように、底板76と、その底板76のエプロン75の移動方向下流側端部から立設した背面板77と、補強のために底板76と背面板77を両側面から連結した側面形状が略三角形をした補強板78a,78bを有している。

【0077】

このエプロン75の移動方向上流側と、左右側面の大半と、上方が解放されている。図8〜図11に示すように、前記エプロン75の移動方向上流側は、隣接する1つ前のエプロン75の背面板77で塞がれる。エプロン75の左右側面は、その左右側面に対応するようにハウジング70内に設けられた板状の吹き抜け防止部材91a,91bによって覆われている。この吹き抜け防止部材91は図7や図11に示すように、駆動プーリ72とテンションプーリ73の間隔と略同じ長さ延びている。なお、図8では図面が複雑になるため、手前側の吹き抜け防止部材91bの図示を省略している。

【0078】

前記底板76と、その底板76から立設した背面板77と、隣接する1つ前のエプロン75の背面板77と、吹き抜け防止部材91a,91bによって、エプロン75の内側に粗粒子52を収容する収容空間82(図9)が形成される。図9や図10に示すように、吹き抜け防止部材91a,91bの上端部は開放状態になっている。

【0079】

前記底板76には、多数の温風吹き出し孔79が形成されている。本実施形態では底板76として、多数の温風吹き出し孔79を形成したパンチングプレートを使用したが、金網などでもよい。さらに図9に示すように各エプロン75の左側の補強板78aの下端部近くには、エプロン75の到来を検出するための被検出部81が設けられている。また、エプロン75が計量管部62の下に来たことを検出するための位置センサー93が、エプロン75(被検出部81)の近くに固定されている。

【0080】

本実施形態の場合、テンションプーリ73が配置されている側が粗粒子52の供給側、駆動プーリ72が配置されている側が粗粒子52の排出側となっており、粗粒子52はテンションプーリ73から駆動プーリ72の方向に間欠的に搬送され、矢印Xがその搬送方向を示している。

【0081】

そのため図7に示すように、テンションプーリ73の上方のハウジング部分では、前記粗粒子供給手段53の計量管部62の下端部が貫通して、エプロン75近くまで延びている。一方、駆動プーリ72の下方のハウジング部分には、乾燥済みの粗粒子52の排出口83が形成されている。

【0082】

後述するように前記計量管部62の下端部から粗粒子52を落下して、前記エプロン75の収容空間82に収容するとき、粗粒子52の一部がエプロン75の温風吹き出し孔79からエプロンコンベア71内に落下することがある。これを防止するため、図7ならびに図9に示すように、計量管部62の下側に来たエプロン75の温風吹き出し孔79を塞ぐための供給側閉塞板84aが、エプロン75の下に設置されている。また、駆動プーリ72の近傍にも、粗粒子52が温風吹き出し孔79から落下するのを防止するための排出側閉塞板84bが設置されている。

【0083】

図7に示すように、供給側閉塞板84aと排出側閉塞板84bの間には、粗粒子52の搬送方向Xに沿って複数個の風箱85がエプロン75の下側に連続して設置されている。風箱85は図10に示すように、一方の端に向けて低く傾斜した底板86と、その底板86から立設した両側板87a,87bと、短い方の側板87aに取り付けられた温風導入管88を有し、風箱85の上方開口部はエプロン75の底板76と対向している。

【0084】

前記温風導入管88を有する短い方の側板87aとは反対側の長い方の側板87bの下端部付近あるいは底板86の低い方の端部には、落下粒子排出孔89が設けられている。また、図6に示すように、各風箱85の温風導入管88には前記温風供給手段54から延びた温風供給管90がそれぞれ接続されている。

【0085】

さらにハウジング70の内側底面上には、清掃用チェーンコンベア94がハウジング70の長手方向に沿って配置されている。この清掃用チェーンコンベア94は駆動プーリ95と従動プーリ96によって、ハウジング70の内側底面を掃くように常時あるいは所定の時間間隔で矢印Y方向に回転駆動される。

【0086】

本実施形態では、ハウジング70の内側底面が水平状態になっているが、ハウジング70の内側底面を排出口83側に向けて若干低く傾斜するように設けると、前記清掃用チェーンコンベア94による清掃効率が良好になる。

【0087】

図7に示すように、ハウジング70の上面部には、サイクロンセパレータ68側に延びる微粒子捕集配管97が接続されている。一方、ロータリーシール69から延びた微粒子送り配管98は、ハウジング70の外から排出口83側に延びている。

【0088】

次にこの乾燥コンベア装置の動作について説明する。

(乾燥コンベア装置の動作)

図6に示すように、原料サイロ37に貯留されている例えば水分含有率が40〜50重量%程度の褐炭からなる原料56が粉砕機38で粉砕されて、粒子の大きさが1mm程度の粗粒子52となり、乾燥前ホッパ59に貯留されている。そして、下側の第2のゲート弁61を閉じた状態で上側の第1のゲート弁60を開けると、乾燥前ホッパ59内の粗粒子52の一部が第1のゲート弁60を通り、計量管部62(図7参照)内に充填され、計量管部62の容積に相当する粗粒子52の計量がなされる。計量管部62内に粗粒子52を充填した後、第1のゲート弁60を閉じる。これらゲート弁60,61の開閉動作は、個別に付設されたシリンダ63(図7参照)によってなされる。

【0089】

エプロンコンベア71は図7に示すように、搬送方向Xに間欠的若しくは連続的に周回移動しており、図9に示すように、計量管部62の下側にエプロン75が来たことをエプロン75に付設された被検出部81と位置センサー93の共働で検出する。エプロン75が計量管部62の下側に来たときには、図9に示すように当該エプロン75の全ての温風吹き出し孔79は供給側閉塞板84で塞がれている。

【0090】

この状態で前記第2のゲート弁61を開くと、計量管部62内に貯留されていた粗粒子52がエプロン75の収容空間82内に落下する。粗粒子62の落下後、第2のゲート弁61は自動的に閉じ、次の計量に備えられる。前述のようにエプロン75の温風吹き出し孔79は閉塞板84で塞がれているから、投入された粗粒子52が温風吹き出し孔79から落ちることはなく、計測量が適正に維持されている。

【0091】

図9は、このように計量して切り出された粗粒子52をエプロン75内に収容した状態を示しており、この時点ではエプロン75内には後述する温風99は吹き込まれていないので、粗粒子52によって形成された層は静止層になっており、収容空間82の上部には十分な空間部100が残っている。

【0092】

図6ならびに図10に示すように、温風供給手段54(図6参照)によって生成、供給された温風99は各風箱85に吹き込まれている(図10参照)。一方、前記エプロン75の移動に伴ってそれの底板76に形成されている温風吹き出し孔79が閉塞板84を通過すると風箱85内で温風吹き出し孔79が開放され、風箱85内に導入された温風99がエプロン75の底部から吹き込み、粗粒子52が流動化状態(矢印101とする)となり始める。単純に温風99が粗粒子52の間を通過するだけでは粗粒子52の一面だけしか乾燥されないが、本実施形態のように粗粒子52を浮かせて無方向、不規則状に流動化状態(矢印101)とすることにより、粗粒子52の全面を均一にかつ迅速に乾燥させることができる。

流動化して吹き上がった粗粒子52がエプロン75から吹き出ないように、前記吹き抜け防止部材91a,91bが設けられている。

【0093】

乾燥する過程で粗粒子52は比重が徐々に低下して軽くなるので、図7に示すように風箱85は粗粒子52の搬送方向Xに沿って複数に分割され、粗粒子52の比重に見合って温風99の風量の調整がなされている。この温風99の調整をしないと、乾燥途中で粗粒子52の一部が風箱85から吹き出して落下したり、自然発火の危険があるため好ましくない。

【0094】

粗粒子52は複数の風箱85の上を通過することにより所望の水分含有率(本実施例に係る褐炭の場合は、5〜10重量%程度)まで乾燥され、図7に示すようにエプロン75が駆動プーリ72の周囲を上側から下側に回るときに自動的に傾倒されて、最終的には逆さまの状態になるので、乾燥された粗粒子52は排出口83側に落下して、ハウジング70から取り出される。

【0095】

図7に示すように、駆動プーリ72の斜め下方には、エプロン75に残っている粗粒子52があるとそれを強制的に吹き落とすための複数本の空気噴出ノズル92が設けられている。そして逆さになったエプロン75がこの空気噴出ノズル92の下を通過するようになっており、空気噴出ノズル92から高速噴射された空気は、エプロン75の底板76に形成されている温風吹き出し孔79を通って、エプロン75内に付着している粗粒子52を吹き落とす。この空気の高速噴射は、温風吹き出し孔79ならびにエプロン75の内面の清掃も兼ねており、エプロン75内での粗粒子52の適正な流動化状態を常に維持することができる。

【0096】

このようにしてハウジング70の底面に落ちた粗粒子52、あるいは風箱85の落下粒子排出孔89からハウジング70の底面に落ちた粗粒子52は、清掃用チェーンコンベア94により排出口83側に掃き出される。前記風箱85の落下粒子排出孔89からハウジング70の底面に落ちる粗粒子52も温風99と十分に接触して乾燥しているため、他の乾燥した粗粒子52と一緒に排出口83から排出しても構わない。

【0097】

一方、温風99により舞い上がった微粒子は微粒子捕集配管97を通ってサイクロンセパレータ68で捕集され、ロータリーシール69を経て、微粒子送り配管98によりハウジング70の排出口83側に送られる。なお、温風99により舞い上がった微粒子は粗粒子52に比べて乾燥時間が速いため、サイクロンセパレータ68へ搬送される過程で乾燥は完了しているので、微粒子送り配管98から直接排出して、他の乾燥した粗粒子52と混合しても支障はない。

【0098】

図7に示すように、最終の風箱85(図7において右端の風箱85)を駆動プーリ72に隣接することは構造上難しいため、最終の風箱85と駆動プーリ72の間には必然的に隙間ができる。そのため本実施形態では、最終の風箱85と駆動プーリ72の間に排出側閉塞板84bを設置して、その間を通るエプロン75の温風吹き出し孔79を塞ぐことにより、乾燥された粗粒子52が駆動プーリ72の近辺に落下することを防止している。

【符号の説明】

【0099】

1 粗粒ホッパ 2 ロータリーバルブ

3 燃料遮断弁 4 シール空気

5 粗粉混合器 6 FDF(押込送風機)

7,7’ 搬送空気流量調整ダンパ 8,8’ 搬送空気温度調整ダンパ

9,9’ 搬送空気流量 10,10’ 空気遮断弁

11 混合器出口温度 12 熱空気流量計

13 熱風混合器 14 バーナ入口温度

15 バーナ 16 AAP(アフターエアポート)

17 置き火燃焼用コンベア 18 ガス予熱器(エアヒータ;AH)

19 EP(電気集塵機) 20 IDF(誘引送風機)

21 緊急パージ蒸気 22 緊急パージ蒸気遮断弁

23 一次空気ファン 24 ミル(微粉砕機)

26 パージ弁 27 ミル出口温度

28 ミル入口温度 29 ベンチュリ

30 二次空気 31 二次ベーン

32 三次空気 33 三次レジスタ

34 ガイドスリーブ 35 保炎リング

36 油バーナ 37 石炭バンカ

38 粗粉砕機 39 乾燥機

40 ミル出口ダンパ 41 サイクロンセパレータ

42 熱風混合ダンパ 43 バーナ空気比例制御弁

44 酸素制御弁 45 一次燃料ノズル

46 微粉搬送配管 47 微粉圧調整ダンパ

48 微粉圧力計 49 二次燃料ノズル

50 二次空気ノズル 51 三次空気ノズル

52 粗粒子 53 粗粒子供給手段

54 温風供給手段 55 飛散粒子捕集手段

56 原料 59 乾燥前ホッパ

60 第1のゲート弁 61 第2のゲート弁

62 計量管部 63 シリンダ

64 吸引ダンパ 65 送風機

66 熱交換器 68 サイクロンセパレータ

69 ロータリーシール 70 ハウジング

71 エプロンコンベア 72 駆動プーリ

73 テンションプーリ(従動プーリ) 74 設定器

75 エプロン 76 底板

77 背面板 78a,78b 補強板

79 温風吹き出し孔 81 被検出部

82 収容空間 83 排出口

84a 供給側閉塞板 84b 排出側閉塞板

85,85a,85b,85c,85d 風箱

86 底板 87a,87b 側板

88 温風導入管 89 落下粒子排出孔

90 温風供給管 91a,91b 吹き抜け防止部材

92 空気噴出ノズル 93 位置センサー

94 清掃用チェーンコンベア 95 駆動プーリ

96 従動プーリ 97 微粒子捕集配管

98 微粒子戻し配管 99 温風

100 空間部

105,105’ 主搬送ガス配管

106,106’ 第1の粗粉用低温搬送ガス配管

107,107’ 第2の粗粉用高温搬送ガス配管

108 第3の粗粉用高温搬送ガス配管

109,109’ 第1の粗粉用高温搬送ガス配管

110,110’ 緊急パージ蒸気配管

111,111’ 排ガスライン

112 第4の粗粉用高温搬送ガス配管

113 分岐低温搬送ガス配管 114 粗粉供給配管

115,115’ 給炭量要求値(給炭量指令信号)

116 積算器 117,117’ 偏差器

118,118’ 高値選択器又はその信号

119,119’ 偏差算出器 120 積算器

121 温度設定指令器 122 積算器

123 熱風量指令器 124 ボイラ

【技術分野】

【0001】

本発明は、固体燃料を燃焼させるボイラに係り、特に泥炭、褐炭、亜瀝青炭など燃料比が低い低品位炭で、水分量が多く燃焼前に乾燥処理を要する固体燃料を効率良く燃焼させることができ、主に火力発電プラントに用いられる固体燃料ボイラシステムと固体燃料用バーナに関する。

【背景技術】

【0002】

褐炭は資源量が豊富で安価な燃料であるが、水分が重量比で40〜60%程度と非常に多く、そのままでは輸送に適さない。そこで褐炭を脱水・乾燥して利用するための技術が種々開発されているが、経済性等の面で広く普及するには至っていない。このようなことから、火力発電プラント用ボイラの燃料としての褐炭は、産炭地付近のプラントで特に脱水・乾燥処理を行うことなく、直接燃料としてボイラに供給されることも多い。しかし、この場合、発生した熱の多くが水分の蒸発に消費されるため、最終的な発電効率が低くなることが避けられない。

【0003】

特許文献1(特開昭59−97408号公報)には、理論燃焼空気量以下の空気量で搬送される微粉炭と理論燃焼空気量以上の空気量で搬送される粗粉炭を混合しないように同一の燃焼バーナから火炉内に噴射して微粉燃焼ガスと粗粉燃焼ガスからそれぞれ微粉火炎と粗粉火炎を炉内で形成させ、炉内で微粉燃焼ガスと粗粉燃焼ガスを十分に混合させることで微粉燃焼ガス中のNH3及びHCNを粗粉燃焼ガス中のNOxと反応させてNOxをN2に還元させ、また微粉燃焼ガス中の未燃分を粗粉燃焼ガス中の余剰酸素と反応させることで、石炭中の未燃分の発生が減り、排ガス中のNOx濃度も減少することができると記載されている。

【0004】

特許文献2(特開平1−217110号公報)には、微粉炭と粗粉炭をバーナノズルに接続する石炭搬送管内を搬送中に、該石炭搬送管内に設けたルーバ型粗粉分離器で微粉炭をバーナノズルの出口部の内壁側に集めてバーナノズルの出口部に設けた保炎器により微粉炭を捕捉させて微粉炭の着火を促進する構成が開示されている。

【0005】

特許文献3(特開平5−237413号公報)には、石炭粉砕用ミル内で粉砕した微粉炭を、該ミルの出口部からバーナノズルに供給する際に、ミルの出口部にある回転式分級器に設けた固定羽根の取り付け角度を調整することで20ミリミクロン以下の微粉炭を一定量以上バーナノズルに供給できるようにして、低負荷時にもバーナノズル出口での石炭の着火性、保炎性を保つことができるようにした構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−97408号公報

【特許文献2】特開平1−217110号公報

【特許文献3】特開平5−237413号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献記載の発明には褐炭などの低品位炭の燃焼性については触れられていない。褐炭は炭化されていない木質分の割合が多く、繊維質の木質分は微粉砕されずに微粉砕機内部に滞留して粉砕動力を過剰に消費する。そのため、火力発電プラントとしての効率を低めるという問題点があった。

【0008】

本発明の課題は、泥炭や褐炭のように高水分の石炭を燃料とする固体燃料ボイラにおいて、低コストで効率良く燃料中の水分を低減し、設備費や粉砕動力の増大を抑制して、火力発電プラントの効率(発電端効率)向上に寄与する固体燃料ボイラシステムと該システムに使用し得る固体燃料バーナを提供することである。

【課題を解決するための手段】

【0009】

本発明の上記課題は次の解決手段で解決される。

請求項1記載の発明は、2以上の固体燃料バーナ(15,15,・・・)からなるバーナグループを複数グループ備えた固体燃料ボイラ(124)と、該ボイラ(124)からの排ガスと燃焼用ガス及び搬送ガスとを熱交換するガス予熱器(18)とを有する固体燃料ボイラシステムであって、各固体燃料バーナ(15)には、固体燃料の粗粉と微粉とをそれぞれ別系統で導入して燃焼させるための、粗粉供給系統と微粉供給系統とが接続されており、前記粗粉供給系統は、前記ガス予熱器(18)を経由して固体燃料搬送ガスを前記固体燃料バーナ(15)に導入する第1の粗粉用高温搬送ガス配管(105)と、前記ガス予熱器(18)の前流側で前記第1の粗粉用高温搬送ガス配管(105)から分岐した第1の粗粉用低温搬送ガス配管(106)と、前記ガス予熱器(18)の後流側で前記第1の粗粉用高温搬送ガス配管(105)から分岐して前記第1の粗粉用低温搬送ガス配管(106)に接続される第2の粗粉用高温搬送ガス配管(109)と、該第2の粗粉用高温搬送ガス配管(109)を前記第1の粗粉用低温搬送ガス配管(106)に接続した接続部の後流側に設けられる固体燃料の粗粉を混合するための粗粉混合器(5)と、該粗粉混合器(5)から固体燃料バーナ(15)に粗粉を供給する第2の粗粉用高温搬送ガス配管(107,108)とを備え、前記微粉供給系統は、前記ガス予熱器(18)を経由して固体燃料搬送ガスを前記固体燃料バーナ(15)に導入する第1の微粉用高温搬送ガス配管(105’)と、前記ガス予熱器(18)の前流側で前記第1の微粉用高温搬送ガス配管(105’)から分岐した第1の微粉用低温搬送ガス配管(106’)と、前記ガス予熱器(18)の後流側で前記第1の微粉用高温搬送ガス配管(105’)から分岐して前記第1の微粉用低温搬送ガス配管(106’)に接続される第2の微粉用高温搬送ガス配管(109’)と、該第2の微粉用高温搬送ガス配管(109’)を前記第1の微粉用低温搬送ガス配管(106’)に接続した接続部の後流側の第1の微粉用低温搬送ガス配管(106’)に設けられる搬送ガスファン(23)(実施形態の一次空気ファン(PAF)に対応)と、 搬送ガスファン(23)の後流側の前記第1の微粉用低温搬送ガス配管(106’)に接続した固体燃料の粗粉を微粉砕して前記固体燃料の微粉を生成し、搬送ガス流に供給する微粉砕機(24)と、該微粉砕機(24)から固体燃料バーナ(15)に微粉を供給する第2の微粉用高温搬送ガス配管(107’)とを備え、前記粗粉供給系統は、前記粗粉混合器(5)が前記複数のバーナグループ(15,15,・・・)それぞれに対応して数だけ複数個設けられ、前記微粉供給系統は、前記微粉砕機(24)が前記複数のバーナグループ(15,15,・・・)に対して1機設けられていることを特徴とする固体燃料ボイラシステムである。

【0010】

請求項2記載の発明は、所定の間隔をおいて配置された一組の駆動用軸体(72,73)と、該一組の駆動用軸体(72,73)間に架設されて、前記駆動用軸体(72,73)周りに周回させて被搬送物を収容して搬送し、かつその底部に乾燥用気体を噴出させる気体噴出部(79)を設けた被搬送物の流動層形成用の搬送部材(75)を備え、該搬送部材(75)の下方から搬送部材(75)内に向けて前記乾燥用気体を供給する風箱(85)を設けたコンベア装置(39)を、固体燃料を粗粉砕して得た粗粉の水分量を低減用のコンベア装置として前記複数の粗粉混合器(5)及び前記微粉炭機(24)ごとに備えたことを特徴とする請求項1記載の固体燃料ボイラシステムである。

【0011】

請求項3記載の発明は、第2の粗粉用高温搬送ガス配管(107,108)は熱風混合器(13)を介して接続する第3の粗粉用高温搬送ガス配管(107)と第4の粗粉用高温搬送ガス配管(108)からなり、熱風混合器(13)には前記第2の粗粉用高温搬送ガス配管(109)から分岐した第5の粗粉用高温搬送ガス配管(112)が接続されたことを特徴とする請求項1記載の固体燃料ボイラシステムである。

【0012】

請求項4記載の発明は、前記微粉供給系統の設置を省略して、第2の粗粉用高温搬送ガス配管(107)と熱風混合器(13)の間に微粉を分離するサイクロンセパレータ(41)を設け、サイクロンセパレータ(41)で分離された微粉を直接固体燃料バーナ(15)に搬送する微粉圧調整ダンパ(47)を有する微粉搬送配管(46)をサイクロンセパレータ(41)と固体燃料バーナ(15)の間に設けたことを特徴とする請求項3記載の固体燃料ボイラシステムである。

【0013】

請求項5記載の発明は、前記第5の粗粉用高温搬送ガス配管(112)には熱風混合ダンパ(42)を設け、前記第5の粗粉用高温搬送ガス配管(112)との接続部より後流側の第2の粗粉用高温搬送ガス配管(109)に搬送空気温度調節ダンパ(8)を設け、該第2の粗粉用高温搬送ガス配管(109)との接続部より前流側の前記第1の粗粉用低温搬送ガス配管(106)に搬送空気流量調整ダンパ(7)を設け、該第2の粗粉用高温搬送ガス配管(109)との接続部より後流側の前記第1の粗粉用低温搬送ガス配管(106)に搬送空気流量を計測する搬送空気流量計(9)を設け、前記熱風混合ダンパ(42)より後流側の第5の粗粉用高温搬送ガス配管(112)に第5の粗粉用高温搬送ガス配管(112)内の熱空気流量を計測する熱空気流量計(12)を設け、粗粉混合器(5)の出口側にある第3の粗粉用高温搬送ガス配管(107)に粗粉混合器出口温度を計測する粗粉混合器出口温度計(11)を設け、第4の粗粉用高温搬送ガス配管(108)にバーナ入口温度を計測するバーナ入口温度計(14)を設け、前記搬送空気温度調節ダンパ(8)の開度を前記粗粉混合器出口温度計(11)の計測値に基づき制御し、前記熱風混合ダンパ(42)の開度を給炭量指令値と最低空気流量との偏差値(119)に基づき算出される熱風量指令値(123)と前記バーナ入口温度計(14)の計測値の積算値(120)に基づき制御し、搬送空気流量調整ダンパ(7)の開度を(イ)搬送熱空気流量計(12)の計測値と空気流量計(9)の計測値の積算値(116)と給炭量指令値(115)との偏差値である第1の偏差信号(117)により算出される指令信号値(118)及び(ロ)空気流量計(9)の計測値と最低空気流量との偏差である第2の偏差信号(119)により算出される指令信号値(118)に基づき、最低空気量を下限として必要空気量が得られるように制御する御機構を備えたことを特徴とする請求項1記載の固体燃料ボイラシステムである。

【0014】

請求項6記載の発明は、中央部に粗粉炭と一次空気の混合物が流れ、内壁部に前記混合流に絞りを入れるためのベンチュリ(29)を有する一次燃料ノズル(45)を設け、該一次燃料ノズル(45)の外周に微粉炭と一次空気の混合流が流れる二次燃料ノズル(49)を設け、前記一次燃料ノズル(45)の出口部先端より先に二次燃料ノズル(49)の出口部先端を配置し、該二次燃料ノズル(49)の出口部先端の外周に保炎器(35)を設け、前記二次燃料ノズル(49)の外周には内部に二次ベーン(31)を有し、出口部が順次拡大するガイドスリーブを有する二次空気ノズル(50)を設け、該二次空気ノズル(50)の外周には三次レジスタを有する三次空気ノズル(51)を設けたことを特徴とする固体燃料用バーナである。

【0015】

請求項7記載の発明は、請求項1記載の固体燃料ボイラシステムのバーナとして用いることを特徴とする請求項6記載の固体燃料用バーナである。

【0016】

(作用)

本発明は主に石炭(褐炭)を平均粒径で2mm程度に粗粉化して乾燥させてバーナに供給する。その際に石炭(褐炭)の燃焼を継続させるために、40μm粒子が数十%含まれる微粉炭が必要であり、燃焼継続に必要な量の微粉炭を微粉砕機で作りバーナに供給する。 また、粗粉の粒径が大きく、燃焼炉底部に落下するが、石炭は炉底部で置き火燃焼させて、熱回収を行うものである。

【0017】

高水分炭である褐炭を燃焼させる褐炭焚ボイラにおいて、粉砕動力低減による効率向上を図るため、同一燃料について微粉砕した微粉と粗粉砕した粗粉を別系統で一つのバーナに導き燃焼させる。

【0018】

また、揮発分の多い褐炭で自然発火の問題がなく、かつ高効率とするため、褐炭の搬送系統の高温/低温ガス(空気予熱器(A/H)による予熱の有無)の混合量を調整して微粉と粗粉で個別に温度調節する。ここで、微粉についてはミル出口温度を70℃とし、粗粉については、混合器(燃料搬送系への導入部)で150℃、バーナ手前で250℃となるようにする。

【0019】

以下の説明では、燃焼用ガス及び搬送ガスとして空気を用いる場合を記しているが、空気のみに限らず、ボイラの燃焼排ガスや富酸素ガス等、それらの混合ガスあるいは空気が混合したもの等でも良い。燃料種も褐炭に限らず、水分が多く、粉砕動力が大きい固体燃料に広く適用できる。

【0020】

平均粒径2mm程度に粗粉砕された粗粉を主体とする褐炭をバーナで着火しやすくするためには、粒径40μm以下の微粉を20%程度は混合させることが必要である。

本発明は、乾燥処理されることで乾燥処理前の状態に比べて微粉砕し易くなった粗粉の一部を微粉炭機(ミル)で粉砕し、これを低温の搬送ガスでバーナまで搬送して着火させることで、搬送系統上での燃料の自然発火に対する安全性とバーナでの燃料の着火性とを確保する。

【0021】

また本発明は、多大な動力と高価でメンテナンス費用もかかる微粉砕機を必要とする粗粒を微粉砕するための設備及び工程は最小限に留め、粗粉を主とする固体燃料を微粉と同じバーナへ主燃料として供給し、その供給直前で搬送ガス温度を高温にすることで燃焼促進と、ボイラ効率の向上を図るものである。

【0022】

通常、粗粒を微粉化する動力(微粉砕機の動力)に対して1/2から1/10で粗粒を粗粉とすることが可能であり、それを効率良く燃焼できれば、動力差分の発電端効率が向上できる。

【0023】

本発明の固体燃料用バーナのベンチュリ29で粗粉炭と一次空気の混合物に絞りを入れることで均一化された石炭粗粉がバーナ15の先端へ供給される。一方、微粉と一次空気の混合流は一次燃料ノズル45の外周部に設けられた二次燃料ノズル49に供給され、保炎リング35の直前でバーナ15の先端部に微粉と一次空気の混合流が噴出され、微粉は保炎リング35で巻き返し、安定した火炎を形成し 微粉より内側にある粗粉を蒸し焼きにすることで粗粉子もガス化し、燃焼され易くなる。

【0024】

また、バーナ15へ供給する空気は二次燃料ノズル49の外側に配置され、二次空気ノズル50内を流れる二次空気流30と三次空気ノズル51内を流れる三次空気流32とにそれぞれ分けられ、二次空気ノズル50内の二次ベーン31と三次空気ノズル51内に配置される三次レジスタ33などによる調整で炉内での燃料の保炎性、燃焼排ガス中のNOx濃度、酸素分布などの調整が可能になっている。

バーナ15の先端は空気が燃焼の初期段階で過剰に供給されるとNOx濃度の上昇を招くことから、ガイドスリーブ34で空気が燃焼の過剰供給を抑制している。

【発明の効果】

【0025】

請求項1記載の発明によれば、高水分炭である褐炭を燃焼させる褐炭焚ボイラにおいて、粉砕動力低減による効率向上を図るため、同一燃料について微粉砕した微粉と粗粉砕した粗粉を別系統で一つのバーナに導き燃焼させることができ、また、揮発分の多い褐炭で自然発火の問題がなく、かつ高効率とするため、褐炭の搬送系統の高温/低温ガス(空気予熱器による予熱の有無)の混合量を調整して微粉と粗粉で個別に温度調節することができる。

【0026】

本発明は、乾燥処理されることで乾燥処理前の状態に比べて微粉砕し易くなった粗粉の一部を微粉炭機(ミル)で粉砕し、これを低温の搬送ガスでバーナまで搬送して着火させることで、搬送系統上での燃料の自然発火に対する安全性とバーナでの燃料の着火性とを確保する。

【0027】

また本発明は、多大な動力と高価でメンテナンス費用もかかる微粉砕機を必要とする粗粒を微粉砕するための設備及び工程は最小限に留め、粗粉を主とする固体燃料を微粉と同じバーナへ主燃料として供給し、その供給直前で搬送ガス温度を高温にすることで燃焼促進とボイラ効率の向上を図るものである。

【0028】

通常、粗粒を微粉化する動力(微粉砕機の動力)に対して1/2から1/10で粗粒を粗粉とすることが可能であり、それを効率良く燃焼できれば、動力差分の発電端効率が向上できる。

【0029】

例えば1000MWプラントの発電端効率でミル(微粉炭機)と一次空気ファンの動力が占める割合は0.5%であり、ミル(微粉炭機)と一次空気ファンの数を1/5程度に減らせるので、前記発電炭効率でミル(微粉炭機)と一次空気ファンの動力が占める割合は0.1%で済み、0.4%の改善となる。従って、送電端効率が40%の発電プラントであれば、プラントとして1%の効率改善が見込まれる。また、ミル(微粉炭機)台数の低減により、設備の簡素化(低コスト化)やメンテナンス費用の低減も図れる。

また、本発明は、燃料種も褐炭に限らず、水分が多く、粉砕動力が大きい固体燃料に広く適用できる。

【0030】

請求項2記載の発明によれば、請求項1記載の発明の効果に加えて、被搬送物の流動層形成用の搬送部材の下方から搬送部材内に向けて前記乾燥用気体を供給する風箱を設けたコンベア装置を用いることで流動層の形成により粗粒炭の乾燥が効率的に、かつ均等に行える。

【0031】

請求項3記載の発明によれば、請求項1記載の発明の効果に加えて、第2の粗粉用高温搬送ガス配管を熱風混合器を介して接続する第3の粗粉用高温搬送ガス配管と第4の粗粉用高温搬送ガス配管から構成し、さらに熱風混合器には前記第2の粗粉用高温搬送ガス配管から分岐した第5の粗粉用高温搬送ガス配管を接続することで、バーナへ達する粗粉炭中の揮発分が放散されて燃焼し易くなる。

【0032】

請求項4記載の発明によれば、石炭の粗粉中に微粉が多く含まれている場合には、前記微粉供給系統の設置を省略して、第2の粗粉用高温搬送ガス配管(107)と熱風混合器(13)の間に設けた微粉を分離するサイクロンセパレータ(41)で微粉を分離して、得られた微粉は微粉搬送配管(46)を経由して直接固体燃料バーナ(15)に搬送することができる。

【0033】

請求項5記載の発明によれば、請求項1記載の発明の効果に加えて、粗粉炭と微粉炭のそれぞれに対して、バーナへの搬送流路内での搬送量を搬送ガス(空気)温度と給炭量指令値に応じて適切に制御でき、搬送ガス(空気)量を余分にバーナ内に送ることがなく石炭濃度を必要以上に低下させることなく、さらに石炭搬送流路内では石炭が停滞しない最低流速を確保することができる。

【0034】

請求項6記載の発明によれば、バーナの先端部に噴出される微粉は保炎リングの後方で巻き返し、安定した火炎を形成し 微粉より内側にある粗粉を蒸し焼きにすることで粗粉子もガス化し、燃焼され易くなる。

【0035】

請求項7記載の発明によれば、請求項6記載の発明のバーナを請求項1記載の固体燃料ボイラシステムに適用することで請求項1記載の発明の作用効果を達成できる。

【図面の簡単な説明】

【0036】

【図1】本発明の一実施例の粗粉と微粉からなる全体の燃焼系統の主要な構成図を示す。

【図2】本発明の一実施例の粗粉の燃焼系統図を示す。

【図3】本発明の一実施例の微粉の燃焼系統図を示す。

【図4】本発明の一実施例の粗粉燃焼用バーナの側断面図を示す。

【図5】本発明の他の実施例の粗粉子の燃焼系統図を示す。

【図6】本発明の実施例に係る乾燥コンベア装置全体の系統図である。

【図7】本発明の実施例に係る乾燥コンベア装置本体の概略構成図である。

【図8】図7の乾燥コンベア装置本体に用いるエプロンの斜視図である。

【図9】図7のA−A線上の拡大断面図である。

【図10】図7のB−B線上の拡大断面図である。

【図11】図8のエプロンの配置状態を示す概略側面図である。

【発明を実施するための形態】

【0037】

本発明の実施例を図面と共に説明する。

【実施例1】

【0038】

図1に本発明の実施例の粗粉と微粉からなる全体の燃焼系統の主要な構成図を示す。

石炭バンカ37内の50mmアンダーの褐炭は2段の粗粉砕機38で平均粒径数ミリ(例えば、2mm程度)に粉砕され、粗粉となる(詳細は図6参照)。その後、乾燥機39で10〜20%の水分含有量になるまで乾燥され、粗粉ホッパ1に貯留される。

粗粉の系統は粗粉ホッパ1の出口配管に設けられるロータリーバルブ2と燃料遮断弁3があり、それらを通過した粗粉は粗粉混合器5で空気と混合されてボイラ124のバーナ15へと運ばれる。

【0039】

一方、粗粒混合器5に代えてミル24を設置し、該ミル24で粗粉ホッパ1内の2mm程度に粉砕される褐炭を微粉炭に粉砕して、ミル出口配管に設けられるロータリーバルブ2と燃料遮断弁3を経由してバーナ15に微粉を送る微粉部があり、同一バーナ15内で粗粉炭と微粉炭を同時に燃焼させる。なお、前記ミル24を常用機として、予備のミル24も設けている。

【0040】

また、図1では表示を省略しているが、石炭バンカ37、粗粉砕機38、乾燥機39の構成を各粗粉ホッパ1ごとに設けている。但し、複数の粗粉ホッパ1で石炭バンカ37、粗粉砕機38及び乾燥機39の構成を共用しても良い。

【0041】

なお、粗粉砕されて乾燥された粗粉のままの褐炭を燃焼させようとすると、固体燃料バーナ15での着火性が低く、継続的に燃焼させることが困難であり、また燃え残りが生じてボイラ124の炉底に落下する燃料の割合が増大するという問題があるが、本発明はそのような問題を解決することもできる。

【0042】

図2は図1で示す粗粉の燃焼系統の詳細な構成図である。ボイラ124にはFDF(押込送風機)6から出た主搬送ガス配管105中の空気をガス予熱器(ボイラ排ガスと燃焼用ガス及び燃料搬送ガスを予熱するもので、一般には空気予熱器:エアヒータと呼ばれる。以下、空気予熱器又はAHと記すこともある。)18を経由してボイラ124のバーナ15とアフターエアポート(AAP)16に予熱空気として供給されて石炭の燃焼に使用される。なお、バーナ15へ通じる主搬送ガス配管105とアフターエアポート(AAP)16へ通じる主搬送ガス配管105にはそれぞれバーナ空気比例制御弁43とアフターエアの酸素制御弁44が設けられている。バーナ空気比例制御弁43と酸素制御弁44の開度は負荷と燃料流量の検出値に基づき制御される。

【0043】

また、ボイラ124から排出する排ガスは排ガスライン111を通り、ガス予熱器18でFDF6からの空気と熱交換して外部に排出される。空気予熱器18で予熱された空気はバーナ15とアフターエアポート(AAP)16へ供給される石炭燃焼用空気を温める。

また、FDF6の出口の主搬送ガス配管105の冷空気は、空気予熱器18に入る前に分岐して第1の粗粉用低温搬送ガス配管106を通り、第1の粗粉用低温搬送ガス配管106に設けられた搬送用空気流量計9により空気流量を実測し、該実測値と後述する第4の粗粉用高温搬送ガス配管112の熱空気流量を計測する熱空気流量計12の測定値との合計を積算器116で積算し、該積算値とボイラ制御より発信される給炭量要求値(給炭量指令信号)115からの設定空気流量値との偏差を偏差器117で算出し、前記搬送用空気流量計9により計測された実測値が設定空気流量値となるように高値選択器118により第1の粗粉用低温搬送ガス配管106に設けられた搬送用空気流量調整ダンパ7を調整する。

【0044】

一方、AH(空気予熱器)18から出た空気の一部は主搬送ガス配管105から分岐した第1の粗粉用高温搬送ガス配管109に設けられた搬送用空気温度調整ダンパ8で粗粉混合器5の出口温度が一定になるよう供給量が制御される。搬送用空気温度調整ダンパ8の開度は温度計11で計測された粗粉混合器5の出口温度に基づき制御される。

【0045】

また、第1の粗粉用低温搬送ガス配管106中の空気は空気遮断弁10を通過して粗粉混合器5に入る。第1の粗粉用高温搬送ガス配管109の出口は、搬送空気流量調整ダンパ7の設置部より後流側の第1の粗粉用低温搬送ガス配管106に接続している。そして第1の粗粉用高温搬送ガス配管109と第1の粗粉用低温搬送ガス配管106との接続部より後流側の空気流量は搬送空気流量計9で測定される。また搬送空気流量計9より後流側の第1の粗粉用低温搬送ガス配管106にはバーナ15への空気の供給を停止する場合に必要な空気遮断弁10が設けられている。

【0046】

また、空気遮断弁10の後流側の第1の粗粉用低温搬送ガス配管106には緊急時に空気の供給を停止する緊急パージ蒸気遮断弁22を備えた緊急パージ蒸気供給配管110が接続している。第1の粗粉用低温搬送ガス配管106の緊急パージ蒸気供給配管110との接続部より後流部に粗粉混合器5が配置され、該粗粉混合器5の後流側には第2の粗粉用高温搬送ガス配管107が設けられ、該第2の粗粉用高温搬送ガス配管107内には約150℃の空気が流れ、熱風混合器13に供給される。該熱風混合器13で加熱されて約250℃となった空気は第3の粗粉用高温搬送ガス配管108を通り、粗粉炭と共にバーナ15に供給される。

なお、粗粉混合器5には粗粉ホッパ1からロータリーバルブ2と燃料遮断弁3を経由して粗粉が供給されることは図1で説明した通りである。

【0047】

また、搬送用空気温度調整ダンパ8の設置部より前流側の第1の粗粉用高温搬送ガス配管109から分岐した第4の粗粉用高温搬送ガス配管112が熱風混合器13に接続しているので、第4の粗粉用高温搬送ガス配管112から前記熱風混合器13に向けて、該第4の粗粉用高温搬送ガス配管112に設けられた熱風混合ダンパ42の開度を制御しながら高温搬送ガス(空気)が送られる。なお、熱風混合ダンパ42の開度は第3の粗粉用高温搬送ガス配管108に設けられたバーナ入口温度計14で計測された熱風温度の測定値と熱風量指令器123での熱風量指令信号に基づき制御される。また、後述する偏差算出器119で算出される最低空気流量信号と搬送空気流量計9の測定値との偏差を熱風量指令器123にも送信して熱風量指令信号の算出に利用する。

【0048】

ここで、第1の粗粉用低温搬送ガス配管106に配置される空気遮断弁10は、MFT(主燃料遮断)でプラントがトリップした場合に、すばやく閉止して粗粉混合器5とバーナ15との間に残った粗粉を、緊急パージ蒸気遮断弁22を開にして緊急パージ蒸気21をボイラ124の炉内に送り、該緊急パージ蒸気21で炉内をパージすると共に万一、前記粗粉混合器5とバーナ15との間に残った石炭があっても蒸気により酸素濃度を下げることで石炭の発火を抑制する。

【0049】

粗粉ホッパ1に貯留された粗粉炭は、粗粉供給配管114に設けられたロータリーバルブ2と燃料遮断弁3を経由して粗粉混合器5に供給される。そしてボイラ124で要求される給炭量に見合うようなロータリーバルブ2の回転数で、その供給量が制御される。燃料遮断弁3はMFT発生時に閉止して燃料を遮断する。一方、粗粉混合器5へ落下する石炭の分だけ粗粉混合器5内の温風が上部に上がってきて、ロータリーバルブ2などの温度が上昇し 石炭が発火する可能性があることからシール空気4を粗粉供給配管114に導入して温風の上昇を抑制する。褐炭中の揮発分は約180℃程度で放散量が急増するので、これより低く保つためにシール空気4の温度を、例えば、150℃程度にする。

【0050】

粗粉混合器5を出た粗粉と温風は第2の粗粉用高温搬送ガス配管107を経由して熱風混合器13に入り、さらに温度が上昇する。また、熱風混合器13から第3の粗粉用高温搬送ガス配管108を経由してバーナ15に空気を搬送する。

【0051】

熱風混合器13には第1の粗粉用高温搬送ガス配管109から送られた空気予熱器18の出口空気を第4の粗粉用高温搬送ガス配管112に設けた熱風混合ダンパ42の開度を制御して流す。このとき第3の粗粉用高温搬送ガス配管108に設けられたバーナ入口温度測定器14で計測される熱風混合器13からバーナ15に搬送される搬送空気の温度と、熱風量指令信号123の積算値を積算器120で積算して、熱風混合ダンパ42の開度を制御し、バーナ入口温度測定器14で計測したバーナ入口温度が規定温度となるように、第4の粗粉用高温搬送ガス配管112中の分岐空気流量を制御する。なお、熱風量指令器123には最低空気流量信号と搬送空気流量計9の測定値との偏差を算出する偏差算出器119からの信号が送られる。例えば、第3の粗粉用高温搬送ガス配管108内の250℃の熱風が1〜2秒でバーナ15に達する程度の前記配管108の長さを、例えば15〜30mとすることで、褐炭中の揮発分が丁度放散されてきて燃焼しやすくなる。

【0052】

また、第1の粗粉用低温搬送ガス配管106にある搬送空気流量調整ダンパ7は、給炭量要求値に対して熱風混合器13に投入される空気量と粗粉混合器5に入る空気の合計量を制御するが、熱風混合器13に入る空気量が多量となっても最低限、粗粉搬送に必要な空気は確保するように、粗粉混合器5出口の搬送空気温度を温度計11で計測し、その結果に基づき搬送空気温度調整ダンパ8の開度を制御して粗粉混合器5に流入する粗粉用低温搬送ガス(空気)流量を制御する。

【0053】

また、実空気量が前記粗粉搬送に最低限必要な空気量に近づくと、熱風混合ダンパ42の開度を下げるようにバーナ入口温度計14の設定温度を下げてバーナ15の石炭濃度が必要以上低下しないよう制御する。

すなわち、搬送する石炭の量が低下すると空気もそれに見合って低下するが、石炭の搬送配管内での停滞を防止するために最低流量の空気を投入する必要がある。この場合、バーナ15へ入る前の空気温度設定が高いままだと、さらに空気を混合器13より投入することとなり、石炭に対する空気の比率が増すことで石炭濃度が低下し(薄くなり)、最悪失火することから、これを防止するために温度設定を下げ熱風混合器13への熱空気投入量を制限する。

【0054】

バーナ15に投入された粗粉は高温でガス化し、燃焼し易い状態となるが粒径の大きい(数ミリの)粒子の一部はボイラ124の炉底に落下する。炉底に落下した石炭は置き火燃焼用コンベア17で燃焼しつつ灰と共に系外に運ばれる。

【0055】

ボイラ124の炉内に入った粗粉子はAAP16で完全燃焼してボイラ124内で熱交換した後、空気予熱器18と電気集塵機19を通り、IDF(誘引送風機)20で煙突(図示せず)に運ばれる。

【0056】

図3は微粉の燃焼系統図を示す。

前述した図2の粗粉の燃焼系統と異なるのは、図2の粗粉混合器5の代わりに粗粉を微粉にするためのミル(微粉砕機)24を設置したこと、及び前記ミル24での圧力損失分を補うために第1の粗粉用低温搬送ガス配管106’の空気遮断弁10’の前流側に一次空気ファン23を設置したこと、及び図2の熱風混合器13が設置されておらず、また熱風混合器13に熱風を送る第4の粗粉用高温搬送ガス配管112及びそれに関連する機器は設置していないことである。

図3の微粉の燃焼系統図で図2の熱風混合器13が設置されていない理由は、ミル24によって微粉炭が得られるので熱混合器13を設置しなくてもバーナ15の保炎性には問題がないためである。

【0057】

なお、図2の粗粉の燃焼系統図の搬送ガス配管に対応する図3の微粉の燃焼系統図の搬送ガス配管にはそれぞれ対応する数字にダッシュ符号を付し、説明を省略することがある。例えば、図2の第1の粗粉用低温搬送ガス配管106又は主搬送ガス配管105と類似した図3の微粉の燃焼系統図の第1の粗粉用低温搬送ガス配管106’又は主搬送ガス配管105’には数字にダッシュ符号を付している。

また、粗粉はバーナ15ごとに供給するのに対して微粉は一台のミル24で全てのバーナ15に供給することができる。ただし、予備のミル24を1台と合わせて2台のミル24があれば良い。

【0058】

ガス予熱器(AH)18の入口の主搬送ガス配管105’中の一部の空気を微粉炭の搬送用空気として第1の粗粉用低温搬送ガス配管106’に分岐して供給し、搬送空気流量調整ダンパ7’で一次空気流量計9’の値が給炭指令に見合う空気量となるよう制御される。すなわち第1の粗粉用低温搬送ガス配管106’に設けられた搬送用空気流量調整ダンパ7’と搬送用空気流量計9’により空気流量を実測し、該実測値とボイラ制御より発信される給炭量要求値(給炭量指令信号)115’からの設定空気流量値の偏差を偏差器117’で算出し、前記実測値が設定空気流量値となるように高値選択器118’により搬送用空気流量調整ダンパ7’を調整する。

【0059】

一方、ガス予熱器18の出口の主搬送ガス配管105’中の温風は主搬送ガス配管105’から分岐して設けられる第1の粗粉用高温搬送ガス配管109’から第1の粗粉用低温搬送ガス配管106’を経由してミル24に供給されるが、ミル24の出口温度計27で測定される出口温度が設定値となるように、第1の粗粉用高温搬送ガス配管109’の搬送空気温度調整ダンパ8’で第1の粗粉用高温搬送ガス配管109’中の空気(温風)量を制御する。ミル24入口の第1の粗粉用低温搬送ガス配管106’中の空気温度は温度計28で測定されるが、ミル24の入口の空気温度が必要以上に高くならないように、該温度計28で測定されるミル入口温度で制御温度にバイアスを掛ける機能を有している。

すなわち、ミル24の入口温度を高くし過ぎると、石炭中の揮発分がガス化して可燃性ガスとなり危険な状態となるため、入口温度が150℃を超える場合はミル出口温度にバイアスを設けて150℃を超えないようにする。

【0060】

これは第1の粗粉用低温搬送ガス配管106’の空気遮断弁10’の前流側に設けられる一次空気ファン23の前流側の第1の粗粉用低温搬送ガス配管106’の空気温度をミル入口温度計28で計測し、該ミル入口温度計測値が150℃以下の温度設定指令器121の指令値とミル出口温度計27の測定値の合計値を積算器122で算出して搬送空気温度調節ダンパ8’の開度を制御する。

また第1の粗粉用低温搬送ガス配管106’中の搬送用空気は一次空気ファン23に入り、昇圧されて空気遮断弁10の通過後にミル24に供給される。

【0061】

粗粉ホッパ1から要求量に見合う量が粗粉供給配管114に配置されるロータリーバルブ2の回転制御によりミル24内に供給された粗粉石炭はミル24の粉砕部で微粉化されて第2の粗粉用高温搬送ガス配管107’を経由して各バーナ15へ供給される。各段のバーナ15の直前の第2の粗粉用高温搬送ガス配管107’にはミル出口ダンパ40が設置され、バーナ段ごとのオン/オフを可能にしている。

【0062】

第2の粗粉用高温搬送ガス配管107’に設けられるミル出口ダンパ40の閉止時からバーナ15までに存在する微粉は第1の粗粉用低温搬送ガス配管106’から分岐された分岐低温搬送ガス配管113に設けられたパージ弁26により空気予熱器18の前流側の冷空気を供給してパージする。また、図1の丸枠内にバーナ15の手前の第2の微粉用高温搬送ガス配管107’と分岐低温搬送ガス配管113との合流部の一部を拡大図で示したように、分岐低温搬送ガス配管113内の低温搬送ガス(冷空気)を第2の微粉用高温搬送ガス配管107’内の高温ガスに投入可能な流路構成ができている。

【0063】

図4は粗粉燃焼バーナの一例を示すバーナ断面図である。

バーナ15の中央の一次燃料ノズル45に粗粉と一次空気(搬送空気)の混合流が入り、ベンチュリ29で前記混合流に絞りを入れることで均一化された石炭粗粉がバーナ15の先端へ供給される。一方、微粉と一次空気の混合流は前記一次燃料ノズル45の外周部に設けられた二次燃料ノズル49に供給され、保炎リング35の直前でバーナ15の先端部に噴出される。微粉は保炎リング35の後方で巻き返し、安定した火炎を形成し、微粉より内側にある粗粉を蒸し焼きにすることで粗粉子もガス化し、燃焼され易くなる。

【0064】

バーナ15へ供給する空気は二次燃料ノズル49の外側に配置される二次空気ノズル50内を流れる二次空気流30と二次空気ノズル50の外側に配置される三次空気ノズル51内を流れる三次空気流32とにそれぞれ分けられ、二次空気ノズル50内の二次ベーン31と三次空気ノズル51内に配置される三次レジスタ33などによる調整で炉内での燃料の保炎性、燃焼排ガス中のNOx濃度、酸素分布などの調整が可能になっている。

空気が燃焼の初期段階で過剰に供給されるとNOx濃度の上昇を招くことからバーナ15の先端部は燃焼用空気を外向きに拡大して流すガイドスリーブ34を設けて空気が固体燃料燃焼時に過剰に供給されるのを抑制している。

また、バーナ15の中央には起動時及び非常時用の油バーナ36を設置可能にしている。

【0065】

なお、粗粉用の低温の搬送ガス配管である第1の粗粉用低温搬送ガス配管106と微粉用の低温搬送ガス配管である第1の粗粉用低温搬送ガス配管106’は、それぞれ粗粉混合器5と一次空気ファン23の手前のいずれかの部位まで共通するものであっても良い。 同様に第3の粗粉用高温搬送ガス配管108に接続するまでの第2の粗粉用高温搬送ガス配管107と第2の微粉用高温搬送ガス配管107’は粗粉用と微粉用とで共用しても良い。

【0066】

要するに微粉用の搬送ガス系統(微粉供給系統)においては、微粉が第2の微粉用高温搬送ガス配管107’から系内に導入された後のガス温度が揮発分の多い褐炭の自然発火を防いで安全に気流搬送させる観点から、例えば70℃程度を上限として制御されれば良い。

【0067】

同じく、粗粉用の搬送ガス系統においては、粗粉が第2の粗粉用高温搬送ガス配管107から系内に導入された直後のガス温度は、同様の観点から、例えば150℃に抑制され、燃焼させるバーナ15の直前において250℃に昇温されることで、安全性を確保しながら、ボイラ効率を高めることができる。

【実施例2】

【0068】

図5は、粗粉中に微粉が多く含まれている場合に適用できる燃焼系統図を示す。

粗粉中に微粉が多い場合は微粉の燃焼系統に配置する微粉炭機24の設置を省略して、サイクロンセパレータ41で分離した微粉を使用しても良い。

【0069】

粗粉混合器5から出た粗粉と空気はサイクロンセパレータ41で分離され軽い微粉はサイクロンセパレータ41の上部に移動し、微粉搬送配管46に設けられた微粉圧調整ダンパ47を、同じく微粉搬送配管46の微粉圧調整ダンパ47より後流側に設けられた微粉圧力計48で計測される圧力に基づいて開度が調整される。また微粉圧調整ダンパ42で必要量が取り出されて図示しない配管を経由して保炎リング35(図4)近傍に送られる。

一方、粗粉はサイクロンセパレータ41の下部より抜出されて熱風混合器13に送られる。

【0070】

次に本発明の前記実施例に使用される実施形態を図面と共に説明する。先ず、乾燥コンベア装置の構成について説明する。

(乾燥コンベア装置の構成)

図6は、本発明の実施形態に係る乾燥コンベア装置全体の系統図である。

この乾燥コンベア装置は同図に示すように、乾燥コンベア装置本体39と、その乾燥コンベア装置本体39に、例えば石炭(褐炭)などの未乾燥の粗粒子52を供給する粗粒子供給手段53と、乾燥コンベア装置本体39に乾燥用の温風を供給する温風供給手段54と、飛散した乾燥済みの微粒子を捕集する飛散粒子捕集手段55とから主に構成されている。

前記乾燥コンベア装置本体39の構成などについては、後で説明する。

【0071】

前記粗粒子供給手段53は、粗粒子52に粉砕する前の原料56を貯留する原料サイロ37と、その下に設けられて前記原料56を所定の大きさに粉砕する粉砕機38と、粉砕されて生成した粗粒子52を貯留する乾燥前ホッパ59と、その下に設けられた第1のゲート弁60と、その下に設けられた第2のゲート弁61と、前記第1のゲート弁60と第2のゲート弁61の間に設けられた計量管部62(図7参照)とを備えている。

【0072】

図7に示すように、前記第1のゲート弁60ならびに第2のゲート弁61は、それぞれシリンダ63で個別に駆動できるようになっている。また、前記計量管部62の下端部は、乾燥コンベア装置本体39(後述のハウジング70)内に挿入されている(図7参照)。

【0073】

前記温風供給手段54は、吸引ダンパ64と送風機65と熱交換器66とを備え、熱交換器66に供給された空気は例えば蒸気タービン(図示せず)から抽気した蒸気などによって加熱される。

前記飛散粒子捕集手段55は、サイクロンセパレータ68と、その下に設けられたロータリーシール69を有している。

【0074】

図7は前記乾燥コンベア装置本体39の概略構成図、図8はその乾燥コンベア装置本体39に用いるエプロンの斜視図、図9は図7のA−A線上の拡大断面図、図10は図7のB−B線上の拡大断面図、図11はエプロンの配置状態を示す概略側面図である。

【0075】

この乾燥コンベア装置本体39は、粗粒子52の搬送方向に沿って延びたハウジング70の内側の高さ方向の略中間位置に、エプロンコンベア71が配置されている。このハウジング70は、エプロンコンベア71を格納して外気と遮断されている。前記エプロンコンベア71は、所定の間隔をおいて配置された駆動プーリ72とテンションプーリ(従動プーリ)73の間に張架されている。エプロンコンベア71の張力はテンションプーリ73に付設されたテンション設定器74によって設定でき、これによってエプロンコンベア71の伸びや蛇行の調整ができる。

【0076】

エプロンコンベア71はチェーンコンベアから構成されており、その上には多数のエプロン75が整列して、回動可能に取り付けられている。このエプロン75は図8に示すように、底板76と、その底板76のエプロン75の移動方向下流側端部から立設した背面板77と、補強のために底板76と背面板77を両側面から連結した側面形状が略三角形をした補強板78a,78bを有している。

【0077】

このエプロン75の移動方向上流側と、左右側面の大半と、上方が解放されている。図8〜図11に示すように、前記エプロン75の移動方向上流側は、隣接する1つ前のエプロン75の背面板77で塞がれる。エプロン75の左右側面は、その左右側面に対応するようにハウジング70内に設けられた板状の吹き抜け防止部材91a,91bによって覆われている。この吹き抜け防止部材91は図7や図11に示すように、駆動プーリ72とテンションプーリ73の間隔と略同じ長さ延びている。なお、図8では図面が複雑になるため、手前側の吹き抜け防止部材91bの図示を省略している。

【0078】

前記底板76と、その底板76から立設した背面板77と、隣接する1つ前のエプロン75の背面板77と、吹き抜け防止部材91a,91bによって、エプロン75の内側に粗粒子52を収容する収容空間82(図9)が形成される。図9や図10に示すように、吹き抜け防止部材91a,91bの上端部は開放状態になっている。

【0079】

前記底板76には、多数の温風吹き出し孔79が形成されている。本実施形態では底板76として、多数の温風吹き出し孔79を形成したパンチングプレートを使用したが、金網などでもよい。さらに図9に示すように各エプロン75の左側の補強板78aの下端部近くには、エプロン75の到来を検出するための被検出部81が設けられている。また、エプロン75が計量管部62の下に来たことを検出するための位置センサー93が、エプロン75(被検出部81)の近くに固定されている。

【0080】

本実施形態の場合、テンションプーリ73が配置されている側が粗粒子52の供給側、駆動プーリ72が配置されている側が粗粒子52の排出側となっており、粗粒子52はテンションプーリ73から駆動プーリ72の方向に間欠的に搬送され、矢印Xがその搬送方向を示している。

【0081】

そのため図7に示すように、テンションプーリ73の上方のハウジング部分では、前記粗粒子供給手段53の計量管部62の下端部が貫通して、エプロン75近くまで延びている。一方、駆動プーリ72の下方のハウジング部分には、乾燥済みの粗粒子52の排出口83が形成されている。

【0082】

後述するように前記計量管部62の下端部から粗粒子52を落下して、前記エプロン75の収容空間82に収容するとき、粗粒子52の一部がエプロン75の温風吹き出し孔79からエプロンコンベア71内に落下することがある。これを防止するため、図7ならびに図9に示すように、計量管部62の下側に来たエプロン75の温風吹き出し孔79を塞ぐための供給側閉塞板84aが、エプロン75の下に設置されている。また、駆動プーリ72の近傍にも、粗粒子52が温風吹き出し孔79から落下するのを防止するための排出側閉塞板84bが設置されている。

【0083】

図7に示すように、供給側閉塞板84aと排出側閉塞板84bの間には、粗粒子52の搬送方向Xに沿って複数個の風箱85がエプロン75の下側に連続して設置されている。風箱85は図10に示すように、一方の端に向けて低く傾斜した底板86と、その底板86から立設した両側板87a,87bと、短い方の側板87aに取り付けられた温風導入管88を有し、風箱85の上方開口部はエプロン75の底板76と対向している。

【0084】

前記温風導入管88を有する短い方の側板87aとは反対側の長い方の側板87bの下端部付近あるいは底板86の低い方の端部には、落下粒子排出孔89が設けられている。また、図6に示すように、各風箱85の温風導入管88には前記温風供給手段54から延びた温風供給管90がそれぞれ接続されている。

【0085】

さらにハウジング70の内側底面上には、清掃用チェーンコンベア94がハウジング70の長手方向に沿って配置されている。この清掃用チェーンコンベア94は駆動プーリ95と従動プーリ96によって、ハウジング70の内側底面を掃くように常時あるいは所定の時間間隔で矢印Y方向に回転駆動される。

【0086】

本実施形態では、ハウジング70の内側底面が水平状態になっているが、ハウジング70の内側底面を排出口83側に向けて若干低く傾斜するように設けると、前記清掃用チェーンコンベア94による清掃効率が良好になる。

【0087】

図7に示すように、ハウジング70の上面部には、サイクロンセパレータ68側に延びる微粒子捕集配管97が接続されている。一方、ロータリーシール69から延びた微粒子送り配管98は、ハウジング70の外から排出口83側に延びている。

【0088】

次にこの乾燥コンベア装置の動作について説明する。

(乾燥コンベア装置の動作)

図6に示すように、原料サイロ37に貯留されている例えば水分含有率が40〜50重量%程度の褐炭からなる原料56が粉砕機38で粉砕されて、粒子の大きさが1mm程度の粗粒子52となり、乾燥前ホッパ59に貯留されている。そして、下側の第2のゲート弁61を閉じた状態で上側の第1のゲート弁60を開けると、乾燥前ホッパ59内の粗粒子52の一部が第1のゲート弁60を通り、計量管部62(図7参照)内に充填され、計量管部62の容積に相当する粗粒子52の計量がなされる。計量管部62内に粗粒子52を充填した後、第1のゲート弁60を閉じる。これらゲート弁60,61の開閉動作は、個別に付設されたシリンダ63(図7参照)によってなされる。

【0089】

エプロンコンベア71は図7に示すように、搬送方向Xに間欠的若しくは連続的に周回移動しており、図9に示すように、計量管部62の下側にエプロン75が来たことをエプロン75に付設された被検出部81と位置センサー93の共働で検出する。エプロン75が計量管部62の下側に来たときには、図9に示すように当該エプロン75の全ての温風吹き出し孔79は供給側閉塞板84で塞がれている。

【0090】

この状態で前記第2のゲート弁61を開くと、計量管部62内に貯留されていた粗粒子52がエプロン75の収容空間82内に落下する。粗粒子62の落下後、第2のゲート弁61は自動的に閉じ、次の計量に備えられる。前述のようにエプロン75の温風吹き出し孔79は閉塞板84で塞がれているから、投入された粗粒子52が温風吹き出し孔79から落ちることはなく、計測量が適正に維持されている。

【0091】

図9は、このように計量して切り出された粗粒子52をエプロン75内に収容した状態を示しており、この時点ではエプロン75内には後述する温風99は吹き込まれていないので、粗粒子52によって形成された層は静止層になっており、収容空間82の上部には十分な空間部100が残っている。

【0092】

図6ならびに図10に示すように、温風供給手段54(図6参照)によって生成、供給された温風99は各風箱85に吹き込まれている(図10参照)。一方、前記エプロン75の移動に伴ってそれの底板76に形成されている温風吹き出し孔79が閉塞板84を通過すると風箱85内で温風吹き出し孔79が開放され、風箱85内に導入された温風99がエプロン75の底部から吹き込み、粗粒子52が流動化状態(矢印101とする)となり始める。単純に温風99が粗粒子52の間を通過するだけでは粗粒子52の一面だけしか乾燥されないが、本実施形態のように粗粒子52を浮かせて無方向、不規則状に流動化状態(矢印101)とすることにより、粗粒子52の全面を均一にかつ迅速に乾燥させることができる。

流動化して吹き上がった粗粒子52がエプロン75から吹き出ないように、前記吹き抜け防止部材91a,91bが設けられている。

【0093】

乾燥する過程で粗粒子52は比重が徐々に低下して軽くなるので、図7に示すように風箱85は粗粒子52の搬送方向Xに沿って複数に分割され、粗粒子52の比重に見合って温風99の風量の調整がなされている。この温風99の調整をしないと、乾燥途中で粗粒子52の一部が風箱85から吹き出して落下したり、自然発火の危険があるため好ましくない。

【0094】

粗粒子52は複数の風箱85の上を通過することにより所望の水分含有率(本実施例に係る褐炭の場合は、5〜10重量%程度)まで乾燥され、図7に示すようにエプロン75が駆動プーリ72の周囲を上側から下側に回るときに自動的に傾倒されて、最終的には逆さまの状態になるので、乾燥された粗粒子52は排出口83側に落下して、ハウジング70から取り出される。

【0095】

図7に示すように、駆動プーリ72の斜め下方には、エプロン75に残っている粗粒子52があるとそれを強制的に吹き落とすための複数本の空気噴出ノズル92が設けられている。そして逆さになったエプロン75がこの空気噴出ノズル92の下を通過するようになっており、空気噴出ノズル92から高速噴射された空気は、エプロン75の底板76に形成されている温風吹き出し孔79を通って、エプロン75内に付着している粗粒子52を吹き落とす。この空気の高速噴射は、温風吹き出し孔79ならびにエプロン75の内面の清掃も兼ねており、エプロン75内での粗粒子52の適正な流動化状態を常に維持することができる。

【0096】

このようにしてハウジング70の底面に落ちた粗粒子52、あるいは風箱85の落下粒子排出孔89からハウジング70の底面に落ちた粗粒子52は、清掃用チェーンコンベア94により排出口83側に掃き出される。前記風箱85の落下粒子排出孔89からハウジング70の底面に落ちる粗粒子52も温風99と十分に接触して乾燥しているため、他の乾燥した粗粒子52と一緒に排出口83から排出しても構わない。

【0097】

一方、温風99により舞い上がった微粒子は微粒子捕集配管97を通ってサイクロンセパレータ68で捕集され、ロータリーシール69を経て、微粒子送り配管98によりハウジング70の排出口83側に送られる。なお、温風99により舞い上がった微粒子は粗粒子52に比べて乾燥時間が速いため、サイクロンセパレータ68へ搬送される過程で乾燥は完了しているので、微粒子送り配管98から直接排出して、他の乾燥した粗粒子52と混合しても支障はない。

【0098】

図7に示すように、最終の風箱85(図7において右端の風箱85)を駆動プーリ72に隣接することは構造上難しいため、最終の風箱85と駆動プーリ72の間には必然的に隙間ができる。そのため本実施形態では、最終の風箱85と駆動プーリ72の間に排出側閉塞板84bを設置して、その間を通るエプロン75の温風吹き出し孔79を塞ぐことにより、乾燥された粗粒子52が駆動プーリ72の近辺に落下することを防止している。

【符号の説明】

【0099】

1 粗粒ホッパ 2 ロータリーバルブ

3 燃料遮断弁 4 シール空気

5 粗粉混合器 6 FDF(押込送風機)

7,7’ 搬送空気流量調整ダンパ 8,8’ 搬送空気温度調整ダンパ

9,9’ 搬送空気流量 10,10’ 空気遮断弁

11 混合器出口温度 12 熱空気流量計

13 熱風混合器 14 バーナ入口温度

15 バーナ 16 AAP(アフターエアポート)

17 置き火燃焼用コンベア 18 ガス予熱器(エアヒータ;AH)

19 EP(電気集塵機) 20 IDF(誘引送風機)

21 緊急パージ蒸気 22 緊急パージ蒸気遮断弁

23 一次空気ファン 24 ミル(微粉砕機)

26 パージ弁 27 ミル出口温度

28 ミル入口温度 29 ベンチュリ

30 二次空気 31 二次ベーン

32 三次空気 33 三次レジスタ

34 ガイドスリーブ 35 保炎リング

36 油バーナ 37 石炭バンカ

38 粗粉砕機 39 乾燥機

40 ミル出口ダンパ 41 サイクロンセパレータ

42 熱風混合ダンパ 43 バーナ空気比例制御弁

44 酸素制御弁 45 一次燃料ノズル

46 微粉搬送配管 47 微粉圧調整ダンパ

48 微粉圧力計 49 二次燃料ノズル

50 二次空気ノズル 51 三次空気ノズル

52 粗粒子 53 粗粒子供給手段

54 温風供給手段 55 飛散粒子捕集手段

56 原料 59 乾燥前ホッパ

60 第1のゲート弁 61 第2のゲート弁

62 計量管部 63 シリンダ

64 吸引ダンパ 65 送風機

66 熱交換器 68 サイクロンセパレータ

69 ロータリーシール 70 ハウジング

71 エプロンコンベア 72 駆動プーリ

73 テンションプーリ(従動プーリ) 74 設定器

75 エプロン 76 底板

77 背面板 78a,78b 補強板

79 温風吹き出し孔 81 被検出部

82 収容空間 83 排出口

84a 供給側閉塞板 84b 排出側閉塞板

85,85a,85b,85c,85d 風箱

86 底板 87a,87b 側板

88 温風導入管 89 落下粒子排出孔

90 温風供給管 91a,91b 吹き抜け防止部材

92 空気噴出ノズル 93 位置センサー

94 清掃用チェーンコンベア 95 駆動プーリ

96 従動プーリ 97 微粒子捕集配管

98 微粒子戻し配管 99 温風

100 空間部

105,105’ 主搬送ガス配管

106,106’ 第1の粗粉用低温搬送ガス配管

107,107’ 第2の粗粉用高温搬送ガス配管

108 第3の粗粉用高温搬送ガス配管

109,109’ 第1の粗粉用高温搬送ガス配管

110,110’ 緊急パージ蒸気配管

111,111’ 排ガスライン

112 第4の粗粉用高温搬送ガス配管

113 分岐低温搬送ガス配管 114 粗粉供給配管

115,115’ 給炭量要求値(給炭量指令信号)

116 積算器 117,117’ 偏差器

118,118’ 高値選択器又はその信号

119,119’ 偏差算出器 120 積算器

121 温度設定指令器 122 積算器

123 熱風量指令器 124 ボイラ

【特許請求の範囲】

【請求項1】

2以上の固体燃料バーナ(15,15,・・・)からなるバーナグループを複数グループ備えた固体燃料ボイラ(124)と、該ボイラ(124)からの排ガスと燃焼用ガス及び搬送ガスとを熱交換するガス予熱器(18)とを有する固体燃料ボイラシステムであって、

各固体燃料バーナ(15)には、固体燃料の粗粉と微粉とをそれぞれ別系統で導入して燃焼させるための、粗粉供給系統と微粉供給系統とが接続されており、

前記粗粉供給系統は、

前記ガス予熱器(18)を経由して固体燃料搬送ガスを前記固体燃料バーナ(15)に導入する第1の粗粉用高温搬送ガス配管(105)と、

前記ガス予熱器(18)の前流側で前記第1の粗粉用高温搬送ガス配管(105)から分岐した第1の粗粉用低温搬送ガス配管(106)と、

前記ガス予熱器(18)の後流側で前記第1の粗粉用高温搬送ガス配管(105)から分岐して前記第1の粗粉用低温搬送ガス配管(106)に接続される第2の粗粉用高温搬送ガス配管(109)と、

該第2の粗粉用高温搬送ガス配管(109)を前記第1の粗粉用低温搬送ガス配管(106)に接続した接続部の後流側に設けられる固体燃料の粗粉を混合するための粗粉混合器(5)と、

該粗粉混合器(5)から固体燃料バーナ(15)に粗粉を供給する第2の粗粉用高温搬送ガス配管(107,108)と

を備え、

前記微粉供給系統は、

前記ガス予熱器(18)を経由して固体燃料搬送ガスを前記固体燃料バーナ(15)に導入する第1の微粉用高温搬送ガス配管(105’)と、

前記ガス予熱器(18)の前流側で前記第1の微粉用高温搬送ガス配管(105’)から分岐した第1の微粉用低温搬送ガス配管(106’)と、

前記ガス予熱器(18)の後流側で前記第1の微粉用高温搬送ガス配管(105’)から分岐して前記第1の微粉用低温搬送ガス配管(106’)に接続される第2の微粉用高温搬送ガス配管(109’)と、

該第2の微粉用高温搬送ガス配管(109’)を前記第1の微粉用低温搬送ガス配管(106’)に接続した接続部の後流側の第1の微粉用低温搬送ガス配管(106’)に設けられる搬送ガスファン(23)と、

搬送ガスファン(23)の後流側の前記第1の微粉用低温搬送ガス配管(106’)に接続した固体燃料の粗粉を微粉砕して前記固体燃料の微粉を生成し、搬送ガス流に供給する微粉砕機(24)と、

該微粉砕機(24)から固体燃料バーナ(15)に微粉を供給する第2の微粉用高温搬送ガス配管(107’)と

を備え、

前記粗粉供給系統は、前記粗粉混合器(5)が前記複数のバーナグループ(15,15,・・・)それぞれに対応して数だけ複数個設けられ、

前記微粉供給系統は、前記微粉砕機(24)が前記複数のバーナグループ(15,15,・・・)に対して1機設けられていることを特徴とする固体燃料ボイラシステム。

【請求項2】

所定の間隔をおいて配置された一組の駆動用軸体(72,73)と、該一組の駆動用軸体(72,73)間に架設されて、前記駆動用軸体(72,73)周りに周回させて被搬送物を収容して搬送し、かつその底部に乾燥用気体を噴出させる気体噴出部(79)を設けた被搬送物の流動層形成用の搬送部材(75)を備え、該搬送部材(75)の下方から搬送部材(75)内に向けて前記乾燥用気体を供給する風箱(85)を設けたコンベア装置(39)を、固体燃料を粗粉砕して得た粗粉の水分量を低減用のコンベア装置として前記複数の粗粉混合器(5)及び前記微粉炭機(24)ごとに備えたことを特徴とする請求項1記載の固体燃料ボイラシステム。

【請求項3】

第2の粗粉用高温搬送ガス配管(107,108)は熱風混合器(13)を介して接続する第3の粗粉用高温搬送ガス配管(107)と第4の粗粉用高温搬送ガス配管(108)からなり、熱風混合器(13)には前記第2の粗粉用高温搬送ガス配管(109)から分岐した第5の粗粉用高温搬送ガス配管(112)が接続されたことを特徴とする請求項1記載の固体燃料ボイラシステム。

【請求項4】

前記微粉供給系統の設置を省略して、第2の粗粉用高温搬送ガス配管(107)と熱風混合器(13)の間に微粉を分離するサイクロンセパレータ(41)を設け、サイクロンセパレータ(41)で分離された微粉を直接固体燃料バーナ(15)に搬送する微粉圧調整ダンパ(47)を有する微粉搬送配管(46)をサイクロンセパレータ(41)と固体燃料バーナ(15)の間に設けたことを特徴とする請求項3記載の固体燃料ボイラシステム。

【請求項5】

前記第5の粗粉用高温搬送ガス配管(112)には熱風混合ダンパ(42)を設け、前記第5の粗粉用高温搬送ガス配管(112)との接続部より後流側の第2の粗粉用高温搬送ガス配管(109)に搬送空気温度調節ダンパ(8)を設け、該第2の粗粉用高温搬送ガス配管(109)との接続部より前流側の前記第1の粗粉用低温搬送ガス配管(106)に搬送空気流量調整ダンパ(7)を設け、

該第2の粗粉用高温搬送ガス配管(109)との接続部より後流側の前記第1の粗粉用低温搬送ガス配管(106)に搬送空気流量を計測する搬送空気流量計(9)を設け、

前記熱風混合ダンパ(42)より後流側の第5の粗粉用高温搬送ガス配管(112)に第5の粗粉用高温搬送ガス配管(112)内の熱空気流量を計測する熱空気流量計(12)を設け、

粗粉混合器(5)の出口側にある第3の粗粉用高温搬送ガス配管(107)に粗粉混合器出口温度を計測する粗粉混合器出口温度計(11)を設け、

第4の粗粉用高温搬送ガス配管(108)にバーナ入口温度を計測するバーナ入口温度計(14)を設け、

前記搬送空気温度調節ダンパ(8)の開度を前記粗粉混合器出口温度計(11)の計測値に基づき制御し、

前記熱風混合ダンパ(42)の開度を給炭量指令値と最低空気流量との偏差値(119)に基づき算出される熱風量指令値(123)と前記バーナ入口温度計(14)の計測値の積算値(120)に基づき制御し、

搬送空気流量調整ダンパ(7)の開度を

(イ)搬送熱空気流量計(12)の計測値と空気流量計(9)の計測値の積算値(116)と給炭量指令値(115)との偏差値である第1の偏差信号(117)により算出される指令信号値(118)及び

(ロ)空気流量計(9)の計測値と最低空気流量との偏差である第2の偏差信号(119)により算出される指令信号値(118)に基づき、最低空気量を下限として必要空気量が得られるように制御する御機構を備えた

ことを特徴とする請求項1記載の固体燃料ボイラシステム。

【請求項6】

中央部に粗粉炭と一次空気の混合物が流れ、内壁部に前記混合流に絞りを入れるためのベンチュリ(29)を有する一次燃料ノズル(45)を設け、

該一次燃料ノズル(45)の外周に微粉炭と一次空気の混合流が流れる二次燃料ノズル(49)を設け、

前記一次燃料ノズル(45)の出口部先端より先に二次燃料ノズル(49)の出口部先端を配置し、

該二次燃料ノズル(49)の出口部先端の外周に保炎器(35)を設け、

前記二次燃料ノズル(49)の外周には内部に二次ベーン(31)を有し、出口部が順次拡大するガイドスリーブを有する二次空気ノズル(50)を設け、

該二次空気ノズル(50)の外周には三次レジスタを有する三次空気ノズル(51)を設けた

ことを特徴とする固体燃料用バーナ。

【請求項7】

請求項1記載の固体燃料ボイラシステムのバーナとして用いることを特徴とする請求項6記載の固体燃料用バーナ。

【請求項1】

2以上の固体燃料バーナ(15,15,・・・)からなるバーナグループを複数グループ備えた固体燃料ボイラ(124)と、該ボイラ(124)からの排ガスと燃焼用ガス及び搬送ガスとを熱交換するガス予熱器(18)とを有する固体燃料ボイラシステムであって、

各固体燃料バーナ(15)には、固体燃料の粗粉と微粉とをそれぞれ別系統で導入して燃焼させるための、粗粉供給系統と微粉供給系統とが接続されており、

前記粗粉供給系統は、

前記ガス予熱器(18)を経由して固体燃料搬送ガスを前記固体燃料バーナ(15)に導入する第1の粗粉用高温搬送ガス配管(105)と、

前記ガス予熱器(18)の前流側で前記第1の粗粉用高温搬送ガス配管(105)から分岐した第1の粗粉用低温搬送ガス配管(106)と、

前記ガス予熱器(18)の後流側で前記第1の粗粉用高温搬送ガス配管(105)から分岐して前記第1の粗粉用低温搬送ガス配管(106)に接続される第2の粗粉用高温搬送ガス配管(109)と、

該第2の粗粉用高温搬送ガス配管(109)を前記第1の粗粉用低温搬送ガス配管(106)に接続した接続部の後流側に設けられる固体燃料の粗粉を混合するための粗粉混合器(5)と、

該粗粉混合器(5)から固体燃料バーナ(15)に粗粉を供給する第2の粗粉用高温搬送ガス配管(107,108)と

を備え、

前記微粉供給系統は、

前記ガス予熱器(18)を経由して固体燃料搬送ガスを前記固体燃料バーナ(15)に導入する第1の微粉用高温搬送ガス配管(105’)と、

前記ガス予熱器(18)の前流側で前記第1の微粉用高温搬送ガス配管(105’)から分岐した第1の微粉用低温搬送ガス配管(106’)と、

前記ガス予熱器(18)の後流側で前記第1の微粉用高温搬送ガス配管(105’)から分岐して前記第1の微粉用低温搬送ガス配管(106’)に接続される第2の微粉用高温搬送ガス配管(109’)と、

該第2の微粉用高温搬送ガス配管(109’)を前記第1の微粉用低温搬送ガス配管(106’)に接続した接続部の後流側の第1の微粉用低温搬送ガス配管(106’)に設けられる搬送ガスファン(23)と、

搬送ガスファン(23)の後流側の前記第1の微粉用低温搬送ガス配管(106’)に接続した固体燃料の粗粉を微粉砕して前記固体燃料の微粉を生成し、搬送ガス流に供給する微粉砕機(24)と、

該微粉砕機(24)から固体燃料バーナ(15)に微粉を供給する第2の微粉用高温搬送ガス配管(107’)と

を備え、

前記粗粉供給系統は、前記粗粉混合器(5)が前記複数のバーナグループ(15,15,・・・)それぞれに対応して数だけ複数個設けられ、

前記微粉供給系統は、前記微粉砕機(24)が前記複数のバーナグループ(15,15,・・・)に対して1機設けられていることを特徴とする固体燃料ボイラシステム。

【請求項2】

所定の間隔をおいて配置された一組の駆動用軸体(72,73)と、該一組の駆動用軸体(72,73)間に架設されて、前記駆動用軸体(72,73)周りに周回させて被搬送物を収容して搬送し、かつその底部に乾燥用気体を噴出させる気体噴出部(79)を設けた被搬送物の流動層形成用の搬送部材(75)を備え、該搬送部材(75)の下方から搬送部材(75)内に向けて前記乾燥用気体を供給する風箱(85)を設けたコンベア装置(39)を、固体燃料を粗粉砕して得た粗粉の水分量を低減用のコンベア装置として前記複数の粗粉混合器(5)及び前記微粉炭機(24)ごとに備えたことを特徴とする請求項1記載の固体燃料ボイラシステム。

【請求項3】

第2の粗粉用高温搬送ガス配管(107,108)は熱風混合器(13)を介して接続する第3の粗粉用高温搬送ガス配管(107)と第4の粗粉用高温搬送ガス配管(108)からなり、熱風混合器(13)には前記第2の粗粉用高温搬送ガス配管(109)から分岐した第5の粗粉用高温搬送ガス配管(112)が接続されたことを特徴とする請求項1記載の固体燃料ボイラシステム。

【請求項4】

前記微粉供給系統の設置を省略して、第2の粗粉用高温搬送ガス配管(107)と熱風混合器(13)の間に微粉を分離するサイクロンセパレータ(41)を設け、サイクロンセパレータ(41)で分離された微粉を直接固体燃料バーナ(15)に搬送する微粉圧調整ダンパ(47)を有する微粉搬送配管(46)をサイクロンセパレータ(41)と固体燃料バーナ(15)の間に設けたことを特徴とする請求項3記載の固体燃料ボイラシステム。

【請求項5】

前記第5の粗粉用高温搬送ガス配管(112)には熱風混合ダンパ(42)を設け、前記第5の粗粉用高温搬送ガス配管(112)との接続部より後流側の第2の粗粉用高温搬送ガス配管(109)に搬送空気温度調節ダンパ(8)を設け、該第2の粗粉用高温搬送ガス配管(109)との接続部より前流側の前記第1の粗粉用低温搬送ガス配管(106)に搬送空気流量調整ダンパ(7)を設け、

該第2の粗粉用高温搬送ガス配管(109)との接続部より後流側の前記第1の粗粉用低温搬送ガス配管(106)に搬送空気流量を計測する搬送空気流量計(9)を設け、

前記熱風混合ダンパ(42)より後流側の第5の粗粉用高温搬送ガス配管(112)に第5の粗粉用高温搬送ガス配管(112)内の熱空気流量を計測する熱空気流量計(12)を設け、

粗粉混合器(5)の出口側にある第3の粗粉用高温搬送ガス配管(107)に粗粉混合器出口温度を計測する粗粉混合器出口温度計(11)を設け、

第4の粗粉用高温搬送ガス配管(108)にバーナ入口温度を計測するバーナ入口温度計(14)を設け、

前記搬送空気温度調節ダンパ(8)の開度を前記粗粉混合器出口温度計(11)の計測値に基づき制御し、

前記熱風混合ダンパ(42)の開度を給炭量指令値と最低空気流量との偏差値(119)に基づき算出される熱風量指令値(123)と前記バーナ入口温度計(14)の計測値の積算値(120)に基づき制御し、

搬送空気流量調整ダンパ(7)の開度を

(イ)搬送熱空気流量計(12)の計測値と空気流量計(9)の計測値の積算値(116)と給炭量指令値(115)との偏差値である第1の偏差信号(117)により算出される指令信号値(118)及び

(ロ)空気流量計(9)の計測値と最低空気流量との偏差である第2の偏差信号(119)により算出される指令信号値(118)に基づき、最低空気量を下限として必要空気量が得られるように制御する御機構を備えた

ことを特徴とする請求項1記載の固体燃料ボイラシステム。

【請求項6】

中央部に粗粉炭と一次空気の混合物が流れ、内壁部に前記混合流に絞りを入れるためのベンチュリ(29)を有する一次燃料ノズル(45)を設け、

該一次燃料ノズル(45)の外周に微粉炭と一次空気の混合流が流れる二次燃料ノズル(49)を設け、

前記一次燃料ノズル(45)の出口部先端より先に二次燃料ノズル(49)の出口部先端を配置し、

該二次燃料ノズル(49)の出口部先端の外周に保炎器(35)を設け、

前記二次燃料ノズル(49)の外周には内部に二次ベーン(31)を有し、出口部が順次拡大するガイドスリーブを有する二次空気ノズル(50)を設け、

該二次空気ノズル(50)の外周には三次レジスタを有する三次空気ノズル(51)を設けた

ことを特徴とする固体燃料用バーナ。

【請求項7】

請求項1記載の固体燃料ボイラシステムのバーナとして用いることを特徴とする請求項6記載の固体燃料用バーナ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−108640(P2013−108640A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251744(P2011−251744)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]