固体酸化物形燃料電池用部材

【課題】長時間の使用や繰り返しの温度サイクルに対して亀裂等が発生しない固体酸化物形燃料電池用部材を得るとともに、Cr被毒を抑制して長期間にわたって高い信頼性を維持する固体酸化物形燃料電池を得る。

【解決手段】固体酸化物形燃料電池のセル間を電気的に接続する固体酸化物形燃料電池用部材において、金属基材1(Fe−22Cr鋼)と、金属基材1の表面に形成されたCr2O3の酸化物層2と、酸化物層2の表面に形成されたコーティング層3とを含む構成とし、コーティング層3の構成要素として結晶性ガラス4と導電材5とを用いる。

【解決手段】固体酸化物形燃料電池のセル間を電気的に接続する固体酸化物形燃料電池用部材において、金属基材1(Fe−22Cr鋼)と、金属基材1の表面に形成されたCr2O3の酸化物層2と、酸化物層2の表面に形成されたコーティング層3とを含む構成とし、コーティング層3の構成要素として結晶性ガラス4と導電材5とを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池用部材に関する。

【背景技術】

【0002】

燃料電池は、その発電効率が高いこと、SOx、NOx及びCO2の発生量が少ないこと、負荷の変動に対する応答性が良いこと、コンパクトであること等の優れた特徴を有する。このため、火力発電の代替としての大規模集中型、都市近郊分散配置型、自家発電用等の幅広い発電システムへの適用が期待されている。燃料電池の種類には用いる電解質により、りん酸型、溶融炭酸塩型、固体酸化物形、固体高分子型に分類されるが、なかでも、固体酸化物形燃料電池は電解質として安定化ジルコニア等のセラミックスを用いており、700〜1000℃の高温で運転されている。

【0003】

固体酸化物形燃料電池は、高温で運転されるために電極反応に触媒を用いる必要がないこと、高温による化石燃料の内部改質が可能で石炭ガス等の多様な燃料を用いることができること、高温排熱を利用しガスタービン或いは蒸気タービン等と組み合わせ、いわゆるコンバインドサイクル発電とすることにより高効率の発電が可能となること、構成物が全て固体であるためコンパクトであること等の優れた特徴を有し、次世代の電力供給源として非常に有望視されている。

【0004】

しかしながら、固体酸化物形燃料電池の実用化のためには多くの検討課題が残されており、特に高出力密度が可能な平板型燃料電池の場合、重要な構成要素としてインターコネクターが挙げられる。このインターコネクターは、電解質、燃料極及び空気極の三層を支持し、ガス流路を形成するとともに電流を流す機能を有する。したがって、インターコネクターには、高温での電気伝導性、耐酸化性、更に電解質との熱膨張差が小さいこと等の特性が要求される。このような要求特性を鑑み、従来は導電性セラミックスが多く用いられてきたが、近年、低コスト化や軽量薄肉化、加工の容易性などの理由から、セラミックスに比べて安価で信頼性のある金属材料を用いたインターコネクターの開発が進められている。

【0005】

通常の金属材料を1000℃付近で使用すると、表面が酸化され酸化被膜を生じるが、インターコネクター材として用いるためには、この酸化被膜が安定で酸化が進行しないことと共に酸化被膜が電気伝導性を有することが必要である。

【0006】

このような要求特性を満足させるために、特許文献1においては、固体電解質型燃料電池用金属材料として、C:0.1%以下、Si:0.5〜3.0%、Mn:3.0%以下、Cr:15〜30%、Ni:20〜60%、Al:2.5〜5.5%、残部Feからなるオーステナイト系ステンレス鋼が提案されている。

【0007】

また、特許文献2においては、固体電解質燃料電池の金属セパレータとして、Fe:60〜82%及びCr:18〜40%に単電池の空気極との間の接触抵抗を低減する添加元素(La、Y、CeまたはAl)からなる合金を使用することが提案されている。

【0008】

さらに、特許文献3においては、固体電解質型燃料電池用金属材料としてCr:5〜30%、Co:3〜45%、La:1%以下、残部Feからなる材料が提案されている。

【0009】

このうち、特許文献1に開示されたオーステナイト系ステンレス鋼は、電解質である安定化ジルコニアに比べて熱膨張係数が大きいため、電池の起動、停止に伴う熱サイクルによる電解質の割れなどによる電池の性能劣化を起こしやすい。これに対して、特許文献2や特許文献3に開示された材料は、オーステナイト系ステンレス鋼に比べて熱膨張係数が小さく、電解質である安定化ジルコニアに近いため、長時間使用における安定性に有利であり、また、電気伝導率も良好である。しかし、長時間使用後の耐酸化性が不十分であり、酸化層の増大に伴う剥離現象を引き起こし、電池のガス流路を狭めて電池性能を低下させるという問題がある。

【0010】

これに対して、特許文献4には、金属材料よりなるセパレータのカソード側の表面に耐熱合金からなる第1の保護膜を形成し、その上に(LaSr)MO3(但しMは、Co、Mn、Crのうちのいずれかである)からなる第2の保護膜を形成することにより、カソードの酸化を抑制する固体電解質型燃料電池が記載されている。また、特許文献5には、セパレータ母材の表面に導電性セラミックス粉末とガラスを含む表面保護層を形成することにより、耐酸化性と導電性を確保する固体電解質型燃料電池が記載されている。さらに、特許文献6には、空気極とセパレータとの接合面にガラスフリットが添加された導電性ペーストを塗布し、接合することにより、空気極とセパレータとの接触抵抗を低減する固体酸化物形燃料電池スタックが記載されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平6−264193号公報

【特許文献2】特開平7−166301号公報

【特許文献3】特開平7−145454号公報

【特許文献4】特開平10−92446号公報

【特許文献5】特開平10−270062号公報

【特許文献6】特開2006−190593号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献4に記載されたセパレータの場合、長時間の使用や入り切り動作に伴う繰り返しの温度サイクルに伴って、薄膜の表面に亀裂が入り、この亀裂からセパレータ本体へ酸化性雰囲気ガスが侵入し、セパレータの酸化が進行してしまうため、長期間の安定性の点で改善の余地があった。

【0013】

また、特許文献5及び特許文献6に記載された燃料電池の場合、ガラスの軟化温度が燃料電池の動作温度より低いため、セパレータからCr又はCr化合物(以下、Crと略記する。)が揮発して電極に付着し電極特性を劣化させる点、いわゆるCr被毒に関して、これを抑制するのに十分とはいえないという問題があった。

【0014】

本発明の目的は、長時間の使用や繰り返しの温度サイクルに対して亀裂等が発生しない固体酸化物形燃料電池用部材を得るとともに、Cr被毒を抑制して長期間にわたって高い信頼性を維持する固体酸化物形燃料電池を得ることにある。

【課題を解決するための手段】

【0015】

本発明は、固体酸化物形燃料電池のセル間を電気的に接続する部材を、金属基材と、この金属基材の表面に形成された酸化物層と、この酸化物層の表面に形成されたコーティング層とで構成し、このコーティング層の構成要素として結晶性ガラスと導電材とを用いる。

【発明の効果】

【0016】

本発明によれば、長時間の使用や繰り返しの温度サイクルに対して割れ等が発生せず、長期間にわたって高い信頼性を維持する固体酸化物形燃料電池が得られる。

【図面の簡単な説明】

【0017】

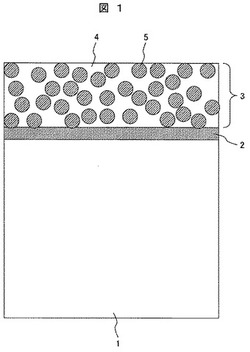

【図1】実施例の固体酸化物形燃料電池用部材を示す拡大断面図である。

【図2】固体酸化物形燃料電池用部材の変形例を示す拡大断面図である。

【図3】熱膨張係数とMgO/SiO2比との関係を示すグラフである。

【図4】熱膨張係数とCaO/SiO2比との関係を示すグラフである。

【図5】熱膨張係数とZrO2/SiO2比との関係を示すグラフである。

【図6】熱膨張係数とGd2O3/SiO2比との関係を示すグラフである。

【図7】熱膨張係数とMgO/SiO2比との関係を示すグラフである。

【図8】熱膨張係数とBaO/SiO2比との関係を示すグラフである。

【図9】熱膨張係数とZrO2/SiO2比との関係を示すグラフである。

【図10】熱膨張係数とPr2O3/SiO2比との関係を示すグラフである。

【図11】電気抵抗値の測定装置を示す概略構成図である。

【図12】導電材量と高温抵抗値との関係を示すグラフである。

【図13】導電材の種類と高温抵抗値との関係を示すグラフである。

【図14】Crの揮発量の評価装置を示す概略構成図である。

【図15】加熱時間とCr揮発量との関係を示すグラフである。

【図16】ガラス量とCr揮発量との関係を示すグラフである。

【図17】濡れ広がり比率とAl2O3/SiO2比との関係を示すグラフである。

【図18】濡れ広がり比率とAl2O3/SiO2比との関係を示すグラフである。

【図19】濡れ広がり比率とB2O3/SiO2比との関係を示すグラフである。

【図20】コーティング層の膜厚と高温抵抗値との関係を示すグラフである。

【発明を実施するための形態】

【0018】

本発明は、高温における長時間の運転においても劣化しない信頼性の高い固体酸化物形燃料電池用部材に関する。

【0019】

以下、本発明の一実施形態に係る固体酸化物形燃料電池用部材について説明する。

【0020】

前記固体酸化物形燃料電池用部材は、固体酸化物形燃料電池のセル間を電気的に接続する部材であって、金属基材と、この金属基材の表面に形成された酸化物層と、この酸化物層の表面に形成されたコーティング層とを具備し、このコーティング層は、結晶性ガラスと導電材とを含むことを特徴とする。

【0021】

結晶性ガラスは、Ca、Mg及びSiを含む酸化物、またはBa、Al及びSiを含む酸化物を主な結晶相とすることが望ましく、特にダイオプサイト(CaO−MgO−2SiO2)、アルケマナイト(2CaO−MgO−2SiO2)又はセルシアン(BaO−Al2O3−SiO2)が主な結晶相であることが望ましい。

【0022】

結晶相がダイオプサイトおよびアルケマナイトのガラスの場合は、少なくともSiO2を45〜60mass%、Al2O3を1〜10mass%、アルカリ土類酸化物(アルカリ土類金属酸化物)を35〜55mass%含有することが望ましい。結晶相がセルシアンのガラスの場合は、少なくともSiO2を10〜30mass%、Al2O3を10〜30mass%、アルカリ土類酸化物を35〜55mass%含有することが望ましい。

【0023】

これらの結晶性ガラスの結晶相の粒径は、0.1μm〜100μmであることが望ましい。ここで、「結晶相の粒径」とは、断面SEM画像の粒径を計測することにより平均値を算出したものをいう。

【0024】

これらの結晶性ガラスの結晶相の熱膨張係数は、金属基材の熱膨張係数と同等、又は、それより小さいことが望ましい。

【0025】

導電材は、温度上昇に伴い、導電率が大きくなる金属酸化物より構成されて居ることが望ましい。

【0026】

導電材は、Re、Fe、Nb、Mn、Cr、Co、Ni、Cu若しくはLaを含む酸化物又は複酸化物より構成されることが望ましい。ここで、「複酸化物」とは、二種類以上の金属を構成元素として含む酸化物をいう。

【0027】

導電材の粒径とコーティング層の厚さとの比は、1/300〜1/1(1:300〜1:1)であることが望ましい。

【0028】

コーティング層の厚さは、1〜300μmであることが望ましい。

【0029】

コーティング層の熱膨張係数は、金属基材の熱膨張係数と同等、又は、それより小さいことが望ましい。

【0030】

コーティング層に含まれるガラスの量は、体積分率で20〜80%であることが望ましい。

【0031】

前記固体酸化物形燃料電池用部材は、インターコネクターまたは集電体に好適である。

【0032】

(1)金属基材

固体酸化物形燃料電池は、運転温度が700〜1000℃と高温であるため、金属基材には、高温酸化雰囲気に対して化学的に安定であるとともに、導電性を備えることが要求される。このような用途に適した金属基材用の材料として、Fe基合金、Ni基合金などが挙げられるが、Ni基合金は高価なNiを含むため高価であるのに対して、Fe基合金はこれに比べて安価であるため好ましい。

【0033】

また、Fe基合金のなかでも、特許文献1に記載されているオーステナイト系合金は、高価なNiを大量に含むため高価である。これに対して、フェライト系合金は、Niを含まないか、又は含んでいても少量であり安価であるため好ましい。特に、高温酸化雰囲気に対する安定性および導電特性の点から、金属基材用の材料としてはFe−Cr系合金が好適である。

【0034】

金属基材の酸化物層は、金属基材とコーティング層のガラスとが強固な結合を確保する上で必須である。酸化物層の組成は、金属基材の組成に依存するため、一概には述べられないが、例えばFe−Cr系合金の場合、Cr2O3を主成分とする酸化物層が形成される。

【0035】

この酸化物層は、例えば、コーティング層にSiO2系ガラスを用いた場合、ガラスとの濡れ性が良く、良好なコーティング層を形成できるため好ましい。なお、Niを含有する酸化物層の場合、特にコーティング層にSiO2系ガラスを用いた場合、ガラスとの濡れ性が悪く、良好なコーティング層を形成できないため好ましくない。

【0036】

金属基材の酸化物層の厚さは、50μm以下であることが好ましい。酸化物層の厚さがこれより厚いと、導電特性が低下するとともに、その上に形成するコーティング層が剥離しやすくなるためである。

【0037】

(2)コーティング層

本発明のコーティング層は、結晶性ガラスと導電材とで構成されている。この構成により、結晶性ガラス中の導電材同士が結合することによって電気的に接続するとともに、結晶化ガラスが導電材同士を結合するとともに、金属基材の酸化物層を介して金属基材と結合することで、強固な結合を確保している。

【0038】

コーティング層の厚さは、1〜300μmであることが好ましく、さらに3〜100μmであればより好ましい。これは、例えば金属基材にFe−Cr系合金を用いた場合、コーティング層の厚さが1μmより小さいと金属基材の表面に形成されるCr2O3を主成分とした酸化物層からのCrの揮発防止が不十分となりやすく、300μmより大きいと固体酸化物形燃料電池の作動−停止時などの温度変動に伴う熱衝撃によりクラックを生じやすくなるためである。

【0039】

電解質である安定化ジルコニアの30〜750℃での熱膨張係数は、11×10−6/℃であり、金属基材には、これと同等の熱膨張係数を有する材料を用いることが望ましい。この点からも、安定化ジルコニアに比べて熱膨張係数が大きなオーステナイト系合金は不適であり、同等の熱膨張係数を有するFe−Cr系合金が好ましい。コーティング層の熱膨張係数は、金属基材の熱膨張係数と同等か、それより小さいことが望ましい。これは、コーティング層の熱膨張係数が金属基材の熱膨張係数より大きいと、固体酸化物形燃料電池の作動−停止時などの温度変動に伴い、コーティング層内やコーティング層と金属基材との界面などでクラックを生じるためである。また、金属基材の熱膨張係数に対して、コーティング層の熱膨張係数が小さすぎると、端部や凹凸部などでクラックを生じるため、金属基材の熱膨張係数が11×10−6/℃の場合、コーティング層の熱膨張係数は、6×10−6/℃〜11×10−6/℃であることが好ましく、さらに、8×10−6/℃〜11×10−6/℃であればより好ましい。

【0040】

なお、十分な導電性を確保するために、コーティング層を形成した固体酸化物形燃料電池用部材(インターコネクター)の750℃での電気抵抗は30mΩ・cm2以下であることが望ましい。当該電気抵抗は、15mΩ・cm2以下であることが更に望ましい。また、電極へのCr付着による特性劣化を防止するため、酸化雰囲気中、900℃にて1000h加熱保持したインターコネクターからのCrの揮発量は、ICPで測定した場合、測定下限(0.3mg/cm2)未満であり、SIMSで測定した場合、コーティング層を形成していない金属基材のCr揮発量を基準(=1)として、その1/50未満であることが好ましい。これはCr揮発量がこの範囲であれば、実質電極の特性に影響を及ぼさないためである。

【0041】

本発明のコーティング層は、高温酸化雰囲気に対して化学的に安定であるとともに、導電性を備えているため、インターコネクターだけでなく、集電部材(集電体)にも用いることができる。ここで、集電部材は、金属シート又は多孔質金属シートなどであり、インターコネクターと空気極や燃料極などの電極との間やインターコネクターとセルから構成されるスタックとの間などに設置され、これらの間での電気的接続を良好に保つものである。この集電部材は、平板型固体燃料電池に限らず、円筒型や扁平円筒型の固体燃料電池に於いても用いられている。

【0042】

コーティング層の耐熱温度が固体酸化物形燃料電池の運転温度より低いと、固体酸化物形燃料電池作動時にCrの揮発防止が不十分となる。そのため、コーティング層の耐熱温度としては750℃以上であることが好ましく、850℃以上であればより好ましい。

【0043】

コーティング層の成膜方法としては、ドクタブレード法、スプレーコート法、スラリーコート法、溶射法、スパッタリング法、蒸着法、エアロゾルデポジッション法、コールドスプレー法などが挙げられる。これらに用いるペースト又はスラリーは、ガラスおよび導電材にテルピネオール、ブチルカルビトールなどの有機溶媒を加えてペースト化またはスラリー化したものが挙げられる。ペーストやスラリーの粘度は、溶媒や混合するバインダの量により調整することが可能であり、バインダとしてはエチルセルロースが挙げられる。

【0044】

ペーストを作製する際のガラスの粒径は、200μm以下がよく、100μm以下であればより好ましい。これは、ガラスの粒径が200μmより大きいと、焼成する際にガラスが十分に軟化せず、焼成後の保護コートに凹凸を生じるためである。

【0045】

また、スラリーを作製する際のガラスの粒径は、50μm以下がよく、10μm以下であればより好ましい。これは、ガラスの粒径が50μmより大きいと、ガラスを均一にコートできないためである。

【0046】

形成したコーティング膜を焼成する際の焼成温度は、酸化雰囲気中であれば1200℃以下とすることが好ましく、より好ましくは1000℃以下である。これは、1200℃より高い温度では、金属基材の酸化が進行して導電性が低下するためである。なお、窒素雰囲気や不活性ガス雰囲気など、金属基材の酸化が促進されない環境であれば、1200℃以上での焼成を行うことが可能である。なお、コーティング層には、必要に応じて、ガラス以外にも、酸化アルミナ、酸化ジルコニア、炭化珪素、窒化珪素、ムライトなどの酸化雰囲気で安定なセラミックスを用いることができる。これらのセラミックスは、前記と同様の方法で形成することができる。

【0047】

(3)結晶性ガラス

本発明の結晶性ガラスには、Ca、Mg及びSiを含む酸化物を主な結晶相とした結晶性ガラス、又はBa、Al及びSiを含む酸化物を主な結晶相とした結晶性ガラスが用いられる。

【0048】

前者の結晶相としては、ダイオプサイト(CaO−MgO−2SiO2)、アルケマナイト(2CaO−MgO−2SiO2)などが挙げられ、後者の結晶相としては、セルシアン(BaO−Al2O3−SiO2)が挙げられる。

【0049】

前者の結晶性ガラスは、少なくともSiO2を45〜60mass%、Al2O3を1〜10mass%、アルカリ土類酸化物を35〜55mass%含有するガラスである。後者の結晶性ガラスは、少なくともSiO2を10〜30mass%、Al2O3を10〜30mass%、アルカリ土類酸化物を35〜55mass%含有するガラスである。

【0050】

なお、前者の結晶性ガラスは、アルカリ土類酸化物より選ばれた酸化物として、MgOは10〜40mass%、CaOは0〜30mass%、BaOは0〜30mass%含有することが好ましく、後者の結晶性ガラスは、アルカリ土類酸化物より選ばれた酸化物として、MgOは25〜45mass%、BaOは0〜15mass%含有することが好ましい。

【0051】

なお、アルカリ金属成分は、Crの揮発を促進するため、アルカリ金属酸化物などのアルカリ金属を含む成分は意図的に添加しないことが好ましい。

【0052】

以下、ガラスの組成に関して説明する。

【0053】

SiO2は結晶性ガラスの構成成分であるが、その量は、ダイオプサイト及びアルケマナイトの場合、45〜60mass%が好ましく、セルシアンの場合、10〜30mass%が好ましい。これは各々45mass%および10mass%より少ないと結晶相の析出量が少なく、耐熱温度が750℃より低くなるためであり、各々60mass%、30mass%より多いとガラスの軟化点が上昇し、焼成温度が1200℃より高くなるためである。

【0054】

Al2O3の量は、ダイオプサイト及びアルケマナイトの場合、1〜10mass%が好ましく、セルシアンの場合、10〜30mass%が好ましい。これは、各々、1mass%及び10mass%より少ないと結晶相の析出量が少なく、耐熱温度が750℃より低くなるためであり、各々、10mass%及び30mass%より多いとガラスの軟化点が上昇し、焼成温度が1200℃より高くなるためである。

【0055】

アルカリ土類酸化物は、結晶相の成分であり、ガラスの高温粘性を低下させ、熱膨張係数を大きくする効果があるが、その量は35〜55mass%以下が好ましい。これは、35mass%より少ないと、結晶相の析出量が少なく、耐熱温度が750℃より低くなるためである。また、55mass%より多いと熱膨張係数が11×10−6/℃より大きくなるためである。

【0056】

本ガラスは、必要に応じて、ZrO2、B2O3、ZnO、希土類酸化物などを添加することができる。

【0057】

ZrO2は、ガラスの耐食性を向上させる効果があるが、その量は30mass%以下が好ましい。これは、30mass%より多いと熱膨張係数が11×10−6/℃より大きくなるためである。なお、1mass%より少ないと耐食性向上に効果がないため、1mass%〜30mass%であればより好ましい。

【0058】

B2O3は、ガラスの高温粘性を改善するのに効果的であるが、特にセルシアンの場合、その量は15mass%〜35mass%が好ましい、これは、15mass%より少ないと高温粘性の改善に寄与しないためであり、35mass%より多いと軟化点が700℃より低くなるため好ましくない。

【0059】

ZnOは、耐食性や高温粘性を改善するのに効果的であるが、10mass%より多いと軟化点が700℃より低くなるため好ましくない。

【0060】

希土類酸化物は、ガラスの耐熱温度を上昇させ、熱膨張係数を大きくする効果があるが、その量は20mass%以下が好ましく、さらに10mass%以下であればより好ましい。これは20mass%より大きいと熱膨張係数が11×10−6/℃より大きくなるためである。

【0061】

結晶性ガラスの結晶相の大きさは、0.1〜100μmであることが好ましく、より好ましくは0.5〜50μmである。これは、0.1μmより小さいと耐熱性の向上に寄与しにくくなるためであり、100μmより大きいとコーティング層の表面粗さが大きくなり、気密性が低下しやすくなるためである。

【0062】

コーティング層に含まれる結晶性ガラスの量は、体積分率で10〜90%であることが好ましく、20〜80%であればより好ましい。これは10%より少ないとCrの揮発防止に不十分となるためであり、90%より多くなると導電性を確保できにくくなるためである。

【0063】

結晶化ガラスの熱膨張係数は金属基材の熱膨張係数と同等か、それより小さいことが望ましい。これは、ガラスの熱膨張係数が金属基材の熱膨張係数より大きいと、固体酸化物形燃料電池の作動−停止時などの温度変動に伴い、コーティング層内やコーティング層と金属基材との界面などでクラックを生じるためである。また、金属基材の熱膨張係数に対して、ガラスの熱膨張係数が小さすぎると、端部や凹凸部などでクラックを生じるため、金属基材の熱膨張係数が11×10−6/℃の場合、ガラスの熱膨張係数は、6×10−6/℃以上、11×10−6/℃以下であることが好ましく、さらに、8×10−6/℃以上、11×10−6/℃以下であればより好ましい。

【0064】

(4)導電材

コーティング層の導電材は温度上昇に伴い、導電率が大きくなる金属酸化物が好ましく、特にRe、Fe、Nb、Mn、Cr、Co、Ni、Cu若しくはLaを含む酸化物又は複酸化物が好適である。このほか、高温酸素雰囲気中で安定な金属や合金、特に白金、イリジウム、ロジウム、パラジウム、金、銀などの貴金属およびこれらの合金や金属窒化物なども用いることができる。また、導電材の形状は、粒径が1〜300μmの粒子が好適である。また、コーティング層での導電材の含有量は体積分率で20〜80%が好適である。導電材の粒径とコーティング層の厚さの比は、導電粒子の粒径/コーティング層の厚さ=1/300〜1/1であることが望ましい。これは1/300より小さいと導電性を確保できなくなるためであり、1/1より大きいとCrの揮発防止が不十分となるためである。

【0065】

以下、実施例を用いて本発明を更に詳細に説明する。

【実施例1】

【0066】

固体酸化物燃料電池用金属インターコネクターの基材としてFe−22Cr鋼を用い、この基材の酸素極側に、平均粒径3μm以下のガラスと、平均粒径10μmの導電材粒子を有機溶剤中に分散し、スプレー法等を用いて厚さ50μm塗布した。その後、電気炉にて1000℃で1時間焼成して融解し、さらに、900℃で10時間焼成して結晶を生成・成長させ、コーティング層を形成した。

【0067】

図1は、固体酸化物形燃料電池用部材であるインターコネクターの拡大断面図である。

【0068】

本図において、インターコネクターは、Fe−22Cr鋼からなる金属基材1と、金属基材1の表面に生成されるCr2O3の酸化物層2と、酸化物層2の表面を覆うコーティング層3とで構成されている。コーティング層3は、結晶性ガラス4に導電材5の粒子が分散された構成を有する。

【0069】

金属基材1の表面に形成された酸化物層2と結晶性ガラス4とは一体結合し、強固なコーティング層3を形成している。また、導電材5は、相互に接触することで導電性を確保している。

【0070】

図2は、コーティング層3の厚さが10μmの場合のインターコネクターの拡大断面を示したものである。

【0071】

本図においては、導電材5の粒径がコーティング層3の厚さとほぼ等しいため、導電材5は相互に接触しなくても、単体で導電性を確保することが可能となる。結晶性ガラス4は、導電材5の隙間を埋めており、これによりCrの揮発を防止している。

【実施例2】

【0072】

表1は、ガラスの実施例をまとめて示したものである。

【0073】

【表1】

【0074】

本表のガラス組成に示すように、No.1は、結晶相がダイオプサイトのガラスの実施例であり、No.2は、結晶相がセルシアンのガラスの実施例である。No.3〜No.8は、No.1のガラスに対して組成を変化させたガラス材であり、No.3及びNo.4はSiO2量を、No.5及びNo.6はAl2O3量を、No.7及びNo.8はアルカリ土類酸化物量を変化させたものである。

【0075】

No.9〜No.14は、No.2のガラスに対して組成を変化させたガラス材であり、No.9及びNo.10はSiO2量を、No.11及びNo.12はAl2O3量を、No.13及びNo.14はアルカリ土類酸化物量を変化させたものである。

【0076】

本表から、焼成温度が1200℃以下であり、熱膨張係数が11×10−6/℃以下であるコーティング層に適した結晶化ガラスが得られるのは、結晶相がダイオプサイトのガラスの場合、SiO2を45〜60mass%、Al2O3を1〜10mass%、アルカリ土類酸化物を35〜55mass%としたものであり、結晶相がセルシアンのガラスの場合、SiO2を10〜30mass%、Al2O3を10〜30mass%、アルカリ土類酸化物を35〜55mass%としたものである。

【実施例3】

【0077】

表1のNo.1をベースにして、各構成酸化物とSiO2との重量比に対する熱膨張係数を検討した結果を図3〜図6に示す。

【0078】

表1のNo.2をベースにして、各構成酸化物とSiO2との重量比に対する熱膨張係数を検討した結果を図7〜図10に示す。

【0079】

図3に示すように、MgO/SiO2比が0.9より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、MgO/SiO2比は0.9以下が好ましい。

【0080】

図4に示すように、CaO/SiO2比が0.7より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、CaO/SiO2比は0.6以下が好ましい。

【0081】

図5に示すように、ZrO2/SiO2比が0.7より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、ZrO2/SiO2比は0.5以下が好ましい。

【0082】

図6に示すように、Gd2O3/SiO2比が0.5より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、Gd2O3/SiO2比は0.6以下が好ましい。

【0083】

表1のNo.2をベースにして、各構成酸化物とSiO2との重量比に対する熱膨張係数を検討した結果を図7〜図10に示す。

【0084】

図7に示すように、MgO/SiO2比が4.5より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、MgO/SiO2比は4.5以下が好ましい。

【0085】

図8に示すように、BaO/SiO2比が1.5より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、BaO/SiO2比は1.5以下が好ましい。

【0086】

図9に示すように、ZrO2/SiO2比が3より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、ZrO2/SiO2比は3以下が好ましい。

【0087】

図10に示すように、Pr2O3/SiO2比が2より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、Pr2O3/SiO2比は2以下が好ましい。

【実施例4】

【0088】

金属基材にFe−22Cr鋼を用い、この基材の表面に、表1のNo.1に記載のガラス粉末(平均粒径3μm)及びFe3O4粉末(平均粒径50μm)を、テルピネオール及びエチルセルロースと混合してペースト化し、ドクタブレード法を用いて厚さ100μm塗布した。さらに、電気炉にて1000℃で1時間焼成して融解し、さらに、900℃で10時間焼成して結晶を生成・成長させ、コーティング層を形成した。得られたサンプルに関して、高温での電気抵抗の測定を行った。

【0089】

図11は、電気抵抗値の測定装置の概略図である。

【0090】

コーティング層3を形成した金属基材6(10mm×10mm×2mm)の上下面に測定端子を設置し、電源7より測定端子間に電流Iを供給し、上下間での電圧降下ΔVを測定した。測定された電圧降下ΔV及び電流Iより抵抗値R=ΔV/Iを算出した。

【0091】

なお、本サンプルにおいては、金属基材6の両面にコーティング層3を形成したため、この抵抗値Rにコーティング層3の面積S(2cm2)を乗じ、さらに2で割った値R・S/2(単位mΩ・cm2)で評価した。

【0092】

図12に導電材量と750℃での高温抵抗値との関係を示す。

【0093】

ここに示すように、導電材量が20vol%以上で、750℃での高温抵抗値は30mΩ・cm2以下の値を示しており、良好な導電性を有すること示した。

【0094】

次に、混合する導電材の種類を変えて評価を行った。ここで、導電材の量は60vol%とした。

【0095】

図13に導電材の種類と750℃における高温抵抗値との関係を示す。

【0096】

本図に示すRe、Fe、Nb、Mn、Cr、Co、Ni、Cu若しくはLaを含む酸化物又は複酸化物は、750℃における高温抵抗値が30mΩ・cm2以下であり、良好な導電性を有する。具体的には、ReO2、Fe3O4、NbO、MnO2、Fe2O3、Cr2O3、CoO、NiO、CuO、LaCoO3及びMnCo2O4である。

【0097】

さらに、上記の酸化物又は複酸化物のうち、750℃における高温抵抗値が更に望ましい15mΩ・cm2以下となるものは、Re、Fe、Nb、Mn、Co若しくはLaを含む酸化物又は複酸化物である。具体的には、ReO2、Fe3O4、NbO、MnO2、Fe2O3、CoO、LaCoO3及びMnCo2O4である。

【実施例5】

【0098】

金属基材にFe−22Cr鋼を用い、この金属基材の表面に、表1のNo.2に記載のガラス粉末(平均粒径5μm)及び平均粒径10μmのCoO粉末をブチルカルビトールアセテート等の有機溶剤中に分散したものを、スプレー法等を用いて厚さ50μmとなるように塗布した。その後、電気炉にて900℃で1時間焼成して融解し、さらに、850℃で10時間焼成して結晶を生成・成長させ、コーティング層を形成した。得られたサンプルを900℃にて所定の時間保持して、Cr揮発量の測定を行った。

【0099】

図14は、Crの揮発量の評価装置の概略図である。

【0100】

コーティング層3を形成した金属基材6(10mm×10mm×2mm)の周囲にアルミナ材8を配置し、これを900℃で加熱して、金属基材の上部に配置したアルミナ材8に付着したCrをマイクロウエーブ法で抽出して、誘電結合プラズマ発行分光装置(ICP:エスアイアイ・ナノテクノロジー製、SPS5100)で測定評価した。ここで、金属基材6の上面とサンプルの上方に配置したアルミナ材8との間隔は0.5mmとした。

【0101】

図15に導電材量60vol%(ガラス量40vol%)のコーティング層について、加熱時間とCr揮発量との関係を示す。

【0102】

コーティング層を形成していない金属基材は、加熱時間の増加に伴い、Cr揮発量が増加しているのに対して、コーティング層を形成したものは0.3mg(測定下限)未満であり、長時間に渡りCrの揮発が抑制されていることを示している。

【0103】

次に、ガラス量とCr揮発量との関係を評価した。ここで、加熱温度は900℃とし、加熱時間は1000時間とし、そのほかの条件は前記と同様である。

【0104】

図16に評価結果を示す。

【0105】

ここに示すように、ガラス量が20vol%以上でのCr揮発量は0.3mg(測定下限)未満であり、Crの揮発が抑制されていることを示している。

【実施例6】

【0106】

本発明のガラスを用いてコーティング層を形成する場合、上述のように導電材や溶媒などと混合したペーストやスラリーを塗布、焼成してコーティング層を形成する。ここで、コーティング層の形成性は、ガラスの高温粘性に依存するため、これを簡便に評価する方法としてガラスの広がり比率の測定を行った。粒径150μm以下に粉砕分級したガラス粉末をハンドプレスを用いて直径10mm、高さ5mmのガラスペレットとした。このガラスペレットをアルミナ板のうえに載せて大気中で1時間加熱した。加熱後の濡れ広がり面積を算出し、基準材に対する濡れ広がり比率(=ガラスの濡れ広がり面積/基準材の濡れ広がり面積)を算出した。ここで広がり比率が1より大きい場合、良好なコーティング層を形成することができたが、1より小さいと、ガラスが十分に流動せず、コーティング層の厚さが不均一となり、良好なコーティング層を形成することはできなかった。

【0107】

図17には、表1のNo.1をベースにして、1000℃で加熱した場合のAl2O3/SiO2の重量比と濡れ広がり比率との関係を示す。ここに示すように、Al2O3/SiO2比が0.25より大きくなると、広がり比率が1より小さくなるため、Al2O3/SiO2比は0.25以下が好ましい。

【0108】

図18には、表1のNo.2をベースにして、1000℃で加熱した場合のAl2O3/SiO2の重量比と濡れ広がり比率との関係を示す。

【0109】

ここに示すように、Al2O3/SiO2比が3より大きくなると、広がり比率が1より小さくなるため、Al2O3/SiO2比は3以下が好ましい。

【0110】

図19には、表1のNo.2をベースにして、1000℃で加熱した場合のB2O3/SiO2の重量比と濡れ広がり比率との関係を示す。

【0111】

ここに示すように、B2O3/SiO2比が3.5より大きくなると、広がり比率が1より小さくなるため、B2O3/SiO2比は3.5以下が好ましい。

【実施例7】

【0112】

金属基材にFe−22Cr鋼を用い、この基材の表面に、表1のNo.1に記載のガラス粉末(平均粒径2μm)にFe3O4粉末(平均粒径16μm)を60vol%混合した混合粉末に、溶媒としてテルピネオールを、バインダとしてエチルセルロースを混合粉末に対して2mass%混合してペースト化したものを、スクリーン印刷法を用いて成膜した。成膜後のサンプルを電気炉にて1000℃で1時間焼成して融解し、さらに、900℃で10時間焼成して結晶を生成・成長させ、コーティング層を形成した。得られたサンプルに関して、実施例4、図11に記載したように高温(750℃)での電気抵抗の測定を行った。

【0113】

図20にコーティング層の膜厚(コーティング層の厚さ)と高温抵抗値との関係を示す。

【0114】

ここに示すように、膜厚の低下に伴い、高温抵抗値は低下し、平均粒子径16μmのFe3O4粉末を用いた場合、膜厚300μm以下の場合、750℃での高温抵抗値は30mΩ・cm2以下の値であり、良好な導電性を有することがわかる。また、更に望ましい膜厚は、750℃での高温抵抗値が15mΩ・cm2以下となる120μm以下である。

【産業上の利用可能性】

【0115】

本発明の固体酸化物形燃料電池用部材をインターコネクター又は集電体として用いた固体酸化物形燃料電池は、従来の金属インターコネクターやセラミックスインターコネクターなどを用いた固体酸化物形燃料電池に比べて発電特性の長期安定性及び信頼性を確保することが可能である。このため、一般家庭や工場などの事業所に置ける分散発電電源システムとして用いることができる。また、火力発電や原子力発電などの既存の発電システムと組み合わせたコンバインド発電システムとしても用いることもできる。

【符号の説明】

【0116】

1:金属基材、2:酸化物層、3:コーティング層、4:結晶性ガラス、5:導電材、6:金属基材、7:電源、8:アルミナ材。

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池用部材に関する。

【背景技術】

【0002】

燃料電池は、その発電効率が高いこと、SOx、NOx及びCO2の発生量が少ないこと、負荷の変動に対する応答性が良いこと、コンパクトであること等の優れた特徴を有する。このため、火力発電の代替としての大規模集中型、都市近郊分散配置型、自家発電用等の幅広い発電システムへの適用が期待されている。燃料電池の種類には用いる電解質により、りん酸型、溶融炭酸塩型、固体酸化物形、固体高分子型に分類されるが、なかでも、固体酸化物形燃料電池は電解質として安定化ジルコニア等のセラミックスを用いており、700〜1000℃の高温で運転されている。

【0003】

固体酸化物形燃料電池は、高温で運転されるために電極反応に触媒を用いる必要がないこと、高温による化石燃料の内部改質が可能で石炭ガス等の多様な燃料を用いることができること、高温排熱を利用しガスタービン或いは蒸気タービン等と組み合わせ、いわゆるコンバインドサイクル発電とすることにより高効率の発電が可能となること、構成物が全て固体であるためコンパクトであること等の優れた特徴を有し、次世代の電力供給源として非常に有望視されている。

【0004】

しかしながら、固体酸化物形燃料電池の実用化のためには多くの検討課題が残されており、特に高出力密度が可能な平板型燃料電池の場合、重要な構成要素としてインターコネクターが挙げられる。このインターコネクターは、電解質、燃料極及び空気極の三層を支持し、ガス流路を形成するとともに電流を流す機能を有する。したがって、インターコネクターには、高温での電気伝導性、耐酸化性、更に電解質との熱膨張差が小さいこと等の特性が要求される。このような要求特性を鑑み、従来は導電性セラミックスが多く用いられてきたが、近年、低コスト化や軽量薄肉化、加工の容易性などの理由から、セラミックスに比べて安価で信頼性のある金属材料を用いたインターコネクターの開発が進められている。

【0005】

通常の金属材料を1000℃付近で使用すると、表面が酸化され酸化被膜を生じるが、インターコネクター材として用いるためには、この酸化被膜が安定で酸化が進行しないことと共に酸化被膜が電気伝導性を有することが必要である。

【0006】

このような要求特性を満足させるために、特許文献1においては、固体電解質型燃料電池用金属材料として、C:0.1%以下、Si:0.5〜3.0%、Mn:3.0%以下、Cr:15〜30%、Ni:20〜60%、Al:2.5〜5.5%、残部Feからなるオーステナイト系ステンレス鋼が提案されている。

【0007】

また、特許文献2においては、固体電解質燃料電池の金属セパレータとして、Fe:60〜82%及びCr:18〜40%に単電池の空気極との間の接触抵抗を低減する添加元素(La、Y、CeまたはAl)からなる合金を使用することが提案されている。

【0008】

さらに、特許文献3においては、固体電解質型燃料電池用金属材料としてCr:5〜30%、Co:3〜45%、La:1%以下、残部Feからなる材料が提案されている。

【0009】

このうち、特許文献1に開示されたオーステナイト系ステンレス鋼は、電解質である安定化ジルコニアに比べて熱膨張係数が大きいため、電池の起動、停止に伴う熱サイクルによる電解質の割れなどによる電池の性能劣化を起こしやすい。これに対して、特許文献2や特許文献3に開示された材料は、オーステナイト系ステンレス鋼に比べて熱膨張係数が小さく、電解質である安定化ジルコニアに近いため、長時間使用における安定性に有利であり、また、電気伝導率も良好である。しかし、長時間使用後の耐酸化性が不十分であり、酸化層の増大に伴う剥離現象を引き起こし、電池のガス流路を狭めて電池性能を低下させるという問題がある。

【0010】

これに対して、特許文献4には、金属材料よりなるセパレータのカソード側の表面に耐熱合金からなる第1の保護膜を形成し、その上に(LaSr)MO3(但しMは、Co、Mn、Crのうちのいずれかである)からなる第2の保護膜を形成することにより、カソードの酸化を抑制する固体電解質型燃料電池が記載されている。また、特許文献5には、セパレータ母材の表面に導電性セラミックス粉末とガラスを含む表面保護層を形成することにより、耐酸化性と導電性を確保する固体電解質型燃料電池が記載されている。さらに、特許文献6には、空気極とセパレータとの接合面にガラスフリットが添加された導電性ペーストを塗布し、接合することにより、空気極とセパレータとの接触抵抗を低減する固体酸化物形燃料電池スタックが記載されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平6−264193号公報

【特許文献2】特開平7−166301号公報

【特許文献3】特開平7−145454号公報

【特許文献4】特開平10−92446号公報

【特許文献5】特開平10−270062号公報

【特許文献6】特開2006−190593号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献4に記載されたセパレータの場合、長時間の使用や入り切り動作に伴う繰り返しの温度サイクルに伴って、薄膜の表面に亀裂が入り、この亀裂からセパレータ本体へ酸化性雰囲気ガスが侵入し、セパレータの酸化が進行してしまうため、長期間の安定性の点で改善の余地があった。

【0013】

また、特許文献5及び特許文献6に記載された燃料電池の場合、ガラスの軟化温度が燃料電池の動作温度より低いため、セパレータからCr又はCr化合物(以下、Crと略記する。)が揮発して電極に付着し電極特性を劣化させる点、いわゆるCr被毒に関して、これを抑制するのに十分とはいえないという問題があった。

【0014】

本発明の目的は、長時間の使用や繰り返しの温度サイクルに対して亀裂等が発生しない固体酸化物形燃料電池用部材を得るとともに、Cr被毒を抑制して長期間にわたって高い信頼性を維持する固体酸化物形燃料電池を得ることにある。

【課題を解決するための手段】

【0015】

本発明は、固体酸化物形燃料電池のセル間を電気的に接続する部材を、金属基材と、この金属基材の表面に形成された酸化物層と、この酸化物層の表面に形成されたコーティング層とで構成し、このコーティング層の構成要素として結晶性ガラスと導電材とを用いる。

【発明の効果】

【0016】

本発明によれば、長時間の使用や繰り返しの温度サイクルに対して割れ等が発生せず、長期間にわたって高い信頼性を維持する固体酸化物形燃料電池が得られる。

【図面の簡単な説明】

【0017】

【図1】実施例の固体酸化物形燃料電池用部材を示す拡大断面図である。

【図2】固体酸化物形燃料電池用部材の変形例を示す拡大断面図である。

【図3】熱膨張係数とMgO/SiO2比との関係を示すグラフである。

【図4】熱膨張係数とCaO/SiO2比との関係を示すグラフである。

【図5】熱膨張係数とZrO2/SiO2比との関係を示すグラフである。

【図6】熱膨張係数とGd2O3/SiO2比との関係を示すグラフである。

【図7】熱膨張係数とMgO/SiO2比との関係を示すグラフである。

【図8】熱膨張係数とBaO/SiO2比との関係を示すグラフである。

【図9】熱膨張係数とZrO2/SiO2比との関係を示すグラフである。

【図10】熱膨張係数とPr2O3/SiO2比との関係を示すグラフである。

【図11】電気抵抗値の測定装置を示す概略構成図である。

【図12】導電材量と高温抵抗値との関係を示すグラフである。

【図13】導電材の種類と高温抵抗値との関係を示すグラフである。

【図14】Crの揮発量の評価装置を示す概略構成図である。

【図15】加熱時間とCr揮発量との関係を示すグラフである。

【図16】ガラス量とCr揮発量との関係を示すグラフである。

【図17】濡れ広がり比率とAl2O3/SiO2比との関係を示すグラフである。

【図18】濡れ広がり比率とAl2O3/SiO2比との関係を示すグラフである。

【図19】濡れ広がり比率とB2O3/SiO2比との関係を示すグラフである。

【図20】コーティング層の膜厚と高温抵抗値との関係を示すグラフである。

【発明を実施するための形態】

【0018】

本発明は、高温における長時間の運転においても劣化しない信頼性の高い固体酸化物形燃料電池用部材に関する。

【0019】

以下、本発明の一実施形態に係る固体酸化物形燃料電池用部材について説明する。

【0020】

前記固体酸化物形燃料電池用部材は、固体酸化物形燃料電池のセル間を電気的に接続する部材であって、金属基材と、この金属基材の表面に形成された酸化物層と、この酸化物層の表面に形成されたコーティング層とを具備し、このコーティング層は、結晶性ガラスと導電材とを含むことを特徴とする。

【0021】

結晶性ガラスは、Ca、Mg及びSiを含む酸化物、またはBa、Al及びSiを含む酸化物を主な結晶相とすることが望ましく、特にダイオプサイト(CaO−MgO−2SiO2)、アルケマナイト(2CaO−MgO−2SiO2)又はセルシアン(BaO−Al2O3−SiO2)が主な結晶相であることが望ましい。

【0022】

結晶相がダイオプサイトおよびアルケマナイトのガラスの場合は、少なくともSiO2を45〜60mass%、Al2O3を1〜10mass%、アルカリ土類酸化物(アルカリ土類金属酸化物)を35〜55mass%含有することが望ましい。結晶相がセルシアンのガラスの場合は、少なくともSiO2を10〜30mass%、Al2O3を10〜30mass%、アルカリ土類酸化物を35〜55mass%含有することが望ましい。

【0023】

これらの結晶性ガラスの結晶相の粒径は、0.1μm〜100μmであることが望ましい。ここで、「結晶相の粒径」とは、断面SEM画像の粒径を計測することにより平均値を算出したものをいう。

【0024】

これらの結晶性ガラスの結晶相の熱膨張係数は、金属基材の熱膨張係数と同等、又は、それより小さいことが望ましい。

【0025】

導電材は、温度上昇に伴い、導電率が大きくなる金属酸化物より構成されて居ることが望ましい。

【0026】

導電材は、Re、Fe、Nb、Mn、Cr、Co、Ni、Cu若しくはLaを含む酸化物又は複酸化物より構成されることが望ましい。ここで、「複酸化物」とは、二種類以上の金属を構成元素として含む酸化物をいう。

【0027】

導電材の粒径とコーティング層の厚さとの比は、1/300〜1/1(1:300〜1:1)であることが望ましい。

【0028】

コーティング層の厚さは、1〜300μmであることが望ましい。

【0029】

コーティング層の熱膨張係数は、金属基材の熱膨張係数と同等、又は、それより小さいことが望ましい。

【0030】

コーティング層に含まれるガラスの量は、体積分率で20〜80%であることが望ましい。

【0031】

前記固体酸化物形燃料電池用部材は、インターコネクターまたは集電体に好適である。

【0032】

(1)金属基材

固体酸化物形燃料電池は、運転温度が700〜1000℃と高温であるため、金属基材には、高温酸化雰囲気に対して化学的に安定であるとともに、導電性を備えることが要求される。このような用途に適した金属基材用の材料として、Fe基合金、Ni基合金などが挙げられるが、Ni基合金は高価なNiを含むため高価であるのに対して、Fe基合金はこれに比べて安価であるため好ましい。

【0033】

また、Fe基合金のなかでも、特許文献1に記載されているオーステナイト系合金は、高価なNiを大量に含むため高価である。これに対して、フェライト系合金は、Niを含まないか、又は含んでいても少量であり安価であるため好ましい。特に、高温酸化雰囲気に対する安定性および導電特性の点から、金属基材用の材料としてはFe−Cr系合金が好適である。

【0034】

金属基材の酸化物層は、金属基材とコーティング層のガラスとが強固な結合を確保する上で必須である。酸化物層の組成は、金属基材の組成に依存するため、一概には述べられないが、例えばFe−Cr系合金の場合、Cr2O3を主成分とする酸化物層が形成される。

【0035】

この酸化物層は、例えば、コーティング層にSiO2系ガラスを用いた場合、ガラスとの濡れ性が良く、良好なコーティング層を形成できるため好ましい。なお、Niを含有する酸化物層の場合、特にコーティング層にSiO2系ガラスを用いた場合、ガラスとの濡れ性が悪く、良好なコーティング層を形成できないため好ましくない。

【0036】

金属基材の酸化物層の厚さは、50μm以下であることが好ましい。酸化物層の厚さがこれより厚いと、導電特性が低下するとともに、その上に形成するコーティング層が剥離しやすくなるためである。

【0037】

(2)コーティング層

本発明のコーティング層は、結晶性ガラスと導電材とで構成されている。この構成により、結晶性ガラス中の導電材同士が結合することによって電気的に接続するとともに、結晶化ガラスが導電材同士を結合するとともに、金属基材の酸化物層を介して金属基材と結合することで、強固な結合を確保している。

【0038】

コーティング層の厚さは、1〜300μmであることが好ましく、さらに3〜100μmであればより好ましい。これは、例えば金属基材にFe−Cr系合金を用いた場合、コーティング層の厚さが1μmより小さいと金属基材の表面に形成されるCr2O3を主成分とした酸化物層からのCrの揮発防止が不十分となりやすく、300μmより大きいと固体酸化物形燃料電池の作動−停止時などの温度変動に伴う熱衝撃によりクラックを生じやすくなるためである。

【0039】

電解質である安定化ジルコニアの30〜750℃での熱膨張係数は、11×10−6/℃であり、金属基材には、これと同等の熱膨張係数を有する材料を用いることが望ましい。この点からも、安定化ジルコニアに比べて熱膨張係数が大きなオーステナイト系合金は不適であり、同等の熱膨張係数を有するFe−Cr系合金が好ましい。コーティング層の熱膨張係数は、金属基材の熱膨張係数と同等か、それより小さいことが望ましい。これは、コーティング層の熱膨張係数が金属基材の熱膨張係数より大きいと、固体酸化物形燃料電池の作動−停止時などの温度変動に伴い、コーティング層内やコーティング層と金属基材との界面などでクラックを生じるためである。また、金属基材の熱膨張係数に対して、コーティング層の熱膨張係数が小さすぎると、端部や凹凸部などでクラックを生じるため、金属基材の熱膨張係数が11×10−6/℃の場合、コーティング層の熱膨張係数は、6×10−6/℃〜11×10−6/℃であることが好ましく、さらに、8×10−6/℃〜11×10−6/℃であればより好ましい。

【0040】

なお、十分な導電性を確保するために、コーティング層を形成した固体酸化物形燃料電池用部材(インターコネクター)の750℃での電気抵抗は30mΩ・cm2以下であることが望ましい。当該電気抵抗は、15mΩ・cm2以下であることが更に望ましい。また、電極へのCr付着による特性劣化を防止するため、酸化雰囲気中、900℃にて1000h加熱保持したインターコネクターからのCrの揮発量は、ICPで測定した場合、測定下限(0.3mg/cm2)未満であり、SIMSで測定した場合、コーティング層を形成していない金属基材のCr揮発量を基準(=1)として、その1/50未満であることが好ましい。これはCr揮発量がこの範囲であれば、実質電極の特性に影響を及ぼさないためである。

【0041】

本発明のコーティング層は、高温酸化雰囲気に対して化学的に安定であるとともに、導電性を備えているため、インターコネクターだけでなく、集電部材(集電体)にも用いることができる。ここで、集電部材は、金属シート又は多孔質金属シートなどであり、インターコネクターと空気極や燃料極などの電極との間やインターコネクターとセルから構成されるスタックとの間などに設置され、これらの間での電気的接続を良好に保つものである。この集電部材は、平板型固体燃料電池に限らず、円筒型や扁平円筒型の固体燃料電池に於いても用いられている。

【0042】

コーティング層の耐熱温度が固体酸化物形燃料電池の運転温度より低いと、固体酸化物形燃料電池作動時にCrの揮発防止が不十分となる。そのため、コーティング層の耐熱温度としては750℃以上であることが好ましく、850℃以上であればより好ましい。

【0043】

コーティング層の成膜方法としては、ドクタブレード法、スプレーコート法、スラリーコート法、溶射法、スパッタリング法、蒸着法、エアロゾルデポジッション法、コールドスプレー法などが挙げられる。これらに用いるペースト又はスラリーは、ガラスおよび導電材にテルピネオール、ブチルカルビトールなどの有機溶媒を加えてペースト化またはスラリー化したものが挙げられる。ペーストやスラリーの粘度は、溶媒や混合するバインダの量により調整することが可能であり、バインダとしてはエチルセルロースが挙げられる。

【0044】

ペーストを作製する際のガラスの粒径は、200μm以下がよく、100μm以下であればより好ましい。これは、ガラスの粒径が200μmより大きいと、焼成する際にガラスが十分に軟化せず、焼成後の保護コートに凹凸を生じるためである。

【0045】

また、スラリーを作製する際のガラスの粒径は、50μm以下がよく、10μm以下であればより好ましい。これは、ガラスの粒径が50μmより大きいと、ガラスを均一にコートできないためである。

【0046】

形成したコーティング膜を焼成する際の焼成温度は、酸化雰囲気中であれば1200℃以下とすることが好ましく、より好ましくは1000℃以下である。これは、1200℃より高い温度では、金属基材の酸化が進行して導電性が低下するためである。なお、窒素雰囲気や不活性ガス雰囲気など、金属基材の酸化が促進されない環境であれば、1200℃以上での焼成を行うことが可能である。なお、コーティング層には、必要に応じて、ガラス以外にも、酸化アルミナ、酸化ジルコニア、炭化珪素、窒化珪素、ムライトなどの酸化雰囲気で安定なセラミックスを用いることができる。これらのセラミックスは、前記と同様の方法で形成することができる。

【0047】

(3)結晶性ガラス

本発明の結晶性ガラスには、Ca、Mg及びSiを含む酸化物を主な結晶相とした結晶性ガラス、又はBa、Al及びSiを含む酸化物を主な結晶相とした結晶性ガラスが用いられる。

【0048】

前者の結晶相としては、ダイオプサイト(CaO−MgO−2SiO2)、アルケマナイト(2CaO−MgO−2SiO2)などが挙げられ、後者の結晶相としては、セルシアン(BaO−Al2O3−SiO2)が挙げられる。

【0049】

前者の結晶性ガラスは、少なくともSiO2を45〜60mass%、Al2O3を1〜10mass%、アルカリ土類酸化物を35〜55mass%含有するガラスである。後者の結晶性ガラスは、少なくともSiO2を10〜30mass%、Al2O3を10〜30mass%、アルカリ土類酸化物を35〜55mass%含有するガラスである。

【0050】

なお、前者の結晶性ガラスは、アルカリ土類酸化物より選ばれた酸化物として、MgOは10〜40mass%、CaOは0〜30mass%、BaOは0〜30mass%含有することが好ましく、後者の結晶性ガラスは、アルカリ土類酸化物より選ばれた酸化物として、MgOは25〜45mass%、BaOは0〜15mass%含有することが好ましい。

【0051】

なお、アルカリ金属成分は、Crの揮発を促進するため、アルカリ金属酸化物などのアルカリ金属を含む成分は意図的に添加しないことが好ましい。

【0052】

以下、ガラスの組成に関して説明する。

【0053】

SiO2は結晶性ガラスの構成成分であるが、その量は、ダイオプサイト及びアルケマナイトの場合、45〜60mass%が好ましく、セルシアンの場合、10〜30mass%が好ましい。これは各々45mass%および10mass%より少ないと結晶相の析出量が少なく、耐熱温度が750℃より低くなるためであり、各々60mass%、30mass%より多いとガラスの軟化点が上昇し、焼成温度が1200℃より高くなるためである。

【0054】

Al2O3の量は、ダイオプサイト及びアルケマナイトの場合、1〜10mass%が好ましく、セルシアンの場合、10〜30mass%が好ましい。これは、各々、1mass%及び10mass%より少ないと結晶相の析出量が少なく、耐熱温度が750℃より低くなるためであり、各々、10mass%及び30mass%より多いとガラスの軟化点が上昇し、焼成温度が1200℃より高くなるためである。

【0055】

アルカリ土類酸化物は、結晶相の成分であり、ガラスの高温粘性を低下させ、熱膨張係数を大きくする効果があるが、その量は35〜55mass%以下が好ましい。これは、35mass%より少ないと、結晶相の析出量が少なく、耐熱温度が750℃より低くなるためである。また、55mass%より多いと熱膨張係数が11×10−6/℃より大きくなるためである。

【0056】

本ガラスは、必要に応じて、ZrO2、B2O3、ZnO、希土類酸化物などを添加することができる。

【0057】

ZrO2は、ガラスの耐食性を向上させる効果があるが、その量は30mass%以下が好ましい。これは、30mass%より多いと熱膨張係数が11×10−6/℃より大きくなるためである。なお、1mass%より少ないと耐食性向上に効果がないため、1mass%〜30mass%であればより好ましい。

【0058】

B2O3は、ガラスの高温粘性を改善するのに効果的であるが、特にセルシアンの場合、その量は15mass%〜35mass%が好ましい、これは、15mass%より少ないと高温粘性の改善に寄与しないためであり、35mass%より多いと軟化点が700℃より低くなるため好ましくない。

【0059】

ZnOは、耐食性や高温粘性を改善するのに効果的であるが、10mass%より多いと軟化点が700℃より低くなるため好ましくない。

【0060】

希土類酸化物は、ガラスの耐熱温度を上昇させ、熱膨張係数を大きくする効果があるが、その量は20mass%以下が好ましく、さらに10mass%以下であればより好ましい。これは20mass%より大きいと熱膨張係数が11×10−6/℃より大きくなるためである。

【0061】

結晶性ガラスの結晶相の大きさは、0.1〜100μmであることが好ましく、より好ましくは0.5〜50μmである。これは、0.1μmより小さいと耐熱性の向上に寄与しにくくなるためであり、100μmより大きいとコーティング層の表面粗さが大きくなり、気密性が低下しやすくなるためである。

【0062】

コーティング層に含まれる結晶性ガラスの量は、体積分率で10〜90%であることが好ましく、20〜80%であればより好ましい。これは10%より少ないとCrの揮発防止に不十分となるためであり、90%より多くなると導電性を確保できにくくなるためである。

【0063】

結晶化ガラスの熱膨張係数は金属基材の熱膨張係数と同等か、それより小さいことが望ましい。これは、ガラスの熱膨張係数が金属基材の熱膨張係数より大きいと、固体酸化物形燃料電池の作動−停止時などの温度変動に伴い、コーティング層内やコーティング層と金属基材との界面などでクラックを生じるためである。また、金属基材の熱膨張係数に対して、ガラスの熱膨張係数が小さすぎると、端部や凹凸部などでクラックを生じるため、金属基材の熱膨張係数が11×10−6/℃の場合、ガラスの熱膨張係数は、6×10−6/℃以上、11×10−6/℃以下であることが好ましく、さらに、8×10−6/℃以上、11×10−6/℃以下であればより好ましい。

【0064】

(4)導電材

コーティング層の導電材は温度上昇に伴い、導電率が大きくなる金属酸化物が好ましく、特にRe、Fe、Nb、Mn、Cr、Co、Ni、Cu若しくはLaを含む酸化物又は複酸化物が好適である。このほか、高温酸素雰囲気中で安定な金属や合金、特に白金、イリジウム、ロジウム、パラジウム、金、銀などの貴金属およびこれらの合金や金属窒化物なども用いることができる。また、導電材の形状は、粒径が1〜300μmの粒子が好適である。また、コーティング層での導電材の含有量は体積分率で20〜80%が好適である。導電材の粒径とコーティング層の厚さの比は、導電粒子の粒径/コーティング層の厚さ=1/300〜1/1であることが望ましい。これは1/300より小さいと導電性を確保できなくなるためであり、1/1より大きいとCrの揮発防止が不十分となるためである。

【0065】

以下、実施例を用いて本発明を更に詳細に説明する。

【実施例1】

【0066】

固体酸化物燃料電池用金属インターコネクターの基材としてFe−22Cr鋼を用い、この基材の酸素極側に、平均粒径3μm以下のガラスと、平均粒径10μmの導電材粒子を有機溶剤中に分散し、スプレー法等を用いて厚さ50μm塗布した。その後、電気炉にて1000℃で1時間焼成して融解し、さらに、900℃で10時間焼成して結晶を生成・成長させ、コーティング層を形成した。

【0067】

図1は、固体酸化物形燃料電池用部材であるインターコネクターの拡大断面図である。

【0068】

本図において、インターコネクターは、Fe−22Cr鋼からなる金属基材1と、金属基材1の表面に生成されるCr2O3の酸化物層2と、酸化物層2の表面を覆うコーティング層3とで構成されている。コーティング層3は、結晶性ガラス4に導電材5の粒子が分散された構成を有する。

【0069】

金属基材1の表面に形成された酸化物層2と結晶性ガラス4とは一体結合し、強固なコーティング層3を形成している。また、導電材5は、相互に接触することで導電性を確保している。

【0070】

図2は、コーティング層3の厚さが10μmの場合のインターコネクターの拡大断面を示したものである。

【0071】

本図においては、導電材5の粒径がコーティング層3の厚さとほぼ等しいため、導電材5は相互に接触しなくても、単体で導電性を確保することが可能となる。結晶性ガラス4は、導電材5の隙間を埋めており、これによりCrの揮発を防止している。

【実施例2】

【0072】

表1は、ガラスの実施例をまとめて示したものである。

【0073】

【表1】

【0074】

本表のガラス組成に示すように、No.1は、結晶相がダイオプサイトのガラスの実施例であり、No.2は、結晶相がセルシアンのガラスの実施例である。No.3〜No.8は、No.1のガラスに対して組成を変化させたガラス材であり、No.3及びNo.4はSiO2量を、No.5及びNo.6はAl2O3量を、No.7及びNo.8はアルカリ土類酸化物量を変化させたものである。

【0075】

No.9〜No.14は、No.2のガラスに対して組成を変化させたガラス材であり、No.9及びNo.10はSiO2量を、No.11及びNo.12はAl2O3量を、No.13及びNo.14はアルカリ土類酸化物量を変化させたものである。

【0076】

本表から、焼成温度が1200℃以下であり、熱膨張係数が11×10−6/℃以下であるコーティング層に適した結晶化ガラスが得られるのは、結晶相がダイオプサイトのガラスの場合、SiO2を45〜60mass%、Al2O3を1〜10mass%、アルカリ土類酸化物を35〜55mass%としたものであり、結晶相がセルシアンのガラスの場合、SiO2を10〜30mass%、Al2O3を10〜30mass%、アルカリ土類酸化物を35〜55mass%としたものである。

【実施例3】

【0077】

表1のNo.1をベースにして、各構成酸化物とSiO2との重量比に対する熱膨張係数を検討した結果を図3〜図6に示す。

【0078】

表1のNo.2をベースにして、各構成酸化物とSiO2との重量比に対する熱膨張係数を検討した結果を図7〜図10に示す。

【0079】

図3に示すように、MgO/SiO2比が0.9より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、MgO/SiO2比は0.9以下が好ましい。

【0080】

図4に示すように、CaO/SiO2比が0.7より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、CaO/SiO2比は0.6以下が好ましい。

【0081】

図5に示すように、ZrO2/SiO2比が0.7より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、ZrO2/SiO2比は0.5以下が好ましい。

【0082】

図6に示すように、Gd2O3/SiO2比が0.5より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、Gd2O3/SiO2比は0.6以下が好ましい。

【0083】

表1のNo.2をベースにして、各構成酸化物とSiO2との重量比に対する熱膨張係数を検討した結果を図7〜図10に示す。

【0084】

図7に示すように、MgO/SiO2比が4.5より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、MgO/SiO2比は4.5以下が好ましい。

【0085】

図8に示すように、BaO/SiO2比が1.5より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、BaO/SiO2比は1.5以下が好ましい。

【0086】

図9に示すように、ZrO2/SiO2比が3より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、ZrO2/SiO2比は3以下が好ましい。

【0087】

図10に示すように、Pr2O3/SiO2比が2より大きくなると、熱膨張係数が11×10−6/℃より大きくなるため、Pr2O3/SiO2比は2以下が好ましい。

【実施例4】

【0088】

金属基材にFe−22Cr鋼を用い、この基材の表面に、表1のNo.1に記載のガラス粉末(平均粒径3μm)及びFe3O4粉末(平均粒径50μm)を、テルピネオール及びエチルセルロースと混合してペースト化し、ドクタブレード法を用いて厚さ100μm塗布した。さらに、電気炉にて1000℃で1時間焼成して融解し、さらに、900℃で10時間焼成して結晶を生成・成長させ、コーティング層を形成した。得られたサンプルに関して、高温での電気抵抗の測定を行った。

【0089】

図11は、電気抵抗値の測定装置の概略図である。

【0090】

コーティング層3を形成した金属基材6(10mm×10mm×2mm)の上下面に測定端子を設置し、電源7より測定端子間に電流Iを供給し、上下間での電圧降下ΔVを測定した。測定された電圧降下ΔV及び電流Iより抵抗値R=ΔV/Iを算出した。

【0091】

なお、本サンプルにおいては、金属基材6の両面にコーティング層3を形成したため、この抵抗値Rにコーティング層3の面積S(2cm2)を乗じ、さらに2で割った値R・S/2(単位mΩ・cm2)で評価した。

【0092】

図12に導電材量と750℃での高温抵抗値との関係を示す。

【0093】

ここに示すように、導電材量が20vol%以上で、750℃での高温抵抗値は30mΩ・cm2以下の値を示しており、良好な導電性を有すること示した。

【0094】

次に、混合する導電材の種類を変えて評価を行った。ここで、導電材の量は60vol%とした。

【0095】

図13に導電材の種類と750℃における高温抵抗値との関係を示す。

【0096】

本図に示すRe、Fe、Nb、Mn、Cr、Co、Ni、Cu若しくはLaを含む酸化物又は複酸化物は、750℃における高温抵抗値が30mΩ・cm2以下であり、良好な導電性を有する。具体的には、ReO2、Fe3O4、NbO、MnO2、Fe2O3、Cr2O3、CoO、NiO、CuO、LaCoO3及びMnCo2O4である。

【0097】

さらに、上記の酸化物又は複酸化物のうち、750℃における高温抵抗値が更に望ましい15mΩ・cm2以下となるものは、Re、Fe、Nb、Mn、Co若しくはLaを含む酸化物又は複酸化物である。具体的には、ReO2、Fe3O4、NbO、MnO2、Fe2O3、CoO、LaCoO3及びMnCo2O4である。

【実施例5】

【0098】

金属基材にFe−22Cr鋼を用い、この金属基材の表面に、表1のNo.2に記載のガラス粉末(平均粒径5μm)及び平均粒径10μmのCoO粉末をブチルカルビトールアセテート等の有機溶剤中に分散したものを、スプレー法等を用いて厚さ50μmとなるように塗布した。その後、電気炉にて900℃で1時間焼成して融解し、さらに、850℃で10時間焼成して結晶を生成・成長させ、コーティング層を形成した。得られたサンプルを900℃にて所定の時間保持して、Cr揮発量の測定を行った。

【0099】

図14は、Crの揮発量の評価装置の概略図である。

【0100】

コーティング層3を形成した金属基材6(10mm×10mm×2mm)の周囲にアルミナ材8を配置し、これを900℃で加熱して、金属基材の上部に配置したアルミナ材8に付着したCrをマイクロウエーブ法で抽出して、誘電結合プラズマ発行分光装置(ICP:エスアイアイ・ナノテクノロジー製、SPS5100)で測定評価した。ここで、金属基材6の上面とサンプルの上方に配置したアルミナ材8との間隔は0.5mmとした。

【0101】

図15に導電材量60vol%(ガラス量40vol%)のコーティング層について、加熱時間とCr揮発量との関係を示す。

【0102】

コーティング層を形成していない金属基材は、加熱時間の増加に伴い、Cr揮発量が増加しているのに対して、コーティング層を形成したものは0.3mg(測定下限)未満であり、長時間に渡りCrの揮発が抑制されていることを示している。

【0103】

次に、ガラス量とCr揮発量との関係を評価した。ここで、加熱温度は900℃とし、加熱時間は1000時間とし、そのほかの条件は前記と同様である。

【0104】

図16に評価結果を示す。

【0105】

ここに示すように、ガラス量が20vol%以上でのCr揮発量は0.3mg(測定下限)未満であり、Crの揮発が抑制されていることを示している。

【実施例6】

【0106】

本発明のガラスを用いてコーティング層を形成する場合、上述のように導電材や溶媒などと混合したペーストやスラリーを塗布、焼成してコーティング層を形成する。ここで、コーティング層の形成性は、ガラスの高温粘性に依存するため、これを簡便に評価する方法としてガラスの広がり比率の測定を行った。粒径150μm以下に粉砕分級したガラス粉末をハンドプレスを用いて直径10mm、高さ5mmのガラスペレットとした。このガラスペレットをアルミナ板のうえに載せて大気中で1時間加熱した。加熱後の濡れ広がり面積を算出し、基準材に対する濡れ広がり比率(=ガラスの濡れ広がり面積/基準材の濡れ広がり面積)を算出した。ここで広がり比率が1より大きい場合、良好なコーティング層を形成することができたが、1より小さいと、ガラスが十分に流動せず、コーティング層の厚さが不均一となり、良好なコーティング層を形成することはできなかった。

【0107】

図17には、表1のNo.1をベースにして、1000℃で加熱した場合のAl2O3/SiO2の重量比と濡れ広がり比率との関係を示す。ここに示すように、Al2O3/SiO2比が0.25より大きくなると、広がり比率が1より小さくなるため、Al2O3/SiO2比は0.25以下が好ましい。

【0108】

図18には、表1のNo.2をベースにして、1000℃で加熱した場合のAl2O3/SiO2の重量比と濡れ広がり比率との関係を示す。

【0109】

ここに示すように、Al2O3/SiO2比が3より大きくなると、広がり比率が1より小さくなるため、Al2O3/SiO2比は3以下が好ましい。

【0110】

図19には、表1のNo.2をベースにして、1000℃で加熱した場合のB2O3/SiO2の重量比と濡れ広がり比率との関係を示す。

【0111】

ここに示すように、B2O3/SiO2比が3.5より大きくなると、広がり比率が1より小さくなるため、B2O3/SiO2比は3.5以下が好ましい。

【実施例7】

【0112】

金属基材にFe−22Cr鋼を用い、この基材の表面に、表1のNo.1に記載のガラス粉末(平均粒径2μm)にFe3O4粉末(平均粒径16μm)を60vol%混合した混合粉末に、溶媒としてテルピネオールを、バインダとしてエチルセルロースを混合粉末に対して2mass%混合してペースト化したものを、スクリーン印刷法を用いて成膜した。成膜後のサンプルを電気炉にて1000℃で1時間焼成して融解し、さらに、900℃で10時間焼成して結晶を生成・成長させ、コーティング層を形成した。得られたサンプルに関して、実施例4、図11に記載したように高温(750℃)での電気抵抗の測定を行った。

【0113】

図20にコーティング層の膜厚(コーティング層の厚さ)と高温抵抗値との関係を示す。

【0114】

ここに示すように、膜厚の低下に伴い、高温抵抗値は低下し、平均粒子径16μmのFe3O4粉末を用いた場合、膜厚300μm以下の場合、750℃での高温抵抗値は30mΩ・cm2以下の値であり、良好な導電性を有することがわかる。また、更に望ましい膜厚は、750℃での高温抵抗値が15mΩ・cm2以下となる120μm以下である。

【産業上の利用可能性】

【0115】

本発明の固体酸化物形燃料電池用部材をインターコネクター又は集電体として用いた固体酸化物形燃料電池は、従来の金属インターコネクターやセラミックスインターコネクターなどを用いた固体酸化物形燃料電池に比べて発電特性の長期安定性及び信頼性を確保することが可能である。このため、一般家庭や工場などの事業所に置ける分散発電電源システムとして用いることができる。また、火力発電や原子力発電などの既存の発電システムと組み合わせたコンバインド発電システムとしても用いることもできる。

【符号の説明】

【0116】

1:金属基材、2:酸化物層、3:コーティング層、4:結晶性ガラス、5:導電材、6:金属基材、7:電源、8:アルミナ材。

【特許請求の範囲】

【請求項1】

固体酸化物形燃料電池のセル間を電気的に接続する部材であって、金属基材と、この金属基材の表面に形成された酸化物層と、この酸化物層の表面に形成されたコーティング層とを具備し、このコーティング層は、結晶性ガラスと導電材とを含むことを特徴とする固体酸化物形燃料電池用部材。

【請求項2】

前記結晶性ガラスの結晶相は、Ca、Mg及びSiを含む酸化物であることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項3】

前記結晶性ガラスの結晶相は、Ba、Al及びSiを含む酸化物であることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項4】

前記結晶性ガラスの結晶相は、ダイオプサイト(CaO−MgO−2SiO2)又はアルケマナイト(2CaO−MgO−2SiO2)であることを特徴とする請求項2記載の固体酸化物形燃料電池用部材。

【請求項5】

前記結晶性ガラスの結晶相は、セルシアン(BaO−Al2O3−SiO2)であることを特徴とする請求項3記載の固体酸化物形燃料電池用部材。

【請求項6】

前記結晶性ガラスは、少なくともSiO2を45〜60mass%、Al2O3を1〜10mass%、アルカリ土類酸化物を35〜55mass%含有することを特徴とする請求項4記載の固体酸化物形燃料電池用部材。

【請求項7】

前記結晶性ガラスは、少なくともSiO2を10〜30mass%、Al2O3を10〜30mass%、アルカリ土類酸化物を35〜55mass%含有することを特徴とする請求項5記載の固体酸化物形燃料電池用部材。

【請求項8】

前記結晶性ガラスの結晶相の粒径は、0.1μm〜100μmであることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項9】

前記導電材は、温度上昇に伴い導電率が大きくなる金属酸化物を含むことを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項10】

前記導電材は、Re、Fe、Nb、Mn、Cr、Co、Ni、Cu若しくはLaを含む酸化物又は複酸化物を含むことを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項11】

前記導電材の粒径と前記コーティング層の厚さとの比は、1/300〜1/1であることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項12】

前記コーティング層の厚さは、1〜300μmであることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項13】

前記コーティング層の熱膨張係数は、前記金属基材の熱膨張係数と同等、又は、それより小さいことを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項14】

前記コーティング層に含まれるガラスの量は、体積分率で20〜80%であることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項15】

前記結晶性ガラスの熱膨張係数は、前記金属基材の熱膨張係数と同等、又は、それより小さいことを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項16】

インターコネクターとして用いたことを特徴とする請求項1〜15のいずれか一項に記載の固体酸化物形燃料電池用部材。

【請求項17】

集電体として用いたことを特徴とする請求項1〜15のいずれか一項に記載の固体酸化物形燃料電池用部材。

【請求項1】

固体酸化物形燃料電池のセル間を電気的に接続する部材であって、金属基材と、この金属基材の表面に形成された酸化物層と、この酸化物層の表面に形成されたコーティング層とを具備し、このコーティング層は、結晶性ガラスと導電材とを含むことを特徴とする固体酸化物形燃料電池用部材。

【請求項2】

前記結晶性ガラスの結晶相は、Ca、Mg及びSiを含む酸化物であることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項3】

前記結晶性ガラスの結晶相は、Ba、Al及びSiを含む酸化物であることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項4】

前記結晶性ガラスの結晶相は、ダイオプサイト(CaO−MgO−2SiO2)又はアルケマナイト(2CaO−MgO−2SiO2)であることを特徴とする請求項2記載の固体酸化物形燃料電池用部材。

【請求項5】

前記結晶性ガラスの結晶相は、セルシアン(BaO−Al2O3−SiO2)であることを特徴とする請求項3記載の固体酸化物形燃料電池用部材。

【請求項6】

前記結晶性ガラスは、少なくともSiO2を45〜60mass%、Al2O3を1〜10mass%、アルカリ土類酸化物を35〜55mass%含有することを特徴とする請求項4記載の固体酸化物形燃料電池用部材。

【請求項7】

前記結晶性ガラスは、少なくともSiO2を10〜30mass%、Al2O3を10〜30mass%、アルカリ土類酸化物を35〜55mass%含有することを特徴とする請求項5記載の固体酸化物形燃料電池用部材。

【請求項8】

前記結晶性ガラスの結晶相の粒径は、0.1μm〜100μmであることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項9】

前記導電材は、温度上昇に伴い導電率が大きくなる金属酸化物を含むことを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項10】

前記導電材は、Re、Fe、Nb、Mn、Cr、Co、Ni、Cu若しくはLaを含む酸化物又は複酸化物を含むことを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項11】

前記導電材の粒径と前記コーティング層の厚さとの比は、1/300〜1/1であることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項12】

前記コーティング層の厚さは、1〜300μmであることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項13】

前記コーティング層の熱膨張係数は、前記金属基材の熱膨張係数と同等、又は、それより小さいことを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項14】

前記コーティング層に含まれるガラスの量は、体積分率で20〜80%であることを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項15】

前記結晶性ガラスの熱膨張係数は、前記金属基材の熱膨張係数と同等、又は、それより小さいことを特徴とする請求項1記載の固体酸化物形燃料電池用部材。

【請求項16】

インターコネクターとして用いたことを特徴とする請求項1〜15のいずれか一項に記載の固体酸化物形燃料電池用部材。

【請求項17】

集電体として用いたことを特徴とする請求項1〜15のいずれか一項に記載の固体酸化物形燃料電池用部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−93150(P2013−93150A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233582(P2011−233582)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]