固定子、回転機および絶縁部材製造方法

【課題】絶縁部材を固定子コアに密着させて配置することができる技術を提供する。

【解決手段】固定子コア100の軸方向両側には、樹脂製の絶縁部材120および130が配置される。この時、絶縁部材120(130)の絶縁部材端面124(134)が固定子コア100の固定子コア端面104a(104b)と対向するように配置される。固定子コア端面104a(104b)と絶縁部材端面124(134)には、位置決め手段を構成する凹部105と凸部125(135)が形成されている。また、絶縁部材端面124(134)には、凸部125(135)の周りに凹部126(136)が形成されている。

【解決手段】固定子コア100の軸方向両側には、樹脂製の絶縁部材120および130が配置される。この時、絶縁部材120(130)の絶縁部材端面124(134)が固定子コア100の固定子コア端面104a(104b)と対向するように配置される。固定子コア端面104a(104b)と絶縁部材端面124(134)には、位置決め手段を構成する凹部105と凸部125(135)が形成されている。また、絶縁部材端面124(134)には、凸部125(135)の周りに凹部126(136)が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転機の固定子、特に、固定子コアと、固定子コアの軸方向両側に配置される絶縁部材を有する固定子に関する。

【背景技術】

【0002】

固定子巻線の巻線方式として、集中巻き方式が知られている。集中巻き方式を用いて固定子巻線を巻き付けた固定子は、例えば、特許文献1に示されている。

特許文献1に示されている固定子は、固定子コアと、固定子コアの軸方向両側に配置される絶縁部材を有している。

固定子コアは、プレス等によって打ち抜かれた電磁鋼板を積層して構成され、軸方向両側に固定子コア端面を有している。絶縁部材は、樹脂により一体形成され、軸方向一方側に絶縁部材端面を有している。固定子巻線は、絶縁部材が固定子コアの軸方向両側に配置された状態(絶縁部材端面が固定子コア端面に対向するように配置された状態)で、固定子コアと絶縁部材に直接に巻き付けられる。

また、特許文献1に示されている固定子では、固定子コア端面に凹部が形成され、絶縁部材端面に、固定子コア端面に形成されている凹部に嵌合可能な凸部が形成されている。絶縁部材端面に形成されている凸部を固定子コア端面に形成されている凹部に嵌合させることによって、絶縁部材が固定子コアに位置決めされ、固定子コアと絶縁部材のずれが防止される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−194413号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

プレス等によって打ち抜かれた電磁鋼板を積層して固定子コアを構成すると、固定子コア端面に形成される凹部と固定子コア端面との境界部が鋭い角形状(エッジ)となる。また、絶縁部材を樹脂により一体成形する際には、絶縁部材端面に形成される凸部の根元部が曲面(R面)となる。

従来の固定子は、絶縁部材端面から直接突出するように凸部が形成されている。このため、絶縁部材を固定子コアの軸方向両側に配置する際に、凹部のエッジ(凹部と固定子コア端面との境界部のエッジ)と凸部の根元部(凸部と絶縁部材端面との境界部の曲面)との当接に起因して固定子コア端面と絶縁部材端面との間に隙間(ガタツキ)が発生する。そして、固定子コア端面と絶縁部材端面との間に隙間が発生すると、固定子コアと絶縁部材に巻き付けられる固定子巻線の巻き付け力によって絶縁部材が破損し、また、絶縁部材が固定子コア端面から脱落するおそれがある。

本発明は、このような点に鑑みて創案されたものであり、絶縁部材を固定子コアに密着させて配置することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、以下のような固定子、回転機、絶縁部材製造方法として構成される。

なお、以下の説明において、「軸方向」は、回転子が固定子に対して回転可能に支持されている状態において、回転子の中心を通る線(以下、「固定子の中心線」という)の方向を示す。また、「周方向」は、回転子が固定子に対して回転可能に支持されている状態において、軸方向に直角な断面でみて、固定子の中心線を中心とする円周方向を示す。また、「径方向」は、回転子が固定子に対して回転可能に支持されている状態において、軸方向に直角な断面でみて、固定子の中心線を通る方向を示す。

【0006】

一つの発明は、回転機の固定子に関する。本発明の固定子は、固定子コア、絶縁部材、固定子巻線を備えている。

固定子コアは、典型的には、積層された複数の電磁鋼板により構成され、軸方向両側に固定子コア端面を有している。絶縁部材は、固定子コアの軸方向両側に配置され、軸方向一方側に絶縁部材端面を有している。また、絶縁部材は、絶縁特性を有する材料、典型的には、絶縁特性を有する樹脂により一体成形され、軸方向に直角な断面で見て、周方向に沿って延びている第1の部材と、第1の部材より径方向内側に、周方向に沿って間隔を空けて配置されているとともに、周方向に沿って延びている複数の第2の部材と、第1の部材と各第2の部材を連結する複数の連結部材を有している。通常、固定子コアは、軸方向に直角な断面で見て、周方向に沿って延びているヨークと、ヨークから径方向内側に延びている複数のティースを有している。各ティースは、ヨークから径方向に沿って延びているティース基部と、ティース基部の先端側に設けられ、周方向に沿って延びているとともにヨークと反対側にティース先端面が形成されているティース先端部を有している。絶縁部材の第1の部材、第2の部材および連結部材は、それぞれ固定子コアのヨーク、ティース先端部およびティース基部に対向する位置に配置される。固定子巻線は、固定子コアと絶縁部材に巻き付けられる。固定子巻線の巻線方式としては、典型的には、固定子コアのティース基部と絶縁部材の連結部材に直接巻き付ける集中巻き方式が用いられる。

固定子コアの固定子コア端面には、第1の凹部が形成され、絶縁部材の絶縁部材端面には、固定子コア端面に形成されている第1の凹部に嵌合可能な凸部が形成されている。また、絶縁部材端面には、凸部の周りに、絶縁部材端面から窪むように第2の凹部が形成さている。すなわち、絶縁部材端面には、絶縁部材端面から窪むように第2の凹部が形成されているとともに、第2の凹部内に、先端部が絶縁部材端面から軸方向に突出するように凸部が形成されている。

固定子コア端面に形成される第1の凹部と絶縁部材端面に形成される凸部により、絶縁部材(絶縁部材端面)を固定子コア(固定子コア端面)に位置決めする位置決め手段が構成される。第1の凹部と凸部の形状は、凸部が第1の凹部に嵌合可能な適宜の形状に設定することができる。また、第1の凹部と凸部の組み合わせの数や形成位置は、適宜設定することができる。なお、第1の凹部の形成位置は、好適には、ティース基部に所望の磁束を流すことができる位置に設定される。

第2の凹部の形状は、絶縁部材を固定子コアの軸方向両側に配置する際に、第1の凹部のエッジ(第1の凹部と固定子コア端面との境界部のエッジ)と凸部の根元部(凸部と絶縁部材端面との境界部の曲面)との当接に起因する絶縁部材端面と固定子コア端面との間の隙間の発生を防止することができる適宜の形状に設定される。典型的には、第1の凹部のエッジと凸部の根元部が当接しない状態で、絶縁部材端面が固定子コア端面に当接する形状に設定される。

本発明では、絶縁部材端面に、位置決め手段を構成する凸部の周りに第2の凹部が形成されているため、第1の凹部のエッジと凸部の根元部との当接に起因する絶縁部材端面と固定子定子コア端面との間の隙間の発生を防止することができる。これにより、絶縁部材を固定子コアに密着させて配置することができる。

【0007】

凸部や第2の凹部の絶縁部材端面上の形成位置や、第2の凹部の形状等は適宜設定することがきる。

一つの形態では、凸部の少なくとも一部および第2の凹部の少なくとも一部が、絶縁部材端面の、第1の部材に対応する箇所に形成されている。なお、凸部と第2の凹部の大部分(全部を含む)が、絶縁部材端面の、第1の部材に対応する箇所に形成されていてもよい。「凸部(第2の凹部)の少なくとも一部が、絶縁部材端面の、第1の部材に対応する箇所に形成される」構成には、「凸部(第2の凹部)の大部分が、絶縁部材端面の、第1の部材に対応する箇所に形成される」構成や、「凸部(第2の凹部)が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成される」構成が包含される。

「絶縁部材端面の、第1の部材に対応する箇所」は、「絶縁部材端面上において、第1の部材の径方向両側の側面(径方向内側の内周面および径方向外側の外周面)が絶縁部材端面と交差する線によって囲まれる領域」を表す。また、「絶縁部材端面の、連結部材に対応する箇所」は、「絶縁部材端面上において、連結部材の周方向両側の側面(周方向左側の左側面および周方向右側の右側面)、第1の部材の径方向内側の内周面と第2の部材の径方向外側の外周面が絶縁部材端面と交差する線によって囲まれる領域」を表す。

本形態では、凸部の少なくとも一部を、絶縁部材端面の、第1の部材に対応する箇所に形成しているため、凸部が嵌合可能な第1の凹部の少なくとも一部を、固定子コア端面の、ヨークに対応する箇所に形成することができる。これにより、固定子コアのティース基部を流れる磁束が第1の凹部によって妨げられるのを防止することができる。

【0008】

他の形態では、凸部の少なくとも一部が、絶縁部材端面の、第1の部材に対応する箇所に形成され、第2の凹部が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所の間にまたがって形成されている。

本形態では、第2の凹部が、絶縁部材端面の、連結部材に対応する箇所に形成されている。これにより、樹脂等の材料によって絶縁部材を一体成形する際に、材料の流動性を高めることができ、高品質の絶縁部材を得ることができる。また、絶縁部材の厚さ(第1の部材および第2の部材の径方向の厚さ、連結部材の軸方向の厚さ)を略均一化することができ、絶縁部材のそりや歪の発生を防止することができる。また、材料の使用量を低減することができる。特に、本実施の形態では、第2の凹部が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成されているため、絶縁部材端面の、第1の部材に対応する箇所と、絶縁部材端面の、連結部材に対応する箇所に別々に凹部を形成する場合に比べて、絶縁部材の厚さをより均一化することができるとともに、材料の使用量をより低減することができる。

また、プレス等によって打ち抜かれた電磁鋼板を積層して固定子コアを構成する場合には、バリやダレ等によって、固定子コアのティース基部の周方向両側の端部(周方向左側の左側端部と周方向右側の右側端部)の密着性が低下して固定子コアの剛性が低下し、音や振動が発生するおそれがある。本形態では、絶縁部材の連結部材は、第2の凹部を挟んで周方向両側に、第2の凹部を形成する側壁(周方向左側の左側壁と周方向右側の右側壁)を有しているため、固定子コアのティース基部の周方向両側の端部は、絶縁部材の連結部材の周方向両側の側壁によって軸方向に押圧される。これにより、固定子コアのティース基部の周方向両側の端部の密着性が向上して固定子コアの剛性が高まり、音や振動の発生を抑制することができる。

【0009】

異なる他の形態では、前述した、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所の間にまたがって形成されている第2の凹部に、連結部材を軸方向に連通する連通孔が形成されている。連通孔は、連結部材の少なくとも一部を連通していればよい。

連結部材を軸方向に連通する連通孔が第2の凹部に形成された固定子を備える回転機を圧縮機の駆動用電動機として用いた場合には、冷媒や冷凍機油等の媒体が、第2の凹部に滞留することなく、連通孔を介して流れる。これにより、固定子巻線や固定子コア等を効果的に冷却することができる。

【0010】

さらに異なる他の形態では、凸部の少なくとも一部および第2の凹部の少なくとも一部が、絶縁部材端面の、第1の部材に対応する箇所に形成されているとともに、絶縁部材端面の、連結部材に対応する箇所に第3の凹部が形成されている。第3の凹部は、少なくとも一部が、絶縁部材端面の、連結部材に対応する箇所に形成されていればよい。

本形態では、絶縁部材端面の、連結部材に対応する箇所に第3の凹部が形成されているため、前述した、第2の凹部が、絶縁部材端面の、連結部材に対応する箇所に形成されている形態と同様に、材料の流動性を高めて高品質の絶縁部材を得ることができ、絶縁部材の厚さを略均一化して絶縁部材のそりや歪の発生を防止することができ、材料の使用量を低減することができ、固定子コアのティース基部の周方向両側の端部の密着性を高めて固定子コアの剛性を高めることができる。なお、本形態では、第2の凹部と第3の凹部の間が肉厚となるため、第2の凹部を、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成する場合に比べて、連結部材の強度を高めることができ、音や振動の発生を抑制することができる。

【0011】

さらに異なる他の形態では、前述した第3の凹部に、連結部材を軸方向に連通する連通孔が形成されている。連通孔は、連結部材の少なくとも一部を連通していればよい。

連結部材を軸方向に連通する連通孔が第3の凹部に形成された固定子を備える回転機を圧縮機の駆動用電動機として用いた場合には、冷媒や冷凍機油等の媒体が、第3の凹部に滞留することなく、連通孔を介して流れる。これにより、固定子巻線や固定子コア等を効果的に冷却することができる。

【0012】

さらに異なる他の形態では、凸部の少なくとも一部と第2の凹部の少なくとも一部は、絶縁部材端面の、連結部材に対応する箇所に形成されている。なお、凸部と第2の凹部の大部分(全部を含む)が、絶縁部材端面の、連結部材に対応する箇所に形成されていてもよい。

絶縁部材の連結部と固定子コアのティース基部に固定子巻線が巻き付けられる場合には、固定子巻線の巻き付け力によって、連結部に形成されている凸部とティース基部に形成されている第1の凹部との嵌合状態が保持される。これにより、本形態では、絶縁部材と固定子コアのずれをより確実に防止することができる。

また、第2の凹部の少なくとも一部、好適には、大部分(全部を含む)が、絶縁部材端面の、連結部材に対応する箇所に形成される場合には、絶縁部材の第1の部材の外周面の大きさ(第1の部材の外周面を囲む円の最小直径)を小さくすることができる。このため、本形態の固定子を備える回転機を圧縮機等に組み込んだ時に、絶縁部材の第1の部材の外周面が他の部品と干渉するのを防止することができる。また、絶縁部材の第1の部材の外周側に、径方向に連通する冷却通路を確保することができる。

【0013】

さらに異なる他の形態では、第1の部材が、第1の部分と、第1の部分より絶縁部材端面側で径方向外側に配置されている第2の部分により構成され、第2の凹部が、第1の部材の第1の部分より径方向外側まで延びるように形成されている。

本形態では、第1の部材のうち、第2の凹部を形成するのに必要な第2の部分を除く第1の部分を、第2の部分より径方向内側に配置することができる。これにより、本形態の固定子を備える回転機を圧縮機等に組み込んだ時に、絶縁部材の第1の部材の第1の部分の外周面が他の部品と干渉するのを防止することができる。また、絶縁部材の第1の部材の第1の部分の外周側に、径方向に連通する冷却通路を確保することができる。

【0014】

通常、固定子コアのヨークと周方向に隣接する2つのティースによって、当該隣接する2つのティースのティース先端部の間が開口しているスロットが形成され、スロット内には、スロット絶縁部材が挿入される。この時、固定子巻線と固定子コアとの絶縁性を高めるために、スロット絶縁部材は、固定子コア端面から軸方向に飛び出るようにスロット内に挿入される。

このように、スロット絶縁部材が、固定子コア端面から飛び出るようにスロット内に挿入されている状態で、絶縁部材を固定子コアの軸方向両側に配置する際には、固定子コア端面から飛び出ているスロット絶縁部材の端部が邪魔になる。

そこで、さらに異なる他の形態では、第1の部材の径方向内側(スロットに対向する側)の、絶縁部材端面側の箇所と、連結部材の周方向両側(スロットに対向する側)の、絶縁部材端面側の箇所の少なくとも一方が傾斜面に形成されている。第1の部材の径方向内側(スロットに対向する側)の傾斜面と連結部材の周方向両側(スロットに対向する側)の傾斜面は、絶縁部材を固定子コア端面に配置する際に、固定子コア端面から軸方向に飛び出ているスロット絶縁部材の端部が、絶縁部材を配置する作業の邪魔にならない方向(非干渉方向)に移動するように設定される。すなわち、第1の部材の径方向内側の傾斜面は、固定子の中心線からの距離が、絶縁部材端面側の方が絶縁部材端面と反対側より大きくなるように形成される。この第1の部材の径方向内側の傾斜面によって、固定子コア端面から軸方向に突出しているスロット絶縁部材の端部のうち、ヨークに対向する部分は、径方向内方向(スロットの中心方向)に移動する。また、連結部材の周方向両側の傾斜面は、連結部材の周方向両側の間の間隔が、絶縁部材端面側の方が絶縁部材端面と反対側より小さくなるように形成される。この連結部材の周方向両側の傾斜面によって、固定子コア端面から軸方向に突出しているスロット絶縁部材の端部のうち、隣接するティースのティース基部に対向する部分は、両部分の間の周方向の間隔が広がる方向(スロットの中心方向)に移動する。

なお、本形態の構成は、絶縁部材を固定子コア端面に配置した状態で、スロット絶縁部材をスロット内に挿入する際に用いることもできる。また、連結部材の、周方向両側の、絶縁部材端面側の箇所だけなく、第2の部材の、周方向両側の、絶縁部材端面側の箇所も傾斜面に形成してもよい。

本形態では、固定子コアのスロット内に、固定子コア端面より軸方向に飛び出るようにスロット絶縁部材が挿入されている状態で、絶縁部材を固定子コア(固定子コア端面)に容易に配置することができる。また、逆に、絶縁部材を固定子コア(固定子コア端面)に配置した状態で、固定子コアのスロット内にスロット絶縁部材を容易に挿入することができる。

【0015】

さらに異なる他の形態では、成形型の成形空間内に、絶縁部材の凸部に対応する箇所から、絶縁部材を形成する材料が充填されて一体成形された絶縁部材が用いられている。絶縁部材を形成する材料としては、典型的には、樹脂が用いられる。成形空間の、絶縁部材の凸部に対応する箇所から樹脂等の材料を充填することにより、樹脂等の材料の流動性が高められ、絶縁部材の品質が高まる。

本形態では、高品質の絶縁部材を有する固定子を得ることができる。

【0016】

他の発明は、回転機の固定子に関する。

本発明の固定子は、固定子コア、絶縁部材、固定子巻線を備えている。固定子コアは、軸方向両側に固定子コア端面を有している。絶縁部材は、固定子コアの軸方向両側に配置され、固定子コア端面と対向する箇所に絶縁部材端面を有している。

固定子コアは、軸方向に直角な断面で見て、周方向に沿って延びているヨークと、ヨークから径方向内側に延びている複数のティースを有している。各ティースは、ヨークから径方向に沿って延びているティース基部と、ティース基部の先端側に設けられ、周方向に沿って延びているとともにヨークと反対側にティース先端面が形成されているティース先端部を有している。ヨークと周方向に隣接する2つのティースによって、当該隣接する2つのティースのティース先端部の間が開口しているスロットが形成される。スロット内には、スロット絶縁部材が、固定子コア端面から軸方向に飛び出るようにスロット内に挿入される。

絶縁部材は、軸方向に直角な断面で見て、周方向に沿って延びている第1の部材と、第1の部材より径方向内側に、周方向に沿って間隔を空けて配置されているとともに、周方向に沿って延びている複数の第2の部材と、第1の部材と各第2の部材を連結する複数の連結部材を有している。絶縁部材は、第1の部材、第2の部材および連結部材が、それぞれ固定子コアのヨーク、ティース先端部およびティース基部に対向するように、固定子コア端面に配置される。絶縁部材は、典型的には、絶縁特性を有する樹脂により一体成形される。なお、「第1の部材、第2の部材および連結部材が、それぞれ固定子コアのヨーク、ティース先端部およびティース基部に対向するように配置される」という記載は、「第1の部材、第2の部材および連結部材が、それぞれ固定子コアのヨーク、ティース先端部およびティース基部の少なくとも一部に対向するように配置される」構成を包含する。

固定子巻線は、固定子コアと絶縁部材に巻き付けられる。固定子巻線の巻線方式としては、典型的には、固定子コアのティースのティース基部と絶縁部材の連結部材に直接巻き付ける集中巻き方式が用いられる。

そして、本発明では、第1の部材の径方向内側(スロットに対向する側)の、絶縁部材端面側の箇所と、連結部材の周方向両側の、絶縁部材端面側の箇所の少なくとも一方に傾斜面が形成されている。第1の部材の径方向内側の傾斜面と連結部材の周方向両側の傾斜面は、絶縁部材を固定子コア端面に配置する際に、固定子コア端面から軸方向に飛び出ているスロット絶縁部材の端部が、絶縁部材を配置する作業の邪魔にならない方向(非干渉方向)に移動するように設定される。すなわち、第1の部材の径方向内側の傾斜面は、固定子の中心線からの距離が、絶縁部材端面側の方が絶縁部材端面と反対側より大きくなるように形成される。この第1の部材の径方向内側の傾斜面によって、固定子コア端面から軸方向に突出しているスロット絶縁部材の端部のうち、ヨークに対向する部分は、径方向内方向(スロットの中心方向)に移動する。また、連結部材の周方向両側の傾斜面は、連結部材の周方向両側の間の間隔が、絶縁部材端面側の方が絶縁部材端面と反対側より小さくなるように形成される。この連結部材の周方向両側の傾斜面によって、固定子コア端面から軸方向に突出しているスロット絶縁部材の端部のうち、隣接するティースのティース基部に対向する部分は、両部分の間の周方向の間隔が広がる方向(スロットの中心方向)に移動する。なお、本発明の構成は、絶縁部材を固定子コア端面に配置した状態で、スロット絶縁部材をスロット内に挿入する際に用いることもできる。

本発明では、固定子コアのスロット内に、固定子コア端面より軸方向に飛び出るようにスロット絶縁部材が挿入されている状態で、絶縁部材を固定子コア(固定子コア端面)に容易に配置することができる。また、逆に、絶縁部材を固定子コア端面に配置した状態で、固定子コアのスロット内にスロット絶縁部材を容易に挿入することができる。

【0017】

異なる他の発明は、回転機に関する。本発明の回転機は、前述したいずれかの固定子と、回転子を備え、回転子は、固定子のティース先端面との間に空隙を有するように回転可能に支持されている。

本発明の回転機では、絶縁部材を固定子コアに密着して配置することができる。

【0018】

さらに異なる他の発明は、前述した、位置決め手段を構成する凸部を有する絶縁部材を製造する絶縁部材製造方法に関する。本発明の絶縁部材製造方法は、成形型の成形空間内に、絶縁部材を形成する材料を充填することによって絶縁部材を一体成形する。この時、絶縁部材の凸部に対向する箇所から成形空間内に材料を充填する。絶縁部材を形成する材料しては、典型的には、樹脂が用いられる。

本発明の絶縁部材製造方法では、絶縁部材の凸部に対向する箇所から成形空間内に樹脂を充填しているため、成形空間内における樹脂の流動性が向上し、高品質の絶縁部材を製造することができる。

【発明の効果】

【0019】

本発明の固定子では、固定子コア端面に、固定子コア端面から窪むように第1の凹部が形成され、絶縁部材端面に、先端部が絶縁部材端面から飛び出るように、第1の凹部に嵌合可能な第1の凸部が形成されているとともに、凸部の周りに第2の凹部が形成されている。これにより、第1の凹部と固定子コア端面との境界部分が凸部の根元部に当接することに起因して絶縁部材端面と固定子コア端面との間に隙間が発生するのを防止することができ、絶縁部材を固定子コアに密着して配置することができる。

また、本発明の回転機は、本発明の固定子と同様の効果を有している。

また、本発明の絶縁部材製造方法を用いることにより、固定子を構成する絶縁部材の品質を高めることができる。

【図面の簡単な説明】

【0020】

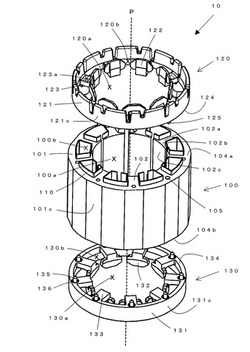

【図1】第1の実施の形態の固定子の斜視図である。

【図2】第1の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図3】図2のIII−III線断面図である。

【図4】図2の矢印IV方向から見た図である。

【図5】第2の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図6】図5のVI−VI線断面図である。

【図7】図5の矢印VII方向から見た図である。

【図8】絶縁部材端面の、連結部材に対応する箇所に凹部が形成されている絶縁部材の作用を説明する図(図5のVIII−VIII線断面図)である。

【図9】絶縁部材端面の、連結部材に対応する箇所に凹部が形成されていない絶縁部材の作用を説明する図である。

【図10】第3の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図11】図10のXI−XI線断面図である。

【図12】図10の矢印XII方向から見た図である。

【図13】第4の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図14】図13のXIV−XIV線断面図である。

【図15】図13の矢印XV方向から見た図である。

【図16】第5の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図17】図16のXVII−XVII線断面図である。

【図18】図16の矢印XVIII方向から見た図である。

【図19】第6の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図20】図19のXX−XX線断面図である。

【図21】図19の矢印XXI方向から見た図である。

【図22】第7の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図23】図22のXXIII−XXIII線断面図である。

【図24】図22の矢印XXIV方向から見た図である。

【図25】第8の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図26】図25の矢印XXVI方向から見た図である。

【図27】図25のXXVII−XXVII線断面図である。

【図28】第8の実施の形態の固定子において、絶縁部材を固定子コアに配置する動作を説明する図である。

【図29】絶縁部材製造方法の一実施の形態の概要を説明する図である。

【図30】絶縁部材製造方法の一実施の形態を説明する図である。

【発明を実施するための形態】

【0021】

以下に、本発明の実施の形態を、図面を参照して説明する。

以下で説明する各実施の形態では、固定子と、固定子の径方向内側に、固定子に対して回転可能に支持される回転子を備えている内転型回転機について説明する。固定子として、スロット数が9で、3相6極の固定子が構成されている。また、固定子巻線の巻線方式として、固定子巻線をティースに直接巻き付ける集中巻き方式が用いられている。勿論、以下で説明する各構成は、種々の構成の固定子や回転機に用いることができる。

なお、本明細書では、「軸方向」は、回転子が固定子に対して回転可能に支持されている状態において、回転子の回転中心線(以下、「固定子の中心線」という)の方向を示す。また、「周方向」は、軸方向に直角な断面でみて、固定子の中心線を中心とする円周方向を示す。また、「径方向」は、軸方向に直角な断面でみて、固定子の中心線に直角な方向を示す。

【0022】

本発明の第1の実施の形態の固定子10が図1〜4に示されている。なお、図1は、固定子10の斜視図である。また、図2は、固定子10の絶縁部材120の部分拡大図であり、図3は、図2のIII−III線断面図であり、図4は、図2の矢印IV方向から見た図である。

図1には回転子が図示されていないが、回転子としては、公知の回転子が用いられる。例えば、磁石収容孔と、磁石収容孔に収容されている永久磁石を有する回転子が用いられる。回転子は、固定子10に対して回転可能に支持される。この時、回転子は、固定子の中心線Pを中心に回転する。固定子10と回転子によって回転機が構成される。

固定子10は、固定子コア100、スロット絶縁部材110、絶縁部材120および130、固定子巻線(図示は省略されている)等を有している。

【0023】

固定子コア100は、プレス等によって打ち抜かれた薄板状の電磁鋼板を軸方向に積層し、オートクランプ等で一体化することによって構成される。

固定子コア100は、軸方向(固定子の中心線Pに平行な方向)に直角な断面でみて、周方向に沿って延びているヨーク101と、ヨーク101から径方向内側に延びている複数のティース102を有している。ティース102は、ヨーク101から径方向に沿って延びているティース基部102aと、ティース基部102aの先端側に設けられ、周方向に沿って延びているとともにヨーク101と反対側(径方向内側)にティース先端面102cが形成されているティース先端部102bを有している。ティース先端面102cは、固定子の中心線Pを中心とする円弧形状に形成されている。そして、回転子(図示は省略されている)は、ティース先端面102cによって形成される回転子収容空間100a内に、回転子の外周面とティース先端面102cとの間に空隙を有するように回転可能に配置(支持)される。

また、ヨーク101と、複数のティース102のうち周方向に隣接する2つのティース102とによってスロット100bが形成されている。スロット100bは、隣接する2つのティース102のティース先端部102bの間にスロット開口部を有している。

なお、固定子コア100は、軸方向両側に固定子コア端面104a、104bを有している。また、固定子コア端面104a、104bには、凹部105(詳細は後述する)が形成されている。

スロット絶縁部材110は、スロット100b内に挿入される。スロット絶縁部材110は、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等によりシート状(フィルム状)に形成される。なお、スロット絶縁部材110は、固定子コア端面104a、104bから軸方向に飛び出るようにスロット100b内に挿入される。これにより、固定子コア端面104a(104b)と絶縁部材120(130)との境界での絶縁不良の発生を防止することができる。

【0024】

絶縁部材120および130は、例えば、ポリエチレンサルファイド(PPS)、ポリブチレンテレフタレート(PBT)、液晶ポリマー(LCP)等により形成される。なお、本実施の形態では、絶縁部材120と130は同じ構成である。

絶縁部材120(130)は、軸方向に直角な断面でみて、周方向に沿って延びている外壁部材121(131)と、外壁部材121(131)より径方向内側に、周方向に沿って間隔を空けて配置されているとともに、周方向に沿って延びている複数の内壁部材122(132)と、外壁部材121(131)と各内壁部材122(132)を連結する複数の連結部材123(133)を有している。なお、外壁部材121(131)および内壁部材122(132)は、軸方向に沿って延びている。外壁部材121、内壁部材122と連結部材123により、固定子巻線の端部を収容する空間が形成される。

また、絶縁部材120(130)は、軸方向に沿った一方側(他方側)に絶縁部材端面124(134)を有している。絶縁部材端面124(134)は、外壁部材121(131)、内壁部材122(132)、連結部材123(133)の、軸方向に沿った一方側(他方側)の端面によって形成される。

なお、内壁部材122(132)の径方向内側の内周面122cによって形成される空間120a(130a)は、固定子コア100の回転子収容空間100aに対向する位置に配置される。また、外壁部材121(131)、周方向に隣接する2つの内壁部材122(132)および連結部材123(133)によって形成される空間120b(130b)は、固定子コア100のスロット100bに対向する位置に配置される。

【0025】

絶縁部材120(130)は、固定子コア100の軸方向両側に配置される。具体的には、絶縁部材120(130)の外壁部材121(131)、内壁部材122(132)および連結部材123(133)が、それぞれ固定子コア100のヨーク101、ティース102のティース先端部102bおよびティース基部102aに対向する位置に配置されるように、絶縁部材端面124(134)が固定子コア端面104a(104b)に配置される。外壁部材121(131)、内壁部材122(132)および連結部材123(133)は、それぞれヨーク101、ティース先端部102bおよびティース基部102aの少なくとも一部に対向していればよい。

なお、絶縁部材端面124(134)が固定子コア端面104a(104b)に配置された状態において、内壁部材122(132)の内周面122cがティース102のティース先端面102cより回転子側(径方向内側)に飛び出ないように構成される。また、外壁部材121(131)の径方向外側の外周面121c(131c)がヨーク101の外周面101cより回転子と反対側(径方向外側)に飛び出ないように構成される(図27参照)。

ティース102のティース先端面102cは、「固定子コア100の内周面」に対応し、ヨーク101の外周面101cは、「固定子コア100の外周面」に対応し、内壁部材122の内周面122cは、「絶縁部材120の内周面」に対応し、外壁部材121(131)の外周面121c(131c)は、「絶縁部材120(130)の外周面に対応する。

そして、絶縁部材120(130)が固定子コア100の軸方向両側に配置された状態において、固定子巻線(図示は省略されている)が巻き付けられる。本実施の形態の固定子10では、固定子巻線は、集中巻き方式により、固定子コア100のティース102のティース基部102aと絶縁部材120(130)の連結部材123(133)に直接に巻き付けられている。

本実施の形態では、絶縁部材120(130)の外壁部材121(131)が、本発明の「第1の部材」に対応し、内壁部材122(132)が、本発明の「第2の部材」に対応し、連結部材123(133)が、本発明の「連結部材」に対応する。

【0026】

また、絶縁部材120(130)を固定子コア100に位置決めする(絶縁部材120(130)の外壁部材121(131)、内壁部材122(132)および連結部材123(133)が、固定子コア100のヨーク101、ティース先端部102bおよびティース基部102aに対向する位置に配置されるように位置決めする)ための位置決め手段が設けられている。本実施の形態の固定子10では、位置決め手段は、固定子コア100の固定子コア端面104a(104b)に形成された凹部105と、絶縁部材120(130)の絶縁部材端面124(134)に形成され、凹部105に嵌合可能な凸部125(135)により構成されている。凹部105と凸部125(135)の形状は、凸部125(135)が凹部105に嵌合可能な種々の形状に設定することができる。また、凹部105と凸部125(135)により構成される位置決め手段の数や形成位置も、適宜設定可能である。

絶縁部材120を固定子コア100に位置決めする位置決め手段(105および125)と、絶縁部材130を固定子コア100に位置決めする位置決め手段(105および135)は同じ構成であるため、以下では、図2〜4を参照して、絶縁部材120を固定子コア100に位置決めする位置決め手段について説明する。

【0027】

なお、凹部105は、固定子コア100のティース102のティース基部102aにおける磁束の流れが、凹部105によって妨げられない位置に形成するのが好ましい。

例えば、ティース基部102aの幅が、所望の磁束密度を得るのに必要な幅に近い場合(余裕がない場合)には、凹部105の大部分(全部を含む)を、固定子コア端面104a(104b)の、ヨーク101に対応する箇所に形成するのが好ましい。「固定子コア端面104a(104b)の、ヨーク101に対応する箇所」は、「固定子コア端面104a(104b)上において、ヨーク101の径方向両側の側面(径方向内側の内周面と径方向外側の外周面)が固定子コア端面104a(104b)と交差する線によって囲まれる領域」を表す。

また、ティース基部102aの幅が、所望の磁束密度を得るのに必要な幅より十分大きい場合(余裕がある場合)には、凹部105を、固定子コア端面104a(104b)の、ヨーク101に対応する箇所とティース基部102aに対応する箇所にまたがって形成してもよい。あるいは、凹部105の大部分(全部を含む)を、固定子コア端面104a(104b)の、ティース基部102aに対応する箇所に形成してもよい。「固定子コア端面104a(104b)の、ティース基部102aに対応する箇所」は、「固定子コア端面104a(104b)上において、ティース基部102aの周方向両側の側面(周方向左側の左側面と周方向右側の右側面)、ヨーク101の径方向内側の内周面およびティース先端部102bの径方向外側の外周面が固定子コア端面104a(104b)と交差する線によって囲まれる領域」を表す。

凹部105の一部あるいは大部分(全部を含む)を、固定子コア端面104a(104b)の、ティース基部102aに対応する箇所に形成する場合には、詳しくは後述するが、絶縁部材120(130)の凹部126(136)の一部あるいは大部分(全部を含む)を、絶縁部材端面124(134)の、連結部材123(133)に対応する箇所に形成することができる。この場合、外壁部材121(131)の外周面121c(131c)の大きさ(外周面121c(131c)を囲む円の最小直径)を小さくすることができるため、外壁部材121(131)の外周側に、外部機器を配置することができる。

【0028】

本実施の形態の固定子10では、凸部125は、その先端部が絶縁部材端面124から軸方向に飛び出るように形成されている。また、凸部125は、大部分が、絶縁部材端面124の、外壁部材121に対応する箇所に形成され、残りの部分が、絶縁部材端面124の、連結部材123に対応する箇所に形成されている。「絶縁部材端面124の、外壁部材121に対応する箇所」は、「絶縁部材端面124上において、外壁部材121の径方向両側の側面(径方向内側の内周面と径方向外側の外周面)が絶縁部材端面124と交差する線によって囲まれる領域」を表す。また、「絶縁部材端面124の、連結部材123に対応する箇所」は、「絶縁部材端面124上において、連結部材123の周方向両側の側面(周方向左側の左側面と周方向右側の右側面)、外壁部材121の径方向内側の内周面および内壁部材122の径方向外側の外周面が絶縁部材端面124と交差する線によって囲まれる領域」を表す。

【0029】

ここで、絶縁部材120を、成形型を用いて樹脂により一体成形する際には、絶縁部材端面124に形成される凸部125の根元部125aが曲面(R面)となる。一方、積層された複数の電磁鋼板により固定子コア100を構成する場合には、固定子コア端面104aに形成される凹部105と固定子コア端面104aとの境界部が鋭い角形状(エッジ)となる。

従来の固定子のように、凸部が絶縁部材端面から直接突出していると、凹部105のエッジ(凹部105と固定子コア端面104aとの境界部)が、絶縁部材端面124に形成されている凸部125の根元部(曲面)に当接し、絶縁部材端面124と固定子コア端面104aとの間に隙間(ガタツキ)が発生する。すなわち、凹部105のエッジと凸部105の根元部との当接に起因して絶縁部材端面124と固定子コア端面104aとの間に隙間が発生する。絶縁部材端面124と固定子コア端面104aとの間に隙間が発生すると、絶縁部材120が固定子コア100から脱落するおそれがある。また、固定子コア100のティース基部102aと絶縁部材120の連結部材123に巻き付けられる固定子巻線の巻き付け力によって、絶縁部材120が破損するおそれがある。また、凸部125を凹部105に挿入する際に、凹部105のエッジによって凸部125が削られ、樹脂の屑が発生する。この樹脂の屑が電動機の外部に流出すると、外部機器が詰まり故障の原因となる。例えば、本実施の形態の固定子を備える回転機を空調機や冷蔵庫等の圧縮機に用いた場合、循環装置が詰まって故障するおそれがある。

本実施の形態の固定子10では、凸部125の周りに、絶縁部材端面124から窪むように凹部126が形成されている。すなわち、絶縁部材端面124には、大部分が外壁部材121に対応する箇所に配置されるように凹部126が形成されているとともに、凹部126内には、大部分が外壁部材121に対応する箇所に配置されるように凸部125が形成されている。凹部126の形状は、凹部105のエッジと凸部125の根元部125aとの当接に起因する絶縁部材端面124と固定子コア端面104aとの間の隙間の発生を防止することができ、また、凹部105のエッジと凸部125との当接により発生する樹脂の屑を収容することができる適宜の形状に設定される。

【0030】

連結部材123の、絶縁部材端面124と反対側に形成されている凹部123aは、絶縁部材120を樹脂により一体成形する際に、樹脂の流動性を高めることによって絶縁部材120の品質を向上させ、また、樹脂の使用量を軽減するためのものである。凹部123aは省略することもできる。

本実施の形態では、固定子コア端面104a(104b)に形成される凹部105が、本発明の「第1の凹部」に対応し、絶縁部材端面124(134)に形成される凸部125(135)が、本発明の「凸部」に対応し、凹部126(136)が、本発明の「第2の凹部」に対応する。

【0031】

第1の実施の形態の固定子では、絶縁部材端面に、位置決め手段を構成する凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、位置決め手段を構成する第1の凹部のエッジと凸部の根元部との当接に起因する絶縁部材端面と固定子コア端面との間の隙間の発生を防止することができる。すなわち、絶縁部材端面を固定子コア端面に密着させることができる。これにより、絶縁部材が固定子コア(固定子コア端面)から脱落するのを防止することができる。また、固定子巻線の巻き付け力によって絶縁部材が破損するのを防止することができる。さらに、第1の凹部のエッジによって凸部が削られることで発生する樹脂の屑を第2の凹部126に収容することができるため、樹脂の屑が固定子の外部に流出するのを防止することができ、外部に流出した樹脂の屑による外部機器の損傷を防止することができる。

また、第1の実施の形態の固定子では、凸部の大部分が、絶縁部材端面の第1の部材に対応する箇所に形成されているため、凸部が嵌合可能な第1の凹部の大部分を、固定子コア端面のヨークに対応する箇所に形成することができる。これにより、固定子コアのティース基部における磁束の流れが第1の凹部によって妨げられるのを防止することができ、第1の実施の形態の固定子を備える回転機の効率を高めることができる。

本実施の形態の構成は、固定子コアのティースのティース基部の幅が、所望の磁束密度を得るのに必要な幅に近い場合(余裕がない場合)に好適に用いることができる。

【0032】

次に、他の実施の形態の固定子を説明する。以下で説明する他の実施の形態の固定子は、絶縁部材端面に形成される凸部と凹部の位置および形状が第1の実施の形態の固定子と異なるだけであるため、絶縁部材に形成される凸部と凹部についてのみ説明する。なお、以下で説明する他の実施の形態の固定子では、図2に示されている凹部123aに対応する凹部は形成されてない。また、他の実施の形態の各構成部材のうち、第1の実施の形態で用いられている符号と百番台の数字のみが異なる符号が付されている構成部材は、第1の実施の形態の構成部材と同等物である。

【0033】

第2の実施の形態の固定子で用いられる絶縁部材220が、図5〜7に示されている。なお、図5は、絶縁部材220の部分拡大図であり、図6は、図5のVI−VI線断面図であり、図7は、図5の矢印VII方向から見た図である。

第2の実施の形態の固定子では、凸部225は、第1の実施の形態と同様に、大部分が、絶縁部材端面224の外壁部材221に対応する箇所に配置され、残りの部分が、絶縁部材端面224の連結部材223に対応する箇所に配置されるように形成されている。また、凸部225の周りの凹部226は、絶縁部材端面224の、外壁部材221に対応する箇所と連結部材223に対応する箇所にまたがって形成されている。すなわち、絶縁部材端面224には、外壁部材221に対応する箇所と連結部材223に対応する箇所にまたがって配置されるように凹部226が形成されているとともに、凹部226内には、大部分が外壁部材221に対応する箇所に配置されるように凸部225が形成されている。凹部226は、絶縁部材端面224の、外壁部材221に対応する箇所の少なくとも一部と連結部材223に対応する箇所の少なくとも一部にまたがって形成されていればよい。

【0034】

ここで、プレス等によって打ち抜かれた電磁鋼板を積層して固定子コアを構成する場合には、バリ・ダレ等によって、固定子コアのティース基部の周方向両側の端部(周方向左側の左側端部と周方向右側の右側端部)の密着性が損なわれるおそれがある。この場合、第2の実施の形態の固定子のように、絶縁部材端面224の連結部材223に対応する箇所に凹部226が形成されていると、バリ・ダレ等に起因する固定子コアのティース基部の周方向両側の端部における密着性の低下を防止することができる。

これを、図8(a)、(b)および図9(a)、(b)を参照して説明する。なお、図8(a)は、第2の実施の形態の絶縁部材220を用いた場合の、ティース基部102aの周方向に沿った断面図であり、図8(b)は、図8(a)のA部の部分拡大図である。また、図9(a)は、絶縁部材端面の連結部材に対応する箇所に凹部が形成されていない絶縁部材を用いた場合の、ティース基部102aの周方向に沿った断面図であり、図9(b)は、図9(a)のB部の部分拡大図である。

プレス等によって打ち抜かれた電磁鋼板を積層して構成された固定子コア100のティース基部102aは、図9(b)に示されているように、周方向両側の端部(周方向左側の左側端部と周方向右側の右側端部)Hにバリ、ダレ等が発生する。この時、絶縁部材端面の連結部材1023に対応する箇所に凹部が形成されていない場合には、図9(a)に示されているように、絶縁部材端面の連結部材1023に対応する箇所は、周方向に沿った中央部でティース基部102aに当接する。このため、ティース基部102aの周方向両側の端部Hに形成されているバリ・ダレ等により、ティース基部102aの周方向両側の端部Hにおける密着性が損なわれて固定子コア100の剛性が低下し、音や振動が発生するおそれがある。

これに対し、絶縁部材端面224の連結部材223に対応する箇所に凹部226が形成されている第2の実施の形態の絶縁部材220を用いた場合には、図8(a)に示されているように、絶縁部材端面224の連結部材223に対応する箇所は、凹部226を形成する周方向両側の側壁223aおよび223bの箇所、すなわち、ティース基部102aの周方向両側の端部Hの箇所でティース端部102aに当接する。これにより、ティース基部102aの周方向両側の端部Hの箇所に、軸方向に沿った押圧力が印加され、電磁鋼板の打ち抜きに起因するティース基部102aの周方向両側の端部Hにおける電磁鋼板間の隙間の発生を防止して固定子コア100の剛性を高め、音や振動の発生を抑制することができる。

【0035】

第2の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

そして、第2の凹部が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成されているため、絶縁部材を樹脂等の材料によって一体成形する際に、材料の流動性を高めることができる。

また、固定子コアのティース基部の周方向両側の端部における密着性の低下を抑制して固定子コアの剛性を高め、音や振動の発生を抑制することができる。また、絶縁部材の厚さ(外壁部材および内壁部材の径方向の厚さ、連結部材の軸方向の厚さ)を略均一化することができ、樹脂等の材料によって一体成形する際における絶縁部材のそりや歪の発生を防止することができる。また、絶縁部材を形成するのに必要な材料の使用量を低減することができる。

【0036】

第3の実施の形態の固定子で用いられる絶縁部材320が、図10〜図12に示されている。なお、図10は、絶縁部材320の部分拡大図であり、図11は、図10のXI−XI線断面図であり、図12は、図10の矢印XII方向から見た図である。

第3の実施の形態の固定子では、絶縁部材320の外壁部材321は、第1の部分321aと、第1の部分321aより絶縁部材端面324側で径方向外側に配置されている第2の部分321bにより構成されている。なお、本実施の形態においても、外壁部材321は、固定子コア100のヨーク101に対向する箇所に配置される。

本実施の形態では、凸部325は、絶縁部材端面324の、外壁部材321の第1の部分321aに対応する箇所と第2の部分321bに対応する箇所にまたがって形成されている。すなわち、凸部325は、大部分が、絶縁部材端面324の、外壁部材321に対応する箇所に形成されている。また、凸部325の周りの凹部326は、絶縁部材端面324の、外壁部材321の第1の部分321aに対応する箇所と連結部材323に対応する箇所にまたがっているとともに、外壁部材321の第1の部分321aより径方向外側まで延びるように形成されている(第2の部分321bに対応する箇所と連結部材323に対応する箇所にまたがって形成されている)。すなわち、絶縁部材端面324には、外壁部材321の第1の部分321aより径方向外側に対応する箇所と連結部材323に対応する箇所にまたがって(第2の部分321bに対応する箇所と連結部材323に対応する箇所にまたがって)配置されるように凹部326が形成されているとともに、凹部326内には、大部分が、外壁部材321の第1の部分321aに対応する箇所と第2の部分321bに対応する箇所にまたがって配置されるように凸部325が形成されている。「絶縁部材端面324の、第1の部分321aに対応する箇所」は、「絶縁部材端面324上において、第1の部分321aの径方向両側の側面(径方向内側の内周面と径方向外側の外周面)が絶縁部材端面324と交差する線によって囲まれる領域」を表す。「絶縁部材端面324の、第2の部分321bに対応する箇所」は、「絶縁部材端面324の、外壁部材に対応する箇所から、第1の部分に対応する箇所を除いた箇所」を表す。

外壁部材321の第1の部分321aが第2の部分321bより径方向内側に配置されるため、第1の部分321aの外周側(第1の部分321aの外周面と固定子コア100の外周面101cを軸方向に延ばした面との間の空間)に外部機器を配置することができる。例えば、第1の部分321aの外周側に、冷却通路を確保することができる。あるいは、第1の部分321aの外周面と外部機器との干渉を防止することができる。

【0037】

第3の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

そして、第2の凹部が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成されているため、第2の実施の形態と同様の効果を有する。

また、第1の部材の第1の部分が第2の部分より径方向内側に配置されているため、第1の部分の外周側に外部機器を配置することができ、あるいは、第1の部分の外周面と外部機器との干渉を防止することができる。

【0038】

第4の実施の形態の固定子で用いられる絶縁部材420が、図13〜図15に示されている。なお、図13は、絶縁部材420の部分拡大図であり、図14は、図13のXIV−XIV線断面図であり、図15は、図13の矢印XV方向から見た図である。

第4の実施の形態の固定子は、絶縁部材420の凹部(第2の凹部)426に連通孔428が形成されていることを除いて第3の実施の形態の固定子と同様の構成である。連通孔428は、凹部426内の連結部材423に対応する箇所に、連結部材423を軸方向に連通するように形成されている。連通孔428は、連結部材423の少なくとも一部を連通していればよい。すなわち、絶縁部材端面424には、外壁部材421の第1の部分421aより径方向外側に対応する箇所と連結部材423に対応する箇所にまたがって(第2の部分421bに対応する箇所と連結部材423に対応する箇所にまたがって)配置されるように凹部426が形成され、凹部426内には、大部分が、外壁部材421の第1の部分421aに対応する箇所と第2の部分421bに対応する箇所にまたがって配置されるように凸部425が形成されているとともに、連結部材423に対応する箇所に連通孔428が形成されている。

本実施の形態の固定子を備える回転機を圧縮機の駆動用電動機として用いた場合には、冷媒や冷凍機油等の媒体が、第2の凹部426に形成されている連通孔428を介して軸方向に流れる。これにより、固定子巻線や固定子コア100等を効果的に冷却することができる。

【0039】

第4の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、第2の凹部が、絶縁部材端面の、第1の部材の第2の部分に対応する箇所と連結部材に対応する箇所にまたがって(第1の部材に対応する箇所と連結部材に対応する箇所にまたがって)形成されているため、第3の実施の形態の固定子と同様の効果を有する。

また、第1の部材の第1の部分が第2の部分より径方向内側に配置されているため、第3の実施の形態の固定子と同様の効果を有する。

また、第2の凹部に、連結部材を軸方向に連通する連通孔が形成されているため、冷媒や冷凍機油等の媒体を連通孔を介して軸方向に流すことができ、固定子巻線や固定子コア等を効果的に冷却することができる。

【0040】

第5の実施の形態の固定子で用いられる絶縁部材520が、図16〜図18に示されている。なお、図16は、絶縁部材520の部分拡大図であり、図17は、図16のXVII−XVII線断面図であり、図18は、図16の矢印XVIII方向から見た図である。

第5の実施の形態の固定子では、第3の実施の形態の絶縁部材320と同様に、外壁部材521は、第1の部分521aと、第1の部分521aより絶縁部材端面524側で、径方向外側に配置されている第2の部分521bにより構成されている。

凸部525は、絶縁部材端面524の、外壁部材521の第1の部分521aに対応する箇所と第2の部分521bに対応する箇所にまたがって形成されている。すなわち、凸部525は、大部分が、絶縁部材端面524の、外壁部材521に対応する箇所に形成されている。また、凸部525の周りの凹部526は、大部分が、外壁部材521の第1の部分521aに対応する箇所と第2の部分521bに対応する箇所にまたがって形成されている。さらに、連結部材523に対応する箇所に、絶縁部材端面524から窪むように凹部527が形成されている。すなわち、絶縁部材端面524には、大部分が、外壁部材521の第1の部分521aに対応する箇所と第2の部分521bに対応する箇所にまたがって配置されるように凹部526が形成されているとともに、連結部材523に対応する箇所に凹部527が形成されており、さらに、凹部526内には、大部分が、外壁部材521の第1の部分521aに対応する箇所と第2の部分521bに対応する箇所にまたがって配置されるように凸部525が形成されている。

本実施の形態では、絶縁部材端面524に形成される凸部525が、本発明の「凸部」に対応し、凹部526が、本発明の「第2の凹部」に対応し、凹部527が、本発明の「第3の凹部」に対応する。

【0041】

第5の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、第3の凹部が、絶縁部材端面の、連結部材に対応する箇所に形成されているため、絶縁部材端面の、連結部材に対応する箇所に凹部が形成されている第2の実施の形態と同様の効果を有する。

また、第1の部材の第1の部分が第2の部分より径方向内側に配置されているため、第3の実施の形態の固定子と同様の効果を有する。

また、第2の凹部と第3の凹部の間が肉厚となるため、第2の凹部を、絶縁部材端面の第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成する場合に比べて、連結部材の強度を高めることができ、音や振動の発生を抑制することができる。

【0042】

第6の実施の形態の固定子で用いられる絶縁部材620が、図19〜図21に示されている。なお、図19は、絶縁部材620の部分拡大図であり、図20は、図19のXX−XX線断面図であり、図21は、図19の矢印XXI方向から見た図である。

凸部625と凹部626は、大部分が、絶縁部材端面624の、外壁部材621に対応する箇所に配置されるように形成されている。また、絶縁部材端面624の、連結部材623に対応する箇所に凹部627が形成されているとともに、凹部627内には、連結部材623を軸方向に連通する連通孔628が形成されている。すなわち、絶縁部材端面624には、大部分が、外壁部材621に対応する箇所に配置されるように凹部626が形成されているとともに、凹部626内には、大部分が、外壁部材621に対応する箇所に配置されるように凸部625が形成されている。さらに、連結部材623に対応する箇所に凹部627が形成されているとともに、凹部627内には、連結部材623を軸方向に連通する連通孔628が形成されている。

本実施の形態では、絶縁部材端面624に形成される凸部625が、本発明の「凸部」に対応し、凹部626が、本発明の「第2の凹部」に対応し、凹部627が、本発明の「第3の凹部」に対応し、連通孔628が、本発明の「連通孔」に対応する。

【0043】

第6の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、絶縁部材端面の、連結部材に対応する箇所に第3の凹部が形成されているため、連結部材に対応する箇所に凹部が形成されている第2の実施の形態と同様の効果を有する。

また、連結部材に対応する箇所に形成されている第3の凹部内に連通孔が形成されているため、第4の実施の形態と同様の効果を有する。

また、第2の凹部と第3の凹部の間が肉厚となるため、第5の実施の形態と同様の効果を有する。

【0044】

第7の実施の形態の固定子で用いられる絶縁部材720が、図22〜図24に示されている。なお、図22は、絶縁部材720の部分拡大図であり、図23は、図22のXXIII−XXIII線断面図であり、図24は、図22の矢印XXIV方向から見た図である。

第7の実施の形態の固定子では、凸部725は、絶縁部材端面724の、連結部材723に対応する箇所に形成されている。また、凸部725の周りの凹部726は、絶縁部材端面724の、連結部材723に対応する箇所に形成されている。すなわち、絶縁部材端面724には、大部分(全部を含む)が、連結部材723に対応する箇所に配置されるように凹部726が形成されていると共に、凹部726内には、大部分(全部を含む)が、連結部材723に対応する箇所に配置されるように凸部725が形成されている。

本実施の形態の固定子では、凸部725が嵌合可能な凹部(第1の凹部)105の大部分(全部を含む)は、固定子コア端面104aの、絶縁部材720の連結部材723に対向する箇所、すなわち、ティース102のティース基部102aに対応する箇所に形成される。

【0045】

第7の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、連結部材に対応する箇所に第2の凹部が形成されているため、連結部材に対応する箇所に凹部が形成されている第2の実施と同様の効果を有する。さらに、第1の部材に対応する箇所に第2の凹部を設けなくてよいため、第1の部材の外周面の大きさ(第1の部材の外周面を囲む円の最小直径)を小さくすることができる。これにより、第1の部材の外周側に外部機器を配置することができ、あるいは、第1の部材の外周面と外部機器との干渉を防止することができる。さらに、位置決め手段を構成する凸部が、固定子巻線が巻き付けられる連結部に形成されるため、絶縁部材と固定子コアとのずれをより確実に防止することができる。

第7の実施の形態の固定子は、固定子コアのティースのティース基部の幅が、所望の磁束密度を得るのに必要な幅より十分大きい場合(余裕がある場合)に好適に用いることができる。

【0046】

ところで、特許文献1に記載されている固定子は、前述した固定子コア(ヨーク、ティース)、絶縁部材(外壁部材、内壁部材、複数の連結部材)、固定子巻線を有している。そして、ヨークと周方向に隣接する2つのティースによって形成されるスロット内には、スロット絶縁部材が、固定子コア端面から軸方向に飛び出るように挿入されている。

従来の固定子では、スロット絶縁部材が固定子コア端面から飛び出るようにスロット内に挿入されているため、絶縁部材を固定子コア端面に配置する際に、固定子コア端面から飛び出ているスロット絶縁部材の端部が邪魔になり、絶縁部材を固定子コア端面に容易に配置することができない。

第8の実施の形態は、このような点に鑑み、絶縁部材を固定子コア(固定子コア端面)に容易に配置することができる技術を提供する。

【0047】

第8の実施の形態の固定子で用いられる、固定子コア100の軸方向両側に配置される絶縁部材820が、図25〜図28に示されている。なお、図25は、絶縁部材820の部分拡大図であり、図26は、図25の矢印XXVI方向から見た図であり、図27は、図25のXXVII−XXVII線断面図である。また、図28は、絶縁部材820を固定子コア100(固定子コア端面104a)に配置する際の動作を説明するものであり、図25のXXVIII−XXVIII線断面図である。

【0048】

本実施の形態の固定子は、固定子コア100、絶縁部材820、固定子巻線、スロット絶縁を備えている。

固定子コア100は、図1に示されているように、ヨーク101、ヨーク101から径方向内側に延びている複数のティース102(ティース基部102a、ティース先端部102b)を有している。絶縁部材820は、第1〜第7の実施の形態の絶縁部材と同様の樹脂で形成され、それぞれ固定子コア100のヨーク101、ティース先端部102bおよびティース基部102aに対向する位置に配置される外壁部材821、内壁部材822およびティース基部823を有している。

固定子コア100は、軸方向両側に固定子コア端面104a(104b)を有している。固定子コア端面104a(104b)には、大部分(全部を含む)が、ヨーク101に対応する箇所に配置されるように凹部105が形成されている。

スロット絶縁110は、図1に示されているように、固定子コア100のヨーク101と周方向に隣接する2つのティース102によって形成されるスロット100b内に、固定子コア端面104a、104bから軸方向に飛び出るように挿入される。

絶縁部材820は、固定子コア100の固定子コア端面104a(104b)と対向する箇所に絶縁部材端面824を有している。絶縁部材端面824には、大部分(全部を含む)が、外壁部材821に対応する箇所に配置されるように凸部825が形成されている。また、凸部825の周りに、大部分(全部を含む)が、外壁部材821に対応する箇所に配置されるように凹部826が形成されている。さらに、連結部材823に対応する箇所に凹部827が形成されている。凸部825は、凹部105に嵌合可能な形状に形成される。

絶縁部材端面824に形成されている凸部825と固定子コア端面104aに形成されている凹部105によって、絶縁部材820(絶縁部材端面824)を固定子コア100(固定子コア端面104a)に位置決めする位置決め手段が構成されている。すなわち、凸部825と凹部105により構成される位置決め手段により、絶縁部材820の外壁部材821、内壁部材822および連結部材823は、それぞれ固定子コア100のヨーク101、ティース先端部102bおよびティース基部102aに対向する位置に配置される。

固定子巻線(図示省略)は、絶縁部材820が固定子コア100の軸方向両側に配置された状態で、集中巻き方式により、固定子コア100のティース基部102aと絶縁部材820の連結部材823に直接に巻き付けられる。

【0049】

さらに、本実施の形態では、外壁部材821には、径方向内側(スロットの中心側)で、絶縁部材端面824(固定子コア100)側の箇所に、傾斜面821Aが形成されている。また、連結部材823には、周方向に沿った両側で、絶縁部材端面824側の箇所に、傾斜面823Aが形成されている。傾斜面821Aおよび傾斜面823Aは、絶縁部材820を固定子コア100(固定子コア端面104a)に配置する際に、固定子コア端面104aから軸方向に飛び出ているスロット絶縁部材110の端部が、絶縁部材820を配置する作業の邪魔にならない方向(非干渉方向)に移動するように設定されている。すなわち、傾斜面821Aは、固定子の中心線Pからの距離が、絶縁部材端面824側の方が絶縁部材端面824と反対側より大きくなるように形成されている。外壁部材821の径方向内側の傾斜面821Aによって、固定子コア端面104aから軸方向に飛び出ているスロット絶縁部材110の端部のうち、ヨーク101に対向する部分は、図27に矢印で示されているように、径方向内方向(スロットの中心方向)に移動する。また、傾斜面823Aは、連結部材823の周方向両側の間の間隔が、絶縁部材端面824側の方が絶縁部材端面824と反対側より小さくなるように形成されている。連結部材823の周方向両側の傾斜面823Aによって、固定子コア端面104aから軸方向に飛び出ているスロット絶縁部材110の端部のうち、隣接するティース102のティース基部102aに対向する部分は、図28(a)、(b)に示されているように、両部分の間の周方向の間隔が広がる方向(スロットの中心方向)に移動する。

外壁部材821の、径方向内側の、絶縁部材端面824と反対側の傾斜面821Cは、絶縁部材820を樹脂等の材料により一体成形する際に、絶縁部材820を成形型から抜き易くするためのものである。傾斜面821Cは、固定子の中心線Pからの距離が、絶縁部材端面824側の方が絶縁部材端面824と反対側より小さくなるように形成されている。また、外壁部材821の、傾斜面821Aと821Cの間の面821B、連結部材823の、絶縁部材端面824と反対側の面823Bは、絶縁部材端面824に直交(略直交を含む)するように延びている。

なお、傾斜面823Aは、連結部材823の周方向両側の、絶縁部材端面824側だけでなく、内壁部材822の周方向両側の、絶縁部材端面824側にも形成することができる。

また、傾斜面821A、823Aの軸方向に沿った長さは、適宜設定可能である。

【0050】

本実施の形態では、絶縁部材820の外壁部材821が、本発明の「第1の部材」に対応し、内壁部材822が、本発明の「第2の部材」に対応し、連結部材823が、本発明の「連結部材」に対応する。また、固定子コア端面104a、104bに形成されている凹部105が、本発明の「第1の凹部」に対応し、絶縁部材端面824に形成されている凸部825が、本発明の「凸部」に対応し、凹部826および827が、本発明の「第2の凹部」および「第3の凹部」に対応する。また、傾斜面821Aが、本発明の「第1の部材の径方向内側の絶縁部材端面側に形成される傾斜面」に対応し、傾斜面823Aが、本発明の「連結部材の周方向両側の絶縁部材端面側に形成される傾斜面」に対応する。

【0051】

第8の実施の形態の固定子は、絶縁部材の第1の部材の径方向内側の絶縁部材端面側(固定子コア側)、連結部材の周方向両側の絶縁部材端面側(固定子コア側)に傾斜面が形成されているため、固定子コアのスロット内に、固定子コア端面より軸方向に飛び出るようにスロット絶縁部材が挿入されている状態で、絶縁部材を固定子コア(固定子コア端面)に容易に配置することができる。

また、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、絶縁部材端面の、外壁部材に対応する箇所に第3の凹部が形成されているため、第2の実施の形態と同様の効果を有する。

また、第2の凹部と第3の凹部の間が肉厚となるため、第5の実施の形態と同様の効果を有する。

【0052】

なお、傾斜面821Aは、外壁部材821の径方向内側(スロットの中心側)の、少なくとも絶縁部材端面824側に形成されていればよく、また、傾斜面823Aは、連結部材823の周方向両側の、少なくとも絶縁部材端面824側に形成されていればよい。

また、外壁部材821の径方向内側の絶縁部材端面824側の傾斜面821Aと、連結部材823の周方向両側の絶縁部材端面側の傾斜面823Aの少なくとも一方を有している絶縁部材820を用いることができる。この場合でも、絶縁部材820を固定子コア端面104aに容易に配置することができる。

また、固定子コア端面104a(104b)や絶縁部材端面824には、第1〜第7の実施の形態で説明した凹部、凸部や連通孔等を形成することもできる。

さらに、少なくとも、外壁部材821の径方向内側の絶縁部材端面824側に形成されている傾斜面821Aと、連結部材823の周方向両側の絶縁部材端面824側に形成される傾斜面823Aの一方を有する絶縁部材820を備える固定子として構成することもできる。すなわち、固定子コア100の凹部(第1の凹部)105、絶縁部材820の凸部825、凹部(第2の凹部)826および凹部(第3の凹部)827等は、省略することができる。

【0053】

次に、第1〜第8の実施の形態の固定子で用いている絶縁部材を製造する絶縁部材製造方法の一実施の形態を図29、図30を参照して説明する。なお、図29は、本実施の形態の絶縁部材製造方法の概要を、第1の実施の形態の絶縁部材120を製造する場合を例に示した図であり、図30は、本実施の形態で用いる成形型を示す図である。

本実施の形態の絶縁部材製造方法では、樹脂900を成形型の成形空間に充填することによって、外壁部材121、内壁部材122、連結部材123、凸部125、凹部(第2の凹部)126を有する絶縁部材120を一体成形する。この時、成形空間には、図29に示されているように、絶縁部材120の凸部125の先端部に対応する箇所から樹脂が充填される。

また、本実施の形態の絶縁部材製造方法では、成形型として、図30に示されているように、固定型である第1の型910と、可動型である第2の型920、第3の型930、第4の型940を用いている。第1の型910および第2の型920には、樹脂通路901を形成する形成面911および921が設けられている。また、第3の型930および第4の型940には、成形空間902を形成する形成面931および941が設けられている。

絶縁部材120を製造する際には、先ず、第1の型910〜第4の型940が図30に示されているように重ねられる。なお、第1の成形型910〜第4の成形型940は、第1の成形型910〜第4の成形型940が重ねられた時に、形成面911および921により形成される樹脂通路901と形成面931および941により形成される成形空間902が、絶縁部材120の凸部125の先端部に対応する箇所903で連通するように構成されている。

この状態で、樹脂900を、樹脂通路901を介して成形空間902内に充填する。

次に、第2の成形型920〜第4の成形型940を第1の成形型910から引き離す。

次に、第3の成形型930および第4の成形型940を第2の成形型920から引き離す。

次に、第4の成形型940を第3の成形型930から引き離す。そして、絶縁部材120を取り出す。

【0054】

本実施の形態の絶縁部材製造方法では、外壁部材、内壁部材、外壁部材と内壁部材を連結する連結部材、絶縁部材端面に形成されている凸部と凹部を有する絶縁部材を、凸部に対向する箇所から成形空間内に樹脂を充填することによって一体成型するため、樹脂の流動性を高めることができ、高品質の絶縁部材を製造することができる。

なお、絶縁部材を形成する材料としては、樹脂に限定されず、成形型を用いて絶縁部材を一体成形することができる種々の材料を用いることができる。

また、成形型としては、図30に示されている成形型に限定されず、絶縁部材の形状に応じた種々の形状および種々の数の成形型を用いることができる。

また、絶縁部材の成形方法(手順)としては、成形型等に応じた適宜の成形方法を用いることができる。

【0055】

本発明は、実施の形態に限定されず、種々の変更、追加、削除が可能である。

固定子コア端面に形成される第1の凹部と、絶縁部材端面に形成され、第1の凹部に嵌合可能な凸部の形状は適宜変更可能である。また、絶縁部材端面に形成される凸部と第2の凹部あるいは第2の凹部、第3の凹部や連通孔等の形状や位置等は適宜変更可能である。

絶縁部材の第1の部材(外壁部材)の径方向内側の絶縁部材端面側に形成される傾斜面や、連結部材の周方向両側の絶縁部材端面側に形成される傾斜面の形状、形成位置や形成領域は、適宜変更可能である。

本発明は、固定子、あるいは、固定子を備える回転機、あるいは、固定子の絶縁部材を製造する絶縁部材製造法として構成することができる。

実施の形態で説明した各構成は、単独で用いることもできるし、適宜選択した複数を組み合わせて用いることもできる。

【符号の説明】

【0056】

10 固定子

100 固定子コア

100a 回転子挿入空間

100b スロット

101 ヨーク

101c ヨークの外周面(固定子コアの外周面)

102 ティース

102a ティース基部

102b ティース先端部

102c ティース先端面

104a、104b 固定子コア端面

105 凹部(第1の凹部)

110 スロット絶縁部材

120、130、220、320、420、520、620、720、820 絶縁部材

120a、120b、130a、130b 空間

121、131、221、321、421、521、621、721、821 外壁部材(第1の部材)

121c、131c、321c、421c、521c、621c、721c、821c 外壁部材(第1の部材)の外周面(絶縁部材の外周面)

122、132、222、322、422、522、622、722、822 内壁部材(第2の部材)

122c、222c、322c、422c、522c、622c、722c、822c 内壁部材(第2の部材)の内周面(絶縁部材の内周面)

123、133、223、323、423、523、623、723、823、1023 連結部材

123a 凹部

124、134、224、324、424、524、624、724、824 絶縁部材端面

125、135、225、325、425、525、625、725、825 凸部

125a、225a、325a、425a、525a、625a、725a 根元部

126、136、226、326、426、526、626、726、826 凹部(第2の凹部)

223a.223b 連結部材の側壁

321a、421a、521a 第1の部分

321b、421b、521b 第2の部分

428、628 連通孔

527、627、827 凹部(第3の凹部)

821A、821C 傾斜面

823A 傾斜面

900 樹脂

901 樹脂通路

902 成形空間

910 第1の型

920 第2の型

930 第3の型

940 第4の型

911、921、931、941 形成面

P 固定子の中心線

【技術分野】

【0001】

本発明は、回転機の固定子、特に、固定子コアと、固定子コアの軸方向両側に配置される絶縁部材を有する固定子に関する。

【背景技術】

【0002】

固定子巻線の巻線方式として、集中巻き方式が知られている。集中巻き方式を用いて固定子巻線を巻き付けた固定子は、例えば、特許文献1に示されている。

特許文献1に示されている固定子は、固定子コアと、固定子コアの軸方向両側に配置される絶縁部材を有している。

固定子コアは、プレス等によって打ち抜かれた電磁鋼板を積層して構成され、軸方向両側に固定子コア端面を有している。絶縁部材は、樹脂により一体形成され、軸方向一方側に絶縁部材端面を有している。固定子巻線は、絶縁部材が固定子コアの軸方向両側に配置された状態(絶縁部材端面が固定子コア端面に対向するように配置された状態)で、固定子コアと絶縁部材に直接に巻き付けられる。

また、特許文献1に示されている固定子では、固定子コア端面に凹部が形成され、絶縁部材端面に、固定子コア端面に形成されている凹部に嵌合可能な凸部が形成されている。絶縁部材端面に形成されている凸部を固定子コア端面に形成されている凹部に嵌合させることによって、絶縁部材が固定子コアに位置決めされ、固定子コアと絶縁部材のずれが防止される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−194413号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

プレス等によって打ち抜かれた電磁鋼板を積層して固定子コアを構成すると、固定子コア端面に形成される凹部と固定子コア端面との境界部が鋭い角形状(エッジ)となる。また、絶縁部材を樹脂により一体成形する際には、絶縁部材端面に形成される凸部の根元部が曲面(R面)となる。

従来の固定子は、絶縁部材端面から直接突出するように凸部が形成されている。このため、絶縁部材を固定子コアの軸方向両側に配置する際に、凹部のエッジ(凹部と固定子コア端面との境界部のエッジ)と凸部の根元部(凸部と絶縁部材端面との境界部の曲面)との当接に起因して固定子コア端面と絶縁部材端面との間に隙間(ガタツキ)が発生する。そして、固定子コア端面と絶縁部材端面との間に隙間が発生すると、固定子コアと絶縁部材に巻き付けられる固定子巻線の巻き付け力によって絶縁部材が破損し、また、絶縁部材が固定子コア端面から脱落するおそれがある。

本発明は、このような点に鑑みて創案されたものであり、絶縁部材を固定子コアに密着させて配置することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、以下のような固定子、回転機、絶縁部材製造方法として構成される。

なお、以下の説明において、「軸方向」は、回転子が固定子に対して回転可能に支持されている状態において、回転子の中心を通る線(以下、「固定子の中心線」という)の方向を示す。また、「周方向」は、回転子が固定子に対して回転可能に支持されている状態において、軸方向に直角な断面でみて、固定子の中心線を中心とする円周方向を示す。また、「径方向」は、回転子が固定子に対して回転可能に支持されている状態において、軸方向に直角な断面でみて、固定子の中心線を通る方向を示す。

【0006】

一つの発明は、回転機の固定子に関する。本発明の固定子は、固定子コア、絶縁部材、固定子巻線を備えている。

固定子コアは、典型的には、積層された複数の電磁鋼板により構成され、軸方向両側に固定子コア端面を有している。絶縁部材は、固定子コアの軸方向両側に配置され、軸方向一方側に絶縁部材端面を有している。また、絶縁部材は、絶縁特性を有する材料、典型的には、絶縁特性を有する樹脂により一体成形され、軸方向に直角な断面で見て、周方向に沿って延びている第1の部材と、第1の部材より径方向内側に、周方向に沿って間隔を空けて配置されているとともに、周方向に沿って延びている複数の第2の部材と、第1の部材と各第2の部材を連結する複数の連結部材を有している。通常、固定子コアは、軸方向に直角な断面で見て、周方向に沿って延びているヨークと、ヨークから径方向内側に延びている複数のティースを有している。各ティースは、ヨークから径方向に沿って延びているティース基部と、ティース基部の先端側に設けられ、周方向に沿って延びているとともにヨークと反対側にティース先端面が形成されているティース先端部を有している。絶縁部材の第1の部材、第2の部材および連結部材は、それぞれ固定子コアのヨーク、ティース先端部およびティース基部に対向する位置に配置される。固定子巻線は、固定子コアと絶縁部材に巻き付けられる。固定子巻線の巻線方式としては、典型的には、固定子コアのティース基部と絶縁部材の連結部材に直接巻き付ける集中巻き方式が用いられる。

固定子コアの固定子コア端面には、第1の凹部が形成され、絶縁部材の絶縁部材端面には、固定子コア端面に形成されている第1の凹部に嵌合可能な凸部が形成されている。また、絶縁部材端面には、凸部の周りに、絶縁部材端面から窪むように第2の凹部が形成さている。すなわち、絶縁部材端面には、絶縁部材端面から窪むように第2の凹部が形成されているとともに、第2の凹部内に、先端部が絶縁部材端面から軸方向に突出するように凸部が形成されている。

固定子コア端面に形成される第1の凹部と絶縁部材端面に形成される凸部により、絶縁部材(絶縁部材端面)を固定子コア(固定子コア端面)に位置決めする位置決め手段が構成される。第1の凹部と凸部の形状は、凸部が第1の凹部に嵌合可能な適宜の形状に設定することができる。また、第1の凹部と凸部の組み合わせの数や形成位置は、適宜設定することができる。なお、第1の凹部の形成位置は、好適には、ティース基部に所望の磁束を流すことができる位置に設定される。

第2の凹部の形状は、絶縁部材を固定子コアの軸方向両側に配置する際に、第1の凹部のエッジ(第1の凹部と固定子コア端面との境界部のエッジ)と凸部の根元部(凸部と絶縁部材端面との境界部の曲面)との当接に起因する絶縁部材端面と固定子コア端面との間の隙間の発生を防止することができる適宜の形状に設定される。典型的には、第1の凹部のエッジと凸部の根元部が当接しない状態で、絶縁部材端面が固定子コア端面に当接する形状に設定される。

本発明では、絶縁部材端面に、位置決め手段を構成する凸部の周りに第2の凹部が形成されているため、第1の凹部のエッジと凸部の根元部との当接に起因する絶縁部材端面と固定子定子コア端面との間の隙間の発生を防止することができる。これにより、絶縁部材を固定子コアに密着させて配置することができる。

【0007】

凸部や第2の凹部の絶縁部材端面上の形成位置や、第2の凹部の形状等は適宜設定することがきる。

一つの形態では、凸部の少なくとも一部および第2の凹部の少なくとも一部が、絶縁部材端面の、第1の部材に対応する箇所に形成されている。なお、凸部と第2の凹部の大部分(全部を含む)が、絶縁部材端面の、第1の部材に対応する箇所に形成されていてもよい。「凸部(第2の凹部)の少なくとも一部が、絶縁部材端面の、第1の部材に対応する箇所に形成される」構成には、「凸部(第2の凹部)の大部分が、絶縁部材端面の、第1の部材に対応する箇所に形成される」構成や、「凸部(第2の凹部)が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成される」構成が包含される。

「絶縁部材端面の、第1の部材に対応する箇所」は、「絶縁部材端面上において、第1の部材の径方向両側の側面(径方向内側の内周面および径方向外側の外周面)が絶縁部材端面と交差する線によって囲まれる領域」を表す。また、「絶縁部材端面の、連結部材に対応する箇所」は、「絶縁部材端面上において、連結部材の周方向両側の側面(周方向左側の左側面および周方向右側の右側面)、第1の部材の径方向内側の内周面と第2の部材の径方向外側の外周面が絶縁部材端面と交差する線によって囲まれる領域」を表す。

本形態では、凸部の少なくとも一部を、絶縁部材端面の、第1の部材に対応する箇所に形成しているため、凸部が嵌合可能な第1の凹部の少なくとも一部を、固定子コア端面の、ヨークに対応する箇所に形成することができる。これにより、固定子コアのティース基部を流れる磁束が第1の凹部によって妨げられるのを防止することができる。

【0008】

他の形態では、凸部の少なくとも一部が、絶縁部材端面の、第1の部材に対応する箇所に形成され、第2の凹部が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所の間にまたがって形成されている。

本形態では、第2の凹部が、絶縁部材端面の、連結部材に対応する箇所に形成されている。これにより、樹脂等の材料によって絶縁部材を一体成形する際に、材料の流動性を高めることができ、高品質の絶縁部材を得ることができる。また、絶縁部材の厚さ(第1の部材および第2の部材の径方向の厚さ、連結部材の軸方向の厚さ)を略均一化することができ、絶縁部材のそりや歪の発生を防止することができる。また、材料の使用量を低減することができる。特に、本実施の形態では、第2の凹部が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成されているため、絶縁部材端面の、第1の部材に対応する箇所と、絶縁部材端面の、連結部材に対応する箇所に別々に凹部を形成する場合に比べて、絶縁部材の厚さをより均一化することができるとともに、材料の使用量をより低減することができる。

また、プレス等によって打ち抜かれた電磁鋼板を積層して固定子コアを構成する場合には、バリやダレ等によって、固定子コアのティース基部の周方向両側の端部(周方向左側の左側端部と周方向右側の右側端部)の密着性が低下して固定子コアの剛性が低下し、音や振動が発生するおそれがある。本形態では、絶縁部材の連結部材は、第2の凹部を挟んで周方向両側に、第2の凹部を形成する側壁(周方向左側の左側壁と周方向右側の右側壁)を有しているため、固定子コアのティース基部の周方向両側の端部は、絶縁部材の連結部材の周方向両側の側壁によって軸方向に押圧される。これにより、固定子コアのティース基部の周方向両側の端部の密着性が向上して固定子コアの剛性が高まり、音や振動の発生を抑制することができる。

【0009】

異なる他の形態では、前述した、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所の間にまたがって形成されている第2の凹部に、連結部材を軸方向に連通する連通孔が形成されている。連通孔は、連結部材の少なくとも一部を連通していればよい。

連結部材を軸方向に連通する連通孔が第2の凹部に形成された固定子を備える回転機を圧縮機の駆動用電動機として用いた場合には、冷媒や冷凍機油等の媒体が、第2の凹部に滞留することなく、連通孔を介して流れる。これにより、固定子巻線や固定子コア等を効果的に冷却することができる。

【0010】

さらに異なる他の形態では、凸部の少なくとも一部および第2の凹部の少なくとも一部が、絶縁部材端面の、第1の部材に対応する箇所に形成されているとともに、絶縁部材端面の、連結部材に対応する箇所に第3の凹部が形成されている。第3の凹部は、少なくとも一部が、絶縁部材端面の、連結部材に対応する箇所に形成されていればよい。

本形態では、絶縁部材端面の、連結部材に対応する箇所に第3の凹部が形成されているため、前述した、第2の凹部が、絶縁部材端面の、連結部材に対応する箇所に形成されている形態と同様に、材料の流動性を高めて高品質の絶縁部材を得ることができ、絶縁部材の厚さを略均一化して絶縁部材のそりや歪の発生を防止することができ、材料の使用量を低減することができ、固定子コアのティース基部の周方向両側の端部の密着性を高めて固定子コアの剛性を高めることができる。なお、本形態では、第2の凹部と第3の凹部の間が肉厚となるため、第2の凹部を、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成する場合に比べて、連結部材の強度を高めることができ、音や振動の発生を抑制することができる。

【0011】

さらに異なる他の形態では、前述した第3の凹部に、連結部材を軸方向に連通する連通孔が形成されている。連通孔は、連結部材の少なくとも一部を連通していればよい。

連結部材を軸方向に連通する連通孔が第3の凹部に形成された固定子を備える回転機を圧縮機の駆動用電動機として用いた場合には、冷媒や冷凍機油等の媒体が、第3の凹部に滞留することなく、連通孔を介して流れる。これにより、固定子巻線や固定子コア等を効果的に冷却することができる。

【0012】

さらに異なる他の形態では、凸部の少なくとも一部と第2の凹部の少なくとも一部は、絶縁部材端面の、連結部材に対応する箇所に形成されている。なお、凸部と第2の凹部の大部分(全部を含む)が、絶縁部材端面の、連結部材に対応する箇所に形成されていてもよい。

絶縁部材の連結部と固定子コアのティース基部に固定子巻線が巻き付けられる場合には、固定子巻線の巻き付け力によって、連結部に形成されている凸部とティース基部に形成されている第1の凹部との嵌合状態が保持される。これにより、本形態では、絶縁部材と固定子コアのずれをより確実に防止することができる。

また、第2の凹部の少なくとも一部、好適には、大部分(全部を含む)が、絶縁部材端面の、連結部材に対応する箇所に形成される場合には、絶縁部材の第1の部材の外周面の大きさ(第1の部材の外周面を囲む円の最小直径)を小さくすることができる。このため、本形態の固定子を備える回転機を圧縮機等に組み込んだ時に、絶縁部材の第1の部材の外周面が他の部品と干渉するのを防止することができる。また、絶縁部材の第1の部材の外周側に、径方向に連通する冷却通路を確保することができる。

【0013】

さらに異なる他の形態では、第1の部材が、第1の部分と、第1の部分より絶縁部材端面側で径方向外側に配置されている第2の部分により構成され、第2の凹部が、第1の部材の第1の部分より径方向外側まで延びるように形成されている。

本形態では、第1の部材のうち、第2の凹部を形成するのに必要な第2の部分を除く第1の部分を、第2の部分より径方向内側に配置することができる。これにより、本形態の固定子を備える回転機を圧縮機等に組み込んだ時に、絶縁部材の第1の部材の第1の部分の外周面が他の部品と干渉するのを防止することができる。また、絶縁部材の第1の部材の第1の部分の外周側に、径方向に連通する冷却通路を確保することができる。

【0014】

通常、固定子コアのヨークと周方向に隣接する2つのティースによって、当該隣接する2つのティースのティース先端部の間が開口しているスロットが形成され、スロット内には、スロット絶縁部材が挿入される。この時、固定子巻線と固定子コアとの絶縁性を高めるために、スロット絶縁部材は、固定子コア端面から軸方向に飛び出るようにスロット内に挿入される。

このように、スロット絶縁部材が、固定子コア端面から飛び出るようにスロット内に挿入されている状態で、絶縁部材を固定子コアの軸方向両側に配置する際には、固定子コア端面から飛び出ているスロット絶縁部材の端部が邪魔になる。

そこで、さらに異なる他の形態では、第1の部材の径方向内側(スロットに対向する側)の、絶縁部材端面側の箇所と、連結部材の周方向両側(スロットに対向する側)の、絶縁部材端面側の箇所の少なくとも一方が傾斜面に形成されている。第1の部材の径方向内側(スロットに対向する側)の傾斜面と連結部材の周方向両側(スロットに対向する側)の傾斜面は、絶縁部材を固定子コア端面に配置する際に、固定子コア端面から軸方向に飛び出ているスロット絶縁部材の端部が、絶縁部材を配置する作業の邪魔にならない方向(非干渉方向)に移動するように設定される。すなわち、第1の部材の径方向内側の傾斜面は、固定子の中心線からの距離が、絶縁部材端面側の方が絶縁部材端面と反対側より大きくなるように形成される。この第1の部材の径方向内側の傾斜面によって、固定子コア端面から軸方向に突出しているスロット絶縁部材の端部のうち、ヨークに対向する部分は、径方向内方向(スロットの中心方向)に移動する。また、連結部材の周方向両側の傾斜面は、連結部材の周方向両側の間の間隔が、絶縁部材端面側の方が絶縁部材端面と反対側より小さくなるように形成される。この連結部材の周方向両側の傾斜面によって、固定子コア端面から軸方向に突出しているスロット絶縁部材の端部のうち、隣接するティースのティース基部に対向する部分は、両部分の間の周方向の間隔が広がる方向(スロットの中心方向)に移動する。

なお、本形態の構成は、絶縁部材を固定子コア端面に配置した状態で、スロット絶縁部材をスロット内に挿入する際に用いることもできる。また、連結部材の、周方向両側の、絶縁部材端面側の箇所だけなく、第2の部材の、周方向両側の、絶縁部材端面側の箇所も傾斜面に形成してもよい。

本形態では、固定子コアのスロット内に、固定子コア端面より軸方向に飛び出るようにスロット絶縁部材が挿入されている状態で、絶縁部材を固定子コア(固定子コア端面)に容易に配置することができる。また、逆に、絶縁部材を固定子コア(固定子コア端面)に配置した状態で、固定子コアのスロット内にスロット絶縁部材を容易に挿入することができる。

【0015】

さらに異なる他の形態では、成形型の成形空間内に、絶縁部材の凸部に対応する箇所から、絶縁部材を形成する材料が充填されて一体成形された絶縁部材が用いられている。絶縁部材を形成する材料としては、典型的には、樹脂が用いられる。成形空間の、絶縁部材の凸部に対応する箇所から樹脂等の材料を充填することにより、樹脂等の材料の流動性が高められ、絶縁部材の品質が高まる。

本形態では、高品質の絶縁部材を有する固定子を得ることができる。

【0016】

他の発明は、回転機の固定子に関する。

本発明の固定子は、固定子コア、絶縁部材、固定子巻線を備えている。固定子コアは、軸方向両側に固定子コア端面を有している。絶縁部材は、固定子コアの軸方向両側に配置され、固定子コア端面と対向する箇所に絶縁部材端面を有している。

固定子コアは、軸方向に直角な断面で見て、周方向に沿って延びているヨークと、ヨークから径方向内側に延びている複数のティースを有している。各ティースは、ヨークから径方向に沿って延びているティース基部と、ティース基部の先端側に設けられ、周方向に沿って延びているとともにヨークと反対側にティース先端面が形成されているティース先端部を有している。ヨークと周方向に隣接する2つのティースによって、当該隣接する2つのティースのティース先端部の間が開口しているスロットが形成される。スロット内には、スロット絶縁部材が、固定子コア端面から軸方向に飛び出るようにスロット内に挿入される。

絶縁部材は、軸方向に直角な断面で見て、周方向に沿って延びている第1の部材と、第1の部材より径方向内側に、周方向に沿って間隔を空けて配置されているとともに、周方向に沿って延びている複数の第2の部材と、第1の部材と各第2の部材を連結する複数の連結部材を有している。絶縁部材は、第1の部材、第2の部材および連結部材が、それぞれ固定子コアのヨーク、ティース先端部およびティース基部に対向するように、固定子コア端面に配置される。絶縁部材は、典型的には、絶縁特性を有する樹脂により一体成形される。なお、「第1の部材、第2の部材および連結部材が、それぞれ固定子コアのヨーク、ティース先端部およびティース基部に対向するように配置される」という記載は、「第1の部材、第2の部材および連結部材が、それぞれ固定子コアのヨーク、ティース先端部およびティース基部の少なくとも一部に対向するように配置される」構成を包含する。

固定子巻線は、固定子コアと絶縁部材に巻き付けられる。固定子巻線の巻線方式としては、典型的には、固定子コアのティースのティース基部と絶縁部材の連結部材に直接巻き付ける集中巻き方式が用いられる。

そして、本発明では、第1の部材の径方向内側(スロットに対向する側)の、絶縁部材端面側の箇所と、連結部材の周方向両側の、絶縁部材端面側の箇所の少なくとも一方に傾斜面が形成されている。第1の部材の径方向内側の傾斜面と連結部材の周方向両側の傾斜面は、絶縁部材を固定子コア端面に配置する際に、固定子コア端面から軸方向に飛び出ているスロット絶縁部材の端部が、絶縁部材を配置する作業の邪魔にならない方向(非干渉方向)に移動するように設定される。すなわち、第1の部材の径方向内側の傾斜面は、固定子の中心線からの距離が、絶縁部材端面側の方が絶縁部材端面と反対側より大きくなるように形成される。この第1の部材の径方向内側の傾斜面によって、固定子コア端面から軸方向に突出しているスロット絶縁部材の端部のうち、ヨークに対向する部分は、径方向内方向(スロットの中心方向)に移動する。また、連結部材の周方向両側の傾斜面は、連結部材の周方向両側の間の間隔が、絶縁部材端面側の方が絶縁部材端面と反対側より小さくなるように形成される。この連結部材の周方向両側の傾斜面によって、固定子コア端面から軸方向に突出しているスロット絶縁部材の端部のうち、隣接するティースのティース基部に対向する部分は、両部分の間の周方向の間隔が広がる方向(スロットの中心方向)に移動する。なお、本発明の構成は、絶縁部材を固定子コア端面に配置した状態で、スロット絶縁部材をスロット内に挿入する際に用いることもできる。

本発明では、固定子コアのスロット内に、固定子コア端面より軸方向に飛び出るようにスロット絶縁部材が挿入されている状態で、絶縁部材を固定子コア(固定子コア端面)に容易に配置することができる。また、逆に、絶縁部材を固定子コア端面に配置した状態で、固定子コアのスロット内にスロット絶縁部材を容易に挿入することができる。

【0017】

異なる他の発明は、回転機に関する。本発明の回転機は、前述したいずれかの固定子と、回転子を備え、回転子は、固定子のティース先端面との間に空隙を有するように回転可能に支持されている。

本発明の回転機では、絶縁部材を固定子コアに密着して配置することができる。

【0018】

さらに異なる他の発明は、前述した、位置決め手段を構成する凸部を有する絶縁部材を製造する絶縁部材製造方法に関する。本発明の絶縁部材製造方法は、成形型の成形空間内に、絶縁部材を形成する材料を充填することによって絶縁部材を一体成形する。この時、絶縁部材の凸部に対向する箇所から成形空間内に材料を充填する。絶縁部材を形成する材料しては、典型的には、樹脂が用いられる。

本発明の絶縁部材製造方法では、絶縁部材の凸部に対向する箇所から成形空間内に樹脂を充填しているため、成形空間内における樹脂の流動性が向上し、高品質の絶縁部材を製造することができる。

【発明の効果】

【0019】

本発明の固定子では、固定子コア端面に、固定子コア端面から窪むように第1の凹部が形成され、絶縁部材端面に、先端部が絶縁部材端面から飛び出るように、第1の凹部に嵌合可能な第1の凸部が形成されているとともに、凸部の周りに第2の凹部が形成されている。これにより、第1の凹部と固定子コア端面との境界部分が凸部の根元部に当接することに起因して絶縁部材端面と固定子コア端面との間に隙間が発生するのを防止することができ、絶縁部材を固定子コアに密着して配置することができる。

また、本発明の回転機は、本発明の固定子と同様の効果を有している。

また、本発明の絶縁部材製造方法を用いることにより、固定子を構成する絶縁部材の品質を高めることができる。

【図面の簡単な説明】

【0020】

【図1】第1の実施の形態の固定子の斜視図である。

【図2】第1の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図3】図2のIII−III線断面図である。

【図4】図2の矢印IV方向から見た図である。

【図5】第2の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図6】図5のVI−VI線断面図である。

【図7】図5の矢印VII方向から見た図である。

【図8】絶縁部材端面の、連結部材に対応する箇所に凹部が形成されている絶縁部材の作用を説明する図(図5のVIII−VIII線断面図)である。

【図9】絶縁部材端面の、連結部材に対応する箇所に凹部が形成されていない絶縁部材の作用を説明する図である。

【図10】第3の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図11】図10のXI−XI線断面図である。

【図12】図10の矢印XII方向から見た図である。

【図13】第4の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図14】図13のXIV−XIV線断面図である。

【図15】図13の矢印XV方向から見た図である。

【図16】第5の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図17】図16のXVII−XVII線断面図である。

【図18】図16の矢印XVIII方向から見た図である。

【図19】第6の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図20】図19のXX−XX線断面図である。

【図21】図19の矢印XXI方向から見た図である。

【図22】第7の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図23】図22のXXIII−XXIII線断面図である。

【図24】図22の矢印XXIV方向から見た図である。

【図25】第8の実施の形態の固定子を構成する絶縁部材の部分拡大図である。

【図26】図25の矢印XXVI方向から見た図である。

【図27】図25のXXVII−XXVII線断面図である。

【図28】第8の実施の形態の固定子において、絶縁部材を固定子コアに配置する動作を説明する図である。

【図29】絶縁部材製造方法の一実施の形態の概要を説明する図である。

【図30】絶縁部材製造方法の一実施の形態を説明する図である。

【発明を実施するための形態】

【0021】

以下に、本発明の実施の形態を、図面を参照して説明する。

以下で説明する各実施の形態では、固定子と、固定子の径方向内側に、固定子に対して回転可能に支持される回転子を備えている内転型回転機について説明する。固定子として、スロット数が9で、3相6極の固定子が構成されている。また、固定子巻線の巻線方式として、固定子巻線をティースに直接巻き付ける集中巻き方式が用いられている。勿論、以下で説明する各構成は、種々の構成の固定子や回転機に用いることができる。

なお、本明細書では、「軸方向」は、回転子が固定子に対して回転可能に支持されている状態において、回転子の回転中心線(以下、「固定子の中心線」という)の方向を示す。また、「周方向」は、軸方向に直角な断面でみて、固定子の中心線を中心とする円周方向を示す。また、「径方向」は、軸方向に直角な断面でみて、固定子の中心線に直角な方向を示す。

【0022】

本発明の第1の実施の形態の固定子10が図1〜4に示されている。なお、図1は、固定子10の斜視図である。また、図2は、固定子10の絶縁部材120の部分拡大図であり、図3は、図2のIII−III線断面図であり、図4は、図2の矢印IV方向から見た図である。

図1には回転子が図示されていないが、回転子としては、公知の回転子が用いられる。例えば、磁石収容孔と、磁石収容孔に収容されている永久磁石を有する回転子が用いられる。回転子は、固定子10に対して回転可能に支持される。この時、回転子は、固定子の中心線Pを中心に回転する。固定子10と回転子によって回転機が構成される。

固定子10は、固定子コア100、スロット絶縁部材110、絶縁部材120および130、固定子巻線(図示は省略されている)等を有している。

【0023】

固定子コア100は、プレス等によって打ち抜かれた薄板状の電磁鋼板を軸方向に積層し、オートクランプ等で一体化することによって構成される。

固定子コア100は、軸方向(固定子の中心線Pに平行な方向)に直角な断面でみて、周方向に沿って延びているヨーク101と、ヨーク101から径方向内側に延びている複数のティース102を有している。ティース102は、ヨーク101から径方向に沿って延びているティース基部102aと、ティース基部102aの先端側に設けられ、周方向に沿って延びているとともにヨーク101と反対側(径方向内側)にティース先端面102cが形成されているティース先端部102bを有している。ティース先端面102cは、固定子の中心線Pを中心とする円弧形状に形成されている。そして、回転子(図示は省略されている)は、ティース先端面102cによって形成される回転子収容空間100a内に、回転子の外周面とティース先端面102cとの間に空隙を有するように回転可能に配置(支持)される。

また、ヨーク101と、複数のティース102のうち周方向に隣接する2つのティース102とによってスロット100bが形成されている。スロット100bは、隣接する2つのティース102のティース先端部102bの間にスロット開口部を有している。

なお、固定子コア100は、軸方向両側に固定子コア端面104a、104bを有している。また、固定子コア端面104a、104bには、凹部105(詳細は後述する)が形成されている。

スロット絶縁部材110は、スロット100b内に挿入される。スロット絶縁部材110は、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等によりシート状(フィルム状)に形成される。なお、スロット絶縁部材110は、固定子コア端面104a、104bから軸方向に飛び出るようにスロット100b内に挿入される。これにより、固定子コア端面104a(104b)と絶縁部材120(130)との境界での絶縁不良の発生を防止することができる。

【0024】

絶縁部材120および130は、例えば、ポリエチレンサルファイド(PPS)、ポリブチレンテレフタレート(PBT)、液晶ポリマー(LCP)等により形成される。なお、本実施の形態では、絶縁部材120と130は同じ構成である。

絶縁部材120(130)は、軸方向に直角な断面でみて、周方向に沿って延びている外壁部材121(131)と、外壁部材121(131)より径方向内側に、周方向に沿って間隔を空けて配置されているとともに、周方向に沿って延びている複数の内壁部材122(132)と、外壁部材121(131)と各内壁部材122(132)を連結する複数の連結部材123(133)を有している。なお、外壁部材121(131)および内壁部材122(132)は、軸方向に沿って延びている。外壁部材121、内壁部材122と連結部材123により、固定子巻線の端部を収容する空間が形成される。

また、絶縁部材120(130)は、軸方向に沿った一方側(他方側)に絶縁部材端面124(134)を有している。絶縁部材端面124(134)は、外壁部材121(131)、内壁部材122(132)、連結部材123(133)の、軸方向に沿った一方側(他方側)の端面によって形成される。

なお、内壁部材122(132)の径方向内側の内周面122cによって形成される空間120a(130a)は、固定子コア100の回転子収容空間100aに対向する位置に配置される。また、外壁部材121(131)、周方向に隣接する2つの内壁部材122(132)および連結部材123(133)によって形成される空間120b(130b)は、固定子コア100のスロット100bに対向する位置に配置される。

【0025】

絶縁部材120(130)は、固定子コア100の軸方向両側に配置される。具体的には、絶縁部材120(130)の外壁部材121(131)、内壁部材122(132)および連結部材123(133)が、それぞれ固定子コア100のヨーク101、ティース102のティース先端部102bおよびティース基部102aに対向する位置に配置されるように、絶縁部材端面124(134)が固定子コア端面104a(104b)に配置される。外壁部材121(131)、内壁部材122(132)および連結部材123(133)は、それぞれヨーク101、ティース先端部102bおよびティース基部102aの少なくとも一部に対向していればよい。

なお、絶縁部材端面124(134)が固定子コア端面104a(104b)に配置された状態において、内壁部材122(132)の内周面122cがティース102のティース先端面102cより回転子側(径方向内側)に飛び出ないように構成される。また、外壁部材121(131)の径方向外側の外周面121c(131c)がヨーク101の外周面101cより回転子と反対側(径方向外側)に飛び出ないように構成される(図27参照)。

ティース102のティース先端面102cは、「固定子コア100の内周面」に対応し、ヨーク101の外周面101cは、「固定子コア100の外周面」に対応し、内壁部材122の内周面122cは、「絶縁部材120の内周面」に対応し、外壁部材121(131)の外周面121c(131c)は、「絶縁部材120(130)の外周面に対応する。

そして、絶縁部材120(130)が固定子コア100の軸方向両側に配置された状態において、固定子巻線(図示は省略されている)が巻き付けられる。本実施の形態の固定子10では、固定子巻線は、集中巻き方式により、固定子コア100のティース102のティース基部102aと絶縁部材120(130)の連結部材123(133)に直接に巻き付けられている。

本実施の形態では、絶縁部材120(130)の外壁部材121(131)が、本発明の「第1の部材」に対応し、内壁部材122(132)が、本発明の「第2の部材」に対応し、連結部材123(133)が、本発明の「連結部材」に対応する。

【0026】

また、絶縁部材120(130)を固定子コア100に位置決めする(絶縁部材120(130)の外壁部材121(131)、内壁部材122(132)および連結部材123(133)が、固定子コア100のヨーク101、ティース先端部102bおよびティース基部102aに対向する位置に配置されるように位置決めする)ための位置決め手段が設けられている。本実施の形態の固定子10では、位置決め手段は、固定子コア100の固定子コア端面104a(104b)に形成された凹部105と、絶縁部材120(130)の絶縁部材端面124(134)に形成され、凹部105に嵌合可能な凸部125(135)により構成されている。凹部105と凸部125(135)の形状は、凸部125(135)が凹部105に嵌合可能な種々の形状に設定することができる。また、凹部105と凸部125(135)により構成される位置決め手段の数や形成位置も、適宜設定可能である。

絶縁部材120を固定子コア100に位置決めする位置決め手段(105および125)と、絶縁部材130を固定子コア100に位置決めする位置決め手段(105および135)は同じ構成であるため、以下では、図2〜4を参照して、絶縁部材120を固定子コア100に位置決めする位置決め手段について説明する。

【0027】

なお、凹部105は、固定子コア100のティース102のティース基部102aにおける磁束の流れが、凹部105によって妨げられない位置に形成するのが好ましい。

例えば、ティース基部102aの幅が、所望の磁束密度を得るのに必要な幅に近い場合(余裕がない場合)には、凹部105の大部分(全部を含む)を、固定子コア端面104a(104b)の、ヨーク101に対応する箇所に形成するのが好ましい。「固定子コア端面104a(104b)の、ヨーク101に対応する箇所」は、「固定子コア端面104a(104b)上において、ヨーク101の径方向両側の側面(径方向内側の内周面と径方向外側の外周面)が固定子コア端面104a(104b)と交差する線によって囲まれる領域」を表す。

また、ティース基部102aの幅が、所望の磁束密度を得るのに必要な幅より十分大きい場合(余裕がある場合)には、凹部105を、固定子コア端面104a(104b)の、ヨーク101に対応する箇所とティース基部102aに対応する箇所にまたがって形成してもよい。あるいは、凹部105の大部分(全部を含む)を、固定子コア端面104a(104b)の、ティース基部102aに対応する箇所に形成してもよい。「固定子コア端面104a(104b)の、ティース基部102aに対応する箇所」は、「固定子コア端面104a(104b)上において、ティース基部102aの周方向両側の側面(周方向左側の左側面と周方向右側の右側面)、ヨーク101の径方向内側の内周面およびティース先端部102bの径方向外側の外周面が固定子コア端面104a(104b)と交差する線によって囲まれる領域」を表す。

凹部105の一部あるいは大部分(全部を含む)を、固定子コア端面104a(104b)の、ティース基部102aに対応する箇所に形成する場合には、詳しくは後述するが、絶縁部材120(130)の凹部126(136)の一部あるいは大部分(全部を含む)を、絶縁部材端面124(134)の、連結部材123(133)に対応する箇所に形成することができる。この場合、外壁部材121(131)の外周面121c(131c)の大きさ(外周面121c(131c)を囲む円の最小直径)を小さくすることができるため、外壁部材121(131)の外周側に、外部機器を配置することができる。

【0028】

本実施の形態の固定子10では、凸部125は、その先端部が絶縁部材端面124から軸方向に飛び出るように形成されている。また、凸部125は、大部分が、絶縁部材端面124の、外壁部材121に対応する箇所に形成され、残りの部分が、絶縁部材端面124の、連結部材123に対応する箇所に形成されている。「絶縁部材端面124の、外壁部材121に対応する箇所」は、「絶縁部材端面124上において、外壁部材121の径方向両側の側面(径方向内側の内周面と径方向外側の外周面)が絶縁部材端面124と交差する線によって囲まれる領域」を表す。また、「絶縁部材端面124の、連結部材123に対応する箇所」は、「絶縁部材端面124上において、連結部材123の周方向両側の側面(周方向左側の左側面と周方向右側の右側面)、外壁部材121の径方向内側の内周面および内壁部材122の径方向外側の外周面が絶縁部材端面124と交差する線によって囲まれる領域」を表す。

【0029】

ここで、絶縁部材120を、成形型を用いて樹脂により一体成形する際には、絶縁部材端面124に形成される凸部125の根元部125aが曲面(R面)となる。一方、積層された複数の電磁鋼板により固定子コア100を構成する場合には、固定子コア端面104aに形成される凹部105と固定子コア端面104aとの境界部が鋭い角形状(エッジ)となる。

従来の固定子のように、凸部が絶縁部材端面から直接突出していると、凹部105のエッジ(凹部105と固定子コア端面104aとの境界部)が、絶縁部材端面124に形成されている凸部125の根元部(曲面)に当接し、絶縁部材端面124と固定子コア端面104aとの間に隙間(ガタツキ)が発生する。すなわち、凹部105のエッジと凸部105の根元部との当接に起因して絶縁部材端面124と固定子コア端面104aとの間に隙間が発生する。絶縁部材端面124と固定子コア端面104aとの間に隙間が発生すると、絶縁部材120が固定子コア100から脱落するおそれがある。また、固定子コア100のティース基部102aと絶縁部材120の連結部材123に巻き付けられる固定子巻線の巻き付け力によって、絶縁部材120が破損するおそれがある。また、凸部125を凹部105に挿入する際に、凹部105のエッジによって凸部125が削られ、樹脂の屑が発生する。この樹脂の屑が電動機の外部に流出すると、外部機器が詰まり故障の原因となる。例えば、本実施の形態の固定子を備える回転機を空調機や冷蔵庫等の圧縮機に用いた場合、循環装置が詰まって故障するおそれがある。

本実施の形態の固定子10では、凸部125の周りに、絶縁部材端面124から窪むように凹部126が形成されている。すなわち、絶縁部材端面124には、大部分が外壁部材121に対応する箇所に配置されるように凹部126が形成されているとともに、凹部126内には、大部分が外壁部材121に対応する箇所に配置されるように凸部125が形成されている。凹部126の形状は、凹部105のエッジと凸部125の根元部125aとの当接に起因する絶縁部材端面124と固定子コア端面104aとの間の隙間の発生を防止することができ、また、凹部105のエッジと凸部125との当接により発生する樹脂の屑を収容することができる適宜の形状に設定される。

【0030】

連結部材123の、絶縁部材端面124と反対側に形成されている凹部123aは、絶縁部材120を樹脂により一体成形する際に、樹脂の流動性を高めることによって絶縁部材120の品質を向上させ、また、樹脂の使用量を軽減するためのものである。凹部123aは省略することもできる。

本実施の形態では、固定子コア端面104a(104b)に形成される凹部105が、本発明の「第1の凹部」に対応し、絶縁部材端面124(134)に形成される凸部125(135)が、本発明の「凸部」に対応し、凹部126(136)が、本発明の「第2の凹部」に対応する。

【0031】

第1の実施の形態の固定子では、絶縁部材端面に、位置決め手段を構成する凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、位置決め手段を構成する第1の凹部のエッジと凸部の根元部との当接に起因する絶縁部材端面と固定子コア端面との間の隙間の発生を防止することができる。すなわち、絶縁部材端面を固定子コア端面に密着させることができる。これにより、絶縁部材が固定子コア(固定子コア端面)から脱落するのを防止することができる。また、固定子巻線の巻き付け力によって絶縁部材が破損するのを防止することができる。さらに、第1の凹部のエッジによって凸部が削られることで発生する樹脂の屑を第2の凹部126に収容することができるため、樹脂の屑が固定子の外部に流出するのを防止することができ、外部に流出した樹脂の屑による外部機器の損傷を防止することができる。

また、第1の実施の形態の固定子では、凸部の大部分が、絶縁部材端面の第1の部材に対応する箇所に形成されているため、凸部が嵌合可能な第1の凹部の大部分を、固定子コア端面のヨークに対応する箇所に形成することができる。これにより、固定子コアのティース基部における磁束の流れが第1の凹部によって妨げられるのを防止することができ、第1の実施の形態の固定子を備える回転機の効率を高めることができる。

本実施の形態の構成は、固定子コアのティースのティース基部の幅が、所望の磁束密度を得るのに必要な幅に近い場合(余裕がない場合)に好適に用いることができる。

【0032】

次に、他の実施の形態の固定子を説明する。以下で説明する他の実施の形態の固定子は、絶縁部材端面に形成される凸部と凹部の位置および形状が第1の実施の形態の固定子と異なるだけであるため、絶縁部材に形成される凸部と凹部についてのみ説明する。なお、以下で説明する他の実施の形態の固定子では、図2に示されている凹部123aに対応する凹部は形成されてない。また、他の実施の形態の各構成部材のうち、第1の実施の形態で用いられている符号と百番台の数字のみが異なる符号が付されている構成部材は、第1の実施の形態の構成部材と同等物である。

【0033】

第2の実施の形態の固定子で用いられる絶縁部材220が、図5〜7に示されている。なお、図5は、絶縁部材220の部分拡大図であり、図6は、図5のVI−VI線断面図であり、図7は、図5の矢印VII方向から見た図である。

第2の実施の形態の固定子では、凸部225は、第1の実施の形態と同様に、大部分が、絶縁部材端面224の外壁部材221に対応する箇所に配置され、残りの部分が、絶縁部材端面224の連結部材223に対応する箇所に配置されるように形成されている。また、凸部225の周りの凹部226は、絶縁部材端面224の、外壁部材221に対応する箇所と連結部材223に対応する箇所にまたがって形成されている。すなわち、絶縁部材端面224には、外壁部材221に対応する箇所と連結部材223に対応する箇所にまたがって配置されるように凹部226が形成されているとともに、凹部226内には、大部分が外壁部材221に対応する箇所に配置されるように凸部225が形成されている。凹部226は、絶縁部材端面224の、外壁部材221に対応する箇所の少なくとも一部と連結部材223に対応する箇所の少なくとも一部にまたがって形成されていればよい。

【0034】

ここで、プレス等によって打ち抜かれた電磁鋼板を積層して固定子コアを構成する場合には、バリ・ダレ等によって、固定子コアのティース基部の周方向両側の端部(周方向左側の左側端部と周方向右側の右側端部)の密着性が損なわれるおそれがある。この場合、第2の実施の形態の固定子のように、絶縁部材端面224の連結部材223に対応する箇所に凹部226が形成されていると、バリ・ダレ等に起因する固定子コアのティース基部の周方向両側の端部における密着性の低下を防止することができる。

これを、図8(a)、(b)および図9(a)、(b)を参照して説明する。なお、図8(a)は、第2の実施の形態の絶縁部材220を用いた場合の、ティース基部102aの周方向に沿った断面図であり、図8(b)は、図8(a)のA部の部分拡大図である。また、図9(a)は、絶縁部材端面の連結部材に対応する箇所に凹部が形成されていない絶縁部材を用いた場合の、ティース基部102aの周方向に沿った断面図であり、図9(b)は、図9(a)のB部の部分拡大図である。

プレス等によって打ち抜かれた電磁鋼板を積層して構成された固定子コア100のティース基部102aは、図9(b)に示されているように、周方向両側の端部(周方向左側の左側端部と周方向右側の右側端部)Hにバリ、ダレ等が発生する。この時、絶縁部材端面の連結部材1023に対応する箇所に凹部が形成されていない場合には、図9(a)に示されているように、絶縁部材端面の連結部材1023に対応する箇所は、周方向に沿った中央部でティース基部102aに当接する。このため、ティース基部102aの周方向両側の端部Hに形成されているバリ・ダレ等により、ティース基部102aの周方向両側の端部Hにおける密着性が損なわれて固定子コア100の剛性が低下し、音や振動が発生するおそれがある。

これに対し、絶縁部材端面224の連結部材223に対応する箇所に凹部226が形成されている第2の実施の形態の絶縁部材220を用いた場合には、図8(a)に示されているように、絶縁部材端面224の連結部材223に対応する箇所は、凹部226を形成する周方向両側の側壁223aおよび223bの箇所、すなわち、ティース基部102aの周方向両側の端部Hの箇所でティース端部102aに当接する。これにより、ティース基部102aの周方向両側の端部Hの箇所に、軸方向に沿った押圧力が印加され、電磁鋼板の打ち抜きに起因するティース基部102aの周方向両側の端部Hにおける電磁鋼板間の隙間の発生を防止して固定子コア100の剛性を高め、音や振動の発生を抑制することができる。

【0035】

第2の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

そして、第2の凹部が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成されているため、絶縁部材を樹脂等の材料によって一体成形する際に、材料の流動性を高めることができる。

また、固定子コアのティース基部の周方向両側の端部における密着性の低下を抑制して固定子コアの剛性を高め、音や振動の発生を抑制することができる。また、絶縁部材の厚さ(外壁部材および内壁部材の径方向の厚さ、連結部材の軸方向の厚さ)を略均一化することができ、樹脂等の材料によって一体成形する際における絶縁部材のそりや歪の発生を防止することができる。また、絶縁部材を形成するのに必要な材料の使用量を低減することができる。

【0036】

第3の実施の形態の固定子で用いられる絶縁部材320が、図10〜図12に示されている。なお、図10は、絶縁部材320の部分拡大図であり、図11は、図10のXI−XI線断面図であり、図12は、図10の矢印XII方向から見た図である。

第3の実施の形態の固定子では、絶縁部材320の外壁部材321は、第1の部分321aと、第1の部分321aより絶縁部材端面324側で径方向外側に配置されている第2の部分321bにより構成されている。なお、本実施の形態においても、外壁部材321は、固定子コア100のヨーク101に対向する箇所に配置される。

本実施の形態では、凸部325は、絶縁部材端面324の、外壁部材321の第1の部分321aに対応する箇所と第2の部分321bに対応する箇所にまたがって形成されている。すなわち、凸部325は、大部分が、絶縁部材端面324の、外壁部材321に対応する箇所に形成されている。また、凸部325の周りの凹部326は、絶縁部材端面324の、外壁部材321の第1の部分321aに対応する箇所と連結部材323に対応する箇所にまたがっているとともに、外壁部材321の第1の部分321aより径方向外側まで延びるように形成されている(第2の部分321bに対応する箇所と連結部材323に対応する箇所にまたがって形成されている)。すなわち、絶縁部材端面324には、外壁部材321の第1の部分321aより径方向外側に対応する箇所と連結部材323に対応する箇所にまたがって(第2の部分321bに対応する箇所と連結部材323に対応する箇所にまたがって)配置されるように凹部326が形成されているとともに、凹部326内には、大部分が、外壁部材321の第1の部分321aに対応する箇所と第2の部分321bに対応する箇所にまたがって配置されるように凸部325が形成されている。「絶縁部材端面324の、第1の部分321aに対応する箇所」は、「絶縁部材端面324上において、第1の部分321aの径方向両側の側面(径方向内側の内周面と径方向外側の外周面)が絶縁部材端面324と交差する線によって囲まれる領域」を表す。「絶縁部材端面324の、第2の部分321bに対応する箇所」は、「絶縁部材端面324の、外壁部材に対応する箇所から、第1の部分に対応する箇所を除いた箇所」を表す。

外壁部材321の第1の部分321aが第2の部分321bより径方向内側に配置されるため、第1の部分321aの外周側(第1の部分321aの外周面と固定子コア100の外周面101cを軸方向に延ばした面との間の空間)に外部機器を配置することができる。例えば、第1の部分321aの外周側に、冷却通路を確保することができる。あるいは、第1の部分321aの外周面と外部機器との干渉を防止することができる。

【0037】

第3の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

そして、第2の凹部が、絶縁部材端面の、第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成されているため、第2の実施の形態と同様の効果を有する。

また、第1の部材の第1の部分が第2の部分より径方向内側に配置されているため、第1の部分の外周側に外部機器を配置することができ、あるいは、第1の部分の外周面と外部機器との干渉を防止することができる。

【0038】

第4の実施の形態の固定子で用いられる絶縁部材420が、図13〜図15に示されている。なお、図13は、絶縁部材420の部分拡大図であり、図14は、図13のXIV−XIV線断面図であり、図15は、図13の矢印XV方向から見た図である。

第4の実施の形態の固定子は、絶縁部材420の凹部(第2の凹部)426に連通孔428が形成されていることを除いて第3の実施の形態の固定子と同様の構成である。連通孔428は、凹部426内の連結部材423に対応する箇所に、連結部材423を軸方向に連通するように形成されている。連通孔428は、連結部材423の少なくとも一部を連通していればよい。すなわち、絶縁部材端面424には、外壁部材421の第1の部分421aより径方向外側に対応する箇所と連結部材423に対応する箇所にまたがって(第2の部分421bに対応する箇所と連結部材423に対応する箇所にまたがって)配置されるように凹部426が形成され、凹部426内には、大部分が、外壁部材421の第1の部分421aに対応する箇所と第2の部分421bに対応する箇所にまたがって配置されるように凸部425が形成されているとともに、連結部材423に対応する箇所に連通孔428が形成されている。

本実施の形態の固定子を備える回転機を圧縮機の駆動用電動機として用いた場合には、冷媒や冷凍機油等の媒体が、第2の凹部426に形成されている連通孔428を介して軸方向に流れる。これにより、固定子巻線や固定子コア100等を効果的に冷却することができる。

【0039】

第4の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、第2の凹部が、絶縁部材端面の、第1の部材の第2の部分に対応する箇所と連結部材に対応する箇所にまたがって(第1の部材に対応する箇所と連結部材に対応する箇所にまたがって)形成されているため、第3の実施の形態の固定子と同様の効果を有する。

また、第1の部材の第1の部分が第2の部分より径方向内側に配置されているため、第3の実施の形態の固定子と同様の効果を有する。

また、第2の凹部に、連結部材を軸方向に連通する連通孔が形成されているため、冷媒や冷凍機油等の媒体を連通孔を介して軸方向に流すことができ、固定子巻線や固定子コア等を効果的に冷却することができる。

【0040】

第5の実施の形態の固定子で用いられる絶縁部材520が、図16〜図18に示されている。なお、図16は、絶縁部材520の部分拡大図であり、図17は、図16のXVII−XVII線断面図であり、図18は、図16の矢印XVIII方向から見た図である。

第5の実施の形態の固定子では、第3の実施の形態の絶縁部材320と同様に、外壁部材521は、第1の部分521aと、第1の部分521aより絶縁部材端面524側で、径方向外側に配置されている第2の部分521bにより構成されている。

凸部525は、絶縁部材端面524の、外壁部材521の第1の部分521aに対応する箇所と第2の部分521bに対応する箇所にまたがって形成されている。すなわち、凸部525は、大部分が、絶縁部材端面524の、外壁部材521に対応する箇所に形成されている。また、凸部525の周りの凹部526は、大部分が、外壁部材521の第1の部分521aに対応する箇所と第2の部分521bに対応する箇所にまたがって形成されている。さらに、連結部材523に対応する箇所に、絶縁部材端面524から窪むように凹部527が形成されている。すなわち、絶縁部材端面524には、大部分が、外壁部材521の第1の部分521aに対応する箇所と第2の部分521bに対応する箇所にまたがって配置されるように凹部526が形成されているとともに、連結部材523に対応する箇所に凹部527が形成されており、さらに、凹部526内には、大部分が、外壁部材521の第1の部分521aに対応する箇所と第2の部分521bに対応する箇所にまたがって配置されるように凸部525が形成されている。

本実施の形態では、絶縁部材端面524に形成される凸部525が、本発明の「凸部」に対応し、凹部526が、本発明の「第2の凹部」に対応し、凹部527が、本発明の「第3の凹部」に対応する。

【0041】

第5の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、第3の凹部が、絶縁部材端面の、連結部材に対応する箇所に形成されているため、絶縁部材端面の、連結部材に対応する箇所に凹部が形成されている第2の実施の形態と同様の効果を有する。

また、第1の部材の第1の部分が第2の部分より径方向内側に配置されているため、第3の実施の形態の固定子と同様の効果を有する。

また、第2の凹部と第3の凹部の間が肉厚となるため、第2の凹部を、絶縁部材端面の第1の部材に対応する箇所と連結部材に対応する箇所にまたがって形成する場合に比べて、連結部材の強度を高めることができ、音や振動の発生を抑制することができる。

【0042】

第6の実施の形態の固定子で用いられる絶縁部材620が、図19〜図21に示されている。なお、図19は、絶縁部材620の部分拡大図であり、図20は、図19のXX−XX線断面図であり、図21は、図19の矢印XXI方向から見た図である。

凸部625と凹部626は、大部分が、絶縁部材端面624の、外壁部材621に対応する箇所に配置されるように形成されている。また、絶縁部材端面624の、連結部材623に対応する箇所に凹部627が形成されているとともに、凹部627内には、連結部材623を軸方向に連通する連通孔628が形成されている。すなわち、絶縁部材端面624には、大部分が、外壁部材621に対応する箇所に配置されるように凹部626が形成されているとともに、凹部626内には、大部分が、外壁部材621に対応する箇所に配置されるように凸部625が形成されている。さらに、連結部材623に対応する箇所に凹部627が形成されているとともに、凹部627内には、連結部材623を軸方向に連通する連通孔628が形成されている。

本実施の形態では、絶縁部材端面624に形成される凸部625が、本発明の「凸部」に対応し、凹部626が、本発明の「第2の凹部」に対応し、凹部627が、本発明の「第3の凹部」に対応し、連通孔628が、本発明の「連通孔」に対応する。

【0043】

第6の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、絶縁部材端面の、連結部材に対応する箇所に第3の凹部が形成されているため、連結部材に対応する箇所に凹部が形成されている第2の実施の形態と同様の効果を有する。

また、連結部材に対応する箇所に形成されている第3の凹部内に連通孔が形成されているため、第4の実施の形態と同様の効果を有する。

また、第2の凹部と第3の凹部の間が肉厚となるため、第5の実施の形態と同様の効果を有する。

【0044】

第7の実施の形態の固定子で用いられる絶縁部材720が、図22〜図24に示されている。なお、図22は、絶縁部材720の部分拡大図であり、図23は、図22のXXIII−XXIII線断面図であり、図24は、図22の矢印XXIV方向から見た図である。

第7の実施の形態の固定子では、凸部725は、絶縁部材端面724の、連結部材723に対応する箇所に形成されている。また、凸部725の周りの凹部726は、絶縁部材端面724の、連結部材723に対応する箇所に形成されている。すなわち、絶縁部材端面724には、大部分(全部を含む)が、連結部材723に対応する箇所に配置されるように凹部726が形成されていると共に、凹部726内には、大部分(全部を含む)が、連結部材723に対応する箇所に配置されるように凸部725が形成されている。

本実施の形態の固定子では、凸部725が嵌合可能な凹部(第1の凹部)105の大部分(全部を含む)は、固定子コア端面104aの、絶縁部材720の連結部材723に対向する箇所、すなわち、ティース102のティース基部102aに対応する箇所に形成される。

【0045】

第7の実施の形態の固定子は、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、連結部材に対応する箇所に第2の凹部が形成されているため、連結部材に対応する箇所に凹部が形成されている第2の実施と同様の効果を有する。さらに、第1の部材に対応する箇所に第2の凹部を設けなくてよいため、第1の部材の外周面の大きさ(第1の部材の外周面を囲む円の最小直径)を小さくすることができる。これにより、第1の部材の外周側に外部機器を配置することができ、あるいは、第1の部材の外周面と外部機器との干渉を防止することができる。さらに、位置決め手段を構成する凸部が、固定子巻線が巻き付けられる連結部に形成されるため、絶縁部材と固定子コアとのずれをより確実に防止することができる。

第7の実施の形態の固定子は、固定子コアのティースのティース基部の幅が、所望の磁束密度を得るのに必要な幅より十分大きい場合(余裕がある場合)に好適に用いることができる。

【0046】

ところで、特許文献1に記載されている固定子は、前述した固定子コア(ヨーク、ティース)、絶縁部材(外壁部材、内壁部材、複数の連結部材)、固定子巻線を有している。そして、ヨークと周方向に隣接する2つのティースによって形成されるスロット内には、スロット絶縁部材が、固定子コア端面から軸方向に飛び出るように挿入されている。

従来の固定子では、スロット絶縁部材が固定子コア端面から飛び出るようにスロット内に挿入されているため、絶縁部材を固定子コア端面に配置する際に、固定子コア端面から飛び出ているスロット絶縁部材の端部が邪魔になり、絶縁部材を固定子コア端面に容易に配置することができない。

第8の実施の形態は、このような点に鑑み、絶縁部材を固定子コア(固定子コア端面)に容易に配置することができる技術を提供する。

【0047】

第8の実施の形態の固定子で用いられる、固定子コア100の軸方向両側に配置される絶縁部材820が、図25〜図28に示されている。なお、図25は、絶縁部材820の部分拡大図であり、図26は、図25の矢印XXVI方向から見た図であり、図27は、図25のXXVII−XXVII線断面図である。また、図28は、絶縁部材820を固定子コア100(固定子コア端面104a)に配置する際の動作を説明するものであり、図25のXXVIII−XXVIII線断面図である。

【0048】

本実施の形態の固定子は、固定子コア100、絶縁部材820、固定子巻線、スロット絶縁を備えている。

固定子コア100は、図1に示されているように、ヨーク101、ヨーク101から径方向内側に延びている複数のティース102(ティース基部102a、ティース先端部102b)を有している。絶縁部材820は、第1〜第7の実施の形態の絶縁部材と同様の樹脂で形成され、それぞれ固定子コア100のヨーク101、ティース先端部102bおよびティース基部102aに対向する位置に配置される外壁部材821、内壁部材822およびティース基部823を有している。

固定子コア100は、軸方向両側に固定子コア端面104a(104b)を有している。固定子コア端面104a(104b)には、大部分(全部を含む)が、ヨーク101に対応する箇所に配置されるように凹部105が形成されている。

スロット絶縁110は、図1に示されているように、固定子コア100のヨーク101と周方向に隣接する2つのティース102によって形成されるスロット100b内に、固定子コア端面104a、104bから軸方向に飛び出るように挿入される。

絶縁部材820は、固定子コア100の固定子コア端面104a(104b)と対向する箇所に絶縁部材端面824を有している。絶縁部材端面824には、大部分(全部を含む)が、外壁部材821に対応する箇所に配置されるように凸部825が形成されている。また、凸部825の周りに、大部分(全部を含む)が、外壁部材821に対応する箇所に配置されるように凹部826が形成されている。さらに、連結部材823に対応する箇所に凹部827が形成されている。凸部825は、凹部105に嵌合可能な形状に形成される。

絶縁部材端面824に形成されている凸部825と固定子コア端面104aに形成されている凹部105によって、絶縁部材820(絶縁部材端面824)を固定子コア100(固定子コア端面104a)に位置決めする位置決め手段が構成されている。すなわち、凸部825と凹部105により構成される位置決め手段により、絶縁部材820の外壁部材821、内壁部材822および連結部材823は、それぞれ固定子コア100のヨーク101、ティース先端部102bおよびティース基部102aに対向する位置に配置される。

固定子巻線(図示省略)は、絶縁部材820が固定子コア100の軸方向両側に配置された状態で、集中巻き方式により、固定子コア100のティース基部102aと絶縁部材820の連結部材823に直接に巻き付けられる。

【0049】

さらに、本実施の形態では、外壁部材821には、径方向内側(スロットの中心側)で、絶縁部材端面824(固定子コア100)側の箇所に、傾斜面821Aが形成されている。また、連結部材823には、周方向に沿った両側で、絶縁部材端面824側の箇所に、傾斜面823Aが形成されている。傾斜面821Aおよび傾斜面823Aは、絶縁部材820を固定子コア100(固定子コア端面104a)に配置する際に、固定子コア端面104aから軸方向に飛び出ているスロット絶縁部材110の端部が、絶縁部材820を配置する作業の邪魔にならない方向(非干渉方向)に移動するように設定されている。すなわち、傾斜面821Aは、固定子の中心線Pからの距離が、絶縁部材端面824側の方が絶縁部材端面824と反対側より大きくなるように形成されている。外壁部材821の径方向内側の傾斜面821Aによって、固定子コア端面104aから軸方向に飛び出ているスロット絶縁部材110の端部のうち、ヨーク101に対向する部分は、図27に矢印で示されているように、径方向内方向(スロットの中心方向)に移動する。また、傾斜面823Aは、連結部材823の周方向両側の間の間隔が、絶縁部材端面824側の方が絶縁部材端面824と反対側より小さくなるように形成されている。連結部材823の周方向両側の傾斜面823Aによって、固定子コア端面104aから軸方向に飛び出ているスロット絶縁部材110の端部のうち、隣接するティース102のティース基部102aに対向する部分は、図28(a)、(b)に示されているように、両部分の間の周方向の間隔が広がる方向(スロットの中心方向)に移動する。

外壁部材821の、径方向内側の、絶縁部材端面824と反対側の傾斜面821Cは、絶縁部材820を樹脂等の材料により一体成形する際に、絶縁部材820を成形型から抜き易くするためのものである。傾斜面821Cは、固定子の中心線Pからの距離が、絶縁部材端面824側の方が絶縁部材端面824と反対側より小さくなるように形成されている。また、外壁部材821の、傾斜面821Aと821Cの間の面821B、連結部材823の、絶縁部材端面824と反対側の面823Bは、絶縁部材端面824に直交(略直交を含む)するように延びている。

なお、傾斜面823Aは、連結部材823の周方向両側の、絶縁部材端面824側だけでなく、内壁部材822の周方向両側の、絶縁部材端面824側にも形成することができる。

また、傾斜面821A、823Aの軸方向に沿った長さは、適宜設定可能である。

【0050】

本実施の形態では、絶縁部材820の外壁部材821が、本発明の「第1の部材」に対応し、内壁部材822が、本発明の「第2の部材」に対応し、連結部材823が、本発明の「連結部材」に対応する。また、固定子コア端面104a、104bに形成されている凹部105が、本発明の「第1の凹部」に対応し、絶縁部材端面824に形成されている凸部825が、本発明の「凸部」に対応し、凹部826および827が、本発明の「第2の凹部」および「第3の凹部」に対応する。また、傾斜面821Aが、本発明の「第1の部材の径方向内側の絶縁部材端面側に形成される傾斜面」に対応し、傾斜面823Aが、本発明の「連結部材の周方向両側の絶縁部材端面側に形成される傾斜面」に対応する。

【0051】

第8の実施の形態の固定子は、絶縁部材の第1の部材の径方向内側の絶縁部材端面側(固定子コア側)、連結部材の周方向両側の絶縁部材端面側(固定子コア側)に傾斜面が形成されているため、固定子コアのスロット内に、固定子コア端面より軸方向に飛び出るようにスロット絶縁部材が挿入されている状態で、絶縁部材を固定子コア(固定子コア端面)に容易に配置することができる。

また、絶縁部材端面に、凸部が形成されているとともに、凸部の周りに第2の凹部が形成されているため、第1の実施の形態の固定子と同様の効果を有する。

また、絶縁部材端面の、外壁部材に対応する箇所に第3の凹部が形成されているため、第2の実施の形態と同様の効果を有する。

また、第2の凹部と第3の凹部の間が肉厚となるため、第5の実施の形態と同様の効果を有する。

【0052】

なお、傾斜面821Aは、外壁部材821の径方向内側(スロットの中心側)の、少なくとも絶縁部材端面824側に形成されていればよく、また、傾斜面823Aは、連結部材823の周方向両側の、少なくとも絶縁部材端面824側に形成されていればよい。

また、外壁部材821の径方向内側の絶縁部材端面824側の傾斜面821Aと、連結部材823の周方向両側の絶縁部材端面側の傾斜面823Aの少なくとも一方を有している絶縁部材820を用いることができる。この場合でも、絶縁部材820を固定子コア端面104aに容易に配置することができる。

また、固定子コア端面104a(104b)や絶縁部材端面824には、第1〜第7の実施の形態で説明した凹部、凸部や連通孔等を形成することもできる。

さらに、少なくとも、外壁部材821の径方向内側の絶縁部材端面824側に形成されている傾斜面821Aと、連結部材823の周方向両側の絶縁部材端面824側に形成される傾斜面823Aの一方を有する絶縁部材820を備える固定子として構成することもできる。すなわち、固定子コア100の凹部(第1の凹部)105、絶縁部材820の凸部825、凹部(第2の凹部)826および凹部(第3の凹部)827等は、省略することができる。

【0053】

次に、第1〜第8の実施の形態の固定子で用いている絶縁部材を製造する絶縁部材製造方法の一実施の形態を図29、図30を参照して説明する。なお、図29は、本実施の形態の絶縁部材製造方法の概要を、第1の実施の形態の絶縁部材120を製造する場合を例に示した図であり、図30は、本実施の形態で用いる成形型を示す図である。

本実施の形態の絶縁部材製造方法では、樹脂900を成形型の成形空間に充填することによって、外壁部材121、内壁部材122、連結部材123、凸部125、凹部(第2の凹部)126を有する絶縁部材120を一体成形する。この時、成形空間には、図29に示されているように、絶縁部材120の凸部125の先端部に対応する箇所から樹脂が充填される。

また、本実施の形態の絶縁部材製造方法では、成形型として、図30に示されているように、固定型である第1の型910と、可動型である第2の型920、第3の型930、第4の型940を用いている。第1の型910および第2の型920には、樹脂通路901を形成する形成面911および921が設けられている。また、第3の型930および第4の型940には、成形空間902を形成する形成面931および941が設けられている。

絶縁部材120を製造する際には、先ず、第1の型910〜第4の型940が図30に示されているように重ねられる。なお、第1の成形型910〜第4の成形型940は、第1の成形型910〜第4の成形型940が重ねられた時に、形成面911および921により形成される樹脂通路901と形成面931および941により形成される成形空間902が、絶縁部材120の凸部125の先端部に対応する箇所903で連通するように構成されている。

この状態で、樹脂900を、樹脂通路901を介して成形空間902内に充填する。

次に、第2の成形型920〜第4の成形型940を第1の成形型910から引き離す。

次に、第3の成形型930および第4の成形型940を第2の成形型920から引き離す。

次に、第4の成形型940を第3の成形型930から引き離す。そして、絶縁部材120を取り出す。

【0054】

本実施の形態の絶縁部材製造方法では、外壁部材、内壁部材、外壁部材と内壁部材を連結する連結部材、絶縁部材端面に形成されている凸部と凹部を有する絶縁部材を、凸部に対向する箇所から成形空間内に樹脂を充填することによって一体成型するため、樹脂の流動性を高めることができ、高品質の絶縁部材を製造することができる。

なお、絶縁部材を形成する材料としては、樹脂に限定されず、成形型を用いて絶縁部材を一体成形することができる種々の材料を用いることができる。

また、成形型としては、図30に示されている成形型に限定されず、絶縁部材の形状に応じた種々の形状および種々の数の成形型を用いることができる。

また、絶縁部材の成形方法(手順)としては、成形型等に応じた適宜の成形方法を用いることができる。

【0055】

本発明は、実施の形態に限定されず、種々の変更、追加、削除が可能である。

固定子コア端面に形成される第1の凹部と、絶縁部材端面に形成され、第1の凹部に嵌合可能な凸部の形状は適宜変更可能である。また、絶縁部材端面に形成される凸部と第2の凹部あるいは第2の凹部、第3の凹部や連通孔等の形状や位置等は適宜変更可能である。

絶縁部材の第1の部材(外壁部材)の径方向内側の絶縁部材端面側に形成される傾斜面や、連結部材の周方向両側の絶縁部材端面側に形成される傾斜面の形状、形成位置や形成領域は、適宜変更可能である。

本発明は、固定子、あるいは、固定子を備える回転機、あるいは、固定子の絶縁部材を製造する絶縁部材製造法として構成することができる。

実施の形態で説明した各構成は、単独で用いることもできるし、適宜選択した複数を組み合わせて用いることもできる。

【符号の説明】

【0056】

10 固定子

100 固定子コア

100a 回転子挿入空間

100b スロット

101 ヨーク

101c ヨークの外周面(固定子コアの外周面)

102 ティース

102a ティース基部

102b ティース先端部

102c ティース先端面

104a、104b 固定子コア端面

105 凹部(第1の凹部)

110 スロット絶縁部材

120、130、220、320、420、520、620、720、820 絶縁部材

120a、120b、130a、130b 空間

121、131、221、321、421、521、621、721、821 外壁部材(第1の部材)

121c、131c、321c、421c、521c、621c、721c、821c 外壁部材(第1の部材)の外周面(絶縁部材の外周面)

122、132、222、322、422、522、622、722、822 内壁部材(第2の部材)

122c、222c、322c、422c、522c、622c、722c、822c 内壁部材(第2の部材)の内周面(絶縁部材の内周面)

123、133、223、323、423、523、623、723、823、1023 連結部材

123a 凹部

124、134、224、324、424、524、624、724、824 絶縁部材端面

125、135、225、325、425、525、625、725、825 凸部

125a、225a、325a、425a、525a、625a、725a 根元部

126、136、226、326、426、526、626、726、826 凹部(第2の凹部)

223a.223b 連結部材の側壁

321a、421a、521a 第1の部分

321b、421b、521b 第2の部分

428、628 連通孔

527、627、827 凹部(第3の凹部)

821A、821C 傾斜面

823A 傾斜面

900 樹脂

901 樹脂通路

902 成形空間

910 第1の型

920 第2の型

930 第3の型

940 第4の型

911、921、931、941 形成面

P 固定子の中心線

【特許請求の範囲】

【請求項1】

軸方向両側に固定子コア端面を有する固定子コアと、前記固定子コアの軸方向両側に配置され、前記固定子コア端面と対向する箇所に絶縁部材端面を有する絶縁部材と、前記固定子コアと前記絶縁部材に巻き付けられる固定子巻線を備え、

前記各絶縁部材は、軸方向に直角な断面で見て、周方向に沿って延びている第1の部材と、前記第1の部材より径方向内側に、周方向に沿って間隔を空けて配置されているとともに、周方向に沿って延びている複数の第2の部材と、前記第1の部材と前記各第2の部材を連結する複数の連結部材を有している固定子であって、

前記固定子コア端面には、前記固定子コア端面から窪むように第1の凹部が形成されており、

前記絶縁部材端面には、先端部が前記絶縁部材端面より突出するように、前記第1の凹部に嵌合可能な凸部が形成されているとともに、前記凸部の周りに、前記絶縁部材端面から窪むように第2の凹部が形成されていることを特徴とする固定子。

【請求項2】

請求項1に記載の固定子であって、

前記凸部と前記第2の凹部は、少なくとも一部が、前記絶縁部材端面の、前記第1の部材に対応する箇所に形成されていることを特徴とする固定子。

【請求項3】

請求項2に記載の固定子であって、

前記第2の凹部は、前記絶縁部材端面の、前記第1の部材に対応する箇所と前記連結部材に対応する箇所にまたがって形成されていることを特徴とする固定子。

【請求項4】

請求項3に記載の固定子であって、

前記第2の凹部には、前記連結部材を軸方向に連通する連通孔が形成されていることを特徴とする固定子。

【請求項5】

請求項2に記載の固定子であって、

前記各絶縁部材は、第3の凹部を有しており、

前記第3の凹部は、前記絶縁部材端面の、前記連結部材に対応する箇所に形成されていることを特徴とする固定子。

【請求項6】

請求項5に記載の固定子であって、

前記第3の凹部には、前記連結部材を軸方向に連通する連通孔が形成されていることを特徴とする固定子。

【請求項7】

請求項1に記載の固定子であって、

前記凸部と前記第2の凹部は、少なくとも一部が、前記絶縁部材端面の、前記連結部材に対応する箇所に形成されていることを特徴とする固定子。

【請求項8】

請求項1〜7のいずれかに記載の固定子であって、

前記第1の部材は、第1の部分と、前記第1の部分より前記絶縁部材端面側で径方向外側に配置されている第2の部分を有しており、

前記第2の凹部は、前記第1の部材の第1の部分より径方向外側まで延びるように形成されていることを特徴とする固定子。

【請求項9】

請求項1〜8のいずれかに記載の固定子であって、

前記固定子コアは、軸方向に直角な断面で見て、

周方向に沿って延びているヨークと、

前記ヨークから径方向内側に延びているティース基部と、前記ティース基部の先端側に設けられ、周方向に沿って延びているとともに前記ヨークと反対側にティース先端面が形成されているティース先端部を有する複数のティースと、

前記ヨークと前記複数のティースのうち周方向に隣接する2つのティースによって形成され、当該2つのティースのティース先端部の間が開口しているスロットを有しており、

前記各絶縁部材の前記第1の部材、前記第2の部材および前記連結部材は、それぞれ前記固定子コアのヨーク、前記ティース先端部および前記ティース基部に対向する位置に配置されており、

前記スロット内には、前記固定子コア端面から飛び出るようにスロット絶縁部材が挿入されており、

前記各絶縁部材は、前記第1の部材の径方向内側の前記絶縁部材端面側の箇所と前記連結部材の周方向両側の前記絶縁部材端面側の箇所の少なくとも一方が傾斜面に形成されており、

前記第1の部材の傾斜面は、前記固定子の中心線からの距離が、前記絶縁部材端面側が前記絶縁部材端面と反対側より大きくなるように形成され、

前記連結部材の傾斜面は、前記連結部材の周方向両側の間の間隔が、前記絶縁部材端面側が前記絶縁部材端面側と反対側より小さくなるように形成されることを特徴とする固定子。

【請求項10】

請求項1〜9のいずれかに記載の固定子であって、

前記各絶縁部材は、成形型の成形空間内に、前記各絶縁部材を形成する材料を前記凸部に対応する箇所から充填することによって一体成形されていることを特徴とする固定子。

【請求項11】

軸方向両側に固定子コア端面を有する固定子コアと、前記固定子コアの軸方向両側に配置され、前記固定子コア端面と対向する箇所に絶縁部材端面を有する絶縁部材と、前記固定子コアと前記絶縁部材に巻き付けられる固定子巻線を備え、

前記固定子コアは、軸方向に直角な断面で見て、

周方向に沿って延びているヨークと、

前記ヨークから径方向内側に延びているティース基部と、前記ティース基部の先端側に設けられ、周方向に沿って延びているとともに前記ヨークと反対側にティース先端面が形成されているティース先端部を有する複数のティースと、

前記ヨークと前記複数のティースのうち周方向に隣接する2つのティースによって形成され、当該2つのティースのティース先端部の間が開口しているスロットを有しており、

前記各絶縁部材は、軸方向に直角な断面で見て、

前記ヨークに対向する位置に配置される、周方向に沿って延びている第1の部材と、

前記ティースのティース先端部に対向する位置に配置される、周方向に沿って延びている複数の第2の部材と、

前記ティースのティース基部に対向する位置に配置され、前記第1の部材と前記各第2の部材を連結する複数の連結部材を有している固定子であって、

前記スロット内には、前記固定子コア端面から飛び出るようにスロット絶縁部材が挿入されており、

前記各絶縁部材は、前記第1の部材の径方向内側の前記絶縁部材端面側の箇所と、前記連結部材の周方向両側の前記絶縁部材端面側の箇所の少なくとも一方が傾斜面に形成されており、

前記第1の部材の傾斜面は、前記固定子の中心線からの距離が、前記絶縁部材端面側が前記絶縁部材端面と反対側より大きくなるように形成され、

前記連結部材の傾斜面は、前記連結部材の周方向両側の間の間隔が、前記絶縁部材端面側が前記絶縁部材端面と反対側より小さくなるように形成されることを特徴とする固定子。

【請求項12】

請求項1〜11のいずれかに記載の固定子と、回転子を備え、前記回転子は、前記固定子の前記ティース先端面との間に空隙を有するように回転可能に支持されていることを特徴とする回転機。

【請求項13】

請求項1〜10のいずれかに記載の固定子の絶縁部材を製造する絶縁部材製造方法であって、

成形型の成形空間内に、前記絶縁部材の前記凸部に対応する箇所から、前記絶縁部材を形成する材料を充填することを特徴とする端部絶縁部材製造方法。

【請求項1】

軸方向両側に固定子コア端面を有する固定子コアと、前記固定子コアの軸方向両側に配置され、前記固定子コア端面と対向する箇所に絶縁部材端面を有する絶縁部材と、前記固定子コアと前記絶縁部材に巻き付けられる固定子巻線を備え、

前記各絶縁部材は、軸方向に直角な断面で見て、周方向に沿って延びている第1の部材と、前記第1の部材より径方向内側に、周方向に沿って間隔を空けて配置されているとともに、周方向に沿って延びている複数の第2の部材と、前記第1の部材と前記各第2の部材を連結する複数の連結部材を有している固定子であって、

前記固定子コア端面には、前記固定子コア端面から窪むように第1の凹部が形成されており、

前記絶縁部材端面には、先端部が前記絶縁部材端面より突出するように、前記第1の凹部に嵌合可能な凸部が形成されているとともに、前記凸部の周りに、前記絶縁部材端面から窪むように第2の凹部が形成されていることを特徴とする固定子。

【請求項2】

請求項1に記載の固定子であって、

前記凸部と前記第2の凹部は、少なくとも一部が、前記絶縁部材端面の、前記第1の部材に対応する箇所に形成されていることを特徴とする固定子。

【請求項3】

請求項2に記載の固定子であって、

前記第2の凹部は、前記絶縁部材端面の、前記第1の部材に対応する箇所と前記連結部材に対応する箇所にまたがって形成されていることを特徴とする固定子。

【請求項4】

請求項3に記載の固定子であって、

前記第2の凹部には、前記連結部材を軸方向に連通する連通孔が形成されていることを特徴とする固定子。

【請求項5】

請求項2に記載の固定子であって、

前記各絶縁部材は、第3の凹部を有しており、

前記第3の凹部は、前記絶縁部材端面の、前記連結部材に対応する箇所に形成されていることを特徴とする固定子。

【請求項6】

請求項5に記載の固定子であって、

前記第3の凹部には、前記連結部材を軸方向に連通する連通孔が形成されていることを特徴とする固定子。

【請求項7】

請求項1に記載の固定子であって、

前記凸部と前記第2の凹部は、少なくとも一部が、前記絶縁部材端面の、前記連結部材に対応する箇所に形成されていることを特徴とする固定子。

【請求項8】

請求項1〜7のいずれかに記載の固定子であって、

前記第1の部材は、第1の部分と、前記第1の部分より前記絶縁部材端面側で径方向外側に配置されている第2の部分を有しており、

前記第2の凹部は、前記第1の部材の第1の部分より径方向外側まで延びるように形成されていることを特徴とする固定子。

【請求項9】

請求項1〜8のいずれかに記載の固定子であって、

前記固定子コアは、軸方向に直角な断面で見て、

周方向に沿って延びているヨークと、

前記ヨークから径方向内側に延びているティース基部と、前記ティース基部の先端側に設けられ、周方向に沿って延びているとともに前記ヨークと反対側にティース先端面が形成されているティース先端部を有する複数のティースと、

前記ヨークと前記複数のティースのうち周方向に隣接する2つのティースによって形成され、当該2つのティースのティース先端部の間が開口しているスロットを有しており、

前記各絶縁部材の前記第1の部材、前記第2の部材および前記連結部材は、それぞれ前記固定子コアのヨーク、前記ティース先端部および前記ティース基部に対向する位置に配置されており、

前記スロット内には、前記固定子コア端面から飛び出るようにスロット絶縁部材が挿入されており、

前記各絶縁部材は、前記第1の部材の径方向内側の前記絶縁部材端面側の箇所と前記連結部材の周方向両側の前記絶縁部材端面側の箇所の少なくとも一方が傾斜面に形成されており、

前記第1の部材の傾斜面は、前記固定子の中心線からの距離が、前記絶縁部材端面側が前記絶縁部材端面と反対側より大きくなるように形成され、

前記連結部材の傾斜面は、前記連結部材の周方向両側の間の間隔が、前記絶縁部材端面側が前記絶縁部材端面側と反対側より小さくなるように形成されることを特徴とする固定子。

【請求項10】

請求項1〜9のいずれかに記載の固定子であって、

前記各絶縁部材は、成形型の成形空間内に、前記各絶縁部材を形成する材料を前記凸部に対応する箇所から充填することによって一体成形されていることを特徴とする固定子。

【請求項11】

軸方向両側に固定子コア端面を有する固定子コアと、前記固定子コアの軸方向両側に配置され、前記固定子コア端面と対向する箇所に絶縁部材端面を有する絶縁部材と、前記固定子コアと前記絶縁部材に巻き付けられる固定子巻線を備え、

前記固定子コアは、軸方向に直角な断面で見て、

周方向に沿って延びているヨークと、

前記ヨークから径方向内側に延びているティース基部と、前記ティース基部の先端側に設けられ、周方向に沿って延びているとともに前記ヨークと反対側にティース先端面が形成されているティース先端部を有する複数のティースと、

前記ヨークと前記複数のティースのうち周方向に隣接する2つのティースによって形成され、当該2つのティースのティース先端部の間が開口しているスロットを有しており、

前記各絶縁部材は、軸方向に直角な断面で見て、

前記ヨークに対向する位置に配置される、周方向に沿って延びている第1の部材と、

前記ティースのティース先端部に対向する位置に配置される、周方向に沿って延びている複数の第2の部材と、

前記ティースのティース基部に対向する位置に配置され、前記第1の部材と前記各第2の部材を連結する複数の連結部材を有している固定子であって、

前記スロット内には、前記固定子コア端面から飛び出るようにスロット絶縁部材が挿入されており、

前記各絶縁部材は、前記第1の部材の径方向内側の前記絶縁部材端面側の箇所と、前記連結部材の周方向両側の前記絶縁部材端面側の箇所の少なくとも一方が傾斜面に形成されており、

前記第1の部材の傾斜面は、前記固定子の中心線からの距離が、前記絶縁部材端面側が前記絶縁部材端面と反対側より大きくなるように形成され、

前記連結部材の傾斜面は、前記連結部材の周方向両側の間の間隔が、前記絶縁部材端面側が前記絶縁部材端面と反対側より小さくなるように形成されることを特徴とする固定子。

【請求項12】

請求項1〜11のいずれかに記載の固定子と、回転子を備え、前記回転子は、前記固定子の前記ティース先端面との間に空隙を有するように回転可能に支持されていることを特徴とする回転機。

【請求項13】

請求項1〜10のいずれかに記載の固定子の絶縁部材を製造する絶縁部材製造方法であって、

成形型の成形空間内に、前記絶縁部材の前記凸部に対応する箇所から、前記絶縁部材を形成する材料を充填することを特徴とする端部絶縁部材製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【公開番号】特開2013−17280(P2013−17280A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147516(P2011−147516)

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000100872)アイチエレック株式会社 (58)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000100872)アイチエレック株式会社 (58)

【Fターム(参考)】

[ Back to top ]